| Полиэтилентерефталат | |

|---|---|

| Общие | |

| Хим. формула | (C10H8O4)n[1] |

| Физические свойства | |

| Плотность | 1,4 г/см³ (20 °C)[2]аморфный: 1,370 г/см³[1] кристаллический: 1,455 г/см³[1] |

| Термические свойства | |

| Т. плав. | > 250 °C[2] 260[1] |

| Уд. теплоёмк. | 1000[1] Дж/(кг·К) |

| Теплопроводность | 0,15 Вт/(м·K)[3] 0,24[1] Вт/(м·K) |

| Химические свойства | |

| Растворимость в воде | практически нерастворим[2] |

| Оптические свойства | |

| Показатель преломления | 1,57—1,58[3], 1,5750[1] |

| Классификация | |

| Рег. номер CAS | 25038-59-9 |

| ChEBI | 61452 |

| Приводятся данные для | |

ru.wikipedia.org

Полиэтилентерефталат | Компания АвангардПЛАСТ

Полиэтилентерефталат

⇒ ⇒ ⇒ ПолиэтилентерефталатКомпания АвангардПЛАСТ не занимается продажей полимерного сырья. Информация предоставлена в целях ознакомления.

Полиэтилентерефталат – синтетический линейный термопластичный полимер, принадлежащий к классу полиэфиров. Продукт поликонденсации терефталевой кислоты и моноэтиленгликоля. Полиэтилентерефталат обладает способностью существовать в аморфном или кристаллическом состояниях, причем степень кристалличности определяется термической предысторией материала. При быстром охлаждении полиэтилентерефталат аморфен, при медленном – кристалличен. Аморфный полиэтилентерефталат – твердый прозрачный материал, кристаллический – твердый непрозрачный бесцветный. Степень кристалличности может быть отрегулирована отжигом при некоторой температуре между температурой стеклования и температурой плавления. Товарный полиэтилентерефталат выпускается обычно в виде гранулята с размером гранул 2-4 миллиметра.

Обычное обозначение полиэтилентерефталата на российском рынке – ПЭТ, но могут встречаться и другие обозначения: ПЭТФ или PET или PETP (полиэтилентерефталат), APET (аморфный полиэтилентерефталат).

В промышленном масштабе ПЭТ начал выпускаться как волокнообразующий полимер, но вскоре занял одно из ведущих мест и в индустрии полимерной упаковки. По темпам роста потребления в настоящее время полиэтилентерефталат является наиболее быстрорастущим полимерным материалом.

Волокнообразующий полиэтилентерефталат известен на рынке под торговыми марками лавсан или полиэстер. Технические требования, предъявляемые к отечественному ПЭТ, определяются «ГОСТ Р 51695-2000» Полиэтилентерефталат. Общие технические условия».

Свойства

Полиэтилентерефталат обладает высокой механической прочностью и уларостойкостью, устойчивостью к истиранию и многократным деформациям при растяжении и изгибе и сохраняет свои высокие ударостойкие и прочностные характеристики в рабочем диапазоне температур от –40 °С до +60 °С, но для долгосрочного применения на улице этому материалу необходима защита от ультрафиолетового излучения. ПЭТ отличается низким коэффициентом трения и низкой гигроскопичностью. Общий диапазон рабочих температур изделий из полиэтилентерефталата от -60 до 170 °C.

По внешнему виду и по светопропусканию (90%) листы из ПЭТ аналогичны прозрачному оргстеклу (акрилу) и поликарбонату. Однако по сравнению с оргстеклом у полиэтилентерефталата ударная прочность в 10 раз больше.

ПЭТ – хороший диэлектрик, электрические свойства полиэтилентерефталата при температурах до 180°С даже в присутствии влаги изменяются незначительно.

По сопротивляемости агрессивным средам ПЭТ обладает высокой химической стойкостью к кислотам, щелочам, солям, спиртам, парафинам, минеральным маслам, бензину, жирам, эфиру. Имеет повышенную устойчивость к действию водяного пара. В то же время ПЭТ растворим в ацетоне, бензоле, толуоле, этилацетате, четыреххлористом углероде, хлороформе, метиленхлориде, метилэтилкетоне и, следовательно, листы ПЭТ могут так же хорошо склеиваться, как оргстекло, полистирол и поликарбонат.

Полиэтилентерефталат характеризуется отличной пластичностью в холодном и нагретом состоянии. Листы из этого полимера имеют незначительные внутренние напряжения, что делает процесс термоформования простым и высокотехнологичным, предварительная сушка листов не требуется, теплоемкость листов из полиэтилентерефталата меньше, чем у полистирола и оргстекла, поэтому нагрев ПЭТ-листов до температуры формования требует значительно меньшей тепловой энергии и времени. Все это приводит к экономии электроэнергии и снижению трудоемкости, а, следовательно, к снижению себестоимости изготавливаемой продукции. Поэтому полиэтилентерефталат может быть хорошей заменой прозрачному сплошному поликарбонату в различных сооружениях и конструкциях, так как его стоимость значительно ниже.

Термодеструкция полиэтилентерефталата происходит в температурном диапазоне 290-310 °С. Деструкция происходит статистически вдоль полимерной цепи. Основными летучими продуктами являются терефталевая кислота, уксусный альдегид и монооксид углерода. При 900 °С генерируется большое число разнообразных углеводородов. В основном летучие продукты состоят из диоксида углерода, монооксида углерода и метана.

Для повышения термо-, свето-, огнестойкости, для изменения цвета, фрикционных и других свойств в полиэтилентерефталат вводят различные добавки. Используют также методы химического модифицирования различными дикарбоновыми кислотами и гликолями, которые вводят при синтезе ПЭТ в реакционную смесь.

Основные характеристики полиэтилентерефталата:

- Плотность аморфного полиэтилентерефталата: 1,33 г/см.куб

- Плотность кристаллического полиэтилентерефталата: 1,45 г/см3.куб

- Плотность аморфно-кристаллического полиэтилентерефталата: 1,38-1,40 г/см.куб

- Коэффициент теплового расширения (расплав): 6,55·10-4

- Теплопроводность: 0,14 Вт/(м·К)

- Сжимаемость (расплав): 99·106 Мпа

- Диэлектрическая постоянная при 23 °С и 1 кГц: 3,25

- Тангенс угла диэлектрических потерь при 1 Мгц: 0,013-0,015

- Относительное удлинение при разрыве:12-55%

- Температура стеклования аморфного полиэтилентерефталата: 67 °С

- Температура стеклования кристаллического полиэтилентерефталата: 81 °С

- Температура плавления: 250-265 °С

- Температура разложения: 350 °С

- Показатель преломления (линия Na) аморфного полиэтилентерефталата: 1,576

- Показатель преломления (линия Na) кристаллического полиэтилентерефталата: 1,640

- Предел прочности при растяжении: 172 МПа

- Модуль упругости при растяжении: 1,41·104 МПа

- Влагопоглощение: 0,3%

- Допустимая остаточная влага: 0,02%

- Морозостойкость: до –60 °С

Применениe

Благодаря широкому спектру свойств, а также возможности управлять его кристалличностью, полиэтилентерефталат находит разнообразное применение и занимает пятое место в мире – 6,5% от объема потребления всех полимерных материалов. Основными областями использования полиэтилентерефталата являются производство преформ, волокон и пленок. Конечными потребителями этой продукции выступают производство бутылочной тары и упаковки, текстильная и шинная промышленность, производство фото- и кинопленок, магнитных лент и дисков.

Следует отметить, что структура потребления ПЭТ в России коренным образом отличается от видовой структуры потребления в остальном мире, где наибольшая доля производимого ПЭТ (65%) перерабатывается в волокна и нити. Формирование российского рынка ПЭТ находится в основном под влиянием развития упаковочной отрасли, и крупнейшим сектором потребления ПЭТ (94,8%) является производство преформ для последующего выдува бутылок и других емкостей. Производство волокон и пленок из ПЭТ в России остается крайне неразвитым (4,1%).

Полиэтилентерефталат перерабатывается литьем под давлением, экструзией, раздувным формованием. Волокна и тонкие пленки из ПЭТ изготавливают экструзией с охлаждением при комнатной температуре. Степень кристалличности может быть отрегулирована отжигом при некоторой температуре между температурами стеклования и температурой плавления. Литьем под давлением на специальных комплексах для производства ПЭТ-преформ из полиэтилентерефталата производят преформы для ПЭТ-бутылок. Кроме того, из полиэтилентерефталата производят текстильные волокна, кордные нити, электрическую изоляцию, детали электротехнического назначения, ручки электрических и газовых плит, различные разъемы, детали кузовов автомобилей, двигателей, насосов, компрессоров, корпуса швейных машин, изделия медицинского назначения.

Отдельный сегмент современного рынка – рециклинг полиэтилентерефталата. В России несколько компаний, используя недорогие линии для переработки ПЭТ, в том числе и российского производства, специализируются на покупке отходов и продаже вторичного полиэтилентерефталата. Отходы собираются, сортируются вручную или автоматически и поступают на участок дробления. Загрязненная ПЭТ-дробленка проходит несколько контуров мойки, зону отделения примесей, сушку и поступает в зону растарки. Полученные ПЭТ-хлопья (флексы) можно гранулировать или перерабатывать в негранулированном виде. Вторичный ПЭТ хорошего качества можно использовать без органичений, в том числе для упаковки продуктов. Многие производители ПЭТ-преформ с успехом используют вторсырье в своем производстве. Кроме того, полиэтилентерефталат можно перерабатывать в активированный уголь, получаемый посредством пиролиза ПЭТ.

Версия для печатиwww.apcompany.ru

Полиэтилентерефталат (ПЭТФ, лавсан,терилен, дакрон)

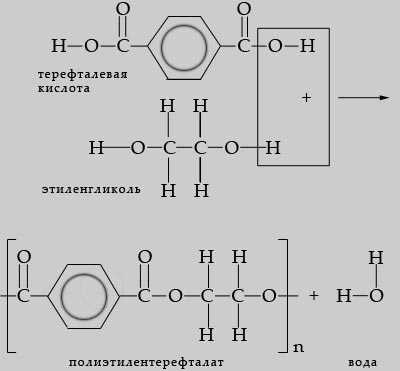

Полиэтилентерефталат представляет собой полиэфир терефталевой кислоты и этиленгликоля, который можно получить из различных производных терефталевой кислоты и этиленгликоля.

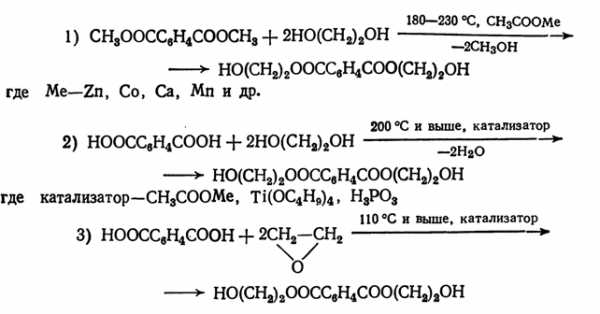

В промышленности полиэтилентерефталат получают в две стадии по периодической или непрерывной схеме через ди(β-оксиэтил) терефталат:

nНО(СН2)2ООСС6Н4СОО(СН2)2ОН → [-ОСС

Ди(β-оксиэтил)терефталат синтезируют следующими способами:

где катализатор — амины, сульфиды, фосфины, оксиды и соли щелочных металлов и др.

Наибольшее распространение в промышленности получил первый способ. Однако в последнее время благодаря освоению производства чистой терефталевой кислоты (содержание основного вещества не менее 99,97%, 4-карбоксибензальдегида не выше 0,0025%, общее содержание металлов не выше 0,0009%) появилась возможность реализации второго способа, особенно перспективного при непрерывном способе получения полиэтилентерефталата. Экономически (более дешевое сырье) перспективен также третий способ. Поскольку ди(β-оксиэтил)терефталат легко очищается перекристаллизацией из водных растворов, более экономичным является использование для оксиэтилирования неочищенной терефталевой кислоты.

Производство полиэтилентерефталата

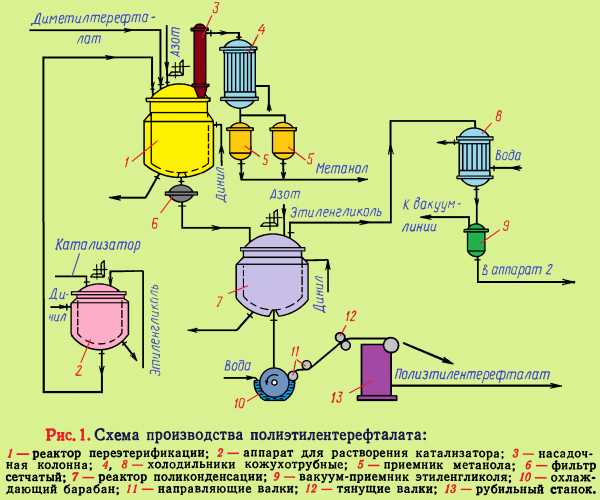

Технологический процесс получения полиэтилентерефталата из диметилтерефталата и этиленгликоля состоит из стадий:

- подготовки сырья,

- переэтерификации диметилтерефталата этиленгликолем,

- поликонденсации дигликольтерефталата,

- охлаждения и измельчения полимера.

В реактор 1(рис. 1), нагретый до 140 °С, загружают диметилтерефталат. Отдельно в аппарате 2 готовят раствор катализатора в этиленгликоле. Для этого этиленгликоль нагревают до 125 °С и при перемешивании вводят в него катализатор (ацетат цинка). Раствор катализатора в этиленгликоле подают в реактор 1. Нормы загрузки компонентов (масс, ч.) приведены ниже:

- Диметилтерефталат — 80

- Этиленгликоль — 100

- Ацетат цинка- 0,01

Переэтерификацию проводят в токе азота или диоксида углерода при 200— 230 °С в течение 4—6 ч. Автоклав снабжен насадочной колонной 3 для разделения паров гликоля и метанола. Пары метанола охлаждаются в холодильнике 4 и собираются в приемниках 5, а возгоняющийся диметилтерефталат смывается гликолем с колец Рашига и возвращается обратно в реактор. После отгонки метанола содержимое реактора нагревают до 260—280 °С, отгоняют избыточный этиленгликоль и расплавленный продукт продавливают через металлический сетчатый фильтр 6 в реактор 7 для поликонденсации. После загрузки реактора 7 в течение 0,5—1 ч создают вакуум 2,6 гПа-(2 мм рт. ст.) для отгонки оставшейся части этиленгликоля. Поликонденсацию проводят при 280 °С в течение 3—5 ч до получения расплава заданной вязкости. Расплавленный полиэтилентерефталат сжатым азотом выдавливается через щелевое отверстие в виде пленки и подается на барабан 10, помещенный в ванну, охлаждаемую водой. Лента полиэфира поступает на рубильный станок 13 и далее на подсушку и упаковку. Молекулярная масса получаемого полиэтилентерефталата составляет 15 000—30 000.

Для утилизации отходов производства полиэтилентерефталат разлагают деструктирующими агентами: водой, щелочью, метанолом, гликолем, гидразином. При метанолизе полиэтилентерефталата под давлением 2,7 МПа в течение 3—6 ч при 280 °С образуется диметилтерефталат с 80% выходом. Расщепление отходов полиэтилентерефталата при нагревании его с этиленгликолем до олигомеров или ди(β-оксиэтил)терефталата можно успешно осуществить за 30—40 мин, проводя процесс в присутствии катализатора [например, 0,5% (масс.) карбоната или ацетата цинка]. Полученные мономеры могут снова использоваться для производства полимера.

Термостабилизирующее действие на полиэтилентерефталат оказывает добавка к нему фосфорной кислоты, эфиров фосфорной кислоты, n-изобаронилфенола и некоторых других веществ.

Свойства и применение полиэтилентерефталата

Расплавленный полиэтилентерефталат представляет собой прозрачную высоковязкую слегка желтоватую жидкость (100 Па·с при 280 °С), превращающуюся при быстром охлаждении в прозрачное твердое вещество, устойчивое до 80 °С. Выше этой температуры полимер кристаллизуется. Температура плавления полиэтилентерефталата 265 °С, плотность 1380 кг/м3. Полиэтилентерефталат —малогидрофильное соединение. При выдерживании в воде при 25 °С в течение недели он поглощает менее 0,5% воды. При этом его механические свойства практически не меняются. Полиэтилентерефталат стоек (даже при повышенных температурах) к действию таких растворителей, как этилацетат, ацетон, ксилол, диоксан, ледяная уксусная кислота. Он растворяется в фенолах, хлорированных фенолах, трифторуксусной кислоте, дифенилоксиде, концентрированной серной кислоте. При длительном воздействии щелочи разрушают полиэфир. Особенно сильно действует концентрированный раствор аммиака. Полиэтилентерефталат устойчив к действию моли и микроорганизмов.

Из полиэтилентерефталата вырабатывают пленку, волокна, монолитные изделия. В промышленности пленку получают методом экструзии. Для создания заданных прочностных характеристик аморфную пленку подвергают двухосной ориентации, выдерживая в растянутом состоянии при повышенной температуре определенное время. Этим достигается кристаллизация полимера и стабилизация его механических показателей. Пленки, волокна и другие изделия из полиэтилентерефталата обладают высокой прочностью. Однако она существенно ниже потенциально возможной, заложенной строением этого полимера. Так, при теоретических значениях прочности и модуля упругости волокон из полиэтилентерефталата, равных 24 000 МПа и 140 000 МПа соответственно, достигнутые показатели составляют всего лишь 1300 МПа и 25 000 МПа. Проводятся работы по дальнейшему увеличению упруго-прочностных свойств полиэтилентерефталата, как за счет реализации технологических процессов изготовления изделий, активно влияющих на совершенствование его физической структуры, так и за счет создания более совершенной, минимально разнозвенной химической структуры.

Ниже приведены некоторые физико-механические и диэлектрические свойства ориентированной пленки из полиэтилентерефталата:

- Разрушающее напряжение при растяжении, МПа:100—180;

- Модуль упругости при растяжении, МПа: 2900—3800;

- Относительное удлинение при разрыве, %:Не менее 50;

- Ударная вязкость, кДж/м2: 70—90;

- Сопротивление многократному изгибу, число циклов: >20000;

- Морозостойкость, °С: —155;

- Удельное объемное электрическое сопротивление, Ом·см:1016—1019;

- Тангенс угла диэлектрических потерь при 60 Гц:0,002;

- Диэлектрическая проницаемость при 60 Гц: 3,1—3,2;

- Электрическая прочность при 20 °С, кВ/мм, не менее:140;

Полиэтилентерефталат способен выдерживать длительное нагревание при 150 °С, не изменяя существенно своей прочности. Полиэтилентерефталатная пленка является высококачественным электроизоляционным материалом. Из металлизированной пленки изготавливают портативные конденсаторы. Пленка применяется для изоляции в электрических машинах, для звукозаписи, упаковки, теплоизоляции трубопроводов, как основа фотопленки и т. д. Полиэтилентерефталат широко применяется для изготовления синтетических волокон. Волокна из полиэтилентерефталата, выпускаемые в СССР под названием «лавсан», в Англии — «терилен», в США — «дакрон», обладают высокой механической прочностью. По прочности лавсан не уступает полиамидным волокнам. Изделия из него в 2—3 раза устойчивее к сминанию, чем шерстяные, они имеют хорошую светостойкость. Из лавсана получают всевозможные ткани для одежды, электроизоляции, драпировочные ткани. Его используют для изготовления веревок, канатов, корда, парусов, сетей, транспортерных лент, ремней, пожарных рукавов, фильтровальных тканей, брезента.

Свойства полиэтилентерефталата могут быть модифицированы введением в процессе синтеза в качестве сомономеров производных алифатических и ароматических дикарбоновых кислот, оксикислот, полиалкиленгликолей, разветвленных диолов, замещенных аминов и т. п. Так, волокна из полиэтилентерефталата, модифицированного диметиладипинатом, диметилгексагидротерефталатом отличаются большей прочностью, меньшей ползучестью, большей устойчивостью к многократным деформациям.

Свойства полиэтилентерефталата могут быть модифицированы введением в процессе синтеза в качестве сомономеров производных алифатических и ароматических дикарбоновых кислот, оксикислот, полиалкиленгликолей, разветвленных диолов, замещенных аминов и т. п. Так, волокна из полиэтилентерефталата, модифицированного диметиладипинатом, диметилгексагидротерефталатом отличаются большей прочностью, меньшей ползучестью, большей устойчивостью к многократным деформациям.

Введение в состав полиэтилентерефталата остатков адипиновой, изофталевой, n-оксиэтоксибензойной кислоты существенно улучшает накрашиваемость полимера.

mplast.by

Полиэтилентерефталат (ПЭТ), свойства материала и применение

ПЭТ (или ПЭТФ, полиэтилентерефталат) – это термопластичный полимер, являющийся самым распространенным среди полиэфиров. ПЭТ материал обладает прозрачностью, высокой прочностью, хорошей пластичностью (причем в нагретом состоянии, и в холодном), химической стойкостью. Данный материал поддается обработке сверлением, пилением, фрезерованием. Все свои характеристики ПЭТ материал сохраняет и при низких температурах, до -40, и при высоких, до +75 градусов.

Полиэтилентерефталат – ПЭТ, ПЭТФ (PET, валокс, ULTRADUR, CELANEX, RYNITE) — это линейный термопластичный полиэфир, который имеет широкое коммерческое применение в виде синтетического волокна, а также в виде пленок и изделий, изготавливаемых из ПЭТ-материала экструзией и литьем под давлением.

Основные типы сложных полиэфиров или аналогов ПЭТ материала

- PBT — Полибутилентерефталат (ПБТ)

Свойства: Кристаллический, Тс = 45 — 60 оС, Tпл = 190 — 250 оС

- PC — Поликарбонат (ПК). Аморфный

Свойства: Тс = 140 — 155 оС, Tпл = 220 — 240 оС

- PC-HT — Термостойкий поликарбонат, сополикарбонат на основе бисфенола А и бисфенола TMC

Свойства: Аморфный, Тс = 160 — 220 оС (для сополимера)

- PAR — Полиарилаты (ПАР)

Свойства: Аморфный, Тс = 193 оС

- PTT – Политриметилентерефталат

Свойства: Кристаллический, Тс = 45 — 75 оС, Tпл = 225 — 228 оС

- PCT — Полициклогександиметилентерефталат, полиэфир PCT

Свойства: Кристаллический, Тс = 69 — 98 оС, Tпл = 281 — 287 оС

- PCTA — Полициклогександиметилентерефталат-кислота, сополиэфир PCTA

Свойства: Аморфный или кристаллический, Тс = 88 — 98 оС, Tпл = 279 — 281 оС

- TPE-E — Полиэфирный термопластичный эластомер, полиэфир-эфирный сополимер

Свойства: Кристаллический, Тс = -75 — +25 оС, Tпл = 150 — 223 оС

- PEC — Полиэфиркарбонат, сополимер поликарбоната и полиэфира

Свойства: Аморфный

- PCTG – Полициклогександиметилентерефталатгликоль

Свойства: сополиэфир PCTG. Аморфный, Тс = 82 — 84 оС, Tпл = 222 — 225 оС.

- PEN – Полиэтиленнафталат.

Свойства: Кристаллический, Тс = 120 оС, Tпл = 270 оС

- PET — Полиэтилентерефталат (ПЭТ)

Свойства: Аморфный или кристаллический, Тс = 67 — 98 оС, Tпл = 225 — 275 оС

- PETG — Полиэтилентерефталатгликоль (ПЭТГ)

Свойства: Аморфный, Тс = 80 оС

Тс – температура стеклования, Тпл – температура плавления.

Все данные материалы относятся к классу сложных полиэфиров (Polyester) и не имеют отношения к простым полиэфирам (Polyether). Как правило используя слово «полиэфиры» подразумевают материалы на основе PBT, PET материала и их смеси, реже имеют ввиду PCT, PCTA, PCTG и PETG, PPT, PEN. Такие полимеры как: PAR, PC, PC-HI, TPE-E обычно к полиэфирам не относят.

Подробнее о полиэтилентерефталате

1. Производство ПЭТ

Сырьем для производства ПЭТФ (ПЭТ материал) обычно служит диметиловый эфир терефталевой кислоты с этиленгликолем. Получают полиэтилентерефталат поликонденсацией терефталевой кислоты (бесцветные кристаллы) или ее диметилового эфира с этиленгликолем (жидкость) по периодической или непрерывной схеме в две стадии. По технико-экономическим показателям преимущество имеет непрерывный процесс получения ПЭТ из кислоты и этиленгликоля. Этерификацию кислоты этиленгликолем (молярное соотношение компонентов от 1:1,2 до 1:1,5) проводят при 240-2700С и давлении 0,1-0,2МПа.

Обычно ПЭТ материал с более низкой молекулярной массой (М — 20 000) применяется для изготовления волокон; в других приложениях используется материал с более высокой молекулярной массой.

Полученную смесь бис-(2-гидроксиэтил)терефталата с его олигомерами подвергают поликонденсации в нескольких последовательно расположенных аппаратах, снабженных мешалками, при постепенном повышении температуры от 270 до 3000С и снижении разряжения от 6600 до 66 Па.

После завершения процесса расплав полиэтилентерефталата выдавливается из аппарата, охлаждается и гранулируется или направляется на формование волокна. Матирующие агенты (TiO2), красители, инертные наполнители (каолин, тальк), антипирены, термо- и светостабилизаторы и другие добавки вводят во время синтеза или в полученный расплав полиэтилентерефталата.

Достигнутая регулярность строения полимерной цепи повышает способность к кристаллизации, которая в значительной степени определяет механические свойства. Фениленовая группа в основной цепи придает жесткость скелету и повышает температуру стеклования и температуру плавления. Химическая стойкость ПЭТ близка к таковой у полиамидов, и он проявляет очень хорошие барьерные свойства. ПЭТ обладает способностью существовать в аморфном или кристаллическом состояниях, причем степень кристалличности определяется термической предысторией ПЭТ материала.

При быстром охлаждении ПЭТ аморфен и прозрачен, при медленном – кристалличен (до 50%).

Товарный ПЭТ материал выпускается обычно в виде гранулята с размером гранул 2-4 миллиметра. Производители ПЭТ в основном находятся за пределами России и СНГ.

2. Характеристики ПЭТ

ПЭТ материал имеет высокую химическую стойкость к бензину, маслам, жирам, спиртам, эфиру, разбавленным кислотам и щелочам. Полиэтилентерефталат не растворим в воде и многих органических растворителях, растворим лишь при 40-150 град. С в фенолах и их алкил- и хлорзамещенных, анилине бензиловом спирте, хлороформе, пиридине, дихлоруксусной и хлорсульфоновой кислотах и др.. Неустойчив к кетонам, сильным кислотам и щелочам. Имеет повышенную устойчивость к действию водяного пара.

Аморфный полиэтилентерефталат – твердый прозрачный с серовато-желтоватым оттенком, кристаллический – твердый, непрозрачный, бесцветный. Отличается низким коэффициентом трения (в том числе и для марок, содержащих стекловолокно). Термодеструкция ПЭТ имеет место в температурном диапазоне 290-310 С. Деструкция происходит статистически вдоль полимерной цепи; основными летучими продуктами являются терефталевая кислота, уксусный альдегид и монооксид углерода. При 900 °С генерируется большое число разнообразных углеводородов; в основном летучие продукты состоят из диоксида углерода, монооксида углерода и метана. Для предотвращения окисления ПЭТ во время переработки можно использовать широкий ряд антиоксидантов.

|

Коэффициент теплового расширения (расплав) |

6,55 x10-4 |

|

Сжимаемость (расплав), Мпа |

6,99 х 106 |

|

Плотность, г/см3: аморфный, кристаллический |

1,335, 1,420 |

|

Диэлектрическая постоянная (23 °С, 1 кГц) |

3,25 |

|

Относительное удлинение при разрыве, % |

12-55 |

|

Температура стеклования, аморфный, кристаллический |

67, 81 |

|

Температура плавления, °С |

250-265 |

|

Температура разложения |

3500С |

|

Показатель преломления (линия Na): аморфный, кристаллический |

1,576, 1,640 |

|

Предел прочности при растяжении, МПа |

172 |

|

Модуль упругости при растяжении, МПа |

1,41×104 |

|

Влагопоглощение ПЭТ |

0,3% |

|

Допустимая остаточная влага ПЭТ |

0,02% |

|

Морозостойкость, до |

-500С |

3. Применение ПЭТ

Полиэтилентерефталат перерабатывается литьем под давлением, экструзией, формованием. Волокна и тонкие пленки из ПЭТ изготавливают экструзией с охлаждением при комнатной температуре. Степень кристалличности может быть отрегулирована отжигом при некоторой температуре между температурами стеклования Тс и плавления Тпл; максимальная скорость кристаллизации достигается при -170 град. С.

Литьем под давлением из ПЭТ материала производят в основном преформы для ПЭТ-бутылок. Для этих целей уже достаточно редко используют традиционную схему литья пластмасс: термопластавтомат + литьевая форма. В современных реалиях правят бал специальные комплексы для производства ПЭТ-преформ, включающие все необходимое для интенсивного производства изделий: скоростной ТПА, сложную пресс форму, холодильники, систему роботов.

ПЭТ находит разнообразные применения благодаря широкому спектру свойств, а также возможности управлять его кристалличностью. Основное применение связано с изготовлением ПЭТ-тары, в частности бутылок для газированных напитков, поскольку ПЭТ обладает замечательными барьерными свойствами. В этом случае аморфный ПЭТ подвергается двуосному растяжению выше Tс, для создания кристалличности.

Другие области применения ПЭТ охватывают текстильные волокна, электрическую изоляцию и изделия, получаемые раздувным формованием. Для многих применений лучшими свойствами обладают сополимеры ПЭТ.

Примером изделий из ПЭТ могут служить: детали кузова автомобиля; корпуса швейных машин; ручки электрических и газовых плит; детали двигателей, насосов, компрессоров; детали электротехнического назначения; различные разъемы; изделия медицинского назначения; упаковка из ПЭТ; ПЭТ-преформы и многое другое. В таких изделиях, как бутылки для газированных напитков, используются смеси ПЭТ с полиэтиленнафталатом (ПЭН). ПЭН более дорогой материал, но он медленнее кристаллизуется и имеет менее выраженные эффекты старения.

4. Вторичная переработка ПЭТ

До недавнего времени, получать вторичное ПЭТ-сырье было очень сложно. Существующие технологии и оборудование для рециклинга полиэтилентерефталата были технически несовершенны и убыточны. Однако, утилизация ПЭТ-продукции также связаны с серьезными затратами и загрязнением природы. Это заставило специалистов искать недорогие способы получения вторичного ПЭТ-сырья. В настоящее время созданы и успешно работают недорогие линии для переработки ПЭТ в том числе и российского производства.

Загрязненные отходы, содержащие, как правило, ПЭТ-бутылки, собираются, сортируются вручную или автоматически и поступают на участок дробления. Загрязненная ПЭТ-дробленка проходит несколько контуров мойки, зону отделения примесей и сушку и поступает в зону растарки. Затем полученные ПЭТ-хлопья (флексы) можно гранулировать, либо перерабатывать в негранулированном виде. Вторичный ПЭТ-материал хорошего качества можно использовать без органичений, в том числе для упаковки продуктов. Многие производители ПЭТ-преформ с успехом используют вторсырье в своем производстве.

Однако и в новых технологиях существуют некоторые изъяны. Например, вещества, с помощью которых приклеивают этикетки, могут при переработке вызывать обесцвечивание и потерю прозрачности материала, а остаточная влага способна вызвать деструкцию ПЭТ. В свою очередь, продукты разложения вызывают пожелтение пластика и изменяют его механические свойства. Кроме того, было установлено, что ПЭТ можно подвергать пиролизу для получения активированного угля.

Ещё одной проблемой, является тенденция ПЭТ к самопроизвольной кристаллизации с течением времени, то есть «старение». Это приводит к изменению свойств материала, что может вызвать изменение размеров изделия (усадку и коробление).

Тем не менее, с недавних пор и в России существует мощный рынок вторичного ПЭТ. Несколько компаний специализируются на покупке и продаже отходов и готового вторсырья ПЭТ.

Объявления о покупке и продаже оборудования можно посмотреть на

Обсудить достоинства марок полимеров и их свойства можно на

Зарегистрировать свою компанию в Каталоге предприятий

e-plastic.ru

|

Освоив технологию утилизации, наша фирма приложила немало усилий, чтобы цикл был замкнутый. Поступающие на наш приемный пункт отходы ПЭТ требуют дополнительной обработки. Первый этап — это простая ручная очистка. Представьте: каждую бутылку для очистки мы берем в руки, поэтому вторичный ПЭТ у нас очень высокого качества. Требуется специальное оборудование (моечная машина) для механизации этой операции. В этом случае можно резко увеличить количество и качество вторичного ПЭТ. Технология утилизации отходов ПЭТ или просто пластиковых бутылок на нашей фирме, хочу это подчеркнуть, абсолютно экологически безвредна: без ядовитых выбросов в атмосферу, без стоков, отравляющих наши водоносные горизонты. Механически измельчив ножами на соответствующем оборудовании отходы пластиковых бутылок, мы получаем крошку (или так называемую «флексу») идеального качества, разделенную по цветам, в которой отсутствуют примеси бумажных этикеток, пробок, не говоря уже о грязи и горюче-смазочных материалах. Обменивая полученную крошку на пищевую пленку в последующем технологическом цикле на импортном, совершенном оборудовании мы производим прозрачную крышку нахлобучку для упаковки сметаны, йогурта и других кисломолочных продуктов. Продукция сертифицирована. Сегодня есть возможность нарастить мощности производства втоичного ПЭТ при увеличении поступающего ПЭТ сырья. Полиэтилентерефталат ПЭТ появился в 1978 году и захватил почти 100% мирового рынка бутылочной тары от 0,33 до 5 литров, используемой для упаковки прохладительных напитков, пива, масла, соков и т.д. На сегодняшний момент ПЭТ наиболее распространенный пластик в пищевой и упаковочной промышленности. Поскольку ПЭТ упаковка становится все более новаторской, изготовители и конечные пользователи будут использовать именно ПЭТ и только ее различными способами, чтобы далее дифференцировать свои изделия. И как следствие этого именно полиэтилентерефталат ПЭТ, как наиболее гибкий техничный полимер является самым перерабатываемым пластиком в мире, потому что вторичный ПЭТ имеет широкие возможности использования, начиная с гранул и пленки для упаковки, заканчивая предметами одежды, ковров, багажа и офисной мебели, аудио-видео пленкой. До настоящего времени в России тысячи тонн использованных ПЭТ бутылок выбрасывались на свалку, сжигались или просто закапывались в землю. Сейчас, в связи с обострением экологической обстановки, перегруженностью полигонов ТБО, благодаря административной поддержке растет сеть муниципальных и частных сортировочных станций вторичного сырья. Оборудование по сортировке ТБО стало востребовано. К сожалению, обзор рынка производителей подобного оборудования выявил слабую готовность российских производителей к спросу на подобную технику. Несмотря на это, ежегодно растет количество поступаемой на рынок вторичной ПЭТ бутылки. Если до 2002 г. это в основном был брак преформ, разлива, раздува, партии которого по определению не могли быть большими и поступали прямо с заводов, то в настоящее время — это большие и регулярные партии прессованной полиэтилентерефталатной ПЭТ бутылки с полигонов и мусоросортировочных станций (МСС). Следующий этап — это качественная переработка полигонной ПЭТ бутылки. Что бы этот бизнес был прибыльным необходимо оборудование, которое с одной стороны давало бы чистый ПЭТ продукт (от загрязнений и других пластиков) в больших объемах, с другой оставила полезные качества бутылки ПЭТ неизменными. Некоторые интересные факты 20 двухлитровых бутылок содержат в себе приблизительно 1 кг ПЭТ. 5 двухлитровых бутылок достаточно для производства волокна для большой спортивной майки. 20 двухлитровых бутылок достаточно для производства утеплителя зимней куртки. 25 двухлитровых бутылок достаточно для производства волокна для свитера. 35 двухлитровых бутылок достаточно для производства утеплителя спального мешка. 60 двухлитровых бутылок достаточно для производства 1 м2 коврового покрытия.

Полиэтилентерефталат — ПЭТ Полиэтилентерефталат — синтетический линейный термопластичный полимер, принадлежащий к классу полиэфиров. Продукт поликонденсации терефталевой кислоты и моноэтиленгликоля. Полиэтилентерефталат обладает способностью существовать в аморфном или кристаллическом состояниях, причем степень кристалличности определяется термической предысторией материала. При быстром охлаждении полиэтилентерефталат аморфен, при медленном — кристалличен. Аморфный полиэтилентерефталат — твердый прозрачный материал, кристаллический — твердый непрозрачный бесцветный. Степень кристалличности может быть отрегулирована отжигом при некоторой температуре между температурой стеклования и температурой плавления. Товарный полиэтилентерефталат выпускается обычно в виде гранулята с размером гранул 2-4 миллиметра.Обычное обозначение полиэтилентерефталата на российском рынке — ПЭТ, но могут встречаться и другие обозначения: ПЭТФ или PET или PETP (полиэтилентерефталат), APET (аморфный полиэтилентерефталат). В промышленном масштабе ПЭТ начал выпускаться как волокнообразующий полимер, но вскоре занял одно из ведущих мест и в индустрии полимерной упаковки. По темпам роста потребления в настоящее время полиэтилентерефталат является наиболее быстрорастущим полимерным материалом. Волокнообразующий полиэтилентерефталат известен на рынке под торговыми марками лавсан или полиэстер. Технические требования, предъявляемые к отечественному ПЭТ, определяются «ГОСТ Р 51695-2000 Полиэтилентерефталат. Общие технические условия». Строение Полиэтилентерефталат является продуктом поликонденсации терефталевой кислоты (OH)-(CO)-C6H4-(CO)-(OH) и моноэтиленгликоля (OH)-C2H4-(OH). В процессе поликонденсации образуется линейная молекула полиэтилентерефталата [-O-(CH2)2-O-(CO)-C6H4-(CO)-] n и вода. Молекулярная масса полиэтилентерефталата 20-40 тыс. Фениленовая группа C6H4 в основной цепи придает жесткость скелету молекулы полиэтилентерефталата и повышает температуру стеклования и температуру плавления полимерного материала. Регулярность строения полимерной цепи повышает способность к кристаллизации полиэтилентерефталата, которая в значительной степени определяет механические свойства и которой можно управлять, поскольку степень кристалличности полиэтилентерефталата зависит от способа его получения и обработки. Возможность управления кристалличностью полиэтилентерефталата существенно расширяет спектр его применения. Так, например, подвергая аморфный ПЭТ двухосному растяжению при температуре выше температуры стеклования для создания кристалличности, получают материал с замечательными барьерными свойствами для изготовления бутылок для газированных напитков. Свойства Основные характеристики полиэтилентерефталата. Полиэтилентерефталат обладает высокой механической прочностью и уларостойкостью, устойчивостью к истиранию и многократным деформациям при растяжении и изгибе и сохраняет свои высокие ударостойкие и прочностные характеристики в рабочем диапазоне температур от -40 °С до +60 °С, но для долгосрочного применения на улице этому материалу необходима защита от ультрафиолетового излучения. ПЭТ отличается низким коэффициентом трения и низкой гигроскопичностью. Общий диапазон рабочих температур изделий из полиэтилентерефталата от -60 до 170 °C. Получение Полиэтилентерефталат получают поликонденсацией кристаллической терефталевой кислоты или ее диметилового эфира с жидким этиленгликолем по периодической или непрерывной схеме в две стадии. По технико-экономическим показателям преимущество имеет непрерывный процесс получения полиэтилентерефталата из кислоты и этиленгликоля. Этерификацию кислоты этиленгликолем (молярное соотношение компонентов от 1:1,2 до 1:1,5) проводят при 240-270 оС и давлении 0,1-0,2 МПа. В России до 2003 года полиэтилентерефталат не производился. Применениe Благодаря широкому спектру свойств, а также возможности управлять его кристалличностью, полиэтилентерефталат находит разнообразное применение и занимает пятое место в мире — 6,5% от объема потребления всех полимерных материалов. |

ekoresurs.ru

Полиэтилентерефталат, его свойства и применение

Полимерные материалы прочно заняли ведущие места практически во всех отраслях науки, техники и быта в современном мире. Как правило, это искусственно получаемые вещества и соединения, которые обладают определенными свойствами, отличными от натуральных материалов – повышенной плотностью и износостойкостью, прочностью и термопластичностью, легкостью и долговечностью.

Полимерные материалы прочно заняли ведущие места практически во всех отраслях науки, техники и быта в современном мире. Как правило, это искусственно получаемые вещества и соединения, которые обладают определенными свойствами, отличными от натуральных материалов – повышенной плотностью и износостойкостью, прочностью и термопластичностью, легкостью и долговечностью.

Наиболее распространенным в бытовой сфере полимером является полиэтилентерефталат (ПЭТФ). Большинство из нас сталкивается с этим материалом практически каждый день, когда покупает газированную воду или другие напитки в пластиковой таре прозрачного цвета – это и есть наш ПЭТФ (на просторах бывшего Союза более привычная аббревиатура ПЭТ, а на западе и в Европе – PET).

История создания и способы получения

Первые исследования этого материала и способы его получения начались в 1935 году в Англии, а успешные результаты в области синтеза вещества были достигнуты в 1946 году. В Советском союзе полимер был впервые получен в 1946 году и назван как «лавсан» – аббревиатура от Лаборатории Высокомолекулярных Соединений Академии Наук, где он и был синтезирован.

Внешне полимер представляет собой прозрачное вещество, которое под действием высокой температуры может принимать любые формы, а при кристаллизации материал становится твердым и хрупким, меняя прозрачный цвет на матовый белый оттенок.

Производство полиэтилентерефталата до 1965 года представляло собой множество сложных стадий получения мономера – диметилтерефталата, из которого в дальнейшем путем полимеризации создавался ПЭТФ. Затем процесс получения мономера существенно сократился благодаря новым технологиям очистки терефталевой кислоты, которая является основой полимера. Современный процесс производства вещества практически не претерпел изменений по сравнению с 1965 годом, разве что стал более экономичным.

Основные свойства и характеристики

Полиэтилентерефталат, свойства которого не ограничиваются легким фесом и пластичностью, обладает следующими характеристиками:

- не подвержен воздействию воды. Одно из основных свойств полимера, позволившее создать переворот в области производства пищевой тары для напитков, соков и других продуктов питания;

- на материал никак не влияют органические растворители;

- полимер плавится при температуре +260 градусов по Цельсию. Это дает широкие возможности для применения ПЭТФ в различных отраслях промышленности;

- невысокая цена производства.

Несмотря на довольно существенные преимущества, полимер не лишен недостатков, главным из которых является пропускание ультрафиолета и выделение внутри углекислого газа. Эти процессы не позволяют использовать пластик для длительного контакта с продуктами питания, сокращая срок их хранения. Практически на любой пластиковой бутылке можно встретить надпись, рекомендующая хранить продукт в этой таре в темном месте. В Америке и Европе вся ПЭТ тара считается одноразовой и не допускается к повторному применению без переработки.

Стоит так же учесть тот факт, что по полимер не может самостоятельно разложиться в естественных условиях, что представляет угрозу для окружающей среды.

Существуют целые комбинаты по переработке этого материала, ведь новая тара, полученная путем вторичной переработки, не отличается по своим свойствам от изначального материала, что расширяет возможности использования ПЭТФ.

Существует два основных способа переработки:

- механический. Пластик измельчают на специальных станках, превращая его в гранулы необходимого диаметра. В дальнейшем из них произведут новые изделия методом термолитья;

- химический. В данном случае существует несколько вариантов – модификация полимера при помощи введения дополнительных компонентов для получения других материалов, получение порошкового покрытия или получение мономеров из вторичного сырья.

Отрасли применения

Уникальные физические и потребительские свойства позволили использовать полимер во многих сферах производства, науки и быта.

Полиэтилентерифтолат – свойства и применение:

- химические волокна используют наиболее массово по сравнению с другими полимерами при производстве одежды и бытовой техники;

- благодаря термопластичности львиная доля рынка пластиковой тары изготовлена из ПЭТФ. В первую очередь, это массовое производство бутылок для воды и напитков;

- за счет механической прочности, пластик является превосходным армировочным материалом. Это дало широкие возможности использовать полимер в качестве дополнительной армировки шлангов, автомобильных шин, транспортерных лент;

- прозрачные листы, которые хорошо пропускают солнечный свет, широко применяются в сельском хозяйстве или строительной сфере.

Кроме того, благодаря диэлектрическим свойствам, материал используют в качестве электроизоляции для определенных элементов – конденсаторов, реле и катушек.

Полимер в странах бывшего Союза в основном применяют для изготовления тары, в мире при производстве полиэтилентерифтолата основное его назначение – получение волокна и нитей для последующего их применения во всех доступных сферах производства.

Итоги

Всем известный пластик для бутылок со сложным названием полиэтилентерифтолат является наиболее распространенным полимером в нашем быту или на производстве. Дело не ограничивается тарой для жидкостей и контейнерами для еды – существует целая отрасль производства упаковки из этого материала для медицинской, строительной или сельскохозяйственной сферы, а изготовление современной бытовой техники или элементов одежды невозможно представить без использования ПЭТФ нитей или волокон.

polimerinfo.com

Производство полиэтилентерефталата — Справочник химика 21

Процесс производства полиэтилентерефталата осуществляют в химическом цехе завода полиэфирного волокна. По способу производства процесс может быть периодическим или непрерывным. Последний моя ет быть реализован с получением гранулята и его последующей сушкой или с прямой передачей расплавленного полимера на машину для формования (способ прямого формования). Кроме того, все эти способы могут отличаться по основному сырью, в качестве которого применяются [c.146] С самого начала производства полиэтилентерефталата возникла проблема, связанная с уносом диметилтерефталата с высокой упругостью пара, вследствие чего диметилтерефталат может наглухо забивать пароотводящую систему. Поэтому на всех реакторах переэтерификации устанавливают на-садочную колонну, назначение которой — улавливать возгоняющийся диметилтерефталат и возвращать в реактор этиленгликоль, пропуская пары метилового спирта. Насадочные колонны бывают двух типов с обратным холодильником [5] или с прямой подачей флегмы [6]. [c.149]

Этиленгликоль является важным полупродуктом в производстве полиэтилентерефталата — полимера, из которого изготовляется синтетическое волокно лавсан, известное также под названиями терилен, дакрон и др. Динитрат гликоля, аналогично тринитрату глицерина, применяется как взрывчатое вещество. [c.486]

Для синтеза используется реактор, аналогичный по конструкции и материалу реактору для получения глифталевых смол. Технологический процесс производства полиэтилентерефталата заключается в том, что в реактор загружается этиленгликоль и диметилтерефталат, причем на один моль фталата вводят более двух молей гликоля. Прибавляют катализатор, например метилат натрия, и нагревают реакционную массу до 195° С. Нагревание происходит до полной переэтерификации, т. е. до выделения всего метилового спирта. Полученный сироп фильтруют под давлением во второй аппарат, также снабженный мешалкой и обогревом. Реакцию затем продолжают при нагревании до 280° С, снижая давление до 1 мм рт. ст., причем выделяющийся из эфира этиленгликоль отгоняется. Процесс ведут в течение нескольких часов до получения требуемого молекулярного веса полиэфира. Расплавленный слабо-желтого цвета полимер выдавливается азотом через нижний штуцер в виде ленты, затвердевающей по выходе из аппарата. [c.291]

Указанное обстоятельство может быть использовано при производстве полиэтилентерефталата для сокращения продолжительности цикла работы аппарата переэтерификации. Рационально тогда после выделения и отгонки 75—90% расчетного количества метилового спирта начать поднимать температуру для отгонки избыточного этиленгликоля. Это, с одной стороны, сократит продолжительность процесса, ибо последние 10—25% метилового спирта выделяются очень медленно, а с другой стороны, ускорит процесс переэтерификации в результате повышения температуры до температуры кипения этиленгликоля. Избыточный этиленгликоль необходимо удалить в максимально короткие сроки, так как при продолжительном нагревании реакционной массы качество готового продукта ухудшается, в частности усиливается его окраска. После отгонки 80—95% избыточного этиленгликоля возможна уже поликонденсация полученного диглико-левого эфира терефталевой кислоты [35] и олигомерных продуктов его поликонденсации (со степенью полимеризации до 4), которые образуются в процессе переэтерификации и содержат концевые Р-оксиэтилэфирные группы [36]. [c.530]

Кобальтовое соединение как таковое применяется в качестве катализатора при производстве полиэтилентерефталата из этиленгликоля и диметилтерефталата. Используют 0,01—2% по весу катализатора и получают линейные полиэфиры, пригодные для производства волокон и пленок [c.318]

Сырье для производства полиэтилентерефталата [c.125]

Показателен рост производства полиэтилентерефталата, который начал выпускаться промышленностью лишь с 1950 г. Так, Англия в 1953— 1954 гг. производила 500 т терилена, в 1955 г. 5000 т, а в 1956 г. 10 000 т мировое производство в 1953 г. составляло 3600 т, в 1954 г. 6800 т и в 1955-1956 гг. 16 000 т [21]. [c.671]

В производстве полиэтилентерефталата из диметилтерефталата и этиленгликоля в качестве побочного продукта образуется метиловый спирт. Чистый метиловый спирт имеет следующие показатели [c.23]

Очистка этнленгликоля. Прн многократном использовании этиленгликоля в нем накапливаются примеси, затрудняющие дальнейшее его употребление. Например, возвратный этиленгликоль в производстве полиэтилентерефталата содержит ряд примесей метиловый спирт, воду, диметилтерефталат, высшие эфиры, ацетали, остатки катализатора, а также примеси, содержащиеся в исходном гликоле (диэтиленгликоль, ацетальдегид и др.). Для очистки от этих примесей предложена следующая схема [107]. Возвратный гликоль [c.90]

Пароэжекторные насосы при условии принятия мер к уменьшению возможности отложения на их соплах твердых частиц, подачи чистого пара и воды с достаточно низкой температурой в производстве полиэтилентерефталата работают вполне стабильно и не требуют больших затрат на обслуживание. Их недостатком является большой расход пара и воды, а также поступление в сточные воды этиленгликоля и метанола, сконденсированных [c.154]

Объем производства полиэтилентерефталата в Западной Европе был относительно невелик в 1996 г. он составил 630 тыс. т, однако в 1998 г. возрос до 979 тыс. т [128]. [c.439]

Показателен также рост производства полиэтилентерефталата. Так, Англия в 1953—1954 гг. производила в год 500 т терилена, в 1955 г.— 5000 т, а в 1956 г.— 10000 т. [c.7]

Терефталевая кислота (п-изомер) применяется в производстве полиэтилентерефталата, сырья для изготовления волокна лавсан. [c.142]

Процесс производства полиэтилентерефталата на основе терефталевой кислоты и этиленгликоля включает следующие основные стадии приготовление суспензии терефталевой кислоты в этиленгликоле, этерификацию [c.167]

Меры профилактики — см. методические рекомендации Вопросы гигиены труда в производстве полимерных стройматериалов (Сумгаит, 1979) Гигиенические требования к производствам винилхлорида и поливинилхлорида (М., 1985) Оздоровление условий труда в производстве полиэтилентерефталата (М., 1985) Контроль концентраций вредных веществ в воздухе рабочей зоны— см. Методические рекомендации по определению вредных веществ в воздухе при производстве полимерных материалов (Л., 1979). [c.412]

Окисление ксилолов. Окисление п-ксилола применяется для получения терефталевой кислоты, которая представляет большой интерес в связи с производством полиэтилентерефталата. Известно несколько методов получения терефталевой кислоты. Один из них основан на каталитическом окислении п-ксилола под давлением при 140—150 °С в присутствии солей кобальта йли марганца. [c.259]

Диметилтерефталат представляет собой белый кристаллический порошок. Температура плавления 140,6° С. В промышленности получается окислением -ксилола-Применяется в производстве полиэтилентерефталата (лавсана). [c.102]

Разработка в последние годы совершенных способов очистки терефталевой кислоты привела к увеличению ее доли в производстве полиэтилентерефталата. Тем не менее и до 1980 г. большую часть полиэтилентерефталата (более 60%) будут производить из диметилтерефталата, стоимость которого за счет ряда технических усовершенствований заметно снизилась [72]1 В США одновременно сооружаются новые установки единичной мощностью 450 тыс. т/год терефталевой кислоты и 360 тыс. т/год диметилтерефталата [30]. [c.76]

Белый порошок. Очень мало растворима в воде. Не придает воде запаха при концентрации до 100 мг/л и привкуса до 150 мг/л. Используется в производстве полиэтилентерефталата. [c.179]

Получение полиэтилентерефталата. Сырьем для производства полиэтилентерефталата служит диметилфталат и этиленгликоль. [c.249]

Лавсан — синтетическое волокно, получаемое из по-лиэтилентерефталата. Исходным сырьем для производства полиэтилентерефталата служат днметилтерефталат (диметиловый эфир терефталевой кислоты) или терефталевая кислота. [c.418]

Этиленгликоль (1,2-дигидроксиэтан) СН2(ОН)СН2(ОН) получают гидратацией этилен-оксида. Бесцветная вязкая жидкость, т.кип. 197,6°С смешивается с водой и органическими растворителями, имеет сладкий вкус. Из этиленгликоля получают диэтиленгликоль, диоксан, простые эфиры, глимы (используемые в качестве растворителей). Применяют в производстве полиэтилентерефталата, целлофана, полиуретанов входит в состав антифризов, тормозных и закалочных жидкостей. Т. самовоспл, 380 °С. [c.46]

Основные направления потребления терефталевой кислоты в Европе производство полиэфирных волокон — 65 % и производство полиэтилентерефталата для упаковки и пленки — 30 %. [c.438]

Кроме терефталевой кислоты в производстве полиэтилентерефталата используется этиленгликоль, получаемый гидратацией этиленоксида. Мировой объем производства этиленоксида в 1997 г. составлял 11.3 млн. т, а этиленгликоля — 9.1 млн. т. Направления использования этиленоксида, % производство этиленгликоля — 61, ди- и триэтиленгликоля — 7, этоксилатов — 16, [c.439]

Для определения терефталевой кислоты, применяющейся в производстве полиэтилентерефталата, мы подобрали специальные условия полярографирования, использовав в качестве фона растворы поливалентных катионов [49]. Предстоят еще исследования по разработке раздельного определения терефталевой и изо-фталевой кислот при их совместном присутствии. [c.142]

Англии — Peter Spen e линейные полимеры, пригодные для изготовления волокон и пленок . [c.296]

В промышленности используется в качестве катализатора совместно с амилнатрием и небольшими добавками этилцинка или этилкадмия, в производстве полибутадиена 2 и как таковой в качестве катализатора для производства полиэтилентерефталата из этиленгликоля и диметилтерефталата [c.312]

Голландская фирма AKU освоила производство полиэтилентерефталата под торговой маркой арнит , предназначенного для переработки литьем под давлением. Свойства этого материала делают его перспективным для изготовления изделий конструкционного назначения [4]. К таким свойствам относятся исключительная твердость (106 по Роквеллу, шкала М), устойчивость к истиранию, аналогичная найлону-6, низкий коэффициент трения, хорошая химическая устойчивость и высокие электрические свойства. Жесткость этих материалов превышает жесткость полифениленоксида, а низкое водопоглощение обеспечивает хорошую стабильность размеров. Цена на арнит будет выше, чем для полиацеталя или найлона-6,6, но ниже, чем на полифениленоксид и полисульфон. [c.202]

Разработана технология производства полиэтилентерефталат-ных (лавсановых) пленок (конденсаторной, электротехнической, для магнитных лент и др.). Определены методы и режимы формования, ориентации и термофиксирования пленок, параметры оборудования, сконструированы первые его образцы. Отработаны технологические режимы производства пленок на отечественном оборудовании. Разработаны клеи для склеивания пленок и их дублирования, подслой для магнитного лака, различные материалы на основе пленки (лучеотражающий, герметизированные оболочки проводов, для полиграфической продукции и др.), модифицированный полиэтилентерефталат для толстых (более 100 мк) пленок и ряд других материалов (Н. Б. Андрианова, Г. В. Сагалаев, Б. С. Грачева, В. Н. Федоров и др.). [c.12]

Бесцветная сиропообразная сладковатая жидкость без запаха. Т. кип. 197,9° т. пл. —12,6° плотн. 1,1155 п = 1,4319. Смешивается с водой и спиртом. Порог восприятия запаха 1320 мг/л, привкуса 450 мг/л (Плугин). Применяется в производстве полиэтилентерефталата. [c.226]

В то время как объем производства полиэтилентерефталата со ставляет 1 млн. в год, другие чисто ароматические и алифатическо-ароматические полимеры, также, как поли-о-оксибензойная кислота, поли-1,4-циклогексилендиметнлентерефталат, полиэтиленоксибензоат и полибутилентерефталат, выпускаются до сих пор в относительно небольших количествах. В табл. 5.29 приведены свойства некоторых промышленных полиэфиров, данные об объеме произ-водства которых отсутствуют. [c.343]

chem21.info