Производство сборных железобетонных конструкций

Производство сборных железобетонных конструкций

Содержание

1. ТОО «Завод ЖБИ»

. Номенклатура изделий и их назначение

. Сырьевые материалы, требования к ним

4. Принципиальные технологические схемы производства сборных бетонных и железобетонных изделий

. Армирование железобетонных изделий

. Формирование железобетонных изделий

. Твердение железобетонных изделий

. Отделка поверхности железобетонных изделий

. Приемка и испытание железобетонных изделий

. Основные свойства выпускаемой продукции, ее качества

Список использованной литературы

железобетонная конструкция армирование

1. ТОО «Завод ЖБИ»

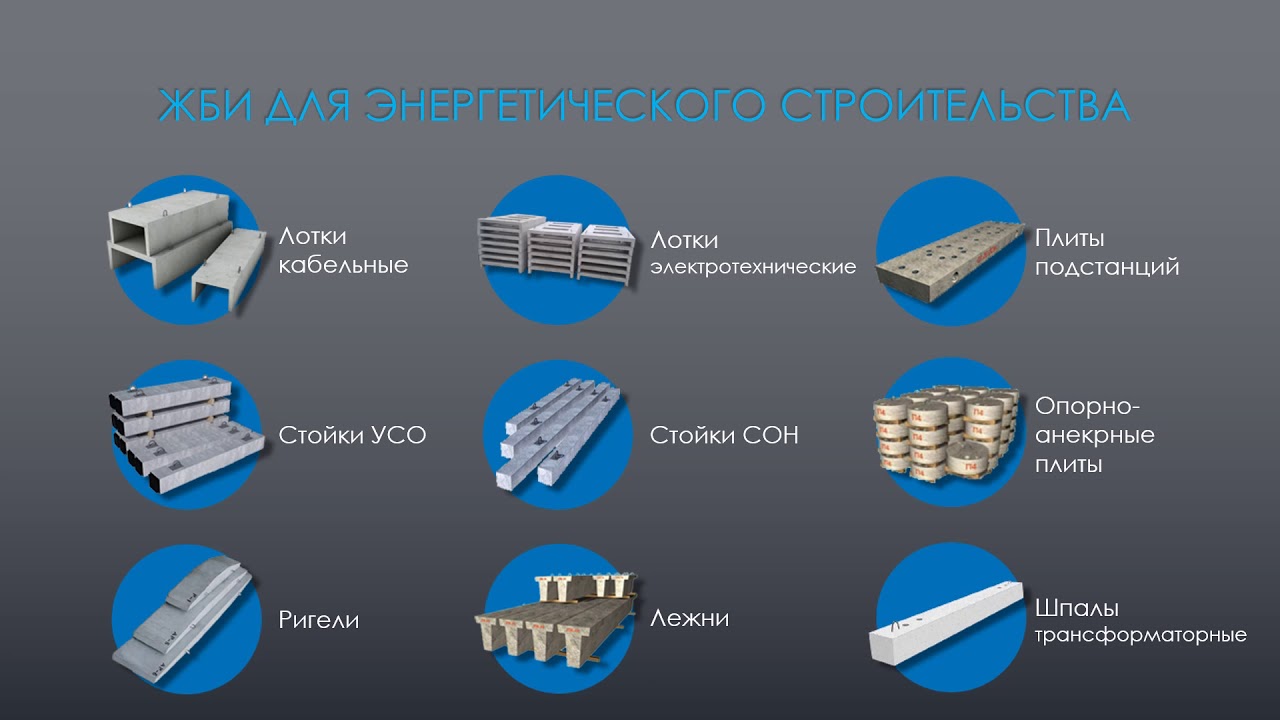

Директор: Директор: Саляхов Камиль Магсумович. Адрес: Карагандинская область, Новая Узенка, ул. Библиотечная 1А. тел: 49-05-56. Основной деятельностью завода является выпуск железобетона, железобетонных изделий, железобетонных конструкций предназначенных для гражданского и промышленного, для гидротехнических сооружений. Наименование производимого товара: конструкции прочие, части конструкций, плиты, прутки, уголки, профили и изделий аналогичные из металлов черных или алюминия, тонн.

Наименование производимого товара: конструкции прочие, части конструкций, плиты, прутки, уголки, профили и изделий аналогичные из металлов черных или алюминия, тонн.

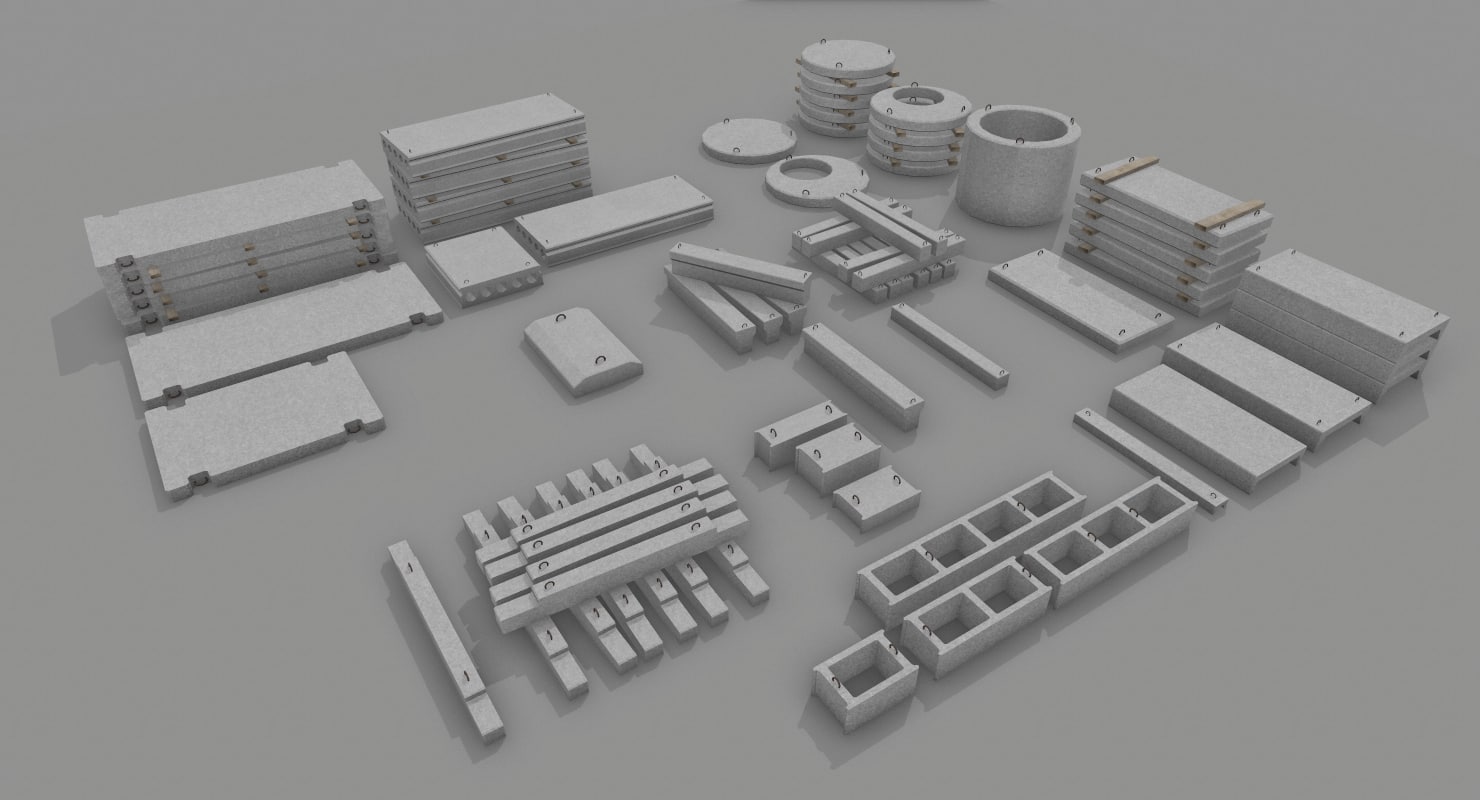

. Номенклатура изделий и их назначение

Фундаментные балки используют для опирания навесных или самонесущих стен по периметру здания. Укладывают фундаментную балку так, чтобы верхняя ее часть находилась выше уровня грунта, но в, то, же время ниже пола помещения. Это необходимо для того, чтобы грунт не касался конструкции стены и не увлажнял ее, и для того чтобы в любом пролете можно было устанавливать двери или ворота без порогов. Под фундаментную балку устанавливают специальный столбик, который составляет с фундаментом одно целое, или бетонируют стаканы фундамента при заливке колонн.

Фундаментные балки, изготовленные из железобетона, свое применение находят при сооружении стен производственных зданий. Используют для изготовления фундаментных балок только высокопрочный и тяжелый бетон. Альтернативы этому материалу в некоторых видах строительства просто не найти. Стены промышленных зданий, которые строились по каркасному типу с фундаментами отдельно стоящими друг от друга, опираются на фундаментальные балки. Балки принимают на себя вертикальную поперечную весовую нагрузку. Также балки с целью обеспечить стенам здания гидроизоляционную защиту еще и отделяют стены зданий от грунта. Длина балок должна соответствовать шагу колонн. Длина балок при шаге колонн шесть метров составляет пять метров. Ширина балок зависит от толщины стен, и в среднем составляет 30 — 50 см. Прочность балок зависит от качества используемого бетона и от качества арматуры. Применяют фундаментные балки под наружные стены и под внутренние.

Стены промышленных зданий, которые строились по каркасному типу с фундаментами отдельно стоящими друг от друга, опираются на фундаментальные балки. Балки принимают на себя вертикальную поперечную весовую нагрузку. Также балки с целью обеспечить стенам здания гидроизоляционную защиту еще и отделяют стены зданий от грунта. Длина балок должна соответствовать шагу колонн. Длина балок при шаге колонн шесть метров составляет пять метров. Ширина балок зависит от толщины стен, и в среднем составляет 30 — 50 см. Прочность балок зависит от качества используемого бетона и от качества арматуры. Применяют фундаментные балки под наружные стены и под внутренние.

Устанавливать балки можно во время строения здания и во время уже эксплуатации данного сооружения. Все зависит от вида фундамента и балок. При выборе балок особое внимание следует обратить на их сечение. Верх фундаментной балки необходимо устанавливать выше уровня земли, тем самым образуя «мостик холода», а именно часть наружной стены, которая имеет недостаточную теплоизоляцию, и которая подвержена в зимнее время промерзанию с образованием наледей или инея в нижней части стены. Для предотвращения или смягчения влияния такого «мостика холода», и для предотвращения выпирания стен, под фундаментной балкой вырывают траншею глубиной примерно 70 см. Траншею заполняют шлаком или другим сыпучим, нетеплопроводимым материалом. Поверх данной засыпки устраивают внутри здания бетонную подготовку под пол, а снаружи для отвода от фундаментной балки дождевой воды — наклонную отмостку. Таким образом, вода не проникает в утепляющую засыпку.

Для предотвращения или смягчения влияния такого «мостика холода», и для предотвращения выпирания стен, под фундаментной балкой вырывают траншею глубиной примерно 70 см. Траншею заполняют шлаком или другим сыпучим, нетеплопроводимым материалом. Поверх данной засыпки устраивают внутри здания бетонную подготовку под пол, а снаружи для отвода от фундаментной балки дождевой воды — наклонную отмостку. Таким образом, вода не проникает в утепляющую засыпку.

Фундаментные балки упрощают процесс ввода в здания подземных коммуникаций, а также обеспечивают сборность. Если здание строится из блоков или кирпича, то применение балок обязательно. В панельных зданиях, применение таких балок не обязательно, так как они от панельных стен не несут нагрузки.

Колонны — это основа капитального строительства и важный элемент при возведении зданий. Они являются опорным элементом в строительстве и применяются в изготовлении каркасов зданий наряду с ригелями, прогонами и другими элементами. Длину железобетонной колонны обычно принимают равной высоте двух этажей здания.

Железобетонные ребристые плиты перекрытий (предварительно напряженные, высотой 300 мм) используются для перекрытий многоэтажных общественных, производственных и вспомогательных зданий. А также для промышленных предприятий и сооружений различного назначения. Ребристые плиты изготавливают из тяжелого или легкого бетона. В случаях, предусмотренных проектной документацией на конкретное здание или сооружение, ребристые плиты могут иметь отверстия и вырезы в полках, углубления на наружных гранях продольных ребер для устройства бетонных шпонок между смежными плитами, а также дополнительные закладные изделия.

3. Сырьевые материалы, требования к ним

Сырьем для изготовления железобетонных изделий служат щебень, песок, керамзит, которые применяются в качестве заполнителя для бетона.

Щебень — неорганический зернистый сыпучий материал с зернами крупностью свыше 5 мм (по европейским стандартам — более 3 мм), получаемый дроблением горных пород, гравия и валунов, попутно добываемых вскрышных и вмещающих пород или некондиционных отходов горных предприятий по переработке руд (черных, цветных и редких металлов металлургической промышленности) и неметаллических ископаемых других отраслей промышленности и последующим рассевом продуктов дробления..jpg)

В щебне нормируют содержание зерен пластинчатой и игловатой форм. К зёрнам пластинчатой и игловатой форм относят такие зёрна, толщина или ширина которых менее длины в три раза и более. Использование щебня кубовидной формы даёт наиболее плотную утрамбовку. Наличие в щебне зёрен пластинчатой и игловатой форм приводит к увеличению межзерновой пустотности в смеси. Это в свою очередь приводит к увеличению расхода связующего компонента, а это влечет за собой дополнительные материальные затраты. Кроме того, кубовидные зёрна обладают большей прочностью, чем зёрна пластинчатой и игловатой форм. Следовательно, использование кубовидного щебня в производстве экономически целесообразнее.

Песок — среднеобломочная осадочная горная порода, а также искусственный материал, состоящий из зёрен горных пород. Очень часто состоит из почти чистого минерала кварца (вещество — диоксид кремния). Широко используется в составе строительных материалов, для намывки участков под строительство, для пескоструйной обработки, при возведении дорог, насыпей, в жилищном строительстве для обратной засыпки, при благоустройстве дворовых территорий, при производстве раствора для кладки, штукатурных и фундаментных работ, используется для бетонного производства. При производстве железобетонных изделий, бетона высоких марок прочности, а также при производстве тротуарной плитки, бордюров, колодезных колец используют крупнозернистый песок (модуль крупности 2,2-2,5).

При производстве железобетонных изделий, бетона высоких марок прочности, а также при производстве тротуарной плитки, бордюров, колодезных колец используют крупнозернистый песок (модуль крупности 2,2-2,5).

Мелкий строительный песок используется для приготовления накрывочных растворов. Кроме того песок является основным компонентом при изготовлении стекла. Строительный речной песок довольно широко применим в различных декоративных (смешивают с различными красителями для получения специальных структурных покрытий) и отделочных работах готового помещения. Он также выступает компонентом асфальтобетонных смесей, которые используются в строительстве и укладке дорог (в том числе и для строительства аэродромов), а также в процессах фильтрования и очистки воды.

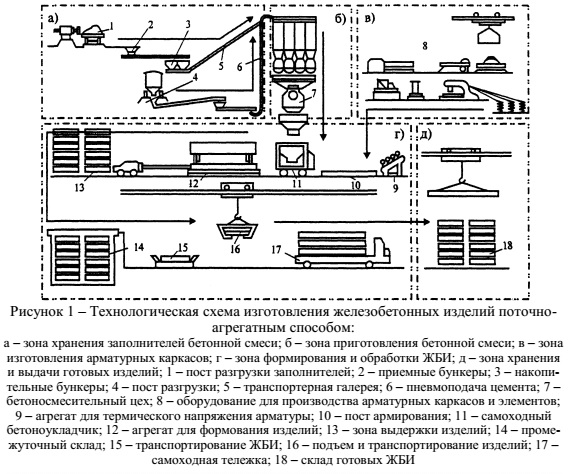

4. Принципиальные технологические схемы производства сборных бетонных и железобетонных изделий

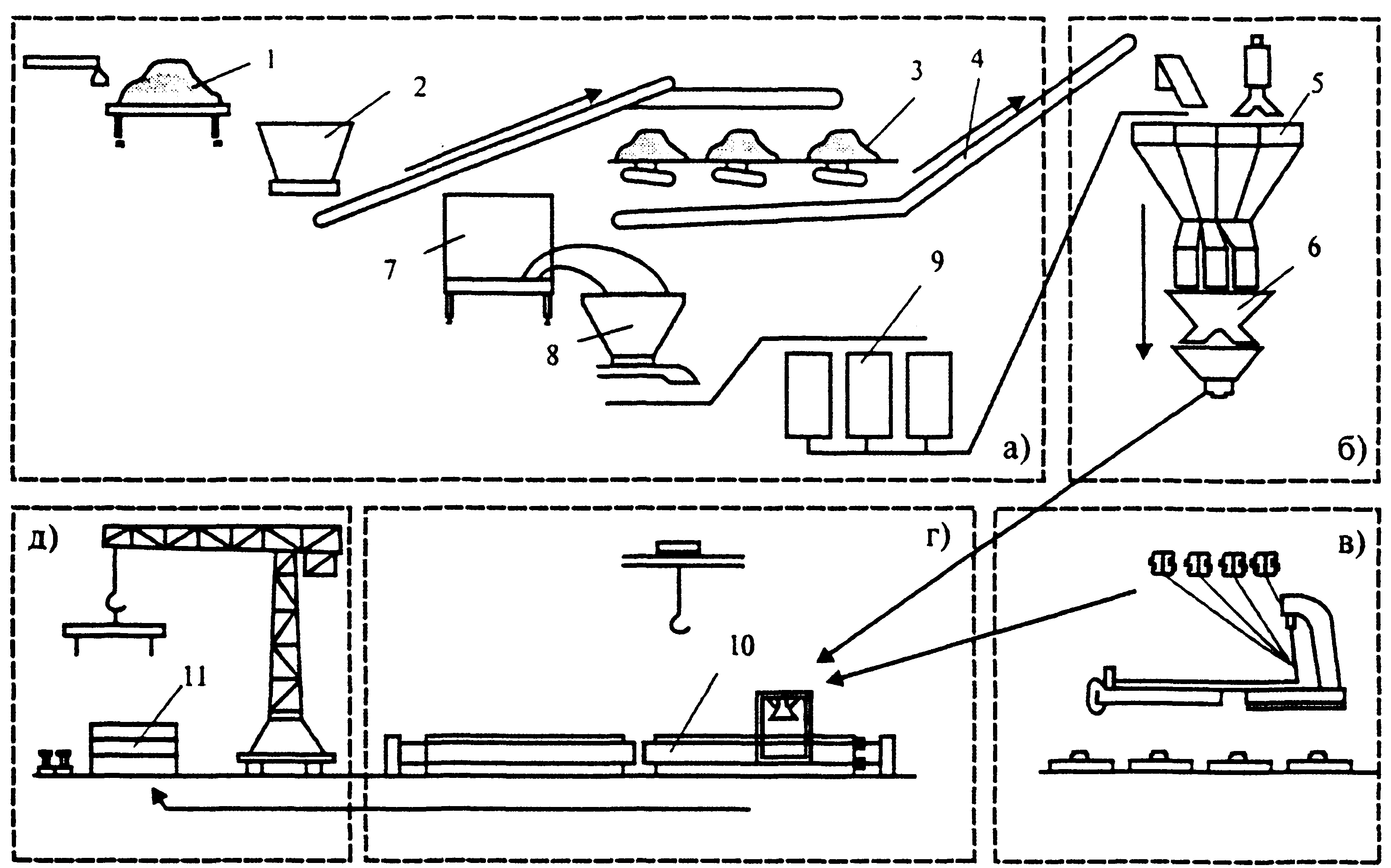

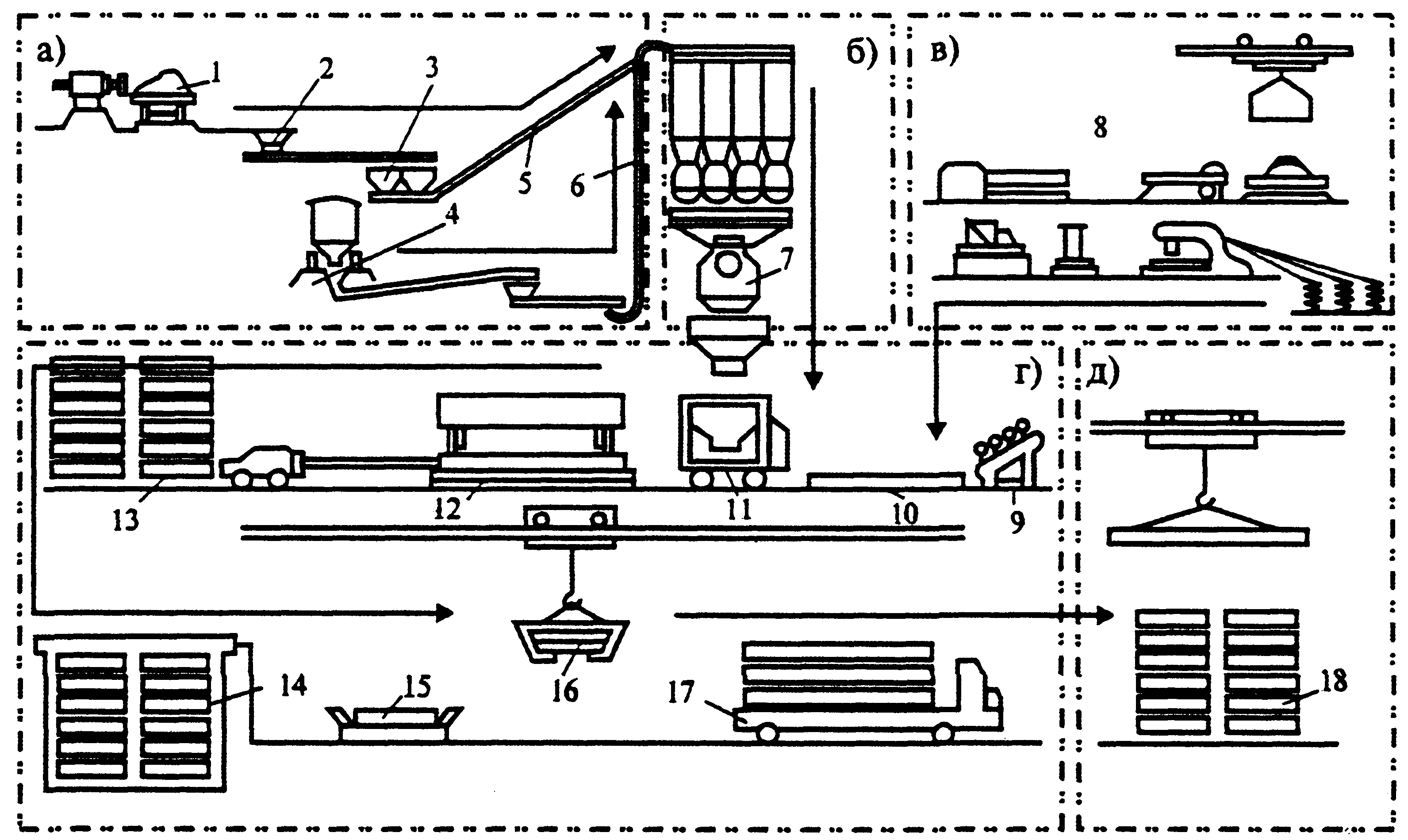

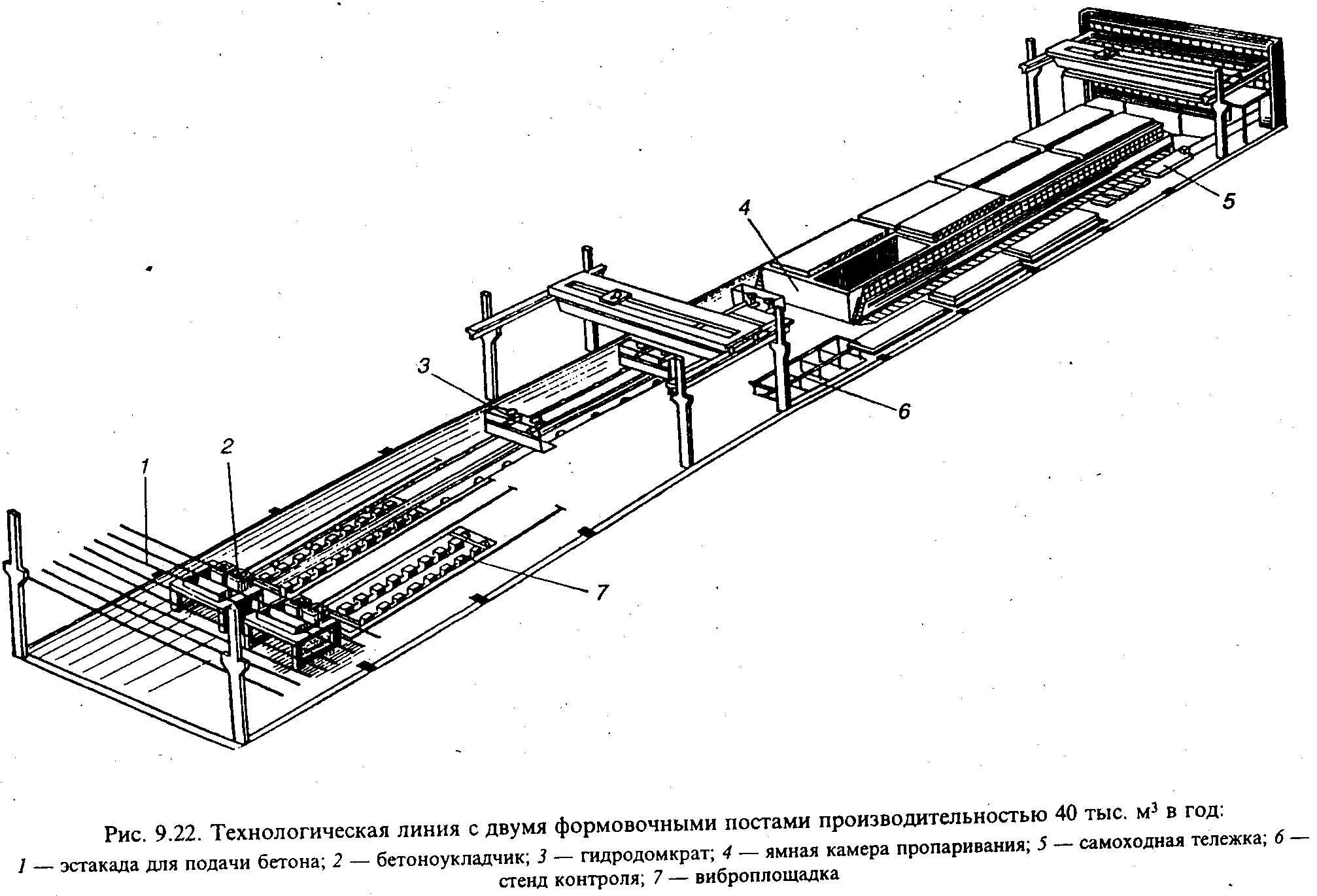

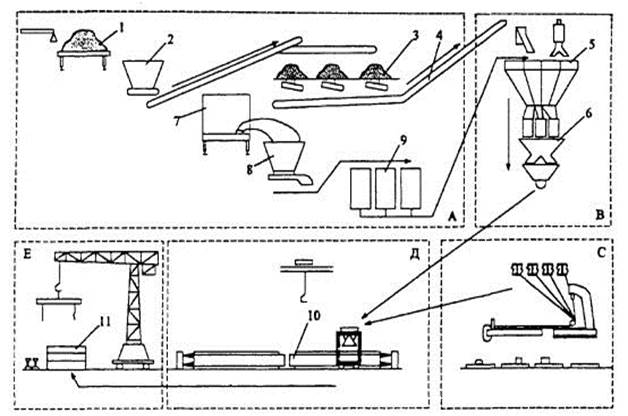

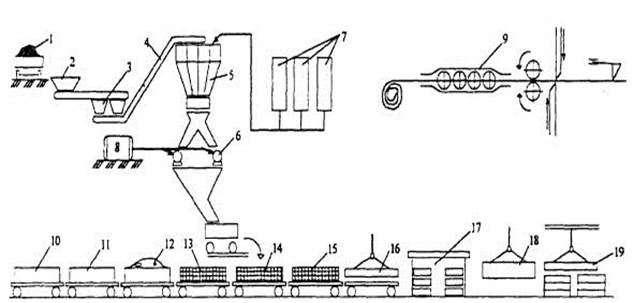

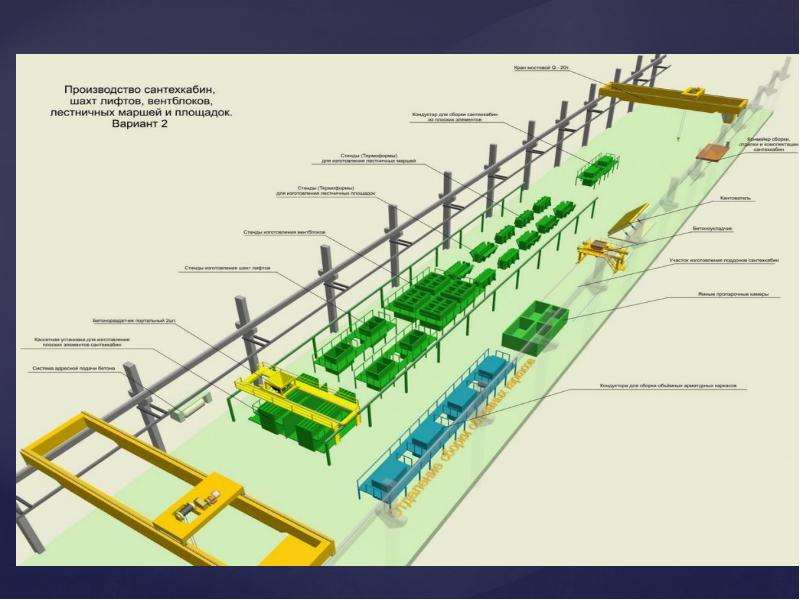

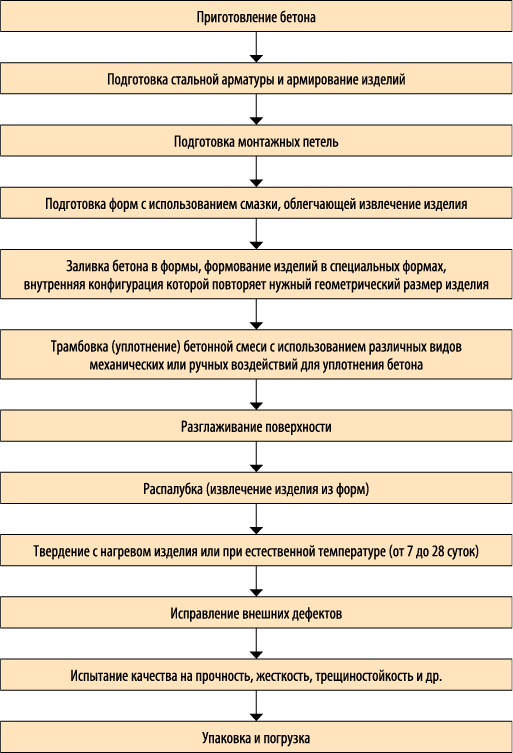

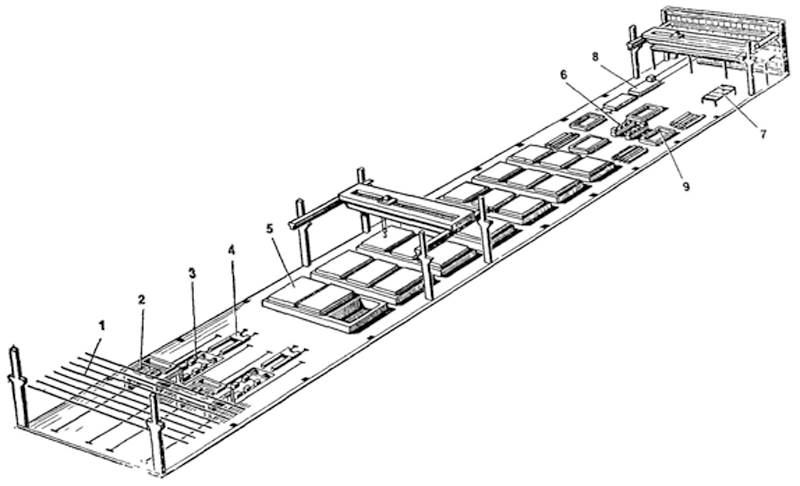

Железобетонные изделия для сборного строительства изготовляют на железобетонных заводах и полигонах. Производство состоит в основном из следующих операций: приготовления бетонной смеси, изготовления арматуры, формования и твердения. Отдельные виды изделий в соответствии с эксплуатационными требованиями подвергают дополнительной обработке: облицовке поверхности, кладке теплоизоляционных слоев и т. п. Лицевую поверхность панелей и блоков отделывают цветными бетонами или слоем дробленого природного камня. Значительное распространение получила отделка бетонных изделий путем обнажения цветного заполнителя тяжелого бетона, а панели из ячеистых бетонов отделывают с помощью порисованных цветных растворов и т. д. Производство железобетонных изделий осуществляют по трем технологическим схемам: стендовой, поточно-агрегатной и конвейерной. При стендовом способе производства изделия, находясь в стационарных формах, в течение всего производственного цикла остаются на месте, а технологическое оборудование для выполнения отдельных операций по укладке арматуры, бетонной смеси и уплотнения перемещается последовательно от одной формы к другой. Стенд представляет собой железобетонную площадку с гладкой поверхностью. При бетонировании изделий сложной конфигурации на стенд устанавливают специальные матрицы — железобетонные формы, днища которых воспроизводят отпечаток ребристого изделия (лестничные марши и т.

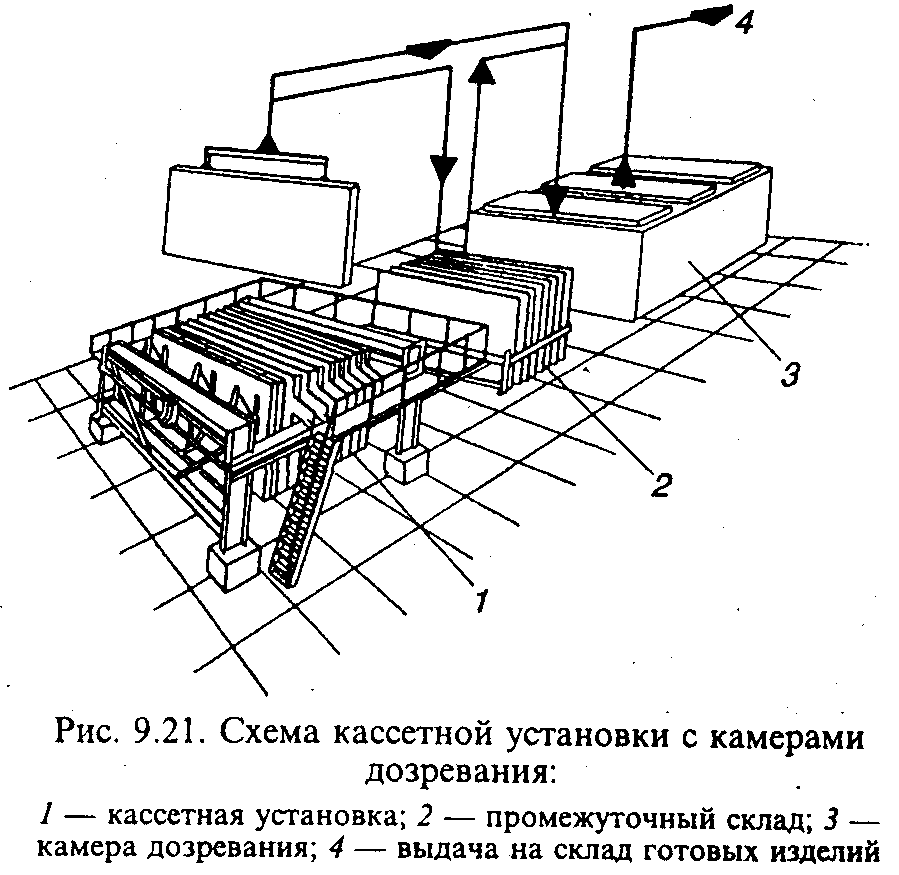

Отдельные виды изделий в соответствии с эксплуатационными требованиями подвергают дополнительной обработке: облицовке поверхности, кладке теплоизоляционных слоев и т. п. Лицевую поверхность панелей и блоков отделывают цветными бетонами или слоем дробленого природного камня. Значительное распространение получила отделка бетонных изделий путем обнажения цветного заполнителя тяжелого бетона, а панели из ячеистых бетонов отделывают с помощью порисованных цветных растворов и т. д. Производство железобетонных изделий осуществляют по трем технологическим схемам: стендовой, поточно-агрегатной и конвейерной. При стендовом способе производства изделия, находясь в стационарных формах, в течение всего производственного цикла остаются на месте, а технологическое оборудование для выполнения отдельных операций по укладке арматуры, бетонной смеси и уплотнения перемещается последовательно от одной формы к другой. Стенд представляет собой железобетонную площадку с гладкой поверхностью. При бетонировании изделий сложной конфигурации на стенд устанавливают специальные матрицы — железобетонные формы, днища которых воспроизводят отпечаток ребристого изделия (лестничные марши и т. п.). В тело железобетонной площадки или матриц закладываются для тепловлажностной обработки изделия приборы и трубы, по которым пропускается пар, горячая вода или масло. Высокий экономический эффект стендовый способ дает при изготовлении железобетонных изделий значительных размеров — плит перекрытий, ферм и балок для промышленного и транспортного строительства и др. По стендовой технологии изготовляют также объемные элементы зданий и санитарные узлы полной заводской готовности. Особое значение стендовый способ производства приобрел при массовом изготовлении изделия в кассетах. При этом способе производства изделия получают в вертикальных формах-кассетах, представляющих ряд отсеков, образованных стальными, прочно укрепленными стенками и перегородками. На кассетной установке осуществляется полностью весь цикл производства тонкостенных изделий, т. е. укладка арматуры, укладка и уплотнение бетонной смеси и твердение.

п.). В тело железобетонной площадки или матриц закладываются для тепловлажностной обработки изделия приборы и трубы, по которым пропускается пар, горячая вода или масло. Высокий экономический эффект стендовый способ дает при изготовлении железобетонных изделий значительных размеров — плит перекрытий, ферм и балок для промышленного и транспортного строительства и др. По стендовой технологии изготовляют также объемные элементы зданий и санитарные узлы полной заводской готовности. Особое значение стендовый способ производства приобрел при массовом изготовлении изделия в кассетах. При этом способе производства изделия получают в вертикальных формах-кассетах, представляющих ряд отсеков, образованных стальными, прочно укрепленными стенками и перегородками. На кассетной установке осуществляется полностью весь цикл производства тонкостенных изделий, т. е. укладка арматуры, укладка и уплотнение бетонной смеси и твердение.

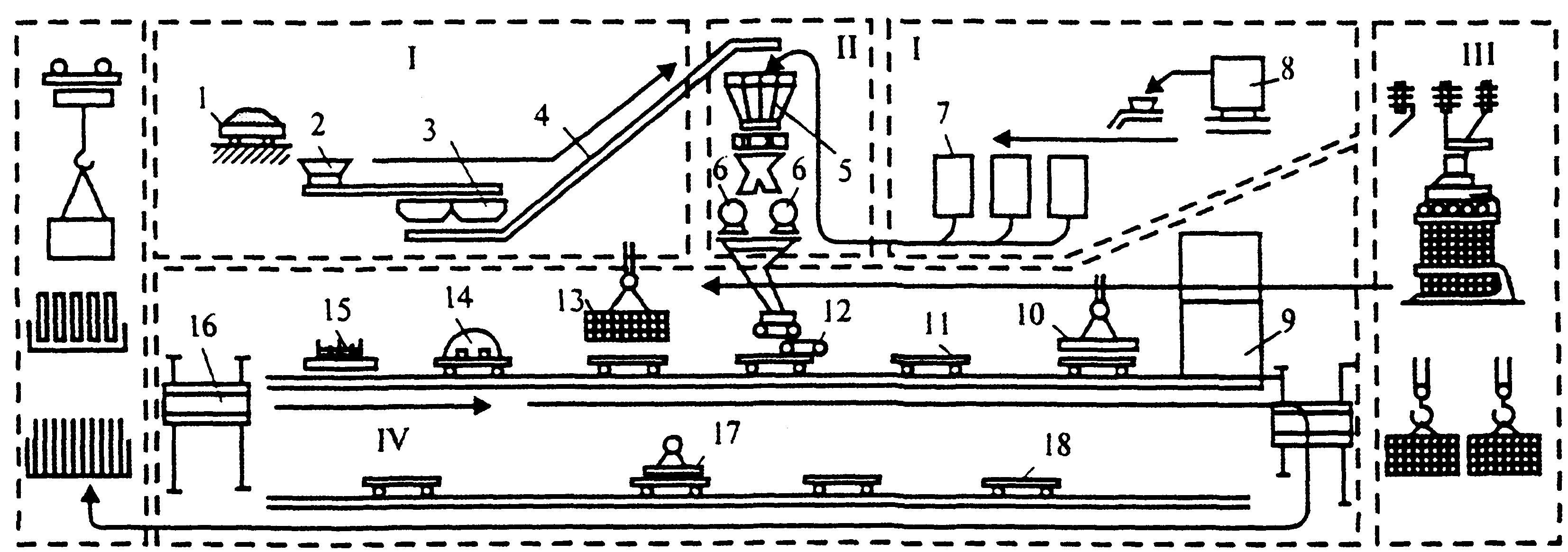

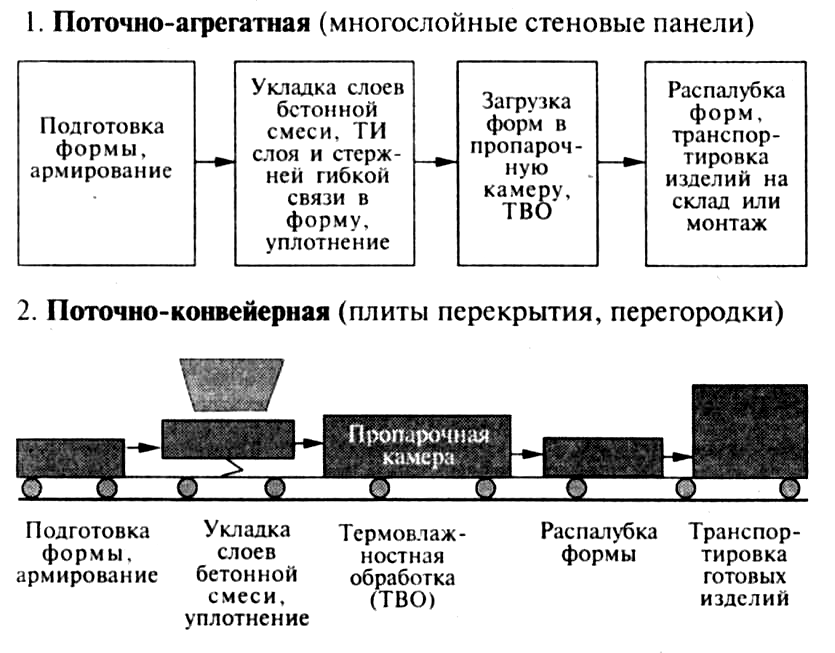

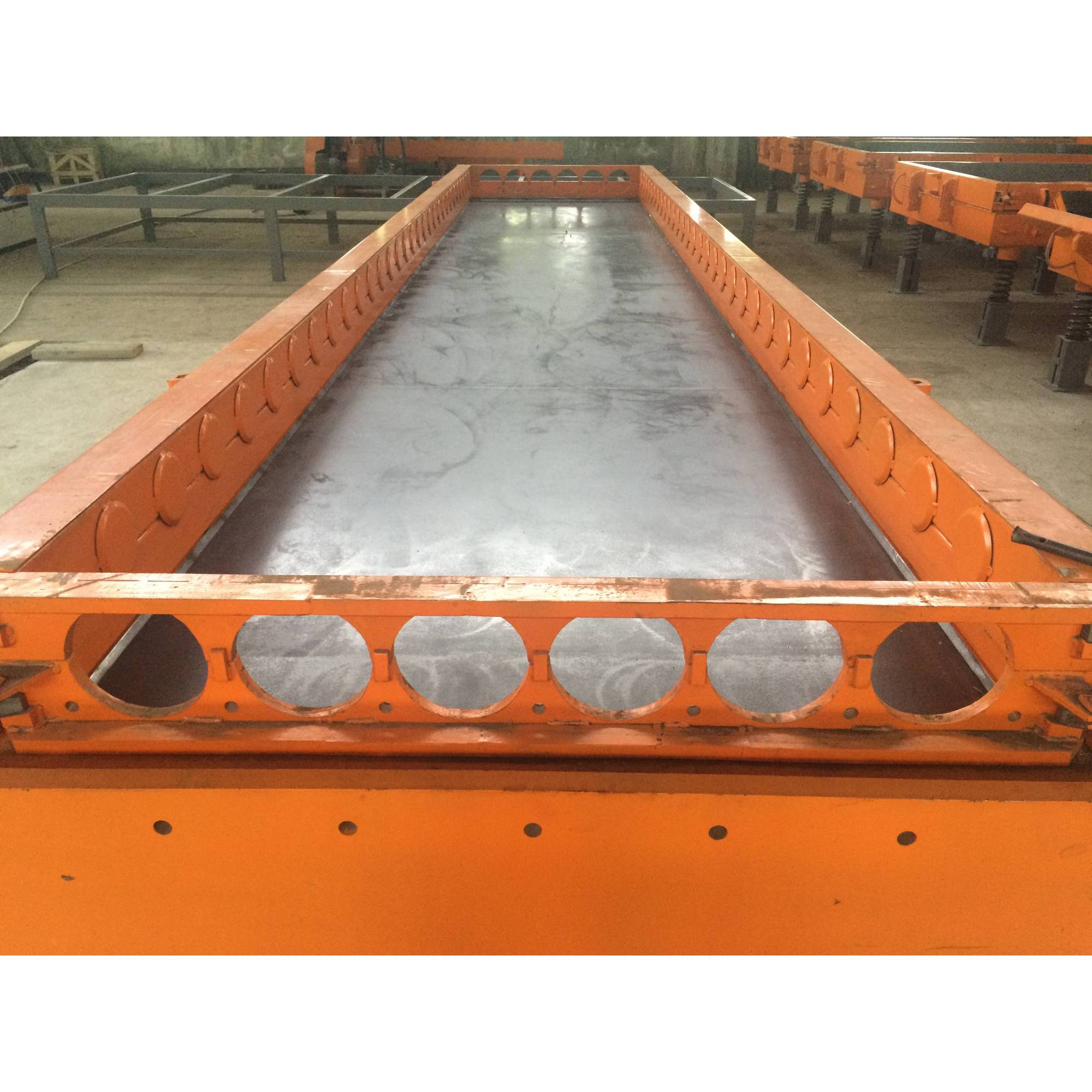

Поточно-агрегатный способ производства состоит в том, что все выполняемые операции по изготовлению изделия: очистка и смазка форм, укладка арматуры и бетонной смеси, твердение и распалубка, выполняются на специальных постах, образующих поточную технологическую линию. При этом форма с изделием последовательно перемещается (с помощью крана) от поста к посту с различными интервалами времени, в зависимости от продолжительности той или иной операции на данном посту. Основное преимущество поточно-агрегатного способа производства- в универсальности основного технологического оборудования, что позволяет при незначительной затрате средств и времени, связанных с изготовлением лишь новых форм, переходить на выпуск нового вида изделий. Этот способ производства железобетона получил в нашей стране наибольшее распространение и весьма экономически целесообразен для заводов с широкой номенклатурой изделий.

При этом форма с изделием последовательно перемещается (с помощью крана) от поста к посту с различными интервалами времени, в зависимости от продолжительности той или иной операции на данном посту. Основное преимущество поточно-агрегатного способа производства- в универсальности основного технологического оборудования, что позволяет при незначительной затрате средств и времени, связанных с изготовлением лишь новых форм, переходить на выпуск нового вида изделий. Этот способ производства железобетона получил в нашей стране наибольшее распространение и весьма экономически целесообразен для заводов с широкой номенклатурой изделий.

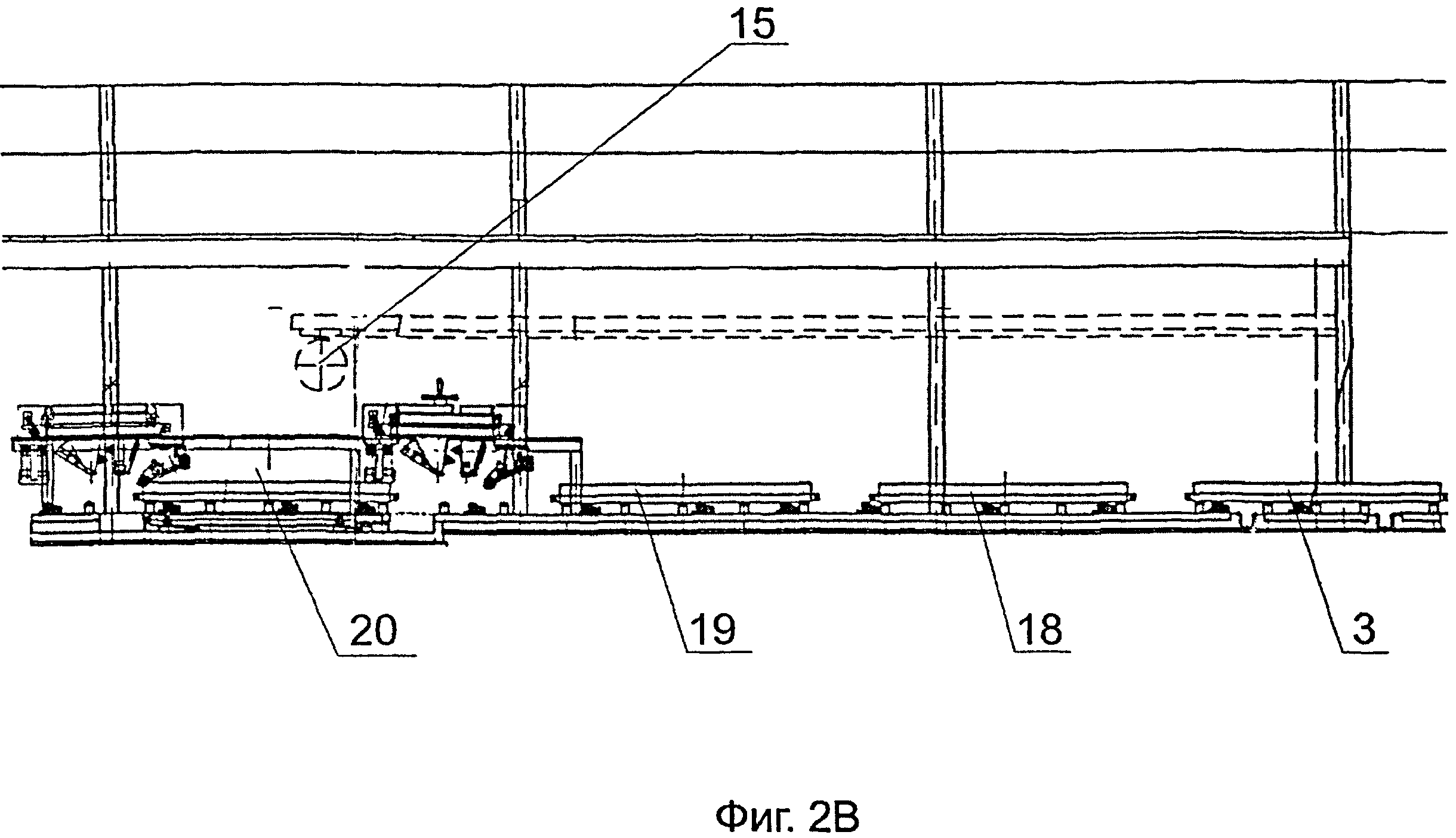

Конвейерный способ производства представляет собой более совершенную поточно-агрегатную технологию и позволяет максимально механизировать и автоматизировать основные технологические операции. При этом способе технологическая линия работает по принципу замкнутого пульсирующего конвейера, когда изделие, размещаясь на специальном поддоне, перемещается от поста к посту с определенным интервалом времени, соответствующего наиболее продолжительной операции. При конвейерном способе применяют часто поддоны-вагонетки размером 7,5X5,5 м, позволяющие изготовлять изделия до 7 м длиной и 5 ж шириной. Вагонетки-поддоны, на которых собирается форма, с помощью специального толкателя через определенные промежутки времени (около 15 мин) перемещаются по конвейерной линии для производственных операций: очистки и смазки форм, укладки арматуры и бетонной смеси, уплотнения смеси, тепловлажностной обработки и распалубки. Конвейерный способ производства экономически целесообразен при выпуске однотипных изделий на заводах большой мощности. Дальнейшим совершенствованием конвейерной технологии является изготовление железобетонных изделий для сборного строительства на специальных станах.

При конвейерном способе применяют часто поддоны-вагонетки размером 7,5X5,5 м, позволяющие изготовлять изделия до 7 м длиной и 5 ж шириной. Вагонетки-поддоны, на которых собирается форма, с помощью специального толкателя через определенные промежутки времени (около 15 мин) перемещаются по конвейерной линии для производственных операций: очистки и смазки форм, укладки арматуры и бетонной смеси, уплотнения смеси, тепловлажностной обработки и распалубки. Конвейерный способ производства экономически целесообразен при выпуске однотипных изделий на заводах большой мощности. Дальнейшим совершенствованием конвейерной технологии является изготовление железобетонных изделий для сборного строительства на специальных станах.

Рассмотренные три технологические схемы производства железобетонных изделий имеют свои преимущества и недостатки. Стендовый способ, например, отличается низкой механизацией и автоматизацией технологического процесса и высокой в этой связи трудоемкостью.

Конвейерный способ в отношении механизации производства работ имеет преимущества. В то же время высокие капитальные затраты, трудность перехода на выпуск новой номенклатуры и вида продукции, являются существенным недостатком конвейерной технологии. Изготовление изделий на прокатных станах является наиболее производительным.

В то же время высокие капитальные затраты, трудность перехода на выпуск новой номенклатуры и вида продукции, являются существенным недостатком конвейерной технологии. Изготовление изделий на прокатных станах является наиболее производительным.

Однако ограниченность номенклатуры выпускаемых изделий и высокий расход цемента для бетонных смесей, уплотняемых на станах, могут быть отнесены к недостаткам этого способа производства.

Поточно-агрегатный способ по технико-экономическим показателям и является основным в организации технологических линий большинства железобетонных заводов.

5. Армирование железобетонных изделий

Армирование железобетонных конструкций представляет собой внедрение в толщу материала стальных сеток, стержней, каркасов и т.д. Такие дополнительные элементы придают изделию дополнительную прочность за счет восприятия растягивающих напряжений. Такая арматура называется рабочей. Кроме нее, в железобетонные изделия часто закладываются детали, предназначенные для соединения готовых изделий, распределительную арматуру, монтажные петли.

Армирование может быть обычным и предварительно напряженным. Возможности обычного армирования ограничены, несмотря на то, что оно способно существенно увеличивать несущую способность готовых конструкций. Объясняется это невысокой растяжимостью бетона — даже небольшая нагрузка способствует появлению в нем трещин, прогибов и т.д. Такого рода дефекты, в свою очередь, способствуют попаданию влаги внутрь материала, что оборачивается коррозией арматурной стали. Для того чтобы преодолеть этот барьер, и были созданы предварительно напряженные конструкции. Этот метод был впервые испробован на практике в 1928 году инженером Фрейсине.

Предварительное напряжение конструкции достигается за счет обжатия бетона натянутой арматурой. Поэтому силы, воздействующие на батон, вынуждены сначала нейтрализовать уже имеющееся обжатие. Предварительное напряжение позволяет повысить устойчивость конструкции к появлению трещин, экономит стальную арматуру и дает возможность снижать массу готового изделия (или увеличивать его размер при сохранении массы). Экономия арматуры достигается за счет возможности использования высокопрочных видов стали (при обычном армировании ее попросту невозможно рационально использовать — сильное растяжение высокопрочной стали вызывает растрескивание и деформацию бетона).

Экономия арматуры достигается за счет возможности использования высокопрочных видов стали (при обычном армировании ее попросту невозможно рационально использовать — сильное растяжение высокопрочной стали вызывает растрескивание и деформацию бетона).

Применение предварительно напряженных конструкций дает возможность изготавливать крупные элементы из железобетона (балки, плиты и т.д.), использующиеся для перекрытия довольно широких пролетов, а также тонкостенные конструкции (панели-оболочки), применяемые при возведении различных видов зданий.

Такие конструкции широко используются в энергетическом строительстве — предварительно напряженный железобетон часто применяют для изготовления труб большого диаметра (из них производят опоры для линий электропередачи, напорные водоводы, и т.д.). Предварительно напряженный железобетон — незаменимый материал при строительстве шлюзов, плотин, гидроэлектростанций.

Современное энергетическое строительство является сферой, в которой принято использовать два различных способа предварительного напряжения железобетона: либо во время изготовления железобетонных конструкций на заводе, либо в момент монтажа конструкций непосредственно на месте их монтажа.

На месте монтажа конструкций, как правило, используются такие методы напряжения, как гравитационный, гидравлический и т.д., подразумевающие анкеровку готовых изделий к основанию. Например, распространенные в мировой практике плотины на скальном основании возводятся с использованием двух основных способов предварительного напряжения. Первый способ подразумевает прижатие сооружения к его основанию при помощи стержневой или пучковой арматуры (она заанкеривается в толщу скальной породы). Второй способ дает возможность достичь необходимого уровня напряжения бетона за счет использования плоских гидравлических домкратов, которые закладываются в специальные швы.

На заводе, в процессе изготовления железобетонных изделий, предварительное напряжение материала производится как до затвердевания бетона, так и после того, как он обретает определенную прочность. В первом случае (этот метод еще называется «напряжение на упоры») арматура, уложенная в форму, закрепляется на упоре и после этого натягивается (освободить ее можно будет уже после затвердевания бетона). Этот способ более распространен. Во втором случае мы имеем дело с натяжением на бетон — в заготовке предварительно оставляется специальный канал для укладывания арматуры. После укладывания арматуры в канал она натягивается и закрепляется в бетоне при помощи специального цементного раствора. И в первом, и во втором случаях напряжение достигается за счет стремления освобожденной арматуры вернуться в первоначальное положение — так происходит ее сокращение, а, следовательно, и обжатие бетонных элементов.

Этот способ более распространен. Во втором случае мы имеем дело с натяжением на бетон — в заготовке предварительно оставляется специальный канал для укладывания арматуры. После укладывания арматуры в канал она натягивается и закрепляется в бетоне при помощи специального цементного раствора. И в первом, и во втором случаях напряжение достигается за счет стремления освобожденной арматуры вернуться в первоначальное положение — так происходит ее сокращение, а, следовательно, и обжатие бетонных элементов.

Для более надежного сцепления с бетоном применяются специальные виды арматуры — витая арматура, арматура с анкерными устройствами на концах, а также арматура с периодическим профилем.

Достигается натяжение арматуры несколькими способами — электротермическим, механическим, химическим или электротермомеханическим. Для механического натяжения применяют домкраты и прочие гидравлические устройства. При электротермическом методе арматура нагревается и расширяется при нагреве электротоком.

Химический метод подразумевает применение напрягающих цементов, которые обладают высокой энергией расширения.

Электротермомеханический метод является комплексным и подразумевает одновременное натяжение арматуры при помощи гидравлического устройства и нагревание при помощи электрического тока.

Армирование железобетонных изделий может быть линейным и непрерывным. Линейное армирование — это метод, при котором отдельные элементы натяжения, выполненные в форме стержней, прядей или пучков, укладываются на изделие. Непрерывное армирование достигается за счет непрерывного наматывания проволочной нити на конструкцию или упоры — в итоге появляется арматурный каркас.

6. Формирование железобетонных изделий

Железобетонные изделия представляет собой один из самых распространенных материалов. Без них не может обойтись ни одно возведение зданий, особенно отличающихся многоэтажностью. Железобетон является соединением бетона и арматуры, которые составляют вместе единое целое, а по совокупности характеристик физических свойств позволяют обеспечить данному материалу максимальную прочность.

Бетон обладает малым сопротивлением на растяжение, однако, высокими характеристиками на сжатие. Именно поэтому неармированные бетонные конструкции в строительстве практически не применяются. В целях улучшения физических показателей бетона, в структуру его добавляют стальную проволоку, которая позволяет великолепно работать на растяжение. Подобным образом и создавался железобетон — эффективный материал, в котором растягивающие напряжения воспринимаются стальной арматурой, а сжимающие — бетоном.

Современные конструкции из железобетона армируются не только при работе на изгиб и растяжение, но также при срезе, кручении, осевом и внецентренном сжатии. В данном случае рабочая арматура ставится в целях уменьшения размеров сечений подобных элементов, а также снижения собственного веса изготавливаемых конструкций и обеспечения большей их надежности.

Наряду с обычным армированием сегодня проводится и напряженное предварительное. Благодаря предварительному напряжению появляется возможность эффективного применения более прочных арматурных сталей и бетона высоких марок, что в обычном железобетоне невозможно. В железобетонных конструкциях, предварительно напряженных, арматура может подвергаться предварительному растяжению, а бетон предварительному обжатию. Предварительное напряжение конструкций из железобетона позволяет значительно повысить трещиностойкость и снизить деформации конструктивных элементов. Это происходит вследствие предварительного обжатия бетона в тех частях, которые работают на растяжение при эксплуатационных нагрузках.

В железобетонных конструкциях, предварительно напряженных, арматура может подвергаться предварительному растяжению, а бетон предварительному обжатию. Предварительное напряжение конструкций из железобетона позволяет значительно повысить трещиностойкость и снизить деформации конструктивных элементов. Это происходит вследствие предварительного обжатия бетона в тех частях, которые работают на растяжение при эксплуатационных нагрузках.

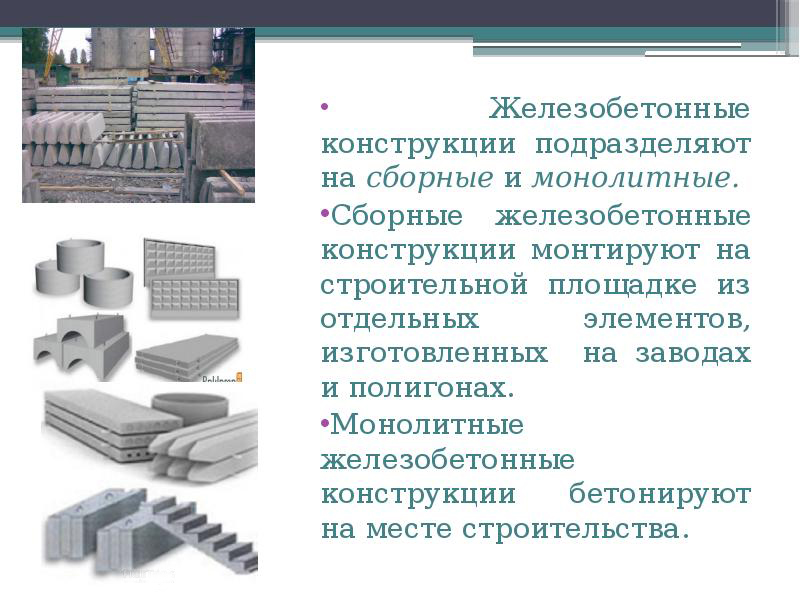

Виды железобетонных конструкций

Железобетонные конструкции по виду исполнения могут быть:

Сборными,

Монолитными

Сборно-монолитными.

Железобетонные конструкции сборного типа имеют большее распространение. Во время изготовления сборных конструкций в заводских условиях могут широко применяться наиболее прогрессивные технологии приготовления, обработки и укладки бетонных смесей. При этом возможна автоматизация производства и значительное упрощение строительных работ.

Железобетонные монолитные конструкции позволяют отыскать широкое применение в сооружениях, которые трудно поддаются членению, к примеру, в некоторых из гидротехнических сооружениях, плавательных бассейнах, тяжелых фундаментах, в сооружениях, выполняемых в скользящей или передвижной опалубке.

Сборно-монолитные железобетонные конструкции являются сочетанием монолитного бетона и сборных элементов, которые укладываются на местах строительства.

Как изготавливают железобетонные изделия

Ребристые и пустотные плиты перекрытий, элементы оград, фундаментов и подвалов, перемычки, детали колодцев, плиты дорожных покрытий — все это представляет собой изделия из железобетона. Очевидно, что каждое из подобных изделий обладает характерной для него системой армирования, технологией изготовления и рецептурой бетона.

Перемычки и плиты перекрытия, которые работают на изгиб, изготавливаются из железобетона, предварительно напряженного. На специальные упоры в подготовленную форму устанавливаются арматурные стержни, их натягивают — с помощью домкратов, механически, либо же термомеханически — посредством разогрева электрическим током. После этого их закрепляют на бортоснастке формы в натянутом положении.

Заливка бетонных смесей с последующим их виброуплотнением может осуществляться на стендах — с последующим введением пустотообразователей — либо же на конвейерных линиях, в том числе методиками роликового формования или проката. После этого изделия в уже готовых формах отправляется на тепловую обработку в специальных камерах. Целью тепловой обработки является ускорение затвердевания бетона. И через 8-12 часов пропаривания во время температуры среды 80-95С изделие способно набрать 65-75% своей марочной стоимости, что эквивалентно месяцу затвердения в условиях естественного функционала. После того, как изделие уже отвердело, напряженные арматурные стержни освобождаются от креплений на стенках форм. По длине стержни частично сжимаются, и напряжение от них передается бетону в изделиях. При этом формируется напряженное состояние в областях бетона, прилегающих к арматурным стержням.

После этого изделия в уже готовых формах отправляется на тепловую обработку в специальных камерах. Целью тепловой обработки является ускорение затвердевания бетона. И через 8-12 часов пропаривания во время температуры среды 80-95С изделие способно набрать 65-75% своей марочной стоимости, что эквивалентно месяцу затвердения в условиях естественного функционала. После того, как изделие уже отвердело, напряженные арматурные стержни освобождаются от креплений на стенках форм. По длине стержни частично сжимаются, и напряжение от них передается бетону в изделиях. При этом формируется напряженное состояние в областях бетона, прилегающих к арматурным стержням.

Изделия цилиндрической формы — кольца, стойки, изготавливают по методике центрифугирования. В полуформу, размещенную на стенде центрифуги, предварительно укладываются арматурные стержни. При необходимости они натягиваются. На стержни навивается металлическая проволока — таким образом, формируется каркас изделия. При помощи ложковых бетонараздатчиков по всей длине полуформы распределяются бетонные смеси, одна полуформа накрывается сверху другой и включается центрифуга.

Бетонная смесь на первом этапе за счет центробежных сил, распределяется у ограждающей внешней поверхности цилиндрической формы. На втором этапе, за счет того, что изменяется частота вращения центрифуги, происходит формование изделия, и уплотнение бетонной смеси. После этого изделия — распалубленные или в полуформах — отправляются для последующей тепловой обработки.

Преимущества и недостатки железобетонных изделий

Долговечность

Железобетон отличается исключительной долговечностью благодаря тому, что арматура, заключенная в бетон, обладает надежной сохранностью. Железобетон отлично сопротивляется атмосферным воздействиям, что во время строительства открытых инженерных сооружений особенно важно.

Пожаростойкость

Конструкции из железобетона обладают повышенными свойствами огнестойкости. Как показывает практика, защитный слой бетона толщиной около двух сантиметров является достаточным для того, чтобы обеспечить огнестойкость железобетонных конструкций при пожарах. В целях еще большего роста жаростойкости применяются специальные заполнители, и толщина защитного слоя увеличивается до 3-4 сантиметров.

В целях еще большего роста жаростойкости применяются специальные заполнители, и толщина защитного слоя увеличивается до 3-4 сантиметров.

Сейсмостойкость

Железобетонные изделия, благодаря их монолитности и гораздо большей жесткости по сравнению с конструкциями из других материалов, отличаются весьма высокой сейсмостойкостью.

Высокие эксплуатационные качества

Железобетону легко придаются любые из целесообразных конструктивных и архитектурных форм. Эксплуатационные расходы по уходу за конструкциями из ЖБИ и их содержанию весьма невысокие. По затратам времени на монтаж и изготовление сборные конструкции из железобетона могут составлять конкуренцию стальным, особенно во время изготовления железобетонных конструкций методикой проката, кассетным способом, во время монтажа с колес и применения прочих прогрессивных видов монтажа и изготовления.

Бетон для железобетонных и бетонных изделий должен иметь высокую прочность, хорошее сцепление с арматурой и плотность, благодаря которой обеспечивается не только долговечность конструкции, но и сохранность арматуры от коррозии.

7. Твердение железобетонных изделий

Наиболее распространенным способом ускорения твердения бетона, который позволяет получить в короткие сроки изделия с отпускной прочностью, является тепловая обработка.

Величина отпускной прочности бетона в изделиях зависит от времени года и условий работы изделия в конструкции, но во всех случаях должна быть не менее 70% от проектной. В зимних условиях отпускную прочность принимают, как правило, равной 100% проектной прочности. На полигонах изделия пропаривают в камерах при атмосферном давлении и применяют электропрогрев или обогрев теплым воздухом. Экономически целесообразно ускорять твердение бетона, применяя жесткие бетонные смеси, быстроотвердеющие цементы (БТЦ) и химические ускорители твердения. При этом через сутки твердения на воздухе можно получить бетон прочностью до 150- 200 кг/см2.

В качестве химического ускорителя твердения бетона обычно используют хлористый кальций или другие добавки. Нормы добавок приведены на странице Условия твердения бетона и уход за ним. Ускорение твердения без тепловлажностной обработки позволяет снизить себестоимость изделий на 3-5%.

Ускорение твердения без тепловлажностной обработки позволяет снизить себестоимость изделий на 3-5%.

Пропариванию предшествует период предварительного выдерживания свежеотформованных изделий при температуре окружающей среды. Длительность этого периода может быть различной. Обычно изделия из бетона на портландцементе выдерживают до пропаривания при положительной температуре в течение 3-4 и более часов. При этом изделия из жестких смесей выдерживают в зависимости от времени схватывания цемента не менее 1-2, а из особо жестких смесей — не менее 2-4 ч.

Изделия из бетона на шлако — и пуццолановом портландцементах пропаривают без предварительного выдерживания. Цикл тепловлажностной обработки бетонных и железобетонных изделий в камерах пропаривания состоит из периодов подъема температуры, изотермического прогрева и остывания.

Подъем температуры в камере осуществляют постепенно с учетом массивности прогреваемых элементов. Скорость подъема температуры не должна превышать для крупноразмерных тонкостенных изделий (например, многопустотных плит перекрытий, ферм) 25, для более массивных элементов — 20° С в час; для изделий из жестких смесей она может составлять 30-35° С в час.

Оптимальная температура прогрева изделий может быть принята в пределах 70-90° С в зависимости от вида цемента. Отклонения от оптимальной температуры не должны превышать ±5°С.

Изотермический прогрев осуществляют при относительной влажности среды пропаривания 90-100%. Длительность изотермического прогрева предварительно намечают по специальным графикам, составленным для бетонов на различных цементах, и уточняют опытным путем.

Продолжительность пропаривания изделий, изготовленных из подвижных и малоподвижных бетонных смесей с добавкой хлористого кальция, составляет примерно 16, из жестких бетонных смесей — 12 ч; без добавок хлористого кальция продолжительность цикла возрастает. После окончания прогрева изделия из подвижных бетонных смесей охлаждают со скоростью не более 30-35, из жестких смесей- не более 40° С в час. В летних условиях тепловую обработку изделий на полигоне производят различными способами:

для изделий толщиной не более 15 см — подогревают бетонный пол стенда (или матрицы) паром или водой, пропускаемым через проложенные в нем трубы или через специальные полости;

для массивных изделий — пропаривают изделия острым паром под брезентовыми укрытиями или колпаками, а также в камерах;

подогревают пол стенда или матрицы и одновременно пропаривают изделие.

В зимних условиях тепловую обработку изделий производят комбинированным способом, т. е. одновременно подогревают снизу и пропаривают сверху.

Брезентовые укрытия делают в виде одеял из двух слоев брезента с прослойкой из минеральной ваты. Края одеял прижимают к стенду металлическими накладками. Колпаки для покрытия отформованных на стенде изделий изготовляют из металлического каркаса и двух слоев теса с прокладкой между ними толя. По контуру опирания колпака устраивают гидравлический или песчаный затвор, а также резиновую или войлочную нашивку, обеспечивающую прилегание колпака к стенду.

Для тепловой обработки изделий обычно применяют напольные и ямные пропарочные камеры.

Напольные камеры устраивают глубиной 0,5-0,8 м на полу стенда, ограждая стенками места изготовления изделий. Стенки камер делают из бетона, бетонных камней или кирпича или в виде одной железобетонной конструкции лоткового сечения. В камерах формуют и затем пропаривают тяжелые длинномерные (колонны, балки) и плоские (плиты) элементы, укладываемые в один ярус. Закрывают камеры чаще всего колпаками.

Закрывают камеры чаще всего колпаками.

Ямные камеры располагают обычно ниже уровня пола. Стены 4 камеры делают бетонными или кирпичными. Формы и размеры камер устанавливают с учетом номенклатуры вы пускаемых изделий и требуемой производительности полигона. Чаще всего камеры объединяют в блоки, состоящие из 4-8 камер, что уменьшает охлаждение стен. Загружают изделия в камеры и разгружают кранами.

Ямные камеры закрывают съемными деревянными крышками 5 с металлическим каркасом и хорошей тепло — и пароизоляцией по контуру и по поверхности. Пар под покрытие и колпаки подают гибким шлангом с наконечником из перфорированной трубы. Остывает изделие в камере после прекращения подачи пара.

Расход пара на полигонах при пропаривании бетона в летних условиях на стенде и в напольных камерах 400-500 и в ямных камерах 300-400, а в зимних условиях соответственно 700-800 и 500-600 кг на 1 м3 изделия.

Для уменьшения расхода пара и обеспечения заданного режима подогрева применяют пропарочные полуавтоматические камеры ямного типа с повышенной герметичностью конструкции проф. Л. А. Семенова. Перфорированные трубы 2 и 10 для подачи пара расположены в верхней и нижней частях камеры. Обратная выходная труба 8 расположена у пола. Из нее паровоздушная смесь по трубе 6 через клапан 3 выпускается в атмосферу.

Л. А. Семенова. Перфорированные трубы 2 и 10 для подачи пара расположены в верхней и нижней частях камеры. Обратная выходная труба 8 расположена у пола. Из нее паровоздушная смесь по трубе 6 через клапан 3 выпускается в атмосферу.

В этой камере пропаривают при температуре 100° С и при 100%-ной относительной влажности. Благодаря равномерной и высокой температуре выдерживания срок пропаривания сокращается до 6-8 ч при расходе пара на 1 м3 изделий не более 150-250 кг.

После тепловлажностной обработки изделия распалубливают. Разборку сборно-разборных форм начинают с удаления схваток, фиксаторов и клиньев, подъема накладных скоб и других закрепляющих приспособлений. После этого снимают или отодвигают в сторону (при шарнирном креплении к поддону) торцевые и боковые стенки формы при помощи рычагов. Изделия с поддона формы снимают краном или каким-либо другим подъемным механизмом.

. Отделка поверхности железобетонных изделий

Всем ясно, какое значение имеет отделка поверхности железобетонных конструкций и деталей. После общего впечатления от сооружения происходит более близкое знакомство с ним, и тогда первое впечатление или подтверждается, или изменяется. .Здесь существует несколько точек зрения. Одни считают, что бетон — серый невыразительный материал — в своем натуральном виде не может создать хорошего впечатления и должен быть обязательно облицован или окрашен, иными ‘словами, отделан. Другие — сторонники натурального бетона- пропагандируют диаметрально противоположное мнение. Они считают, что, как всякий строительный материал, бетон обладает собственными декоративными свойствами. Их необходимо выявить соответствующей обработкой поверхности, основанной на глубоком знании свойств этого материала.

После общего впечатления от сооружения происходит более близкое знакомство с ним, и тогда первое впечатление или подтверждается, или изменяется. .Здесь существует несколько точек зрения. Одни считают, что бетон — серый невыразительный материал — в своем натуральном виде не может создать хорошего впечатления и должен быть обязательно облицован или окрашен, иными ‘словами, отделан. Другие — сторонники натурального бетона- пропагандируют диаметрально противоположное мнение. Они считают, что, как всякий строительный материал, бетон обладает собственными декоративными свойствами. Их необходимо выявить соответствующей обработкой поверхности, основанной на глубоком знании свойств этого материала.

Последняя точка зрения весьма основательна, и авторы брошюры являются ее сторонниками. Дело в том, что цвет и фактура бетона скрыты в нем за цементной пленкой, выступающей на поверхности изделия. Удаление ее, не сложное по технологии, раскрывает специфические декоративные свойства бетона. Цвет его зависит от цвета составляющих бетонной смеси и может изменяться в широких пределах. На цвет бетона влияет подбор и крупного, и мелкого заполнителя.

На цвет бетона влияет подбор и крупного, и мелкого заполнителя.

Применение цветных цементов, по существу, находится в стадии разработки. Добавка к белому цементу пигментов (зеленого — окиси хрома, красного — редок-сайда, желтого — золотистой охры) дает только слабый оттенок нужного цвета. Часто под влиянием солнечных лучей он выгорает, и цвет бетона становится неодинаковым на солнце и в закрытых местах. Последние опыты с фталоцианиновыми красителями дали обнадеживающие результаты в отношении интенсивности и яркости окраски бетона. Однако они еще не прошли испытания временем и поэтому рано говорить об их долговечности в эксплуатации.

Что касается заполнителей, то они, как натуральный продукт, привнося в бетонную смесь органически присущие им качества, создают надежные и прочные декоративные свойства бетона. Без особых рецептов они придают железобетонным конструкциям устойчивый тон. Первоначальные затраты по предварительному подбору составляющих бетонной смеси, обработке их поверхности для выявления декоративных свойств значительно меньше расходов, которые связаны с поддержанием в порядке других видов отделок бетона.

В условиях индустриального производства поверхности железобетонных конструкций можно придать различные виды фактур или рельефа (см. рис. 3). Характер декоративной обработки поверхности зависит от того места, которое конструктивный элемент занимает в общем построении архитектурной формы комплекса или ансамбля. Наибольшее количество отделок применимо к плоским конструкциям, подобным нашим типовым панелям. Поверхность панелей можно обработать декоративно-орнаментальным рельефом, не требующим специального подбора составляющих бетона. Для этого нужна лишь фигурная матрица. В отечественном производстве такой вид декоративной обработки уже завоевывает заслуженное признание. Матрицы для рельефа могут быть металлическими, резиновыми, пластмассовыми, но хорошо отшлифованными. Поверхность их должна быть покрыта пленкой или обработана так, чтобы бетон отлипал от формы. Всевозможные виды зернистых фактур тоже используются для обработки плоских панелей и железобетонных конструкций большой протяженности. Допускается комбинация офактуренных участков поверхности и гладких. В сочетании это дает хороший декоративный эффект. Характер фактурной обработки отдельных элементов железобетонных конструкций должен учитывать общее художественное решение сооружения или комплекса зданий. Для отделки наружных поверхностей предпочтительней шероховатые фактуры. Гладкие или зеркальные поверхности уместны в интерьерах или местах, защищенных от влияния наружной среды. Ведь любые повреждения и атмосферные воздействия на гладких и зеркальных поверхностях видны больше, чем на шероховатых. Влага на шероховатой поверхности распределяется и впитывается равномерней. В индустриальном строительстве наиболее широко применяются следующие шероховатые фактуры: мелкозернистые (0,15-5 мм), среднезернистые (5-10 мм) и крупнозернистые’ (10-20 мм), а также бороздчатые, точечные, рифленые и другие фактуры. Важно, что бетон с шероховатой фактурой можно ремонтировать отдельными участками, если он поврежден при транспортировке или монтаже.

Допускается комбинация офактуренных участков поверхности и гладких. В сочетании это дает хороший декоративный эффект. Характер фактурной обработки отдельных элементов железобетонных конструкций должен учитывать общее художественное решение сооружения или комплекса зданий. Для отделки наружных поверхностей предпочтительней шероховатые фактуры. Гладкие или зеркальные поверхности уместны в интерьерах или местах, защищенных от влияния наружной среды. Ведь любые повреждения и атмосферные воздействия на гладких и зеркальных поверхностях видны больше, чем на шероховатых. Влага на шероховатой поверхности распределяется и впитывается равномерней. В индустриальном строительстве наиболее широко применяются следующие шероховатые фактуры: мелкозернистые (0,15-5 мм), среднезернистые (5-10 мм) и крупнозернистые’ (10-20 мм), а также бороздчатые, точечные, рифленые и другие фактуры. Важно, что бетон с шероховатой фактурой можно ремонтировать отдельными участками, если он поврежден при транспортировке или монтаже. В настоящее время разновидности шероховатых фактур железобетона в отечественном индустриальном производстве получают способами, весьма надежными для прочности самой конструкции. Это — обработка металлическими щетками или пескоструйными аппаратами, отмывка поверхностного слоя цементной пленки водой с использованием замедлителей твердения, формовка по слою песками т. д. Решетчатые и рамные элементы конструкций не нуждаются в особом декорировании поверхности. Сам характер конструкций достаточно выразителен. Однако при желании с части поверхности также можно удалить цементную пленку, и игра зерен заполнителя усилится. Разная шероховатость конструкции из бетона одного состава дает эффект сочетания тонов разной глубины при одном цвете. В решетчатых и рамных конструкциях можно использовать белый и серый цемент. Прочность та же, но на гладких поверхностях, даже без удаления цементной корки, это дает тональную разницу. В тех случаях, когда элементы решетчатой конструкции делятся на основные ,и дополнительные, введение цемента другого тона усилит эффект, превратив его в средство художественной выразительности.

В настоящее время разновидности шероховатых фактур железобетона в отечественном индустриальном производстве получают способами, весьма надежными для прочности самой конструкции. Это — обработка металлическими щетками или пескоструйными аппаратами, отмывка поверхностного слоя цементной пленки водой с использованием замедлителей твердения, формовка по слою песками т. д. Решетчатые и рамные элементы конструкций не нуждаются в особом декорировании поверхности. Сам характер конструкций достаточно выразителен. Однако при желании с части поверхности также можно удалить цементную пленку, и игра зерен заполнителя усилится. Разная шероховатость конструкции из бетона одного состава дает эффект сочетания тонов разной глубины при одном цвете. В решетчатых и рамных конструкциях можно использовать белый и серый цемент. Прочность та же, но на гладких поверхностях, даже без удаления цементной корки, это дает тональную разницу. В тех случаях, когда элементы решетчатой конструкции делятся на основные ,и дополнительные, введение цемента другого тона усилит эффект, превратив его в средство художественной выразительности. Стержневым железобетонным конструкциям желательно придать шероховатость, удалив цементную пленку. Выявление декоративных свойств бетона в конструкциях такого типа уместно в тех случаях, когда они находятся в открытых естественных условиях, под воздействием смены температур, влажности воздуха и др. Архитектурные формы из криволинейных железобетонных тонкостенных элементов сами по себе достаточно выразительны, чтобы вопрос об их отделке специально не ставился. Однако можно предполагать, что в будущем появится желание видеть их в цвете. Для этой цели можно рекомендовать работу по получению цветного бетона на основе использования цветных песков или местных естественных и искусственных камней с применением белого или серого цемента. В Англии при индустриальном производстве железобетонных конструкций используется каталог природных камней. Он составлен по их цвету и соответственному воздействию на цвет бетона. ‘В каталоге имеется широкая шкала рекомендаций, почти равная по своим возможностям солнечному спектру.

Стержневым железобетонным конструкциям желательно придать шероховатость, удалив цементную пленку. Выявление декоративных свойств бетона в конструкциях такого типа уместно в тех случаях, когда они находятся в открытых естественных условиях, под воздействием смены температур, влажности воздуха и др. Архитектурные формы из криволинейных железобетонных тонкостенных элементов сами по себе достаточно выразительны, чтобы вопрос об их отделке специально не ставился. Однако можно предполагать, что в будущем появится желание видеть их в цвете. Для этой цели можно рекомендовать работу по получению цветного бетона на основе использования цветных песков или местных естественных и искусственных камней с применением белого или серого цемента. В Англии при индустриальном производстве железобетонных конструкций используется каталог природных камней. Он составлен по их цвету и соответственному воздействию на цвет бетона. ‘В каталоге имеется широкая шкала рекомендаций, почти равная по своим возможностям солнечному спектру. Кроме того, даны дополнительные рекомендации по тональным градациям в пределах одного цвета. Следует рекомендовать такой способ получения цвета железобетонных конструкций для отечественного производства. В институте новых строительных материалов в Тбилиси, в лаборатории заполнителей для бетонов и изделий из природного камня, изготовлены очень интересные образцы из цветного бетона. Для них были использованы: белый или серый цемент, песок из естественных пористых материалов (вулканических шлаков, туфов) и такие искусственные материалы, как огнеупорный кирпич, зола и т. д. Лаборатория представила достаточно интересный набор цветных бетонных образцов-белых, желтоватых, красноватых, черных и серых. Среди новых способов отделки железобетонных конструкций заслуживает внимания отделка оплавлением. Способ разработан и опробован архитектором Г. В. Кипшидзе в лаборатории конструкций из новых материалов отдела строительных конструкций ТбилЗНИИЭПа. Автор рекомендует его как для обработки плоских поверхностей, так и для более сложных.

Кроме того, даны дополнительные рекомендации по тональным градациям в пределах одного цвета. Следует рекомендовать такой способ получения цвета железобетонных конструкций для отечественного производства. В институте новых строительных материалов в Тбилиси, в лаборатории заполнителей для бетонов и изделий из природного камня, изготовлены очень интересные образцы из цветного бетона. Для них были использованы: белый или серый цемент, песок из естественных пористых материалов (вулканических шлаков, туфов) и такие искусственные материалы, как огнеупорный кирпич, зола и т. д. Лаборатория представила достаточно интересный набор цветных бетонных образцов-белых, желтоватых, красноватых, черных и серых. Среди новых способов отделки железобетонных конструкций заслуживает внимания отделка оплавлением. Способ разработан и опробован архитектором Г. В. Кипшидзе в лаборатории конструкций из новых материалов отдела строительных конструкций ТбилЗНИИЭПа. Автор рекомендует его как для обработки плоских поверхностей, так и для более сложных. СУТЬ НОВОГО способа заключается в следующем. Под воздействием открытого огня газовых факелов, смонтированных на специальных установках, на поверхности изделий образуется декоративная оплавленная пленка, подобная глазури. Для этого на них не нужно наносить дополнительный декоративный слой, пленка создается в результате непосредственного- оплавления самого конструкционного материала. Стеклообразная непрозрачная блестящая пленка самых разных цветов и оттенков может иметь также рельеф шероховатый, слабо или сильно бугристый, волнообразный и др. Существует специальная инструкция, в которой отмечается, что способ отделки оплавлением может быть включен в общий цикл индустриального производства изделий или применен непосредственно на стройке. Примечательно, что расплав каждого материала дает свой собственный цвет. Поэтому можно получить интересный декоративный эффект на поверхности бетонов из искусственных материалов. Уже есть образцы расплавов, полученных на изделиях из керамзитобетона, шлаковой пемзы и др.

СУТЬ НОВОГО способа заключается в следующем. Под воздействием открытого огня газовых факелов, смонтированных на специальных установках, на поверхности изделий образуется декоративная оплавленная пленка, подобная глазури. Для этого на них не нужно наносить дополнительный декоративный слой, пленка создается в результате непосредственного- оплавления самого конструкционного материала. Стеклообразная непрозрачная блестящая пленка самых разных цветов и оттенков может иметь также рельеф шероховатый, слабо или сильно бугристый, волнообразный и др. Существует специальная инструкция, в которой отмечается, что способ отделки оплавлением может быть включен в общий цикл индустриального производства изделий или применен непосредственно на стройке. Примечательно, что расплав каждого материала дает свой собственный цвет. Поэтому можно получить интересный декоративный эффект на поверхности бетонов из искусственных материалов. Уже есть образцы расплавов, полученных на изделиях из керамзитобетона, шлаковой пемзы и др.

Итак, существует много способов декоративной обработки железобетонных конструкций индустриального производства. Они обогащают художественную выразительность железобетона. Выявление эстетических свойств поверхности железобетона в сочетании с его пластическими возможностями повышает выразительность современной архитектуры в целом, и особенно в массовом строительстве.

9. Приемка и испытание железобетонных изделий

Приемка железобетонных изделий осуществляется партиями, которые состоят из однотипных изделий, изготовленных по одной технологии в течение не более 10 дней. В зависимости от объема изделий количество их в партии устанавливают техническими условиями и не должно превышать следующих величин:

Объем изделий, м3 До 0,1 0,1…’0,3 0,3…1,0 1.0…2.0 Свыше 2,0

Изделий в партии, ШТ. 1000 700 300 150 100

В процессе приемки наружным осмотром проверяют внешний вид изделий, отмечают наличие трещин, раковин и других дефектов. Затем с помощью измерительных линеек и шаблонов проверяют правильность формы и габаритные размеры изделий. Если при контрольных замерах изделия будут выявлены отклонения по длине или ширине, превышающие допускаемые, то изделие бракуют.

Если при контрольных замерах изделия будут выявлены отклонения по длине или ширине, превышающие допускаемые, то изделие бракуют.

При приемке изделий определяют и прочность бетона, которую Устанавливают по результатам испытания контрольных образцов и путем испытания готовых изделий. Контрольные образцы с ребром 10, 15 и 20 см изготовляют в металлических разъемных формах в количестве не менее 3 шт. и не реже одного раза х смену, а также для каждого нового состава бетонной смеси Уплотнение бетонной смеси в образцах осуществляют на стандартной виброплощадке с амплитудой 0,35 мм и частотой вращения 300 кол/мин.

Образцы должны твердеть в одинаковых условиях с изделиями Предел прочности бетона определяют путем испытания образцов на гидравлических прессах и вычисляют как среднее арифметическое значение результатов испытания трех образцов. Испытание готовых железобетонных изделий на прочность жесткость и трещиностойкость производят согласно ГОСТам Отбор изделий для испытаний производят в количестве 1 % от каждой партии, но не менее 2 шт. , если в партии менее 200 изделий Испытание производят на специальных испытательных стендах нагружая конструкцию гидродомкратами, штучными грузами или рычажными приспособлениями. Критерием прочности служит нагрузка, при которой изделие теряет свою несущую способность (разрушается).

, если в партии менее 200 изделий Испытание производят на специальных испытательных стендах нагружая конструкцию гидродомкратами, штучными грузами или рычажными приспособлениями. Критерием прочности служит нагрузка, при которой изделие теряет свою несущую способность (разрушается).

В последнее время для определения прочности бетона в конструкциях пользуются методами, не разрушающими изделия, — физическими и механическими. К физическим методам относятся ультразвуковые и радиометрические. Механические методы основаны на определении величины упругой или пластической деформации. В первом случае прочность бетона оценивают по величине упругого отскока бойка от поверхности бетона; во втором прочность бетона характеризуется величиной отпечатка наконечника на поверхности бетона. Приборы этой группы получили широкое применение в строительстве.

. Основные свойства выпускаемой продукции, ее качества

Основными недостатками испытания железобетонных конструкций нагружением являются: малое количество информации, так как испытывается от партии один процент изделий; испытанные изделия, как правило, непригодны для использования по назначению. При контроле жесткости, трещиностойкости и прочности конструкций неразрушающими методами перечисленные выше недостатки отсутствуют, так как даже при выборочном контроле партия оценивается по результатам испытания 10% общего количества изделий партии, при этом изделия при испытании неразрушающими методами не получают каких-либо дефектов, которые могли бы отразиться на свойствах железобетонной конструкции.

При контроле жесткости, трещиностойкости и прочности конструкций неразрушающими методами перечисленные выше недостатки отсутствуют, так как даже при выборочном контроле партия оценивается по результатам испытания 10% общего количества изделий партии, при этом изделия при испытании неразрушающими методами не получают каких-либо дефектов, которые могли бы отразиться на свойствах железобетонной конструкции.

Сплошной контроль, когда неразрушающим испытаниям подлежат все конструкции партии, рекомендуется при небольшом количестве изделий в партии, (20 и менее) или при контроле партии сложных и особо ответственных конструкций.

При испытании контролируются единичные показатели качества, обеспечивающие жесткость, трещиностойкость и прочность изделия. К единичным показателям качества относятся следующие характеристики: вид, класс, марка и механические свойства арматурных сталей; качество выполнения сварных соединений арматуры и закладных деталей; диаметр, количество и расположение арматуры; толщина защитного слоя бетона; геометрические размеры конструкции; прочность бетона панели после распалубки; величина натяжения арматуры и передаточная прочность бетона (для предварительно-напряженных конструкций).

Для конструкций, испытываемых с применением неразрушающих методов, в стандарте на изделие и в рабочих чертежах должны содержаться: перечень единичных показателей качества, подлежащих контролю, их номинальные величины и допускаемые отклонения; схемы конструкций с размещением участков; количество контролируемых конструкций; данные о характере и величине ширины раскрытия трещин, допустимых при изготовлении.

По результатам неразрушающего контроля партия конструкций признается годной, то есть подлежит приемке, если все контролируемые единичные показатели всех испытанных конструкций не превышают их проектных значений с учетом допускаемых отклонений. Если хотя бы в одной испытываемой конструкции величина отклонений какого-либо единичного показателя превышает допускаемое отклонение, то все изделия партии проверяют по этому показателю поштучно. Изделия хотя бы с одним неудовлетворительным единичным показателем бракуют.

Список использованной литературы

1.Баженов Ю.М. Технология бетона. — М.: Высшая школа, 1983.

— М.: Высшая школа, 1983.

.Комар А.Г. Строительные материалы и изделия. Учебник для инж. —

экон. спец. строит. вузов-5-е, перераб. и доп. — М.: Высшая школа, 1998.

Баженов Ю. М. — Технология бетона

Баженов Ю. М.

Б 16 Технология бетона: Учеб. пособие для технол. спец. строит, вузов. 2-е изд., перераб. — М.: Высш. шк., 1987,-415 с: ил.

Учебное пособие имеет цель ознакомить студентов с современной теорией и практикой технологии бетона, научить производить технологические и технико-экономические расчеты с учетом современных математических методов, правильно выбирать, изготовлять н применять различные виды бетона.

Во 2-м издании (1е — в 1979 г.) рассматриваются новые виды бетона н перспективы совершенствования его технологии.

ПРЕДИСЛОВИЕ

Настоящее учебное пособие предназначено для глубокого изучения курса «Технология бетонных и железобетонных изделий и конструкций». В нем даются основные технологические зависимости, влияние на структуру и свойства бетона различных факторов, правильные приемы перемешивания, укладки, уплотнения, ускорения твердения бетона, методы проектирования состава бетона различных видов, организация контроля качества бетона на производстве и способы контроля, принципы использования математических методов и технологии бетона и перспективы повышения качества и совершенствования технологии бетона.

В настоящем издании особое внимание уделено технологии бетона с химическими добавками, в том числе с суперпластификаторами и комплексными добавками на их основе; новым видам бетонов, в том числе литым бетонам, фибробетону, арболиту, декоративному бетону; новым технологическим приемам: активации цемента с добавками, использованию солнечной энергии при производстве железобетонных изделий и другим эффективным приемам экономии энергии и материалов.

В связи с тем что в действующей инструктивно-нормативной литературе наряду с классами бетона применяются марки бетона, в учебном пособии еще дается в необходимых случаях понятие о марках бетона.

Приведенные в пособии расчетные технологические зависимости и способы определения состава различных видов бетона позволяют более широко использовать в учебном процессе и при организации самостоятельной работы слушателей вычислительную технику, на основе сравнения вариантов выбирать наиболее оптимальное решение, обеспечивая производство изделий и конструкций при минимальном расходе материалов, энергии и труда.

Гл. 19 пособия написана доц., канд. техн. наук В. Н. Баженовой. Автор выражает глубокую благодарность коллективу кафедры «Строительные материалы» Ленинградского института инженеров железнодорожного транспорта (зав. кафедрой — проф., д-р техн. наук О. В. Кунцевич) за замечания и пожелания, высказанные при подготовке рукописи к изданию.

Автор

ВВЕДЕНИЕ

XXVII съезд Коммунистической партии Советского Союза наметил широкую программу ускорения социально-экономического развития Советского общества, важное место в которой занимают перестройка и коренное усовершенствование капитального строительства. Обеспечить каждую советскую семью к 2000 г. отдельной квартирой, создать развитую инфраструктуру культурно-бытовых учреждений, обеспечить приоритетное развитие машиностроения и новых технологий — все это требует от строителей резкого увеличения объемов строительства, повышения производительности труда, улучшения качества строительства, всемерной экономии материальных, энергетических и трудовых ресурсов.

Партия и правительство приняли важные постановления по индустриализации строительства, совершенствованию его управления и хозяйственного механизма, широкому внедрению коллективного подряда. Новые условия открывают возможности широкого применения прогрессивных технических решений и достижений науки, требуют от всех строителей более глубокой профессиональной подготовки для умелого управления производством и работы на стройках и заводах стройиндустрии. Необходимо и более глубокое изучение студентами профилирующих дисциплин, в том числе «Технологии бетонных и железобетонных изделий», способствующих принятию творческих решений, передовому опыту строительства. Помочь им в этом призвано настоящее учебное пособие.

Дальнейшее повышение эффективности капитальных вложений в строительство, снижение материалоемкости и трудоемкости, сокращение продолжительности строительства и повышение его качества могут быть достигнуты на основе расширения объемов полносборного строительства, организации производства конструкций и изделий полной и повышенной заводской готовности. сборного железобетона, изготовляемого на более чем 6000 предприятий: домостроительных комбинатах, заводах и полигонах по производству бетонных и железобетонных изделий. На предприятиях работает свыше 25000 технологических линий по производству сборного железобетона, около 1 млн, специалистов и рабочих в двенадцатой пятилетке намечено значительное техническое перевооружение промышленности сборного железобетона: создание более эффективных технологических линий; применение новых вяжущих веществ, легких заполнителей, химических добавок, расширение механизации и автоматизации производства, внедрение вычислительной техники, использование, вторичных продуктов промышленности для экономии материальных и энергетических ресурсов.

сборного железобетона, изготовляемого на более чем 6000 предприятий: домостроительных комбинатах, заводах и полигонах по производству бетонных и железобетонных изделий. На предприятиях работает свыше 25000 технологических линий по производству сборного железобетона, около 1 млн, специалистов и рабочих в двенадцатой пятилетке намечено значительное техническое перевооружение промышленности сборного железобетона: создание более эффективных технологических линий; применение новых вяжущих веществ, легких заполнителей, химических добавок, расширение механизации и автоматизации производства, внедрение вычислительной техники, использование, вторичных продуктов промышленности для экономии материальных и энергетических ресурсов.

В технологии бетона и промышленности сборного железобетона имеются значительные неиспользованные резервы. Коэффициент использования мощностей в последние годы сохраняется на уровне 0.8, выработка на одного рабочего в год — 200 м3. Вместе с тем имеются реальные возможности их улучшения.

В общей стоимости материальных ресурсов, потребляемых в капитальном строительстве, стоимость бетонных и железобетонных конструкций составляет около 257о, что значительно превышает стоимость и объем других видов строительных конструкций. Бетон и железобетон вследствие своих физико-механических свойств, долговечности, технико-экономических показателей и наличия сырьевых ресурсов в обозримом будущем будут занимать ведущее место в капитальном строительстве, как массовые материалы, обладающие большими потенциальными возможностями.

Поэтому глубокое изучение технологии бетона студентами — будущими специалистами — будет способствовать более полному использованию имеющихся резервов производства, дальнейшему развитию промышленности сборного железобетона — важнейшей отрасли народного хозяйства.

ГЛАВА 1

ОСНОВНЫЕ СВЕДЕНИЯ О БЕТОНЕ

§ 1.1. ОБЩИЕ ПОЛОЖЕНИЯ

Бетонами называют искусственные каменные материалы, получаемые в результате затвердевания тщательно перемешанной и уплотненной смеси из минерального или органического вяжущего вещества с водой, мелкого или крупного заполнителей, взятых в определенных пропорциях. До затвердевания эту смесь называют бетонной смесью.

В строительстве широко используют бетоны, приготовленные на цементах или других неорганических вяжущих веществах. Эти бетоны обычно затворяют водой. Цемент и вода являются активными составляющими бетона; в результате реакции между ними образуется цементный камень, скрепляющий зерна заполнителей в единый монолит.

Между цементом и заполнителем обычно не происходит химического взаимодействия (за исключением силикатных бетонов, получаемых автоклавной обработкой), поэтому заполнители часто называют инертными материалами. Однако они существенно влияют на структуру и свойства бетона, изменяя его пористость, сроки затвердевания, поведение при воздействии нагрузки и внешней среды. Заполнители значительно уменьшают деформации бетона при твердении и тем самым обеспечивают получение большеразмерных изделий и конструкций. В качестве заполнителей используют преимущественно местные горные породы и отходы производства (шлаки и др.). Применение этих дешевых заполнителей снижает стоимость бетона, так как заполнители и вода составляют 85…90%, а цемент—10… 15% от массы бетона.

Однако они существенно влияют на структуру и свойства бетона, изменяя его пористость, сроки затвердевания, поведение при воздействии нагрузки и внешней среды. Заполнители значительно уменьшают деформации бетона при твердении и тем самым обеспечивают получение большеразмерных изделий и конструкций. В качестве заполнителей используют преимущественно местные горные породы и отходы производства (шлаки и др.). Применение этих дешевых заполнителей снижает стоимость бетона, так как заполнители и вода составляют 85…90%, а цемент—10… 15% от массы бетона.

В последние годы в строительстве широко используют легкие бетоны, получаемые на искусственных пористых заполнителях. Пористые заполнители снижают плотность бетона, улучшают его теплотехнические свойства. Для регулирования свойств бетона и бетонной смеси в их состав вводят различные химические добавки, которые ускоряют или замедляют схватывание бетонной смеси, делают ее более пластичной и удобоукладываемой, ускоряют твердение бетона, повышают его прочность и морозостойкость, а также при необходимости изменяют и другие свойства бетона.

Бетоны на минеральных вяжущих веществах являются капиллярно-пористыми телами, на структуру и свойства которых за-метисе влияние оказывают как внутренние процессы взаимодействия составляющих бетона, так и воздействие окружающей среды.

В течение длительного времени в бетонах происходит изменение поровой структуры, наблюдается протекание структурообразующих, а иногда и деструктивных процессов и как результат — изменение свойств материала. С увеличением возраста бетона повышаются его прочность, плотность, стойкость к воздействию окружающей среды. Свойства бетона определяются не только его составом и качеством исходных материалов, но и технологией приготовления и укладки бетонной смеси в конструкцию, условиями твердения бетона. Все эти факторы учитывают при проектировании состава бетона и производстве конструкций на его основе.

На органических вяжущих веществах (битум, синтетические смолы и т. д.) бетонную смесь получают без введения воды, что обеспечивает высокую плотность и непроницаемость бетонов. Многообразие вяжущих веществ, заполнителей, добавок и технологических приемов позволяет получать бетоны с самыми разнообразными свойствами.

Многообразие вяжущих веществ, заполнителей, добавок и технологических приемов позволяет получать бетоны с самыми разнообразными свойствами.

Бетон является хрупким материалом: его прочность при сжатии в несколько раз выше прочности при растяжении. Для восприятия растягивающих напряжений бетон армируют стальными стержнями, получая железобетон. В железобетоне арматуру располагают так, чтобы она воспринимала растягивающие напряжения, а сжимающие напряжения передавались на бетон. Совместная работа арматуры и бетона обусловливается хорошим сцеплением между ними и приблизительно одинаковыми температурными коэффициентами линейного расширения.

Бетон предохраняет арматуру от коррозии. Бетонные и железобетонные конструкции изготовляют либо непосредственно на месте строительства — монолитный бетон и железобетон, либо на заводах и полигонах с последующим монтажом на строительной площадке — сборный бетон и железобетон.

§ !.2. ОСНОВНЫЕ ЭТАПЫ РАЗВИТИЯ ТЕХНОЛОГИИ БЕТОНА

Бетон — один из древнейших строительных материалов. Из него построены галереи египетского лабиринта (3600 лет до н. э.), часть Великой Китайской стены (III в. до н. э.), ряд сооружений на территории Индии. Древнего Рима и в других местах. Однако использование бетона и железобетона для массового строительства началось только во второй половине XIX в., после получения и организаций промышленного выпуска портландцемента, ставшего основным вяжущим веществом для бетонных и железобетонных конструкций. Вначале бетон использовался для возведения монолитных конструкций и сооружений. Применялись жесткие и малоподвижные бетонные смеси, уплотнявшиеся трамбованием. С появлением железобетона, армированного каркасами, связанными из стальных стержней, начинают применять более подвижные и даже литые бетонные смеси, чтобы обеспечить их надлежащее распределение и уплотнение в бетонируемой конструкции. Однако применение подобных смесей затрудняло получение бетона высокой прочности, требовало повышенного расхода цемента. Поэтому большим достижением явилось появление в 30-х годах способа уплотнения бетонной смеси вибрированием, что позволило обеспечить хорошее уплотнение малоподвижных и жестких бетонных смесей, снизить расход цемента в бетоне, повысить его прочность и долговечность.

Из него построены галереи египетского лабиринта (3600 лет до н. э.), часть Великой Китайской стены (III в. до н. э.), ряд сооружений на территории Индии. Древнего Рима и в других местах. Однако использование бетона и железобетона для массового строительства началось только во второй половине XIX в., после получения и организаций промышленного выпуска портландцемента, ставшего основным вяжущим веществом для бетонных и железобетонных конструкций. Вначале бетон использовался для возведения монолитных конструкций и сооружений. Применялись жесткие и малоподвижные бетонные смеси, уплотнявшиеся трамбованием. С появлением железобетона, армированного каркасами, связанными из стальных стержней, начинают применять более подвижные и даже литые бетонные смеси, чтобы обеспечить их надлежащее распределение и уплотнение в бетонируемой конструкции. Однако применение подобных смесей затрудняло получение бетона высокой прочности, требовало повышенного расхода цемента. Поэтому большим достижением явилось появление в 30-х годах способа уплотнения бетонной смеси вибрированием, что позволило обеспечить хорошее уплотнение малоподвижных и жестких бетонных смесей, снизить расход цемента в бетоне, повысить его прочность и долговечность.

В эти же годы был предложен способ предварительного напряжения арматуры в бетоне, способствовавший снижению расхода арматуры в железобетонных конструкциях, повышению их долговечности и трещиностойкости.

Проф. А. Р. Шуляченко в 80-х годах прошлого века разработал теорию получения и твердения гидравлических вяжущих веществ и цементов и доказал, что на их основе могут быть получены долговечные бетонные конструкции. Под его руководством было организовано производство высококачественных цементов.

Проф. Н. А. Белелюбский в 1891 г. провел широкие испытания, результаты которых способствовали внедрению железобетонных конструкций в строительство. Проф. И. Г. Малюга в 1895 г. в своей работе «Составы и способы изготовления цементного раствора (бетона) для получения наибольшей крепости» обосновал основные законы прочности бетона. В 1912 г. был издан капитальный труд Н. А. Житкевича «Бетон и бетонные работы».

В начале века появляется много работ по технологии бетона и за рубежом. Из них наиболее важными были работы Р. Фере (Франция), О. Графа (Германия), И. Боломе (Швейцария), Д. Абрамса (США).

Из них наиболее важными были работы Р. Фере (Франция), О. Графа (Германия), И. Боломе (Швейцария), Д. Абрамса (США).

Широкое развитие получила технология бетона в Советском Союзе со времени первых крупных гидротехнических строительств— Волховстроя (1924 г.) и Днепростроя (1930 г.). Профессора Н. М. Беляев и И.П. Александрии возглавили ленинградскую научную школу по бетону и внедрили в практику строительства первые научные методы подбора состава бетона, значительно повысившие его качество.

В 30-е годы ученые московской школы бетона Б. Г. Скрамтаев, Н. А. Попов, С. А. Миронов, С. В. Шестоперов, П. М. Миклашевский и другие разработали методы зимнего бетонирования и тем самым обеспечили круглогодичное возведение бетонных и железобетонных конструкций, создали ряд новых видов бетона, в том числе легких, что позволило более широко использовать бетон при возведении жилых и производственных зданий, разработали способы повышения долговечности бетона, основы технологии сборного железобетона.

В эти же годы большие работы проводились закавказской школой бетона под руководством академика АН Грузинской ССР К. С. Завриева, способствовавшие расширению применения железобетонных конструкций на стройках Кавказа, использованию в бетоне природных пористых заполнителей.

Применение бетонных и железобетонных конструкций сыграло решающую роль в строительстве первых пятилеток и в перебазировании промышленности в восточные районы страны в годы Великой Отечественной войны.

В послевоенный период наука о бетоне и железобетоне и практика применения этих материалов в строительстве получили особенно широкое развитие. Для обеспечения индустриализации строительства бурное развитие получает производство сборного железобетона.

В постановлении ЦК КПСС и Совета Министров СССР от 19 августа 1954 г. «О развитии производства железобетонных конструкций и деталей для строительства» был намечен невиданный до того рост объема производства и применения сборного железобетона и установлены задачи по развитию его индустриальной базы. За последующие годы в стране была создана развитая промышленность сборного железобетона, насчитывающая около 6000 предприятий общей мощностью свыше 150 млн. м3 изделий, которая обеспечивает все виды строительства широкой номенклатурой изделий и конструкций. Объем производства вырос за эти годы более чем в 65 раз, и сегодня Советский Союз занимает первое место в мире по производству сборного железобетона, намного опередив наиболее развитые капиталистические страны.

За последующие годы в стране была создана развитая промышленность сборного железобетона, насчитывающая около 6000 предприятий общей мощностью свыше 150 млн. м3 изделий, которая обеспечивает все виды строительства широкой номенклатурой изделий и конструкций. Объем производства вырос за эти годы более чем в 65 раз, и сегодня Советский Союз занимает первое место в мире по производству сборного железобетона, намного опередив наиболее развитые капиталистические страны.