Проекты новые | КЕ Техника

Оборудование для производства топливных брикетов и гранул

8 (4822) 633-103

перезвоните мне

Спасибо!

Ваша заявка принята, мы свяжемся с вами в ближайшее время.

Заказать звонок

Здесь приведен список действующих производств, на которых установлено оборудование производства нашей компании.

Если Вам необходимы гранулы или брикеты, Вы можете приобрести их на этих производствах. Для этого мы указали контактные данные, по которым Вы можете ознакомиться с предприятием и приобрести топливо или договориться о встрече.

ООО «ТЕМП», г. Жуковка, Брянская область

Продукт: древесные топливные гранулы.

Исходное сырье: горбыль, опилки, щепа.

Оборудование: арабанный сушильный комплекс 2,5 т/ч, два пресса гранулятора по 1 т/ч каждый (производство Литва).

Упаковка: биг-бэги.

Контакты: 242700, Брянская обл, Жуковский р-н, г Жуковка, улица Некрасова, 27

Тел. : 8 (48334) 3-25-93, 8 (48334) 3-13-91, 8 (48334) 3-41-02

: 8 (48334) 3-25-93, 8 (48334) 3-13-91, 8 (48334) 3-41-02

E-mail: [email protected]

ООО «Био» Иркутская обл,г.Усть-Илимск

Продукт: древесные топливные гранулы.

Исходное сырье: горбыль, опилки, щепа.

Оборудование: барабанный сушильный комплекс 2,5 т/ч, гранулятор MUNCH 650 RMP .

Упаковка: биг-бэги.

Контакты: 666684, Иркутская область, город Усть-Илимск, территория Промплощадка УИ ЛПК, здание 020303

E-mail: [email protected]

ООО «АгроЕвро», г. Клин, Московская область

Продукт: сушеная пивная дробина.

Исходное сырье: пивная дробина.

Оборудование: барабанный сушильный комплекс 2,5 т/ч.

Упаковка: биг-бэги.

Контакты: 141604, Московская область, город Клин, улица Горького, дом 1г, помещение 11

Тел.: +7 913 972 00 02 Аристов Дмитрий Викторович

E-mail: [email protected]

ИП Никитин, Вологдская обл, г. Сокол

Продукт: сушенные древесные отходы.

Исходное сырье: древесные отходы.

Оборудование: барабанный сушильный комплекс 1,5 т/ч.

Упаковка: биг-бэги.

Контакты: 162135, Вологодская область, г. Сокол, ул. Красноармейская, 52б.

Тел.: (81733) 3-23-06, 3-19-83

ЗАО «РУСИНХИМ», г. Москва

Продукт: цеолитные гранулированные удобрения.

Исходное сырье: цеолитные удобрения.

Оборудование: пресс гранулятор для удобрений, барабанный сушильный комплекс 200 кг/ч испаренной влаги с жидкотопливным теплогенератором, участок сепарации, участок упаковки.

Упаковка: биг-бэги.

Тел.: +7(499) 650-54-01 (общий), +7(499)650-54-06 (по вопросам продукции).

E-mail: [email protected]

Сайт: www.rusinhim.ru

ООО «Любятино-1», г. Нелидово, Тверская область

Продукт: древесные топливные гранулы.

Исходное сырье: горбыль, баланс.

Оборудование: барабанный сушильный комплекс 2,5 т/ч, два пресса гранулятора по 1 т/ч каждый (производство Литва).

Упаковка: биг-бэги.

Тел.: +7(48258) 2 12 00, +7 915 707 22 65 Ряполов Александр Сергеевич

E-mail: [email protected]

Сайт: www. lubyatino.ru

lubyatino.ru

ООО «ТрейдМаркКонсалтинг», д. Юрино, Гагаринский район, Смоленская область

Продукт: древесные топливные гранулы.

Исходное сырье: горбыль.

Оборудование: барабанный сушильный комплекс 1,5 т/ч, пресс гранулятор 0,4 т/ч (производство Польша).

Упаковка: биг-бэги и полиэтиленовый мешок 10-15 кг.

Тел.: 8-926-533-50-03 Каримов Вячеслав

E-mail: [email protected]

ООО «Прометей», д. Большая Новинка, Брейтовский район, Ярославская область

Продукт: гранулы ВТМ (из витаминно-травяной муки).

Исходное сырье: зеленая травяная масса.

Оборудование: барабанный сушильный комплекс 0,5 т/ч, пресс гранулятор ОГМ-0,8.

Упаковка: биг-бэги и полиэтиленовый мешок 10-15 кг.

Тел.: 8-910-979-7381, 8-961-021-25-27 Латышев Николай Николаевич

E-mail: [email protected]

«Лесные технологии», г. Западная Двина, Тверская область

Продукт: топливные гранулы

Исходное сырье: влажные опилки.

Оборудование: барабанный сушильный комплекс 1 т/ч, пресс Munch RMP-420.

Упаковка: биг-бэги.

Тел.: 8 (48265) 22487

E-mail: [email protected]

Сайт: lestech-group.com

ООО «Любятино-2», п. Оленино, Тверская область

Продукт: топливные гранулы

Исходное сырье: влажная древесная щепа, опилки, горбыль.

Оборудование: барабанный сушильный комплекс 1,5 т/ч, пресс ОГМ-1,5.

Упаковка: биг-бэги, полиэтиленовый мешок по 16 кг.

Тел.: +7(48258) 2 12 00, +7 915 707 22 65 Ряполов Александр Сергеевич

E-mail: [email protected]

Сайт: www.lubyatino.ru

ООО «Прометей», д. Большая Новинка, Брейтовский район, Ярославская область

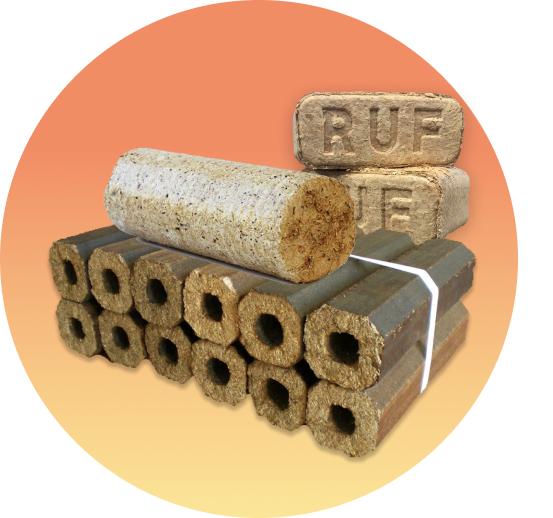

Продукт: топливные брикеты.

Исходное сырье: влажная древесная щепа, опилки, горбыль, круглый лес

Оборудование: барабанный сушильный комплекс 1,5 т/ч, два пресса RUF Lignum + один пресс RUF800.

Упаковка: полиэтиленовый мешок 10 кг (12 брикетов в мешке).

Контакты: 8-910-979-7381, 8-961-021-25-27 Латышев Николай Николаевич

E-mail: [email protected]

ООО «НОВОТОП», г.

Москва

Москва Продукт: топливные брикеты

Исходное сырье: влажная древесная щепа.

Оборудование: конвейерный сушильный комплекс, пресс RUF400.

Упаковка: полиэтиленовый мешок 10 кг (12 брикетов в мешке).

Тел.: +7(495)784-7133

E-mail: [email protected]

Сайт: www.novotop.ru

ООО «ЭкоГрупп», г. Вышний Волочек, п. Приозерный, Тверская область

Продукт: топливные гранулы

Исходное сырье: из влажной древесной щепы, опилок, горбыля и баланса делают технологическую гранулу; из сухих чистых опилок делают высококачественную белую гранулу.

Оборудование: барабанный сушильный комплекс 1,5 т/ч, пресс ОГМ-1,5.

Упаковка: биг-бэги.

Тел.: 8 910 845 08 31, 8 920 193 90 02 Малыгин Александр Михайлович

E-mail: [email protected]

ООО «Аванд Капитал», д. Погребы, Брасовский район, Брянская область

Продукт: топливные гранулы

Исходное сырье: влажная древесная щепа, опилки.

Оборудование: барабанный сушильный комплекс 2,5 т/ч, пресс Munch RMP-650.

Упаковка: биг-бэги, полиэтиленовые мешки 10-25 кг.

Тел.: +7-900-361-88-00, +7 (4832) 60-67-40 Бунаков Вячеслав Андреевич

E-mail: [email protected]

Сайт: avandcap.com

Г. Устюжна, Вологодская область

Продукт: топливные гранулы

Исходное сырье: влажные опилки.

Оборудование: барабанный сушильный комплекс 1,5 т/ч, пресс Munch RMP-420.

Упаковка: биг-бэги.

Тел.: +7 999 534 04 41 Андрей

ООО «Экобиоэнергия», с. Михайловское, Галичский район, Костромская область

Продукт: топливные гранулы.

Исходное сырье: влажные опилки, горбыль, баланс.

Оборудование: барабанный сушильный комплекс 1,5 т/ч, пресс Munch RMP-520.

Упаковка: биг-бэги по 600 кг; пакеты по 16 кг, уложенные на поддон по 63 шт. и зафиксированные стрейч-пленкой.

Тел.: +7 (953) 650-76-45, +7 (4942) 648-350

E-mail: [email protected]

Сайт: www.ecobioenergy.ru

РЕЗУЛЬТАТЫ ЭКСПЕРИМЕНТАЛЬНЫХ ВЫДЕРЖЕК БРИКЕТИРОВАНИЯ ЛЕСОСЕЧНЫХ ОТХОДОВ В УСЛОВИЯХ ЛЕСНЫХ ТЕРМИНАЛОВ Группа компаний ИНФРА-М — Эдиторум

Введение

Комплексная и эффективная переработка всей заготавливаемой фитомассы древесины, включая кроновую часть и, в ряде случаев, пнево-корневую древесину, а также низкокачественную и низкотоварную древесину, повышает эффективность лесного комплекса в целом [1, 2].

Выращивание лесных плантаций энергетического назначения (топливных плантаций) широко распространено в мире, и в ближайшее время ожидается распространение этой практики и в Российской Федерации [3-6].

Одним из наиболее распространенных видов топлива из древесины являются топливные брикеты, которые могут иметь достаточно широкий спектр применения, включая лесные терминалы (непостоянные лесопромышленные склады) [7-10].

Теории и практике брикетирования измельченного древесного сырья посвящено большое количество работ отечественных и зарубежных исследователей. Подробный анализ актуального состояния вопроса в области теории брикетирования отходов лесопереработки выполнен в [12], результаты теоретических исследований в области использования гидравлических прессов для брикетирования обсуждаются в [13]. В работе [14] представлена математическая модель прессования брикета из измельченных древесных материалов с учетом изменения физико-механических свойств сырья в процессе уплотнения; приведены зависимости, позволяющие обосновать давление прессования, требующееся для формирования брикета с плотностью свыше 1 г/см В исследованиях [15, 16] представлены математические модели, позволяющие учесть влияние реологических свойств брикетируемого сырья и скорости прессования на силовые показатели процесса. В работе [17] приводятся разработки по моделированию влияния формы брикета на давление и скорость прессования с учетом реологических свойств сырья; рассчитываются показатели процесса получения брикетов округлой формы.

В исследованиях [15, 16] представлены математические модели, позволяющие учесть влияние реологических свойств брикетируемого сырья и скорости прессования на силовые показатели процесса. В работе [17] приводятся разработки по моделированию влияния формы брикета на давление и скорость прессования с учетом реологических свойств сырья; рассчитываются показатели процесса получения брикетов округлой формы.

В исследованиях зарубежных ученых приводятся результаты экспериментов в области производства брикетов и пеллет [18, 19]. Представляют интерес экспериментальные исследования в области изучения влияния параметров обработки сырья на показатели качества топливных брикетов [20-22].

Но подавляющее большинство известных публикаций по данному вопросу посвящено подготовке древесной массы к брикетированию и различным аспектам прессования при производстве топливных брикетов на стационарном оборудовании и получении высокоплотных брикетов.

Материалы и методы

Настоящее исследование выполнено в рамках научной школы «Инновационные разработки в области лесозаготовительной промышленности и лесного хозяйства» и ориентировано на брикетирование лесосечных отходов в условиях лесного терминала, в связи с чем непосредственно прессование брикета изучали как составную часть процесса, реализуемого установкой, схема которой представлена на рис.

Рисунок 1. Установка брикетирования измельченных отходов: 1 — ленточный транспортер; 2 — бункер;

3 — дозатор; 4 — конус; 5 — пуансон; 6 — шток гидроцилиндра; 7 — гидроцилиндр; 8 — рама пресса;

9 — гидростанция; 10 — маслопровод; 11 — матрица;

12 — электроцилиндр; 13 — камера охлаждения;

14 — вентилятор; 15 — транспортер к газогенератору;

17 — топливный брикет; 18 — пульт управления; 19 — упор; 20 — пружины; 21 — топливный брикет

Figure 2. Installation for briquetting crushed waste: 1 — belt conveyor; 2 — hopper; 3 — dispenser; 4 — cone; 5 — punch;

6 — hydraulic cylinder rod; 7 — hydraulic cylinder; 8 — press frame; 9 — hydro station; 10 — oil line; 11 — matrix;

12 — electric cylinder; 13-cooling chamber; 14 — fan; 15 — conveyor to the gas generator; 17 — fuel briquette; 18 — control panel; 19 — stop; 20 — pru — gins; 21-fuel briquette

Источник: собственная композиция авторов

Source: author’s composition

Установка работает следующим образом. Горячая щепа транспортером 1 поступает в бункер 2 и далее в дозатор 3. Дозированное количество щепы (700 г) поступает в пресс-конус 4, где включается первый гидроцилиндр 7 и телескопический пуансон 5 прессует щепу в матрицу 11, где происходит формообразование брикета с диаметром 90 мм и высотой 100 мм. В таком положении происходит выдержка в течение 20 с. После этого давление в гидроцилиндре плавно снижается до атмосферного. Пружины 20 отделяют матрицу 11 от пресс-конуса 4 и упора 13, включается электроцилиндр (механотронный модуль) 12, который перемещает матрицу 11 с брикетом 21 к камере охлаждения 13 длиной 300 мм. Включением второго гидроцилиндра 7 брикет 21 заталкивается в камеру охлаждения 13, которая за счет вентилятора 14 обдувается холодным воздухом, забираемым с улицы. За счет этого цилиндрическая поверхность брикета охлаждается и, начиная с четвертого хода поршня, брикет 17 свободно выпадает из камеры охлаждения и падает на ленточный транспортер 15, идущий к газогенератору. Через 2-3 мин брикет попадает в топку газогенератора и обеспечивает равномерное выделение тепла при горении.

Горячая щепа транспортером 1 поступает в бункер 2 и далее в дозатор 3. Дозированное количество щепы (700 г) поступает в пресс-конус 4, где включается первый гидроцилиндр 7 и телескопический пуансон 5 прессует щепу в матрицу 11, где происходит формообразование брикета с диаметром 90 мм и высотой 100 мм. В таком положении происходит выдержка в течение 20 с. После этого давление в гидроцилиндре плавно снижается до атмосферного. Пружины 20 отделяют матрицу 11 от пресс-конуса 4 и упора 13, включается электроцилиндр (механотронный модуль) 12, который перемещает матрицу 11 с брикетом 21 к камере охлаждения 13 длиной 300 мм. Включением второго гидроцилиндра 7 брикет 21 заталкивается в камеру охлаждения 13, которая за счет вентилятора 14 обдувается холодным воздухом, забираемым с улицы. За счет этого цилиндрическая поверхность брикета охлаждается и, начиная с четвертого хода поршня, брикет 17 свободно выпадает из камеры охлаждения и падает на ленточный транспортер 15, идущий к газогенератору. Через 2-3 мин брикет попадает в топку газогенератора и обеспечивает равномерное выделение тепла при горении.

Непосредственно прессование брикетов производилось на механотронном модуле, элементы которого представлены на рис. 2–4. На рис. 2 представлен механотронный модуль без прессующего конуса и матрицы, на рис. 3 – конус и матрица в сборе, на рис. 4 – конус с дозой щепы и матрица с запрессованным брикетом.

Рисунок 2. Механотронный модуль прессования брикетов: 1 – электроцилиндр; 2 – пресс-форма;

3 – крышка прессформы, 4 – механизм фиксации крышки с пресс-формой; 5 – пуансон

Figure 2. Mechanotron module for pressing briquettes:

1 – electric cylinder; 2 – mold; 3 – preform cover,

4 – mechanism for fixing the lid with the mold; 5– punch

Источник: собственная композиция авторов

Source: author’s composition

Технические характеристики установки приведены в табл.

Получение брикетов происходило следующим образом. Щепа различной влажности, размеров и температуры помещалась в конус, установленный на матрице.

Количество щепы колебалось от 500 г до 800 г, что соответствовало плотности брикета 500-800 кг/м3.

Т а б л и ц а 1

Технические характеристики установки

брикетирования

T a b l e 1

Technical characteristics of the briquetting plant

|

№ |

Наименования показателя | Indicator names |

Размерность | Dimension |

Значения | Values |

|

1 |

Размеры (длина) древесных частиц, | Dimensions (length) of wood particles min max |

мм | mm мм | mm |

3 30 |

|

|

Влажность частиц | Particle humidity |

% |

15-25 |

|

3 |

Порода древесины | Wood type |

сосна, осина, ель, береза | pine, aspen, spruce, birch |

|

|

4 |

Содержание зелени, не более | Green content, no more than |

% |

20 |

|

5 |

Размеры брикета: | Briquette dimensions диаметр | diameter Высота | Height |

мм |mm |

90 100 |

|

6 |

Масса брикета | Briquette weight |

кг | kg |

0. |

|

7 |

Плотность брикета | Briquette density |

кг/м3 | kg/m3 |

750-800 |

|

8 |

Усиление гидроцилиндра | Hydraulic cylinder reinforcement |

т | t |

50 |

|

9 |

Габариты установки | Installation dimensions Длина | Length Ширина | Width Высота | Height |

м | m м | m м | m |

4 1. 1.4 |

|

10 |

Масса установки | Installation weight |

т | t |

2.9 |

|

11 |

Производительность установки | Installation performance |

кг/ч |kg/h |

56 |

Рисунок 3. Узлы прессования механотронного модуля:

1 – прессующий конус; 2 – матрица; 3 – прессформа

Figure 3. Pressing units of the vacuum tube module:

1 – pressing cone; 2 – die; 3 – mold

Источник: собственная композиция авторов

Source: author’s composition

Рисунок 4. Прессующий конус и матрица

Прессующий конус и матрица

с древесиной: 1 – конус; 2 – щепа; 3 – матрица;

4 – прессованный брикет

Figure 4. Pressing cone and die with wood: 1 – cone;

2 – wood chips; 3 – matrix; 4 – pressed briquette

Источник: собственная композиция авторов

Source: author’s composition

При этом усилие электроцилиндра развивалось в интервале 12-25 т, что соответствовало удельному давлению 20-45 МПа. Конец штока электроцилиндра снабжен телескопическим пуансоном, который менял свой диаметр от 140 до 90 мм. Конус с приемником укладывались в пресс-форму, крышка закрывалась, и шток электроцилиндра проталкивал щепу в приемнике, формируя брикет высотой 100 мм и диаметром 90 мм. Обратным движением штока брикет в матрице извлекался из пресс-формы и проходил кондиционирование, а в пресс-форму устанавливался конус с новым приемником, и операция повторялась.

Используемая в экспериментах щепа состояла на 80 % из древесины сосны и на 20 % из древесины березы. Состав сырья принимали постоянным: это щепа без фракционирования размерами длина 3-30 мм, ширина 1-15 мм, толщина 1-10 мм. Допускалось включение 1-3 % опилок. Влажность щепы задавалась параметрами сушильной камеры, для экспериментов принят диапазон от 5 до 30 %.

Состав сырья принимали постоянным: это щепа без фракционирования размерами длина 3-30 мм, ширина 1-15 мм, толщина 1-10 мм. Допускалось включение 1-3 % опилок. Влажность щепы задавалась параметрами сушильной камеры, для экспериментов принят диапазон от 5 до 30 %.

При проведении исследований ориентировались на плотность брикета в диапазоне 500-1000 кг/м3, для чего массу прессуемой щепы принимали 500 г, 600 г, 700 г, 800 г.

Температура щепы, выходящей из сушилки, составляет 80-90 °С, в процессе прессования температура составляла 80±5 °С.

Время выдержки в пресс-форме определяется конструкцией установки и в экспериментах исследовалось в диапазоне от 20 с до 12 мин. В качестве индикатора процесса определялась распрессовка брикета после выталкивания его из матрицы. Поскольку увеличение диаметра брикета незначительное (0,5-1 мм), то контролировалось изменение его высоты.

Плотность и влажность брикетов определялась по ГОСТ 16483.1-84 и ГОСТ 16483.7-71 сразу после выпрессовки из матрицы.

Число наблюдений в опытах подбирали таким образом, чтобы обеспечить оценки критериев воспроизводимости опытов и адекватности математических моделей при мощности 0,05, что является общепринятым для исследований в области брикетирования растительного сырья.

Результаты и обсуждение

Давление прессования связано с конечной плотностью брикета и, в меньшей степени, с влажностью и температурой сырья. Средние результаты экспериментальных замеров (по 3 наблюдениям) представлены на рис. 5.

В результате пересчета экспериментальных данных получим оценку взаимосвязи напряжения сжатия и относительной деформации материала брикета (рис. 6).

Экспериментальные данные практически точно описываются степенными функциями

, (1)

где σ – сжимающее напряжение, ε – относительная деформация сжатия, числовые значения коэффициентов a, b представлены в табл. 2.

2.

Высота брикета, т.е. размер в направлении прессования, является определяющей величиной, влияющей на его стабильность.

Рисунок 5. Взаимосвязь давления прессования и плотности брикета в матрице: 1 — влажность 10 %, температура 20 °С; 2 — влажность 10 %, температура 100 °С; 3 — влажность 15 %, температура 20 °С;

4 — влажность 15 %, температура 100 °С; 5 — влажность 20 %, температура 20 °С; 6 — влажность 20 %, температура 100 °С

Figure 5. The relationship between the pressing pressure and the density of the briquette in the matrix: 1 — humidity 10 %, temperature 20 °C; 2 — humidity 10%, temperature 100 °C;

3 — humidity 15%, temperature 20 °C; 4 — humidity 15%, temperature 100 °C; 5 — humidity 20%, temperature 20 °C;

6 — humidity 20%, temperature 100 °C

Источник: собственные измерения авторов

Source: authors ‘ own measurements

После выпрессовки брикета в нем срабатывают упругие силы и его высота со 100 мм увеличивается до 115-120 мм для плотности 500, 600 и 700 кг/м3.

Обработка опытных данных показала, что с точностью, достаточной для практических расчетов, функция распрессовки брикетов по времени может быть представлена экспоненциальной зависимостью

, (2)

параметры которой представлены в табл. 2.

Рисунок 6. Взаимосвязь напряжения сжатия и относительной деформации материала брикета в матрице: 1 – влажность 10 %, температура 20 °С;

2 – влажность 10 %, температура 80 °С; 3 – влажность 15 %, температура 20 °С; 4 – влажность 15 %, температура 80 °С; 5 – влажность 20 %, температура 20 °С; 6 – влажность 20 %, температура 80 °С

Figure 6. The relationship between the compression stress and the relative deformation of the briquette material in the matrix: 1 — humidity 10%, temperature 20 °C; 2 — humidity 10%, temperature 80 °C; 3 — humidity 15%, temperature 20 °C; 4 — humidity 15%, temperature 80 °C; 5 — humidity 20%, temperature 20 °C; 6 — humidity 20%, temperature 80 °C

Источник: собственные измерения авторов

Source: authors ‘ own measurements

Т а б л и ц а 2

Результаты аппроксимации экспериментальных данных

T a b l e 2

Results of experimental data approximation

|

W, % |

T |

a |

b |

α |

β |

|

10 |

20 |

116. |

3.1078 |

0.6975 |

-0.003 |

|

10 |

80 |

105.13 |

3.1863 |

0.6961 |

-0.005 |

|

15 |

20 |

83.192 |

3. |

0.6916 |

-0.01 |

|

15 |

80 |

69.98 |

3.1178 |

0.6832 |

-0.012 |

|

20 |

20 |

60.009 |

3.1239 |

— |

— |

|

20 |

80 |

46. |

3.1362 |

— |

— |

в таблице обозначено: W – абсолютная влажность, T – температура брикетируемого сырья, a, b – значения коэффициентов в формуле (1), α, β – значения коэффициентов в формуле (2)

Восстановление размеров по высоте брикетов проиллюстрировано рис. 7, 8.

Рисунок 7. Изменение высоты брикетов при хранении:

1 – 5 мин; 2 – 0,5 ч; 3 – 2 ч; 4 – 24 ч (брикеты получены при влажности 10 %, температуре 80 °С, времени выдержки в матрице 12 мин)

Figure 7. Change in the height of the briquettes during storage: 1 — 5 min; 2 — 0.5 h; 3 — 2 h; 4 — 24 h (briquettes were obtained at a humidity of 10%, a temperature of 80 °C, a holding time in the matrix of 12 min)

Источник: собственная композиция авторов

Source: author’s composition

Рисунок 8. Увеличение высоты брикетов в зависимости от времени хранения: 1 — влажность 15 %, температура 20 °С; 2 — влажность 15 %, температура 80 °С;

Увеличение высоты брикетов в зависимости от времени хранения: 1 — влажность 15 %, температура 20 °С; 2 — влажность 15 %, температура 80 °С;

3 — влажность 10 %, температура 20 °С; 4 — влажность 10 %, температура 80 °С

Figure 8. Increasing the height of the briquettes depending on the storage time: 1 — humidity 15%, temperature 20 °C;

2 — humidity 15%, temperature 80 °C; 3 — humidity 10%, temperature 20 °C; 4 — humidity 10%, temperature 80 °C

Источник: собственные измерения авторов

Source: authors ‘ own measurements

Таким образом, распрессовка брикетов, связанная с изменением деформации относительно брикета, еще не извлеченного из матрицы, представляется зависимостями, проиллюстрированными на рис. 9.

Рисунок 9. Распрессовка брикетов в зависимости от времени хранения: 1 — влажность 10 %, температура 20 °С; 2 — влажность 10 %, температура 80 °С;

3 — влажность 15 %, температура 20 °С; 4 — влажность 15 %, температура 80 °С

Figure 9. Pressing of briquettes depending on the storage time: 1 — humidity 10%, temperature 20 °C; 2 — humidity 10%, temperature 80 °C; 3 — humidity 15%, temperature 20 °C; 4 — humidity 15%, temperature 80 °C

Pressing of briquettes depending on the storage time: 1 — humidity 10%, temperature 20 °C; 2 — humidity 10%, temperature 80 °C; 3 — humidity 15%, temperature 20 °C; 4 — humidity 15%, temperature 80 °C

Источник: собственные измерения авторов

Source: authors’ own measurements

Выводы

Обработка опытных данных показала, что с точностью, достаточной для практических расчетов, функция распрессовки брикетов по времени может быть представлена экспоненциальной зависимостью

, (2)

параметры которой представлены в табл. 2.

Дальнейшая обработка опытных данных позволила описать взаимосвязь напряжения сжатия при прессовании и деформации в виде многопараметрической функции

(3)

Кроме того, в результате обработки экспериментальных данных могут быть получены сведения о соотношении параметров реологической модели прессуемого сырья. При использовании реологической модели с параллельным соединением упругого и вязкого элемента на стадии восстановления формы относительная деформация пропорциональна величине (Eд – модуль деформации, η – вязкость), структура данной формулы аналогична функции (2).

При использовании реологической модели с параллельным соединением упругого и вязкого элемента на стадии восстановления формы относительная деформация пропорциональна величине (Eд – модуль деформации, η – вязкость), структура данной формулы аналогична функции (2).

Результаты экспериментов и их обработки будут использованы при реализации теоретической модели прессования измельченного древесного сырья на лесных терминалах.

Iit-r производит топливо из биоотходов леса | Dehradun News

Iit-r разрабатывает топливо из лесных биоотходов | Dehradun News — Times of India Размер текста- Маленький

- Средний

- Большой

IIT-Roorkee

ROORKEE: Индийский технологический институт в

Компания Roorkee

(IIT-R) разработала брикеты, которые можно использовать для производства энергии. Эти экономичные брикеты, изготовленные из

Эти экономичные брикеты, изготовленные из

лесных биоотходов

(таких как сосновые иголки, упавшие с деревьев), выделяют в атмосферу очень небольшое количество углерода по сравнению с другими источниками энергии.

Эти брикеты были разработаны в рамках проекта под названием «Создание социально-экономической ценности за счет производства энергии из лесных биоотходов в соответствии с Целями устойчивого развития ООН» под руководством профессоров Виная Шармы и Раджата Агравала из отдела управленческих исследований института. Грант на пилотный проект был предоставлен Национальной миссией гималайских исследований при вмешательстве центрального правительства.

В рамках проекта с помощью управления лесного хозяйства штата Уттаракханд было собрано более 1000 центнеров сосновой хвои примерно с 100 акров лесных угодий. Впоследствии эти сосновые иголки измельчали и перерабатывали в брикеты. Помимо производства брикетов, институт также разработал мобильное приложение для упрощения процесса покупки и продажи брикетов. Приложение — «Программное обеспечение для производства и управления производством брикетов в Гималаях» — было разработано Гауравом Дикситом, преподавателем кафедры управленческих исследований.

Приложение — «Программное обеспечение для производства и управления производством брикетов в Гималаях» — было разработано Гауравом Дикситом, преподавателем кафедры управленческих исследований.

Начать разговор

Следуйте за нами в социальных сетях

FacebooktWitterInstagramkoo Appyoutube

Визуальные истории

Как сделать Bengali-Style Dal Shukna от Leafover Dalfood

- 44444444444444449549549549549549549549549549ам. Other Times Group News Sites

The Economic TimesHindi Economic TimesNavbharat TimesMaharashtra TimesVijaya KarnatakaTelugu SamayamTamil SamayamMalayalam SamayamEi SamayI am GujaratTimesPointsIndiatimesBrand CapitalEducation TimesTimes FoodMiss KyraMumbai MirrorBangalore Mirror

Living and entertainment

iDivaMensXP.comFeminaETimesGraziaZoomTravel DestinationsBombay TimesCricbuzz.comFilmfareOnline SongsTVLifestyleLongwalks AppNewspaper SubscriptionFood NewsTimes PrimeWhats Hot

Services

CouponDuniaMagicbricksTechGigTimesJobsBollywood NewsTimes MobileGadgets NowCareersColombia

Copyright © 2023 Bennett, Coleman & Co. Ltd. All rights reserved. Права на перепечатку: Times Syndication Service

Ltd. All rights reserved. Права на перепечатку: Times Syndication Service

Сохранение легких Африки: использование брикетов из сельскохозяйственных отходов в качестве альтернативного источника топлива

6 сентября 2022 г. | Блог

Сохранение легких Африки: использование брикетов из сельскохозяйственных отходов в качестве альтернативного источника топлива

Это 22-й пост в серии блогов, которые будут опубликованы в 2022 г. Технологии (APET) и диалоги Calestous Juma Executive Dialogues (CJED)

Повестка дня Африканского союза на период до 2063 года рассматривает устойчивые к изменению климата сообщества и экономики как основу для поддержки возобновляемых источников энергии, энергоэффективности и экологических решений, направленных на сохранение биоразнообразия за счет устойчивого землепользования. управление, лесное хозяйство, океаны и экотуризм.[1] Это включает в себя обеспечение устойчивости сельского хозяйства за счет инклюзивного экономического развития и «зеленых» рабочих мест. Это создание зеленых и устойчивых городов для решения вопросов управления и очистки воды и обеспечения возобновляемых источников энергии с помощью информации, связи и технологий. Африканский континент производит большое количество сельскохозяйственных отходов, которые можно перепрофилировать в топливо для приготовления пищи.

Это создание зеленых и устойчивых городов для решения вопросов управления и очистки воды и обеспечения возобновляемых источников энергии с помощью информации, связи и технологий. Африканский континент производит большое количество сельскохозяйственных отходов, которые можно перепрофилировать в топливо для приготовления пищи.

С этой целью сокращающиеся лесные экосистемы Африки могут быть сохранены независимо от изменения климата.[2] Стратегия и план действий Африканского союза по изменению климата и устойчивости к внешним воздействиям (2022–2032 гг.) настоятельно направлены на решение проблемы обезлесения в Африке из-за неотложной необходимости изменения климата и глобального потепления.[3] Сообщалось, что вырубка лесов является основным фактором изменения климата.[4] Примечательно, что последствия изменения климата были серьезными для африканских стран. Это связано с тем, что они привели к непредсказуемым погодным условиям, которые существенно дестабилизировали сельскохозяйственную деятельность; тем самым угрожая продовольственной безопасности. [5]

[5]

Африка является третьим по величине континентом в мире по площади лесов, составляющих 26% земель в Африке, классифицируемых как леса, и является домом для примерно 43 миллиардов деревьев.[6] К сожалению, поступают сообщения о том, что африканские леса уничтожаются со скоростью около 4 миллионов гектаров в год. Это почти в два раза быстрее, чем средний мировой показатель уничтожения лесов.[7] Продовольственная и сельскохозяйственная организация (ФАО) сообщила, что более 10% всего лесного покрова Африки было потеряно в период между 1980 и 1995 г. [8] Эта тенденция также сохраняется с тех пор в течение последних нескольких десятилетий.

Деревья и леса уравновешивают биологические различия в форме флоры и фауны в наземной и водной среде. Леса также обеспечивают доступ к чистой воде, воздуху, тени и укрытию. Кроме того, в лесах живут многочисленные животные, в сложных сообществах флоры, насекомых, грибов, вирусов и бактерий. Что наиболее важно, леса снижают скорость разрушения озонового слоя и, следовательно, снижают скорость глобального потепления и изменения климата[9]. ] Постоянные леса борются с последствиями изменения климата, поглощая парниковые газы, а также регулируя водные потоки и защищая прибрежные сообщества от экстремальных явлений и повышения уровня моря.[10] Кроме того, леса обеспечивают пути миграции видов растений и животных и стабильную среду обитания. Таким образом, вырубка деревьев существенно снижает способность леса поглощать углекислый газ для производства кислорода и образования осадков.[11] Следовательно, это подвергает африканские территории сильной засухе и усугубляет продолжающийся водный кризис, который постепенно обостряется в Африке.

] Постоянные леса борются с последствиями изменения климата, поглощая парниковые газы, а также регулируя водные потоки и защищая прибрежные сообщества от экстремальных явлений и повышения уровня моря.[10] Кроме того, леса обеспечивают пути миграции видов растений и животных и стабильную среду обитания. Таким образом, вырубка деревьев существенно снижает способность леса поглощать углекислый газ для производства кислорода и образования осадков.[11] Следовательно, это подвергает африканские территории сильной засухе и усугубляет продолжающийся водный кризис, который постепенно обостряется в Африке.

Причины вырубки лесов в Африке включают в себя необходимость расширения сельскохозяйственных угодий для сельскохозяйственных и жилых районов, городов и дорог, среди прочего. Например, Всемирный фонд какао (WCF) и Mighty Earth в период с 2001 по 2014 год сообщили, что 10% деревьев Ганы и 25% лесов Кот-д’Ивуара были вырублены для производства какао. Кроме того, примерно 40% ивуарийских плантаций были построены незаконно на охраняемых территориях. [13] Кроме того, коммерческие лесозаготовки и несостоятельность государственной политики также привели к массовой вырубке лесов. Например, только 24% африканских лесов находятся под управлением и охраняются для долгосрочного сохранения. К сожалению, в большинстве африканских мест также имеет место незаконная добыча полезных ископаемых, лесозаготовки и, следовательно, эксплуатация древесины.[14]

[13] Кроме того, коммерческие лесозаготовки и несостоятельность государственной политики также привели к массовой вырубке лесов. Например, только 24% африканских лесов находятся под управлением и охраняются для долгосрочного сохранения. К сожалению, в большинстве африканских мест также имеет место незаконная добыча полезных ископаемых, лесозаготовки и, следовательно, эксплуатация древесины.[14]

Для производства энергии производство древесного угля в значительной степени способствовало вырубке лесов в Африке. Здесь этот легкодоступный ресурс служит основным источником топлива для приготовления пищи для африканского населения. Кроме того, по мере роста этого населения и роста спроса на древесный уголь обезлесение усугубляется. Помимо древесных отходов, производство древесного угля приводит к значительным выбросам углерода. Примечательно, что более четверти первичных источников энергии в Африке обеспечиваются древесиной и древесным углем. Следовательно, между 70% и 9Сообщается, что 0% африканцев готовят пищу, используя древесину в качестве основного источника энергии для приготовления пищи. [15]

[15]

Таким образом, Группа высокого уровня Африканского союза по новым технологиям (APET) призывает африканские страны рассмотреть вопрос о превращении сельскохозяйственных отходов в источники топлива. Однако известно, что сельскохозяйственные отходы сгорают очень быстро, что затрудняет поддержание и контроль устойчивого огня и процесса горения. Кроме того, сельскохозяйственные отходы не подходят по форме и конструкции традиционным угольным котлам и печам. Несмотря на то, что переработанные древесные отходы нашли некоторое применение в модернизированных промышленных котлах, прямое сжигание нескрепленных и крупногабаритных сельскохозяйственных отходов остается неэффективным и малоэффективным. Это связано с тем, что сыпучие сельскохозяйственные отходы имеют ограниченную энергетическую ценность на единицу объема, что делает их неэкономичными. Кроме того, сельскохозяйственные отходы вызывают проблемы при сборе, транспортировке, хранении и обработке.

Поэтому для улучшения и эффективного использования сельскохозяйственных отходов их можно уплотнить в твердые топливные гранулы, иногда называемые брикетами. Стоит отметить, что создание топливных пеллет связано с уменьшением размера за счет сжатия объемной биомассы вместе.[16] Следовательно, получаемый твердотопливный брикет, обычно в виде бревен, с удельным весом улучшает его хранение и транспортировку. Это делает брикет привлекательным для использования в быту и в промышленности. В отличие от рыхлой и объемной формы горение брикетов можно сделать более равномерным. Таким образом, брикетные материалы можно сжигать непосредственно в качестве топлива, точно так же, как дрова и уголь в печах и печах.

Стоит отметить, что создание топливных пеллет связано с уменьшением размера за счет сжатия объемной биомассы вместе.[16] Следовательно, получаемый твердотопливный брикет, обычно в виде бревен, с удельным весом улучшает его хранение и транспортировку. Это делает брикет привлекательным для использования в быту и в промышленности. В отличие от рыхлой и объемной формы горение брикетов можно сделать более равномерным. Таким образом, брикетные материалы можно сжигать непосредственно в качестве топлива, точно так же, как дрова и уголь в печах и печах.

APET отмечает, что брикетирование представляет собой существующую технологию и инновацию, которая существенно улучшает эксплуатационные свойства горючего материала за счет увеличения объемного значения. Это делает брикеты применимыми для различных бытовых и промышленных целей. В брикетах можно использовать не только сельскохозяйственные отходы, но и комбинацию различных материалов, таких как древесные отходы, опилки, агропромышленные отходы, пластик и резину. Это возможно для всех видов горючих материалов, если они могут быть спрессованы промышленными прессами. Таким образом, APET признает, что африканские страны внедряют эту технологию в свои системы, поскольку потребление брикетного топлива ограничено.[17]

Это возможно для всех видов горючих материалов, если они могут быть спрессованы промышленными прессами. Таким образом, APET признает, что африканские страны внедряют эту технологию в свои системы, поскольку потребление брикетного топлива ограничено.[17]

Примечательно, что брикетирование может уменьшить количество насекомых, уменьшить объем отходов, произвести эффективное твердое топливо с высокой теплотворной способностью, требует ограниченного количества энергии для производства, защиты окружающей среды и создания рабочих мест. Это сопряжено с ограниченными очевидными рисками и опасностями. Сырье, пригодное для изготовления брикетов, включает рисовую солому, пшеничную солому, стебли хлопка, стебли кукурузы, отходы сахарного тростника (жмых) и фруктовые ветки, среди прочего. Таким образом, поскольку брикеты производятся из отходов, APET считает, что они более экологичны и энергоэффективны. Следовательно, APET отмечает, что это может значительно снизить нагрузку на леса и снизить уровень загрязнения в городских районах.

APET также отмечает, что в рамках стратегической биоэкономики замкнутого цикла брикеты не только уменьшают количество отходов биомассы, но также могут способствовать более устойчивым биоресурсам и рыночной деятельности. Это может значительно повысить африканское предпринимательство и укрепить обрабатывающую промышленность. Например, африканский рынок топлива для приготовления пищи и отопления продемонстрировал значительный потенциал для создания предприятий по производству брикетов в сельских районах Африки.[18] Например, правительство Руанды продвигает брикетное топливо в качестве альтернативы древесине и древесному углю для приготовления пищи. Цель состоит в том, чтобы уменьшить зависимость от использования древесного угля с 79% до 42% населения к 2024 году. Следовательно, это может снизить нагрузку на леса Руанды.[20]

Например, Кооператив по охране окружающей среды (COOCEN) производит и поставляет брикеты тюрьмам и школам в Кигали[21]. По сути, проект COOCEN по брикетированию предотвращает сжигание 1800 тонн дров в год или вырубку не менее 9000 деревьев в год. Такие сокращения значительно уменьшают обезлесение примерно на 9гектаров лесных насаждений.[22] Следовательно, по оценкам, это позволит сократить выбросы углекислого газа примерно на 297 тонн в год.

Такие сокращения значительно уменьшают обезлесение примерно на 9гектаров лесных насаждений.[22] Следовательно, по оценкам, это позволит сократить выбросы углекислого газа примерно на 297 тонн в год.

Кения производит чай в Африке, и чайные фабрики используют достаточное количество дров для сушки чая. К сожалению, процесс сушки чая усугубляет вырубку лесов, поскольку фабрики ежегодно вырубают миллионы деревьев, чтобы удовлетворить спрос на продукцию. Например, оценки показывают, что чайные фабрики в настоящее время ежегодно используют около 1 миллиона кубометров дров.[23] В результате использование дров для сушки чая приводит к вырубке лесов в Кении. Чтобы решить эту проблему сушки чая, Kings Biofuels, компания по производству брикетов, в партнерстве с Управлением по развитию чая Кении производит более 200 тонн брикетов из опилок в месяц. Следовательно, это спасает от гибели миллионы деревьев при сушке чая в Кении.[24]

Zambian Emerging Cooking Solutions (ECS) продает экологически чистые кухонные плиты и пеллеты в качестве топлива. Это позволяет создать уникальную систему приготовления пищи за счет использования экономичного, обильного и по существу неиспользованного источника энергии для приготовления пищи в виде смеси сосновых и эвкалиптовых опилок и скорлупы арахиса. Эти опилки представляют собой отходы, образующиеся на местных лесопилках, которые получают древесину с государственных плантаций. Примечательно, что нет нетронутых и / или местных деревьев, которые используются для производства брикетного топлива. Кроме того, ECS также использует различную биомассу, такую как рисовая шелуха, кукуруза и солома. Они в основном утилизируют отходы сельского и лесного хозяйства, чтобы сохранить первоначальные леса. Примечательно, что печи чистого горения и микрогазификации для домов и ресторанов используют брикетные гранулы ECS по цене ниже рыночной по сравнению с эквивалентом древесного угля.

Это позволяет создать уникальную систему приготовления пищи за счет использования экономичного, обильного и по существу неиспользованного источника энергии для приготовления пищи в виде смеси сосновых и эвкалиптовых опилок и скорлупы арахиса. Эти опилки представляют собой отходы, образующиеся на местных лесопилках, которые получают древесину с государственных плантаций. Примечательно, что нет нетронутых и / или местных деревьев, которые используются для производства брикетного топлива. Кроме того, ECS также использует различную биомассу, такую как рисовая шелуха, кукуруза и солома. Они в основном утилизируют отходы сельского и лесного хозяйства, чтобы сохранить первоначальные леса. Примечательно, что печи чистого горения и микрогазификации для домов и ресторанов используют брикетные гранулы ECS по цене ниже рыночной по сравнению с эквивалентом древесного угля.

В заключение, APET считает, что африканский континент обладает огромным потенциалом для внедрения более чистой энергии. Таким образом, внедрение брикетного топлива может заменить использование древесного угля и принести пользу миллионам жизней. Это может эффективно создать тысячи более чистых и здоровых сообществ с помощью правительств, гражданского общества и предпринимателей из частного сектора. Таким образом, африканские страны могут снизить нагрузку на леса и продвигать зеленые технологии. Как альтернативный источник топлива, зеленая энергия обещает расти в ближайшие несколько лет. Однако африканские страны должны активно участвовать в расширении использования таких существующих и новых технологий. Такие усилия могут привести к реализации чаяний различных структур в отношении планов социально-экономического развития с использованием зеленых технологий.

Таким образом, внедрение брикетного топлива может заменить использование древесного угля и принести пользу миллионам жизней. Это может эффективно создать тысячи более чистых и здоровых сообществ с помощью правительств, гражданского общества и предпринимателей из частного сектора. Таким образом, африканские страны могут снизить нагрузку на леса и продвигать зеленые технологии. Как альтернативный источник топлива, зеленая энергия обещает расти в ближайшие несколько лет. Однако африканские страны должны активно участвовать в расширении использования таких существующих и новых технологий. Такие усилия могут привести к реализации чаяний различных структур в отношении планов социально-экономического развития с использованием зеленых технологий.

Избранные блоггеры — Apet Secretariat

Justina Dugbazah

Barbara Glover

Bhekani Mbuli

Chifundo Kungade

Nhlawulo Shikwambane

. documents/41959-doc-CC_Strategy_and_Action_Plan_2022-2032_23_06_22_ENGLISH-compressed. pdf.

pdf.

[2] https://www.greenpeace.org/africa/en/blogs/49073/how-widespread-deforestation-in-africa-risks-our-climate-future/.

[3] https://archive.uneca.org/sites/default/files/uploaded-documents/ACPC/2020/africa_climate_change_strategy_-_revised_draft_16.10.2020.pdf.

[4] https://au.int/sites/default/files/documents/41959-doc-CC_Strategy_and_Action_Plan_2022-2032_23_06_22_ENGLISH-compressed.pdf.

[5] https://www.fao.org/3/i5188e/I5188E.pdf.

[6].

[7] https://www.greenpeace.org/africa/en/blogs/49073/how-widespread-deforestation-in-africa-risks-our-climate-future/.

[8] https://www.fao.org/3/a0773e/a0773e.pdf.

[9] https://www.nature.com/articles/d41586-019-00122-z.

[10] https://www.worldbank.org/en/topic/forests/brief/forests-combat-climate-change#:~:text=Standing%20forests%20also%20address%20the,species%20routes% от 20 до 20% устойчивых% 20 местообитаний.

[11] https://www.theknowledgechallenge.org/ecologicalfootprintbibleoverview/oxygen-deforestation.

[12].

[13] https://www.theguardian.com/environment/2019/oct/16/ivory-coast-law-could-see-chocolate-industry-wipe-out-protected-forests.

[14] https://earth.org/deforestation-in-africa/?gclid=Cj0KCQjwrs2XBhDjARIsAHVymmR8-TwGsnQpJQtTf_RIQvWihxNGaXX3NjRYm5anvhVW0rWZDkUSKCkaAuULEALw_wcB.

[15] http://asec-sldi.org/news/current/interesting-facts-forests-trees-africa/

[16] Салах М. Эль-Хаггар, Глава 7 — Устойчивое управление сельскохозяйственными и сельскими отходами, Редактор (ы): Салах М. Эль-Хаггар, Устойчивый промышленный дизайн и управление отходами, Academic Press, 2007, страницы 223- 260, ISBN 9780123736239, https://doi.org/10.1016/B978-012373623-9/50009-5.

[17] Махоро, Бренда и Эниру, Инносент и Даниэль, Омуна и Акийоде, Олуволе и Мусингузи, Дэнсон. (2022). Принятие брикетов из органического вещества в качестве экологически чистого источника энергии в Уганде. 01. 23-30.

[18] Мвампамба, Туйени и Оуэн, Мэтью и Пигат, Морис. (2013).

7

7