Минпластан: изготовление моек из искусственного камня произвольной формы

На днях получили от Максима Попова новое видео по технологии МинПластан — спешим поделиться.

Для тех, кто не знаком с технологией Минпластан советуем ознакомиться с вводной статьей, которую мы публиковали в 2009 году: http://andreylappo.ru/minplastan/

И заранее просим прощение за качество картинки видео. Максим обещал сделать для следующих роликов качество лучше.

Передаем слово Максиму:

Дорогие коллеги!

Имея обширную переписку и проанализировав трудности, с которыми чаще всего встречаются мои коллеги, начиная работать по технологии МинПластан, я понял, что освоить изготовление изделий в одной плоскости (столешниц без моек, подоконников и пр.) не составило особого труда, а самое трудное – это отработать изготовление изделия сразу с «влитыми» мойками, в чем собственно и заключается «изюминка» технологии МинПластан.

Признаю ошибочность своего суждения, подразумевающего, что люди у которых уже есть успехи в изготовлении простых изделий, могут купить сразу весь комплект матриц моек, чтобы двигаться дальше, но многим это не по карману, поэтому люди начинают заниматься экспериментами, пробуя изготовить полноценные изделия используя в качестве матриц всякие подручные материалы. В результате происходит «залипание» и в брак всё изделие.

Чтобы избежать вышесказанного мы придумали и опробовали метод, который выполняет все пожелания клиентов с помощью всего трех матриц, о чем я и рассказываю в видео, предлагаемого Вашему вниманию. Напоминаю, что это видео в первую очередь будет полезно тем, кто уже знаком с технологией МинПластан, ну а те кто еще с ней не знаком, могут это сделать по этой ссылке: http://minplastan.sdelaimebel.com/

andreylappo.ru

История изготовления искусственного камня

Антуан Лоран Лавуазье, французский химик конца 17 — ого века, один из основоположников современной химии. Именно его ученик Эльтер Иренэ Дюпон де Немур в 1802 году в США (штат Делавэр), основал компанию по производству пороха. Изначально она называлась E.L. Dupont de Nemours, и лишь в 20 веке была переименована в Dupont. В конце 19 века Нобель изобрел динамит, появился бездымный порох, и компания Дюпона перестала приносить прибыль. Но потомки Дюпона вспомнили, с чего начинал их предок Эльтер Иренэ Дюпон. Он начинал с науки, со знаний! Его правнуки полностью перестроили компания в 1902 году, создав мощный научно исследовательский концерн по разработке новых современных материалов . Дюпон до сих пор является крупнейшим в мире центром частных исследований, со своими институтами, лабораториями и испытательными полигонами. Именно с 1902 года, за дело взялись наследники Эльтера Ирена Дюпона, (правнуки Томас Коулмен, Пьер Самоэль и Альфред Ирене Дюпоны) и тут началась новая эпоха концерна Дюпон. Спустя время появились первые результаты, и вложенные деньги начали приносить прибыль. В 20 — е годы 19 века изобретен целлофан, в 30 — е первый в мире синтетический каучук и нейлон. В 1938 — тефлон(покрытие для сковородок). Также концерном изобретено практически половина пластмасс и полимеров, половина известных синтетических волокон (нейлон, тефлон, лайкра, тактель, кевлар, номекс, антроп. ….)

Именно там, в 1966 году концерн Дюпон представляет Corian — первый искусственный Акриловый камень, который предложил Дональд Смокум. В палитре было всего 4 цвета — Olive Mist, Autumn Gold, Comeo White и Dawn Beige. Два последних цвета до сих пор являются самыми популярными расцветками искусственного акрилового камня. После изобретения искусственного акрилового камня процесс его производства долго изменялся, совершенствовался. Но на сегодняшний день, эта технология (Solid Surface) четко поставленный процесс . В Европе существуют целые операционные, где и пол и стены, потолок, буквально все сделано из искусственного акрилового камня. С тех пор как Дональд Смокум впервые предложил искусственный акриловый камень, прошло почти 50 лет! За это время искусственный акриловый камень становился только лучше и лучше. Усовершенствовались технологии производства ,увеличились возможности его применения,все больше и больше людей узнает об этом чудесном материале . А ведь раньше он предназначался только для отделки санузлов. А сейчас можно встретить искусственный акриловый камень везде.

Все — и барная стойка и столешница и фасады кухонного гарнитура, и обеденный стол, и кухонная мойка из гранитной крошки — все из искусственного камня! Очень многое из того, что вы видели, сейчас может быть выполнено из искусственного акрилового камня. Искусственный акриловый камень применяют в отделках отелей(ресепшн), банков, ресторана, кафе быстрого питания (в МсДональдс все барные стойки из искусственного камня) бары, салоны красоты и парикмахерские…

Чаще из искусственного камня (искусственного мрамора,литьевого мрамора,полимербетона)изготавливают столешницы на кухню, подоконники, барные стойки, стойки ресепшн в отелях. Из него можно изготовить элитную кухонную мойку, раковину в ванную комнату, интерьеры в ванную комнату, ванну, мебель,элементы декора.

Благодаря своей высокой плотности и отсутствия микропор — он абсолютно не проницаем для бактерий, грибков, плесени, жира и влаги . При склейке швов используется специальный двухкомпонентный клей, соответствующий структуре и цвету изделия.

Также изделия из акрилового искусственного камня абсолютно безопасны для здоровья. Не имеют радиационного фона, нейтральны при контакте с водой и с едой. Искусственный акриловый камень хоть и смотреться массивно, но на самом деле он легкий! Трехметровая столешница толщиной 4 см весит всего 35 кг. В итоге всего вышесказанного вырисовывается такой итог: мы имеем практически универсальный, элитный, модный, красивый, гигиенический, абсолютно безвредный, прочный и плотный материал, из которого можно воплотить в жизнь любую дизайнерскую идею: кухонные мойки из гранитной крошки, столешницы , подоконники,декор,статуи из искусственного мрамора и многие другие изделия из этого чудесного материала — искусственного акрилового камня!

minplastan-sale.ru

«Технология Изготовления Изделий Из Искусственного Камня»

Научитесь делать, столешницы, кухонные мойки, подоконники, барные стойки из искусственного камня СВОИМИ РУКАМИ по современной технологии!

Хотите узнать, как найти свободное место в перенасыщенном предложениями рынке мебели? Вам будет достаточно всего несколько часов, чтобы освоить отличную российскую технологию, способную конкурировать с лучшими импортными.

Вам предлагается авторский фильм, настоящее учебное пособие, способное наглядно и очень просто показать всем, насколько легко могут быть изготовлены столешницы с влитыми мойками для установки в кухонные гарнитуры из искусственного камня, не боящиеся влаги евро-подоконники с использование только отечественных материалов и сырья.

Фильм создан на основе более чем шестилетнего опыта по изготовлению подоконников, столешниц и других изделий из искусственного камня. Два патента подтверждают новизну и уникальность предлагаемых технологий. Над фильмом пришлось работать более полутора месяцев.

Фильм будет знакомить с МинПластаном – одной из самых новых российских технологий по изготовлению различных изделий.

Благодаря ему, вы сможете получить достаточно знаний и умений, чтобы использовать их для работы и оказаться одним из первых на рынке, переживающем кризис, после ухода с него значительной части импортных технологий и производств.

Используя эту информацию, вы сможете обойти возможных конкурентов и сэкономите не только много средств, но и свое время, силы. Чтобы получить этот ценный опыт у автора ушло шесть лет, а вам будет достаточно 5часов просмотра.

Впервые появившись в начале двухтысячных «искусственный камень», жидкий или листовой, очень быстро сумел завоевать отечественный рынок.

Но, для обычного потребителя были доступны только дорогие полуфабрикаты и пока крупные производители получали серьезную прибыль, мелким приходилось довольствоваться крохами, выполняя при этом самую трудоемкую, а так же ответственную часть всей работы.

Посмотрите видео «Технология изготовления столешниц своими руками»

Но подорожание импортных материалов способно «сожрать» всю прибыль производителя мебели, зато, если некоторые компании уменьшили поставки в Россию, то это освободило «нишу» для наших предприимчивых соотечественников.

Ведь многие покупатели кухонной мебели хотели бы приобрести столешницы из искусственного камня, но изготовленные из импортных материалов они не могут себе позволить.

И автор фильма провел длинную серию экспериментов с натуральным уральским камнем, от яшмы до белой мраморной крошки. Естественно, этот потребовало времени и затрат – от получения красивых светлых оттенков до методов нанесения покрытий.

Зато сегодня вам предлагается совершенно новый метод, зарегистрированный, как патент № 2326008. Теперь стало возможно при очень небольшом в сравнении с другими методами нанесения покрытий, расходе времени и материалов получить «влитые» мойки любой нужной вам формы.

Еще один плюс технологии в том, что можно одновременно вести работу над любым количеством изделий, нанося слой за слоем и давая им полимеризоваться.

А теперь о том, почему следует воспользоваться именно этой технологией:

В своем производстве вы не будете зависимы от поставок зарубежных материалов и вечно меняющегося валютного курса – все материалы только отечественные. А цены в прайсе подтвердят разумность вашего выбора.

Вам не придется тратиться на сложное и дорогое оборудование, вы будете обходиться минимальным набором – электродрель, лобзик и т.д.

Достаточно несколько раз внимательно пересмотреть обучающий курс, приобрести материалы и сырье, чтобы начать свое пока небольшое производство. Вам даже не придется приобретать лицензию на него – все учтено в стоимости материалов.

Минимальными будут и расходы на отопление в холодное время года – нет необходимости поддерживать заданные +18 все 24 часа в сутки, только во время работы.

Даже если вы не начнете свое производство прямо сейчас, то полученная информация станет инвестицией в ваше будущее, ведь в любой момент вы сможете пересмотреть видеозапись и вспомнить забытое.

И наконец, изготовление изделий из искусственного камня может стать дополнением к уже существующему мебельному производству, а может стать и основным видом вашего бизнеса.

С Уважением, Лучшие Обучающие Видеокурсы И Видеоуроки.

Похожие Видео уроки и Видеокурсы по данной теме:

all-videouroki.ru

Технология изготовления столешницы из искусственного камня

С появлением искусственного камня кухонная столешница перестала быть сугубо функциональным элементом. Она стала центром композиции, ярким дизайнерским приемом.

Поэтому так популярно изготовление столешницы из искусственного камня своими руками. Однако в этой статье не будет практических уроков, а состоится лишь знакомство с технологическими этапами и необходимыми для этого инструментами.

Материал для изготовления столешницы для кухни

Различают 2 вида отделочного материала, который принято называть «искусственным камнем»:

1. Так называемый акриловый камень, представляющий собой композит из одноименной смолы и 60-70% мелкого минерального наполнителя. Более дешевый аналог – полиэстеровый камень, связующим компонентом в котором выступает полиэфирная смола. Толщина готовых листов: 3, 6, 9, 12, 19, 30 мм.

2. Агломерат, чаще всего состоящий из 90-95% крупнофракционного кварца и полимерной смолы. Имеет высокую поверхностную прочность. Толщина листов: 12, 20, 30 мм.

Акриловый камень, как материал для изготовления столешницы для кухни отличается пластичностью, поэтому будущее изделие может иметь разнообразную форму и неограниченную длину. Толщина рабочей поверхности – 3 или 12 мм. В первом случае искусственная столешница должна иметь сплошное основание из ДСП, во втором – достаточно каркаса из влагостойкой фанеры. Для особой прочности и жесткости вклеиваются ребра из используемого камня.

Производство столешницы из агломерата имеет свои особенности. Из-за высокой твердости этого искусственного камня дизайн изделия ограничивается прямоугольной формой, а стандартная длина листов не превышает трех метров.

Оборудование для производства столешниц

Инструменты для акрилового камня известны любому столяру. Это пилы (погружная и торцовочная), лобзик, фрезер, шлифовальная машинка. Осталось выбрать производителя.

Нисколько не умаляя достоинства известных торговых марок, рекомендуем остановиться на Festool. Он отличается системностью и широким выбором оснастки. Хитрые «фестуловские штучки» не только облегчают работу, но и значительно сокращают время на выполнение той или иной операции. По отзывам многих мастеров, они пожалели, что сразу не купили этот инструмент для столешниц, поскольку опыт показал, что он самый надежный и удобный.

Festool разработал собственную программу для обработки акрилового и минерального камня и в её рамках предлагает следующие модели из своего арсенала:

- Погружная пила TS 55 R (TS 75) со специальными дисками. Необходима для раскроя изделия.

- Шина-направляющая FS 3000/2.

- Фрезер OF 1400 (OF 2200) с 12-мм зажимной цангой. Применяется для точной обработки стыкуемых поверхностей. Оснащается комплектом фрез, копировальных колец и фрезерных шаблонов.

- Лобзик TRION PS 300 для вырезов и закруглений.

- Шлифмашинки Rotex RO 150, RO 90 с тарелками различной твердости.

- Полировальная машинка RAP-150 Shinex.

- Пылесос CTL MINI или CTL 26 E.

Из оснастки понадобятся: струбцины, пистолет для двухкомпонентного клея, термопистолет, абразивы Festool (Granat, Titan2, Platin2).

Технология изготовления столешницы из искусственного камня

I. Снятие замеров

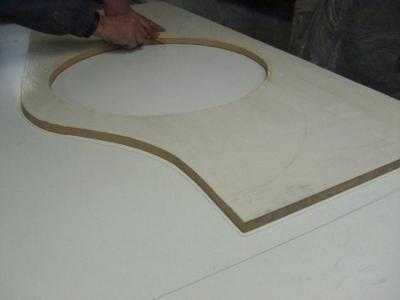

На этом этапе кухня, выставленная по уровню, уже должна стоять на своем месте. Для получения точных размеров будущей столешницы рекомендуется использование шаблона из МДФ, который сразу покажет все зазоры и неровности стен. На его поверхности удобно отмечать контуры мойки и варочной панели, ребра шкафов.

II. Раскрой и подготовка деталей

На отобранные листы искусственного камня (12 мм) наносится карта раскроя. Погружной пилой вырезаются торцевые планки столешницы и плинтуса. Все поверхности деталей, которые будут склеиваться, фрезеруются. При этом незаметность будущего шва зависит от качества и остроты фрезы.

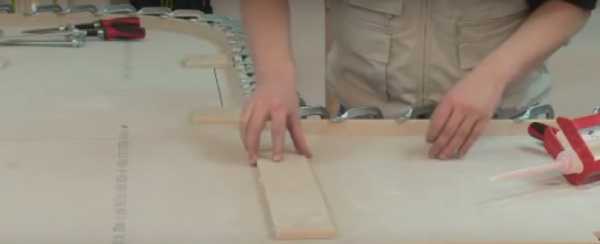

III. Склеивание заготовок

На верхнюю поверхность каждой склеиваемой части столешницы, вдоль линии стыковки, термоклеем приклеиваются кубики из фанеры. Предварительно этот участок обезжиривается спиртом или ацетоном.

Между заготовками оставляется зазор 1-1,5 мм, в который будет заливаться двухкомпонентный клей. Важно чтобы он равномерно распределился по всей склеиваемой поверхности. При этом на верстак, вдоль соединения, нужно наклеить малярный скотч.

После заполнения шва детали стягиваются струбцинами. Пока клей не застыл, с помощью кубика и молотка проверяется горизонтальность участка.

Через 20 минут струбцины можно снять. Фанерные кубики аккуратно сбиваются молотком, а термоклей удаляется стамеской. Лишний двухкомпонентный клей сошлифовывается.

IV. Раскройка внутреннего и внешнего контура столешницы

С помощью изготовленного ранее шаблона на лицевую поверхность заготовки наносятся контурные линии столешницы. По ним проводится распиловка погружной пилой. Криволинейная часть вырезается лобзиком. Готовый контур фрезеруются.

V. Подготовка четверти для вклеивания торцевой планки

Для получения четверти столешница переворачивается на тыльную сторону и фрезеруется по внутреннему контуру фрезой с нижним подшипником. В углу площадка для вклейки увеличивается кольцевой фрезой.

При изогнутом контуре столешницы подготавливается торцевая планка соответствующей формы. Для этого прямолинейная заготовка нагревается на специальной печке до 165º, устанавливается в четверть и закрепляется струбцинами через 8-10 см. После остывания формованная деталь снимается. Вклейка производится позже.

VI. Пропилы под мойку и варочную панель, вклейка торцов

Прежде чем приступить к вклейке торцевых планок, по ранее нанесенным на тыльную сторону разметкам, выполняются пропилы под оборудование. При этом используется только погружная пила и вырезы не доводятся до конца. По завершении этой операции можно вклеить торцы, зафиксировав их струбцинами. Кроме того, для усиления углов выреза под варочную панель и мойку, в этих местах приклеиваются квадраты из камня размером 10х10 см. Для усиления шва – полоса шириной 10 см.

VII. Изготовление каркаса

После того как столешница из искусственного камня приобрела свои очертания, для нее необходимо изготовить каркас из влагостойкой фанеры. Для этого, сняв все замеры, изготавливают лаги, которые приклеивают силиконом по периметру и по ребрам шкафов или через каждые полметра.

После 5-ти часов схватывания можно приступить к фрезерованию выступающих частей, удалению лишнего клея и шлифовке каркаса. По окончании этих работ столешницу переворачивают на лицевую сторону и при помощи лобзика доводят до конца, незавершенные пилой вырезы.

В заключение

Теперь вы имеете представление, как сделать искусственную столешницу с помощью инструмента Festool. Осталось освоить секреты шлифовки и полировки.

pro-inst.ru

Как заработать на изделиях из искусственного камня

Содержание статьи

На старт дела по производству изделий из искусственного камня, по мнению практиков бизнеса, достаточно инвестировать не более 1500 долларов. Данная сумма пойдет на покупку материала для производства матриц, небольшое количество сырья для изготовления первых партий продукции и на приобретение вспомогательного оборудования.

Искусственный камень (мрамор), или полимербетон, является достаточно новым материалом для рынка России. При этом темпы роста популярности изделий из данного материала очень высоки. Главные достоинства мрамора – высокие эстетические показатели, большая цветовая гамма, повышенные физико-химические свойства, простая эксплуатация. Это новейший универсальный материал, с помощью которого можно принять множество уникальных решений в отделке, дизайне интерьера и декоре.

Литьевой мрамор – высококачественные изделия, в состав которых на 70% входят натуральный дробленый мрамор и кварц и на 30% -связующие композитные материалы. Изделия получаются с высокой прочностью, долговечностью, изящностью и простотой монтажа. Литьевой мрамор может в точности повторять (имитировать) различные типы природных камней.

Из акрилового литьевого мрамора можно изготавливать кухонные мойки, столешницы, барные стойки, элементы автотюнинга и прочее.

Главное преимущество подобного бизнеса – небольшие денежные вложения и их быстрая окупаемость. «В данном деле есть один большой плюс: необязательно закупать дорогостоящее оборудование, а все матрицы изготавливаются своими руками», — говорит Вадим Лисицин, предприниматель. «Мы начинали производство в 2004 году, имея на руках 370 долларов. На эти деньги мы купили немного сырья для изготовления матриц и материал для производства первой партии продукции», — добавляет Вадим.

Сырье на основе акриловых смол не стоит путать с обычным цементом. В основе смеси отсутствует вода, а присутствуют акриловые синтетические смолы, гранитно-кварцевая крошка разноцветная (или полимерная крошка), а также пигменты, затвердители, красители, ускорители.

Немного о матрицах

Матрица – основа для производства изделий из мрамора. Матрица в точности повторяет форму того изделия, которое вы желаете получить. Поэтому на каждый вид изделия необходима своя матрица. И чем больше видов продукции вы собираетесь производить, тем большее количество матриц вам потребуется. Ассортимент у вас будет постоянно расширяться, а закупать полный комплект матриц будет накладно. Поэтому лучше всего научиться самим изготавливать матрицы. Благо, особых познаний здесь не требуется и всю технологию можно изучить в том же интернете.

Основные материалы, которые потребуются для производства матриц, это двухкомпонентный литьевой полиуретан, искусственный камень (модель), обрезки мебельной плиты МДФ, саморезы, литровое ведро, шпатель, сантехнический силикон, весы, разделитель и бытовой миксер.

Обрезки МДФ потребуются для изготовления опалубки. Силикон необходим для приклеивания плитки камня к листу МДФ. Для заливки формы используется литьевой полиуретан Duramould ET 45A (Великобритания) – продается в канистрах по 5 литров.

Залитая до краев опалубки форма остается застывать на 24 часа. Работу следует производить в теплом помещении. Полиуретан нетоксичен, но производство в домашних условиях лучше исключить. Через сутки из жидкой смеси получится добротная форма для отливки искусственного камня.

Сколько можно заработать?

Спрос на изделия из мрамора очень велик. В особенности, это касается ванн, элитных столешниц и кухонных моек из искусственного камня. Рентабельность очень высока. К примеру, на производство угловой ванны размером 1,5х1м потребуется около 90 долл. (себестоимость), розничная цена готового изделия — до 220 долл. Разница составляет 130 долл. с одного изделия.

Есть изделия, рентабельность изготовления которых составляет не менее 500%. Например, элементы тюнинга автомобиля: затраты на производство спойлера из стеклопластика на крышку багажника Honda Accord обходятся не более чем в 10 долларов, а продается он уже за 100 долларов.

Как начать бизнес?

Главное, что потребуется сделать – обучиться технологии изготовления изделий из мрамора. Найти мастеров, готовых за деньги передать вам технологии, можно в интернете. Стоимость обучения составляет от 700 до 3000 долларов за человека. За такие деньги вы получаете обучение по изготовлению матриц из стеклопластика, изделий на этих матрицах (столешниц, подоконников, кухонных моек из искусственного камня, влитых в столешницу, умывальников, ванн и других предметов. из акрилового искусственного камня и стеклопластика), раскрытие всех секретов производства.

После обучения и практики по производству предметов из искусственного камня, вы сможете обучать других людей (ваших работников). Далее вам потребуется найти небольшое помещение (цех), можно даже гаражного типа. Главное, чтобы цех был теплым для круглогодичного производства.

Затем вы закупаете сырье и делаете (или приобретаете) полиуретановые матрицы для изготовления нужных изделий (столешниц, ванн, моек, спойлеров и пр.). Теперь вам остается только зарегистрировать бизнес (обычное ИП). И серийное производство изделий можно начинать.

Но, прежде чем запускать бизнес, следует изучить рынок вашего региона и найти предварительные рынки сбыта продукции. Чтобы после запуска производства, у вас уже были места, куда вы реализуете свою продукцию. Это могут быть строительные рынки и магазины, строительные организации и частные дизайнеры и пр. Рекламировать изделия из мрамора можно посредством размещения информации в СМИ, интернете, раздачи красочных буклетов. С развитием дела вас уже будут рекомендовать друзьям, знакомым. Ваши изделия, находясь в чьих-то домах, будут вашей лучшей рекламой.

Видео по теме

delo360.ru

Технология производства иск. камня

Необходимые инструменты:

1. Пластиковое ведро 5-7 литров 2шт.

2. Дрель с насадкой для смешивания раствора.

3. Весы бытовые.

4. Шпатель для выравнивания поверхности.

5. Стол.

6. Лист ДСП или фанера размером чуть больше формы для изготовления камня.

7. Ну конечно сами формы для камня.

Рекомендуемое сырье для изготовления искусственного камня на гипсовой и цементной основе.

1. Любой гипс Г7-8-16, алебастр который вы сможете приобрести в строительном магазине (камень на гипсовой основе)

2. Цемент 400-500 (серый,белый) камень на цементной основе

3. Наполнитель используется для экономии гипса, можно использовать любое местное сырье мелкий просеянный песок, мелкий гравий и.т.п. Фракция наполнителя d=0.5 мм. В максимальном количестве 1-1.5 весовые части по весу гипса.

Для цемента расчет: 1 часть цемента 3 части песка.

Подготовка форм для работы, способ окраски.

Форма для производства камня укладывается на ровную поверхность на лист ДСП.

Берём сухую массу гипса или алебастры, отмеряется необходимое количество в отдельном ведре, взвешиваем.

Во второе ведро наливаем отмеренное количество воды.

Берем Дрель с насадкой для перемешивания раствора и начинаем перемешивать, параллельно небольшими пропорциями добавляя в воду смесь — гипс ( ВАЖНО!!! Не в гипс воду, а наоборот в воду гипс )

После тщательного перемешивания раствора, выливаем его в подготовленную форму, равномерно распределяя раствор по всей форме заполняя ее полностью.

Берем широкий шпатель и выравниваем поверхность для того что бы она стала ровная без излишек раствора.

Ждем в среднем 15 минут в зависимости от используемого сырья и температуры окружающей среды.

Когда Вы убедитесь что раствор довольно таки прочен можно вынимать изделие из формы (производить распалубку)

После выемки камня из формы Ваш камень готов к следующему процессу (окрашивание)

Способов окраски камня существует довольно-таки много, и особого труда не составляет.

Подробное описание и способы окраски приведены в инструкции которую мы отправляем бесплатно каждому клиенту, приобретающему у нас формы для камня. Здесь мы приведем один из способов.

Для окраски камня Вы можете использовать любые подходящие красители, колеровочные составы и. т. п.

Если говорить о самом распространенном способе то что есть всегда и практически везде то это колеровочные пасты или концентраты, на водной основе продающиеся в строительных магазинах.

Для того чтобы придать серый цвет камню добавляете в воду немного черного цвета после перемешивания добавляете гипс, все это тщательно перемешиваете и получаете однородную серую массу.

Далее выливаете в форму, разравниваете поверхность и ждете высыхание.

Этот способ называется окрашивание в массе

После выемки изделия, наносите с разной интенсивностью на поверхность камня разные цвета (черный коричневый желтый и. т. д. в зависимости от желаемого цвета камня)

Даете впитаться и слегка под струей воды протираете губкой для придания эффекта выветренности и старения.

После чего камень кладете на просушку, после высыхания камень готов к укладке.

Вы сами можете убедиться что процесс производства камня не является сложным и не требует больших затрат.

Все что вам необходимо это взять и сделать свой камень.

Многие нас спрашивают, а возможно производить камень для дальнейшей продажи?

Да производители камня на гипсовой основе используют процесс производства не отличающийся от производства камня в домашних условиях, для производства необходимо иметь площадь в 20 кв. Метров и желание.

Более подробные советы, примеры производства камня, приведены в инструкции.

Технология производства камня на цементной основе рассказана в деталях в инструкции, которая отправляется вместе с заказом и предоставляетcя нашим клиентам совершенно бесплатно.

Если вы сомневаетесь в своих возможностях, позвоните нашему специалисту или напишите на почту, мы с радостью поможем Вам.

Гарантия на нашу продукцию

На полиуретановые и силиконовые формы изготовленные компанией Форма Камня действует следующие гарантийные обязательства.

Наша компания старается максимально возможно предоставить клиенту форму-оттиск копируемого изделия, матрицы(копию искусственного камня, 3-D панели) приближенную к начальному образцу. Образы получаемого изделия представлены в электронном каталоге на сайте и расположены в офисе продавца.

Гарантийный срок форм 2 месяца с момента продажи ( Отгрузка клиенту) при условии соблюдения правил эксплуатации форм.

Для успешной и долговечной работы просим ознакомиться с правилами эксплуатации форм.

Механическая прочность полиуретана (силикона) достаточно высока, что позволяет легко извлекать из нее даже самые сложные отливки. Однако, не стоит использовать острые предметы для выемки изделий .Просим Вас не игнорировать это предупреждение!

Рекомендуем использовать защитные составы ( на силиконовой или мыльной основе)

Вы можете приобрести их на нашем сайте.

Разделительный состав на мыльной основе https://forma-kamnya.ru/some-catalog/razdelitel-dlya-form/

Разделительный состав на силиконовой основе https://forma-kamnya.ru/some-catalog/razdelitelnyij-sostav-usa/, https://forma-kamnya.ru/some-catalog/razdelitel-universal-mold-release/

Избегать чрезмерного нагрева форм. Любые резинотехнические изделия не любят высоких температур. Полиуретаны – не исключение! Формы будут отлично себя чувствовать при краткосрочных повышениях температуры до 60 градусов по Цельсию. Выше – нельзя, т.к. при длительной термообработке начнется процесс деформации и форма будет испорчена.

Не допускать контакта с кислотами –полиуретановые резины чувствительны к кислотам, поэтому, ни в коем случае не допускается их применение при работе с формами. Так же как и

Механические повреждения при чистке формы в процессе работы, возникает необходимость чистки форм. Причины могут быть разные – прилипшие остатки гипса или цемента или потребность удалить остатки пигментной краски при кардинальной смене цвета. Следует использовать теплую мыльную воду и щетку средней жесткости. Главное, ни в коем случае, не использовать жесткие металлические щетки, которые могут повредить или исцарапать декоративную поверхность формы!

Ресурс форм зависит от толщины формы ее рельефа и материала заливаемого в форму.

Ресурс форм при использовании гипсового раствора до 1500 заливок и более.

Ресурс формы при работе с цементным раствором до 1000 заливок ( в зависимости от рельефа формы и ее толщины.)

Гарантийные случаи

Замена , возврат форм возможна при обнаружении следующих дефектов:

- Текстура- оттиск получаемого изделия, не соответствует текстуре заявленной на сайте(фотографии) или образце в офисе.

- Форма имеет (кратеры) углубление или наружные пузырьки более 1 мм. и более 2 % от общей площади формы кратно 0.1 кв. метру. для текстуры 3-D панелей.

- В типажах форм “сланец”, “кирпич” ( допустимо не более 9% от общей площади формы 0.1 кв. метр кратно) небольшие кратеры или пузырьки. Это обусловлено сложной текстурой копируемого образца и времени жизни заливочного материала.

Претензии по качеству форм принимаются на электронную почту [email protected] с подробным описанием проблемы-дефекта и фотографией. А так же с данными покупателя ФИО номера заказа.

После получения претензии в максимально возможный срок, поставщик связывается с покупателем для дальнейшего решения возникшей проблемы.

Замена, возврат происходит только после получения поставщиком форм и дефекации на производстве выявление дефекта. Сроки рассмотрения претензии 15 дней с момента получения формы.

Возврат форм, производиться за счет покупателя продавцу.

С уважением www.Forma-Kamnya.ru

forma-kamnya.ru

Новый фильм по технологии МинПластан!

По многочисленным просьбам Максим Попов полностью переработал обучающий видео-фильм по технологии «МинПластан».

Что теперь входит в комплект обучающих материалов? Предоставлю слово самому Максиму:

Уважаемые коллеги!

За последние полгода я услышал немало критических замечаний в свой адрес, в основном связанных с тем, что мой первый обучающий фильм был сделан в формате слайд-шоу.

Изменить этого я не мог, по причине того, что мой участок находится на режимном объекте, съемки на котором категорически запрещены. Поэтому приходилось довольствоваться тем фотоматериалом, который был снят ранее.

И как только я получил приглашение от ООО «Кварцэлит» из г. Тольятти, за что выражаю большую благодарность, я тотчас поехал для проведения обучения и съемок нового видеоматериала.

Результатом этой работы явился новый 2.5 часовой видеофильм, в котором я постарался подробно остановится на всех тонкостях изготовления изделий по технологии «МинПластан», многие моменты, такие как, например, шлифовка и полировка ранее вообще не были показаны, а в этом фильме я посвятил им всю заключительную часть. Надеюсь, что после просмотра этого фильма у Вас не останется никаких вопросов по изготовлению изделий МинПластан.

Кроме того сегодня в комплект обучающих дисков входит 1.5-часовой видеофильм о том, как сделать изделие МинПластан в экстремальных условиях (в нашем случае, это зимой на холодной даче, а у вас это может быть гараж и пр.) с помощью электролобзика и кисточки, потому что далеко не каждый из Вас, тех людей, которые заказали обучающий диск МинПластан, рассматривали эту технологию как средство для зарабатывания денег. Многие просто хотели сэкономить, чтобы не переплачивать большие деньги производителям изделий из искусственного камня, и хотели изготовить столешницы самостоятельно и не были готовы понести даже минимальные затраты, кроме как на сырье.

На третьем диске этого комплекта Вашему вниманию предлагаются видеоматериалы семинара «Ответы на вопросы по технологии МинПластан«, прошедшего 25 января 2010 года в Екатеринбурге. И завершает перечень предлагаемых в комплекте обучающих материалов первый фильм серии «Изделия МинПластан своими руками».

Заказать диск с обучающими видеоматериалами по технологии «МинПластан» можно на сайте: http://minplastan.sdelaimebel.com/

andreylappo.ru