Делаем арболитовые блоки своими руками. Оборудование для производства арболитовых блоков

Арболит – это строительные блоки на основе цемента и древесной щепки. Он обладает хорошими характеристиками, которые существенно лучше, чем у опилкобетона. В статье речь пойдет о том, в каких сферах применяются арболитовые блоки, об их достоинствах и недостатках, а также о технологии изготовления.

Содержание:

- Что такое арболитовые блоки

- Преимущества и недостатки арболитовых блоков

- Виды арболитовых блоков

- Технология производства арболитовых блоков

- Производители арболитовых блоков

- Инструмент для арболитовых блоков

- Подготовка щепы для изготовления арболитовых блоков

- Раствор для арболитовых блоков и заливка в формы

- Советы для изготовления арболитовых блоков

Что такое арболитовые блоки

Бетон – это универсальный строительный материал.

- В основе арболитовых блоков лежит древесная щепка. К ее размеру и количеству применяются строгие требования – эти два параметра влияют на качество материала и его марку. Кроме этого, есть производства арболита, которые используют стебли хлопчатника, рисовую солому или кору.

- Вяжущим компонентом выступает цемент марки не ниже М300. Его марка влияет на прочность готового изделия и, следовательно, на его маркировку.

- Для улучшения соединения компонентов смеси, в нее добавляют специальные добавки, обеспечивающие быстрое затвердение и т.д. В большинстве случаев это жидкое стекло, хлористые соли калия или алюминия.

- Изначально древесная щепка и цемент плохо сочетаются, чтобы доиться качественных и равномерных по прочности блоков требуется правильно поставить производство с четким технологическим процессом.

Во время которого важную роль играет продолжительное и тщательное перемешивание всех составляющих.

Во время которого важную роль играет продолжительное и тщательное перемешивание всех составляющих. - Щепка, отбираемая для изготовления должна проходить жесткий контроль. Лучше всего подходят сосна, ель или бук. Немаловажен и характер древесины – поздняя или ранняя заготовка. Размер щепки не должен превышать 10 мм в ширину и 25 мм в длину. Соблюдая эти условия, материал получится с высокой паропроницаемостью, но прочный.

- Для достижения лучших теплоизоляционных показателей. Смесь делается из щепы, вяжущего (цемент с добавками) и воды в пропорции 1:1:1,5. Если нужен более прочный блок для стены с высокой несущей нагрузкой, то пропорции вяжущего соответственно меняются

Арболитовые блоки видео

Преимущества и недостатки арболитовых блоков

Самое главное – это высокие энергоэффективные показатели при строительстве внешних стен дома и невысокая стоимость материала. Но из-за невысокой прочности, допустим только для строительства малоэтажных домов.

Но из-за невысокой прочности, допустим только для строительства малоэтажных домов.

Достоинства арболита

- По теплоизоляционным качествам он опережает обычный бетон или кирпич. Его теплопроводность составляет всего 0,08 Вт/(м*С).

- Он обладает лучшими качествами древесины, но в отличие от нее, является пожаробезопасным. Арболит трудновоспламеняемый материал, который во время пожара образует мало дыма.

- При нагревании дома и последующем отключении системы отопления, тепло в помещении будет сохраняться еще долгое время даже при отрицательной температуре снаружи.

- По своим паропроницаемым характеристикам он уступает только древесине. Поэтому внутри помещения будет всегда хороший микроклимат, даже при высокой влажности. Вот почему этот материал выбирают для строительства сауны или бани.

- Несмотря на невысокую прочность (допускается строительство зданий из арболитовых блоков не выше 3 этажей), он хорошо противостоит нагрузкам на растяжении.

Что особенно важно при сезонном пучении грунта, когда дом начинает «ходить». Это свойства материала убережет строение от появления трещин.

Что особенно важно при сезонном пучении грунта, когда дом начинает «ходить». Это свойства материала убережет строение от появления трещин. - Морозостойкость в зависимости от марки изделия может быть в пределах F25 – F50, Но если зимой чередуются влажность и отрицательная температура, срок годности арболита значительно снижается.

- Этот недорогой материал легко подгонять под нужные размеры, в нем достаточно прочно держится закрепленные предметы. Он станет лучшим вариантом для небольших хозяйственных построек или гаражей.

- Небольшой вес блоков позволяет экономить на фундаменте, так как на последний не будет оказываться высоких нагрузок.

Недостатки арболита

- Невысокая прочность ставит использование арболитовых блоков в узкие рамки. Разрешено только малоэтажное строительство, межкомнатные перегородки или в качестве дополнительной теплоизоляции.

- Долговечность материала зависит от его качества. Помимо специализирующихся крупных заводов, сегодня по стране очень много частных маленьких фирм, которые изготавливают блоки и продают их по более низким ценам.

Но, к несчастью, качество их продукции зачастую остается низким из-за желания максимально удешевить товар и сделать его привлекательным для покупателя.

Но, к несчастью, качество их продукции зачастую остается низким из-за желания максимально удешевить товар и сделать его привлекательным для покупателя. - Изготовленный по ГОСТу материал имеет стоимость, практически равную пенобетону. Это связано с тем, что при его изготовлении не обойтись без человеческого труда.

- Из-за погрешностей в размерах блоков, во время кладки швы получаются неравномерными. Да и сам материал не отличается красивым внешним видом, поэтому требуется финишная декоративная облицовка фасадов дома.

Виды арболитовых блоков

Всего производят 2 основных вида:

- Конструкционный. Отличается наивысшей плотностью – 500-800 кг/куб.м. В нем пропорционально больше содержание цемента по отношению к щепе. По характеристикам он пригоден для кладки несущих стен и опор. Для большей прочности допускается его армирование стержнями или сеткой.

- Теплоизоляционный. Плотность в пределах 500 кг/куб.м. Предназначается для строительства межкомнатных перегородок, на которые не оказывается нагрузки и в качестве теплоизоляционного слоя.

Арболит может иметь 2 формы:

- В виде блоков. Это уже готовый к использованию материал определенных размеров. Но из-за особенностей материала и его изготовления в размерах могут быть существенные погрешности. Хотя они регламентированы ГОСТом, на деле чаще нестыковки превышают эти параметры. Это надо учитывать еще на стадии проектирования и подсчета требуемого количества материалов. Блоки имеют большой размер, поэтому темпы строительства высокие.

- Монолитный. Его изготавливают непосредственно перед использованием прямо на строительной площадке. После замеса сразу же используют полностью. Такой способ подойдет для создания тонкого теплоизоляционного слоя (когда арболит заливается в несъемную опалубку из пеноплэкса или пенопласта). После заливки придется остановить на работы на время схватывания состава. Это не менее 7 дней.

Технические характеристики арболитовых блоков

- Хоть в арболите и присутствует древесина на равне с бетоном, все же этот класс материала относится именно к строительному камню.

Поэтому его маркируют и дают класс прочности именно как любому другому изделию из бетона.

Поэтому его маркируют и дают класс прочности именно как любому другому изделию из бетона.

По форме арболитовые блоки могут быть:

- с U-образным углублением. Удобны для дверных или оконных поемов с перемычками;

- стеновые блоки могут быть крупными, средними или узкими;

- плоты. Но они обязательно имеют слой прочного и плотного бетона, так как характеристики арболита не могут отвечать необходимым, в данном случае, требованиям. Допустимая длина по ГОСТу не превышает 480 см.

Технология производства арболитовых блоков

Сам технологический процесс довольно прост, поэтому для небольших построек, например сарая или курятника, арболитовые блоки моно сделать своими руками. Но из-за медленного отвердения состава, изготовление займет очень много времени, особенно если форм для заливки немного. Особенно при условии, что арболит будет набирать необходимую прочность только при температуре от 12 градусов и выше. Конечно, можно добавить специальные химические компоненты, которые сделают возможным работы и при более низких температурах, но это приведет к удорожанию материала.

Этапы технологического процесса

- Получение деревянных щепок. Для этого подойдут отходы от деревообработки, которые имеются в большом количестве на любой лесопилке. Подходят практически все сорта древесины, кроме лиственницы и тополя. Нельзя забывать и про строгие ограничения в размере, которые являются основополагающими качества арболита. Поэтому изготовители изготавливают щепу самостоятельно при помощи различных дробилок (шредера, молотковой, дисковой или роторно-ножевой).

- Пропорции . Если профессионалы используют специализированные дозаторы, то при самостоятельном изготовлении придется руководствоваться весом или объемом.

- Соединение компонентов. Вначале соединяют щепку и цемент. Сделать это вручную лопатой не получится, допускается только длительный замес в бетономешалке.

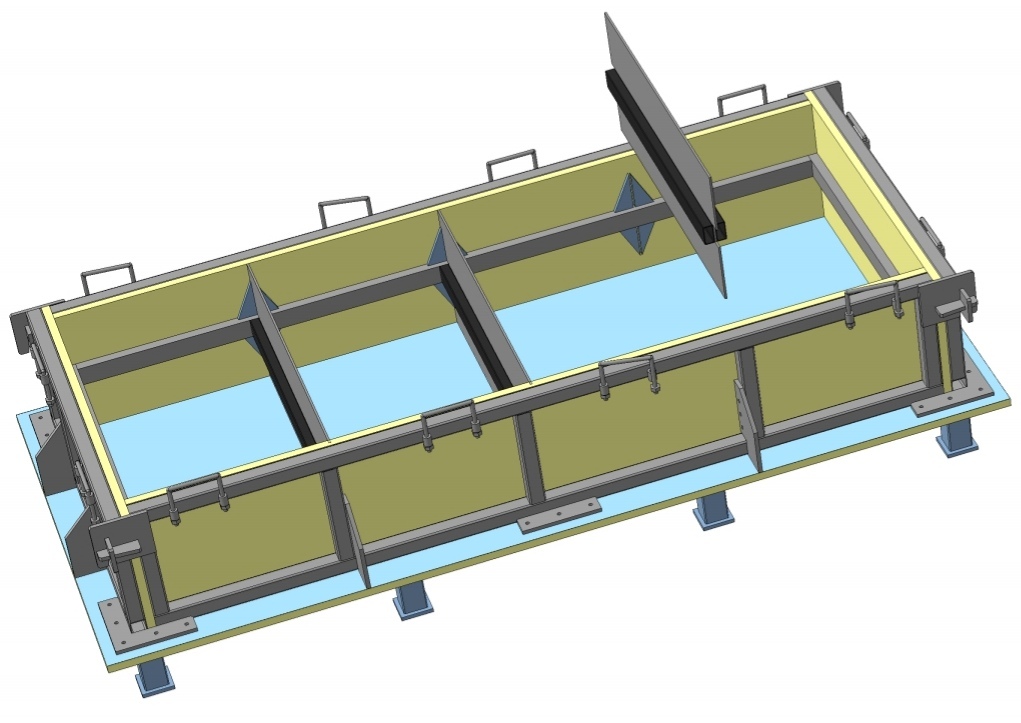

- Заливка формы. Готовая смесь по желобу подается в специальные формы из металла или дерева.

- Трамбовка. Это очень ответственный этап, который нельзя упускать. Здесь используется ручной труд, так как сначала смесь надо проколоть, чтобы удалить пузырьки воздуха. Далее утрамбовка производится на вибростоле.

Совет: из-за плохой адгезии цемента с щепой, утрамбовка должна продолжаться не более 20 мин, иначе бетон начнет отделяться от щепы и утрамбовываться на дне.

- Отвердение

Производители арболитовых блоков

В каждом городе есть не одно производство арболитовых блоков. Но чаще всего их производят в кустарных условиях и продают через объявления на местных ресурсах. Если поблизости нет крупного завода, то лучше обратиться в компании, которые занимаются строительством арболитовых домов. Как правило, у них всегда есть свое производство, на котором соблюдаются все технологии.

- Наиболее крупное предприятие в России, занимающееся арболитовыми блоками – «ЭкоДрев Продукт». Они поставляют свою продукцию на крупные рынки строительных материалов. В среднем стоимость конструкционного материала составляет 5500 – 6000 руб/м3, а теплоизоляционного 4500 руб/м3.

- Более низкие цены у производителя «Арболит Трейд» — 5300 руб/м3 с доставкой. Они производят не только полнотелый, но и пустотелый кирпич.

- Вологодский завод арболита также предлагает свою продукцию в большинстве регионов. Цена конструкционного блока от 4100 руб/м3.

Покупая большие объемы напрямую от изготовителя, всегда можно договориться о дополнительной скидке.

Инструмент для арболитовых блоков

Специального оборудования для арболитовых блоков не потребуется, достаточно подготовить стандартные инструменты:

- бетономешалка;

- большой металлический поддон;

- форма для заливки арболита;

- разделитель.

Он нужен, если в одной форме планируется залить несколько более маленьких блоков или сделать пустоты;

Он нужен, если в одной форме планируется залить несколько более маленьких блоков или сделать пустоты; - большое сито с вибрацией;

- вибростол или молоток;

- вилы, лопата и ведро;

- мастерок.

Чертежи арболитовых блоков

Подготовка щепы для изготовления арболитовых блоков

Делается это двумя методами.

Выдержка на открытом воздухе

- Вначале на любой пилораме приобретается большой объем стружки или щепки подходящей породы древесины. Как правило, ее всегда отдают бесплатно, понадобится только оплатить доставку.

- Если такой возможности нет или материал там низкого качества, тогда при помощи рубильной машины (которую можно взять в аренду) материал подготавливается самостоятельно из пиломатериала.

- Перед использованием, щепу выдерживают на открытом воздухе 2-2,5 мес. За это время опил очищается от присутствующей в нем сахарозы, которая отрицательно влияет на качество готовых блоков (может начаться брожение).

На протяжении этого времени несколько раз щепу тормошат и обрабатывают оксидом кальция, переворачивают. Желается это для того, чтобы воздух попал и в нижний слой. Это предотвратит загнивание материала.

На протяжении этого времени несколько раз щепу тормошат и обрабатывают оксидом кальция, переворачивают. Желается это для того, чтобы воздух попал и в нижний слой. Это предотвратит загнивание материала.

Обработка известняком

- Известняк смешивают с водой до получения 1,5% раствора. Для этого потребуется очень большая емкость. В полученный раствор засыпают щепку из расчета 200 л/1м3 щепы. Перемешивают 2 раза в день на протяжении 4 дней.

- Потом просеивают через крупное сито, чтобы отделить крупный мусор и оставляют просыхать.

Раствор для арболитовых блоков и заливка в формы

- Примерные пропорции для арболитовых блоков выглядят так: 25-30 кг цемента М400/25-30 кг щепы/1 кг жидкого стекла/35-40 л воды.

- Для замеса нужна электрическая бетономешалка. Вначале заливают нужный объем воды, добавляют жидкое стекло и начинают перемешивать в течение нескольких минут, для качественного смешивания.

- Затем засыпается щепа и перемешивается.

Она должна вся намокнуть, чтобы не оставалось сухих участков.

Она должна вся намокнуть, чтобы не оставалось сухих участков. - Далее идет очереди цемента. Если засыпать сразу весь объем, неизбежно образуются комки. Поэтому засыпать надо постепенно в работающую бетономешалку.

- Не останавливая работы бетономешалки, добавляется весь цемент, пока он не образует со щепой однородной массы. Это возможно только в том случае, если щепа вся равномерно намокла.

- Готовую арболитовую смесь раскладывают в разъемные формы или опалубку. Если есть вибростол, то процесс очень упрощается. После заполнения форм только остается дождаться результата и извлечь готовые блоки.

- При самостоятельном изготовлении арболитовых блоков кустарным методом, чаще всего используется ручной труд при уплотнении. Для этого нужно подготовить трамбовалку в виде листа металла по размеру формы с ручкой.

- Форма представляет собой ящик из металла или досок без дна. Устанавливают его на абсолютно ровную поверхность, наливают слой смеси и утрамбовывают. Количество слоев зависит от высоты формы.

Чем их больше, тем более качественный и прочный получится блок. В среднем заливают примерно 5 слоев. Для удаления лишнего воздуха, смесь после каждой заливки протыкают вилами или металлическим прутом.

Чем их больше, тем более качественный и прочный получится блок. В среднем заливают примерно 5 слоев. Для удаления лишнего воздуха, смесь после каждой заливки протыкают вилами или металлическим прутом.

- Для наивысшей плотности, трамбовать нужно так, чтобы наименьше проявлялась распрессовка. Лучше всего поочередно чередовать сильные и более слабые нажимы.

- По окончанию излишки раствора счищаются мастерком.

- Наилучшей прочности добиваются посредством вибростола. В этом случае трамбовать вручную не надо. После заливки смеси в форму ее прижимают грузом и включают вибрацию на 15-20 мин.

- Дальше происходит момент сушки. Если прочность арболитового раствора высокая, форму допускается снимать сразу с сырых блоков и отправлять их на досушку. Но при более жидкой консистенции делать это нельзя. Так как блок потеряет свою геометрию.

- Технологический процесс подразумевает просушку блоков в течение 2 суток при температуре 60°C. Но в домашних условиях их сушат просто на улице в течение 2-3 недель, предварительно накрыв пленкой.

Производство арболитовых блоков видео

Советы для изготовления арболитовых блоков

- Готовую щепу можно купить у небольших производителей арболитовых блоков.

- Для более легкого извлечения блока из формы, ее внутреннюю часть отделывают гладким материалом, например, линолеумом.

- Для набора прочности блоки должны проходить гидратацию. Первые 10 дней они должны сохнуть под пленкой при температуре 13-15 °C.

- Если арболитовые блоки нужны только для утепления несущих стен, то технологический процесс можно незначительно упростить.

- Можно изготовить сразу отделочные блоки. Для этого на сырой блок прямо в форме наносят шпателем слой шпаклевки и разравнивают.

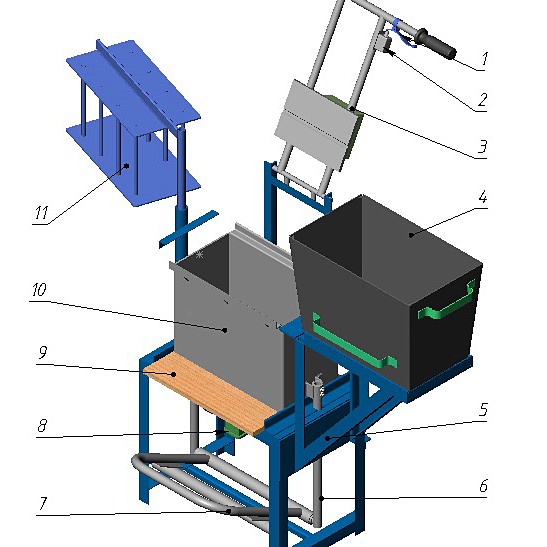

Станок для арболита РПБ 1500 БЛ-400 Рама — лист: оборудование для производства изделий из бетона, глины от «ООО «Хайпстан»»

Станок для арболита РПБ 1500 БЛ-400

Арболитовые блоки стандартизированы в СССР в 60-х годах, прошли проверку временем и сибирскими морозами,имеют преимущества:

- Низкая теплопроводность.

Стена, построенная из арболитовых блоков толщиной 30 см, по показателям теплопроводности равна стене из кирпича толщиной в 1 метр и не требует дополнительного утепления.

Стена, построенная из арболитовых блоков толщиной 30 см, по показателям теплопроводности равна стене из кирпича толщиной в 1 метр и не требует дополнительного утепления. - Высокая прочность. Арболитовый блок используется в строительстве двух-трёхэтажных домов с железобетонными плитами перекрытий.

- Экологичность. Производится на основе древесной щепы, не подвержен гниению, обладает хорошей воздухопроницаемостью (в доме из арболита не бывает

- сырости).

- Пластичность. В случае возникновения предельных нагрузок арболитовый блок не ломается, а лишь обратимо деформируется с возможностью восстановления первоначальной формы. При транспортировке отсутствует бой.

- Звукоизоляция. Коэффициент звукопоглощения арболитового блока при частотах 125-2000 Гц составляет 0,17-0,60, в то время как у кирпича при 1000 Гц не превышает 0,04, а у древесины – 0,06-0,10

- Точность геометрии и простота обработки. В арболит можно легко вбивать гвозди, ввинчивать шурупы, как на деревянную стену.

Свободно поддаётся сверлению и распилу, при этом получается точная по размерам форма блока. Стены из арболитового блока возводятся в кратчайшие сроки, а отделка возможна сразу после строительства.

Свободно поддаётся сверлению и распилу, при этом получается точная по размерам форма блока. Стены из арболитового блока возводятся в кратчайшие сроки, а отделка возможна сразу после строительства. - Пожарная безопасность. Арболит относится к трудногорючим (группа Г1 по ГОСТ 12.1.044-89), трудновоспламеняемым (группа В1 по ГОСТ 30402-96), малодымообразующим (группа Д1 по ГОСТ 12.1.044-89) материалам

- Экономия на строительстве. Один кубический метр блоков из арболита в 3 раза легче кирпича и в 1,5 раза легче керамзитобетона, что позволяет использовать ленточный фундамент шириной 30 см.

Организовать собственное производство арболитовых блоков и построить прибыльный бизнес может каждый. Достаточно купить станок РПБ 1500, бетоносмеситель, вибросито и компоненты смеси: песок, цемент, опил и хлористый кальций.

Станок для производства арболитовых блоков прост в эксплуатации. Оборудование устанавливают на ровную поверхность и заливают подготовленную смесь. На изготовление одного блока уходит около одной минуты. Следовательно, за 8-часовой рабочий день производительность одного станка составляет 460 блоков.

На изготовление одного блока уходит около одной минуты. Следовательно, за 8-часовой рабочий день производительность одного станка составляет 460 блоков.

Механизация процессов позволяет получать более высокие по качеству и стабильные по параметрам арболитовые блоки. При этом размеры, геометрия и плотность сохраняются от изделия к изделию. После того, как блоки извлечены из станка, их выдерживают в течение 12 часов, после чего приобретают максимальную прочность. Далее готовую продукцию упаковывают и отправляют покупателям.

Себестоимость арболитовых блоков в 1,5-2 раза меньше стоимости рыночной цены, поэтому станок выгодно приобрести для не только для открытия собственного производства, но и для строительства в личных целях от заборов до жилых домов. Впоследствии оборудование можно сдать в аренду.

Станок отличается небольшим весом и габаритами, поэтому его легко перемещать. Подключается оборудование к сети с напряжением 220 вольт. Для изготовления станка используем качественные комплектующие и даем гарантию на приобретенные станки.

По желанию клиента внесем изменения в базовую модификацию.

Комплекс для производства арболита

Изготавливаем высокорентабельное оборудование для переработки древесных отходов.

Оборудование предназначено для изготовления арболитовых блоков на основе отходов лесоперерабатывающей промышленности (опилок или щепы), вяжущего компонента портландцемента.

Технология производства позволяет получать высококачественный строительный материал арболит, не имеющий аналогов по совокупности свойств на рынке строительных материалов. Получаемый материал арболит соответствует всем требованиям ГОСТов. Арболит экологичен и прост в применении.

Данная технология позволяет производить арболит, полностью соответствующий ГОСТу. Конечная продукция — геометрически точные арболитовые блоки, которые успешно применяются при строительстве всех видов общественных, промышленных зданий и жилых домов.

Конечная продукция — геометрически точные арболитовые блоки, которые успешно применяются при строительстве всех видов общественных, промышленных зданий и жилых домов.

Для производства арболитовых блоков требуются следующие компоненты:

- опилки, щепа и другие отходы лесной и деревообрабатывающей промышленности

- вяжущий компонент — цемент

- вода

- сернокислый алюминий

Оборудование позволяет расширить возможности бизнеса в строительной отрасли, открыть свое дело со стабильным ежемесячным доходом.

Оборудование для производства арболита решает проблемы, связанные с утилизацией и переработкой древесных отходов. С его помощью отходы лесопереработки используются вторично, на предприятии создается непрерывный производственный цикл по переработке древесины.

Видео оборудования для производства арболита

;

Производство арболита — уникального строительного материала — еще один способ переработки отходов деревообрабатывающих и лесозаготовительных предприятий. Сочетание дерева и бетона открывает новые свойства привычных материалов, позволяет приобрести им положительные качества, устраняя присущие изначально недостатки. Арболит прочен как бетон, при этом легок и экологичен как дерево. Легко пилится обычной ножовкой и при этом способен выдержать падение с высоты 10 метров, не горит, не гниет, имеет прекрасные тепло- и звукоизоляционные свойства.

Сочетание дерева и бетона открывает новые свойства привычных материалов, позволяет приобрести им положительные качества, устраняя присущие изначально недостатки. Арболит прочен как бетон, при этом легок и экологичен как дерево. Легко пилится обычной ножовкой и при этом способен выдержать падение с высоты 10 метров, не горит, не гниет, имеет прекрасные тепло- и звукоизоляционные свойства.

Относящийся к классу ячеистых бетонов арболит, согласно ГОСТ 19222-84, используется как для малоэтажного строительства, так и для утепления строительных конструкций. Материал может успешно применяться для строительства жилых домов и производственных сооружений до трех этажей в любых климатических условиях.

Комплекс для производства арболита позволяет наладить выпуск строительных блоков различного назначения и размеров — от стандартных кирпичей, до крупных армированных конструкций с фактурным слоем. Плотность выпускаемого материала варьируется от 400 кг/м3 для теплоизоляционных марок арболита, до 900 кг/м3 для конструкционных.

Производство арболита от ЭкоДревПродукт в Москве и Иваново — ЭкоДревПродукт

«ЭкоДревПродукт» имеет крупнейшее производство арболита. За долгие годы работы накоплен огромный опыт в производстве и строительстве из арболитовых блоков. У нас существует большое количество складов, с готовым стройматериалом, на всей европейской части России:

Клин, Вологда, Ярославль, Кострома, Иваново, Волгоград, Ростов-на-Дону, Тейково, Рыбинск, Липецк, Саратов, Краснодар.

В связи с большими объемами продаж по всей центральной части России изготовление арболита в компании ведется в промышленных масштабах на высокотехнологичном оборудовании.

Производственная база оснащена полуавтоматической линией для производства арболитовых блоков, позволяющей изготавливать большие объёмы продукции высокого качества в короткий срок.

Производительность линии до 1000 м3в месяц.

Одной из главных составляющих, отвечающих за долговечность арболитового блока, является качество древесной щепы. Многие конкурирующие фирмы используют в качестве сырья для щепы кору деревьев, древесные отходы или горбыль. В отличие от них у нашей компании есть смежное предприятие, занимающееся утилизацией деревянных поддонов бывших в употреблении. Их мы и используем в качестве сырьевого материала для получения щепы. Это значит, что при производстве арболита применяется качественная древесная щепа из деловой древесины (без обзола).

Производство арболита. Наша технология.

Специалистами «ЭкоДревПродукт» была разработана уникальная технология производства арболита. Заявленная технология производства отвечает необходимым сертификатам и ГОСТам, с документацией вы можете ознакомиться в разделе сертификаты.

Главное отличие данной технологии в использовании масла минеральных сортов, не содержащее вредных примесей, с целью не прилипания блока к внутренним стенкам формы. Для достижения оптимальной геометрии блока используются металлические формы. Трамбуется арболитовая смесь с при помощи вибропресса, таким образом, блок получается идеально ровным. Во-первых, уменьшает образование «мостиков холода», а во-вторых, снижает расход цемента на строительство и отделку. Мостик холода – участок соединительного шва, который зимой будет значительно холоднее, чем вся остальная стена. Благодаря идеальной геометрии арболитового блока, количество таких участков резко уменьшается, а это значит, что в доме, построенном из таких блоков, будет всегда тепло.

Для достижения оптимальной геометрии блока используются металлические формы. Трамбуется арболитовая смесь с при помощи вибропресса, таким образом, блок получается идеально ровным. Во-первых, уменьшает образование «мостиков холода», а во-вторых, снижает расход цемента на строительство и отделку. Мостик холода – участок соединительного шва, который зимой будет значительно холоднее, чем вся остальная стена. Благодаря идеальной геометрии арболитового блока, количество таких участков резко уменьшается, а это значит, что в доме, построенном из таких блоков, будет всегда тепло.

При производстве очень важны размеры древесной щепы, оптимальной является щепа длиной 2—20 мм, шириной 2—5 мм и толщиной не более 5 мм. Если использовать щепу меньшего размера, то арболит будет крошиться и рассыпаться, а если большего – то незащищенные бетоном большие частицы щепы будут подвержены гниению и воздействию микроорганизмов. В процессе производства древесная щепа для нейтрализации сахаров подвергается воздействию сернокислого алюминия. Однако в дальнейшем, все химические добавки нейтрализуются и переходят в неактивное состояние, поэтому

наш арболит — экологически чистый.

Однако в дальнейшем, все химические добавки нейтрализуются и переходят в неактивное состояние, поэтому

наш арболит — экологически чистый.

На стойкость арболита к внешним факторам, существенно влияет время выдержки после изготовления. Блок выдерживается в форме до момента застывания структуры, что обеспечивает 100% геометрические параметры, тем самым увеличивается плотность, и, соответственно, теплоизоляционные характеристики.

Четкое соблюдение технологии на всех этапах производства, работа на современном оборудовании и квалифицированный персонал позволяют нам производить качественные арболитовые блоки, которые идеально подходят для строительства.

Этапы производства арболита

- Изготовление щепы. Преимущественно для этих целей используется древесина большинства видов деревьев хвойных пород, но можно применять и другие, характеризующиеся повышенной стойкостью к биологическому разрушению — осина, береза.

Плохое качество готового арболита может быть обусловлено применением деревоматералов из бука, лиственницы.

Плохое качество готового арболита может быть обусловлено применением деревоматералов из бука, лиственницы. - Минерализация щепы. Данная процедура необходима для придания этому компоненту повышенного уровня адгезии с портландцементом. Для этих целей применяется хлористый кальций, реже — сернокислый алюминий.

- Смешивание предварительно минерализованной щепы с остальными компонентами — цементной массой и связующим составом. После тщательного перемешивания полученную смесь заливают в предварительно подготовленные формы, затем оставляют для затвердевания. Длительность данного процесса зависит от многих условий, главным из которых является температурный режим. Летом либо в прогретом помещении готовый продукт можно получить гораздо быстрее, чем при низких температурах. Не рекомендуется осуществлять производство арболитных блоков при температуре, не превышающей пятнадцати градусов.

Производство арболитовых блоков: станки, оборудование

Технологии изготовления арболита своими руками и промышленным методом не должны иметь особых различий в наличии и последовательности следующих технологических процессов для подготовки сырья:

- производство щепы – если производство щепы осуществляется на месте, то для этой операции необходимым оборудованием является щепорез, для изготовления арболита выбирают агрегат производительностью, сопоставимой объёмам производства готовой продукции.

Для производства арболитовых блоков наилучше подходит древесина хвойных видов деревьев;

Для производства арболитовых блоков наилучше подходит древесина хвойных видов деревьев; - просушка материала – для качественной просушки, древесный материл выдерживают на открытом воздухе в течение трёх месяцев. Временами материал переворачивают для лучшей просушки нижних слоёв;

- придание древесине биологической стойкости – делают это для препятствия её гниению уже будучи в составе арболитовых блоков. Для этого удаляют из щепы сахар и минерализируют её при помощи обработки в растворе гашеной извести, хлористого кальция, сернокислых алюминия или кальция, жидкого стекла. Раствор может быть как однокомпонентным, так и комбинированным. Щепу выдерживают в растворе в течение четырёх суток, перемешивая по три раза на день. Объёмное соотношение в смеси должно составлять пять частей щепы и одна раствора.

Необходимое оборудование для производства арболитовых блоков

От предполагаемой производительности будет зависеть, какое оборудование необходимо применять и, соответственно, его цена. Стоит понимать, что чем более высока технологичность всего процесса, тем менее выраженными будут недостатки арболита.

Стоит понимать, что чем более высока технологичность всего процесса, тем менее выраженными будут недостатки арболита.

В любом случае Вам понадобится:

- растворосмеситель, лучше принудительного действия;

- станок для вибрационной трамбовки либо ручной инструмент для трамбовки;

- формы для блоков с подставками к ним.

Перечисленный набор – это самый минимум, и он больше подходит для домашней мини-фабрики. Если же продукцию планируется выпускать в промышленных масштабах, то необходима целая производственная линия, где уже не обойтись без вибрационных столов, дорогостоящих смесительных, транспортировочных, сушильных и прочих установок и станков.

Совет прораба: при изготовлении арболитовых блоков своими руками можно прибегать ко всяческим хитростям для снижения цены оснащения. К примеру, можно собственноручно изготовить формы для заливки при помощи досок, которые сколачиваются вместе. Затем они оббиваются из внутренней стороны фанерой и покрываются слоем гидроизолирующего материала, будь то полиэтиленовая плёнка, линолеум или что-то другое, что не пропускает воду. Если вы решили провести собственноручное изготовление форм для арболитовых блоков, то стоит знать, что считаются стандартными их размеры — 20-30*20*50 сантиметров, но, конечно же, они могут иметь и другой размер, на Ваше усмотрение.

Если вы решили провести собственноручное изготовление форм для арболитовых блоков, то стоит знать, что считаются стандартными их размеры — 20-30*20*50 сантиметров, но, конечно же, они могут иметь и другой размер, на Ваше усмотрение.

Также можно приспособить какой-либо вибрирующий инструмент для виброусадки смеси, помещённой в формы.

Фото: вибростанок

Форма для арболитового блока

Изготовление арболитовых блоков

Для начала необходимо приготовить смесь для производства арболитовых блоков, которая должна состоять из трёх частей древесной составляющей, четырёх частей воды и трёх – цемента. В имеющееся у Вас смесительное оборудование ингредиенты загружаются в очерёдности, соответствующей изложенной выше. В норме образовавшаяся смесь должна выглядеть рассыпчатой, но в то же время сохранять форму, приобретённую сжатием в руке.

Далее, полученный арболит помещают в форму для формирования блока. Излишки удаляют шпателем либо мастерком, форму накрывают крышкой и в течение пяти-десяти секунд подвергают вибротрамбовке. Лучше, когда операция проводится при помощи специального вибрационного станка, но можно обойтись ручной трамбовкой либо же модернизированным Вами виброинструментом.

Лучше, когда операция проводится при помощи специального вибрационного станка, но можно обойтись ручной трамбовкой либо же модернизированным Вами виброинструментом.

Следующий этап производства – это сушка арболита. Для сушки с блока снимают форму, при этом он остаётся на подставке формы, на ней он и остаётся до полного затвердевания и высыхания. Также для повышения прочности изделий можно их заворачивать в плёнку на срок до десяти дней, для более медленной влагопотери.

Подводя итоги, можно сказать, что производство арболитовых блоков вполне возможно в домашних условиях, даже без использования дорогостоящих вибрационных станков и другого подобного оборудования, что значительно снижает цену на налаживание производства. С другой стороны, есть чёткая зависимость между ценой оборудования и качеством готовой продукции, снижение одного показателя неминуемо тянет за собой вниз второй, даже при соблюдении тончайших аспектов технологии.

Видео

youtube.com/embed/WcjJ6dF6Lr4″ frameborder=»0″ allowfullscreen=»allowfullscreen»/>

Щепа для арболита!,

ЩЕПА ДЛЯ АРБОЛИТА!

Выбор и подготовка щепы — важный этап производственного процесса по изготовлению

арболита, поэтому так важно чтобы щепа для арболита соответствовала параметрам, указанным в ГОСТе.

Щепу для арболита изготавливают из древесины, причем это могут быть

древесные отходы лесозаготовительных предприятий (ветки, сучья, вершины деревьев), отходы лесопильных и деревообрабатывающих производств (горбыль, отпилы, отходы оцилиндровки), переработка вторичных отходов древесины (б/у паллеты, лом деревянных конструкций, деревянная мебель). Щепа может быть результатом работы

деревообрабатывающих станков или ее можно изготовить с помощью специальных рубительных и щеподробительных машин.

Лучше всего для производства арболита подходит древесина хвойных пород – сосна, ель, пихта. Если брать древесину лиственных пород, то подойдут такие деревья, как береза, осина, дуб, тополь. Но в этом случае придется потратить больше химических добавок для подготовки щепы. Не рекомендуется использовать щепу бука и лиственницы. Также не следует использовать для изготовления щепу из свежесрубленной древесины. Лучше, если дерево вылежит 3-4 месяца.

Но в этом случае придется потратить больше химических добавок для подготовки щепы. Не рекомендуется использовать щепу бука и лиственницы. Также не следует использовать для изготовления щепу из свежесрубленной древесины. Лучше, если дерево вылежит 3-4 месяца.

В качестве органических заполнителей растительного происхождения должны применяться: измельченная древесина из отходов лесозаготовок, лесопиления и деревообработки хвойных (ель, сосна, пихта) и лиственных (береза, осина, тополь) пород, костра конопли и льна, измельченные стебли хлопчатника и рисовой соломы. В ГОСТе указаны размеры щепы для арболита, но производители предпочитают

практическим путем подбирать оптимальный размер и форму щепок, главное чтобы он не превышал заявленные размеры. Считается, что качественный арболит можно получить, если выбрать щепу игольчатого типа. Это объясняется анизотропными свойствами древесины, которые включают в себя упругость, теплопроводность, звукопоглощение материала. Щепа игольчатой формы располагается хаотично и по-разному деформируется при воздействии влаги, что повышает анизотропность готовых блоков арболита. В связи с этим, не стоит использовать стандартную технологическую или топливную щепу,

В связи с этим, не стоит использовать стандартную технологическую или топливную щепу,

которая имеет прямоугольную или квадратную форму. Щепа для арболита должна иметь гладкую поверхность без ворсистости, что также важно для хорошего сцепления с цементным вяжущим и повышения прочности готового материала. Измельченные отходы древесины должны соответствовать следующим требованиям: размеры частиц не должны превышать по длине 30 мм (оптимально — 20 мм), по ширине 10 мм (оптимально — 5 мм), по толщине — 5 мм. Содержание примеси

коры в измельченной древесине должно быть не более 10 %, хвои и листьев — не более 5 % по массе сухой смеси заполнителей. Щепа для арболита не должна содержать плесени, грибка, трухи и гнили. Процент

коры, листьев и хвои не должен превышать указанные в ГОСТе нормы. Перед тем, как начать подготовку щепы для арболита ее просеивают с помощью вибросита, чтобы избавиться от пылевой составляющей и опилок. В составе блоков арболита не должно содержаться опилок, так как это нарушение технологии изготовления. Если арболит

Если арболит

изготавливают из опилок, то такой материал будет называться опилкобетон, его свойства будут существенно отличаться от свойств арболита. На следующем этапе готовую щепу засыпают в специальный контейнер и заливают раствором химикатов. Это может быть гашеная известь, хлорид кальция, жидкое стекло или другая добавка. Содержание водорастворимых редуцирующих веществ (сахаров) не должно быть

более 2 %. Насыпная плотность опилко-стружечной смеси в высушенном до постоянной массы состоянии должна быть в пределах от 100 до 140 кг/м3. Содержание очесов и пакли должно быть не более 5 % массы сухого заполнителя. Химические добавки экологически безопасны, они нужны, чтобы нейтрализовать сахара в древесине, что поможет повысить ее адгезивные свойства и обеспечит лучшее сцепление с вяжущим компонентом на основе цемента. Обычно в растворе химикатов

щепа должна вылежаться трое суток, после чего ее необходимо просушить. Для улучшения свойств готового арболита, также щепу можно обработать специальными антисептическими составами. Если нет желания использовать химикаты, то щепу для арболита можно оставить вылежаться на открытом воздухе в защищенном от влаги месте в течение трех месяцев. Таким способом можно нейтрализовать сахара в

Если нет желания использовать химикаты, то щепу для арболита можно оставить вылежаться на открытом воздухе в защищенном от влаги месте в течение трех месяцев. Таким способом можно нейтрализовать сахара в

древесине и сделать ее пригодной для производства арболита.

Характеристики и свойства блоков из арболита: теплопроводность, размеры, вес

Арболит, он же деревобетон – одна из разновидностей лёгких бетонов, состоящих из цементного раствора и органических наполнителей. Судя по количеству заказов в нашей компании, желающих строиться из арболита с каждым годом становится больше. Давайте разберемся, чем этот материал привлекает заказчиков.

Технология производства арболита регламентируется ГОСТом №19-222-84. На рынок он поставляется чаще всего в виде стеновых блоков или плит, предназначенных для возведения несущих стен зданий и межкомнатных перегородок. Согласно нормативам, блок состоит из следующих компонентов:

- Бетонный раствор марки М-400 или М-500;

- Химические улучшающие добавки;

- Органические наполнители.

Формы выпуска

Основные формы выпуска, в которых арболит поставляется на рынок – блоки и плиты-панели. В зависимости от процентного соотношения щепы и бетона, характеристики арболитных конструкций могут значительно различаться:

- По своей плотности арболит подразделяется на марки от М-5 до М-50;

- В зависимости от прочностных показателей, он может быть 4-х классов от В-0,75 до В-2,5.

Каждый из этих классов имеет своё предназначение и область применения: от использования в качестве теплоизоляции до сооружения несущих стен зданий:

- Деревобетонные блоки и плиты, имеющие плотность до 500 кг/м3 относятся к теплоизоляционным.

- Более плотные материалы, с удельной массой более 500 кг на кубометр, относятся к конструкционным и предназначены для возведения несущих стен и перегородок.

Блоки

Наиболее распространённые размеры блоков – длина 500 мм, высота 200 мм, при ширине от 100 до 500 мм.

Ввиду большого числа кустарных производств, габариты блоков бывают самыми различными, поэтому при покупке строительного материала делать это лучше у одного производителя.

Расход арболитовых блоков на 1 м3 стены зависит от его габаритов. Так, блок размерами 60х20х30 см имеет объём 0,036 кубометров. Соответственно, в кубе содержится порядка 28 штук таких блоков, то есть, для возведения 1 м3 стены, требуется гораздо меньшее количество блоков, чем кирпичей.

Вес одного блока, в зависимости от его размера и плотности, может варьироваться от 10 до 60 кг.

Блоки могут быть цельными, либо пустотелыми – последний вариант чаще применяется как утеплитель, т.к. обладает низкой теплопроводностью и слабыми несущими способностями.

Панели

Панели из арболита гораздо технологичнее блоков. Работы по монтажу деревобетонных плит производятся гораздо быстрее, чем кладка стены из блоков. Среди недостатков панельных конструкций:

- невозможность их отливки в домашних условиях;

- необходимость привлечения к строительно-монтажным работам подъёмных механизмов – из-за большого веса, монтировать арболитовые плиты без помощи крана или лебёдки нельзя.

Существуют различные размеры плит: начиная от небольших длиной 80 см, высотой 60 и толщиной 30 см, до настоящих стеновых панелей с габаритами 230х120х30 см.

Максимальные размеры деревобетонных панелей ограничиваются показателями прочности материала: наибольшая длина плиты не должна превышать 2,5 м при соотношении сторон 1:2.

В частной застройке может использоваться монолитная методика заливки, когда готовый арболитовый раствор заливается непосредственно в опалубку по месту строительства.

Технические характеристики

Большая популярность арболита обуславливается его технологичностью и высокими эксплуатационными свойствами.

Теплопроводность

Теплопроводность арболита напрямую зависит от его плотности: чем она выше, тем хуже теплоизоляционные свойства. Согласно нормативам, этот показатель может составлять от 0,08 до 0,15 Вт/м*С, что сопоставимо с характеристиками сухой древесины.

Для сравнения, рассмотрим коэффициент теплопроводности других конструкционных материалов, применяемых в строительстве (чем ниже коэффициент, тем лучше теплоизоляционные свойства, Вт/м*С):

- Керамический кирпич – 0,5 – 0,7;

- Железобетон – 2 – 2,1;

- Пенобетон – 0,1 – 0,29;

- Шлакоблок – 0,2 – 0,6.

Исходя из информации выше, арболит является лидером по теплоизоляционным характеристикам в сравнении с прочими строительными материалами. Так, для регионов с минимальными зимними температурами в -30, вполне достаточна толщина стены дома из арболита в 30 – 35 см. При этом материал может без всякого ущерба переносить до 50 сезонных циклов, т.е. срок службы стен составляет около полувека. Для жилых домов, где внутри поддерживается постоянная плюсовая температура, этот срок может быть значительно больше.

Таблица 1. Рекомендуемая толщина стен без утепления для разных регионов (м)

| Город | Керамический кирпич | Арболит | ||

| Архангельск | 2,2 | 0,45 | ||

| Владивосток | 1,85 | 0,35 | ||

| Иркутск | 2,15 | 0,45 | ||

| Магадан | 4,15 | 0,5 | ||

| Москва | 3,15 | 0,35 | ||

| Новосибирск | 2,05 | 0,45 | ||

| Ростов-на-Дону | 1,4 | 0,3 | ||

Теплоёмкость

Теплоёмкость – качество, характеризующее способность поглощать и отдавать тепловую энергию. От этого свойства зависит микроклимат в помещении – чем выше показатель теплоёмкости, тем более комфортная температура сохраняется в нём.

От этого свойства зависит микроклимат в помещении – чем выше показатель теплоёмкости, тем более комфортная температура сохраняется в нём.

Данный показатель для бетона составляет всего 0,84, в то время как для стеновых блоков из арболита коэффициент теплоёмкости составляет 2,3 кДж/кг*С. То есть, деревобетонные стены остывают в 4 раза медленнее, чем железобетонные, дольше сохраняя тепло в помещении.

Это особенно актуально в ненастные дни или в холодное время года, помогая сэкономить на обогреве дома.

Таблица 2. Сравнительная таблица теплоёмкости строительных материалов

| Железобетон | 0,84 |

| Полистиролобетон | 1, 05 |

| Керамический кирпич | 0,88 |

| Гранит, мрамор | 0,88 |

| Ель | 2,3 |

| Сосна | 2,3 |

| Пенопласт | 1,26 |

| Деревобетон | 2,3 |

Прочность

Прочность арболита на сжатие составляет от 0,5 до 5 МПа, в зависимости от процентного соотношения органики и бетонной основы. Наиболее прочные виды блоков класса В-2,5 могут использоваться для возведения зданий высотой до 3-х этажей включительно. Прочность на изгиб составляет 0,8 – 1 МПа, что гарантирует целостность кладки стены при сезонных «хождениях» фундаментного основания, или его некоторых деформациях при усадке.

Наиболее прочные виды блоков класса В-2,5 могут использоваться для возведения зданий высотой до 3-х этажей включительно. Прочность на изгиб составляет 0,8 – 1 МПа, что гарантирует целостность кладки стены при сезонных «хождениях» фундаментного основания, или его некоторых деформациях при усадке.

Особенностью арболитовых материалов является их уникальная для бетона способность частично восстанавливать свою форму после физических «потрясений» – ударной деформации или воздействия большой массы.

Плотность

От этого показателя во многом зависит удельная масса, прочность и теплопроводность материала – чем выше его плотность, тем он прочнее. В то же время, слишком большая плотность строительного материала уменьшает его теплоизоляционные свойства и увеличивает массу.

Деревобетон в этом смысле является достаточно сбалансированным материалом – имея высокие теплоизоляционные качества, он в то же время достаточно плотный. Это позволяет сооружать из него несущие конструкции для зданий малой этажности.

Это позволяет сооружать из него несущие конструкции для зданий малой этажности.

Таблица 3. Сравнительная характеристика плотности деревобетона и других материалов

| Материал | Плотность (кг/куб.м) |

| Арболит | 400 – 650 |

| Железобетон | 2500 |

| Пенобетон | 600 – 800 |

| Кирпич полнотелый | 1400 – 1600 |

| Гранит, базальт, мрамор | 2800 |

| Сосна, ель | 500 – 600 |

| Известняк | 1600 |

Среди других технических характеристик материала следует отметить:

- Огнестойкость. Материал практически не горюч, и способен выдерживать открытое пламя от 45 минут до полутора часов;

- Водопоглощение. От других типов бетонов арболит отличается высоким уровнем влагопоглощения, доходящим до 75 – 80%;

- Усадка при высыхании составляет около 0,5%;

- Коэффициент шумоизоляции – 0,15 – 0,6.

Преимущества и недостатки

Как и у большинства материалов, у арболита есть свои достоинства и свои недостатки. К плюсам относятся:

- экологичность, высокие теплоизоляционные показатели, малый вес. По этим характеристикам он практически аналогичен древесине, но, в отличие от неё, практически не горюч и не подвержен гниению;

- Из-за низкой плотности и малой массы, при строительстве домов из арболита можно использовать облегчённые варианты фундаментов – столбчатые и мелкозаглублённые, что существенно снижает общую стоимость построек;

- Материал обладает высокой технологичностью – легко пилится, режется, сверлится, в него можно забивать гвозди и закручивать саморезы.

Подробно о достоинствах арбоблоков – на видео ниже:

Главные минусы арболита – невысокие несущие возможности и большие показатели влагопоглощения. В связи с этим, арболитовые конструкции нельзя использовать при многоэтажном строительстве, или в качестве несущих стен под бетонные перекрытия. Также стены нуждаются в надёжной гидроизоляции – как в местах соприкосновения с фундаментом, так и по всему наружному периметру.

В связи с этим, арболитовые конструкции нельзя использовать при многоэтажном строительстве, или в качестве несущих стен под бетонные перекрытия. Также стены нуждаются в надёжной гидроизоляции – как в местах соприкосновения с фундаментом, так и по всему наружному периметру.

Область применения

Применение арболита обуславливается показателем его прочности. В зависимости от класса прочности, это может быть:

- В-0,75 – утепление наружных стен, звукоизоляция и строительство межкомнатных перегородок;

- В-1 и В-1,5 – несущие стены одноэтажных зданий и хозяйственных построек;

- В-2,5 – возведение несущих стен двух и трёхэтажных построек при условии использования лёгких межэтажных перекрытий.

Ведущие производители

В России особую популярность арболит начал приобретать на рубеже ХХ и ХХI веков, с началом массового малоэтажного строительства.

Благодаря доступности исходного сырья и несложной производственной технологии, выпуском арболитовых конструкций сегодня занимается множество компаний. Наиболее крупными производителями на отечественном рынке являются:

Наиболее крупными производителями на отечественном рынке являются:

- «Арболит Эко» – производственная компания, расположенная в Ногинском районе Подмосковья. Занимается производством блоков, проектированием и строительством малоэтажных зданий.

- «Русский арболит» – сеть компаний, занимающихся разработкой и изучением технологий производства арболитных изделий, выпуском формовочно-прессовального оборудования и широкой линейки строительных материалов из деревобетона.

- «Иж арболит» – производитель из Ижевска (Удмуртия).

- «Черновский арболит» – производственно-строительная компания из п. Черновский Самарской области.

За рубежом лидерами в производстве данного материала являются компании из Германии, США, Канады, Австрии, Скандинавии, Японии.

Как сделать бетонные формы из дерева?

Вам не нужно покупать дорогие предметы домашнего обихода из цемента, чтобы использовать их в качестве декоративной брусчатки, скамеек или столешниц. Из дерева можно сделать много вещей своими руками. Оставайтесь с нами, чтобы узнать, как вы можете создать впечатляющие бетонные формы из дерева за полдня.

Оставайтесь с нами, чтобы узнать, как вы можете создать впечатляющие бетонные формы из дерева за полдня.

Формы для бетона

Формы для бетона обычно изготавливаются из меламина, который можно найти в магазине товаров для дома в отделе стеллажей.Вы можете легко обрезать его по размеру самостоятельно или попросить сотрудника сделать это за вас в магазине. Меламин относительно недорог, и иногда вы можете повторно использовать его для создания дубликата проекта, если никакие детали не были случайно сломаны.

Вот шаги по изготовлению бетона из форм.

Шаг первый

Во-первых, решите, какой длины и ширины вы хотите получить всю цементную плиту, а также какой толщины она должна быть.В вашем магазине товаров для дома или в магазине пиломатериалов будут пиломатериалы такой же длины, как и ширины и толщины, так что заказывайте их. (в большинстве магазинов товаров для дома есть самовывоз) Убедитесь, что две из ваших досок по крайней мере на несколько дюймов длиннее, чем размеры готовой плиты. Это так, что вы можете прикрепить доски.

Это так, что вы можете прикрепить доски.

Шаг второй

Затем разделите лишнюю длину более длинных досок пополам и измерьте расстояние от каждого конца каждой длинной доски.Отметьте эти измерения карандашом; они являются точками крепления.

Шаг третий

Затем, убедившись, что ваши доски расположены вдоль отметки, совместите короткий край одной из ваших досок с карандашной отметкой. Используйте зажим, чтобы скрепить две доски вместе, а затем с помощью молотка воткните прямой ряд из трех или четырех столярных гвоздей вдоль задней части длинной доски в край короткой доски.

Шаг четвертый

Теперь прикрепите вторую более короткую доску к другой отметке карандашом на длинной доске.Расположите оставшуюся длинную доску так, чтобы метки на ней совпали с короткими отдельными краями меньших досок. Зафиксируйте его на месте. Затем возьмите молоток и забейте гвоздь через заднюю часть длинной доски в края каждой более короткой доски. Обратите внимание, держите линии ногтей как можно более прямыми.

Обратите внимание, держите линии ногтей как можно более прямыми.

Шаг пятый

Прибейте лист фанеры к одной открытой стороне формы, чтобы формованный цемент можно было позже удалить, если только вы не заливаете цемент на тротуар или другое место.

Нужно бетонное покрытие?

Независимо от того, используете ли вы бетонную форму для брусчатки или тротуара, например, вы захотите защитить свой бетон каким-либо покрытием. Hard Rock Concrete Coatings предлагает все необходимое для предотвращения проникновения масел, смазок и других химикатов в бетон. Свяжитесь с нами, чтобы увидеть ваши варианты, которые включают цвета, соответствующие вашей существующей цветовой области или вообще новую. Позвоните нам сегодня, чтобы узнать больше.

Точная деревянная форма для бетона Для идеального формования изделий Индивидуальные качественные продукты

Если вы ищете отдельные категории бетонных деревянных форм , Alibaba.com - лучшее место, где вы можете найти их множество. Эти прочные и оптимального качества бетонные деревянные формы идеально подходят для изготовления широкого спектра предметов, начиная от обычных бытовых товаров и бытовой техники и заканчивая автомобилями и другими коммерческими продуктами.Эти бетонные деревянные формы являются полностью настраиваемыми и профессиональными OEM-продуктами, которые лучше всего подходят для любого типа производственного предприятия. Покупайте их у ведущих поставщиков и оптовиков на сайте.

Пластиковая литьевая форма для бетона и дерева , доступная на сайте, имеет экспортное качество и изготовлена из прочных материалов, таких как пластик, металл, АБС, ПЭ, ПММА, ПК, ПОМ, ПБТ, ПП, ПА66, ППО, ПВХ, ПЭТ и т. д., которые хорошо известны своей прочной структурой. Лучшая часть использования этих форм для бетона и дерева - это точность, которую они обеспечивают при формовании изделий.Вы можете выбирать из различных вариантов отделки поверхности, таких как полировка, текстура, следы электроэрозионной обработки и т.

д., а также импровизировать методы холодного или горячего литника. Эти бетонные деревянные формы доступны как с одной полостью, так и с несколькими полостями по индивидуальным запросам.

Alibaba.com может помочь вам найти обширную коллекцию прочных и точных форм из бетона и дерева в соответствии с их размерами, формами, характеристиками и цветами. Эти бетонные деревянные формы имеют срок службы 500 000 выстрелов или более в зависимости от вашего запроса, а также доступны в нестандартных размерах.Эти пресс-формы для бетона и дерева также можно использовать для изготовления изделий с помощью программного обеспечения для проектирования, такого как CAD, UG, Solidworks и т. д. продукты. Эти продукты доступны как для OEM, так и для ODM заказов вместе с индивидуальной упаковкой. Они также сертифицированы ISO, CE, SGS.

Как сделать табуреты из бетона с текстурой под дерево

В следующем учебном пособии подробно описан процесс изготовления формы из полиуретановой резины для бревна, которое будет

используется для литья бетонных табуретов.

В конце приведен список расходных материалов и инструментов, используемых для этого проекта.

Процесс:

Шаг 1: Подготовка исходной модели

Шаг 2: Создание защитной оболочки

Участок

Шаг 3: Отмерить, смешать и налить FormRub 35 Liquid Rubber

Шаг

4: Извлечение и вырезание формы

Шаг 5: Литой бетон

Подготовка исходной модели — очень важный этап в процессе изготовления формы.Неправильный подготовка может привести к прилипанию резины к модели или неправильному отверждению резины.

Для пористых моделей, которые приносят с улицы, важно дать им полностью высохнуть во влажном состоянии. может повлиять на отверждение полиуретановых каучуков.

Пористые модели, такие как это бревно (ниже), должны быть тщательно герметизированы, чтобы предотвратить проникновение резины в поры

и застрять. Многие герметики можно приобрести в местных магазинах товаров для дома, в то время как другие

можно приобрести непосредственно у Polytek.

Многие герметики можно приобрести в местных магазинах товаров для дома, в то время как другие

можно приобрести непосредственно у Polytek.

В некоторых случаях для герметизации модели достаточно пары слоев аэрозольной грунтовки; однако этот журнал чрезвычайно текстурный и пористый, поэтому мы решили нанести слой краски вручную. Чистка на краска позволила нам лучше «втолкнуть» ее в текстуру и более тщательно запечатать поверхность.

После того, как модель будет полностью окрашена, необходимо нанести разделительный состав. Опять же, так как этот журнал чрезвычайно горд и текстура коры очень глубокая, мы решили использовать PolyCoat.PolyCoat — это полупостоянный герметик и разделительный состав на силиконовой основе.

Бревно перевернуто на бок, чтобы предотвратить стекание и позволить PolyCoat полностью проникнуть в неровную поверхность. поверхность. Всего наносится четыре слоя PolyCoat.

PolyCoat должен высохнуть между нанесением каждого слоя, а последний слой должен высохнуть. вылечить перед нанесением любой жидкой резины.

вылечить перед нанесением любой жидкой резины.

Когда PolyCoat затвердеет, большая трещина в нижней части бревна заполняется подогретым пластилином, чтобы помочь предотвратить просачивание резины в него (сторона бревна, изображенная ниже, будет нижней частью готового бетонный табурет.) Глиняная «змейка» (т. е. глина, раскатанная в длинную тонкую полоску) также размещен вокруг внешнего края нижней части бревна, чтобы действовать как прокладка, когда бревно устанавливается на плинтус.

Диаметр бревна составляет около 12 дюймов, поэтому мы изготавливаем плинтус из фанеры с углублением диаметром 14 дюймов. А

Картонная бетонная труба диаметром 14 дюймов (например,g., Quik-Tube ® или SonoTube ® ) будет плотно входить в

углубление и будет действовать как область сдерживания. Углубление всего около 1/2″ в глубину, но оно поможет сохранить

трубка стабильна при заливке формовочной резины.

Углубление всего около 1/2″ в глубину, но оно поможет сохранить

трубка стабильна при заливке формовочной резины.

Труба диаметром 14 дюймов выбирается таким образом, чтобы стенки пресс-формы имели толщину около 1 дюйма.

Плинтус устанавливается на дно табурета и крепится винтами. Важно убедиться, что рабочая поверхность и бревно находятся на одном уровне на протяжении всего этого процесса.

В плинтусе сделаны вентиляционные отверстия для выхода воздуха из модели. Без вентиляционных отверстий этот воздух может попасть в резину.

Края бревна замазаны пластилином, чтобы предотвратить просачивание резины под бревно. То Формовочная резина подхватит текстуру глины, поэтому глина будет сплющена/сглажена как можно лучше.

Глина также наносится по краю углубления, чтобы предотвратить утечку резины за пределы защитной оболочки. трубка.

С одной стороны трубки делается надрез; это облегчит процесс извлечения из формы, но также ослабит

трубка.

Перед размещением трубы вокруг бревна заклеиваем внутреннюю и внешнюю стороны среза.

Затем сухой кистью на всю внутреннюю часть тубы наносится вазелин. Внешняя сторона дна Трубка также покрыта на случай, если резина вытечет за пределы трубки.

Лента наматывается на трубку, после чего трубка плотно помещается в углубление.Ремни пресс-формы используются для закрепите трубу и плинтус вместе.

FormRub 35 Liquid Rubber представляет собой двухкомпонентную (часть A и часть B) полиуретановую систему, которая отверждается до состояния Shore Твердость А35.

Основные характеристики

Соотношение смешивания: 1A:1B

Начальная вязкость смеси: 600 сП

Время застывания: 15

минут

Время извлечения из формы: 16 часов

Цвет отвержденного: бирюзовый

Чтобы определить, сколько резины необходимо для изготовления этой формы, мы делаем следующий расчет:

- Определяем объем (в³) защитной зоны.

- Оцените объем бревна и вычтите его из объема зоны содержания.

- Возьмите этот результат и разделите на удельный объем формовочной резины (удельный объем FormRub 35 равен 27,2 дюйма³/фунт).

- Этот окончательный результат представляет собой количество каучука в фунтах, необходимое для завершения формы.

Для этой формы для бревен требуется примерно 65 фунтов жидкой резины FormRub 35.

Каучуки серии FormRub можно смешивать по весу или объему, но мы настоятельно рекомендуем взвешивать на цифровых весах.

Поскольку эти ведра для смешивания вмещают только 40 фунтов материала, мы смешиваем три отдельные партии каучука.

Компонент B сначала добавляется в ведро для смешивания, потому что он имеет более низкую вязкость и с меньшей вероятностью будет прилипать к стенкам.

Часть А затем взвешивают в ведре.

Компоненты тщательно перемешиваются. Важно очистить стенки и дно ведра несколько раз. раз в процессе смешивания.

раз в процессе смешивания.

При смешивании учитывайте время застывания продукта.FormRub 35 имеет время застывания 15 минут, но на этот раз варьируется от продукта к продукту.

Лопатка Poly, используемая ниже, является хорошим инструментом для ручного смешивания.

Каучук заливается в одну сторону формы. Продолжаем наливать резину на то же место и позволяем это подняться.

При работе с несколькими партиями заливайте следующую партию как можно скорее после заливки предыдущей партии.

Как правило, формовочную резину следует заливать до не менее чем на 1/2″ над верхней частью модели.Для этой формы, мы наливаем резину примерно на 1 ″ поверх бревна.

FormRub 35 можно извлекать из формы через 16 часов при комнатной температуре.

Лента, закрывающая разрез в трубе, разрезается, после чего труба вынимается из формы.

Винты удаляются из плинтуса, а края формы ослабляются с помощью плоского инструмента (например, шпаклевки). нож).Затем форму переворачивают (для этого могут потребоваться два человека), чтобы нижняя часть бревна была незащищенный.

На одной стороне пресс-формы будет сделан разрез для удаления бревна и последующих отливок. Острый скальпель или лезвие — хороший инструмент для резки мягких полиуретановых каучуков.

Может быть полезно, чтобы второй человек открыл надрез; это дает лучшее представление о том, где находится модель является. Расположение разреза этой формы не очень важно, потому что линия шва в конечном литье хорошо замаскировано глубокими текстурами оригинальной модели.Линии шва могут быть более заметными в зависимости от формы и текстуры и исходной модели, поэтому резка формы по существующей линии в модели в таких случаях это важно.

Резка зигзагом (по сравнению с прямой резкой) полезна для повторного выравнивания формы при литье.

Если резина просочилась в глубокие сучки бревна, ее обычно можно легко срезать скальпелем.

Пока один человек раздвигает форму, второй снимает бревно.

Для заливки бетона труба снова помещается вокруг формы и закрепляется лентой формы; это поможет предотвратить деформацию формы от веса бетона. Он расположен так, чтобы разрез в трубе находится на противоположной стороне от места разреза в резиновой форме. Это обеспечит большую стабильность во время процесс литья.

Форма покрыта разделительной смазкой Pol-Ease® 2650.Pol-Ease 2650 представляет собой безсиликоновый состав на масляной основе. разделительный состав, не требующий времени на высыхание перед заливкой бетона. Есть ряд других разделительные составы для бетона, подходящие для использования с полиуретановыми формовочными каучуками.

Бетон смешивают и заливают в форму.

Чтобы уменьшить вес готового табурета, в форму заливается небольшое количество бетона, а затем Вставлена пенопластовая заглушка диаметром 6 дюймов.

Ведро с грузом помещается поверх пенопластовой вставки, чтобы она не всплывала, а затем оставшаяся часть бетон заливается в форму.

После затвердевания бетон вынимают из формы.

Лишняя пена обрезается со вставки.

При желании бетон можно окрасить.

При правильном уходе из этой формы можно отлить сотни бетонных стульев.

Расходные материалы и инструменты, используемые для этого проекта:

Хотите поговорить со службой технической поддержки Polytek о вашем проекте заливки бетона?

Позвоните нам по телефону 800.858.5990.

Пишите нам по телефону [email protected].

Как предотвратить прилипание бетона к дереву | Руководства по дому

Автор: Майк Мэтьюз Обновлено 14 декабря 2018 г.

Профессионалы-строители обычно используют фанерные панели в качестве опалубки при заливке бетона для фундамента нового дома.Если деревянные формы были должным образом обработаны смазкой для формы, вы можете легко снять их после высыхания бетона. Сделай сам может залить бетон между формами 2 на 4 при установке нового тротуара или патио, но для достижения наилучших результатов предварительно обработайте древесину так же, как это делают профессионалы.

Разделительные составы на масляной основе

В свое время профессиональные строители создавали свои собственные разделительные составы на масляной основе, используя такие материалы, как дизельное топливо, печное топливо для дома и минеральное масло, для предотвращения прилипания залитого бетона к дереву.Сегодняшние строители домов часто выбирают стойкую к налипанию фанеру или панели OSB, предварительно обработанные на лесопилке запатентованными химическими смесями, которые могут включать парафин, минеральное масло и льняное масло. Некоторые подрядчики по бетонным работам продлевают срок службы фанеры, используя освежающее покрытие из коммерческого антиадгезива или льняного масла, разбавленного растворителем.

Некоторые подрядчики по бетонным работам продлевают срок службы фанеры, используя освежающее покрытие из коммерческого антиадгезива или льняного масла, разбавленного растворителем.

Защитные составы на водной основе

Разделительные составы на водной основе также могут препятствовать прилипанию бетона к деревянным формам, и, в отличие от составов на масляной основе, они делают это без выделения в воздух большого количества летучих органических соединений.Химические вещества, выделяющие летучие органические соединения, строго регулируются в некоторых регионах, поскольку они способствуют образованию атмосферного смога. Коммерческие разделительные составы на водной основе производятся из материалов растительного происхождения и с меньшей вероятностью обесцвечивают поверхность бетона. Обычные растительные масла могут служить той же цели, если нанести их в два или три последовательных слоя.

Реактивные разделительные составы

Химически активные разделительные составы реагируют с щелочностью бетона, чтобы предотвратить прилипание бетона к деревянным формам и формам. Коммерческие продукты этого типа содержат жирную кислоту и мыльное поверхностно-активное вещество, которые вступают в химическую реакцию с бетоном, помогая создать чистую, незапятнанную бетонную поверхность с гладкими краями. В то же время они создают собственную тонкую химическую мембрану, которая блокирует проникновение бетона в поры древесины.

Коммерческие продукты этого типа содержат жирную кислоту и мыльное поверхностно-активное вещество, которые вступают в химическую реакцию с бетоном, помогая создать чистую, незапятнанную бетонную поверхность с гладкими краями. В то же время они создают собственную тонкую химическую мембрану, которая блокирует проникновение бетона в поры древесины.

Решения «Сделай сам»

Различные бытовые товары помогут предотвратить прилипание бетона к дереву. В большинстве случаев вы можете предотвратить прилипание бетона к форме, нанеся на дерево карнаубский воск, но только при температуре выше 50 градусов по Фаренгейту.Для другого бытового решения нанесите на древесину два-три слоя бытового минерального масла — начальный слой служит герметиком для дерева, а последний слой служит смазкой, но перед заливкой бетона вытрите излишки масла.

Может ли плесень расти на бетонных поверхностях? — Растворение влаги

Плесень может легко расти на еде, бумаге, дереве, ковре и ткани. Но может ли он процветать и на бетоне?

Но может ли он процветать и на бетоне?

Проблема с бетоном в том, что обычно это строительный материал, который мы используем для подвалов, патио, ступеней, гаражей и т. д.Эти места, как правило, холодные, влажные и, следовательно, более вероятны проблемы с плесенью.

Это увеличивает опасения по поводу того, может ли плесневый грибок испортить наши бетонные стены и вызвать связанные с этим проблемы, такие как проблемы с дыханием, кожные заболевания и структурные повреждения.

Так может ли плесень расти на бетоне? Как грибки влияют на бетонные стены? И как мы можем предотвратить рост плесени на бетоне?

На эти вопросы я отвечу сегодня. Так что продолжайте читать 🙂

Слишком длинный; Не читал

Да, на бетоне может расти плесень.Хотя бетон не является органическим и не является пищей для плесени, пыль и мусор, которые накапливаются на бетонной плите, обеспечивают все питательные вещества, необходимые плесневому грибку для выживания. Единственный способ предотвратить это — ограничить поступление влаги в бетон с помощью гидроизоляции, надлежащей вентиляции и осушения.

Единственный способ предотвратить это — ограничить поступление влаги в бетон с помощью гидроизоляции, надлежащей вентиляции и осушения.

Может ли плесень расти на бетоне?

Быстрый и уверенный ответ: ДА. Плесень может расти на бетоне.

Как и любому другому существу, плесени для выживания необходимы кислород, вода и пища.Чем они питаются? Они питаются органическими и углеродсодержащими материалами.

Сюда входят бумага, дерево, ткани, ковры, волосы, кожа, продукты питания и т. д.

Хорошо, но я думаю, что бетон не является органическим. Как он обеспечивает пищу для плесени?

Вы правы. Бетон не является органическим и поэтому не является пищей для плесени. Однако имейте в виду, что на бетонной поверхности можно найти много органических веществ, обеспечивающих достаточное количество питательных веществ для роста и распространения грибка.

Мельчайшие остатки, такие как пыль, соли, мусор, омертвевшие клетки кожи, волосы и т. д.все они могут осесть на бетонной плите, что делает ее подходящей площадкой для образования плесени.

д.все они могут осесть на бетонной плите, что делает ее подходящей площадкой для образования плесени.

Таким образом, если вы не сможете поддерживать бетон в идеальной и постоянной чистоте, плесень всегда найдет способ разрастись на нем.

Что еще? Когда споры плесени распространяются и питаются органическими материалами, они выделяют некоторые кислоты и пищеварительные ферменты, которые разрушают зараженную поверхность и снижают ее целостность.

Для бетона это делает его более прозрачным, менее плотным и более пористым. В результате он становится подвержен дальнейшему проникновению влаги, пыли, мусора и плесени.

Еще одна вещь, которая способствует росту плесени на бетоне, — это укладка гипсокартона или гипсокартона непосредственно на бетон.

Плесень может легко расти на гипсокартоне, потому что он очень органичен. Поэтому, когда вы прислоняете гипсокартон к бетонной стене, плесень может легко попасть на бетон и быстро распространиться по большой площади.

Это также имеет место, когда рядом с бетоном есть деревянные полы, оконные рамы, ковры или коврики. Эти вещества очень органичны и поэтому могут образовывать плесень и выделять некоторые грибки на бетон, где они могут продолжать размножаться.

Инфекция может быть и в обратном направлении.

Как определить, есть ли плесень на бетоне?Обнаружение плесени на бетоне может оказаться непростой задачей.

Темно-серый цвет бетона затрудняет определение пятен плесени, и вы можете в конечном итоге обвинить другие вещи или, что еще хуже, пренебречь скрытыми колониями плесени, которые могут нанести вред как вашей бетонной плите, так и вашему здоровью.

Как правило, черную плесень обнаружить несложно, но когда это рост белой плесени, все становится сложнее.

Позвольте мне уточнить.

Если вы обнаружите белые (или светлые) пятна на бетоне, это могут быть просто высолы, а не обязательно плесень.

Что означает выцветание? Высолы — это порошкообразные вещества, которые можно найти на поверхности некоторых строительных материалов, таких как бетон, цемент, кирпич или каменная кладка.

Высолы образуются, когда влага проходит через такие материалы и уносит с собой все содержащиеся в них минералы и соли.

Теперь, когда эта влага появляется на поверхности, она испаряется и оставляет после себя все несущие минералы, которые, в свою очередь, образуют белую (или желтоватую) кристаллическую структуру.

Хорошо, я понял. Но как мы можем отличить плесень от высолов?

Во-первых, плесень со временем увеличивается в размерах, а высолы — нет.

Во-вторых, высолы твердые на ощупь, и если взять их руками, они легко превращаются в порошок. Напротив, вы не можете изменить структуру плесени.

Кроме того, распыление воды на высолы заставляет все минералы растворяться и исчезать. И наоборот, вода ничего не делает для плесени и не может ее удалить.

Еще один способ определить плесень — по запаху.

Обычно плесень имеет затхлый или земляной запах. Некоторые также описывают, что плесень пахнет влажной тканью, потными носками или гнилой пищей.

Последнее, что стоит отметить, это то, что влагомер может помочь определить плесень на бетоне, особенно если это подтверждается четкими визуальными индикаторами.

Какие нормальные показания влагомера бетона?

Это будет зависеть от того, какой влагомер или, точнее, от используемой шкалы показаний.

Если ваш влагомер откалиброван для бетона и имеет для него специальную шкалу показаний, вы должны ожидать значения менее 2%.

Бетон имеет плотную структуру и поэтому не должен удерживать много влаги.

Другими словами, бетон должен быть сухим и не содержать влаги. Таким образом, даже чрезвычайно низкие показания могут указывать на насыщение и слишком большую влажность.

Теперь, если ваш влагомер не откалиброван для бетона — что, вероятно, так и есть, потому что большинство влагомеров откалиброваны для дерева — вам следует переключить прибор на эталонную шкалу и сравнить полученные значения с образцом сухого бетона.

Поясню.

Эталонная шкала — это дополнительная шкала показаний, которую можно найти на большинстве влагомеров. Эталонная шкала позволяет измерять влажность материалов, для которых прибор не имеет шкалы отсчета.

Например, влагомер древесины имеет шкалу показаний для дерева, но он также может иметь эталонную шкалу, позволяющую измерять влажность гипсокартона, бетона, плитки, кирпича и т. д.

Будьте осторожны. Значения, которые вы получаете на эталонной шкале, являются просто качественными оценками.Это означает, что они представляют собой не фактическое содержание влаги в испытуемом материале, а только то, сколько воды в нем содержится по сравнению с сухим эталоном.

Вот почему, если вы собираетесь использовать эталонную шкалу для бетона, начните сначала со снятия показаний образца плиты, о которой вы точно знаете, что она сухая и не имеет плесени.

Сохраните где-нибудь полученные показания и используйте их в качестве основы или справочного материала для будущих проверок.

Если другие плиты дают такие же значения, то можно с уверенностью считать их сухими и с меньшей вероятностью наличия плесени.Если вместо этого вы найдете более высокие показания… вы знаете ответ 🙂

Как плесень влияет на бетон?Как мы уже говорили ранее, когда плесень распространяется по бетонной плите и питается ее органическим содержимым, она выделяет несколько кислот и ферментов, которые нарушают целостность бетона и делают его более пористым.

Это позволяет большему количеству пыли, влаги, мусора и плесени проникать в плиты и вызывать дальнейшие повреждения.

Теперь, когда плесень разрастается на бетонной стене, все больше грибков переносится по воздуху, увеличивая риск респираторных инфекций, одышки, аллергии, экземы, раздражения кожи и т. д.

И, конечно же, не стоит упоминать неприятный запах плесени, особенно в закрытых помещениях, и неприятный вид пятен плесени на стене.

Как предотвратить рост плесени на бетоне? Снижение влажности — это единственное, что вы можете сделать, чтобы предотвратить рост плесени на бетоне.

Я имею в виду, вы можете попробовать протереть бетонные стены и удалить всю пыль или мусор, которые могут стать пищей для плесени. Но можно ли это делать каждый день? Вы находите большое удовольствие в погоне за остатками пыли на стенах? И сможете ли вы очистить каждый дюйм каждой бетонной поверхности в вашем доме?

Да, периодическая уборка стен и полов полезна и поможет уменьшить проблемы с плесенью, но давайте признаем, что это не то, что вы можете делать каждый день, и пыль и мусор всегда оседают на ваших стенах и, таким образом, вызывают появление плесени.

Поэтому я считаю, что единственное, что здесь действительно можно контролировать, — это влажность.

Для роста плесени нужна вода, поэтому, если вы сможете уменьшить подачу воды на бетонные плиты, вы сможете резко ограничить рост и развитие плесени.

Кроме того, контроль влажности также улучшит ваш комфорт и самочувствие, снизит риск многих проблем со здоровьем и предотвратит рост плесени на всех предметах и поверхностях в вашем доме, а не только на бетоне.

Другими словами, снижение уровня влажности даст вам большие возможности в борьбе с плесенью, намного большие, чем просто очистка бетона и удаление пыли.

Хорошо, хорошо. Теперь, как я могу уменьшить влажность, вызывающую появление плесени?

Что вы должны знать, так это то, что влага может попасть в ваш бетон через 3 основных источника.

Далее я объясню, как возникает каждый тип сырости и как защитить бетонные стены от нее.

Конденсат