Оборудование для производства кваса — Холдинг Русская Трапеза

Холдинг “Русская Трапеза” предлагает вашему вниманию линии для производства кваса. Мощность линий может варьироваться от 600 литров до 20 000 литров в сутки в зависимости от планируемой к приобретению мощности линии.

Что такое квас в настоящее время?

Квас –это традиционный русский кислый напиток, который готовят на основе брожения из муки и солода (пшеничного, ячменного) или из сухого ржаного хлеба. также приготовляется из свёклы, фруктов, ягод. Является популярным напитком, который обладает приятным ароматом и кисло-сладким вкусом.

Холдинг “Русская Трапеза ” проектирует и производит линии для производства кваса, а также производит пуско-наладочные работы и сервисное обслуживание оборудования для производства кваса. Все вопросы по оборудованию для производства кваса вы можете задать по телефону (812)303-97-87 доб.293 или написать запрос на электронную поту [email protected]Масюкову Егору Владимировичу, ведущему менеджеру по СЗФО холдинга “Русская Трапеза”.

Предлагаем рассмотреть технологию производства кваса.

Стадии производства кваса Основные стации производства кваса включают в себя приготовление квасного сусла, сбраживанием квасного сусла и купажированием кваса.

Сырьем для производства кваса хлебного вида служат ржаная мука, ржаной солод, ячменный солод, сахар, а также другие продукты.

Рассмотреть подробно каждую стадию.

1 Приготовление квасного сусла.

В заварочную машину подается необходимое количество воды, ржаная мука и солод ржаной ферментированный. После идет процесс тщательного перемешивания ингридиентов и настаивания квасного сусла.

2 Сбраживание квасного сусла.

После настаивания квасного сусла, сусло перекачивается насос через фильтр в бродильную емкость. Количество необходимого сусла определяется рецептурой. Также в емкость добавляются необходимые ингредиенты, дрожжи, сахар и темперированная вода.

После загрузки ингредиентов происходит, процесс перемешивания включается мешалка.

3 По истечении времени брожения центробежным насосом через фильтр тонкой очистки и разборный пластинчатый теплообменник системы охлаждения перекачивается в накопительную ёмкость-термос для дальнейшего охлаждения кваса.

4 Система охлаждения представляет собой автономный блок генератора ледяной воды, как хладоносителя в теплообменнике квас/вода. Система рассчитана на охлаждение кваса с начальной температурой +30°С до температуры +1+3°С с производительностью 1500л/час, при непрерывном режиме охлаждения в течение 6 часов. В течение следующих 6 часов система аккумулирует лед и ледяную воду в ёмкости для следующего 6-ти часового цикла охлаждения кваса.

5 Накопительная ёмкость-термос через сливной штуцер с запорной арматурой присоединяется к трубопроводу Ø20мм установки для заправки кег KFM2 (опция).

Загрузка компонентов через люки бродильных ёмкостей, а также обслуживание верхней части всех ёмкостей производится с площадки обслуживания.

Пуско-защитная и сигнальная аппаратура всех электроприводов (заварочная машина, мешалки ёмкостей, насосы) расположена в шкафу управления.

Технологический процесс

Состав оборудования для производства кваса:

| № | Наименование оборудования | Кол-во, шт. |

| 1 | Машина заварочная с темперирующей «рубашкой» для приготовления квасного сусла | 1 |

| 2 | Дозатор-смеситель воды электронный | 1 |

| 3 | Фильтр нержавеющий разборный сетчатый с ячейкой 3мм на трубопровод Ø50мм для «грубой» очистки квасного сусла | 1 |

| 4 | Насос ц/б защитном кожухе, для подачи квасного сусла в ёмкости брожения | 1 |

| 5 | Ёмкость для брожения кваса нержавеющая вертикальная V= 3000 л | 2 |

| 6 | Фильтр нержавеющий разборный сетчатый с ячейкой 0,5мм на трубопровод Ø35мм для «тонкой» очистки кваса | 1 |

| 7 | Насос ц/б нержавеющий для подачи кваса в и накопительную ёмкость | 1 |

| 8 | Блочная установка генератора ледяной воды системы охлаждения кваса после брожения, с +30°С до +1+3°С с производительностью 1500л/час, | 1 |

| 9 | Ёмкость-термос накопительная нержавеющая для охлаждённого кваса вертикальная, Ø1700*2400(h)мм, | 1 |

| 10 | Площадка обслуживания ёмкостей брожения | 1 |

| 11 | Шкаф управления с пускозащитной и сигнальной аппаратурой всех | 1 |

Условия поставки и оплата

Сроки изготовления: 40-45 рабочих дней.

Условия оплаты: 30 % — предоплата, 40 % — после готовности оборудования к отгрузке, 30% — после поставки на объект Покупателя.

Гарантия

•Гарантия в течение 12 месяцев с даты ввода в эксплуатацию, но не позднее 13 месяцев с даты поставки.

•Послегарантийное обслуживание с поставкой любых запасных частей со складов в г. Санкт-Петербурге, Москве или под заказ в кратчайшие сроки.

r-t.ru

Линия кваса, оборудование для изготовления кваса

Главная » Каталог продукции » Линии » Линия квасаХлебный квас представляет собой один из самых популярных напитков, который обладает приятным ароматом свежевыпеченного ржаного хлеба, а также кисловато-сладким вкусом. Квас содержит различные продукты молочнокислого и спиртового брожения, придающие ему специфический кисловатый вкус и освежающее действие.

Сырьем для производства кваса хлебного вида служат ржаная мука, ржаной солод, ячменный солод, сахар, а также другие продукты.

Главные стадии производства кваса представлены получением ржаного солода, приготовлением квасного сусла, сбраживанием квасного сусла и купажированием кваса.

Диссутор

|

Описание Диссуторы применяются в кондитерской промышленности для растворения сахара, приготовления сиропов и инверта, роспуска возвратных отходов и др. |

|

Сусловарочный котел

|

Описание Сусловарочный котел испопьзуется для кипячения сусла с хмелем и представляет собой цилиндрический аппарат сосферическим двойным дном, образующим паровую рубашку. |

|

Заторный котел

|

Описание Цель затирания — экстрагирование растворимых веществ солода и несоложеного сырья и превращение под действием ферментов нерастворимых веществ в растворимые с последующим переводом их в раствор. Вещества, перешедшие в раствор, называют экстрактом. |

|

Змеевиковый варочный аппарат

|

Описание Змеевиковый варочный аппарат состоит из стального корпуса (варочной колонки), внутри которого расположен медный змеевик. |

|

|

|

|

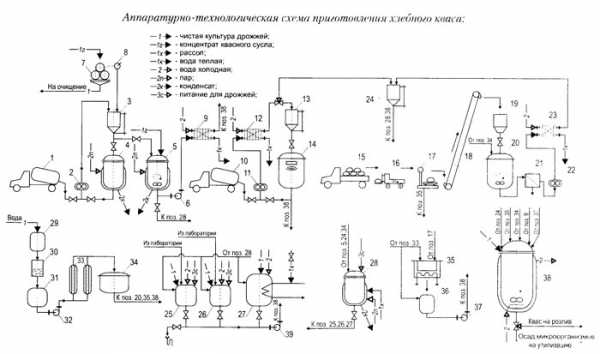

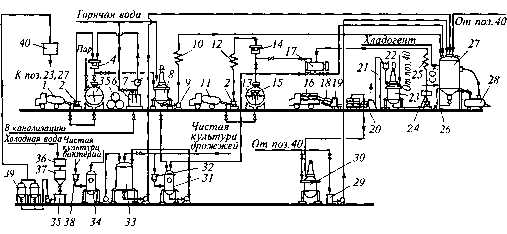

Аппаратурно-технологическая схема приготовления хлебного кваса

1 — автоцистерна; 2, 6, 8, 11, 22, 32, 37,39 — насос;3, 13, 24 — мерник; 4,31, 34 — сборник; 5 — пастеризатор; 7 — бочки.9 12, 23 — теплообменник; 10 — автоцистерна; 14 — сборник с бактерицидными лампами; 15 — мешки с сахаром; 16 автопогрузчик; 17 — весы; 18 — нория; 19 — бункер; 20 — сироповарочный аппарат; 21 — фильтр; 25,26 — аппараты для приготовления чистых культур дрожжей; 27 — бродильно-купажный аппарат № 1; 28 — смеситель-пастеризатор: 29 — промежуточный сборник; 30 песочный фильтр; 33 — молекулярные фильтры; 35, 36 аппараты для приготовления чистых культур молочнокислых бактерий;

38 — бродильно-купажный аппарат № 2

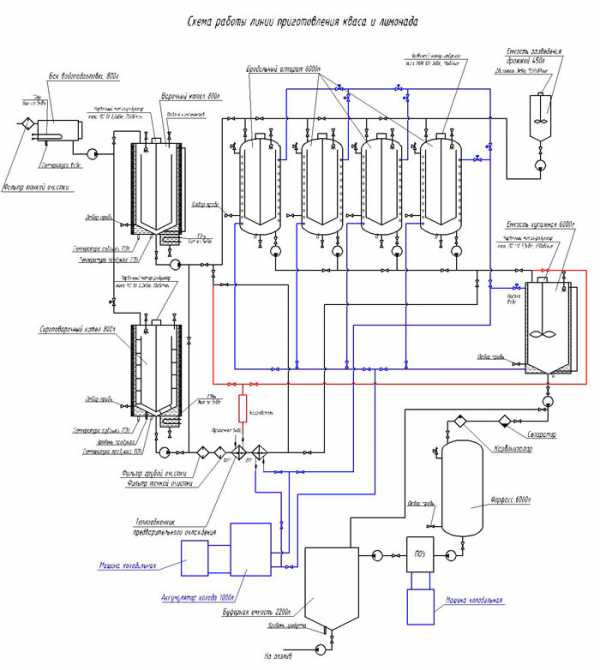

Технологическая схема приготовления кваса и лимонада

Способ приготовления пастеризованного кваса

С помощью насоса из водоподготовки специальная вода подается в сироповарочный или варочный котлы при необходимости, после разведения водой сусла, в варочном котле будущий продукт насосом подается в бродильные емкости, после сироп половиной подается в бродильные емкости, а другой половиной в купажную емкость для дослащивания продукта. Подача сиропа выполняется насосом, через теплообменники и фильтры. В первом теплообменнике охлаждение сиропа осуществляется проточной водой, нагретой при охлаждении сиропа. Она догревается проточным нагревателем и подается для смешивания с разведенным суслом в бродильную емкость либо в емкость купажа для купажирования сиропа во время производства лимонада.

Во втором теплообеннике сироп доохлаждается от пропиленгликоля, расположенного в емкости буферного вида (аккумулятор холода), а после поступает в бродильные емкости либо в купажную емкость (в случае лимонада).

В бродильных емкостях после сбраживания кваса 1,5-2 суток его перекачивают насосом в емкость купажа для дослащивания из сироповарочного котла второй порцией сиропа.

После из купажной емкости квас насосом подается для осветления и доочистки через сепаратор, после этого продукт проходит карбонизатор, в котором он насыщается углекислотой и направляют в форфас для связывания кваса с углекислой кислотой. Затем квас разливают с помощью пастеризационно-охладительной установки, и скапливается в буферной емкости непосредственно перед розливом. Квас оттуда подается насосом на полуавтомат или автомат розлива, перед которым располагается сатуратор.

После окончания розлива и укупорки все бутылки подаются в машину этикеровочного вида, а затем по партиям проходят термотоннель, где усаживается полиэтиленовая пленка.

Холодильной машиной охлаждается в системе охлаждения пропилен гликоль, который накапливается в термоизолированной буферной емкости (аккумулятор холода). Его оттуда прокачивает насосами с помощью теплообменника доохлаждения сиропа, а также контуры охлаждения купажной и бродильных емкостей.

Технологическая схема ускоренного производства кваса

Принципиальная технологическая схема ускоренного производства пива

Принципиальная технологическая схема ускоренного производства пива

1 — транспортер для солода: 2—резервуар для увлажнения солода; 3—дробилка;

4 — заторный чаи; 5 —заторный котел; 6 — насос для затора; 7 — фильтрационные

чаны; 8 — сусловарочные котлы; 9 — насос для сусла; 10 — турбулентный чаи;

11. 24, 28, 32 — насосы; 12 — фильтрация сусла; 13. 25 — дозаторы диатомита;

14, 26 — диатомнтовые фильтры; 15 — разбраживающий таик; 16 — бродильные танки;

17 — насос; /8 —устройство для предварительной фильтрации; 19 — сепаратор для

молодого пива; 20—пластинчатый холодильник; 21 — танки для карбонизации пива;

22 — лагерные танки; 23 — смеситель; 21 — сборные танки для карбонизации пива;

29— приемник для отходов диатомита; 30 —приемник для отходов;

31 — резервуар для горячей воды; 33— пластинчатый теплообменник

Вариант создания кваса из ККС

Линия создания кваса методом брожения из концентрата квасного сусла.

Назначение: Эта линия создания кваса предназначена для изготовления

кваса

из концентрата сусла квасного брожением.

Принцип работы: Чтобы приготовить квасное сусло насосом ККС перекачивают с помощью мерника в сборник, где разбавляют его горячей водой до необходимой концентрации, после насосом направляют через теплообменник в аппарат бродильно-купажного вида. Сюда же подают из сборника расчетное число сахарного сиропа, воду — из сборника, а комбинированную молочнокислую и дрожжевую закваску — из аппарата. Квасное сброженное сусло расхолаживают и выводят в сборник осевшие дрожжи, а в купажный аппарат второй раз вводят расчетное количество колера и сахарного сиропа. Воду, применяемую для технологических нужд, направляют из промежуточного сборника в песочный фильтр. Там она осветляется и подается насосом через сборник на керамические свечные фильтры для фильтрования.

Отфильтрованная вода попадает в сборник.

agro-molmash.ru

Технология производства кваса

К напиткам на зерновом сырье и напиткам брожения относят квас, полученный брожением, и квасы бутылочного розлива, которые производятся по технологии газированных безалкогольных напитков.

Основное сырье для квасов брожения — концентрат квасного сусла (ККС), сахар, вода.

Концентрат квасного сусла (ГОСТ 28538-90) — продукт, получаемый путем затирания с водой ржаного и ячменного солодов, ржаной или кукурузной муки, или свежепроросшего томленого (ферментированного) ржаного солода с добавлением ржаной муки и ферментных препаратов, с последующим осветлением, сгущением полученного сусла в вакуум-аппарате и тепловой обработкой продукта. Используется также для приготовления концентратов квасов. По внешнему виду — это вязкая густая жидкость темно-коричневого цвета, кисло-сладкого вкуса, с незначительно выраженной горечью, с ароматом ржаного хлеба, хорошо растворимая в воде, имеющая массовую долю сухих веществ 70+2 % и титруемую кислотность 16+4,0 см3 раствора NaOH концентрацией 1,0 моль/дм3 на 100 г концентрата.

На небольших производствах в качестве сырья применяют квасные ржаные хлебцы или сухой квас.

Квасные ржаные хлебцы (ОСТ 18-1999) используются при производстве хлебного кваса с применением на-стойного способа получения сусла. Выпекают квасные хлебцы из смеси ржаного и ячменного солода, ржаной муки, воды, без дрожжей и закваски. Вкус кисло-сладкий, характерный для ржаного хлеба, без горького привкуса, с резко выраженным ароматом, без признаков затхлости, плесневелости и других посторонних запахов. Цвет — темно-коричневый. Массовая доля влаги — 40 %, а растворимых в воде веществ — 52,0 %. Выпекают хлебцы по специальной технологии, обеспечивающей интенсивное накопление меланоидинов, которые придают хлебцам темно-коричневый цвет и аромат ржаного хлеба.

Квас сухой хлебный (ОСТ 365) — полуфабрикат для приготовления хлебного кваса в домашних условиях и для промышленного производства кваса настойным способом. Получают его из сухарей специально выпеченного хлеба. По внешнему виду — сухарная мука крупного помола с характерным для ржаного заварного хлеба вкусом, коричневого цвета с красноватым оттенком, резко выраженным ароматом, без признаков затхлости, плесневелости и других посторонних запахов, с массовой долей влаги 10 %; массовой долей растворимых в воде веществ не менее 49 %.

Для производства бутылочных квасов выпускают концентраты Русского и Московского кваса (ГОСТ 28538). По внешнему виду это непрозрачная вязкая густая жидкость от светло-коричневого до темно-кориЧ-невого цвета, кисловато-сладкого, хлебного вкуса, с массовой долей сухих веществ 70+2 %.

Экстракты квасов окрошечного и для русской окрошки (ГОСТ 28538): по внешнему виду — это непрозрачная

вязкая густая жидкость темно-коричневого цвета, кисло-сладкого вкуса с солоноватым привкусом и ароматом ржаного хлеба и укропа — в экстракте окрошечного кваса и с привкусом, характерным для хрена с ароматом петрушки, укропа, ржаного хлеба — в экстракте кваса для Русской окрошки. Массовая доля сухих веществ для экстракта окрошечного кваса — 70+2 %, для Русской окрошки — 65,5+2 %.

Основные стадии производства кваса:

— получение квасного сусла;

— сбраживание квасного сусла;

— купажирование кваса;

— розлив кваса.

На заводах квасное сусло получают настойным способом из квасных ржаных хлебцев или из сухого,кваса путем экстрагирования горячей водой или из концентрата квасного сусла растворением до необходимой массовой доли сухих веществ.

При приготовлении квасного сусла из концентрата квасного сусла его вносят в количестве 70 % от предусмотренного рецептурой, разводят водой с температурой 30—35°С в 2—2,5 раза. Остальные 30 % ККС применяют на стадци купажирования сброженного кваса.

Сбраживают квасное сусло с помощью комбинированной закваски, которая состоит из квасных дрожжей расы М и молочнокислых бактерий рас 11 и 13 в бродильном или бродильно-купажном аппаратах. После перекачивания сусла в бродильный аппарат, в него задают 25 % сахара (от рецептурного количества) в виде сахарного сиропа при температуре 25°С и тщательно перемешивают. Массовая доля сухих веществ в сусле для хлебного кваса должна быть не менее 2,5 %, а для окрошечного — 1,6 %. Затем вводят предварительно подготовленную комбинированную закваску из чистых культурных квасных дрожжей и молочнокислых бактерий в количестве 2—4 % к объему сусла.

Дрожжи и молочнокислые бактерии при совместном действии образуют этиловый спирт, молочную и уксусную кислоты, С02, ряд ароматических продуктов, которые придают квасу специфический вкус и аромат.

Для брожения можно также использовать прессованные хлебопекарные дрожжи, однако качество кваса ухудшается. Их расход 0,15 кг/100 дал* кваса. Применяют также пивные, винные дрожжи.

Брожение квасного сусла проводят при температуре 25—28°С до снижения массовой доли сухих веществ на 1,0 % и достижения кислотности 2,0—2,5 см3 раствора NaOH концентрацией 1 моль/дм3 на 100 см3 кваса. Средняя продолжительность — 16—18 часов. По окончании брожения квас охлаждают до 6°С, при этом дрожжи оседают на дно аппарата, повторно их не используют. Квас перекачивают в купажный аппарат и купажируют непосредственно в пробильно-купажном аппарате.

Купажирование сброженного кваса проводят, добавляя оставшиеся 75 % сахара в виде сахарного сиропа, 30 % ККС и при необходимости — колер. Купаж тщательно перемешивают мешалкой или диоксидом углерода для уменьшения потерь С02. После проверки основных показателей передают на розлив.

При производстве хлебного кваса для горячих цехов в сброженный квас при купажировании вносят расчетное количество аскорбиновой кислоты, хлорида кальция, калия фосфорнокислого и поваренной соли в виде водных растворов: Разливают квас в автоцистерны и бочки. Температура кваса при розливе не должна превышать 12°С.

Похожие статьи

znaytovar.ru

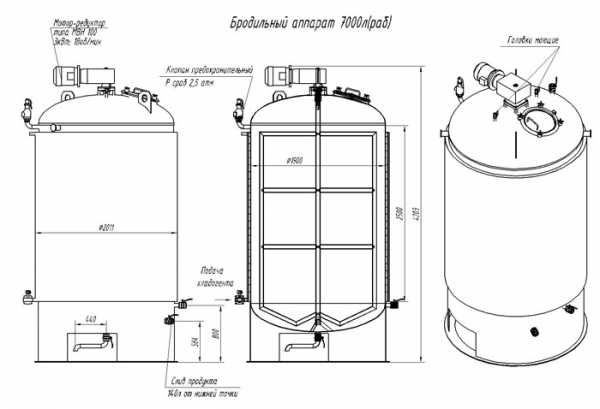

Бродильный аппарат

Главная » Оборудование » Бродильный аппаратВ современном производстве кваса, пива и других продуктов, которые требуют процесса брожения, применяют бродильные аппараты.

Данный аппарат представляет собой цилиндрический сосуд со сферической крышкой, он оснащен рубашками, которые располагаются на цилиндрической и на конической частях корпуса, они обеспечивают охлаждение бродящего сусла и кваса. В нижней части бродильного аппарата находится дрожжеотделитель и мешалка (расположенная горизонтально). Аппарат имеет трубопровод, который предназначен для удаления диоксида углерода и подачи моющего раствора. Так же есть специализированная камера для ввода комбинированной закваски и вывода готового кваса. Устанавливают аппараты на специальных кольцевых опорах.

В зависимости от необходимости, емкости могут быть выполнены в вертикальном и горизонтальном исполнении. Возможно оснащение рубашками охлаждения, теплоизоляция при помощи изоляционных материалов, установка внешнего защитно-декоративного кожуха из стали (нержавеющей). Бродильные аппараты комплектуют импортной и отечественной автоматикой, вакуумно-предохранительной, а так же трубопроводной арматурой, моющими головками, которые позволяют производить очистку без разбора устройства.

Принцип функционирования бродильного аппарата относительно прост. Сначала разведенный концентрат квасного сусла с температурой 26-30 градусов, перекачивают в бродильный аппарат при открытом газовом вентиле.

Чтоб ускорить процесс брожения, подмоложенные хлебопекарные дрожжи либо комбинированную дрожжевую и молочнокислую закваску добавляют во вторую порцию концентрата сусла (при температуре 26-30 градусов). Чтоб предотвратить образование пены и максимально упростить заполнение аппарата, квасное сусло проводят снизу.

Во время брожения следует обязательно контролировать температуру квасного сусла, чтоб она не повышалась. Процесс брожения должен сопровождаться регулярным перемешиванием при помощи центробежного насоса. Перемешивание осуществляется через каждые два часа в течение получаса.

Специалисты рекомендуют готовить сусло в отдельно стоящих сборниках, в которых его перемешивают и доводят до требуемой плотности, таким образом достигается сокращение сроков занятости и увеличения оборачиваемости БАЦ.

Бродильно-купажный аппарат

Данное устройство представляет собой цилиндрический сосуд со сферической крышкой и коническим днищем. Он закрыт герметично люком и опорами. Чтоб обеспечить регулировку температуры сусла аппарат оснащен рубашкой.

В нижней части установлен специальный дрожжеотделитель с задвижкой. Для осуществления перемешивания и купажировании применяют пропеллерную мешалку. Данный аппарат имеет штуцеры для отвода воздуха и штуцеры для ввода и отвода охлаждающего рассола, а еще штуцер для подачи сусла и штуцер для ввода сиропа, сливной штуцер и штуцером для ввода датчика автоматического определения уровня жидкости. Кроме того имеется термометр, манометр, компенсатор, пробный кран.

Технические характеристики бродильного аппарата

| Наименование | БАЦ-5,2 | БАЦ-9,4 | БАЦ-25 |

| Объем Vраб, м3 | 5,2 | 9,4 | 25 |

| Диаметр, мм | 1200 | 1400 | 2000 |

| Высота, мм, не более | 6200 | 7100 | 9500 |

В бродилъно-купажный или брокупажный аппарат сначала подают квасное сусло и сахарный сироп, в полном соответствии с рецептурой. По правилам, содержание сухих веществ в сусле для небного кваса должно быть не менее двух с половиной процентов, а для окрошечного кваса один и шесть процента. После в сусло вносят комбинированную закваску, приготовленную на основе чистых культур дрожжей и молочнокислых бактерий, примерно два-четыре процента к объему либо специальную разводку из высушенных, технически чистых культур.

Брожение должно происходить при температуре 25-28 градусов до понижения наличия сухих веществ в сусле на один процент объема и достижения кислотности не ниже двух кубических сантиметров раствора, при этом концентрация щелочи составляет 1 моль/дм3 на сто кубических сантиметров кваса.

С целью полного осахаривания углеводов, а так же для ускорения брожения, после ввода сахарного сиропа добавляют ячменный солод (пять грамм на один кубический дециметр сусла). Продолжительность осахаривания солода не должна превышать десять минут.

С целью повышения стойкости нужно по окончанию брожения тщательно отделить квас от дрожжей. Для этого необходимо охладить его в бродильно-купажном аппарате до пяти градусов. В таком случае дрожжи плотным слоем осаждаются в дрожжеотделитель. Далее нужно перекачать квас в купажный аппарат не затрагивая дрожжевого осадка либо же произвести купажирование в самом бродильно-купажном аппарате, но купажировать таким образом квас не разрешается.

Схема бродильного аппарата

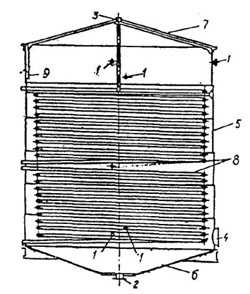

Бродильный чан

Периодическим, циклическим и непрерывно-поточным методами осуществляется процесс брожения осахаренной массы в бродильных чанах. Сам бродильный чан является герметичным стальным цилиндрическим резервуаром, который имеет

крышку и днище конической формы. Чтоб поддерживать требуемый температурный режим в чане монтируют двухсекционный змеевик. Бродильный чан оборудован специальными штуцерами с кранами, которые позволяют производить заполнение осахаренной массой, слив, отбор (перетока) бражки, слив промывных вод и конденсата, выход углекислого газа. Контроль и промывка производятся через верхний и нижний люки.

Герметический бродильный чан

1-3 — штуцеры

1-3 — штуцеры

4 — люки

5 корпус

6 — днище

7 — крышка

8 — змеевик

Периодический метод брожения

В данном случае при проведении осахаривания чан заполняют через определенные промежутки времени, а дрожжи вводят совместно с первой порцией осахаренной массы. Все следующие порции осахаренной массы добавляют без дрожжей.

В случае непрерывного осахаривания бродильный чан заполняют непрерывно, то есть дрожжи вводят в одночасье с осахаренной массой.

При этом дрожжи нужно спускать с такой скоростью, чтоб их объем по отношению к суслу не превышал пятидесяти процентов. Если дрожжей будет больше, то возможна инактивация амилазы по причине высокой кислотности дрожжей.

Продолжительность брожения составляет трое суток, с начала залива и до перегонки. В случае, если у вас недостаточно бродильных чанов, то можно сократить процесс брожения до двух суток.

agro-molmash.ru

ПОЛУЧЕНИЕ КВАСА

содержание .. 110 111 112 113 114 115 116 117 ..

ПОЛУЧЕНИЕ КВАСА

Технология хлебных квасов брожения и газированных квасов на хлебном

сырье, разливаемых в бутылки, имеет свои особенности.

В основе технологии квасов брожения лежат анаэробные процессы

незавершенного спиртового и молочнокислого брожения. Суммарные уравнения

этих процессов с указанием количества выделяемой теплоты приведены ниже:

Выделяющаяся в ходе брожения теплота отводится из аппарата через теплообменники, куда поступает хладагент. Брожение идет при 30 °С.

При приготовлении хлебного кваса брожения разрешается заменять до 50 % ККС неохмеленным пивным суслом из расчета 64,8 дм3 с содержанием сухих веществ 15 % на 100 дал кваса.

Для квасов брожения «Российский» и «Виноградный» исполь-зуют виноградное вакуум-сусло с содержанием сухих веществ 75 %, при этом расход ККС сокращают на 50 %.

«Яблочный» и «Столовый» квасы содержат яблочный экстракт, который используют для частичной замены ККС.

Сбраживание сахара в квасном сусле в количестве 0,6…0,8 % не может обеспечить интенсивного брожения, поэтому перед брожением в сусло вводят 25 % сахара от общей массы, расходуемой для приготовления кваса.

Путем купажирования сброженного квасного сусла с сахарным сиропом получают целевой продукт — хлебный квас брожения, отвечающий требованиям государственного стандарта.

Получение квасов с использованием процесса брожения. Технологический процесс производства квасов брожения состоит из следующих стадий: разведения культур микроорганизмов, приготовления сахарного сиропа и квасного сусла, сбраживания сусла, купажирования и розлива кваса. Основную часть квасов брожения готовят на основе ККС.

Принципиальная технологическая схема получения хлебного кваса приведена на рис. 128. Известное количество ККС разводят водой в аппарате предварительного разбавления, который оборудован мешалкой и паровой рубашкой. Полученный раствор пастеризуют с целью повышения стойкости и микробиологической чистоты кваса. Разбавленный ККС пастеризуют в потоке в пластинчатых пастеризационно-охладительных установках. Затем раствор ККС разбавляют холодной питьевой водой до содержания сухих веществ 1,6…2 % и перемешивают, после чего готовят основное квасное сусло концентрацией 2,8…3,2 %. Для этого к раствору добавляют расчетное количество сахарного сиропа (25 % общего количества). Далее квасное сусло перемешивают и направляют на анализ в лабораторию. После проверки сусло поступает на брожение.

Основное квасное сусло готовят в бродильно-купажных и цилиндроконических аппаратах, а также в специальных бродильных аппаратах. Предпочтение отдают первым двум аппаратам, так как они облегчают ведение технологического процесса и делают его более экономичным. В этих же аппаратах, оборудованных системой охлаждения, в сбраживаемое сусло вносят дрожжи и молочнокислые бактерии, содержание сухих веществ доводят до 1,8…2,2 %, а кислотность — не ниже 2 мл 1 н. раствора щелочи на 100 см3 кваса.

Из сброженного и охлажденного до температуры 2…7 °С квасного сусла путем осаждения удаляют образовавшийся плотный осадок из дрожжей и частично молочнокислых бактерий, после

чего приступают к купажированию кваса. Если сусло сбраживают в бродильном аппарате, то сброженную среду после охлаждения сусла и осаждения осадка осторожно перекачивают в купаж-ный аппарат. В бродильных аппаратах купажирование кваса не допускается.

Рис. 128. Принципиальная технологическая схема получения хлебного кваса из концентрата квасного сусла

Для купажирования хлебного кваса в сброженное сусло вводят остаток расчетного количества белого сахарного сиропа (75 %) с содержанием сухих веществ 60…65 % и перемешивают. Затем обязательно проводят контроль органолептических свойств продукта.

Готовый охлажденный купаж направляют на розлив.

Хлебный квас высокого и стабильного качества получают при использовании комбинированных заквасок из чистых культур квасных дрожжей следующих рас: М, С-2 и 131-К, а также молочнокислых бактерий МКБ (расы II и 13). Кроме того, в промышленности для получения кваса широко используют хлебопекарные прессованные дрожжи.

Дрожжи и молочнокислые бактерии задают в квасное сусло в виде

предварительно подготовленной комбинированной закваски. Ее получают

путем последовательного пересева чистых культур микроорганизмов,

сохраняемых в лаборатории завода, на стерильном квасном сусле с

концентрацией сухих веществ

8 г/100 г сусла.

Пересевы и размножение микроорганизмов осуществляют по-стадийно в лаборатории, отделении чистых культур, а затем в производственных условиях. Объемы разводок увеличивают от первой до шестой стадии за счет добавления сусла. Они находятся в тесной зависимости от производительности квасоваренного цеха (завода).

Дрожжи разводят стерильным суслом с содержанием сухих веществ 8 % по следующей схеме: в пробирке с чистой культурой на суслоагаре — в пробирке с 10 см3 квасного сусла — в колбочке с 250 см3 квасного сусла — в бутыли с 2 дм3 квасного сусла — в бутыли или аппарате для чистой культуры (АЧК) с 20 дм3 квасного сусла. Продолжительность разбраживания сусла на каждой из трех стадий по 24 ч при температуре 25…30 °С, а на четвертой стадии —12 ч при 30 °С.

В зрелой дрожжевой разводке должно быть не менее 40 млн клеток/см3. Эта разводка в количестве 18 дм3 используется для приготовления комбинированной закваски; 2 дм3 оставшейся дрожжевой разводки доводят до 20 дм3 квасным суслом температурой 30 °С для восстановления концентрации дрожжей и последующего использования их для комбинированной закваски. Такой прием можно повторять не более 15 раз, а затем дрожжевую разводку вновь получают из чистой культуры дрожжей, начиная ее пересев с первой стадии. Чистую культуру молочнокислых бактерий (МКБ) также разводят постадийно путем пересевов на

стерильном квасном сусле с содержанием сухих веществ 8 %. Отличие чистой культуры от разводки дрожжей состоит в том, что на первой стадии раса И МКБ размножается в 250 см3 сусла отдельно от расы 13 МКБ. Культуры МКБ выращивают 24 ч в термостате при температуре 30…35 СС, после чего их пересевают в одну колбу с 2 дм3 сусла. Всего осуществляют пять пересевов МКБ; первые три МКБ выращивают в течение 24 ч каждый, а на двух последних стадиях их размножают по 48 ч. Температура разбраживания сусла на всех стадиях одинаковая и составляет 30 °С. За счет наполнения молочной кислоты кислотность сброженного сусла в объеме 400 дм3 на пятой стадии достигает

6,8…7 см3 1 н. раствора щелочи на 100 см3 разводки. Из указанного объема 360 дм3 готовой молочнокислой разводки направляют на приготовление комбинированной закваски, как и в случае с дрожжевой разводкой, часть разводки МКБ (10 %) оставляют в аппарате, а остальную часть разводят 8%-м суслом и оставляют на 48 ч для размножения МКБ. Такой объемно-доливной процесс повторяют не более 7 раз, после чего меняют чистую культуру МКБ, начиная с лабораторной стадии.

Комбинированная закваска дрожжей и молочнокислых бактерий (4000 л) после разбраживания в течение не менее 6 ч готова для использования. Готовую закваску в количестве 2…4 % общего объема квасного сусла, используемого для получения кваса, направляют в аппарат для сбраживания производственного квасного сусла.

Подработка прессованных хлебопекарных дрожжей во избежание их инфицированное™ состоит в антисептировании дрожжевой суспензии молочной кислотой с последующим ее подмо-лаживанием и разбраживанием в стерильном охлажденном до 30 °С квасном сусле с содержанием сухих веществ 8 %. Расход молочной кислоты концентрацией 40 мае. % составляет 40 см3 на 1 кг прессованных дрожжей. При подмолаживании и разбраживании расходую!’ пятикратный объем 8%-го квасного сусла на один объем дрожжевой суспензии. Подготовленную таким способом дрожжевую разводку направляют в бродильные, бродильно-купажные или цилиндроконические аппараты для сбраживания производственного квасного сусла. На 100 дал сбраживаемого сусла расходуют 150 г прессованных хлебопекарных дрожжей.

Квасы брожения готовят на белом сахарном сиропе концентрацией 60…65 мас. %, а другие напитки, в том числе и квасы на хлебном сырье, — на инвертированном сахарном сиропе, который содержит фруктозу и глюкозу.

Аппаратурно-технологическая схема приготовления как белого, так и инвертированного сахарного сиропа приведена на рис. 129.

Белый сахарный сироп готовят горячим способом, используя сахар-песок или жидкий сахар.

Сахар-песок норией 1 подают в сборник 2, откуда он направ-ляется на весы 3. Питьевая отфильтрованная вода поступает в сборник-мерник 4, а затем в сироповарочный аппарат 5, где подогревается до температуры 60 °С. В аппарат 5 при перемешивании вводят сахар-песок. Сироп доводят до температуры 100 °С и кипятят в течение 30 мин, после чего его фильтруют через сетчатый фильтр 6. Отфильтрованный горячий сахарный сироп концентрацией 60…65 мас. % шестеренным насосом 7 подают на охлаждение в змеевиковый теплообменник 12. Охлажденный до температуры 10…20 °С сахарный сироп поступает в сборник-мер-ник 13 и далее направляется на приготовление квасов брожения.

Инвертированный сахарный сироп из сахара-песка готовят следующим образом. Приготовленный в сироповарочном аппарате 5 горячий сахарный сироп концентрацией 65…70 мае. % фильтруют через сетчатый фильтр 6, охлаждают до температуры 70±2 °С в теплообменнике 8 и подвергают инверсии в аппарате 11. Горячий инвертированный сироп фильтруют через фильтр 6. С помощью насоса 7 его подают на охлаждение в теплообменник 12. В случае использования жидкого сахара последний из сборника 9 направляется сразу в аппарат 11 для инверсии.

Рис. 129. Аппаратурно-технологическая схема

приготовления сахарного сиропа:

С — белый сахарный сироп; Си —- инвертированный сахарный сироп.

Условные обозначения: -> основной продукт; — 1 — вода; —2 — пар; —3 —

воздух;

—1к — конденсат

Инверсию сахарозы, т. е. ее гидролиз до глюкозы и фруктозы, осуществляют в аппарате 11 под действием 50%-го водного раствора лимонной кислоты из расчета 750 г на 100 кг сухих веществ при температуре 70 °С в течение 2 ч. Раствор лимонной кислоты хранят в сборнике-мернике 10. Профильтрованный и охлажденный до температуры 20 °С инвертированный в змеевиковом теплообменнике 12 сироп из сборника-мерника 14 направляется на производство напитков из зернового сырья. Степень инверсии 45…55 %.

На заводах широко используют сироповарочные аппараты с герметически закрывающейся крышкой типа ВВМ (полезная вместимость 100… 1500 л).

Использование непрерывно-действующих сироповарочных станций типов ОНС, ВНИИПБП и ШСК производительностью (по сахарному сиропу, дал/ч) 30, 50 и 140 соответственно, в которых проводят как варку сиропа, так и инверсию сахарозы, более перспективно.

На 100 дал хлебного кваса брожения, приготовленного на концентрате квасного сусла, расходуют 50 кг сахара, кваса для окрошки — 30 кг, а кваса для «горячих» цехов — 47 кг. Расход ККС составляет 29, 40 и 22,06 кг соответственно. Потери сахара при варке сиропа не более 1 %, влаги — 10 %.

Квас сбраживают в бродильно-купажных и цилиндроконических аппаратах.

Бродильно-купажный аппарат имеет цилиндрическую форму; нижняя часть аппарата выполнена в виде конуса, который соединен с дрожжеотделителем. Последний снабжен задвижкой и заслонкой. В конусной части аппарата расположена пропеллерная мешалка для перемешивания сусла и купажа кваса. Типовые аппараты имеют вместимость 10 и 30 м3 (типы Ш4-BAK-10 и Ш4-ВАК-30).

В бродильно-купажный аппарат подают квасное сусло, а затем комбинированную закваску чистых культур дрожжей и молочнокислых бактерий или подмоложенную разводку прессованных дрожжей. Содержимое аппарата тщательно перемешивают и определяют исходное содержание сухих веществ в сусле. Оно должно быть для хлебного кваса 2,8…3,2 мае. %, а для окрошечного — 1,6 мае. %. После перемешивания сусла температурой 27…30 °С в течение 2…3 мин аппарат герметически закрывают и оставляют на брожение на 8 ч. Через 1,5…2 ч сусло перемешивают в течение 2…3 мин. В аппарате поддерживают рабочее давление на уровне 0,1…1,15 МПа. Когда концентрация сбраживаемого сусла снизится по сахаромеру на 1 %, брожение замедляют охлаждением среды до 2…7 °С, пропуская через рубашку и внутреннюю трубу рассол температурой 10… 15 °С. С понижением температуры растворимость С02 в бродящей среде возрастает, а давление в аппарате снижается до 0,04…0,05 МПа.

Кислотность среды должна быть 2…2,5 мл гидроксида натрия концентрацией 1 моль/дм3 в пересчете на 100 см3.

Процесс охлаждения длится 4…5 ч. При этом дрожжи осаждаются в конической части аппарата плотным кольцом. Их осторожно удаляют из аппарата, 2…3 раза открывая задвижки, после чего приступают к купажированию кваса.

Для производства кваса успешно используют цилиндроконические аппараты ЦКА-50 и ЦКА-100 вместимостью 50 и 100 м3. Преимущество этих аппаратов состоит в том, что в одном аппарате совмещены такие процессы, как приготовление, сбраживание и охлаждение квасного сусла, отделение и удаление дрожжей и купажирование кваса, а также уменьшены капитальные и эксплуатационные затраты. Аппараты можно монтировать на открытых площадках. Сокращение перекачек и коммуникаций, а также съем дрожжей в конической части аппарата снижают производственные потери. С целью увеличения оборачиваемости ЦКА рекомендуется сусло готовить в отдельно расположенных аппаратах.

Аппаратурно-технологическая схема производства хлебного кваса брожения в ЦКА показана на рис. 130.

Рис. 130. Аппаратурно-технологическая схема приготовления хлебного кваса

брожения в ЦКА.

Условные обозначения: ККС — концентрат квасного сусла; —28 — СОг; —31 —

рассол. Остальные обозначения те же, что на рис. 130

Концентрат квасного сусла и вода поступают в аппарат 1 для приготовления концентрированного квасного сусла, откуда оно направляется в пастеризатор 2 или, минуя его, насосом 3 перекачивается в ЦКА. Пастеризованное сусло охлаждают в пластинчатом теплообменнике 4. В ЦКА 5 поступают также питьевая вода и белый сахарный сироп. После перемешивания сусла задается комбинированная закваска из ЧК дрожжей и молочнокислых бактерий в таких же количествах, как и для бродильно-купажных аппаратов. ЦКА оборудованы рубашками для рассольного охлаждения, моющей головкой 6, краником для отбора проб 7, смотровым стеклом 8, а также системой 9 для подвода воды и дезинфектанта. Шпунт-аппарат подключают к отверстию 10. ЦКА оборудован гидрозатвором /7. Осадочные дрожжи поступают в сборник 14. Готовый квас перекачивают в изотермический сборник 12. Розлив кваса осуществляют в изобарических условиях в автотермоцистерну 13. Аппарат оборудован воздушником, предохранительным клапаном, манометром и вакуум-прерывателем.

Квасное сусло, как указано в схеме, подают по верхнему трубопроводу. Однако для предотвращения ценообразования и упрощения эксплуатации аппарата сусло лучше подавать в нижнюю коническую часть. Содержание сухих веществ в сусле до брожения 2,8…3,8 %. Во избежание оседания дрожжей брожение проводят при температуре 28…30 °С при периодическом перемешивании через каждые 2 ч в течение 30 мин. Квасное сусло возвращают в аппарат центробежным насосом 3. Давление в ЦКА при брожении регулируется шпунт-аппаратом. Давление не должно превышать 0,065 МПа. Указанный режим задается вакуум-прерывателем. По окончании брожения, конец которого определяют по содержанию СВ (1,8…2,8 мае. %) и нарастанию кислотности (2…4 см3 NaOH концентрацией моль/дм3 на 100 см3) в сброженном сусле, включают все рассольные рубашки для охлаждения кваса до температуры 4…6 °С, при которой переброски кваса не происходит.

Осадок дрожжей удаляют при открытом воздушном вентиле, после чего приступают к купажированию кваса.

Особенности купажирования различных квасов брожения кратко изложены ниже.

При купажировании кваса хлебного, кваса для окрошки, кваса «Виноградного» к сброженному суслу добавляют остальное количество (75 %) сахарного сиропа; полученную смесь перемешивают.

В купаж хлебного кваса для «горячих» цехов кроме остатка сахарного сиропа с содержанием СВ 65 % вносят при постоянном перемешивании растворы солей: хлорид кальция, хлорид калия и фосфат калия, а также раствор аскорбиновой кислоты. Соли и аскорбиновую кислоту разбавляют квасом в соотношении 1:10.

ОСТ 18-117 предусматривает выпуск хлебного кваса брожения с использованием сгущенной очищенной молочной сыворотки концентрацией сухих веществ 30 мас. %. В этом случае на 100 дал кваса расходуют (кг): сахара — 50, ККС —

23 и молочной сыворотки — 13,64.

При приготовлении квасов из хлебного сырья непосредственно перед купажированием определяют их кислотность. Если она ниже допустимой, то ее повышают, добавляя в квас молочную или лимонную кислоту.

Купажирование кваса и перемешивание среды в зависимости от вместимости ЦКА длится 1,5…6,5 ч, а сбраживание сусла —

10… 18 ч. Сброженное сусло охлаждают с 30 до 4…6 °С в течение

6… 10 ч. Потери сухих веществ при брожении и купажировании составляют 1 …0,5 мае. %.

После проверки качества заводской лабораторией готовый квас при температуре не выше 12 °С поступает на розлив. По аналогии с пивом квас разливают в изотермических условиях в автотермоцистерны, изотермические автоцистерны и бочки. При таком способе розлива потери составляют 0,8 %.

Гарантийный срок хранения кваса брожения 2 сут. За это время содержание спирта в квасе возрастает до 1… 1,2 мас. %, а содержание сухих веществ снижается до 4,2…4,6 г/100 г кваса.

Приготовление квасов и напитков, получаемых купажированием. Технология квасов и напитков на хлебном сырье, разливаемых в бутылки, отличается от рассмотренной ранее технологии квасов брожения. В основе технологии квасов и напитков лежит процесс купажирования компонентов напитков, обусловленных их рецептурами, с последующим смешиванием полученного ку-пажного сиропа с деаэрированной водой, насыщенной диоксидом углерода при низкой температуре. Технология состоит из следующих стадий: подготовки воды, приготовления инвертированного сахарного сиропа и колера, подготовки ККС и других видов сырья, приготовления купажного сиропа, смешивания ку-пажного сиропа и воды с одновременной карбонизацией, подготовки посуды, розлива, укупорки и бракеража продукции, ее этикетировки, учета и укладки в ящики.

Купажный сироп, например для «Русского» кваса, готовят следующим образом. Сначала концентрат квасного сусла разбавляют холодной профильтрованной питьевой водой в соотношении 1:2. Полученную смесь отстаивают в течение 10…12 ч, после чего ее декантируют (снимают с осадка) и фильтруют. Фильтрат направляют в купажный аппарат, куда поступают также инвертированный сахарный сироп и 50%-й водный раствор лимонной кислоты в количествах, предусмотренных рецептурой. Купажный сироп перемешивают и фильтруют. Для повышения стойкости квасов (например, «Русского» и «Московского») полученный купажный сироп пастеризуют в течение 90… 100 с при температуре

82…92 °С и охлаждают до температуры 4…5 °С. Затем из купаж-ного сиропа путем выдержки удаляют воздух. Подготовленный таким образом купажный сироп смешивают с водой, насыщенной СС>2, в соотношении 1:4, после чего его направляют на розлив в бутылки. Смесь купажного сиропа из ККС, инвертированного сахарного сиропа и воды, насыщенной диоксидом углерода, называют хлебным квасом бутылочного розлива.

Квас разливают на автоматических линиях мощностью 6, 12 и

24 тыс. бутылок в час.

Технология приготовления других квасов и напитков на хлебном сырье бутылочного розлива в основном идентична описанной выше. Отличие состоит лишь в приготовлении купажных сиропов.

При приготовлении, например, «Русского» и «Московского» квасов не из ККС, а из товарных концентратов указанных квасов технологический процесс сокращается, так как концентраты только разбавляют водой и фильтруют, после чего сусло направляют для приготовления купажных сиропов. Остальные стадии технологии остаются без изменений.

В купаж кваса с хреном дополнительно задают водный настой хрена в соотношении 1:0,5. На 100 дал кваса расходуют 23,87 кг тертого хрена с учетом количества сухих веществ кваса.

Купажный сироп кваса «Ароматный» кроме сусла из ККС, инвертированного сахарного сиропа и молочной кислоты содержит экстракт чабреца (1,38 л/100 дал кваса).

В купаж кваса «Тминный» кроме описанных ранее компонентов вносят размолотый тмин, кваса «Мятный» — водный раствор меда и настой мяты, а кваса «Литовский» — водный раствор меда, экстракт хмеля и размолотый тмин.

Хлебный квас и напитки на хлебном сырье являются благоприятной средой для развития микроорганизмов, которые вызывают ослизнение, уксуснокислое скисание и другие виды порчи продуктов. Для предупреждения этих пороков напитков необходимо тщательно соблюдать технологические нормы и санитарный режим производства и осуществлять систематический микробиологический контроль.

При производстве кваса возникают потери. Средние размеры потерь кваса: в бродильном отделении —до 4 %, при купажировании — 3…4, при розливе в бочки и автотермоцистерны — до 2, розливе в бутылки — 3 %.

Расход холода, включая охлаждение склада готовой продукции, составляет 3900 кДж, а расход воды — 8…9 дал/дал кваса.

Контрольные вопросы

1. Чем отличаются квасы брожения от газированных квасов?

2. Из каких технологических стадий состоит процесс приготовления квасного сусла?

3. При какой температуре проводят термообработку квасного сусла?

4. Каковы особенности приготовления квасов бутылочного розлива «Московского» и «Русского»?

5. Какие расы чистых культур квасных дрожжей и молочнокислых бактерий вы знаете?

6. При каких технологических параметрах осуществляется приготовление сахарного сиропа?

7. Каковы технологические и экономические преимущества производства кваса в цилиндроконических аппаратах?

содержание .. 110 111 112 113 114 115 116 117 ..

zinref.ru

Технологическая линия производства кваса

Характеристика продукции, сырья и полуфабрикатов. Квас —прохладительный напиток, насыщенный диоксидом углерода, с приятным ароматом ржаного хлеба и кисло-сладким вкусом. При незначительном содержании спирта (0,4.. .0,6 мае. %) квас относится к безалкогольным напиткам, который утоляет жажду, освежает и поднимает тонус.

В 100 г кваса содержится: 93,4 г воды, 0,2 г белков, 5,0 г углеводов, 0,2 г золы, 0,3 г органических кислот (в пересчете на лимонную) и 0,6 г спирта. Энергетическая ценность хлебного кваса в пересчете на 1 л составляет 250 ккал (1050 кДж).

Квас делят на хлебный квас брожения и газированный, полученный купажированием. Хлебные квасы брожения — хлебный и окрошечный — составляют более 90 % общего количества квасов и напитков, приготовленных на хлебном сырье. К газированным квасам относят не только квасы, полученные на основе концентрата квасного сусла (ККС), вкусовых и ароматических добавок, но и квасы, вырабатываемые на основе специфических концентратов.

Готовый хлебный квас брожения должен содержать 5,4.. .5,8 % СВ, а окрошечный — 3…3,2 %. Кислотность этих квасов должна быть в пределах 2…4 см на 1н NaOH/l00 см3. Также квасы должны быть коричневого цвета, непрозрачными, с небольшим осадком дрожжей.

Квас получают на основе ржаного и ячменного солода, ржаной и ячменной муки, квасных хлебцев или концентрата квасного сусла. При купажировании кваса используют сахарный сироп. Для некоторых сортов кваса применяют концентраты яблочного и виноградного сока, ряд вкусовых и ароматических добавок.

Концентрат квасного сусла (ККС) представляет собой вязкую густую жидкость темно-коричневого цвета, кисло-сладкого вкуса с ароматом ржаного хлеба. ККС содержит около 70,0 % сухих веществ с кислотностью в пределах 16.. .40 мл на 1 н NaOH на 100 г концентрата.

В определенные виды кваса добавляют настои трав, чая, цитрусовых, а также хрена. Широко используют спиртовые настои мяты и полыни. Для создания заданной кислотности среды используют молочную, лимонную и уксусную кислоты.

Особенности производства и потребления готовой продукции. В основе производства квасов брожения лежат анаэробные процессы незавершенного спиртового и молочно-кислого брожения. Выделяющаяся в ходе брожения теплота отводится из аппарата через теплообменники. Брожение идет при 30 °С.

При приготовлении хлебного кваса брожения разрешается заменять до 50 % ККС неохмеленным пивным суслом из расчета 64,8 дм3 с содержанием сухих веществ 15 % на 100 дал кваса.

Сбраживание сахара в квасном сусле в количестве 0,6…0,8 % не может обеспечить интенсивного брожения, поэтому перед брожением в сусло вводят 25 % сахара от общей массы, расходуемой для приготовления кваса.

Путем купажирования сбраженного квасного сусла с сахарным получают хлебный квас брожения. Купажирование кваса и перемешивание среды длится 1,5.. .6,5 ч, а сбраживание сусла — 10… 18 ч.

Срок хранения кваса брожения 2 сут. За это время содержание спирта в квасе возрастает до 1… 1,2 мае. %, а содержание сухих веществ снижается до 4,2.. .4,6 г/100г кваса.

Стадии технологического процесса. Производство хлебного кваса брожения и окрошечного кваса состоит из следующих стадий:

— подготовка сырья и полуфабрикатов;

— приготовление квасного сусла;

— брожение сусла;

— охлаждение и купажирование кваса;

— розлив кваса в емкости.

Приготовление кваса и напитков купажированием можно разделить на следующие стадии:

— подготовка воды;

— приготовление сахарного сиропа и колера;

— подготовка концентрата квасного сусла и других видов сырья;

— приготовление купажного сиропа;

— смешивание и карбонизация;

— упаковывание в потребительскую и торговую тару.

Характеристика комплексов оборудования. Линия начинается с комплекса оборудования для подготовки сырья и полуфабрикатов (насосы, мерники, сборники, теплообменники, фильтры и др.).

Следующим идет комплекс оборудования для приготовления квасного сусла, состоящий из настойных аппаратов, запарников, заторных аппаратов, теплообменников и фильтрационных аппаратов.

Ведущим комплексом оборудования линии являются бродильно-купажные цилиндроконические и бродильные аппараты для брожения квасного сусла.

Завершающим является комплекс оборудования линии для фасования кваса в автотермоцистерны и бочки или бутылки.

Машинно-аппаратурная схема линии производства хлебного кваса методом брожения представлена на рис.

Рис. Машинно-аппаратурная схема линии производства хлебного кваса

Устройство и принцип действия линии. По этой схеме концентрат квасного сусла, доставляемый на завод в автоцистернах 1, перекачивается насосом 2 через мерник 4 в сборник 3. При поступлении концентрата квасного сусла в бочках 5 их устанавливают на поддон 6, ополаскивают горячей водой и концентрат насосом 7 перекачивают через мерник 4 в сборник 3 для хранения.

Сахар (жидкий рафинированный), доставляемый в автоцистернах 11, насосом 2 через теплообменник 12 и мерник 14 подают в сборники 13 с бактерицидными лампами 15. При поступлении на завод затаренного в мешки 16 сахара-песка последние снимают с автомашины на поддоны 18 автопогрузчиком 19 и перевозят для хранения на склад. По мере надобности сахар взвешивают на весах 20, норией 21 загружают в бункер 22 и подают в сироповарочный котел 23, куда предварительно налита вода. Готовый сахарный сироп насосом перекачивают через фильтр 24 и теплообменник 25 в сборник 17.

Воду, используемую на технологические нужды, направляют в промежуточный сборник 36. Оттуда она поступает в песочный фильтр 37 и из него через сборник 35 насосом направляется на керамические свечные фильтры 39 для тонкого фильтрования. Отфильтрованная вода поступает в сборник 40.

Для приготовления квасного сусла концентрат квасного сусла насосом 2 перекачивают через мерник 4 в сборник 8, где его разбавляют горячей водой. Из сборника 8 разбавленный концентрат квасного сусла насосом 9 через теплообменник 10 поступает в бродильно-купажный аппарат 2 7. Сюда же из сборника 17 подают расчетное количество сахарного сиропа, из сборника 40 — воду, а из аппарата 33 — смешанную дрожжевую и молочно-кислую закваску.

Чистую культуру дрожжей готовят в аппаратах 31 и 32, а чистую культуру молочно-кислых бактерий — в аппаратах 34 и 38. Затем чистые культуры дрожжей и бактерий перекачивают в аппарат 33.

Сброженное в аппарате 27 квасное сусло охлаждают, выводят осевшие дрожжи в сборник 26, а в бродильно-купажный аппарат вводят еще раз расчетное количество сахарного сиропа и колера, который готовят в аппарате 30 и выдерживают в сборнике 29. Купаж кваса тщательно перемешивают и направляют на розлив в автоцистерны 28. При фасовании в бочки или бутылки в схеме предусмотрено использование изобарических фасовочных машин.

Похожие статьи

znaytovar.ru