Все о лего-кирпиче: производство, состав смеси, цена.

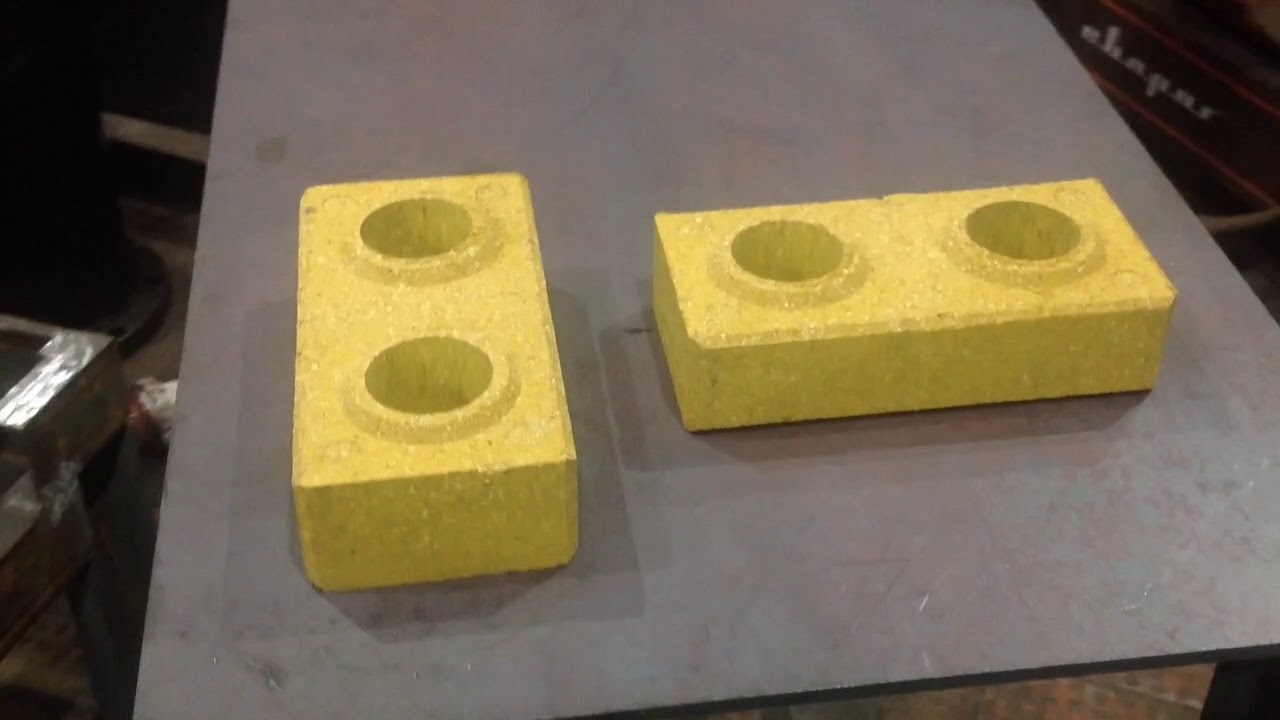

Лего кирпич – абсолютная новинка на рынке строительных материалов. Еще из названия можно понять о том, что форма изделия похожа на детали известного во всем мире конструктора Lego. Как просто ребенок собирает этот конструктор, также и Вы с применением лего кирпича можете построить дом. Само изделие представляет собой блок прямоугольной формы, в котором присутствует 2 вертикальных соосных отверстия, верхняя часто которых выступает над основной поверхностью.

В результате этого, при формировании кладки одного кирпича на другой, отверстия верхнего ряда кирпича плотно входит в отверстия нижнего ряда. Следует также учесть, что при работе используется не привычный цементный раствор, а специальный клей. Новинка индустрии!

- Объем бетона — 1,6 дм3

- Пустотность — 23%

- Масса камня — 3,3 кг

- Расчетная плотность — 2,1 кг/дм3

Любое производство начинается с оборудования. В первую очередь необходимо приобрести станок для лего кирпича. В продаже Вы можете встретить станки как российского производства, так и зарубежного. Отметим для Вас тот факт, что в процессе работы матрица, которая формирует изделие, имеет постоянный износ и её замена в оборудовании российских производителей будет ощутима дешевле. В процессе работы по производству лего кирпича станок должен обеспечивать равномерное распределение смеси при вибропрессовании. Такое распределение гарантирует вибропресс Кондор, позволяющий получать оптимальный структурный состав блоков, при сохранении низкой себестоимости.

Любое производство начинается с оборудования. В первую очередь необходимо приобрести станок для лего кирпича. В продаже Вы можете встретить станки как российского производства, так и зарубежного. Отметим для Вас тот факт, что в процессе работы матрица, которая формирует изделие, имеет постоянный износ и её замена в оборудовании российских производителей будет ощутима дешевле. В процессе работы по производству лего кирпича станок должен обеспечивать равномерное распределение смеси при вибропрессовании. Такое распределение гарантирует вибропресс Кондор, позволяющий получать оптимальный структурный состав блоков, при сохранении низкой себестоимости.

Оборудование для производства лего-кирпича

Стоит отметить тот факт, что цена оборудования для лего кирпича не высока и соизмерима с покупкой автомобиля среднего класса, при этом потребность рынка в материале очень высока, что позволит обеспечить быструю окупаемость вложенных средств и высокий рост доходов.

Оборудование для лего кирпича обеспечивает высокую производительность, которая может достигать порядка 1600 штук за одну смену. Дополнительным оборудованием при производстве может служить миксер, который позволит без лишних трудозатрат изготавливать рабочую смесь.

Из чего изготавливать?

Состав смеси для лего кирпича может изменяться в широких пределах и в первую очередь зависит от доступности на местном уровне наполнителя, который составляет порядка 85% от общего объема. Такими наполнителями могут служит песок, глину, известь, отсев щебня и отходы от каменоломни. Подбирая состав смеси следует учитывать сферу применения готовых блоков и климатический пояс, в котором они будут использоваться. Так глина достаточно сильно снижает морозоустойчивость изделия.

Примерный рецепт лего кирпича, на 1 кубический метр смеси:

|

Наименование |

Масса, в кг |

Для одного кирпича, в кг |

|

Цемент М400 Д20 |

315 |

0,53 |

|

Щебень |

690 |

1,15 |

|

Песок |

825 |

1,38 |

|

Вода |

92 |

0,15 |

В России наиболее популярен натуральный цвет лего кирпича серых тонов. Однако, в строительстве домов все чаще и чаще используют комбинированные цвета. Из-за этого спрос на цветной лего кирпич растет с каждым годом. Цвет кирпича зависит от материала который входит в его состав. Так например красные тона придает глина, известняк — белые тона, песок — бежевые оттенки. Единственный недостаток использования натуральных красителей это бледность тонов, для того что бы придать камню более яркий цвет используют пигменты. Иногда их распределят не равномерно в структуре кирпича, что придает естественный окрас натурального камня.

Однако, в строительстве домов все чаще и чаще используют комбинированные цвета. Из-за этого спрос на цветной лего кирпич растет с каждым годом. Цвет кирпича зависит от материала который входит в его состав. Так например красные тона придает глина, известняк — белые тона, песок — бежевые оттенки. Единственный недостаток использования натуральных красителей это бледность тонов, для того что бы придать камню более яркий цвет используют пигменты. Иногда их распределят не равномерно в структуре кирпича, что придает естественный окрас натурального камня.

На фото вы можете увидеть насколько разнообразна цветовая палитра лего кирпича.

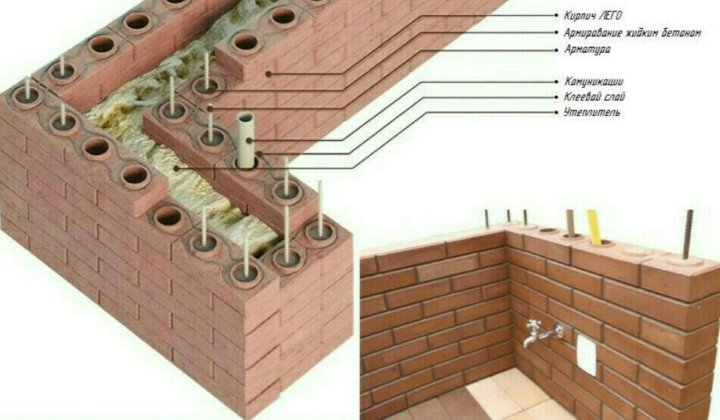

Как укладывать?Уникальная форма блоков с выступающими пазами и применение специального клея при создании кладки позволяет без применения специальных знаний и опыта обеспечить идеально ровную поверхность без дополнительного оштукатуривания. При кладке используется широко распространённый клей для наружных (фасадных) работ. Средний расход клеевой смеси составляет 50кг на 1000 блоков.

Средний расход клеевой смеси составляет 50кг на 1000 блоков.

Лего кирпич своими руками, состав смеси, характеристики

Похожий на деталь детского конструктора «Lego», этот строительный материал, получил схожее название – Лего кирпич.

Такое сходство с конструктором придают выступающие над основной поверхностью, технологические отверстия.

Технология изготовления не требует глину, что исключает необходимость обжига.

Состав Лего кирпича, в пропорциях

В состав смеси включают такие доступные ингредиенты, как, побочные продукты камнедробления – отсевы доломита, мрамора, щебенки, ракушечника, песок, цемент, вода.

Лего кирпичНа качество получаемого кирпича напрямую влияет размер частиц исходного сырья. Чем мельче, тем лучше качество.

Пропорции в составе смеси следующие:

- мелкофракционный компонент от 85 до 92%;

- цемент от 8 до 15%,

- пигмент для окраски;

- вода.

При подготовке смеси необходимо учитывать, что использование песка, а также отсева доломита и щебенки, хоть и допустимо, но нежелательно.

Так как это приведёт к тому, что конечное изделие будет иметь недостаточные характеристики по стабильности. Его нельзя будет использовать для несущих конструкций.

Состав первоначальной смеси варьируется, исходя из заданных параметров, таких как сфера применения, условия эксплуатации, а также, характеристики применяемых вибрационных прессов.

Изготавливается Лего кирпич прессовкой, под высоким давлением. Фактически, из смеси получается искусственный камень.

Он отлично подходит для облицовки зданий, выкладывания внутренних перегородок и несущих стен.

Технологический процесс

Сам технологический процесс можно описать так. После загрузки ингредиентов, в смесителе производится активное перемешивание, затем по транспортеру смесь направляется в бункер.

Через специальный дозатор стальная матрица заполняется, в матрице, под воздействием вибрации и давления, рабочая смесь равномерно распределяется. Высокое давление совместно с вибрацией придаются окончательную форму кирпичу Лего.

Пропарочной камерой существенно ускоряют процесс получения качественного изделия. Паром с температурой +70 градусов кирпич обрабатывается не менее 7-8 часов.

Если камера не включена в технологический процесс, то кирпич вылеживается на стеллажах 20-25 суток, весь срок температура в этом месте поддерживается на уровне не ниже +15 градусов.

Обладает следующими основными характеристиками:

- прочностью 300 кг на кв. см,

- плотностью 1550 кг на куб. м,

- морозостойкостью до 150 циклов,

- не превышающим 6% уровень поглощения влаги.

Преимущества Лего кирпича

Кирпич Лего имеет и ряд преимуществ перед другими разновидностями кирпичей.

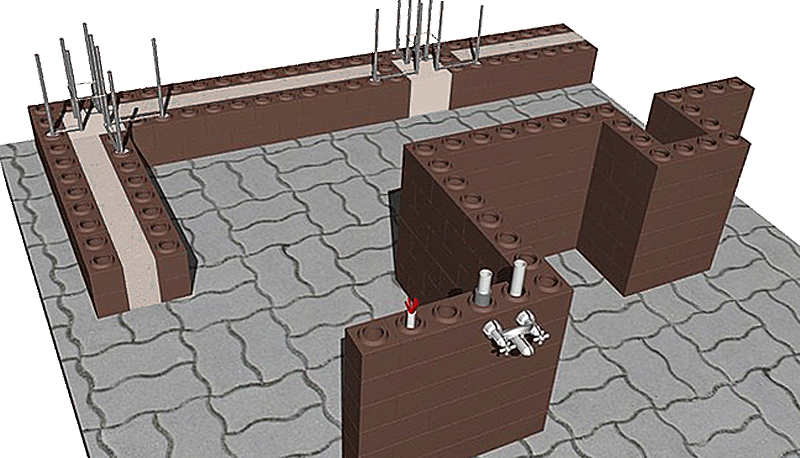

Имеющиеся установочные пазы существенно ускоряют и укрепляют кладку, её прочность в 1,7 раз выше, чем кладка стандартного кирпича.

Технологические отверстия используются, например, для электропроводки или других коммуникаций.

Исключение из процесса изготовления обжига, существенно снижает себестоимость. Выигрывая в цене, он ещё и представляет широкий ассортимент по палитре цветовых оттенков и фактуре.

Это практически идеальный вариант для строительства туалетов, душевых кабинок, беседок и всевозможных ограждений.

Лего кирпич, кладка

Выигрышной выглядит и возможность его использования непрофессионалами. Фактически уровень используется только при выкладке первого слоя.

Дальше, имеющиеся пазы становления и шипы, существенно увеличат скорость процесса. При этом, не требуется приготовление специального раствора, при кладке применяется специальный клей, который можно нанести обычной кистью.

Клей дополнительно снижает расходы, ведь для сборки 1 куба потребуется всего 25 кг плиточного клея (для наружных работ). Получаемая стена не просто эстетична, но и не нуждается в дополнительном оштукатуривании.

Для повышения сейсмостойкости конструкции применяют кладку кирпичей с перевязкой из тонкой проволоки по каждому слою, а также вставкой арматуры и заливку бетонной смеси в отверстия кирпичей.

Здания, построенные из Лего, отличаются: экономичностью, пониженной теплопроводностью, высокой износоустойчивостью и морозоустойчивостью, повышенным противодействием влаге, низкой нагрузкой на фундамент.

Мини производство кирпича Лего

Для организации самостоятельного изготовления кирпича Лего, подойдет любое помещение небольшой площади, с высотой потолка не менее 3,5 метров.

Потребуется хорошая вентиляция, подведение водопровода, канализации и подключение к электросетям 380 В. Для обеспечения качества недопустимы резкие колебания температуры. Она поддерживается в помещении на уровне выше 5 градусов.

Для организации производства потребуется приобретение бункера, дозатора, дробилки, вибросита, смесителя, гиперпресса, матрицы и камеры для пропарки.

Большую часть указанного оборудования содержит мини установка. В ней нет только пропарочной камеры, без которой в принципе можно и обойтись.

При подборе оборудования необходимо учитывать следующее. На качество кирпича Лего сильно влияет рабочее давление пресса, оно должно быть не менее 130 кг/кв.см. Пресс должен обеспечивать давление от 30 тонн.

При выборе матрицы толщина стенок и прочность играют особую роль. Есть толщина металла меньше 20 мм, то несколько дней работы, и абразивный процесс полностью уничтожит матрицу.

Очень важно, чтобы пресс был оборудован датчиками, контролирующими толщину кирпича и глубину засыпки сырья. Определить визуально разницу в высоте кирпичей проблематично.

Безусловно, организация самостоятельного производства Лего потребует от предпринимателя решения ряда сложных задач, получение качественного изделия невозможно без отработанной технологии и высокого качества исходного сырья.

Тем не менее создать приносящий прибыль мини-цех, реально. Покупка необходимого оборудования потребует инвестиций, которые будут очень скоро окуплены.

Покупка необходимого оборудования потребует инвестиций, которые будут очень скоро окуплены.

Рекомендуем прочитать:

кирпич — станок для производства, форма оборудования и состав смеси

Лего-кирпич — инновационный строительный материал, обладающий специфической формой. Именно она является его основным достоинством и позволяет выполнять быструю кладку. Благодаря свойствам этот строительный материал быстро набирает популярность.

Лего кирпич является усовершенствованной версией обычного кирпича. Он используется для быстрого возведения различных построек.Характеристики лего-кирпича

Лего-кирпич представляет собой усовершенствованный строительный камень, с помощью которого можно быстро и качественно возводить самые разные объекты. Благодаря наличию пустот и выемок строить из него легко и просто.

Кладка стены происходит по типу сборки конструктора, поэтому с этой задачей сможет справиться любой хозяин. Это позволит существенно сэкономить на услугах профессиональных строителей. Освоить процесс кладки можно, самостоятельно выстроив забор из лего.

Характеристики лего-кирпича:

Размеры лего кирпича.- длина 25 см;

- ширина 12,5 см;

- высота 4,5-8 см;

- вес зависит от типа используемой смеси и колеблется в пределах 3-4 кг;

- прочность 100-200 кг/см²;

- морозоустойчивость не менее 200 циклов замерзания-оттаивания;

- плотность 1550 кг/м³;

- марка прочности М100-М200.

Эти строительные изделия подходят для возведения несущих стен и перегородок, по прочности кладки превосходят керамические аналоги. Дом из лего-кирпича отличается высокими показателями сейсмоустойчивости.

Единственный условный недостаток этого материала в том, что он пока не прошел проверку временем. Однако его состав и способ изготовления позволяют утверждать, что он ее достойно выдержит.

Организация производства лего-кирпича

Для того чтобы начать производство лего-кирпича, потребуется специальное оборудование. Рынок предлагает несколько видов малогабаритных станков, позволяющих начать свой бизнес.

Этот вид деятельности не потребует солидных первоначальных вложений на аренду помещений и закупку оборудования. Производство керамического кирпича можно организовать в гараже или на даче.

Производители предлагают следующие модели станков для изготовления кирпича:

Схема станка УГП 410.- УГП 410 «Lego 4». Это оборудование позволяет изготавливать лего-кирпичи методом прессования. Станок малогабаритный. Его размеры (ДхШхВ): 100х60х160 см. Поэтому для работы не потребуется больших помещений. Время изготовления 1 кирпича — 20 секунд. За один производственный цикл можно сделать одно изделие. С обслуживанием станка справятся 1-2 человека.

- УГП 525 «Lego 5 Auto». Станки линии Auto оснащены комплексом контрольной аппаратуры: счетчиком количества циклов, датчиком работы пресса, датчиком контроля смеси в бункере, датчиками температуры и давления.

Этот станок для производства кирпича работает по принципу вибропрессования. Размеры оборудования (ДхШхВ): 110х90х190 см. Несмотря на незатейливость этого станка, он способен выпускать изделия, качество и форма которых соответствуют всем требованиям.

Этот станок для производства кирпича работает по принципу вибропрессования. Размеры оборудования (ДхШхВ): 110х90х190 см. Несмотря на незатейливость этого станка, он способен выпускать изделия, качество и форма которых соответствуют всем требованиям. - Лего 120. Этот ручной станок самый недорогой, так как не относится к категории автоматизированного оборудования. Выпуск строительных камней на нем осуществляется механическим способом с помощью рычажного привода. Этот станок для кирпича лего весит 90 кг, габариты — 160х50х110 см. Производительность — 120 шт. в час. Для обслуживания нужны 1-3 человека.

Помимо станка необходимо вспомогательное оборудование: вибросито и ленточный конвейер. Они помогут существенно снизить необходимость ручного труда, облегчить и ускорить процесс изготовления и складирования выпускаемой продукции.

Однако это оборудование для производства кирпича желательно иметь, но не обязательно. Если рассматривать производство кирпича как бизнес, то процесс автоматизации крайне важен. Но на первых порах можно обойтись покупкой одного станка.

Но на первых порах можно обойтись покупкой одного станка.

Полуавтоматический пресс для производства лего-кирпича.

Если решено начать высокоприбыльный бизнес, рекомендуется приобрести такой комплекс, как линия по производству кирпича. Это настоящий мини-завод, оснащенный всей необходимой аппаратурой для автоматизации и контроля. Так, производственная линия «Стандарт» компании ZiegelMasch позволяет выпускать до 3,5 тыс. изделий за смену.

Такое оборудование для производства кирпича стоит довольно дорого, но и окупается быстро: спрос на эти строительные материалы растет с каждым днем.

В комплектацию входит пресс мощностью 60 т, позволяющий выпускать изделия высокого качества. Поэтому с сертификацией продукции проблем не возникнет.

Состав смесей для лего-кирпича

Технические характеристики любого строительного камня на 80-90% зависят от вида и качества смеси, из которой он изготовлен.

Каким бы хорошим ни был станок для производства лего-кирпича, он не сможет полностью обеспечить изделию необходимые прочность и долговечность. Эти показатели напрямую зависят от комплекса материалов, которые будут заложены в бункер. Пресс лишь сформует из них изделие требуемых габаритов.

Эти показатели напрямую зависят от комплекса материалов, которые будут заложены в бункер. Пресс лишь сформует из них изделие требуемых габаритов.

Состав смеси для изготовления лего-кирпича включает:

- Портландцемент марки не ниже М400.

- Песок.

- Воду.

- Заполнитель.

Материалы для производства лего-кирпича.

Выбор последнего весьма широк. Можно использовать тот материал, который проще всего достать. Можно закладывать следующие:

- отсев мрамора;

- известняк;

- известковый отсев или крупку;

- ракушечник;

- щебень;

- гравий.

Рассмотрим смеси для лего-кирпича.

Вариант №1:

- цемент М500 9%;

- отсев известняка мелкой фракции (0-5 мм) 85%;

- известняковая крупка 30%;

- пигменты 10%;

- зола 30%.

Вариант №2:

- цемент М400 315 кг;

- щебень мелкой или средней фракции 690 кг;

- песок 825 кг;

- вода 92 л.

Вариант №3:

Характеристики лего-кирпича.- глина 80-90% от общего объема состава;

- цемент 10-20%;

- вода.

Вариант №4:

- песок 35%;

- глина 55%;

- цемент 10%;

- вода.

Научиться готовить качественную смесь непросто. Большинство производителей идет путем проб и ошибок, так как многое зависит от качества цемента и вида наполнителя. Более опытные предприниматели делятся своими наработками, которые помогают новичкам быстрее освоить производство. Рекомендации следующие:

- станки с прессом давлением менее 30 т не могут обеспечить качественные внешний вид и форму кирпича, в основе которого большое количество шамотной глины;

- изделия максимально возможной прочности получаются из смесей, в состав которых входит щебень;

- для обеспечения изделию высокой морозостойкости и влагостойкости в смеси должно быть как можно меньше глины.

Что еще требуется для производства лего-кирпича?

Важный элемент оборудования — матрица. Она представляет собой металлическую оснастку, которая является сердцем пресса. Именно она обеспечивает изделию нужную форму и прямым образом влияет на характеристики продукции. Матрица для лего может быть приобретена вместе со станком или куплена отдельно. Без матрицы технология производства лего-кирпича не может быть соблюдена.

Она представляет собой металлическую оснастку, которая является сердцем пресса. Именно она обеспечивает изделию нужную форму и прямым образом влияет на характеристики продукции. Матрица для лего может быть приобретена вместе со станком или куплена отдельно. Без матрицы технология производства лего-кирпича не может быть соблюдена.

Матрицы изготавливают в соответствии с требованиями стандартов. Для одинарных кирпичей размеры оснастки составляют 250х120х65 мм, для полуторных — 250х120х88 мм, для двойных — 250х120х140 мм. В любой из этих матриц предусмотрены отверстия и выступы, являющиеся особенностью лего-кирпичей.

Несмотря на кажущуюся сложность изготовления этих изделий, наладить их производство кирпича довольно просто. Для обслуживания станков не требуется большого коллектива рабочих. Себестоимость продукции весьма низкая, что позволяет получать высокую прибыль.

Что входит в состав линии производства кирпича?

В прошлом письме я рассказал Вам – о том – как правильно подойти к несезонности в продажах и что делать в несезоне. Сегодня тема – какое оборудование нужно для производства гиперпрессованного кирпича.Мы производим на заводе ПрофТехМаш – все необходимое оборудование для комплектации самых разных по производительности линий. Оборудование адаптировано по размерам – и идеально составляет производственную линию.

Почему линия выгоднее и производительнее – чем просто использования одного гиперпресса?

Технология гиперпрессования требует правильно подготовленной смеси. Смесь обязательно должна быть однородной, не содержать “крупные” куски. Линию условно можно разделить на два участка:

1. Подготовка смеси

2. Гиперпрессование.

Давайте опишем, как происходит процесс производства кирпича.

10 этапов производства гиперпрессованного кирпича.

1. Транспортер. Инертные компоненты смеси для кирпича подаются на транспортерную ленту, которая перемещает их в измельчитесь.

Транспортер. Инертные компоненты смеси для кирпича подаются на транспортерную ленту, которая перемещает их в измельчитесь.

2. Молотковый измельчитесь – при помощи молотков из закаленной высокоуглеродистой стали, измельчает смесь до фракции муки. Оптимальный размер частиц 0-3 мм, рекомендуемый – 2 мм.

3. Транспортер – подает смесь в барабанный калибратор.

4. Барабанный калибратор – делит смесь на рабочую фракцию и отделяет крупную фракцию. В дальнейшем ее можно дополнительно переработать-измельчить или использовать на производство других материалов (тротуарная плитка, и.т.д.).

5. Транспортер – подает далее инертный наполнитель в смеситель.

6. Смеситель (вертикальный или горизонтальный) – замешивание смеси – инертный материал, цемент, красители, пластификаторы и вода.

7. Транспортер – подает готовую смесь в накопительный бункер гиперпресса.

8. Гиперпресс – подает дозированными порциями в рабочую зону пуансон матрицы – где при помощи давления происходит «молекулярная сварка» и прессование кирпича. Далее – снятие кирпича и очистка рабочих поверхностей матрицы от остатков смеси.

Гиперпресс – подает дозированными порциями в рабочую зону пуансон матрицы – где при помощи давления происходит «молекулярная сварка» и прессование кирпича. Далее – снятие кирпича и очистка рабочих поверхностей матрицы от остатков смеси.

9. Оператор станка перемещает и размещает готовые изделия на поддоны для последующего набора прочности.

10. Далее по истечению 12 часов (одной рабочей смены) готовая продукция с технических поддонов перемещается на евро поддон в количестве 297 штук, упаковывается стрейч пленкой и оправляется на склад готовой продукции, где находится до отгрузки конечному покупателю.

Особенности:

1. Есть оборудование – которое и отделяет крупные элементы смеси и способно их измельчить до нужного размера. Можно использовать инертный наполнитель разного размера – не однородный. Обычно, цена на такое сырье ниже!

2. Смесь получается максимально однородна и обеспечивает получение высокачественного гиперпрессованного кирпича.

3. Автоматизация высокая.

4. Минимум рабочих для производства кирпича.

5. Слаженности работы всей линии обеспечивает выход кирпича минимум на 20-30% от использования одного гиперпресса.

Краткая характеристика оборудование (согласно технологическому процессу)

1. Измельчитесь.

2. Калибратор.

3. Смеситель.

4. Гиперпресс.

5. Транспортеры – 4-5 штук.

Измельчитель.Производительность: 1500 кг/час. Максимальная фракция до измельчения 40 мм.

Измельчение твердых пород необходимо для достижения разных целей:

Улучшить однородность смеси.

Ускорить время протекания химических реакций.

Повысить активность катализаторов.

Переработать отходы производства.

Уничтожить некачественные и старые изделия.

Может использоваться НЕ только в производстве кирпича – будет востребован – в строительстве и других промышленных отраслях.

Калибратор подготовки сырья по фракциям.

Производительность: 1500 кг/час.

Обязательное звено для полного соблюдения технологии производства, снижает риски повреждения гиперпресса и повышает срок эксплуатации и матриц и самого станка.

Разделение поступающего сырья до нужной фракции, возврат крупных частиц в дополнительное измельчение для:

Стабильного качества приготовляемой смеси

Получения технологически правильной смеси

“Защиты” оборудования от поломки из-за сырья низкого качества.

Исключения попадания крупных частиц отсева в пресс-форму.

Продления срока службы узлов линии и гиперпресса

Смеситель.Объем загрузки: 300 литров. Производительность: 3 куб.м.

Распространенное и востребованное строительное оборудование. Благодаря ему значительно экономятся силы рабочих, время и существенно повышается производительность работ.

Смеситель позволяет сократить процесс замешивания растворов в 5 раз.

Универсальность смесителя – может перемешивать смеси разной бетонной консистенции.

Поставка в полном сборе и полностью готовым к эксплуатации – устанавливай и включай.

Неприхотлив – способен продуктивно работать и в цехе и на строительной площадке.

Аппарат обеспечит производственный процесс смесями для производства кирпича, плитки и проч.

Гиперпресс. ПТМ-55 и ПТМ-55АГиперпресс – сердце производственной линии!

Производительность: до 7200 шт/сутки. Общее давление: до 87 тонн

ПТМ-55А – автоматическое двухстороннее гиперпрессование – без оператора. Увеличивает производительность линии по производству кирпича.

ПТМ-55- режим работы: полуавтоматический с ручным съёмом кирпича.

Сменные матрицы – для выпуска разных типов кирпича

Маслостанция 250 литров.

Матрица – сталь 40Х с термической обработкой, толщина до 40 мм.

Пожизненная гарантия на раму. Двойной запас прочности.

Подстройка под разные типы инертного сырья.

Стабильность размеров выпускаемого кирпича.

Транспортеры.

Ленточный наклонный – транспортирующий механизм для перемещения в наклонном направлении штучных или насыпных грузов непрерывным потоком без остановки на выгрузку и загрузку. Нужны для гарантированного высокого качества получаемого гиперпрессованного кирпича и скорости производства:

Стабильная скорость движения ленты

Равномерная подача смеси

Совместимость со всем оборудованием

Увеличение производительности производства

Меньших расходов на обслуживающий персонал

Стабильная надежная работа

Может применяться в любом производственном процессе, включаться в состав любой линии

Подведем итог.

Комбинация оборудования и транспортеров обеспечивает высокую скорость приготовления и подачи смеси с минимальным участием рабочих, минимизирует ошибки и человеческий фактор при производстве.

Этот состав линии – который мы рекомендуем для начала производства гиперпрессованного кирпича. Он позволит Вам быстро и просто начать производить кирпич.

В перспективе – линию можно расширить или «усилить» другим оборудованием ПрофТехмаш – но об этом я расскажу Вам в другом письме!

что это такое и характеристики

Лего-кирпич – это особый продукт, изготавливаемый в виде кирпича с замковой частью, которая позволяет сцеплять эти блоки между собой.

На многих из нас слово «лего» навевает тёплые, детские воспоминания, связанные с долгим и кропотливым процессом сборки чего-то нового из разноцветных деталей. По сути, лего-кирпич – это тоже строительный материал, но игрушкой его не назовёшь. С английского языка термин interlocking brick переводится, как «кирпич с блокировкой».

При выборе того или иного строительного материала, человек руководствуется несколькими аспектами. Как правило, это:

- Цена. Один из первых вопросов, которые интересуют владельца перед началом любых строительных работ: во что мне встанет эта стройка? Лего-кирпич – интересный в этом плане, так как для его производства не требуются дорогостоящие составляющие.

- Количество рабочих необходимых для проведения укладки/монтажа и прочих действий, связанных со строительным процессом. Часто применение сложных, высокотехнологичных материалов требуют не только физических затрат, большего количества людей, но и специальных профессиональных знаний. Ввиду того что монтаж лего-кирпича удобен и прост, приглашать высокооплачиваемых специалистов нет нужды, с работой справятся обычные рабочие под руководством опытного и грамотного руководителя.

- Простота укладки. Важна сама возможность сделать всё своими руками, ведь тем самым можно реально сэкономить на найме строительной бригады и получить моральное удовлетворение от собственного труда. Разобраться с технологией приготовления раствора и этапами укладки довольно легко – главное, следовать инструкциям и рекомендациям.

Технология производства лего-кирпича

Для того чтобы получить качественную единицу строительного материала необходимо соединить следующие компоненты с соблюдением правильных пропорций:

- песок;

- отсев щебня/известняка с красителями;

- цемент;

- глина;

- вода;

- пластификаторы.

После соединения всех компонентов происходит процесс замешивания.

Следующий этап – формирование блока из полученной массы. Это делается при помощи специального оборудования – станков для производства лего-кирпича.

В завершение, необходимо оставить готовый элемент до полного высыхания, как правило, это не занимает много времени. В результате всех манипуляций получается хороший кирпич, с отличными техническими показателями, такими как прочность, плотность, водопоглощение и другие.

Область применения полученных блоков велика. Они активно используются в строительстве, например, можно полностью построить дом из лего-кирпича, заложить несущие стены или межкомнатные перегородки. По своей сути этот материал заменяет стандартный кирпич, но благодаря тому, что можно изготовить разные виды и размеры, он более функционален и практичен.

Особенности кладки лего-кирпича

Используя лего-кирпич для строительства дома можно за малый промежуток времени стать настоящим профессиональным каменщиком. Это возможно, если проявить терпение, старание и аккуратность, а также потратить немного времени на изучение теоретической части.

В интернете есть много подобной информации, в том числе и видео этапов укладки лего-кирпича, а многочисленные отзывы о работе с материалом и дельные советы опытных строителей уберегут от «косяков» и ошибок.

Благодаря тому, что происходит плотное сцепление блоков при помощи замковой части, возможность произвести укладку неправильно или неровно сводится к нулю.

Соблюдение технологии приготовления смеси для блоков и ожидание полного затвердевания материала – вот основные моменты, от которых будет зависеть качество итоговой работы.

Максимальное внимание и сосредоточенность необходимо проявить при укладке первого ряда под уровень – любая ошибка на этом этапе, может свести на нет все дальнейшие усилия.

«Ахиллесовой пятой» практически всех строителей, которые только начинают работать с лего-кирпичом считаются места, где будут располагаться углы будущего здания. Рабочие со стажем однозначно рекомендуют поручить столь важный вопрос профессионалу или делать укладку строго под его руководством. В принципе, после прохождения этого этапа работы необходимо лишь точно следовать схеме укладки, а также помнить о закладных элементах и армировании.

Процесс обучения редко когда бывает лёгким и простым, всегда есть трудности, но, как говорится: «Было бы желание!».

Классический кирпич vs Лего-кирпича

Как это обычно бывает, помимо поклонников того или иного новшества есть те, кто является ярым противником нововведений и выступает на стороне «старого доброго, проверенного». Неудивительно, что у набирающего популярность лего-кирпича то и дело появляются недоброжелатели, оставляющие отрицательные, негативные мнения об этом материале. В большинстве своём, все подобные отзывы надуманны, не имеют отношения к реальному практическому применению блоков и их эксплуатационным качествам. Для того чтобы полностью закрыть тему «за и против», можно провести сравнительный анализ технических характеристик керамического, полнотелого кирпича и лего-кирпича.

Такой детальный подход позволит чётко увидеть основные различия в столь похожих материалах и сделать разумный, обдуманный выбор в пользу первого или второго.

Для удобства все характеристики занесены в таблицу. Нижеперечисленные данные взяты из различных интернет-источников, которые находятся в свободном доступе.

| Техническая характеристика | Керамический, полнотелый кирпич | Лего-кирпич |

| Плотность материала | 1600–1900 кг/м³ | 1550 кг/м³ |

| Марка прочности * | М 150 | М 150 |

| Морозостойкость | 35–40 циклов | 35–40 циклов |

| Средний вес | 3,3–4 кг | 3–3,5 кг |

| Водопоглощение | от 6 до 14% | от 5 до 6% |

| Коэффициент теплопроводности | 0,5–0,8 Вт/м*К | 0,4–0,56 Вт/м*К |

*Примечание: для сравнения взята минимальная, рекомендуемая прочность, которая требуется для строительства многоэтажного жилья.

Основываясь на указанных данных, можно сделать несколько важных выводов:

- При одинаковых значениях плотности, средний вес лего-кирпича чуть меньше. Это имеет значение, например, при перевозке большого количества или его подъёма до места проведения строительных работ. В итоге вся возведённая из лего-блоков конструкция будет легче и, соответственно, требования к несущей способности возводимого дома уменьшатся.

- Благодаря тому, что лего-кирпич обладает меньшей способностью поглощать влагу, продолжительность его эксплуатации в условиях переменчивой российской зимы, будет значительно больше.

Ещё одним преимуществом перед более «старшим» аналогом, является то, что производство лего-кирпича можно наладить прямо на территории строительства дома. Для этого понадобится приобрести/взять в аренду оборудование и купить расходные материалы, из которых состоит кирпич.

Не секрет, что обыкновенный кирпич – это популярный материал. В разгар строительного сезона на заводах-изготовителях часто образуются очереди из клиентов, ожидающих поставку. Соответственно, производство на месте позволит сэкономить деньги и время.

Лего-кирпич своими руками

Перед тем как заняться производством лего-кирпича своими силами, нужно понимать, что процесс потребует материальных вложений, наличия определённой площади для размещения станков и складирования готовой продукции, а также продуманного, отлаженного механизма логистики.

Российский рынок предлагает большой ассортимент оборудования для лего-кирпича. Выбор целиком зависит от суммы, которую готов потратить покупатель. Если речь идёт о серьёзном деле, подразумеваются большие объёмы, то станки для производства лего-кирпича должны быть рассчитаны на интенсивную работу.

Одним из самых дешёвых вариантов, например, для строительства частного дома из лего-кирпича, своими руками будет приобретение «базового набора»: ручного пресса для создания формы и бетономешалки небольшого размера.

Лего-кирпич – прекрасный материал, медленно, но верно, завоёвывающий строительный рынок, доверие профессионалов и простых «пользователей» по всему миру.

Поделиться

Твитнуть

Запинить

Нравится

Класс

Viber

Телеграмка

состав, размеры и кладка своими руками

Лего-кирпич: состав, размеры, кладка

Содержание статьи

Лего-кирпич представляет собой стройматериал нового поколения. За счёт своей уникальной формы, а также особого состава изготовления, кирпич лего обладает рядом весомых преимуществ по сравнению с традиционными стройматериалами.Сегодня всё больше людей при строительстве дома, отдаёт предпочтение новым видам строительных материалов и это неспроста. То же самое, можно сказать и про лего-кирпич, который обладает очень низким водопоглощением (всего 5%), имея при этом высокую степень морозостойкости, а также идеальные геометрические формы.

Лего-кирпич и его характеристики

Но кроме всех вышеперечисленных преимуществ этого материала, самым весомым, пожалуй, является простота укладки. В форме лего-кирпича предусмотрены специальные направляющие отверстия, которые значительно упрощают процесс кладочных работ. Так, например, достаточно выложить всего лишь первый ряд материала идеально ровно, и с укладкой остальных рядов особых трудностей не возникнет.

Из-за идеального внешнего вида, лего-кирпич чаще всего используется в отделочных работах, например при облицовке фасадов и внутренней отделке зданий. Однако не редко этот популярный материал применяют и для выкладки стен, если в роли наполнителя выступает пенобетон.

Характеристики лего-кирпича следующие:

- Плотность материала 1550 кг/м3;

- Прочность на сжатие М-150, на изгиб М-120;

- До 35 циклов морозостойкости.

- Водопоглощение 5-6%;

- Теплопроводность 0,56;

Следует знать, что последний показатель материала в плане морозостойкости, можно легко улучшить посредством изменения состава изготовления.

Что же касается размеров лего-кирпича, то традиционными считаются размеры в 250х125х65 мм. Вес материала не более 3,4 кг при диаметре технологических отверстий в 50 мм.

Состав лего-кирпича

Лего-кирпич может изготавливаться на основе цементно-глиняных и известняковых растворов. Цементно-глиняный состав лего-кирпича представляет собой смесь с содержанием 80-90% глины и всего лишь 10% портландцемента с водой.

Для регионов с суровым климатом, в состав лего-кирпича входит больший процент цемента (до 20%) с добавлением отсева щебня и красителя. Чтобы сделать лего-кирпич своими руками, понадобится, прежде всего:

- Цемент марки 400;

- Щебень и песок;

- Вода;

- Краситель при необходимости.

или

- Цемент 8-10%;

- Глина 80-90%;

- Вода -3 %.

Как было сказано выше, состав лего-кирпича для приготовления раствора сильно зависит от той климатической зоны, где будет использоваться материал. Куда гораздо сложнее найти или сделать самостоятельно формы для лего-кирпич, которые будут отвечать всем необходимым требованиям.

Кладка лего-кирпича

Самым важным преимуществом лего-кирпича является простота в укладке. В отличие от монтажа традиционного материала для стен, процесс кладки лего-кирпича значительно проще из-за наличия в нём технологических отверстий.

Кроме того, ровные формы, позволяют класть лего-кирпич с идеальной подгонкой друг к другу. Достаточно ровно выложить первый кирпичный ряд и с выкладкой остальных рядов проблем не возникнет. Возможность идеальной перевязки швов, достигается наличием направляющих, так что ошибиться здесь попросту невозможно.

Если говорить о скорости кладки лего-кирпича, то она также существенно выше, чем при использовании силиконового или красного кирпича, а также их аналогов. Отверстия материала в процесс укладки могут быть заполнены различными наполнителями, например пенобетоном.

Это позволяет существенно увеличить теплоизоляционные характеристики стен из лего кирпича, а также существенно повысить их прочность.

Оценить статью и поделиться ссылкой:Лего-кирпич

Одной из новаций последнего времени среди строительных материалов является лего-кирпич. Поскольку определение всех его плюсов и минусов даже у опытных потребителей подчас вызывает сложность, имеет смысл выяснить, что представляет собой лего-кирпич, а также определить его основные технические характеристики. Несколько упрощает задачу само название, заимствованное у популярной компании-производителя детского конструктора. Действительно, внешне лего-кирпич или кирпич с взаимно-сцепляемым элементом очень похож на его отдельные детали. Стремясь упростить систему монтажа каменной кладки, латиноамериканские студенты несколько лет назад и разработали рассматриваемый модульный строительный материал.

Технические характеристики лего-кирпича

Схема изготовления кирпича с замковым соединением практически не отличается от технологии производства традиционных блоков. В тщательно перемешанные исходные элементы: песок, цемент, известняк-ракушечник, воду добавляют специализированные пластификаторы и железооксидные красители, после чего процесс смешения продолжается вновь. Затем из полученной субстанции с использованием матрицы и специальных станков методом гиперпрессования формируются различные модули и блоки под нужный размер. Причем величина давления, оказываемого при спрессовывании смеси в заданную форму, оказывается решающим фактором, влияющим на качество получаемых лего-блоков.

Особенности кладки лего-кирпича

Чтобы возведение стен с использованием лего-кирпича шло действительно быстро и легко, необходимо правильно и аккуратно выложить первый слой. Для сокращения времени сцепки слоёв между собой, вместо цементного раствора следует использовать специальный клей, наносимый кистью или валиком. Также следует отметить, что для упрощения и лучшего контроля процесса кладки целесообразно производить армирование.

Самостоятельное изготовление лего-кирпича

Для производства рассматриваемого строительного материала требуется соответствующий станок. В данном агрегате реализован прессовальный метод с использованием высокого давления. Обжиг изделий в термопечах при этом не требуется. Имея такое оборудование, можно производить лего- кирпич собственными силами. При этом стоит грамотно оценить все достоинства и недостатки такого способа, учесть затраты, оценить себестоимость. Данный вид производства относится к числу масштабных, поскольку требует большого количества производственных площадей. Это если речь идет о предпринимательской деятельности. В случае же самостоятельного изготовления, перед принятием решения необходимо определить рентабельность, после чего сделать правильный вывод о том, что легче — изготавливать самому или закупать на стороне.

Лего-кирпич в сравнении с традиционным. Достоинства и недостатки

Достоинства

Без ущерба прочности постройки, при общем объеме строительных работ, масса лего-кирпича ниже, чем у обычного. Соответственно, ниже и затраты на его подъем, и легче сам возводимый объект. Все это ведет к снижению общей стоимости всего проекта.

Недостатки

До настоящего времени не разработан ГОСТ на лего-кирпич. Также отсутствуют методики его испытаний и справочные таблицы для определения его марки. Чтобы изготовить гиперпрессованый кирпич в условиях реального производства, сначала необходимо утвердить его состав, затем разработать и зарегистрировать технические условия (ТУ), обязательные для соблюдения работниками. В ТУ, помимо всего прочего, должны быть отражены методы проверки качества исходного сырья и готовой продукции. Естественно, что на качество изготовленного кустарным способом кирпича гарантии нет. Поэтому он не может быть рекомендован для производства строительных работ и использования в проектах.

Какой пластик используется в наборах Lego? — Craftech Industries — Высокоэффективные пластмассы

Примерно 4 года назад в наш дом попал первый набор Лего. Думаю, все началось с подарка на первый день рождения, который пригласили и моего сына. После этого было лишь вопросом времени, когда я уступил просьбам сына о создании собственного набора Lego. Я признаю, что с годами я привил своему сыну зависимость от Lego. Да, вы правильно прочитали, зависимость. Моим последним подарком на прошлое Рождество был поезд с дистанционным управлением, построенный из Lego.

Во время одной из моих многочисленных попыток привести в порядок «Комнату Лего» я сделал себе заметку, чтобы выяснить, какой пластиковый материал использует компания Лего. Я работаю в индустрии пластмасс, поэтому мне было естественно любопытно. Есть так много кирпичей разного размера и цвета, опорных частей, дверей, окон и фигур в самых разных темах — несметное количество предметов невероятно. Я подумал, что дизайн и производственный процесс должны быть, мягко говоря, впечатляющими. Итак, вот краткое изложение истории Lego и того, как они сделаны.

Плотник из Биллунда, Дания, по имени Оле Кирк Кристиансен начал делать деревянные игрушки в своей мастерской в 1932 году. Его компания получила название «Лего» в 1934 году от датского словосочетания «leg godt», что означает «хорошо играть». В 1947 году компания расширилась до производства пластиковых игрушек. Ранняя версия знаменитых блокировочных кирпичей начала производиться в 1949 году. К 1954 году сын Кристиансена, Годфред, увидел огромный потенциал кубиков Lego, которые могут стать системой для творческой игры. (Я бы сказал, ударил по этому поводу.) В 1958 году была разработана современная конструкция из кирпича с целью решения проблемы ограниченной способности запирания и универсальности. На поиск подходящего материала, АБС, ушло еще 5 лет. В 1958 году был запатентован современный кирпич Lego.

ABS или акрилонитрилбутадиенстирол — это пластик, который используется в самых современных элементах Lego. Это лишь один из материалов, с которыми мы знакомы в компании Craftech, где мы обрабатываем детали из прутков АБС и формуем полимерную форму под давлением. Бутадиеновый компонент (производное натурального каучука) в значительной степени отвечает за прочность и ударопрочность этого пластика.Современная формула ABS была разработана в ходе военных действий в середине 1940-х годов. Немецкая химическая компания Bayer AG долгое время была эксклюзивным поставщиком группы LEGO. В 2004 году она выделила большую часть своего бизнеса по производству пластмасс в недавно созданную Lanxess AG. Практически весь пластик, используемый LEGO, является патентованной версией Lanxess Novodur ABS, поликарбоната Makrolon (для прозрачных элементов) и красителей Macrolex для окрашивания. Варианты из делрина или нейлона используются для изготовления тканевых и струнных элементов.

Лего изготовлены методом литья под давлением. Бункеры с материалом доступны с трубами, по которым пластиковые гранулы поступают к формовочным машинам. Каждый силос вмещает до 33 тонн гранул. Процесс формования практически полностью автоматизирован. Формовочные машины нагревают гранулы до температуры около 450 ° F (230 ° C). Затем пластик загружают в формы. Машина оказывает давление в сотни тонн, чтобы кирпичи были сформированы с идеальной точностью. Затем они охлаждаются и выбрасываются, что занимает около 10 секунд.Готовые изделия по конвейерной ленте попадают в ящики. Когда ящики заполнены, формовочная машина посылает радиосигнал на грузовики-роботы, которые патрулируют цех. Тележки-роботы управляются канавками в полу. Коробки доставляют в актовый зал, где гигантский принтер штампует декоративные детали на лицах, панелях управления, числах и словах. Последний шаг — собрать правильные компоненты, чтобы сделать набор LEGO. Ящики, называемые «кассетами», катятся по конвейерной ленте под бункерами, в которых хранятся детали каждого типа.В каждую кассету автоматически загружается нужное количество штук. Операторы упаковки закрывают коробки и добавляют дополнительные детали и инструкции по сборке.

Теперь я немного больше осведомлен об этом продукте и о том, что нужно, чтобы его поставить на полку. Этот продукт может быть у меня дома еще на несколько лет, так как сын №2 уже усердно трудился над шедеврами своих братьев.

Ваши дети любят Lego? Расскажите мне свою историю Lego в разделе комментариев ниже.

Ищете дополнительную информацию об АБС и других пластмассах с высокими эксплуатационными характеристиками? Загрузите наше бесплатное руководство по материалам!

Из чего сделаны кубики Lego и почему наступать на них так больно? — Сложный процент

нажмите, чтобы увеличитьLego — одна из самых популярных и мгновенно узнаваемых детских игрушек. Вы когда-нибудь задумывались, из чего сделаны эти кирпичи или как они сделаны? Или, если на то пошло, почему так больно, если ты наступишь на кого-то? Этот рисунок смотрится!

Кирпичи Lego всегда делали из пластика, но не всегда из одного и того же пластика.С 1949 по 1963 год использовался ацетат целлюлозы. Это то же самое вещество, которое когда-то использовалось в киноиндустрии для производства фильмов. Он также используется в пластиковой оправе некоторых очков и по сей день.

В 1963 году компания Lego заменила пластик, из которого производились кирпичи, на другой полимер, акрилонитрилбутадиенстирол (сокращенно АБС). ABS имеет несколько преимуществ перед ацетатом целлюлозы: он прочнее, меньше коробится со временем и более устойчив к выцветанию. Единственным недостатком было то, что, в отличие от ацетата целлюлозы, ABS непрозрачен, поэтому из него невозможно сделать прозрачные детали Lego.В этих случаях вместо этого используется поликарбонатный пластик. Чтобы получить различные цвета деталей Lego, в ABS добавляются красители Macrolex.

Процесс производства Lego начинается с крошечных гранул АБС, которые грузовиком доставляются на фабрики. Здесь их сбрасывают в гигантские металлические бункеры, затем загружают в формовочные машины, где нагревают до 230 ° C (450 ° F). Это плавит гранулы, образуя пластиковую слизь, которая автоматически подается в формы деталей Lego. Формовочная машина прикладывает давление, чтобы детали Lego были идеально сформированы, затем они охлаждаются и выталкиваются.После этого добавляются все необходимые украшения и собираются детали, которые нужно собрать, например, мини-фигурки.

В 2014 году компания Lego произвела поразительное количество деталей — 60 миллиардов. Из этих деталей не менее 318 миллионов — это миниатюрные шины для автомобилей Lego, что делает Lego крупнейшим производителем шин в мире! Эти шины сделаны из полимера, немного отличного от АБС, стирол-бутадиен-стирола (SBS).

Когда дело доходит до боли, когда вы наступаете на кусок Lego, виноват АБС.Тестовые образцы Lego в процессе производства в рамках мер контроля качества Lego. Испытания включают в себя сжатие между дисками с силой 15 кг и падение предметов на кирпичи, чтобы убедиться, что они не разбиваются при ударе. Один тест даже имитирует 50-килограммового ребенка, наступающего на деталь Lego, чтобы убедиться, что причиняет максимум боли, не ломается и не раскалывается. Средняя сила, которую может выдержать конструктор Lego 2 × 2, составляет 4240 Ньютонов, что эквивалентно тому, что на него стоит кто-то весом около 430 килограммов.Короче говоря, кирпичи Lego созданы для того, чтобы по ним было больно наступать.

Lego есть и другие риски, кроме опасности при наступлении. Старые кирпичи Lego 1970-х и 80-х годов содержали кадмий, который помогал окрашивать красный и желтый кирпичи. Те, кто разбирается в химии, знают, что кадмий и его соединения ядовиты и могут оказывать токсическое действие. Исследования показали, что уровни кадмия в этих старых кирпичах превышают текущие ограничения ЕС. Важно рассматривать это в контексте количеств, которые находятся на уровне микрограммов.Обращение с этими старыми кирпичами сопряжено с минимальным риском воздействия, но вы можете не класть их в рот! Компания Lego постепенно отказалась от кадмия, поскольку его токсичность стала очевидной, и новые кубики Lego не содержат его.

Есть еще одна проблема со всеми деталями Lego: они сделаны из пластика нефтяного происхождения. Нефть — ресурс ограниченный, и создание Lego из нефти оказывает значительное влияние на окружающую среду. В 2012 году группа Lego поставила перед собой цель найти и использовать более экологически безопасное сырье для своей продукции к 2030 году.Ранее в этом году они сделали небольшой шаг к этой цели, объявив, что с этого года зеленые листья, кусты и деревья в их продуктах будут производиться из полиэтилена, полученного из экологически чистых источников сахарного тростника. Однако этот полиэтилен далеко не прочен и не достаточно долговечен, чтобы заменить АБС, поэтому поиски его замены продолжаются.

Как изготавливаются кубики Lego®? Химия LEGO®

Недавно я увидел рекламу Гринпис, в которой раскритиковали LEGO® за продолжающиеся сделки по игрушкам с Shell Corporation.Реклама была мрачной, саркастической и безвкусной.

Видео, созданное для освещения отношений датской компании с Shell на сумму 130 миллионов долларов, снова появилось на YouTube после того, как на прошлой неделе было удалено из-за жалоб на нарушение авторских прав со стороны производителя игрушек.

Видео заставило меня пожалеть LEGO®. Он также напомнил мне, что LEGO® сделан из продуктов на масляной основе (хотя они и пытаются найти экологически безопасную альтернативу), и вдохновил меня на создание этой инфографики: химия любимого всеми строительного блока.

jameskennedymonash.wordpress.comLEGO® изготовлен из ABS (акрилонитрил-бутадиен-стирол) , термопластичного полимера , состоящего из трех мономеров . Первый мономер, акрилонитрил , , придает кирпичам прочность. Второй, 1,3-бутадиен , придает им эластичность (то есть предотвращает их разрыв так легко), а третий, стирол , придает им блестящую твердую поверхность. Эти три ингредиента смешивают с красителями , затем полимеризуют (отверждают) с помощью инициатора, называемого пероксидисульфатом калия .LEGO® покупает готовые гранулы из АБС-пластика и в больших масштабах превращает их в кирпичи.

LEGO® производит 20 миллиардов кирпичей каждый год (то есть 35000 кирпичей в минуту), и, согласно Книге рекордов Гиннеса, они производят больше пластиковых шин, чем кто-либо другой. Лично я считаю, что это замечательный подвиг. Это инженерный гений.

В заявлении LEGO® говорится: «Мы твердо уверены, что этот вопрос должен решаться между Shell и Greenpeace. Мы огорчены, когда бренд LEGO используется в качестве инструмента в любом споре между организациями.Мы продолжим… доставлять творческие и вдохновляющие игры LEGO детям во всем мире ». •

Нравится:

Нравится Загрузка …

СвязанныеЭти новые детали Lego сделаны из экологически чистого пластика

«У нас было 50 лет, чтобы поиграть с ABS и усовершенствовать его», — говорит Брукс. «Мы не находимся на той стадии, когда речь идет о материалах на биологической основе и перерабатываемых материалах. Как вы контролируете усадку в форме? Как вы контролируете обработку материала? Цвета?»

Это не из-за отсутствия попыток.Кирпичи-прототипы сделаны из экологически чистого пластика (Lego не уточняет, какой именно), но Брукс говорит, что, хотя они хорошо выглядят на фотографиях, они страдают от мраморности цвета и им не хватает точной силы сцепления, которая удерживает сборки Lego вместе.

Итальянская компания Bio-On тем временем производит копии Lego из полигидроксиалканоатов, или PHA, полимера, полученного из штамма бактерий. Они выглядят как Lego и складываются как Lego, но в долгосрочной перспективе, по словам Хьюедж, они не действуют как Lego.И вот что важно.

«Они разработали продукт меньшего масштаба», — говорит он. «У них есть возможность сделать что-то, похожее на Lego. Проблема в том, что почти наверняка не будет требований Lego к материалам, независимо от того, как они это обрабатывают».

Потенциально более многообещающей альтернативой может быть ABL, недавно разработанный в Национальной лаборатории Ок-Ридж в Теннесси. ABL использует тот же акрилонитрил и бутадиен, что и ABS, но меняет лигнин, биологический материал, на стирол последнего, полученный из нефти.

«Вариант ABL может быть решением», — говорит соавтор ABL Амит Наскар, который также отмечает, что ABL в настоящее время не является идеальной заменой ABS; это не так сложно, и в нем больше растяжимости. «Или, может быть, это другой вид возобновляемой энергии. Ученые всего мира работают над возобновляемым материалом». Наверняка один из них подойдет под нужды Лего.

Для этого — и да, становится все труднее — им также придется придумать полимер, который, как, вероятно, делает полиэтилен, подходит для существующего производственного процесса Lego.

«Это секретный соус. Во многом это то, как мы делаем кирпичи, как оптимизируем машины», — говорит Брукс. «Различные материалы работают по-разному. Некоторые материалы гигроскопичны, а некоторые гидрофобны. Некоторые из них пыльные, а некоторые нет. У некоторых высокий статический заряд, а у некоторых низкий. . Есть много разных соображений «.

2030 или Bust

У Lego есть еще 12 лет, чтобы выяснить, как использовать экологически чистые материалы для изготовления оставшихся 98 процентов пластиковых элементов.Как вы, наверное, уже догадались, это устрашающая цель. Однако это не невозможно. Вот как компания может этого добиться.

Начните с того, что уже сделано: с этих кусочков биополиэтилена. Может быть, дороже для Lego, и не то, что можно перевести в остальную часть линейки, но с чего-то нужно начинать. (Возникает также вопрос о том, насколько на самом деле более экологичный биополиэтилен, учитывая энергоемкий процесс, необходимый для его производства, но давайте пока отложим это.)

Далее: 19 других видов пластика, из которых состоит остальная часть линейки. Важно отметить, что Lego не обязательно будет искать 19 идеальных замен один к одному.

«Мы можем получить больше, мы можем получить меньше», — говорит Брукс. «Некоторые материалы, которые мы находим, могут выполнять функции нескольких, которые есть у нас сегодня, или может быть наоборот. Для функции, которую мы получаем от одного материала, в зависимости от его применения и формы, может потребоваться несколько материалов».

Все эти условности, опять же, проистекают из того факта, что эти материалы еще не существуют, по крайней мере, не в количестве, и даже 2030 год может оказаться недостаточно долгим сроком для их поиска и массового производства.

«Даже через 12 лет они могли бы изготавливать каждый кирпичик из заводов в лаборатории в небольшом масштабе, но продавать каждый кирпичик в магазинах будет очень сложно, «- говорит Хьюедж, исследователь биохимии.

Но может и не нужно. Компания Lego также считает переработанный пластик — не настоящие кирпичи Lego, которые, как правило, передаются из поколения в поколение, а пластик ABS в целом — экологически безопасным источником. Использование переработанного материала сопряжено со своими проблемами, особенно с контролем качества и воспроизведением цвета.Но сочетания разработки достаточного количества полимеров на биологической основе и получения достаточного количества высококачественного переработанного АБС может быть достаточно, чтобы Lego добралась до финишной черты.

«Некоторые кирпичи будут из вторичного сырья, некоторые — на биологической основе», — говорит Брукс. «Вероятно, именно здесь мы и выберемся».

Другие придерживаются еще более оптимистичного взгляда. «Если они нацелены на 2030 год, это, безусловно, выполнимо», — говорит Наскар из Окриджа.

В этом пространстве делается слишком много работы, предполагает он, чтобы что-то не щелкнуло.

Еще WIRED Gear

Хотите больше новостей и обзоров, которые вы можете использовать? Подпишитесь на рассылку новостей Gadget Lab.

www.ChemistryIsLife.com — Химия Legos

Состав …

ABS: основной пластик, используемый сегодня в Lego

- Acrylonitrile-C8H8

- Butadiene-C4H4 Styrene-

CA: основной пластик, который использовался в Lego до 1963 года.

- Ацетат целлюлозы-C76h24O49

Поликарбонат: используется для изготовления эластичных деталей, таких как стержни, флажки и зажимы.

- 1 / n ( OC (OC6h5) 2CMe) n + 2C6H5OH

Делрин: нейлоновый вариант, из которого изготавливаются детали, похожие на ткань и струны

Основные химические вещества, соединения, компоненты

ABS : акрилонитрил-бутадиен C8H8) (C4H6) (C3h4N) представляет собой термопласт, состоящий из мономеров акрилонитрила, бутадиена и стирола.Мономер — это молекула, которая способна связываться с другими идентичными молекулами с образованием полимера. ABS выдерживает предел прочности на разрыв 4300 фунтов на квадратный дюйм и обладает отличной сопротивляемостью глицерину, неорганическим солям, многим кислотам и большинству спиртов и углеводородов. В Legos акрилонитрил обеспечивает блокам отличную термостойкость, бутадиен обеспечивает хорошую ударную вязкость, а стирол обеспечивает жесткость блоков.

CA : Ацетат целлюлозы C76h24O49, представляет собой ацетатный эфир целлюлозы.CA использовался в оригинальных блоках lego, но в шестидесятых был заменен на ABS в пользу его стабильности и улучшенных цветов. Целлюлоза — это природный полимер, получаемый из волокон древесины и семян хлопка.

Роль химии

Бутадиен получают из фракции C4 парового крекинга (процесс разложения насыщенных углеводородов на более мелкие, обычно ненасыщенные углеводороды). Акрилонитрил — это синтетический мономер, производимый из пропилена (C3H6) и аммиака (Nh5).Стирол — это мономер, полученный в результате дегидратации органического соединения этилбензола (C6H5Ch3Ch4). АБС можно изготовить двумя разными способами. Первый способ изготовления АБС — растворение полибутадиена в жидких мономерах акрилонитрила и стирола, а затем полимеризация мономеров. Второй способ производства АБС — сначала приготовление полибутадиена до состояния водянистого латекса, затем добавление акрилонитрила и стирола и их сополимеризация.

Предпосылки исследования

Чтобы начать создавать Lego, вы сначала начнете с ABS.АБС нагревают до достижения консистенции теста при 450 градусах Фаренгейта. Затем АБС впрыскивают в формы Lego под давлением от 25 до 150 т. Затем блоки оставляют охлаждаться в течение 10-15 секунд. Затем кирпичи проверяются на допуск до двух миллиметров, чтобы убедиться, что кирпичи остались нетронутыми. Средний кирпич 2 на 2 весит около 1,152 г и выдерживает до 4240 ньютонов. Лего могут быть собраны с большинством других Лего, сцепляясь друг с другом.Их можно построить, разобрать, а затем реконструировать во что-то новое.

Ресурсы

http://en.wikipedia.org/wiki/Lego

История лего

Краткое описание того, как они сделаны

фактов о лего

http://lego.wikia.com / wiki / Acrylonitrile_Butadiene_Styrene

производство ABS

история

http://en.wikipedia.org/wiki/Acrylonitrile_butadiene_styrene

химические формулы для ABS

информация об ABS

// www 9000.dynalabcorp.com/technical_info_abs.aspУстойчивость ABS

Прочность на разрыв

http://en.wikipedia.org/wiki/Polycarbonat

Информация о поликарбонате

формула поликарбоната

http: //en.m..m.wikipedia .org / wiki / Polyoxymethylene

информация о Delrin

Formula

http://en.wikipedia.org/wiki/Cellulose_acetate

краткая информация об ацетате целлюлозы и истории

http: //pubchem.ncbi.nlm.nih.gov/compound/3084039#section=Top

формула для CA

http://en.wikipedia.org/wiki/Cracking_(chemistry)#Steam_cracking

информация о паровом крекинге и определении

www. britannica.com/EBchecked/topic/101663/cellulose-acetate

информация об ацетате целлюлозы

как производится КА

http://www.britannica.com/EBchecked/topic/4259/acrylonitrile-butadiene-styrene-copoly -ABS

Как сделать ABS

http: // en.wikipedia.org/wiki/Ethylbenzene

Химическая формула этилбензола

http://en.wikipedia.org/wiki/Propene

Химическая формула пропилена

http://en.wikipedia.org/wiki/Monomer

Определение мономера

Об авторе

Хейли Ларсен в настоящее время учится в старшей школе. После окончания учебы Хейли планирует поступить в колледж Университета Миссулы. Там она планирует изучать предварительную физиотерапию и спортивную медицину.Она надеется сделать свою карьеру физиотерапевта, специализирующегося на спортивных травмах.

Lego продаст свои первые экологически чистые детали в конце этого года

Компания Lego объявила, что ее первые кирпичи, сделанные из пластика на растительной основе, полученного из сахарного тростника, поступят в продажу в конце этого года. Началось производство экологически чистых предметов, которые включают «ботанические элементы», такие как листья, кусты и деревья. Новые детали сделаны из полиэтилена, мягкого и прочного пластика, и Lego отмечает, что они «технически идентичны изделиям, произведенным из обычного пластика.«Полиэтиленовые кирпичи составляют от 1 до 2 процентов от общего количества пластиковых элементов Lego. Современные кирпичи Lego производятся из пластика на масляной основе.

Компания заявляет, что этот шаг является частью ее цели по использованию экологически чистых материалов в ее основных продуктах и упаковке к 2030 году. Датская компания ранее инвестировала 1 миллиард датских крон (165 миллионов долларов) в специальный Центр экологичных материалов для исследования и внедрения экологически безопасных альтернатив. к своим текущим продуктам. Согласно исследовательскому отчету института World Watch за 2015 год, около 4 процентов мирового годового потребления нефти используется для производства пластика.Еще 4 процента используются для производства пластмасс.

Lego также сотрудничает с WWF, чтобы помочь сократить выбросы углерода в его производственных операциях и цепочках поставок. «Очень важно, чтобы компании в каждой отрасли находили способы ответственно использовать материалы для своей продукции и помогать обеспечивать будущее, в котором процветают люди, природа и экономика», — заявила Аликс Грабовски, старший программный директор WWF.

Хотя термин «экологичный материал» может быть неопределенным, Lego отмечает, что, по ее мнению, новый материал должен «иметь меньшую площадь основания, чем материал, который он заменяет.Это учитывается во всех областях воздействия, таких как использование ископаемого топлива, права человека и изменение климата. Lego также инвестирует в ветроэнергетику и представила лотки для бумажной массы для своих рождественских календарей Lego, что сокращает количество пластиковых отходов на свалках.

Если у вас много кубиков Lego, которые вам больше не нужны, Lego рекомендует их подарить. Если они изношены и больше не пригодны для использования, вы можете утилизировать их вместе с обычным бытовым пластиком.

разноцветных пластиковых кубиков Lego, которые станут зелеными

Lego стремится улучшить используемые материалы, а не отказываться от пластика.Может произойти глобальное восстание против пластика, но датский производитель игрушек Lego, известный своими разноцветными пластиковыми кирпичиками, остается бешеным успехом, даже если он тоже стремится к экологичности.

Когда-то революционный, а затем повсеместный материал, пластик все чаще избегают из-за длительного вреда, который его химические компоненты наносят планете.

В результате компания Lego пообещала, что к 2030 году ее культовые кирпичи будут на 100% экологически безопасными.

Из частей, которые практически невозможно сломать и использовать повторно в течение нескольких поколений, Lego — чье название в переводе с датского означает «Leg Godt» или «Играй хорошо» — всегда имело лейтмотивом устойчивость, — сказал AFP Тим Брукс, глава отдела корпоративной ответственности. .

Теперь компании просто нужно адаптироваться к экологическим и потребительским требованиям.

Исследование, проведенное исследовательской группой NPD, показало, что 47 процентов рождественских покупателей во всем мире предпочли не покупать игрушку из соображений устойчивости.

«Производители игрушек действительно занимаются этой темой … Есть много инноваций как в упаковке, так и в материалах для игрушек», — сказал AFP Фредерик Татт, эксперт индустрии игрушек из NPD.

Компания Lego, базирующаяся в городе Биллунд на западе Дании, не планирует отказываться от пластика.Скорее, он нацелен на улучшение используемых материалов.

В настоящее время большая часть его деталей изготовлена из акрилонитрил-бутадиен-стирола (АБС), вещества на нефтяной основе, которое также используется для изготовления бытовой техники.

«Мы хотим использовать пластик ответственно, особенно там, где он находится в высококачественном, прочном и многоразовом применении. Именно это и есть кирпичики Lego», — сказал Брукс.

На данный момент два процента его пластиковых деталей, или 80 из примерно 3600 строительных деталей, изготовлены из биоматериала, полиэтилена на основе сахарного тростника.

Компания Lego пообещала, что к 2030 году ее легендарные кирпичи будут на 100% экологически безопасными.Это в основном деревья, листья и кусты в наборах, которые не должны соответствовать тем же требованиям к долговечности, что и кирпичи, которые должны плотно склеиваться.

Это техническая проблема, так как Lego хочет, чтобы покупатели не заметили никакой разницы между старым пластиком и любыми новыми материалами.

«Мы не хотим, чтобы вы это замечали», — настаивал Брукс.

Новые изделия должны иметь те же физические свойства, что и старые: прочность, стойкость цвета и сила прилипания, чтобы оставаться совместимыми со старыми изделиями.

Кирпичный проход

За прошедшие годы датская компания превратилась из простых наборов кирпичей в сложные конструкции, такие как наборы, посвященные Гарри Поттеру или архитектуре, и сделала сильный набег на видеоигры, приложения, фильмы, мультфильмы и парки развлечений.

Такая диверсификация помогла группе оправиться от финансовых проблем начала 2000-х годов. В 2019 году продажи выросли на шесть процентов.

Lego призывает покупателей передавать свои кирпичи молодому поколению.

«Кирпич совместим с 1958 года. Сегодня на полках можно купить что-нибудь, что будет работать с чем-то из конца 1950-х годов», — сказал Брукс.

По оценкам компании, 96 процентов потребителей либо держатся за свои наборы Lego, либо передают их, подчеркивая различие между кубиками Lego и одноразовыми пластиками.

По оценкам компании, 96 процентов потребителей либо держатся за свои наборы Lego, либо передают их.Переработка и ветряные электростанции

Помимо разработки биопластиков, компания Lego, которая возглавляет проект в США по предоставлению подержанных комплектов для детей из неблагополучных семей, осторожно продвигается в области переработанного пластика.

«Переработанные материалы — очень интересная область, но вы должны понимать, откуда они берутся», — сказал Брукс.

Компания отказывается разглашать секреты производства, но настаивает на повторном использовании собственных пластиковых отходов в производстве.

В 2014 году Lego пообещала сократить свой углеродный след, сотрудничая с экологической группой WWF. В нем говорится, что с 2017 года он полагается исключительно на возобновляемые источники энергии.

«Они сэкономили на климате и перешли на новые ветряные машины, теперь они ищут альтернативы своему пластику», — сказал об усилиях компании глава WWF Дании Бо Окснебьерг.

Киркби, материнская компания Lego, тем временем инвестировала почти 1 миллиард долларов в ветряные электростанции.

Lego также работает над улучшением своей упаковки, уменьшая количество пластиковых пакетов, разделяющих части, и уменьшая размер коробок, чтобы уменьшить объемы транспортировки.

Он нацелен на использование только переработанных или возобновляемых материалов к 2025 году.

Antidia Citores, пресс-секретарь экологической группы Surfrider Europe, тем временем подчеркнула, что Lego необходимо также обратить внимание на производственный этап, поскольку замена одного пластика другим не приведет к сокращению выбросов.

«Замена одного пластика на другой — это не революция, ни с точки зрения загрязнения окружающей среды, ни с точки зрения выбросов углерода», — сказала она.

«Устойчивое» Lego — пластмасса, полученная с растений, не решит проблему загрязнения окружающей среды

© 2020 AFP

Ссылка : Разноцветные пластиковые кубики Lego станут зелеными (2020, 8 марта) получено 23 апреля 2021 г.

Этот станок для производства кирпича работает по принципу вибропрессования. Размеры оборудования (ДхШхВ): 110х90х190 см. Несмотря на незатейливость этого станка, он способен выпускать изделия, качество и форма которых соответствуют всем требованиям.

Этот станок для производства кирпича работает по принципу вибропрессования. Размеры оборудования (ДхШхВ): 110х90х190 см. Несмотря на незатейливость этого станка, он способен выпускать изделия, качество и форма которых соответствуют всем требованиям.