Коэффициент использования металла — это… Что такое Коэффициент использования металла?

- Коэффициент использования металла

Коэффициент использования металла

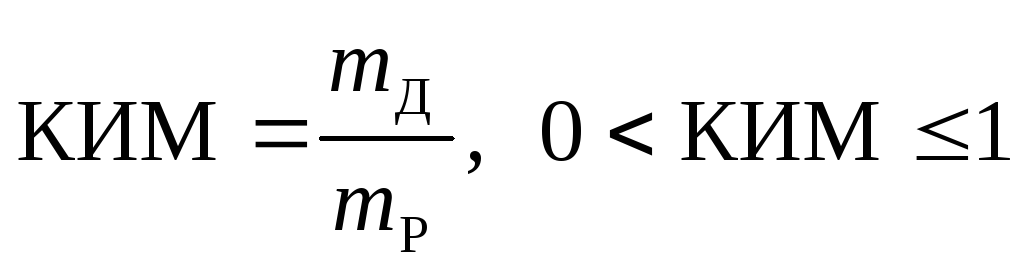

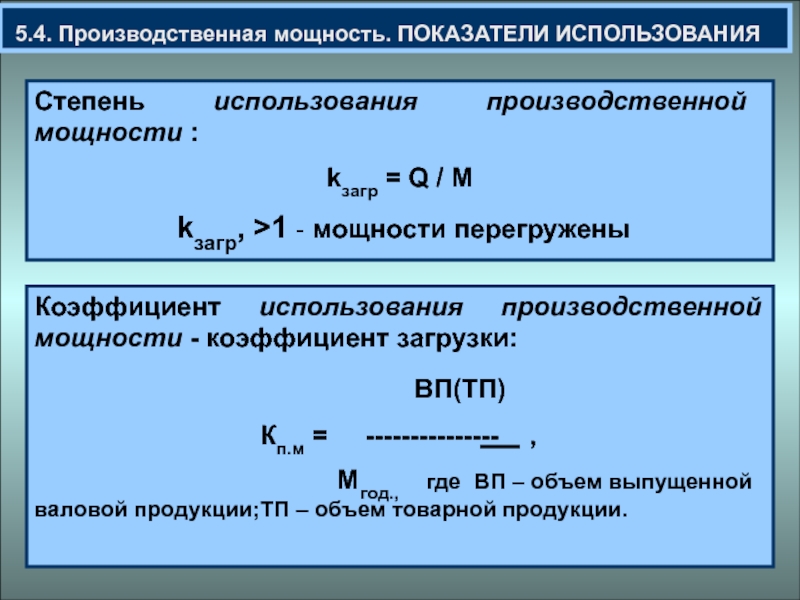

Отношение массы детали к норме расхода металла на одну деталь

где Ки — коэффициент использования металла; Мд — масса детали; Н — норма расхода металла на одну деталь

При ковке и объемной штамповке коэффициент использования металла может быть вычислен по формуле:

Ки = Кр·к · Кз · Кп = Кп · Кг,

где Ки — коэффициент использования металла; Кр·к — коэффициент раскроя; Кз — коэффициент точности заготовки; Кп — коэффициент точности поковки; Кг — коэффициент выхода годных поковок

Словарь-справочник терминов нормативно-технической документации.

- Коэффициент использования материала

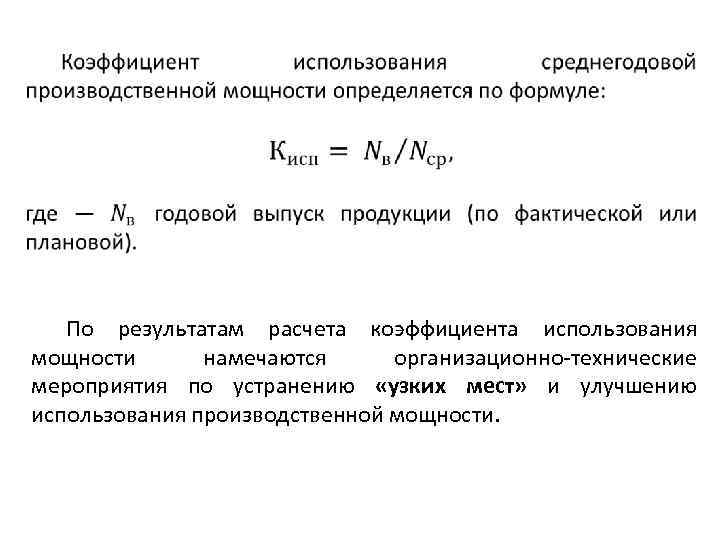

- коэффициент использования мощности

Смотреть что такое «Коэффициент использования металла» в других словарях:

коэффициент использования металла — Отношение массы детали к норме расхода металла на одну деталь: где Ки коэффициент использования металла; Мд масса детали; Н норма расхода металла на одну деталь. При ковке и объемной штамповке коэффициент использования металла может быть вычислен … Справочник технического переводчика

коэффициент использования — 3.86 коэффициент использования (service factor) SF, %: Отношение времени работы к общему календарному времени в течение рассматриваемого периода Источник … Словарь-справочник терминов нормативно-технической документации

коэффициент использования присадочного металла

— 5.2.30 Источник: ГОСТ Р ИСО 857 1 2009: Сварка и родственные процессы. Словарь. Часть 1. Процессы сварки металлов. Термины и определения … Словарь-справочник терминов нормативно-технической документации

Словарь. Часть 1. Процессы сварки металлов. Термины и определения … Словарь-справочник терминов нормативно-технической документациикоэффициент использования присадочного металла, % — 5.2.30 коэффициент использования присадочного металла, % : Отношение массы металла, наплавленного в разделку или на заготовку, к массе расходуемого присадочного металла или расходуемого электродного стержня при дуговой сварке покрытым электродом … Словарь-справочник терминов нормативно-технической документации

коэффициент выхода годных поковок — Отношение массы поковки к норме расхода металла на детали, изготовленные из одной поковки. Примечание Под нормой расхода металла на одну деталь понимают отношение массы металла к количеству изготовленных из него деталей. где Кг коэффициент выхода … Справочник технического переводчика

коэффициент точности поковки — Ндп. коэффициент весовой точности Отношение массы деталей, изготовленных из одной поковки к массе поковки: где Кп коэффициент точности поковки; Мд масса детали; nд·п количество деталей, изготовленных из одной поковки; Мп масса поковки.

… … Справочник технического переводчика

… … Справочник технического переводчикакоэффициент раскроя — При ковке и объемной штамповке отношение массы заготовок к массе материала, использованного для их изготовления; при листовой штамповке отношение массы деталей, изготовленных из одной исходной заготовки к массе исходной заготовки. Примечание При… … Справочник технического переводчика

коэффициент точности заготовки — Отношение массы поковок, изготовленных из одной заготовки к массе заготовки: где Кз коэффициент точности заготовки; Мп масса поковки; nп·з количество поковок, изготовленных из одной заготовки; Мз масса заготовки. [ГОСТ 18970 84] Тематики… … Справочник технического переводчика

коэффициент упрочнения — [strengthening coefficient] отношение напряжения текучести металла (σт) после окончательного деформирования к напряжению текучести металла в момент начала процесса; зависит от степени и скорости деформации; Смотри также: Коэффициент… … Энциклопедический словарь по металлургии

коэффициент осевой скорости — [coefficient of axial velocity] показатель скольжения металла относительно валков при поперечно винтовой прокатке, выражающий отношение фактической скорости металла в осевом направлении к осевой составляющей окружной скорости валков; Смотри также … Энциклопедический словарь по металлургии

Коэффициент использования материалов — Энциклопедия по экономике

Коэффициент использования материалов /( определяется как отношение чистой массы продукции к технологической норме расхода. Этот коэффициент меньше единицы на величину нормируемых потерь и отходов, выраженных в долях единицы, а при умножении на 100 — в процентах от исходного сырья.

[c.100]

Этот коэффициент меньше единицы на величину нормируемых потерь и отходов, выраженных в долях единицы, а при умножении на 100 — в процентах от исходного сырья.

[c.100]Наиболее широко при анализе применяют коэффициент использования материалов, который определяют как отношение чистой массы детали (изделия) к норме расхода. 9т°т коэффициент меньше единицы на величину нормируемых технологических потерь и отходов (доли единицы, а при умножении на 100 %) [c.135]

Главными путями снижения затрат на основные материалы можно считать а) уменьшение расхода материалов на изделие, определяемое снижением массы изделия и конструкторскими мероприятиями по повышению коэффициента использования материалов б) выбор рационального материала (кстати, приводящий в ряде случаев и к снижению массы изделия). [c.122]

Цикл ТПП Коэффициент использования материалов [c.281]

К обобщающим показателям относятся прибыль на рубль материальных затрат.материалоотдача, материалоемкость, коэффициент соотношений темпов роста объема производства и материальных затрат, удельный вес материальных затрат в себестоимости продукции, коэффициент использования материалов. [c.363]

[c.363]

Коэффициент использования материалов [c.44]

Вес нового изделия может быть определен следующим образом. Вначале устанавливаются чистые веса спроектированных изделий деталей и сборочных единиц изделия, а затем с помощью коэффициентов использования материалов рассчитываются веса отдельных конструктивных элементов, а затем всего изделия. Расчет можно выполнить по формуле [c.64]

К обобщающим показателям относятся материалоемкость продукции, материалоотдача, удельный вес материальных затрат в себестоимости продукции, коэффициент использования материалов. [c.360]

Удельная относительная материалоемкость рассчитывается как отношение конструктивной материалоемкости изделия к коэффициенту использования материалов на его изготовление. [c.362]

Коэффициент использования материалов целесообразно определять не только по всему выпуску продукции (см. Ки в табл. 8.8), но и по отдельным изделиям, узлам, деталям. В этом случае он представляет собой от-

[c. 362]

362]

Анализ материальных затрат целесообразно проводить с помощью аналитической табл. 5.4 Материальные затраты в себестоимости товарной продукции . По данным таблицы материалоемкость товарной продукции в действующих оптовых ценах в отчетном году составила 77,0 коп., т. е. на 0,5 коп. ниже, чем планировалось, и на 4,5 коп. ниже уровня предыдущего года. Это является следствием опережающего роста объема производства продукции по сравнению с ростом материальных затрат и свидетельствует об улучшении использования материальных ресурсов на предприятии. Данный вывод подтверждается и ростом экономии ресурсов на предприятии, а также ростом коэффициента использования материалов. Он в отчетном году составил 0,94, что на 0,03 выше уровня предыдущего года и на 0,02 — планового показателя. [c.116]

Материалоемкость товарной продукции фактически в отчетном году, коп. Отклонение (+, —) Коэффициент использования материалов фактически в отчетном году Отклонение (+, — ) Материальные затраты Отклонение от плана ( +, — )

[c. 117]

117]

Коэффициент использования материалов л м [c.175]

Коэффициент использования материалов к.м тч L м== р т — чистый вес детали (изделия) А — норма расхода материала [c.235]

Б. Производственно-технологические масштаб выпуска коэффициенты технологической оснащенности производства (общий, по группам оснастки по видам работ) трудоемкость изготовления и ее структура коэффициенты использования материалов число лет выпуска станков данной модели. [c.125]

Коэффициенты использования материалов. Большое значение для экономии материалов имеет повышение коэффициента использования их. Коэффициент использования материала представляет отношение чистого веса изделия (Gn) к черному весу (( х), т. е. к весу заготовки, из которого оно было изготовлено [c.143]

Динамика коэффициентов использования материалов при изготовлении сельскохозяйственных машин за период 1949—1952 гг. [187] [c.144]

Анализ коэффициентов использования материалов выпускаемых машин способствует выявлению дальнейших возможностей снижения норм расхода материалов. Он позволяет, в частности, выявить те материалы, по которым при изготовлении существующих конструкций имеют место наибольшие отходы. Применительно к этим материалам в первую очередь должны быть проведены мероприятия по уменьшению отходов.

[c.144]

Он позволяет, в частности, выявить те материалы, по которым при изготовлении существующих конструкций имеют место наибольшие отходы. Применительно к этим материалам в первую очередь должны быть проведены мероприятия по уменьшению отходов.

[c.144]

Пути повышения коэффициентов использования материалов. Повышение коэффициентов использования материалов до-144 [c.144]

Не менее существенны резервы, связанные с совершенствованием технологии производства, что находит выражение в коэффициенте использования материалов. [c.136]

Сравнение коэффициента использования материалов вначале ведется по сравниваемым предприятиям в целом. Это дает возможность получить общее представление о месте каждого предприятия. [c.136]

Однако такое сопоставление дает очень примерное представление, ибо в значительной степени зависит. от структуры потребляемых материалов. Так, средний коэффициент использования металла по деталям, изготовляемым из поковок, равен 0,35—0,40, из штамповок 0,5—0,6, а по трубам и листовому материалу 0,9—0,95. Поэтому важно углубить анализ. При этом по предприятиям, выпускающим неоднородные изделия, сравнение следует вести по видам материалов — по коэффициентам использования материалов безотносительно отдельных изделий.

[c.137]

Поэтому важно углубить анализ. При этом по предприятиям, выпускающим неоднородные изделия, сравнение следует вести по видам материалов — по коэффициентам использования материалов безотносительно отдельных изделий.

[c.137]

Чтобы оценить различия в использовании материалов на идентичные изделия, приведем данные о коэффициентах использования материалов по пяти родственным предприятиям, проводившим комплексный анализ (табл. 6.4). [c.137]

В нескольких случаях выявилось, что разным заводам для производства одних и тех же изделий утверждены различные коэффициенты использования материалов. [c.162]

При отсутствии к моменту расчета норм технологической документации на изделия единичного выпуска, осваиваемые в производстве впервые, составление сводных норм производится на основании данных конструкторской спецификации о чистых весах деталей изделий и данных о коэффициентах использования материалов по аналогичным изделиям, имеющим утвержденные нормы. [c.83]

Экономический анализ технологических процессов в машиностроении и металлообработке производится по показателям структуры трудоемкости технологических процессов, доли прогрессивных технологических процессов, коэффициента оснащенности технологического процесса, коэффициента использования материалов, доли пластмасс и заменителей. [c.26]

[c.26]

Решение проблемы повышения коэффициента использования материалов требует совместных усилий конструкторов, технологов и организаторов производства. [c.9]

После этого следует рассчитать коэффициент использования отдельных видов материалов, изучить показатели, характеризующие динамику коэффициента использования материалов в цехе за ряд лет, и т. д. [c.114]

В расчет здесь необходимо принимать не чистый вес машин и расход материалов по чистому весу, а суммарные затраты материалов в производстве. Если коэффициент использования материалов в данной отрасли машиностроения и по данному виду изделий (соотношение между чистым весом продукции Q0 и весом введенного в процесс материала) равен g, причем g[c.138]

Коэффициент использования материалов = Материалы на складе и в производстве (на заготовительной стадии) / Материалы в готовой продукции. [c.61]

КОЭФФИЦИЕНТ ИСПОЛЬЗОВАНИЯ МАТЕРИАЛОВ [c.105]Чем выше значение коэффициента использования материала (Лим 1), тем при прочих равных условиях технологичнее данная конструкция, тем ниже ее себестоимость. Средние коэффициенты использования черных металлов в различных отраслях в среднем составляют в автомобилестроении — 0,68, тракторном и сельскохозяйственном машиностроении — 0,75, тяжелом, энергетическом и транспортном машиностроении — 0,79, электротехнической промышленности — 0,65, станкоинструмен-тальной промышленности — 0,69. Как видно из приведенных данных, коэффициенты использования материалов в настоящее время намного ниже единицы. Правильный выбор процесса формообразования деталей, сближение геометрических форм и размеров заготовки с размерами готовой детали является одним из главных тенденций технического прогресса в машиностроении.

[c.124]

Средние коэффициенты использования черных металлов в различных отраслях в среднем составляют в автомобилестроении — 0,68, тракторном и сельскохозяйственном машиностроении — 0,75, тяжелом, энергетическом и транспортном машиностроении — 0,79, электротехнической промышленности — 0,65, станкоинструмен-тальной промышленности — 0,69. Как видно из приведенных данных, коэффициенты использования материалов в настоящее время намного ниже единицы. Правильный выбор процесса формообразования деталей, сближение геометрических форм и размеров заготовки с размерами готовой детали является одним из главных тенденций технического прогресса в машиностроении.

[c.124]

Коэффициент использования материалов может быть больше или меньше 1. Если он превышает 1, это свидетельствует о том, что фактический расход материалов на отдельные изделия был выше, чем предусмот- [c.361]

При различиях структуры производственной программы (изделия выпускаются идентичные или сходные) необходимо элиминировать влияние этого фактора. Допустим, что объем производства на заводе № 1 равен — АгУг + А2У2 + + АпУп, завода № 2 — А У + А ъУ ъ + + А пУ п, где А и Аг — соответствующие экономические показатели по изделиям (себестоимость, трудоемкость, фондоемкость, материалоемкость, коэффициент использования материалов и т. д.) У и У — доля выпуска каждого изделия в объеме годовой программы завода.

[c.44]

Допустим, что объем производства на заводе № 1 равен — АгУг + А2У2 + + АпУп, завода № 2 — А У + А ъУ ъ + + А пУ п, где А и Аг — соответствующие экономические показатели по изделиям (себестоимость, трудоемкость, фондоемкость, материалоемкость, коэффициент использования материалов и т. д.) У и У — доля выпуска каждого изделия в объеме годовой программы завода.

[c.44]

Премирование рабочих за экономию сырья и материалов вводится на тех участках производства, которые оказывают большое влияние на их расход и где удельный вес их в себестоимости работ достаточно велик. В машиностроении к ним относятся заготовительные цехи,. Здесь премирование осуществляется за повышение коэффициента использования материалов, за снижение отходов, за повышение в отходах количества материалов, сдаваемых в виде годных отстатков, реализуемых на заводе или на сторону.. [c.183]

На основе технологической документации для каждого группо-комплекта по всем типоразмерам материалов определяется плановый коэффициент использования материалов. Он исчисляется как отношение чистой массы конструктивного узла в целом к нормативному расходу материалов. Фактический коэффициент использования материала определяется как отношение чистой массы конструктивного узла в целом к фактической массе израсходованных материалов.

[c.118]

Он исчисляется как отношение чистой массы конструктивного узла в целом к нормативному расходу материалов. Фактический коэффициент использования материала определяется как отношение чистой массы конструктивного узла в целом к фактической массе израсходованных материалов.

[c.118]

К основным показателям технологичности конструкции относятся следующие коэффициенты блочности, межпроектной унификации (заимствования) компонентов конструкции, унификации (заимствования) технологических процессов, удельный вес деталей с механической обработкой, коэффициент прогрессивности технологических процессов. Эти показатели оказывают непосредственное влияние на массу изделия, коэффициент использования материалов на трудоемкость технологической подготовки производства, собственно производства, подготовки к функционированию, технического обслуживания и восстановления объекта на затраты по стадиям жизненного цикла. Но экономические показатели неправомерно относить к показателям технологичности. Качество и затраты — разные стороны товара, между ними существует прямая связь например, чем выше качество, тем выше затраты на производство, ниже затраты на потребление. Поэтому только экономические расчеты могут подсказать оптимальный уровень того или иного показателя качества объекта. Далее приводится расчет показателей технологичности конструкции.

[c.275]

Поэтому только экономические расчеты могут подсказать оптимальный уровень того или иного показателя качества объекта. Далее приводится расчет показателей технологичности конструкции.

[c.275]

КОЭФФИЦИЕНТ ИСПОЛЬЗОВАНИЯ МАТЕРИАЛОВ (materials utilization rate) — отношение чистой массы готовой детали (изделия) к норме расхода материалов на изготовление этой детали (изделия) Ким — один из показателей эффективности материальных ресурсов, обратный расходно- [c.105]

Коэффициент использования металла — Энциклопедия по машиностроению XXL

В качестве технико-экономического показателя, характеризующего использование металла при механической обработке, принимается коэффициент использования металла у, выражающий отношение чисто-Большое значение придается эффективности использования металла, которая характеризуется отношением массы готовой детали к расходу металла на исходную заготовку Gg. Это отношение называют коэффициентом использования металла

[c. 170]

170]

Снижение массы заготовок, приближение форм деталей к формам наиболее простых и дешевых заготовок, использование заготовок в виде труб, профильного проката, чистотянутого материала и т. д. Применение литья или штамповки вместо свободной ковки сложных деталей, применение поперечной и винтовой прокатки, почти безотходной порошковой металлургии приводит к весьма существенному снижению массы заготовок. Снижение массы заготовок имеет не меньшее значение, чем снижение массы деталей. Известно, что коэффициент использования металла в машиностроении весьма невысок (в среднем он составляет 0,7), причем он тем ниже, чем меньше серийность выпуска машин. [c.44]

Количественные показатели дают возможность объективно и достаточно точно оценить технологичность сравниваемых конструкций. Выбор показателей зависит от назначения детали (заготовки), типа производства и условий эксплуатации. Для каждой детали выбирают свои, наиболее характерные показатели. Применительно к заготовкам чаще всего в качестве показателей технологичности используют трудоемкость изготовления, технологическую себестоимость и коэффициент использования металла.

[c.18]

Для каждой детали выбирают свои, наиболее характерные показатели. Применительно к заготовкам чаще всего в качестве показателей технологичности используют трудоемкость изготовления, технологическую себестоимость и коэффициент использования металла.

[c.18]

Коэффициент использования металла — это безразмерная величина, определяемая отношением массы изделия к массе израсходованного металла

При прочих равных условиях более выгодны высокие значения Ки.к. Для оценки влияния технологичности заготовки на коэффициент использования металла необходимо помнить, что [c.19]

Прокатка позволяет с наименьшими удельными затратами производить изделия, которые либо полностью воспроизводят предусмотренное конструктором поперечное сечение детали, либо максимально приближаются к нему. Прокатка обладает более высокими технико-экономическими показателями по сравнению с другими способами обработки металлов высокой производительностью, низкой себестоимостью и высоким коэффициентом использования металла. Заготовки из проката используют при непосред-

[c.90]

Заготовки из проката используют при непосред-

[c.90]

Точность изготовления детали выдавливанием зависит ОТ её размеров, свойств материала, точности исполнения штампа и состояния пресса и находится в пределах 8…14-го квалитетов, а параметр шероховатости — i a= 10…0,63 мкм. Как правило, детали, полученные холодным выдавливанием, в дальнейшей механической обработке не нуждаются. Коэффициент использования металла близок к единице. [c.150]

Коэффициенты использования металла соответственно равны [c.211]

Заготовки крупных валов (длиной свыше 1200 мм) изготавливают ковкой на гидравлических прессах. В то же время следует отметить, что для длинных валов (более 2 м) это единственно возможный способ производства заготовок, хотя и характеризуется низким коэффициентом использования металла. [c.233]

Заготовки из проката (пруток, трубы, лист) — самые дешевые и удобные для изготовления втулок.

Коэффициент использования металла. [c.360]

В табл. 106 приведены сравнительные данные из практики станкостроения о коэффициентах использования металла при четырех способах изготовления. [c.386]

Коэффициент использования металла [c.386]

Вес детали в кг Коэффициент использования. металла Экономия металла в Vo Уменьшение трудоемкости обработки в /о [c.416]

Кривошипный пресс для объемной штамповки. Число двойных ходов ползуна 40—120 в минуту. Припуск 2 — 3 мм на сторону. Коэффициент использования металла до 0.87 [c.181]

Гидравлический пресс. Число ходов 60—80 в минуту при ходе ползуна 50 — 60 мм. Коэффициент использования металла до 0,97. Припуск 0,7-1 мм на сторону. Применяют для сталей с пределом прочности = = 650 1000 МПа

[c.181]

Коэффициент использования металла до 0,97. Припуск 0,7-1 мм на сторону. Применяют для сталей с пределом прочности = = 650 1000 МПа

[c.181]

Автомат для радиального обжатия. Частота ударов матриц около 100 в минуту. Длительность операции 40 — 70 с. Коэффициент использования металла 0,85 — 0,95. Припуск 0,7—1 мм на сторону. Рекомендуется для ковки ступенчатых валов несложной формы с небольшими перепадами ступеней (1 — 2 мм). Допуск припуска в зависимости от диаметра прутка при обжатии в холодном состоянии (0,02- 0,1) мм, в горячем — =t0,3 мм [c.181]

Прокатный стан. Производительность 360—900 шт/ч. Коэффициент использования металла до 0,94. Обеспечивает экономию металла на 10—15 % по сравнению с объемной штамповкой. Припуск 1 — 1,5 мм на сторону. Отсутствует облой и окалина

В условиях серийного производства широко применяют штамповку тарелки клапана на горизонтальных прессах и горизонтально-ковочных машинах. К недостаткам этого метода следует отнести большие припуски (до 5 мм) для всех поверхностей тарелки, большое биение (до 1,0 мм) тарелки относительно стержня, наличие облоя и низкий коэффициент использования металла.

[c.246]

К недостаткам этого метода следует отнести большие припуски (до 5 мм) для всех поверхностей тарелки, большое биение (до 1,0 мм) тарелки относительно стержня, наличие облоя и низкий коэффициент использования металла.

[c.246]

Точение заготовок из прутка находит ограниченное применение в условиях серийного производства. К основным недостаткам этого метода следует отнести низкий коэффициент использования металла (до 0,4), высокую трудоемкость и низкую производительность. [c.247]

В условиях крупносерийного и массового производства применяют метод выдавливания заготовок. Применение заготовок, полученных этим методом, позволяет повысить коэффициент использования металла до 0,87, значительно снизить трудоемкость как получения самих заготовок, так и последующей механической обработки. [c.247]

Некоторые показатели принято рассчитывать не для отдельных операций, а для процесса в целом. В их числе коэффициент использования металла Кш. м, определяемый отношением чистой массы готового изделия (за вычетом покупных изделий и сборочных единиц) к суммарной массе заготовок и металла, используемых для его изготовления.

[c.24]

м, определяемый отношением чистой массы готового изделия (за вычетом покупных изделий и сборочных единиц) к суммарной массе заготовок и металла, используемых для его изготовления.

[c.24]

Первый в мире комплексный автоматический цех по производству массовых подшипников мощностью 1,5 млн. шт. в год введен в эксплуатацию с начала 1956 г. Сооружение и эксплуатация этого цеха позволили решить ряд важных и узловых технических задач, определивших дальнейшее развитие подшипникового производства. Созданы и введены в эксплуатацию еще два крупных автоматических цеха. Введенный в 1963 г. в эксплуатацию автоматический цех № 2 по выпуску 30 млн. карданных подшипников в год обеспечивает рост производительности труда более чем в 3 раза, повышение коэффициента использования металла с 0,28 до 0,73, что равноценно экономии металла в количестве 4300 г в год. Затраты окупились в течение пяти лет. [c.92]

Интересно сравнить коэффициенты использования металлов при изготовлении деталей машин из проката и чугуна. [c.152]

[c.152]

Коэффициент использования металла — отвлеченное число, показывающее отношение чистого веса детали к весу заготовки. Если коэффициент, например, 0,5, значит 50 /о металла ушло при обработке в отходы. [c.152]

В машиностроении повышение коэффициента использования металла и величина отходов во многом зависят от изменения структуры парка технологического оборудования, связанной с увеличением удельного веса кузнечно-прессового оборудования и расширением применения точных методов получения заготовок, а также от развития концентрации и специализации производства. [c.176]

Важнейшей задачей кузнечного производства (где перерабатывается около 20% металла) является повышение его эффективности путем улучшения коэффициента использования металла, который в ряде случаев все еще не превышает 0,5, увеличения производительности труда, совершенствования технологических процессов, внедрения современного оборудования, комплексной механизации п автоматизации производственных процессов, осуществления ряда организационно-технических мероприятий. [c.200]

[c.200]

Анализ распространенных в промышленности технологических гфоцессов штамповки показывает, что имеются резервы их интенси-, фикации, состоящие в повышении производительности и коэффициента использования металла, качества изготовления и высвобоадения рабочих и оборудования. [c.3]

Штамповка на холодновысадочных автоматах высокопроизводительна 20—400 деталей в минуту (большая производительность для деталей меныпих размеров). Штамповка па холодновысадочных автоматах характеризуется высоким коэффициентом использования металла. Средний коэффшшент использования металла — 95 % (только 5 % металла идет в отход). [c.101]

Автоматизация раскроя листового и профильного прокатов способна обеспечить многократное снижение трудоемкости при высоком коэффициенте использования металла (порядка 90%). При этом сокращение сроков подготовки данных для термической резки позволяет аффективно использовать вы oкoпpoизвoдитeJПlИыe портальные машины с числовым программным управлением (ЧПУ) з условиях мелкосерийного и единичного производств. [c.35]

[c.35]

При автоматическом методе формирование карты раскроя осуществляется через ЭВМ. На экране дисплея и па графопостроителе появляются полпостью готовые карты раскроя и исчерпывающая дополнительная информация о наименованиях деталей, коэффициенте использования металла, нумерации вырезаемых детален и др. [c.36]

При обычной технологии глубокой вытяжки стакан на стали 12XI8HI0T вытягивается за три перехода с промежуточными отжигами, травлением и т.д. (см. рис. 302). При вытяжке в сверхпла-стичном состоянии эта же деталь получается за один переход. При этом вместо 630-т пресса двойного действия оказывается достаточным 100-т гидравлический пресс, улучшается однородность толщины стенок детали, на 10—12 % улучшается коэффициент использования металла. За счет однородно мелкозернистой структуры улучшаются механические свойства. Условия сверхпластической деформации ° 780- 850° e=10 2-i-10- с (т.е. 4 мин на одно изделие). Ультрамелкое зерно было получено с помощью скоростной рекристаллизации после холодной прокатки. Для этого нагрев катаных заготовок проводили в соляной ванне до 780° со скоростью 30— 50 °С с- и закаливали в воде.

[c.574]

Для этого нагрев катаных заготовок проводили в соляной ванне до 780° со скоростью 30— 50 °С с- и закаливали в воде.

[c.574]

При штамповке на КГШП получают поковки, более близкие по форме к готовой детали (рис. 5.36), с более точными размерами (особенно по высоте), чем при штамповке на молотах. Более совершенная конструкция штампов обеспечивает меньшую велечину смещения половин штампа, уменьшение припусков (на 20…30 %), напусков, штамповочных уклонов (в 2…3 раза), допусков и как следствие — увеличение коэффициента использования металла. [c.130]

| Рис. 5.46. Форма поковок и значения коэффициентов использования металла Ки м и весоЕой точности Ка т заготовки, полученной |

[c.149]

[c.149]В условиях единичного производства почти все валы изготавливают или непосредственно из проката, или ковкой (крупные валы). Валы и оси с фланцами целесообразно изготавливать сборносварными. Так, цельная кованая заготовка вала гидротурбины дает коэффициент использования металла А и.м = 0,25…0,30. При сборно-сварной конструкции центральная часть вала производится из проката, а фланец — ковкой, после чего вал и фланец сваривают. В этом случае /Си.м=0,7…0,8. [c.232]

Комплекс автоматических линий для обработки вагонных осей. Комплекс АЛ (рис. 26) предназначен для механической обработки сложной, крупногабаритной детали повышенной точности—вагонной оси (рис. 27). По своим геометрическим характеристикам вагонная ось относится к симметричным ступенчатым валам. Основными частями, определяющими служебное назначение вагонной оси, являются шейки под роликовые подшипники и предподступич-ные и нодступичные части (несущие элементы колесной пары в сборе). Поверхности вагонной оси сопрягаются переходными поверхностями и разгружающими канавками, образующими плавные переходы. Точность обработанных поверхностей должна быть 8—9-го ква-литета, параметр шероховатости поверхности 2,5 1,25 мкм. Масса готовой детали 400 кг. Материал — сталь 40. Заготовка получается на станках поперечно-винтового проката. Коэффициент использования металла равен 0,82. В некоторых случаях используют поковки, имеющие существенно большие припуски и коэффициент использования металла 0,78.

[c.60]

Поверхности вагонной оси сопрягаются переходными поверхностями и разгружающими канавками, образующими плавные переходы. Точность обработанных поверхностей должна быть 8—9-го ква-литета, параметр шероховатости поверхности 2,5 1,25 мкм. Масса готовой детали 400 кг. Материал — сталь 40. Заготовка получается на станках поперечно-винтового проката. Коэффициент использования металла равен 0,82. В некоторых случаях используют поковки, имеющие существенно большие припуски и коэффициент использования металла 0,78.

[c.60]

Критерии выбора этих процессов для замены существующих основаны на учете влияния новых процессов на выходные параметры. Так, производительность этих агрегатов в 8—15 раз выше ранее применявшихся для этих целей штамповочных прессов и ковочных машин. Существенно улучщено качество заготовок по точности размеров и формы. Резко повышен коэффициент использования металла (с 0,5 до 0,75—0,9) и сокращен производственный цикл за счет устранения ряда производственных операций. [c.92]

[c.92]

Важность этого вопроса еще более возрастает в связи с увеличением единичных мощностей агрегатов, которые намечены Дирек-тивами XXIV съезда партии на девятое пятилетие. Интенсивность использования более крупных единичных мощностей еще сильнее будет влиять на эффективность производства. Следует отметить, что интенсификация процесса обработки может происходить как за счет повышения режимов обработки (например, скорости, подачи и глубины резания) без изменения физики процесса обработки, так и за счет создания нового способа формообразования поверхности обрабатываемого изделия. В последнем случае может происходить интенсификация использования не только средств труда (машины), но и предметов труда (изделия). Например, с изменением способа формообразования поверхности изделия повысился коэффициент использования металла (сократилась разность между весом заготовки и весом готового изделия, что очень актуально для машиностроения и металлообработки, где коэффициент использования металла составляет.

0,7, т. е. 30% металла, потребляемого в отрасли, идет в отходы). И в этом, и другом случае реализация путей повышения интенсивности обработки требует больших изменений (а порой коренных, принципиальных изменений, например, при переходе от механического сверления к применению лазерного луча) в конструкции машины.

[c.98]

0,7, т. е. 30% металла, потребляемого в отрасли, идет в отходы). И в этом, и другом случае реализация путей повышения интенсивности обработки требует больших изменений (а порой коренных, принципиальных изменений, например, при переходе от механического сверления к применению лазерного луча) в конструкции машины.

[c.98]Коэффициент использования металла

Раскройным (заготовительным) коэффициентом использования металла η3 называют отношение полезной части раскраиваемого прутка или полосы к полной (исходной) его величине. Так, для линейных раскроев отношение имеет вид

.

Полезную длину прутка Ln определяют из равенства

Ln=Lp.у-Σл.п

где Σл.п — сумма абсолютных линейных потерь металла при резке; Lp.у — унифицированная расчетная длина согласно табл. 46. Норму N расхода металла на поковку в зависимости от веса заготовки Q3или веса раскраиваемого прутка Qnp находят по одной из следующих формул:

Вес прутка рассчитывают по формуле

где q — вес 1 м в кг.

Количество заготовок из прутка определяют из соотношения

где l — длина заготовки на одну деталь.

Расходный коэффициент kp вычисляют по формуле

Суммарные отходы на каждый пруток получают из уравнения

Пример. Определить заготовительный коэффициент использования металла и норму расхода металла на поковку по следующим данным: поковку изготовляют из горячекатаной качественной стали марки 35, диаметр заготовки d = 50 мм, длина отреза (заготовка на 2 поковки) l = 260 мм. Резка на ножницах с опорной базой с = 100 мм. В связи с высадкой на горизонтально-ковочной машине предусмотрена отрезка конца с торцовым заусенцем.

Согласно табл. 46, для горячекатаной качественной конструкционной стали

Lp.у=3750 мм

Длина торцового обрезка

lобр=(0.3÷0,5) d.

Принимая для рассматриваемого примера коэффициент 0,4, имеем

lобр = 0,4·50 = 20 мм

Некратность составит

lp=260/2·2 (отрез

на две поковки).

Ввиду того, что длина заготовки на одну поковку больше опорной базы ножниц (260/2>100) , а расчетная длина некратности меньше опорной базы (65 см. рис. 25, б) и поэтому потерь от опорных концов не будет (возможна лишь дополнительная операция на разрезку концов).

Полезная часть прутка

Ln=Lр.у-Σл.п=3750-(20+65)=3665 мм

Заготовительный коэффициент использования металла

Для определения нормы расхода металла N сделаем предварительные подсчеты.

Теоретический вес 1 м прутка (для d = 50 мм) q= 15,41 кг. Вес заготовки на деталь

Вес прутка составит

Количество заготовок (деталей) из прутка (расчетное)

Расходный коэффициент составит

Суммарный вес отходов от прутка

Таким образом, норма расхода по каждой из приведенных выше формул сооветственно составит:

Коэффициент использования материалов: формула расчета, пример

Основной целью деятельности любого коммерческого учреждения является максимизация прибыли. Это означает необходимость сокращения издержек. Коэффициент использования материалов – показатель, который позволяет оценить рациональность последних, их необходимость для получения конечного результата. Если фирма тратит слишком много ресурсов впустую, то она не может быть успешной. Максимизация прибыли возможна в условиях конкуренции только за счет минимизации издержек.

Это означает необходимость сокращения издержек. Коэффициент использования материалов – показатель, который позволяет оценить рациональность последних, их необходимость для получения конечного результата. Если фирма тратит слишком много ресурсов впустую, то она не может быть успешной. Максимизация прибыли возможна в условиях конкуренции только за счет минимизации издержек.

Производство как процесс

Определение коэффициента использования материалов позволяет оценить, является ли выпуск продукции эффективным и рациональным. Затем, если показатель нас не удовлетворяет, мы должны попытаться изменить ситуацию. Однако это совершенно невозможно, если не иметь представления о производственном процессе. Поэтому для начала рассмотрим его на примере машиностроительной отрасли. Она удобна для анализа, поскольку производственный процесс на большинстве предприятий данного направления является сходным.

На первой стадии происходит создание из сырья и материалов заготовок. Уже здесь мы можем столкнуться с издержками. Чем больше сырья тратится впустую, тем сильнее коэффициент использования материалов будет отклоняться от единицы. Вторая стадия связана с обработкой заготовок и приданием им требуемой конфигурации. Естественно, это также сопряжено с издержками. Причем они зависят от эффективности начального этапа. На третьей стадии происходит уже предварительная и непосредственная сборка изделий.

Чем больше сырья тратится впустую, тем сильнее коэффициент использования материалов будет отклоняться от единицы. Вторая стадия связана с обработкой заготовок и приданием им требуемой конфигурации. Естественно, это также сопряжено с издержками. Причем они зависят от эффективности начального этапа. На третьей стадии происходит уже предварительная и непосредственная сборка изделий.

Показатели производственных факторов

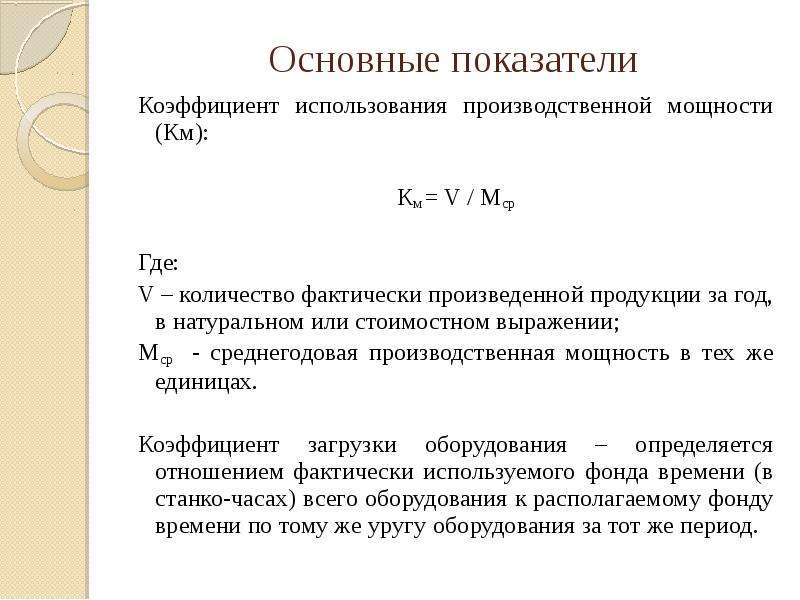

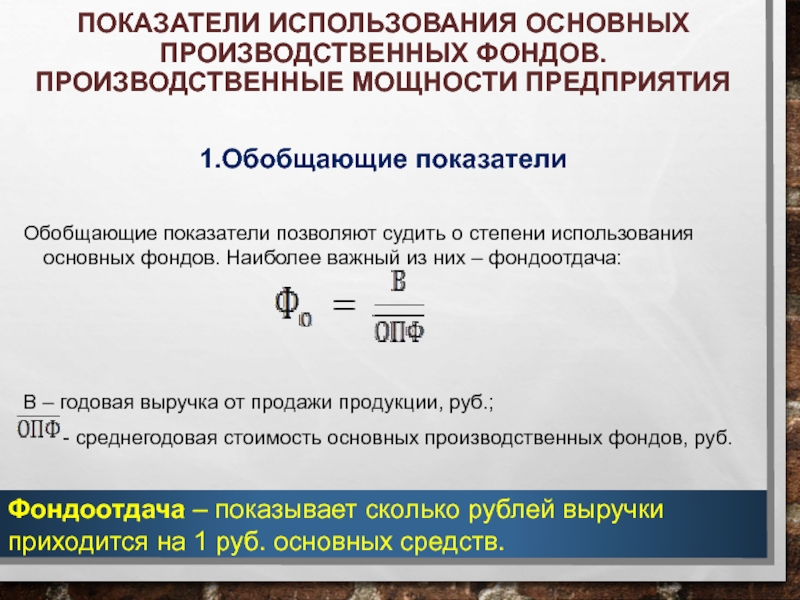

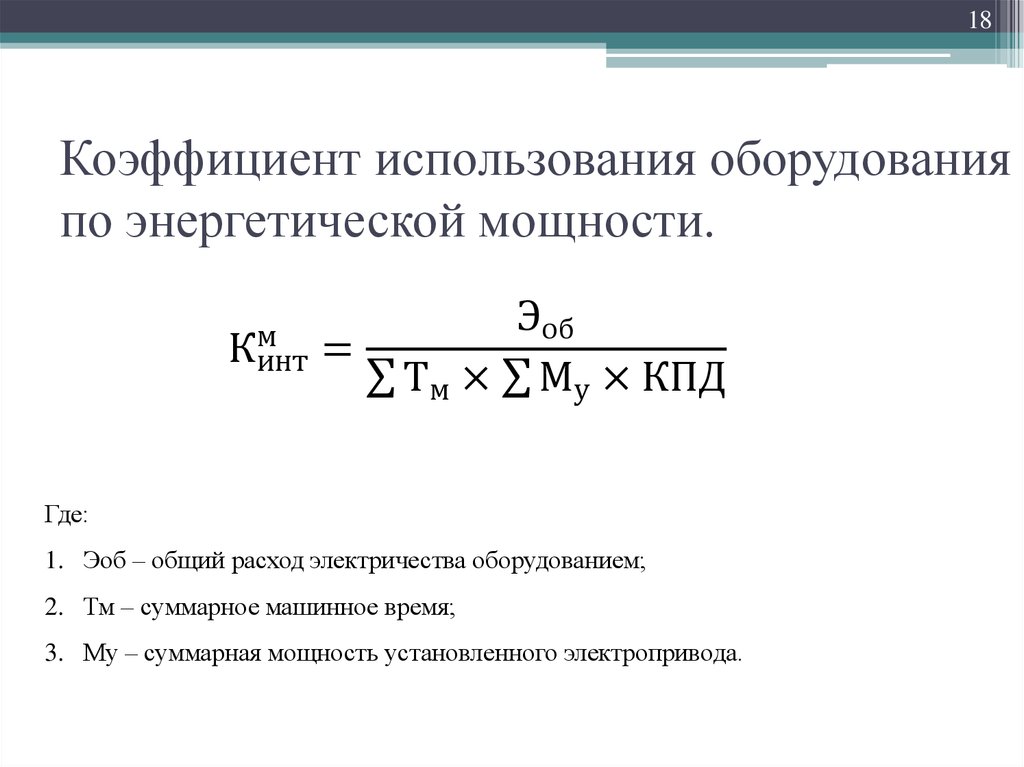

Выпускаемая продукция может характеризоваться как в физических единицах, так и в стоимостном выражении. Все понимают, что фирма может продолжать свое функционирование тогда, когда ее доход превышает затраты. Однако с чем связаны последние? Рассмотрим трехфакторную модель. Для того чтобы выпустить продукцию, нам нужны орудия труда. Это наши основные фонды. Рациональность и эффективность производства зависит от того, как мы их используем: интенсивно или экстенсивно. Характеризует же эффективность данных факторов фондоотдача. Используется и обратный данному показатель.

Также для выпуска продукции нужны предметы труда. Это наши оборотные фонды. Вот как раз их и характеризует коэффициент использования материалов. Эффективность же указывает показатель, уже упомянутый при описании основных фондов. Это материалоотдача. Наконец, важным фактором производства является рабочая сила. Она также может использоваться экстенсивно и интенсивно. И это влияет на наши издержки. Показателем эффективности рабочей силы является производительность персонала и трудоемкость продукции. Это также обратные показатели.

Коэффициент использования материала

Формула данного показателя характеризует фактор оборотных фондов. Также использование предметов труда отражает выход готовой продукции. Последний показатель, как правило, применяют в отраслях, где происходит первичная обработка сырья.

В обрабатывающей же промышленности чаще рассчитывают коэффициент использования материалов. Отражают, какой процент сырья должен был содержаться в готовой продукции, и как все выглядит в реальности. Выделяют два вида коэффициентов использования.

Выделяют два вида коэффициентов использования.

Плановый

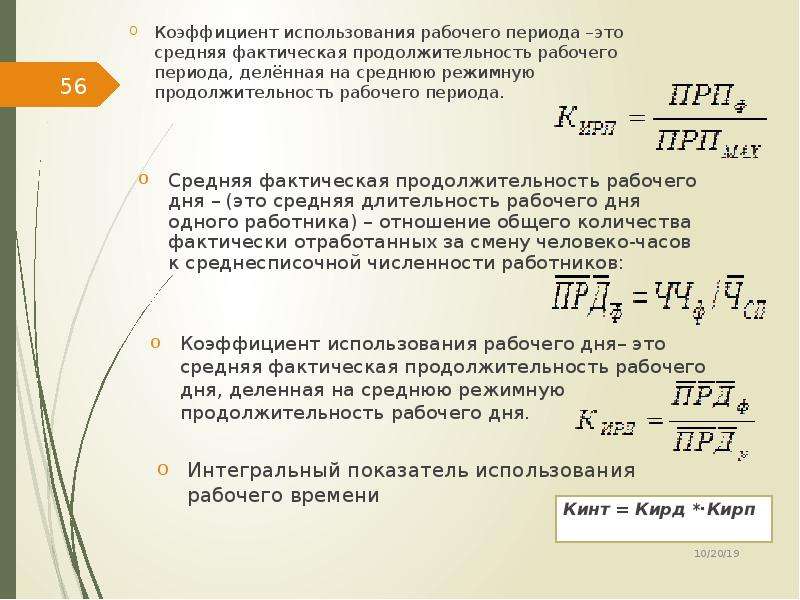

Первый вид показателя, как это ясно из названия, является прогнозным. Он используется при планировании дальнейшей деятельности и построении стратегии развития. Формула выглядит следующим образом: Кпл = Мч/Мн. В ней используются следующие условные обозначения: Кпл – это плановый коэффициент использования, Мч – чистый вес изделия, Мн – расход материалов по установленным нормам. Как видно из формулы, он слабо отражает реальную ситуацию. Норма устанавливается для гипотетической ситуации. На самом деле мы можем столкнуться с гораздо большими, чем планировалось, издержками.

Фактический

Данный показатель уже реальнее характеризует использование предметов труда. Введем условные обозначения. Пусть Кф – это фактический коэффициент использования, Мч – чистый вест изделия, как и в предыдущем случае, а Мф – реально израсходованный материал. Тогда формула будет выглядеть следующим образом: Кф = Мч/Мф.

Легко заметить, что в обоих случаях коэффициент может принимать значения от 0 и до 1. Однако единице в реальности он равен быть не может. Всегда какая-то часть материала растрачивается, но не содержится в готовой продукции. Но важно понимать, что его часть можно использовать повторно или переработать, что рассматриваемый коэффициент не учитывает. Поэтому производственный процесс всегда нужно анализировать комплексно, а не просто сосредотачиваться на цифрах.

Однако единице в реальности он равен быть не может. Всегда какая-то часть материала растрачивается, но не содержится в готовой продукции. Но важно понимать, что его часть можно использовать повторно или переработать, что рассматриваемый коэффициент не учитывает. Поэтому производственный процесс всегда нужно анализировать комплексно, а не просто сосредотачиваться на цифрах.

Норма расхода материала

Это еще один важный показатель, который характеризует условия в отрасли. Введем условные обозначения. Пусть С – это норма расхода материала, а Кф – число единиц фактически выпущенной продукции. Для формулы нам также понадобится фактический коэффициент использования материалов – Мф. Пусть Нед – это норма расхода на единицу выпущенной продукции. Тогда С = (Мф/Кф*Нед)*100%.

Факторы улучшения эффективности

Рациональное использование материалов позволяет фирме максимизировать прибыль. Однако многое зависит от ситуации по отрасли в целом.

На норму расхода материалов влияют следующие факторы:

- Совершенствование технологии производственного процесса.

Если предприятие и отрасль развиваются, то со временем получается всем меньше брака на единицу выпускаемой продукции. А это означает, что материал начинает использоваться более рационально, а издержки уменьшаются.

Если предприятие и отрасль развиваются, то со временем получается всем меньше брака на единицу выпускаемой продукции. А это означает, что материал начинает использоваться более рационально, а издержки уменьшаются. - Совершенствование технической подготовки производственного процесса. Здесь речь идет об улучшении конструкций деталей, выбора заготовок и материала.

- Совершенствование организации производственного процесса. Сюда можно включить развитие кооперации между отделами, углубление специализации, улучшение процессов планирования.

Пример

Рассмотрим раскрой ДСП для изготовления деталей. Чем он рациональнее, тем меньше материала мы тратим впустую. Коэффициент использования в данном случае будет равен соотношению площадей штампуемой детали и заготовки. Чем лучше раскрой ДСП, тем ближе к единице данный показатель. Но каким же он должен быть?

Мы никак не можем изменить площадь штампуемой детали. Ее размеры четко установлены. Однако мы можем повлиять на площадь заготовки. Она определяется путем умножения шага между деталями на длину полосы. Чем экономичнее расположены контуры будущих заготовок, тем меньше промежутки между ними. А это означает уменьшение расхода материала. Таким образом, из одного и того же количества сырья предприятие сможет сделать больше продукции. Издержки уменьшатся, а прибыль возрастет.

Она определяется путем умножения шага между деталями на длину полосы. Чем экономичнее расположены контуры будущих заготовок, тем меньше промежутки между ними. А это означает уменьшение расхода материала. Таким образом, из одного и того же количества сырья предприятие сможет сделать больше продукции. Издержки уменьшатся, а прибыль возрастет.

Коэффициент — использование — материал

Коэффициент — использование — материал

Cтраница 2

Коэффициент использования материала представляет собой отношение массы готового изделия к массе заготовки. Очень высок коэффициент использования материала при изготовлении изделий из металлических порошков. [16]

Коэффициент использования материала характеризуется, как известно, отношением массы изделия к количеству израсходованного материала. Основным источником потерь материала при литье под давлением реактопластов является литник. Поэтому для уменьшения потерь материала целесообразно применять формы с холодно-канальными литниковыми системами, в которых материал не отвер-ждается и расходуется при следующем впрыске в форму. [17]

[17]

Коэффициент использования материала является очень важным показателем, характеризующим материалоемкость как заготовки, так и изделия в целом. Его величина характеризует размеры припусков и потерь у отливок и поковок и пр. [18]

Коэффициент использования материала протекторов зависит от их размеров и конструкции. [19]

Коэффициент использования материала протектора зависит от размеров и конструкции протектора. [20]

Уменьшение коэффициента использования материала с увеличением теплосодержания потока плазмы выше оптимального значения объясняется либо недостаточной скоростью подачи материала в сопло головки, либо его испарением при высоких величинах теплосодержания. Повышение ( в допустимых пределах) теплосодержания температуры и скорости потока плазмы приводит к увеличению количества расплавленных частиц наносимого материала ( повышению коэффициента использования) и их кинетической энергии, в результате чего возрастают плотность покрытия и силы сцепления его с защищаемой поверхностью. [21]

[21]

Сравнение коэффициента использования материалов вначале ведется по сравниваемым предприятиям в целом. Это дает возможность получить общее представление о месте каждого предприятия. [22]

Анализ коэффициентов использования материалов выпускаемых машин способствует выявлению дальнейших возможностей снижения норм расхода материалов. Он позволяет, в частности, выявить те материалы, по которым при изготовлении существующих конструкций имеют место наибольшие отходы. Применительно к этим материалам в первую очередь должны быть проведены мероприятия по уменьшению отходов. [23]

Чем выше коэффициент использования материала и показатель выхода продукта, тем, как правило, рациональнее используется материал или сырье. [24]

Чем выше коэффициент использования материала, тем меньше доля отходов в общей величине материалов, расходуемых на изготовление изделия, тем лучше используются материалы. [25]

[25]

К — коэффициент использования материала; Q, — масса изделия, кг; Qj — общая масса заготовок на изделие, кг; Я — норма расхода материала, рассчитанная для изготовления данного изделия, кг. [26]

Значительно повышается коэффициент использования материала при применении сварных конструкций из деталей, имеющих простую форму ( рис. 12, г), а также при использовании отходов при вырубке крупногабаритных деталей для последующей штамповки из инх других заготовок. [27]

С помощью коэффициента использования материала можно оценить, насколько полно использован исходный материал, каковы технологические потери его. Он позволяет судить о трудоемкости детали или изделия в целом, определять степень экономичности норм расхода материалов. [29]

При анализе коэффициентов использования материалов следует прежде всего выявить возможности снижения чистого веса деталей и узлов машин и изделий. Расход материала во многом зависит от конфигурации деталей, качества получаемого исходного материала, принятой технологии обработки и оборудования, уровня использования техники, технологич.

[30]

Расход материала во многом зависит от конфигурации деталей, качества получаемого исходного материала, принятой технологии обработки и оборудования, уровня использования техники, технологич.

[30]

Страницы: 1 2 3 4

Коэффициент — использование — металл

Коэффициент — использование — металл

Cтраница 2

Поскольку коэффициент использования металла пспосред — л венпо зависит от совершенства применяемой технологии к его величина из-за этого может колебаться в больших пределах, полезно для сравнения всякий раз учитывать, при каких условиях и каких методах производства определена степень использования металла. В связи с этим возник обратный показатель — технологическая металлоемкость, который говорит о том, какое количество металла должно быть нормально ( или фактически) израсходовано на одну весовую единицу при данном технологическом процессе. [16]

[16]

Величина коэффициента использования металла может колебаться в очень широких пределах; многое зависит от конфигурации детали. [17]

Значение коэффициента использования металла определяется двумя основными факторами: техническим уровнем производства и конструктивными особенностями изготовляемых деталей. [18]

Увеличение коэффициента использования металла, внедрение металлосбере-гающих технологий связаны обычно с увеличением затрат на оснастку и оборудование, которые окупаются при достаточной серийности выпуска детали. Повышение серийности на базе специализации производства облегчает применение средств автоматизации, повышающих производительность и уменьшающих трудоемкость. Такие средства автоматизации, как роторные и поточные автоматические линии, применяются в массовом производстве. Для достижения высокой производительности и низкой себестоимости изготовления изделий серийного выпуска создаются гибкие автоматические модули и участки, позволяющие на одном оборудовании производить многономенклатурную продукцию. [19]

Особенно низок коэффициент использования металла на заводах с мелкосерийным производством и на слабо специализированных заводах. [20]

Существенно повышается коэффициент использования металла при изготовлении деталей из проката. Сплав ЦАМ 9 — 1 5 хорошо обрабатывается вхолодную, тогда как вырубку и штамповку сплава ЦАМ 10 — 5 лучше проводить при температуре 100 — 150 С, при которой этот сплав весьма пластичен. [21]

Для повышения коэффициента использования металла необходимо применять многорядную вырубку заготовок из ленты или полосы и загрузочные устройства к многопозиционным прессам. Многорядная вырубка заго — неиспользуе-товок может быть осуществ — мь / й отход лена на многопозиционных быстроходных прессах последних моделей с нижним приводом, что является наиболее рациональным решением данного вопроса. [23]

Эффективность повышения коэффициента использования металла не ограничивается только экономией данных материальных ресурсов. [24]

При подсчете коэффициента использования металла учтены потери металла при разрезке трубы. [25]

Наряду с коэффициентом использования металла в практику работы конструкторов входит и другой показатель — так называемая технологическая металлоемкость с указанием при этом способа изготовления деталей. [26]

Это значительно повысит коэффициент использования металла и улучшит другие технико-экономические показатели. [27]

Особенно важно учитывать коэффициент использования металла при сопоставлении экономичности конструкционных вариантов, предусматривающих различные заготовки для изготовления деталей. Выбор вида заготовки для изготовления детали происходит в процессе конструирования, так как при расчетах деталей на прочность, износостойкость, а также при учете других показателей эксплуатационных качеств проектируемой детали конструктор исходит из физико-механических свойств применяемого материала с учетом влияния на них способа предварительного формообразования заготовки. [28]

Это значительно повысит коэффициент использования металла и улучшит другие технико-экономические показатели. [29]

С целью повышения коэффициента использования металла приняты наиболее прогрессивные методы формообразования заготовок — получение хвостовой части обжатием вместо точения, а рабочей части — методом продольно-винтового проката. [30]

Страницы: 1 2 3 4

Material Utilization — обзор

Sulfation

В отличие от аккумуляторов, использующих обычные циклические приложения, которые обычно выходят из строя из-за потери использования активного материала положительного элемента, аккумуляторы в режиме PSoC выходят из строя в результате накопления сульфата свинца на отрицательной пластине. Обширное исследование этого режима отказа, проведенное Л. Т. Ламом и его коллегами (Организация научных и промышленных исследований Содружества (CSIRO)), выявило химический состав отрицательной пластины во время езды на велосипеде.Двухэтапный процесс разряда объединяет стадию растворения, на которой губчатый свинец отрицательного электролита реагирует с сернокислотным электролитом с образованием катионов свинца (Pb 2+ ) и сульфат-анионов (SO42-, т. Е. Диссоциированная серная кислота) с стадия осаждения, на которой образующиеся катионы свинца соединяются с сульфат-анионами с образованием сульфата свинца, как показано на рисунке 2.

Рисунок 2. Этапы растворения и осаждения для реакций разряда и заряда на отрицательной пластине свинцово-кислотной батареи.Воспроизведено из Lam LT, Haigh NP, Phyland CG и Urban AJ (2004) Режим отказа свинцово-кислотных аккумуляторных батарей с регулируемым клапаном при работе в режиме частичного заряда с высокой скоростью. Журнал источников энергии 133: 126–134.

Начальное растворение требует переноса электрона, тем самым ограничивая его проводящими участками отрицательной пластины. Скорость этой реакции зависит от доступности серной кислоты (диффузия электролита) к реакционноспособному губчатому свинцу отрицательного электрода.Стадия осаждения представляет собой реакцию переноса ионов, зависящую исключительно от наличия кислоты. Поскольку растворимость сульфата свинца снижается с увеличением концентрации кислоты, катионы свинца будут предпочтительно осаждаться в виде сульфата свинца в областях с высокой концентрацией кислоты. По мере развития разряда внутренняя часть пластины становится менее реактивной, поскольку диффузия кислоты замедляется. Чем выше скорость разряда, тем меньше используется внутренний отрицательный активный материал (NAM) и тем быстрее поверхности пластины блокируются сульфатом свинца.Такие факторы, как плотность пасты (поры для движения ионов) и площадь поверхности (участки электрохимической реакции), сильно влияют на эффект демпфирования при использовании пасты.

Низкая скорость разряда приводит к медленному растворению, скорость которого зависит от поступления кислоты внутрь пластины. Поскольку осаждение также является медленным, рост кристаллов сульфата свинца предпочтительнее зародышеобразования, и сульфат равномерно накапливается по всей пластине, поскольку доступность кислоты не затруднена. Высокая скорость разряда приводит к более низкому внутреннему использованию из-за уменьшенного транспорта кислоты к местам растворения.Это приводит к быстрому осаждению, прежде всего на поверхности пластин, поскольку зародышеобразование предпочтительнее роста кристаллов. В конечном итоге уменьшается доступная площадь поверхности активного материала и уменьшается приток кислоты внутрь пластины. Новое приложение HEV требует, чтобы батареи работали в режиме частичного заряда с высокой скоростью (HRPSOC). Взаимосвязь между скоростью сброса и локализованным сульфатированием как для низкоскоростных, так и для высокоскоростных выбросов изображена на Рисунке 3.

Рисунок 3. Различия в локализованном сульфатировании для (а) низкоскоростных и (б) высокоскоростных разрядов.Во время разряда с низкой скоростью сульфат образуется равномерно по всей пластине, поскольку приток кислоты идет в ногу с растворением и отложением сульфата. Во время высокоскоростной разрядки сульфат в основном осаждается на поверхностях пластины, так как внутренний пастообразный материал используется в меньшей степени, а транспортировка кислоты внутрь пластины становится все более затруднительной. Воспроизведено из Lam LT, Haigh NP, Phyland CG и Urban AJ (2004) Режим отказа свинцово-кислотных аккумуляторных батарей с регулируемым клапаном при работе в режиме частичного заряда с высокой скоростью. Журнал источников энергии 133: 126–134.

Зарядка также является двухэтапным процессом, где стадия растворения представляет собой реакцию переноса ионов, а стадия осаждения — электрохимическая реакция, как показано на рисунке 2. Сульфат свинца (PbSO 4 ) диссоциирует до свинца (Pb ). 2+ ) и сульфат-ионы (SO42-). Затем ионы свинца восстанавливаются до губчатого свинца, тогда как ионы сульфата соединяются с катионами водорода (H + ) с образованием бисульфата (HSO4-). Во время медленного разряда сульфат свинца образуется по всей пластине, и, следовательно, этап растворения при зарядке является легким из-за низкой плотности окружающей кислоты (во время разряда коэффициент использования был высоким, поэтому кислота потреблялась равномерно).Однако во время высокоскоростной разрядки пониженное использование во внутренней части пластины поддерживает высокие концентрации кислоты и затрудняет начальную стадию растворения. Тогда меньше ионов свинца доступно для электрохимического осаждения, и отрицательный потенциал пластины снижается до точки, в которой выделение водорода благоприятно по сравнению с преобразованием активного материала, как показано на рисунке 4. Из-за этой неэффективной зарядки сульфат на поверхности отрицательной пластины продолжает накапливаться во время езды на велосипеде, что еще больше снижает коэффициент использования и вызывает преждевременный выход из строя батареи.

Рис. 4. Влияние локализованного на поверхности сульфата во время зарядки отрицательной пластины после высокоскоростного разряда. Высокая внутренняя концентрация кислоты из недостаточно используемого внутреннего активного материала замедляет растворение катионов свинца и заставляет отрицательную пластину генерировать водород. Воспроизведено из Lam LT, Haigh NP, Phyland CG и Urban AJ (2004) Режим отказа свинцово-кислотных аккумуляторных батарей с регулируемым клапаном при работе в режиме частичного заряда с высокой скоростью. Журнал источников энергии 133: 126–134.

В обычных циклических приложениях простой перезарядки на 10% достаточно для обратного преобразования сульфата свинца, образующегося во время разряда. В приложениях с низкой скоростью работы PSoC периодическая перезарядка может служить для обратного превращения большей части сульфата в губчатый свинец. Условия активного материала при HRPSoC таковы, что никакая избыточная загрузка не приведет к обратному преобразованию произведенного сульфата. В целом, как низко-, так и высокоскоростные приложения PSoC выиграют от изменений конструкции, которые задерживают или уменьшают сульфатирование и улучшают прием заряда отрицательной пластины.

Неэффективная зарядка отрицательной пластины — слабое место свинцово-кислотных аккумуляторов в приложениях PSoC. Успех в этих приложениях требует принятия высокого тока на протяжении всей жизни. Например, если аккумулятор HEV достигает предела ToCV из-за необратимого отрицательного сульфирования пластины, он больше не будет принимать заряд от рекуперативного торможения, ограничивая его восстановление и постепенно снижая рабочее окно SoC до отказа. В последнее десятилетие Консорциум передовых свинцово-кислотных аккумуляторов (ALABC) поддержал ряд исследований, направленных на увеличение срока службы свинцово-кислотных аккумуляторов в этих приложениях.Это включает понимание образования сульфатов и изучение изменений в традиционном процессе производства аккумуляторов, которые влияют на процесс сульфатирования. Особый интерес вызвала конструкция сетки и отрицательные пастообразные добавки.

Использование мощностей — определение, пример и экономическое значение

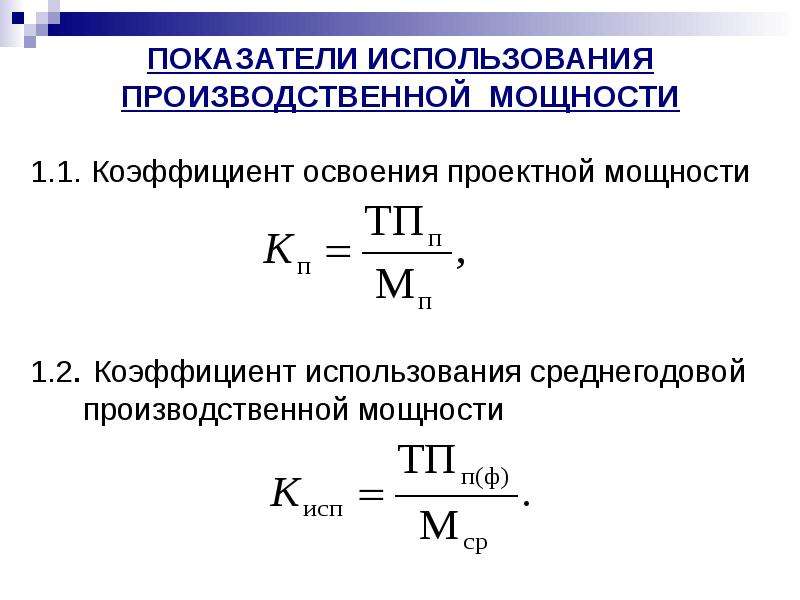

Что такое использование мощностей?

Использование производственных мощностей относится к производственным и производственным возможностям, которые используются государством или предприятием Корпорация Корпорация — это юридическое лицо, созданное физическими лицами, акционерами или акционерами с целью работы с целью получения прибыли.Корпорациям разрешено заключать контракты, предъявлять иски и предъявлять иски, владеть активами, перечислять федеральные налоги и налоги штата, а также занимать деньги в финансовых учреждениях. в любой момент времени. Это взаимосвязь между выпуском, произведенным с использованием данных ресурсов, и потенциальным выпуском, который может быть произведен при полном использовании производственных мощностей.

Загрузка мощностей также может быть определена как метрика, используемая для расчета скорости, с которой достигаются или используются предполагаемые уровни выпуска.Ставка отображается в процентах и дает представление об общем использовании ресурсов и о том, как компания может увеличить объем производства без увеличения затрат, связанных с производством. Коэффициент использования производственных мощностей также называется операционной скоростью.

Резюме- Коэффициент использования производственных мощностей полезен для компаний, поскольку он дает представление о стоимости производства и используемых ресурсов в любой момент времени.

- Определяет способность компании справляться с увеличением выпуска продукции без увеличения затрат.

- Снижение ставки указывает на замедление экономического роста, а повышение — на экономический рост.

Формула для использования производственных мощностей

Математическая формула для расчета использования производственных мощностей: 40 000 единиц.Коэффициент использования производственных мощностей компании составляет 50% [(20 000/40 000) * 100]. Если все ресурсы используются в производстве, коэффициент мощности равен 100%, что указывает на полную мощность. Если ставка низкая, это означает ситуацию «избыточных мощностей» или «избыточных мощностей».

Маловероятно, что экономика или компания будут функционировать на 100% загрузке, поскольку в производственном процессе всегда есть препятствия (например, неисправность оборудования или неравномерное распределение ресурсов). Ставка 85% считается оптимальной для большинства компаний.Коэффициент использования производственных мощностей используется компаниями, которые производят физические продукты, а не услуги, потому что товары легче определить количественно, чем услуги.

Экономическое значение использования производственных мощностей

Если спрос на рынке возрастает, это повысит коэффициент использования производственных мощностей, но если спрос снизится, этот показатель снизится. Экономисты используют ставку в качестве индикатора инфляции Инфляция Инфляция — это экономическое понятие, которое относится к повышению уровня цен на товары за определенный период времени.Повышение уровня цен означает, что валюта в данной экономике теряет покупательную способность (то есть за ту же сумму денег можно купить меньше). давления. Низкий коэффициент использования производственных мощностей приведет к снижению цены из-за избыточных мощностей и недостаточного спроса на производимую продукцию.

Экономия с коэффициентом мощности намного меньше 100% может значительно увеличить производство, не влияя на связанные с этим затраты.

Многие капиталистические страны сталкиваются с высокими показателями избытка производственных мощностей, и экономисты используют эту ставку как аргумент против капитализма Капитализм Капитализм — это экономическая система, которая допускает и поощряет частную собственность предприятий, которые работают для получения прибыли.Кроме того, заявив, что ресурсы распределяются не так хорошо, как могли бы. Однако, независимо от экономических условий, никогда не будет полной загрузки производственных мощностей, поскольку в экономике всегда существует неэффективность распределения ресурсов.

Корпоративные мощности

Уровень использования производственных мощностей является важным показателем для компаний, поскольку он может использоваться для оценки операционной эффективности и дает представление о структуре затрат Структура затрат Структура затрат относится к типам расходов, которые несет бизнес, и обычно состоит из постоянных и переменных затрат.Постоянные затраты остаются неизменными. Его можно использовать для определения уровня увеличения или уменьшения затрат на единицу продукции. При росте выпуска средняя себестоимость продукции снижается.

Это означает, что чем выше коэффициент использования производственных мощностей, тем ниже стоимость единицы продукции, что позволяет предприятию получить преимущество перед конкурентами. Многие крупные компании стремятся производить как можно ближе к полной мощности (100%).

Несмотря на то, что выход на полную мощность невозможен, есть способы, которыми компании могут увеличить свой текущий коэффициент использования, в том числе:

- Использование большего количества персонала и поощрение сверхурочной работы для обеспечения выполнения всех производственных целей

- Тратить меньше времени на техническое обслуживание оборудования, чтобы можно было потратить больше времени на производство товаров

- Субподряд на некоторые виды производственной деятельности

Последствия низкой загрузки

Низкая загрузка производственных мощностей является проблемой для лиц, определяющих налоговую и денежно-кредитную политику, которые используют такую политику, чтобы стимулировать экономику.В 2015 и 2016 годах многие европейские страны, такие как Франция и Испания, боролись с последствиями низкой загрузки производственных мощностей. Несмотря на вмешательство правительства через исторически низкие процентные ставки, инфляция оставалась значительно низкой при угрозе дефляции.

Низкая загрузка производственных мощностей привела к высокой безработице, которая привела к спаду в экономике, что затруднило реакцию цен на денежно-кредитные стимулы. При избыточных мощностях увеличение производства товаров не требовало значительных капитальных вложений.

Когда компания сталкивается с увеличением спроса на свои товары, она часто может удовлетворить спрос, не повышая стоимости единицы продукции. Компания может оптимизировать уровень выпуска без дополнительных затрат на инвестиции в улучшенную инфраструктуру.

Ссылки по теме

CFI предлагает программу сертификации аналитика финансового моделирования и оценки (FMVA) ® Стать сертифицированным аналитиком финансового моделирования и оценки (FMVA) ® для тех, кто хочет вывести свою карьеру на новый уровень.Чтобы продолжить обучение и продвигаться по карьерной лестнице, вам будут полезны следующие ресурсы CFI:

- Стоимость произведенных товаров (COGM) Стоимость произведенных товаров (COGM) Стоимость произведенных товаров (COGM) — это термин, используемый в управленческом учете, который относится к график или заявление, которое показывает общую сумму

- DeflationDeflationDeflation — это снижение общего уровня цен на товары и услуги. Другими словами, дефляция — это отрицательная инфляция. Когда это происходит,

- Нормативная экономика Нормативная экономика Нормативная экономика — это школа мысли, которая считает, что экономика как предмет должна передавать ценностные утверждения, суждения и мнения по

- Кривой Филлипса Кривая Филлипса Кривая Филлипса является графическим представлением краткосрочной взаимосвязи между безработица и инфляция в экономике

Использование материалов | как измерить предел текучести

Использование материала означает процент упругой деформации, который можно использовать для любой конкретной цели, например.грамм. рабочий, дизайн, тест, случайный и др.

Пределы использования обычно делятся на два разных лагеря: 1) расчет по предельному состоянию и 2) коэффициент безопасности. Расчет по предельным состояниям обычно применяется к конструкционным приложениям, а коэффициент запаса прочности обычно используется для всех других приложений, таких как детали машин и герметизация.

Обе вышеперечисленные практики обычно контролируются признанными нормами проектирования и стандартами.

Существует множество кодексов и стандартов, которые одинаково хорошо применимы ко всем формам проектирования, но для упрощения этого объяснения мы сосредоточимся на сосудах под давлением, которые включают трубы и трубопроводы.Такой же подход можно применить и к любой другой системе

.Нормы и стандарты

Наиболее известные нормы и стандарты проектирования сосудов под давлением: ASME, ANSI, API, BS и DNV. BS5500 основан на ASME VIII и поэтому должен игнорироваться в целях этого сравнения.

Ниже приводится краткое изложение основных коэффициентов использования резервуаров высокого давления (включая трубы и трубопроводы), которые следует использовать для материала при его расчетной температуре, хотя многие из этих стандартов предлагают альтернативные значения, основанные на различных рабочих температурах и температурах испытаний.

| Использование на основе коэффициента СМИС | |||

|---|---|---|---|

| Код | рабочая | Тест | ULS |

| Опыт автора | 0,6 | 0,9 | <1 |

| ASME VIII (Приложение P) | 0,67 | 1 | <1 |

| ANSI B31.4 | 0,72 | 0,9 | 0,8 |

| BS8010 | 0,72 # | 1 | 0,96 |

| IP6 | 0,72 | <0,95 | 0,9 |

| Трубопроводы DNV | 0,67 | 0,96 | 1 |

| Гибкие трубы DNV | 0.67 ## | 1 | 0,9 |

# трубопроводы, ## концевые заделки

Все вышеперечисленное основано на четко определенных условиях нагрузки и материалах, которые были изготовлены и испытаны в соответствии с признанными техническими условиями и полностью сертифицированы.

Если таковой существует, вы всегда должны использовать руководящий проектный код или стандарт.

Если, с другой стороны, проектный код или стандарт недоступны, вы должны либо самостоятельно ввести соответствующий стандарт, либо разработать свои собственные значения на основе следующих критериев:

знание нагрузок

и

знание материала

Следующая сводка приведенной выше таблицы: Работает: 0.6, Тест: 0,9 и ULS: 1, представляет собой наивысший уровень безопасности. хорошее знание как нагрузок, так и материалов для проектов без руководящих правил проектирования или стандартов.

Философия

Улучшение ваших знаний об ожидаемых нагрузках обычно может быть достигнуто за счет достаточных расчетов и оптимизации / ограничения операционных процедур.

Хотя это обычно не относится к неизвестным или несертифицированным материалам, есть меры, которые вы можете предпринять, чтобы свести к минимуму вероятность отказа.Например:

а)

вы можете отправить материал в подходящий испытательный центр для оценки

или, если это не практичный вариант;

б)

Вы могли сами протестировать материал

Если вы не знаете, какой материал у вас есть, но вам нужно его использовать, вы можете провести испытание материала перед использованием, чтобы оценить его предел текучести.

Ниже представлена простая неразрушающая процедура определения предела текучести в вашей мастерской.

Тест текучести

Рис. 1. Измерение предела текучести

Ниже приводится импровизированная процедура тестирования, которая может быть проведена в мастерской и даст вам разумную уверенность в конечном результате. Самая важная часть оборудования, которая вам понадобится, — это устройство для точного измерения нагрузки, такое как тензодатчик или средство создания известной нагрузки.

Чем меньше диаметр пробойника, тем меньшая нагрузка вам потребуется. Чем больше размер пуансона, тем точнее результат.

Для большей уверенности вы можете выполнить этот тест в нескольких местах на поверхности материала.

Рис. 2. Результат теста

На рис. 1 описана простая установка, при которой тиски используются для вдавливания пробойника в проверяемый материал, а датчик нагрузки используется для измерения нагрузки.

Если вы убедитесь, что торец пуансона параллелен испытуемому материалу, вам нужно найти максимальную нагрузку, которую вы можете приложить, не оставляя следов на металле.Предел текучести материала будет равен силе, деленной на площадь торца пуансона:

σ = F ÷ A (рис. 2: результат A).

Если вы создаете частичное углубление, предел текучести материала будет равен силе, деленной на площадь вмятины, образованной торцом пуансона (рис. 2: результат B). Площадь частичной вмятины можно рассчитать следующим образом:

Площадь = ⅛ز. {Θ — Sin (θ)}

В следующей таблице показано усилие (в ньютонах), которое вам нужно будет приложить для проверки предела текучести материала с помощью пробойника указанного диаметра.

| СМИС | Диаметр пробойника (мм) | |||||

|---|---|---|---|---|---|---|

| (Н / мм²) | 1 | 2 | 3 | 4 | 5 | 6 |

| 100 | 78,5 | 314,2 | 706,9 | 1256,6 | 1963,5 | 2827,4 |

| 150 | 117.8 | 471,2 | 1060,3 | 1885,0 | 2945,2 | 4241,2 |

| 200 | 157,1 | 628,3 | 1413,7 | 2513,3 | 3927,0 | 5654,9 |

| 250 | 196,3 | 785,4 | 1767,1 | 3141.6 | 4908,7 | 7068,6 |

| 300 | 235,6 | 942,5 | 2120,6 | 3769,9 | 5890,5 | 8482,3 |

| 350 | 274,9 | 1099,6 | 2474,0 | 4398,2 | 6872,2 | 9896,0 |

| 400 | 314.2 | 1256,6 | 2827,4 | 5026,5 | 7854,0 | 11309,7 |

| 450 | 353,4 | 1413,7 | 3180,9 | 5654,9 | 8835,7 | 12723,5 |

| 500 | 392,7 | 1570,8 | 3534,3 | 6283.2 | 9817,5 | 14137,2 |

| 550 | 432,0 | 1727,9 | 3887,7 | 6911,5 | 10799,2 | 15550,9 |

| 600 | 471,2 | 1885,0 | 4241,2 | 7539,8 | 11781,0 | 16964.6 |

| 650 | 510,5 | 2042,0 | 4594,6 | 8168,1 | 12762,7 | 18378,3 |

| 700 | 549,8 | 2199,1 | 4948,0 | 8796,5 | 13744,5 | 19792,0 |

| 750 | 589.0 | 2356,2 | 5301,4 | 9424,8 | 14726,2 | 21205,8 |

Подсказки

При испытаниях необходимо учитывать деформационные свойства углеродистой стали и других металлов.

1) Ваша первая попытка должна предполагать низкий предел текучести, например 200 МПа в соответствии с нагрузкой, соответствующей имеющимся у вас диаметрам пуансона и пуансона, а затем увеличьте испытательную нагрузку или уменьшите диаметр пуансона.

2) Если вы генерируете проплавление полного диаметра, вероятно, что измеренный предел текучести будет основан на материале в его нагретом состоянии, и результат вашего теста будет недостоверным.

3) Если вы создаете проплавление частичного диаметра, вероятно, что измеренный предел текучести будет основан на материале в его наклепанном состоянии. Поэтому вам следует провести повторный тест, используя меньшее усилие и улучшив параллельность между поверхностью материала и торцом пуансона.

Дополнительная литература

Дополнительную информацию по этому вопросу можно найти в соответствующих конструктивных нормах и стандартах, как описано выше.

Использование производственных мощностей— Примеры ключевых показателей эффективности производства

Что это означает?

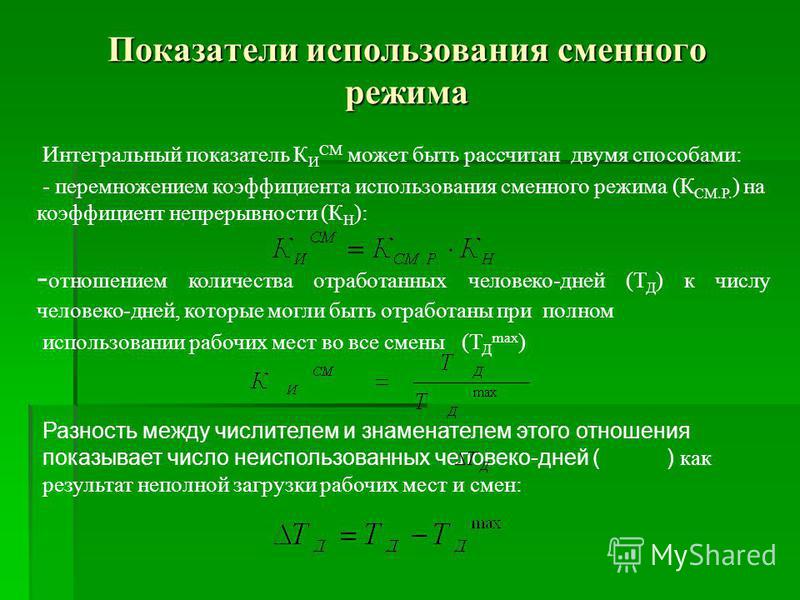

Использование производственных мощностей означает, какая часть производственных мощностей фабрики используется в настоящее время. KPI отслеживает, какая часть потенциального выпуска производственной операции выполняется, и включает в себя все, от мощности оборудования до использования имеющихся ресурсов.

Изучите приборную панельПочему это важно?

Показатель использования производственных мощностей жизненно важен как для измерения эффективности компании с точки зрения использования ее ресурсов, так и для планирования на будущее.

С одной стороны, использование производственных мощностей в вашей производственной аналитике может точно определить области, в которых ваша производственная линия является расточительной или неэффективной из-за не максимизации потенциальной производительности. С другой стороны, низкие уровни использования производственных мощностей также могут указывать на то, что ресурсы могут быть выделены чрезмерно или недостаточно, что приводит к более эффективному принятию решений в отношении заказа и долгосрочной стратегии использования.

Вы также можете использовать загрузку мощностей в различных областях, таких как определение сверхурочной работы, потребности в персонале и даже оценка затрат на обслуживание.

Как вы измеряете KPI?

Использование производственных мощностей измеряется путем деления общей мощности, использованной за определенный период, на общую производственную мощность или оптимальные уровни и умножения на 100.

Какие источники вы бы использовали для измерения KPI?

Чтобы отслеживать коэффициент использования производственных мощностей, вам необходимо измерить данные из нескольких различных источников.Во-первых, это сбор данных, связанных с вашими ресурсами: отчеты о закупках, приток и отток запасов, время цикла и выходная мощность. Кроме того, вы также должны измерять данные, относящиеся к вашему фактическому выпуску, в том числе показатели валового производства, использования ресурсов и общих затрат материалов по сравнению с выпуском.

Приведите пример…

Давайте представим, что в последнее время ваша фабрика работает неэффективно, хотя ваши показатели показывают, что вы должны работать на полную мощность или почти на полную мощность.У проблемы может быть несколько основных причин, связанных с длительным временем цикла или неправильным использованием или распределением сырья и ресурсов.

Первый шаг к решению проблемы включает понимание оптимального уровня, на котором должна работать ваша фабрика, и измерение этого результата в сравнении с текущими уровнями выпуска. Определение того, насколько вы эффективны, укажет вам правильное направление. Оттуда вы можете комбинировать этот KPI с другими, такими как время цикла и производственные затраты, чтобы определить, где возникают отходы и как вы можете их максимально эффективно преодолеть.

Какие ориентиры / индикаторы мне следует использовать?

Некоторые полезные индикаторы включают:

Уровень использования национальных промышленных мощностей в третьем квартале 2019 года

В третьем квартале 2019 года коэффициент использования национальных промышленных мощностей составил 76,4 процента, что на 0,1 процентных пункта ниже, чем за тот же период прошлого года, который был таким же как и во втором квартале.За первые три квартала коэффициент использования промышленных мощностей страны составил 76,2 процента, что на 0,4 процентных пункта ниже, чем за тот же период прошлого года.

По трем категориям, в третьем квартале коэффициент использования производственных мощностей горнодобывающей промышленности составил 74,7 процента, что на 3,6 процентных пункта больше, чем за тот же период прошлого года; обрабатывающая промышленность составила 76,9 процента, не изменившись по сравнению с аналогичным периодом прошлого года; производство и распределение электроэнергии, тепла, газа и воды — 72.1 процент, что на 2,3 процентных пункта меньше, чем за аналогичный период прошлого года.