Из чего делают стекло и как проходит этот процесс

Стекло: PexelsОкна, украшения, посуда и декор. Куда ни глянь — повсюду нас окружают стеклянные изделия. Люди научились производить стекло тысячи лет назад и с тех пор усовершенствовали этот процесс. Как и из каких компонентов его получают? Объясним простыми словами.

Из чего делают стекло?

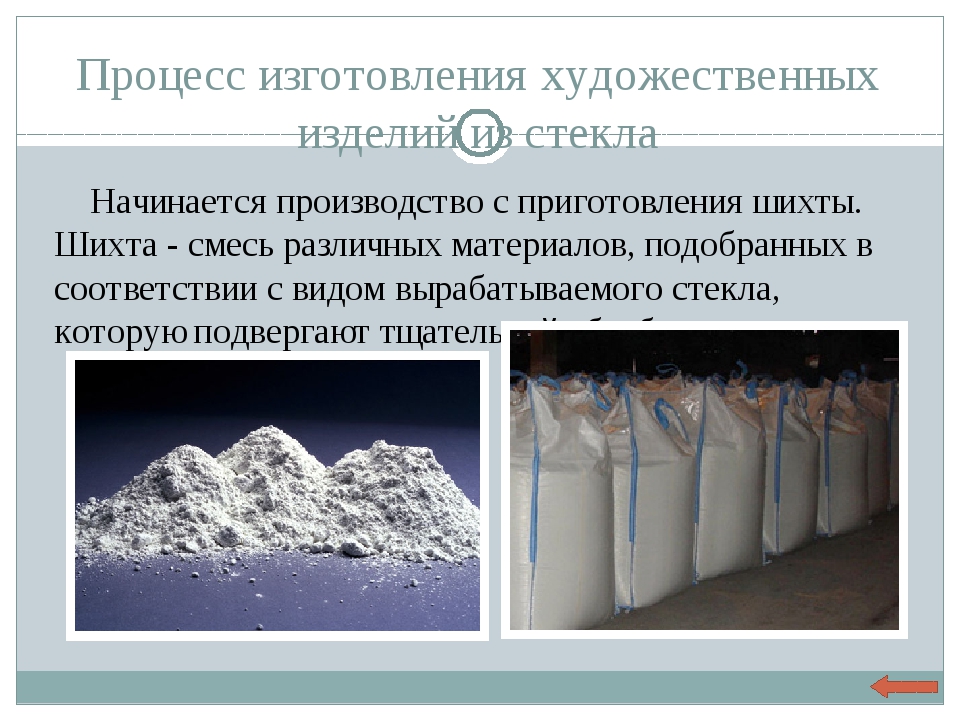

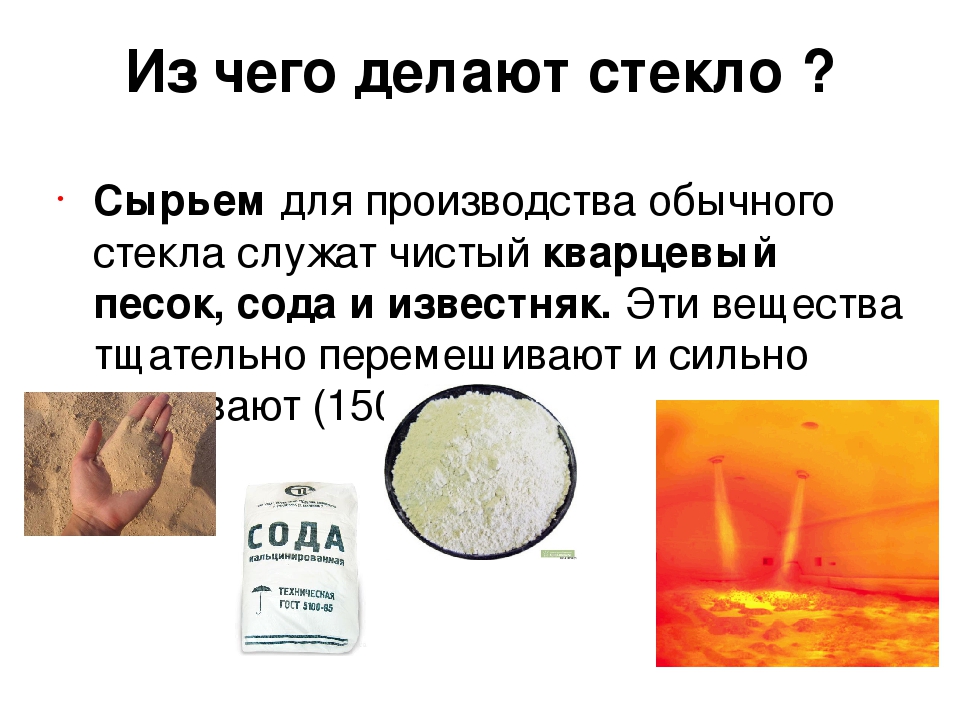

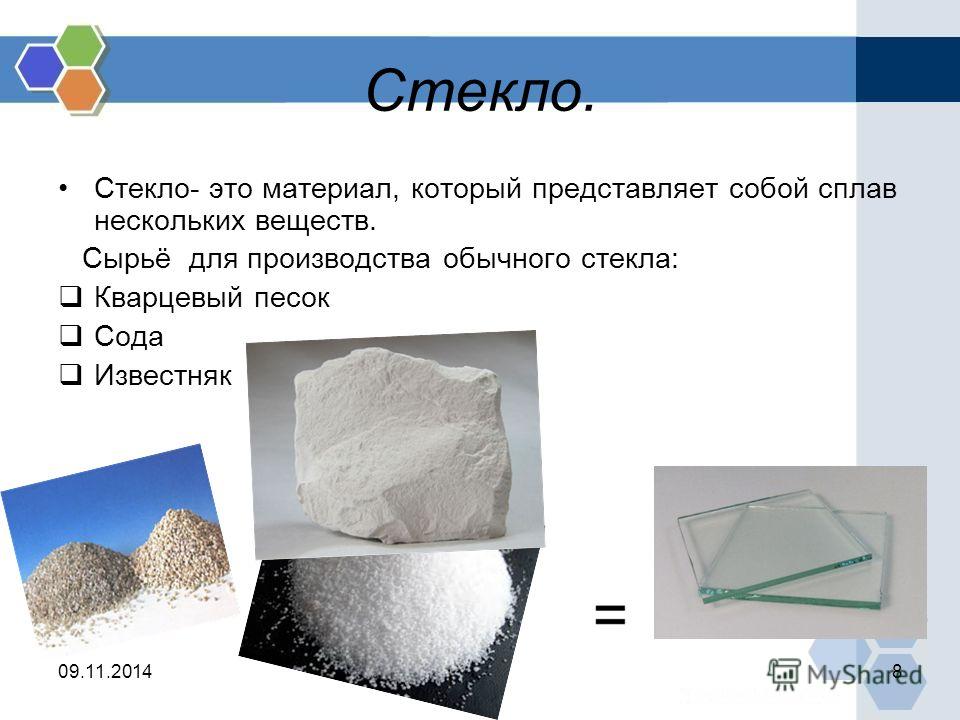

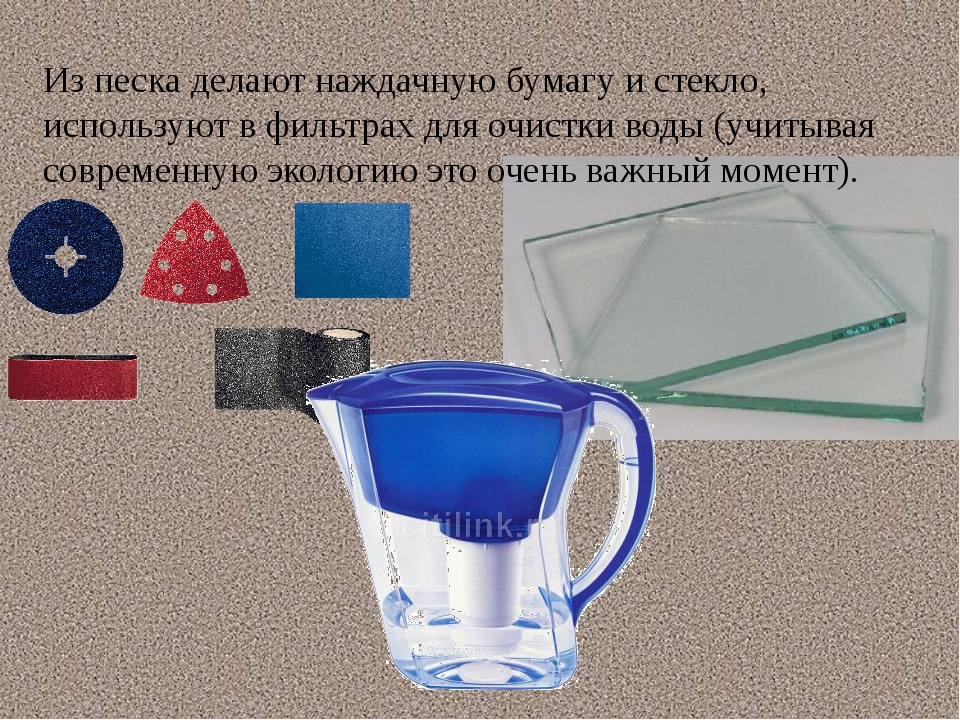

Для его производства нужно натуральное сырье. Основное из них — песок, а точнее, его особый ингредиент — кварц:

- Оксид кремния (кварц) — основа стекла, 75% его состава. Его качество напрямую влияет на результат. Поэтому для производства стекла используют только отборный песок с минимальным процентом примесей (до 2%). Тогда материал получится прозрачным.

- Сода (около 15% состава) нужна, чтобы снизить температуру плавления песка и упростить процесс производства. Иначе песок пришлось бы помещать в температуру более 2000 °C.

- Оксид кальция, или известь (10% состава), обеспечивает водонепроницаемость.

Без нее вода растворила бы материал. Но благодаря извести из стекла можно делать посуду, окна и пр.

Без нее вода растворила бы материал. Но благодаря извести из стекла можно делать посуду, окна и пр.

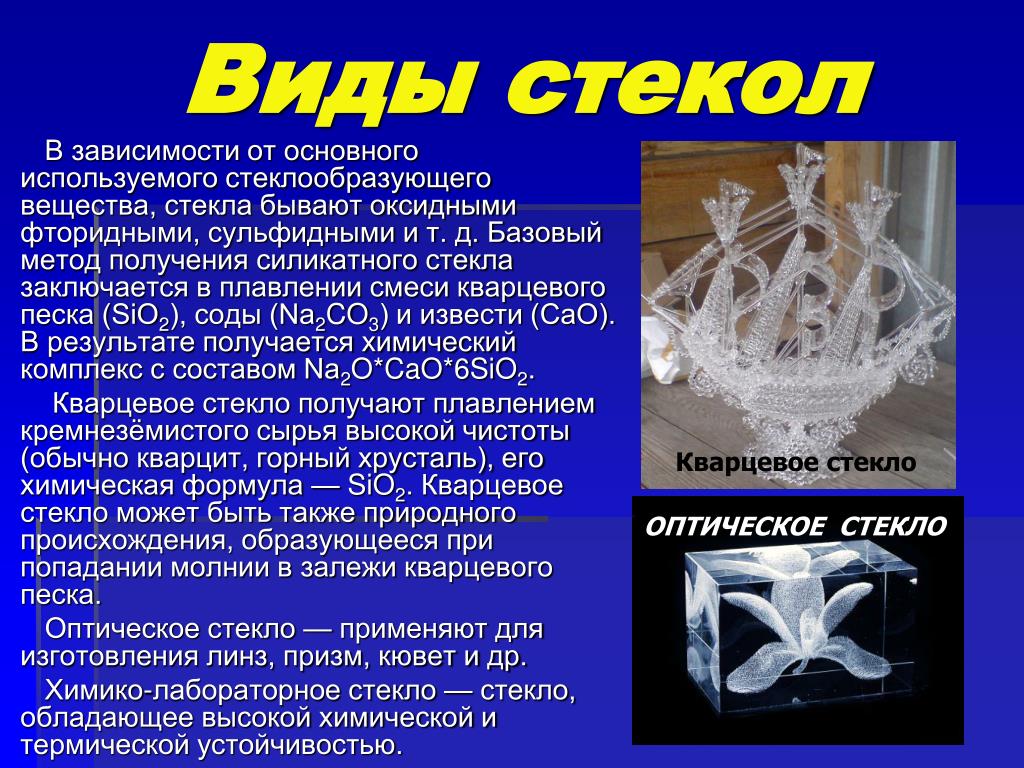

Также для разных видов стекла используют оксиды щелочных материалов:

- оксиды натрия, кальция или алюминия — для изготовления окон;

- оксиды калия и свинца — для хрусталя;

- оксид алюминия — элемент сапфирового стекла для часов, отличающегося особой прочностью;

- оксиды бария, алюминия, бора — для оптики.

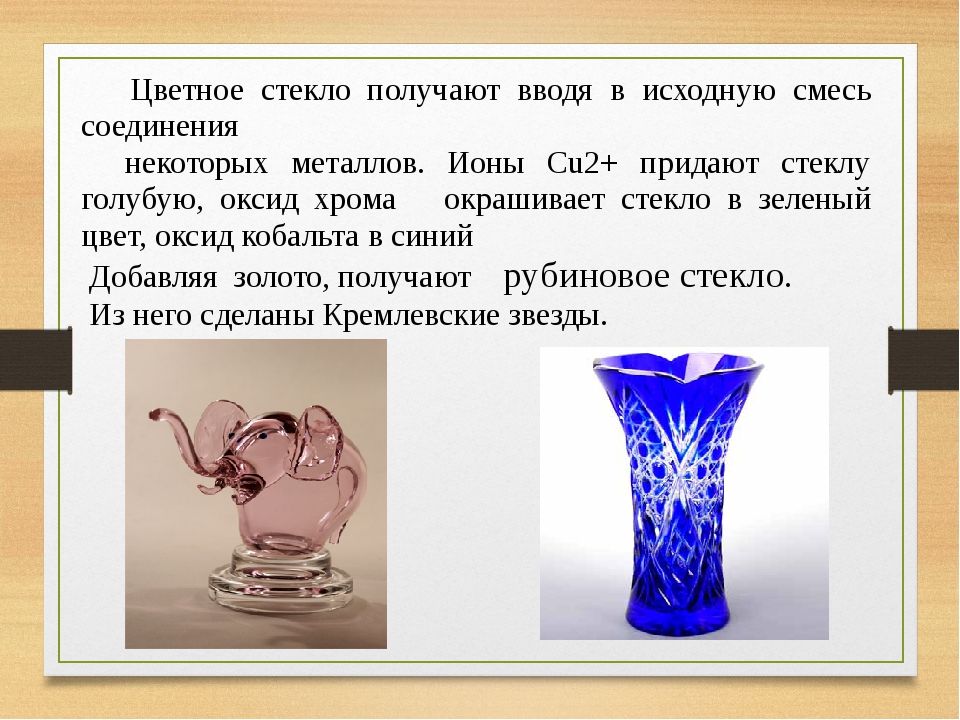

Состав стекла может отличаться в зависимости от необходимого цвета. Чтобы придать ему оттенок, при выплавке добавляют особые красители, содержащие оксиды:

- Красный цвет получают благодаря оксиду железа.

- Ярко-желтый окрас обеспечивает оксид урана.

- Для зеленого стекла необходим оксид хрома и меди.

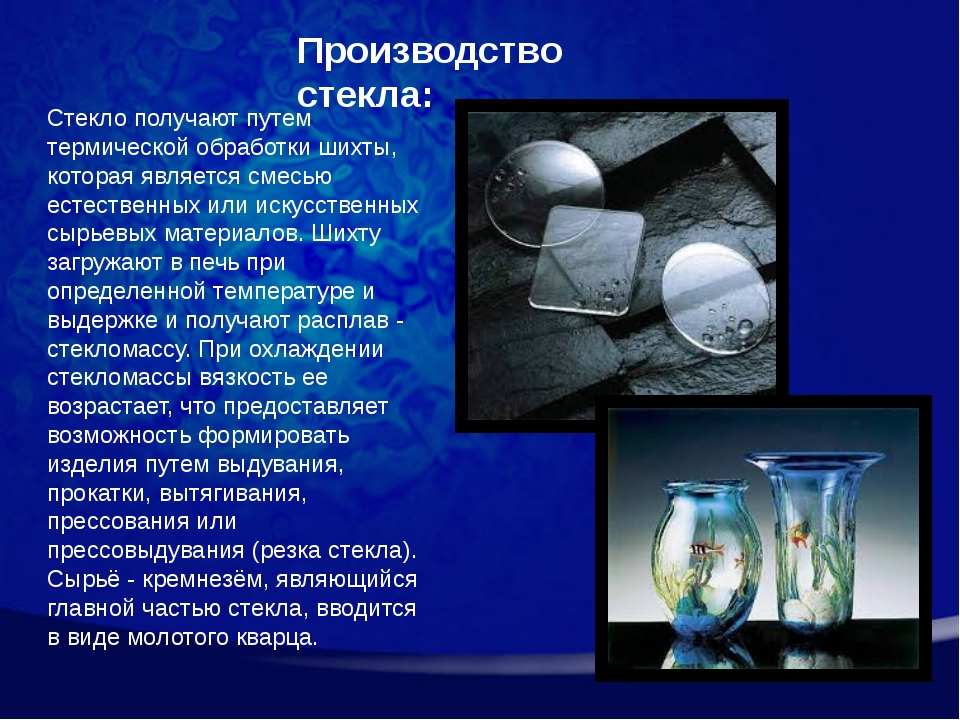

Как делают стекло?

Процесс производства стекла довольно опасен, так как требует очень высоких температур. Изучим его детальнее:

- Кварцевый песок помещают в печь и плавят до состояния жидкости.

Добавление соды позволяет снизить температуру плавления до 1200–1600 °C. Однако из-за нее стекло стало бы неустойчивым к воде, поэтому к ней добавляют известь. Песчинки расплавляются и склеиваются между собой, образовывая «жидкое стекло».

Добавление соды позволяет снизить температуру плавления до 1200–1600 °C. Однако из-за нее стекло стало бы неустойчивым к воде, поэтому к ней добавляют известь. Песчинки расплавляются и склеиваются между собой, образовывая «жидкое стекло». - Далее в смесь добавляют другие компоненты (например, оксиды магния или алюминия), чтобы сделать стекло более прочным.

- Если необходимо придать материалу особый оттенок, добавляют оксид нужного металла.

- Полученную смесь размешивают так, чтобы из нее вышли пузырьки.

- Далее жидкому стеклу придают форму. Самый древний способ — вылить смесь в форму и дождаться остывания. Сейчас же ее отправляют в ванну с расплавленным оловом (температура — около 700 °C) и продувают сжатым азотом.

- Стекло охлаждают, а затем снова поддают тепловой обработке и удаляют несовершенства. После этого материал становится более прочным.

- Теперь на стекло можно наносить необходимые покрытия или резать для дальнейшего использования.

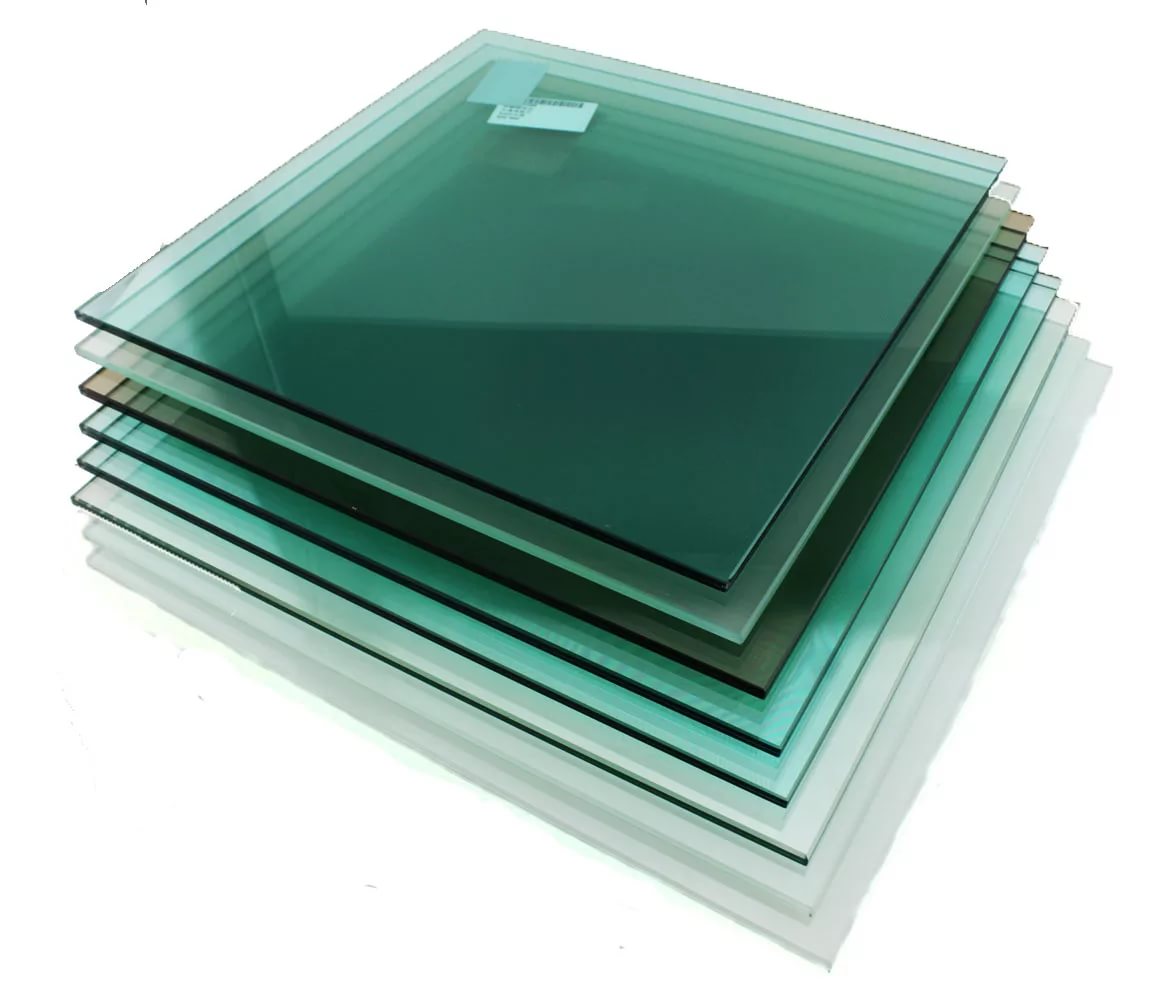

Стекло — материал очень хрупкий, но при этом довольно тяжелый. Поэтому на производстве продумана система перемещения готовых листов. После нарезания они попадают на стоплеровочную машину, а она при помощи присосок складывает стекло в стопки.

Поэтому на производстве продумана система перемещения готовых листов. После нарезания они попадают на стоплеровочную машину, а она при помощи присосок складывает стекло в стопки.

История стекла и интересные факты

Что известно о стекле? Родиной этого материала считается Древний Египет. Как пишет историк и главред журнала «Наука и техника» Наталья Беспалова, здесь его научились производить еще в третьем тысячелетии до нашей эры.

Однако геологи уверены, что история стекла началась гораздо раньше. Так называемый обсидиан (вулканическое стекло, произведенное естественным образом) использовали еще в каменном веке. За тысячи лет технология изготовления стекла, безусловно, изменилась, но базовые компоненты остались неизменными.

Во многом современный подход к производству стекла родился благодаря трудам Михаила Ломоносова. В XVIII веке ученый разработал технологию изготовления цветных прозрачных и непрозрачных стекол, используемых в частности для мозаик.

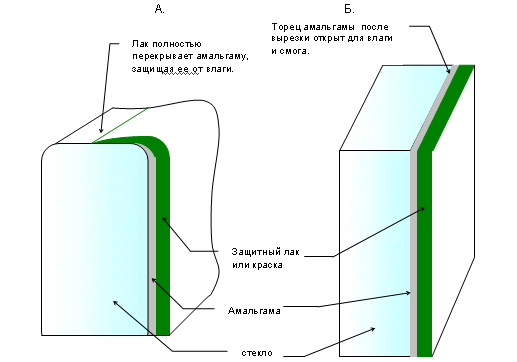

Уже в ХХ веке люди научились делать пуленепробиваемое стекло. Принцип такой: стеклянные листы укладываются слоями, а между ними помещается особая пленка. Впервые такое стекло было установлено в 1941 году в окна Овального кабинета Белого дома США.

Принцип такой: стеклянные листы укладываются слоями, а между ними помещается особая пленка. Впервые такое стекло было установлено в 1941 году в окна Овального кабинета Белого дома США.

Тем не менее самым дорогим в мире остается муранское стекло — материал, созданный по особым технологиям на острове Мурано недалеко от Венеции. Его начали производить в Х веке, и через несколько столетий оно стало знаменитым на весь мир. Сегодня цена даже простейшего небольшого изделия из муранского стекла стартует от €15. Чтобы защитить подлинную технологию и избежать подделок, в 1994 году ассоциация производителей официально закрепила товарный знак Vetro Artistico Murano.

В наше время процесс изготовления стекла автоматизирован, но даже теперь он немного напоминает магию. Удивительно, что из подручных материалов создается нечто новое — то, что мы применяем ежедневно.

Оригинал статьи: https://www. nur.kz/family/school/1661729-iz-chego-delayut-steklo/

nur.kz/family/school/1661729-iz-chego-delayut-steklo/

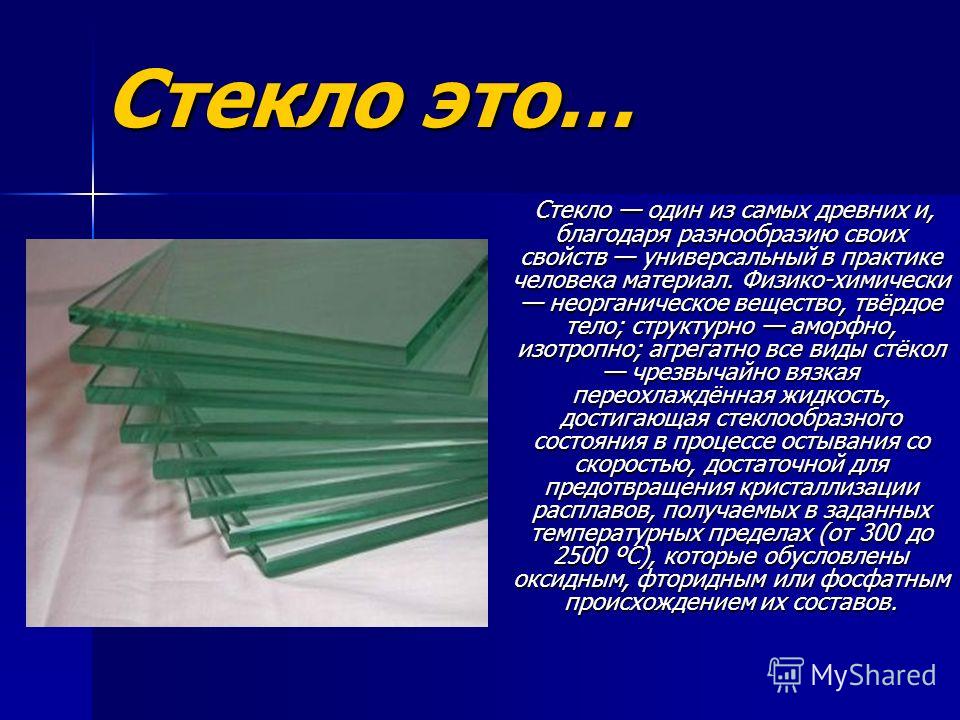

Технология изготовления стекла — главные аспекты

Стекло — это настоящая загадка. Оно изготавливается из непрозрачного песка, но при этом полностью прозрачно. И, возможно самое удивительное из всего, это тот факт, что мы привыкли считать стекло твердым материалом, но по сути это охлажденная жидкость. Куда бы мы ни повернули голову, мы увидим стеклянные предметы и элементы: стеклянные окна, зеркала, раздвижные межкомнатные перегородки, стеклянные лампочки. Стекло является одним из старейших и самых универсальных материалов в мире.

Что такое стекло?

Поверите Вы или нет, но стекло изготовлено из жидкого стекла. Вы можете получить стекло, нагревая обычный песок (в составе которого присутствует диоксид кремния) пока он не расплавится и не превратится в жидкость. Вряд ли Вы увидите процесс плавки на обычном пляже, ведь температура плавления песка равна 1700 С.

Когда песок остывает, он не возвращается в привычный для нас, зернистый желтый материал. Он претерпевает полную трансформацию и приобретает совершенно другую внутреннюю структуру. Он становится своего рода замороженной жидкостью или, тем что называют ученые, аморфным веществом.

Стекло является очень популярным веществом в наших домах. Это связано с множеством полезных свойств, которым обладает материал. Помимо прозрачности, стекло имеет невысокую цену, легко формируется в расплавленном виде, устойчиво к нагреву, химически инертно (отсутствует реакции между стеклом и содержимым емкости), может быть переработано множество раз.

Как изготавливается стекло?

Когда американские ученые протестировали прототип атомной бомбы в пустыне Нью-Мексико в 1945 году, взрыв превратил песок непосредственную зону удара в стекло. К счастью, есть более простые и менее экстремальные способы изготовления стекла, но все они нуждаются в огромном количестве тепла.

На промышленном стеклянном заводе песок смешивается с отработанным стеклом (из сборочных коллекций), содовой золой (карбонат натрия) и известняком (карбонат кальция) и нагревается в печи. Сода уменьшает температуру плавления песка, что помогает экономить энергию во время производства, но у нее есть один недостаток: она производит стекло, которое растворяется в воде! Известняк добавляется, чтобы остановить этот процесс. Конечный продукт называется натриево-кальциево-кварцевым стеклом. Это обычный стакан, который мы можем видеть у себя на кухне.

Сода уменьшает температуру плавления песка, что помогает экономить энергию во время производства, но у нее есть один недостаток: она производит стекло, которое растворяется в воде! Известняк добавляется, чтобы остановить этот процесс. Конечный продукт называется натриево-кальциево-кварцевым стеклом. Это обычный стакан, который мы можем видеть у себя на кухне.

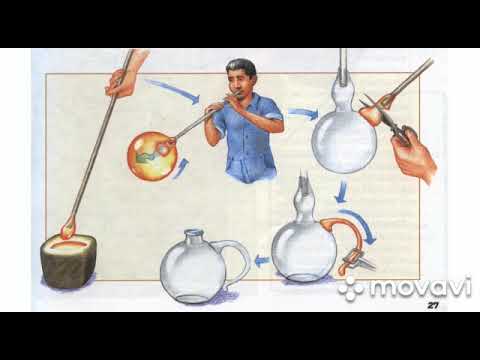

После того, как песок расплавлен, его либо выливают в формы, чтобы сделать бутылки, стаканы и другие контейнеры, или отправляют «плавать» (выливают поверх большой ванны из расплавленного металлического олова), чтобы сделать совершенно плоские листы стекла для окон. Стеклянные емкости необычной формы по-прежнему производятся путем «продувки». «Горб» (кусок) расплавленного стекла обернут вокруг открытой трубы, которая медленно вращается. Воздух продувается через открытый конец трубы, заставляя стекло надуваться как воздушный шар. С умелым дутьем и поворотом могут быть сделаны любые удивительные формы.

В зависимости от типа стекла, изготовители могут менять стеклянный состав. Обычно для изменения внешнего вида или свойств готового стекла добавляются различные химикаты. Например, химические вещества на основе железа и хрома добавляют к расплавленному песку для получения зеленого тонированного стекла. Дубостойкое боросиликатное стекло производится путем добавления оксида бора к расплавленной смеси. Добавление оксида свинца делает тонкое кристаллическое стекло, которое легко режется; высокоценный вырезанный свинцовый кристалл сверкает цветом, поскольку он преломляет (изгибает) проходящий через него свет.

Обычно для изменения внешнего вида или свойств готового стекла добавляются различные химикаты. Например, химические вещества на основе железа и хрома добавляют к расплавленному песку для получения зеленого тонированного стекла. Дубостойкое боросиликатное стекло производится путем добавления оксида бора к расплавленной смеси. Добавление оксида свинца делает тонкое кристаллическое стекло, которое легко режется; высокоценный вырезанный свинцовый кристалл сверкает цветом, поскольку он преломляет (изгибает) проходящий через него свет.

Пуленепробиваемое стекло изготавливается из сэндвича или ламината из нескольких слоев стекла и пластика, соединенных вместе. Закаленное стекло, используемое в лобовых стеклах автомобиля, производится путем быстрого охлаждения расплавленного стекла, чтобы сделать его намного прочнее. Окрашенное стекло производится добавлением металлических соединений к стеклу, когда оно расплавлено; разные металлы придают отдельным сегментам стекла разные цвета.

Для чего мы используем стекло?

С блеска стекла, мы начинаем наш день: взгляд на часы после звонка будильника, улыбка своему отражению в зеркале, запотевшее стекло в душе, стеклянный стакан с соком, стеклокерамическая поверхность для приготовления завтрака.

Проверяя свою электронную почту за завтраком (плохая привычка), скоростное интернет соединение поставляется к нам в дом через оптические волокна, так же, как солнечный свет течет через теплоотражающие окна, которые держат вас в прохладе. Вы читаете текст через стеклянную ЖК-панель вашего ноутбука или закаленное стекло вашего смартфона, заряженное

солнечной энергией от фотогальванических панелей на крыше.

Если это современное здание, Ваш офис или школа могут быть мини-стеклянным собором; мы считаем стекло хрупким, но при том изготавливаем из него стены, полы, крыши и лестницы; магазины показывают свои изделия через огромные, ламинированные панели, отполированные до совершенства.

Для изготовления стеклянных конструкций пласты необходимо разрезать. Профессиональная резка стекла Киев может быть прямой или фигурной. Компания «Скломакс» может предложить вам оба варианта порезки, а также различные варианты обработки стекла и зеркала – полировка, закалка, пескоструйная обработка.

И это всего лишь крошечный список того, где применяется стекло. Ясный, чистый, привлекательный, нереактивный, дешевый, прочный и эффективный. Чего еще можно хотеть? Стекло — один из тех магических материалов, которые мы считаем само собой разумеющимся; везде и нигде — «невидимо прозрачно», поэтому мы даже не замечаем, что оно есть!

сообщение доклад по химии 9 класс

Стекло универсально в применении и на данный момент в мире широко используется практически во всех сферах жизни. В максимально нагретом виде стеклу можно придать нужную форму. Со средневековья существовала профессия мастера, который умел выдувать сосуды, игрушки, вазы из стекла.

В изначальном агрегатном состоянии стекло жидкое. К такому состоянию его приводит температура в +2500 градусов. При остывании стекло затвердевает. Прозрачными бывают не все стекла. После остывания оно может быть матовое. Этимология слова «стекло» различное. На разных языках существует различное значение. Например, с английского – стекло означает «блестеть», «сиять», с немецкого –«светлый».

Прозрачными бывают не все стекла. После остывания оно может быть матовое. Этимология слова «стекло» различное. На разных языках существует различное значение. Например, с английского – стекло означает «блестеть», «сиять», с немецкого –«светлый».

Самыми первыми мастерами стеклоизделия были Египтяне и оставались ими долгое время. В основном стекло использовали для создания плиток в оформление внутренних залов и парадных. Археологи помимо облицовочных плиток нашли украшения, предположительно созданные 2500 году до нашей эры. Вавилонские жители широко использовали стеклянную посуду в быту, которую сейчас находят археологи. Азия, предположительно, овладела мастерством остекления 6000 назад до нашей эры.

Об овладении техникой ходят целые легенды. Одна из них говорит об Античном времени. Все началось с того, что финикийские купцы странствовали по песчаному берегу и решили из песочных камней сложить костер для обогрева. Когда утром они проснулись, то обнаружили стеклянный слиток. Но даже благодаря легендам учёные так и не установили точное место происхождения я изобретения технологии по созданию стекла. Это звание не могут разделить между собой Древний Египет, Финикия, Месопотамия. Притом всем стекло и техника Его плавки отличаются друг от друга у каждой страны. Важно отметить, что стекло каждого столетия отличается друг от друга достаточно значительно.

Но даже благодаря легендам учёные так и не установили точное место происхождения я изобретения технологии по созданию стекла. Это звание не могут разделить между собой Древний Египет, Финикия, Месопотамия. Притом всем стекло и техника Его плавки отличаются друг от друга у каждой страны. Важно отметить, что стекло каждого столетия отличается друг от друга достаточно значительно.

Структуру стекла активно изучал Ломоносов. Песок – основной материал, из которого изготавливают стекло, а в нем содержится кальций и натрий, который плавится и остужается в твердую форму. В современном мире люди изготавливают из стекла игрушки, посуду, украшение, фрески, картины, мебель для ванны и окна. Такое широкое использование стекла упростила нашу жизнь во множество раз и глубоко в ней укоренилось на тысячелетия.

Вариант 2

Это хрупкий прозрачный материал, получаемый из кварцевого песка (70%), соды и извести. Для изменения цвета, в стекло добавляют различны оксиды металлов. Для создания бронированного стела, пластины накладываются друг на друга и скрепляются между собой полимерной пленкой, после чего полученный материал прогревают в печи и прокатывают станком бод большим давлением (подобная технология используется для изготовления стекол для автомобилей, так как такая конструкция не позволяет разбитому стеклу разлетаться на осколки)

Физические свойства стекла:

- Плотность от 2400 до 2600 кг/м3

- Прочность стекла при растяжении от 30 до 60 МПа

- Хрупкое

Оптические свойства

- Теплопроводность от 0,6-0,8 Вт/(м C)

- Звукоизолирующая способность

- Химическая стойкость

- Твердость по шкале Мооса составляет 6-7 единиц

- Температура плавления 425-600

Образование:

Стекло образуется из шихты, в состав которой входит: кремнезем, глинозем, оксид натрия, кальция, магния. Для получения специальных свойств, вводят оксид бара, свинца и бария.

Для получения специальных свойств, вводят оксид бара, свинца и бария.

Стекловарение происходит в три этапа:

Силикатообразование. Образование сложных силикатов при температуре 900 C.

Стеклообразование. На этой стадии стекломасса становится однородной и весьма прозрачной, но в ней по-прежнему много пузырей, поэтому данную массу нагревают до температуры 1200 С. Благодаря этому концентрация растворов силикатов выравнивается и в конечном итоге образуется однородная масса.

Гомогенизация и студка стекла. Для гомогенизации полученную массу приводят в движение, после того, как стекломасса становится вязкой, ее растягивают на тонкие пластины. В конечном итоге получившееся стекло остужают.

Отдельным этапом происходит формование, оно может производиться с помощью вытяжки, прокатки или прессования.

Разновидности стекла:

- Листовое

- Оконное листовое стекло

- Деревянные оконные блоки

- Пластиковые окна

- Особенность: пропускание ультрафиолетовых лучей до 70%

- Витринное

- Светорассеивающее

- Увиолевое (пропускает до 80% ультрафиолетовых лучей)

- Теплоизоляционное

- Закаленное

- Армированное

- Ламинированное

- Отделочное

- Стемалит

- Марблит

- Светочувствительное

- Электротехнические

- Пеностекло

- Специальное кварцевое стекло

- Стекловолокно

- Стеклокерамика

9 класс.

Стекло

Интересные ответы

- Животные пустыни — доклад

Как известно, пустыня не располагает благоприятной атмосферой для большинства живых существ. Но вопреки этому, в пустыне можно найти огромное разнообразие животных.

- Иван Грозный — сообщение доклад

Иван Грозный, он же Иван 4-ый – достаточно известная историческая личность. Теоретически, Иван Васильевич стал правителем всей Руси в 3 года. Через несколько лет, юный Иван уже видел все дворянские войны за власть и деньги

- Рысь — сообщение доклад (2, 3, 4 класс окружающий мир)

Рысь – млекопитающее животное. Размеры рыси составляет около 90-130 сантиметров в длину и в холке порядка 80 сантиметров. По весу самки чуть меньше самцов. Масса самцов – 20-25 килограмм, а у самок около 18 килограмм.

- Архитектура Санкт-Петербурга — сообщение доклад

Город Санкт-Петербург известен, как культурная столица России.

Ведь не даром его так называют. Каждый, кто хоть раз посещал Санкт-Петербург, не мог не влюбиться в него и его красоту

Ведь не даром его так называют. Каждый, кто хоть раз посещал Санкт-Петербург, не мог не влюбиться в него и его красоту - Доклад на тему Планета Сатурн сообщение

Сатурн является второй по размерам и шестой по счёту планетой в Солнечной системе. Своё название планета получила в честь древнеримского бога земледелия. Самой характерной чертой этой планеты считаются знаменитые кольца

Как появилось стекло — АКТУАЛЬНОЕ СТЕКЛО — cтекольно-зеркальная мастерская — резка стекла и зеркал в Екатеринбурге и области

Как появилось стекло

Первое стекло (непрозрачное, почти черное) родила сама природа, и образовалось оно из раскаленной лавы, вырвавшейся на поверхность земли миллионы лет назад. Такое вулканическое стекло назвали обсидианом. В каменном веке обсидиан использовался для обработки режущих инструментов.

Позднее (55 веков назад) человек научился изготавливать стекло сам. Родиной искусственного стекла ученые называют Месопотамию и Древний Египет. Обследуя мумию царицы Хатшепсут, археологи нашли ожерелье из крупных неровных зеленовато-черных блестящих стекляшек. Древнеегипетские стеклоделы не умели получать прозрачное стекло, ведь для этого нужна высокая температура в печи (1500°С), а для изготовления цветного стекла мастера примешивали железо, медь или марганец.

Обследуя мумию царицы Хатшепсут, археологи нашли ожерелье из крупных неровных зеленовато-черных блестящих стекляшек. Древнеегипетские стеклоделы не умели получать прозрачное стекло, ведь для этого нужна высокая температура в печи (1500°С), а для изготовления цветного стекла мастера примешивали железо, медь или марганец.

Особенно распространенным было голубое и бирюзовое стекло, окрашенное медью, а зеленое стекло получали окрашиванием медью и железом. Синее стекло, окрашенное кобальтом, появилось в Египте в начале н. э. Исходным сырьем для изготовления стекла служили песок, известь и щелочь — органическая (зола растений) либо неорганическая (сода). Археологами в конце XIX в. недалеко от Фив были обнаружены руины древнеегипетской стекольной мастерской: остатки печей, фрагменты тиглей для плавки стекла, разрушенные стеклянные сосуды и стеклянные палочки разного цвета. В одной из пирамид древнего Египта (созданной в XIV в. до н. э.) исследователями также была обнаружена фреска, изображающая древних стеклоделов за работой.

Так, ученым в общих чертах удалось восстановить технологию стеклоделия того времени. К XV в. до н. э. стекло массово производилось не только в Египте, но и в Передней Азии, и на Крите. К IX в. до н. э. были открыты технологии для производства бесцветного стекла. Первое известное «пособие» по стеклоделию датируется650 г. до н. э. и представляет собой таблички, хранившиеся в библиотеке ассирийского царя Ашшурбанипала. Технологии производства стекла из природных материалов представляли собой тщательно охраняемую тайну, они применялись лишь при дворе правителей наиболее могущественных государств. В Индии, Корее, Японии найдены стеклянные изделия, возраст которых относится к2000 г. до н. э. В Китае в V-III вв. до н. э. стеклянные изделия появляются в большом количестве, в том числе бусы с «глазовидным» узором и специфическим химическим составом.

Первые письменные свидетельства об изготовлении стекла пяти цветов в Поднебесной относятся к концу III в. В эллинистический период произошло дальнейшее развитие технологии стеклоделия, что позволило производить стеклянные изделия большого размера (столовую посуду). Также была разработана технология смешения стекла нескольких цветов для получения мозаичных структур. В этот период бесцветное стекло начало цениться больше цветного, поэтому были усовершенствованы и технологии его изготовления. Одним из величайших периодов в истории стекла стал период Римской империи, когда человек научился выдувать стекло и придавать стеклянным предметам желаемую форму и размер. Римляне варили стекло не на костре, а в стекловаренной печи, сложенной из камня. Поэтому им удавалось получать более высокие температуры, и стекло у них плавилось уже по-настоящему, превращаясь в ослепительно сияющую жидкость. Первые в Италии стекловарни были устроены при Цезаре в Риме, тогда же возникла и мозаика.

Также была разработана технология смешения стекла нескольких цветов для получения мозаичных структур. В этот период бесцветное стекло начало цениться больше цветного, поэтому были усовершенствованы и технологии его изготовления. Одним из величайших периодов в истории стекла стал период Римской империи, когда человек научился выдувать стекло и придавать стеклянным предметам желаемую форму и размер. Римляне варили стекло не на костре, а в стекловаренной печи, сложенной из камня. Поэтому им удавалось получать более высокие температуры, и стекло у них плавилось уже по-настоящему, превращаясь в ослепительно сияющую жидкость. Первые в Италии стекловарни были устроены при Цезаре в Риме, тогда же возникла и мозаика.

Во времена императора Тита (конец I в. н. э.) применялись уже оконное литое стекло и стеклянные пластинки для облицовки стен. Листовое оконное стекло было большой роскошью и редкостью и применялось лишь для церквей вплоть до конца XII ст. Частные жилища у богатых римских патрициев были снабжены слюдяными окнами. В начале I в. н. э. один римский мастер сделал длинную и тонкую железную трубку с небольшим расширением на конце. На другой ее конец он насадил деревянный мундштук, чтобы защитить губы от ожога. Это простое изобретение оказалось поистине гениальным, ведь на протяжении почти двух тысяч лет все стеклянные изделия создавались при помощи этой трубки. Искусство стеклоделия в Древнем Риме находилось на высоком уровне, к выдающимся образцам мирового искусства относится Портландская ваза (хранится в Британском музее). После падения Римской империи (конец V в.) центр стеклоделия перемещается в Византию, где освоили выплавку цветного непрозрачного стекла (смальты) для мозаики, сменившую каменную мозаику.686 г. н. э. считается годом создания первых витражей из стекла. Раскопки свидетельствуют, что на Руси знали секреты производства стекла более тысячи лет назад, а широко эта отрасль стала развиваться в первой половине XI в.

В начале I в. н. э. один римский мастер сделал длинную и тонкую железную трубку с небольшим расширением на конце. На другой ее конец он насадил деревянный мундштук, чтобы защитить губы от ожога. Это простое изобретение оказалось поистине гениальным, ведь на протяжении почти двух тысяч лет все стеклянные изделия создавались при помощи этой трубки. Искусство стеклоделия в Древнем Риме находилось на высоком уровне, к выдающимся образцам мирового искусства относится Портландская ваза (хранится в Британском музее). После падения Римской империи (конец V в.) центр стеклоделия перемещается в Византию, где освоили выплавку цветного непрозрачного стекла (смальты) для мозаики, сменившую каменную мозаику.686 г. н. э. считается годом создания первых витражей из стекла. Раскопки свидетельствуют, что на Руси знали секреты производства стекла более тысячи лет назад, а широко эта отрасль стала развиваться в первой половине XI в.

При раскопках в слоях XI-XIII вв. обнаружено множество мастерских по производству стеклянных бус и браслетов, которые были тогда очень модными украшениями. Таким образом, первоначально стекло и изделия из него появились не как предмет первой необходимости, а как предмет искусства, роскоши. Первое упоминание о стеклянных заводах в России относится к царствованию Алексея Михайловича. В1635 г. близ Можайска шведом Елисеем Коэтом был построен первый в России стекольный завод, а в1668 г. — Измайловский завод под Москвой. При Петре I на Воробьевых горах построили государственный стекольный завод. В1748 г. М.В. Ломоносов организовал при Петербургской академии лабораторию, в которой проводил опыты с окрашиванием стекла, варил смальту, разработав палитру цветной стеклянной мозаики. В1753 г. им была построена для производства цветного стекла Усть-Рудицкая фабрика под Петербургом. Д. И. Менделееву принадлежит заслуга первой научной трактовки строения стекла. К1913 г. в России работало уже 275 стекольных заводов. За годы Советской власти в СССР создана мощная стекольная промышленность, оснащенная совершенным по тем временам оборудованием. Но история возникновения современного стекла — это другая история.

Таким образом, первоначально стекло и изделия из него появились не как предмет первой необходимости, а как предмет искусства, роскоши. Первое упоминание о стеклянных заводах в России относится к царствованию Алексея Михайловича. В1635 г. близ Можайска шведом Елисеем Коэтом был построен первый в России стекольный завод, а в1668 г. — Измайловский завод под Москвой. При Петре I на Воробьевых горах построили государственный стекольный завод. В1748 г. М.В. Ломоносов организовал при Петербургской академии лабораторию, в которой проводил опыты с окрашиванием стекла, варил смальту, разработав палитру цветной стеклянной мозаики. В1753 г. им была построена для производства цветного стекла Усть-Рудицкая фабрика под Петербургом. Д. И. Менделееву принадлежит заслуга первой научной трактовки строения стекла. К1913 г. в России работало уже 275 стекольных заводов. За годы Советской власти в СССР создана мощная стекольная промышленность, оснащенная совершенным по тем временам оборудованием. Но история возникновения современного стекла — это другая история.

(По материалам журнала «Вестник промышленности»)

Как делают стекло и из чего?

Стекло материал твердый, но в тоже время очень хрупкий. Это делает его интересным. Но множество людей считают его самым обыкновенным материалом, не подозревая, каким образом оно создается. Так из чего же делают стекло? Ответ на этот вопрос, достаточно развернут.

Как создают стекло?

При создании стекла, за основу берутся известь, сода и кварцевый песок. Смешав просто все составляющие, сразу стекло не получится. Для того, чтобы получить стекло нужны не только компоненты, указанные выше, но и самое главное это специальная печь, для плавления всех компонентов. Ведь для плавления кварцевого песка нужна очень высокая температура не менее 1700 градусов. И тут момент применения соды. Сода используется для уменьшения температуры песка вдвое. Осталась известь! Для чего же нужно это вещество? Известь также очень важна при изготовлении стекла. Она добавляется для того, чтобы стекло не боялось воды. Представьте, если бы стекло окон изготавливались только из песка и соды, то что бы случилось с ним во время дождей? Конечно, оно бы просто растворилось! Также мы не смогли пить воду и чай из стаканов. Поэтому и нужна известь.

Представьте, если бы стекло окон изготавливались только из песка и соды, то что бы случилось с ним во время дождей? Конечно, оно бы просто растворилось! Также мы не смогли пить воду и чай из стаканов. Поэтому и нужна известь.

Как делают цветное стекло?

Ведь стекло изготавливают не просто прозрачное, не имеющее цвета. Цветное стекло правят, используя все основные компоненты, при этом добавляют к расплавленной массе некоторые химические соединения. Точнее оксиды различных металлов. В результате получают цветное стекло. Например, чтобы получить красного цвета стекло, добавляют оксид железа. Чтобы создать желтое стекло применяют в смеси оксид урана, а оксид никеля создает стекло фиолетового цвета. Чтобы получить зеленого цвета или же оттенков зеленого стекло добавляют медь или хром. В этом и состоит ответ на вопрос, из чего создают стекло.

Сам процесс создания стекла, конечно же, занимательный, но существует немало и других интереснейших фактов связанных с ним. Известно, что в средневековье, венецианские мастера научились создавать изящные, тонкие и дорогостоящие красивые изделия из стекла. Это посуда и различные украшения.

Это посуда и различные украшения.

Это достижение, по созданию стекла, стало нечто особенным, и было секретным. Для того, и чтобы окружающие не узнали подробностей, мастеров переселили на мурановские острова. Там они жили практически в изгнании от людей, но это было сделано в благих целях. Единственный минус такой жизни это отсутствие возможности общения с людьми.

Мурановское стекло, изготавливающееся на острове стеклодувами, обрело славу далеко за пределами Венеции. Спустя некоторое время, секреты изготовления стекла стали известны и другим людям. При этом его использовали в изготовлении посуды, украшений, зеркал и многого другого. Наука показала, что искривленное стекло может направлять световой луч, концентрируя и рассеивая его. Опираясь на эти возможности стекла, люди научились производить линзы, которые в дальнейшем нашли свое применение в различных оптических приборах. Это очки для улучшения зрения, микроскопы и телескопы, для изучения молекул и звезд. И это не единственное применение стекла. Использование стекла сегодня широко и разнообразно!

Использование стекла сегодня широко и разнообразно!

Как делают стекло? Завод Саратовстройстекло

Сегодня мы побываем с вами на заводе, хорошо известном саратовцам, как «Техстекло», и увидим как производится это самое стекло.Сегодня предприятие носит название АО «Саратовстройстекло», являясь дочерней структурой АО «Салаватстекло». Теперь это единственное отечественное стекольное предприятие в РФ, производящее около трети стекла.

На саратовском заводе работает почти 500 человек. Даже на входе в производственный корпус тут лежит стекло. (Ещё больше стекла в самых разнообразных видах и формах я покажу в посте про историю и музей завода)

Экскурсию по предприятию нам проводит директор Пётр Владимирович Сычёв.

А начинается всё с печи.

В печь подается шихта (смесь) из 7 компонентов (на фото одного не хватает), из которых и получается стекло. Песок, мел, сода, полевой шпат, доломит, сульфат натрия и уголь.

Как вы наверное догадываетесь, здесь очень жарко, поэтому пульт управления печью находится в отдельном аквариуме с кондиционерами.

Здесь можно задавать программу для работы печи, отслеживать все параметры. Верхние мониторы как раз показывают пламя, реверс которого происходит раз в 20 минут. Ежечасно в печь подаётся 5000 кубов газа. Температура для расплава шихты — 1600 градусов. У стекла — 1450 градусов.

Длина печи — 60 метров, ширина — 12 м.

Стекловаренная печь не перестаёт работать. Вы же понимаете, что если температура начнёт падать, то стекло застынет и печь нужно будет разбирать. Если раньше срок службы стекловаренной печи составлял 7-8 лет, то данная печь (ЛТФ-5), запущенная в 2009 году, должна прослужить 15-18 лет. После этого печь останавливают, разбирают и за несколько месяцев собирают новую.

15-20% оборудования на заводе российского производство, остальное — импортное.

Расплавленное стекло подаётся в ванну из расплава олова. В этой печи — 230 тонн (высота 90 мм). В итоге стекло течёт по олову. Такой способ изготовления называется наплывным (или флоат-метод).

Двигаясь по олову стекло охлаждается до 600 градусов.

Для предотвращения прилипания стекла к олову, внутри создаётся избыточное давление защитными газами — (94% азот, 6% водород). Это выход смеси газов.

Пульт управления ванной расплава.

Здесь задается толщина от 2,5 до 12 мм за счёт изменения скорости ленты и растягивающих устройств. Персонал постоянно дежурит, контролируя процесс, чтобы не было остановок.

Ну а дальше стекло поступает в печь отжига и охлаждения. Это довольно длинный путь — более 100 метров.

Постепенное охлаждение до 160 градусов предотвращает образование внутренних напряжений, которые могут привести к растрескиванию.

И вот оно, тёплое стекло. Здесь оно разрезается на листы необходимого размера.

Боковые борты со следами роликов срезаются (см. этот момент на видеоролике в конце поста).

Компьютерный контроль сразу позволяет обнаруживать дефекты.

Не отвечающий характеристикам лист стекла отбраковывается и автоматически сбрасывается конвейером в повторную переработку.

В плане брака стекольное производство безотходное — весь брак снова идёт в шихту на переплавку.

Далее стека по конвейерам разъезжаются к нескольким роботам, которые внушительно с помощью присосок расставляют стёкла по стопкам. Выглядит это ну очень впечатляюще. Смотрите в видео!

Сотрудник контролирует движение продукции по «роботозалу».

Вот такие огромные стекла. Размер до 6000×3210 мм. Производительность печи — до 700 тонн стекла в сутки.

Здесь можно увидеть разную необычную технику для работы со стёклами.

А это самый новый цех, открытый в мае 2018 года — цех нанесения покрытий.

Здесь происходит напыление различных покрытий на поверхность стекла: энергосберегающих, теплоотражающих, просветленная оптика и т.д.. Поэтапно происходит мойка очищенной водой, полировка, сушка, а далее — «коатер». В нём 24 крышки, в каждой из которых находится мишень, регулируется слой нанесения покрытия. В качестве покрытия могут выступать серебро, хром, титан, кремний и их смеси.

Температура 12-17 тыс. градусов. Здесь можно по цвету определить покрытия. Хром.

Серебро.

Кремний.

А это пульт цеха нанесения покрытий, где всё программируется и контролируется.

Общий вид на новый цех.

Конечный продукт.

Ну а дальше стёкла отправятся покупателям. И если раньше основным транспортом был железнодорожный, то в этом году автомобильный и железнодорожный почти выровнялись по объёму отправлений. Правда не за счёт стоимости (железной дорогой дешевле), а за счёт дефицита свободных вагонов.

А теперь видео.

Далее пойдём в музей, чтобы узнать историю предприятия.

Триплекс. Способы изготовления стекла триплекс

Безопасность. Уверенность. Защищенность. Эти слова в современной жизни, приобретают для нас практически сакральное значение. Безопасность — вот что выступает в первых рядах необходимых человеку условий. И это абсолютно понятно.

Стремление улучшить, модернизировать, обезопасить свою жизнь и деятельность, привнести в нее уверенность и защищенность от вредоносных факторов — свойственно человеку более, чем любому другому живому существу. Точно так же, как любому современному человеку, свойственно использовать в своей жизни практически повсеместно такой материал как стекло.

Вам интересно как связаны эти две темы? Все очень просто. Позвольте представить вам технологию, связывающую понятия «безопасности» и «стекла» воедино. Триплекс. Одна из самых востребованных технологий в современном мире.

Стекло «Триплекс»

Слово «триплекс» происходит от своего латинского эквивалента «triplex», что означает «тройной». Данным термином принято называть как особую технологию изготовления изделий из стекла, так и ее результат, коим является особое многослойное стекло.

Триплекс-технология заключается в построении под высоким давлением, и при высоких температурах этакого слоистого пирога из двух и более силикатных стекол и специальной полимерной пленки между ними, которая способна при ударе не дать стеклу разрушиться, а в крайнем случае — удерживает осколки вместе, не позволяя им разлететься.

Плюсы данной технологии очевидны. Триплекс стекло способно выдержать удары гораздо более сильные, чем стекло обычное. В много раз более устойчиво к любой деформации, способной привести к его разрушению. Но даже в случая своего разрушения, оно продолжает оставаться безопасным для человека, удерживая все осколки вместе.

Вы когда нибудь мечтали о абсолютно безопасном стеклестекле, которое практически невозможно разбить?

Могу вас обрадовать, сохранение всех плюсов использования «стекла» как материала, приобретение новых возможностей и путей его применения, с отсечением и ликвидацией явных минусов, свойственных ему — все это «триплекс».

Спектр применения триплекса весьма высок, но можно разграничить два основных «вида» или «разновидности» триплекса, имеющие коренные различия в направлениях своего применения. Это:

«Промышленный» или «строительный» триплекс

Тут ставка в первую очередь делается на качество изделия, его соответствие стандартам, нормам, заказу. Производство ведется в больших объемах. Изделия зачастую весьма велики по размеру. Так же, здесь большую роль играет фактор прочности стекла. Правильно комбинируя стекло и пленку, можно добиться прочности такого уровня, что стекло не будет пробито даже из огнестрельного оружия, а разрушить его будет не проще, чем кирпичную кладку. Чаще всего, данный вид триплекса призван исключить возможность мгновенного проникновения в помещение, и тем самым обеспечить его защиту и безопасность.Декоративный триплекс

Как ясно из названия, изделия носят декоративный характер, и призваны украшать. Объемы производства гораздо меньше, а изделия — в основном более миниатюрные, нежели в триплексе строительном.

Объемы производства гораздо меньше, а изделия — в основном более миниатюрные, нежели в триплексе строительном.

Заинтересовались вопросом «Но как же изготавливают столь замечательные изделия?». Давайте разберемся.

Изготовление «триплекс»- стекла

На данный момент человечеству известно, и активно применяются две основные технологии изготовления «триплекс» — стекла. Это технологии:

Автоклавная — технология при которой два или более силикатных стекла скрепляются друг с другом специальной полимерной пленкой, при воздействии высоких температур и высокого давления. Происходит это в несколько стадий.

- Сначала стекла обрезаются по размеру, при необходимости изгибаются в печи для моллирования.

- Далее обеспечивается необходимая степень гладкости поверхности стекла, чтобы исключить любые возможные помехи соеденению стекла и пленки.

- После этого, между стеклами, прокладывается ПВБ (поливинилбутиральная) пленка, и после предварительной под-прессовки, изделие спрессовывается в автоклаве, в автоматическом режиме, при температуре 150 градусов Цельсия и давлением 12.5 Бар.

К сожалению, несмотря на свои плюсы, эта технология не может быть отнесена к безопасному производству. Высокие температуры и давление, подвергают стекло немалому риску просто взорваться, если хоть-что то в технологическом процессе пойдет не так. Многие идут на этот риск, но есть и гораздо более безопасный пусть получения триплекс стекла.

Без высоких температур. Без огромного давления. Без повышенной опасности для жизни человека и техники.

Именно на эту технологию делают ставку передовые умы нашего времени. Именно эта технология наиболее экономически рентабельна и востребована на данный момент.

Наша компания с радостью представляет вам технологию, которая является просто таки «козырем» в колоде любого промышленника или бизнесмена интересующегося производством триплекса:

Технология вакуумного ламинирования. Как уже было сказано выше, основным плюсом этой технологии относительно автоклавной, является повышенная безопасность производства, за счет отказа от работы с высокими температурами и давлением, во время технического процесса. Так же эта технология является экологически чистой, и позволяет изготавливать как промышленный-строительный, так и декоративный пленочный триплекс. Рассмотрим суть данной технологии более пристально. Как и в случае с автоклавной, она делится на несколько стадий-фаз.

Как уже было сказано выше, основным плюсом этой технологии относительно автоклавной, является повышенная безопасность производства, за счет отказа от работы с высокими температурами и давлением, во время технического процесса. Так же эта технология является экологически чистой, и позволяет изготавливать как промышленный-строительный, так и декоративный пленочный триплекс. Рассмотрим суть данной технологии более пристально. Как и в случае с автоклавной, она делится на несколько стадий-фаз.

Подготовка стекла.

- Сначала стекло режется, ведется обработка его кромки.

- Идет подготовка поверхности. Стекло тщательно моется в специальной моечной машине, обрабатывается изопропиловым спиртом.

- Укладывается пленка: На стекло укладывается этиленвинилацетатная полимерная пленка, затем следующее стекло, и так далее, до получения нужной конфигурации изделия и количества слоев.

- Загрузка готовой заготовки в установку для вакуумного ламинирования. Пакет может быть помещаться между мембранами, в вакуумный мешок, силиконовый бандаж, в зависимости от конфигурации используемой печи для триплекса.

- Подключение готового пакета стекло-пленка-стекло к вакуумному пакету.

- Вакуумное ламинирование.

- Холодный вакуум. На этой стадии включается вакуумный насос и в рабочей зоне создается разряжение. Задача этой фазы — удаление воздушных пузырьков из заготовки, и ее предварительно формирование. Рекомендуемое разряжение достигаемое при этом — до «-0.95» бар. При ламинировании пакета 4+0,4+4 мм (стекло М1, сырое) выдержка при комнатной температуре составит примерно 15-20 минут.

- Нагрев. На этой стадии осуществляется нагрев, вплоть до 100-130 градусов Цельсия, до температуры, необходимой для полимеризации используемой пленки. Главное на данном этапе — обеспечить равномерный прогрев всей поверхности.

- Выдержка. Время данной фазы зависит от толщины полученного пакета. Учитывается толщина и количество слоев стекол, толщина и количество слоев пленки. Например при ламинировании пакета 4+0,4+4 мм (стекло М1, сырое) выдержка при комнатной температуре составит 15-20 минут.

- Охлаждение. Охлаждение происходит при постоянном разряжении «- 0,95» бара до температуры до 55 градусов Цельсия, после чего разряжение снимается, и стекло остывает естественным образом до температуры 45 градусов Цельсия. На данном этапе цикл производства является завершенным.

Эти параметры не являются константными, и могут меняться, в зависимости от необходимого результата и материала.

Например при работе со стеклом толще 4 мм, необходимо увеличить время всего рабочего цикла на 5 минут, за каждый миллиметр разницы толщины стекла.

Правильный подбор параметров, и соблюдение данной технологии производства, а так же использование качественного оборудования для триплекс позволяют получать изделия высочайшего качества, без риска для жизни человека, и оборудования.

Так же стоит остановиться на особенности изготовления декоративного пленочного триплекса. Особенностью данной технологии является то, что между стеклами, в пакете, помимо пленки прокладывается декоративный материал, например ткань с изображением, нанесенным по технике батика или печати, композиция из элементов дерева, металла, ротанга. Декоративный триплекс существенно расширяет сферу применения стекла, и позволяет получать по истине прекрасные сверхпрочные стеклянные шедевры.

Особенностью данной технологии является то, что между стеклами, в пакете, помимо пленки прокладывается декоративный материал, например ткань с изображением, нанесенным по технике батика или печати, композиция из элементов дерева, металла, ротанга. Декоративный триплекс существенно расширяет сферу применения стекла, и позволяет получать по истине прекрасные сверхпрочные стеклянные шедевры.

Итак, мы познакомились с самыми основными технологиями производства пленочного триплекса. Но пленочным триплексом все многообразие триплекс технологии не исчерпывается. Помимо него существует так же и заливной триплекс. Его коренное отличие состоит в том, что между стеклами не прокладывается пленка. Вместо этого, между уже заранее сконфигурированными стеклами, заливается жидкий полимер, который застывая, прочно связывает пакет воедино.

Изделия из триплекс

На вопрос «Как?» мы ответили. Пришло время ответить на вопрос «Что?». Производство штука, конечно, интересная, но какой же производитель заинтересуется в производстве не зная конечного результата?

Пришло время ответить на вопрос «Что?». Производство штука, конечно, интересная, но какой же производитель заинтересуется в производстве не зная конечного результата?

А конечный результат триплекс-производства повсюду вокруг нас, стоит только оглянуться.

Примером изделий из триплекса строительного формата являются:

- Лобовые стекла всех автомобилей.

- Сверхпрочные защитные стеклопакеты в банках и на бронированных машинах.

- Окна высотных зданий, триплекс вполне способен оказать конкуренцию закаленному стеклу на строительном рынке.

- Любые элементы внутренней отделки, перегородки, полки, и тд.

В то время как декоративный триплекс нашел себя в:

- Элементам внутреннего и наружного дизайна.

- Великолепной мебели.

- Светильниках, бра, и прочих осветительных приборах.

- Художественных инсталляциях.

И это лишь примеры всего многообразия изделий полученных по триплекс технологии. На самом деле, выбор их в десятки раз более широк, и способен буквально повергнуть в шок, человека, никогда даже не подозревавшего, сколько прекрасных и функциональных, безопасных, а главное повсеместно востребованных видов стеклянных изделий, можно получить по данной технологии.

Производство триплексНастало время уделить пару слов описанию материалов и оборудования для производства триплекса и ответить на вопрос «С помощью чего?». Начнем с расходных материалов.

Материалы для производства пленочного триплекса методом вакуумного ламинирования

- Стекло. Силикатное стекло, чаще всего толщиной в 4+- мм. Разных цветов, с разным индексом прозрачности. Поддается любому формингу в печи для моллирования.

- Пленка.

Используется EVA (этеленвинилацетатовая) пленка. Различной толщины и ширины.

Используется EVA (этеленвинилацетатовая) пленка. Различной толщины и ширины. - Декоративные расходные элементы. Ткани. Краски. Дерево. Металл. Ротанг и многое другое.

Оборудование для производства пленочного триплекса методом вакуумного ламинирования.

Главным, и основным — являются, конечно же, печи для триплекса.

Компания Клемар представляет вам модульные печи для триплекса PVLM 2.0, PVLM 3.0 с возможностью увеличения количества рабочих камер от 1 до 4, а также готова разработать печи по Вашим размерам.

Мы очень надеемся, что наше оборудование станет Вашим верным помощником в деле производства триплекса, и никогда Вас не подведет.

Приятного Вам выбора!

стеклянных ингредиентов — из чего сделано стекло?

На протяжении истории человеческая изобретательность и развитие технологий позволили нашим предкам завоевать способность создавать стекло примерно через 3 тысячи лет. тому назад. Несмотря на то, что наши современные технологии позволяют нам производить стекло в гораздо больших количествах, первоначальный рецепт и ингредиенты, которые были усовершенствованы в

Древний Египет, Рим и Персия остались почти такими же. По своей основной структуре стекло состоит из чистого кремнезема, который чаще всего содержится в песке.Однако, поскольку чистый диоксид кремния имеет очень высокую температуру плавления и не является самым прочным материалом, в рецепты было введено много дополнительных веществ.

чтобы укрепить его и изменить многие его свойства, что помогло стеклу стать одним из самых распространенных материалов в современном обществе.

тому назад. Несмотря на то, что наши современные технологии позволяют нам производить стекло в гораздо больших количествах, первоначальный рецепт и ингредиенты, которые были усовершенствованы в

Древний Египет, Рим и Персия остались почти такими же. По своей основной структуре стекло состоит из чистого кремнезема, который чаще всего содержится в песке.Однако, поскольку чистый диоксид кремния имеет очень высокую температуру плавления и не является самым прочным материалом, в рецепты было введено много дополнительных веществ.

чтобы укрепить его и изменить многие его свойства, что помогло стеклу стать одним из самых распространенных материалов в современном обществе.

Вот основных компонентов современного стекла:

Одной из наиболее интересных особенностей чистого кварцевого стекла является его способность

блокировать ультрафиолетовое излучение, чего не может сделать современное кварцевое стекло с содержанием кремния 70-72%.

Одной из наиболее интересных особенностей чистого кварцевого стекла является его способность

блокировать ультрафиолетовое излучение, чего не может сделать современное кварцевое стекло с содержанием кремния 70-72%.- Карбонат натрия (Na2CO3) представляют собой важный ингредиент современного стекла, который добавляет как положительные, так и отрицательные свойства.Он успешно снижает температуру плавления диоксид кремния до 1200 ° C, но он также делает стекло водорастворимым.

- Чтобы стекло не растворялось в воде и увеличивало его химическую структуру, добавляют извести (оксид кальция, CaO), оксид магния (MgO) и оксид алюминия (Al2O3). Стекло, обогащенное известью, составляет более 90% стекла. что используется сегодня.

- Добавление оксида свинца , бария и оксида лантана может увеличить показатель преломления стекла, делая его

более светоотражающие и подходящие для оптических целей (очки и линзы).

Оксид тория выполнял аналогичную роль в прошлом, но был

снят с производства из-за его радиоактивности.

Оксид тория выполнял аналогичную роль в прошлом, но был

снят с производства из-за его радиоактивности. - Натрия сульфат , хлорид натрия или оксид сурьмы могут быть добавлены для предотвращения образования пузырьков воздуха в стеклянной смеси.

- Утюг может усилить способность стекла поглощать инфракрасную энергию и тепло. Стекло, изготовленное таким образом, сегодня чаще всего используется в кинопроекторах.

- Оксид церия (IV) отвечает за поглощение УФ-излучения.

- Оксид бора является одним из основных ингредиентов так называемого стекла Pyrex. Его способность укреплять структуру стекла и защищать его от теплового расширения, растрескивание и термический удар делают его идеальным для производства кухонной посуды, оптических компонентов и бутылок с реагентами.

Как делают стеклянные окна

Глядя в идеально гладкое прозрачное стеклянное окно, задумывались ли вы, как оно было создано? Многие люди не осознают, что красивые окна, которые они используют каждый день в своих домах, машинах и офисных зданиях, прошли невероятный процесс, чтобы достичь того размера и формы, в которых они находятся сейчас.

Давайте начнем с процесса создания стекла, а затем перейдем к тому, как это стекло становится окнами, которые вы видите каждый день.

Как делают стекло

Стеклянные окна производятся на фабрике, где температура достигает 1500 градусов Цельсия. Вот что происходит:

- Стекловаренные материалы комбинированные. Сюда входят песок, кальцинированная сода, доломит, известняк и соляной кек.

- Эти материалы смешивают с излишками стекла и нагревают в печи до 1500 градусов Цельсия.Печи вмещают более 1200 тонн стекла.

- Стекло плавится и нагревается до 1200 градусов Цельсия.

- Стекло загружают в ванну с расплавом олова. Олово идеально подходит для стекловарения, так как прекрасно смешивается со стеклом.

- Стекло плавает на поверхности олова, превращаясь в лист. Температура снижается, и лист поднимается на ролики. Разница в скорости потока и скорости роликов позволяет создавать листы стекла разной толщины и ширины.

- Стекло охлаждают и медленно нагревают для увеличения прочности и предотвращения разрушения. Или его закаляют, то есть повторно нагревают и охлаждают внезапными порывами холодного воздуха.

- Стекло может быть застеклено и покрыто стеклопакетами, теплопоглощающими красками или другими покрытиями.

Как делают окна

Теперь, когда стекло создано, как оно становится окном в вашем доме? Вот что происходит на оконном заводе:

- Размеры вводятся так, чтобы соответствовать определенному окну.Стекло нарезается на станках по желаемому размеру.

- Стекло очищается аппаратом высокого давления.

- Стекла скреплены между собой.

- Кусочки каркаса нарезаются и свариваются.

- Рама и стекло собраны.

Как видите, процесс изготовления окон сложен и требует сложного оборудования и опытных специалистов.

Как делают обычное оконное стекло

Стекло не представляет собой сложной конструкции. Однако, если бы изобретатель был призван разработать метод изготовления оконного стекла, не имея предварительного знакомства с этим предметом, используемый метод, казалось бы, был бы самым последним, к которому он, вероятно, придет. Обычное оконное стекло принято называть выдувным. Тому, кто не знаком с способом его изготовления, термин «взорванный» дает очень несовершенное представление о нем. Это правда, что обдувка — большая и важная часть операции, но было бы невозможно очистить плоское стекло3 одним обдувом.Есть три способа, которыми можно получить плоские столы или стеклянные тарелки, один из которых вообще не предполагает выдувания. Стекло, изготовленное с помощью последнего процесса, называется листовым стеклом. Стекла, изготовленные с помощью двух систем, требующих выдувания, называются, соответственно, «краун-стеклом» и «цилиндрическим стеклом», исходя из особенностей методов их производства. Сначала мы опишем способ получения

КОРОННОЕ СТЕКЛО

Устройство печей для производства стекла уже было описано в статье под названием «Выдувание стекла», опубликованной на странице 90 текущего тома.

Однако, если бы изобретатель был призван разработать метод изготовления оконного стекла, не имея предварительного знакомства с этим предметом, используемый метод, казалось бы, был бы самым последним, к которому он, вероятно, придет. Обычное оконное стекло принято называть выдувным. Тому, кто не знаком с способом его изготовления, термин «взорванный» дает очень несовершенное представление о нем. Это правда, что обдувка — большая и важная часть операции, но было бы невозможно очистить плоское стекло3 одним обдувом.Есть три способа, которыми можно получить плоские столы или стеклянные тарелки, один из которых вообще не предполагает выдувания. Стекло, изготовленное с помощью последнего процесса, называется листовым стеклом. Стекла, изготовленные с помощью двух систем, требующих выдувания, называются, соответственно, «краун-стеклом» и «цилиндрическим стеклом», исходя из особенностей методов их производства. Сначала мы опишем способ получения

КОРОННОЕ СТЕКЛО

Устройство печей для производства стекла уже было описано в статье под названием «Выдувание стекла», опубликованной на странице 90 текущего тома. Рабочий набирает на конце своей трубы большую массу стекла, выполняя последовательные операции точно так, как описано в упомянутой статье, за исключением того, что для изготовления стекла для кроны он берет на себя гораздо больший вес. Пирог также раскатывает его по «марверу» таким же образом, как при изготовлении бутылок; но в настоящей операции требуется большая осторожность, чтобы предотвратить возникновение неравенства, поскольку масса пластикового стекла намного больше. Сформовав шар на мраморе до тех пор, пока он не примет форму груши, помощник — обычно мальчик — тем временем слегка растягивает его, дуя, затем его размягчают в небольшом пространстве и снова катят по мрамору, чтобы исправить любые отклонения, которые могут возникнуть. образовались во время последнего нагрева, и в то же время собрать наибольшую массу стекла на крайнем конце, технически называемом «слитком».«Луковица теперь еще больше расширяется за счет взрыва из легких рабочего, при этом она поддерживается за счет того, что труба опирается на горизонтальный стержень, называемый« слитковый стержень », до тех пор, пока он не приобретает форму почти сферы.

Рабочий набирает на конце своей трубы большую массу стекла, выполняя последовательные операции точно так, как описано в упомянутой статье, за исключением того, что для изготовления стекла для кроны он берет на себя гораздо больший вес. Пирог также раскатывает его по «марверу» таким же образом, как при изготовлении бутылок; но в настоящей операции требуется большая осторожность, чтобы предотвратить возникновение неравенства, поскольку масса пластикового стекла намного больше. Сформовав шар на мраморе до тех пор, пока он не примет форму груши, помощник — обычно мальчик — тем временем слегка растягивает его, дуя, затем его размягчают в небольшом пространстве и снова катят по мрамору, чтобы исправить любые отклонения, которые могут возникнуть. образовались во время последнего нагрева, и в то же время собрать наибольшую массу стекла на крайнем конце, технически называемом «слитком».«Луковица теперь еще больше расширяется за счет взрыва из легких рабочего, при этом она поддерживается за счет того, что труба опирается на горизонтальный стержень, называемый« слитковый стержень », до тех пор, пока он не приобретает форму почти сферы. В примерах i; слиток «не используется, другие эквивалентные приспособления, кроме 1?» заменил его. Его используют, чтобы помочь рабочему вращать колбу, чтобы она как можно более приближалась к шарообразной форме.

Далее его выводят на забойную яму. Это круглое отверстие в печи, перед которым на небольшом расстоянии сооружается экран из каменной кладки, который простирается достаточно далеко, чтобы защитить рабочего от жары.Его лицо также защищено раском, имеющим отверстия со стеклянными пластинами, чтобы он мог видеть свои работы. Трубу с расширенной колбой укладывают поперек крюка, выступающего за экран каменной кладки. Здесь нижняя часть колбы (слиток) подвергается прямому воздействию сильного тепла, а труба быстро вращается рабочим, создаваемая таким образом центробежная сила быстро превращает колбу из формы шара в форму вытянутого сфероида, т. Е. , он распространяется в стороны, пока сторона, противоположная огню, не станет почти плоской.Теперь помощник прикрепляет к центру стороны, противоположной трубе, железный стержень, называемый «понтиль» или «пунти», чтобы улитка стояла как можно ближе к оси вращения.

В примерах i; слиток «не используется, другие эквивалентные приспособления, кроме 1?» заменил его. Его используют, чтобы помочь рабочему вращать колбу, чтобы она как можно более приближалась к шарообразной форме.

Далее его выводят на забойную яму. Это круглое отверстие в печи, перед которым на небольшом расстоянии сооружается экран из каменной кладки, который простирается достаточно далеко, чтобы защитить рабочего от жары.Его лицо также защищено раском, имеющим отверстия со стеклянными пластинами, чтобы он мог видеть свои работы. Трубу с расширенной колбой укладывают поперек крюка, выступающего за экран каменной кладки. Здесь нижняя часть колбы (слиток) подвергается прямому воздействию сильного тепла, а труба быстро вращается рабочим, создаваемая таким образом центробежная сила быстро превращает колбу из формы шара в форму вытянутого сфероида, т. Е. , он распространяется в стороны, пока сторона, противоположная огню, не станет почти плоской.Теперь помощник прикрепляет к центру стороны, противоположной трубе, железный стержень, называемый «понтиль» или «пунти», чтобы улитка стояла как можно ближе к оси вращения. Затем первый рабочий немедленно отсоединяет трубу, касаясь горлышка горячего стекла холодным утюгом, смоченным водой. Сторона, к которой до сих пор была прикреплена труба, теперь представлена печи. При продолжении вращения стекло начинает расширяться, отверстие, оставшееся после отсоединения трубы, становится все больше и больше, пока, наконец, вся колба внезапно не превратится в единый плоский стол.Однако, прежде чем этот результат будет достигнут, необходимо переместить колбу в большую печь, называемую «мгновенной печью», которая имеет отверстие, подобное «нижнему отверстию», за исключением того, что оно больше. Стекло теперь имеет форму плоской круглой пластины, но в том месте, где крепится острие, на нем останется выступ, называемый «бычьим глазом». Чтобы форма пластины не изменилась, вращение поддерживается до тех пор, пока стекло не остынет достаточно, чтобы поддерживать себя.Затем другой помощник берет ее на большую железную вилку, и после того, как она отламывается, пластина переносится в печь для отжига, где она остается на 24 часа.

Затем первый рабочий немедленно отсоединяет трубу, касаясь горлышка горячего стекла холодным утюгом, смоченным водой. Сторона, к которой до сих пор была прикреплена труба, теперь представлена печи. При продолжении вращения стекло начинает расширяться, отверстие, оставшееся после отсоединения трубы, становится все больше и больше, пока, наконец, вся колба внезапно не превратится в единый плоский стол.Однако, прежде чем этот результат будет достигнут, необходимо переместить колбу в большую печь, называемую «мгновенной печью», которая имеет отверстие, подобное «нижнему отверстию», за исключением того, что оно больше. Стекло теперь имеет форму плоской круглой пластины, но в том месте, где крепится острие, на нем останется выступ, называемый «бычьим глазом». Чтобы форма пластины не изменилась, вращение поддерживается до тех пор, пока стекло не остынет достаточно, чтобы поддерживать себя.Затем другой помощник берет ее на большую железную вилку, и после того, как она отламывается, пластина переносится в печь для отжига, где она остается на 24 часа. После отжига стекло можно разрезать до нужных размеров и упаковать.

Приведенный выше план дает лишь смутное представление о навыках, необходимых для изготовления коронного стекла. Обязательно опускается описание всех мелких манипуляций, требующих максимальной сноровки. Однако было сказано достаточно, чтобы дать читателю правильное представление об общих принципах метода.Стекло Crown сейчас не производится ни в этой стране, ни в Европе, а так широко, как

ЦИЛИНДР СТЕКЛО

При изготовлении цилиндрического стекла выдувание распространяется только до образования цилиндра, открытого с обоих концов. На самом деле обдув на протяжении всего процесса сопровождается манипуляциями своеобразного характера; только выдувание не даст желаемого результата. Отверстия печи несколько приподняты, а платформы выступают из основания печи, по одной на каждое отверстие или горшок, на котором стоит рабочий.Эти платформы имеют значительную длину и между ними вырыты ямы значительной глубины, позволяющие рабочим раскачивать колбу в процессе удлинения.

После отжига стекло можно разрезать до нужных размеров и упаковать.

Приведенный выше план дает лишь смутное представление о навыках, необходимых для изготовления коронного стекла. Обязательно опускается описание всех мелких манипуляций, требующих максимальной сноровки. Однако было сказано достаточно, чтобы дать читателю правильное представление об общих принципах метода.Стекло Crown сейчас не производится ни в этой стране, ни в Европе, а так широко, как

ЦИЛИНДР СТЕКЛО

При изготовлении цилиндрического стекла выдувание распространяется только до образования цилиндра, открытого с обоих концов. На самом деле обдув на протяжении всего процесса сопровождается манипуляциями своеобразного характера; только выдувание не даст желаемого результата. Отверстия печи несколько приподняты, а платформы выступают из основания печи, по одной на каждое отверстие или горшок, на котором стоит рабочий.Эти платформы имеют значительную длину и между ними вырыты ямы значительной глубины, позволяющие рабочим раскачивать колбу в процессе удлинения. Манипуляции такие же, как и с коронным стеклом до точки, где глобус расширяется, и до сих пор уже были описаны. Когда взрыв впервые попадает в пластиковое стекло, расширение происходит в той части грушевидной массы, которая называется шейкой. Теперь рабочий держит 1’P.ll над головой, а вес толстой части

Масса прижимает расширенную часть вниз до тех пор, пока она не примет форму горлышка бутылки, как у больших бутылочек, используемых аптекарями для своих настоек и т. д.Расширенной части, которой теперь дают остыть, что она легко делает из-за ее тонкости, становится жесткой. Затем рабочий приступает к сложной манипуляции. Он продувает трубу, одновременно вращая ее, чтобы сохранить цилиндрическую форму расширяющейся части, а также раскачивает шар в одной из ямок, описанных выше, таким образом удлиняя цилиндр. Стекло по мере того, как оно становится тонким, остывает и становится жестким, и одна из самых сложных частей операции состоит в расширении стекла до необходимого размера именно в то время, когда оно становится настолько холодным, чтобы оставаться в надлежащей форме.

Манипуляции такие же, как и с коронным стеклом до точки, где глобус расширяется, и до сих пор уже были описаны. Когда взрыв впервые попадает в пластиковое стекло, расширение происходит в той части грушевидной массы, которая называется шейкой. Теперь рабочий держит 1’P.ll над головой, а вес толстой части

Масса прижимает расширенную часть вниз до тех пор, пока она не примет форму горлышка бутылки, как у больших бутылочек, используемых аптекарями для своих настоек и т. д.Расширенной части, которой теперь дают остыть, что она легко делает из-за ее тонкости, становится жесткой. Затем рабочий приступает к сложной манипуляции. Он продувает трубу, одновременно вращая ее, чтобы сохранить цилиндрическую форму расширяющейся части, а также раскачивает шар в одной из ямок, описанных выше, таким образом удлиняя цилиндр. Стекло по мере того, как оно становится тонким, остывает и становится жестким, и одна из самых сложных частей операции состоит в расширении стекла до необходимого размера именно в то время, когда оно становится настолько холодным, чтобы оставаться в надлежащей форме. Когда стенки цилиндра повсюду становятся однородной толщины и достигнута надлежащая длина, край, наиболее удаленный от закрываемой трубы, имеет полусферическую форму. Этот конец теперь подвергается быстрому нагреву в устье печи и разрывается сильным дутьем через трубу; труба, которая теперь поворачивается, разрываясь, расширяется за счет центробежной силы до размеров более холодных частей цилиндра. Цилиндр теперь помещен в раму, а труба отсоединена.Конец, от которого была отделена трубка, теперь имеет форму верхней части аптекарской бутылки. Поэтому эту часть необходимо удалить. Для этого рабочий извлекает из печи маленькими железными стержнями небольшой кусок пластикового стекла и, разделяя два стержня, вытягивает стекло в раскаленный пластиковый шнур, который наматывается на цилиндр именно в том месте, где оно начинает сжиматься. шея. Цилиндр, нагретый таким образом, полностью раскалывается в направлении нагретой линии при прикосновении к холодной воде.Теперь нужно открыть цилиндр. Это достигается размещением стержня горячего железа продольно вдоль боковой стороны цилиндра; при внезапном охлаждении он трескается от края до края.

Когда стенки цилиндра повсюду становятся однородной толщины и достигнута надлежащая длина, край, наиболее удаленный от закрываемой трубы, имеет полусферическую форму. Этот конец теперь подвергается быстрому нагреву в устье печи и разрывается сильным дутьем через трубу; труба, которая теперь поворачивается, разрываясь, расширяется за счет центробежной силы до размеров более холодных частей цилиндра. Цилиндр теперь помещен в раму, а труба отсоединена.Конец, от которого была отделена трубка, теперь имеет форму верхней части аптекарской бутылки. Поэтому эту часть необходимо удалить. Для этого рабочий извлекает из печи маленькими железными стержнями небольшой кусок пластикового стекла и, разделяя два стержня, вытягивает стекло в раскаленный пластиковый шнур, который наматывается на цилиндр именно в том месте, где оно начинает сжиматься. шея. Цилиндр, нагретый таким образом, полностью раскалывается в направлении нагретой линии при прикосновении к холодной воде.Теперь нужно открыть цилиндр. Это достигается размещением стержня горячего железа продольно вдоль боковой стороны цилиндра; при внезапном охлаждении он трескается от края до края. Теперь он подается в печь для отжига и печь для правки. Конструкция этой печи своеобразна. Он состоит из свода, в котором вращается железный каркас, поддерживающий платформы, называемые выравнивающими камнями. Размещены проемы | вокруг этой печи, у которой стоят рабочие. Цилиндр из стекла I кладется в первое отверстие треснувшей стороной вверх и нагревается до тех пор, пока он не станет пластичным. Как только это произойдет, рабочие с помощью лебедки вращают платформу и вставляют второй цилиндр.Частичный оборот приводит нагретый цилиндр к следующему отверстию, где рабочий раскладывает его с помощью инструмента, состоящего из деревянного бруска на железной ручке. К этому времени готов еще один цилиндр, и платформы снова вращаются. Первый цилиндр — уже не цилиндр, а пластина — теперь обслуживается третьим рабочим, который сглаживает его с помощью инструмента, подобного описанному выше. Затем стекло пропускают через несколько камер, температура которых постепенно снижается, до тех пор, пока оно не станет достаточно отожженным.

Теперь он подается в печь для отжига и печь для правки. Конструкция этой печи своеобразна. Он состоит из свода, в котором вращается железный каркас, поддерживающий платформы, называемые выравнивающими камнями. Размещены проемы | вокруг этой печи, у которой стоят рабочие. Цилиндр из стекла I кладется в первое отверстие треснувшей стороной вверх и нагревается до тех пор, пока он не станет пластичным. Как только это произойдет, рабочие с помощью лебедки вращают платформу и вставляют второй цилиндр.Частичный оборот приводит нагретый цилиндр к следующему отверстию, где рабочий раскладывает его с помощью инструмента, состоящего из деревянного бруска на железной ручке. К этому времени готов еще один цилиндр, и платформы снова вращаются. Первый цилиндр — уже не цилиндр, а пластина — теперь обслуживается третьим рабочим, который сглаживает его с помощью инструмента, подобного описанному выше. Затем стекло пропускают через несколько камер, температура которых постепенно снижается, до тех пор, пока оно не станет достаточно отожженным. Затем его разрезают на листы и упаковывают для продажи.

Никакое словесное описание Ган не дает представления о легкости, с которой эти операции продвигаются вперед, или о навыках, необходимых для достижения таких результатов с помощью используемых простых методов.

Труд тяжелый и требует равной, если не большей, оплаты любого ручного труда. Некоторые из выдувных цилиндров очень большие: от четырех до пяти футов в длину и от двенадцати до четырнадцати дюймов в диаметре. Этот процесс является одним из самых интересных для наблюдения во всем диапазоне механических операций, и он хорошо возместит некоторые дополнительные хлопоты и время тем, кто, возможно, никогда не видел его в исполнении, если случайно приведет их к стекольной фабрике.

Затем его разрезают на листы и упаковывают для продажи.

Никакое словесное описание Ган не дает представления о легкости, с которой эти операции продвигаются вперед, или о навыках, необходимых для достижения таких результатов с помощью используемых простых методов.

Труд тяжелый и требует равной, если не большей, оплаты любого ручного труда. Некоторые из выдувных цилиндров очень большие: от четырех до пяти футов в длину и от двенадцати до четырнадцати дюймов в диаметре. Этот процесс является одним из самых интересных для наблюдения во всем диапазоне механических операций, и он хорошо возместит некоторые дополнительные хлопоты и время тем, кто, возможно, никогда не видел его в исполнении, если случайно приведет их к стекольной фабрике.

Стекло из дерева почти во всех отношениях превосходит традиционное стекло

Видеть сквозь деревья звучит как своего рода волшебный трюк, но, возможно, это просто взгляд в более зеленое будущее. Вы не поверите, но когда-нибудь деревья могут заменить прозрачное стекло в вашем окне. Сотрудничество между исследователем Лаборатории лесных продуктов Джунйонг Чжу и коллегами из Университета Колорадо и Университета Мэриленда воплотило эту идею в жизнь. Они разработали прозрачный древесный материал, который может превосходить стекло почти во всех отношениях.

Сотрудничество между исследователем Лаборатории лесных продуктов Джунйонг Чжу и коллегами из Университета Колорадо и Университета Мэриленда воплотило эту идею в жизнь. Они разработали прозрачный древесный материал, который может превосходить стекло почти во всех отношениях.

Стекло — предпочтительный материал для окон из-за его прозрачности. Однако его использование обходится дорого с экономической и экологической точки зрения. Через него легко передается тепло, что увеличивает счет за электроэнергию, когда летом необходимо включить кондиционер. И зимой ситуация такая же плохая, потому что тепло в помещении уходит из окна, а это означает, что в помещении требуется больше отопления. Все это дополнительное потребление энергии в течение всего года означает, что производится больше выбросов, что еще больше ускоряет изменение климата.Производство стекла также несет огромный углеродный след — около 25 000 метрических тонн в год.

С другой стороны, прозрачное дерево в пять раз более термически эффективно, чем стекло, что снижает затраты на электроэнергию и выбросы парниковых газов. Он сделан из возобновляемого и устойчивого ресурса, что еще больше снижает его углеродный след. Это, в сочетании с тем, насколько его производство совместимо с существующим промышленным технологическим оборудованием, и вы можете понять, почему этот материал считается одним из самых многообещающих материалов будущего.

Он сделан из возобновляемого и устойчивого ресурса, что еще больше снижает его углеродный след. Это, в сочетании с тем, насколько его производство совместимо с существующим промышленным технологическим оборудованием, и вы можете понять, почему этот материал считается одним из самых многообещающих материалов будущего.

Прозрачная древесина изготавливается из быстрорастущих деревьев бальзы низкой плотности и синтетического полимера, называемого поливиниловым спиртом (ПВА). Бальзовое дерево обрабатывается при комнатной температуре в окислительной ванне, которая обесцвечивает почти всю видимость. Затем он пропитывается ПВА для создания практически прозрачного продукта. Конечный продукт легче и прочнее стекла. Оно может выдерживать гораздо более серьезные удары, осколки или изгибы, а не разбиваться, как стекло.

Министерство сельского хозяйства США было очень впечатлено и заявило:

При всех этих потенциальных преимуществах для потребителей, производства и окружающей среды аргументы в пользу прозрачной древесины не могут быть… более ясными.

Другая группа исследователей из Королевского технологического института Швеции KTH пошла еще дальше, заполнив прозрачную древесину полимером, называемым полиэтиленгликолем (PEG), что дает ей способность поглощать и отдавать тепло. Это может сделать охлаждение и обогрев домов еще менее дорогостоящим.

Селин Монтанари, исследователь, участвовавший в исследовании KTH, сказала:

В солнечный день материал будет поглощать тепло, прежде чем достигнет внутреннего пространства, и в помещении будет прохладнее, чем на улице.А ночью происходит обратное — ПЭГ становится твердым и выделяет тепло в помещении, так что вы можете поддерживать постоянную температуру в доме.

PEG, материал с фазовым переходом, начинается в виде твердого вещества, затем плавится при определенной температуре, которую можно регулировать путем изменения типа используемого PEG. В растворенной фазе накапливает тепло. Когда он затвердевает, он выделяет тепло.

В растворенной фазе накапливает тепло. Когда он затвердевает, он выделяет тепло.

Что такое стекло? Краткая история стекла

Стекло — один из самых универсальных — и наиболее неправильно понимаемых — материалов, используемых в мире.Стекло можно использовать для всего: от очков до бутылок, окон до «стеклянного асфальта», который вы найдете на дороге. Многие изделия, называемые «стеклом», на самом деле являются керамическими, и их производственный процесс полностью отличается от того, которое мы обсуждаем в этой статье. Стекло, которое помещают в здания или автомобили, в окна или на столешницы, обычно называют плоским, флоат-стеклом, оконным или листовым стеклом. Так что же такое стекло?

Что такое история стекла?

Древние римляне делали плоское стекло, раскатывая горячее стекло по гладкой поверхности.Полученное стекло не было ни прозрачным, ни ровным, но его можно было использовать в дневных окнах. На самом деле стекло в то время было довольно роскошью, и только дворянство могло себе это позволить. К 1668 году французская компания Saint-Gobain усовершенствовала метод производства «широкого стекла», который включал выдувание длинных стеклянных цилиндров, их разрезание и разворачивание, чтобы сформировать почти плоский прямоугольник. Затем это листовое стекло шлифовали и полировали с обеих сторон.

К 1668 году французская компания Saint-Gobain усовершенствовала метод производства «широкого стекла», который включал выдувание длинных стеклянных цилиндров, их разрезание и разворачивание, чтобы сформировать почти плоский прямоугольник. Затем это листовое стекло шлифовали и полировали с обеих сторон.