Как сделать пресс для производства топливных брикетов из опилок своими руками

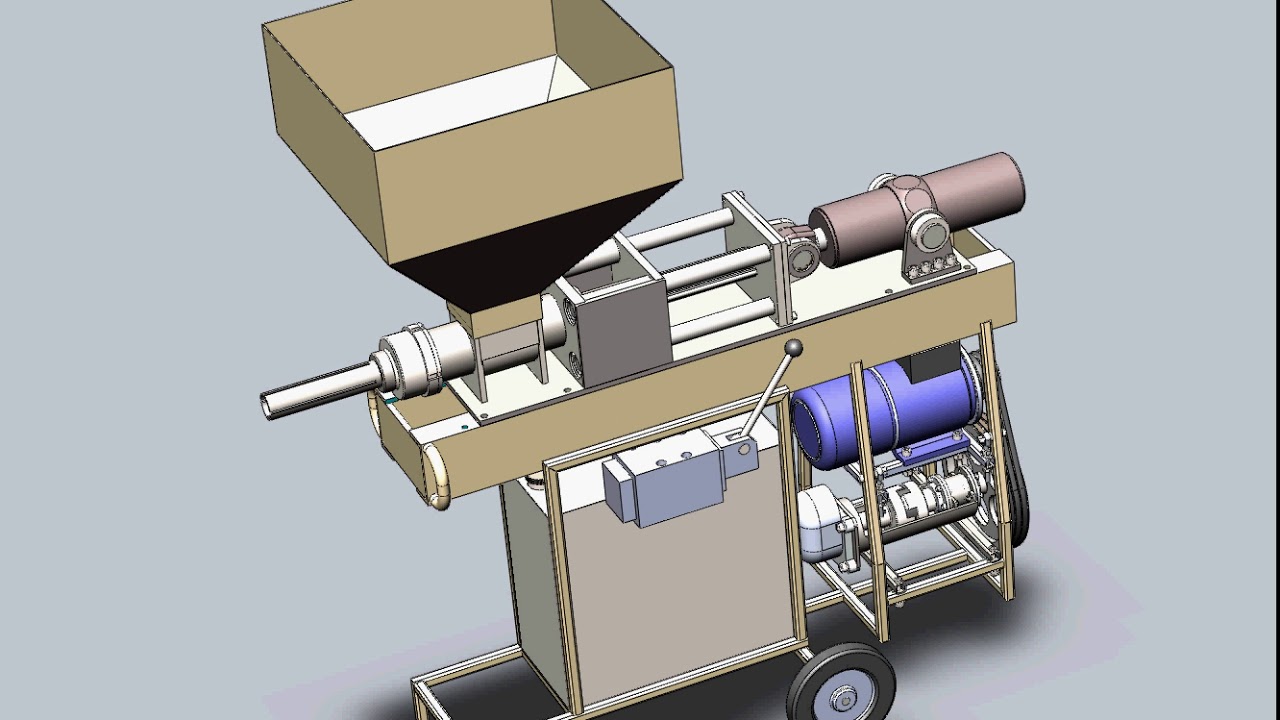

В столярных мастерских и на пилорамах накапливаются тонны опилок. Это отличное почти бесплатное топливо, но только для специализированных печей. Если же спрессовать опилки в брикеты, то отапливаться ими можно любой печкой, хоть буржуйкой. Для этого нужно изготовить пресс. Рассмотрим, как собрать и автоматизировать его гидравлическую систему.

Основные материалы:

- Электродвигатель 4 кВт;

- маслонасос НШ 10;

- гидроцилиндр;

- гидрораспределитель;

- бак для масла;

- шланги высокого давления.

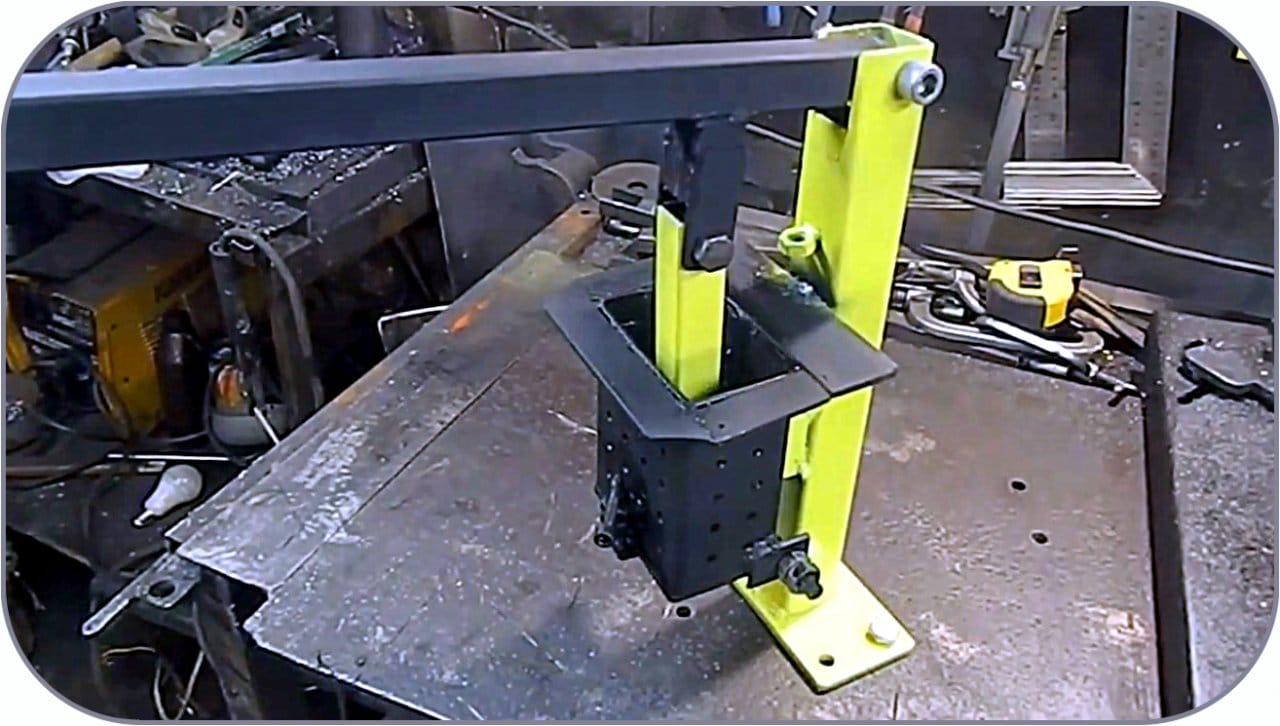

Процесс сборки гидравлической системы для прессовки брикетов своими руками

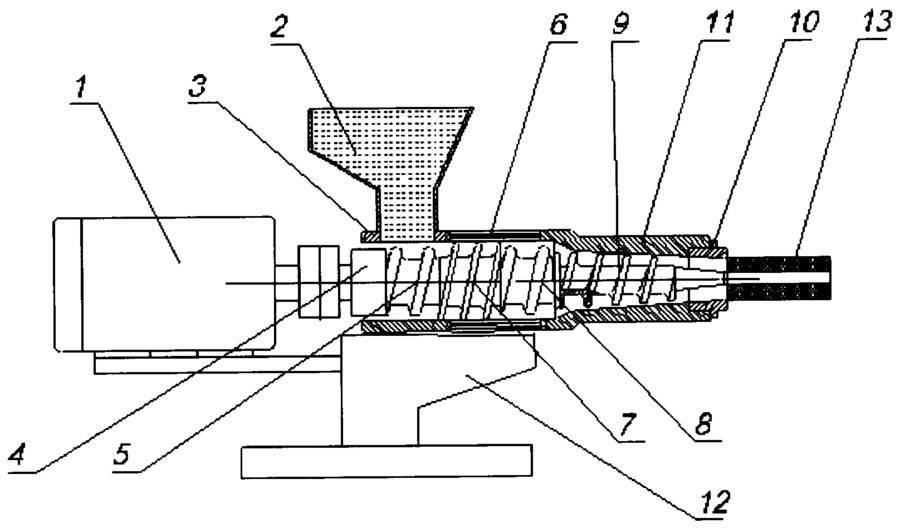

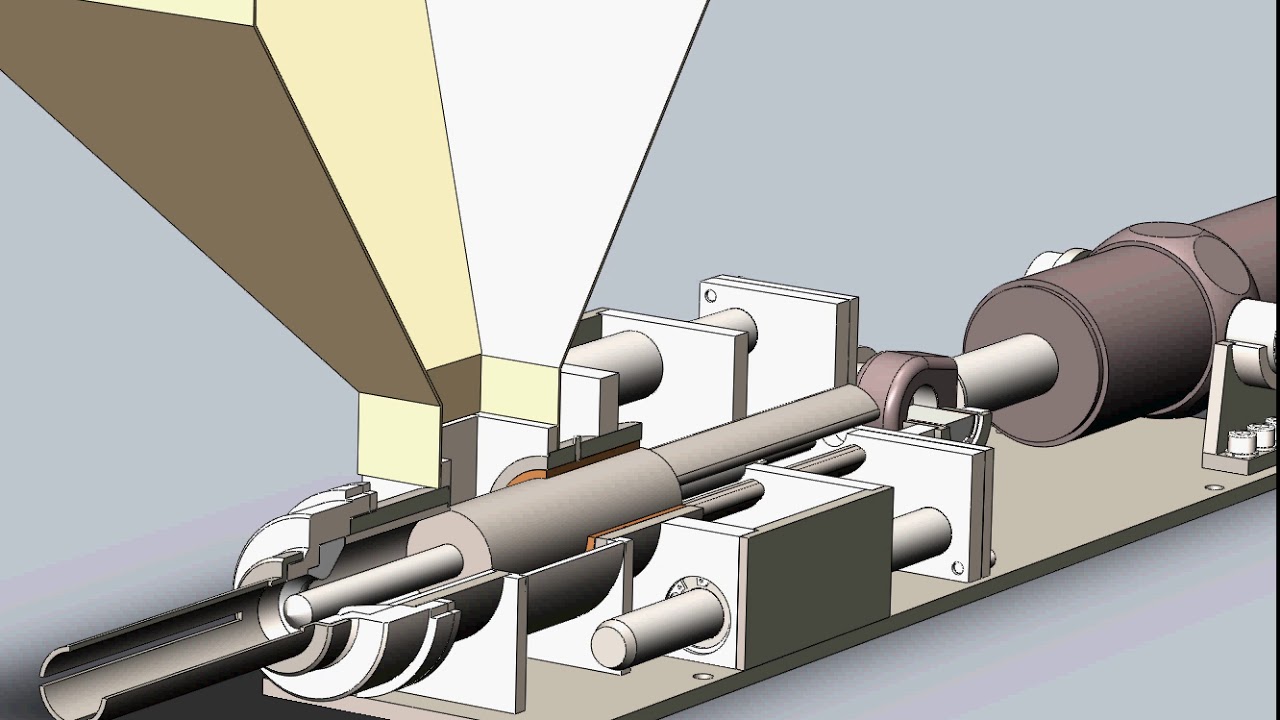

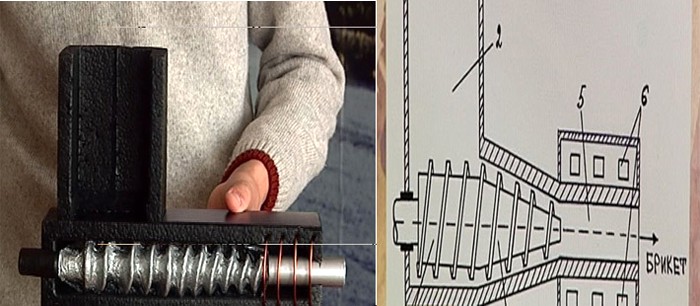

Имеется много чертежей устройства пресса. Основную трудность при его изготовлении составляет сборка гидравлической системы прессования. В предложенном варианте ее силовым агрегатом выступает двигатель на 4 кВт. Его нужно соединить через самодельный переходник с маслонасосом.

Маслонасос через гидрораспределитель подключается к гидроцилиндру, шток которого непосредственно и сжимает опилки. Также система дополняется баком для масла. От него идет подача к насосу, а также сливается обратка из гидрораспределителя. По сути, повторяется тот же принцип, что используется на любом тракторе.

В таком виде механизм работает в ручном режиме. Выход и втягивание штока может выполняться только при переключении рычага на гидрораспределителе. Это неудобно, так как оператор должен заниматься загрузки опилок. Для автоматизации предусматривается простой механизм. Переключатель гидрораспределителя связывается системой рычагов со штоком. Собираются концевики, которые переключают рычаг по принципу щелчка за счет пружины. Шток, дойдя до конца, сам толкает рычаг, и распределитель переключается. Работает этот механизм в 2 направления.

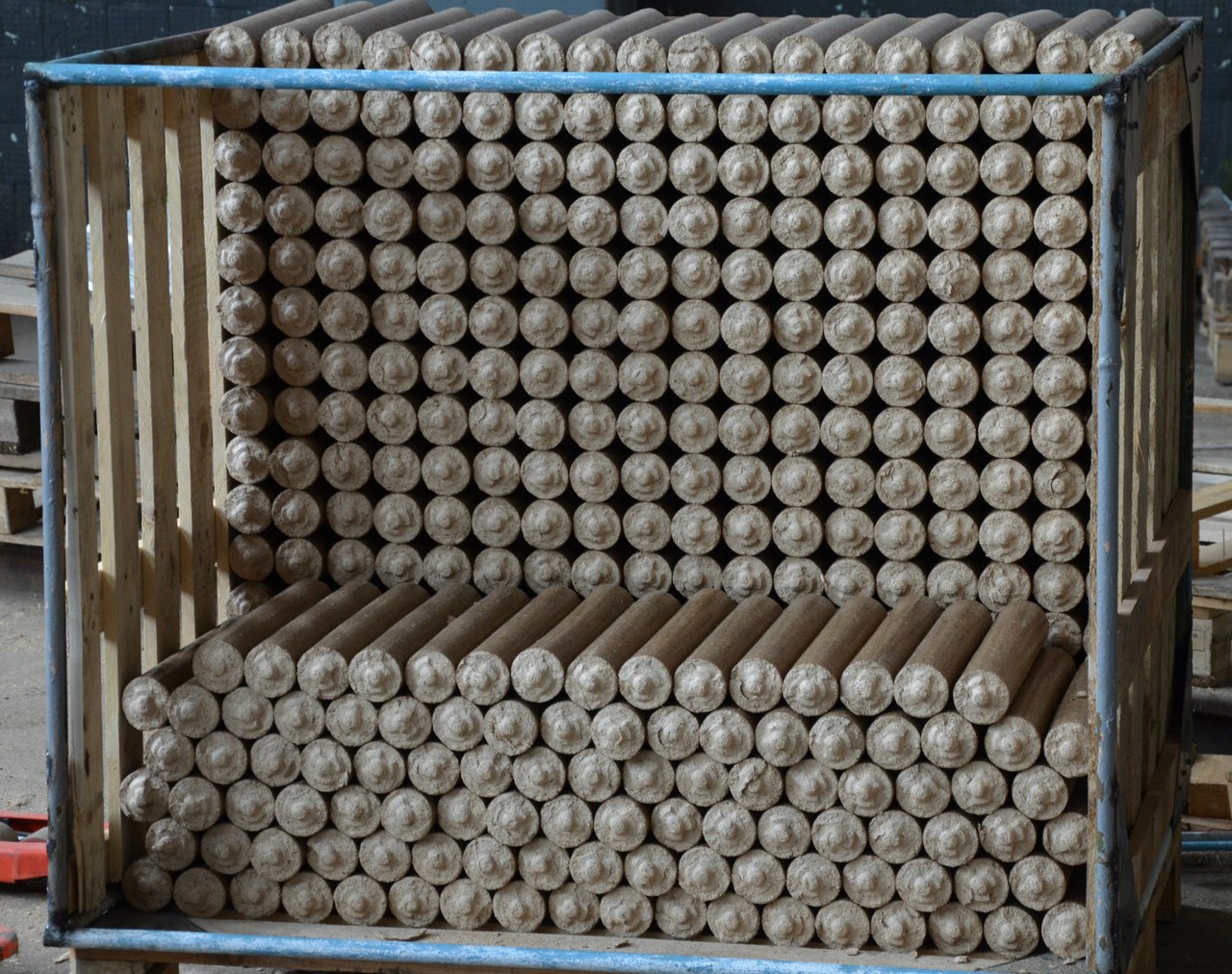

Прессуемый материал засыпается в бункер.

И в конце выходят прочные топливные брикеты.

Смотрите видео

youtube.com/embed/eirBV3WtUlY?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>Топливные брикеты своими руками из опилок, соломы, макулатуры

Топливные брикеты своими руками

Содержание статьи:

Брикеты – это замечательная альтернатива дровам и при их нехватке они могут помочь отопить помещение. К тому же сделать их можно и самому, поскольку для производства не потребуются особые материалы.В качестве основного сырья можно использовать макулатуру, солому, листву, опилки и многое другое, что наверняка имеется у каждого человека в частном доме. Итак, о том, что такое топливные брикеты, и как их сделать своими руками, будет рассказано в данном обзоре строительного журнала samastroyka.ru

Преимущества топливных брикетов

Если сравнивать топливные брикеты с дровами, то у них имеются следующие преимущества:

- Их горение происходит дольше, чем у древесины, и при этом выделяется больше тепла;

- Во время топки не происходит выделения дыма и искр;

- Для производства не требуется больших денежных трат, так как изготовление осуществляется из подручного материала.

Сгорание брикетов происходит полностью, и после них остается зола, которую используют как удобрение. Сложить топливные брикеты можно в любом месте, так как они имеют компактные размеры и занимают меньше пространства, чем обычная поленница.

Производство топливных брикетов может осуществляться не только для личных целей, но и для получения прибыли. Начать их изготовление может каждый желающий. Для этого необходимо подготовить форму и материал, из которого будет происходить производство брикетов. Чаще всего в этом качестве используется макулатура в виде газет, коробок из картона, тетрадей.

Неплохим вариантом является и использование сельскохозяйственных отходов – сухих стеблей, шелухи, соломы. Их можно набрать на огороде, где наверняка имеется ботва или листва.

Некоторые намеренно добавляют в брикеты пленку или иной полиэтилен, однако в этом случае безопасным данный материал уже не будет являться. Сжигать такие топливные брикеты в доме нельзя, так как при горении они будут образовывать опасные соединения, отравляющие человека.

Из чего делают топливные брикеты

Изготовление топливных брикетов для отопления требует подготовки необходимого сырья и его последующего измельчения, и для этого нужно использовать специальный инструмент. Он перемалывает и измельчает не только солому, листья, щепки, но и ветки. Нужно помнить, что обычный измельчитель веток для сада не справится с макулатурой, поэтому ее нужно будет рвать самому или использовать для этого шредер.

Связующим элементом макулатуры или соломы является крахмал, но это также может быть глина или воск. В некоторых случаях применяют цемент, но от него увеличивается зольность. Также может использоваться патока или сахар, однако такие топливные брикеты будут дорогими. Тем, кто располагает сульфитно-дрожжевой бражкой, смесь можно склеить ею, однако она содержит высокий процент влаги.

Необходимо знать, что при изготовлении топливных брикетов из опилок или соломы связующие элементы не нужны. В древесине уже имеется полимер природного происхождения – лигнин, который при высокой температуре или давлении начинает активно выделяться из материала. Именно он и служит связующим элементом. Но это правило действует в основном в том случае, если производство топливных брикетов осуществляется путем запекания.

Именно он и служит связующим элементом. Но это правило действует в основном в том случае, если производство топливных брикетов осуществляется путем запекания.

Также практически не требуется связующего элемента при производстве брикетов из бумаги. Размягчаясь, она становится клейкой и хорошо соединяется, удерживая остальные элементы брикета.

При использовании глины нужно соблюдать определенные пропорции. Ее содержание должно быть не более 10 процентов от общего количество материала. Жидкость в этом случае добавляется небольшими порциями, пока смесь не станет достаточно вязкой, что нужно для придания ей требуемой формы.

Топливные брикеты своими руками

Приготовленные материалы – бумагу, солому или иной материал, смешивают до образования однородной массы. Сделать это можно в отдельной емкости или в бетономешалке. Затем готовится форма для пресса, и в этом качестве можно использовать любые предметы – ведро, кастрюлю, ящик.

Следующим этапом является прессование смеси и сделать это проще всего вручную в подготовленной емкости. Затем топливный брикет проходит естественную сушку. Однако ручной способ прессовки часто является неэффективным, так как прилагаемых человеком усилий не хватает для формирования плотного изделия. По этой причине многие используют подручные механизмы или механизированные устройства в виде

Затем топливный брикет проходит естественную сушку. Однако ручной способ прессовки часто является неэффективным, так как прилагаемых человеком усилий не хватает для формирования плотного изделия. По этой причине многие используют подручные механизмы или механизированные устройства в виде

Каким именно способом производить топливные брикеты своими руками – зависит от наличия необходимого оборудования для этих целей и расходных материалов. Однако нужно помнить, что применение специальных станков позволят получаемой продукции гореть дольше, и она будет выделять в разы больше тепла.

Оценить статью и поделиться ссылкой:как сделать древесные и другие брикеты из опилок в домашних условиях? Станки для изготовления брикетов

Прессованные брикеты из древесных опилок считаются одним из самых эффективных способов растопки печей, их повсеместно используют для отопления частных домов. Однако стоят они недешево. Поэтому возник вопрос о самостоятельном изготовлении чудо-топлива в домашних условиях.

Однако стоят они недешево. Поэтому возник вопрос о самостоятельном изготовлении чудо-топлива в домашних условиях.

Выбор сырья

Для начала остановимся на технических вопросах. Чтобы изготовить брикеты для топки в бытовых условиях, нужно иметь представление о том, каким образом их изготавливают в промышленности. Первым этапом любого производства всегда является измельчение древесного сырья и его тщательная сушка. В большинстве случаев в качестве сырья берут любые отходы деревообработки, включая древесные опилки. Нередко для создания евродров в ход идут отходы сельского хозяйства — сгодится шелуха семечек либо лузга. Сушку материала производят до того момента, пока уровень влажности не приблизится к отметке 7-10%.Следующим этапом идёт прессование получившегося сырья перед непосредственным брикетированием.

-

путем экструзии;

-

при помощи формовки топливных брикетов на специализированном гидравлическом прессе.

В обоих случаях заготовки подвергаются сильному сдавливанию, в результате которого из древесины начинает выделяться специфический природный компонент — лигнин. Он выполняет роль связующего элемента для рассыпчатой сырьевой массы. Различие технологических процессов сводится исключительно к методам сдавливания. Чаще всего на производстве используют гидравлический пресс, развивающий усилия до 400-500 бар.

Приобретение столь мощного агрегата для дома будет нерентабельно. Даже если семейный бюджет позволяет такой расход, а сырье достается даром, то окупить такое оборудование сможет лишь оптовая продажа получаемого топлива. Именно поэтому домашние мастера путем многочисленных проб и ошибок разработали технику, основанную на использовании альтернативных связующих материалов..jpg)

Владельцы частных домов обычно делают топливные брикеты из опилок. Это сырье обходится недорого, к тому же найти его в требуемых объемах совсем несложно. Эти брикеты демонстрируют повышенную теплоотдачу, что делает их создание и последующую эксплуатацию максимально практичной с точки зрения бюджета.

Кроме опилок, в домашних мастерских можно воспользоваться шелухой, травой, щепой, соломой и листьями. В целях брикетирования можно взять обрезки садовых деревьев. Правда, в этом случае предварительно придется измельчить их на дробилке.

В качестве связующих элементов берут глину либо клей — можно взять обойный или любой другой недорогой состав.

Какое оборудование необходимо?

Невзирая на сравнительную простоту получения таблетированного топлива в домашних условиях, тем не менее некоторое технологическое оборудование всё же придется купить, либо модифицировать имеющееся под новые задачи. Вот что понадобится для работы.

Измельчитель. Обойтись без этого приспособления невозможно, так как чем мельче будет исходное сырье, тем плотнее, а значит, эффективнее готовый брикет. При этом совсем не обязательно приобретать новое устройство, сгодится то, которое рубит растительные фрагменты перед их закладкой в компостную яму. А также домашние умельцы нередко приспосабливают под свои нужды вышедшую из строя стиральную машинку активаторного типа, дополнив активатор ножами.

Любой резервуар для замеса сырьевой массы. В идеале дополнить эту емкость строительным миксером или компактной бетономешалкой. Если в хозяйстве нет ни того, ни другого, придётся вымешивать смесь руками. Такая работа отнимет немало физических усилий и времени.

В идеале дополнить эту емкость строительным миксером или компактной бетономешалкой. Если в хозяйстве нет ни того, ни другого, придётся вымешивать смесь руками. Такая работа отнимет немало физических усилий и времени.

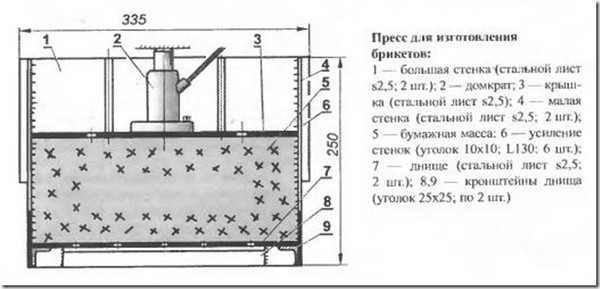

Пресс. Это обязательный станок, без которого создание топливных брикетов невозможно. Он может быть принимать вид напольной либо настенной установки, а также быть гидравлическим или даже ручным. В самом общем виде конструкция такого приспособления должна включать массивную раму из стали, а также рабочий блок.

Матрицы. Требуются для формования брикетов. Они могут выглядеть как типовые кирпичики, но более удобна в применении цилиндрическая конфигурация. Трудоемкость в этом случае будет намного ниже, хотя со складированием и хранением подобного топлива могут возникнуть сложности.

Трудоемкость в этом случае будет намного ниже, хотя со складированием и хранением подобного топлива могут возникнуть сложности.

Важно: матрица в обязательном порядке должна иметь перфорированные стенки, чтобы вся выдавливаемая мощным прессом из сырья влага выводилась через отверстия.

Процессу прессования следует уделить отдельное внимание. Механические воздействия всегда сопряжены с затратами сил и при этом дают низкую эффективность. Именно поэтому опытные мастера советуют оборудовать пресс для производства брикетов гидравлическим домкратом от автотранспортного средства — закрепить его можно в верхней части рамы пресса вверх ногами. Однако надо иметь в виду, что даже в этом случае у вас не получится создать давление на уровне 300 бар и более. Самые опытные мастера отдают предпочтение шнековым прессам — они позволяют сформировать кирпичики для отопления довольно высокого качества, сопоставимого с готовыми магазинными брикетами. Однако такая конструкция потребует серьезных вложений на стальной корпус и электропривод с двигателем не менее 7 кВт.

Однако такая конструкция потребует серьезных вложений на стальной корпус и электропривод с двигателем не менее 7 кВт.

Технология изготовления

Создание брикетов для домашней топки в домашних мастерских идет не так, как это бывает в промышленности. Если на начальном этапе и в первом, и во втором случае требуется измельчение растительных отходов, то дальнейшая технология различается. В промышленных цехах следует сушка, в домашних подготовленное сырье, напротив, замачивают в воде или как минимум тщательно увлажняют.

Далее вводят связующий компонент. Здесь возможно три решения.

Глина — самый простой, общедоступный и дешевый наполнитель, его вводят в соотношении 1 к 10 к древесному материалу. Глина быстро и качественно связывает сырьевой материал. Но у неё есть существенный недостаток — она практически не горит. Поэтому после использования подобных брикетов остаётся много зольных отходов.

Но у неё есть существенный недостаток — она практически не горит. Поэтому после использования подобных брикетов остаётся много зольных отходов.

Обойный клей — лишён недостатков глины, имеет низкую зольность. К тому же в сырьё клей вводится в меньших объемах, но даже в этом случае обходится дороже глины. Как результат, общая себестоимость готового продукта повышается.

Любая макулатура, в том числе картон — данный компонент необходимо предварительно размочить и тщательно измельчить. К преимуществам материала относят доступность и практически нулевую стоимость. Однако не обошлось и без недостатков. Так, чем меньше будет фракция опилок, тем больше понадобится бумажных наполнителей. Кроме того, сушка таких брикетов занимает намного больше времени.

Следующей стадией изготовления брикетов топлива становится перемешивание. В зависимости от технических возможностей домашнего хозяйства оно может быть механизированным либо ручным. Чтобы сделать заготовки высокого качества, необходимо добиться максимальной однородности перемешиваемой древесно-клеевой массы.

В зависимости от технических возможностей домашнего хозяйства оно может быть механизированным либо ручным. Чтобы сделать заготовки высокого качества, необходимо добиться максимальной однородности перемешиваемой древесно-клеевой массы.

После этого получившееся сырьё размещают в формы для брикетирования и отправляют на прессование. Этот процесс позволяет полностью избавиться от остатков влаги и добиться максимальной сцепляемости основных компонентов смеси. В результате должны получиться брикеты заданной конфигурации — именно их и отправляют на сушку.

Раскладывать заготовки нужно неплотно, важно оставить свободное пространство для вентилирования. Чтобы максимально ускорить процесс высыхания, время от времени будущее топливо следует переворачивать. Опытные мастера дополнительно перекладывают брикеты сухой ветошью или бумагой, такие материалы способны быстро вытягивать из топлива остатки избыточной влаги.

Сушку производят до того момента, пока уровень влажности материала не состави%т 25. Однако на практике лучше дождаться еще меньшей увлажненности — это позволит существенно увеличить теплоотдачу впоследствии. Именно поэтому работы по заготовке и созданию топливных брикетов лучше всего выполнять летом, пока держится стабильно жаркая погода, и можно смело сушить заготовки на открытом воздухе одну или даже две недели. Спешка может сослужить плохую службу. Сложность в том, что котлы — как гидролизные, так и работающие на твердом горючем – выполняют свои функции исключительно на топливе, увлажненность которого не выходит за отметку 30%. Использование недосушёных дров приведет к необходимости дорогостоящего ремонта. Не исключено, что вам и вовсе придется приобретать новые отопительные установки.

Тщательно подсушенные топливо отправляют на хранение.

При этом допускается их размещение в довольно сыром и неотапливаемом месте. Правда, в этом случае придётся расфасовать топливо по пакетам, затянуть горловину и загерметизировать скотчем.

В завершение остановимся на плюсах и минусах самодельных брикетов для топки. Достоинства такого решения очевидны:

-

для создания энергоэффективного топлива можно брать практически любые отходы, за исключением синтетических и пищевых;

-

такие топливные брикеты горят до 4 часов, на протяжении всего этого времени выделяется тепло;

-

самостоятельное изготовление топливных брикетов не требует больших затрат сил и расходов на покупку специализированного оборудования, первоначальные вложения сводится к минимуму;

-

при сжигании этих предметов практически не выделяется воды;

-

топливо на базе древесных отходов, сделанное в бытовых условиях, максимально экологично;

-

стоит самодельное горючее на порядок ниже соответствующего количества дров или угля, хотя энергоотдача держится на одинаковом уровне;

-

пепел от брикетов может стать хорошим удобрением для садово-огородных растений.

Но, конечно же, есть и свои минусы. Они связаны с тем, что в домашних условиях нереально полностью воспроизвести всю заводскую технологию. Даже если соблюсти все базовые тонкости, полученные в домашних условиях кирпичи всегда будут менее плотными. На поверку теплота их горения в два-три раза ниже, нежели у древесины.

Соответственно, для эффективного отопления понадобится намного больше самодельных брикетов по сравнению с покупными.

Ну и, конечно же, ход изготовления занимает немало сил и времени.

О том, как создавать топливные брикеты своими руками, смотрите в следующем видео.

youtube.com/embed/5PFn9fakmzI?modestbranding=1&iv_load_policy=3&rel=0″/>

Оборудование для производства топливных брикетов из опилок и другого сырья

Топливные брикеты, которые также называют пеллетами, становятся в нашей стране популярным видом твердого топлива, которое используется для обогрева как частных жилых строений, так и зданий промышленного назначения. Именно поэтому многие из тех, кто имеет доступ к дешевому сырью, из которого изготавливаются пеллеты, задумывается над вопросами о том, как и где приобрести оборудование для производства топливных брикетов. Прежде чем всерьез начинать заниматься организацией производства брикетированного топлива, необходимо разобраться с тем, что собой представляет такое топливо, а также изучить технологию его изготовления и получить представление об оборудовании, которое для этих целей используется.

Производство топливных брикетов из сосновых опилок

Технология изготовления

Принцип изготовления таких топливных гранул не представляет собой ничего сложного. Сначала сырье просушивается, а затем помещается в специальное устройство – брикетный станок.

Сначала сырье просушивается, а затем помещается в специальное устройство – брикетный станок.

Есть два способа для собственноручного производства брикетов из опилок:

- Термическая обработка и давление. Эти два метода применяются в производстве, чтобы на исходном этапе получить качественную продукцию, так как позволяют создать крепкий внешний слой и сохранить плотность заготовки.

- Прессование сырья. Этот метод производства хорош для комплектации небольшого цеха по изготовлению топливных брикетов разной формы своими руками.

Экономическая сторона медали

Для производства 1 тонны топливных брикетов нужно взять примерно 2 тонны древесных отходов или 1.5 тонны соломы. При этом расход электроэнергии примерно 100 кВт*ч/т.

Теплотворная способность данного отопительного изделия составляет 19 МДж/кг, что является намного больше чем у обычных дров (всего 10 МДж/кг).

При правильном выборе оборудования, изготовлении и хранении изделий, технология окупается примерно за 2 года.

После прочтения моей статьи Вы можете решить для себя, что лучше: сделать из ненужного сырья отопительный материал, сэкономить время и средства или дальше отапливаться дровами. Ведь при использовании брикетов можно и утилизировать ненужные в быту отходы, и топить дачу или баню экологически чистыми топливными брикетами. Если же вы хотите организовать свое производство пеллет то вам просто необходима будет информация про организацию технологической цепочки и в этом вам поможет моя новая книга «Типичные ошибки производителей оборудования при планировании производства пеллет».

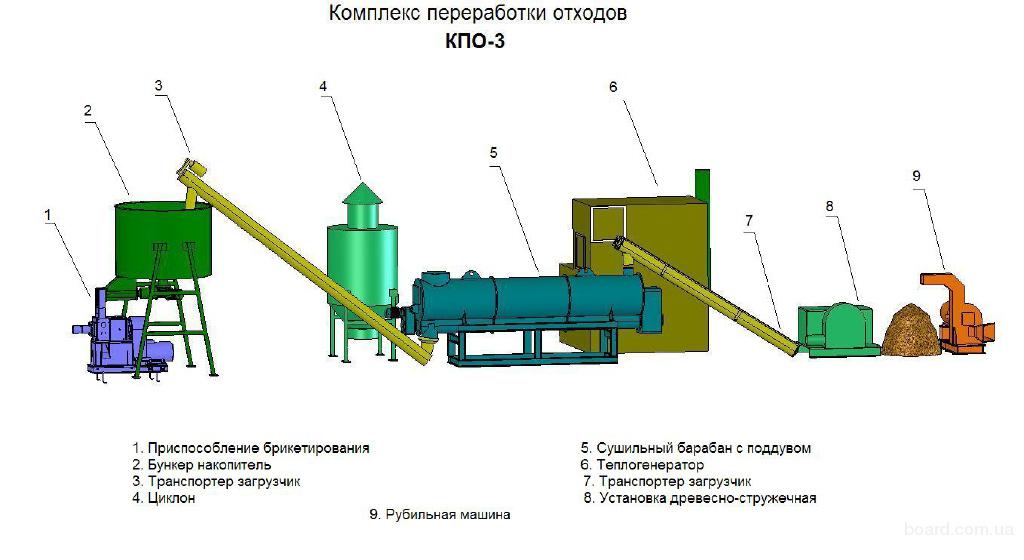

Устройства для производства топливных брикетов

Для эффективной утилизации биологических отходов производства существуют специальные брикетирующие станки. Дрова, опилки, сухая трава, лузга подсолнуха – основное сырье. Конечным продуктом является крепкий брикет, который еще называют евродровами.

Типы устройств, используемых для производства топливных брикетов:

- сушилка, используется для просушки сырья;

- дробилка, измельчает на фракции приблизительно одинаковых размеров;

- Гранулятор;

- Устройство для изготовления брикетов различной формы и размеров.

Этапу подготовки сырья необходимо уделить особое внимание. Влажность должна быть на минимальном уровне.

Сложности производства

Из недостатков бизнеса можно отметить его сезонность, обуславливающую снижение продаж в весенне-летний период. Однако, данный фактор может стать причиной финансовых проблем только у начинающих предпринимателей. У состоявшихся бизнесменов, занимающихся производством не один год, формируется база постоянных клиентов, сотрудничающих в оптовом режиме. В несезонное время им предлагается продукция по сниженным ценам и поэтому они предпочитают ее покупать именно в этот временной период.

Регистрировать субъекта предпринимательской деятельности рекомендуется только при наличии клиентов, желающих оформить заказ. Такое решение позволит избежать рисков, связанных с простоем оборудования и необходимостью оплачивать в этот период обязательные платежи.

Изготовление брикетов будет выгодно только в том регионе, в котором можно свободно приобрести сырье по невысокой цене. Выгодно расположение объекта вблизи лесоперерабатывающих предприятий. В случае если сырье придется завозить издалека, то производство топливного сырья не будет рентабельно, ввиду финансовых затрат на организацию перевозок.

Выгодно расположение объекта вблизи лесоперерабатывающих предприятий. В случае если сырье придется завозить издалека, то производство топливного сырья не будет рентабельно, ввиду финансовых затрат на организацию перевозок.

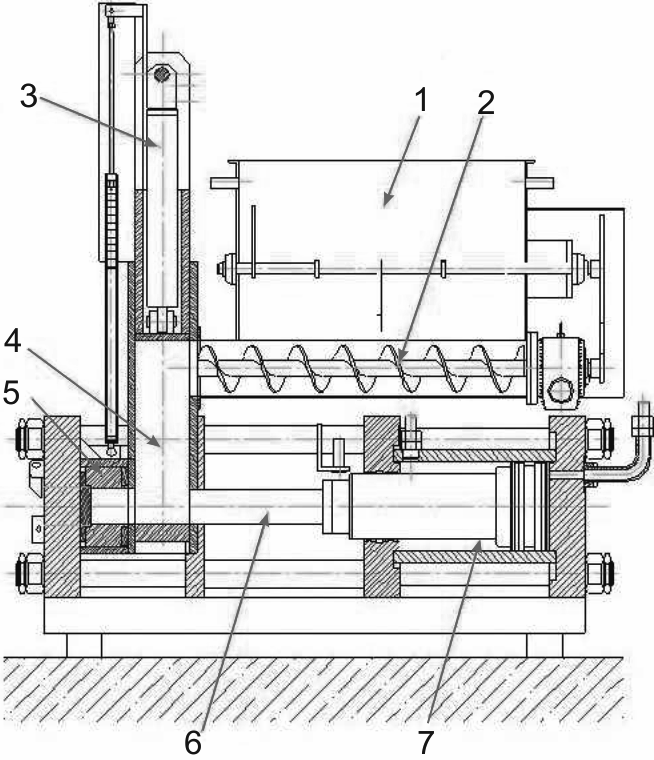

Станок для изготовления – механизм работы

Станок для изготовления брикетов из опилок имеет в своей конструкции несколько узлов. На первой стадии сырье просушивают, после чего дробят на мелкие фракции одинакового калибра. Конечным этапом изготовления топливных брикетов есть прессование. Если объем работы не слишком большой, то можно обойтись одним только устройством для прессования.

Намного лучше с данной задачей справится гидравлический домкрат, который крепится на опорной раме. При этом опорная точка направляется строго вниз. Под ним крепится форма, которую затем наполняют нужным материалом. Чтобы конечный продукт был нужной формы, для штока следует изготовить и провести установку насадки, которая в точности повторяет форму ёмкости для формирования топливных брикетов.

В этой схеме производства топливных брикетов имеются некоторые недостатки:

- Очень низкая производительность. За один полный цикл работы изготавливается только одно изделие.

- Неоднородность в плотности материала. Это связано с тем, что гидравлический домкрат не в силах равномерно распределять давление по всему исходному материалу, который находится в форме.

Если использовать технологию производства топливных брикетов, что приведена выше, то можно без проблем обогреть дом на один отопительный сезон.

Чем хороши брикеты

Топливный брикет – измельченная древесина и древесные отходы, спрессованные в форму, удобную для транспортировки и хранения.

В результате обработки на станках прессованием под высоким давлением готовые брикеты приобретают новые качества. Их применение вместо обычных дров в печах, каминах и дровяных котлах дает следующие преимущества:

- повышенная температура горения и, соответственно, лучшая теплоотдача;

- большая плотность брикетов приводит к более длительному горению одинакового объема;

- уменьшенное образование сажи и зольных остатков;

- брикеты выпускаются различной формы – короткие цилиндры, прямоугольные кирпичи.

Но в любом случае они удобны для хранения и переноски.

Но в любом случае они удобны для хранения и переноски.

Если сравнивать с обычными дровами, то ни по одному параметру евродрова не будут хуже. К недостаткам можно отнести то, что по внешнему виду брикета не всегда можно определить конкретную древесину, из которой он изготовлен. И если, например, требуется именно березовый брикет, то приходится положиться на добросовестность производителя.

Дополнительные механизмы

Чтобы повысить производительность и уменьшить физические нагрузки при изготовлении топливных брикетов, следует использовать дополнительные устройства:

- Транспортеры, подающие исходный материал в сушку.

- Бункер для накопления сырья с дозатором и ворошителем.

- Магниты, задача которых – улавливать и извлекать из материалов разные металлические примеси.

- Сортировщик, выполняющий работу за счет вибрации.

- Автомат, который упаковывает готовый продукт.

Видео: изготовление брикетов из опилок.

Преимущества бизнеса

Реализация бизнес-идеи по переработке опилок в брикеты не требует крупных инвестиций и специфических знаний. В специализированных торговых точках можно приобрести любое оборудование, ориентируясь на планируемый производственный объем и наличие средств.

В специализированных торговых точках можно приобрести любое оборудование, ориентируясь на планируемый производственный объем и наличие средств.

Резка готовой продукции

Технология производства проста и состоит из нескольких этапов, реализация которых возможна даже на самодельном оборудовании. Используемое сырье доступно и не отличается высокими ценами. При налаживании связей с компаниями, специализирующимися на деревообработке, основной компонент производства можно получать бесплатно.

Продукция, изготовленная в соответствии с требованиями всех стандартов, пользуется популярностью у крупных компаний, заинтересованных в энергосбережении. Частные покупатели приобретают брикеты для отопления фермерских хозяйств, домов и дач.

Не стоит недооценивать важность планирования своих действий, что возможно реализовать при составлении бизнес-плана. При его разработке, потенциальный предприниматель заранее определяет категорию потребителей своей продукции. Анализ рынка сбыта и конкурентов позволит принять соответствующие организационные меры, упрощающие вход в бизнес. Предварительные расчеты инвестиций и доходов позволят определить рентабельность предпринимательства и целесообразность его расширения за счет приобретения дополнительного оборудования.

Анализ рынка сбыта и конкурентов позволит принять соответствующие организационные меры, упрощающие вход в бизнес. Предварительные расчеты инвестиций и доходов позволят определить рентабельность предпринимательства и целесообразность его расширения за счет приобретения дополнительного оборудования.

Топливные брикеты из различных видов сырья

Все знают о том, что бумага горит очень хорошо и выделяет значительное количество энергии. При этом остается сравнительно небольшое количество пепла. Если такой макулатуры в доме вдоволь, можно попробовать собственноручно изготовить из нее топливные брикеты для обогрева. Хотя сделать это не так уж и просто, как может показаться:

- Первым делом потребуется значительное количество бумаги.

- Ее необходимо будет каким-то образом измельчить на маленькие кусочки.

- Затем измельченную макулатуру следует замочить в воде комнатной температуры и подождать, пока этот раствор не станет жидким и однородным.

- После этого остатки жидкости нужно слить, а всю смесь, которая осталась – распределить по формам.

- Когда практически вся вода испарится из массы, ее необходимо извлечь из формы и отправить просушиться на свежий воздух.

Опытные мастера добавляют в замоченную бумагу немного крахмала. Также некоторые используют бумагу для производства брикетов из опилок. Она выступает связывающим элементом. Но следует помнить, что чем меньше фракция опилок, чем больше макулатуры потребуется для изготовления топливных брикетов.

Брикетированные опилки – эффективное и сравнительно дешевое средство для прогрева дома в отопительный сезон. Производить их можно, изготовив станок для производства брикетов. Нужно лишь иметь место, свободное время и сырье. Если нет возможности приобрести опилки или макулатуру по мизерной цене, то в производстве теряется всякий смысл и рациональней будет закупить партию дров для отопления. Но выбор зависит, конечно же, от самого домовладельца.

Самодельные брикеты – за и против

Причины, из-за которых данный вид топлива очень привлекателен, понятны. Когда у человека имеется собственное древесное производство либо возможность дешево покупать опилки для брикет, то мысли об их изготовлении в домашних условиях вполне закономерны. Дело в том, что далеко не всякая отопительная техника приспособлена для сжигания опила. Как правило, древесная мелочь в обычной печи или котле сгорает быстро и отдает мало тепла, да еще и половина просыплется в зольник.

Когда у человека имеется собственное древесное производство либо возможность дешево покупать опилки для брикет, то мысли об их изготовлении в домашних условиях вполне закономерны. Дело в том, что далеко не всякая отопительная техника приспособлена для сжигания опила. Как правило, древесная мелочь в обычной печи или котле сгорает быстро и отдает мало тепла, да еще и половина просыплется в зольник.

Для успешного сжигания отходов древесины нужен специальный котел шахтного типа или верхнего горения. Сделать такой довольно сложно, гораздо радужнее видится перспектива прессования опилок в топливные брикеты.

Оказывается, здесь тоже не все так просто и вот почему:

- Покупать заводское сушильное и прессовое оборудование – неоправданно дорогое мероприятие. Дешевле приобрести готовые евродрова.

- Можно сделать пресс для брикет самому и делать их кустарным способом. Но изделия будут низкого качества и дадут мало тепла, а времени отнимут много.

После выдавливания воды и последующей сушки брикет становится довольно легким

Пункт второй требует разъяснения. Из-за невозможности соблюсти технологию «кирпичики» после сушки получаются легкими из-за малой плотности. Их удельная теплота сгорания втрое ниже, чем у древесины, значит, для отопления их понадобится втрое большее количество. Весь процесс займет массу времени и отнимет много энергии. Да и хранить такой объем топлива, чтобы оно не набралось влаги, весьма затруднительно.

Из-за невозможности соблюсти технологию «кирпичики» после сушки получаются легкими из-за малой плотности. Их удельная теплота сгорания втрое ниже, чем у древесины, значит, для отопления их понадобится втрое большее количество. Весь процесс займет массу времени и отнимет много энергии. Да и хранить такой объем топлива, чтобы оно не набралось влаги, весьма затруднительно.

Познавательное видео для энтузиастов, желающих давить заняться ручным брикетированием разнообразных домашних отходов:

О технологии брикетировании угля

Один из способов сжигания угольной мелочи – это растопить котел дровами, а потом сверху на горящие поленья подсыпать пыльную фракцию топлива. Но это слишком хлопотное дело, поскольку угольная пыль должна подсыпаться небольшими порциями, а значит, — часто.

Если же загрузить большую порцию, то часть горючего обязательно просыплется в зольник и уйдет в отходы, а остальное топливо заполнит щели между древесиной. Воздух перестанет поступать в зону горения и в результате топка начнет затухать.

Наилучший способ – это методом прессования формировать из мелкой фракции брикеты, которые после этого очень хорошо горят, выделяя большое количество теплоты. Такое решение, как брикетирование углей, было предложено еще в начале позапрошлого века в России изобретателем А.П. Вешняковым и по сей день успешно используется как в промышленных целях, так и в быту. Суть его в том, что уплотнение угольной мелочи с помощью высокого давления на специальном оборудовании позволяет получать топливо, чья теплотворная способность не меньше, чем у качественных углей.

Глубоко не вдаваясь в тонкости технологического процесса и классификацию разных марок горючего, отметим, что подобные брикеты производятся в двух видах:

- со связующими веществами для промышленных целей;

- без связующих, предназначаются для сжигания в бытовых котельных установках.

Поскольку нас интересует технология производства угольных брикетов без всяких добавок для бытовых целей, то стоит рассмотреть именно ее. Итак, последовательность процесса следующая:

Итак, последовательность процесса следующая:

- сначала уголь проходит операцию измельчения, при этом допускается максимальная крупность фракции 6 мм;

- следующая операция – сушка с целью добиться оптимальной влажности 15%. Для этого применяется особое оборудование для производства угольных брикетов – паровые или газовые сушилки;

- после сушки состав охлаждается и подается на прессование. Операция проходит при давлении 100—150 МПа в так называемом штемпельном прессе;

- окончательное охлаждение и отгрузка на склад.

Примечание. Здесь описан традиционный технологический процесс, но требования к крупности фракции и влажности сырья могут изменяться в зависимости от используемого оборудования. Например, современный мини-завод российской компании ЮНИТЕК требует размеров частиц до 0.25 мм с влагосодержанием от 6 до 16%. То есть, в этом случае технология брикетирования угля должна предусматривать более качественное измельчение, зато и давление прессования применяется гораздо ниже.

На выходе получается угольный брикет, чья зольность не превышает 15—20%, максимально допустимая механическая нагрузка – 3 кг/см2, а при падении с высоты до 2 м изделие теряет не более 15% своей массы в результате удара. Теплота сгорания зависит от марок углей, из которых брикет спрессован.

Пошаговый план открытия бизнеса по переработке опилок

Организовать производство блоков из древесных опилок можно по приведенной ниже схеме:

| 1 | Закупка основного оборудования. |

| 2 | Изготовление на заказ нестандартных механизмов и установок. |

| 3 | Получение разрешающих документов и юридическое оформление. |

| 4 | Строительные, ремонтные и монтажные работы. |

| 5 | Запуск оборудования. |

К нестандартному оборудованию по производству блоков относят:

- систему вентиляции, которая изготавливается индивидуально под каждое помещение;

- механизация упаковочного участка и складских помещений;

- разработка проекта и монтаж пожарной сигнализации.

В качестве сырья применяют не только смесь древесных опилок, а и солому, шелуху подсолнечника и прочее. Требования к чистоте его при таком производстве невысокие. В структуре допускаются вкрапления коры и стружки, длиной до 20 мм. Шнековый пресс прекрасно справляется с такими примесями.

Какие документы нужны для открытия

Оптимальным вариантом организации небольшой деятельности является регистрация индивидуального предпринимательства. Данная организационная форма отличается простотой и быстрым оформлением. Для оформления ИП в налоговую службу предоставляют ксерокопию паспорта и квитанцию об уплате обязательного платежа – госпошлины, пишут соответствующей формы заявление.

Но если планируется организация крупного производства, открытие филиалов или наличие нескольких инвесторов лучше всего оформить юридическое лицо. Стоить заметить, что ООО крупные компании доверяют больше. Даная организационно-правовая форма позволит заключать выгодные договора поставки и сбыта. Для ее регистрации предоставляют устав компании, решение всех учредителей организовать данный вид бизнеса.

Для ее регистрации предоставляют устав компании, решение всех учредителей организовать данный вид бизнеса.

Как изготавливать брикеты из опилок

Древесные опилки – отличный материал для топлива, одно плохо – сгорает очень быстро, высвобождая максимум тепловой энергии за небольшое время. Конечно, сжигать их можно и в первозданном виде, особенно когда для этого имеется соответствующее оборудование – котлы длительного горения на опилках. Но среди общей массы разнообразной отопительной техники количество подобных агрегатов невелико. Сжечь отходы деревообработки в любой печи с максимальной эффективностью возможно, надо лишь спрессовать их в брикеты. Наша цель – рассказать, как происходит изготовление брикетов из опилок различными способами.Способы производства брикета из опилок

Брикеты из древесных отходов обладают всеми наилучшими качествами, когда они изготавливаются промышленным способом. Понятно, что скорое прогорание опилок обусловлено их мелкой фракцией и малой плотностью, быстрее их вспыхивает лишь сухая солома да порох.

Чтобы эти недостатки устранить, мелкую древесину надо хорошенько спрессовать, что возможно лишь в заводских условиях.

Чтобы эти недостатки устранить, мелкую древесину надо хорошенько спрессовать, что возможно лишь в заводских условиях.Качественный брикет имеет плотность порядка 1000 кг/м3, при этом его теплотворная способность составляет около 5 кВт/кг. Остаток золы – не более 1.5%, а влажность – не выше 12%. Таких характеристик добиваются на производстве двумя способами:

- Уплотнением сырья гидравлическим или механическим прессом, на выходе получаются прямоугольные «кирпичики».

- Методом экструзии на шнековом прессе, изделия выходят цилиндрической формы в виде «колбасок».

Имеет право на жизнь и производство брикета из опилок в домашних условиях. Правда, продукт выходит не столь качественный, зато с минимальными затратами, о чем будет сказано ниже.

Технология изготовления брикет

Технологический процесс брикетирования выполняется в следующем порядке:- измельчение;

- сушка;

- прессование;

- упаковка.

Чтобы получить требуемую плотность изделия, сырье надо подготовить надлежащим образом.

Подготовка к изготовлению топливных брикетов из опилок начинается с дробления древесных отходов. Цель операции – привести все частицы сырья к одному размеру, поскольку более крупные включения недопустимы. Данный этап происходит на специальных дробилках – измельчителях.

Подготовка к изготовлению топливных брикетов из опилок начинается с дробления древесных отходов. Цель операции – привести все частицы сырья к одному размеру, поскольку более крупные включения недопустимы. Данный этап происходит на специальных дробилках – измельчителях.Следующий этап производства топливных брикетов – сушка сырья. Это самая энергоемкая часть технологического процесса, но в то же время очень важная. Теплота сгорания будущих изделий очень зависит от количества содержащейся в них влаги, чем ее меньше, тем лучше. Удаление влаги – задача для сушильных машин, они бывают аэродинамического или барабанного типа.

После просушивания опилки пневмотранспортом либо вручную подаются на формовку. Здесь гидравлический пресс уплотняет сырье с силой не менее 30 МПа, причем в массу не добавляется никаких связующих веществ. Сцепление меж частицами появляется за счет природного древесного клея – лигнина. Он выделяется при сильном сжатии опилок, сопровождающемся повышенной температурой.

Второй способ изготовления – экструзия измельченных и просушенных отходов. Суть его в том, что шнек с усилием порядка 40 МПа продавливает сырьевую массу сквозь несколько калиброванных отверстий, таким образом формируя на выходе брикеты цилиндрической формы. Шнековые экструдеры для изготовления брикетов из опилок имеют более высокую производительность, нежели гидравлические или механические прессы. Далее, изделия подаются на упаковку, после чего отправляются на склад.

Брикеты из опилок своими руками – насколько это реально?

Как показывает практика, изготовление топливных брикетов из древесных опилок в домашних условиях вполне реально. Другое дело, что качество горючего будет напрямую зависеть от финансовых вложений в технологическое оборудование – самодельное либо заводской готовности. Если пользоваться методом, описанным на многих интернет-ресурсах, с применением ручного пресса, то качество выйдет весьма сомнительным.Чтобы прояснить вопрос, рассмотрим, как сделать брикеты из опилок с минимальными затратами на оборудование.

Для начала потребуется ручной пресс – его надо купить или сделать самостоятельно. Имея такой станок, домашние умельцы готовят смесь из опилок и глины в соотношении 10:1, добавляют воду и тщательно перемешивают. Глина здесь играет роль связующего, ведь с помощью ручного пресса не выйдет создать и десятой доли от необходимого давления. Это значит, что лигнина для связки частиц не будет, его место и займет глина.

Для начала потребуется ручной пресс – его надо купить или сделать самостоятельно. Имея такой станок, домашние умельцы готовят смесь из опилок и глины в соотношении 10:1, добавляют воду и тщательно перемешивают. Глина здесь играет роль связующего, ведь с помощью ручного пресса не выйдет создать и десятой доли от необходимого давления. Это значит, что лигнина для связки частиц не будет, его место и займет глина.Смесь закладывают в пресс вручную и нажимают рычаг, выжидают, пока стечет вода. Брикет достают из формы и кладут сушиться под солнцем, на этом процесс окончен. А результат его такой:

- плотность изделия невысокая;

- сушка на воздухе не позволит снизить влажность топлива хотя бы до 20%;

- зольность брикета из опилок повышена из-за наличия глины.

Все эти факторы приводят к низкой теплотворной способности подобных брикет. Кроме того, на их изготовление надо затратить немало труда, хорошо, если за день удастся переработать 50 кг опилок. Для получения более качественного горючего нужен хотя бы бюджетный экструдер малой производительности.

Без него ручное производство брикет выглядит не очень привлекательным мероприятием.

Без него ручное производство брикет выглядит не очень привлекательным мероприятием.Как сырье для брикетирования древесные опилки – один из лучших материалов. Брикеты горят дольше, чем дерево, и теплоты выделяют больше. Что касается самодельных брикет, то их решение об их производстве в домашних условиях – за домовладельцем. При отсутствии других вариантов можно сжигать отходы в печи и таким способом.

Как сделать топливные брикеты своими руками

Топливо для твердотопливных котлов и печей можно изготавливать своими руками. Узнаем как сделать смесь для топливных брикетов из макулатуры ,стружки,опилок или других материалов.

Расскажем, как и из чего можно сделать брикеты для печей и котлов, чтобы обеспечить себя топливом собственного производства.

Брикеты для печей и котловВ качестве альтернативы дровам топливные брикеты имеют ряд преимуществ:

- Горят дольше дров, дают больше тепла;

- Нет искр, дыма намного меньше;

- Очень экономичные, ведь изготовить брикеты можно своими руками из отходов, то есть затрат фактически не будет;

- Золу не нужно выбрасывать, она станет отличным удобрением для грядок;

- При хранении одинаковые брикеты занимают меньше места, чем традиционная дровница;

- Можно использовать не только для камина и печи, но и для твердотопливных котлов.

В целом, как отмечают специалисты, производство топливных брикетов может стать выгодным бизнесом.

Для производства топливных брикетов можно использовать самые разные материалы, причём в подавляющем большинстве — это отходы, которые есть в каждом хозяйстве:

- Макулатура. Газеты, картонные коробки, исписанные тетради — всё, что без дела валяется дома;

- Отходы сельского хозяйства. Например, солома, шелуха подсолнечника, сухие стебли растений;

- Отходы из сада и огорода. Опавшая листва тоже используется, как и ботва корнеплодов, сухая трава, вырванные сорняки;

- Ветки, стружка, щепа, опилки, то есть все древесные отходы, в том числе оставшиеся после обрезки деревьев на участке.

Важно! Некоторые владельцы добавляют к растительной и древесной массе полиэтиленовые пакеты, плёнку. Эксперты против такого подхода, ведь в таком случае брикеты уже нельзя будет назвать экологически чистым топливом. Да и золу в качестве удобрения не используешь. В целом, официальных рекомендаций по поводу добавления полиэтиленовой плёнки в брикеты нет, всё на страх и риск владельцев.

Да и золу в качестве удобрения не используешь. В целом, официальных рекомендаций по поводу добавления полиэтиленовой плёнки в брикеты нет, всё на страх и риск владельцев.

Для начала работы вам потребуется измельчить сырьё, всё, кроме опилок, шелухи семечек и мелкой стружки. С этой целью используется садовый измельчитель, о выборе которого мы уже писали. Все ветки, палки, листья, щепу, сухую траву, солому тщательно измельчаем, чтобы получить подготовленное сырьё для топливных брикетов.

Важно! Обычный садовый измельчитель не справится с бумагой, макулатурой. Её придётся рвать руками, резать, использовать шредер.

В качестве связующих веществ в смеси для топливных брикетов используются чаще всего глина и крахмал, а также воск. Иногда добавляется портландцемент, но он сильно повышает зольность топлива. Сахар и патока — тоже вариант, но это дорого. Если есть возможность найти отходы целлюлозно-бумажного производства, можно использовать сульфитно-дрожжевую бражку. Однако она содержит слишком много влаги.

Однако она содержит слишком много влаги.

Важно! Если топливные брикеты производятся из опилок и других древесных отходов, то связующие вещества не нужны. Ими выступает лигнин, природный полимер, содержащийся в древесине изначально и выделяющийся при высокой температуре и под давлением. Но это правило действует, если применяется запекание, а не естественная сушка.

Кроме того, не нужны связующие вещества, если в составе смеси есть бумага. Она размягчается водой, и сама по себе служит хорошим клеем, удерживающим все остальные компоненты брикета.

Если в качестве связующего вещества выступает глина, то её пропорция с отходами должна составлять 1:10, не больше. Вода добавляется понемногу, чтобы вся смесь приобрела консистенцию пасты, которой будет легко придать нужную форму.

Для перемешивания смеси можно использовать бетономешалку или строительный миксер. Это ускорит процесс и сделает смесь однородной. Далее нужна форма для прессования. Иногда дачники используют даже старые кастрюли, деревянные ящики, другие предметы, которые уже не нужны в быту.

Самый простой способ — вручную спрессовать смесь в выбранной форме, а затем высушить на солнце, в естественных условиях. Но ручных усилий может оказаться недостаточно, чтобы получить качественный, не рассыпающийся топливный брикет. Поэтому домашние умельцы обычно используют различные механизированные прессы. Если есть вибростол, то пресс не нужен.

Процесс создания смеси для топливных брикетов и их прессование-формование — несложный, но трудоёмкий. Именно поэтому многие предпочитают либо покупать готовые брикеты, либо закупать специальные станки, существенно облегчающие производство. Кроме того, признаем, заводские брикеты, которые формируются под 20-тонными прессами, намного плотнее, поэтому и гореть будут дольше. опубликовано econet.ru

youtube.com/embed/z2cooWpMCyc»/>

Подписывайтесь на наш канал Яндекс Дзен!

Если у вас возникли вопросы по этой теме, задайте их специалистам и читателям нашего проекта здесь.

P.S. И помните, всего лишь изменяя свое потребление — мы вместе изменяем мир! © econet

Пресс для брикетирования опилок — МДФ более 800 кг/ч

Мы можем разработать индивидуальные решения для любой планировки завода, комбинируя наши прессы для брикетирования опилок со смесителями, подачей воды и несколькими силосами, если это необходимо. Мы всегда будем учитывать потребности отдельных компаний и можем предоставить решения по брикетированию древесной пыли для клиентов с объемом пыли от 2000 тонн в год и выше.

Мы предлагаем решения для пыли от МДФ, ОСП и ДСП, а также шлифовальной пыли, стружки и других видов древесной пыли.Готовый пылевой брикет плотный, с высокой теплотворной способностью.

Чтобы всегда иметь возможность предоставлять нашим клиентам наилучшие возможные решения, мы тесно сотрудничаем с нашими существующими клиентами. Это позволяет нам создавать решения и макеты, соответствующие их требованиям.

Отходы МДФ и другие виды пыли обычно имеют очень низкое содержание влаги, около 4–6 %. Когда вы комбинируете один из наших прессов для брикетирования со смесителями и добавляете воду, брикетировщик древесной пыли превращает пыль в брикеты высокой плотности.Наши прессы для брикетирования опилок производят брикеты на основе МДФ диаметром 75 мм, а длина брикетов варьируется от 20 мм до 75 мм.

Если вам необходимо переработать большое количество отходов МДФ производительностью более 800 кг/ч, мы можем порекомендовать некоторые из наших высокопроизводительных прессов:

Эти брикетировочные прессы являются механическими прессами с самой высокой производительностью в отрасли. Высокая производительность обеспечивается двойной системой подачи и системой управления. Прессы очень мощные, и оба оснащены всеми необходимыми функциями для работы с опилками из МДФ и других древесных материалов.Они могут быть поставлены с множеством опций, в зависимости от потребностей клиента. Кроме того, системы этих прессов могут быть даже интегрированы с вашими системами SCADA или аналогичными.

Прессы очень мощные, и оба оснащены всеми необходимыми функциями для работы с опилками из МДФ и других древесных материалов.Они могут быть поставлены с множеством опций, в зависимости от потребностей клиента. Кроме того, системы этих прессов могут быть даже интегрированы с вашими системами SCADA или аналогичными.

Высокая производительность и время безотказной работы в сочетании с индивидуальными решениями и нашими передовыми системами управления брикетированием обеспечивают самое низкозатратное производство в отрасли.

Бесплатное тепло для вашего дома: самодельные брикеты и бревна

У многих людей нет свободного доступа к дровам или инструментам, а также возможности их рубить, раскалывать, перевозить и укладывать.Покупка дров может быть вне вашего бюджета. Здесь мы представим несколько практически бесплатных способов изготовления топливных брикетов и поленьев в домашних условиях с помощью простых приспособлений. Для изготовления брикетов/пеллет/кирпичей/бревен вы можете использовать бесплатные материалы, такие как газеты, макулатура, картон, щепа, древесная стружка, опилки, листья, сосновые иголки, навоз, рисовая шелуха, солома, кукурузная солома и другие волокна биомассы. . Основной процесс обычно включает замачивание материалов, а затем их прессование в блоки.

Для изготовления брикетов/пеллет/кирпичей/бревен вы можете использовать бесплатные материалы, такие как газеты, макулатура, картон, щепа, древесная стружка, опилки, листья, сосновые иголки, навоз, рисовая шелуха, солома, кукурузная солома и другие волокна биомассы. . Основной процесс обычно включает замачивание материалов, а затем их прессование в блоки.

На самом деле существует довольно много разных техник, которые вы увидите в этих избранных видео.Например, некоторые люди сворачивают газеты в бревна, тем самым исключая процесс замачивания, прессования и сушки. Такие журналы можно использовать сразу. Однако не все согласны. Некоторые говорят, что бревна лучше всего горят, если их туго свернуть, намочить и затем высушить. Очевидно, процесс замачивания/увлажнения превращает бревно в единую массу. (Валок для бревен, показанный ниже, смачивает газеты, когда они скручиваются вместе. )

)

Как сделать поленья из газеты

Другой способ изготовления полена для костра из газеты

Забавно смотреть многочисленные видеоролики, чтобы понять, что наиболее практично.Изготовление брикетов и поленьев — отличный семейный проект, в котором каждый может помочь. В некоторых странах изготовление брикетов — это небольшой домашний бизнес.

Валик для газетных бревен

Образцы брикетов со всего мира (обратите внимание на центральное отверстие для улучшения горения)

Изображение предоставлено: Boing Boing.net

Изображение предоставлено: Джойс Стэнли, Legacy Found.org

Домашний брикет прессы

жжение навоза и бумаги журналы для домашнего нагрева

Как сделать бумаги кирпича

брикета Maker Extraordinaire 2

домашних брикетов

Leaf Log Maker

бесплатное тепло для вашего дома

Машина для производства брикетов из биомассы

Стоит ли затея с топливным брикетом?

Spirilis,

Я изрядно исследовал и создал несколько прототипов. Вот что я могу вам сказать. Для приготовления брика. с опилками лиственных пород вам потребуется примерно 24 000 фунтов на квадратный дюйм. С учетом сказанного, если конец или ваш брик, на который вы нажимаете, имеет размер 3×3, то у вас есть 9 скин. Итак, вам понадобится 216 000 фунтов на квадратный дюйм. Лиственная древесина действительно требует такого большого давления, чтобы лигнин успешно связался. У меня нет хвойных пород, поэтому я не знаю об этом. Теперь некоторые прессы используют тепло, чтобы помочь связать пыль, поэтому им не нужно такое сильное давление. Я не предпочитаю это. Во-первых, это пожароопасно.Во-вторых, ваш продукт не такой плотный. Большинство дровокольных станков не выдают даже 70 000 фунтов на квадратный дюйм. Итак, скажем, у вас в гараже есть 8-дюймовый цилиндр. Чтобы его запустить, вам понадобится насос, который будет работать с давлением не менее 4300 фунтов на квадратный дюйм. большой цилиндр и хороший насос. Без 3-фазного электродвигателя ему придется работать от двигателя, потому что вы не можете получить достаточно л.

Вот что я могу вам сказать. Для приготовления брика. с опилками лиственных пород вам потребуется примерно 24 000 фунтов на квадратный дюйм. С учетом сказанного, если конец или ваш брик, на который вы нажимаете, имеет размер 3×3, то у вас есть 9 скин. Итак, вам понадобится 216 000 фунтов на квадратный дюйм. Лиственная древесина действительно требует такого большого давления, чтобы лигнин успешно связался. У меня нет хвойных пород, поэтому я не знаю об этом. Теперь некоторые прессы используют тепло, чтобы помочь связать пыль, поэтому им не нужно такое сильное давление. Я не предпочитаю это. Во-первых, это пожароопасно.Во-вторых, ваш продукт не такой плотный. Большинство дровокольных станков не выдают даже 70 000 фунтов на квадратный дюйм. Итак, скажем, у вас в гараже есть 8-дюймовый цилиндр. Чтобы его запустить, вам понадобится насос, который будет работать с давлением не менее 4300 фунтов на квадратный дюйм. большой цилиндр и хороший насос. Без 3-фазного электродвигателя ему придется работать от двигателя, потому что вы не можете получить достаточно л. с. от однофазного. У меня была большая часть моей конструкции, построенной на брикетном прессе ruf. И, Я узнал, что они запатентовали цилиндр предварительного давления на входе.Что меня смущает, так это то, что у некоторых компаний есть машины, которые работают очень похоже на их собственные. Я недостаточно разбираюсь в патентах, чтобы знать, что мне может сойти с рук на законных основаниях. Я не ищу иск. Если бы у меня был доступ к механическому цеху, я бы построил его. У меня есть все основные инструменты. Сварщик, плазма и т. д., но это все равно потребует много механической обработки. Лучшим способом было бы сделать ваш цилиндр частью нажимного штока. Чтобы изготовить нестандартный цилиндр по разумной цене, потребуется доступ в магазин. Я пока отошел от него.Я построил несколько небольших прототипов из обрезков, закрепленных на дровоколе. Я могу заставить это работать. Но, это не в моем бюджете прямо сейчас. И как только он будет построен, если вы обнаружите, что построили свой вход, скажем, слишком маленьким, я буду в депрессии.

с. от однофазного. У меня была большая часть моей конструкции, построенной на брикетном прессе ruf. И, Я узнал, что они запатентовали цилиндр предварительного давления на входе.Что меня смущает, так это то, что у некоторых компаний есть машины, которые работают очень похоже на их собственные. Я недостаточно разбираюсь в патентах, чтобы знать, что мне может сойти с рук на законных основаниях. Я не ищу иск. Если бы у меня был доступ к механическому цеху, я бы построил его. У меня есть все основные инструменты. Сварщик, плазма и т. д., но это все равно потребует много механической обработки. Лучшим способом было бы сделать ваш цилиндр частью нажимного штока. Чтобы изготовить нестандартный цилиндр по разумной цене, потребуется доступ в магазин. Я пока отошел от него.Я построил несколько небольших прототипов из обрезков, закрепленных на дровоколе. Я могу заставить это работать. Но, это не в моем бюджете прямо сейчас. И как только он будет построен, если вы обнаружите, что построили свой вход, скажем, слишком маленьким, я буду в депрессии. Я действительно не вижу в этом проблемы, потому что с помощью ПЛК вы можете мгновенно изменить все свои настройки времени и давления. Но, как мы все знаем, бывают непредвиденные обстоятельства. Если вы решите построить один или просто повозиться с ним, дайте мне знать. Я сделал много гидравлических расчетов для различных комбинаций и тому подобного.Кроме того, у тебя может быть идея, о которой я не подумал. Я знаю, что большая часть этого поста — разочарование, но если бы у меня было больше времени и 10 тысяч в кармане. Завтра буду заказывать по частям. Было приятно снова увидеть этот пост. Так что у кого-нибудь есть идея, которой они хотели бы поделиться. Я хотел бы еще поговорить об этом. Я думаю, что человек мог бы создать рынок бриков. Потребуется год или 2, чтобы получить то, что вам нужно, чтобы быть прибыльным. Я должен начать с чего-то.

Я действительно не вижу в этом проблемы, потому что с помощью ПЛК вы можете мгновенно изменить все свои настройки времени и давления. Но, как мы все знаем, бывают непредвиденные обстоятельства. Если вы решите построить один или просто повозиться с ним, дайте мне знать. Я сделал много гидравлических расчетов для различных комбинаций и тому подобного.Кроме того, у тебя может быть идея, о которой я не подумал. Я знаю, что большая часть этого поста — разочарование, но если бы у меня было больше времени и 10 тысяч в кармане. Завтра буду заказывать по частям. Было приятно снова увидеть этот пост. Так что у кого-нибудь есть идея, которой они хотели бы поделиться. Я хотел бы еще поговорить об этом. Я думаю, что человек мог бы создать рынок бриков. Потребуется год или 2, чтобы получить то, что вам нужно, чтобы быть прибыльным. Я должен начать с чего-то.

Топливо для брикетов из биомассы и машина для производства брикетов из биомассы

Топливный брикет из биомассы

Брикетное топливо из биомассы, производимое машиной для брикетирования биомассы, является своего рода чистым топливом. Он может заменить традиционное угольное топливо, уменьшить загрязнение окружающей среды. топливный брикет из биомассы имеет преимущество высокой теплотворной способности, низкой стоимости, высокой плотности, небольшого объема, удобного хранения и транспортировки, санитарии и чистоты. При сжигании брикетного топлива из биомассы не образуется вредных газов, поэтому оно безопасно для окружающей среды. Кроме того, диапазон применения брикетировочной машины для биомассы очень широк, она подходит для промышленного производства электроэнергии, сельскохозяйственного производства, отопления, водоснабжения и других областей.Для защиты окружающей среды сыграла каталитическую роль.

Он может заменить традиционное угольное топливо, уменьшить загрязнение окружающей среды. топливный брикет из биомассы имеет преимущество высокой теплотворной способности, низкой стоимости, высокой плотности, небольшого объема, удобного хранения и транспортировки, санитарии и чистоты. При сжигании брикетного топлива из биомассы не образуется вредных газов, поэтому оно безопасно для окружающей среды. Кроме того, диапазон применения брикетировочной машины для биомассы очень широк, она подходит для промышленного производства электроэнергии, сельскохозяйственного производства, отопления, водоснабжения и других областей.Для защиты окружающей среды сыграла каталитическую роль.

Брикетировочная машина для биомассы

Брикетировочная машина для биомассы, также называемая машиной для брикетирования соломенных стеблей, в основном использует биомассу стеблей в качестве сырья, такую как стебель кукурузы, ветка дерева, кормовая трава, опилки и т. д. Обычно стебель кукурузы и стебель фасоли используются для брикетирования. корм для жвачных животных. А вот кормовая трава и брикеты опилок всегда использовались в качестве топлива из биомассы.Поскольку топливо из биомассы удобно использовать и имеет меньше золы, его приветствуют дома и за рубежом.

корм для жвачных животных. А вот кормовая трава и брикеты опилок всегда использовались в качестве топлива из биомассы.Поскольку топливо из биомассы удобно использовать и имеет меньше золы, его приветствуют дома и за рубежом.

Принцип работы брикетировочной машины для биомассы

Машина для производства брикетов из биомассы в основном состоит из подающего конвейера, компрессора и разгрузочной машины. При производстве брикетов вы должны убедиться, что содержание воды в сырье находится в диапазоне от 10% до 25%, а длина сырья не должна превышать 50 мм. Затем поместите материал в загрузочное отверстие с помощью подающего конвейера.Когда главный вал начнет работать, прижимной ролик начнет работать вслед за главным валом. После экструзии модельного отверстия брикет окончательно выдавливается из разгрузочной машины.

Особенности машины для производства брикетов из биомассы

- Высокая автоматизация, высокая производительность, низкое энергопотребление и простота в эксплуатации.

- Подходит для всех видов формования сырья. Длина материала должна быть менее 50 мм, а содержание воды должно составлять от 10% до 30%.

- Функция электрического обогрева. Автоматическое электрическое нагревательное устройство может регулировать степень сухости и влажности, предотвращая засорение машины.

- Функция саморегулирования прижимного ролика. Используя принцип двунаправленного вращения упорного подшипника, автоматически регулируйте угол давления, материал не будет переполнен, что может обеспечить стабильность формования.

распространенные неисправности и устранение неполадок

- После включения электрической машины пресс-форма не работает.Когда машина для брикетирования биомассы закрыта, сырье должно добавлять воду, в противном случае пресс-форма не будет выгружать материал. Таким образом, мы должны очистить материал, который находится в круглой форме.

- Замедление производительности.

Если зазор между формовочной матрицей и прижимным роликом слишком велик, производительность снизится. Поэтому при использовании машины зазор между матрицей и прижимным роликом должен быть отрегулирован в минимальном диапазоне.

Если зазор между формовочной матрицей и прижимным роликом слишком велик, производительность снизится. Поэтому при использовании машины зазор между матрицей и прижимным роликом должен быть отрегулирован в минимальном диапазоне. - Электрическая машина издает грохот или крик.Если сырье слишком сухое и в круглой форме слишком много материала, электрическая машина будет издавать грохот или крик. В этом случае мы должны отрегулировать содержание воды в материале, очистить лишний материал в круглой форме. Согласно амперметру, чтобы отправить материал в машину.

- Электродвигатель не работает. При перегрузке электродвигателя или электрической утечке электродвигатель не может работать в обычном режиме. Таким образом, электродвигатель должен иметь устройство защиты от перегрузки и устройство защиты от утечки.Перед запуском электродвигателя необходимо не забыть очистить материал и проверить, нет ли утечек электродвигателя.

Преобразование биомассы и пластиковых отходов в твердотопливные брикеты

В данной работе рассматривается производство брикетов для бытового использования из биомассы в сочетании с пластиковыми материалами из различных источников. Дополнительно были изучены характеристики горения брикетов в обычном открытом камине. Понятно, что геометрия брикетов не влияет на дымовыделение.При наличии в брикетах небольшого количества полиэтилентерефталата (ПЭТФ) поведение при горении более стабильное из-за увеличения подачи кислорода. Уровни задымленности находятся между 3-м и 4-м разрядами шкалы дымности. При измерении выбросов угарного газа было обнаружено, что сжигание пластика в смеси с биомассой увеличивает выбросы угарного газа с 10% до 30% по сравнению с выбросами угарного газа от выбросов биомассы опилок, которые использовались в качестве эталона.

Дополнительно были изучены характеристики горения брикетов в обычном открытом камине. Понятно, что геометрия брикетов не влияет на дымовыделение.При наличии в брикетах небольшого количества полиэтилентерефталата (ПЭТФ) поведение при горении более стабильное из-за увеличения подачи кислорода. Уровни задымленности находятся между 3-м и 4-м разрядами шкалы дымности. При измерении выбросов угарного газа было обнаружено, что сжигание пластика в смеси с биомассой увеличивает выбросы угарного газа с 10% до 30% по сравнению с выбросами угарного газа от выбросов биомассы опилок, которые использовались в качестве эталона.

1. Введение

В городах и других промышленных ландшафтах источниками загрязнения являются преимущественно транспорт, промышленность и бытовая деятельность. Эти виды деятельности являются основной причиной явления, которое принято называть изменением климата [1]. В ответ на изменение климата использование топлива из биомассы увеличивается по мере поиска экологически устойчивых и углеродно- (климатически) нейтральных видов топлива. В дополнение к климатическим факторам рост рыночных цен на традиционные виды ископаемого топлива привел к тому, что потребители отдали предпочтение альтернативным видам топлива [2].Кроме того, взрыв цен на нефть и газ дал толчок к использованию возобновляемых источников энергии. Недавний переход от традиционных к возобновляемым источникам энергии (ВИЭ) и их постепенное широкое использование является общей чертой энергетической политики, принятой развитыми странами. В Греции в разгар экономического кризиса потребление топливной древесины в городских районах имеет тенденцию к увеличению из-за каминов, используемых в жилых домах [3].

В дополнение к климатическим факторам рост рыночных цен на традиционные виды ископаемого топлива привел к тому, что потребители отдали предпочтение альтернативным видам топлива [2].Кроме того, взрыв цен на нефть и газ дал толчок к использованию возобновляемых источников энергии. Недавний переход от традиционных к возобновляемым источникам энергии (ВИЭ) и их постепенное широкое использование является общей чертой энергетической политики, принятой развитыми странами. В Греции в разгар экономического кризиса потребление топливной древесины в городских районах имеет тенденцию к увеличению из-за каминов, используемых в жилых домах [3].

Кроме того, действует Директива 2000/76/ЕС по сжиганию отходов, которая устанавливает ограничения и требования к сжиганию отходов [4].Для обеспечения соблюдения этой директивы Европейская комиссия выдала мандат M/298 европейским организациям по стандартизации на разработку технических средств для соответствия основным требованиям этой Директивы о новом подходе. В соответствии с этим мандатом был выпущен ряд стандартов для твердого биотоплива и твердого рекуперированного топлива. Твердая биомасса и твердое восстановленное топливо в качестве топлива для сжигания включают твердые материалы (например, бревна или куски древесины) [5–8], переработанные материалы (древесная щепа, гранулы) [9], отходы (переработанная древесина, побочные продукты сельского хозяйства) [10]. , 11], газифицированные материалы (метанизация твердого топлива) [12] и сжиженные материалы (напр.г., продукты этерификации) [13]. Эти виды топлива можно классифицировать по происхождению и способу производства (этапу жизненного цикла). Первичный материал поставляется специально для целей сжигания/выработки энергии, а вторичный материал подвергается обработке для достижения предпочтительного формата сжигания (например, новая древесина, используемая для производства пеллет или щепы). Наконец, третичное топливо — это топливо, полученное из материалов, которые уже прошли большую часть своего жизненного цикла (например, восстановленные строительные материалы).

В соответствии с этим мандатом был выпущен ряд стандартов для твердого биотоплива и твердого рекуперированного топлива. Твердая биомасса и твердое восстановленное топливо в качестве топлива для сжигания включают твердые материалы (например, бревна или куски древесины) [5–8], переработанные материалы (древесная щепа, гранулы) [9], отходы (переработанная древесина, побочные продукты сельского хозяйства) [10]. , 11], газифицированные материалы (метанизация твердого топлива) [12] и сжиженные материалы (напр.г., продукты этерификации) [13]. Эти виды топлива можно классифицировать по происхождению и способу производства (этапу жизненного цикла). Первичный материал поставляется специально для целей сжигания/выработки энергии, а вторичный материал подвергается обработке для достижения предпочтительного формата сжигания (например, новая древесина, используемая для производства пеллет или щепы). Наконец, третичное топливо — это топливо, полученное из материалов, которые уже прошли большую часть своего жизненного цикла (например, восстановленные строительные материалы). Эти материалы затем перерабатываются, производя гранулы, щепу или брикеты для использования в качестве топлива для сжигания [5]. Твердое топливо можно сжигать в различных ручных и автоматических горелках и котлах. Приборы классифицируются по их предполагаемому использованию и методам работы (периодический или автоматический). В данном исследовании рассматриваются только открытые камины. В центре внимания находятся другие бытовые приборы для сжигания топлива. Открытые камины представляют собой простейший класс бытовых устройств для сжигания биомассы и твердых отходов с зоной горения, расположенной на простой решетке в твердом основании (т.д., камень или кирпич). Как следует из названия, открытые камины имеют по крайней мере одну открытую сторону. Обнажение зоны горения допускает значительные потери тепла. Эти потери ограничивают максимально возможные температуры горения, ограничивая скорость горения и приводя к высоким концентрациям твердых частиц и выбросов в газовой фазе [14]. Закрытые камины по конструкции аналогичны открытым каминам с добавлением боковых панелей, закрывающих зазор между вентиляционным колпаком и основанием.

Эти материалы затем перерабатываются, производя гранулы, щепу или брикеты для использования в качестве топлива для сжигания [5]. Твердое топливо можно сжигать в различных ручных и автоматических горелках и котлах. Приборы классифицируются по их предполагаемому использованию и методам работы (периодический или автоматический). В данном исследовании рассматриваются только открытые камины. В центре внимания находятся другие бытовые приборы для сжигания топлива. Открытые камины представляют собой простейший класс бытовых устройств для сжигания биомассы и твердых отходов с зоной горения, расположенной на простой решетке в твердом основании (т.д., камень или кирпич). Как следует из названия, открытые камины имеют по крайней мере одну открытую сторону. Обнажение зоны горения допускает значительные потери тепла. Эти потери ограничивают максимально возможные температуры горения, ограничивая скорость горения и приводя к высоким концентрациям твердых частиц и выбросов в газовой фазе [14]. Закрытые камины по конструкции аналогичны открытым каминам с добавлением боковых панелей, закрывающих зазор между вентиляционным колпаком и основанием. Для облегчения загрузки и очистки камина с одной стороны прибора установлена дверца.

Для облегчения загрузки и очистки камина с одной стороны прибора установлена дверца.

Циклы горения при отоплении жилых помещений носят переходный характер. Во время переходных циклов выделяют четыре четкие фазы, в течение которых выбросы изменяются (зажигание, запуск, установившееся состояние и выгорание). Из всех фаз только на пусковую фазу приходится до 50 % всех выбросов твердых частиц и до 70 % органических материалов [5]. Сажные (углеродистые) частицы образуются при конденсации летучих органических материалов [5]. Известно, что помимо типа прибора на выбросы твердых частиц и газовой фазы влияют состав топлива и условия горения [15].Условия горения можно охарактеризовать по соотношению воздуха и топлива при горении и концентрации выбросов моноксида углерода [5]. Угарный газ является показателем эффективности сгорания и, как известно, вреден для здоровья человека [16, 17], в то время как интерес к органическому углероду и твердым органическим веществам в последние годы возрос, поскольку их роль в воздействии на климат и здоровье человека лучше изучена. 18–20]. Высокие уровни выбросов сажи и твердых частиц образуются, когда отношение воздуха к топливу близко к 1, а содержание моноксида углерода высокое (средняя концентрация выше 1000 мг м −3 ), в то время как высокие уровни конденсируемых органических соединений образуются, когда воздух отношение топлива к топливу больше 4, и содержание окиси углерода такое же высокое.При оптимальных условиях, когда отношение воздуха к топливу близко к 1,5, а концентрация моноксида углерода ниже 100 мг м -3 , образуются выбросы с высоким отношением минералов к углероду [5].

18–20]. Высокие уровни выбросов сажи и твердых частиц образуются, когда отношение воздуха к топливу близко к 1, а содержание моноксида углерода высокое (средняя концентрация выше 1000 мг м −3 ), в то время как высокие уровни конденсируемых органических соединений образуются, когда воздух отношение топлива к топливу больше 4, и содержание окиси углерода такое же высокое.При оптимальных условиях, когда отношение воздуха к топливу близко к 1,5, а концентрация моноксида углерода ниже 100 мг м -3 , образуются выбросы с высоким отношением минералов к углероду [5].

В этой статье для производства брикетов использовалось различное сырье. Сырьем были две разные серии использованных бутылок со смазкой, бутылки из полиэтилентерефталата (ПЭТФ), полиэтилена высокой плотности (FIANTHENE 5502) и воскового полиэтилена, две серии биомассы из ядра, опилок бука, опилок ДСП и соломы.Изготовленные брикеты были сожжены на открытом огне, где были измерены температуры горения, а также выделяемая сажа по шкале дыма, окись углерода и окись азота.

Целью данной работы является изучение производственных характеристик брикетов бытового назначения. Дополнительно были изучены характеристики горения брикетов и их выбросы в общем открытом камине.

2. Материалы и методы

Для целей настоящего исследования в авторемонтных мастерских были собраны использованные пустые бутылки из-под смазочных материалов.После сбора их размер был уменьшен примерно на 5% с помощью усадочной машины для коммерческого использования производства Carstens GmbH. Кроме того, пустые бутылки из полиэтилена также были собраны у перерабатывающей компании. Кроме того, были заказаны две серии биомассы из ядра, опилок бука, опилок ДСП и соломы. На изготовление брикетов поданы заявки на три патента: патент США 4561860 [21], патент США 4236897 [22] и европейский патент EP0262083 (A1) [23].С помощью установки компании по производству пластмасс на коммерческом прессе Adelmann BP 650 были произведены брикеты для каминов. Все брикеты имеют вес ок. 300 грамм. Для имитации горения в Афинском национальном техническом университете, Школе химического машиностроения, Лаборатории технологии горюче-смазочных материалов был установлен открытый камин. Установка показана на рис. 1.

Для имитации горения в Афинском национальном техническом университете, Школе химического машиностроения, Лаборатории технологии горюче-смазочных материалов был установлен открытый камин. Установка показана на рис. 1.

Были проанализированы сырье и изготовленные брикеты, а также изучены основные свойства (летучие вещества, влага, зола и связанный углерод).Элементный анализатор Carlo Erba 1108 CHNS-O использовали для определения содержания углерода (% масс.), водорода (% масс.), азота (% масс.) и серы (% масс.) в сырье и в изготовленные брикеты. Результаты представлены в таблицах 1 и 2 соответственно. Они были исследованы в соответствии со стандартными методами испытаний ASTM [24–27].

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Произведенные брикеты имеют все весом 300 г/шт. и цилиндрической формы.Геометрические характеристики представлены в табл. 3. Все продукты были сожжены в открытом камине и температура горения каждого из них была измерена с помощью прибора КИМО ТК 102 (термопара К). Дымность измеряли с помощью стандартного датчика дымовой шкалы в соответствии с методом ASTM D2156 [28]. Выбросы моноксида углерода и оксидов азота измерялись с помощью прибора Horiba (тип MEXA 574-GE, который измеряет выбросы выхлопных газов CO в ближнем дисперсионном инфракрасном анализаторе) и анализатора (42C NO–NO 2 – анализатор высокого уровня). , Thermo Environmental Instruments Inc.), соответственно. Для их оценки результаты сравнивают с выбросами от сжигания 300 г чистой соломы. После сжигания каждого вида брикетов камин чистили и остатки удаляли. Каждое измерение проводилось после одного часа горения в холодном камине.