3D-печать для «чайников» или «что такое 3D-принтер?»

- 1 Термин 3D-печать

- 2 Методы 3D-печати

- 2.1 Экструзионная печать

- 2.2 Плавка, спекание или склеивание

- 2.3 Стереолитография

- 2.4 Ламинирование

- 3 Печать методом послойного наплавления (FDM)

- 3.1 Расходные материалы

- 3.2 Экструдер

- 3.3 Рабочая платформа

- 3.4 Механизмы позиционирования

- 3.5 Управление

- 3.6 Разновидности FDM-принтеров

- 4 Лазерная стереолитография (SLA)

- 4.1 Лазеры и проекторы

- 4.2 Кювета и смола

- 4.3 Разновидности стереолитографических принтеров

Термин 3D-печать

Термин 3D-печать имеет несколько синонимов, один из которых достаточно кратко и точно характеризует сущность процесса – «аддитивное производство», то есть производство за счет добавления материала.

В скором времени 3D-печать будет опробована даже на Международной космической станции

Строго говоря, многие традиционные методы можно было бы отнести к «аддитивным» в широком смысле этого слова – например, литье или клепку. Однако стоит иметь в виду, что в этих случаях либо требуется расход материалов на изготовление специфических инструментов, занятых в производстве конкретных деталей (как в случае с литьем), либо весь процесс сводится к соединению уже готовых деталей (сварке, клепке и пр.). Для того чтобы технология классифицировалась как «3D-печать», необходимо построение конечного продукта из сырья, а не заготовок, а формирование объектов должно быть произвольным – то есть без использования форм.

Методы 3D-печати

Технологий 3D-печати существует великое множество, названий же для них еще больше ввиду патентных ограничений. Тем не менее, можно попробовать разделить технологии по основным направлениям:

Экструзионная печать

Сюда входят такие методы, как послойное наплавление (FDM) и многоструйная печать (MJM). В основе этого метода лежит выдавливание (экструзия) расходного материала с последовательным формированием готового изделия. Как правило, расходные материалы состоят из термопластиков, либо композитных материалов на их основе.

Плавка, спекание или склеивание

Этот подход основывается на соединении порошкового материала в единое целое. Формирование производится разными способами. Наиболее простым является склеивание, как в случае со струйной трехмерной печатью (3DP). Подобные принтеры наносят на рабочую платформу тонкие слои порошка, которые затем выборочно склеиваются связующим материалом. Порошки могут состоять из практически любого материала, который можно измельчить до состояния пудры – пластика, древесины, металла.

Эта модель автомобиля Aston Martin, принадлежавшего Джеймсу Бонду, была успешно напечатана на SLS-принтере компании Voxeljet и не менее успешно взорвана во время съемок фильма «Координаты Скайфолл» вместо дорогого оригинала

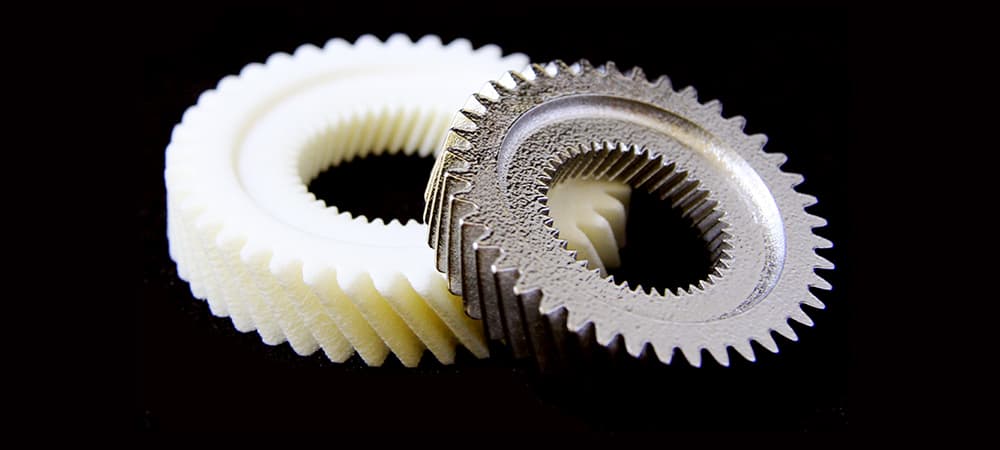

Наиболее популярными же в данной категории стали технологии лазерного спекания (SLS и DMLS) и плавки (SLM), позволяющие создавать цельнометаллические детали. Как и в случае со струйной трехмерной печатью, эти устройства наносят тонкие слои порошка, но материал не склеивается, а спекается или плавится с помощью лазера. Лазерное спекание (SLS) применяется для работы как с пластиковыми, так и с металлическими порошками, хотя металлические гранулы обычно имеют более легкоплавкую оболочку, а после печати дополнительно спекаются в специальных печах. DMLS – вариант SLS установок с более мощными лазерами, позволяющими спекать непосредственно металлические порошки без добавок. SLM-принтеры предусматривают уже не просто спекание частиц, а их полную плавку, что позволяет создавать монолитные модели, не страдающие от относительной хрупкости, вызываемой пористостью структуры. Как правило, принтеры для работы с металлическими порошками оснащаются вакуумными рабочими камерами, либо замещают воздух инертными газами. Подобное усложнение конструкции вызывается необходимостью работы с металлами и сплавами, подверженными оксидации – например, с титаном.

Лазерное спекание (SLS) применяется для работы как с пластиковыми, так и с металлическими порошками, хотя металлические гранулы обычно имеют более легкоплавкую оболочку, а после печати дополнительно спекаются в специальных печах. DMLS – вариант SLS установок с более мощными лазерами, позволяющими спекать непосредственно металлические порошки без добавок. SLM-принтеры предусматривают уже не просто спекание частиц, а их полную плавку, что позволяет создавать монолитные модели, не страдающие от относительной хрупкости, вызываемой пористостью структуры. Как правило, принтеры для работы с металлическими порошками оснащаются вакуумными рабочими камерами, либо замещают воздух инертными газами. Подобное усложнение конструкции вызывается необходимостью работы с металлами и сплавами, подверженными оксидации – например, с титаном.

Стереолитография

Схема работы SLA-принтера

Стереолитографические принтеры используют специальные жидкие материалы, называемые «фотополимерными смолами». Термин «фотополимеризация» указывает на способность материала затвердевать под воздействием света. Как правило, такие материалы реагируют на облучение ультрафиолетом.

Термин «фотополимеризация» указывает на способность материала затвердевать под воздействием света. Как правило, такие материалы реагируют на облучение ультрафиолетом.

Смола заливается в специальный контейнер с подвижной платформой, которая устанавливается в позиции возле поверхности жидкости. Слой смолы, покрывающий платформу, соответствует одному слою цифровой модели. Затем тонкий слой смолы обрабатывается лазерным лучом, затвердевая в точках соприкосновения. По окончании засветки платформа вместе с готовым слоем погружаются на толщину следующего слоя, и засветка производится вновь.

Ламинирование

Схема работы 3D-принтеров, использующих технологию ламинирования (LOM)

Некоторые 3D-принтеры выстраивают модели, используя листовые материалы – бумагу, фольгу, пластиковую пленку.

Слои материала наклеиваются друг на друга и обрезаются по контурам цифровой модели с помощью лазера или лезвия.

Такие установки хорошо подходят для макетирования и могут использовать очень дешевые расходные материалы, включая обычную офисную бумагу.

Наиболее популярными методами 3D-печати, применяемыми в быту и в офисных условиях стали моделирование методом послойного наплавления (FDM) и лазерная стереолитография (SLA).

Остановимся на этих технологиях поподробнее.

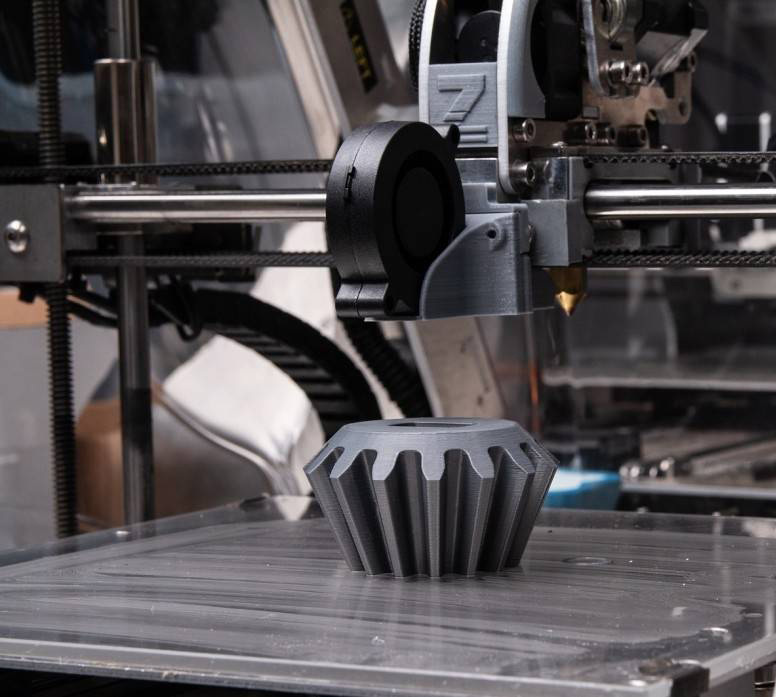

Печать методом послойного наплавления (FDM)

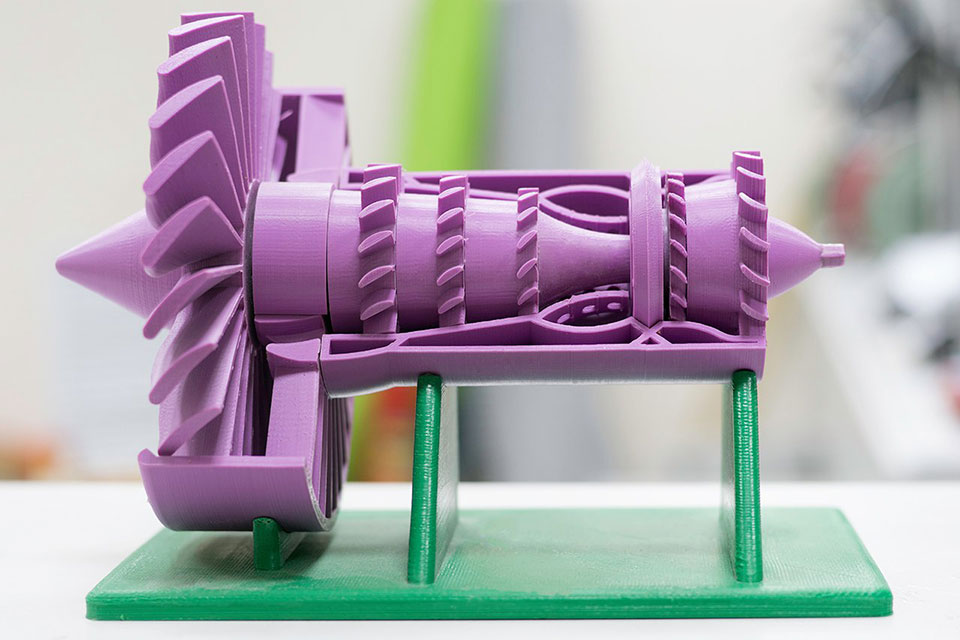

FDM – пожалуй, наиболее простой и доступный метод трехмерного построения, что и обуславливает его высокую популярность.

Высокий спрос на FDM-принтеры ведет к быстрому снижению цен на устройства и расходные материалы, наряду с развитием технологии в направлении удобства эксплуатации и повышения надежности.

Расходные материалы

Катушка с нитью из ABS-пластика и готовая модель

FDM-принтеры предназначены для печати термопластиками, которые обычно поставляются в виде тонких нитей, намотанных на катушки. Ассортимент «чистых» пластиков весьма широк. Одним из наиболее популярных материалов является полилактид или «PLA-пластик». Этот материал изготавливается из кукурузы или сахарного тростника, что обуславливает его нетоксичность и экологичность, но делает его относительно недолговечным. ABS-пластик, наоборот, очень долговечен и износоустойчив, хотя и восприимчив к прямому солнечному свету и может выделять небольшие объемы вредных испарений при нагревании. Из этого материала производятся многие пластиковые предметы, которыми мы пользуемся на повседневной основе: корпуса бытовых устройств, сантехника, пластиковые карты, игрушки и т.д.

Ассортимент «чистых» пластиков весьма широк. Одним из наиболее популярных материалов является полилактид или «PLA-пластик». Этот материал изготавливается из кукурузы или сахарного тростника, что обуславливает его нетоксичность и экологичность, но делает его относительно недолговечным. ABS-пластик, наоборот, очень долговечен и износоустойчив, хотя и восприимчив к прямому солнечному свету и может выделять небольшие объемы вредных испарений при нагревании. Из этого материала производятся многие пластиковые предметы, которыми мы пользуемся на повседневной основе: корпуса бытовых устройств, сантехника, пластиковые карты, игрушки и т.д.

Кроме PLA и ABS возможна печать нейлоном, поликарбонатом, полиэтиленом и многими другими термопластиками, широко распространенными в современной промышленности. Возможно и применение более экзотичных материалов – таких, как поливиниловый спирт, известный как «PVA-пластик». Этот материал растворяется в воде, что делает его весьма полезным при печати моделей сложной геометрической формы.

Модель, изготовленная из Laywoo-D3. Изменение температуры экструзии позволяет добиваться разных оттенков и имитировать годовые кольца

Вовсе необязательно печатать однородными пластиками. Возможно и применение композитных материалов, имитирующих древесину, металлы, камень. Такие материалы используют все те же термопластики, но с примесями непластичных материалов.

Так, Laywoo-D3 состоит отчасти из натуральной древесной пыли, что позволяет печатать «деревянные» изделия, включая мебель.

Материал под названием BronzeFill имеет наполнитель из настоящей бронзы, а изготовленные из него модели поддаются шлифовке и полировке, достигая высокой схожести с изделиями из чистой бронзы.

Стоит лишь помнить, что связующим элементом в композитных материалах служат термопластики – именно они и определяют пороги прочности, термоустойчивости и другие физические и химические свойства готовых моделей.

Экструдер

Экструдер – печатная головка FDM-принтера. Строго говоря, это не совсем верно, ибо головка состоит из нескольких частей, из которых непосредственно «экструдером» является лишь подающий механизм. Тем не менее, по устоявшейся традиции термин «экструдер» повсеместно применяется в качестве синонима целой печатающей сборки.

Строго говоря, это не совсем верно, ибо головка состоит из нескольких частей, из которых непосредственно «экструдером» является лишь подающий механизм. Тем не менее, по устоявшейся традиции термин «экструдер» повсеместно применяется в качестве синонима целой печатающей сборки.

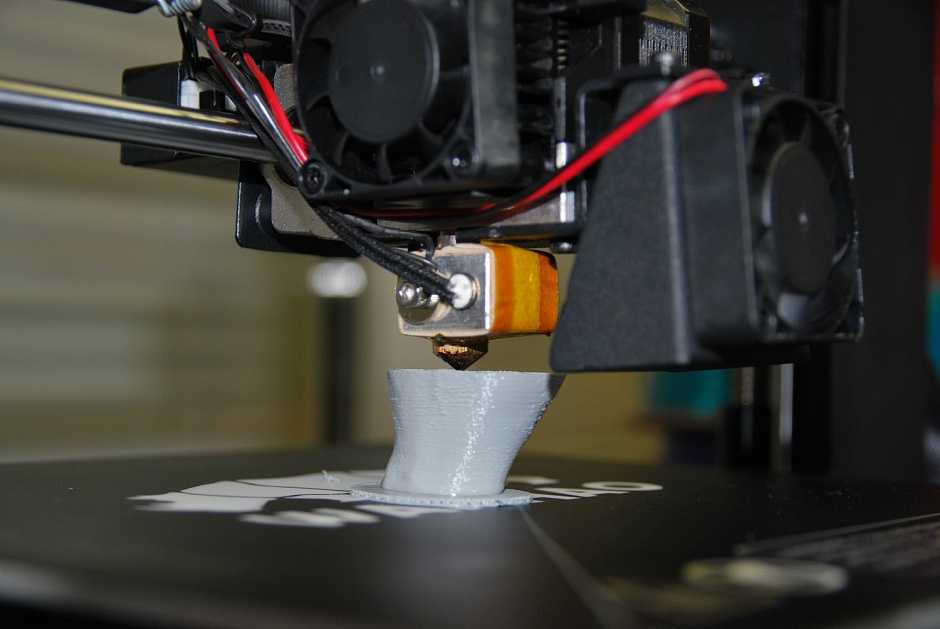

Общая схема конструкции FDM-экструдера

Экструдер предназначен для плавки и нанесения термопластиковой нити. Первый компонент – механизм подачи нити, состоящий из валиков и шестерней, приводимых в движение электромотором. Механизм осуществляет подачу нити в специальную нагреваемую металлическую трубку с соплом небольшого диаметра, называемую «хот-энд» или просто «сопло». Тот же механизм используется и для извлечения нити, если необходима смена материала.

Хот-энд служит для нагревания и плавления нити, подаваемой протягивающим механизмом. Как правило, сопла производятся из латуни или алюминия, хотя возможно использование более термоустойчивых, но и более дорогих материалов. Для печати наиболее популярными пластиками вполне достаточно и латунного сопла. Собственно «сопло» крепится к концу трубки с помощью резьбового соединения и может быть заменено на новое в случае износа или при необходимости смены диаметра. Диаметр сопла обуславливает толщину расплавленной нити и, как следствие, влияет на разрешение печати. Нагревание хот-энда регулируется термистором. Регулировка температуры очень важна, так при перегреве материала может произойти пиролиз, то есть разложение пластика, что способствует как потере свойств самого материала, так и забиванию сопла.

Собственно «сопло» крепится к концу трубки с помощью резьбового соединения и может быть заменено на новое в случае износа или при необходимости смены диаметра. Диаметр сопла обуславливает толщину расплавленной нити и, как следствие, влияет на разрешение печати. Нагревание хот-энда регулируется термистором. Регулировка температуры очень важна, так при перегреве материала может произойти пиролиз, то есть разложение пластика, что способствует как потере свойств самого материала, так и забиванию сопла.

Экструдер FDM-принтера PrintBox3D One

Для того чтобы нить не расплавилась слишком рано, верхняя часть хот-энда охлаждается с помощью радиаторов и вентиляторов. Этот момент имеет огромное значение, так как термопластики, проходящие порог температуры стеклования, значительно расширяются в объеме и повышают трение материала со стенками хот-энда. Если длина такого участка слишком велика, протягивающему механизму может не хватить сил для проталкивания нити.

Количество экструдеров может варьироваться в зависимости от предназначения 3D-принтера. Простейшие варианты используют одну печатающую головку. Двойной экструдер значительно расширяет возможности устройства, позволяя печатать одну модель двумя разными цветами, а также использовать разные материалы. Последний момент важен при построении сложных моделей с нависающими элементами конструкции: FDM-принтеры не могут печатать «по воздуху», так как наносимым слоям требуется опора. В случае с навесными элементами приходится печатать временные опорные структуры, которые удаляются по завершении печати. Процесс удаления чреват повреждением самой модели и требует аккуратности. Кроме того, если модель имеет сложную структуру с труднодоступными внутренними полостями, построение обычных опор может оказаться непрактичным виду сложности удаления лишнего материала.

Простейшие варианты используют одну печатающую головку. Двойной экструдер значительно расширяет возможности устройства, позволяя печатать одну модель двумя разными цветами, а также использовать разные материалы. Последний момент важен при построении сложных моделей с нависающими элементами конструкции: FDM-принтеры не могут печатать «по воздуху», так как наносимым слоям требуется опора. В случае с навесными элементами приходится печатать временные опорные структуры, которые удаляются по завершении печати. Процесс удаления чреват повреждением самой модели и требует аккуратности. Кроме того, если модель имеет сложную структуру с труднодоступными внутренними полостями, построение обычных опор может оказаться непрактичным виду сложности удаления лишнего материала.

Готовая модель с опорами из PVA-пластика (белого цвета) до и после промывки

В таких случаях весьма кстати приходится тот самый водорастворимый поливиниловый спирт (PVA-пластик). С помощью двойного экструдера можно построить модель из водоупорного термопластика, используя PVA для создания опор.

После окончания печати PVA можно просто растворить в воде и получить сложное изделие идеального качества.

Некоторые модели FDM-принтеров могут использовать три или даже четыре экструдера.

Рабочая платформа

Подогреваемая платформа, накрытая съемным стеклянным рабочим столиком

Построение моделей происходит на специальной платформе, зачастую оснащаемой нагревательными элементами. Подогрев требуется для работы с целым рядом пластиков, включая популярный ABS, подверженных высокой степени усадки при охлаждении. Быстрая потеря объема холодными слоями в сравнении со свеженанесенным материалом может привести к деформации модели или расслоению. Подогрев платформы позволяет значительно выравнивать градиент температур между верхними и нижними слоями.

Для некоторых материалов подогрев противопоказан. Характерный пример – PLA-пластик, который требует достаточно длительного времени для затвердевания. Подогрев PLA может привести к деформации нижних слоев под тяжестью верхних. При работе с PLA обычно принимаются меры не для подогрева, а для охлаждения модели. Такие принтеры имеют характерные открытые корпуса и дополнительные вентиляторы, обдувающие свежие слои модели.

При работе с PLA обычно принимаются меры не для подогрева, а для охлаждения модели. Такие принтеры имеют характерные открытые корпуса и дополнительные вентиляторы, обдувающие свежие слои модели.

Калибровочный винт рабочей платформы, покрытой синим малярным скотчем

Платформа требует калибровки перед печатью, чтобы сопло не задевало нанесенные слои и не отходило слишком далеко, вызывая печать «по воздуху», что приводит к образованию «вермишели» из пластика. Процесс калибровки может быть как ручным, так и автоматическим. В ручном режиме калибровка производится позиционированием сопла в разных точках платформы и регулировкой наклона платформы с помощью опорных винтов для достижения оптимальной дистанции между поверхностью и соплом.

Как правило, платформы оснащаются дополнительным элементом – съемным столиком. Такая конструкция упрощает чистку рабочей поверхности и облегчает снятие готовой модели. Столики производятся из различных материалов, включая алюминий, акрил, стекло и пр. Выбор материала для изготовления столика зависит от наличия подогрева и расходных материалов, под которые оптимизирован принтер.

Выбор материала для изготовления столика зависит от наличия подогрева и расходных материалов, под которые оптимизирован принтер.

Для лучшего схватывания первого слоя модели с поверхностью столика зачастую применяются дополнительные средства, включая полиимидную пленку, клей и даже лак для волос! Но наиболее популярным средством служит недорогой, но эффективный малярный скотч. Некоторые производители делают перфорированные столики, хорошо удерживающие модель, но сложные в очистке. В целом, целесообразность нанесения дополнительных средств на столик зависит от расходного материала и материала самого столика.

Механизмы позиционирования

Схема работы позиционирующих механизмов

Само собой, печатающая головка должна перемещаться относительно рабочей платформы, причем в отличие от обычных офисных принтеров, позиционирование должно производиться не в двух, а в трех плоскостях, включая регулировку по высоте.

Схема позиционирования может варьироваться. Самый простой и распространенный вариант подразумевает крепление печатающей головки на перпендикулярных направляющих, приводимых в движение пошаговыми двигателями и обеспечивающими позиционирование по осям X и Y.

Самый простой и распространенный вариант подразумевает крепление печатающей головки на перпендикулярных направляющих, приводимых в движение пошаговыми двигателями и обеспечивающими позиционирование по осям X и Y.

Вертикальное же позиционирование осуществляется за счет передвижения рабочей платформы.

С другой стороны, возможно передвижение экструдера в одной плоскости, а платформы – в двух.

Дельта-принтер ORION производства компании SeemeCNC

Один из вариантов, набирающих популярность, является использование дельтаобразной системы координат.

Подобные устройства в промышленности называют «дельта-роботами».

В дельта-принтерах печатная головка подвешивается на трех манипуляторах, каждый из которых передвигается по вертикальной направляющей.

Синхронное симметричное движение манипуляторов позволяет изменять высоту экструдера над платформой, а ассиметричное движение вызывает смещение головки в горизонтальной плоскости.

Вариантом такой системы является обратный дельтовидный дизайн, где экструдер крепится неподвижно к потолку рабочей камеры, а платформа передвигается на трех опорных манипуляторах.

Дельта-принтеры имеют цилиндрическую область построения, а их конструкция облегчает увеличение высоты рабочей зоны с минимальными изменениями дизайна за счет удлинения направляющих.

В итоге все зависит от решения конструкторов, но основополагающий принцип не меняется.

Управление

Типичный контроллер на основе Arduino, оснащенный дополнительными модулями

Управление работой FDM-принтера, включая регулировку температуры сопла и платформы, темпа подачи нити и работы пошаговых моторов, обеспечивающих позиционирование экструдера, выполняется достаточно простыми электронными контроллерами. Большинство контроллеров основываются на платформе Arduino, имеющей открытую архитектуру.

Программный язык, используемый принтерами, называется G-код (G-Code) и состоит из перечня команд, поочередно выполняемых системами 3D-принтера. G-код компилируется программами, называемыми «слайсерами» – стандартным программным обеспечением 3D-принтеров, сочетающим некоторые функции графических редакторов с возможностью установки параметров печати через графический интерфейс. Выбор слайсера зависит от модели принтера. Принтеры RepRap используют слайсеры с открытым исходным кодом – такие, как Skeinforge, Replicator G и Repetier-Host. Некоторые компании создают принтеры, требующие использование фирменного программного обеспечения.

G-код компилируется программами, называемыми «слайсерами» – стандартным программным обеспечением 3D-принтеров, сочетающим некоторые функции графических редакторов с возможностью установки параметров печати через графический интерфейс. Выбор слайсера зависит от модели принтера. Принтеры RepRap используют слайсеры с открытым исходным кодом – такие, как Skeinforge, Replicator G и Repetier-Host. Некоторые компании создают принтеры, требующие использование фирменного программного обеспечения.

Программный код для печати генерируется с помощью слайсеров

В качестве примера можно упомянуть принтеры линейки Cube от компании 3D Systems. Есть и такие компании, которые предлагают фирменное обеспечение, но позволяют использовать и сторонние программы, как в случае с последними поколениями 3D-принтеров компании MakerBot.

Слайсеры не предназначены для 3D-проектирования, как такового. Эта задача выполняется с помощью CAD-редакторов и требует определенных навыков трехмерного дизайна. Хотя новичкам не стоит отчаиваться: цифровые модели самых различных дизайнов предлагаются на многих сайтах, зачастую даже бесплатно. Наконец, некоторые компании и частные специалисты предлагают услуги 3D-проектирования для печати на заказ.

Хотя новичкам не стоит отчаиваться: цифровые модели самых различных дизайнов предлагаются на многих сайтах, зачастую даже бесплатно. Наконец, некоторые компании и частные специалисты предлагают услуги 3D-проектирования для печати на заказ.

И наконец, 3D-принтеры можно использовать вкупе с 3D-сканерами, автоматизирующими процесс оцифровки объектов. Многие их таких устройств создаются специально для работы с 3D-принтерами. Наиболее известные примеры включают ручной сканер 3D Systems Sense и портативный настольный сканер MakerBot Digitizer.

FDM-принтер MakerBot Replicator 5-го поколения, со встроенным контрольным модулем в верхней части рамы

Пользовательский интерфейс 3D-принтера может состоять из банального USB порта для подключения к персональному компьютеру. В таких случаях управление устройством фактически осуществляется посредством слайсера.

Недостатком такой упрощенности является достаточно высокая вероятность сбоя печати при зависаниях или притормаживании компьютера.

Более продвинутый вариант включает наличие внутренней памяти или интерфейса для карты памяти, что позволяет сделать процесс автономным.

Такие модели оснащаются контрольными модулями, позволяющими регулировать многие параметры печати (например, скорость печати или температуру экструзии). В состав модуля может входить небольшой LCD-дисплей или даже мини-планшет.

Разновидности FDM-принтеров

Профессиональный FDM-принтер Stratasys Fortus 360mc, позволяющий печатать нейлоном

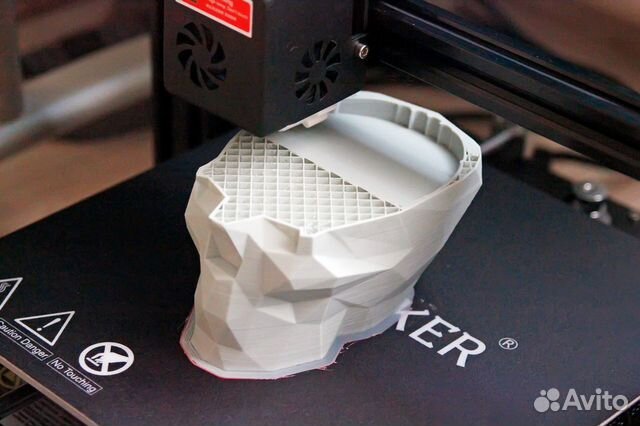

FDM-принтеры весьма и весьма разнообразны, начиная от простейших самодельных RepRap принтеров и заканчивая промышленными установками, способными печатать крупногабаритные объекты.

Лидером по производству промышленных установок является компания Stratasys, основанная автором технологии FDM-печати Скоттом Крампом.

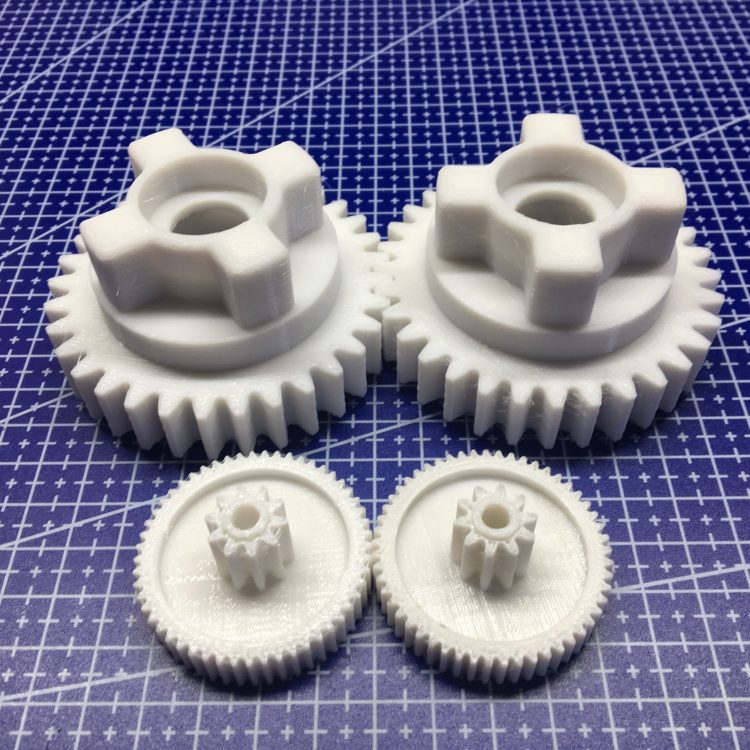

Простейшие FDM-принтеры можно построить самому. Такие устройства именуют RepRap, где «Rep» указывает на возможность «репликации», то есть самовоспроизведения.

RepRap принтеры могут быть использованы для печати пластиковых деталей, включенных в собственную конструкцию.

Контроллер, направляющие, ремни, моторы и прочие компоненты можно легко приобрести по отдельности.

Разумеется, сборка подобного устройства своими силами требует серьезных технических и даже инженерных навыков.

Некоторые производители облегчают задачу, продавая комплекты для самостоятельной сборки, но подобные конструкторы все равно требуют хорошего понимания технологии.

Вариант популярного RepRap принтера Prusa позднего, третьего поколения

Если же вам по душе мастерить вещи собственными руками, то RepRap принтеры приятно порадуют ценой: средняя стоимость популярного дизайна Prusa Mendel ранних поколений составляет порядка $500 в полной комплектации.

И, несмотря на свою «самодельную сущность», RepRap принтеры вполне способны производить модели с качеством на уровне дорогих фирменных собратьев.

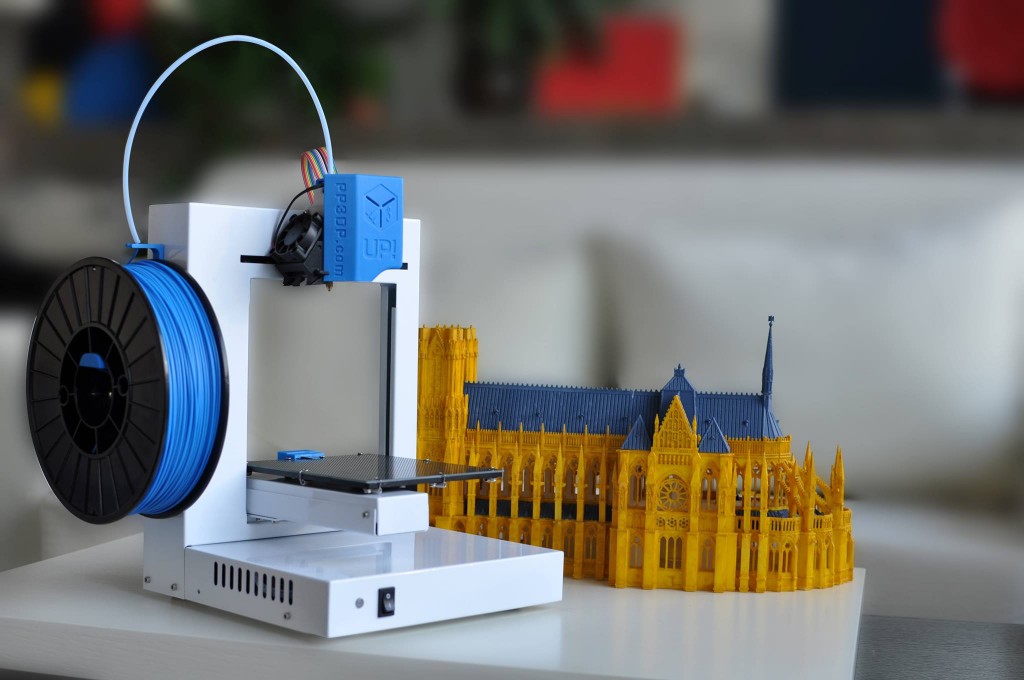

Обыденные же пользователи, не желающие вникать в тонкости процесса, а требующие лишь удобное устройство для бытовой эксплуатации, могут приобрести FDM-принтер в готовом виде.

Многие компании делают упор на развитие именно пользовательского сегмента рынка, предлагая на продажу 3D-принтеры, готовые к печати «прямо из упаковки» и не требующие серьезных навыков в обращении с компьютерами.

Бытовой 3D-принтер Cube производства компании 3D Systems

Самым известным примером бытового 3D-принтера служит 3D Systems Cube.

Хотя это устройство и не блещет огромной зоной построения, сверхвысокой скоростью печати или непревзойденным качеством изготовления моделей, оно удобно в использовании, вполне доступно и безопасно: этот принтер получил необходимую сертификацию для использования даже детьми.

Демонстрация работы FDM-принтера производства компании Mankati: http://youtu.be/51rypJIK4y0

Лазерная стереолитография (SLA)

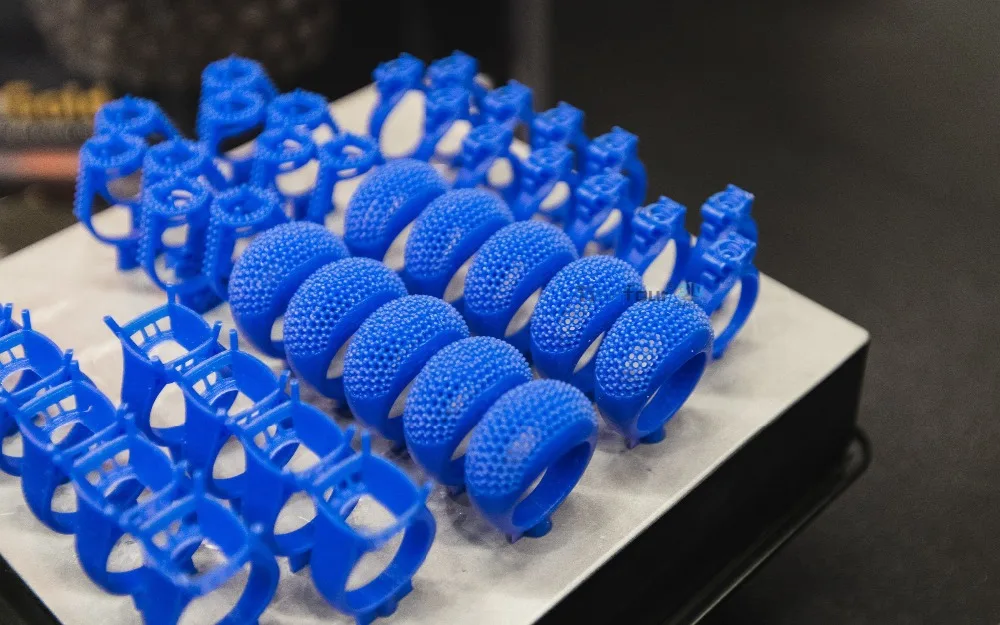

Стереолитографические 3D-принтеры широко используются в зубном протезировании

Стереолитографические принтеры – вторые по популярности и распространенности после FDM-принтеров.

Эти устройства позволяют добиваться исключительно высокого качества печати.

Разрешение некоторых SLA-принтеров исчисляется считанными микронами – неудивительно, что эти устройства быстро завоевали любовь ювелиров и стоматологов.

Программная сторона лазерной стереолитографии практически идентична FDM-печати, поэтому не будем повторяться и затронем лишь отличительные особенности технологии.

Лазеры и проекторы

Проекторная засветка фотополимерной модели на примере DLP-принтера Kudo3D Titan

Стоимость стереолитографических принтеров стремительно снижается, что объясняется растущей конкуренцией ввиду высокого спроса и применением новых технологий, удешевляющих конструкцию.

Несмотря на то, что технология обобщенно называется «лазерной» стереолитографией, наиболее современные разработки в большинстве своем применяют ультрафиолетовые светодиодные проекторы.

Проекторы дешевле и надежнее лазеров, не требуют использования деликатных зеркал для отклонения лазерного луча, а также имеют более высокую производительность. Последнее объясняется тем, что контур целого слоя засвечивается целиком, а не последовательно, точка за точкой, как в случае с лазерными вариантами. Этот вариант технологии называется проекторной стереолитографией, «DLP-SLA» или просто «DLP». Тем не менее, на данный момент распространены оба варианта – как лазерные, так и проекторные версии.

Последнее объясняется тем, что контур целого слоя засвечивается целиком, а не последовательно, точка за точкой, как в случае с лазерными вариантами. Этот вариант технологии называется проекторной стереолитографией, «DLP-SLA» или просто «DLP». Тем не менее, на данный момент распространены оба варианта – как лазерные, так и проекторные версии.

Кювета и смола

Фотополимерная смола заливается в кювету

В качестве расходных материалов для стереолитографических принтеров используется фотополимерная смола, внешне напоминающая эпоксидную. Смолы могут иметь самые разные характеристики, но все они обладают одной чертой, краеугольной для применения в 3D-печати: эти материалы затвердевают под воздействием ультрафиолетового света. Отсюда, собственно, и название «фотополимерные».

В полимеризованном виде смолы могут иметь самые разные физические характеристики. Некоторые смолы напоминают резину, другие – твердые пластики вроде ABS. Возможен выбор разных цветов и степени прозрачности. Главный же недостаток смол и SLA-печати в целом – стоимость расходных материалов, значительно превышающая стоимость термопластиков.

Возможен выбор разных цветов и степени прозрачности. Главный же недостаток смол и SLA-печати в целом – стоимость расходных материалов, значительно превышающая стоимость термопластиков.

С другой стороны, стереолитографические принтеры в основном применяются ювелирами и стоматологами, не требующими построения деталей большого размера, но ценящими экономию от быстрого и точного прототипирования изделий. Таким образом, SLA-принтеры и расходные материалы окупаются очень быстро.

Пример модели, напечатанной на лазерном стереолитографическом 3D-принтере

Смола заливается в кювету, которая может оснащаться опускаемой платформой. В этом случае принтер использует выравнивающее устройство для разглаживания тонкого слоя смолы, покрывающего платформу, непосредственно перед облучением. По мере изготовления модели платформа вместе с готовыми слоями «утапливается» в смоле. По завершении печати модель вынимается из кюветы, обрабатывается специальным раствором для удаления остатков жидкой смолы и помещается в ультрафиолетовую печь, где производится окончательная засветка модели.

Некоторые SLA и DLP принтеры работают по «перевернутой» схеме: модель не погружается в расходный материал, а «вытягивается» из него, в то время как лазер или проектор размещаются под кюветой, а не над ней. Такой подход устраняет необходимость выравнивания поверхности после каждой засветки, но требует использования кюветы из прозрачного для ультрафиолетового света материала – например, из кварцевого стекла.

Точность стереолитографических принтеров чрезвычайно высока. Для сравнения, эталоном вертикального разрешения для FDM-принтеров считается 100 микрон, а некоторые варианты SLA-принтеров позволяют наносить слои толщиной всего в 15 микрон. Но и это не предел. Проблема, скорее, не столько в точности лазеров, сколько в скорости процесса: чем выше разрешение, тем ниже скорость печати. Использование цифровых проекторов позволяет значительно ускорить процесс, ибо каждый слой засвечивается целиком. Как результат, производители некоторых DLP-принтеров заявляют о возможности печатать с разрешением в один микрон по вертикали!

Видео с выставки CES 2013, демонстрирующее работу стереолитографического 3D-принтера Formlabs Form1: http://youtu. be/IjaUasw64VE

be/IjaUasw64VE

Разновидности стереолитографических принтеров

Настольный стереолитографический принтер Formlabs Form1

Как и в случае с FDM-принтерами, SLA-принтеры поставляются в широком диапазоне с точки зрения габаритов, возможностей и стоимости. Профессиональные установки могут стоить десятки, если не сотни тысяч долларов и весить пару тонн, но быстрое развитие настольных SLA и DLP-принтеров приводит к постепенному снижению стоимости аппаратуры без потери качества печати.

Такие модели как Titan 1 обещают сделать стереолитографическую 3D-печать доступной для небольших компаний и даже для бытового использования, имея стоимость в районе $1 000. Form 1 от компании Formlabs уже доступен по отпускной цене производителя в $3 299.

Разработчик же DLP принтера Peachy вообще намеревается преодолеть нижний ценовой барьер в $100.

При этом стоимость фотополимерных смол остается достаточно высокой, хотя средняя цена за последнюю пару лет упала со $150 до $50 за литр.

Само собой, растущий спрос на стереолитографические принтеры будет стимулировать рост производства расходных материалов, что будет вести к дополнительному снижению цен.

Перейти на главную страницу Энциклопедии 3D-печати

3д печать — цена услуги в Москве

Лаборатория трехмерной печати предлагает выполнение таких услуг, как печать на 3Д принтере (Москва). Цены зависят от материала из которого будет изготовлено изделие, технология, точность и тираж. В работу берем штучно и партии на печать на 3d принтере на заказ. Наше оборудование позволяет запускать в печать одновременно много экземпляров и в этом случае предложение по стоимости может стать весьма привлекательным.

Сегодня 3d печать, цена на которую не так высока, как может показаться, подчиняет себе все более обширный круг задач. С ее помощью можно воплотить любую, порой кажущуюся невероятной, задумку. Довольно быстро сервис трехмерного реплицирования (воспроизведения с помощью принтера) получил значительное распространение и стал доступным – в том числе, и с точки зрения расходов. Теперь каждый без труда может использовать 3д печать в Москве. Цены при этом никого уже не пугают.

Теперь каждый без труда может использовать 3д печать в Москве. Цены при этом никого уже не пугают.

Наша компания располагает парком современного оборудования с разным уровнем точности, возможностей и работой с материалом, с помощью которого осуществляется целый ряд направлений, в том числе, 3д печать (цена на эту услугу – из чего она складывается, какие факторы на нее влияют, будет описана ниже).

Наши устройства также можно взять в аренду. Тогда, при наличии квалифицированного персонала, вы сможете самостоятельно выполнить печать на 3д принтере (Москва). Цены на аренду уточняйте у наших консультантов, они же подскажут, какой прибор наилучшим образом подойдет вам для ваших целей.

Иногда, например, на период участия в выставке, оборудование, позаимствованное на время, удешевляет 3д печать. Стоимость воспроизведенного продукта окажется для вас более выгодной.

Рассмотрим ценообразование в случае, когда требуется 3d печать. В Москве цена на выполнение такой заявки складывается под влиянием нескольких условий:

1. С чем пришел клиент? Для воплощения идеи требуется модель будущего изделия в формате STL (от термина ‘stereolitography’, STL – особый тип файла, используемый в аддитивных технологиях):

С чем пришел клиент? Для воплощения идеи требуется модель будущего изделия в формате STL (от термина ‘stereolitography’, STL – особый тип файла, используемый в аддитивных технологиях):

- Есть пока только идея – значит, потребуется подготовить эскизы и чертежи. Затем мы перейдем непосредственно к моделированию.

- Есть эскиз или чертеж – следующий этап: перевести их в цифровую форму и подготовить 3D модель.

- Есть предмет, который требуется реплицировать – чтобы получить его цифровой образ, мы выполняем трехмерное сканирование и/или реверс-инжиниринг.

- Имеется готовая электронная модель – отлично, тогда мы можем переходить к следующему этапу и определяемся со следующей характеристикой.

2. О каком тираже идет речь? Мы работаем как с выпуском единичных изделий, так и с партиями. И в том, и в другом случае может использоваться 3д печать, цены же на штучное и серийное производство будут различаться.

Если необходима партия, имеет смысл сравнить стоимость 3d печати и вакуумного литья (мы располагаем приборами для использования обеих технологий). Возможно, в вашем случае литье обойдется в меньшую сумму, чем печать на 3д принтере на заказ. Цена может отличаться значительно.

Возможно, в вашем случае литье обойдется в меньшую сумму, чем печать на 3д принтере на заказ. Цена может отличаться значительно.

3. На каком материале клиент остановил выбор? От этого тоже будет зависеть, сколько стоит 3д печать в данном случае. Выбор зависит и от задачи, и от имеющегося бюджета. Мы можем предложить материалы с различной токопроводимостью, фрикционной устойчивостью, оптической прозрачностью, прочностью, цветом и т.д.

Нужно определиться, насколько прочным должен быть готовый продукт.

Также важно понять, насколько точно должна быть воспроизведена цифровая модель. Разные пластики и полимеры, а также технологии дают разную степень точности (соответствия). Неслучайно, у нас много постоянных заявок на 3d печать (Москва) – цены мы не завышаем, но гарантируем высочайшую точность производства, это стало нашей фишкой.

4. Как клиент предпочитает выполнить работу?

В зависимости от материала и технологии, которой будет выполнена 3д печать на заказ, цена на нее будет рассчитываться либо за грамм – если планируется использовать моделирование методом наплавления (FDM – Fused deposition modeling), либо за кубический сантиметр (если выбраны методы многоструйного моделирования (MJM), лазерной стереолитографии (SLA), селективного лазерного спекания (SLS) или плавления (SLM)).

5. Нужен ли дополнительный сервис – постобработка, окрашивание, нанесение надписей и др.? Мы предлагаем 3d печать ABS, цена на которую не дороже, чем с использованием пластика PLA, однако для ABS доступно и изменение цвета, и выполнение надписей.

3d печать фотополимером — цена

Один из распространенных заказов в нашей лаборатории — 3д печать фотополимером по технологиям SLA и MJP(MJM). В случае с SLA или SLA LCD поддержки имеют крошечное пятно контакта с моделью и следы от поддержек едва заметны. При печати по технологии MJP(MJM) материал поддержек выплавляемый, то есть на модели не будет следов от поддержек.

В нашей компании можно разместить заказ на 3д печать из материалов с разными свойствами: токопроводящие, люминесцентные, фрикционно устойчивые, с разной оптической прозрачностью, цветом, степенью прочности и так далее. Одно из наших конкурентных преимуществ – точность печати, не отражающаяся вообще на цене 3д печати.

При этом в сравнении на 3д печать в Москве цены у нас будут очевидно выгоднее.

Готовые изделия можно окрашивать, обрабатывать, наносить УФ печать, так как мы специализируемся на печати промышленным пластиком ABS, в отличии от многих предлагающих печать PLA пластиком, который очень сложно обрабатывать и окрашивать. Стоимость по каждой операции пост обработки обсуждается индивидуально.

3d печать abs — цена

Самый ходовой запрос — 3д печать из ABS пластика. Изделия из него устойчивы к воде, моющим средствам, кислотным и щелочным растворам, маслу и могут использоваться в широком диапазоне температур: от -40 до +90 градусов по Цельсию. Многие элементы кузова современного автомобиля выполнены именно из него, ABS считается промышленным полимером при этом это один из самых дешевых материалов и если нужен минимальный бюджет, когда выполняется 3д печать на заказ, цена именно на пластик, наиболее привлекательна.

Если Вы нацелены на изготовление ваших объектов из пластика, то получите у наших специалистов консультацию, какой материал или технология подойдет именно для ваших целей. Мы выполним печать на 3д принтере на заказ в соответствии с вашими пожеланиями и техническими требованиями.

Мы выполним печать на 3д принтере на заказ в соответствии с вашими пожеланиями и техническими требованиями.

В нашей компании вы можете заказать изготовление моделей из нейлона, воска, поликарбоната, композитных материалов с добавлением углеволокна, стекловолокна, керамики, карбона и других материалов. Мы ответим на все ваши вопросы и в режиме 24/7 готовы взяться за реализацию вашей идеи. В каждом отдельном случае мы индивидуально определяем стоимость на 3д печать вашего замысла и оно точно того стоит.

Получить необходимую информацию (детали, как подать заявку на 3д печать, услуги, цены, в том числе на аренду оборудования) можно у наших менеджеров. Они проконсультируют вас относительно любых нюансов сервиса и помогут подобрать оптимальный для ваших задач и бюджета вариант.

Откройте для себя 3D-принтер для 3D-печати!

Центр обучения 3D

Посмотреть все категории

Комплектация:

- Введение

- Можете ли вы 3D-печатать 3D-принтер?

- Как это работает?

- Почему вы должны создавать свой 3D-принтер с нуля?

- RepRap — первый самовоспроизводящийся 3D-принтер

- 3D-принтер с 3D-печатью: улучшение технологии с помощью итераций, таких как Prusa i3

- Создание будущего самовоспроизводящихся 3D-принтеров: пространственные приложения

Введение

Можно ли печатать на 3D-принтере?

Да, 3D-принтер можно печатать! Создано несколько самовоспроизводящихся 3D-принтеров, и уже есть несколько их версий. Однако эти типы 3D-принтеров не могут выполнять всю работу самостоятельно. Вы должны распечатать каждую часть 3D-принтера отдельно, а затем собрать их самостоятельно. Кроме того, все еще есть несколько частей 3D-принтера, которые нельзя распечатать в 3D как электронные компоненты. Таким образом, вы можете 3D-печатать 3D-принтер, но пока не полностью.

Однако эти типы 3D-принтеров не могут выполнять всю работу самостоятельно. Вы должны распечатать каждую часть 3D-принтера отдельно, а затем собрать их самостоятельно. Кроме того, все еще есть несколько частей 3D-принтера, которые нельзя распечатать в 3D как электронные компоненты. Таким образом, вы можете 3D-печатать 3D-принтер, но пока не полностью.

Это также означает только 3D-печать пластиком. Другие типы 3D-принтеров, такие как металлические 3D-принтеры, жидкая смола или керамическая 3D-печать, не могут быть изготовлены таким образом.

Как это работает?

3D-печать на 3D-принтере ничем не отличается от метода изготовления любого другого 3D-печатного объекта. На самом деле вы можете найти детали в Интернете, но вам может понадобиться 3D-моделирование или программное обеспечение САПР, чтобы внести коррективы. Ваши детали будут напечатаны на 3D-принтере слой за слоем , процесс повторяется. Вы должны убедиться, что экструзия материала проходит гладко и что она производит тонкие слои. Также стоит обратить внимание на отделку поверхности, хотя с технологией FDM она будет не самой гладкой.

Ваши детали будут напечатаны на 3D-принтере слой за слоем , процесс повторяется. Вы должны убедиться, что экструзия материала проходит гладко и что она производит тонкие слои. Также стоит обратить внимание на отделку поверхности, хотя с технологией FDM она будет не самой гладкой.

Зачем вам создавать 3D-принтер для 3D-печати?

Создание собственного 3D-принтера может дать вам много возможностей для обучения . Это позволяет вам узнать проект изнутри и по-настоящему погрузиться во все тайны 3D-печати. Вы получите много знаний, а также стать экспертом в случае ремонта.

3D-печать дает вам новую свободу дизайна . Благодаря этому вы можете настроить и персонализировать свой собственный 3D-принтер в соответствии со своими потребностями. Никакая другая технология не дает вам возможности производить полностью регулируемый станок для производства ваших деталей.

RepRap, первый самовоспроизводящийся 3D-принтер

Первый самовоспроизводящийся 3D-принтер был изобретен доктором Адрианом Бойером в рамках проекта RepRap, старшим преподавателем кафедры машиностроения Университета Бата, который начал свои исследования в 2005 году. Его первая функциональная машина, названная RepRap «Дарвин» с 50% самовоспроизводящихся частей был представлен в 2008 г.

Его первая функциональная машина, названная RepRap «Дарвин» с 50% самовоспроизводящихся частей был представлен в 2008 г.

Вот видео, на котором Адриан Бойер собирает проект RepRap:

В 3D-принтерах, созданных в рамках проекта RepRap, используется технология FDM-печати Fused Deposition Modeling с пластиковыми материалами для 3D-печати. Это настольные 3D-принтеры, поэтому их область применения ограничена по сравнению с промышленным аддитивным производством.

Более того, они не могут полностью напечатать себя. Поскольку они представляют собой пластиковые 3D-принтеры, сделанные из пластиковых деталей, они могут печатать в 3D некоторые части самих себя, точно так же, как они могут полностью создавать другие 3D-печатные объекты. Затем вам нужно собрать их самостоятельно и добавить компоненты, которые нельзя распечатать в 3D, например электронику или металлические детали (поскольку это пластиковый 3D-принтер).

3D-печать 3D-принтер: улучшение технологии с помощью итераций, таких как Prusa i3

За прошедшие годы, поскольку проект RepRap является открытым исходным кодом, и все 3D-модели доступны в Интернете, было выпущено множество итераций этого пригодного для печати 3D-принтера от различных поклонников производства. Prusa i3 является частью этих улучшений, и теперь это один из самых используемых 3D-принтеров в мире. Он был разработан Йозефом Прусой в 2012 году. С тех пор были выпущены две улучшенные версии: Prusa i3 MK2 в 2016 году и Prusa i3 MK2S в 2017 году.0003

Почему это такой успех? Его более низкая стоимость (вы можете найти его файлы 3D-дизайна бесплатно), а также простота создания и модификации сделали его обязательным для любителей, а также для некоторых профессионалов (даже если он не заменяет производительность промышленный 3D-принтер). Он также популярен в сфере образования.

Как и в предыдущих версиях самовоспроизводящихся 3D-принтеров проекта RepRap, он может печатать в 3D только некоторые из своих деталей, пластиковые, но не металлические детали и электронные компоненты. Действительно, он еще не подходит для металлических 3D-принтеров. Но его можно использовать для создания различных 3D-печатных объектов, например, потребительских товаров, приспособлений и приспособлений или даже медицинских устройств..

Действительно, он еще не подходит для металлических 3D-принтеров. Но его можно использовать для создания различных 3D-печатных объектов, например, потребительских товаров, приспособлений и приспособлений или даже медицинских устройств..

Создание будущего самовоспроизводящихся 3D-принтеров: пространственные приложения

Самовоспроизводящийся настольный 3D-принтер — интересная концепция, но, в конце концов, мы могли бы печатать 3D-принтеры для гораздо более важных приложений. Наиболее интересным из них является явно пространственное исследование.

Действительно, многие ученые пытаются найти способ 3D-печати на 3D-принтере прямо в космосе. Одна из этих машин будет отправлена на Луну (в качестве первого шага), а затем воссоздаст себя из лунных материалов. В настоящее время над этим работает группа исследователей из Департамента машиностроения и аэрокосмической техники Карлтонского университета в Оттаве. Их цель — 3D-печать целых лунных баз, а также производство спутников в космосе.

Эта самовоспроизводящаяся 3D-машина печатает смесь материалов, таких как пластик и железо, в различных пропорциях, в зависимости от необходимой детали. Сырье, необходимое для создания подобной смеси, может быть извлечено из лунного реголита, материала, покрывающего почти всю лунную поверхность.

Одной из самых сложных деталей при 3D-печати 3D-принтера является двигатель. Алекс Эллери, руководитель проекта, сказал в июне, что команда близка к тому, чтобы напечатать полностью функционирующий электродвигатель из материала, подобного тому, который можно получить на Луне, что является настоящей революцией.

Но есть еще одно необходимое условие для полного самовоспроизведения: электроника. Эллери объяснил, что на решение этой проблемы может уйти гораздо больше времени. Как только станет возможным использовать одни и те же 3D-печатные 3D-принтеры для создания двигателей и электроники, эти машины позволят создавать любые производственные машины, такие как 3D-принтеры, фрезерные станки, дрели или землеройные машины. Таким образом, они будут не просто самовоспроизводиться, но и способствовать созданию пространственных производственных центров. А отправка в космос всего одного такого 3D-принтера позволит создавать огромные заводы.

Таким образом, они будут не просто самовоспроизводиться, но и способствовать созданию пространственных производственных центров. А отправка в космос всего одного такого 3D-принтера позволит создавать огромные заводы.

Кроме того, существует множество потенциальных применений аддитивного производства из космоса. Действительно, также можно было бы 3D-печать космических солнечных панелей на спутниках, превращающих солнечный свет в энергию, а затем отправлять эту солнечную энергию на землю. Или даже построить космические щиты, которые можно распечатать на 3D-принтере, чтобы защитить Землю от солнечной радиации и бороться с глобальным потеплением.

Похожие темы

- Наверх

Получайте последние новости о 3D-печати прямо на свой почтовый ящик

Подпишитесь на нашу еженедельную рассылку, чтобы узнавать о новейших технологиях 3D-печати, приложениях, материалах и программном обеспечении.

Можете ли вы напечатать 3D-принтер? Как на самом деле это сделать — 3D Printerly

Способность печатать на 3D-принтере — обычная шутка в этой области, но возможно ли это на самом деле? Эта статья поможет ответить на этот вопрос, а также предоставит вам дополнительные сведения.

Напечатать на 3D-принтере 3D-принтер не совсем возможно, потому что существует много электроники и специализированных деталей, которые нельзя изготовить на 3D-принтере, но большую часть из них определенно можно напечатать на 3D-принтере.

Многие проекты 3D-печати сосредоточены на печати большей части 3D-принтера, прежде чем добавлять другие детали для его завершения.

Обучение самовоспроизведению таких машин может изменить способ функционирования мира. Он может открыть так много дверей в разных секторах, не говоря уже о самоисследовании и свободе дизайна, которые он предлагает.

В этой статье подробно рассказывается, как именно люди печатают принтер в 3D.

Может ли 3D-принтер печатать на другом 3D-принтере?

Создание 3D-принтера с помощью 3D-принтера на первый взгляд может показаться невероятно захватывающим и непостижимым. Но это не совсем невозможно. Да, вы можете распечатать 3D-принтер с нуля.

Однако вы должны распечатать каждую часть 3D-принтера отдельно, а затем собрать их вместе. Тем не менее, не все сегменты 3D-принтера можно напечатать в 3D.

Тем не менее, не все сегменты 3D-принтера можно напечатать в 3D.

Есть несколько компонентов, таких как электроника и металлические детали, которые нужно добавить при сборке 3D-принтера.

Первые попытки 3D-печати на 3D-принтере были предприняты около пятнадцати лет назад доктором Адрианом Бойером. Работая старшим преподавателем в Университете Бата в Англии, он начал свои исследования в 2005 году.

Его проект был известен как RepRap Project (RepRap, сокращение от , реплицирующий быстрый прототип). После долгой череды проб, ошибок и всего, что между ними, он придумал свою первую функциональную машину — RepRap «Darwin».

Этот 3D-принтер на 50 % состоял из самовоспроизводящихся деталей и был выпущен в 2008 году.

Вы можете посмотреть замедленное видео, на котором доктор Адриан Бойер собирает RepRap Darwin ниже.

После выпуска 3D-принтера Darwin появилось несколько других улучшенных вариантов. Сейчас их существует более сотни. В этот технологически развитый век можно сделать 3D-принтер с помощью 3D-принтера.

Сейчас их существует более сотни. В этот технологически развитый век можно сделать 3D-принтер с помощью 3D-принтера.

Кроме того, идея построить свой 3D-принтер с нуля звучит довольно увлекательно, не так ли? Это захватывающая возможность узнать и понять нюансы 3D-печати. Вы не только получите знания, но и разгадаете тайну, окружающую 3D-печать.

3D-печать 3D-принтер дает вам свободу настраивать его по своему усмотрению. Ни одна другая технология не позволяет вам это сделать, что дает вам еще больше причин попробовать ее.

Кто знает, может быть, у вас даже есть к этому способности!

Как напечатать 3D-принтер?

Поскольку теперь мы знаем, что вы можете на самом деле 3D-печатать 3D-принтер. Следующий шаг — научиться это делать. Приготовьтесь: мы предлагаем вам подробное, но простое руководство по печати на 3D-принтере.

В этой статье мы обсудим 3D-принтер Mulbot, где вы можете ознакомиться с инструкцией, перейдя по ссылке.

Если вам нужна история и подробная информация о Mulbot, посетите страницу Mulbot RepRap.

Mulbot — это широко печатный 3D-принтер с открытым исходным кодом, оснащенный напечатанной на 3D-принтере рамой, подшипниковыми блоками и приводными системами.

Основным мотивом этого проекта является вывод концепции RepRap на новый уровень и 3D-печать компонентов, отличных от рамы. Как следствие этого, в этот принтер не включены приобретенные подшипники или приводные системы.

3D-принтер Mulbot использует корпуса с квадратными направляющими для печати линейных подшипников. Поскольку подшипники и рельсы напечатаны на 3D-принтере, они интегрированы в сам каркас. Все три системы привода Mulbot также напечатаны на 3D-принтере.

На оси X используется распечатанный на 3D-принтере зубчатый ремень двойной ширины из термопластичного полиуретана в сочетании с печатным приводным и промежуточным шкивами, приводящими в движение каретку горячего конца. Ось Y приводится в движение напечатанной на 3D-принтере зубчатой рейкой и шестерней.

Наконец, ось Z приводится в движение двумя большими трапециевидными винтами и гайками, напечатанными на 3D-принтере.

3D-принтер Mulbot использует технологию изготовления плавленых нитей (FFF) и может быть построен менее чем за 300 долларов.

Ниже приведены инструкции, которые помогут вам начать работу.

Требования к печати

– Размер печати – 175 мм x 200 мм x 150 мм (кожух с двумя вентиляторами)

145 мм x 200 мм x 150 мм (окружающий кожух)

– Объем печати – 250 мм x 210 мм x 2103 мм на оригинальная Prusa MK3.

Поверхность для печати

Квадратная плавающая стеклянная платформа 8-1 ½ дюйма

Стандартная литая алюминиевая платформа Prusa MK3 с гибкой пластиной PEI использовалась в качестве поверхности для печати при изготовлении 3D-принтера Mulbot. Тем не менее, стеклянная кровать предпочтительнее.

Выбор нити

Все компоненты Mulbot изготовлены из PLA, за исключением ремня и монтажных ножек. Предполагается, что они будут напечатаны из ТПУ. Бренд Solutech рекомендуется для печатных деталей из PLA, а Sainsmart — для печатных деталей из TPU.

Лучше всего подходит PLA, так как он очень стабилен, не деформируется и не дает усадки. Кроме того, ТПУ обладает отличной межслойной адгезией и не скручивается в процессе печати.

Вам будет приятно узнать, что для изготовления 3D-принтера Mulbot требуется менее 2 кг нити.

Сначала подшипники

Очень важно сначала распечатать подшипники и рельсы. Таким образом, если подшипники не работают, вы избавите себя от необходимости печатать остальную часть принтера.

Вы должны начать с печати подшипника оси X, так как он самый маленький и требует минимального количества нити для печати. Убедитесь, что подшипники установлены точно, иначе шарики не будут циркулировать точно.

Когда вы закончите с подшипниками, вы можете приступить к сборке остальной части принтера.

Детали без печати

Для изготовления 3D-принтера Mulbot вам потребуются следующие детали без печати –

- Экструдер SeeMeCNC EZR

- E3D V6 Lite Hotend

- Контроллер Ramps 1.

4 Mega

4 Mega - Capricorn XC 1.75 Bowden Tube

- 5630 Светодиодные ленты

- Блок питания 150 Вт, 12 В

- IEC320 Впускная заглушка с переключателем Вентилятор 02 Найдите полный список предметов на странице Mulbot Thingiverse. .

Вы можете просмотреть это видео на YouTube, чтобы лучше понять, как печатать на 3D-принтере Mulbot.

Лучшие самовоспроизводящиеся 3D-принтеры

3D-принтер Snappy и 3D-принтер Dollo — два самых популярных самовоспроизводящихся принтера в индустрии 3D-печати. Основной целью проекта RepRap является разработка полнофункционального самовоспроизводящегося 3D-принтера. Эти два 3D-принтера сделали замечательные шаги к достижению этой цели.

Snappy 3D Printer

youtube.com/embed/2WZCcywjUBM?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture; web-share» allowfullscreen=»»>Snappy 3D Printer от RevarBat — это 3D-принтер RepRap с открытым исходным кодом. Технология, используемая при создании этого самовоспроизводящегося 3D-принтера, представляет собой технологию изготовления плавленых нитей (FFF), иногда называемую технологией моделирования методом наплавления (FDM).

Snappy занесен в Книгу рекордов Гиннеса как самый 3D-принтер в мире, напечатанный на 3D-принтере.

Как следует из названия, 3D-принтер Snappy состоит из частей, которые соединяются друг с другом, что в значительной степени исключает использование деталей, не напечатанных на 3D-принтере. После печати отдельных компонентов 3D-принтера на их сборку у вас вряд ли уйдет пара часов.

3D-принтер Snappy на 73% подходит для 3D-печати, за исключением двигателей, электроники, стеклянной рабочей пластины и подшипника. Несколько необходимых деталей, не предназначенных для печати, легко доступны в различных магазинах расходных материалов.

Несколько необходимых деталей, не предназначенных для печати, легко доступны в различных магазинах расходных материалов.

Что еще более интересно, так это то, что общая стоимость сборки 3D-принтера Snappy составляет менее 300 долларов, что делает его одним из самых дешевых и лучших самовоспроизводящихся 3D-принтеров в индустрии 3D-печати.

3D-принтер Dollo

3D-принтер Dollo — это 3D-принтер с открытым исходным кодом, разработанный дуэтом отца и сына — Беном и Бенджамином Энгель.

Это результат того, что по сути начиналось как проект. Бен и Бенджамин уже много лет являются активными членами сообщества RepRap.

После печати нескольких принтеров с открытым исходным кодом они пришли к выводу, что способность к самовоспроизведению может быть увеличена путем замены металлических стержней напечатанными частями.

4 Mega

4 Mega