Производство полиэтилентерефталата оптом на экспорт. ТОП 50 экспортеров полиэтилентерефталата

Продукция крупнейших заводов по изготовлению полиэтилентерефталата: сравнение цены, предпочтительных стран экспорта.

- где производят полиэтилентерефталат

- ⚓ Доставка в порт (CIF/FOB)

Страны куда осуществлялись поставки из России

- 🇺🇦 УКРАИНА (140)

- 🇩🇪 ГЕРМАНИЯ (46)

- 🇱🇹 ЛИТВА (36)

- 🇱🇻 ЛАТВИЯ (36)

- 🇰🇿 КАЗАХСТАН (32)

- 🇵🇱 ПОЛЬША (29)

- 🇨🇳 КИТАЙ (25)

- 🇫🇮 ФИНЛЯНДИЯ (23)

- 🇺🇿 УЗБЕКИСТАН (21)

- 🇲🇩 МОЛДОВА, РЕСПУБЛИКА (21)

- 🇺🇸 СОЕДИНЕННЫЕ ШТАТЫ (15)

- 🇹🇷 ТУРЦИЯ (11)

- 🇮🇹 ИТАЛИЯ (11)

- 🇰🇬 КИРГИЗИЯ (10)

- 🇦🇿 АЗЕРБАЙДЖАН (10)

Выбрать полиэтилентерефталата: узнать наличие, цены и купить онлайн

Крупнейшие экспортеры из России, Казахстана, Узбекистана, Белоруссии, официальные контакты компаний. Через наш сайт, вы можете отправить запрос сразу всем представителям, если вы хотите купить

полиэтилентерефталата.

🔥 Внимание: на сайте находятся все крупнейшие производители полиэтилентерефталата

Поставки полиэтилентерефталат оптом напрямую от завода изготовителя (Россия)

Крупнейшие заводы — кто можете изготовить полиэтилентерефталат

Пленка из полиэтилентерефталата толщиной не более

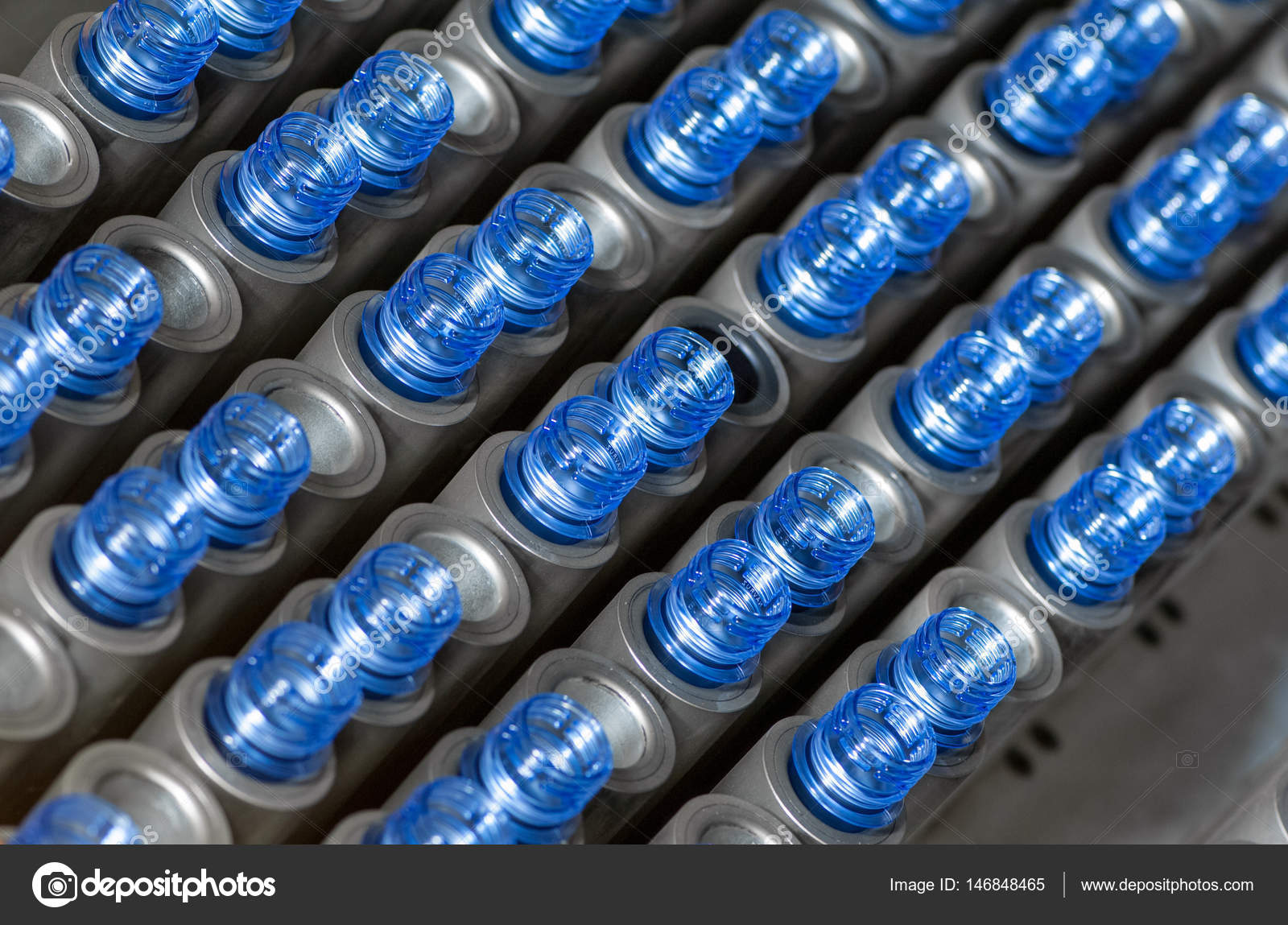

Изготовитель Преформы для изготовления изделий емкостью не более л

Поставщики плиты

Крупнейшие производители полиэтилентерефталат

Экспортеры фотопластинки и фотопленки плоские

Компании производители плиты

органические красящие вещества синтетические и препараты

Пленка

плиты

пробки

бумага и картон с покрытием

бумага и картон с покрытием

Бумага

части

нетканые материалы из химических нитей

Пробки и колпачки для закупорки бутылок из пластмасс

Коробки

Полиэтилентерефталат имеющий характеристическую вязкость мл/г и выше

Пленка

плиты

бутыли

Преформы для изготовления изделий емкостью более л

бутыли

АлексейПродажа товара: Азия, ЕС, Африка, Америка СНГ

Экспорт за рубеж, подбор надежных поставщиков

Почта: [email protected] WhatsApp

эксперт по ВЭД

Таможенное оформление, сертификация продукции

Почта: [email protected]

Доставка полиэтилентерефталата за границу

Часть портов, куда наиболее часто осуществляется импорт полиэтилентерефталата из России. Вы можете получить цену FOB/CIF в портах ниже. Или прислать наиболее подходящий порт для Вас. Продажа будет осуществляться напрямую между заводом изготовителем и покупателем

Вы можете получить цену FOB/CIF в портах ниже. Или прислать наиболее подходящий порт для Вас. Продажа будет осуществляться напрямую между заводом изготовителем и покупателем

- Gdynia (Poland)

- Izmail (Ukraine)

- Bautino (Kazakhstan)

- Giurgiulesti (Moldova)

- Botinge (Lithuania)

- Dalsbruk (Finland)

- San Benedetto del Tronto (Italy)

- Bozburun (Turkey)

- Qaradag (Azerbaijan)

Заполнить контактные данные

Отправить

Ertalyte, Tecapet, ПЭТ плиты, ПЭТ стержни, Полиэтилентерефталат, Эрталайт

Полиэтилентерефталат (ПЭТ, PET) – это высокопрочный износостойкий полукристаллический конструкционный материал в кругах, пластинах и листах.

Полиэтилентерефталат известен под торговыми марками Ertalyte, Tecapet.

Характеристики материала полностью идентичны, различаются лишь производители. Эрталайт производит компания Quadrant, а Tecapet — компания Ensinger.

Полиэтилентерефталат очень прочный пластик с великолепными антифрикционными свойствами. Благодаря своей мелкозернистой структуре, Эрталайт идеален для изготовления высокоточных конструкций: детали с мелкой резьбой, шестерни с большим количеством мелких зубьев, шнеки с тонкими стенками и т.п.).

Ещё одна уникальная особенность, которой лишены многие другие пластики – возможность склеивания.

Детали из Tecapet можно надёжно склеить между собой, либо приклеить к любой другой поверхности. Эрталайт имеет отличную адгезию к металлу и керамике.

Детали из Tecapet можно надёжно склеить между собой, либо приклеить к любой другой поверхности. Эрталайт имеет отличную адгезию к металлу и керамике.Кругляк из полиэтилентерефталата используется для изготовления особо прочных шестерней, втулок, роликов, элементов сложной конфигурации, работающих на высоких оборотах или под большой нагрузкой. ПЭТ стержни часто используют для замены бронзы. Изделия из Ertalyte получаются прочнее, долговечнее, легче и дешевле.

Плиты из полиэтилентерефталата применяются для изготовления изделий методом фрезеровки на ЧПУ. В сравнении с другими полимерами, плиты из ПЭТ обладают отличной износоустойчивостью в сочетании с высокой твёрдостью, что позволяет производить элементы, по прочности, не уступающие металлам. Часто, узлы из обычных конструкционных пластиков (полиамид, полиацеталь, полипропилен) заменяют на Эрталайт, в результате чего ресурс таких изделий значительно повышается.

Почти нулевое водопоглощение позволяет применять Эрталайт в морской воде, в пищевой промышленности при контакте с жидкостями и маслами. Среди ограничений нужно отметить, что Эрталайт может вступать в реакцию с этанолом, поэтому не рекомендуется использовать его в контакте с спиртами высокой концентрации.

Для дополнительного повышения характеристик скольжения, в базовый полимер добавляют твёрдую смазку на основе тефлона (PTFE). Такой пластик маркируются Ertalyte TX и Tecapet TF. Модифицированный полимер окрашивают серым цветом, некоторые заготовки из Ertalyte TX могут быть чёрными.

Купить плиты из ПЭТ, стержни из ПЭТ, Ertalyte и Tecapet по цене производителя:

- всегда в наличии

- отгрузка уже на следующий день

- безупречное немецкое качество, гарантия 10 лет.

16 ом

16 ом

Сравнительный трекинг индекса (по тесту A): 600

Электроизоляционная стойкость: 20 кВ/mmпроизводство ПЭТ-преформ для изготовления банок и бутылок для жидких и сыпучих продуктов — Руспласт

В наши дни уже давно не обойтись без привычной и знакомой ПЭТ-бутылки, банки и других ёмкостей для жидких и сыпучих продуктов.

Производятся эти изделия, вернее, выдуваются при определенной температуре из заготовки — преформы для ПЭТ-бутылок, банок и др. Это делают на специальном оборудовании.Производство преформ в мире началось в 60-е годы прошлого столетия. Сырьем для них является первичный и вторичный полиэтилентерефталат. ПЭТ (ПЭТФ — полиэтилентерефталат) пользуется необычайным успехом на рынке упаковочных материалов.

В настоящее время ПЭТ применяется в производстве тары для различных видов пищевой, химической, парфюмерной продукции.ПЭТ-гранулят стал очень популярным и широко применяемым материалом, который в какой-то мере смог заменить стекло и другие виды пластмасс. У ПЭТ много преимуществ. Это очень легкий материал. По сравнению со стеклянной тарой, ПЭТ-бутылки весят более чем в 10 раз меньше.

Да, ПЭТ-преформа может изготавливаться из вторичного сырья, и исследования показывают, что ее физические и гигиенические свойства практически не отличаются от тех, что изготовлены из первичного материала.ПЭТ-гранулы прозрачны, и легко окрашиваются в другой цвет, что позволяет производить упаковку, которая защищает от солнечного воздействия. Кроме того, вся продукция из ПЭТ в дальнейшем пригодна для вторичной переработки, что позволяет минимизировать урон окружающей среде.

При вторичной переработке ПЭТ-гранулят практически не теряет своих качеств.

Купить преформу хорошего качества сегодня достаточно легко. Её предлагают многие производители, но в 90% случаев это стандартные преформы. В последнее время стала пользоваться популярностью банка больших объёмов под различные виды продуктов. Доля рынка производителей преформ под данный вид продукции очень мала.

На основе толщины стенки 3,2 мм

В данном бизнес-предложении мы рассмотрим изготовление нестандартных ПЭТ-заготовок (преформ) под банки ёмкостью 2,8 литра и 6,5 литра с диаметром горловины 120 мм.Предлагаем Вашему вниманию несколько вариантов с разной производительностью и гнёздностью пресс-форм от 4 до 8 мест.

Рациональное комбинирование оборудования:

1. HR-420L PET 180 кг/час.

Блок осушителя материала ПЭТ SCD-1200U.

Влагопоглотители конденсата пресс-формы для PET SMD-1500H.

Чиллер для охлаждения воды и масла ТПА SIC-100A / air type.

2. HR-420 PET 133;120 кг/час.

Блок осушителя материала ПЭТ SCD-900U.

Влагопоглотители конденсата пресс-формы для ПЭТ SMD-1500H.

Чиллер для охлаждения воды и масла ТПА SIC-100A / air type.

3. HR-320 PET 95 кг/час.

Блок осушителя материала ПЭТ SCD-750U.

Влагопоглотители конденсата пресс-формы для ПЭТ SMD-1000H.

Чиллер для охлаждения воды и масла ТПА SIC-75A / air type.

4. HR-220L PET 110 кг/час.

Блок осушителя материала ПЭТ SCD-750U.

Влагопоглотители конденсата пресс-формы для ПЭТ SMD-1000H.

Чиллер для охлаждения воды и масла ТПА SIC-58A / air type.

5. HR-220 PET 70 кг/час.

Блок осушителя материала ПЭТ SCD-600U.

Влагопоглотители конденсата пресс-формы для ПЭТ SMD-1000H.

Чиллер для охлаждения воды и масла ТПА SIC-58A / air type.

Термопластавтомат HUARONG PET.

- полностью программируемый логический контроллер с высоким уровнем стабильности;

- русифицированный контроллер, разработанный на операционной системе WINDOWS CE;

- направляющие колонны, шнек и материальный цилиндр из специализированной стали;

- конфигурация ТПА подбирается по требованию покупателя;

- комплектующие ТПА от известных европейских и японских производителей;

- возможность переработки наполненных пластиков при температуре свыше 400°С;

- 5-точечный коленно-рычажный механизм: плавность, точность хода плиты смыкания, равномерное усилие запирания;

- сбалансированная система узла смыкания позволяет получить высокую точность позиционирования плит;

- параллельность плит 0.05 мм. по всему ходу, увеличивает срок службы пресс-формы, а так же качество получаемых изделий;

- функция автоматической настройки формы;

- функция защиты пресс-формы при низком давлении защитит пресс-форму при попадании постороннего предмета или при не извлечённом изделии;

- автоматическая централизованная система смазки узла смыкания;

- увеличивает срок службы механизмов смыкания, обеспечивает плавный ход;

-

различные режимы работы системы выталкивания.

При открытии, при остановке, вибро, многоходовое;

При открытии, при остановке, вибро, многоходовое; - высокая скорость открытия и замыкания, короткое время сухого цикла;большой выбор комбинирования узлов замыкания с узлами впрыска.

Спецификация № 1

Термопластавтомат HR-220 PETСпецификация № 2

Термопластавтомат HR-220L PET

Спецификация № 3

Термопластавтомат HR-320 PET

Спецификация № 4

Термопластавтомат HR- 420 PET

Спецификация № 5

Термопластавтомат HR- 420L PET

Комплектация термопластавтомата HUARONG PET

1. Электрическая система управления

· Компьютерный контроллер собственной разработки BL-920, 12″ SVGA TFT LCD, TOUCH PANEL SVGA TFT LCD 800×600 pixel на операционной системе Windows CE.

· Гидравлический насос — YUKEN, Япония

· Солиноидный клапан и пропорциональный клапан : YUKEN, Япония.2. Узел впрыска

· Шнек: сталь SCM440 (Япония).

· Материальный цилиндр: сталь SCM645 (Япония).

· Гидромотор : INTERMOT (Италия).3. Узел смыкания

· Гидроклапан для подключения гидроцилиндров: 1шт.

· Пневматический клапан: 1шт.

· Латунный водяной коллектор: 8входов/8 выходов.

· Потенциометр: GEFRAN (Италия).

· Колонны: сталь SCM440 (Япония).

· Плиты: Сталь FCD50.

· Гидравлический выталкиватель: 5 шт.

· Автоматическая система смазки коленно-рычажного механизма.

· Манжеты и уплотнительные кольца фирмы NOK (Япония).

· Гидравлические шланги высокого давления фирмы YOKOHAMA (Япония).

4. Прочее· Высокочувствительный режим низкого давления для предохранения формы. · Автоматическая настройка высоты формы. · Параметры: низкая скорость/давление регулировка высоты формы. · Потенциометрическая линейка перемещения выталкивателя. · Регулировка скорости/давления выталкивателя. · Установка задержки времени возврата выталкивателя. · Контур торможения для открытия/закрытия формы. · Фильтр для гидравлического масла (встроенный в бак). · Комплект инструментов. · Виброопоры

· Сушильный бункер

· Три блокировочных устройства: механическое, гидравлическое, электрическое.

Перечень составных элементов термопластавтомата HR PET.ПРЕСС-ФОРМЫ для изготовления ПРЕФОРМ

1. Полностью горячеканальная система: прямой впрыск

2. Контроллер управления за температурой пресс-формы

3. Плиты пресс-формы: Нержавеющая сталь

4. Шиберные знаки: нержавеющая сталь

5. Медная пластина с графитом

Медная пластина с графитом

6. Формообразующие: нержавеющая сталь

7. Плиты платы горячеканальной системы:

высокотемпературная нерж.сталь

8. Знаки: нержавеющая сталь S136 (Европа)

9. Горловины: нержавеющая сталь S136 (Европа)

10. Плита толкания: нержавеющая сталь

11. Нагреватели: Germany HOTSET

12. Коллектор: Germany HOTSET

13. Дюзы медные: Канада

14. Теплоизолятор: USA DUPONT

15. Направляющие втулки: графит-медь

16. Термопары: Germany HOTSETДополнительное оборудование.

1. Блок осушителя материала ПЭТ. Компактные сушилки серии SCD объединяют функции осушения, сушки и двухэтапной загрузки материала в рамках одного устройства. Подходят для сушки гигроскопического пластика, такого как PA, PC, PBT, PET и т.д.

Данные сушилки применяются при производстве продуктов «оптического класса», таких как линзы, панели подсветки LCD, компакт-диски и т.д. В идеальных условиях они могут обеспечить осушенный, достигший точки росы воздух, температурой ниже -40°С.

2. Влагопоглотители конденсата пресс-формы для PET.

Во время пластификации полимеров на поверхности используемых пресс-форм образуется влага. Осушитель SDM предназначен для ее своевременного удаления.

С помощью этого оборудования достигается точка росы в пределах от -5 до+10ºС. В процессе пластификации используется охлажденная чиллером вода, это позволяет уменьшить время производственного цикла.

Осушитель SDM не только создает комфортные условия около пресс-формы, но и предотвращает коррозийные процессы, продлевает срок эксплуатации пресс-формы.

3.Чиллер для охлаждения воды и масла ТПА. Для охлаждения оборудования, используемого при производстве изделий из пластмасс и уменьшения времени цикла применяются чиллеры. Серия SIC представляет собой холодильные машины с воздушным и водяным охлаждением блока конденсации. Это оборудование используется для охлаждения экструзионных и инжекционных машин, пресс-форм.

Чиллеры SIC поддерживают заданную температуру технологического процесса посредством циркуляции хладагента в закрытой системе. Могут использоваться не только при производстве изделий из полимеров, но и в различных отраслях промышленности для подготовки воды, необходимой для охлаждения оборудования и технологических линий. Температурный диапазон от 7 до 35 градусов.

Видео HR 220PET

Видео HR PET

- Многоядерный процессор обеспечивает индивидуальный контроль за управлением I/O, AL, и температурой.

- Операционная Система:

Понятный, эффективный и удобный интерфейс.

Своевременные обновления.

Проста в работе, адаптировано для подключения

Периферийного оборудования без перепрошивки. Постоянные обновления до последних версий.- Контроллер собственной разработки BL-920 на операционной системе WINDOWS CE, что позволяет подключать различное переферийное оборудование (роботизация). Диагональ 12.1″ SVGA TFT LCD, 800×600 PIXEL, touch-screen. Подключение к интернету, Wi-Fi, дистанционный контроль, за процессом производства из любой точки. Многоязыковой интерфейс. Запись до 300 программ (пресс-форм). USB.

- Потенциометрические линейки контроля, за измерением хода плиты запирания и выталкивателя GEFRAN (Италия).

Защита пресс-формы от попадания инородных предметов на 100%.- Разделённые AC/DC контроллеры.

Облегчение технического обслуживания.

Моментальная защита от перегрузок и КЗ.

Исключает помехи на низковольтную сеть при работе, нет сбоев.- Запатентованная конструкция направляющих колонн. Снижает напряжение, обеспечивает жёсткость и отсутствие деформации при закрытии, открытии и впрыске.

Надежно обеспечивает параллельность плит не более 0,05 мм.

Высокая точность позиционирования и сопряжения пресс-формы, что повышает срок ее эксплуатации и качество получаемых деталей.

Устраняет износ втулок по колоннам. Плавность хода закрытия.- Запатентованные распашные створки, которые позволяют без потери лишнего времени доступ к труднодоступным местам.

Облегчают очистку оборудования, профилактику, ремонт. Экономят время простоя при ППР и ремонте более 30 часов.- Шнек из специализированой легированной стали SCM440 (Япония), материальный цилиндр из легированной стали SCM645 (Япония).

Эффективная пластификация при работе на всех типах пластиков.Увеличенный срок службы минимум на 50 %.

Бронированные биметаллические шнеки и материальные цилиндры для переработки наполненных, конструкционных пластиков с содержанием стекловолокна более 35%.

- Сбалансированная система узла смыкания с собственными запатентованными технологиями обеспечивают параллельность плит не более 0,05 мм.

Что позволяет изготавливать высокоточные детали.

Что позволяет изготавливать высокоточные детали.

Высокая точность позиционирования и сопряжения пресс-формы, что повышает срок ее эксплуатации и качество получаемых деталей. Устраняет Износ втулок по колоннам. Плавность хода закрытия.- Гидравлические компоненты Yuken (Япония).

Точные и надежные. Минимизируют скорость цикла, Повышают общую производительность оборудования.Снижение времени цикла на 1-2 сек.

Повышение производительности на 20 %

Увеличенный ресурс работы оборудования на 40%.- Гидравлические шланги (рукава) высокого давления от ведущих мировых производителей. Hydraupow (Швеция), YOKOHAMA (Япония).

Работают на всех типах гидравлического масла, надежны при различных температурах, выдерживают высокие давления.Выдерживают нагрузки 2000000 импульсов, что в 4 раза больше чем нагрузка рукавов стандарта SAE/DIN, работа рукавов на 1 000 000 циклов, в сравнении с SAE/DIN — 300-600 тыс. циклов. На 30% легче рукавов изготовленных по SAE и DIN стандартам. Абразивная, устойчивая к истиранию синтетическая резина наружного слоя значительно увеличивает срок службы.

- Манжеты, уплотнительные кольца , производства NOK (Япония).

Обеспечивают надежную работу цилиндров.

Абразивная, устойчивая к истиранию в 4 раза больше чем нагрузка у стандарта SAE/DIN, на 40% работают больше по сравнению с SAE/DIN.

Большое количество собственных запатентованных разработок, повышающих качество оборудования. Нет у конкурентов. Получаете оборудование с разработками, которых нет у других производителей.Принимаем заявки на машины для литья ПЭТ-преформ под ключ:

звоните: +7 495 134-33-14

пишите: [email protected]

HUARONG PLASTIC MACHINERY CO., LTDТакже компания Руспласт предлагает следующие продукты:

Смолы

Каучуки

Силиконы

АБС-пластик

Полистирол (ПС)

Полиамид-6 (ПА)

Поликарбонат (ПК)

Полипропилен (ПП)

Полиацеталь (ПОМ)

Полиизобутилен (ПИБ)

Термоэластопласт (ТЭП)

Этиленвинилацетат (ЭВА)

Полифениленсульфид (ПФС)

Полибутилентерефталат (ПБТ)

Полиметилметакрилат (ПММА)

Материалы для дорожного строительства

Hikorez, Hikotack, Sukorez

Kumho, Kibiton, Globalprene, Vector, Septon

Square

Polylac, Cheng Yu Plastic

Polyrex

Cheng Yu Plastic

Wonderlite

Globalene, Cheng Yu Plastic

Kepital

Shandong Hongrui

Sungallon

Evathene

Ryton

Shinite

Acryrex

Kumho, Globalprene, Kibiton, Hikorez

Пивное дело 4/2000.

ПЭТ-гранулят, производство ПЭТ-преформ – Пивное дело

ПЭТ-гранулят, производство ПЭТ-преформ – Пивное делоСодержание

ПЭТ-ГРАНУЛЯТ

ЗАРУБЕЖНЫЕ ПРОИЗВОДИТЕЛИ ПЭТ-ГРАНУЛЯТА

ЦЕНЫ НА ПЭТ-ГРАНУЛЯТ

ДИНАМИКА РАЗВИТИЯ

ПЭТ-ПРЕФОРМЫ

ИЗГОТОВЛЕНИЕ ПЭТ-ПРЕФОРМ

ИСТОРИЯ ПРОИЗВОДСТВА ПЭТ-ПРЕФОРМ В РОССИИ

ПРОИЗВОДИТЕЛИ ПРЕФОРМ

ЦЕНОВЫЕ ВОЙНЫ

ЦЕНА

ПРОИЗВОДИТЕЛИ МАШИН ДЛЯ ИЗГОТОВЛЕНИЯ ПЭТ-ПРЕФОРМ

Б/У МАШИНЫ ПО ПРОИЗВОДСТВУ ПЭТ-ПРЕФОРМ

ПРОИЗВОДИТЕЛИ ПРЕФОРМ

На территории бывшего Советского Союза издавна существовал дефицит потребительской тары. В том числе – для напитков. Это привело к возникновению заметного “упаковочного вакуума”, который в начале 90-х начали интенсивно заполнять зарубежные поставщики готовой продукции (напитков в собственной стекло- и ПЭТ-таре). 1994 год ознаменовался появлением на территории “одной шестой” первых простейших выдувных машин малой и средней мощности, а также первыми пробными поставками импортных ПЭТ-преформ.

В мире тара из ПЭТа широко используется для упаковки пищевых продуктов уже более четверти века. Среди ее достоинств – относительно низкая стоимость, прозрачность, легкость, прочность. ПЭТ может приобретать самые сложные формы и обладает довольно высокой герметичностью. (После использования его можно 100%-но утилизировать).

Для производителей немаловажно то, что площадь для размещения оборудования по производству ПЭТ-бутылок необходима небольшая, а затраты на это оборудование сравнительно невелики. Исходным материалом для ПЭТ-бутылок служат преформы, непосредственно из которых после предварительного разогрева растягиваются и выдуваются бутылки. Преформы изготавливаются методом прессформирования из гранулированного полимера – полиэтилентерефталата. Цвет и прозрачность будущей бутылки закладываются еще на стадии изготовления преформ из гранул.

Полиэтилентерефталат, более известный как ПЭТ или лавсан, это пластик на основе смол, получаемых путем сложного химического процесса из нефти.

Гранулированный ПЭТ (специальные марки) широко применяется в пищевой промышленности для изготовления различного вида тары. Варьируется по цвету и вязкости.

ПЭТ-ГРАНУЛЯТ

На территории бывшего Союза ПЭТ-гранулят делают только в Беларуси — на СП “БЕЛПАК”.

Изначально “БЕЛПАК” был ориентирован на производство сырья (полиэтилентерефталата), из которого можно было бы изготавливать упаковку для косметических, фармацевтических средств, пищевых продуктов (сыпучих, жидких, пастообразных), а также для производства видео, аудио и фотопленок. Несколько позднее этот список пополнило производство ПЭТ-гранулята для изготовления первых отечественных преформ, которые тоже начали изготавливаться на “БЕЛПАКЕ”. На сегодня предприятие остается единственным в СНГ производителем ПЭТ-гранулята пищевого назначения.

По словам представителей предприятий, работающих на белпаковском грануляте, основное неудобство при его использовании — это неоднородность партий, существование некоторых нюансов при производстве. Именно по этой причине литьевые машины, работающие на белорусском ПЭТе, требуют более частых остановок — для переналадки. Из-за этого возникают проблемы с непрерывностью производственного процесса.* Остановки ведут к увеличению незапланированых отходов (застывший полиэтилентерефталат) и, как следствие, дополнительным затратам.

* По отзывам разных производителей, около 90% белорусского гранулята из каждой партии однородно. Но остающихся 10% вполне хватает на то, чтобы регулярная переналадка оставалась насущно необходимой.

К недостаткам белорусского ПЭТ-гранулята можно отнести его повышенную, сравнительно с общеупотребимым ПЭТом, жесткость. В данном случае это следствие того, что СП “БЕЛПАК” выпускает гомополимер, а не сополимер, как все другие. Этот гранулят заметно отличается по некоторым характеристикам от, например, корейского (см. таблицу).

Гранулят “Papet” производства фирмы “KOHAP” (Южная Корея) Наименование показателя Стандартное значение Вязкость 0,80 ± 0,02 Температура плавления 243°C ± 3,0 Содержание ацетальдегида макс.  1 ppm

1 ppmСодержание влаги 0,1% макс. Плотность 1,40 ± 0,01 Гранулят производства СП “БЕЛПАК” (Беларусь) Наименование показателя Стандартное значение Вязкость 0,78 ± 0,02 Температура плавления 255°C ± 3,0 Содержание ацетальдегида Содержание влаги Плотность 1,39 – 1,40 Преформы из него получаются более жесткие. Маломощные машины, оборудованные китайским компрессором на 12 атмосфер, не в состоянии качественно выдуть ПЭТ-бутылку из такой преформы, (справедливости ради заметим, что если литьевая машина дает 15 атмосфер и больше, эта особенность белорусского ПЭТа перестает играть сколько-нибудь заметную роль).

Как ни странно, преимущество белорусского сырья — та же повышенная жесткость. Для маломощных машин, где процесс охлаждения несовершенен, это качество часто является важным. Если уж подобная машина смогла выдуть из жесткой преформы ПЭТ-бутылку, то за сохранность формы горлышка можно не беспокоиться. Белорусский ПЭТ-гранулят лучше держит форму, несмотря на то, что температура его плавления несколько выше стандартной. Впрочем, при использовании машин с хорошей системой охлаждения это преимущество тоже сходит на нет, так как потребность в перестраховке горлышка от деформации отпадает.

Для изготовления ПЭТ-преформ, российские производители преимущественно используют импортный ПЭТ-гранулят европейского и азиатского происхождения, в основном -итальянский и южнокорейский. Сдвижки в этом сегменте рынка только намечаются. По последним данным, группа компаний “ИТЕРА” просчитывает возможность создания в России завода по производству ПЭТ-гранулята из российского сырья.

ЗАРУБЕЖНЫЕ ПРОИЗВОДИТЕЛИ ПЭТ-ГРАНУЛЯТА

Всех известных на территории СНГ зарубежных производителей ПЭТ-гранулята перечислить весьма сложно.

По нашим подсчетам их около тридцати. Среди наиболее известных: Japan Unipet Co., LTD” (Япония), “Mitsubishi Plastics Industries Limited” (Япония), “Polytrade GmbH” (Германия), “ICI Chemicals+ Polymers. LTD”, (Великобритания), “Eastman (КОВАК) Chemical International AG” (США), “INCA International (Италия). Но, как уже было сказано выше, российские производители ПЭТ-преформ зачастую предпочитают иметь дело с гранулятом из Юго-Восточной Азии. Качество его вполне сравнимо с европейским, а вот приобрести его можно процентов на 15 дешевле.

По нашим подсчетам их около тридцати. Среди наиболее известных: Japan Unipet Co., LTD” (Япония), “Mitsubishi Plastics Industries Limited” (Япония), “Polytrade GmbH” (Германия), “ICI Chemicals+ Polymers. LTD”, (Великобритания), “Eastman (КОВАК) Chemical International AG” (США), “INCA International (Италия). Но, как уже было сказано выше, российские производители ПЭТ-преформ зачастую предпочитают иметь дело с гранулятом из Юго-Восточной Азии. Качество его вполне сравнимо с европейским, а вот приобрести его можно процентов на 15 дешевле.Известными производителями азиатского ПЭТа являются “KOHAP”, “Hualon Corporation”, DOW”, “Tongkook”.

Европейские фирмы с мировыми именами (либо европейские отделения американских фирм) географически гораздо ближе к России. Но в данном случае побеждает менталитет – наши производители стремятся покупать не столько высококачественное, сколько наиболее дешевое сырье. Азиатский рынок ПЭТ-гранулята считается самым дешевым в мире. Это, в первую очередь Корея, а также Сингапур, Таиланд, Индонезия, Малайзия. Эти страны производят большую часть азиатского гранулята.*

* На это влияют два основных фактора. Во-первых, производство гранулята химически вредное. Европейские монополисты стремятся поддерживать такое производство подальше от своих стран. Во-вторых, в азиатском регионе очень дешевая рабочая сила. Если к этому добавить, что в Юго-Восточной Азии существует прекрасная сырьевая база для производства полиэтилентерефталата, то “азиатский гранулятный бум” становится вполне объяснимым.

Перевалочными пунктами на пути азиатского ПЭТа в Россию служат портовые города Англии и Германии. Даже новосибирские производители преформ покупают корейский гранулят в Европе. Парадоксально, но так дешевле. В Европу гранулят “желтого” производства завозится танкерами. Там же и складируется. Автоперевозка из Гамбурга в Новосибирск занимает около двух недель. Непосредственно из Кореи партия гранулята будет идти не менее трех. Учитывая повысившиеся тарифы на ж/д перевозки, прямая поставка обойдется значительно дороже.

Исключением являются предприятия Дальнего Востока, так как морской путь от Кореи до Владивостока занимает около трех дней.

Исключением являются предприятия Дальнего Востока, так как морской путь от Кореи до Владивостока занимает около трех дней.Следует добавить, что отечественные производители работают не только на корейском сырье. В СНГ регулярно поступают партии неплохого по качеству гранулята из Индонезии, Малайзии и Сингапура. Прекрасный ПЭТ производит Саудовская Аравия. Очень хороший гранулят делает Турция. Но уже изначально, у турецкого производителя, он стоит на 20-30% дороже корейского. Если к этому добавить транспортные затраты, то везти его в Россию просто не имеет смысла.

Существует также ПЭТ-гранулят китайского производства. Но Китай переживает сегодня “бум ПЭТ-тары” и про более-менее регулярные поставки из этой страны говорить не приходится. За последний год только у фирмы “51РА” китайские бизнесмены приобрели порядка 60 машин для производства ПЭТ-преформ, так что речь скорее идет не о вывозе гранулята из Китая, а наоборот, добавочном ввозе.

ЦЕНЫ НА ПЭТ-ГРАНУЛЯТ

В Европе продолжается рост спроса на полиэтилентерефталат. В результате этого производители получают возможность неуклонно поднимать цены на свою продукцию. Европейский рынок также остается очень привлекательным для азиатского импорта.

Мы выделили две причины, влияющие на стоимость ПЭТ-гранулята:

1. Мировой спрос на этот материал (а он, по мнению большинства экспертов, ближайшие 2-3 года все еще будет несколько спекулятивным). Мировая потребность в ПЭТ-грануляте в 1999 году возросла на 19,6%.

2. Цена на нефть, которая служит исходным сырьем для изготовления полиэтилентерефталата. Рост цен на нефть за последние 13-14 месяцев оказался троекратным: примерно с $10 до $30 за один баррель (около 160 литров) сырой нефти.

Цены на ПЭТ-гранулят на протяжении прошлого года неуклонно росли практически параллельно росту цен на нефтепродукты. Начиная с мая нынешнего года наступил период стабилизации цен на гранулят. Но учитывая все вышесказанное, говорить о какой-либо длительной стабилизации цен на ПЭТ-гранулят, наверное, не стоит.

На сегодня среднегодовая цена на азиатский ПЭТ-гранулят держится на уровне приблизительно $1000 за тонну (товар европейских производителей, как мы уже говорили, обходится примерно на 15-20% дороже). В зависимости от времени года, цены на ПЭТ-гранулят колеблются в пределах $750-$ 1250. В Московском регионе этой осенью средняя цена на корейский гранулят “Papet” составляла приблизительно $1090 – 1100 за тонну. Стоимость белорусского ПЭТ-гранулята, по словам представителей СП “Белпак”, выше корейского, в среднем, на $50 за тонну.

ДИНАМИКА РАЗВИТИЯ

По оценкам специалистов, в прошлом году ПЭТ-рынок Восточной и Центральной Европы вырос на 14%. Темпы мирового прироста рынка ПЭТ в среднем составляют около 15%. Этот показатель остается стабильным уже в течение многих лет. Мировая потребность в ПЭТ-грануляте, по официальным данным, в 1999 году возросла на 19,6%.

В предлагаемой вашему вниманию таблице мировых продаж ПЭТ-гранулята в 1999 году мы постарались учесть все имеющиеся на данный момент данные. Тем не менее, таблица в определенной степени условна.

Мировой объем продаж ПЭТ-гранулята в 1999 году (в тысячах тонн) Северная Америка Южная Америка Европа Дальний Восток Прочие регионы Проектная мощность 2715 398 1726 2662 174 Реальное производство 2254 341 1328 1581 144 Загруженность 83% 85,7% 76,9% 59,4% 82,8% Объем потребностей внутреннего рынка 2198 453 1508 1220 269 Экспорт Северная Америка – – 7 64 8 Южная Америка 70 – 2 40 – Европа 47 – – 158 25 Дальний Восток 15 – 1 – – Прочие регионы 3 – 40 115 – Импорт Северная Америка – 70 47 15 3 Южная Америка – – – – – Европа 7 2 – 1 40 Дальний Восток 64 40 158 – 115 Прочие регионы 8 – 25 – – Что касается общих мировых тенденций, то по прогнозам специалистов, к 2003-2004 году мировое производство ПЭТ должно сравняться с потребностью рынка (по некоторым прогнозам – в 2001-2002 году), а к 2009 году мировое потребление должно резко возрасти и достигнуть планки, вдвое превышающей свой нынешний объем.

ПЭТ-ПРЕФОРМЫ

При производстве преформ повышенное внимание уделяется фактору повторяемости – по весу и размерам, что позволяет обеспечить в дальнейшем непрерывное производство (а значит – высокую производительность) из таких преформ ПЭТ-бутылок.

Для этого конструкторы машин прибегают к различного рода ухищрениям – в дело идет особо точная обработка пресс-форм (матриц для изготовления преформ), электроника, которой оснащаются гнезда пресс-формы, глобальная компьютеризация процесса.

Для того, чтобы обеспечить максимальную производительность машины, необходимо сократить по максимуму временный цикл изготовления (инжекции) преформы. В то же время после своего изготовления пре-форма должна приобрести необходимую жесткость, остыть – иначе ни про какую повторяемость можно и не говорить, она попросту деформируется. На это необходимо определенное время. Дилемму решают довольно просто – за счет применения эффективной системы охлаждения преформ. В настоящее время нормальный цикл инжекции составляет от 13,5 до 15,5 секунд. В искусственно созданных, идеальных условиях он может достигать 12 секунд, но с нашей точки зрения, для реального производства эта цифра попросту нереальна. На сегодняшнем рынке машин для производства ПЭТ-преформ, борьба за уменьшение цикла идет на уровне десятых долей секунды. Такая скрупулезность становится понятной, если вспомнить, что мощная машина на 96 литьевых гнезд может изготовить за день более 900 тысяч преформ. Если при производстве каждой сотни экономится хотя бы одна десятая секунды – выигрыш получается значительный.

Еще одно перспективное направление – применение при изготовлении преформ различного вида технологических новшеств, которые позволяют снижать вес преформы без снижения качества будущей бутылки. Экономия ПЭТ-гранулята при этом, учитывая, что счет идет на сотни тысяч преформ в день, получается весьма впечатляющая. Именно поэтому классификация преформ по весу имеет некоторый разброс (см. таблицу).

Классификация преформ по весу Все преформы, в граммах Емкость бутылки, в литрах От 16 до 23,5 0,33 От 20 до 25 0,5 От 36 до 40 1 От 36 до 44 1,5 От 48 до 52 2 Обычно для изготовления стандартной полуторалитровой пивной ПЭТ-бутылки берется преформа на 42 грамма (эта же преформа на сегодняшний день является наиболее распространенной на территории СНГ).

Такой выбор обусловлен высокими требованиями к пивной ПЭТ-таре, которая должна выдерживать значительное давление, а также обладать низкой газопроницаемостью (чтобы пиво не теряло при хранении углекислоту).

Такой выбор обусловлен высокими требованиями к пивной ПЭТ-таре, которая должна выдерживать значительное давление, а также обладать низкой газопроницаемостью (чтобы пиво не теряло при хранении углекислоту).ПЭТ-преформы также классифицируют по размеру горлышка. Наиболее распространенными являются стандарты с диаметром 28 мм “BPF” и “PCO”.

Общемировая статистика распределения потребления преформ по группам продуктов такова: около 46-47% приходится на газированные и слабоалкогольные напитки, 20-21% на натуральную минеральную воду и только 13-14% – на пивную отрасль. Еще около 16% – на растительное масло и 2-3% на бытовую химию.

ИЗГОТОВЛЕНИЕ ПЭТ-ПРЕФОРМ

Процесс изготовления ПЭТ-преформ включает в себя три стадии: пластификацию гранулята, его инжекцию и охлаждение.

Пластификация гранулята

ПЭТ в гранулах, предварительно обезвоженный,* подается в шнековый экструдер, в котором при помощи термоэлементов поддерживается температура, необходимая для плавления (пластификации) гранулята. Далее пластифицированный ПЭТ идет в камеры инжекторов которые производят последующую инжекцию (литье-впрыскивание) пластика в гнезда пресс-форм.

* Минимальному содержанию влаги в ПЭТ-грануляте, который идет на изготовление преформ, придается большое значение. Этот фактор напрямую связан с качеством будущей продукции. При избытке влаги преформа получается немонолитной, расслаивается и гарантированно не годится для выдува ПЭТ-бутылки.

Цвет преформы закладывается на стадии пластификации при помощи суперконцентрата (мастербатча), который содержит около 40% красителя и 60% полимера. Это своеобразный “полуфабрикат”, который прост в использовании. Используется и чистый порошковый краситель. Этот способ обойдется дешевле, но он требует гораздо более точной настройки дозатора, так как порции чистого красителя должны быть намного меньшими.

Инжекция преформ

Сердце литьевой машины – это инжекторные пресс-формы (матрицы), от качества которых зависит повторяемость (а следовательно – и товарная ценность) преформы.

Их стоимость может составлять 30-40% от общей стоимости машины. Общее количество гнезд для получения преформ широко варьируется – от 24 до 96. (Последнее встречается только в самых производительных машинах-автоматах). Инжекторы впрыскивают смолу в пресс-форму со скоростью и давлением, зависящим от вида производимых преформ. Что касается времени цикла производства, то оно, кроме прочего, зависит от геометрии и веса изготавливаемых преформ.

Их стоимость может составлять 30-40% от общей стоимости машины. Общее количество гнезд для получения преформ широко варьируется – от 24 до 96. (Последнее встречается только в самых производительных машинах-автоматах). Инжекторы впрыскивают смолу в пресс-форму со скоростью и давлением, зависящим от вида производимых преформ. Что касается времени цикла производства, то оно, кроме прочего, зависит от геометрии и веса изготавливаемых преформ.Большое внимание при разработке литьевой машины уделяется фактору размещения камер инжекторных пресс-форм. Необходимо создать оптимальные условия для обеспечения наилучшей температуры литья, а следовательно – однородности расплавленного ПЭТа.

Охлаждение преформ

После завершения цикла пресс-формы открываются. Горлышко преформы направленно охлаждается. Температура корпуса на выходе снижается приблизительно до 105°С. Преформы перемещаются при помощи захватов, которые держат их за горлышко с очень незначительным усилием. Чрезвычайно важно сохранить геометрию резьбы, иначе преформа выйдет бракованной.

После охлаждения, преформа, как правило, просто сбрасывается в приемную емкость-контейнер. Исключение составляют разве что моностадийные машины, в которых из свежеотлитых преформ сразу же выдувается ПЭТ-бутылка.

ИСТОРИЯ ПРОИЗВОДСТВА ПЭТ-ПРЕФОРМ В РОССИИ

До середины 90-х годов производства ПЭТ-преформ в России не существовало. Пионером в этой области стала компания “Мастер-Групп”, начавшая выпуск первых преформ в 1996 году. В том же 1996 году состоялось открытие завода “Европласт” (Солнечногорск), тогда же группа российских компаний “ИТЕРА” объявила об открытии в Беларуси завода “ИТЕРА ПЭТ”. Не намного от них отстало и ЗАО “Группа компаний “Ре-тал”, в 1997 году тоже занявшееся выпуском преформы.

Несмотря на наличие собственного производителя, импорт преформ из-за рубежа за 9 месяцев 1998 года перед августовским экономическим кризисом составил более 27 тысяч тонн (в пересчете на 42-граммовую преформу это около 642 миллионов преформ). Но кризис поставил компании, ориентированные на импортное сырье, в сложное положение. Контроль за рыночным ценообразованием стал невозможен. Произошли вынужденные переоценки основных средств и складских запасов. Усугубил ситуацию сезонный фактор – осенью всегда происходит значительное снижение цен на преформы.

В последнем квартале 1998 года цена на ввозимый товар сравнялась с ценой российского внутреннего рынка. Импорт перестал влиять на ценообразование и произошло падение цен. Если в январе 1998 года цена на преформы составляла $85-90 за тысячу штук, то к июню-июлю, вместо ожидаемого традиционного подъема, опустилась до $68-70 за тысячу штук. Доля отечественного производства достигла 60-70% общего объема.

Одним из последствий кризиса явилось сокращение на российском рынке числа крупных иностранных компаний — производителей напитков. После августа 1998 года их доля, по сравнению с отечественными, уменьшилась с 50% до 20%. В третьем квартале, по официальным данным, импорт преформ в Россию снизился до 8,8 тысяч тонн, а в четвертом – до 2,3 тысяч тонн (в пересчете на 42-граммовую преформу это 209,5 и 54,7 миллионов преформ соответственно).*

* Свою роль в уменьшении импорта преформ в Россию могло сыграть и произошедшее повышение мирового спроса на ПЭТ-преформы. В 1997 году он составил 4 миллиона тонн, а в 1998 – уже 14 миллионов. Именно с этим скачком специалисты связывают решение бельгийской фирмы “Resilux” открыть дополнительное производство преформ в России.

Это предоставило отечественным производителям ПЭТ-преформ дополнительные возможности. Лидирующие компании-производители быстро увеличили объемы выпуска и в 1999 году это привело к резкому всплеску объема потребления преформ.

Дополнительным стимулом к включению всех незадействованных резервов в 1999 году послужило и нестандартно жаркое лето. Тогда операторам, чтобы удовлетворить спрос, пришлось прибегать и к импортным поставкам (что, впрочем, периодически используется и сегодня).

ПРОИЗВОДИТЕЛИ ПРЕФОРМ

Признанным лидером в области выпуска качественных преформ на территории СНГ остается компания “Мастер Групп”, которая работает на литьевых машинах “Sipa” (Италия) и “SIG Corpoplast GmbH”* (Германия). Она имеет три завода (в Москве, Ростове-на-Дону и Челябинске) и широкую сеть региональных представительств в России. Производит более 800 миллионов преформ в год. Зарегистрированный товарный знак – “Оптимум”.

* До 02.05.2000 года – “KRUPP Corpoplast GmbH”. Название изменено в связи с приобретением фирмы швейцарским концерном “SIG”, специализирующимся на производстве и продаже упаковочных машин и материалов. По мнению экспертов, приобретение “KRUPP Corpoplast GmbH” позволит швейцарской компании существенно укрепить свои позиции на мировом рынке упаковки.

Основным конкурентом “Мастер Групп” является ЗАО “Группа компаний “Ретал”. Коньком компании стала технология, позволившая уменьшить вес преформы с 42 граммов до 41. Если учесть, что мощность “Рета-ла” составляет 600 миллионов преформ в год, это позволяет ежегодно экономить около 600 тонн гранулята. В данный момент “Ретал” имеет региональные представительства в одиннадцати городах России и одно на Украине, семь заводов по производству преформ.

Непосредственно в Московском регионе представлен еще один производитель – “Объединение предприятий “Евроиласт”. Задекларированный объем производства – 540 миллионов 42-граммовых преформ в год. “Евро-пласт” работает с более мелкими производителями на давальческой основе. В планах руководства завода – наращивание производства в 2000 году до 1,5 миллиарда преформ в год и строительство собственного завода по производству ПЭТ мощностью до 60 тысяч тонн гранулята в год.**

** По европейским нормам, средний завод по производству полиэтилентерефталата должен давать от 80 тысяч тонн в год и выше.

Объем необходимых инвестиций оценивается руководством компании в $80 миллионов. Завод планируется ввести в эксплуатацию в конце 2002 года. По замыслу “Европласта”, две трети производимого на этом заводе сырья будет уходить на нужды собственного производства. Оставшаяся треть будет идти на продажу.

К отечественным производителям относится и белорусское предприятие “ИТЕРА ПЭТ”, входящее в состав российского ООО “ИТЕРА ХОЛДИНГ. Преформы изготавливаются на оборудовании “Hasky” (Канада). Особенностью “ИТЕРА ПЭТ” является то, что она работает только на белорусском грануляте. Из произведенных в 1999 году 233,9 миллионов преформ около 50% пошло на внутренний экспорт (в Россию, Казахстан, на Украину и в другие страны СНГ).

В сентябре 1999 года приступило к промышленному выпуску преформ ЗАО “Цериус” (Мытищи). Предприятие входит в состав “Группы компаний “ИТЕРА”. Выпускает преформы и двухкомпонентную пробку. В 2000 году планируется выпустить 1,15 миллиарда преформ и 500 миллионов пробок. По предварительным рассчетам, с выходом на проектную мощность (2 миллиарда преформ ) “Цериус” должен на 80% обеспечить потребности России в преформах.

Из иностранных операторов, представленных в России, необходимо упомянуть о крупнейшей (4 место в европейском рейтинге) компании “Resilux” (Бельгия). Доля присутствия на российском рынке “Resilux” после 1998 года резко сократилась, но компания продемонстрировала завидную жизнеспособность и смогла сохранить за собой часть рынка. Козырной картой бельгийцев, помимо оперативного сервиса, является предоставление гибких условий оплаты. В прошлом году в Костромской области вступили в действие две первые линии компании по производству преформ. Преформы производства “Resilux” качественные, но самые дорогие в СНГ.

Заслуживает внимания и активно развивающаяся, хорошо известная на территории “одной шестой” фирма “Nemuno banga” (Литва).

На сегодняшний день это самый крупный поставщик ПЭТ-преформ Прибалтики, Украины и Беларуси. Объем производства – 600 миллионов преформ в год, единственный производимый продукт – преформы разной грамматуры, которые изготавливаются на машинах “Krupp” и “Hasky”. Так как емкость литовского рынка ограничена, значительная часть преформ идет в Россию и на Украину. В настоящий момент, по данным редакции, “Nemuno banga” активно осваивает украинский рынок. Производство преформ ведется только в Литве, но в 2001 году планируется открыть производство и в России. Планируемая стартовая мощность – 200 миллионов преформ в год. В процессе продвижения на рынки других стран, “Nemuno banga” поддерживает хорошие партнерские отношения с концерном “ВВН”.

В том, что касается Украины, крупнейшим производителем ПЭТ-преформ является ЗАО “Укрпищепромсервис” (Киев). Это один из пионеров СНГ по выпуску ПЭТ-преформ – тут их начали изготавливать еще в 1995 году. Сегодня объем ежегодного производства ЗАО “Укрпищепромсервис” – около 180 миллионов преформ, которые изготавливаются на машинах “Netstal” и “Cincinnati Milacron”. В планах предприятия – начать производство крышки для ПЭТ-бутылки в количестве, достаточном для укомплектования всей изготавливаемой преформы. Клиентами ЗАО “Укрпищепромсервис” являются крупнейшие украинские производители пива, которые занимаются розливом в ПЭТ-тару: АО “Оболонь” и ОАО “Рогань”.

Говоря об основных украинских производителях, стоит также упомянуть “Днепропетровский завод “Эр-лан”, производящий 160 миллионов преформ в год на оборудовании фирмы “Hasky” (мощности “Эрлана” позволяют выпускать до 350 миллионов преформ) и предприятие “Харпластмасс” (Харьков), изготавливающее на машинах “Nissei ASB GmbH” около 80 миллионов преформ в год.

ЦЕНОВЫЕ ВОЙНЫ

И, после обзора основных производителей ПЭТ-преформы, представленных на отечественном рынке, несколько слов о сегодняшней ситуации на нем. По нашим данным, можно говорить о существенном усилении конкуренции между российскими производителями ПЭТ-преформ и возрастающем стремлении к укрупнению (посредством закупки новых линий оборудования или слияния с более мелкими компаниями).*

* К примеру, “Группа компаний “Ретал”в 1999 году усилила свои позиции на отечественном рынке путем покупки нескольких предприятий в Самаре и Казани.

На данный момент российский рынок практически разделен, а производственные мощности примерно совпадают с рыночными потребностями. Проблема недозагрузки мощностей возникает в межсезонье (август-декабрь), когда мелкие производства фактически останавливаются на два-четыре месяца. Крупные компании, которые могут позволить себе заморозить оборотные средства на полугодичный срок, до начала нового сезона работают на склад.

В этот период среди российских производителей разворачивается ценовая война, вплоть до откровенного демпинга. Цена проформы с (приблизительно) $70 за тысячу штук падает до $40-45. Таким образом, при сохранении объемов производства на высоком уровне, делаются попытки захватить часть “рыночной территории” конкурентов. Но так как масштабы инвестиций, вложенных в этот бизнес, исчисляются миллионами долларов, неконтролируемый демпинг часто наносит ущерб его же инициаторам. В данном случае уменьшается общая доходность бизнеса и сдерживается развитие внутрикорпоративных инвестиционных программ.

Единственной разумной тактикой, по мнению экономистов, в период “межсезонного затишья” является поддержание относительной ценовой стабильности. Обеспечить планомерное развитие бизнеса можно скорее за счет повышения уровня сервиса (как это было в случае с “Resilux”) и введения различных улучшений. Например, экономии на транспортных затратах (“Nemuno banga”) либо уменьшения веса преформы (“Группа компаний “Ретал”).

ЦЕНА

Учитывая все вышесказанное, назвать какую-либо унитарную цену преформ на российском рынке представляется делом сложным. В Московском регионе цена на стандартную 42-граммовую прозрачную преформу этой осенью держалась на уровне $66-67 за тысячу штук.

Расчет стоимости преформы включает в себя много факторов. Ниже мы приведем примерный вариант подобных вычислений для различных машин.

Выпуск ПЭТ-преформ на Украине Предприятие Для бутылок емкостью Количество (штук в год) ЗАО “Укрпищепромсервис” (Киев) 1 л; 1,5 л 178 млн. “Саммаркетинг” (Киев) 1 л; 1,5 л 45 млн. “Алекс-Пак” (Киев) 1,5 л 54 млн. “Харпластмасс” (Харьков) 0,5 л; 1 л; 1,5 л 80 млн. “Биола” (Днепропетровск) 1,5 л; 2 л 160 млн. “Изумруд” (Кременчуг) 2 л 30 млн. “Галпласт” (Львов) 1,5 л 32 млн. “Инкос” (Армянск) 1,5 л 16 млн. “Завод Минвод” (Миргород) 5 л 20 млн. Итого 615 млн. в год Ниже мы приводим цены на некоторые преформы зарубежного производства.

Выпуск ПЭТ-преформ в Беларуси* Предприятие Для бутылок емкостью Мощность (штук в год) Экспорт за пределы Беларуси ИП “Интер Пэт” 0,5 л; 1 л; 1,5 л 400 млн. до 95% СП “Итера Пэт” 1,5 л 252 млн** от 40% до 60% ООО “Пластмет” 1 л; 1,5 л 54 млн. до 30% СП “Белпак” 2 л 37 млн. около 50% * На белорусском рынке преформ присутствуют еще два производителя – СП “Интерпак” (преформы на 1,5 л. бутылку) и ПКФ “Близнецы” (на 2 л.). Так как, по нашим данным, на обе фирмы вместе приходится менее 3% белорусского производства преформ, вносить их в общую таблицу мы не стали.

** Данные по состоянию на 1999 год. В 2000 году на предприятии появилась еще одна, четвертая, линия “Hasky” по производству ПЭТ-преформ. Номинальная годовая мощность при этом возрастает до 336 миллионов преформ.

Основной составляющей себестоимости ПЭТ-преформы (до 80-85%) является цена на ПЭТ-гранулят.

Примерный анализ стоимости преформ Затраты на производство 100 преформ, в $ “SIPA” PPS-32 32 гнезда “BMB” 24 гнезда Производство Гонг-Конг 32 гнезда Амортизация машины 2,87 4,78 2,76 Электроэнергия 0,72 1,03 1,53 Рабочий персонал 0,05 0,08 0,08 ПЭТ-гранулят и брак 42,42 42,42 42,42 Вспомогательный персонал 0,03 0,06 0,06 Расходы обслуживания 1,29 1,29 1,29 Себестоимоть 1000 преформ, в $ 47,37 49,66 48,14 Сравнительная таблица цен* (по состоянию на 1.09.99 г.) Машина “SIPA” PPS-32 “BMB” Производство Гонг-Конг Количество гнезд 32 гнезда 24 гнезда 32 гнезда Вес преформы 42 гр. 42 гр. 42 гр. % брака ПЭТ-гранул 1 % 1 % 1 % Энергопотребление, Квт/час 275 215 320 Номинальная производительность в час 10 000 5 500 5 500 Цена машины (франко завод), в $ 980 000 900 000 520 000 Число рабочих дней в год 300 300 300 Период амортизации 5 лет 5 лет 5 лет Цена ПЭТ-гранул (средняя), в $ 1000 1000 1000 Себестоимоть 1000 преформ, в $ 68,4 37,62 37,62 Сравнительная таблица цен* (по состоянию на 1.09.99 г.) “Krupp Corpoplast” (Германия) “Premax-32” 8 600 шт/час (42 гр.) DM 2 403 000 “Gefit” (Италия) 7 000 шт/час (42 гр.) $ 1 376 000 “Gerosa” (Италия) 6 000 шт/час (42 гр.) $ 780 000 “Sipa” (Италия) “PPS-48” 12 250 шт/час (42 гр.) $ 1 200 000 “Sipa” (Италия) “ECS FX 10/24 моностадийная 4 500 шт/час (42 гр.) до 6 000 бут/час (1,5 л) $ 1 920 500 * Следует помнить, что все ценовые таблицы, касающиеся оборудования, в достаточной степени условны. В них указаны цены “первой ступени”, так сказать, предварительные. В процессе переговоров цена на оборудование изменяется ОЧЕНЬ сильно. Конечная цена зависит от: условий платежа, умения заказчика торговаться, транспортных расходов, гарантий платежа, качества оборудования и многих других факторов. Реальные цены для отдельного конкретного случая могут указать только сами производители.

Сравнительная таблица предложений по преформам (зарубежные фирмы). Цены по состоянию на на февраль-март 2000 года Фирма-производитель Вес, граммы Горловина Цвет Цена за 1000 штук 42 BPF Прозрачный $ 60.18 “Tombacco Preforme” (Италия) 48 BPF Прозрачный $ 68.34 42 BPF Коричневый $ 62.73 48 BPF Коричневый $ 71.40 36 BPFL Прозрачный $ 43.15 39 BPFL Прозрачный $ 45.90 “Beverage Plastics Italy” (Италия) 43 BPF Прозрачный $ 49.56 45 BPF Прозрачный $ 51.39 47 BPF Прозрачный $ 52.32 39 BPF Прозрачный $ 45 “Ekoplastik” (Чехия) 42 BPF Прозрачный $ 50 39 BPF Коричневый $ 47 42 BPF Коричневый $ 52 36 BPF Прозрачный $ 51.8 “Resilux” (Бельгия) 40 BPF Прозрачный $ 55.7 48,5 BPF Прозрачный $ 64.1 51 PCO Прозрачный $ 66.6 36 BPF Прозрачный $ 41.31 39 BPF Прозрачный $ 43.86 “Pizzorni s.a.s.” (Италия) 42 BPF Прозрачный $ 46.92 44 BPF Прозрачный $ 48.45 47 BPF Прозрачный $ 51.00 35 BPF Прозрачный $ 43.81 42 BPF Прозрачный $ 50.35 “Asaplast” (Италия) 46 BPF Прозрачный $ 54.88 35 BPF Коричневый $ 47.32 42 BPF Коричневый $ 55.37 46 BPF Коричневый $ 58.41 ПРОИЗВОДИТЕЛИ МАШИН ДЛЯ ИЗГОТОВЛЕНИЯ ПЭТ-ПРЕФОРМ

Формула “я делаю термопластавтоматы, поэтому я знаю как делать проформы”, которую декларировали некоторые зарубежные компании, реально – увы! – не срабатывает. И закономерно – термопластавтомат рассчитан на обычный полимер (полиэтилен, полипропилен). ПЭТ же – весьма специфический полимер и требует учета многих специфических особенностей.

Сейчас мировой рынок литьевых машин больше специализируется. Повышенное внимание уделяется уже не просто качеству, а новым технологиям, помогающим его повысить дополнительно. К примеру, технологии “Krupp” позволяют просчитывать оптимальную форму и конструкцию проформы с учетом всех особенностей конфигурации будущей ПЭТ-бутылки (так называемая оптимизация).

Одним из признанных мировых лидеров в области производства качественного оборудования для изготовления ПЭТ-преформ является фирма “Hasky” (Канада). Следует сказать, что оборудование этой фирмы но только надежное, но и если можно так сказать, престижное. Оно не только качественное и высокопроизводительное, но и весьма дорогое. По нашим данным, на отечественном рынке сегодня работает порядка 50 машин “Hasky”.

Довольно хорошо представлено в России предприятие “Netstal-Machinery Ltd.” (Швейцария), выпускающее высокотехнологичное, качественное и дорогое оборудование. Фирма присутствует на рынке России уже десять лет. Ее конек – очень мощная сервисная служба. Покупатели приобретают вместе с машиной долгосрочную техническую и информационную поддержку. Отличительная особенность сервисной службы “Netstal-Machinery Ltd.” – реальное наличие круглосуточного “горячего” телефона, а также закрепление каждой проданной машины за определенным техником, который в дальнейшем и отвечает за ее “поведение”. Уровень продаж составляет – 250-300 систем в год. В Россию из этого количества попадает около 5%. На сегодня “Netstal-Machinery Ltd.” поставило в Россию порядка 35 машин по производству ПЭТ-преформ.

“SIG Corpoplast GmbH”. Компания занимается производством машин для изготовления ПЭТ-пре-форм. На высокую цену ее машин влияют немецкое качество и немецкая надежность. На территории СНГ оборудование “SIG Corpoplast GmbH” широко не представлено из-за экономических причин (высокая для России цена). В то же время в Европе и Америке оно признано одним из наиболее качественных. Литьевые машины “SIG Corpoplast GmbH” на сегодня могут себе позволить приобрести только наиболее крупные предприятия России.

Одна из велущих европейских фирм в данном сегменте рынка -компания “Sipa” (Италия). Ориентируется она на изготовление, главным образом, моностадийных машин, т.е. таких, которые не только изготавливают из гранулята преформы, но и практически сразу выдувают из них ПЭТ-бутылку. В Россию “Sipa” поставила порядка 30 машин для производства преформ.

Помимо вышеназванных фирм-метров на рынке также представлено оборудование компаний “Nissei ASB GmbH” (Япония), “Steca” (Польша), “BM biraghi” (Италия), “Gerosa” (Италия), “Gefit” (Италия) и ряда других европейских фирм.

Б/У МАШИНЫ ПО ПРОИЗВОДСТВУ ПЭТ-ПРЕФОРМ

Определенную часть оборудования по производству ПЭТ-преформ в странах СНГ составляют машины б/у.

Точными данными о количестве такого оборудования, работающего сегодня на территории “одной шестой”, редакция не располагает. Подавляющее большинство подобного оборудования попадает к отечественному покупателю “полулегально”, в обход материнских компаний. Те же компании, которые специализируются на продаже оборудования б/у, отказываются давать информацию по понятным причинам: их клиенты не любят афишировать подобные покупки.

И все же, по словам представителей “Netstal-Machinery Ltd.” доля машин б/у компании составляет четверть от объема новых продаж. Об этом компания может судить по количеству обращающихся к ним покупателей подержанного оборудования, которые просят продать запчасти для проведения восстановительных работ.

Практически все эксперты советуют подходить к покупке б/у оборудования для производства ПЭТ-преформ очень осторожно. Как правило, машины, которые попадают на наш рынок, находятся не в самом хорошем состоянии. Особенно это касается самой важной части машины – пресс-формы. К примеру, родная пресс-форма машины 1989-1990 года выпуска гарантированно будет в плохом состоянии (следует помнить, что срок службы матрицы меньше, чем самой машины). По словам наладчиков, типичной является ситуация, когда 5-7 гнезд б/у пресс-формы являются нерабочими. Время цикла при этом увеличивается на 40-50% (сравнительно с новой машиной), не говоря уже о проценте брака.

Пальцы, внутренняя составляющая гнезд делаются из особого металла, выдерживающего высокие температуры при литье преформы и не дающего усадок при ее охлаждении. Непрерывные температурные перепады в течение многих лет в конце концов приводят гнезда в негодность. Именно такие б/у машины, как правило, и предлагаются на продажу в СНГ. Неплохим выходом в данном случае может быть восстановление у материнской фирмы старой или покупка новой пресс-формы, которая ставится на машину б/у. Это обойдется в немалые деньги, но нее же меньшие, чем пришлось бы отдать за новую машину и даст достаточную гарантию того, что изготовленная на ней преформа будет товарного качества.

Также стоит учитывать фактор окупаемости машины. Большие финансовые вложения могут довольно быстро окупиться за счет высокой производительности. Средний срок окупаемости новых литьевых машин средней мощности составляет, в среднем, полтора – два года. Машины малой производительности окупаются гораздо дольше (этот срок во многом зависит от фирмы-изготовителя машины, поэтому привести его к общему знаменателю вряд ли возможно). Про оборудование б/у часто вообще сложно сказать, когда оно себя окупит.

Особое внимание при покупке машины б/у следует обращать на наличие документации – инструкций по эксплуатации и ремонту. Их отсутствие превратит и так достаточно кропотливое дело восстановления машины (или хотя бы ее переналадки) в, мягко говоря, сложный процесс.

ТОП-5 производителей преформ в России

ПЭТ-преформы – определенный вид полимерной заготовки, из которой в дальнейшем способом выдувного формирования изготавливаются пластиковые бутыли. Сырьем для производства преформ служит полиэтилентерефталат, сокращенно – ПЭТ или РЕТ. В последнее десятилетие отечественный рынок данной продукции обеспечивает стабильный рост объемов производства. При этом многие производители средств бытовой химии, жидких продуктов предпочитают упаковывать их в бутыли российского производства. В зависимости от назначения ПЭТ-преформы различаются по типу горлышка, объемам.

Пятерка лучших

Сегодня в РФ насчитывается более 60 производителей ПЭТ-преформ. Мы выбрали пять компаний, качество продукции которых подтверждено большими объемами предприятиям страны.

1. Калининградская компания «МЕГА-ПЛАСТ» с представительствами в Москве, Тольятти, Краснодаре. Продукцию предприятия можно найти на сайте: https://pet-preforma.ru/. В перечень входят преформы со стандартами: BPF, РСО 1810, РСО 1881, Bericap 38 и 48 мм, а также полимерные колпачки, ручки различных стандартов для укупорки полимерной упаковки. Поставки осуществляются в основном по Европейской части страны. Для удобства клиентов компанией создана сеть региональных складов продукции в регионах и в Москве.

2. Казанский завод «Европласт»: https://europlast-kzn.ru/. Для удобства покупателей представительства и склады завода имеются в Уфе, Самаре и Оренбурге. Свою продукцию предприятие изготавливает на современных автоматизированных линиях известной швейцарской фирмы Nestal. В перечень товаров входят ПЭТ-преформы, полимерные колпачки, ручки, бутыли для воды, баллоны ПЭТ-КЕГ, водочные бутылки, специализированные преформы для лабораторных емкостей.

3. Пермская производственная компания «ПЛАСТ-М» – относительно молодое, основанное в 2010 году предприятие, выпускающее преформы, ПЭТ-тары для бутилированной воды: многооборотные, одноразовые и кулерные бутыли, ПЭТ-КЕГИ, канистры, термоусадочные колпачки, пробки и сопутствующие товары (крышки кулерные, пакеты для бутылей и т.д.).Адрес официального сайта: http://plast-m-perm.ru/. Компания-производитель активно развивает дистрибьюторскую сеть в разных регионах России.

4. Кубанский завод пластиковой тары: https://tzkuban.ru/. В ассортименте продукции Краснодарской компании представлены бутылки ПЭТ, пленка-пакеты упаковочные, преформы, салфетки, пресс-формы, укупорочные материалы, пластиковая посуда, стеклянная тара и другие товары, среди которых особое внимание стоит уделить нетривиальной сувенирной продукции из пластика. Предприятие поставляет свою продукцию преимущественно по региону.

5. Производственная компания «Ретал»: https://www.retalgroup.com/ru/contacts/. В перечень продукции входят преформы, полимерные колпачки, контейнеры, пленки. Предприятие имеет множество представительств и заводов как по России, так и по всему миру. В том числе, в Самаре, в Санкт-Петербурге, Ростове-на-Дону, Омской области, а также на Кипре, в Пенсильвании, Литве, Италии.

По данным статистических исследований, совокупный выпуск ПЭТ-преформ в России на 2020 год составляет 635 000 тонн. Если принять во внимание объем товаров аналогичного назначения за 2019 год, то выпуск увеличился на 33 000 тонны.

Полиэтилентерефталат (ПЭТФ, ПЭТ): свойства, применение, производство

Полимеры13 Сентября 2019

Полимеры, с момента их создания, довольно прочно вошли в человеческую жизнь, быт и производство. Как правильно, они создаются искусственным путем, и в отличии от натуральных материалов, у них есть целый ряд достоинств. Они износостойки, термопластичны, легки и долговечны. Самым распространенным из полимеров в быту для человека является ПЭТФ — полиэтилентерефталат. Чаще всего мы сталкиваемся с ним, когда покупаем воду в бутылках, ведь они выполнены именно из этого материала. Пластиковая тара прозрачного цвета — это и есть ПЭТФ.

Первые исследования этого материала и попытки его синтезировать начались в 40-х годах XX века в Англии. Успешно добыть вещество получилось лишь в 1946 году. Одновременно, с этим же открытием, ученые из Советского Союза синтезировали полимер, который назвали “лавсан”. Назван он был в честь Лаборатории Высокомолекулярных Соединений Академии Наук, чьи сотрудники успешно его синтезировали.

Внешне ПЭТФ похож на прозрачную субстанцию, которая под действием высоких температур может менять форму. Если же его кристаллизировать — материал станет твердым, матового белого оттенка.

Высокая механическая

прочностьУдаростойкость

Устойчивость

к деформациямВысокая температура плавления

Небольшой вес и пластичность

На материал никак

не влияет водаДо 1965 года производство этого полимера представляло собой цепочку сложных процессов. Для того, чтобы получить ПЭТФ, вначале нужно было получить его мономер — диметилтерефталат. Далее, он полимеризовался и таким образом, создавался ПЭТФ. Но технологии шли вперед и ученые придумали новые способы очистки терефталевой кислоты, а именно она являлась основой для создания этого полимера. С тех пор, процесс его производства и получения значительно упростился и стал быстрее.

Современный способ его получения мало чем отличается от процессов 1965 года.Если говорить о физико-химических свойствах ПЭТФ, стоит понимать, что он бывает аморфным и кристаллическим. Аформный — твердый, прозрачный, имеет серо-желтый оттенок. Кристаллический же также твердый, но цвета не имеет и он непрозрачный. Не ядовит, жесткий и легкий.

У этого материала высокая механическая прочность, он ударостойкий, устойчивый к деформациям и стиранию. Лавсан (иное название ПЭТФ) обладает еще одним свойством — он хорошо выдерживает высокие температуры и при этом не деформируется. Согласно исследования, лавсан в состоянии выдерживать температуры свыше 260 ℃ и при этом — не терять своей формы. Это делает его довольно привлекательным для производств, поскольку большая часть материалов неминуемо деформируется уже при температуре в 100 ℃.

Важным химическим свойством полиэтилентерефталата является физиологическая инертность. Это означает, что тара из такого материала может напрямую контактировать с пищевыми продуктами и устойчива к действию многих моющих средств.

Преимуществ у этого материала достаточно. Это небольшой вес и пластичность, а также — небольшая цена производства. Кроме этого, на этот материал никак не влияет вода, что позволило и сделать его самой популярной тарой для пищевых продуктов. К достоинствам можно отнести и высокую температуру плавления, что позволяет использовать его в разных сферах промышленности.

Однако, недостатки у него тоже есть. Он пропускает УФ-лучи и из-за этого внутри тары выделяется углекислый газ. Эти свойства не позволяют сделать такую тару пригодной для длительного хранения продуктов. Одним из главных его недостатков также является и то, что не он раскладывается самостоятельно в условиях окружающей среды — а это, в свою очередь, представляет вред для экологической ситуации.

Полиэтилентерефталат используется для производства различных видов упаковки, среди которых упаковки для минеральной воды, соков, разных других напитков. Это возможно потому что ПЭТФ обладает высокими барьерными свойствами по отношению к воде и любой влаге. В гастрономической сфере из ПЭТФ часто производят контейнеры для продуктов, упаковочные лотки, блистерные упаковки. Из-за того, что данный материал механически прочен, из него производят разные пленки. Волокна ПЭТФ используются в текстильной промышленности, ткани, которые из них создаются, прочны, долговечны, не мнутся и не растягиваются. Кроме этого, данный полимер широко применяют в производстве различных автомобильных компонентов: крышек двигателей, держателей фар и других. Косметические производители используют полиэтилентерефталат для того, чтоб сделать баночки для своих средств, а также их крышки.

У любого полимера есть виды, и полиэтилентерефталат не является исключением, поскольку существует не только в обычном, привычном для нас облике, в виде упаковок от бутылок. ПЭТФ существует в различных вариациях и одной из них являются, например, волокна (лавсан или терилен).

Лавсан — это синтетическая ткань, которую можно комбинировать с другими видами тканей. Основой лавсана являются как раз полиэфиры. Преимущества ее в том, что она практически не изнашивается, удобна и не мнется. Терилен — это тоже ткань, но отличается она от лавсана тем, что является более грубой и шершавой. В остальном, свойства ее такие же — биологически устойчива, не изнашивается, долговечна.

Еще одна форма существования полиэтилентерефталата — ПЭТГ или привычный для всех нас пластик. Такой пластик отлично подходит для создания различных упаковок и широко используется, допустим, в типографиях.

Основной вид существования ПЭТ — это ПЭТ-бутылки и ПЭТ—пленки. И если с ПЭТ бутылками все относительно ясно, мы привыкли видеть их на прилавках магазинов каждый день, покупать в них воду и соки, нести в пакетах в свои дома, то что же такое ПЭТ-пленки? Они обладают свойствами, выделяющими этот материал среди других разновидностей полимеров. Он прозрачный, блестящий, имеет высокую жесткость, растягивается, при этом не нарушая целостности и устойчив к проколам.

Их существует всего четыре вида:- ОПЭТ пленка — пригодится для изготовления изоляции и поляризационных пленок.

- БОПЭТ пленка — отличный гибкий упаковочный материал, обладающий повышенной стойкостью к проколам.

- ПЭТ-G пленка — из данного вида производят термоустойчивые этикетки, например, для различных видов продуктов.

- А-ПЭТ пленка — используется в качестве тары для замороженных продуктов, поскольку известна своей температурной стойкостью.

На данный момент, науке известно всего несколько способов утилизации ПЭТФ и его продуктов.

Среди них:- Захоронение — наиболее распространенный способ утилизации такого вида материала, но наименее рациональный, поскольку полимер просто помещается в землю, которая потом не может использоваться для других целей.

- Сжигание — энергия, которую при этом получают, может использоваться для отопления. Но для того, чтобы сжечь подобный материал, нужна очень высокая температура — это невыгодно ни с точки зрения экологии, ни с точки зрения экономики.

- Гидролиз — процесс, когда полимер превращается в мономер, который снова идет на производство. Иными словами, распад полимера и его последующая переработка, без нанесения вреда окружающей среде.

Конечно, наука, как и всякий процесс, не стоит на месте и со временем появляются новые методы для того, чтобы переработать ПЭТФ и при этом не нанести вреда окружающей среде. Среди новых методов по его переработке, например, лидирующее место занимает биодеструкция — это процесс, когда ПЭТФ раскладывается под воздействием микроорганизмов и бактерий, в ходе их жизнедеятельности. На сегодняшний день, ПЭТФ — один из самых перерабатываемых материалов в мире. После переработке, из него могут получиться различные другие материалы: ковры, одежда, гранулы и так далее. Главное, чтобы для его переработки были выбраны методы, которые не вредят экологии и окружающей среде.

Полезно знать — ООО «ТАРКОМ»

Преимущества ПЭТ-тары очевидны

Пластиковые бутылки и стаканы намного легче стеклянных, например, ПЭТ-бутылка емкостью 0,5 л весит не более 24г. Кроме того, ПЭТ-тара прочнее бутылок, сделанных из стекла. Пластиковая бутылка никогда не разобьется и не доставит вам хлопот.

Наши бутылки устойчивы, не растрескиваются, толщина их стенок одинакова.

Это делает ПЭТ-тару надежной и удобной для наших заказчиков.Мы предлагаем ПЭТ-бутылки под газированные напитки (бутылки под минеральную воду, бутылки под квас, бутылки под пиво) и спокойные жидкости (молоко, технические жидкости, мыло). Дно бутылок для газированных напитков оснащено «ножками», благодаря которым жидкости не продавливают дно, а сама бутыль не деформируется.

ПЭТ–тара служит для упаковки огромного количества продуктов.

В ПЭТ-бутылки разливают воду, пиво, квас, молоко, соусы, масло. В ПЭТ-банки — мёд, джемы, средства личной и хозяйственной гигиены. Также ПЭТ-тара используется для упаковки продукции бытовой химии и парфюмерии.

ПЭТ-тара производится методом выдува из ПЭТ-преформ на специальном оборудовании. В свою очередь преформа изготавливается из гранулированного полиэтилентерефталата – белого зернистого порошка методом литья под давлением. Полиэтилентерефталат — это продукт нефтехимической промышленности. Важные характеристики будущей тары — прозрачность, цвет, винтовая часть горла бутылки закладываются на стадии изготовления преформы.

В настоящее время самый распространенный диаметр горла бутылки – 28мм. Такие бутылки используют при розливе пива через пивное оборудование «Пегас» а так же большинством производителей газированных и минеральных вод.

Бутылки с диаметром горла 48мм – это в основном бутылки объемом 4.3 , 5 и 10 литров – используются для негазированной воды, незамерзающей жидкости, моторных и промышленных масел и т.п.

Для удобства покупателей производители продукции комплектуют тару пластиковыми ручками.

ПЭТ-тара занимает лидирующую позицию по упаковыванию большинства видов продукции по сравнению с тарой из стекла и других видов пластмасс, т.к. обладает рядом уникальных характеристик:

- имеет низкую стоимость

- экономична при транспортировке, т.к. ПЭТ-тара в несколько раз легче аналогичной тары из стекла или пластмассы

- имеет высокую прочность

- выдерживает высокое давление.

- Условные обозначения пластиков — мы видим их каждый день и пришло время узнать и разобраться.

- 1. Полиэтилентерефталат ( PETE / PET ) —

- Самый распространённый вид пластмасс. В тару, изготовленную из полиэтилентерефталата, разливают различные газированные напитки, соки, воды, подсолнечное масло, кетчуп, майонез, мыло и моющие средства. Характерная особенность — легкая, дешевая, прозрачная и небьющаяся.

Официально доказано, что пэт-бутылки безопасны для здоровья. Тем не менее врачи не рекомендуют многократно использовать пэт-бутылки, потому что в быту их сложно промыть достаточно чисто, избавившись от всех микроорганизмов.

Переработка осуществляется механически. Из продуктов переработки можно изготавливать широкий ассортимент различной продукции, в том числе и бутыли заново. - 2. Полиэтилен высокой плотности ( HDPE ) —

- применяется в изготовлении флаконов для шампуней, косметических и моющих средств, канистры для моторных масел, одноразовая посуда, контейнеры и ёмкости для пищевых продуктов, контейнеры для заморозки продуктов, игрушки, колпачки и ручки для бутылок , хозяйственные и промышленные сумки, фасовочные пакеты и ящики и лотки.Основное достоинство — устойчивость к кислотам, щелочам и прочим агрессивным жидкостям, полиэтиленовая тара может подвергаться термической стерилизации от — 80° до +110° цельсия. Полиэтиленовый мусор легко перерабатывается, затем гранулы снова переплавляются в различные изделия.

- 3. Поливинилхлорид ( PVC / V ) —

- он же ПВХ, применяется для изготовления линолеума, оконных профилей, упаковки бытовой техники, дермантина, натяжных потолков, сайдинга, водопроводных труб, изоляции проводов и кабелей, папок с металлическими кольцами, обёрток сыра и мяса.Основное достоинство — хороший диэлектрик, не горит.

Недостаток — небольшой температурный диапазон эксплуатации от -15°С до +65° цельсия ( при температуре ниже становится очень хрупким), трудный в переработке, токсичен.

ПВХ самый ядовитый и опасный для здоровья вид пластмасс. При сжигании поливинилхлорида образуются высокотоксичные хлорорганические соединения, после 10 лет службы изделия, изготовленные из ПВХ, начинают самостоятельно выделять в окружающую среду токсичные хлорорганические соединения. Самое страшное, что поливинилхлорид продолжают использовать при изготовлении детских игрушек и «секс-игрушек» для взрослых. Есть информация, что поливинилхлорид попадает в кровь человека и вызывает гормональные нарушения, приводящие бесплодию.

4. Полиэтилен низкой плотности ( LDPE ) — - каждый день мы сталкиваемся с этим видом пластика и держим его в руках — это пакеты из супермаркетов, CD, DVD — диски. Упаковка из него дешевая и лёгкая. Официально считается безвредным. Переработка низкорентабельная и сводится к дроблению LDPE-изделий с последующим гранулированием. Массовость производства LDPE приводит «к захламлению» окружающей среды. LDPE-пакетами завалены все улицы городов и свалки, они тоннами плавают в морях и океанах, вызывая гибель рыб, птиц, морских черепах и других животных, которые давятся и запутываются в них. Многие города мира полностью отказались от использования полиэтиленовых пакетов.

- 5. Полипропилен ( PP ) —

- Из полипропилена изготавливают посуду для горячих блюд и это самое главное достоинство, одноразовые шприцы, мешки для сахара, контейнеры для заморозки продуктов, колпачки для большинства бутылок. Многие производители бытовой техники используют полипропилен для производства своей продукции, отказавшись от ядовитого поливинилхлорида.

- 6. Полистирол ( PS ) —

- Из полистирола изготавливается одноразовая посуда, контейнеры для пищи, стаканчики для йогурта, детские игрушки, сэндвич панели, потолочная декоративная плитка, упаковочные подносы для продуктов питания в супермаркетах (мясо, различные орешки и т.д.), коробки для яиц.

Достоинства полистирола — дешевизна, морозостойкость, лёгкость в переработке. Недостатки — низкая механическая прочность, опасность для здоровья и окружающей среды. Не в коем случае не использовать с горячими напитками и блюдами. Выделяемый при нагреве выше +65 ( а это горячий чай и т.п.) градусов Цельсия стирол приводит к раку желудка.

7. Остальные виды пластмасс ( OTHER ) — - В эту группу входят остальные виды пластмасс, поэтому использование их в быту может быть сопряжено с опасностью для Вашего здоровья. Например поликарбонат из которого изготавливается некоторая посуда для питания и бутылки, при контакте с горячими жидкостями может высвобождать Бесфенол, который может вызвать различные гормональные нарушения в организме человека и рак.

Глобальные производственные мощности по производству полиэтилентерефталата

Обзор мировых производственных мощностей по производству ПЭТ:Глобальные мощности по производству смолы ПЭТ в 2015 году составили 27,8 млн тонн. Китай является ведущим производителем с 27% доли рынка, за ним следуют Европа (17%) и Северная Америка (17%). Китай является не только крупнейшим производителем ПЭТ-смолы, но и крупнейшим потребителем ПЭТ-бутылок. Что касается региона, Азия является ведущим регионом по производству полиэтилентерефталатной смолы (ПЭТ) с долей рынка около 50% в 2015 году.

Другими регионами-лидерами являются Европа (17%) и Северная Америка (17%). В 2015 году азиатский регион был нетто-экспортером ПЭТФ. Крупнейшим импортером смолы ПЭТ в азиатском регионе была Япония. За последние пять лет, с 2010 по 2015 год, экспорт смолы ПЭТФ в ведущие страны-поставщики азиатского региона вырос примерно на 60%.

[easy-tweet tweet = «Мировые производственные мощности ПЭТ-полимеров в 2015 году составили 27,8 миллиона тонн ″ user =» PlasticsInsight »usehashtags =» no »url =» https: //www.plasticsinsight.ru / global-pet-смола-производственная-мощность / ”template =” light ”]Мировой рынок смолы ПЭТ