Дробление и грохочение щебня. Серия статей о производстве щебня

В нашей предыдущей статье рассказ велся о том, как происходит добыча щебня. В этой статье речь пойдет непосредственно о производстве данного строительного материала. Этот процесс может происходить как на стационарном заводе, в том случае если регион добычи богат запасами горных пород, и строительство такого объекта представляет экономическую выгоду, либо с использованием специального мобильного оборудования. В некоторых случаях производители совмещают оба способа, производя первичную обработку на месте добычи, после чего осуществляют доставку щебня на завод при помощи карьерных автосамосвалов.

Посмотрите видео, на котором смоделирован принцип работы конусной дробилки

Основное технологическое оборудование, применяемое на заводах по производству, составляют грохоты, дробилки, питатели и транспортеры. Грамотно собранная технологическая линия способна практически автоматизировать весь цикл получения щебня, начиная от подачи исходного материала и заканчивая готовым продуктом, разделенным на различные фракций. Рассмотрим один из возможных технологических процессов, в результате которого получают щебень известняковый наиболее популярных фракций (5-20 мм, 20-40 мм и 40-70 мм), а также отсев (0-5 мм). Добытая горная порода из кузова автосамосвала попадает в приемочный бункер с питателем, благодаря чему заготовка равномерно подается для предварительного грохочения, или другими словами, отделения от основного материала наиболее крупных кусков, которые далее попадают на первый этап дробления.

На первом этапе применяются дробильные комплексы щекового типа, называемые так из-за своего устройства, где одна стенка, называемая щекой, является неподвижной, а вторая находится в постоянном движении, разбивая даже самые крупные куски на мелкие и средние. После проведения предварительного дробления полученный продукт объединяется с основным материалом и направляется на второй этап дробления, который происходит с применением дробильных комплексов конусного типа. В данных дробилках материал уменьшается в размерах попадая в кольцевое отверстие между неподвижными стенками внешнего конуса и совершающими круговые движения стенками внутреннего.

После проведения второго этапа дробления, весь полученный продукт отправляется на грохот для выделения из общей массы щебня фр 40-70 мм, которая отправляется на склад готовой продукции. Фракции большего размера поступают на повторное дробление, а фракции меньшего размера отправляются на дальнейшую обработку. Такой тип производства называется замкнутым, благодаря чему улучшается качество конечного продукта, а также снижается износ дробильных комплексов.

Посмотрите видео, на котором смоделирован принцип работы щековой дробилки

На третьем этапе дробления и при последующем просеве из общей массы оставшегося продукта выделяют фракцию 20-40 мм. На четвертом этапе из оставшихся кусков горной породы получают материал наиболее популярной фр 5-20 мм.

Для производства щебня гранитного высокого качества, также называемого кубовидным применяются дробильные комплексы ударного действия. Лещадность щебня (параметр, определяющий наличие зерен пластинчатой и игловатой формы в общей массе), пропущенного через дробилку такого типа, намного ниже, а это в свою очередь увеличивает стоимость щебня.

Процессы дробления и грохочения повторяются до тех пор, пока не будут получены все требуемые фракции. Фракция 0-5 мм, называемая также отсевом, хоть и является побочным продуктом при производстве, но также имеют свою ценность и пользуется достаточной популярностью у конечного потребителя. Таким образом производство щебня можно считать практически безотходным, что несомненно выгодно для изготовителя.

Наша компания предлагает Вам купить щебень всех видов, в частности щебень гравийный, цена которого одна из самых выгодных в регионе. Вы можете забрать щебень самовывозом напрямую с перевалки, либо попросить наших сотрудников рассчитать наиболее выгодный маршрут доставки машинами. Мы предоставляем лучший материал для Ваших проектов!

mosperevalka.ru

Дробление щебня | roadtm.com

Добываемый на карьере каменный материал (будь то гравий, гранит или известняк) должен пройти несколько стадий дробления, прежде чем на выходе получится привычный нам щебень фракции 20-40, 40-70, 5-20, и другие.

Бытует мнение, что дробление щебня обязательно должно происходить на территории карьера, где его добывают. И действительно, процесс дробления достаточно затратный по энергии и требуемой производственной площади, но все же при существенных объемах (от 50 тысяч тонн в год и выше), рекомендуется приобрести конусную или ударную дробилку для дробления более крупной фракции в более мелкую (например фр. 40-70 дробить на 20-40 либо 5-20). В этом случае есть возможность контролировать не только размер и зерновой состав, но также такие немаловажные факторы как наличие пыли, лещадность/кубовидность, состав отсева дробления (если речь идет о гранитной породе).

В целом, при наличии собственной дробильной установки вопрос: «Где купить щебень нужной фракции?» сам собой отпадает, так как размер щебня формируется на месте, включая и такие редкие фракции, как 10-20 и 5-10.

В зависимости от типа каменного материала (гранит, гравий, известняк) дробимость щебня также различается.

Горные породы щебня, такие как гранитный, доломитовый, габбро-диабаз имеют кристаллическую структуру и поэтому дробятся по структуре соединения кристаллов.

Структура известнякового щебня (осадочные породы) может быть как кристаллической так и обломочной и проходит намного проще гранита.

Если речь идет о высоких требованиях к кубовидности (например при производстве щебеночно-мастичных типов асфальтобетона), лучше всего подходит дробление в ударной дробильной установке. В случае дробления на ударной установке нужно учитывать высокий процент отходов, которые получаются при формировании нужной кубовидной формы. Отходы – это, как правило, отсев дробления и пыль, которые также могут применяться при производстве асфальтобетона разных марок.

Щебень кубовидной формы имеет ряд преимуществ перед обычными типами:

— позволяет создавать каркасные структуры материала за счет лучшего распределения нагрузки между зернами;

— имеет большую насыпную плотность и меньшую удельную поверхностную площадь;

— асфальт, приготовленный из кубовидного щебня, отличается большей устойчивостью, прочностью, меньше подвержен колееобразованию, чем произведенный из обычного щебня повышенной лещадности.

При покупке кубовидного щебня стоит учесть само определение кубовидности. Если следовать определению ГОСТ 8267-93, то кубовидным можно считать щебень, в котором содержание лещадных зерен не превышает 10%. Однако, форма зерен данным стандартом никак не регламентирована, отсюда основное различие в понимание кубовидного щебня у нас и в Европе. К примеру, в Германии кубовидным считается тот щебень, который не только содержит минимальный процент лещадных зерен, но и форму зерен близкую к кубу. Такой материал намного эффективнее для производства каркасных структур, чем обычный, пусть даже и с пониженной лещадностью.

- Главная

- Блог

- Заметки

- Дробление щебня

roadtm.com

Рекомендации по технологии производства щебня улучшенной формы из гравия /

Министерство транспортного строительства СССР

ГОСУДАРСТВЕННЫЙ ВСЕСОЮЗНЫЙ ДОРОЖНЫЙ

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ

(СОЮЗДОРНИИ)

РЕКОМЕНДАЦИИ

ПО ТЕХНОЛОГИИ ПРОИЗВОДСТВА

ЩЕБНЯ УЛУЧШЕННОЙ ФОРМЫ ИЗ ГРАВИЯ

Москва — 1971

Предисловие

Применение щебня кубовидной формы в верхних слоях дорожных одежд способствует созданию более устойчивой структуры материала, обеспечивая необходимую шероховатость и сдвигоустойчивость покрытия. Однако производство такого щебня сопряжено с рядом технических трудностей, особенно получение щебня из гравия, который разнообразен по своему петрографическому составу.

В целях получения щебня улучшенной формы в Союздорнии проведены исследования по изучению процесса дробления массивных горных пород, разработана технология производства такого щебня и даны практические рекомендации.

В дальнейших исследованиях были изучены процессы дробления рыхлых пород, разных по своему литологическому составу. Результаты этих работ были положены в основу «Рекомендаций по технологии производства щебня улучшенной формы из гравия».

При составлении настоящих «Рекомендаций» учтен отечественный и зарубежный опыт, а также научные исследования, проводимые в этом направлении.

Рекомендации составили инж. Л.О. Сивуда и канд. техн. наук Б.И. Курденков.

Замечания и пожелания просьба направлять по адресу: Московская обл., Балашиха — 6, Союздорнии.

ЗАМ. ДИРЕКТОРА СОЮЗДОРНИИкандидат технических наук Ю. Мотылев

СОДЕРЖАНИЕ

1. Качество сырья — один из важнейших факторов, определяющих технологию производства щебня улучшенной формы. Свойства перерабатываемых горных пород оказывают большое влияние на выбор специального оборудования.

Форма зерен щебня зависит от текстурно-структурных свойств, минералогического состава и степени выветривания перерабатываемых массивных горных пород.

2. По трудности получения щебня кубовидной формы на щековых и конусных дробилках наиболее распространенные горные породы можно разделить на следующие группы:

I группа — изверженные массивные горные породы крупно- и среднезернистой структуры с размером зерен минералов более 5 мм. При дроблении эти породы, особенно крупнозернистые, дают наибольшее количество щебня кубовидной формы.

II группа — горные породы всех генетических типов, средне- и среднемелкозернистой структуры, с размером зерен минералов 0,2 — 5 мм. К ним относятся осадочные массивные горные породы без следов слоистости с повышенной пористостью. Текстура пород массивная. Степень выветривания незначительно увеличивает содержание в щебне кубовидных зерен.

III группа — горные породы основных генетичес

files.stroyinf.ru

Технология изготовления щебня и необходимое для этого оборудование

Без щебня не может обойтись ни одна стройплощадка. Он нужен для возведения гидротехнических сооружений, строительства железных или автомобильных дорог, изготовления железобетонных изделий и получения бетонов. По востребованности этот материал сопоставим с песком или цементом. При этом его не добывают в готовом виде, а чаще всего производят в заводских условиях.

Технология изготовления щебня

В общем виде производство щебня состоит из трех этапов: добычи, дробления и сортировки по фракциям. Добыча заключается в разработке горных пород. Для этого сначала их поверхность очищают от растительности и грунта. Затем в скальной породе бурят скважины (шурпы) в определенном порядке глубиной до 20 м. В них закладывают взрывчатое вещество. Подрыв совершают для первичного измельчения горной породы.

Добыча щебня

Затем полученный материал помощью специальных большегрузных самосвалов доставляют на дробильно-сортировочные предприятия (на отечественных карьерах для этой цели часто используют БелАЗы). Здесь проходит завершающий процесс. Для этого исходное сырье с помощью питателей подают к дробильным машинам. Они осуществляют измельчение камня до приемлемых размеров. Далее щебень проходит через грохоты, разделяющие его на фракции. После этого готовую продукцию поставляют конечным потребителям.

Большая часть всего производимого в России щебня идет на строительство дорог – порядка 50 %. Еще 20 % расходуется на изготовление железобетонных изделий. Оставшаяся часть идет на приготовление товарного бетона.

Особенности и виды питателей

Машины этого вида могут быть вибрационными, дисковыми, пластинчатыми, барабанными, винтовыми или ленточными. Все они предназначены для равномерной подачи насыпных грузов. Для работы с щебнем чаще всего используют пластинчатые или вибрационные питатели.

- Пластинчатые представляют собой шарнирно соединенные элементы в виде пластин, перемещающиеся по замкнутому контуру с помощью электродвигателей. Такие машины помещают под загрузочными бункерами, в которые из самосвалов высыпается горная порода, доставленная с карьеров. На следующем этапе она равномерно подается в приемник дробилки.

Пластинчатый питатель для щебня

- Питатели вибрационного типа работают по другому принципу. Их главным элементом являются электромагнитные вибраторы. Они подают импульсы на лотки, которые перемещают сырье с помощью возвратно-поступательных движений. В результате крупные обломки горной породы скользят к приемнику дробилки.

Вибрационный питатель для щебня

Особенности и виды дробилок

При производстве щебня используют дробилки разной конструкции. Можно выделить несколько наиболее часто используемых:

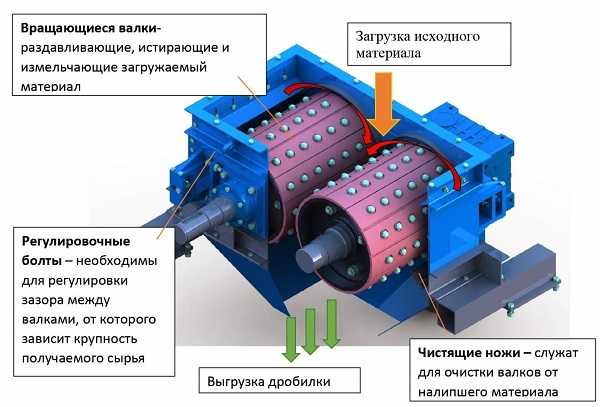

- Валковые установки измельчают камень в результате его раздавливания. Основой их конструкции являются два горизонтальных вала, расположенных параллельно. Они вращаются в противоположных направлениях. Подаваемый питателями материал проходит между валами и раздавливается на несколько частей. Рабочая поверхность валов может быть рифленой, гладкой или зубчатой. Последняя особенно эффективна для дробления крупных кусков породы.

Валковая дробилка для изготовления щебня

- Конусные машины тоже работают по принципу раздавливания. Основным рабочим элементом таких дробилок является жестко закрепленный на валу конус. Его нижняя часть помещена в эксцентриковый стакан, который приводит во вращение электродвигатель. Подвижный конус устанавливают в неподвижной конической чаше. При включении он совершает сложные вращательные движения, в результате которых подвижная и неподвижная части периодически сближаются и удаляются, раздавливая попавшую между ними породу. Такие механизмы производительны, но отличаются большим весом и сложностью обслуживания.

Конусная дробилка для изготовления щебня

- Еще одним видом механизмов, работающих по принципу раздавливания, являются щековые дробилки. В этом случае камень дробится между двумя рифлеными плитами. При этом подвижными могут быть обе или одна из них. Дробление горной породы выполняется во время сближения щек. Такие устройства считаются простыми и удобными в обслуживании, но выдают неравномерный по размерам продукт, характеризуются быстрым износом и склонны к забиванию породой рабочего пространства.

Щековая дробилка для изготовления щебня

- Роторные механизмы измельчают камни в результате ударного воздействия на них. В данном случае на вращающийся ротор крепятся сменные била, а корпус устройства футеруется изнутри прочными плитами. Во время работы дробилки загруженные камни многократно сталкиваются с билами, отбойными плитами и друг с другом. В результате этого процесса они раскалываются на более мелкие части. Установки этого типа отличаются высокой производительностью, но не позволяют регулировать размер щебня. Чаще всего их используют для измельчения мягких материалов.

Роторная дробилка для изготовления щебня

- Молотковые механизмы тоже дробят породу в результате ударного воздействия. Они работают по тому же принципу, что и роторные дробилки. Отличие состоит в том, что молотки на роторе крепятся с помощью шарниров. Такие устройства подходят для дробления хрупких материалов (например, известняка). Они удобны и компактны, но молотки быстро изнашиваются.

- Еще одним механизмом ударного действия являются центробежные дробилки. Они вращаются с высокой скоростью и направляют загруженный камень в отражательную плиту. В результате соударений порода раскалывается на несколько частей. Дробилки этого типа применяют для работы с некрупными кусками породы с максимальным размером до 100 мм.

Центробежная дробилка для изготовления щебня

Дробление является основной операцией для изготовления щебня. При этом получение камня нужной фракции может выполняться в два или четыре этапа.

Самым прочным видом щебня считается гранитный. Он выдерживает давление до 1600 кгс/см2. Наименьший аналогичный показатель у материала, получаемого из известняка. Он составляет 300–600 кгс/см2.

Особенности сортировки

Сортировка является заключительной стадией изготовления щебня. Она подразумевает его разделение на фракции. Для этой цели размельченную породу пропускают через стационарные или подвесные грохоты. Принцип их работы достаточно прост: щебень поочередно попадает на несколько вибрирующих сит с разным размером ячейки. В результате каждое из них отделяет материал нужной фракции. После этого полученный щебень считается готовым к использованию.

Грохот для изготовления щебня

Таковы основные этапы изготовления этого популярного строительного материала. Для получения качественного щебня каждый из них нуждается в контроле и тщательном подборе необходимого оборудования.

taxi-pesok.ru

Производство щебня

Щебень – строительный материал, без которого не может обойтись ни одна стройка. Производство бетона, отсыпка оснований на стройплощадках, строительство автомобильных и железных дорог, возведение гидротехнических сооружений – во всех этих случаях необходим щебень оптом.

По своей физико-химической сути материал представляет собой неорганический (гранит, известняк, кварцит, гнейс и пр.) зернистый сыпучий материал, имеющий размер зерен от 3-х до 70-ти мм.

Щебень производят из специально заготавливаемого для этого бутового камня или попутных вскрышных пород и отходов горнорудных предприятий. Наиболее качественным считается щебень из камней твердых пород.

Технология производства щебня

В общем виде производство щебня состоит из добычи горной породы (или доставки ее с горнорудных предприятий), нескольких стадий дробления и сортировки по фракциям.

Подача на дробление

Прежде чем приступить к дроблению камней, необходимо обеспечить их равномерную регулируемую подачу в дробилку. Это делается с помощью питателей. Машин этого типа, отличающихся друг от друга конструкцией и принципом работы, существует довольно много.

Есть ленточные, пластинчатые, винтовые, вибрационные, барабанные, дисковые и другие виды питателей. В линиях по производству щебня в основном используются пластинчатые и вибрационные.

Пластинчатый питатель – это транспортер из шарнирно соединенных пластинчатых элементов, которые, перемещаясь, захватывают каменную смесь из располагающегося над ним бункера и равномерно подают его в приемник дробилки.

Вибрационные питатели – более современное оборудование. Их работа основана на быстрых возвратно-поступательных движениях лотка с сырьем, получающего импульсы от электромагнитного вибратора. В результате вибраций лотка камни скользят по нему, ссыпаясь в дробилку.

Вибрация лежит в основе работы и виброгрохотов, с помощью которых каменное сырье можно не только подавать в дробилку, но и очищать от ненужных примесей.

Дробление щебня

Это основная операция производства щебня. Именно от нее зависит размер и форма получаемых зерен. Осуществляется дробление в несколько (от 2-х до 4-х) этапов на оборудовании, которое так и называется – дробилка. В зависимости от используемого способа измельчения существует разные виды дробильных машин.

Принцип действия шнековой дробилки основан на раздавливании породы. Машина состоит из двух щек, одна из которых закреплена неподвижно, а другая совершает относительно нее сложное возвратно-поступательное маятниковое движение.

Куски породы, попадая между щеками, безударно сдавливаются, разваливаясь при этом на несколько частей. Шнековые дробилки устанавливаются на первичной стадии дробления.

В роторной дробилке для измельчения камней используется энергия удара. На вращающемся с большой скоростью роторе закреплены била. Засыпаемая в дробилку каменная масса ударяется о них и с силой отбрасывается к отбойным пластинам (футеровке).

В результате многократных ударов о била и футеровку происходит дробление камней до того размера, который позволяет им высыпаться через выходные щели камеры.

Действие центробежной дробилки основано на использовании центробежной силы. Расположенный в центре камеры вращающийся ротор с большой силой выбрасывает подаваемую в него горную породу на периферию. Ударяясь о броню футеровки, камни дробятся. Центробежные машины используются для мелкого дробления материала любой твердости.

Сортировка на щебня фракции

Прежде чем купить щебень его необходимо разделить на фракции. Операция осуществляется на подвесных или стационарных грохотах. Принцип их работы состоит в том, что порода последовательно проходит несколько вибрирующих сит, на каждом из которых происходит отделение щебня определенной фракции.

В результате получается несколько марок материала, отличающихся друг от друга размером зерна.

Видео: Технология производства гранитного щебня

www.stroypraym.ru

Грохоты, дробилки щебня, оборудование для дробления каменистых пород

Щебень — это стройматериал, полученный в процессе добычи и переработки нерудных строительных материалов. Он является наиболее востребованным и широко используемым материалом в строительстве. От качества щебня используемого в дорожно-строительных работах, зависит надежность и долговечность дорог. Отдельно надо отметить, что в большей степени ценится щебень кубовидной формы, потому, что щебень пластинчатого или игольчатого типа ломкий.

Для производства щебня используется базальт, гранит, диабаз и другие породы. Производство щебня состоит из таких технологических процессов, как добыча камня, дробление и сортировка (грохочение).

Технологический процесс добычи щебня

Добывают камень в карьерах. Разработка месторождений каменных пород начинается с проведения вскрышных работ буровзрывным способом. На участке местности, где будет карьер, производится удаление растительного слоя и песчано-глинистой породы, в состав этих работ может входить удаление неприродного камня верхней зоны (зона выветривания). Эти работы проводятся с целью обнажения каменного массива и подготовки уступа для проведения следующих работ.

Специальные бурильные машины бурят скважины вдоль уступа для закладки в них производственной взрывчатки (аманит, тротил). После того как уступ подготовлен к подрывным работам, техника и люди с карьера удаляются, и порода взрывается. Крупные глыбы дробят также взрывами. Затем экскаваторами грузят рваный камень в автосамосвалы и доставляют на дробильно-сортировочный завод. Иногда первичное дробление осуществляется в карьере и на завод доставляется уже частично дробленый камень.

Виды оборудования для дробления щебня

Дробление камня на заводе происходит на специализированной технической линии, она включает в себя такие машины и агрегаты, как дробилки, грохоты. Все агрегаты объединяют конвейеры и транспортеры.

На заводе для расщепления крупного камня применяют колосниковые грохоты, так же используются гирационные и гравитационные грохоты. Поскольку в дробилки должен поступать щебень размером от 1200 до 800 мм.

Дробилки по своим конструкционным особенностям и способам дробления камня подразделяются на конусные, щековые, молотковые, валковые. Щековые дробилки широко применяются для дробления крупного и среднего камня. В таком агрегате камень перемалывается между подвижными и неподвижными щеками. Во время дробления зазор между щеками периодически меняется.

Конусные дробилки перемалывают поступающий камень в кольцевом зазоре между конусами внутренним и внешним. Особенность этого агрегата в том, что внутренний конус устанавливается на эксцентриковой тяге и совершает круговые движения внутри внешнего конуса, вследствие чего зазор постоянно меняется. Кстати также популярностью пользуются мобильные дробилки.

Для дробления непрочной породы камня используется валковая дробилка, в ней два (гладкий и рифленый), цилиндра (валка) вращаются навстречу друг другу.

При окончательном дроблении камня применяются молотковые дробилки щебня ударного действия. Из этой машины выход кубовидного щебня значительно больший, чем с использованием дробилок другого типа, а выход зерен щебня пластинчатой и игольчатой формы значительно меньше.

Затем для селекции щебня снова применяется поверочное (контрольное) грохочение уже дробленного щебня, для его отправки на доработку и повторного дробления. Здесь дробление осуществляется по замкнутому циклу, что обеспечивает более качественную обработку зерен щебня. Это практически завершающая стадия изготовления щебня.

Перед отправкой товарной фракции потребителю, производится последняя стадия окончательного (товарного) грохочения.

Производители дробилок щебня, грохотов

Потребительский рынок все более интенсивно наполняется специализированной продукцией для обработки породы и изготовления щебня. Изготовляемые агрегаты предназначены как для стационарного расположения, так и для мобильного, что позволяет в зависимости от поступаемой породы камня, создавать технологические линии изготовления щебня. По всему миру есть компании, которые специализируются на производстве и выпуске оборудования для изготовления щебня. Например, известная американская компания McCloskey International является разработчиком и производителем высококачественного современного мобильного дробильно-сортировочного оборудования.

Не менее известные китайские шанхайские горнодобывающие компании «Зенит» и «Шибан», Kefid Machinery Co.,Ltd (г. Чжэнчжоу). Они разрабатывают и изготавливают мобильные и стационарные технологические линии для дробления неметаллических горных пород таких как гранит, базальт, сиенит, мрамор, гравий.

Отечественные производители Обуховская промышленная компания, Тольяттинское ОАО «Волгоцеммаш», ЗАО «Новые Технологии» (г. Санкт-Петербург), также производят качественное оборудование для изготовления щебня ни чем не уступающее зарубежному.

promplace.ru

Новые технологии производства высококачественного щебня мелких фракций

Л.А. Вайсберг, д.т.н., А.Д. Шулояков, к.т.н., С.Л. Орлов, П.А. Спиридонов, ОАО «НПК «Механобр-техника», А.А. Далатказин, ОАО «Орское карьероуправление»

Повышенный спрос на высококачественный кубовидный щебень мелких фракций, связанный с выполнением государственных программ строительства дорог и доступного жилья, стимулировал многие предприятия к выпуску такого продукта. Для поддержания конкурентоспособности своей продукции и соответствия её требованиям рынка предприятия вынуждены модернизировать производство путем реконструкции действующих и строительства новых технологических линий с применением современного дробильного оборудования.

Производительность линии (установки) и содержание зерен пластинчатой и игловатой формы в щебне определяется минералогическим составом, текстурно-структурными особенностями, прочностью сырья и типом дробилки, используемой на конечной стадии дробления.

Мировой и отечественный опыт получения высококачественного кубовидного щебня базируется на следующих альтернативных подходах:

— применении специальных дробилок-грануляторов;

— применении безэксцентриковых дробилок, в конструкции рабочей камеры которых закладывается возможность дробления в слое материала. Данный принцип проще всего реализуется в конусных инерционных дробилках – КИД® (зарегистрированный торговый знак ОАО «НПК «Механобр-техника»).

Эффективность использования этих методов не универсальна и зависит от вещественного состава сырья и технологической задачи дезинтеграции.

Рис. 1 Технологическая схема установки на Буландынском каменном карьере (Республика Казахстан)

Особенностью первого подхода является замкнутый цикл дробления и, как правило, значительный выход отсевов фракции 0–5 мм (до 40–50%), а также многостадийность производства щебня [1].

В связи с относительно низким качеством щебня, получаемого в эксцентриковых дробилках, где реализуется принцип дробления «камень о броню», в ряде случаев после них в IV стадии дробления как раз и используются роторные центробежные дробилки-грануляторы фирмы Metso Minerals типа Barmac VSI или фирмы Sandvik типа Merlin-VSI с вертикальной осью ротора [2].

Использование роторных центробежных дробилок может рассматриваться как дополнительная операция дробления, назначение которой – исправление формы зерен без существенного сокращения размеров дробимого материала. При такой технологической задаче удается избежать форсированных режимов разрушения материала.

Известно, что роторные центробежные дробилки широко применяются для дезинтеграции материалов относительно невысокой прочности и абразивности: известняка, доломита, мела, гипса и др. В последние годы это оборудование активно пропагандируется для производства кубовидного щебня из крепких изверженных пород.

В иностранной литературе такие дробилки часто называются Raunder, что буквально означает «скруглитель», т.е. основная задача такого оборудования – изменение формы зерен материала. При переработке рваного камня в центробежной ударной дробилке происходит обламывание краев зерен, поэтому форма щебня оказывается более близкой к шару, чем к кубу. Такой материал, хотя и удовлетворяет требованиям ГОСТ 8276-93, при использовании в дорожном строительстве не снижает расход вяжущего, т.к. обладает большей пустотностью, чем щебень с зернами формы, приближающимися к кубу. В работе [3] отмечено, что средняя пустотность сыпучего материала с зернами шаровидной формы при плотной укладке может достигать 36%, в то время как материал из различных многогранников имеет пустотность менее 30%.

Опыт Орского карьероуправления подтверждает, что при получении кубовидного щебня на ударных дробилках ДЦ1.6 производства ЗАО «Урал-Омега» для устойчивой работы перерабатываемый материал не может иметь исходную крупность более 25 мм. При этом содержание зерен пластинчатой и игловатой формы в полученном щебне фр. 5–15 мм составляет 4–8%, при выходе отсевов фр. 0–5 мм от 38 до 48%. Циркуляционная нагрузка составляет до 40% [4]. Использование современных отечественных разработок позволяет существенно упростить технологическую схему с одновременным повышением качества готовой продукции и снижением эксплуатационных расходов. Примером может служить технология, основанная на применении конусных инерционных дробилок КИД® конструкции НПК «Механобр-техника» [5].

Данная технология успешно эксплуатируется на многих российских и зарубежных предприятиях, специализирующихся на производстве кубовидного щебня.

Основное отличие инерционных дробилок от обычных эксцентриковых заключается в регулируемой высокой степени сокращения дробимого материала.

Применение дробилок серии КИД® открывает уникальную возможность для реализации двухстадиальной схемы дробления крепких изверженных горных пород с целью получения кубовидного щебня при максимальном размере куска взорванной горной массы до 500 мм [6].

Впервые такая установка введена в эксплуатацию в апреле 2008 года в Республике Казахстан на Буландынском каменном карьере для переработки гранита с получением высококачественного щебня узких фракций (5–10 мм, 10–15 мм и 15–20 мм). Технологическая схема представлена на рис. 1 Первичное дробление осуществляется в агрегате из двух щековых дробилок СМД-110А производства ОАО «Дробмаш», весь продукт дробления которого крупностью – 120 мм направляется в дробилку КИД1200М, которая обеспечивает производительность до 150 т/ч по питанию в открытом цикле. Установка работает в связке с трехситным грохотом «Орбитор» ГИС-53 производства ОАО «НПК «Механобр-техника» и может производить щебень наиболее востребованного диапазона крупности 5–20 мм при содержании в нем кубовидных зерен до 92%, при выходе отсевов дробления 0–5 мм до 22%.

Выбор дробилок первичного дробления был обусловлен проектными решениями, где приоритетным признано оборудование российского производства. К сожалению, отечественная промышленность до сих пор не выпускает щековых дробилок ЩДС, которые могли бы принимать кусок более 500 мм, а выдавать материал 0–120 мм с производительностью до 150 т/ч.

Единственной приемлемой машиной может считаться дробилка СМД-110А, но ее расчетная производительность при величине разгрузочной щели 75 мм составляет 58 м3/ч, фактически до 50 м3/ч. Поэтому для обеспечения бесперебойного питания дробилки КИД1200М проектом предусмотрена установка двух дробилок СМД-110А параллельно. В настоящее время на ОАО «Орское карьероуправление» запущена в эксплуатацию дробилка КИД1500. Ее эксплуатационная производительность составляет от 293 до 319 т/ч.

Результаты опробований представлены в табл. 1.

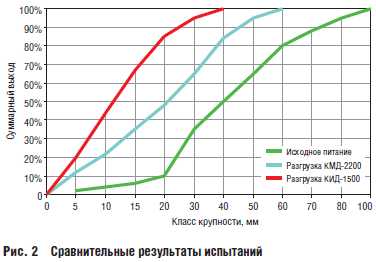

Результаты сравнительных испытаний дробилок КИД1500 и КМД-2200 представлены на рис. 2. Из рисунка следует, что выход необходимого товарного продукта класса 5–20 мм в дробилке КИД1500 больше, чем в КМД-2200.

Дробилка смонтирована на открытом воздухе в составе комплекса по производству высококачественного щебня. В качестве сырья используется габбродиабаз Круторожинского месторождения. Данный материал имеет слоистую структуру и получение из него кубовидного щебня с использованием традиционных эксцентриковых дробилок весьма затруднено.

Применение КИД1500 позволило получить щебень фр. 5–20 мм с содержанием зерен пластинчатой и игловатой формы менее 10%, т.е. I группы качества по ГОСТ 8267-93. Дробилка принимает максимальный кусок до 150 мм.

Технологические возможности дробилки КИД1500 позволяют также использовать ее при реализации двухстадийной схемы получения высококачественного щебня. Для этого необходимо установить на I стадии щековую дробилку, которая бы выдавала дробленый продукт с максимальным размером кусков до 150 мм соответствующей производительности.

Одновременно с производством щебня из изверженных горных пород существует проблема получения высококачественного щебня из песчано-гравийных смесей (ПГС). В данном случае дополнительным требованием ГОСТ 8267-93 является то, что щебень из гравия должен содержать дробленые зерна в количестве не менее 80% по массе.

Получение такого продукта на эксцентриковых дробилках представляет определенные сложности. Как было указано выше, в таких машинах нельзя деформировать слой материала на величину, превышающую установленный между дробящими телами разгрузочный зазор, т.е. куски материала менее разгрузочной щели не будут разрушаться. Для получения щебня фракции 5–20 мм из технологического процесса выделяется на грохоте класс менее 20 мм, чтобы обеспечить дробленый продукт. Тем не менее, количество дробленых зерен в щебне не всегда соответствует требованиям ГОСТ 8267-93.

Первый опыт применения дробилок серии КИД® для производства щебня из ПГС имел место в 2001 году, когда дробилка КИД600 была установлена в ООО «Юлинта» (г. Боровичи, Новгородской обл.). На данном предприятии переработка велась по сухому способу, поэтому значительное количество глинистых включений попадало в КИД . Тем не менее, щебень, получавшийся в результате дробления в КИД600, был I группы по качеству. Валдайский гравий отличается повышенным содержанием зерен слабых пород. При работе по КИД-технологии отмечено селективное дробление и обогащение по прочности, правда, при этом отмечалось некоторое снижение производительности.

В октябре 2005 года в ООО «Промстройинвест» на Малкинском песчаногравийном карьере в Ставропольском крае смонтирована и запущена в эксплуатацию установка по выпуску кубовидного щебня на базе конусной инерционной дробилки КИД1200М производства ОАО «НПК «Механобр-техника» [7].

Основной технологией предусматривается вывод из процесса мелкого гравия фр. 5–20 мм после промывки на грохотах исходной песчано-гравийной смеси. Количество такого продукта достигает 100–120 т/ч. Практического применения такой гравий не находит и за годы эксплуатации на складах предприятия скопилось не менее 200 тыс. м3 этого материала. Поэтому вплотную встал вопрос о получении конкурентоспособной продукции из отходов производства.

Для получения высококачественного кубовидного щебня взамен КМД1750 была установлена дробилка КИД1200М. Подверглась модернизации и классифицирующая часть установки. Были смонтированы дополнительные конвейеры и установлено второе сито на контрольном грохоте. Регулируя толщину слоя материала путем изменения величины разгрузочной щели и дробящей силы, когда слой продавливается только на определенную величину, были получены практические данные, подтверждающие возможность дробления материала в толстом слое.

Для обеспечения заданной производительности величина разгрузочной щели составляла 45 мм. Получаемый продукт дробления – щебень, преимущественно кубовидной формы. Содержание зерен пластинчатой и игловатой формы в фр. 5–10 мм составляет в среднем 9.0%. Выход отсевов фр. 0–5 мм – 26.3%, содержание дробленых зерен до 92%.

Необходимо отметить при этом процесс обогащения щебня по прочности. В сырье присутствуют в небольшом количестве непрочные породы, наличие которых в готовой продукции основного производства не позволяет выпускать щебень марки более 800. При дроблении в дробилке КИД® зерна слабых пород разрушаются, и получаемый щебень имеет марку не менее 1000. Фактически марка щебня была больше, так как при лабораторных испытаниях потери массы при определении дробимости были менее 8%, но ГОСТ 8267-93 регламентирует максимальную марку щебня из гравия не более 1000.

Были проведены наладочные работы с целью определения оптимального режима работы. В результате получены следующие технические показатели, представленные в табл. 2.

Ввиду того, что на установке перерабатывается практически чистый гравий, отсев дробления фр. 0–5 мм является дробленым песком. В нем отсутствуют глинистые включения и пылевидные фракции, что делает его пригодным для использования в качестве песка для бетонов в соответствии с требованиями ГОСТ 8736-93.

В 2007 году запущена в эксплуатацию установка по производству кубовидного щебня из гравия в ТОО «Нурлытас 2002» в г. Шымкент (Республика Казахстан). Особенностью месторождения ПГС «Бадам-2» является практически полное отсутствие валунной составляющей. Максимальный размер исходного куска гравия не превышает 150 мм. Это позволило организовать дробление в одну стадию. Содержание природного песка не превышает 30%. Технологическая схема была разработана с промывкой на грохотах и обогащении на спиральных классификаторах. Применение мокрого способа производства позволило выпускать кроме высококачественного щебня также обогащенный песок из отсевов дробления. Ввиду того, что месторождение является старой поймой горной реки Бадам, в исходном гравии практически отсутствуют карбонаты. Прочность гравия составляет от 95 до 120 МПа. Технологическая схема представлена на рис. 3. При проведении пуско-наладочных работ были получены показатели, представленные в табл. 3.

Ввод в эксплуатацию установки позволил в значительной степени ликвидировать дефицит щебня для дорожного строительства и производства железобетона в регионе. Применение дробилок серии КИД® для производства щебня из ПГС позволяет:

— производить обогащенный по прочности высококачественный щебень;

— производить щебень из гравия мелких фракций;

— одновременно со щебнем производить крупный дробленый песок.

Таким образом, производство высококачественного кубовидного щебня из изверженных горных пород по двухстадийной схеме возможно с применением высокотехнологичного оборудования, каковыми являются дробилки КИД® .

Внедрение упрощенных двухстадиальных технологических схем щебеночных заводов позволяет снизить капитальные затраты на их строительство на 32%, энергозатраты – на 20%, уменьшить износ футеровочной стали почти в 2 раза и повысить производительность труда более, чем на 20% [6].

ЛИТЕРАТУРА:

1. Арсентьев В.А., Вайсберг Л.А., Зарогатский Л.П., Шулояков А.Д. «Производство кубовидного щебня и строительного песка с использованием вибрационных дробилок», СПб., Издательство ВСЕГЕИ, 2004 г. с. 32–34.

2. Гущин А.И., Косян Г.А., Артамонов В.А., Козин А.Ю., Кушка В.Н.. «Реальность производства щебня I группы по форме зерна». «Строительные материалы», №2, 2002 г., с. 4–5.

3. Ицкович С.М., Чумаков Л.Д., Баженов Ю.М. «Технология заполнителей бетона», Москва, Высшая школа, 1991 г. с. 17–21.

4. Далатказин А.А. «Опыт работы «Орское карьероуправление» по получению щебня кубовидной формы на дробилке ДЦ-1,6». Материалы ХI Международной конференции «Технология, оборудование и сырьевая база горных предприятий промышленности строительных материалов». СПб. 2004 г. с.17.

5. Вайсберг Л.А., Зарогатский Л.П. «Новое поколение щековых и конусных дробилок». «Строительные и дорожные машины», 2000 г., №7 с. 16–21.

6. Вайсберг Л.А., Шулояков А.Д., Спиридонов П.А. « Сокращение стадиальности дробления – оптимальный путь снижения себестоимости высококачественного щебня». «Строительные материалы», 2002 г., №11. с. 7–9.

7. Рыков В.Ф. Спиридонов П.А. «Установка с дробилкой КИД-1200М для производства щебня из гравия в ООО «Промстройинвест». «Строительные материалы», №6, 2006 г. 21 с.

Журнал «Горная Промышленность» №3 (91) 2010, стр.10

mining-media.ru