Технология производства ДСП

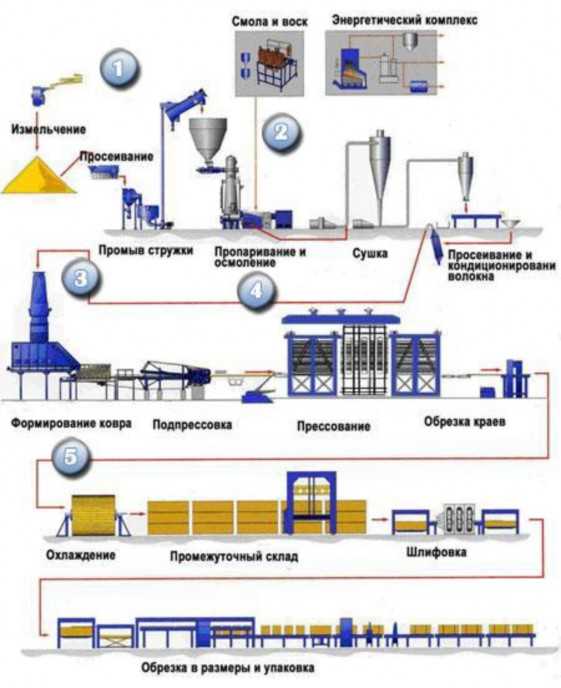

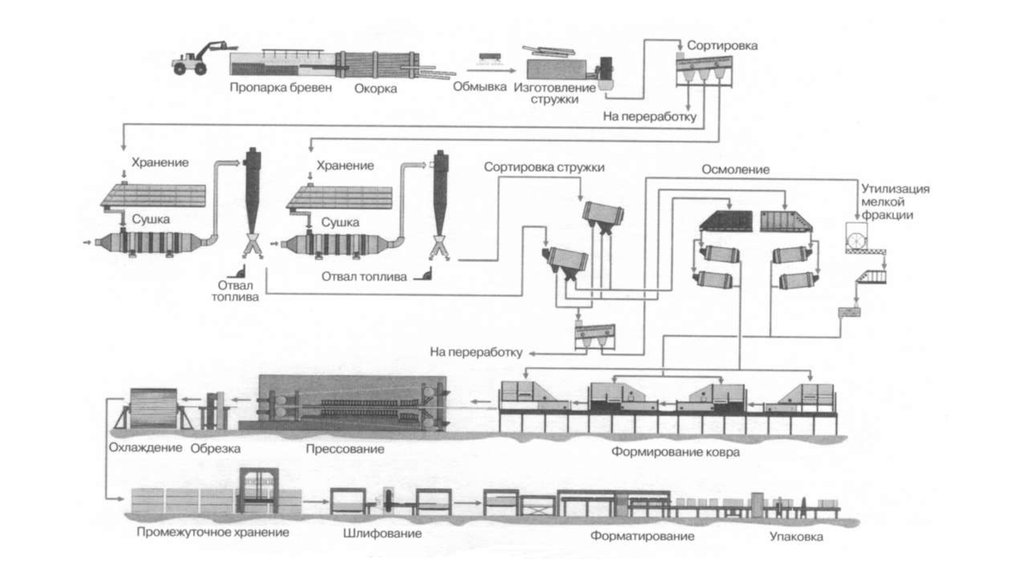

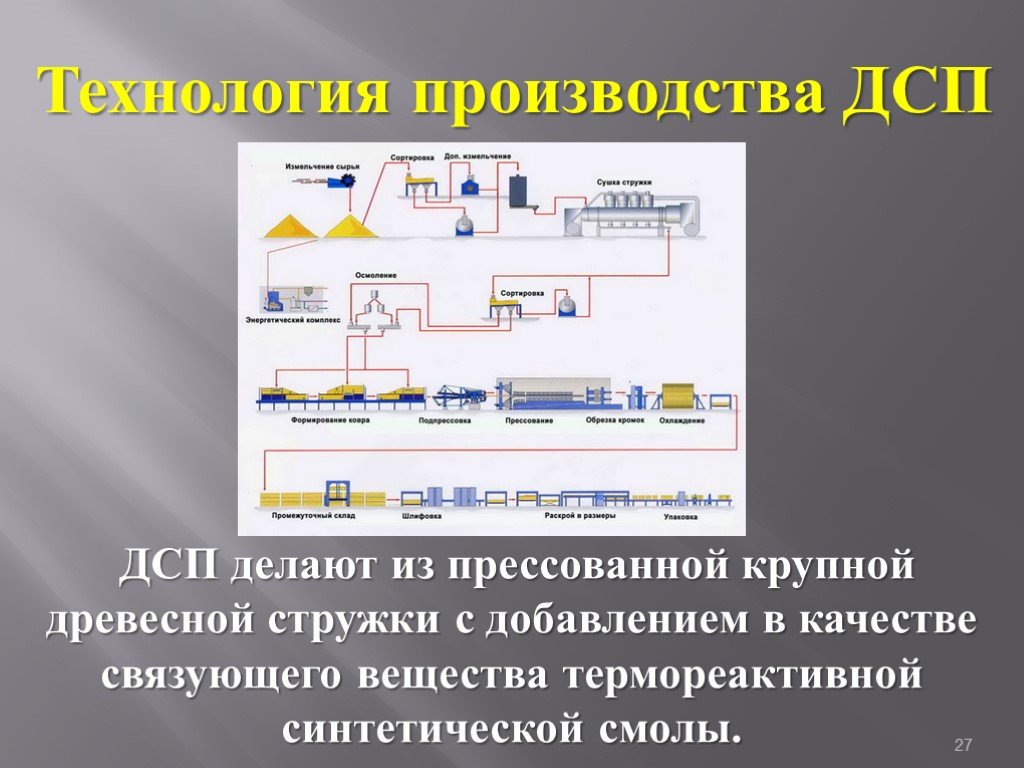

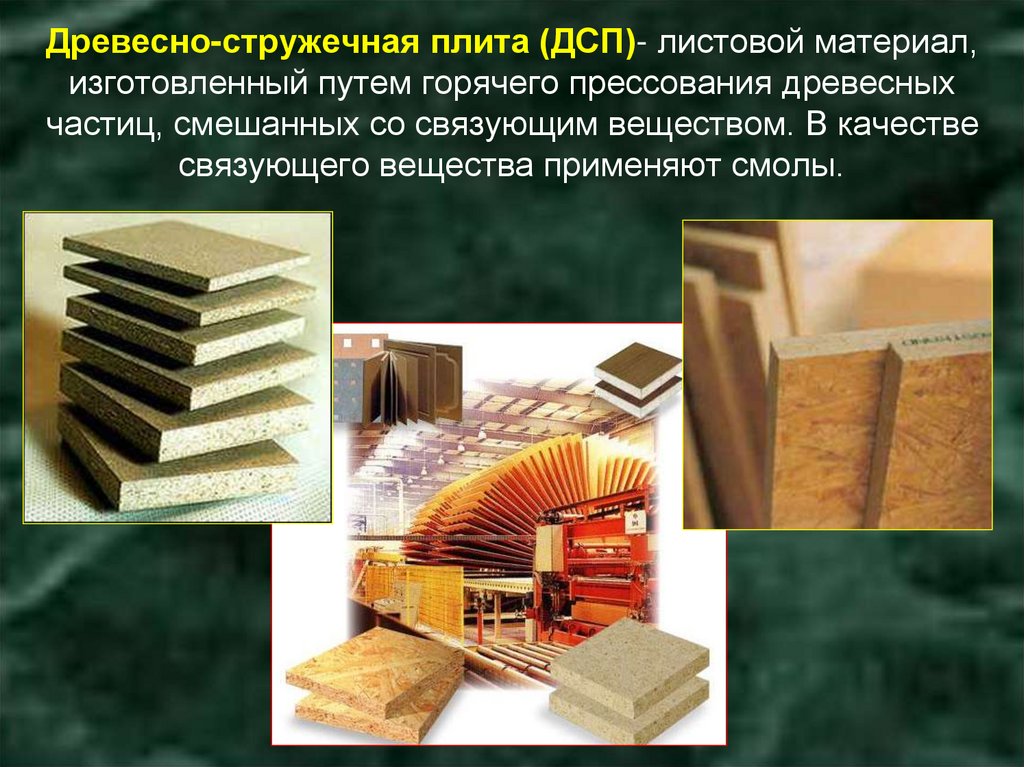

Древесностружечные плиты (ДСП) состоят из дерева, но в виде мелкой стружки. В эту древесную стружку добавляют искусственные смолы в качестве связующего вещества, после чего под действием высокого давления и высокой температуры на специальном оборудовании прессуют в плиты.

Основой для выпуска плит ДСП служат древесные частицы – стружки и иные отходы деревообрабатывающей промышленности.

Технология изготовления плит ДСП основана на методе горячего плоского прессования древесных частиц, которые смешивают со связующим веществом.

Сырьем для изготовления ДСП выступают отходы деревообработки любых видов древесины – как хвойных, так и лиственных пород.

При изготовлении плит ДСП в качестве связующего вещества для древесных отходов (стружки) применяются искусственные смолы (в том числе фенолформальдегидные), а также цемент или магнезит.

Формальдегидная смола, используемая в технологическом процессе изготовления плит ДСП, выделяет формальдегид, который наносит вред для здоровья. В связи с этим в соответствии с количеством использования фенолформальдегидных смол плиты ДСП в настоящее время подразделяют на три класса. Классификация плит была разработана еще в 1980-х годах в Германии. В соответствии с этими требованиями безопасными для здоровья человека являются плиты ДСП Первого класса. В таких плитах ДСП объем выделение формальдегида не более 0,1 миллилитра на один кубический метр воздуха.

В связи с этим в соответствии с количеством использования фенолформальдегидных смол плиты ДСП в настоящее время подразделяют на три класса. Классификация плит была разработана еще в 1980-х годах в Германии. В соответствии с этими требованиями безопасными для здоровья человека являются плиты ДСП Первого класса. В таких плитах ДСП объем выделение формальдегида не более 0,1 миллилитра на один кубический метр воздуха.

Однако при производстве мебели в настоящее время допустимо использование плит ДСП второго и третьего класса эмиссии формальдегида. При этом такие плиты ДСП должны пройти дополнительную обработку, позволяющую снизить выделение формальдегида во внешнюю среду путем нанесения внешнего слоя. Это, например, такие виды плит, как шпонированные ДСП или ламинированные ДСП.

В России технические требования к ДСП определяются ГОСТом 10632-89, в соответствии с которым по физико-механическим показателям плит ДСП установлены две группы — А и Б, а по качеству поверхности — 1 и 2 сорт.

В Европейский странах технология изготовления плит ДСП регламентируется стандартом EN 312, который включает в себя шесть марок для шести условий эксплуатации. Это перечень марок от «P2» – ДСП общего назначения до «Р7» – ДСП особо прочная влагостойкая. Показатели по разбуханию ДСП по толщине по европейской норме классифицируют, начиная с марки «Р4» — «конструкционные» и выше.

Следует заметить, что по уровню эмиссии свободного формальдегида требования к ДСП класса Е1 по евростандартам несколько жестче, чем по ГОСТу в России – 8 вместо 10 мг/100г.

Преимущество плит ДСП в сравнении заключается с такими широко известными древесными плитами такими, как МДФ, ХДФ и OSB заключается в том, что по всей поверхности плиты ДСП имеют одинаковые физико-механические свойства в различных направлениях, а также сравнительно небольшие линейные изменения в условиях переменной влажности.

Технология изготовления плит ДСП предусматривает два варианта – непрерывное прессование и периодическое прессование. В России производство плит ДСП, выполненных методом непрерывного прессования в количественном выражении практически совпадает с объемом выпуска плит ДСП периодического прессования, с небольшим опережением. Важно отметить, что при изготовлении плит ДСП периодического прессования применяют технологии – либо периодического прессования с отделанной и облицованной пластью, либо периодического прессования со специальными свойствами.

В России производство плит ДСП, выполненных методом непрерывного прессования в количественном выражении практически совпадает с объемом выпуска плит ДСП периодического прессования, с небольшим опережением. Важно отметить, что при изготовлении плит ДСП периодического прессования применяют технологии – либо периодического прессования с отделанной и облицованной пластью, либо периодического прессования со специальными свойствами.

Производство ДСП — способы и этапы изготовления

Производство ДСП — способы и этапы изготовления- О компании

- Новости и статьи

- Оплата и доставка

- Контакты

Древесина, фанера и пиломатериалы

со склада в Москве оптом и в розницу

Итого всего:

Итого к оплате:

Перейти в корзину Оформить заказ

Ваша корзина покупок пуста.

Древесноволокнистые плиты — недорогой отделочно-строительный материал. Изготавливать его можно несколькими способами. Рассмотрим все методы производства ДВП, расскажем, чем они различаются, и выясним, какая технология позволяет получать наиболее качественный материал.

Общие этапы изготовления ДВП

Технология производства оргалита напоминает изготовление древесностружечных плит, которые можно недорого купить у нас. Она включает в себя 3 основных этапа:

- Размол щепы. Остатки древесины — щепу, стружку и другие виды отходов — перемалывают до тонких волокон.

- Формирование ковра. Древесноволокнистая масса укладывается плотным ковром. Он может быть беспрерывным или иметь ограниченную длину.

- Прессование. Ковер из древесных волокон попадает под горячий пресс, где происходит прочное сцепление волокон.

Из-под пресса выходит плита непрерывной или ограниченной длины. Ее сушат и разрезают на листы стандартных форматов, маркируют. Затем листы упаковывают и отправляют храниться на склад.

Способы производства ДВП и их различия

Существует 4 способа изготовления ДВП:

- Мокрый. Перед формированием ковра получают суспензию, состоящую из воды и древесных волокон. Связующие и другие компоненты в массу не добавляют. Перед прессовкой суспензию откидывают на сетку, чтобы вода могла стекать вниз. От этого на одной стороне плиты получается сетчатый рисунок.

- Сухой. Измельченную на волокна древесину смешивают со связующими смолами. При сухом методе производства в древесноволокнистую массу можно добавлять компоненты, повышающие влагостойкость и огнестойкость материала. Из-за низкой влажности ковра необходимости в применении сетки нет. Поэтому обе стороны листов получаются гладкими.

- Полусухой. Этот метод производства оргалита напоминает мокрый. Но он не требует получение суспензии — волокна увлажняют уже после формирования ковра.

- Мокро-сухой. Этот способ изготовления тоже похож на мокрый. Он также подразумевает изготовление суспензии.

Но сформированный ковер сначала подвергают сушке и только потом — прессовке.

Но сформированный ковер сначала подвергают сушке и только потом — прессовке.

Основными технологиями производства ДВП плит являются сухой и мокрый методы. При сухом способе изготовления получается более прочный и влагостойкий материал за счет добавления синтетических смол. Мокрая же методика позволяет получать на 100% экологически чистые листы ДВП, которые безопасно использовать для отделки жилых помещений. Полусухой и мокро-сухой методы широкой распространенности не обрели.

Мы перезвоним Вам в течение 5 минут.

Калькулятор

Хотите сделать заказ в один клик?

Введите пожалуйста номер телефона.

Спасибо за заявку, скоро мы с Вами свяжемся.

Вы первыми узнаете о поступлении товара!

Спасибо за заявку, мы обязательно с Вами свяжемся!

что лучше, размер, тип поверхности, цвета

Не каждый может самостоятельно сделать мебель из дерева — нужны определенные навыки. Даже со столярной доской нужно уметь работать, а с массивом тем более. С мебелью из ЛДСП (ЛДСП) дело обстоит намного проще. Представляет собой листовой материал с уже готовой лицевой стороной. Все, что нужно, это собрать вырезанные по размеру детали. С отделкой помещения дело обстоит еще проще: готовые плиты ДСП монтируются на обрешетку, швы оформляются декоративными планками. Поговорим об этом материале – ЛДСП.

Даже со столярной доской нужно уметь работать, а с массивом тем более. С мебелью из ЛДСП (ЛДСП) дело обстоит намного проще. Представляет собой листовой материал с уже готовой лицевой стороной. Все, что нужно, это собрать вырезанные по размеру детали. С отделкой помещения дело обстоит еще проще: готовые плиты ДСП монтируются на обрешетку, швы оформляются декоративными планками. Поговорим об этом материале – ЛДСП.

Содержание статьи

- 1 Технология производства

- 2 Свойства

- 3 Как выбрать качественные плиты ДСП

- 4 Виды поверхности

- 5 Применение 70 090 размеры полки, 8 ДСП: полка:

- 090 7 Преимущества и недостатки

Технология производства

Для производства ЛДСП (ДСП) используется первоклассное сырье — ДСП. Она должна быть без признаков брака, расслоения, посторонних включений и т. д. Плиты шлифуются, затем подаются на пресс, где и происходит процесс ламинирования.

Лист ДСП покрыт специально обработанной бумагой. Цвет может быть разным – от однотонного, до воссоздания природных материалов: дерева разных пород, камня, пробки и т. д. Может быть с каким-то рисунком. Бумага пропитана меламином, веществом, не растворяющимся в воде и большинстве растворителей. Эта пропитка делает бумагу для ламинирования прочной и влагостойкой.

Цвет может быть разным – от однотонного, до воссоздания природных материалов: дерева разных пород, камня, пробки и т. д. Может быть с каким-то рисунком. Бумага пропитана меламином, веществом, не растворяющимся в воде и большинстве растворителей. Эта пропитка делает бумагу для ламинирования прочной и влагостойкой.

На подготовленный лист укладывается меламиновая бумага, затем подается в пресс

Подготовленный лист ДСП помещается в специальный пресс, сверху кладется лист меламиновой бумаги. Далее в дело вступает пресса. Это две горизонтально расположенные плиты. При необходимости на нижнюю поверхность верхней плиты наносится фактурный рисунок, имитирующий структуру дерева, камня и т. д. Внутри плит пресса циркулирует нагретое до высоких температур (140-230°С) масло.

Фактура и цвет ДСП могут быть разными

Нижняя подвижная часть пресса поднимает уложенный на нее материал и на несколько секунд прижимает его к верхней части пресса. Давление высокое – более 20 атм, благодаря чему нанесенный фактурный рисунок вдавливается в плиту. В то же время при нагреве плавится меламин и поверхностный слой «основной» ДСП. Меламин проникает в поверхность, прочно и жестко скрепляя бумагу с материалом. После застывания меламина на поверхности образуется прочная жесткая пленка, которую сложно повредить даже острыми и твердыми предметами. Процесс повторяется с другой стороны, затем обрабатываются края.

В то же время при нагреве плавится меламин и поверхностный слой «основной» ДСП. Меламин проникает в поверхность, прочно и жестко скрепляя бумагу с материалом. После застывания меламина на поверхности образуется прочная жесткая пленка, которую сложно повредить даже острыми и твердыми предметами. Процесс повторяется с другой стороны, затем обрабатываются края.

Свойства

Поскольку ДСП производится на основе ДСП, некоторые свойства и характеристики «наследуются» от основного материала. Связующее остается прежним — оно может содержать фенольные смолы. Поэтому выбросы формальдегида необходимо контролировать в обязательном порядке. Если в информационном листе этот показатель не указан, нужно подойти вплотную к стопке материала и оценить запах. Если ДСП изготовлена на основе плит с классом эмиссии не выше Е1, особого запаха вы не почувствуете. При наличии запаха советуем не реагировать на заверения, что материал только что получен с производства и через пару дней/неделю/месяц от запаха не останется ничего.

На что обратить внимание при выборе ЛДСП

Пленка, нанесенная на поверхность, все же вносит коррективы во многие показатели:

- ЛДСП выдерживает регулярную влажную уборку. кромок, может длительное время находиться в условиях повышенной влажности без существенных изменений геометрии. ЛДСП

- более устойчива к ультрафиолету, высоким температурам и механическим воздействиям. Не стоит, конечно, стучать по поверхности молотком, но такая поверхность легко выдерживает многократное движение обычных предметов.

- Простота обслуживания. Жесткая и плотная пленка позволяет легко удалять любые загрязнения, так как они не впитываются, а остаются на поверхности.

- Различный дизайн. Пленки могут быть однотонными, любого цвета из палитры, плюс с различными эффектами – металлик и т.д. Много имитации дерева, чуть меньше – камня, керамической плитки. Также можно найти различные геометрические или растительные узоры, но их мало, такие тарелки изготавливаются или привозятся на заказ, поэтому дешево они не могут стоить.

При этом прочность на изгиб остается такой же, как у обычного ДСП и зависит от качеств исходного материала.

Российский потребитель знаком с продукцией Lamarty, выпускаемой на Сыктывкарском фанерном комбинате. ДСП Ламарти (Lamarti) позволяет создавать оригинальные декоры и мебель.

ДСП Ламарти. Эффект настоящего мрамора

Декор «Щинон»

Как выбрать качественные плиты ДСП

При выборе ДСП, кроме «нюха» материала, определяющего соответствие эмиссии формальдегида, следует обращать внимание на торец плиты. Материал должен быть плотным, без больших пустот. Стружка должна быть спрессована, зазоры заполнены связующим. Наличие полостей любого размера является признаком некачественности.

Нижний образец более плотный. Не получится воткнуть в него ключи

При попытке воткнуть в торец твердый предмет (ключ от двери, например) торец должен остаться целым. Если при этом тесте отваливается стружка, сырье некачественное. Саморезы/саморезы в такую пластину сложно будет закрутить даже один раз – они могут шататься и вылетать. О сборке речь вообще не идет.

О сборке речь вообще не идет.

Из некачественной ДСП хорошую мебель сделать не получится

Если вы покупаете ДСП для изготовления собственной мебели, постарайтесь найти материал с высоким содержанием березы. Отличается плотностью, а значит и весом – плита того же размера и толщины весит на 30-40% больше. Даже шило в торец вбить проблематично, не говоря уже о ключах. Почему этот тип ДСП хорош для мебели? Дело в том, что в нем хорошо фрезерованы отверстия, шурупы не шатаются даже после повторного закручивания.

Типы поверхности

Помимо разных цветов, лицевая поверхность ДСП может быть разной — гладкой, повторяющей фактуру дерева или камня, любой другой. Чтобы сразу было понятно, как выглядит ламинированная поверхность, для наиболее распространенных образцов разработаны буквенные обозначения. Часто встречаются:

- SM — гладкая, глянцевая, цвет может быть любой, в том числе под дерево, но без характерных неровностей и выступов;

- SE — доска с цветом и поверхностью, имитирующей структуру дерева;

- PE — слегка пупырчатый, как апельсиновая корка;

- PR – пористый, напоминающий по структуре камень.

Виды поверхностей ЛДСП Egger

Есть еще много. Крупные предприятия, специализирующиеся на выпуске ДСП, имеют несколько десятков видов поверхностей. Например, на фото выше ассортимент поверхностей ламинированных панелей, предлагаемый известным австрийским производителем EGGER.

Применение

Основная область применения ЛДСП – мебельное производство. Еще пару десятков лет назад у этого материала не было особых конкурентов: практически вся корпусная мебель изготавливалась именно из ламинированных древесно-стружечных плит. Сегодня все больше мебели изготавливают из МДФ. Этот материал намного дороже, но позволяет создавать нелинейные поверхности и формировать узоры высокой сложности. Всего этого из ДСП не сделать. Кроме того, МДФ еще лучше переносит повышенную влажность.

Мебель из ЛДСП в современном стиле

Но высокая стоимость сильно ограничивает распространение мебели из МДФ. Поэтому в основном делают комбинированную корпусную мебель: каркас, полки, перегородки — из ЛДСП, фасады, столешницы — из МДФ. Разумный компромисс и не нужно решать, что лучше — МДФ или ДСП.

Разумный компромисс и не нужно решать, что лучше — МДФ или ДСП.

Отделка стен панелями из ЛДСП может иметь современный вид

Вторая область применения ДСП – отделочные работы. Панелями ДСП можно обшивать стены, избегая выравнивания стен штукатуркой. Хотя эта отделка сейчас не на пике популярности, ее можно использовать в интерьерах любого стиля. Лучше всего в классический интерьер вписываются панели ЛДСП под древесину. Однотонные варианты можно использовать в стиле модерн, модерн, арт-деко и даже хай-тек.

ДСП: размеры листа, толщина полки

Стандартные листы обычных ДСП первого сорта ламинируются. По размеру они могут быть точно такими же, как и основной материал, а его размеры стандартизированы ГОСТом. Размеры по ГОСТу указаны в таблице.

Таблица размеров стандартных листов/плит из ЛДСП

Если вы собираетесь изготавливать мебель, размер листа желательно подбирать таким образом, чтобы остаток был либо совсем мелким, либо сплошным — можно используется для следующих продуктов.

Несколько слов о толщине ДСП для полок. Если использовать слишком тонкий лист или сделать полку слишком длинной, под нагрузкой (а иногда и без нее) материал может прогибаться. Тем не менее, точных рекомендаций вы не найдете, так как даже ГОСТ определяет широкие допуски по плотности и жесткости ДСП. А вот мебель из ЛДСП делают часто, поэтому исходя из опыта были даны следующие рекомендации:

- толщиной 16 мм, максимальная длина 600 мм;

- для 18 мм — 800 мм;

- для 20 мм — 1000 мм.

Многое зависит от плотности плиты

Данные для полок глубиной 30-40 см и для свободных концов (свободно лежащих на держателях). С увеличением глубины увеличивается жесткость, а значит, полку можно сделать длиннее. Также длина может увеличиться, если добавить по краю ребро жесткости – прибить/прикрутить декоративную планку.

Достоинства и недостатки

К достоинствам ЛДСП можно отнести низкую цену, разнообразие цветов и фактур, водостойкость, стойкость к механическим повреждениям. В целом, это хороший выбор как для отделочных работ, так и для мебели.

Есть и минусы:

Вообще говоря, ЛДСП – хороший бюджетный вариант для внутренней отделки или для создания мебели.

Процесс производства ДСП с меламиновым покрытием

Опубликовано в Без рубрики по декоративным материалам оптом

Меламиновая древесно-стружечная плита представляет собой разновидность композитного материала, относящегося к новому типу строительных отделочных материалов , также может называться древесностружечной плитой, которая представляет собой конструкционный древесный продукт, изготовленный из древесной щепы, стружки лесопильного производства или даже опилок.

Сырье для меламиновой стружечной плиты подается в дисковый измельчитель с четырьмя-шестнадцатью радиально расположенными лезвиями и производится путем смешивания древесных частиц или хлопьев со смолой и формирования из этой смеси плиты. Когда смола находится в жидкой форме, она распыляется через форсунки на частицы. И говорят, что меламин является важным органическим химическим промежуточным продуктом, в основном используемым для производства меламиновой смолы, обладает отличной водостойкостью, термостойкостью, дугостойкостью и отличной огнестойкостью. Поверхность использует меламин и имеет высокую плоскостность, устойчивость к истиранию. Древесно-стружечные плиты сначала сушат, после чего отсеивают все крупные или мелкие частицы.

Существует несколько типов смол, которые широко используются, в том числе аминоформальдегидные смолы, мочевино-меламиновые смолы, фенолформальдегидные и меламин-мочевинофенолформальдегидные смолы.

Когда смола смешивается с ДСП с меламиновым покрытием, жидкая смесь превращается в лист. Весовое устройство регистрирует вес хлопьев, и они распределяются по месту с помощью вращающихся граблей. В древесно-стружечных плитах разной плотности хлопья распределяются воздушной струей, которая отбрасывает более мелкие частицы дальше, чем крупные. Две такие форсунки, перевернутые, позволяют частицам увеличиваться от мелких до крупных и снова до мелких.

Сформированные листы затем подвергают холодному сжатию, чтобы уменьшить их толщину и облегчить их транспортировку. Позже они снова сжимаются под давлением от двух до трех мегапаскалей и при температуре от 140 до 220 градусов по Цельсию. Этот процесс устанавливает и затвердевает клей. Все аспекты всего этого процесса должны тщательно контролироваться, чтобы обеспечить правильный размер, плотность и консистенцию плиты. Наконец, доски затем охлаждают, обрезают и шлифуют. Затем они могут продаваться как необработанная плита или поверхность, улучшенная за счет добавления деревянного шпона или ламината.

Но сформированный ковер сначала подвергают сушке и только потом — прессовке.

Но сформированный ковер сначала подвергают сушке и только потом — прессовке.