Керамзитобетонные блоки размеры и цены

Керамзитобетонные блоки размеры и ценыВыбор керамзитобетонных блоков нужно оценивать не только по цене, качество имеет большее значение. Содержание керамзита в блоке влияет на то, будет дом теплый зимой и прохладный летом. От количества цемента в блоке зависит прочность блока. Современность оборудования гарантирует идеальную форму блока. Наши блоки стоят тех денег, которые платите за них.

Преимущества керамзитобетонных блоков

Строительство дома из керамзитобетонных блоков – высоко затратное дело, требующее много времени. Дом должен быть прочным, теплым, и по возможности не очень дорогим — это дом из керамзитобетонных блоков. Учитывая стоимость куба керамзитобетонных блоков, в современных строительных материалов, целесообразно использовать для постройки керамзитобетонные блоки, цена которых значительно ниже других строительных изделий.

Полезные советы

Мы помогаем нашим покупателям выбрать подходящие керамзитобетонные блоки для строительства дома, гаража или бани.

Рассматриваем положительные и отрицательные стороны керамзитобетонных блоков, сравниваем с другими строительными

материалами такими как: газобетонные блоки, кирпич, газосиликатные блоки, клеёный брус, оцилиндрованное бревно.

Прочность керамзитобетонных блоков

Лучший керамзитобетонный блок

Штукатурка стен из керамзитобетонных блоков

Купить керамзитобетонные блоки в Московской области

Комбинат керамзитобетонных блоков основные поставки керамзитобетонных блоков, пескоцементных блоков и пескобетонных блоков осуществляет в населенные пункты:

Москвы и Московской области: Серпухов и Серпуховский район Пущино, Протвино, Оболенск, д. Калиново Чехов и Чеховский район, Подольск и Подольский район, Климовск, Щербинка, Ленинский район и Видное, Ступинский район и Ступино, Барыбино, Михнево, Кашира и Каширский район, Домодедово и Домодедовский район, Кубинка, Фрязино, Голицыно, Апрелевка, Можайск, Наро-Фоминск и Наро-Фоминский район, Верея Люберецкий район, Котельники, Коломна и Коломенский район, Воскресенск и Воскресенский район, Кашира и Каширский район, Можайск и Можайский район, Белоусово, Бронницы, Краснознаменск, Троицк, Ожерелье и Ожерельевский район, Московский, Белые Столбы, Газопровод, Львовский, Столбовая, Коммунарка, Мосрентген, Селятино, Киевский, Зарайск и Зарайский район, Серебряные Пруды, Озеры и Озерский район.

Тула и Тульская область: Алексин и Алексинский район, Заокск и Заокский район, Ясногорск и Ясногорский район, Венев и Веневский район, Тула и Ленинский район, Суворов и Суворовский район, Новомосковск и Новомосковский район, Донской, Узловая.

Калуга и Калужский область: Таруса и Тарусский район, Жуков и Жуковский район, Малоярославец и Малоярославский район, Ферзиково и Ферзиковский район, Обнинск, Балабаново, Ермолино, Боровск, Детчино.

Размер керамзитобетонного блока: стандартный, согласно ГОСТ

Содержание

- Виды керамзитобетонных блоков

- Сферы применения

- Достоинства

- Недостатки

- Стандарт на блоки

- Размеры блоков

- Стеновые

- Перегородочные

Размер керамзитобетонного блока и допустимые величины отклонения указаны в ГОСТ документации. По величинам при строительстве рассчитывают требуемое количество стройматериала. Стандартные размеры керамзитоблока могут быть изменены при надобности, для этого на производстве делают заказ на выполнение линейки товаров с заданными габаритами. Завод-изготовитель указывает в документации, что продукция выпущена в соответствии с ТУ и имеет индивидуальные отличительные особенности от стандартных параметров. Также в стандарте качества кроме размеров прописывают основную форму блоков – параллелепипед, которая может быть изменена на многогранник либо полукруг.

Завод-изготовитель указывает в документации, что продукция выпущена в соответствии с ТУ и имеет индивидуальные отличительные особенности от стандартных параметров. Также в стандарте качества кроме размеров прописывают основную форму блоков – параллелепипед, которая может быть изменена на многогранник либо полукруг.

Виды керамзитобетонных блоков

Блоки из керамзитобетона делятся по размерам, составу и характерным качествам на такие типы:

- Назначение:

- конструктивная группа, в которой числятся тяжелые и прочные элементы с удельной массой 1400-1800 кг/куб.м. Используют такой материал при сооружении отдельной опорной постройки, эстакады, моста;

- конструктивно-теплоизоляционные панели с удельной массой 600-1400 кг/куб.м, используют при укладке стен;

- теплоизоляционный тип изделий служит в качестве утеплительного материала, который входит в самую легкую группу. В состав блоков входит минимальное количество песка и портландцемента, их удельная масса составляет от 350 до 600 кг/куб.

м.

м.

- Сферы применения:

- при возведении стен, такая продукция маркируется буквой «С». Данные блоки подойдут как для несущих, так и для внутренних конструкций с различными нагрузками;

- панели для кладки межкомнатных перегородок имеют маркировку с буквой «П»;

- Геометрическая форма. Керамзитобетонные блоки имеют прямоугольную форму и производятся пустотелыми и полнотелыми.

- Тип укладки – лицевые и рядовые блоки.

Полнотелый тип укладывается в зонах с высокой нагрузкой на конструкцию. Стену возводят из пустотелых элементов, для уменьшения нагрузки на фундаментное основание. При этом характеристики надежности и прочности не пострадают.

Почему купленный товар из керамзитобетона имеет нестандартные размеры? Габариты блоков даже из одной партии могут иметь отличия на 1 см. Происходит это, потому что для изготовления элементов было применено устаревшее оборудование.

Сферы применения

Стройматериал, выполненный из керамзитобетона, универсален и имеет отличные прочностные и теплопроводные характеристики, которые подходят для постройки объектов различного предназначения. Приведем пример — фундаментная основа, выложенная из массивных армированных изделий, которые способны выдержать сильные нагрузки. Стены сооружают из специальных панелей, обладающими условиями для создания дополнительного утепления. Тип такого применения обусловлен разницей в компонентной части и сложности конструкций. Камни бетонные несущие и опорные производят с увеличенной массой и повышенной плотностью. Стеновые и утеплительные элементы бывают полнотелыми либо отличаются большим количеством пор и небольшим весом.

Приведем пример — фундаментная основа, выложенная из массивных армированных изделий, которые способны выдержать сильные нагрузки. Стены сооружают из специальных панелей, обладающими условиями для создания дополнительного утепления. Тип такого применения обусловлен разницей в компонентной части и сложности конструкций. Камни бетонные несущие и опорные производят с увеличенной массой и повышенной плотностью. Стеновые и утеплительные элементы бывают полнотелыми либо отличаются большим количеством пор и небольшим весом.

Блоки из керамзитобетона следует укладывать только на цементно-песчаную смесь, размеры швов будут составлять от 1 до 1,5 см. По этой причине, если приплюсовать эти числа к размерам стандартного блока 19х1.88х39 получится круглое число. При изготовлении блоков разных размеров всегда берут в учет швы с раствором.

Достоинства

- Стандартные габариты и прочие показатели позволяют производить укладку блоков по несложной технологии.

- Конструкции из пустотелых элементов рекомендуется усиливать арматурой.

Для этого в тело блока вставляют металлические прутки.

Для этого в тело блока вставляют металлические прутки. - Большой размер блока позволяет экономить на растворе, при этом затраты труда значительно уменьшаются.

- Малый вес способствует постройке облегченного и недорогого фундамента.

- Дополнительное утепление не требуется.

- Керамзитобетонный материал обладает «дышащими» свойствами, благодаря этой особенности в комнатах, возможно, поддерживать оптимальные климатические условия без образования конденсата.

- Кладку из керамзитобетонных блоков отделывают различными вариантами стройматериалов. Поверхность обладает структурой, которая способна обеспечить надежное соединение слоев.

- Твердая каменная стена выдерживает разнообразные подвесные элементы.

- Усадка конструкции минимальна, что не повлияет на отделку.

- Размеры блоков из керамзитобетона бывают неидеально ровные из-за особенностей неоднородной структуры. При таких обстоятельствах понадобится производить кладку с особой тщательностью.

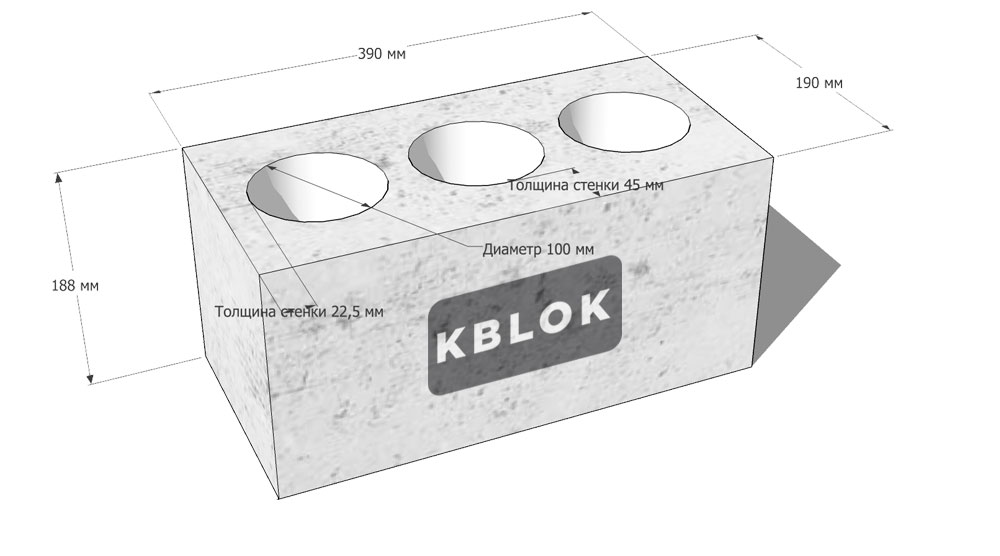

Стандарт на блоки

Наиболее распространенные размеры блоков – 19х18.8х39 см. Эти параметры рассчитаны на швы из цементной смеси, которая составляет 1-1.5 см. Стандартная толщина в один кирпич будет равна 20 см. Если прибавить к размерам толщины стены из керамзитобетона толщину шва с цементным раствором, также получатся 20 сантиметров. Параметры 23х18.8х39 считаются самыми невостребованными, по причине низкой производительности продукции заводами-изготовителями. Длину элементов 39 см применяют для постройки подвальных и цокольных конструкций.

Особенности строительной терминологии:

- «Стена толщиной в блок» означает, что толщина стены будет равняться 39 см. Строительная методика подразумевает укладку керамзитоблоков поперек, такая кладка существенно увеличивает прочность конструкции;

- «Стена толщиной в полблока» означает, что толщина стены будет составлять 19 см.

Укладка элементов производится в продольном порядке.

Укладка элементов производится в продольном порядке.

Размер блока из керамзитобетона не будет оказывать влияние на показатели технических характеристик.

- По прочностным показателям изделия отличаются в зависимости от сферы, в которой они будут использоваться, по этой причине важно учитывать особенность назначения и показателя:

- теплоизоляция 5-35 кг/см2;

- конструкционная-теплоизоляция 35-100 кг/см2;

- конструктивная 100-500 кг/см2.

- Объемная масса:

- теплоизоляционная 350-600 кг/см3;

- конструктивно-теплоизоляционная 600-1400 кг/см3;

- конструктивная 1400-1800 кг/см3.

- Качества теплопроводности изделий из керамзитобетона составляет от 0,14 до 0,66 Вт/(м*К). Такие показатели зависят от количества песчаной и цементной доли, которые входят в состав камня. Соответственно чем их будет меньше, тем высшими способностями сохранять тепло будет обладать блок.

- Морозоустойчивость будет зависеть от веса изделия – чем он тяжелее, тем большее количество этапов заморозки/разморозки будет выдерживать стройматериал:

- теплоизоляционный 15-50 циклов;

- конструктивно-теплоизоляционный 150 циклов;

- конструктивный 500 циклов.

- Стандартный керамзитоблок имеет показатели водопоглощения до 10 %, эти данные можно снизить при помощи добавления в составляющую часть специальные пластифицирующие добавки и улучшители.

- Звукоизоляционные качества зависят от ячеистой структуры блоков. Если толщина перегородки составляет 9 см, это обеспечит защиту от звуков до 50 дБ.

- Допустимо возводить максимум 12 этажные строения.

Размеры блоков

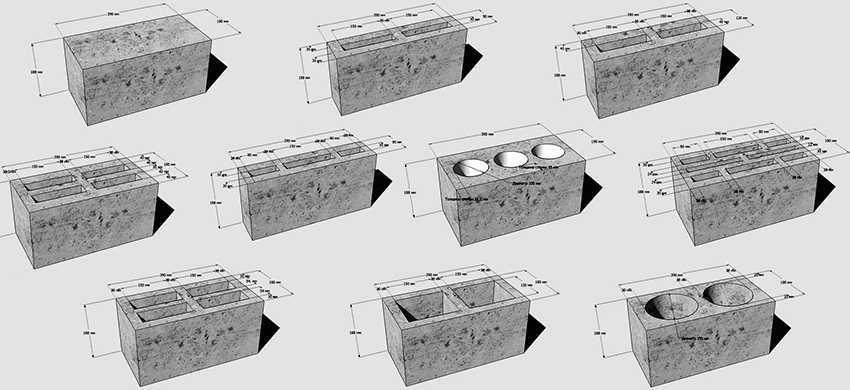

Параметры керамзитобетонного блока будут такими же, как бетонные, пенобетонные и газобетонные элементы. Стандартный размер блоков при надобности изменяют, для этого нужные параметры и форму заказывают на производстве. Изделие может, имеет такую форму:

Изделие может, имеет такую форму:

- параллелепипед с плоскими сторонами;

- параллелепипед, имеющий пазогребневую систему;

- многогранник;

- полукруг.

Когда приобретается товар нестандартной формы, производитель должен указывать в документах, о соблюдении ТУ при производстве продукции, которая отличается от стандартных размеров.

Когда известны размеры блоков, можно без трудностей рассчитать нужное количество и объемы цементной смеси.

Стеновые

Заводы-изготовители выпускают два вида изделий из керамзитобетона, которые представляют собой:

- монолитные блоки применяют для конструкций с повышенными нагрузками, например постройка цоколя;

- пустотелые используют при возведении стен.

Такие блоки применяют для постройки несущих стен для наружных и внутренних работ. Размеры керамзитобетонных блоков для несущих стен составляют 19х18.8х39 см. В редких случаях используют изделия с размерами 23х18. 8х39 см.

8х39 см.

Стандартный стеновой блок равен четырем кирпичам, эта особенность способна уменьшить давление на фундаментное основание, и увеличит скорость кладки. Технические характеристики:

- параметры по ГОСТ составляют 39х19х18.8 см;

- марка прочности М 50;

- вес 13.5 кг;

- средние показатели плотности 1050 кг/м3;

- морозоустойчивость f100;

- размеры частиц керамзита от 5 до 10 мм.

С такими же параметрами идут и утолщенные типы блоков. Данный вид относится к четырехщелевому модулю, отличается лишь маркой прочности – М 75, массой 15 кг и размерами толщины внутренних стенок, это плюс один сантиметр.

Стеновые модули используют при возведении зданий жилого и нежилого предназначения. Если сравнивать полнотелые изделия с пустотными. Первый вариант будет отличаться высокой прочностью, что необходимо при постройке многоэтажных домов, которые должны выдерживать большие нагрузки.

Перегородочные

Размер керамзитобетонного блока предназначенного для строительства перегородок составляет:

- 9х18.

8х39 см;

8х39 см; - 12х18.8х39 см.

Элементы, предназначенные для перегородок, в отличие от стеновых обладают улучшенной геометрической формой и разнообразными цветовыми решениями.

Перегородка внутри помещения — это несущая межкомнатная конструкция, на которую не влияют посторонние нагрузки, кроме собственного веса. Стандартная ширина такой стены составляет 9 см. Изделия, применяемые для постройки внутренней перегородки, носят название полублок, по тому, что его толщина с растворным слоем составляет 1?2 от толщины стандартных блоков. Выпускается полублок двух видов:

- Лицевой.

- Рядовой.

Модели отличаются ассортиментом оттенков и гладкой лицевой поверхностью, при этих особенностях прочностные качества керамзитобетонных блоков не теряются.

Технические характеристики изделий из керамзитобетона соответствуют всем требованиям ГОСТ 6133-99. В такой документации указана характеристика и свойства стройматериала, соблюдая которые, можно контролировать качество производства, производится маркировка, обозначают свойства сырья и компонентов для изготовления. Также в документах указаны условия перевозок и хранения готовых изделий.

Также в документах указаны условия перевозок и хранения готовых изделий.

Формы для бетонных блоков | BETONBLOCK®

Betonblock® уже более 15 лет является лидером на рынке форм для бетонных блоков. Betonblock® предлагает широкий ассортимент бетонных форм, аксессуаров и периферийного оборудования и обслуживает более 7500 постоянных клиентов в более чем 75 странах.

Помимо форм для бетонных блоков, Betonblock® также продает следующие формы:

● Формы для бетонных плит

● Формы для подпорных стен

● Формы для ограждений

● Формы для тетраподов

В чем преимущества формы для бетона Betonblock® с?

Формы Betonblock® изготовлены из высококачественной конструкционной стали A572 и покрыты порошковой краской для создания устойчивого к царапинам и ударам слоя. Это покрытие также предотвращает ржавление стали и бывает разных цветов. Пресс-формы рассчитаны на длительный срок службы и будут служить не менее 10 лет. Формы Concrete Block® оснащены уникальной крышкой, которая обеспечивает простоту использования форм и стабильность размеров, поэтому вы можете продолжать производить идентичные бетонные блоки из года в год. Наши высококачественные пресс-формы производят однородные блоки, которые легко соединяются друг с другом и создают прочные конструкции. Многие клиенты Betonblock® изготавливают блоки с помощью одной и той же формы (форм) каждый день в течение десяти лет, при этом ни одна из форм не деформируется.

Пресс-формы рассчитаны на длительный срок службы и будут служить не менее 10 лет. Формы Concrete Block® оснащены уникальной крышкой, которая обеспечивает простоту использования форм и стабильность размеров, поэтому вы можете продолжать производить идентичные бетонные блоки из года в год. Наши высококачественные пресс-формы производят однородные блоки, которые легко соединяются друг с другом и создают прочные конструкции. Многие клиенты Betonblock® изготавливают блоки с помощью одной и той же формы (форм) каждый день в течение десяти лет, при этом ни одна из форм не деформируется.

Формы для бетонных блоков Betonblock® бывают самых разных форм и размеров. Мы продаем формы длиной: 48 дюймов, 60 дюймов и 72 дюйма. Формы бывают следующих размеров: 12 дюймов, 24 дюйма и 30 дюймов. А с помощью разделительных пластин вы можете легко разделить форму на несколько секций, чтобы создать блок нужного вам размера.

Краткий обзор наших форм для бетонных блоков:

● Basic: наша подпись, наиболее широко используемая форма

● Плоская вершина (00): бетонный блок без шипов

● Круглый (R): бетонный блок с закругленными краями

● Наклон (45): бетонный блок с наклоном воздух (S): ступенчатый бетонный блок

● Верх (T): блок в форме крыши

● Широкое основание (W): бетонный блок с широким основанием

Сразу начать заливку

Be Прочные стальные формы tonblock® поставляются в виде полного комплекта, включая открывалку для форм, поэтому вы можете сразу начать производство бетонных блоков. Кончик! Перед заливкой опрыскайте форму маслом для опалубки Betonblock®. Если вы сначала не нанесете масло, форма может не высвободить бетон. Кроме того, масло также помогает поддерживать форму в идеальном состоянии, поэтому она прослужит дольше.

Кончик! Перед заливкой опрыскайте форму маслом для опалубки Betonblock®. Если вы сначала не нанесете масло, форма может не высвободить бетон. Кроме того, масло также помогает поддерживать форму в идеальном состоянии, поэтому она прослужит дольше.

Всего 1 доллар за блок!

Формы Betonblock® — это высококачественные продукты, рассчитанные на долгий срок службы, что делает их пригодными для ежедневного использования более десяти лет. Исходя из следующих расчетов: 260 дней в году (исключая выходные и праздничные дни) х 10 лет = 2600 бетонных блоков из одной формы. Наша самая продаваемая форма для бетонных блоков Basic 60.30.30 стоит 3200 долларов. В результате получается всего 1,23 доллара за каждый бетонный блок!

Больше прибыли с формами Betonblock®

Зарабатывать деньги с помощью форм для бетонных блоков Betonblock® проще, чем вы думаете. Все, что вам нужно сделать, это повторно использовать остатки бетона! Если вы случайно заказали слишком много бетона для проекта, вы можете использовать оставшийся бетон, за который уже заплатили, с пользой. Просто залейте остатки бетона в форму Betonblock® и продайте бетонные блоки намного дороже! Использование оставшегося бетона не только положительно влияет на вашу прибыль, но также способствует сокращению отходов и делает мир более устойчивым.

Просто залейте остатки бетона в форму Betonblock® и продайте бетонные блоки намного дороже! Использование оставшегося бетона не только положительно влияет на вашу прибыль, но также способствует сокращению отходов и делает мир более устойчивым.

Особые требования к формам для бетонных блоков?

Обладая обширным опытом, Betonblock® знает все тонкости рынка, что позволяет нам активно реагировать на спрос и предложение и всегда предлагать индивидуальное решение. Ищете форму нестандартного размера или другого цвета? Варианты (почти) бесконечны в Betonblock®. Отправьте свой вопрос, идею и/или дизайн по адресу: [email protected], и наши специалисты свяжутся с вами и предоставят дельный и индивидуальный совет.

Как изготавливаются бетонные блоки?

Бетонные блоки или цементные кирпичи являются строительным материалом, используемым для возведения стен в здании. Он также известен как блок бетонной кладки (CMU). Бетонные блоки являются одним из сборных железобетонных изделий, используемых в строительстве. Сборные блоки формируются и затвердевают до того, как они попадут на рабочую площадку. Существуют различные бетонные блоки, имеющие одну или несколько полых полостей, а сторона может быть отлита гладкой или с рисунком. Эти блоки укладываются на бетонный раствор, чтобы получилась стена.

Сборные блоки формируются и затвердевают до того, как они попадут на рабочую площадку. Существуют различные бетонные блоки, имеющие одну или несколько полых полостей, а сторона может быть отлита гладкой или с рисунком. Эти блоки укладываются на бетонный раствор, чтобы получилась стена.

Бетонный раствор впервые использовали римляне в 200 г. до н.э. для крепления фасонного камня в здании. При римском императоре Калигуле в 37-41 гг. н.э. небольшие блоки бетона использовались в качестве строительного материала в современном Неаполе, Италия. Бетонная технология, разработанная римлянами, утрачена с падением Римской империи в пятом веке. Английский каменщик Джозеф Аспдин разработал портландцемент в 1824 году.

Первый пустотелый бетонный блок был спроектирован Хармоном С. Палмером в 1890 году в США, и после 10 лет исследований и экспериментов он запатентовал конструкцию в 1900. Блок, разработанный Палмером, имел размеры 8 x 10 x 30 дюймов и был настолько тяжелым, что для его перемещения использовался кран.

За это время один человек изготовил в среднем 10 блоков и отлил их вручную. С современными машинами и передовыми технологиями это составляет 2000 блоков в час.

Какое сырье используется?Для изготовления бетонных кирпичей или блоков используется сырье, такое как смесь порошкообразного портландцемента, воды, песка и гравия. Вместе эти сырьевые материалы образуют блок светло-серого цвета с мелкой текстурой поверхности и высокой прочностью на сжатие. Вес типичного бетонного блока составляет от 38 до 43 фунтов (от 17,2 до 19 фунтов).0,5 кг). Для блоков более высокий процент песка и более низкий процент гравия и воды. Получилась очень сухая, густая смесь, сохраняющая форму при извлечении из блочной формы.

Различные виды сырья Шлакоблок изготавливается из гранулированного угля или вулканического пепла. Это темно-серый блок с текстурой поверхности от средней до грубой, обладающий хорошей прочностью и хорошими звукоизоляционными свойствами с более высокой теплоизоляцией, чем бетонный блок. Типичный шлакоблок весит около 26-33 фунтов (11,8-15,0 кг).

Типичный шлакоблок весит около 26-33 фунтов (11,8-15,0 кг).

При наличии гранулированного угля или вулканического пепла вместо песка и гравия с керамзитом, сланцем или шифером изготавливается легкобетонный блок. Керамзит, сланец и сланец изготавливают с дроблением сырья и нагревом до 2000 o (1093 o ) . Материал вздувается или вздувается из-за быстрого образования газов, вызванного сгоранием мелких частиц органического материала внутри. Блок из легкого бетона весит около 22-28 фунтов (от 10,0 до 12,7 кг) и используется для возведения ненесущей несущей стены и других перегородок. Кроме того, для облегченных блоков используются доменный шлак и природные вулканические материалы, такие как пемза и шлак.

Наряду с основными компонентами для изготовления блоков используется бетонная смесь, содержащая химическое вещество, называемое добавкой, для изменения времени отверждения и повышения прочности на сжатие или для улучшения обрабатываемости. Пигменты добавляются в блоки для однородного цвета или делают поверхность блока однородной. Это также защищает поверхность блока от химических веществ. Глазурь на поверхности блока выполнена на термореактивной смолянистой связке, кварцевом песке и цветных пигментах.

Пигменты добавляются в блоки для однородного цвета или делают поверхность блока однородной. Это также защищает поверхность блока от химических веществ. Глазурь на поверхности блока выполнена на термореактивной смолянистой связке, кварцевом песке и цветных пигментах.

Существуют стандартные формы и размеры стандартных бетонных блоков для строительства зданий. Обычный размер блока 8 x 8 x 16, высота 8 дюймов, глубина 8 дюймов и ширина 16 дюймов. Это измерение включает в себя валик раствора и размер блока: 7,63 дюйма (19,4 см) в высоту, 7,63 дюйма (19,4 см) в глубину и 15,63 дюйма (38,8 см) в ширину.

Многие производители блоков предлагают варианты блоков, чтобы они выглядели более эстетично для конкретных применений. Например, есть один производитель бетонных кирпичей или блоков, который проектирует блоки специально для водонепроницаемости через наружные стены. Блок с раздвоенной поверхностью с шероховатой каменной текстурой на одной стороне блока, затем гладкая поверхность. Эти бетонные кирпичи придают красивый эстетический вид.

Эти бетонные кирпичи придают красивый эстетический вид.

Процесс производства бетонных кирпичей состоит из четырех этапов: смешивание, формование, отверждение и формирование кубов. Есть бетонные заводы, которые производят только бетонные блоки, в то время как другие производят различные сборные изделия, такие как блоки, плоская брусчатка, декоративные элементы, такие как окантовка газона, бетонные кирпичи и т. Д. С развитием технологий некоторые заводы по производству бетонных кирпичей могут производить 2000 блоков час.

1. Смешивание Песок и гравий хранятся в силосах снаружи, а затем при необходимости транспортируются по ленточному конвейеру, а цемент хранится в силосах для защиты от влаги. Когда смешивание началось, песок, гравий и цемент выходят из силосов через весовой дозатор, который взвешивает каждый материал. Сухие материалы поступают в смеситель, где они смешиваются в течение нескольких минут. В основном есть два типа миксеров, в которых используется планетарный или тарельчатый миксер, также известный как неглубокий лоток с крышкой. Смесительные лопасти прикреплены к вертикальному вращающемуся валу с мешалкой. Другой тип — горизонтальный барабанный смеситель. Это кофе, перевернутый на бок, с лопастями для смешивания, прикрепленными к горизонтальному вращающемуся валу внутри миксера.

В основном есть два типа миксеров, в которых используется планетарный или тарельчатый миксер, также известный как неглубокий лоток с крышкой. Смесительные лопасти прикреплены к вертикальному вращающемуся валу с мешалкой. Другой тип — горизонтальный барабанный смеситель. Это кофе, перевернутый на бок, с лопастями для смешивания, прикрепленными к горизонтальному вращающемуся валу внутри миксера.

После смешивания сухих материалов в смеситель добавляется небольшое количество воды. Теперь, если завод расположен в теплых местах, вода сначала проходит через нагреватель или чиллер для поддержания температуры. В это время добавляются смешивающие химикаты и цветные пигменты, и бетон перемешивается в течение шести-восьми минут.

2. Формовка После смешивания бетон выгружается на ковшовый конвейер и транспортируется в приподнятый бункер, а цикл смешивания начинается после следующей загрузки. После этого он транспортируется в другие бункеры на блок-машине с регулируемой скоростью. Затем бетон снижают до расхода и заливают в формы. В формах есть внешняя коробка формы, в которой находятся другие вкладыши формы. Вкладыши имеют внешнюю форму блока и внутреннюю форму полостей блоков. В зависимости от мощности машины за один раз формуется от 5 до 15 блоков.

Затем бетон снижают до расхода и заливают в формы. В формах есть внешняя коробка формы, в которой находятся другие вкладыши формы. Вкладыши имеют внешнюю форму блока и внутреннюю форму полостей блоков. В зависимости от мощности машины за один раз формуется от 5 до 15 блоков.

После заполнения формы бетоном гидравлический пресс прессует бетон в форму. Сжатие осуществляется воздушным или гидравлическим давлением. Многие машины для производства бетонных кирпичей и бетонных блоков используют вибрацию для завершения процесса.

После этого блоки выталкиваются из формы на плоский стальной поддон. Поддон и блоки выталкиваются из машины на цепной конвейер. Некоторые из машин имеют функцию вращающейся щетки, которая удаляет рыхлый материал с верхней части блоков.

3. Отверждение Теперь поддоны блока транспортируются к автоматизированному укладчику или загрузчику, который размещает их на стеллаже для отверждения. На каждой стойке несколько сотен блоков. После заполнения стеллажа его закатывают на рельсы, а затем перемещают в сушильную печь.

После заполнения стеллажа его закатывают на рельсы, а затем перемещают в сушильную печь.

Это помещение, в котором одновременно могут разместиться несколько стоек блоков. В основном используются два типа отверждения. Во-первых, это печь низкого давления, где блоки выдерживают от одного до трех часов при комнатной температуре для медленного затвердевания. Затем вводят пар с температурой 60°F (16°C в час) для повышения температуры закалки. Блоки стандартного веса отверждаются при 150-165° F (66-74° C), а легкие блоки отверждаются при 170-185° F (77-85° C). После достижения температуры пар отключают и блоки пропитывают горячим влажным воздухом в течение 12-18 часов. Процесс отверждения занимает около 24 часов.

Другой тип печи – паровая печь высокого давления, также известная как автоклав. Температура в этой печи составляет 300-375°F (149-191°C), а давление 80-185 фунтов на квадратный дюйм, примерно от 5,5 до 12,8 бар. Блоки выдерживают от 5 до 10 часов. Давление сбрасывается, и блоки выпускают влагу внутрь. Процесс отверждения в автоклаве потребляет больше энергии и является более дорогим, но он производит больше блоков за меньшее время.

Процесс отверждения в автоклаве потребляет больше энергии и является более дорогим, но он производит больше блоков за меньшее время.

Стеллажи с отвержденными блоками затем выкатываются из печи, а поддоны блока раскладываются и размещаются на цепном конвейере. После этого блоки сталкиваются со стальных поддонов, а пустые поддоны возвращаются в блок-машину для получения новых блоков.

Если есть блок с разъемной поверхностью, он сначала отформован как два соединенных блока. После завершения отверждения двойных блоков он проходит через рассекатель, и тяжелое лезвие ударяет между двумя половинками.

Бетонные кирпичи и блоки проходят через кубер, который выравнивает каждый блок и укладывает их в куб три блока по шесть блоков в глубину и три или четыре блока в высоту. Затем кубики выносятся на улицу вилочным погрузчиком и складируются для отправки.

Качество Производство бетонных блоков и кирпичей требует постоянного контроля за получением блоков требуемых свойств.

м.

м. Для этого в тело блока вставляют металлические прутки.

Для этого в тело блока вставляют металлические прутки.

Укладка элементов производится в продольном порядке.

Укладка элементов производится в продольном порядке.

8х39 см;

8х39 см;