какие бывают разновидности, виды и классификация промышленных станков по типам (таблица)

Классификация промышленных станков по группам. Наиболее распространенные типы производственных установок: фрезерные, токарные, сверлильные, шлифовальные и другие. Различие моделей по типу управления и материалу обработки.

Что такое промышленный станок?

Промышленный станок – агрегат для обработки металлов, камня, дерева, стекла и других производственных материалов. Главными элементами станины выступают шлифовальный круг, сверло, режущие устройства. Оборудование задействуют на предприятиях и в цехах как отдельную единицу либо как часть автоматизированной линии. Самые востребованные в промышленности – металлообрабатывающие машины, с их помощью налаживается серийное производство или единичный выпуск заготовок.

Какие бывают станки?

Станки – сложные агрегаты, используются для придания устройству формы, высверливания необходимых отверстий. Без них не обойтись в машиностроении, промышленности, на мелких производственных предприятиях. Устройства могут быть стационарные и мобильные. Не передвижные станины с силовой установкой надежнее в работе по сравнению с малогабаритными машинами.

Устройства могут быть стационарные и мобильные. Не передвижные станины с силовой установкой надежнее в работе по сравнению с малогабаритными машинами.

Номер | Группа станка | Классификация по типу | |||||||||

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | |||

1 | Токарный | Автомат и полуавтомат | Револьверный | Сверлильно-отрезной | Карусельный | Винторезный | Многорезцовый | Для модельных заготовок | Другой токарный | ||

Одношпиндельный | Многошпиндельный | ||||||||||

2 | Сверлильный, расточный | С вертикальным расположением сверла | Одношпиндельный полуавтомат | Многошпиндельный полуавтомат | Координатно-расточный с одной стойкой | Радиально-сверлильный | С горизонтальной расточкой | Алмазно-расточный | С горизонтальным расположением сверла | Другой сверлильный | |

3 | Шлифовально-полировочный | Круглошлифовальный | Внутришлифовальный | Обдирочно-шлифовальный | Специализированный | — | Заточный | Полировальный с квадратной или круглой станиной | Полировальный, притирочный | Другой с абразивным инструментом | |

4 | Комбинированный | Универсальный | Полуавтомат | Автомат | Электрохимический | Электроискровой | — | Электроэрозионный, ультразвуковой | Анодно-механический | — | |

5 | Для обработки резьбы и зубьев | Зубострогальный для цилиндрических колес | Для резьбы на зубьях конических колес | Зубофрезерные для шпицевых валиков и цилиндрических колес | Зубофрезерные для червячных колес | Для обработки торцов зубьев | Резьбофрезерные | Зубоотделочные | Для шлифовки зубьев и резьбы | Другой резьбо- и зубоотделочный | |

6 | Фрезерные | С вертикальной фрезой | Непрерывного действия | — | Копировальный и гравировальный | Вертикальный бесконсольный | Продольный | Универсальный широкого спектра | Горизонтальный консольный | Другой фрезерный | |

7 | Строгальный, долбежный, протяжный | Продольный с одной стойкой | Продольный с двумя стойками | Поперечно-строгальный | Долбежный | Горизонтальный протяжный | — | Вертикальный протяжный | — | Другой строгальный | |

8 | Разрезной | Отрезной с рабочим органом: | Правильно-отрезной | Пила | |||||||

токарный резец | отрезной круг | фрикционный блок | ленточная | дисковая | ножовочная | — | — | ||||

9 | Другой | Для обработки труб и муфт | Пилонасекательный | Правильно- и бесцентровообдирочный | — | Для тестирования инструментов | Делительный агрегат | Балансировочный | — | — | |

Таблица 1. Типы станков

Типы станков

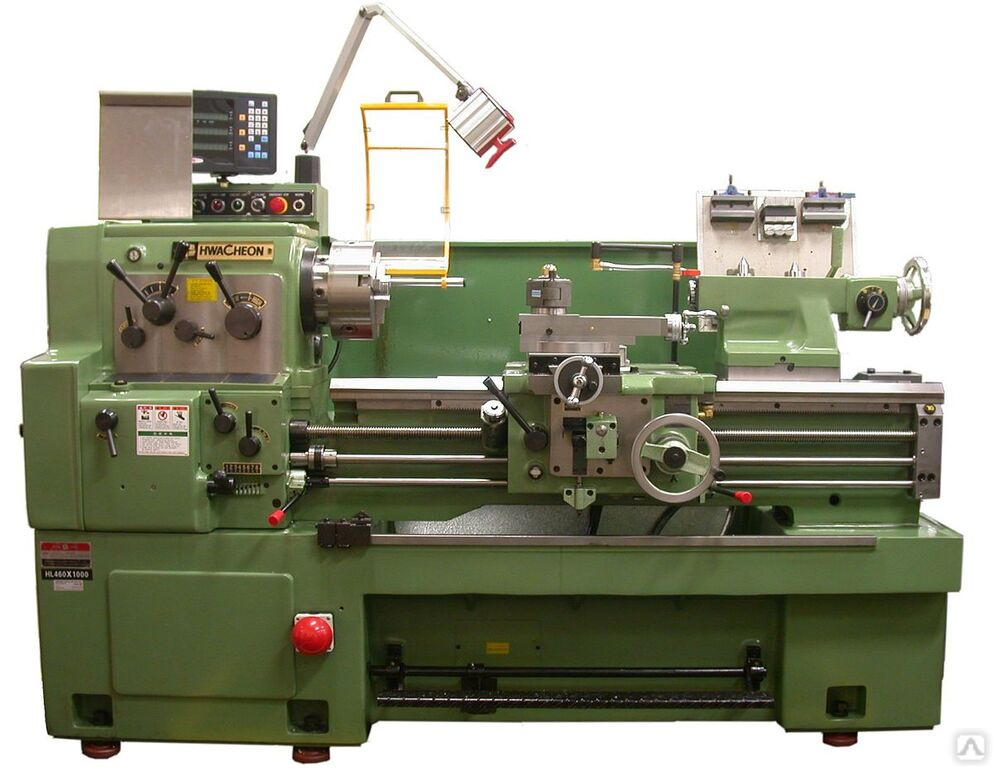

Токарные станки

Агрегаты первой группы составляют 30 % станочного парка промышленных предприятий. Их используют практически при всех операциях по обточке металлических и других изделий, имеющих форму вращаемых тел:

- корректировка заготовок;

- нарезка резьбы;

- проточка пазов;

- резка металлов;

- обработка торцов деталей.

Токарные станки незаменимы при изготовлении болтов, втулок, шайб, осей и других деталей конической или цилиндрической формы. Сырая заготовка крепится фиксирующим патроном шпинделя:

- с проходным отверстием;

- самоцентрирующийся;

- с независимым перемещением кулачков;

- со штоком.

Чем мощнее конструкция шпинделя и привода станка, тем выше производительность токарного оборудования при резьбе по деталям и тем большая заготовка на нем обрабатывается.

Схема обычного токарно-резцового станка с основными узлами: 1 – шпиндельная бабка; 2 – суппорт для закрепления режущего элемента; 3 – задняя бабка; 4 – станина; 5, 9 – тумбы-подставки; 6 – фартук; 7 – ходовой винт; 8 – ходовой валик; 10 – коробка подач вращательных движений от шпинделя к суппорту; 11 – гитара сменных шестерен; 12 – пусковое устройство и двигатель; 13 – коробка скоростей; 14 – шпиндель.

Производители предлагают разные типы токарных станков крупногабаритных размеров для предприятий, мини-машины по металлу, удобные для частного пользования.

Сверлильные станки

Эти установки не менее популярны среди мастеров и на производстве, чем токарные. Их используют для создания сквозных и глухих отверстий заготовок и сверлильных работ по листовому металлу.

Примечание: преимущества агрегатов перед дрелью – высокая точность и возможность просверливать отверстия большого диаметра.

Вертикально-сверлильные станки распространены и часто используются при работе со сравнительно небольшими деталями. Принцип действия устройства заключается в подвижности заготовки относительно рабочего органа.

Основные узлы вертикально-сверлильного станка: 1 — станина в виде колонны; 2 — двигатель; 3 — сверлильная головка; 4 — рычаги переключения коробок скоростей и подач; 5 — ручная подача; 6 — лимб контроля глубины обработки; 7 — шпиндель; 8 — шланг для подачи СОЖ; 9 — столешница; 10 — рукоятка подъема столешницы; 11 — основа; 12 — короб электроустановки.

Настольные одношпиндельные станки применяют в приборостроении для изготовления маленьких отверстий. Аналогичные многошпиндельные машины значительно повышают производительность.

Сверлильно-долбежные станки способны выполнять несколько операций, работать фрезой, но эти опции отличаются ограниченными возможностями.

Для сверления больших отверстий используются радиально-сверлильные агрегаты, при обработке которыми заготовка остается неподвижной, а шпиндель перемещается.

Примечание: крупногабаритные радиально-сверлильные станки переносятся подъемным краном непосредственно к самой детали. Другие модификации оснащаются тележками и при работе фиксируются башмаками.

Расточные агрегаты

Станки предназначаются для работы по металлу, без них не обойтись в серийном и единичном производстве. На этих машинах можно:

- сверлить;

- растачивать;

- зенкеровать;

- нарезать резьбу;

- обтачивать и фрезеровать цилиндрические поверхности;

- подрезать торцы.

Необходимый для операции инструмент крепится на борштангу в отверстии шпинделя, расположение которого может быть горизонтальным или вертикальным.

Горизонтальный расточный станок.

Вертикальный расточный станок.

Координатно-расточные станки выполняют сходные действия, различие состоит в возможности сделать предварительную разметку.

Алмазно-расточные агрегаты отличаются высокой точностью, и при растачивании погрешность не превышает 3–5 мкм.

Шлифовальные и заточные

Этой группой станков проводится наружная и внутренняя обработка заготовок в форме тел вращения, шлифовка резьбы, зубьев колес, разрезаются детали, затачиваются инструменты. Исходя из типа шлифовки и обрабатываемой поверхности, станки бывают:

- круглошлифовальные;

- внутришлифовальные;

- бесцентрово-шлифовальные;

- плоскошлифовальные;

- специальные.

Примечание: главный рабочий инструмент в шлифовальных станках – абразивный круг или брусок, который снимает с поверхности тонкий слой металла.

Шлифовальные станки различают по видам подачи:

- движение детали вместе со столом и перемещение шлифовального круга – круглошлифовальный станок;

- вращение заготовки или шлифовального круга и перемещение бабки шлифовального круга – внутришлифовальный станок;

- движение стола и периодическое поперечное перемещение бабки с вертикальным сдвигом абразивного круга – плоскошлифовальный станок.

Притирочные агрегаты

Металлорежущие притирочные машины применяются для тонкой доводки и притирки – поверхность детали обрабатывается до идеального состояния с помощью мелкозернистой абразивной смеси, которая снимает тонкий слой металла или другого материала. Используются:

- алмазная пыль;

- наждак;

- электрокорунд.

Порошок наносится на плоские или круглые притиры из чугуна, низкосортной стали, свинца, меди, дерева и удерживается керосином или скипидаром, смешанным со специальной смазкой или пастой (окись алюминия, хрома, венская известь).

Важно: доводка детали происходит на медленной скорости с постоянным изменением направления.

Станки оснащаются регулируемыми и нерегулируемыми притирами. Для первых характерна разрезная рубашка, внутренний конус и устройство для изменения диаметра доводочного элемента.

Хонинговальные установки

Группа шлифовально-притирочных агрегатов для обработки наружных поверхностей деталей цилиндрической формы. Это втулки, валики, пальцы и др. Для резки в шпинделе закрепляется хонинговальная головка с абразивными брусками.

Стандартно выпускают станки с горизонтальным, вертикальным и наклонным расположением одного или нескольких шпинделей.

Зубообрабатывающие машины

Станки для нарезки и отделки цилиндрических зубьев колес в зависимости от вида рабочего инструмента бывают:

- зубофрезерные;

- зубошлифовальные;

- зубопротяжные;

- зубострогальные и пр.

Агрегаты справляются с функциями нарезки зубьев, чистовой и отделочной обработкой цилиндрических и конических колес с прямыми, косыми и криволинейными зубьями, шевронных, червячных колес, зубчатых реек.

Методы нарезки:

Копирование – фреза имеет идентичные зубьям детали впадины и продвигается вдоль впадин колеса, оставляя отпечаток. После работы над отдельной впадиной деталь разворачивают на окружной шаг и приступают к следующей. Неудобство такого способа обработки в том, что для каждого колеса нужна отдельная фреза, а замена отнимает время. Однако работать с таким агрегатом просто.

Информация: метод копирования выгоден при единичном производстве или ремонте. Для серийного используют зубодолбежные установки.

Обкатка – распространенный способ с высокой производительностью и точностью нарезаемых колес. Один инструмент обрабатывает различные по числу зубьев заготовки. Режущие кромки инструмента последовательно располагаются в зубьях колес и прокатываются, сцепленные друг с другом. При методе обкатки чаще всего используются червячные фрезы.

Помимо основных способов обработки зубчатых колес, существуют другие методы с высокой производительностью:

- долбление всех впадин детали сразу фрезой с аналогичными впадинами на режущей кромке;

- протяжка всех зубьев;

- прокатка способом холодной или горячей обработки;

- волочение или накатка без снятия верхнего слоя материала;

- прессование зубьев (подходит для синтетических изделий).

Резьбообрабатывающие и резьбонакатные

Это пятая группа промышленных станков, которые используются в машиностроении для нарезки резьбы. К ним относятся резьбофрезерные, гайконарезные, резьбо- и червячно-шлифовальные машины.

Способы нарезки в зависимости от рабочего инструмента:

- внутренняя резьба – применяются резцы, гребенчатые фрезы, метчики;

- наружная резьба – гребенчатые и дисковые фрезы, резцы, винторезные и круглые плашки;

- многозаходные винты и червяки – вихревые головки в условиях массового производства.

Информация: резьбонакатные агрегаты используют способ нарезки резьбы без снятия стружки с заготовки. Деталь сдавливается между плоскими или круглыми рабочими элементами и на ней отпечатывается нужная форма.

В станках с круглыми плашками изделие размещается между подвижной и неподвижной плашками. Затем двигающийся элемент подводится к заготовке, прижимает ее и накатывает резьбу несколькими оборотами детали.

Гайконарезные станки

Для изготовления изделий с точной резьбой на линиях серийного производства используются гайконарезные автоматы и полуавтоматы с прямыми или изогнутыми хвостовиками. Агрегаты могут быть одно- и многошпиндельными.

Фрезерные станки

Группа состоит из машин с режущим многолезвийным инструментом – фрезой, которая вращательными движениями обрабатывает поступательно движущуюся заготовку плоского или фасонного типа.

Широкий спектр выполняемых работ обеспечивается разнообразием фрез:

- цилиндрические (а) – для обработки поверхностей;

- дисковые (б) – для изготовления пазов;

- концевые (в) – для обработки уступов, пазов, фасонных деталей;

- торцевые (г) – для торцовки уступов, пазов, поверхностей;

- фасонные (д) – для изготовления фасонных поверхностей.

Стрелки на рисунке указывают направление движения фрез и заготовок при резке.

Виды фрезерных станков

Консольные агрегаты оснащаются рабочим столом в виде консоли и горизонтально или вертикально расположенным шпинделем. Стол двигается в продольном, поперечном и вертикальном направлении относительно вала шпинделя. Возможности таких станков ограничены: могут изготавливать детали сравнительно небольшого веса и размера.

Стол двигается в продольном, поперечном и вертикальном направлении относительно вала шпинделя. Возможности таких станков ограничены: могут изготавливать детали сравнительно небольшого веса и размера.

Универсальные станки отличаются оснасткой в виде поворотного стола, а широкоуниверсальные – поворотной шпиндельной головкой. Функционал таких машин расширенный.

Бесконсольные станки имеют жесткое основание для установки заготовки, стол двигается в поперечно-продольном направлении, а шпиндель совершает вертикальные перемещения. Предназначаются для обработки крупногабаритных деталей с солидной массой.

Продольно-фрезерные станки оснащаются столом, совершающим продольные перемещения. Шпиндель двигается поперечно и вертикально, поворачивается под заданным углом.

Установки карусельного и барабанного типа непрерывного действия имеют один или несколько вертикальных шпинделей, поочередно обрабатывающие поступающие детали.

Копировально-фрезерные станки выполняют контурную и фрезеровальную обработку по образцу.

Шпоночно-фрезерным агрегатам характерны возвратно-поступательные перемещения стола и планетарные движения шпинделя.

Классификация станков по возможному материалу обработки

Технические характеристики промышленных установок рознятся в зависимости от обрабатываемого материала. Чаще всего станочное оборудование требуется для работы с металлом и деревом. Для древесины можно использовать менее мощное оборудование, но с более точными настройками операций. По обработке металла требуется использование качественных инструментов и высокой мощности. Самые востребованные в производстве заготовок – токарные, сверлильные и фрезерные машины.

Классификация по типу управления

Постепенно уровень автоматизации на предприятиях повышается, станков с механическим управлением становится все меньше. Разделить машины по типу управления можно так:

- ручное;

- полуавтомат;

- автомат;

- ЧПУ – числовое программное управление;

- компьютерное.

Последние способы контроля обеспечивают высокую точность настройки при обработке с минимальной погрешностью. Важный плюс – отсутствует необходимость в постоянном наблюдении за процессом производства – оператор вносит параметры перед запуском.

Важный плюс – отсутствует необходимость в постоянном наблюдении за процессом производства – оператор вносит параметры перед запуском.

- 29 августа 2020

- 36577

Получите консультацию специалиста

Виды токарных станков. Референция в Санкт Петербурге

Данная статья больше не поддерживается в актуальном состоянии. Новая статья 2020го года — по ссылке

Оглавление:

- Токарно-винторезные станки

- Токарно-револьверные станки

- Токарные станки с ЧПУ

- Токарно-карусельные станки

- Лоботокарные станки

- Токарно-затыловочные станки

- Токарные автоматы и полуавтоматы

- Многорезцовые токарные

- Специализированные

- Разные

Большую часть станочного парка составляют металлообрабатывающие токарные станки. Между собой они отличаются назначением, компоновкой, степенью автоматизации. Предназначены токарные станки для обработки внешних и внутренних поверхностей деталей различной формы, сверления отверстий и их обработки.

Между собой они отличаются назначением, компоновкой, степенью автоматизации. Предназначены токарные станки для обработки внешних и внутренних поверхностей деталей различной формы, сверления отверстий и их обработки.

Токарные станки с ЧПУ могут дополняться устройствами для фрезерования, шлифования. По устройству шпинделя станки делятся на оборудование с вертикальной и горизонтальной компоновкой. Главные параметры токарных станков — максимальные диаметр заготовки и расстояние между центрами.

Также предлагаем широкий ассортимент режущего инструмента, предлагаемого в продажу в компании СтанкоМашКомплекс, можно ознакомится по ссылке.

Токарно-винторезные станки

Самая распространенная токарная группа станков предназначена для единичного и серийного выпуска продукции. На станках производятся все виды токарных работ. Нарезание всех видов резьбы выполняется специальными инструментами (метчиками, плашками, резцами).

Основными элементами токарно-винторезного станка являются: станина, передняя бабка с коробкой скоростей и вращающимся патроном, задняя бабка для закрепления обрабатывающего инструмента или поддерживания длинных заготовок, суппорт для зажима резцов, кинематика, обеспечивающая перемещение.

Установка заготовок возможна в патроне, патроне и удерживающем центре задней бабки, на оправке, в двух центрах. При зажиме в патроне, максимальный рекомендованный вылет заготовки составляет два-три диаметра. При большей длине выступающей части применяют задний центр. Обработка длинных валов, для обеспечения соосности нескольких сопрягаемых поверхностей, производится между двумя центрами. Оправки служат для обработки заготовки с предварительно выполненными центровыми отверстиями.

Недостатки: основным недостатком является зависимость от квалификации токаря, сложно обеспечивать выполнение серийности деталей

Токарно-револьверные станки

Служат для серийного производства деталей из штучных заготовок или пруткового материала.

Револьверные головки могут быть с вертикальной или горизонтальной осью вращения. Револьверные головки с вертикальной осью вращения, как правило, обладают более высокой жесткостью. Револьверные головки с горизонтальной осью могут обладать более высокой скоростью смены инструмента и большим количеством позиций.

Токарно-револьверные станки с ЧПУ могут иметь две револьверные головки, способны вести обработку по четырем координатам. В револьверных головках, расположенные на верхнем и нижнем суппортах, может быть установлено большее количество инструментов для изготовления деталей сложной формы.

Обработка заготовок, ведущаяся по замкнутому циклу, полностью автоматизирована.

На текущий момент практически полностью заменены токарными автоматами или токарными станками с ЧПУ

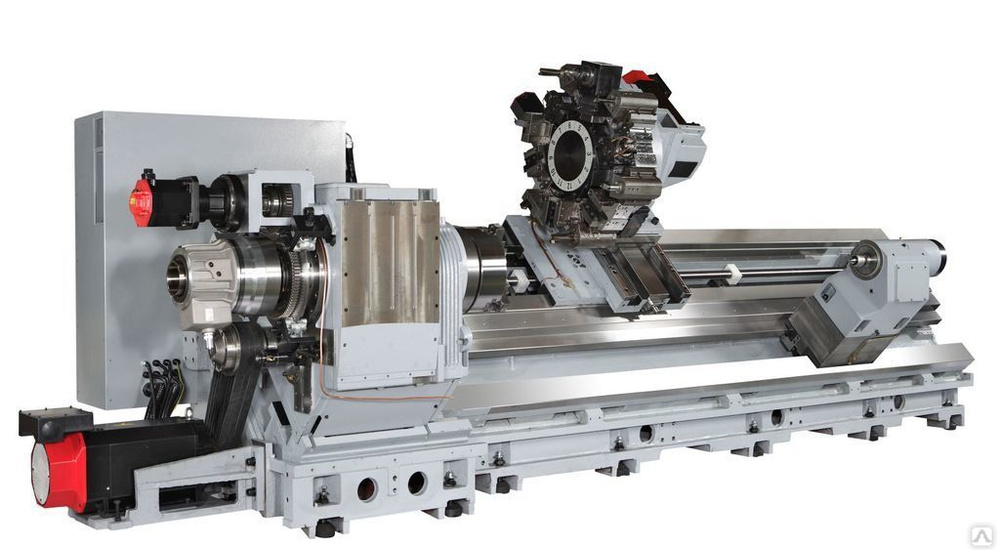

Токарные станки с ЧПУ

Современные высокопроизводительные станки, постепенно вытесняют универсальные токарные станки. Упрощенная кинематика, высокоточные перемещения, возможность многоинструментальной обработки. Закрытая зона резания предотвращает разброс стружки и разбрызгивание СОЖ. Возможность установки гидравлического патрона повышает производительность. См ТС1625Ф3, ТС16К20Ф3

Опции противошпиндель, приводной инструмент, ось Y и прочее превращают станки в токарные обрабатывающие центры. Чаще всего выполнены в виде станков с наклонной станиной. См ТС1720Ф3, ТС1720Ф4

Чаще всего выполнены в виде станков с наклонной станиной. См ТС1720Ф3, ТС1720Ф4

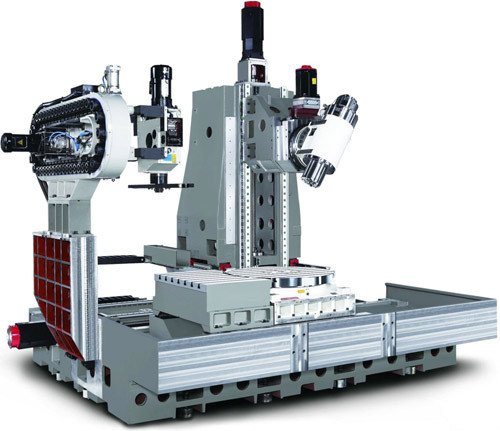

Токарно-карусельные станки

Такие станки обрабатывают детали весом в несколько тонн, имеющие большой диаметр при малой высоте. Горизонтально расположенный рабочий стол (планшайба) существенно облегчает загрузку и центрирование тяжелых заготовок.

На карусельных станках обработка цилиндрических и конических поверхностей (наружных и внутренних) проводится резцом. Установленная револьверная головка с инструментами позволяет высверливать и обрабатывать отверстия, нарезать резьбу.

Главным движением станка является вращение планшайбы. Два суппорта: вертикальный и боковой — осуществляют движения подачи инструментов. Основными характеристиками данных станков являются размеры обрабатываемых заготовок: диаметр и высота.

Токарно-карусельные станки изготавливаются промышленностью с одной или двумя стойками. На одностоечных обрабатывают детали до 2500 мм: выполняется обработка поверхностей, сверление, развертка и зенкование отверстий; прорезают канавки, обрабатывают торцы.

На одностоечных обрабатывают детали до 2500 мм: выполняется обработка поверхностей, сверление, развертка и зенкование отверстий; прорезают канавки, обрабатывают торцы.

Установка системы ЧПУ позволяет вести обработку деталей, имеющих сложный, криволинейный профиль. Основные механизмы станков с ЧПУ имеют сходство со станками, имеющими ручное управление. Обычно с применением системы ЧПУ, цифровых приводов подач и многопозиционной резцедержки и защиты кабинетного типа станок переименовывается в вертикальный токарный станок

Лоботокарные станки

Для обработки заготовок, диаметр которых намного превышает их высоту (шкивы, железнодорожные колеса, маховики) используются лоботокарные станки. Поверхность обработки может быть как цилиндрической, так и конической. Есть возможность протачивать канавки, обрабатывать торцы.

Планшайба, диаметром до 4 метров, расположена вертикально, задняя бабка отсутствует. Станки для обработки особо крупных деталей состоят из двух частей, расположенных на разных основаниях: суппорт расположен обособленно. Планшайба у них имеет специальную выемку для закрепления заготовок с размерами, превышающими ее диаметр.

Планшайба у них имеет специальную выемку для закрепления заготовок с размерами, превышающими ее диаметр.

Токарно-затыловочные станки

Затылование — это специальный метод заточки задних поверхностей обрабатывающих инструментов: различного рода фрез, инструментов для сверления и нарезания резьбы. Такая операция проводится для сохранения формы инструмента при длительной эксплуатации.

По конструкции затыловочный станок похож на винторезный станок, но имеет свои особенности. Обрабатываемый инструмент вращается шпинделем. Режущий инструмент вместе с суппортом совершает линейные возвратно-поступательные движения в радиальном направлении, при этом проходит (затылует) обрабатываемый инструмент на один зуб.

Токарные автоматы и полуавтоматы

Современные токарные станки осуществляют обработку в автоматическом и полуавтоматическом режимах. В станках-полуавтоматах загрузка заготовок и снятие готовых изделий производится оператором.

В станках-полуавтоматах загрузка заготовок и снятие готовых изделий производится оператором.

Станки выпускаются с вертикально и горизонтально вращающимся шпинделем. Станки с вертикально расположенным шпинделем, благодаря отсутствию изгибающих сил на ось вращения шпинделя, обладают значительно большей точностью обработки.

Различают одношпиндельные и многошпиндельный автоматы. Современные многошпиндельные автоматы успешно выпускаются с ЧПУ и сервоприводами.

дата внесения изменений 29.04.2016

Машина | Британика

простые машины

Просмотреть все средства массовой информации

- Ключевые люди:

- Оливер Эванс Сэр Марк Изамбард Брюнель Элмер Амброуз Сперри Иоганн Георг Бодмер сэр Ричард Аркрайт

- Похожие темы:

- ускоритель частиц Часы робот осциллограф телесуфлер

См. весь связанный контент →

машина , устройство с уникальным назначением, которое увеличивает или заменяет усилия человека или животного для выполнения физических задач.

Работа машины может включать преобразование химической, тепловой, электрической или ядерной энергии в механическую или наоборот, или ее функция может заключаться просто в изменении и передаче сил и движений. Все машины имеют вход, выход и преобразующее или модифицирующее и передающее устройство.

Машины, которые получают входную энергию из природного источника, такого как воздушные потоки, движущаяся вода, уголь, нефть или уран, и преобразуют ее в механическую энергию, известны как первичные двигатели. Первичными двигателями являются ветряные мельницы, водяные колеса, турбины, паровые двигатели и двигатели внутреннего сгорания. В этих машинах входы различаются; выходы обычно представляют собой вращающиеся валы, которые можно использовать в качестве входов для других машин, таких как электрические генераторы, гидравлические насосы или воздушные компрессоры. Все три последних устройства можно отнести к генераторам; их выходы электрической, гидравлической и пневматической энергии могут использоваться в качестве входных данных для электрических, гидравлических или пневматических двигателей. Эти двигатели могут использоваться для привода машин с различной мощностью, таких как оборудование для обработки материалов, упаковки или транспортировки, или такие бытовые приборы, как швейные и стиральные машины. Все машины последнего типа и все другие, которые не являются ни первичными двигателями, ни генераторами, ни двигателями, могут быть отнесены к операторам. В эту категорию также входят инструменты всех видов с ручным управлением, такие как счетные машины и пишущие машинки.

Все три последних устройства можно отнести к генераторам; их выходы электрической, гидравлической и пневматической энергии могут использоваться в качестве входных данных для электрических, гидравлических или пневматических двигателей. Эти двигатели могут использоваться для привода машин с различной мощностью, таких как оборудование для обработки материалов, упаковки или транспортировки, или такие бытовые приборы, как швейные и стиральные машины. Все машины последнего типа и все другие, которые не являются ни первичными двигателями, ни генераторами, ни двигателями, могут быть отнесены к операторам. В эту категорию также входят инструменты всех видов с ручным управлением, такие как счетные машины и пишущие машинки.

В некоторых случаях машины всех категорий объединяются в одну единицу. В дизель-электрическом локомотиве, например, дизельный двигатель является первичным двигателем, который приводит в действие электрогенератор, который, в свою очередь, подает электрический ток на двигатели, приводящие в движение колеса.

Викторина «Британника»

Машиностроение и производство

Компоненты машин в автомобиле

Как часть введения в компоненты машин, некоторые примеры, поставляемые с автомобилем, представляют ценность. В автомобиле основной проблемой является использование взрывного эффекта бензина для обеспечения мощности для вращения задних колес. Взрыв бензина в цилиндрах толкает поршни вниз, а передача и преобразование этого поступательного (линейного) движения во вращательное движение коленчатого вала осуществляется шатунами, которые соединяют каждый поршень с кривошипами, которые являются частью коленчатого вала. . Комбинация поршня, цилиндра, кривошипа и шатуна известна как кривошипно-ползунковый механизм; это широко используемый метод преобразования поступательного движения во вращение (как в двигателе) или вращения в поступательное движение (как в насосе).

Для подачи бензино-воздушной смеси в цилиндры и выпуска отработавших газов используются клапаны; они открываются и закрываются заклиниванием кулачков (выступов) на вращающемся распределительном валу, который приводится в движение от коленчатого вала шестернями или цепью.

Оформите подписку Britannica Premium и получите доступ к эксклюзивному контенту. Подпишитесь сейчас

В четырехтактном двигателе с восемью цилиндрами коленчатый вал получает импульс в какой-то точке по его длине каждую четверть оборота. Чтобы сгладить влияние этих прерывистых импульсов на частоту вращения коленчатого вала, используется маховик. Это тяжелое колесо, прикрепленное к коленчатому валу, своей инерцией противостоит и смягчает любые колебания скорости.

Поскольку развиваемый им крутящий момент (крутящая сила) зависит от его частоты вращения, двигатель внутреннего сгорания не может быть запущен под нагрузкой. Чтобы автомобильный двигатель можно было запустить в ненагруженном состоянии, а затем подключить к колесам без остановки, необходимы сцепление и трансмиссия. Первый устанавливает и разрывает связь между коленчатым валом и трансмиссией, а второй изменяет с конечными шагами соотношение между входной и выходной скоростями и крутящими моментами трансмиссии. На пониженной передаче выходная скорость низкая, а выходной крутящий момент выше, чем крутящий момент двигателя, поэтому автомобиль можно начать движение; на высокой передаче автомобиль движется со значительной скоростью, а крутящий момент и скорость равны.

На пониженной передаче выходная скорость низкая, а выходной крутящий момент выше, чем крутящий момент двигателя, поэтому автомобиль можно начать движение; на высокой передаче автомобиль движется со значительной скоростью, а крутящий момент и скорость равны.

Оси, к которым крепятся колеса, содержатся в картере заднего моста, который закреплен на задних рессорах, и приводятся в движение от трансмиссии приводным валом. Когда автомобиль движется и пружины изгибаются в ответ на неровности дороги, корпус перемещается относительно трансмиссии; чтобы обеспечить это движение, не мешая передаче крутящего момента, к каждому концу приводного вала прикреплен универсальный шарнир.

Приводной вал перпендикулярен задним мостам. Прямоугольное соединение обычно выполняется с помощью конических шестерен, имеющих такое передаточное число, что оси вращаются со скоростью от одной трети до одной четвертой скорости приводного вала. Корпус заднего моста также содержит дифференциальные шестерни, которые позволяют обоим задним колесам приводиться в движение от одного источника и вращаться с разными скоростями при повороте.

Как и все движущиеся механические устройства, автомобили не могут избежать воздействия трения. В двигателе, трансмиссии, картере заднего моста и всех подшипниках трение нежелательно, так как оно увеличивает мощность, требуемую от двигателя; смазка уменьшает, но не устраняет это трение. С другой стороны, трение между шинами и дорогой, а также в тормозных колодках делает возможным сцепление и торможение. Ремни, приводящие в движение вентилятор, генератор и другие аксессуары, зависят от трения. Трение также полезно при работе сцепления.

Некоторые из упомянутых выше устройств встречаются в машинах всех категорий, собранных множеством способов для выполнения всех видов физических задач. Функция большинства этих основных механических устройств заключается в передаче и изменении силы и движения. Другие устройства, такие как пружины, маховики, валы и крепежные детали, выполняют дополнительные функции.

Машина может быть дополнительно определена как устройство, состоящее из двух или более устойчивых, относительно ограниченных частей, которые могут служить для передачи и изменения силы и движения для выполнения работы. Требование, чтобы части машины были прочными, подразумевает, что они способны выдерживать приложенные нагрузки без отказа или потери функции. Хотя большинство деталей машин представляют собой твердые металлические тела подходящих пропорций, также используются неметаллические материалы, пружины, органы давления жидкости и натяжные органы, такие как ремни.

Требование, чтобы части машины были прочными, подразумевает, что они способны выдерживать приложенные нагрузки без отказа или потери функции. Хотя большинство деталей машин представляют собой твердые металлические тела подходящих пропорций, также используются неметаллические материалы, пружины, органы давления жидкости и натяжные органы, такие как ремни.

Ограниченное движение

Наиболее отличительной характеристикой машины является то, что части взаимосвязаны и направляются таким образом, что их движения относительно друг друга ограничены. По отношению к блоку, например, поршень поршневого двигателя вынужден двигаться цилиндром по прямой траектории; точки на коленчатом валу ограничены коренными подшипниками для перемещения по круговым траекториям; никакие другие формы относительного движения невозможны.

На некоторых машинах детали закреплены только частично. Если части соединены между собой пружинами или фрикционными элементами, траектории частей относительно друг друга могут быть фиксированными, но на движения частей может влиять жесткость пружин, трение и массы частей.

Если все части машины представляют собой сравнительно жесткие элементы, прогибы которых под нагрузкой пренебрежимо малы, то закрепление можно считать полным и можно изучать относительные движения частей без учета вызывающих их сил. Например, для заданной частоты вращения коленчатого вала поршневого двигателя можно рассчитать соответствующие скорости точек на шатуне и поршне. Определение перемещений, скоростей и ускорений частей машин при заданном входном движении составляет предмет кинематики машин. Такие расчеты можно производить без учета действующих сил, поскольку движения ограничены.

Машина — Энциклопедия Нового Света

- Эта статья об устройствах, выполняющих задачи.

Ветряные турбины

Научное определение машины — это любое устройство, которое передает или изменяет энергию. В обычном использовании это значение ограничивается устройствами, имеющими жесткие движущиеся части, которые выполняют или помогают выполнять некоторую работу. Машины обычно требуют некоторого источника энергии («вход») и всегда выполняют какую-то работу («выход»). Устройства без жестких движущихся частей обычно считаются инструментами или просто устройствами, а не машинами.

Машины обычно требуют некоторого источника энергии («вход») и всегда выполняют какую-то работу («выход»). Устройства без жестких движущихся частей обычно считаются инструментами или просто устройствами, а не машинами.

Люди использовали механизмы для усиления своих способностей еще до того, как стали доступны письменные записи. Как правило, эти устройства уменьшают количество силы, необходимой для выполнения определенного количества работы, изменяют направление силы или преобразуют одну форму движения или энергии в другую.

Современные электроинструменты, автоматизированные станки и силовые машины, управляемые человеком, — это инструменты, которые также являются машинами. Машины, используемые для преобразования тепла или другой энергии в механическую энергию, известны как двигатели.

Содержание

- 1 История

- 2 Воздействие

- 2.1 Промышленная революция

- 2.2 Механизация и автоматизация

- 2.3 Автоматы

- 3 типа

- 3.

1 Механический

1 Механический- 3.1.1 Простые машины

- 3.1.2 Двигатели

- 3.2 Электрика

- 3.2.1 Электрическая машина

- 3.2.2 Электронная машина

- 3.2.3 Вычислительные машины

- 3.3 Молекулярные машины

- 3.

- 4 Элементы машин

- 4.1 Механизмы

- 4.2 Контроллеры

- 5 Каталожные номера

- 6 Внешние ссылки

- 7 кредитов

Гидравлические устройства также могут использоваться для поддержки промышленных применений, хотя устройства, полностью лишенные жестких движущихся частей, обычно не считаются машинами. Гидравлика широко используется в тяжелой промышленности, автомобильной, морской, авиационной, строительной и землеройной промышленности.

История

Кремневый ручной топор, найденный в Винчестере

Возможно, первым примером созданного человеком устройства, предназначенного для управления силой, является ручной топор, сделанный из кремня в виде клина. Клин представляет собой простой механизм, который преобразует боковую силу и движение инструмента в поперечную раскалывающую силу и движение заготовки.

Клин представляет собой простой механизм, который преобразует боковую силу и движение инструмента в поперечную раскалывающую силу и движение заготовки.

Идея простой машины возникла у греческого философа Архимеда примерно в третьем веке г. до н.э. , который изучал простые архимедовы механизмы: рычаг, шкив и винт. Однако понимание греков ограничивалось статикой (балансом сил) и не включало динамику (компромисс между силой и расстоянием) или концепцию работы.

В эпоху Возрождения динамика Механических Сил , как назывались простые машины, начала изучаться с точки зрения того, сколько полезной работы они могут выполнять, что в конечном итоге привело к новой концепции механической работы. В 1586 году фламандский инженер Саймон Стевин извлек механическое преимущество наклонной плоскости, и она была включена в другие простые машины. Полная динамическая теория простых машин была разработана итальянским ученым Галилео Галилеем в 1600 г.0068 Le Meccaniche («О механике»). Он первым понял, что простые машины не создают энергию, а лишь преобразуют ее.

Он первым понял, что простые машины не создают энергию, а лишь преобразуют ее.

Классические правила трения скольжения в машинах были открыты Леонардо да Винчи (1452–1519), но остались неопубликованными в его записных книжках. Они были заново открыты Гийомом Амонтоном (1699 г.) и получили дальнейшее развитие Шарля-Огюстена де Кулона (1785 г.).

Воздействие

Промышленная революция

Основная статья: Промышленная революция

Промышленная революция — это период с 1750 по 1850 год, когда изменения в сельском хозяйстве, производстве, добыче полезных ископаемых, транспорте и технологиях оказали глубокое влияние на социальные, экономические и культурные условия того времени. . Он начался в Соединенном Королевстве, а затем распространился по Западной Европе, Северной Америке, Японии и, в конечном итоге, по всему миру.

Начиная с конца восемнадцатого века, в некоторых частях Великобритании начался переход от ручного труда и экономики, основанной на тягловых животных, к машинному производству. Это началось с механизации текстильной промышленности, развития технологий производства железа и более широкого использования очищенного угля.

Это началось с механизации текстильной промышленности, развития технологий производства железа и более широкого использования очищенного угля.

Механизация и автоматизация

Шахтный подъемник с гидроприводом, используемый для подъема руды. Эта гравюра взята из книги De re metallica Георга Бауэра (латинизированное имя Георгиус Агрикола, ок. 1555 г.), раннего учебника по горному делу, который содержит многочисленные рисунки и описания горнодобывающего оборудования.

Механизация – это предоставление людям-операторам механизмов, которые помогают им выполнять мышечные потребности в работе или замещают мышечную работу. В некоторых областях механизация включает использование ручных инструментов. В современном использовании, например, в машиностроении или экономике, механизация подразумевает более сложное оборудование, чем ручные инструменты, и не включает простые устройства, такие как конная или ослиная мельница. Устройства, которые вызывают изменение скорости или переход от возвратно-поступательного к вращательному движению с использованием таких средств, как шестерни, шкивы или шкивы и ремни, валы, кулачки и кривошипы, обычно считаются машинами. После электрификации, когда большая часть мелкого оборудования больше не приводилась в движение вручную, механизация стала синонимом моторизованных машин.

После электрификации, когда большая часть мелкого оборудования больше не приводилась в движение вручную, механизация стала синонимом моторизованных машин.

Автоматизация – это использование систем управления и информационных технологий для снижения потребности в человеческом труде при производстве товаров и услуг. В рамках индустриализации автоматизация является шагом вперед по сравнению с механизацией. В то время как механизация предоставляет людям-операторам оборудование, помогающее им выполнять мышечные потребности в работе, автоматизация также значительно снижает потребность в сенсорных и умственных потребностях человека. Автоматизация играет все более важную роль в мировой экономике и повседневной жизни.

Автоматы

Автомат (множественное число: автоматов или автоматов ) является самодействующей машиной. Это слово иногда используется для описания робота, точнее автономного робота.

Типы

Механическое преимущество простой машины заключается в соотношении между силой, действующей на груз, и приложенной входной силой. Это не полностью описывает производительность машины, поскольку для преодоления трения также требуется сила. Механический КПД машины представляет собой отношение фактического механического преимущества (ААД) к идеальному механическому преимуществу (ИМП). Функционирующие физические машины всегда менее чем на 100 процентов эффективны.

Это не полностью описывает производительность машины, поскольку для преодоления трения также требуется сила. Механический КПД машины представляет собой отношение фактического механического преимущества (ААД) к идеальному механическому преимуществу (ИМП). Функционирующие физические машины всегда менее чем на 100 процентов эффективны.

Механический

Слово механический относится к работе, которая была произведена машинами или оборудованием. В основном это относится к станкам и механическим применениям науки. Некоторые из его синонимов — автоматический и механический.

Простые машины

Идея о том, что машину можно разбить на простые подвижные элементы, привела Архимеда к определению рычага, шкива и винта как простых машин. Ко времени Ренессанса этот список расширился за счет включения колеса и оси, клина и наклонной плоскости.

Двигатели

Основная статья: двигатель

Двигатель — это машина, предназначенная для преобразования энергии в полезное механическое движение. Тепловые двигатели, в том числе двигатели внутреннего сгорания и двигатели внешнего сгорания (например, паровые двигатели), сжигают топливо для создания тепла, которое затем используется для создания движения. Электродвигатели преобразуют электрическую энергию в механическое движение, пневматические двигатели используют сжатый воздух, а другие, такие как заводные игрушки, используют энергию упругости. В биологических системах молекулярные моторы, такие как миозины в мышцах, используют химическую энергию для создания движения.

Тепловые двигатели, в том числе двигатели внутреннего сгорания и двигатели внешнего сгорания (например, паровые двигатели), сжигают топливо для создания тепла, которое затем используется для создания движения. Электродвигатели преобразуют электрическую энергию в механическое движение, пневматические двигатели используют сжатый воздух, а другие, такие как заводные игрушки, используют энергию упругости. В биологических системах молекулярные моторы, такие как миозины в мышцах, используют химическую энергию для создания движения.

Электротехника

Электротехника означает работу с использованием или производство электроэнергии, связанную с электричеством. Другими словами, это означает использование, обеспечение, производство, передачу или управление электричеством.

Электрическая машина

Электрическая машина — это общее название устройства, которое преобразует механическую энергию в электрическую, преобразует электрическую энергию в механическую или изменяет переменный ток с одного уровня напряжения на другой уровень напряжения.

Электронная машина

Основная статья: Электроника. сопутствующие пассивные технологии присоединения. Нелинейное поведение активных компонентов и их способность управлять потоками электронов делает возможным усиление слабых сигналов и обычно применяется для обработки информации и сигналов. Точно так же способность электронных устройств действовать как переключатели делает возможной цифровую обработку информации. Технологии межсоединений, такие как печатные платы, технологии электронных корпусов и другие разнообразные формы коммуникационной инфраструктуры, дополняют функциональность схемы и превращают смешанные компоненты в работающую систему.

Вычислительные машины

Основная статья: Компьютер

Компьютеры — это машины для обработки информации, часто в виде чисел. Чарльз Бэббидж разработал различные машины для табулирования логарифмов и других функций в 1837 году. Его разностную машину можно считать усовершенствованным механическим калькулятором, а его аналитическую машину — предшественником современного компьютера, хотя ни одна из них не была построена при жизни Бэббиджа.

Современные компьютеры электронные. Они используют электрический заряд, ток или намагниченность для хранения информации и управления ею. Компьютерная архитектура занимается детальным проектированием компьютеров. Существуют также упрощенные модели компьютеров, такие как конечный автомат и машина Тьюринга.

Молекулярные машины

Изучение молекул и белков, лежащих в основе биологических функций, привело к концепции молекулярной машины. Например, современные модели работы молекулы кинезина, которая транспортирует везикулы внутрь клетки, а также молекулы миозина, которая действует против актина, вызывая мышечное сокращение; эти молекулы контролируют движение в ответ на химические раздражители.

Исследователи в области нанотехнологий работают над созданием молекул, которые совершают движение в ответ на определенный раздражитель. В отличие от молекул, таких как кинезин и миозин, эти наномашины или молекулярные машины представляют собой конструкции, подобные традиционным машинам, которые предназначены для выполнения определенной задачи.

Типы машин и связанных с ними компонентов Классификация Машины(ы) Простые машины Наклонная плоскость, Колесо и ось, Рычаг, Шкив, Клин, Винт Механические компоненты Ось, Подшипники, Ремни, Ковш, Крепеж, Шестерня, Шпонка, Звенья цепи, Реечная передача, Роликовые цепи, Канат, Уплотнения, Пружина, Колесо Часы Атомные часы, Часы, Маятниковые часы, Кварцевые часы Компрессоры и насосы Винт Архимеда, Эжекторно-струйный насос, Гидроцилиндр, Насос, Тромпа, Вакуумный насос Тепловые двигатели Двигатели внешнего сгорания Паровой двигатель, двигатель Стирлинга Двигатели внутреннего сгорания Поршневой двигатель, Газовая турбина Тепловые насосы Абсорбционный холодильник, Термоэлектрический холодильник, Регенеративное охлаждение Связи Пантограф, кулачковый, Поселье-Липкин Турбина Газовая турбина, Реактивный двигатель, Паровая турбина, Водяная турбина, Ветрогенератор, Ветряная мельница Аэродинамический профиль Парус, крыло, руль направления, закрылок, гребной винт Информационные технологии Компьютер, Калькулятор, Телекоммуникационные сети Электричество Вакуумная лампа, транзистор, диод, резистор, конденсатор, индуктор, мемристор, полупроводник Роботы Актуатор, сервопривод, сервомеханизм, шаговый двигатель Разное Торговый автомат, Аэродинамическая труба, Контрольные весы, Клепальные машины Элементы машин

Машины собираются из стандартных типов компонентов.

Эти элементы состоят из механизмов, управляющих движением различными способами, таких как зубчатые передачи, транзисторные переключатели, ременные или цепные приводы, рычажные механизмы, кулачковые и следящие системы, тормоза и сцепления, а также конструктивные элементы , такие как элементы рамы и крепежные детали.

Эти элементы состоят из механизмов, управляющих движением различными способами, таких как зубчатые передачи, транзисторные переключатели, ременные или цепные приводы, рычажные механизмы, кулачковые и следящие системы, тормоза и сцепления, а также конструктивные элементы , такие как элементы рамы и крепежные детали.Современные машины включают датчики, приводы и компьютерные контроллеры. Форма, текстура и цвет крышек обеспечивают стильный и рабочий интерфейс между механическими компонентами машины и ее пользователями.

Механизмы

Узлы внутри машины, управляющие движением, часто называют «механизмами». Механизмы обычно классифицируются как шестерни и зубчатые передачи, кулачковые и следящие механизмы, а также рычажные механизмы, хотя существуют и другие специальные механизмы, такие как зажимные рычаги, индексирующие механизмы и фрикционные устройства, такие как тормоза и муфты.

Контроллеры

Контроллеры сочетают в себе датчики, логику и приводы для поддержания производительности компонентов машины.

Возможно, самым известным из них является регулятор флайбола для парового двигателя. Примеры этих устройств варьируются от термостата, который при повышении температуры открывает клапан для охлаждающей воды, до регуляторов скорости, таких как система круиз-контроля в автомобиле. Программируемый логический контроллер заменил реле и специализированные механизмы управления программируемым компьютером. Серводвигатели, которые точно позиционируют вал в ответ на электрическую команду, являются приводами, которые делают роботизированные системы возможными.

Возможно, самым известным из них является регулятор флайбола для парового двигателя. Примеры этих устройств варьируются от термостата, который при повышении температуры открывает клапан для охлаждающей воды, до регуляторов скорости, таких как система круиз-контроля в автомобиле. Программируемый логический контроллер заменил реле и специализированные механизмы управления программируемым компьютером. Серводвигатели, которые точно позиционируют вал в ответ на электрическую команду, являются приводами, которые делают роботизированные системы возможными.Ссылки

Ссылки ISBN поддерживают NWE за счет реферальных сборов

- Бутройд, Джеффри и Уинстон А. Найт. 2005. Основы обработки и станков, третье издание (Машиностроение (Марсель Деккер)) . Бока-Ратон, Флорида: CRC. ISBN 1574446592

- Мышка, Дэвид Х. 1998. Машины и механизмы: прикладной кинематический анализ . Река Аппер-Сэдл, Нью-Джерси: Прентис-холл. ISBN 0135979153

- Оберг, Эрик, Франклин Д.

Джонс, Холбрук Л. Хортон и Генри Х. Риффель. 2000. Справочник по машинам . Нью-Йорк, штат Нью-Йорк: ISBN Industrial Press Inc. 0831126353

Джонс, Холбрук Л. Хортон и Генри Х. Риффель. 2000. Справочник по машинам . Нью-Йорк, штат Нью-Йорк: ISBN Industrial Press Inc. 0831126353 - Уикер, Джон, Гордон Пеннок и Джозеф Шигли. Теория машин и механизмов . Издательство Оксфордского университета, 2010. ISBN 978-0195371239 .

- Ашер, Эббот Пейсон. История механических изобретений . Dover Publications, 2011. ISBN 978-0486255934

Внешние ссылки

Все ссылки получены 5 ноября 2022 г.

- 21 Работа, потерянная из-за автоматизации Статистика за 2020 год

Кредиты

Энциклопедия Нового Света авторов и редакторов переписали и дополнили статью Википедии в соответствии со стандартами New World Encyclopedia . Эта статья соответствует условиям лицензии Creative Commons CC-by-sa 3.0 (CC-by-sa), которая может использоваться и распространяться с надлежащим указанием авторства. Упоминание должно осуществляться в соответствии с условиями этой лицензии, которая может ссылаться как на авторов New World Encyclopedia , так и на самоотверженных добровольных участников Фонда Викимедиа.

1 Механический

1 Механический

Эти элементы состоят из механизмов, управляющих движением различными способами, таких как зубчатые передачи, транзисторные переключатели, ременные или цепные приводы, рычажные механизмы, кулачковые и следящие системы, тормоза и сцепления, а также конструктивные элементы , такие как элементы рамы и крепежные детали.

Эти элементы состоят из механизмов, управляющих движением различными способами, таких как зубчатые передачи, транзисторные переключатели, ременные или цепные приводы, рычажные механизмы, кулачковые и следящие системы, тормоза и сцепления, а также конструктивные элементы , такие как элементы рамы и крепежные детали. Возможно, самым известным из них является регулятор флайбола для парового двигателя. Примеры этих устройств варьируются от термостата, который при повышении температуры открывает клапан для охлаждающей воды, до регуляторов скорости, таких как система круиз-контроля в автомобиле. Программируемый логический контроллер заменил реле и специализированные механизмы управления программируемым компьютером. Серводвигатели, которые точно позиционируют вал в ответ на электрическую команду, являются приводами, которые делают роботизированные системы возможными.

Возможно, самым известным из них является регулятор флайбола для парового двигателя. Примеры этих устройств варьируются от термостата, который при повышении температуры открывает клапан для охлаждающей воды, до регуляторов скорости, таких как система круиз-контроля в автомобиле. Программируемый логический контроллер заменил реле и специализированные механизмы управления программируемым компьютером. Серводвигатели, которые точно позиционируют вал в ответ на электрическую команду, являются приводами, которые делают роботизированные системы возможными. Джонс, Холбрук Л. Хортон и Генри Х. Риффель. 2000. Справочник по машинам . Нью-Йорк, штат Нью-Йорк: ISBN Industrial Press Inc. 0831126353

Джонс, Холбрук Л. Хортон и Генри Х. Риффель. 2000. Справочник по машинам . Нью-Йорк, штат Нью-Йорк: ISBN Industrial Press Inc. 0831126353