Коэффициент использования металла — это… Что такое Коэффициент использования металла?

- Коэффициент использования металла

Коэффициент использования металла

Отношение массы детали к норме расхода металла на одну деталь

где Ки — коэффициент использования металла; Мд — масса детали; Н — норма расхода металла на одну деталь

При ковке и объемной штамповке коэффициент использования металла может быть вычислен по формуле:

Ки = Кр·к · Кз · Кп = Кп · Кг,

где Ки — коэффициент использования металла; Кр·к — коэффициент раскроя; Кз — коэффициент точности заготовки; Кп — коэффициент точности поковки; Кг — коэффициент выхода годных поковок

Словарь-справочник терминов нормативно-технической документации.

- Коэффициент использования материала

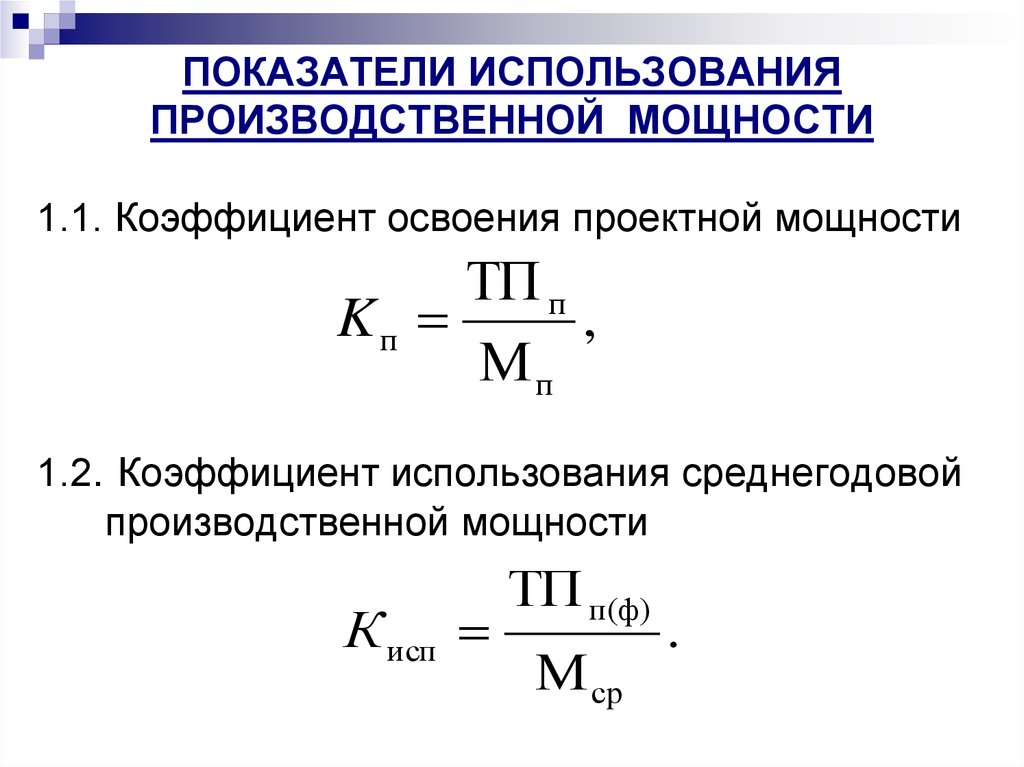

- коэффициент использования мощности

Смотреть что такое «Коэффициент использования металла» в других словарях:

коэффициент использования металла — Отношение массы детали к норме расхода металла на одну деталь: где Ки коэффициент использования металла; Мд масса детали; Н норма расхода металла на одну деталь. При ковке и объемной штамповке коэффициент использования металла может быть вычислен … Справочник технического переводчика

коэффициент использования — 3.86 коэффициент использования (service factor) SF, %: Отношение времени работы к общему календарному времени в течение рассматриваемого периода Источник … Словарь-справочник терминов нормативно-технической документации

коэффициент использования присадочного металла

— 5.2.30 Источник: ГОСТ Р ИСО 857 1 2009: Сварка и родственные процессы. Словарь. Часть 1. Процессы сварки металлов. Термины и определения … Словарь-справочник терминов нормативно-технической документации

Словарь. Часть 1. Процессы сварки металлов. Термины и определения … Словарь-справочник терминов нормативно-технической документациикоэффициент использования присадочного металла, % — 5.2.30 коэффициент использования присадочного металла, % : Отношение массы металла, наплавленного в разделку или на заготовку, к массе расходуемого присадочного металла или расходуемого электродного стержня при дуговой сварке покрытым электродом … Словарь-справочник терминов нормативно-технической документации

коэффициент выхода годных поковок — Отношение массы поковки к норме расхода металла на детали, изготовленные из одной поковки. Примечание Под нормой расхода металла на одну деталь понимают отношение массы металла к количеству изготовленных из него деталей. где Кг коэффициент выхода … Справочник технического переводчика

коэффициент точности поковки — Ндп. коэффициент весовой точности Отношение массы деталей, изготовленных из одной поковки к массе поковки: где Кп коэффициент точности поковки; Мд масса детали; nд·п количество деталей, изготовленных из одной поковки; Мп масса поковки.

… … Справочник технического переводчика

… … Справочник технического переводчикакоэффициент раскроя — При ковке и объемной штамповке отношение массы заготовок к массе материала, использованного для их изготовления; при листовой штамповке отношение массы деталей, изготовленных из одной исходной заготовки к массе исходной заготовки. Примечание При… … Справочник технического переводчика

коэффициент точности заготовки — Отношение массы поковок, изготовленных из одной заготовки к массе заготовки: где Кз коэффициент точности заготовки; Мп масса поковки; nп·з количество поковок, изготовленных из одной заготовки; Мз масса заготовки. [ГОСТ 18970 84] Тематики… … Справочник технического переводчика

коэффициент упрочнения — [strengthening coefficient] отношение напряжения текучести металла (σт) после окончательного деформирования к напряжению текучести металла в момент начала процесса; зависит от степени и скорости деформации; Смотри также: Коэффициент… … Энциклопедический словарь по металлургии

коэффициент осевой скорости — [coefficient of axial velocity] показатель скольжения металла относительно валков при поперечно винтовой прокатке, выражающий отношение фактической скорости металла в осевом направлении к осевой составляющей окружной скорости валков; Смотри также … Энциклопедический словарь по металлургии

Коэффициент использования материалов — Энциклопедия по экономике

Коэффициент использования материалов /( определяется как отношение чистой массы продукции к технологической норме расхода. Этот коэффициент меньше единицы на величину нормируемых потерь и отходов, выраженных в долях единицы, а при умножении на 100 — в процентах от исходного сырья.

[c.100]

Этот коэффициент меньше единицы на величину нормируемых потерь и отходов, выраженных в долях единицы, а при умножении на 100 — в процентах от исходного сырья.

[c.100]Наиболее широко при анализе применяют коэффициент использования материалов, который определяют как отношение чистой массы детали (изделия) к норме расхода. 9т°т коэффициент меньше единицы на величину нормируемых технологических потерь и отходов (доли единицы, а при умножении на 100 %) [c.135]

Главными путями снижения затрат на основные материалы можно считать а) уменьшение расхода материалов на изделие, определяемое снижением массы изделия и конструкторскими мероприятиями по повышению коэффициента использования материалов б) выбор рационального материала (кстати, приводящий в ряде случаев и к снижению массы изделия). [c.122]

Цикл ТПП Коэффициент использования материалов [c.281]

К обобщающим показателям относятся прибыль на рубль материальных затрат.материалоотдача, материалоемкость, коэффициент соотношений темпов роста объема производства и материальных затрат, удельный вес материальных затрат в себестоимости продукции, коэффициент использования материалов. [c.363]

[c.363]

Коэффициент использования материалов [c.44]

Вес нового изделия может быть определен следующим образом. Вначале устанавливаются чистые веса спроектированных изделий деталей и сборочных единиц изделия, а затем с помощью коэффициентов использования материалов рассчитываются веса отдельных конструктивных элементов, а затем всего изделия. Расчет можно выполнить по формуле [c.64]

К обобщающим показателям относятся материалоемкость продукции, материалоотдача, удельный вес материальных затрат в себестоимости продукции, коэффициент использования материалов. [c.360]

Удельная относительная материалоемкость рассчитывается как отношение конструктивной материалоемкости изделия к коэффициенту использования материалов на его изготовление. [c.362]

Коэффициент использования материалов целесообразно определять не только по всему выпуску продукции (см. Ки в табл. 8.8), но и по отдельным изделиям, узлам, деталям. В этом случае он представляет собой от-

[c. 362]

362]

Анализ материальных затрат целесообразно проводить с помощью аналитической табл. 5.4 Материальные затраты в себестоимости товарной продукции . По данным таблицы материалоемкость товарной продукции в действующих оптовых ценах в отчетном году составила 77,0 коп., т. е. на 0,5 коп. ниже, чем планировалось, и на 4,5 коп. ниже уровня предыдущего года. Это является следствием опережающего роста объема производства продукции по сравнению с ростом материальных затрат и свидетельствует об улучшении использования материальных ресурсов на предприятии. Данный вывод подтверждается и ростом экономии ресурсов на предприятии, а также ростом коэффициента использования материалов. Он в отчетном году составил 0,94, что на 0,03 выше уровня предыдущего года и на 0,02 — планового показателя. [c.116]

Материалоемкость товарной продукции фактически в отчетном году, коп. Отклонение (+, —) Коэффициент использования материалов фактически в отчетном году Отклонение (+, — ) Материальные затраты Отклонение от плана ( +, — )

[c. 117]

117]

Коэффициент использования материалов л м [c.175]

Коэффициент использования материалов к.м тч L м== р т — чистый вес детали (изделия) А — норма расхода материала [c.235]

Б. Производственно-технологические масштаб выпуска коэффициенты технологической оснащенности производства (общий, по группам оснастки по видам работ) трудоемкость изготовления и ее структура коэффициенты использования материалов число лет выпуска станков данной модели. [c.125]

Коэффициенты использования материалов. Большое значение для экономии материалов имеет повышение коэффициента использования их. Коэффициент использования материала представляет отношение чистого веса изделия (Gn) к черному весу (( х), т. е. к весу заготовки, из которого оно было изготовлено [c.143]

Динамика коэффициентов использования материалов при изготовлении сельскохозяйственных машин за период 1949—1952 гг. [187] [c.144]

Анализ коэффициентов использования материалов выпускаемых машин способствует выявлению дальнейших возможностей снижения норм расхода материалов. Он позволяет, в частности, выявить те материалы, по которым при изготовлении существующих конструкций имеют место наибольшие отходы. Применительно к этим материалам в первую очередь должны быть проведены мероприятия по уменьшению отходов.

[c.144]

Он позволяет, в частности, выявить те материалы, по которым при изготовлении существующих конструкций имеют место наибольшие отходы. Применительно к этим материалам в первую очередь должны быть проведены мероприятия по уменьшению отходов.

[c.144]

Пути повышения коэффициентов использования материалов. Повышение коэффициентов использования материалов до-144 [c.144]

Не менее существенны резервы, связанные с совершенствованием технологии производства, что находит выражение в коэффициенте использования материалов. [c.136]

Сравнение коэффициента использования материалов вначале ведется по сравниваемым предприятиям в целом. Это дает возможность получить общее представление о месте каждого предприятия. [c.136]

Однако такое сопоставление дает очень примерное представление, ибо в значительной степени зависит. от структуры потребляемых материалов. Так, средний коэффициент использования металла по деталям, изготовляемым из поковок, равен 0,35—0,40, из штамповок 0,5—0,6, а по трубам и листовому материалу 0,9—0,95. Поэтому важно углубить анализ. При этом по предприятиям, выпускающим неоднородные изделия, сравнение следует вести по видам материалов — по коэффициентам использования материалов безотносительно отдельных изделий.

[c.137]

Поэтому важно углубить анализ. При этом по предприятиям, выпускающим неоднородные изделия, сравнение следует вести по видам материалов — по коэффициентам использования материалов безотносительно отдельных изделий.

[c.137]

Чтобы оценить различия в использовании материалов на идентичные изделия, приведем данные о коэффициентах использования материалов по пяти родственным предприятиям, проводившим комплексный анализ (табл. 6.4). [c.137]

В нескольких случаях выявилось, что разным заводам для производства одних и тех же изделий утверждены различные коэффициенты использования материалов. [c.162]

При отсутствии к моменту расчета норм технологической документации на изделия единичного выпуска, осваиваемые в производстве впервые, составление сводных норм производится на основании данных конструкторской спецификации о чистых весах деталей изделий и данных о коэффициентах использования материалов по аналогичным изделиям, имеющим утвержденные нормы. [c.83]

Экономический анализ технологических процессов в машиностроении и металлообработке производится по показателям структуры трудоемкости технологических процессов, доли прогрессивных технологических процессов, коэффициента оснащенности технологического процесса, коэффициента использования материалов, доли пластмасс и заменителей. [c.26]

[c.26]

Решение проблемы повышения коэффициента использования материалов требует совместных усилий конструкторов, технологов и организаторов производства. [c.9]

После этого следует рассчитать коэффициент использования отдельных видов материалов, изучить показатели, характеризующие динамику коэффициента использования материалов в цехе за ряд лет, и т. д. [c.114]

В расчет здесь необходимо принимать не чистый вес машин и расход материалов по чистому весу, а суммарные затраты материалов в производстве. Если коэффициент использования материалов в данной отрасли машиностроения и по данному виду изделий (соотношение между чистым весом продукции Q0 и весом введенного в процесс материала) равен g, причем g[c.138]

Коэффициент использования материалов = Материалы на складе и в производстве (на заготовительной стадии) / Материалы в готовой продукции. [c.61]

КОЭФФИЦИЕНТ ИСПОЛЬЗОВАНИЯ МАТЕРИАЛОВ [c.105]Чем выше значение коэффициента использования материала (Лим 1), тем при прочих равных условиях технологичнее данная конструкция, тем ниже ее себестоимость. Средние коэффициенты использования черных металлов в различных отраслях в среднем составляют в автомобилестроении — 0,68, тракторном и сельскохозяйственном машиностроении — 0,75, тяжелом, энергетическом и транспортном машиностроении — 0,79, электротехнической промышленности — 0,65, станкоинструмен-тальной промышленности — 0,69. Как видно из приведенных данных, коэффициенты использования материалов в настоящее время намного ниже единицы. Правильный выбор процесса формообразования деталей, сближение геометрических форм и размеров заготовки с размерами готовой детали является одним из главных тенденций технического прогресса в машиностроении.

[c.124]

Средние коэффициенты использования черных металлов в различных отраслях в среднем составляют в автомобилестроении — 0,68, тракторном и сельскохозяйственном машиностроении — 0,75, тяжелом, энергетическом и транспортном машиностроении — 0,79, электротехнической промышленности — 0,65, станкоинструмен-тальной промышленности — 0,69. Как видно из приведенных данных, коэффициенты использования материалов в настоящее время намного ниже единицы. Правильный выбор процесса формообразования деталей, сближение геометрических форм и размеров заготовки с размерами готовой детали является одним из главных тенденций технического прогресса в машиностроении.

[c.124]

Коэффициент использования материалов может быть больше или меньше 1. Если он превышает 1, это свидетельствует о том, что фактический расход материалов на отдельные изделия был выше, чем предусмот- [c.361]

При различиях структуры производственной программы (изделия выпускаются идентичные или сходные) необходимо элиминировать влияние этого фактора. Допустим, что объем производства на заводе № 1 равен — АгУг + А2У2 + + АпУп, завода № 2 — А У + А ъУ ъ + + А пУ п, где А и Аг — соответствующие экономические показатели по изделиям (себестоимость, трудоемкость, фондоемкость, материалоемкость, коэффициент использования материалов и т. д.) У и У — доля выпуска каждого изделия в объеме годовой программы завода.

[c.44]

Допустим, что объем производства на заводе № 1 равен — АгУг + А2У2 + + АпУп, завода № 2 — А У + А ъУ ъ + + А пУ п, где А и Аг — соответствующие экономические показатели по изделиям (себестоимость, трудоемкость, фондоемкость, материалоемкость, коэффициент использования материалов и т. д.) У и У — доля выпуска каждого изделия в объеме годовой программы завода.

[c.44]

Премирование рабочих за экономию сырья и материалов вводится на тех участках производства, которые оказывают большое влияние на их расход и где удельный вес их в себестоимости работ достаточно велик. В машиностроении к ним относятся заготовительные цехи,. Здесь премирование осуществляется за повышение коэффициента использования материалов, за снижение отходов, за повышение в отходах количества материалов, сдаваемых в виде годных отстатков, реализуемых на заводе или на сторону.. [c.183]

На основе технологической документации для каждого группо-комплекта по всем типоразмерам материалов определяется плановый коэффициент использования материалов. Он исчисляется как отношение чистой массы конструктивного узла в целом к нормативному расходу материалов. Фактический коэффициент использования материала определяется как отношение чистой массы конструктивного узла в целом к фактической массе израсходованных материалов.

[c.118]

Он исчисляется как отношение чистой массы конструктивного узла в целом к нормативному расходу материалов. Фактический коэффициент использования материала определяется как отношение чистой массы конструктивного узла в целом к фактической массе израсходованных материалов.

[c.118]

К основным показателям технологичности конструкции относятся следующие коэффициенты блочности, межпроектной унификации (заимствования) компонентов конструкции, унификации (заимствования) технологических процессов, удельный вес деталей с механической обработкой, коэффициент прогрессивности технологических процессов. Эти показатели оказывают непосредственное влияние на массу изделия, коэффициент использования материалов на трудоемкость технологической подготовки производства, собственно производства, подготовки к функционированию, технического обслуживания и восстановления объекта на затраты по стадиям жизненного цикла. Но экономические показатели неправомерно относить к показателям технологичности. Качество и затраты — разные стороны товара, между ними существует прямая связь например, чем выше качество, тем выше затраты на производство, ниже затраты на потребление. Поэтому только экономические расчеты могут подсказать оптимальный уровень того или иного показателя качества объекта. Далее приводится расчет показателей технологичности конструкции.

[c.275]

Поэтому только экономические расчеты могут подсказать оптимальный уровень того или иного показателя качества объекта. Далее приводится расчет показателей технологичности конструкции.

[c.275]

КОЭФФИЦИЕНТ ИСПОЛЬЗОВАНИЯ МАТЕРИАЛОВ (materials utilization rate) — отношение чистой массы готовой детали (изделия) к норме расхода материалов на изготовление этой детали (изделия) Ким — один из показателей эффективности материальных ресурсов, обратный расходно- [c.105]

Коэффициент использования материалов: формула расчета, пример

Основной целью деятельности любого коммерческого учреждения является максимизация прибыли. Это означает необходимость сокращения издержек. Коэффициент использования материалов – показатель, который позволяет оценить рациональность последних, их необходимость для получения конечного результата. Если фирма тратит слишком много ресурсов впустую, то она не может быть успешной. Максимизация прибыли возможна в условиях конкуренции только за счет минимизации издержек.

Производство как процесс

Определение коэффициента использования материалов позволяет оценить, является ли выпуск продукции эффективным и рациональным. Затем, если показатель нас не удовлетворяет, мы должны попытаться изменить ситуацию. Однако это совершенно невозможно, если не иметь представления о производственном процессе. Поэтому для начала рассмотрим его на примере машиностроительной отрасли. Она удобна для анализа, поскольку производственный процесс на большинстве предприятий данного направления является сходным.

На первой стадии происходит создание из сырья и материалов заготовок. Уже здесь мы можем столкнуться с издержками. Чем больше сырья тратится впустую, тем сильнее коэффициент использования материалов будет отклоняться от единицы. Вторая стадия связана с обработкой заготовок и приданием им требуемой конфигурации. Естественно, это также сопряжено с издержками. Причем они зависят от эффективности начального этапа. На третьей стадии происходит уже предварительная и непосредственная сборка изделий.

Показатели производственных факторов

Выпускаемая продукция может характеризоваться как в физических единицах, так и в стоимостном выражении. Все понимают, что фирма может продолжать свое функционирование тогда, когда ее доход превышает затраты. Однако с чем связаны последние? Рассмотрим трехфакторную модель. Для того чтобы выпустить продукцию, нам нужны орудия труда. Это наши основные фонды. Рациональность и эффективность производства зависит от того, как мы их используем: интенсивно или экстенсивно. Характеризует же эффективность данных факторов фондоотдача. Используется и обратный данному показатель.

Также для выпуска продукции нужны предметы труда. Это наши оборотные фонды. Вот как раз их и характеризует коэффициент использования материалов. Эффективность же указывает показатель, уже упомянутый при описании основных фондов. Это материалоотдача. Наконец, важным фактором производства является рабочая сила. Она также может использоваться экстенсивно и интенсивно. И это влияет на наши издержки. Показателем эффективности рабочей силы является производительность персонала и трудоемкость продукции. Это также обратные показатели.

Показателем эффективности рабочей силы является производительность персонала и трудоемкость продукции. Это также обратные показатели.

Коэффициент использования материала

Формула данного показателя характеризует фактор оборотных фондов. Также использование предметов труда отражает выход готовой продукции. Последний показатель, как правило, применяют в отраслях, где происходит первичная обработка сырья.

В обрабатывающей же промышленности чаще рассчитывают коэффициент использования материалов. Отражают, какой процент сырья должен был содержаться в готовой продукции, и как все выглядит в реальности. Выделяют два вида коэффициентов использования.

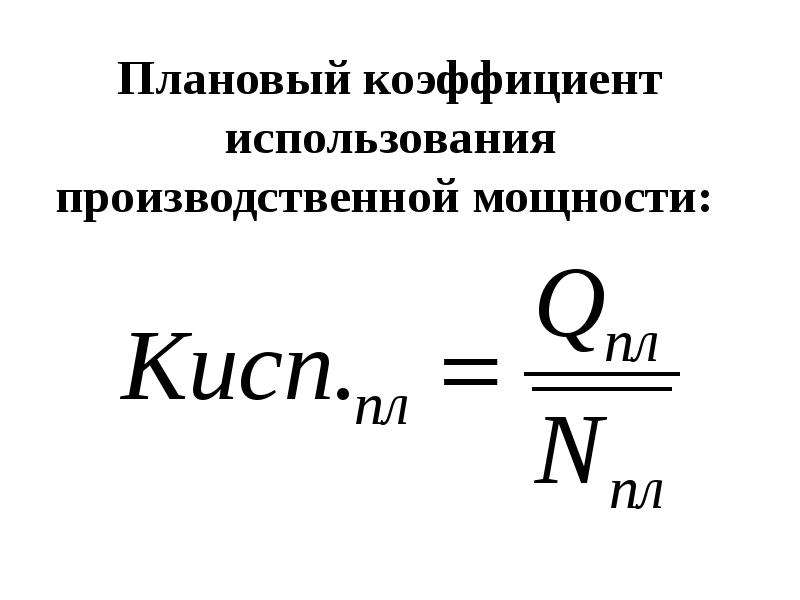

Плановый

Первый вид показателя, как это ясно из названия, является прогнозным. Он используется при планировании дальнейшей деятельности и построении стратегии развития. Формула выглядит следующим образом: Кпл = Мч/Мн. В ней используются следующие условные обозначения: Кпл – это плановый коэффициент использования, Мч – чистый вес изделия, Мн – расход материалов по установленным нормам. Как видно из формулы, он слабо отражает реальную ситуацию. Норма устанавливается для гипотетической ситуации. На самом деле мы можем столкнуться с гораздо большими, чем планировалось, издержками.

Как видно из формулы, он слабо отражает реальную ситуацию. Норма устанавливается для гипотетической ситуации. На самом деле мы можем столкнуться с гораздо большими, чем планировалось, издержками.

Фактический

Данный показатель уже реальнее характеризует использование предметов труда. Введем условные обозначения. Пусть Кф – это фактический коэффициент использования, Мч – чистый вест изделия, как и в предыдущем случае, а Мф – реально израсходованный материал. Тогда формула будет выглядеть следующим образом: Кф = Мч/Мф.

Легко заметить, что в обоих случаях коэффициент может принимать значения от 0 и до 1. Однако единице в реальности он равен быть не может. Всегда какая-то часть материала растрачивается, но не содержится в готовой продукции. Но важно понимать, что его часть можно использовать повторно или переработать, что рассматриваемый коэффициент не учитывает. Поэтому производственный процесс всегда нужно анализировать комплексно, а не просто сосредотачиваться на цифрах.

Норма расхода материала

Это еще один важный показатель, который характеризует условия в отрасли. Введем условные обозначения. Пусть С – это норма расхода материала, а Кф – число единиц фактически выпущенной продукции. Для формулы нам также понадобится фактический коэффициент использования материалов – Мф. Пусть Нед – это норма расхода на единицу выпущенной продукции. Тогда С = (Мф/Кф*Нед)*100%.

Факторы улучшения эффективности

Рациональное использование материалов позволяет фирме максимизировать прибыль. Однако многое зависит от ситуации по отрасли в целом.

На норму расхода материалов влияют следующие факторы:

- Совершенствование технологии производственного процесса. Если предприятие и отрасль развиваются, то со временем получается всем меньше брака на единицу выпускаемой продукции. А это означает, что материал начинает использоваться более рационально, а издержки уменьшаются.

- Совершенствование технической подготовки производственного процесса.

Здесь речь идет об улучшении конструкций деталей, выбора заготовок и материала.

Здесь речь идет об улучшении конструкций деталей, выбора заготовок и материала. - Совершенствование организации производственного процесса. Сюда можно включить развитие кооперации между отделами, углубление специализации, улучшение процессов планирования.

Пример

Рассмотрим раскрой ДСП для изготовления деталей. Чем он рациональнее, тем меньше материала мы тратим впустую. Коэффициент использования в данном случае будет равен соотношению площадей штампуемой детали и заготовки. Чем лучше раскрой ДСП, тем ближе к единице данный показатель. Но каким же он должен быть?

Мы никак не можем изменить площадь штампуемой детали. Ее размеры четко установлены. Однако мы можем повлиять на площадь заготовки. Она определяется путем умножения шага между деталями на длину полосы. Чем экономичнее расположены контуры будущих заготовок, тем меньше промежутки между ними. А это означает уменьшение расхода материала. Таким образом, из одного и того же количества сырья предприятие сможет сделать больше продукции. Издержки уменьшатся, а прибыль возрастет.

Издержки уменьшатся, а прибыль возрастет.

Коэффициент использования металла

Раскройным (заготовительным)

.

Полезную длину прутка Ln определяют из равенства

Ln=Lp.у-Σл.п

где Σл.п — сумма абсолютных линейных потерь металла при резке; Lp.у — унифицированная расчетная длина согласно табл. 46. Норму N расхода металла на поковку в зависимости от веса заготовки Q3или веса раскраиваемого прутка Qnp находят по одной из следующих формул:

Вес прутка рассчитывают по формуле

где q — вес 1 м в кг.

Количество заготовок из прутка определяют из соотношения

где l — длина заготовки на одну деталь.

Расходный коэффициент kp вычисляют по формуле

Суммарные отходы на каждый пруток получают из уравнения

Пример. Определить заготовительный коэффициент использования металла и норму расхода металла на поковку по следующим данным: поковку изготовляют из горячекатаной качественной стали марки 35, диаметр заготовки d = 50 мм, длина отреза (заготовка на 2 поковки) l = 260 мм. Резка на ножницах с опорной базой с = 100 мм. В связи с высадкой на горизонтально-ковочной машине предусмотрена отрезка конца с торцовым заусенцем.

Согласно табл. 46, для горячекатаной качественной конструкционной стали

Lp.у=3750 мм

Длина торцового обрезка

lобр=(0.3÷0,5) d.

Принимая для рассматриваемого примера коэффициент 0,4, имеем

lобр = 0,4·50 = 20 мм

Некратность составит

lp=260/2·2 (отрез

на две поковки).

Ввиду того, что длина заготовки на одну поковку больше опорной базы ножниц (260/2>100) , а расчетная длина некратности меньше опорной базы (65 см. рис. 25, б) и поэтому потерь от опорных концов не будет (возможна лишь дополнительная операция на разрезку концов).

Полезная часть прутка

Ln=Lр.у-Σл.п=3750-(20+65)=3665 мм

Заготовительный коэффициент использования металла

Для определения нормы расхода металла N сделаем предварительные подсчеты.

Теоретический вес 1 м прутка (для d = 50 мм) q= 15,41 кг. Вес заготовки на деталь

Вес прутка составит

Количество заготовок (деталей) из прутка (расчетное)

Расходный коэффициент составит

Суммарный вес отходов от прутка

Таким образом, норма расхода по каждой из приведенных выше формул сооветственно составит:

Коэффициент использования материала — Энциклопедия по машиностроению XXL

Может оказаться, что этот патрубок, как и многие другие сложные детали, изготовленные из листового материала, которые имеют плоскости симметрии, выгоднее изготовлять из двух штампованных половинок. Раскрой для таких деталей можно получить с лучшим коэффициентом использования материала, трудовые затраты снизятся, а производительность повысится.

[c.108]

Раскрой для таких деталей можно получить с лучшим коэффициентом использования материала, трудовые затраты снизятся, а производительность повысится.

[c.108]Для любой плоской фигуры существует наивыгоднейшая ширина полосы (ленты), в которую можно уложить контуры деталей, чтобы получить наивысший коэффициент использования материала (рис. 251, б, 252, а).

Отметим, что, сравнивая карты оптимального раскроя при различных ее типах, можно обнаружить лишь весьма незначительную разницу в коэффициентах использования материала. [c.345]

Что такое коэффициент унификации изделия, коэффициент использования материала, коэффициент точности обработки и другие показатели технологичности Как определить указанные коэффициенты [c.42]

В ступенчатом валике (рис. 127, д) из-за наличия заплечика увеличивается диаметр D заготовки и резко повышается объем снимаемой стружки. Большой перепад диаметров ступенек, в свою очередь, вызывает увеличение объема механической обработки. Объем снимаемой стружки составляет 135% объема готового из.делия коэффициент использования материала заготовки равен 0,43, т. е. более половины объема заготовки идет в стружку.

[c.104]

Большой перепад диаметров ступенек, в свою очередь, вызывает увеличение объема механической обработки. Объем снимаемой стружки составляет 135% объема готового из.делия коэффициент использования материала заготовки равен 0,43, т. е. более половины объема заготовки идет в стружку.

[c.104]

В конструкции валика без заплечика и с уменьшенным перепадом диаметров ступенек (вид б) объем снимаемой стружки вследствие уменьшения диаметра D заготовки сокращается В 3 раза по сравнению с предыдущим вариантом. Большая часть этого сокращения до диаметра Di (80%) обусловлена удалением заплечика. Коэффициент использования материала повышается до 0,7. [c.104]

Холодная объемная штамповка позволяет почти полностью исключить обработку резанием и обеспечивает по сравнению с последней уменьшение трудоемкости изготовления деталей на 30… 80 % и повышение коэффициента использования материала до 0,5. При холодной высадке коэффициент использования материала достигает 0,05, а производительность — 800 шт.

На третьем этапе для сравнения с другими видами заготовок анализируют годовую программу выпуска порошковых заготовок, которая должна быть не ниже критической, коэффициент использования материала и себестоимость изготовления заготовки с учетом последующей механической обработки. [c.178]

Коэффициент использования материала [c.187]

Коэффициент использования материала является очень важным показателем, характеризующим материалоемкость как заготовки, так и изделия в целом. Он настолько ярко отражает степень совершенства применяемой технологии и эффективность расходования металла, что его часто используют при определении эффективности использования сортового и листового проката, чугунного и стального литья и т. п. Его величина характеризует размеры припусков и потерь у отливок и поковок и пр. [c.202]

Коэффициент использования материала, представляющий собой отношение веса готовой детали Gg к весу исходной заготовки G ,

[c. 12]

12]

Наряду с приведенными примерами расчленения в турбостроении практикуется и объединение нескольких заготовок в одну, что применяется в отношении диафрагм, роторов и других деталей. Очень важно подчеркнуть при этом, что диаметрально противоположными средствами, применимыми в зависимости от условий производства, достигается одна и та же цель — максимальное повышение коэффициента использования материала и снижение трудоемкости, т, е. максимальное повышение степени подобия. [c.499]

Коэффициент использования материала. . . Трудоемкость полная с учетом сборки в нор- 0.2 0,88 [c.573]

В Приведенных примерах при переходе на расчлененные конструкции заготовок деталей во всех случаях ухудшается показатель структуры изделий, т. е. повышается число заготовок в детали. Этот показатель, однако, оказывает значительно меньшее влияние на обш,ую экономичность изготовления, чем преимущества, получаемые в результате снижения трудоемкости и увеличения коэффициента использования материала. Этим и объясняется предпочтение, отдаваемое в ряде случаев рас-

[c.574]

Этим и объясняется предпочтение, отдаваемое в ряде случаев рас-

[c.574]

После разбивки всех предназначенных к выпуску деталей на группы по этому признаку на каждую деталь группы составляется нормативная таблица. Норма расхода материала определяется для каждой детали отношением полезного расхода материала на данную деталь к общему для группы коэффициенту использования материала. [c.173]

Благоприятным для неметаллических материалов оказывается также сравнение методов и стоимости их переработки в детали с методами обработки и стоимостью металлов. Получение деталей из неметаллических материалов в большинстве случаев сводится к пластической деформации (прессованию, формованию, экструзии, литью и т. п.) исходной сырой композиции или расплава и закреплению полученной формы последующей термообработкой (отверждение, вулканизация, обжиг с целью получения необратимых материалов) или охлаждением (для обратимых термопластов). Такая, практически лишенная отходов, технология (коэффициент использования материала 0,89—0,95) выгодно отличается от получения металлических деталей путем механической обработки заготовок — весьма трудоемкой, малопроизводительной и связанной со значительными отходами (коэффициент использования материала

[c. 7]

7]

Применение пластмасс в арматуре отличается высокой эффективностью. Вес арматуры из пластмасс уменьшается в 3—5 раз, коэффициент использования материала возрастает с 40—60% до 95—98%. Трудоемкость уменьшается в 2—5 раз, стоимость их изготовления в 1,5—3 раза дешевле. [c.174]

Так как переработка пластмасс в детали машин основана на использовании свойств пластической деформации, т. е. формообразования при определенных температурах и давлении, почти полностью отпадает необходимость в последующей механической обработке, в результате чего повышается коэффициент использования материала снижается трудоемкость производства уменьшаются затраты на обработку и себестоимость, несмотря на более дорогое сырье [c.323]

Коэффициент использования материала, % [c.79]

Использование виброизолирующих муфт позволяет существенно снижать уровни крутильных и других форм колебаний, что в конечном итоге ведет к существенному снижению шумовых характеристик, вредного воздействия на человека и окружающую среду, динамических нагрузок и отсюда — к повышению срока эксплуатации машин. Использование таких конструкций муфт и валопроводов позволяет технологически (намотка) существенно повысить коэффициент использования материала (безотходная технология).

[c.207]

Использование таких конструкций муфт и валопроводов позволяет технологически (намотка) существенно повысить коэффициент использования материала (безотходная технология).

[c.207]

Определение ширины полосы или ленты и коэффициента использования материала. Рациональность раскроя полосы или ленты оценивается коэффициентом использования материала, определяемым по формулам табл. 17. Величина коэффициента использования материала зависит от способа раскладки на полосе (ленте). Типовые способы раскладки показаны на фиг. 46. Размеры перемычек при вырубке металлов с отходом приведены в табл. 18, [c.816]

Формулы для расчета коэффициента использования материала при штамповке из полосы, ленты и листа [c.817]

Шаговый коэффициент использования материала при штамповке из полосы или ленты [c.817]

Общий коэффициент использования материала, отнесенный к листу (при штамповке из листа, или при резке полос от листа)

[c. 817]

817]

При раскрое листа с целью наиболее рационального использования материала необходимо 1) полосу в листе располагать так, чтобы выход деталей из листа был максимальным 2) предусматривать обрезку одной из сторон листа для получения прямоугольных полос 3) учитывать допуски на ширину и длину листов, для чего при расчетах следует брать не номинальные, а наименьшие предельные размеры листа 4) при равных коэффициентах использования материала резку листа производить по длине [c.821]

Коэффициент использования материала и раскладка деталей 816—818 —Ширина ленты или полосы — Расчет 819—821 [c.1026]

При выборе заготовки для заданной детали назначают метод ее получения, определяют конфигурацию, размеры, допуски, припуски на обработку и формируют технические условия на изготовление. По мере усложнения конфигурации заготовки, уменьшения напусков и припусков, повышения точности размеров и параметров расположения поверхностей усложняется и удорожается технологическая оснастка заготовительного цеха и возрастает себестоимость заготовки, но при этом снижается трудоемкость и себестоимость последующей механической обработки заготовки, повышается коэффициент использования материала. Заготовки простой конфигурации дешевле, так как не требуют при изготовлении сложной и дорогой технологической оснастки, однако такие заготовки требуют последующей трудо-е.мкой обработки и повышенного расхода материала.

[c.114]

Заготовки простой конфигурации дешевле, так как не требуют при изготовлении сложной и дорогой технологической оснастки, однако такие заготовки требуют последующей трудо-е.мкой обработки и повышенного расхода материала.

[c.114]

Ширина полосы (ленты) зависит от формы и размеров заготовки, способа раскладки и условий штамповки. Раскладку следует выбирать такой, чтобы получить наибольший коэффициент использования материала. [c.157]

Коэффициент использования материала Т1 = Кд/Кз или Г = РдN/(BL), где Кд — объем детали Рз — объем заготовки Рд — площадь детали N — число деталей В и Ь — ширина и длина листа (ленты) соответственно. [c.157]

Типовые способы раскладки показаны на фиг. 12, а—м. Рациональность раскроя (раскладки) оценивается коэффициентом использования материала, который определяют по формулам, приведенным в табл. 14. [c.202]

Шаговый коэффициент использования материала при штамповке из полосы или ленты. ……. Коэффициент использования материала при штамповке из полосы или ленты. ……… Общий коэффициент использования материала, отнесенный к листу (при штамповке из листа или при резке полос от листа)……….. 1-«el , Vf

[c.203]

……. Коэффициент использования материала при штамповке из полосы или ленты. ……… Общий коэффициент использования материала, отнесенный к листу (при штамповке из листа или при резке полос от листа)……….. 1-«el , Vf

[c.203]

Выбор конструкционного материала зависит от фнзико-мехаии-ческих и эксплуатационных свойств, иа которые влияет технологи-ский процесс получения самих коиструхционных материалов и деталей из них. Процесс изготовления деталей из этих материалов характеризуется высоким коэффициентом использования материала (0,85—0,95), малой трудоемкостью, высокой механизацией и автоматизацией. [c.418]

Анализ автоматических линий для обработки заготовок, полученных штамповкой, показал, что для них среднее значение коэффициента использования материала Кш-,п> хараш еризую-ш,ееся отношением массы готовой детали к массе заготовки, равно 0,75. [c.98]

На виде в показано дальнейшее сокращение объема снимаемой стружки, достигнутое при изготовлении детали из чистотянутого прутка диаметром, равным макснмалъному диа. метру >2 валика. Коэффициент использования материала здесь повышается до 0,8.

[c.104]

метру >2 валика. Коэффициент использования материала здесь повышается до 0,8.

[c.104]

Определить ширину Ь полос и коэффициент использования материала полос. Допускаемые напряжения для материала полос [стр]=160 н1мм , для шва [c.125]

Следует отметить, что как в случаях объединения деталей, так и при расчленении их коэффициент использования материала может возрастать. Это вполне закономерно, так как результаты объединения и расчленения деталей являются прямым следствием углубленного изучения технологических предпосылок конструирования деталей машин на основе функционально-технологиче-ского синтеза. [c.574]

На АЛ с миогопозиционными прес-сями могут изготовляться детали разнообразных размеров. При использовании рулонов первой операцией является отделение штучной заготовки. С целью повышения коэффициента использования материала применяется многорядная вырубка заготовок. Обычно устройства для этого выполняются либо на специальном ползуне, либо на консоли основного ползуна, за пределами станины. Подача ленты в АЛ на первую позицию штамповки может осуществляться перпендикулярно фронту пресса или вдоль фронта последняя компоновка более благоприятна, но при этом отсутствует возможность установки ножниц для резки ленты-высечки и необходима разрезка отходов ленты при вырубке заготовки.

[c.276]

Подача ленты в АЛ на первую позицию штамповки может осуществляться перпендикулярно фронту пресса или вдоль фронта последняя компоновка более благоприятна, но при этом отсутствует возможность установки ножниц для резки ленты-высечки и необходима разрезка отходов ленты при вырубке заготовки.

[c.276]

Конструкция состоит из листоштампованных элементов. Все листоштампованные элементы выполнены из материала одного качества, а именно из стали Ст. 2. Элементы, образующие продольный набор, изготовляются из листов толщиной 3 мм, а поперечные перегородки— из листов толщиной 5 мм. Благодаря такому ограниченному сортаменту толщин листов и рациональным формам и размерам деталей удается на 20—30% повысить коэффициент использования материала по сравнению с коэффициентами использования материалов в обычных штамповочных конструкциях. [c.161]

Обозначения F — площадь вырубаемой детали (заготовки) н мм В — ширина полосы в мм] Ищ — шаг штамповки в мм п — число деталей (заготовок), получаемых из полосы или ленты L — длина полосы или ленты в мм, N — число деталей из листа л — соответственно ширина и длина листа а мм п — число деталей по П1ирнне полосы. Примечания 1.В случае использования отходов на другие детали коэффициент использования материала корректируется. 2. Коэффициент использования определяется по формулам в процентах.

[c.203]

Примечания 1.В случае использования отходов на другие детали коэффициент использования материала корректируется. 2. Коэффициент использования определяется по формулам в процентах.

[c.203]

Коэффициент полезного использования материалов — Студопедия

где и — масса изделия и масса заготовки, соответственно.

Чем меньше отходов, тем меньше трудоемкость обработки.

Для определения технологичности нового изделия проводят его сравнение с аналогичными параметрами базовой конструкции. Так например, коэффициент технологичности по унификации:

Где и — коэффициенты унификации проектируемой и базовой конструкции.

1.2 Расчет коэффициента закрепления операций

где Fд — действительный годовой фонд времени работы оборудования.

где Fн — номинальный годовой фонд времени работы оборудования; — процент простоя оборудования:

Пример расчета Fн

По полученным расчетам дается технико-экономическая характеристика производства:

— построение производственного участка___________________________________

— расположение оборудования____________________________________________

— степень специализации оборудования____________________________________

— использование специнструмента и приспособлений_________________________

— специализация рабочих ________________________________________________;

—

- Расчет технологической себестоимости для определения выгодности выбранного техпроцесса по двум вариантам одной операции

В условиях серийного производства один и тот же узел может собираться (испытываться) разными способами. Предлагаемые способы сборки (испытания) могут в равной степени обеспечивать заданную точность и удовлетворять техническим условиям. Однако они могут отличаться друг о друга себестоимостью сборки (испытания).

Предлагаемые способы сборки (испытания) могут в равной степени обеспечивать заданную точность и удовлетворять техническим условиям. Однако они могут отличаться друг о друга себестоимостью сборки (испытания).

При выборе оптимального варианта технологического процесса необходимо определить степень его экономической прогрессивности и эффективности. Экономичность вариантов техпроцессов определяется путем сопоставления затрат, на которые оказывает влияние выбранный метод сборки (испытания).

Технологическая себестоимость представляет собой часть полной себестоимости, т.к. включает только те затраты, которые изменяются с изменением технологии сборки (испытания):

2.1. Расчет стомости основных материалов (расчет ведется, если- заготовки получают различными способами обработки)

— на одну деталь.

— на годовую программу,

где Qзar и Qотх — масса заготовки и отходов, соответственно, кг.

,

Где Ким — коэффициент использования материала.

Цм и Цотх — цена материала и отходов, соответственно.

Таблица

| БАЗОВЫЙ | ПРОЕКТНЫЙ | ||||||

| Цм | Qзаг | Цотх | Qотх | Цм | Qзаг | Цотх | Qотх |

2.2.Расчет заработной платы производственных рабочих

где и — заработная плата на деталь и годовую программу, соответственно.

— часовая тарифная ставка.

| БАЗОВЫЙ | * ПРОЕКТНЫЙ | ||||||

| Разряд | CТ | ТшТ | Кпр | Разряд | CТ | ТшТ | Кпр |

2. 3.Расчет расходов по содержанию и эксплуатации оборудования

3.Расчет расходов по содержанию и эксплуатации оборудования

Где и — затраты по содержанию и эксплуатации оборудования соответственно на деталь и годовую программу

А — амортизация оборудования за время выполнения операции

| Таблица | |||||

| БАЗОВЫЙ | ПРОЕКТНЫЙ | ||||

| Ao | Э | Зпрем | Ao | Э | Зпрем |

2. 4. Расчет затрат на амортизацию содержание производственной площади

4. Расчет затрат на амортизацию содержание производственной площади

Где и амортизационные отчисления производственной площади соответственно на деталь и годовую программу.

— коэффициент, учитывающий дополнительную площадь (проходы, проезды и т.д.)

Таблица

| БАЗОВЫЙ | ПРОЕКТНЫЙ | ||||||||

| Напл | Цпл | Sпо | Кпрох | nпр | Напл | Цпл | Sпо | Кпрох | nпр |

2.5.Расчет затрат на технологическую подготовку производства (затраты на освоение нового изделия, проектирование техпроцессов, техоснастки и пр. )

)

где — стоимость техподготовки производства, на детали одного наименования

— средний срок выпуска деталей (3 года).

Таблица

| БАЗОВЫЙ | ПРОЕКТНЬШ | ||||||

| Нпш | Кзо | ВГ | Твыпг | Нпш | Кзо | ВГ | Твыпг |

2.6. Стоимость расходов вспомогательных материалов за время выполнения операции (топлива при проведении испытаний, керосина при промывке флюса, при сварки и т.п.)

Стоимость сжатого воздуха за время выполнения операции

Таблица Технологическая себестоимость механической обработки на базовой и

проектной операции

| №п\п | Наименование | Базовый | Проектный | ||

| Руб | % | Руб | % | ||

| М | |||||

| Зп | |||||

| РСЭО | |||||

| Апл | |||||

| СТпп | |||||

| Свм, Ссжв | |||||

| Итого на одну деталь | |||||

| Итого на годовой выпуск |

ВЫВОД:

Проектный вариант более (менее) экономичный, так как технологическая себестоимость по проектному варианту ниже (выше).

2.7. Расчет условно годовой экономии

или

3. Расчет объемов работ участков.

Расчет кол-во оборудования и коэффициент загрузки.

Пр=Тшт*Вг/60Fд*Квн

Кзо=Пр/Ппр

| Промывка | Сборка | Испытание | |||||||||

| Вг | Тшт | Fд | Квн | Вг | Тшт | Fд | Квн | Вг | Тшт | Fд | Квн |

| Пр= Пр= Кзо= | Пр= Пр= Кзо= | Пр= Пр= Кзо= |

4. Расчет количества основных и вспомогательных рабочих по профессиямиразрядам.

Расчет количества основных и вспомогательных рабочих по профессиямиразрядам.

Рсп = (ТШТ*ВГ/60*Fд*Квн)*Тшт.внмин

____

| промывщики | сборщики | испытатели | |||||||||

| Вг | Тшт | Fд | Квн | Вг | Тшт | Fд | Квн | Вг | Тшт | Fд | Квн |

| Рсп= Рсп прим= | Рсп= Рсп прим= | Рсп= Рсп прим= |

Коэффициент — использование — материал

Коэффициент — использование — материал

Cтраница 1

Коэффициенты использования материала при параллельном расположении круглых деталей диаметром D на полосе ( лепте) определяют из следующих зависимостей ( фиг. [1]

[1]

Коэффициент использования материала при изготовлении пластмассовых деталей высок, что представляет одно из многих преимуществ рассматриваемого способа: при прессовании этот коэффициент достигает 0 87 — 0 91, при литье под давлением 0 93 — 0 95; в таких же пределах он держится и при выдувании и вакуумформовании. [2]

Коэффициент использования материалов обычно применяется в отраслях обрабатывающей промышленности. В отраслях, производящих первичную переработку материальных ресурсов, применяется обычно другой показатель — выход готовой продукции из единицы перерабатываемого сырья. Этот показатель определяется делением веса готовой продукции на вес израсходованного исходного сырья и выражается в процентах. Например, на изготовление одной тонны пряжи необходимо израсходовать 1 25 тонны хлопкового волокна, а фактически израсходовано 1 2 тонны. [3]

Коэффициент использования материала показывает, насколько полн использован исходный материал, каковы технологические потери материал. Он характеризует уро вень технологии, принятый при изготовлении данной детали или выполненш монтажной операции. Наличие низкого коэффициента использования свиде тельствует о низком уровне технологии, а следовательно, о большой трудо емкости и низкой производительности труда.

[4]

Он характеризует уро вень технологии, принятый при изготовлении данной детали или выполненш монтажной операции. Наличие низкого коэффициента использования свиде тельствует о низком уровне технологии, а следовательно, о большой трудо емкости и низкой производительности труда.

[4]

Коэффициент использования материалов, задаваемый в техническом задании, должен быть выше по сравнению с коэффициентом использования материалов в аналогичном образце. В разработанной конструкции нового изделия коэффициент использования материалов даже должен быть выше или равен задаваемому. Снижение коэффициента использования материалов требует обоснования, например, большой сложностью конструкции деталей вследствие повышенных технических требований к новому изделию. [5]

Коэффициент использования материала, как правило, равен 0 6 для мелких деталей и 0 8 для крупных. [6]

Коэффициент использования материала всегда меньше единицы, но чем он ближе к единице, тем лучше используется материал. [7]

[7]

Коэффициент использования материала все же очень низкий, исключительно из-за неподходящих размеров листа. [8]

Коэффициент использования материалов, определяющий расход материалов на изделие, характеризует совершенство конструкции и технологии изготовления заготовок и объем механической обработки. [9]

Коэффициент использования материала ц показывает, в какой мере определенное количество материала будет использовано для изготовления данного вида тары. [11]

Коэффициенты использования материала определяются в основном конфигурацией детали и видом за-готовми. [12]

Коэффициент использования материалов / ( определяется как отношение чистой массы продукции к технологической норме расхода. [13]

[13]

Коэффициент использования материалов составляет 70 — 75 % общего годового расхода. [14]

Коэффициент использования материалов целесообразно определять не только по всему выпуску продукции ( см. Ки в табл. 8.8), но и по отдельным изделиям, узлам, деталям. [15]

Страницы: 1 2 3 4

Material Utilization — обзор

Sulfation

В отличие от аккумуляторов, работающих в обычных циклах, которые обычно выходят из строя из-за потери использования активного материала положительного элемента, аккумуляторы в режиме PSoC выходят из строя в результате накопления сульфата свинца на отрицательной пластине. Обширное исследование этого режима отказа, проведенное Л. Т. Ламом и его сотрудниками (Организация научных и промышленных исследований Содружества (CSIRO)), выявило химический состав отрицательной пластины во время езды на велосипеде. Двухэтапный процесс разряда объединяет стадию растворения, на которой губчатый свинец отрицательного электролита реагирует с сернокислотным электролитом с образованием катионов свинца (Pb 2+ ) и сульфат-анионов (SO42-, т. Е. Диссоциированная серная кислота) с стадия осаждения, на которой образующиеся катионы свинца соединяются с сульфат-анионами с образованием сульфата свинца, как показано на рисунке 2.

Двухэтапный процесс разряда объединяет стадию растворения, на которой губчатый свинец отрицательного электролита реагирует с сернокислотным электролитом с образованием катионов свинца (Pb 2+ ) и сульфат-анионов (SO42-, т. Е. Диссоциированная серная кислота) с стадия осаждения, на которой образующиеся катионы свинца соединяются с сульфат-анионами с образованием сульфата свинца, как показано на рисунке 2.

Рисунок 2. Этапы растворения и осаждения для реакций разряда и заряда на отрицательной пластине свинцово-кислотной батареи.Воспроизведено из Lam LT, Haigh NP, Phyland CG и Urban AJ (2004) Режим отказа свинцово-кислотных аккумуляторных батарей с регулируемым клапаном при работе в режиме частичного заряда с высокой скоростью. Журнал источников энергии 133: 126–134.

Начальное растворение требует переноса электрона, тем самым ограничивая его проводящими участками отрицательной пластины. Скорость этой реакции зависит от доступности серной кислоты (диффузия электролита) к реакционноспособному губчатому свинцу отрицательного электрода.Стадия осаждения представляет собой реакцию переноса ионов, зависящую исключительно от наличия кислоты. Поскольку растворимость сульфата свинца снижается с увеличением концентрации кислоты, катионы свинца будут предпочтительно осаждаться в виде сульфата свинца в областях с высокой концентрацией кислоты. По мере развития разряда внутренняя часть пластины становится менее реактивной, поскольку диффузия кислоты замедляется. Чем выше скорость разряда, тем меньше используется внутренний отрицательный активный материал (NAM) и тем быстрее поверхности пластины блокируются сульфатом свинца.Такие факторы, как плотность пасты (поры для движения ионов) и площадь поверхности (участки электрохимической реакции), сильно влияют на эффект демпфирования при использовании пасты.

Низкая скорость разряда приводит к медленному растворению, скорость которого зависит от поступления кислоты внутрь пластины. Поскольку осаждение также является медленным, рост кристаллов сульфата свинца предпочтительнее зародышеобразования, и сульфат равномерно накапливается по всей пластине, поскольку доступность кислоты не затруднена. Высокая скорость разряда приводит к более низкому внутреннему использованию из-за снижения транспорта кислоты к местам растворения.Это приводит к быстрому осаждению, прежде всего, на поверхности пластин, поскольку зародышеобразование предпочтительнее роста кристаллов. В конечном итоге уменьшается доступная площадь поверхности активного материала и уменьшается приток кислоты внутрь пластины. Новое приложение HEV требует, чтобы батареи работали в режиме частичного заряда с высокой скоростью (HRPSOC). Взаимосвязь между скоростью сброса и локализованным сульфатированием как для низкоскоростных, так и для высокоскоростных сбросов изображена на Рисунке 3.

Рисунок 3. Различия в локализованном сульфатировании для (а) низкоскоростных и (б) высокоскоростных разрядов.Во время разряда с низкой скоростью сульфат образуется равномерно по всей пластине, поскольку приток кислоты идет в ногу с растворением и отложением сульфата. Во время высокоскоростной разрядки сульфат в основном осаждается на поверхностях пластины, так как внутренний пастообразный материал используется в меньшей степени, а транспортировка кислоты внутрь пластины становится все более затруднительной. Воспроизведено из Lam LT, Haigh NP, Phyland CG и Urban AJ (2004) Режим отказа свинцово-кислотных аккумуляторных батарей с регулируемым клапаном при работе в режиме частичного заряда с высокой скоростью. Журнал источников энергии 133: 126–134.

Зарядка также является двухэтапным процессом, где стадия растворения представляет собой реакцию переноса ионов, а стадия осаждения — электрохимическая реакция, как показано на рисунке 2. Сульфат свинца (PbSO 4 ) диссоциирует до свинца (Pb 2+ ) и сульфат-ионы (SO42-). Затем ионы свинца восстанавливаются до губчатого свинца, тогда как ионы сульфата соединяются с катионами водорода (H + ) с образованием бисульфата (HSO4-). Во время медленного разряда сульфат свинца образуется по всей пластине, и, следовательно, этап растворения при зарядке является легким из-за низкой плотности окружающей кислоты (во время разряда коэффициент использования был высоким, поэтому кислота потреблялась равномерно).Однако во время высокоскоростной разрядки пониженное использование во внутренней части пластины поддерживает высокие концентрации кислоты и затрудняет начальную стадию растворения. В этом случае меньше ионов свинца доступно для электрохимического осаждения, и отрицательный потенциал пластины снижается до точки, в которой выделение водорода благоприятно по сравнению с преобразованием активного материала, как показано на рисунке 4. Из-за этой неэффективной зарядки сульфат на поверхности отрицательной пластины продолжается. накапливаться во время езды на велосипеде, что еще больше снижает коэффициент использования и вызывает преждевременный выход из строя батареи.

Рис. 4. Влияние локализованного на поверхности сульфата во время зарядки отрицательной пластины после высокоскоростного разряда. Высокая концентрация внутренней кислоты из недостаточно используемого внутреннего активного материала замедляет растворение катионов свинца и заставляет отрицательную пластину генерировать водород. Воспроизведено из Lam LT, Haigh NP, Phyland CG и Urban AJ (2004) Режим отказа свинцово-кислотных аккумуляторных батарей с регулируемым клапаном при работе в режиме частичного заряда с высокой скоростью. Журнал источников энергии 133: 126–134.

В обычных циклических приложениях простой перезарядки на 10% достаточно для обратного преобразования сульфата свинца, образующегося во время разряда. В приложениях с низкой скоростью работы PSoC периодическая перезарядка может служить для обратного превращения большей части сульфата в губчатый свинец. Условия активного материала при HRPSoC таковы, что никакая избыточная загрузка не приведет к обратному преобразованию произведенного сульфата. В целом, как низко-, так и высокоскоростные приложения PSoC выиграют от изменений конструкции, которые задерживают или уменьшают сульфатирование и улучшают прием заряда отрицательной пластины.

Неэффективная зарядка отрицательной пластины — слабое место свинцово-кислотных аккумуляторов в приложениях PSoC. Успех в этих приложениях требует принятия высоких токов на протяжении всей жизни. Например, если аккумулятор HEV достигает предела ToCV из-за необратимого отрицательного сульфирования пластины, он больше не будет принимать заряд от рекуперативного торможения, ограничивая его восстановление и постепенно снижая рабочее окно SoC до отказа. В последнее десятилетие Консорциум передовых свинцово-кислотных аккумуляторов (ALABC) поддержал ряд исследований, направленных на увеличение срока службы свинцово-кислотных аккумуляторов в этих приложениях.Это включает понимание образования сульфатов и изучение изменений в традиционном процессе производства аккумуляторов, которые влияют на процесс сульфатирования. Особый интерес вызвали дизайн сетки и негативные пастообразные добавки.

Использование материалов | как измерить предел текучести

Использование материала означает процент упругой деформации, который можно использовать для любой конкретной цели, например рабочий, дизайн, тест, случайный и др.

Пределы использования обычно делятся на два разных лагеря: 1) расчет по предельному состоянию и 2) коэффициент безопасности.Расчет по предельным состояниям обычно применяется к конструкционным приложениям, а коэффициент запаса прочности обычно используется для всех других приложений, таких как детали машин и герметизация.

Обе вышеперечисленные практики обычно контролируются признанными нормами проектирования и стандартами.

Существует множество кодексов и стандартов, которые одинаково хорошо применимы ко всем формам проектирования, но для упрощения этого объяснения мы сосредоточимся на сосудах под давлением, которые включают трубы и трубопроводы.Тот же подход можно применить и к любой другой системе

.Нормы и стандарты

Наиболее известные нормы и стандарты проектирования сосудов под давлением: ASME, ANSI, API, BS и DNV. BS5500 основан на ASME VIII и поэтому должен игнорироваться в целях этого сравнения.

Ниже приводится краткое изложение основных коэффициентов использования резервуаров высокого давления (включая трубы и трубопроводы), которые следует использовать для материала при его расчетной температуре, хотя многие из этих стандартов предлагают альтернативные значения, основанные на различных рабочих температурах и температурах испытаний.

| Использование на основе коэффициента SMYS | |||

|---|---|---|---|

| Код | рабочий | Тест | ULS |

| Опыт автора | 0,6 | 0,9 | <1 |

| ASME VIII (Приложение P) | 0,67 | 1 | <1 |

| ANSI B31.4 | 0,72 | 0,9 | 0,8 |

| BS8010 | 0,72 # | 1 | 0,96 |

| IP6 | 0,72 | <0,95 | 0,9 |

| Трубопроводы DNV | 0,67 | 0,96 | 1 |

| Гибкие трубы DNV | 0.67 ## | 1 | 0,9 |

# трубопроводы, ## концевые заделки

Все вышеперечисленное основано на четко определенных условиях нагрузки и материалах, которые были изготовлены и испытаны в соответствии с признанными техническими условиями и полностью сертифицированы.

Если таковой существует, вы всегда должны использовать руководящий проектный код или стандарт.

Если, с другой стороны, проектный код или стандарт недоступен, вам следует либо самостоятельно ввести соответствующий стандарт, либо разработать свои собственные значения на основе следующих критериев:

знание нагрузок

и

знание материала

Следующая сводка приведенной выше таблицы: Работает: 0.6, Тест: 0,9 и ULS: 1, представляет собой наивысший уровень безопасности. хорошее знание как нагрузок, так и материалов для проектов без руководящих правил проектирования или стандартов.

Философия

Улучшение ваших знаний об ожидаемых нагрузках обычно может быть достигнуто за счет достаточных расчетов и оптимизации / ограничения операционных процедур.

Хотя это обычно не относится к неизвестным или несертифицированным материалам, есть меры, которые вы можете предпринять, чтобы свести к минимуму вероятность отказа.Например:

а)

вы можете отправить материал в подходящий испытательный центр для оценки

или, если это не практичный вариант;

б)

Вы могли сами протестировать материал

Если вы не знаете, какой материал у вас есть, но вам нужно его использовать, вы можете провести испытание материала перед использованием, чтобы оценить его предел текучести.

Ниже представлена простая неразрушающая процедура определения предела текучести в вашей мастерской.

Тест текучести

Рис. 1. Измерение предела текучести

Ниже приводится импровизированная процедура тестирования, которая может быть проведена в мастерской и даст вам разумную уверенность в конечном результате. Самая важная часть оборудования, которая вам понадобится, — это устройство для точного измерения нагрузки, такое как тензодатчик или средство создания известной нагрузки.

Чем меньше диаметр пробойника, тем меньшая нагрузка вам потребуется. Чем больше размер пуансона, тем точнее результат.

Для большей уверенности вы можете выполнить этот тест в нескольких местах на поверхности материала.

Рис. 2. Результат теста

На рис. 1 описана простая установка, при которой тиски используются для вдавливания пробойника в проверяемый материал, а датчик нагрузки используется для измерения нагрузки.

Если вы убедитесь, что торец пуансона параллелен испытуемому материалу, вам нужно найти максимальную нагрузку, которую вы можете приложить, не оставляя следов на металле.Предел текучести материала будет равен силе, деленной на площадь торца пуансона:

σ = F ÷ A (рис. 2: результат A).

Если вы создаете частичное углубление, предел текучести материала будет равен силе, деленной на площадь вмятины, образованной торцом пуансона (рис. 2: результат B). Площадь частичной вмятины можно рассчитать следующим образом:

Площадь = ⅛ز. {Θ — Sin (θ)}

В следующей таблице показано усилие (в Ньютонах), которое необходимо приложить для проверки предела текучести материала с помощью пробойника указанного диаметра.

| СМИС | Диаметр пробойника (мм) | |||||

|---|---|---|---|---|---|---|

| (Н / мм²) | 1 | 2 | 3 | 4 | 5 | 6 |

| 100 | 78,5 | 314,2 | 706,9 | 1256,6 | 1963,5 | 2827,4 |

| 150 | 117.8 | 471,2 | 1060,3 | 1885,0 | 2945,2 | 4241,2 |

| 200 | 157,1 | 628,3 | 1413,7 | 2513,3 | 3927,0 | 5654,9 |

| 250 | 196,3 | 785,4 | 1767,1 | 3141.6 | 4908,7 | 7068,6 |

| 300 | 235,6 | 942,5 | 2120,6 | 3769,9 | 5890,5 | 8482,3 |

| 350 | 274,9 | 1099,6 | 2474,0 | 4398,2 | 6872,2 | 9896,0 |

| 400 | 314.2 | 1256,6 | 2827,4 | 5026,5 | 7854,0 | 11309,7 |

| 450 | 353,4 | 1413,7 | 3180,9 | 5654,9 | 8835,7 | 12723,5 |

| 500 | 392,7 | 1570,8 | 3534,3 | 6283.2 | 9817,5 | 14137,2 |

| 550 | 432,0 | 1727,9 | 3887,7 | 6911,5 | 10799,2 | 15550,9 |

| 600 | 471,2 | 1885,0 | 4241,2 | 7539,8 | 11781,0 | 16964.6 |

| 650 | 510,5 | 2042,0 | 4594,6 | 8168,1 | 12762,7 | 18378,3 |

| 700 | 549,8 | 2199,1 | 4948,0 | 8796,5 | 13744,5 | 19792,0 |

| 750 | 589.0 | 2356,2 | 5301,4 | 9424,8 | 14726,2 | 21205,8 |

Подсказки

При испытаниях необходимо учитывать деформационные свойства углеродистой стали и других металлов.

1) Ваша первая попытка должна предполагать низкий предел текучести, например 200 МПа в соответствии с нагрузкой, соответствующей имеющимся у вас диаметрам пуансона и пуансона, а затем увеличьте испытательную нагрузку или уменьшите диаметр пуансона.

2) Если вы генерируете проплавление полного диаметра, вероятно, что измеренный предел текучести будет основан на материале в его нагретом состоянии, и результат вашего теста будет недостоверным.

3) Если вы создаете проплавление частичного диаметра, вероятно, что измеренный предел текучести будет основан на материале в его наклепанном состоянии. Поэтому вам следует провести повторный тест, используя меньшее усилие и улучшив параллельность между поверхностью материала и торцом пуансона.

Дополнительная литература

Дополнительную информацию по этому вопросу можно найти в соответствующих конструктивных нормах и стандартах, как описано выше.

Утилизация материалов: формула расчета, пример

Основная цель любого коммерческого учреждения — получение максимальной прибыли. Это означает необходимость снижения затрат. Использование материалов — показатель, позволяющий оценить рациональность последних, их необходимость для получения конечного результата.Если фирма зря тратит слишком много ресурсов, она не может быть успешной. Максимизация прибыли возможна в конкурентной среде только за счет минимизации затрат.

Производство как процесс

Определение использования материалов позволяет оценить эффективность и действенность результатов. Тогда, если индикатор нас не устраивает, стоит попробовать изменить ситуацию. Однако это абсолютно невозможно, если вы не имеете представления о производственном процессе.Поэтому для начала рассмотрим это на примере машиностроения. Это удобно для анализа, так как производственный процесс на большинстве предприятий в этой сфере схож.

На первом этапе создание заготовок сырья и материалов. Уже здесь мы можем столкнуться с расходами. Чем больше сырья тратится впустую, тем больше расход материалов отклоняется от единицы. Второй этап предполагает обработку заготовок и придание им желаемой конфигурации.Естественно, это тоже требует затрат. И они зависят от эффективности начального этапа. На третьем этапе происходит предварительная и непосредственная сборка изделий.

Факторы производства

Произведенная продукция может быть охарактеризована как в физических единицах, так и в стоимостном выражении. Все понимают, что фирма может продолжать функционировать, когда ее доход превышает затраты. Однако какие последние? Рассмотрим трехфакторную модель. Чтобы производить продукцию, нам нужны инструменты.Это наши основные средства. Рациональность и эффективность производства зависят от того, как мы их используем: интенсивно или экстенсивно. Характеризует эффективность этих факторов капиталоемкости. Использовал и перевернул этот индикатор.

Также для производства продукции необходимы предметы труда. Это наши оборотные активы. Это просто их характеристики и использование материалов. Эффективность свидетельствует о показателе, уже упомянутом в описании основных средств. Это материальная отдача.Наконец, труд — важный фактор производства. Его также можно использовать широко и интенсивно. И это сказывается на наших расходах. Показателем эффективности трудовых ресурсов является производительность труда персонала и трудоемкость производства продукции. Это тоже обратное исполнение.

Использование материалов

Формула этого показателя характеризует коэффициент оборотных средств. Также использование предметов труда отражает выпуск готовой продукции. Последний показатель, как правило, используется в отраслях, где происходит первичная переработка сырья.

В обрабатывающей промышленности использование материалов часто рассчитывается. Они отражают, какой процент сырья должен был содержаться в готовом продукте, и как все выглядит на самом деле. Есть два типа коэффициентов использования.

Планируется

Первый вид индикатора, как понятно из названия, является прогнозным. Он используется при планировании будущей деятельности и построении стратегии развития. Формула имеет следующий вид: Kpl = Mch / Mn.В нем используются следующие условные обозначения: Kpl — планируемый коэффициент использования, Mch — вес нетто продукта, Mn — расход материалов согласно установленным нормам. Как видно из формулы, она слабо отражает реальную ситуацию. Норма устанавливается для гипотетической ситуации. Фактически, мы можем столкнуться с гораздо большими затратами, чем планировалось.

Фактическое

Этот показатель уже характеризует использование предметов труда. Представляем легенду. Пусть Kf — фактический коэффициент использования, Mch — чистая масса продукта, как в предыдущем случае, а Mf — фактически потребленный материал.Тогда формула будет иметь следующий вид: Kf = Mch / Mf.

Легко видеть, что в обоих случаях коэффициент может принимать значения от 0 до 1. Однако в действительности он не может быть равен единице. Некоторая часть материала всегда тратится впустую, но не содержится в готовом продукте. Но важно понимать, что его часть может быть повторно использована или переработана, что не учитывает рассматриваемый коэффициент. Следовательно, производственный процесс всегда следует анализировать комплексно, а не просто сосредотачиваться на цифрах.

Норма расхода материала

Это еще один важный показатель, характеризующий условия в отрасли. Представляем легенду. Пусть C — это норма расхода материала, а Cf — количество фактически выпущенных единиц продукции. Для формулы нам также нужно фактическое использование материалов — Mt. Пусть нед — это норма расхода на единицу продукции. Тогда C = (Mf / Kf * Ned) * 100%.

Факторы повышения эффективности

Рациональное использование материалов позволяет компании получать максимальную прибыль.Однако многое зависит от ситуации в отрасли в целом.

На норму расхода материалов влияют следующие факторы:

- Совершенствование технологии производственного процесса. Если предприятие и отрасль развиваются, со временем оказывается, что у всех меньше брака на единицу продукции. А это значит, что материал начинает использоваться более эффективно, а затраты снижаются.

- Совершенствование технической подготовки производственного процесса.Здесь речь идет об улучшении конструкции деталей, выборе заготовок и материала.

- Совершенствование организации производственного процесса. Это могло бы включать развитие сотрудничества между отделами, углубление специализации, совершенствование процессов планирования.

Пример

Рассмотрим раскрой ДСП для изготовления деталей. Чем это рациональнее, тем меньше мы тратим впустую. Коэффициент использования в этом случае будет равен соотношению площадей штампуемой детали и заготовки.Чем лучше раскрой ДСП, тем ближе к единице этот показатель. Но как это должно быть?

Не можем изменить площадь штампованной детали. Его размеры хорошо известны. Однако мы можем повлиять на площадь заготовки. Он определяется умножением шага между деталями на длину полосы. Чем экономичнее будут контуры будущих заготовок, тем меньше зазоры между ними. Это означает снижение расхода материала. Таким образом, из того же количества сырья предприятие может производить больше продукции.Затраты уменьшатся, а прибыль увеличится.

Что такое коэффициент использования + как рассчитать коэффициент использования?

Чтобы повысить коэффициент использования производственных мощностей организации, вам необходимо увеличить коэффициент использования всех сотрудников, поскольку мощность — это среднее значение для отдельных лиц.

Хороший первый шаг — установить базовые показатели для каждого сотрудника, как мы обсуждали ранее. Если вы помните, загрузка Лесли составляет 75%, что дает ей некоторое время для неоплачиваемой административной работы.

Очень важно, чтобы вы сообщали эти целевые коэффициенты использования каждому сотруднику и их руководителям. Невозможно попасть в цель, если вы не знаете, во что стреляете. Позвольте сотрудникам взять на себя ответственность за свой коэффициент использования и не наказывайте сотрудников, которые не достигли целевого уровня (кроме случаев, когда это произошло из-за халатности). Вероятно, это не их вина, если оплачиваемой работы недостаточно.

Вместо этого награждайте сотрудников, которым удается достичь или превзойти свои целевые показатели использования.Сотрудники, которые имеют положительную мотивацию для достижения своих целей, будут играть более активную роль в компании. Они могут даже зайти так далеко, что попытаются привлечь бизнес, чтобы увеличить оплачиваемые часы. В идеале ваши сотрудники должны рассматривать целевые коэффициенты загрузки как увлекательную задачу, а не как груз на своих плечах.

Использовать программу учета рабочего времени

Использование программного обеспечения для учета рабочего времени для учета оплачиваемых часов дает множество преимуществ, если этот инструмент прост в использовании. Возможно, ваши сотрудники уже выставляют счета по более высоким ставкам, но из-за того, что учет рабочего времени является такой проблемой, они либо не выставляют счет за все свое время должным образом или точно.Или, возможно, некоторые из их часов неправильно классифицируются из-за плохой разработки и внедрения программного обеспечения.

Программа учета рабочего времениидеально делает процесс максимально простым и точным. Как только ваши сотрудники начнут своевременно вести точный учет своего рабочего времени, вы можете обнаружить, что ваша организация работает лучше, чем вы думали.

Минимизировать время отсутствия оплаты

Это большой. Как мы уже говорили, каждой компании нужно какое-то время, не подлежащее оплате, встроенное в ее график, но слишком много времени, не подлежащего оплате, указывает на расточительство.Это может быть признаком того, что:

- У вас недостаточно оплачиваемой работы, чтобы заполнить ваш конвейер, и сотрудники вертят руками

- Внутренние процессы неэффективны, что приводит к избыточному административному времени

- Менеджерам нужно вернуться в окопы и взять на себя больше оплачиваемой работы

- Имеющееся время на обучение недостаточно для подготовки младших членов команды к выполнению имеющейся рабочей нагрузки

Мы уже знаем, что доступное время — это конечный ресурс.Если слишком много времени поглощается неоплачиваемой административной работой, это искажает доступность вашей команды, искажая представление о количестве часов, которые можно было бы посвятить оплачиваемой работе.

Это может привести к катастрофическим последствиям, таким как получение отказа из-за предполагаемой неспособности выполнить работу, а также к дальнейшему сокращению количества невыполненных оплачиваемых работ, что может повысить коэффициент использования.

С этой точки зрения сокращение потраченных впустую неоплачиваемых часов может создать цикл положительной обратной связи, который увеличивает коэффициент использования по восходящей траектории.

Есть лучший способ

Лучший способ оптимизировать коэффициент использования — это собрать достоверную и точную информацию. Твердое понимание ваших исторических данных об использовании поможет вам понять прошлые тенденции. Эти данные можно затем использовать для более точного прогнозирования использования, чтобы вы могли заранее планировать и принимать более разумные решения о своем бизнес-конвейере.

10,000ft от Smartsheet предлагает мощные инструменты отчетности, которые помогут разобраться в использовании ресурсов вашей организации и получить четкое представление о действиях, которые вы можете предпринять для увеличения (или уменьшения) коэффициента использования.

Поговорите с нашей командой по управлению ресурсами, чтобы узнать, как 10,000ft от Smartsheet может помочь вам более эффективно управлять своими ресурсами и максимально использовать возможности вашей команды.

Расчет расхода материалов — Управление цепочкой поставок | Динамика 365

- 3 минуты на чтение

В этой статье

В этой статье представлена информация о различных параметрах, связанных с расчетом расхода материалов.

Следующие параметры, относящиеся к расчету расхода материала, доступны на вкладках Настройка и Шаг потребления на экспресс-вкладке Строка страницы Спецификации материалов.

Переменное и постоянное потребление

В поле Потребление составляет , вы можете выбрать, должно ли потребление рассчитываться как постоянное количество или как переменное количество. Выберите Константа , если для производства требуется фиксированное количество или объем, независимо от производимого количества.Выберите Переменная , которая является настройкой по умолчанию, если необходимое количество материала в готовой продукции пропорционально количеству произведенной готовой продукции.

Расчет потребления по формуле

В поле Формула можно настроить различные формулы для расчета расхода материала. Если вы используете значение по умолчанию, Стандартный , потребление не рассчитывается по формуле. Следующие формулы работают вместе с полями Высота , Ширина , Глубина , Плотность и Константа :

- Высота * Константа

- Высота * Ширина * Постоянная

- Высота * Ширина * Глубина * Постоянная

- (высота * ширина * глубина / плотность) * константа

Округление и кратные