3D-принтеры по металлу, технологии и стоимость

В этом подробном гиде мы рассмотрим основные принципы технологий 3D-печати металлами, расскажем о разнице между ними и приведем примеры применения. Прочитав эту статью, вы узнаете об их преимуществах и ограничениях. Читайте статью и смотрите видео о 3D-печати металлами.

Содержание

SLM & DMLS: в чем разница

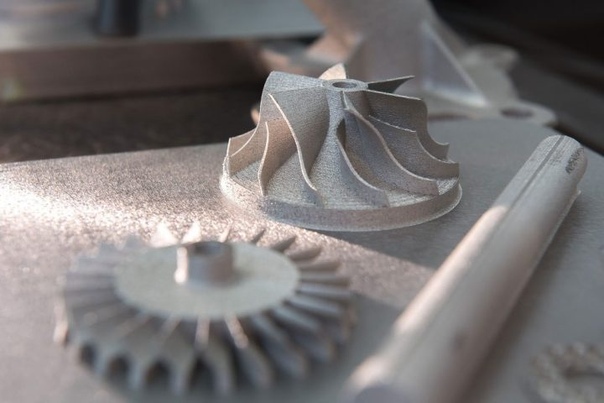

Выборочное лазерное плавление (SLM) и прямое лазерное спекание металлов (DMLS) являются двумя процессами аддитивного производства, которые относятся к семейству трехмерной печати порошковым слоем. Эти две технологии имеют много общих черт: обе используют лазер для спекания или выборочного плавления частиц металлического порошка, связывая их вместе и создавая слои изделия, один за другим.

Различия между SLM и DMLS сводятся к основам процесса склеивания частиц (а также к патентам): в SLM лазер расплавляет металлический порошок, а в DMLS частицы порошка нагреваются меньше и спекаются между собой, не переходя в жидкую фазу.

Основное отличие DMLS от традиционных технологий производства металлических деталей в том, что DMLS-принтер создает объекты без остаточных внутренних напряжений, которые могут снижать качество металлических компонентов изготовленных литьем и штамповкой. Это важно для деталей производимых для автомобильной и аэрокосмической отрасли, так как они должны выдерживать высокие нагрузки.

В SLM лазер расплавляет каждый слой металлического порошка, и перепады температур могут приводить к возникновению внутренних напряжений в детали, что потенциально может сказаться на ее качестве, хоть и в меньшей степени чем, например, при литье. В этом вопросе преимущество SLM перед традиционными технологиями меньше, чем преимущество DMLS. С другой стороны, спеченные по технологии DMLS детали уступают в монолитности и запасе прочности деталям напечатанным по методу SLM.

Технологии похожи до степени смешения, как по принципу действия, так и по используемым техническим решениям, потому некоторые 3D-принтеры способны печатать по обеим методикам.

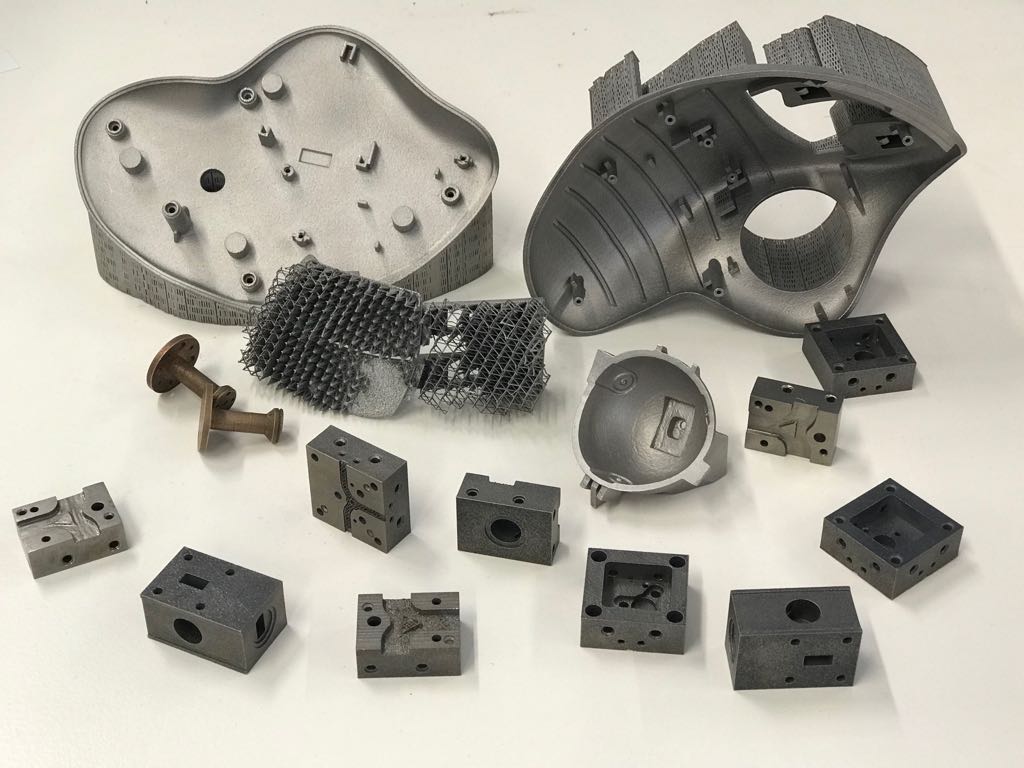

Обе технологии, SLM и DMLS, используются в промышленности для создания деталей для различных областей машиностроения. В этой статье мы используем термин «3D-печать металлами» для обозначения обоих процессов в целом, и описываем их основные механизмы, что поможет инженерам и дизайнерам в понимании преимуществ и ограничений технологии.

Расскажем и о других технологиях 3D-печати металлами, менее распространенных, таких как электронно-лучевое плавление (EBM) и ультразвуковое аддитивное производство (UAM).

Процесс печати SLM / DMLS:

Процессы изготовления деталей по технологиям SLM и DMLS очень схожи.

Основные этапы:

-

Камеру построения сначала заполняют инертным газом (например, аргоном) для минимизации окисления металлического порошка, а затем нагревают до оптимальной температуры производства.

-

Тонкий слой металлического порошка распределяется по платформе построения, а высокомощный лазер сканирует поперечное сечение компонента, плавя или спекая вместе металлические частицы и создавая следующий слой. Вся область модели подвергается обработке, поэтому деталь сразу твердая.

-

После завершения формирования слоя, платформа построения опускается на толщину слоя и рекоутер наносит следующий слой порошка. Процесс повторяется до завершения всей детали.

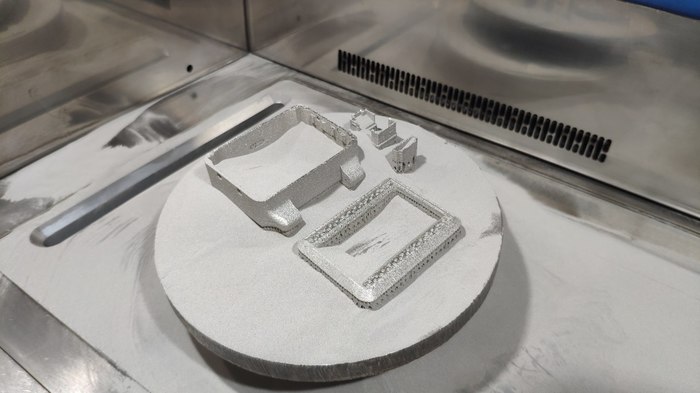

Когда процесс печати завершается, детали полностью находятся в металлическом порошке. В отличие от процесса спекания полимерного порошкового слоя (такого как SLS), детали прикрепляются к платформе построения с помощью области поддержки. Области поддержки строятся с использованием того же материала, что и деталь, их необходимо использовать для избегания деформации и искажений, которые могут возникнуть из-за высоких температур обработки.

Области поддержки строятся с использованием того же материала, что и деталь, их необходимо использовать для избегания деформации и искажений, которые могут возникнуть из-за высоких температур обработки.

Когда камера построения остывает до комнатной температуры, неизрасходованный порошок вручную удаляется, а детали обычно подвергаются дополнительной термической обработке для снятия остаточных напряжений, затем удаляют поддержки. Детали отделяются от платформы построения и готовы к использованию или последующей обработке.

Схема принтера SLM / DMLS:

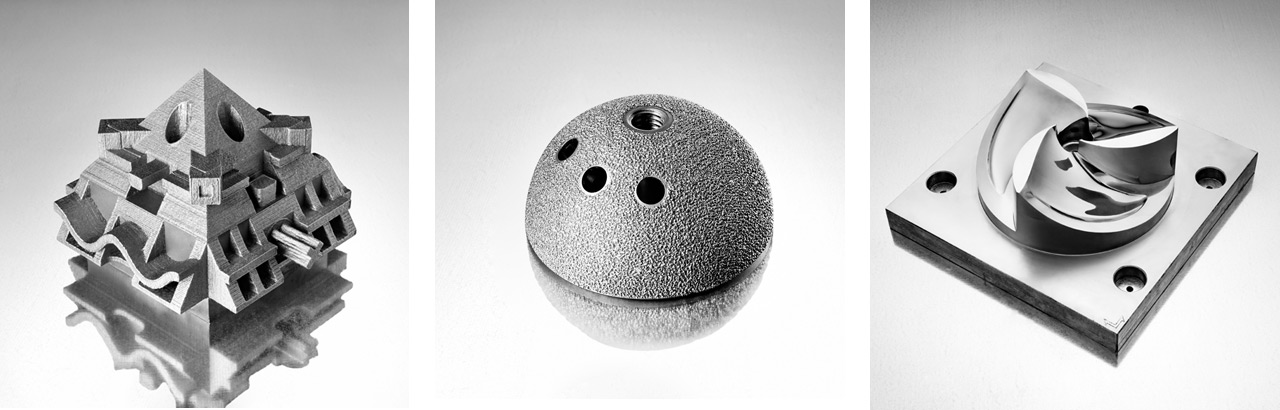

Характеристики SLM & DMLS

Параметры принтера

В SLM и DMLS почти все параметры процесса устанавливаются производителем принтера. Высота слоя, используемого в 3D-печати металлами, колеблется обычно от 20 до 50 микрон и зависит от свойств материала.

Стандартная область 3D-печати металлами варьируется около 250 x 150 x 150 мм, доступны принтеры и с большей областью печати, около 500 x 280 x 360 мм. Точность размеров, которую может достичь 3D-принтер для печати металлами, составляет приблизительно ± 0,1 мм.

Металлический порошок в SLM и DMLS используются повторно: обычно менее 5% уходит в отходы. После каждой печати неиспользованный порошок собирают, просеивают и затем смешивают с новым материалом, до состава необходимого для следующей печати.

В отходы идут, в основном, поддержки.

Небольшое серийное производство рамы велосипеда с использованием SLM. Предоставлено: Renishaw и Empire Cycles.

Адгезия между слоями

Металлические детали, изготовленные методами SLM и DMLS, имеют почти изотропные механические и термические свойства. Они твердые, с очень небольшой внутренней пористостью (менее 0,2-0,5%).

Металлические 3D-печатные детали имеют более высокую прочность и твердость и часто более гибкие, чем детали, изготовленные традиционным способом. Однако они более склонны к усталости.

Однако они более склонны к усталости.

Например, посмотрите в таблице ниже на механические свойства 3D-печатного сплава AlSi10Mg EOS и литого сплава A360. Эти два материала имеют очень похожий химический состав, с высоким содержанием кремния и магния. 3D-печатные детали имеют превосходные механические свойства и более высокую твердость по сравнению с литым материалом.

Из-за гранулированной формы порошка, шероховатость поверхности (Ra) металлической 3D-печатной детали составляет примерно 6-10 мкм. Эта относительно высокая шероховатость поверхности может частично объяснить более низкую усталостную прочность сплава.

Сравнение механических свойств отдельных разновидностей 3D-печатных и литых деталей:

|

Основные характеристики |

AlSi10Mg (3D-печатный сплав) |

A360 (Литой сплав) |

|

Предел текучести (деформация на 0,2%) |

XY: 230 MPa Z : 230 MPa |

165 MPa |

|

Прочность на растяжение |

XY: 345 MPa Z : 350 MPa |

317 MPa |

|

Модуль |

XY: 70 GPa Z : 60 GPa |

71 GPa |

|

Удлинение при разрыве |

XY: 12% Z : 11% |

3.5% |

|

Твердость |

119 HBW |

75 HBW |

|

Усталостная прочность |

97 MPa |

124 MPa |

Область поддержки и ориентация деталей

Области поддержки при 3D-печати металлами требуются всегда, из-за очень высокой температуры обработки, и они обычно строятся с использованием решетчатой структуры.

Область поддержки в 3D-печати металлами выполняет три функции:

-

Обеспечивает подходящую платформу для следующего слоя;

-

Прикрепляет деталь к платформе построения и предотвращает ее деформацию;

-

Отводит тепло от детали и позволяет ей остывать с контролируемой скоростью.

Детали часто ориентированы под углом, чтобы минимизировать вероятность деформации и максимизировать прочность в критических направлениях. Однако это увеличивает объем необходимой области поддержки, время печати, количество материала и общую стоимость.

Деформация также может быть сведена к минимуму с использованием бессистемных/случайных шаблонов сканирования, т.е. последовательности прохода лазером участков слоя. Эта стратегия сканирования предотвращает накопление остаточных напряжений в каком-либо конкретном направлении.Поскольку стоимость 3D-печати металлами очень высока, часто используются симуляции, для прогнозирования поведения детали во время печати. Алгоритмы непрерывной оптимизации также используются не только для максимизации механических характеристик и создания легких деталей, но и для минимизации необходимой области поддержки и вероятности деформации.

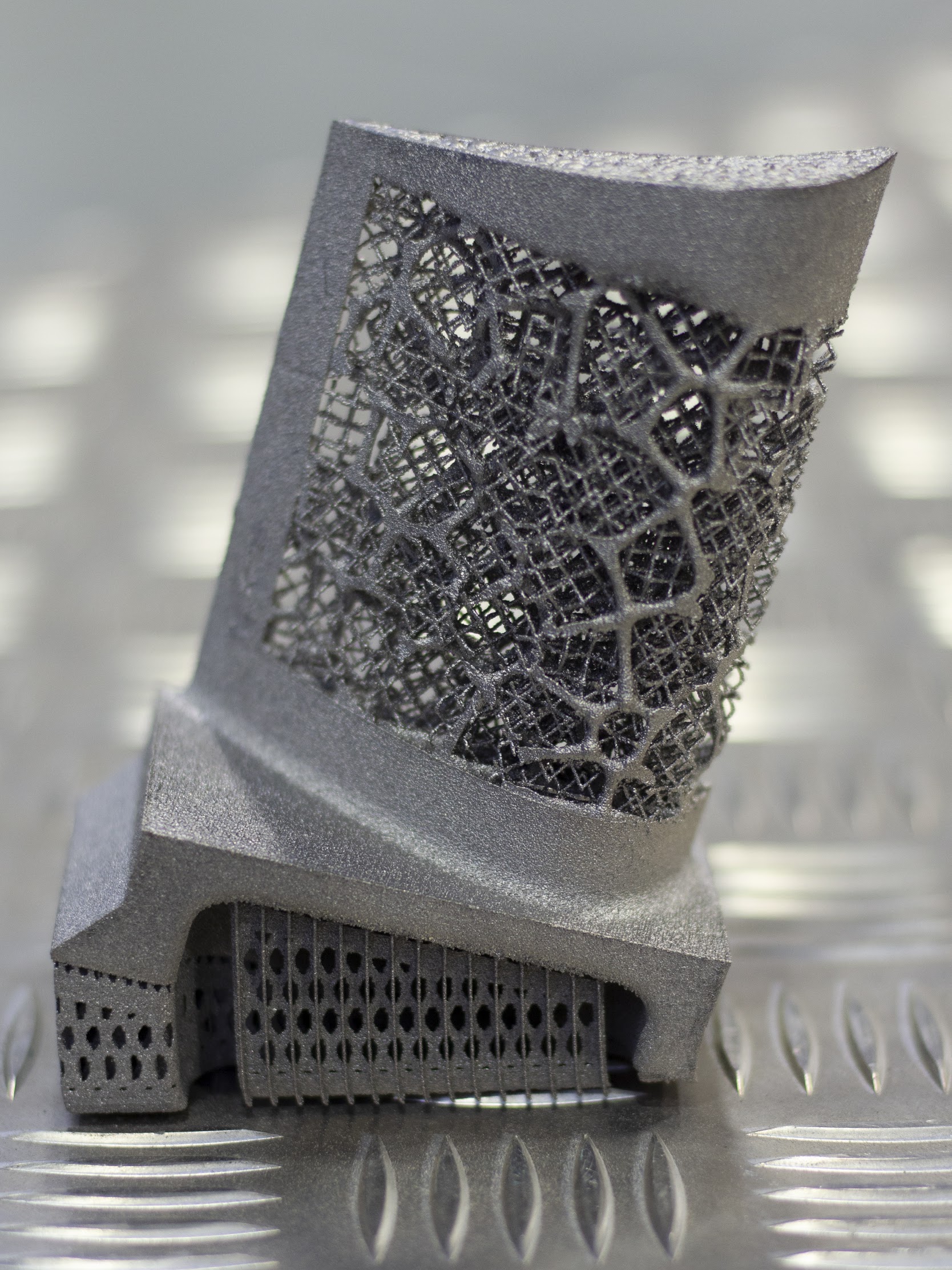

Кронштейн перед снятием с области поддержки, ориентированной под углом 45 °. Предоставлено: Concept Laser.

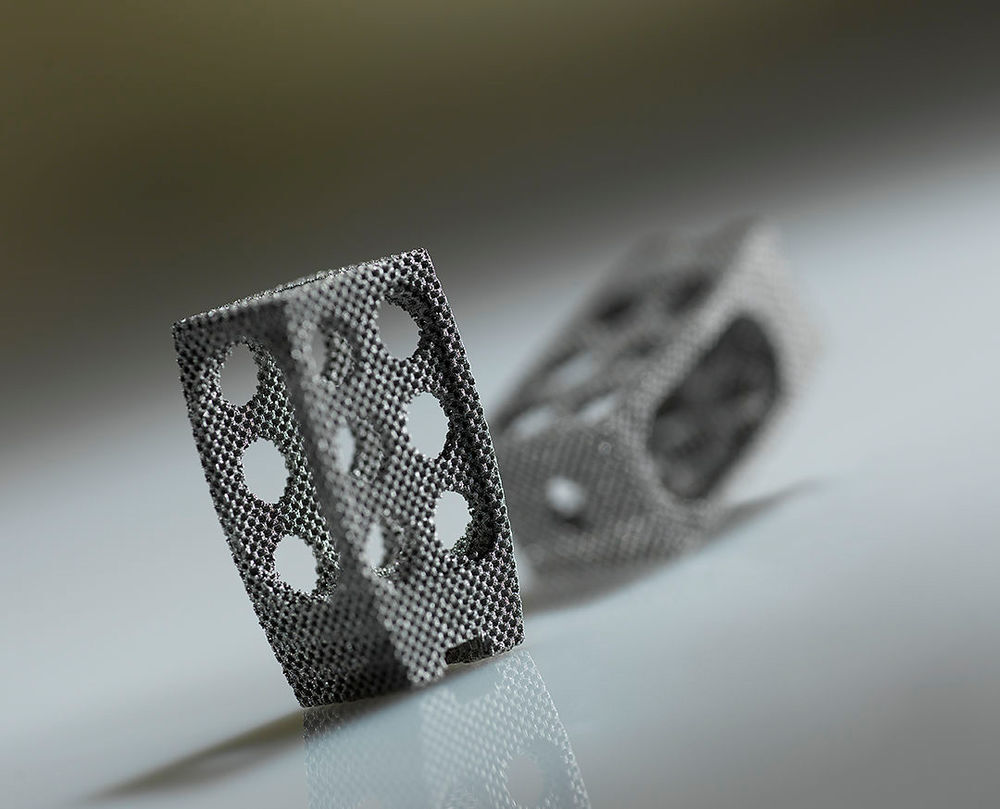

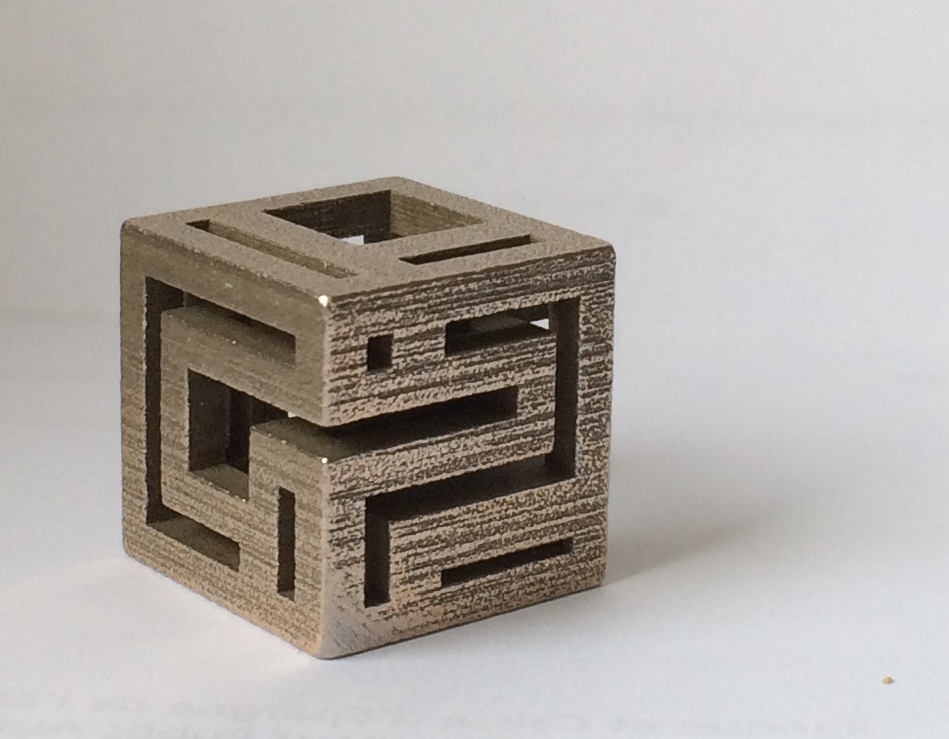

Полые секции и облегченные конструкции

В отличие от процессов спекания полимерных порошковых слоев, таких как в SLS, большие полые секции обычно не используются в 3D-печати металлами, так как области поддержки нельзя легко удалить.

В качестве альтернативы полым сечениям, детали могут быть спроектированы с оболочкой и ядром. Оболочка и ядро обрабатываются с использованием различной мощности лазера и скорости сканирования, что приводит к различным свойствам областей детали. Использование оболочки и ядра очень полезно при изготовлении деталей с большим сплошным сечением, поскольку оно значительно сокращает время печати и вероятность деформации, а также гарантирует производство деталей с высокой стабильностью и отличным качеством поверхности.

Использование оболочки и ядра очень полезно при изготовлении деталей с большим сплошным сечением, поскольку оно значительно сокращает время печати и вероятность деформации, а также гарантирует производство деталей с высокой стабильностью и отличным качеством поверхности.

Использование решетчатой структуры также является общей стратегией в 3D-печати металлами, для уменьшения массы детали. Алгоритмы оптимизации топологии также могут помочь в разработке органически легкой формы.

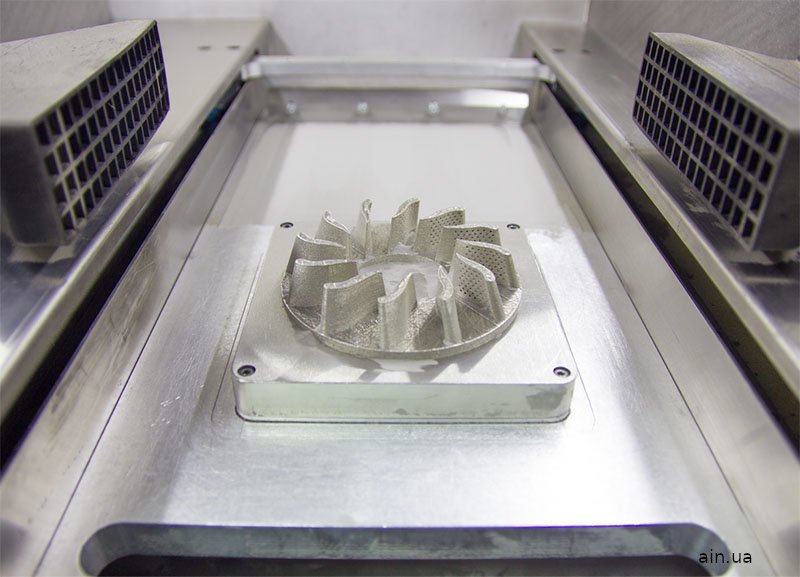

Удаление порошка вокруг деталей, изготовленных методом 3D-печати SLM:

Расходные материалы для SLM и DMLS

SLM и DMLS могут производить детали из большого количества металлов и металлических сплавов, включая алюминий, нержавеющую сталь, титан, кобальтовый хром и инконель. Эти материалы охватывают потребности большинства промышленных применений, от аэрокосмической до медицинской. Драгоценные металлы, такие как золото, платина, палладий и серебро также могут быть использованы, но их применение ограничено, в основном, изготовлением ювелирных изделий.

Стоимость металлического порошка очень высока. Например, килограмм порошка из нержавеющей стали 316L стоит примерно 350 — 450 долларов. По этой причине минимизация объема детали и области поддержки являются ключом к тому, чтобы максимально снизить затраты.

Основным преимуществом 3D-печати металлами является ее способность печатать высокопрочными материалами, такими как никелевые или кобальт-хромовые суперсплавы, которые очень трудно обрабатывать традиционными методами производства. Значительную экономию средств и времени можно получить, используя 3D-печать металлами для создания деталей с почти чистой поверхностью, которая впоследствии может быть финально обработана традиционными способами.

Особенности разных материалов для 3D-печати металлом:

|

Материалы |

|

|

Алюминиевые сплавы |

● Хорошие механические и термические свойства ● Низкая плотность ● Хорошая электропроводность ● Низкая твердость |

|

Нержавеющая сталь и инструментальная сталь |

● Высокая износостойкость ● Большая твердость ● Хорошая пластичность и свариваемость |

|

Титановые сплавы |

● Коррозионная стойкость ● Отличное соотношение прочности и веса ● Низкое тепловое расширение ● Биосовместимость |

|

Суперсплавы из кобальта-хрома |

● Отличная стойкость к износу и коррозии ● Отличные свойства при повышенных температурах ● Очень высокая твердость ● Биосовместимость |

|

Никелевые суперсплавы (Инконель) |

● Отличные механические свойства ● Высокая коррозионная стойкость ● Термостойкость до 1200°C ● Используются в экстремальных условиях |

|

Драгоценные металлы |

● Используются в ювелирной промышленности ● Не имеют широкого распространения |

Другие технологии

Осаждение материала путем направленного энергетического воздействия (Directed Energy Deposition)

Можно подумать, что среди технологий печатью металлом отсутствует похожая на обычную FDM, однако, это не совсем так. Вы не сможете плавить металлическую нить в своем настольном 3D-принтере, а вот крупные производители владеют такой технологией и пользуются ею. Есть два основных способа печатать цельнометаллическим материалом.

Вы не сможете плавить металлическую нить в своем настольном 3D-принтере, а вот крупные производители владеют такой технологией и пользуются ею. Есть два основных способа печатать цельнометаллическим материалом.

Один из них называется Directed Energy Deposition (DED) или лазерное наплавление (LMD). Он использует лазерный луч для сплавления металлического порошка, который медленно высвобождается и осаждается из экструдера, формируя слои объекта с помощью промышленного манипулятора.

Обычно это делается внутри закрытой камеры, однако, на примере компании MX3D, мы видим возможность реализации подобной технологии в сооружении настоящего полноразмерного моста, который был изготовлен в октябре 2018 года в Амстердаме.

Изображение моста из металла, напечатанного MX3D в Амстредаме.

Еще одна технология наплавления называется Electron Beam Additive Manufacturing (EBАM), это процесс формирования слоев очень мощным электронным лучом, с его помощью расплавляют титановую проволоку толщиной 3 мм и создают крупные конструкции.

Послойное нанесение связующего материала (Binder Jetting)

Изображение работы принтера ExOne:

Технология 3DP от ExOne — еще один профессиональный метод с послойным соединением. Слои образуются путем склеивания металлических частиц и их последующего спекания (или плавления) в высокотемпературной печи, как и при производстве керамических изделий.

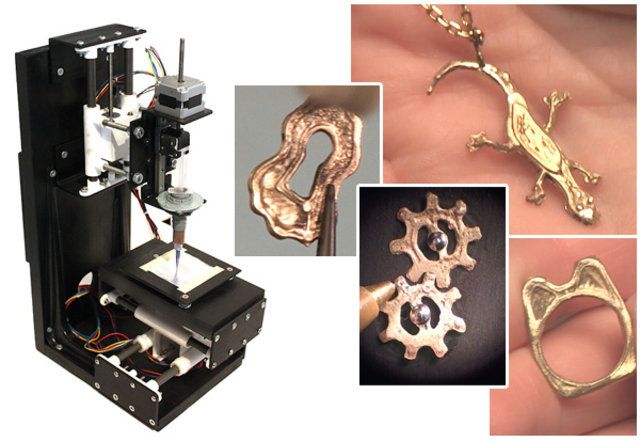

Еще один метод, похожий на технологию производства керамики, замешивание металлического порошка в металлическую пасту. 3D-принтер выдавливает ее с помощью пневматической экструзии, подобно тому, как строительный 3D-принтер делает это с бетоном, чтобы сформировать 3D-объекты. После того, как нужная форма напечатана, объекты также спекают в печи.

Постобработка

Различные методы последующей обработки используются для улучшения механических свойств, точности и внешнего вида 3D-печатных деталей.

Обязательные этапы последующей обработки включают удаление остатков порошка и области поддержки, в то время как термообработка (термический отжиг) обычно используется для снятия остаточных напряжений и улучшения механических свойств детали.

Обработка на станках с ЧПУ может быть использована для получения сложных геометрических форм (например, отверстий или резьбы). Обработка давлением, металлизация, полировка и микро-обработка могут улучшить качество поверхности и усталостную прочность металлической 3D-печатной детали.

Спутниковая антенна, изготовленная с помощью технологии DMLS. Предоставлено: Concept Laser and Optisys LLC.

Shining 3D

EP-M100T

EP-M100T — компактный SLM 3D-принтер c областью печати 120х120х80 мм. В силу своих небольших размеров и продуманного удобства использования, лучше всего подойдет для работы в стоматологии и других областях медицины, а также для ювелирного дела.

Органы управления с сенсорным экраном расположены на передней панели, но возможно и удаленное управление.

Видео:

Характеристики Shining 3D EP-M100T:

|

Технология печати: |

SLM |

|

Электропитание: |

380 В, 2000 Вт |

|

Размеры, мм: |

940х1300х1980 |

|

Рабочая температура, ℃: |

15-30 |

|

Мощность лазера, Вт: |

100-200 |

|

Рабочая камера, мм: |

120х120х80 |

|

ПО: |

Eplus 3D |

|

Системные требования: |

Windows 7 |

|

Материалы: |

стали и сплавы, в т. |

|

Толщина слоя, мкм, от: |

15 |

|

Цена: |

по запросу, поставляется под заказ |

3DLAM

Mid2019

Mid2019 — многоцелевой 3D-принтер по выгодной цене. Принтер предназначен для печати любыми металлическими материалами. На принтере можно напечатать детали высотой до 220 мм. Напечатанные изделия обладают высоким качеством поверхности благодаря тому, что принтер способен печатать с толщиной слоя от 0.1 мм.

Mid2019 работает “из коробки” — в нем уже имеются предустановки для работы с разными материалами, поэтому для начала работы не нужна специальная подготовка. В принтере также предусмотрена возможность удаленного мониторинга и диагностики.

Высокое качество печати деталей с ровными однородными слоями и минимальной пористостью достигается за счет применения высокоточных шарико-винтовых передач.

Характеристики 3DLAM Mid2019:

|

Технология печати: Электропитание: Размеры, мм: |

SLM 220В / 15A (возможен вариант с 110В) 1470 х 760 х 1890 |

|

Мощность лазера, Вт: Рабочая камера, мм: ПО: Толщина слоя, мкм, от: Цена: |

300-500 ø150; высота: 220 мм Netfabb Premium или Netfabb Ultimate 100 по запросу |

Mini2019

Mini2019 — 3D-принтер, который обеспечивает экономичную печать металлами за счет мгновенного начала печати, минимального расхода порошка и системы рециркуляции инертного газа, которая позволяет снизить его потребление до 3 литров в минуту.

Принтер относительно небольшого размера 840х865х1850 мм работает прямо “из коробки” и не требует специфических настроек и углубленного знания оборудования.

Наличие абсолютных энкодеров позволяет приостанавливать печать и возобновлять ее через несколько часов или даже дней. Удаленный мониторинг позволяет следить за печатью из любой точки мира, где есть доступ к Интернету.

Принтер печатает детали высокого качества с ровными однородными слоями и практически без пористости.

Характеристики 3DLAM Mini2019:

|

Технология печати: Электропитание: Размеры, мм: Мощность лазера, Вт: Рабочая камера, мм: ПО: Толщина слоя, мкм, от: Цена: |

SLM 220В / 12A (возможен вариант с 110В) 840 х 865 х 1850 300 Цилиндр: ø90; высота: 100 мм Netfabb Premium или Netfabb Ultimate 100 по запросу |

Farsoon

FS421

3D-принтер Farsoon FS421M — флагманская модель в своем классе. Имеет большую рабочую камеру — 420 x 420 x 420 мм и оснащен мощным лазером в 500 Вт. Система фильтрации защитного газа позволяет печатать детали с высокой плотностью, ровные и гладкие, с минимальной шероховатостью.

Программное обеспечение MakeStar имеет открытый код. Принтер Farsoon FS421M работает с материалами разных производителей: алюминием, кобальт-хромом, инструментальной и нержавеющей сталью, титаном и другими.

Принтер Farsoon FS421M работает с материалами разных производителей: алюминием, кобальт-хромом, инструментальной и нержавеющей сталью, титаном и другими.

Характеристики Farsoon FS421M:

|

Размеры, мм Масса, кг Программное обеспечение |

2700 x 1290 x 2290 3450 Farsoon MakeStar |

|

Рабочая камера Технология печати Толщина слоя от |

420 x 420 x 420 мм SLM 20 мкм |

|

Поддерживаемые материалы Стоимость |

AlSi10Mg, Ti6Al4V, нержавеющая и инструментальная сталь, кобальт-хром, Ti-6Al-4V по запросу, поставляется под заказ |

FS121M

Еще один 3D-принтер для печати металлами от Farsoon, модель FS121M, имеет вместительную рабочую зону и оснащен волоконным лазером мощностью 200 Вт.

Система фильтрации защитного газа позволяет добиваться гладких деталей с наименьшей шероховатостью и высокой плотностью.

Farsoon предоставляет свободу использования своей продукции, как в плане совместимости с различным ПО, так и в плане выбора материалов для печати.

Характеристики Farsoon FS121M:

|

Размеры, мм Масса, кг Программное обеспечение |

1000 x 780 x 1700 700 Farsoon MakeStar |

|

Рабочая камера Технология печати Толщина слоя от Поддерживаемые материалы Стоимость |

120 x 120 x 100 мм SLM 20 мкм AlSi10Mg, Ti6Al4V, нержавеющая и инструментальная сталь, кобальт-хром, Ti-6Al-4V по запросу, поставляется под заказ |

FS271M

Как и у предыдущих моделей, у 3D-принтера Farsoon FS271M большая рабочая зона для печати крупногабаритных деталей.

Благодаря волоконному лазеру мощностью 500 Вт и высокоточным алгоритмам сканирования, принтер отвечает самым высоким требованиям клиентов к производительности и качеству получаемых изделий. Farsoon FS271M подходит для изготовления деталей для аэрокосмической, автомобильной промышленности и медицинской сферы.

Компания Farsoon использует высококачественные комплектующие, новейшие системы безопасности подачи инертного газа, защитные фильтры, что обеспечивает бесперебойную и долгосрочную эксплуатацию.

Характеристики Farsoon FS271M:

|

Размеры, мм Масса, кг Программное обеспечение |

1750 х 1430 х 1860 2033 Farsoon MakeStar |

|

Рабочая камера Технология печати Толщина слоя от |

275 х 275 х 340 мм SLM 20 мкм |

|

Поддерживаемые материалы |

FS 316L, FS 17-4PH, FS 15-5PH, FS 420, FS 18Ni300, FS AlSi10Mg, FS TA15, FS CoCrMoW, FS CoCrMo, FS Ti6Al4V, FS IN625, FS IN718, FS Gh4536, FS CuSn10 и аналоги других производителей |

|

Стоимость |

по запросу, поставляется под заказ |

FS301M

Высокопроизводительная модель FS301M оснащена двумя лазерами. Оба лазера могут охватывать всю зону сканирования или быть настроены точечно для построения нескольких моделей одновременно. Герметичность конструкции обеспечивает точный контроль за содержанием кислорода во время печати. Благодаря этому достигается однородность порошка, которая влияет на качество напечатанных деталей.

Оба лазера могут охватывать всю зону сканирования или быть настроены точечно для построения нескольких моделей одновременно. Герметичность конструкции обеспечивает точный контроль за содержанием кислорода во время печати. Благодаря этому достигается однородность порошка, которая влияет на качество напечатанных деталей.

Принтер оснащен встроенной станцией загрузки порошка. Контейнер с материалом используется во время загрузки, разгрузки и просеивания, для удобства переработки порошка и транспортировки между станциями. Автоматическое выравнивание платформы и усовершенствованные системы контроля обеспечивают надежную работу устройства и высококачественные печатные изделия.

Характеристики Farsoon FS301M:

|

Размеры, мм Масса, кг Программное обеспечение Рабочая камера Технология печати Толщина слоя от Поддерживаемые материалы Стоимость |

2350 х 1550 х 2200 2800 Farsoon MakeStar,BuildStar 305 х 305 х 400 мм SLM 10-20 мкм AlSi10Mg, Ti6Al4V, 316L по запросу, поставляется под заказ |

3D Systems

3D Systems ProX DMP 300

ProX DMP 300 от 3D Systems — еще одна популярная 3D-система печати металлами. Он имеет большую область печати 250 x 250 x 330 мм и предназначен для увеличения скорости производства и сокращения отходов материала. Ключевым удобством с этим 3D-принтером является автоматизированная система загрузки и переработки материалов.

Ключевым удобством с этим 3D-принтером является автоматизированная система загрузки и переработки материалов.

Видео:

Принтер поставляется с запатентованным 3DSystems программным обеспечением 3DXpert.

Благодаря проприетарной системе наплавления, ProXDMP 300 может печатать материал под углом до 20° без поддержки. Меньшее количество поддержек и улучшенное качество отпечатанной поверхности ведут к уменьшению затрат на пост-обработку и материалы, следовательно, экономится время и финансы.

Характеристики ProX DMP 300:

|

Технология печати |

DMLS |

|

Страна производитель |

США |

|

Диапазон толщины слоя, мкм |

10-50 |

|

Разрешение, мкм |

x=100, y=100, z=20 |

|

Рабочая камера, мм |

250 x 250 x 300 |

|

Мощность лазера, Вт |

500 |

|

Длина волны лазера, nm |

1070 |

|

Тип лазера |

Волоконный |

|

Поддерживаемые материалы |

стали и сплавы, керамические материалы |

|

Поддерживаемые форматы файлов |

STL, IGES, STEP |

|

Размеры, мм |

2400x2200x2400 |

|

Вес, кг |

5000 |

|

Цена |

по запросу, предзаказ |

ИЛИСТ

Установка прямого лазерного выращивания ИЛИСТ-L

Установка прямого лазерного выращивания ИЛИСТ-L была разработана в Институте лазерных и сварочных технологий (ИЛИСТ).

ИЛИСТ-L — это высокопроизводительный промышленный комплекс, которой представляет собой печатающий металлом принтер с функцией лазерной сварки. Комплекс работает как в ручном, так и в автоматическом режиме.

Данный комплекс можно использовать в связке с промышленным роботом. Рабочая камера большого объема позволяет работать с крупногабаритными изделиями.

В комплексе имеется дверь с просветом, большое смотровое окно и камера для видеонаблюдения за рабочей зоной.

ПО собственной разработки обеспечивает высокую эффективность оборудования и контроль технологического процесса на всех стадиях производства.

Характеристики Установки прямого лазерного выращивания ИЛИСТ-L:

|

Технология печати Страна производитель Точность печати Мощность лазера Потребляемая мощность Рабочая камера Максимальная грузоподъемность, кг Цена: |

LMD Россия 100 мкм 3 кВт; макс 6 кВт 28 кВт 2800 х 2200 х 2380 мм 500 по запросу |

На сей день не существует печатающего металлом 3D-принтера, который можно было бы поставить в городской квартире — все они имеют свои требования к эксплуатации, которые этому препятствуют.

Но можно назвать несколько аппаратов, которые вполне подойдут для небольшой мастерской в гараже или подвале частного дома.

DESKTOP METAL Studio System

Видео:

Технология печати Desktop Metal Studio называется Bound Metal Deposition™ — “размещение связанного металла”. По сути технология очень похожа на FDM, главное отличие в материале — в его составе частицы металла, связанные восковыми и синтетическими составляющими.

Поддержки легко удаляются вручную. После печати готовые детали помещаются в дебайндер — камеру промывки, где из них вымываются связующие вещества, а затем запекаются в печи при температуре до до 1400°C.

Дебайндер и печь также поставляются производителем принтера.

Материалы печати, поставляемые производителем в картриджах: несколько марок нержавеющей стали, медь, Inconel.

Характеристики DESKTOP METAL Studio System:

|

Технология печати: |

BMD |

|

Размеры, мм: |

830 x 530 x 950 |

|

Вес, кг: |

97 |

|

Программное обеспечение: |

DM Cloud |

|

Максимальный вес готового изделия, кг: |

10 |

|

Максимальный размер заготовки, мм: |

255 x 17 x 17 |

|

Подогреваемая платформа: |

да |

|

Рабочая камера, мм: |

305 x 205 x 205 |

|

Температура печатного стола: |

70°C |

|

Толщина слоя, от, мкм: |

50 |

|

Диаметр сопла, мм: |

0,4 |

|

Количество печатающих головок: |

2 |

|

Скорость печати: |

16 см3/ч |

|

Цена: |

поставляется по предзаказу |

Но если 3D-принтер для печати металлом нужен вам для работы, а не для испытания себя в качестве инженера-изобретателя, лучше приобрести зарекомендовавшее себя устройство из перечисленных выше.

Вот основные преимущества и недостатки процессов 3D-печати металлами:

Плюсы

-

3D-печать металлами используются для производства деталей со сложной геометрией, которые традиционные производственные методы не могут произвести.

-

3D-печатные детали непрерывно оптимизируются для улучшения производительности печати, сводя к минимуму их массу и общее количество компонентов в сборке.

-

3D-печатные детали обладают отличными физическими свойствами, а доступный диапазон материалов включает в себя сложные для обработки традиционными методами материалы, такие как металлические суперсплавы.

Минусы

-

Материальные и производственные затраты, связанные с 3D-печатью металлами, высоки, поэтому эти технологии не подходят для деталей, которые могут быть легко изготовлены с помощью традиционных методов.

-

Область построения систем 3D-печати металлами ограничена, так как требуются определенные условия производства и контроль процесса.

-

Уже существующие конструкции деталей могут не подходить для 3D-печати металлами и могут потребовать изменений.

Основные характеристики систем SLM и DMLS приведены в таблице ниже:

|

3D-печать металлами (SLM / DMLS) |

|

|

Материалы |

Металлы и металлические сплавы (алюминий, сталь, титан и т. д.) |

|

Точность размеров |

± 0,1 мм |

|

Стандартный размер печати |

250 x 150 x 150 мм (до 500 x 280 x 360 мм) |

|

Толщина слоя |

20 – 50 мкм |

|

Область поддержки |

Всегда требуется |

Выводы

3D-печать металлом может применяться в производстве деталей различных устройств любого назначения — создание деталей с ее помощью происходит быстрее и стоит зачастую дешевле.

Не применима она лишь там, где детали простых форм, не требующие всех возможностей 3D-печати, производятся по традиционным технологиям в массовом порядке, что экономически более целесообразно.

Средняя стоимость 3D-принтера по металлу и самого техпроцесса на единицу детали пока выше, чем у большинства традиционных станков обрабатывающих детали сопоставимых размеров.

Везде же, где требуется изготовление уникальных или малосерийных деталей, 3D-печать металлами и сплавами уже на голову обошла традиционных соперников в скорости и себестоимости производства, а в некоторых случаях и в качестве.

Свяжитесь со специалистами Top 3D Shop, чтобы подобрать и купить 3D-принтер для печати металлом для своего производства, с учетом всех требований и специфики производимых деталей.

Узнайте больше о возможностях усовершенствовать ваше производство интеграцией нового оборудования:

Точная 3D печать металлом на заказ в Sprint 3D

3D печать металлом – аддитивное производство металлических изделий, которое по праву является одним из наиболее перспективных и стремительно развивающихся направлений в трехмерной печати как таковой. Сама технология берет свое начало еще с обычного спекания материалов, применяемого в порошковой металлургии. Но сейчас она стала более совершенной, точной и быстрой. И сегодня компания SPRINT3D предлагает вам печать металлом на 3D принтере на действительно выгодных условиях. Но для начала – немного информации о самом производственном процессе и его возможностях.

Технология селективного лазерного сплавления

SLM или технология селективного сплавления – это тип прямой печати металлом, при котором достигается плотность 99,5%. Разница особенно ощутима, если сравнивать с моделями, полученными обычным литьем. Достигается такой показатель благодаря внедрению новейших технологий именно в аппаратной части:

Достигается такой показатель благодаря внедрению новейших технологий именно в аппаратной части:

- Применение специальных роликов для утрамбовки порошков и, как следствие, возможность использования порошков с размером частиц от 5 мкм.

- Повышение насыпной плотности, способствующее уплотнению конечных изделий.

- Создание разреженной атмосферы инертных газов, при которой достигается максимальная чистота материала, отсутствует окисление и исключаются риски попадания сторонних химических соединений в состав.

Но самое главное – современный 3D принтер для печати металлом позволяет легко подобрать индивидуальную конфигурацию для печати конкретным металлическим порошком. Таким образом даже с недорогим материалом можно получить первоклассный результат. Но только при условии использовании качественного современного оборудования. И здесь мы тоже готовы вас удивить!

3D-печать металлом В SPRINT 3D

Установки для 3D печати металлом, которые мы используем

Качество производства – ключевое требование, которое мы ставим перед собой. Поэтому в работе используем только профессиональное оборудование, обладающие широкими возможностями для печати металлом. Рассмотрим подробнее каждую из производственных установок.

Производственная установка SLM 280HL

SLM 280HL – разработка германской компании SLM Solutions GmbH, использующая технологию послойного лазерного плавления порошковых металлических материалов. Установка оснащена большой рабочей камерой и позволяет создавать 3D объекты размерами 280х280х350 мм. Среди главных преимуществ печати данной установкой можно выделить:

- Малую минимальную толщину наносимого слоя – 20 мкм.

- Заполнение рабочей камеры инертным газом, что позволяет работать с различными реактивными металлами.

- Скорость печати составляет до 35 см/час.

- Толщина слоя построения – 30 и 50 мкм.

- Мощность – 400 Вт.

Отдельно отметим запатентованную систему подачи порошкового материала, благодаря которой скорость печати значительно выше, чем на большинстве производственных установок в той же ценовой категории. В производстве мы используем следующие материалы:

- Нержавеющая сталь (отечественная 07Х18Н12М2 (Полема) и импортная 316L).

- Инструментальная сталь (импортная 1.2709).

- Жаропрочные сплавы 08ХН53БМТЮ (аналог Inconel 718, про-во Полема) и ЭП 741 (производства ВИЛС).

- Кобальт-Хром (COCR)

3D-принтер SLM 280HL может использоваться для создания разного рода металлических компонентов, прототипов и конечных изделий. При необходимости мы можем обеспечить мелкосерийное производство.

Производственная установка ProX 100

ProX 100 – компактная установка для 3D печати металлом, разработанная американской компанией 3D Systems. Она работает по технологии прямого лазерного спекания, благодаря чему обеспечивает высокую скорость и точность производства. Среди основных характеристик стоит выделить:

- Размер рабочей камеры – 100х100х80 мм.

- Толщина слоя построения – 20 и 30 мкм.

- Мощность – 50 Вт.

ProX 100 позволяет создавать прототипы, которые невозможно разработать стандартными методами, обеспечивает короткие сроки изготовления, гарантирует отсутствие пористости материала и высокую плотность деталей. Кроме того, отметим стандартизированное качество всех изделий вне зависимости от их структуры. На данный момент модель активно используется в стоматологии при создании высокоточных протезов, но нашла широкое применение и в других отраслях:

- Производство двигателей и отдельных их деталей.

- Разработка медтехники.

- Печать ювелирных изделий и даже предметов современного искусства.

В печати мы используем сплав кобальт-хром КХ28М6 (производство Полема), изначально разработанный для аддитивных технологий при создании эндопротезов.

3D печать металлом – применение в настоящее время

Многие специалисты утверждают, что 3D печать как таковая еще полностью не раскрыла свой потенциал. К примеру, Илон Маск планирует использовать технологию в колонизации Марса для строительства административных и жилых зданий, оборудования и техники прямо на месте. И это вполне реально, ведь уже сейчас технология трехмерной печати металлом активно применяется в различных отраслях:

- В медицине: изготовление медицинских имплантов, протезов, коронок, постов и т.д. Высокая точность производства и относительно доступная цена сделали 3D печать очень актуальной в данной отрасли.

- В ювелирном деле: многие из ювелирных компаний используют технологию 3D печати для изготовления форм и восковок, а также непосредственно создания ювелирной продукции. К примеру, печать титаном позволяет создавать изделия, которые ранее представлялись невозможными.

- В машинной и даже аэрокосмической отраслях: BMW, Audi, FCA и другие компании не первый год используют 3D печать металлом в прототипировании и всерьез рассматривают ее использование в серийном производстве. А итальянская компания Ge-AvioAero уже сейчас печатает компоненты для реактивных двигателей LEAP на 3D принтерах.

И это лишь малая часть того, что можно создавать на современном оборудовании. Практически все металлические изделия, которые вам необходимы, можно создать при помощи технологии 3D печати металлом. И если данная услуга актуальна для вас, обратитесь в SPRINT3D. Мы возьмемся за работу любой сложности и объемов. А главное – предоставим первоклассный результат!

Будущее уже здесь!

Вас может заинтересовать

Как работают 3D принтеры по металлу.

Обзор SLM и DMLS технологий. Аддитивное производство. 3D печать металлом.

Обзор SLM и DMLS технологий. Аддитивное производство. 3D печать металлом.3D печать металлами. Аддитивные технологии.

SLM или DMLS: в чем разница?

Всем привет, Друзья! С Вами 3DTool!

Каталог 3D принтеров по металлу BLT

Селективное лазерное плавление (SLM) и прямое лазерное спекание металла (DMLS) — это два процесса аддитивного производства, которые принадлежат к семейству 3D-печати, с использованием метода порошкового наслоения. Две этих технологии имеют много общего: обе используют лазер для выборочного плавления (или расплавления) частиц металлического порошка, связывая их вместе и создавая модель слой за слоем. Кроме того, материалы, используемые в обоих процессах, являются металлами в гранулированной форме.

Различия между SLM и DMLS сводятся к основам процесса связывания частиц: SLM использует металлические порошки с одной температурой плавления и полностью плавит частицы, тогда как в DMLS порошок состоит из материалов с переменными точками плавления.

В частности:

SLM производит детали из одного металла, в то время как DMLS производит детали из металлических сплавов.

И SLM, и DMLS технологии используются в промышленности для создания конечных инженерных продуктов. В этой статье мы будем использовать термин «металлическая 3D печать» для обобщения 2-х технологий. Так же опишем основные механизмы процесса изготовления, которые необходимы инженерам для понимания преимуществ и недостатков этих технологий.

Существуют и другие технологические процессы для производства плотных металлических деталей, такие как электронно-лучевое плавление (EBM) и ультразвуковое аддитивное производство (UAM).

Их доступность и распространение довольно ограничены, поэтому они не будут представлены в данной статье. Как происходит 3D печать металлом SLM или DMLS.

Их доступность и распространение довольно ограничены, поэтому они не будут представлены в данной статье. Как происходит 3D печать металлом SLM или DMLS. Как работает 3D печать металлом? Основной процесс изготовления для SLM и DMLS очень похожи.

1. Камера, в которой происходит печать, сначала заполняется инертным газом (например, аргоном), чтобы минимизировать окисление металлического порошка. Затем она нагревается до оптимальной рабочей температуры.

2. Слой порошка распределяется по платформе, мощный лазер делает проходы по заданной траектории в программе, сплавляя металлические частицы вместе и создавая следующий слой.

3. Когда процесс спекания завершен, платформа перемещается вниз на 1 слой. Далее наносится еще один тонкий слой металлического порошка. Процесс повторяется до тех пор, пока печать всей модели не будет завершена.

Когда процесс печати завершен, металлический порошок уже имеет прочные связи в структуре. В отличие от процесса SLS, детали прикрепляются к платформе через опорные конструкции. Опора в 3D-печати металлом, создаётся из того же материала, что базовая деталь. Это условие необходимо для уменьшения деформаций, которые могут возникнуть из-за высоких температур обработки.

Когда камера 3D принтера охлаждается до комнатной температуры, излишки порошка удаляются вручную, например щеткой. Затем детали как правило подвергаются термообработке, пока они еще прикреплены к платформе. Делается это для снятия любых остаточных напряжений. Далее с ними можно проводить дальнейшую обработку. Снятие детали с платформы происходит по средством спиливания.

В SLM и DMLS почти все параметры процесса устанавливаются производителем.

Высота слоя, используемого в 3D-печати металлами, варьируется от 20 до 50 микрон и зависит от свойств металлического порошка (текучести, гранулометрического состава, формы и т. д.).

Высота слоя, используемого в 3D-печати металлами, варьируется от 20 до 50 микрон и зависит от свойств металлического порошка (текучести, гранулометрического состава, формы и т. д.). Базовый размер области печати на металлических 3D принтерах составляет 200 x 150 x 150 мм, но бывают и более большие размеры рабочего поля. Точность печати составляет от 50 — 100 микрон. По состоянию на 2020 год, стоимость 3D принтеров по металлу начинается от 150 000 долларов США. Например наша компания предлагает 3D принтеры по металлу от BLT.

3D принтеры по металлу, могут использоваться для мелкосерийного производства, но возможности таких систем в 3D-печати, больше напоминают возможности серийного производства на машинах FDM или SLA.

Металлический порошок в SLM и DMLS пригоден для вторичной переработки: обычно расходуется менее 5%. После каждого отпечатка неиспользованный порошок собирают и просеивают, а затем доливают свежим материалом до уровня, необходимого для следующего изготовления.

Отходы в металлической печати, представляют из себя поддержки (опорные конструкции, без которых не удастся добиться успешного результата). При слишком большом обилии поддержек на изготавливаемых деталях, соответственно будет расти и стоимость всего производства.

Адгезия между слоями.

3D печать металлом на 3D принтерах BLT

Металлические детали SLM и DMLS обладают практически изотропными механическими и термическими свойствами. Они твердые и имеют очень небольшую внутреннюю пористость (менее 0,2 % в состоянии после 3D печати и практически отсутствуют после обработки).

Металлические печатные детали имеют более высокую прочность и твердость и часто являются более гибкими, чем детали, изготовленные традиционным способом. Тем не менее, такой металл быстрее становится «уставшим». Структура поддержки 3D модели и ориентация детали на рабочей платформе.

Опорные конструкции всегда требуются при печати металлом, из-за очень высокой температуры обработки.

Они обычно строятся с использованием решетчатого узора.

Они обычно строятся с использованием решетчатого узора. Поддержки в металлической 3D печати выполняют 3 функции:

• Они делают основание для создания первого слоя детали.

• Они закрепляют деталь на платформе и предотвращают её деформацию.

• Они действуют как теплоотвод, отводя тепло от модели.

Детали часто ориентированы под углом. Однако это увеличит и объем необходимых поддержек, время печати, и в конечном итоге общие затраты.

Деформация также может быть сведена к минимуму с помощью шаблонов лазерного спекания. Эта стратегия предотвращает накопление остаточных напряжений в любом конкретном направлении и добавляет характерную текстуру поверхности детали.

Поскольку стоимость металлической печати очень большая, для прогнозирования поведения детали во время обработки часто используются программные симуляторы. Это алгоритмы оптимизации топологии в прочем используются не только для увеличения механических характеристик и создания облегченных частей, но и для того, чтобы свести к минимуму потребности в поддержках и вероятности искривления детали.

Полые секции и легкие конструкции.

Пример печати на 3D принтере BLT

В отличие от процессов плавления с полимерным порошком, таких как SLS, большие полые секции обычно не используются в металлической печати, так как поддержки будет очень сложно удалить, если вообще возможно.

Для внутренних каналов больше, чем Ø 8 мм, рекомендуется использовать алмазные или каплевидные поперечные сечения вместо круглых, так как они не требуют построения поддержек. Более подробные рекомендации по проектированию SLM и DMLS можно найти в других статьях посвященных данной тематике.

В качестве альтернативы полым секциям, детали могут быть выполнены с оболочкой и сердечниками, которые в свою очередь обрабатываются с использованием различной мощности лазера и скорости его проходов, что приводит к различным свойствам материала. Использование оболочки и сердечников очень полезно при изготовлении деталей с большим сплошным сечением, поскольку это значительно сокращает время печати и уменьшает вероятность деформации.

Использование оболочки и сердечников очень полезно при изготовлении деталей с большим сплошным сечением, поскольку это значительно сокращает время печати и уменьшает вероятность деформации.

Использование решетчатой структуры является распространенной стратегией в 3D-печати металлом, для уменьшения веса детали. Алгоритмы оптимизации топологии также могут помочь в разработке органичных легких форм.

Расходные материалы для 3D печати металлом.Технологии SLM и DMLS могут производить детали из широкого спектра металлов и металлических сплавов, включая алюминий, нержавеющую сталь, титан, кобальт, хром и инконель. Эти материалы обеспечивают потребности большинства промышленных применений, от аэрокосмической отрасли до медицинской. Драгоценные металлы, такие как золото, платина, палладий и серебро, также могут быть обработаны, но их применение носит незначительный характер и в основном ограничивается изготовлением ювелирных изделий.

Стоимость металлического порошка очень высока. Например, килограмм порошка из нержавеющей стали 316 стоит примерно 350-450 долларов. По этой причине минимизация объема детали и необходимость поддержек является ключом к поддержанию оптимальной стоимости производства.

Основным преимуществом металлической 3D-печати является ее совместимость с высокопрочными материалами, такими как никелевые или кобальт-хромовые супер сплавы, которые очень трудно обрабатывать традиционными методами. За счет использования металлической 3D-печати для создания детали практически чистой формы — можно достичь значительной экономии средств и времени. В последствии такая деталь может быть подвергнута обработке до очень высокого качества поверхности.

Постобработка металла.

Различные методы пост. обработки используются для улучшения механических свойств, точности и внешнего вида металлических печатных изделий.

Обязательные этапы последующей обработки включают удаление рассыпного порошка и опорных конструкций, в то время как термическая обработка (термический отжиг) обычно используется для снятия остаточных напряжений и улучшения механических свойств детали.

Обработка на станках ЧПУ может быть использована для критически важных элементов (таких как отверстия или резьбы). Пескоструйная обработка, металлизация, полировка и микрообработка могут улучшить качество поверхности и усталостную прочность металлической печатной детали.

Преимущества и недостатки металлической 3D печати.Плюсы:

1. 3D печать с использованием металла, может быть использована для изготовления сложных деталей на заказ, с геометрией, которую традиционные методы производства не смогут обеспечить.

2. Металлические 3D печатные детали могут быть оптимизированы, чтобы увеличить их производительность при минимальном весе.

3. Металлические 3D-печатные детали имеют отличные физические свойства, 3D принтеры по металлу могут печатать большим перечнем металлов и сплавов. Включают в себя трудно обрабатываемые материалы и металлические суперсплавы.

Минусы:

1. Затраты на изготовление, связанные с металлической 3D-печатью, высоки. Стоимость расходного материала от 500$ за 1 кг.

2. Размер рабочей области в 3D принтерах по металлу ограничен.

• 3D печать металлом наиболее подходит для сложных, штучных деталей, которые сложно или очень дорого изготовить традиционными методами, например на станке ЧПУ.

• Уменьшение потребностей в построении поддержек, значительно снизит стоимость печати при помощи металла.

• Металлические 3D-печатные детали имеют отличные механические свойства и могут быть изготовлены из широкого спектра инженерных материалов, включая суперсплавы.

А на этом у нас Все! Надеемся, статья была для Вас полезна.

Каталог 3D принтеров по металлу BLT

Приобрести 3d-принтеры по металлу, а так же любые другие 3d-принтеры и ЧПУ станки, вы можете у нас, связавшись с нами:

• По электронной почте: [email protected]

• По телефону: 8(800)775-86-69

• Или на нашем сайте: http://3dtool.ru

Так же, не забывайте подписываться на наш YouTube канал:

Подписывайтесь на наши группы в соц.сетях:

ВКонтакте

3D-печать металлом, металлическая 3D-печать

Только у нас самый большой выбор металлов для 3D-печати!

Металлы для 3D-печати

Металлическая 3D-печать используется в том случае, когда главными качествами изделия должны быть прочность, устойчивость и надежность, но самое важное — это отсутствие альтернативы в способе производства, когда у изделия сложная геометрия. В связи с этим, во всем мире металлическая печать используется в биоинженерии, аэронавтике, космонавтике, архитектуре, протезировании и так далее.

Алюминиевый сплав

Прочный, твердый. Может быть подвергнут постобработке. Детали из этого материала обладают хорошими динамическими качествами.

Нержавеющая сталь

Высокая устойчивость к коррозии, подверженность постобработке. Подходит для инжиниринговых целей, а также для создания изделий бытового потребительского назначения.

Биосовместимый титан

Легкий, устойчив к коррозии. Имеет низкий удельный вес. Биосовместим. Отлично подходит для инжиниринговых целей.

Кобальт-хром-молибден

Прочный, жесткий, устойчивый к коррозии, термостойкий. Стерилизуем, подходит для биомедицинский применений. Может быть подвержен постобработке.

Мартенситно-стареющая сталь

Жесткий, прочный материал, обладающий хорошими механическими свойствами. Подвержен постобработке, термообработке, упрочнению старением. Отлично подходит для применения в сфере инструментальной оснастки.

Нержавеющая сталь

Жесткий, пластичный материал, обладает высокой коррозионной устойчивостью. Может быть подвергнут постобработке. Применяется в инжиниринговых целях (прототипирование).

Порошок на основе бронзы

Отличается высокой детализацией и высоким качеством поверхности. Подвергается дробеструйной обработке и полировке. Гарантирует высокую точность напечатанных деталей. Подвержен постобработке.

Нержавеющая сталь

Прочный, обладает высокой коррозионной устойчивостью, подвержен дополнительной термической обработке. Может быть подвергнут постобработке. Применяется в инжиниринговых целях (прототипирование).

Стоимость 3D-печати металлами

Стоимость печати зависит от модели, т.к. при печати используются поддерживающие структуры. Количество поддержек и выбранный металл влияют на цену. Чтобы посчитать стоимость 3D-печати вашего изделия, свяжитесь с нами, пожалуйста, по электронной почте [email protected], по телефону 8 800 550 40 45 или по форме обратной связи:

Политика конфиденциальности и Пользовательское соглашение

Технология 3D-печати металлами

Мы осуществляем 3D-печать металлом по технологии Direct Metal Laser Sintering или прямое лазерное спекание металлов. Технология печати основана на затекании образовавшегося расплава-связки под действием капиллярных сил в пустоты между частицами. Для успешного выполнения процесса в порошковую смесь добавляют соединения с фосфором. Они снижают поверхностное натяжение, вязкость и степень окисления расплава, таким образом, улучшая смачиваемость. Порошок, используемый в качестве связки, обычно имеет меньший размер, чем порошок основы, поскольку это позволяет увеличить насыпную плотность порошковой смеси и ускорить процесс образования расплава.

Твердость металлических изделий,

напечатанных на 3D-принтере

Механические свойства деталей из разных сплавов

[/mp_span] [/mp_row]

3D-печать металлами — технологии и принтеры / Блог компании Top 3D Shop / Хабр

3D-печать металлом становится все более популярной. И это не удивляет: каждый металлический материал для печати предлагает уникальное сочетание практических и эстетических свойств для того, чтобы удовлетворить требования предъявляемые к различным продуктам, будь то прототипы, миниатюры, украшения, функциональные детали или даже кухонные принадлежности.

Причины печатать металлами настолько веские, что 3D-печать металлами уже внедряется в серийное производство. На самом деле, некоторые 3D-печатные детали уже догнали, а какие-то и превзошли своими свойствами те, что производятся традиционными методами.

Традиционное производство из металлов и пластиков очень расточительно — в авиапромышленности, например, до 90% материалов уходит в отходы. Выход продукции, в некоторых отраслях, составляет не более 30% от использованного материала.

3D-печать металлами потребляет меньше энергии и сокращает количество отходов до минимума. Кроме того, готовое 3D-печатное изделие может быть до 60% легче, по сравнению с фрезерованной или литой деталью. Одна лишь авиационная промышленность сэкономит миллиарды долларов на топливе — за счет снижения веса конструкций. А ведь прочность и легкость нужны и в других отраслях. Да и экономичность тоже.

3D-печать металлом дома

Что можно сделать, если появилось желание попробовать 3D-печать металлом в домашних условиях? Для печати металлом необходимы чрезвычайно высокие температуры, вряд ли вы сможете использовать обычный FDM 3D-принтер для этого, по крайней мере пока. Ситуация может измениться через несколько лет, но сейчас домашней 3D-технике это недоступно.

Если вы хотите сделать выглядящие металлическими распечатки у себя дома, лучший вариант — использование пластика содержащего частицы металла.

Такого например, как Colorfabb Bronzefill или Bestfilament Bronze.

Эти филаменты содержат значительный процент металлических порошков, но и достаточно пластика — для печати при низкой температуре любым 3D-принтером. В то же время, они содержат достаточное количество металла, чтобы соответственно выглядеть, ощущаться и иметь вес близкий к весу металлического предмета.

Изделия из филамента содержащего железо даже покрываются ржавчиной в определенных условиях, что добавляет правдоподобности, а вот проржаветь насквозь и испортиться от этого не смогут — и в этом их преимущество перед настоящими металлическими предметами.

Плюсы таких материалов:

- Уникальный внешний вид распечаток

- Идеально подходит для бижутерии, статуэток, предметов домашнего обихода и декора

- Высокая прочность

- Очень малая усадка во время охлаждения

- Подогреваемый стол не обязателен

Минусы:

- Низкая гибкость изделий, зависит от конструкции распечатки

- Не считается безопасным при контакте с пищей

- Требует тонкой настройки температуры сопла и скорости подачи филамента

- Необходима постобработка изделий — шлифовка, полировка

- Быстрый износ сопла экструдера — филамент с металлом очень абразивен, по сравнению с обычными материалами

Общий температурный диапазон печати обычно составляет 195°C — 220°C.

3D-печать металлом в промышленности

Если вы хотите приобрести 3D-принтер печатающий настоящим металлом, для использования на предприятии, то тут для вас две новости — хорошая и плохая.

Хорошая новость состоит в том, что их ассортимент достаточно широк и продолжает расширяться — можно будет выбрать такой аппарат, который соответствует любым техническим требованиям. Далее в статье можно убедиться в этом.

Плохая же новость одна — цены. Стоимость профессиональных печатающих металлом принтеров начинается где-то от $200000 и растет до бесконечности. Кроме того, даже если вы выберете и приобретете самый недорогой из них, отдельным ударом станет покупка расходников, плановое обслуживание с заменой узлов, ремонт. Не забываем и о персонале, и расходах на постобработку изделий. А на стадии подготовки к печати понадобится специальное ПО и умеющие обращаться с ним люди.

Если вы готовы ко всем этим тратам и трудностям — читайте дальше, мы представим несколько очень интересных образцов.

https://youtu.be/20R9nItDmPY

3D-печать металлом — применение

В некоторых промышленных секторах уже используют металлические 3D-принтеры, они стали неотъемлемой частью производственного процесса, о чем обычный потребитель может и не подозревать:

Наиболее распространенным примером являются медицинские импланты и стоматологические коронки, мосты, протезы, которые уже считаются наиболее оптимальным вариантом для пациентов. Причина: Они могут быть быстрее и дешевле изготовлены на 3D-принтере и адаптированы к индивидуальным потребностям каждого пациента.

Второй, столь же часто встречающийся пример: ювелирное дело. Большинство крупных производителей постепенно переходит от 3D-печати форм и восковок к непосредственной 3D-печати металлом, а печать из титана позволяет ювелирам создавать изделия невозможного ранее дизайна.

Кроме того, аэрокосмическая промышленность становится все более и более зависима от 3D-печатных металлических изделий. Ge-AvioAero в Италии — первая в мире полностью 3D-печатная фабрика, которая выпускает компоненты для реактивных двигателей LEAP.

Следующая отрасль использующая 3D-принтеры по металлу — автопром. BMW, Audi, FCA уже серьезно рассматривают применение технологии в серийном производстве, а не только в прототипировании, где они используют 3D-печать уже многие годы.

Казалось бы — зачем изобретать велосипед? Но и здесь 3D-печать металлом нашла применение. Уже несколько лет производители велосипедных компонентов и рам применяют 3D печать. Не только в мире, но и в России это получило распространение. Производитель эксклюзивных велосипедов Triton заканчивает проект с 3D-печатным элементом титановой рамы, это позволило снизить ее вес без ущерба прочности.

Но прежде, чем 3D-печать металлами действительно захватит мир, необходимо будет преодолеть несколько серьезных проблем. В первую очередь — это высокая стоимость и низкая скорость производства больших серий этим методом.

3D-печать металлом — технологии

Многое можно сказать о применении печатающих металлом 3D-принтеров. Есть своя специфика, но основные вопросы такие же, как и с любыми другими 3D-принтерами: программное обеспечение и аппаратные ограничения, оптимизация материалов и печать несколькими материалами. Мы не будем говорить о программном обеспечении много, упомянем лишь, что наиболее крупные издатели, такие как Autodesk, SolidWorks и SolidThinking — все разрабатывают программные продукты для использования в объемной печати металлами, чтобы пользователи могли воплотить в жизнь изделие любой вообразимой формы.

В последнее время появились примеры того, что 3D-детали напечатанные металлом могут быть столь же прочными, как традиционно производимые металлические компоненты, а в некоторых случаях и превосходят их. Созданные с помощью DMLS, изделия имеют механические свойства такие же, как у цельнолитых аналогов.

Посмотрим же на имеющиеся металлические технологии 3D-печати:

Процесс # 1: Послойное сплавление порошка

Процесс 3D-печати металлами, которым наиболее крупные компании пользуются в наши дни, известен как сплавление или спекание порошкового слоя. Это означает, что лазерный или другой высокоэнергетический луч сплавляет в единое целое частицы равномерно распределенного металлического порошка, создавая слои изделия, один за другим.

В мире есть восемь основных производителей 3D-принтеров для печати металлом, большинство из них расположены в Германии. Их технологии идут под аббревиатурой SLM (выборочное лазерное плавление) или DMLS (прямое спекание металла лазером).

Процесс # 2: Binder Jetting

Еще один профессиональный метод с послойным соединением — склеивание частиц металла для последующего обжига в высокотемпературной печи, где частицы сплавляются под давлением, составляя единое металлическое целое. Печатная головка наносит соединительный раствор на порошковую подложку послойно, как обычный принтер на листы бумаги, после чего изделие отправляется в обжиг.

Еще одна похожая, но отличающаяся технология, в основе которой лежит FDM печать — замешивание металлического порошка в металлическую пасту. С помощью пневматической экструзии, 3D-принтер выдавливает ее, подобно тому, как строительный 3D-принтер делает это с цементом, чтобы сформировать 3D-объекты. После того, как нужная форма напечатана, объекты также спекают в печи. Эту технологию использует Mini Metal Maker — возможно, единственный более-менее доступный 3D-принтер для печати металлом ($1600). Прибавьте стоимость небольшой печки для обжига.

Процесс # 3: Наплавление

Можно подумать, что среди технологий печатью металлом отсутствует похожая на обычную FDM, однако, это не совсем так. Вы не сможете плавить металлическую нить в хот-энде своего 3D-принтера, а вот крупные производители владеют такой технологией и пользуются ею. Есть два основных способа печатать цельнометаллическим материалом.

Один из них называется DED (Directed Energy Deposition), или лазерная наплавка. Он использует лазерный луч для сплавления металлического порошка, который медленно высвобождается и осаждается из экструдера, формируя слои объекта с помощью промышленного манипулятора.

Обычно это делается внутри закрытой камеры, однако, на примере компании MX3D, мы видим возможность реализации подобной технологии в сооружении настоящего полноразмерного моста, который должен быть распечатан в 2017 году в Амстердаме.

Другой называется EBM (Electron Beam Manufacturing — производство электронным лучом), это технология формирования слоев из металлического сырья под воздействием мощного электронного луча, с ее помощью создают крупные и очень крупные конструкции. Если вы не работаете в оборонном комплексе РФ или США, то вряд ли увидите эту технологию живьем.

Еще парочка новых, едва появившихся технологий, используемых пока только их создателями, представлена ниже — в разделе о принтерах.

Используемые металлы

Ti — Титан

Чистый титан (Ti64 или TiAl4V) является одним из наиболее часто используемых металлов для 3D-печати, и безусловно — одним из самых универсальных, так как он является одновременно прочным и легким. Он используется как в медицинской промышленности (в персонализированом протезировании), так и в аэрокосмической и автомобильной отрасли (для изготовления деталей и прототипов), и в других областях. Единственная загвоздка — он обладает высокой реакционной способностью, что означает — он может легко взорваться, когда находится в форме порошка, и обязательно должен применяться для печати лишь в среде инертного газа Аргона.

SS — Нержавеющая сталь

Нержавеющая сталь является одним из самых доступных металлов для 3D-печати. В то же время, она очень прочна и может быть использована в широком спектре промышленных и художественных производств. Этот тип стального сплава, содержащий кобальт и никель, обладает высокой упругостью и прочностью на разрыв. 3D-печать нержавейкой используется, в основном, лишь в тяжелой промышленности.

Inconel — Инконель

Инконель — современный суперсплав. Он производится компанией Special Metals Corporation и является запатентованным товарным знаком. Состоит, по большей части, из никеля и хрома, имеет высокую жаропрочность. Используется в нефтяной, химической и аэрокосмической промышленности (например: для создания распределительных форсунок, бортовых “черных ящиков”).

Al — Алюминий

Из-за присущей ему легкости и универсальности, алюминий является очень популярным металлом для применения в 3D-печати. Он используется обычно в виде различных сплавов, составляя их основу. Порошок алюминия взрывоопасен и применяется в печати в среде инертного газа Аргона.

CoCr — Кобальт-хром

Этот металлический сплав имеет очень высокую удельную прочность. Используется как в стоматологии — для 3D-печати зубных коронок, мостов и бюгельных протезов, так и в других областях.

Cu — Медь

За редким исключением, медь и ее сплавы — бронза, латунь — используются для литья с использованием выжигаемых моделей, а не для прямой печати металлом. Это потому, что их свойства далеко не идеальны для применения в промышленной 3D-печати, они чаще используются в декоративно-прикладном искусстве. С большим успехом они добавляются в пластиковый филамент — для 3D-печати на обычных 3D-принтерах.

Fe — Железо

Железо и магнитный железняк также, в основном, используются в качестве добавки к PLA-филаменту. В крупной промышленности чистое железо редко находит применение, а о стали мы написали выше.

Au, Ag — Золото, серебро и другие драгоценные металлы

Большинство сплавляющих слои порошка 3D-принтеров могут работать с драгоценными металлами, такими как золото, серебро и платина. Главная задача при работе с ними — убедиться в оптимальном расходе дорогостоящего материала. Драгоценные металлы применяются в 3D-печати ювелирных и медицинских изделий, а также при производстве электроники.

3D принтеры печатающие металлом

# 1: Sciaky EBAM 300 — титановый прут

Для печати действительно больших металлических конструкций лучшим выбором будет EBAM от Sciaky. Этот аппарат может быть любого размера, на заказ. Он используется, в основном, в аэрокосмической и оборонной промышленности США.

Как серийную модель, Sciaky продает EBAM 300. Он имеет размер рабочей области со сторонами 5791 х 1219 х 1219 мм.

Компания утверждает, что EBAM 300 является одним из самых быстрых коммерчески доступных промышленных 3D-принтеров. Конструкционные элементы самолетов, производство которых, по традиционным технологиям, могло занимать до полугода, теперь печатаются в течение 48 часов.

Уникальная технология Sciaky использует электронно-лучевую пушку высокой мощности для плавки титанового филамента толщиной 3мм, со стандартной скоростью осаждения около 3-9 кг/час.

# 2: Fabrisonic UAM — ультразвуковой

Другой способ 3D-печати больших металлических деталей — Ultrasound Additive Manufacturing Technology (UAM — технология ультразвукового аддитивного производства) от Fabrisonic. Детище Fabrisonic является трехосевым ЧПУ-станком, имеющим дополнительную сварочную головку. Металлические слои сначала разрезают, а затем сваривают друг с другом с помощью ультразвука. Крупнейший 3D-принтер Fabrisonic — “7200”, имеет объем сборки 2 х 2 х 1,5 м.

# 3: Laser XLine 1000 — металлический порошок

Одним из самых крупных, на рынке 3D-принтеров печатающих с помощью металлического порошка, долго являлся XLine 1000 производства Concept Laser. Он имеет область сборки размером 630 х 400 х 500 мм, а места занимает как небольшой дом.

Изготовившая его немецкая компания, которая является одним из поставщиков 3D-принтеров для аэрокосмических компаний-гигантов, таких как Airbus, недавно представила новый принтер — XLine 2000.

2000 имеет два лазера и еще больший объем сборки — 800 х 400 х 500 мм. Эта машина, которая использует патентованную технологию LaserCUSING (тип селективного лазерного плавления), может создавать объекты из сплавов стали, алюминия, никеля, титана, драгоценных металлов и из некоторых чистых материалов (титана и сортовых сталей.)

Подобные машины есть у всех основных игроков на рынке 3D-печати металлом: у EOS, SLM, Renishaw, Realizer и 3D Systems, а также у Shining 3D — стремительно развивающейся компании из Китая.

# 4: M Line Factory — модульная 3D-фабрика

Рабочий объем: 398,78 х 398,78 х 424,18 мм

От 1 до 4 лазеров, 400 — 1000 Вт мощности каждый.

Концепция M Line Factory основана на принципах автоматизации и взаимодействия.

M Line Factory, от той же Concept Laser, и работающий по той же технологии, делает акцент не на размере рабочей области, а на удобстве производства — он представляет собой аппарат модульной архитектуры, который разделяет производство на отдельные процессы таким образом, что эти процессы могут происходить одновременно, а не последовательно.

Эта новая архитектура состоит из 2 независимых узлов машины:

M Line Factory PRD (Production Unit — производственная единица)

Production Unit состоит из 3-х типов модулей: модуль дозирования, печатный модуль и модуль переполнения (лоток для готовой продукции). Все они могут быть индивидуально активированы и не образуют одну непрерывную единицу аппаратуры. Эти модули транспортируются через систему туннелей внутри машины. Например, когда новый порошок подается, пустой модуль хранения порошка может быть автоматически заменен на новый, без прерывания процесса печати. Готовые детали могут быть перемещены за пределы машины и немедленно автоматически заменяются следующими заданиями.

M Line Factory PCG (Processing Unit — процессинговая единица)

Это независимый блок обработки данных, который имеет встроенную станцию просеивания и подготовки порошка. Распаковка, подготовка к следующему заданию печати и просеивание происходят в замкнутой системе, без участия оператора.

# 5: ORLAS CREATOR — 3D-принтер готовый к работе

Создатели ORLAS CREATOR позиционируют этот 3D-принтер как максимально доступный, простой в обращении и готовый к работе, не требующий установки никаких дополнительных комплектующих и программ сторонних производителей, способный печатать прямо из файла комплектной CAD/CAM их собственной разработки.

Все необходимые компоненты установлены в относительно компактном корпусе, которому необходимо пространство 90х90х200 см. Много места он не займет, хоть и выглядит внушительно, да и весит 350 кг.

Как можно понять из приведенной производителем таблицы, металлический порошок спекается вращающейся лазерной системой, слоями 20-100 мкм толщиной и с размером “пикселя” всего в 40 мкм, в атмосфере азота или аргона. Подключить его можно к обычной бытовой электросети, если ваша проводка выдержит нагрузку в 10 ампер. Что, впрочем, не превышает требований средней стиральной машины.

Мощность лазера — 250 Ватт. Рабочая область составляет цилиндр 100 мм в диаметре и 110 в высоту.

# 6: FormUp 350 — Powder Machine Part Method (PMPM)

FormUp 350, работающий в системе Powder Machine Part Method (PMPM), создан компанией AddUp — совместным проектом Fives и Michelin. Это новейший аппарат для 3D-печати металлами, впервые представленный в ноябре на Formnext2016.

Принцип работы у этого 3D-принтера тот же, что и у приведенных выше коллег, но его главная особенность в другом — она заключается в его включенности в PMPM.

Принтер предназначен именно для промышленного использования, в режиме 24/7, и рассчитан именно на такой темп работы. Система PMPM включает в себя контроль качества всех комплектующих и материалов, на всех стадиях их производства и распространения, что должно гарантировать стабильно высокие показатели качества работы, в чем у Мишлена огромный многолетний опыт.

# 7: XJET — NanoParticle Jetting — струйная печать металлом

Технология впрыска наночастиц предполагает использование специальных герметичных катриджей с раствором, в котором находится взвесь наночастиц металла.

Наночастицы осаждаются и образуют собой материал печатаемого изделия.

Учитывая заявленные особенности технологии (применение металлических частиц наноразмера), несложно поверить создателям аппарата, когда они утверждают о его беспрецедентных точности и разрешении печати.

# 8: VADER Mk1 — MagnetoJet — струйная печать металлом

Технология Зака Вейдера MagnetoJet основана на изучении магнитной гидродинамики, а конкретнее — возможности управлять расплавленным металлом с помощью магнитных полей. Суть разработки в том, что из расплавленного алюминия формируется капля строго контролируемого размера, этими каплями и осуществляется печать.

Размер такой капельки — от 200 до 500 микрон, печать происходит со скоростью 1000 капель в секунду. Рабочая область принтера: 300 мм х 300 мм х 300 мм

Рабочий материал: Алюминий и его сплавы (4043, 6061, 7075). И, пусть пока это только алюминий, но принтер в 2 раза быстрее порошковых и до 10 раз дешевле.

В 2018 году планируется выпуск Mk2, он будет оснащен 10 печатающими головками, что должно дать прирост скорости печати в 30 раз.

# 9: METAL X — ADAM — атомная диффузия

Компания Markforged представила новую технологию 3D-печати металлом — ADAM, и 3D-принтер работающий по этой технологии — Metal X.

ADAM (Atomic Diffusion Additive Manufacturing) — технология атомной диффузии. Печать производится металлическим порошком, где частицы металла покрыты синтетическим связующим веществом, которое удаляется после печати, позволяя металлу соединиться в единое целое.

Главное преимущество технологии — отсутствие необходимости применения сверхвысоких температур непосредственно в процессе печати, а значит — отсутствие ограничений по тугоплавкости используемых для печати материалов. Теоретически, принтер может создавать 3D-модели из сверхпрочных инструментальных сталей — сейчас он уже печатает нержавейкой, а в разработке титан, Инконель и стали D2 и A2.

Технология позволяет создавать детали со сложной внутренней структурой, такой как в пчелиных сотах или в пористых тканях костей, что затруднительно при других технологиях 3D-печати, даже для DMLS.

Размер изделий: до 250мм х 220мм х 200мм. Высота слоя — 50 микрон.

Того гляди, скоро можно будет распечатать высококачественный нож — с нуля, за пару часов, придав ему любой самый замысловатый дизайн.

Хотите больше интересных новостей из мира 3D-технологий?

Подписывайтесь на нас в соц. сетях:

3D-печать металлами

3D-печать металлами можно считать одним из наиболее заманчивых и технологически сложных направлений аддитивного производства. Попытки печати металлами предпринимались с ранних дней развития технологий 3D-печати, но в большинстве случаев упирались в технологическую несовместимость. В этом разделе мы рассмотрим технологии, опробованные для печати как композитными материалами, содержащими металлы, так и чистыми металлами и сплавами.Струйная трехмерная печать (3DP)

Схема работы трехмерных струйных принтеров (3DP)Струйная 3D-печать является не только одним из старейших методов аддитивного производства, но и одним из наиболее успешных в плане использования металлов в качестве расходных материалом. Однако необходимо сразу же пояснить, что это технология позволяет создавать лишь композитные модели ввиду технологических особенностей процесса. Фактически, этот метод позволяет создавать трехмерные модели из любых материалов, которые могут быть переработаны в порошок. Связывание же порошка осуществляется с помощью полимеров. Таким образом, готовые модели нельзя назвать полноценно «металлическими».

В то же время, существует возможность преобразования композитных моделей в цельнометаллические за счет термической обработки с целью выплавки или выжигания связующего материала и спекания металлических частиц. Получаемые таким образом модели не обладают высокой прочностью ввиду пористости. Увеличение прочности возможно за счет пропитки полученной цельнометаллической модели. Например, возможна пропитка стальной модели бронзой с получением более прочной конструкции.

Получаемые подобным образом модели, даже с металлической пропиткой, не используются в качестве механических компонентов ввиду относительно низкой прочности, но активно используются в ювелирной и сувенирной промышленности.

Печать методом ламинирования (LOM)

Схема работы 3D-принтеров, использующих технологию ламинирования (LOM)3D-печать методом ламинирования подразумевает последовательное нанесение тонких листов материала с формированием за счет механической или лазерной резки и склеиванием для получения трехмерной модели.

В качестве расходного материала может использоваться и металлическая фольга.

Получаемые модели не являются полностью металлическими, так как их целостность основана на применении клея, связующего листы расходного материала.

Плюсом же данной технологии является относительная дешевизна производства и высокое визуальное сходство получаемых моделей с цельнометаллическими изделиями. Как правило, этот метод используется для макетирования.

Послойное наплавление (FDM/FFF)

Модель, изготовленная из BronzeFill до и после полировкиНаиболее популярный метод 3D-печати также не обошел стороной попытки использования металлов в качестве расходных материалов. К сожалению, попытки печати чистыми металлами и сплавами на данный момент не привели к значительным успехам. Использование тугоплавких металлов натыкается на вполне предсказуемые проблемы с выбором материалов для конструкции экструдеров, которые, по определению, должны выдерживать еще более высокие температуры.

Печать же легкоплавкими сплавами (например, оловом), возможна, но не дает достаточно качественной отдачи для практического применения.

Таким образом, в последнее время внимание разработчиков расходных материалов переключилось на композитные материалы по аналогии со струйной печатью. Типичным примером служит BronzeFill – композитный материал, состоящий из термопластика (детали не разглашаются, но, по всей видимости, используется PLA-пластик) и бронзового порошка. Получаемые модели имеют высокую визуальную схожесть с натуральной бронзой и даже поддаются шлифовке до глянца. К сожалению, физические и химические свойства готовых изделий ограничены параметрами связующего термопластика, что не позволяет классифицировать такие модели, как цельнометаллические.

Тем не менее, подобные материалы могут получить практическое применение не только в создании макетов, сувениров и предметов искусства, но и в промышленности. Так, эксперименты энтузиастов показали возможность создания проводников и экранирующих материалов с использованием термопластиков с металлическим наполнителем. Развитие этого направления может сделать возможной печать электронных плат.

Выборочное лазерное спекание (SLS) и прямое спекание металлов (DMLS)

Наиболее распространенный метод создания цельнометаллических трехмерных моделей подразумевает использование лазерных установок для спекания частиц металлического порошка. Данная технология именуется «выборочным лазерным спеканием» или SLS. Стоит отметить, что SLS используется не только для работы с металлами, но и с термопластиками в порошковом виде. Кроме того, металлические материалы зачастую покрываются более легкоплавкими материалами для снижения необходимой мощности лазерных излучателей. В таких случаях готовые металлические модели требуют дополнительного спекания в печах и пропитки для повышения прочности.Разновидностью технологии SLS является метод прямого лазерного спекания металлов (DMLS), ориентированный, как понятно из названия, на работу с чистыми металлическими порошками. Данные установки зачастую оснащаются герметичными рабочими камерами, наполняемыми инертным газом для работы с металлами, подверженными оксидации – например, с титаном. Кроме того, DMLS-принтеры в обязательном порядке применяют подогрев расходного материала до точки чуть ниже температуры плавления, что позволяет экономить на мощности лазерных установок и ускорять процесс печати.

Схема работы SLS, DLMS и SLM установок