Аммиак. Свойства аммиака. Получение аммиака. Соли аммония

Аммиак — одно из важнейших соединений азота.

Азот, входящий в состав белков и нуклеиновых кислот, является одним из компонентов, составляющих основу жизни. Поэтому очень важно было научиться синтезировать химические соединения с азотом. Сначала использовали электричество, но этот способ оказался очень дорогим. Более простым способом явилась химическая реакция соединения азота, находящегося в воздухе, с водородом в химическое соединение — аммиак!

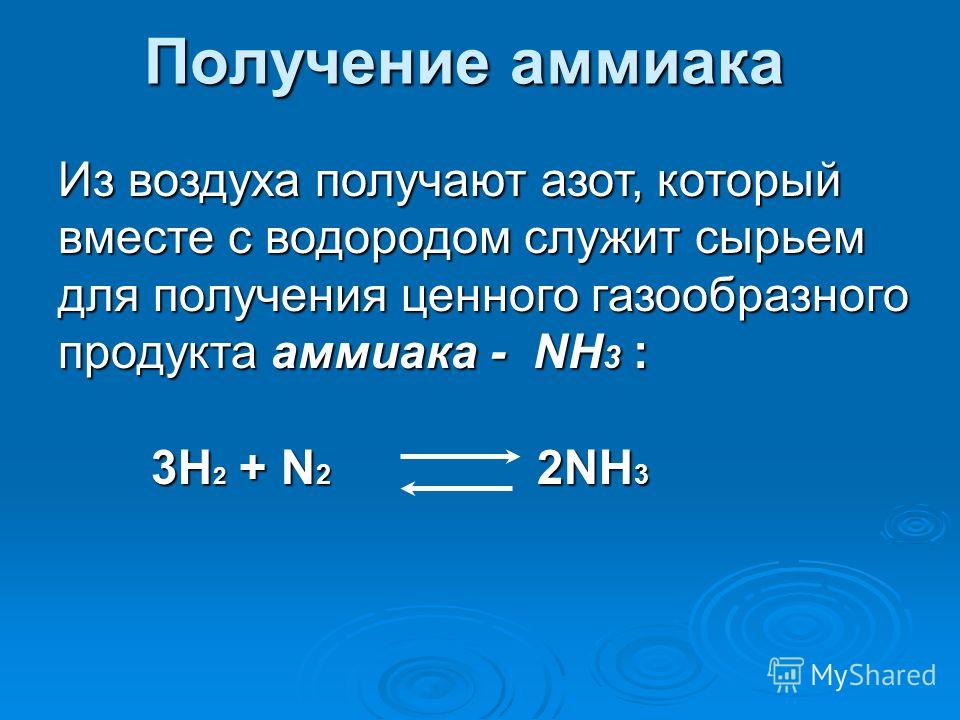

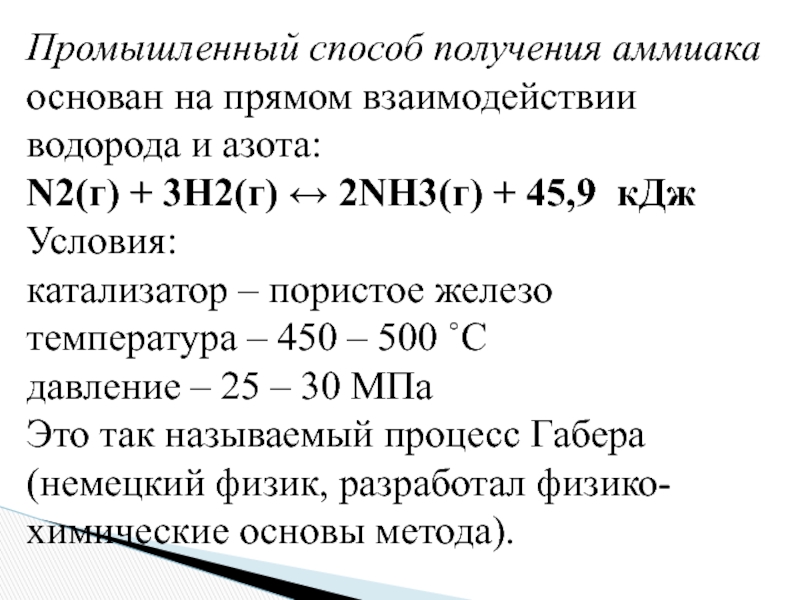

Получение аммиака

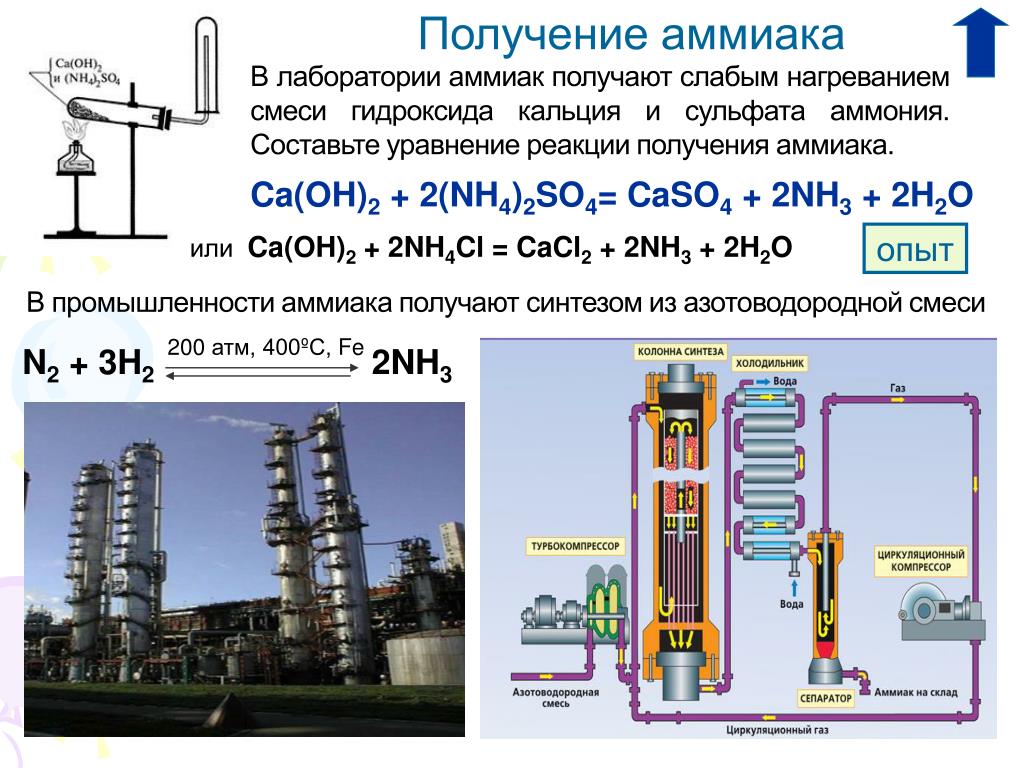

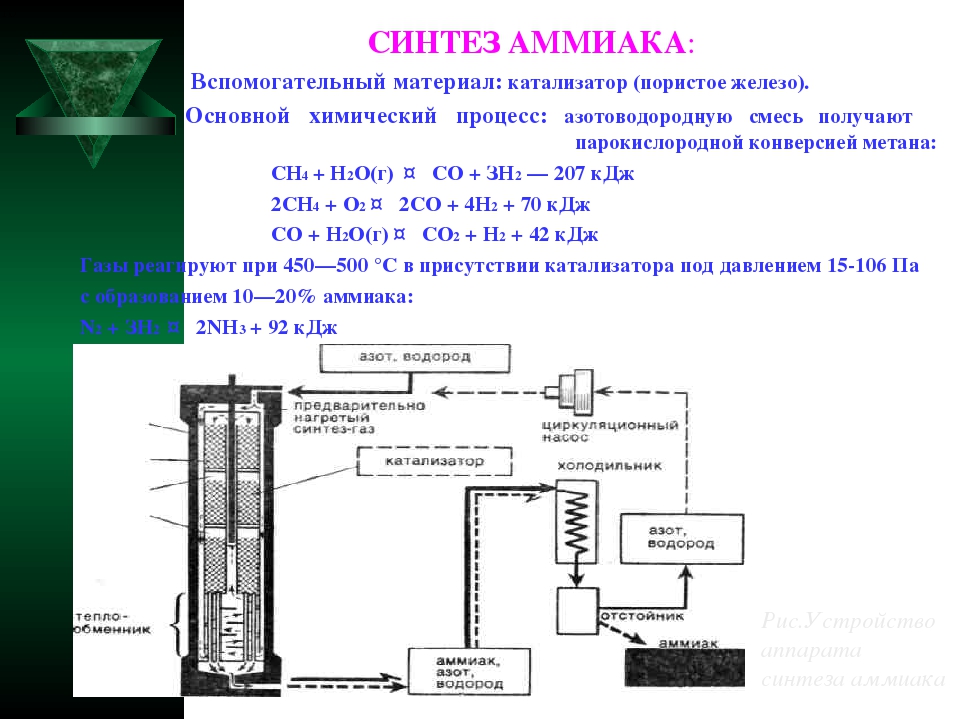

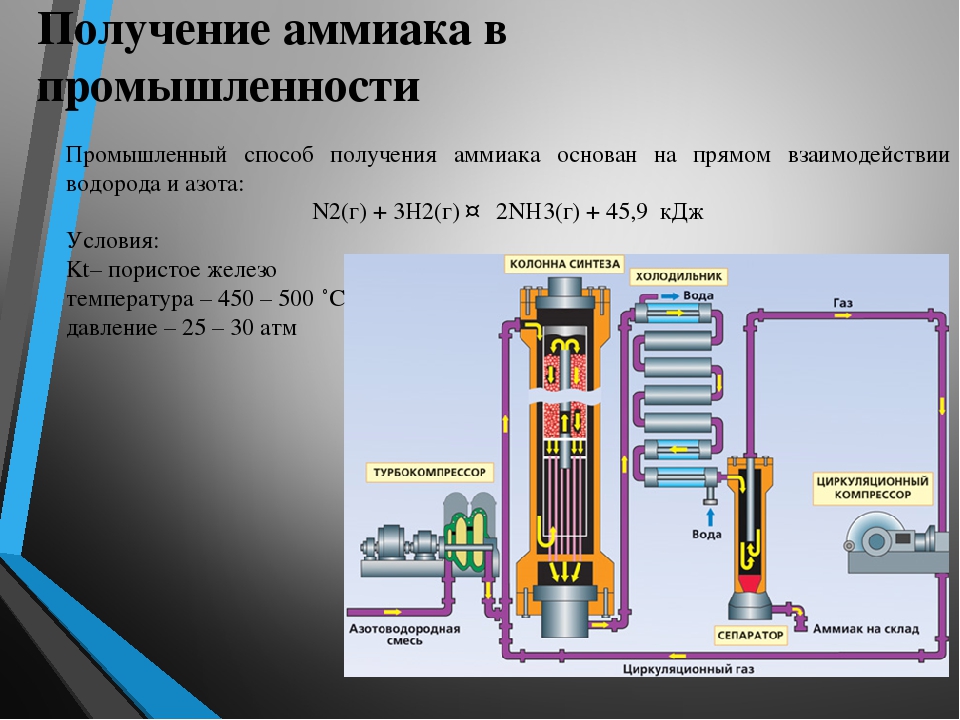

Получение аммиака в промышленности связано с прямым его синтезом из простых веществ. Как уже отмечалось, источником азота служит воздух, а водород получают из воды.

3H2 + N2 → 2NH3 + Q

Аммиак. Водный раствор

Реакция синтеза аммиака обратима, поэтому важно подобрать условия, при которых выход аммиака в химической реакции будет наибольшим.

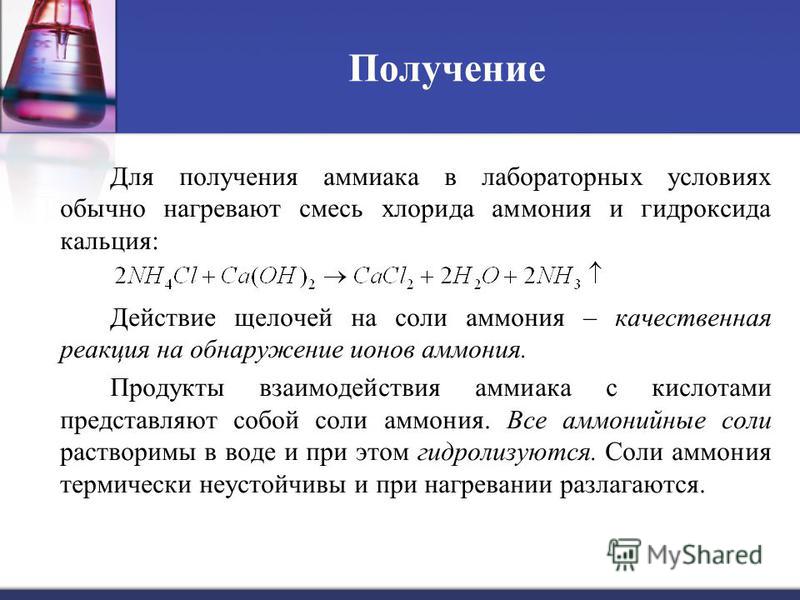

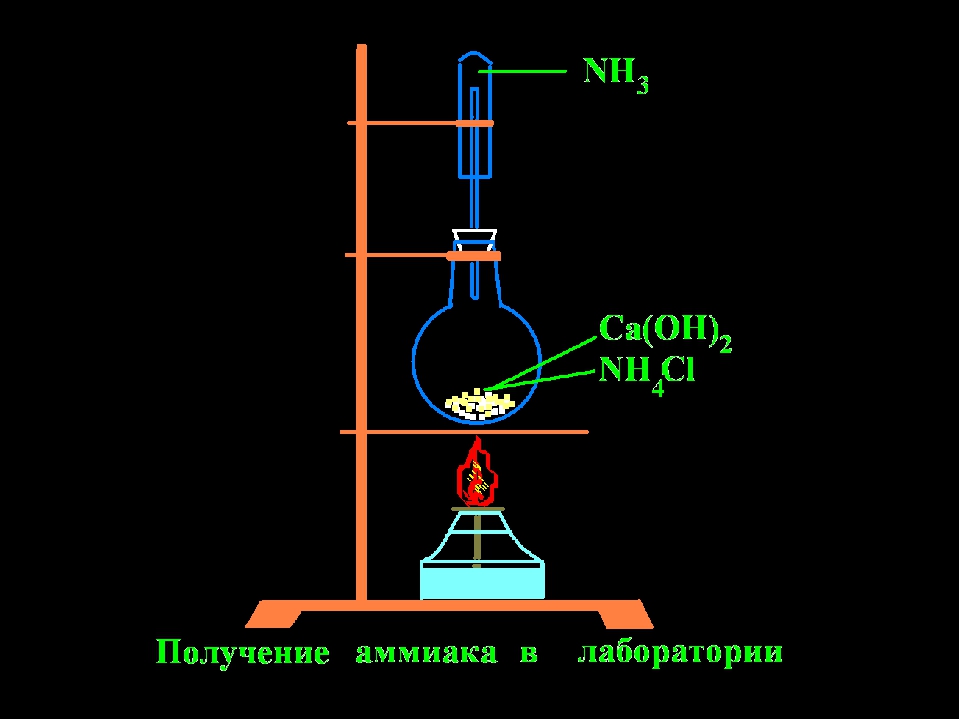

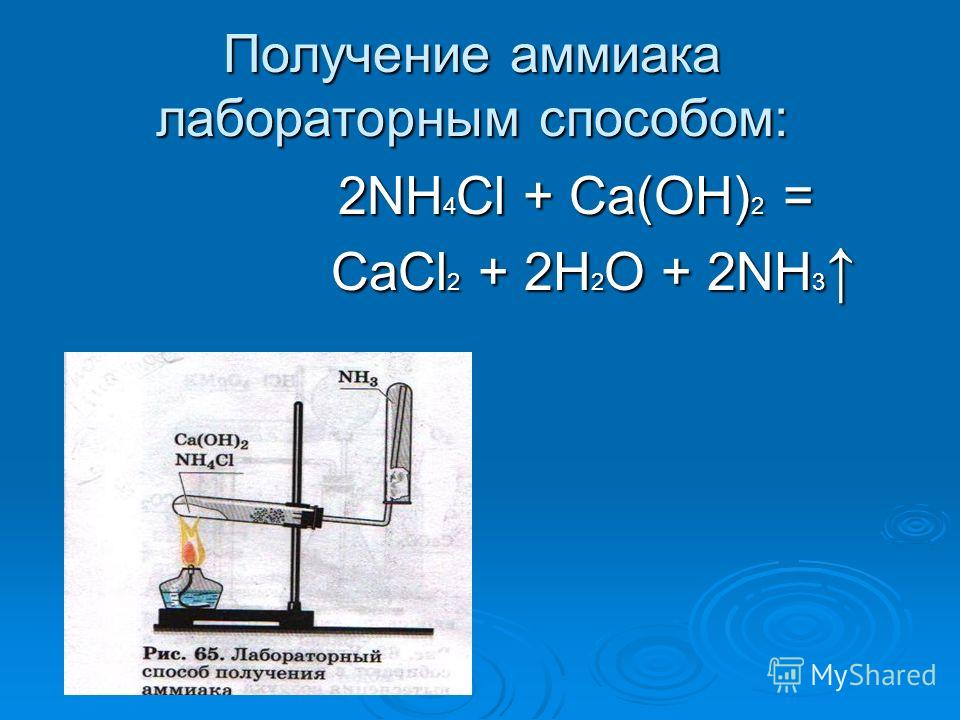

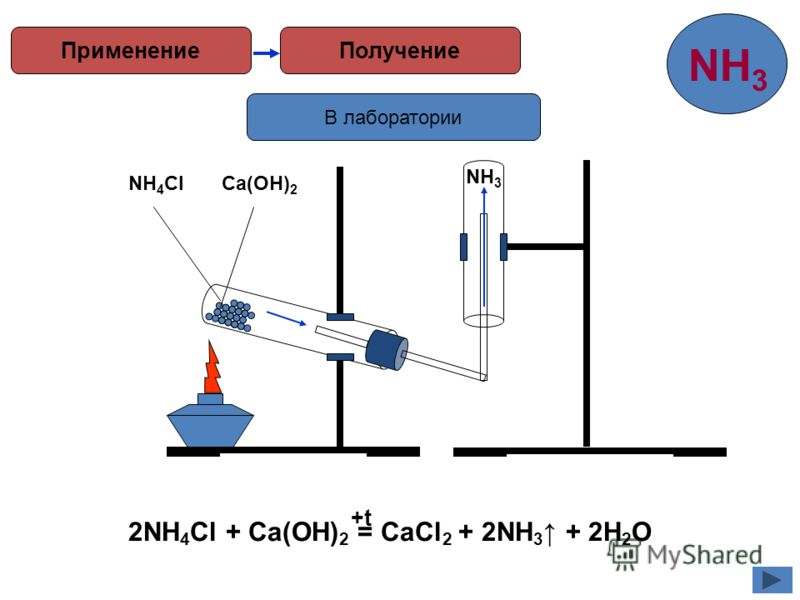

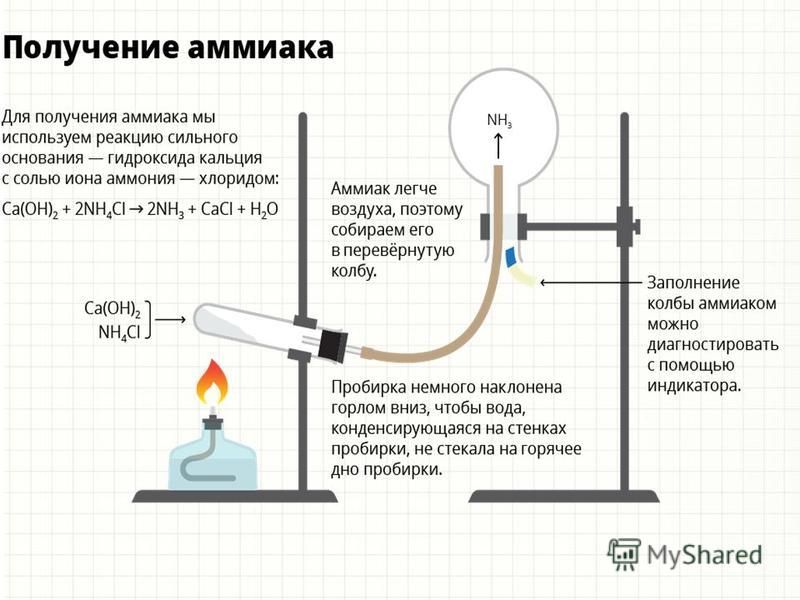

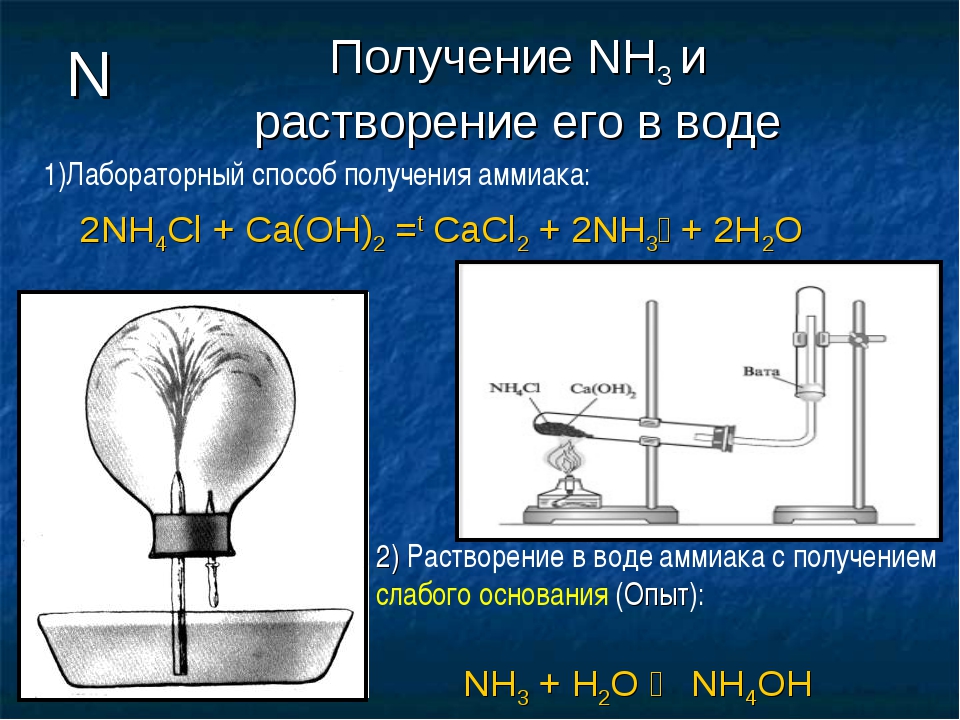

Получение аммиака в лабораторных условиях производят из смеси твёрдого хлорида аммония (NH4Cl) и гашенной извести. При нагревании интенсивно выделяется аммиак.

2NH4

Cl + Ca(OH)2 → CaCl2 + 2NH3 + 2H2OСвойства аммиака

Аммиак при обычных условиях — газ с резким и неприятным запахом. Аммиак ядовит! При 20 0C в воде растворяется 700 л аммиака. Полученный раствор называют аммиачной водой. Из-за такой растворимости аммиак нельзя собирать и хранить над водой.

Аммиак ядовит! При 20 0C в воде растворяется 700 л аммиака. Полученный раствор называют аммиачной водой. Из-за такой растворимости аммиак нельзя собирать и хранить над водой.

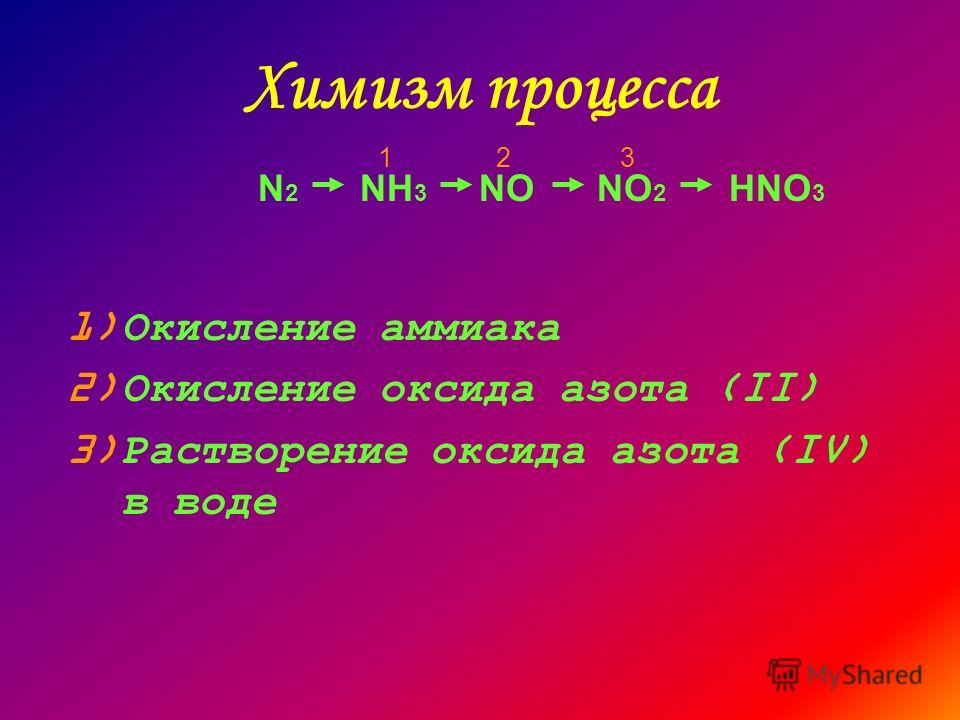

Аммиак — активный восстановитель. Такое свойство у него за счёт атомов азота, имеющих степень окисления «-3». Восстановительные свойства азота наблюдаются при горении аммиака на воздухе. Так как для азота наиболее устойчивая степень окисления — 0, то в результате этой реакции выделяется свободный азот.

Если в реакции горения использовать катализаторы (платину Pt и оксид хрома Cr2O3

4NH3 + 5 O2 → 4NO + 6H2O

Аммиак может восстанавливать металлы из их оксидов. Так реакцию с оксидом меди используют для получения азота.

2NH3 + 3CuO → 3Cu + N2 + 3H2O

Реакция гидроксида меди с аммиаком

Аммиак обладает свойствами оснований и щелочей. При растворении его в воде образуется ион аммония и гидроксид-ион. При этом соединения NH4OH — не существует! Поэтому формулу аммиачной воды лучше записать, как формулу аммиака!

При растворении его в воде образуется ион аммония и гидроксид-ион. При этом соединения NH4OH — не существует! Поэтому формулу аммиачной воды лучше записать, как формулу аммиака!

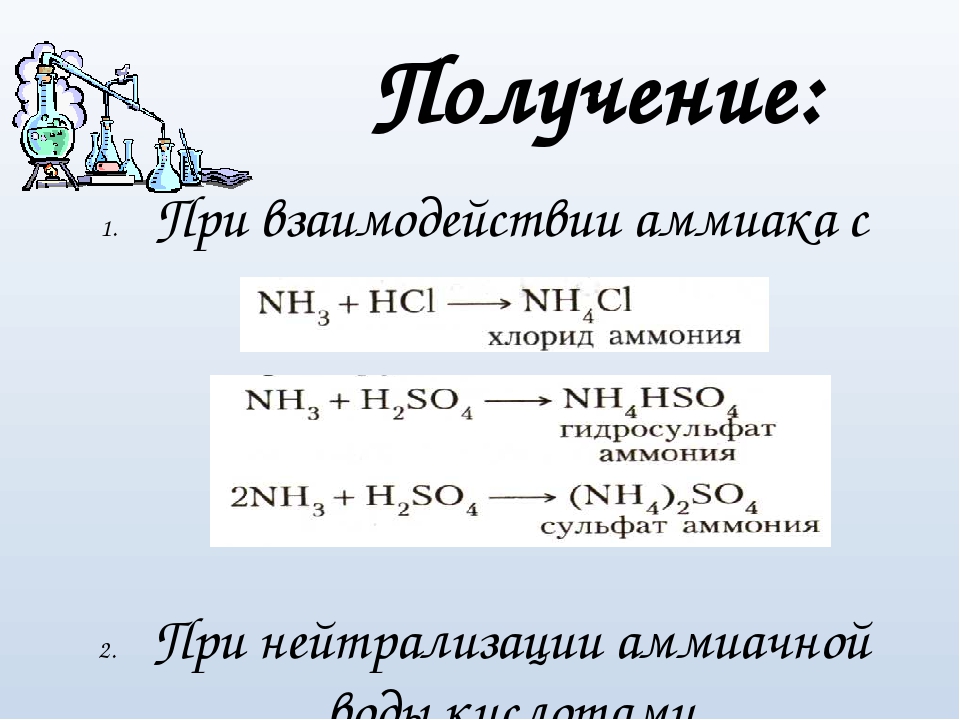

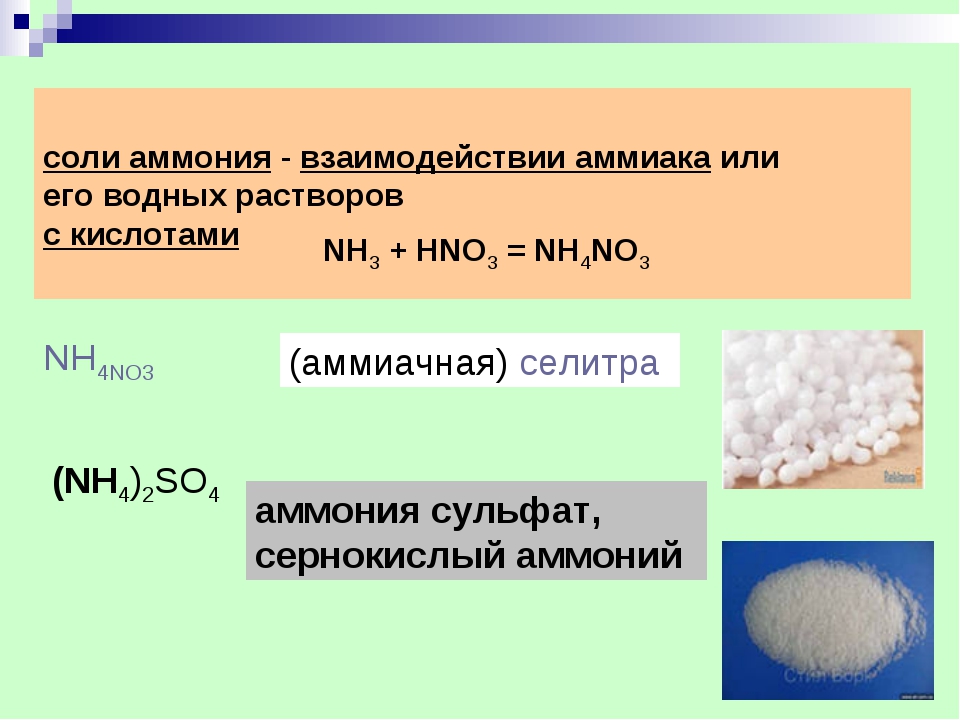

Основные свойства аммиака проявляются также и в реакциях с кислотами.

NH3 + HCl → NH4Cl (нашатырь)

NH 3 + HNO3 → NH4NO3 (аммиачная селитра)

Аммиак реагирует с органическими веществами. Например, искусственные аминокислоты получают с помощью реакции аммиака и A-хлорзамещёнными карбоновыми кислотами. Выделяющийся в результате реакции хлороводород (газ HCl) связывают с избытком аммиака, в результате которого образуется нашатырь (или хлорид аммония NH4Cl).

Многие комплексные соединения содержат в качестве лиганда аммиак. Аммиачный раствор оксида серебра, который используется для обнаружения альдегидов, представляет собой комплексное соединение — гидроксиддиаммин серебра.

Ag2O + 4NH3 + H2O →2[Ag(NH3)2]OH

Соли аммония

Соли аммония — твёрдые кристаллические вещества, не имеющие окраски. Почти все они растворяются в воде, и им характерны все те же свойства, которые имеют известные нам соли металлов. Они взаимодействуют со щелочами, при этом выделяется аммиак.

NH4Cl + KOH → KCl + NH3 + H2O

При этом, если дополнительно воспользоваться индикаторной бумагой, то эту реакцию можно использовать — как качественную реакцию на соли аммония. Соли аммония взаимодействуют с другими солями и кислотами. Например,

(NH4)2SO4 + BaCl2 → BaSO4 + 2NH4Cl

(NH4)2CO3 + 2HCl2 → 2NH4Cl + CO2 + H2O

Соли аммония неустойчивы к нагреванию.

NH4Cl → NH3 + HCl

NH4NO2 → N2 + 2H2O

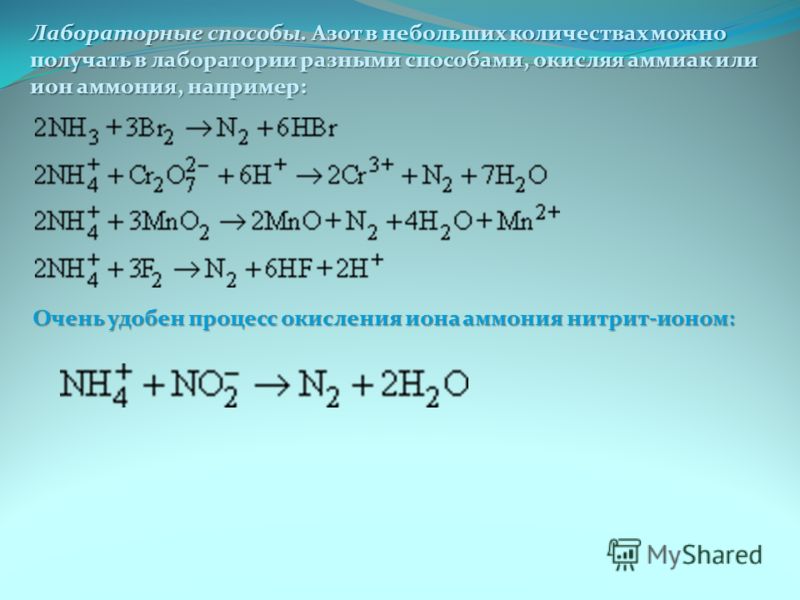

Последняя химическая реакция — разложение нитрита аммония — используется в химических лабораториях для получения чистого азота.

Аммиак — это слабое основание, поэтому соли, образованные аммиаком в водном растворе подвергаются гидролизу. В растворах этих солей имеется большое количество ионов гидроксония, поэтому реакция солей аммония — кислая!

NH4+ + H2O → NH3 + H3O+

Применение аммиака и его солей основано на специфических свойствах.

Водный раствор аммиака можно купить в аптеках под названием нашатырный спирт.

Водный раствор аммиака можно купить в аптеках под названием нашатырный спирт.

Аммиак — Что такое Аммиак?

Аммиак представляет собой бинарное неорганическое химическое соединение азота и водорода

Аммиак (Ammonia, нитрид водорода) — химическое соединение азота и водорода с формулой Nh4, при нормальных условиях — бесцветный газ с резким характерным запахом.Плотность аммиака почти в 2 раза меньше, чем у воздуха, ПДКр.з. 20 мг/м3 — IV класс опасности (малоопасные вещества) по ГОСТ 12.1.007.

Растворимость Nh4 в воде чрезвычайно велика — около 1200 объемов (при 0°C) или 700 объемов (при 20°C) в объеме воды.

В холодильной технике носит название R717, где R — Refrigerant (хладагент), 7 — тип хладагента (неорганическое соединение), 17 — молекулярная масса.

Аммиак относится к числу важнейших продуктов химической промышленности, ежегодное его мировое производство превышает 180 млн т.

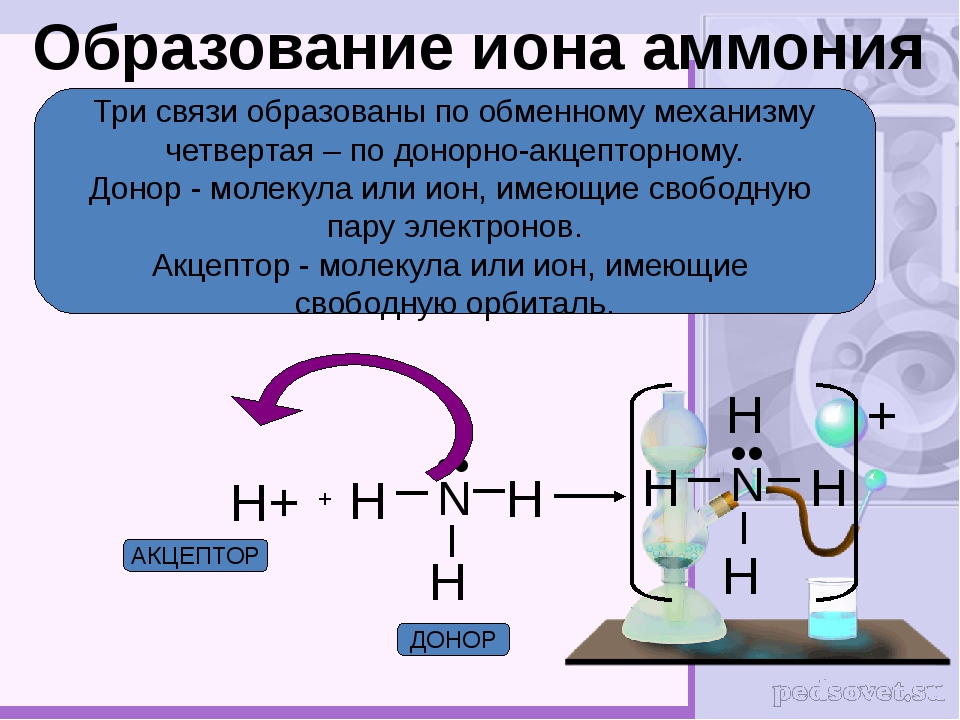

Молекула аммиака имеет форму треугольной пирамиды с атомом азота в вершине. 3 неспаренных p-электрона атома азота участвуют в образовании полярных ковалентных связей с 1s-электронами 3х атомов водорода (связи N − H), 4я пара внешних электронов является неподеленной, она может образовать ковалентную связь по донорно-акцепторному механизму с ионом водорода, образуя ион аммония Nh5+.

3 неспаренных p-электрона атома азота участвуют в образовании полярных ковалентных связей с 1s-электронами 3х атомов водорода (связи N − H), 4я пара внешних электронов является неподеленной, она может образовать ковалентную связь по донорно-акцепторному механизму с ионом водорода, образуя ион аммония Nh5+.

Несвязывающее 2х-электронное облако строго ориентировано в пространстве, поэтому молекула аммиака обладает высокой полярностью, что приводит к его хорошей растворимости в воде.

В жидком аммиаке молекулы связаны между собой водородными связями. Сравнение физических свойств жидкого аммиака с водой показывает, что аммиак имеет более низкие температуры кипения (t

Это в некоторой степени объясняется тем, что прочность водородных связей в жидком аммиаке существенно ниже, чем у воды; а также тем, что в молекуле аммиака имеется лишь одна пара неподеленных электронов, в отличие от двух пар в молекуле воды, что не дает возможность образовывать разветвленную сеть водородных связей между несколькими молекулами.

Аммиак легко переходит в бесцветную жидкость с плотностью 681,4 кг/м3, сильно преломляющую свет.

Подобно воде, жидкий аммиак сильно ассоциирован, главным образом за счет образования водородных связей.

Жидкий аммиак — хороший растворитель для очень большого числа органических, а также для многих неорганических соединений.

Физические и химические свойства аммиака

Формула – NH3. Молярная масса – 17 г/моль.

Физические свойства аммиака

Аммиак (NH3) – бесцветный газ с резким запахом (запах «нашатырного спирта»), легче воздуха, хорошо растворим в воде (один объем воды растворят до 700 объемов аммиака). Концентрированный раствор аммиака содержит 25% (массовых) аммиака и имеет плотность 0,91 г/см3.

Связи между атомами в молекуле аммиака – ковалентные. Общий вид молекулы AB3. В гибридизацию вступают все валентные орбитали атома азота, следовательно, тип гибридизации молекулы аммиака – sp3. Аммиак имеет геометрическую структуру типа AB3E – тригональная пирамида (рис.

1).

Аммиак имеет геометрическую структуру типа AB3E – тригональная пирамида (рис.

1).

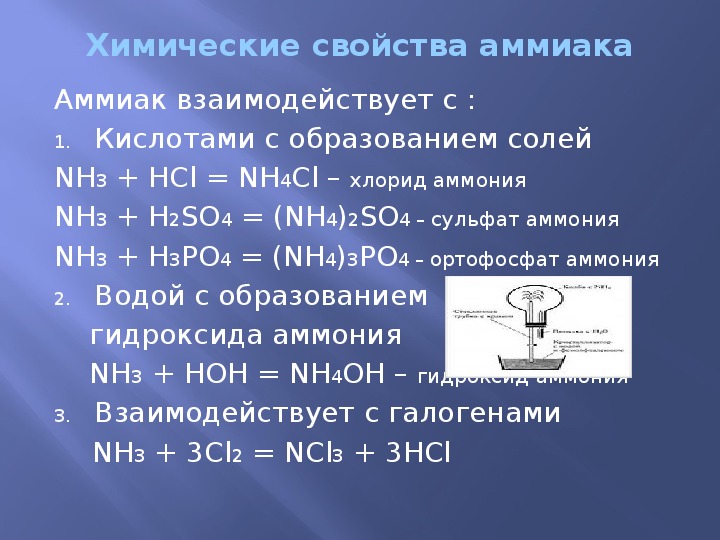

Химические свойства аммиака

В химическом отношении аммиак довольно активен: он вступает в реакции взаимодействия со многими веществами. Степень окисления азота в аммиаке «-3» — минимальная, поэтому аммиак проявляет только восстановительные свойства.

При нагревании аммиака с галогенами, оксидами тяжелых металлов и кислородом образуется азот:

2NH3 + 3Br2 = N2 + 6HBr

2NH3 + 3CuO = 3Cu + N2 + 3H2O

4NH3 +3O2 = 2N2 + 6H2O

В присутствии катализатора аммиак способен окисляться до оксида азота (II):

4NH3 + 5O2 = 4NO + 6H2O (катализатор – платина)

В отличие от водородных соединений неметаллов VI и VII групп, аммиак не проявляет кислотные свойства. Однако, атомы водорода в его молекуле все же способны замещаться на атомы металлов. При полном замещении водорода металлом происходит образование соединений, называемых нитридами, которые также можно получить и при непосредственном взаимодействии азота с металлом при высокой температуре.

Однако, атомы водорода в его молекуле все же способны замещаться на атомы металлов. При полном замещении водорода металлом происходит образование соединений, называемых нитридами, которые также можно получить и при непосредственном взаимодействии азота с металлом при высокой температуре.

Основные свойства аммиака обусловлены наличием неподеленной пары электронов у атома азота. Раствор аммиака в воде имеет щелочную среду:

NH3 + H2O ↔ NH4OH ↔ NH4+ + OH—

При взаимодействии аммиака с кислотами образуются соли аммония, которые при нагревании разлагаются:

NH3 + HCl = NH4Cl

NH4Cl = NH3 + HCl (при нагревании)

Получение аммиака

Выделяют промышленные и лабораторные способы получения аммиака. В лаборатории аммиак получают действием щелочей на растворы солей аммония при нагревании:

NH4Cl + KOH = NH3↑ + KCl + H2O

NH4+ + OH— = NH3↑+ H2O

Эта реакция является качественной на ионы аммония.

Применение аммиака

Производство аммиака – один из важнейших технологических процессов во всем мире. Ежегодно в мире производят около 100 млн. т. аммиака. Выпуск аммиака осуществляют в жидком виде или в виде 25%-го водного раствора – аммиачной воды. Основные направления использования аммиака – производство азотной кислоты (производство азотсодержащих минеральных удобрений в последствии), солей аммония, мочевины, уротропина, синтетических волокон (нейлона и капрона). Аммиак применяют в качестве хладагента в промышленных холодильных установках, в качестве отбеливателя при очистке и крашении хлопка, шерсти и шелка.

Примеры решения задач

Формула аммиака в химии

Определение и формула аммиака

Химическая формула –

Молярная масса равна г/моль.

Физические свойства – аммиак представляет из себя бесцветный газ с резким запахом, температура плавления , температура кипения , он хорошо растворяется в воде (при 30 массовых с плотностью 0,892 г/мл), спирте и ряде других органических растворителей.

Химические свойства аммиака

- проявляет амфотерные свойства (кислотные свойства очень слабые) поэтому взаимодействует с щелочными металлами, с кислотами, с окислителями, с ионами переходных металлов:

Получение аммиака

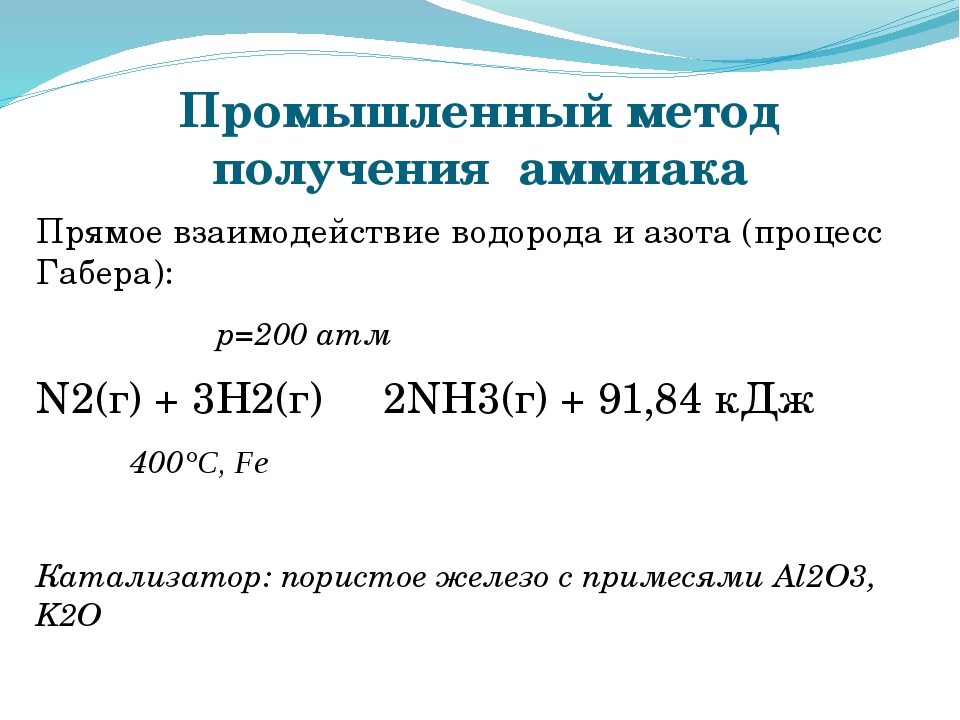

В промышленности аммиак получают прямым взаимодействием водорода и азота в присутствии различных катализаторов (платина, никель, железо):

В лаборатории аммиак получают действием сильных щелочей на соли аммония при нагревании:

Применение

Аммиак применяется для получения азотных удобрений, взрывчатых веществ, различных полимеров, используется в производстве азотной кислоты, соды и других продуктов химической промышленности, также нашёл применение в медицине в качестве возбудителя дыхания, стимулятора рвоты, примочек. Жидкий аммиак применяется как растворитель.

Качественная реакция

Качественной реакцией на аммиак является посинение смоченной водой лакмусовой бумаги. Другая качественная реакция на аммиак – это образование жёлто-бурого осадка при взаимодействие аммиака с реактивом Несслера:

Примеры решения задач

| Понравился сайт? Расскажи друзьям! | |||

Современный процесс производства аммиака.

Современный процесс получения аммиака основан на его синтезе из азота и водорода при температурах 380 — 450 0C и давлении 250 атм с использованием железного катализатора:

N2 (г. ) + 3h3 (г.) = 2Nh4 (г.)

) + 3h3 (г.) = 2Nh4 (г.)

Азот получают из воздуха. Водород получают восстановлением воды (пара) с помощью метана из природного газа либо из лигроина. Лигроин (нафта) представляет собой жидкую смесь алифатических углеводородов, которая получается при переработке сырой нефти (см. гл. 18).

Работа современного аммиачного завода очень сложна. На рис. 7.2 показана упрощенная схема действия аммиачного завода, работающего на природном газе. Эта схема действия включает восемь стадий.

1-я стадия. Удаление серы из природного газа. Это необходимо, поскольку сера представляет собой каталитический яд (см. разд. 9.2).

2-я стадия. Получение водорода восстановлением пара при 750 0C и давлении 30 атм с помощью никелевого катализатора:

Ch5 (г.) + h3O (г.) = СО (г.) + ЗН 2 (г.)

3-я стадия. Впуск воздуха и сгорание части водорода в кислороде вводимого воздуха:

2h3 (г.) + O2 (г.) = 2h3O (г.) В результате получается смесь водяного пара, моноксида углерода и азота. Водяной пар восстанавливается с образованием водорода, как на 2-й стадии.

Водяной пар восстанавливается с образованием водорода, как на 2-й стадии.

4-я стадия. Окисление моноксида углерода, образующегося на стадиях 2 и 3, до диоксида углерода по следующей реакции «сдвига»: СО (г.) + h3O (г.) = CO2 (г.) + h3 (г.)

Этот процесс проводится в двух «реакторах сдвига». В первом из них используется катализатор из оксида железа и процесс проводится при температуре порядка 400 0C Во втором используется медный катализатор и процесс проводится при температуре 220°С.

5-я стадия. Вымывание диоксида углерода из газовой смеси при помощи буферного щелочного раствора карбоната калия или раствора какого-либо амина, например этаноламина Nh3Ch3Ch3OH. Диоксид углерода в конце концов сжижают и используют для производства мочевины, либо выпускают в атмосферу.

6-я стадия. После 4-й стадии в газовой смеси остается еще около 0,3% моноксида углерода. Поскольку он может отравлять железный катализатор во время синтеза аммиака (на 8-й стадии), моноксид углерода удаляют путем конверсии водородом в метан на никелевом катализаторе при температуре 325°С.

7-я стадия. Газовую смесь, которая теперь содержит приблизительно 74% водорода и 25% азота, подвергают сжатию; при этом ее давление возрастает от 25-30 атм до 200 атм. Поскольку это приводит к повышению температуры смеси, ее сразу же после сжатия охлаждают.

8-я стадия. Газ из компрессора поступает теперь в «цикл синтеза аммиака». Схема, приведенная на рис. 7.2, дает упрощенное представление об этой стадии. Сначала газовая смесь попадает в каталитический конвертер, в котором используется железный катализатор и поддерживается температура 380-450°С. Газовая смесь, выходящая из этого конвертера, содержит не более 15% аммиака. Затем аммиак сжижают и направляют в приемный бункер, а непрореагировавшие газы возвращают в конвертер.

Оглавление:

Практическое занятие «Получение аммиака и опыты с ним. Знакомство со свойствами водного раствора аммиака»

Цель: закрепить знания о свойствах

соединений азота со степенью окисления — 3,

добиться использования учащимися этих знаний

для объяснения наблюдаемых явлений.

Задачи.

Образовательные: формирование у учащихся необходимых теоретических навыков и умений, необходимых для выполнения лабораторных и практических работ; осуществление контроля за приобретенными знаниями.

Развивающие: развитие умений обобщать знания по данной теме, совершенствование учебных умений, развитие интереса к предмету.

Воспитательные: воспитание осознанной потребности в знаниях.

Задачи для учащихся: учащиеся должны собрать прибор для получения аммиака, получить аммиак, используя лабораторный способ, изучить физические свойства аммиака, взаимодействие данного вещества с водой и кислотами; провести реакции, подтверждающие основной характер гидроксида аммония; рассмотреть химизм процессов с точки зрения теории электролитической диссоциации; объяснить наблюдаемые явления.

Методы проведения занятия:

частично-поисковый, практические исследования,

самостоятельные работы учащихся.

Формы деятельности: индивидуальная, парная, групповая, фронтальная.

Оборудование: штатив, пробирка, вата, пробка с газоотводной трубкой, ложечка или шпатель, стеклянные палочки, нагревательный прибор, концентрированные азотная и соляная кислота, вода в химическом стакане, фенолфталеин, растворы серной кислоты и хлорида железа (111).

Ход урока

1. Организационный момент.

— Добрый день! Я рада видеть вас сегодня на уроке. Думаю, что наша совместная работа будет полезной и интересной. Давайте улыбнемся друг другу, настроимся на поиск и творчество и начинаем наш урок.

2. Повторение ранее изученного.

Часть В (задания с кратким ответом)

Среди перечисленных свойств укажите те свойства, которые характерны для аммиака:

- легче воздуха;

- тяжелее воздуха;

- газ желто-зеленого цвета;

- бесцветный газ;

- ядовитый;

- неядовитый;

- газ с резким запахом;

- газ без запаха.

Ответ дайте в виде последовательности цифр в порядке их возрастания.

Ответ: 1457.

3. Подготовка к выполнению работы.

1. Фронтальное обсуждение хода практической работы.

2. Составление схемы опытов.

3. Схема записывается на доске и несколько раз “озвучивается” технологическим планом. Это необходимо, так как учащимся надо быстро выполнить большое количество действий, а их последовательность забывается.

4. Фронтальное обсуждение вопросов.

- Как должна быть расположена в штативе пробирка для получения аммиака? Почему?

- Иногда пробирка для получения аммиака при нагревании лопается. Почему? Каким образом нужно нагревать?

- Как определить выделение аммиака? По каким признакам вы установите, что пробирка заполнена аммиаком?

- Почему аммиак собирают в пробирку, держа ее вверх дном?

- Что будем наблюдать при опускании пробирки с аммиаком в воду?

4. Повторение правил по технике безопасности.

Повторение правил по технике безопасности.

Следует обратить внимание учащихся на то, что запах аммиака очень резок. Настолько, что может привести в чувство человека, потерявшего сознание, когда к его носу подносят ватку, смоченную нашатырным спиртом(10%-ным водным раствором аммиака). Вдыхание больших количеств аммиака сопровождается удушьем, слезотечением, головокружением и болями в желудке.

Поэтому желательно провести все опыты быстро, перенести прибор под тягу и не вдыхать аммиак.

5. Выполнение работы.

Перед началом работы целесообразно разделить класс на группы, с тем чтобы каждая группа выполняла свой вариант заданий. Если реактивов достаточное количество, можно разделить на три группы.

В ходе выполнения работы использовать инструктивную карточку.

Дифференцированные самостоятельные работы

Вариант 1 — задания этой группы необходимы

умения: проводить эксперимент, правильно

описывать наблюдаемые явления, анализировать

результаты эксперимента, формулировать частные

и общие выводы.

Вариант 2 — они должны провести теоретический анализ, экспериментально подтвердить высказанные предложения, объяснить наблюдения и сформулировать вывод.

Вариант 3 — теоретически обосновать гипотезу и экспериментально ее проверить.

Цель: познакомиться со способом получения аммиака и изучить его свойства.

Вариант 1

1. Получить аммиак.

Опыт №1

Инструкция.

1) Возьмите два кристаллических вещества: хлорид аммония и гидроксид кальция. Какие вещества образуются при взаимодействии хлорида аммония и гидроксида кальция? Напишите уравнение реакции.

2) Соберите прибор для получения аммиака.

3) Получите аммиак и соберите его в пробирку. Для этого равные объемы хлорида аммония и гидроксида кальция перемешайте в ступке и поместите в сухую пробирку. Осторожно нагрейте смесь.

4) Назовите четыре физических свойства аммиака,

которые вы обнаружили в этом опыте.

5) Изучите растворимость аммиака в воде.

Опыт №2

Инструкция.

1) Пробирку с аммиаком закройте пробкой, в которую вставлена пипетка с водой. Выдавите воду из пипетки в пробирку с аммиаком и опустите пробирку с аммиаком в сосуд с водой. Под водой снимите с пипетки колпачок. Опишите наблюдения и объясните их. Обобщите, какими физическими свойствами обладает аммиак.

2) К полученному раствору аммиака прилейте каплю раствора фенолфталеина. Объясните наблюдения. Сделайте вывод, к какому классу соединений относится продукт взаимодействия аммиака с водой. Запишите уравнение реакции.

3) Изучите взаимодействие аммиака с кислотами.

Опыт №3

Инструкция.

1) Нагрейте смесь хлорида аммония и гидроксида кальция, поднесите к отверстию газоотводной трубки палочку, смоченную концентрированной соляной кислотой.

2) Опишите наблюдения, объясните их.

3) Запишите уравнение реакции.

4) Изучите свойства водного раствора аммиака.

Опыт №4

Инструкция.

1) Нагрейте водный раствор аммиака, в который добавлен раствор фенолфталеина; опишите наблюдения и объясните их. Запишите уравнение реакции.

2) Исследуйте раствор хлорида аммония на лакмус. На основании исследования среды раствора сделайте вывод о силе гидроксида аммония как основания.

3) Проведите реакцию гидроксида аммония с раствором серной кислоты: в пробирку налейте раствор аммиака в воде объемом 4-5 мл. Добавьте в него 2-3 капли раствора фенолфталеина и прилейте к нему по каплям раствор серной кислоты до исчезновения малиновой окраски. Объясните наблюдения, запишите ионные уравнения реакций (полное и сокращенное).

4) Проведите реакцию гидроксида аммония с

раствором хлорида алюминия: в пробирку налейте

раствор хлорида алюминия объемом 2-3 мл и добавьте

раствор аммиака в воде того же объема. Объясните

наблюдения, запишите ионные уравнения реакций

(полное и сокращенное).

Объясните

наблюдения, запишите ионные уравнения реакций

(полное и сокращенное).

5) Сформулируйте вывод о свойствах водного раствора аммиака.

Вариант 2

1. Получите аммиак и изучите его свойства: растворимость в воде; химический характер продукта его взаимодействие аммиака с кислотами.

Опыт №1

Инструкция.

1) Выберите из стоящих на столе реактивов те, которые вам необходимы для получения аммиака и изучения его свойств.

2) Соберите прибор для получения аммиака и изучения его свойств.

3) Проведите опыты. Оформите результаты опытов. Запишите уравнения реакций в молекулярном и ионном виде.

4) Сформулируйте вывод о физических свойствах аммиака.

5) Нагрейте водный раствор аммиака, в который

добавлен раствор фенолфталеина. Опишите

наблюдения и объясните их. Запишите уравнение

реакции. Сформулируйте вывод.

6) Исследуйте раствор хлорида аммония на лакмус. Напишите уравнение реакции гидролиза хлорида аммония.

7) С какими из предложенных веществ: хлорид натрия, хлорид алюминия, серная кислота, азотная кислота, сульфат калия – будет взаимодействовать водный раствор аммиака? Докажите правильность ваших ответов. Оформите результаты опытов. Сделайте вывод о свойствах водного раствора аммиака.

Вариант 3

1. Получите аммиак и изучите его свойства: растворимость в воде; свойства продукта взаимодействия его с водой; взаимодействие с кислотами.

Опыт №1

Инструкция.

1) Выскажите обоснованные предположения о том, какие из предложенных веществ: гидроксид кальция, хлорид аммония, гидроксид натрия, серная кислота – можно использовать для получения аммиака.

2) Выберите наиболее простой способ получения

аммиака. Отберите реактивы, необходимые для

получения аммиака и изучения его свойств.

Соберите прибор для получения аммиака. Проведите

опыты.

Отберите реактивы, необходимые для

получения аммиака и изучения его свойств.

Соберите прибор для получения аммиака. Проведите

опыты.

3) Оформите результаты опытов. Уравнения реакций запишите в молекулярном и ионном виде.

4) На основании результатов опытов сформулируйте вывод о физических и химических свойствах аммиака.

5) Предложите и проведите опыт, доказывающий, что водный раствор аммиака – слабый электролит.

6) Выберите из предложенных вам реактивов те, с которыми будет реагировать водный раствор аммиака: гидроксид калия, соляная кислота, азотная кислота, сульфат натрия, хлорид алюминия. Экспериментально проверьте правильность вашего выбора. Оформите результаты опытов. Уравнения реакций запишите в молекулярном и ионном виде.

7) Сформулируйте вывод о свойствах водного раствора аммиака.

2. Оформление результатов практического занятия.

| № опыта | Действия | Наблюдения (рисунки) |

Объяснения, выводы |

Запись молекулярных и ионных уравнений реакций |

Закрепление знаний

Задание №1

Установите соответствие между индикатором и

окраской этого индикатора в водном растворе

аммиака. Ответ дайте в виде последовательности

цифр, соответствующих буквам по алфавиту.

Ответ дайте в виде последовательности

цифр, соответствующих буквам по алфавиту.

| Индикатор | Окраска индикатора |

| А) метилоранж, | 1) малиновая, |

| Б) лакмус, | 2) синяя, |

| В) фенолфталеин, | 3) фиолетовая, |

| 4) желтая. |

Ответ: 421.

Задание №2

В ходе синтеза аммиака из азота и водорода было

израсходовано 140 г азота. Образовавшийся аммиак

полностью прореагировал с избытком соляной

кислоты. Определите массу (в граммах)

образовавшегося хлорида аммония.

Определите массу (в граммах)

образовавшегося хлорида аммония.

Задание №3

Аммиак реагирует с кислородом в присутствии металлической платины. Определите массу в граммах образовавшегося оксида азота (II), если прореагировало 1000 л (н.у) аммиака, а выход продукта реакции равен 70,9 %. Ответ дайте в виде целого числа без указания единиц измерения.

Задание №4

Укажите, какое суждение является правильным:

А) аммиак получают методои вытеснения воздуха, держа пробирку кверху дном; Б) в лаборатории аммиак получают, нагревая смесь сухих гидроксида кальция и хлорида аммония.

1) верно только А,

3) верны оба суждения,

2) верно только Б,

4) оба суждения неверны.

Ответ: 3.

Итог урока. После заполнения таблицы

учащиеся делают вывод о том, что они научились

делать в результате практической работы.

Они должны записать название и химическую формулу, сделать пояснения.

Домашнее задание: закончить оформление практической работы. Подготовить сообщение: “Нитраты”.

Аммоний получение аммиака — Справочник химика 21

Получение аммиака из хлорида аммония. Приготовьте смесь, состоящую из 1—2 микрошпателей хлорида аммония [c.164]Лабораторный способ получения аммиака основан на взаимодействии хлорида аммония с гашеной известью при нагревании. [c.131]

Определить массу нитрата аммония, полученного прп взаимодействии избытка аммиака с 50%-ным раствором азотной кислоты массой 25 т. [c.180]

Лабораторный метод получения нитрата аммония из аммиака и азотной кислоты лежит в основе промышленных решений. В рассматриваемом случае проблема сводится к нахождению экономичных методов промышленного производства аммиака и азотной кислоты.

[c.59]

[c.59]Водородистые соединения. Их электролитическая и восстановительная характеристика. Методы получения. Аммиак. Нитриды и фосфаты. Аммоний как комплексный ион. Соли аммония и их химические свойства. Аммиакаты. [c.250]

Необходимую при этом способе двуокись углерода получают обжигом известняка. Остающийся после обжига СаСОд СаО идет для приготовления известкового молока, применяемого для регенерации (обратного получения) аммиака из хлорида аммония, образующегося наряду с гидрокарбонатом натрия. [c.473]

Получение нитрата аммония действием аммиака ца водный раствор азотной кислоты. [c.175]

Фиксация атмосферного азота. Получение аммиака. До конца прошлого столетия аммиак получался в промышленном масштабе исключительно как побочный продукт при коксовании каменного угля. Каменный уголь содержит от 1 до 2% азота. При сухой перегонке угля почти весь этот азот выделяется в виде аммиака и солей аммоння. Отделение аммиака и солей аммония от других газообразных продуктов сухой перегонки достигается пропусканием коксового газа через воду. Из этой аммиачной или, как ее на -)ывают, газовой воды аммиак выделяется при нагревании с известью. [c.404]

Отделение аммиака и солей аммония от других газообразных продуктов сухой перегонки достигается пропусканием коксового газа через воду. Из этой аммиачной или, как ее на -)ывают, газовой воды аммиак выделяется при нагревании с известью. [c.404]

Сколько граммов хлористого аммония взаимодействуют при получении аммиака с а) 28 г окиси кальция [c.84]

Написать уравнение реакции образования азотнокислого аммония из аммиака и азотной кислоты. Вычислить по составленному уравнению, сколько каждого реагента необходимо для получения соли в количестве а) 40 г [c.84]

Исследуемый раствор, содержащий ионы магния (- 5-10 моль), помещают в мерную колбу емкостью 25 мл и доводят раствор дистиллированной водой до метки. Переносят пипеткой в два стакана емкостью 200 мл пробы раствора по 10 мл. В каждый стакан добавляют по 5 мл 25%-ного раствора аммиака и 5 г хлорида аммония. Полученный раствор дистиллированной водой доводят до 50 мл, помещают в кристаллизатор со льдом п затем вводят в него трубку с пористым фильтром прибора для радиометрического титрования (см. рис. 135). [c.351]

рис. 135). [c.351]

При введении в эту систему ионов водорода происходит свя зывание ОН , вследствие чего в кислой среде равновесие реакции смещается вправо. Увеличение же концентрации ионов ОН ,, напротив, смещает равновесие реакции влево. Именно на этом основан лабораторный способ получения аммиака взаимодействием солей аммония со щелочами. На этом же основан и один из способов качественного открытия иона аммония при действии щелочи на раствор, содержащий ионы МН , выделяется аммиак, который обнаруживается по запаху либо по его действию на лакмусовую бумагу. [c.170]

Написать уравнение реакции получения аммиака действием едкого натра на гидрофосфат аммония. [c.196]

Основа — медь и ее сплавы. Кадион И растворяют в воде из расчета 2 г на 100 см раствора (раствор I). Персульфат аммония и аммиак (плотность 0,91 г/см ) растворяют в воде нз расчета 10 г (первого) и 10 см- (второго) на 100 см раствора (раствор 2). Растворы 1 и 2 смешивают в отношении объемов 1 1 и добавляют пропиловый спирт в отиошеинн 4 1. Диоксид титана замешивают на полученной смеси из расчета 12—15 г на [c.275]

Растворы 1 и 2 смешивают в отношении объемов 1 1 и добавляют пропиловый спирт в отиошеинн 4 1. Диоксид титана замешивают на полученной смеси из расчета 12—15 г на [c.275]

Для получения аммиака используйте прибор, показанный на рис. 52. В фарфоровой ступке приготовьте небольшое количество смеси из хлорида аммония и гашеной извести (по объема пробирки каждого вещества) и тщательно разотрите пестиком. Обратите внимание на запах. Наблюдается ли взаимодействие между взятыми веществами при обычных условиях [c.136]

Напишите уравнения реакций получения аммиака при условии, что одним из исходных веществ будет являться а) азот, б) соль аммония, в) азотная кислота, г) нитрид алюминия. [c.152]

В своем учебипке Г. И. Гесс широко применял химические урав-ненля, что было для того времени большим нововведением. Например, получение аммиака из хлорида аммония и оксида кальция и образование мочевипы оп выразил так [c. 142]

142]

Соли аммония могут быть использованы для получения аммиака в лабораторных условиях [c.85]

В лаборатории аммиак получают действием сильных Получение аммиака оснований на соли аммония [c.465]

Укажите названия и формулы аммониевых солей ортофосфорной кислоты. Почему аммиак может быть получен из них путем простого нагревания, тогда как для получения аммиака из хлористого аммония последний необходимо предварительно смешать с известью или едким натром и т. п. [c.229]

Аммиак. Строение молекулы. Окислительно-зосстановительные свойства. Растворение в воде, гидрат аммиака и e o свойства. Соли аммония, их гидролиз и термическое разлсясенис. Получение аммиака в лаборатории и в промышленности. [c.133]

Соединенные вместе кислотные вытяжки помеш ают в 3-лит-ровую круглодонную колбу и кипятят с обратным холодильником в течение 2 час. (примечание 1). Продукт гидролиза разбавляют водой, доводя объем раствора до 2 и подвергают его перегонке в вакууме (20—30 мм), для того чтобы удалить весь бензальдегид и прочие летучие примеси (примечание 2). Чтобы освободиться от некоторого количества смолистых примесей, выпавших в осадок во время гидролиза, смесь обрабатывают 10 г активированного березового угля и фильтруют через воронку Бюхнера, Желтый фильтрат переносят в 3-литровый стакан и при перемешивании от руки толстой стеклянной палочкой приливают к нему через капельную воронку аммиак (уд. вес 0,90) до тех пор, пока реакция жидкости на лакмус не станет слегка щелочной (примечание 3). Смесь разогревается, появляется сильный запах бензальдегида, и аминокислота выпадает в осадок в виде желтых кристаллов. Смесь охлаждают до комнатной температуры и кристаллы отфильтровывают на воронке Бюхнера диаметром 15 см. Для удаления хлористого аммония полученные кристаллы промывают небольшими порциями воды (всего 1 л), а затем последовательно 150 мл этилового эфира, тремя порциями горячего 95%-ного этилового спирта по 50 мл и, наконец, 500 мл воды. Кристаллы тщательно отсасывают и отжимают. Выход составляет 220—240 г (примечание 4). Окончательное высушивание кристаллов производят в вакуум-эксикаторе над фосфорным ангидридом.

Чтобы освободиться от некоторого количества смолистых примесей, выпавших в осадок во время гидролиза, смесь обрабатывают 10 г активированного березового угля и фильтруют через воронку Бюхнера, Желтый фильтрат переносят в 3-литровый стакан и при перемешивании от руки толстой стеклянной палочкой приливают к нему через капельную воронку аммиак (уд. вес 0,90) до тех пор, пока реакция жидкости на лакмус не станет слегка щелочной (примечание 3). Смесь разогревается, появляется сильный запах бензальдегида, и аминокислота выпадает в осадок в виде желтых кристаллов. Смесь охлаждают до комнатной температуры и кристаллы отфильтровывают на воронке Бюхнера диаметром 15 см. Для удаления хлористого аммония полученные кристаллы промывают небольшими порциями воды (всего 1 л), а затем последовательно 150 мл этилового эфира, тремя порциями горячего 95%-ного этилового спирта по 50 мл и, наконец, 500 мл воды. Кристаллы тщательно отсасывают и отжимают. Выход составляет 220—240 г (примечание 4). Окончательное высушивание кристаллов производят в вакуум-эксикаторе над фосфорным ангидридом. Выход неочищенной аминокислоты составляет 102— 116 г (34—39% теоретич.). [c.64]

Выход неочищенной аминокислоты составляет 102— 116 г (34—39% теоретич.). [c.64]

Образование нересыщенного раствора илн нара при. химической реакции может происходить в результате химического взаи.модей-ствия двух исходных веществ или разложения одного вещества. К реакциям первого тина относятся получение элементарных металлов, оксидов, гидроксид.ов и других соединений металлов из их растворимых солей н соответствующих реагентов, синтез солей аммония из аммиака и парообразных кислот, гидратация и гидролиз различит,IX иоиов н соединений как в жидкой водной среде, так и парами воды в воздухе, К реакциям второго тнна относится, наиример, фотохимическое разложение некоторых металлорганн-ческих С едниеипй. [c.191]

По Nh5OH неустойчив и ра сиадается на аммнак и воду, поэтому прн взаимодействии соли аммония со щелочами выделяется аммиак. Эта реакция лежит в основе лабораторного способа получения аммиака [c.206]

Получение аммиака.

В лаборатории аммиак получают при взаимодействии хлорида аммония Nh5 I с гидроксидом кальция Са(ОН)г [c.381]

В лаборатории аммиак получают при взаимодействии хлорида аммония Nh5 I с гидроксидом кальция Са(ОН)г [c.381] Способы получения. Получение чистого кобальта довольно затруднительно. Для выделения чистого металлического кобальта обычно используются его мышьяковистые руды, которые обжигом при доступе воздуха сначала переводят в смесь оксидов и арсенатов. Полученную смесь растворяют в соляной кислоте, затем осаждают сероводородом сульфиды меди, висмута и других металлов, а остаток окисляют хлором. К окисленному остатку прибавляют карбонат кальция, который вызывает осаждение гидроксида железа и арсената кальция. Выпавший осадок отфильтровывают. К фильтрату прибавляют точно необходимое количество хлорной извести для образования осадка черного оксида С02О3 (НзО) . Большая часть никеля при этом остается в растворе. Во время процесса следят за тем, чтобы не было добавлено избытка хлорной извести. Полученный оксид кобальта (П1) восстанавливают водородом и растворяют в кислотах. Электролизом полученных при этом солей кобальта выделяют химически чистый металл. Особенно чистый кобальт получают электролизом раствора сульфата кобальта, к которому прибавляют сульфат аммония и аммиак. [c.370]

Электролизом полученных при этом солей кобальта выделяют химически чистый металл. Особенно чистый кобальт получают электролизом раствора сульфата кобальта, к которому прибавляют сульфат аммония и аммиак. [c.370]

Свойство солей аммония отщеплять при действии на них щелочей аммиак используется для получения аммиака в лаборатории. Это же свойство используют для распознавания солей аммония. В пробирку с испытуемой солью или ее раствором приливают раствор щелочи и смесь подогревакЛ. По запаху или по посинению смоченной водой красной лакмусовой бумажки, которую подносят к отверстию пробирки, заключают, происходит ли выделение аммиака. Если аммиак выделяется, то, значит, в растворе соли содержались ионы аммония. [c.51]

Со—Re — Р-покрытие Для получения этих покрытий использовался раствор следующего состава (г/л) хлористый кобальт 30, гнпофосфит натрия 20, лимоннокислый натрий 80 хлористый аммоний 50, аммиак (25 % ный) 60 мл/л В указанный раствор вводился перренат калия в количестве О—0 8 г/л, pH 8—9, температура — 95 °С В качестве основы использовались медные пластины -Результаты исследования представлены на рис 29 [c. 72]

72]

Получение сульфата аммония из аммиака коксового газа. В коксовом газе содержится 7—10 г/м аммиака, который перерабатывают в сульфат аммония чаще всего по так называемому полупрямому способу. Процесс, проводимый по этому способу, состоит из следующих стадий первичного охлаждения коксового газа и выделения из него смолы переработки надсмоль-ной воды, образующейся при охлаждении газа, с последующей отгонкой аммиака переработки аммиака в сульфат аммония. [c.229]

Полученный раствор, состоящий из карбамата аммонии, карбамида, аммиака и воды, из реактора поступает в стриппер, где при 170—190 °С н 14,3—15,2 МПа происходит разложение карбамата (как указано выше). После стриппера 5 раствор карбамида поступает в разлагатель низкого давлении 7, у которого имеются встроенный теплообменник и вверху ректификационная колонна. В разлагателе 7 при 0,25 МПа и 130—140 °С происходит разложение оставшегося карбамата и отгон аммиака н диоксида углерода из раствора. Тепло, необходимое для разложения карбамата аммония, обеспечивается подачей пара во встроенный теплообменник. После этого раствор через сепаратор 8 и емкость 9 насосом 10 подают на выпарку, а упаренный раствор на граиулицию. Готовый продукт в виде гранул 1—4 мм поступает на склад. [c.271]

Тепло, необходимое для разложения карбамата аммония, обеспечивается подачей пара во встроенный теплообменник. После этого раствор через сепаратор 8 и емкость 9 насосом 10 подают на выпарку, а упаренный раствор на граиулицию. Готовый продукт в виде гранул 1—4 мм поступает на склад. [c.271]

Аланин может быть получен нагреванием этилового эфира а-хлорпропионовой кислоты с концентрированным водным аммиаком при 100° обработкой а-бромпропионовой кислоты спиртовым или водным раствором аммиака каталитическим восстановлением раствора аммонийной соли пировиноградной кислоты в присутствии аммиака или же оксима пировиноградной кислоты действием синильной кислоты на альдегид-аммиак действием цианистого аммония и аммиака на ацетальдегид с последующим омылением щелочью а также метилированием этилового эфира бензиминомалоновой кислоты с последующим омылением и декарбоксилированием . Пропись, приведенная в разделе Л, основана на видоизмененном методе с синильной кислотой и альдегид-аммиаком, разработанном Зелинским и Стадниковым . Имеется тщательное исследование метода получения аланина, исходя из цианистого аммония и ацетальдегида i . [c.24]

Имеется тщательное исследование метода получения аланина, исходя из цианистого аммония и ацетальдегида i . [c.24]

Протекающая в обратном направлении реакция между аммиаком и водой используется как один из удобных лабораторных методов получения аммиака. Обрабатывая сильным основанием какую-нибудь соль аммония, например Nh5 1, можно получить аммиак [c.336]

На предприятиях азотной промышленности для первой стадии регенерации катионитовых фильтров, насыщенных катионами жесткости, рационально применять вместо хлорида натрия хлорид или нитрат аммония, а вместо содово-щелочной смеси использовать раствор смеси карбоната аммония с аммиаком (либо водный раствор аммиака, наполовину карбонизованный диоксидом углерода дымовых газов или содержащимся в воздухе, использованном в декарбонизациопных колоннах ионообменных установок). В результате обработки катионита раствором соли аммония на первой стадии регенерацит он переходит в ЫН4+-форму. На второй стадии регенерации катионита 20%-ным раствором серной кислоты отработанный раствор содержит сульфат аммония и после нейтрализации остаточной кислоты аммиаком может быть направлен в производство сульфата аммония непосредственно или в смеси с отработанным раствором после регенерации ОН -фильтров I ступени (находящихся в 5042—форме). Возможно также получение твердого кристаллического или гранулированного сульфата аммония в распылительных сушилках-грануляторах кипящего слоя. [c.228]

Возможно также получение твердого кристаллического или гранулированного сульфата аммония в распылительных сушилках-грануляторах кипящего слоя. [c.228]

После охлаждения тигель помещают в фарфоровую чашку, наливают в него горячую воду, нагревают и смывают в чашку Через 15 мин вводят еще 50 мл воды, нагревают на водяной бане до полного разложения плава Жидкость декантируют через фишьтр, а остаток в чашке снова растирают г 50 мл воды, дают осесть и декантируют Такое выщелачивание повторяют несколько раз Полученный фильтрат, кроме калия и натрия, может содержать магний, кальций, сульфаты и другие элементы Кальций удаляют осаждением карбонатом аммония и аммиаком при кипячении Фильтруют, промывают горячей водой Осадок растворяют в соляной кислоте и снова осаждают карбонат кальция, фильтруют Все фильтраты выпаривают досуха, прокаливают для удаления соли аммония Остаток растворяют в 25 мл воды, и для осаждения следов кальция добавляют оксалат аммония и подщелачивают аммиаком Помещают на водяную баню на 30 мин, фильтруют и промывают осадок 0,17о-ным раствором оксалата аммония Фильтрат выпаривают досуха в платиновом тигле, прокаливают, остаток смачивают соляной кислотой, снова выпаривают, сушат 30 мин при 110° С, затем нагревают до начала плавления солей, охлаждают и взвешивают сумму хлоридов щелочных металлов [2584] [c. 28]

28]

Кремнефтороводородная кислота. В свободном (от воды) виде не выделен. Существует в растворе тетрафторида кремния в жидком HF. Устойчив в бесцветном водном растворе (максимальная массовая доля 0,61), перегоняется без разложения в виде 13,3 /о-го раствора. Твердые белые кристаллогидраты HiiSiF ] 4Н 0 (г = -53 С (с разл.)] и H (SiF ] 2H 0 (/ +19 С) имеют ионное строение (Hj02)2[SiF ] и (h40 ) [SiF ]. Не разлагается разбавленными кислотами. Нейтрализуется щелочами, гидратом аммиака, реагирует с карбонатами щелочных, щелочноземельных металлов и аммония. Получение см. 222 -, 226 232 [c.118]

Герцснбсргит. Коричневый и темногидратом аммиака, сульфидами щелочных металлов. Разлагается кислотами, щелочами. Переводится в раствор действием полисульфида аммония. Получение см. 246, 248 , 252, 255. [c.128]

Желтый, мягкий, жирный на ощупь как графит ( сусальное золото ). Устойчив на воздухе, при нагревании темнеет и разлагается. Не растворяется в воде. Образует коричневый кристаллогидрат SnS 2HjO. Не реагирует с разбавленными кислотами, щелочами, гидратом аммиака. Разлагается в концентрированной хлороводородной кислоте. Переводится в раствор концентрированными щелочами, сульфидами щелочных металлов, гидросульфидом аммония. Получение см. 246 , 25б . [c.128]

Не растворяется в воде. Образует коричневый кристаллогидрат SnS 2HjO. Не реагирует с разбавленными кислотами, щелочами, гидратом аммиака. Разлагается в концентрированной хлороводородной кислоте. Переводится в раствор концентрированными щелочами, сульфидами щелочных металлов, гидросульфидом аммония. Получение см. 246 , 25б . [c.128]

Бесцветная жидкость, низкокипящая, термически устойчивая. Разлагается во влажном воздухе ( дымит ). Гидролизуется водой, реагирует со щелочами, фтороводородом, аммиаком. Апротонный растворитель, еренно растворяет хлориды металлов и аммония. Получение см. 319, 348 , 349 . [c.182]

Процесс Хабера — Chemistry LibreTexts

- Последнее обновление

- Сохранить как PDF

- Состав

- Температура

- Давление

- Катализатор

- Участники и атрибуты

Процесс Габера используется при производстве аммиака из азота и водорода, а затем объясняются причины условий, используемых в процесс. В этом процессе азот из воздуха объединяется с водородом, полученным в основном из природного газа (метана), в аммиак. Реакция обратима, и образование аммиака является экзотермическим.

В этом процессе азот из воздуха объединяется с водородом, полученным в основном из природного газа (метана), в аммиак. Реакция обратима, и образование аммиака является экзотермическим.

\ [\ ce {N2 (g) + 3h3 (g) <=> 2Nh4 (g)} \ label {eq1} \]

с \ (ΔH = -92,4 кДж / моль \).

Блок-схема процесса Габера выглядит так:

Рисунок \ (\ PageIndex {1} \): Схема процесса ГабераОбщие условия процесса

- Катализатор: Катализатор на самом деле немного сложнее чистого железа.К нему в качестве промотора добавлен гидроксид калия — вещество, повышающее его эффективность.

- Давление : Давление варьируется от одного завода к другому, но всегда высокое. Вы не ошибетесь в экзамене на 200 атмосфер.

- Рециркуляция: При каждом прохождении газов через реактор только около 15% азота и водорода превращается в аммиак. (Эта цифра также варьируется от завода к предприятию.) При непрерывной рециркуляции непрореагировавших азота и водорода общее преобразование составляет около 98%.

Композиция

Пропорции азота и водорода: Смесь азота и водорода, поступающая в реактор, находится в соотношении 1 объем азота к 3 объемам водорода. Закон Авогадро гласит, что равные объемы газов при одинаковой температуре и давлении содержат равное количество молекул. Это означает, что газы поступают в реактор в соотношении 1 молекула азота к 3 молекулам водорода. Это пропорция, требуемая уравнением.

В некоторых реакциях вы можете использовать избыток одного из реагентов. Вы бы сделали это, если особенно важно израсходовать как можно больше другого реагента — например, если бы он был намного дороже. В данном случае это не применимо. Всегда есть обратная сторона использования чего-либо, кроме пропорций уравнения. Если у вас есть избыток одного реагента, через реактор будут проходить молекулы, которые не могут реагировать, потому что им не с чем реагировать.Это тратит впустую пространство реактора, особенно пространство на поверхности катализатора.

Температура

- Соображения о равновесии : Вам необходимо сместить положение равновесия (Уравнение \ (\ ref {eq1} \)) как можно дальше вправо, чтобы произвести максимально возможное количество аммиака в равновесной смеси. Прямая реакция является экзотермической с \ (ΔH = -92,4 кДж / моль \). Согласно принципу Ле-Шателье, это будет лучше, если вы снизите температуру.Система будет реагировать, перемещая положение равновесия, чтобы противодействовать этому — другими словами, производя больше тепла. Чтобы получить как можно больше аммиака в равновесной смеси, вам нужна как можно более низкая температура. Однако 400–450 ° C — это не низкая температура!

- Рекомендации по скорости : Чем ниже температура, которую вы используете, тем медленнее становится реакция. Производитель старается производить как можно больше аммиака в день. Нет смысла пытаться достичь равновесной смеси, которая содержит очень высокую долю аммиака, если реакция достигает этого равновесия в течение нескольких лет.

Вам нужно, чтобы газы достигли равновесия за очень короткое время, в течение которого они будут контактировать с катализатором в реакторе.

Вам нужно, чтобы газы достигли равновесия за очень короткое время, в течение которого они будут контактировать с катализатором в реакторе. - Компромисс: 400–450 ° C — это компромиссная температура, обеспечивающая достаточно высокую долю аммиака в равновесной смеси (даже если она составляет всего 15%), но за очень короткое время.

Давление

Обратите внимание, что в левой части уравнения \ (\ ref {eq1} \) находятся 4 молекулы, а в правой — только 2. Согласно принципу Ле Шателье, если вы увеличите давление, система отреагирует на реакцию, в результате которой образуется меньше молекул.Это заставит давление снова упасть. Чтобы получить как можно больше аммиака в равновесной смеси, необходимо как можно более высокое давление. 200 атмосфер — это высокое давление, но не особо высокое.

- Соображения по скорости: Повышение давления сближает молекулы. В данном конкретном случае это увеличит их шансы удариться и прилипнуть к поверхности катализатора, где они могут вступить в реакцию.

Чем выше давление, тем лучше скорость газовой реакции.

Чем выше давление, тем лучше скорость газовой реакции. - Экономические соображения: Производство очень высоких давлений очень дорого по двум причинам. Вы должны построить чрезвычайно прочные трубы и защитные сосуды, чтобы выдерживать очень высокое давление. Это увеличивает ваши капитальные затраты при строительстве завода. Производство и обслуживание высокого давления обходятся дорого. Это означает, что эксплуатационные расходы вашего завода очень высоки.

- Компромиссное давление : 200 атмосфер — это компромиссное давление, выбранное по экономическим соображениям.Если используемое давление слишком высокое, затраты на его создание превышают цену, которую вы можете получить за дополнительный производимый аммиак.

Катализатор

- Соображения о равновесии: Катализатор не оказывает никакого влияния на положение равновесия. Добавление катализатора не приводит к увеличению процентного содержания аммиака в равновесной смеси.

Его единственная функция — ускорить реакцию.

Его единственная функция — ускорить реакцию. - Соображения скорости: В отсутствие катализатора реакция настолько медленная, что практически не происходит никакой реакции в любое разумное время.Катализатор обеспечивает достаточно быструю реакцию для установления динамического равновесия за очень короткое время, когда газы фактически находятся в реакторе.

- Отделение аммиака : Когда газы покидают реактор, они горячие и находятся под очень высоким давлением. Аммиак легко сжижается под давлением, если он не слишком горячий, поэтому температура смеси понижается настолько, чтобы аммиак превратился в жидкость. Азот и водород остаются в виде газов даже при таком высоком давлении и могут быть переработаны.

При смешивании одной части аммиака с девятью частями воздуха с использованием катализатора аммиак окисляется до азотной кислоты .

\ [4 NH_3 + 5 O_2 \ вправо 4 NO + 6 H_2O \]

\ [2 NO + O_2 \ вправо 2 NO_2 \]

\ [2 NO_2 + 2 H_2O \ вправо 2 HNO_3 + H_2 \]

Авторы и авторство

ПРОИЗВОДСТВО И МЕТОДЫ ПРОИЗВОДСТВА АММИАКА.

. ФОРМУЛЫ АММИАКА | СТАТЬИ | СОЛЬВЕР ХИМ

. ФОРМУЛЫ АММИАКА | СТАТЬИ | СОЛЬВЕР ХИМИЗДЕЛИЯ / ПРОИЗВОДСТВО И МЕТОДЫ АММИАКА..ФОРМУЛЫ АММОНИЯ

Производство аммиака имеет решающее значение для мирового сельского хозяйства, поскольку из него производятся все удобрения, содержащие азот.Использование аммиака

Производство удобрений, безусловно, является наиболее важным применением аммиака. К ним относятся мочевина, соли аммония (фосфаты аммония, нитрат аммония, нитрат аммония кальция) и растворы аммиака.

Рисунок 1 Использование аммиака.

Увеличивающееся количество аммиака, хотя и небольшое по сравнению с другими применениями, используется в качестве концентрированного раствора для борьбы с выбросами оксидов азота из электростанций.

Годовое производство аммиака

Аммиак занимает второе место после серной кислоты как химическое вещество с наибольшим тоннажем. Его все чаще производят в странах с дешевыми источниками природного газа и угля (на Китай и Россию приходится или 40%). Крупнейшие заводы производят около 3000 тонн в день, и есть планы построить заводы, производящие 4000-5000 тонн в день, что означает, что общим мировым производством можно будет управлять с помощью 100 таких единиц. Текущее производство:

Крупнейшие заводы производят около 3000 тонн в день, и есть планы построить заводы, производящие 4000-5000 тонн в день, что означает, что общим мировым производством можно будет управлять с помощью 100 таких единиц. Текущее производство:

| Мир | 140 млн тонн |

| Европа | 16 млн тонн |

| Северная Америка | 15 млн тонн |

| США | 8 млн тонн |

| Азия | 74 млн тонн |

| Россия | 12.5 млн тонн 1 |

| Ближний Восток | 13 млн тонн |

Данные от:

1. Федеральная служба государственной статистики: Российская Федерация, 2011 г.

Федеральная служба государственной статистики: Российская Федерация, 2011 г.

Население мира увеличивается примерно на 1,4% в год, и рост объема производимого аммиака практически не отстает.

Производство аммиака

Производство аммиака из азота и водорода происходит в два основных этапа:

а) производство водорода

б) синтез аммиака (процесс Габера)

Производство водорода включает несколько различных процессов.На рисунке 2 показана их последовательность и расположение на заводе по производству аммиака (шаги 1–5). Также показан конвертер, используемый для получения аммиака из водорода (этап 6). Что происходит на каждом из этих шагов, описано ниже.

| | 1 Установки обессеривания |

а) Производство водорода

Водород производится из разнообразного сырья, в основном из природного газа, угля или нафты. Способы получения водорода из этого сырья рассматриваются отдельно.

Водород из природного газа (метан)

Это включает в себя два этапа:

i) производство синтез-газа (смесь окиси углерода и водорода (паровой риформинг))

> ii) удаление окиси углерода и получение смеси водорода и азота (реакция сдвига)

(i) Производство синтез-газа

Каким бы способом ни был получен метан, он будет содержать некоторые органические соединения серы и сероводород, оба из которых необходимо удалить.В противном случае они отравят катализатор, необходимый для производства синтез-газа. В установке обессеривания органические соединения серы часто сначала превращаются в сероводород до реакции с оксидом цинка. Сырье смешивают с водородом и пропускают через катализатор из смешанных оксидов кобальта и молибдена на инертном носителе (специально обработанный оксид алюминия) при температуре около 700 К.

Затем газы пропускают через оксид цинка при температуре ~ 700 К и удаляют сероводород:

Первичный риформинг с водяным паром преобразует метан и водяной пар в синтез-газ, смесь оксида углерода и водорода:

Высокие температуры и низкие давления способствуют образованию продуктов (принцип Ле Шателье).На практике реагенты пропускаются через никелевый катализатор, тонко разделенный на поверхности подложки из оксида кальция / оксида алюминия, содержащейся в вертикальных трубках из никелевого сплава. Трубки, до 350 параллельно включенных, нагреваются в печи выше 1000 К и под давлением 90–110–90–1–30 атм. Это пример трубчатого реактора.

Вторичный риформинг с водяным паром реагирует на кислород из воздуха с некоторым количеством присутствующего водорода, и полученная смесь пропускается через никелевый катализатор.Пар и тепло, образующиеся при сгорании, преобразовывают большую часть остаточного метана. Среди ключевых реакций:

Среди ключевых реакций:

Выходящий из этой чистой экзотермической стадии газ имеет температуру – 1200 К и охлаждается в теплообменниках. Пар, образующийся из воды, используемой для охлаждения газов, используется для работы турбин и, следовательно, компрессоров, а также для предварительного нагрева реагентов.

В некоторых последних разработках используется отходящее тепло от установки вторичного риформинга непосредственно для обеспечения теплом установки первичного риформинга.

На этой стадии газ содержит водород, азот, окись углерода и двуокись углерода и около 0,25% метана. Поскольку воздух содержит 1% аргона, он также накапливается в синтез-газе.

(ii) Реакция сдвига

В этом процессе окись углерода преобразуется в двуокись углерода, при этом образуется больше водорода.

Он проходит в два этапа. В первой реакции высокотемпературного сдвига газ смешивается с паром и пропускается над катализатором на основе оксида железа / хрома (III) при температуре ~ 700 К в реакторе с неподвижным слоем. Это снижает концентрацию окиси углерода с 11%:

Это снижает концентрацию окиси углерода с 11%:

На второй стадии, реакция низкотемпературного сдвига , смесь газов проходит над медно-цинковым катализатором при примерно 500 К. Концентрация монооксида углерода дополнительно снижается до 0,2%.

Реакция проходит в два этапа по нескольким причинам. Реакция экзотермическая. Однако при высокой температуре выходная концентрация окиси углерода все еще довольно высока из-за контроля равновесия.Медный катализатор, используемый на низкотемпературной стадии, очень чувствителен к высоким температурам и не может эффективно работать на высокотемпературной стадии. Таким образом, основная часть реакции проводится при высокой температуре для рекуперации большей части тепла. Затем газ удаляют при низкой температуре, где равновесие гораздо более благоприятно, на очень активном, но нестабильном медном катализаторе.

Теперь газовая смесь содержит около 18% диоксида углерода, который удаляют путем промывки газа раствором основания с использованием одного из нескольких доступных методов. Предпочтение отдается органическому основанию (в поглотителе углекислого газа ), раствору этаноламина, часто 2,2 ‘- (метилимино) бис-этанола (N-метилдиэтаноламин).

Предпочтение отдается органическому основанию (в поглотителе углекислого газа ), раствору этаноламина, часто 2,2 ‘- (метилимино) бис-этанола (N-метилдиэтаноламин).

Двуокись углерода выделяется при нагревании раствора в стриппере диоксида углерода (). Большая часть его сжижается и продается, например, для газированных напитков, в качестве охлаждающей жидкости для атомных электростанций и для стимулирования роста растений в теплицах.

Последние следы оксидов углерода удаляются пропусканием газов через никелевый катализатор при 600 К:

Этот процесс известен как метанирование.Получается газ типичного состава: 74% водорода, 25% азота, 1% метана вместе с некоторым количеством аргона.

Водород из нафты

Если в качестве сырья используется нафта, необходима дополнительная стадия риформинга. Нафта нагревается с образованием пара, смешивается с паром и проходит по трубам, нагревается до 750 К и набивается катализатором, никелем, нанесенным на смесь оксидов алюминия и магния. Основным продуктом является метан вместе с оксидами углерода, который затем обрабатывается паровой конверсией, как если бы это был природный газ, с последующей реакцией сдвига.

Основным продуктом является метан вместе с оксидами углерода, который затем обрабатывается паровой конверсией, как если бы это был природный газ, с последующей реакцией сдвига.

Водород угольный

Если используется уголь, его сначала мелко измельчают и нагревают в атмосфере кислорода и пара. Часть угля очень быстро сгорает в кислороде (менее 0,1 с), вызывая повышение температуры в печи, а остальная часть угля вступает в реакцию с паром:

Выбрасываемый газ содержит около 55% окиси углерода, 30% водорода, 10% двуокиси углерода и небольшое количество метана и других углеводородов. Эту смесь обрабатывают реакцией сдвига.

Основные проблемы использования угля включают в себя большое количество диоксида и триоксида серы, образующегося при сжигании угля, и значительное количество других примесей, таких как мышьяк и бром, которые очень вредны для атмосферы и все они являются серьезными ядами для окружающей среды. катализаторы в процессе. Также существует серьезная проблема с удалением золы.

(б) Производство аммиака (процесс Габера)

В основе процесса лежит реакция между водородом и азотом в реакторе с неподвижным слоем.Газы в стехиометрических пропорциях нагреваются и пропускаются под давлением над катализатором (рис. 3).

Рисунок 3 — Схема, показывающая обычный реактор синтеза (конвертер).

Доля аммиака в равновесной смеси увеличивается с увеличением давления и падением температуры (принцип Ле Шателье). Количественные данные приведены в таблице 1. Для получения приемлемого выхода и благоприятной скорости используются высокие давления, умеренные температуры и катализатор.

| Давление / атм | Процент аммиака, находящегося в состоянии равновесия в диапазоне температур | |||||

|---|---|---|---|---|---|---|

| 373 К | 473 К | 573 К | 673 К | 773 К | 973 К | |

| 10 | — | 50. 7 7 | 14,7 | 3,9 | 1,2 | 0,2 |

| 25 | 91,7 | 63,6 | 27,4 | 8,7 | 2,9 | — |

| 50 | 94,5 | 74.0 | 39,5 | 15,3 | 5,6 | 1,1 |

| 100 | 96,7 | 81,7 | 52,5 | 25,2 | 10,6 | 2,2 |

| 200 | 98.4 | 89,0 | 66,7 | 38,8 | 18,3 | — |

| 400 | 99,4 | 94,6 | 79,7 | 55,4 | 31,9 | — |

| 1000 | — | 98.3 | 92,6 | 79,8 | 57,5 | 12,9 |

Таблица 1 Объемное процентное содержание аммиака в равновесной смеси для реакции

между азотом и водородом в диапазоне температур и давлений.

В зависимости от конструкции реактора используется широкий диапазон условий. Используемые температуры варьируются от 600 до 700 К, а давление от 50 до 100 атмосфер.

Поскольку реакция является экзотермической, добавляются холодные реагенты (азот и водород) для снижения температуры реакторов (рис. 3).

Аммиак обычно хранится на месте (шаг 7) и перекачивается в другую часть завода, где он превращается в удобрение (мочевину или соль аммония). Однако иногда его транспортируют по морю (рис. 4) или по дороге для использования на другом заводе.

СВЯЗАННЫЕ МЕТКИ: ЧТО ТАКОЕ АММИАК, ГДЕ ИСПОЛЬЗОВАТЬ АММИАК, MSDS АММИАКА, АММИАК ДЛЯ ПРОИЗВОДСТВА, АММИАК ДЛЯ ПРОИЗВОДСТВА, ВЫРАБОТКА АММИАКА ЖИДКОГО, КОНЦЕНТРИРОВАННОГО АММИАКА, ФОРМУЛЫ АММИАКА, КАК ПРОИЗВОДИТЬ АММИАК, АММИАК.АЗОТ, ВОДОРОД.

СОЛЬВЕР ХИМ

границ | Процессы устойчивого производства аммиака

Введение

По данным Организации Объединенных Наций (ООН), население мира увеличится до более чем 9 миллиардов человек в следующие 35 лет (FAO, 2009). Такой рост населения ложится бременем на природные ресурсы Земли, например истощение запасов воды. Этот рост в то же время приведет к увеличению количества отходов.По данным Агентства по охране окружающей среды США (EPA), в Соединенных Штатах 30% производимого метана (CH 4 ) происходит из навоза домашнего скота, который вносит такой же вклад в выбросы метана, как и нефтегазовая промышленность. Неконтролируемое разложение отходов на свалках, если его не обрабатывать, приводит к выбросу метана, который является выбросом парниковых газов (ПГ) и примерно в 30 раз сильнее углекислого газа (CO 2 ) для удержания тепла в течение первых 10 лет. с момента разряда.На метан приходится 20% глобального потепления, которое наблюдается в настоящее время (IPCC, 2013; MIT News, 2017). Продовольственная и сельскохозяйственная организация ООН (ФАО) также заявляет, что мировое производство продуктов питания должно будет увеличиться на 70%, чтобы соответствовать растущему спросу из-за роста населения (ООН, 2015).

Такой рост населения ложится бременем на природные ресурсы Земли, например истощение запасов воды. Этот рост в то же время приведет к увеличению количества отходов.По данным Агентства по охране окружающей среды США (EPA), в Соединенных Штатах 30% производимого метана (CH 4 ) происходит из навоза домашнего скота, который вносит такой же вклад в выбросы метана, как и нефтегазовая промышленность. Неконтролируемое разложение отходов на свалках, если его не обрабатывать, приводит к выбросу метана, который является выбросом парниковых газов (ПГ) и примерно в 30 раз сильнее углекислого газа (CO 2 ) для удержания тепла в течение первых 10 лет. с момента разряда.На метан приходится 20% глобального потепления, которое наблюдается в настоящее время (IPCC, 2013; MIT News, 2017). Продовольственная и сельскохозяйственная организация ООН (ФАО) также заявляет, что мировое производство продуктов питания должно будет увеличиться на 70%, чтобы соответствовать растущему спросу из-за роста населения (ООН, 2015). Около 40–60% мирового производства продуктов питания связано с использованием коммерческих удобрений (Roberts, 2009). Ископаемое топливо является основным сырьем для процессов производства удобрений.

Около 40–60% мирового производства продуктов питания связано с использованием коммерческих удобрений (Roberts, 2009). Ископаемое топливо является основным сырьем для процессов производства удобрений.

Согласно статистике, мировое производство аммиака (NH 3 ) в 2019 году составило 235 миллионов тонн, что делает его вторым по величине производимым химическим товаром после серной кислоты (H 2 SO 4 ) (Soloveichik, 2017a ).Аммиак играет важную роль в сельском хозяйстве при производстве удобрений. Другие промышленные применения аммиака включают его использование в качестве энергоносителя для хранения и транспортировки энергии, его также можно использовать в производстве полиимидов, азотной кислоты, нейлона, фармацевтических препаратов, взрывчатых материалов, хладагентов, красителей, чистящих растворов и других промышленных химикатов. . (CICE, 2016).

Аммиак состоит из 17,6 мас.% Водорода, что указывает на то, что аммиак является косвенным накопителем водорода (Michael et al. , 2015). Плотность энергии аммиака составляет 4,32 кВтч / литр, что аналогично метанолу (CH 3 OH) и примерно вдвое больше, чем у жидкого водорода (Соловейчик, 2017b). Филибер (2018) указывает, что сжижение водорода сложнее по сравнению с аммиаком, поскольку аммиак сжижается при -33,4 ° C и при атмосферном давлении: водород необходимо сжижать путем охлаждения до температур ниже -253 ° C. Одной из основных проблем использования водорода в качестве энергоносителя является сложность его транспортировки и хранения без рассеивания, и поэтому он недоступен для предполагаемого конечного использования.Еще одна проблема, связанная с этим рассеиванием, — это его безопасность при транспортировке и хранении. Еще одна проблема, связанная с водородом, используемым в качестве энергоносителя, — это его низкая плотность энергии и сложность обращения (Nordvang, 2017). Это связано с объемной плотностью энергии водорода в жидком безводном аммиаке (10,1 МДж / л), которая примерно в 1,5 раза выше, чем в жидком водороде, как показано в таблице 1.

, 2015). Плотность энергии аммиака составляет 4,32 кВтч / литр, что аналогично метанолу (CH 3 OH) и примерно вдвое больше, чем у жидкого водорода (Соловейчик, 2017b). Филибер (2018) указывает, что сжижение водорода сложнее по сравнению с аммиаком, поскольку аммиак сжижается при -33,4 ° C и при атмосферном давлении: водород необходимо сжижать путем охлаждения до температур ниже -253 ° C. Одной из основных проблем использования водорода в качестве энергоносителя является сложность его транспортировки и хранения без рассеивания, и поэтому он недоступен для предполагаемого конечного использования.Еще одна проблема, связанная с этим рассеиванием, — это его безопасность при транспортировке и хранении. Еще одна проблема, связанная с водородом, используемым в качестве энергоносителя, — это его низкая плотность энергии и сложность обращения (Nordvang, 2017). Это связано с объемной плотностью энергии водорода в жидком безводном аммиаке (10,1 МДж / л), которая примерно в 1,5 раза выше, чем в жидком водороде, как показано в таблице 1. С точки зрения безопасности газообразный аммиак почти не отличается от воздуха. , поэтому в случае утечки аммиак быстро улетучивается в атмосферу.Однако, в отличие от водорода, аммиак обычно не взрывоопасен. Это опасное химическое вещество, и с ним следует обращаться осторожно из-за его едкости и токсичности (Brown, 2016). Из-за вышеупомянутых факторов аммиак рассматривается как практический вектор энергии для водорода. В мире, где все больше и больше внедряется возобновляемая генерация с низким содержанием углерода, способная обеспечивать первичную электроэнергию для электролиза водорода, этот аммиак можно назвать зеленым аммиаком.

С точки зрения безопасности газообразный аммиак почти не отличается от воздуха. , поэтому в случае утечки аммиак быстро улетучивается в атмосферу.Однако, в отличие от водорода, аммиак обычно не взрывоопасен. Это опасное химическое вещество, и с ним следует обращаться осторожно из-за его едкости и токсичности (Brown, 2016). Из-за вышеупомянутых факторов аммиак рассматривается как практический вектор энергии для водорода. В мире, где все больше и больше внедряется возобновляемая генерация с низким содержанием углерода, способная обеспечивать первичную электроэнергию для электролиза водорода, этот аммиак можно назвать зеленым аммиаком.

Согласно Соловейчику (2017a), аммиак считается не только удобрением, но и энергоносителем.Кроме того, с глобальным переходом от ископаемого топлива к переменным возобновляемым источникам энергии, таким как солнце и ветер, возрастает потребность в решениях по хранению энергии, которые могут охватывать различные временные рамки для хранения энергии. Особый интерес представляет возможность экономно хранить энергию в течение длительных периодов времени без значительного снижения энергии, транспортировать накопленную энергию на большие расстояния (также без значительного снижения энергии) и иметь возможность хранить энергию в тераваттном режиме. часов (ТВт-ч) экономично масштабируется, возможно, требуется только заряжать и разряжать небольшое количество раз в течение года (Wilson and Styring, 2017).Это общие характеристики ископаемого топлива, которые помогают объяснить, почему оно так широко распространено. Кажется очевидным, что топливо (газообразное, жидкое или твердое) особенно полезно для удовлетворения этих характеристик и, следовательно, по-прежнему будет необходимо в будущих энергетических системах из-за постоянной необходимости обеспечения межсезонного хранения (Wilson and Styring, 2017) и торговли энергией по всему миру. каналы поставок. Поэтому в будущих низкоуглеродных энергетических системах их следует рассматривать как низкоуглеродные виды топлива, а аммиак — как синтетическое топливо, способное удовлетворить эти требования.

часов (ТВт-ч) экономично масштабируется, возможно, требуется только заряжать и разряжать небольшое количество раз в течение года (Wilson and Styring, 2017).Это общие характеристики ископаемого топлива, которые помогают объяснить, почему оно так широко распространено. Кажется очевидным, что топливо (газообразное, жидкое или твердое) особенно полезно для удовлетворения этих характеристик и, следовательно, по-прежнему будет необходимо в будущих энергетических системах из-за постоянной необходимости обеспечения межсезонного хранения (Wilson and Styring, 2017) и торговли энергией по всему миру. каналы поставок. Поэтому в будущих низкоуглеродных энергетических системах их следует рассматривать как низкоуглеродные виды топлива, а аммиак — как синтетическое топливо, способное удовлетворить эти требования.

Широко применяемые технологии производства аммиака

Технологии производства аммиака, которые используются в настоящее время, требуют либо стабильной подачи дистиллированной воды в больших объемах, либо приводят к высокому производству диоксида углерода. Наиболее часто используемый метод производства аммиака — это процесс Хабера-Боша, который имеет недостатки, заключающиеся в высоких выбросах парниковых газов и большом потреблении энергии, в основном из-за высокого рабочего давления и температуры. Для устойчивого производства аммиака наиболее широко применяемой технологией является электролиз воды в сочетании с такими возобновляемыми технологиями, как энергия ветра и солнца для производства водорода.Как правило, для работы водного электролизера требуется непрерывный поток предварительно обработанной воды высокой степени чистоты. Причем для производства 1 тонны водорода требуется 9 тонн воды. В 2016 году объем произведенного аммиака во всем мире составил 146 миллионов тонн (Cong et al., 2019). Исходя из этих данных, для производства того же количества аммиака путем электролиза воды требуется 233,6 миллиона тонн (233,6 миллиарда литров) воды.

Наиболее часто используемый метод производства аммиака — это процесс Хабера-Боша, который имеет недостатки, заключающиеся в высоких выбросах парниковых газов и большом потреблении энергии, в основном из-за высокого рабочего давления и температуры. Для устойчивого производства аммиака наиболее широко применяемой технологией является электролиз воды в сочетании с такими возобновляемыми технологиями, как энергия ветра и солнца для производства водорода.Как правило, для работы водного электролизера требуется непрерывный поток предварительно обработанной воды высокой степени чистоты. Причем для производства 1 тонны водорода требуется 9 тонн воды. В 2016 году объем произведенного аммиака во всем мире составил 146 миллионов тонн (Cong et al., 2019). Исходя из этих данных, для производства того же количества аммиака путем электролиза воды требуется 233,6 миллиона тонн (233,6 миллиарда литров) воды.

Аммиак производится на крупных предприятиях (от 1000 до 1500 т / сутки) по технологии Габера-Боша (Соловейчик, 2017а). Во всем мире более 90% аммиака производится из ископаемого топлива с помощью этого метода (Hughes et al., 2015; Guerra et al., 2020). Процесс Хабера-Боша обычно основан на ископаемом топливе, которое функционирует при температурах в диапазоне 400–500 ° C и давлении в диапазоне 150–300 бар, обычно в присутствии катализатора на основе железа (Fe) (Garagounis et al. др., 2014; Wang et al., 2018). Около 96% водорода (H 2 ), необходимого для производства аммиака с помощью процесса Габера-Боша, получают из ископаемого топлива (Parkinson et al., 2018). Остальные 4% вырабатываются за счет электроэнергии, которая будет включать косвенное использование ископаемого топлива из угля или природного газа для выработки электроэнергии (Michael et al., 2015). Типичный процесс парового риформинга метана (SMR) дает примерно 9–10 тонн эквивалента диоксида углерода (CO 2 экв. ) на каждую тонну произведенного водорода (Parkinson et al., 2018). Во всем мире 72% водорода, производимого для производства аммиака, получают в процессе SMR, а 26% — из угля (IEA, 2012; Kevin Breen, 2012).

Во всем мире более 90% аммиака производится из ископаемого топлива с помощью этого метода (Hughes et al., 2015; Guerra et al., 2020). Процесс Хабера-Боша обычно основан на ископаемом топливе, которое функционирует при температурах в диапазоне 400–500 ° C и давлении в диапазоне 150–300 бар, обычно в присутствии катализатора на основе железа (Fe) (Garagounis et al. др., 2014; Wang et al., 2018). Около 96% водорода (H 2 ), необходимого для производства аммиака с помощью процесса Габера-Боша, получают из ископаемого топлива (Parkinson et al., 2018). Остальные 4% вырабатываются за счет электроэнергии, которая будет включать косвенное использование ископаемого топлива из угля или природного газа для выработки электроэнергии (Michael et al., 2015). Типичный процесс парового риформинга метана (SMR) дает примерно 9–10 тонн эквивалента диоксида углерода (CO 2 экв. ) на каждую тонну произведенного водорода (Parkinson et al., 2018). Во всем мире 72% водорода, производимого для производства аммиака, получают в процессе SMR, а 26% — из угля (IEA, 2012; Kevin Breen, 2012). В 2016 году аммиак из угля составлял более 82% производства аммиака в Китае (Heffer and Prud’homme, 2016).

В 2016 году аммиак из угля составлял более 82% производства аммиака в Китае (Heffer and Prud’homme, 2016).

Недостатком процесса Haber-Bosch являются высокие выбросы парниковых газов, превышающие 2,16 тонны CO 2 на тонну NH 3 , и высокое потребление энергии, превышающее 30 ГДж / тонну NH 3 , в основном из-за высокого давления. и температура (Yoo, et al., 2013). Примерно 3–5% добываемого в мире природного газа используется для производства аммиака с помощью процесса Габера-Боша (Wang et al., 2018). Этот показатель составляет около 1-2% мирового энергоснабжения (Hughes et al., 2015; Wang et al., 2018). Как правило, при производстве удобрений требуется много энергии. Примерно 1,2% мировой энергии используется для производства удобрений, 93% из которых основаны на азоте (IFA, 2009).

Это исследование направлено на ответ на вопрос, какие технологии могут решить основные проблемы, связанные с производством водорода, необходимого для синтеза аммиака, который используется в настоящее время, например, необходимость постоянной подачи деионизированной воды в больших объемах и / или или высокое производство двуокиси углерода. Чтобы ответить на вопрос исследования, был проведен систематический обзор литературы. Результаты, полученные в соответствующей литературе, были затем классифицированы и систематизированы с помощью контент-анализа. Таким образом, в данной статье представлен всесторонний обзор литературы по технологиям производства аммиака и различным процессам производства водорода, необходимым для синтеза аммиака.

Чтобы ответить на вопрос исследования, был проведен систематический обзор литературы. Результаты, полученные в соответствующей литературе, были затем классифицированы и систематизированы с помощью контент-анализа. Таким образом, в данной статье представлен всесторонний обзор литературы по технологиям производства аммиака и различным процессам производства водорода, необходимым для синтеза аммиака.