производство цемента, виды, марки цемента, про цемент.

Цемент — один из немногих строительных материалов, без которого невозможно какое-либо строительство. Будь то монолитный небоскрёб из железобетона или деревянная избушка. Ведь только в сказке у избушки бывают куриные ножки. В жизни же — её «фундаментные ножки» из бетона. История создания и изобретение цемента заслуживают отдельного разговора и в рамки нашей рубрики никак не укладываются.

Так всё же из чего изготовлен портландцемент. Какие у него основные характеристики: виды, марки. Давайте, обо всём по чуть-чуть, но по сути. Так сказать — для общей информации. Начнём, пожалуй, с главного — с производства цемента.

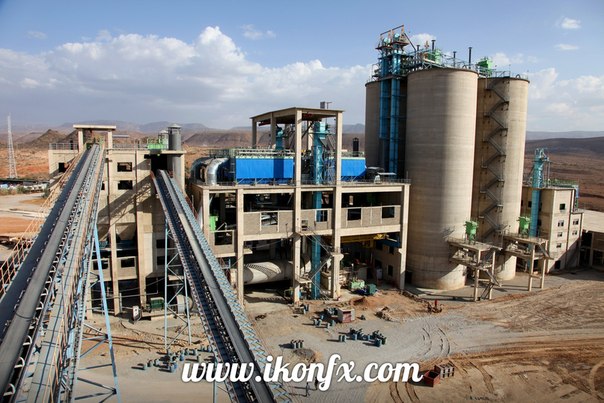

Производство цемента

Если особо не вдаваться в подробности и поверхностно посмотреть на процесс, то производство цемента можно представить в виде трёх основных стадий:

- Добыча и обработка сырья.

- Добывается известняк, глина, гипсовый камень.

- Добытый известняк дробят, сушат, измельчают и перемешивают в нужной пропорции с глиной. Примерно 75% известняка и 25% глины. Состав постоянно корректируется, в зависимости от характеристик используемых материалов.

- Таким образом получают шлам (мокрый, сухой или комбинированный метод)

- Добывается известняк, глина, гипсовый камень.

- Обжиг сырьевого состава и получение клинкера — следующий шаг в производстве цемента

- Шлам поступает в специальную печь, где происходит его обжиг при температуре около 1450 градусов.

- При этой температуре шлам спекается (почти как зерна керамзита), превращаясь в так называемый клинкер.

- Клинкер измельчают в специальных жерновах до порошкообразного состояния

- Смешивание компонентов и получение портландцемента.

- В измельчённый клинкер добавляют примерно 5% гипса.

- В зависимости от марки и вида цемента, вводятся минеральные добавки (цифры д0, д5, д20 в маркировке)

Собственно, на этом производство цемента можно считать завершённым. Получившийся порошок является портландцементом ПЦ. Применение портландцемента настолько обширно, что перечисление цементной продукции может занять целую страницу. Собственно об этом можно почитать нашу статью цемент в производстве бетона и ЖБИ

Получившийся порошок является портландцементом ПЦ. Применение портландцемента настолько обширно, что перечисление цементной продукции может занять целую страницу. Собственно об этом можно почитать нашу статью цемент в производстве бетона и ЖБИ

Основные виды цемента

- Белый цемент

Основное использование БЦ — изготовление строительных сухих смесей. По многим параметрам обгоняет обычный портландцемент: ускоренный набор прочности, повышенная стойкость к атмосферным воздействиям. Изначальная декоративность ЖБИ из БЦ позволяет эксплуатировать архитектурный железобетон — без дополнительной окраски и облицовки. ЖБИ из белого цемента — не темнеют, не выгорают, не желтеют от времени. Так же, БЦ используют в штукатурных растворах, для изготовления цветных поверхностей задекорированных под камень и т.д. Для этого, белый цемент смешивают с красящими пигментами.

- Быстротвердеющий цемент

Зачастую, цементы, включающие в свой состав активные минеральные добавки, пользуются более низким спросом, нежели их бездобавочные собратья по цементному цеху.

Причина тому — более медленный темп схватывания добавочного цемента. А подобная затяжка способна внести свои коррективы в сроки оборачиваемости опалубки, в скорость бетонирования, да и в весь строительный процесс в целом. Для того, чтобы строители не были привязаны к затянутым срокам схватывания цемента с минеральными добавками, многие цементные заводы выпускают цемент быстротвердеющий. Причём, быстротвердеющими бывают как добавочные, так и бездобавочные виды цемента. Например: Предприятие Мордовцемент производит и продаёт бездобавочный быстротвердеющий цемент м500 д0 в мешках и навал.

Причина тому — более медленный темп схватывания добавочного цемента. А подобная затяжка способна внести свои коррективы в сроки оборачиваемости опалубки, в скорость бетонирования, да и в весь строительный процесс в целом. Для того, чтобы строители не были привязаны к затянутым срокам схватывания цемента с минеральными добавками, многие цементные заводы выпускают цемент быстротвердеющий. Причём, быстротвердеющими бывают как добавочные, так и бездобавочные виды цемента. Например: Предприятие Мордовцемент производит и продаёт бездобавочный быстротвердеющий цемент м500 д0 в мешках и навал. - Расширяющийся цемент

РЦ получают из глиноземистого цемента и гипса. Отличается от остальных видов расширением при твердении. Почти все остальные виды дают усадку ( кроме ВБЦ и НЦ)

- Водонепроницаемый безусадочный цемент

В основном, применяется при: гидроизоляции монолитных конструкций, заделке швов между железобетонными элементами, герметизации различных стыков, сооружении водонепроницаемых бетонных емкостей для хранения различных жидкостей.

- Гидрофобный цемент

Цемент с введением специальных добавок, повышающих его стойкость к хранению и транспортировке во влажной среде, Так же, ГЦ используют, чтобы получить товарный бетон с повышенной влагонепроницаемостью и морозостойкостью до F1000

- Глиноземистый цемент

Он же — аллюминатный и бокситный. Основное преимущество — бетоны из такого вяжущего быстрее набирают прочность: до 50% за сутки. Процесс твердения сопровождается большим количеством тепла, что может быть актуально при зимнем бетонировании.

- Напрягающий цемент.

Расширяющийся при наборе прочности цемент, предназначенный для создания самонапряженных железобетонных конструкций, в т.ч. с использованием специальных видов арматуры. Растворы на таком вяжущем применяются при изготовлении трещиностойких (безусадочных), водонепроницаемых стыков, при капитальном ремонте и модернизации старых конструкций, увеличении их водонепроницаемости.

Бетоны на основе НЦ — чемпионы по коэффициенту водонепроницаемости: до W20, что актуально при строительстве подвалов на грунтах с высоким УГВ, монолитных кровель, резервуаров, чаш бассейнов и т.д. — без устройства дополнительной гидроизоляции. Бетон, полученный из напрягающего цемента, первые 7-10 дней набора прочности должен находиться в среде с повышенной влажностью. Такие бетоны отличаются повышенной прочностью, влагонепроницаемостью и морозостойкостью.

Бетоны на основе НЦ — чемпионы по коэффициенту водонепроницаемости: до W20, что актуально при строительстве подвалов на грунтах с высоким УГВ, монолитных кровель, резервуаров, чаш бассейнов и т.д. — без устройства дополнительной гидроизоляции. Бетон, полученный из напрягающего цемента, первые 7-10 дней набора прочности должен находиться в среде с повышенной влажностью. Такие бетоны отличаются повышенной прочностью, влагонепроницаемостью и морозостойкостью. - Портландцемент

Портландцемент. Самый распространённый и используемый вид. Наверно 99% цемента, используемого в строительстве это — портландцемент ПЦ.

- Пуццолановый цемент

Потрландцемент с введением добавок, содержащих тонкоизмельчённый активный кремнезём. Отличается увеличенным временем схватывания и пониженным тепловыделением. Что может быть актуально при бетонировании объемных конструкций. А именно: Крупные массивы свежеуложенного бетона вырабатывают большое количество тепла.

- Сульфатостойкий цемент

СЦ обладает повышенной защитой от разрушающего действия солей (сульфаты натрия, магния). Подробней про цемент сульфатостойкий. Применяется в производстве сульфатостойких бетонных смесей. (гидротехнические сооружения и т.д)

- Тампонажный цемент

ТЦ применяют при тампонировании (заглушке) нефтяных и газовых скважин.

- Шлаковый цемент

ШЦ, получают из молотого доменного шлака, с введением добавок активизаторов: гипса, извести и т.д.

- Цветной цемент

ЦЦ получают введением в состав окрашивающих пигментов из белого цементного клинкера Основное предназначение ЦЦ — получение декоративных ЖБИ, не требующих дальнейшей обработки.

Марки цемента

Марочная прочность сродни марке бетона. Цифра марки соответствует устойчивости к осевому сжатию в кгс/кв.см или в МПа.

Как проверить марку цемента:

Определение марки осуществляют таким образом: замешивают раствор из цемента, с составом: 1:3, на стандартном песке, с водоцементным отношением 0.4. Из этого раствора в специальных формах отливаются балочки 4х4х16 см. Далее эти образцы помещают в специальную камеру либо просто накрывают колпаком ( не забыв поставить рядом сосуд с водой, для повышения влажности под колпаком). Выдерживают 24 часа. Затем балочки вынимают из опалубки-формы, и ставят в пропарочную камеру. Пропаривают и у полученных образцов проверяют прочность на изгиб. Используется специальный пресс. Полученные результаты умножают на соответствующие коэффициенты (для каждой марки цемента — они свои) и получают прочность на сжатие.

Импортный цемент уже давно маркируется в классах прочности на сжатие. Например: Cem 42. 5 — минимальная (гарантированная) прочность на сжатие в возрасте 28 суток -42. 5 МПа.

5 — минимальная (гарантированная) прочность на сжатие в возрасте 28 суток -42. 5 МПа.

Маркировка цемента в соответствии с ГОСТ 10178-85

- тип – портландцемент, шлакопортландцемент. Указывается в виде аббревиатуры ПЦ и ШПЦ.

- марка

- наличие или отсутствие мин. добавок : д0, д5, д20 (процентный состав добавок). Например: м400 д20, или цемент м500 д0.

- обозначение быстротвердеющего цемента литерой Б

- пластификация и гидрофобизации цемента. Аббревиатуры ПЛ и ГФ.

- обозначения цемента, изготовленного из клинкера нормированного состава. Литера Н

- обозначения стандарта соответствия .

Классификация цемента в соответствии с ГОСТ 31108-2003.

У нас в России тоже постепенно вводятся классы цемента по прочности на сжатие. Пока это касается в основном портландцемента импортного производства. Наши российские цементные заводы не торопятся переходить на классы. Хотя, отдельные цемзаводы уже выпускают цемент, классифицируемый в соответствии с ГОСТ 31108-2003. Официальной датой начала «новой жизни» считается 1 января 2008 года. Именно тогда российским производителям цемента дали добро на новые обозначения. Однако, мало кто торопится это вводить в производство. Ну если только Мордовцемент полностью перешёл на новый ГОСТ. Большинство пока мечется. В общем, когда наконец произойдёт всеобщее «классовое равенство», основные характеристики портландцемента, в соответствии с ГОСТ 31108-2003, будут обозначаться так:

Хотя, отдельные цемзаводы уже выпускают цемент, классифицируемый в соответствии с ГОСТ 31108-2003. Официальной датой начала «новой жизни» считается 1 января 2008 года. Именно тогда российским производителям цемента дали добро на новые обозначения. Однако, мало кто торопится это вводить в производство. Ну если только Мордовцемент полностью перешёл на новый ГОСТ. Большинство пока мечется. В общем, когда наконец произойдёт всеобщее «классовое равенство», основные характеристики портландцемента, в соответствии с ГОСТ 31108-2003, будут обозначаться так:

- цем I — портландцемент

- цем II – портландцемент с мин. добавками

Портландцемент с мин. добавками будет представлен в двух подтипах:

- Подтип А — процентный состав мин добавок 6% — 20%,

- Подтип В — присутствие в составе от 21 до 35% добавок.

Отличие по видам добавки: гранулированный шлак с литерой Ш, пуццолан – с литерой П. По классам прочности: 22,5; 32,5; 42,5 и 52,5, Цифры — обозначают минимальную (гарантированную) прочность цементного камня на сжатие в МПа в возрасте 28 суточного твердения.

Так же, для классов 32.5-52.5 вводятся дополнительные обозначения по прочности в возрасте 2 или 7 суток: литеры :Н нормальнотвердеющий, Б — быстротвердеющий. В виду того, что добавочные портландцементы отличаются более медленными сроками схватывания, что не совсем подходит для темпов современного строительства, цементные заводы выпускают портландцементы марок м400 д20Б и цем 42,5Б, входящие в категорию — быстротвердеющие. Уменьшение сроков набора прочности происходит за счёт применения цементного клинкера специального минералогического состава, либо за счёт более тонкого помола обычного цементного клинкера. Иногда, для ускорения сроков схватывания и твердения применяются специальные добавки для бетона.

Когда эта классификация портландцемента начнёт применяться в полной мере — остаётся только догадываться. Пока мы живём по своему стандарту. Причём, как и при производстве и продаже бетона: ну никак не хотим уходить от марок. Впрочем, это никому не мешает. Если так удобней заказчикам, то производители — не против :-)))

Предлагаем ознакомиться с другими материалами о цементе, размещёнными на нашем сайте.

Производство цемента в России

Высокие темпы роста строительства в России всё больше подчёркивают важность и необходимость развития такой отрасли промышленности, как промышленность строительных материалов. Сюда входят предприятия, производящие специфическую продукцию, ориентированную на строительство. Рассмотрим рынок цементного сырья и производство цемента в России.Среди различных строительных материалов цемент занимает главенствующие позиции как наиболее распространённый вяжущий материал для изготовления изделий и конструкций высочайшей прочности (бетон, железобетон, асбестоцементные изделия). Основные потребители – строительные компании, которые создают спрос на цементном рынке и являются движущей силой в производстве и создании новых видов цемента.

На сегодняшний день выпускают портландцемент, шлакопортландцемент и глиноземистый цемент, которые отличаются составом и специальными добавками.

Основу цемента составляют следующие сырьевые материалы: известняк, глина, мергель (разновидность камня), мел, гипс, а также вода, которые в процессе производства при дроблении и смешивании образуют сырьевую смесь.

Различают два способа приготовления такой смеси – сухой и мокрый.

Сухой способ является наиболее экономным, поэтому активно применяется во многих странах. Здесь не требуется вода. Вся сырьевая масса смешивается и обжигается в специальных клинкерных печах.

Мокрый способ не потерял свою актуальность, особенно на российских предприятиях. В производстве цементной смеси используется вода, которая на конечном этапе выпаривается в печи.

Российский рынок цемента представлен примерно 30 крупнейшими производителями, среди которых наиболее заметными являются холдинг «Евроцемент груп» и ОАО «Группа ЛСР», распространившие свою деятельность в разных регионах России. Не менее известными также являются следующие Российские цементные заводы: это ОАО «Искитимцемент», ОАО «Новотроицкий цементный завод», Сланцевский цементный завод «Цесла», холдинг «Сибирский цемент», Серебряковский цементный завод и другие предприятия, расположенные в основных потребительских и сырьевых районах страны.

Цементные заводы России — полный список производителей

История производства цемента в России начинается с заявки на патентование нового вяжущего вещества Егором Челиевым в 1825 году. Хотя, практические работы с применением цементных смесей велись в 1813 году при восстановлении Москвы на работах по укреплению берегов Москва-реки и строительстве Кремля. Но волею судеб автором портландцемента считается англичанин Дж. Аспдин (Joseph Aspdin), запатентовавший технологию в 1824 году. Начиная с 1836 года, Россия постоянно наращивала производство цемента, которое к 1913 году достигло 1,78 млн. тонн в год. Большинство предприятий располагалось на юге России, где месторождения известняка или мергеля выходят на поверхность (как говорят ученые — южнее границы последнего ледникового периода).

Виды продукции

Все виды продукции являются производными от портландцемента. Минеральные добавки и вид основного сырья придают цементу различные свойства.

- Белый цемент — основа для отделочных смесей, цветного цемента марки ЦЦ.

Применяется для строительства архитектурных объектов без последующей отделки.

Применяется для строительства архитектурных объектов без последующей отделки. - Быстротвердеющий цемент — применяется в строительстве быстровозводимых и заливных строений.

- Водонепроницаемый безусадочный цемент — применяется в строительстве для формирования гидроизоляции и заделки швов гидросооружений.

- Гидрофобный цемент — присадки снижают водопоглощающие свойства, что увеличивает срок хранения.

- Глиноземистый цемент — добавки глинозема (аллюминат и бокситы) увеличивают скорость отверждения с выделением большого количества тепла. Актуально для зимнего строительства. При добавлении гипса получается расширяющийся цемент марки РЦ.

- Напрягающий цемент — применяется для изготовления железобетонных изделий.

- Пуццолановый цемент — добавление тонкоизмельчённого активного кремнезёма увеличивает время схватывания и понижает тепловыделение. Актуально при возведении объектов с большими сечениями и объемами.

- Сульфатостойкий цемент — характеризуется жесткими ограничениями по содержанию трёхкальциевого алюмината и трёхкальциевого силиката.

Применяется при возведении сооружений циклически контактирующих с водой.

Применяется при возведении сооружений циклически контактирующих с водой.

В отдельную группу выделяются шлаковые цементы, которые изготавливаются из отходов металлургического производства или золы от сжигания сланцев и бурого угля. Применяется в производстве шлакоблоков.

Технология производства

Принцип производства цемента не претерпел кардинальных изменений с момента его изобретения. Основные процессы:

- Добыча известняка или мергеля открытым способом.

- Измельчение.

- Приготовление смеси.

- Обжиг.

- Выдержка. Выдержка производится в течение 1…2-х недель для завершения химических процессов.

- Помол, упаковка в мешки или закладка в силосы для хранения.

Различают два способа — сухой и мокрый. При использовании мокрого способа перемешивание происходит с добавлением воды, которую затем выпаривают. К достоинствам этого способа можно отнести равномерность смеси по составу и размеру фракций. Недостаток — большой расход энергии на выпаривание воды перед обжигом (энергозатраты составляют 20…25% стоимости).

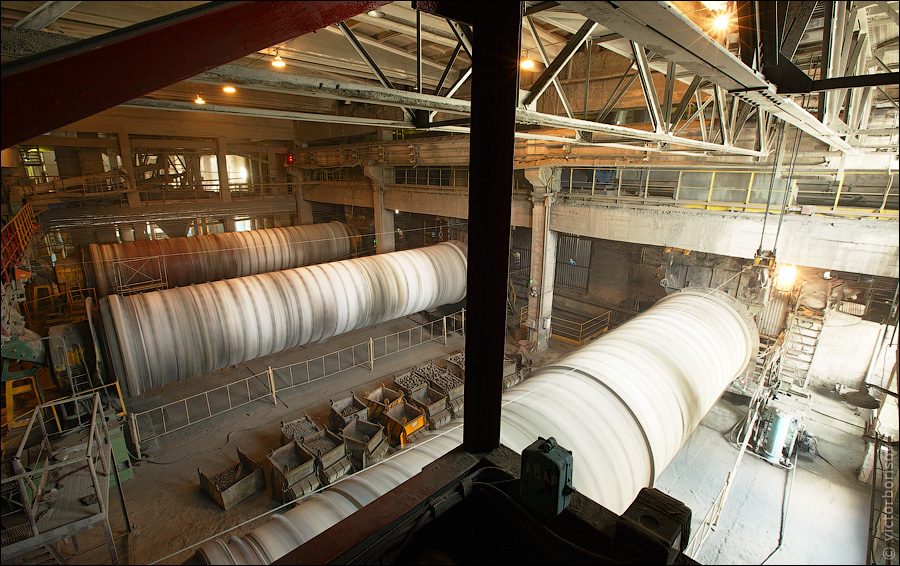

Производится в клинкерной (вращающейся) печи с факельной горелкой..jpg) Печи для мокрой смеси вдвое длиннее и больше по диаметру, чем печи для сухой смеси. Температурный режим: верхняя загрузочная зона — 70…200 °С, зона декарбонизации — 700…1100 °С, зона спекания 1300…1450 °С, зона охлаждения — 1300…900 °С, с переходом в холодильник для быстрого охлаждения гранул.

Печи для мокрой смеси вдвое длиннее и больше по диаметру, чем печи для сухой смеси. Температурный режим: верхняя загрузочная зона — 70…200 °С, зона декарбонизации — 700…1100 °С, зона спекания 1300…1450 °С, зона охлаждения — 1300…900 °С, с переходом в холодильник для быстрого охлаждения гранул.

Сухой способ приготовления смеси получил развитие с появлением устройств экспресс-анализа состава смеси и технологий с автоматизацией процесса смешивания, что снизило энергетические затраты в 2…3 раза и увеличило съем продукции с одного квадратного метра производственной площади. На выходе получаются клинкерные гранулы.

Положение в отрасли

Пик развития производства цемента приходится на 1965…1972 годы. СССР занимал первое место в мире, производя 100…140 млн. тонн в год (мощности предприятий РСФСР — 89. ..95 млн. тонн). В 90-е годы было выведено из производства более половины предприятий общей мощностью 17…23 млн. тонн. Оставшиеся предприятия объединены в десяток производственно-строительных групп.

..95 млн. тонн). В 90-е годы было выведено из производства более половины предприятий общей мощностью 17…23 млн. тонн. Оставшиеся предприятия объединены в десяток производственно-строительных групп.

Ведущие компании:

- Евроцемент Груп (13 крупнейших заводов по всей территории России).

- Холдинг Holcim Group.

- Группа компаний ЛСР.

- Консорциум United Cement Group.

- Холдинг Сибирский цемент.

- ХайдельбергЦемент Рус.

- Компания Lafarge.

Темпы ежегодного прироста за период 2009…2012 годы составлял 4,5 %, а в 2013 — 7,8% (объем 66,4 млн. тонн). В настоящее время 90% цемента производится по затратному «мокрому» способу.

Перспективы отрасли

В целом перспективы рынка цемента имеют основания для оптимизма. Потребность в цементе удовлетворяется промышленностью на 90%, а Правительство планирует строительство большого количества объектов (чемпионат мира по футболу, газопровод Южный поток, космодром Восточный, особый экономический статус Дальнего Востока и др. ). Главным сдерживающим фактором развития отрасли является отставание в применении технологии сухого приготовления смеси. Законченная реконструкция ряда предприятий и ввод в строй нескольких новых позволит снизить процент «мокрого» производства до 70, что явно недостаточно (в Европе таких производств нет совсем). По данным ФТС РФ стоимость импортного цемента составляет 56…70 долларов за тонну, что существенно превышает среднюю внутреннюю цену 110…130 $/тонну (ДФО — 183 $/тонну). Такая ситуация (при объеме импорта 12…14 млн. тонн в год за последние два года) оказывает существенное давление на внутренних производителей.

). Главным сдерживающим фактором развития отрасли является отставание в применении технологии сухого приготовления смеси. Законченная реконструкция ряда предприятий и ввод в строй нескольких новых позволит снизить процент «мокрого» производства до 70, что явно недостаточно (в Европе таких производств нет совсем). По данным ФТС РФ стоимость импортного цемента составляет 56…70 долларов за тонну, что существенно превышает среднюю внутреннюю цену 110…130 $/тонну (ДФО — 183 $/тонну). Такая ситуация (при объеме импорта 12…14 млн. тонн в год за последние два года) оказывает существенное давление на внутренних производителей.

Производство цемента — тиссенкрупп Индастриал Солюшнс (РУС)

Проектирование в цементной промышленности

thyssenkrupp Industrial Solutions, как опытный партнёр, помогает своим клиентам находить оптимальные решения для каждого проекта строительства завода, обеспечивая создание прибыльного, энергосберегающего цементного производства, при этом сокращая потребление ресурсов. С точки зрения постоянно увеличивающихся объёмов выпуска крайне важно точное определение размеров системы и сопутствующего оборудования, подвергающегося максимальным механическим нагрузкам. Наша компания обладает высоким уровнем ноу-хау в этой области.

С точки зрения постоянно увеличивающихся объёмов выпуска крайне важно точное определение размеров системы и сопутствующего оборудования, подвергающегося максимальным механическим нагрузкам. Наша компания обладает высоким уровнем ноу-хау в этой области.

Технологические процессы и цементные заводы

Эффективное производство высококачественного цемента требует намного большего, чем просто сочетание отдельного оборудования или этапов технологических процессов. Для наших клиентов мы предлагаем полную технологическую цепочку из единого источника: от карьера до цементно-погрузочного комплекса и от разработки, поставки, установки и ввода в эксплуатацию до послепродажного обслуживания. А благодаря современным технологическим процессам наши заводы экономят ресурсы и защищают окружающую среду без снижения производительности и экономичности эксплуатации.

Краткий обзор нашего ноу-хау

От подготовки сырья…

1. Дробление

Сырьё дробится до размера крупного гравия

2. Промежуточное хранение и усреднение

Промежуточное хранение и усреднение

Сырьё складируется или усредняется в усреднительных складах

3. Дозирование

Дозирующее устройство подаёт сырьё на мельницу, обеспечивая правильный объём и состав

4. Измельчение

Сырьё измельчается до требуемой зернистости в сырьевой мельнице и одновременно сушится

5. Гомогенизация

Сырьевая мука гомогенизируется и хранится в силосах для последующей дозированной передачи в теплообменник

… до производства клинкераКлинкер (цементный клинкер) – продукт, получаемый обжигом до спекания или плавления сырьевой смеси надлежащего состава и содержащий, главным образом, высокоосновные силикаты и (или) высоко – или низкоосновные алюминаты кальция.…

6. Предварительный прогрев и декарбонизация

Сырьевая мука предварительно нагревается и кальцинируется в циклонном теплообменнике с декарбонизатором

7. Обжиг

Сырьевая мука обжигается во вращающейся печи при температуре около 1500°C до образования клинкера

8. Охлаждение

Охлаждение

Большая часть тепла, отводимого в ходе охлаждения клинкера, рекуперируется для использования в производственном процессе

… и производства цемента

9. Хранение

Склад клинкера используется для хранения и подачи клинкера на помол

10. Измельчение

В ходе измельчения клинкера в процесс помола вводятся добавки для получения требуемого типа и сорта цемента

11. Хранение, упаковка и погрузка

Готовый цемент подается в накопительные силосы. Наконец, навалом или в мешках он отгружается заказчику.

Технологическое оборудование для производства цемента

Лаборатория POLAB

Обжиг

Помол

Обзор цементной промышленности — FIRA.RU

Цементная промышленность является одной из старейших в России, первый завод по производству портландцемента был построен еще в 1839 году. В настоящее время цемент и изготовляемые из него бетон и железобетон являются основными строительными материалами, которые используются в самых разнообразных областях строительства. При этом цемент остается относительно простым, универсальным и дешевым материалом, для изготовления которого требуются довольно доступное сырье — известняк, мергель, глины, мел, гипс, а также вода.

При этом цемент остается относительно простым, универсальным и дешевым материалом, для изготовления которого требуются довольно доступное сырье — известняк, мергель, глины, мел, гипс, а также вода.

В настоящее время существуют следующие основные способы производства цемента: мокрый, сухой, комбинированный, а также их вариации. Преимуществом сухого метода производства по сравнению с мокрым является более высокий съем клинкера с 1 кв. метра печного агрегата, а также более низкий расход топлива. Так, производство портландцементного клинкера сухим способом требует в два раза меньше расхода топлива, чем мокрым. Глобальными тенденциями в производственном процессе цементных заводов являются отказ от мокрого способа производства и постепенный переход на сухой.

Основными факторами размещения предприятий цементной промышленности являются потребительский и сырьевой. Первый выражается в концентрации производства вблизи потенциальных потребителей — крупнейших городов и промышленных центров. Второй обусловлен наличием доступной и недорогой сырьевой базы.

Второй обусловлен наличием доступной и недорогой сырьевой базы.

На сегодняшний день в России насчитывается 58 цементных заводов с суммарной производственной мощностью порядка 106 млн. тонн цемента в год (Для получения детального анализа отрасли производств цемента, можно обратиться к сотрудикам — fira.ru). Производителей цемента на российском рынке условно можно разделить на три группы: российские холдинги, объединяющие несколько заводов; российские заводы, не входящие в состав промышленных групп; зарубежные холдинги, осуществляющие свою деятельность на территории России.

К крупнейшим российским холдингам относятся «Евроцемент груп», «Сибирский цемент»; ведущие зарубежные производители представлены на российском рынке компаниями LafargeHolcim, Heidelberg. Российские заводы, не входящие в состав промышленных групп, выпускают, как правило, небольшие объемы цементной продукции.

Крупнейшим производителем цемента в России является АО «Евроцемент Груп», которое представляет собой международный вертикально интегрированный промышленный холдинг по производству строительных материалов и объединяет 19 цементных заводов, 16 из которых расположены в России, остальные — в Украине и Узбекистане. Суммарная производственная мощность российских цементных заводов, входящих в состав АО «Евроцемент груп», составляет свыше 50 млн. тонн цемента в год. Также в состав холдинга входят заводы по производству бетона, ЖБИ, холдинг располагает богатейшей сырьевой базой — запасы нерудных материалов составляют более 5,5 млрд. тонн. По данным союза производителей цемента, на долю заводов АО «Евроцемент Груп» пришлось около 30% произведенного в 2016 году цемента.

Суммарная производственная мощность российских цементных заводов, входящих в состав АО «Евроцемент груп», составляет свыше 50 млн. тонн цемента в год. Также в состав холдинга входят заводы по производству бетона, ЖБИ, холдинг располагает богатейшей сырьевой базой — запасы нерудных материалов составляют более 5,5 млрд. тонн. По данным союза производителей цемента, на долю заводов АО «Евроцемент Груп» пришлось около 30% произведенного в 2016 году цемента.

Производство цемента, цемент с доставкой по Москве и Московской области

Без цемента, пожалуй, нельзя себе представить никакого строительства. Данный материал активно применяется и продолжает пользоваться успехом на протяжении вот уже более двухсот лет. Однако наиболее серьёзные научные открытия, ставшие основой для создания новейших видов цемента, а также улучшения свойств уже существующих, относятся только к последним десятилетиям.

Процесс изготовления цемента основывается на добыче специального цементного сырья, в дроблении, а также тщательном его измельчении. Далее готовится однородная сырьевая смесь нужного состава и обжигается до спекания. При размоле получаемого клинкера вместе с небольшой частью гипса и прочими добавками в мелкозернистый порошок получается цемент. Сырьевая смесь получается путём как совместного, так и раздельного размельчения двух или даже более компонентов и следующего за этим тщательного смешения, процессов гомогенизации, усреднения, а также коррекции до заданных составов в сухом состоянии, иногда в воде. Исходя из того, как готовится сырьевая смесь, можно выделить два главных способа изготовления такого вида цемента, как портландцемент, — мокрый и сухой.

Далее готовится однородная сырьевая смесь нужного состава и обжигается до спекания. При размоле получаемого клинкера вместе с небольшой частью гипса и прочими добавками в мелкозернистый порошок получается цемент. Сырьевая смесь получается путём как совместного, так и раздельного размельчения двух или даже более компонентов и следующего за этим тщательного смешения, процессов гомогенизации, усреднения, а также коррекции до заданных составов в сухом состоянии, иногда в воде. Исходя из того, как готовится сырьевая смесь, можно выделить два главных способа изготовления такого вида цемента, как портландцемент, — мокрый и сухой.

Сухой способ. Мелкодроблёный сырьевой материал высушивается и тонко измельчается. Получаемая сырьевая мука в ходе коррекции и усреднения до заданных химических норм основательно обжигается в специальных вращающихся или же шахтных печах.

Мокрый способ. Твёрдый сырьевой материал — известняк и глинистые сланцы — в ходе дробления тонко измельчается в присутствии воды. Затем образуется сметанообразная масса, так называемый шлам. А вот мягкий сырьевой материал, такой как мел и глина, после процесса дробления подаётся в «болтушку», где, перемешиваясь с водой, формирует однородный шлам. Так, меловые и глиняные шламы в случае надобности тонко измельчаются на мельницах и отправляются в бассейны, где происходит коррекция и усреднение до заданных химических норм состава. После этого готовый шлам идёт на обжиг в печи. Стоит заметить, что отечественные цементные заводы отдают предпочтение мокрому способу производства цемента.

Затем образуется сметанообразная масса, так называемый шлам. А вот мягкий сырьевой материал, такой как мел и глина, после процесса дробления подаётся в «болтушку», где, перемешиваясь с водой, формирует однородный шлам. Так, меловые и глиняные шламы в случае надобности тонко измельчаются на мельницах и отправляются в бассейны, где происходит коррекция и усреднение до заданных химических норм состава. После этого готовый шлам идёт на обжиг в печи. Стоит заметить, что отечественные цементные заводы отдают предпочтение мокрому способу производства цемента.

Какими же свойствами обладает цемент?

При добавлении цементного порошка в воду он формирует очень пластичное тесто, постепенно уплотняющееся, теряя свою пластичность. Данный процесс первоначального уплотнения принято называть схватыванием. Далее схватившееся цементное тесто уверенно увеличивает свою прочность и плотность. Цемент твердеет, образуя при этом надёжное «камневидное тело».

Как известно, при затвердевании цемент выделяет небольшое количество тепла. Выделение тепла цементом зависит от минерального состава цементного порошка.

Выделение тепла цементом зависит от минерального состава цементного порошка.

Цемент также обладает морозостойкостью и невосприимчивостью к коррозии. Важно знать, что морозостойкость, а также коррозиеустойчивость цемента заметно уменьшается с увеличением пористости образующегося «камневидного тела».

Если вы хотите отстроить дом из кирпича или камня, то без цемента вам попросту не обойтись. Посетив наш он-лайн магазин, вы всегда сможете заказать цемент с доставкой по Москве и Московской области по самым доступным ценам.

Как производят цемент и бетон

Цемент — важнейший ингредиент бетона. Это мелкий порошок, который действует как клей, скрепляющий бетон при смешивании с водой, песком и заполнителями.

Цемент производится путем нагревания точной смеси тонкоизмельченного известняка, глины и песка во вращающейся печи до температуры, достигающей 1450ºC. Это приводит к производству цементного клинкера, промежуточного продукта при производстве цемента. Цементный клинкер выходит из печи, охлаждается, а затем тонко измельчается для получения порошка, известного как цемент.На топливо, сжигаемое для обогрева печи, приходится около 40% выбросов при производстве цемента. Остальные 60% — это «технологические выбросы», т.е. когда известняк перегрет, он высвобождает свои углеродные атомы и образует в печи CO 2 , которые практически невозможно восстановить. Канадская цементная и бетонная промышленность применяет ряд инновационных мер для дальнейшего сокращения углеродного следа.

Цементный клинкер выходит из печи, охлаждается, а затем тонко измельчается для получения порошка, известного как цемент.На топливо, сжигаемое для обогрева печи, приходится около 40% выбросов при производстве цемента. Остальные 60% — это «технологические выбросы», т.е. когда известняк перегрет, он высвобождает свои углеродные атомы и образует в печи CO 2 , которые практически невозможно восстановить. Канадская цементная и бетонная промышленность применяет ряд инновационных мер для дальнейшего сокращения углеродного следа.

Цемент — лишь небольшая часть рецептуры бетона, обычно составляя от 7% до 10% бетонной смеси.Другими основными компонентами бетона являются песок, гравий (мелкий и крупный заполнитель) и вода.

Химические вещества — так называемые добавки — иногда добавляют на стадии производства бетона для улавливания воздуха, удаления воды, изменения вязкости и изменения других эксплуатационных свойств. Производители улучшают процесс связывания цемента на стадии производства бетона с помощью дополнительных вяжущих материалов (SCM), которые поступают из промышленных стоков.

Основные ингредиенты цемента (известняк, песок и глина) и бетона (цемент, смешанный с песком, гравием и водой) являются одними из наиболее широко доступных сырьевых материалов на Земле.

| Цементный порошок | Основные ингредиенты бетона: (цемент, смешанный с песком, гравием и водой) | Доля различных ингредиентов в типичной бетонной смеси |

CDM: Методологии

Описание ошибки

Ошибка сайта

Произошла ошибка при публикации этого ресурса.

Ресурс не найден

К сожалению, запрошенный ресурс не существует.Проверьте URL и попробуйте еще раз.

Ресурс: https://cdm.unfccc.int/methodologies/db

Рекомендации по устранению неполадок

- URL может быть неправильным.

- Параметры, переданные этому ресурсу, могут быть неверными.

- Ресурс, на котором полагается этот ресурс, может быть возникла ошибка.

Для получения более подробной информации об ошибке, пожалуйста, см. журнал ошибок.

Если ошибка не исчезнет, обратитесь к разработчику сайта. Спасибо за терпеливость.

NotFound (‘Ошибка сайта

\ nПроизошла ошибка при публикации этого ресурса. \ N

\ nРесурс не найден \ n \ n К сожалению, запрошенный ресурс не существует.

Проверьте URL-адрес и повторите попытку.

Ресурс: https://cdm.unfccc.int/methodologies/db

\n\ n \ n

Рекомендации по устранению неполадок

\ n \ n- \ n

- URL-адрес может быть неверным. \ n

- Параметры, переданные этому ресурсу, могут быть неправильными. \ n

- Ресурс, на который полагается этот ресурс, может \ n столкнуться с ошибкой.

\ n

\ n

Для получения более подробной информации об ошибке, пожалуйста, \ n обратитесь к ошибке журнал.\ n

\ n \ nЕсли ошибка не исчезнет, обратитесь к разработчику сайта. \ n Благодарим вас за терпение. \ n

‘,)Цементные растворы

Распечатать страницуВоздуходувки и компрессоры, разработанные для лучших решений в производстве цемента

Безопасность — приоритет номер один для самых сложных задач на цементных заводах. Вот почему воздуходувки, роторно-лопастные и винтовые компрессоры AERZEN для цементной промышленности построены в соответствии с высочайшими стандартами, чтобы гарантировать безопасную и надежную работу в цементных средах с высокими требованиями.

Специальные функции для цементной промышленности

Для всех моделей AERZEN доступны специальные конструкции и опции:

- Система воздушного фильтра, предназначенная для сильно загрязненных сред

- Датчик давления нагнетания, отключающий электродвигатель для защиты машины от критического отказа.

- Датчик температуры нагнетания, отключающий электродвигатель в случае, если температура нагнетания превышает предел температуры машины, чтобы избежать серьезного повреждения машины и предотвратить проблемы с безопасностью.

- Искрогаситель в глушителе нагнетания и негорючая пена в звукоизоляции

- Система мониторинга AERtronic для оперативной информации и передачи данных в режиме реального времени для безопасной и непрерывной работы Работа

Отчеты по применению

УЛУЧШЕНИЕ УГЛЯ СИСТЕМА ТРАНСПОРТИРОВКИ ЦЕМЕНТНОГО ЗАВОДА HOLCIM

ИСТОРИЯ УСПЕХА — ЦЕМЕНТНЫЙ ЗАВОД HOLCIM Компания AERZEN, как специалист в области применения цемента, совершенствует пневматическую систему подачи угля к основной горелке на заводе Holcim в Колумбии.Завод расположен в Нобсе, небольшом городке в 2,5 часах езды от Боготы. Мощность завода составляет около 3 млн тонн цемента в год, а доля рынка в Колумбии — 12% с высокими ожиданиями роста после создания совместного предприятия Lafarge Holcim в 2015 году.

Приложения

AERZEN Веб-семинары

Преимущества знаний за 45 минут

Практично — компактно и бесплатночитать дальше

Новости Индустрии 4.0

AERprogress

ЦИФРОВАЯ ТРАНСФОРМАЦИЯ ТЕХНОЛОГИИ ВОЗДУХОДУВКИ!Подробнее

Подписаться на информационный бюллетень

0

перейти к содержанию- Институциональный вход

- Авторизоваться

- регистр

- Активировать

0 Корзина

- Помогите

Surowce Mineralne

Общие сведения и происшествие

Глиняное сырье используется для производства цементного клинкера в качестве дополнительного приспособления к загрузке печи. Основным составом загрузки печи являются карбонатные породы: известняки и мергели. Оптимальное содержание CaCO 3 в сырье для обжига клинкера составляет 75-80%. В случае, когда состав основного сырья отличается от этих значений, используются различные минеральные добавки. Глиняное сырье снижает содержание CaCO 3 и увеличивает содержание SiO 2 , Al 2 O 3 и Fe 2 O 3 .

Основным составом загрузки печи являются карбонатные породы: известняки и мергели. Оптимальное содержание CaCO 3 в сырье для обжига клинкера составляет 75-80%. В случае, когда состав основного сырья отличается от этих значений, используются различные минеральные добавки. Глиняное сырье снижает содержание CaCO 3 и увеличивает содержание SiO 2 , Al 2 O 3 и Fe 2 O 3 .

В соответствии с классификацией, используемой в цементной промышленности, глиняное сырье соответствует закону группы сырьевых материалов.Законное сырье содержит 3), нормальное сырье содержит 42-45% CaO (75-80% CaCO 3 ), а высокое сырье содержит> 45% CaO (> 80% CaCO 3 ).

Прогресс в разработке и текущем использовании глинистого сырья для производства цемента относительно невелик. Уже на этапе документации и эксплуатации сырья для месторождений цементной промышленности ставится задача оптимизировать состав сырья. Это снижает необходимость коррекции композиции. Также широко используются отходы сырья: пыль, зола, доменные шлаки, глинистые отходы горных работ и другие.

Это снижает необходимость коррекции композиции. Также широко используются отходы сырья: пыль, зола, доменные шлаки, глинистые отходы горных работ и другие.

Литологически разведанные месторождения сырья для цементной промышленности представлены в основном глинами и глиноземами, а также суглинками, лессами и илами.

Ресурсы и выпуск

Прогнозные экономические ресурсы месторождений глинистого сырья для производства цемента на конец 2019 года составляют 279.458 млн тонн. Они снизились на 0,183 млн тонн (0,1%) по сравнению с 2018 годом (таблица 1).

В 2019 году задокументировано одно новое месторождение — Лехувка II. Ресурсы суглинков и илов (0,139 млн тонн) для производства цемента являются сопутствующим сырьем, тогда как основным сырьем являются пески (природные заполнители). Для месторождения лёссовых суглинков Бушно была утверждена новая документация с пересчитанными ресурсами — обновлены ресурсы и границы месторождения (ресурсы уменьшились на 0. 150 млн тонн).

150 млн тонн).

На карте представлены месторождения глинистого сырья для производства цемента (вместе с сырьем для строительной керамики).

В отчетном году в Люблинском воеводстве эксплуатировались 2 месторождения: Бусно и Лехувка. Сырье было использовано на Хелмском цементном заводе. Производство составило 0,165 млн тонн и увеличилось на 30.9% по сравнению с прошлым годом. На Куявском цементном заводе в качестве законного сырья в течение многих лет использовались кварцевые пески из месторождения Барцин-Пехцин-Пакосць (Куявско-Поморское воеводство). Такие пески указаны в разделе «Кварцевые пески для производства ячеистого бетона и силикатного кирпича», но в 2019 году месторождение не эксплуатировалось.

На рисунке ниже показаны изменения в ресурсах и объемах производства глинистого сырья для производства цемента в Польше в 1989-2019 гг.

Таблица 2 . Перечень глинистого сырья для месторождений цементного производства — тыс. Тонн

Перечень глинистого сырья для месторождений цементного производства — тыс. ТоннГлинистые породы, которые потенциально могут быть использованы для производства цемента, обычно встречаются в Польше, и относительно низкие требования к качеству не являются препятствием для процесса разведки. Существующая ресурсная база превышает текущий внутренний спрос. Кроме того, для производства цемента также может использоваться глинистое сырье, задокументированное для других целей. E.ж .: для производства строительной керамики, которая не используется по назначению *.

Подготовил: Войцех Щигельский

* Szczygielski W., Walentek I., 2020 — Surowce ceramiki budowlanej (сырье для строительной керамики), surowce do produkcji kruszyw ceramicznych i цемент (минеральное сырье для производства глиняных заполнителей и цементного клинкера). В: Bilans perspektywicznych zasobów kopalin Polski wg stanu na 31.12.2018 r. (ред. Шамалек К., Шуфлицкий М., Мизерский В.): 239-257. PIG-PIB, Варшава.

Процесс производства цемента | Восстановить материалы

Известняк (первичный источник карбоната кальция CaCO 3 ) и глина (первичный источник кремнезема SiO 2 , глинозема Al 2 O 3 и оксида железа Fe 2 O 3 ) обычно добываются в принадлежащие компании карьеры и предварительно смешанные с заданным химическим составом материала. Корректирующие материалы, такие как песок, железная руда, бокситы или промышленные отходы (альтернативное сырье), затем используются для точной настройки и корректировки химического состава этого предварительно смешанного материала на сырьевой фабрике.Затем сырая мука мелкого помола хранится и далее гомогенизируется в силосе для сырьевой муки.

Сердцем процесса производства цемента является термический процесс в печи с производительностью клинкера до 12 000 тонн в день в настоящее время.

Печная система состоит из статической системы предварительного нагрева с пятью циклонными ступенями и кальцинатора. Сырьевая мука (так называемое «сырье для печи») нагревается до 1000 ° C, а часть карбоната кальция прокаливается: CaCO 3 -> CaO + CO 2 (г).Затем в прикрепленной вращающейся печи материал нагревается до 1450 ° C и образуется клинкер из портландцемента.

Сырьевая мука (так называемое «сырье для печи») нагревается до 1000 ° C, а часть карбоната кальция прокаливается: CaCO 3 -> CaO + CO 2 (г).Затем в прикрепленной вращающейся печи материал нагревается до 1450 ° C и образуется клинкер из портландцемента.

Клинкер представляет собой совокупность четырех искусственных минералов (алит, белит, трикальцийалюминат и феррит), которые обладают гидравлическими свойствами, то есть затвердевают при смешивании с водой.

Быстрое охлаждение и замораживание этих искусственных минералов происходит в охладителе клинкера, третьем элементе системы цементной печи. Важнейшим ингредиентом для этого минерального преобразования является топливо.Исторически использовались нефть и газ, затем уголь и нефтяной кокс, но с 1980-х годов для отопления используется все больше и больше альтернативных видов топлива. Здесь необходимо подчеркнуть, что топливная зола полностью входит в состав клинкера, поэтому конечный состав клинкера всегда представляет собой сумму кальцинированной сырьевой муки и оставшейся топливной золы после выгорания топлива. Клинкер является важным промежуточным продуктом в производстве цемента, а также продается во всем мире как товар между производителями цемента.

Клинкер является важным промежуточным продуктом в производстве цемента, а также продается во всем мире как товар между производителями цемента.

Цемент получают путем смешивания и тонкого измельчения клинкера, гипса и минеральных компонентов (например,г. известняк, пуццолан, летучая зола или гранулированный доменный шлак, микрокремнезем) на цементных мельницах.

Гипс добавляется для контроля схватывания цемента, то есть процесса твердения. Минеральные компоненты добавляются для уменьшения доли клинкера в цементе и придания продукту особых свойств. Чистые обычные портландцементы (OPC) содержат только клинкер и гипс; смешанные цементы — это цементы с минеральными компонентами.

.

Причина тому — более медленный темп схватывания добавочного цемента. А подобная затяжка способна внести свои коррективы в сроки оборачиваемости опалубки, в скорость бетонирования, да и в весь строительный процесс в целом. Для того, чтобы строители не были привязаны к затянутым срокам схватывания цемента с минеральными добавками, многие цементные заводы выпускают цемент быстротвердеющий. Причём, быстротвердеющими бывают как добавочные, так и бездобавочные виды цемента. Например: Предприятие Мордовцемент производит и продаёт бездобавочный быстротвердеющий цемент м500 д0 в мешках и навал.

Причина тому — более медленный темп схватывания добавочного цемента. А подобная затяжка способна внести свои коррективы в сроки оборачиваемости опалубки, в скорость бетонирования, да и в весь строительный процесс в целом. Для того, чтобы строители не были привязаны к затянутым срокам схватывания цемента с минеральными добавками, многие цементные заводы выпускают цемент быстротвердеющий. Причём, быстротвердеющими бывают как добавочные, так и бездобавочные виды цемента. Например: Предприятие Мордовцемент производит и продаёт бездобавочный быстротвердеющий цемент м500 д0 в мешках и навал.

Бетоны на основе НЦ — чемпионы по коэффициенту водонепроницаемости: до W20, что актуально при строительстве подвалов на грунтах с высоким УГВ, монолитных кровель, резервуаров, чаш бассейнов и т.д. — без устройства дополнительной гидроизоляции. Бетон, полученный из напрягающего цемента, первые 7-10 дней набора прочности должен находиться в среде с повышенной влажностью. Такие бетоны отличаются повышенной прочностью, влагонепроницаемостью и морозостойкостью.

Бетоны на основе НЦ — чемпионы по коэффициенту водонепроницаемости: до W20, что актуально при строительстве подвалов на грунтах с высоким УГВ, монолитных кровель, резервуаров, чаш бассейнов и т.д. — без устройства дополнительной гидроизоляции. Бетон, полученный из напрягающего цемента, первые 7-10 дней набора прочности должен находиться в среде с повышенной влажностью. Такие бетоны отличаются повышенной прочностью, влагонепроницаемостью и морозостойкостью.

Применяется для строительства архитектурных объектов без последующей отделки.

Применяется для строительства архитектурных объектов без последующей отделки. Применяется при возведении сооружений циклически контактирующих с водой.

Применяется при возведении сооружений циклически контактирующих с водой.