Производство пенобетона — Оборудование для производства пенобетона

В 20 веке востребованными стройматериалами были кирпич и бетон. Ячеистый бетон в то время только начинал разрабатываться. Сейчас производство пенобетона занимает лидирующие позиции в строительной отрасли.

История пенобетона

Толщина кирпичной стены была в то время около 60 см.. Производство пенобетона снизило толщину стен из пенобетона до 40–50 сантиметров. И это было большим достижением. Сразу уменьшившим затраты и трудоемкость производства. А заодно и энергоемкость строительной промышленности.

Из этого пенобетона стали делать крупные блоки и панели. Эти панели были размером с комнату. Информация о крупнопанельных московских Черемушках гремела на всю страну. Там же где не было легкого бетона, пытались делать кирпичные панели.

Тот строительный бум, основу которого составили крупнопанельные пятиэтажки (ругаемые ныне “хрущевки”) был большим благом для народа. И он не приобрел бы таких масштабов, если бы не отечественные разработки в области бетонов. В первую очередь, крупного ученого Н.А. Попова.

В первую очередь, крупного ученого Н.А. Попова.

Легкий бетон стал возможным благодаря применению пористых заполнителей. Например панели заполняли керамзитом. Керамзит это обожженные глиняные шарики. А также других подобных материалов. Таких как термозит, шунгизит и др. Их смешивали с обычным строительным раствором и формовали панели. Все было бы хорошо, но тут стал появляться новые марки бетона — более эффективные материалы — конструкционно-теплоизоляционные ячеистые бетоны, который позволил еще снизить толщину стены до 28–35 см.

Реакция была незамедлительной: появился легкий бетон с поризованным цементным камнем, достаточно легкий и сравнительно “теплый”. Поризовали его так же, как и ячеистый бетон — либо пеной, либо газообразователями. Но при этом не могла не возникнуть проблема: действительно ли это легкий бетон, а не ячеистый бетон с пористым заполнителем, — которая потянула за собой целую вереницу вопросов. А так ли нужен ячеистому бетону пористый заполнитель? А если нужен, то любой ли? А если не любой, то каким требованиям он должен отвечать? А сколько нужно вводить этого “не любого” заполнителя?…

Производство пенобетона: экономика

Теоретически возможна ситуация, когда и по прочности, и по теплопроводности зерна заполнителя идентичны окружающему их ячеистому бетону; при этом и несущая способность, и термическое сопротивление строительного элемента, выполненного из такого материала, не должны зависеть ни от количества введенного заполнителя, ни от взаиморасположения его зерен. Назовем такой заполнитель адекватным. Единственным фактором, определяющим степень целесообразности введения такого заполнителя, будет экономика.

Назовем такой заполнитель адекватным. Единственным фактором, определяющим степень целесообразности введения такого заполнителя, будет экономика.

Межзерновая пустотность сферического монофракционного заполнителя в долях объема составляет около 0,5. Следовательно, один кубометр пенобетона с поризованным цементным камнем содержит в себе не менее половины кубометра ячеистого бетона и кубометр заполнителя. Значит, выполнение критерия экономичности требует, чтобы коммерческая стоимость кубометра заполнителя была вдвое ниже себестоимости ячеистого бетона. Это первое условие целесообразности введения в пенобетон пористого заполнителя.

К этому нужно добавить дополнительные расходы на складирование, на внутренний транспорт, на контроль качества, на дозирование, на приобретение, монтаж и обслуживание дополнительного оборудования. Каждый из ингредиентов бетона и каждая новая единица оборудования могут оказаться источником непредвиденных ошибок, поломок и потерь.

Отдельно нужно сказать об очень важной в современных условиях статье расходов — это энергозатраты. Известно, что для ускорения твердения и, следовательно, для повышения экономичности, изделия из легкого бетона подвергают гидротермальной обработке — пропариванию. При этом энергия расходуется не на химические процессы гидратации цемента (они идут с выделением тепла), а только на повышение температуры материала с учетом его теплоемкости, поэтому линия по производству пенобетона минимальна энергоемка. При этом энергозатраты практически не зависят от наличия или отсутствия в бетоне пористого заполнителя. Но ведь заполнитель уже однажды получил свою (и весьма существенную) порцию энергии при его изготовлении (при обжиге), а тут, в составе бетона, он нагревается вторично.

Известно, что для ускорения твердения и, следовательно, для повышения экономичности, изделия из легкого бетона подвергают гидротермальной обработке — пропариванию. При этом энергия расходуется не на химические процессы гидратации цемента (они идут с выделением тепла), а только на повышение температуры материала с учетом его теплоемкости, поэтому линия по производству пенобетона минимальна энергоемка. При этом энергозатраты практически не зависят от наличия или отсутствия в бетоне пористого заполнителя. Но ведь заполнитель уже однажды получил свою (и весьма существенную) порцию энергии при его изготовлении (при обжиге), а тут, в составе бетона, он нагревается вторично.

Производство пенобетона: теория

При теоретическом рассмотрении возможного адекватного заполнителя предполагается, что все его зерна абсолютно одинаковы, что и по прочности, и по теплопроводности каждое зерно идентично окружающему его бетону. Но на практике этого никогда не бывает. Если даже средние показатели зерен в данной партии идеально совпала с характеристиками бетона, то среди отдельных зерен попадутся и менее прочные, и более “холодные”. Да и средние показатели меняются от партии к партии. Следовательно, при введении в ячеистый бетон реального пористого заполнителя, непременно пострадают одновременно его и прочностные, и теплозащитные свойства.

Да и средние показатели меняются от партии к партии. Следовательно, при введении в ячеистый бетон реального пористого заполнителя, непременно пострадают одновременно его и прочностные, и теплозащитные свойства.

Если в среднем зерна заполнителя окажутся “холоднее” ячеистого бетона, то для восстановления проектного термического сопротивления изделий потребуется одно из двух: или увеличить толщину изделия, или снизить плотность ячеистого бетона. В первом случае возрастет расход материальных, трудовых и энергетических ресурсов на добычу, доставку, складирование и переработку сырья, потребуется полная замена парка форм, а возможно и кранов, расширение пропарочных камер, при этом снизится производительность завода (в пересчете на квадратные метры ограждения), увеличатся затраты на транспортирование и монтаж готовой продукции, возрастет площадь застройки и приобъектных складов.

Во втором случае снизится прочность бетона, потребуется, в лучшем случае, увеличение расхода цемента или интесификация режимов тепловой обработки, а если это не поможет, то надо либо закрывать завод, либо отказываться от введения пористого заполнителя. Такой же финал ожидается и тогда, когда, в среднем, зерна заполнителя окажутся “теплыми” но не достаточно прочными.

Такой же финал ожидается и тогда, когда, в среднем, зерна заполнителя окажутся “теплыми” но не достаточно прочными.

Производство пенобетона: практика

В настоящее время, практически на всех крупных заводах освоивших производство пенобетона, плотность выпускаемых конструкционно-теплоизоляционных изделий составляет 600 кг/м3 при прочности 3,5 МПа (такие показатели получены и на неавтоклавном бетоне) — это типичная технология внедрённая в производство пенобетона и других ячеистых бетонов. Если найдется пористый заполнитель с насыпной плотностью не более 300 кг/м3, обеспечивающий достижение прочности бетона не ниже указанной, то возможность применения его не исключается.

Некоторую информацию по данному вопросу дает государственный нормативный документ — СНиП II–3–79**, согласно которому, минимальная плотность легкого бетона на пористом заполнителе (керамзите) с поризованным цементным камнем (без указания прочности бетона) составляет 500 кг/м3 (следует заметить, что, согласно тому же документу, минимальная плотность ячеистого бетона равна 300 кг/м3).

Если допустить, что межзерновая пустотность заполнителя действительно равна 0,5 объема и заполнена ячеистым бетоном плотностью 600 кг/м3 (который обеспечивает получение нужной прочности), то насыпная плотность заполнителя действительно должна быть не выше 300 кг/м3. Материал с такой низкой плотностью хоть и встречается в рассматриваемом документе, но только в разделе теплоизоляционных засыпок, а не заполнителей для бетона.

Пористое зерно заполнителя отсасывает воду из окружающего его ячеистого бетона, в результате бетон уплотняется, вокруг зерна образуется упрочненный слой с вариатропной макроструктурой, который способен воспринимать повышенные механические нагрузки.

В случае обычного, сравнительно тяжелого, зерна керамзита этот эффект мало заметен. Однако очень пористое зерно с повышенными гилрофильными свойствами может создать оболочку более прочную, чем само зерно. При этом будет обеспечена и требуемая несущая способность, и необходимая теплозащита.

Есть вопросы или пожелания?

Производство современных строительных материалов – это не обязательно большие производственные цеха, высокие трубы и облака загрязняющих веществ. И оборудование для этого производства тоже не обязательно должно выпускаться гигантами машиностроительной индустрии… Не уменьшая достоинств других стройматериалов, хотелось бы обратить внимание на пенобетон. Разработанный ещё в начале 30-х годов прошлого века , сейчас этот материал переживает второе рождение.

И оборудование для этого производства тоже не обязательно должно выпускаться гигантами машиностроительной индустрии… Не уменьшая достоинств других стройматериалов, хотелось бы обратить внимание на пенобетон. Разработанный ещё в начале 30-х годов прошлого века , сейчас этот материал переживает второе рождение.

Наши технические наработки, немногочисленность штатного персонала и почти полное отсутствие накладных расходов делают стоимость нашего оборудования на 30-40% ниже, чем стоимость аналогичных учтановок для пенобктона продающихся сегодня на рынке строительной техники. Количество деталей и средств автоматизации сведенок минимуму, поэтому в установке нет узлов, создающих опасность сколько-нибудь частого выхода из строя. Будем рады ответить на все ваши ыопросы и прпредложения.

Производство пенобетона и используемые средства

Производство пенобетона

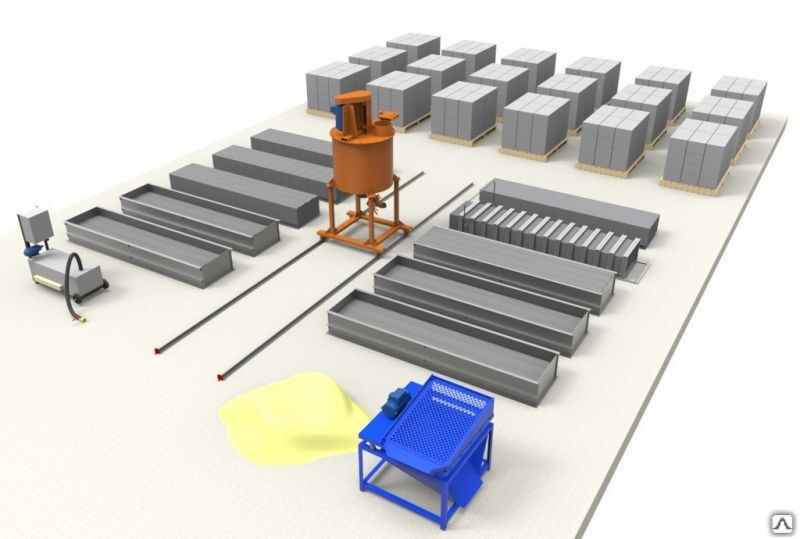

Производство пенобетона и отливка блоков требуемого размера — несложный процесс, скорость которого во многом зависит от того, какое оборудование используется. Современные производственные линии включают в себя всё необходимое для выпуска качественных пеноблоков. При отсутствии линии можно использовать отдельные механизмы для замеса бетонной смеси и пенообразователя — бетономешалку и пеногенератора, автоклав для затвердевания. Также для производства блоков необходимо металлические формы, в которые будет заливаться готовый раствор. Формы имеют прямоугольную или квадратную форму. Размеры форм стандартные.

Современные производственные линии включают в себя всё необходимое для выпуска качественных пеноблоков. При отсутствии линии можно использовать отдельные механизмы для замеса бетонной смеси и пенообразователя — бетономешалку и пеногенератора, автоклав для затвердевания. Также для производства блоков необходимо металлические формы, в которые будет заливаться готовый раствор. Формы имеют прямоугольную или квадратную форму. Размеры форм стандартные.

Процесс производства пеноблоков выглядит следующим образом:

1. Выбор и предварительная подготовка сырья.

2. Замешивание бетонной смеси (цемент + песок + вода).

3. Приготовление порообразователя.

5. Заливка смеси в формы.

6. Сушка в автоклаве или в естественных условиях.

7. Извлечение готовых пеноблоков из форм и проверка их качества.

Производство пенобетона должно производиться в соответствии ГОСТ, а качество полученной продукции подтверждается испытаниями.

Специальные средства для пенобетона

В процессе производства используются различные средства для пенобетона, которые придают бетонной смеси требуемые характеристики. Самым важным из таких средств является пенообразователь.

Пенообразователь — это высокотехнологичный продукт, используемый для образования пористой структуры пеноблоков в период затвердевания. Пенообразователь добавляется в готовую бетонную смесь перед её заливкой в формы. Подготовка пенообразователя осуществляется при помощи пеногенератора, где раствор приобретает все необходимые свойства.

Кроме порообразователя используются следующие средства для пенобетона:

— фиброволокно, придающее блокам повышенную прочность;

— пластификаторы, увеличивающие пластичность бетонной смеси;

— стабилизаторы, способствующие быстрому затвердеванию;

— морозоустойчивые добавки для приготовления смеси при минусовых температурах.

При использовании специальных средств необходимо строго соблюдать их дозировку и порядок введения в бетонный раствор, например, пенообразователь вводится в полностью готовую смесь, а большинство добавок размешивается с водой, которую затем используют для смешивания с цементом и песком.

Синтетический пенообразователь для пенобетона

Пенообразователь для пенобетона может быть изготовлен на основе органического белка или синтетических сульфатсодержащих ПАВ. Белковые пенообразователи сегодня считаются устаревшими, их стоимость значительно выше, чем у синтетических аналогов. Современные пенообразователи на основе сульфатов абсолютно безопасны и высокоэффективны.

Преимущества синтетических порообразователей:

— обеспечивают быстрое твердение пенобетона, а значит, сокращают производственный цикл;

— не выделяют токсичных веществ в процессе затвердевания;

— расходуются экономично, на 100 куб.

м воды расходуется не более 1,5 л пенообразователя;

м воды расходуется не более 1,5 л пенообразователя;— раствор получается однородным, пена не опадает длительное время.

Качественный пенообразователь для пенобетона имеет бело-жёлтый цвет и характерный запах. Перед приготовлением пенообразующего раствора рекомендуется изучить инструкцию производителя. После замешивания необходимо дать визуальную оценку получившемуся раствору: качественный раствор удерживается на дне перевёрнутого ведра в течение 1-5 минут, пена не опадает.

Пенобетон — материалы, свойства, преимущества и производство

🕑 Время чтения: 1 минута

Пенобетон — это тип легкого бетона, который изготавливается из цемента, песка или золы-уноса, воды и пены. Пенобетон представляет собой вспененный раствор или вспененный раствор.

Пенобетон можно определить как вяжущий материал, состоящий не менее чем на 20 процентов из пены, который механически уносится в пластичный раствор. Сухая плотность пенобетона может варьироваться от 300 до 1600 кг/м3. Прочность пенобетона на сжатие, определенная через 28 суток, колеблется от 0,2 до 10 Н/мм 9 .0005 2 или выше. Пенобетон отличается от воздухововлекающего бетона объемом вовлеченного воздуха. Бетон с воздухововлекающими добавками поглощает от 3 до 8 процентов воздуха. Он также отличается от пенобетона и пенобетона тем же процентом вовлечения воздуха.

В случае замедленных минометных систем она составляет от 15 до 22 процентов. В случае газобетона пузырьки образуются химическим путем.

Сухая плотность пенобетона может варьироваться от 300 до 1600 кг/м3. Прочность пенобетона на сжатие, определенная через 28 суток, колеблется от 0,2 до 10 Н/мм 9 .0005 2 или выше. Пенобетон отличается от воздухововлекающего бетона объемом вовлеченного воздуха. Бетон с воздухововлекающими добавками поглощает от 3 до 8 процентов воздуха. Он также отличается от пенобетона и пенобетона тем же процентом вовлечения воздуха.

В случае замедленных минометных систем она составляет от 15 до 22 процентов. В случае газобетона пузырьки образуются химическим путем.

Состав:

- История пенобетона

- Производство пенобетона

- Поточный способ производства пенобетона

- Предварительный способ производства пенобетона

- Состав пенобетона

- Материалы для пенобетона Прочие материалы для пенобетона и пенобетона 90

- Микс Детали пенобетона

- Внешний вид пенобетона

- Свежие свойства пенобетона

- Свойства пенобетона в затвердевшем состоянии

- Таблица 1: Типичные свойства пенобетона в затвердевшем состоянии

- Недостатки пенобетона Бетон

Пенобетон имеет долгую историю и впервые был использован в 1923 году.

Производство пенобетона Первоначально он использовался в качестве изоляционного материала. Улучшения за последние 20 лет в области производственного оборудования и более качественных пенообразователей позволяют использовать пенобетон в больших масштабах.

Первоначально он использовался в качестве изоляционного материала. Улучшения за последние 20 лет в области производственного оборудования и более качественных пенообразователей позволяют использовать пенобетон в больших масштабах.Производство пенобетона предполагает разведение ПАВ в воде, которую пропускают через пеногенератор, что позволит получить пену устойчивой формы. Образующаяся пена смешивается с цементным раствором или строительным раствором, так что получается вспененное количество необходимой плотности. Эти поверхностно-активные вещества также используются в производстве наполнителей низкой плотности. Их также называют контролируемым материалом низкой прочности (CLSM). Здесь, чтобы получить содержание воздуха от 15 до 25 процентов, пена добавляется непосредственно в смесь с низким содержанием цемента и богатым песком. Следует иметь в виду, что заполнители низкой плотности поставляются некоторыми производителями в виде пенобетона, поэтому следует быть осторожным с введением в заблуждение.

- Поточный метод и

- Метод предварительного вспенивания

Базовая смесь цемента и песка добавляется в блок. В этом агрегате смесь тщательно смешивается с пеной. Процесс смешивания осуществляется с надлежащим контролем. Это поможет в смешивании больших количеств. Встроенный метод включает два процесса;

- Мокрый метод – встроенная система

- Сухой метод — встроенная система

Влажный метод встроенной системы: материалы, используемые в мокром методе, будут более влажными по своей природе. С помощью ряда статических встроенных смесителей основной материал и пена подаются и смешиваются вместе. Непрерывный бортовой монитор плотности используется для проверки смешивания всей смеси. Выходной объем зависит от плотности пенобетона, а не от автобетоносмесителя.

Это один 8м 3 Поставка основного материала изготовит 35м 3 пенобетона плотностью 500кг/м 3 .

Сухой метод встроенной системы: здесь используются сухие материалы. Их забирают в бортовые бункеры. Отсюда они должным образом взвешиваются и перемешиваются с помощью бортовых миксеров. Смешанные основные материалы затем перекачиваются в смесительную камеру.

При мокром способе производства пенобетона добавляют и перемешивают пену. Этот метод использует большое количество воды для смешивания. Из одной партии цемента или смеси золы-уноса можно получить 130 кубометров пенобетона.

Это один 8м 3 Поставка основного материала изготовит 35м 3 пенобетона плотностью 500кг/м 3 .

Сухой метод встроенной системы: здесь используются сухие материалы. Их забирают в бортовые бункеры. Отсюда они должным образом взвешиваются и перемешиваются с помощью бортовых миксеров. Смешанные основные материалы затем перекачиваются в смесительную камеру.

При мокром способе производства пенобетона добавляют и перемешивают пену. Этот метод использует большое количество воды для смешивания. Из одной партии цемента или смеси золы-уноса можно получить 130 кубометров пенобетона.Здесь грузовик со смесью доставляет основной материал на площадку. Через другой конец тележки предварительно сформированная пена впрыскивается в тележку, в то время как смеситель вращается. Таким образом, небольшое количество пенобетона может производиться для небольших работ, таких как заливка цементным раствором или засыпка траншей.

Состав пенобетона Этот метод позволит получить пенобетон плотностью от 300 до 1200 кг/м 3 . Подача пены будет от 20 до 60 процентов воздуха. Конечный объем пенопласта можно рассчитать, уменьшив количество другого основного материала. Как это осуществляется в грузовике.

Для этого метода трудно контролировать стабильный воздух и плотность. Таким образом, степень недостаточной и избыточной доходности должна быть указана и разрешена.

При образовании пены ее смешивают с цементно-строительной смесью с водоцементным отношением 0,4-0,6. Если раствор влажный, пена становится неустойчивой. Если она слишком сухая, предварительную пену трудно смешать.

Этот метод позволит получить пенобетон плотностью от 300 до 1200 кг/м 3 . Подача пены будет от 20 до 60 процентов воздуха. Конечный объем пенопласта можно рассчитать, уменьшив количество другого основного материала. Как это осуществляется в грузовике.

Для этого метода трудно контролировать стабильный воздух и плотность. Таким образом, степень недостаточной и избыточной доходности должна быть указана и разрешена.

При образовании пены ее смешивают с цементно-строительной смесью с водоцементным отношением 0,4-0,6. Если раствор влажный, пена становится неустойчивой. Если она слишком сухая, предварительную пену трудно смешать.Состав пенобетона варьируется в зависимости от плотности, на которую есть спрос. Как правило, пенобетон с плотностью менее 600 кг/м 3 будет содержать цемент, пену, воду, а также некоторую добавку летучей золы или известняковой пыли. Для достижения более высокой плотности пенобетона можно использовать песок.

Материалы для пенобетона Цемент для пенобетона Базовая смесь составляет от 1: 1 до 1: 3 для более тяжелого пенобетона, что соответствует соотношению наполнителя и портландцемента (CEM I).

Для большей плотности, скажем, более 1500 кг/м

Базовая смесь составляет от 1: 1 до 1: 3 для более тяжелого пенобетона, что соответствует соотношению наполнителя и портландцемента (CEM I).

Для большей плотности, скажем, более 1500 кг/м Обычно используется обычный портландцемент, но при необходимости можно использовать и быстротвердеющий цемент. Пенобетон может включать широкий спектр цемента и другие комбинации, например, 30 процентов цемента, 60 процентов золы-уноса и 10 процентов известняка. Содержание цемента колеблется от 300 до 400 кг/м3.

Песок для ПенобетонМаксимальный размер используемого песка может составлять 5 мм.

Поццоланас Использование более мелкого песка до 2 мм, количество которого проходит через сито с размером ячеек 600 микрон, колеблется от 60 до 95%.

Использование более мелкого песка до 2 мм, количество которого проходит через сито с размером ячеек 600 микрон, колеблется от 60 до 95%.Дополнительные вяжущие материалы, такие как летучая зола и молотый гранулированный доменный шлак, широко используются в производстве пенобетона. Количество используемой летучей золы колеблется от 30 до 70 процентов. Белый GGBFS колеблется от 10 до 50%. Это уменьшает количество используемого цемента и экономично. Для увеличения прочности можно добавить микрокремнезем; в количестве 10 процентов по массе.

ПенаГидролизованные белки или синтетические поверхностно-активные вещества являются наиболее распространенными формами, на основе которых производятся пены. Пенообразователи на синтетической основе проще в обращении и дешевы. Они могут храниться в течение более длительного периода. Для производства этих пен требуется меньше энергии.

Прочие материалы и заполнители для пенобетона Пеноматериалы на белковой основе дороги, но обладают высокой прочностью и производительностью. Пена бывает двух видов: влажная пена и сухая пена.

Влажные пены плотностью менее 100 кг/м3 не рекомендуются для изготовления пенобетона. Они имеют очень рыхло расположенную крупнопузырчатую структуру. До мелкой сетки распыляется средство и вода. В результате этого процесса образуется пена с пузырьками размером от 2 до 5 мм.

Сухая пена очень стабильна по своей природе. Раствор воды и пенообразователя через сужения нагнетается в камеру смешения компрессорным воздухом. Образовавшаяся пена имеет размер пузырьков меньше, чем влажная пена. То есть меньше 1 мм. Они дают структуру пузырьков, которые расположены равномерно. BS 8443:2005 распространяется на пенообразующие добавки.

Пеноматериалы на белковой основе дороги, но обладают высокой прочностью и производительностью. Пена бывает двух видов: влажная пена и сухая пена.

Влажные пены плотностью менее 100 кг/м3 не рекомендуются для изготовления пенобетона. Они имеют очень рыхло расположенную крупнопузырчатую структуру. До мелкой сетки распыляется средство и вода. В результате этого процесса образуется пена с пузырьками размером от 2 до 5 мм.

Сухая пена очень стабильна по своей природе. Раствор воды и пенообразователя через сужения нагнетается в камеру смешения компрессорным воздухом. Образовавшаяся пена имеет размер пузырьков меньше, чем влажная пена. То есть меньше 1 мм. Они дают структуру пузырьков, которые расположены равномерно. BS 8443:2005 распространяется на пенообразующие добавки. Нельзя использовать крупный заполнитель или другой заменитель крупного. Это потому, что эти материалы будут тонуть в легкой пене.

Детали смеси пенобетона

Свойства пенобетона зависят от следующих факторов:

- Объем пенопласта

- Содержание цемента в смеси

- Наполнитель

- Эпоха

Влияние водоцементного отношения очень мало влияет на свойства пенобетона, в отличие от пены и содержания цемента.

Свойства пенобетонаСвойства пенобетона в свежем и затвердевшем состоянии объясняются ниже;

Внешний вид пенобетонаТочное сравнение для пены, которая производится для производства пенобетона, напоминает пену для бритья. При смешивании с раствором стандартной спецификации конечная смесь будет напоминать консистенцию йогурта или форму молочного коктейля.

Свежие свойства пенобетонаУдобоукладываемость пенобетона очень высока и имеет осадку до разрушения 150 мм.

Затвердевшие свойства пенобетона Обладают сильным пластифицирующим эффектом. Это свойство пенобетона делает его востребованным в большинстве областей применения. После того, как поток смеси оставался статичным в течение длительного периода времени, очень трудно восстановить его исходное состояние. Пенобетон в свежем состоянии имеет тиксотропную природу.

Вероятность кровотечения в пенобетоне снижается из-за высокого содержания воздуха. При повышении температуры смеси хорошее наполнение и контакты осуществляются за счет расширения воздуха.

Если количество используемого песка больше или используются крупные заполнители, отличные от стандартных спецификаций, существует вероятность сегрегации. Это также может привести к схлопыванию пузыря, что приведет к уменьшению общего объема и структуры пены.

Перекачку свежего пенобетона можно проводить с осторожностью. Свободное падение пенобетона в конце с турбулентностью может привести к схлопыванию пузырьковой конструкции.

Обладают сильным пластифицирующим эффектом. Это свойство пенобетона делает его востребованным в большинстве областей применения. После того, как поток смеси оставался статичным в течение длительного периода времени, очень трудно восстановить его исходное состояние. Пенобетон в свежем состоянии имеет тиксотропную природу.

Вероятность кровотечения в пенобетоне снижается из-за высокого содержания воздуха. При повышении температуры смеси хорошее наполнение и контакты осуществляются за счет расширения воздуха.

Если количество используемого песка больше или используются крупные заполнители, отличные от стандартных спецификаций, существует вероятность сегрегации. Это также может привести к схлопыванию пузыря, что приведет к уменьшению общего объема и структуры пены.

Перекачку свежего пенобетона можно проводить с осторожностью. Свободное падение пенобетона в конце с турбулентностью может привести к схлопыванию пузырьковой конструкции.Физические свойства пенобетона четко связаны с плотностью в сухом состоянии.

Изменения видны в таблице, приведенной в таблице ниже.

Изменения видны в таблице, приведенной в таблице ниже.Таблица 1: Типичные свойства пенобетона в затвердевшем состоянии

Плотность в сухом состоянии кг/м 3 Прочность на сжатие Н/мм 2 Прочность на растяжение Н/мм 2 Водопоглощение кг/м 2 400 0,5 — 1 0,05-0,1 75 600 1-1,5 0,2-0,3 33 800 1,5 -2 0,3-0,4 15 1000 2,5 -3 0,4-0,6 7 1200 4,5-5,5 0,6-1,1 5 1400 6-8 0,8-1,2 5 16 00 7,5-10 1-1,6 5 Теплопроводность пенобетона колеблется от 0,1 Вт/м·К до 0,7 Вт/м·К.

Преимущества пенобетона Усадка при высыхании составляет от 0,3 до 0,07% при 400 и 1600 кг/м3 соответственно.

Пенобетон не обладает эквивалентной прочностью, аналогичной автоклавному блоку с аналогичной плотностью. Под действием нагрузки внутри конструкции создается внутреннее гидравлическое давление, вызывающее деформацию пенобетона.

Затвердевший пенобетон обладает хорошей устойчивостью к замораживанию и оттаиванию. Было замечено, что при нанесении пенобетона в температурном диапазоне от -18 до +25 градусов Цельсия признаков повреждения не обнаружено. Плотность используемого пенобетона колеблется от 400 до 1400 кг/м 9 .0005 3 .

Усадка при высыхании составляет от 0,3 до 0,07% при 400 и 1600 кг/м3 соответственно.

Пенобетон не обладает эквивалентной прочностью, аналогичной автоклавному блоку с аналогичной плотностью. Под действием нагрузки внутри конструкции создается внутреннее гидравлическое давление, вызывающее деформацию пенобетона.

Затвердевший пенобетон обладает хорошей устойчивостью к замораживанию и оттаиванию. Было замечено, что при нанесении пенобетона в температурном диапазоне от -18 до +25 градусов Цельсия признаков повреждения не обнаружено. Плотность используемого пенобетона колеблется от 400 до 1400 кг/м 9 .0005 3 .- Пенобетонная смесь не оседает. Следовательно, он не нуждается в уплотнении

- Собственный вес уменьшен, так как это легкий бетон

- Пенобетон в свежем состоянии имеет легкотекучую консистенцию. Это свойство поможет в полном заполнении пустот.

- Структура из пенобетона отлично распределяет и распределяет нагрузку

- Пенобетон Не создает значительных боковых нагрузок

- Водопоглощение

- Партии пенобетона просты в производстве, поэтому проверка качества и контроль выполняются легко

- Пенобетон имеет повышенную устойчивость к замораживанию и оттаиванию

- Безопасное и быстрое выполнение работ

- Экономичный, меньше обслуживания

- Присутствие воды в замешанном материале делает пенобетон очень чувствительным

- Трудность в завершении

- Время перемешивания больше

- С увеличением плотности снижается прочность на сжатие и прочность на изгиб.

Подробнее о Специальные бетоны

Что такое пенобетон? | Propump Engineering Limited

Что такое пенобетон?

Пенобетон – невероятно полезный материал, используемый для производства больших объемов материала для заполнения пустот с относительно низкой прочностью; его можно легко перекачивать на большие расстояния, и он заполнит большинство полостей.

Пенобетон очень текучий и текучий, он будет «искать», не требуя выравнивания или уплотнения. Кроме того, пенобетоны будут течь по траншеям и герметизировать трубы, арматуру и препятствия. Пенобетоны предназначены для снижения нагрузки, уменьшения количества доставок на объект и обеспечения временного стабильного материала для работ, и это лишь несколько примеров.

Почему его называют пенобетоном?Пенобетон классифицируется как песчано-цементный раствор с высоким содержанием воздуха или цементный раствор с содержанием воздуха более 20% по объему.

«цементный материал, состоящий минимум на 20 процентов из пены». Смеси, которые предлагает компания Propump, содержат от 20 до 85% пены по объему. Большинство материалов, поставляемых Propump, содержат не менее 50% пены по объему.

«цементный материал, состоящий минимум на 20 процентов из пены». Смеси, которые предлагает компания Propump, содержат от 20 до 85% пены по объему. Большинство материалов, поставляемых Propump, содержат не менее 50% пены по объему.Воздух уносится механически с использованием предварительно сформированной пены, которая смешивается с цементным материалом основы для получения смешанного материала более легкой плотности.

На месте пенобетон обычно производится с вовлечением воздуха не менее 50% по объему, до 85% в зависимости от смеси. Их плотность колеблется от 400 кг/м3 до 1800 кг/м3 с прочностью от 0,5 н/мм2 до 12 н/мм2

Название «пенобетон» может немного ввести в заблуждение, более подходящим описанием будет «вспененный раствор» или «вспененный раствор». Другие распространенные названия цементного раствора — это «легкий газобетон» и «легкий ячеистый бетон», и это лишь некоторые из них.

Каковы свойства пенобетонаПенобетон используется в основном в качестве заполнителя пустот, его высокая скорость расширения и свойства текучести часто делают его гораздо более экономичным заполнителем, чем жесткий бетон с низким содержанием цемента или твердый и рыхлый бетон материалов, требующих уплотнения.

Предварительная пена и встроенный метод s

ПРЕДВЕСНАЯ ПЕНА

Этот метод производства пенобетона может выполняться на месте или за его пределами. Пенобетон производится путем частичного заполнения стандартного автобетоносмесителя, остальная часть затем заполняется пеной с использованием лопастей внутри «барабана» для перемешивания материала. Откачка будет выполняться как вторичная операция.ПРЕИМУЩЕСТВА

- Может производиться вне производственной площадки

- Требуется только базовый пеногенератор

- Идеально подходит для работ, требующих минимального пенообразования

- Качество смешивания зависит к качеству смесительных лопастей на грузовике

- Объем будет потерян во время смешивания и перекачивания, поэтому требуется «избыточное пенообразование»

- Плотность, зарегистрированная перед закачкой, будет отличаться от плотности при доставке.

- Трудно заменить вспененный материал в середине загрузки, если возникнут проблемы с плотностью

- Неэффективный метод транспортировки материала на площадку. Потребуется много доставок, в то время только наполовину заполненных.

- Дороговизна в долгосрочной перспективе из-за частичной загрузки, взимаемой поставщиками готовой смеси

ИНЛАЙН-МЕТОД

Инлайн-производство пенобетона позволяет производить пенобетоны как легкого веса, так и пенобетона большей плотности. На строительную площадку будут доставлены грузовики с готовыми смесями с полной загрузкой материала. Встроенный пеногенератор и насосная система перекачивают чистый основной материал, в то время как пена впрыскивается под давлением в бетонные линии, затем этот материал смешивается через ряд встроенных смесительных пластин.

ПРЕИМУЩЕСТВА

- Только полные поставки миксера, сводящие к минимуму общее количество поставок

- Отсутствие платы за частичную загрузку непереносимых материалов

- 9 Комплексное решение для перекачивания пены

- 9 900 0360

- Плавная регулировка плотности (на одну загрузку при необходимости)

- Возможно изготовление материалов из составных частей (на месте силосная партия)

- Общее более быстрое производство и скорость доставки готовой продукции

- Возможность предоставления отдельного решения для предварительного пенообразования при необходимости

НЕДОСТАТКИ

- 9 3 Требуется сложное оборудование, 0012

- Оборудование может быть дорогой в эксплуатации и обслуживании

Базовые смеси для пенобетонов отличаются от типичного «бетона» тем, что в пенобетоне используется песок, цемент и вода.

Вяжущие материалы, классифицируемые как CEM1 или обычный портландцемент, используются, однако вяжущие материалы, такие как пылевидная топливная зола и молотый гранулированный доменный шлак, могут использоваться в различных количествах, их использование зависит от местной доступности, а также от реакции уровня различных пенообразователей.

Почему в пенобетоне так много цемента?Базовая смесь из пенобетона будет иметь гораздо более высокое содержание цемента (минимум 350 кг/м3 – 1200 кг/м3) по сравнению со стандартной «бетонной» смесью для плит или даже конструкционного бетона. Причина этого как минимум двоякая.

- Воздух снижает прочность бетона экспоненциально

- Вода снижает прочность бетона линейно

Пенобетонная смесь обычно имеет более высокое содержание воды, чем традиционный бетон, чтобы ее можно было перекачивать насосом -способен и смешивается с пеной. Не только это, но исторически сложилось так, что реагенты для снижения содержания воды или пластификаторы плохо смешиваются с пенообразователями.

Производство пены требует разбавления поверхностно-активного вещества или пенообразователя водой перед вспениванием, типичное расширение для «сухой» пены на белковой основе составляет 20x. пенообразователь разбавляют водой на 3–5 % перед перемешиванием через «сигару» для получения стабильной пенной матрицы.

Почему в пенобетоне нет заполнителя или камня?Для получения однородной однородной массы материал необходимо тщательно перемешать, чтобы было минимальное «выпадение» или расслоение агрегатов. При добавлении больших объемов воздуха и воды камни и другие крупные заполнители просто попадут на дно смеси, создавая большое отклонение компонентов смеси и, следовательно, некачественный конечный продукт. Наличие песка размером не более 5 мм означает, что все вяжущие и наполнители находятся во взвешенном состоянии вокруг пены по мере гидратации и отверждения цемента.

Пенобетон, залитый в конусы для испытаний и испытаний, гарантирует, что наши материалы могут быть залиты на глубину, не разрушатся и их легкая плотность не изменитсяНовости и статьи Propump

Поточная система производства пенобетона обеспечивает наиболее точный и эффективный метод производства пенобетона на местеПочему стоит выбрать пенобетон?

Пенобетон Области применения, включая использование жидких и сыпучих материалов для стабилизации грунта и засыпкиПроекты Propump

Пенобетон, используемый для прокладывания туннелей Crossrail, засыпки из пенобетона, туннелей и машин для прохода проходческих мостов Кубические формы для пенобетона Большое количество 100-мм и 150-мм форм куба из пенобетона хранится на складе, их можно приобрести с доставкой на следующий день.

Первоначально он использовался в качестве изоляционного материала. Улучшения за последние 20 лет в области производственного оборудования и более качественных пенообразователей позволяют использовать пенобетон в больших масштабах.

Первоначально он использовался в качестве изоляционного материала. Улучшения за последние 20 лет в области производственного оборудования и более качественных пенообразователей позволяют использовать пенобетон в больших масштабах.

Это один 8м 3 Поставка основного материала изготовит 35м 3 пенобетона плотностью 500кг/м 3 .

Сухой метод встроенной системы: здесь используются сухие материалы. Их забирают в бортовые бункеры. Отсюда они должным образом взвешиваются и перемешиваются с помощью бортовых миксеров. Смешанные основные материалы затем перекачиваются в смесительную камеру.

При мокром способе производства пенобетона добавляют и перемешивают пену. Этот метод использует большое количество воды для смешивания. Из одной партии цемента или смеси золы-уноса можно получить 130 кубометров пенобетона.

Это один 8м 3 Поставка основного материала изготовит 35м 3 пенобетона плотностью 500кг/м 3 .

Сухой метод встроенной системы: здесь используются сухие материалы. Их забирают в бортовые бункеры. Отсюда они должным образом взвешиваются и перемешиваются с помощью бортовых миксеров. Смешанные основные материалы затем перекачиваются в смесительную камеру.

При мокром способе производства пенобетона добавляют и перемешивают пену. Этот метод использует большое количество воды для смешивания. Из одной партии цемента или смеси золы-уноса можно получить 130 кубометров пенобетона. Этот метод позволит получить пенобетон плотностью от 300 до 1200 кг/м 3 . Подача пены будет от 20 до 60 процентов воздуха. Конечный объем пенопласта можно рассчитать, уменьшив количество другого основного материала. Как это осуществляется в грузовике.

Для этого метода трудно контролировать стабильный воздух и плотность. Таким образом, степень недостаточной и избыточной доходности должна быть указана и разрешена.

При образовании пены ее смешивают с цементно-строительной смесью с водоцементным отношением 0,4-0,6. Если раствор влажный, пена становится неустойчивой. Если она слишком сухая, предварительную пену трудно смешать.

Этот метод позволит получить пенобетон плотностью от 300 до 1200 кг/м 3 . Подача пены будет от 20 до 60 процентов воздуха. Конечный объем пенопласта можно рассчитать, уменьшив количество другого основного материала. Как это осуществляется в грузовике.

Для этого метода трудно контролировать стабильный воздух и плотность. Таким образом, степень недостаточной и избыточной доходности должна быть указана и разрешена.

При образовании пены ее смешивают с цементно-строительной смесью с водоцементным отношением 0,4-0,6. Если раствор влажный, пена становится неустойчивой. Если она слишком сухая, предварительную пену трудно смешать. Базовая смесь составляет от 1: 1 до 1: 3 для более тяжелого пенобетона, что соответствует соотношению наполнителя и портландцемента (CEM I).

Для большей плотности, скажем, более 1500 кг/м

Базовая смесь составляет от 1: 1 до 1: 3 для более тяжелого пенобетона, что соответствует соотношению наполнителя и портландцемента (CEM I).

Для большей плотности, скажем, более 1500 кг/м  Использование более мелкого песка до 2 мм, количество которого проходит через сито с размером ячеек 600 микрон, колеблется от 60 до 95%.

Использование более мелкого песка до 2 мм, количество которого проходит через сито с размером ячеек 600 микрон, колеблется от 60 до 95%. Пеноматериалы на белковой основе дороги, но обладают высокой прочностью и производительностью. Пена бывает двух видов: влажная пена и сухая пена.

Влажные пены плотностью менее 100 кг/м3 не рекомендуются для изготовления пенобетона. Они имеют очень рыхло расположенную крупнопузырчатую структуру. До мелкой сетки распыляется средство и вода. В результате этого процесса образуется пена с пузырьками размером от 2 до 5 мм.

Сухая пена очень стабильна по своей природе. Раствор воды и пенообразователя через сужения нагнетается в камеру смешения компрессорным воздухом. Образовавшаяся пена имеет размер пузырьков меньше, чем влажная пена. То есть меньше 1 мм. Они дают структуру пузырьков, которые расположены равномерно. BS 8443:2005 распространяется на пенообразующие добавки.

Пеноматериалы на белковой основе дороги, но обладают высокой прочностью и производительностью. Пена бывает двух видов: влажная пена и сухая пена.

Влажные пены плотностью менее 100 кг/м3 не рекомендуются для изготовления пенобетона. Они имеют очень рыхло расположенную крупнопузырчатую структуру. До мелкой сетки распыляется средство и вода. В результате этого процесса образуется пена с пузырьками размером от 2 до 5 мм.

Сухая пена очень стабильна по своей природе. Раствор воды и пенообразователя через сужения нагнетается в камеру смешения компрессорным воздухом. Образовавшаяся пена имеет размер пузырьков меньше, чем влажная пена. То есть меньше 1 мм. Они дают структуру пузырьков, которые расположены равномерно. BS 8443:2005 распространяется на пенообразующие добавки.

Обладают сильным пластифицирующим эффектом. Это свойство пенобетона делает его востребованным в большинстве областей применения. После того, как поток смеси оставался статичным в течение длительного периода времени, очень трудно восстановить его исходное состояние. Пенобетон в свежем состоянии имеет тиксотропную природу.

Вероятность кровотечения в пенобетоне снижается из-за высокого содержания воздуха. При повышении температуры смеси хорошее наполнение и контакты осуществляются за счет расширения воздуха.

Если количество используемого песка больше или используются крупные заполнители, отличные от стандартных спецификаций, существует вероятность сегрегации. Это также может привести к схлопыванию пузыря, что приведет к уменьшению общего объема и структуры пены.

Перекачку свежего пенобетона можно проводить с осторожностью. Свободное падение пенобетона в конце с турбулентностью может привести к схлопыванию пузырьковой конструкции.

Обладают сильным пластифицирующим эффектом. Это свойство пенобетона делает его востребованным в большинстве областей применения. После того, как поток смеси оставался статичным в течение длительного периода времени, очень трудно восстановить его исходное состояние. Пенобетон в свежем состоянии имеет тиксотропную природу.

Вероятность кровотечения в пенобетоне снижается из-за высокого содержания воздуха. При повышении температуры смеси хорошее наполнение и контакты осуществляются за счет расширения воздуха.

Если количество используемого песка больше или используются крупные заполнители, отличные от стандартных спецификаций, существует вероятность сегрегации. Это также может привести к схлопыванию пузыря, что приведет к уменьшению общего объема и структуры пены.

Перекачку свежего пенобетона можно проводить с осторожностью. Свободное падение пенобетона в конце с турбулентностью может привести к схлопыванию пузырьковой конструкции. Изменения видны в таблице, приведенной в таблице ниже.

Изменения видны в таблице, приведенной в таблице ниже. Усадка при высыхании составляет от 0,3 до 0,07% при 400 и 1600 кг/м3 соответственно.

Пенобетон не обладает эквивалентной прочностью, аналогичной автоклавному блоку с аналогичной плотностью. Под действием нагрузки внутри конструкции создается внутреннее гидравлическое давление, вызывающее деформацию пенобетона.

Затвердевший пенобетон обладает хорошей устойчивостью к замораживанию и оттаиванию. Было замечено, что при нанесении пенобетона в температурном диапазоне от -18 до +25 градусов Цельсия признаков повреждения не обнаружено. Плотность используемого пенобетона колеблется от 400 до 1400 кг/м 9 .0005 3 .

Усадка при высыхании составляет от 0,3 до 0,07% при 400 и 1600 кг/м3 соответственно.

Пенобетон не обладает эквивалентной прочностью, аналогичной автоклавному блоку с аналогичной плотностью. Под действием нагрузки внутри конструкции создается внутреннее гидравлическое давление, вызывающее деформацию пенобетона.

Затвердевший пенобетон обладает хорошей устойчивостью к замораживанию и оттаиванию. Было замечено, что при нанесении пенобетона в температурном диапазоне от -18 до +25 градусов Цельсия признаков повреждения не обнаружено. Плотность используемого пенобетона колеблется от 400 до 1400 кг/м 9 .0005 3 .

«цементный материал, состоящий минимум на 20 процентов из пены». Смеси, которые предлагает компания Propump, содержат от 20 до 85% пены по объему. Большинство материалов, поставляемых Propump, содержат не менее 50% пены по объему.

«цементный материал, состоящий минимум на 20 процентов из пены». Смеси, которые предлагает компания Propump, содержат от 20 до 85% пены по объему. Большинство материалов, поставляемых Propump, содержат не менее 50% пены по объему.