Производство и применение проволоки

Длинномерное металлическое изделие, форма которого представляет собой своеобразную нить и месть проволока.

Применяется проволока в виде полуфабриката для производства сеток, электропроводов, пружин, тросов, электродов и другого.

Как правило, сечение проволоки имеет округлую форму, диаметр проволоки различен, он может составлять, как несколько сантиметров, так и доли миллиметра.

Проволока производится из разнообразных металлов и сплавов на их основе в зависимости от будущего её применения.

Наиболее часто для производства проволоки используются следующие металлы: сталь, титан, никель, цинк, алюминий, медь, а так же их сплавы.

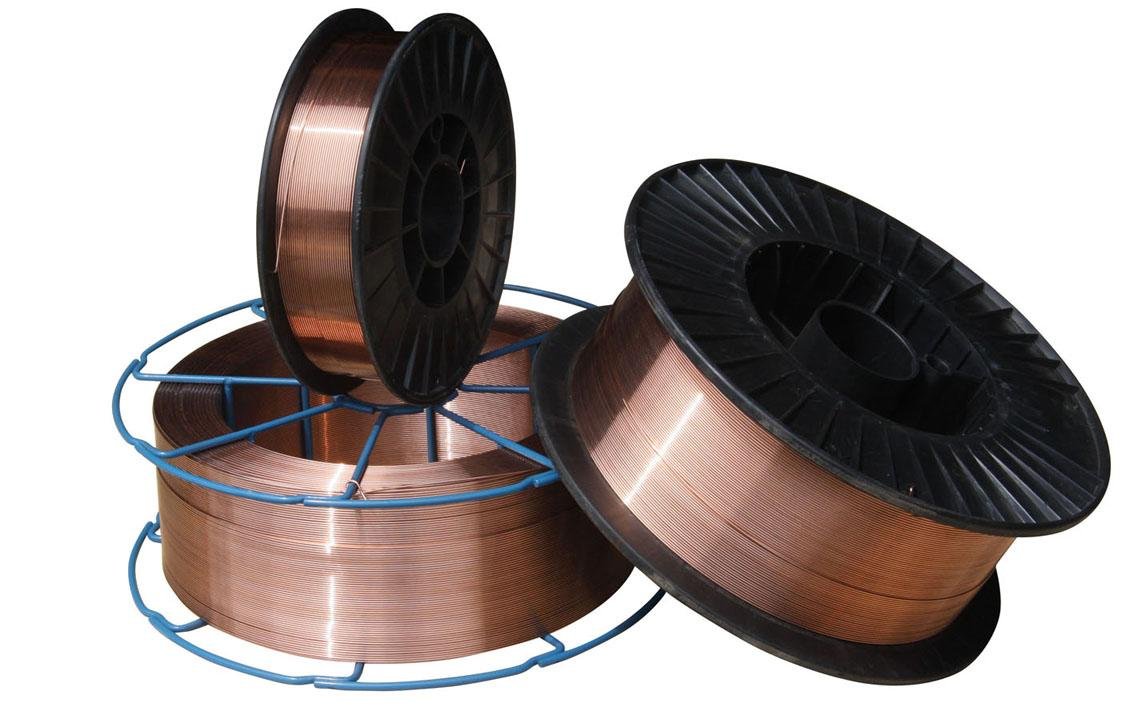

Хранение проволоки, как и её продажа, производится в бухтах и мотках.

Производство проволоки

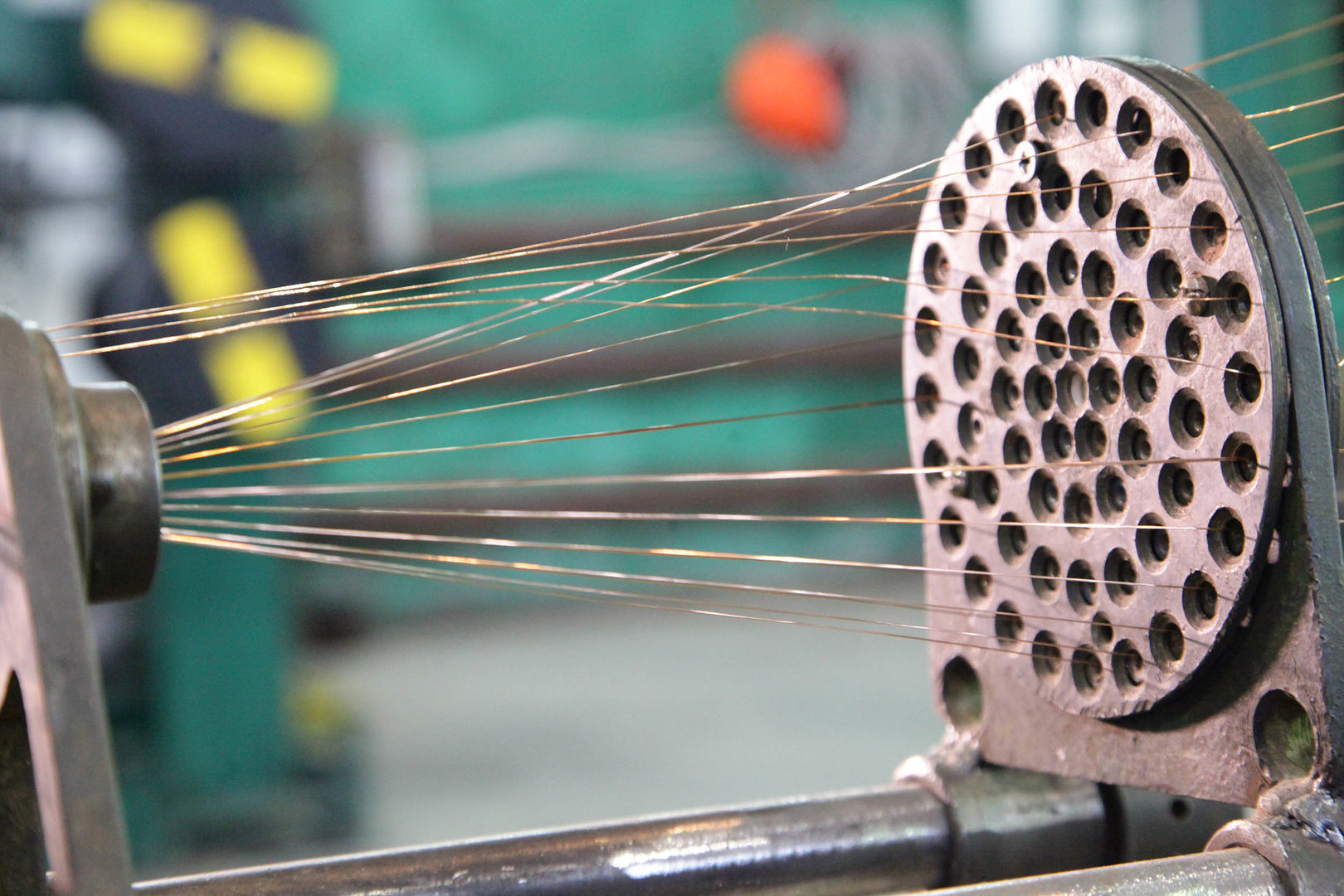

Довольно упрощённо и схематично производство проволоки выглядит следующим образом.

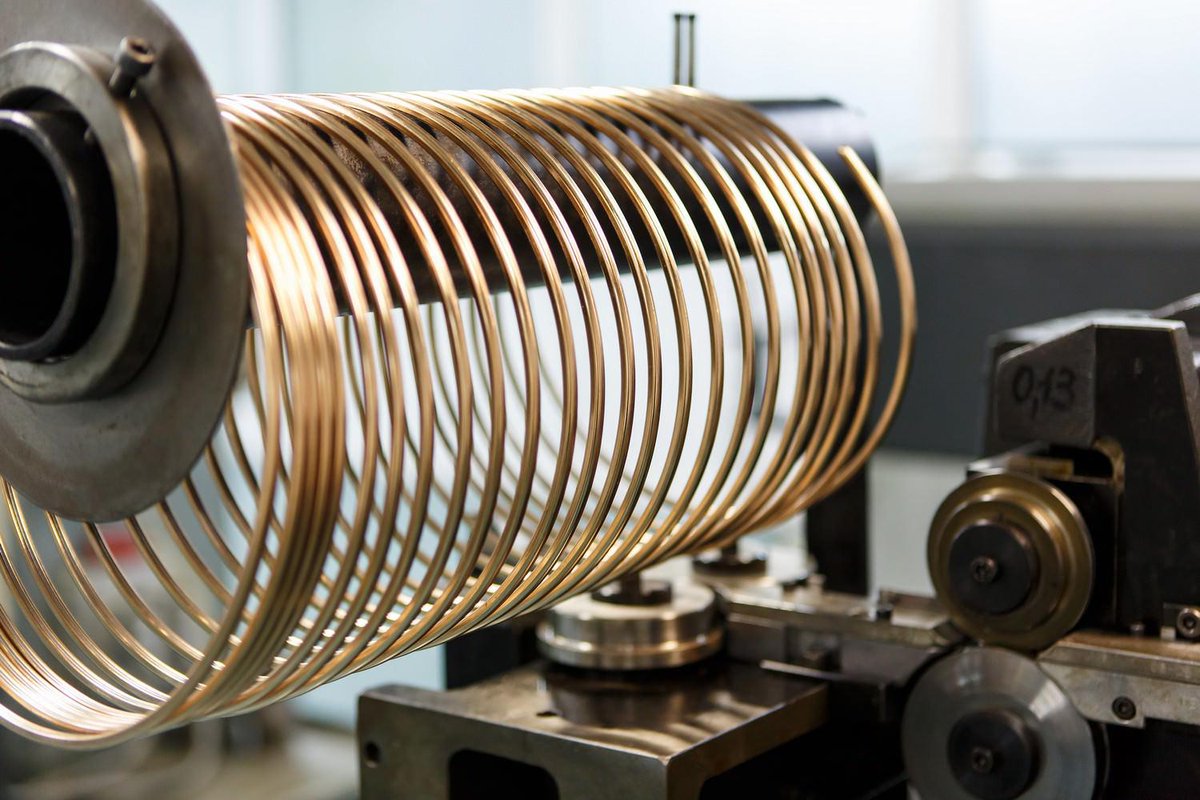

Металлические бруски с тем или иным металлом (в зависимости от вида проволоки) нагревают, после чего пропускать через рольганги (колеса) которые проталкивают этот уже размягчённый металл через специальные длинные и узкие отверстия, после чего он отсуживается, и он благополучно наматывается на катушку, где и хранится.

Для того чтобы полученная проволока не была особо ломкой, производят закалку проволоки, что делает её более крепкой и не так подверженной излому.

Раньше весь процесс производства проволоки проходил вручную и толщина проволоки, главным образом зависела от силы рабочего.

Естественно, что сейчас весь процесс производства проволоки автоматизирован.

Зачастую сырьём для изготовления проволоки является вторично переработанный метал, который заново перерабатывается и пускается в дело.

Наиболее популярным видом проволоки на данный момент является стальная проволока из углеродистой стали.

В то же время достаточно интересна и медная луженая проволока, которая по своим характеристикам находит для себя своих приверженцев.

Читайте так же:

Основные свойства инструментальных сталей

Рекомендации по применению стальных канатов различных конструкций

Производство проволоки | Промышленность России и мира.

..

..Производство проволоки – это комплекс мероприятий, основанных на процессе вальцевания и растяжки металла, имеющего тягучие свойства с последующим покрытием готового изделия защитным материалом (пластмассовая оболочка) либо его оцинковка. Для производства кабелей в последнее время применяется технология покрытия стального сердечника оловянным слоем.

Если бы не была придумана проволока, то человечеству пришлось бы нелегко. С годами проволока стала необходимым элементом любого строительства, она применяется при изготовлении проводов, металлической сетки, метизов. Широкое применение проволока получила при возведении зданий.

Производство проволоки – сложный технологический процесс, ее изготавливают из катанки, для которой используется сталь, которая выплавляется в мартеновских, электрических печах и конверторах.

К катанке применяется три основных требования:

- вся ее длина должна быть однородной структуры

- должна иметь не изменяющийся химический состав

- форма и размер поперечного сечения катанки должно быть точным.

Существует недостатки и дефекты катанки, которые отрицательно влияют на качество стальной проволоки. К ним относятся закаты и заусенцы, представляющие собой выпуклость, тянущуюся по всей длине заготовки. Такие закатки не применяются для изготовления проволоки.

Значительное понижение механических свойств металла происходит из-за возникновения волосовин – не заварившихся пузырей, которые вытягиваются во время проката по его направлению.

Недопустимо изготавливать канатную проволоку из катанки, которая подвержена обезуглероживанию. Процесс, при котором поверхность сырья теряет углерод, происходит он во время нагрева слитков под прокат.

Возникновению трещин на поверхности стальной проволоки и к ухудшению механических свойств, приводят неточные размеры и неправильная форма катанки. Овальное сечение ведет к неравномерному распределению деформации заготовки во время процесса волочения.

Резкое ухудшение качества стальной проволоки, расстройство всего технологического процесса наблюдается при перепутывании марок (плавок). Это неминуемо приведет к дополнительным затратам на производство проволоки в процессе переработки катанки.

Это неминуемо приведет к дополнительным затратам на производство проволоки в процессе переработки катанки.

Производство проволоки ООО Новосибметаллмонтаж г. Новосибирск

Наша компания ООО «Новосибметаллмонтаж» в г. Новосибирск осуществляет производство проволоки. Эти материалы изготовляются из углеродистых и легированных сталей. Из слитка данного металла путем горячей прокатки получают катанку, т. е. толстую горячекатаную проволоку. От ее качества зависит высокосортность проволоки. Катанка не должна иметь закатов, волосовин, обезуглероживания, усадочной рыхлости, плен, неметаллических включений, овальности профиля.

Для производства проволоки диаметром до 8 мм катанку подвергают холодному протягиванию (волочению) в специальных станах. При волочении происходит наклеп проволоки, вязкость ее понижается, она становится хрупкой и начинает рваться и ломаться. Чтобы возвратить проволоке пластичность после определенного количества проходов, ее подвергают патентированию или отжигу.

При производстве проволоки, в частности патентировании ее нагревают в специальных печах до 870-920° С и затем охлаждают в расплавленных свинце или солях при 450-550° С. Мотки с сырьем устанавливаются на фигурки. Разматываясь, проволока проходит через трубки нагревательной печи, через свинцовую или соляную ваннуи наматывается на барабаны. Время прохождения (скорость движения) проволоки через нагревательную печь и свинцовую (соляную) ванну рассчитывают так, чтобы в печи она нагревалась до требуемой температуры, а в свинцовой (соляной) ванне полностью происходил изотермический распад аустенита. Для охлаждения применяют различные смеси солей.

Высокая охлаждающая способность солей достигается применением электродных ванн с электромагнитной циркуляцией, в которых создаются условия перемешивания расплавленных солей и обеспечивается равномерная температура ванны. В связи с более быстрым и равномерным охлаждением механические свойства проволоки выше при охлаждении в солях, чем при охлаждении в свинце.

На 1 т продукции расход солей составляет 6,79 кг, а свинца 18,4 кг. При производстве проволоки применение солей обеспечивает возможность замены дорогостоящего свинца и снижает себестоимость изотермической закалки в 8 раз. Патентированию подвергают углеродистую сталь, содержащую 0,45- 0,85% С. В соляных ваннах при температуре 450-550° С аустенит быстро распадается на квазиэвтектоидную ферритоцементитную смесь тонкопластинчатого строения, которую называют сорбитом патентирования.

На процесс волочения в производстве проволоки влияют размер и форма цементита. Наличие последнего в виде сетки в данном процессе приводит к образованию трещин и обрывам материала. Цементит грубо-пластинчатой формы также снижает пластические свойства. Зернистой же формы хорошо деформируется и позволяет проводить волочение даже при больших степенях обжатия. Но для обеспечения высоких пластических свойств продукции необходимо иметь тонкопластинчатое однородное строение цементита (сорбит патентирования).

Технологии

Сортамент выпускаемой цехом продукции – низкоуглеродистая проволока диаметрами от 0,3 до 6,0 мм и холоднотянутая арматура 5.0-8.0 мм. В цехе установлено прямоточные волочильные станы (41 ед.) кратностью от двух до двенадцати, изготовленные фирмами Koch (Германия), Mario Frigerio (Италия), Team Meccanica (Италия).

Цех состоит из пяти участков:

1. Участок грубого волочения

Участок грубого волочения

В состав участка входит склад катанки емкостью 2,5 тыс. тонн. Перед волочением низкоуглеродистой проволоки производится механическая очистка. Диаметр проволоки составляет от 1,0 до 6,0 мм.

2. Участок обработки проволоки

На участке действуют две линии горячего оцинкования проволоки диаметрами от 1,2 до 6,0 мм, где производится термообработка и оцинкование. Производственная мощность двух линий – 43 тыс. тонн в год.

Также на участке действуют три колпаковые печи фирмы EBNER и агрегат электофосфатирования проволоки. В колпаковых печах производится термообработка товарной проволоки и заготовки для последующих переделов. На линии электрофосфатирования – обработка и калибровка проволоки для изготовления крепежа.

3. Участок тонкого волочения проволоки

Предназначен для производства сетки и колючей проволоки. В 2007 году были смонтированы и запущены в работу станы мокрого волочения М+Е и две линии термической обработки и цинкования для проволоки диаметров от 0,2 до 1,0 мм.

4. Участок по изготовлению волок

На участке осуществляется обработка твердосплавного технологического инструмента для волочения и профилирования проволоки.

5. Участок готовой продукции

Предназначен для приемки, хранения и отгрузки готовой продукции.

Сварочная проволока. Череповецкий Завод Сварочных Материалов (ЧЗСМ) на территории Череповецкого сталепрокатного завода (ЧСПЗ)

О заводеООО «Череповецкий завод сварочных материалов» начал свою работу с 1 июня 2012 года и является полноправным преемником ОАО «Северсталь-метиз» в производстве сплошных сварочных проволок. Наше предприятие располагается на территории Череповецкого сталепрокатного завода, что дает неоспоримое преимущество – возможность комплектации отгрузок с продукцией ОАО «Северсталь-метиз».

youtube.com/embed/tiagijbsePo» frameborder=»0″>

ООО «Череповецкий завод сварочных материалов» является одним из ведущих в России производителей сварочной проволоки, предприятие имеет проработанную отлаженную технологию производства и высококвалифицированный персонал. Интеграция ООО «ЧЗСМ» в структуру крупного сталепроволочного производства позволяет использовать технологию сухого волочения, которая не развита в современной практике ввиду миниатюризации промышленных линий по производству сварочной проволоки. Двойной контроль качества (со стороны лаборатории ЧЗСМ и со стороны персонала ТК ЧЗСМ) позволяет добиться максимально стабильного качества продукции. Завод изготавливает сварочную проволоку в широком ассортименте марок и диаметров. Стремление учитывать все требования потребителей –основная задача предприятия.

Наши преимущества

Для наших постоянных клиентов мы разработали специальные программы сотрудничества:

— консультации по использованию продукции, выезд специалиста-технолога на предприятие заказчика

— гибкие сроки поставок, работа со склада

— отгрузка как автомобильным, так и ж/д транспортом

— отгрузка на условиях CPT, FCA

— оптимальный марочник: Св-08Г2С, Св-08ГА, Св-08А, Св-10ГСМТ, Св-10НМА, Нп-30ХГСА.

с различными вариантами покрытий проволоки: сварочная проволока без покрытия, полированная, омедненная. Обеспечивают надежность, прочность, стойкость к коррозии, выдерживают высокие внешние нагрузки (статические, динамические, знакопеременные), гарантируют стабильное горение дуги. Рядная намотка позволяет добиться стабильности размотки, снизить отходы проволоки, увеличить эксплуатационный срок оборудования.

Производители проволоки стальной из России

Продукция крупнейших заводов по изготовлению проволоки стальной: сравнение цены, предпочтительных стран экспорта.

- где производят проволока стальная

- ⚓ Доставка в порт (CIF/FOB)

- проволока стальная цена 23.12.2021

- 🇬🇧 Supplier’s Steel wire Russia

Страны куда осуществлялись поставки из России 2018, 2019, 2020, 2021

- 🇰🇿 КАЗАХСТАН (649)

- 🇩🇪 ГЕРМАНИЯ (421)

- 🇺🇦 УКРАИНА (316)

- 🇱🇹 ЛИТВА (189)

- 🇱🇻 ЛАТВИЯ (163)

- 🇵🇱 ПОЛЬША (161)

- 🇧🇬 БОЛГАРИЯ (128)

- 🇺🇿 УЗБЕКИСТАН (125)

- 🇨🇿 ЧЕШСКАЯ РЕСПУБЛИКА (109)

- 🇰🇬 КИРГИЗИЯ (103)

- 🇫🇷 ФРАНЦИЯ (99)

- 🇸🇪 ШВЕЦИЯ (93)

- 🇹🇲 ТУРКМЕНИЯ (90)

- 🇪🇪 ЭСТОНИЯ (83)

- 🇮🇳 ИНДИЯ (76)

Выбрать проволоку стальную: узнать наличие, цены и купить онлайн

Крупнейшие экспортеры из России, Казахстана, Узбекистана, Белоруссии, официальные контакты компаний. Через наш сайт, вы можете отправить запрос сразу всем представителям, если вы хотите купить

проволоку стальную.

Через наш сайт, вы можете отправить запрос сразу всем представителям, если вы хотите купить

проволоку стальную.

🔥 Внимание: на сайте находятся все крупнейшие российские производители проволоки стальной, в основном производства находятся в России. Из-за низкой себестоимости, цены ниже, чем на мировом рынке

Поставки проволоки стальной оптом напрямую от завода изготовителя (Россия)

Крупнейшие заводы по производству проволоки стальной

Заводы по изготовлению или производству проволоки стальной находятся в центральной части России. Мы подготовили для вас список заводов из России, чтобы работать напрямую и легко можно было купить проволока стальная оптом

Скрученная проволока

Изготовитель Проволока из железа или нелегированной стали без гальвонического покрытия

Поставщики винтовые пружины из черных металлов

Крупнейшие производители Проволока из железа или нелегированной стали оцинкованная

Экспортеры Ткани

Компании производители шпонки и шплинты

Производство оцинкованные сетки

Изготовитель Проволока из железа или нелегированной стали без гальвонического покрытия

Поставщики канцелярские изделия

Крупнейшие производители пружины винтовые из черных металлов

Экспортеры Проволока из недрагоценных металлов с сердечником

Компании производители проволока

Производство Части

Валы

винтовые пружины из черных металлов

Проволока из железа или нелегированной стали оцинкованная

решетки

Канаты и тросы (включая канаты закрытой конструкции) без покрытия

Канаты и тросы (включая канаты закрытой конструкции) без покрытия

Проволока из стали кремнемарганцовистой

Проволока из коррозионностойкой стали

Проволока из железа или нелегированной стали

шайбы пружинные и стопорные

скрученная проволока

Код ОКВЭД 24.

34 — Производство проволоки методом холодного волочения Действует ООО СВАРМОНТАЖСТРОЙ

34 — Производство проволоки методом холодного волочения Действует ООО СВАРМОНТАЖСТРОЙМеталлургия

Металлопрокат

Генеральный Директор:Пацев Сергей Александрович

Юридический адрес:ОБЛАСТЬ МОСКОВСКАЯ ГОРОД ДОЛГОПРУДНЫЙ ПРОСПЕКТ ЛИХАЧЕВСКИЙ 18 СТРОЕНИЕ 1

Дата регистрации:05.08.2010

Уставной капитал:100 000 000 ₽

ИНН:5008054783

ОГРН:1105047008593

Выручка:404 759 000 ₽

Темп прироста:-9,57%

Действует ООО ПРОММЕТИЗ РУСЬМеталлургия

Металлопрокат

Генеральный Директор:Сивачев Василий Дмитриевич

Юридический адрес:ОБЛАСТЬ ОРЛОВСКАЯ РАЙОН ОРЛОВСКИЙ СЕЛЬСКОЕ ПОСЕЛЕНИЕ ПЛАТОНОВСКОЕ УЛИЦА РАЗДОЛЬНАЯ ДОМ 101 К. Б

Дата регистрации:10.07.2006

Уставной капитал:67 500 000 ₽

ИНН:5720013108

ОГРН:1065741014954

Выручка:88 385 000 ₽

Темп прироста:-74,81%

Действует АО МАГНИТОГОРСКИЙ МЕТИЗНО-КАЛИБРОВОЧНЫЙ ЗАВОД ММК-МЕТИЗМеталлургия

Металлопрокат

Директор:Дубовский Сергей Васильевич

Юридический адрес:ОБЛАСТЬ ЧЕЛЯБИНСКАЯ ГОРОД МАГНИТОГОРСК УЛИЦА МЕТИЗНИКОВ 5

Дата регистрации:11. 12.1992

12.1992

Уставной капитал:59 009 266 ₽

ИНН:7414001428

ОГРН:1027402169057

Выручка:20 917 983 000 ₽

Темп прироста:-11,76%

Действует ООО БАЛТИЙСКИЙ СТАЛЕПРОКАТНЫЙ ЗАВОДМеталлургия

Металлопрокат

Конкурсный Управляющий:Захаров Артем Дмитриевич

Юридический адрес:ГОРОД САНКТ-ПЕТЕРБУРГ УЛИЦА ЯКОРНАЯ 12 1

Дата регистрации:25.07.2011

Уставной капитал:24 494 042 ₽

ИНН:7806458913

ОГРН:1117847302935

Выручка:–

Темп прироста:–

Действует ООО ОЕРЛИКОН ОСС СНГМеталлургия

Металлопрокат

Юридический адрес:Г. МОСКВА ТЕР. Сколково инновационного центра УЛ. СИКОРСКОГО Д. 11 ЭТАЖ ЦОКОЛЬНЫЙ ПОМЕЩ. 1 КОМ 22

Дата регистрации:30.10.2012

Уставной капитал:18 600 000 ₽

ИНН:5027193214

ОГРН:1125027016234

Выручка:295 130 000 ₽

Темп прироста:23,12%

Действует ООО КОТЕЛЬНИЧСКИЙ ЗАВОД СВАРОЧНЫХ МАТЕРИАЛОВМеталлургия

Металлопрокат

Генеральный Директор:Одинцова Татьяна Владимировна

Юридический адрес:ОБЛАСТЬ КИРОВСКАЯ РАЙОН КОТЕЛЬНИЧСКИЙ ГОРОД КОТЕЛЬНИЧ УЛИЦА ДЕПОВСКАЯ ДОМ 9В

Дата регистрации:19. 06.2018

06.2018

Уставной капитал:11 000 000 ₽

ИНН:4303006785

ОГРН:1184350007709

Выручка:276 966 000 ₽

Темп прироста:367,42%

Действует ООО АЛХИМЕТМеталлургия

Металлопрокат

Генеральный Директор:Левдиков Юрий Николаевич

Юридический адрес:ОБЛАСТЬ КАЛУЖСКАЯ РАЙОН ЛЮДИНОВСКИЙ ГОРОД ЛЮДИНОВО УЛИЦА К.ЛИБКНЕХТА ДОМ 3 КВАРТИРА 18

Дата регистрации:16.10.2015

Уставной капитал:4 012 500 ₽

ИНН:5045058426

ОГРН:1155045001737

Выручка:24 528 000 ₽

Темп прироста:613100,00%

Действует АО СЕВЕРСТАЛЬ-МЕТИЗМеталлургия

Металлопрокат

Юридический адрес:ОБЛАСТЬ ВОЛОГОДСКАЯ ГОРОД ЧЕРЕПОВЕЦ УЛИЦА 50-ЛЕТИЯ ОКТЯБРЯ 1/33

Дата регистрации:05.02.2004

Уставной капитал:517 498 ₽

ИНН:3528090760

ОГРН:1043500252058

Выручка:25 312 892 000 ₽

Темп прироста:3,62%

В процессе ликвидации ООО ДРАТЦУГ ШТАЙН СПБМеталлургия

Металлопрокат

Ликвидатор:Шереметев Кирилл Владимирович

Юридический адрес:ГОРОД САНКТ-ПЕТЕРБУРГ УЛИЦА СЪЕЗЖИНСКАЯ ДОМ 19 ЛИТЕРА А ПОМЕЩЕНИЕ 3-Н, 9В

Дата регистрации:26. 08.2005

08.2005

Уставной капитал:360 000 ₽

ИНН:7806321080

ОГРН:1057811978905

Выручка:–

Темп прироста:–

Действует АО ИНЖЕНЕРНО-ТЕХНОЛОГИЧЕСКИЙ ЦЕНТР ПРОМЕТЕЙМеталлургия

Металлопрокат

Генеральный Директор:Барышева Светлана Владимировна

Юридический адрес:ОБЛАСТЬ МОСКОВСКАЯ ГОРОД ЧЕХОВ УЛИЦА ПРОИЗВОДСТВЕННАЯ 1

Дата регистрации:15.02.1993

Уставной капитал:110 000 ₽

ИНН:5048080099

ОГРН:1035009951063

Выручка:6 562 000 ₽

Темп прироста:-17,29%

Действует ООО НИМЕТИЗМеталлургия

Металлопрокат

Директор:Кимайкин Олег Олегович

Юридический адрес:ОБЛАСТЬ ЧЕЛЯБИНСКАЯ ГОРОД МАГНИТОГОРСК ПЕРЕУЛОК НЕЖНЫЙ ДОМ 3/1 КВАРТИРА 17

Дата регистрации:28.07.2014

Уставной капитал:100 000 ₽

ИНН:7456022726

ОГРН:1147456005509

Выручка:–

Темп прироста:–

Действует АО АРМАСТИЛ ИНДАСТРИЗМеталлургия

Металлопрокат

Генеральный Директор:Зайцев Андрей Сергеевич

Юридический адрес:ОБЛАСТЬ ЧЕЛЯБИНСКАЯ ГОРОД МАГНИТОГОРСК УЛИЦА ПОЛЯРНАЯ ДОМ 42

Дата регистрации:16. 10.2019

10.2019

Уставной капитал:100 000 ₽

ИНН:3307024060

ОГРН:1193328010292

Выручка:–

Темп прироста:–

Действует ООО ЗАВОД СВАРОЧНОЙ ПРОВОЛОКИ ГУДЭЛМеталлургия

Металлопрокат

Директор:Мингалёв Юрий Владимирович

Юридический адрес:ОБЛАСТЬ КУРГАНСКАЯ РАЙОН ДАЛМАТОВСКИЙ ГОРОД ДАЛМАТОВО УЛИЦА СОВЕТСКАЯ ДОМ 112 ОФИС 5

Дата регистрации:23.07.2019

Уставной капитал:40 000 ₽

ИНН:4506007262

ОГРН:1194501003542

Выручка:–

Темп прироста:–

Действует ООО РОСТОВСКИЙ СТАЛЕПРОКАТНЫЙ ЗАВОДМеталлургия

Металлопрокат

Директор:Мартенсон Игорь Вальтерович

Юридический адрес:ОБЛАСТЬ ЯРОСЛАВСКАЯ РАЙОН РОСТОВСКИЙ СЕЛО ПУЖБОЛ ТЕРРИТОРИЯ ПРОМЗОНА ДОМ 1 ОФИС 1

Дата регистрации:05.03.2008

Уставной капитал:40 000 ₽

ИНН:7609021320

ОГРН:1087609000918

Выручка:1 292 000 ₽

Темп прироста:-41,33%

Действует ООО МЕХАНИКА-ММеталлургия

Металлопрокат

Генеральный Директор:Филиппова Алла Геннадьевна

Юридический адрес:ГОРОД САНКТ-ПЕТЕРБУРГ ПЕРЕУЛОК ТАТАРСКИЙ 7 ЛИТ. А ПОМ. 11-Н

А ПОМ. 11-Н

Дата регистрации:13.03.2009

Уставной капитал:20 000 ₽

ИНН:7813439975

ОГРН:1097847072223

Выручка:–

Темп прироста:–

Действует ООО ВЕЛД СПБМеталлургия

Металлопрокат

Генеральный Директор:Завьялов Александр Анатольевич

Юридический адрес:ГОРОД САНКТ-ПЕТЕРБУРГ ПРОСПЕКТ ГРАЖДАНСКИЙ ДОМ 36 ЛИТЕР А КВАРТИРА 16

Дата регистрации:18.10.2005

Уставной капитал:15 000 ₽

ИНН:7810040340

ОГРН:1057812654008

Выручка:–

Темп прироста:–

Действует ООО АРИСМеталлургия

Металлопрокат

Директор:Корбышева Вероника Сергеевна

Юридический адрес:РЕСПУБЛИКА БУРЯТИЯ ГОРОД УЛАН-УДЭ УЛИЦА АНТОНОВА ДОМ 6 КВАРТИРА 67

Дата регистрации:25.06.2018

Уставной капитал:15 000 ₽

ИНН:0326560953

ОГРН:1180327007222

Выручка:65 360 000 ₽

Темп прироста:7,37%

Действует ООО БАЗИС СТАН СЕТКАМеталлургия

Металлопрокат

Юридический адрес:РЕСПУБЛИКА ТАТАРСТАН ГОРОД КАЗАНЬ УЛИЦА ВОСХОД ДОМ 2А ПОМЕЩЕНИЕ 19, КОМНАТА 2

Дата регистрации:02. 09.2016

09.2016

Уставной капитал:12 500 ₽

ИНН:1658193723

ОГРН:1161690145088

Выручка:53 788 000 ₽

Темп прироста:–

Действует ООО ПЕТРОМЕТМеталлургия

Металлопрокат

Генеральный Директор:Жовноватый Павел Васильевич

Юридический адрес:ГОРОД САНКТ-ПЕТЕРБУРГ УЛИЦА БЕХТЕРЕВА ДОМ 2 ЛИТЕР Ш ПОМЕЩЕНИЕ №27

Дата регистрации:13.02.2004

Уставной капитал:12 000 ₽

ИНН:7811148628

ОГРН:1047818004233

Выручка:4 449 000 ₽

Темп прироста:-0,18%

В процессе ликвидации ООО АВМ ИНВЕСТМеталлургия

Металлопрокат

Ликвидатор:Решетникова Юлия Александровна

Юридический адрес:ОБЛАСТЬ АСТРАХАНСКАЯ ГОРОД АСТРАХАНЬ УЛИЦА КРАСНАЯ НАБЕРЕЖНАЯ ДОМ 37 ЛИТЕР АА’ ОФИС 605

Дата регистрации:01.04.2016

Уставной капитал:15 000 ₽

ИНН:3023017091

ОГРН:1163025052970

Выручка:–

Темп прироста:–

Действует ООО СТАЛЬМеталлургия

Металлопрокат

Директор:Соловей Вячеслав Григорьевич

Юридический адрес:ОБЛАСТЬ ВОРОНЕЖСКАЯ ГОРОД ВОРОНЕЖ УЛИЦА ДЕПУТАТСКАЯ ДОМ 12 ПОМ/ОФИС IV/1

Дата регистрации:28. 10.2014

10.2014

Уставной капитал:10 098 ₽

ИНН:3665103851

ОГРН:1143668055343

Выручка:66 186 000 ₽

Темп прироста:74,91%

Действует ООО ДГВ ПРОММеталлургия

Металлопрокат

Генеральный Директор:Дампилон Галсан Владимирович

Юридический адрес:ГОРОД САНКТ-ПЕТЕРБУРГ ЛИНИЯ КОЖЕВЕННАЯ ДОМ 30 ПОМЕЩЕНИЕ 15

Дата регистрации:01.11.2016

Уставной капитал:10 000 ₽

ИНН:7801321577

ОГРН:1167847424799

Выручка:–

Темп прироста:–

Действует ООО АЛЬТЕРРАМеталлургия

Металлопрокат

Директор:Трушковский Алексей Андреевич

Юридический адрес:ОБЛАСТЬ КЕМЕРОВСКАЯ ОБЛАСТЬ — КУЗБАСС ГОРОД НОВОКУЗНЕЦК УЛИЦА МОЛОДЕЖНАЯ (КУЗНЕЦКИЙ Р-Н) ДОМ 6 КОРПУС 3

Дата регистрации:22.04.2014

Уставной капитал:10 000 ₽

ИНН:4217161917

ОГРН:1144217002511

Выручка:13 184 000 ₽

Темп прироста:–

Действует ООО СПЗ ДУГАМеталлургия

Металлопрокат

Генеральный Директор:Григорьев Владимир Станиславович

Юридический адрес:ГОРОД САНКТ-ПЕТЕРБУРГ ЛИНИЯ 25-Я В. О. 8

О. 8

Дата регистрации:06.02.2007

Уставной капитал:10 000 ₽

ИНН:7801428601

ОГРН:1077847000142

Выручка:2 464 000 ₽

Темп прироста:–

Действует ООО НАУЧНО-ПРОИЗВОДСТВЕННАЯ КОМПАНИЯ ВОЛВЕК ПЛЮСМеталлургия

Металлопрокат

Директор:Вострецов Иван Фёдорович

Юридический адрес:ОБЛАСТЬ ЧЕЛЯБИНСКАЯ ГОРОД ЧЕЛЯБИНСК ТРАКТ ТРОИЦКИЙ 9 1

Дата регистрации:23.10.2003

Уставной капитал:10 000 ₽

ИНН:7451198973

ОГРН:1037402919564

Выручка:922 000 ₽

Темп прироста:-80,35%

Действует ООО АРМСТАЛЬМеталлургия

Металлопрокат

Генеральный Директор:Добычин Виктор Николаевич

Юридический адрес:ГОРОД МОСКВА УЛИЦА 2-Я ФИЛЕВСКАЯ ДОМ 7 КОРПУС 6 ЭТ 1 ПОМ III КОМ 6

Дата регистрации:04.09.2014

Уставной капитал:10 000 ₽

ИНН:7730712243

ОГРН:5147746032814

Выручка:–

Темп прироста:–

Действует ООО ЮЖНАЯ СТАЛЕПРОВОЛОЧНАЯ КОМПАНИЯМеталлургия

Металлопрокат

Директор:Шемшадов Геннадий Аллаярович

Юридический адрес:ОБЛ. РОСТОВСКАЯ Г. Новочеркасск Ш. ХАРЬКОВСКОЕ Д. 10 ОФИС 32

РОСТОВСКАЯ Г. Новочеркасск Ш. ХАРЬКОВСКОЕ Д. 10 ОФИС 32

Дата регистрации:12.08.2021

Уставной капитал:10 000 ₽

ИНН:6150101440

ОГРН:1216100022533

Выручка:–

Темп прироста:–

Действует ООО ПРОИЗВОДСТВЕННАЯ ФИРМА БАЗИС СТАН СЕТКАМеталлургия

Металлопрокат

Генеральный Директор:Лепилов Евгений Васильевич

Юридический адрес:РЕСПУБЛИКА ТАТАРСТАН ГОРОД КАЗАНЬ УЛИЦА ГАВРИЛОВА ДОМ 56 КОРПУС 4 КВАРТИРА 9

Дата регистрации:20.06.2019

Уставной капитал:10 000 ₽

ИНН:1657254740

ОГРН:1191690051288

Выручка:64 276 000 ₽

Темп прироста:218,48%

Действует ООО ЗАВОД СВАРОЧНЫХ МАТЕРИАЛОВ ДЕКАМеталлургия

Металлопрокат

Генеральный Директор:Щеголев Олег Юрьевич

Юридический адрес:Г. САНКТ-ПЕТЕРБУРГ П. Металлострой ДОР. НА МЕТАЛЛОСТРОЙ Д. 9 ЛИТЕРА А ПОМЕЩЕНИЕ 5Н ОФИС 215

Дата регистрации:09.11.2016

Уставной капитал:10 000 ₽

ИНН:7810625596

ОГРН:1167847433775

Выручка:130 000 ₽

Темп прироста:–

Действует ООО ИНЖЕНЕРНО-ТЕХНИЧЕСКИЙ ЦЕНТР БЕЗОПАСНОСТИ ВАРЯГМеталлургия

Металлопрокат

Генеральный Директор:Старостин Александр Михайлович

Юридический адрес:ОБЛАСТЬ ЧЕЛЯБИНСКАЯ ГОРОД ЧЕЛЯБИНСК УЛИЦА ПРОИЗВОДСТВЕННАЯ 8 А

Дата регистрации:24. 04.2006

04.2006

Уставной капитал:10 000 ₽

ИНН:7448076372

ОГРН:1067448022817

Выручка:22 441 000 ₽

Темп прироста:-39,63%

Действует ООО ФЕРРОТРЕЙДМеталлургия

Металлопрокат

Генеральный Директор:Валавин Евгений Сергеевич

Юридический адрес:ОБЛАСТЬ МОСКОВСКАЯ ГОРОД ДОЛГОПРУДНЫЙ ПРОСПЕКТ ЛИХАЧЕВСКИЙ 18 СТР.1

Дата регистрации:21.05.2009

Уставной капитал:10 000 ₽

ИНН:7733701063

ОГРН:1097746303511

Выручка:99 266 000 ₽

Темп прироста:-13,99%

Действует ООО ССТ ХОЛДИНГСМеталлургия

Металлопрокат

Директор:Болтовская Алла Александровна

Юридический адрес:ОБЛАСТЬ МОСКОВСКАЯ ГОРОД ПУШКИНО УЛИЦА ЛУГОВАЯ ДОМ 3 А ПОМЕЩЕНИЕ 41

Дата регистрации:19.03.2018

Уставной капитал:10 000 ₽

ИНН:5038132693

ОГРН:1185050002312

Выручка:–

Темп прироста:–

Действует ООО КМБ-СТАЛЬМеталлургия

Металлопрокат

Директор:Кузьмин Денис Владимирович

Юридический адрес:ОБЛАСТЬ СВЕРДЛОВСКАЯ ГОРОД ЕКАТЕРИНБУРГ УЛИЦА БЕЛОРЕЧЕНСКАЯ ДОМ 8 КВАРТИРА 107

Дата регистрации:16. 10.2017

10.2017

Уставной капитал:10 000 ₽

ИНН:6658507714

ОГРН:1176658099420

Выручка:–

Темп прироста:–

Действует ООО НАНОМЕТАЛЛМеталлургия

Металлопрокат

Генеральнывй Директор:Устимов Виктор Николаевич

Юридический адрес:ГОРОД МОСКВА УЛИЦА СТРОМЫНКА ДОМ 19 КОРПУС 2 ПОМЕЩЕНИЕ IV Б КОМНАТА 24

Дата регистрации:05.06.2017

Уставной капитал:10 000 ₽

ИНН:9718068467

ОГРН:1177746553830

Выручка:–

Темп прироста:–

Действует ООО ЮЖНАЯ СТАЛЕПРОВОЛОЧНАЯ КОМПАНИЯМеталлургия

Металлопрокат

Директор:Романов Сергей Павлович

Юридический адрес:ОБЛ. РОСТОВСКАЯ Г. Новочеркасск Ш. ХАРЬКОВСКОЕ Д. 10 ОФ. 17

Дата регистрации:15.09.2017

Уставной капитал:10 000 ₽

ИНН:6150095490

ОГРН:1176196044111

Выручка:92 015 000 ₽

Темп прироста:-15,95%

Действует ООО СИВЕРСКИЙ МЕТИЗНЫЙ ЗАВОДМеталлургия

Металлопрокат

Генеральный Директор:Мина Юрий Андреевич

Юридический адрес:ОБЛАСТЬ ЛЕНИНГРАДСКАЯ РАЙОН ГАТЧИНСКИЙ ГОРОДСКОЙ ПОСЕЛОК СИВЕРСКИЙ УЛИЦА ЗАВОДСКАЯ 9

Дата регистрации:25. 02.2000

02.2000

Уставной капитал:10 000 ₽

ИНН:4719018854

ОГРН:1024702083779

Выручка:717 236 000 ₽

Темп прироста:-17,03%

Действует ООО НЕФТЕГАЗФИЛЬТРМеталлургия

Металлопрокат

Генеральный Директор:Буров Игорь Николаевич

Юридический адрес:ОБЛАСТЬ МОСКОВСКАЯ ГОРОД ЭЛЕКТРОСТАЛЬ УЛИЦА КРАСНАЯ ДОМ 84 ПОМЕЩЕНИЕ 02

Дата регистрации:02.04.2015

Уставной капитал:10 000 ₽

ИНН:5053038462

ОГРН:1155053000618

Выручка:8 945 000 ₽

Темп прироста:-41,10%

Действует ООО АТЛАНТ-ММеталлургия

Металлопрокат

Генеральный Директор:Балыкин Александр Дмитриевич

Юридический адрес:ГОРОД МОСКВА ПРОЕЗД ИЛЬМЕНСКИЙ ДОМ 7А СТР 1 КОМНАТА 20-21

Дата регистрации:11.01.2018

Уставной капитал:10 000 ₽

ИНН:9701098015

ОГРН:1187746013014

Выручка:3 189 000 ₽

Темп прироста:68,46%

Действует ООО НЕФТЕГАЗФИЛЬТРМеталлургия

Металлопрокат

Генеральный Директор:Буров Игорь Николаевич

Юридический адрес:ОБЛАСТЬ МОСКОВСКАЯ ГОРОД БАЛАШИХА ГАРАЖНО-СТРОИТЕЛЬНЫЙ КООП. ЛЕСНОЙ 8 2

ЛЕСНОЙ 8 2

Дата регистрации:18.08.2008

Уставной капитал:10 000 ₽

ИНН:5001069029

ОГРН:1085001003042

Выручка:–

Темп прироста:–

Действует ООО ПК ПСОМеталлургия

Металлопрокат

Юридический адрес:ОБЛАСТЬ ЧЕЛЯБИНСКАЯ РАЙОН СОСНОВСКИЙ УЛИЦА НОВОГРАДСКАЯ (АВТОДОРОГА ЧЕЛЯБИНСК-ХАРЛУ ДОМ 2А ОФИС 8

Дата регистрации:04.08.2020

Уставной капитал:10 000 ₽

ИНН:7460049424

ОГРН:1207400028010

Выручка:–

Темп прироста:–

Действует ООО НЛМК-МЕТИЗМеталлургия

Металлопрокат

Генеральный Директор:Ким Сергей Станиславович

Юридический адрес:ОБЛАСТЬ СВЕРДЛОВСКАЯ ГОРОД БЕРЕЗОВСКИЙ УЛИЦА КОЛЬЦЕВАЯ 5

Дата регистрации:31.08.2011

Уставной капитал:10 000 ₽

ИНН:6604029211

ОГРН:1116604001348

Выручка:9 707 324 000 ₽

Темп прироста:-8,25%

Действует ООО СТРОЙТЕХИНВЕСТМеталлургия

Металлопрокат

Генеральный Директор:Чесноков Олег Михайлович

Юридический адрес:ОБЛАСТЬ ОРЛОВСКАЯ ГОРОД ОРЁЛ ШОССЕ МОСКОВСКОЕ ДОМ 137 КОРПУС 5 ПОМЕЩЕНИЕ 168

Дата регистрации:23. 10.2014

10.2014

Уставной капитал:10 000 ₽

ИНН:5754201043

ОГРН:1145749010208

Выручка:53 270 000 ₽

Темп прироста:9,25%

Действует АО НАУЧНО-ПРОИЗВОДСТВЕННОЕ ОБЪЕДИНЕНИЕ АРМСТРОЙМЕТИЗМеталлургия

Металлопрокат

Генеральный Директор:Мириманов Геннадий Николаевич

Юридический адрес:ОБЛАСТЬ ОРЛОВСКАЯ ГОРОД ОРЁЛ УЛИЦА СЕМИНАРСКАЯ 3

Дата регистрации:02.03.1999

Уставной капитал:8 500 ₽

ИНН:5751021420

ОГРН:1025700769930

Выручка:–

Темп прироста:–

Действует АО КИНГРЕММеталлургия

Металлопрокат

Генеральный Директор:Гячене Любовь Васильевна

Юридический адрес:ОБЛАСТЬ ЛЕНИНГРАДСКАЯ РАЙОН КИНГИСЕППСКИЙ ГОРОД КИНГИСЕПП УЛИЦА МАЛАЯ ГРАЖДАНСКАЯ 4

Дата регистрации:23.02.1993

Уставной капитал:–

ИНН:4707000468

ОГРН:1024701424021

Выручка:1 644 000 ₽

Темп прироста:12,45%

Действует АО БЕЛОРЕЦКИЙ МЕТАЛЛУРГИЧЕСКИЙ КОМБИНАТМеталлургия

Металлопрокат

Юридический адрес:РЕСПУБЛИКА БАШКОРТОСТАН РАЙОН БЕЛОРЕЦКИЙ ГОРОД БЕЛОРЕЦК УЛИЦА БЛЮХЕРА 1

Дата регистрации:16. 05.1994

05.1994

Уставной капитал:–

ИНН:0256006322

ОГРН:1020201623716

Выручка:25 365 491 000 ₽

Темп прироста:–

Действует АО ВЯРТСИЛЬСКИЙ МЕТИЗНЫЙ ЗАВОДМеталлургия

Металлопрокат

Юридический адрес:РЕСПУБЛИКА КАРЕЛИЯ ГОРОД СОРТАВАЛА ПОСЕЛОК ГОРОДСКОГО ТИПА ВЯРТСИЛЯ УЛИЦА ЗАВОДСКАЯ ДОМ 1

Дата регистрации:18.06.1996

Уставной капитал:–

ИНН:1007008402

ОГРН:1021000941785

Выручка:1 843 204 000 ₽

Темп прироста:-19,39%

Ликвидирована ООО ЛАГНЕТАМеталлургия

Металлопрокат

Директор:Дмитриев Андрей Юрьевич

Юридический адрес:ОБЛАСТЬ КАЛИНИНГРАДСКАЯ ГОРОД КАЛИНИНГРАД УЛИЦА ЛИТОВСКИЙ ВАЛ 59А

Дата регистрации:13.12.2005

Уставной капитал:10 000 ₽

ИНН:3905070659

ОГРН:1053900198516

Выручка:–

Темп прироста:–

Ликвидирована ООО УРАЛЬСКАЯ ПРОИЗВОДСТВЕННАЯ МЕТИЗНАЯ КОМПАНИЯМеталлургия

Металлопрокат

Ликвидатор:Кудреватых Виктор Владимирович

Юридический адрес:ОБЛАСТЬ СВЕРДЛОВСКАЯ ГОРОД ЕКАТЕРИНБУРГ УЛИЦА АННЫ БЫЧКОВОЙ ДОМ 18 КВАРТИРА 66

Дата регистрации:11. 02.2019

02.2019

Уставной капитал:30 000 ₽

ИНН:6685159255

ОГРН:1196658009591

Выручка:–

Темп прироста:–

Ликвидирована ООО КАТТИНГ ЭДЖ ТЕХНОЛОДЖИСМеталлургия

Металлопрокат

Конкурсный Управляющий:Тарантов Александр Юрьевич

Юридический адрес:ОБЛАСТЬ ЛИПЕЦКАЯ РАЙОН ГРЯЗИНСКИЙ СЕЛО КАЗИНКА ТЕРРИТОРИЯ ОЭЗ ППТ ЛИПЕЦК ЗДАНИЕ 2 ОФИС 214

Дата регистрации:10.06.2011

Уставной капитал:6 933 550 000 ₽

ИНН:7813503927

ОГРН:1117847240202

Выручка:–

Темп прироста:–

Ликвидирована ООО ПРОИЗВОДСТВЕННО-КОММЕРЧЕСКАЯ ФИРМА НАВИГАТОРМеталлургия

Металлопрокат

Директор:Тиунов Андрей Владимирович

Юридический адрес:ОБЛАСТЬ ЧЕЛЯБИНСКАЯ ГОРОД ЧЕЛЯБИНСК УЛИЦА ТРУДА 5 А 106

Дата регистрации:26.10.2012

Уставной капитал:20 000 ₽

ИНН:7453248210

ОГРН:1127453011795

Выручка:–

Темп прироста:–

Ликвидирована ООО ФЕЛИКСМеталлургия

Металлопрокат

Директор:Гриценко Илья Николаевич

Юридический адрес:ОБЛАСТЬ ТУЛЬСКАЯ РАЙОН НОВОМОСКОВСКИЙ ГОРОД НОВОМОСКОВСК УЛИЦА СЕВЕРНАЯ СОВЕТСКАЯ 22

Дата регистрации:21. 08.2013

08.2013

Уставной капитал:11 000 ₽

ИНН:2320215175

ОГРН:1132366010171

Выручка:–

Темп прироста:–

Ликвидирована ООО ПРО МЕТАЛЛ-МЕТИЗМеталлургия

Металлопрокат

Ликвидатор:Жигалкин Виктор Юрьевич

Юридический адрес:ОБЛАСТЬ ЧЕЛЯБИНСКАЯ ГОРОД ЧЕЛЯБИНСК УЛИЦА СЕВЕРНАЯ (ШЕРШНИ) ДОМ 52 ПОМЕЩЕНИЕ 106

Дата регистрации:12.10.2011

Уставной капитал:10 000 ₽

ИНН:7448141455

ОГРН:1117448008248

Выручка:–

Темп прироста:–

Ликвидирована ООО ПРОВСТАЛЬСТАНДАРТМеталлургия

Металлопрокат

Директор:Столяров Денис Вадимович

Юридический адрес:ОБЛАСТЬ СВЕРДЛОВСКАЯ РАЙОН РЕЖЕВСКОЙ ГОРОД РЕЖ УЛИЦА ОБЪЕЗДНАЯ ДОМ 17А

Дата регистрации:20.05.2019

Уставной капитал:10 000 ₽

ИНН:6677013069

ОГРН:1196658036057

Выручка:–

Темп прироста:–

Ликвидирована ООО ПРОИЗВОДСТВЕННО-КОММЕРЧЕСКАЯ ФИРМА НАВИГАТОРМеталлургия

Металлопрокат

Генеральный Директор:Шунина Ольга Александровна

Юридический адрес:ОБЛАСТЬ ЧЕЛЯБИНСКАЯ ГОРОД ЧЕЛЯБИНСК УЛИЦА КАРПЕНКО 17

Дата регистрации:20. 08.2009

08.2009

Уставной капитал:10 000 ₽

ИНН:7452072317

ОГРН:1097452003714

Выручка:–

Темп прироста:–

Ликвидирована ООО СЕВЕРСТАЛЬ-МЕТИЗ: СВАРОЧНЫЕ МАТЕРИАЛЫМеталлургия

Металлопрокат

Генеральный Директор:Цыпкина Татьяна

Юридический адрес:ОБЛАСТЬ ОРЛОВСКАЯ ГОРОД МЦЕНСК УЛИЦА СОВЕТСКАЯ 98А

Дата регистрации:20.10.2008

Уставной капитал:80 000 000 ₽

ИНН:5754007991

ОГРН:1085742002774

Выручка:–

Темп прироста:–

Ликвидирована ООО ЛЕВМЕТМеталлургия

Металлопрокат

Генеральный Директор:Азизян Левон Альбертович

Юридический адрес:ОБЛАСТЬ МОСКОВСКАЯ РАЙОН БАЛАШИХИНСКИЙ КУПАВНА ПРОЕКТНАЯ 70

Дата регистрации:17.04.2007

Уставной капитал:10 000 ₽

ИНН:5001061140

ОГРН:1075001001503

Выручка:–

Темп прироста:–

Ликвидирована ООО АЛМАЗМеталлургия

Металлопрокат

Генеральный Директор:Кирст Михаил Александрович

Юридический адрес:ГОРОД САНКТ-ПЕТЕРБУРГ ПРОСПЕКТ МОСКОВСКИЙ ДОМ 212 ЛИТЕРА А ОФИС 3043А ПОМЕЩЕНИЕ 2

Дата регистрации:20. 04.2018

04.2018

Уставной капитал:70 000 ₽

ИНН:7810728143

ОГРН:1187847114201

Выручка:–

Темп прироста:–

Ликвидирована ООО РАУТМеталлургия

Металлопрокат

Генеральный Директор:Утин Владимир Андреевич

Юридический адрес:ГОРОД САНКТ-ПЕТЕРБУРГ УЛИЦА МАРАТА 56 ЛИТ. Б

Дата регистрации:06.02.2003

Уставной капитал:60 000 ₽

ИНН:7806137701

ОГРН:1037816009461

Выручка:–

Темп прироста:–

Ликвидирована ООО ТЕХНО-АРКМеталлургия

Металлопрокат

Генеральный Директор:Байтурин Дмитрий Вячеславович

Юридический адрес:ОБЛАСТЬ ВОЛОГОДСКАЯ ГОРОД ЧЕРЕПОВЕЦ УЛИЦА ЧКАЛОВА 31 12

Дата регистрации:10.04.2009

Уставной капитал:40 000 ₽

ИНН:3528153201

ОГРН:1093528003073

Выручка:–

Темп прироста:–

Ликвидирована ООО ФЕЛИКС-МЕТАЛЛМеталлургия

Металлопрокат

Директор:Савченко Наталья Михайловна

Юридический адрес:КРАЙ КРАСНОДАРСКИЙ ГОРОД СОЧИ УЛИЦА МОСКОВСКАЯ 19 418

Дата регистрации:20. 01.2014

01.2014

Уставной капитал:10 000 ₽

ИНН:2320218440

ОГРН:1142366002195

Выручка:–

Темп прироста:–

Ликвидирована ООО ПЛАНЕТАМеталлургия

Металлопрокат

Руководитель Ликвидационной Комиссии:Романенков Василий Станиславович

Юридический адрес:ОБЛАСТЬ ВОЛОГОДСКАЯ ГОРОД ЧЕРЕПОВЕЦ УЛИЦА ОЛИМПИЙСКАЯ ДОМ 77 ОФИС 206

Дата регистрации:27.02.2015

Уставной капитал:10 000 ₽

ИНН:3528226001

ОГРН:1153528002506

Выручка:–

Темп прироста:–

Ликвидирована ООО ЕВГЕНСТРОЙМеталлургия

Металлопрокат

Директор:Коротяев Владислав Юрьевич

Юридический адрес:ОБЛАСТЬ ВОЛОГОДСКАЯ ГОРОД ЧЕРЕПОВЕЦ УЛИЦА ЛЕНИНА ДОМ 133 ОФИС 82

Дата регистрации:13.03.2015

Уставной капитал:10 000 ₽

ИНН:3528226770

ОГРН:1153528003452

Выручка:–

Темп прироста:–

Ликвидирована ООО КОНСУЛ-ЮГМеталлургия

Металлопрокат

Директор:Калинский Александр Юрьевич

Юридический адрес:КРАЙ КРАСНОДАРСКИЙ РАЙОН ДИНСКОЙ ПОСЕЛОК ЮЖНЫЙ УЛИЦА СЕВЕРНАЯ 30 А

Дата регистрации:06. 02.2008

02.2008

Уставной капитал:15 000 ₽

ИНН:2330035534

ОГРН:1082330000180

Выручка:–

Темп прироста:–

Ликвидирована ООО ДУГАМеталлургия

Металлопрокат

Директор:Монтлевич Дмитрий Николаевич

Юридический адрес:ОБЛАСТЬ ВОЛОГОДСКАЯ ГОРОД ЧЕРЕПОВЕЦ УЛИЦА КОМАРОВА 8

Дата регистрации:12.10.2006

Уставной капитал:10 000 ₽

ИНН:3528116383

ОГРН:1063528075764

Выручка:–

Темп прироста:–

Ликвидирована ООО СЛК ГРУППМеталлургия

Металлопрокат

Директор:Ильясов Эмиль Дамирович

Юридический адрес:РЕСПУБЛИКА ТАТАРСТАН РАЙОН СПАССКИЙ ГОРОД БОЛГАР ПЕРЕУЛОК ЧЕРНЫШЕВСКОГО ДОМ 3

Дата регистрации:29.05.2019

Уставной капитал:10 000 ₽

ИНН:1637008419

ОГРН:1191690046448

Выручка:–

Темп прироста:–

Ликвидирована ООО СПЕЦСПЛАВПРОКАТМеталлургия

Металлопрокат

Директор:Сабилин Александр Дмитриевич

Юридический адрес:ОБЛАСТЬ РОСТОВСКАЯ ГОРОД РОСТОВ-НА-ДОНУ ПЕРЕУЛОК СОБОРНЫЙ ДОМ 24 ОФИС 213

Дата регистрации:14. 06.2017

06.2017

Уставной капитал:10 000 ₽

ИНН:6164114992

ОГРН:1176196027589

Выручка:–

Темп прироста:–

Ликвидирована ООО ПАРКУРАЛМеталлургия

Металлопрокат

Директор:Марыгин Роман Олегович

Юридический адрес:ОБЛАСТЬ СВЕРДЛОВСКАЯ ГОРОД ЕКАТЕРИНБУРГ УЛИЦА ЛАГЕРНАЯ 1 49

Дата регистрации:12.08.2002

Уставной капитал:20 000 ₽

ИНН:6615008164

ОГРН:1026601125033

Выручка:–

Темп прироста:–

Ликвидирована ООО СОСНОВОБОРСКИЙ СТАЛЕПРОКАТНЫЙ ЗАВОДМеталлургия

Металлопрокат

Конкурсный Управляющий:Черняев Сергей Владимирович

Юридический адрес:ОБЛАСТЬ ЛЕНИНГРАДСКАЯ ГОРОД СОСНОВЫЙ БОР ПРОМЫШЛЕННАЯ ЗОНА ПРОМЗОНА ПРОМЗОНА 9 — —

Дата регистрации:15.12.2005

Уставной капитал:350 000 ₽

ИНН:4714018547

ОГРН:1054700488160

Выручка:–

Темп прироста:–

Ликвидирована ООО СПЕЦМЕТАЛЛПРОКАТМеталлургия

Металлопрокат

Генеральный Директор:Оганнисян Оганнес Имбертович

Юридический адрес:ГОРОД МОСКВА УЛИЦА ЭНЕРГЕТИЧЕСКАЯ 2 1

Дата регистрации:03. 11.2011

11.2011

Уставной капитал:10 000 ₽

ИНН:7722760420

ОГРН:1117746880019

Выручка:–

Темп прироста:–

Ликвидирована ООО ПРОИЗВОДСТВЕННАЯ ФИРМА МЕТАЛЛОИЗДЕЛИЙМеталлургия

Металлопрокат

Директор:Кобзарев Сергей Александрович

Юридический адрес:ОБЛАСТЬ ВОЛОГОДСКАЯ ГОРОД ВОЛОГДА УЛИЦА МОЖАЙСКОГО 60

Дата регистрации:17.04.2006

Уставной капитал:10 000 ₽

ИНН:3525164300

ОГРН:1063525098097

Выручка:–

Темп прироста:–

Ликвидирована ООО ВЕКОСМеталлургия

Металлопрокат

Директор:Пришвин Гела Милордиевич

Юридический адрес:ОБЛАСТЬ РЯЗАНСКАЯ ГОРОД РЯЗАНЬ УЛИЦА ЗУБКОВОЙ 28А ЛИТЕРА А ПОМЕЩЕНИЕ Н2

Дата регистрации:10.09.2014

Уставной капитал:10 000 ₽

ИНН:6230085987

ОГРН:1146230003765

Выручка:–

Темп прироста:–

Ликвидирована ООО ЭЛЛАСТИКАМеталлургия

Металлопрокат

Генеральный Директор:Касимова Оксана Михайловна

Юридический адрес:ГОРОД САНКТ-ПЕТЕРБУРГ УЛИЦА МАТРОСА ЖЕЛЕЗНЯКА ДОМ 57 ЛИТЕРА А ПОМ. 138-Н ОФИС 90

138-Н ОФИС 90

Дата регистрации:15.08.2018

Уставной капитал:10 000 ₽

ИНН:7814738054

ОГРН:1187847228546

Выручка:–

Темп прироста:–

Ликвидирована ООО СТРОИТЕЛЬНЫЕ МЕТАЛЛЫМеталлургия

Металлопрокат

Генеральный Директор:Сукасян Овсеп Пашикович

Юридический адрес:ГОРОД САНКТ-ПЕТЕРБУРГ УЛИЦА КАНАРЕЕЧНАЯ 10 74

Дата регистрации:02.04.2004

Уставной капитал:10 000 ₽

ИНН:7801262667

ОГРН:1047800020872

Выручка:–

Темп прироста:–

Ликвидирована ООО УРАЛФИБРАМеталлургия

Металлопрокат

Директор:Кожевников Александр Евгеньевич

Юридический адрес:ОБЛАСТЬ СВЕРДЛОВСКАЯ ГОРОД ЕКАТЕРИНБУРГ УЛИЦА МИЧУРИНА 239 63

Дата регистрации:30.10.2012

Уставной капитал:10 000 ₽

ИНН:6685019970

ОГРН:1126685027281

Выручка:–

Темп прироста:–

Ликвидирована ООО ВЕЛДГРУППМеталлургия

Металлопрокат

Генеральный Директор:Крисько Виталий Александрович

Юридический адрес:ОБЛАСТЬ НОВОСИБИРСКАЯ ГОРОД НОВОСИБИРСК УЛИЦА СТАНЦИОННАЯ ДОМ 2 ПОМЕЩЕНИЕ 6

Дата регистрации:01. 08.2018

08.2018

Уставной капитал:10 000 ₽

ИНН:5404078160

ОГРН:1185476064850

Выручка:–

Темп прироста:–

Ликвидирована ООО ФЛАГМАНМеталлургия

Металлопрокат

Директор:Канаев Алексей Владимирович

Юридический адрес:ОБЛАСТЬ КЕМЕРОВСКАЯ ОБЛАСТЬ — КУЗБАСС ГОРОД КЕМЕРОВО УЛИЦА КРАСНОАРМЕЙСКАЯ ДОМ 1А ОФИС 1

Дата регистрации:20.04.2015

Уставной капитал:10 000 ₽

ИНН:4205307167

ОГРН:1154205006284

Выручка:–

Темп прироста:–

Ликвидирована ООО СТЕЛЛА ГРУППМеталлургия

Металлопрокат

Генеральный Директор:Колганов Иван Валентинович

Юридический адрес:ОБЛАСТЬ КАЛУЖСКАЯ ГОРОД КАЛУГА УЛИЦА ВИЛОНОВА ДОМ 38 ПОМЕЩЕНИЕ 1 ОФИС 5

Дата регистрации:19.10.2018

Уставной капитал:20 000 ₽

ИНН:4027138250

ОГРН:1184027014247

Выручка:–

Темп прироста:–

Ликвидирована ООО ТОРГОВЫЙ ДОМ СТАЛЬМеталлургия

Металлопрокат

Директор:Петроченкова Елена Васильевна

Юридический адрес:ГОРОД МОСКВА УЛИЦА КАНТЕМИРОВСКАЯ 53 1

Дата регистрации:07. 04.2006

04.2006

Уставной капитал:15 000 ₽

ИНН:7724573834

ОГРН:1067746470384

Выручка:–

Темп прироста:–

Ликвидирована ООО БЕРЕГ2Металлургия

Металлопрокат

Юридический адрес:РЕСПУБЛИКА ТАТАРСТАН ГОРОД КАЗАНЬ УЛИЦА ВИШНЕВСКОГО ДОМ 26 ОФИС 18

Дата регистрации:21.11.2013

Уставной капитал:10 100 ₽

ИНН:1655280826

ОГРН:1131690080455

Выручка:–

Темп прироста:–

Ликвидирована ООО БАЗИС-СТАНМеталлургия

Металлопрокат

Юридический адрес:РЕСПУБЛИКА ТАТАРСТАН ГОРОД КАЗАНЬ УЛИЦА ВЛАДИМИРА КУЛАГИНА 1

Дата регистрации:10.09.2010

Уставной капитал:10 100 ₽

ИНН:1657097689

ОГРН:1101690050912

Выручка:–

Темп прироста:–

Ликвидирована ООО ПРОИЗВОДСТВЕННО-КОММЕРЧЕСКАЯ ФИРМА ЗАРЯМеталлургия

Металлопрокат

Генеральный Директор:Лавринов Алексей Алексеевич

Юридический адрес:ГОРОД МОСКВА УЛИЦА ДУБОВОЙ РОЩИ 25 СТР 1

Дата регистрации:11. 11.2010

11.2010

Уставной капитал:15 000 ₽

ИНН:7717686643

ОГРН:1107746918113

Выручка:–

Темп прироста:–

Ликвидирована ООО ГРУППМЕТМеталлургия

Металлопрокат

Генеральный Директор:Игнатьев Юрий Александрович

Юридический адрес:ГОРОД САНКТ-ПЕТЕРБУРГ УЛИЦА ТАМБОВСКАЯ ДОМ 11 ЛИТЕР А ПОМЕЩЕНИЕ 3Н ОФ. 8

Дата регистрации:17.02.2017

Уставной капитал:12 500 ₽

ИНН:7816632906

ОГРН:1177847066011

Выручка:–

Темп прироста:–

Ликвидирована ООО МЕТРОМеталлургия

Металлопрокат

Ликвидатор:Добронос Александр Сергеевич

Юридический адрес:ОБЛАСТЬ НОВОСИБИРСКАЯ ГОРОД НОВОСИБИРСК УЛИЦА ФРУНЗЕ ДОМ 80 ОФИС 621

Дата регистрации:01.07.2014

Уставной капитал:10 000 ₽

ИНН:5407497924

ОГРН:1145476081838

Выручка:–

Темп прироста:–

Ликвидирована ООО РЕГИОН КОМПЛЕКТМеталлургия

Металлопрокат

Генеральный Директор:Письменный Сергей Валерьевич

Юридический адрес:ГОРОД САНКТ-ПЕТЕРБУРГ ПРОСПЕКТ СРЕДНЕОХТИНСКИЙ ДОМ 40 ЛИТЕР А ПОМЕЩЕНИЕ 6-Н

Дата регистрации:23. 08.2016

08.2016

Уставной капитал:30 000 ₽

ИНН:7806248497

ОГРН:1167847337569

Выручка:–

Темп прироста:–

Ликвидирована ООО АСТРА-СТИЛМеталлургия

Металлопрокат

Директор:Лемещенко Наталья Анатольевна

Юридический адрес:ОБЛАСТЬ АСТРАХАНСКАЯ ГОРОД АСТРАХАНЬ УЛИЦА СОВЕТСКОЙ ГВАРДИИ ДОМ 62 ЛИТЕР А

Дата регистрации:12.02.2015

Уставной капитал:10 000 ₽

ИНН:3023009044

ОГРН:1153023000217

Выручка:–

Темп прироста:–

Ликвидирована АО ШТОКМеталлургия

Металлопрокат

Генеральный Директор:Кочергина Ольга Алексеевна

Юридический адрес:ОБЛАСТЬ ОРЛОВСКАЯ ГОРОД ОРЁЛ УЛИЦА ВЕСЕЛАЯ 1

Дата регистрации:08.10.2004

Уставной капитал:10 000 ₽

ИНН:5725003174

ОГРН:1045725000826

Выручка:–

Темп прироста:–

Ликвидирована АО РАЛЕКСПРОММеталлургия

Металлопрокат

Генеральный Директор:Сотников Роман Николаевич

Юридический адрес:ОБЛАСТЬ БРЯНСКАЯ ГОРОД БРЯНСК УЛИЦА УЛЬЯНОВА 103

Дата регистрации:26. 08.2004

08.2004

Уставной капитал:10 000 ₽

ИНН:5752034904

ОГРН:1045752005672

Выручка:–

Темп прироста:–

Ликвидирована АО ИНЖЕНЕРНОЕ СПЕЦИАЛЬНОЕ МАШИНОСТРОЕНИЕМеталлургия

Металлопрокат

Генеральный Директор:Толмачев Дмитрий Львович

Юридический адрес:ГОРОД МОСКВА УЛИЦА РЯБИНОВАЯ 63А СТР.1

Дата регистрации:06.06.2005

Уставной капитал:10 000 ₽

ИНН:7729526958

ОГРН:1057747179269

Выручка:–

Темп прироста:–

Процесс производства медной проволоки | by Grauer Weil

Медные кабели и провода широко используются в индустрии электронных носителей. Вы когда-нибудь задумывались, как производятся медные провода? Медь — это металл, который в основном используется для изготовления медных проводов. Для производства медных проводов необходимо пройти много этапов. На всех этапах производства медных проводов необходимо убедиться, что качество сформированного таким образом медного провода соответствует международным стандартам рынка.

Дробление, добыча и измельчение меди

Металлическая медь измельчается и добывается на самом первом этапе производства медной проволоки.Следующий шаг включает шлифование металла на больших станках, чтобы его можно было превратить в металл. Далее из него удаляют расточительный материал и извлекают медь.

Превращение в медный катод

В превращении меди в медный катод вовлечены различные процессы. Оксидные руды выщелачивают слабокислым раствором с образованием раствора сульфата меди. Затем выполняется электролитическое извлечение, а затем переработанная медь плавится и принимает другую форму.После процесса электролитического извлечения и плавки чистые ионы меди заставляют электронным образом перемещаться между анодами. Образованные таким образом катоды превращаются в проволоку.

Чертеж

Из меди тянутся проволока разного калибра. Во время этого процесса размер меди уменьшается за счет использования различных красителей. Смазочные материалы для волочения медной проволоки используются для увеличения срока службы красителей и химикатов, используемых в процессе. Покупайте высококачественные смазочные материалы для волочения медной проволоки от лучших производителей химической продукции в Индии, чтобы сделать процесс волочения проволоки эффективным.После волочения медной проволоки проволока становится очень тонкой и податливой.

Смазочные материалы для волочения медной проволоки используются для увеличения срока службы красителей и химикатов, используемых в процессе. Покупайте высококачественные смазочные материалы для волочения медной проволоки от лучших производителей химической продукции в Индии, чтобы сделать процесс волочения проволоки эффективным.После волочения медной проволоки проволока становится очень тонкой и податливой.

Процесс отжига

После волочения медную проволоку помещают в электрическую печь, чтобы она стала мягкой. Температура печи повышается до 1000 градусов по Фаренгейту. Этот этап выполняется в воде, чтобы можно было остановить окисление. Вода не только очищает проволоку, но и охлаждает ее во время процесса. Этот процесс происходит для того, чтобы медная проволока стала мягкой.

Процесс группирования

После процесса отжига медные провода разных размеров скручиваются или скручиваются вместе.Эти провода затем проходят через процесс соприкосновения, чтобы улучшить качество обработки проводов.

Процесс лужения

В процессе горячего погружения происходит травление, затем покрытие наносится и наматывается на бобины. Затем производится гальваника путем погружения проволоки в химическую ванну, а затем нанесение покрытия в присутствии электрического тока.

Скручивание и плетение проводов

Следующий процесс включает скручивание и плетение проводов. Некоторые операторы привыкли выполнять этот процесс легко и эффективно.

Процесс прокладки кабелей и оболочки

В этом процессе различные медные провода объединяются и покрываются оболочкой в одном кабеле или оболочке.

После того, как провода смонтированы, они используются для разных целей. Они используются в различных отраслях промышленности и для различных целей. Выбирайте лучших производителей медной проволоки и покупайте качественную медную проволоку для промышленных целей.

Обработка бритвенной проволоки, материал, резка, гофрированная проволока, упаковка.

Материал колючей проволоки — оцинкованная сталь в рулонах.

Материал стальная проволока

нарезка рулонов оцинкованной стали на колючую ленту

Формовка колючей проволоки

После резки бритвой колючая лента плотно обхватила стальной трос.

Упаковка из колючей проволоки в жесткие мультяшные коробки

Внутри упаковка — водонепроницаемая бумага, а снаружи — тканые мешки, которые затем загружаются в жесткие картонные коробки.

Колючая проволока-гармошка изготавливается по следующим технологиям. Сначала прокатывали рулоны оцинкованной стали методом холодной ковки, изготавливали колючую ленту — металлическую ленту с острыми режущими шпильками с двух сторон. Затем проволочный проводник обжимается колючей лентой на специальном оборудовании. В качестве прицельной высокоуглеродистой проволоки обычно используется пружинная проволока. После опрессовки получается колючая лента-гармошка, колючая лента-гармошка практически совпадает с основанием, ее никак нельзя отделить от несущей проволоки. На следующих двух изображениях показано состояние колючей ленты и стальной проволоки до и после обжима.

На следующих двух изображениях показано состояние колючей ленты и стальной проволоки до и после обжима.

Колючая проволока Концертина производится на современном автоматическом штамповочном комплексе из высококачественных материалов, соответствующих требуемым стандартам. Колючая лента бритвенная, изготовленная методом холодной штамповки из оцинкованных стальных мотков толщиной 0,55 мм и оцинкованной высокоуглеродистой пружинной канатной проволоки или кабеля диаметром 2,5 мм.

Материалы:

Стальной канат изготавливается диаметром 0.От 2 до 4,0 мм, без покрытия и оцинковка. Канатная проволока выпускается с различной толщиной цинкового покрытия — для средних и тяжелых условий работы, кроме того, канатные провода по механическим свойствам делятся на высшую и первую категории. Наша колючая проволока из стального троса высшей категории с цинковым покрытием, рассчитана на работу в суровых условиях. Проволока стальная оцинкованная предназначена для изготовления сталеалюминиевых неизолированных жил и проводов. Проволока стальная оцинкованная выпускается диаметром от 1.От 85 до 4,5 мм. Стальную оцинкованную проволоку производят трех классов по механическим свойствам и толщине из двух типов цинкового покрытия. Наша колючая проволока колючая изготовлена из стальной оцинкованной проволоки с максимальными параметрами — пределом прочности на разрыв и толщиной цинкового покрытия.

Проволока стальная оцинкованная выпускается диаметром от 1.От 85 до 4,5 мм. Стальную оцинкованную проволоку производят трех классов по механическим свойствам и толщине из двух типов цинкового покрытия. Наша колючая проволока колючая изготовлена из стальной оцинкованной проволоки с максимальными параметрами — пределом прочности на разрыв и толщиной цинкового покрытия.

Наша колючая проволока изготавливается только из высококачественных материалов и по соответствующим правилам. Колючая лента-гармошка изготавливается из мотков оцинкованной стали. При изготовлении колючей проволоки мы используем катушку из оцинкованной стали толщиной 0.5 … 0,59 мм для холодной штамповки с равномерным цинкованием.

Все материалы для изготовления бритвенных заборов и спиральных бритв имеют защитное цинковое покрытие достаточной толщины и технологию изготовления, позволяющую избежать повреждения поверхности при формовании и прессовании. Таким образом, срок службы нашего забора из колючей проволоки в несколько раз дольше, чем у стандартной колючей проволоки.

Исходными материалами для производства бритв являются оцинкованная стальная полоса, стальной оцинкованный трос или пружина, обладающие высокими прочностными и упругими свойствами, а также стальная проволока или стальная полоса для изготовления скоб при производстве спиральных заграждений.Качество сырья во многом определяет качество колючей проволоки.

Путем холодной штамповки из оцинкованной стали производится полоса с отрезной лентой, расположенной по обе стороны шпилек с острыми режущими кромками. После обрезки ленты, плотно обжатой вокруг основы — оцинкованной проволоки из высокоуглеродистой стали, получается небольшая цельная конструкция, без люфтов и дефектов поверхности — проволока-гармошка.

Ограждение для бритвы Concertina в этой форме обладает достаточными барьерными свойствами, но его эффективность значительно повышается, если оно используется в виде спиральных препятствий.Спираль из колючей проволоки, также называемая спиралью защитного барьера, изготавливается путем скручивания колючей проволоки по принципу спирали, в результате чего получается объемная спиральная конструкция, которая имеет самые высокие защитные свойства.

Запрос на наш продукт

При обращении к нам просьба предоставить подробные требования. Это поможет нам составить для вас обоснованное предложение.

Indalco и производство алюминиевой сварочной проволоки

Wired: Indalco целенаправленно занимается производством алюминиевой сварочной проволоки для Lincoln Electric

Формулировка и производство сплавов на собственном предприятии при строгом соблюдении режима качества обеспечивает сверхчистую и сверхчистую сварку алюминия SuperGlaze® MIG и TIG провод

В 1998 году Lincoln Electric Co. приобрела компанию Indalco Alloys, штат Миссиссога, Онтарио, производителя алюминиевой катанки и изделий из проволоки. Приобретение этой канадской фирмы позволило Lincoln Electric лучше контролировать поставки алюминиевой сварочной проволоки. Indalco владеет и управляет собственным заводом по производству алюминиевой катанки, который является уникальным среди поставщиков сварочной проволоки.Добавление Indalco и ее возможностей к своему бизнес-портфелю также сделало Lincoln Electric лидером в производстве алюминиевой сварочной проволоки. Вместе две компании разработали алюминиевую сварочную проволоку SuperGlaze® MIG и TIG.

приобрела компанию Indalco Alloys, штат Миссиссога, Онтарио, производителя алюминиевой катанки и изделий из проволоки. Приобретение этой канадской фирмы позволило Lincoln Electric лучше контролировать поставки алюминиевой сварочной проволоки. Indalco владеет и управляет собственным заводом по производству алюминиевой катанки, который является уникальным среди поставщиков сварочной проволоки.Добавление Indalco и ее возможностей к своему бизнес-портфелю также сделало Lincoln Electric лидером в производстве алюминиевой сварочной проволоки. Вместе две компании разработали алюминиевую сварочную проволоку SuperGlaze® MIG и TIG.

Пруток TIG высшего качества разработан в Indalco для использования в условиях GTAW, где требуются чистые сварные детали без окислов и пористости. С другой стороны, сварочная проволока MIG предназначена для получения однородных сварных швов без пористости при сварке GMAW.Вся сварочная проволока доступна в катушках, отрезанных по длине и в оптовой упаковке с опцией системы подачи проволоки Accu-Pak ™ от Indalco.

Рост алюминия делает партнерство Lincoln Electric и Indalco «отличным вариантом»

«Алюминий продолжает расти во всем мире по мере того, как все больше стран развивают все более сложные экономики», — отмечает Джо Качиоппо, управляющий директор Indalco Alloys. «Это тенденция в автомобилестроении, судостроении и авиакосмической отрасли, и в будущем она будет важной частью производства из-за ее меньшего веса и цены по сравнению со сталью.Алюминий имеет много преимуществ: дешевле, чем медь, очень универсальный материал и очень хорошо проводит тепло. Итак, весь остальной мир использует алюминий в качестве наполнителя и изучает, что это влечет за собой ».

Растущая популярность алюминия делает Indalco отличным местом для семьи компаний Lincoln Electric, при этом Indalco является поставщиком Lincoln алюминиевой сварочной проволоки во всем мире. Две вместе взятые компании также предлагают широкий спектр знаний и опыта в области сварки алюминия, предлагая клиентам еще большую ценность, когда они выбирают сварочное оборудование и расходные материалы Lincoln Electric.

Две вместе взятые компании также предлагают широкий спектр знаний и опыта в области сварки алюминия, предлагая клиентам еще большую ценность, когда они выбирают сварочное оборудование и расходные материалы Lincoln Electric.

«Indalco вложила значительные средства в расширение внутренних ресурсов и технического лидерства, чтобы предоставить клиентам важнейшие знания для поддержки их бизнеса», — говорит Качиоппо. «Опыт и поддержка Lincoln Electric и Indalco отличают нас».

Современные производственные процессы, уникальные среди поставщиков сварочной проволоки

«Благодаря собственному стану для непрерывной разливки стержней Indalco обеспечивает надежность поставок», — поясняет Качиоппо.«Мы не подвержены колебаниям в наличии, которые часто случаются в производстве катанки непрерывного литья под давлением. Во-вторых, мы жестко контролируем нашу химию, а штатный металлург ежедневно контролирует алюминиевые отливки. При сварке алюминия, которая чрезвычайно чувствительна к воздействию различных элементов, очень важен контроль химического состава отливок, поскольку он в конечном итоге определяет качество сварки для конечного потребителя ».

При сварке алюминия, которая чрезвычайно чувствительна к воздействию различных элементов, очень важен контроль химического состава отливок, поскольку он в конечном итоге определяет качество сварки для конечного потребителя ».

Жесткий контроль химического состава алюминия помогает отделить проволоку SuperGlaze от конкурентов, а процессы очистки проволоки, используемые Indalco, обеспечивают производство гладкой, чистой проволоки, которая легко подается.

«Чрезвычайно чистая проволока имеет низкий риск образования пористости», — говорит Качиоппо. «Кроме того, простота подачи снижает нагрузку на гильзы и сварочные наконечники, обеспечивая при этом чистый внешний вид сварного шва».

В Indalco производство алюминиевой сварочной проволоки — продукт недавних значительных инвестиций компании — представляет собой четырехэтапный процесс. Он начинается с двух автоматических наклонных печей, которые производят алюминиевые сплавы, предназначенные для установки непрерывной разливки. Эта возможность позволяет Indalco контролировать химию и производить любой необходимый рецепт.Кроме того, этот начальный шаг позволяет компании предлагать металлургические варианты, включая фильтрацию, дегазацию, смазывание маслом и термообработку.

Эта возможность позволяет Indalco контролировать химию и производить любой необходимый рецепт.Кроме того, этот начальный шаг позволяет компании предлагать металлургические варианты, включая фильтрацию, дегазацию, смазывание маслом и термообработку.

Стержень диаметром 3/8 дюйма, изготовленный на литейном станке, затем вытягивается вниз, пока не достигнет желаемого диаметра. Последний этап производства включает намотку и укладку проволоки в готовую упаковку. Инвестируя в новые технологии во время обработки, Indalco устранила незавершенное производство и увеличила пропускную способность.

Indalco заботится о чистоте и качестве 24/7

На протяжении всего производственного процесса особое внимание уделяется чистоте и качеству продукции.

Компания строго следит за качеством на протяжении рабочих смен на всех этапах производства, начиная с стержневого стана, где штатный металлург несколько раз проверяет химический состав каждой отливки. Например, спектрометр измеряет химический состав, а растровый электронный микроскоп обеспечивает более чем 200-кратное увеличение для проверки качества поверхности проволоки. Другое испытательное оборудование определяет наличие и количество загрязнений на проводе. Исходя из этой информации, Indalco выдает разрешение на упаковку этой партии продукции.

Например, спектрометр измеряет химический состав, а растровый электронный микроскоп обеспечивает более чем 200-кратное увеличение для проверки качества поверхности проволоки. Другое испытательное оборудование определяет наличие и количество загрязнений на проводе. Исходя из этой информации, Indalco выдает разрешение на упаковку этой партии продукции.

«Приверженность Indalco качеству, — заключает Качиоппо, — говорит нашим клиентам, что мы чрезвычайно заинтересованы в том, чтобы помогать им создавать хорошие сварные швы на всех этапах, от начала до конца».

Сервисный Провайдер Компания

Обзор WIRE & CABLE Solutions для : Надежный, независимыйпроизводитель проволоки.

С 1968 года мы завоевали репутацию производителя безопасных высококачественных проводов и кабелей, предоставления лучших в отрасли уровней обслуживания и обеспечения общего устойчивого роста для сотрудников и партнеров.

Мы нанимаем

Пора начинать новую карьеру.

Мы всегда ищем лучшие таланты, чтобы присоединиться к нашей команде. У нас есть возможности для продаж, производства и распространения.

Гордая история

Гордая история, светлое будущее.

Имея за плечами более 50 лет опыта, мы являемся опытным производителем проводов и кабелей, стремящимся к светлому будущему.

Service Wire всегда был отличным помощником в работе — на него всегда можно положиться.

Трудно найти производителя, лучше бы подходящего к поддержке, обслуживанию, инвентаризации и качеству продукции.

В НОВОСТИ Service Wire объявляет об акциях Service Wire Co. продвигает Брюса Кеслера, Кори Джарвиса и Аарона Паттена для лучшего обслуживания коммерческих и промышленных рынков.

Шон О’Брайен присоединился к команде Service Wire в качестве торгового представителя в офисе продаж Culloden.Он будет обслуживать коммерческих и промышленных дистрибьюторов, подрядчиков и инженеров, работая с представителями производителей.

Новая образовательная инициатива для студентов местных колледжейService Wire Company удваивает свою приверженность образованию, поскольку новая эра ждет семейных производителей проводов и кабелей. Президент и генеральный директор Луи Вайсберг объявил в начале сентября, что компания будет сотрудничать с местными колледжами в каждом из трех штатов, где базируется компания.

Джейкоб Уолтон присоединяется к сервисному провайдеру Джейкоб Уолтон присоединился к команде Service Wire в качестве торгового представителя в офисе продаж Culloden. Он будет обслуживать коммерческих и промышленных дистрибьюторов, подрядчиков и инженеров.

Он будет обслуживать коммерческих и промышленных дистрибьюторов, подрядчиков и инженеров.

Триш Вайсберг присоединилась к отделу продаж Service Wire в качестве менеджера по стратегическим продажам. Эта новая должность была создана, чтобы лучше обслуживать растущее присутствие компании.Вайсберг будет работать вместе с Мелом Мейнеке, директором по стратегическим счетам в Северной и Южной Америке, чтобы способствовать росту продаж и развитию национальных счетов.

Энди Мартин присоединяется к Service Wire в PhoenixЭнди Мартин присоединился к команде Service Wire в качестве регионального менеджера по продажам в офисе продаж Phoenix. Он будет обслуживать коммерческих и промышленных дистрибьюторов, подрядчиков и инженеров.

Service Wire отмечен маркетинговой премией Service Wire Co. был назван победителем ежегодного маркетингового конкурса, спонсируемого журналом tED Magazine. Компания выиграла маркетинговую награду в категории узнаваемости бренда и получила почетную награду за свои усилия по связям с общественностью COVID-19.

был назван победителем ежегодного маркетингового конкурса, спонсируемого журналом tED Magazine. Компания выиграла маркетинговую награду в категории узнаваемости бренда и получила почетную награду за свои усилия по связям с общественностью COVID-19.

Service Wire с гордостью сообщает, что Керит Ричардс был выбран одним из престижных победителей журнала tED Magazine «30 до 35».Керит представляет собой одних из лучших и ярчайших представителей электротехнической отрасли на сегодняшний день.

Roland Romeros присоединяется к сервисному проводуРоланд Ромерос присоединился к Service Wire Co. в качестве регионального менеджера по продажам в офисе продаж в Хьюстоне.

Наши БРЕНДОВ Просмотрите наш каталог продукции, чтобы увидеть всю нашу линейку решений для проводов и кабелей.

ПОСМОТРЕТЬ ПРОДУКТЫ

СервисПЛЕКС

® Вытяните вперед с помощью сборного кабеля.

Сборка качественных одиночных проводов, скрученных для создания однородной конструкции, что сокращает время настройки, затраты и брак.

ServiceDRIVE

® Производительность привода.

Увеличьте срок службы ваших приводов с помощью единственного комплексного решения типичных проблем, связанных с приложениями VFD.

СервисPRO-X

® Смазка не требуется.

Наша линия с улучшенной поверхностной изоляцией с поперечными связями не требует растягивающей смазки. Доступны # 6 AWG и больше.

ПРОВОД РАДУЖНЫЙ

® Эти цвета не потускнеют.

Кабель погружного насоса цвета радуги, спаянный в плоской конфигурации, не трескается и не выгорает.

ServiceGUARD

® Максимальная защита.

Силовые кабели с максимальной защитой — 2 кВ с номиналом RHW-2, фотоэлектрический кабель с номиналом 2 кВ и RWU90 с номиналом 1 кВ / 2 кВ.

EnviroPLUS

® Защитите то, что важно.

Оригинальный сплошной кабель с низким уровнем дыма и нулевым содержанием галогенов (LSZH) обеспечивает безопасность в случае пожара.

Кабельный органайзер

Зафиксируйте ценообразование и обеспечьте доступность продукта на протяжении всего срока вашей работы с помощью управления запасами.

Аварийная служба

Если вам нужен быстрый провод и кабель, позвоните в сервисный центр. Мы предлагаем настоящую службу экстренной помощи 24 часа в сутки, 7 дней в неделю, 365 дней в году.

Системы качества

Совершенство лежит в основе всего, что мы делаем — от сырых материалов, произведенных в Северной Америке, до наших строгих внутренних испытаний.

Производство | Кабели и жгуты проводов

Если вы ищете компанию с 20-летним опытом производства кабелей, в том числе кабелей с самыми высокими требованиями и характеристиками для оборудования в таких отраслях, как военные, медицинские кабели, телекоммуникационные оплетки, радиочастотные кабели и многое другое, Epsilon Отрасли y.y.m Ltd. — лучший поставщик для вас.

Кабели для производства

Электрические кабели содержат один или несколько электрических проводников, которые обычно сделаны из меди, алюминия или стали, покрытых изоляцией. Обычно кабели используются для передачи электричества или импульсов в системе электросвязи. Среди различных кабелей, которые мы производим для наших клиентов, есть различные технологии, которые мы внедряем с каждым кабелем или жгутом проводов в соответствии с требованиями наших клиентов, включая различные потребности в изоляции, сопротивлении, электрическом излучении и т. Д…. многие параметры рассматриваются, например, для предотвращения электрических помех от внешних цепей или даже между проводами внутри кабелей радиопередачи, мы часто используем какой-то изолированный метод с металлической оплеткой и фиксацией внутри кабеля.

Д…. многие параметры рассматриваются, например, для предотвращения электрических помех от внешних цепей или даже между проводами внутри кабелей радиопередачи, мы часто используем какой-то изолированный метод с металлической оплеткой и фиксацией внутри кабеля.

Спрос на кабели

Рост в секторах энергетики и связи свидетельствует о росте потребности в электрических кабелях для различных применений. Например, коаксиальный кабель, который необходим для передачи телефонных и телевизионных сигналов, или кабель, подключенный к медицинским устройствам, который необходимо использовать внутри и снаружи для подключения датчиков для своих устройств..

Материалы и процесс производства основных кабелей

Основным сырьем, необходимым для производства кабелей, являются ингредиенты на основе резины и пластика, такие как зерна ПВХ.

для проводов есть медный материал для проводов. Выбранный размер неизолированной проволоки подается с барабана на валик для нанесения покрытия. Затем проволока с покрытием протягивается через водяное охлаждение в автоматическую намоточную машину для хранения сверхпроводников с получением проволоки различных размеров, а затем проходит в машину для нанесения покрытий.Кабель с покрытием протягивают через водяное охлаждение с печатным рисунком. Затем он передается в кабель для хранения катушек для хранения.

Затем проволока с покрытием протягивается через водяное охлаждение в автоматическую намоточную машину для хранения сверхпроводников с получением проволоки различных размеров, а затем проходит в машину для нанесения покрытий.Кабель с покрытием протягивают через водяное охлаждение с печатным рисунком. Затем он передается в кабель для хранения катушек для хранения.

В описанном выше процессе компания Epsilon Ind y.y.m ltd может пользоваться огромной гибкостью и знаниями «НОУ-ХАУ» для удовлетворения конкретных потребностей. Наша инженерная ДНК с 20-летним опытом работы с различными типами / использованием кабелей, которые мы производим, является большой добавленной стоимостью для любого из наших клиентов, позволяя удовлетворить любые стандартные требования / технологические потребности.

Кабели, которые мы производим:

Кабельный жгут со многими типами разъемов для установки внутри электронных продуктов

Среди различных производственных возможностей кабелей Epsilon Industries y. ym Ltd. также производит множество типов кабельных сборок в соответствии с требованиями клиентов, будь то этап идеи / разработки / этап инженерного проектирования / создание прототипов / массовое производство, Epsilon ind yym Ltd. знает, как обеспечить быстрое и профессиональное ответ, с лучшими производственными линиями и оборудованием, готовым к задаче.

ym Ltd. также производит множество типов кабельных сборок в соответствии с требованиями клиентов, будь то этап идеи / разработки / этап инженерного проектирования / создание прототипов / массовое производство, Epsilon ind yym Ltd. знает, как обеспечить быстрое и профессиональное ответ, с лучшими производственными линиями и оборудованием, готовым к задаче.

Наша опытная команда инженеров к вашим услугам, чтобы предоставить вам лучший кабель по самой привлекательной цене.

Оставьте подробные сведения, и мы уверены, что идеи нашей команды будут очень полезны для вашего проекта.

Порошковая сварочная проволока Производство от А до Я на

В качестве смазочных материалов в процессе производства сварочной проволоки используются различные соединения. Компоненты этих материалов можно разделить на две части: смазку высокого давления, содержащую серу, и вторую часть в качестве носителя, диспергатора или растворителя (рис. H9 ).

Смазка для высокого давления — это смазка, имеющая свойство образовывать форму пленки даже под высоким давлением. Термин «серосодержащий означает», состоящий из Вещества, содержащего атом серы. смазка, но содержащая другие смазочные материалы для высокого давления, такие как мыла щелочного металла, типичным примером которого является стеарат натрия, и типа щелочноземельного металла, фторуглерод, TEFRON (зарегистрированная торговая марка) и нитрид бора, и влажные смазочные материалы имеют худшие смазочные характеристики по сравнению со смазочными материалами для волочения проволоки, содержащими серосодержащую смазку высокого давления по настоящему изобретению. По этой причине, когда волочение проволоки выполняется с более высокой скоростью, в частности, становится необходимым использовать большое количество смазки для волочения проволоки.В результате становится очень трудно выполнить существенное удаление смазки физическими средствами, такими как удаление масляной смазки с поверхности проволоки, проходящей в поточном состоянии после волочения проволоки. Кроме того, смазка имеет тенденцию оставаться на поверхности проволоки, что вызывает нестабильность дуги во время сварки и приводит к источнику водорода, вызывающему дефекты сварки из-за пористости.

Термин «серосодержащий означает», состоящий из Вещества, содержащего атом серы. смазка, но содержащая другие смазочные материалы для высокого давления, такие как мыла щелочного металла, типичным примером которого является стеарат натрия, и типа щелочноземельного металла, фторуглерод, TEFRON (зарегистрированная торговая марка) и нитрид бора, и влажные смазочные материалы имеют худшие смазочные характеристики по сравнению со смазочными материалами для волочения проволоки, содержащими серосодержащую смазку высокого давления по настоящему изобретению. По этой причине, когда волочение проволоки выполняется с более высокой скоростью, в частности, становится необходимым использовать большое количество смазки для волочения проволоки.В результате становится очень трудно выполнить существенное удаление смазки физическими средствами, такими как удаление масляной смазки с поверхности проволоки, проходящей в поточном состоянии после волочения проволоки. Кроме того, смазка имеет тенденцию оставаться на поверхности проволоки, что вызывает нестабильность дуги во время сварки и приводит к источнику водорода, вызывающему дефекты сварки из-за пористости.

Напротив, смазка для волочения проволоки, содержащая серосодержащую смазку высокого давления по настоящему изобретению, обладает превосходными смазывающими характеристиками.Следовательно, даже когда волочение проволоки выполняется на более высокой скорости, требуется использовать лишь небольшое количество смазки для волочения проволоки. Когда количество выражается как количество смазки, нанесенной в единицах количества серы на поверхности проволоки после волочения проволоки, остаточное количество смазки на поверхности проволоки после волочения проволоки составляет примерно от 0,1 до 0,6 г на 10 кг проволоки. провод. При такой степени остаточного количества смазочного материала можно выполнять следующий и Последующий этап удаления смазочного материала физическими средствами в сочетании с высокоскоростным волочением проволоки непрерывно в поточном процессе и с высокой скоростью.

Смазочные материалы для волочения проволоки сухого типа, содержащие серосодержащую смазку высокого давления, включают дисульфид молибдена, дисульфид вольфрама, сульфид цинка и т. п. Альтернативно, это также может быть смазка для волочения проволоки сухого типа, содержащая серосодержащее твердое вещество высокого давления в качестве основного компонента, и добавку, такую как агент-носитель, включающий нафталин, оксид титана, слюду, графит, карбонат кальция, фторид кальция, или что-то подобное, добавленное к нему.

п. Альтернативно, это также может быть смазка для волочения проволоки сухого типа, содержащая серосодержащее твердое вещество высокого давления в качестве основного компонента, и добавку, такую как агент-носитель, включающий нафталин, оксид титана, слюду, графит, карбонат кальция, фторид кальция, или что-то подобное, добавленное к нему.

Смазка сухого типа не означает влажную смазку, содержащую жидкую воду или масляный компонент.От того, какой материал используется в качестве смазки, зависит количество влаги, поглощаемой всей проволокой. Следовательно, в настоящем изобретении желательно, чтобы серосодержащая смазка высокого давления сама была сухого типа.

В качестве альтернативы, это также может быть смазка для волочения проволоки полувлажного типа, полученная путем дальнейшего добавления небольшого количества масляного растворителя, такого как полиизобутен (синтетическое масло) или рапсового масла (растительное масло), к смазке для волочения сухого типа.

Предпочтительный диапазон состава смазки для волочения проволоки для достижения превосходных смазывающих характеристик, увеличения скорости волочения проволоки, снижения содержания водорода в проволоке и удаления в поточном процессе выглядит следующим образом : одно, два или несколько серосодержащих соединений металлов, таких как дисульфид молибдена, дисульфид вольфрама и сульфид цинка, от 20 до 80 мас. %; один, два или несколько агентов-носителей от 40 до 50 мас.%; и один, два или несколько масляных растворителей от 5 до 40 мас.%.Кроме того, когда к нему дополнительно добавляют небольшое количество металлического мыла, можно повысить производительность волочения проволоки.

%; один, два или несколько агентов-носителей от 40 до 50 мас.%; и один, два или несколько масляных растворителей от 5 до 40 мас.%.Кроме того, когда к нему дополнительно добавляют небольшое количество металлического мыла, можно повысить производительность волочения проволоки.