Как изготовить брикеты из опилок своими руками?

Брикеты из опилок пользуются большой популярностью в Европе из-за их экологичности и доступности. У нас такой вид топлива тоже достаточно востребован. Ими можно топить камин, печку или разжигать мангал. Изготовить брикеты из опилок возможно и своими руками, правда понадобится специальное оборудование и знания о выборе подходящего сырья.

Содержание

- 1 Что такое брикеты из опилок?

- 2 Особенности изготовления промышленным способом

- 3 Виды форм топливных брикетов из опилок

- 4 Домашний способ прессования

- 4.1 Сырье и подготовка

- 4.2 Этапы изготовления брикетов из опилок своими руками

- 5 Прессы для изготовления брикетов из опилок

- 5.1 Механизм с ручным приводом

- 5.2 Механизм с гидравлическим домкратом

- 5.3 Шнековый пресс

- 6 Плюсы и минусы самодельных брикетов

Что такое брикеты из опилок?

В неподготовленном виде топить опилками не выгодно из-за низкого КПД теплоотдачи. Для увеличения КПД их брикетируют путем уплотнения. Брикеты имеют влажность на уровне от 10 до 12% и теплоотдачу в 4500 ккал/кг. Такой КПД в 2-4 раза выше, чем у дров. Это является причиной популярности готового брикетированного продукта.

Для увеличения КПД их брикетируют путем уплотнения. Брикеты имеют влажность на уровне от 10 до 12% и теплоотдачу в 4500 ккал/кг. Такой КПД в 2-4 раза выше, чем у дров. Это является причиной популярности готового брикетированного продукта.

У производителей изготовление брикетов пользуется популярностью по причине выгоды и дешевизны изготовления. Деревообработчики получают возможность достигать безотходности производства.

Прессуют опилки без добавок. Процесс уплотнения способствует выделению лигнина, естественного клейкого вещества, благодаря которому достигается высокая прочность.

Особенности изготовления промышленным способом

Промышленное производство брикетов из опилок включает два рабочих процесса – дробление сырья и прессование. Если пресс создает высокое давление – на выходе получаются уже готовые брикеты. При применении пресса более низкого давления, брикетам понадобится сушка. Используют как горячее, так и холодное прессование.

Самые мелкие опилки получаются при распиловке леса, их и используют для брикетов высшего качества. Из обычных древесных опилок тоже получается вполне достойное топливо.

Из обычных древесных опилок тоже получается вполне достойное топливо.

На производстве процесс изготовления брикетов из опилок выглядит следующим образом:

- Опилки засыпают в контейнер дробилки для измельчения.

- Полученную фракцию прессуют. Пресс пропускает сырье через фильеры, позволяющие получить на выходе определенную форму брикетов.

- Фасуют брикеты в пленку.

Исходное сырье должно иметь влажность не более 10%. Процесс прессования создает давление, повышающее температуру опилок. Они досушиваются до влажности 4%. При такой влажности их можно упаковывать.

Виды форм топливных брикетов из опилок

Различают три формы, получаемые в процессе прессования:

- Кирпичи – форма RUF. Размеры- 150х100х60 мм. Влажность брикета до 10%, плотность порядка1,2 г/см3. Теплоотдачу дают в 4400 ккал/кг. Такие брикеты малозольные, хорошо горят. Упаковка весит 10 килограмм, в ней 12 брикетов. Производятся холодным прессованием и имеют большой срок хранения – 3 года.

- Карандаши – Pini Kay. Показатели влажности, теплоотдачи и плотности аналогичны RUF. Размеры -250х60 мм, с отверстием диаметром 18-20 мм. Горят прекрасно за счет наличия отверстия в середине брикета. Создается дополнительная тяга. Делаются шнековым прессованием при высоких температурах. Срок годности до пяти лет.

- Цилиндры – NESTRO. Влажность брикетов от 8 до 10%. Плотность -1,0 г/см3. Теплоотдача 3900 ккал/кг. Имеют длину от 200 до 380 мм. В диаметре такой цилиндр 90 мм. Делают брикеты прессованием при среднем давлении. Срок годности у них всего год и зольность выше, чем у двух других.

Лучше всего горят и долго хранятся Pini Kay и RUF. Хороши для отопления дома и растопки бани. Цилиндры лучше использовать для обогрева нежилых помещений из-за более высокой зольности.

Домашний способ прессования

Изготовление брикетов из опилок своими руками требует соблюдения определенной технологии и этапов производства.

Сырье и подготовка

Для изготовления брикетов из опилок своими руками нужно определенное сырье и оборудование. В качестве сырья можно использовать:

В качестве сырья можно использовать:

- опилки древесные, стружку и мелкую щепу;

- шелуху, полученную после обработки сельскохозяйственных культур – риса, гречихи, риса, подсолнечника;

- отходы угля и торфа – мелкая фракция;

- солому;

- макулатуру (картон и бумагу).

При выборе состава неоднородного сырья (из разных отходов), нужно помнить, что опилки должны занимать более 60%, чтобы обеспечить высокое качество горения.

Можно также использовать глину. В процессе домашнего прессования опилок лигнин не будет выделяться из-за низкой мощности пресса, поэтому понадобится связующее вещество, которым будет размоченный картон или глина. Картон вносят в подготовленное сырье в размоченном виде, он должен занимать не более трети объема. Глину вмешивают в опилочное сырье в пропорциях 1 к 10.

Некоторые умельцы вместо картона и глины вмешивают в сырье обойный клей. Он относительно натурален, но при наличии в нем химических добавок его использовать не рекомендуется.

Необходимое оборудование для производства брикетов из опилок:

- дробилка;

- пресс выбранной модификации.

- емкость для подготовки сырья.

Этапы изготовления брикетов из опилок своими руками

Процесс домашнего прессования опилок выглядит следующим образом:

- сушка сырья, если оно имеет высокую влажность;

- измельчение сырья в дробилке или ручным способом;

- перемешивание измельченного опилочного сырья с глиной или картоном;

- загрузка под пресс;

- прессование в формы;

- выгрузка и сушка на воздухе;

- упаковка в пленку.

Качество сушки можно проверить путем разлома брикета, он должен быть плотным и сухим на срезе.

Если нет подходящей дробилки – можно применить перфоратор.

Пленка обязательно должна быть термоусадочной, чтобы влага не проникала в готовый продукт и сохранялась его форма.

Прессы для изготовления брикетов из опилок

Для производства брикетов из опилок можно использовать три вида прессов.

Механизм с ручным приводом

Процесс изготовления: сделать раму из металлической трубы ( сварить ее). Раму прикрепить для устойчивости к стене любой постройки. В нижней части рамы неподвижно закрепить форму бля брикетирования. Сверху на шарнире надо закрепить длинный рычаг. К рычагу надо прикрепить пресс, который будет нажимать на сырье. Пресс должен быть меньше формы по размеру, чтобы вдавливать в нее массу. Таким прессом можно изготавливать брикеты небольшой формы.

Механический пресс может быть и винтовым. Он представляет собой емкость для сырья и металлическую станину, в которую вставляется пресс в виде винта с площадкой. Закручивание винта производит уплотнение сырья.

Плюсы такого механизма:

- простота изготовления своими руками;

- дешевизна материалов.

Минусы:

- большие усилия прессования;

- высокий износ рабочих элементов.

Механизм с гидравлическим домкратом

Изготовить его – процесс невыполнимый, но можно взять готовый автомобильный гидравлический домкрат.

Плюсы механизма:

- большое усилие прессования дает возможность получить качественные брикеты;

- можно получить брикеты разной формы.

Минусы:

- громоздкость сооружения;

- при покупке обойдется не дешево.

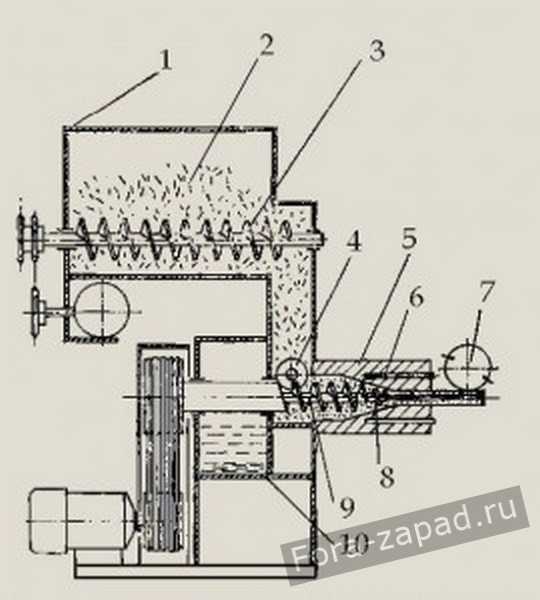

Шнековый пресс

Шнековый пресс напоминает мясорубку. Сделать его дома очень сложно, проще взять бывший в употреблении. Основная рабочая деталь в прессе – это шнек, он несет основную нагрузку и обеспечивает формирование брикета.

Шнековым прессом создаются брикеты в форме прямоугольника или восьмиугольника, в центре есть отверстие. Плотность таких брикетов очень высокая, они долго и равномерно горят.

Плюсы оборудования:

- высокое качество брикетов.

Минусы пресса:

Плюсы и минусы самодельных брикетов

Преимущества топливных самодельных брикетов из опилок:

- углекислого газа выделяется намного меньше, чем при топке дровами или углем;

- компактный продукт, требующий мало места для хранения;

- материал не гниет из-за высокой плотности;

- ровно и красиво горит;

- в доме не будет мусора и пыли;

- экономия средств, при условии доступности сырья и оборудования для изготовления;

- брикеты долго горят – до четырех часов;

- выделяется мало дыма;

- не выбрасываются в воздух вредные вещества;

- чистку дымохода можно будет производить в три раза реже;

- экологично и безопасно;

- мощность котла увеличивается на 50%;

- сжигание угля дает зольность 20%, а брикетов 1-1,5%;

- кубометр брикетов из опилок по уровню теплоотдачи равен 4-6 кубометрам дров.

Недостатки самодельных брикетов из опилок:

- при недостаточном усилии пресса, брикеты могут рассыпаться;

- в домашних условиях готовые брикеты трудно хорошо высушить. В летнее время их можно просушить на солнце, а в другое время года – только в помещении, что не дает сильного снижения влажности. Соответственно они будут хуже гореть.

- изготовление и сушка брикетов требуют много места;

- процесс изготовления крайне трудоемкий и требует больших физических усилий.

Брикеты нужно хранить в сухом помещении. Срок хранения брикетов из опилок, сделанных в домашних условиях, не превышает года. Зола, получаемая от сгорания продукта, является прекрасным удобрением.

Самодельные брикеты из опилок являются дешевым и безопасным топливом. Если есть возможность их сделать своими руками, то брикеты сделают процесс отопления дома выгодным и экологичным.

Технология изготовление топливных брикетов из опилок + Видео.

В данном материале описана технология производства топливных брикетов из опилок и другого растительного сырья.

Сырье может представлять собой любые растительные отходы:

- отходы деревообработки;

- отходы сельскохозяйственного растениеводства;

- листва;

- брикет может включать в свой состав вторичное сырье: дрова, старую древесину, макулатуру.

Для переработки опилок понадобится следующее оборудование:

- измельчитель сырья;

- сушилка;

- пресс для брикетов;

- упаковочное оборудование;

- для больших производств понадобится транспортные коммуникации: конвейерные ленты, пневмотранспорт, погрузчики;

- инвентарь: инструменты, емкости.

В видео кратко можно посмотреть процесс, а ниже идет подробное описание как делают брикеты.

Содержание

- 1 Технология производства топливных брикетов

- 1.1 Измельчение и сушка

- 1.2 Прессование

- 1.3 Охлаждение и резка на поленья, упаковка.

- 2 Готовая продукция

- 3 Важные характеристики техпроцесса

- 3.1 Влажность сырья

- 3.2 Производительность

- 3.3 Объем вложений

Технология производства топливных брикетов

В зависимости от сырья (опилки, листья, лузга)и вида брикета технологическая цепочка может отличаться, но большинство предприятий имеют полный набор указанных ниже технологических операций.

Измельчение и сушка

Эти операции могут меняться местами, либо отсутствовать при мелком производстве (домашняя установка, небольшой цех с небольшим количеством отходов).

Рекомендуем данные операции не исключать даже при небольших объемах, так как они повышают конечное качество брикетов:

- Сушка — обеспечивает лучшее прессование сырья. Как правило проводится в печах туннельного типа со шнековой подачей сырья.

- Измельчение — облегчает прохождение сырья на всех стадиях обработки. Проходит на дробилках различного типа (молотковые дробилки, щепорезы, промышленные шредеры).

Прессование

как работает пресс для брикетов RUF

Подготовленное сырье поступает в установку, где под действием давление нагревается и спекается за счет выделения естественного связующего – лигнина.

При использовании вторичного сырья могут применяться дополнительные связующие, которые вводятся в сырье перед прессом.

В таком случае понадобится бак-смеситель, где сырье и добавки будут смешиваться до равномерного распределения по объему.

При прессовании сырье под давлением нагревается до 240…320 °С, за счет чего происходит спекание брикета. В отдельных моделях прессов сырье может предварительно нагреваться с помощью ТЭНов при поступлении на шнек (брикеты pini-kay).

В отдельных моделях прессов сырье может предварительно нагреваться с помощью ТЭНов при поступлении на шнек (брикеты pini-kay).

При прессовании важно не перегружать пресс (работать с соблюдением норм расхода), следить за однородностью сырья.

Смотрите подборку видео как делают топливные брикеты (евродрова) в домашних условиях.

Охлаждение и резка на поленья, упаковка.

При выходе с пресса готовый брикет обрезается (обламывается) и поступает на паллеты, где охлаждается короткое время. После чего продукцию необходимо упаковать, для того чтобы она не напитывала влагу.

Готовая продукция

брикеты из опилок RUF

В результате прохождения через пресс, получают топливные брикеты трех основных видов:

- RUF (Руф). Получают в гидравлических прессе, готовый продукт выходит в виде кирпича (150×90×60 мм). Требует обязательной упаковки в водонепроницаемую пленку.

- Pini Kay (Пини Кей). Выглядят как брусок заданной длины (25…40 см), производят с помощью шнекового пресса.

При производстве брикет выходит с готовой спекшейся пленкой, которая частично препятствует впитыванию влаги. Продукцию можно паковать в полиэтиленовые мешки (биг-беги).

При производстве брикет выходит с готовой спекшейся пленкой, которая частично препятствует впитыванию влаги. Продукцию можно паковать в полиэтиленовые мешки (биг-беги). - Nestro (Нестро). Цилиндрические бруски (Æ50…90 мм, длина – 50…100 мм), производятся на гидравлических прессах.

Примеры видео смотрите по ссылке: Какие бывают виды топливных брикетов.

Важные характеристики техпроцесса

Влажность сырья

топливные брикеты pini-kay

Технология производства для любых брикетов требует сушки и измельчения сырья. Если данным фактом пренебречь, то в результате реакция спекания и склеивания при воздействии температуры будет неэффективной: на выходе из перса брикет может развалиться.

При изготовлении у вас должна быть возможность доводить сырье до влажности 8…14%.

Операцией можно пренебречь, если у вас штучное производство (для собственных нужд в очень малых объемах). При условии, что есть помещение, площадка, где сушить сырье и хранить его в сухом состоянии до процесса запуска пресса.

При условии, что есть помещение, площадка, где сушить сырье и хранить его в сухом состоянии до процесса запуска пресса.

Помните о погоде: от сырья, хранящегося в сырых сараях, толку не будет. Перед тем как сушить щепки или опилки естественным путем, убедитесь, что на отведенной для этого площади, помещения, нет доступа влажного воздуха с улицы.

Альтернативный способ изготовления брикетов — как делают в Африке. Фотоподборка.

Производительность

Объем производимых брикетов напрямую зависит от доступа к сырью, объемов сбыта и собственного потребления.

Чтобы определиться с объемом, вы должны хотя бы примерно понимать какая часть продукции будет идти на собственные нужды, а какая – на реализацию.

- На обогрев ваших помещений количество брикетов можно примерно рассчитать как ½ от объема ранее затрачиваемых дров. Читайте также чем выгоднее отапливать дровами или брикетами.

- Часть продукции может тратиться на сам производственный процесс – для подогрева воздуха на сушке (примерно 1…3%).

Рассчитывая производительность, учитывайте, что большинство небольших компаний производство ведут до отопительного сезона, после идет активный всплеск продаж, а далее на рынке наступает застой: оборудование останавливается, идет накопление сырье. Работа возобновляется только весной.

Рассчитывая объемы производства, учитывайте фактор сезонности.

Большие компании работают более ритмично: при постоянном доступе к сырью они производят брикеты круглый год. Но торгуют как все – месяц-два перед отопительным сезоном. После чего весь произведенный брикет идет на склад, если нет другого рынка сбыта (или на экспорт в Европу, но европейцы покупают – крупным оптом).

Объем вложений

Также можете ознакомиться с обзором производителей оборудования для изготовления топливных брикетов.

Сделать топливные брикеты своими руками по технологии «руф» или «пини-кей» — достаточно накладно на первом этапе:

- для микробизнеса вложения составляют порядка для 2…4 тыс.

долларов для кустарного производства;

долларов для кустарного производства; - для малого и среднего бизнеса минимум придется стартовать от 10 тыс. долларов на небольшую лесопильню;

- профессиональные линии для постоянной работы в данном направлении стоят от 100…130 тыс. долларов и выше.

Производство топливных брикетов из опилок и бумаги

Отличное применение древесным отходам – изготовление топливных брикетов. Они позволяют справиться с постоянно растущим количеством стружки, опилок от работы в столярных мастерских и мусора в домашнем хозяйстве. То, что обычно выбрасывают или сжигают, может принести большую пользу, так как топить дровами или углем недешево. Можно ли сделать такие брикеты в домашних условиях и что для этого нужно?

Один из мастеров предложил свой вариант изготовления топливных брикетов. Если это занятие не превратится в домашний или семейный бизнес, то в результате этих стараний вы обязательно сможете растопить свою печь или твердотопливный котел.

Шаг первый — Подготовка

Даже от какой-нибудь простой работы в столярной мастерской остается много опилок. Их можно заготовить в отдельных мешках, чтобы использовать в дальнейшем в качестве основного сырья. Это же касается и всего остального, что будет входить в состав брикетов, особенно бумаги.

Для сушки и хранения брикетов также стоит выделить закрытое от дождя место. Со временем их можно складывать как поленницы или мешки.

Второй шаг – пресс-форма.

Можно сделать пресс самому, например сварить из уголков и профильных труб. Здесь не нужна точность, главное удобство использования. Автору повезло купить его готовым.

Форма для брикетов устанавливается индивидуально, исходя из размеров топки вашей печи. Разумнее всего использовать металлическую, канализационную трубу из чугуна или стали, так как вдавливание даже вручную повлияет на целостность ее формы. Его главная особенность – отверстия для выделяющейся влаги после прессования. Интервал для них произвольный, но диаметр необходимо сделать таким, чтобы компост не выходил через них при прессовании (достаточно 4-5 мм).

Его главная особенность – отверстия для выделяющейся влаги после прессования. Интервал для них произвольный, но диаметр необходимо сделать таким, чтобы компост не выходил через них при прессовании (достаточно 4-5 мм).

Дно формы является съемным и не предназначено для фиксации в процессе прессования.

Может быть изготовлен из досок толщиной 30-50 мм или влагостойкой фанеры. Интересную форму предложил автор. Внутрь цилиндра входит всего 8-10 миллиметров фанеры, тогда как снаружи достаточно толщины, чтобы легко снять дно руками. После завершения прессования дно убирается, а готовый брикет выдавливается из формы.

Еще одну такую же деталь нужно сделать для верхней части формы, которая будет давить на компост.

Не делайте рычаг пресса коротким. Его длина прямо пропорциональна усилию, которое вы прилагаете для сжатия материала в цилиндре пресс-формы. Чем длиннее рычаг, тем меньше времени и усилий потребуется для изготовления брикетов.

Третий этап – приготовление смеси.

Брикеты состоят из двух основных компонентов: 2 частей опилок и 1 части бумаги. Опилки, бумагу, картон и т.п. замачивают в отдельной емкости. Их нельзя даже измельчать, а лучше всего оставить на несколько дней полностью залитыми водой. Лучше использовать горячую воду.

Удобно смешивать строительным миксером с дрелью, но можно и вручную.

Готовый компост небольшими порциями вносится в форму и готов к прессованию.

Утверждает, что для мелких опилок надо будет увеличить его содержание, иначе брикеты будут крошиться.

Четвертый этап — прессование и сушка брикетов.

Прессование можно проводить в несколько этапов. При освоенном процессе в среднем на изготовление одного брикета уходит 30-40 секунд. Основная задача: выжать из компоста как можно больше влаги.

После того, как партия брикетов будет готова, можно сделать стеллаж для сушки под навесом или на улице в солнечную погоду.

Готовые брикеты идеально укладываются в пакеты, компактно хранятся, не занимая лишнего места. Такое твердое топливо имеет несомненные преимущества. Он не стоит денег, не требует затрат энергии при изготовлении и позволяет избавиться от мусора, отходов с пользой для экономики.

Используйте эту технологию переработки материалов, потому что она экономит наши природные ресурсы!

виды, технология, как сделать самому

Дрова, которые бы долго горели, давали много тепла и мало золы, не выбрасывали искр и копоти — мечта владельца загородного дома с печным отоплением или камин. Именно такими свойствами обладают брикеты из опилок, которые можно не только приобрести, но и изготовить своими руками. Следует ознакомиться с процессом изготовления. Это так?

Это так?

Мы поговорим о том, как сделать топливные брикеты для отопления загородного дома или коттеджа. В нашей статье мы подробно описываем технологию производства бревен из прессованных опилок. Самостоятельные домашние мастера найдут у нас краткую инструкцию, как собрать пресс-машину.

The content of the article:

- Advantages of Sawdust Logs

- Types of fuel briquettes

- Equipment for the production of briquettes

- Self-made briquettes

- Process description

- Homemade Presses

- How to calculate потребность в топливных брикетах?

- Выводы и полезное видео по теме

Преимущества брикетов из опилок

В пользу прессованных из опилок брикетов можно привести следующие доводы:

- Длительное горение — 4 часа.

- Минимальное дымообразование.

- Экологичность. Исходным сырьем служат натуральные материалы, поэтому грядки можно удобрять золой.

- Высокая энергоэффективность. Намного превосходит энергетические возможности дров, сравнимые только с качественным углем.

- Постоянная температура горения.

- Рентабельность. Стоимость 1 тонны такого топлива будет дешевле соответствующего количества дров или угля.

- Возможность самостоятельного изготовления.

Недостатки тоже присутствуют. Главный из них – боязнь влаги. Хранить их на открытом воздухе нельзя, так как они быстро впитывают влагу, следовательно, будут плохо гореть. Поэтому для хранения необходимо выделить сухое помещение.

Любое значительное механическое воздействие на брикеты из опилок противопоказано. Если покупать специальное оборудование для их изготовления, стоимость будет высокой и не всегда оправданной.

Замена угля и дров брикетами из опилок позволяет сделать отопление загородного жилья более экологичным. В то время как отопление влажными дровами приводит к выделению вредных веществ, «евродрова» в этом отношении полностью безопасны

Кустарное производство выгодно наладить, если опилки бесплатны, а в качестве установки можно использовать имеющееся оборудование.

Виды топливных брикетов

Брикеты делятся на виды в зависимости от их формы. Основные виды продукции, которые можно найти на рынке:

- ОРФ. Это прессованные прямоугольники размером 15 х 9,5 х 6,5 см. Изготавливаются из опилок натурального дерева с добавлением специальных компонентов.

- Нестро. Визуально это цилиндры диаметром от 6 до 9 см и длиной от 5 до 35 см, без отверстий. Материалом для производства является прессованная древесная масса. Его сушат, помещают в загрузочную емкость, затем подают через шнек на прессование. Дозаторы распределяют массу по формам под давлением.

- Пини Кей. По форме это многогранники с количеством граней от 4 до 6. В процессе производства они подвергаются высокотемпературной обработке и прессованию под высоким, до 1100 бар, давлением. В результате повышается полнота сгорания, влагостойкость, плотность.

Химический состав и теплоотдача всех этих видов идентичны, отличаются они только плотностью. Для этого топлива не характерны летящие в разные стороны искры. Высокая плотность и малая гигроскопичность позволяют хранить это топливо в небольшой кладовой рядом с плитой.

Для этого топлива не характерны летящие в разные стороны искры. Высокая плотность и малая гигроскопичность позволяют хранить это топливо в небольшой кладовой рядом с плитой.

Кроме опилок для производства брикетов используют лузгу подсолнечника, гречиху, бумагу, мелкие ветки, опавшую листву, солому. Оборудование для этого имеет достаточно простую конструкцию, и его можно изготовить самостоятельно

Если для формирования брикетов есть необходимое сырье, их можно изготовить самостоятельно.

Оборудование для производства брикетов

В промышленных условиях измельчение древесных отходов производится на специальных механизмах — дробилках. Такая важная часть технологического процесса, как сушка, выполняется с помощью сушильных машин, которые бывают двух типов — барабанные и аэродинамические.

Продукты формируются на . С минимальным усилием 30 МПа он уплотняет массу. При этом в корм не нужно добавлять сырье, т.к. в этих условиях из-за сжатия и высокой температуры выделяется столярный клей — лигнин.

На ударно-механическом прессе можно получить брикеты любой формы, но плотность их не очень высока.

Есть еще один способ получения «Евродро» — экструзия. Он основан на том, что с усилием около 40 МПа масса с помощью шнека продавливается через калиброванные отверстия, образуя таким образом изделия в виде цилиндров или шестигранников. На выходе их разрезают специальными ножами.

Производительность шнековых экструдеров выше, чем у механических или гидравлических прессов.

На поверхность брикетов, изготовленных на промышленном оборудовании, производители часто наносят буквенную печать. По сути, это свидетельство соблюдения технологии.

Покупать такие установки для изготовления своими руками и заготовки топливных брикетов нерационально, для этого есть другие варианты.

Брикеты собственного изготовления

Основным поставщиком опилок является лесопильный завод. Неважно, какая древесина, главный критерий – влажность. Он не должен превышать 12%. В общей массе количество испорченной древесины не должно превышать 5%.

В общей массе количество испорченной древесины не должно превышать 5%.

Описание процесса

Этот процесс не отличается большой сложностью и в общем виде состоит из пяти стадий:

- Очистка сырья. Необходимо удалить грязь, лишние примеси.

- Измельчение. Имеет значение размер опилок – максимум 0,6 см.

- Прессование.

- Сушка.

- Складское хозяйство.

После первого подготовительного этапа массу смешивают с сухой измельченной глиной, пропорция 10:1. Затем, добавив немного воды, начинают перемешивать. Следует отметить, что густота смеси должна быть средней. От этого показателя зависит способность сохранять форму, продолжительность сушки, конечная плотность изделий.

Следующим шагом является отгрузка полученной смеси на брикет брикетировочного оборудования. Затем собственно прессование в формах. Ведь осталось только хорошо просушить готовые брикеты. В глину иногда добавляют смоченный водой картон. В этом случае повышается горючесть топлива.

Прессы самодельные

В домашних условиях можно изготовить оборудование в трех вариантах:

- с гидравлическим приводом;

- с ручным приводом;

- с домкратами.

Ручная адаптация самая простая. Его можно прикрепить к стене. Каркас для него изготавливается из стальной трубы или уголка методом сварки.

Создать полноценную технологическую линию по производству брикетов в домашних условиях невозможно, т.к. это очень дорого и требует больших площадей. Домашние умельцы используют самодельные станки различной конструкции

Нельзя упускать момент, что когда опилки крупные, перед прессованием их необходимо измельчить. Для этого подойдет и самый простой резак, но лучше этот процесс механизировать. Хорошо, если в доме есть машина для измельчения травы, она справится и с измельчением опилок.

Некоторые мастера приспосабливают для этой цели устаревшие стиральные машины. Для этого активатор дополняют ножами.

Машина с ручным приводом

Пресс для производства брикетов из опилок в домашних условиях закрепляется на стене дюбелями. В нижней части конструкции закрепляется стационарная форма.

В нижней части конструкции закрепляется стационарная форма.

Геометрия может быть любой. Для управления механизмом нужен рычаг, поэтому на верхнюю перекладину крепится шарнир, с помощью которого фиксируется отрезок трубы или длинная металлическая шпилька.

Неподвижная форма будет служить матрицей, а пробойник прикреплен к рычагу. Важно правильно рассчитать длину трубы, чтобы пуансон свободно вошел в плашку.

Для свободного перемещения пуансона необходимо обеспечить небольшой зазор. Для удаления влаги из формы в ее дне просверливается отверстие

Второй вариант ручного пресса – напольный механизм. Его конструкция идентична настенному, разница лишь в том, что сварная станина, к которой крепятся основные детали, устанавливается на ровную горизонтальную поверхность.

Еще один вид ручного оборудования – винтовой пресс. Он очень прост в использовании. Нижняя часть представляет собой перфорированную формовочную емкость, расположенную под станиной.

При затягивании винта создавать давление, необходимое для запрессовки. Производительность такого устройства очень низкая. Много времени уходит на загрузку, закручивание винта, снятие готового изделия. Рычажные модели имеют больший потенциал.

Производительность такого устройства очень низкая. Много времени уходит на загрузку, закручивание винта, снятие готового изделия. Рычажные модели имеют больший потенциал.

Усовершенствованный самодельный вариант

Ручное оборудование можно улучшить, дополнив его домкратом или гидравлическим прессом. Форма делается квадратной или круглой. Основание сварено из швеллера. Стойки — угол 100 х 100.

Круглые формы изготавливаются из труб с толстыми стенками. Матрица перфорирована, чтобы оставить воду, выделяющуюся при сжатии. Для извлечения готовой продукции дно делают съемным.

Можно для этого установить внутри матрицы пружину, прикрепив ее к днищу, но тогда ее необходимо приварить наглухо. К пружине прикреплен диск. При формировании изделия оно сжимается, а при обратном ходе штока распрямляется и диском выталкивает готовый брикет из формы.

На такой установке невозможно получить сверхпрочные изделия, но брикет будет достаточно плотным, удобным по форме и вполне пригодным для использования.

Стержень изготовлен из трубы диаметром около 3 см. Пуансон, который входит в матрицу с небольшим зазором, крепится к одному концу сваркой. Противоположный конец штанги закрепляют на гидравлическом домкрате или прессе.

Перед загрузкой сырья его необходимо хорошо перемешать. Для этого нужна специальная емкость. Сделайте его из листовой стали или подгоните барабан от старой стиральной машины и установите на стеллажи. Замешивание можно производить миксером или в бетономешалке.

Из барабана пульпа поступает для прессования в формы на поддоне из листовой стали. Лучше всего сушить брикеты в духовке, но можно и на солнце. Главное, чтобы влажность была минимальной. Только сухой вид топлива даст такое количество тепловой энергии, которого хватит для обогрева помещений.

Стационарный брикетировочный пресс

Для изготовления такого пресса потребуется двигатель мощностью 2,5 кВт, если работа будет производиться от сети 220 В. Если подается трехфазное напряжение, 9кВт мотор подойдет. Кроме того, нужен редуктор, вал, подшипник, винт, ТЭНы, реле контроля температуры.

Кроме того, нужен редуктор, вал, подшипник, винт, ТЭНы, реле контроля температуры.

Двигатель, коробка передач и другие узлы крепятся на сварной раме из уголка. Устанавливается на стойки из труб. Винт в этой конструкции состоит из дух частей. Один из нижних трансформирует опилки в загрузочную емкость, второй – выполняет роль пробойника. Роль матрицы выполняет труба.

В результате нагревания древесной массы и проникающего в нее пара повышается пластическая вязкость опилок, что провоцирует выделение естественных связующих компонентов. По этой причине опилки можно загружать в бункер без каких-либо добавок.

Перед запуском пресса труба нагревается ТЭНами до 260⁰. Нагрев управляется реле. Уплотнитель брикета регулирует квадрат, приваренный к трубе. В качестве конструктивного недостатка можно отметить большие потери тепла в окружающую среду. Но при этом значительно повышается качество брикетов.

Как рассчитать потребность в топливных брикетах?

Решив перевести отопление своего дома на брикеты из опилок, лучше сразу рассчитать, сколько их понадобится на весь период. Здесь нужно учитывать температуру, которую необходимо поддерживать, площадь помещения, толщину стен и другие факторы.

Здесь нужно учитывать температуру, которую необходимо поддерживать, площадь помещения, толщину стен и другие факторы.

Экологическое качество топлива также играет важную роль. Теплоотдача 1 кг качественных брикетов может достигать до 4,4 кВт. От изделий, изготовленных в домашних условиях для использования в или металлических банных узлах, такого результата не будет.

Предположим, дом площадью 100 м² хорошо утеплен, отопительный период длится 190 дней, коэффициент работы котла 0,7. Тогда 100 х 190 х 24 х 0,7 х 70 = 22 344 кВт. Если учесть, что КПД печи составляет 86 %, то теплоотдача снизится до 3,9кВт. Следователь, вам нужен запас брикетов 22 344: 3,9 = 5,7 тонны.

Выводы и полезное видео по теме

Видео №1. Интересный вариант самодельного станка для производства брикетов из опилок:

Видео №2. Приготовление рабочей смеси для брикетов:

Видео №3.

При производстве брикет выходит с готовой спекшейся пленкой, которая частично препятствует впитыванию влаги. Продукцию можно паковать в полиэтиленовые мешки (биг-беги).

При производстве брикет выходит с готовой спекшейся пленкой, которая частично препятствует впитыванию влаги. Продукцию можно паковать в полиэтиленовые мешки (биг-беги). долларов для кустарного производства;

долларов для кустарного производства;