Линии разделки обвалки мяса говядины свинины курицы рыбы

Для повышения производительности мясокомбината разделка и обвалка мяса осуществляется с помощью средств автоматизации производства. В разделочный цех поступают туши и полутуши животных после цеха убоя и последующего обескровливания. Обычно подача туш и полутуш происходит по трубчатым подвесным путям на крюках, так как данные помещения размещают в едином технологическом комплексе мясокомбината. В разделочный цех монтируют линии разделки и обвалки мяса со столами для обвальщиков, чьей задачей является первичная переработка и жиловка мяса после цеха убоя. В результате обвалки, разделки и жиловки мясо делится на несколько категорий в зависимости от жирности, а отделенные кости, хрящи и крупные кровеносные сосуды отправляются на дальнейшую глубокую переработку.

Наша компания может поставить на мясокомбинат следующее оборудование для мяса:

• разделочные линии первичной переработки, разделки, обвалки и жиловки мяса говядины

• разделочные линии первичной переработки, разделки, обвалки и жиловки мяса свинины

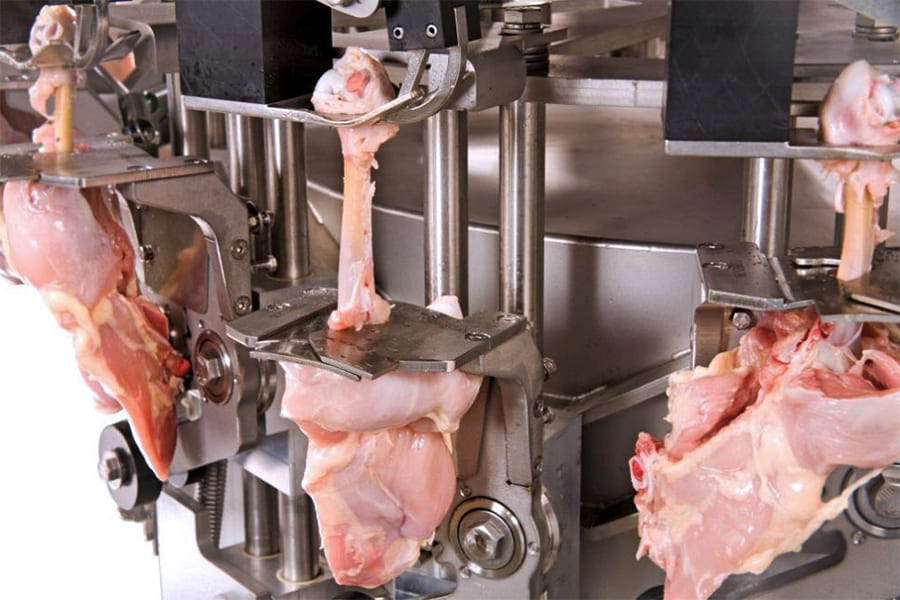

• разделочные линии переработки мяса птицы / линии переработки курицы

• разделочные линии первичной обработки морской и речной рыбы

Автоматизированный процесс обвалки и разделки мяса на мясокомбинате позволяет существенно снизить себестоимость конечной продукции и снизить эксплуатационные издержки предприятия. Также, используя профессиональное оборудование для мяса и инструмент хорошего качества обвальщики мяса могут свести потери при производстве до минимума. Из полученного после разделки мяса сырья можно произвести следующие полуфабрикаты:

Также, используя профессиональное оборудование для мяса и инструмент хорошего качества обвальщики мяса могут свести потери при производстве до минимума. Из полученного после разделки мяса сырья можно произвести следующие полуфабрикаты:

• охлажденка, деликатеска

• колбасные изделия, сосиски, сардельки

• котлеты, мясной фарш

• мясные консервы и мясные пресервы

• другая продукция мясопереработки

Кроме поставки самого комплекса оборудования для мяса на мясокомбинат наша компания оснащает мясоперерабатывающие производства необходимым инструментом и приспособлениями для обвальщиков мяса, включая:

• разделочные столы из нержавеющей стали со столешницами из полиэтилена

• тележки с крышками для мясного фарша типа чебурашка на 120 л и 200 литров

• лучшие разделочные ножи и обвалочные ножи для обвальщиков мяса

• стационарные ленточные пилы и переносные цепные пилы для разруба мяса

• трубчатые подвесные пути с крюками для навешивания туш и полутуш

• мусаты, ленточные заточные станки для заточки разделочных ножей

• прочий инвентарь для предварительной разделки, обвалки и жиловки мяса

Гарантия на оборудование для переработки мяса

Наша компания осуществляет комплексное оснащение мясоперерабатывающих производств и мясокомбинатов оборудованием для переработки мяса и производства продуктов мясопереработки. Мы предоставляем гарантию на все поставленные линии, обеспечиваем техническую поддержку и обслуживание оборудования заказчика, организуем бесплатное обучение персонала и поставку запасных частей. На все линии предварительной переработки мяса и рыбы предоставляется необходимая техническая документация на русском языке.

Мы предоставляем гарантию на все поставленные линии, обеспечиваем техническую поддержку и обслуживание оборудования заказчика, организуем бесплатное обучение персонала и поставку запасных частей. На все линии предварительной переработки мяса и рыбы предоставляется необходимая техническая документация на русском языке.

|

Технологическая цепочка производства мясных полуфабрикатовПрактически в любом мясном цехе существуют следующие зоны: храние сырья и готовой продукции, мойка и сушка входящего сырья, обвалка, грубая разделка и дальнейшая более тонкая обработка. Для хранения используют холодильные/морозильные камеры или шкафы. Их объем и количество зависит от масштаба производства. Для мойки наиболее традиционно использовать моечные ванны. Они могут быть односекционными или иметь несколько секций. Грубая разделка осуществляется при помощи пилы для мяса, разрубочной колоды и топора. Более тонкая работа ведется ножом. При этом не обойтить без разделочной доской, мясорубки и других устройств. Важно понимать, что в зависимости от объема перерабатываемой продукции подбирается производственная мощность используемого оборудования и выделяется пространство в цеху под ту или иную зону. Место размещения производственных зон должно быть оптимальным согласно технологической схемы обработки и существующих норм и требований. Чем меньше лишних движений, тем удобней технология работы и соответственно ниже издержки, а выше общая производственная мощность. Пример проекта расположения оборудованияДля примера предлагаем Вашему вниманию небольшой цех для обработки мяса при продуктовом магазине. Организация рабочего места: cхема с описаниемПлощадь помещения: 16,6 м2 Вход в цех находится напротив двери камеры дефростации. Справа от входа расположен рукомойник. Также у входа рекомендуется повесить бактерицидную лампу для дезинфекции помещения.Далее по стене — место для тележки-чана, с помощью которой транспортируют мясо в цех. По правой стене работает мясник, производящий обвалку и разделку. По левой стене располагается холодильник для временного хранения полуфабрикатов, а также три производственных стола с настольным технологическим оборудованием. Вдоль левой стены работает повар, специализирующийся на приготовлении мелкокусковых и рубленых полуфабрикатов. Данный цех имеет производительность от 400 до 600 кг готовой мясной продукции в сутки. Для обеспечения стабильной работы цеха в штатном расписании рекомендуется иметь одного повара мясного цеха и одного мясника-обвальщика. Для выкладки полученной продукции в торговом зале понадобится от 5 до 7 метров холодильных витрин, в зависимости от глубины выкладки. Для реализации продукции в срок и предотвращения просрочки в день должно быть от 250 покупателей мяса и мясных полуфабрикатов. Ассортимент готовой продукции1) крупнокусковые полуфабрикаты:

2) порционные полуфабрикаты :

3) мелкокусковые полуфабрикаты:

Технологический процесс обработки мясаТехнологический процесс обработки мяса включает следующие пункты:

Оборудование и инвентарьПоступает и хранится замороженное сырье в морозильной камере. Из морозильной камеры замороженное мясо (четвертины) на тележках поступает в дефростер (плюсовую камеру), где при температуре 4-6°С в течение 2-3 суток происходит процесс медленного оттаивания. Мясо считается размороженным, если температура в толще мышц достигает 0-1°С. Затем размороженное мясо транспортируется в цех на тележках и зачищается на рабочих столах. Поверхность оттаявшего мяса зачищается от загрязнений, срезаются клейма. Крупные куски рубят на части на колоде или с использованием ленточной пилы. Остальные операции по обработке мяса осуществляются на производственных столах. На стол кладут разделочную доску, изготовленную из твердых пород дерева с маркировкой МС, справа — инструмент для обработки мяса и лоток для полуфабрикатов более высокой степени готовности, слева — крупнокусковые полуфабрикаты, поступающие на обработку, перед доской — весовое оборудование. Инструменты, используемые при ручной обработке мяса:

Дополнительное оборудование:

Готовые полуфабрикаты помещают в гастроёмкости, накрывают крышками и либо на тележке для гастроёмкостей транспортируют в торговый зал и выкладывают в охлаждаемые витрины, либо хранят в холодильном шкафу. Необходимо строго соблюдать температурный режим и сроки хранения полуфабрикатов. Требования к помещениюСтены на высоту 1,8м от пола облицовывают керамической плиткой, остальная часть покрывается светлой клеевой краской. Полы должны быть водонепроницаемыми, иметь небольшой уклон к трапу, они покрываются метлахской плиткой или другим искусственным материалом, отвечающим санитарно-гигиеническим требованиям. Оптимальная температура в мясном цехе должна быть в пределах 16-18oС. Относительная влажность воздуха в цехах 60-70%. Искусственное освещение должно быть достаточно ярким, чтобы предотвратить травматизм на производстве. Цех должен иметь подводку горячей и холодной воды к моечным ваннам. Канализация обеспечивает удаление сточных вод при эксплуатации ванн. Требования к организации работы цехаВ соответствии с санитарно-гигиеническими требованиями планировка помещений должна обеспечивать последовательность и поточность технологических процессов, а также кратчайший путь прохождения сырья с момента его получения до выпуска готовой продукции. На предприятиях общественного питания должны выполняться требования нормативных документов по безопасности:

Как заказать проект мясного цеха или магазина?Необходимо прислать на почту :

|

Птицефабрика Sanderson Farms

Компания Sanderson Farms, четвертый по величине производитель мяса птицы в США, в 2011 году добавила к своему портфелю новое перерабатывающее предприятие.

Объект расположен в городе Кинстон, в округе Ленуар штата Северная Каролина.

Sanderson Farms объявила о своем решении инвестировать в завод в Кинстоне в апреле 2008 года. Первоначальный план состоял в том, чтобы ввести завод в эксплуатацию к августу 2009 года..

Sanderson Farms, четвертый по величине производитель мяса птицы в США, в 2011 году добавил к своему портфолио новый перерабатывающий завод. Завод расположен в городе Кинстон, округ Ленуар, штат Северная Каролина.

Включает завод по переработке птицы, комбикормовый завод и инкубаторий.

Компания Sanderson Farms объявила о своем решении инвестировать в завод в Кинстоне в апреле 2008 года. Первоначальный план состоял в том, чтобы ввести завод в эксплуатацию к августу 2009 года.

Однако реализация проекта была отложена из-за высоких цен на зерно и неблагоприятных рыночных условий. Он снова возобновился в июле 2009 г.и был завершен в ноябре 2010 года.

Инвестиции в проект составили 121 млн долларов США. Ожидается, что при работе на полную мощность будет создано более 1600 рабочих мест.

Ожидается, что при работе на полную мощность будет создано более 1600 рабочих мест.

Округ Ленуар согласился предоставить 4,2 миллиона долларов наличными и 1,1 миллиона долларов за землю в зависимости от эффективности объекта.

Проект птицеводческого комплекса

«Включает птицеперерабатывающий завод, комбикормовый завод и инкубаторий».

Перерабатывающий комплекс в Кинстоне включает завод по переработке цыплят, комбикормовый завод и инкубаторий.

Sanderson Farms планирует построить на этом месте второй перерабатывающий завод и инкубаторий.

Таким образом, комбикормовый завод был разработан для удовлетворения потребностей в кормах двух заводов и инкубаториев.

Мощность и расширение завода по переработке цыплят Sanderson Farms

Мощность завода по переработке составляет 1,25 миллиона птиц в неделю. На первом этапе комбикормовый завод производит от 8 000 до 10 000 тонн корма в неделю. Мощность будет увеличена до 20 000 тонн корма в неделю на втором этапе с добавлением второго гранулятора.

Увеличение мощности будет осуществляться с шагом 2000 т в год, в зависимости от потребности.

Для обслуживания нового перерабатывающего завода построена новая станция очистки сточных вод. Установка состоит из четырех больших лагун и использует для очистки УФ-систему.

Технология, внедренная на объекте округа Ленуар

Компания Sanderson Farms впервые установила полностью автоматизированный комбикормовый завод на объекте в Кинстоне. Комплекс оснащен самым современным оборудованием. Операции комбикормового завода управляются из диспетчерской с помощью программного приложения под названием Beta Raven.

Производственный процесс на комбикормовом заводе

Зерновое сырье для комбикормового завода закупается в основном со Среднего Запада. Кукуруза доставляется на предприятие по железной дороге Норфолк-Южный в поезде из 75 вагонов. Кукуруза также закупается из местных источников. Объект может принимать 45 000 бушелей зерна в час.

Кукуруза хранится в силосах, а другое зерно хранится в распределителе с поворотным устройством. На объекте есть два силоса на 230 000 бушелей и один силос на 65 000 бушелей для хранения кукурузы. Поворотный распределитель производства Hayes & Stolz с 16 бункерами вместимостью 3600 тонн. Кроме того, он имеет девять резервуаров для жидкости общей емкостью

На объекте есть два силоса на 230 000 бушелей и один силос на 65 000 бушелей для хранения кукурузы. Поворотный распределитель производства Hayes & Stolz с 16 бункерами вместимостью 3600 тонн. Кроме того, он имеет девять резервуаров для жидкости общей емкостью

галлонов.

Цельнозерновая кукуруза сначала измельчается до крупного и мелкого сортов, соответственно, для родительского и бройлерного корма. Измельчение производится в молотковой мельнице производства CPM Roskamp Champion.

Ингредиенты взвешиваются, а затем смешиваются в 12-тонном миксере производства Hayes & Stolz. Смесь подается в 80-тонный заторный бункер над грануляторами, если целью является гранулирование. В противном случае его направляют на выгрузку для использования в качестве корма для племенных животных.

Корм для гранулирования подается на гранулятор через кондиционер. Производительность гранулятора составляет 85 тонн в час. Гранулы проходят через охладитель и дробилку перед загрузкой в бункеры. Пеллетная мельница, кондиционер, охладитель и измельчитель изготовлены CPM.

Пеллетная мельница, кондиционер, охладитель и измельчитель изготовлены CPM.

Подрядчики, участвовавшие в проекте Sanderson Farms

Компания Todd & Sargent была генеральным подрядчиком строительства.

«Перерабатывающий комплекс в Кинстоне включает завод по переработке куриного мяса».

В апреле 2010 года компания TA Loving Company заключила контракт на строительство станции очистки сточных вод.

Птица будет закупаться у контрактных производителей в Кинстоне и его окрестностях.

Фермеры получают птицу, корм и техническую помощь от компании, но должны инвестировать в землю, строительство и уход за птицами. Ожидается, что при работе на полную мощность заводу потребуется 130 контрактных производителей.

Участок в Кинстоне был выбран главным образом из-за наличия хорошей базы контрактных производителей, надежного железнодорожного сообщения и минимальных экологических проблем.

Бесплатная загрузка на сумму более 5000 долларов США

Загрузите наш отчет о прогнозах в области технологий, средств массовой информации и телекоммуникаций на 2019 годСтоимость до 5850 долларов США

В этом отчете мы рассмотрим 30 основных технологических тем на 2019 год, определяя победителей и проигравших. тема. Этот отчет повлияет на все отрасли, помогая:

тема. Этот отчет повлияет на все отрасли, помогая:

- Руководители/старший персонал: во всех отраслях понимают разрушительные угрозы для своей конкурентной среды

- Investors: Помогает управляющим фондами сосредоточить свое время на самых интересных инвестиционных возможностях в глобальной TM

Переработка птицы: растение в ящике

Подпишитесь на новости UCCE округа Сонома

Ниже представлена функция сети поддержки нишевых мясных переработчиков (NMPAN) 9.0089 Обновление № 60, , написанное Кэтрин Куанбек, руководителем программы NMPAN, и перепечатано с их разрешения.

NMPAN представила вебинар «Растение в коробке: решение для птицепереработки, инспектируемой Министерством сельского хозяйства США», февраль 2016 г.

Дэвид Шафер, владелец и основатель Featherman Equipment и член NMPAN, много времени размышляет о мелкомасштабной переработке птицы. «Выращивая, разделывая и продавая домашнюю птицу с 1994” он знает «преимущества и недостатки птицеводческого предприятия». В то время как большая часть оборудования, продаваемого Featherman, предназначена для очень мелкомасштабных операций, Дэвид уже довольно давно работает над решением для обработки, проверенной Министерством сельского хозяйства США (мы сообщали об этом проекте в 2013 году). Модель называется «Растение в коробке». и призван стать готовым ответом для тех, кто хочет перерабатывать цыплят, индеек и другую домашнюю птицу под контролем Министерства сельского хозяйства США.

В то время как большая часть оборудования, продаваемого Featherman, предназначена для очень мелкомасштабных операций, Дэвид уже довольно давно работает над решением для обработки, проверенной Министерством сельского хозяйства США (мы сообщали об этом проекте в 2013 году). Модель называется «Растение в коробке». и призван стать готовым ответом для тех, кто хочет перерабатывать цыплят, индеек и другую домашнюю птицу под контролем Министерства сельского хозяйства США.

«Как и все, что я сделал, [идея] была предложена мне моими клиентами” — говорит Дэвид, когда его спрашивают о происхождении концепции Plant in a Box. Дэвид говорит, что его клиенты становятся все более искушенными и обращаются к нему «не боясь правил, они знают свой рынок и знают, что им нужно». В то время как в прошлом большинство клиентов искали оборудование для переработки птицы в соответствии с исключениями на 1000 и 20 000 птиц, теперь все больше и больше ищут решения, проверенные Министерством сельского хозяйства США.

Установка «Растение в коробке» использует переработанный транспортный контейнер. 40 футов в длину, 8 футов в ширину и 8 или 9 футов в высоту («высокие кубы», как их часто называют). Устройство готово к подключению к воде и канализации со всем необходимым оборудованием примерно за 80 000 долларов США. Площадка, вода, электричество и план сточных вод не включены и должны быть предоставлены на месте.

С бригадой из трех обученных людей, по оценкам Дэвида, вы могли бы перерабатывать около 500 птиц в день. «Скажем, вы перерабатываете 500 птиц в день, 100 дней в году. Это 50 000 птиц в год. При цене Среднего Запада в 3 доллара за птицу это составляет 150 000 долларов в год. Даже при половинном объеме окупаемость составляет менее 3 лет.”

Подразделение «Завод в коробке» переносит цыпленка из «ящика в охлаждающий резервуар»: никакое хранилище не включено в оценки пространства или пропускной способности. Дэвид рекомендует перевозить охлажденную птицу в больших контейнерах, которые можно перемещать с помощью вилочного погрузчика и катить в отдельную зону для упаковки и хранения или обратно в (очищенное) помещение для потрошения для сушки и упаковки. Видео прототипа Plant in a Box можно посмотреть здесь.

Видео прототипа Plant in a Box можно посмотреть здесь.

Первый прототип Plant in a Box начал работу в 2013 году на Maple Wind Farm (MWF) в Ричмонде, штат Вирджиния. «Аспект «подключи и работай» был действительно хорош»,” говорит Джон Смит, менеджер по птицеводству в MWF. «Он был доставлен, и через неделю или две мы уже работали под инспекцией». MWF тесно сотрудничала с Дэвидом, чтобы отрегулировать устройство перед прибытием, так как это первое работающее устройство.

В первый год работы объект прошел государственную инспекцию (в Вермонте действует программа «равноценной»). В 2014 году MWF начал работать под контролем Министерства сельского хозяйства США. За последние два года MWF увеличила свою производительность и эффективность. Джон вспоминает: «Наш лучший день — это забой, обработка и упаковка 320 птиц. Мы сделали это с 4 людьми».

MWF хотела бы развить инфраструктуру завода в коробке и расширить свою деятельность, чтобы иметь отдельное помещение для разделки и упаковки птицы. Сейчас утром забивают, в обед убирают в помещении для потрошения, а после обеда в этом же помещении режут и упаковывают. Это работает, но требует перетаскивания множества вещей внутрь и наружу, что не очень эффективно.

Сейчас утром забивают, в обед убирают в помещении для потрошения, а после обеда в этом же помещении режут и упаковывают. Это работает, но требует перетаскивания множества вещей внутрь и наружу, что не очень эффективно.

Как и на многих мясоперерабатывающих предприятиях, самой большой проблемой MWF является рабочая сила: как обеспечить занятость квалифицированного персонала круглый год. «У нас трехсезонный объект, но мы пытаемся двигаться в направлении того, чтобы люди были заняты круглый год, чтобы мы могли держать их в штате», — сказал он. говорит Джон. MWF является их собственным крупнейшим клиентом, выращивая и продавая около 75% птицы, которую они перерабатывают. Они заполняют оставшиеся дни обработки птицей от других производителей, взимая 5 долларов за курицу и 10 долларов за индейку за переработку.

Джон считает, что им необходимо перерабатывать не менее 20 000–25 000 птиц в год, чтобы покрыть эксплуатационные расходы. MWF старается обработать как можно больше птиц в дни обработки.

Ассортимент готовой продукции предполагает различные варианты разделки мяса и фарш. Данное решение осуществляет хранение мясных туш в холодильной камере, зону рубки, мелкой разделки, а также обвалку мяса и дальнейшую переработку в фарш. Также есть небольшая зона для фасовки готовой продукции и подачи в торговый зал. При желании и наличии дополнительных цехов — овощного(салатного) и теплового ассортимент может быть расширен до различных полуфабрикатов и готовой продукции.

Ассортимент готовой продукции предполагает различные варианты разделки мяса и фарш. Данное решение осуществляет хранение мясных туш в холодильной камере, зону рубки, мелкой разделки, а также обвалку мяса и дальнейшую переработку в фарш. Также есть небольшая зона для фасовки готовой продукции и подачи в торговый зал. При желании и наличии дополнительных цехов — овощного(салатного) и теплового ассортимент может быть расширен до различных полуфабрикатов и готовой продукции. Он использует в работе разрубочную колоду, электропилу и производственный стол. После стола расположена двойная моечная ванна с полкой для досок и стерилизатором для ножей.

Он использует в работе разрубочную колоду, электропилу и производственный стол. После стола расположена двойная моечная ванна с полкой для досок и стерилизатором для ножей.

)

)

Общие технические условия».

Общие технические условия».