Технология изготовления бетона — О цементе инфо

Изготовление бетона

Правильно приготовленный бетон необходим при любых строительных работах – укладке фундамента, заливке пола, монтаже перегородок и т.д. Работа является одной из самых трудоемких, а от ее качества зависит долговечность и надежность всей конструкции. Существует несколько способов приготовления бетонных смесей, а каждый конкретный состав используется для определенных условий строительства. Бетоны делятся по: плотности, виду вяжущего вещества, назначению.

Бетон является самым главным материалом при строительстве, именно поэтому очень важно, чтобы он был правильно изготовлен.

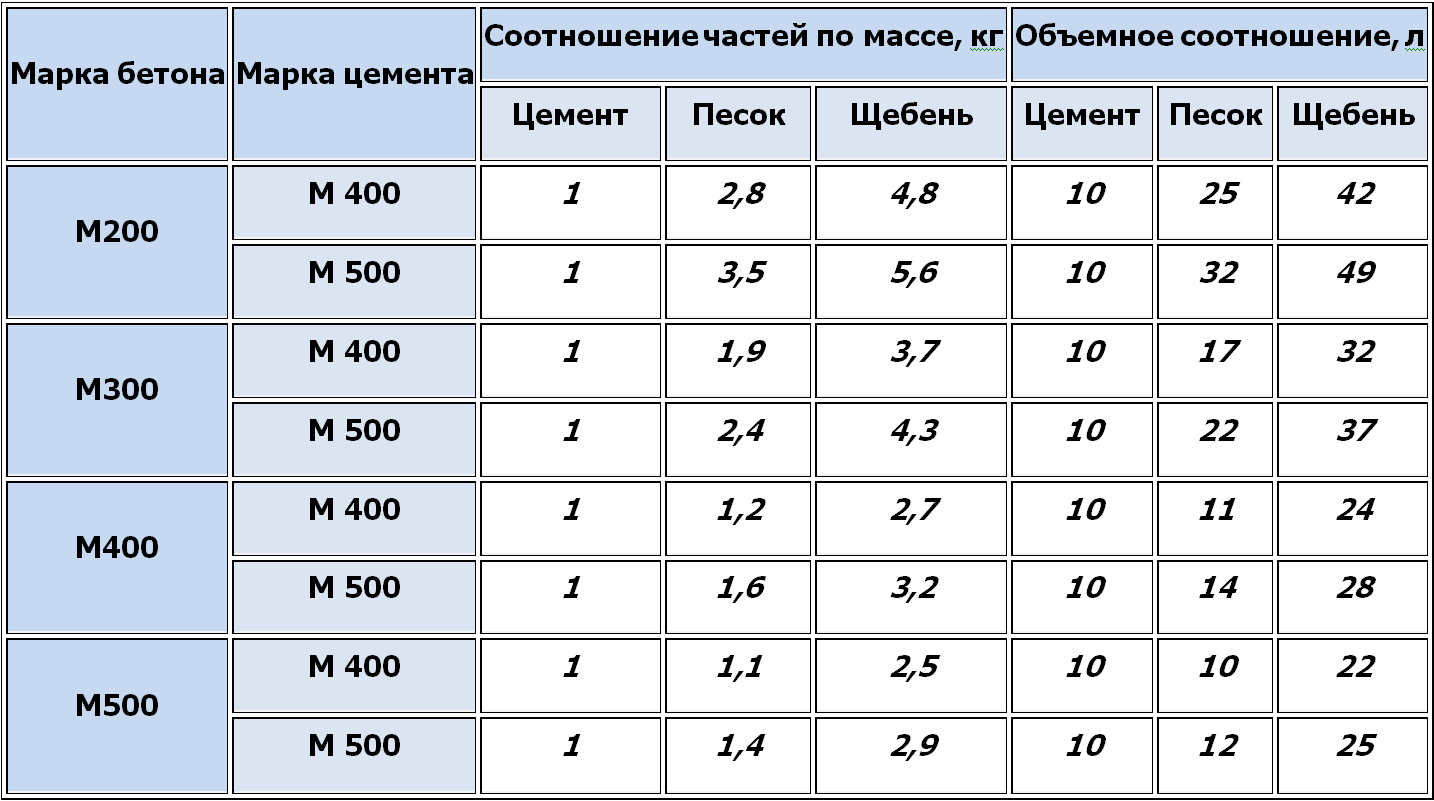

Традиционно бетон готовится из следующих компонентов: цемент, вода, гравий или щебень, строительный песок. Из инструментов понадобятся: ведра, лопаты, бетономешалка, сетка для просеивания песка, кружка или лейка для воды. На приготовление одного кубометра бетона необходимо: 200 литров воды, около 350 кг цемента, 0,6 м3 щебня и 0,6 м3 песка. Если требуется приготовить 100 литров, количество компонентов будет таким: цемент – 3 ведра (30 кг), щебень – 8 ведер (100 кг), песок – 5 ведер (70 кг). При приготовлении в качестве вяжущего вещества чаще всего используют цемент марки 400. При использовании более низкой марки цемента, его количество увеличивается. Например, при использовании марки М300 количество цемента необходимо увеличить на 30%.

Если требуется приготовить 100 литров, количество компонентов будет таким: цемент – 3 ведра (30 кг), щебень – 8 ведер (100 кг), песок – 5 ведер (70 кг). При приготовлении в качестве вяжущего вещества чаще всего используют цемент марки 400. При использовании более низкой марки цемента, его количество увеличивается. Например, при использовании марки М300 количество цемента необходимо увеличить на 30%.

Для приготовления бетонного раствора вода должна быть очень чистой.

Чтобы правильно изготовить бетонную смесь, вода должна быть максимально чистой, без масла, примесей или других посторонних элементов. При изготовлении в жаркую погоду, для предотвращения схватывания раньше времени, можно использовать холодную воду.

Необходимое количество воды определить заранее сложно, поскольку здесь имеет значение влажность щебня и песка, а также влагопотребность цемента. Требуемый литраж воды определяют уже в самом процессе смешивания. Песок для бетонной смеси лучше использовать крупный, чистый, без дополнительных включений ила, глины, органических частиц. Для исключения инородных частиц желательно песок просеять заранее. От того, насколько чист песок, будет зависеть прочность. Попадание грязного песка влечет увеличение расхода цемента (примерно 10-20% от стандартной нормы). Заполнитель (щебень) желательно использовать мелкий (фракция 5-20 мм). Хорошие результаты дает применение дробленного или мелкого речного гравия, щебня из естественных пород. Можно использовать искусственный щебень, шлак, битый кирпич или известняк, керамзит, но бетонная конструкция с использованием таких заполнителей будет менее долговечной, снижается морозоустойчивость бетонной смеси, что нежелательно для материалов, находящихся при низких температурах или во влажной почве.

Для исключения инородных частиц желательно песок просеять заранее. От того, насколько чист песок, будет зависеть прочность. Попадание грязного песка влечет увеличение расхода цемента (примерно 10-20% от стандартной нормы). Заполнитель (щебень) желательно использовать мелкий (фракция 5-20 мм). Хорошие результаты дает применение дробленного или мелкого речного гравия, щебня из естественных пород. Можно использовать искусственный щебень, шлак, битый кирпич или известняк, керамзит, но бетонная конструкция с использованием таких заполнителей будет менее долговечной, снижается морозоустойчивость бетонной смеси, что нежелательно для материалов, находящихся при низких температурах или во влажной почве.

Способы замешивания

Вначале нужно определиться с необходимыми объемами. Приготавливают бетон несколькими способами. Если требуется большой объем бетонной смеси, нужно использовать бетономешалку, а средние и малые объемы можно замешивать вручную.

Технология приготовления бетона следующая: вначале смешивают сухие составляющие: цемент, щебень, песок, тщательно перемешиваются до получения однородной консистенции, затем небольшими порциями добавляется вода.

Если для проведения работ нужно много раствора, то для его изготовления можно использовать стационарную бетономешалку.

Масса бетонного раствора должна быть похожа на густую сметану, не должна быть чересчур текучей. Замесить ее необходимо при положительной температуре. Готовность и правильность приготовления бетона можно проверить так: сжимают в ладони немного бетона, и он должен принять некоторую форму с выделением небольшого количества жидкости. В период отвердения бетона, который занимает около 10 дней, важно предотвратить промерзание бетона, так как от появления льда его неокрепшая структура может разрушиться. Лишний цемент может привести во время усадки к растрескиванию бетона. Приготовленную бетонную смесь желательно использовать в течение нескольких часов после замеса. Ручной способ приготовления бетона. Берется два ведра: одно для цемента (оно должно быть чистым и сухим), другое – для песка и заполнителя (щебня). Работать рекомендуется двумя лопатами. Компоненты необходимо отмерять максимально точно, выравнивая их уровень по кромке ведра. Заполняя емкости цементом или песком, уплотняйте рыхлые материалы, постукивая по боку ведра лопатой.

Компоненты необходимо отмерять максимально точно, выравнивая их уровень по кромке ведра. Заполняя емкости цементом или песком, уплотняйте рыхлые материалы, постукивая по боку ведра лопатой.

Изготовление бетона требует больших усилий, так как ингредиенты бетонной смеси нужно очень тщательно перемешать.

Щебень и песок смешивают на ровной и жесткой поверхности, после в образовавшейся горке делают углубление, добавляют в него цемент и смесь перемешивают до получения равномерного цвета. Далее в куче сухих материалов еще раз делают углубление и добавляют в него воды из лейки или кружки. В углубление с водой смесь с краев подсыпают до тех пор, пока она не впитается, потом перемешивают компоненты рубящими движениями лопаты. Потом добавляют воду и снова поднимают бетон снизу кучи до образования однородной массы. Можно проверить готовность бетона: тыльной стороной лопаты сделать ряд ребер, передвигая инструмент в свою сторону.

Бетон должен иметь ровную и гладкую поверхность, а его гребни не опадать и оставаться такой же формы.

Машинный способ приготовления

При этом способе используют бетономешалку, которую устанавливают на ровной поверхности. Перед включением нужно убедиться, что барабан находится в вертикальном положении. В барабан при помощи ведра загружают половину щебня и наливают воду. Небольшими частями по очереди добавляют цемент, песок и крупный заполнитель. Смесь необходимо перемешивать несколько минут. Далее, для проверки готовности, наклонив барабан, необходимо отлить небольшое количество бетонной смеси в тачку. Если смесь еще не готова, ее обратно загружают в барабан и продолжают перемешивание.

Уплотнение

Уплотнение бетонной смеси обычно проводиться с помощью вибрирования.

Грамотная технология бетона подразумевает наличие процесса уплотнения. Признаком хорошего бетона является плотная структура. Без уплотнения бетон не может достичь свойств жесткого бетона. Чтобы получить качественный бетон, важно выбрать способ уплотнения. Эффективный и самый популярный способ уплотнения монолитного бетона – вибрирование. Оно уменьшает сцепление между зернами бетонной смеси, и она приобретает свойства вязкой тяжелой жидкости. В завершение вибрирования прочность структуры возобновляется.

Оно уменьшает сцепление между зернами бетонной смеси, и она приобретает свойства вязкой тяжелой жидкости. В завершение вибрирования прочность структуры возобновляется.

Под воздействием вибрирования бетонная смесь разжижается, приобретая повышенную текучесть и подвижность. В таком виде она лучше заполняет опалубку и распределяется в ней, включая пространство между арматурными стержнями. При применении вибрации получают более прочные рабочие швы и лучшие поверхности бетона, хорошее сцепление нового слоя бетона с ранее уложенным, арматурой. Не следует использовать вибраторы для перемещения бетонной смеси на большие расстояния в горизонтальном направлении. Необходимо разгружать бетонную смесь как можно ближе от места ее укладки, разравнивать слоями и потом производить вибрацию. Чтобы обеспечить гладкую поверхность и уменьшить образование пор на поверхностях, прилегающих к опалубке, перед вибрированием производят штыкование или трамбование бетонной смеси.

Виды вибраторов

Вибраторы для уплотнения бетонной смеси:

а – вибратор с гибким валом; б – вибробулава; в – пакетный вибратор; г – поверхностный вибратор; д – схема перестановки вибраторов.

В строительстве используют 3 типа вибраторов: наружные, поверхностные и внутренние (глубинные). Погружаясь в бетонную смесь, рабочая часть внутренних вибраторов передает ей колебания через корпус. Поверхностные вибраторы передают колебания через рабочую площадку и устанавливаются на уплотняемую бетонную смесь. Наружные вибраторы передают колебания через рабочую площадку, они закрепляются на опалубке тисками или другими устройствами. Применение того или иного типа вибраторов зависит от формы и размеров бетонируемой конструкции, ее армированности и необходимой интенсивности бетонирования. Внутренние вибраторы с гибким валом применяют в густоармированных конструкциях.

Внутренние вибраторы типа булавы используют для уплотнения, предназначенной для массивных конструкций. Поверхностные вибраторы используют при бетонировании полов и тонких плит, ими уплотняют только верхние слои бетона. Наружные вибраторы используют для уплотнения бетонной смеси в густоармированных тонкостенных конструкциях: балок, колонн.

Схема глубинного вибратора с гибким валом: 1 — площадка; 2 – электродвигатель; 3 — кулачковая муфта; 4 — гибкий вал; 5 — вибронаконечник; 6 — корпус; 7 — дорожка; 8 — бегунок; 9 – муфта; 10 – шпиндель.

Вибрационный способ эффективно использовать при умеренно пластичных бетонных смесях (подвижность 6-8 см).Если смеси с большей подвижностью, при вибрации возникает расслоение. При использовании поверхностных вибраторов уплотнение производится в течение 20-60 с, глубинных – 20-40 с, наружных – 50-90 с. Время вибрирования жестких бетонных смесей должно быть не меньше показателя жесткости данной смеси. Зрительно продолжительность вибрирования можно определить по таким признакам: приобретение однородного вида бетонной смеси, прекращение ее оседания, горизонтальность поверхности, появление цементного молока на поверхности смеси.

Технология вибрирования

Глубинные вибраторы должны находиться друг от друга на расстоянии в 50 см.

Наиболее эффективными являются внутренние вибраторы. Ими вибрируют бетон, предназначенный для балок, фундаментов, стен, колонн. При укладке нового слоя вибратор переставляется с одной позиции на другую. При работе с внутренними вибраторами максимальная толщина уплотняемого слоя принимается не более 1,25 их длины. Необходимо, чтобы вибратор углубился на 5-10 см в ранее уложенный слой для проработки стыка между слоями и для лучшей связи слоев. Вибратор нужно погружать и ниже лицевой поверхности только что уложенного бетона. Внутренние вибраторы оснащены вибрирующими элементами, погружаемыми в бетонную смесь. Они должны погружаться в вертикальном положении на расстоянии в 50 см один от другого.

Ими вибрируют бетон, предназначенный для балок, фундаментов, стен, колонн. При укладке нового слоя вибратор переставляется с одной позиции на другую. При работе с внутренними вибраторами максимальная толщина уплотняемого слоя принимается не более 1,25 их длины. Необходимо, чтобы вибратор углубился на 5-10 см в ранее уложенный слой для проработки стыка между слоями и для лучшей связи слоев. Вибратор нужно погружать и ниже лицевой поверхности только что уложенного бетона. Внутренние вибраторы оснащены вибрирующими элементами, погружаемыми в бетонную смесь. Они должны погружаться в вертикальном положении на расстоянии в 50 см один от другого.

Нельзя слишком долго работать вибратором на одном месте.

Зоны вибрирования от каждого погружения должны немного перекрывать друг друга. Излишне долго вибрировать в одной точке нельзя, так как это может привести к расслоению бетонной смеси. Если применяется слишком пластичная бетонная смесь, нужно избегать длительного вибрирования. Но необходимо стремиться, чтобы не оставалось непровибрированных участков. Погружение частиц крупного заполнителя в раствор, и выделение раствора вдоль опалубки свидетельствует о возможном окончании вибрирования. Задержка начала вибрирования безопасна до того момента, пока смесь при вибрации может разжижаться, и вибратор не оставляет в ней углублений. Если арматура жестко закреплена и не может перемещаться, вибратор касаться ее не должен.

Но необходимо стремиться, чтобы не оставалось непровибрированных участков. Погружение частиц крупного заполнителя в раствор, и выделение раствора вдоль опалубки свидетельствует о возможном окончании вибрирования. Задержка начала вибрирования безопасна до того момента, пока смесь при вибрации может разжижаться, и вибратор не оставляет в ней углублений. Если арматура жестко закреплена и не может перемещаться, вибратор касаться ее не должен.

Глубинный вибратор не должен соприкасаться с опалубкой, в другом случае он повредит ее.

Внутренние вибраторы не должны соприкасаться с опалубкой, поскольку будут повреждать ее поверхность, что отразится на качестве поверхности бетона. С помощью внутренних вибраторов производится уплотнение монолитного бетона. При укладке бетона каждый слой уплотняют вибрированием. В процессе этого рабочий наконечник включенного ручного вибратора помещают в бетонную смесь под углом 30-35°, чтобы конец его рабочей части проходил сквозь границу раздела старого и нового слоев бетона на 5-10 см. Вибрирование вызывает уплотнение бетонной смеси, вытеснение воздуха и осаждение зерен уплотнителя. За счет этого в составе бетонной смеси исчезает граница раздела между слоями. В процессе уплотнения рабочий наконечник вибратора быстро помещают на необходимую глубину и аккуратно вынимают. Во время этого должна закрыться поверхность бетона. Зоны воздействия вибратора должны перекрываться на 10 см как минимум.

Вибрирование вызывает уплотнение бетонной смеси, вытеснение воздуха и осаждение зерен уплотнителя. За счет этого в составе бетонной смеси исчезает граница раздела между слоями. В процессе уплотнения рабочий наконечник вибратора быстро помещают на необходимую глубину и аккуратно вынимают. Во время этого должна закрыться поверхность бетона. Зоны воздействия вибратора должны перекрываться на 10 см как минимум.

Вибрирование другими способами

Наружные вибраторы используются для бетонирования густоармированных стен толщиной до 30 см и колонн со сторонами до 60 см. Наружные вибраторы укрепляются на наружной стороне опалубки, и через нее передаются колебания бетонной смеси. При бетонировании плоскостных конструкций – полов, плит перекрытий, дорог и т. п. применяют поверхностные вибраторы. Необходимо правильно вибрировать данными приспособлениями. Они устанавливаются на уплотняемую поверхность и передают колебания через рабочую площадку. Поверхностный вибратор может прикрепляться к опалубке или перемещаться по поверхности бетонной смеси.

81%2C1.48%2C7.74C0.06%2C13.05%2C0%2C24%2C0%2C24s0.06%2C10.95%2C1.48%2C16.26c0.78%2C2.93%2C2.49%2C5.41%2C5.42%2C6.19%20C12.21%2C47.87%2C34%2C48%2C34%2C48s21.79-0.13%2C27.1-1.55c2.93-0.78%2C4.64-3.26%2C5.42-6.19C67.94%2C34.95%2C68%2C24%2C68%2C24S67.94%2C13.05%2C66.52%2C7.74z%22%20fill%3D%22%23f00%22%3E%3C%2Fpath%3E%3Cpath%20d%3D%22M%2045%2C24%2027%2C14%2027%2C34%22%20fill%3D%22%23fff%22%3E%3C%2Fpath%3E%3C%2Fsvg%3E%3C%2Fspan%3E%3C%2Fbody%3E%3C%2Fhtml%3E» frameborder=»0″ allow=»autoplay» allowfullscreen=»» lzl-v=»» data-id=»1″ data-lzl-src=»https://www.youtube.com/embed/nAZ3wSSacYg?feature=oembed&autoplay=1″ allowtransparency=»true»/>

Поверхностными вибраторами уплотнение смеси производят непрерывными полосами, каждая последующая должна перекрываться предыдущей на 10-20 см. При одиночной арматуре толщина уплотняемого слоя принимается до 250 мм, при двойной – не более 120 мм. Толщина слоя в неармированных конструкциях может быть не более 40 см. Если бетонная смесь достаточно уплотнена вибрированием, то:

- на поверхности исчезают воздушные пузырьки и появляется цементное молоко с мелкозернистым песком;

- поверхность бетона быстро закрывается после вынимания вибратора;

- бетонная смесь перестает оседать.

27%2C4.81%2C1.48%2C7.74C0.06%2C13.05%2C0%2C24%2C0%2C24s0.06%2C10.95%2C1.48%2C16.26c0.78%2C2.93%2C2.49%2C5.41%2C5.42%2C6.19%20C12.21%2C47.87%2C34%2C48%2C34%2C48s21.79-0.13%2C27.1-1.55c2.93-0.78%2C4.64-3.26%2C5.42-6.19C67.94%2C34.95%2C68%2C24%2C68%2C24S67.94%2C13.05%2C66.52%2C7.74z%22%20fill%3D%22%23f00%22%3E%3C%2Fpath%3E%3Cpath%20d%3D%22M%2045%2C24%2027%2C14%2027%2C34%22%20fill%3D%22%23fff%22%3E%3C%2Fpath%3E%3C%2Fsvg%3E%3C%2Fspan%3E%3C%2Fbody%3E%3C%2Fhtml%3E» frameborder=»0″ allow=»autoplay» allowfullscreen=»» lzl-v=»» data-id=»2″ data-lzl-src=»https://www.youtube.com/embed/UnTpNgHLrUY?feature=oembed&autoplay=1″ allowtransparency=»true»/>

Если вынув наконечник вибратора, отверстие не заполняется бетонной смесью, это означает, что длительность вибрирования была недостаточной, консистенция бетона была чересчур густой или началось схватывание бетона. Ни в коем случае нельзя распределять смесь в опалубке при помощи наконечника вибратора, опирать наконечник на арматуру и элементы крепления опалубки. Если обнаружена деформация или смещения опалубки, бетонирование нужно прекратить, опалубку нужно исправить до начала схватывания бетона.

Если обнаружена деформация или смещения опалубки, бетонирование нужно прекратить, опалубку нужно исправить до начала схватывания бетона.

Технология и производство бетона и бетонных смесей

Содержание статьи:

Производство и изготовление бетона – это сложный технологический процесс, независимо от того, где он производится – в «домашних» условиях или на заводах. Сравнивая качество заводского материала и изготовленного самостоятельно, предпочтение отдаётся первому. Причём это не зависит от качества компонентов, так как они одни и те же, хотя и в заводской практике бывают случаи использования заведомо более дешёвых недоброкачественных составляющих. Однако, первостепенную роль в производстве бетонной смеси играет именно процесс ее приготовления – технология и качество смешивания, степень однородности массы и особенно тщательное соблюдение рецептуры.

Состав бетонной смеси

В состав бетона входит четыре компонента:

- Цемент (вяжущее вещество)

- Заполнитель (песок, щебень)

- Вода

- Добавки

Порой заполнитель разделяют на две отдельные группы: песок и щебень. Это происходит, так как в стройке используется и другой вариант строительной смеси – цементный (смесь цемента, воды и песка). Бетонная же смесь имеет более высокую прочность и долговечность за счёт наличия в составе щебня или гравия, то есть заполнителя более крупной фракции, нежели песок. Использование щебня мелких фракций делает бетон более прочным, так как его частицы ют в смеси более плотно друг к другу.

Это происходит, так как в стройке используется и другой вариант строительной смеси – цементный (смесь цемента, воды и песка). Бетонная же смесь имеет более высокую прочность и долговечность за счёт наличия в составе щебня или гравия, то есть заполнителя более крупной фракции, нежели песок. Использование щебня мелких фракций делает бетон более прочным, так как его частицы ют в смеси более плотно друг к другу.

Рецептура приготовления бетона

Рецептура производства бетонной смеси сводится к чёткому соблюдению требуемого состава и технологии изготовления. Если состав определяется количеством и долей присутствия того или иного компонента в зависимости от марки бетона и класса, то технология определяется условиями обработки бетона (температура, влажность), механическими воздействиями (частота и тщательность замешивания), последовательностью включения компонентов в смесь.

Этапы изготовления бетона

Весь процесс подразделяется на ряд этапов. Заводское производство бетона может включать дополнительные мероприятия по обработке смеси или отдельного компонента, особенно это касается приготовления специальных составов с нестандартным набором включений. Мы рассмотрим технологию производства товарного бетона, наиболее распространённый и упрощённый вариант.

Мы рассмотрим технологию производства товарного бетона, наиболее распространённый и упрощённый вариант.

Подготовка компонентов

Сначала приготавливают компоненты состава: промывают, прочищают и просеивают песок и щебень, удаляют взвеси из воды (если таковые имеются). Недостаточное очищение компонентов приводит к присутствию в бетоне посторонних веществ, влияющих на процесс схватывания, на последующую прочность состава. Очень важно использование свежего цемента, это существенно повысит показатели смеси. Долевое соотношение цемента к песку зависит от требуемой прочности состава и последующей нагрузки на бетон, оно колеблется от 1:2 до 1:5 (чем меньше песка, тем ниже прочность).

Смешивание компонентов

Смесь сначала смешивают в твёрдом состоянии, потом добавляя воду продолжают процесс. В индивидуальном строительстве замес производят вручную, при большом количестве бетона его замешивают в бетономешалках. Бетономешалки могут использоваться и в частном строительстве, они бывают гравитационного принципа действия и принудительного. Преимущество у второго типа оборудования, так как замешивание происходит более эффективно. Тщательность такой обработки определяет прочность бетона, так как равномерность распределения компонентов состава – залог его надёжности при застывании.

Преимущество у второго типа оборудования, так как замешивание происходит более эффективно. Тщательность такой обработки определяет прочность бетона, так как равномерность распределения компонентов состава – залог его надёжности при застывании.

Соблюдение условий при изготовлении и хранении смеси

Мы говорили о выполнении необходимых условий в процессе изготовления бетона: поддержании оптимальной температуры в районе 20 С и влажности. Но еще важнее сохранить эти условия уже после приготовления состава, к ним необходимо добавить необходимость постоянного перемешивания раствора во избежание отслоения компонентов и потере свойств. Смесь после замешивания приобретает определённую текучесть, которую необходимо поддерживать вплоть до заливки. Бетон, который поставляется с завода на объект необходимо перенести в оптимальные условия для транспортировки. Поэтому для его перевозки используют специальные транспортные средства типа бетоновозов и миксеров.

Определяясь с выбором покупки готового бетона и самостоятельного изготовления, учитывайте риски несоблюдения как рецептуры (это сложно выполнить в «домашних» условиях, не имея специальных измерительных приборов) а также технологию замешивания (ручное смешивание не сравнится с механической обработкой). Беря во внимание, что для достижения качественного результата приготовления материала логичнее использовать уже готовый состав (добавив на месте лишь воду) и применение электрических бетономешалок, просчитайте, будет ли это экономнее заказа готовой бетонной смеси и сделайте правильный выбор.

Беря во внимание, что для достижения качественного результата приготовления материала логичнее использовать уже готовый состав (добавив на месте лишь воду) и применение электрических бетономешалок, просчитайте, будет ли это экономнее заказа готовой бетонной смеси и сделайте правильный выбор.

Технология производства бетона — материалы для изготовления раствора

Ни одно современное строительство не обходится без применения самого распространённого на сегодняшний день строительного материала — бетона. Данный строительный материал обладает уникальными свойствами, благодаря которым он и стал столь популярным:

- Прочность. Если соблюдена технология производства бетона, то получающийся в результате искусственный камень не уступает по прочности натуральным. Она напрямую зависит от марки применяемого цемента.

- Удобоукладываемость. Незастывшая масса легко заполняет всё пространство, ограниченное опалубкой.

- Долговечность. Срок службы бетонных конструкций и изделий исчисляется десятками и сотнями лет.

- Стойкость к воздействию агрессивных сред и природных явлений.

Неудивительно, что ответ на вопрос как изготовить бетон волнует многих людей, занимающихся индивидуальным строительством.

Материалы

Цемент. Является связующим веществом в составе бетонной смеси, застывающим после взаимодействия с водой и определяющим все основные свойства будущего строительного материала. От марки применяемого цемента будет зависеть, в конечном счёте, и марка бетона (основная характеристика его прочности). Статья о цементе и технологии его производства.

Инертные наполнители. Соединение одного цемента с водой также со временем затвердеет, но получившийся цементный камень, во-первых, будет слишком дорог, во-вторых, его прочность вряд ли будет удовлетворять строителей. Поэтому в смесь цемента и воды добавляют так называемые инертные наполнители (чаще всего это песок и щебень), которые выполняют несколько функций.

- Щебень, обладая значительной собственной прочностью, существенно увеличивает и прочность получающегося искусственного камня.

- Песок способен увеличивать подвижность смеси, что является несомненным преимуществом в процессе строительства. Для получения более крепкого материала технология бетона предусматривает использование гранитного щебня.

В случае если к готовому искусственному камню не предъявляются серьёзные требования по прочности и не предусматривается его использование в несущих конструкциях, вполне можно обойтись щебнем известняковым, кирпичным боем или дроблёными шлаками.

Вода для смеси может быть самой обыкновенной, единственным требованием к ней будет чистота. А вот к количеству воды для приготовления смеси требования куда жёстче. При недостатке воды в процессе кристаллизации будет участвовать не весь цемент, а при избытке — снижаются прочностные характеристики.

Технология самостоятельного изготовления бетона

Для приготовления бетонной смеси, которая впоследствии превратится в монолитный бетон, удовлетворяющий всем требованиям, необходимо соблюдение пропорций всех входящих в неё материалов.

Наиболее оптимальным способом будет предварительное перемешивание сухих составляющих в пропорции приблизительно 3:5:10 (цемент: песок: щебень). Количество воды зависит от разных факторов, в том числе от первоначальной влажности ингредиентов, и может быть указано лишь приблизительно (10–15% от массы сухих составляющих). В любом случае количество воды должно обеспечивать необходимую пластичность смеси и полное смачивание цемента.

Изготовление бетона своими руками лучше всего производить с использованием средств механизации, имеется в виду электрическая бетономешалка. Она позволит самым тщательным образом перемешать смесь до получения однородной пластичной массы.

Заливать смесь необходимо при положительных температурах окружающего воздуха, в противном случае следует добавлять в смесь специальные антиморозные добавки.

Строительный раствор

Попросту говоря строительный раствор — это та же самая бетонная смесь, в которой отсутствует наполнитель крупной фракции. Технология его производства точно такая же, как технология приготовления бетона, естественно без добавления крупнофракционного наполнителя.

В строительстве раствор применяется в качестве связующего вещества между готовыми строительными формами (кирпичи, пеноблоки, железобетонные плиты), для выравнивания участков поверхностей (устройство стяжек).

Поскольку покупка бетонной смеси дело накладное, особенно при больших объёмах, допускается предварительное изготовление раствора с последующим добавлением щебня и тщательным перемешиванием в небольшой бетономешалке или вручную. Таким образом, можно существенно сэкономить при строительстве.

Процесс производства бетона

Процесс производства бетона – неотъемлемая составляющая строительных работ. Так, к примеру, он необходим при заливке пола, возведении фундамента и даже при установке забора. Это один из самых трудоемких, очень ответственных моментов строительства.

Обычно при изготовлении используют следующие составляющие:

1. Вода;

2. Цемент;

3. Песок;

4. Щебень (гравий).

Соотношение сухих веществ в создаваемом материале должно быть 1:3:3 соответственно. К примеру, чтобы приготовить 1 м3 бетона потребуется взять 200 литров воды, 0,2 м3 цемента (марка 400) и по 0,6 м3 песка и гравия. Количество воды указано ориентировочно, т.к. песок и щебень так же могут содержать некоторое количество влаги. Если использовать марку цемента 300, то расход его придется увеличить на 30%.

Технология изготовления бетона следующая: в первую очередь интенсивно перемешиваются сухие составляющие до получения однородной массы, а после этого небольшими порциями добавляется вода. Готовый бетон не должен быть как слишком жидким, так и слишком густым. Проверить готовность можно следующим способом: в ладони сжать получившуюся массу, в результате должен образоваться комок с небольшим количеством выделившейся влаги.

Чтобы получить качественный бетон необходимо выполнять требования к используемым ингредиентам. Во-первых, вода должна быть максимально чистой без каких-либо посторонних примесей. Во-вторых, песок лучше брать крупный и чистый, без глины и ила. От качества песка зависит прочность смеси и расход цемента. Щебень рекомендуется брать мелкий, фракции от 5 до 20мм. Лучше всего для этой цели подходит щебень, изготовленный из натуральных горных пород. Использование в этом качестве битых кирпичей, искусственного щебня и др. делает бетонную конструкцию менее прочной, по сравнению с первым вариантом.

Вы можете отважиться и сами изготовить бетон, а можете заказать готовый напрямую с завода-изготовителя. С целью предотвращения расслаивания и частичного застывания, доставка бетона осуществляется в автобетономешалках.

Технология производства бетона. Бетонный завод ТДХ в Харькове.

Технологией производства бетона называется процесс соединения воды, вяжущего вещества, заполнителей и различных химических добавок, которые способны наделить бетонную смесь особыми качествами. Давайте рассмотрим главные особенности этого достаточно трудного и длительного процесса.

Из чего состоит бетон?

Нужно отметить, бетон не может производиться по одному универсальному рецепту. Все дело в том, что определенное строительство требует от используемого материала конкретных технических характеристик, поэтому рецептура его изготовления очень разнообразна. Тем не менее, основными компонентами, которые включаются в состав бетона, являются:

- Вяжущее вещество.

- Заполнитель.

- Химические добавки.

- Вода.

В качестве данного компонента при изготовлении бетона выступает цемент. Прочность и надежность готового строительного материала во многом зависит от клеящей способности вяжущего вещества.

Этот компонент занимает около 80 % бетона, оказывает непосредственное влияние на его свойства, а также способен создать жесткий скелет готового изделия и предупредить его деформацию в процессе эксплуатации.

Данный компонент используется для повышения качества изготавливаемого строительного материала, а также для придания ему особых технических характеристик, например, морозостойкости, долговечности, низкой водопроницаемости и др.

Эта составная часть используется для соединения всех вышеперечисленных компонентов и приготовления жидкой бетонной смеси.

Технология приготовления бетона.

Первым этапом приготовления смеси является отбор необходимого количества компонентов, которое указано в рецептуре. После этого все составные части будущего строительного материала высыпают в миксер, одновременно подают в него воду и после этого приводят механизм в движение.

Перемешивание необходимо для того, чтобы придать жидкой смеси однородную консистенцию. Это очень важно, т. к. неоднородность строительной смеси ведет к неодинаковой прочности разных участков готовой конструкции, в результате чего она может повредиться под воздействием нагрузки.

Пластичную смесь из бетономешалки перемещают в специальные формы, где она твердеет и превращается в искусственный камень – бетон. На протяжении некоторого времени после твердения материал приобретает необходимую прочность, и только после этого его можно назвать полностью пригодным для использования на строительных площадках.

Технология изготовления бетона

Технология изготовления бетонаКоманда редакторов Promdevelop

Бетон – самый распространенный стройматериал, представляющий собой искусственно созданное путем смешения ингредиентов до их застывания окаменелое образование.

Содержание статьи [развернуть]

Изготовители предлагают множество сортов бетона, различающихся по составу, маркировке, целевому признаку, виду и количеству добавок.

Типичный раствор бетона включает в себя вяжущее вещество (цемент), воду и заполнители (песок, щебень). Марка зависит от соотношений ингредиентов, в особенности вода–цемент, а также наличия дополнительных составляющих.

Технология приготовления

Производственный процесс заключается в определении нужного количества составных частей и перемешивании. Каждая марка бетонного раствора имеет свой состав и соотношение: для верного исполнения необходима безошибочная дозировка. С этой целью бетонные производства оснащены специальными дозаторами. Самые точные – автоматические: они функционируют в безостановочном режиме и укладываются в допустимые пределы несоответствия.

Производство бетона: оборудование

Стандартное оборудование для производства бетона для усиления качественной составляющей раствора состоит из большого числа элементов, в том числе автоматизированных линий. Вот некоторые из возможных мини-заводских линеек:

- силосная;

- дозаторная;

- смесительная;

- конвейерная;

- линия снижателей;

- шнековая;

- подъемная;

- погрузочная;

- линейка кабин, оснащенных пультами управления.

Заводская аппаратура

Крупные заводы для изготовления бетонного раствора пользуются бетоносмесителями, работающими непрерывно или периодически. Принцип работы бетонных смесителей с периодическим процессом основан на загрузке нужных доз компонентов, перемешивании и выемке. Бетонные смесители непрерывные функционируют на постоянной основе.

Для получения высокожестких смесей заводские производства используют вибросмесители, основанные на смешении и вибрации.

Смысл наличия вибрации в том, что при специальных параметрах настройки происходит нарушение сцепляющих связей между компонентами смеси. В результате увеличивается мобильность перемешивания раствора благодаря полученной взвешенности.

Современно оборудованные заводы добавляют технологию «смешивание плюс нагревание», добавляя в бетоносмеситель горячий пар (до 60 °C), действующий эффективнее электрообогрева или горячей воды.

Производство

ВИБРО-М, уже 15 лет являющаяся крупнейшим изготовителем вибрационного оборудования, изготавливает бетоносмесители с различными узловыми схемами, оснащенные дозаторами разных типов: информацию о компании можно посмотреть на сайте vibro-m.ru. Дополнительно поставляются насосы, активаторная, побудительная, распределительная аппаратура, транспортные устройства.

Произведенный заводским путем бетон отличается повышенными характеристиками при малой себестоимости. Любая партия раствора бетона поставляется с приложенным сертификатом качества и паспортным документом с указанием классификации и структуры смеси.

Технология приготовления бетонных смесей | БЕТОНИНВЕСТ ООО г.Клин Московская обл.

Статья о тонкостях приготовления бетонных смесей, т.е. бетона, будет полезна начинающим строителям. На качество готового продукта оказывают влияние не только производительные бетономешалки, погодные условия, но и множество других факторов. Замешивайте бетон правильно. Подробности далее.

Независимо от того, по какой схеме ведется производство бетонной смеси, качество ее должно соответствовать требованиям проектного задания. Технология приготовления бетона всегда ведется в соответствии с определенной схемой – будь то частная мини-установка или крупный бетонный завод. Технология обязательно учитывает наличие специального оборудования и множество других факторов, например расстояние до объекта, куда будет осуществляться отгрузка готового раствора.

Разберем основные факторы, которые оказывают наибольшее влияние на конечное качество бетонных смесей:

1. Определенный порядок загрузки компонентов.

2. Скорость вращения барабана.

3. Степень его загрузки.

4. Продолжительность приготовления (перемешивания).

1. Определенный порядок загрузки компонентов.

Наиболее часто используется порядок загрузки составляющих бетонного раствора в такой последовательности – в барабан одновременно с водой загружают сухие смеси, порой смесь поступает даже чуть раньше воды, поскольку вода не успевает во времени вся вылиться к смеси. Этот способ наиболее производителен. Но существует и другая схема приготовления бетонной смеси.

Перемешивать песок, цемент и щебень без воды весьма проблематично, поэтому в барабан сначала заливают воду, а затем сухую подготовленную смесь. Именно этот способ позволяет добиться наилучшего качества бетона или бетонных растворов. Но, к сожалению, такое производство увеличивает значительно время приготовления и тем самым снижает производительность бетономешалки.

2. Скорость вращения барабана.

В паспорте каждой бетономешалки есть характеристика, указывающая нормальное число оборотов барабана, как правило, 12-20 в минуту. На заводе-изготовителе количество оборотов устанавливается опытным путем, и именно то число оборотов является нормой для эксплуатации каждого конкретного автомиксера.

Если увеличить число оборотов – бетонная смесь станет прилегать к стенкам барабана, от этого качество перемешивания значительно ухудшится. К тому же этот фактор приведет к снижению прочности бетона, которою до конца невозможно восстановить увеличением времени смешивания раствора.

3. Степень загрузки барабана.

По существующим нормативам можно лишь на 5% перегрузить или недогрузить бетономешалку. Увеличение или уменьшение составных раствора приводят к потере качества бетона, как следствие — к потере прочности. Например, перегрузив емкость на 20 процентов, бетон теряет в прочности ровно столько же и экономия выливается в проблему, особенно если бетонные смеси используются в высотном домостроении или других крупных объектах.

4. Продолжительность приготовления бетонного раствора.

Продолжительность перемешивания бетонной смеси тоже оказывает значительное влияние. Помимо роста прочности бетона, увеличивается однородность раствора, а значит его удобоукладываемость. В процессе перемешивания цементный раствор равномерно обволакивает мелкий и крупный заполнитель (гравий, гранит, песок).

Слишком долгое перемешивание бетонного раствора снижает производительность техники.

Большое значение имеет продолжительность перемешивания при приготовлении бетона, к которому предъявляются высокие требования по плотности и водонепроницаемости – гидротехнические сооружения (например, бассейны, аквапарки). Бетонная смесь для таких объектов готовится только после полного цикла испытаний бетонной смеси. Благодаря отработанному циклу будет установлено оптимальное время перемешивания раствора.

Также на продолжительность влияет не только характер сооружения, но и жесткость смеси, сезон и другие факторы. К примеру, для конструкций, выполняющих несущую нагрузку, бетонный раствор перемешивается в два раза дольше, чем смесь для устройства пола. В зимний период раствор следует готовить в полтора раза дольше, чем в летний.

Обзор процесса производства бетона, вопросы безопасности

Производство бетона прошло долгий путь со времен производства дробленого и обожженного известняка. Ремесло, которое началось с простой смеси щебня, песка и воды в ранних цивилизациях, превратилось в сложную отрасль, составляющую примерно 10% внутреннего валового национального продукта США. Сегодня это связано с передовой химией для создания соединений, из которых состоят современные конструкции и дороги.

Развитие современной бетонной промышленности привело к появлению множества типов бетона, от простого до железобетона с закладными стальными стержнями и стержнями. Несмотря на то, что инновации помогли человечеству построить такие великие сооружения, как плотина Гувера, многие давние проблемы и проблемы безопасности все еще вырисовываются.

MCR Safety разбирается в тонкостях отрасли и в средствах безопасности, необходимых для защиты рабочих. Имея это в виду, мы составили общий обзор процесса производства бетона, а также подчеркнули потенциальные риски безопасности и средства защиты, которые необходимо учитывать.

Виды бетона

Прежде чем мы углубимся в производственный процесс и вопросы безопасности, вот краткий обзор некоторых распространенных типов бетона.

Обычная

Чаще всего используется при строительстве зданий и дорог. Обычный бетон состоит из традиционной смеси цемента, песка, гравия и соответствующего количества воды.

Легкий

Чаще всего используется для защиты стальных конструкций и для тепловой защиты. Он может состоять из различных материалов, таких как пемза, глина или перлит, и определяется по плотности менее 1920 кг / метр.куб.

Воздухововлеченный

Это форма простого бетона, наполненная тысячами частиц воздуха, созданными из пенопласта или других химических веществ. Этот тип особенно устойчив к замораживанию и оттаиванию.

Тяжелый вес

Чаще всего используется в конструкциях с высоким уровнем излучения, состоит в основном из дробленых горных пород высокой плотности и определяется как имеющие уровни плотности между 3000-4000 кг / м.куб.

усиленный

Считается, что железобетон является «наиболее важным» типом, его можно определить по интегрированной стальной арматуре в виде стержней, стержней или сетки.Этот тип был разработан для обеспечения высокой прочности на разрыв для максимальной прочности при возведении мостов и других несущих конструкций.

Сборный железобетон

Этот тип определяется не материалами, использованными для его создания, а скорее его формой и подготовкой перед доставкой на строительную площадку. Различные типы сборного железобетона, отлитые в формы и закаленные в контролируемой среде, включают лестницы, столбы или блоки.

Обзор процессов производства бетона

Мы составили этот базовый обзор производственного процесса, чтобы обеспечить общее представление о текущих задачах.

Дозирование

Первый шаг включает сбор ингредиентов, необходимых для производства конкретного типа бетона. Тип дозирования, объемный или взвешенный, зависит от количества производимого бетона. Объемное дозирование, обычно связанное с производством небольших партий, требует утомительного количества ручных измерений и подъема мерной коробки. Из-за неблагоприятных условий окружающей среды этот этап производственного процесса требует особой осторожности при выборе правильного защитного снаряжения для защиты от порезов, волдырей и других опасностей для окружающей среды.

Смешивание

В зависимости от типа и количества, необходимого для конкретной работы, бетон можно смешивать вручную, стационарным миксером или во время транспортировки. Независимо от того, как он смешивается, критически важно обеспечить однородный цвет и консистенцию бетона для оптимального схватывания. Ручное перемешивание цемента, использование лопаты и других инструментов для перемешивания сказывается на руках рабочих, и опять-таки требуется прочная долговечная перчатка для повышенной защиты.

Транспортировка и размещение

Способы транспортировки бетона широко варьируются от тачки и ручной транспортировки до операций с ленточным конвейером и до более сложных проектов с использованием кранов и насосов.Все эти методы требуют определенного уровня ручного управления, требующего повышенной безопасности. Компании обязаны обеспечивать соответствие своих перчаток требованиям безопасности — от физической буксировки тачки до эксплуатации и обеспечения безопасности более крупных машин и оборудования, перевозящего бетон.

Уплотнение и размещение

Во время перемешивания и транспортировки часто захватывается воздух, что значительно снижает качество и прочность. Одним из завершающих этапов производства является уплотнение продукта для устранения воздушных карманов и обеспечения долговечности.Это можно сделать с помощью оборудования, которое временно разжижает бетон, мгновенно удаляя захваченный воздух, или с помощью ручного инструмента. Чрезвычайно легкий и водонепроницаемый MG9648, показанный на этом рисунке, является идеальным выбором для тех, кто пользуется ручными инструментами.

Отверждение и окончательная обработка

Этот процесс происходит сразу после сжатия бетона и требует особого внимания к деталям, касающимся уровня влажности и сжатия по мере высыхания. Этот процесс имеет решающее значение для предотвращения растрескивания и проблем с долговечностью.Многие виды обработки включают сильнодействующие химические вещества для герметизации плиты, которые могут быть невероятно опасными для рабочих при воздействии на них.

Оценка риска

Когда дело доходит до конкретных приложений и процессов, вы должны быть уверены, что были приложены все усилия, чтобы выбрать правильную передачу. Что касается травм, то 18 процентов всех травм в бетонной промышленности возникают в результате порезов, порезов или проколов. Кроме того, третье по частоте событие, вызывающее травмы, происходит в результате удара каким-либо предметом.Эти виды травм легко возникают, если постоянно не носить надлежащие СИЗ.

MCR Safety понимает, что оценка рисков жизненно важна для защиты сотрудников. По этой причине мы разработали уникальную программу защиты 360, в которой особое внимание уделяется снижению рисков, экономии средств и повышению производительности. Эта программа предоставляет пользователям всесторонний процесс выбора, обеспечивающий использование надлежащего защитного снаряжения. С нашей помощью проведение аудита СИЗ может помочь компаниям оснастить своих сотрудников наиболее оптимальными средствами защиты.

Показанная выше перчатка MC503 UltraTech для захвата легкого бетона обеспечивает прочность, покрытие и усиление, необходимые для бетонных рабочих, чтобы избежать порезов, разрывов и проколов. Кроме того, TPR MC503 обеспечивает защиту тыльной стороной ладони для приложений, где можно ударить предметом.

Имейте в виду, что в вашем распоряжении есть и другие инструменты для оценки рисков безопасности. OSHA выпустила серию PDF-файлов карманного формата по безопасности для производства бетона.

Выбор высшего качества

MCR Safety гордится тем, что сотрудники оснащены самой высококачественной в отрасли продукцией. Наш Центр инновационных технологий ИТЦ гарантирует, что это возможно, благодаря своей кропотливой работе по проверке качества перчаток. Лаборатория ITC является единственной лабораторией, аккредитованной по стандарту ISO 17025, для проведения испытаний на сопротивление порезам, истиранию, проколу и кондуктивному нагреву в Северной Америке в соответствии с ANSI / ISEA 105-2016. Наш ИТЦ предлагает бесплатное тестирование для пользователей, заинтересованных в знании уровня качества используемых СИЗ или потенциальных новых рассматриваемых продуктов.Свяжитесь с нами сегодня для лабораторного тестирования или оценки 360 градусов.

Мы защищаем людей!

Присоединяйтесь к нам на стенде S12445 на World of Concrete Convention 23-26 января в Конференц-центре Лас-Вегаса, чтобы обсудить безопасность производства бетона, встретиться с некоторыми из наших лучших экспертов по безопасности и опробовать новое оборудование.

Цементный Процесс производства

*Выберите страну / regionUnited StatesCanadaAfghanistanAlbaniaAlgeriaAmerican SamoaAndorraAngolaAnguillaAntarcticaAntigua и BarbudaArgentinaArmeniaArubaAustraliaAustriaAzerbaijanBahamasBahrainBangladeshBarbadosBelarusBelgiumBelizeBeninBermudaBhutanBoliviaBosnia и HerzegovinaBotswanaBouvet IslandBrazilBritish Индийский океан TerritoryBrunei DarussalamBulgariaBurkina FasoBurundiCambodiaCameroonCape VerdeCayman IslandsCentral африканских RepublicChadChileChinaChristmas IslandCocos (Килинг) IslandsColombiaComorosCongoCongo, Демократическая Республика ofCook IslandsCosta RicaCote D’IvoireCroatiaCubaCyprusCzech RepublicDenmarkDjiboutiDominicaDominican RepublicEast TimorEcuadorEgyptEl SalvadorEquatorial GuineaEritreaEstoniaEthiopiaFalkland острова (Мальвинские острова) Фарерские острова ФиджиФинляндияФранцияФранцузская ГвианаФранцузская ПолинезияФранцузские южные территорииГабонГамбияГрузияГерманияГанаГибралтарГрецияГренландияГренадаГваделупа GuatemalaGuineaGuinea-BissauGuyanaHaitiHeard и McDonald IslandsHoly Престол (Ватикан) HondurasHong KongHungaryIcelandIndiaIndonesiaIran (Исламская Республика) IraqIrelandIsraelItalyJamaicaJapanJordanKazakstanKenyaKiribatiKorea, Корейские Народно-Демократической RepKorea, Республика ofKuwaitKyrgyzstanLao Народный Демократической RepLatviaLebanonLesothoLiberiaLibyan Arab JamahiriyaLiechtensteinLithuaniaLuxembourgMacauMadagascarMalawiMalaysiaMaldivesMaliMaltaMarshall IslandsMartiniqueMauritaniaMauritiusMayotteMexicoMicronesia, Федеративные StatesMoldova, Республика ofMonacoMongoliaMontserratMoroccoMozambiqueMyanmarNamibiaNauruNepalNetherlandsNetherlands AntillesNew CaledoniaNew ZealandNicaraguaNigerNigeriaNiueNorfolk IslandNorthern Mariana IslandsNorwayOmanPakistanPalauPanamaPapua Нового GuineaParaguayPeruPhilippinesPitcairnPolandPortugalPuerto RicoQatarReunionRomaniaRussian FederationRwandaSaint HelenaSaint Китс и НевисСент-ЛюсияСент-Пьер и МикелонСамоаСан-МариноСао-Томе и ПринсипиСаудовская АравияСенег alSeychellesSierra LeoneSingaporeSlovakiaSloveniaSolomon IslandsSomaliaSouth AfricaSpainSri LankaSth Georgia & Sth Sandwich Институт социальных Винсент и GrenadinesSudanSurinameSvalbard и Ян MayenSwazilandSwedenSwitzerlandSyrian Arab RepublicTaiwan, провинция ChinaTajikistanTanzania, Объединенная Республика ofThailandTogoTokelauTongaTrinidad и TobagoTunisiaTurkeyTurkmenistanTurks и Кайкос IslandsTuvaluUgandaUkraineUnited Арабские EmiratesUnited KingdomUruguayUS Малые отдаленные IslandsUzbekistanVanuatuVenezuelaVietnamVirgin острова (Британские) Виргинские острова (U.S.) Острова Уоллис и Футуна Западная Сахара ЙеменЮгославия Замбия Зимбабве

Как производится цемент

Портландцемент является основным ингредиентом бетона. Бетон образуется, когда портландцемент образует пасту с водой, которая связывается с песком и камнем, чтобы затвердеть.

Цемент производится с помощью тщательно контролируемого химического соединения кальция, кремния, алюминия, железа и других ингредиентов.

Обычные материалы, используемые для производства цемента, включают известняк, ракушечник и мел или мергель в сочетании со сланцем, глиной, сланцем, доменным шлаком, кварцевым песком и железной рудой.Эти ингредиенты при нагревании при высоких температурах образуют каменное вещество, которое измельчается в мелкий порошок, который мы обычно называем цементом.

Каменщик Джозеф Аспдин из Лидса, Англия, впервые изготовил портландцемент в начале XIX века, сжигая порошкообразный известняк и глину в своей кухонной плите. С помощью этого грубого метода он заложил основу отрасли, которая ежегодно буквально перерабатывает горы известняка, глины, цементной породы и других материалов в порошок, настолько мелкий, что он может проходить через сито, способное удерживать воду.

Лаборатории цементных заводов проверяют каждый этап производства портландцемента путем частых химических и физических испытаний. Лаборатории также анализируют и тестируют готовый продукт, чтобы убедиться, что он соответствует всем отраслевым спецификациям.

Самый распространенный способ производства портландцемента — сухой. Первым шагом является добыча основного сырья, в основном известняка, глины и других материалов. После добычи порода дробится. Это включает в себя несколько этапов.Первое дробление уменьшает размер камня до максимального размера около 6 дюймов. Затем порода поступает на вторичные дробилки или молотковые дробилки для измельчения примерно до 3 дюймов или меньше.

Дробленая порода смешивается с другими ингредиентами, такими как железная руда или летучая зола, измельчается, смешивается и подается в цементную печь.

Цементная печь нагревает все ингредиенты примерно до 2700 градусов по Фаренгейту в огромных стальных цилиндрических вращающихся печах, облицованных специальным огнеупорным кирпичом. Обжиговые печи часто достигают 12 футов в диаметре — достаточно большого размера, чтобы вместить автомобиль, и во многих случаях больше, чем высота 40-этажного здания.Большие печи устанавливаются с небольшим наклоном оси от горизонтали.

Тонко измельченное сырье или суспензия подается в верхний конец. В нижней части находится ревущий взрыв пламени, произведенный точно контролируемым сжиганием порошкообразного угля, нефти, альтернативных видов топлива или газа с принудительной тягой.

По мере того, как материал движется через печь, определенные элементы уносятся в виде газов. Остальные элементы объединяются, образуя новое вещество, называемое клинкером.Клинкер выходит из печи серыми шарами, размером с мрамор.

Клинкер выгружается раскаленным из нижнего конца печи и обычно доводится до рабочей температуры в различных типах охладителей. Нагретый воздух из охладителей возвращается в печи, что позволяет сэкономить топливо и повысить эффективность горения.

После охлаждения клинкера цементные заводы измельчают его и смешивают с небольшим количеством гипса и известняка. Цемент настолько мелкий, что в 1 фунте цемента содержится 150 миллиардов зерен.Теперь цемент готов к транспортировке компаниям по производству товарного бетона для использования в различных строительных проектах.

Хотя сухой процесс является наиболее современным и популярным способом производства цемента, в некоторых печах в США используется мокрый процесс. Эти два процесса по сути схожи, за исключением мокрого процесса, когда сырье измельчается с водой перед подачей в печь.

цемент | Определение, состав, производство, история и факты

Цемент , в общем, клейкие вещества всех видов, но в более узком смысле связующие материалы, используемые в строительстве и гражданском строительстве.Цементы этого типа представляют собой мелкоизмельченные порошки, которые при смешивании с водой затвердевают. Отверждение и отверждение являются результатом гидратации, которая представляет собой химическое сочетание цементных смесей с водой, которое дает субмикроскопические кристаллы или гелеобразный материал с большой площадью поверхности. Из-за их гидратирующих свойств строительные цементы, которые схватываются и затвердевают даже под водой, часто называют гидравлическими цементами. Самый важный из них — портландцемент.

процесс производства цементаПроцесс производства цемента, от дробления и измельчения сырья до обжига измельченных и смешанных ингредиентов, до окончательного охлаждения и хранения готового продукта.

Encyclopædia Britannica, Inc.В этой статье рассматривается историческое развитие цемента, его производство из сырья, его состав и свойства, а также проверка этих свойств. Основное внимание уделяется портландцементу, но также уделяется внимание другим типам, таким как шлакосодержащий цемент и высокоглиноземистый цемент. Строительный цемент разделяет определенные химические составляющие и технологии обработки с керамическими изделиями, такими как кирпич и плитка, абразивные материалы и огнеупоры.Подробное описание одного из основных применений цемента см. В статье «Строительство зданий».

Применение цемента

Цемент может использоваться отдельно (т.е. «в чистом виде» в качестве материала для затирки), но обычно используется в растворе и бетоне, в которых цемент смешан с инертным материалом, известным как заполнитель. Строительный раствор представляет собой цемент, смешанный с песком или щебнем, размер которого должен быть менее примерно 5 мм (0,2 дюйма). Бетон представляет собой смесь цемента, песка или другого мелкого заполнителя и крупного заполнителя, который для большинства целей составляет от 19 до 25 мм (0.От 75 до 1 дюйма), но крупный заполнитель может также достигать 150 мм (6 дюймов), когда бетон помещается в большие массы, такие как дамбы. Растворы используются для связывания кирпичей, блоков и камня в стенах или для визуализации поверхностей. Бетон используется для самых разных строительных целей. Смеси грунта и портландцемента используются в качестве основы для дорог. Портландцемент также используется при производстве кирпича, черепицы, черепицы, труб, балок, шпал и различных экструдированных изделий.Продукция собирается на фабриках и поставляется готовой к установке.

бетонЗаливка бетона в фундамент дома.

Karlien du Plessis / Shutterstock.comПроизводство цемента чрезвычайно широко, поскольку бетон сегодня является наиболее широко используемым строительным материалом в мире.

Получите подписку Britannica Premium и получите доступ к эксклюзивному контенту. Подпишитесь сейчас11 новых тенденций в технологии бетона

Строительство — одна из последних отраслей, которая встала на путь технологической трансформации.Бетонные подрядчики стремятся повысить эффективность за счет разработки новых технологий для внедрения в свои процессы. При правильном объеме и дизайне ваша команда может сотрудничать таким образом, чтобы лучше всего подходить для владельца и клиента. Есть новые тенденции в бетонных технологиях, о которых многие еще не знают.

Бетонные подрядчики и строительные компании должны с распростертыми объятиями принять новые тенденции в бетонных технологиях. В целом, одна из проблем, от которой страдает вся отрасль, — это нехватка квалифицированных рабочих.Эти новые тенденции в технологии производства бетона позволят снизить затраты на строительство и повысить эффективность работы на стройплощадке и за ее пределами.

1. Программное обеспечение для управления проектами

Существует программное обеспечение для управления строительством, разработанное специально для подрядчиков по бетону. Для коммерческих строительных проектов фундамент закладывают подрядчики по бетону и кладке. Они предоставляют услуги, которые варьируются от подготовки объекта до отделки, своевременной доставки и качества. При использовании традиционных процессов это может привести к значительным задержкам проекта, что может потребовать дополнительных денег и времени.С помощью управления проектами бетонного строительства вы можете в реальном времени отслеживать трудозатраты и производство. Вам больше не нужно ждать обработки платежных или бухгалтерских отчетов.

2. БИМ

Информационное моделирование зданий существует уже несколько десятилетий, но технологии постоянно развиваются. Его программное обеспечение для 3D-моделирования позволяет профессионалам использовать инструменты для просмотра дизайна, плана и строительства своего проекта. Использование BIM может помочь донести объем конкретного проекта до всех сторон.Бетонные подрядчики пытались продвинуться в сторону 3D, формируя из 2D для полевых работ. Весь процесс строительства становится более эффективным, потому что увеличивается взаимодействие с полевыми рабочими, и они могут видеть, как построена опалубка. BIM в целом имеет преимущества для улучшения цепочки поставок и сокращения отходов, задержек и ошибок.

Фото KRAUCHANKA HENADZ

Есть дополнительные преимущества:

— более раннее выявление ошибки и неисправности

— меньше заказов на изменение

— улучшенное общение, совместная работа и продуктивность по всему продукту

— больше прозрачности информации, которая может быть использована в процессе торгов и закупок

— более надежный процесс проектирования

3.Искусственный интеллект (IoT)

GPS-трекеры и датчики Интернета вещей на оборудовании для бетонного строительства позволяют проводить профилактическое обслуживание и улучшать производственные циклы. Интеллектуальное оборудование — одна из новейших технологий бетонного строительства, поскольку оно может использовать человеческие знания с помощью компьютерных процессов. Добавление датчиков к оборудованию дает полевым работникам более точную и своевременную информацию об их активах, поэтому нет необходимости строить догадки!

Фото TonelloPhotography

Измерители прочности эволюционируют, и мы можем понять процесс отверждения и общий жизненный цикл бетона.Процессы отверждения и твердения имеют решающее значение для окончательного образования цемента. Приложения Интернета вещей могут автоматически регулировать температуру и влажность, чтобы обеспечить соответствие свойств бетона химическим реакциям. Хотя новая технология стоит дорого, это необходимое вложение, потому что проблемы решаются, и вы можете подготовиться соответствующим образом. Данные от AI и IoT позволяют конкретным подрядчикам отслеживать бетон, быстро получать доступ к данным для своевременного принятия решений.

4.UHPC

Бетон со сверхвысокими характеристиками — это новая технология производства бетона, которая содержит волокна, но на 80% состоит из традиционного бетона. Эти волокна различаются по прочности от полиэстера до нержавеющей стали и в конечном итоге обеспечивают долговечность и прочность конечному продукту. Кроме того, UHPC имеет более длительный срок службы, чем традиционный бетон; он составляет более 75 лет, а традиционный бетон — 15-25 лет. Соединенные Штаты являются одним из ключевых игроков на рынке UHPC. Кроме того, ожидаемый среднегодовой темп роста мирового рынка UHPC составляет 8.3% с 2019 по 2024 год с ростом на 369 миллионов долларов в 2019 году до 550 миллионов в 2024 году.

По сравнению с традиционным бетоном, UHPC имеет явные преимущества:

— увеличенный срок службы

— повышенной прочности

— повышенная отказоустойчивость

— минимальное прерывание

— сокращенное техническое обслуживание / прекращение обслуживания

— Упрощенная техника строительства

— скорость строительства

5.Самовосстанавливающийся бетон

После строительства в бетоне появляются трещины, погодные условия, протечки и изгибы. Самовосстанавливающийся бетон содержит бактерии, вырабатывающие известняк, которые восстанавливают трещину при контакте с воздухом и водой. Наряду с бетоном, эти самовосстанавливающиеся бактерии могут восстанавливать строительный раствор для уже существующих конструкций. Повторяющиеся циклы «сухой» и «влажный» с шириной от 0,05 до 0,1 мм полностью закрывают трещины. Самовосстанавливающийся продукт действует как капилляр, и частицы воды проходят сквозь трещины.Затем эти частицы воды впитывают и гидратируют цемент, заставляя его расширяться, заполняя трещину. Однако, если ширина трещин превышает примерно 0,1 мм, потребуются другие восстановительные работы.

Самовосстанавливающийся бетон получают двумя способами:

1. По прямому заявлению:

После смешивания бетона добавьте в смесь кальций и споры бактерий. Процесс заделки трещин происходит, когда вода вступает в контакт с этими бактериями, затем они прорастают на лактате кальция, и при производстве известняка образуется самовосстанавливающийся бетон.

2. Путем заливки легким бетоном:

Бактерии и лактат кальция находятся в глиняных гранулах и смешаны с бетонными препаратами. Только около 6% глиняных гранул используется для изготовления самовосстанавливающегося бетона. Когда в структуре появляется трещина, глиняные гранулы разрушаются, бактерии прорастают, питаются лактатом кальция и производят известняк.

6. Бетон графический

По словам Киммо Кнаппилы, генерального директора Graphic Concrete LTD, «графический бетон предлагает архитекторам универсальность, позволяющую создавать отличительные, интригующие и знаковые изображения на поверхностях из сборного железобетона.”Технология графического бетона — это печать визуальной идеи на конкретной мембране и перенос ее на поверхность сборного железобетона. Мембрана является одноразовой, и ее можно формовать в любой форме. Эта новая тенденция в бетонных технологиях позволяет создавать поверхности с индивидуальным рисунком. С графическим бетоном вы можете настраивать и добавлять цветные пигменты и разные цвета для улучшения узоров и рисунков.

Фото belov1409

Графический бетон может применяться на уже сборных железобетонных изделиях.Обычно графический бетон применяется для звукоизоляции, брусчатки, фасадов и внутренних помещений. Графический бетон является более экономичным по сравнению с другими сборными бетонными поверхностями. После завершения они готовы к использованию, поэтому вам не потребуется дополнительное покрытие или обработка поверхности. В целом, графический бетон может сократить время строительства и снизить затраты на строительство.

7. Светогенерирующий бетон

Хосе Карлос Рубио Авалос развил эту тенденцию в технологии бетона.Этот вид цемента может поглощать и излучать свет. С точки зрения энергопотребления, он потребляет гораздо меньше, потому что этот цемент можно создать при комнатной температуре. В течение дня цемент поглощает солнечную энергию, а затем может расходовать свет примерно в течение 12 часов. Теперь вы думаете, как этот цемент поглощает солнечную энергию? Цемент не содержит добавки для кристаллизации и вместо этого имеет гелеобразную консистенцию; это позволяет свету проходить внутрь.

Фото BobTrade

Этот вид цемента не требует электричества, поэтому его обычно используют на дорогах, мостах, велосипедных дорожках и т. Д.Это экологически чистая альтернатива, поскольку в процессе производства выделяется водяной пар. Срок службы светогенерирующего бетона составляет около 100 лет. Многие светоизлучающие бетонные изделия излучают синий или зеленый свет, чтобы освещать дороги и мосты. Во время производства, чтобы обеспечить более безопасную среду для водителей, велосипедистов и пешеходов, вы можете регулировать уровень яркости.

8. Цемент полупрозрачный

Полупрозрачный бетон и цемент передают архитектурный облик.Эта передовая технология состоит из «волоконной оптики, зажатой между слоями изоляции и бетона». Эти волокна позволяют свету снаружи проходить внутрь и наоборот. Полупрозрачный цемент можно настроить в соответствии с конструктивными и проектными требованиями проекта. По этому вы можете определить диаметр и плотность волокон, и это определяет, насколько прозрачным будет бетон. Вместо обычного обычного бетона дизайнеры и архитекторы выбирают полупрозрачный цемент, чтобы добавить дизайнерские аспекты к таким конструкциям, как лестницы и перегородки.

9. Дроны

Дроны — одна из новых тенденций в бетонных технологиях, и их использование на строительных площадках растет, и мы можем ожидать, что их использование будет расти в геометрической прогрессии. В первую очередь, дроны обследуют и осматривают участки с высоты птичьего полета, которую подрядчик не может. Дроны завершают проверки быстрее, чем обычно. Хотя некоторые строительные компании неохотно использовали дроны, результаты принесли им огромную пользу. Для профессионалов в области бетона беспилотные летательные аппараты полезны, потому что они могут помочь оптимизировать макеты с помощью оцифровки.Дроны гарантируют, что проекты будут идти в ногу со временем, благодаря возможности повышенной видимости для выявления потенциальных проблем.

Фото FS11

В 2019 году испанская архитектурная фирма MuDD использовала дроны для распыления цементоподобного вещества на ткань, чтобы «построить легкие конструкции». дроны устранили дорогостоящее строительное оборудование и ускорили процесс. На создание прототипов у них ушло всего пять дней; традиционно на это могли уйти недели. Прототип включал дрон-квадрокоптер для нанесения торкретбетона на ткань.Для эффективного нанесения торкретбетона вам обычно требуются люди-операторы и кран, но с этим методом вы управляете дроном для выполнения работы.

10. 3D-печать

3D-печать — это не только пластик и металл. Благодаря недавним разработкам, 3D-печать бетона дает возможность быстро построить доступные дома и сообщества. Для бетонных подрядчиков и архитекторов 3D-печать на бетоне привлекательна, потому что они могут производить менее дорогие здания с меньшими затратами времени и обрабатывать более размерную аналитику по сравнению с традиционными методами строительства.

Фото sspovpov

Преимущества 3D-печати бетоном:

— низкая стоимость

— высокая скорость сборки

— уменьшенные отходы

Поскольку это одна из новейших тенденций в технологии производства бетона, она обычно не используется в крупномасштабных проектах. Это связано с тем, что этот тип технологии лучше подходит для зданий среднего размера, сооружений по невысокой цене и в более короткие сроки. 3D-печать на бетоне более экологична, что означает очень мало отходов материала в процессе строительства по сравнению с традиционными постройками.Вместо того, чтобы архитектор или дизайнер преобразовывал свои чертежи в формы, 3D-печать бетона экономит энергию, время и деньги благодаря способности принтера считывать коды 3D-чертежей и сразу же начинать печать. Все больше и больше компаний будут применять 3D-печать на бетоне, чтобы снизить затраты, производить сложные конструкции и сократить время производства.

11. Выездное строительство

Строительство вне площадки — это проектирование, изготовление и сборка компонентов в месте, отличном от места фактической установки.Сборный или сборный бетон является наиболее распространенным типом бетонных работ вне строительной площадки. Поскольку количество квалифицированной рабочей силы невелико, строительство за пределами площадки является идеальным вариантом, поскольку оно эффективно, повышает безопасность, снижает затраты, увеличивает скорость и обеспечивает стабильное качество. Как упоминалось ранее, UHPC, бетон со сверхвысокими характеристиками является очень адгезивным, что делает его совместимым для использования в сборных элементах и системах мостов (PBES). С помощью этой системы вы строите компоненты моста, такие как настил и балки, за пределами площадки, в другом месте, а затем устанавливаете в конечном месте.

Процесс производства бетона в современном строительстве

Процесс производства бетона состоит из многих этапов. Бетонная смесь для доставки с завода вместо смешивания на стройплощадке. Бетонные смеси транспортируются и доставляются на строительную площадку для размещения в опалубке для строительства. И для формирования различных конструкций, таких как колонна, балка, плита и т. Д.

Процесс производства бетона

Основной процесс производства бетона выглядит следующим образом

- Дозирование

- Смешивание

- Транспортировка

- Размещение

- Уплотнение

- Отверждение

1.Дозирование

Это главное в процессе производства бетона. Измерение материалов, таких как заполнители, цемент, вода, необходимых для приготовления различных марок бетона, называется дозированием. Это происходит за счет двух процессов. Один из них — объем, а другой — весовое дозирование. Объемное дозирование осуществляется путем смешивания материалов с его объемом. Весовое дозирование зависит от собственного веса материалов. Имеет передаточные числа согласно стандартным кодам. Некоторые из различных марок бетона: M10, M20, M25, M30.

2. Смешивание

Смешивание предназначено для получения однородного высококачественного бетона. Смесительное оборудование способно эффективно обрабатывать бетонный материал. Раздельная смесь пасты показывает смешивание цемента и воды в пасту перед объединением с заполнителями. Это увеличивает прочность бетона на сжатие. Эту пасту смешивают в высокоскоростном смесителе со сдвигом при водоцементном соотношении от 0,30 до 0,45 по массе. Паста-премикс смешивается с заполнителями. Оставшаяся замесная вода и финальная смесь завершаются во вращающемся бетоносмесителе.

3. Транспортировка

Транспортировка бетона требует большой осторожности. После смешивания бетон транспортируется на строительную площадку. Перемешивание возят рядом со строительной площадкой. Для транспортировки бетона используют ковш, канатную дорогу, ленточный конвейер. Конвейерные тележки Readymix используются в основном в современном строительстве. Транспортировка бетона автомобильным транспортером имеет ограничения по времени. Бетон, перевозимый грузовиками, прибывает на стройплощадку рано.

4. Размещение

Бетон правильно уложить.Он размещает без сегрегации для достижения максимальной эффективности. Бетон не заливать на высоте 1,5м. По мере увеличения высоты заливки бетона происходит расслоение заполнителей и цементного теста. Это вызывает расслоение бетона и образование сот. В современном строительстве используется много оборудования для укладки бетона. часть оборудования — бетононасосы и подъемники. Бетононасосы — это обычные насосы с соединениями, которые можно подсоединять и снимать в соответствии с потребностями.

Стреловые подъемники — это бетононасосы с подвижными стрелами.С помощью подвижного рычага бетон легко укладывается на высоте и в углах, что сложно с обычным насосом.

5. Лечение

Отверждение предназначено для обеспечения максимальной прочности и твердости бетона. Это следующий шаг после укладки бетона. Отверждение помогает бетону быстрее набрать прочность. Бетон требует влажной и влажной среды, чтобы набрать полную прочность. Правильная выдержка бетона приводит к увеличению прочности бетона. И предотвратить растрескивание при высыхании поверхности.Избегайте замерзания и перегрева бетона, чтобы он набрал полную прочность.

СвязанныеБетоно-производственный процесс. | Скачать научную схему

Контекст 1

… цех по производству цемента, сырье смешивается с водой, которая добывается на месте. Готовая бетонная смесь затем загружается в автобетоносмесители и доставляется на три стройплощадки (Площадка 1, Площадка 2 и Площадка 3), которые, как предполагалось, находятся в определенных местах в трех провинциях Кипра (Таблица 2). и в количествах, аналогичных размеру каждой провинции (рис. 5)….

Контекст 2