Технология производства бетона

Технология производства бетона подразумевает смешивание воды, цемента, заполнителей в виде песка или щебня и, в некоторых случаях, различных химических добавок. Не существует одной единой технологии изготовления бетона, поскольку в каждом отдельном случае свойства готового продукта должны опираться на условия окружающей среды, требования по прочности и твёрдости бетона.

Вопросом «рецептуры» цемента занимались русские учёные Н.М. Беляев, С.А. Миронов, Н.А. Попов и другие. Сформулированные ими принципы сделали возможным изготовление бетона с заранее известными свойствами. Качество итогового продукта определяется химическими и физическими параметрами составных частей смеси.

Производство бетона в Москве – востребованный, динамично развивающийся бизнес, одним из бесспорных лидеров которого является компания «СтройПоставка». Молодая компания, которая накопила огромный опыт в производстве качественного строительного материала, создала мощную производственную базу и готова выполнить заказы любых объемов с высоким качеством.

Состав бетонной смеси

|

Крупный заполнитель: гравий (естественные обломки горных пород, имеют обкатанную, овальную форму) и щебень (продукт искусственного дробления камня). Крупный заполнитель имеет функцию «скелета» будущего бетонного изделия, а значит, гранулы должны быть прочными. Гравий для этой роли предпочтительнее по причине своей естественной формы. Также в качестве крупных заполнителей могут использоваться пемза и шлаки. Они буквально всасывают из цемента лишнюю воду, что положительно сказывается на прочности, но требует добавления большего количества цемента. |

|

Мелкий заполнитель: песок. Следует отметить, что песок бывает различного происхождения и в каждом случае это совершенно отдельный строительный материал. Пески разделяются по минералогическому составу (кварцевые, полевошпатные, известняковые и доломитовые), и по происхождению (горные, овражные, речные, морские, гравийные, валунные, дюнные и барханные). |

|

Вода. При производстве бетона используется вода, по возможности очищенная от химических примесей (сульфаты, кислоты, жиры и т.д.). Запрещается использовать морскую воду для строительства: высокая концентрация солей делает раствор хрупким. |

|

Цемент. Его функция в связывании между собой частиц заполнителя. Чем выше вяжущее свойство цемента, тем качественнее получится раствор. Цемент изготавливается из клинкера — обожжённого естественного сырья или искусственной смеси. |

Технология производства

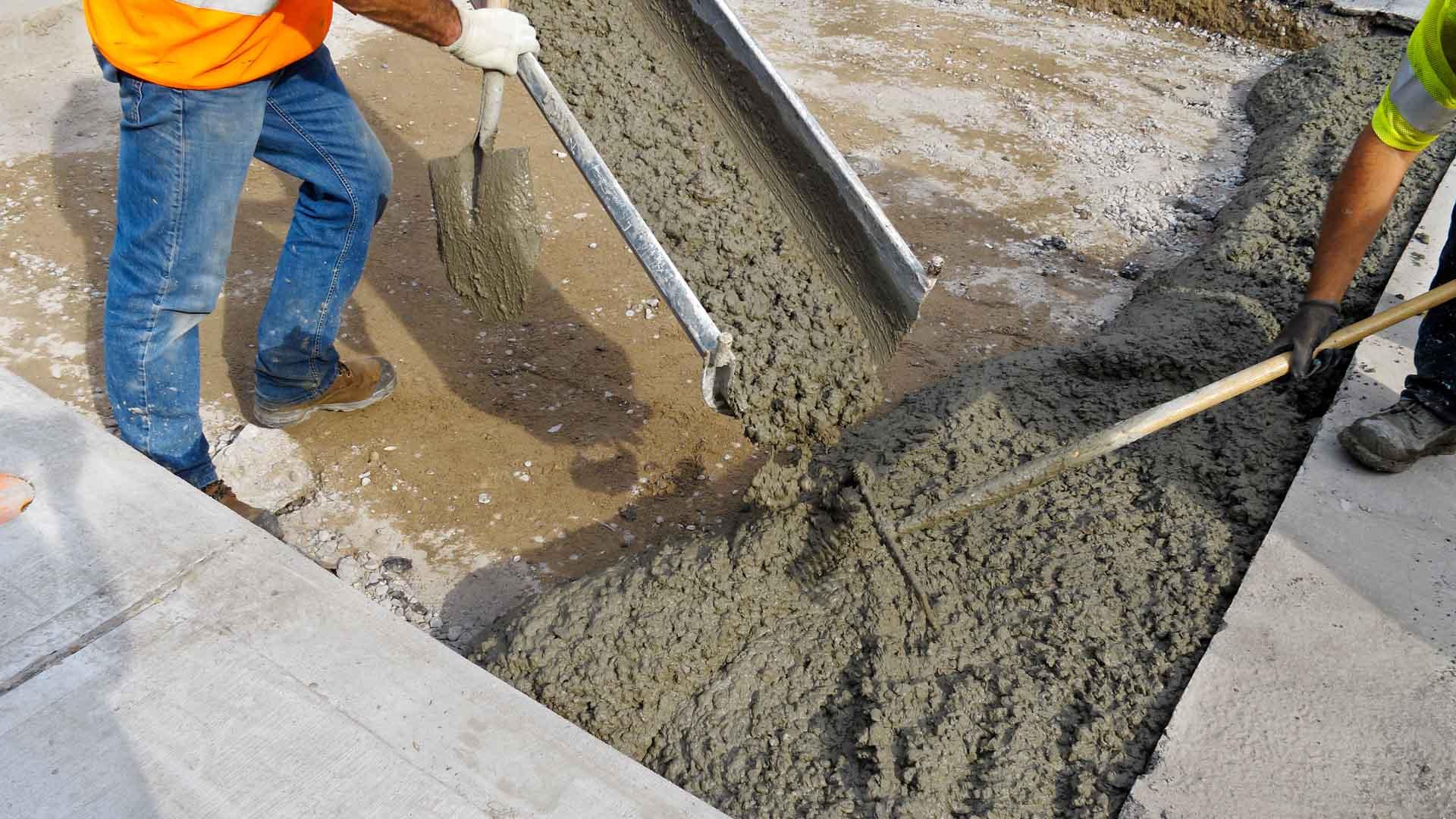

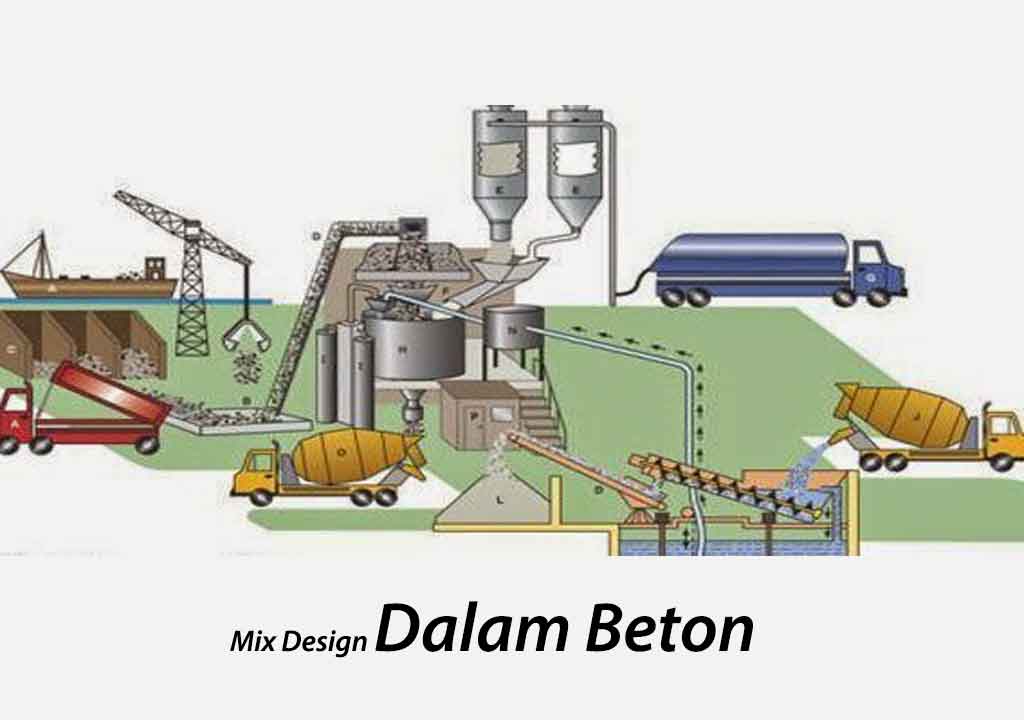

В лаборатории составляется точная пропорция всех компонентов, которые необходимо загрузить в бетономешалку для получения продукта оптимального качества. Смешивание компонентов с водой происходит в течение длительного времени, после чего бетонная смесь достигает полной однородности. В случае, если производство смеси осуществляется не на строительной площадки, необходимо доставить продукт к месту назначения, не допустив расслоения состава. Для этого применяются специальные машины — автобетоносмесители.

Подготовленный таким образом бетон отгружается получателям. Во избежание расслаивания смеси во время транспортировки и потери свойств, доставку готового бетона необходимо осуществлять с использованием специального транспорта осуществляющим перемешивание, предотвращающим замерзание смеси в холодное время и потерю влаги при высоких температурах.

Условий поставки бетона, аналогичных существующим в компании «СтройПоставка» не предложит никто!

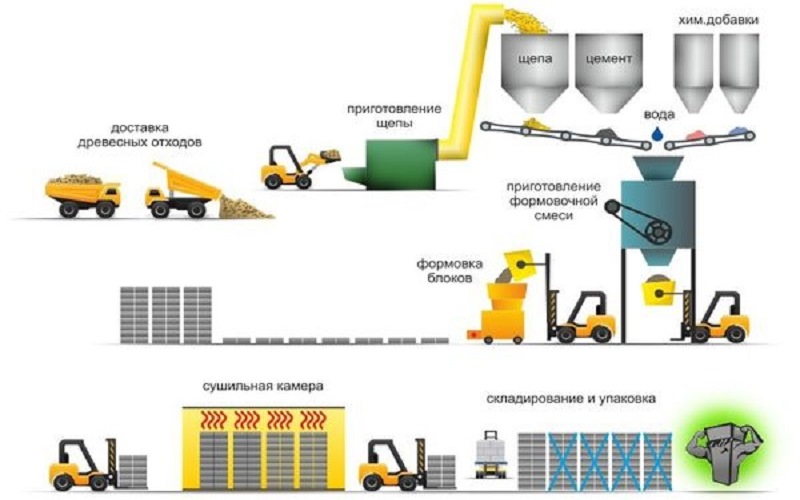

Технология производства бетона на заводе.

На практике дело обстоит несколько сложнее. Трудно самому постоянно замешивать большие партии материала со стабильно высоким качеством. Поэтому для больших и сложных объектов приобрести бетон лучше в готовом виде и у профессионалов. Компания «Бетон центр» готова продать нужный объем смесей с собственного завода по их производству. А к самостоятельному изготовлению бетона вы сможете прибегнуть при несложном строительстве или ремонте.

Производственный цикл

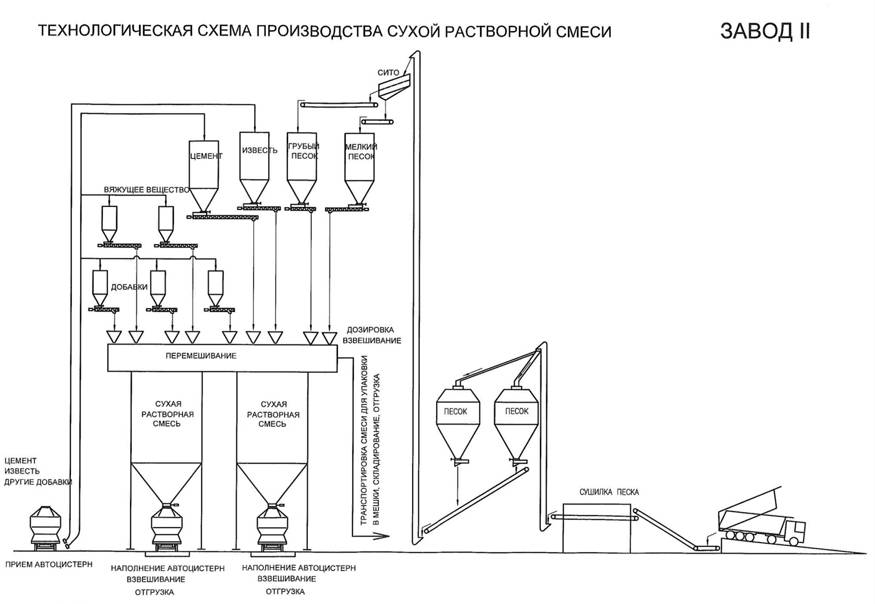

Технология производства бетона на заводе в Твери предусматривает несколько этапов.

- Сначала подготавливаются все необходимые ингредиенты. Цемент, щебень и песок просеиваются. На нашем предприятии организованы складские запасы. Поскольку смесь быстро схватывается, невозможно произвольно приостанавливать и возобновлять производственный процесс. Если любой из ингредиентов неожиданно закончится, всю партию придется отбраковывать.

- Подготовленные ингредиенты смешиваются в нужной пропорции. Соотношение зависит от марки и некоторых особенностей состава смеси. Доля цемента прямо пропорциональна марке бетона. Концентрацию вяжущего можно немного снижать, если брать цемент с более высокой маркой. Одновременно с этим корректируют соотношение других компонентов. В зависимости от условий транспортировки и других требований могут использоваться специальные присадки.

- Ингредиенты тщательно размешиваются до равномерной консистенции. Затем смесь сразу же отгружается в автобетоносмесители и доставляется на стройплощадки. Миксеры — стандартный и наиболее эффективный способ перевозки.

Контроль качества

Оборудование для производства бетона, совершенная технология, оптимизация работы предприятия и прочее не имеют значения, если на заводе не контролируется качество продукции. Только мероприятия по контролю технологии производства могут гарантировать, что бетонирующие смеси обладают всеми нужными свойствами.

Используются визуальные и лабораторные методы контроля. В последнем случае отбираются образцы смесей. Они формуются в виде небольших кубов и выдерживаются в определенных условиях. Далее застывший бетон помещается под пресс. Максимальное давление и характер деформации фиксируются. На основе полученных данных делаются выводы, насколько правильно организованы производственные процессы. Узнать о результатах проверок на нашем предприятии можно по номеру 8-800-222-15-05 или 8-920-150-31-00.

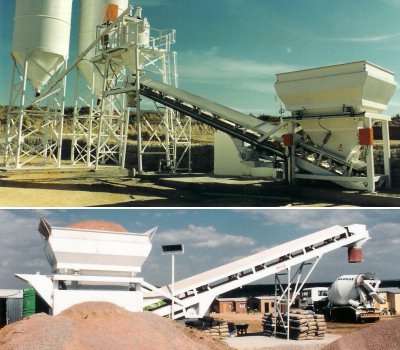

Оборудование для производства бетона – мобильное и стационарное

Бетонный раствор незаменим во многих отраслях строительных работ и при ремонте. Замешивать его вручную достаточно трудоемко, но технология изготовления материала достаточно проста. В промышленных масштабах бетон производится на крупных заводах, для малого потребления раствора используют бетономешалки. А вот владельцы строительных компаний, занимающие средний сегмент рынка, стараются приобрести оборудование для производства бетона, чтобы обеспечить свои нужды в полном объеме. Кстати, это является неплохой идеей и для малого бизнеса. Мини-завод по выпуску бетонных смесей на сегодняшний день является актуальным, особенно в регионах, где ведется интенсивное строительство.

Замешивать его вручную достаточно трудоемко, но технология изготовления материала достаточно проста. В промышленных масштабах бетон производится на крупных заводах, для малого потребления раствора используют бетономешалки. А вот владельцы строительных компаний, занимающие средний сегмент рынка, стараются приобрести оборудование для производства бетона, чтобы обеспечить свои нужды в полном объеме. Кстати, это является неплохой идеей и для малого бизнеса. Мини-завод по выпуску бетонных смесей на сегодняшний день является актуальным, особенно в регионах, где ведется интенсивное строительство.

Бетон: технология изготовления

На сегодня наиболее востребованным из всех строительных материалов является бетон. Без его присутствия сложно возвести кирпичный или монолитный дом, выполнить стяжку под напольное покрытие или кровлю, отремонтировать лестницу или стену, выложить пешеходную дорожку или смонтировать колодец. Бетон настолько окружил повседневную жизнь человека, что никто даже не задумывается над альтернативой, которой до сих пор не существует.

Близкий аналог бетона известен еще с древнеримских времен, но его состав несколько отличался. В то время в качестве связующего не использовали цемент. Он был изобретен и запатентован намного позже, в первой половине 19 века, каменщиком из Англии Джозефом Аспдином. Порошок серого цвета получил тогда название «Портландцемент» в честь серых скал, раскинувшихся неподалеку от английской гавани Портленд. О современном бетоне, производимом на цементном вяжущем, стало известно лишь в 1844 году.

Необходимое сырье для производства бетонаВ настоящее время производится большой ассортимент различных видов бетона. Каждый из них классифицируется по целому ряду признаков, назначению, маркам и добавкам. В состав классического бетонного раствора в обязательном порядке входят следующие компоненты:

- цемент – серый порошок с содержанием известняка, превращающийся в твердую глыбу при увлажнении. Цемент является основой бетонной смеси, ее связующим веществом;

- карьерный песок – размер песчинок зависит от возможного применения готового бетонного раствора.

Он может варьировать в пределах 0,65-2,5мм;

Он может варьировать в пределах 0,65-2,5мм; - щебень – дробленые твердые горные породы, колотый кирпич, шлаки, керамзит. Материал должен быть плотным, прочным, морозоустойчивым, иметь как можно меньший показатель лещадности (содержание пластинчатых и игольчатых зерен). Щебень подразделяется на гранитный и гравийный, известковый и доломитовый;

- балласт – наиболее подходящий состав содержит одну часть речного песка и три части гравийной крошки;

- вода – без примесей и каких-либо включений. Ее объем определяется ориентировочно, а окончательное количество складывается «по месту», в процессе приготовления бетонной смеси.

Примерное соотношение ингредиентов для правильного замеса классического бетона: на три части цемента берется пять частей песка и 10 частей щебня. Сухие составляющие смешиваются, а затем подается вода. Но пропорции могут быть и другими.

Чтобы получился бетон определенной прочности, марку цемента для приготовления смеси выбирают в 2-3 раза выше.

В процессе изготовления бетона предпринимателю, взявшему в аренду или купившему оборудование для производства бетона, придется столкнуться и с дополнительными работами:

- разведением химических добавок;

- подогревом заполнителей;

- цементным помолом.

Химдобавки растворяют в чистой воде до определенной концентрации. Для этого используются емкости с химически устойчивой системой трубопроводов, где добавки смешиваются под действием сжатого воздуха.

Хранящиеся на открытом воздухе в холодный период года заполнители (щебень, песок) прогревают на крытых складах, либо в бункерах. Наиболее экономичным, но не слишком эффективным, является вариант пропускания сквозь материалы горячего воздуха. Но прогрев в специальном бункере с помощью паровых труб предпочтительнее, особенно в случае постоянно действующего производства.

Помол цемента производится не всегда, хотя благодаря данному процессу конечный продукт затвердевает намного быстрее.

Мобильное оборудование и мини-заводы по производству бетона

Как правило, рассматриваемое оборудование имеет целую систему автоматизированных линий. Это повышает качество бетона на выходе. Но вовсе не обязательно, что мини-заводик должен иметь всю комплектацию оборудования для производства бетона. Стоимость минимальной и максимальной сборки может разниться в 3-4 раза. Поэтому, составляя бизнес-план, следует хорошо все взвесить и решить, какая именно линия должна быть установлена на определенной площадке.

На оставшиеся средства не следует покупать не востребованное оборудование. Будет правильнее приобрести автобетоносмеситель для доставки потребителю бетонной смеси. Это поможет привлечь новых заказчиков.

Для строительной компании очень выгодно приобретение мобильного оборудования. Оно может кочевать вместе с перемещением строительных бригад с одного объекта на другой, особенно если они находятся вдалеке от населенных пунктов.

В состав мини-заводов могут входить следующие линии:

- силосы;

- дозаторы;

- смесители;

- конвейеры;

- шнеки;

- подъемники;

- погрузчики;

- снижатели;

- кабины с пультами управления.

Несмотря на высокую стоимость оборудования по производству бетонных растворов, оно считается быстро окупаемым. При стабильном спросе и работе на полную мощность, мини-завод способен принести достаточно высокую месячную прибыль своему хозяину. И это при том, что для обслуживания оборудования потребуется всего лишь 3-4 человека.

Для возможности полноценного функционирования оборудования по производству бетона, на выделенной территории и за ее пределами обустраивают склады для хранения сыпучих материалов, подъездные пути и площадки отдыха для персонала и водителей. Желательно присутствие поблизости магистральных водопроводов или скважин с возможностью выкачки большого объема воды.

Мобильное оборудование, установленное непосредственно на строительной площадке, позволит свести к минимуму материальные и временные расходы на транспортировку бетонного раствора к месту укладки. Оно полностью избавит строящийся объект от зависимости в отношении поставщиков, которые, к сожалению, не всегда придерживаются своих обязательств. Раствор всегда будет подаваться вовремя и в нужном количестве.

Раствор всегда будет подаваться вовремя и в нужном количестве.

Передвижные заводы по производству бетона компактны и удобны, перевозить их можно на одном грузовом автомобиле, а их установка на новом месте дислокации займет всего лишь день.

В качестве стационарного оборудования производители предлагают не только огромные комплексы, но и мини-линии. Они имеют сравнительно невысокую стоимость и требуют малую площадь при размещении. Производительность установки невелика, а процесс не полностью автоматизирован, но для небольшого предприятия это вполне приемлемо.

Производство бетона технология, производства тяжелого, ячеистого, прозрачный бетон, технологический процесс, монолитного

При производстве бетона технология, а точнее точное ее соблюдение, является основой для получения качественного продукта. Так как существует несколько видов бетона, то и способы приготовления будут отличаться.

Производство бетона и технологический процесс

- Процесс производства начинается с подбора состава. Обязательно учитывается тип бетона, который нужно получить на выходе. Он должен отвечать требованиям морозостойкости, плотности, подвижности, водонепроницаемости. Так же рассчитывают правильное соотношение компонентов.

- Далее происходит загрузка ингредиентов в бетоносмесители и тщательное перемешивание.

- Следующий этап — транспортировка на объект. Перевозка смесей осуществляется только специальной техникой.

Технология производства тяжелого бетона

Тяжелый бетон — материал повышенной плотности, который используется в строительстве мостов, хранилищ, монолитных фундаментов. Для его изготовления берут прочные наполнители (гранитный или гравийный щебень), песок, цемент и химические добавки, повышающие его полезные свойства.

Все компоненты, очищенные от ненужных примесей, загружают в бетоносмеситель и тщательно перемешивают. На выходе смесь должна соответствовать ГОСТу. Крупные заводы имеют свою собственную лабораторию для контроля качества.

На выходе смесь должна соответствовать ГОСТу. Крупные заводы имеют свою собственную лабораторию для контроля качества.

Технология производства ячеистого бетона

Ячеистый бетон отличается по составу и способу приготовления от обычных растворов. Это пористый и легкий материал. Достичь пористости можно разными способами. При производстве газобетона, в смесь из цемента, извести, песка и воды добавляют алюминиевую пасту. Она вступает в реакцию с известью и образует водород. Таким образом, происходит вспучивание материала. Пенобетон делают по другой технологии. Поры получают при введении в раствор специального пенообразователя.

Технология производства монолитного бетона

Монолитный бетон используется при возведении домов. Это достаточно новый вид строительства. Смысл заключается в следующем: в опалубку помещают каркас из арматуры и заливают его готовой бетонной смесью, состоящей из песка, цемента, воды и щебня. Такой способ удобен и менее затратен, так как сокращает расходы на технику и позволяет осуществлять все работы непосредственно на объекте.

Прозрачный бетон технология производства

Технология приготовления этого вида бетона существенно отличается от замешивания стандартной смеси. В специальный короб заливают часть мелкозернистого раствора бетона. Вторым слоем укладывают специальное стекловолокно и немного утапливают его в раствор. Чередование слоев происходит до заполнения короба. Во время приготовления каждому слою дают время схватиться. После высыхания плиту шлифуют и полируют.

Прозрачный бетон — это современный, прочный материал. Он имеет привлекательный внешний вид и способность пропускать солнечный свет.

Компания «НИКС-К» предлагает купить товарный бетон по низким ценам от производителя. Мы на рынке с 2002 года и успешно сотрудничаем с крупными предприятиями.

Сотрудничать с «НИКС-К» выгодно

- Возможность приобрести продукцию оптом и в розницу.

- Доставка осуществляется в любую точку Москвы и области.

- Собственный парк спецтехники.

- Удобство заказа: по телефону, электронной почте или лично на заводе.

- Скидки от объема закупки.

- Продукция соответствует ГОСТ и проверяется в собственной лаборатории.

Технология приготовления бетонной смеси — Статьи — Стройка.ру

Основные требования к материалам для приготовления бетонной смеси

| Наименование материала |

Комментарии |

|---|---|

| Цемент | Портландцемент применяется в том случае, если среднесуточная температура ниже +10°С. При высокой температуре используется шлакопортландцемент. Хранение цемента – только в герметичной таре (в противном случае он быстро впитает влагу из воздуха и начнет твердеть). |

| Песок | Для того, чтобы избавиться от инородных включений, песок следует просеять (в случае применения неочищенного песка расход цемента может увеличиться на 20%). Диаметр зерен – до 2 мм. |

| Щебень | Используйте щебень из мелкого речного гравия или горных пород. Фракция – от 5 до 20 мм. Фракция – от 5 до 20 мм. |

| Известь | Применяется как для повышения удобоукладываемости раствора, так и для получения цементно-известковых растворов. При работе обязательно защитите кожу рук, не допускайте попадания извести в глаза! |

| Добавки | Использование добавок так или иначе влияет на качество конечного продукта. Пластификаторы повышают текучесть смеси. Суперпластификаторы увеличивают прочность и морозостойкость. Существуют специальные ускорители/замедлители твердения раствора. Аэрирующие добавки также повышают морозостойкость, снижая при этом влагоемкость бетона. |

| Вода | Ее качество регламентировано ГОСтом (не допустимо наличие примесей – как химического, так и биологического происхождения). |

Рецепт приготовления бетона В7,5 М100

Бетон указанной марки используется в подготовительных работах: укладывается на песчаную подушку фундамента, после чего можно начинать арматурные работы. Применяется и в дорожном строительстве (в качестве основания для бордюрного камня).

Применяется и в дорожном строительстве (в качестве основания для бордюрного камня).

| Количество | Цемент, кг | Песок, кг | Вода, литр |

|---|---|---|---|

| Расчет для 1 куб. м | 160 | 2200 | 75 |

| Расчет на мешок цемента (25 кг) | 25 (1 мешок) | 344 | 11 |

Рецепт приготовления бетона В15 М200

Данная марка бетона отличается разнообразными областями применения (изготовление бетонных стяжек; отмосток; различного типа фундаментов; лестниц; дорожное строительство).

| Количество | Цемент, кг | Песок, кг | Гравий, кг | Вода, литр | |

|---|---|---|---|---|---|

| Расчет для 1 куб. м | 275 | 590 | 1377 | 165 | |

| Расчет на мешок цемента (25 кг) | 25 (1 мешок) | 54 | 125 | 15 | |

| Расчет на бетономешалку (200 л) | 44 | 94 | 220 | 26 |

Правила бетонирования

- Установите бетономешалку максимально близко к месту бетонирования (перевозка смеси на тачке допустима лишь на расстояние до 40 м).

- Набрасывайте смесь с высоты не более 1 м, дабы избежать расслоения составляющих.

- Для укладки жидкой смеси используйте желобы (высота – не более 50 см).

- Не начинайте бетонирование во время дождя, жары, низкой (ниже +5°С) температуры.

- Следите за временем! Максимально допустимый перерыв в бетонировании составляет 3 часа.

- Если за время перерыва смесь успела затвердеть, сбейте верхний слой молотком, очистите и смочите водой.

- Трамбовать уложенную смесь можно вручную – при помощи стального прута. Оптимальная толщина слоя для штыкования – не более 20 см.

- Если смесь приобрела пластичное состояние, то штыковать ее следует сплющенной на конце деревянной палкой.

- В местах укладки арматуры смесь, помимо штыкования, нужно простучать.

- Обязательно дайте бетону схватиться! В случае использования портландцемента достаточно 7 дней, 2 недели потребуются для шлакопортландцемента.

- Не забывайте поливать бетон водой во время жары. Для защиты от солнечных лучей, ветра или осадков можно использовать пленку.

- Если все-таки пришлось готовить смесь при низкой температуре, то компоненты можно подогреть с помощью горячей воды (это правило не касается тех случаев, когда в состав смеси введены противоморозные добавки).

Удачной работы!

Прочтений: 4133 Распечатать Поделиться:Мой мир

Вконтакте

Одноклассники

Какие характеристики указываются согласно ГОСТ при производстве бетона?

бетон бетонные работы

12.05.2020 | Стройка.ру

Как выбрать бетономешалку для строительства дома или дачи? Какую бетономешалку купить, чтобы она прослужила вам верой и правдой долгие годы?

бетон бетоносмеситель бетономешалка бетонные работы

26. 04.2020 | Стройка.ру

04.2020 | Стройка.ру

Бетон представляет собой материал, который получается при смешивании нескольких ингредиентов с водой и последующим затвердевании этой смеси.

бетон бетоносмеситель автобетоносмеситель бетонолом бетонолом-экскаватор аренда бетононасоса бетонный завод бетономешалка бетонные работы бадья для бетона

10.06.2019 | Стройка.ру

Вы должны понимать, что от уровня надежности бетонного раствора зависит надежность самого строения: очень внимательно отнеситесь к соотношению компонентов в готовой смечи и соответствие требованиям стандартов.

бетон бетоносмеситель автобетоносмеситель

17. 05.2019 | Стройка.ру

05.2019 | Стройка.ру

Речь пойдет о домах площадью до 150 квадратных метров, рассчитанных в основном на сезонное проживание в дачных обществах.

бетон бетонные работы

03.04.2019 | Стройка.ру

Технология производства и применение бетона

Этот продукт использовался ещё многие столетия тому назад и сегодня стал непременным атрибутом любой стройки. Технологический прогресс не смог не влиять на специфику производства, но все так же наиболее широко применяются всего несколько подвидов бетона с завода, соответствующего определенным строительным требованиям.

За счёт чего он бывает разным?

С одной стороны, эксплуатационные характеристики будущего продукта зависят от пропорций основных компонентов:

- связующее вещество — портландцемент, гипс и прочее;

- песок;

- наполнитель — гравий, щебень;

- жидкость — вода, щелочные растворы.

С другой стороны, будущие параметры зависят от выбранного компонента в каждом отдельном случае. Так, наиболее распространённые цементные продукты изготавливают из портландцемента (шлакопортландцемента, пуццоланового цемента), речного песка (промытого и очищенного карьерного), гравия и воды. А вот силикатные производят из негашёной перетёртой извести, фракционированного кварцевого песка, простого кварцевого песка и воды. Зачастую разница между разными видами продукта заключается только в одном компоненте. Например, цементный от шлакощелочного отличается только тем, что в первом случае используется вода, а во втором — щелочной раствор.

Стоит отметить, что большую роль в качестве итогового материала играет корректное следование стандартизированному производственному процессу. Например, если применить простой карьерный песок, то итоговые прочностные характеристики неизменно пострадают, поскольку в таком компоненте обязательно присутствует мелкая пыль, органические и земляные вкрапления.

Безграничные сферы применения

Стоит отметить, что вариативность характеристик продукта достаточно широка и всегда можно добиться получения материала, который сильно отличается от массовых решений. Показателен пример, с которым столкнулись строители известного небоскрёба — «Башен Петронас» в Куала-Лумпур. Малайзия не производит достаточно стали, которая является основным конструкционным элементом любых небоскрёбов, и не была готова экспортировать её огромное количество, необходимое для двух массивных зданий высотой в 452 метров. В итоге было принято решение впервые в строительной индустрии применить сверхпрочный бетон для возведения столь высокого здания. Такой материал был специально разработан, при этом большую роль играл фактор, чтобы бетон с доставкой транспортировался согласно очень точному графику поставок.

Что уж говорить, если требуется решить намного более простые и тривиальные задачи: заливка фундамента любого типа или создание железобетонных конструкций. При необходимости этот материал может обладать самыми разными характеристиками. К примеру, стоит только добавить к традиционной смеси фосфатные связующие и жидкое стекло вместе с кремнефтористым натрием, как на выходе получается стройматериал, обладающий устойчивостью к воздействию агрессивных кислот и высокой температуры. Конечно, от этого значительно повысится цена бетона, но такое последствие полностью компенсируется обретёнными качествами.

При необходимости этот материал может обладать самыми разными характеристиками. К примеру, стоит только добавить к традиционной смеси фосфатные связующие и жидкое стекло вместе с кремнефтористым натрием, как на выходе получается стройматериал, обладающий устойчивостью к воздействию агрессивных кислот и высокой температуры. Конечно, от этого значительно повысится цена бетона, но такое последствие полностью компенсируется обретёнными качествами.

Технология изготовления бетонной смеси

Бетон является единственным материалом, без которого трудно представить себе какое-либо строительство. Возведение любого сооружения начинается с вопроса, как приготовить бетон. Уникальность этого материала позволяет применять его при изготовлении фундамента, стен, колонн, различных перекрытий и т.д.

В настоящее время технология серийного производства основных компонентов бетона позволяет ему конкурировать с признанными природными материалами, такими как камень или гранит. Основные его прочностные и технологические свойства во многом зависят от того, как приготовить бетон. В целом такой процесс достаточно прост. Он может быть выполнен собственными силами и требует только аккуратного подхода.

Основные его прочностные и технологические свойства во многом зависят от того, как приготовить бетон. В целом такой процесс достаточно прост. Он может быть выполнен собственными силами и требует только аккуратного подхода.

Основные свойства бетона

Бетон представляет собой водную смесь цементного раствора и различных наполнителей и добавок. В свою очередь, цементный раствор (или простейший бетон) состоит из смеси цемента и песка, приготовленного в виде водного раствора. Полный состав конкретного типа бетона определяется рецептурой в зависимости от назначения материала.

Схема состава бетонаГлавным параметром бетона при определении его назначения и качества является механическая прочность на сжатие, т.е. стойкость при вертикальной нагрузке. Принятые стандарты регламентируют прочность бетона в пределах от 7,5 до 80 мПа. Соответственно, марки строительного бетона колеблются от В7,5 до В80.

Прочность в основном зависит от прочностных свойств цемента (марки используемого цемента) и в определенной степени от содержания и качества других компонентов. Для повышения прочностных свойств специальных типов бетона, в их состав могут включаться армирующие добавки.

Для повышения прочностных свойств специальных типов бетона, в их состав могут включаться армирующие добавки.

К технологическим параметрам бетона можно отнести эластичность (пластичность), вязкость и однородность раствора. Для облегчения работ по наложению материала и улучшения внешнего вида укладки в состав могут добавляться пластификаторы и другие добавки. Вопросы вязкости решаются изменением объема воды, а однородность массы зависит от качества перемешивания.

Важным свойством бетона является то, что окончательное его высыхание протекает очень медленно, и в течение всего этого процесса материал увеличивает свои прочностные характеристики. Окончательное высыхание бетона наблюдается не ранее, чем через 6 месяцев после укладки, а наивысшей своей прочности он достигает примерно через 12 месяцев. Такое свойство бетона в основном определяется особенностью цемента.

Цемент, песок и заполнитель

Цемент

Цемент является основой бетона и обеспечивает связывание всех компонентов в единое целое. Он во многом определяет прочность и монолитность всего соединения. Самым распространенным типом цемента, используемым для изготовления бетона, стал портлендцемент, который практически на 80% состоит из силиката кальция, что обуславливает его хорошее склеивание (адгезию) с другими веществами.

Он во многом определяет прочность и монолитность всего соединения. Самым распространенным типом цемента, используемым для изготовления бетона, стал портлендцемент, который практически на 80% состоит из силиката кальция, что обуславливает его хорошее склеивание (адгезию) с другими веществами.

Такой цемент прекрасно показал себя при низких температурах. Для увеличения механической прочности бетона широко применяются и другие типы цементов с прочностью до 500 мПа.

Технические характеристики цементаМаркировка серийно реализуемого цемента указывает его основные характеристики, знание которых необходимо для обеспечения нужной рецептуры бетона. Например, цемент марки М500-Д20. Первые цифры определяют механическую прочность материала на сжатие.

При изготовлении бетона обычно используется цемент М400 или М500; при этом следует помнить, что для особо нагруженных элементов следует использовать наиболее прочный материал. В мало ответственных элементах строительных конструкциях (например, подушка под фундамент) достаточно применение цемента М300.

Вторые цифры в маркировке (совместно с индексом «Д») определяют наличие и процентное содержание примесей (добавок). Для особо важных элементов целесообразно применение цемента с «Д0». В целом, при изготовлении бетона допускается использование цемента до «Д20», т.е. с содержанием примесей не более 20%.

Цемент, предназначенный для изготовления бетона, должен быть сухим, без комков и сыпучим. При неправильном хранении цемент достаточно быстро впитывает воду и теряет свои важнейшие свойства. Во время приобретения цемента необходимо проверить целостность упаковки и срок его изготовления. Приобретать цемент лучше не ранее, чем за 10 дней до начала работ с ним.

Песок

Песок является одним из основных компонентов бетона, обеспечивающим его объем и структуру. В цементных растворах (для штукатурных и укладочных работ) он является основным наполнителем объема. В общем случае строительный песок представляет собой сыпучую смесь твердых силикатных частиц размером 0,15-5 мм. В зависимости от происхождения песок подразделяется на речной, морской, озерный, карьерный, овражный и т.д.

В зависимости от происхождения песок подразделяется на речной, морской, озерный, карьерный, овражный и т.д.

Для приготавливаемого бетона лучше всего подходит песок с размером частиц 1-2 мм. Если бетон предназначен для фундамента наиболее подходящим является речной песок, так как он практически не содержит глины и удовлетворяет требованиям по размеру частиц.

В цементных растворах для кирпичных кладок и штукатурки можно использовать песок с содержанием глины и илистых включений, так как они повышают пластичность смеси. Абсолютно не допускается наличие в песке примесей растительного происхождения или других веществ, способных гнить и распадаться.

Песок в процессе приготовления бетона должен надежно скрепиться цементом, а наилучшая адгезия наблюдается у достаточно крупных частиц. В связи с этим применение песка с большим содержанием очень мелких пылеобразных частиц (менее 0,15 мм) не рекомендуется. Находит применение тяжелый карьерный песок, полученный при дроблении горных пород. Такой песок несколько тяжелей по массе, но имеет необходимые размеры частиц (зерен).

Такой песок несколько тяжелей по массе, но имеет необходимые размеры частиц (зерен).

Заполнитель

В качестве объемного заполнителя бетона используются щебень и гравий. Они представляют собой сыпучий материал в виде кусочков горной породы и обеспечивают основную прочность. Размер используемых для бетона кусочков колеблется от 5 до 35 мм.

Лучше всего подходит материал, полученный дроблением породы, так как он обеспечивает наилучшую адгезию цемента за счет неровности (шероховатости) поверхности. Применение речной или морской гальки не желательно, в связи с тем, что ее поверхность отшлифована водой и не гарантирует нужное сцепление.

Таблица характеристик щебняНаполнитель должен содержать кусочки щебня или гравия разного размера, что необходимо для более плотного их прилегания друг к другу и снижения риска образования пустот. Если приобретенный материал состоит в основном из крупных элементов, рекомендуется добавить щебень размером 8-10 мм; и, наоборот, в мелкий щебень следует добавить кусочки размером 20-30 мм.

Крупные куски размером более 35 мм лучше удалить, так как они затруднят перемешивание массы. Не допускается наличие в наполнителе посторонних примесей в виде грязи, почвы, растительных волокон и т.д.

Вспомогательные компоненты

В состав бетона может входить ряд вспомогательных компонентов. Для увеличения текучести и технологичности смеси обычно добавляются пластификаторы. В бетоне для фундаментов их применение необязательно, а вот для кладок или штукатурки — целесообразно.

Схема приготовления бетонной смеси в бетоносмесителяхДля повышения пластичности массы находит применение добавка в смесь гашеной извести. В то же время следует помнить, что известь может уменьшить адгезию цемента к наполнителю, что требует осторожного подхода к количеству этой добавки.

Находят применение суперпластификаторы, которые повышают технологические свойства бетона, увеличивают его влагостойкость и морозоустойчивость. Для удобства работы с бетоном иногда добавляются ускорители и замедлители высыхания раствора.

Все рекомендуемые вспомогательные компоненты выпускаются серийно и предлагаются торгующими организациями. Следует помнить, что общее количество добавок не должно превышать 2% от массы бетона, для того чтобы они не повлияли на прочностные характеристики материала.

Вода

Не следует халатно относиться к использованию воды, чтобы приготовить бетон. Вода не должна иметь загрязнений и примесей, особенно органического происхождения. Заметное влияние на качество бетона может оказать присутствие в воде кислотных или щелочных веществ, масел и сахаров.

Запрещено применение болотных или неочищенных сточных вод. Осторожно следует использовать воду из рек и других водоемов. Наиболее удовлетворяет всем требованиям водопроводная питьевая вода.

Рецептура бетона своими руками

Схема пропорций бетонной массыЧтобы приготовить бетон, прежде всего следует определиться с его рецептурой. Она зависит от назначения бетона и может варьироваться в достаточно широких пределах. Самый простой бетон (так называемый, тощий бетон) марки В7,5 приготавливается в следующем соотношении ингредиентов:

Самый простой бетон (так называемый, тощий бетон) марки В7,5 приготавливается в следующем соотношении ингредиентов:

- цемент М400 — 1 часть;

- песок — 10 частей;

- вода — 0,5 части.

Такой бетон используется для подложек (в том числе под фундамент), черновых сглаживающих заливок и т.д. Он не отличается прочностью и пластичностью.

Достаточно распространен бетон марки В15, имеющий следующую рецептуру:

- цемент М400 — 1 часть;

- песок — 2,1 части;

- щебень или гравий — 5 частей;

- вода — 0,6 части.

Большей прочностью обладает бетон марки В25 (цемент М500 — 1 часть, песок — 2 части, щебень — 4 части, вода — 0,5 части). При самостоятельном приготовлении бетона для фундамента часто усредняют рецептуру: цемент М500 — 1 часть, заполнитель — 5 частей, вода — 0,5-1 часть.

Для части фундамента, расположенной ниже поверхности земли содержание наполнителя уменьшают до 3 частей. Следует помнить, что содержание песка во всем объеме наполнителя должно быть не менее 30%. Добавление дополнительных компонентов производится по усмотрению исполнителя работ.

Добавление дополнительных компонентов производится по усмотрению исполнителя работ.

Приготовление бетона: инструкция

Инструмент и приспособления

Понадобится:

- емкость для перемешивания;

- мерное ведро;

- вибратор;

- лопата;

- безмен;

- кувалда;

- сито;

- тачка или носилки;

- совок или мастерок.

Для того чтобы приготовить бетон, необходимо выполнить несколько операций: подготовка компонентов, приготовление смеси компонентов и перемешивание смеси с водой. Подготовка компонентов включает удаление примесей, просеивание и развеску согласно рецептуре. Цемент тщательно разминается во избежание попадания комочков и при необходимости просеивается через мелкое сито.

Песок для удаления примесей и крупных зерен просеивается через сито с размером ячеек до 5 мм. Гравий и щебень целесообразно просеять через это же сито с целью удаления частиц размером менее 5 мм.

Развеску ингредиентов лучше производить с помощью мерного ведра, т.е. по объему (поэтому рецептуру удобнее указывать в частях).

Взвешивание компонентов может привести к заметной погрешности из-за различной степени влажности песка и колебания удельного веса материала наполнителя. Для ориентирования можно привести примерное соответствие объемного и весового измерения. Так, объем стандартного мерного ведра (10 л) соответствует 13 кг цемента М500, 14 кг песка или гравия.

Приготовление смеси компонентов возможно двумя способами. Первый способ основан на сухом перемешивании всего объема цемента и наполнителя с последующим заливом водой. Такой способ при ручном перемешивании не дает гарантии, что весь объем будет полностью перемешан и на дне не останется сухого остатка.

Второй метод предусматривает поочередную загрузку компонентов в воду при одновременном перемешивании. Этот способ грешит тем, что не может обеспечить равномерного распределения ингредиентов по объему. Наиболее частое применение находит все-таки второй способ.

Наиболее частое применение находит все-таки второй способ.

Перемешивание компонентов с водой производится до получения монолитной массы густой сметанообразной консистенции равномерного серого цвета. Не допускается наличия сухих комочков. Дополнительные компоненты предварительно размешиваются в воде и добавляются в раствор бетона при одновременном перемешивании.

Если необходимо приготовить бетон для фундамента в больших количествах, целесообразно арендовать механическую бетономешалку, что намного ускорит и облегчит работы. В этом случае подготовка ингредиентов производится так же. Замешивать смесь следует в следующем порядке: залить в бетономешалку воду и замесить в ней цемент до сметанообразного состояния; загрузить наполнитель и все перемешать в течение не менее 2 минут (до 5 мин) до получения однородной массы.

Бетон должен получиться пластичным, но не очень густым и достаточно текучим, чтобы заполнить опалубку без образования пустот. Время использования раствора не должно превышать 1,5 часа. Укладка бетона должна сопровождаться уплотнением (утрамбовкой). Если нет специальных вибраторов, утрамбовку можно произвести самому методом штыкования стальным прутом. Такое уплотнение целесообразно проводить через каждые 20 см заливки.

Укладка бетона должна сопровождаться уплотнением (утрамбовкой). Если нет специальных вибраторов, утрамбовку можно произвести самому методом штыкования стальным прутом. Такое уплотнение целесообразно проводить через каждые 20 см заливки.

При любом строительстве необходим бетон. Приготовить бетон самому не представляет больших сложностей. Главное — необходимо правильно определить требуемые параметры материала, а исходя из них, выбрать нужную рецептуру. Сам процесс приготовления бетона достаточно прост и обеспечит необходимое качество при выполнении элементарных правил.

Смотрите также:Manufacturing Technology из журнала International Cement Review Magazine

15 июня 2021 г.

В связи с резким сокращением количества пассажиров поездов в Великобритании и сокращением расписания движения пассажирских поездов из-за COVID-19, грузовая и логистическая компания Freightliner изучает новые виды услуг для повышения эффективности и производительности.В этих инициативах участвуют крупные британские поставщики строительных материалов, а также Freightliner позволяет еще больше повысить экологичность железных дорог. Произведено Freightliner, Великобритания. …

07 июня 2021 г.Карьер завтрашнего дня

Говорят ли полномасштабные цифровые решения для малых и средних горнодобывающих предприятий о будущем или они уже стали реальностью? Независимый OEM-пакет smartQuarry от немецкой начинающей компании talpasolutions использует расширение…

10 мая 2021 г.

Универсальное прожигание AF

KHD PYROROTOR ® — это роторный реактор для сжигания, который перерабатывает отходы с низкими характеристиками горения в качестве альтернативного топлива в процессе производства цемента. На сегодняшний день установлено семь промышленных установок, …

27 апреля 2021 г.Вклад Вика в SeRaMCo

Французская многонациональная группа Vicat вносит свой вклад в европейский проект SeRaMCo (Вторичное сырье для железобетонных изделий), направленный на сокращение углеродного следа в строительном секторе…

26 апреля 2021 г.Умные ходы FLSmidth

С запуском ECS / ProcessExpert® V8. 5 FLSmidth привносит технологии искусственного интеллекта (AI) в расширенное управление процессами. Но что именно это означает для производителей цемента? Хавьер Пигасо Мерино, FLSmidt …

5 FLSmidth привносит технологии искусственного интеллекта (AI) в расширенное управление процессами. Но что именно это означает для производителей цемента? Хавьер Пигасо Мерино, FLSmidt …

JK White Cement: путь к постоянному совершенствованию

Производство белого клинкера и белого цемента требует правильного сырья, надлежащей гомогенизации, правильного топлива и оптимальных производственных условий.Завод JK White Cement в Готане, Индия, обязуется обслуживать …

22 марта 2021 г.Информированная оптимизация процесса

Успешная эксплуатация цементных печей с большим количеством альтернативных видов топлива имеет важное значение для перехода к устойчивому производству цемента. Для обеспечения стабильных условий процесса необходим подробный мониторинг.Инфракрасный …

Для обеспечения стабильных условий процесса необходим подробный мониторинг.Инфракрасный …

Повышение эффективности охладителя

Новый охладитель четвертого поколения Tianjin Cement Industry Design and Research Institute Co, названный «Sinowalk», включает в себя такие ключевые особенности, как высокая эффективность рекуперации тепла, стабильные механические характеристики и интеллект …

8 марта 2021 г.Работа с пылью

При этом химический состав пыли варьируется между прямым режимом работы, когда сырьевая мельница не работает, и непрямым режимом работы, когда сырьевая мельница работает, поиск места назначения для пыли рукавного фильтра при поддержании гомогенной печи. ..

..

Повышение производительности стана

Снижение клинкерного фактора без ущерба для качества и растущий спрос на высокоэффективные цементы представляют собой серьезную проблему для технологии тонкого помола, используемой на цементных заводах. В рамках своей зеленой цементной пла …

26 января 2021 г.ESP превращается в рукавный фильтр

Когда электрофильтры не могут соответствовать более строгим нормам по выбросам, может быть более экономичным превратить их в рукавные фильтры, а не заменять их новым рукавным фильтром.Gorco SA выделяет ключевые направления …

8 марта 2021 г.Трехкратное увеличение срока службы футеровки

Вьетнамский цементный завод более чем в три раза увеличил срок службы огнеупорной футеровки в более прохладном корпусе за счет использования сборной модульной футеровки от HASLE Refractories. Снижение абразивного и щелочного воздействия с …

7 декабря 2020 г.Цементный завод XXI века: экологичнее и взаимосвязаннее

Цементный завод будущего будет придерживаться тенденций оцифровки и устойчивого развития, чтобы получить конкурентное преимущество и повысить устойчивость.Элефтериос Хараламбус, Томас Циглер, Рамез Хаддадин, Себастьян Райтер и …

10 ноября 2020 г.Следим за шестернями

Одна из самых серьезных механических проблем при техническом обслуживании вращающейся печи сегодня — поддержание эффективной работы венцовой шестерни и зацепления шестерни. Несоосность во время производства создает неравномерное и нестабильное напряжение…

18 февраля 2021 г.От WHRPG до EfW

По мере того как цементные заводы ищут способы уменьшить свой углеродный след, системы выработки электроэнергии с рекуперацией отходящего тепла (WHRPG) становятся все более популярными. Использование биомассы также имеет потенциал в качестве энергии из отходов (E …

13 Октябрь 2020Энергосбережение при раздельном тонком помоле

Раздельное измельчение и последующее смешивание — широко используемая практика в цементной промышленности, позволяющая снизить удельное потребление электроэнергии за счет использования высокоэффективных методов измельчения.Пока мяч …

границ | Обзор новых технологий аддитивного производства в 3D-печати цементных материалов в строительной отрасли

Введение

Строительные компании сталкиваются с многочисленными и существенными проблемами, связанными с производственными затратами. Например, процесс заливки бетона на месте приводит к образованию большого количества отходов, которые впоследствии выбрасываются, особенно если опалубка больше не используется.Напротив, подмости, пригодные для повторного использования, сокращают количество отходов. Однако такие формы относительно дороги в производстве, и необходимы длинные серии строительных лесов, чтобы сделать эти формы рентабельными (De Witte, 2015). Жизненный цикл строительных лесов — еще одна проблема с точки зрения воздействия строительных лесов на окружающую среду, особенно с учетом выбросов парниковых газов. Это, в свою очередь, вызывает много повторений, что позволяет улучшить изготовление, точное изготовление элементов и распечатать любую геометрию, что трудно сделать для обычного применения, такого как элементы фасада (Buswell et al., 2007; Лим и др., 2012).

Было показано, что технологии быстрых прототипов (например, 3D-печать) могут полностью изменить ряд производственных методов (Lipson and Kurman, 2013). Основным преимуществом технологий быстрого прототипирования является непосредственное создание деталей за один шаг на основе данных САПР (Vaezi and Chua, 2011). Например, использование 3D-печати может снизить на 35–60% общую стоимость бетонного строительства, просто устранив необходимость в опалубке (Lloret et al., 2015).

Существуют проблемы с использованием форм для строительства, такие как их пригодность для вторичной переработки и ограничения по размеру строительных лесов для ряда структурных компонентов.Многие компоненты произвольной формы отливаются на месте , где их качество невозможно контролировать (Elhag et al., 2008). По этой причине высокопроизводительные компоненты (например, балки и колонны) производятся в контролируемой среде. В процессах аддитивного производства (AM) используются различные 3D-методы, такие как 3D-сканирование в процессе цифрового производства и для генерации файлов (Ma et al., 2017).

Избыточный заказ бетона (Tam et al., 2006) и завязанная опалубка (Cole, 1998) являются основными источниками дополнительных выбросов CO 2 при заливке бетона на месте и огромных отходов материалов.Далее при затвердевании бетона производит CO 2 . Таким образом, разработка новых и инновационных методов строительства мотивируется стремлением к экономическим, экологически чистым и архитектурным преимуществам. Bos et al. (2016) считали, что использование технологии 3DP является достойным вводным шагом к замене цемента в строительной отрасли менее энергоемкими материалами, такими как летучая зола и геополимерный бетон.

Есть некоторые проблемы и ограничения, связанные с 3D-печатью, такие как низкая жесткость и прочность напечатанных строительных материалов, а также размер печати (Edwards et al.(2013). Bos et al. (2016) упомянули, что компания WinSun может напечатать большой строительный компонент (~ 36,6 × 12,2 × 6,1 м) с помощью своего 3D-принтера и автоматизированного манипулятора. Также Weger et al. (2016) сообщили о печати конструктивных элементов с поперечным сечением до 6 × 6 м с использованием D-образного принтера путем заливки жидкости на порошковые материалы. Еще одно ограничение заключается в том, что предполагаемый размер печати не соответствует спецификациям всех видов 3D-принтеров, поскольку каждый принтер имеет свои собственные спецификации для изготовления структурных элементов.Существуют также опасения по поводу методов 3D-печати на основе порошка, а именно, необходимость поддержки веса печатного объекта до тех пор, пока материал не наберет достаточную прочность. Кроме того, дизайн смеси и использование крупных заполнителей — еще одна проблема для 3D-печати бетона. Например, компания WinSun использовала только мелкие вяжущие материалы без крупного заполнителя в своем приложении для 3D-печати.

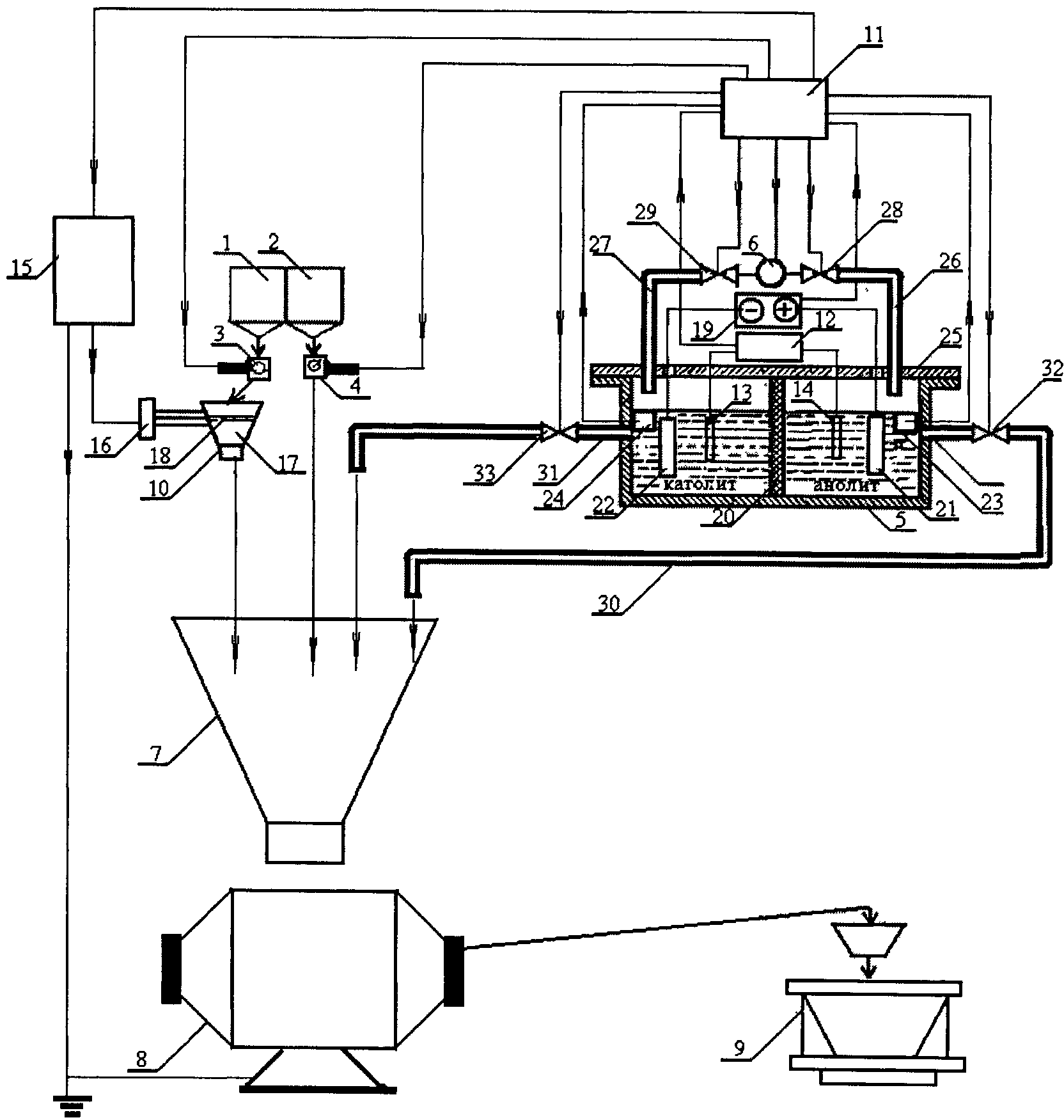

В этом исследовании представлен обзор доступных и перспективных методов печати или нанесения вяжущих материалов и их адаптации к различным ингредиентам смеси и процессу смешивания.

Обзор технологий быстрого прототипа в строительной отрасли

По данным Tay et al. (2016) быстрое прототипирование в строительстве было представлено как инновационный подход к построению конструкций (Pegna, 1997). С тех пор быстрое прототипирование, а затем и цифровое изготовление стали популярными в строительной отрасли, а также во многих других областях, таких как автомобилестроение, аэрокосмическая промышленность и биомедицина (см. Buswell et al., 2007; Berman, 2012). Feng et al.(2015a) классифицировали технологии быстрого прототипирования (RP) на три основные категории: аддитивные, аддитивные / вычитающие и вычитающие, как показано на рисунке 1.

Рисунок 1 . Обзор технологий быстрого прототипирования и методов, обсуждаемых в этой статье. Во вставке выделены методы, использованные в этой статье.

При субтрактивном производстве трехмерный объект создается путем удаления материала из блока с помощью станков для резки материалов. В аддитивном производстве, которому посвящена эта бумага, загружаемый материал в виде порошка, жидкости, нити, клея или связующего добавляется к подложке, слой за слоем, для создания трехмерного объекта.Количество материалов, оставшихся после этого процесса, часто бывает значительно больше, чем результат процесса аддитивного производства при создании одного и того же трехмерного объекта (Ambrosi and Pumera, 2016).

Li et al. (2016) рассмотрели технологии аддитивного производства и 3D-печать с различным сырьем на рынке. Они обнаружили, что фотополимеры занимают самую большую долю рынка 3D-печати (56% по весу), за ними следуют термопласты (42%), металлы (только 1%). Доля рынка керамики, бетонных материалов в сумме составила около 1%.

В этой статье мы обсуждаем ключевые методы аддитивного производства, которые могут быть использованы в строительной отрасли.

Струйная печать (струйная печать по переплету)

Струйная печать, также известная как струйная печать вяжущего, является одним из распространенных методов печати, используемых для 3D-печати деталей в различных отраслях промышленности, и имеет большой потенциал для создания больших конструкций из вяжущих материалов. В этом методе наносится тонкий слой печатного материала, часто в виде порошка, но иногда в виде стружки (например,г., валиком) над твердой площадкой или лотком. Затем на слой порошка наносится жидкое связующее, как показано на рисунке 2. Связующее склеивает порошок вместе, образуя твердую часть. Этот процесс повторяется несколько раз, и слои печатаются друг на друге, образуя трехмерный объект. Следует отметить, что для некоторых печатных материалов может потребоваться отверждение (Wu et al., 2016) или обжиг в печи (Withell et al., 2011) в качестве дополнительной стадии постобработки. Это сделало бы струйную печать энергоемкой техникой для создания крупных структур.Одна из основных функций порошка — поддерживать деталь, в то время как связующее наносится поверх верхнего слоя, который был напечатан на предыдущем этапе (Tay et al., 2017). Хотя с помощью этого метода можно напечатать сложные геометрические формы, готовая деталь часто содержит пустоты, которые ухудшают качество детали. Струйная печать больше подходит для печати деталей и структур, в которых высокая скорость печати предпочтительнее точности печати согласно Wu et al. (2016). Исследователи сообщили об использовании различных комбинаций порошка и связующего.Например, Feng et al. (2015b) использовали гипс и воду в качестве порошка и связующего соответственно. Withell et al. использовали жидкость на водной основе для связывания частиц глины, в то время как Хенке и Тремл (2012) пытались связать древесную стружку (частицы) смесью воды, целлюлозы и цемента (связующее). Гиббонс и др. (2010) использовали быстротвердеющий портландцемент со связующим из поливинилового спирта для печати структур на основе цемента. Дополнительные процедуры после процесса печати (этап постобработки) часто применяются к печатной части, как указано в таблице 1.

Рисунок 2 . Схематическое изображение процесса струйной 3D-печати.

Таблица 1 . Типы порошка, связующего и постобработки для струйной печати.

Селективное лазерное спекание (SLS)

Селективное лазерное спекание (SLS) — это процесс послойного спекания порошков (Kruth et al., 2005). Выбранные области порошкового слоя подвергаются воздействию тепловой энергии лазерного луча. Эта технология была представлена в 1986 году Карлом Декардом и Джо Биманом в Техасском университете согласно Липсону и Курману (2013).Каньете Вела (2014) заявил, что лазерное спекание можно использовать для изготовления металлических и полимерных объектов. Этот метод похож на тот, который используется в стереолитографии (SLA), в котором процесс фотоотверждения инициируется светом для создания цепочки взаимосвязанных молекул.

В SLS в качестве лазерного луча используется струя CO 2 , которая направляет свет на порошки. Порошки могут быть порошками различных материалов, таких как сплавы, керамика, металлокерамика, нейлон, композитное стекло, металл, сталь и карбонат (Jeng et al., 2000). На рисунке 3 схематически показано, как лазер используется для плавления порошка или суспензии. Расплавленные материалы превращаются в жидкое образование и полностью затвердевают при понижении температуры (Колосов и др., 2004). Вычислительное моделирование использовалось в некоторых исследованиях для лучшего понимания процесса SLS (Kumar, 2003). Питер и Жан-Пьер (2006) исследовали остаточные напряжения при селективном лазерном спекании (SLS) и селективном лазерном плавлении (SLM), стремясь лучше понять явление спекания.Было обнаружено, что свойства чистого порошка различных порошков SLS влияют на процесс изготовления и в конечном итоге приводят к улучшению механических свойств полученных компонентов (Dalgarno and Stewart, 2001). Подобно деталям, напечатанным на струйной печати, детали SLS обычно требуют постобработки, которая может повлиять на структурные характеристики готовой детали. Следовательно, постобработка и знание явлений спекания должны быть интегрированы в процесс проектирования и планирования, чтобы получить 3D-печатную деталь оптимального качества (Ian and Dongping, 1997).

Рисунок 3 . Схема селективного лазерного спекания.

Исследование, проведенное Dalgarno и Stewart (2001), сообщило о результатах исследования дизайна производственных инструментов, используемых в промышленном процессе SLS. В обоих вышеупомянутых исследованиях оценивается повышение производительности за счет использования конформных каналов охлаждения, а также изучается износ инструмента.

Экструзионная печать (процесс на основе экструзии)

Технология экструзионной печати позволяет создавать трехмерные объекты из компьютерной модели, как в типичном процессе быстрого прототипирования.Подробные модели могут быть получены из сканирования компьютерной томографии, сканирования магнитно-резонансной томографии или данных модели, созданных с помощью систем оцифровки трехмерных объектов и используемых в этой технике. В методе моделирования наплавленного осаждения (FDM) термопластичный волокнистый материал экструдируется и осаждается в виде полурасплавленного полимера на платформу в цикле слой за слоем. На рисунке 4 показано, как создается каждый слой; основание платформы опускается, и следующий слой укладывается поверх другого, как предписано компьютерной моделью (Zein et al., 2002). 3D-печать / печать бетона методом экструзии была основана на процессе FDM. Первоначальная идея экструзионной печати строительных элементов была предложена в конце 1990-х годов Пегной (1997). Позже этот метод был использован в Университете Южной Калифорнии (USC) с некоторыми корректировками и модификациями. Этот процесс был назван созданием контура Хошневисом и Даттоном (1998) и Хвангом и Хошневисом (2004). Дельгадо Камачо и др. (2018) утверждали, что использование новых технологий 3DP (в основном экструзии) в строительной отрасли может снизить затраты на рабочую силу, уменьшить отходы материалов и создать сложные геометрические формы, которые трудно получить с помощью обычных строительных технологий.Более того, Lloret et al. (2015) стремились связать весь цифровой дизайн, аддитивное производство и свойства материалов для создания сложной формы из бетонных конструкций.

Рисунок 4 . Графическое объяснение экструзионной печати с использованием робота с 6 степенями свободы и винтового насоса.

Lim et al. (2012) представили применение крупномасштабного печатного бетона с помощью процессов аддитивного производства, которые называются бетонной печатью. Были обсуждены экструдированная суспензия строительного раствора и несколько новых критериев, таких как конструкция смеси строительного раствора и система подачи, которая была разработана для печатного процесса.Таблица 2 объясняет три основных метода аддитивного производства для строительных приложений.

Таблица 2 . Сравнение аддитивных технологий производства в строительной сфере.

Свойства различных конструкций бетонной смеси и различных ингредиентов были рассмотрены с учетом соответствующей реологии влажного бетона, а также соотношения вязкости для стабильности размеров (Zijl et al., 2016).

Ашраф и др. (2018) сосредоточились на металлических 3D-печатных структурах и изучали микрочастицы печатных структур из нержавеющей стали и титана.

Эти пути и шаги жизненно важны для создания объекта, когда процесс аддитивного производства включает в себя управляемую машину, такую как робот, как показано на рисунке 4.

Конструкция бетонной смеси

Дизайн бетонной смеси играет важную роль как в процессе 3D-печати цементного бетона, так и в структурных характеристиках печатных бетонных элементов. При 3D-печати материалов свежий бетон или строительный раствор накладываются один слой на другой, в то время как нижние слои удерживают слои над ними.Хотя технологии быстрых прототипов и методы 3D-печати были достаточно подробно рассмотрены в литературе, лишь в нескольких исследованиях изучалась роль конструкций из бетонных смесей в 3D-печати цементных материалов. Некоторые недавние исследования были сосредоточены на различных пропорциях химических добавок и соотношении вода / цемент, тогда как более ранние Jeon et al. (2013) попытались использовать менее крупный агрегат. Пропустить через насос и маленькое сопло крупные агрегаты чрезвычайно сложно. Кроме того, слои с крупными агрегатами не могли сохранять исходную форму напечатанных слоев.

Le et al. (2012a) подготовили бетонные смеси для печати 3D фибробетона с мелкими заполнителями. Целью экспериментальных исследований было изучить экструдируемость и способность бетонных смесей к разложению. Диаметр систем подачи сопел составляет 9 мм, что обеспечивает высокое разрешение печати. Таблица 3 суммировала пропорции смеси бетона. В своем исследовании они рассматривали прочность на сдвиг для удобоукладываемости бетона и прочность на сжатие для напечатанных образцов.Оптимальная прочность на сжатие, достигнутая при отверждении в течение 28 дней, составила 110 МПа.

Таблица 3 . Расчетные пропорции смеси для бетона и раствора 3DP в литературных исследованиях.

Malaeb et al. (2015) попробовали разные пропорции смеси бетона, как показано в таблице 3, для печати прямых линий. В своем исследовании они выбрали пропорцию смеси номер 3 в таблице 3, в которой соотношение воды и цемента ( w / c ) составляет ~ 0,4. Более низкое соотношение w / c , которое увеличивает прочность бетона и подходящее соотношение воды в бетонном вспомогательном материале для поддержания максимальной строительной способности печатного бетона.Примерная прочность на сжатие таких конструкций смеси составляет 42 МПа.

Tay et al. (2016) провели расчет бетонной смеси 3DP, как описано в таблице 3. Они обнаружили, что эта смесь является отличным дизайном бетонной смеси для 3DP. В этом исследовании была изготовлена недорогая смесь с добавлением 1,05% суперпластификатора по весу воды. Экструдируемость и возможность сборки принтера были изменены в соответствии с вариациями дизайна смеси.

Gosselin et al. (2016) исследовали пропорции бетона в смеси 3DP (см. Таблицу 3).Материалы состоят из строительной пасты со сверхвысокими характеристиками с добавлением полимерной смолы для улучшения качественных границ раздела слоев и ускорителей для достижения адекватной реологии. Образцы призм (40 × 40 × 160 мм) готовили в течение 90 дней при температуре окружающей среды, чтобы проверить испытание образцов на прочность на изгиб. В этой работе вместо передвижного крана была использована роботизированная рука с 6 степенями свободы, а также была представлена структурная печать сложной геометрии.

Хамбах и Фолькмер (2017) исследовали конструкции смесей 3DP и продемонстрировали оптимальную пропорцию смеси для своего исследования (Таблица 3). В своей статье они подготовили и напечатали образцы, используя машину WASP Clay Extruder Kit с диаметром сопла 2 мм. В ходе испытаний изучались плотность, пористость и прочность образцов, напечатанных на 3D-принтере с короткими волокнами (углеродные, стеклянные и базальтовые волокна). Волокна использовались в разных направлениях, и максимальная полученная прочность на изгиб составляла 30 МПа при содержании 1% углеродного волокна для траектории печати.Оптимальная прочность на сжатие для коротких углеродных волокон объемом 1%, параллельных печатной детали, достигала 80 МПа.

В том же исследовании авторы подготовили пропорции смеси для иерархических материалов. В сухой смеси использовались все виды армирования волокнами. Агент, понижающий содержание воды, смешивали с водой с помощью специального смесителя для получения гомогенной смеси. Наконец, волокна продолжали добавлять в смесь до полного диспергирования волокон. Максимальная прочность на изгиб в иерархических материалах для 3DP составляет 17.5 ± 0,5 МПа. Оптимальная прочность на трехточечный изгиб наблюдается в диагональных сечениях образцов, заполненных раствором.

Kazemian et al. (2017) разработали различные конструкции смеси для бетона в 3DP. В таблице 3 показаны различные смеси, такие как PPM (только портландцемент), SFPM (содержащий микрокремнезем), FRPM (содержащий волокно), NCPM (содержащий наноглину). Были предложены два различных метода формообразования «оседание слоя» и «стабильность цилиндра». Результаты экспериментов показали, что наноглина и микрокремнезем улучшили формуемость свежей смеси, в то время как небольшое улучшение было замечено в печатной части при добавлении полипропиленового волокна.

Согласно исследованию Rushing et al. (2017) состав смеси для экструзионной печати был подготовлен, как показано в таблице 3. Было отмечено, что смесь B3 имеет наилучшую экструзию смеси. Исследование коротких волокон в бетоне показало, что короткие волокна не уменьшают текучесть и в большинстве случаев волокна улучшают стабильность формы свежего бетона.

Согласно исследованию, проведенному Shakor et al. (2017a), пропорция смеси в бетоне может быть приготовлена на основе испытаний на текучесть при сжатии, прочности на сжатие, испытания на осадку и испытания Вика.В таблице 3 показаны основные испытания бетонной смеси. В предыдущем исследовании были проведены различные вяжущие смеси, которые представляют собой растворные смеси с различным соотношением воды и химической добавки. Это могло значительно изменить текучесть бетона. В рамках исследования проводится 22 испытания для подготовки бетонной печати. Далее, три из этих испытаний были выбраны для испытаний на текучесть при сжатии, механические характеристики и сыпучесть. Было установлено, что тройные слои в пятом испытании, состоящие из строительной смеси, имеют меньшее смещение, чем смесь, содержащая крупный заполнитель.

В приведенных выше таблицах представлены различные пропорции смеси при 3DP-печати и используются различные химические добавки для контроля реологии материалов. Различное соотношение смеси привело к разным результатам и разным окончательным формам структурных компонентов. Более того, многие бетонные смеси были отверждены с помощью специальной процедуры. Тем не менее, в каждом исследовании есть разные измерения времени схватывания бетонного раствора на основе w / c и пропорций добавок.

В приведенных выше таблицах соотношение раствора w / c находится между (0,3 и 0,4). В большинстве исследований использовалось соотношение w / c , равное 0,4. Соотношение w / c бетонной смеси в экспериментальном исследовании имеет большое влияние на текучесть смеси и формуемость печатных бетонных деталей.

Установленное соотношение ускорителя имеет такое же соотношение в большинстве исследований, как и суперпластификатор. Время перемешивания бетона — важная часть процесса печати, но в каждом исследовании было разным, в зависимости от пропорций смеси и соотношения воды и цемента.В исследовании Kazemian et al. (2017) процесс перемешивания занял 8 минут, в то время как в Le et al. (2012b) 15 минут было потрачено на замешивание бетона для напечатанных образцов. В предыдущей работе, выполненной Shakor et al. (2017а) среднее время перемешивания 5–8 мин.

Конструкция бетонной смеси продемонстрировала ограничения различных смесей. Большинство смесей не включают крупный заполнитель из-за большого размера частиц и плохой формообразования. Таким образом, исследователи обычно выбирают строительный раствор или мелкие частицы, чтобы его было легко перекачивать.Однако грубый заполнитель нельзя было использовать для всех типов насосов. Кроме того, печатный бетон с крупными частицами не выглядел достойно после набивного бетона.

Результаты эталонного эксперимента

Струйная печать

Состав порошка для струйной печати 3DP

В струйной технологии 3DP решающим фактором перед началом печати является адаптируемость и совместимость порошка с типом принтера. Нанесение печати будет простым, если размер частиц, текучесть и смачиваемость порошка совпадают с рекомендованным производителем порошка.Соответственно, анализ размера частиц рекомендованного материала важен для определения ближайшего диапазона частиц, которые, как ожидается, приведут к успешной печати.

В предыдущих исследованиях автора Shakor et al. (2017b) и Shakor et al. (2018) был проанализирован и идентифицирован размер распределения порошка, который использовался в струйном 3D-принтере (Z-printer150, Z-Corporation, США). Данные были получены с помощью лазерного анализатора размера частиц (Cilas 1190), рис. 5А.Рекомендуемый производителем порошок (ZP 151) содержит основные материалы: гипс, углеводы и виниловый полимер. Описательные значения среднего размера частиц для 10, 50 и 90% материалов составляют D10, D50 и D90 соответственно. Полученные значения D равнялись 1,48, 23,07 и 70,12 мкм соответственно. Удельная поверхность порошка ZP 151 была зафиксирована на установке (BELSORP-max) как 0,999 м 2 / г.

Рисунок 5. (A) Гранулометрический состав цементного раствора и Zpowder (ZP 151) для струйной печати, (B) Анализ размера частиц раствора по сравнению спроцент прохождения для экструзионной печати.

На рис. 5А показаны детали гранулометрического состава ZP 151 и цементного раствора, который использовался в процессе струйной печати. На рисунке 5A размер частиц цементного раствора показан под наклоном к правой стороне графика, что означает, что размер частиц немного больше, чем рекомендованный порошок (ZP 151), который для значений D90 составляет около 80 мкм для модифицированного порошка. (цементный раствор). Судя по графику, ни один из обоих порошков не идеально подходит, но они достаточно похожи, что помогает обеспечить регулярный поток порошка через бункер подачи принтера и возможность плавной печати структурных образцов.

Подготовка образцов и определение соотношения вода / цемент

Этот метод печати строительных элементов представляет собой струйную печать (струйную печать связующего вещества), аналогичную офисному принтеру, в котором вместо печати на бумаге капли чернил капают на порошковые материалы. В D-образном принтере также используется похожий процесс. В способе распыления связующего порошок обычно состоит из композитного материала. Жидкое связующее представляет собой в основном воду, которая используется в качестве активатора для связывания порошка.Процесс печати проводится с использованием послойного нанесения. На рисунке 6 показаны кубические образцы при одноосной сжимающей нагрузке, на рисунке 6b показаны сердцевина и оболочка образцов после испытания. Уровень насыщения определяется как количество жидкого связующего на основе порошковой печати, которое выпадает из печатающей головки (Miyanaji et al., 2016).

Уровень насыщения = VbinderVenv.powderРисунок 6 . Цементный куб, напечатанный на струйном 3D-принтере: (a) сжат под одноосной нагрузкой, (b) растрескивается и отслаивается части оболочки и сердечника.

Где V binder — объем связующего, а V env . порошок — объем порошка после его прокатки в камере сборки (бункер; порошок в оболочке).

Поскольку плотность и масса известны, приведенное выше уравнение можно использовать для определения отношения w / c для обоих материалов.

Различные уровни насыщения в жидком связующем означают, что оболочка и сердцевина имеют одинаковое соотношение w / c , а аналогичные уровни насыщения означают разные отношения w / c внутри оболочки куба.

Уровни насыщенности при струйной печати зависят от внутренней и внешней поверхности детали, напечатанной на 3D-принтере. Внешняя часть называется оболочкой, а внутренняя часть — ядром (Withell et al., 2011).

Файлы для объектов 3D-печати — это файлы STL, которые можно легко смоделировать и отправить на принтер для печати сегментов (Cox et al., 2015; Hager et al., 2016).

Отпечатанная деталь под действием одноосной сжимающей нагрузки может сломаться в различных направлениях в зависимости от направления печати.Рисунок 6b, в тех же образцах насыщения, таких как (S100 C100), часть оболочки под одноосной сжимающей нагрузкой отделяла свои части от основной части образцов (Shakor et al., 2017b). Кроме того, необходимы исследования для определения причин наблюдаемых результатов, рис. 6.

Разрешение и шероховатость поверхности порошкового слоя

После подготовки материалов и подачи порошков из питателя необходимо исследовать еще одну переменную — шероховатость поверхности порошка и шероховатость образцов.Эта переменная в основном связана с препаратами в виде порошка. Один из методов, который можно использовать для оценки шероховатости порошка, — это визуальный осмотр слоя порошка в бункере для печати принтера. Визуальный осмотр различных типов гипса проводился в исследованиях Zhou et al. (2014), которые сравнили крупный и мелкий порошок, а также исследовали плотность обоих порошков. Распределение частиц порошка, однородность порошка, гигроскопические свойства в порошке имеют большой вклад в конечный печатный продукт.Каждый из порошков имеет разные свойства для развития электропроводности и микроструктурной прочности материалов.

Модифицированные материалы (цементный раствор) более способны поглощать воду и проявлять реакции гидратации. Это связано с тем, что основным ингредиентом порошка является цемент на основе алюмината кальция, который претерпевает аморфную фазу, что приводит к росту взаимосвязанных кристаллов с плотной микроструктурой. Таким образом, появилась высокая ранняя прочность при быстром схватывании алюминатного цемента кальция.С другой стороны, развитие слишком большого количества кристаллов вызывает пористую микроструктуру и приведет к снижению прочности и долговечности (Sugama and Carciello, 1991).

В целом гигроскопические свойства и агломерация цементного порошка вызывают плохую набивку порошкового слоя в камере печати принтера. Таким образом, порошок необходимо тщательно перемешать и разжижить перед печатью каких-либо объектов.

При струйной печати существует явная разница между цементным порошком и рекомендуемым гипсовым порошком на камере печати принтера.Однако Shakor et al. (2018) наблюдали значительное количество пор, пустот и шероховатостей на порошке цементного раствора. Следовательно, это приведет к получению слабого напечатанного образца и уменьшению механической прочности напечатанных образцов. По этой причине настоятельно рекомендуется хорошо перемешать материалы перед началом процесса печати. Кроме того, используйте свежий цементный порошок и контролируйте температуру и влажность в лабораторных условиях. Кроме того, существуют другие методы снижения влажности материалов и повышения прочности, например.g., используя стекловолокно, которое использовалось в других исследованиях для увеличения гибкости и прочности напечатанных элементов конструкции (Shakor et al., 2011) и (Shakor and Pimplikar, 2011).

Селективное лазерное спекание

Целью данного исследования является изучение возможностей аддитивного производства и использования 3D-печати для производства строительных лесов или конструктивных элементов, которые в настоящее время полезны для строительной отрасли.

Тест SLS был проведен для цементной пасты.Этот тест был организован для определения реакции материалов под воздействием тепла лазерного луча и инфузии между частицами.

Ограниченные количества цемента и воды были приготовлены с 630 г цемента и 282 мм водяного столба, соответственно, и соотношением в / ц , равным 0,45. Толщина пасты на лотке составляла 6 мм. В этом пробном испытании паста была приготовлена на плоском лотке, так что свет луча мог легко проходить через пасту на лотке. Лазер применяли к цементной пасте с целью упрочнения и сушки бетонной смеси, как показано на Рисунке 7 и Таблице 4.Примечательно, что лазерное спекание существенно не повлияло на цементный тесто и не вступило в реакцию с суспензией. Лазер также был протестирован при разной мощности и в разных местах на цементном тесте, в результате чего на поверхности цементного теста образовалось слегка засохшее пятно. Эти испытания проводились на машине Voxeljet VX1000. Как показано на Рисунке 7, первая линия на лотке прорезается лазерным лучом с размером пятна 1 мм, затем размер пятна был увеличен до 24 мм, что не оказывало заметного эффекта высыхания на пасте из-за большой размер прожектора.Таким образом, в четвертой строке прожектор уменьшен наполовину (т.е. 12 мм). Это резко изменило цвет цементной пасты на желтоватый, что означает пригоревший. Остальные линии были высушены и обезвожены с различным соотношением размеров пятен. Например, девятая строка стала умеренно сухой по сравнению с другими строками.

Рисунок 7 . Использование лазерного спекания (SLS) для цементного теста с различной мощностью (Вт).

Таблица 4 .Продемонстрируйте скорость, размер пятна, мощность и температуру для каждой линии на Рисунке 7.

В таблице 4 показано соотношение подачи в мм / мин, размер пятна (мм), мощность (ватты) и температура (° C). Понятно, что скорость и температура являются решающими факторами в процессе SLS, и они оба влияют на получаемую цементную пасту.

Экструзионная печать

Дизайн смеси для цементных материалов

В качестве пилотного исследования Shakor et al. (2017a) использовали разные бетонные смеси и разные размеры сопел с промышленным роботом для печати цементного раствора.Робот также был запрограммирован на печать сложных компонентов, как показано на рисунке 8. В настоящее время экструзионная печать является одним из наиболее распространенных методов в строительстве. Экструзионная печать [например, печать на бетоне (Le et al., 2012a), создание контуров (Khoshnevis et al., 2001)] уже широко применяется в области строительства.

Рис. 8. (a) Печатный раствор методом экструзии, (b) Печатный раствор, полученный роботизированной экструзией, высушенный при температуре окружающей среды в течение 1 дня.

Методология Gosselin et al. (2016) был обновлен с 3D-печати 3DOF Design 2.5D (Le et al., 2012b) до 6DOF (3D-печать) с использованием промышленного робота. 2.5D печать — это процесс нанесения на 3 оси принтера, который имеет ограниченную возможность маневрировать печатающей головкой. Однако 3D-печать известна как полный процесс применения робота с шестью степенями свободы, который можно плавно перемещать с минимальными граничными ограничениями.