Технология производства полиэтиленовой пленки

Этот материал в современном мире пользуется особенной популярностью благодаря своим характеристикам и качествам. На сегодняшний день уровень его производства достиг глобальных масштабов по всему миру. Присутствует несколько распространённых методов производства полиэтиленовой пленки.

Технологии производства

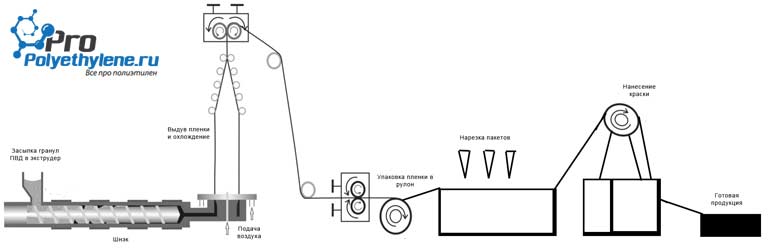

Экструзию можно считать наиболее популярным методом, который используется при создании этого материала. В процессе работы сырьё (гранулированный полиэтилен) засыпается в воронку червячного канала (своеобразный накопитель). После производят его уплотнение с последующим расплавом.

С использованием добавок полимер в расплавленном виде хорошо перемешивают с помощью специально предназначенных устройств до образования однородной смеси.

При этом температурный показатель состава должен быть одинаковым. Масса после перемешивания поступает в головку экструдера, которая и является основным элементом в процессе формирования.

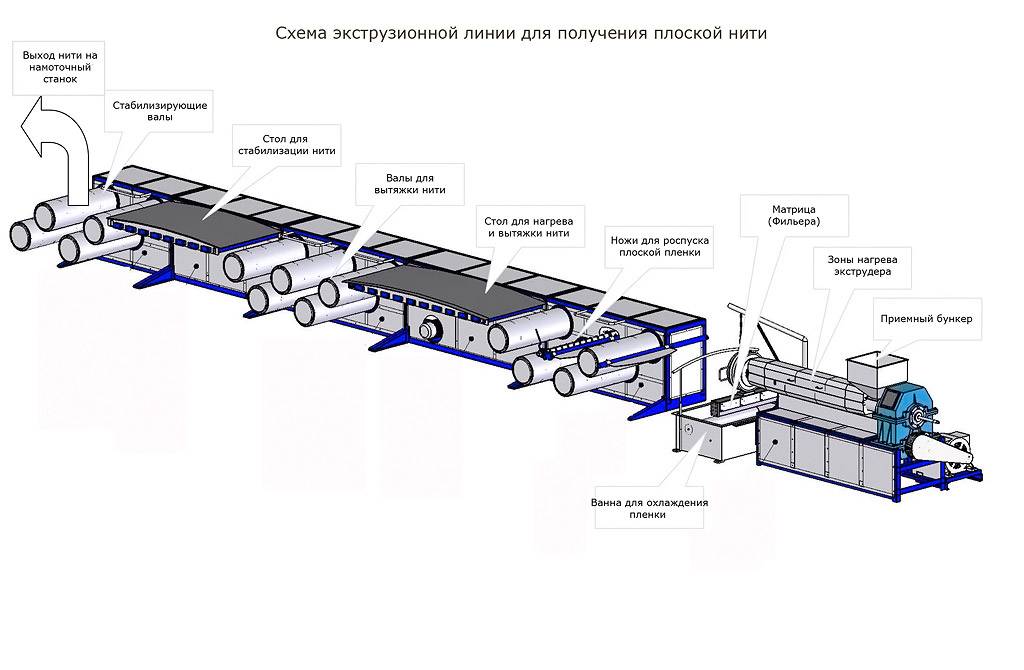

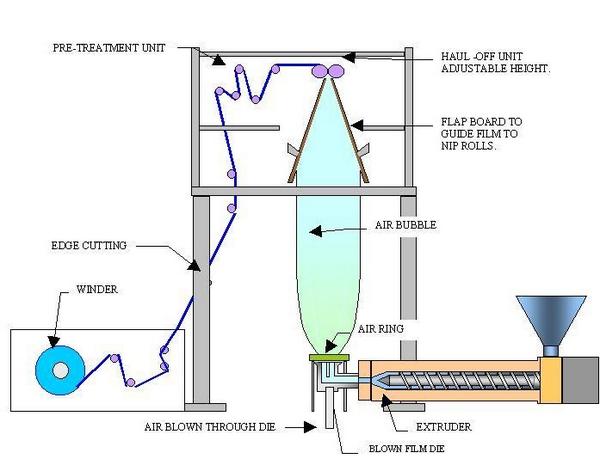

При выходе получается изделие с необходимой конфигурацией. Головка для производства плёнки имеет форму щели. Именно через неё и выходит полимер. Щель может иметь линейный или же кольцевой вид.

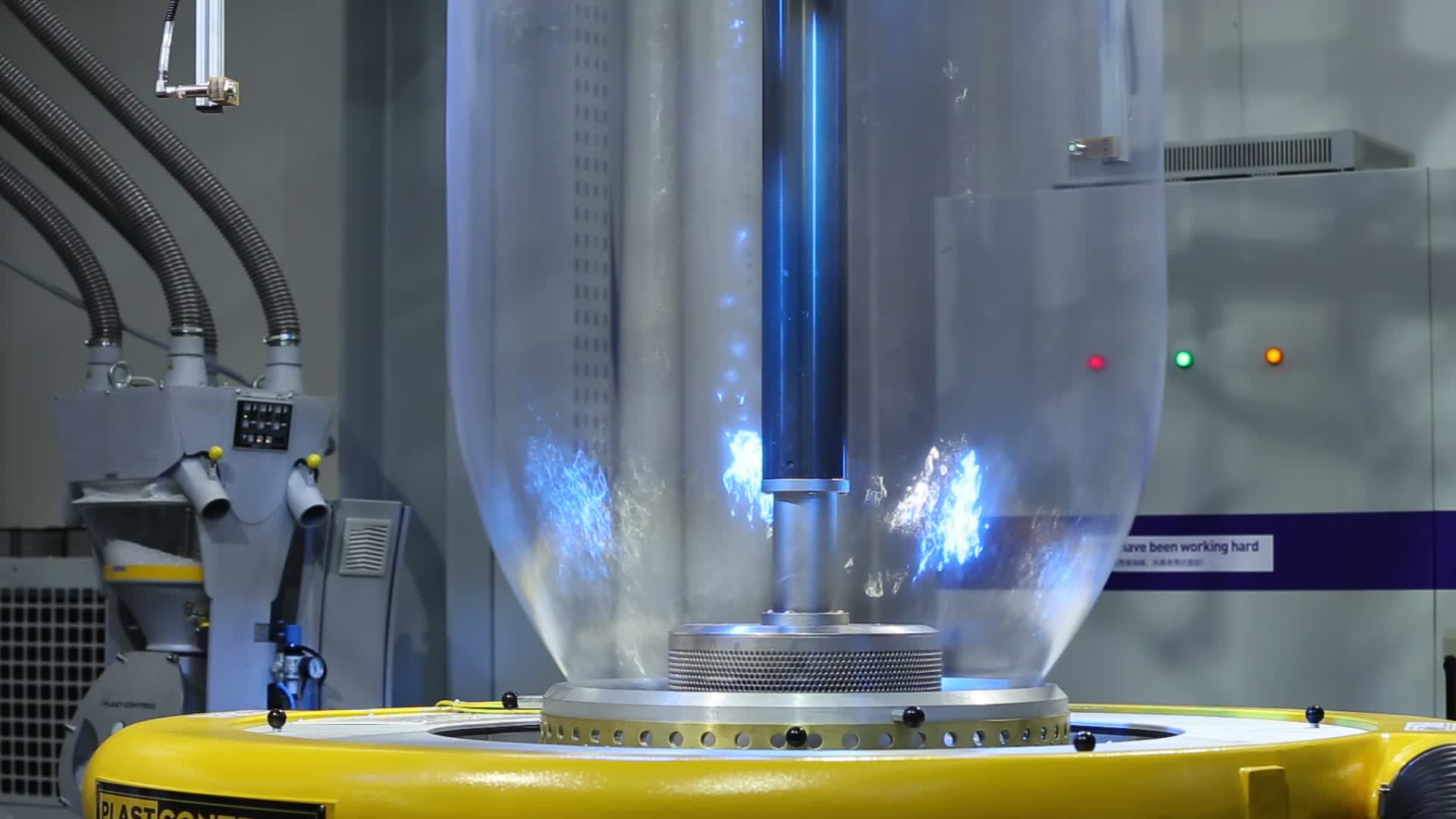

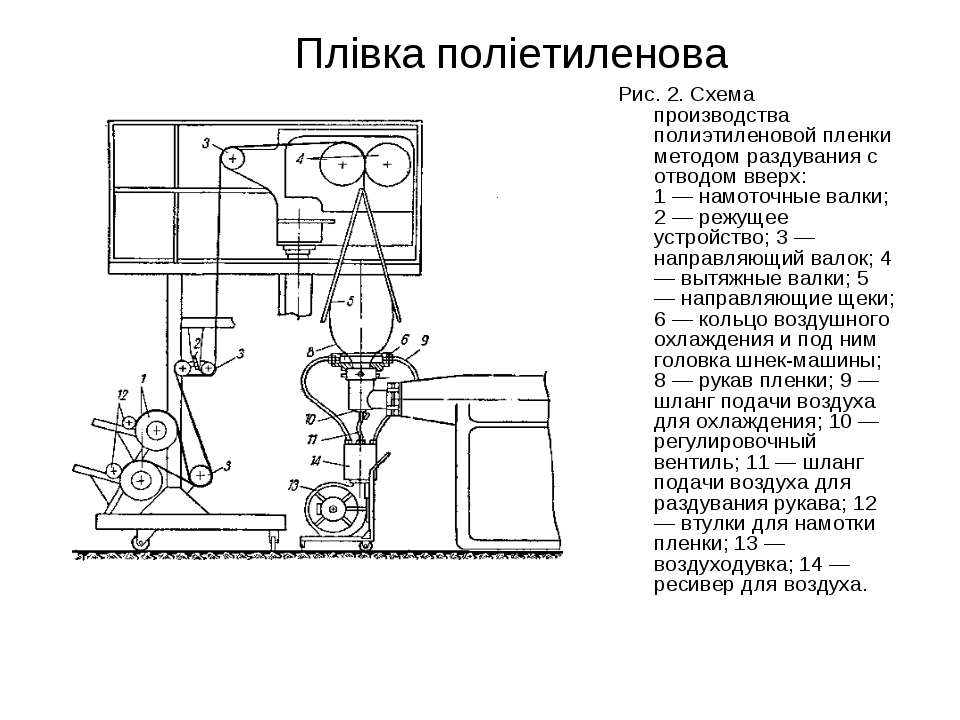

В процессе рукавной экструзии из кольцевой щели на выходе подают воздушный поток в плёночную трубу. Благодаря воздух рукав охлаждается, а также превращается в изделие с нужным диаметром.

После этого рукав складывается вдвое и протягивается сквозь натягивающие валы. Именно они делают плёнку с необходимой толщиной. Плёнка по окончании процесса наматывается на шпулю.

Чтобы полотно получилось идеального качества, рекомендовано следить за тем, чтобы температурный режим сырья был одинаков при выходе из головки, сила натяжения также была одинаковой и давление в рукаве равномерным. Если какой-либо показатель нарушается, то плёнку уже можно считать бракованной.

А вот при экструзии плоскощелевой получается при выходе плёночное полотно. Для охлаждения материала применяется охлаждающий барабан или же водяная ванна с постоянным температурным режимом.

После этого полотно проводится через каскад валов и в конце процесса наматывается на шпулю. На такую плёнку может быть нанесена какая-либо надпись или же изображение. Всё зависит от пожеланий и предпочтений заказчика.

У полиэтиленовой плёнки присутствует множество положительных качеств, основными среди которых является компактность и небольшая масса, приемлемая цена.

Технологии производства полиэтиленовой пленки, изготовление пленки

В настоящее время производство полиэтиленовой пленки – это прибыльная и перспективная сфера бизнеса. Спрос на этот продукт постоянно растет, и, ввиду его свойств, замены ему в ближайшем будущем не предвидится. Ближайшим конкурентом полиэтилена является поливинилхлорид, но он уступает по ряду позиций и потому не получил широкого распространения. Полиэтиленовая пленка изготавливается путем расплавления полимерной композиции и продавливания ее через соответствующие формы.

Ближайшим конкурентом полиэтилена является поливинилхлорид, но он уступает по ряду позиций и потому не получил широкого распространения. Полиэтиленовая пленка изготавливается путем расплавления полимерной композиции и продавливания ее через соответствующие формы.

Полиэтиленовая пленка от МС-Полимер

Производим политиленовую пленку следующих видов:

Свойства и применение

Производство полиэтиленовой пленки в России начало интенсивно развиваться во второй половине прошлого века. Этот уникальный и универсальный материал нашел применение в пищевой промышленности, сельском хозяйстве, торговле, строительстве и прочих областях. Главными достоинствами материала являются:

- высокая светопропускная способность. В зависимости от вида полиэтиленовая пленка пропускает до 95% видимого спектра, что является очень хорошим показателем. При этом она не нагревается, что позволяет избежать деформаций под воздействием температуры;

- устойчивость к воздействию влаги и ряду химических веществ.

Это дает возможность использовать полиэтиленовую пленку во многих областях – упаковке пищевых продуктов, строительстве, логистике;

Это дает возможность использовать полиэтиленовую пленку во многих областях – упаковке пищевых продуктов, строительстве, логистике; - доступная стоимость. Особенно это относится к технической пленке, ее производят путем вторичной переработки полимерного сырья, и цена ее на порядок ниже. Используют такую пленку обычно при производстве упаковки, да также в качестве гидроизоляции, там, где высокая прозрачность не является определяющим качеством;

- гигиеничность. За счет химической инертности, устойчивости к влаге и моющим средствам, данный материал может быть использован для упаковки пищевых продуктов.

Благодаря этим и прочим свойствам, полиэтиленовая пленка является универсальным материалом: в строительстве ее применяют в качестве гидроизолятора, в сельском хозяйстве – для сооружения парников, укрытия силосных ям, а также используют при производстве упаковки, в дорожных работах и прочих областях.

Технология изготовления

В настоящее время существуют две технологии производства полиэтиленовой пленки: получение рукава с раздувом и экструзия, причем, вторая сегодня распространена намного шире – с ее помощью производится до 80% всей продукции. Процесс осуществляется в несколько этапов:

Процесс осуществляется в несколько этапов:

- в накопитель помещают массу полимерных гранул;

- массу уплотняют и перемешивают, вводя необходимые добавки;

- готовая смесь подается в головку экструдера;

- расплавленный полиэтилен подается через щель, образуя пленку нужной ширины и толщины.

Пленка производится из полиэтилена низкого или высокого давления, в зависимости от вида сырья технологические параметры варьируются.

Завод по производству пленки полиэтиленовой может иметь разную производительность, и многие начинают свой бизнес именно с этого направления, так как при сравнительно небольших затратах срок окупаемости достаточно невелик.

Оборудование

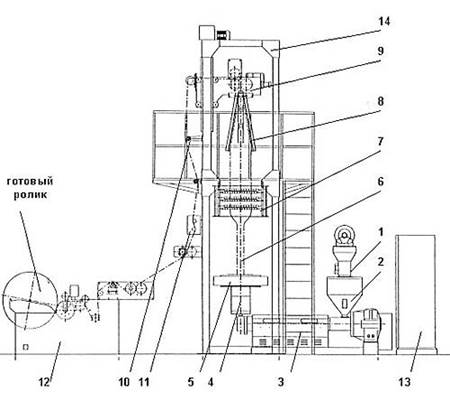

Экструдеры выдувные для рукавной полиэтиленовой плёнки (ПЭ)

В нашей компании Вы сможете приобрести оборудование для производства любых плёнок, в частности:

На сайте представлено оборудование серийного производства. Наша компания выполнит заказ по Вашему техническому заданию на производство нестандартного оборудования любой сложности и назначения.

Наша компания выполнит заказ по Вашему техническому заданию на производство нестандартного оборудования любой сложности и назначения.

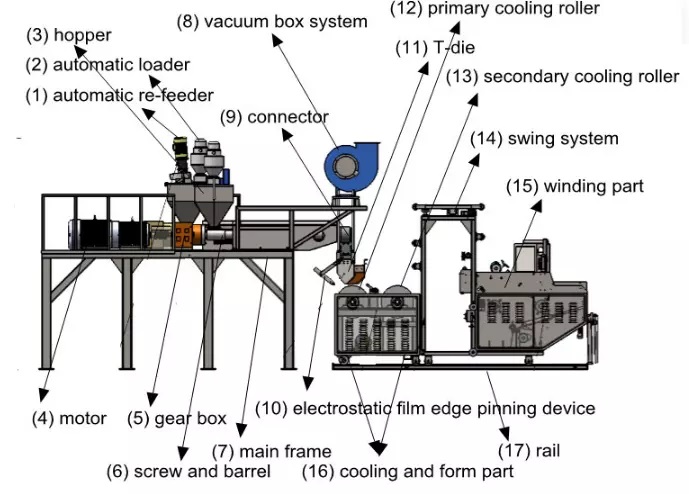

Комплектация и характеристики оборудования

Производительность. Определяет диаметр шнека, мощность привода, соответствующую систему охлаждения плёнки, или наличие дополнительных систем охлаждения (в свою очередь, производительность имеет обратную зависимость от типа изготавливаемой продукции, и ограничивается толщиной и шириной производимой плёнки).

Тип материала из которого производится плёнка. (например, ПНД, ПВД, ПП, ЛПВД и т.д.). Тип материала определяет конфигурацию экструдера и способ экструзии (ПЭ – выдув снизу вверх, ПП – выдув сверху вниз, ЛПВД стрейч – экструзия через плоскощелевую фильеру и формовка посредством системы каландровых валов и т. д.).

д.).

Тип и назначение производимой плёнки. Определяет конструктивные особенности оборудования и наличие дополнительных узлов. Например, для производства молочной трёхслойной плёнки требуется экструдер со специальной фильерой и двумя – тремя шнеками; сложные автоматические системы контроля производимой плёнки; смесители и дозаторы добавок; коронатор, обеспечивающий печатные качества плёнки для нанесения рисунка и т.д.

Уровень автоматизации производственного процесса. Например, определяет тип системы смены фильтров, наличие датчиков давления расплава, наличие автоматической смены рулона на намоточном устройстве, наличие автоматической переработки кромки и подачи её в бункер загрузки, наличие автоматического загрузчика сырья, наличие средств автоматизированного контроля и т.п.

И т.д.

Подобрать оптимальную конфигурацию экструдера для производства плёнки Вам помогут наши специалисты! Обращайтесь за консультацией!

Серия SJ Выдувные экструдеры для производства ТРЁХСЛОЙНОЙ ПЛЁНКИСерия широко распространена среди Российских производителей упаковки.

Назначение – производство двухслойной соэкструзионной плёнки ПВД, ПНД, ЛПВ Назначение – производство трёхслойной соэкструзионной плёнки ПВД, ПНД, ЛПВПП, СЭВ (EVA) методом соэкструзии. Серия SJ Выдувные экструдеры для производства ПАРНИКОВОЙ ПЛЁНКИ

Серия широко распространена среди Российских производителей упаковки.

Серия SJ Выдувные экструдеры для производства ТЕРМОУСАДОЧНОЙ ПЛЁНКИ ПВД, ЛПВД (ПНД опционально)Серия широко распространена среди Российских производителей упаковки.

Серия SJ Выдувные экструдеры для производства полиэтиленовой плёнки ПНД (ПВД опционально)Серия широко распространена среди Российских производителей ПНД упаковки.

Серия MN-SE (Тайвань) класс «МИНИ» Выдувные экструдеры компактные, для производства узкой полиэтиленовой плёнки шириной до 800мм ПНД (ПВД опционально)Экструдеры этой серии производятся в Тайване, и отличаются высокой надёжностью и качеством изготавливаемой плёнки. Данный экструдер серии «МИНИ» обладает небольшими габаритами, это позволяет устанавливать его в помещениях с ограниченным пространством. Малое энергопотребление, высокая производительность этой модели позволяют использовать её для высокорентабельного производства узкой и тонкой плёнки для различного применения.

Данный экструдер серии «МИНИ» обладает небольшими габаритами, это позволяет устанавливать его в помещениях с ограниченным пространством. Малое энергопотребление, высокая производительность этой модели позволяют использовать её для высокорентабельного производства узкой и тонкой плёнки для различного применения.

Данный экструдер обладает самыми малыми габаритами в серии «МИНИ», это позволяет устанавливать данный экструдер в помещениях с ограниченным пространством, что может обеспечить экономию на аренде. Малое энергопотребление, высокая производительность и низкая стоимость этой модели позволяют использовать её для высокорентабельного производства узкой и тонкой плёнки для различного применения.

Серия SJ класс «МИНИ» Выдувные экструдеры компактные, для производства узкой плёнки шириной до 800мм ПНД (ПВД опционально)Малые габариты и высота позволяют устанавливать данный экструдер в помещениях с ограниченным пространством, что может обеспечить экономию на аренде. Малое энергопотребление, высокая производительность и низкая стоимость этой модели позволяют использовать её для высокорентабельного производства узкой и тонкой плёнки для различного применения.

Малое энергопотребление, высокая производительность и низкая стоимость этой модели позволяют использовать её для высокорентабельного производства узкой и тонкой плёнки для различного применения.

Cтраница 1

Технология производства | СеверГофра — полиэтиленовые пакеты, стрейч плёнка, первичная ПВД плёнка, гофрокартон, вторичная ПВД плёнка

Полимер в гранулах из бункера поступает в загрузочную воронку. Попадая под шнек, масса гранул разогревается за счет трения между собой и стенкой цилиндра, в котором принудительно продвигается. Часть тепла в материальный цилиндр поступает от специальных нагревателей. Таким образом, гранулы подвергаются уплотнению, нагреву и плавлению.

Полиэтилен, являясь искусственным материалом, формируется благодаря высокому давлению и высокому нагреву. Он изготавливаются путем экструзии. А экструзия — это непрерывный процесс, технология которого заключается в расплаве термопластичного сырья.

Из экструдера сырье подается под давлением в формующее устройство. После выхода из него, полимер раздувается до необходимых размеров, с последующим охлаждением пленки. Далее пленка проходит через стабилизирующий узел.

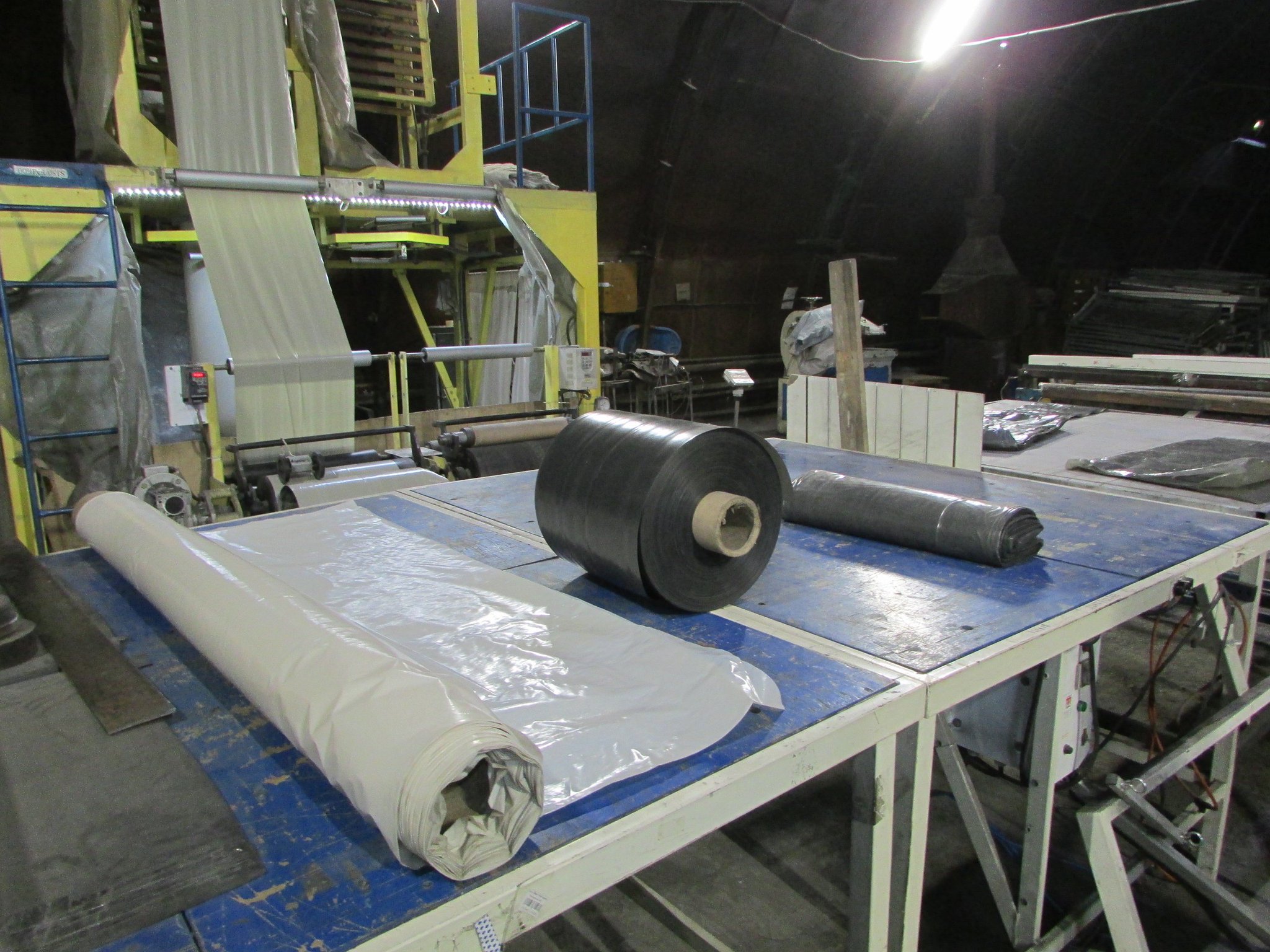

Изделие, уже в сложенном виде, протягивается по направляющим роликам на узел намотки. Пленка обладает свойствами прочности, стойкости к удару и раздиранию. Они морозостойки, водонепроницаемы, обладают хорошей свариваемостью между собой. Это и химически стойкий материал.

Являясь превосходным упаковочным изделием, пленка применительна ко всем пищевым продуктам. Используется для упаковки всех видов напитков, колбасных, молочных, мучных изделий, замороженной дичи, а также широкого ассортимента промышленных товаров.

Оборудование для производства полиэтиленовой пленки нацелено, прежде всего, на экологическую безопасность выпускаемой продукции и снижение негативного влияния отходов предприятия на окружающую среду.

Полиэтиленовые пакеты типа «майка» на сегодняшний день являются одними из самых популярных видов упаковки. Эти пакеты применяются практически везде: в аптеках, в супермаркетах, в кафе, ресторанах и т.д. Широкое распространение пакеты майка получили благодаря своей прочности и удобству использования. Они отличаются своей способностью выдерживать достаточно большой вес, что обусловлено особой конструкцией пакета.

Эти пакеты применяются практически везде: в аптеках, в супермаркетах, в кафе, ресторанах и т.д. Широкое распространение пакеты майка получили благодаря своей прочности и удобству использования. Они отличаются своей способностью выдерживать достаточно большой вес, что обусловлено особой конструкцией пакета.

Пакеты типа «майка» могут изготавливаться как из полиэтилена низкого давления (ПНД), так и из полиэтилена высокого давления (ПВД). Но следует отметить, что пакеты из ПНД являются более распространенными благодаря большей прочности.

Экструзия — процесс изготовления полиэтилена

20 лет компания Мастер-Пак успешно работает на рынке полимерной упаковки. В ассортименте имеется полипропиленовая, полиэтиленовая, ламинированная, термоусадочная, стрейч пленки. Ведущим направлением деятельности является упаковка из полиэтилена. Сегодня хотим кратко рассказать о том, как происходит производство полиэтиленовой пленки

На предприятии изготовление полиэтиленовой пленки происходит методом экструзии с отводом пленки вверх. Процесс производства состоит из нескольких основных этапов:

Процесс производства состоит из нескольких основных этапов:

- подготовка смеси, согласно рецептуре;

- получение расплава материала;

- охлаждение;

- активация;

- подрезка и намотка.

Компания Мастер-Пак предлагает купить полиэтилен в виде рукава, полурукава или полотна. Форматы допустимой ширины: 220 мм -1250 мм, толщины от 8 до 200 микрон.

На первом этапе производства происходит подготовка смеси. А именно, сырье, согласно рецептуре смешивают с различными добавками и/ или красителями, чтобы получить материал с необходимыми свойствами.

Подготовленная смесь подается в экструдер. Достигнув расплавленного состояния, выдавливается через формирующий инструмент (формирующая головка) и раздувается воздухом в рукав.

Заключительный этап экструзии: полиэтиленовый рукав, проходя через ряд направляющих валиков, охлаждается и сформировывается. Готовая пленка в виде рукава, полурукава или полотна наматывается в рулоны, заданного диаметра или веса.

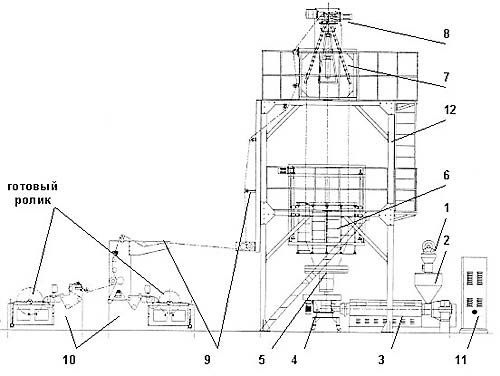

Высота башни экструдера может быть в пределах 3-20 метров. Эта высота необходима для достаточного охлаждения и получения полиэтиленовой пленки с желаемыми характеристиками.

Далее, при необходимости, пленку обрабатывают коронным разрядом. Эта часть процедуры подготовки пленки к печати называется — активацией.

Чтобы купить полиэтилен от производителя в Харькове достаточно позвонить в отдел продаж компании «Мастер-Пак». Сообщить менеджеру параметры полиэтиленовой пленки или готового пакета и получить просчет стоимости на необходимый тираж. В случае, если заказчик затрудняется с выбором подходящего материала, то предоставляются образцы для тестирования упаковки на конкретном продукте.

Заявки выполняются в оговоренный заранее срок и зависят от вида полиэтилена и сложности выполнения заказа. Отгрузка готовой продукции происходит со склада в Харькове, или организуется доставка по адресу получателя.

Справочник по промышленному полиэтилену и технологии: Полное руководство по производству, свойствам, обработке, применению и рынкам Набор

Предисловие Barry Morris XI

предисловие XIII

Список XIII

Список участок XV

Часть 1: Принципы и свойства полиэтилен

1 промышленная хронология полиэтилена 3

Christopher Dobbin

2 катализаторы для Производство полиэтилена 25

Юрий В. Pissistin

Pissistin

3 Процессы этиленовых полимеризации и изготовление полиэтилена 61

IAN D. Be Burdett и Ronald S. Eisinger

4 Типы и основы полиэтилена 105

Rajen M. Patel

5 Молекулярная структурная характеристика полиэтилена 139

A. Willem deGroot, David Gillespie, Rongjuan Cong, Zhe Zhou and Rajesh Paradkar

6 Термический анализ полиэтилена 217

Kevin Menard and Noah Menard

7 Реология полиэтилена 139 9000 W 139 900 900 Gregory 900Kamykowski

8 Обработку-структура-свойство Связь в полиэтилен 283

Раджен М. Патель

9 Механические свойства полиэтилен: деформация и разрушение поведение 309

Александр Чудновский и калян Sehanobish

Часть 2: Обработка и производство полиэтилена

10 Одношнековая экструзия полиэтиленовых смол 339

Mark A. Spalding

11 Двухшнековая экструзия полиэтилена 357

Йошитака Кумура, Амит К. Чаудхари и Марк А. Сполдинг

Чаудхари и Марк А. Сполдинг

12 Производство пленки с раздувом 381

Томас И. Батлер

13 Экструзия полиэтиленовой пленки 411

Хёнву Ким, Марк А. Спалдинг, Курт А. Коппи, Весолей

14 Экструзионные покрытия и ламинирование 429

Thomas Bezigian

15 Литье для под давлением 4435 Джон Ratzlaff и Thomas Giovannetti

16 Blowing Polyethylene 475

Mohammad Usman и Abdul Sami Siddiqui

17 535

Джон Рацлафф и Гленн Э.Larkin, Jr.

18 Термоформование полиэтилена 573

Roger C. Kipp

19 Экструзия полиэтиленовых труб 591

Pam Maeger, V. Rohatgi, D. Hukill, N. Koganti and B. Martinez 900 Экструзия пены 603

NS Ramesh

21

21

21

21 Технология пены полиэтиленовые 637

Стивен Р. Софер

22 полиэтиленовые волокна 669

johannes fink

23 Технологии полиэтиленовой ремессии 695

Charles D. Park II и Стивен Blazey

Park II и Стивен Blazey

24 Изменение полиэтилена путем реактивной экструзии 715

Adriana I. Moncada, Wenyi Huang и Nicholas Horstman

Часть 3: Добавки для полиэтилена

25 деградация и стабилизация полиэтилена 753

Джозеф J. Fay and Roswell E. King, III

26 Световая стабилизация полиэтилена 771

Feng Zuo and Tad Finnegan

27 Поглотители кислоты для полиэтилена 793

Robert L.Шерман младший и Кимберли Э. Керн

28 Агенты проскальзывания 821

John Grey и Thomas Breuer

29 Антиблокирующие добавки 833

johannes fink

30 Антистатические добавки для полиэтилена 853

Gina Butuc, Gea Spijkerman SUE TE HOFSTEE и TED KAMPEN

31 антифогаторные агенты для полиэтиленовых пленок 865

Michele Potenza и Bjarne Nielsen

32 смазочные материалы для полиэтилена 877

johannes fink

33 фторированные полимерные аппараты для полиэтилена 889

David A . Seiler, Francois Beaume, Samuel Devisme и Джейсон А. Pomanante

Seiler, Francois Beaume, Samuel Devisme и Джейсон А. Pomanante

34 Химические выдувные агенты для полиэтилена 909

Peter Schroeck, Рэнди Минтон, Тереза Heatly и Larry Keefe

35 Остальные огнезащиты для полиэтилена 921

Rudolf Pfaendner

36 нуклеационные агенты для полиэтилен 935

Дарин Л. Дотсон

37

37 антимикробные агенты для полиэтилена 967

IVAN ONG

38 пигменты и красители для полиэтилена 985

Roger Revinker

Часть 4: Применение полиэтилена

39 Наполнители и армирующие агенты для полиэтилена 1035

Janos Moczo и Bela Pukanszky

40 Гибкие упаковочные применения полиэтилена 1071

Джефф Уостер и Джилл Мартин

41 Жесткие упаковочные приложения 1091

CLECK R.Mure

42 Полиэтиленовые трубы и трубки 1109

Bryan E. Hauger

43 Провода и кабели из полиэтилена 1125

Scott H. Wasserman, Bharat I. Chaudhary, Jeffrey M. Cogen J. Person

Wasserman, Bharat I. Chaudhary, Jeffrey M. Cogen J. Person

44 Медицинские применения полиэтилен 1155

Benjamin Poon и Len Czuba

45 Автомобильные применения для полиэтилена 1169

Kaleetylene 1169

Kalyan Sehanobish

46 Текстиль, гигиена, здоровье и геосинтезные применения полиэтилена 1179

Санджив Р.Malkan

47 Применение полиэтиленовых эластомеров и пластомеров 1197

Ким Л. Уолтон, Тим Клэйфилд, Джим Хемфл и Лиза Madenjian

Часть 5: Бизнес полиэтилен

48 Продукт Регуляторные соображения для полиэтилена 1221

Tor H. Palmgren

49 Устойчивость и утилизация полиэтилена 1245

Томас NOSKER и Дженнифер Линч

50 биополиэтилен и полиэтилен-биополимерные смеси 1253

johannes fink

51 Бизнес полиэтилена 1297

Horge О.Buhler-Vidal

Приложение A1: Определения сокращений полимеров 1331

Указатель 1333

Новое измерение в производстве упаковочной пленки из ПЭТ

До недавнего времени производство биаксиально-ориентированной полиэфирной пленки (BOPET) обычно основывалось на двухэтапной технологии. Первым этапом было получение полиэфирной смолы в виде гранул, а вторым этапом было преобразование этих гранул в пленку BOPET путем экструзии и последующего литья пленки и растяжения.Технология прямого литья пленки (DFC) сочетает в себе экономию за счет масштаба и значительное упрощение обработки. Plastics побеседовала с Людвигом Эккартом, главным операционным директором по продажам и управлению проектами, Brückner Maschinenbau, Зигсдорф, Германия, о линиях DFC, технологиях и рынках.

Первым этапом было получение полиэфирной смолы в виде гранул, а вторым этапом было преобразование этих гранул в пленку BOPET путем экструзии и последующего литья пленки и растяжения.Технология прямого литья пленки (DFC) сочетает в себе экономию за счет масштаба и значительное упрощение обработки. Plastics побеседовала с Людвигом Эккартом, главным операционным директором по продажам и управлению проектами, Brückner Maschinenbau, Зигсдорф, Германия, о линиях DFC, технологиях и рынках.

Людвиг Эккарт, главный операционный директор по продажам и управлению проектами, Brückner Maschinenbau, Зигсдорф, Германия (фото: Brückner Maschinenbau)

До сих пор одна линия БОПЭТ производительностью более 100 т/день, основанная на технологии экструзии, была стандартной технологией, используемой в мировом масштабе.Теперь поликонденсационную установку производительностью до 600 т/сутки можно напрямую подключить, например, к четырем или шести линиям отливки и вытяжки пленки. Предпосылкой для этого важного шага является высокая производительность, эффективность, постоянство и надежность технологии литья и растяжения пленки, выполненной и разработанной немецкой компанией Brückner Maschinenbau.

В январе 2013 года крупнейший китайский производитель пленки Jiangsu Shuangxing Color Plastic New Materials и Brückner Maschinenbau открыли новую эру, введя в эксплуатацию четыре крупномасштабные линии DFC с общей годовой производительностью более 125 000 тонн в год.Все эти четыре линии начали работать очень гладко и с тех пор надежно производят высококачественную пленку для рынка.

Пластмассы: Не могли бы вы простыми словами описать план установки DFC?

Eckart: Большинство распространенных линий для вытягивания пленки для BOPET, BOPP, BOPA или любого другого сырья имеют экструзионную систему для расплавления смолы. При применении технологии прямого литья пленки основной экструдер становится устаревшим, поскольку установка поликонденсации соединена линией расплава полимера непосредственно с насосом расплава и головкой линии вытяжки пленки.

Расплав полимера остается в исходном состоянии, то есть абсолютно бескислородным. Качество расплава из полимеризационной установки лучше, а также более стабильно, чем все, что может обеспечить экструзионная система. Это приводит к улучшению качества пленки и повышению годовой производительности линий по производству пленки.

Качество расплава из полимеризационной установки лучше, а также более стабильно, чем все, что может обеспечить экструзионная система. Это приводит к улучшению качества пленки и повышению годовой производительности линий по производству пленки.

Пластмассы: Каковы проблемы и основные особенности этой технологии?

Eckart: Я бы сказал, что одной из ключевых особенностей является, конечно же, интерфейс между установкой поликонденсации и линией вытяжки.Например, очень важно, чтобы производители пленки имели возможность работать с постоянным объемным расходом независимо от любых изменений в процессе растяжения.

Но DFC — это не только интеграция процессов поликонденсации и растяжения. Самая большая проблема в таком проекте — обеспечить достаточную гибкость для производства различных типов пленки. И следить за тем, чтобы постоянно выполнялись различные требования к качеству, чтобы удовлетворить не только наших клиентов, но и рынки. Благодаря продуманной автоматизации процессов наши линии обеспечивают гибкость при смене продукции и гарантируют постоянное качество различных пленок.

Благодаря продуманной автоматизации процессов наши линии обеспечивают гибкость при смене продукции и гарантируют постоянное качество различных пленок.

Пластмассы: Какова общая производительность установок и линий?

Eckart: Сегодняшние проекты включают от четырех до восьми линий с годовой производительностью от 30 000 до 40 000 т каждая, что в сумме дает общую производительность от 120 000 до примерно 300 000 т/год.

Пластмассы: Господин Эккарт, каковы причины принятия решения о внедрении технологии DFC?

Eckart: На высококонкурентных рынках BOPET технология DFC дает производителям пленки ряд преимуществ: более низкое потребление энергии и значительную экономию затрат на транспорт, логистику и персонал, что приводит к явному снижению общих производственных затрат.

Пластмассы: Где расположены новые крупномасштабные проекты DFC?

Eckart: На сегодняшний день мы продали в Китай четыре полных проекта с 20 производственными линиями. Это неудивительно, поскольку мощности китайских пленок BOPET с годами постоянно расширялись, а рынки действительно конкурентоспособны. Поэтому не только опытные производители пленки BOPET, но и новички с большим опытом работы с полимерными технологиями, особенно в текстильной промышленности, в настоящее время инвестируют в проекты DFC в промышленных масштабах, чтобы получить конкурентное преимущество за счет преимуществ DFC: эффективности, производительности и рентабельность.

Это неудивительно, поскольку мощности китайских пленок BOPET с годами постоянно расширялись, а рынки действительно конкурентоспособны. Поэтому не только опытные производители пленки BOPET, но и новички с большим опытом работы с полимерными технологиями, особенно в текстильной промышленности, в настоящее время инвестируют в проекты DFC в промышленных масштабах, чтобы получить конкурентное преимущество за счет преимуществ DFC: эффективности, производительности и рентабельность.

Пластмассы: Кто отвечает за поликонденсацию ПЭТ в фазе расплава?

Eckart: Для наших китайских проектов характерно четкое разделение ответственности: поставщик поликонденсации отвечает за качество расплава, а мы берем на себя последующий процесс литья и вытяжки. Конечно, для успеха всего проекта крайне важно, чтобы интерфейс был правильно определен и чтобы автоматизация как поликонденсации, так и линии вытяжки была идеально согласована.

Пластмассы: Можете ли вы описать другие особенности технологии BOPET компании Brückner?

Eckart: В последние годы нам удалось убедить производителей упаковочной пленки BOPET благодаря ряду передовых характеристик. Вот лишь некоторые из них: энергосберегающая двухшнековая экструзионная система без предварительной сушки для максимальной гибкости; наше уникальное многозазорное MD-растяжение с коэффициентом растяжения до 4,5 и выше, обеспечивающее улучшенные механические свойства пленки, высокие скорости и производительность; и наш общий оптимизированный дизайн и компоновка линии для максимальной экономии энергии.Для производства промышленных и оптических пленок BOPET высочайшего качества в диапазоне толщин до 400 мкм основные моменты нашей конструкции включают в себя нашу каскадную основную экструзионную систему, использующую нашу технологию Barmag, или специальную секцию вытяжки MD для оптического сорта BOPET при последовательном растяжении. Конечно, наша синхронная система, основанная на нашей технологии LISIM, доступна для оптических пленок высшего класса с бесконтактным растяжением и регулируемым рисунком для растяжения и расслабления.

Вот лишь некоторые из них: энергосберегающая двухшнековая экструзионная система без предварительной сушки для максимальной гибкости; наше уникальное многозазорное MD-растяжение с коэффициентом растяжения до 4,5 и выше, обеспечивающее улучшенные механические свойства пленки, высокие скорости и производительность; и наш общий оптимизированный дизайн и компоновка линии для максимальной экономии энергии.Для производства промышленных и оптических пленок BOPET высочайшего качества в диапазоне толщин до 400 мкм основные моменты нашей конструкции включают в себя нашу каскадную основную экструзионную систему, использующую нашу технологию Barmag, или специальную секцию вытяжки MD для оптического сорта BOPET при последовательном растяжении. Конечно, наша синхронная система, основанная на нашей технологии LISIM, доступна для оптических пленок высшего класса с бесконтактным растяжением и регулируемым рисунком для растяжения и расслабления.

Пластмассы: Что касается упаковки в широком смысле, как вы видите этот рынок в целом?

Eckart: Мировые рынки упаковки будут продолжать расти высокими однозначными числами. На развивающихся рынках, таких как Китай, Индия, Юго-Восточная Азия, Россия и Латинская Америка, в частности, причины этого очевидны: средний класс сильно растет, и все большее число людей переезжает в большие города – и они покупают свое жилье. товаров в супермаркетах и торговых центрах. Их становится все больше, поэтому спрос на упакованные товары увеличивается, и создаются новые каналы сбыта. И все эти факторы вместе означают, что спрос на гибкую упаковку будет продолжать расти.

На развивающихся рынках, таких как Китай, Индия, Юго-Восточная Азия, Россия и Латинская Америка, в частности, причины этого очевидны: средний класс сильно растет, и все большее число людей переезжает в большие города – и они покупают свое жилье. товаров в супермаркетах и торговых центрах. Их становится все больше, поэтому спрос на упакованные товары увеличивается, и создаются новые каналы сбыта. И все эти факторы вместе означают, что спрос на гибкую упаковку будет продолжать расти.

В секторе гибкой упаковки биаксиально-ориентированные пленки будут по-прежнему демонстрировать самые высокие темпы роста — просто из-за их непревзойденного положения в обеспечении максимального выхода используемого материала в сочетании с такими свойствами, как механическая прочность, хороший внешний вид и высокий барьер против газы, такие как кислород или водяной пар, например, для увеличения срока годности пищевых продуктов. Различные разработки, связанные с более высокой функциональностью пленок BO, такие как многослойная технология или технология покрытия, еще больше расширят область применения. Практически никакой другой материал лучше не отвечает высоким требованиям рынка, в том числе в отношении все более важной темы устойчивости.

Практически никакой другой материал лучше не отвечает высоким требованиям рынка, в том числе в отношении все более важной темы устойчивости.

Пластмассы: Каковы следующие сюрпризы и революционные разработки в технологии пленки Brückner?

Eckart: Наш уникальный во всем мире технологический центр с собственной пилотной линией для технологических и технологических разработок идеально подходит для того, чтобы помогать нам разрабатывать и предлагать рынку технологический опыт.Он позволяет обрабатывать широкий спектр материалов как с последовательным, так и с одновременным растяжением, тем самым помогая нам накопить большой опыт за годы работы. В секторе упаковочных пленок мы сделали несколько многообещающих разработок, таких как прозрачная семислойная барьерная пленка со слоем EVOH; биаксиально-ориентированный полиэтилен для «упаковки с низкой усадкой» и биоразлагаемая пленка из PLA для упаковки, усадки и термоформования. Некоторые из этих разработок уже хорошо зарекомендовали себя на рынках, в то время как другие привлекают значительное внимание в цепочке создания стоимости.

Биаксиально-ориентированные специальные пленки также все чаще используются в технических целях. К быстрорастущим рынкам относятся дисплеи и экраны, фотогальванические панели и разделительные пленки для высокопроизводительных литий-ионных аккумуляторов. Эти новые рынки демонстрируют высокие темпы роста, и спрос на новые производственные линии в этом секторе растет. Под влиянием политических факторов, таких как тенденция к использованию возобновляемых источников энергии в виде фотоэлектрических панелей или электрической мобильности, вполне возможно, что в ближайшем будущем мы можем испытать быстрый бум в этом секторе.Именно здесь компания Brückner предлагает передовые концепции. Только один пример: наши линии для производства пленок-сепараторов для высокопроизводительных литий-ионных аккумуляторов вызвали большой интерес в отрасли. Преимуществами по сравнению с самодельными, специально разработанными машинами, которые ранее широко использовались, являются более высокая производительность, экономическая эффективность, постоянное качество пленки и меньшее воздействие на окружающую среду. Мы уже продали две из этих линий, и это еще не все.

Мы уже продали две из этих линий, и это еще не все.

Пластик: Большое спасибо.

www.brueckner.com

Автор: д-р Ульрих К. Тиле

NOVA представляет технологию двуосно-ориентированной полиэтиленовой пленки | Отчет о рынке Компания

МОСКВА (МРЦ) — NOVA Chemicals (Калгари, Альберта, Канада) заявляет, что разработала новую технологию для Производство пленок из биаксиально-ориентированного полиэтилена высокой плотности (HD-BOPE). Чемуик.

Двухосный ориентация расширяет физические характеристики полиэтилена высокой плотности (HDPE), что позволяет производить полностью перерабатываемую пленку с высокими эксплуатационными характеристиками. структуры без смешивания типов смол.

Владельцы торговых марок и потребители ищут легко перерабатываемую упаковку,

предотвращает загрязнение и продлевает срок годности их продуктов, объясняет

Алан Шроб, менеджер группы потребительских и промышленных пленок в Nova. Наш HD-BOPE

технология обеспечивает дополнительный строительный блок для преобразователей, чтобы сделать

перерабатываемые многослойные пленки, которые работают так же, как и традиционные смешанные материалы

структуры.»

Наш HD-BOPE

технология обеспечивает дополнительный строительный блок для преобразователей, чтобы сделать

перерабатываемые многослойные пленки, которые работают так же, как и традиционные смешанные материалы

структуры.»

Пленки HD-BOPE могут быть напечатаны до того, как они будут ламинированы на

герметизирующая пленка из полиэтилена низкой плотности. Нова работает с

Bruckner Maschinenbau (Зигсдорф, Германия), ведущий производитель пленки

линии натяжения, чтобы ускорить разработку и коммерциализацию

технологии. Мы очень довольны работой Nova Chemicals.

продукции на нашем оборудовании и получают положительные отзывы от переработчиков

которые также снимают на нем фильмы, — говорит Себастьян Руланд, старший менеджер по продажам.

менеджер в Bruckner Maschinenbau.Мы верим, что эта технология откроет

совершенно новые возможности для производства полиэтиленовых пленок для упаковки из 100% мономатериала

пленки как ответ на проблемы, связанные с возможностью вторичной переработки. »

»

Как MRC информированный Ранее Borealis AG и NOVA Chemicals Corporation объявили о заключении достигли соглашения с Borealis о покупке 50% доли NOVA Chemicals в ООО «Новеалис Холдингс» (Novealis). Основанная в 2018 году компания Novealis является совместным предприятие между филиалами Borealis и NOVA Chemicals, которое впоследствии создал совместное предприятие 50/50 с дочерней компанией Total S.A. запустить Bayport Polymers LLC (Baystar) в Хьюстоне, Техас, США.

Как сообщает MRC ранее, в январе 2017 года, NOVA Chemicals объявила о запуске своего нового газофазный реактор из линейного полиэтилена низкой плотности (LLDPE) мирового масштаба Сайт Жоффре, Альберта.

Кроме того, NOVA Chemicals увеличила мощность производства этилена на 20% на своем

установка для крекинга в Корунье, Онтарио, по сравнению с предыдущей мощностью около 839 000 тонн в год. То

расширение произошло в период с 2014 по 2018 год и было частью волны расширения

и модернизация существующих объектов NOVA недалеко от Сарнии, Онтарио. Другие обновления

в план входила расшивка узких мест полиэтилена низкой плотности Мура

(LDPE) и модернизация линии производства полиэтилена высокой плотности (HDPE) Moore.

линия.

Другие обновления

в план входила расшивка узких мест полиэтилена низкой плотности Мура

(LDPE) и модернизация линии производства полиэтилена высокой плотности (HDPE) Moore.

линия.

Согласно отчету MRC ScanPlast, Расчетное потребление полиэтилена в России за первые четыре года составило 721 290 тонн. месяц 2020 года, что на 4% больше, чем в прошлом году. Полиэтилен низкой плотности (LDPE) и линейный отгрузки полиэтилена низкой плотности (LLDPE) частично выросли из-за увеличение загрузки мощностей ЗапСибНефтехима.

НОВА Химикаты Corporation — компания по производству пластмасс и химических веществ со штаб-квартирой в Калгари, США. Альберта, Канада, и в конечном итоге полностью принадлежит инвестиционной компании Mubadala. Эмират Абу-Даби, Объединенные Арабские Эмираты.

На выставке

компания Дорнье представила новейшую технологию производства сепараторной пленки. Замена ископаемого топлива возобновляемыми источниками энергии требует эффективных систем хранения энергии. DORNIER как системный поставщик для заводов, производящих сепараторную пленку для литий-ионных аккумуляторов, вносит свой вклад с помощью новейших технологий производства, которые можно было увидеть на выставке FILM EXPO в Осаке (22.-24.5.).

DORNIER как системный поставщик для заводов, производящих сепараторную пленку для литий-ионных аккумуляторов, вносит свой вклад с помощью новейших технологий производства, которые можно было увидеть на выставке FILM EXPO в Осаке (22.-24.5.).

Инновационное технологическое предложение из Германии представляет особый интерес для производителей пленки из Японии, Южной Кореи и других азиатских промышленных стран, которые определяют мировой стандарт в производстве узкоспециализированных разделительных пленок для фотоэлектрических накопителей энергии или аккумуляторов для электромобилей.Компания DORNIER десятилетиями представлена на этом растущем рынке эффективными и долговечными системными компонентами для производства пленки. Среди прочего, семейная компания поставляет японским производителям машины для поперечной вытяжки и фиксации, литейные валковые мельницы и машины для продольной вытяжки «Сделано в Германии».

Принимая во внимание мегатенденции, такие как оборот энергии и оцифровка, а также растущий спрос на разделительные пленки для литий-ионных аккумуляторов, DORNIER постоянно дает новые импульсы. Благодаря улучшенной механической релаксации новый тип клипсы улучшает качество производимой с ее помощью пленки. Это увеличивает срок службы литий-ионных аккумуляторов. Новая разработка также позволяет еще более эффективно регулировать усадку пленки, особенно усадку в продольном направлении. Это обеспечивает очень хорошую размерную стабильность пленки даже при высоких температурах процесса как в продольном, так и в поперечном направлениях. «Будь то смартфоны, планшеты, электромобили или фотогальванические аккумуляторы — пленка для разделения аккумуляторов, изготовленная по системной технологии DORNIER, является частью многих мегатрендов», — говорит Патрик С.Фишер, инженер по продажам линий натяжения пленки.

Благодаря улучшенной механической релаксации новый тип клипсы улучшает качество производимой с ее помощью пленки. Это увеличивает срок службы литий-ионных аккумуляторов. Новая разработка также позволяет еще более эффективно регулировать усадку пленки, особенно усадку в продольном направлении. Это обеспечивает очень хорошую размерную стабильность пленки даже при высоких температурах процесса как в продольном, так и в поперечном направлениях. «Будь то смартфоны, планшеты, электромобили или фотогальванические аккумуляторы — пленка для разделения аккумуляторов, изготовленная по системной технологии DORNIER, является частью многих мегатрендов», — говорит Патрик С.Фишер, инженер по продажам линий натяжения пленки.

Системный партнер для производителей компонентов, волокон и полимеров

В Осаке линейка продуктов Composite Systems представила новейшие решения в области машин и оборудования для эффективного производства новейших полуфабрикатов из волокнистых композитов. В дополнение к постоянно совершенствуемому ровничному ткацкому станку, который перерабатывает высокопроизводительные ткани уже более 65 лет, 3D-ткацкие станки и ленточные ткацкие станки, а также линии по производству лент также являются частью производственной линии. В качестве системного партнера DORNIER поддерживает производителей комплектующих, волокон и полимеров в производстве текстильных полуфабрикатов из стекла, углерода, арамида и базальта.

В качестве системного партнера DORNIER поддерживает производителей комплектующих, волокон и полимеров в производстве текстильных полуфабрикатов из стекла, углерода, арамида и базальта.

О компании

С тремя корпоративными подразделениями, ткацкими станками, специальными станками и DORNIER Composite Systems® компания Lindauer DORNIER GmbH зарекомендовала себя как мировой технологический лидер. В сегменте специализированных машин компания DORNIER является лидером рынка в разработке и производстве линий для вытяжки пленки для производства ультратонкой пластиковой пленки.В бизнес-подразделении DORNIER Composite Systems® машиностроительная компания объединяет свой многолетний опыт проектирования ткацких станков и производства линий для производства пленки. Все машины и системы производятся на немецких производственных предприятиях, расположенных в Линдау и Эссератсвайлере. Доля экспорта составляет ок. 90 %.

Основы экструзии литой пленки

Процесс экструзии литой пленки набирает все большую популярность и пользуется устойчивым ростом во всем мире. Новые линии устанавливаются в значительном количестве, и сегменты рынка, на которые проникает эта технология, растут. В этой статье определены основные компоненты экструзионной линии для производства литых пленок и представлены фундаментальные аспекты, которые необходимо учитывать при подходе к технологии производства литых пленок.

Новые линии устанавливаются в значительном количестве, и сегменты рынка, на которые проникает эта технология, растут. В этой статье определены основные компоненты экструзионной линии для производства литых пленок и представлены фундаментальные аспекты, которые необходимо учитывать при подходе к технологии производства литых пленок.

Применение экструзии литья под давлением

Литые пленки используются для упаковки продуктов питания и текстиля, цветов, в качестве защитной пленки для страниц фотоальбомов, в качестве подложки для покрытия в процессах экструзионного покрытия или ламинирования с другими материалами при формировании более сложных пленок, среди прочего.Как правило, процесс отливки пленки включает использование соэкструзии, которая представляет собой одновременную экструзию двух или более материалов из одной головки для формирования многослойной пленки. Это связано с тем, что во многих случаях окончательное нанесение пластиковой пленки требует характеристик, которых нельзя достичь, если пленка состоит только из одного материала. Например, во многих случаях для упаковки пищевых продуктов требуется использование пленок с кислородонепроницаемыми свойствами. Чтобы удовлетворить требования, материал с высоким барьером для кислорода, такой как EVOH, сочетается с полиолефиновыми материалами в многослойной структуре.Соэкструдированные пленки обычно содержат до семи слоев; однако использование большего количества слоев становится все более распространенным. Количество слоев, их положение в соэкструдате и их индивидуальная толщина — все это переменные, которые меняются в зависимости от конкретного применения пленки.

Например, во многих случаях для упаковки пищевых продуктов требуется использование пленок с кислородонепроницаемыми свойствами. Чтобы удовлетворить требования, материал с высоким барьером для кислорода, такой как EVOH, сочетается с полиолефиновыми материалами в многослойной структуре.Соэкструдированные пленки обычно содержат до семи слоев; однако использование большего количества слоев становится все более распространенным. Количество слоев, их положение в соэкструдате и их индивидуальная толщина — все это переменные, которые меняются в зависимости от конкретного применения пленки.

Преимущества/ограничения литой экструзии

В отличие от процесса экструзии пленки с раздувом, охлаждение пленки при экструзии литья является очень эффективным. Это позволяет повысить скорость производственной линии, что приводит к более высокой производительности с превосходными оптическими свойствами продукта.Степень вытяжки и ориентации значительно ниже в процессе производства пленки, чем в процессе производства пленки с раздувом. Вот почему распределение толщины

Вот почему распределение толщины

в поперечном направлении машины является более равномерным с процессами литья (с отклонениями, которые могут составлять всего ± 1,5%). Однако механические свойства пленки в поперечном направлении машины ниже по сравнению со свойствами, полученными в процессе производства пленки с раздувом, из-за более высокого уровня ориентации, которую пленка испытывает в процессе раздува.

При литой экструзии края пленки обрезаются из-за неравномерности размеров и/или плохого распределения слоев. В результате процесс может быть нарушен, если обрезанный материал не может быть переработан. Новейшая технология систем с плоскими головками свела к минимуму эту проблему, значительно сократив количество отходов в процессах соэкструзии. Эта тема будет частично освещена в следующем разделе.

Основные понятия экструзии литья под давлением

В процессе экструзии литой пленки расплавленный полимер проходит через систему плоской головки, чтобы принять окончательную форму плоской пленки. Система матрицы состоит из головки и блока подачи (если процесс требует соэкструзии) или просто головки, если процесс представляет собой процесс однослойной экструзии.

Система матрицы состоит из головки и блока подачи (если процесс требует соэкструзии) или просто головки, если процесс представляет собой процесс однослойной экструзии.

Процесс начинается с подачи пластиковых смол с помощью гравиметрической системы подачи в один или несколько экструдеров. Затем материалы расплавляются и смешиваются экструдерами, фильтруются и подаются в головную систему.

Сразу после выхода из головки расплавленная завеса поступает в блок охлаждения, где ее температура понижается с помощью охлаждающего вала с водяным охлаждением, чтобы «заморозить» пленку.Затем пленка проходит вниз по течению, где обрезаются края, применяется обработка коронным разрядом (если требуется такой производственный процесс, как печать или покрытие), и пленка сматывается в рулоны. Ниже представлено описание основных компонентов типичной линии по производству литой пленки.

Компоненты линии литья пленки

Гравиметрическая система подачи

Гравиметрические системы подачи контролируют количество материала, подаваемого в экструдеры, по весу, а не по объему. Система более точна, чем ее объемный аналог, и имеет уменьшенную погрешность порядка ± 0,5%. Во многих случаях пленка изготавливается из материалов, представляющих собой смеси базового полимера с одним или несколькими вторичными компонентами. На современных производственных линиях это смешивание осуществляется в режиме реального времени.

Система более точна, чем ее объемный аналог, и имеет уменьшенную погрешность порядка ± 0,5%. Во многих случаях пленка изготавливается из материалов, представляющих собой смеси базового полимера с одним или несколькими вторичными компонентами. На современных производственных линиях это смешивание осуществляется в режиме реального времени.

Необходимо соблюдать особую осторожность, чтобы предотвратить преждевременное плавление гранул, особенно при обработке материалов с низкой температурой плавления или при небольшом размере гранул.Для решения этой проблемы рекомендуются вибрация и охлаждение загрузочных бункеров. Также важно убедиться, что подаваемый материал не содержит влаги, которая может привести к появлению мелких пузырьков, также известных как «рыбьи глаза», на готовой пленке. В некоторых случаях требуется сушка материала. Это может выполняться отдельной установкой или сложной системой подачи со встроенными функциями сушки.

Экструдер

Основные функции экструдера заключаются в расплавлении пластиковых гранул и смешивании полученного расплавленного полимера для получения однородного расплава. Это делается путем перемещения материала по нагретой бочке с помощью вращающегося шнека. Цилиндры экструдеров, используемых в коммерческих целях, обычно имеют диаметр от 3½ дюймов (90 мм) до 6 дюймов (150 мм). Шнеки адаптированы к конкретным характеристикам экструдируемых материалов и параметрам процесса. На длину винта сильно влияет их диаметр. Отношение длины винта к диаметру (L/D) обычно находится в диапазоне от 26:1 до 30:1.

Это делается путем перемещения материала по нагретой бочке с помощью вращающегося шнека. Цилиндры экструдеров, используемых в коммерческих целях, обычно имеют диаметр от 3½ дюймов (90 мм) до 6 дюймов (150 мм). Шнеки адаптированы к конкретным характеристикам экструдируемых материалов и параметрам процесса. На длину винта сильно влияет их диаметр. Отношение длины винта к диаметру (L/D) обычно находится в диапазоне от 26:1 до 30:1.

Крайне важно обеспечить, чтобы поток, выходящий из экструдера, хорошо контролировался и был постоянным, а колебания скорости вращения шнека не превышали ±1%.Отсутствие точного контроля скорости шнека обычно приводит к нежелательным пульсациям потока, которые могут вызывать периодические изменения толщины пленки в направлении машины.

Дозирующая секция или конечная секция экструдера спроектирована таким образом, чтобы гарантировать точное дозирование материала из экструдера. Для достижения вышеуказанного зазор между винтом и стволом очень мал. Это создает еще одну проблему, поскольку трудно поддерживать постоянный зазор между вращающимся винтом и цилиндром.

Это создает еще одну проблему, поскольку трудно поддерживать постоянный зазор между вращающимся винтом и цилиндром.

Чтобы преодолеть вышеупомянутые потенциальные проблемы, после экструдера обычно используют насос расплава. Насос представляет собой объемное устройство, обеспечивающее равномерный поток независимо от давления нагнетания экструдера (рис. 2 и 3). Насос снижает нагрузку на экструдер, беря на себя работу по созданию давления. Пониженное давление на головке экструдера приводит к экономии энергии, снижению температуры расплава и меньшему износу между цилиндром и шнеком.

В линиях коэкструзии количество экструдеров зависит от количества экструдируемых материалов, а не обязательно от количества слоев. Это связано с тем, что существующая технология блока подачи позволяет разделить поток из одного экструдера на два или более слоев в конечном соэкструдате.

Система фильтрации

Целью системы фильтрации является предотвращение прохождения вниз по течению примесей расплава и/или гелей, которые образуются в процессе экструзии. Надлежащий контроль на этом этапе необходим для предотвращения загрязнения расплава. Наиболее распространены фильтры с металлической сеткой. Корпус, в котором размещается фильтрующий материал, должен выдерживать силы, создаваемые потоком полимера при воздействии на него максимального давления, допустимого в процессе экструзии.

Надлежащий контроль на этом этапе необходим для предотвращения загрязнения расплава. Наиболее распространены фильтры с металлической сеткой. Корпус, в котором размещается фильтрующий материал, должен выдерживать силы, создаваемые потоком полимера при воздействии на него максимального давления, допустимого в процессе экструзии.

Настоятельно рекомендуется использовать устройства непрерывной смены сит, в которых сетка непрерывно регенерируется, чтобы свести к минимуму время замены пакета сит.

Система плоской матрицы

Можно сказать, что система головок является сердцем любой коэкструзионной линии. Система матрицы состоит из блока подачи соэкструзии, плоской головки и адаптеров для переноса расплава, которые транспортируют различные расплавленные полимеры из экструдеров к входным отверстиям блока подачи. Качество соэкструдированной пленки и производительность процесса в значительной степени зависят от конструкции и эксплуатационных качеств системы экструдера.

Основная функция системы фильеры состоит в формировании многослойной пленки, равномерно распределенной по ширине фильеры с вариациями толщины пленки и вариациями толщины каждого отдельного слоя в пределах принятых в отрасли допусков (не более ±2,5% для общей толщины и в пределах от ±15 до ±20% для каждого слоя).

Перед блоком подачи находятся переходники для переноса расплава. Критерии проектирования этой капиллярной системы должны учитывать такие параметры, как время пребывания материала, перепад давления и контроль температуры.Например, чрезмерный перепад давления можно решить, увеличив диаметр трубы; однако это, в свою очередь, увеличило бы время пребывания материала и увеличило бы возможность его деградации. Кроме того, точный размер толщины стенки и соответствующие характеристики нагревателя необходимы для предотвращения нагревания или охлаждения трубами расплавов, которые они транспортируют. Задача дизайнера — найти правильный баланс между всеми этими переменными.

Блок подачи соэкструзии упорядочивает различные потоки расплава в заданной последовательности слоев и генерирует столько потоков расплава, сколько слоев должно быть в конечном соэкструдате.Как только это сделано, каждый поток принимает плоскую геометрию, встречается с соседними слоями и формируется окончательный плоский соэкструдированный продукт.

Фидблоки для коэкструзии делятся на две категории: блоки с фиксированной и переменной геометрией. В верхней части этих блоков находится так называемая селекторная пробка или селекторный золотник. Эта съемная деталь цилиндрической формы отвечает за направление каждого потока расплава в его конечное положение в соэкструдате. Пробка, если требуется, также разделяет эти потоки с материалом, питающим более одного слоя конструкции.Если требуется другая последовательность слоев, это можно сделать, просто заменив заглушку.

Блоки с фиксированной геометрией наиболее эффективны, когда производственная линия предназначена только для нескольких различных продуктов, сходных по своим реологическим свойствам. Однако стоит отметить, что эти блоки имеют съемные проточные вставки, которые можно обрабатывать или заменять, если требуется обработка более широкого спектра материалов.

Однако стоит отметить, что эти блоки имеют съемные проточные вставки, которые можно обрабатывать или заменять, если требуется обработка более широкого спектра материалов.

Блоки подачи с изменяемой геометрией идеально подходят для совместной экструзии материалов с высокой добавленной стоимостью или когда объем производственной линии более разнообразен.Как правило, эти блоки имеют подвижные внутренние компоненты, которые могут регулировать распределение ширины отдельного слоя до встречи с соседними слоями и/или его скорость, что, в свою очередь, влияет на его скорость сдвига и вязкость. Таким образом, проблемы, присущие соэкструзии, такие как искажение слоя и нестабильность поверхности раздела, могут быть преодолены с помощью регулировки блока подачи.

Несмотря на все возможности технологии блока подачи соэкструзии для устранения аномалий потока, присущих потокам соэкструзии, производство оптимального соэкструзионного продукта возможно только в том случае, если блок подачи работает в сочетании с головкой, спроектированной и должным образом спроектированной для обработки потока соэкструзии. Идеальная синергия между головкой и блоком подачи гарантирует высокое качество продукта.

Идеальная синергия между головкой и блоком подачи гарантирует высокое качество продукта.

Хорошо спроектированная головка должна гарантировать, что в процессе распределения соэкструдата, поступающего из питающего блока, плоскостность каждого отдельного слоя сохраняется в пределах допуска от ±15 до ±20%. Он также должен быть разработан таким образом, чтобы время пребывания не было чрезмерным, чтобы предотвратить проблемы деградации или, в некоторых случаях, предотвратить нежелательный перенос тепла между слоями.Головка также должна быть сконструирована таким образом, чтобы падение давления поддерживалось на уровне, нормальном для процесса экструзии.

Также очень важно, чтобы матрица имела соответствующий размер, достаточную массу стали и надлежащую механическую конструкцию, чтобы гарантировать термическую стабильность и свести к минимуму так называемую проблему расщепления, которая проявляется в чрезмерной деформации кромок матрицы, когда матрица подвергаются воздействию высокого давления, характерного для экструзии тонких пленок.

Недавние достижения в технологии изготовления штампов повысили производительность линий по производству литой пленки. Особо следует упомянуть так называемые внутренние декели. Декели, вставленные с обоих концов матрицы, позволяют изменять ширину пленки и, как следствие, уменьшать обрезки. Они могут быть фиксированными или регулируемыми, а их длина может превышать 20 дюймов.

В последнее время была внедрена технология инкапсуляции краев, чтобы уменьшить негативное финансовое воздействие отходов материалов, возникающих, когда обрезки соэкструдата не подлежат вторичной переработке.На предыдущем рисунке показана полоса из одного материала, соэкструдируемого бок о бок с соэкструдатом. Инкапсулирующий материал имеет низкую стоимость, пригоден для повторного использования и обладает высокими механическими свойствами. Инкапсулирующий материал в основном образует отделку, что позволяет повторно вводить его в производственный процесс и значительно экономить на материальных затратах. Кроме того, технология инкапсуляции краев полностью совместима с технологией внутреннего декеля.

Кроме того, технология инкапсуляции краев полностью совместима с технологией внутреннего декеля.

Блок охлаждения

Блок охлаждения состоит из первичного закалочного вала, вторичного вала, моторизованной системы позиционирования валков для правильного вертикального и поперечного выравнивания валков и, во многих случаях, вакуумной камеры и/или воздушного ножа.

Валки обычно хромируют для улучшения чистоты поверхности и улучшения процесса теплопередачи при пленочном охлаждении. Охлаждающим агентом обычно является вода, циркулирующая внутри валков. Первичный закалочный вал охлаждает одну сторону пленки, а вторичный вал охлаждает противоположную сторону пленки.

Матрица располагается над первичным закалочным валком под углом от 45° до 90°.Расстояние между выходом кромки матрицы и валком составляет от 0,8 до 2 дюймов.

Система охлаждения позволяет линии работать на высоких скоростях. По мере увеличения требований к скорости линии увеличиваются и диаметры, указанные для валков.

Валки должны быть идеально выровнены с полотном, чтобы гарантировать равномерное натяжение и свести к минимуму колебания толщины по ширине пленки. Кроме того, необходимо хорошо контролировать угловую скорость валков, чтобы предотвратить колебания толщины пленки в направлении машины.

Использование вакуумной камеры, соединенной с неподвижным корпусом штампа, необходимо в некоторых случаях, таких как литой полипропилен, где требуется более эффективное охлаждение. Полипропиленовые материалы, если их не охлаждать агрессивно, имеют тенденцию образовывать кристаллы, которые в конечном итоге приводят к образованию мутных пленок.

Вакуумная камера удаляет захваченный воздух между поверхностью первичного закалочного вала и пленкой, чтобы свести к минимуму воздушный барьер между горячим полотном и валом. Этот воздушный барьер, если его не уменьшить, действует как теплоизоляционная подушка, препятствующая процессу пленочного охлаждения.Коробка также уменьшает сужение пленки и воздушный зазор и позволяет использовать более высокие скорости линии.

Вакуумную коробку можно комбинировать с воздушным ножом или воздушной камерой для дальнейшего улучшения охлаждения полотна.

Автоматическая система управления манометром

Поточное измерение и контроль распределения толщины пленки по ее ширине является функцией системы контроля толщины или APC (Automatic Profile Control).Когда гибкая кромка на головке управляется вручную и производственный процесс хорошо отрегулирован, колебания толщины пленки будут в диапазоне от ±3 до ±5%. В автоматическом режиме эти колебания можно уменьшить вдвое. На рисунке ниже показана автоматическая матрица с модулем автоматического управления, установленным на гибком корпусе матрицы. Модуль образуют так называемые термотрансляторы или термоболты. Расстояние между болтами обычно составляет 1,125 дюйма.

Система управления датчиком включает в себя блок эмиссии излучения и пульт управления.Блок излучения перемещается в поперечном направлении машины, сканируя пленку за циклы (измеряемые в минутах). Обычно излучение исходит от источника бета-излучения; хотя можно также использовать рентгеновские и инфракрасные источники. В общих чертах толщина пленки определяется как функция скорости поглощения излучения пленки. Таким образом, изменение скорости поглощения приводит к изменению толщины пленки.

Обычно излучение исходит от источника бета-излучения; хотя можно также использовать рентгеновские и инфракрасные источники. В общих чертах толщина пленки определяется как функция скорости поглощения излучения пленки. Таким образом, изменение скорости поглощения приводит к изменению толщины пленки.

Консоль управления является интерфейсом между системой управления и автоматическим штампом.Каждая точка регулировки или термотранслятор на матрице пространственно соотносится с положением на пленке. Это называется картированием.

Система управления при необходимости подает питание на термопреобразователи, а зазор кромки регулируется за счет теплового расширения регулировочного элемента. Важной переменной, связанной с APC, является постоянная времени. Он определяется как время, необходимое для удлинения регулировочного элемента на 62,3% от его максимального удлинения. Чем короче постоянная времени, тем более отзывчива система, что приводит к повышению производительности.

Лечение короны

Чтобы облегчить прилипание красок или покрытий к поверхности пленки, необходимо применить обработку поверхности. Лечение коронным разрядом является наиболее часто используемым из существующих методов. Обработка коронным разрядом увеличивает поверхностную энергию пленки и, следовательно, ее поверхностное натяжение. Система включает в себя источник питания и станцию обработки. Источник питания преобразует мощность установки 50/60 Гц в мощность гораздо более высокой частоты в диапазоне от 10 до 30 кГц.Эта высокочастотная энергия подается на станцию обработки и подается на поверхность пленки с помощью двух электродов, один с высоким потенциалом, а другой с низким потенциалом, через воздушный зазор, который обычно составляет от 0,5 дюйма до 1 дюйма. Поверхностное натяжение на поверхности пленки увеличивается, когда создаваемая высокая разность потенциалов ионизирует воздух.

Обработка коронным разрядом может выполняться в процессе производства пленки или как отдельный последующий процесс. При выполнении в поточном режиме особое внимание следует уделить потенциальному образованию токсичного озона. В некоторых случаях необходимо предусмотреть систему вентиляции в производственной зоне.

При выполнении в поточном режиме особое внимание следует уделить потенциальному образованию токсичного озона. В некоторых случаях необходимо предусмотреть систему вентиляции в производственной зоне.

Уиндер

Проще говоря, намотчики используются для преобразования экструдированной пленки в рулоны материала. Процесс намотки должен быть таким, чтобы пленка сохраняла свои свойства и размеры, когда эти рулоны разматываются и перерабатываются в других последующих процессах.

Есть три основных типа намотчиков; поверхностные намотчики, револьверные или центральные намотчики и центральные/поверхностные намотчики. Поверхностные намоточные машины наматывают пленку через контакт между барабаном большого диаметра и намоточным валом, который прижимается к барабану с переменным давлением. Револьверные или центральные намоточные машины — это намоточные машины любого типа, в которых используется ведомый вал, проходящий через центр строительного рулона, или патроны, поддерживающие сердечник, для привода строительного рулона. Наконец, при комбинированном подходе центрально-поверхностной намоточной машины (или намоточной машины с зазором) поддерживается небольшой зазор между валком поверхностной намотки или валиком, наложенным на вал, и валом намотки.Система центрального привода приводит в движение намоточный вал независимо от поверхностного барабана.

Наконец, при комбинированном подходе центрально-поверхностной намоточной машины (или намоточной машины с зазором) поддерживается небольшой зазор между валком поверхностной намотки или валиком, наложенным на вал, и валом намотки.Система центрального привода приводит в движение намоточный вал независимо от поверхностного барабана.

Пленки могут быть липкими или иметь некоторую степень скольжения, иметь высокую или низкую эластичность, тонкие или толстые, требуемый диаметр рулона может быть большим или малым; роллы могут быть узкими или широкими, мягкими или жесткими. Технология намоточного устройства сложна, и правильный тип намоточного устройства, используемого в конкретном случае, зависит от всех вышеперечисленных переменных.

Использование револьверных или центральных намоточных устройств является типичным при применении литых пленок.С этим типом наматывающего устройства натяжение полотна уменьшается по мере увеличения диаметра рулона. Это контролируется скоростью вращения шпинделя намотки. Укладка на рулон предотвращает или позволяет захватывать небольшое количество воздуха между слоями. Последний рекомендуется для намотки пленок с высокой липкостью или для намотки мягких рулонов.

Укладка на рулон предотвращает или позволяет захватывать небольшое количество воздуха между слоями. Последний рекомендуется для намотки пленок с высокой липкостью или для намотки мягких рулонов.

Для равномерного распределения дефектов на экструдированной пленке (вариации толщины) используется рандомизатор. Рандомизатор перемещает пленку вперед и назад, когда она разрезается и наматывается.Альтернативный подход заключается в перемещении продольно-резательного станка и наматывающего устройства вперед и назад относительно пленки.

Компьютеризированная система контроля и управления

Перечислены и описаны основные узлы литой экструзионной линии. Эти компоненты не действуют сами по себе, а интегрированы и управляются компьютеризированной системой контроля и управления.

Главный компьютер — это мозг, который объединяет и управляет элементами управления всеми компонентами линии организованным образом.

Основные задачи компьютера:

Контролировать пуск, останов и скорость линии;

Контролировать вес материала, подаваемого в экструдеры, и контролировать скорость экструдеров, чтобы поддерживать постоянную производительность;

Контролировать все температурные зоны и температуры всех материалов;

Координировать взаимодействие между системой управления манометром, реакцией автоматической матрицы и скоростью линии;

контролировать натяжение полотна; и

Хранить и обрабатывать все рецепты продуктов, хранить оперативные данные и управлять системой сигнализации.

Хорошая система управления должна предоставлять операторам простой в использовании графический интерфейс или систему мониторинга.

Специальные приложения

В этом разделе описываются некоторые сложные соэкструдированные конструкции, включающие материалы с высокой добавленной стоимостью, которые пользуются растущим спросом на международных рынках упаковки пищевых продуктов.

В таблице ниже приведены характеристики этих соэкструдированных пленок.В конструкциях EVOH используется для обеспечения кислородного барьера, наличие полипропилена в качестве поверхностного слоя способствует термоформованию пленки, а полиэтилен, используемый в качестве поверхностного слоя, действует как термосвариваемый материал. Сочетание PVdC с EVOH является эффективным способом решения проблемы потенциальной потери барьерных свойств по отношению к кислороду, которую испытывает EVOH при воздействии влаги, например, в случае упаковки мяса. Нейлоновый материал используется в сочетании с EVOH для обеспечения дополнительного барьера, когда пленка должна быть термоформована, а жесткость EVOH ограничивает толщину слоя EVOH.

Нейлоновый материал используется в сочетании с EVOH для обеспечения дополнительного барьера, когда пленка должна быть термоформована, а жесткость EVOH ограничивает толщину слоя EVOH.

Как видно, процесс спецификации этих структур — непростая задача, и необходимо учитывать множество переменных. Компании, желающие диверсифицировать свой ассортимент продукции за счет включения специальных пленок, должны знать, что высокая стоимость смол с добавленной стоимостью и постоянно меняющийся рынок являются факторами, которые требуют использования высокотехнологичного технологического оборудования, достаточно гибкого для эффективного использования в различных областях. производство как товарных, так и специальных пленок.

Заключительные замечания

В данной статье перечислены и приведены основные параметры функционирования всех основных узлов линии производства каст-пленки. Технология каждого компонента сложна, как и их взаимодействие и функциональная интеграция в линию.

Чтобы предотвратить преждевременное технологическое устаревание оборудования, необходимо уделить особое внимание его покупке.

Крайне важно установить четкое понимание того, какой продукт и его применение должны производиться на линии. Идея всеобъемлющей «универсальной» линии может быть привлекательной, но в действительности такой линии не существует. Чем более универсально спроектирована линия, тем менее оптимизированным может быть производство продукта, потому что компоненты линии могут не подходить для специфических технологических требований продукта. Кроме того, промышленные литейные линии рассчитаны на длительные производственные циклы, которые не очень подходят для частой смены продукта — работа литейных линий регулярно требует значительного количества технологических корректировок.Производство сложных и изощренных пленок часто требует много времени на доводку, особенно при разработке структуры пленки. Даже с комплексным программным обеспечением Macro, которое помогает инженеру-технологу прогнозировать поведение многослойных структур, обычно требуется множество испытаний для достижения целевых механических, физических, оптических и технологических параметров.

Все компоненты литой линии влияют на общую производительность всей линии. Чтобы получить первоклассную линию, пригодную для производства продукции отличного качества, каждый из отдельных компонентов или систем должен быть одинаково высокого качества.

Ожидается, что изложенные выше концепции послужат целям ознакомления с технологией литья пленки для тех, кто плохо знаком с ней, и укрепления базы знаний тех, кто уже знаком с этим производственным процессом.

Технология двуосно-ориентированной полиэтиленовой пленки Nova Chemicals достигает миль

Переработка упаковки из многослойной барьерной пленки была сложной задачей для производителей этого типа упаковки, несмотря на огромные преимущества в плане стабильности при хранении и долговечности, которые барьерные пленки привносят в упаковку для пищевых продуктов. Nova Chemicals Corp. считает, что у нее есть решение. 30 июня компания со штаб-квартирой в Калгари объявила о разработке технологии смолы высокой плотности для рынка биаксиально-ориентированного полиэтилена (BOPE). HD-BOPE — это преобразующая технология, которая позволяет производить полностью полиэтиленовые многослойные пленочные структуры, пригодные для вторичной переработки, со значительно улучшенными физическими характеристиками по сравнению с пленкой, полученной методом экструзии с раздувом, сообщает Nova Chemicals. Эта технология считается идеальной для использования в пищевой упаковке, сверхпрочных мешках, электронной коммерции и других областях применения с высокими требованиями.

Nova Chemicals Corp. считает, что у нее есть решение. 30 июня компания со штаб-квартирой в Калгари объявила о разработке технологии смолы высокой плотности для рынка биаксиально-ориентированного полиэтилена (BOPE). HD-BOPE — это преобразующая технология, которая позволяет производить полностью полиэтиленовые многослойные пленочные структуры, пригодные для вторичной переработки, со значительно улучшенными физическими характеристиками по сравнению с пленкой, полученной методом экструзии с раздувом, сообщает Nova Chemicals. Эта технология считается идеальной для использования в пищевой упаковке, сверхпрочных мешках, электронной коммерции и других областях применения с высокими требованиями.

| Смолы HD-BOPE предназначены для использования в печатном полотне и затем могут быть ламинированы на герметизирующую пленку, изготовленную из полиэтилена более низкой плотности. |

По словам Nova Chemicals, разработка этой технологии знаменует собой значительный прогресс в стремлении к экономике замкнутого цикла для пластмасс. HD-BOPE может позволить производителям пленки реализовать полностью перерабатываемые структуры из мономатериала PE без ущерба для жесткости или четкости печати.Пленочные структуры из мономатериала имеют решающее значение для выполнения обязательств владельцев торговых марок по превращению всей пластиковой упаковки в 100% перерабатываемую, многоразовую или компостируемую.

HD-BOPE может позволить производителям пленки реализовать полностью перерабатываемые структуры из мономатериала PE без ущерба для жесткости или четкости печати.Пленочные структуры из мономатериала имеют решающее значение для выполнения обязательств владельцев торговых марок по превращению всей пластиковой упаковки в 100% перерабатываемую, многоразовую или компостируемую.

«Владельцы торговых марок и потребители ищут легко перерабатываемую упаковку, которая предотвращает загрязнение и продлевает срок годности их продукции», — сказал Алан Шроб, менеджер группы потребительских и промышленных пленок в полиэтиленовом бизнесе Nova Chemicals. «Наша технология HD-BOPE предоставляет переработчикам дополнительный строительный блок для производства пригодных для повторного использования многослойных пленок, которые по своим характеристикам не уступают традиционным структурам из смешанных материалов.

Биаксиально ориентированные пленки растягиваются как в машинном, так и в поперечном направлении, в результате чего получаются пленки с повышенной прочностью, барьерными характеристиками и оптическими свойствами. Пленочные структуры, в которых используется эта технология, обычно представляют собой ламинаты; Смолы HD-BOPE предназначены для использования в печатном полотне, а затем могут быть ламинированы на герметизирующую пленку, изготовленную из полиэтилена более низкой плотности. Готовая пленка также имеет высокую жесткость, что позволяет уменьшить толщину и улучшить технологичность при преобразовании этапов по сравнению с альтернативными вариантами пленки, полученной экструзией с раздувом.Его низкие свойства на разрыв позволяют легко открывать упаковку. По словам Нова, подобно пленкам, изготовленным по другим биаксиально-ориентированным технологиям, пленки BOPE демонстрируют превосходную однородность толщины и плоскостность пленки, что обеспечивает высокую производительность.

Пленочные структуры, в которых используется эта технология, обычно представляют собой ламинаты; Смолы HD-BOPE предназначены для использования в печатном полотне, а затем могут быть ламинированы на герметизирующую пленку, изготовленную из полиэтилена более низкой плотности. Готовая пленка также имеет высокую жесткость, что позволяет уменьшить толщину и улучшить технологичность при преобразовании этапов по сравнению с альтернативными вариантами пленки, полученной экструзией с раздувом.Его низкие свойства на разрыв позволяют легко открывать упаковку. По словам Нова, подобно пленкам, изготовленным по другим биаксиально-ориентированным технологиям, пленки BOPE демонстрируют превосходную однородность толщины и плоскостность пленки, что обеспечивает высокую производительность.

Nova Chemicals сотрудничает с Brückner Maschinenbau, мировым производителем линий для вытяжки, над ускорением разработки и коммерциализации технологии. «Мы очень довольны работой продуктов Nova Chemicals на нашем оборудовании и получаем положительные отзывы от переработчиков, которые также производят пленку с его помощью», — сказал Себастьян Руланд, старший менеджер по продажам, Brückner Maschinenbau. «Мы считаем, что эта технология откроет совершенно новые возможности для производства полиэтиленовых пленок для упаковочных пленок, полностью состоящих из мономатериала, в качестве ответа на проблемы, связанные с возможностью вторичной переработки, с которыми мы сталкиваемся».

«Мы считаем, что эта технология откроет совершенно новые возможности для производства полиэтиленовых пленок для упаковочных пленок, полностью состоящих из мономатериала, в качестве ответа на проблемы, связанные с возможностью вторичной переработки, с которыми мы сталкиваемся».

Производство неориентированной полипропиленовой (ПП) пластиковой пленки

В этом отчете представлена ведущая в отрасли интегрированная оценка производства неориентированной полипропиленовой (ПП) пластиковой пленки из различных сырьевых материалов и производственных технологий или процессов.Оценка охватывает следующие области, применимые на соответствующих этапах разработки технологии, и выбор конкретной цепочки поставок для производства неориентированной полипропиленовой (ПП) пластиковой пленки

- с использованием выбранного сырья и технологических вариантов