Видео: мобильная установка для производства пеллет (Германия)

4318 +1

Биржа ProСтанки

Добавлено: 21.10.2013 в 15:58

Продолжительность: 06:57

Продажа оборудования для производства пеллет. http://grandenergo.by/

+375291813005 [email protected]

Фирма PCM Green Energy (Германия) разработала уникальный мобильный завод (установка) гранулированния (пеллетирования). Эта установка, MPA 1000 duo может перерабатывать различную биомассу в высококачественное топливо — пеллеты.

Для производства пеллет подходят следующие виды биомассы, такие как пшеничная солома, ячменная солома, ржаная солома, рапсовая и мискантус.

Мобильная установка пеллетирования производит гранулы в месте расположения сырья. Это позволяет сократить маршруты транспортировки сырья, что приведёт к сокращению затрат на логистику.

Теги

солома, пеллеты, гранулы, оборудование, пресс, гранулятор, ОГМ, опилка, опилок, пеллетайзер, торф,

Комментарии

0Оставить комментарий

Интересные статьи партнеров

Технические трудности лазерной резки больших толщин

Поставка и пусконаладка фрезерного станка с ЧПУ RJ 1325 в Севастополе

Запуск и наладка станка XTC-1530S/1500 Raycus в Кемерово

Великолепные картины и скульптуры из металлической проволоки корейского художника Пак Сон МоSashimono — древняя японская техника изготовления деревянной мебели

Звезда Смерти из дерева. Для тех кто в теме 😉

Для тех кто в теме 😉

Необычное применение обычного деревянного плинтуса

Как пользоваться токарным станком по дереву: руководство для начинающих

7 предельно легких способов состарить древесину

Похожее видео

Оборудование для производства пеллет из опилок: пеллетная линия, технология

- Технологический процесс производства пеллетного топлива

- Оценка качества исходного сырья

- Процесс предварительного измельчения опилок

- Процесс сушки

- Технология дробления

- Подача сырья в накопительный бункер

- Доведение влажности опилочной массы до требуемого уровня

- Формирование топливных гранул

- Заключительные этапы технологического процесса

Развитие рынка пеллет – достойной альтернативы традиционным видам топлива – началось в нашей стране относительно недавно.

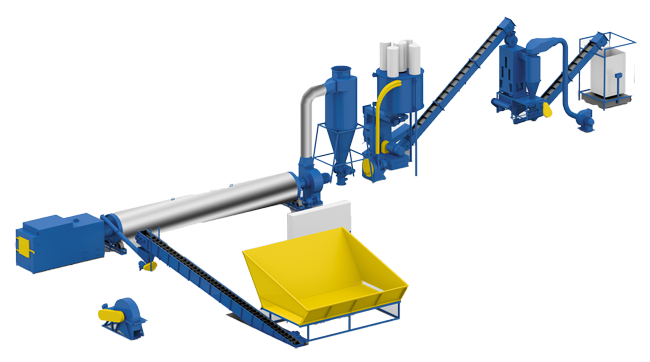

Мини-линия для изготовления топливных гранул состоит из нескольких технологических участков

При организации пеллетного производства (впрочем, как и любого другого) следует в первую очередь изучить все его нюансы, а также познакомиться с оборудованием, которое применяется для его практической реализации.

Технологический процесс производства пеллетного топлива

Для того чтобы изготовить пеллеты из опилок, с исходным материалом необходимо совершить целый перечень технологических манипуляций, каждая из которых решает определенные задачи.

Технологический процесс производства пеллетов из опилок – это последовательность определенных действий, выполняемых при помощи соответствующего оборудования.

Такими действиями, в частности, являются:

- очистка опилочной массы от посторонних примесей;

- предварительное измельчение очищенного материала;

- сушка сырья для пеллет;

- финишное измельчение уже высушенных опилок;

- доведение уровня влажности подготовленного материала до требуемого значения;

- процесс гранулирования опилочной массы;

- охлаждение готовой продукции и ее упаковка.

Промышленная схема производства пеллет

Поскольку все вышеперечисленные этапы технологического процесса производства топливных гранул осуществляются с определенной целью и имеют большое значение для получения качественной продукции, на каждом из них следует остановиться более подробно.

Оценка качества исходного сырья

Основное влияние на качество пеллет оказывают характеристики сырья. Важными в данном случае являются такие параметры, как тип древесины, из которой были получены опилки, степень их загрязненности посторонними примесями, влажность и размер фракций.

Хранилище для опилок должно быть сухим, вместительным и соответствовать нормам пожарной безопасности

Качественные характеристики материала для изготовления пеллет и степень его подготовки к производственному процессу определяют технологию получения готовой продукции, а также выбор оборудования. При этом необходимо учитывать следующие нюансы.

- В том случае, если влажность исходного материала достаточно высокая, для приведения ее к нормальным показателям потребуются мощные сушилки. Применение такого оборудования в процессе производства пеллет приведет к увеличению как энерго-, так и трудозатрат при реализации технологического процесса.

- Если в составе исходного сырья содержится много древесных частиц крупного размера, то в составе производственной линии по изготовлению пеллет должна присутствовать не только дробилка, но и оборудование для сепарации измельченной массы.

Эксплуатация такой производственной линии также будет связана с повышенными энергозатратами.

Эксплуатация такой производственной линии также будет связана с повышенными энергозатратами. - Эффективность технологического процесса и стабильность работы линии по производству пеллет во многом зависят от того, насколько однородным по породе древесины является исходный материал.

- Оценивая качество опилочной массы, которую планируется использовать для производства пеллетного топлива, следует обращать внимание на наличие в ее составе древесной коры, гнили и отходов от переработки старой древесины. Большое количество подобных включений в общей массе для производства топливных гранул снижает их энергетическую ценность и, соответственно, уменьшает стоимость готовой продукции.

- В составе исходного сырья могут содержаться такие посторонние примеси, как песок и камни. В этом случае пеллетная линия должна быть оснащена специальными улавливающими устройствами. Решает проблему с такими примесями и предварительная промывка материала, но в любом случае это увеличивает производственные расходы и, соответственно, себестоимость готовой продукции.

Таким образом, следует оценить характеристики опилочной массы, прежде чем пустить ее на производство пеллетов.

Для измерения влажности опилок используются влагомеры, состоящие из электронного блока и датчика, зонд которого размещается на конвейере или в бункере

Процесс предварительного измельчения опилок

В большинстве случаев для производства пеллет используются отходы деревообрабатывающих предприятий, которые поступают на пеллетное производство без предварительной сортировки. Естественно, что в таких отходах, кроме самих опилок, содержатся и другие составляющие – древесная кора, крупные щепки, бруски, горбыль и др.

Рабочими органами дробилок, используемых для грубого измельчения материала, являются вращающиеся молотки

Для того чтобы привести сырьевую опилочную массу в однородное состояние по размеру содержащихся в ней фракций, используется измельчитель. В качестве такого оборудования на стадии предварительного дробления сырьевой массы применяются молотковые дробилки, относящиеся к дековому типу. Дробилка данного типа может успешно использоваться для опилок, влажность которых доходит до 80 %, при этом практически не происходит их налипания на элементы внутренней конструкции оборудования.

Дробилка данного типа может успешно использоваться для опилок, влажность которых доходит до 80 %, при этом практически не происходит их налипания на элементы внутренней конструкции оборудования.

Устройство молотковой дробилки для древесины

Процесс сушки

На пеллетное производство может поступать сырьевая масса с различной степенью влажности, при этом непосредственно при прессовании значение данного параметра не должно превышать 8–12 %. Таким образом, линия по производству пеллет должна содержать в своем составе установку для сушки сырья, в качестве которой, как правило, используется сушильный барабан. Для подачи влажного сырья в такое оборудование используются транспортеры шнекового типа, что является наиболее экономичным вариантом решения данного вопроса.

Схема многоконтурной аэродинамической сушилки

Аэродинамическая сушилка опилок, основу которой составляет сушильный барабан с возможностью регулирования скорости вращения, включает в свой состав несколько технических устройств:

- источник генерации и подачи горячего воздуха, работающий на природном газе или на любом другом виде топлива;

- циклон, в который опилочная масса поступает после сушки;

- бункер-накопитель, из которого опилки подаются в рабочую камеру сушильного барабана;

- циклоны, в задачи которых входит очистка топочных газов от пыли, а также улавливание частиц мелкой фракции, содержащихся в просушиваемом сырье;

- дымосос, обеспечивающий проход горячего воздуха с определенной скоростью через камеру сушильного барабана и воздушные каналы циклонов;

- шнековые транспортеры – оборудование, обеспечивающее подачу влажного сырья в камеру сушильного барабана и транспортировку уже высушенных опилок в бункер-накопитель.

Сушильный комплекс производительностью до 1000 кг/час с печью, работающей на дровах, опилках или щепе

Процесс сушки опилок, для осуществления которой используется сушилка аэродинамическая, выглядит следующим образом.

- Опилочная масса, которую необходимо просушить, подается в камеру сушильного барабана, ось вращения которого расположена в горизонтальной плоскости. При вращении такого барабана контролируется равномерность распределения в его рабочей камере загруженной сырьевой массы. Чтобы обеспечить безопасность процесса сушки опилок в барабане, в его конструкции предусмотрен специальный взрывной клапан.

- Ворошение опилок в сушильном барабане, что позволяет более оперативно и равномерно просушить их в потоке горячего воздуха, обеспечивают специальные лопатки, закрепленные на стенках рабочей камеры устройства.

- После просушивания до требуемого уровня влажности опилки из барабана поступают в циклон, где происходит их осаждение и дозированная подача в накопительный бункер.

- Очистка использованного горячего воздуха от древесной пыли также обеспечивается при помощи циклонного оборудования.

- За соблюдение всех режимов работы сушильного оборудования отвечает блок автоматики.

Технология дробления

Технология производства пеллет из опилок предусматривает, что сырье, поступающее в гранулятор, не должно содержать в своем составе частиц, длина которых превышает 4 мм. Большинство современных моделей оборудования для производства топливных пеллет работает на сырье, размеры частиц которого составляют не более 1,5 мм, а насыпная масса находится в пределах 150 кг/м3. Для достижения таких параметров сырья перед его подачей в прессовальное оборудование используется измельчитель. Как правило, это дробилка молоткового типа, которая способна работать с опилочной массой, имеющей влажность не выше 25 %.

Измельчитель, при помощи которого выполняется финишное дробление опилочного сырья, должен соответствовать определенным показателям производительности как по перерабатываемому сырью, так и по создаваемому воздушному потоку.

Объясняется это тем, что измельчитель, которым оснащается линия для производства пеллет, не только выполняет функции дробления, но и формирует воздушный поток, удаляющий измельченное сырье из рабочей камеры оборудования. Именно поэтому, выбирая измельчитель, следует ориентироваться на характеристики управляющего циклона.

Роторно-молотковая дробилка, предназначенная для измельчения древесной массы в процессе производства топливных пеллет

Подача сырья в накопительный бункер

Подача в циклонное оборудование измельченного в молотковой дробилке опилочного сырья, как уже говорилось выше, обеспечивается за счет давления воздуха, создаваемого при вращении молотков в рабочей камере. Задача циклона, которым оснащается практически любая современная линия производства пеллет, заключается в том, чтобы отделить опилки от потока воздуха, транспортирующего их из измельчительного устройства. Работает такая установка следующим образом.

Работает такая установка следующим образом.

- Поток воздуха, поступающий в циклон вместе с измельченными опилками, закручивается по спирали.

- Под действием центробежной силы опилки, двигающиеся вместе с потоком воздуха, прижимаются к стенкам рабочей камеры оборудования.

- Постепенно теряя скорость, опилки под действием силы тяжести осаждаются в нижней части камеры циклона, а воздух, вместе с которым они перемещались, выходит через выхлопную трубу.

- Накапливающиеся в нижней части камеры оборудования опилки выгружаются в накопительный бункер.

В состав линии производства пеллет входит входит циклон отвода сухой биомассы

Доведение влажности опилочной массы до требуемого уровня

После нескольких этапов предварительной подготовки опилки могут стать слишком сухими, что не позволит сформировать из них гранулы с плотной и однородной внутренней структурой. Производство пеллет из опилок предполагает, что их влажность непосредственно перед прессованием должна находиться в пределах 8–12 %. Если данное требование не выдерживается, прессуемое сырье необходимо дополнительно увлажнить.

Если данное требование не выдерживается, прессуемое сырье необходимо дополнительно увлажнить.

Современное оборудование для производства пеллет из опилок оснащается шнековыми смесителями, в которых повышение влажности сырья осуществляется при помощи подаваемого в них под давлением пара. При выполнении такого технологического процесса следует постоянно мониторить уровень влажности опилочного сырья, чтобы вовремя прекратить обработку паром.

Формирование топливных гранул

Основная технологическая операция, которую выполняет для производства пеллет оборудование, – это формирование из рассыпчатого опилочного сырья гранул с плотной и однородной внутренней структурой. Для осуществления такой процедуры на современных линиях по производству пеллет устанавливают устройства с матрицами круглого или плоского типа. Оборудование, оснащенное матрицами круглого типа, больше подходит для того, чтобы прессовать материалы, не отличающиеся высокой твердостью. На таком оборудовании, в частности, производят не топливные гранулы, а пеллеты из более упругих и мягких материалов, которые применяются в химической, комбикормовой и пищевой промышленности.

Оборудование, оснащенное матрицами круглого типа, больше подходит для того, чтобы прессовать материалы, не отличающиеся высокой твердостью. На таком оборудовании, в частности, производят не топливные гранулы, а пеллеты из более упругих и мягких материалов, которые применяются в химической, комбикормовой и пищевой промышленности.

Пресс-гранулятор с матрицей кольцевого типа

Изготовление древесных пеллет, оборудование для производства которых по принципу своего действия мало чем отличается от устройств, предназначенных для прессования более мягкого сырья, осуществляется при помощи матриц плоского типа. Производственный процесс по формированию пеллет, выполняемый на оборудовании как с круглыми, так и с плоскими матрицами, выглядит следующим образом. Катки с ребристой рабочей поверхностью, перекатываясь по поверхности матрицы, продавливает через отверстия в ней рассыпчатое сырье, формируя из него плотные гранулы цилиндрической формы. Длина готовых пеллет, выходящих с обратной стороны матрицы, регулируется при помощи специального ножа, совершающего возвратно-поступательные движения.

Толщина стенки матрицы зависит от диаметра рабочих отверстий

Заключительные этапы технологического процесса

Поскольку пеллеты, выходящие из прессового оборудования, разогреты до значительной температуры, их необходимо принудительно охладить, чтобы не допустить их «запаривания» в герметичной упаковке, что приведет к их насыщению влагой. Пелетами, которые подвергнутся такому процессу, нельзя будет пользоваться в качестве топлива. На современных производственных линиях по производству пеллетного топлива для осуществления технологической операции охлаждения применяется специальное оборудование, представляющее собой прямоточные колонны, в которых через готовые гранулы пропускается поток охлажденного воздуха.

Гранулы из охладительной колонны по транспортеру поступают в бункер готовой продукции, а затем отправляются на фасовку

Современные мини-линии по производству топливных гранул и линии более высокой производительности также комплектуются дозирующими устройствами и оборудованием, позволяющим оперативно упаковывать готовую продукцию в тару требуемого объема и веса.

Профессиональная линия по производству древесных гранул/ Изготовление собственных древесных гранул

Перейти к содержимому Завод по производству древесных гранул производительностью 4-5 т/ч- Посмотреть увеличенное изображение

предназначена для промышленного производства по производству пеллет биомассы из любых видов отходов сельского и лесного хозяйства с производительностью от 1 до 10 тонн в час. Готовые древесные пеллеты широко используются для отопления промышленных котельных и крупных электростанций, а также в домашних условиях для смягчения энергетического кризиса и удовлетворения экологических требований.

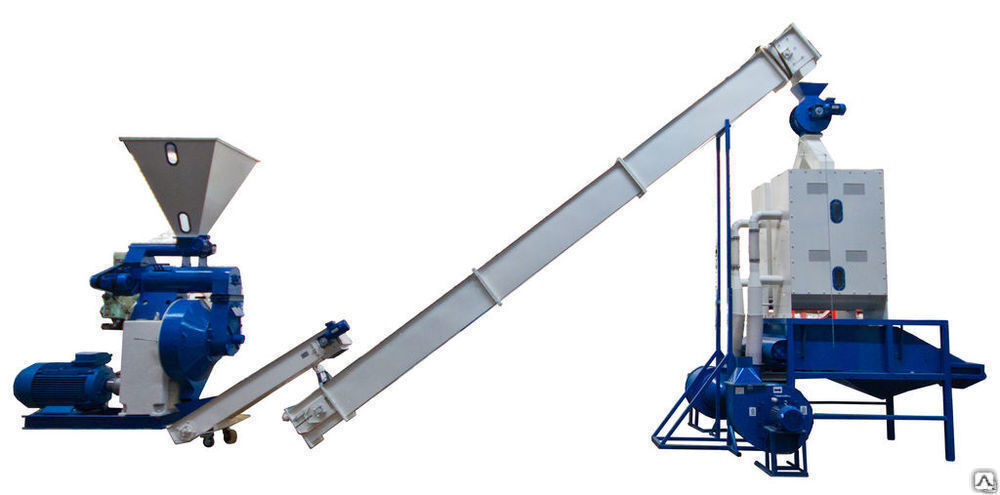

Мобильная линия по производству древесных гранул 400-600 кг/ч для справки

Технологическая схема производства древесных гранул

Полная линия по производству древесных гранул для производства древесных гранул, включая:

Подготовка сырья, измельчение древесины (для бревен и других материалов из биомассы более 5 мм) в диам. ), сушка опилок (при влажности сырья более 18%), гранулирование древесных пеллет, охлаждение древесных пеллет, упаковка пеллет из биомассы.

), сушка опилок (при влажности сырья более 18%), гранулирование древесных пеллет, охлаждение древесных пеллет, упаковка пеллет из биомассы.

Завод по производству древесных гранул 4-5 т / ч Показать 9

Подготовка сырья и т.д.

Процесс измельчения сырья

Дробильная машина используется для измельчения крупных материалов в более мелкий порошок для производства древесных гранул. Древесная дробилка является идеальным оборудованием для дробления сырья, такого как квадратные бревна диаметром менее 200 мм; если материал имеет диаметр менее 50 мм, то лучшим выбором будет деревянная молотковая мельница. Лучшая толщина древесной стружки менее 5 мм. После измельчения выходной размер может достигать диаметра 3-5 мм, что удобно для дальнейшей обработки для сушки и гранулирования.

Процесс сушки биомассы

Наилучшее содержание влаги для гранулирования составляет около 11-17%. Поэтому перед гранулированием необходима сушильная машина, чтобы содержание влаги достигло требуемых стандартов.

Процесс гранулирования

Гранулятор является важной частью линии по производству древесных гранул и имеет надежную и стабильную работу. Производительность от 1т до 10т в час. Вы можете выбрать гранулятор с кольцевой матрицей 9Гранулятор с плоской матрицей 0009 или зависит от ваших требований к производительности.

Процесс охлаждения древесных гранул

После процесса гранулирования температура древесных гранул составляет 60-80 градусов, а содержание влаги приближается к 15%. Таким образом, необходимо использовать охладитель для снижения температуры их поверхности и содержания влаги, что облегчает хранение древесных гранул, в то же время помогая просеивать хорошие и чистые гранулы.

Процесс упаковки древесных гранул

После процесса охлаждения необходима упаковка для защиты древесных гранул от влаги. наша автоматическая система взвешивания и упаковки древесных пеллет использует управление ПЛК с высокой точностью взвешивания и простотой в эксплуатации — ваш лучший выбор.

Перейти к началу

Журнал Biomass – последние новости об энергии, топливе и химикатах на биомассе

Канадские пеллетные заводы

Онлайн-карта завода

В эксплуатации Предлагается в стадии строительства

| Последнее изменение: 03 января 2023 г. *Вместимость указана в |

| Завод | Местоположение | Сырье | Вместимость |

|---|---|---|---|

| Алабама Пеллетс-Элисвилл | АЛ | 260 000 | |

| Алабама Пеллетс-Демополис | АЛ | 260 000 | |

| American Wood Fibers-Circleville | ОХ | 40 800 | |

| American Wood Fibers-Marion | ВА | 40 800 | |

| Amite BioEnergy | МС | 484 900 | |

| Древесные гранулы из Аппалачей | WV | 45 400 | |

| ООО «Эплинг Каунти Пеллетс» | Г. А. А. | 181 400 | |

| AWF-Лауринбург | НЗ | 45 400 | |

| Пеллета для босых ног | ПА | 63 500 | |

| Пеллеты Blackstone | КТ | 8 200 | |

| Изделия из пиломатериалов Blue Mountain | ИЛИ | 20 000 | |

| Завод по производству пиломатериалов C&C Smith | МО | 10 900 | |

| Гранулы Crossville | АЛ | 99 800 | |

| ООО «Карран Возобновляемая Энергия» | Нью-Йорк | 108 900 | |

| Компания Дейно | Висконсин | 45 400 | |

| Дракс Леола | АР | 40 000 | |

| Дракс Расселвилл | АР | 40 000 | |

| Дракс-Энтвистл | АБ | 400 000 | |

| Древесные гранулы Dry Creek | Нью-Йорк | 77 100 | |

| Древесные пеллеты Easy Heat – Индианаполис | В | 21 800 | |

Древесные пеллеты Easy Heat-S. Чарльстон Чарльстон | ОХ | 13 600 | |

| Продукты EasyPellet | ВА | 90 700 | |

| Energex American Inc. | ПА | 113 400 | |

| Гранулы Enviva Amory | МС | 107 500 | |

| Enviva Pellets Greenwood LLC | СК | 500 000 | |

| ООО «Энвива Пеллетс Нортгемптон» | НЗ | 750 000 | |

| ООО «Энвива Пеллетс Саутгемптон» | ВА | 760 000 | |

| Гранулы Enviva Waycross | Г. А. | 750 000 | |

| Essex Pallet & Pellet | Нью-Йорк | 800 | |

| Корпорация «Файбер Субпродуктс» | МИ | 103 400 | |

| Волоконные энергетические продукты AR | АК | 31 800 | |

| ООО «Форест Энерджи Мендосино» | КА | 34 900 | |

| ООО «Форест Энерджи Орегон» | ИЛИ | 43 500 | |

| Лесная энергетическая выставка Низкая | AZ | 54 400 | |

| Дистрибьюторы лесной продукции | SD | 22 600 | |

| ООО «Фрэнк Пеллетс» | ИЛИ | 21 300 | |

Greene Team Pellet Fuel Co. | ПА | 45 400 | |

| Пеллеты Hamer | WV | 66 000 | |

| Hassell & Hughes Lumber Co. | ТН | 16 300 | |

| Hazlehurst Wood Pellets LLC | Г. А. | 317 500 | |

| Древесные пеллеты для очага | Нью-Йорк | 1 800 | |

| ООО «Хайленд Пеллетс» — Пайн Блафф | АК | 675 000 | |

| Горизонт Биофьюэлз Инк. | СВ | 2000 | |

| ООО «Индек Энерджи Ледисмит» | Висконсин | 81 600 | |

| Ironstone Mills | ПА | 1 800 | |

| Гранулы яшмы | ТН | 108 900 | |

| Jensen Lumber Co. | ID | 13 600 | |

| Биотопливо Королевства | ПА | 9 100 | |

| LaSalle BioEnergy | ЛА | 578 300 | |

| Гранулы долины Лемхи | ID | 2 800 | |

Лигнетикс оф Айдахо Инк. | ID | 59 000 | |

| Лигнетикс оф Мэн Инк. | МЭ | 69 900 | |

| Lignetics of New England-Allegheny | ПА | 54 400 | |

| Lignetics of New England-Deposit | Нью-Йорк | 79 800 | |

| Lignetics of New England-Jaffrey | НХ | 81 600 | |

| Lignetics of New England-Schuyler | Нью-Йорк | 54 400 | |

| Lignetics of Oregon-Brownsville | ИЛИ | 108 900 | |

| Lignetics of Oregon-Cascade Locks | ИЛИ | 34 800 | |

| Лигнетикс оф Вирджиния Инк. | ВА | 79 800 | |

| Lignetics of West Virginia Inc. | WV | 111 500 | |

| Lignetics of Wisconsin-Marathon | Висконсин | 27 200 | |

| Лигнетикс оф Висконсин-Пештиго | Висконсин | 27 200 | |

| LJR Forest Products | Г. А. А. | 226 800 | |

| Компания Maeder Brothers Quality Wood Pellets Inc. | МИ | 13 600 | |

| Мэн Вудс Пеллет Ко | МЭ | 99 800 | |

| Маллард Крик Инк. | КА | 90 700 | |

| Manke Lumber Co. | WA | 31 800 | |

| Компания «Мичиган Вуд Топливо» | МИ | 45 400 | |

| Морхаус БиоЭнерджи | ЛА | 614 400 | |

| Mt. Taylor Machine Pellet Fuel-Albuquerque | НМ | 4 100 | |

| Mt. Taylor Machine Pellet Fuel-Milan | НМ | 4 100 | |

| Северный Айдахо Energy Logs-Hauser | ID | 54 400 | |

| Северный Айдахо Энерджи Логс-Мойе Спрингс | ID | 45 400 | |

| ООО «Норт Ист Пеллетс» | МЭ | 7 300 | |

Northland Pallet Inc. | МН | 13 600 | |

| Древесные гранулы O’Malley | ВА | 36 300 | |

| Изделия из твердой древесины Озарк | МО | 127 000 | |

| Пеллеты из полиамида | ПА | 44 300 | |

| Пеллеты Тихоокеанского побережья | WA | 59 000 | |

| Паттерсон Вуд Продактс Инк. | ТХ | 36 300 | |

| Pellheat Inc. | ПА | 2 900 | |

| Пенн Вуд Продактс Инк. | ПА | 4 900 | |

| Пеннингтон Сид Инк. | МО | 4 500 | |

| Пеллеты Quitman | МС | 120 000 | |

| Топливо для восстановления | ИЛИ | 90 700 | |

| Компания «Роки Каньон Пеллет» | ID | 7 300 | |

Смит Крик Инк. | В | 1 700 | |

| ООО «Снежные лесные пеллеты» | Висконсин | 4 500 | |

| Топливные гранулы Somerset | КН | 49 900 | |

| Лиственные породы Южной Индианы | В | 4 500 | |

| Южный Кентукки Пеллет Милл Инк. | КН | 7 700 | |

| Компания по производству пеллет для подводной рыбы | SD | 40 800 | |

| Шугар-Крик Стружка | ОХ | 2 300 | |

| ООО «Супериор Пеллет Фьюэлз» | АК | 31 800 | |

| T&D Wood Energy | МЭ | 33 600 | |

| ООО «Телфэйр Форест Продактс» | Г. А. | 122 500 | |

| Пеллеты Timberland — Ленуар | НЗ | 30 000 | |

| Пеллеты Timberland-Fruitland | ID | 30 000 | |

| Пеллеты из твердой древесины Turman | ВА | 26 300 | |

| Древесные гранулы Varn | Г. 2019 © Все права защищены. |

Эксплуатация такой производственной линии также будет связана с повышенными энергозатратами.

Эксплуатация такой производственной линии также будет связана с повышенными энергозатратами.