Как делают самое тонкое и прочное стекло в мире

Сила притяжения, видимо, влияет на наши смартфоны гораздо больше, чем на все остальные объекты в мире. Только этим можно объяснить тот факт, что они постоянно падают из рук, норовя приземлиться на землю именно экраном вниз. Один из самых тревожных моментов в повседневной жизни — поднятие с асфальта смартфона, который снова удивительным образом выскользнул из пальцев. Постоянно ремонтировать экран очень затратно. Как же защитить свой гаджет от болезненных падений?

Решение — сверхтонкое стекло. При покупке некоторых устройств с большими и хрупкими экранами вам часто предлагают приклеить защитную пленку, которая убережет от царапин и мелких повреждений. Как же быть с более ощутимыми ударами? Как раз для таких случаев было придумано сверхтонкое стекло. Это удивительное изобретение поражает своими возможностями. В зависимости от своего дальнейшего применения стекло может быть той или иной толщины. Чтобы не погружаться в точные физические единицы измерения, легче будет сравнить его минимальную толщину с чем-нибудь. Например, сверхтонкое стекло может быть тоньше человеческого волоса.

Например, сверхтонкое стекло может быть тоньше человеческого волоса.

Как же так получается, что материал тоньше волоса гнется во все стороны и остается целым, а обычное стекло может треснуть при первой попытке его хоть немного погнуть? Разберемся с процессом его производства. К сожалению, секретный ингредиент, добавляемый при производстве, не раскрывается. Однако сверхтонкое стекло содержит все стандартные элементы из состава любого стекла: известь, соду, песок и карбонат калия.

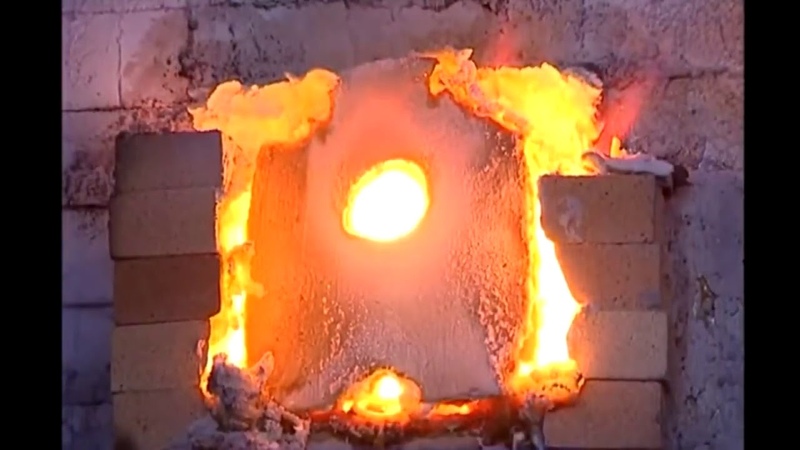

Большую часть работы в производстве выполняют машины, но и без специалистов этот процесс происходить не может. Техника ответственна за смешение всех ингредиентов в правильных пропорциях. Готовую смесь лента отправляет в печь с температурой 1500 градусов Цельсия. Выходящее оттуда вещество напоминает мед. Оно непрерывно движется по ленте, остывая и становясь гибким. Несколько специалистов проверяют стекло на дефекты и только после этого отправляют на продажу.

Поделись с друзьями:

керамическое стекло iPhone 12 успешно прошло ряд испытаний на прочность

Одной из особенностей iPhone 12 серии является новое защитное стекло Ceramic Shield, разработанное компанией Corning с использованием нанокерамических кристаллов. По заявлению Apple, это покрытие в четыре раза лучше сопротивляется падению. Компания утверждает, что это самое прочное стекло среди используемых в смартфонах. Вслед за первыми обзорами техноблогеры сразу же приступили к проверке этих заявлений.

По заявлению Apple, это покрытие в четыре раза лучше сопротивляется падению. Компания утверждает, что это самое прочное стекло среди используемых в смартфонах. Вслед за первыми обзорами техноблогеры сразу же приступили к проверке этих заявлений.

Одним из первых, кто протестировал на прочность iPhone 12 и iPhone 12 Pro, стал владелец популярного YouTube-канала EverythingApplePro. При падении от уровня пояса на разные стороны корпуса и ударах о цементный пол оба устройства лишь слегка поцарапались, но не произошло ничего критичного. Аналогичный результат был получен при падении с уровня головы, но на iPhone 12 Pro появилось несколько повреждённых пикселей.

После этого блогер стал бросать смартфоны с высоты около трёх метров. Стандартный iPhone 12 не имел явных повреждений, но при проверке выяснилось, что перестала работать камера. Более дорогой iPhone 12 Pro без проблем пережил падение. После этого оба смартфона были брошены с 3-метровой высоты задней крышкой вниз — что в обоих случаях привело к разбитому стеклу.

Владелец канала TechRax на YouTube решил сравнить прочность iPhone 12 и iPhone 11. Оба смартфона пережили первое падение с минимальным повреждением алюминиевой рамы. Затем последовал бросок экраном вниз с уровня головы, чего прошлогодний аппарат не пережил — переднее стекло покрылось трещинами. С новым iPhone 12 ничего такого не произошло.

MobileReviewsEh решил испытать на прочность новый iPhone 12 совершенно по-другому. Он использовал специальное устройство для нажатия на экран. Керамическое защитное стеклом выдержало приложенную силу в 442 ньютона перед тем, как расколоться. Для сравнения: прошлогодний iPhone 11 выдержал 352 ньютона.

Для сравнения: прошлогодний iPhone 11 выдержал 352 ньютона.

Интересно, что стекло iPhone 12 не только прочнее, чем у последнего поколения, но и менее уязвимо для царапин. Если на iPhone 11, как и на подавляющем большинстве других современных смартфонов, небольшие царапины появляются при использовании материалов с шестым уровнем шкалы твёрдости Мооса, то в случае нового iPhone 12 видимые следы появляются только на седьмом уровне.

Если вы заметили ошибку — выделите ее мышью и нажмите CTRL+ENTER.

Как делают зеркала? :: Класс!ная физика

Предшественниками современных зеркал были полированные куски обсидиана и бронзовые диски. А вот римляне стали подкладывали под кусочки цветного стекла металлические пластинки,

что приводило к лучшему отражению в них окружающих предметов.

В 13 веке, с началом производства сосудов из прозрачного стекла, стеклодув заливал внутрь такого сосуда олово, а когда оно остывало, разбивал сосуд. Эти кривые осколки и служили зеркалом.

Эти кривые осколки и служили зеркалом.

Позднее стекло научились раскатывать в плоские листы.

В 16 веке для производства зеркал впервые применили амальгаму — сплав ртути и олова. «Стеклянные зеркала чернятся с исподу или покрываются оловянным листком, нартучиваются,» — так сказано о зеркале в толковом словаре Даля. Зеркала, покрытые амальгамой, давали бледное отражение. При их изготовлении приходилось иметь дело с ядовитыми веществами. Бывали случаи, когда рабочие отравлялись насмерть ртутными парами.

придумал безвредное, в отличии от ртути, покрытие для зеркала. Вместо этого стали наносить на стеклянный лист тончайший слой серебра. Чтобы нежная серебряная пленка не повредилась, сверху её научились покрывать слоем краски. Такие зеркала давали очень яркое изображение.

Современное зеркало

состоит из стекла и нанесённого на одну его сторону отражающего слоя, покрытого защитным слоем лака или краски. Существует несколько основных технологий изготовления зеркального полотна.

Существует несколько основных технологий изготовления зеркального полотна.

1. Устаревающая технология.

Зеркала изготавливают из обычного стекла. И сначала из листового полированного стекла вырезают заготовки нужной формы, шлифуют края и, если необходимо, сверлят отверстия. Затем стекло моют специальным раствором, чтобы поверхность была абсолютно чистой. Далее следует самый сложный этап в производстве — это напыление алюминия, реже титана или других металлов и сплавов. После напыления наносится защитное лакокрасочное покрытие. Этот способ дешев, но использование алюминиевых зеркал ограничено их малыми размерами.

2. Более современная технология.

При изготовлении серебряных зеркал в качестве отражающего слоя используется раствор серебра, на который затем наносится защитный слой меди или специальных склеивающих химикатов, а уже затем два слоя защитного лакокрасочного покрытия. Преимуществом данной технологии является отличное качество зеркал и большие размеры.

Другие страницы по теме « Страна «Зазеркалье»»

Древние металлические зеркала

Старинные стеклянные зеркала

Сигнальное зеркало

Секрет Этрусских зеркал

Волшебные зеркала

Ещё о волшебных зеркалах

Перископ

Зеркало разведчика

Зеркало художника

Цилиндрические зеркала

Как делают зеркала

Зеркала Архимеда

Сферические зеркала

Зеркала для развлечений

Опыты с зеркалами

Калейдоскоп

Необычные зеркала

«Зеркальные»предрассудки

Зеркало, которое не врет

Вогнутые зеркалa

Антизеркало для видимого света

ОПТИКА В ЖИВОЙ ПРИРОДЕ

По страницам старых журналов

Совпадающая с фоном окраска у представителей животного мира — это своеобразная шапка-невидимка. Но в природе однородный фон встречается крайне редко.

Очень часто поверхность тела животного покрыта неправильным контрастным рисунком. Отдельные части этого рисунка в первую очередь привлекают внимание наблюдателя и мешают ему рассмотреть истинные контуры живого существа. Так, например, маскируются жирафы.

«Таинственность их исчезновения, — пишет известный натуралист, — просто поразительна. Я часто подбирался к ним, и если в этот момент какой-либо другой объект отвлекал на несколько мгновений мое внимание, то, взглянув снова, я видел, что они исчезли. Не просто скрылись, отойдя на какое-то расстояние, но буквально исчезли, пропали, как дымка тумана при восходе солнца».

Сколь это ни кажется странным, немногие животные так легко исчезают из виду, если на мгновение отвлечь от них свое внимание. А между тем используют жирафы чисто оптический эффект расчленения.

Устали? — Отдыхаем!

Вверх

Как делают стекло — С миру по нитке — LiveJournal

Друзья, все мы в нашей жизни непосредственно сталкиваемся со стеклом. Дома, на улице, везде. А знаете ли вы, как делают это стекло? Нет? Тогда открывайте ссылку и читайте текст (там и фото с видео есть).

Дома, на улице, везде. А знаете ли вы, как делают это стекло? Нет? Тогда открывайте ссылку и читайте текст (там и фото с видео есть).50 лет назад в Саратове был построен завод по производству стекла – «Саратовстройстекло». Который за время работы стал одним из крупнейших заводов в стране – в 70-х завод производил 12% от общего объема стекольной промышленности Советского Союза.

Фотография yelkz

За время своего существования завод пережил многое. И выпускал самую различную продукцию – от обычного листового стекла до стекловолокнистых материалов и сувенирных поделок из стекла.

В последнее время ходило много слухов о том, что завод перестал работать, его продали и закрыли. Но это не так – завод работает и по-прежнему выпускает стекло. Сейчас завод выпускает только листовое стекло, но с разным покрытием. И вот на процесс изготовления такого стекла я и приглашаю вас посмотреть.

«Саратовстройстекло» сейчас является дочерним предприятием АО «Салаватстекло». Которое производит почти треть от всего стекла, производящегося в России. А еще – это единственное отечественное предприятие в стекольной отрасли. И саратовское стекло поставляется не только по России, но и еще в 20 стран.

Самое главное на заводе по производству стекла – это печь! Всё производство начинается с неё.

Вот эти 6 компонентов, а еще уголь, смешиваются и подаются в печь (такая смесь называется шихта) и разогревается там. Все компоненты завод приобретает в других городах. Например, мел привозят из Россоши, соду из Стерлитамака, а песок из Ульяновска. Требования к компонентам строгие, они должны соответствовать определенным критериям.

Расплавляют шихту под температурой 1600 градусов. А для работы печи требуется 5000 кубов газа (в час!). Но и производить печь может до 700 тонн стекла за сутки.

Печь длинная (60 метров в длину) и широкая (12 метров).

За работой печи наблюдают с помощью специального пульта управления, который находится в отдельной комнате. Здесь не только следят за работой печи, отслеживая её параметры, но и задают различные программы для работы печи.

Вот тут на мониторах видно пламя в печи.

Работает печь постоянно, не останавливаясь ни на секунду. Если температура в печи упадет хоть немного, то всё – печь можно выключать, разбирать и строить новую. Но со временем новую печь строить всё же придется – её срок работы ограничен и составляет 15-18 лет (раньше печи работали по 7-8 лет). Новую печь сооружают примерно за год.

Сейчас на заводе оборудование почти полностью зарубежное (российского оборудования – всего 15%). А ведь на момент начала работы завода пропорции были противоположными…

После выхода из печи расплавленное стекло подается в ванну, сделанную из олова. Выглядит это так, словно стекло «плывёт» по олову. Отсюда этот способ изготовления стекла назвали наплывным.

Пока стекло течёт по олову, оно остужается до 600 градусов (на момент выхода из печи температура стекла быдла 1200 градусов).

Ванна расплава также управляется специальным пультом управления (он тоже находится в отдельной комнате).

Этот пульт позволит создать разную толщину стекла (от 2,5 мм до 12 мм). Это делается за счёт изменения скорости ленты и растягивающих устройств. Чаще всего изготавливают стекло 4-х и 6-ти мм – это самые ходовые толщины – именно такая толщина применяется в оконных стеклах.

Перед вами – следующий этап «рождения» стекла – печь отжига и охлаждения длиной в 100 метров. Здесь стекло постепенно (чтобы не трескалось) охлаждается до 160 градусов.

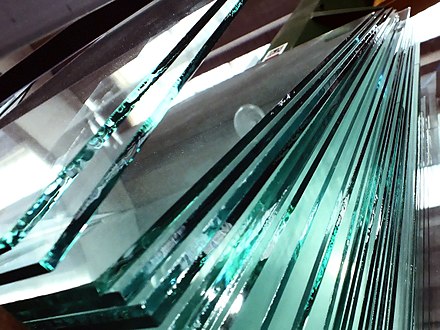

После печи отжига и охлаждения мы видим почти готовое стекло.

Почти – потому что сначала стекло режется на нужные размеры. А также проходит отбраковку. Бракованное стекло просто ломают и отправляют на переплавку – так что это безотходное производство.

Обрезка по бокам (чтобы не было видно следов роликов).

Брак отслеживается с помощью компьютера, который выводит вот такие результаты на монитор.

А вот такие роботы занимаются сортировкой уже готового стекла.

Выход стекла и его упаковка роботами

А на таких машинках упакованное стекло транспортируют по территории завода.

Стекло, как я говорил выше, может быть с разным покрытием. Для нанесения покрытия на заводе совсем недавно, в мае 2018 г., открыли специальных цех.

Разные покрытия делают для разных задач стекла: теплоотражающие покрытия, энергосберегающие и т.д. А в качестве покрытия используют хром, кремний, серебро и титан или их смеси. Сначала стекло очищается водой, полируется и сушится, а потом вот в такой камере наносится покрытие.

Весь процесс нанесения покрытия также контролируется на специальном пульте управления. Сейчас эта линия работает на уровне выпуска 5 миллион тонн стекла за год, а в потенциале может выпустить 10 миллионов. Всего же завод может выпустить до 24 миллионов тонн стекла (треть из которого будет с напылением).

Процесс нанесения серебра

Процесс нанесения хрома. Как видите, каждый элемент имеет свой цвет горения

Как видите, каждый элемент имеет свой цвет горения

Стекло уже с нанесенным слоем покрытия.

Демонстрация отличия обычного стекла от стекла с напылением: одинаково нагретое стекло лампами-обогревателями. Прикоснувшись к образцам, в одном случае ваша рука почувствует сильный жар (обычное стекло), в другом – стекло будет чуть теплое (стекло с напылением).

Вот такое производство на заводе, у которого даже есть свой гимн

Как делают стекло? Завод Саратовстройстекло

Сегодня мы побываем с вами на заводе, хорошо известном саратовцам, как «Техстекло», и увидим как производится это самое стекло.Сегодня предприятие носит название АО «Саратовстройстекло», являясь дочерней структурой АО «Салаватстекло». Теперь это единственное отечественное стекольное предприятие в РФ, производящее около трети стекла.

На саратовском заводе работает почти 500 человек. Даже на входе в производственный корпус тут лежит стекло. (Ещё больше стекла в самых разнообразных видах и формах я покажу в посте про историю и музей завода)

Экскурсию по предприятию нам проводит директор Пётр Владимирович Сычёв.

А начинается всё с печи.

В печь подается шихта (смесь) из 7 компонентов (на фото одного не хватает), из которых и получается стекло. Песок, мел, сода, полевой шпат, доломит, сульфат натрия и уголь.

Как вы наверное догадываетесь, здесь очень жарко, поэтому пульт управления печью находится в отдельном аквариуме с кондиционерами.

Здесь можно задавать программу для работы печи, отслеживать все параметры. Верхние мониторы как раз показывают пламя, реверс которого происходит раз в 20 минут. Ежечасно в печь подаётся 5000 кубов газа. Температура для расплава шихты — 1600 градусов. У стекла — 1450 градусов.

Длина печи — 60 метров, ширина — 12 м.

Стекловаренная печь не перестаёт работать. Вы же понимаете, что если температура начнёт падать, то стекло застынет и печь нужно будет разбирать. Если раньше срок службы стекловаренной печи составлял 7-8 лет, то данная печь (ЛТФ-5), запущенная в 2009 году, должна прослужить 15-18 лет. После этого печь останавливают, разбирают и за несколько месяцев собирают новую.

После этого печь останавливают, разбирают и за несколько месяцев собирают новую.

15-20% оборудования на заводе российского производство, остальное — импортное.

Расплавленное стекло подаётся в ванну из расплава олова. В этой печи — 230 тонн (высота 90 мм). В итоге стекло течёт по олову. Такой способ изготовления называется наплывным (или флоат-метод).

Двигаясь по олову стекло охлаждается до 600 градусов.

Для предотвращения прилипания стекла к олову, внутри создаётся избыточное давление защитными газами — (94% азот, 6% водород). Это выход смеси газов.

Пульт управления ванной расплава.

Здесь задается толщина от 2,5 до 12 мм за счёт изменения скорости ленты и растягивающих устройств. Персонал постоянно дежурит, контролируя процесс, чтобы не было остановок.

Ну а дальше стекло поступает в печь отжига и охлаждения. Это довольно длинный путь — более 100 метров.

Постепенное охлаждение до 160 градусов предотвращает образование внутренних напряжений, которые могут привести к растрескиванию.

И вот оно, тёплое стекло. Здесь оно разрезается на листы необходимого размера.

Боковые борты со следами роликов срезаются (см. этот момент на видеоролике в конце поста).

Компьютерный контроль сразу позволяет обнаруживать дефекты.

Не отвечающий характеристикам лист стекла отбраковывается и автоматически сбрасывается конвейером в повторную переработку.

В плане брака стекольное производство безотходное — весь брак снова идёт в шихту на переплавку.

Далее стека по конвейерам разъезжаются к нескольким роботам, которые внушительно с помощью присосок расставляют стёкла по стопкам. Выглядит это ну очень впечатляюще. Смотрите в видео!

Сотрудник контролирует движение продукции по «роботозалу».

Вот такие огромные стекла. Размер до 6000×3210 мм. Производительность печи — до 700 тонн стекла в сутки.

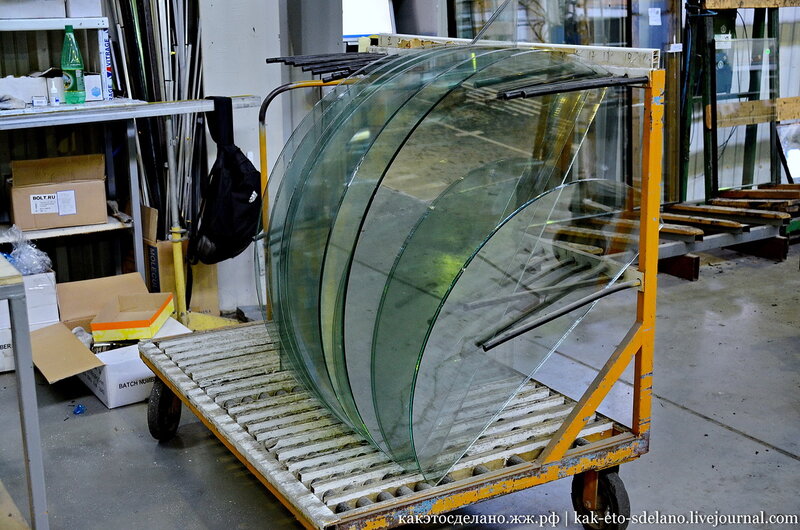

Здесь можно увидеть разную необычную технику для работы со стёклами.

А это самый новый цех, открытый в мае 2018 года — цех нанесения покрытий.

Здесь происходит напыление различных покрытий на поверхность стекла: энергосберегающих, теплоотражающих, просветленная оптика и т.д.. Поэтапно происходит мойка очищенной водой, полировка, сушка, а далее — «коатер». В нём 24 крышки, в каждой из которых находится мишень, регулируется слой нанесения покрытия. В качестве покрытия могут выступать серебро, хром, титан, кремний и их смеси.

Температура 12-17 тыс. градусов. Здесь можно по цвету определить покрытия. Хром.

Серебро.

Кремний.

А это пульт цеха нанесения покрытий, где всё программируется и контролируется.

Общий вид на новый цех.

Конечный продукт.

Ну а дальше стёкла отправятся покупателям. И если раньше основным транспортом был железнодорожный, то в этом году автомобильный и железнодорожный почти выровнялись по объёму отправлений. Правда не за счёт стоимости (железной дорогой дешевле), а за счёт дефицита свободных вагонов.

А теперь видео.

Далее пойдём в музей, чтобы узнать историю предприятия.

Gorilla Glass Victus и Ceramic Shield. Разбор.

Топ 3 самых хрупкий вещей на планете:

- Третье место. Любимая ваза мамы.

- Второе место. Сердце студента первокурсника.

- Первое место. Новый iPhone без защитного чехла.

И действительно, большинство современных смартфонов с двух сторон стеклянные, а как известно: “Glass is Glass. And glass breaks” (c) JerryRigEverything

Тем не менее, все вы слышали про стекло Gorilla Glass, и оно действительно намного прочнее и меньше царапается чем обычное стекло. А Ceramic Shield в новых iPhone по своему составу и не стекло вовсе.

Сегодня мы вам расскажем, как производят стёкла Gorilla Glass и чем они отличаются от обычных. Узнаем, что общего между iPhone 12 и электроплитой на вашей кухне. Объясним почему экраны смартфонов по прежнему так легко царапаются. И определим где стекла прочнее на Айфонах или на Андроиде?

Узнаем, что общего между iPhone 12 и электроплитой на вашей кухне. Объясним почему экраны смартфонов по прежнему так легко царапаются. И определим где стекла прочнее на Айфонах или на Андроиде?

Предыстория

Вот вам первое открытие стекла Gorilla Glass и Ceramic Shield делает одна компания — Corning, со штаб квартирой в Нью-Йорке. И эти ребята знают про стекло, наверное, больше всех в мире.

Компанию основали еще в середине 19-го века. А их первый инновационный продукт появился аж в 1879 году — это было стекло для лампы накаливания Томаса Эдисона.

Кстати, за термостойкую стеклянную посуду, кинескопы и оптоволокно, мы тоже должны сказать спасибо компании Corning. Поэтому неудивительно, что еще в 1960-х в компании разработали технологию химического обмена, позволяющую изготавливать невероятно прочное стекло, которое они между собой называли «горилла», но запатентовали под маркой Chemcor.

Стаканы, сделанные из такого стекла, не разбивались, когда их бросали с девятого этажа. Компания продавала его для производства частей для телефонных будок, очков, окон в тюрьмах.

Компания продавала его для производства частей для телефонных будок, очков, окон в тюрьмах.

Им даже оснастили несколько автомобилей Javelin от AMC. Но на краш-тестах оказалось, что в результате столкновения с препятствием лобовое стекло осталось целым, а вот головы манекенов — нет. В общем продажи стекла были низкими и в 1971 году проект был закрыт.

Но второй шанс у технологии появился благодаря Стиву Джобсу и Джонни Айву.

Джобс и Айв

Эти двое были помешаны на материалах. Сначала они начали экспериментировать с пластиком. И появился прозрачный iMac.

Потом взялись за металл. Сначала они сделали титановый PowerBook G4. Потом переключились на анодированный алюминий. Для этого пришлось построить целый завод в Китае. А Джонни Айву пришлось прожить там 3 месяца в общежитии в разгар эпидемии атипичной пневмонии, чтобы проконтролировать процесс. Но оно того стоило… Плодами той командировки мы все пользуемся до сих пор. Сейчас анодированный алюминий такой же привычный материал для гаджетов, как и пластик раньше.

Сейчас анодированный алюминий такой же привычный материал для гаджетов, как и пластик раньше.

Кстати, ходят слухи, что в этом году Macbook снова станут титановыми.

Ну а дальше эти ребята переключились на стекло.

Дисплей первого iPhone должен был изготовлен из прочного пластика. Но при использовании тестовой модели стало понятно, что экран сильно царапается, тогда в Apple решили сделать экран из стекла.

Но была проблема: стекло должно было быть толщиной не более 1.3 мм и не царапаться. На тот момент такого материала в природе просто не существовало. А до выхода iPhone оставалось полгода.

Тогда Джобс связался с компанией Corning, использовал свое обаяние и убедил, что у ребят всё получится и они согласились. Дальше хронология следующая:

- Corning получили ТЗ в феврале 2007 года.

- В мае стекло уже было готово

- А в июне — iPhone уже поступил в продажу.

Ну а дальше вы знаете, вслед за Apple все остальные производители также стали использовать стекла Gorilla Glass. А стремительный рост рынка смартфонов побудил другие стекольные компании к производству подобного материала

А стремительный рост рынка смартфонов побудил другие стекольные компании к производству подобного материала

Сейчас с Corning конкурируют вот эти ребята:

- Schott AG и стекло Xensation

- Asahi и стекло Dragontrail

- Nippon Electric Glass и стекло Dinorex

Как делают Gorilla Glass?

Так что же такого особенного придумали Corning?

Gorilla Glass от обычного стекла его отличают три вещи:

- Состав

- Процесс производства

- И технология ионного обмена.

Состав

Начнем с состава. Традиционный состав стекла — это песок, т.е. кварц, он же диоксид кремния (SiO2), кальцинированная сода, или карбонат натрия, и известняк, он же карбонат кальция. Этот рецепт люди знают еще со времен древнего Египта. Но это не единственный рецепт.

Corning используют более 50 элементов из таблицы Менделеева для различных типов стекол, добавляя или убирая элементы при необходимости.

Процесс производства

Второй важный момент — это процесс производства.

Обычно производство стекла представляет из себя длинный горизонтальный конвейер. Сырьё плавится в котле, стекломасса двигается по ленте, потом охлаждается и нарезается. Corning пошли вообще другим путём и решили задействовать гравитацию. Процесс производства называется Corning Fusion.

Сырье в виде порошка точно также закладывается в котел, где оно плавится при температуре 1000 градусов Цельсия.

Дальше расплавленное стекло в виде лавы вливается в v-образный желоб. Заполнив его, оно начинает стекать по краям и соединяется на кончике желоба. После чего прямо на весу стекло нарезается на листы размером примерно 3 на 3 метра. А далее стекло складируется.

Так как во время изготовления с обеих сторон к стеклу ничего не прикасается оно получается идеально ровным. А также такой процесс позволяет делать стекло невероятно тонким, вплоть до 0.1 мм. Но на данном этапе производство не заканчивается. Хоть мы и получили идеально ровное, прозрачное, красивое стекло. Это всё еще обычное хрупкое стекло.

Поэтому дальше стекло нужно закалить. И для этого его буквально варят, прямо как пельмешки, в подсоленной водичке.

Ионный обмен

Стекло помещают в нагретую до 400°C ванну наполненную солевым раствором (KNO₃), в котором полно ионов калия (K). А вот дальше начинается самое интересное.

Внутри стекла полно ионов натрия (Na), но при такой высокой температуре ионные связи на поверхности стекла разрушаются и происходит так называемый ионный обмен. Ионы калия из раствора просто заменяют ионы натрия. Но зачем это нужно?

Ионы калия в 2,25 раза крупнее ионов натрия, поэтому когда происходит замена, это создает более плотную область повышенного давления на поверхностном слое стекла.

Именно это процесс, и делает стекло Gorilla Glass гораздо более прочным.

Эволюция Gorilla Glass

Но раз стекло такое хорошее? Почему же тогда оно всё равно так легко разбивается и царапается?

В первую очередь, виной тому мода. С каждым поколением производители требовали сокращать толщину стекла, чтобы смартфоны становились тоньше, а картинка ощущалась так, будто она находится прямо на поверхности экрана.

Если в первых смартфонах толщина стекла составляла около 1 мм. То в последних моделях она уменьшилась до 0,45 мм.

При этом как недавно сказал представитель Corning Дэйв Янг — если бы производители смартфонов согласились увеличить толщину своих устройств на 1 мм, экран смартфона было бы практически невозможно разбить.

Во вторых, со временем появились изогнутые по краям стекла, разбить которые стало намного проще.

Дальше больше. Выпуская новое поколение стекол производитель должен выбирать какую характеристику улучшать: либо устойчивость к царапинам, либо к падению. Невозможно улучшить и то, и другое одновременно.

Можно можно сделать чрезвычайно твердое стекло, примерно как Сапфир, и его будет практически нереально поцарапать. Но телефон с таким стеклом не выдержит падения даже с минимальной высоты.

Поэтому, после третьего поколения Gorilla Glass, Corning сосредоточились на улучшении только тех характеристик, которые повышают устойчивость к падению.

И если вам показалось, что в последние годы экраны смартфонов стали сильнее царапаться, вам в общем-то не показалось. Даже на официальных тестах Corning видно, что устойчивость к царапинам с 3-го по 6-е поколение, как минимум не выросла. А Gorilla Glass 6 царапается даже чуть больше чем Gorilla Glass 5.

Gorilla Glass Victus

Ситуация малоприятная. И уже хотелось даже поругать компанию Corning производителей смартфонов, но в прошлом году все кардинально поменялось.

Впервые Corning смогли выпустить стекло, которое существенно повышает обе характеристики: и устойчивсть к падениям, и к царапинам. И это стекло называется Gorilla Glass Victus.

Так, по сравнению с Gorilla Glass 6, устойчивость к падению с высоты увеличилось с 1.6 м до 2 м. А устойчивость к царапинам выросла в 2 раза.

Corning не раскрывает нам всех секретов, как они этого добились. Известно, что процесс производства практически не изменился, а вот состав самого стекла поменялся. Как уверяет компания, они попробовали тысячу различных ингредиентов пока не нашли идеальный состав.

Как уверяет компания, они попробовали тысячу различных ингредиентов пока не нашли идеальный состав.

Первым смартфоном с таким стеклом стал Samsung Galaxy Note 20 Ultra, а сейчас к нему прибавилась линейка Galaxy S21 и Xiaomi Mi 11.

И судя по дроп тестам всё, что говорят Corning чистая правда. Поле 11 падений Note 20 Ultra экраном вниз, он так и не разбился. Задняя крышка немного треснула, но это всё равно очень впечатляет.

Ceramic Shield

Также в прошлом году Corning по заказу Apple разработали еще одно очень крутое стекло Ceramic Shield, которое, по тем же дроп тестам — еще более неубиваемое.

Более того, Ceramic Shield — это не совсем стекло, а самая настоящая стеклокерамика. Только не такая, как у вашей индукционной плиты, а более необычная.

Традиционно стеклокерамика производится путем так называемой контролируемой кристаллизации. Как это делается?

После того как стекло изготовлено, на этапе закалки внутрь стекла вживляются так называемые зародышеобразователи — это ионы металла, которые провоцируют рост кристаллов внутри стекла.

Это не новый процесс. Стеклокерамика до этого использовалась в Essential Phone, серии Xiaomi Mi Mix и Samsung Galaxy S10 Plus, но только для задней крышки. Но инновация Apple в том, что они сумели сделать такое стекло прозрачным добившись размера кристаллов меньше длины световой волны.

Что круче — Victus или Ceramic Shield?

Но что всё-таки круче Ceramic Shield или Gorilla Glass Victus. Сказать сложно.

По дроп тестам — новые iPhone показывают себя чуть лучше, чем Samsung с Gorilla Glass Victus. Но причиной тому может быть разная форма корпуса или разная толщина стекла.

Что можно сказать с уверенностью — это то, что новые стекла Gorilla Glass Victus и Ceramic Shield — это не маркетинговая уловка. Они действительно существенно прочнее предшественников. А значит, с появлением этих стекол хоть и не станет меньше разбитых сердец, но разбитых экранов станет точно меньше.

Post Views: 3 070

Видео: как делают стекло

Посуда и различные поделки из стекла выглядят очень красиво. Этому материалу можно придавать различный цвет и форму, пока он расплавлен и поддается обработке. Стекло представляет собой материал, которому нет аналогов в некоторых свойствах. Например, для его производства и сегодня необходимо применять ингредиенты только натурального происхождения, а при повторной обработке оно не теряет своих свойств и не портится.

Этому материалу можно придавать различный цвет и форму, пока он расплавлен и поддается обработке. Стекло представляет собой материал, которому нет аналогов в некоторых свойствах. Например, для его производства и сегодня необходимо применять ингредиенты только натурального происхождения, а при повторной обработке оно не теряет своих свойств и не портится.

В науке характеристика стекла звучит так: аморфное тело, получаемое методом расплавления, при увеличении вязкости приобретает твердое состояние. Процесс перехода из одного состояния в другое обратим.

В обычной жизни человек использует стекло постоянно. На кухне у нас есть стеклянные стаканы и фужеры, многие уже давно едят из стеклянных тарелок. Даже маникюрные пилки уже делают из стекла.

Из стекла производят различную посудуЭтот материал был получен давно и совершенно случайно. Нет возможности узнать, как и кем точно стекло было открыто и когда. При раскопах были найдены стеклянные предметы, которые предположительно относятся еще к 2050 г. до н. э. Древняя рецептура включала 3 составляющие: глинозем, песок и соду. Постепенно человечество улучшало состав и свойства стекла, туда начали добавлять доломит и мел.

до н. э. Древняя рецептура включала 3 составляющие: глинозем, песок и соду. Постепенно человечество улучшало состав и свойства стекла, туда начали добавлять доломит и мел.

Материал этот бывает не только прозрачным, но и цветным. Для этого в смесь добавляются красящие пигменты. Общий состав материалов, который применяется при производстве стекла, называется шихта.

Все составляющие необходимо в нужных пропорциях соединить и плавить в специальной печи при температуре 2 500 °С. Самое большое количество из всех ингредиентов, которые необходимы, приходится на песок — до 80 %. Столетиями производство следует неизменно старинным технологиям. Сегодня в материал добавляют известь. Она делает стекло более блестящим и устойчивым в химическом плане. А если стекло будет производиться только из одного песка, без добавления такого компонента, как сода, в обычной воде оно расплавится. Важен и оксид металла, который делает ниже температуру плавления. Можно применять оксид натрия и калия.

Римские мастера в I столетии н. э. получили первое формованное стеклянное изделие, научились производить листовое стекло. В XVII столетии стекольное дело открылось в России, но стеклодувами тогда были только иностранцы.

Стеклодув за работойИз отрицательных качеств стекла можно упомянуть его повышенную хрупкость, хотя сегодня человек научился изобретать очень прочное стекло, которое не ломается, выдерживает большие тепловые нагрузки и даже выстрелы пуль. Еще одно новшество в стекольном деле — гнущееся стекло.

В домашних условиях при наличии специальной печи можно плавить бутылки и из полученного материала делать различные поделки, посуду и пр. В видео подробно описывается процесс плавления бутылок из темного стекла.

Как делается стекло? — Химия для детей

Из чего сделано стекло?

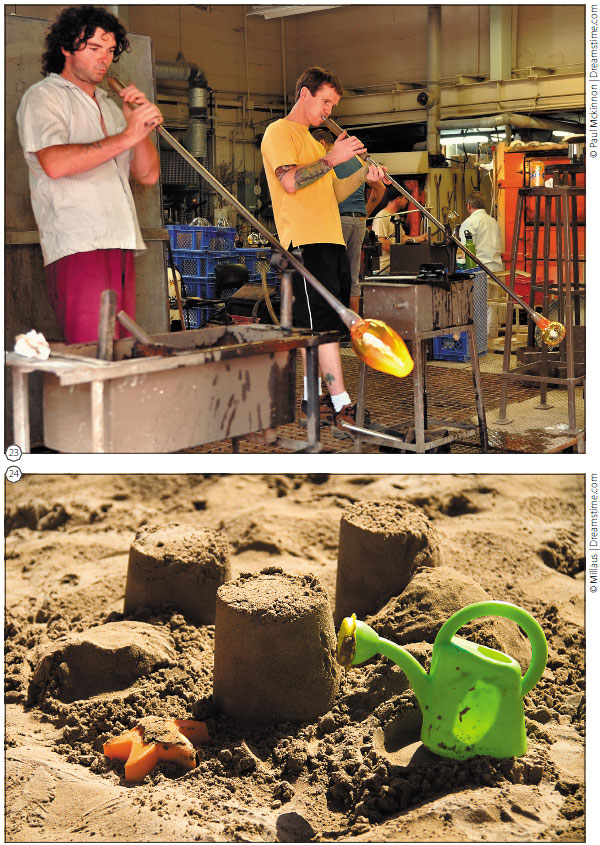

Стекло изготовлено из смеси песка, извести и соды. Когда эти ингредиенты нагреваются вместе, они образуют жидкое стекло. Это жидкое стекло превращается в листы путем охлаждения и сплющивания. Чтобы сделать такие предметы, как вазы, мастера выдувают шар из жидкого стекла с помощью длинной трубки.

Когда эти ингредиенты нагреваются вместе, они образуют жидкое стекло. Это жидкое стекло превращается в листы путем охлаждения и сплющивания. Чтобы сделать такие предметы, как вазы, мастера выдувают шар из жидкого стекла с помощью длинной трубки.

Листовое стекло, изготовленное методом прокатки:

- Песок, известь и сода нагреваются вместе в печи для получения жидкого стекла.Ролики используются для расплющивания стекла в листы, которые сначала охлаждают, а затем разрезают.

Листовое стекло, изготовленное методом Floating:

- Жидкое стекло из печи плавает и медленно охлаждается на поверхности жидкого олова. После того, как стакан остынет, его разрезают на кусочки.

Стекло ручной работы:

- Вазы, украшения и другие замысловатые стеклянные предметы изготавливаются стеклодувом. Стеклодув использует металлическую выдувную трубку, на конце которой находится кусок горячего стекла.Затем стеклодув придает форму мягкому стеклу.

Стекло имеет множество применений:

- Стекла, оконные стекла, зеркала — это лишь немногие из многих вещей, которые сделаны из стекла. Стекло не только полезно, но и может красиво выглядеть. Окна из цветного стекла — это произведения искусства.

Дополнительная информация:

- Другие ингредиенты для производства стекла могут включать оксид алюминия, оксид свинца, соляную соль и оксид цинка, которые используются для производства различных типов стекла.При производстве листового стекла также добавляются отходы стекла из предыдущей плавки, составляющие от 5 до 40 процентов смеси. Плавление происходит в гигантских печах, откуда расплавленное стекло плавится или раскатывается в листы.

Чем заняться —

- Определите различные стеклянные предметы в вашем доме и обратите внимание, как каждый из них выглядит и ощущается по-разному.

- Попробуйте посетить стекольный завод или узнайте о стеклодуве и посмотрите, как они придают форму предметам.

- Попробуйте смотреть сквозь разные стеклянные предметы. Что ты видишь?

Загляните в Chemistry for Kids, чтобы найти больше таких интересных видео и интерактивных статей по химии.

Вы когда-нибудь задумывались, как производится листовое стекло?

По всей планете существует множество компаний, производящих листовое стекло — сегодня я собрал множество видеороликов, которые показывают, как производится листовое стекло, на случай, если вы когда-нибудь задумывались, как производится листовое стекло.

Каждое видео от разных поставщиков и дает вам представление о том, как это делается. Вы, конечно, можете выбрать, какой из них смотреть.

First up — это захватывающая выставка 2011 года от компании по производству художественного стекла KOG, где люди фактически бегают, неся расплавленное стекло с одного объекта на другой. KOG означает компанию Kokomo Opalescent Glass.

youtube.com/embed/tDyeiePort0?feature=oembed&wmode=opaque&showinfo=0″ allow=»autoplay; encrypted-media» allowfullscreen=»»/>

Я добавил ссылку на их домашнюю страницу на случай, если вы хотите узнать больше о сказочном стекле, созданном вручную на домашней странице KOG.

На этом изображении вы можете увидеть скрученные вручную края их стекла.

Оконное стекло все вместе производится в другом масштабе.

Чтобы понять различные методы изготовления листового стекла, я включил небольшой видеоролик, созданный для детей, который объясняет этот процесс в виде анимации.

Если вы хотите узнать больше об «оконном» стекле или, как мы его называем, «флоат-стекле», вы можете посмотреть это 9-минутное видео о том, как оно производится на огромной фабрике Pilkington. Pilkington в Австралии теперь называется Viridian Glass

Pilkington в Австралии теперь называется Viridian Glass

Великолепный канал Discovery Channel также создал 5-минутное видео о том, как изготавливают листовое стекло. Я включил сюда ссылку на домашнюю страницу Discovery Channel.

В следующий раз я расскажу вам совсем о другом. Стекло, показанное в этих видеороликах, — это стекло, которое я использую для изготовления своих произведений искусства из стекла, которые продаются в моем магазине.

Надеюсь, вам понравится читать этот блог. Я хотел бы знать, если вы хотите обсудить какую-либо тему, мне очень понравится ваш вклад.

Спасибо, Джени Йолланд

Сохранить

Сохранить

Теги: образовательная фабрика видео стекло искусство изготовление стекла как видео дети видео Kokomo Opalescent Glass производство извести стекло Pilkington работает со стеклом листовое стекло соды кальцинированной соды видео блог видео Viridian Glass CoУжасающее видео показывает, как помощник убегает от пламени Стеклянного огня после эвакуации жителей

На ужасающем видео показан огненный драйв, который совершил заместитель шерифа округа Напа после того, как постучал в двери и приказал жителям покинуть свои дома, когда Стеклянный огонь превратился в бушующий ад в воскресенье.

Помощник шерифа Мэтт Макомбер был одним из последних, кто выехал с двухмильной дороги Кристал-Спрингс возле Дир-парка, когда пламя охватило холмы по обе стороны дороги. Кадры были опубликованы в Twitter офисом шерифа вместе с сообщением: «Никогда не дожидайтесь последней секунды для эвакуации».

«Важно поделиться этим видео, чтобы люди понимали, что, отказываясь от эвакуации, вы рискуете жизнями многих людей», — сказал представитель офиса шерифа округа Напа Генри Уоффорд. «Мы находим множество людей, говорящих:« Вы не можете арестовать меня и заставить меня эвакуироваться », а затем через 90 минут нам звонят:« Мой дом окружен огнем. Вы должны прийти и спасти меня »».

«Мы находим множество людей, говорящих:« Вы не можете арестовать меня и заставить меня эвакуироваться », а затем через 90 минут нам звонят:« Мой дом окружен огнем. Вы должны прийти и спасти меня »».

Glass Fire: Никогда не дожидайтесь последней секунды для эвакуации. Это видео от депутата Мэтта Макомбера, одного из нескольких депутатов, которые в настоящее время эвакуируют части округа Напа. pic.twitter.com/YQXFirJ0aV

— Офис шерифа округа Напа (@NapaSheriff) 27 сентября 2020 г.

Уоффорд пояснил, что после того, как издаются приказы об эвакуации, депутаты патрулируют кварталы и стучат в двери домов, на дверях которых нет бирок, указывающих на то, что жители уехали.Когда они впервые заезжают в район, пламя может не приближаться. Но после часа принудительной эвакуации, часто обращаясь к людям, которые не хотят уходить, депутаты могут столкнуться с опасным выходом.

«Это видео показывает последствия после того, как было подтверждено, что все дома были эвакуированы», — сказал Уоффорд. «Это то, через что они должны проехать. Они рискуют своими жизнями. Когда они въезжают, это может выглядеть не так. Но дайте ему еще 45 минут, вот что развернется.«

«Это то, через что они должны проехать. Они рискуют своими жизнями. Когда они въезжают, это может выглядеть не так. Но дайте ему еще 45 минут, вот что развернется.«

Уоффорд добавил, что сотрудники правоохранительных органов обучены тому, как водить машину в условиях пожара, и Макомбер работает на своей работе более 20 лет. Например, депутаты знают, что нельзя выключать машины и оставлять их включенными, стуча в двери.

«Дым может попасть в двигатель, и, возможно, ваш фильтр забит, и ваша машина не заводится», — сказал он. «У вас может быть кто-то, кто эвакуировался слишком поздно, кто пытается завести машину, но этого не происходит.«

Стеклянный огонь вспыхнул рано утром в воскресенье и по состоянию на утро вторника увеличился до 42 560 акров. Пожар охватил дома и разорвал винодельни, опустошив общины, которые в последние годы неоднократно подвергались разорению. Пламя пронеслось по общине Оленьего парка недалеко от острова Св. Елены и тропы Сильверадо.

Елены и тропы Сильверадо.

БОЛЬШЕ ПОКРЫТИЯ WILDFIRE:

На фотографиях видны гигантские глыбы пепла, падающие на улицы Норт-Бэй

Знаменитый замок в долине Напа потерял здание, в котором хранится вино в бутылках

Карта: посмотрите, где в Северном заливе горят лесные пожары

Около 200000 калифорнийцев в темноте среди новых лесных пожаров

После сбивающих с толку сообщений, не весь курорт Медовуд разрушен

Эми Графф — редактор новостей SFGATE.Напишите ей: [email protected].

Видео недели — Corning’s ‘Day Made of Glass 2: Unpacked. История видения Corning ‘

Год назад Corning опубликовала рекламный видеоролик «День, сделанный из стекла… стал возможным благодаря Corning», в котором содержится интригующий обзор некоторых технологий, которые рассматривает компания, и того, как они могут повлиять на наш образ жизни. Это оказалось популярным видео, которое на сегодняшний день набрало более 17 миллионов просмотров.

Для тех из нас, кто достаточно взрослый, чтобы помнить фильмы Уолта Диснея о будущем сообществ, транспорта и космоса, эти визионерские презентации представляют собой более обоснованные догадки, чем пророчества. Иногда (в большинстве случаев?) Эти идеи просто не срабатывают по ряду причин, но сбор и публикация этих видений помогает принести воодушевление и мотивацию, особенно молодым людям, планирующим сделать карьеру в науке и технике.

Тем не менее, умные технологически ориентированные компании, как правило, с осторожностью относятся к тому, чтобы делиться своими «видениями» с общественностью (Стив Джобс был, а Apple по-прежнему входит в число тех, кто находится на самом скрытном конце спектра), поскольку они оба обеспокоены тем, конкуренты и, ну, смущение из-за того, что ошибались в отношении будущего.

Corning, однако, кажется, находится ближе к другому концу спектра и ясно решила, что есть смысл дразнить публику тем, как высокотехнологичные изделия из стекла могут нарушить многие технологии в нашем будущем. Сегодня, почти в годовщину своего первого видео «День из стекла», компания опубликовала обновление «День, сделанный из стекла, часть 2», в котором больше излагается видение Corning, а также отражается часть рынка. тенденции последнего года, такие как огромный успех iPad.

Некоторые из концепций, проиллюстрированных в новом видео, включают прочные мультисенсорные экраны; колоссальные и масштабные дисплеи от края до края; повсеместные электрохромные окна; целые поверхности приборной панели из мягких гибких стеклянных дисплеев; легкие автомобильные и люковые стёкла; удобные для проектирования фотоэлектрические блоки; услуги по производству антимикробного стекла для медицинского применения; и даже достижения в области стекловолоконной оптики.

Corning признает, что многие из этих продуктов уже не за горами, и признает, что для решения существующих проблем с масштабируемостью и ценой необходимо еще много исследований и разработок.

Чтобы внести ясность, Corning достаточно умен, чтобы не раскрывать все свои ставки на продукты и технологии в этом видео. Более того, история Apple / Gorilla Glass подчеркивает, что даже Corning и другие ведущие компании не всегда могут предвидеть, какие внешние потрясения на рынке потрясут их корпоративный мир. Тем не менее, ADMOG Part 2 — захватывающее видение, и я предсказываю, что количество просмотров в следующем году легко превысит 17 миллионов просмотров Part 1.

Google создает 3D-кабину для видеосвязи в натуральную величину — TechCrunch

Google работает над кабиной для видеосвязи, которая использует трехмерные изображения на трехмерном дисплее для создания реалистичных изображений людей с обеих сторон.Хотя «Project Starline» все еще экспериментальный, он основан на многолетних исследованиях и приобретениях и может стать основой более личной видеовстречи в ближайшем будущем.

Система была показана только на видео ничего не подозревающих участников, которых попросили войти в комнату с сильно затемненным экраном и камерой. Затем на экране появилась видеопоток любимого человека, но так, как никто из них не ожидал:

Затем на экране появилась видеопоток любимого человека, но так, как никто из них не ожидал:

«Я мог чувствовать ее и видеть ее, это было похоже на этот трехмерный опыт.Как будто она была здесь ».

«Мне казалось, что я действительно могу прикоснуться к нему!»

«Мне действительно очень казалось, что мы с ней находимся в одной комнате».

Генеральный директор

Сундар Пичаи объяснил, что этот «опыт» стал возможным благодаря камерам с высоким разрешением и настраиваемым датчикам глубины, почти наверняка связанным с этими исследовательскими проектами Google, по сути, с преобразованием видео людей и мест в интерактивные 3D-сцены:

Камеры и датчики — вероятно, дюжина или больше скрытых вокруг дисплея — захватывают человека с разных углов и определяют его точную форму, создавая его живую 3D-модель. Эта модель, а также вся информация о цвете и освещении затем (после значительного сжатия и обработки) отправляется на установку другого человека, которая показывает ее в убедительном 3D. Он даже отслеживает их головы и тела, чтобы настроить изображение в соответствии с их перспективой. (Здесь есть немного больше о ранней версии техники.)

Эта модель, а также вся информация о цвете и освещении затем (после значительного сжатия и обработки) отправляется на установку другого человека, которая показывает ее в убедительном 3D. Он даже отслеживает их головы и тела, чтобы настроить изображение в соответствии с их перспективой. (Здесь есть немного больше о ранней версии техники.)

Но 3D-телевизоры более или менее отошли на второй план; Оказывается, никто не хочет носить специальные очки часами, а качество 3D без очков в целом было довольно плохим.Так что же делает это особенное трехмерное изображение?

Пичай сказал: «Мы разработали прорывной дисплей светового поля», вероятно, с помощью людей и интеллектуальной собственности, которые он приобрел у Lytro, компании, производящей камеры светового поля, которая не смогла разработать свою собственную технологию и растворилась в ней. 2018.

Камеры и дисплеи со световым полем создают и показывают трехмерные изображения, используя различные методы, которые очень трудно объяснить или показать в 2D. Стартап Looking Glass выпустил несколько изображений, которые чрезвычайно привлекательны для просмотра лично, показывая 3D-модели и фотографические сцены, которые действительно выглядят как крошечные голограммы.

Стартап Looking Glass выпустил несколько изображений, которые чрезвычайно привлекательны для просмотра лично, показывая 3D-модели и фотографические сцены, которые действительно выглядят как крошечные голограммы.

Независимо от того, похож или отличается подход Google, эффект, по мнению участников, оказывается одинаково впечатляющим. Они тестировали это внутри компании и готовятся отправить единицы партнерам в различных отраслях (например, в медицине), где ощущение присутствия человека имеет большое значение.

На данный момент Project Starline все еще является прототипом и, вероятно, смехотворно дорогим, так что не ожидайте, что он появится у вас дома в ближайшее время.Но неудивительно, что потребительская версия этой установки светового поля может быть доступна в будущем. Google обещает поделиться больше в этом году.

Посмотрите, как делают минеральное стекло — OTIS EYEWEAR USA

Что делает линзы OTIS такими уникальными?

Экологичность. Устойчив к царапинам. Оптически правильный.

Есть несколько вещей, которые могут пойти не так с линзами солнцезащитных очков. Некоторые легко царапаются.Некоторые искажают ваше видение. Большинство из них сделаны из пластика и вредны для окружающей среды.

Минеральное стекло решает все эти проблемы.

Вот почему мы используем линзы из минерального стекла во всех очках OTIS. Без исключений.

Все линзы OTIS изготовлены из нетоксичных натуральных материалов, таких как песок и кальцинированная сода. В конце их долгого срока службы они также подлежат бесконечной переработке.

Они термически упрочнены, что увеличивает их уже естественную устойчивость к царапинам и долговечность.

Они также отшлифованы, отполированы и проверены на точность для контроля четкости, что делает их на 100% оптически правильными.

Трудно придумать лучший материал линз, чем минеральное стекло. Посмотрите, как они сделаны, в клипе ниже …

В OTIS мы делаем все возможное, создавая минеральное стекло. Чтобы помочь вам понять преимущества, ниже представлен обзор сплошной точки.

МИНЕРАЛЬНОЕ СТЕКЛО

Гибридное стекло, вдвое меньшее по весу и вдвое более прочное, чем стандартное коронное стекло, обеспечивает непревзойденную прозрачность, что делает его идеальным материалом для линз.

ЭКОЛОГИЧНЫЙ

Минеральное стекло — смесь чистых элементов, таких как кварцевый песок, известняк и кальцинированная сода, добывается из природных источников прямо из земли. Минеральное стекло (и все, из чего оно сделано) безвредно как для людей, так и для животных, и оно на 100% ПЕРЕРАБОТАНО.

БЕЗ ИСКАЖЕНИЙ

Минеральное стекло с прецизионной шлифовкой обеспечивает идеальное зрение без искажений и является самым стабильным материалом линз в мире.

УСТОЙЧИВОСТЬ К ЦАРАПИНАМ

Минеральное стеклопризнано самым устойчивым к царапинам материалом линз на планете.

ТЕРМИЧЕСКАЯ ЗАКАЛКА

Мы используем процесс нагрева и охлаждения, благодаря которому естественная прочность минерального стекла еще больше усиливается, что увеличивает его долговечность.

ПОСТОЯННАЯ КОЛЁРОВКА

Минеральное стекло создается в перманентных тонах линз и обеспечивает самый стабильный цветовой контраст из любого материала линз. Линзы ОТИС никогда не деформируются, не отслаиваются и не тускнеют со временем.

Из чего делают витражи и что придает им цвет?

Вы видели много витражей — от стеклянных бутылок до церковных окон.Витражи производятся и пользуются ими на протяжении тысячелетий из-за его красоты, технологичности и долговечности. Но из чего делают витражи? Ниже приводится краткое обсуждение витражей и проектов, которые мы любим делать с ними.

Цвет стекла

Нас часто спрашивают, как наше стекло приобретает свой цвет. Стекло, которое мы используем, выполнено в определенных цветах. Он «окрашивается» в процессе производства, а не после окрашивания. Прозрачное стекло изготавливается из кварцевого песка и других ингредиентов, чтобы придать ему надлежащую прозрачность, температуру плавления и прочность.

Стекло окрашивают путем добавления оксидов металлов или металлических порошков в расплавленное стекло. В зависимости от металла стекло приобретает определенный цвет. Возможно, вы видели «кобальтово-синее» стекло — да, этот цвет получается от добавления кобальта. Оксиды меди также делают стекло синим или голубовато-зеленым. Сера и кадмий делают желтый цвет. Окислы железа дают зеленый и коричневый цвет. Олово дает белый цвет. Хром дает изумрудно-зеленый цвет. В раннем производстве стекла самым редким цветом был красный. Это связано с тем, что для красного требовалась самая дорогая из добавок — золото.Сегодня химики нашли другие ингредиенты, которые производят красный цвет, но вы не увидите много красного стекла в подлинно старинных витражах. (Дополнительные сведения: см. Статью Geology.com «Элементы цвета» для получения дополнительной информации о окрашивании стекла оксидом металлов. Дополнительные сведения о производстве стекла см. В видеороликах с сайта Bullseye Glass.)

Еще более дорогостоящими являются радужные и дихроичные стекла. Иридизированное стекло изготавливается путем нанесения на стеклянный лист тонкого покрытия из оксида металла. Очки «Ирид» обладают эффектом радуги. Дихроичное или «дихроичное» стекло получают путем добавления к стеклу нескольких ультратонких слоев этих оксидов.Это заставляет дихро-стекло менять цвет в зависимости от угла обзора. Благодаря этому свойству и некоторой текстуре для изменения угла обзора можно создать удивительные цветовые эффекты с дихро-стеклом. (Подробнее: см. Статью в Википедии «Дихроичное стекло».) В нашей студии мы используем стекло разных цветов, в том числе красное, радужное и дихро. (Просмотрите наше портфолио, чтобы увидеть, как мы используем цветное стекло.)

Витражи из свинца

В Renegade мы используем витраж из материала во всех наших произведениях искусства, но когда мы говорим о витражах проекта , это Обычно это окно для использования в доме, на работе или в церкви.На самом базовом уровне проект витража состоит из кусочков стекла, края которых каким-то образом соединены вместе.

Для соединения стекла используются два обычных материала — медная фольга и свинец. В каждом из них края стекла удерживаются в канале, соответствующем форме изделия. Медная фольга обычно используется любителями из-за простоты сборки. Свинец дороже и сложнее в использовании, но требует гораздо меньше припоя и дает очень однородный и предсказуемый результат. В Renegade мы используем свинец в наших витражах, но мы часто ремонтируем изделия из медной фольги для клиентов.

Проект витража создается в несколько этапов. Во-первых, создается выкройка, содержащая информацию о точной форме и цвете каждой детали. Сегодня мы часто используем компьютерный дизайн для создания узоров, но многие художники по витражу по-прежнему используют только карандаш и бумагу. Затем мы обычно распечатываем этот узор в полном размере, чтобы использовать его при построении окна. Мы также можем использовать распечатки дизайна, чтобы помочь визуализировать и скорректировать окончательный проект. (См. Нашу страницу «Услуги» для получения информации о печати шаблонов для ваших собственных дизайнов.) Стеклянные части вырезаются индивидуально по рисунку. Для этого используется целый набор инструментов, от резцов и плоскогубцев до алмазных шлифовальных машин.

Каждая деталь вставляется в свинцовую полоску с Н-образным каналом, которая называется и . Придела обрезана и изогнута, чтобы плотно прилегать к каждой детали. Затем концы прихода спаиваются. Отделка изделия может включать в себя приклеивание стекла к стеклу — для создания более прочного окна — и, возможно, обработку стекла и пайки химическими веществами для их тонирования.

Когда окно готово, его необходимо очистить. Из-за остатков пайки и цементирования на это может уйти почти столько же времени, сколько на строительство окна.

Если проект представляет собой внешнее окно или дверь, мы также можем выполнить «тройное остекление». Это включает в себя размещение его между двумя кусками прозрачного стекла с герметичной прокладкой по краю.