Сообщества › Сделай Сам › Блог › Технология изготовления пластмассовых деталей произвольной формы. Часть 1.

Доброго времени суток.

1. Внимание! Читаем заголовок! В нем есть слово «технология». Поэтому, постараюсь по возможности подробно описать именно ее, технологию, на примере, что бы нагляднее было. Цель статьи- показать технологию, что бы каждый мог повторить, если понадобится.

2. Писать что можно было на 3Д принтере распечатать или фрезеровать не надо.

3. У каждой технологии есть свои недостатки и достоинства.

Каждый волен выбирать то, каким способом достичь своей цели.

Итак. Исходная задача: при покупке машины в ней был установлен крэдл для сотовых телефонов, переходника естественно не было, покупать переходник- весьма накладно.

Решил на это место установить обыкновенный держатель для телефона.

Хотелось бы:

1. Что бы в нем было место для зарядки.

2. Поворот в сторону водителя, как и у оригинального крэдла.

3. Что бы не выглядело по колхозному.

Нашел держатель для телефона, но если его просто прикрутить к панели, то не будет ни поворота, ни зарядки, поэтому решил воспользоваться технологией, давно отработанной зубными техниками, а именно: изготовление изделий из акриловой пластмассы методом прессования по выплавляемым моделям.

Описываю максимально подробно, если что пропустил- спрашивайте.

1. Снял с машины крэдл и открутил основание- по нему изготовил из гипса «имитацию машины».

2. В слегка горячей воде подогрел восковую пластинку и обжал на основании. Подрезал до нужного размера.

3. Смоделировал из воска требуемую мне деталь.

4. Взял среднюю зуботехническую кювету, заполнил гипсом и утопил до середины свою восковую модель.

Желательно, что бы стык проходил по ровным поверхностям, что бы потом было легче обрабатывать.

Нужно что бы поверхность гипса была на уровне с кюветой, ровной.

Ну и смотреть, что бы снизу или в поднутрениях не было воздуха. Если есть поднутрения, то нужно вначале их залить гипсом, а уже потом притапливать восковую модель.

5. После схватывания гипса, половинку кюветы погружаем в холодную воду на 10 минут для пропитывания гипса водой.

Это необходимо для того, что бы гипсовые половинки не склеились между собой их можно было легко разделить.

Изоляция будет лучше. если насыщение гипса водой делать в мыльном растворе.

Закрыл второй половиной кювету и залил гипсом.

Скорость схватывания гипса можно увеличить, если добавить в воду для замешивания поваренную соль.

При заливке гипсом кювету необходимо постукивать и потряхивать, что бы гипс заполнил весь объем и не было воздушных пор.

6. После схватывания гипса, помещаем кювету в кипящую воду на 10 минут.

Если держать в кипящей воде дольше, воск начнет пропитывать гипс и изолак будет хуже ложиться на гипс. Ну и от воска будут оставаться какие-то ошметки- их можно ужалить мягкой кисточкой, пока гипс горячий.

Клещами достал кювету, раскрыл, воск промыл кипятком.

Получил гипсовую форму.

В этот момент еще можно гипс где необходимо слегка подточить.

Если гипсовые части отломились- можно подклеить суперклеем.

7. Наносим три слоя изолака. В данном случае- Изосол.

Кроме изосола есть еще отечественные разработки: изолак и изокол. Но они более капризные в работе.

Как наносить:

Вариант 1: налить немного на гипс и распределить по всей поверхности мягкой кисточкой (не работает с изолаком и изоколом- если плохо промыт гипс, то начинает скатываться и забивать кисточку, ну катышки на поверхности).

Вариант 2: налить много, распределить и дать излишкам стечь.

Внимание! Наносить нужно на всю гипсовую поверхность, а не только в том месте, где будет деталь.

Подождал, пока все высохнет и остынет.

Изоляция необходима. Изолак образует на поверхности гипса тонкую пленку, которая препятствует внедрению пластмассы в гипс. Если изоляцию не наносить, то потом будет очень трудно отделить гипс от пластмассы. Придется отрезать гипс по кусочкам.

8. В стеклянной посуде замешиваем акриловую пластмассу. В данном случае бесцветную. Применяется для изготовления протезов, если у человека аллергия на розовые красители. Закрываем крышкой до созревания (что бы не улетучивался мономер).

По инструкции положено взять определенное количество мономера и засыпать в него порошок. На практике техники не пользуются весами, отмеривая на глаз, в результате у всех мономер заканчивается раньше порошка, что говорит о неправильных пропорциях.

Начинающим легче взять порошок и потихоньку добавлять мономер.

Как только весь порошок смочится мономером и начнет оседать и растекаться- нужная пропорция достигнута.

Стадии созревания:

1) «Мокрый песок»- сразу после замешивания, хорошо ощущается руками при размешивании шпателем.

2) Стадия «тянущихся нитей» гранулы порошка снаружи уже растворились, внутри еще нет.

3) «Тестообразное»- отличительная особенность- не прилипает к влажным рукам. По инструкции именно в этот момент необходимо производить паковку пластмассы.

4) «Резинообразная» — пластмасса перезрела, для работы почти не годна. Если в таком состоянии ее положить в форму, то при сжатии под прессом, внутри возникнут огромные давления, что вызовет деформацию гипсовой формы.

Скорость созревания зависит от температуры, в тепле — быстрее.

Я обычно пакую пластмассу на третьей стадии или в конце второй- так лучше заполняются мелкие элементы.

9. Выкладываем пластмассу в форму

10. Складываем половинки кюветы и укладываем под пресс. Излишки пластмассы выдавливаются через край.

Вместо пресса можно использовать автомобильный домкрат )

Кастрюлю- на плитку. Плиту включить так. что бы вода дошла до кипения за пол часа- час. После вскипания варить еще пол часа.

Вытащить и положить на воздухе до остывания.

Если вода закипит слишком быстро, то в готовом изделии будет много пузырьков.

12. Положить в воду для окончательного остывания. Осторожно раскрыть кювету.

13. С помощью бора снять обломки по краям (грат). С помощью шкурки- выровнять и сгладить поверхности.

14. Отполировать. Вначале войлочным кругом с пемзой (полировочной пастой), затем щеткой, в конце- нитяной щеткой. Естественно все это «по мокрому».

.

.15. Получилось готовое изделие:

16. Проверяем

Боковые стенки потом опять зашкурил, что бы стали матовыми. Внутри планирую разместить подсветку, и надо что бы светилось, а не освещало все вокруг.

Итог работы здесь.

Часть вторая здесь.

UPD. 29.10.2015 Дополнил пост.

www.drive2.ru

Изготовление пластиковых деталей и изделий на заказ по образцу

Изготовление пластиковых изделий и деталей на заказ пользуется среди наших клиентов огромным спросом и это вполне понятно, ведь современное производство уже буквально невозможно представить без полимерных материалов. Они применяется буквально везде – начиная от сложных строительных конструкций, и заканчивая крепежными изделиями.

Наша компания ООО «ТД Пластмасс Групп» не один год занимается изготовлением деталей и изделий из пластика по образцу. Вся продукция обладает высочайшим качеством, она отвечает абсолютно всем современным требованиям предъявляемыми СНиП и ГОСТами. Благодаря использованию в производстве только высококачественных и современных материалов и технологий, и обязательному тестированию готовых деталей, вероятность появления брака стремиться к 0%!

Изготовление пластиковых деталей в основном осуществляется с помощью литья расплавленного материала под давлением в специальные пресс-формы или обработкой заготовок на станках с ЧПУ.

Подробный процесс изготовления детали из полимера ZEDEX

Изготовление пластиковых изделий

может быть выполнено не только с помощью технологий литья и обработки на станке с ЧПУ. Также широко применяются такие методы, как: экструзия и вакуумная формовка.- Экструзия – это метод изготовления полимерных изделий путем продавливания расплава через формующую головку необходимого профиля. В основном методом экструзии изготавливаются листы, трубы и профили.

- Вакуумная формовка – это выдавливания при помощи вакуума из нагретого пластикового листа штучных или серийных деталей.

В нашей компании возможно поштучное изготовление деталей из пластика по образцу, что является уникальной особенностью, так как большинство аналогичных предприятий попросту не предоставляют такой возможности. Это позволяет заказчику существенно сэкономить, особенно в тех случаях, когда в больших партиях товара просто нет нужды или протестировать пробную партию в реальных условиях работы.

Кроме производства деталей по типовым габаритам у нас осуществляется изготовление опытных или серийных партий по чертежам и образцам заказчиков по составленным техническим заданиям. Или вы можете обратиться за помощью в наш Инженерный центр. Опытные конструкторы найдут лучшие инженерные решения для ваших нужд. Все ключевые вопросы и нюансы производства оговариваются отдельно в каждом случае, индивидуально с каждым клиентом.

На этой странице вы можете ознакомиться со всеми подробностями по изготовлению деталей по вашим чертежам.

Наши рекомендации по подбору полимерных материалов:

http://plastmass-group.ru/services/podbor_materiala

Благодаря большому функционалу станков, вариаций форм, и методов производства получается создавать пластиковые изделия, которые в результате будут иметь уникальные габариты и формы. Это является важнейшим преимуществом производства деталей из пластика.

Также необходимо упомянуть значительную экономию времени и денежных средств. В зависимости от сложности заказа срок изготовления варьируется от одного до двадцати дней. В итоге получаются качественные изделия, превосходящие по характеристикам металлические аналоги, за максимально короткие сроки, и по оптимальной стоимости за счет того, что наша компания является уникальным производителем и поставщиком уникальных синтетических полимеров.

ОФОРМЛЕНИЕ ЗАКАЗА НА ИЗГОТОВЛЕНИЕ ПЛАСТИКОВЫХ ИЗДЕЛИЙ

Для оформления заказа на Вам необходимо оставить заявку на странице «Заказать услугу» или прибыть к нам в офис. Сотрудничая с нашей компанией, вы получаете качественную продукцию точно в срок, которая будет отвечать всем современным требованиям и нормам производства, при этом полностью безвредную для человеческого организма и будет служить «верой и правдой» на протяжении многих лет.

plastmass-group.ru

Литье пластмасс в силикон — доступное мелкосерийное производство в домашних условиях / Блог компании Top 3D Shop / Хабр

Многие из тех, кто печатает на 3D-принтере сталкиваются или с необходимостью получить партию моделей в короткие сроки, или скопировать удачно получившуюся деталь, или получить изделия с прочностными характеристиками, превосходящими таковые у пластиков для домашней 3d-печати.3D-принтер далеко не всегда способен выполнить такие задачи, но отлично подойдет для создания единственного образца, или мастер-модели. А дальше на помощь нам приходят материалы производства компании Smooth-On, наверное, самого популярного производителя материалов холодного отверждения.

В этом обзоре мы сравним самые основные и популярные силиконы, полиуретаны и добавки к ним, кратко посмотрим на основные способы создания форм и изделий, подумаем, где это может найти применение и, наконец, создадим свою силиконовую форму и модель.

Перед написанием этого поста мы прошли трехдневный тренинг у официального дилера Smooth-On в России, чтобы разобраться во всех тонкостях литья в силикон.

Обзор процесса

Процесс создания изделий методом литья практически всегда одинаков: создаем модель, с её помощью создаем силиконовую форму, заливаем в нее материал, получаем изделие. Но в зависимости от модели, необходимых свойств, количества отливок, каждый этап может кардинально меняться. Существует несколько способов как создания формы, так и готового изделия.

Пару слов о подготовке моделей, напечатанных на 3D-принтере. Компания Smooth-On обратила своё внимание на эту технологию и выпустила специальный лак под названием XTC-3D. Он прекрасно сглаживает характерные для напечатанных моделей огрехи, видимые слои, которые обязательно перейдут на силиконовую форму, и придает поверхности гладкость и глянцевый вид.

Подробный обзор XTC 3D Вы можете прочитать здесь.

Методы создания форм

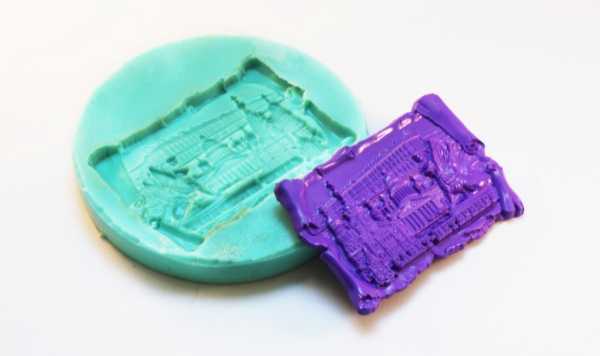

• Сплошная заливка

Самый простой способ: модель помещается в опалубку (специальную герметичную емкость из обычного оргстекла, пластика или другого материала), фиксируется в ней и заливается силиконом. Хорошо подходит для простых двухмерных моделей, рельефов, сувенирной и брендинговой продукции.

• Разрезная форма

Аналогичен предыдущему, только модель размещается с учетом того, что форма будет разрезаться полностью или частично для облегчения съема. Модель может быть подвешена с помощью проволоки или размещена на тонкой опоре. Способ предназначен для более сложной геометрии, технических изделий, сложных фигур.

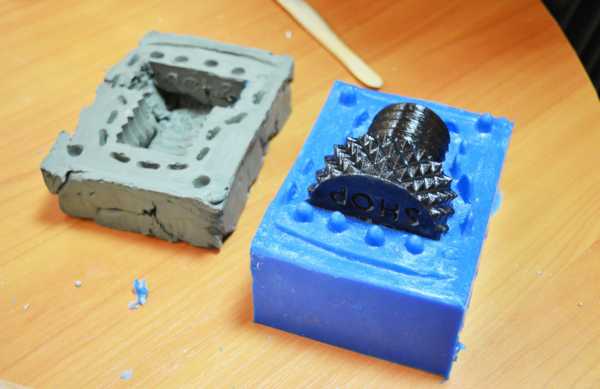

• Двухсоставная форма

Это один из самых сложных способов. Заключается в помещении модели на глиняную или пластилиновую основу, которая делит силиконовую форму пополам.

На основе размещаются специальные замки, которые будут обеспечивать точное совмещение двух форм и отсутствие смещений. Вокруг основы собирается опалубка, герметизируется горячим клеем или пластилином, и в неё заливается первая половина формы. Затем, после отверждения силикона, форма переворачивается, глина или пластилин счищаются, силикон покрывается разделительным составом, и заливается вторая половина формы.

• Метод «в намазку»

Этим методом создаются так называемые «чулочные» формы, когда силикон точно повторяет форму объекта и имеет толщину от 3 мм до нескольких сантиметров. Для создания формы «в намазку» необходим достаточно вязкий силикон, который бы не стекал с модели.

Можно использовать как специально предназначенные для этого силиконы, называемые тиксотропными, так и обычные, но модифицированные с помощью загустителей.

Силикон наносится кисточкой или шпателем в несколько слоёв, в которых чередуется вязкость и скорость отвердевания, чтобы форма была максимально детализированной и прочной. После того, как все слои готовы, с помощью специального состава создается жесткая внешняя оболочка, которая будет держать форму.

Методы заливки пластиков

Самый простой метод заключается в обычной заливке пластика в форму, он подходит для домашнего использования и позволяет достичь приемлемого качества. Но, по необходимости, для более качественного результата возможно использование установок высокого давления, что позволит практически полностью убрать пузырьки воздуха.

Для этого форма вместе с залитым пластиком помещается в камеру, в которой создается повышенное до 4 атмосфер давление. Форма должна оставаться в камере все время отвердевания полиуретана. При таком давлении пузыри уменьшаются до почти невидимых глазу размеров, что значительно повышает качество изделия.

Еще один метод, так называемая заливка «в обкатку», используется для создания полых изделий. В форму заливается небольшое количество пластика, около 10% от общего объема, отверстие для заливки закрывается, и начинается вращение формы по всех плоскостях, вручную или на специальной ротационной машине. При этом пластик отвердевает на стенках формы, создавая полую модель, что позволяет существенно снизить вес изделия и экономить материал.

Обзор силиконов

• Серия Mold Star 15, 16, 30

Силиконы для создания форм на основе платины. Застывают при комнатной температуре, образуют прочную, гибкую и очень детализированную форму. Предназначены для литья силикона, полиуретана, смол, полиэстера, воска и других материалов. Химически чувствительны и не способны работать с латексом, серой и некоторыми другими соединениями.

Самые базовые и основные силиконы, способные решать большинство задач. Цифра в названии отражает твердость по шкале Шор А. Обладает низкой вязкостью, что позволяет в большинстве случаев работать без оборудования для дегазации. Материал двухкомпонентный, части смешиваются в удобном соотношении 1:1 по объему. В основном предназначены для создания форм методом сплошной заливки.

• Серия Rebound 25, 40

Серия силиконов для создания форм методом «в намазку», который состоит в том, чтобы наносить силикон кистью или шпателем на поверхность модели. Обладает высокой вязкостью, возможностью модификации свойств с помощью загустителей и ускорителей для создания качественной многослойной формы. Двухкомпонентный, смешивается в соотношении 1:1 по объему.

• Серия Equinox 35, 38, 40

Силиконовые пасты с временем жизни 1, 4 и 30 минут. Предназначены для ручного смешивания, по консистенции напоминают густое тесто. Цифры соответствуют твердости по Шору А. Обладает крайне высокой прочностью на разрыв и долговечностью. В отвержденном состоянии является безопасным для заливки шоколада, карамели и других ингридиентов.

• Серия SortaClear 18, 37, 40

Серия полупрозрачных силиконов. Такая особенность, как оптическая прозрачность, используется для создания сложных разрезных форм — изделие прекрасно просматривается, что позволяет сделать точный разрез. Как и серия Equinox, является безопасным при контакте с пищевыми продуктами.

Также к силиконам существует большое количество добавок, обладающих самыми разными эффектами. Accel-T и Plat-Cat являются ускорителями отверждения, Slo-jo — увеличивает время жизни силикона, Thi-Vex увеличивает вязкость силикона и позволяет намазывать его кистью или шпателем на модель, Silc-Pig — это концентрированные пигменты для окрашивания.

Обзор полиуретанов

• Серия Smooth-Cast

Самая основная и популярная серия полиуретанов для создания конечных изделий. Линейка включает в себя более 10 наименований различных пластиков с самыми разными свойствами, позволяющими подобрать материал именно для Вашего проекта. Например, Smooth-Cast 300 обладает коротким временем жизни в 3 минуты и временем отверждения в 10 минут, что позволяет быстро воспроизводить большие партии деталей. Smooth-Cast 305 аналогичен предыдущему, но «живет» уже 7 минут, что позволяет провести дегазацию смешанных компонентов и получить еще более качественное изделие. ONYX обладает глубоким черным цветом, которого не достичь с помощью красителей, 65D ROTO предназначен для создания полых моделей с помощью метода «в обкатку», 325 незаменим для точного воспроизведения цвета, 385 отверждается практически без усадки и максимально точно копирует изделие.

• Серия TASK

Серия полиуретанов специального назначения. Разработана для промышленного применения и обладает специфическими свойствами для конкретных задач.

Для Вашего удобства мы сформировали специальные фильтры по сферам применения:

• Пищевые:

Smooth-Sil 940, серия Sorta Clear, серия Equinox, TASK 11.

• Архитектурные, заливка бетона и других абразивных материалов:

Серия VytaFlex, серия Brush-On, серия Ez-Spray, серия PMC.

• Медицинские: симуляция тканей и органов

Серия Dragon Skin, добавки Slacker, Ecoflex 0030, Ecoflex Gel, Body Double.

• Прототипирование:

Практически любые полиуретаны и силиконы, в зависимости от задач и требований. Серии Mold Max, Mold Star, Smooth-Cast, TASK.

• Спецэффекты и грим:

Skin Tite, Body Double, Dragon Skin, Alja-Safe, Ecoflex, Soma Foama, Rubber Glass, Encapso K.

Стоит отметить, что это деление все же условное, и дано, чтобы примерно представить возможности широкого ассортимента компании Smooth-On.

Обзор процесса

Мы будем использовать только те материалы и оборудование, которые можно применить в домашних условиях. Мы попробуем создать самую сложную в изготовлении двухсоставную форму.

Нам понадобятся:

• Платиновый силикон Mold Star 30

• Заливочный полиуретан Smooth-Cast 300

• Лак для 3D-моделей XTC-3D

• Упаковка виниловых перчаток

• Несколько одноразовых пластиковых стаканчиков

• Емкости для смешивания

• Термоклеевой пистолет

• Материал для опалубки (пластиковые панели)

• Скульптурная глина

• Несколько малярных кистей

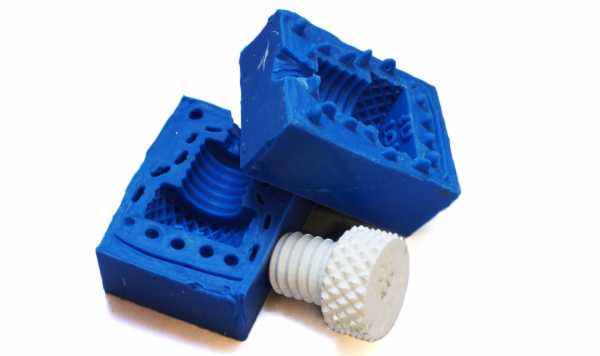

В роли мастер-модели выступит модель довольно популярного среди печатников тестового болта. Мы распечатали его черным PLA пластиком на Picaso 3D Designer с толщиной слоя 100 микрон. Сделали мы это специально для того, чтобы продемонстрировать эффект XTC 3D, поскольку далеко не каждый 3D принтер может печатать с качеством 50 микрон.

Далее — обработка, чтобы отлитая модель не переняла слоистость напечатанного объекта. Обрабатываем болт лаком XTC-3D (подробнее об этом процесс можно прочитать тут), а затем шкурим, чтобы получить гладкую матовую поверхность.

Теперь модель готова к заливке силиконом. Помещаем её на глиняную основу, с помощью которой мы создадим силиконовую форму из двух частей.

Модель должна быть погружена в глину ровно наполовину, так что начинаем процесс выравнивания глины. Края должны быть максимально ровными и полностью прилегать к модели, от этого зависит качество разделения силиконовых половинок. Убираем лишнюю глину и заключаем модель в пластиковую опалубку.

Все стыки пластика обрабатываем термоклеевым пистолетом и закрываем опалубку, окончательно обрабатываем глиняную основу, делаем в ней выемки для замков.

Все готово к заливке силикона. Поскольку двухкомпонентные силиконы и полиуретаны склонны к разделению на фракции, перед каждым использованием их необходимо тщательно перемешивать в емкости.

После перемешивания отмеряем равное количество двух компонентов по объему и приступаем к смешиванию.

Для данной марки силикона дегазация в вакуумной камере необязательна, что очень удобно: исключены появления пузырьков, которые могут испортить нашу форму. Медленно заливаем силикон в опалубку, в самую нижнюю её точку.

И оставляем застывать. Время застывания для этой марки силикона составляет 6 часов. По истечении этого времени освобождаем модель от опалубки.

Затем убираем глину, тщательно очищаем модель от её остатков, смазываем силикон разделительным составом. В случае его отсутствия, можно использовать и обычный вазелин, но качество будет немного хуже.

И дальше полностью повторяем процесс, заливая вторую половину силиконовой формы.

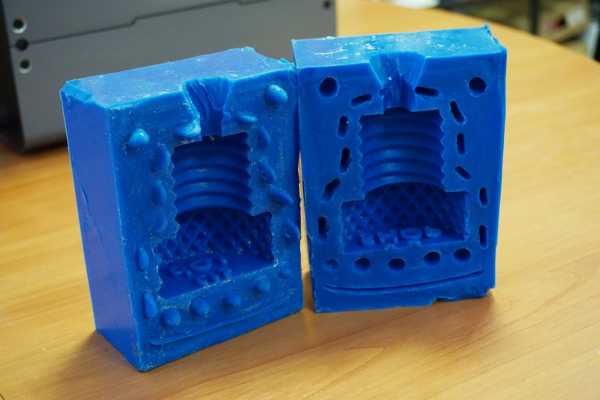

Спустя еще 6 часов силиконовая форма готова. С помощью лезвия аккуратно разъединяем половинки, вынимаем деталь и оцениваем, что у нас получилось.

Хорошо видны замки, закладывавшиеся в глиняной основе, хорошая детализация, несмотря на то, что разделительная линия проходила по довольно сложным местам, вроде вдавленных букв.

На самом деле, для данной модели это не самый оптимальный способ создания формы. Но нам было интересно протестировать именно этот метод, несмотря на сложности.

Итак, все готово к заливке полиуретана. Соединяем две половинки формы, используя элементы опалубки для жесткости, скрепляем с помощью резинок, скотча или другим способом, и приступаем к подготовке полиуретана.

Хорошо перемешиваем оба компонента, встряхивая их в течение 5-10 минут. После этого даем немного отстояться, чтобы вышли образовавшиеся пузыри. Все остальное точно так же, как и с силиконом: отмеряем равное количество по объему и смешиваем их. А дальше действовать нужно быстро: время жизни этого полиуретана составляет всего 3 минуты, а время начинает идти сразу, как вы смешали два компонента вместе. Так что мешаем быстро, но аккуратно, чтобы не создавать лишних пузырьков, и сразу заливаем в форму.

Примерно через 3 минуты, в зависимости от объема материала, произойдет быстрое схватывание пластика, а через 10 минут деталь готова к извлечению.

Модель готова. Переданы абсолютно все детали оригинала.

Заключение

Хочется отметить, что поистине огромные возможности использование материалов Smooth-On открывает в совокупности с 3D-печатью.

Теперь Вы можете получать изделия из огромного количества материалов с самыми различными свойствами, а не ограничиваться лишь классическими PLA и ABS. К тому же, доступным станет мелкосерийное производство: распечатав всего один экземпляр и должным образом его обработав, Вы сможете в довольно короткие сроки создать необходимое Вам количество копий в домашних условиях. Для достижения приемлемого результата вовсе не обязательно использование дорогостоящего оборудования.

В случае если Вам необходимы услуги мелкосерийного производства Top 3D Shop к вашим услугам.

habr.com

Изготовление пластиковых деталей на заказ

Компания «PlasticPro» производит пластиковые детали различного назначения. Если вам если вам требуются пластиковые изделия для конкретной разработки, наши специалисты помогут вам заказать детали необходимых размеров, форм и расцветок.

Компоненты основы для пластиковых изделий отбираются в соответствии с необходимыми физико-механическими свойствами конечного продукта. Ингредиенты перемешиваются, жидкая смесь нагревается до подходящего состояния, и заливаются в подготовленную силиконовую форму. Вакуум в этом процессе требуется для удаления пузырьков газов, которые появляются во время смешивания составляющих основы, а также наилучших характеристик текучести и заполнения форм любых сложностей.После того, как будет закончена полимеризация в вакууме, пластиковые детали на заказ извлекаются из форм и проходят дальнейшую обработку.

После этого пластмассовые детали считаются готовыми к эксплуатации, окрашиванию или последующей обработке.Литье в силиконовые формы дает возможность производить:

- пластиковые корпуса для различной техники;

- пластиковые детали автомобиля;

- пластиковые детали кузова;

- узлы механизмов и приборов;

- элементы декора и т.д.

Основным направлением технологии вакуумного литья нашей компании является изготовление пластиковых деталей различными партиями. Силиконовая форма способна сохранить пригодность к использованию от 20 до 100 циклов заливки и отвердевания продукции. Для выпуска большего количества изделий необходимо создать больше новых форм. В качестве прототипов для них могут выступать и оригинальные детали, и те, которые получаются в предыдущих партиях.

Отливка пластиковых изделий в силиконовые формы может давать, как гладкую, так и шероховатую поверхность. Готовые детали подвергаются последующей обработке — это шлифование, полирование, создание необходимой фактуры, поверхностное окрашивание.

Изготовление пластиковых деталей технологией литья в силиконовую форму осуществляется с использованием различных видов полиуретанов. Определенный вид сырья выбирается, основываясь на обеспечении следующих характеристик конечных изделий:

• эластичность;

• ударопрочность;

• нетоксичность;

• устойчивость к износу;

• устойчивость к воздействию влаги и агрессивной среды;

• устойчивость к высоким температурам;

• окрашиваемость;

• упругость;

• прозрачность.

Так как литье в силиконовые формы предоставляет точное копирование исходного, от тщательности его производства будет зависеть и качество конечного изделия. Прототипом может выступать готовое изделие или модель, выполненная с помощью 3д печати или традиционным способом. В отличие от готового изделия, прототип, изготовленный на 3д принтере, может потребовать проведение дополнительной обработки лицевых или сопрягаемых поверхностей.

Наша компания производит пластмассовые детали высокого качества в самые короткие сроки. Обращаясь к нам, вы без труда получите изделия, которые очень сложно найти в продаже, или необходимо заказывать из-за рубежа.

plasticpro.org

Изготовление пластиковых деталей на заказ

Изготовление пластиковых деталей на заказ

Изготовление деталей из пластмассы на заказ позволяет заказчику получить изделия определённой формы в любом количестве при демократичной стоимости. Для каждого заказа разрабатываются пресс-формы по специальной технологии, что снижает себестоимость изделий и делает их конкурентоспособными на рынке.

Этапы производства

Вот этапы изготовления пластмассовых изделий:

Производственные мощности компании «Завод Пластмассы» позволяют выполнять литьё изделий любых форм и партий. Для производства могут использоваться пресс-формы собственной разработки или предоставленные заказчиком. Сырьё используется собственное или давальческое.

В процессе производства бункер экструдера наполняется гранулами из полиэтилена, пропилена или другого термопласта, которые расплавляются до температуры технического плавления и подаются под давлением в пресс-форму. Высокое давление позволяет изготавливать изделия повышенной прочности и сложной формы. После извлечения из пресс-формы, пластмассовая заготовка проходит дополнительную обработку для устранения мелких дефектов и контроль качества. При литье высокого давления изделие готово к отправке заказчику после извлечения из пресс-формы.

Преимущество компании «Завод Пластмассы»

Преимущества компании «Завод Пластмассы», работающей на рынке с 1997 года очевидны, ведь она:

В компании работают с разными термопластами, в частности используется гранулированный полистирол, полипропилен, поликарбонат и другие термопласты.

От момента заключения договора до отправки партии изделий из пластмассы проходит минимум времени, стоимость литья не превышает среднерыночную отметку, а к качеству изделий не возникает вопросов.

Вы можете отправить нам письмо на получение точной цены и сроков [email protected]. В рабочее часы, время ответа не превышает 30 мин.

zavod-plastmassy.ru

Литье пластмасс в домашних условиях – изготовление матриц и пресс форм

В настоящее время популярными стали изделия из пластмассы. Пользоваться ими удобно и практично. Литье пластмассы в домашних условиях – это хорошая идея для открытия своего бизнеса или просто для свободного времяпрепровождения. Хорошо сделанные изделия элегантно и интересно смотрятся, а также их просто содержать в порядке.

Помимо этого, они обладают необходимой прочностью. Чтобы наладить производство такого рода на территории частного владения, необходимо усвоить пару простых правил.

Подготовка материала

В первую очередь необходимо найти пластиковый лом, для изготовления будущего изделия. Это не проблема, так как такого сырья в современном мире огромное количество сломанных вещей, бутылок и другого лома из пластика.

Лом пластиковых ящиков

Однако, необходимо учесть тот факт, что каждый вид пластмассы отличается своим температурным режимом плавления.

Именно поэтому для литья конкретного изделия необходим один вид лома. Смешение нескольких разновидностей изделий из пластмассы даже при изучении его температуры плавления, при отливе часто провоцирует появление пузырьков в продукции.

Лучшим вариантом в таком случае является купить жидкую пластмассу в магазине или заменить ее на диоксидную смолу, это позволит получить качественное изделие, которое прослужит долго. А также дополнительно понадобится ряд вспомогательных средств:

- емкость для плавки;

- силикон;

- литол.

Пары пластмассы ядовиты, они обладают высокой токсичностью. Необходимо соблюдать осторожность при изготовлении изделий в домашних условиях.

Форма

Для приготовления изделия в домашних условиях, прежде всего, необходимо соорудить модель. В первую очередь следует определиться с материалом для изготовления пресс формы. Для этого подойдут следующие материалы:

- дерево;

- пластилин;

- гипс и другие.

Затем следует пройти изготовление матриц для литья, которые и будут непосредственно использоваться для отлива. Форму необходимо обмазать литолом или любой другой смазкой.

Если выбор пал на силиконовые формы, то необходимо учесть, что это вещество работает с коэффициентом более 200%. А также необходимо обратить внимание на его вязкость, чем она меньше, тем точнее получится пресс форма.

Форма для литья силиконовая

Заливка детали

Литье пластиков своими руками напрямую зависит от того материала, который мастера выбрали для изготовления будущей конструкции.

Смолы и жидкие пластмассы хорошо подойдут для приготовления, но они обладают различной степенью вязкость у них, поэтому прослужат они разное время. Все параметры следует изучить в инструкции при покупке.

Существуют рецепты приготовления пасты в домашних условиях, они требуют от мастера щепетильности и скрупулезности во время формирования состава сырья. Для изготовления материала, следует смешать 5 частей мелких опилок с 2 частями талька. Залить массу столярным клеем (его консистенция обязана отвечать состоянию сметаны).

Все тщательно перемешивается для получения теста одной консистенции.

Есть еще один хитрый ход: следует добавить 0,5 части алюминиевых квасцов, они предотвратят появление плесени на тесте, а пластичность при этом увеличивается в несколько раз.

Процесс приготовления теста для литья своими руками трудоемкий, он требует отличных знаний по этой теме. Именно поэтому многие начинающие заливщики, отдают свое предпочтение готовым смесям.

Литье пластмассы в домашних условиях

Ход работы

Отливка происходит в несколько этапов:

- Необходимо взять пресс-форму и тщательно ее очистить. После предварительной подготовки она обязана быть полностью очищенной и высушенной. Все остатки материала после подготовительных мероприятий необходимо убрать.

- Если необходимо придать будущему изделию оттенок, необходимо добавить в состав для литья пару капель краски. Водяные краски для этого не подходят.

- Подготовительная дегазация смеси не требуется. Все дело в том, что в домашних условиях продолжительность функционирования невелика. А чтобы удалить лишние пузырьки воздуха из небольших изделий, придется приложить силу давлением и убрать их самостоятельно.

- Аккуратно перемешайте состав для заливки и заполните пресс-форму шаблона.

- Заливается все медленно небольшой струйкой.

- Смесь заливается до полного заполнения объема, задевая небольшой участок доли канала для литья. Дело в том, что после дегазации, объем материала уменьшится и станет необходимый для литья.

- Заключительный этап – охлаждение будущей конструкции.

Пластик заливается в форму после чего ему нужно дать постепенно остыть

Для получения качественного изделия шаблон необходимо остужать постепенно.

Бизнес-идеи

Если мелкий производитель решил выйти на широкий масштаб производства, стоит задуматься об открытии собственного дела.

Попробовав свои силы на дому, следует составить бизнес-план, зарегистрироваться, как индивидуальный предприниматель и начать воплощение своей мечты в реальность.

Но покупка оборудования не обойдет предпринимателя стороной. Да и тяжело отливать формы для производства массы изделий собственноручно. Необходимо готовить первые изделия и продавать их, а на полученные средства купить определенный станок для литья пластмасс, пресс.

Как сделать процесс литья пластмассы прибыльным в своем регионе? Семь простых правил отливки позволят приготовить качественное изделие, которое будет интересно смотреться, а также радовать глаз. А со временем предприниматели смогут задаться вопросом о расширении своих навыков и обустройстве личного бизнеса.

Видео: Литье пластмассы в домашних условиях

promzn.ru

Производство пластиковых изделий

На сегодняшний день рынок производства пластиковых изделий изобилует различными его видами и формами, пластик отвоевал часть рынка у легких металлов и природных материалов вроде дерева и стекла. И завоевал обоснованно, при лучших механических свойствах и стойкости к погодным условиям, он сравнительно дешевле по себестоимости и в затратах на производство. Это касается как пластикового декора, так и технических изделий.

На сегодняшний день рынок производства пластиковых изделий изобилует различными его видами и формами, пластик отвоевал часть рынка у легких металлов и природных материалов вроде дерева и стекла. И завоевал обоснованно, при лучших механических свойствах и стойкости к погодным условиям, он сравнительно дешевле по себестоимости и в затратах на производство. Это касается как пластикового декора, так и технических изделий.

Производство пластиковых изделий (по образцу) – это довольно затратное предприятие в связи с чем, многие производители не желают связываться со штучным производством отдельных узлов агрегатов и цельных изделий, так как считают, что это просто не рентабельно. Некоторые из них, несомненно, правы. Производить одно изделие в миллионных масштабах не так сложно, как кажется на первый взгляд, чем и занимаются подавляющее большинство компаний, ставя на поток ограниченное количество изделий, как правило, узкого спектра назначения.

Из-за нежелания крупных игроков на рынке производства пластиковых изделий, связываться с изготовлением мелких серий и опытных образцов, возникает некий «вакуум», куда попадают все те люди, кто только открывает свой бизнес и не способен заказать большую партию деталей, или просто обычные обыватели, у которых возникла острая потребность в изготовлении всего одного изделия.

Мы поставили себе задачу компенсировать это «упущение». Используя не промышленный способ изготовления деталей из зарубежных двухкомпонентных пластиков, мы можем изготовить партию до 100 штук в сравнительно короткие сроки. При этом, качество пластика не хуже промышленного, а стоимость изготовления формы для литья, значительно ниже ее промышленного аналога.

Для производства изделий из пластика мы используем американский двухкомпонентный силикон различной степени вязкости, что позволяет добиться качественной прорисовки отливаемых деталей в не зависимости от их толщины и формы.

Для производства изделий из пластика мы используем американский двухкомпонентный силикон различной степени вязкости, что позволяет добиться качественной прорисовки отливаемых деталей в не зависимости от их толщины и формы.

Методика производства изделий из пластика заключается в изготовлении силиконовой формы для литья, которая может быть, как простая, когда деталь помещается в форму из дерева (ДСП), по размеру чуть большую самой детали и по кругу обливается жидким силиконом.

Или же если деталь слишком сложна, для извлечения из такой формы, то заливается силиконом по частям, в этом случает форма получается составная, что облегчает извлечение готового изделия.

При производстве изделий из пластика, мы используем только зарубежные компоненты, и ширина этой линейки позволяет изготавливать детали со свойствами ABSпластика (автомобильного), негорючего пластика, химически стойкого и различных имитаций металла. При этом прочность таких деталей может колебаться от 45 до 88 единиц по Шору. При весе детали от 100 граммов, ей можно придать широкий спектр цветов и оттенков.

Мы производим изделия из пластика различного назначения и свойств, и проявляем гибкость и вдумчивый подход к каждому клиенту.

plastik-silikon.ru