ОБРАБОТКА ТВЕРДОГО ХОЗЯЙСТВЕННОГО МЫЛА

Производство мыла

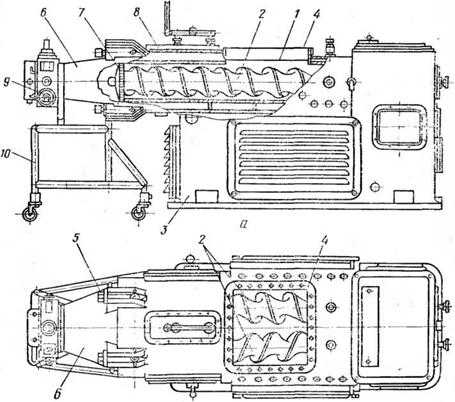

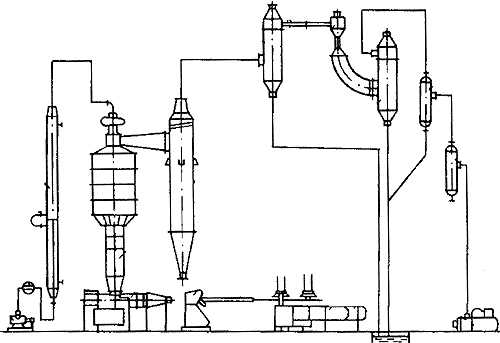

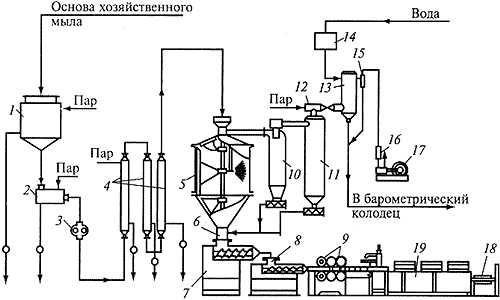

Аппаратурно-технологическая схема обработки хозяйственного мыла с применением вакуум-сушильной установки. Эта схема, известная под названием ВСУ и применяемая на наших заводах, приведена на рис. 29.

Жидкое горячее мыло, содержащее 60—63% жирных кислот, из питающего бачка 1 проходит через обогреваемый фильтр 2 и далее насосом 3 под давлением 0,2—0,3 МПа (2—3 кгс/см2) подается через трубчатый подогреватель 4 по обогреваемому мылопроводу в вакуум-сушильную камеру 5.

В фильтре 2, который представляет собой пустотелый цилиндр с вставленным внутрь него сеточным барабаном (диаметр отверстий 0,6—1 мм), мыло освобождается от случайных механических примесей. Проходя через подогреватель (темперировочная колонна) 4, мыло нагревается до расчетной температуры.

В вакуум-сушильной камере 5 горячее мыло, распыливаясь через форсунки 6, быстро теряет часть содержащейся в нем влаги, охлаждается и подсушивается. Оседающее на стенках камеры мыло срезается ножами 7 и падает в двухрукавиый бункер 8, который распределяет его между двумя шнековыми прессами (пелотезами) 9.

При помощи перекидной заслонки в верхней части бункера можно регулировать количество мыла, поступающего в каждый из двух работающих шнек-прессов. Для наблюдения за уровнем стружки в бункере и в каждом из двух отходящих от него рукавов имеются световые и смотровые фонари, закрытые стеклами. Двухрукавный бункер плотно соединен со шнековыми прессами при помощи фланцев, обеспечивающих достаточную герметичность установки.

В шнек-прессах мыло спрессовывается в плотную массу, которая выдавливается через выходной мундштук прямоугольной формы в виде бесконечного бруска. На выходе из шнековых прессов мыло попадает в маркировально-резальный автомат 10, при помощи которого на поверхности бруска накатываются с двух сторон рисунок и предусмотренные техническими. условиями реквизиты.

Рис. 29. Аппаратурно-технологическая схема обработки твердого хозяйственного мыла на линиях системы ВСУ. |

Далее брусок подводится к резальным дискам 11, которые разрезают его по длине на куски товарной величины. Готовые куски мыла поступают в механизм 12 комплектования слоя укладочного автомата 13, где производится укладка его в деревянные ящики 14, перемещаемые транспортером 15 на склад готовой продукции.

Водяной пар, образовавшийся в вакуум-сушильной камере, поступает в циклон-сепаратор 16 первой очистки, в котором отделяется увлеченная им мыльная пыль. Из циклона она выводится при помощи небольшого шнек-пресса 17 и попадает в подставляемый крафт-мешок. Иногда она этим же шнек-прессом продавливается через густую решетку, превращаясь в мыльную «вермишель».

Мыльный порошок, содержащий до 80% жирных кислот, может быть использован для различных промышленных целей, например при волочении проволоки. Мыльная «вермишель» иногда продается как самостоятельный товарный продукт.

Водяной пар, отходящий из первого циклона сепаратора, проходит через пустотелый циклон 18, в котором оседают остатки

5 И. М. Товбин и др. 129

мыльной пыли. Освобожденный от мыла водяной пар конденсируется в барометрическом конденсаторе смешения 19. Для обеспечения постоянства давления воды, поступающей в конденсатор для охлаждения пара независимо от колебаний давления в водопроводной сети, служит напорный резервуар 20. Вода из конденсатора спускается через барометрический колодец в очистную систему ‘канализации.

Горячее мытное |

Мыльная Стружка |

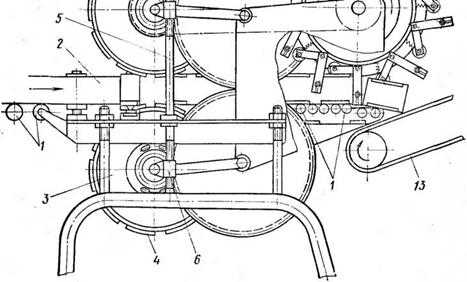

Рис. 30. Вакуум-сушнльная камера, в разрезе. |

Необходимое для работы установ.™ разрежение поддерживается при помощи поршневого вакуум-насоса 21, который отсасывает из системы несконденсировавшиеся газы. Во избежание попадания в вакуум — насос воды из конденсатора на трубопроводе, соединяющем вакуум — насос с конденсатором, установлены каллеотделитель 22 и ловушка 23.

В состав линии ВСУ входит следующее основное оборудование.

Темпер и ровочная колонка— это трубчатый теплообменник, в котором по трубкам движется мыло, а в межтрубном пространстве проходит водяной пар. Колонка диаметром 300 мм, длиной 6200 мм имеет трубчатку из коррозионно — стойкой стали, состоящую из 151 трубки с внутренним диаметром 8 мм. Поверхность нагрева колонки 25 м2.

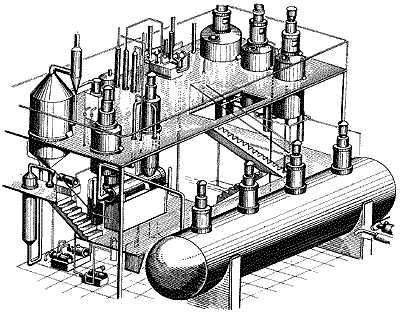

В а к у у м — с у ш и л ь н а я камера (рис. 30) представляет собой вертикальный цилиндрический аппарат 1 диаметром 1,5 м и высотой

4 м, собранный из отдельных секций, соединяющихся между собой фланцами. Секции имеют рубашки 2, в которые при необходимости пускают горячую воду. Это обычно бывает при выработке высококонцентрированного мыла или экономичного мыла с добавками. Выпускают также вакуум-камеры с цельным сварным корпусом.

Сверху к камере приварена коническая крышка 3, по центру которой установлен колпак с патрубком 4 для отвода образующихся водяных паров.

К нижней части корпуса присоединено коническое днище 5 с переходной обечайкой 6, внутри которой установлено два опорных подшипника 7.

В вакуум-камере установлен пустотелый вал 8, который приводится во вращение с частотой 12 об/мин от электродвигателя через ременную передачу и червячный редуктор 9.

Вал несет на себе держатели 10 с пружинящими обоймами 11, на которых установлены ножи 12 и форсунки 13. На нижнем конце вала смонтированы плоские лопасти 14, предотвращающие образование наростов и сводов в месте выхода мыльной стружки из аппарата.

Подвижность трубы, по которой мыло подается к форсункам, и герметичность соединения подвижного и неподвижного ее участков, обеспечиваются сальниковым уплотнением 15 на верхнем конце вала. Неподвижный отрезок трубы фиксируется сальниковой втулкой 16 и кронштейном 17. Литой фасонный отвод 18 герметизирует ввод трубы для водяного пара и служит для присоединения к трубе, подводящей горячее мыло.

Форсунки стоят в одной вертикальной плоскости и закреплены на патрубке 20, закрытом защитным кожухом, уменьшающим охлаждение и затвердевание мыла при засорении форсунок или остановках. Для продувки форсунок острым паром служит паровая труба 21.

Работает вакуум-сушильная камера следующим образом.

Горячее мыло поступает по внутренней трубе 19, установленной в канале вертикального вала 8, и подводится к форсункам 13.

Жидкое мыло, распыляемое через форсунки, попадает в камеру, находящуюся под разрежением, подсушивается, охлаждается н в большей части осаждается на внутренней поверхности камеры. Снятие мыла с этой поверхности производится тремя ножами, стальными или пластмассовыми. При этом верхний нож 12 снимает мыло с конической поверхности крышки, средний — с цилиндрической части корпуса, нижний — с поверхности конусного дна. Ножи установлены не в одной плоскости: верхний (при вращении вала) опережает средний, а средний нож опережает нижний.

Степень прижатия ножей регулируется величиной зазора между режущей кромкой ножа и стенкой камеры.

Для наблюдения за работой форсунок на крышке сушильной камеры имеются световое 22 и смотровое 23 окна с приспособлениям» для ручной очистки их поверхности.

Циклон-сепаратор — это стальной вертикальный пустотелый цилиндр диаметром 0,9 м и высотой 4,5 м. Нижняя часть его переходит на конус. В верхней части цилиндра имеется направляющий патрубок, с помощью которого смесь пара и мыльной пыли приобретает вращательное движение. При вращении смеси возникают центробежные силы, прижимающие мыльную пыль как более

Тяжелую фракцию к стенкам цилиндра, по которым она сползает в нижнюю часть циклона. Отсюда она выводится при помощи шнек-пресса, имеющего обогреваемую рубашку.

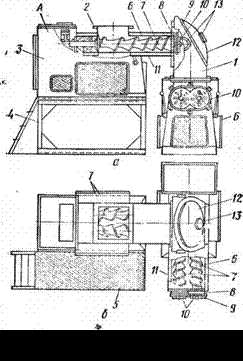

Одноступенчатый двухвинтовой шнек-пресс приведен на рис. 31. Основной рабочей частью является прессующая камера 1 с двумя чугунными шнеками 2 диаметром 250 мм, длиной 1270 мм. Шаг витков шнеков переменный: в начале камеры он равен 200 мм и к концу—140 мм. Частота вращения шнеков-

Рис. 31. Одноступенчатый двухвинтовой шиек-пресс для хозяйственного мыла: а — общий вид и разрез рабочей камеры; б — вид в плане. |

11—12 об/мин. Они установлены в камере горизонтально и строго параллельно, так что их наружные витки примыкают один к другому. Прессующая камера установлена на станине и состоит из двух совместно отлитых полуцилиндрических полостей, в каждой из которых укреплен свой шнек. В загрузочной части камеры имеется фланец 4, при помощи которого шнек-пресс плотно (на прокладке) присоединяется к разгрузочному бункеру вакуум — сушильной камеры. При помощи откидных болтов 5 к консольной части рабочей камеры крепится коническая головка 6. В месте перехода установлена дисковая овальная решетка 7 с отверстиями диаметром 20 мм.

Работает шнек-пресс следующим образом. Мыльная стружка попадает через загрузочное окно на вращающиеся в рабочей камере 1 шнеки 2, которые перемещают ее в сторону конической головки 6. Благодаря переменному шагу витков и сопротивлению, оказываемому решеткой 7, мыльная стружка в процессе продвижения постепенно уплотняется. Уплотненная масса продавливается через решетку и несколько перетирается. При переходе из прессующей камеры в коническую головку, живое сеченке которой постепенно уменьшается, мыло дополнительно спрессовывается, уплотняется и выдавливается из шнек-пресса в виде бесконечного бруска. На выходе из головки пресса установлена прямоугольная шайба (калибр), которая придает бруску мыла правильную прямоугольную форму.

Чтобы мыльная масса при движении в корпусе чрезмерно не нагревалась, рабочая камера имеет рубашку 8, в которой циркулирует проточная холодная вода температурой 12—15°С.

Для придания бруску мыла гладкой и блестящей поверхности без трещин и задиров коническая головка снабжена рубашкой для горячей воды. Температура воды в рубашке зависит от жирового состава мыла и концентрации жирных кислот в нем. Ее подбирают опытным путем и регулируют автоматически с помощью электрических горелок и терморегулятора 9, способного изменять температуру воды в головке от 30 до 60СС.

Для облегчения очистки шнек-пресса коническая головка установлена на тележке 10, так что она вместе с головкой после разъединения скрепляющих болтов может откатываться в сто — рону. ■

Шнек-пресс приводится в движение при помощи электродвигателя, установленного внутри станины 3. Средняя производительность шнек-пресса 1 т/ч.

Внедрение в практику мыловаренного производства одноступенчатых двухвинтовых шнек-прессов в сочетании с вакуум-су — шилькылн камерами позволило механизировать одну из наиболее трудоемких операций производства хозяйственного мыла и устранить тяжелый ручной труд.

Маркировочно-резальный автомат, входящий в состав линии ВСУ, выпускают нескольких типов, отличающихся между собой по конструкции. При выработке твердого хозяйственного мыла на заводах применяют преимущественно комбинированные машины, которые выполняют и маркировку, и резку мыла.

На рис. 32 приведена схема автоматической машины для маркировки и резки мыла конструкции инженера О. Я — Пронина.

Принцип ее работы заключается в следующем. Выходящий из шнековой машины и движущийся по роликовому транспортеру 1

Брусок мыла 2 подводится к двум барабанам 3, на боковой поверхности которых симметрично укреплены пластины 4 с выпуклыми рисунком и шрифтом. Эти пластины вдавливаются в брусок мыла, оставляя на его поверхности оттиск рисунка и текста. Глубина вдавливания регулируется винтами 5, перемещающими оси барабанов, закрепленных в гайках 6.

По роликовому транспортеру брусок мыла поступает далее под барабан, разрезающий брусок на куски, при этом линия разреза проходит точно между накатанными оттисками.

Рис. 32. Маркировочно-резальный автомат системы инженера О. Я. Пронина. |

Рычаги 7 шарнирно и с обеих сторон закреплены по окружности барабанов 8. Между рычагами натянуты режущие проволоки диаметром 0,4—0,8 мм. При вращении барабана брусок разрезается на куски заданной величины. Со стороны второго барабана рычаг 7 имеет два плеча. На плече 9 укреплен ролик 10, прижимаемый к неподвижному кулачку 11. Это устройство обеспечивает синхронное продольное и вертикальное движение проволоки И бруска, что в свою очередь обеспечивает ровный срез кусков мыла.

Брусок мыла, выходящий из шнекового пресса, двигаясь между накатывающими барабанами 3, вращает их, а вместе с ними и барабан режущего механизма. Барабаны связаны между собой цепной передачей 12. Отрезанные куски отводятся транспортером 13 на упаковочный стол. Вес куска регулируют изменением высоты бруска, выходящего из шнекового пресса при помощи выходного калибра. ■

Производительность машины системы инженера О. Я. Пронина до 3 т/ч мыла.

Контроль за работой установки В СУ ведется при помощи ряда приборов.

Температуру жидкого мыла проверяют термометром, устанавливаемым обычно на трубопроводе перед фильтром 2 (см. рис. 29). Рядом с ним находится манометр, по показаниям которого судят

О сопротивлении, создаваемом фильтром (повышение давления свидетельствует о том, что фильтр засорился). В этом случае в работу включают другой фильтр, а этот очищают.

Питающий бачок 1 снабжен уровнемером. При верхнем положении уровнемера он автоматически перекрывает кран на линии, подающей мыло в бачок; при нижнем положении он выключает электродвигатель у насоса 3.

На трубопроводе, отводящем мыло из темперировочной колонки в вакуум-камеру, установлен термометр, показывающий и регистрирующий температуру мыла. Этот термометр связан с дистанционным автоматическим регулятором, увеличивающим или уменьшающим подачу пара в колонку 4 в зависимости от отклонений температуры мыла на выходе. Манометр, находящийся на этой линии, показывает давление мыла на входе в вакуум-сушиль — ную камеру.

Вакуум-камера оборудована несколькими приборами. Главным, является автоматический дистанционный вакуумметр, показывающий остаточное давление в камере. Он связан с насосом 3. Если давление в камере поднимается выше установленного, что может иметь место из-за повышенной подачи мыла, то по сигналу от вакуумметра отключается электродвигатель у этого насоса и прекращается подача мыла в камеру. Насос снова включается в работу, когда остаточное давление в камере восстанавливается на заданном уровне.

На линии, отводящей воду из барометрического конденсатора, установлен термометр с регулятором, который увеличивает или уменьшает подачу воды в конденсатор из напорного бака 20. Уровень воды в этом баке поддерживается постоянным при помощи автоматического поплавкового регулятора.

Работа шнек-прессов контролируется при помощи амперметров,. показывающих нагрузку на электродвигатель. Нагрузка выше 40 А’ свидетельствует о неисправности пресса. Для ремонта его следует остановить и освободить от мыла, затем найти и устранить неисправность.

Термометры показывают температуру воды, отходящей из рубашки рабочей камеры шнек-пресса, и воды, находящейся в рубашке конической головки.

На некоторых предприятиях все приборы контроля и управления установкой ВСУ вынесены на общий щит, с которого операции осуществляются дистанционно.

Выбор параметров и расчет выхода мыла при сушке. При пуске в работу вакуум-сушильной установки необходимо определить параметры ведения процесса, пользуясь графиком (см. рис. 8). Следует иметь в виду, что при обработке мыла на линии ВСУ концентрация жирных кислот в нем за счет испарения части влаги повышается не менее чем на 5%. Поэтому, если в установку поступает мыло концентрацией 60% жирных кислот, то на выходе из нее оно содержит примерно 65% кислот; если начальная концентрация мыла 62%, то в готовом продукте она будет не ниже 67%.

По ТУ на каждый вид мыла потребителю гарантируется содержание жирных кислот в куске, вода же является только наполнителем. Поэтому при выпуске товарного мыла регулируют массу куска мыла по качественному числу.

Для практических целей при выпуске 60%-ного хозяйственного мыла в кусках массой 400 г можно пользоваться следующими данными:

Содержание1 жирных кислот в массе мыла, % 65 66 67 68 69

Масса куска мыла, г 369 364 358 353 348

Получив из лаборатории данные о содержании жирных кислот

В мыльной основе, рабочий по графику (см. рис. 8) определяет

Температуру мыла на входе в вакуум-сушильную установку и остаточное давление, поддерживаемое в системе. Затем на основании предварительных расчетов вставляют в коническую головку шнекового пресса калибр, который регулирует высоту выходящего бруска мыла. В этом случае длина куска мыла остается постоянной.

Расчет выхода мыла при сушке осуществляют при определении количества мыльной основы, расходуемой для получения товарного мыла с заданным содержанием жирных кислот; для этого пользуются следующими формулами:

Количество мыльной основы, расходуемой на сушку мыла,

А<о = Мв-г-;

Количество высушенного мыла!

Мв = Мо^г-;

Ак

Где М0 — масса мыльной основы, кг;

msd.com.ua

Линия производства мыла — Оборудование из Китая

Линии для производства туалетного мыла из Китая это современное, высокотехнологичное, полностью автоматизированное оборудование. производство осуществляется из мыльной «лапши» (soap noodles). Существует много вариантов оборудования, и конкретный состав рассчитывается индивидуально по каждому запросу.

Небольшие капитальные вложения и малые площади, необходимые для запуска линии делают данное оборудование идеальным вариантом для тех компаний, которые до этого не могли позволить себе мыловаренное производство по соображениям небольшого масштаба деятельности или ограниченных площадей.

Технологический процесс

01. Стальная платформа 02. Смеситель 03. Мельница с тремя бегунками 04. Мельница 05. Ленточный транспортер 06. Формовочная машина 07. Конвейер 08. Автомат штампования мыла 09. Автомат возврата 10. Холодильный агрегат

Основное технологическое обоудование

Миксер для производства мыла

Смеситель для изготовления мыла серии XZJ – это крупногабаритное стационарное электромеханическое оборудование непрерывного действия, предназначенное для эксплуатации на крупных или средних мыловарнях, где задействуется для выполнения первичной операции в общем цикле производства, задача которой заключается в подготовке материала для мыльной стружки. Основное сырьё – растительные масла (пальмовое, кокосовое и др.), природные или искусственные жиры, добавки для стойкости.

Миксер для производства мыла чаще всего задействуется в составе производственной линии, при этом устанавливается на возвышенном обособленном жёстком сварном каркасе (опция) с технологической площадкой и наклонным трапом. Внутри резервуара функционирует вал с лопастями, который и осуществляет непосредственное перемешивание компонентов. Вал и иные поверхности, непосредственно соприкасающиеся с сырьевым материалом, изготавливаются из стали, стойкой к нагрузкам и коррозии. Загрузка материала выполняется через широкий верхний люк, а выгрузка через люк в донной части. Также имеется боковой лючок для визуального осмотра и обслуживания. В зависимости от мощности станка, конструкции моделей могут несколько незначительно отличаться между собой.

Технические параметры

Параметры | XZJ50 | XZJ75 | XZJ250 |

Производительность, кг/раз | 50 | 75 | 250 |

Скорость смешивания об/мин | 33 | 33 | 33 |

Мощность, кВт | 5.5 | 7.5 | 5.5-18.5 |

Размер, мм | 1100×1800×1300 | 2100×1800×1300 | 3260×990×1450 |

Масса, кг | 55 | 750-2200 | 2200 |

Мельница с тремя бегунками

Мельница в основном предназначена для смешивания, перетирания зерновидных мылких материалов при нормальной температуре. Материала перемалывается два раза. Тонкость материала от 3-до18 μм. Трёхвальцовый станок для производства мыла это стационарная электрогидравлическая автоматизированная машина средних размеров ротационного типа непрерывного действия, которая используется в качестве дополнительного оборудования при механическом изготовлении мыла с увеличенным количеством рафинирующих стадий (мыло с множественными добавками, прозрачное мыло, синтетические продукты). Изделие используется только в составе производственной линии на крупном или среднем предприятии.

Технические параметры

Параметры/модель | S260 | S405 | |

Диаметр барабара | φ260 | φ405 | |

Рабочая длина барабана | 675 | 810 (1100) | |

Скорость барабана | медленная | 22.4 | 12.2 |

средняяя | 63.8 | 37.6 | |

быстрая | 182 | 116 | |

Ролик | модель | Y160L-6 | Y180L-6 |

мощность, кВт | 7.5 | 18.5 | |

мкорость, об/мин | 970 | 970 | |

Соотношение скорости ролика | 1:2.85:8.12 | 1:3:9 | |

Размер, мм | 1645*1350*1100 | 2543*1950*1300 | |

Масса, кг | 2368 | 5218 | |

Формовочная машина для производства мыла

Формовочная машина для производства мыла – это стационарное высокопроизводительное электровакуумное оборудование непрерывного действия горизонтального типа, предназначенное для выполнения одной из финишных операций в общем цикле производства мыла, сущность которой заключается в экструзионном методе изготовления увеличенных брусков туалетного мыла. Изделие применяется только в составе производственной линии на крупных или средних предприятиях. В зависимости от мощности станка, конструкции моделей могут несколько незначительно отличаться между собой. Вакуумный экструдер для производства брусков мыла серии XCT управляется при помощи автоматизированной системы на основе цифровых технологий.

Технические параметры

Параметры | XCT300 | XCT500 | XCT800 | XCT2000 | XCT3000 |

Производительность, кг/ч | 300 | 500 | 800 | 2000-3000 | 2500-3500 |

Диаметр шнека, мм | ¢160 | ¢200 | ¢300 | ¢320 | ¢350 |

Мощность, кВт | 13.5 | 7.5+15 | 11+18.5 | 37+37 | 37+37 |

Скорость винта, об/мин | 15 (1 брусок) 16 (2 бруска) | 15 (1 брусок) 16 (2 бруска) | 15 (1 брусок) 16 (2 бруска) | 0-18 (1 брусок) 0-18 (2 бруска) | 0-20 (1 брусок) 0-20 (2 бруска) |

Размер, мм | 3280 × 1000 × 2360 | 3580 × 1300 × 2360 | 3758*1000*2270 | 5743 × 1500 × 2847 | 5318 × 2526 × 2233 |

Масса, кг | 1500 | 3500 | 5550 | 7800 | 9500 |

Автомат для штампования мыла

Автомат для штампования мыла – это стационарная среднегабаритная автоматическая электровакуумная машина непрерывного действия, предназначенная для выполнения финишной операции в цикле серийного производства туалетного мыла. Оборудование для штампования мыла формируется на жёстком сварном каркасе, структура которого предотвращает колебания конструкции в процессе непосредственной работы. Электродвигательная система работает от трёхфазной энергетической сети 380В 50Гц, плавность работы обеспечивается системой сервоприводов компании Mitsubishi. Штамповочный пресс для мыла оснащается системой автоматического управления на основе программируемого логического контроллера от компании Mitsubishi, что позволяет настраивать параметры работы точно и в кратчайшие сроки. Пульт управления оснащается цветным сенсорным экраном, удобным для отслеживания процесса в режиме постоянного времени.

Технические параметры

Параметры/модель | XPD120 | XLD200 |

Производительность, шт/мин | 50-120 | 90-350 |

Масса мыла, г | 10-300 | 250 |

Мощность, кВт, обороты | 3Kw,115-1150 об/мин | 8Kw,115-1150 об/мин |

Размер, мм | 1450×950×1150 | 1200×1800×2250 |

Масса, кг | 2000 | 3000 |

Холодильный агрегат

Компрессор и теплообменник изготовлены во Франции и Швейцарии.

Параметры/модель | S102-WL | S200-WL |

Рабочая температура | -20℃ | -20℃ |

Холодопроизводительность, ккал | 8000 | 25300 |

Мощность компрессора, кВт | 3.5 | 12 |

Размер, мм | 1120×835×1385 | 1120×835×1385 |

Масса, кг | 800 | 1000 |

Автомат резки мыла

Скорость резки | До 300 раз/мин |

Диапазон резки, мм | 5—1000 |

Толщина резки, мм | 5-70 |

Длина ножа, мм | 110 |

Мощность, кВт | 3.5 |

Размер, мм | 1390×870×1550 |

Масса, кг | 600 |

ct-line.ru

ОБРАБОТКА ТУАЛЕТНОГО МЫЛА НА НЕПРЕРЫВНО ДЕЙСТВУЮЩИХ ЛИНИЯХ ЭЛМ

Производство мыла

Особенностью обработки туалетного мыла на линиях ЭЛМ. является то, что охлаждение и сушка мыла осуществляется в ва — куум-сушильных камерах по такому же принципу, как и для хозяйственного мыла, а обработка производится при помощи ряда последовательно работающих шнековых машин.

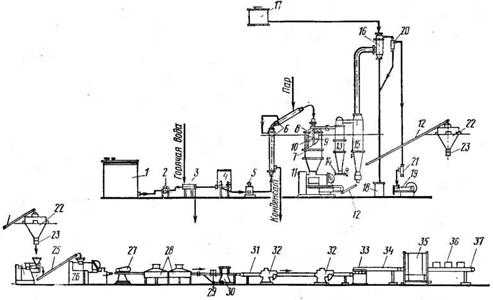

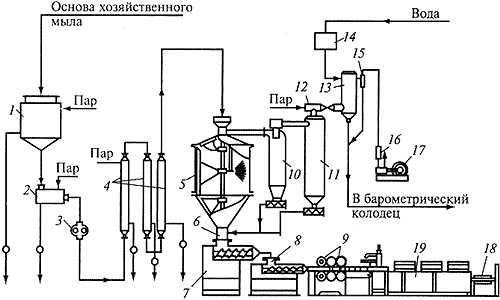

Аппаратурно-технологическая схема обработки туалетного мыла на линиях ЭЛМ. Эта схема приведена на рис. 35.

Рис. 35. Аппаратурно-технологическая схема обработки твердого туалетного

Мыла на линиях ЭЛМ.

Мыльная основа из мылосборника 1 насосом 2 пропускается через фильтр 3 в питающий бачок 4. Насос 2 приводится в движение от электродвигателя через вариатор частоты вращения, благодаря которому можно менять производительность. На каждой линии установлено по два фильтра, работающих попеременно.

Мыльная основа из бачка насосом 5, также имеющим вариатор частоты вращения, перекачивается в темперировочную колонку 6, где нагревается глухим паром до 130—160°С. Из темперировочной колонки нагретая до заданной температуры мыльная основа поступает в вакуум-сушильную камеру 7. Мыльная основа подается под давлением от 0,3 до 0,6 МПа (3—6 кгс/см2) внутрь полого вала 8, распыливается через форсунки 9 и попадает в камеру, находящуюся под разрежением. Здесь мыло теряет некоторое количество влаги и кристаллизуется. Небольшая часть подсушенного

|

Мыла падает на дно камеры, основная же часть попадает на ее внутренние стенки и застывает на них. Подсушенное мыло снимается вращающимися ножами 10 и в виде тонкой стружки сбрасывается в конусную часть камеры, которая соединяется при помощи фланца с первым по ходу процесса двухступенчатым двухвинтовым шнек-прессом 11, который, как и камера, находится под пониженным давлением. В шнек-прессе мыльная стружка дважды перетирается, спрессовывается и продавливается через сравнительно узкие щели, имеющиеся в решетках, приобретая форму цилиндрических гранул. Выходящие гранулы падают на закрытый ленточный транспортер 12, который передает их в запасной бункер 22.

Водяной пар, отходящий из вакуум-сушильной камеры, отводится в первый циклон 13, где от него отделяется увлеченная паром мыльная пыль. (Его конструкция почти не отличается от циклона, установленного в линиях ВСУ).

Оседающая мыльная пыль шнек-прессом 14 спрессовывается и выдавливается через решетку тоже на транспортер 12. Водяные пары из циклона 13 направляются во второй контрольный циклон 15, а затем в барометрический конденсатор 16. Здесь пар, смешиваясь с холодной водой, охлаждается и конденсируется. Вода поступает из напорной коробки 17, а смесь охлаждающей воды и сконденсированного пара отводится по трубе в барометрический колодец 18.

Вакуум в установке поддерживается при помощи поршневого одноступенчатого насоса 19, которым откачиваются воздух и газы из верхней точки конденсатора через каплеотделители 20 и ловушку 21.

Мыльный полуфабрикат из запасного бункера 22 с помощью шнека 23 распределяется на два потока, работающих параллельно. Шнек 23 подает полуфабрикат в питательную воронку смесительного шнек-пресса непрерывного действия 24, Здесь в мыльную массу непрерывно вводят смесь красителей, отдушки и других добавок. Все компоненты тщательно перемешиваются и вторым шнеком непрерывно продавливаются через отверстия в решетке, приобретая при этом форму круглых или овальных вытянутых жгутов. Эти жгуты на выходе разрезаются по длине на короткие гранулы. Наклонный открытый желобчатый транспортер 25 передает эти гранулы в двухступенчатый одновинтовой шнек-пресс 26, в котором производится окончательная обработка туалетного мыла.

Пройдя два яруса механической обработки в прессе 26, мыло хорошо перетирается и уплотняется. Из этой машины оно выходит в виде бесконечного бруска.

Далее мыло поступает на автоматическую резальную машину 27 непрерывного действия, на которой брусок разрезается на куски заданной длины. Куски направляются на приемный транспортер камерной воздушной сушилки 28, где подсушиваются горячим воздухом. При этом на них образуется на глубину 2—

3 мм довольно твердая корочка, хорошо поддающаяся штампованию. Мылоштамповальные прессы 30 штампуют одновременно — по два куска, поэтому на транспортере установлен делитель потока 29 (иа производстве его часто называют саморасклад). После штамповальных прессов мыло поступает на ленточный транспортер 31, который передает куски на мылозаверточные автоматы 32, а потом на упаковку. Мыло, которое выпускают с завода без завертки, проходит на упаковку по транспортеру 31,. минуя мылозаверточные автоматы.

Готовое мыло упаковывают в пачки крафт-бумаги или картонные коробки.

Мыло, завернутое в этикетки, транспортером перемещается к агрегату для автоматической упаковки. Он состоит из двух связанных между собой машин — штабелеформирующей 33 и групповой упаковки 35.

На автомате 33 формируются пакеты, которые питающим транспортером 34 направляются на автомат 35. Здесь пакет завертывается в крафт-бумагу, клапаны его заклеиваются и на торцы наклеиваются этикетки с реквизитами. Далее пакеты 36 транспортером 37 отводятся с линии для отправки на склад готовой продукции.

Производительность линии ЭЛМ при выработке 75%-ного туалетного мыла 2 т/ч. Эта производительность достигается на первом участке, от мылосборника 1 до запасного бункера 22, одним потоком машин. Начиная от смесителя непрерывного действия 24, линия разделяется на два потока, каждый производительностью — по 1 т/ч. При выработке 78—80%-ного мыла производительность, линии снижается на 15—20%.

В ближайшие годы на мыловаренные заводы начнут поступать линии типа ЭЛМ производительностью до 4 т туадетного мыла в час.

Основное оборудование линии ЭЛМ. Фильтр состоит из горизонтального сварного стального корпуса диаметром 370 и длиной 1300 мм, имеющего выпуклое днище и плоскую съемную крышку, крепящуюся к корпусу при помощи откидных болтов. Корпус снабжен обогревающей рубашкой, в которой циркулирует горячая вода. Внутри корпуса помещен двойной фильтрующий патрон, состоящий из двух сеток. Диаметр отверстий у наружной: сетки 0,4 мм. Механические примеси задерживаются на поверхности фильтрующего патрона, откуда удаляются при периодической перезарядке фильтра.

Дозировочный насос марки ЭММ-4 для подачи мыла в вакуум-камеру (шестеренчатого типа с переменной производительностью) имеет вариатор частоты вращения в пределах от 90 до 288 об/мин, соответственно его производительность изменяется от 1,22 до 3,95 м3/ч. Напор, развиваемый насосом, достигает 0,6 МПа (6 кгс/см2).

Темперирующая колонка представляет собой двухсекционный цилиндрический паровой подогреватель с поверхностью

Нагрева 36 м2. Эта поверхность образована двумя пучками труб из коррозионностойкой стали с внутренним диаметром каждой >6 мм, наружным 10 мм, длиной’ в нижней секции 2,6 м, в верхней — 3,6 м.

Мыльная основа проходит ‘ последовательно через обе секции ло трубкам; обогревающий пар под давлением до 0,8 МПа (8 кгс/см2) поступает в межтрубное пространство.

В подогревателе мыло нагревается до требуемой температуры (максимальная температура нагрева 160°С), время пребывания его здесь при производительности 2 т/ч примерно 0,8—1 мин.

Баку ум-су шильная камера в линиях ЭЛМ по принципу действия и конструкции практически не отличается от камеры, имеющейся в линиях ВСУ для хозяйственного мыла. Общий объем камеры 3,2 м3, остаточное давление 2—5,3 кПа (15—40 мм рт. ст.). На 1 м3 объема камеры испаряется 2- 3 кг влаги в минуту. Производительность камеры при выработке 75%-ного мыла в среднем 2 т/ч. ‘

Двухступенчатый двухвинтовой шнек-пресс служит для предварительной пластической обработки и придания однородности мыльной стружке, выходящей из вакуум-сушильной камеры. В результате этого мыло приобретает форму гранул, удобных для транспортировки, сокращаются объем мыльной массы 4

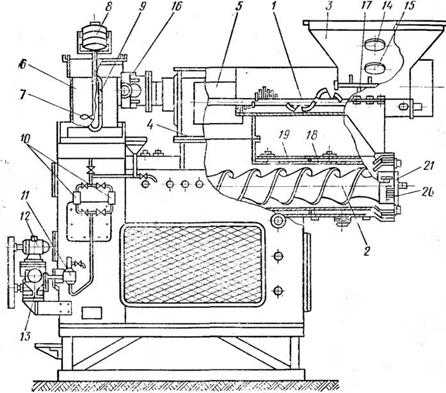

Рис. 36. Двухступенчатый двухвинтовой шнек-пресс: ■а — разрез по рабочей камере; б — вид в плане. |

И ее поверхность, что уменьшает опасность окисления мыла кислородом воздуха.

И ее поверхность, что уменьшает опасность окисления мыла кислородом воздуха.

Двухступенчатый двух — • винтовой шнек-пресс (рис. 36) состоит из двух одинаковой конструкции шнек — прессов — верхнего А и нижнего Б, расположенных под углом 90° один к другому. Они соединяются между собой промежуточной камерой

1, Образуя единый агрегат, а с вакуум-сушильной камерой соединяются через фланец 2.

Верхний шнековый пресс имеет станину 3, установленную на металлической конструкции 4 с обслуживающей площадкой 5. Нижний шнек-пресс установлен на полу.

У каждого из прессов внутри камеры 6 уложено по два горизонтальных одинакового профиля рабочих 146

Шнека 7 длиной 1500 мм и диаметром 300 мм. Шнеки имеют одинаковую частоту вращения (по 18 об/мин), они перемешивают — мыльную стружку и перемещают ее по направлению к промежуточной камере.

Витки шнеков имеют переменный шаг, уменьшающийся по< направлению движения мыльной стружки, поэтому она постепенно — спрессовывается. Там, где шнеки кончаются, корпус пресса сужается и образуется коническая головка 8. В конце головки установлена металлическая решетка 9 с отверстиями овальной формы размерами 22X7 мм.

За решеткой на концах шнеков установлены многолезвийные ножи 10, которые разрезают продавливаемую через отверстия решетки мыльную массу на короткие гранулы. При продавливании через решетки происходит пластификация мыла и улучшается его кристаллическая структура.

Для поддержания заданной температуры мыла прессующая камера 6 снабжена рубашкой 11, в которой циркулирует холодная вода.

Мыльная стружка из верхнего шнек-пресса попадает в промежуточную камеру 1, имеющую крышку 12 и смотровые окна 13. Выходящие из нижнего шнекового пресса мыльные гранулы попадают на ленточный транспортер, который передает их в промежуточные бункера или на дальнейшую механическую обработку. Средняя производительность двухступенчатого двухвинтового’ шнек-пресса 2 т/ч.

Двухступенчатый шнековый пресс-смеситель (рис. 37) предназначен для непрерывного дозирования и смешивания мыла с красителями, отдушкой и другими добавками.

Пресс-смеситель состоит из двух рабочих шнек-прессов — верхнего 1, дозирующего мыло, и нижнего 2, перемешивающего и лидирующего массу. Мыльные гранулы поступают через бункер 3. Для подачи смеси красителя, отдушки и добавок имеется специальное дозирующее устройство.

Оба шнека расположены горизонтально, один над другим. Мыло в дозирующем (верхнем) шнеке движется справа налево, а в нижнем —в обратном направлении. Диаметр верхнего шнека 200 мм, его частота вращения 17 об/мин, диаметр нижнего 300 мм, частота вращения 12 об/мин. Переходная камера 4 между шнеками имеет окна 5 для наблюдения за уровнем мыла в машине.

Все добавки, вводимые в мыло, предварительно хорошо перемешивают в отдельном смесителе до образования однородной смеси в виде жидкой суспензии или эмульсии. Затем подготовленную смесь подают в расходный резервуар 6, установленный на станине. Резервуар снабжен густой металлической сеткой, имеющей 400 отверстий на 1 см2. Механическая мешалка 7 пропеллерного типа с частотой вращения 1390 об/мин не дает возможности расслоиться подготовленной смеси. Мешалка приводится в движение от индивидуального электродвигателя 8. Мерное стекло 9 показывает уровень смеси в резервуаре. Корпус резервуара имеет электриче-

•ские грелки, позволяющие подогревать смесь до 60°С, что важно при вводе в мыло высокоплавких добавок.

Две линии коммуникаций собраны из труб, изготовленных из коррозионностойкой стали, диаметром 10 мм. На линиях находятся цилиндрические металлические фильтры 10 (600—800 отверстий на 1 см2), работающие попеременно.

«Рис. 37. Двухступенчатый шнековый пресс-смеситель (разрез по рабочей камере). |

Из резервуара 6 через один из двух фильтров смесь подводится к насосу-дозатору 11, который приводится в движение от электродвигателя 12 через вариатор частоты вращения 13. Производительность насоса-дозатора регулируется изменением длины хода плунжера и числа ходов насоса. В зависимости от этих показателей она равняется:

Производительность насоса — Ход плунжера, мм Число ходов в минуту

Дозатора, л/ч

TOC o «1-5» h z 12,3 10 40

37 30 40

31 10 100

93 30 , 100

Дозирующий насос подает смесь компонентов на коромысло струйного реле (на рис. 37 не показано), откуда она свободно стекает и попадает в мыльную стружку.

Одно плечо коромысла имеет желобчатую форму, а другое не — • сет гайку-противовес и указательную стрелку. Струя смеси свободно с постоянной скоростью падает на желобчатое плечо и удерживает коромысло в определенном положении. При изменении количества смеси стрелка отклоняется в ту или другую сторону. При уменьшении или прекращении подачи смеси замыкается микровыключатель, срабатывает промежуточное реле, подается сигнал и последовательно останавливается сначала верхний шнек 1 (дозатор), а затем и нижний шнек-смеситель 2.

Количество мыла, поступающего в загрузочный бункер 3, регулируется датчиками 14 и 15, которые позволяют поддерживать в бункере относительно постоянный уровень стружки, что в свою очередь улучшает дозирование и стабилизирует производительность последующего оборудования.

Дозирующий шнек приводится в движение от отдельного электродвигателя через вариатор частоты вращения 16. Для предотвращения слеживания стружки в бункере установлен ворошитель 17.

В корыте шнека 1 мыльная стружка предварительно хорошо перемешивается со смесью добавок, после чего переходит на нижний шнек 2, корпус 18 которого имеет водяную рубашку 19.

Перемешанная и уплотненная шнеком мыльная масса продавливается через решетку 20 (диаметр отверстия 8 мм) и при выходе из нее разрезается многолезвийным ножом 21 на гранулы.

Система дозирования смеси добавок сблокирована с дозировочным шнеком и работает по принципу «нет стружки — нет композиции».

Средняя производительность шнекового пресса-смесителя по готовому мылу 1 т/ч.

Двухступенчатый одновинтовой шнек-пресс (рис. 38). Эта машина предназначена для окончательной механической обработки туалетного мыла.

Двухступенчатый одновинтовой шнек-пресс состоит из двух горизонтально установленных в разных плйскостях, последовательно работающих одновинтовых прессов, соединенных между собой в общий агрегат при помощи промежуточной вакуум-камеры.

Верхний шнековый пресс имеет станину 1 с установленным на ней бункером 2. В корпусе 3 с рубашкой 4 вращается горизонтальный шнек 5 диаметром 300 мм и длиной 1250 мм с переменным шагом витков, отлитый из специального алюминиевого сплава. Частота вращения шнека 12 об/мин.

У окончания шнека установлена решетка 6, сквозь которую продавливается мыло. Между решеткой и корпусом зажимается рамка 7, служащая второй опорой шнека. С помощью хвостовика 8 приводится во вращение многолезвийный нож 9, который разрезает мыльную?<вермишель» на гранулы.

Мыло, вышедшее из верхнего шнекового пресса, попадает а вакуум-камеру, состоящую из корпуса 13, крышки 14 и смотровых окон 15. Крышка соединена с корпусом при помощи болтов.

Вакуум-камера присоединена к индивидуальному вакуум-насосу, создающему остаточное давление в ней порядка 5,3—8,0 кПа (40—60 мм рт. ст.). Отсасывание воздуха уменьшает пористость

Рис. 38. Двухступенчатый одновинтовой шнек-пресс для туалетного мыла (разрез по рабочей камере) |

Мыльного бруска на выходе из машины и несколько повышает концентрацию жирных кислот за счет дополнительного подсушивания.

Из вакуум-камеры обрабатываемая мыльная масса в виде гранул переходит на нижний шнек-пресс, имеющий такой же диаметр, как и верхний шнек. Частота вращения этого шнека может изменяться от 5 до 17 об/мин. Корпус 16 нижнего шнека, 17 охлаждается проточной водой, циркулирующей в рубашке 18. Рабочая камера нижнего пресса соединена с конической головкой 19, имеющей обогревающую рубашку 20 с электрическими грелками. Температура здесь поддерживается постоянная терморегулятором 21.

У выходного отверстия конической головки установлен калибр, при помощи которого регулируются форма и сечение бруска мыла, выходящего из машины. Калибр представляет собой стальной диск с отверстием прямоугольного, круглого или овального сечения. Шнек-пресс снабжается несколькими сменными калибрами. Калибры бывают постоянного сечения и калибры со шторкой. Шторка — это стальная заслонка, которая может перемещаться в направляющих при помощи винта с мелкой резьбой. Вращая винт, перемещают шторку, уменьшая или увеличивая выходной просвет калибра и соответственно — поперечное сечение мыльного бруска, выходящего из шнек-пресса.

Шнек первого пресса приводится в движение от электродвигателя 10 через клиноременную передачу 11 и бесступенчатый вариатор частоты вращения с системой зубчатых колес 12. Шнек второго пресса имеет самостоятельный привод, который состоит из электродвигателя, соединяемого при помощи фланца с четырехступенчатым редуктором, цепной и зубчатой передач. Приводы шнековых винтов имеют закрытые коробки передач, для смазки которых используются встроенные насосы и разбрызгиватели.

Бесступенчатое регулирование частоты вращения первого шнека и ступенчатое регулирование второго позволяют согласовывать производительность обеих ступеней при различных режимах работы.

Шнек-пресс имеет электрическую блокировку, смонтированную на щите 22, запрещающую включение первой ступени, если вторая не пущена в работу, и элект

msd.com.ua

Шнековый пресс — Справочник химика 21

Для шнековых прессов характерны относительно высокое давление в рабочем пространстве 2,5—7,5 МПа и большая продолжительность непрерывного процесса. Частота вращения шнеков незначительна и составляет 2 —15 об/мин. Медленное вращение шнека производят с помощью понижающей системы зубчатых передач. [c.225]

В последнее время создаются новые конструкции шнековых прессов для отжима сусла из виноградной мезги. [c.226]

Отжимные шнековые прессы используют для обезвоживания обессахаренной свекловичной стружки — жома для уменьшения энергозатрат при последующем его высушивании. Кроме того, их применяют для отделения сока от мезги, при обработке овощей и фруктов, для отделения жира от мясной шквары и в других случаях. [c.225]

Из шнекового пресса 7 7, в который после жаровни подается мезга, выходят два продукта масло, содержащее значительное количество частиц ядра и потому очищаемое в фильтр-прессе 18, и жмых, содержащий 6,0… 6,5 % масла, которое необходимо извлечь из него. Поэтому в дальнейшем гранулы жмыха подвергаются измельчению в молотковой дробилке 19 и вальцовом станке 20, а продукт измельчения — экстрагированию в экстракционном аппарате 21. Аппарат имеет две колонны, соединенные перемычкой, в которых расположены шнеки, транспортирующие частицы жмыха из правой колонны в левую. Противотоком к движению жмыха перемещается экстрагирующее вещество — бензин, являющийся летучим растворителем. В связи с тем что бензин в смеси с воздухом воспламеняется при температуре около 250 °С, на экстракционных заводах температура перегрева технологического пара не должна превышать 220 °С. [c.70]

Гидроксид алюминия, содержащий фтор, после отмывки и отжима на фильтр-прессе поступает на формование на шнековом прессе, а полученные экструдаты — на сушку и прокаливание. При выборе оптимальной температуры прокаливания помимо показателя активности приготовляемого катализатора большое значение имеют удельная поверхность и прочность гранул. Высокая стабильность удельной поверхности и кислотности оксида алюминия, а также удовлетворительная механическая прочность достигаются при температурах прокаливания 450-550 °С. Большое влияние на перечисленные показатели оказывает содержание воды в газе, поступающем на прокаливание прокаливание необходимо осуществлять в токе сухого воздуха с точкой росы от -30 до -40 С. После прокаливания диаметр экструдатов составляет 1,8-2,2 мм, удельная поверхность по адсорбции аргона 200-250 м /г, потери при прокаливании при 1100 °С не более 3,0-3,5%, средний коэффициент прочности экструдатов 1,0 кгс/мм. Принятый в СССР способ получения фторированного 7-оксида алюминия обеспечивает чистоту по содержанию примесей натрия 0,02% и железа 0,02%. [c.59]

Пластинка, свободно опертая по контуру. Если давление р равномерно распределено по области металла, чго имеет место, например, в решетках шнековых прессов, имеем [c.449]

Предложен [15, 31, 32] способ розлива парафина выдавливанием в пластичном состоянии на шнековом прессе. Парафин охлаждается водой через стенки пресса. [c.221]

Имеется большое число аппаратов или машин, рабочий орган которых совершает медленное враш,ение. Из всего многообразия этого оборудования следует выделить два вида аппаратов (машин), имеюш,их наиболее общее значение для отраслей пищевой промышленности — шнековые прессы и аппараты с медленно вращающимися барабанами. В этих аппаратах производится механическая, тепловая, химическая или физико-химическая обработка сыпучих пищевых продуктов. Для этих видов аппаратов общим является необходимость обеспечения медленного вращения рабочих органов. И в одном и в другом случаях, почти так же, как и для емкостной и тепловой аппаратуры, не стоят на первом плане вопросы, связанные с вибрациями, с переходом рабочих органов через критические режимы. [c.225]

Ведущим комплексом оборудования линии являются шнековый пресс и экстракционный аппарат. [c.68]

В создаваемых шнековых прессах большого диаметра наблюдается недостаточное прессование внутренних слоев продукта, в связи с чем в ряде конструкций устанавливают специальные рыхлители. [c.226]

Рабочее пространство шнекового пресса состоит из активной зоны, в которой создается давление, и пассивной зоны, имеющей запорное устройство для создания сопротивления движению массы. [c.227]

Напряженным узлом шнекового пресса является перфорированный барабан. При его расчете на прочность следует учитывать переменное во времени давление внутри барабана по его длине и при его вращении. [c.228]

Шнековый пресс непрерывного действия. Применяется для отжатия воды из жома шиповника перед процессом сушки. Пресс изготовляется из стали и имеет следующую характеристику производительность по сырью 5000 кг/ч мощность двигателя 10 квт выход сока 80—85% марка пресса ПНД-5. На рис. 79 дан внешний вид пресса [15]. [c.355]

Ведущий комплекс оборудования линии состоит из конвейера с магнитным сепаратором, свеклорезки, весов, диффузионной установки, шнекового пресса и сушилки для жома. [c.60]

Ведущим является комплекс оборудования, включающий вакуум-подогреватели с вакуум-бачками и шнековые прессы со сборниками. [c.74]

Проинспектированное сырье ополаскивается водой на наклонном участке транспортера, после чего измельчается в дробилке 4. Дробленая масса собирается в емкость 11, откуда перекачивается насосом 7 в сдвоенный вакуум-подогреватель 12 с вакуум-бачком 10, где нагревается до температуры 60… 65 °С для облегчения отжима сока в шнековом прессе 13. Линия оснащена резервным шнеком для обеспечения безостановочной работы. [c.74]

Мощность двигателя N (кВт) к прессам рассчитывают по формулам шнекового пресса [c.593]

Шнековые прессы непрерывного действия превосходно приспособлены для обработки листьев благодаря высушиванию осадка и разрыву клеток под действием давления [153]. Наоборот, они не пригодны для материалов, не содержащих волокон клетчатки. [c.434]

Температура мыльного бруска, выходящего из шнековых прессов, зависит от титра жирных кислот мыла и его концентрации и практически колеблется от 35 до 42° С. [c.62]

Горячее мыло под давлением поступает в камеру, где оно распыливается. За счет испарения части содержащейся в нем влаги мыло охлаждается, кристаллизуется и в виде порошка и стружки падает иа дно камеры. Отсюда подсушенное мыло поступает в шнековый пресс, который плотно спрессовывает его и выдавливает в виде плотного бесконечного бруска прямоугольной формы. Брусок разрезается на куски товарной величины, штампуется и поступает на упаковку. [c.128]

Изменение метода охлаждения хозяйственного мыла и его последующая обработка на шнековых прессах позволили механизировать производственные процессы и обеспечить улучшение качества продукта. [c.128]

Мыльная стружка из верхнего шнек-пресса попадает в промежуточную камеру 1, имеющую крышку 12 и смотровые окна 13. Выходящие из нижнего шнекового пресса мыльные гранулы попадают на ленточный транспортер, который передает их в промежуточные бункера или иа дальнейшую механическую обработку. Средняя производительность двухступенчатого двухвинтового шнек-пресса 2 т/ч. [c.147]

Брусок мыла, выходящий из шнекового пресса, двигаясь между накатывающими барабанами 3, вращает их, а вместе с ними и барабан режущего механизма. Барабаны связаны между собой ценной передачей 12. Отрезанные куски отводятся транспортером 13 на упаковочный стол. Вес куска регулируют изменением высоты бруска, выходящего из шнекового пресса при помощи выходного калибра. [c.135]

Получив из лаборатории данные о содержании жирных кислот в мыльной основе, рабочий по графику (см. рис. 8) определяет температуру мыла на входе в вакуум-сушильную установку и остаточное давление, поддерживаемое в системе. Затем на основании предварительных расчетов вставляют в коническую головку шнекового пресса калибр, который регулирует высоту выходящего бруска мыла. В этом случае длина куска мыла остается постоянной. [c.136]

Получение масла из мякоти плодов. Процесс сводится к сушке жома (жмыха), измельчению и извлечению из него масла. Для этой цели жмых измельчают в дробилке и подвергают сушке на паровой конвейерной сушилке типа ПКС-10 при 75° в течение 1—1,5 ч до влажности 6—7%. Выход сухого жмыха составляет 7,5—9,0% к массе свежего сырья. Состав сухого жмыха (в %) масла е плодовой мякоти — 15—27, каротина — 12—16 мг%, семян — 45—55%, влажность 4,0—7,0. Процесс экстракции масла из жмыха осуществляют в настоящее время по методу В. Казанцева и А. Охина в батарее из 22 диффузоров подсолнечным или кунжутным маслом при 50— 65° С. Полный оборот батареи 24 ч. Отбор масла из головного диффузора происходит каждые 1,0—1,5 ч. Из хвостового диффузора соответственно выгружают жмых с масличностью 45—50%. В специальном шнековом прессе (экспеллере) отжимают масло из жмыха. Недостатками данного метода диффузии являются потери каротина достигают 20—22%, получаемое масло содержит 15—20% подсолнечного, высокое кислотное число масла, достигающее 10,0—15,0. В связи с этим возник вопрос о применении органического растворителя для экстракции липидов облепихи. В результате проведенных исследований процесса экстракций с различными растворителями (петролейный эфир, дихлорэтан, бензол и хлористый метилен) наиболее эффективным является хлористый метилен (дихлорметан, СН2С12). Последний имеет низкую температуру кипения (41—42°), плотность при 20° С 1336 кг/м , малотоксичен. При экстракции этим растворителем может быть получен высокий выход масла (95%) и каротина (97%) [21]. По-видимому, Экстракция масла из жмыха хлористым метиленом будет наиболее эффективна. Необходимо лишь отработать вопрос полного удаления растворителя из готового продукта. [c.376]

Для обеспечения нормальной работы шнекового пресса необходимо следить за равномерной подачей в него мыльной стружки. [c.138]

Хлебопекарные дрожжи или мицелий пенициллина измельчают в шнековом прессе 1 и направляют в автоклав 2, где дрожжевая масса подвергается кислотному гидролизу при температуре 110° С в течение 20—30 мин. К 100 кг дрожжей добавляют 20 л воды и 10 мл соляной кислоты (плотность 1190 кг1м ). Кислотный гидролиз увеличивает выход эргостерина за счет освобождения эргостерина, связанного с белком. Из автоклава дрожжи поступают в коагулятор 3, снабженный обратным холодильником 4, куда [c.424]

Верхний шнековый пресс имеет станину 3, установленную на металлической конструкции 4 с обслуживающей площадкой 5. Нижний шнек-пресс установлен на полу. [c.146]

Наклонный шнековый пресс ПСЖН-68 (рис. 11.38) производительностью 1200 т жома в сутки предназначен для отжатия жома до 12… 14 % сухих веществ. [c.584]

В вакуум-сушильной камере 5 горячее мыло, распыливаясь через форсунки 6, быстро теряет часть содержащейся в нем влаги, охлаждается и подсушивается. Оседающее на стенках камеры мыло срезается ножами 7 и падает в двухрукавный бункер 8, который распределяет его между двумя шнековыми прессами (пелотезами) 9. [c.128]

Двухступенчатый шнековый пресс-смеситель (рис. 37) предназначен для непрерывного дозирования и смешивания мыла с красителями, отдушкой и другими добавками. [c.147]

Внесение активной формы цеолита в матрицу оксида алюминия и формование гранул носителя. Лепешка фожазита в кальциевой форме ( aNaY) в реакторе с мешалкой превращают в водную суспензию и смешивают с суспензией гидроксида алюминия. Смешенная суспензия поступает на фильтрацию, промывку и отжим и далее в-шнековый пресс для формования гранул носителя. [c.65]

Шнековый пресс-формователь с гранулятором М-105 используют в производстве катализатора конверсии метана, а также [c.267]

Шнековые прессы нашли широкое применение в пищевой промышленности их используют либо для отжима жидкой фазы от сырья, либо для придания продукту определенной формы, либо для уплотнения продукта д.ля лучшей транспортабильности. [c.225]

Пример. Необходимо рассчитать перфорированный барабан шнекового пресса для отжима влаги нз сырого жома сахарной свеклы. Стеики рабочего цилиндра (рис. 161) образованы нз сит, собранных по длине пресса в отдельные секции. Сита разделяют иа наружные толщиной 5=12 мм и прикрепляемые к ним внутренние толщиной = 0,9 мм. Наружные сита выполнены перфорированными по треугольной сетке с шагом 30 мм, диаметр отве )стпй й = 20 мм. Внутренние сита имеют частую перфорацию, диаметр и шаг отверстий — переменный по длине цилиндра. Максимальное давление в рабочем цилиндре составляет МПа. [c.230]

Для получения кабельного пластиката поливинилхлоридную смолу, просеянную через сито, предварительно смешивают с другими составными частями во вращающихся наклонно расположенных чашах или в двухлопастных смесителях. Окончательное, более однородное распределение компонентов (гомогенизация) достигается с помощью вальцев (вальцевый способ) или с помощью шнековых прессов (шнековый способ). Последний более совершенен, так как позволяет получать пластикат в виде гранул. [c.136]

При помощи перекидной заслонки в верхней части бункера можно регулировать количество мыла, поступающего в каждый из двух работающих шнек-прессов. Для наблюдения за уровнем стружки в бункере и в каждом из двух отходящих от него рукавов имеются световые и смотровые фонари, закрытые стеклами. Двух-рукавиый бункер плотно соединен со шнековыми прессами при помощи фланцев, обеспечивающих достаточную герметичность установки. [c.128]

Эксплуатация лини ВСУ. Перед пуском вакуум-сушильной установки проверяют установку ножей, находящихся в вакуум-камере (зазор между стенкой и ножами должен быть не более 0,1 мм). После этого создают в установке необходимое разрежение. Все люки — в сушильной камере, в двухрукавном распределительном бункере, в обоих циклонах и в конденсаторе — должны быть плотно закрыты, все болты затянуты. Так же плотно должны быть стянуты болтами фланцы загрузочного бункера с фланцами шнековых прессов п конической головки с рабочей камерой (для уплотнения иногда рекомендуют обмазывать стыки мылом). Закрывают также краны и вентили на трубопроводе, подающем мыло в вакуум-камеру. [c.137]

chem21.info

Линия производства туалетного мыла 12 TPD (Индия)

- Создано 08 Июль 2015

- Просмотров: 2058

Линия производства твердого туалетного мыла из животных, растительных, технических жиров и жирозаменителей, а также других материалов с добавлением парфюмерных красителей и отдушек.

Получение туалетного мыла основано на реакции омыления – гидролиза сложных эфиров жирных кислот с щелочами.

Непрерывные линии производства туалетного мыла TPD имеют ряд преимуществ:

- небольшая площадь, необходимая для установки оборудования;

- простота процесса: требуется только смешивание сырья без дополнительных сложных сепараций мыла, шлифовки и т.п.;

- высокая степень однородности состава продукции;

- быстрый запуск и простота в обращении;

- уменьшение затрат энергии на подогрев.

1. Водяной бак

2. Насос

3. Твердотопливный паровой котел

4. Мыловарочный котел

5. Установка охлаждения

6. Аппарат изготовления мыльной стружки

7. Смеситель периодического действия

8. Трехвальцевая машина

9. Двухступенчатый вакуумный шнек-пресс (пилотеза)

10. Автомат предварительной резки мыла

11. Автомат окончательной резки мыла

12. Штамп-пресс

Технологический процесс производства туалетного мыла

В мыловарочный котел из емкостей хранения загружают жиры и едкую щелочь – каустическую соду. Нагрев котла происходит с помощью твердотопливного парового котла. В мыловарочном котле, постоянно перемешиваясь, жиры омыляются щелочью, в результате этой реакции образуется однородная вязкая жидкость – мыльный клей, состоящий из мыла и глицерина. Далее сырье подается на остывание и высыхание в установку охлаждения. Затем загустевший мыльный клей подается в аппарат изготовления мыльной стружки.

Полученная мыльная стружка подаётся в смеситель. Одновременно добавляют краситель в форме раствора и порошка, лопасти смесителя размешивают краситель, пока мыльная масса не станет однородной. Затем в смесь добавляют ароматические масла и снова перемешивают. После того, как смесь готова, внизу открывается люк, лопасти продолжают вращаться, проталкивая мыло вниз.

Смешенная с добавками мыльная стружка далее поступает в трехвальцевую машину, для обеспечения однородности структуры готового мыла. И в виде тонкой ленты подается в двухступенчатый вакуумный шнек-пресс (пилотеза), который служит для окончательной обработки мыла, частичной подсушки и формирования бруска. В данной установке, мыльная смесь вначале поступает на первую ступень – верхний шнек-пресс, где шнеком продавливает через перфорированный диск, на выходе из которого установлен нож с радиально расположенными лезвиями, который измельчает продавливаемую мыльную массу на вермишель длиной 5-10 мм, диаметром 6-8 мм. Далее сырье поступает в загрузочную камеру нижнего шнек-пресса, находящуюся под вакуумом. В камере происходит подсушивание и охлаждение. На второй ступени мыльная смесь проходит окончательную пластификацию, спрессовывание и формирование в брусок заданного сечения. Головка конуса и калибр нижнего шнек-пресса обогреваются электрическими нагревателями для уменьшения сопротивления проходу мыла и получению однородного бруска с блестящей поверхностью.

Сразу на выходе из двухступенчатого вакуумного шнек-пресса (пилотеза) непрерывно идущий брусок поступает на транспортер автомата для предварительной резки фиксированной длины мыла, а далее на автомат окончательной резки под заданную форму и вес. Окончательный размер куска мыла регулируется в соответствии с необходимым весом мыла. После чего мыло идет на штамп-пресс, для маркировки.

Технические характеристики

| 3TPD | 6TPD | 12 TPD | |

| Производительность, кг/ч | 125 | 250 | 500 |

| Установленная мощность, кВт | 51,5 | 61,2 | 61,2 |

| Занимаемая площадь, кв.м. | до 550 | ||

|

Стоимость, долларов США |

161 700 |

202 100 |

264 500 |

Цены указаны на складе г.Алматы

Предоплата – 70%, остальные 30% – по готовности оборудования к отгрузке.

Шеф-монтаж и пуско-наладка – 10% от стоимости оборудования.

Срок поставки – 60-70 рабочих дней.

Срок гарантии на всё оборудование – 12 месяцев.

Смотрите также

tass.kz

Оборудование для производства хозяйственного мыла

Главная » Линии » Хозяйственное мыло

Автоматизированная линия производства хозяйственного мыла Б6-МЛХ

Узнать цену

Заказать

| Содержание жирных кислот, % | 65-72 |

| Производительность, т/ч | 2,5-3 |

| Номинальная масса куска, г | 350 |

| Размеры куска, мм | 90 х 70 х 50 |

| Потребление электроэнергии, кВт/ч | 80 |

| Расход пара, кг/ч | 485 |

| Расход воды, м3/ч | 40 |

| Остаточное давление в вакуум-сушильной башне, кПа | 2 … 5,3 |

| Давление пара на выходе в пароэжектор, кПа | 800 |

| Занимаемая площадь, м2 | 65 |

| Масса, кг | 20 000 |

Установка непрерывного омыления (УНО)

Узнать цену

Заказать

| Производительность расчетная по готовому 60% мылу, т/ч | 2,45 |

| Производительность расчетная по готовому 70% мылу, т/ч | 2,1 |

| Содержание жирных кислот, % | 60 |

| Содержание свободной едкой щелочи, % | 0,2 |

| Содержание углекислой соды, % | 1 |

| Содержание поваренной соли, % | 1 |

| Установленная мощность, кВт | 52 |

| Занимаемая площадь, м2 | 76 |

| Расход электроэнергии на 1 т мыла, кВт . ч | 25 |

| Расход пара на 1 т мыла, кг | 124 |

| Расход воды на 1 т мыла, кг | 6000 |

| Расход воздуха на 1 т мыла, кг | 143 |

| Коэффициент автоматизации | 0,75 |

| Масса, кг | 22 000 |

Линия производства хозяйственного мыла производительностью 400-6000 кг/ч

Узнать цену

Заказать

| Производительность линии | 400 кг/ч | 1000 кг/час |

| Питающий бак | 65 000 | 87 350 |

| Обогреваемый фильтр | 44 000 | 59 130 |

| Дозировочный насос | 70 000 | 94 070 |

| Теплообменные колонки | 89 000 | 119 600 |

| Вакуум-сушильная башня | 900 000 | 1 209 460 |

| Двухрукавный бункер | 45 000 | 60 470 |

| Вакуумный шнек-пресс (пилотез) | 240 000 | 322 520 |

| Шнековый пресс | 180 000 | 241 900 |

| Маркировочно-резальный аппарат * | ||

| Циклон-сепаратор | 160 000 | 215 000 |

| Второй циклон-сепаратор | 190 000 | 255 350 |

| Пароэжектор | 54 000 | 72 600 |

| Барометрический конденсатор смешения | 46 000 | 61 850 |

| Напорный резервуар | 50 000 | 67 200 |

| Каплеотделитель | 12 000 | 16 1 |

| Ловушка 0 | 29 000 | 39 000 |

| Вакуум-насос | 29 000 | 39 000 |

| Транспортер | 260 000 | 349 400 |

| Укладочный автомат * |

* — для линий производительностью от 1000 кг/час

Компания «РоссМаш» серийно выпускает линии, станки, оборудование для производства хозяйственного мыла.

Особенности оборудования для производства хозяйственного мыла

Технологическая линия по производству хозяйственного мыла производительностью 600 кг/сутки.

|

Состав:

Установленная мощность — 40/10* кВт. *тэн/пар. |

Принцип работы оборудования

В реактор через загрузочное окно загружают основные компоненты и вспомогательные материалы согласно рецептуре. Пар подается в рубашку котла для разогрева компонентов (нагрев можно производить электрическими ТЭНами). К расплавленной массе постепенно подается раствор каустической соды при работающей мешалке. Готовность мыла анализируется по всем органолептическим и физико-химическим показателям, согласно ГОСТ 780-89. Готовое мыло сливают в емкость продукта. После застывания мыльный блок разрезают при помощи шаблона на пласты, которые на столе резки разрезают на куски товарной формы. Нарезанное и маркированное мыло укладывается на деревянный поддон для сушки.

Схема устройства линии по производству мыла хозяйственного

Технические характеристики

|

Наименование |

Показатели |

|

|

Содержание жирных кислот, % |

65 |

72 |

|

Производительность, т/ч |

3 |

2,5 |

|

Номинальная масса куска, г |

350 |

|

|

Размеры куска, мм |

90 х 70 х 50 |

|

|

Потребление электроэнергии, кВт/ч |

80 |

|

|

Расход пара, кг/ч |

485 |

|

|

Расход воды, м3/ч |

40 |

|

|

Остаточное давление в вакуум-сушильной башне, кПа |

2 … 5,3 |

|

|

Давление пара на выходе в пароэжектор, кПа |

800 |

|

|

Занимаемая площадь, м2 |

65 |

|

|

Масса, кг |

20 000 |

|

* Технические характеристики (производительность) и комплектация станков могут меняться по желанию заказчика.

www.rossmash.com

Устройство для непрерывного охлаждения, прессования и формовки мыльной массы, преимущественно хозяйственного мыла

Класс 23 f, 1

М 107311

СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Б. Н. Тютюнников, М. П. Беспятов, Е. М. Жарский, П. В. Науменко и В. В. Бухарин

УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ОХЛАЖДЕНИЯ, ПРЕССОВАНИЯ И ФОРМОВКИ МЫЛЬНОЙ МАССЫ, ПРЕИМУЩЕСТВЕННО ХОЗЯЙСТВЕННОГО МЫЛА

Заявлсно 15 ноября 1956 r. за № 560753 в Комитет по делам изобретений и открытий при Совете Министров СССР

Предметом изобретения является устройство для непрерывного охлаждения, прессования и формовки мыльной массы, преимущественно хозяйственного мыла, в вида бесконечного бруска, с применением мыльно-колбасной машины, выполненной в виде шнекового пресса с охлаждающей рубашкой, решеткой и выходным мундштуком соответствующего сечсния.

Предлагаемое устройство позволяет получать бруски мыла стеклообразного вида. Это достигается тем, что перед мыльно-колбасной машиной установлен соединенный с ней при помощи вакуум-камеры шнековый насос, выполненный в виде двух параллельных снаб:кенных охлаждающей полость1о и BHHTOBOII нарезкой шнеков, заключенных в корпус с охлаждающей рубашкой и выходной решеткой, к которой прилегают но;ки для срезания выходящих пленок мыла.

На фиг. изображен вид устройства в продольном разрезе; на фиг. 2 — разрез по АА на фиг. 1; на фиг. 3 — разрез по ВВ на фиг. I.

Устройство объединяет в себе шнековый насос 1 и соединенную с ним при помощи вакуум-камеры

2 мыльно-колбасную машину 3.

Шнековый насос 1 выполнен в виде корпуса с охлаждающей рубашкой 4, в котором монтированы два параллельных с винтовой нарезкой шнека 5, имеющие охлаждающую полость 6. Поступающая в насос горячая мыльная масса перемешивается, интенсивно охлаждается и выходит из него в виде стекловидной стружки.

На выходе из насоса 1 установлена решетка 7, к которой приле гают ножи 8 для срезания выходящих пленок мыла со стеклообра»-НоН стр5 ктурой.

Из шнекового насоса 1 через камеру 2 с помощью вакуума пленки мыла г оступают в мыльноколбасн5па машину 8, представляЛо 107311 ющую шнековый пресс с охлаждающей рубашкой 9 и решеткой 10.

Продавленные шнеком через решетку 10 мыльные пленки спрессовываются в конусе 11 в мыльную массу, которая через мундштук 12 выходит наружу в виде стекловидного бруска мыла.

Предмет изобретения

Устройство для непрерывного охлаждения, прессования и формовки мыльной массы, преимущественно хозяйственного мыла, с применением мыльно-колбасной машины, выполненной в виде шнекового пресса с охлаждающей рубашкой, выходной решеткой и мундштуком, отличающееся тем, что, с целью получения бруска мыла стеклообразного вида, перед мыльно-колбасной машиной установлен соединенный с ней при помощи вакуум-камеры шнековый насос, выполненный в виде двух параллельных снабженных охлаждающей полостью и винтовой нарезкой шнеков, заключенных в корпус с охлаждающей рубашкой и решеткой, к которой прилегают ножи для срезания выходящих пленок мыла.

Фиг. 2

Фиг.:>

OTB. редактор П, Ю. Мазуреико

Стандартгиз. Подп, к печ. 25/VII 1857 г. Объем 0,25 и. л. Тираж 250. Цена 50 к.

Сегежская типография Полиграфиздата КЛССР. г. Сегежа. Зак. 1325,

www.findpatent.ru