Стеклопластиковая арматура — обзор

Главная

Обзор продукции

Полимерная композитная арматура

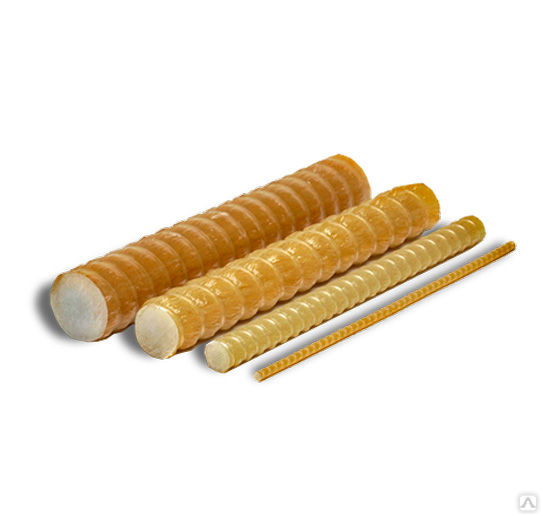

Стеклопластиковая арматура

(полимерная арматура)

Строительная неметаллическая полимерная композитная арматура для армирования бетона производится «Ярославским заводом композитов» согласно техническим условиям, разработанными на основе собственных патентов (№153447, №156224), а также ГОСТ 31938-2012 «Арматура композитная полимерная для армирования бетонных конструкций. Общие технические условия» и ГОСТ 32486-2013 «Арматура композитная полимерная для армирования бетонных конструкций. Методы определения характеристик долговечности».

Эти документы устанавливают общие технические условия и распространяются на композитную полимерную арматуру периодического профиля, предназначенную для армирования обычных и предварительно напряженных строительных конструкций и элементов, эксплуатирующихся в средах с различной степенью агрессивного воздействия, методику определения и испытаний структурных и технических характеристик.

Согласно технологии производства композитная арматура Ярославского завода композитов представляет из себя несущий стержень и обмоточный жгут, навитый на несущий стержень под углом, отличающаяся тем, что обмоточный жгут навит на несущий стержень под углом от 30 до 70°, при этом рельеф поверхности несущего стержня образован не контактирующей с жгутом боковой поверхностью несущего стержня, которая выполнена с периодическим профилем, представляющим собой чередующиеся профили, соответствующие профилю боковой поверхности параболической бочки.

По ГОСТ 31938-2012 строительная неметаллическая полимерная композитная арматура для армирования бетона классифицируется как АКП – арматура композитная периодического профиля и подразделяется на виды:

АСК – арматура стеклокомпозитная или арматура стеклопластиковая;

АБК – арматура базальтокомпозитная или арматура базальтовая;

АУК – арматура углекомпозитная или арматура углепластиковая;

ААК – арматура арамидокомпозитная или арматура арамидопластиковая;

АКК – арматура комбинированная.

АКП выпускается номинальными диаметрами от Ф2мм до Ф32мм

(2, 2,5, 3, 3,5, 4, 6, 8, 10, 16, 18, 20, 22, 24, 26, 28, 30, 32)

Полимерная арматура в строительстве фундаментов

Полимерная арматура применяется в строительстве, начиная с 70-х годов 20 века. Первые страны, прибегнувшие к помощи полимерной арматуры в строительстве фундаментов — это США и Япония. В нашей стране полимерная арматура получила широкое распространение только в последнее десятилетие.

Состав полимерной арматуры

Полимерная композитная арматура состоит из нитей ровинга (разного типа — стеклянный, базальтовый, углеродный), параллельно связанных между собой полимерным материалом.

Полимерное производство состоит из следующих этапов:

- Изготовление стекловолокна

- Пропитывание стекловолокон синтетическими смолами

- Соединение волокон между собой

- Формирование рельефного сечения стержня с целью создания возможности лучшего сцепления полимерной арматуры с бетоном

- Полимеризация за счёт термообработки в печи

Преимущества полимерной арматуры (характеристики)

Малый вес полимерной композитной арматуры (лёгкость в транспортировке, доставке). Бухту полимерной арматуры легко перевозить в багажнике даже легкового автомобиля, не треб. спец. аппаратура и лишние рабочие руки для погрузке и разгрузке композитной арматуры. Также лёгкий вес полимерной арматуры не создаёт дополнительную нагрузку на фундамент в результате чего снижается риск проседания почвы.

Бухту полимерной арматуры легко перевозить в багажнике даже легкового автомобиля, не треб. спец. аппаратура и лишние рабочие руки для погрузке и разгрузке композитной арматуры. Также лёгкий вес полимерной арматуры не создаёт дополнительную нагрузку на фундамент в результате чего снижается риск проседания почвы.

Высокая удельная прочность стеклопластиковой арматуры

Низкая теплопровдоность композитной арматуры

Полимерная арматура не подвержена коррозии

Долговечна

Полимерная арматура характеризуется радиопрозрачностью, теплопроводностью (не создаёт мостков холода), магнитопрозрачностью.

Любая строительная длина

Использование полимерной арматуры

- Полимерную арматуру используют для строительства фундаментов, чаще всего ленточных.

- Для уплотнения дорожного полотна

-

Арматуру полимерную применяют для создания конструкций, в которых антикоррозийная стойкость является одним из ключевых параметров (строительство дамб, причалов и пр.

Чем отличается стеклопластиковая арматура от стальной?

Сравнительные технические характеристики и преимущества

композитной стеклопластиковой арматуры

Основные преимущества стеклопластиковой арматуры

Прежде всего,арматураиз полимерных строительных материалов, отличается высокой прочностью и достаточно низким удельным весом (меньше практически в четыре раза), если сравнивать с аналогичной арматурой, изготовленной из металла. К тому же показатель прочности на разрыв у композитной арматуры из стеклопластика в два с половиной раза превышает данный показатель у аналогов из металла. Эти свойства позволяют в значительной степени расширить область использованиястеклопластиковой арматуры. Сравнительные характеристики композитной арматуры АКП-СП и стальной арматуры A-III

Сравнительные технические характеристики композитной стеклопластиковой арматуры и стальной арматуры

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Равнопрочная замена стальной металлической на композитную стеклопластиковую арматуру.

Понятие равнопрочной замены представляет собой замену арматуры произведенной из стали, на арматуру из композитных материалов, которая имеет такую же прочность и схожие прочие физико-механические показатели. Под равнопрочным диаметром стеклопластиковой арматуры, будем понимать ее такой наружный диаметр, при котором прочность будет равна прочности аналога из металла заданного диаметра.

Равнопрочная замена

| Металлическая арматура класса A-III (A400C) | Арматура композитная полимерная стеклопластиковая (АКС) |

|---|---|

| 6 | 4 |

| 8 | 5,5 |

| 10 | 6 |

| 12 | 8 |

| 14 | 10 |

| 16 | 12 |

| 18 | 14 |

| 20 | 16 |

Диаграмма растяжения.

Определения предела текучести и предела прочности металлической арматуры

Определения предела текучести и предела прочности металлической арматурыНа рисунке 1 приведена кривая зависимости напряжения от деформации металлической арматуры.

Рисунок 1

На рисунке 2 приведено примерное расположение кривых зависимости напряжения

от деформации металлической и композитной арматуры (1).

Рисунок 2

Описание характерных точек диаграммы

σп- Наибольшее напряжение, до которого материал следует закону Гука, называется пределом пропорциональности. Предел пропорциональности зависит от условно принятой степени приближения, с которой начальный участок диаграммы можно рассматривать как прямую.

Упругие свойства материала сохраняются до напряжения, называемого пределом упругости σу, т.е это наибольшее напряжение, до которого материал не получает остаточных деформаций.

σт- предел текучести.

Под пределом текучести понимается то напряжение, при котором происходит рост деформации без заметного увеличения нагрузки. В тех случаях, когда на диаграмме отсутствует явно выраженная площадка текучести, за предел текучести условно принимается величина напряжения, при котором остаточная деформация составляет 0,2%.

В тех случаях, когда на диаграмме отсутствует явно выраженная площадка текучести, за предел текучести условно принимается величина напряжения, при котором остаточная деформация составляет 0,2%.

Отношение максимальной силы, которую способен выдержать образец, к его начальной площади поперечного сечения носит название предела прочности или временного сопротивления. Предел прочности также является условной величиной.

Единица измерения предела текучести и предела прочности — паскаль Па. Более удобно предел текучести и предел прочности измерять в мегапаскалях МПа.

Анализ графика:

- при малых нагрузках композитная арматура тянется лучше, чем металлическая.

- до того как в металле перестает действовать закон Гука, обе кривые почти прямолинейны.

- после того как метал начинает «течь», композитная арматура продолжает работать как раньше.

- после того как закон Гука перестал работать в композитной арматуре, стальная давно уже лопнула.

- композитная арматура почти не течет, а сразу лопается, это видно, когда косая прямая (1) очень быстро переходит в горизонтальную и прерывается.

- из графика видно, что композитная арматура выдержит намного большую нагрузку, чем металлическая.

- металлическая арматура вытянется и лопнет, когда при такой же нагрузке, композитная ведет себя намного лучше, так как график не меняет своего направления.

Механические свойства полимерных композитов, армированных кокосовой койрой и волокнами листьев финиковой пальмы

На этой странице армированные полимерные композитные ламинаты, обработанные методом ручной укладки. Необработанные и обработанные щелочью образцы волокнистого композитного ламината из волокон продольного и поперечного направления подвергали различным испытаниям механических свойств (таким как растяжение, изгиб, сжатие, сдвиг и твердость). Результаты показывают, что требуемый полимерный композит является экологически чистым, не наносит вреда композиту из натуральных волокон и повышает механическую прочность и низкую плотность при удельной прочности. Следовательно, он подходит для промышленного и структурного применения благодаря своим улучшенным механическим свойствам.

1. Введение

1.1. Обзор композитов

Композиты производятся уже несколько тысяч лет; глиняный кирпич является примером композита. Он имеет хорошую прочность на сжатие, поэтому его трудно раздавить. Однако он довольно легко ломается при попытке согнуть, что означает, что он имеет низкую прочность на растяжение. Композитные материалы представляют собой комбинацию матричных и армирующих материалов для получения свойств комбинированных материалов. Как правило, композиты имеют два основных материала: армирующие материалы (прерывающиеся) и матрица или основа (непрерывный материал).

В этом исследовании два типа композитных ламинатов были обработаны с использованием полиэфирной смолы в качестве матрицы и волокон листовых листьев финиковой пальмы со стекловолокном и волокон кокосовой пальмы со стекловолокном в качестве гибридного армирующего материала (рис. 1 и 2) [ 1, 2]. Кроме того, этот тип композита называется гибридным композитом из натуральных волокон; гибридный означает использование двух или более армирующих материалов в композите. Кроме того, мы собираемся изучить поведение этих композитов и то, как они реагируют на механические испытания, химические испытания, испытания на теплопроводность и испытания на электропроводность.

Кроме того, мы собираемся изучить поведение этих композитов и то, как они реагируют на механические испытания, химические испытания, испытания на теплопроводность и испытания на электропроводность.

Поскольку натуральные волокна имеют ряд преимуществ, таких как доступность, биоразлагаемость, легкий вес, низкая стоимость и простота производства, биокомпозиты на основе натуральных волокон заменили синтетические пластики в самых разных областях [3, 4]. Несколько исследователей предложили множество композитов на основе натуральных волокон для различных инженерных приложений [5]. Благодаря своему легкому весу биокомпозиты, используемые в автомобильной промышленности, повышают экономию топлива [6]. Исследователи также исследовали гибридные биокомпозиты, которые изготавливаются путем добавления двух или более разновидностей натуральных волокон в стандартную матрицу для повышения механических свойств [7].

Неер и др. [8] исследовали механические и физические свойства акрилонитрил-бутадиен-стирольного композита, армированного пальмовым волокном. Механические свойства волокна плодов пальмы и красного шлама, заполненного отходами пальмиры, были изучены Arumuga Prabu et al. [9]. Влияние обработки поверхности на физические, химические и механические свойства волокон стеблей листьев пальмы было рассмотрено Rout et al. [10]. Композит на биологической основе из эпоксидной смолы рисовой шелухи может заменить обычные эпоксидные композиты, армированные синтетическим волокном, в приложениях для печатных плат. Были оценены основные свойства биокомпозитов, такие как свойства при растяжении и изгибе, диэлектрические свойства, тепловые свойства, влагопоглощение, микросверление, биоразлагаемость и горючесть [11]. Проведен динамический механический анализ изготовленных композитов для определения модуля упругости, температуры стеклования и энергии активации. Изучено влияние напряжения и температуры на ползучесть и восстановление сшитого ПВА и композита, армированного базальтовым волокном, и модель Бюргера используется для изучения данных о ползучести [12].

Механические свойства волокна плодов пальмы и красного шлама, заполненного отходами пальмиры, были изучены Arumuga Prabu et al. [9]. Влияние обработки поверхности на физические, химические и механические свойства волокон стеблей листьев пальмы было рассмотрено Rout et al. [10]. Композит на биологической основе из эпоксидной смолы рисовой шелухи может заменить обычные эпоксидные композиты, армированные синтетическим волокном, в приложениях для печатных плат. Были оценены основные свойства биокомпозитов, такие как свойства при растяжении и изгибе, диэлектрические свойства, тепловые свойства, влагопоглощение, микросверление, биоразлагаемость и горючесть [11]. Проведен динамический механический анализ изготовленных композитов для определения модуля упругости, температуры стеклования и энергии активации. Изучено влияние напряжения и температуры на ползучесть и восстановление сшитого ПВА и композита, армированного базальтовым волокном, и модель Бюргера используется для изучения данных о ползучести [12].

1.2. Общие характеристики натуральных волокон и композитов из стекловолокна

Свойства каждого композита из натурального волокна отличаются от другого из-за различных типов натуральных волокон, источников и условий влажности. Эффективность и характеристики полимерных композитов с натуральными волокнами зависят от некоторых основных ролей, таких как механический состав, угол микроволокон, структура композита и взаимодействие армирующего материала с матрицей. Полимерный композит из натуральных волокон имеет некоторые недостатки в жизни. Эти недостатки учитываются смесью натуральных волокон и матрицы из стекловолокна благодаря различию химической структуры двух фаз. Кроме того, эффективность зависит от интерфейса, обеспечиваемого матрицей, а также от роли передачи нагрузки от матрицы. Механические свойства композитов из натуральных волокон могут быть улучшены и улучшены путем предложения натуральных волокон, которые можно использовать для улучшения их механических свойств. Чтобы повысить уровень их эффективности, следует принять во внимание некоторые меры: (1) Ориентация волокон (2) Прочность волокон (3) Физические свойства волокна (4) Свойство межфазного связывания волокон

Чтобы повысить уровень их эффективности, следует принять во внимание некоторые меры: (1) Ориентация волокон (2) Прочность волокон (3) Физические свойства волокна (4) Свойство межфазного связывания волокон

1.3. Цели проекта

Целью данного исследования является определение того, являются ли DPF и кокосовое натуральное волокно с композитами, армированными стекловолокном, потенциально экономичными, экологическими и механическими заменителями традиционных материалов, таких как полимеры, дерево и некоторые металлы. В нем конкретно рассматривается, являются ли возобновляемые волокна, особенно волокна финиковой пальмы (DPF), которые являются биоразлагаемыми, широко доступными в виде отходов, армированных композитами из стекловолокна, конкурентоспособны с существующими материалами с низкой нагрузкой и низкой несущей способностью; затем потенциальные области применения варьируются от автомобильных деталей и строительных интерьеров до небольших потребительских товаров. (1) Использование возобновляемых натуральных волокон (DPF и кокосового волокна) в инженерных приложениях. (2) Выявление потенциала и эффектов волокон путем различной обработки щелочью ( 0%, 5% и 10%) и используются в качестве армирования композитами из стекловолокна для различных составов. Исследование их механических, физических и термических свойств. (3) Приготовление различных композиций (10%, 20% и 30% масс.) натуральных волокон с гибридными полимерными композиционными материалами, армированными стекловолокном, методом ручной укладки. (4) Оценка различных механических свойств, таких как испытания на растяжение, изгиб, сжатие, сдвиг и твердость. (5) Оценка основных нормальных напряжений и различных теорий разрушения. (6) Подготовка модельных образцов продуктов для применения на основе вышеуказанных результатов испытаний.

(2) Выявление потенциала и эффектов волокон путем различной обработки щелочью ( 0%, 5% и 10%) и используются в качестве армирования композитами из стекловолокна для различных составов. Исследование их механических, физических и термических свойств. (3) Приготовление различных композиций (10%, 20% и 30% масс.) натуральных волокон с гибридными полимерными композиционными материалами, армированными стекловолокном, методом ручной укладки. (4) Оценка различных механических свойств, таких как испытания на растяжение, изгиб, сжатие, сдвиг и твердость. (5) Оценка основных нормальных напряжений и различных теорий разрушения. (6) Подготовка модельных образцов продуктов для применения на основе вышеуказанных результатов испытаний.

2. Материалы и методы

В этом разделе подробно описывается обработка композита с использованием плана эксперимента по методу Тагучи. Сырье, используемое в работе, следующее.

2.1. Материалы

(1)Шаблон из стекловолокна(2)Натуральные волокна (листья финиковой пальмы и кокосовая койра)(3)Полиэфирная смола (L-12)(4)Отвердитель (K-6)(5)Раствор NaOH

2.

1 .1. Стекловолоконный мат

1 .1. Стекловолоконный матРубленый мат из стекловолокна (сорт 350) обеспечивает удобство в обращении, прост в использовании в любых формах, экономичен, имеет стабильные размеры, имеет хорошие механические свойства, устойчив к химическим веществам, является хорошим проводником электричества, поставляется Suntech Fiber Private Limited, Бангалор, Индия. (i) Плотность 1,22 г/куб.см (ii)Прочность 70 МПа (iii)Легкость изменения физических свойств(iv)Композит можно использовать для различных применений благодаря превосходному качеству поверхности, благодаря чему хорошо выглядят водные лодки, автомобильные панели и т.д.

2.1.2. Натуральные волокна: DPF и кокосовое волокно

Натуральные волокна представляют собой возобновляемый ресурс, который в изобилии встречается в виде отходов. Эти волокна обладают высокой удельной прочностью и жесткостью, имеют желаемое соотношение размеров волокон и являются биоразлагаемыми. Листья финиковой пальмы (DPF) были собраны в районе Низва, принадлежащем к семейству финиковых пальм Khalas. В предыдущем исследовании проекта было обнаружено, что эти волокна обладают высокой прочностью по результатам испытаний. Кокосовое волокно было собрано в супермаркетах Маската. Отдельные волокна были извлечены, очищены и затем испытаны; результаты приведены в табл. 1.

В предыдущем исследовании проекта было обнаружено, что эти волокна обладают высокой прочностью по результатам испытаний. Кокосовое волокно было собрано в супермаркетах Маската. Отдельные волокна были извлечены, очищены и затем испытаны; результаты приведены в табл. 1.

2.1.3. Полиэфирная смола (L-12)

Особенности полиэфирной смолы: (i) Низкая стоимость и простота получения (ii) Затвердевает быстрее, чем эпоксидная смола (iii) Делает более привлекательным, чем некоторые смолы с более высокими характеристиками, такие как эпоксидная смола (iv) Способность принимает наполнители правды платы, которые делают ее широко используемой

2.1.4. Отвердитель (К-6)

Отвердитель может быть естественным активным веществом для эпоксидной смолы или облицовочного материала. Синтетической смоле нужен отвердитель, чтобы инициировать отверждение; Это вещество, также известное как катализатор, отвердевает клей после смешивания с органическим соединением. Именно выбор и комбинация эпоксидной смолы и отвердителя определяют предельные характеристики и качество эпоксидного покрытия для данной атмосферы.

2.1.5. NaOH

Волокна обрабатывают методом щелочной обработки гидроксидом натрия (NaOH) с дистиллированной водой [13, 14]. Целью обработки волокон является удаление влаги из волокон, что повышает их прочность. Кроме того, он повышает жесткость волокон на изгиб. Он увеличивает шероховатость поверхности, нарушая связь водорода с сетчатой структурой. Определенное количество лигнина, воска и масел, покрывающих наружную клеточную стенку волокна, удаляют щелочной обработкой.

2.2. Методы

2.2.1. Извлечение волокон (рис. 3)

(1) Финиковая пальма . (i) Ветви финиковой пальмы (научное название «Phoenix Dactylifera») (ii) Финиковая пальма — вид цветковых растений семейства пальмовых (iii) В основном встречается на Ближнем Востоке, в Пакистане, Индии и штате США Калифорния (iv) Волокна были извлечены с помощью механической вальцовочной машины, очищены дистиллированной водой и высушены в электрической печи при 103°C в течение 2-3 часов (v) Небольшое количество этих волокон было обработано 5% и 10% NaOH(vi)Необработанные и обработанные волокна измельчали и просеивали для получения коротких волокон диаметром 0,7 мм

(2) Кокосовая койра (рис. 4). (i) Кокосовая пальма относится к семейству пальмовых (ii) Она также известна под своим научным названием «Cocos Nucifera» (iii) Страны с самыми высокими кокосовыми пальмами являются Индонезия, Филиппины, Индия и Бразилия (iv) Волокна были извлечены вручную, очищены дистиллированной водой и высушены в электрической печи при 103 ° C в течение 2–3 часов (v) Небольшое количество этих волокон было обработано 5% и 10% NaOH(vi). Необработанные и обработанные волокна измельчали и просеивали для получения коротких волокон диаметром 0,7 мм 9.0003

4). (i) Кокосовая пальма относится к семейству пальмовых (ii) Она также известна под своим научным названием «Cocos Nucifera» (iii) Страны с самыми высокими кокосовыми пальмами являются Индонезия, Филиппины, Индия и Бразилия (iv) Волокна были извлечены вручную, очищены дистиллированной водой и высушены в электрической печи при 103 ° C в течение 2–3 часов (v) Небольшое количество этих волокон было обработано 5% и 10% NaOH(vi). Необработанные и обработанные волокна измельчали и просеивали для получения коротких волокон диаметром 0,7 мм 9.0003

2.2.2. Щелочная обработка волокон

Свежевытянутые волокна обычно содержат много частиц пыли, которые могут отрицательно влиять на сцепление с волокнистой матрицей. Композитный материал, изготовленный из таких волокон, может не обладать адекватными механическими свойствами. Волокна моются в чистой проточной и дистиллированной воде, а затем высушиваются. Берется стеклянный стакан; добавляют 5% и 10% NaOH; добавляется 95% и 90% дистиллированная вода; готовится раствор; волокна замачивали в растворе на 6 ч. Волокна промывали дистиллированной водой для удаления избытка раствора с его поверхности. После надлежащей очистки его сушат в электрической печи в течение 2–3 часов. Эта химическая обработка волокон предназначена для удаления пыли и слоя лигнина, чтобы увеличить шероховатость поверхности и улучшить ее механические свойства.

Волокна промывали дистиллированной водой для удаления избытка раствора с его поверхности. После надлежащей очистки его сушат в электрической печи в течение 2–3 часов. Эта химическая обработка волокон предназначена для удаления пыли и слоя лигнина, чтобы увеличить шероховатость поверхности и улучшить ее механические свойства.

По правилу смешения свойства композиционных материалов оценивают по плотности и массе полимерно-композитного ламината (см. табл. 2 и 3).

2.2.3. Обработка композитов методом ручной укладки

Техника ручной укладки – самый простой способ изготовления композитов. Инфраструктурные требования для этого метода минимальны. Смола должна быть смешана с отвердителем. На верхнюю и нижнюю стороны форм следует нанести гель Mane while Release; затем с помощью малярной кисти на форму наносится смола; затем полимер укладывается и аккуратно прокатывается валиком до полного прилипания к форме; после этого с помощью сита хаотично распределяются натуральные волокна; смола тоже распределяется хаотично с помощью кисточки; добавляется полимер и раскатывается; смола наносится и прокатывается, и форма закрывается. Эти шаги относятся к одному слою, и те же самые шаги применяются к 9 слоям.0039 n количество слоев.

Эти шаги относятся к одному слою, и те же самые шаги применяются к 9 слоям.0039 n количество слоев.

2.2.4. Подготовка образцов в соответствии со стандартами ASTM

Образцы вырезаются до следующих размеров в соответствии со стандартами ASTM, как показано в таблице ниже.

3. Результат и обсуждение

3.1. Испытание на растяжение композитного образца

Образцы для испытаний на растяжение из ламинатов были приготовлены в соответствии со стандартом ASTM D638, как показано в таблицах 4 и 5, для испытания свойств на растяжение, таких как предел прочности при растяжении, модуль упругости при растяжении, % удлинения и деформация разрушения. прямоугольное сечение образца. Четыре-пять образцов для продольного и поперечного направления волокон для всего состава композитов испытывали при комнатной температуре с контролируемой комнатной влажностью. Испытание на растяжение проводили со скоростью 10 мм/мин на универсальной испытательной машине h35KT, как показано на рисунках 5–7. Средние значения результатов были записаны и представлены в таблице 6.

Средние значения результатов были записаны и представлены в таблице 6.

3.2. Испытания композитного образца на изгиб, сжатие и сдвиг. , и напряжения сжатия; проводилось напряжение сдвига прямоугольного сечения образца. Четыре-пять образцов для продольного и поперечного направления волокон для всего состава композитов испытывали при комнатной температуре с контролируемой комнатной влажностью. Испытания на изгиб, сжатие и сдвиг проводились на универсальной испытательной машине h30KT, как показано на рисунках 8–10. Средние значения для изгиба, сжатия и сдвига записаны в таблицах 8-10.

3.3. Плотность

Плотность — отношение массы к объему образца из всего состава композитов, рассчитанное теоретически и водовытесняющими методами. Средние значения приведены в таблице 4.

3.4. Водопоглощение композитов

Водопоглощение всех композиционных материалов оценивали в соответствии со стандартной процедурой ASTM D5229. Образцы сушили в сушильном шкафу при 70°С до получения постоянных размеров и взвешивали через 4 часа; затем образцы охлаждали до комнатной температуры. После взвешивания высушенные образцы (исходный вес) имели точность 0,1 мг на трехразрядных цифровых весах. Их погружали в дистиллированную воду в стеклянной банке. Через каждые 24 часа, 48 часов, 72 часа, 86 часов и 102 часа образцы удаляли из сосуда через каждые 24 часа; воду с поверхности высушивали чистой тряпкой и снова измеряли ее размеры и вес (конечный вес) до тех пор, пока не наблюдалось изменение массы. Процент водопоглощения этих композитов, армированных DPF и кокосовой стружкой, рассчитывается по приведенному ниже уравнению. Средние значения приведены в таблице 4, а обозначения механических свойств приведены ниже в таблице 6.

После взвешивания высушенные образцы (исходный вес) имели точность 0,1 мг на трехразрядных цифровых весах. Их погружали в дистиллированную воду в стеклянной банке. Через каждые 24 часа, 48 часов, 72 часа, 86 часов и 102 часа образцы удаляли из сосуда через каждые 24 часа; воду с поверхности высушивали чистой тряпкой и снова измеряли ее размеры и вес (конечный вес) до тех пор, пока не наблюдалось изменение массы. Процент водопоглощения этих композитов, армированных DPF и кокосовой стружкой, рассчитывается по приведенному ниже уравнению. Средние значения приведены в таблице 4, а обозначения механических свойств приведены ниже в таблице 6.

3.5. Теоретический расчет нормального напряжения и максимального напряжения сдвига

Получены максимальные напряжения сдвига; их значения даны как

Получены нормальные напряжения; их значения задаются как

Получено положение главной плоскости:

3.6. Теория разрушения энергии искажения

Эта теория утверждает, что напряжение фон Мизеса должно быть меньше или равно пределу текучести материала, рассматриваемого в безопасной зоне.

Уравнение напряжений фон Мизеса выглядит следующим образом:. Таким образом, данный композитный образец считается безопасным (табл. 11).

3.7. Влагопоглощение

3.8. Общие механические свойства образцов

Композиты из волокна кокосовой пальмы в целом демонстрируют лучшие показатели прочности/веса по сравнению с композитами из волокна DPF (рис. 11). 30% по массе с 5% композитами из кокосового волокна NaOH и 30% по массе с 10% композитами из волокна NaOH DPF приводят к самой высокой прочности/весу, а также к таким же результатам с CCC9 (0,69).

В целом композиты из волокна DPF демонстрируют лучшие показатели жесткости/веса по сравнению с композитами из кокосового волокна (рис. 12). 10% масс. с 5% NaOH волокнистый композит DPF дает самую высокую прочность/вес (0,6), тогда как DPF 7 и CCC4 показывают одинаковые результаты (0,53).

Композиты из кокосового волокна демонстрируют самые высокие показатели прочности на сжатие/веса с пограничными значениями для композитов волокна DPF, CCC5 (1,57) и DPF 5 (1,51), рис. 13. Волокнистый композит DPF (0,88), рис. 14.

13. Волокнистый композит DPF (0,88), рис. 14.

4. Заключение

Из всех вышеприведенных результатов было обнаружено, что этому DPF можно придать любую форму и стиль. Эти композиты обладают прочностью, хорошей обработкой поверхности, твердостью, не склонны к усадке (водонепроницаемость), расширению или короблению, обладают хорошей прочностью, малым весом при низкой плотности, изоляционными свойствами (термостойкостью), экономичностью, неприхотливостью в обслуживании, коррозионной стойкостью, теплостойкостью. сопротивление (сжатие / расширение), и он может выдерживать износ, опору винта и поверхностные деформации.

Композиты из волокна кокосовой пальмы в целом показывают лучшие показатели прочности/веса по сравнению с композитами из волокна DPF. 30% по массе с композитами из кокосового волокна с 5% NaOH и 30% по массе с композитами из волокон с 10% NaOH DPF обеспечивают наивысшую прочность/вес.

Композиты из волокна DPF в целом показывают лучшие показатели жесткости/веса по сравнению с композитами из кокосового волокна. 10% масс. с 5% NaOH волокнистые композиты DPF дают самую высокую прочность/вес (0,6), тогда как DPF 7 и CCC4 показывают одинаковые результаты (0,53).

10% масс. с 5% NaOH волокнистые композиты DPF дают самую высокую прочность/вес (0,6), тогда как DPF 7 и CCC4 показывают одинаковые результаты (0,53).

Композиты из волокна кокосовой пальмы показывают самые высокие результаты сжатия/веса с минимальным разнообразием с композитом волокна DPF.

Композиты из волокна кокосовой пальмы в целом демонстрируют самые высокие показатели прочности на сдвиг/массы (1,21) с композитом из волокна DPF (0,88).

Таким образом, этот материал DPF может заменить некоторые традиционные материалы, такие как дерево, пластик и алюминий, и может использоваться в следующих областях внутренней отделки строительных конструкций, таких как электронные компоненты, мебель, спорт и автомобильная промышленность.

Доступность данных

Данные, использованные для поддержки результатов этого исследования, включены в статью.

Раскрытие информации

Это исследование было проведено в рамках Университета трудоустройства Хавасса, Эфиопия.

Конфликт интересов

Авторы заявляют об отсутствии конфликта интересов в связи с публикацией данной статьи.

Благодарности

Авторы выражают признательность за техническую помощь в завершении этой экспериментальной работы со стороны факультета машиностроения Инженерного колледжа К. Рамакришнана, Тричи, Тамилнаду, Индия.

Ссылки

C. Obele и E. Ishidi, «Механические свойства композитов эпоксидной смолы, армированной кокосовым волокном, для оболочки шлема», Industrial Engineering Letters , vol. 5, 2015.

Просмотр по адресу:

Google Scholar

А. Э. Эльсайед, Х. Хироюки и С. А. Мохамед, «Механические свойства гибридных композитов с натуральной джутовой тканью и джутовым матовым волокном, армированных полимерной матрицей», Достижения в области машиностроения. , том. 4, 2012.

Посмотреть по адресу:

Сайт издателя | Google Scholar

М.

К. Маричелвам, П. Манимаран, А. Верма, М. Р. Санджай и К. К. М. Гита, «Новые гибридные композиты на основе пальмовой оболочки и волокна сахарного тростника багассы для автомобильных применений: экспериментальный подход», Polymercomposites , Wiley онлайн-библиотека, Хобокен, Нью-Джерси, США, 2020 г.

К. Маричелвам, П. Манимаран, А. Верма, М. Р. Санджай и К. К. М. Гита, «Новые гибридные композиты на основе пальмовой оболочки и волокна сахарного тростника багассы для автомобильных применений: экспериментальный подход», Polymercomposites , Wiley онлайн-библиотека, Хобокен, Нью-Джерси, США, 2020 г.Посмотреть по адресу:

Сайт издателя | Google Scholar

Х. Ку, Х. Ван, Н. Паттарачайякуп и М. Трада, «Обзор свойств полимерных композитов, армированных натуральным волокном», стр. 9.0039 Композиты Часть B: Engineering , vol. 42, нет. 4, стр. 856–873, 2011.

Посмотреть по адресу:

Сайт издателя | Google Scholar

А. Верма и В. К. Сингх, Journal of Testing and Evaluation , vol. 47, с. 1193, 2019.

Посмотреть по адресу:

Сайт издателя

Р.

Потлури, «Гибридные биокомпозиты на основе натуральных волокон: обработка, характеристика и применение», в Green Comp-Posites , S. Muthu , изд., стр. 1–46, Springer, Гейдельберг, Германия, 2019 г..

Потлури, «Гибридные биокомпозиты на основе натуральных волокон: обработка, характеристика и применение», в Green Comp-Posites , S. Muthu , изд., стр. 1–46, Springer, Гейдельберг, Германия, 2019 г..Посмотреть по адресу:

Сайт издателя | Google Scholar

К. Донг, «Обзор гибридных композитов, армированных натуральным волокном», Journal of Reinforced Plastics and Composites , vol. 37, с. 331, 2018.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Б. Нехер, М. М. Р. Бхуйян, Х. Кабир, М. Р. Кадир, М. А. Гафур и Ф. Ахмед, «Исследование механических и физических свойств акрилонитрил-бутадиен-стирольного композита, армированного пальмовым волокном», Материаловедение и приложения , vol. 5, нет. 1, стр. 39–45, 2014 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

В.

Арумуга Прабу, В. Маникандан, Р. Венкатеш и др., «ЦЕЛИ И ОБЛАСТЬ ПРИМЕНЕНИЯ», Физика материалов и механика , том. 24, с. 41, 2015.

Арумуга Прабу, В. Маникандан, Р. Венкатеш и др., «ЦЕЛИ И ОБЛАСТЬ ПРИМЕНЕНИЯ», Физика материалов и механика , том. 24, с. 41, 2015.Посмотреть по адресу:

Google Scholar

А. К. Раут, Дж. Кар, Д. К. Джести и А. К. Сутар, «Промышленные биоперерабатывающие заводы и белая биотехнология», Биоресурсы , вып. 11, с. 4432, 2016.

Посмотреть по адресу:

Сайт издателя | Google Scholar

К. Н. Бхарат, П. Мадху, Т. Г. Я. Гауда и А. Верма М. Р. Санджай и С. Сиенгчин, «Новый подход к разработке печатных плат из композитов на основе биоволокна», Polymercomposites , Wiley online, Hoboken, NJ, USA, 2020.

Посмотреть по адресу:

Google Scholar

Н. Джейн, Акарш Верма и В. К. Сингх, «Динамический механический анализ и характеристики ползучести сшитого биокомпозита на основе поливинилового спирта, армированного базальтовым волокном», Research Express , том.

6, нет. 10, 2019.

6, нет. 10, 2019.Посмотреть по адресу:

Сайт издателя | Google Scholar

U.K. Essays, in Natural vs. Synthetic Fiber Armed Polymer , 2013.

структура и модификация волокна на изгибные свойства композитов люффа-полиэфир», Достижения в области физики и химии материалов , том. 1, нет. 2011. Т. 3. С. 78–85.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Copyright

Copyright © 2022 Tabassum Sadik et al. Это статья с открытым доступом, распространяемая в соответствии с лицензией Creative Commons Attribution License, которая разрешает неограниченное использование, распространение и воспроизведение на любом носителе при условии надлежащего цитирования оригинальной работы.

Что такое армированный волокном полимер? — WS Hampshire, Inc.

Автор: W.S. Hampshire, Inc., | Оставить комментарий

ЧТО ТАКОЕ ПОЛИМЕР, АРМИРОВАННЫЙ ВОЛОКНОМ?

Полимер, армированный волокном, является популярным композитным материалом, используемым в различных отраслях промышленности, в том числе в аэрокосмической, строительной, автомобильной, оборонной и других. Полимерная матрица, такая как эпоксидная смола или виниловый эфир, смешивается с материалами, предназначенными для укрепления полимера, включая базальт, углерод или стекло. Каждый FRP имеет свои преимущества и уникальные области применения.

КОМПОНЕНТЫ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ

Полимер, армированный волокнами, состоит из двух компонентов: волокна и матрицы. Прочность композита в значительной степени определяется волокном, и композит обычно также называют в честь волокна.

- Волокна: Обычно используются стекло, углерод и арамид, в зависимости от назначения готового FRP.

Реже встречаются композиты, сделанные из дерева, бумаги или базальтовых волокон.

Реже встречаются композиты, сделанные из дерева, бумаги или базальтовых волокон. - Матрицы: Наиболее распространены эпоксидная смола и винилэфирная смола. Эпоксидная смола дороже, но предпочтительнее из-за ее прочности и устойчивости к химическим веществам.

ТИПЫ АРМИРОВАННЫХ ВОЛОКНОМ ПОЛИМЕРОВ

Существует несколько типов композитов, но наиболее распространены три из них:

- Полимер, армированный стекловолокном (GFRP): арамид, но отличается особой ударопрочностью и в некоторых случаях сравним со сталью.

- Полимер, армированный углеродным волокном (CFRP): В результате использования углеродного волокна получается композит, устойчивый к воде и химическим веществам, а также выдерживающий усталость.

- Полимер, армированный арамидным волокном (AFRP): Несмотря на чувствительность к температуре и влаге, он обладает высокой энергией разрушения, что делает его идеальным для баллистической брони. Кевлар — одна из самых известных марок AFRP.

ТРИ ПРИЧИНЫ, ПОЧЕМУ FRP ПОДХОДЯТ ДЛЯ ВАШЕГО ПРОЕКТА

Полимерные композиты, армированные волокном, имеют широкий спектр применения. Вы найдете их в качестве арматуры в бетонных конструкциях, подводных трубопроводах, лестницах и везде, где вам нужен материал, устойчивый к нагрузкам, коррозии и ударам. Помимо присущей им прочности и электрической нейтральности, есть и другие причины, по которым FRP могут быть идеальным выбором для вашего следующего проекта:

- Экономия времени : Это включает экономию времени при производстве и установке. Сборный железобетон, например, изготавливается более чем на две недели дольше, а укладка, как правило, на пять дней дольше, чем укладка полимера, армированного волокном. С FRP вы не только быстрее запускаете и запускаете свой проект, но и экономите затраты, которые были бы связаны с более длительным периодом производства/установки.

- Вес: Легкий вес по сравнению с материалами аналогичной прочности и долговечности.

Это делает его менее трудоемким и простым в установке, а также снижает нагрузку на всю конструкцию.

Это делает его менее трудоемким и простым в установке, а также снижает нагрузку на всю конструкцию. - Техническое обслуживание: Поскольку стеклопластики прочны, долговечны и устойчивы к коррозии, они служат дольше и не требуют особого обслуживания. Несмотря на то, что предварительное производство и установка FRP может быть более дорогостоящей, вы можете со временем многократно сократить свои расходы, особенно при рассмотрении крупных проектов, таких как мосты и платформы.

ХОТИТЕ УЗНАТЬ БОЛЬШЕ О НАШИХ ПОЛИМЕРАХ, АРМИРОВАННЫХ ВОЛОКНОМ?

WS Hampshire предлагает полный спектр услуг по изготовлению и поставке пластика на заказ, и мы будем рады предоставить различные стеклопластики для вашего следующего проекта.

- Extren™: Не требующий особого ухода и экономичный, он доступен в более чем 100 формах, включая трубы, балки, круглые, квадратные и прямоугольные, в соответствии с вашими уникальными задачами.

- GPO: Доступный в трех классах, этот огнестойкий электрический изолятор представляет собой лист термореактивного полиэстера, армированный стекловолокном и наполнителем.

Характеристика арматуры на разрыв — самый основной показатель при учете нагрузок на готовое изделие. Во всех готовых изделиях арматура работает именно на разрыв, кроме плит перекрытия в которых учитывается еще и её модуль упругости.

Характеристика арматуры на разрыв — самый основной показатель при учете нагрузок на готовое изделие. Во всех готовых изделиях арматура работает именно на разрыв, кроме плит перекрытия в которых учитывается еще и её модуль упругости.

К. Маричелвам, П. Манимаран, А. Верма, М. Р. Санджай и К. К. М. Гита, «Новые гибридные композиты на основе пальмовой оболочки и волокна сахарного тростника багассы для автомобильных применений: экспериментальный подход», Polymercomposites , Wiley онлайн-библиотека, Хобокен, Нью-Джерси, США, 2020 г.

К. Маричелвам, П. Манимаран, А. Верма, М. Р. Санджай и К. К. М. Гита, «Новые гибридные композиты на основе пальмовой оболочки и волокна сахарного тростника багассы для автомобильных применений: экспериментальный подход», Polymercomposites , Wiley онлайн-библиотека, Хобокен, Нью-Джерси, США, 2020 г. Потлури, «Гибридные биокомпозиты на основе натуральных волокон: обработка, характеристика и применение», в Green Comp-Posites , S. Muthu , изд., стр. 1–46, Springer, Гейдельберг, Германия, 2019 г..

Потлури, «Гибридные биокомпозиты на основе натуральных волокон: обработка, характеристика и применение», в Green Comp-Posites , S. Muthu , изд., стр. 1–46, Springer, Гейдельберг, Германия, 2019 г.. Арумуга Прабу, В. Маникандан, Р. Венкатеш и др., «ЦЕЛИ И ОБЛАСТЬ ПРИМЕНЕНИЯ», Физика материалов и механика , том. 24, с. 41, 2015.

Арумуга Прабу, В. Маникандан, Р. Венкатеш и др., «ЦЕЛИ И ОБЛАСТЬ ПРИМЕНЕНИЯ», Физика материалов и механика , том. 24, с. 41, 2015. 6, нет. 10, 2019.

6, нет. 10, 2019. Реже встречаются композиты, сделанные из дерева, бумаги или базальтовых волокон.

Реже встречаются композиты, сделанные из дерева, бумаги или базальтовых волокон.

Это делает его менее трудоемким и простым в установке, а также снижает нагрузку на всю конструкцию.

Это делает его менее трудоемким и простым в установке, а также снижает нагрузку на всю конструкцию.