12 методов изготовления изделий из пластика и примеры их использования [Часть 1]

Производство пластмасс необходимо для большинства отраслей промышленности. От полистироловой упаковки для пищевых продуктов до промышленных компонентов, изготовленных из полиэфирэфиркетона инженерного класса, производство пластмасс вносит огромный вклад в жизнь, какой мы ее знаем. Без возможности изготовления пластмассовых изделий нам пришлось бы разрабатывать принципиально новые системы производства.

Однако производство пластмасс включает в себя множество различных методов. Литье под давлением, экструзия пластика и 3D-печать FDM — все это методы изготовления пластмасс, и кроме них существует множество других. Эти различные методы изготовления подходят для разных пластиковых деталей, и выбор между ними не всегда прост. Бюджет, дизайн детали и материал — вот лишь некоторые из факторов, которые влияют на выбор метода изготовления пластмасс.

В этой первой части данной статьи мы рассмотрим 6 различных методов изготовления пластмасс, раскроем их основные процессы и то, почему они эффективны.

1. Литье под давлением

Литье под давлением является наиболее распространенным процессом изготовления пластмасс. Данный метода подходит для обработки термопластичных и термореактивных полимеров.

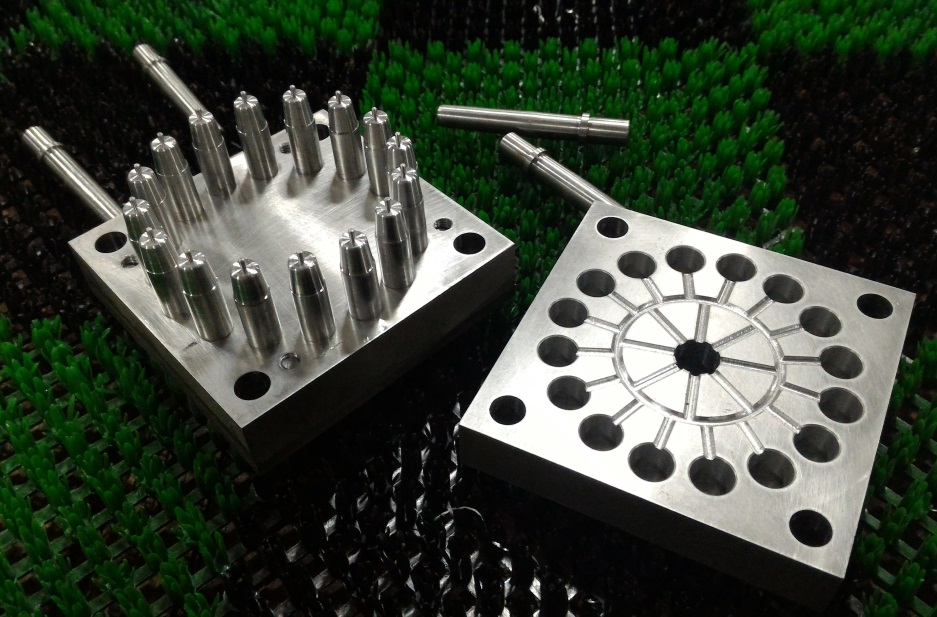

Этот метод быстрого изготовления пластмасс заключается в нагревании пластиковых гранул до расплавления, затем расплавленный пластик заливается в металлическую форму с помощью возвратно-поступательного шнека. Расплавленный материал остывает, затвердевает и принимает форму полости формы. Затем твердая деталь извлекается из формы.

Литье под давлением подходит для огромного разнообразия материалов и деталей. Детали должны иметь тонкие и ровные стенки, но в остальном могут иметь различные формы и размеры.

Примеры литья под давлением: одноразовые подносы для еды, приборные панели автомобилей, детали LEGO.

2. Выдувное формование

Выдувное формование — это процесс литья пластмасс, который используется реже, чем литье под давлением. Он имеет три разновидности: экструзионно-выдувное формование, выдувное формование под давлением и выдувное формование с растяжением.

Он имеет три разновидности: экструзионно-выдувное формование, выдувное формование под давлением и выдувное формование с растяжением.

Этот процесс изготовления пластмасс работает с использованием пресс-формы и расплавленной термопластичной трубки, называемой заготовкой (вместо полностью расплавленных гранул). Сжатый воздух поступает в заготовку, заставляя пластик расширяться и соприкасаться с внутренними стенками формы, в конечном итоге принимая вид полости формы.

Выдувное формование подходит для полых пластиковых деталей, таких как пластиковые бутылки для воды, с наиболее распространенным материалом HDPE.

Примеры выдувных деталей: бутылки, бочки, топливные баки.

3. Ротационное формование (центробежное формование )

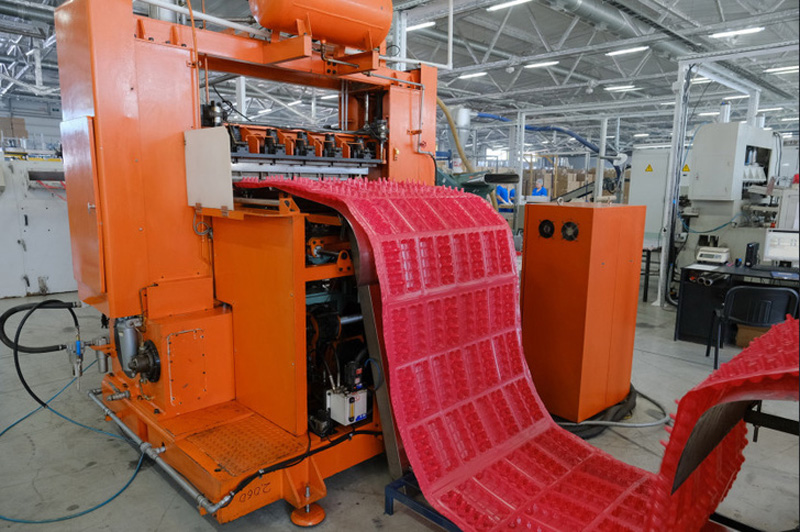

Ротационное формование — это еще один процесс литья пластмасс, в котором для формирования пластмассовых деталей используются высокие температуры и низкое давление. Он осуществляется путем вращения формы для перемещения пластикового материала внутри нее.

В процессе ротационного формования порошкообразный пластик помещается в форму, которая нагревается и вращается вокруг двух (или более) осей. Благодаря этому вращению расплавленный пластик покрывает всю внутреннюю поверхность формы и принимает форму полости.

Преимущества ротационного формования включают более простую оснастку, постоянную толщину стенок и прочные внешние углы. Однако процесс может быть медленным, поскольку перед извлечением детали вся форма должна остыть.

Примеры ротационного формования: контейнеры, емкости для хранения, игрушки.

4. Вакуумное литье

Вакуумное литье — это процесс изготовления пластмассы, обычно применяемый для изготовления небольших партий разноцветных прототипов. Для изготовления уретановых пластиковых деталей используются силиконовые формы.

Во время этого процесса оператор заливает уретановую смолу в силиконовую форму; затем с помощью вакуума удаляются воздушные карманы и пузырьки, в результате чего получается исключительно гладкая готовая деталь. Затем уретановые детали полимеризуются в печи.

Затем уретановые детали полимеризуются в печи.

Вакуумное литье — популярный процесс изготовления пластика для частично прозрачных деталей, таких как опытный экземпляр.

Примеры деталей: корпуса и крышки для электроники, различные прототипы и опытные образцы.

5. Обработка пластмасс

Обработка пластмасс — это очень популярный процесс изготовления изделий из пластика. Он включает в себя фрезерование с ЧПУ, токарную обработку с ЧПУ и другие смежные процессы.

Хотя разные станки работают по-разному, обработка пластмасс обычно подразумевает вырезание участков из пластмассовой заготовки с помощью ручных или управляемых компьютером режущих инструментов.

Обработка пластика также полезна для совмещения деталей, изготовленными с использованием других методов, таких как экструзия.

Примеры обработанных деталей: различные промышленные детали, оснастка и приспособления, автомобильное освещение.

6. Моделирование методом послойного наплавления

Моделирование методом послойного наплавления (FDM) — это наиболее распространенный процесс 3D-печати для изготовления изделий из пластика. Он работает с обычными термопластами, такими как ABS и PLA, а также с такими современными материалами, как PEEK.

Он работает с обычными термопластами, такими как ABS и PLA, а также с такими современными материалами, как PEEK.

FDM работает путем нагрева экструдированной термопластичной нити, а затем выкладывания ее в точные формы из движущегося сопла (прикрепленного к печатающей головке) в соответствии с компьютерными инструкциями. 2D-фрагменты детали печатаются слой за слоем, пока не будет создан полный 3D-объект.

В небольших количествах FDM является очень быстрым и экономически эффективным и может производить широкий спектр форм, включая формы со сложной внутренней геометрией. Однако он не дает особо прочных деталей.

Примеры деталей FDM: различные прототипы, запасные части, композитные промышленные детали.

Изготовление пластмассовых изделий, производство изделий из пластмасс, изготовление пластиковых изделий, ООО ПО Промсистемы, Санкт-Петербург

Главная Изготовление пластмассовых изделий

Существует несколько различных способов изготовления пластмассовых и пластиковых изделий, различающихся стоимостью применяемого оборудования, сложностью технологического процесса. Способ производства изделий из пластмасс зависит от конструктивных особенностей выпускаемой продукции, от величины партии изделий, от свойств используемого в производстве материала (полимера), от требований к продукции (например, от заданной чистоты поверхности изделий, допусков на точность изготовления, условий эксплуатации выпускаемой продукции).

Способ производства изделий из пластмасс зависит от конструктивных особенностей выпускаемой продукции, от величины партии изделий, от свойств используемого в производстве материала (полимера), от требований к продукции (например, от заданной чистоты поверхности изделий, допусков на точность изготовления, условий эксплуатации выпускаемой продукции).

Способы изготовления изделий из пластмасс (пластиковых изделий)

В настоящее время применяются следующие способы изготовления пластмассовых изделий: литье под давлением, экструзия, прессование, механическая обработка. При этом следует учитывать, что каждый метод имеет свои особенности. Например, механическая обработка годится только для изготовления изделий из пластмасс небольшими партиями, литье под давлением, наоборот, применяется для крупных партий деталей, ибо этот способ требует больших затрат на формующий инструмент.

При этом следует учитывать, что каждый метод имеет свои особенности. Например, механическая обработка годится только для изготовления изделий из пластмасс небольшими партиями, литье под давлением, наоборот, применяется для крупных партий деталей, ибо этот способ требует больших затрат на формующий инструмент.

Методы производства изделий из пластмасс

Изготовление пластиковых изделий – процесс высокотехнологичный. Методы изготовления пластиковых изделий схожи с теми, которые применяются при изготовлении изделий из пластмассы. Производство изделий из пластмасс различного назначения может вестись литьем и штамповкой, или с применением механической обработки – в зависимости от партии изготавливаемого товара, особенностей материала и т.п. Для работы с такими материалами, как пластики нового поколения, предприятие должно быть оснащено современным техническим оборудованием, позволяющим решать сложные задачи.Компания «Промышленные системы» осуществляет производство изделий из пластмасс любыми партиями. Мы готовы выполнить изготовление пластиковых изделий сложной формы. При производстве изделий из пластмасс небольшими партиями можно обойтись без изготовления дорогостоящей оснастки, благодаря технологии послойного синтеза трехмерных объектов.

Мы готовы выполнить изготовление пластиковых изделий сложной формы. При производстве изделий из пластмасс небольшими партиями можно обойтись без изготовления дорогостоящей оснастки, благодаря технологии послойного синтеза трехмерных объектов.

С учетом новейших достижений прогресса (например, с использованием метода литья в силиконовые формы), абсолютно реально в короткие сроки пройти путь от электронной модели изделия до выпуска опытной партии пластмассовых изделий. Сроки изготовления пластиковых изделий, производства изделий из пластмасс составляют от 3-х дней.

Контактные данные:

г. Санкт-Петербург, Проспект Елизарова, 40.

Телефон: +7(812) 309-86-10

E-Mail: [email protected]

- Изготовление пластмассовых шестерен

- Изготовление корпусных деталей

- Изготовление пластмассовых шаров

- Запчасти для ретроавтомобилей

- Пластик для ретроавтомобилей

8 лучших методов производства пластика

по Chris Williams | Услуги по литью пластмасс под давлением

Пластиковые изделия повсеместно используются в современной жизни.

Но хотя их можно найти повсюду, не все знают, как они появились. На самом деле, в мире производства существует восемь различных методов формования пластика.

Каждый из них используется по определенной причине, хотя иногда их можно использовать в комбинации для изготовления более сложных готовых деталей. Сегодня мы более подробно рассмотрим восемь лучших методов обработки пластика и области применения, для которых они лучше всего подходят.

- Литье пластмасс под давлением

- Ротационное формование

- Экструзионно-выдувное формование

- Литье под давлением с раздувом

- Реакционное литье под давлением (RIM)

- Вакуумное литье

- Термоформование

- Компрессионное формование

- Какие материалы используются в производстве пластмасс?

1. Литье пластмасс под давлением

Что такое литье пластмасс под давлением?

Литье пластмасс под давлением представляет собой метод крупносерийного производства, при котором жидкая пластмассовая смола впрыскивается в пустую полость формующей матрицы, принимая форму внутренней поверхности. Когда эта смола охлаждается и затвердевает, формующая матрица открывается, готовая деталь выталкивается, и процесс повторяется.

Когда эта смола охлаждается и затвердевает, формующая матрица открывается, готовая деталь выталкивается, и процесс повторяется.

Литье пластмасс под давлением зарекомендовало себя как стабильный и надежный метод крупносерийного производства, на который приходится более 80% обычных изделий из пластика, с которыми мы сталкиваемся каждый день.

Какие плюсы и минусы?Преимущество PIM заключается в том, что можно быстро изготовить миллионы идентичных деталей с превосходным качеством поверхности и по низкой цене. Однако формы могут быть дорогими и сложными, в зависимости от геометрии детали. Тщательный инженерный расчет пресс-формы необходим для предотвращения дефектов и оптимизации качества деталей и скорости обработки.

2. Ротационное (ротационное) формование

Что такое ротационное формование?

При ротационном формовании также используется пресс-форма, состоящая из стержня и полости. Однако производственный процесс сильно отличается от литья под давлением.

Однако производственный процесс сильно отличается от литья под давлением.

Пластиковый порошок сначала засыпают в полость формы, а затем форму помещают в печь. При нагреве форма медленно вращается вокруг двух осей. Гравитация используется для приклеивания пластика к стенкам инструмента и создания нужной толщины.

Наконец, форму вынимают из печи и медленно охлаждают, чтобы предотвратить деформацию. Полное охлаждение может занять несколько минут, после чего инструмент открывается и деталь извлекается для следующего цикла.

Какие плюсы и минусы?Ротационное формование идеально подходит для изготовления больших, полых или вогнутых форм, часто для использования на открытом воздухе, таких как каноэ, ванны или резервуары для хранения воды.

Готовые детали не имеют напряжений и не имеют швов, поэтому они прочные, а инструменты относительно просты и недороги в изготовлении. Недостатком является то, что инструменты не служат более нескольких тысяч циклов, прежде чем их нужно будет заменить, а качество обработки деталей в лучшем случае среднее, поэтому они не подходят для прецизионной штамповки.

3. Экструзионно-выдувное формование

Что такое экструзионно-выдувное формование?

Расплавленный пластик в виде большой капли, называемой парисон , помещают в двухкомпонентную двустворчатую форму.

После того, как форма закрывается, заготовка надувается как воздушный шар, пока не заполнит пустую полость. Поскольку стенки пресс-формы охлаждаются водой, пластик быстро затвердевает, и деталь можно извлечь.

Какие плюсы и минусы?Это наиболее распространенный способ изготовления тонкостенных недорогих контейнеров, таких как одноразовые стаканчики для питья или бутылки. Это быстро и инструменты легко изготовить, но детали не могут быть очень сложными или изготовленными с высокой точностью.

4. Литье с раздувом

Что такое литье с раздувом?

Во время литья под давлением с раздувом используется давление газа, чтобы нагнетать расплавленную смолу в полость формы.

Какие плюсы и минусы?

Процесс легко контролируется и воспроизводим, и обычно используется для прозрачных пластиковых бутылок для питья. Это обеспечивает отличное качество поверхности, но не идеально подходит для тонких стен.

ПЭТ (полиэтилентерефталат) или ПЭЭК (полиэфирэфиркетон) являются типичным выбором смолы для бутылок для питья из-за их прозрачности и долговечности, а также потому, что они считаются безопасными для расходных материалов. Они также легко перерабатываются.

5. Реакционное литье под давлением (RIM)Что такое реакционное литье под давлением?

RIM чаще всего используется в автомобильной промышленности, поскольку она производит легкие детали с жесткой оболочкой. Эта кожа легко окрашивается, чтобы сделать панели кузова, приборные панели и другие детали автомобиля. Однако термоформованные пластики в этом процессе не работают. Вместо этого для этого процесса требуется термореактивный пластик.

Термореактивные пластмассы подвергаются необратимой химической реакции внутри формы. Это обычно заставляет их расширяться, как пена, заполняя полость формы. Когда химическая реакция завершена, пластик принимает свою окончательную форму.

Какие плюсы и минусы?

Затраты на оснастку для прототипов относительно низки, в то время как производственная оснастка стоит умеренно дорого. Основная стоимость заключается в материале, учитывая, что полученная деталь всегда должна быть обработана, как правило, гелькоутом на основе уретана или покраской. Следовательно, процесс более трудоемкий, что увеличивает цену за штуку.

6. Вакуумное литье

Что такое вакуумное литье?

Вакуумное литье — отличный выбор для быстрого изготовления небольшого количества высококачественных прототипов без больших затрат на инструменты или материалы.

Мастер-модель любого твердого тела (часто это напечатанный на 3D-принтере эталон) помещается в герметичную коробку, которая затем заполняется гибким уретаном или силиконом. Когда мастер удаляется, внутри формы образуется полость, которую теперь можно заполнить пластиковой смолой, чтобы сформировать копию оригинала. Вакуумное давление используется для вытягивания воздуха из формы, чтобы она полностью заполнялась без пузырьков воздуха.

Когда мастер удаляется, внутри формы образуется полость, которую теперь можно заполнить пластиковой смолой, чтобы сформировать копию оригинала. Вакуумное давление используется для вытягивания воздуха из формы, чтобы она полностью заполнялась без пузырьков воздуха.

В этом процессе качество отделки поверхности и детализация превосходны, а текучие смолы могут имитировать многие технические сорта пластика. Обратите также внимание на то, что текучие жидкие смолы не совсем такие же, как их аналоги, используемые в литье пластмасс под давлением. В первом случае смолы затвердевают в результате химической реакции с отвердителем, а не путем охлаждения.

Какие плюсы и минусы?

Вакуумное литье полиуретана выполняется быстро, поскольку силиконовую форму можно изготовить всего за несколько дней. Это требует гораздо меньших первоначальных вложений, а точность копий превосходна — даже при захвате мелкозернистой текстуры.

Недостатком является то, что инструменты хрупкие, они реагируют с химическими веществами в смоле и должны быть заменены примерно после 20 копий или около того.

7. Термоформование

Что такое термоформование?

Это тип вакуумного формования, при котором тонкий или толстый пластиковый лист помещается на матрицу, нагревается до температуры, позволяющей материалу стать гибким, затем растягивается по поверхности матрицы, в то время как вакуумное давление вытягивает лист вниз и в его окончательную форму.

Этот процесс также можно выполнить с помощью простых штампов и самого простого оборудования. Он часто используется с образцами и прототипами тонкостенных полых деталей.

В промышленности он используется для пластиковых стаканчиков, крышек, коробок и пластиковой упаковки-раскладушки, а также для автомобильных кузовных деталей из более толстого материала. Для этого процесса подходят только термоформовочные пластики, а не термореактивные, потому что материал должен размягчаться под воздействием тепла, а затем снова становиться жестким при охлаждении.

Какие плюсы и минусы?

Термоформование очень экономично и может выполняться с помощью простого оборудования. На самом деле, даже домашние магазины и мастера используют термоформование для изготовления моделей и прототипов. Процесс также безопасен, поскольку в нем не используются вредные химические вещества или высокие температуры.

На самом деле, даже домашние магазины и мастера используют термоформование для изготовления моделей и прототипов. Процесс также безопасен, поскольку в нем не используются вредные химические вещества или высокие температуры.

Однако он подходит только для изготовления простых форм, и после остывания материала он немного сжимается, так что это не высокоточное приложение. Кроме того, требуется относительно тонкий пластиковый материал, хотя многие листы можно ламинировать вместе после формования, чтобы сделать конечный продукт более жестким.

8. Компрессионное формование

Что такое компрессионное формование?

Сырье, обычно какой-либо тип эластомера или полиуретана, предварительно нагревают и помещают в открытую полость пресс-формы. Колпачок или заглушка используются для закрытия матрицы и применения тепла и давления, что приводит к отверждению пластика. Этот процесс отлично подходит для резиновых клавишных переключателей, прокладок, уплотнительных колец и других мягких, гибких тонкостенных деталей.

Какие плюсы и минусы?

Это относительно недорого и расходует мало материала, хотя контроль за консистенцией готовой детали может быть затруднен, и при подготовке первоначального проекта пресс-формы необходимо проявлять большую осторожность. Изготовление пресс-формы для литья под давлением намного проще и дешевле, чем пресс-форма для литья пластмасс под давлением, и для этого процесса производства пластмассы можно использовать относительно простое оборудование.

Какие материалы используются в производстве пластмасс?

В продаже имеется более 10 000 различных типов пластиковых смол, каждая из которых специально разработана для достижения очень специфических химических и механических свойств.

Хотя мы не можем перечислить их все, существует десять основных групп, на которые приходится подавляющее большинство промышленных и потребительских товаров. Это: полиамид, акрил, поликарбонат, ПОМ, полистирол, АБС, полипропилен, полиэтилен, полиуретан и термопластичная резина.

Производители пластика могут также добавлять стекло или углеродное волокно для повышения прочности и жесткости или смешивать две или более смол для объединения их свойств. Эти типы пластика обеспечивают полный спектр преимуществ, включая прочность, ударопрочность, гибкость, химическую стойкость, малый вес, ударную вязкость и оптическую прозрачность.

Готовы начать свой проект? Свяжитесь с экспертом по вашему проекту.

Если вам понравилось читать эту статью, мы рекомендуем следующее содержание:

- 10 самых популярных материалов для литья под давлением

- Как выбрать правильный материал для пластиковых инструментов для литья под давлением

- Поддержание постоянства цвета при литье пластмасс под давлением

- Как правильно выбрать пластиковые смолы для изделий медицинского назначения

Какой процесс производства пластмасс мне подходит?

Пластмассы представляют собой семейство очень универсальных производственных материалов — некоторые из них мягкие и гибкие; другие жесткие и ударопрочные. Этот широкий диапазон физических свойств гарантирует, что, независимо от применения, производство пластиковых деталей, как правило, является эффективным по времени и затратам.

Этот широкий диапазон физических свойств гарантирует, что, независимо от применения, производство пластиковых деталей, как правило, является эффективным по времени и затратам.

Независимо от конечного использования — используются ли детали для создания инновационных конструкций кресел, компонентов электроинструментов или протезов конечностей — важно, чтобы дизайнеры и инженеры знали, как выбрать правильный производственный процесс для своих нужд.

Виды изготовления пластиковых изделий

Учитывая, что пластмассы бывают разных форм, размеров, прочности и цветов, неудивительно, что существует целый ряд производственных процессов, позволяющих производить пластмассовые детали. Вот краткий обзор некоторых из наиболее распространенных.

3D-печать

В этом процессе используются чертежи и модели САПР для создания трехмерных деталей путем добавления слоя производственного материала за раз до тех пор, пока деталь не будет полностью сформирована. Основное преимущество 3D-печати заключается в том, что по сравнению с другими производственными процессами она имеет гораздо меньше конструктивных ограничений, что делает ее особенно экономичным методом создания деталей сложной геометрии.

В отличие, например, от обработки на станках с ЧПУ, когда инженерам может потребоваться учитывать, как головка фрезерного станка будет достигать узких мест, а также размер инструментов, необходимых для создания мелких деталей в геометрии детали, 3D-печать позволяет создавать сложные конструктивные элементы, такие как как криволинейные внутренние каналы — создаваться без оснастки.

Добавкапозволяет создавать сложные конструкции, которые сложно или невозможно эффективно реализовать с помощью других производственных процессов. Это также позволяет создавать деталь как единое целое, а не как несколько компонентов, которые впоследствии собираются.

Обработка с ЧПУ

Этот процесс включает в себя использование управляемых компьютером режущих инструментов, таких как фрезы, токарные станки и сверла, в сочетании с вращением для создания пластиковых деталей.

В отличие от процессов аддитивного производства, обработка с ЧПУ представляет собой субтрактивный процесс, означающий, что материал постепенно удаляется из блока, который в конечном итоге станет готовой деталью, называемой заготовкой. Существует две широкие категории обработки с ЧПУ: фрезерование, при котором используются вращающиеся инструменты и неподвижная заготовка; и токарная обработка, в которой используются фиксированные инструменты и вращающаяся часть.

Существует две широкие категории обработки с ЧПУ: фрезерование, при котором используются вращающиеся инструменты и неподвижная заготовка; и токарная обработка, в которой используются фиксированные инструменты и вращающаяся часть.

CNC-обработка может быть эффективной альтернативой для создания деталей, которые трудно формовать или требуют жестких допусков, что делает этот метод идеальным как для прототипирования, так и для создания определенных продуктов конечного использования, включая втулки и шестерни. Однако сложность детали может быстро увеличить стоимость детали при использовании процессов механической обработки, а определенные геометрические формы, такие как изогнутые внутренние каналы, может быть трудно, если вообще возможно, создать с помощью субтрактивного производства.

Литье под давлением

Как следует из названия, этот процесс включает впрыскивание расплавленного термопластичного материала под давлением в формы из закаленной стали или алюминия. Эти пресс-формы, которые могут быть геометрически сложными, позволяют получать детали с жесткими допусками, итеративной точностью и высококачественной обработкой поверхности — все это делает литье под давлением эффективным процессом для крупносерийного производства.

Несмотря на то, что литье под давлением обходится дорого в оснащении и запуске, создание пресс-форм может быть дорогостоящим и занимать несколько месяцев, ни один другой процесс производства пластиковых изделий не может сравниться с их способностью быстро производить большие объемы производства, что резко снижает стоимость за часть.

Экструзионное формование

Процесс экструзионного формования аналогичен литьевому формованию в том смысле, что для создания деталей требуется расплавленный пластик. Однако вместо того, чтобы впрыскивать расплавленный материал в форму, системы экструзии проталкивают пластик через матрицу, которая придает пластику фиксированную форму.

Пластиковые трубы, соломинки, желоба, дверные косяки, шланги и другие симметричные детали можно эффективно изготавливать с помощью экструзионных систем. Из-за своей более простой формы детали, изготовленные методом экструзии, часто имеют низкие производственные затраты и затраты на оснастку.

Литье из уретана

Процесс литья уретана включает в себя создание силиконовой формы на основе шаблона окончательной конструкции детали. После затвердевания формы и удаления эталонного шаблона форму можно использовать для изготовления отдельных копий детали с высоким уровнем точности и точности, а также с хорошим качеством поверхности.

Литые уретановые силиконовые формыменее долговечны, чем формы с жесткими инструментами, используемые для литья под давлением, но их можно создать гораздо быстрее и с меньшими затратами. Это делает литье уретана хорошим выбором для мелкосерийного и среднесерийного производства с узкими оборотами.

Вакуумное формование

Вакуумное формование использует вакуум для проталкивания листов нагретого пластичного пластика через формы с одной поверхностью. Обычно используемый с термопластами, такими как ударопрочный полистироловый лист, этот процесс используется для создания долговечных продуктов различных форм, включая защитные покрытия, уличные знаки и упаковку для продуктов, чувствительных к вкусу или запаху.

Ротационное формование

Процесс ротационного формования включает вращение полой формы, заполненной порошкообразной смолой, при нагревании и охлаждении формы, что обеспечивает равномерное покрытие стенок и отсутствие провисаний или деформаций. Это эффективный метод создания высокостабильных деталей с одинаковой толщиной стенок, таких как пластиковые баки и контейнеры, которые обычно не требуют дополнительной обработки поверхности.

Факторы, которые следует учитывать при изготовлении пластиковых деталей

Поскольку существует широкий спектр производственных процессов, важно выбрать тот, который лучше всего подходит для данной детали. Вот несколько соображений, о которых следует помнить.

Материал

Применение детали является основным фактором при выборе жизнеспособного материала, и определение наиболее выгодных физических характеристик для рассматриваемой детали может помочь сузить выбор материала.

Однако важно отметить, что некоторые материалы лучше всего подходят для конкретных производственных процессов. Эластичные детали из полиуретана с низкой твердостью, например, легко изготовить с помощью литья уретана, но с ними чрезвычайно сложно работать, когда дело доходит до 3D-печати. В некоторых случаях желаемые характеристики материала можно даже улучшить за счет стратегического выбора метода производства.

Эластичные детали из полиуретана с низкой твердостью, например, легко изготовить с помощью литья уретана, но с ними чрезвычайно сложно работать, когда дело доходит до 3D-печати. В некоторых случаях желаемые характеристики материала можно даже улучшить за счет стратегического выбора метода производства.

Форма

Такие факторы, как жесткие требования к допускам, уникальные внутренние особенности или высокий уровень геометрической сложности, помогут определить, какие производственные процессы являются наиболее экономичными и эффективными. Если деталь требует особого процесса, может потребоваться внесение изменений в конструкцию для производства (DFM), чтобы оптимизировать рентабельность производства.

Время выполнения заказа

Сроки конечного продукта помогут определить наилучший метод производства, поскольку время производства может значительно различаться в зависимости от процесса. В зависимости от детали и машины некоторые 3D-принтеры могут производить готовые жизнеспособные детали в течение нескольких часов. С другой стороны, в то время как фактический процесс литья под давлением очень быстр — во многих случаях время цикла может достигать менее минуты, — на доработку пресс-форм могут уйти месяцы, что удлиняет производственный график.

С другой стороны, в то время как фактический процесс литья под давлением очень быстр — во многих случаях время цикла может достигать менее минуты, — на доработку пресс-форм могут уйти месяцы, что удлиняет производственный график.

Объем и стоимость

Последний важный фактор, о котором следует помнить, — это требуемый объем производства. Системы литья под давлением требуют больших первоначальных затрат, что обычно делает их экономичными при больших объемах производства, но неэффективными с точки зрения затрат при создании прототипов. Другие процессы, такие как обработка с ЧПУ, имеют более низкие первоначальные затраты, но легко могут стоить дороже в зависимости от количества задействованного ручного труда. Ключевым моментом является поиск правильного баланса между объемом производства и экономической эффективностью.

Начало заказа пластиковых деталей

Разнообразие доступных процессов производства пластика говорит об универсальности пластика. Правильный процесс для любой данной детали будет зависеть от ряда факторов, включая применение детали, дизайн, объем производства и время выполнения заказа.