Как делают пиво на заводе | АлкоФан

Приготовление пива – один из самых сложных технологических процессов в пищевой промышленности. Для получения напитка высокого качества пивоварам нужно учитывать множество нюансов и тщательно подбирать ингредиенты. Дальше мы рассмотрим важные этапы классической технологии пивоварения, которую использует большинство современных заводов.

Сначала выясним, из чего делают пиво. В традиционной рецептуре допускается наличие только четырех ингредиентов:

Солод – продукт, получаемый путем проращивания злаков. Для изготовления пива используется ячмень, прошедший соложение, – процесс, способствующий прорастанию зерна. После замачивания ячмень разбухает, внутри зерен начинаются химические реакции, расщепляющие крахмал на нужный для брожения солодовый сахар.

Сушка солодаСушка солода

Вода. В пивоварении воду различают по составу и концентрации солей. Для некоторых сортов пива лучше подходит «жесткая вода» (с высоким содержанием солей), например, для мюнхенского. Есть сорта, сделанные исключительно на воде с низким содержанием солей, это пльзеньское пиво. Современные технологии позволяют регулировать концентрацию солей в воде с очень высокой долей точности, что упрощает производство.

Есть сорта, сделанные исключительно на воде с низким содержанием солей, это пльзеньское пиво. Современные технологии позволяют регулировать концентрацию солей в воде с очень высокой долей точности, что упрощает производство.

Хмель. Придает пиву характерный горький вкус, душистый аромат и отвечает за пенообразование. Заменить хмель в производства пива без потери качества невозможно. Это уникальное растение, в состав которого входит более 200 веществ, отвечающих за вкус. Интересно, что для пива годятся только шишки женских растений хмеля.

Шишки хмеляШишки хмеля

Дрожжи. На современных заводах используют специальные пивные дрожжи семейства Saccharomycetes, которые не встречаются в природе, а выведены искусственно специально для пивоварения. В зависимости от технологии брожения в производстве пива участвуют два вида дрожжей:

- верхового брожения (Saccharomycetaceae cerevisiae) – подходят для таких видов пива как портер, эль и стаут;

- низового брожения (Saccharomycetaceae carlsbergensis) – применяются при изготовлении лагерного и среднеевропейского пива.

Разница между этими видами пивных дрожжей в том, что на окончательной стадии дрожжи верхового брожения собираются на поверхности (всплывают), а низового – на дне сусла. Это заметно влияет на вкус.

Этапы производства пива

1. Приготовление сусла. Вначале ячменный солод дробят, но зерна не должны превратиться в однородную массу. В составе сусла обязательны большие и мелкие крупинки. Это называется солодовым помолом. В разных сортах пива соотношение крупных и мелких частиц отличается.

Затем солодовый помол смешивают с водой. Этот процесс называется «затиранием», а полученная смесь – затором. При добавлении воды ферменты ячменя начинают расщеплять крахмал на солодовый сахар. Для ускорения ферментации пивовары нагревают затор до температуры 76°C.

Далее готовое сусло фильтруют. Проваренный затор переливают из котла в специальное сито, закрытое снизу. В таком состоянии затертый солод находится некоторое время, пока на дне не осядут твердые частицы, называемые дробиной. Когда сито открывают, сквозь него и слой дробины начинает просачиваться чистое жидкое сусло, которое собирается в специальном котле для последующего варения.

Когда сито открывают, сквозь него и слой дробины начинает просачиваться чистое жидкое сусло, которое собирается в специальном котле для последующего варения.

2. Варка сусла. Полученное на предыдущем этапе сусло нагревают, доводят до кипения и добавляют хмель. Количество шишек зависит от сорта пива и предпочтений мастера. В каждой рецептуре используется разное количество хмеля.

Варка сусла занимает 2-3 часа. В ходе этого процесса погибают все микроорганизмы и разрушаются ферменты, поэтому дальнейшие химические реакции невозможны. Пивовары добиваются наперед установленной плотности начального сусла, которое на этикетке готового продукта обозначается как плотность пива.

Далее сваренное сусло фильтруют от остатков хмеля и дают отстояться. На дне выпадают мельчайшие частички, которые не удалось отфильтровать на предыдущем этапе. Также на некоторых заводах ускоряют удаление нежелательных остатков центрифугой.

Емкости для варки сусла

3. Брожение. Чистое сусло поступает через трубы на дно бродильных чанов, называемых цилиндроконическими танками. После того как жидкость остынет до нужной температуры, в чан добавляют дрожжи. Для пива верхового брожения перед добавлением дрожжей сусло охлаждают до 18-22°C, для пива низового брожения – до 5-10°C.

Спустя сутки после закладки дрожжей на поверхности бродильного чана появляется толстый слой пены. Это значит, что дрожжи успешно начали превращать сахар в углекислый газ и спирт. В ходе брожения выделяется много тепла, поэтому сусло нуждается в постоянном охлаждении, температура должна быть стабильной.

На этапе брожения пивовары следят за концентрацией углекислоты в чанах. При достижении максимально допустимого уровня газ отводят по специальным трубам. Брожение останавливается после того как весь сахар дрожжи переработают на спирт.

4. Созревание. На предыдущих этапах получилось молодое нефильтрованное пиво, требующее дальнейшего созревания (не касается пшеничных сортов). Для созревания используются большие емкости из нержавеющей стали, а сам процесс длится от нескольких недель до четырех месяцев.

Созревание. На предыдущих этапах получилось молодое нефильтрованное пиво, требующее дальнейшего созревания (не касается пшеничных сортов). Для созревания используются большие емкости из нержавеющей стали, а сам процесс длится от нескольких недель до четырех месяцев.

Во время созревания нужно поддерживать стабильную температуру и давление в емкостях, колебания недопустимы. На современных предприятиях технологический процесс контролирует специальное оборудование, способное автоматически изменить температуру и давление.

Оборудование для созревания пиваОборудование для созревания пива

5. Фильтрация. После созревания пиво проходит еще одну фильтрацию двумя разными фильтрами, предназначенными для очистки от крупных и мелких частиц. После этого пенный напиток становится абсолютно прозрачным и готовым к розливу.

6. Розлив. На заключительном этапе производства пиво переливают в тару разных видов. Перед розливом бутылки, кеги или бочонки все емкости моют, затем удаляют попавший внутрь воздух. Пиво является скоропортящимся алкогольным напитком, требующим стерильных условий. Без стерильности срок годности готового продукта лишь пару дней. При розливе в стеклянную тару бутылки предварительно пастеризуют – медленно нагревают до температуры 65°C, что существенно продлевает срок хранения пива.

Перед розливом бутылки, кеги или бочонки все емкости моют, затем удаляют попавший внутрь воздух. Пиво является скоропортящимся алкогольным напитком, требующим стерильных условий. Без стерильности срок годности готового продукта лишь пару дней. При розливе в стеклянную тару бутылки предварительно пастеризуют – медленно нагревают до температуры 65°C, что существенно продлевает срок хранения пива.

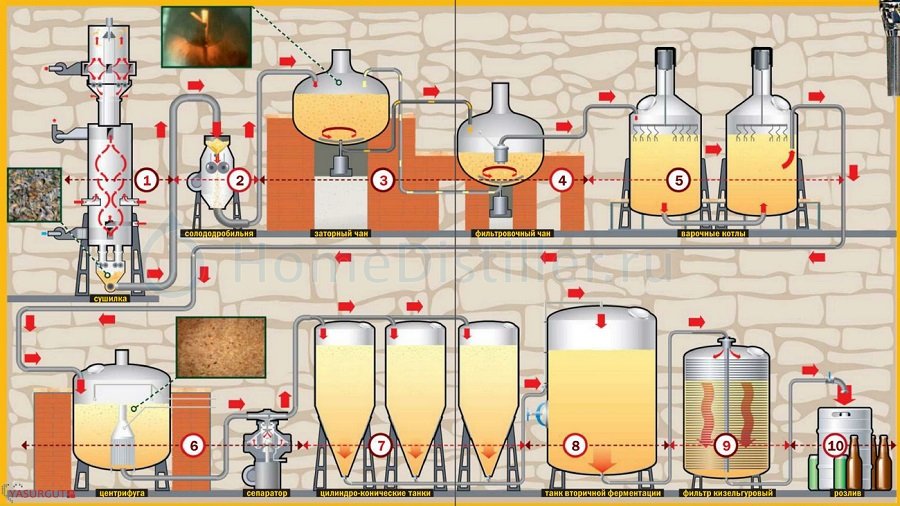

Чтобы систематизировать всю информацию, предлагаю посмотреть следующую схему, иллюстрирующую очередность этапов.

Схема производства пиваСхема производства пива

Больше о промышленной технологии производства пива на АлкоФане.

Внимание! Чрезмерное употребление алкоголя вредит здоровью.

Как делают пиво. — Как это сделано, как это работает, как это устроено — LiveJournal

Доброго времени суток, мои читатели!В один из январских дней мне посчастливилось посетить пивоваренный завод «Норильской пивоваренной компании», на котором производится живое пиво.

Такую возможность я получил благодаря своему онлайн-другу alykel_hater за что ему преогромная благодарность. Вообще хочется сказать, что приняли меня там очень радушно, как дорогого гостя. Директор завода Павел уделил мне время, очень подробно и, кстати, очень интересно рассказал о своем производстве, поведал нюансы, о которых я даже и не подозревал. Могу твердо сказать, что приемом я остался очень доволен.

Такую возможность я получил благодаря своему онлайн-другу alykel_hater за что ему преогромная благодарность. Вообще хочется сказать, что приняли меня там очень радушно, как дорогого гостя. Директор завода Павел уделил мне время, очень подробно и, кстати, очень интересно рассказал о своем производстве, поведал нюансы, о которых я даже и не подозревал. Могу твердо сказать, что приемом я остался очень доволен.Почему выбор пал именно на производство живого пива, а так же другую информацию о компании вы сможете прочитать на сайте там достаточно много интересного и занимательного материала. Только, пожалуйста, не расценивайте эту ссылку как рекламу, ведь 99,9% из вас не смогут купить это пиво в своих городах, потому что за пределы Норильска это пиво практически не выходит. Ну разве что в чемодане норильчанина, едущего в отпуск.

Ну, а теперь перейду к описанию процесса производства пива. Как любителю этого пенного напитка мне всё было очень интересно. Для привлечения внимания, покажу вам картинку цеха сверху, бОльшая часть цеха занята баками, в которых зреет и дозревает пиво.

01. Правило первое, «Без бахил в цех не заходить!» Не будем нарушать, тем более не надо корячиться и смешить всех окружающих процессом напяливания их на обувь, а просто и элегантно доверимся сему чудному автомату, одевающему означенные бахилы вам на ноги. Кстати, за бахилы денег с нас никто не взял, в отличии от других учреждений нашего города.

02. Все знают, что театр начинается с вешалки, а пивоваренное производство начинается с солода. Вот он, лежит на складе в мешках, расфасован по стандартным 50кг. На этом заводе применяют только натуральный солод.

Ну и так, для справки скажу, что кроме солода для производства пива нужен хмель, специальные пивные дрожжи и, конечно же вода, без нее тут никак. Вода на завод поступает из артезианских скважин Ергалахского водозабора. Причем для получения тысячи литров пива вам потребуется 1100 литров воды.

03.Для тех, кто не в курсе, солод — продукт, получаемый при проращивании семян злаков, главным образом, ячменя. В процессе прорастания зерна, в нем образуются нужные пивоварам ферменты. Вот он на картиночке.

В процессе прорастания зерна, в нем образуются нужные пивоварам ферменты. Вот он на картиночке.

04. Но солод в таком виде в производство запускать нельзя, для того чтобы начать процесс варки пива, солод нужно подготовить – его надо измельчить. Вот в этой мельнице (солододробилке).

05. Перемолотый солод не должен быть однородным. Солод должен включать как мелкие, так и грубые крупинки, а так же тонкую муку. При этом зерновые ости должны оставаться почти не тронутыми. Для варки разных сортов пива необходимо различное соотношение мелких и крупных частиц в дробленом продукте. Вот вам мешочек с уже перемолотым солодом.

За дроблением следует процесс варки. Который начинается с того, что дробленый солод и воду смешивают в заторно-сусловарочном котле. При этом возобновляется деятельность ферментов, приостановившаяся после сушки солода. Ожившие ферменты начинают превращать крахмал, из которого на 70% состоит зерно, в солодовый сахар. Для того, чтобы ускорить процесс ферментации, солодовую кашу (затор) постепенно нагревают до температуры осахаривания – 76°С. В результате почти весь оставшийся крахмал расщепляется на сахара и декстрины, которые в процессе затирания растворяются в воде.

В результате почти весь оставшийся крахмал расщепляется на сахара и декстрины, которые в процессе затирания растворяются в воде.

06. Перед вами варочное отделение. Где, собственно и происходит весь процесс варки.

07. Мой коллега storm_188 за работой, что-то там в темных нутрях котла фотографирует.

Варочный процесс довольно сложный и многоэтапный, учитывающий множество факторов. Основные фазы я вам сейчас распишу, хотя бы только для того, чтобы вы поднимая бокал с этим напитком, понимали те превращения и тот объем труда многих людей, что затрачен для того, чтобы вы могли расслабиться и отдохнуть. Те кто не любит читать могабукафф, можете листать дальше и любоваться картинками.

Итак, в котел наливается горячая вода, затем засыпается молотый солод, эта смесь выдерживается при температуре немногим более 50°С в течение 20 минут с постоянным перемешиванием. Этот процесс называется «фаза белка». После достижении температуры массы 64°С, оставляем массу «отдыхать» 60 минут. Необходимо обратить внимание на температуру массы. Колебание температуры допустимо плюс-минус 2°С. В течении этих 60 минут происходит сахаризация сусла. Затем массу нагревают еще до более высокой температуры и начинают перекачивать в фильтрационную емкость. Затем сусло проходит несколько этапов фильтрации и в конце концов снова возвращается в заторно-сусловарочный котел.

Необходимо обратить внимание на температуру массы. Колебание температуры допустимо плюс-минус 2°С. В течении этих 60 минут происходит сахаризация сусла. Затем массу нагревают еще до более высокой температуры и начинают перекачивать в фильтрационную емкость. Затем сусло проходит несколько этапов фильтрации и в конце концов снова возвращается в заторно-сусловарочный котел.

В варочном котле сусло нагревают и доводят до кипения . На этой стадии в будущее пиво добавляют хмель. Его дозировка зависит от многих условий: от сорта и качества самого хмеля, от свойств воды и от сорта пива, который собираются варить. Это ответственное решение пивовар принимает, основываясь на своем опыте и чутье, например, для дортмундского экспортного обычно берется хмеля вдвое меньше, чем. для пльзеньского, но точное количество всякий раз определяет мастер.

Варка основного сусла продолжается от полутора до трех часов. Под воздействием длительного нагревания в сусле погибают все микроорганизмы и разрушаются естественные ферменты, поэтому в составе сусла уже не происходит каких-либо химических изменений. Содержащийся в хмеле лупулин частично растворяется в сусле, соединяясь с его компонентами и придавая пиву характерную горечь.

Содержащийся в хмеле лупулин частично растворяется в сусле, соединяясь с его компонентами и придавая пиву характерную горечь.

Хмель придает суслу специфическую пивную горечь и насыщает собственным ароматом. А также, хмелевые горькие кислоты способствуют коагуляции мешающих белковых соединений. Такой коагулят называют — брухом. От полноты коагуляции белковых соединений зависят вкус, прозрачность, пеностойкость и стабильность готового пива.

08.Затем пивная жидкость перекачивается в резервуар брожения. Но таким горячим его подавать нельзя. Горячую пивную жидкость из сусловарочного котла перекачивают через систему грубой и тонкой фильтрации в теплообменник, где пивная жидкость охлаждается до температуры 12°С и из теплообменника поступает в резервуар брожения.

В процессе наполнения резервуара брожения в пивную жидкость подмешиваются дрожжи.

09. Теперь перейдем в следующее отделение – цех брожения. Тут светло, тепло и очень чисто. Ровненькими рядами, как по линейке, стоят резервуары брожения.

10. Каждый резервуар имеет свой номер. Красными цифрами отмечены резервуары брожения. Синими – резервуары дозревания.

После заполнения резервуара брожения пивной жидкостью и придания дрожжей начинается процесс брожения продолжительностью 6-8 дней. Примерно по прошествии суток после закладки дрожжей на поверхности сусла образуется толстый слой желтовато-белой пены. Это показывает, что дрожжи уже начали свою жизнедеятельность, в ходе которой солодовый сахар преобразуется в спирт и углекислый газ. Степень сбраживания пива определяется сахарометром.

11. Во время цикла брожения происходит образование алкоголя. Каждые 24 часа контролируем уровень градуса Баллинга. Все параметры записывают на таких листовках, которые висят на каждом баке.

12. Для процесса брожения требуется поддержание температуры в определенном диапазоне, в резервуарах брожения она поддерживается на уровне 11-13°С (в зависимости от сорта пива). За температурным режимом следит автоматика.

13. Когда градус Баллинга достигнет требуемых значений, резервуар герметически закрывается и этим достигается насыщение пивной жидкости углекислым газом естественного происхождения, давление в резервуаре можно отследить по вот таким манометрам. Все резервуары оснащены регуляторами давления, их работа заключается в поддержании в резервуаре небольшого избыточного давления.

14. После окончания процесса брожения, перебродившее пиво перекачивается в резервуары дозревания. Температура пивной жидкости здесь поддерживается на уровне 6°С. При этой температуре дрожжи, попавшие в резервуар дозревания способствуют нормальному течению процесса дозревания или так называемой ферментации (тихому брожению). В процессе дозревания естественным путем выделяется углекислый газ (С02) и происходит насыщение пива углекислым газом естественного происхождения. На этой фазе пиво приобретает характерные для данного сорта черты в течении 13-14 дней.

15. Резервуары, вид сверху.

16. Обратите внимание, что резервуары не опутаны всевозможными трубопроводами закачки/перекачки и пр. Объясню почему. Дело в том, что пиво, как и любая другая пищевая жидкость, достаточно агрессивна к металлам, следовательно, с течением времени все трубопроводы покрываются участками микро коррозии и микротрещинами в которых очень хорошо живется всяким микроорганизмам. Да и к тому все эти сплетения трубопроводов требуют периодической промывки, что затратно, как по деньгам, так и по времени.

17. Чем же тогда перекачивают пиво из этих резервуаров? Справедливо спросите вы. А вот чем, вот этим резиновым рукавом, он специально предназначен для пищевых жидкостей.

18. После того, как пиво дозрело, его охлаждают до температуры от 0°С до +2°С. И напиток ждет своего часа розлива.

19. После окончания процесса дозревания необходимо провести его фильтрацию (это если мы хотим получить фильтрованное пиво). Чем же это делается? Фильтруется пиво вот этим красивым агрегатом.

20. Из этого крана, что в верхней части фильтра, пиво выходит кристально чистым и прозрачным. Думаю, многие не отказались бы от такого краника с пивом у себя дома 🙂

21. Пиво идет, это можно видеть через прозрачное окошко в кране.

22. Ну и так, просто, фрагмент фильтра. И попробуйте сказать, что в единообразии не бывает красоты.

23. Да, чуть не забыл, внутри фильтра размещены вот такие фильтрующие элементы. Перед работой их специально подготавливают, путем многократной намывки фильтрующего слоя, состоящего из измельченного в пыль ракушечника, который добывается всего в четырех местах на планете. Естественно перед вами уже отработавшие свое фильтрующие элементы.

24. А теперь выйдем из цеха, где готовится пиво и заглянем в цех, где находится термопластавтомат. Зачем? А затем, что без продукции этого цеха дальней выпуск пива затруднителен, если только не разливать его в бочки. В этом цеху производят заготовки (преформы) для пластиковых бутылок, в которые потом нальют пиво.

Весь процесс изготовления преформы начинается вот с этих пластиковых гранул. Пластик носит мудреное название — полиэтилентерефталат (ПЭТФ).

25. Гранулы привозят вот в таких больших мешках, в просторечии называемых биг-бэг.

26. Гранулы засасываются из мешка и…

27. …и попадают в сушильный аппарат, где они сушатся в течение 6 часов.

28. Затем гранулы попадают в термопластавтомат

29. Преформы получают методом литья под давлением. Оснастка — горячеканальные литьевые формы. Оснастка — многоместная.

30. Пластиковые преформы готовы.

Что же дальше? Как пиво из резервуаров хранения попадает в бутылки? Теперь перейдем на участок розлива.

31. Снова снимок преформ, только они уже находятся в другом цеху и через несколько минут превратятся в бутылки.

32. Преформы помещаются в приемный бункер сортировочного автомата. При помощи скребкового конвейера они подаются в блок сортировки.

33. Вот он. В этом блоке заготовки сортируются и устанавливаются в подающую ленту, представляющую из себя пару металлических полозьев.

Вот он. В этом блоке заготовки сортируются и устанавливаются в подающую ленту, представляющую из себя пару металлических полозьев.

34. Вот так вот, как с горочки, заготовки съезжают к приемному узлу выдувного автомата.

35. Заготовки при помощи манипулятора переворачиваются и одеваются на эти кронштейны. Которые образуют собой конвейер.

36.

37. На это можно смотреть бесконечно… я на несколько минут завис, наблюдая за этим процессом.

38. Чтобы автомат смог выдуть из пластика бутылку надо этот пластик разогреть, итак, заготовка одета на кронштейн и потихоньку двигается в узел нагрева.

39. Вот как этот узел выглядит, когда там ничего нет.

40. Заготовки за время нахождения в этом о-о-очень теплом месте успевает нагреться до требуемой температуры и соответственно размягчиться.

41. Для повышения КПД установки нагревательные элементы оснащены вентиляторами, вам жарко? А каково эти преформам?

42. Обойду автомат с другой стороны, чтобы показать вам как изготавливается бутылка.

Обойду автомат с другой стороны, чтобы показать вам как изготавливается бутылка.

43. После того как заготовка нагрелась она попадает между половинками вот этой пресс-формы. Половинки плотно смыкаются и во внутреннюю полость заготовки подается сжатый воздух. Заготовка раздувается как воздушный шарик, принимая при этом все контуры пресс-формы.

44. И на выходе уже имеем готовое изделие.

45. Что дальше? Потом новенькие бутылочки выстраиваются в очередь на таком подвесном конвейере. Конвейер изнутри продувается воздухом, делается это для двух целей, первое — для охлаждения бутылок, второе – для предотвращения попадания внутрь бутылки частиц находящихся в воздухе. Продувка ведется тремя вентиляторами, они хорошо видны в кадре. На входе вентиляторов стоят воздушные фильтры.

46. Теперь, после небольшого ожидания бутылки попадают в разливной автомат.

47. Хоть бутылки и чистые, но всё равно первым делом – мойка. С конвейера бутылки попадают в лапы к этому осьминогу. Так выглядит фрагмент моечной карусели.

Так выглядит фрагмент моечной карусели.

48. Вот, собственно, общий вид этой части автомата

49. Бутылка промыта и готова принять в себя напиток.

50. Затем бутылка передается в секцию, где она будет наполнена пивом и закупорена. Прозрачные двери открыли по нашей просьбе, для того, чтобы мы могли нормально снять механизмы этой машины. Когда мы сделали свои фотографические дела, двери сразу же закрыли – чистота прежде всего.

51. Карусель-карусель… тут пиво наливается в бутылку…

52. … а тут бутылка закупоривается.

53. Идем по цепочке дальше…

54. После розлива — автоматический контроль.

55. Здесь проверяется отсутствие посторонних включений в заполненной бутылке.

56. Затем бутылка передается в руки автомату, который наклеивает этикетку.

57. В момент съемки на конвейере разливали «Заполярное»

58. Затем стройным рядочком…

59. … и по одной…

60. … попадают в упаковочную машину.

… попадают в упаковочную машину.

61. На входе в машину из бутылок формируются пачки по 6 штук.

62. Затем шестерка бутылок оборачивается пленкой. И уходит в горячую часть автомата, где пленка оплавляется и дает небольшую усадку, позволяющую прочно зафиксировать бутылки.

63. Вот и финиш. Готовая пачка будет снята рабочим и уложена на паллеты. И это единственная операция, где руки человека касаются продукции, всё, абсолютно всё делает автоматика.

64. Пиво укладывается в паллеты, которые потом развезут по торговым сетям.

65.

66. В завершение общий вид почти всего завода.

На этом кадре экскурсию можно считать законченной.

Для тех кто желает посмотреть time-laps, зайдите в журлик storm_188 вот сюда там вас ждет целая «Солодовая рапсодия»

На этом мой репортаж о самом северном пиве «Норильской пивоваренной компании» полностью закончен. Спасибо вам за внимание и терпение, которое вы проявили, читая эти длинные репортажи.

Оригиналы постов находятся здесь:

Как делают Норильское пиво. Часть 1.

Как делают Норильское пиво. Часть 2.

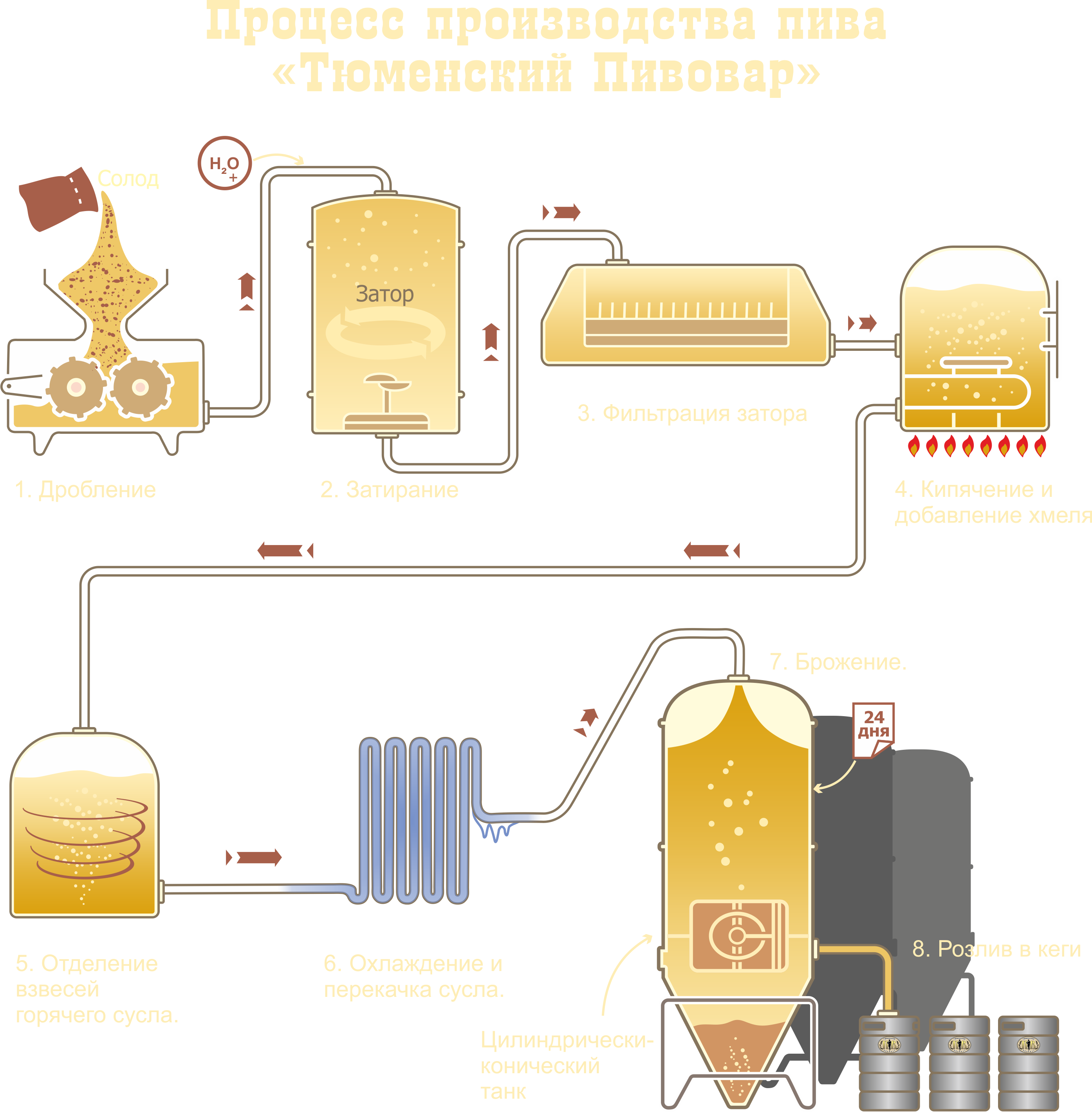

Процесс производства пива

Знаете ли Вы, что в схеме пивоварения существует ряд основных этапов?

Богиня любви и красоты Афродита, как известно, родилась из морской пены по воле богов. А какая магия превращает воду, зерно, хмель и дрожжи в любимый нами янтарный напиток? Здесь три ключевых этапа: приготовление сусла, брожение и стабилизация. Каждый из этих этапов важен для приготовления качественного пива. Итак, начнем поэтапно.

Факты о пиве

- Приготовление сусла длится около восьми часов.

- Брожение сусла длится от одной до трёх недель. Зависит это от плотности сусла и от температуры, при которой проходит брожение. Для каждого сорта она своя: от + 8 до + 20 .С.

Знаете ли Вы, что для приготовления солода применяют разные температурные режимы?

Максимальная температура сушки для светлого солода — 85 .

Виды солода:

- Светлый – используется для всех сортов пива «Балтика».

- Карамельный – используется для сортов «Балтика 4 Оригинальное», Old Bobby Ale.

- Жжёный – используется для «Балтика 6 Портер» и Žatecky Gus Černy.

Факт о пиве

До 40-х годов XIX века в Европе не существовало светлых сортов пива, так как для высушивания солода применяли дрова, уголь, торф, что способствовало сильному потемнению солода, а впоследствии и пива.

Схема соложения

Приготовление суслаДля того чтобы сварить пиво, сначала нужно приготовить сусло. В пивоварении сусло делают из смеси дроблёного солода (как правило, с добавками несоложёного зерна) и очищенной воды.

Существует четыре основных стадии затирания:

1. Белковая пауза. Температура +50 °C

Белок, который содержится в зёрнах, расщепляется на аминокислоты. Эти аминокислоты нужны дрожжам для роста. Кроме того, во время белковой паузы формируются вещества, необходимые в будущем для пивной пены.

2. Мальтозная пауза. Температура +62 …64 °C

Теперь начинает расщепляться крахмал, образуя разные типы сахаров (мальтозу, глюкозу и др.). Этот сахар в дальнейшем превратится в алкоголь и углекислый газ под воздействием дрожжей.

3. Пауза для осахаривания. Температура +70 …72 °C

4. Окончание затирания. Температура до +80 °C

Смесь нагревается ещё сильнее, от высокой температуры ферменты солода перестают работать. Это нужно для того, чтобы не происходило лишнего расщепления веществ.

Сусло

Затем затор отделяют от твёрдых остатков — зерновых оболочек и нерастворённых белков. Твёрдые остатки, так называемая «пивная дробина», отправляют на корм домашним животным. Оставшаяся жидкая часть затора — собственно, это и есть сусло — смешивается с хмелепродуктами (гранулированным хмелем или хмелевым экстрактом) и кипятится час-полтора. За это время сусло приобретает насыщенный аромат благодаря хмелевым маслам. Горькие альфа-кислоты придают пиву приятную горчинку, а также выступают естественным консервантом. При этом во время кипячения в сусле погибают ненужные микроорганизмы. После кипячения сусло охлаждают, очищают от остатков белка и хмеля, насыщают стерильным воздухом и отправляют в бродильный цех.

Брожение

В ходе процесса брожения дрожжи превращают сахара в алкоголь, углекислый газ и ценные органические соединения. На этом этапе формируется характерный для каждого сорта аромат и вкус. Исторически брожение проходило в две стадии — главное брожение в открытых чанах и дображивание — в закрытых бочках.

Если дрожжи в конце брожения оседали на дно чана, то брожение называли низовым (проходит при температуре от +8 до +14 °С). Так получался лагер. А если дрожжи поднимались наверх чана — то верховым (проходит при температуре от +15 до +20 °С). Так получался эль. Дрожжи также назывались «верховые» и «низовые», хотя сейчас чаще используются названия «элевые» и «лагерные» — по названиям двух основных стилей пива, получаемых с их помощью.

На современных предприятиях все стадии производственного процесса с участием дрожжей проводят в одной ёмкости — цилиндро-коническом бродильном танке (ЦКТ). В ЦКТ сначала проходит стадия брожения (около восьми суток), а затем холодная стабилизация, когда ЦКТ с пивом постепенно охлаждают и выдерживают при низких температурах — около –1 °С.

В ЦКТ сначала проходит стадия брожения (около восьми суток), а затем холодная стабилизация, когда ЦКТ с пивом постепенно охлаждают и выдерживают при низких температурах — около –1 °С.

Дрожжи и частички белков оседают на дно и затем удаляются. Так пиво становится стойким и не мутнеет при хранении. В конце брожения эксперты-пивовары собирают дрожжи из бродильного танка и исследуют их на соответствие нормам пивоваренного производства. Если микроорганизмы «ведут себя достойно», их готовят для производства следующих партий пенного напитка.

Фильтрация и пастеризацияЧтобы в пивном бокале оказался кристально прозрачный, с «блеском», напиток, необходимо его отфильтровать. При фильтрации удаляются последние оставшиеся в сбродившем пиве дрожжи и мельчайшие частички. Нефильтрованное пиво, как можно догадаться, не проходит эту стадию и содержит небольшое количество дрожжей, придающих характерные особенности вкусу напитка.

Современные технологии производства и соблюдение жёстких санитарных норм позволяют без пастеризации гарантировать срок годности пива несколько месяцев.

Чтобы сохранить пиво на более долгий срок, его пастеризуют, то есть кратковременно нагревают. О важности этого процесса мы рассказывали в первой главе.

Ну и под занавес пиво отправляется в цех розлива, где обретает свою форму: стеклянная или ПЭТ-бутылка, алюминиевая банка или кег.

Знаете ли Вы, что производство безалкогольного пива сложнее обычного, но само пиво такое же вкусное?

Вы когда-нибудь задумывались, откуда берётся безалкогольное пиво? Существуют три основных технологии его производства: подавление брожения, выпаривание и удаление алкоголя (диализ). В первом случае применяются специальные дрожжи, которые не до конца сбраживают солодовый сахар в алкоголь. Такое пиво слаще обычного, да и его вкус сильно отличается от классического. Второй метод позволяет убрать алкоголь из пива с помощью его выпаривания. Но такое пиво также по вкусу значительно уступает настоящему. Удаление алкоголя из уже готового пива (диализ) — более совершенный метод, который проходит без ущерба для вкуса напитка. Таким образом, например, производят пиво «Балтика 0».

Удаление алкоголя из уже готового пива (диализ) — более совершенный метод, который проходит без ущерба для вкуса напитка. Таким образом, например, производят пиво «Балтика 0».

Безалкогольное пиво имеет крепость в 0,5%. Это меньше, чем в обычном квасе и в большинстве сортов кефира. Тем не менее мы не рекомендуем употреблять безалкогольное пиво перед тем, как сесть за руль.

Как производится пиво.: chistoprudov — LiveJournal

Фотоэкскурсия по крупнейшему пиво-безалкогольному комбинату «Очаково», г. Москва.Читая данный рассказ, не забывайте, что чрезмерное употребление пива вредит здоровью и по скорости привыкания, пивной алкоголизм развивается в 3-4 раза быстрее водочного.

1.

Пиво, слабоалкогольный ароматный пенистый напиток с хмелевой горечью, изготовляется спиртовым брожением сусла из ячменного солода, хмеля и воды. Для отдельных сортов пива ячменный солод частично заменяется рисовой, кукурузной или ячменной мукой, а также сахаром. В зависимости от сорта пиво содержит 4—10% легкоусвояемых питательных веществ, главным образом углеводов, небольшое количество аминокислот, других продуктов расщепления белка и минеральные вещества. Кроме того, в пиве содержится 1,8—6% алкоголя, 0,3—0,4% углекислого газа, горькие и дубильные вещества хмеля, органические кислоты.

Кроме того, в пиве содержится 1,8—6% алкоголя, 0,3—0,4% углекислого газа, горькие и дубильные вещества хмеля, органические кислоты.

2.

Процесс пивоварения можно разделить на четыре основные стадии:

• Производство солода из ячменя и получение пивного сусла

• Сбраживание сусла пивными дрожжами

• Дображивание (созревание)

• Фильтрация и розлив

Производство солода из ячменя и получение пивного сусла. Варочный цех.

Стадия производства солода включает в себя очистку и сортировку ячменя, его замачивание, проращивание (солодоращение), сушку и очистку от ростков, отлёживание солода. Готовый сухой солод обладает сладковатым вкусом и характерным ароматом. Далее, для получения пивного сусла солод полируют, дробят и затирают (смешивают) с водой.

Единственный этап в производстве пива, в котором происходит варка — это приготовление сусла. Этот этап настолько важен, что даже дал название всему процессу — «пивоварение».

3.

4.

5. Первый процесс, который происходит в варочном цехе, на профессиональном языке называется затирание. Оно происходит в специальном заторном котле. Здесь дробленый солод смешивают с трех-четырех кратным количеством горячей воды, тщательно все перемешивают (затирают) и оставляют так на пару часов. В результате затирания получается масса, по консистенции похожая на овсянку, которую пивовары называют «затор». В полученном «заторе» при определённых температурах протекают ферментативные процессы, важнейший из которых — осахаривание содержащегося в солоде крахмала. Когда эта масса готова, ее отправляют в фильтрационный чан.

6.

7. (Каждые три часа в цехе производится влажная уборка.)

8.

9. В фильтрационном чане происходит отделение сусла от дробины — зерновых оболочек. На протяжении 2 часов твердые частицы отделяют от жидкости, в итоге образуется два продукта или две фракции: первая, жидкая — сусло, вторая, густая — дробина. В дальнейшем дробленый солод подвергают контрольной промывке, с целью извлечения из него оставшегося ценного экстракта. Полученная жидкая фракция сусла собирается в суслосборник. Образовавшееся после фильтрования сусло из суслосборника поступает в варочный котел.

10. В варочном котле происходит важный процесс — кипячение сусла с хмелем. Этот процесс занимает обычно 1 – 1,5 часа. При кипячении в сусло переходят горькие и ароматические вещества хмеля, которые необходимы для придания пиву вкуса и аромата. Для представления, объем варочных котлов компании «Очаково» составляет 86000 литров.

11.

Для приготовления одной партии (варки) пива требуется около 10 тонн солода и в зависимости от сорта пива этот процесс длится от 8 до 10 часов. Из одной варки получается около 63000 литров пива.

Из одной варки получается около 63000 литров пива.

12.

13.

Сбраживание сусла пивными дрожжами. Бродильно-лагерное отделение.

14.

Основная классификация сортов пива осуществляется по способу брожения. Большинство сортов пива можно отнести к двум типам — «элю» и «лагеру».

«Эль» сбраживается при относительно высокой температуре 15-25° с использованием дрожжей верхового брожения (при брожении дрожжи поднимаются наверх). «Эли» часто имеют фруктовый привкус и обычно в них повышено содержание спирта.

«Лагер» — наиболее распространённый в мире тип пива (о нем и пойдет дальше речь). При приготовлении «лагера» используются дрожжи низового брожения. Лагер сбраживают при относительно низких температурах 11-12°, после чего длительное время выдерживают при низкой температуре — за это время пиво осветляется и насыщается углекислым газом. Данный процесс может занимать от 18 до 40 суток в зависимости от сорта пива.

15.

Процесс брожения происходит в циллиндро-конических танках (ЦКТ). На протяжении 5-7 суток дрожжи превращают сахар в спирт, образуя углекислый газ и другие побочные продукты брожения.

На протяжении 5-7 суток дрожжи превращают сахар в спирт, образуя углекислый газ и другие побочные продукты брожения.

16. Дрожжи постепенно насыщаются и через некоторое время становятся менее активными. Тогда в ЦКТ подается резкий холод — термический шок и дрожжи оседают на дно ЦКТ (отсюда и название «дрожжи низового брожения»). ЦКТ в нижней части сделаны в форме перевернутого конуса, чтобы было удобно собирать осевшие дрожжи, откуда их забирают и помещают в специальные дрожжевые сборники.

17.

18.

19.

20.

21

22.

23.

24.

По окончании главного брожения, протекающего в течение 6-8 суток, молодое пиво насосом перекачивают в танки для дображивания. При температуре от 0 до –2° за несколько недель дозревает: пиво осветляется, облагораживается его вкус, который становится более мягким и гармоничным. Условия, в которых пиво дображивает и созревает, влияют на полноту вкуса, пенообразование и стойкость. Дображевание считается законченным, когда сахара в пиве почти не остается.

Дображевание считается законченным, когда сахара в пиве почти не остается.

Дображивание или созревание пива. Бродильно-лагерное отделение.

25. Так выглядят ЦКТ сверху.

26. Высота самых больших — 24 метра (примерно с 8-этажный жилой дом).

27. Объем таких больших танков составляет 700 тысяч литров или 7 тысяч Гектолитров.

28. Для сравнения, 7 тысяч Гектолитров — это 350 тысяч бутылок пива или 17,5 тясяч ящиков пива в бутылках по 0,5.

29.

30.

31.

32.

33. Всего пивоваренное производство компании «Очаково» включает 45 ЦКТ по 7000 Гектолитров.

Цех розлива.

34. Цех розлива – это самое большое по площади и по количеству сотрудников производственное подразделение Московского пиво-безалкогольного комбината «Очаково».

35.

Первоначально на комбинате было только две линии розлива. Одна из них позволяла разливать пиво в стеклянные бутылки емкостью 0,5 литра, а вторая линия работала на розлив безалкогольных напитков.

36.

37. В 1994 году цех розлива был существенно расширен – появились линии розлива водки, вина, а также пива в ПЭТ-бутылки и алюминиевые банки.

38. Пластиковые бутылки для очаковских напитков изготавливаются непосредственно на самом предприятии. Для этого на каждой линии розлива установлена выдувная машина, которая делает из преформы бутылки нужной формы и размера. Заснять это невозможно, так как готовые бутылки вылетают из этой машины на огромной скорости.

39. Преформы бутылок высыпают в опрокидыватель, откуда они поступают на транспортер и отправляются непосредственно в выдувную машину. Температура внутри достигает 220 градусов. Разогретая заготовка попадает в форму и там с помощью двух быстрых подач воздуха она приобретает привычный вид пластиковой бутылки (и это все происходит за одну с небольшим секунду).

40.

Готовые бутылки по транспортеру отправляются на линию розлива. Они «летят» под напором воздуха. Это позволяет не только направить их в нужное место, но и охладить.

41. Только что созданная бутылка попадает в обмывочную карусель, там ее промывают специально подготовленной водой, после чего в нее наливается пиво. Здесь есть одна тонкость: чтобы пиво не пенилось, его распределяют по стенкам бутылки, а в горлышко опускается трубочка. Как только бутылка наполняется до уровня этой трубочки, поступление напитка блокируется. Таким образом, регулируется высота налива. Это довольно точный метод — погрешность составляет менее 1 мм.

42.

43. В конце карусели происходит следующий этап — укупоривание. Машина хватает пробки, делается это за счет воздушной тяги, и закручивает на горлышки.

44. Мощным и направленным потоком воздуха с горлышек бутылок сгоняют воду и бутылки уезжают дальше.

45.

46.

47. Они проезжают под мостом.

48.

49. И паровозиком направляются сушиться.

50.

51.

Напоминает заставку «Трубопровод».

52. Cверху — очередь только что выдутых бутылок, а снизу — уже с пивом.

53. Из сушки бутылки отправляются к машине по наклейке этикеток.

54.

55. Специальные щеточки намазывают этикетку клеем, и она сама прилипает к вращающейся бутылке. Там же на бутылку наносится дата и время розлива.

56.

57.

58.

59. Производственный процесс в цехе розлива Московского пиво-безалкогольного комбината «Очаково» автоматизирован до предела. Персонал фактически лишь наблюдает, чтобы машины работали по заданной программе, и загружает в них необходимые расходные материалы.

60. Бутылки на конвейере выстраиваются в длинную очередь, как автомобили перед светофором.

61. Иногда это может напоминать пробку на Ленинградском шоссе.

62. Бутылки отправляются в машину групповой упаковки.

63.

Специальными разделителями хаотичную «толпу» бутылок формируют в ровные ряды.

64.

65.

66.

67. Внутри бутылки разбиваются в группы по шесть.

68.

69. Покрываются термоусадочной пленкой и проходят через нагреватель.

70. Пленка принимает форму упаковки, а два вентилятора на выходе ее охлаждают, и упаковки пива уходят по транспортеру в цех готовой продукции.

71. Производительность линии составляет 24000 бутылок в час. За смену выпускается 450000 литров пива.

Огромное спасибо всем, кто принял участие в организации данной фотосъемки! Отдельное спасибо сотрудникам отдела Маркетинга компании «Очаково» за увлекательную экскурсию и подробный рассказ.

10 мифов и глупостей о пиве

…или «Правда о пиве с точки зрения домашнего пивовара». Добавляют ли в пиво спирт, какой должен быть срок годности у пива, как производят пиво в промышленных масштабах и другие животрепещущие вопросы звучат в Интернете и в реале настолько часто, что я решил написать этот пост, дабы можно было отвечать ссылкой на него.

Людям свойственно верить во всяческие небылицы, не подкрепленные фактами — уж такова наша природа. А в современном мире, пресыщенном информацией, мы даже часто не понимаем, откуда у нас взялось то или иное знание. «Да я просто знаю, и все. Вон, все вокруг так говорят». Это благодатная почва для распространения разного рода мифов и небылиц, полностью оторванных от реальности.

Немного подкопив опыта в пивоварении со своими домашними варками, я захотел поделиться своими соображениями относительно наиболее популярных глупостей о пиве, которые мы регулярно слышим. Хочется надеяться, что это кому-нибудь поможет вырваться из плена стереотипов.

На фото — светлый ячменный солод.

Итак, мифы и реальность:

1. Пиво должно состоять из воды, солода и хмеля. Любое отклонение от этого состава говорит о том, что перед нами неправильное пиво.

Это единственный миф из десяти, который я не буду расписывать в этой статье, поскольку я очень подробно высказался на эту тему совсем недавно в посте «Вода, солод хмель?», который и советую почитать в качестве опровержения этого мифа.

2. Пиво не может храниться дольше нескольких дней.

Почти все люди, которые так считают, не имеют ни малейшего представления о процессе производства пива. Они сравнивают пиво со свежевыжатыми соками, с молоком, с курицей, мясом и прочими свежими продуктами. Проблема в том, что пиво не является свежим продуктом, пиво — это продукт, прошедший ферментацию (брожение).

Давайте для начала разберемся, что вообще означает «порча продукта»? Любого продукта, не обязательно пива. Известно, что порча продукта происходит вследствие жизни в нем микроорганизмов, постепенно поедающих вещества, из которых этот самый продукт и состоит. Посмотрите, что происходит с хлебом (он плесневеет), с молоком (оно скисает), с фруктами/овощами/мясом (все это начинает гнить) и т.д. Это результат работы микроорганизмов: бактерий и дрожжей, которые всегда есть в атмосфере и тут же берутся за дело, как только в их доступности оказывается их еда. Но ведь пиво — это тоже результат работы дрожжей, только не диких (обитающих вокруг нас), а специально выведенных для конкретного стиля пива. Перерабатывая содержащиеся в начальном сусле сахара, дрожжи образуют алкоголь, углекислый газ и определенные эфиры.

Перерабатывая содержащиеся в начальном сусле сахара, дрожжи образуют алкоголь, углекислый газ и определенные эфиры.

Дрожжи Saccharomyces cerevisiae. Изображение с сайта en.wikipedia.org

Если в пиве заводится еще «кто-то», кроме культурных дрожжей, то этот кто-то размножится и очень быстро сделает пиво непригодным для употребления. Поэтому в пивоварении (в том числе и домашнем пивоварении) так важна санитария.

Таким образом, пиво может испортиться только после попадания в него микроорганизмов из окружающей среды. Как это может произойти? Вариантов много: недостаточно дезинфицированная бутылка, плохо промытое оборудование розлива, излишний контакт с воздухом и т.п. Я вот точно знаю, что если мое домашнее пиво скиснет за короткий срок, то это значит, что я допустил непростительную ошибку в санитарной обработке (к счастью, пока такого ни разу не было). Бывают целые пивзаводы, которые не могут решить проблему с санитарией из-за старого оборудования. Но многие из них не стремятся это исправлять, напротив, они превратили свой недостаток в достоинство! «Наше пиво лучше, потому что оно хранится всего 10 дней! Оно ЖИВОЕ!». Profit! Гениально, не правда ли? И люди им по своей наивности верят, потому как знают, что ведь и правда же, свежий продукт не может храниться долго. Но — напомню — пиво уже прошло ферментацию, его нельзя сравнивать со свежими продуктами. Тогда логичнее сравнить пиво с вином, сырами или домашними заготовками на зиму. Никого почему-то не удивляет, что сыры могут дозревать по несколько месяцев, вина годами зреют в бочках и бутылках, а соленые помидоры спокойно стоят в чулане всю зиму (а то и не одну).

Profit! Гениально, не правда ли? И люди им по своей наивности верят, потому как знают, что ведь и правда же, свежий продукт не может храниться долго. Но — напомню — пиво уже прошло ферментацию, его нельзя сравнивать со свежими продуктами. Тогда логичнее сравнить пиво с вином, сырами или домашними заготовками на зиму. Никого почему-то не удивляет, что сыры могут дозревать по несколько месяцев, вина годами зреют в бочках и бутылках, а соленые помидоры спокойно стоят в чулане всю зиму (а то и не одну).

Домашнее пиво, кстати, еще характерно тем, что технология его производства предполагает розлив в бутылки вместе с дрожжами (так еще делают многие производители пива в Бельгии). Это значит, что этап созревания пива только начинается после розлива, и пиво может стоять попросту годами. Только такое пиво можно называть «живым» (потому что оно с живыми дрожжами, живет и дозревает со временем), а не то, которое быстро скисает. При розливе на заводах пиво обычно фильтруют от дрожжей, но даже в таком случае удается добиться стойкости в несколько месяцев — тут на помощь приходит пастеризация, т. е. кратковременный нагрев, позволяющий убить дикие дрожжи. А в хороших санитарных условиях можно зайти и еще дальше: мне известны марки фильтрованного и непастеризованного пива, которое тоже может храниться весьма долго, т.к. посторонние микроорганизмы при розливе в него не пустили.

е. кратковременный нагрев, позволяющий убить дикие дрожжи. А в хороших санитарных условиях можно зайти и еще дальше: мне известны марки фильтрованного и непастеризованного пива, которое тоже может храниться весьма долго, т.к. посторонние микроорганизмы при розливе в него не пустили.

Рядовой доверчивый потребитель всего этого не знает, но регулярно слышит высказывания про то, что короткий срок хранения — это благо, и одновременно с тем наблюдает много марок пива со сроком хранения 9-12 месяцев. Из этого попросту не мог не родиться следующий миф:

3. В современное пиво добавляют консерванты и всякую химию.

Как ни странно, консерванты в пиве действительно есть. В любом! Это Е1510 и Е290. Страшно звучит? То-то же 🙂 А ведь они есть и в вашем домашнем квасе, пусть и в меньших концентрациях. Если вы еще не догадались, то речь идет об этиловом спирте (индекс Е1510) и углекислом газе (Е290). Как и полагается любому консерванту, эти вещества тормозят развитие микроорганизмов в продукте. В случае с пивом особенно удобно то, что их не надо добавлять специально, т.к. образуются они там сами собой, в результате работы пивных дрожжей.

В случае с пивом особенно удобно то, что их не надо добавлять специально, т.к. образуются они там сами собой, в результате работы пивных дрожжей.

Еще редкие производители добавляют в пиво аскорбиновую кислоту в качестве консерванта — в микроскопических количествах на вкус она не влияет, а стойкость, вероятно, действительно повышает. Но это скорее исключение, чем правило. Да и вообще, ничего страшного в этом я опять-таки не нахожу.

4. Массовое пиво делают по ускоренной технологии. Какой-то порошок разводят водой, и пиво готово!

Мне доводилось бывать на крупных пивоваренных заводах, равно как и доводилось читать фундаментальный труд Вольфганга Кунце по промышленному пивоварению. Могу с уверенностью заявить, что процесс пивоварения дома и на огромном заводе — в целом один и тот же. Сладкое сусло получают из зерновых, кипятят с хмелем, затем сбраживают в течение нескольких дней и отправляют на дозревание еще на несколько дней. Так варю пиво я, так его варит какой-нибудь небольшой ресторан-пивоварня, и точно так же его варит Балтика или Хайнекен. Причем в отличие от домашнего пивоварения, дорогостоящее оборудование крупных пивоварен позволяет сбродить сусло так, что вкуса в готовом пиве почти не будет (см. мой обзор на тот же Хайнекен). Лично для меня это минус — я люблю ярко вкусовое пиво (и поэтому варю его сам), но целевая аудитория крупных пивоваренных компаний хочет «просто пива», чтобы пить его под рыбку (кстати см. миф №9), вот эти крупные пивоварни такое «просто пиво» и варят в качестве основной своей продукции.

Причем в отличие от домашнего пивоварения, дорогостоящее оборудование крупных пивоварен позволяет сбродить сусло так, что вкуса в готовом пиве почти не будет (см. мой обзор на тот же Хайнекен). Лично для меня это минус — я люблю ярко вкусовое пиво (и поэтому варю его сам), но целевая аудитория крупных пивоваренных компаний хочет «просто пива», чтобы пить его под рыбку (кстати см. миф №9), вот эти крупные пивоварни такое «просто пиво» и варят в качестве основной своей продукции.

А по поводу пивного порошка вы не поверите… но он существует! Только вот используется он не в промышленных масштабах, а минипивоварнями и домашними пивоварами. Называется такой порошок сухим солодовым экстрактом, вот он, в центре:

Только вот сходств с тем мифическим чудо-порошком, из которого получается пиво, ровно два: 1. он порошкообразный; 2. он используется в пивоварении.

При разведении водой никакого пива не получится, увы. Солодовый экстракт — это замена солоду, фактически это сладкое зерновое сусло, из которого полностью убрали воду. Поэтому при разведении водой у нас снова получится сладкое сусло, которое надо кипятить с хмелем, а затем несколько дней сбраживать дрожжами (подробнее см. статью про основы домашнего пивоварения). Это удобно домашним пивоварам, у которых нет оборудования для затирания и фильтрации зернового сусла.

Поэтому при разведении водой у нас снова получится сладкое сусло, которое надо кипятить с хмелем, а затем несколько дней сбраживать дрожжами (подробнее см. статью про основы домашнего пивоварения). Это удобно домашним пивоварам, у которых нет оборудования для затирания и фильтрации зернового сусла.

Почему же крупные пивоварни такой экстракт не используют? Ответ прост: от жадности :)) Солодовый экстракт стоит в среднем в 5 раз дороже солода, а выход по количеству сусла примерно одинаков. Экономия времени в производственном процессе составит примерно один час (из нескольких дней). Борьба за себестоимость — «наше все», а дешевле зерна пока ничего не придумали, поэтому пиво варят из него.

5. В пиво добавляют спирт.

На мой взгляд, это самый глупый миф из всей десятки. Люди, которые верят в байку про спирт в пиве, смотрят на мир с «потребительской позиции». А что, вот же он, спирт, его просто нужно взять — и добавить. Забывают только они о том, что этиловый спирт — это не нефть, он не образуется в природе естественным путем, а получается с помощью процесса ректификации сброженного сырья.

В то же время причина, по которой ни одна пивоварня не станет добавлять спирт в свое пиво, нам уже известна. Жадность Экономия. Ячменный солод стоит очень дешево, а алкоголь образуется сам, в процессе брожения. Если сбраживать сусло, потом возгонять оттуда спирт и добавлять его в пиво, это будет банально дороже, чем просто сбраживать сусло.

Кстати, одна из вариаций этого мифа гласит, что спирт добавляют в крепкие сорта пива, потому что такой крепости естественным путем достичь нельзя. Хочется спросить, почему тогда никто не рассказывает баек о том, что все вино делают с добавлением спирта, ведь там и бывает и 13-14% алкоголя? В реальности винные и пивные дрожжи не так сильно отличаются друг от друга, и толерантность средних пивных дрожжей к алкоголю достаточно высока. Содержание алкоголя зависит, в первую очередь, от плотности начального сусла: чем больше сбраживаемых сахаров, тем больше будет алкоголя. Пивное сусло плотностью 12% сбродит примерно до 5% алкоголя, 16-17% — до 7% и т. д. Могу привести в пример австрийское пиво Samichlaus, в котором 14% алкоголя, и никакой спирт туда не добавляли.

д. Могу привести в пример австрийское пиво Samichlaus, в котором 14% алкоголя, и никакой спирт туда не добавляли.

6. Разливное пиво лучше баночного и бутылочного.

В кеги и в банки/бутылки льют одно и то же пиво, и опять же по причине экономии. Никто не станет вкладывать деньги в строительство новой производственной линии только для того, чтобы выпускать пиво в новой упаковке. Исключение составляют некоторые британские производители, которые для баров варят чуть более легкое пиво, чем сами же разливают в бутылки с тем же названием. В России так делать не принято.

Поэтому вкус одной и той же марки марки пива, поданного в баре из кега и налитого дома из бутылки, отличаться не будет. Но! Может отличаться так называемое «ощущение во рту», или «тело пива». Разливное пиво может быть более или менее газированным, чем бутылочное — степень газации тут определяет бармен. Или оно может быть вообще налито с азотной смесью, а не углекислым газом. А это сильно влияет на восприятие напитка, поэтому я прекрасно понимаю, откуда растут ноги у этого мифа.

И еще. Если под «разливным пивом» понимать то, которое продается на розлив в пластиковые бутылки в магазинах-разливайках, то тут мой выбор однозначно за баночным/бутылочным. Я предпочту пиво, разлитое на заводе в санитарных условиях в чистую тару, а не непонятным продавцом в грязную «полторашку» (их ведь никто не дезинфицирует) через неизвестно когда последний раз мытую систему подачи из кега. Кроме того, такие магазины, паразитируя на этом самом мифе («разливное лучше») выставляют неадекватно завышенный ценник на то же самое пиво, которое в заводской таре продается в пару раз дешевле.

7. Все пиво делится на два вида: светлое и темное.

На самом деле в мире существуют десятки пивных стилей, весьма ощутимо друг от друга отличающиеся. По наиболее распространенной классификации их чуть больше 60 (кстати, я каждое опробованное пиво отношу к тому или иному стилю именно согласно этой классификации). Но в основе деления лежит вовсе не цвет пива (он мало о чем говорит), а способ брожения. Так, все пиво делится на эль и лагер. Эль сбраживают «верховыми» дрожжами при подвальных температурах (в районе 18ºC), лагер — «низовыми» дрожжами при температурах около 10ºC. Также лагер затем проходит процедуру лагерирования — дозревания при температуре около 0ºC. Есть еще несколько гибридных стилей, пример — Steam Beer — пиво, сбраживаемое лагерными дрожжами, но при элевых температурах.

Так, все пиво делится на эль и лагер. Эль сбраживают «верховыми» дрожжами при подвальных температурах (в районе 18ºC), лагер — «низовыми» дрожжами при температурах около 10ºC. Также лагер затем проходит процедуру лагерирования — дозревания при температуре около 0ºC. Есть еще несколько гибридных стилей, пример — Steam Beer — пиво, сбраживаемое лагерными дрожжами, но при элевых температурах.

Таким образом, стилей пива в мире много, и все они имеют свои характерные особенности. Почему же в нашей стране о них так мало известно? Дело в том, что в России в промышленных масштабах производится лишь ограниченное количество видов пива, и о существовании других стилей средний потребитель даже не подозревает. Основная часть пивного рынка — светлые евролагеры (см. записи с тегом Euro Pale Lager), и многие люди при слове «пиво» представляют себе именно их.

В скором времени планирую рассказать о пивном разнообразии поподробнее, потому что эта тема заслуживает отдельного поста.

8. Пиво содержит хмель, а он очень опасен: в нем женские гормоны, да и вообще он родственник марихуаны.

Пиво содержит хмель, а он очень опасен: в нем женские гормоны, да и вообще он родственник марихуаны.

Женские гормоны и мужские сиськи от пива — излюбленная тема отечественной антипивной пропаганды. Как и в случае с другими мифами, он базируется на тотальном незнании процесса пивоварения. Плюс здесь действует избитый прием пропаганды, когда «факт + факт = ложь». Проиллюстрирую:

Факт 1. В хмеле есть фитоэстрогены — растительный аналог женских половых гормонов (это правда, 8-PN, если быть точным)

Факт 2. Хмель используется в производстве пива (это тоже правда, самолично добавляю его в каждую свою варку :))

Вывод. От пива мужчина превращается в женщину.

Красивый прием? Весьма. Особенно хорошо работает, если вывод зачитать с характерной для НТВ нагнетающей интонацией. Проблема только в том, что вывод ложный, хоть и кажется на первый взгляд стройным и логичным. Вот спросите у любого человека, который верит в этот миф, сколько хмеля в среднем используется в пивоварении, скажем, на 100 литров пива. Даю гарантию, что он ответить не сможет, и именно из-за своего неведения и верит в рассказанную по телевизору байку. Так вот, обычно это количество в зависимости от сорта колеблется в пределах 100-300 грамм. Грамм! На 100 литров! В сильно охмеленных сортах (например, в американских элях) оно может достигать килограмма, а то и двух. Но, во-первых, это все равно немного, а во-вторых в России таких сортов в промышленных масштабах не варят.

Даю гарантию, что он ответить не сможет, и именно из-за своего неведения и верит в рассказанную по телевизору байку. Так вот, обычно это количество в зависимости от сорта колеблется в пределах 100-300 грамм. Грамм! На 100 литров! В сильно охмеленных сортах (например, в американских элях) оно может достигать килограмма, а то и двух. Но, во-первых, это все равно немного, а во-вторых в России таких сортов в промышленных масштабах не варят.

При этом хорошо известно, что больше всего фитоэстрогенов содержится в сое и прочих бобовых — значительно больше, чем в хмеле. Почему-то их есть никто не боится, хотя съесть 100г фасоли — проще, чем выпить 100 литров пива. Чтобы добиться хоть какого-то эффекта от фитоэстрогенов, пива нужно выпивать литров по пять в день. Даже здоровый крепкий мужик сопьется раньше, чем превратится в женщину.

Еще часто противники пива делают круглые глаза и спрашивают: «А вы знаете, что хмель — это родственник марихуаны?». Ну, знаем, и что? А птицы — родственники динозавров (по крайней мере, такова наиболее распространенная гипотеза). Это родство не говорит о том, что надо бояться вон того воробья, потому что он может откусить вам голову.

Это родство не говорит о том, что надо бояться вон того воробья, потому что он может откусить вам голову.

Действующие вещества, ради которых курят «траву» — каннабиноиды — не содержатся в хмеле ни в каких количествах. Поэтому родство хмеля с марихуаной может представлять интерес только с точки зрения поиска каких-нибудь сходств во внешнем виде этих растений.

9. Лучше всего пиво идет с сильно солеными закусками: чипсами, орешками и (конечно же!) сушеной соленой рыбой.

Начну с того, что есть некоторые стили пива, которые действительно можно сочетать с указанными закусками — как правило, это светлые лагеры, не имеющие сколь либо значительного вкуса. Есть среди них и такие, ароматический букет которых характеризуется словами «посторонка», «болото», «портянки» — их лучше всего заедать воблой: по крайней мере она забьет их мерзкий вкус.

Все остальные стили пива лучше пить без какой-либо закуски вообще, либо подавать с нейтральными закусками, не забивающими рецепторы: брецели, сухарики (обычные домашние, без специй и усилителей вкуса), моцарелла — это универсальные закуски и подойдут к большинству видов пива.

Но вообще есть хорошее правило: не надо закусывать пиво, надо подавать пиво к еде. Уже давно разработаны рекомендации по совмещению тех или иных стилей пива с разными блюдами. Например, пилснеры сочетаются с жареными цыплятами и колбасками, бельгийские пшеничные бланши — со сбрызнутыми лимоном салатами, немецкие пшеничные вайссбиры — с баварскими белыми колбасками «вайсвюрст», английские светлые эли — с острыми и копчеными блюдами и т.д. Есть рекомендации и совсем непривычные «нашему человеку»: например, подавать стаут с шоколадным десертом, который поможет раскрыть кофейно-шоколадную составляющую этого пива.

Конечно, для кого-то и «болотно-портяночное» пиво из разливайки, да под воблу — счастье. Все это от невысокой пивной культуры и непонимания многообразия мира пива. Большинство же стилей пива сочетаются с сушеной рыбой примерно так же, как с ней сочетается красное сухое вино. Никак.

10. Лучшее в мире пиво варят в Германии/Чехии/(подставить любую страну)

К сожалению, пока нет такой страны в мире, где все пиво — идеально. Да и не будет, потому что вкус — это индивидуальное дело каждого. С чем можно согласиться, так это с тем, что если поставить по 50 случайных марок из той же Германии, Чехии и России, то соотношение вкусных и невкусных из этих 50 будет явно не в пользу России. Но это вовсе не означает, что все немецкое пиво — чудесно. Я могу назвать примеры очень посредственного пива из Германии. Ровно так же это и не означает, что российское пиво — ужасно. У нас варят множество достойных сортов, только их процент в общей массе пива куда ниже, чем в более пивных странах. А вообще, и Россия, и Германия, и Чехия — это «лагерные» страны (какая двусмысленная фраза получилась), и все пиво в них в целом друг на друга похоже. Лично мне больше импонируют Бельгия и Великобритания с их разнообразными и яркими элями.

Да и не будет, потому что вкус — это индивидуальное дело каждого. С чем можно согласиться, так это с тем, что если поставить по 50 случайных марок из той же Германии, Чехии и России, то соотношение вкусных и невкусных из этих 50 будет явно не в пользу России. Но это вовсе не означает, что все немецкое пиво — чудесно. Я могу назвать примеры очень посредственного пива из Германии. Ровно так же это и не означает, что российское пиво — ужасно. У нас варят множество достойных сортов, только их процент в общей массе пива куда ниже, чем в более пивных странах. А вообще, и Россия, и Германия, и Чехия — это «лагерные» страны (какая двусмысленная фраза получилась), и все пиво в них в целом друг на друга похоже. Лично мне больше импонируют Бельгия и Великобритания с их разнообразными и яркими элями.

А пальму первенства среди пивных стран сейчас однозначно держат Соединенные Штаты: там в последние годы произошел бум мини-пивоварения, и теперь в стране представлены ВСЕ существующие в мире стили пива (посмотрите, как выглядит полка с пивом в обычном калифорнийском магазине). А в то же время у них продается безвкусная газированная водичка типа Bud, Coors или Miller. Вот я и говорю — не существует в мире страны с лучшим пивом.

А в то же время у них продается безвкусная газированная водичка типа Bud, Coors или Miller. Вот я и говорю — не существует в мире страны с лучшим пивом.

А вообще, выбирать пиво надо не по стране производства — оно может быть произведено где угодно — а по стилю и марке.

UPD. Хочу поделиться одним интересным наблюдением. Люди, которые слепо верят в пивные мифы, обычно не могут сказать ничего конкретного. Если «знаток» начнет убеждать вас, что он, мол, точно знает, что (например) массовое пиво делают из порошка, то просто спросите его: как называется порошок? где купить? какая технология? В ответ, скорее всего, услышите невнятное мычание. И это логично, ведь тот, кто верит в подобную ересь, явно очень слабо представляет себе процесс пивоварения.

Основа просвещения — это факты и конкретика. Если ваш собеседник не владеет фактами и не может сказать ничего конкретного, но упорно продолжает отстаивать свою точку зрения просто потому, что он в нее свято верит — ничего страшного, это просто недостаток образования и отсутствие критического мышления. Оставьте его в покое 🙂

Оставьте его в покое 🙂

История «порошкового» пива в России

Пивной историк и блогер Павел Егоров рассказал порталу Profibeer, кто варил в России «порошковое» пиво и как развивалось в нашей стране производство концентратного пива.

Есть ли порошковое пиво?

Среди части российских потребителей пива бытует мнение, что на больших заводах пиво изготовляют из специального пивного порошка, смешивая его с водой и спиртом. Вообще-то, такую технологию действительно недавно изобрели, правда не для промышленного производства, а для туристов, теперь им не придется нести на себе весь вес пива, а достаточно взять пакетик с пивным порошком, спиртом и химикатами, выделяющими при реакции смешения углекислоту, а также специальную емкость для смешивания, чтобы, просто добавив воды, получить пиво в путешествиях по дикой природе. Насколько эта смесь похожа на пиво – не знаю, но стоимость, скорее всего, будет весьма впечатляющая, и сомнительно, что такая технология вообще найдет широкое применение.

Хотя к «порошковому» пиву можно отнести еще пиво, в котором собственно сусло для брожения получают из концентрата, а концентрат представляет собой пивное сусло, из которого выпарили часть воды (а иногда, удалили и всю воду и тогда такой концентрат действительно выглядит именно как порошок, по консистенции похожий на сахарную пудру).

Микропивоварни из Москвы (Конкорд): «Источникъ», «Отрадное», «Элитстрой»

После разведения сусла из концентрата оно бродит как обычно, то есть при изготовлении пива из концентрата исключаются только операции затирания и варки сусла, требующие наиболее сложного оборудования и наиболее энергоемкие, поэтому такую технологию очень широко применяют домашние пивовары, чтобы сильно упростить процесс производства. Сами же концентраты пивного сусла получают на специальных заводах, часто тех же пивоваренных.

Понятно, что производители концентратов получают свою прибыль, поэтому пиво из них будет всегда дороже, чем если бы сусло было получено на месте из солода и хмеля, но домашние пивовары готовы платить больше, так как при такой технологии здорово облегчают себе жизнь. На больших же пивзаводах применение концентратов не слишком рентабельно, конкурентоспособность концентратного пива не высока из-за высокой стоимости, да и по вкусу такое пиво обычно проигрывает изготовленному сразу из солода и хмеля.

На больших же пивзаводах применение концентратов не слишком рентабельно, конкурентоспособность концентратного пива не высока из-за высокой стоимости, да и по вкусу такое пиво обычно проигрывает изготовленному сразу из солода и хмеля.

Концентратное пивоварение в СССР

Интересно, что в СССР и в современной России концентратная технология получила широкое распространение, но не для производства пива, а для производства кваса! С середины 60-х годов квас в СССР изготовляют именно из смеси концентрата квасного сусла и сахара, да и сейчас эта технология применяется на большинстве производств (лишь некоторые производители сразу затирают квасное сусло из солодов и злаков).

Микропивоварни (Конкорд): «Новация» – Новгород, «Ива» – Нижний Новгород, «Элина» – Реутов, «Добрая Пинта» – Липецк

Производился в СССР и пивной концентрат, но в очень небольшом объеме (в республиках Прибалтики). Пивной концентрат тогда входил в рецептуру некоторых сортов пива (как дополнительный ингредиент), а также использовался для домашнего пивоварения.

Концентратные пивоварни в России

В середине же 90-х в России на волне интереса к домашнему пивоварению, стали также появляться небольшие производства (к ним более всего подходит название микропивзаводы, так как они обычно были мелкими даже по сравнению с минипивоварнями).

Поскольку себестоимость пива из концентратов была довольно высока, значительную их часть (до 50%) заменяли сахаром. Это не совсем благоприятно сказывалось на вкусе, но такое пиво находило своего потребителя, тем более, что обычно такое пиво изготовляется как эль, то есть верховым брожением при комнатной температуре, а эли отличаются более богатым вкусом, а значит имеют своих преданных поклонников.

Этикетки ЗАО «Корунд», Ивантеевка

Сбраживание пива при комнатной температуре, опять же, сильно упрощает производство (не требуется холодильное оборудование), поэтому в домашних условиях почти всегда изготовляют именно эли, на микропивзаводах, шли по этому же пути. Так же, как и в домашнем пивоварении, для карбонизации пива использовался метод дображивания в бутылке, это обеспечивало пиву отличную стойкость – многие месяцы, хотя пиво было именно «живым», в противовес «живым» лагерам от классических минипивоварен, срок годности пива которых часто равнялся 3-м дням (конечно, в случае не лучшей санитарии на производстве).

В наше время «крафтовой» революции именно эли являются основой для большинства «крафтовых» сортов пива, и есть соблазн назвать концентратные микропивоварни – предвестниками «крафта» в России. Но, к сожалению, в большинстве своем, творческой жилкой производители такого пива обычно не отличались, производя довольно однообразный продукт (а с учетом значительной добавки сахара – еще и со специфическим бражным вкусом). Были исключения, но не многочисленные.

Особенности вкуса и производства концентратного пива

Главный недостаток концентратного пива – это ослабленная ароматика солода и особенно хмеля, которая теряется при выпаривании воды. Вкус можно было бы скорректировать, проварив разведенный концентрат с хмелем, добавив хмелевой отвар или просто применив «сухое» охмеление. А для солодового аромата, добавив свежий настой солода. Но этим никто не занимался.

Еще проще и интереснее было бы поработать с дрожжами – например, использовать бельгийские расы для получения бельгийских сортов пива, но на практике применялись только дрожжи, поставляемые в комплекте с концентратами.

Наконец, количество добавляемого сахара не стоило доводить до значительных величин, но себестоимость диктовала обратное…

Микропивоварни из Москвы и области (Тэдди Бир): «Лапландия», «Угрешская ПК», ИП «Доркина»

Хотя, так рассуждать можно только с позиции нынешних дней, когда не сложно найти в продаже любой хмель, дрожжи или солода с расчетом на любой объем оборудования, в 90-х-2000-х годах такого разнообразия еще не было, а найти нужные ингредиенты с расчетом на объем домашней варки было еще сложнее.

В итоге, концентратные микропивоварни варили специфический и довольно однообразный продукт, хотя и имеющий свою нишу. Для открытия таких пивоварен начальные вложения были не велики (фактически, требовались лишь емкости брожения, да котел для разведения концентрата), так что пивоварни открывались массово, но просуществовав несколько лет, так же быстро и исчезали.

Какое пиво варили из концентратов «Конкорд»?

Наиболее часто, в России использовались концентраты «Конкорд» (на начальном этапе) и от компании «Тэдди Бир». Наиболее крупной пивоварней, изготовляющей пиво из концентратов «Конкорд», был «Корунд» из Ивантеевки. Можно рассмотреть ее продукцию в качестве примера.

Наиболее крупной пивоварней, изготовляющей пиво из концентратов «Конкорд», был «Корунд» из Ивантеевки. Можно рассмотреть ее продукцию в качестве примера.

Светлые сорта носили название «Лагер» и «Пилснер». Конечно, это не были ни лагер и ни пилснер, но так назывались концентраты, из которых изготавливалось это пиво. Это были светлые эли с заметным дрожжевым и бражным вкусом, с большим осадком дрожжей на дне бутылки (бутылку рекомендовалось выстоять на холоде перед открытием, затем очень аккуратно открыть и наливать пиво в бокал, пытаясь не поднять осадок со дна). Интересно, что сейчас на волне «крафта» часто наблюдается обратное явление – на пиве в стиле лагер указывают, что это эль.

Микропивоварни (Тэдди Бир): «Новопермский пивовар» – Пермь, «Шико» – Санкт-Петербург, ИП «Юдин» – Выборг

Полутемные сорта носили названия «Йоркшир биттер» и «Экспорт биттер», а темные – «Майлд» и «Стаут». По вкусу они сильно отличались от традиционных английских биттеров, майлдов и стаутов – прежде всего выраженным дрожжевым и бражным привкусом (от значительной задачи сахара и большого количества дрожжей в готовом пиве).

Пиво разливалось в литровые ПЭТы, а также в стеклобутылку. Пивоварен, изготовлявших пиво «Конкорд», можно назвать десятки, но из-за мизерного объема производства их мало кто пробовал. Большинство таких микропивоварен прекратило существование еще в прошлом десятилетии.

«Тедди Бир» – король концентратного пива

Вторым активным игроком на рынке концентратов была компания «Тэдди Бир», она работала прежде всего для домашних пивоваров, но также предоставляла полный пакет услуг для микропивоварен. Это как само оборудование и сырье (включавшее, прежде всего, пластиковые бродильные емкости различного объема, собственно концентрат и дрожи) и сертифицированная рецептура. Пиво по этой рецептуре носило название «Адмирал» и «Гладиатор».

Сама компания, в качестве демонстрации, тоже изготовляла и продавала пиво (пивоварня носила название «Лапландия», так как концентраты завозились из Финляндии). Кстати и региональные партнеры компании также совмещали торговлю концентратами с пивоварением, как например в Перми. «Новопермская пивоварня» изготовляла значительное число сортов под марками «Адмирал» и «Гладиатор», но всех их отличал хорошо узнаваемый специфический бражный привкус. Такой вкус был характерен практически для всего пива изготовленного из концентрата, так что в среде любителей пива даже появился термин «тэддибировка» (по названию основного поставщика концентратов), как описание подобного вкуса пива. Пивоварен, работающих на этом концентрате, тоже были десятки.

«Новопермская пивоварня» изготовляла значительное число сортов под марками «Адмирал» и «Гладиатор», но всех их отличал хорошо узнаваемый специфический бражный привкус. Такой вкус был характерен практически для всего пива изготовленного из концентрата, так что в среде любителей пива даже появился термин «тэддибировка» (по названию основного поставщика концентратов), как описание подобного вкуса пива. Пивоварен, работающих на этом концентрате, тоже были десятки.

Портеры от микропивоварен: «Валотт» – Рыбинск, «Эльф» – Обнинск, «Адмирал» – Дубна

В 2005-м году, во времена, когда число микропивоварен, использующих концентрат, было относительно велико, под Ростовом Великим при ресторане «Riverside» прошел небольшой «Фестиваль Альтернативного пива». В нем участвовали 4 «концентратные» пивоварни (в основном, местные – из Ростова, Рыбинска, Ярославля). Можно было встретить такие пивоварни и на многочисленных пивоваренных выставках того времени (так на Санкт-Петербургском «Пивном аукционе» не редким гостем была местная пивоварня «Эльросс»).

Наши дни

До сегодняшнего дня почти никто из концентратных пивоварен не дожил. Как исключение можно назвать пивоварню из Великого Новгорода при баре «Державный». Сорта их пива носят название «Конкорд», хотя позже пивоварня работала с «Тэдди Бир».

В наше время из-за падения курса рубля использовать концентраты из дальнего зарубежья стало совершенно нерентабельно, но появилась и более дешевая продукция, например из Белоруссии (их начал производить Полоцкий пивзавод). Здесь стоит отметить, что одна из интереснейших пивоварен, изготовляющих пиво из концентрата, также расположена в Белоруссии – это «Нагорный Посад» из Могилева. На пивзаводе установлено чешское пивоваренное оборудование, адаптированное для концентратной варки пива (используется неохмеленный солодовый концентрат, который смешивается с сахаром и варится с хмелем), а изготовляются при этом не эли, а лагеры, так как используется холодное брожение.

Фестиваль альтернативного пива. Этикетка фестивального пива от организатора, пивоварни «ЭлписФорте»

Этикетка фестивального пива от организатора, пивоварни «ЭлписФорте»

Сейчас в России уже немало специализированных магазинов, предлагающих товары для домашнего пивоварения, в которых поражает воображение разнообразие пивных концентратов из разных стран мира, но также поражает воображение и цена на них. Если для домашнего пивовара цена все-таки вторична, то для коммерческой пивоварни такие цены неподъемны.

Конечно уже можно подыскать более дешевые аналоги не из стран дальнего зарубежья, но последние законы в области регулирования оборота алкогольной продукции (к которой теперь относится и пиво) фактически ставят крест на концентратных микропроизводствах – накладные расходы для них будут просто неподъемные.

Также по новому Техническому регламенту продукция таких пивоварен иначе как «пивной напиток» называться не может (из-за значительной задачи сахара). Так что ожидать открытие новых пивоварен, работающих с пивным концентратом, не стоит. Скорее стоит ожидать закрытие тех из них, кто еще дожил до наших дней.

Как бы кто ни относился к такому «порошковому» пиву, но эта была интересная страница в истории российского пивоварения.

Как делают пиво — Клуб экспертов пива — LiveJournal

Пиво — третий по популярности после воды и чая напиток в мире,но что мы знаем о нем?