Как делают алюминиевый профиль | ZAVODFOTO.RU

Алюминий — это один из самых востребованных металлов. Его свойства настолько хороши, что он давно широко себя зарекомендовал в различных отраслях народного хозяйства. Его долговечность, лёгкость и прочность, непроницаемость, высокая тепло- и электропроводность, устойчивость к коррозии и т.д. многих производителей заставляет задуматься, может и нам его куда-нибудь пристроить. Так вот на этом фоне в последние годы замечен существенный рост внутреннего потребления алюминия в нашей стране (а то и верно, хватит тупо гнать сырьё за бугор, по итогам 2017 года был замечен рост в этом направлении на 11 %), хочется знать, кто те герои, которые создают новую добавленную стоимость в нашем Отечестве. Именно поэтому сегодня мы с вами перемещаемся в славное село Ендовище, что в Воронежской области, где работает один из алюминиевых заводов Холдинга AL5. Эти ребята специализируются на производстве алюминиевых цилиндрических слитков и профилей для различных сфер применения.

Как делают алюминиевый профильПервым делом мы идём в Плавильно-литейный цех, где проходит производство цилиндрических гомогенизированных алюминиевых слитков различного диаметра. Из технологического оборудования здесь были замечены 2 печи плавления объемом по 10 тонн, машины для литья цилиндрических заготовок и две печи гомогенизации объемом по 20 тонн каждая.

Как делают алюминиевый профиль Алюминиевый холдинг AL5 (ООО «АЛ5») был создан в 2016 году, позднее в своём составе он объединил несколько производственных площадок. Между прочим, это единственная на данный момент компания в стране, обладающая всеми стадиями переработки — от плавления до механической обработки. Сейчас в состав «АL5 Завод» входят ростовские алюминиевые предприятия в Белой Калитве (бывшие «Аэроалюминий» и «Энергоалюминий»), которые объеденены под флагом «AL5 Юг», производственная площадка в подмосковном Павловском Посаде (ООО «Международная алюминиевая компания) и наш сегодняшний герой воронежский завод (ООО «АВА-Трейд). На сегодняшний день компания выпускает более 10 000 видов различных алюминиевых профилей для самых разных отраслей. Самыми крупными потребителями являются строители, металлотрейдеры, производители мебели, окон-дверей, лестниц, теплиц и т.д. Если посмотреть портфолио проектов, где был использован их продукт (олимпийские объекты в Сочи, Морской порт, там же, отель Marriott в Москве, элементы тормозной системы для Сапсанов и т. д., и, представляете, даже создание подарочной коробки и формы для отливки поликарбонатного прототипа медалей зимних Олимпийских игр в Сочи тоже их работа), то можно однозначно сказать — они знают своё дело на отлично.

На сегодняшний день компания выпускает более 10 000 видов различных алюминиевых профилей для самых разных отраслей. Самыми крупными потребителями являются строители, металлотрейдеры, производители мебели, окон-дверей, лестниц, теплиц и т.д. Если посмотреть портфолио проектов, где был использован их продукт (олимпийские объекты в Сочи, Морской порт, там же, отель Marriott в Москве, элементы тормозной системы для Сапсанов и т. д., и, представляете, даже создание подарочной коробки и формы для отливки поликарбонатного прототипа медалей зимних Олимпийских игр в Сочи тоже их работа), то можно однозначно сказать — они знают своё дело на отлично.

Приходящее сюда сырье сортируется и далее прессуется в брикеты. На следующей стадии наш подготовленный алюминий попадает в печи плавления.

Температура плавления алюминия в таких печах составляет 717 С.

Так, для справки, между прочим, Россия занимает второе место в мире, после Китая, по производству алюминия. За нами — Канада, Индия и Объединённые Арабские Эмираты. А вот крупнейший производитель этого легкого, прочного и пластичного металла, следы которого можно встретить практически везде, от электрической лампочки до реактивного самолета или ракеты, имеют именно российские корни — это Объединённая компания «РУСАЛ». Её заводы и представительства находятся в 19 странах на пяти континентах. Она производит около 6 % всего алюминия в мире. Самым же крупным заводом в отрасли является Братский алюминиевый завод (моя мечта — на него попасть). В год он готов производить более 1 миллиона тонн алюминия, а это примерно 30% всего российского алюминия и 4% мирового.

Как делают алюминиевый профильКстати, один такой слиточек весит примерно 29 кг.

Как делают алюминиевый профиль Свеженькие цилиндрические заготовки выходят из машины для их литья. Здесь получают такие слитки диаметром 127 мм, 145 мм, 152 мм, 178 мм, 203 мм и 228 мм. Полученные алюминиевые болванки далее отправляются на торцовку, гомогенизацию (процесс, нацеленный на придание заготовке однородности свойств) и т. д. Кстати, сейчас активно проходят работы по увеличению плавильно-литейного производства, подготавливается дополнительная площадка и скоро начнётся монтаж нового оборудования. Это позволит ещё нарастить объёмы производства до 4,5 тыс. тонн алюминиевых цилиндрических слитков в месяц.

д. Кстати, сейчас активно проходят работы по увеличению плавильно-литейного производства, подготавливается дополнительная площадка и скоро начнётся монтаж нового оборудования. Это позволит ещё нарастить объёмы производства до 4,5 тыс. тонн алюминиевых цилиндрических слитков в месяц.

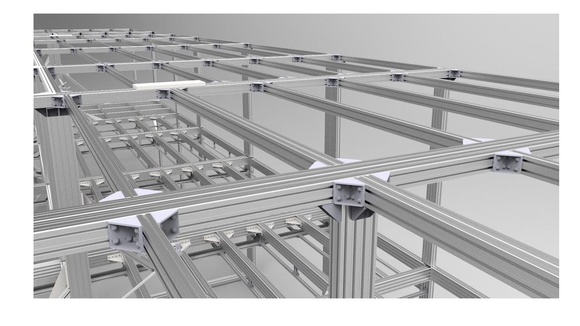

А это уже другой цех — Прессовый. Именно здесь наступает следующая важная стадия — экструзия.

Как делают алюминиевый профильКак делают алюминиевый профильКак делают алюминиевый профильЭкструзия — это такой технологический процесс, целью которого является продавливание металла через специальные пресса, в результате которого получаются изделия с поперечным сечением нужной формы.

Как делают алюминиевый профильВсего на заводе 4 экструзионных линии, а пресса тут трудятся мощностью от 1 000 тонн-сил до 4 000 тонн-сил.

Как делают алюминиевый профильМатрицы для изготовления нужного профиля.

Как делают алюминиевый профильДалее проходит резка профилей по длине. После чего получившийся алюминиевый профиль закаливается. Эта операция нужна для упрочнения изделий.

Как делают алюминиевый профильКак делают алюминиевый профильКак делают алюминиевый профильКак делают алюминиевый профильКак делают алюминиевый профильПотом окраска (тут установлена линия полимерно-порошковой окраски Microbо XL производительностью примерно 6 000 тонн в год), упаковка и на склад в ожидании нетерпеливого покупателя. А да, чуть не забыл, у них же ещё есть участок анодирования, где установлена линия анодирования MONTI, производительностью 4 000 тонн в год, но её я уже не успел посмотреть, нужно было дальше в путь…

Как делают алюминиевый профильКак делают алюминиевый профильКак делают алюминиевый профильВажно отметить, что на всех стадиях производства за всем смотрят в оба глаза, ведь по качеству готовой продукции мы уже не конкурируем сами собой, цель — иностранных партнеров оставить позади в этой конкурентной гонке.

Как делают алюминиевый профильБольшое спасибо Алюминиевому холдингу AL5 за тёплый приём и отдельный респект Алюминиевой Ассоциации за организацию такой интересной и познавательной поездки!

Как делают алюминиевый профиль Ваш Промблогер №1 Игорь (ZAVODFOTO)! Подписывайтесь на мой канал, я Вам ещё много чего интересного покажу: https://zen. yandex.ru/zavodfoto

yandex.ru/zavodfoto

Р. S. Уважаемые собственники и акционеры, представители пресс-служб компаний, отделы маркетинга и другие заинтересованные лица, если на Вашем предприятие есть, что показать — «Как это делается и почему именно так!», мы всегда рады принять участие. Не стесняйтесь, пишите нам сами [email protected] и расскажите о себе, пригласив нас к ВАМ в гости. Берите пример с лидеров!

Я уже лично посетил более 350 предприятий, а вот и мои репортажи оттуда. Только вопрос, почему до сих пор нет вас в этом списке?

Почему наша промышленность самая лучшая в мире: http://zavodfoto.livejournal.com/4701859.html

Я всегда рад новым друзьям, добавляйтесь и читайте меня в:

LiveJournal / Instagram / Facebook / ВК / Одноклассники / twitter / Golos.io / Telegram / Яндекс.Дзен /

Как производят различные профили из алюминия, инструкция их изготовления

В последние годы быстро развивается технология изготовления алюминиевого профиля. Cуществует ряд способов, чтобы профиль изготовить алюминиевый. Что же это за способы и в чем их особенности – вы узнаете в нашей статье.

к содержанию ↑Алюминиевый профиль под стекло: способы его изготовления

На данный момент производители алюминиевого профиля применяют пока два способа его изготовления:

- Стандартное исполнение.

- Алюминиевый профиль на заказ.

Далее рассмотрим каждый из способов подробнее.

к содержанию ↑Алюминий – профиль: стандартное исполнение

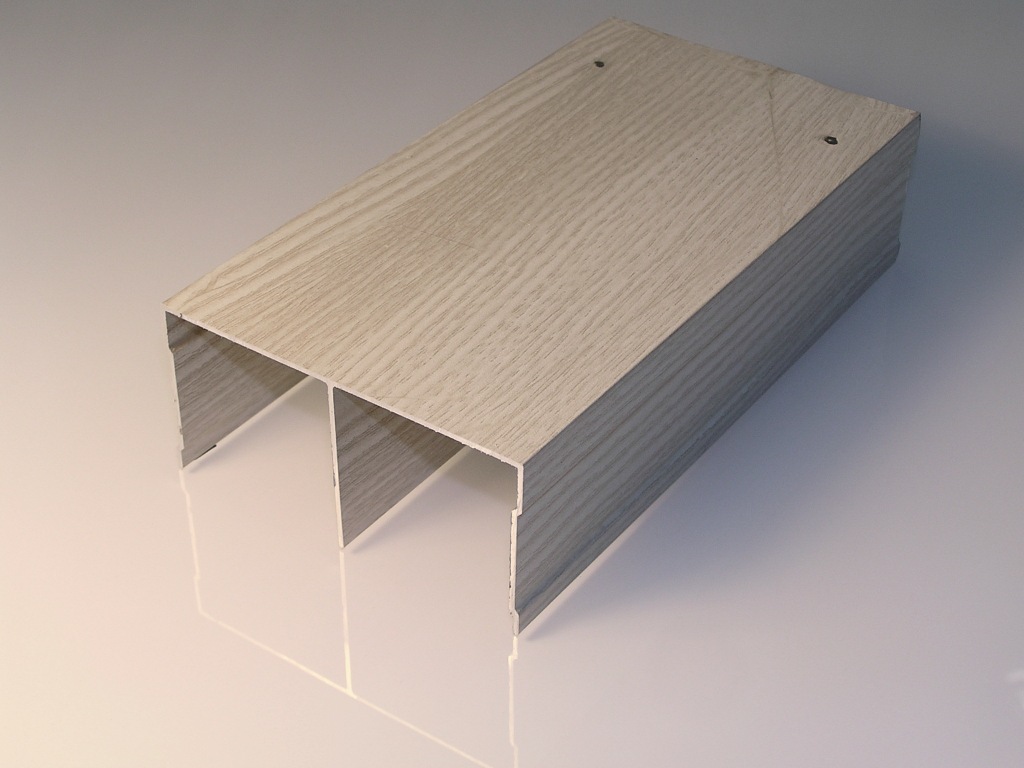

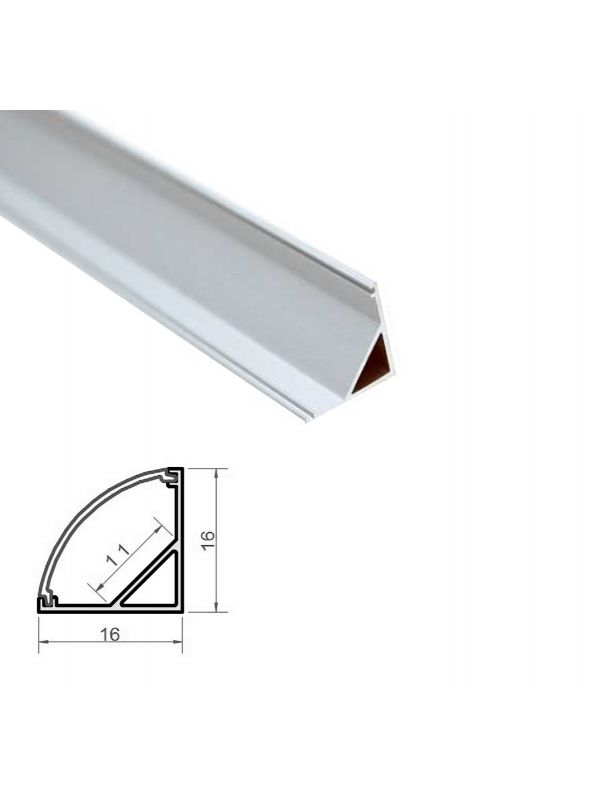

Разные типы стандартного алюминиевого профиля

К стандартному изготовлению алюминиевого профиля можно отнести следующее:

- Полоса алюминиевая,

- Тавровый профиль,

- Уголок,

- Швеллер,

- Круглая труба,

- Прямоугольная труба

и пр.

Алюминиевый профиль по чертежам заказчика

Профили из алюминия изготовлены на заказ

Если изготавливать по чертежу, то можно получить алюминиевый профиль любой формы, при этом она не будет противоречить возможностям технологического оборудования.

Заготовительное производство завода по производству алюминиевого профиля использует оборудование литейного цикла.

Для первого цикла понадобятся:

- Поворотный отражательный миксер,

- Специальная газовая печка,

- Разливочный стол.

Для того чтобы изготовить прессованный алюминиевый профиль необходимы:

- Печка для нагревания,

- Печка для отжига,

- Пресс,

- Линия для подачи материала в пресс,

- Пила для резки алюминиевого профиля горячим способом,

- Линия послепрессовой выделки.

Склад алюминиевых профилей

А также понадобятся: измерительное оборудование и инструменты для последовательного и постоянного контроля за каждым этапом производства.

И, кроме того, есть соответствующий ГОСТ, «Профили алюминиевые», по которому изготавливаются профили из алюминиевых сплавов. А именно: ГОСТ 22233-2001 (6063, АД31, 6060). В соответствии с этим ГОСТом существует сертификат на профиль алюминиевый прессованный из сплавов алюминия для ограждающих светопрозрачных конструкций. А также сертификат на профиль алюминиевый, по которому изготавливаются с соответствующими требованиями на сборно-разборные перегородки в переплетах из сплавов алюминия. (ТУ и ГОСТ 16371-93).

к содержанию ↑Технология изготовления алюминиевого профиля

Экструзия алюминиевого профиля

Наиболее распространенным технологическим процессом является экструзия алюминиевого профиля, т. е. продавливание материала (болванки) через выбранное отверстие.

Применяется также процесс гибки алюминиевого профиля.

Экструзия состоит из нескольких этапов:

I этап: прогрев оборудования (пресса) и заготовок (болванок).

Схема заготовительного производства

II этап: прессование самого алюминиевого профиля.

III этап: резка алюминиевого профиля и его процесс старения.

Важно! На каждом этапе необходимо тщательно вести надзор за всем процессом работы, делать все в точной последовательности и соблюдать все существующие нормы производства. Иначе могут появиться брак и различные дефекты готового изделия.

Схема изготовления профилей из алюминия

Технология сборки алюминиевого профиля довольно сложна и трудоемка с технической точки зрения, поэтому изготавливать его должны только обученные и квалифицированные люди.

В состав сплава алюминиевых профилей и прутков входят алюминий, магний и кремний.

Производители алюминиевого профиля создают две разновидности профиля:

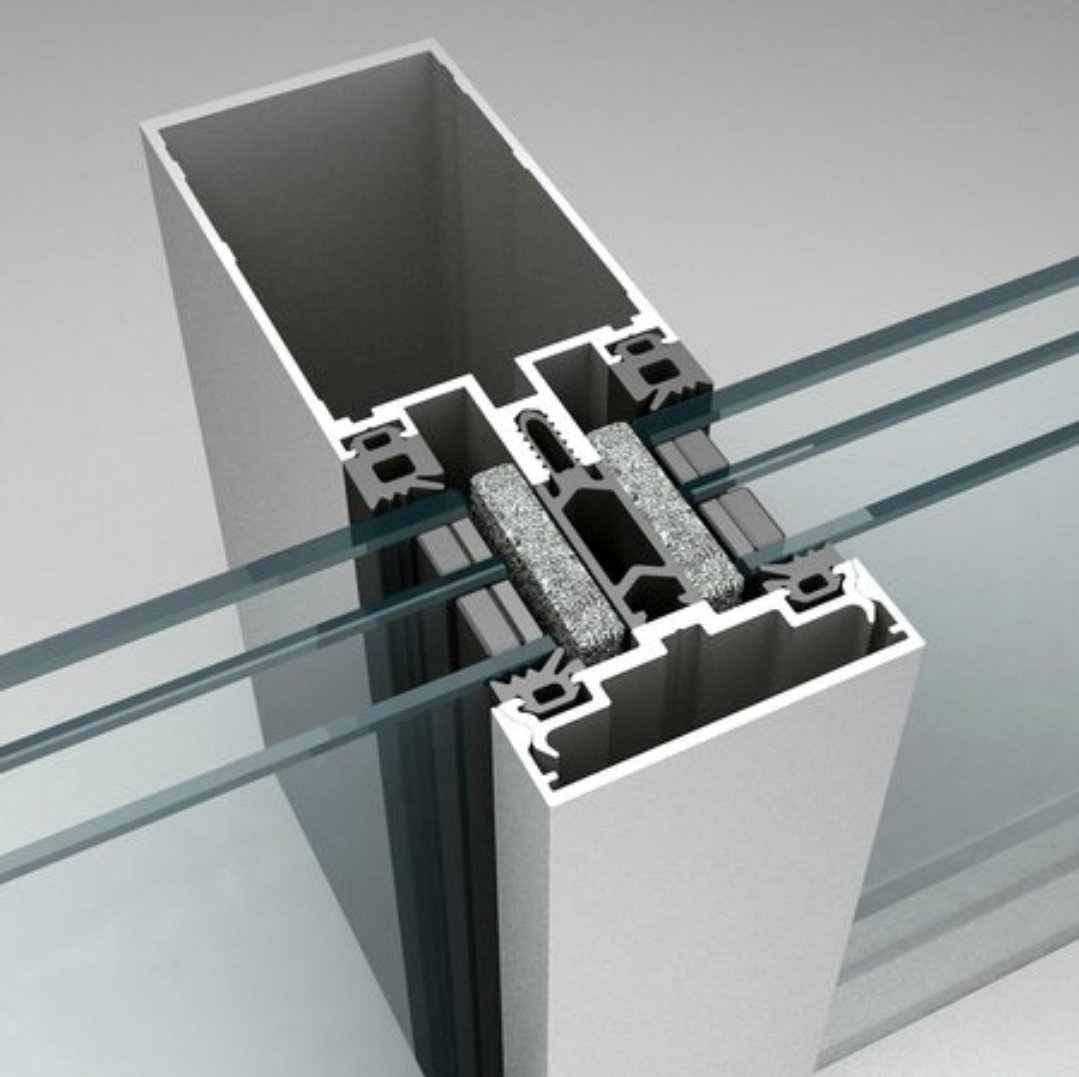

1) «Холодный» профиль. Установку алюминиевого профиля «холодного» типа делают для остекления нежилых комнат.

Профиль с терморазрывом

2) «Теплый» профиль. Такой алюминиевый профиль с пазом фурнитурным и рамным, т. н. «евро», бывает как стандартных размеров (ширина паза − от 9 до 11 мм либо от 12 до 14 мм), так и нестандартных. Он применяется для остекления жилых и офисных помещений.

Чтобы конструкция с алюминиевым профилем имела низкую теплопроводность, ее покрывают специальным составом из полимеров, а ее внутреннюю часть разделяют специальными теплоизолирующими полимерными вставками. Эта методика изготовления алюминиевого профиля позволяет изделию выглядеть не только эстетично, но и современно и надежно.

Подробнее об типах профилей из алюминия читайте в статье на нашем сайте «Алюминиевый профиль – описание его различных типов и конструкций».

Покраска алюминиевого профиля

Окрасить алюминиевый профиль оконный либо какой-нибудь другой конструкции, можно тремя способами.

Нанесение порошкового покрытия из полимеров

Профиль без терморазрыва

Порошковая покраска алюминиевого профиля представляет собой слой порошков из полимеров. Эти порошки сперва напыляют на поверхность профиля, а после – подвергают при определенной температуре полимеризации в специальной печке.

Основная технология окрашивания алюминиевого профиля состоит их трех этапов:

1) Подготовка поверхности к нанесению покраски. Кроме того, сюда входит и удаление различных окислов и загрязнений, фосфатирование и обезжиривание для увеличения склеивания и защиты профиля от коррозии.

2) Нанесение слоя полимерного порошка на поверхность в камере напыления, в которой можно легко поменять цвет алюминиевого профиля.

Покраска алюминиевых профилей

3) Образование полимеров и оплавление покрытия из порошка в специальной печке. Создание пленки покрытия, а после – охлаждение и отбрасывание краски.

На оборудовании окрашиваются детали и профиль алюминиевый, размеры которого следующие:

- Высота – 1 м,

- Длина – 7 м,

- а ширина алюминиевого профиля – до 500 мм.

Декорирование алюминиевого профиля

Варианты декорированного алюминиевого профиля

Производят декоративный алюминиевый профиль следующим образом:

Наносят порошковое покрытие из полимеров, которое имитирует фактуру гранита, мрамора и дерева. Технология данного способа изготовления профиля из алюминия состоит в переносе изображения вакуумным термопрессованием на заранее сформированное порошковое полимерное покрытие.

Полученный декоративный алюминиевый профиль обладает такими преимуществами, как долговечность, прочность, экологичность и атмосферостойкость. А делать каркас из алюминиевого профиля, в частности, декорированного, можно в архитектурных и мебельных конструкциях, а также при оформлении различных интерьеров.

Анодирование профиля из алюминия

Оборудование для анодирования алюминиевого профиля

Чтобы создать анодированный алюминий профиль:

1) Сначала его обезжиривают и зачищают.

2) Погружают профиль в электролитовый раствор. Важно! Плотность электрического тока должна быть примерно 15 мА на кв. см. Сам процесс анодирования (способ защиты различных видов профиля от коррозии) длится приблизительно 90 мин.

Цвет алюминиевого профиля после анодирования в зависимости от раствора может быть золотистым, коричневым, оливковым, серым и черным и иметь небольшую шероховатость. Такое покрытие является долговечным и прочным, но не обладает широкой цветовой палитрой, необходимой для современного дизайнерского оформления.

Разноцветные алюминиевые профили

С архитектурной стороны, к примеру, в строительстве фасадов, основное преимущество процесса анодирования – это ремонтопригодность. Например, для придания поверхности изделию первоначального вида спустя несколько десятков лет эксплуатационного срока необходимо лишь провести легкую абразивную очистку от загрязнений и пыли.

Если вас заинтересовало описанное в этой статье изделие, то сегодня можно в любом интернет-магазине не только приобрести, но и заказать монтаж алюминиевого профиля любой конструкции и типа по приемлемым ценам. Подробнее об этом читайте в статье на нашем сайте «Сколько стоит алюминиевый профиль?»

Изготовление алюминиевого профиля по чертежам заказчика

- Каталоги освоенных профилей

- Сплавы, стандарты (ГОСТ, EN)

- Разработка чертежа

- Заказ матрицы (стоимость, срок)

- Заказ опытного образца (срок)

- Минимальная партия, срок изготовления

- Обработка профилей

- Начало экструзии профиля (видео)

- Сертификат соответствия профилей ГОСТ 22233-2001 (.pdf)

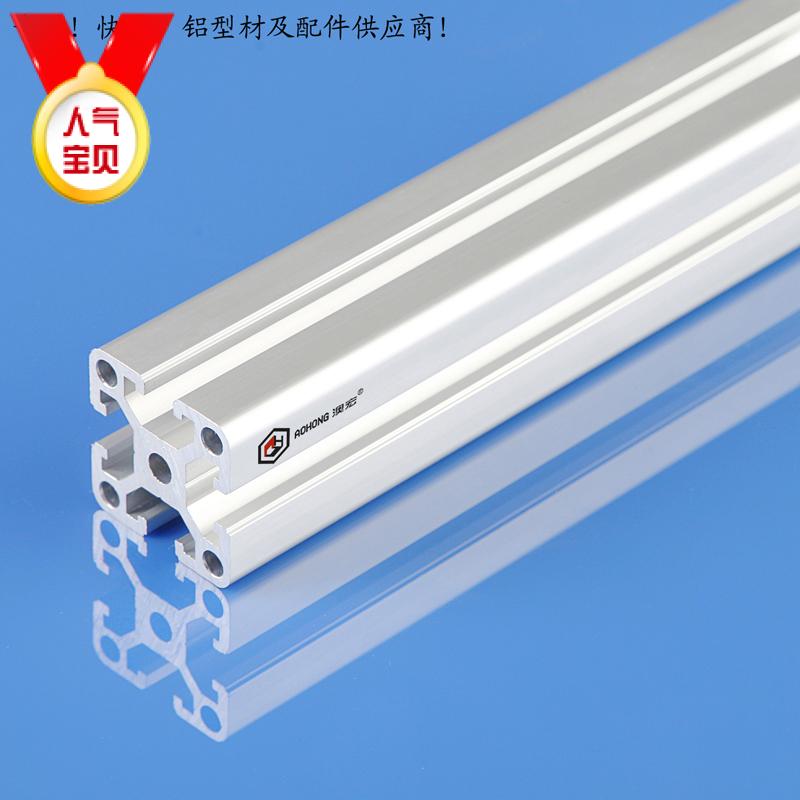

Алюминиевый профиль под заказ

Предлагаем изготовление алюминиевого профиля по чертежам заказчика:

- на основании предоставленного чертежа;

- на основании образца, эскиза, идеи профиля;

- согласно каталогу освоенных профилей (чертежные и стандартные), см.

ниже.

ниже.

| Сплавы | АД 31, АД 35, АД 0, 6060, 6063, EN AW-6060, EN AW-6063 |

| Стандарты | ГОСТ 22233-01, ГОСТ 8617-81, EN 755–2001, EN 12020-2001 |

| Мин.партия | 500 кг |

| Цена матрицы | от 900 Евро |

| Срок изгот.матрицы | 15-25 раб.дней |

| Срок изгот.опытного образца | плюс 5-10 раб.дней |

| Срок экструзии заказа | 10-30 дней |

| Длина экструдир.профиля, мм | 3000-7000 |

| Доп.услуги | покраска, анодирование, декор под дерево, |

| полный комплекс услуг по изготовлению деталей | |

| (порезка, фрезеровка, сверловка, резьба, гравировка), | |

| закатка теплого профиля |

Каталоги освоенных чертежных алюминиевых профилей

* В каталоге представлены, в том числе, и эксклюзивные профили, права на которые принадлежат фирмам, оплатившим освоение производства профилей.

Информацию о возможности изготовления конкретного профиля Вы можете получить у менеджеров чертежного направления по тел. +7 (495) 668-06-88, электронной почте [email protected], в мессенджерах по номеру +7 (910) 596-97-97.

Профиль алюминиевый для вентиляции, кондиционирования и отопления

Профиль алюминиевый для внутренней отделки

Профиль алюминиевый для мебели

Профиль алюминиевый для рекламы и офиса

Профиль алюминиевый для строительства и металлоконструкций

Профиль алюминиевый для транспорта и машиностроения

Профиль алюминиевый для электро и спецоборудования

Многолетний опыт производства и реализации профиля алюминиевого позволяет нам изготовить любой профиль по чертежам и разработкам заказчика. В зависимости от сложности изготавливаемого профиля, габаритов, требований к поверхности, мы можем подобрать оптимальное соотношение цены и качества.

Освоено более 3000 наименований алюминиевых профилей из сплавов:

- АД 31, АД 35, АД 0 по ГОСТ 8617-81, 6060 и 6063 по ГОСТ 22233-01

- EN AW-6060, EN AW-6063 по EN 573-3:2009,

в том числе специальные алюминиевые профили по чертежам заказчика, а также стандартные профили (труба, уголок, швеллер, профильная труба, тавр).

Если Вы не нашли в каталоге нужный профиль, возможна экструзия алюминиевого профиля по вашим чертежам. Если у вас нет чертежа профиля, конструктора нашей компании могут его разработать на основании образца алюминиевого профиля, эскиза или с нуля под конкретную задачу.

Мы можем изготовить профили с максимальным диаметром описанной окружности 324 мм.

Ниже – зеленым цветом указаны максимальные габариты, в которые должен вписываться профиль.

Преимуществом данной схемы работы является то, что мы несем полную ответственность перед нашим клиентом за качество и сроки выполнения. Кроме того, являясь обладателями уникальной технологии финишной обработки поверхности профиля (анодирование), мы понимаем, какие требования должны предъявляться к сплаву и качеству поверхности исходного профиля, и отслеживаем соответствие параметров алюминиевого полуфабриката данным требованиям, что является одним из ключевых моментов, обеспечивающих высокое качество. Весь цикл производства алюминиевого профиля можно разбить на три основных этапа.

1. РАЗРАБОТКА ЧЕРТЕЖЕЙ И ОПТИМИЗАЦИЯ ПАРАМЕТРОВ ПРОФИЛЯ.

Включает в себя разработку чертежей и основных параметров профиля согласно ГОСТ (22233-2001, 8617-87, EN 755–2001 и EN 12020-2001.

Наши конструкторы совместно с технологами сделают необходимые расчеты, адаптируют конфигурацию профиля по параметру цена/качество. Подготовят всю

техническую документацию. После создания чертежа рассчитывается цена алюминиевого профиля и инструмента (матричного комплекта).

Стоимость инструмента для экструзии алюминиевого профиля зависит от конфигурации размеров, сложности и вида профиля (полый или сплошной) и находится в диапазоне от 900 €. Примерно 60 % цены матрицы составляет стоимость высококачественной стали марки W 302, остальное — расходы на механическую обработку, выдержку, упаковку и логистику.

Примерно 60 % цены матрицы составляет стоимость высококачественной стали марки W 302, остальное — расходы на механическую обработку, выдержку, упаковку и логистику.

Мы выставляем счет на предоплату в размере 100 % от стоимости опытного образца алюминиевого профиля, включая стоимость матричного инструмента. Одновременно мы присылаем вам чертеж будущего алюминиевого профиля. Вы его согласовываете или вносите корректировки.

2. ИЗГОТОВЛЕНИЕ ИНСТРУМЕНТА И ОПЫТНЫХ ОБРАЗЦОВ.

Срок изготовления инструмента с соблюдением технологии составляет 15-25 рабочих дней. После изготовления матрицы приступаем к изготовлению опытных образцов. Производим опрессовку нового инструмента (матрицы), корректируем ее. Срок производства опытных образцов составляет от 5 до 10 рабочих дней после изготовления матрицы.

Соответствие готового профиля требованиям чертежа проверяет наше ОТК, дает свое заключение о годности. Далее мы передаем образец вам и, после вашего одобрения, мы отправляем матричный инструмент на упрочнение (азотирование) для увеличения ресурса.

3. ИЗГОТОВЛЕНИЕ ПРОМЫШЛЕННОЙ ПАРТИИ АЛЮМИНИЕВОГО ПРОФИЛЯ.

Для заказа партии алюминиевого профиля необходимо определить необходимую и оптимальную длину, декоративное покрытие (анодирование, порошковая покраска). В работу принимаются заказы от 500 кг.

Производственный процесс (экструзия) занимает от 10 до 30 календарных дней. В первую очередь это связано с технологией производства и производственным планом. Технология экструзии предоставляет возможность делать алюминиевый профиль длиной 30-50 метров, но условия термообработки, упаковки, транспортировки и дальнейшего передела оптимизировали его размеры от 3,0 до 7,0 метров.

Анодирование или покраска по шкале RAL занимает от 5 до 15 рабочих дней. Доставку производим своим транспортом или через транспортные компании. Самовывоз осуществляется со склада в г. Малоярославце.

Малоярославце.

Возможна дополнительная обработка профилей и изготовление деталей на станках с ЧПУ:

- порошковая покраска по ГОСТ 22233-2001, ГОСТ 9.402-80, 9.410-88, Qualicoat и др.,

- декорирование,

- анодирование по ГОСТ 9.303-84,

- порезка (прямая, под углом),

- сверление,

- фрезеровка, зенковка,

- нарезка резьбы,

- торцефрезерная обработка,

- завальцовка алюминиевых профилей,

- лазерная гравировка, нанесение логотипа компании на профили или детали.

При необходимости специалисты нашей компании разрабатывают, и мы изготавливаем всю необходимую оснастку для сверления, пробивки, фрезеровки и других технологических операций.

Присылайте чертеж профиля с указанием ГОСТ (ЕN) на допуски, сплава и состояния поставки, ориентировочной потребности в месяц (год), назначения профиля, и мы сообщим Вам стоимость и сроки изготовления.

Сертификат соответствия профилей ГОСТ22233-2018 (pdf, 4.24 Мб)

Сертификат соответствия профилей ГОСТ 22233-2001 (pdf, 1.26 Мб)

Запрос на профиль по чертежам заказчика

изготовление, функции, сплавы, виды – aluminium-guide.com

Как изготавливают алюминиевые профили

Алюминиевый профиль. Это почти всегда прессованный алюминиевый профиль. Значительно реже применяются другие виды алюминиевых профилей, например, гнутые или катаные.

Рисунок 1.1 – Метод прямого прессования [1]

Рисунок 1.2 – Типичный пресс для прямого прессования алюминиевых сплавов [4]

Рисунок 1.3 – Типичный комплект прессового инструмента для прямого прессования [1]

Рисунок 1.4 – Метод обратного прессования [1]

Рисунок 1.5 – Метод прессования полых профилей

с применением матрицы типа “портхол” [1]

Рисунок 1. 6- Метод прессования труб с применением матрицы и оправки [1]

6- Метод прессования труб с применением матрицы и оправки [1]

Рисунок 1.7 – Доля готовой продукции и технологических отходов

из экструзионного алюминиевого слитка (столба) [4]

Выход готовой продукции из алюминиевого слитка-столба:

- 75 % – готовые профили;

- 4,5 % – лом при изготовлении алюминиевой продукции из алюминиевых профилей;

- 4,5 % – заготовки для разогрева матриц; опрессовка матриц, дефекты прессования;

- 11 % – отходы смятых концов профилей после растяжной машины;

- 4 % – пресс-остатки; 1 % – отходы горячей резки столба на заготовки

Рисунок 1.8 – Технологические отходы экструзии алюминия,

которые сразу идут на переплавку и литье новых экструзионных слитков [4]

Элементы и детали конструкций, машин и изделий

Каждый алюминиевый профиль имеет свое назначение, свои свойства и характеристики. Если это просто декоративный элемент, главное назначение которого – быть красивым, радовать глаз, то основная его характеристика – хорошее качество поверхности, однородный цвет его декоративного покрытия, порошкового или анодного.

Если для алюминиевого профиля задано, например – матовое бесцветное анодное покрытие, то оно должно быть действительно матовым. Эта самая «матовость» должна быть совершенно однородной при взгляде с заданного расстояния и под заданным углом, без видимых полос и других визуальных неоднородностей поверхности. Чтобы обеспечить все это, необходимо применить алюминиевый сплав с особым химическим составом, особую технологию его изготовления и особую технологию обработки его поверхности.

Алюминиевые профили, как элементы несущих строительных или других конструкций, требуют особого внимания к их механическим характеристикам:

- пределу прочности,

- пределу пластичности,

- относительному сужению,

- вязким свойствам.

В этом случае важен выбор правильного сплава, его состояния (степени нагартовки или термической обработки), а также необходимой точности размеров при его изготовлении.

В других видов профилей надо принять во внимание такие свойства, как коррозионная стойкость в той среде, в которой будет работать профиль, иногда – электропроводность или теплостойкость.

Рисунок 1.9 – Пространственный каркас автомобиля Ауди А8 из алюминиевых сплавов [1]

Рисунок 1.10 – Проектирование алюминиевых профилей

с повышенной жесткостью [1]

Заготовки для волочения, холодного прессования и ковки

Кроме того, прессованные алюминиевые профили применяют в качестве исходных заготовок для таких технологий обработки алюминия как волочение, холодное прессование и ковка.

Рисунок 1.11 – Назначение алюминиевых профилей,

в том числе для волочения, холодного прессования и ковки [1]

Рисунок 1.12 – Волочение трубы из прессованной алюминиевой полой заготовки [3]

Сплавы для алюминиевых профилей

Прессованные алюминиевые профили могут изготавливаться из большого количества сплавов в различных состояниях с тем, чтобы удовлетворить требованиям различных сфер их применения – от бытовых изделий до космических ракетоносителей.

В принципе, из любого деформируемого алюминиевого сплава (и даже литейного) так или иначе можно отпрессовать алюминиевый профиль. Однако, течение металла через отверстия и полости матрицы при высоких температурах прессования требует особых характеристик течения, чтобы металл:

- наполнял все отверстия на выходе из матрицы с одинаково высокой скоростью,

- обеспечивал нужную микроструктуру,

- достигал заданных прочностных и других свойств,

- формировал оптимальное качество поверхности.

Поэтому разрабатывают специальные алюминиевые сплавы специально для прессования (экструзии). Химический состав этих сплавов оптимизируют таким образом, чтобы они максимально подходили для условий процесса прессования и обеспечивали нужное качество прессованной продукции.

В мировой практике алюминиевые профили из сплавов серии 6ххх дают более 75 % объема всех профилей.

Рисунок 1.13 – Содержание магния и кремния

в алюминиевых сплавах 6060 и 6063,

а также других некоторых сплавах серии 6ххх [1]

Самые популярные алюминиевые сплавы для профилей – это сплавы:

- 6060/6063 (АД31) и

- 6061(АД33).

Набирают популярности “более конструкционные” сплавы

Марки алюминия серии 1ххх, например, 1100, применяют для деталей и изделий, к которым не предъявляются требования по прочности. Они лучше всего прессуются – имеют самую высокую прессуемость.

Из сплавов серии 3ххх, например, сплава 3103 прессуют трубы для жидкостных трубопроводов.

Другие сплавы, которые чаще других применяют для изготовления профилей – это “дюрали”:

- 2017(Д1),

- 2014(АК8),

- 2024(Д16),

а также

- 5083(АМг4,5),

- 6101,

- 7005(1915) и

- 7075.

Рисунок 1.14 – Химический состав некоторых алюминиевых сплавов,

которые производят в виде прессованных изделий [1]

Рисунок 1.15 – Механические свойства некоторых алюминиевых сплавов,

которые производят в виде прессованных изделий [1]

Прессуемость сплавов: способность к прессованию

Рисунок 2.1 – Относительная прессуемость алюминиевых сплавов [1]

Рисунок 2.2 – Прессуемость различных алюминиевых сплавов [1]

Минимальная толщина стенки профиля

Влияние сложности поперечного сечения профиля из сплава 6063 на нормальную минимальную толщину стенки/

Рисунок 2.3 – Рекомендации по минимальной толщине стенки

профилей различной сложности из сплава 6063 [1]

Рисунок 2.4 – Минимальная толщина стенки алюминиевых профилей

(сплошных, труб, полых)

для экструзионных прессов усилием 10-80 МН [2]

Диаметр описанной окружности профиля

Обобщенным размером алюминиевого профиля является диаметр окружности, описывающий его поперечное сечение (рисунки 3.1 и 3.2). Этот параметр называют «диаметр описанной окружности».

Рисунок 3.1 – Диаметр описанной окружности профиля

Диаметр описанной окружности (ДОО) действительно связан со сложностью прессования алюминиевого профиля. При прессовании металл стремится течь через различные участки матрицы с различной скоростью: чем дальше от оси заготовки, тем медленнее. Поэтому, чем больше ДОО, тем сложнее контролировать размеры алюминиевого профиля.

При прессовании больших и тонких профилей, особенно, если эти тонкие стенки профилей находятся на периферии матрицы, необходимо предпринимать специальные меры, чтобы течение металла было равномерным по всему сечению профиля. Поэтому с увеличением ДОО все стандарты на алюминиевые профили снижают требования по предельным отклонениям геометрических размеров.

Рисунок 3.2 – Круглая заготовка

Рисунок 3.3 – Прямоугольная заготовка для прямоугольного контейнера[1]

Рисунок 3.4 – Полые прессованные алюминиевые профили,

которые производят с применением прямоугольного контейнера [1]

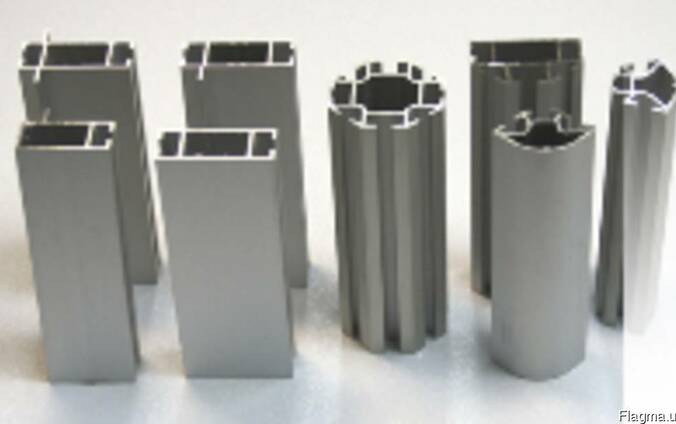

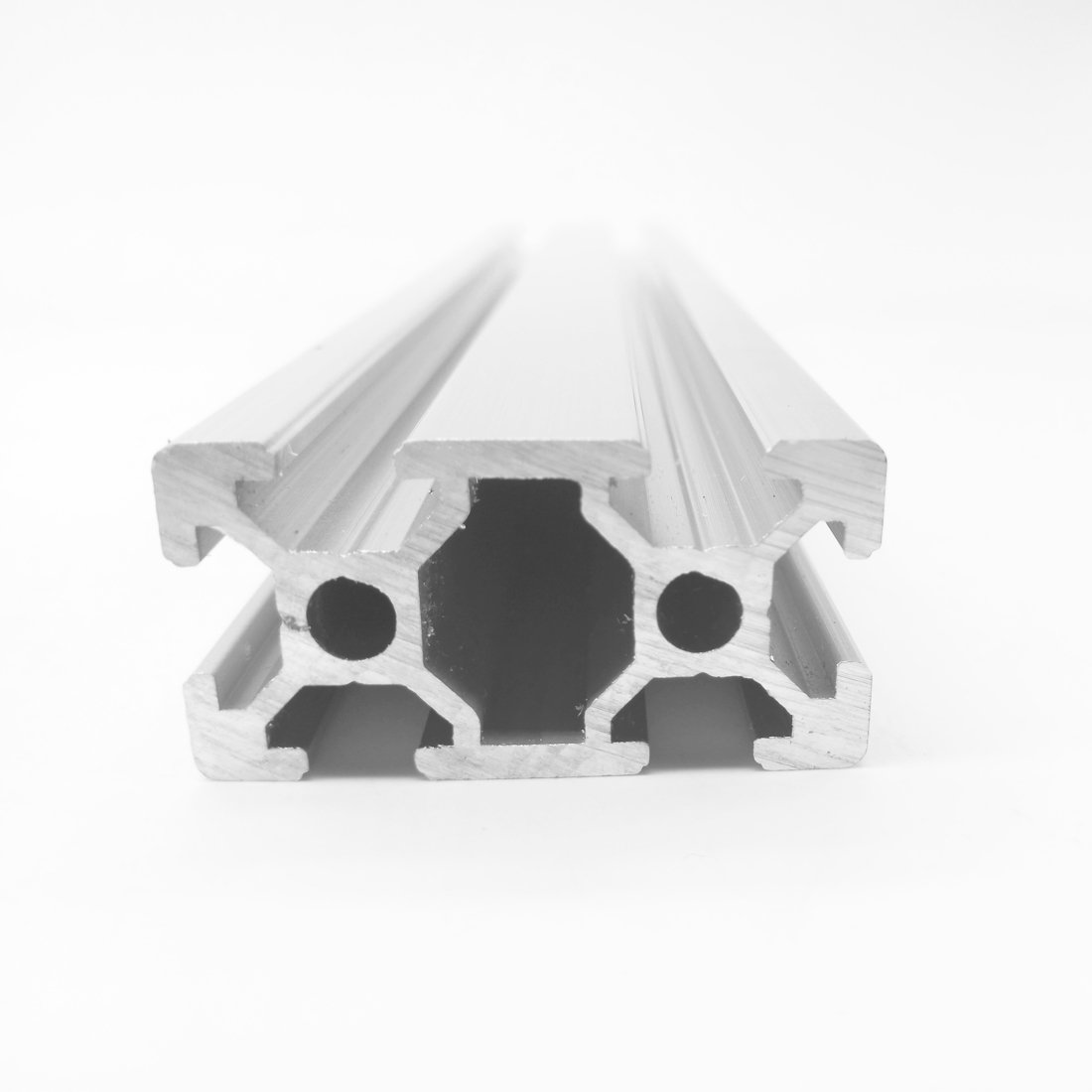

Виды алюминиевых профилей

Действующие стандарты на алюминиевые профили – например, российские ГОСТ 22233-2018 и ГОСТ 8617-91, европейские ЕN 755-9 и EN 12020-2 – подразделяют весь сортамент алюминиевых профилей на различные виды:

- профили полые и

- профили сплошные, а также

- С- и П-образные или профили «с открытым концом».

Полый профиль

По определению этих стандартов полые алюминиевые профили – это те, которые имеют в поперечном сечении хотя бы одну замкнутую полость.

Рисунок 4.1 – Полый профиль

Сплошной профиль

Сплошные алюминиевые профили не имеют замкнутых полостей.

Рисунок 4.2 – Сплошной профиль [1]

Сплошные матрицы имеют одно или более отверстий и предназначены для изготовления прессованных профилей без полостей. Отверстие в сплошной матрице в точности повторяет поперечное сечение прессуемого алюминиевого изделия.

Рисунок 5.1 – Матрица для прессования сплошных профилей методом прямого прессования [1]

Рисунок 5. 2 – Течение металла при прямом прессовании [1]

2 – Течение металла при прямом прессовании [1]

Профиль с открытым концом

«Открытый конец» может быть как у полого, так и у сплошного профиля. Для этих трех видов профилей задаются различные требования по предельным отклонениям геометрических размеров.

Рисунок 6 – Контролируемые размеры алюминиевых профилей по ГОСТ 22233-2018 [5]

(EN 12020-2 [6]: h2 – расстояние между открытыми концами)

Полузамкнутые и полуоткрытые профили

Полые алюминиевые профили включают, в том числе, и профили с так называемыми полузамкнутыми (полуоткрытыми) полостями. Часто профили такого вида называют полузамкнутыми (полуоткрытыми). Они имеют частично замкнутую полость, например, круг или прямоугольник, с входом в нее с одной стороны (рисунок 6).

Рисунок 7 – Полузамкнутый (полуоткрытый) профиль [1]

Не каждая частично замкнутая полость превращает профиль из сплошного полузамкнутый: ее площадь А должна быть существенно больше квадрата ширины ее входа b (А > b), в зависимости от ширины входа – в 2,0-4,5 раза (см. рисунок 6).

“Полые” матрицы

Полые и полузамкнутые алюминиевые профили объединяются в один вид, потому что они изготавливают на так называемых «полых» матрицах (рисунки 7 и 8). Полые матрицы бывают трех видов:

- мостиковые

- портхол

- “пауковые”(spider).

Профили, изготавливаемые на таких матрицах, имеют один или несколько продольных сварочных швов из-за течения металла вокруг мостиков, которые поддерживают оправку. Оправка задает внутренний контур профиля. После прохождения этих мостиков, металл перед выходом из матрицы снова сваривается в сварочной камере. Сварка происходить за счет большого давления и высокой температуры. Сплошные профили прессуют на сплошных матрицах – стальных дисках с одним или больше отверстиями с таким же поперечным сечением, что и прессуемый профиль.

Рисунок 7 – Комбинированная матрица для прессования полузамкнутых (полуоткрытых) профилей

Рисунок 8- Комбинированная матрица для прессования полых профилей

Категории сложности алюминиевых профилей

Каждый вид профилей – сплошных, полузамкнутых и полых – различаются на типы по сложности их поперечного сечения. Эту сложность оценивают по коэффициенту формы алюминиевого профиля.

Эту сложность оценивают по коэффициенту формы алюминиевого профиля.

Коэффициент формы

Коэффициент формы алюминиевого профиля вычисляется как площадь всех поверхностей, образующихся при прессовании единицы массы металла. Очевидно, что этот коэффициент прямо пропорционален длине периметра поперечного сечения. Коэффициент формы влияет на производительность прессования профиля, а также на стоимость производства и технического обслуживания матриц. Поэтому он нередко применяется производителями-прессовщиками в качестве основы для установки цены профиля и дает разработчикам профилей определенный инструмент для сравнения альтернативных вариантов разрабатываемых алюминиевых профилей.

Рисунок 9.1 – Коэффициенты формы различных типов профилей [1]

Классификация сложности алюминиевых профилей

Классификация типов прессованных алюминиевых профилей по степени сложности их изготовления представлена в таблице ниже. Типы сложности от A до N расположены в порядке повышения сложности. Каждый тип иллюстрируется несколькими примерами.

Рисунок 9.2 – Типы сложности алюминиевых профилей

Сложность прессования возрастает в следующем порядке типов профилей:

- Прутки – простые или профильные.

- Стандартные алюминиевые профили и простые сплошные профили,

- Полузамкнутые профили,

- Профили со сложными язычками матриц,

- Трубы,

- Простые полые профили,

- Сложные полые профили.

- Широкие полые профили.

Оптимизация алюминиевых профилей

Рисунок 10 – Оптимизация поперечного сечения алюминиевых профилей [2]

Цена алюминиевых профилей

Цена алюминиевых профилей обычно напрямую связана с его категорией сложности. Однако, вместе с тем, сложные многофункциональные алюминиевые профили открывают более эффективные технические возможности, и их более высокая цена часто бывает вполне оправданной.

Источники:

- TALAT 1302

- TALAT 2202

- Drawing Types – University of Liverpool

- Презентация компании SAPA

- ГОСТ 22233-2018

- EN 12020-2

Производство и применение алюминиевого профиля

Производство алюминиевого профиля: общая информация

Алюминиевый профиль производится из различных деформируемых алюминиевых сплавов. Алюминиевый сплав обладает малой плотностью, высокой коррозийной стойкостью, теплопроводностью, электропроводностью, прочностью и пластичностью при низких температурах.

Алюминиевый сплав обладает малой плотностью, высокой коррозийной стойкостью, теплопроводностью, электропроводностью, прочностью и пластичностью при низких температурах.

Строительный и архитектурный профиль, применяемый для изготовления ограждающих конструкций, фасадов, окон, дверей, торгово-выставочного оборудования, оформления внутреннего интерьера и прочих изделий изготавливают из сплавов марок АД31, АД35, АД33 (подробнее о марках алюминиевых сплавов Вы можете узнать ниже).

Применение алюминиевого профиля

Алюминиевый профиль применяется не только в строительной сфере. Часто алюминиевый профиль применяется также в машиностроении, топливно-энергетическом комплексе. Однако наиболее активно профиль используется всё же в строительстве.

Различают следующие направления применения профиля в строительных работах:

• Наружное оформление помещений – фасадные конструкции из алюминиевого профиля, витражи, ограждения для балконов и лоджий.

• Внутреннее оформление помещений – окна и двери, жалюзи, входные группы, элементы интерьера (например, стационарные и мобильные перегородки из алюминиевого профиля и облицовочный алюминиевый профиль). В эту подгруппу входит и световое оформление помещений, для которого используются специальные шинные системы.

Одним из наиболее динамично развивающихся направлений применения алюминиевого профиля в сфере строительства и ремонта является изготовление торгового, выставочного оборудования и мебели. К этому направлению можно отнести изготовление торговых павильонов, лотков, прилавков, витрин, торгового холодильного оборудования, выставочных и мобильных стендов, а также мебели для производственных и жилых помещений (лабораторные шкафы, офисные шкафы, шкафы-купе, различные стеллажи и т. д.). Преимущества торгового оборудования и мебели из алюминиевого профиля очевидны:

- Элегантность готовой конструкции;

- Легкость и удобство эксплуатации;

- Долговечность

- Прочность.

Преимущества использования алюминиевого профиля

Алюминий – прочный и легкий материал. Он обладает высокой устойчивостью к воздействию окружающей среды, и благодаря этому изделия из алюминиевого профиля практически не требуют ремонта в течении всего срока эксплуатации. Алюминий отлично сохраняет свои структурные свойства при перепадах температур. После обработки поверхности алюминиевых изделий, они становятся устойчивыми к коррозии, вызываемой дождями, снегом, жарой и смогом крупных городов. Подведем итог, алюминиевый профиль обладает следующими положительными качествами:

- Многофункциональность систем алюминиевых профилей позволяет изготавливать весь спектр алюминиевых конструкций.

- Совместимость алюминиевых профилей различных системы друг с другом.

- Высокая прочность конструкции из алюминиевого профиля при низком удельном весе, благодаря правильно разработанной геометрии профилей.

- Неповторимый современный привлекательный внешний вид конструкций за счёт применения разнообразных декоративных профилей.

- Изделия из алюминиевого профиля обладают самой лучшей ремонтопригодностью.

- Существует возможность установки любого типа фурнитуры.

Алюминиевый профиль – удобный и гибкий материал для воплощения в жизнь Ваших идей! Обращайтесь, и мы поможем с выбором необходимого профиля, подробно проконсультируем как по телефону, так и в офисе! Заказать алюминиевый профиль Вы можете, воспользовавшись нашим Интернет-магазином мебельной фурнитуры.

Таблица 1. «Алюминиевые сплавы».

| Марка сплава | ANSI стандарт | Область применения (назначение) |

|

АД |

1235 |

Ввиду низкой прочности применяют для изготовления (трубопроводы, палубные надстройки морских и речных судов, |

|

АД33 |

6061 |

Детали средней прочности, работающие в интервале температур Применяется в судостроении и строительстве. |

|

АД31 |

6063 |

Детали невысокой прочности, от которых требуется Применяются для отделки кабин самолетов и вертолетов с |

|

Амц |

5005 |

Сварные и клепаные элементы конструкций, |

|

Д1 |

2017 |

Для лопастей воздушных винтов, узлов крепления, |

|

Д16 |

2024 |

Обшивки, шпангоуты, стрингера и лонжероны самолетов, |

|

Д18 |

211 |

Для заклепок. Различные полуфабрикаты, используемые |

|

АК6 |

2117 |

Детали сложной конфигурации и средней прочности, |

|

АК4-1 |

2618 |

Используют для деталей, работающих при температуре до |

|

АД35 |

6351 |

Профили, прутки |

|

1915 |

7005 |

Прессованные профили и трубы, листы и др. полуфабрикаты

|

Алюминиевый профиль под композитный материал: особенности и преимущества

Содержание:

Что такое профиль под композитный материал

Из чего делают алюминиевый профиль

Что такое анодирование алюминиевого профиля

Преимущества алюминиевого профиля

Какие виды алюминиевого профиля можно встретить на рынке сегодня

Достоинства алюминиевого профиля в строительных работах

Все большую популярность в современных строительных и ремонтных работах получают конструкции с металлическим профилем. Для этого оборудования выбирают исключительно алюминий, так как этот металл прочный, способен выдержать большие нагрузки и в то же время очень легкий, удобен в эксплуатации.

Что такое профиль под композитный материал

Алюминиевый профиль сегодня используют как для возведения определенных конструкций, выполнения внешних отделочных работ, так и для создания интерьеров в самых разных стилях. Такой профиль сочетают с разными материалами, будь то металл, пластик, дерево. Особенно часто его используют вместе с композитами.

Композитные материалы можно смело назвать материалами будущего, ведь в их основе – прочная и надежная матрица из металла, полимера или керамики. Чтобы усилить прочность материала, используют специальные нити или волокна. Матрицы из пластика могут быть армированы стеклянными, борными, а также углеродными волокнами, а вот алюминиевая матрица обычно армируется стальными или берилловыми волокнами. Все это позволяет получать достаточно прочное изделие, которое используют в промышленном и гражданском строительстве, ремонтных работах, а также в авиа- и автомобилестроении, космической технике, горной промышленности.

Все это позволяет получать достаточно прочное изделие, которое используют в промышленном и гражданском строительстве, ремонтных работах, а также в авиа- и автомобилестроении, космической технике, горной промышленности.

Сочетание таких прочных и надежных материалов будущего с алюминиевым профилем даст отличный результат – конструкция простоит много лет без потери изначального вида.

Из чего делают алюминиевый профиль

Обычно в состав такого профиля входят сплавы алюминия, магния, лития, кремния. Делается изделие согласно технологии экструзии. Все составляющие компоненты реализуют отдельные свойства профиля: алюминий позволяет ему быть легким и удобным в транспортировке и работе, причем вне зависимости от размеров. Даже габаритные конструкции получаются легкими, литий повышает литейные характеристики, а магний и кремний добавляют прочности. Наряду с этим, материал легко разрезается, сверлится, шлифуется.

При производстве профиль подвергают термической обработке, которая делает его устойчивее к коррозийным образованиям.

Что такое анодирование алюминиевого профиля

Если вы все-таки желаете еще более упрочнить материал, сделать его устойчивее и надежнее, можно осуществить его анодирование. Это дополнительное покрытие, которое значительно улучшает свойства исходного материала. Оно позволяет профилю быть устойчивым к разным механическим повреждениям, потертостям, царапинам. Помните, что анодированный алюминиевый профиль, выполненный по ГОСТу – это гладкое и ровное изделие без каких-либо дефектов (полос, вмятин).

Также возможно окрашивание алюминиевого профиля в разные цвета. Это очень удобно, если вы используете профиль для внешней отделки или в качестве элемента дизайна.

Преимущества алюминиевого профиля

Здесь мы назовем лишь основные достоинства этого материала:

- Долговечность и износоустойчивость.

- Механическая прочность на высоком уровне.

- Пластичность – профиль легко монтируется в нужное вам место.

- Универсальность – используется в ремонте и строительстве для создания оконных и дверных конструкций, утепления фасадов, возведения перегородок, зонирования помещения, создания арт-дизайн-объектов.

- Устойчив к действию внешней среды – не меняет своих свойств при низких температурах, повышенной влажности, воздействии кислот.

- Экологически чист – не имеет в составе никаких вредных химических соединений. Безопасен как для окружающей среды, так и для человека.

- Относительно недорогой – его стоимость окупается длительным сроком службы.

Какие виды алюминиевого профиля можно встретить на рынке сегодня

Сегодня производители не поленились выпустить разнообразные модели: полностью замкнутый полый профиль (квадратный, круглый, треугольный), незамкнутый профиль (П-образный, Т-образный, L-образный, Н-образный). Это разновидности по форме изделия.

По способу изготовления профиль также может отличаться. Существует два способа изготовления алюминиевого профиля, соответственно, и два вида – холодногнутый и прессованный. Холодногнутый профиль производят из специальных алюминиевых лент, толщина которых не превышает 4 мм. Металл не нагревают и гнут его холодным – отсюда и название. Второй вид производится в результате сильного давления на специальном прессовальном оборудовании. Этот вид может разделяться на подвиды: закаленные прессованные профили, состаренные и без термической обработки.

Еще есть такой показатель, как «выверенность геометрических размеров». Согласно ему, выделяют изделия с разной точностью: нормальной, повышенной, особой.

Теплый и холодный алюминиевый профиль – это классификация по качественным характеристикам. Так называемый теплый профиль имеет внутри резиновую вставку, а также армированное стекловолокно из полиамида. Этот тип важен для оконных и дверных конструкций, ведь он позволяет не пропускать холод в помещение, не промерзать конструкциям, надежно сохраняет тепло. Холодный профиль – профиль без резиновых вставок, но он не будет удерживать тепло.

Холодный профиль – профиль без резиновых вставок, но он не будет удерживать тепло.

Профиль могут окрашивать тремя разными способами, поэтому различают три вида профиля по способу окраски:

- с нанесением полимерного порошкового покрытия;

- декорированные профили;

- анодированные профили.

Где используют алюминиевый профиль под композитный материал

Как мы уже говорили, и алюминиевый профиль, и композитный материал обладают высокой прочностью и износоустойчивостью. Это во многом определило сферу их применения.

- Строительство, архитектурная сфера – это и создание ограждений, и возведение отдельных конструкций, и обустройство витрин и стеллажей, и изготовление отдельных видов мебели (например, шкафов-купе).

- Транспортная инфраструктура – здесь такой профиль особенно популярен. Его используют при создании автомобилей, в судо- и авиапромышленности. С его помощью создают лифты и железнодорожные составы.

- Электротехника – в этой области алюминиевые профили применяются в создании радиаторов, холодильных установок, теплообменников.

- Некоторые разновидности профиля трудно отнести к какой-то конкретной сфере, их могут использовать в самых разных отраслях – это угловой профиль (алюминиевый уголок), тавр и швеллер. Часто эти виды профиля производят не из алюминия, а из нержавеющей стали.

Достоинства алюминиевого профиля в строительных работах

Отдельно хочется сказать и о тех преимуществах, которые получит строитель или ремонтник при работе с алюминиевым профилем:

- Профиль крепится при помощи паза – делается это очень просто, можно закреплять профиль под любым углом, фиксировать его прочно или оставлять подвижным, если это необходимо.

- Монтаж простой и быстрый также и потому, что к таким профилям на рынке представлен большой выбор крепежных элементов.

- Легкость конструкции – в строительстве это особенно актуально, ведь в основном все возводимые из дерева или камня конструкции тяжелые.

- При всей своей легкости и видимой простоте сборки конструкция прочная.

- Простой монтаж подразумевает под собой и простой демонтаж.

- Нет необходимости в дополнительном уходе – не нужно дополнительно красить или обрабатывать алюминиевый профиль, он устойчив к внешней среде и коррозийным образованиям.

Также рекомендуем прочитать:

Особенности сварки алюминия полуавтоматом

Химические свойства алюминиевого профиля.

Как правильно установить карниз

Изготовление алюминиевого профиля на заказ, экструзия стальных и металлических профилей

> Изготовление профиля, экструзия

Продолжаем знакомиться с собственным производством компании «Альпика», позволяющем значительно сократить стоимость реализации проекта. Рассмотрим более подробнее процесс изготовления алюминиевого профиля, осуществляемый при строгом соблюдении актуальных ГОСТов и стандартов качества.

Экструзия металлического профиля (алюминиевого профиля, стального профиля) для применения в фасадном остеклении зданий представляет собой процесс продавливания или протягивания сплава через формующие отверстия (матрицу) под высоким гидравлическим давлением с целью получения профиля с заданным поперечным сечением.

Технологический процесс экструзии производится в экструдерах – аппаратах непрерывной переработки сырья. Экструдер формования металла для производства профиля состоит из корпуса с нагревательными элементами, шнека (винта, подающего материал в экструдер), системы регулирования температурного режима. В зависимости от количества шнеков экструдеры подразделяются на одно-, двух-, трехшнековые. Основные типы экструдеров, отличающиеся типом подачи материала, — дисковые и поршневые.

Этапы экструдирования алюминиевого профиля

Экструдирование профиля начинается с прогрева оборудования, далее следует процесс прессования профиля, затем – закалка путем охлаждения воздухом, правка металлического профиля путем растяжения, резка профиля в соответствии с мерной длиной. Готовый профиль подвергают старению – искусственному или естественному, вид старения определяется обработкой при различных температурах. Качество готового металлического профиля определяется отсутствием рисок и пузырьков на поверхности профиля, а также соответствием ГОСТ (прямая форма и т.д.). Долговечность алюминиевого или стального профиля, стойкость к температурным и эксплуатационным воздействиям — до 40 лет.

Готовый профиль подвергают старению – искусственному или естественному, вид старения определяется обработкой при различных температурах. Качество готового металлического профиля определяется отсутствием рисок и пузырьков на поверхности профиля, а также соответствием ГОСТ (прямая форма и т.д.). Долговечность алюминиевого или стального профиля, стойкость к температурным и эксплуатационным воздействиям — до 40 лет.

По ГОСТ 8617-81 «Профили прессованные из алюминия и алюминиевых сплавов» профили подразделяются на сплошные и полые, по типу материала – без термической обработки, отожженные, закаленные, по прочности – нормальной или повышенной прочности. Также в зависимости от наличия термомоста — утеплителя из полиамидного материала — профили подразделяются на теплые и холодные. Теплая система помимо наличия утеплителя отличается тем, что состоит из двух профилей, соединенных данным утеплителем.

Производство конструкций из алюминиевого профиля

Конструкции из алюминиевого профиля изготавливаются из алюминия марок А6, А5, А0 и др., алюминиевых сплавов АМг5 и АМг6 и др. Профили из алюминиевых сплавов должны соответствовать требованиям ГОСТ 22233-2001 «Профили прессованные из алюминиевых сплавов для светопрозрачных ограждающих конструкций» или нормативной документации, утвержденной в соответствующем порядке. Качество стального профиля регулируется ГОСТ 30245-2003 «Профили стальные гнутые замкнутые, сварные, квадратные и прямоугольные для строительных конструкций» и другими.

Металлические алюминиевые профили должны изготовляться из алюминиевой ленты по ГОСТ 13726-78 «Ленты из алюминия и алюминиевых сплавов или листов» или листов по ГОСТ 21631-76 «Листы из алюминия и алюминиевых сплавов». На поверхности профилей не допускаются: трещины, разрывы поверхности, расслоения; глубокие риски.

В области ограждающих конструкций номенклатура экструдированных алюминиевых профилей включает в себя архитектурно-строительные системные профили, профили для торгово-выставочного оборудования, профили подконструкций вентилируемых фасадов, карнизные и вспомогательные профили.

Производство стального профиля производится согласно ГОСТ 30245-2003 «Профили стальные гнутые замкнутые сварные 50х50х5 (6000)». Виды стального профиля:

- швеллер,

- сварной,

- двутавр,

- профиль замкнутый сварной,

- бесшовный.

Использование профиля стального гнутого за счет его большей, нежели у алюминиевого профиля, прочности, позволяет создать зрительно более легкие и тонкие конструкции. Также стальной профиль используется при возведении, например, большепролетных конструкций.

Особые виды металлического профиля, архитектурный профиль изготавливаются на заказ: на первом этапе разрабатываются и утверждаются чертежи в соответствии с требованиями заказчика, затем изготавливаются опытные образцы профиля, финальный этап — выпуск требуемой партии.

Видео о производстве светопрозрачных фасадов от компании «Альпика»

Виды остекления фасадов

Типы стекла для остекления фасадов

Как производятся фасадные конструкции

Остались вопросы?

Оставьте заявку на консультацию в онлайн режиме или свяжитесь с нами по телефону, и наши специалисты ответят на все вопросы, связанные с остеклением фасада вашего здания.

Получить консультацию

Где применяется изготовление профиля, экструзия

Этапы реализации остекления фасада «под ключ»

Бонусы для наших Клиентов

Бесплатное обследование объекта

Проект в подарок

3D-визуализация в подарок

Оформление колористического паспорта

Узнайтеболее подробно

Более подробную информацию о текущих акциях и согласовать детали для расчета проекта, Вы можете у наших менеджеров по телефону.

Заказать звонокПреимущества и гарантии при заказе производства и монтажа фасада здания в компании «Альпика»

Безукоризненное качество производства продукции и монтажа по оптимальной цене

Сжатые сроки изготовления и монтажа конструкций

Большой объем успешно реализованных проектов:

Примеры наших работРекомендации от крупных клиентов:

Отзывы о насНаличие допусков на все виды работ:

Лицензии и сертификатыКомпания «Альпика» член ассоциации строителей России:

Ассоциация строителейСоответствие документации международным и российским стандартам

Гарантия 7 лет, страхование строительных рисков

Предоставление банковской гарантии на выполняемые работы

Выгодные условия сотрудничества:

Спецпредложения и бонусыПолный цикл производства: от проекта до монтажа, и обслуживания

Мощности компании позволяют проводить работы любой сложности

Что такое экструзия алюминия? Процесс в 10 шагов

Что будет дальше? Термическая обработка, чистовая обработка и изготовление

После завершения экструзии профили можно подвергать термообработке для улучшения их свойств.

Затем, после термообработки, они могут получить различную отделку поверхности для улучшения их внешнего вида и защиты от коррозии.

Они также могут пройти производственные операции, чтобы довести их до окончательных размеров.

Термическая обработка: улучшение механических свойств

Сплавы серий 2000, 6000 и 7000 можно подвергать термообработке для повышения их предела прочности на растяжение и предела текучести.

Для достижения этих улучшений профили помещаются в печи, где процесс их старения ускоряется, и они доводятся до температур T5 или T6.

Как меняются их свойства? Например, необработанный алюминий 6061 (T4) имеет предел прочности на разрыв 241 МПа (35000 фунтов на квадратный дюйм). Термообработанный алюминий 6061 (T6) имеет предел прочности на разрыв 310 МПа (45000 фунтов на кв. Дюйм).

Заказчику важно понимать потребности своего проекта в прочности, чтобы обеспечить правильный выбор сплава и состояния.

После термообработки профили также можно обрабатывать.

Обработка поверхности: улучшение внешнего вида и защита от коррозии

Алюминиевые профили могут подвергаться различным отделочным операциям.

Экструзии можно отделывать и изготавливать различными способами.

Две основные причины, по которым стоит их учитывать, заключаются в том, что они могут улучшить внешний вид алюминия, а также могут улучшить его коррозионные свойства. Но есть и другие преимущества.

Например, процесс анодирования увеличивает толщину естественного оксидного слоя металла, улучшая его коррозионную стойкость, а также делая металл более устойчивым к износу, улучшая излучательную способность поверхности и обеспечивая пористую поверхность, которая может принимать красители разного цвета.

Также могут быть выполнены другие отделочные процессы, такие как покраска, порошковое покрытие, пескоструйная обработка и сублимация (для создания имитации дерева).

Кроме того, существует множество вариантов изготовления профилей.

Изготовление: получение окончательных размеров

Варианты изготовления позволяют получить конечные размеры, которые вы ищете в ваших экструзиях.

Профили можно перфорировать, просверливать, обрабатывать, резать и т. Д. В соответствии с вашими требованиями.

Например, ребра на экструдированных алюминиевых радиаторах могут быть подвергнуты поперечной механической обработке, чтобы создать конструкцию штифта, или отверстия для винтов могут быть просверлены в детали конструкции.

Независимо от ваших требований, существует широкий спектр операций, которые можно выполнять с алюминиевыми профилями, чтобы они идеально подходили для вашего проекта.

Резюме: Экструзия алюминия — важный производственный процесс

Экструзия алюминия — это процесс создания деталей с определенными профилями поперечного сечения путем проталкивания нагретого сплава через матрицу.

Создаваемые формы могут быть сплошными, полыми и полупустыми; и они могут быть простыми или сложными.

Интересен процесс экструзии, в результате которого получаются профили длиной 8–24 футов, которые затем можно подвергать термообработке, отделке и изготовлению в соответствии с требованиями заказчика.

Если вы хотите узнать больше о том, как оптимизировать конструкцию деталей для процесса экструзии, загрузите наше Руководство по проектированию экструзионных изделий из алюминия.

Умные способы проектирования с использованием алюминиевых профилей

Джеймс Сандерсон

Технический директор, Экструдированные продукты

Кайзер Алюминий

Лагуна Нигель, Калифорния.

отредактировал ДЖИН ХОФФМАН

В отличие от стальных и титановых конструкций, которые часто ограничиваются стандартными профилями, алюминий легко экструдируется в сложные формы. Возможность подбирать формы для каждого приложения также помогает консолидировать детали и исключить вторичные процессы соединения, характерные для конструкций, изготовленных из листового материала. |

Диаметр наименьшего круга, полностью охватывающего поперечное сечение экструзии.Стоимость обычно увеличивается с увеличением диаметра описываемой окружности (CCD). |

Вторичные операции механической обработки, выполняемые на экструдированных алюминиевых деталях, часто менее сложны, поскольку этот процесс позволяет конструкторам размещать материал только там, где это структурно необходимо. Это помогает уменьшить количество материала, который впоследствии будет фрезероваться или подвергнуться механической обработке, и, таким образом, помогает снизить общую стоимость детали. |

Существует два процесса экструзии: прямая и непрямая. При прямом слиток перемещается относительно стенки контейнера; при непрямом — игральная кость. Под давлением слиток или заготовка, заключенные в контейнер, проталкиваются через отверстие матрицы для образования удлиненной формы или трубы. Для изготовления трубы или полых форм оправка устанавливает внутренний контур. Оправки могут быть как отдельными инструментами, так и составной частью специализированных штампов. |

Существует три типа экструзионных штампов — конструкции с иллюминаторами и перемычками для полых форм и обработанные заготовки для твердых форм. Плашки обычно изготавливаются из стали A13 под давлением от 47 до 51 по Роквеллу B. |

Много раз доказано, что дизайнеры, хорошо разбирающиеся в технологиях, создают наиболее успешные проекты.В случае проектирования деталей из экструдированного алюминия практикующим специалистам необходимо хорошо разбираться в свойствах сплавов, относительной стоимости материалов и инструментов, а также в новейших технологиях производства.

Некоторые алюминиевые сплавы хорошо поддаются экструзии. Экструзия — это экономичный способ для дизайнеров создавать детали индивидуальной формы. Эта универсальность позволяет дизайнерам размещать металл только там, где это необходимо, или выдавливать детали для большей полезности и экономии.

Эта универсальность позволяет дизайнерам размещать металл только там, где это необходимо, или выдавливать детали для большей полезности и экономии.

При использовании алюминиевых профилей нет необходимости ограничивать конструктивные формы «стандартными» профилями, как это часто требуется для стали и других материалов. Возможность подбирать формы для каждого приложения также помогает консолидировать детали и устранять вторичные процессы соединения, характерные для конструкций, изготовленных из листового материала.

Для большинства проектировщиков первостепенное значение имеет четкое знание сплавов серии 6000 (Al-Mg-Si), в основном 6061 и 6063. Сплав 6061 часто называют «простой углеродистой сталью алюминия» — эталоном рабочей лошадки для конструкционных конструкций. части.И хотя другие сплавы подходят для особых нужд, 6061 — один из самых рентабельных. Он значительно прочнее обычных алюминиевых листов, таких как 5052х42. Предел текучести составляет 35000 фунтов на квадратный дюйм по сравнению с 23000 фунтов на квадратный дюйм для 5052 ч42.

Однако одна из самых больших ошибок конструкторов в спецификации сплава связана с опасениями по поводу прочности. Высокопрочные сплавы, указанные в Стандартах по алюминию, на первый взгляд могут показаться подходящими для новой конструкции. Но могут быть скрытые недостатки, связанные с этими специализированными сплавами, которые препятствуют их обычному использованию, а высокая стоимость — только один из них.

Например, алюминий 7075-T6 имеет минимальный предел текучести 70 000 фунтов на квадратный дюйм. Но этот сплав не может производить сложные формы, не поддается сварке и подвержен коррозии. Для лонжерона крыла самолета он вполне может быть отличным выбором, но для рамы грузовика он, вероятно, будет стоить слишком дорого и плохо работать.

Также важно отметить, что более высокая прочность материала не обязательно увеличивает жесткость детали. Более прочный алюминиевый сплав поможет только в том случае, если в условиях пиковых или циклических нагрузок необходимо использовать более прочный материал.

Если усталость при длительном цикле или пиковые нагрузки при коротком цикле в детали не превышают возможности сплава с более низкой прочностью, то сплав с более высокой прочностью не увеличивает жесткость. Как правило, увеличение толщины на 50% делает алюминиевую деталь такой же жесткой, как сталь, но вдвое легче.

ВЫБОР СПЛАВА

Наиболее распространенными алюминиевыми сплавами для экструзии являются:

1100 — он мягкий и практически не содержит добавленных ингредиентов. Хотя он не поддается термообработке, его можно экструдировать в сложные формы с хорошей глянцевой поверхностью.Этот сплав находит применение в деталях внешнего вида и трубках теплообменников.

3003 —Сплавы серии 3000 обычно экструдируются только для труб теплообменника.

6063 — Подходит для декоративных целей с хорошей обработкой поверхности или для деталей, которые трудно выдавливать, таких как тонкие стенки или мелкие детали. Он довольно легко выдавливается и доступен в различных вариантах темперамента. Сплав также имеет минимальный предел текучести 25 000 фунтов на кв. Дюйм и минимальную предельную прочность 30 000 фунтов на кв. Он устойчив к коррозии, но имеет низкую прочность сварного шва, хотя легко сваривается.

6061 — Более прочный, чем 6063, этот сплав является основным конструктивным элементом в транспортной промышленности и промышленности обрабатываемых деталей. Он имеет проверенный послужной список и обширную базу данных свойств, включая минимальный предел текучести и предел прочности при растяжении 35 000 и 38 000 фунтов на квадратный дюйм, соответственно. Сплав легко экструдируется и сваривается. Эти свойства в сочетании с высокой вязкостью разрушения и хорошей усталостной прочностью сделали его идеальным вариантом для сварных конструктивных элементов, включая рамы автомобилей, грузовиков и трейлеров, железнодорожные вагоны и трубопроводы.

7004 — Один из семейства сплавов серии 7000 (Al-Zn) «нижнего уровня», которые поддаются термообработке под прессом, достаточно экструдируются и стоят немногим больше 6061. Высокая прочность сварного шва, более 30 000 фунтов на кв. psi для 6061, это большой плюс. Серия 7000 исторически широко применялась в производстве спортивных товаров, велосипедов и мотоциклов. Сплав 7004 имеет предел текучести и предел прочности при растяжении выше 40 000 и 50 000 фунтов на квадратный дюйм соответственно.

Высокая прочность сварного шва, более 30 000 фунтов на кв. psi для 6061, это большой плюс. Серия 7000 исторически широко применялась в производстве спортивных товаров, велосипедов и мотоциклов. Сплав 7004 имеет предел текучести и предел прочности при растяжении выше 40 000 и 50 000 фунтов на квадратный дюйм соответственно.

ФАКТОРИНГ ПО СТОИМОСТИ

При сравнении форм алюминиевых изделий, экструзия, как говорят, стоит примерно столько же, сколько рулонный лист — 48 дюймов.или так широко. Получение разреза листа до узкой ширины, обрезки и последовательной формовки увеличивает стоимость детали. В конце последовательности деталь имеет свойства, присущие выдавливанию. Разница в том, что экструзия имеет все те свойства, которые указаны в линейной шкале с установленной ценой, без надстроек. Экструдированные детали также обычно прочнее и легче, чем их аналоги из формованного листа.

По сравнению с отливками, наибольшая экономия средств достигается на оснастке. Это обычное дело для оснастки для полуперманентных форм, которая позволяет производить мелкие детали стоимостью более 30 000 долларов.Инструменты для больших деталей могут склонить чашу весов в более чем 100 000 долларов. Для экструзии многие небольшие нестандартные штампы стоят менее 1000 долларов и редко превышают 5000 долларов даже для больших и сложных полостей.

Литейная промышленность также обычно взимает с клиентов плату за замену инструмента, когда оригиналы изнашиваются. Поставщики экструзионных материалов обычно оплачивают замену штампов.

Кроме того, нередко тратить 1000 долларов и более на изготовление деталей прототипа из цельного материала. В случае экструзии конструкторы тратят практически столько же на штампы для первого изделия, которые также служат для производства, когда это доказано.Другой фактор — это время, часто месяцы, которое уходит на изготовление и испытание инструментов для литья. С другой стороны, на создание и испытание штампов для экструзии требуется всего несколько недель.

ДИЗАЙН ПРОБЛЕМЫ

Чем более несимметрична или несбалансирована форма, тем меньше вероятность того, что она останется прямой или сохранит кривые и общие размеры. Значительные колебания толщины стенок также вызывают проблемы. Как правило, минимальная толщина стенки должна быть не менее половины самой толстой в профиле.В противном случае искажение может стать проблемой. Стенки разной толщины также охлаждаются с разной скоростью во время термической закалки и также вызывают деформацию.

Неопытные дизайнеры часто выбирают слишком тонкие стены. Минимальная толщина стенки увеличивается по мере увеличения формы выдавливания. В большинстве сплавов, например, 0,062 дюйма. стена возможна шириной 3 дюйма, но невозможна для одной 10-дюймовой стены. широкий.

Узкие формы с глубокими зазорами могут вызвать проблемы. Примером может служить проем 0.25 дюймов шириной, но глубиной более дюйма. Здесь штамповочная сталь, образующая отверстие, плохо удерживается и склонна к поломке. Соотношение глубины к открытию должно быть ниже 4: 1.

Аналогичным образом, некоторые формы, которые на самом деле не являются полыми, должны быть изготовлены на штампе полого типа. В противном случае область шпунта фильеры не сможет выдержать силу давления экструзии и сломается.

РАЗГОВОР

В экструзионной промышленности существует свой набор специальных терминов, относящихся к работе с прессами и штампами.

Размер круга: Наименьший круг, полностью закрывающий профиль детали. Это важный показатель продуктивности. Это помогает определить размер пресса, необходимый для получения формы. Некоторые формы будут размером всего 1 дюйм. размер круга. До 12 дюймов размеры круга обычны. Существуют круги размеров от 19 до 30 дюймов, но они узкоспециализированные, а формы, как правило, довольно дороги.

Тоннаж пресса: Экструзионные прессы называют тоннажем — величиной силы, прилагаемой к плунжеру для продавливания заготовки через матрицу..jpg) Менее 1000 тонн считается довольно небольшим, а от 1100 до 5000 тонн — обычным явлением. Прессы до 12000 тонн узкоспециализированные.

Менее 1000 тонн считается довольно небольшим, а от 1100 до 5000 тонн — обычным явлением. Прессы до 12000 тонн узкоспециализированные.

Фактор: Показатель того, насколько сложно будет выдавливать профиль. Фактор — это отношение размера круга к периметру поверхности. Например, круглый твердый стержень будет иметь низкий коэффициент, возможно, восемь. Круглая форма с множеством шлицев по периферии может иметь коэффициент 50.

Коэффициент экструзии: Аналогично коэффициенту в том, что это показатель сложности.Это отношение площадей поперечного сечения формы отверстия фильеры к форме емкости, через которую проталкивается заготовка. Заготовка большого диаметра, проталкиваемая через очень маленькое отверстие матрицы, имеет высокую степень обжатия. Выдавить такую деталь может быть невозможно. Соотношение 75: 1 является обычным, хотя и трудным.

Однако решение проблемы сложной передаточной формы состоит в том, чтобы изготовить деталь на прессе с меньшим контейнером. Другой вариант — использовать фильеру с несколькими отверстиями, которая позволяет выдавливать несколько профилей одновременно.Матрицы с несколькими отверстиями также удобны для небольших форм, которые слишком длинные, чтобы обрабатывать их практически даже с самыми короткими заготовками, которые пресс может выдавить.

Существует три типа полых форм: матрица-иллюминатор, матрица моста и бесшовная труба.

Полые отверстия в штампе: Самый распространенный и экономичный способ изготовления формы с отверстием внутри. Фигуры ранжируются в порядке сложности: I, II или III. Двухэлементный блок фильеры разделяет экструдируемый слиток, затем «сваривает» металл вместе, когда он проходит через внутренние каналы фильеры и отверстие, образованное отверстием фильеры и оправкой.Изготовленный таким образом материал представляет собой гибридный продукт с невидимыми металлургическими швами. Полые части иллюминатора обычно не используются для приложений высокого давления.

Выемки матрицы моста: То же, что и иллюминатор, за исключением другой конструкции матрицы. Мостиковая матрица подвешивает оправку, которая образует внутреннюю пустоту, позади основного корпуса матрицы. В конце каждой экструдированной заготовки экструзионную головку очищают. В матрице с иллюминатором оправка является внутренней, а последующие заготовки «прикрепляются», эффективно обеспечивая непрерывное выдавливание для направления от пресса.

Бесшовная труба: Этот продукт получают путем прошивки заготовки перед экструзией, при этом прошивной станок или оправка становится внутренним диаметром трубы. Никаких «сварных швов» не бывает. Поскольку материал является бесшовным, формованные детали могут выдерживать высокое давление. Этот процесс обычно используется для круглых или квадратных профилей. Внутренние геометрические формы имеют ограничения.

Extrusion 101: как создавать собственные изделия из алюминия

Эта статья предназначена для тех, кто плохо знаком с концепцией создания своих собственных изделий из алюминия с помощью технологии экструзии алюминия. Цель этой статьи — охватить основы, которые вам необходимо знать, чтобы начать работу.Несмотря на то, что выбор алюминия для изготовления деталей или изделий имеет множество огромных преимуществ, в том числе его естественные антикоррозионные свойства, их все же можно увеличить за счет продуманной конструкции профилей или штампов. Операции после экструзии, такие как удаление заусенцев, распиловка, подгонка и многое другое на нашем производственном предприятии в одном цехе, могут помочь улучшить свойства алюминия, но также можно предотвратить коррозию за счет конструкции.

Основы проектирования: начало работы

Лучшее место для начала при разработке нестандартных алюминиевых изделий — это работать напрямую с нашей командой технических специалистов для создания уникального профиля или штампа, который даст вам желаемые результаты.Наша команда имеет многолетний опыт работы с алюминиевым экструзионным дизайном, и мы обнаружили, что чем больше мы работаем с каждым клиентом в отдельности, тем ценнее становится конечный продукт. Наша цель — оправдать или превзойти все ожидания в отношении обслуживания клиентов и деталей или продуктов, которые мы создаем.

Наша цель — оправдать или превзойти все ожидания в отношении обслуживания клиентов и деталей или продуктов, которые мы создаем.

Все, что вам нужно сделать, это связаться с Silver City Aluminium, и мы бесплатно предоставим вам смету для вашего следующего заказа на экструзию, изготовление или отделку алюминия на нашем заводе по изготовлению из одного окна.Мы гордимся тем, что предлагаем очень конкурентоспособные цены, а также своей способностью создавать множество нестандартных результатов, которых не могут достичь многие наши конкуренты. Просто посетите наш веб-сайт и заполните нашу бесплатную форму оценки или позвоните нам по телефону 508-542-7200. Мы можем помочь вам разработать лучшие индивидуальные алюминиевые изделия в соответствии с вашими потребностями и помочь вам на каждом этапе производства.

Как работает экструзия алюминия

Несмотря на то, что процесс, связанный с созданием конструкции из экструзионного алюминия, может быть очень сложным, метод, используемый для фактического производства алюминиевых изделий на заказ, не является.Silver City Aluminium закупает алюминиевые заготовки у нескольких различных поставщиков. Алюминий является наиболее переработанным и повторно используемым металлом на планете, и мы закупаем заготовки, которые на 99,9% состоят из перерабатываемого алюминия. Мы предварительно разрезаем заготовки на меньшие отрезки, чтобы уменьшить количество металлолома при каждом заказе. Наша бригада предварительно нарезает куски необработанной алюминиевой заготовки диаметром семь дюймов до необходимого размера, исходя из конечной длины и веса профиля заказчика.

Затем заготовки нагревают до нужной температуры в длинной печи.Это позволяет им нагреться до нужной температуры к тому времени, когда они попадут в экструдер для процесса экструзии. Затем нагретый металл проталкивается через стальной профиль клиента или штамп под давлением примерно 10 миллионов фунтов. Затем алюминий протекает через профиль и принимает точную форму, которую клиент разработал для индивидуальной экструзии или выбрал для стандартного профиля. Затем экструдированный металл попадает на 160-футовый стол, где начинает процесс охлаждения. Мы можем экструдировать алюминиевые изделия по индивидуальному заказу до 30 футов в длину, но наш 160-футовый охлаждающий стол позволяет нам растягивать каждую экструзию в соответствии со спецификациями клиента до гораздо большего размера.

Затем экструдированный металл попадает на 160-футовый стол, где начинает процесс охлаждения. Мы можем экструдировать алюминиевые изделия по индивидуальному заказу до 30 футов в длину, но наш 160-футовый охлаждающий стол позволяет нам растягивать каждую экструзию в соответствии со спецификациями клиента до гораздо большего размера.

По окончании растяжения металл разрезается в соответствии с требуемой длиной и затем подвергается термообработке, чтобы помочь алюминию затвердеть до максимальной прочности. Весь процесс экструзии помогает сделать алюминий еще более выгодным, чем в его естественном состоянии. Разработка нестандартных алюминиевых штампов помогает увеличить эти возможности и предотвратить коррозию за счет конструкции за счет минимизации участков, где может скапливаться влага или защитное покрытие может быть повреждено. Все компоненты, которые используются в нашей экструзионной системе, являются лучшими, все полностью автоматизировано и интегрировано для расширенного управления с помощью технологий.У нас даже есть возможность общаться с нашими машинами через Интернет практически из любой точки мира, чтобы гарантировать высокое качество на каждом этапе.

Советы по экструзионному дизайну

Когда вы работаете с Silver City Aluminium над разработкой собственных алюминиевых изделий и устанавливаете спецификации для вторичных операций и отделки на нашем заводе по производству одного окна, важно учитывать все, что вам нужно. делать. Включите в конструкцию профиля или штампа столько функций, сколько сможете, чтобы сократить объем производства или дополнительных операций, которые требуются.