Делаем большой стол для вакуумной формовки

Доброго дня мозгоремесленники! Понадобился как-то нашей команде стол вакуумной формовки для создания разнообразных самоделок, но в продаже крупногабаритного стола не оказалось. Недолго думая мы сделали его сами своими руками!

Шаг 1: Коробка стола

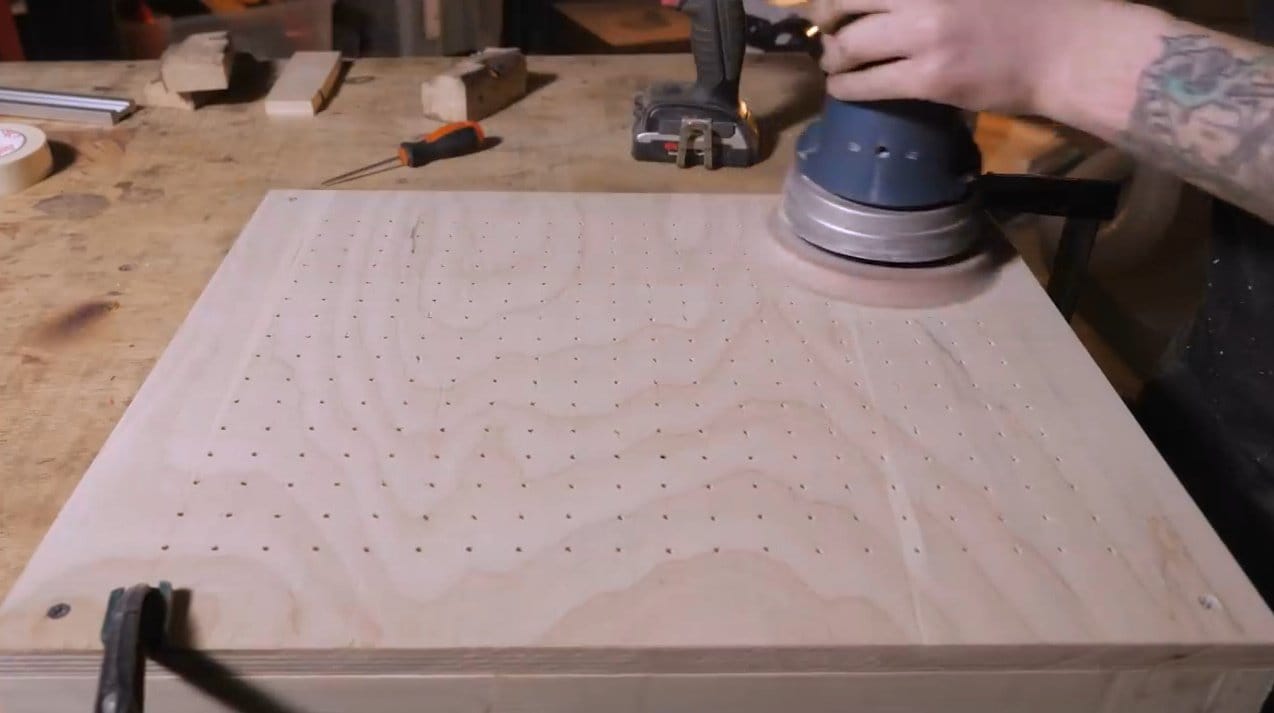

Вакуумный стол это, по сути, полая коробка с множеством небольших отверстий, через которые откачивается воздух из рабочего пространства. Для создания этой коробки мы выбрали МДФ, но подойдет любой прочный листовой материал. Итак, из МДФ создаем короб стола и в лицевой панели сверлим маленькие отверстия, можно на станке, а можно как мы обычной мозгодрелью.

К коробу крепим ножки, и устанавливаем перегородки с большими отверстиями, около 7.5см. Эти перегородки будут держать плоскость стола, и не будут позволять ей прогибаться.

Шаг 2: Источник тепла

Изначально мы планировали использовать нихромовую проволоку в качестве нагревателя, но это достаточно дорого, да и труднодоступно. Поэтому мы остановились на галогеновых лампах GU10, которые дают мало света, но вот тепла дают достаточно.

В металлическом листе высверливаем отверстия под керамические патроны ламп и устанавливаем эти патроны. Далее для простоты монтажа цепи, чтобы уменьшить количество пайки, создаем из печатных плат токопроводящие дорожки, монтируем их, а уже дорожки спаиваем в цепь. Для этой панели с лампами из МДФ делаем короб со съемной мозгокрышкой для обслуживания, и соответственно помещаем световую панель в этот короб.

Шаг 3: Управление

Выбранный нами вариант источника тепла позволяет нагревать не только весь стол, но и если нужно, только некоторые его участки при формовании небольших поделок.

Блок управления столом состоит из нескольких элементов:

- Передняя панель на которой установлены буквенно-цифровой ЖК-дисплей, светодиодная индикация каждого нагревательного ряда, ключ включения стола, кнопка аварийной остановки работы стола, и включатели режимов работы стола.

- Плата микроконтроллера ATmega644, который работает с прошивкой, написанной на С. К этой плате подключаются датчик температуры в столе, датчик давления, ЖК-дисплей, включатели режимов с передней панели, а также реле управления мощностью нагревателей (линиями лампочек).

- Плата контроллера переменного тока, которая синхронизирует сигнал от микроконтроллера, симистор и линию переменного тока.

- Плата с реле, которая состоит из 6-ти электромеханических реле, управляемых микроконтроллером. Одна из реле включает вентилятор, а остальные линии нагревателей.

- Плата реле нейтрали, которая состоит из 7 реле, управляемых микроконтроллером и подключающие линии нагревателей к нейтральному проводу, а также датчик температуры в пространстве стола.

- Симистор, состящий из двух оптоизолированных тиристорных твердотельных реле, рассчитанный на 20А, 240В, который регулирует вентилятор и нагрев пространства стола.

Шаг 4: Установка опор

На наш короб стола поделки, а он, кстати, размером 600х900мм, монтируем опоры для панели нагревателей и устанавливаем саму панель с лампами. Так же делаем рамку для пластика и вставляем ее в опоры на подшипники, места соединения короба стола и рамки уплотняем изоляционной пористой лентой.

Шаг 5: Вакуумный вентилятор

К нижней стороне короба мозгостола крепим источник вакуума, попросту вентилятор. Для своего вакуумного вентилятора мы сделали дополнительную пластину из МДФ и с ее помощью, а так же с помощью неопреновых прокладок, установили его.

Шаг 6: Окончательная сборка и тестирование

На заключительном этапе подсоединяем все элементы, проверяем все ли правильно установлено и переходим к тестированию. В рамку вставляем лист пластика для формования, включаем стол и формуем!

В рамку вставляем лист пластика для формования, включаем стол и формуем!

А вот как функционирует наш стол:

Удачных самоделок и надеюсь, наше руководство поможет вам в этом!

( Специально для МозгоЧинов #Large-Vacuum-Former

оборудование, формы, станок вакуумной формовки пластика, акрила, поликарбоната, полистирола, стеклопластика

Вакуумной формовкой называют технологию производства объемных изделий различных размеров и геометрических форм с использованием вакуума. В процессе используются пластичные материалы, форма которых меняется в результате воздействия горячего вакуума либо низкого давления. Данная технология нашла широкое применение в массовом производстве крупногабаритных изделий из пластика. Однако вполне возможно ее использование и при разовых изготовлениях.

Данная технология нашла широкое применение в массовом производстве крупногабаритных изделий из пластика. Однако вполне возможно ее использование и при разовых изготовлениях.

Содержание:

- Вакуумная формовка: оборудование

- Материалы для вакуумной формовки

- Станок для вакуумной формовки пластика

Вакуумная формовка

Вакуумная формовка: оборудование

Технология вакуумной формовки имеет некоторые преимущества по сравнению с другими производственными методами. Изготовление изделий осуществляется под невысоким давлением, что делает возможным использование сравнительно недорогих устройств, в частности пресс-форм, что особенно актуально при ограниченном выпуске изделий крупных или средних размеров.

Вакуумная формовка: оборудование

Автоматизированное производство более мелких предметов (емкостей для молочных продуктов, одноразовых стаканов, тарелок и пр.) в большом количестве требует использования более сложных устройств и пресс-форм.

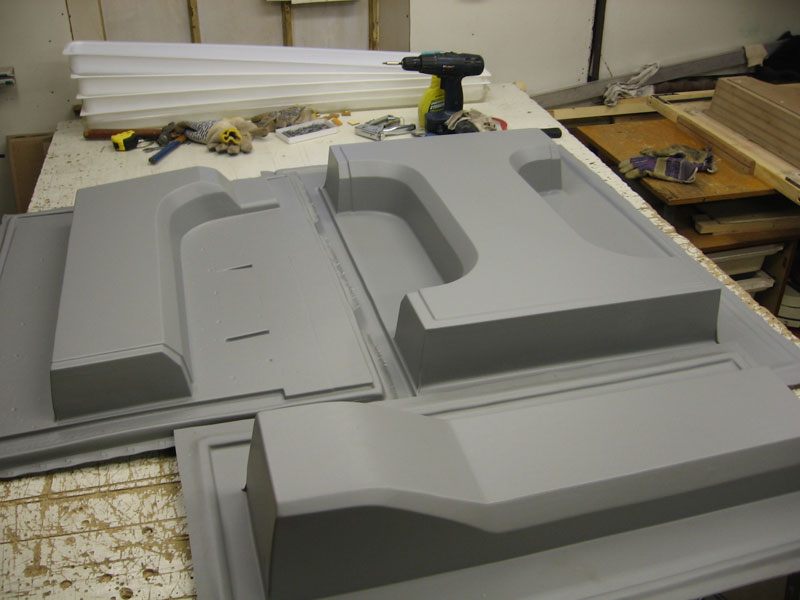

Чаще всего пресс-формы изготавливают из МДФ и стеклопластика. Производство форм из МДФ плит по праву считается самым простым и доступным в финансовом плане. Сначала в соответствии с запрограммированной 3D моделью фрезеруется требуемая форма нужной толщины. Далее изделие высушивается, покрывается особым раствором, и в завершение шлифуется. Продолжительность эффективной эксплуатации формы зависит от ее сложности. Иными словами, форма с круглыми краями и небольшими выступами может использоваться до полутысячи раз, тогда как аналогичный показатель у формы с острыми углами и большими выступами существенно ниже. После определенного количества раз использования данные формы нуждаются в восстановлении.

При изготовлении форм из стеклопластика требуется наличие полой заготовки, которая затем наполняется полимерной смолой, армированной стеклотканью. Данный процесс длится значительно дольше, чем изготовление форм из МДФ, но дальнейшее многократное применение формы быстро окупает эту трату времени. Кроме того, в случае необходимости в изготовлении за один цикл сравнительно большого числа одинаковых изделий с использованием вакуумной формировки, размножение стеклопластиковых форм намного выгоднее в экономическом плане.

Кроме того, в случае необходимости в изготовлении за один цикл сравнительно большого числа одинаковых изделий с использованием вакуумной формировки, размножение стеклопластиковых форм намного выгоднее в экономическом плане.

Среди преимуществ технологии вакуумной формовки стоит выделить:

- Отсутствие швов у готовых изделий;

- Повышенная их износостойкость благодаря применению прочных материалов;

- Реалистичность изделий;

- Возможность изготовления конструкционно сложных форм;

- Невысокая цена пресс-форм при условии изготовления крупных партий изделий;

- Доступность используемых материалов.

Помимо всего прочего, в отличие от других способов изготовления термопластов, где применяются порошки и смолы, вакуумная термическая формовка подразумевает работу с готовыми листами пластика. В некоторых случаях после завершения формовки необходимо срезывать излишний материал с краев изделия. Эти излишки можно измельчать, перерабатывать и использовать еще раз.

Материалы для вакуумной формовки

Наиболее актуальными для формовки материалами являются:

- Полистирол;

- Акрил;

- ABS;

- ПВХ;

- Поликарбонат.

Материалы для вакуумной формовки

Полистирол представляет собой вид пластика, обладающий важными эксплуатационными качествами. Он не токсичен, отличается влагостойкостью, светопропусканием, устойчивостью к воздействию химически активных веществ, стабильной работой при низких и высоких частотах. Вышеизложенные характеристики материала обуславливают его широкое применение в формовке. Плюс ко всему его стоимость сравнительно невысока. Изделия из полистирола активно используются в быту, рекламе, строительной сфере. Специалисты рекомендуют применять их внутри помещений. По причине некоторой хрупкости материала в сырье добавляют особые вещества, повышающие его прочность и гибкость.

Акрил или, иными словами, оргстекло, в чистом состоянии полностью прозрачен. Добавляя в него другие вещества, можно создать разные цвета. Перед вакуумной формовкой материал просушивают в обязательном порядке, поскольку он поглощает влагу из атмосферы. Формовка акрила требует усиленного использования электроэнергии, но в конечном результате позволяет получить износостойкое изделие, которое можно эффективно применять в разных компонентах рекламной продукции.

Добавляя в него другие вещества, можно создать разные цвета. Перед вакуумной формовкой материал просушивают в обязательном порядке, поскольку он поглощает влагу из атмосферы. Формовка акрила требует усиленного использования электроэнергии, но в конечном результате позволяет получить износостойкое изделие, которое можно эффективно применять в разных компонентах рекламной продукции.

AБС – это пластик, характеризующийся повышенной устойчивостью к ударным нагрузкам. Он отлично поддается вакуумной формовке и делает возможным получение прочнейших спортивных принадлежностей и прочих изделий. Продукция из данного материала способна переносить нагревание до 80 °С.

ПЭТ также весьма удобен в вакуумной формовке. Среди его достоинств: повышенное внутреннее напряжение, отсутствие необходимости в просушивании, меньшая теплоемкость и, следовательно, экономия тепловой энергии при нагревании листов. Готовые изделия, полученные в результате вакуумно-пленочной формовки, полностью соответствуют всем действующим нормам и стандартам качества, распространяющимся на рекламные и светотехнические товары.

Станок для вакуумной формовки пластика

Метод вакуумного формования пластика подразумевает использование специального станка и включает в себя такие этапы работы, как закрепление, нагрев, раздув, откачивание воздуха, вдавливание, охлаждение, обработка.

Станок для вакуумной формовки пластика

Станок для вакуумной формовки представляет собой конструкцию с неподвижной матрицей и модификацией, к которой перемещается фиксирующая рамка. Рама должна обладать достаточной мощностью, чтобы надежно закреплять заготовку, хорошо справляться с толстым листом. При автоматизированном функционировании движущиеся элементы должны быть надежно защищены во избежание непреднамеренного повреждения изделия.

В верхней части конструкции станка реализован нагреватель. В большинстве случаев используются инфракрасные элементы с отражающей алюминиевой пластиной. Для получения оптимального результата требуется равномерный прогрев листа и по поверхности, и по толщине. С этой целью площадь листа следует разделить на части, нагрев которых управляется регуляторами мощности. Иногда применяют и керамические нагреватели, которые обладают повышенной теплоемкостью, медленно нагреваются и с замедлением откликаются на изменение мощности.

С этой целью площадь листа следует разделить на части, нагрев которых управляется регуляторами мощности. Иногда применяют и керамические нагреватели, которые обладают повышенной теплоемкостью, медленно нагреваются и с замедлением откликаются на изменение мощности.

Современные производители также предлагают кварцевые нагревательные элементы, отличающиеся меньшей теплоемкостью и быстрее реагирующие на переключение мощности. Они гарантируют более точный контроль над температурой нагрева. При формовке толстых листов рекомендуется применение двойных нагревателей, способствующих более равномерному прогреванию листа и уменьшению времени воздействия.

После достижения пластиком необходимой температуры его могут растягивать с целью придания равномерной толщины. Листы раздуваются в обязательном порядке при выпуске изделий с наименьшим углом наклона.

Предварительно растянутому листу можно придавать геометрическую конфигурацию при помощи вакуума. В крупногабаритных станках для этой цели используется специальный бак в комбинации с сильным вакуумным насосом, которые обеспечивают двухступенчатое откачивание воздуха, ускоряющее процесс формовки.

На следующем этапе к работе приступает пуансон – движимый элемент пресс-формы, который отвечает за вдавливание материала в углубления на участке формовки и равномерное распределение толщины без образования складок. Станки зачастую оснащаются деревянными или металлическими пуансонами с гладкими поверхностями, обеспечивающими скольжение листа в процессе растягивания. Прокладка из кожи позволяет уменьшить вероятность преждевременного охлаждения листа.

Перед извлечением изделия следует дождаться его остывания, чтобы избежать деформирования. Для ускорения остывания на станок монтируются вентиляторы. Существует вентиляторы, которые могут направлять на лист мелкодисперсный туман, что существенно ускоряет его охлаждение.

Часто используются целые блоки регулировки температуры пресс-формы, благодаря которым кристаллические и кристаллизующиеся полимеры охлаждаются более равномерно и качественно.

Охлажденное изделие отсоединяют от пресс-формы под воздействием давления, извлекают и освобождают от излишков материала. Оборудование для обрезки подбирается с учетом толщины материала, габаритов изделия, производственных масштабов и прочих факторов. После этого в изделии проделывают нужные отверстия, прорези, наносят на него требуемую печать, укрепляют и собирают его.

Оборудование для обрезки подбирается с учетом толщины материала, габаритов изделия, производственных масштабов и прочих факторов. После этого в изделии проделывают нужные отверстия, прорези, наносят на него требуемую печать, укрепляют и собирают его.

Среднее время одного цикла формовки составляет 40-120 с. Точная продолжительность зависит от толщины сырья и сложности итогового изделия.

Знакомство с методом вакуумной формовки

Создание некоторых современных приспособлений, которые каждый день повышают комфорт нашей жизни, стало возможным благодаря вакуумной формовке. Без этого универсального производственного процесса медицинские устройства для спасения жизни, упаковки для продуктов питания и автомобили могли бы выглядеть совсем иначе.

Из этой статьи вы узнаете, как низкая стоимость и эффективность вакуумной формовки превращают ее в востребованный коммерческими производителями, независимыми специалистами и любителями самодельного творчества метод производства.

В этом руководстве вы найдете подробное введение в метод вакуумной формовки, в том числе:

Обзор процесса вакуумной формовки.

Создание форм для вакуумной формовки.

Преимущества и недостатки вакуумной формовки

Способы, которыми вакуумная формовка используется как в коммерческих целях, так и в других.

Краткое целевое исследование по вакуумной формовке и 3D-печати.

Вакуумная формовка — это производственный метод изготовления изделий из пластика. Во время процесса вакуумной формовки листовой пластик нагревается, а затем за счет всасывания вытягивается вокруг формы, облегая ее поверхность.

Вакуумная формовка используется для решения широкого спектра производственных задач, начиная от небольших нестандартных деталей, изготавливаемых на настольных устройствах, до крупных деталей, изготавливаемых на автоматизированном промышленном оборудовании.

Термоформование — это производственный процесс, при котором листовой пластик нагревается до высокоэластичного состояния, потом формуется с помощью формы и затем обрезается для получения конечной детали или изделия. Вакуумная формовка и пневмоформование — это две разновидности термоформования. Основное различие между пневмоформованием и вакуумной формовкой заключается в количестве используемых форм.

Вакуумная формовка и пневмоформование — это две разновидности термоформования. Основное различие между пневмоформованием и вакуумной формовкой заключается в количестве используемых форм.

Вакуумная формовка — самый простой тип термоформования пластиков, в котором для получения желаемой геометрии детали используется одна форма и применяется откачка воздуха. Она отлично подходит для изготовления изделий, которые должны иметь точно определенную форму только с одной стороны, например, для упаковок продуктов питания или электроники.

Существует два основных типа форм: «папа» или позитивная (выпуклая) и «мама» или негативная, (вогнутая). При использовании выпуклых форм лист пластика помещается поверх формы, чтобы воспроизвести внутренние размеры пластиковой детали. В случае вогнутых форм лист термопластика помещается внутри формы с целью точного формирования внешних размеров детали.

При пневмоформовании (формовка давлением) помещенный между двумя формами нагретый лист пластика обрабатывается давлением (отсюда и название), а не вытягивается вокруг одной формы с помощью всасывания. Пневмоформование хорошо подходит для изготовления пластиковых деталей или компонентов, которые должны иметь определенную форму с обеих сторон и/или требуют большего вытягивания (должны вытягиваться глубже/дальше в форму), например корпусов приборов, которые должны выглядеть эстетично с внешней стороны и защелкиваться на место или входить в точный размер на внутренней стороне.

Пневмоформование хорошо подходит для изготовления пластиковых деталей или компонентов, которые должны иметь определенную форму с обеих сторон и/или требуют большего вытягивания (должны вытягиваться глубже/дальше в форму), например корпусов приборов, которые должны выглядеть эстетично с внешней стороны и защелкиваться на место или входить в точный размер на внутренней стороне.

Пошагово процесс вакуумной формовки выглядит следующим образом.

Фиксация: лист пластика помещается в зажимную раму и фиксируется на месте.

Нагрев: пластиковый лист размягчается с помощью источника тепла, пока не достигнет соответствующей температуры формования и не станет податливым.

Откачка воздуха: рама с нагретым, гибким листом пластика, опускается над формой и вытягивается откачкой воздуха с другой стороны формы. У негативных (или выпуклых) формах в местах изломов должны быть просверлены крошечные отверстия, чтобы воздух мог эффективно вытянуть термопластичный лист в соответствующую форму.

Охлаждение: после того, как пластик растекся вокруг/в форме, он должен остыть. При производстве крупных изделий для ускорения этого этапа производственного цикла иногда используются вентиляторы и/или холодный туман.

Извлечение: после охлаждения пластик извлекается из формы и снимается с рамы.

Окончательная обработка: готовая деталь должна быть очищена от излишков материала, а ее края могут быть обрезаны, отшлифованы или сглажены.

Вакуумная формовка является относительно быстрым процессом; этапы нагрева и откачки воздуха обычно занимают всего несколько минут. Однако в зависимости от размера и сложности изготавливаемых деталей, охлаждение, окончательная обработка и производство форм могут занимать значительно больше времени.

Многие производители, проектировщики и другие специалисты делают выбор в пользу вакуумной формовки, потому что по сравнению с другими методами производства при относительно низкой стоимости она предлагает конструкционную гибкость. Среди преимуществ вакуумной формовки:

Среди преимуществ вакуумной формовки:

В частности, для мелкосерийного производства (250–300 единиц в год) вакуумная формовка, как правило, является более экономичной, чем другие методы производства, например литье пластмасс под давлением. Доступная стоимость вакуумной формовки во многом обусловлена более низкой стоимостью изготовления оснастки и прототипов. В зависимости от площади поверхности изготавливаемых деталей и размеров зажимной рамы’ оснастка для литья под давлением может стоить в два—три раза больше, чем оснастки для термоформования пластиков или вакуумной формовки.

Вакуумная формовка предлагает более быстрое время изготовления, чем другие традиционные методы производства, потому что оснастка может быть изготовлена быстрее. Изготовление оснастки для вакуумной формовки обычно занимает вдвое меньше времени, чем для литья под давлением. Если для создания форм используются 3D-принтеры время изготовления может уменьшиться еще больше. Так как вакуумная формовка повышает эффективность производственного процесса, предприятия имеют возможность быстрее доставлять новые модели изделий в руки потребителей.

С помощью вакуумной формовки проектировщики и производители могут испытывать новые конструкции и создавать прототипы без больших накладных расходов или временных задержек. Формы могут изготавливаться из дерева, алюминия, конструкционного пенопласта или получаемого 3D-печатью пластика, поэтому по сравнению с другими производственными процессами их замена и/или модификация осуществляется относительно легко.

В конце 1970-х и начале 80-х годов Дик Тил использовал вакуумную формовку для испытания опытных образцов деталей для снегоходов John Deere, главным образом потому, что технология удешевляла изготовление оснастки. В книге «Снегоходы John Deere: проектирование, производство, конкуренция и эволюция, 1971–1983» (John Deere Snowmobiles: Development, Production, Competition and Evolution, 1971–1983) авторы объясняют, что «экономически беспроигрышное для всех сторон решение было получено благодаря недорогой себестоимости деталей и меньшими инвестициями в производство оснастки».

При использовании технологии вакуумной формовки проектировщики могут работать с широким диапазоном цветовых вариантов и выполнять модификации в соответствии с требованиями заказчика. Таким образом перед предприятиями открывается возможность предлагать единичные конструкции и производить изделия с индивидуальными параметрами, например, зубные ретейнеры, по доступной цене.

Часто вакуумную формовку производители используют для производства пищевых контейнеров и изделий для медицинской промышленности, поскольку она позволяет получать пластмассы, которые можно стерилизовать или поддерживать чистыми. Например, полиэтилен высокой плотности (ПЭВП) часто используется для вакуумной формовки контейнеров для хранения пищевых продуктов.

Кроме того, благодаря стойкости ПЭВП к кислотным соединениям, он является подходящим материалом для вакуумной формовки контейнеров для чистящих средств. Вакуумная формовка пластмасс, предназначенных для производства медицинских изделий, используется для изготовления предметов, которые могут подвергаться стерилизации и соответствуют строгим медицинским и/или фармацевтическим нормативам.

Хотя вакуумная формовка предлагает существенные преимущества, у нее есть и определенные ограничения. Метод вакуумной формовки может применяться только к деталям с относительно тонкими стенками и простой геометрией. При этом толщина стенок готовых деталей может быть неравномерной, а вогнутые детали, требующие глубокой вытяжки, с использованием вакуумной формовки изготовить трудно.

Кроме того, хотя вакуумная формовка часто является самым экономически выгодным вариантом для мелко- и среднесерийного производства, в случае крупносерийного производства другие метода производства пластмасс могут иметь большую экономическую эффективность.

В реалиях современного общества трудно провести хотя бы один день, не столкнувшись с объектом, который был получен в результате вакуумной формовки. Этот производственный процесс используется для производства самых разнообразных деталей для самых разных отраслей, среди которых:

Вакуумная формовка используется для изготовления различных деталей автомобилей, автобусов, кораблей и самолетов. В автомобилестроении все — от ковриков до бамперов и даже до платформ грузовиков, изготавливается с использованием вакуумной формовки.

В автомобилестроении все — от ковриков до бамперов и даже до платформ грузовиков, изготавливается с использованием вакуумной формовки.

Посмотреть на работу крупнейшей в мире ротационной вакуум-формовочной машины.

Вакуумная формовка позволяет автомобильным компаниям производить детали различных цветов и с различными характеристиками, при этом проектировщики в в процессе разработки имеют возможность опробовать новые прототипы.

Вакуумная формовка также используется для производства ящиков промышленного назначения и контейнеров для машинного оборудования.

Посмотреть, как методом вакуумной формовки производятся акриловые вывески или световые люки

Вакуумная формовка отлично подходит для изготовления компонентов, которые в основном используются снаружи или тех, которые могут контактировать с источником тепла, потому что дает промышленным производителям возможность использовать различные огнестойкие и стойкие к УФ–излучению материалы. Например, вакуумной формовкой могут производиться огнеупорный поливинилхлорид (ПВХ, стандарт UL 94 V-0) и прозрачный для ультрафиолетового излучения акрил (ПММА).

Например, вакуумной формовкой могут производиться огнеупорный поливинилхлорид (ПВХ, стандарт UL 94 V-0) и прозрачный для ультрафиолетового излучения акрил (ПММА).

Если вы покупаете товар, поставляемый в соответствующей его форме пластиковой упаковке, велика вероятность того, что упаковка была изготовлена вакуумной формовкой. Бритвы, зубные щетки, электроника, средства для макияжа и чистящие средства часто поставляются в упаковке, полученной методом вакуумной формовки.

Лоток, изготовленный вакуумной формовкой. (источник)

Кроме того, маркетинговые стеллажи, маркетинговые стойки и торцевые стенды для товаров в продовольственных магазинах часто изготавливаются с использованием вакуумной формовки.

Вакуумная формовка часто используется для изготовления упаковок пищевых продуктов, потому что метод позволяет обрабатывать пластмассы, предназначенные для контакта с пищевыми продуктами, и получать изделия, которые легко дезинфицировать.

Эти красивые шоколадные конфеты были изготовлены в формах, полученной вакуумной формовкой, и лежат на прозрачной подложке, полученной вакуумной формовкой. Чтобы узнать, как создавать формы для шоколадных конфет с помощью технологии 3D-печати, прочитайте наше руководство.

Чтобы узнать, как создавать формы для шоколадных конфет с помощью технологии 3D-печати, прочитайте наше руководство.

Контейнеры для фруктов, пластиковые яичные коробки и подставки для крекеров часто изготавливаются вакуумной формовкой.

Спектр потребительских товаров, изготавливаемых с использованием вакуумной формовки, очень широк. В него входят такие изделия, как детские игрушки, товары для путешествий и предметы интерьера.

В этом видео вы увидите, как методом вакуумной формовки изготавливается чемодан.

Медицинские изделия и компоненты, которые должны быть стерильными или устойчивыми к загрязнениям, часто изготавливаются путем вакуумной формовки.

Эта полученная методом вакуумной формовки подложка обеспечивает безопасное хранение медицинских инструментов. (источник)

Сюда входит медицинская упаковка, фармацевтические ложементы для таблеток, элементы больничных кроватей, а также наружные части аппаратов МРТ и КТ.

Вакуумная формовка используется в различных отраслях промышленности для создания нестандартных и единичных изделий, например, реквизита для специальных эффектов.

В этом видео Адам Савидж объясняет принципы вакуумной формовки и изготавливает специальную подставку.

Вакуум-формовочные машины сильно различаются по размеру, стоимости, сложности и характеристикам. Это означает, что конструкторские бюро, любители и коммерческие производители всех уровней могут найти подходящую для себя модель. Ассортимент вакуум-формовочных машин варьируется от небольших настольных моделей, которые стоят несколько сотен долларов, до промышленных машин, которые стоят тысячи.

Вот некоторые примеры:

Промышленные вакуум-формовочные машины, такие как промышленные машины Ridat или Belovac, предназначены для коммерческого использования и производства крупных изделий.

Вакуумные формовочные машины среднего размера, такие как модельный ряд автономных машин Formech, отличаются наибольшей эксплуатационной гибкостью. Машины среднего размера производят мелкие и средние детали, не занимая столько места, сколько требуется более крупным промышленным машинам.

Настольные вакуум-формовочные машины, такие как Mayku FormBox, в которых для откачки воздуха используется стандартный пылесос, хорошо подходят для небольших предприятий и специалистов, работающих в домашних условиях.

Сделанные своими руками вакуум-формовочные машины также могут выполнять свою функцию, а процесс создания такой машины можно превратить в интересный обучающий проект для детей и подростков.

При использовании вакуум-формовочной машины всегда следуйте инструкциям производителя, используйте средства защиты и запускайте машину только в хорошо проветриваемом помещении.

Для вакуумной формовки применяются самые разные термопластики. Среди наиболее часто используемых пластиков:

Акрил (ПММА)

Акрилонитрил-бутадиен-стирол (АБС)

Поликарбонат (ПК)

Полиэтилен (ПЭ)

Полиэтилентерефталатгликоль (ПЭТГ)

Полипропилен (ПП)

Полистирол (ПС)

Поливинилхлорид (ПВХ)

У проектировщиков и производителей есть несколько способов изготовления оснастки для вакуумной формовки. Одним из главным преимуществ вакуумной формовки как метода производства является гибкость, и каждый способ изготовления формы предлагает уникальные преимущества и имеет свои недостатки. Ниже приведены некоторые самые популярные способы.

Одним из главным преимуществ вакуумной формовки как метода производства является гибкость, и каждый способ изготовления формы предлагает уникальные преимущества и имеет свои недостатки. Ниже приведены некоторые самые популярные способы.

Для получения форм для вакуумной формовки многие предприятия обращаются к 3D-печати, потому что она предлагает быстрое время изготовления и низкую стоимость, особенно в случае мелкосерийного производства, нестандартных деталей и опытных образцов. 3D-печать также открывает не имеющие равных возможности при проектировании сложных форм.

Чтобы узнать больше об изготовлении форм с помощью 3D-печати, ознакомьтесь с нашим подробным руководством по созданию форм для вакуумной формовки с использованием технологии 3D-печатиили посмотрите вебинар.

Если требуется быстрое получение прототипа, для создания формы для вакуумной формовки любители и проектировщики могут обращаться к ваяльной глине. Вместе с тем следует отметить что формы, изготовленные из ваяльной глины, вряд ли прослужат долго и сломаются после нескольких раз использования. Нагревание, которое является одним из этапов вакуумной формовки, приводит к тому, что глиняные формы быстро растрескиваются и разрушаются.

Нагревание, которое является одним из этапов вакуумной формовки, приводит к тому, что глиняные формы быстро растрескиваются и разрушаются.

Кроме того, прежде чем использовать глиняные формы для вакуумной формовки, необходимо дать им достаточное время, чтобы высохнуть. Будь то обжиг или высыхание, вся вода должна полностью испариться из глины, чтобы она не препятствовала откачке воздуха и не повреждала оборудование для вакуумной формовки.

Деревянные формы значительно долговечнее глиняных и выдерживают от нескольких сотен до нескольких тысяч применений. Деревянные формы для создания своей продукции используют независимые проектировщики и производственные компании. Использование более прочного дерева, такого как дуб, может еще больше увеличить срок службы деревянной формы. Дерево отлично подходит для изготовления форм с более толстыми стенками и минимальным количеством мелких деталей.

Недостатком формы этого типа является то, что в процессе вакуумной формовки она слегка расширяется и сжимается. В конечном итоге, это может привести к растрескиванию, раскалыванию или деформации деревянной формы. Тем не менее, дерево является отличным выбором для форм многих конструкций, а для изготовления форм из дерева требуется всего нескольких простых инструментов для деревообработки.

В конечном итоге, это может привести к растрескиванию, раскалыванию или деформации деревянной формы. Тем не менее, дерево является отличным выбором для форм многих конструкций, а для изготовления форм из дерева требуется всего нескольких простых инструментов для деревообработки.

Алюминиевые формы стоят дороже, и их изготовление занимает больше времени (срок изготовления может составлять от двух недель до двух месяцев), чем изготовление других типов оснастки. Из-за этого литейные или механически обработанные алюминиевые формы редко используются для мелкосерийного производства или прототипирования, но часто используются для крупносерийного производства. Промышленные вакуум-формовочные машины часто включают в себя алюминиевую оснастку, так как считается, что у этих форм один из самых длинных сроков службы среди всех других форм для вакуумной формовки.

Формы из конструкционного пенопласта могут выступать экономически выгодной альтернативой литым алюминиевым формам, так как они предлагают сопоставимую долговечность..jpg) Кроме того, конструкционная пена имеет меньший вес, чем литой алюминий, что также может быть значимым преимуществом на некоторых производственных линиях.

Кроме того, конструкционная пена имеет меньший вес, чем литой алюминий, что также может быть значимым преимуществом на некоторых производственных линиях.

Ashford Orthodontics, крупнейшая специализированная ортодонтическая лаборатория в Великобритании, внедряет инновации в производство стоматологических изделий, используя сочетание 3D-печати и вакуумной формовки. Используя оба этих метода производства, лаборатория сократила общее время изготовления изделий по сравнению с конкурентами, что, в свою очередь, позволило врачам повысить качество обслуживания пациентов.

Благодаря четко организованному круглосуточному производственному циклу, Ashford Orthodontics может доставлять ретейнеры и другие изделия врачам-заказчикам всего через 48 часов после получения цифровых сканов. Когда лаборатория получает новый заказ, ее специалисты изучают цифровые сканы, проектируют движения челюсти в программном обеспечении САПР для стоматологии, а затем отправляют конструкцию на ночную печать на один из 3D-принтеров лаборатории. На следующий день отпечатанная модель зубов пациентов используется в качестве формы для вакуумной формовки прозрачных ретейнеров или элайнеров.

На следующий день отпечатанная модель зубов пациентов используется в качестве формы для вакуумной формовки прозрачных ретейнеров или элайнеров.

Техник Ashford Orthodontics использует вакуум-формовочную машину для изготовления прозрачного элайнера.

Несмотря на то, что вакуумная формовка является одним из самых широко используемых методов изготовления изделий из пластиков, существует множество других технологий.

В нашем руководстве по методам производства изделий из пластмасс, рассказывающем о различных технологиях, среди которых 3D-печать, литье под давлением, литье полимеров, выдувное формование, экструзия и другие, вы сможете узнать о других распространенных технологиях производства изделий из пластмасс и их плюсах и минусах в сравнении с вакуумной формовкой.

Руководство по методам производства изделий из пластмассТермовакуумная формовка объемных букв, знаков и других декоративных элементов в сжатые сроки, Альтернативные системы в Рязани

ТРЦ «Премьер»

С компанией «Альтернативные системы » сотрудничаем несколько лет. Индивидуальный подход и нестандартные решения поставленных задач, вкупе с соблюдением четко установленных сроков — это то что нужно нам.

…

Индивидуальный подход и нестандартные решения поставленных задач, вкупе с соблюдением четко установленных сроков — это то что нужно нам.

…

Стоматологическая клиника «ДентаСтиль»

Иногда бывает чувство, что в рекламе клиники все уже было…. А хочется свежих идей, новых красок и впечатлений! И тогда я еду в «Альтернативные системы». Конечно, здесь нет готовых решений, но есть команда креативных, мыслящих и оч…

Читать полностьюСпециализированный Центр хатха-йоги «Вайб йога»

Обратились в «Альтернативные системы», поскольку владелец центра ранее заказывал в вашей организации. Изготовили вывеску и ее согласование, различная рекламная печатная продукция, таблички, визитки, наклейки, календари …

Читать полностьюГруппа компаний «Барс»

Мы сделали с «Альтернативными системами» более 10 супермаркетов «Барс». Это большая совместная работа. Вывески, указатели, таблички, баннера. Работают быстро и отлаженно. Иногда бывают заминки. Но если ошиблись, реагиру…

Это большая совместная работа. Вывески, указатели, таблички, баннера. Работают быстро и отлаженно. Иногда бывают заминки. Но если ошиблись, реагиру…

Компания «Ледяной дом»

Почему «Альтернативные системы»? Потому что всё делается профессионально! Заказываем квартальные календари и другую полиграфию. Работать с этой фирмой очень приятно, а не только выгодно! Об альтернативных вариантах даже задумыватьс…

Читать полностьюООО «БАЗА», г. Новомичуринск

Работаю с «Альтернативными системами» на протяжении нескольких лет. Порекомендовал друг, заказываю в основном печать баннеров, отличная компания, замечательный сервис, если и были какие-то незначительные недостатки, то оглядываясь наза…

Читать полностьюТРЦ «Малина»

Знакома с РПК «Альтернативные системы» много лет. Могу сказать, что руководство и сотрудники точно знают свое дело и ценят своих клиентов.

Радует то, что АС постоянно развивается. Заказы выполняются в лучшем виде, в нужные сроки, и п…

Могу сказать, что руководство и сотрудники точно знают свое дело и ценят своих клиентов.

Радует то, что АС постоянно развивается. Заказы выполняются в лучшем виде, в нужные сроки, и п…

Компания «Бар Маркет»

С «Альтернативными системами» я работаю около 3-х лет и за всё время сотрудничества я понял, что это – компания № 1 не только в производстве наружной рекламы и вывесок, но и во всех направлениях, на которых она фокусируется. …

Читать полностьюАптека Ригла

Работаем с компанией «Альтернативные системы» достаточно давно, уже около 6-ти лет. Рынок рекламных и полиграфических услуг изобилен различными предложениями. Лично для меня, как для рекламщика, основополагающим фактором в работе всегда были личны…

Читать полностью2ГИС-Рязань

«Если вам надо быстро сделать что-то из полиграфии — вам сюда!

Если надо срочно напечатать баннер для билборда — вам сюда!. ..

..

Агентство «Имидж бизнеса»

Много лет работаю с «Альтернативными системами», никогда не подводили, все в срок, даже при «горящих» заказах. Цены — не берусь гарантировать, что «самые низкие в городе», но в последнее время при просчете двух-трех в…

Читать полностьюГазпромнефть-Рязанский завод битумных материалов

ООО «Газпромнефть-Рязанский завод битумных материалов» сотрудничает с рекламно-производственной фирмой «Альтернативные системы» (ООО «Системы) с 2015 года. За данный период претензий и нареканий к компании «Альтернативные системы» не было….

Читать полностьюЦентральное агентство недвижимости

ООО «Центральное агентство недвижимости» сотрудничает с рекламно-производственной фирмой «Альтернативные системы» более 5 лет. Спектр заказов охватил все направления рекламных услуг: от листовки до входной группы. Результат…

Результат…

ТРЦ «М5 Молл»

«Альтернативные системы» обслуживают наружную рекламу в ТРЦ «М5 Молл». Световые короба, вывески светятся исправно. Гарантийные обязательства выполняются. От арендаторов нареканий нет. …

Читать полностью«ПрайМ-Стоматология»

«ПрайМ-Стоматология» благодарит «Альтернативные системы» за плодотворное сотрудничество, вследствие которого реклама нашей компании сильно усовершенствовалась. …

Читать полностьюЭкологический Рязанский Альянс

Альтернативные системы, пожалуй, самая мощная фирма в Рязанской области, занимающаяся наружной рекламой. Если нужно сделать быстро и качественно, обращаюсь к альтернативщикам. В разное время заказывал плакаты, объявления, баннеры, раздаточные мате…

Читать полностьюСеть аптек «Спрэй»

Причины, по которым выбрали Альтернативные Системы:

Делают работы любой сложности (фантазируйте — всё воплотиться в реальность )

Понравилось качество работы (твердая 5)

Ребята изготовили нам уже порядка 28 вывесок, всё было сда. ..

..

ОАО «РегионСтройДом»

Мы обратились в Альтернативные Системы по нескольким причинам: 1. Сотрудничали ранее, все устроило. 2. Крупная организация в рекламном бизнесе, динамично развивающаяся, слышали про нее только положительные отзывы. …

Читать полностьюТРК «Окская жемчужина», аквапарк «ГОРКИ», отель «БЕРЕГА»

Давно работаю в рекламе и маркетинге, сотрудничаю со многими компаниями, но большинство печатной продукции доверяю «Альтернативным системам». Заказывали вывески, огромные яркие баннеры в интерьере аквапарка «Горки», инф…

Читать полностьюТеле2

ООО «Т2 Мобайл» г. Рязань сотрудничает с ООО «Системы» с 2009 года. За время сотрудничества ООО «Системы» изготовили и смонтировали десятки вывесок и элементов навигации офисов продаж под брендом «Tele2». В процессе работы специалисты компании «Си…

В процессе работы специалисты компании «Си…

Центральное агентство недвижимости

Разрабатывая рекламную продукцию, мы работаем только с проверенными рекламными агентствами, в которых мы ценим качество и четкое соблюдение сроков. «Альтернативные системы» полностью удовлетворяют нашим достаточно щепетильным требовани…

Читать полностьюМУП «УРТ»

Наша кампания работает с Рекламно-производственной фирмой «Альтернативные системы» вот уже более пяти лет. Столь продолжительный срок сотрудничества обусловлен, прежде всего, тем, что с самого начала и по сей день с нашей стороны не было…

Читать полностьюАвтоцентр «Рязаньавто», официальный дилер KIA MOTORS в Рязани

Наше сотрудничество с компанией «Альтернативные системы» началось несколько лет назад. Можно сказать, что за эти годы между нашими компаниями сложились не только крепкие партнерские, но и дружеские отношения. Заслужить доверие заказчик…

Можно сказать, что за эти годы между нашими компаниями сложились не только крепкие партнерские, но и дружеские отношения. Заслужить доверие заказчик…

ООО «Интерконференция» (бренд rusalut.ru)

ООО «Интерконференция» взаимодействует с компанией «Альтернативные системы» (ООО «Системы») с 2017 года. За время сотрудничества были оформлены более двадцати точек продаж «ФЕЙЕРВЕРКИ» в Москве и Московской области. Все работы по изготовлению вывесок…

Читать полностьюООО «Рельеф-Центр»

Работаем Компанией «Альтернативные системы» около 3-х лет. Наша служба персонала обратилась к АС по совету отдела маркетинга. Заказывали таблички для корпоративных мероприятий разного формата, таблички для голосования, информационные сте…

Читать полностьюОАО «Промсвязьбанк»

Деликатные и отзывчивые менеджеры, относятся к работе с душой. Если результат, которого ждет заказчик, получить невозможно, скажем, по причине производственных возможностей, всегда предлагают альтернативные варианты, описывают «плюсы» …

Если результат, которого ждет заказчик, получить невозможно, скажем, по причине производственных возможностей, всегда предлагают альтернативные варианты, описывают «плюсы» …

Благотворительный фонд «Наши дети»

«Альтернативные системы» — попечители Благотворительного фонда «Наши дети», наши соратники, наши единомышленники, наши друзья и наша палочка выручалочка на протяжении уже многих лет! Они всегда участвуют в благотворительных…

Читать полностьюООО «ТД Аскона»

Мы сотрудничаем с «Альтернативными системами» с самого открытия представительства ООО «ТД Аскона» в Рязани. И, буквально, с 1- ых этапов сотрудничества, мы успели оценить качество, быстрые сроки изготовления , о…

Читать полностьюГипермаркет «Глобус»

«Глобус» начал сотрудничество с компанией «Альтернативные системы» с момента открытия очередного магазина в г. Рязани. За это время у нас сложились отличные партнерские отношения. Наше сотрудничество всегда было продуктивны…

Рязани. За это время у нас сложились отличные партнерские отношения. Наше сотрудничество всегда было продуктивны…

Новости Рязани ВКонтакте

Крестьянинов Иван Владимирович. Работаю с «Альтернативными системами» около года. Все очень быстро и профессионально. …

Читать полностьюИнформационное агентство «Медиус»

С «Альтернативными системами» не просто сотрудничаем, а надеемся, что и дружим. Заказывали полиграфию и банеры — много разных нужны для работы вещей. Всегда в срок, всегда максимум внимания и понимания к клиенту. Приятно, что все ког…

Читать полностьюГАОУ ДОД «СДЮСШОР по самбо и дзюдо «Родной край-Спорт»

Как динамично развивающаяся спортивная школа, мы стараемся идти в ногу со временем, а в реализации наших идей нам очень помогают «Альтернативные системы», которые обладают большим спектром услуг по доступным ценам. …

…

Благотворительный фонд «ДетскиеДомики»

Заказываем печать баннеров, визиток, календарей (карманных и настенных), листовки и плакаты. Очень нравится оперативное обслуживание, все всегда очень доброжелательны, никогда не подводили по срокам, качество полиграфии. В общем со сторо…

Читать полностьюНаклеечник

Печать без и с ламинацией, визитки, сертификаты Быстро, по приемлемой цене, с хорошим качеством Нас устраивает качество , сроки, возможность доставки , отправки заказа на электронную почту менеджера, не нужно постоянно контролировать заказ…

Читать полностьюСевер Проджект

Заказывал полиграфию(визитки, наклейки, листовки) и наружную рекламу.

— Всё сделали отлично, с учётом пожеланий. Подсказали, что можно улучшить для увеличения срока службы и удобства в эксплуатации. Также, хочется отметить, хорошее качество использ…

Также, хочется отметить, хорошее качество использ…

«УЮТЕРРА»

Работаем с РПФ «Альтернативные системы» с 2011 года. Заказываем изготовление и монтаж рекламных носителей (вывески, баннеры, навигация в торговых центрах на различных материалах), а также обслуживание рекламных конструкций в дальнейшем…

Читать полностьюКухниспаркс

Узнали очень давно, даже и не вспомню) Всю жизнь наверное сотрудничаем. Заказываем в основном широкоформатную печать, баннеры, иногда оперативку типа визиток и подставок под ценники. …

Читать полностьюТеlе2

С компанией Альтернативные системы работаем много лет, с самого запуска Tele2 в Рязани. Они нас никогда не подводили, всегда все вовремя и с хорошим качеством. Tele2 — шведская компания и тщательно подходит к выбору поставщиков. Так что работа с н…

Так что работа с н…

ООО «Премьер-УчФильм»

Обратились в компанию «Альтернативные системы», т.к. знали, что здесь занимаются изготовлением наружной рекламы и печатью баннеров. Кроме того, «АС» уже давно и успешно работает на рынке полиграфической продукции. У нас не было…

Читать полностьюЛизинговая компания «Национальный кредит»

В марте 2016 года франчайзи открыла офис в Рязани. Все услуги по внутреннему и внешнему оформлению офиса заказывали в компании «Альтернативные системы». Обратились именно к ним, поскольку, на наш взгляд, это наиболее узнаваемый, «раскрученный» бренд …

Читать полностьюЗАО «Центр финансовой поддержки»

Обратились, в «Альтернативные системы» потому, что устраивают цены. Заказываем печатную продукцию, листовки, плакаты, таблички. Очень приятные цены, быстрое выполнение заказа. Ответственные, доброжелательные сотрудники. Доставк…

Читать полностьюКремлёвская стоматология

Самый широкий ассортимент рекламно-производственных услуг. Изготовление полиграфии качественно и точно в срок. Бесплатная доставка заказов. Внимательное отношение к клиенту. Персональный менеджер, курирующий наши заказы. …

Читать полностьюФСК «Лидер» г.Касимов

С компанией «Альтернативные системы» работаем с 2010 года. Коллектив АС — настоящее профессионалы, которые прилагают все силы для выполнения поставленных задач, помогая найти те решения, которые наиболее эффективно продвигают идею зака…

Читать полностьюТелефонная компания «СОТКОМ»

С компанией «Альтернативные системы» мы работаем около 10 лет. На протяжении этого времени мы работали по разным направлениям. Сначала это были вывески, таблички на двери, информационные стенды, небольшая полиграфия. Потом ребята сделали нам неско…

Читать полностьюООО «Посуда-Центр сервис»

РПФ «Альтернативные системы» г. Рязань за время нашего сотрудничества зарекомендовала себя, как надежная и профессиональная компания, отличающаяся внимательностью и оперативностью в процессе решения поставленных задач. …

Читать полностьюУслуги формовки и поставка вакуум формовочного оборудования

Термовакуумная формовка представляет собой серийную формовку листовых пластиков, которая достигается при помощи отрицательного давления и высоких температур. Из таких материалов как ПВХ, ПТГ или полистирол получаются объемные пластиковые изделия различной формы. Фигуры любых размеров и объемов можно получить при помощи вакуумной формовки.

Благодаря своей пластичности, а также большому разнообразию цветовой палитры, чаще всего в вакуумной формовке применяется такой материал как полистирол. Многообразные варианты матового, прозрачного, глянцевого, а также зеркального полистирола позволяет экспериментировать с формой. Результатом вакуумной формовки являются интересные, одновременно оригинальные элементы на любой вкус.

Сегодня формовка пластика распространена достаточно широко. Многократно вакуумную формовку применяют в производстве предметов интерьера, рекламы, блистерной упаковки, сувенирной продукции, сфере дизайна, архитектуры. Тюнинг — еще одна область, где вакуумная формовка заняла достаточно прочные позиции. Разного рода формованные бампера, объемные крылья, спойлеры, капоты — это часть того, что может быть изготовлено при помощи вакуумной формовки. Именно благодаря вакуумной формовке создается эффект реалистичности, который достигается за счет добавления на поверхность изделия объема. Такой эффект возможно достичь только с помощью специального вакуумного формовочного оборудования.

Формовка пластика АБС

Сегодня вакуумную формовку можно встретить практически на каждом шагу. Всем знакомые рекламные вывески, промостойки, места продаж — все это область применения формовки пластика АБС. Большой плюс изделий, изготовленных посредством вакуумной формовки, состоит в индивидуальном подходе. С пластиком можно легко экспериментировать и реализовывать самые разнообразные формы. Здесь есть, где раскрыться фантазии полностью.

Также вакуумная формовка активно применяется для оформления интерьера. Здесь индивидуальности просто нет границ. Технология позволяет получать изделия любой сложности. Выпуклые или с рельефными формами, получающиеся в результате вакуумной технологии конструкции, широко применимы в различных областях нашей жизни. Еще больше вакуумная формовка распространена при изготовлении ванн.

Вакуум формовочное оборудование

Для производства различного рода формовочных элементов необходимо специальное вакуум формовочное оборудование. Такое оборудование способно выполнять любые технологические операции, связанные с термоформированием. Существует большое количество различных пресс-форм, позволяющих качественно создавать самые разные фигуры.

В производстве формовки, как правило, задействовано вакуум формовочное оборудование с различной степенью глубины протяжки и рабочих полей. Все зависит от размера изделия, которое может быть внушительных размеров или совсем крохотное. Несмотря на объемы вакуум формовочное оборудование способно за считанное время произвести на свет качественные изделия, которые прослужат вам долгое время.

Сегодня существуют несколько видов вакуумных машин, каждая из которых выполняет свою определенную функцию. Так, для изготовления деталей из листовых АБС-пластиков методом вакуумного формования используется вакуум формовочная машина 1. Метод вакуумной формовки с принудительным вытягиванием разогретого листа применим на вакуум формовочной машине 2. Предварительный раздув и двухсторонний нагрев листа осуществляет вакуум формовочная машина 3. Только благодаря вакуумному формовочному оборудованию можно достигнуть положительного результата. Любые технологические операции, связанные с термоформированием, способны выполнить вакуумное формовочное оборудование. А специальное программное обеспечение позволяет осуществлять контроль за производством изделия на протяжении всего времени.

Формовка — услуги формовки и поставка вакуум формовочного оборудования

Вакуумная формовка пластика — одно из основных направлений деятельности компании «Формовка». Около 12 лет наша компания занимается выпуском и продажей оборудования для вакуумной формовки. Современное надежное оборудование позволяет нам осуществлять вакуумную формовку на высоком уровне благодаря наличию вакуумных формовочных машин. У нас вы можете заказать изделие любой сложности, формата и размера. Мы ориентированы на разнообразные сферы производства, в том числе на тюнинг автомобилей Ваз и Газель. Что касается последнего, то в этой области мы осуществляем производство различных компонентов также при помощи вакуумной формовки, благодаря которой создается яркий внешний облик автомобиля. Основой материал, который используется для производства формовочных деталей — это АБС-пластик, по своей структуре является очень прочным. Такие элементы тюнинга автомобиля как бампера, пороги, спойлеры, а также различного рода накладки создаются с помощью вакуумной формовки способны прослужить вам долгое время.

Формовка — это оптимальное сочетание качества и цены. Закажите изготовление любого формовочного элемента у нас по доступным ценам.

Формовка пластиков — Призма-Рек-лайт изготовление наружной рекламы и вывесок

Изделие и пресс-формы для него могут быть различных размеров и форм, в зависимости от свойств пластика и технических характеристик формовочного станка. Многие элементы наружной рекламы и вывесок можно сделать более привлекательными и уникальными при задействовании в них объемных элементов, изготовленных по данной технологии. Используемый станок для формовки должен иметь достаточные размеры рабочего стола и глубину вытяжки. Назначение изделия и параметры конструкции диктуют свои требования и к выбору пластика. В основном, распространена вакуумная формовка поликарбоната и различных подобных сополимеров, АBS пластика, оргстекла (акрилового стекла PMMA), листового полистирола общего назначения. Профессиональное оборудование для формовки также включает в себя фрезерно-гравировальную систему, позволяющую проводить работы по фрезеровке и раскрою акрилового стекла, ДВП, ПВХ пластика, композитов и других материалов. Ход шпинделя по оси Z поддерживает изготовление форм для вакуумной формовки на уровне 3D.

Качественная вакуумная формовка оргстекла и других материалов подразделяется на два связанных процесса. Предварительно подготавливается оснастка или матрица, на основе которой будет осуществляться вакуумная формовка пластика. Материал для матрицы подбирается в зависимости от ценовой политики, требуемого качества поверхности готового изделия, тиража и сроков исполнения. Это может быть МДФ, дюралюминий, различные смолы, стеклопластик (для пресс-форм больших размеров) или их комбинации. Непосредственно вакуумная формовка пластика является следующим этапом. Производится разогрев определенных участков пластика, за счет чего он размягчается и, при дальнейшем вакуумировании, принимает форму основы. Затем происходят завершающие действия: отпиливание лишних частей, обработка кромки, фрезеровка.

Особенности технологии вакуумной формовки подразумевает тиражное производство для создания лотков из пластика, пластиковых стеллажей и вкладышей для упаковочных коробок, точно повторяющие формы изделий. Это выгодный экономический способ производства.

Процесс формовки происходит на специализированных вакуум-формовочных машинах, с различными размерами рабочего поля. Размеры позволяют располагать несколько изделий с сохранением технологических расстояний между ними.

Оборудование для формовки имеет вакуумный ресивер, который необходим для создания формы слаботекучих материалов. Поточечный контроль теплового поля обеспечивает высокую точность выравнивания температуры подогрева материала по всей плоскости. Данные технические устройства позволяют формовать с хорошим качеством самые сложные изделия, невзирая на их габаритны.

Схема работы

Заявка

на сайте

Выезд

замерщика

Заключение

договора

Оплата

Монтаж

конструкций

Вы остаетесь

довольны!

Преимущества

Лидер в изготовлении

наружной рекламы и

конструкций

из поликарбоната

Высококачественные

материалы и

оборудование

Выгодные условия

для клиентов и

партнеров

Квалифицированный

персонал и выполнение

работы точно в срок

При расчете стоимости работ глубокое значение имеет сложность формы, глубина формования, необходимость внутренней подсветки в готовом изделии, дополнительная сложность обработки и обрезки после процесса формовки.

Как правило главными материалами, используемыми для термоформования являются: акрил, полистирол, АБС-пластик, ПВХ, ПЭТ. Стандартная толщина формуемого пластика находится в диапазоне от 0,4 до 6 мм.

Дополнительные возможности вакуумных изделий.

На формованную поверхность пластика возможно нанесение шелкографии или аппликация пленкой. Допустима обработка по цвету, когда для изделия вакуумная формовка производится уже после нанесения изображения на пластик. Или такой вариант: к поверхности объекта формовки прикатывается предварительно отпечатанная самоклейка.

Формовка пластиков

Заявка на замер

Заполните форму ниже и наш

замерщик приедет к Вам в течении дня

Самодельный формовочный станок или вакуумная формовка своими руками

Я понимаю, что не я первый и не я последний создаю свой вакуумно-формовочный станок, но все же хочу поделиться с вами статьей о нем.

Конструкция для вакуумной формовки своими руками стандартная: деревянная рамка для фиксации материала, которому придается форма, и деревянный ящик с отверстиями в крышке сверху в качестве вакуумной камеры. Самый недорогой в исполнении вариант.

Шаг 1: Чертеж и материалы

Я хотел собрать простой и недорогой формовщик. Заранее зная, что листы материала для форм имеют размеры 30,5х30,5 см, при создании своей конструкции термовакуумной формовки пластика я отталкивался от этих размеров.

Дизайн вакуумного формовщика

Деревянное основание с отверстием для шланга обычного домашнего пылесоса. Деревянная рамка 28х28 см будет приклеена на это основание, затем швы нужно будет заполнить герметиком. На эту рамка сверху приклеиваем квадратную панель из перфорированного ДВП. Материал для формования зажимается между двумя одинаковыми рамками из ДВП с помощью болтов. По периметру рамка герметизируется резиновой клейкой лентой. Формовщик с зажатым в рамке материалом помещается в духовку, где пластик нагревается и размягчается.

Материалы:

- рейка 2,5х5 см 2,4 м

- белая перфориванная ДВП

- крылатые гайки 9,5 мм – 16 шт

- шестигранные болты 9,5ммХ2 – 12,7 мм (Х8)

- поролоновая уплотнительная лента

- лист ДВП 60х120 см толщиной 1,27 см

Инструменты:

Торцовочная пила, болгарка и дрель. Обязательно — столярный клей, по желанию – герметик (лучше с ним). Отверстие в рамке мне показалось удобно вырезать гравером, но тут как вам удобнее. Для проверки прямых углов используйте угольник.

Шаг 2: Выпиливаем деревянные детали

Вам нужно сделать детали следующих размеров:

- деревянную рейку 2,5х5 см разрежьте торцовочной пилой на 4 части, срезы под углом 45°, длинная сторона 28 см.

- из перфорированной ДВП вырежьте квадратную панель 28х28 см.

- из листа ДВП вырежьте 3 квадрата 45,7х45,7 см. Один будет основанием, из двух других сделаем рамки.

Ориентируйтесь на пояснения на фотографиях при работе.

Шаг 3: Собираем камеру

Собирать вакуумную камеру достаточно просто. Самым сложным здесь будет совмещение центров основания и рамки из реек. Можно отметить центр основания мелом или маркером, чтобы было легче устанавливать рамку и делать отверстие для шланга пылесоса.

Отметив границы, приклеиваем четыре рейки на место, пока клей сохнет сверлим отверстие для шланга (я решил вставить в отверстие кусок ПВХ-трубы). Отверстие можно прорезать кольцевой насадкой для дрели такого же диаметра, что и шланг. Заполните щели между куском трубы и основанием герметиком.

Пока герметик сохнет, нанесите столярный клей сверху по всему периметру рамки. Это поможет убрать ненужные воздушные зазоры, так как наносить герметик под перфорированной панелью будет очень трудно. Приклейте сверху перфорированную панель.

Шаг 4: Вырезаем две рамки

Возьмите два оставшихся квадрата из ДВП 45,7х45,7 см и вырежьте квадрат из середины, чтобы получились две рамки. Размер вырезаемой части примерно 28х28 см, но возможно чуть больше, так, чтобы рамка подходила к реечной на основании. Когда обе будут готовы, сложите их вместе и просверлите отверстия по периметру. Отверстия сверлите на расстоянии 2,5 см от внешнего края рамок и на расстоянии 12,5 см от внешнего края угла, ориентируйтесь на приложенный чертеж.

Шаг 5: Окончание сборки

Для простоты использования я сделал несколько усовершенствований простейшей конструкции вакуумного формовщика.

Во-первых, я вставил в отверстие ПВХ-колено, хотя можно просто вставлять в отверстие шланг пылесоса. Затем в это колено припаян кусок ПВХ-трубы, выходящий за пределы камеры, чтобы можно было легко подсоединить шланг пылесоса.

Во-вторых, я сделал стойки, чтобы приподнять камеру и трубу под ней. Стойки я просто приклеил к основанию.

И в-третьих, я наклеил уплотнитель по периметру реечной для дополнительной герметизации.

Шаг 6: Использование вакуумного формовщика

На фото показано изготовление в вакуум-формовочном станке пластикового корпуса для другого моего проекта. АБС-пластик я заказывал в интернет-магазине.

Зажмите лист пластика между двух ДВП-рамок. Проще всего расслабить все гайки и убрать два болта с одной стороны, и вставить в зазор лист пластика. Затяните все гайки. Поставьте вакуумную камеру поблизости от духовки и подсоедините пылесос. Поставьте форму для молдинга на перфорированную панель. Установите рамки с зажатым пластиковым листом в заранее разогретую духовку.

При разогреве духовки до температуры размягчения пластика и использовании материалов, не выделяющих ядовитые вещества в процессе нагревания, процесс формовки безопасен.

Я использовал АБС-пластик с температурой размягчения 162-176°С, температура духовки была 170°С. Через несколько минут (в зависимости от толщины пластика) вы увидите, как он провисает в рамке, это значит, что пластик готов к формовке. Включите пылесос и быстро достаньте форму с пластиком из духовки, сразу положив их на основание вакуумной камеры. Обязательно используйте прихватки, чтобы не обжечься. Пластик обтянет молдинг, дайте ему несколько минут30 секунд, чтобы застыть, и выключите пылесос.

Если пластиковая форма получилась не очень хорошо, возможно пластик был недостаточно нагрет, ил форма для молдинга была слишком высокой. Я получил нормальный результат после пары попыток. Советую почитать статьи в интернете об особенностях вакуумного формования, чтобы иметь представление об особенностях процесса.

Большой вакуумный формирователь: 8 ступеней (с изображениями)

Во время исследования вариантов источника тепла мы говорили о возможности нагревания определенных участков вакуумного слоя для снижения энергопотребления при размещении деталей разного размера. . Поскольку мы изначально планировали использовать нихромовую проволоку, эта возможность была бы ограничена возможностью включения, возможно, двух разных длин нихрома, чтобы выдавать половину и полную мощность аналогично кухонному грилю.В качестве источника тепла мы выбрали большое количество прожекторов, расположенных рядами и колоннами, и у нас появилась гораздо большая гибкость с точки зрения управления как областями вакуумного слоя, так и его количеством. Однако такая большая гибкость делает систему управления более сложной, поскольку теперь ей требуются реле для переключения питания на ряды и колонны, а также система управления фазой переменного тока для регулирования мощности, получаемой от сети, которую получает весь массив.

Система управления состоит из шести основных компонентов: сборка передней панели, плата микроконтроллера, плата управления фазой переменного тока, плата рядного реле, плата реле Colomn и узел симистора для вакуума и нагрева.

Узел передней панели состоит из смонтированной на печатной плате светодиодной матрицы, соответствующей каждому нагревательному элементу в массиве, буквенно-цифрового ЖК-дисплея для отображения состояния системы, клавишного переключателя для включения машины, кнопки аварийной остановки и переключателей для выбора различных режимов нагрева. шаблоны доступны.

Печатная плата микроконтроллера содержит устройство Atmega644, которое запускает специальную прошивку, написанную на языке C, для управления машиной. Эта печатная плата имеет входы от переключателей на передней панели, датчика температуры в нагревательной матрице и датчика давления в вакуумном слое.Он выводит цифровые сигналы для переключения реле ряда, колонны и вакуума, а также выход ШИМ для управления мощностью нагрева. ЖК-дисплей состояния также управляется микроконтроллером.

ПРЕДУПРЕЖДЕНИЕ: Следующие компоненты подключаются напрямую к источнику переменного тока 240 В.

Плата управления фазой переменного тока принимает выходной сигнал ШИМ от микроконтроллера и обеспечивает запускающие импульсы, синхронизированные с линией переменного тока, на переключатель симистора, контролируя точку во время цикла переменного тока, когда срабатывает симистор, можно регулировать количество подаваемой мощности нагрузке, в данном случае нагревательной решетке.

Плата реле Colomn состоит из шести электромеханических реле, управляемых цифровыми сигналами от микроконтроллера, пять переключают питание на ряды нагревательной решетки, а шестое переключает питание на охлаждающие вентиляторы.

Печатная плата реле ряда имеет семь электромеханических реле, управляемых микроконтроллером, которые переключают нейтраль на ряды нагревательной матрицы, она также содержит датчик температуры для контроля температуры внутри массива.

Узел симистора состоит из двух оптоизолированных твердотельных реле симистора, которые рассчитаны на 20 А, 240 В переменного тока и управляют мощностью вакуумных вентиляторов и нагревательного элемента.

Проектирование: из Руководства по проектированию, Глава 2

Это вторая публикация в нашей серии из нашего Руководства по термоформованию , , руководства, которое до сих пор было доступно только нашим клиентам и партнерам. Мы публикуем все это в виде серии публикаций прямо здесь, в нашем блоге. Запись в блоге главы 1 находится прямо здесь.

Если вы профессионально занимаетесь производством пластика на заказ и хотите получить свой экземпляр, просто отправьте нам сообщение, и мы будем рады отправить вам его.Как всегда, это общие рекомендации. Любой проект или дизайн должны быть рассмотрены квалифицированным специалистом по термоформованию, прежде чем они будут запущены в производство, и чем раньше вы привлечете к процессу участия одного из этих квалифицированных специалистов, тем более гладко все пройдет. Если вы ищете квалифицированного специалиста, мы знаем некоторых из них, которые будут рады помочь.

Добро пожаловать в главу 2 нашего руководства по проектированию, где мы узнаем о некоторых важных конструктивных соображениях при проектировании для термоформования.Мы рассмотрим коэффициенты прорисовки, острые углы, поднутрения, углы уклона и многое другое. Термоформование — это очень эффективный процесс, и чем больше вы разбираетесь в его технических аспектах, тем больше у вас гибкости при проектировании.

Степень вытяжки

Степень вытяжки — это расчет, который позволяет узнать, с какой толщины пластика вам нужно начинать для каждой данной термоформованной детали.

Важность растяжения

При термоформовании лист пластика растягивается на форму.Чем сильнее растяжение, тем тоньше становится пластик.

Вы хотите, чтобы он был толстым, но не слишком толстым

Используя расчет коэффициента вытяжки, вы можете убедиться, что вы начинаете с пластика, достаточно толстого, чтобы получить желаемую окончательную толщину, но не настолько толстого, чтобы тратить деньги на слишком дорогое материалы.

Формулы и примеры коэффициента вытяжки

Основная формула для коэффициента вытяжки:

(площадь поверхности детали) / (площадь основания детали) = коэффициент вытяжкиПример расчета коэффициента вытяжки

Допустим, образец имел глубину 48 x 36 x 12 дюймов.

Шаг 1. Расчет площади поверхности

2 (48 дюймов x 12 дюймов) + 2 (36 дюймов x 12 дюймов) + (48 дюймов x 36 дюймов) 1,152 "+ 864" + 1,728 " Площадь поверхности = 3,744 дюйма

Шаг 2: Расчет площади основания

48 дюймов x 36 дюймов = 1,728 дюйма

Шаг 3: Расчет коэффициента вытяжки

3,744 дюйма / 1,728 дюйма = 2,17

Расчет Толщина исходного материала

Когда у вас есть коэффициент вытяжки, вы можете использовать его для расчета минимального начального калибра по формуле:

(коэффициент вытяжки) x (желаемый конечный калибр) = (минимальный начальный калибр)

Образец толщины исходного материала Расчет

Используя коэффициент вытяжки 2.17, который мы вычислили в последнем примере, предположим, что наша конечная цель — 0,150 дюйма. Итак, мы просто вычислим:

2,17 x 0,150 дюйма = 0,330 дюйма

Все эти математические вычисления, и теперь мы узнали, что нам нужно начать с листа термопласта толщиной 0,330 дюйма, чтобы сделать нашу деталь.

Или мы?

Правила могут быть нарушены

Коэффициенты вытяжки не являются неизменным правилом термоформования; они всего лишь отправная точка. Лучший способ убедиться, что ваш дизайн будет работать, — это пропустить его через опытного инженера по термоформованию.

Острые углы при термоформовании

Слишком острые углы могут привести к слабости конечной детали. Но не волнуйтесь, есть несколько приемов, которые можно использовать для создания сильных углов. А поскольку мы хорошие люди, мы даже вам их покажем!

Использование фаски

Используя магию геометрии, фаска преобразует один острый угол в несколько менее острых углов.

Дополнительный совет №1: все материалы разные

Когда дело доходит до острых углов, имеет значение материал, который вы используете.

Например, АБС и ПВХ могут обрабатывать гораздо более острые углы, чем полиэтилен и поликарбонат.

Дополнительный совет № 2: Формование под давлением отличается от термоформования

Процесс тоже имеет значение. При формовке под давлением можно безопасно делать значительно более острые углы, чем при вакуумной формовке. Это одна из причин, по которой формовка под давлением обычно является лучшим выбором, когда эстетика и сборка из нескольких частей являются высшим приоритетом.

Добавить радиус

Эта таблица является хорошим практическим правилом, определяющим, насколько большим должен быть этот радиус.

| Глубина детали | Минимальный угловой радиус | |

|---|---|---|

| A | 0 «- 3» | .015 «- .125» |

| B | ||

| B | .125 «- .250» | |

| C | 6 «- 12» | .250 «+ |

Вы можете избежать острого трехстороннего угла, используя фаску или радиус. Радиус в нижней части розыгрыша является наиболее важным.Чем глубже деталь, тем больше требуется радиус или фаска.

Поднутрения и углы уклона

При проектировании штамповки под давлением важно понимать поднутрения, поскольку они могут значительно повысить ценность вашего продукта в целом.

Обычно поднутрения представляют собой обращенный внутрь фланец, но они могут включать другие элементы, которые не параллельны направлению вытягивания из формы. Выточки увеличивают стоимость вашего инструмента, но рост стоимости значительно меньше, чем если бы вы встраивали выточку в инструмент для литья под давлением или конструкционного пенопласта.

Преимущества формовки под давлением

- Повышение прочности и жесткости

- Обеспечение точек крепления

- Скрытие обрезанных кромок

Незакрепленные канавки

Небольшие подрезы и правильный материал иногда могут привести к усадке детали от поверхности формы и сниматься прямо с инструмента. Для нормальных поднутрений требуются подвижные части формы.

Рекомендации по проектированию поднутрений

- Не забывайте о поднутрениях при расчетах коэффициента вытяжки.

- Когда два поднутрения встречаются в углу, отведите поднутрение обратно в угол, чтобы избежать утонения.

- План линии разъема / контрольной линии, где пресс-форма втягивается.

- Не бойтесь спрашивать. То, что невозможно сделать в других процессах формования, часто может быть достигнуто при формовании под давлением.

Углы уклона

Стандартные отраслевые углы уклона

- От 1,5 ° до 2 ° для вертикальных уклонов на охватывающих элементах

- От 4 ° до 6 ° для вертикальных уклонов на охватываемых элементах

- Возможны отклонения от 0 ° и отрицательные, но требуют специального приспособления

Гофрированные ребра, жалюзи и вентиляционные отверстия

Ребра и решетки являются отличной конструктивной особенностью и необходимы для многих электронных шкафов.

Основные соображения

- Не забывайте о степени вытяжки.

- Слишком большое количество ребер и слишком близко расположенных жалюзи может вызвать чрезмерное истончение.

- Сохраняйте расстояние между каждым ребром и жалюзи как минимум равным их глубине.

Проектирование установки термоформования для повышения эффективности и производительности

Строительство нового завода в 2003 году дало Лайлу Шуту чистый лист. Компания Formed Solutions, Inc. (FSI), которую он основал в 1998 году, переросла свое предприятие в Голландии, штат Мичиган.Это также ограничивалось неэффективной планировкой в бывшем механическом цехе с низкими потолками, разделением производства на отдельные помещения и требованием чрезмерной обработки для перемещения продукции в различные производственные помещения и из них.

Шут приобрел шесть акров земли всего в нескольких милях отсюда, что более чем достаточно для размещения его растущего бизнеса по термоформованию тяжелых размеров. Но не менее важно то, что здесь была возможность создать с нуля чистую, современную производственную и рабочую среду, которую он представлял.

НАЧНИТЕ С ПЛАНА

Шут не из тех, кто бросается в такой проект наугад. Его девиз: «Ставьте перед собой цель с хорошо продуманным планом». Он составил список этих целей для нового завода:

1) Современные и современные;

2) Простота организации и обслуживания;

3) Легко содержать в чистоте;

4) Продуктивная планировка с эффективным потоком продукции;

5) Организованные рабочие ячейки с гибкостью;

6) Безопасное и удобное рабочее место;

7) Возможность расширения для будущего роста

8) Доступный бюджет.

Следующим его шагом было перечисление основных требований для нового завода и составление предварительного плана. Эти основные требования были следующими:

• Требуемая площадь в квадратных футах: 25 000.

• Требуемая мощность: 2000 ампер.

• Сжатый воздух: компрессор 50 л.с., 2 дюйма. петлю, и 1-дюйм. падает к машинам.

• Вакуум: два насоса мощностью 15 л.с., 2 дюйма. петлю, и 1-дюйм. капли.

• Вода: 1 дюйм. Доставка.

• Офисные потребности: 6 офисных сотрудников.

Кроме того, он решил исследовать три возможных участка, получить бюджетные расценки от трех подрядчиков, провести финансовое планирование в своем текущем банке; и изучите возможные налоговые льготы с местными агентствами.

В итоге его «доступный бюджет» (цель № 8) составил 240 000 долларов на недвижимость и 1 миллион долларов на строительство зданий. На этапах планирования производственная площадь нового предприятия была увеличена на 12 500 футов 2 . Это позволило разместить новый роторный формирователь 4 x 6 футов в дополнение к существующей паре, а также заменить один меньшего (2 x 3 фута) одного из трех однопозиционных формирователей на больший размер (4 x 6 футов) и добавить еще два 5-осевых триммера с ЧПУ к существующей паре.

Шут говорит, что проект занял шесть месяцев с момента начала строительства до въезда. Производство поддерживалось в переходный период за счет перемещения машин поодиночке или небольшими группами и их запуска и работы на новом заводе, в то время как другие машины все еще работали на старом заводе. По словам Шута, формовочный пресс можно разобрать, переместить, собрать и снова запустить в производство в течение нескольких недель. Но триммер с ЧПУ можно выключить, переместить и снова запустить на той же неделе. Все машины были перевезены на новый завод в течение трех недель.

ПРОЕКТИРОВАНИЕ ПОТОКА ПРОДУКЦИИ

Ключевой целью нового завода была более эффективная схема производства, которая позволила бы сократить или исключить избыточные материалы и погрузочно-разгрузочные работы. Макет на стр. 39 показывает поток продукта «беговой дорожки» от приема до формовки, обрезки и обратно к отгрузке.

Машины организованы в рабочие места с большим пространством для перемещения. Сушилки для листов расположены рядом с формовочными машинами, как и ленточные пилы (по одной возле каждого формирователя).Гибкость обеспечивают большие рабочие столы на колесах.

ЧИСТЫЙ, ПРОСТОРНЫЙ, ХОРОШО ОСВЕЩЕННЫЙ

Интерьер нового завода выкрашен в белый цвет для придания аккуратного вида. Улучшенное освещение улучшает видимость. Машины расположены просторно, так что все операторы находятся на виду друг от друга и при необходимости могут помочь друг другу. Инспектор и погрузчик-погрузчик могут легко видеть все машины.

Для простоты очистки машины размещаются на значительном удалении от стен и монтируются над полом на стояках — ямы не требуются.

Хотя Шут решил, что кондиционирование всего завода будет слишком дорогим, комфорт для сотрудников обеспечивается четырьмя диамами диаметром 60 дюймов. вытяжные вентиляторы, которые выводят тепло и пыль из здания и полностью переворачивают воздух каждые 5 мин.

ПОМЕЩЕНИЕ ДЛЯ РАЗВИТИЯ