Мини-завод по производству газобетона: бизнес-план, оборудование

Чтобы мини-завод по производству газобетона приносил прибыль, будущему предпринимателю следует побеспокоиться о грамотном составлении бизнес-плана предприятия. Кроме этого, необходимо знать рецептуру и характеристики изделия, технологию изготовления, особенности производства. Для выпуска качественной продукции нужно правильно подобрать оборудование.

По мнению экспертов, газобетон считается одним из самых востребованных стройматериалов, поэтому правильно организованное дело приносит 30% доход.

Бизнес план мини-завода

Начинать свое дело предприниматель должен с составления программы, где следует описать все аспекты и цели будущего производства, произвести расчеты и учесть возможные риски. Главные пункты бизнес-плана:

Для начала своего дела необходимо составить бизнес-план, в котором рассчитать финансовую сторону и учесть риски.- Общие положения. Здесь кратко описывается суть бизнеса, указывается профиль мини-завода.

- Цели и задачи. В этом пункте указывается назначение предприятия и целевая аудитория — стройфирмы или частные покупатели.

- Производственный план. Сюда входит технология и мощность производства, поставка необходимого сырья, четкое распределение обязанностей персонала.

- Помещение. В пункте следует описать здание, в котором должны быть производственные цеха, кабинеты для администрации, подсобные помещения, склады.

- Конкуренция. Необходимо изучить окружающие объекты, поскольку находящееся рядом аналогичное предприятие будет сманивать потенциальных клиентов.

- Финансы. Предприниматель должен подсчитать все расходы на приобретение оборудования, материалов, составляющих газобетон, аренду помещения, оплату труда рабочих и администрации, затраты на автотранспорт, коммунальные услуги.

- Риски. Учитывается политическая или экономическая стабильность в регионе, погодные условия, разрешение или отказ от кредитования, конкуренция, форс-мажорные обстоятельства, курс национальной валюты по отношению к мировой.

Рецептура и характеристики материала

Газобетон относится к ячеистым бетонным смесям, то есть к легким пористым стройматериалам. Главная особенность — относительно небольшой вес и низкая плотность (от 500 кг на м3). Поры материала заполнены воздухом, что придает газобетону высокую способность аккумулировать тепло. Из-за хорошей паропроницаемости материал еще называют «дышащим», что создает комфортный микроклимат в помещении. Считается экологически безопасным, поскольку не выделяет токсических веществ при нагревании. Является пожаробезопасным, поскольку плохо нагревается и горит. Для изготовления газобетонных блоков требуются следующие компоненты:

Изготовление газобетонных изделий предполагает использование различных компонентов, таких как цементный порошок и гипс.- порошок алюминия;

- вода;

- измельченный кварцевый песок;

- гипс;

- известь;

- раствор ускорителя твердения бетона;

- поверхностно-активная добавка пластификатор;

- цементный порошок.

Разновидности технологий

Чтобы изготовить газобетонные блоки, применяется 2 способа:

- Автоклавный. Для сушки такого вида газобетона используется автоклав, где поддерживается температура не менее 100 градусов. Для автоклавного стройматериала характерны низкая усадка, высокое теплосберегающее свойство, а также образование тоберморита, который делает блоки прочными.

- Неавтоклавный. Характеризуется небольшими затратами на производство, поскольку такой материал затвердевает сам, без применения оборудования. Однако, для неавтоклавного изделия характерна большая усадка.

Какое требуется оборудование?

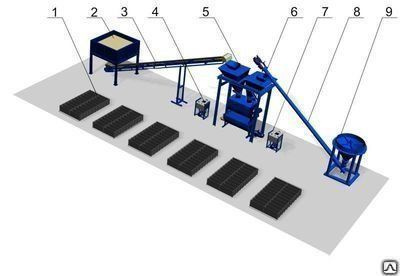

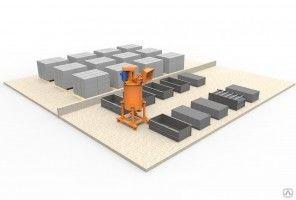

Чтобы мини-завод по изготовлению газобетона выпускал качественную продукцию и приносил прибыль, следует приобрести специализированные машины и механизмы. Оборудование для производства газобетонных блоков включает в себя следующие устройства:

Для производства понадобится такое оборудование, как барабанно-шаровая мельница, которая измельчает песок.

- Барабанно-шаровая мельница. Необходима для измельчения песка, чтобы после формирования блоков их было проще обрабатывать.

- Емкость для смеси.

- Парогенератор. Нужен для производства водяного пара, с превосходящим атмосферное, давлением.

- Растворомешалка. Механизм для приготовления газобетонной смеси.

- Автопогрузчик. Машина для погрузки/разгрузки блоков.

- Станок для разрезания готовых форм.

- Автоклав. Аппарат для нагревания материала под давлением, превышающим атмосферное.

- Вместилище для формировки блоков.

- Дозатор. Необходим для правильных пропорций компонентов газобетонной смеси.

- Сито. Применяется для просеивания составляющих газобетона, чтобы в материал не попадали примеси больших размеров, а сама смесь получалась однородной.

Особенности производства газобетона

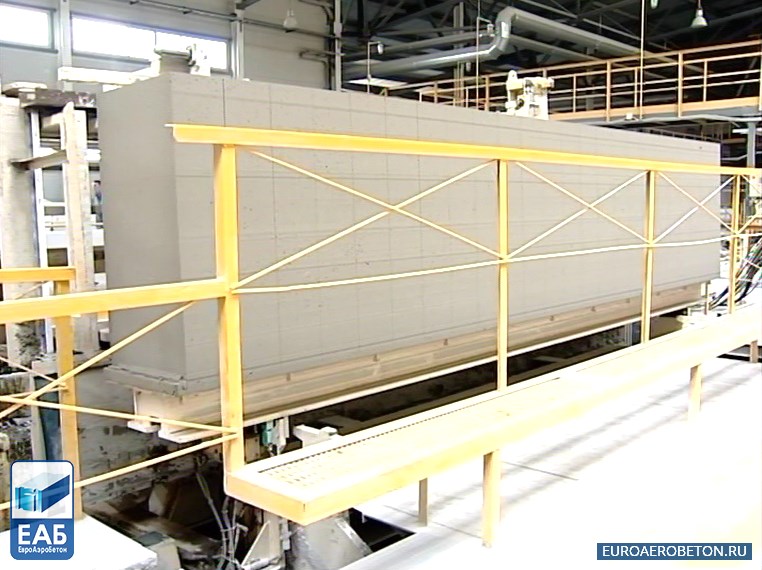

Для получения партии газобетонных блоков сначала песок измельчается в барабанно-шаровой мельнице, затем смешиваются необходимые ингредиенты. После этого в сухую смесь добавляется вода и алюминиевый порошок. Смесь помещается в резервуар, где происходит химическая реакция, в результате которой образуется водород. Благодаря этому газу в растворе формируются поры. Сырье немного застывает, затем разрезается на блоки и шлифуется. После этого блоки помещаются в автоклав, где находятся 12 ч. и обрабатываются паром при 190-градусной температуре. После того как готовый газобетон остынет, его упаковывают и развозят заказчикам.

После этого в сухую смесь добавляется вода и алюминиевый порошок. Смесь помещается в резервуар, где происходит химическая реакция, в результате которой образуется водород. Благодаря этому газу в растворе формируются поры. Сырье немного застывает, затем разрезается на блоки и шлифуется. После этого блоки помещаются в автоклав, где находятся 12 ч. и обрабатываются паром при 190-градусной температуре. После того как готовый газобетон остынет, его упаковывают и развозят заказчикам.

Линии по производству газобетонных блоков «Мини»

Для более подробного подсчёта расхода материалов на один метр кубический газобетонных блоков, а также, просчета себестоимости производства газобетона, в таблице указан расход компонентов необходимых для производства газобетона.

При использовании песка в качестве наполнителя:

| Наименование материала | Количество |

| Цемент, кг | 300-320 |

| Песок, кг | 180-200 |

| Вода, л | 170-190 |

| Каустическая сода, кг | 2,8-3,2 |

| Алюминиевая пудра, кг | 0,45-0,55 |

| Кальций хлористый, кг | 1,0-1,2 |

| Сода кальцинированная, кг | 1,5-2,0 |

При использовании золы-уноса в качестве наполнителя:

| Наименование материала | Количество |

| Цемент, кг | 230-250 |

| Песок, кг | 250-270 |

| Вода, л | 180-205 |

| Каустическая сода, кг | 2,8-3,2 |

| Алюминиевая пудра, кг | 0,45-0,55 |

| Кальций хлористый, кг | 1,0-1,2 |

| Сода кальцинированная, кг | 1,5-2,0 |

Более подробная рецептура, технологическая карта производства предоставляется вместе с оборудованием и входит в ее стоимость.

Марка D600 определяет марку газобетона со средней плотностью 600 кг\м3. Возможно производить газобетон разной плотностью от D400 до Д1000 в зависимости от необходимой потребности заказчика, и проектной прочности газобетона. Чем легче удельный вес газобетона, тем лучше показания теплопроводности и энергосбережения, и соответственно, чем блок тяжелее, тем больше теряются свойства энергосбережения. Но не стоит забывать о несущих свойствах газоблока, поскольку легкий газобетонный блок имеет более низкие показатели прочности, в отличии от более тяжелого газобетона.

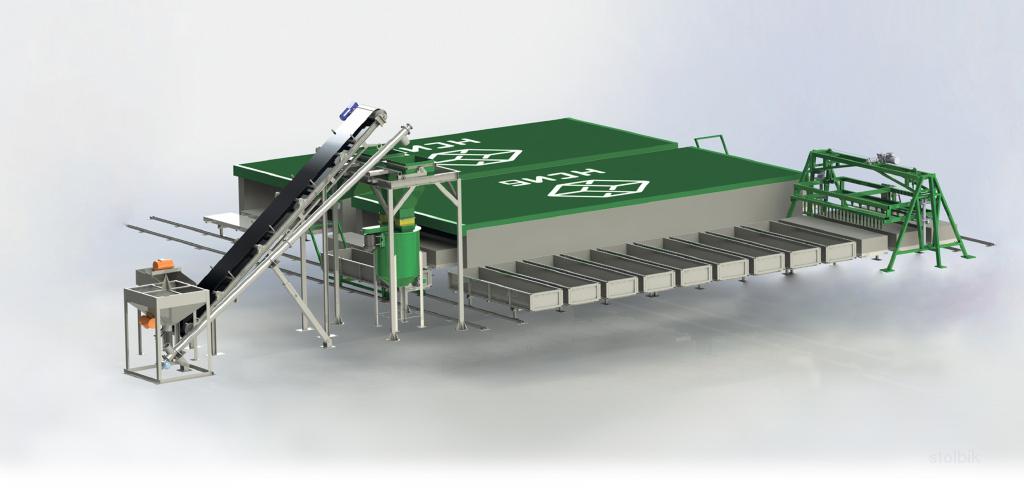

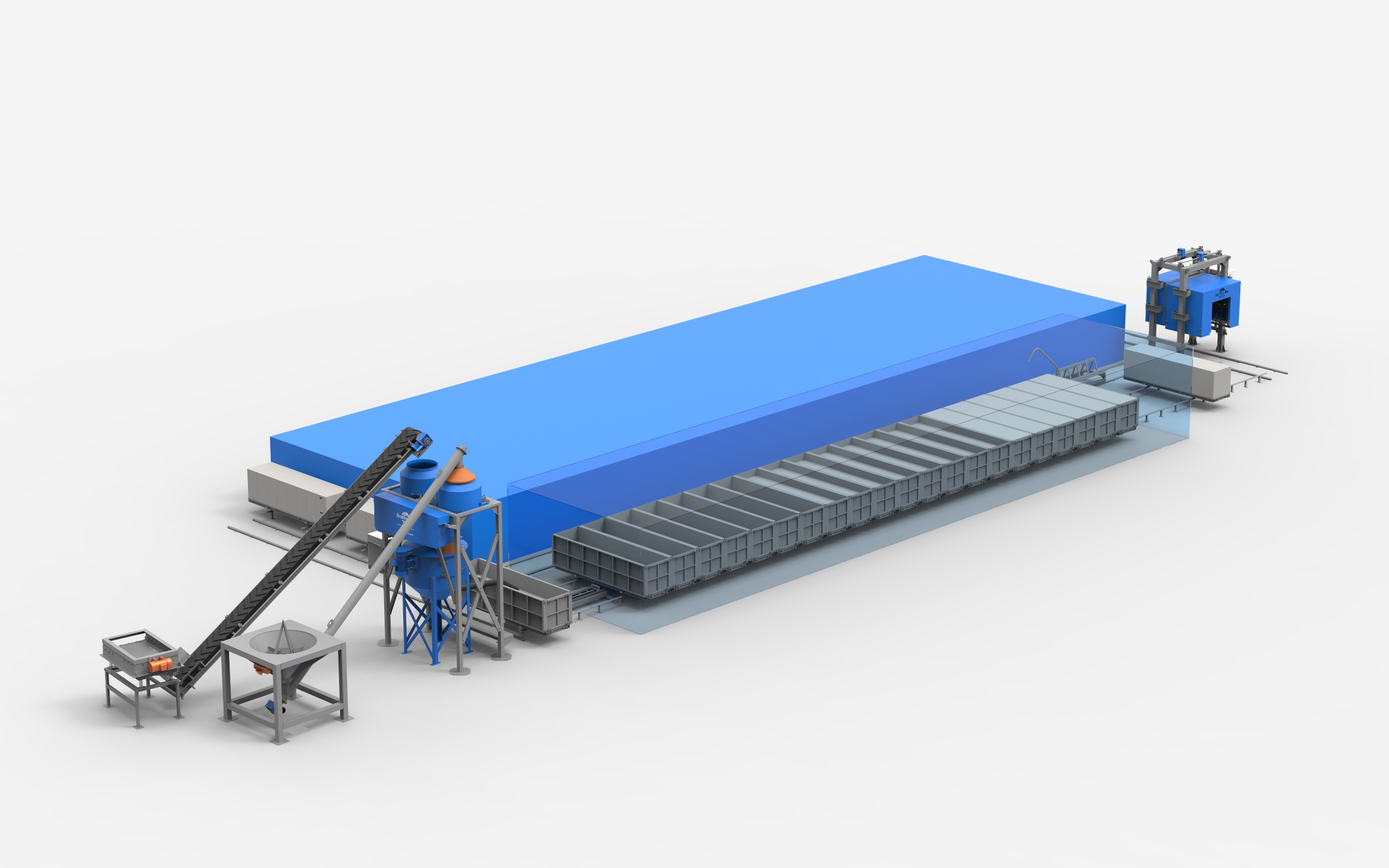

Линия газобетона — Оборудование из Китая

Газобетонный завод из КитаяОборудование из Китая для производства автоклавного газобетона характеризуется высокой степенью автоматизации, рациональным размещением. Линия газобетона надежна и проста в эксплуатации.

Наш завод является лидером в области производства оборудования для изготовления автоклавного газобетона. Технические специалисты всегда готовы оказать всем клиентам профессиональную помощь и поддержку. Благодаря комплексной системе поставок сырьевого материала (закупка, анализ качества, хранение и транспортировка) вместе с передовым производственным оборудованием, позволяют нам производить станки высокого качества и доставлять ее заказчику. Перед отправкой заказчику, газобетонное оборудование проходит строжайший анализ качества. Каждый станок сопровождается технической документацией.

Технические специалисты всегда готовы оказать всем клиентам профессиональную помощь и поддержку. Благодаря комплексной системе поставок сырьевого материала (закупка, анализ качества, хранение и транспортировка) вместе с передовым производственным оборудованием, позволяют нам производить станки высокого качества и доставлять ее заказчику. Перед отправкой заказчику, газобетонное оборудование проходит строжайший анализ качества. Каждый станок сопровождается технической документацией.

Автоклавный газобетон – материал, изготавливаемый путем термической обработки в автоклаве. Сырьевые ингредиенты: цемент, кварцевый песок и специализированные газообразователи, известь. В состав смеси добавляют гипс, золу и шлаки металлургических производств. В качестве специализированных газообразователей используются алюминиевые пасты и суспензии. В ходе химической реакции смесь вспенивается, и внутри образуются поры разной величины, заполненные воздухом.

Благодаря многолетнему опыту работы в сфере изготовления линий производства бетонных изделий, наша компания предлагает Вам широкий выбор промышленных линий производства с ежегодной производительностью от 150-350 тыс. м3.

м3.

Приобретая наши производственные линии, наша компания также предлагает Вам различные виды вспомогательного оборудования, а также резательные комплексы. Например, если Вы решили приобрести линию производства газобетонных блоков размерами 240 мм, мы рекомендуем Вам приобрести также станок резки с формой размерами 4.8×1.2м. В отличие от формы размерами 5×1.2м, данная форма позволит отделять большее количество излишек бетонного массива для последующей переработки и использования.

Параметры газобетонных линий

Параметры | Ед. изм. | 200,000 м³ | 300,000 м³ | 350,000 м³ |

Производ-ть | м³ | 200,000 | 300,000 | 350,000 |

Форма | м | 4. | 6.0×1.2×0.6 | 6.0×1.5×0.6 |

Сырье |

|

|

|

|

Песок | т/г | 84,000 | 126000 | 147000 |

Известь | т/г | 20,400 | 30600 | 35700 |

Гипс | т/г | 3,600 | 5400 | 6300 |

Цемент | т/г | 12,000 | 18000 | 21000 |

Мощность | кВт | ≈1,200 | ≈1600 | ≈1650 |

Электро- энергия в год | 10,000 kWh | ≈271. | ≈362.3 | ≈373.62 |

Вода в год | т | ≈108,000 | ≈162000 | ≈178500 |

Газ в год | т | ≈36,000 | ≈54000 | ≈52500 |

Площадь завода | га | ≈3.5 | ≈45 | ≈50 |

Площадь | м2 | ≈7,000 | ≈9200 | ≈10000 |

Складская площадь | м2 | ≈8,000 | ≈10000 | ≈12000 |

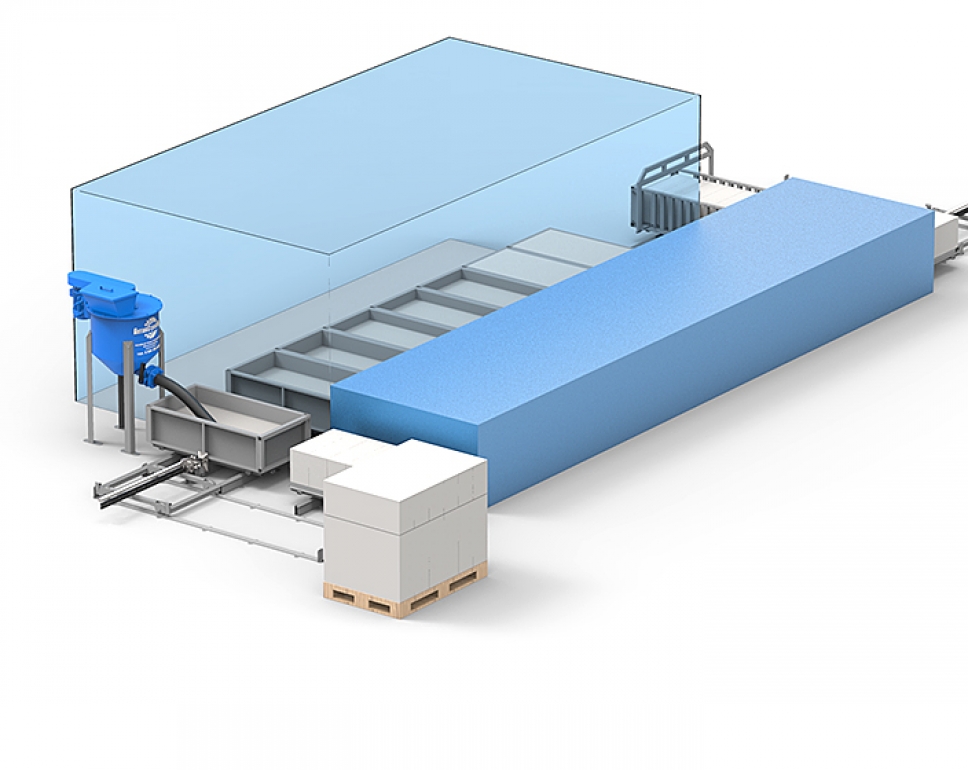

1. Подготовка сырьевых материалов

Подготовка сырьевых материалов

После дробления известь и гипс хранятся в вертикальном силосе. Затем гранулы извести и гипса направляются в шаровую мельницу по ленточному транспортеру. Песок размалывается во влажной шаровой мельнице до консистенции шлама и перекачивается в шламобассейн.

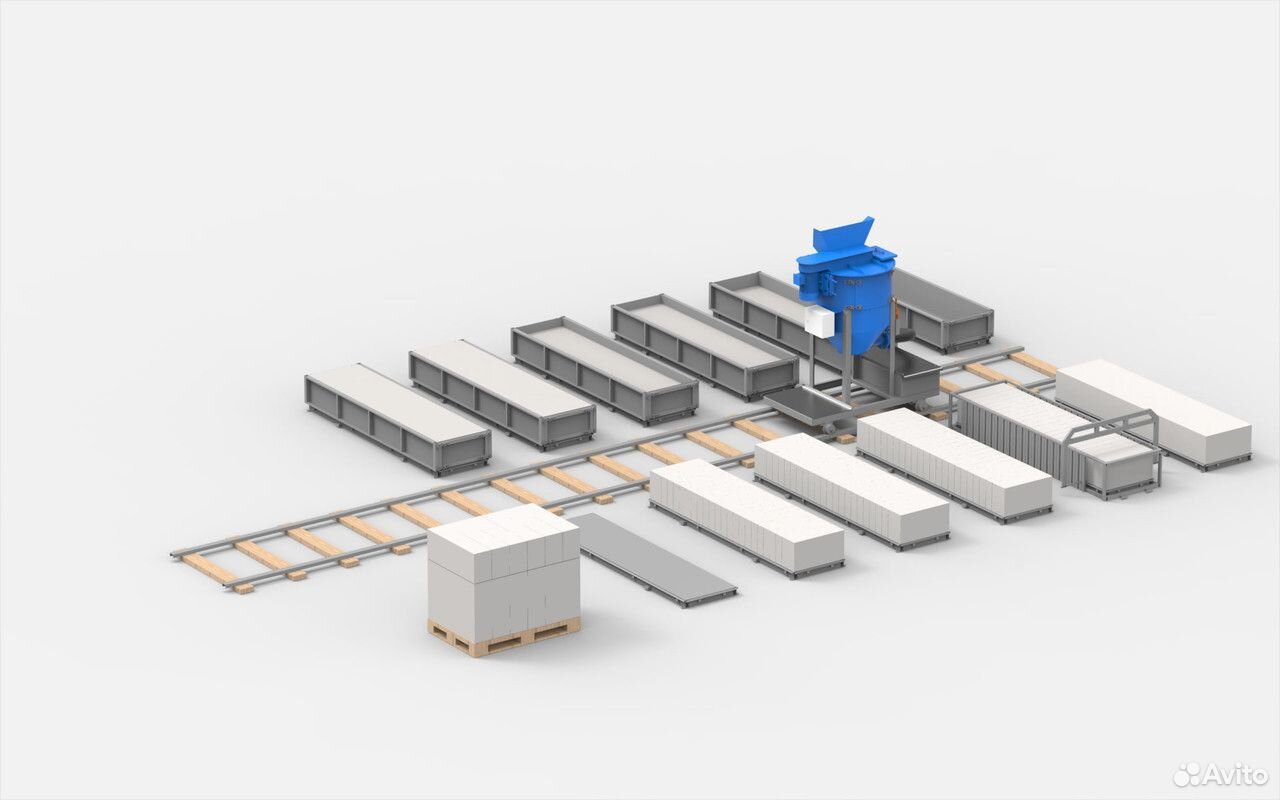

2. Дозирование, смешивание и заливка бетонной смеси

В определенных пропорциях происходит добавление песчаного шлама, цемента в смеситель. Путем подачи пара происходит нагрев сырьевого материала до температуры 40-45 градусов и смешивание. После завершения цикла смешивания 3 ~ 4 минуты, открывается загрузочный клапан алюминиевой пасты и добавляется в смеситель. Происходит дальнейшее перемешивание около 40 секунд. Полученную смесь заливают в формы. Весь цикл составляет 6 ~ 8 минут. Формы перевозятся в зону вспенивания и отверждения (созревания) при температуре 40-45 градусов. Время отверждения составляет 90-150 минут. После чего формы перевозят в зону резки.

3. Резка бетонного массива

От зоны созревания форма передвигается под кантовочный манипулятор, который поднимает ее, разворачивает на 90° и устанавливает на резательные платформы. На тележке резательной линии борт (платформа) с массивом двигается через секции линии резки. Вначале устройство предварительной обрезки срезает излишки, образовавшиеся в верхней части массива во время созревания. Затем блоки обрезаются по длине и ширине будущего продукта. При необходимости вырезается контур (паз и гребень). Потом горизонтальный режущий автомат разрезает блоки по толщине. Автоматический станок вертикальной резки осуществляет точную обрезку блоков по высоте и длине. Проволочные струны обрабатывают массив сверху донизу. Все срезанные остатки и обрезки массива сбрасываются в шламканал и отправляются обратно в шламбассейн для последующего использования.

На тележке резательной линии борт (платформа) с массивом двигается через секции линии резки. Вначале устройство предварительной обрезки срезает излишки, образовавшиеся в верхней части массива во время созревания. Затем блоки обрезаются по длине и ширине будущего продукта. При необходимости вырезается контур (паз и гребень). Потом горизонтальный режущий автомат разрезает блоки по толщине. Автоматический станок вертикальной резки осуществляет точную обрезку блоков по высоте и длине. Проволочные струны обрабатывают массив сверху донизу. Все срезанные остатки и обрезки массива сбрасываются в шламканал и отправляются обратно в шламбассейн для последующего использования.

4. Автоклавная обработка газобетонных блоков

Вагонетки вталкивается в автоклав. После закрытия крышки в автоклаве создается вакуум и нпри температуре 190оС, давлении пара 1.2 мРа происходит процесс твердения газосиликата. Эти параметры сохраняются несколько часов. В конце автоклавного цикла давление снижается до атмосферного.

Автоклавированные блоки перемещаются на делитель и по очереди разделяются. Формы отвозятся в зону очистки и последующей заливки. Отходы собираются вместе и затем перемешиваются со свежей шламовой массой в определенных пропорциях. Полученная смесь используется в дальнейшем.

Преимущества газобетонного оборудования из Китая 1. Весь процесс производства газобетонных блоков, начиная с подготовки сырьевого материала и заканчивая упаковкой, проходит слаженно и без задержек. Формы для выдерживания смеси-сырца, транспортные и автоклавные тележки двигаются по индивидуальным накопительным путям, что позволяет им без преград осуществлять транспортировку материала и возвращаться к рабочей зоне для последующего цикла. Каждый этап обработки зеленого массива выполняется своевременно, без перерывов и вмешательства в последующие этапы. Таким образом, применение нашей производственной линии – это залог изготовления качественного продукта и безопасность эксплуатации.

Каждый этап обработки зеленого массива выполняется своевременно, без перерывов и вмешательства в последующие этапы. Таким образом, применение нашей производственной линии – это залог изготовления качественного продукта и безопасность эксплуатации.

2. Распалубочная машина, укладчик для бетонных заготовок, делитель и разгрузочный манипулятор работают на базе гидравлики и портального крана, которые способны разворачивать бетонные блоки в различных направлениях. Применение данной технологии упрощает процесс производства, устраняет необходимость использования тяжеловесных промышленных кранов, упрощает процесс проектирования заводского помещения и снижает затраты на его постройку.

3. Запатентованный кантующий манипулятор оснащен специальными скребками, которые удаляют излишки массива со всех шести сторон.

4. Транспортные тележки оборудованы цепным приводом, а также механизмом позволяющим ей автоматически двигаться в заданном направлении, позволяя полностью автоматизировать процесс транспортировки материала.

5. Сортировочная установка осуществляет сортировку и транспортировку массива к делителю, который, в свою очередь, выполняет разделение одного слоя массива вдоль намеченных швов.

6. Разгрузочный манипулятор выполняет погрузку блоков на деревянные паллеты, расположенные на упаковочной линии. После того как этап упаковки завершен, блоки погружаются на автопогрузчик и транспортируются на склад готовой продукции. Применение данного вида оборудования позволило перейти на автоматизированную транспортировку готовой продукции и снизить нагрузку операторов.

7. Система центрального управления линией производства может быть разделена на несколько источников управления, каждый из которых будет самостоятельно выполнять свою функцию и позволит операторам вести визуальный контроль над производством. Такая система позволит улучшить эффективность производства, качество продукции, снизит нагрузку операторов и коэффициент субъективных ошибок.

Мы будем рады проконсультировать Вас и ответить на все Ваши вопросы. Мы предложим Вам линию, полностью соответствующую Вашим потребностям и пожеланиям.

Мы предложим Вам линию, полностью соответствующую Вашим потребностям и пожеланиям.

- Оборудование производства газобетонных блоков

ИННТЕХГРУПП — оборудование для производства газобетона.

Производственная Компания — ИННТЕХГРУПП

Мы рады приветствовать Вас на нашем сайте! Здесь вы можете узнать что такое неавтоклавный газобетон, где и как он применяется, чем отличается от других строительных материалов, каким образом выглядит его производство. Так же нашем сайте Вы можете выбрать и купить оборудование для производства газобетона и сам неавтоклавный газобетон. Если у Вас остались сомнения или вопросы Вы всегда можете их задать специалистам компании по телефону или электронной почте.

Обладая значительным опытом в таких областях как, эксплуатация и продажа строительного оборудования,

производство строительных материалов (в том числе и производство газобетона), организация процессов

прямых продаж и продаж в сети Интернет, мы постарались сделать для Вас этот сайт как можно

проще и доступнее.

Если Вас интересует Оборудование для производства газобетона, его характеристики и возможности, ресурсы необходимые для производства, подробные комплектации с описаниями каждого элемента оборудования, стоимость базовых линий – переходите в раздел Основное оборудование.

Если Вас интересует Технология производства газоблока, подробное описание и требования к сырью, описание основных технологических процессов, особенности эксплуатации оборудования, варианты автоматизации – просмотрите раздел Технология производства.

Если Вас интересует приобретение оборудование для производства газоблока, условия поставки, способы оплаты, способы доставки, условия гарантии – переходите в раздел Как купить.

Если Вас интересует общая информация о газобетоне, перспективах и тенденциях рынка, об

оборудование для газобетона и его отличиях от оборудования для пенобетона, о способах строительства

из газобетона – Вы можете перейти в раздел Статьи.

Если Вам интересна информация о нас, о том какие компании входят в ИННТЕХГРУПП, и каков профиль их деятельности — переходите в раздел О компании.

Презентационный мини-видео ролик о работе линии для производства газобетона по конвейерной технологии Иннтех ПРОФИ

Перейти на наш канал в YouTube

В Алматинской области предприниматель открыл два мини-завода по производству газоблоков

28-летний предприниматель из Енбекшиказахского района Ермек Сункарбекулы построил два мини-завода по выпуску газоблоков, сплитерных блоков и брусчатки.

Первый завод построен в прошлом году в Талгарском районе. На территории 0,3 га расположен производственный цех, складские помещения, имеется скважина, мини-магазин с продукцией. Второй цех открылся в мае этого года в селе Бурундай. Общая площадь 1 га. Ежедневно на заводах выпускается по 50 кв.м брусчатки, 240 штук газоблока и 1200 сплитерных блоков. На предприятиях трудятся 17 человек.

На территории 0,3 га расположен производственный цех, складские помещения, имеется скважина, мини-магазин с продукцией. Второй цех открылся в мае этого года в селе Бурундай. Общая площадь 1 га. Ежедневно на заводах выпускается по 50 кв.м брусчатки, 240 штук газоблока и 1200 сплитерных блоков. На предприятиях трудятся 17 человек.

«Раньше я работал в строительной компании и видел, что есть спрос и рынок для продвижения своей продукции. Так появилась идея открыть собственное дело. Решил поучаствовать в проекте по обучению основам предпринимательства «Бастау Бизнес» через Палату предпринимателей Енбекшиказахского района. Первый раз получил грант в размере 200 МРП, после взял льготный кредит в размере 6 млн тенге под 6 процентов. В рамках «Дорожной карты бизнеса» выиграл грант на инновацию в размере 2 млн тенге. На эти средства купил станки по производству блоков и брусчаток и другие комплекты оборудования. Кстати, все оборудование казахстанское, кроме станка приторных блоков, они китайские.

Также все материалы для производства поставляется из местных карьеров и цементных заводов», — рассказал предприниматель.

По словам Ермека, сезон производства и продаж начинается с марта и продолжается до конца октября. В большинстве продукцию покупают частные лица, остальные порядка 30% приобретают государственные и бизнес-структуры.

Предприниматель также рассказал, что планирует расширить производство и построить промышленную базу, а также намерен развиваться в сферах оказания услуг и туризма.

По данным Палаты предпринимателей Алматинской области, с начала года в рамках программы «Еңбек» по проекту основам предпринимательства «Бастау Бизнес» обучились 2,5 тысячи безработных и начинающих предпринимателей. Всего из числа обученных по проекту с учетом завершивших в прошлые годы, грантовое финансирование и льготное кредитование получили более 700 бизнес-проектов.

Переработка газа – обзор

10.

3.2.2 Выбросы при переработке

3.2.2 Выбросы при переработкеПереработка газа обычно не представляет опасности для окружающей среды, прежде всего потому, что природный газ имеет простой и сравнительно чистый состав. Типичными процессами, выполняемыми на газовой установке, являются выделение более тяжелых, чем метан, углеводородов в виде сжиженных нефтяных газов, стабилизация конденсата путем удаления более легких углеводородов из потока конденсата, очистка газа и последующее производство серы и дегидратация, достаточная для предотвращения образования гидратов метана в нисходящий трубопровод.

Точками выброса загрязняющих веществ в атмосферу на предприятиях по переработке природного газа являются вентиляция ребойлера установки осушки гликоля, резервуары для хранения и утечки оборудования из компонентов, перекачивающих углеводородные потоки, содержащие опасные загрязнители воздуха (ОЗВ).

Таким образом, потенциальные экологические аспекты, связанные с переработкой природного газа, включают следующее: (1) выбросы в атмосферу, (2) сточные воды, (3) опасные материалы, (4) отходы и (5) шум. Что касается выбросов в атмосферу, неорганизованные выбросы на предприятиях по переработке природного газа связаны с утечками в трубопроводах; клапаны; соединения; фланцы; упаковки; открытые линии; резервуар для хранения с плавающей крышей, уплотнения насоса и компрессора; системы транспортировки газа, клапаны сброса давления, резервуары или открытые карьеры/контейнеры, а также операции по погрузке и разгрузке углеводородов.

Что касается выбросов в атмосферу, неорганизованные выбросы на предприятиях по переработке природного газа связаны с утечками в трубопроводах; клапаны; соединения; фланцы; упаковки; открытые линии; резервуар для хранения с плавающей крышей, уплотнения насоса и компрессора; системы транспортировки газа, клапаны сброса давления, резервуары или открытые карьеры/контейнеры, а также операции по погрузке и разгрузке углеводородов.

Выявленными точками выбросов ВЗВ на заводах по переработке природного газа являются вентиляция ребойлера установки осушки гликоля, резервуары для хранения и утечки оборудования из компонентов, обрабатывающих потоки углеводородов, которые содержат ВЗВ. Другими потенциальными источниками выбросов ВЗВ являются потоки хвостовых газов процессов аминовой обработки и установок извлечения серы.

Методы удаления загрязнителей природного газа, таких как сероводород, углекислый газ, азот и вода, различаются (Глава 6: История обработки газа и Глава 7: Классификация процессов). Обычно сероводород перерабатывают в твердую серу для продажи (Глава 6: История переработки газа и Глава 7: Классификация процессов). Точно так же углерод и азот отделяются для продажи в той мере, в какой это экономически возможно, но в остальном газы удаляются, а вода обрабатывается перед выпуском. Работа компрессора на газовых заводах оказывает такое же воздействие, как и работа компрессоров, установленных в других местах.

Обычно сероводород перерабатывают в твердую серу для продажи (Глава 6: История переработки газа и Глава 7: Классификация процессов). Точно так же углерод и азот отделяются для продажи в той мере, в какой это экономически возможно, но в остальном газы удаляются, а вода обрабатывается перед выпуском. Работа компрессора на газовых заводах оказывает такое же воздействие, как и работа компрессоров, установленных в других местах.

Иногда возникает необходимость либо сбросить добываемый газ в атмосферу, либо сжечь его в факеле.Во всем мире большая часть выбросов и сжигания в факелах происходит, когда стоимость транспортировки и сбыта газа, полученного совместно из резервуаров сырой нефти, превышает чистую цену, полученную за газ.

Выбросы от установок по очистке газа будут происходить только в том случае, если кислые отходящие газы процесса аминирования сжигаются на факелах или сжигаются. Чаще всего кислые отходящие газы используются в качестве сырья на близлежащих заводах по производству серы или серной кислоте.

При сжигании или сжигании в факелах основным загрязняющим веществом, вызывающим обеспокоенность, является двуокись серы.На большинстве заводов используются надземные бездымные факелы или установки для сжигания хвостовых газов для полного сжигания всех компонентов отходящих газов, включая практически 100% преобразование сероводорода в диоксид серы. Эти устройства производят мало твердых частиц, дыма или углеводородов, а поскольку температура газа обычно не превышает 650°C (1200°F), значительное количество оксидов азота не образуется. На некоторых заводах до сих пор используются старые, менее эффективные факелы для сжигания отработанных газов. Поскольку эти факелы обычно горят при температурах ниже, чем это необходимо для полного сгорания, могут происходить большие выбросы углеводородов и твердых частиц, а также сероводорода.

В настоящее время такая практика сброса ни в коем случае не так распространена, как это было несколько десятилетий назад, когда нефть была основным ценным продуктом, а для большей части производимого совместно природного газа не существовало рынка. Выброс и сжигание газа в факелах, которые происходят сейчас, регулируются и могут происходить в нескольких местах: в сепараторе скважинного газа, в сепараторе газа в арендованном резервуаре или на заводе по добыче природного газа.

Выброс и сжигание газа в факелах, которые происходят сейчас, регулируются и могут происходить в нескольких местах: в сепараторе скважинного газа, в сепараторе газа в арендованном резервуаре или на заводе по добыче природного газа.

Как работают газотурбинные электростанции

Турбины внутреннего сгорания (газовые), устанавливаемые на многих современных электростанциях, работающих на природном газе, представляют собой сложные машины, но в основном они состоят из трех основных секций:

- его и подает в камеру сгорания со скоростью сотни миль в час.

- Система сгорания , обычно состоящая из кольца топливных форсунок, которые впрыскивают постоянный поток топлива в камеры сгорания, где оно смешивается с воздухом. Смесь сгорает при температуре более 2000 градусов по Фаренгейту. В результате сгорания образуется высокотемпературный поток газа под высоким давлением, который входит и расширяется через секцию турбины.

- Турбина представляет собой сложный набор чередующихся стационарных и вращающихся лопастей с аэродинамическим профилем. Когда горячий дымовой газ расширяется через турбину, он вращает вращающиеся лопасти.Вращающиеся лопасти выполняют двойную функцию: они приводят в действие компрессор, чтобы накачать больше сжатого воздуха в секцию сгорания, и вращают генератор для производства электроэнергии.

Наземные газовые турбины бывают двух типов: (1) двигатели с тяжелой рамой и (2) авиационные двигатели. Двигатели с тяжелой рамой характеризуются более низким коэффициентом давления (обычно ниже 20) и, как правило, имеют большие физические размеры. Степень сжатия – это отношение давления нагнетания компрессора к давлению воздуха на входе.Авиационные двигатели произошли от реактивных двигателей, как следует из названия, и работают при очень высокой степени сжатия (обычно более 30). Авиационные двигатели, как правило, очень компактны и полезны там, где требуется меньшая выходная мощность. Поскольку турбины с большой рамой имеют более высокую выходную мощность, они могут производить большее количество выбросов и должны быть спроектированы для достижения низкого уровня выбросов загрязняющих веществ, таких как NOx.

Поскольку турбины с большой рамой имеют более высокую выходную мощность, они могут производить большее количество выбросов и должны быть спроектированы для достижения низкого уровня выбросов загрязняющих веществ, таких как NOx.

Одним из ключевых факторов, влияющих на топливную эффективность турбины, является температура, при которой она работает.Более высокие температуры обычно означают более высокую эффективность, что, в свою очередь, может привести к более экономичной работе. Газ, протекающий через турбину типичной электростанции, может иметь температуру до 2300 градусов по Фаренгейту, но некоторые из критических металлов в турбине могут выдерживать температуры только до 1500–1700 градусов по Фаренгейту. Следовательно, воздух из компрессора может использоваться для охлаждения. ключевые компоненты турбины, снижая предельную тепловую эффективность.

Одним из основных достижений программы Министерства энергетики США по созданию усовершенствованных турбин стало преодоление существовавших ранее ограничений по температуре турбины за счет сочетания инновационных технологий охлаждения и передовых материалов. Усовершенствованные турбины, появившиеся в результате исследовательской программы Департамента, смогли повысить температуру на входе в турбину до 2600 градусов по Фаренгейту, что почти на 300 градусов выше, чем в предыдущих турбинах, и достичь эффективности до 60 процентов.

Усовершенствованные турбины, появившиеся в результате исследовательской программы Департамента, смогли повысить температуру на входе в турбину до 2600 градусов по Фаренгейту, что почти на 300 градусов выше, чем в предыдущих турбинах, и достичь эффективности до 60 процентов.

Еще одним способом повышения эффективности является установка рекуператора или парогенератора-утилизатора (HRSG) для извлечения энергии из выхлопных газов турбины. Рекуператор улавливает отработанное тепло в выхлопной системе турбины для предварительного нагрева нагнетаемого компрессором воздуха перед его подачей в камеру сгорания.Котел-утилизатор вырабатывает пар, улавливая тепло выхлопных газов турбины. Эти котлы также известны как парогенераторы-утилизаторы. Пар высокого давления из этих котлов можно использовать для выработки дополнительной электроэнергии с помощью паровых турбин, конфигурация которых называется комбинированным циклом.

Газовая турбина простого цикла может достигать эффективности преобразования энергии в диапазоне от 20 до 35 процентов. Благодаря более высоким температурам, достигнутым в программе турбин Министерства энергетики, будущие электростанции с комбинированным циклом, работающие на водороде и сингазе, вероятно, достигнут эффективности 60 процентов или более.Когда отработанное тепло улавливается из этих систем для отопления или промышленных целей, общая эффективность энергетического цикла может достигать 80 процентов.

Благодаря более высоким температурам, достигнутым в программе турбин Министерства энергетики, будущие электростанции с комбинированным циклом, работающие на водороде и сингазе, вероятно, достигнут эффективности 60 процентов или более.Когда отработанное тепло улавливается из этих систем для отопления или промышленных целей, общая эффективность энергетического цикла может достигать 80 процентов.

PHMSA: Общение с заинтересованными сторонами — Заводы по переработке природного газа

Определение:

Завод по переработке природного газа представляет собой установку, предназначенную для «очистки» сырого природного газа путем отделения примесей и различных неметановых углеводородов и жидкостей с получением так называемого сухого природного газа «трубопроводного качества».Газоперерабатывающий завод также используется для извлечения сжиженного природного газа (конденсата, природного бензина и сжиженного нефтяного газа) и иногда других веществ, таких как сера.

Краткие факты:

- Природный газ в том виде, в котором он используется потребителями, сильно отличается от природного газа, который доставляется из-под земли на устье скважины.

- Природный газ, используемый потребителями, почти полностью состоит из метана.

- Основные транспортные трубопроводы обычно налагают ограничения на состав природного газа, пропускаемого по трубопроводу.

- Природный газ должен быть переработан для получения сухого природного газа трубопроводного качества.

- Некоторая полевая обработка может выполняться на устье скважины или рядом с ним; однако полная переработка природного газа происходит на перерабатывающем заводе, обычно расположенном в регионе добычи природного газа.

- От устья скважины природный газ транспортируется на перерабатывающие заводы по сети сборных газопроводов малого диаметра низкого давления.

- Сложная система сбора может состоять из тысяч миль труб, соединяющих перерабатывающий завод с более чем 100 скважинами в этом районе.

- Статистические данные Администрации по безопасности трубопроводов и опасных материалов (PHMSA) показывают, что в 2004 г. в США было около 24 300 миль наземных и морских газосборных трубопроводов.

Обработка: как это работает?

Основные транспортные трубопроводы обычно налагают ограничения на состав природного газа, пропускаемого по трубопроводу.Переработка природного газа заключается в отделении всех различных углеводородов и жидкостей от чистого природного газа для получения так называемого сухого природного газа «трубопроводного качества». Попутные углеводороды, известные как «сжиженный природный газ» (ШФЛУ), могут быть очень ценными побочными продуктами переработки природного газа. К ГК относятся этан, пропан, бутан, изобутан и природный бензин. Эти NGL продаются отдельно и имеют множество различных применений; включая повышение нефтеотдачи в нефтяных скважинах, обеспечение сырьем для нефтеперерабатывающих или нефтехимических заводов, а также в качестве источников энергии. Реальная практика переработки природного газа до уровня качества сухого газа в трубопроводе может быть довольно сложной, но обычно включает четыре основных процесса для удаления различных примесей:

Реальная практика переработки природного газа до уровня качества сухого газа в трубопроводе может быть довольно сложной, но обычно включает четыре основных процесса для удаления различных примесей:

- Удаление масла и конденсата

- Удаление воды

- Разделение жидкого природного газа

- Удаление серы и углекислого газа

В дополнение к этим четырем процессам, нагреватели и скрубберы устанавливаются, как правило, на устье скважины или рядом с ним.Скрубберы служат в первую очередь для удаления песка и других примесей с крупными частицами. Нагреватели гарантируют, что температура газа не упадет слишком низко. В природном газе, содержащем даже небольшое количество воды, гидраты природного газа имеют тенденцию образовываться при понижении температуры. Эти гидраты представляют собой твердые или полутвердые соединения, напоминающие кристаллы льда. Если эти гидраты накапливаются, они могут препятствовать прохождению природного газа через клапаны и системы сбора.

После переработки природный газ трубопроводного качества закачивается в магистральные газопроводы и транспортируется к конечным потребителям.Это часто включает транспортировку газа на сотни миль, поскольку место добычи газа обычно не является местом, где газ используется.

Заводы по переработке природного газа: где я могу узнать больше?

Дата ревизии: 10252017

США — Управление энергетической информации США (EIA)

Страница не существует для .

Чтобы просмотреть эту страницу, выберите состояние: United StatesAlabamaAlaskaArizonaArkansasCaliforniaColoradoConnecticutDelawareDistrict из ColumbiaFloridaGeorgiaHawaiiIdahoIllinoisIndianaIowaKansasKentuckyLouisianaMaineMarylandMassachusettsMichiganMinnesotaMississippiMissouriMontanaNebraskaNevadaNew HampshireNew JerseyNew MexicoNew YorkNorth CarolinaNorth DakotaOhioOklahomaOregonPennsylvaniaRhode IslandSouth CarolinaSouth DakotaTennesseeTexasUtahVermontVirginiaWashingtonWest VirginiaWisconsinWyoming

Страница не существует для .

Чтобы просмотреть эту страницу, выберите состояние: AlabamaAlaskaArizonaArkansasCaliforniaColoradoConnecticutDelawareDistrict из ColumbiaFloridaGeorgiaHawaiiIdahoIllinoisIndianaIowaKansasKentuckyLouisianaMaineMarylandMassachusettsMichiganMinnesotaMississippiMissouriMontanaNebraskaNevadaNew HampshireNew JerseyNew MexicoNew YorkNorth CarolinaNorth DakotaOhioOklahomaOregonPennsylvaniaRhode IslandSouth CarolinaSouth DakotaTennesseeTexasUtahVermontVirginiaWashingtonWest VirginiaWisconsinWyoming

Страница не существует для .

Чтобы просмотреть эту страницу, выберите штат или территорию: AlabamaAlaskaArizonaArkansasCaliforniaColoradoConnecticutDelawareDistrict из ColumbiaFloridaGeorgiaHawaiiIdahoIllinoisIndianaIowaKansasKentuckyLouisianaMaineMarylandMassachusettsMichiganMinnesotaMississippiMissouriMontanaNebraskaNevadaNew HampshireNew JerseyNew MexicoNew YorkNorth CarolinaNorth DakotaOhioOklahomaOregonPennsylvaniaRhode IslandSouth CarolinaSouth DakotaTennesseeTexasUtahVermontVirginiaWashingtonWest VirginiaWisconsinWyomingAmerican SamoaGuamNorthern Марианские IslandsPuerto RicoUS Виргинские острова

Страница не существует для .

Вместо этого вы хотите перейти на страницу обзора?

GTL: маломасштабные и модульные технологии для производства газа и жидкости

Автор: Эльвироза Бранкаччо – Serintel Srl – Рим (Италия)

1. Введение

Преобразование газа в жидкость (GTL) — это технология, позволяющая производить экологически чистое дизельное топливо, сжиженный нефтяной газ, базовое масло и нафту из природного газа. Процесс GTL превращает природный газ в очень чистое дизельное топливо, поскольку продукты представляют собой бесцветные углеводороды без запаха с очень низким уровнем примесей.

Большая часть природного газа в мире классифицируется как «заброшенная», что означает, что он находится в отдаленном районе, вдали от существующей трубопроводной инфраструктуры. Объемы часто слишком малы, чтобы сделать строительство крупномасштабной установки по переработке газа рентабельным. В результате газ обычно повторно закачивается в резервуар, остается в земле или сжигается в факелах, что наносит вред окружающей среде. Однако доступность этого дешевого застрявшего газа побудила компании разработать инновационные технологии, которые могут экономично и эффективно использовать этот газ, превращая его в транспортное топливо, такое как дизельное топливо и топливо для реактивных двигателей.

Однако доступность этого дешевого застрявшего газа побудила компании разработать инновационные технологии, которые могут экономично и эффективно использовать этот газ, превращая его в транспортное топливо, такое как дизельное топливо и топливо для реактивных двигателей.

Нефтеперерабатывающие заводы также могут использовать GTL для преобразования некоторых своих газообразных углеводородных отходов в ценное жидкое топливо, которое можно использовать для получения дохода.

Малые установки GTL представляют собой контейнерные установки, состоящие из установки риформинга для производства синтез-газа, реактора Фишера-Тропша (ФТ) для производства синтез-сырца и, в некоторых случаях, пакета модернизации, который используется для дальнейшей переработки продуктов ФТ в желаемое транспортируемое топливо. Поскольку эти контейнерные блоки уже имеют около 70 процентов своей конструкции до прибытия на площадку завода, затраты на строительство на месте значительно снижаются.В случаях, когда необходимо увеличить производительность, можно легко доставить дополнительные блоки на грузовике или корабле и подключить их параллельно к существующему процессу. В зависимости от технологии производительность может варьироваться от 100 баррелей в сутки до 15 000 баррелей в сутки.

В зависимости от технологии производительность может варьироваться от 100 баррелей в сутки до 15 000 баррелей в сутки.

2. Этапы процесса GTL

Фишера-Тропша — это процесс химического преобразования природного газа в жидкости (GTL), угля в жидкости (CTL), биомассы в жидкости (BTL) или битума из нефтеносных песков в жидкости (OTL).

Все четыре процесса состоят из трех технологических отдельных участков.

- Производство синтез-газа (сингаза).

Углерод и водород первоначально отделяются от молекулы метана и реконфигурируются путем парового риформинга и/или частичного окисления. Произведенный синтез-газ состоит в основном из окиси углерода и водорода.

- Каталитический (Ф-Т) синтез.

Синтез-газ перерабатывается в реакторах Фишера-Тропша (Ф-Т) различной конструкции в зависимости от технологии с получением широкого ассортимента парафиновых углеводородов (синтетическая нефть или синтетическая нефть), особенно с длинноцепочечными молекулами (например,г. те, у которых до 100 атомов углерода в молекуле).

те, у которых до 100 атомов углерода в молекуле).

- Крекинг – обработка продукта.

Сырая нефть очищается с использованием обычных процессов крекинга на нефтеперерабатывающих заводах для производства дизельного топлива, нафты и смазочных масел для коммерческих рынков. Начиная с молекул с очень длинной цепью, процессы крекинга можно регулировать до такой степени, чтобы производить больше продуктов, пользующихся спросом на рынке в любой момент времени. В большинстве случаев именно среднедистиллятное дизельное топливо и топливо для реактивных двигателей представляют собой самые ценные сыпучие продукты, а смазочные материалы предлагают продукты с высокой маржой для более ограниченных объемов рынка.На современных заводах конструкции и операции установок F-T GTL, как правило, модулируются для достижения желаемого распределения продукта и ассортимента продуктов.

Рис. 1 – Технологический процесс GTL с реактором синтеза Фишера-Тропша

Исследования и разработки в области процессов и установок GTL включают несколько частей установки:

- прирост эффективности производства для каждой единицы, используемой выше и ниже по течению

- катализатор в реактор ФТ для повышения его селективности и долговечности

- конструкция реакторов для уменьшения занимаемой площади всей установки или модуля

3.

Старт и развитие

Старт и развитиеТехнология производства синтетического топлива, известная как GTL, была изобретена в 1920-х годах. Одним из самых известных способов создания синтетического топлива является синтез Фишера-Тропша (ФТ). Технология FT была первоначально разработана в Германии для решения проблемы нехватки нефти, которая привела к мировой войне. К 1944 году Германия производила 124 млн баррелей синтетического топлива из угля на 25 заводах FT.

Технология следующего поколения была разработана в Южной Африке, которая стремилась поддерживать свою экономику без нефти.В 1970-х технология развивалась в Западной Европе и США с большими заводами и крупномасштабным производством.

Начиная с последних десятилетий, достижения в технологиях GTL сделали мелкомасштабные GTL и даже микромасштабные GTL операционно и потенциально экономически целесообразными.

Несколько факторов способствуют росту отрасли GTL:

- Желание монетизировать существующие неиспользуемые запасы газа;

- Энергетические компании стремятся получить доступ к новым газовым ресурсам;

- Рыночный спрос на более чистое топливо и новое более дешевое химическое сырье;

- Быстрое развитие технологий существующими и новыми игроками;

- Повышенный интерес со стороны правительств принимающих стран, богатых газом

Поскольку цены на нефть остаются высокими, новые открытия делают природный газ доступным и дешевым по сравнению с ним, а более передовые энергетические компании изучают способы снижения капитальных затрат на производство синтетического топлива. В рамках этой цели компании изучают возможность строительства небольших модульных заводов, которые могут работать в удаленных местах[1].

В рамках этой цели компании изучают возможность строительства небольших модульных заводов, которые могут работать в удаленных местах[1].

За последние три десятилетия появилось несколько технологий преобразования газа в жидкость (GTL) в качестве надежной альтернативы монетизации газа для газодобывающих стран с целью расширения и диверсификации на рынках транспортного топлива. Конечным продуктом GTL может быть синнефть, которую можно закачивать в нефтепровод, тем самым избегая необходимости транспортировки другого продукта на рынок, или жидкое топливо с более высокой стоимостью или химическое сырье, такое как бензин, дизельное топливо (без серы и с высоким цетановым числом). номер), нафта, топливо для реактивных двигателей, метанол или диметиловый эфир (ДМЭ).

4. Заводы и проекты

МИРОВЫЕ ЗАВОДЫ GTL КОММЕРЧЕСКОГО МАСШТАБА

В настоящее время в эксплуатации находятся пять промышленных установок GTL (рис. 1). Эти пять заводов включают:

- Бинтулу GTL, Малайзия

- Эскравос ГТЛ, Нигерия

- Mossel Bay GTL, Южная Африка

- Oryx GTL, Катар

- Pearl GTL, Катар.

Мощность этих пяти заводов составляет почти 259 млн баррелей в сутки. Комплекс Shell Shell Pearl GTL мощностью 140 млн баррелей в сутки представляет собой более 50% всех мировых мощностей GTL коммерческого масштаба.

Рис. 2 – Промышленные установки GTL в эксплуатации по всему миру [2]

Первый завод GTL был построен компанией PetroSA в 1992 году. Этот завод мощностью 36 млн баррелей в сутки находится в заливе Моссел, Южная Африка. На заводе используется технология FT для переработки богатого метаном природного газа в высококачественное синтетическое топливо с низким содержанием серы. Продукция включает неэтилированный бензин, керосин, дизельное топливо, пропан, дистилляты, технологическое масло и спирты.

Shell ввела в эксплуатацию свой первый коммерческий завод GTL в Бинтулу, Малайзия, в 1993 году. Первоначальная стоимость строительства завода составляла 850 миллионов долларов. На заводе мощностью 12,5 млн баррелей в сутки было проведено устранение узких мест стоимостью 50 млн долларов, в результате чего общая мощность увеличилась до 14,7 млн баррелей в сутки. С 1993 года выпускается следующая продукция: сжиженный нефтяной газ (до 5%), нафта (до 30%), дизельная фракция (до 60%) и парафин (до 5-10%).

На заводе мощностью 12,5 млн баррелей в сутки было проведено устранение узких мест стоимостью 50 млн долларов, в результате чего общая мощность увеличилась до 14,7 млн баррелей в сутки. С 1993 года выпускается следующая продукция: сжиженный нефтяной газ (до 5%), нафта (до 30%), дизельная фракция (до 60%) и парафин (до 5-10%).

Рис. 3 – Установка Bintulu GTL [3]

Комплекс GTL «Перл» является крупнейшим в мире предприятием GTL.Объект мощностью 140 млн баррелей в сутки расположен в промышленном городе Рас-Лаффан, Катар. Интегрированный комплекс по переработке природного газа и GTL стоимостью 19 миллиардов долларов был разработан совместным предприятием Shell и Qatar Petroleum.

Oryx GTL был первым заводом GTL на Ближнем Востоке. Разработанный Qatar Petroleum и Sasol завод стоимостью 6 миллиардов долларов также перерабатывает природный газ с Северного месторождения Катара. Строительство объекта началось в конце 2003 г. , а добыча началась в начале 2007 г. Объект перерабатывает 330 млн футов газа с высоким содержанием метана с Северного месторождения Катара и производит 34 млн баррелей в день жидких углеводородов, большая часть которых представляет собой низкосернистый высокооктановый GTL. дизель.

, а добыча началась в начале 2007 г. Объект перерабатывает 330 млн футов газа с высоким содержанием метана с Северного месторождения Катара и производит 34 млн баррелей в день жидких углеводородов, большая часть которых представляет собой низкосернистый высокооктановый GTL. дизель.

Последним промышленным заводом GTL, который начал работу, является завод Escravos GTL. Объект стоимостью 10 миллиардов долларов был разработан совместным предприятием, состоящим из Chevron, Sasol и Нигерийской национальной нефтяной корпорации. На заводе используются технологии обоих партнеров по СП для преобразования до 325 млн куб. Завод работает с 2014 года.

НОВЫЕ ПРЕДПРИЯТИЯ GTL В РАЗРАБОТКЕ

Завод GTL компании ENVIA Energy на полигоне отходов в Оклахоме был запущен в 2017 году.Завод, частично работающий на свалочном газе, объявил о выпуске первой готовой, пригодной для продажи продукции 30 июня 2017 года, но в январе 2018 года еще не вышел на проектную мощность 250 баррелей в сутки.

Запуск других 4 заводов (Greyrock 1, Juniper GTL, Primus 1 и Primus 2) произойдет в 2018 году. Новый владелец Juniper GTL, York Capital, скорее всего, нацелится на будущие заводы мощностью более 5000 баррелей в сутки (потребление 50 млн куб. футов газа в сутки). Greyrock и Primus GE объявили о продолжении активных усилий по развитию бизнеса в области факельного сжигания газа.

Компания Haldor Topsoe объединила свои усилия с компанией Modular Plant Solutions (MPS) и спроектировала и спроектировала малотоннажный завод по производству метанола (215 т/сутки) под названием «Methanol-To-GoTM». Размер установки аналогичен установкам Primus 1 и 2 с расходом газа 7 млн куб. футов в сутки.

BgtL — новый игрок на рынке микро-GTL (20–200 баррелей в сутки). Однако их запатентованные технологии основаны на двух десятилетиях исследований и разработок в исследовательских институтах. Их портфолио продуктов включает в себя заводские модули, которые преобразуют объемы газа всего 2 млн. кубических футов в сутки в ряд продуктов, включая нефть, дизельное топливо, метанол и другие.

кубических футов в сутки в ряд продуктов, включая нефть, дизельное топливо, метанол и другие.

Подводя итоги, в настоящее время ведущими поставщиками технологий GTL с коммерческими предложениями являются:

Micro-GTL: необслуживаемые рабочие установки менее ~1 млн. куб. футов в сутки и менее ~10 млн. долл. США

Мини-GTL: Малые модульные установки с несколькими операторами и стоимостью > 10 млн долларов США

- Грейрок

- EFT/черный и вишня

- ИНФРА

- Примус GE

- Топсе/MPS

- Энергорасширитель

Более подробную информацию об этих компаниях и их проектах можно найти в последнем бюллетене по технологии GTL [4].

На следующем рисунке представлен прогноз EIA по производству GTL в ближайшие несколько лет:

Рис. 4 – Мировое производство сжиженного газа, 2017 г. [5]

4.1 Обзор доступных технологий

Рынок GTL стремится к малогабаритным и модульным установкам. Эти типы заводов могут быть построены при значительно меньших капитальных затратах, которые могут достигать миллиардов долларов для крупномасштабных объектов.

Эти типы заводов могут быть построены при значительно меньших капитальных затратах, которые могут достигать миллиардов долларов для крупномасштабных объектов.

Газовые установки, используемые технологии, размер и другие функциональные данные для нескольких компаний, занимающихся технологией GTL, обобщены в таблицах ниже[6]:

Калверт Энерджи Групп/OXEON

Рис. 5 – Установка Calvert Energy Group GTL

Calvert Energy Group предлагает модульные установки GTL (сжигание и перегонка газа в дизельное топливо) производительностью от 0,2 млн стандартных кубических футов в сутки до 100 млн стандартных кубических футов в сутки.Используемая технология OEXON используется исключительно по лицензии Calvert Energy Group компанией OXEON.

Таб. 1 – Данные Calvert Energy Group

КомпактГТЛ

Рис. 6 – Модульная установка Compact GTL

6 – Модульная установка Compact GTL Модульная установка

CompactGTL предлагает маломасштабное решение по преобразованию газа в жидкость (GTL) для малых и средних нефтяных месторождений, где не существует жизнеспособного варианта монетизации газа, так что попутный газ либо сжигается, либо закачивается обратно.

Таб. 2 – Данные модульной установки Compact GTL

ГазТехно Энергия и Топливо (ГЭФ)

Рис. 7 — Модуль ООО «Газовые технологии»

ООО «

Газовые Технологии» производит, устанавливает и эксплуатирует модульные газожидкостные установки, использующие запатентованный одностадийный процесс конверсии GTL GasTechno®.Установки GasTechno® Mini-GTL® преобразуют попутный факельный газ и отработанный природный газ в ценные виды топлива и химикаты, включая метанол, этанол и смеси бензина/дизельного топлива, обогащенные кислородом, при этом снижая выбросы парниковых газов. Удельные капитальные затраты на заводы примерно на 70% ниже, чем у традиционных установок по производству метанола, и они требуют относительно небольших затрат на эксплуатацию и техническое обслуживание.

Удельные капитальные затраты на заводы примерно на 70% ниже, чем у традиционных установок по производству метанола, и они требуют относительно небольших затрат на эксплуатацию и техническое обслуживание.

Таб. 3 – Данные ООО «Газовые Технологии»

Грейрок

Рис.8 – Модуль Greyrock Energy P-5000

Компания Greyrock Energy была основана в 2006 году. Ее штаб-квартира находится в Сакраменто, штат Калифорния, а офисы и демонстрационный завод — в Толедо, штат Огайо. Его единственным направлением являются малотоннажные установки GTL Фишера-Тропша для распределенного производства топлива®, и у него есть коммерческое предложение как полностью интегрированной установки мощностью 2000 баррелей в сутки, потребляющей около 20 млн куб. футов в сутки, так и небольших установок «MicroGTL» (5–50 баррелей в сутки).

Таб.4 – Данные Greyrock Energy

Велосис

Рис. 9 – Установка Velocys

Velocys — это небольшая компания GTL, которая обеспечивает мост, соединяющий малоценное сырье, такое как попутный газ и газ из органических отходов, с рынками продуктов премиум-класса, таких как возобновляемое дизельное топливо, реактивное топливо и парафины. Компания была создана в 2001 году как дочерняя компания Battelle, независимой научно-технической организации.В 2008 году она объединилась с Oxford Catalysts, продуктом Оксфордского университета. Velocys стремится предоставлять экономически привлекательные решения для преобразования. Он торгуется на Лондонской фондовой бирже с офисами в Хьюстоне, штат Техас; Колумбус, Огайо; и Оксфорд, Великобритания.

Таб. 5 – Данные Velocys

Примус Грин Энерджи

Рис.

10 – Система Primus

10 – Система Primus

Primus Green Energy базируется в Хиллсборо, штат Нью-Джерси, США.Компания поддерживается Kenon Holdings, зарегистрированной на Нью-Йоркской фондовой бирже компанией с офисами в Великобритании и Сингапуре, которая управляет динамичным, в первую очередь ориентированным на рост бизнесом. Компания Primus Green Energy™ разработала технологию преобразования газа в жидкость, которая позволяет производить дорогостоящие жидкости, такие как бензин, разбавители и метанол, непосредственно из природного газа или другого исходного газа, богатого углеродом.

Таб. 6 – Данные Primus Green Energy

5.Разработки Замечания

ПРЕИМУЩЕСТВА СОКРАЩЕНИЯ

Используя преимущества новых технологий, таких как микроканальные реакторы, для сокращения оборудования FT и SMR, заводы GTL можно уменьшить, чтобы обеспечить рентабельный способ использования меньших ресурсов газа. Установки GTL, основанные на использовании микроканальных реакторов FT, могут эксплуатироваться на распределенной основе, при этом меньшие установки размещаются вблизи источников газа и потенциальных рынков сбыта.

Установки GTL, основанные на использовании микроканальных реакторов FT, могут эксплуатироваться на распределенной основе, при этом меньшие установки размещаются вблизи источников газа и потенциальных рынков сбыта.

Небольшие модульные установки GTL подходят для использования в удаленных местах.В отличие от обычных заводов GTL, они предназначены для экономичной переработки небольших объемов газа в диапазоне от 100 миллионов кубических метров (млн м3) до 1500 млн м3, и они могут производить 1000–15 000 баррелей в сутки жидкого топлива. Заводы можно масштабировать в соответствии с размером ресурса, расширять по мере необходимости и потенциально интегрировать с существующими объектами на нефтеперерабатывающих заводах.

Небольшие операции GTL также представляют меньший риск для производителей. Поскольку заводы меньше, затраты на строительство снижаются; и, поскольку заводы являются модульными, инвестиции могут быть поэтапными.Сроки строительства короткие, 18–24 месяца. Кроме того, поскольку модули и реакторы проектируются только один раз, а затем изготавливаются много раз, большая часть установки может быть стандартизирована и собрана в цеху в виде модулей, смонтированных на салазках. Это снижает затраты и риски, связанные со строительством заводов в удаленных местах. Кроме того, компоненты могут быть разработаны для использования стандартного готового оборудования, что снижает нагрузку на цепочки поставок и снижает потребность в строительных работах на месте.

Это снижает затраты и риски, связанные со строительством заводов в удаленных местах. Кроме того, компоненты могут быть разработаны для использования стандартного готового оборудования, что снижает нагрузку на цепочки поставок и снижает потребность в строительных работах на месте.

Поскольку процесс FT также лежит в основе процессов преобразования биомассы в жидкость (BTL), та же технология может использоваться для производства высококачественного сверхчистого дизельного топлива и топлива для реактивных двигателей из отходов биомассы, включая муниципальные отходы. Установки GTL меньшего масштаба предлагают преимущества на всех этапах производства: вверх по течению, в середине и в конце потока [7].

6. Новые концепции технологии GTL-FT

Для малотоннажной переработки природного газа необходимы принципиально новые технологии переработки углеводородов в жидкие химикаты и топливо.Есть несколько возможностей.

Первый заключается в разработке более эффективных и менее сложных методов преобразования углеводородных газов в синтетический газ.

- Весьма перспективным способом повышения эффективности и гибкости преобразования углеводородных газов в синтез-газ является газофазное сжигание очень богатых углеводородно-воздушных или углеводородно-кислородных смесей в объемно-проницаемых матрицах. Парциальное окисление углеводородных газов является очень привлекательным методом для малотоннажного производства синтез-газа, так как это экзотермический процесс, который поэтому не требует внешнего нагрева и, следовательно, громоздкого и дорогого теплообменного оборудования.Это обстоятельство позволяет значительно уменьшить габариты и, следовательно, стоимость риформинга.

Второй — разработать принципиально иные способы превращения природного газа в химикаты без промежуточной стадии производства синтез-газа, работая над составом отработанных катализаторов или путем разработки новых.

- Альтернативной возможностью получения полезных химикатов и жидкого топлива из природного газа является их прямое окисление.

Можно обсудить несколько прямых методов преобразования природного газа в полезные химические вещества без промежуточного производства синтез-газа. Среди них наиболее известными и разработанными являются прямое окисление. Собственно, прямое парциальное окисление с последующим карбонилированием и/или олигомеризацией продуктов окисления можно рассматривать как альтернативный путь для процессов «газ-в-жидкость», который позволяет максимально избежать образования синтез-газа. затратная и энергоемкая стадия традиционной ГТЛ [8].

Можно обсудить несколько прямых методов преобразования природного газа в полезные химические вещества без промежуточного производства синтез-газа. Среди них наиболее известными и разработанными являются прямое окисление. Собственно, прямое парциальное окисление с последующим карбонилированием и/или олигомеризацией продуктов окисления можно рассматривать как альтернативный путь для процессов «газ-в-жидкость», который позволяет максимально избежать образования синтез-газа. затратная и энергоемкая стадия традиционной ГТЛ [8].

При работе с установками GTL меньшего масштаба самой большой проблемой является поиск способов комбинирования и уменьшения размера и стоимости реакционного оборудования при сохранении достаточной производительности.Это, в свою очередь, зависит от поиска способов уменьшить размер реактора за счет улучшения свойств теплопередачи и массообмена для повышения производительности и интенсификации процессов производства синтез-газа и ФТ. Использование микроканальных реакторов предлагает способ достижения этих целей.

- Микроканальная технология представляет собой развивающуюся область химической обработки, которая интенсифицирует химические реакции за счет уменьшения размеров каналов в реакторных системах. Поскольку теплопередача обратно пропорциональна размеру каналов, уменьшение диаметра канала является эффективным способом увеличения теплопередачи, тем самым интенсифицируя процесс и позволяя реакциям протекать со значительно большей скоростью, чем в обычных реакторах.

Технология может применяться как к сильно экзотермическим процессам, таким как ФТ, так и к сильно эндотермическим процессам, таким как SMR. Микроканальные реакторы ФТ содержат тысячи тонких технологических каналов, заполненных катализатором ФТ, чередующихся с заполненными водой каналами для охлаждающей жидкости. Поскольку каналы малого диаметра рассеивают тепло быстрее, чем в обычных реакторах, можно использовать более активные катализаторы ФТ для значительного ускорения реакций ФТ, тем самым повышая производительность.

В микроканальных реакторах ПМР процессы теплогенерирующего горения и ПМР происходят в соседних каналах.Высокие теплопередающие свойства микроканалов делают процесс очень эффективным (рис. 4).

Рис. 11 — Схема микроканального реактора ФТ (слева) и реактора в корпусе полного давления (справа)[9]

Дополнительное улучшение можно получить при исследовании катализатора.

- Технология ИНФРА представляет собой новое поколение технологии GTL, позволяющей производить легкую синтетическую сырую нефть прямо из реактора ФТ с четырехкратной производительностью и без побочных продуктов (рис.12). Процесс не требует дополнительной обработки парафинов, а синтетическая сырая нефть полностью совместима с существующей нефтяной инфраструктурой.

Рис. 12 Применение новых технологий[10]

Технология стала возможной благодаря созданию нового катализатора с использованием кобальта в качестве активного металла в многокомпонентном композите. Устранение определенных стадий обработки и производство высококачественного одножидкостного продукта делает решения ИНФРА по GTL экономически целесообразными, начиная от небольших, предварительно спроектированных, стандартизированных, модульных (размером с контейнеры), легко развертываемых и транспортируемых установок вплоть до крупные комплексные газоперерабатывающие заводы.

Устранение определенных стадий обработки и производство высококачественного одножидкостного продукта делает решения ИНФРА по GTL экономически целесообразными, начиная от небольших, предварительно спроектированных, стандартизированных, модульных (размером с контейнеры), легко развертываемых и транспортируемых установок вплоть до крупные комплексные газоперерабатывающие заводы.

7. Анализ затрат

Предлагая возможность нацеливания поставок на глобальные рынки транспортировки жидкого топлива, заводы GTL значительно диверсифицируют рыночные возможности и помогают сгладить финансовую прибыль в нестабильных условиях, когда рыночные цены на газ и рыночные цены на нефть и нефтепродукты становятся несвязанными.

7.1 Методология анализа денежных потоков для оценки коммерческой выгоды проектов GTL

Существует несколько факторов, определяющих денежные потоки и потоки доходов, связанные с установками GTL.Ключевые факторы, необходимые для методологии, которая анализирует коммерческую привлекательность завода GTL в модели многолетнего денежного потока, включают:

- Стоимость сырья (природный газ, уголь, нефтяной кокс или биомасса)

- Цены на нефтепродукты и химикаты, производимые и реализуемые заводами.

Цены на эти продукты в большинстве случаев находятся под сильным влиянием базовых цен на сырую нефть. Продукты GTL обычно торгуются в ценовых диапазонах, которые отражают преобладающие спреды нефтеперерабатывающих и нефтехимических заводов.Иногда продукты GTL продаются с небольшими надбавками к продуктам, полученным на нефтеперерабатывающих заводах, из-за их более высокого качества (т. е. с низким содержанием серы, низким содержанием ароматических соединений в случае дизельного топлива и бензина).

Аспекты, которые необходимо учитывать:

- Если проект GTL является интегрированным проектом, тогда выручка от сжиженного природного газа, извлеченного из потока исходного газа, должна быть включена в расчет денежных потоков и доходов по проекту

- Капитальные затраты на строительство завода GTL, которые можно с пользой сравнить по единице производительности завода в долларах США/баррель/день

- Как капитальные затраты компенсируются, возмещаются и/или амортизируются с течением времени и вычитаются в рамках методологии налогооблагаемого дохода

- КПД установки GTL (т.

е. единицы количества сырья, необходимого для производства одной единицы продукта) в расчете на энергию и/или массу

е. единицы количества сырья, необходимого для производства одной единицы продукта) в расчете на энергию и/или массу - Годовой коэффициент использования завода GTL (дней/год) на основе требований к техническому обслуживанию и капитальному ремонту

- Затраты на эксплуатацию и техническое обслуживание установки GTL, включая стоимость катализаторов, химикатов, коммунальных услуг

- Стоимость транспортировки (доставки) между заводом GTL и рынком, на котором продается продукция

- Применяемые налоговые вычеты, которые значительно различаются в зависимости от юрисдикции

7.2 Прогноз затрат

Технология FT обычно состоит из четырех компонентов: производство синтез-газа (синтез-газа), очистка газа, синтез FT и повышение качества продукта. Третий этап представляет собой отличительную технологию, которая заложила основу для будущих технологических разработок и инноваций. Остальные три технологии были хорошо известны до изобретения ФТ и разрабатывались отдельно.

Синтез-газ обычно получают посредством высокотемпературной газификации в присутствии кислорода и пара.

Некоторые аспекты компонентов установки могут быть учтены при анализе затрат:

- Воздухоразделительная установка обычно требует значительных капитальных затрат.

- Экономические преимущества или прорыв в маломасштабных установках GTL произошли благодаря достижениям в 4 областях:

- Коммерческое внедрение микроканальной технологии FT;

- Катализаторы на основе кобальта с более высокой реакционной способностью;

- Массовое производство реакторов Ф-Т;

- Модульная конструкция заводов.

- Еще одна фундаментальная проблема заключается в том, что из-за экологических норм тяжелое сланцевое сырье (в первую очередь асфальты и мазуты) становится все труднее продавать, и поэтому они становятся нежелательными остатками, а не источником дохода. Технология GTL имеет здесь явное преимущество благодаря полному отсутствию тяжелых сланцев.

Это может стать весомым аргументом в пользу GTL в будущем, особенно для установок FT на существующих НПЗ, которые можно использовать для увеличения доли легких и средних дистиллятов в общем портфеле продуктов[11].

Это может стать весомым аргументом в пользу GTL в будущем, особенно для установок FT на существующих НПЗ, которые можно использовать для увеличения доли легких и средних дистиллятов в общем портфеле продуктов[11].

8. Экологические аспекты и преимущества

ТехнологииGTL могут преобразовывать газовые потоки, которые в противном случае сжигались бы в факелах, в ценное жидкое транспортное топливо и химикаты, включая высококачественный бензин или метанол, или отдельный поток богатого водородом отходящего газа, который можно использовать в качестве дополнительного водорода или топлива на месте. источника, так что это идеальное решение для сокращения сжигания попутного газа при одновременном увеличении прибыли.

Кроме того, выбросы парниковых газов могут быть дополнительно сокращены с помощью систем GTL за счет ввода потоков CO 2 в качестве попутного сырья, которое преобразуется в бензин или метанол, что представляет собой ценное использование того, что обычно считается малоценным или даже газовый поток с отрицательным значением.

Свойства топлива GTL включают повышенную биоразлагаемость в водной среде и почве, более низкую экотоксичность в водной среде и почве. Топливо, полученное по технологии FT, обладает значительно лучшими характеристиками, чем его эквиваленты на нефтяной основе. Дизельное топливо, произведенное на основе FT, не содержит ароматических углеводородов или серы и сгорает чище, чем топливо, полученное из нефти, что приводит к снижению выбросов оксидов азота (NOx), оксидов серы (SOx) и твердых частиц. Эксперименты по выбросам выхлопных газов продуктов GTL показали общее значительное снижение содержания CO (22–25%), углеводородов (30–40%) и NOx (6–8%).Дизельное топливо GTL может продаваться в качестве высококачественной смеси[12].

Сочетание этих характеристик указывает на то, что GTL-топливо с меньшей вероятностью окажет неблагоприятное воздействие на окружающую среду, чем чистое обычное топливо. Кроме того, дизельное топливо FT можно смешивать с дизельным топливом более низкого качества с более низким цетановым числом для достижения коммерческих экологических характеристик дизельного топлива.

Когда сырье включает возобновляемый компонент, будь то возобновляемый биогаз (как в случае проекта ENVIA Energy) или отходы лесного хозяйства и лесопиления (как в случае предлагаемого проекта Red Rock Biofuels в Орегоне), производимое топливо обеспечивает значительное сокращение выбросов парниковых газов (ПГ) в течение жизненного цикла по сравнению с традиционными видами топлива.

Нажмите здесь, чтобы посмотреть видео: или свяжитесь с нами для получения дополнительной информации о технологии GTL.[1] http://www.gasprocessingnews.com/features/201610/smaller-scale-gtl-enters-the-mainstream.aspx [2] www.gasprocessingnews.com/features/201706/smaller-scale-and-modular-technologies-drive-gtl-industry-forward.aspx [3] www.theoildrum.com [4] http://pubdocs.worldbank.org/en/492881520264957368/Mini-GTL-Bulletin-No-4-Jan-2018.

pdf [5] EIA: International Energy Outlook, 2017. [6] Обзор технологии GGFR – Использование малых предприятий, ассоциированных Февраль 2018 г. [7] http://www.gasprocessingnews.com/features/201310/smaller-scale-gtl-enters-the-mainstream.aspx [8].pdf [9] http://www.gasprocessingnews.com [10] http://www.gasprocessingnews.com/columns/201706/gtl-viewpoint.aspx [11] [12] http://www.gasprocessingnews.com/features/201606/evaluate-gtl-processes-compared-with-conventional-refining.aspx

pdf [5] EIA: International Energy Outlook, 2017. [6] Обзор технологии GGFR – Использование малых предприятий, ассоциированных Февраль 2018 г. [7] http://www.gasprocessingnews.com/features/201310/smaller-scale-gtl-enters-the-mainstream.aspx [8].pdf [9] http://www.gasprocessingnews.com [10] http://www.gasprocessingnews.com/columns/201706/gtl-viewpoint.aspx [11] [12] http://www.gasprocessingnews.com/features/201606/evaluate-gtl-processes-compared-with-conventional-refining.aspx Общие сведения о компрессорных станциях природного газа

Компрессорные станции являются неотъемлемой частью сети газопроводов, по которым природный газ перемещается от отдельных добывающих скважин к конечным потребителям. Когда природный газ движется по трубопроводу, расстояние, трение и перепад высот замедляют движение газа и снижают давление. Компрессорные станции стратегически размещены в сети трубопроводов для сбора и транспортировки, чтобы помочь поддерживать давление и поток газа на рынок.

Когда природный газ движется по трубопроводу, расстояние, трение и перепад высот замедляют движение газа и снижают давление. Компрессорные станции стратегически размещены в сети трубопроводов для сбора и транспортировки, чтобы помочь поддерживать давление и поток газа на рынок.

Компоненты компрессорной станции

Природный газ поступает на компрессорную станцию по трубопроводу во дворе станции и проходит через скрубберы и фильтры для извлечения любых жидкостей и удаления твердых частиц или других твердых частиц, которые могут быть в газовом потоке (рис. 1). После очистки поток природного газа направляется по дополнительному дворовому трубопроводу к отдельным компрессорам. Компьютеры регулируют поток и количество единиц, необходимых для выполнения запланированных требований к системному потоку.Большинство компрессорных агрегатов работают параллельно, при этом отдельные компрессорные агрегаты создают необходимое дополнительное давление перед направлением газа обратно в трубопровод с восстановлением полного рабочего давления. Когда требуемое повышение давления очень велико, несколько компрессорных установок могут работать поэтапно (последовательно) для поэтапного достижения желаемого давления.

Когда требуемое повышение давления очень велико, несколько компрессорных установок могут работать поэтапно (последовательно) для поэтапного достижения желаемого давления.

При сжатии природного газа выделяется тепло, которое необходимо рассеивать для охлаждения газового потока перед выходом из компрессорной установки.На каждые 100 фунтов на квадратный дюйм повышения давления температура газового потока увеличивается на 7-8 градусов. Большинство компрессорных станций имеют систему воздушного охлаждения для отвода избыточного тепла («доохладитель»). Тепло, выделяемое при работе отдельных компрессорных агрегатов, отводится через герметичную систему охлаждения, аналогичную автомобильному радиатору.

В зонах с влажным газом или зонах, производящих сжиженный природный газ (NGL), изменения давления и температуры вызывают выпадение некоторых жидкостей.Выпадающие жидкости собираются в резервуары и вывозятся за пределы участка. Уловленные жидкости называются природным бензином или капельным газом, который часто используется в качестве смеси с автомобильным бензином.

Большинство компрессорных станций питаются от части природного газа, проходящего через станцию, хотя в некоторых районах страны все или некоторые агрегаты могут питаться от электричества в первую очередь из соображений защиты окружающей среды или безопасности. Компрессоры, работающие на газе, могут приводиться в действие либо обычными поршневыми двигателями, либо газотурбинными установками.Между этими конкурирующими технологиями компрессорных двигателей существуют различия в конструкции и эксплуатации, а также уникальные выбросы воздуха и шума.

На станции может быть один или несколько отдельных компрессорных агрегатов, которые могут находиться на открытом воздухе или, что чаще, размещаться в здании для облегчения технического обслуживания и безопасного управления. Новые единицы часто размещаются по одной на здание, но в одном большом здании может быть несколько единиц. Компрессорные здания обычно имеют изолированные стены, экранированные выхлопные системы и современные вентиляторы для снижения уровня шума. В недавно построенных компрессорных зданиях эти функции могут быть реализованы в тех случаях, когда местные, государственные или федеральные нормы требуют снижения уровня шума (рис. 2).

В недавно построенных компрессорных зданиях эти функции могут быть реализованы в тех случаях, когда местные, государственные или федеральные нормы требуют снижения уровня шума (рис. 2).

Рис. 2. Внутри здания компрессора. Предоставлено образовательной группой Marcellus

Площадки компрессорных станций для линий сбора часто больше, чем компрессоры линий электропередач, из-за того, что в комплекс входит несколько трубопроводов, а в некоторых случаях требуется дополнительное оборудование для фильтрации и удаления жидкостей из газового потока ( Рисунок 3).К другим компонентам компрессорного комплекса относятся резервные генераторы, газоизмерительное оборудование, системы фильтрации газа, системы контроля и управления безопасностью. Также может быть оборудование для одоризации для добавления меркаптана, который придает характерный сернистый запах природному газу.

Рис. 3. Двор компрессорной станции. Предоставлено Spectra Energy

1. Трубопровод станции 2. Фильтр-сепараторы/скрубберы 3. Компрессорные агрегаты 4. Система охлаждения газа 5. Система смазочного масла 6.Глушители (выхлопные глушители) 7. Система топливного газа 8. Резервные генераторы

Трубопровод станции 2. Фильтр-сепараторы/скрубберы 3. Компрессорные агрегаты 4. Система охлаждения газа 5. Система смазочного масла 6.Глушители (выхлопные глушители) 7. Система топливного газа 8. Резервные генераторы

Разрешение и нормативная база

Компрессорные станции разрешены и регулируются на федеральном уровне или уровне штата в зависимости от типа трубопровода, который обслуживает компрессор. В этой публикации будут обсуждаться два основных типа трубопроводных/компрессорных систем: системы сбора и системы передачи между штатами. Следует отметить, что назначение, а не размер трубы определяет, является ли трубопровод сборной или межгосударственной линией.

Компрессорные станции в системе сбора