Молочный продукт являющийся отходом производства творога — остатки сырья материалов полуфабрикатов образовавшиеся при

Содержание

- Отходы молокоперерабатывающих предприятий.

- 54.Методы свертывания молока в производстве творога производство творога традиционным способом

- Технология творога, творожных продуктов и сметаны

- Статья 1. Основные понятия, используемые в настоящем Законе. Отходы производства — остатки сырья, материалов, веществ, полуфабрикатов, иных изделий или продуктов, образовавшиеся при производстве продукции, выполнении работ (услуг) и утратившие полностью или частично исходные потребительские свойства; вновь образующиеся попутные вещества, не являющиеся целью производства и не находящие применения на данном предприятии (организации), в том числе сельскохозяйственные и биологические отходы.

Отходы молокоперерабатывающих предприятий.

При сепарировании молока, производстве сметаны, сливочного масла, натуральных сыров, творога и молочного белка по традиционной технологии получают побочные продукты – обезжиренное молоко, пахту и молочную сыворотку.

Обезжиренное молоко, пахта и молочная сыворотка, относящиеся к вторичным ресурсам молочного подкомлекса АПК, должны использоваться полностью и рационально. В сочетании с цельным молоком и сливками вторичные сырьевые ресурсы формируют комплекс который можно назвать термином «молочное сырье».

Применение новых физико-химических и биологических методов, молекулярно-ситовой фильтрации и криотехнологии позволяет направленно разделять и концентрировать компоненты молока с исключением побочных продуктов.

При производстве 1 т сливочного масла получают до 20 т обезжиренного молока и 1,5 т пахты; при производстве 1 т сыра и творога – до 9 т молочной сыворотки. В обезжиренное молоко, пахту и сыворотку переходит от 50 до 75% сухих веществ молока.

54.Методы свертывания молока в производстве творога производство творога традиционным способом

Обезжиренное молоко и пахта содержат практически весь белковый, углеводный и минеральный комплекс молока и частично молочный жир. В молочную сыворотку переходит углеводный комплекс, сывороточные белки и минеральные соли.

Пищевая ценность вторичного молочного сырья, как и молока, очень высокая, хорошая усваяемость, оптимальное соотношение питательных веществ, биологическая и физиологическая совместимость. Энергетическая ценность обезжиренного молока и пахты составляет 5,8, а молочной сыворотки – 36% от цельного молока, что следует учитывать при организации промышленной переработки.

Кроме получения вторичных продуктов, переработка молока связана с неизбежными потерями сырья, которые в целом по отросли составляют миллионы тонн (в пересчете на молоко). Также к отходам относятся аполоски от мытья молочного оборудования и даже отбросы (сепарационная слизь). Кроме того необходимо необходимо учитывать отходы образующиеся в результате потребленных молочных продуктов, их хранения, упаковывания и реализации. Принципы безотходных технологий были сформулированы ООН.

Практическая реализация этих принципов возможна в отрасли при соблюдении следующих принципов:

— разработка безотходных технологий производства новых продуктов с полным использованием всех компонентов молока.

— разработка альтернативных вариантов технологий различных продуктов питания, кормовых средств, медицинских препаратов и полуфабрикатов из всех видов основного и побочного сырья.

— Энергосбережение, минимальные затраты труда и средств при переработке молока и отходов молочной промышленности.

— Оценив уровень эффективности применения технологий переработки молока, можно рассчитать стоимость полученной продукции из 1 т молочного сырья, степень использования сухих веществ и отдельных компонентов молока. Решение проблемы безотходности молочного дела на современном уровне возможно только за счет организации промышленной переработке вторичных сырьевых ресурсов (сыворотка, пахта и т.д.), а также рационального использования готовой продукции. Получаемые отходы должны перерабатываются с применением биотехнологических технологий как в пищевую так и в кормовую продукцию без остатка.

Технология творога, творожных продуктов и сметаны

Статья 1. Основные понятия, используемые в настоящем Законе. Отходы производства — остатки сырья, материалов, веществ, полуфабрикатов, иных изделий или продуктов, образовавшиеся при производстве продукции, выполнении работ (услуг) и утратившие полностью или частично исходные потребительские свойства; вновь образующиеся попутные вещества, не являющиеся целью производства и не находящие применения на данном предприятии (организации), в том числе сельскохозяйственные и биологические отходы.

Отходы потребления — изделия, материалы, продукты, утратившие потребительские свойства в результате физического или морального износа, в том числе бытовые и медицинские отходы, другие отходы, образующиеся в результате потребления, использования или эксплуатации продукции.Отходы опасные — отходы, которые содержат вещества или компоненты, обладающие одним или несколькими опасными свойствами (токсичностью, взрывоопасностью, пожароопасностью, высокой реакционной способностью или другими опасными свойствами, установленными документально) или содержащие возбудителей инфекционных болезней, которые могут представлять непосредственную или потенциальную опасность для здоровья человека и/или окружающей среды самостоятельно или при вступлении в контакт с другими веществами.

Отходы бытовые — различные виды отходов потребления, образующиеся у населения в быту.

Отходы пищевые — отходы производства и потребления — продукты питания, утратившие полностью или частично свои первоначальные потребительские свойства при переработке, хранении, транспортировке, употреблении.

Отходы медицинские — материалы, вещества, изделия, утратившие частично или полностью свои первоначальные потребительские свойства в ходе осуществления медицинских манипуляций, проводимых над людьми или животными в медицинских или ветеринарных учреждениях.

Отходы сельскохозяйственные — отходы, образующиеся при производстве и первичной переработке сельскохозяйственной продукции, а также попутная продукция, не находящие применения на данном производстве.

Жизненный цикл отходов — период времени от образования до ликвидации или использования отходов, в течение которого происходят определенные операции по обращению с этими отходами.

Вид отходов — совокупность отходов, которые имеют общие признаки в соответствии с системой классификации отходов.

Норматив образования отходов — установленное количество отходов конкретного вида при производстве единицы продукции.

Вторичное сырье — отходы, которые могут повторно использоваться в хозяйственной деятельности в настоящее время или ближайшую перспективу с учетом технических возможностей и экономической целесообразности.

Ресурсы вторичного сырья — количественное выражение объемов конкретных видов вторичного сырья.

Сортировка отходов (вторичного сырья) — разделение отходов (вторичного сырья) по определенным принципам в соответствии с системой классификации отходов (вторичного сырья).

Обращение с отходами — все виды деятельности по образованию, сбору, использованию, обезвреживанию, транспортировке, размещению отходов.

Сбор отходов — удаление отходов из мест образования и накопление их с целью последующего использования или захоронения.

Обезвреживание отходов — обработка отходов различными технологическими методами на специализированных установках с целью предотвращения вредного воздействия отходов на здоровье человека и окружающую среду.

Хранение отходов — содержание в течение определенного времени отходов в объектах размещения отходов в целях их последующего обезвреживания, использования или захоронения.

Захоронение отходов — изоляция отходов в специальных хранилищах в целях предотвращения попадания вредных веществ в окружающую среду.

Объект размещения отходов — специально оборудованное сооружение для размещения отходов.

Транспортирование отходов — перемещение отходов между местами или объектами их образования, размещения, обезвреживания, использования.

Лимит на размещение отходов — предельно допустимое количество отходов конкретного вида, которое разрешается разместить определенным способом на установленный срок в объектах размещения отходов с учетом экологической обстановки на данной территории.

Паспорт отходов — документ, содержащий единый набор реквизитов, представляющий комплексные сведения о конкретном отходе, удостоверяющий принадлежность отхода к отходам соответствующего вида и класса опасности.

Государственный кадастр отходов — систематизированный свод данных по учету отходов.

Лицензии — специальное разрешение на осуществление деятельности определенного вида в области обращения с отходами в течение установленного срока на определенных условиях.

Сертификация отходов — процедура установления соответствия состава и свойств отходов требованиям или сведениям, которые содержатся в паспортах отходов или иных нормативно — методических документах по отходам.

Идентификация отходов — процедура определения принадлежности конкретного отхода к определенному виду отходов на основе документов и/или контрольных испытаний, замеров и т.д.

Классификатор отходов — информационно — справочный документ целевого прикладного характера, в котором отходы распределяются в соответствии с установленными признаками по виду и классу опасности.

Перевозчик отходов — юридическое или физическое лицо, осуществляющее транспортирование отходов в соответствии с лицензией.

Бесхозяйные отходы — отходы производства и потребления, которые не имеют собственника или собственник которых неизвестен, либо брошенные собственником, или иным образом оставленные им с целью отказа от права собственности.

Экологический паспорт предприятия — нормативно — технический документ, включающий данные по использованию предприятием ресурсов (природных, вторичных, других) и определение влияния его производства на окружающую среду.

Вернутся в раздел Законодательство Московской области

printscanner.ru

1. Отходы молочной промышленности

Основным отходом молочной промышленности является сыворотка, которая получается в результате переработки цельного и обезжиренного молока на сыр, творог и технический казеин. Химический состав сыворотки показан в табл.1. Его значительные колебания зависят от состава исходного сырья и способа отделения белка.

Таблица 1

Сухого вещества,% | Белка, % | Молочного сахара, % | Жира, % | Золы, % | Калорийность 1 кг, кал | |

Сыворотка подсырная | 6,5 | 0.4 | 4,8 | 0,4 | 0,5 | 233 |

Сыворотка творожная | 6,0 | 0,5 | 4,0 | 0,3 | 0,7 | 217 |

Основные компоненты сыворотки (жир, молочный сахар, белок, соли) особенно ценны тем, что находятся в мелкодиспергированном состоянии, вследствие чего наиболее легко усваиваются организмом. В сыворотке находятся легко усвояемые организмом белки — альбумин и глобулин, а также ценные для организма фосфолипиды и витамины. Если калорийность молока принять за 100%, то калорийность подсырной сыворотки составляет 37, а творожной 34%. В зависимости от вида и типа вырабатываемого продукта изменяется количество получающейся сыворотки:

Вырабатываемый продукт | Количество получающейся сыворотки в среднем,% |

Твердые сыры жирные | 81 |

Твердые сыры полужирные | 76 |

Твердые сыры тощие | 71 |

Мягкие сыры | На 5 — 7% меньше, чем при выработке твердых сыров |

Tворог тощий | Около 75 |

На основе расчета установлено, что предприятия молочной промышленности при производстве сыра, творога и казеина получают сыворотки около 4 млн. т. Кормовая ценность сыворотки составляет более 500 тыс. т кормовых единиц.1

Основными причинами неполного использования сыворотки являются резкая сезонность в ее получении, быстрая порча и недостаточная стойкость выработанных из нее продуктов, удаленность получения сырья от мест сбыта этих продуктов, сравнительно высокая стоимость кормовой единицы сыворотки и затруднения, связанные с ее транспортировкой [2].

2. Использование сыворотки за рубежом

Использование отходов молочной промышленности за рубежом в разных странах различно. Наибольший интерес представляет опыт использования отходов в США, ФРГ и некоторых других странах.

В штате Висконсин (США), в котором получают наибольшее количество сыворотки, в 1953 г.29% от годового ее количества, составляющего 2633 т, переработано на молочным сахар и сгущенную или сухую сыворотку. Запрещение спуска сыворотки в канализацию способствовало увеличению количества перерабатываемой сыворотки.

Такому направлению в использовании отходов молочной промышленности способствовали концентрация производства на более крупных заводах и значительный технический прогресс в области совершенствования оборудования, применяемого для производства побочных продуктов из отходов молочной промышленности. ыпарные аппараты, работающие с принудительной циркуляцией, обеспечивают высокую скорость испарения, гарантируют продукт от пригорания к поверхности нагрева и работают с минимальными потерями на унос.

На крупных предприятиях обычно устанавливаются выпарные аппараты непрерывного действия. В США также широко распространена сушка на пленочных двухвальцовых сушилках.

Тоннельный способ сушки сыворотки используется для производства корма для животных и заключается в сгущении сыворотки под вакуумом до содержания 70%, сухих веществ, внесения затравки и выдерживания ее для кристаллизации молочного сахара с последующей сушкой его и размолом.

На заводе фирмы Foremost(США) молочную сыворотку сушат в закрытой системе с минимальными потерями сухого продукта. Сгущенную сыворотку насосом подают в сушильную башню (диаметр 6,1 м) распылительной сушилки при скорости вращения турбины 13 тыс. об/мин. Количество подаваемого воздуха составляет около 420 м3/мин при температуре 114 — 147°С. Сухой продукт с содержанием 15% влаги из башни поступает на вибрирующие лотки, расположенные в двух камерах для досушивания, куда подается воздух с температурой 114 — 120°С (расход воздуха составляет около 100 м3/мин). Из камер продукт поступает через циклон на мельницу, откуда направляется в два сборных коллектора, на виброконвейер, сито и на расфасовку.

Пыль из отработанного воздуха из башни и камер досушивания улавливается через систему циклонов, направляется в резервуар с водой и используется для кормовых целей.

Из сгущенной сыворотки вырабатывают сухую, содержащую 92 — 94% сухих веществ, 6 — 8 влаги, 65 — 68 молочного сахара и 4 — 5% жира. Сухие молочные продукты можно непосредственно скармливать скоту, однако целесообразнее при их высушивании добавлять отруби, свекловичный жом, барду, овощную стружку и др. Можно изготовлять полутвердый корм (в бочках), а также сухой в порошке или брикетах.

При выработке жидкого корма сыворотку пастеризуют при 65 — 72°С, затем сгущают до содержания в ней 30-35% сухих веществ и смешивают с отрубями, при этом содержание сухих веществ доводится до 60 — 65%.

При выработке сухого корма сыворотку сгущают до концентрации 60-65% сухих веществ, а затем помещают в сушилку, перемешивают с отрубями, обезвоживают. Отруб вносятся из расчета получения в корме 90% сухих веществ. Сухие сывороточные отруби содержат белка 14; жира 2 — 3,5; углеводов 56 — 60; клетчатки 6 — 8; золы 6 — 8 и влаги до 10%.

В Англии сыворотка используется на выработку лактозы, применяемой в фармацевтической промышленности, и на производство сухой сыворотки.

В Норвегии сгущенная сыворотка вырабатывается в виде концентрата (блоков) с содержанием 91,7% сухих веществ в том числе. Брикетированный корм может долго храниться. Из сыворотки изготовляют ацидофильную бактериальную массу — концентрат клеток ацидофильной палочки или других молочнокислых культур, которые применяются как стимуляторы жизнедеятельности в сельском хозяйстве с целью получения дополнительных привесов молодняка, и используются также для лучшего сохранения силосованных кормов.

Разработана технология изготовления ацидофильной бактериальной массы, а также специальных биологических препаратов. Сыворотка может использоваться как среда для выращивания кефирных грибков. По данным польских исследователей, оптимальные условия для их выращивания следующие: температура культивирования 25°С, рН среды 6,5. Для нейтрализации молочной кислоты в сыворотку добавляют мел (СаСО3). В этих условиях использование сухого вещества сыворотки составляет 16, лактозы — 23%. Выход биомассы кефирных грибков (на сухое вещество) — 11 г/л сыворотки. Белки сыворотки могут быть использованы как главный питательный компонент в концентрированных кормах.

В Дании белок из сыворотки выделяется центрифугированием по следующей схеме. Свежая сыворотка из приемника засасывается в вакуум-камеру, в которой поддерживается вакуум 408 — 535 мм рт. ст. Для удаления углекислого газа и воздуха. Затем сыворотку специальным насосом подают в трехсекционный пластинчатый аппарат, где она нагревается последовательно до 65, а далее до 93°С. Горячая сыворотка выдерживается в приемнике в течение 20 мин. при непрерывном перемешивании. Выделившиеся за это время затвердевшие белки отделяются в автоматически разгружающейся центрифуге.

В Румынии сгущенную сыворотку направляют в специальные ванны, где обрабатывают острым паром для осаждения альбумина и фильтруют. Затем сыворотка повторно поступает в вакуум-аппарат и сгущается до требуемой для последующей кристаллизации концентрации. При этом представляется возможность полностью использовать все побочные продукты на кормовые цели.

По исследованиям Польского института молочной промышленности при производстве молочного сахара из сыворотки для консервирования последней применяли сернистый газ, причем консервировали ее сразу после выработки. Установлено, что при обработке 0,22% сернистого газа почти полностью прекращается распад молочного сахара в сыворотке, хранившейся при 8 — 18°С в течение 3 — 14 дней, а при добавлении 0,1%, сернистого газа распад молочного сахара тормозится в значительной степени как летом, так и зимой.

По окончании срока хранения сыворотка насосам перекачивается в чан, нагревается и подкисляется концентрированной серной кислотой до 22°SN. Затем путем добавления 30% -ного раствораNaOHкислотность ее понижается до 12°SH. При этом белок в виде крупных зерен выпадает в осадок. Осветленная сыворотка сгущается в вакуум-аппарате и кристаллизуется. Молочный сахар из консервированной сыворотки вырабатывается тем же методам, что и из неконсервированной. Выход сахара одинаковый.

В Канаде разработан способ повышения питательной ценности сыворотки при внесении в нее дрожжей Candidapseudotropicalis. Сбраживание осуществляется в вакуум-котлах в течение 48 час. Полученный продукт освобожден от лактозы. После высушивания его на вальцовой сушилке получается порошок, содержащий 39% белка,19% жира, 30% золы, 12% безазотистых экстрактивных веществ и некоторое количество тиамина и рибофлавина.

По данным американских исследователей, при выращивании дрожжей на сыворотке можно ускорить процесс применением увеличенного количества засевных дрожжей Saccharomycesfragilis- 25 — 30% от веса сахара и добавлением дополнительного питания в виде 0,5% (NH4)2SО4; 0,5% К2НРО4и 0,1% экстрактаDifco. При этом лактоза полностью сбраживается в течение 3 — 4 час, а выход дрожжей — 23 г/л, что составляет 85% от теоретического. При таком быстром размножении дрожжей отпадает необходимость в предварительном удалении белка из сыворотки и ее осветлении, а также ее стерилизации.

В Швеции к сыворотке добавляют (NH4)2SO4, КН2РО4и сушеные пивные дрожжи, доводят рН до 5,5 — 5,7, перемешивают среду при интенсивном аэрировании при температуре 20°С в течение 4 час. Потребление кислорода — 0,5 кг на 1 кг лактозы. В процессе выращивания дрожжей 35% лактозы окисляется до углекислоты и воды, а 65% ассимилируется пивными дрожжами. Выход сухой биомассы с содержанием 60% протеина составляет 0,44 кг на 1 кг лактозы.

Выращивание дрожжей предусматривается на передвижной установке, смонтированной на автомашине, на которой размещаются теплообменник для поддержания постоянной температуры среды, два фильтра, сборник фильтрата, приемник лактоальбумина и дрожжей и устройство для их сушки. Этот способ рекомендуется применять на всех сыродельных заводах. Решается проблема биологической очистки остающегося фильтрата.

В Чехословакии был внедрен способ переработки сыворотки с получением кормовых дрожжей. Для аэрации массы применяли самовсасывающую турбинную мешалку типа Вальдгофа. При переработке сыворотки с содержанием 4 — 5% лактозы выход сухой биомассы дрожжей из 1 м3сыворотки составляет 16 — 21 кг. Производительность цеха — 50 м3сыворотки в сутки с получением в год 300 т сухих кормовых дрожжей.

В ФРГ из молочной сыворотки приготовляют сывороточные белок, сироп, пасту и крем, пиво, сухую сыворотку и др. Сывороточный крем, например, получают путем выпаривания сыворотки с добавлением цельного молока.

В Японии разработан метод получения из подсырной сыворотки питательного продукта. Сыворотку пропускают последовательно через катионит амберлит IR-120 в Н-форме и анионитIRA-400 в ОН-форме для удаления содержащихся в ней неорганических солей. Затем массу стерилизуют при 75°С в течение 15 мин и концентрируют под вакуумом до получения продукта, содержащего около 40% сухих веществ. При температуре 40 — 50°С к концентрату добавляют водные растворы хлористого железа и натриевой соли гексаметафосфорной кислоты, после чего массу высушивают на распылительной сушилке и получают готовый продукт.

Синтетические полимеры. Из сыворотки путем брожения получают молочную кислоту, а способом полимеризации путем дегидратации последней акриловую кислоту, которую используют для получения акриловых смол. Выход молочной кислоты из сыворотки — 90 — 95% от количества молочного сахара.

В водном растворе спонтанная полимеризация молочной кислоты протекает при комнатной температуре. В результате получаются лактилмолочная кислота, лактиды и лактил-лактилмолочная кислота в равновесном состоянии. При конденсации молочной кислоты образуется метиловый лактат. Молочная кислота и ее полимеры при реакции с жирными спиртами или многовалентными ионами металлов образуют полимеры, которые применяют для покрытий. При последующей этерификации получаются пластификаторы для виниловых смол. Сыворотку, частично ферментированную, применяют для эмульсионных красок, сухую сыворотку — как стимулятор роста растений, а также для предотвращения мозаичных вирусных заболеваний злаковых растений.

Смесь сыворотки с клеем или с другими химикалиями применяют в качестве связующих веществ при изготовлении сухой штукатурки, гипса или гипсового картона [2].

studfiles.net

Технологическая линия производства творога

Характеристика продукции, сырья и полуфабрикатов. Творог — белковый кисло-молочный продукт, изготовляемый сквашиванием культурами молочно-кислых бактерий с применением или без применения молокосвертывающего фермента и хлорида кальция пастеризованного нормализованного цельного или обезжиренного молока (допускается смешивание с пахтой) с последующим удалением из сгустка части сыворотки и отпрессовыванием белковой массы.

Творог имеет чистые кисло-молочные вкус и запах; для первого сорта допускается слабо выраженный привкус кормов, тары, легкой горечи. Консистенция нежная, однородная; для жирного творога первого сорта допускается несколько рыхлая и мажущаяся, для нежирного — рассыпчатая, с незначительным выделением сыворотки. Цвет белый, слегка желтоватый, с кремовым оттенком, равномерный по всей массе; для жирного творога первого сорта допускается некоторая неравномерность цвета.

Значительное содержание в твороге жира, и особенно полноценных белков, обусловливает его высокую пищевую и биологическую ценность. В твороге содержится значительное количество минеральных веществ (кальция, фосфора, железа, магния и др.), необходимых для нормальной жизнедеятельности сердца, центральной нервной системы, мозга, для костеобразования и обмена веществ в организме.

В зависимости от массовой доли жира творог подразделяют на три вида: жирный, полужирный и нежирный.

В качестве сырья используют доброкачественное свежее молоко цельное и обезжиренное кислотностью не выше 20 °Т. По жиру молоко нормализуют с учетом содержания в нем белка (по белковому титру), что дает более точные результаты.

К творожным изделиям относятся различные творожные массы и сырки, торты, кремы и т. п.

Особенности производства и потребления готового продукта. Существуют два способа производства творога — традиционный (обычный) и раздельный. Раздельный способ производства творога позволяет ускорить процесс отделения сыворотки и значительно снизить при этом потери. Сущность раздельного способа заключается в том, что молоко, предназначенное для выработки творога, предварительно сепарируют. Из полученного обезжиренного молока вырабатывают нежирный творог, к которому затем добавляют необходимое количество сливок, повышающих жирность творога до 9 или 18 %.

По методу образования сгустка различают два способа производства творога: кислотный и сычужно-кислотный. Первый основывается только на кислотной коагуляции белков путем сквашивания молока молочно-кислыми бактериями с последующим нагреванием сгустка для удаления излишней сыворотки. Таким способом изготовляется творог нежирный и пониженной жирности, так как при нагревании сгустка происходят значительные потери жира в сыворотку. Кроме того, этот способ обеспечивает выработку нежирного творога более нежной консистенции. Пространственная структура сгустков кислотной коагуляции белков менее прочная, формируется слабыми связями между мелкими частицами казеина и хуже выделяет сыворотку. Поэтому для интенсификации отделения сыворотки требуется подогрев сгустка.

При сычужно-кислотном способе свертывания молока сгусток формируется комбинированным воздействием сычужного фермента и молочной кислоты. Под действием сычужного фермента казеин на первой стадии переходит в параказеин, на второй — из параказеина образуется сгусток. Казеин при переходе в параказеин смещает изоэлектрическую точку с рН 4,6 до 5,2. Поэтому образование сгустка под действием сычужного фермента происходит быстрее, при более низкой кислотности, чем при осаждении белков молочной кислотой, полученный сгусток имеет меньшую кислотность, на 2.. .4 ч ускоряется технологический процесс. При сычужно-кислотной коагуляции кальциевые мостики, образующиеся между крупными частицами, обеспечивают высокую прочность сгустка. Такие сгустки лучше отделяют сыворотку, чем кислотные, так как в них быстрее происходит уплотнение пространственной структуры белка. Поэтому подогрев сгустка для интенсификации отделения сыворотки не требуется.

Сычужно-кислотным способом изготовляют жирный и полужирный творог, при котором уменьшается отход жира в сыворотку. При кислотном свертывании кальциевые соли отходят в сыворотку, а при сычужно-кислотном сохраняются в сгустке. Это необходимо учитывать при производстве творога для детей, которым необходим кальций для костеобразования.

Стадии технологического процесса. Производство творога традиционным способом включает в себя следующие стадии:

— приемка молока;

— нормализация молока до требуемого состава;

— очистка и пастеризация молока;

— охлаждение молока до температуры заквашивания;

— внесение закваски и сычужного фермента в молоко;

— сквашивание молока;

— разрезка сгустка;

— отделение сыворотки;

— охлаждение творога;

— фасование;

— упаковывание в тару и хранение готовой продукции.

Характеристика комплексов оборудования. Технологический процесс производства творога традиционным способом выполняется при помощи комплексов оборудования для приема, охлаждения, переработки, хранения и транспортирования сырья.

Для хранения принимаемого молока используют металлические емкости (танки). Молоко и продукты его переработки перекачиваются насосами. Приемку сырья осуществляют при помощи весов (молокосчетчиков), сепараторов-молокоочистителей, пластинчатых охладителей, пастеризаторов, фильтров и вспомогательного оборудования.

Ведущий комплекс линии состоит из творогоизготовителей с прессующими ваннами, ванн для творожного сгустка, установок для прессования и охлаждения творога.

Завершающий комплекс оборудования линии обеспечивает фасование, упаковывание, хранение и транспортирование готового продукта. Он содержит фасовочно-упаковочные машины и оборудование экспедиций и складов готовой продукции.

Машинно-аппаратурная схема линии производства творога традиционным способом приведена на рис.

Рис. Машинно-аппаратурная схема линии производства творога традиционным способом

Устройство и принцип действия линии. Молоко из емкости 1 подается сначала в балансировочный бачок 2, а затем насосом 3 в секцию рекуперации пастеризационно-охладительной установки 5, где оно подогревается до температуры 35.. .40 °С и направляется на сепаратор-очиститель 4.

Нормализованное и очищенное молоко направляют на пастеризацию при 78.. .80 °С с выдержкой 20. ..30 с. Температура пастеризации влияет на физико-химические свойства сгустка, что, в свою очередь, отражается на качестве и выходе готового продукта. Так, при низких температурах пастеризации сгусток получается недостаточно плотным, так как сывороточные белки практически полностью отходят в сыворотку, и выход творога снижается. С повышением температуры пастеризации увеличивается денатурация сывороточных белков, которые участвуют в образовании сгустка, повышая его прочность и усиливая влагоудерживающую способность. Это снижает интенсивность отделения сыворотки и увеличивает выход продукта. Путем регулирования режимов пастеризации и обработки сгустка, подбором штаммов заквасок можно получать сгустки с нужными реологическими и влагоудерживающими свойствами.

Пастеризованное молоко охлаждают в секции рекуперации пластинчатой пастеризационно-охладительной установки 5 до температуры сквашивания (в теплое время года до 28…30 °С, в холодное — до 30…32 °С) и направляют в специальные ванны 6 на заквашивание. Закваску для производства творога изготовляют на чистых культурах мезофильных молочно-кислых стрептококков и вносят в молоко в количестве от 1 до 5 %. Продолжительность сквашивания после внесения закваски составляет 6…8 ч.

При ускоренном способе сквашивания в молоко вносят 2,5 % закваски, приготовленной в заквасочнике 10 на культурах мезофильного стрептококка, и 2,5 % термофильного молочно-кислого стрептококка. Температура сквашивания при ускоренном способе повышается в теплое время года до 35 °С, в холодное — до 38 °С. Продолжительность сквашивания молока при ускоренном способе 4,0…4,5 ч, т.е. сокращается на 2,0…3,5 ч, при этом выделение сыворотки из сгустка происходит более интенсивно.

Для улучшения качества творога желательно применять беспересадочный способ приготовления закваски на стерилизованном молоке, что позволяет снизить дозу внесения закваски до 0,8… 1,0 % при гарантированной ее чистоте.

При сычужно-кислотном способе производства творога после внесения закваски добавляют 40 %-ный раствор хлорида кальция (из расчета 400 г безводной соли на 1 т молока), приготовленного на кипяченой и охлажденной до 40…45 °С воде. Хлорид кальция восстанавливает способность пастеризованного молока образовывать под действием сычужного фермента плотный, хорошо отделяющий сыворотку сгусток. Немедленно после этого в молоко в виде 1 % -ного раствора вносят сычужный фермент или пепсин из расчета 1 г на 1 т молока. Сычужный фермент растворяют в кипяченой и охлажденной до 35 °С воде. Раствор пепсина с целью повышения его активности готовят на кислой осветленной сыворотке за 5…8 ч до использования. Для ускорения оборачиваемости творожных ванн 6 молоко сквашивают до кислотности 32…35 °Т в резервуарах, а затем перекачивают в творожные ванны и вносят хлорид кальция и фермент.

Окончание сквашивания и готовность сгустка определяют по его кислотности (для жирного и полужирного творога должна быть 58…60 °Т, для нежирного — 66…70 °Т) и визуально — сгусток должен быть плотным, давать ровные гладкие края на изломе с выделением прозрачной зеленоватой сыворотки. Сквашивание при кислотном методе продолжается 6.. .8 ч, сычужно-кислотном — 4.. .6 ч, с использованием активной кислотообразующей закваски — 3…4 ч.

Чтобы ускорить выделение сыворотки, готовый сгусток разрезают специальными проволочными ножами на кубики с размером граней 2 см. При кислотном методе разрезанный сгусток подогревают до 36.. .38 °С для интенсификации выделения сыворотки и выдерживают 15…20 мин, после чего ее удаляют. При сычужно-кислотном — разрезанный сгусток без подогрева оставляют в покое на 40…60 мин для интенсивного выделения сыворотки.

Для дальнейшего отделения сыворотки сгусток подвергают самопрессованию и прессованию. Для этого его разливают в бязевые или лавсановые мешки по 7.. .9 кг (на 70 % вместимости мешка), их завязывают и помещают несколькими рядами в пресс-тележку 7. Под воздействием собственной массы из сгустка выделяется сыворотка. Самопрессование происходит в цехе при температуре не выше 16 °С и продолжается не менее 1 ч. Окончание самопрессования определяется визуально по поверхности сгустка, которая теряет блеск и становится матовой. Затем творог под давлением прессуют до готовности. В процессе прессования мешочки с творогом несколько раз встряхивают и перекладывают. Во избежание повышения кислотности прессование необходимо проводить в помещениях с температурой воздуха 3.. .6 °С, а по его окончании немедленно направлять творог на охлаждение до температуры не выше 8 °С с использованием охладителей различных конструкций; наиболее совершенным из них является двухцилиндровый охладитель 8.

Готовый продукт фасуют на машинах 9 в мелкую и крупную тару. Творог фасуют в картонные ящики с вкладышами из пергамента, полиэтиленовой пленки. В мелкую упаковку творог фасуют в виде брусков массой 0,25; 0,5 и 1 кг, завернутых в пергамент или целлофан, а также в картонные коробочки, пакеты, стаканы из различных полимерных материалов.

Творог хранят до реализации не более 36 ч при температуре камеры не выше 8 °С и влажности 80.. .85 %. Если срок хранения будет превышен из-за непрекращающихся ферментативных процессов, в твороге начинают развиваться пороки.

Творогоизготовители с прессующей ванной используют для выработки всех видов творога, при этом трудоемкий процесс прессования творога в мешочках исключается. Творогоизготовитель состоит из двух двустенных ванн вместимостью 2000 л с краном для спуска сыворотки и люком для выгрузки творога. Над ваннами закреплены прессующие ванны с перфорированными стенками, на которые натягивают фильтрующую ткань. Прессующая ванна при помощи гидравлического привода может подниматься вверх или опускаться вниз почти до дна ванны для сквашивания.

Готовый творог направляется на фасование и затем в холодильную камеру для доохлаждения.

С целью резервирования творога в весенний и летний периоды года его замораживают. Качество размороженного творога зависит от метода замораживания. Творог при медленном замораживании приобретает крупитчатую и рассыпчатую консистенцию вследствие замораживания влаги в виде крупных кристаллов льда. При быстром замораживании влага одновременно замерзает в виде мелких кристаллов во всей массе творога, которые не разрушают его структуру, и после размораживания восстанавливаются первоначальные, свойственные ему консистенция и структура. Наблюдается даже устранение после размораживания нежелательной крупитчатой консистенции вследствие разрушения крупинок творога мелкими кристаллами льда. Замораживают творог в фасованном виде — блоками по 7… 10 кг и брикетами по 0,5 кг при температуре от -25 до -30 °С в термоизолированных морозильных камерах непрерывного действия до температуры в центре блока-18 °С и-25 °С в течение 1,5… 3,0 ч. Замороженные блоки укладывают в картонные ящики и хранят при этих же температурах в течение соответственно 8 и 12 мес. Размораживание творога проводят при температуре не выше 20 °С в течение 12 ч.

Машинно-аппаратурная схема линии производства творога раздельным способом представлена на рис.

Рис. Машинно-аппаратурная схема линии производства творога раздельным способом с использованием сепаратора-творогоотделителя

Устройство и принцип действия линии. При этом способе производства молоко, предназначенное для выработки творога, из емкости 1 насосом 2 подается в уравнительный бачок 3, а из него — насосом 2 в секцию рекуперации пластинчатой пастеризационно-охладительной установки 4 для подогревания до 40…45 °С. Подогретое молоко поступает в сепаратор-сливкоотделитель 5, в котором разделяется на обезжиренное молоко и сливки с массовой долей жира не менее 50.. .55 %. Полученные сливки подают сначала в промежуточную емкость 6, а затем насосом 7 в пластинчатую пастеризационно-охладительную установку 8, где они пастеризуются при температуре 85.. .90 °С с выдержкой 15.. .20 с, охлаждаются до 2.. .4 °С и направляются в двустенную емкость 9 на временное хранение до смешения с творогом.

Обезжиренное молоко из сепаратора поступает в пластинчатую пастеризационно-охладительную установку 4, где сначала пастеризуется при температуре 78 °С с выдержкой 15…20 с, а затем охлаждается до 30…34 °С и направляется в резервуар 11 для сквашивания, снабженный специальной мешалкой. Закваска, приготовленная в заквасочнике 10, насосом 7 подается в резервуар 11 для заквашивания. Сюда же подаются хлорид кальция и фермент, смесь тщательно перемешивают и оставляют для сквашивания до кислотности сгустка 90… 116 °Т, а если используется ускоренный способ сквашивания молока, то 85.. .90 °Т. При сепарировании сгустка с меньшей кислотностью сопла сепаратора могут засориться.

Полученный сгусток тщательно перемешивается и насосом 12 подается в пластинчатый теплообменник 13, где вначале подогревается до 60…62 °С для лучшего отделения сыворотки, а затем охлаждается до 25…32 °С, благодаря чему он лучше разделяется на белковую часть и сыворотку. Из теплообменника 13 сгусток через сетчатый фильтр 14 под давлением подается в сепаратор-творогоизготовитель 15, где разделяется на сыворотку и творог.

При выработке жирного творога обезвоживание сепарированием проводят до массовой доли влаги в сгустке 75… 76 %, а при выработке полужирного творога—до массовой доли влаги 78…79 %. Полученный обезжиренный творог подают специальным насосом 16 сначала на охладитель 17 для охлаждения до 8 °С, растирают на вальцовке до получения гомогенной консистенции. Охлажденный творог направляют в месильную машину 19, куда дозирующим насосом 7 подаются пастеризованные охлажденные сливки из емкости 18 и все тщательно перемешивается. Готовый творог фасуют на машинах 20 и направляют в камеру для хранения.

Похожие статьи

znaytovar.ru

54.Методы свертывания молока в производстве творога производство творога традиционным способом

СПОСОБЫ ПРОИЗВОДСТВА ТВОРОГА

При производстве творога одной из основных операций считается сквашивание молока, вызывающее коагуляцию белков и образование сгустка. Исходя из этого существуют два основных способа коагуляции: кислотный и кислотно-сычужный. При кислотном способе коагуляция казеина происходит в результате молочнокислого брожения. Полученный сгусток имеет хорошую консистенцию, но при выработке жирного творога он труднее освобождается от сыворотки. В связи с этим раньше кислотным способом вырабатывали, как правило, только нежирный творог. В настоящее время, применяя новые приемы обработки сгустка, этот способ как экономически наиболее выгодный используют также при производстве жирного и полужирного творога.

При кислотно-сычужном способе коагуляция казеина и образование сгустка происходит под действием молочной кислоты и сычужного фермента или пепсина. Сычужный фермент усиливает в сгустке процесс синерезиса, в результате улучшается отделение им сыворотки.

Производство жирного и полужирного творога независимо от метода коагуляции белка на предприятиях осуществляется традиционным или раздельным способом выработки.

Производство творога традиционным способом. Технологический процесс выработки жирного и полужирного творога с кислотной или кислотно-сычужной коагуляцией белков при традиционном способе производства состоит из следующих операций:

Кислотный способ Кислотно-сычужный способ

Схема технологической линии производства творога традиционным способом приведена на рис. 1

На производство творога направляют доброкачественное молоко кислотностью не выше 20°Т, которое необходимо подготовить к заквашиванию. Для этого молоко нормализуют по содержанию жира, очищают от механических примесей, пастеризуют и охлаждают до температуры заквашивания.

Путем нормализации молока устанавливают необходимое соотношение между массовой долей жира и белка в перерабатываемой смеси, что обеспечивает получение стандартного по составу творога. Расчеты по нормализации молока ведут с учетом содержания в нем белка и проводят, как правило, путем смешивания. Нормализованное молоко очищают от механических примесей и направляют на пастеризацию.

Режим пастеризации молока влияет на плотность получаемого при сквашивании сгустка. С увеличением температуры пастеризации плотность сгустка возрастает, но одновременно с этим возрастает и способность сгустка удерживать влагу, что затрудняет удаление из него сыворотки. В связи с этим при выработке творога молоко пастеризуют при температуре 78±2°С с выдержкой 15—20 с. Этот режим считается достаточным для уничтожения микрофлоры в нормализованной смеси и получения сгустка, удобного для дальнейшей обработки.

Пастеризованную смесь охлаждают до температуры заквашивания 28—30°С (в теплое время года) и 30—32°С (в холодное время года). 3аквашивание и сквашивание смеси производят в специальных двухстенных ваннах для выработки творога. В целях удобства обслуживания их монтируют на площадках.

При выработке творога кислотно-сычужным способом в охлажденную до температуры заквашивания смесь вносят 1—5% закваски, приготовленной на чистых культурах мезофильного молочнокислого стрептококка. Тщательно перемешанное молоко выдерживают в течение 2—3 ч до достижения в нем кислотности 32—35°Т. После этого в него вносят 40%-ный раствор хлористого кальция из расчета 400 г безводной соли на 1 т молока. Сычужный фермент или пепсин вносят в виде 1%-ного раствора из расчета 1 г фермента на 1 т молока. Раствор сычужного фермента приготавливают на кипяченой и охлажденной до 35°С воде. Раствор пепсина в целях повышения его активности готовят на кислой осветленной сыворотке при температуре 36±2°С за 5—8 ч до применения.

Внесение сычужного фермента неодновременно с закваской позволяет в первые 2—3 ч после заквашивания перемешивать молоко через каждые 30—40 мин, что предохраняет его от отстаивания жира. Кроме того, повышение кислотности молока в процессе выдержки усиливает активность вносимого сычужного фермента, что улучшает качество сгустка.

Готовность сгустка определяют пробой на излом. Для этого в сгусток чуть наклонно вводят конец шпателя и осторожно приподнимают его. Готовый сгусток при этом дает ровный, с блестящими краями излом с выделением прозрачной светло-зеленого цвета сыворотки. Если сгусток еще неготов, то излом будет иметь дряблый вид с выделением мутной сыворотки. Неправильное определение готовности сгустка влечет за собой ухудшение качества творога и уменьшение его выхода. Наиболее точно готовность сгустка определяют по его кислотности, которая для жирного и полужирного творога должна составлять 58—60°Т. Образование сгустка происходит за 6—8 ч.

Для сокращения продолжительности сквашивания молока можно использовать закваску, состоящую из мезофильных и термофильных молочнокислых стрептококков в соотношении 1 : 1 в количестве 5% массы молока. Температуру сквашивания при этом повышают в теплое время года до 35±1°С, в холодное — до 37±1°С, продолжительность сквашивания молока сокращается до 4—5 ч, а выделение сыворотки из сгустка происходит более интенсивно.

Чтобы полученный сгусток приобрел консистенцию творога, из него необходимо удалить около 70% всей содержащейся в нем влаги. Из сгустка вода удаляется вместе с растворенными в ней сухими веществами (лактозой, сывороточными белками и др.) в виде сыворотки. Для ускорения выделения сыворотки сгусток необходимо разрезать на небольшие части, что значительно увеличит его поверхность. Сгусток разрезают специальными проволочными ножами сначала на горизонтальные слои по длине ванны, а затем по длине и ширине на вертикальные. В результате получаются кубики размером около 20 мм по ребру. Разрезанный сгусток оставляют в покое на 30—40 мин. За время выдержки из него интенсивно выделяется сыворотка, которую удаляют из ванных сифоном или через штуцер.

При выработке жирного или полужирного творога кислотным способом в нормализованную смесь вносят закваску, приготовленную на чистых культурах мезофильного молочнокислого стрептококка в количестве до 5%. Тщательно перемешанное молоко оставляют в состоянии покоя до образования сгустка.

Под действием молочной кислоты, образующейся в результате молочнокислого брожения, казеин молока переходит в нерастворимое состояние, образуя сгусток. В отличие от сгустка, полученного при кислотно-сычужной коагуляции, он имеет меньшую прочность и вязкость. Это объясняется неодинаковой дисперсностью белковых частиц в этих двух сгустках. В сгустке, полученном при кислотно-сычужной коагуляции, белковые частицы крупных (30—50 мкм) и средних (10—30 мкм) размеров составляют около 80%. При кислотном сквашивании в сгустке отсутствуют крупные белковые частицы, а на долю мелких (до 10 мкм) приходится около 55%.

Готовность сгустка можно определить пробой на излом, обращая при этом внимание на цвет выделяющейся сыворотки. Более точно окончание сквашивания определяют по кислотности сгустка, которая достигает 70—80°Т. Образование сгустка происходит за 7—9 ч.

Готовый сгусток разрезают ножами на кубики с размером по ребру 20 мм и оставляют в покое на 10—15 мин для частичного выделения из него сыворотки, а следовательно, некоторого уплотнения кусочков сгустка. Сыворотка из сгустка, полученного кислотным способом, выделяется медленнее, чем при кислотно-сычужном способе. Для ускорения явления синерезиса в этом случае применяют повышение температуры, что вызывает более сильное стягивание белкового сгустка и более интенсивное выделение из него сыворотки. С этой целью разрезанный и несколько уплотнившийся сгусток нагревают до температуры 40—44°С, направляя в межстенное пространство ванны горячую воду. Для равномерного нагревания всей массы сгусток осторожно перемешивают. При этом не допускается интенсивное перемешивание, которое вызывает раздробление кусочков сгустка с образованием мелких белковых частиц, которые отойдут с сывороткой, уменьшив при этом выход продукта. Нельзя также допускать перегрев сгустка выше установленной температуры, что способствует получению творога с сухой и грубой консистенцией. При недогреве сгустка в нем замедляется отделение сыворотки, и в результате творог будет иметь повышенную кислотность, мажущуюся консистенцию и увеличатся потери при его производстве.

После нагрева сгустка до необходимой температуры его оставляют в покое на 20—30 мин для лучшего обезвоживания. Выделившуюся при этом сыворотку удаляют из ванны. Дальнейшие операции при выработке творога, полученного как кислотным, так и кислотно-сычужным способами, выполняются аналогично.

Для улучшения выделения сыворотки сгусток прессуют небольшими порциями, помещенными в прочные бязевые или лавсановые мешки. Через штуцер ванны в каждый мешок поступает самотеком по 7—9 кг сгустка. Мешки завязывают и укладывают несколькими рядами в пресс-тележку, где под действием собственного веса из сгустка выделяется сыворотка. Самопрессование происходит в цехе при температуре воздуха не выше 16°С и продолжается не менее 1 ч. Окончание самопрессования определяют визуально по поверхности сгустка, которая теряет блеск и становится матовой.

После самопрессования мешки укладывают в несколько рядов в пресс-тележку или пресс другого типа и под давлением прессуют творог до готовности. Давление при прессовании следует увеличивать постепенно, иначе часть сухих веществ перейдет в сыворотку и возрастут потери. В процессе прессования мешки с творогом несколько раз встряхивают и перекладывают, чем ускоряют выделение сыворотки. Во избежание повышения кислотности прессование проводят в помещениях с температурой воздуха 3—8°С. Окончание прессования определяют по содержанию влаги в твороге. Весь процесс прессования продолжается не более 10 ч.

Более целесообразно прессовать творог не в бязевых, а в лавсановых мешках. Это ускоряет отделение сыворотки, в результате продолжительность прессования сокращается на 40%. В связи с этим кислотность творога понижается на 12—15°Т, что повышает качество готового продукта. Благодаря уменьшению прилипания белкового сгустка к лавсановой ткани потери творога при производстве снижены в пределах 8—10 кг на 1 т продукта. Лавсановую ткань также легче мыть, она значительно прочнее бязи.

После прессования творог немедленно направляют на охлаждение до температуры 8—15°С, используя для этого охладители различных конструкций, наиболее совершенными среди которых являются двухцилиндровые закрытые охладители.

Технология творога традиционным способом имеет ряд серьезных недостатков. Так, весь процесс выработки творога продолжается не менее 12 ч. Отделение сыворотки от сгустка с применением мешков из ткани продолжается долго и требует больших затрат ручного труда, с сывороткой из сгустка уходит значительное количество жира. Весь процесс ведется открытым способом, что создает возможность повторного микробиологического обсеменения продукта. Все это послужило причиной для поисков путей усовершенствования производства творога.

В 1961 г. на Челябинском молочном заводе впервые был внедрен раздельный способ производства творога на существующем оборудовании. Сущность этого способа заключается в том, что из обезжиренного молока вырабатывается нежирный творог, к которому добавляют сливки, повышая его жирность до 9 или 18%. Нежирный творог получают при этом кислотно-сычужным способом. Готовый нежирный творог отпрессовывают до приобретения им необходимой влажности и перетирают на вальцовке для получения однородной консистенции. После этого в месильной машине его перемешивают с пастеризованными и охлажденными сливками жирностью 50—55%. Все необходимые расчеты для этого выполняют при помощи специальных таблиц.

Применение раздельного способа производства творога на существующем оборудовании позволило сократить на 13—14 кг потери жира на 1 т творога, но не привело к повышению механизации технологического процесса.

Использование сепараторов-творогоотделителей позволило полностью механизировать технологический процесс производства творога раздельным способом и разработать специальные поточно-механизированные линии, которыми оснащены крупные предприятия нашей страны. При производстве творога на данных линиях (рис. 2) обезжиренное молоко пастеризуют при температуре 78±2°С с выдержкой 15—20 с, охлаждают до 28— 30°С, и оно поступает и емкости для сквашивания, снабженные специальными мешалками для перемешивания сгустка. Заквашивание обезжиренного* молока в холодное время года происходит при температуре 30—32°С, в теплое — при 28—30°С. В обезжиренное молоко вносят 1—5% закваски, приготовленной на чис* тых культурах мезофильного молочнокислого стрептококка, 30—40%-ный раствор хлорида кальция из расчета 400 г безводной соли на 1 т молока и 1%-ный раствор сычужного фермента, пепсина или ферментного препарата ВНИИМС из расчета 1 г фермента на 1 т молока. Все это вносят одновременно, в течение 10 мин перемешивают содержимое емкости и оставляют в покое для образования сгустка. Сквашивание обезжиренного молока продолжается до 8—10 ч.

Окончание сквашивания определяют по кислотности сгустка, которая должна достигнуть 95—110°Т. При меньшей кислотности затрудняется обработка сгустка в сепараторе и могут засориться его сопла.

Полученный сгусток тщательно перемешивают мешалкой в течение 5—10 мин и насосом подают в пластинчатый теплообменник. В нем размешанный сгусток нагревают до температуры 60°С, а затем охлаждают до 30°С. В результате термической обработки сгусток лучше отделяет сыворотку. В то же время в сгустке уничтожается значительная часть молочнокислых микроорганизмов в вегетативной форме. Это предохраняет от излишнего нарастания кислотности и придает продукту большую стойкость при хранении.

Из теплообменника через двухсекционный сетчатый фильтр сгусток насосом подают в сепаратор-творогоотделитель. В сепарирующем устройстве сгусток распределяется тонкими слоями между тарелками.

Под действием центробежной силы он разделяется на творог и сыворотку. Творог как более тяжелая фракция отбрасывается к периферии, откуда через сопла непрерывно выводится в приемник. Осветленная сыворотка через специальное кольцо удаляется из сепарирующего устройства.

Вышедший из сепаратора творог через приемник специальным насосом подают для немедленного охлаждения в пластинчатый или трубчатый охладитель. Нежирный творог, охлажденный до температуры 8°С, поступает в смеситель. Сюда же дозирующим насосом из емкости подают пастеризованные и охлажденные сливки жирностью 50—55%. Соединение творога и сливок в смесителе происходит в объемных пропорциях. В камере смесителя нежирный творог и сливки тщательно перемешиваются и продукт передвигается к конусной насадке, через которую в непрерывном потоке выходит из смесителя. Через накопительную емкость творог поступает в автомат для фасования.

В результате обработки сгустка в сепараторах готовый продукт приобретает пастообразную консистенцию, отличающуюся от традиционной, и поэтому получил наименование мягкого диетического творога.

По методу образования сгустка различают два способа производства творога: кислотный и сычужно-кислотный. Первый основывается только на кислотной коагуляции белков путем сквашивания молока молочнокислыми бактериями с последующим нагреванием сгустка для удаления излишней сыво —

Ротки. Таким способом изготовляется творог нежирный и пониженной жирности, так как при нагревании сгустка происходят значительные потери жира в сыворотку. Кроме того, этот способ обеспечивает выработку нежирного творога более нежной консистенции. Пространственная структура сгустков кислотной коагуляции белков менее прочная, формируется слабыми связями между мелкими частицами казеина и хуже выделяют сыворотку. Поэтому для интенсификации отделения сыворотки требуется подогрев сгустка.

При сычужно-кислотном способе свертывания молока cry сток формируется комбинированным воздействием сычужного фермента и молочной кислоты. Под действием сычужного фермента казеин на первой стадии переходит в параказеин, на второй — из параказеина образуется сгусток. Казеин при переходе в параказеин смещает изоэлектрическую точку с рН 4,6 до 5,2. Поэтому образование сгустка под действием сычужного фермента происходит быстрее, при более низкой кислотности, чем при осаждении белков молочной кислотой, полученный сгусток имеет меньшую кислотность, на 2—4 ч ускоряется технологический процесс. При сычужно-кислотной коагуляции кальциевые мостики, образующиеся между крупными частицами, обеспечивают высокую прочность сгустка. Такие сгустки лучше отделяют сыворотку, чем кислотные, так как в них быстрее происходит уплотнение пространственной структуры белка. Поэтому подогрев сгустка для интенсификации отделения сыворотки не требуется.

Сычужно-кислотным способом изготовляют жирный и полужирный творог, при котором уменьшается отход жира в сыворотку. При кислотном свертывании кальциевые соли отходят в сыворотку, а при сычужно-кислотном сохраняются в сгустке. Это необходимо учитывать при производстве творога для детей, которым необходим кальций для костеобразования.

В качестве сырья используют доброкачественное свежее молоко цельное и обезжиренное кислотностью не выше 20 °Т. По жиру молоко нормализуют с учетом содержания в нем белка (по белковому титру), что дает более точные результаты.

Нормализованное и очищенное молоко направляют на пастеризацию при 78—80°С с выдержкой 20—30 с. Температура пастеризации влияет на физико-химические свойства сгустка, что, в свою очередь, отражается на качестве и выходе готового продукта. Так, при низких температурах пастеризации сгусток получается недостаточно плотным, так как сывороточные белки практически полностью отходят в сыворотку, и выход творога снижается. С повышением температуры пастеризации увеличивается денатурация сывороточных белков, которые участвуют в образовании сгустка, повышая его прочность и

Усиливая влагоудерживающую способность. Это снижает интенсивность отделения сыворотки и увеличивает выход продукта. Путем регулирования режимов пастеризации и обработки сгустка, подбором штаммов заквасок можно получать сгустки с нужными реологическими и влагоудерживающими свойствами.

Г. Н. Мохно было предложено температуру пастеризации смеси для творога повысить до 90 °С, чтобы полностью осадить сывороточные белки и повысить выход творога на 20—25%; при этом не возникает трудностей при отделении сыворотки от сгустка.

Пастеризованное молоко охлаждают до температуры сквашивания (в теплое время года до 28—30, в холодное — до 30— 32 °С) и направляют в специальные ванны для выработки творога. Закваску для производства творога изготовляют на чистых культурах мезофильных молочнокислых стрептококков и вносят в молоко в количестве от 1 до 5%. Некоторые специалисты рекомендуют вводить в закваску Str. acetoinicus. Продолжительность сквашивания после внесения закваски составляет 6—8 ч.

При ускоренном способе сквашивания в молоко вносят 2,5% закваски, приготовленной на культурах мезофильного стрептококка, и 2,5% термофильного молочнокислого стрептококка. Температура сквашивания при ускоренном способе повышается в теплое время года до 35, в холодное — до 38 °С. Продолжительность сквашивания молока сокращается на 2— 3,5 ч, при этом выделение сыворотки из сгустка происходит более интенсивно.

Для улучшения качества творога желательно применять беспересадочный способ приготовления закваски на стерилизованном молоке, что позволяет снизить дозу внесения закваски до 0,8—1% при гарантированной ее чистоте.

При сычужно-кислотном способе производства творога после внесения закваски добавляют 40%-ный раствор хлорида кальция (из расчета 400 г безводной соли на 1 т молока), приготовленного на кипяченой и охлажденной до 40—45°С воде. Хлорид кальция восстанавливает способность пастеризованного молока образовывать под действием сычужного фермента плотный, хорошо отделяющий сыворотку сгусток. Немедленно после этого в молоко в виде 1 % — ного раствора вносят сычужный фермент или пепсин из расчета 1 г на 1 т молока. Сычужный фермент растворяют в кипяченой и охлажденной до 35 °С во — , де. Раствор пепсина с целью повышения его активности готовят на кислой осветленной сыворотке за 5—8 ч до использования. Для ускорения оборачиваемости творожных ванн молоко сквашивают до кислотности 32—35 °Т в резервуарах, а заТем перекачивают в творожные ванны и вносят хлорид Каль ция и фермент.

Готовность сгустка определяют по его кислотности (для жирного и полужирного творога должна быть 58—60, для нежирного — 75—80 °Т) и визуально—сгусток должен быть плотным, давать ровные гладкие края на изломе с выделением прозрачной зеленоватой сыворотки. Сквашивание при кислотном методе продолжается 6—8 ч, сычужно-кислотном — 4—6, с использованием активной кислотообразующей закваски— 3—4 ч. Важно правильно определить конец-сквашивания, так как при недосквашенном сгустке получается кислый творог мажущейся консистенции.

Чтобы ускорить выделение сыворотки, готовый сгусток разрезают специальными проволочными ножами на кубики с размером граней 2 см. При кислотном методе разрезанный сгусток подогревают до 36—38 °С для интенсификации выделения сыворотки и выдерживают 15—20 мин, после чего ее удаляют. При сычужно-кислотном — разрезанный сгусток без подогрева оставляют в покое на 40—60 мин для интенсивного выделения сыворотки.

Для дальнейшего отделения сыворотки сгусток подвергают самопрессованию и прессованию. Для этого его разливают в бязевые или лавсановые мешки по 7—9 кг (на 70% вместимости мешка), их завязывают и помещают несколькими рядами в пресс-тележку. Под воздействием собственной массы из сгустка выделяется сыворотка. Самопрессование происходит в цехе при температуре не выше 16 °С и продолжается не менее 1 ч. Окончание самопрессования определяется визуально, по поверхности сгустка, которая теряет блеск и становится матовой. Затем творог под давлением прессуют до готовности. В процессе прессования мешочки с творогом несколько раз встряхивают и перекладывают. Во избежание повышения кислотности прессование необходимо проводить в помещениях с температурой воздуха 3—6 °С, а по его окончании немедленно направлять творог на охлаждение до температуры не выше 8 °С с использованием охладителей различных конструкций; наиболее совершенным из них является двухцилиндровый.

Готовый продукт фасуют на автоматах в мелкую и крупную тару. Творог фасуют в чистые, пропаренные деревянные кадки или чистые алюминиевые, стальные, луженые широкогорлые фляги или картонные ящики с вкладышами из пергамента, полиэтиленовой пленки. В мелкую упаковку творог фасуют в виде брусков массой 0,25; 0,5 и 1 кг, завернутых в пергамент или целлофан, а также в картонные коробочки, пакеты, стаканы из различных полимерных материалов, упакованные в ящики массой нетто не более 20 кг.

Творог хранят до реализации не более 36 ч при температуре камеры не выше 8 °С и влажности 80—85%. Если срок хранения будет превышен из-за непрекращающихся ферментативных процессов, в твороге начинают развиваться пороки.

Творогоизготовители с прессующей ванной используют для выработки всех видов творога, при этом трудоемкий процесс прессования творога в мешочках исключается.

Творогоизготовитель состоит из двух двухстенных ванн вместимостью 2000 л с краном для спуска сыворотки и люком для выгрузки творога. Над ваннами закреплены прессующие ванны с перфорированными стенками, на которые натягивают фильтрующую ткань. Прессующая ванна при помощи гидравлического привода может подниматься вверх или опускаться вниз почти до дна ванны для сквашивания.

Соответственно подготовленное молоко поступает в ванны.

Здесь в него вносят закваску, растворы хлорида кальция и сычужного фермента и так же, как и при обычном способе выработки творога, оставляют для сквашивания. Готовый cry сток разрезают ножами, входящими в комплект творогоизготовители, и выдерживают в течение 30—40 мин. За это врем* выделяется значительное количество сыворотки, которую уда ляют из ванны отборником (перфорированный цилиндр, обтя нутый фильтрующей тканью). В его нижней части есть патрубок, вдвигающийся в патрубок ванны. Отделившаяся сыворотка через фильтрующую ткань и перфорированную поверхность поступает в отборник и по патрубку выходит из ванны. Такое предварительное удаление сыворотки повышает эффективность прессования сгустка.

Для прессования перфорированную ванну быстро опускают вниз до соприкосновения с поверхностью сгустка. Скорость погружения прессующей ванны в сгусток устанавливают в зависимости от его качества и вида вырабатываемого творога. Отделившаяся сыворотка проходит через фильтрующую ткань и перфорированную поверхность и собирается внутри прессующей ванны, откуда ее каждые 15—20 мин откачивают насосом.

Движение прессующей ванны вниз прекращается нижним конечным выключателем, когда между поверхностями ванн остается пространство, заполненное отпрессованным творогом. Расстояние это устанавливают при опытных выработках творога. В зависимости от вида вырабатываемого творога продолжительность прессования составляет 3—4 ч для жирного творога, 2—3 ч для полужирного, 1—1,5 ч для нежирного. При ускоренном методе сквашивания продолжительность прессования жирного и полужирного творога сокращается на 1—1,5 ч.

По окончании прессования перфорированную ванну поднимают, а творог выгружают через люк в тележки. Тележка с творогом подается подъемником наверх и опрокидывается над бункером охладителя, откуда охлажденный творог поступает на фасование.

Механизированная линия Я9-ОПТ-5 производительностью по молоку 5000 л/ч наиболее совершенна и используется для выработки полужирного, «Крестьянского» и нежирного творога. Готовый сгусток перемешивается в течение 2—5 мин и винтовым насосом подается в прямоточный подогреватель с рубашкой. Здесь сгусток быстро (4,5—7 мин) подогревается до температуры 42—54 °С (в зависимости от вида творога) подачей горячей воды (70—90 °С) в рубашку. Подогретый сгусток охлаждается до 8—12 °С в охладителе водой (25—40 °С) и направляется в двухцилиндровый обезвоживатель, обтянутый фильтрующей тканью. Содержание влаги в готовом твороге регулируется изменением угла наклона барабана обезвожива — теля или изменением температуры нагрева и охлаждения сгустка.

Готовый творог направляется на фасование и затем в холодильную камеру для доохлаждения.

С целью резервирования творога в весенний и летний периоды года его замораживают. Качество размороженного творога зависит от метода замораживания. Творог при медленном замораживании приобретает крупитчатую и рассыпчатую консистенцию вследствие замораживания влаги в виде крупных кристаллов льда. При быстром замораживании влага одновременно замерзает в виде мелких кристаллов во всей массе творога, которые не разрушают его структуру, и после размораживания восстанавливаются первоначальные, свойственные ему консистенция и структура. Наблюдается даже устранение после размораживания нежелательной крупитчатой консистенции вследствие разрушения крупинок творога мелкими кристаллами льда. Замораживают творог в фасованном виде — блоками по 7—10 кг и брикетами по 0,5 кг при температуре от —25 до —30 °С в термоизолированных морозильных камерах непрерывного действия до температуры в центре блока —18 и —25°С в течение 1,5—3 ч. Замороженные блоки укладывают в картонные ящики и хранят при этих же температурах в течение соответственно 8 и 12 мес. Размораживание творога проводят при температуре не выше 20°С в течение 12 ч.

ПРОИЗВОДСТВО ТВОРОГА РАЗДЕЛЬНЫМ СПОСОБОМ

При этом способе производства (рис. 8) молоко, предназначенное для выработки творога, подогревают в пластинчатом аппарате до 40—45°С и сепарируют с получением сливок с массовой долей жира не менее 50—55%. Сливки пастеризу-

Ют в пластинчатой пастеризационно-охладительной установке при 90°С, охлаждают до 2—4 °С и направляют на временное хранение.

Обезжиренное молоко пастеризуют при 78—80 °С с выдержкой 20 с, охлаждают до 30—34°С и направляют в резервуар для сквашивания, снабженный специальной мешалкой. Сюда же подаются закваска, хлорид кальция и фермент, смесь тщательно перемешивают и оставляют для сквашивания до кислотности сгустка 90—100°Т, так как при сепарировании сгустка с меньшей кислотностью сопла сепаратора могут засориться.

Полученный сгусток тщательно перемешивается и насосом подается в пластинчатый теплообменник, где вначале подогревается до 60—62 °С, а затем охлаждается до 28—32 °С, благодаря чему он лучше разделяется на белковую часть и сыворотку. Из теплообменника сгусток под давлением подается в сепаратор-творогоизготовитель, где разделяется на сыворотку и творог.

При выработке жирного творога обезвоживание сепарированием проводят до массовой доли влаги в сгустке 75—76%,• а при выработке полужирного творога — до массовой доли влаги 78—79%. Полученную творожную массу охлаждают на пластинчатом охладителе до 8 °С, растирают на вальцовке до

Получения гомогенной консистенции. Охлажденный творог направляют в месильную машину, куда дозирующим насосом подаются пастеризованные охлажденные сливки, все тщательно перемешивается. Готовый творог фасуют на автоматах и направляют в камеру для хранения.

По изложенной технологии получают жирный, полужирный, «Крестьянский», мягкий диетический, мягкий диетический пло — дово-ягодный творог.

Мягкий диетический творог вырабатывают путем сквашивания пастеризованного (85—90 °С) обезжиренного молока чистыми культурами молочнокислых стрептококков с удалением части сыворотки сепарированием с последующим добавлением к нежирному творогу сливок. Для этого в пастеризованное и охлажденное до 28—34 °С обезжиренное молоко вносят при перемешивании закваску, хлорид кальция и раствор сычужного фермента (1—1,2 г/т). Смесь сквашивают до кислотности сгустка 90— 110°Т (рН 4,3—4,5) или до 85—90°Т (сквашивание ускоренным методом). Готовый сгусток тщательно перемешивается мешалкой (5—10 мин) и с помощью насоса направляется в пластинчатый теплообменник, где он сначала нагревается до 60—62 °С для лучшего отделения сыворотки, а затем охлаждается до 28—32 °С. Далее сгусток дробится с помощью сетчатого фильтра и поступает на сепаратор-творого — изготовитель для получения нежирного творога.

Полученный творог насосом подаетея сначала на трубчатый охладитель, где охлаждается до 8 °С и подается на смеситель — дозатор для смешивания с пастеризованными (85—90 °С с выдержкой 15—20 с) и охлажденными (до 10—17°С) сливками с массовой долей жира 50—55% •

Мягкий диетический творог должен содержать массовую долю жира не менее 11%, влаги 73%: кислотность его должна быть не выше 210 °Т. Творог должен иметь чистый кисломолочный вкус, нежную однородную консистенцию, слегка мажущуюся, белый с кремовым оттенком цвет, равномерный IIO всей массе.

Мягкий диетический плодово-ягодный творог вырабатывается с сиропами, которые предварительно тщательно смешиваются в отдельной емкости со сливками и подаются в Смеситель — дозатор для смешивания с творогом. Вырабатывают и нежирный мягкий диетический плодово-ягодный творог.

Готовый продукт фасуют на автомате в коробки, стаканчики или пакеты из полимерных материалов, которые затем укладывают в ящики и направляют в холодильную камеру на хранение при температуре 2 °С.

Срок реализации продукта не более 36 ч с момента выработки при температуре не выше 8 °С»

Домашний сыр изготовляется жирный (4% жира) и нежирный. Он представляет собой сырную массу из отдельных зерен белого (для жирного) со слегка желтоватым оттенком цвета. Вкус продукта нежный, слегка солоноватый, запах кисломолочный. Массовая доля жира в домашнем сыре составляет 4,3 и 20%, нежирном — 0,4, соли не более 1, влаги не более 78,3 и 79% соответственно; кислотность продукта не выше 150 °Т. Для его выработки используют обезжиренное молоко с кислотностью не выше 19 °Т и сливки с массовой долей жира 30% и кислотностью не выше 17°Т.

Сливки предварительно пастеризуют при 95—97 °С с выдержкой 30 мин (для придания привкуса пастеризации), гомогенизируют при температуре 26—30°С и давлении 12,5— 13 МПа, после чего охлаждают до 4—8 °С. Обезжиренное молоко пастеризуют при 75 °С с выдержкой 18—20 с, охлаждают до 30—32 °С и заквашивают в ванне. В состав закваски входят Str. lactis, Str. diacetilactis, Str. cremoris в соотношении 2:1; : 2. Если закваску вносят в количестве 5—8%, сквашивание продолжается 6—8 ч, если в количестве 1—3%, то 12—16 ч при температуре 21—23 °С. Кроме закваски, в молоко вносят хлорид кальция в виде раствора (400 г безводной соли на 1 т молока) и 1%-ный раствор сычужного фермента (1 г на 1 т молока).

Готовность сгустка определяют по кислотности сыворотки, которая должна быть 45—57°Т (рН 4,7—4,9), и прочности сгустка. Готовый сгусток разрезают проволочными ножами на кубики с размером ребра 12,5—14,5 мм и оставляют в покое иа 20—30 мин. В процессе выдержки возрастает кислотность, лучше отделяется сыворотка и уплотняется (обсыхает) сгусток. После этрго для снижения кислотности сыворотки до 36—40°Т в ванну добавляют воду (при 46 °С) с таким расчетом, чтобы уровень в ванне повысился на 50 мм, сгусток подогревают, вводя в рубашку ванны горячую воду. Подогрев ведут так, чтобы вначале температура сгустка повышалась со скоростью 1 °С за 10 мин, затем до поднятия температуры 48—55°С — 1 °С за 2 мин. Кислотность сгустка во время нагревания не должна повышаться более чем на 3°Т (т. е. до 39—43°Т), По достижении температуры 48—55°Т творожное зерно с целью его уплотнения вымешивают в течение 30—60 мин. Готовность зерна определяют пробой на сжатие: при легком сжатии в руке оно должно сохранять свою форму и не разминаться.

Когда творожное зерно готово, из ванны удаляют сыворот-1 ку и наливают в нее воду температурой 16—17°С, в которой зерно промывают, охлаждая в течение 15—20 мин. Затем его промывают холодной водой (2—4°С). ‘Объем воды должен быть равен объему удаленной сыворотки. Затем воду спускают, й зерно сдвигают к стенкам ванны так, чтобы на середине образовался желоб для стекания сыворотки. К обсушенному зерну (массовая доля влаги не более 80%) добавляют наполнители и тщательно перемешивают. Соль предварительно растворяют в 8—10-кратном количестве сливок. Готовый Домашний сыр фасуют в мелкую тару — коробки, рассчитанные на 500 г, картонные стаканы с полимерным покрытием и полимерные стаканы на 200, 250 и 500 г, а также в широкогорлые фляги и картонные коробки с прокладкой из бумаги и полимерным покрытием, рассчитанные на 20 кг.

Сроки реализации Домашнего сыра: при комнатной температуре не более 24 ч, при 8—10 °С не более 5 сут, а при 2— 4 °С не более 7 сут.

studfiles.net

Из чего сделан творог? Из молока или… пальмового масла

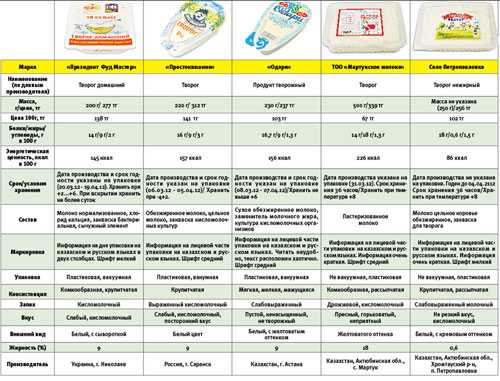

Творог — это полезный молочный продукт, в котором много белка, жира и минералов. Но только в том случае, если это действительно настоящий творог, а не подделка из неизвестного растительного сырья. Как отличить настоящий творог от «творожного продукта» и какой из них самый вкусный?

Творог — это полезный молочный продукт, в котором много белка, жира и минералов. Но только в том случае, если это действительно настоящий творог, а не подделка из неизвестного растительного сырья. Как отличить настоящий творог от «творожного продукта» и какой из них самый вкусный?

Чемпион по белкам

Творог (допустимо ударение и на первый, и на второй слог) – кисломолочный продукт, ценен многими своими составляющими: белком, жиром, минеральными веществами, особенно кальцием и фосфором. Все эти «полезности» переходят в творог из молока и легко усваиваются организмом. Творог ценен и вкусен сам по себе как продукт питания, и как сырье для производства сладких творожных масс, сырков в глазури, десертов.

Причем как жирный, так и обезжиренный творог являются в этом смысле одинаково полезными, так как содержат много полноценного белка. Обезжиренный творог делают точно так же, как и жирный, но из обезжиренного молока. Такой продукт подойдет людям, внимательно считающим калории, и тем, кому жирные продукты противопоказаны. Особенно если учесть, что творог частенько потребляется в компании со сметаной, в которой жира еще больше.

Еще одна польза творога кроется в том, что это живой кисломолочный продукт. Да-да, такой же живой, как и йогурты, и кефир. Ведь для его производства используют закваску, и творог содержит немалое количество полезных кисломолочных бактерий. Правда, наличие полезных живых микроорганизмов ограничивает срок хранения продукта. Это очень важно помнить при покупке творога и всегда проверять дату производства и пригодность продукта. Ведь молочные продукты, к тому же высокобелковые, портятся очень быстро, особенно в «неправильных условиях».

ТАКИЕ ВАЖНЫЕ ЖИРЫ

Официально принято классифицировать творог, выработанный традиционным способом, по содержанию в нем жира. В соответствии с этим различают:

- жирный (18 %)

- полужирный (9 %)

- нежирный (не более 3 %)

Жир – довольно дорогая составляющая всех молочных продуктов. Поэтому самый простой способ фальсификации состоит в продаже менее жирного творога под видом более жирного, т.е. экономия на жирности продукта. Еще один распространенный способ фальсификации молочной продукции – добавлять растительные жиры.

Его величество Творог!

Из чего делают творог?

Конечно же, из молока. Оно может быть нормализованное или представлять собой смесь цельного и обезжиренного молока. Нежирный творог производят из обезжиренного молока. Творог можно изготовить кислотным или кислотно-сычужным способом.

1 При кислотном способе в молоко, предварительно пастеризованное, вносят закваски чистых культур кисломолочных бактерий. Через определенное время (около 6 часов) в молоке образуется сгусток. После этого отделяют сыворотку, творог прессуют, охлаждают и фасуют. Для ускоренного отделения сыворотки сгусток нагревают. Схожим способом получают творог в домашних условиях.

2 При кислотно-сычужном способе, кроме кисломолочных бактерий, в молоко вносят сычужный фермент (как в твердые сыры), а также хлористый кальций для получения более плотного сгустка и лучшего отделения сыворотки. Зернистый или зерненный творог получают в две стадии. Сначала из обезжиренного молока кислотно-сычужным способом получают творог. При этом образовавшийся сгусток разрезают на мелкие кубики, отделяют сыворотку, зерно промывают холодной водой, обсушивают, а затем смешивают с подсоленными сливками.

Каким должен быть творог

- цвет должен быть белый или с кремовым оттенком, равномерный по всей массе;

- консистенция мягкая, мажущаяся или рассыпчатая. Допускается незначительная крупитчатость и незначительное отделение сыворотки;

- вкус и запах должны быть характерными, кисломолочными, без посторонних привкусов и запахов.

…а каким не должен

К дефектам творога относят кислый вкус, который возникает при переквашивании творога или хранении его при повышенных температурах. Нечистый запах и вкус появляются в твороге при развитии посторонних микроорганизмов из-за нарушения санитарных условий на производстве. Если же в твороге интенсивно развиваются дрожжи, то их присутствие будет ощущаться во вкусе и запахе в виде дрожжевых оттенков.

Грубая и сухая консистенция возникает у творога при повышенной температуре нагревания сгустка и чрезмерной длительности этого процесса. Мажущаяся консистенция возникает при переквашивании и повышенной кислотности сгустка.

Поддельный творог

Мы уже давно отвыкли от скудного ассортимента в продуктовых магазинах, теперь в супермаркетах есть все, что хочется и чего не хочется тоже. Например, вместо творога покупателям предлагается сомнительная консистенция из пальмового и кокосового масла. Эти масла взбивают в густую белую пену, добавляют загустители, ароматизаторы, вкусовые добавки, и вот, пожалуйста, «творожок» готов. А ведь творогом имеет право называться только молочный продукт, который выработан из стопроцентного молочного жира, а вовсе не растительного. Поэтому в фальсифицированном твороге доля белка много ниже, чем в натуральном кисломолочном продукте – по ГОСТу в твороге белка должно быть не менее 16%, в реальности же его всего около 9%. Зато жира в фальшивом твороге предостаточно – раза в 2 больше, чем должно быть. Тем, кто следит за своей фигурой и здоровьем, такой продукт употреблять не стоит.

Что касается вкуса творога, то он здорово отличается от натурального деревенского, и тот, кому довелось их сравнить, сейчас же почувствует разницу. Сколько бы ароматизаторов и вкусовых добавок не добавляли ли бы в пальмово-кокосовую смесь, органолептические показатели более чем средние, а вкус не совсем творожный, а скорее шипучий, с кислинкой и странным для кисломолочной продукции привкусом.

Для детей и бодибилдеров