Обработка искусственного акрилового камня | Акции — interstone

Для обработки акрилового камня может использоваться оборудование, которое имеется во многих деревообрабатывающих цехах — фрезерные и шлифовальные станки, циркулярные пилы. При этом электроинструмент должен быть пригоден для работы в напряженном режиме, а зубья фрезы и режущие диски — сделаны из твердосплавного вольфрама.

Перед началом работ следует проверить, чтобы листы материала не различались по цвету. Желательно использовать листы одной серии.

Необходимо внимательно изучить чертеж и составить план нарезки, учитывая допуски по 3 мм на окончательную подгонку изделия. Раскрой нужно выполнять так, чтобы швы располагались перпендикулярно или параллельно кромке листа. Места стыков усиливают, приклеивая снизу полосы материала шириной 5-10 см.

Куски

искусственного камня должны плотно смыкаться по линии стыка. Чтобы получить

идеально примыкающие торцы, используют зеркальную резку фрезой с двумя ножами:

два торца обрабатываются синхронно по линии стыка.

Перед склейкой листов следует проверить, как выглядит стык с внешней стороны. Для склейки два листа устанавливают на расстоянии нескольких миллиметров друг от друга, шов заполняют клеем, листы пригоняют друг к другу и закрепляют зажимами, не слишком сильно затягивая. Чтобы шов был прочнее, снизу по всей длине шва приклеивают полоску из того же материала шириной 5-10 см. Для склеивания применяется специальный клей, подобранный для данного цвета камня по таблице соответствия.

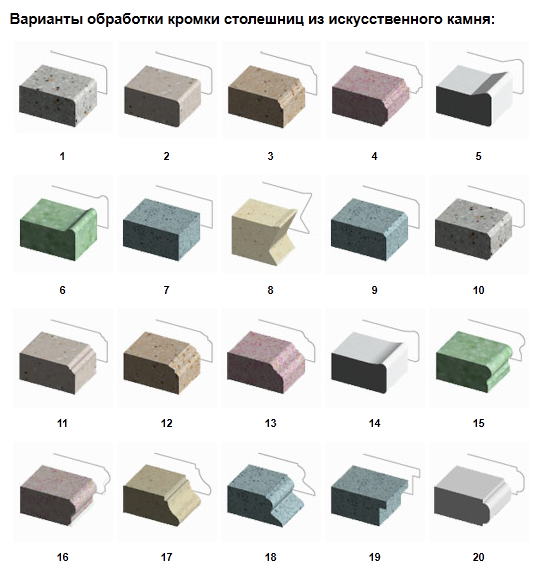

Следующий этап — выполнение кромки. На столешнице делают паз, в него насаживают и приклеивают кромку. Использую фрезы разной формы, получают красивую декоративную кромку с разнообразными профилями.

Из влагостойких

древесных плит или влагостойкой древесной фанеры изготавливают основание для

столешницы. Его приклеивают к акриловой поверхности клеевым составом, который

остается эластичным после затвердевания.

Акриловый камень допускает горячее формование, благодаря чему из него можно изготавливать столешницы изогнутой формы и с закругленными углами. Раскроенный кусок камня нагревают до 150-175 °C. Когда он становится гибким, придают ему нужную форму и фиксируют ее до остывания. Время нагрева камня определяют с помощью специальных таблиц.

Обработка искусственного камня завершается шлифованием и полировкой. До начала работы поверхность тщательно протирают тканью, смоченной в мыльной воде. Шлифование выполняют, последовательно переходя от более грубого к гладкому.

В зависимости от последовательности операций и используемых шлифовальных материалов, можно получить глянцевое, полуглянцевое и матовое покрытие.

Обработка искусственного камня — ЛитСтоун

В строительстве и ремонте всегда ценились натуральные строительные материалы. Но их порой запредельная цена привлекает не каждого. Поэтому на рынке и появилась замена натурального камня – искусственный.

Из чего изготавливают

Сырьем для изготовления искусственного камня для отделки может служить: бетон, гипс, керамика, керамогранит, акрил и др.

Если рассмотреть наиболее популярные виды предметов интерьера – столешницы для кухонного гарнитура или раковины, то их изготавливают только из акрила, кварца, полиэфира и мрамора.

Акриловый искусственный камень считается более распространенными. Большинство товаров в магазине выполнены из акрилового камня. К наиболее распространенным также относят кварцевый агломерат.

Обработка акрилового камня

Акриловый камень обладает хорошей устойчивостью к механическим воздействиям. За счет этого качества он и стал наиболее популярным для оформления интерьера.

При необходимости сделать отверстие в столешницах, раковинах, используют дрели, шуруповерт, болгарку. Сверла можно выбрать обычные – по металлу, без специальных функций, так как акриловый камень прост в обращении. Если есть необходимость высверлить большие отверстия, то рекомендуется использовать трубчатые сверла. Стоить помнить, что поверхность материла из акрила глянцевая и сверла могут скользить по ней. Поэтому во избежание дефектов нужно быть аккуратными.

Стоить помнить, что поверхность материла из акрила глянцевая и сверла могут скользить по ней. Поэтому во избежание дефектов нужно быть аккуратными.

Если нужно выпилить некую деталь или сделать закругления, используют станки для резки камня, обязательно вместе с охлаждающей жидкостью. На предприятиях резка может производиться при помощи лазера. При его использовании получаются детали интересной формы. Еще есть циркулярки, ими также можно распилить камень из акрила. В домашних условиях есть вариант использовать даже плиткорез и ручные и электрические лобзики.

Для пропилов используют алмазную леску. Если такой под рукой нет, то работу можно сделать ножовкой по металлу, предварительно правильно подобрав полотно.

Склейка акрилового камня происходит в несколько этапов. Сначала нужно подогнать швы, используя профессиональные инструменты и уже затем приступить к склейке.

Полируют камень также при помощи специального прибора – шлифовальная машинка. В зависимости от того, какой результат нужно получить (какой вид поверхности) выбирается необходимый диск. Нужно иметь в виду, что это очень пыльная работа, поэтому нужно основательно подготовиться к шлифованию.

Нужно иметь в виду, что это очень пыльная работа, поэтому нужно основательно подготовиться к шлифованию.

Если обработать акриловый камень грамотно и со вкусом, то он будет радовать вас очень долго.

Обработка кварцевого агломерата

Кварцевый камень тоже широко применяется в дизайне и декоре помещений. После его обработки получаются интересные и индивидуальные вещи.

Самая интересная обработка кварцевого агломерата – это резка и гнутье.

Гнутье – этот процесс говорит сам за себя. Во время работы материал гнется и принимает самые разные формы, в результате можно получить редкую столешницу или барную стойку.

Резка гидроабразивная – это резка, при которой не происходит нагревание материала и его дальнейшее разрушение. За счет этого достоинства к этому способу прибегают многие мастера и специалисты. Данный метод востребован не только в обработке искусственного камня, но и других материалов. Еще одним плюсом метода является ширина резки, она не превышает 1 мм, что экономично сказывается на раскрое материала и обширной возможности создания необычных форм.

Обработка полиэфирной смолы

Столешницы, барные стойки из смолы выглядят очень интересно и необычно. Как понятно из названия, материал изготавливается из полиэфирной смолы с добавлением отвердителя и различных наполнителей для долгой службы и хорошей эксплуатации.

При изготовлении деталей из смолы на конечном этапе может произойти изменение размеров. Поэтому они подвергаются резке. Это основной и самый важный метод обработки.

Обработка искусственного мрамора

Искусственный мрамор стали производить довольно давно, с целью декорирования интерьера. Его делали либо из гипса либо из цемента.

Конечный продукт подвергается нескольким этапам шлифования. Тонкое, мокрое шлифование выполняют шлифовальной машиной, меняют на них только насадку. Шлифуют до получения абсолютно гладкой и глянцевой поверхности. Кроме шлифования применяют лощение. Этот вид обработки похож на полировку. Поверхность также натирается специальным материалом до блеска. Материалом может служить ложка из стали, камень-голыш.

Резать искусственный мрамор можно обычной болгаркой, даже в домашних условиях. Основные правила при резке мрамора: нужна охлаждающая жидкость и защитная маска. Защитная маска потребуется, когда при резке начнет разлетаться пыль. Она вредна для человека, и дышать ею не стоит.

Есть и специальные машинки для нанесения гравировки. Они снабжены профессиональными резцами, которые позволяют без создания лишних царапин и дефектов сделать надпись или любую другую гравировку на искусственном камне.

Подводя итоги

Конечно, натуральный камень всегда будет выглядеть выигрышно на вашей кухне, в ванной и т.д. Но зачем переплачивать за внешний вид, когда существуют аналоги, отличить которые от натуральных камней практически невозможно. Нельзя даже считать их эксплуатационные свойства хуже. Прослужить они смогут вам так же долго и при этом не потерять свой изначальный вид.

Пока разновидностей искусственного камня для производства столешниц, барных стоек, раковин не так много, но они схожи между собой в принципах обработки.

Инструкция по обработке искусственного камня

Искусственный камень Polystone – это композитный материал, состоящий из смеси акриловой смолы и натурального наполнителя АТН (тригидрат алюминия) с добавлением пищевых красителей и вкраплений различных размеров, которые, в основном, состоят из полиэфирной смолы.

Резка (раскрой) материала

Материал поставляется в листах размером 3650 х 760 х 12,5 мм, раскрой материала на детали необходимо производить на форматно – раскроечных станках или с помощью фрезеровальных станков с ЧПУ. Резать материал лобзиком или ножовками запрещено, т.к. при обработке подобным инструментом образуется большое количество микросколов, что при дальнейшей эксплуатации приведет к образованию трещин и поломке изделия в целом.

При раскрое листового материала ручными погружными пилами, наилучшие показатели достигаются при использовании пильных дисков с твердосплавными зубьями FZ/TR, имеющими отрицательный угол наклона зубов, где форма зубов чередуется прямой/трапеция.

Материал Polystone можно обрабатывать методом фрезерования с помощью ручных фрезеров или стационарных фрезеровальных станков с ЧПУ. Для выполнения полного объема ручных фрезеровальных работ, необходимо иметь фрезеровальное оборудование 3 мощностей:

- Фрезеровальная машина с мощностью 1000 вт. Для выполнения несложных операций, связанных со снятием фаски или округлением кромки небольшого радиуса.

- Фрезеровальная машина до 1500 вт. Необходима для проведения операций средней мощности, такие как создание несложного фигурного профиля лицевой кромки, фрезеровка неглубоких фальцев, обгонка по периметру изделия.

- Фрезеровальная машина с мощностью до 2200 вт.

Требуется для выполнения операций, связанных с большим объемом снимаемого материала за один проход, таких как фрезеровка внутренней кромки мойки/раковины, создание фигурной кромки, длительная работа по криволинейным шаблона

Требуется для выполнения операций, связанных с большим объемом снимаемого материала за один проход, таких как фрезеровка внутренней кромки мойки/раковины, создание фигурной кромки, длительная работа по криволинейным шаблона

Термоформинг материала Polystone

Материал Polystone легко подвергается термоформовке (кроме группы Marble), — это процесс придания материалу произвольной криволинейной формы под воздействием высокой температуры. Температура нагрева находится в пределах 120 – 140 0С, минимальный внутренний радиус загиба 80 мм. для Стандартной серии и 200 мм для цветов серии Кристалл. Время нахождения материала в печи не должно превышать 15 минут, при температуре 130 0 С Более длительное нахождение материала в печи может привести к его деформации без возможности последующего восстановления. Если требуется согнуть материал на критичный радиус, желательно провести предварительно тестирование, что бы подобрать наилучшее соотношение температуры и времени нахождения материала в печи. Так же возможно в зоне загиба уменьшить толщину материала с последующей подклейкой усиления, после процесса термоформовки

Так же возможно в зоне загиба уменьшить толщину материала с последующей подклейкой усиления, после процесса термоформовки

Изготовление радиусных элементов из цветов серии Мрамор производится по технологии набора нужного радиуса из нескольких слоев, методом послойного наращивания до нужной толщины (см. фото) и далее обрабатывают его на любой, даже самый маленький радиус.

Шлифовка и полировка искусственного камня Polystone.

Для придания изделиям из материала Polystone надлежащего эстетического вида, его необходимо отшлифовать и отполировать. Это метод обработки готового изделия абразиновыми материалами с различной величиной абразивности, конечный вид поверхности, достигается последовательным уменьшением величины абразивности шлифовального материала, вплоть до состояния высокого глянца, где уже применяется полировальная паста.

Наилучших результатов можно добиться применяя шлифовальные материалы, производимые фирмой «ЗМ» и «Festool» серии Brilliant, начинать надо с шлифовальных кругов с крупным абразивом: P 60, Р 80 и т. д. до Р 320, между этапами необходимо протирать поверхность влажной салфеткой, чтобы убрать осыпавшиеся частицы абразива и пыль, образовавшуюся в процессе шлифовки. Каждый этап шлифовки должен быть длиннее предыдущего по времени в 1,5 раза. Движения должны чередоваться в перпендикулярных направлениях, наилучший результат дает движение шлифовальной машинки по контуру «восьмерки». Окончательным этапом полировки до матовой поверхности является обработка абразивом серии Platin от «Festool» и SuperFain от «ЗМ». Для достижения глянцевого блеска поверхности из акрилового камня необходимо использовать насадки с «полировальным фетром» и полировальные пасты различной консистенции.

д. до Р 320, между этапами необходимо протирать поверхность влажной салфеткой, чтобы убрать осыпавшиеся частицы абразива и пыль, образовавшуюся в процессе шлифовки. Каждый этап шлифовки должен быть длиннее предыдущего по времени в 1,5 раза. Движения должны чередоваться в перпендикулярных направлениях, наилучший результат дает движение шлифовальной машинки по контуру «восьмерки». Окончательным этапом полировки до матовой поверхности является обработка абразивом серии Platin от «Festool» и SuperFain от «ЗМ». Для достижения глянцевого блеска поверхности из акрилового камня необходимо использовать насадки с «полировальным фетром» и полировальные пасты различной консистенции.

При шлифовке и полировке изделий из материала Polystone очень важно контролировать температуру поверхности полируемого изделия. Если поверхность становится теплой, то следует прекратить процесс шлифовки и дать изделию остыть. Если упустить момент нагрева поверхности изделия, то могут появиться матовые звездочки и поверхность становится шероховатой на ощупь. Тогда необходимо дать остыть поверхности естественным путем и вернуться на предыдущий этап полировки.

Тогда необходимо дать остыть поверхности естественным путем и вернуться на предыдущий этап полировки.

Обработка искусственного акрилового камня | TransStone

Для обработки акрилового камня годится оборудование, которое есть в большинстве деревообрабатывающих цехов. Для резки и обработки искусственного камня используют циркулярные пилы всех типов, фрезерное оборудование, шлифовальные станки. Единственное, о чем следует побеспокоиться — чтобы режущие диски и зубья фрезы были изготовлены из твердосплавного вольфрама, а электроинструмент рассчитан на работу в напряженном режиме.

Перед началом работы нужно обязательно проверить состояние листов. Рекомендуется использовать листы из одной серии, чтобы исключить возможность различия по цвету.

Прежде чем начать работу, внимательно изучите чертеж. Продумайте свои действия и составьте план резки. Следует предусмотреть зазор примерно 3 мм для обеспечения расширения камня в объеме и еще 3 мм — как допуск для окончательной подгонки изделия.

Швы рекомендуется располагать параллельно или перпендикулярно кромке листа и усиливать их, приклеивая снизу полоски материала шириной 50-100 мм.

При соединении двух кусков искусственного акрилового камня очень важно, чтобы они плотно примыкали друг к другу по линии стыка. Этого можно добиться, применяя зеркальную резку (фрезерную подгонку торцов). Для этого используют стандартную фрезу с двумя ножами, которой синхронно обрабатывают оба торца по линии стыка. Получив идеально примыкающие торцы, их нужно аккуратно и легко отшлифовать наждачной бумагой, а затем протереть чистой белой тканью, смоченной денатурированным спиртом.

Проверьте, как стык выглядит с внешней стороны. Если все нормально, то установите два листа для склеивания на расстоянии нескольких миллиметров.

Для склеивания используйте специальный клей, соответствующий цвету камня. Заполните шов клеем и закрепите зажимами, не затягивая их слишком сильно.

Чтобы швы склейки были прочными, их обязательно нужно усиливать.

На столешнице делается паз, на который насаживается и приклеивается кромка. Используя фрезы различной формы, можно изготовить кромки с красивым декоративным профилем.

При склеивании деталей торцов важно проследить, чтобы место соединения было полностью заполнено клеем.

Для столешницы из акрилового камня изготавливают основание из влагостойкой многослойной фанеры или влагостойких древесных плит — ДСП и МДФ. Основание подклеивается к акриловой поверхности клеящим веществом, которое не теряет эластичности после затвердевания.

Из акрилового камня, который допускает горячее формование, можно изготавливать столешницы с округлыми углами и другие детали и предметы с изогнутыми формами. Камень нагревают, пока он не становится гибким, и придают ему нужную форму.

Температура нагрева — примерно 150°C–175°C. При более низких температурах камень может треснуть и побелеть.

Если температура будет выше указанной, это повлечет образование пузырей и обесцвечивание панели. Время разогрева варьирует и зависит от характеристик печи и размера детали. Есть специальные таблицы, которые помогают определить необходимое время нагрева.

Если температура будет выше указанной, это повлечет образование пузырей и обесцвечивание панели. Время разогрева варьирует и зависит от характеристик печи и размера детали. Есть специальные таблицы, которые помогают определить необходимое время нагрева.Покрытие и шлифование — один из самых ответственных моментов обработки искусственного камня. Матовое и полуглянцевое покрытия — самые практичные. Перед началом работы поверхность нужно тщательно протереть влажной материей, используя мыльную воду. Шлифование следует выполнять последовательно, от более грубого к гладкому.

Обработка искусственного камня — процесс сложный и трудоемкий. Он требует опыта и хороших навыков работы с искусственным камнем.

Обработка акрилового искусственного камня LG Hi-Macs в Минске.

Обработка акрилового искусственного камня LG Hi-Macs в Минске.Рекомендации при заказе

В рамках исполнения одного проекта следует заказывать достаточное количество материала. Если начать экономить и брать его «впритирку», то можно столкнуться с перерасходом на каком-то этапе работы и в последующем невозможностью дозаказать недостающее количество материала такого же оттенка.

Если начать экономить и брать его «впритирку», то можно столкнуться с перерасходом на каком-то этапе работы и в последующем невозможностью дозаказать недостающее количество материала такого же оттенка.

При расчетах необходимого количества материала следует обратить внимание на ширину разрезов, расход на выполнение ограждений от разбрызгивания, а также накладки. Здесь учитывают расположение и размеры разрезов, ограничения, которые накладываются опорными поверхностями, швы и их расположение, наличие вставок и особенности выполнения этих элементов (к примеру, барьеры полукруглой формы и требования, которые выдвигаются к термоформированным поверхностям).

Общие правила обработки искусственного камня

- Перед началом работы следует проверить номер партии и код цвета материала.

- Лист искусственного камня помещается на верстак

- Снимается защитная пленка с материала, и проверяются имеющиеся цветовые вариации, совпадение геометрической формы и размеров, а также наличие фабричных дефектов.

- Перед началом обработки искусственного камня нужно осмотреть линии сшивки и разрезы (если таковые имеются). Чтобы как можно точнее проверить полноту совпадения цветов, можно намичить края сшиваемых в дальнейшем листов.

- Когда вы делаете разрезы, помните, что они должны быть более широкими, чем рекомендует фирма-производитель, но не излишне большими. Рекомендуется выполнять зазор для разреза вокруг столешницы 6 мм до мойки.

- Для комфортной и точной работы с материалом не стоит действовать в одиночку. Двум мастерам гораздо проще установить на место резки лист искусственного камня.

- Резать листы HI-MACS нужно в полном соответствии с требованиями рабочей документации. Если в работе вы используете стационарную дисковую пилу, то следует убедиться, что в ней есть внешний падающий суппорт. А если вы работаете вертикальной ленточной пилой, то проверьте, чтоб после резки не оставалось обрезков материала.

- Разместите на верстаке разрезаемый материал и при помощи лекала и дрели вырежьте внутренний угол, размер которого 13 мм.

Внимание! Не забывайте, что фреза 13 мм вырезает на материале радиус только 6 мм.

Внимание! Не забывайте, что фреза 13 мм вырезает на материале радиус только 6 мм. - Теперь разместите на твердой плоской поверхности все детали и собранные узлы.

- В случае если работы по проекту предполагают использование более одного верстака, обязательно убедитесь, что они располагаются на одной высоте. При этом опорные столы для осуществления закрепления заготовок должны иметь специальные подставки через каждые 610 мм. Это позволит обеспечить ровную рабочую поверхность для осуществления сборки столешницы.

- После обработки искусственного камня различные его обрезки стоит сохранить. Они могут понадобиться для осуществления ремонта или же можно изготовить из них разделочные доски для кухни.

Особенности транспортировки заготовок

- Не стоит в одиночку осуществлять погрузку/разгрузку материала HI-MACS;

- При работе с материалом используйте защитные рукавицы;

- Предварительно стоит обернуть все поверхности и углы надежным упаковочным материалом;

- В автомобиле столешницу необходимо закрепить.

Она должна находиться либо в полностью вертикальном положении, либо располагаться горизонтально на опорах.

Она должна находиться либо в полностью вертикальном положении, либо располагаться горизонтально на опорах.

Расположение разрезов и швов

Необходимо оставлять 76-100 мм от швов до внутренних или внешних углов и 76-100 мм от любых вырезов (для мойки, плиты и пр.).

Обратите внимание, что, при изготовлении столешниц из искусственного камня коллекции Solid, швы являются очень заметными. Поэтому зазор для ошибок и неточностей в такой работе минимален. При работе с таким материалом следует перед склеиванием тщательно подготовить максимально совпадающие разрезы и тщательно очистить места будущих швов.

Гораздо проще работать со швами на пестрых расцветках искусственного камня, которые относятся к коллекциям Granit, Sand & Pearl, Quartz.

Шов в идеале должен быть толщиной не более 2 мм. На пестрых цветах материала швы могут быть и 5 мм, но более толстые могут стать очень заметными и выглядеть как цветная линия, нарушающая общую цветовую гамму.

Секреты качественных швов

- «Зеркальный» разрез, который выполнен на склеиваемых поверхностях, способен сделать шов практически не заметным.

Для выполнения такого разреза нужно установить внахлест склеиваемые поверхности и зажать их. В этом случае перехлест должен быть не менее чем на 6 мм больше, чем размер используемой фрезы. Так с каждой из склеиваемых поверхностей будет срезано около 3 мм материала, а фреза с плоским основанием обеспечит точность разреза. Осуществляя один точный проход фрезы, вы получите два «зеркальных» стыка, которые в точности подойдут друг к другу.

Для выполнения такого разреза нужно установить внахлест склеиваемые поверхности и зажать их. В этом случае перехлест должен быть не менее чем на 6 мм больше, чем размер используемой фрезы. Так с каждой из склеиваемых поверхностей будет срезано около 3 мм материала, а фреза с плоским основанием обеспечит точность разреза. Осуществляя один точный проход фрезы, вы получите два «зеркальных» стыка, которые в точности подойдут друг к другу. - Использую в работе станок с ЧПУ тоже можно добиться качественных и ровных краев материала. Для таких работ подойдет фрезерный станок для V-образных пазов либо вертикальная ленточная пила. Далее необходимо произвести зачистку краев наждачной бумагой (зернистость 60) под углом 90ᵒ, что обеспечит отличную способность к склеиванию.

Склеиваемые края следует в обязательном порядке очистить чистой ветошью, смоченной денатуратом.

Стоит приклеить полосу клейкой ленты под склеиваемый шов (по половине на каждую из сторон), что позволит скрепить между собой скрепляемые части. Перед наклеиванием такой ленты оставьте зазор (примерно З мм).

Перед наклеиванием такой ленты оставьте зазор (примерно З мм). - Перед началом работ, необходимо дать искусственному камню время, для того чтобы он нагрелся (или остыл) до комнатной температуры. Иногда это может занять до двух часов.

- Лучше всего использовать шовные материалы в интервале температур от 15ᵒС до 20ᵒС.

Зажимы: советы по установке

- Давление зажимов всегда следует принимать в учет. Излишне сильное давление может привести к выходу клея из шва, что сделает такой шов сильно сухим.

- При высыхании клей незначительно уменьшается в объеме. Из-за этого не стоит полностью счищать с поверхности шва излишки клея. Вначале следует проверить равномерность распределения клея в шве, а также, не образовались ли в нем пузырьки. От этих недочетов нужно избавиться, пока клей полностью не застыл.

- Теперь следует проверить шов на плотную усадку.

- При нормальном температурном режиме время высыхания клея составляет 40 минут (иногда больше).

- После полного затвердения клея его излишки шлифовкой убираются с поверхности шва. Для этой работы не стоит использовать шлифмашинки, поскольку интенсивный нагрев может привести к некоторому ослаблению нового шва.

- Теперь можно отшлифовать все поверхности до заданной гладкости.

Армирование: основные рекомендации

- Работы по армированию швов необходимо проводить из материала HI-MACS полосой 13 мм;

- Армирование вдоль всего шва должно быть непрерывным. Полоса армирования 3ᵒ ± должна иметь наклон 45ᵒ и быть гладко отшлифованной. Таким образом можно ослабить место концентрации повышенных напряжений;

- Вообще следует избегать мест концентрации напряжений, которыми являются острые либо грубые разрезы, а также углы. Такие места со временем могут стать причиной растрескивания искусственного камня из-за сжатия или расширения столешницы;

- Армированные швы следует располагать в тех местах, где имеется полная опора. Бывают случаи, когда армирование может стать помехой для общей опорной конструкции;

- Самый близкий край опоры шва должен находиться на удалении 3ᵒ ± от внутренних углов;

- Не целесообразно располагать швы над посудомоечной машинкой и допускать прохождение швов в месте расположения мойки.

Опорные конструкции

- Не нужно устанавливать сплошные опоры вокруг устройств, которые выделяют тепло, поскольку деревянные изделия не проводят его.

- Не следует для подложки использовать такие материалы, как ДСП, ОСП и МДФ.

- Если шкаф закрыт полностью пылезащитными крышками, то стоит перед проведением установки их убрать (хотя бы частично).

- Для подложки целесообразно использовать древесину либо древесные продукты для мебели. Однако делать это стоит в том случае, если рядом не будет источников тепла. Иначе такое тепло может вызвать нежелательное расширение либо сжатие столешницы.

- Перед тем, как устанавливать столешницу, необходимо выставить все шкафы по уровню (допуск не должен превышать 1,6 мм).

- Для поверхности шкафов можно использовать крепежную ленту. Для укрепления каждого шкафчика следует установить ребра жесткости центральные. Крепежную ленту можно либо прикрутить шурупами, либо прибить гвоздями (в случае, если она потом будет скрыта столешницей).

- Полосы следует удалять друг от друга на расстояние в 340 мм.

- Когда система опорных конструкций будет полностью готова и установлена по уровню, можно приступать к монтажу столешницы.

- Для того чтобы качественно приклеить искусственный камень HI-MACS к стали, алюминию или дереву, следует использовать 100% силиконовый клей. Жидкие гвозди в этом случае не подходят.

Столешница из искусственного камня HI-MACS: особенности установки

Этап № 1. Проверка

На этом этапе следует проверить соответствие установки кухни всем рабочим чертежам. Так же проверяется уровень столешницы и (при необходимости) регулируется.

После этого столешница кладется на шкафчики. Здесь нужно проверить, чтобы отклонение по горизонтали не превышало З мм. Такая проверка исключит неправильную установку из-за неверного выравнивания.

Этап №2. Соединение блоков

В каждом из углов радиального выреза под варочную поверхность устанавливаются угловые блоки (сразу же после выполнения выреза). Они находятся на нижней части столешницы и должны быть крепко к ней приклеены. Основными функциями таких блоков являются гашение ударов и поддержка веса.

Они находятся на нижней части столешницы и должны быть крепко к ней приклеены. Основными функциями таких блоков являются гашение ударов и поддержка веса.

Этап №З. Установка кухонной мойки (если она выполнена из другого материала)

После того, как угловые блоки установлены, следует перевернуть столешницу и на верхнюю часть фланца мойки и на нижнюю часть столешницы нанести силикон (по всему периметру фланца).

В процессе нанесения силикона следует убедиться, что между мойкой и столешницей отсутствуют щели.

Этап №4. Сборка

Вначале уровнем проверяется правильность положения готовой столешницы HI-MACS. Только потом можно приступать к сборке, используя подходящий вид клея.

Этап №5. Полировка

После полного застывания клея зажимы можно удалить и при помощи шлифовальной машины удалить лишний клей, а также начисто отшлифовать места соединения.

После проведения шлифовальных работ столешницу нужно очистить и (при необходимости) отполировать.

Этап №6. Завершение работы

На завершающем этапе следует проверить все соединения столешницы и уровень, а также удостовериться в отсутствии трещин, царапин либо других возможных дефектов.

Обработка материала — Акриловый камень «Lotte Staron»

Краткая информация по обработке

Данное руководство описывает основные этапы работы с натуральным акриловым камнем Staron®. Оно разрабатывалось с целью дать краткие и понятные ответы на технологические вопросы, с которыми часто сталкиваются производственные компании.

Мы настоятельно рекомендуем ознакомиться с полной технологией обработки материала Staron® (Fabrication Manual) перед началом работы.

Электроинструмент FESTOOL — рекoмендуемые оборудование и инструменты необходимые для изготовления изделий из искусственного камня Lotte Staron

Основные этапы обработки Staron

®Распил

Раскрой листов материала Staron® производится с помощью станка горизонтального или вертикального раскроя, а также ручной циркулярной пилой со специальными направляющими.

Не следует использовать при распиле электрические лобзики и ножовки.

Склейка

Для обеспечения максимального качества будущей склейки, сначала обрабатывают обе стыкуемые поверхности фрезером. Затем, предварительно нанеся на склеиваемые детали специальный клей Staron®, обе заготовки стягиваются струбцинами. Когда клей полностью застынет, а это произойдёт через 20–40 минут, с уже склееной поверхностью можно продолжать работать дальше.

Шлифовка и полировка

Данная операция производится профессиональной ручной круглой шлифовальной машинкой с диаметром круга, как правило, 150 мм.

В зависимости от типа полировки можно применять шкурки разной зернистости:

- матовая полировка: 120, 180, 240, 320;

- полуглянец: 120, 180, 240, 320, 400, 600;

- глянец: 120, 180, 240, 320, 400, 600, 800, 1200 + полироль.

Вырезы под оборудование и фасонные изделия

Чаще всего вырезы делаются фрезером или ручной циркулярной пилой. Всегда необходимо скруглять внутренние углы на радиус не менее 3 мм. Внутренние края вырезов под варочную панель всегда должны быть покрыты термоизолирующей лентой.

Всегда необходимо скруглять внутренние углы на радиус не менее 3 мм. Внутренние края вырезов под варочную панель всегда должны быть покрыты термоизолирующей лентой.

Вклейка мойки или раковины

Благодаря технологии бесшовной склейки, мойку или раковину из Staron® можно интегрировать без видимых швов в практически любую поверхность из такого же материала.

Существует два метода вклейки:

- монтаж с вырезом по шаблону, когда мойка или раковина одного цвета с поверхностью;

- подклейка снизу, когда мойка или раковина другого цвета, нежели основная рабочая поверхность из Staron®.

Термоформинг

При равномерном нагреве Staron® по всей структуре до температуры 160–180 °C градусов, материал становится эластичным и ему можно придавать сложные геометрические формы. Соответственно, чем тоньше материал, тем меньше его возможный радиус изгиба. И чем темнее цвет и меньше радиус сгиба, тем большее осветление материала на изгибе может произойти.

И чем темнее цвет и меньше радиус сгиба, тем большее осветление материала на изгибе может произойти.

Подложка

В большинстве случаев используют каркасные подложки из влагостойкой фанеры, MDF или металлических профилей.

Как делают столешницы из искусственного акрилового камня

Акриловый камень – это искусственный материал на основе акриловых смол. У композита широкий выбор расцветок: есть фактуры имитирующие натуральный камень, есть однотонные. Он безвреден для здоровья, так как обладает мелкопористой структурой, в которую не впитывается влага и грязь. За такой поверхностью просто ухаживать, она спокойно прослужит 20 лет и даже больше. Цена на акриловые изделия достаточно высока, но вполне оправдана, если учитывать все плюсы этого материала. Поэтому, всем, кто выбирает столешницу для кухни или ванной, мы советуем купить акриловый вариант.

Подробнее о композите, его свойствах вы можете прочитать здесь: Технология изготовления и производство искусственного камня. А в этой статье посмотрите наши советы: какую столешницу выбрать кварцевую или акриловую.

А в этой статье посмотрите наши советы: какую столешницу выбрать кварцевую или акриловую.

Технология изготовления столешницы из акрилового камня включает следующие этапы

- Снятие замеров для точного чертежа;

- Раскрой деталей — учитывая заданный размер каждой;

- Склеивание деталей;

- Изготовление подложки;

- Сборка рамы;

- Технологические вырезы;

- Поэтапная обработка;

- Поэтапная шлифовка;

- Упаковка, доставка;

- Монтаж;

- Окончательная шлифовка, полировка.

В этой статье мы рассмотрим все этапы производства по шагам.

Точный чертеж изделия

Первый шаг в изготовлении столешницы из композита — это составление чертежа будущего изделия. К вам домой приезжает замерщик с образцами камня — в Москве замер и конечная доставка обойдутся бесплатно. Мастер составляет точнейший чертеж, учитывая возможные неровности и расположение мебельных блоков. Показывает образцы акрилового камня, советует наилучший для вашего случая материал для изготовления столешницы. Это важный этап, так как от точности замеров будет зависеть качество вашего заказа – полученные чертежи, только уже в электронном варианте, передаются на производство специалистам.

Показывает образцы акрилового камня, советует наилучший для вашего случая материал для изготовления столешницы. Это важный этап, так как от точности замеров будет зависеть качество вашего заказа – полученные чертежи, только уже в электронном варианте, передаются на производство специалистам.

Нарезка камня

Изначально искусственный камень формуют в виде слэбов — у разных брендов их размеры отличаются. На нашем производстве, в основном, мы используем плиты 3070 х 760 мм, 3680 х 760 мм, которые в толщину примерно 10-12 мм. Форматно-раскроечный станок нарезает листы пилами и фрезами на заготовки.

Большое влияние на прочность будущего шва и на скорость склеивания деталей оказывают температура, влажность и чистота воздуха. При высокой температуре клей схватывается слишком быстро, а при низкой, наоборот, слишком медленно. Для надежного и прочного соединения деталей самой лучшей будет температура от +18 до +26 °С. Поэтому в помещениях на производстве эти показатели поддерживаются на среднем оптимальном уровне. Очистка воздуха от пыли – еще один важный фактор.

Очистка воздуха от пыли – еще один важный фактор.

Сложные по форме вырезы делают на вертикальном фрезерном станке с числовым программным управлением (ЧПУ). Это же оборудование для производства сложных деталей подходит для выпиливания пазов для стока воды. На нем же делают четверти – они необходимы для стыковки горизонтальной поверхности с бортиками, кромками.

Склеивание деталей

Угловая столешница из искусственного камня при неправильной сборке дает трещину, поскольку на стыке появляется концентратор напряжения. Чтобы этого избежать, важно грамотно раскраивать слэбы для угловых столешниц: стык полотен не должен приходиться угол изделия. Перед склеиванием детали фрезеруют, наносят клей и стягивают струбцинами. На шов с обратной стороны накладывается дополнительное усиление.

Кромка вырезается отдельно и крепится специальным акриловым клеем. Перед тем, как соединить детали, на горизонтальной поверхности вырезается четверть. При комнатной температуре для реакции полимеризации и полного застывания клея нужно около 40 минут, при более низкой температуре — например, ниже +11 °С — полимеризация вообще может даже не начаться. Для лучшего схватывания клея, швы стягиваются зажимами или теми же струбцинами через каждые 10 см. После высыхания клея бортик шлифуется. В радиусе кромка получается 3, 6, 9 или 12 мм.

Для лучшего схватывания клея, швы стягиваются зажимами или теми же струбцинами через каждые 10 см. После высыхания клея бортик шлифуется. В радиусе кромка получается 3, 6, 9 или 12 мм.

Изготовление подложки

С учетом того, что средняя толщина акрилового слэба, который используют в производстве столешниц, примерно 10-12 мм, а сама рабочая поверхность обладает толщиной как минимум, 40 мм, возникает логичный вопрос: что внутри столешницы из искусственного камня, из чего ее делают? Для утолщения и жесткости конструкции, под акриловый спил подклеивают основу. К ее изготовлению приступают после раскройки всех композитных деталей. Обрешетка своей формой повторяет акриловую заготовку.

Основу небольшого размера делают цельной. Если в конструкции есть скругления, то они также выполняются единым цельным фрагментом. Чтобы подложка плотно легла на кухонный модуль, еще на первом этапе, когда делаются замеры для чертежа, учитывается расположение всех мебельных блоков. Обрешетка изготавливается из ДСП, МДФ или фанеры. Опытным путем мы пришли к выводу, что подложку лучше делать из влагостойкого МДФ. Так как фанера многослойна, то при попадании влаги она расслаивается, в отличие от цельного крепкого МДФ.

Обрешетка изготавливается из ДСП, МДФ или фанеры. Опытным путем мы пришли к выводу, что подложку лучше делать из влагостойкого МДФ. Так как фанера многослойна, то при попадании влаги она расслаивается, в отличие от цельного крепкого МДФ.

Для рабочих поверхностей большого размера, в качестве подложки лучше использовать ДСП, так как такая основа способна выдержать большую нагрузку.

Как сделать столешницу из акрила сложной формы

Акриловый камень обладает чудесным качеством – при нагревании он хорошо гнется. Можно использовать это свойство для изготовления столешниц под заказ, оригинальной выгнутой формы. В специальной печи композит нагревают и придают необходимую форму. Этим же приемом можно воспользоваться для закругления краев.

Сборка рамы

Поверхность из акрилового камня и ее готовую обрешетку соединяют между собой силиконовым герметиком. Он надежно скрепляет детали, обладает определенной степенью подвижности, что не дает столешнице деформироваться в случае перепадов температуры. Такой клей хорошо противостоит влаге.

Такой клей хорошо противостоит влаге.

Технологические вырезы

Отверстия под варочную панель под мойку (если это кухня) и под раковину (если ванная комната) называются технологическими вырезами и делаются фрезером по шаблону уже на месте. По углам таких вырезов, чтобы не создавать концентраторы напряжения, вклеиваются усиления – закладные. Такие закладные будут являться своего рода гарантией того, что по столешнице при эксплуатации не пойдут трещины. Во время работы, чтобы не было пыли, мастер пользуется профессиональным пылесосом.

Поэтапная обработка

Когда столешница собрана, поверхности необходимо придать финальный завершенный вид. Для начала требуется обработка фрезером — она делается вручную, достаточно грубыми движениями. Следом — постепенная шлифовка и окончательная полировка. Очень важно в первую очередь обработать кромку: убрать припуск на высоту фрезером, а потом уже придать ей необходимую форму. Аналогичным образом обрабатываются все вырезы и углы.

Шлифовка и полировка

Обработка поверхности включает в себя шлифовку столешницы и ее полировку. Шлифуют поверхность орбитальными шлифмашинами (их также называют эксцентривыми) по определенной траектории в разных направлениях. Это делается «ступенчато»и поэтапно, с заменой предыдущих абразивов на всё более мелкие. Последний шаг – полировка изделия. Обычно для кухонь и ванных комнат делают матовую или полуглянцевую обработку.

Полировку до зеркального глянца используют редко, особенно на кухне — ведь на такой поверхности будут видны брызги, отпечатки и все царапинки, даже самые мелкие и незначительные.

Упаковка столешницы

После окончания работ столешница тщательно упаковывается. Для лучшей сохранности вся отполированная поверхность оклеивается прозрачной пленкой. Потом идет защитный слой вспененного материала, а углы изделия укрываются картонными уголками.

Лист ДВП кладется с двух сторон — снизу и сверху. Упакованную столешницу скрепляют скотчем и пластиковой лентой. Сверху крепится наклейка с логотипом фирмы, номером заказа и адресом доставки.

Сверху крепится наклейка с логотипом фирмы, номером заказа и адресом доставки.

Монтаж

Это последний этап работы. При монтаже склеиваются отдельные детали, делаются технологические вырезы под варочную панель или мойку, а в конце работы проводится окончательная шлифовка изделия и его полировка.

Подробную информацию о том, где заказать столешницу из акрилового камня и как оформить заказ, вы можете узнать у нашего менеджера.

О материалах | Акриловый камень

Corian

Corian — это искусственный или акриловый камень, литой мрамор или гранит, материалы этой группы иначе известны как «твердая поверхность». Corian был изобретен американской компанией DuPont, которая до сих пор является мировым лидером в этой области, постоянно открывая новые способы использования материала Corian.

Кориан состоит из натуральных минералов, акриловой смолы и цветных пигментов, без вредных для здоровья или вызывающих аллергию веществ.

Кориан — твердый материал, но когда вся поверхность нагревается до одинаковой температуры, он становится гибким, как мягкая кожа или резинка. С помощью специальной техники и оборудования можно создавать всевозможные формы и формы.

С помощью специальной техники и оборудования можно создавать всевозможные формы и формы.

Кажется, нет, только гладкие поверхности, которые очень легко чистить — именно то, что нужно дома или в офисе. Материал однородный, его структура непористая, поэтому он не впитывает жидкости и бактерии не могут населять его. Использование Corian в медицинских помещениях сертифицировано, а это значит, что материал соответствует самым высоким стандартам и нормам гигиены.

TechnoStone

Nexion

Совместное предприятие Simpolo, Индия, и Emilgroup, Италия, производящее высокотехнологичные спеченные поверхности, разработанные в Италии и изготовленные в Индии.

Продукт представляет собой керамическую плитку высокого качества с очень высокой прочностью на разрыв и устойчивостью к появлению пятен.

Композитный мрамор

Композитный мрамор, также известный как культивированный мрамор, агломерированный мрамор, технический мрамор и искусственный мрамор, представляет собой точную смесь чистой, отбеленной мраморной пыли (CaCO3), полиэфирной смолы, катализаторов, наполнителей и пигментов, которые тщательно смешивают и помещают в открытые формы, покрытые прозрачным гелевым покрытием.

Гелевое покрытие специально разработано для создания прочной, прочной, прозрачной поверхности, устойчивой к износу в процессе эксплуатации. Блоки сушат на солнце и разрезают на многопильных станках, чтобы получить плиты желаемой толщины.

Черновые распиленные плиты затем обрабатываются на линейно-полировальных станках, где калибровка и полировка завершаются для получения зеркально отполированных плит.

Composite Quartz

Composite Quartz, также известный как Engineered Quartz, ликвидировал разрыв между природой и технологиями, с поверхностями, которые практически не требуют ухода.

Созданный с использованием современной производственной технологии, в которой исключительно большое количество природного кварца смешивается со специальным связующим, композитный кварц — это превосходный материал, который является сверхтвердым, не требует особого ухода, имеет вид натурального камня и доступен. в великолепной цветовой гамме.

Stone Veneer

Flexsto является результатом миссии Technostone по продвижению экологически чистых строительных материалов.

Flexsto, или гибкий каменный шпон, представляет собой шпон со слоем камня 1-2.Толщиной 5 мм. Он сделан из тонкого слоя камня, снятого с метаморфической каменной плиты (например, сланца, сланца или кварцита) или снятого с нее, а не из твердого или сборного композитного материала. Следовательно, этот процесс работает только со слоистыми метаморфическими породами, но не с гранитом или мрамором.

HI-MACS

HI-MACS® — это материал с твердой поверхностью, производимый LG Hausys, которому можно придать любую форму. Он широко используется для архитектурных и интерьерных применений, таких как скульптурная и высококачественная облицовка стен или поверхностей для кухонь, ванных комнат и мебели, в проектах коммерческих, жилых и общественных помещений.

В его состав входят акрил, природные минералы и пигменты, которые вместе образуют гладкую, непористую и визуально бесшовную поверхность, отвечающую самым высоким стандартам качества, эстетики, изготовления, функциональности и гигиены, предлагая многочисленные преимущества по сравнению с обычными материалами.

Руководство архитектора по: Solid Surfaces

Найдите идеальные твердые поверхности для вашего следующего проекта на торговой площадке сообщества Architizer для строительных продуктов. Щелкните здесь для получения дополнительной информации. Для архитекторов это бесплатно.

За чуть более 50 лет твердые покрытия стали чрезвычайно популярным и прочным строительным материалом как для внутренних, так и для наружных работ. В прошлом для создания красивых бесшовных столешниц чаще всего использовались твердые поверхности; Однако в последнее время архитекторы также усовершенствовали их использование для крупномасштабных и совершенно неожиданных фасадов, сделав их одновременно увлекательным и временным материалом для экспериментов и изучения.

Поиск производителей твердых поверхностей

Революция началась с Corian DuPont. Впервые разработанное в 1967 году, изобретение основывалось на идее создания поверхности, напоминающей мрамор или гранит, но, в отличие от природного камня, было непористым и, следовательно, лучше защищенным от трещин и внутренних повреждений. Когда срок действия патента DuPont истек, другие производители, включая Avonite, HI-MACS, Porcelanosa и многие другие, начали производить материалы, которые могли бы выполнять аналогичные функции.

Когда срок действия патента DuPont истек, другие производители, включая Avonite, HI-MACS, Porcelanosa и многие другие, начали производить материалы, которые могли бы выполнять аналогичные функции.

Следует помнить, что твердые поверхности непросто ни изготовить, ни установить. Поэтому очень важно работать с авторизованным продавцом с самого начала процесса проектирования и настаивать на том, чтобы на месте были обученные изготовитель и установщик.

Офисное здание Garc SpA облицовано сплошным покрытием Lux 1100 Snow White от KRION; изображение через Porcelanosa

Материалы

Что именно представляет собой этот в высшей степени универсальный материал? Твердая поверхность — это искусственный композит, который состоит примерно на одну треть из связующих смол и на две трети из минералов.Для справки: типичная столешница из драгоценных камней состоит всего лишь на 10% из смолы, а это означает, что минеральные части — мрамор, гранит или другие — более заметны и легко расшифровываются. С другой стороны, твердые поверхности часто приобретают более однородный внешний вид.

С другой стороны, твердые поверхности часто приобретают более однородный внешний вид.

HanseMerkur от Wasfy Taha и Querkopf-Architekten отличается скульптурным входом, облицованным твердым покрытием HI-MACS; изображение через HI-MACS

Большинство твердых поверхностей представляют собой комбинацию тригидрата оксида алюминия (ATH), акрила, смол и пигментов.Секретный соус ATH — это очень тонкий белый порошок, который помогает поддерживать гладкую консистенцию поверхности. Двумя распространенными типами систем твердых поверхностей являются полиэфирные и акриловые; основная дифференциация заключается в их смолах.

На основе полиэстера: Сегодня твердые поверхности на основе полиэстера в значительной степени выходят из моды по сравнению с их аналогами на основе акрила. Полиэстер более хрупкий, чем акрил, а это означает, что вероятность поломки во время транспортировки и изготовления выше.Кроме того, с полиэстером сложнее добиться идеально бесшовного сплошного шва.

Однако у твердых поверхностей на основе полиэстера есть свои преимущества. Они не только дешевле, но и их легче передать яркими цветами и глянцевой отделкой, как это демонстрирует блестящая коллекция Studio от Avonite. В зависимости от ваших эстетических предпочтений полиэстер может быть правильным выбором для вашего проекта.

Акриловые настенные покрытия с твердой поверхностью от Staron; изображение через Staron

На основе акрила: Сегодня твердые поверхности на основе акрила монополизируют рынок, занимая около 80% всей продукции.Отражая этот сдвиг, такие бренды, как Staron, теперь на 100% изготовлены из акрила, в то время как другие, такие как Formica, находятся в процессе перехода. Твердые поверхности на основе акрила прочнее полиэстера, поэтому производителям проще доставить исправный продукт на место.

Эстетически акриловые поверхности выглядят лучше всего, когда они имеют более низкий блеск, чем полиэстер, что может быть желательно в зависимости от контекста вашего проекта. Однако твердые поверхности на акриловой основе иногда критикуют за отсутствие блеска и красивой глубины, присущие натуральному камню.

Наконец, акрил — лучший выбор, если вы планируете выполнять сложные производственные работы, такие как термоформование; акриловые твердые поверхности могут изгибаться более драматично и плавно, чем полиэстер.

Cineteca Nacional Siglo XXI от Rojkind Arquitectos

Эстетика

Одним из наиболее востребованных качеств твердого покрытия является его эстетическая гибкость и формуемость. Итерации проектирования твердых поверхностей практически бесконечны. Например, Corian DuPont — это материал, «на котором можно вводить новшества», и материал, на котором могут процветать самые смелые творческие замыслы.Обычно твердые поверхности изготавливаются в виде листов, им можно отливать бесконечное множество форм, примером чего является использование материала для наружной облицовки, стеновых панелей, столешниц, раковин и даже в скульптурном искусстве.

Термоформованная система архитектурных стеновых панелей Sculptcor; изображение через A.S.S.T.

Термоформование: Термоформование — все более популярный способ создания трехмерных и закругленных форм с твердыми материалами поверхности. Процесс включает нагрев композитного материала в печи до тех пор, пока он не станет гибким и податливым.

При нагревании до соответствующей температуры акриловый материал гораздо более гибок в работе, чем полиэстер. Важно понимать, что термоформование может вызвать определенные изменения в материале; например, при нагревании материал может дать усадку или потемнеть. Как можно раньше поговорите с производителем о геометрических и эстетических качествах, которых вы надеетесь достичь в конечном проекте.

Мойка Corian от DuPont; изображение через E-Architect

Цвет: Гибкость цвета — ключевая причина выбора композитных материалов по сравнению с натуральным камнем, так как это может увеличить ваши дизайнерские возможности.Важно отметить, что цветовой пигмент не покрывается краской, а проходит через всю поверхность. Это означает, что материал имеет однородность и очень мало возможностей для появления цветных сколов или видимых дефектов.

Cosentino’s Dekton Ortix

Узор: Сплошные поверхности доступны не только однотонных оттенков, но и с широкими прожилками. Лучшие производители поверхностей создают разную степень прозрачности, а также узоры, вдохновленные кварцем и другими драгоценными камнями, для создания высококлассного вида.Чтобы узнать больше о дизайне ультрасовременных поверхностей, ознакомьтесь со статьей Architizer «Серия Dekton Industrial от Cosentino дает истории новую жизнь».

Отделки: Продукты с твердой поверхностью доступны в различных вариантах отделки, от матовой до высокоглянцевой. Большинство производителей рекомендуют матовое или сатиновое покрытие для простоты ухода.

Anansi от Mulders vandenBerk Architecten имеет твердую поверхность с гравировкой DuPont

Гравировка и перфорация: В процессе производства твердые поверхности можно разрезать для создания сложных дизайнов.Как показано в коллекции Architizer «На поверхности: 5 поразительно подробных фасадов с твердой поверхностью», многие архитекторы используют это качество для создания уникальных гравированных и перфорированных ограждающих конструкций зданий.

Casa Balint, автор Fran Silvestre Arquitectos

Производительность

По сравнению с материалами конкурентов, такими как дерево, плитка и ламинат, твердые поверхности легче чистить, обслуживать и раскатывать в очень больших форматах.

Соображения по охране окружающей среды: Сегодня многие твердые поверхности содержат переработанные материалы, а это означает, что они могут служить в качестве экологически безопасного материала для вашего проекта.Обычно эти продукты производятся как из вторичных твердых покрытий, так и из различных постиндустриальных отходов. Кроме того, многие из современных продуктов, в том числе KRION от Porcelanosa, изготавливаются с возможностью 100% вторичной переработки и могут быть переработаны в конце их жизненного цикла.

Отель Seeko’o by atelier d’architecture King Kong облицован твердым покрытием Corian фирмы DuPont.

Пористость: При исследовании твердых поверхностей вы снова и снова будете встречать термин «непористый».Хотя никакая поверхность никогда не бывает полностью непористой, твердые поверхности расположены настолько близко, насколько это возможно, что создает непроницаемый экран, значительно повышающий долговечность.

Черная матовая столешница из материала KRION

от Porcelanosa.Долговечность: Благодаря непористой поверхности и отделке гелькоутом твердые поверхности по своей природе устойчивы к бактериям, грибковому росту и окрашиванию — проблемам, которые характерны особенно для дерева и камня. Эти качества делают твердые покрытия подходящим выбором в учреждениях здравоохранения и гостеприимства, а также в любых других помещениях с строго определенными правилами гигиены.

Кроме того, последняя разработка компании Porcelanosa — KLIFE — представляет собой оттенок KRION, обладающий способностью очищать воздух и самоочищаться. Что касается долговечности твердых покрытий, мы продолжим видеть подобные инновации в дизайне строительных изделий.

Техническое обслуживание: Непористость твердых поверхностей также приводит к простому ремонту в случае возникновения задира. Легко исправить, дефекты обычно можно отшлифовать или отполировать заново в компании по ремонту твердых поверхностей или обученным изготовителем.

Примеры из практики

Bieblova Apartments от P6PA + Architects с отделкой по HI-MACS

5 Фасадов с массивной поверхностью с поразительной детализацией

Облицовка твердой поверхности, как и ее внутренний аналог, создается из смеси акрила, пигментов и смолы. В результате получается однородный материал, который можно разрезать, нарезать, лепить и шлифовать без нарушения его структурной целостности или водостойкости. От создателей, таких как DuPont Corian, до новичков, таких как Krion и HI-MACS, несколько производителей разработали продукты для облицовки, которые выводят этот удивительно универсальный материал на поверхность.

Поиск производителей твердых поверхностей

Найдите идеальные твердые поверхности на общественной торговой площадке Architizer для строительных товаров. Нажмите здесь, чтобы зарегистрироваться сейчас.

1 кварта адгезива для ремонта камня

Супер проникающий клей и наполнитель 1 кварт

Super Penetrating Adhesive & Filler — это клеи и наполнители на акриловой основе, предназначенные для использования с натуральным камнем, особенно с гранитом.Они варьируются от прозрачных до полупрозрачных по цвету, быстро схватываются и легко наносятся. Супер проникающий клей и наполнитель — это тонкая жидкость, которая течет, как вода, и предназначена для заполнения мелких трещин и укрепления камня. Все составы отверждаются с помощью отвердителя на основе пероксида бензоила.

Приложения

Эти формулы лучше всего подходят для внутренних работ на натуральном или литом камне. Они особенно хорошо подходят для обработки гранита и мрамора.Использование включает следующее:

- Укрепляющие плиты

- Плиты для ламинирования

- Ремонтный камень

- Ремонт трещин в камне

- Усиление хрупкого материала

- Заполнение пор камня

- Крепежная стружка

Окраска

Этот клей и наполнитель легко окрашивается в цвет любого камня с помощью наших Красящие пасты полиэфирные.Наилучший оттенок можно получить, смешав продукт с оттенком немного темнее, чем реальный цвет камня.

Руководство по эксплуатации

Этот акриловый клей и наполнитель наиболее эффективен при соблюдении следующих инструкций:

Препарат

Первый шаг к использованию этого продукта — начать с чистой сухой поверхности. Этого можно добиться, выполнив следующие шаги:

- Используя подходящее моющее средство, тщательно очистите поверхность, убедившись, что с поверхностей, которые необходимо склеить, удален весь жир, масло, пыль или грязь.

- Полностью высушите поверхности для достижения наилучших результатов. Хотя этот адгезивный наполнитель приклеивается к влажным поверхностям, сухие поверхности реагируют лучше, и вы получите лучшие результаты, если поверхность полностью высохнет.

- Идеальные емкости для этого продукта при смешивании — это емкости из полиэтилена; так как этот продукт плохо сцепляется с этим типом материала.

Инструкции по смешиванию

Так же, как и метод подготовки, смешивание этого клея-наполнителя для камня лучше всего работает при правильной процедуре.Ниже приводится список вещей, которые следует учитывать при смешивании мастика и отвердитель:

- Если вы окрашиваете или тонируете клей, добавьте красящую пасту (пасты) в мастику перед смешиванием мастики с отвердителем .

- Используйте отвердитель из расчета от 2% до 4% от веса мастики для лучшего отверждения и сцепления. Это примерно от 1/2 до 1 дюйма отвердителя на каждую столовую ложку мастики.

- Дополнительный отвердитель ускоряет время отверждения.Однако за это приходится платить: использование большего количества отвердителя, чем рекомендовано, вызывает более глубокое пожелтение и снижает прочность склеивания.

- Если использовать слишком мало отвердителя, это приведет к неправильному отверждению смеси.

- На процесс отверждения может влиять температура окружающей среды. Более высокие температуры ускоряют процесс отверждения, а при температурах ниже 32 ° F (0 ° C) потребуется нагревать смесь, чтобы начать процесс отверждения.

- Для достижения наилучших результатов продукт следует тщательно перемешать.

- Герметик для трещин остается работоспособным, пока не произойдет гелеобразование.

- При гелеобразовании продукт становится эластичным.

- Запрещается использовать герметик для трещин после начала гелеобразования.

- Излишки материала можно удалить бритвой или зубилом.

- Эти продукты нельзя обрабатывать после начала гелеобразования.

Приложение

При соединении камней между собой следует использовать зажимы и зажимы, чтобы обеспечить тонкий связующий слой (менее 0.016 дюймов (0,4 мм)), обеспечивая самое прочное соединение. После отверждения каменная часть может быть подвергнута дальнейшей обработке без повреждения материала.

Очистка

После использования оборудование можно очистить толуолом или ацетоном. Руки следует мыть безводным очистителем для рук или подходящим растворителем, например купраном.

Условия хранения

Всегда держите контейнер плотно закрытым, когда он не используется, и никогда не подвергайте отвердитель воздействию температур выше 100 ° F (38 ° C).

Продукты химически не способны к расширению срок годности и улучшить консистенцию продукта. Тем не менее, температура хранения является чрезвычайно важным фактором для максимального увеличения срока хранения продуктов. По возможности материалы следует хранить в прохладном месте (50 ° F (10 ° C)) и ни в коем случае не подвергать воздействию прямых солнечных лучей.

При соблюдении этих процедур срок годности этих продуктов должен составлять не менее одного (1) года.

Меры предосторожности и безопасность

Соблюдайте все меры, описанные на упаковке и в паспорте безопасности продукта. Избегайте контакта с кожей, глазами и дыхательной системой. Используйте защитные перчатки и работайте в хорошо вентилируемом помещении.

Технические характеристики акрила по дереву и камню

| Физические свойства | ||||

|---|---|---|---|---|

| Характеристика | Метод | Прозрачный струящийся | Прозрачный сверхпроникающий | Нож прозрачный, класс |

| Цвет | Визуальный | прозрачный | Мед | полупрозрачный |

| Аспект | Водостойкий | Тонкий сироп | Густая паста | |

| Вязкость при 77 ° F (25 ° C) (мПа.с) | ASTM D2393 | 40 | 300 | 1,400,000 |

| Жизнеспособность при 77 ° F (25 ° C) (2% отвердителя, минут) | 13 к 17 | с 8 по 11 | от 8 до 10 | |

| Время отверждения (тонкая пленка, минуты) | от 30 до 40 | от 20 до 25 | 15-20 | |

| провисание потока | Есть | Есть | № | |

| Твердость по Шору D (ASTM D2240) | Shore D | 85 | 85 | 83 |

| Предел прочности (ASTM D638) | фунт / кв. Дюйм (МПа) | 8000 (55) | 8000 (55) | 7000 (48) |

| Прочность на сжатие (ASTM D695) | фунт / кв. Дюйм (МПа) | 12 000 (88) | 10 000 (69) | 9 100 (63) |

| Прочность на изгиб (ASTMD790) | фунт / кв. Дюйм (МПа) | 10 700 (74) 90 305 | 12 000 (88) | 10 900 (75) 90 305 |

| Просмотреть лист технических данных для печати | ||||

Кухонные столешницы, связанные с силикозом, повреждением легких, смертями среди рабочих: выстрелы

Рабочий вырезает черный гранит, чтобы сделать столешницу.Хотя гранит, мрамор и искусственный камень могут выделять вредную кремнеземную пыль при резке, шлифовании или полировке, искусственный камень обычно содержит гораздо больше кремнезема, говорит исследователь CDC, отслеживающий случаи силикоза. Данишхан / Getty Images скрыть подпись

переключить подпись Данишхан / Getty ImagesРабочий вырезает черный гранит, чтобы сделать столешницу.Хотя гранит, мрамор и искусственный камень могут выделять вредную кремнеземную пыль при резке, шлифовании или полировке, искусственный камень обычно содержит гораздо больше кремнезема, говорит исследователь CDC, отслеживающий случаи силикоза.

Данишхан / Getty ImagesИскусственный камень, используемый для изготовления столешниц для кухонь и ванных комнат, связан со случаями смерти и необратимыми повреждениями легких у рабочих, которые режут, шлифуют и полируют этот все более популярный материал.

Есть опасения, что тысячи рабочих в Соединенных Штатах, которые создают столешницы из так называемого «искусственного камня», могут вдыхать опасные количества вредной для легких кремнеземной пыли, потому что искусственный камень в основном состоит из минерального кремнезема.

Хосе Мартинес, 37 лет, много лет работал полировщиком и резчиком в компании по продаже искусственного камня, а также натурального камня, такого как мрамор. Он говорит, что пыль от резки плит на заказ была повсюду.

«Если вы пойдете в ванную, то это пыль.Когда мы идем обедать, на столах пыль, — говорит он. — Твой нос, уши, волосы, все тело, одежда — все. Когда вы выходите из магазина, вы можете видеть свои шаги по полу из-за пыли ».

Теперь он часто слаб, у него кружится голова и болит грудь. Он больше не может играть в футбол или бегать со своим дети. Врачи диагностировали силикоз, заболевание легких, которое может быть прогрессирующим и не лечится, кроме трансплантации легких. Мартинес напуган, узнав, что два других сотрудника той же компании, которым тоже было за 30, умерли от силикоза последними. год.

«Когда я ложусь спать, я думаю об этом каждую ночь — что если я умру через три или четыре, пять лет?» — говорит он срывающимся голосом. «У меня четверо детей, моя жена. Если честно, с каждым днем мне становится все хуже. Ничего не становится лучше».

Искусственный камень обычно содержит более 90% кремнезема. Гранит … обычно содержит менее 45% кремнезема. Мрамор обычно содержит менее 10%.

Доктор Эми Хайнзерлинг, CDC

Его опыт — лишь один из тех, что описаны в новом отчете о 18 случаях заболевания, в том числе двух случаях смерти, среди людей, которые работали в основном с искусственным камнем в Калифорнии, Колорадо, Техасе и Вашингтоне.

Рабочие почти все были латиноамериканцами, почти все были мужчинами, и большинство из них страдали «тяжелой прогрессирующей болезнью».

«Я обеспокоен тем, что то, что мы можем здесь увидеть, может быть лишь верхушкой айсберга», — говорит доктор Эми Хайнзерлинг, сотрудник службы эпидемиологической разведки Центров по контролю и профилактике заболеваний, приписанный к Департаменту Калифорнии. Здравоохранение.

Камень стал популярным вариантом для столешниц около десяти лет назад, а сейчас является одним из наиболее распространенных вариантов для кухонь и ванных комнат.С 2010 по 2018 год импорт материала вырос примерно на 800%.

Производители говорят, что материал предпочтительнее натурального камня, потому что он менее подвержен образованию трещин или пятен. Компании создают искусственный камень, встраивая кусочки кварца в связующее из смолы, а это означает, что он почти полностью состоит из кристаллического кремнезема.

«Искусственный камень обычно содержит более 90% кремнезема», — говорит Хайнзерлинг. «Гранит, например, обычно содержит менее 45% кремнезема.Мрамор обычно содержит менее 10% ».

Хотя весь этот диоксид кремния не вызывает беспокойства после того, как столешница установлена на кухне или в ванной комнате, это потенциальная проблема для предприятий, которые вырезают плиты из этого искусственного камня до нужной формы. для клиентов.

«Рабочие, работающие с камнем, могут подвергаться воздействию гораздо большего количества кремнезема, — говорит Хайнзерлинг, — и я думаю, что мы видим все больше и больше рабочих, которые работают с этим материалом, которые подвергаются риску . «

Представитель торговой организации, представляющей крупных производителей искусственного камня, А.Ул. По всему миру NPR разослало письменное заявление, в котором отмечалось, что заболевания, связанные с пылью, могут возникать в результате небезопасного обращения со многими различными материалами и что «эти риски не являются специфическими для искусственного камня».

Более того, продолжается заявление, поверхности из искусственного камня «абсолютно безопасны при их изготовлении и установке, если они выполняются в соответствии с рекомендуемыми практиками». Производители, согласно торговой группе, работают над обучением производителей этим методам.

Тем не менее, Хайнцерлинг считает, что «тот факт, что все наши пострадавшие рабочие работали с искусственным камнем, как это делали многие рабочие на международном уровне, действительно важен».

Одно недавнее исследование в Австралии показало, что по крайней мере 12% рабочих, занимающихся резкой каменных столешниц, болеют силикозом. В связи с этими случаями и новыми случаями в Соединенных Штатах эксперты общественного здравоохранения теперь задаются вопросом о почти 100 000 американских рабочих, занятых в этой отрасли.

Мы знали, что увидим больше дел.Прискорбно, что OSHA не сделала ничего, чтобы предотвратить возникновение таких случаев. Эти случаи были предсказуемы, и их можно было предотвратить.

Дэвид Майклс, бывший глава OSHA, Министерство труда США, 2009-2017 гг.

По оценкам официальных лиц, в Соединенных Штатах насчитывается более 8000 предприятий по изготовлению камня. Многие из них являются небольшими предприятиями, которые могут не осознавать опасности кремнезема или способы борьбы с ним.

Группы случаев силикоза, некоторые из которых требовали трансплантации легких, уже имели место среди рабочих, занимающихся резкой искусственного камня в Израиле, Италии и Испании, когда врачи увидели первый случай заболевания в Северной Америке в 2014 году.

Это был 37-летний латиноамериканец, который работал в производственной компании и около десяти лет подвергался воздействию пыли, в том числе пыли от искусственного камня.

Затем в Калифорнии было обнаружено больше случаев, когда работники общественного здравоохранения провели рутинный поиск выписок из больниц для диагностики силикоза. Они опознали 38-летнего мужчину, который умер от силикоза в 2018 году, работая на производителя столешниц.

Когда они исследовали его бывшее рабочее место, они узнали о другом работнике, который умер от силикоза в 2018 году в возрасте 36 лет.У четырех других работников той же компании, включая Мартинеса, был диагностирован силикоз.

Больше не только шахтеры

Между тем в Колорадо необычно большое количество людей с силикозом обнаруживалось в отделении гигиены труда у доктора Сесиль Роуз, профессора медицины Национального еврейского здравоохранения и Университета Колорадо.

«Менее чем за 18 месяцев я наблюдал семь случаев силикоза у молодых рабочих, — говорит Роуз.

В прошлом ее пациенты с силикозом, как правило, были горняками, которые много лет назад добывали металлы, такие как золото и серебро. Ее новые пациенты были моложе и работали с компаниями, которые обрабатывали плиты из искусственного и природного камня.

«На самом деле мы не только видели людей, которые непосредственно режут и шлифуют камень, но мы видели людей, которые просто подметали место работы после того, как камень был разрезан», — говорит Роуз. «Они подверглись воздействию частиц кремнезема, которые были взвешены в воздухе, просто для выполнения служебных обязанностей.«

Еще больше случаев было обнаружено в Техасе. А в 2018 году работники общественного здравоохранения выявили в Вашингтоне 38-летнего латиноамериканца, больного силикозом, который изготовил столешницы». Он сталкивается с серьезными проблемами со здоровьем и рассматривается возможность трансплантации легких, «согласно данным Департамента труда и промышленности штата Вашингтон.

Контроль за пылью — ключ к успеху

Ничего из этого не удивляет Дэвида Майклса, эпидемиолога из Университета Джорджа Вашингтона, который раньше руководил Управлением по безопасности и гигиене труда, агентством по безопасности в Департамент труда.По его словам, в 2015 году OSHA выпустила «предупреждение об опасности», предупреждающее о значительном риске воздействия для рабочих, производящих столешницы из натурального и искусственного камня.

«Мы знали, что увидим больше случаев», — говорит Майклс. «Прискорбно, что OSHA не сделала ничего, чтобы предотвратить возникновение этих случаев. Эти случаи были предсказуемыми, и их можно было предотвратить».

Профилактика в основном сводится к борьбе с пылью. Предприятия по резке камня могут выбирать из множества проверенных методов, от работы с камнем во влажном состоянии до использования систем вакуума или фильтрации, удаляющих пыль из воздуха.

В 2016 году OSHA выпустила новые ограничения на количество кремнезема в воздухе на рабочих местах. Это спорное новое правило снизило допустимый уровень воздействия до половины от прежнего. Эксперты по безопасности приветствовали новый, более жесткий предел как важный шаг вперед; По их словам, предыдущие правила были основаны на многолетней науке. Но против этого выступили многие отраслевые группы.

Год спустя приходящая администрация Трампа завершила национальную программу агентства по безопасности в отношении кремнезема.По словам Майклса, эта программа позволила бы OSHA привлечь внимание производителей столешниц к специальным проверкам.

«Таким образом OSHA может оказать влияние на всю отрасль», — говорит Майклс. «Но OSHA этого не делает».

Без этой программы, говорит Майклс, OSHA ограничена в своих законных возможностях. OSHA может расследовать производственную травму или жалобу. Но эти работники, некоторые из которых являются иммигрантами без документов с ограниченными возможностями трудоустройства, вряд ли будут жаловаться.

Представитель OSHA сообщает NPR, что агентство определит «позже», нужна ли пересмотренная программа особого внимания к кремнезему; Тем временем агентство «продолжает обеспечивать соблюдение стандарта на диоксид кремния 2016 года».

«Работодатели несут ответственность за создание безопасных и здоровых условий труда, свободных от признанных опасностей», — говорит представитель.

Некоторые производители столешниц хорошо знают о вреде кремнезема. Дэвид Скотт, владелец и оператор Slabworks of Montana в Бозмане, оценивает, что от 40% до 50% того, что он продает и режет, составляет искусственный камень.

По его словам, за последние пять лет ему удалось значительно снизить количество кремнеземной пыли в своем цехе по изготовлению столешниц.

Один из его страховщиков провел испытания на содержание двуокиси кремния в воздухе, и Скотт говорит, что изначально уровни были лишь незначительно приемлемыми, хотя на его предприятии не проводится сухая обработка камня, что создает больше пыли. «В то время мы были мокрым цехом и все еще оставались маргинальными», — говорит он.

Частично проблема заключалась в том, что вода с кремнеземной пылью попадала на пол, объясняет он, и часть воды испарялась, прежде чем слиться в канализацию.

«Если бы вы пришли утром, вы бы увидели белый налет на нашем полу, и это была пыль», — говорит Скотт. «Итак, первое, что мы сделали, это принесли скребок для пола. Мы называем его Zamboni».

Машина очищает и вакуумирует воду, и Скотт говорит, что это существенно снизило содержание кремнезема в воздухе. Затем он добавил новые системы кондиционирования воздуха для дальнейшего удаления пыли. «Иногда мы снижали уровень диоксида кремния до необнаруживаемого», — говорит Скотт.

Он говорит, что потребители, которые хотят убедиться, что они покупают столешницу у ответственного поставщика, могут проверить производителей, посмотрев, аккредитованы ли они Институтом природного камня, который обучает компании тому, как безопасно резать и полировать камень.Аккредитация требует, чтобы компании в основном приглашали OSHA для проведения проверки.

Но многие операторы, особенно мелкие, не прошли через этот процесс. По словам Скотта, если к производственному цеху примыкает выставочный зал, покупатель столешницы может просто осмотреться.

«Сколько пыли вы видите? Потому что она распространяется повсюду», — говорит Скотт. «Общая чистота многое вам скажет».

В Австралии наблюдается всплеск случаев заболевания

В Австралии, где правительственные чиновники борются с ростом числа агрессивных случаев силикоза среди рабочих, занимающихся резкой искусственного камня, медицинские организации призывают врачей проверять молодых работников для выявления тех, у кого есть легкие. болезнь.

Доктор Грэм Эдвардс, врач по гигиене труда из Брисбена, Квинсленд, говорит, что в настоящее время известно более 250 случаев силикоза среди людей, производящих столешницы — или «столешницы», как их называют в Австралии.

Любой, кто работал с искусственным камнем более трех лет, должен пройти компьютерную томографию с высоким разрешением, чтобы проверить наличие повреждения легких, говорит Эдвардс, даже если у него нет никаких симптомов. Он говорит, что это особенно верно, если они занимались какой-либо сухой резкой этого материала более года, независимо от того, использовали ли они средства защиты органов дыхания.

В электронном письме он говорит, что утверждение американских исследователей в их новом отчете о том, что, основываясь на опыте Австралии, «может быть гораздо больше случаев в США, которые еще предстоит идентифицировать», является «ВЕСЬМО преуменьшением».

Хосе Мартинес, которого беспокоит его будущее, говорит, что он хочет, чтобы рабочие знали, что опасность реальна и что они должны защищать себя, потому что некоторым компаниям это может быть безразлично.

«В конце концов, это ваша семья, это ваше здоровье. Дело не в других людях.Дело не в том, нравится это вашему боссу или нет, — говорит Мартинес. — Если вы умрете, кто будет кормить ваших детей? Кто будет заботиться о вашей семье? »

акриловая ванна с твердой поверхностью заводская цена для столешниц

Преимущества компании1. Дизайн душевых кабин с твердой поверхностью KKR Stone требует больших усилий. Команда дизайнеров много времени посвятила исследованию рынка упаковки и полиграфии. В то же время. Поверхность может быть отполирована до матовой или глянцевой

2. Этот продукт делает здания более энергоэффективными. Я обязательно выберу это для своего будущего здания, чтобы сэкономить деньги в долгосрочной перспективе. — говорит один из наших покупателей. Плита изготовлена из высококачественного строительного материала, прочная и долговечная.

3. В этом продукте используются передовые технологии и материал нового типа с функцией устойчивости к истиранию и высокой ударопрочности. Он отличается высокой точностью с допуском по толщине, контролируемым в пределах +0,5 мм.

4. Продукт имеет ожидаемую повторяемость.Он может возвращаться в одно и то же место несколько раз при одних и тех же условиях. Он гладкий и шелковистый, без следов шлифования.