Пластик жидкий, листовой и зеркальный, способы его переработки | ПластЭксперт

АБС — пластик

Что такое АБС пластик

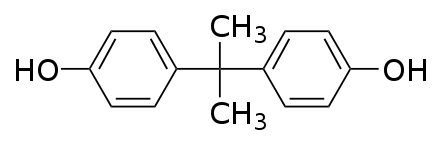

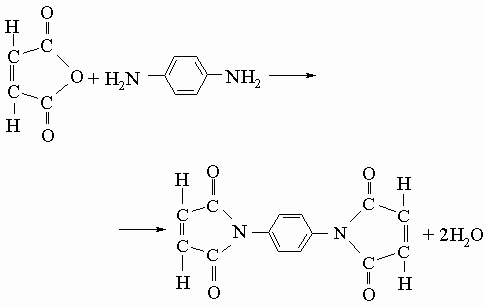

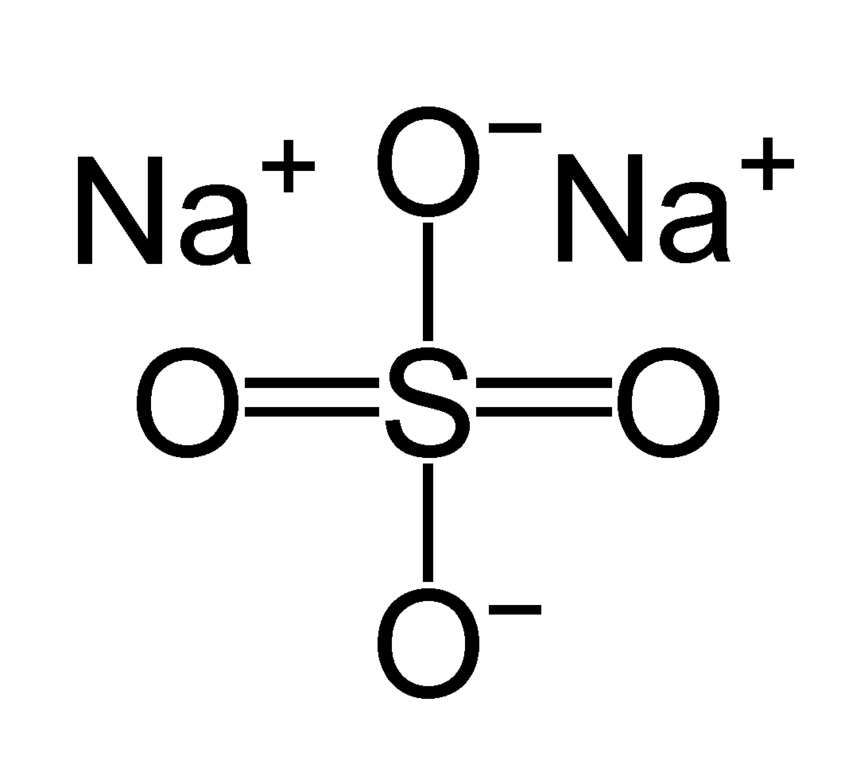

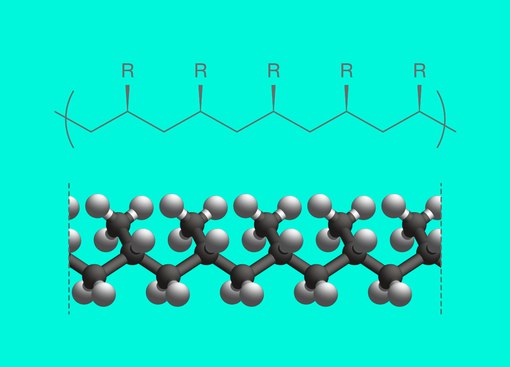

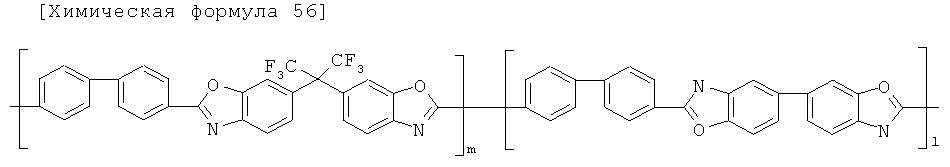

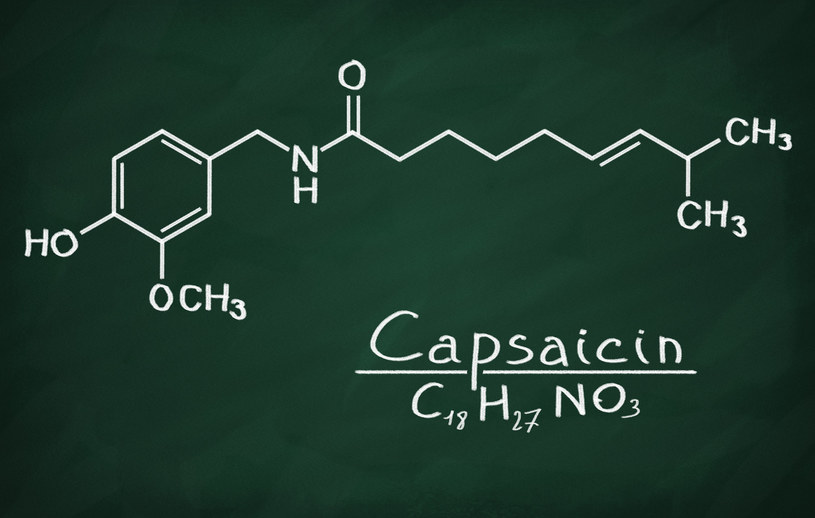

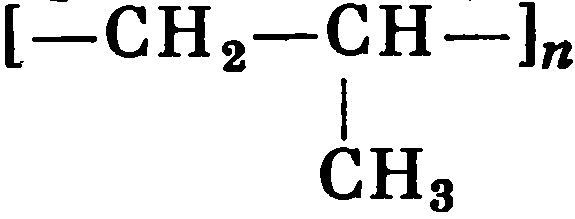

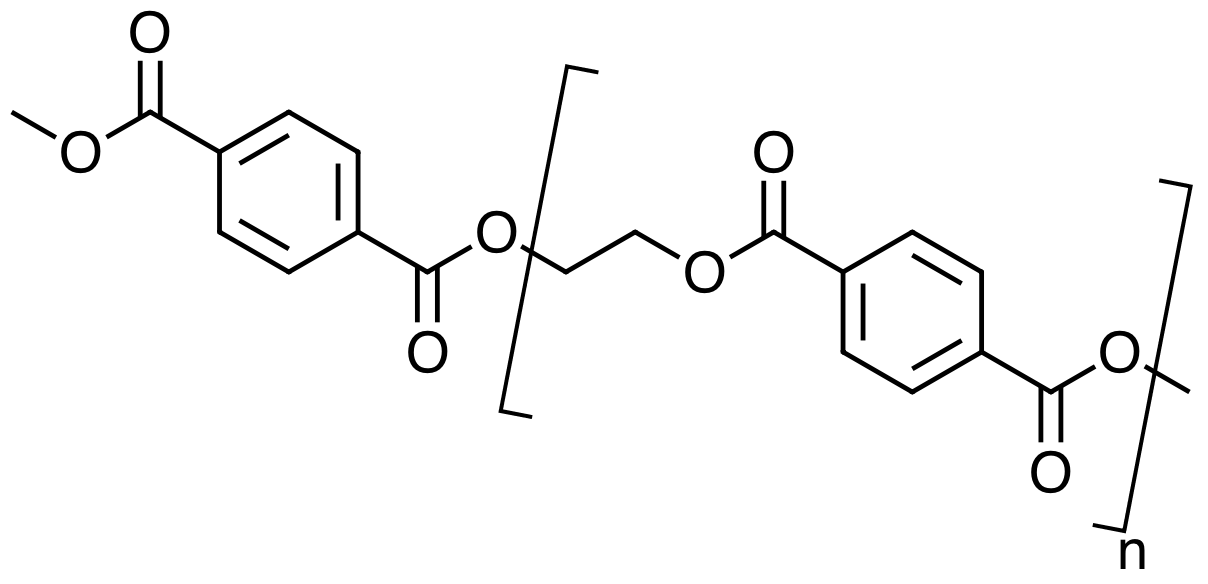

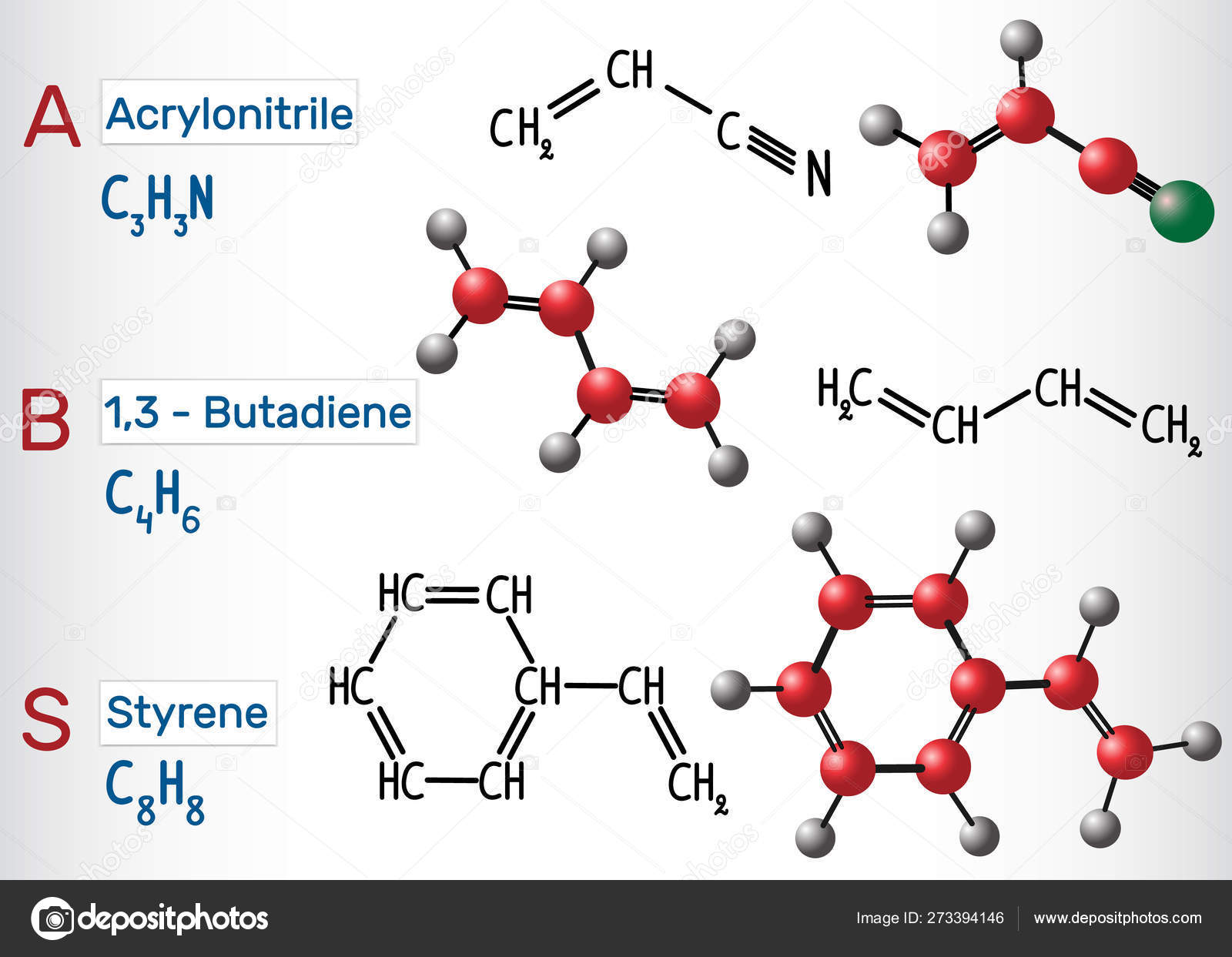

Пластик АБС (ABS) – это продукт сополимеризации трех мономенов: акрилонитрила, бутадиена и стирола. Как и любой полимер, он состоит из макромолекул с чередующимися звеньями указанных мономеров. Химическую формулу АБС-пластика можно схематично представить в виде, представленном на рисунке 1.

Рис.1. Химическая структура АБС

С точки зрения химии, АБС пластик – это продукт сополимеризации указанных выше мономеров, обычно проходящей по привитой схеме в эмульсии. При этом полимерной матрицей является статсополимер стирола и акрилонитрила, а блоки бутадиена до 1 микрометра величиной распределены в матрице. Такая система предполагает возможность варьирования процентного соотношения мономерных звеньев в сополимере с возможностью таким образом изменять свойства последнего.

Бутадиен, являющийся мономером для многих типов синтетических каучуков, придает АБС полимеру повышенную ударную прочность. При этом у него сохраняются высокие базовые физико-механические и тепловые характеристики, присущие стирольным пластикам. Это обуславливает очень высокую востребованность АБС.

Недостатком является то, что большинство марок рассматриваемого сополимера непрозрачны (существует прозрачная модификация — MABS). Производится АБС пластик обычно в гранулах, но встречается и порошкообразный материал. Наиболее известные торговые марки АБС полимера от разных производителей: Styrolux, Polylac, Starex, Terluran, Novodur.

Мировое производство пластика АБС оценивается примерно в 10 миллионов тонн полимера в год и постоянно растет. Средний ежегодный прирост его выпуска составляет 5-6 процентов.

Характеристики ABS

Основными технологическими и химическими свойствами АБС-сополимера являются.

— Область температур переработки – от 200 до 260 градусов С.

— Влагопоглощение – от 0,2 до 0,4%.

— Плотность – около 1040 кг/куб. м.

— Технологическая усадка – от 0,4 до 0,7%.

— Хорошая химическая стойкость к сильным основаниям (щелочам), маслам и смазкам, солям и кислотам в растворах.

Главные физико-механические свойства АБС.

— Высокая твердость и ударная вязкость пластика.

— Хорошая термостойкость и устойчивость к низким и высоким (зависит от марки пластика) температурам.

— Очень высокая устойчивость к атмосферным и погодным явлениям.

— Невысокие электроизоляционные характеристики (хуже чем у полистирола).

— Низкая стойкость к ультрафиолету.

Важнейшие эксплуатационные свойства АБС сополимера.

— Стандартные марки АБС выдерживает кратковременно температуру до 100 градусов и длительно до 80 градусов С, теплостойкие марки – 130 (длительно – 100) градусов С.

— Изделия из АБС обладают глянцевой поверхностью.

— Хорошая износостойкость.

— Вариативность механических характеристик а зависимости от мономерного состава АБС.

— Марки пластика подходят для нанесения покрытий гальваникой, металлизации под вакуумом.

— Хорошая способность к сварке.

Применение АБС пластика

ABS является одним из немногих материалов, которые неприхотливы в переработке. Изделия из этого пластика можно получать подавляющим большинством методов, принимая во внимание свойства каждой конкретной марки, главным образом текучесть (ПТР).

Изделия из этого пластика можно получать подавляющим большинством методов, принимая во внимание свойства каждой конкретной марки, главным образом текучесть (ПТР).

Литьем под давлением из ABS-пластика получают всевозможные изделия, в том числе из-за низкой усадки и хорошей размерной стабильности он хорошо подходит для точного литья. Типичные литьевые продукты, для получения которых применяется данный пластик:

— Автомобильная индустрия: интерьерные и экстерьерные компоненты из пластика, в том числе панели приборов, радиаторные решетки, колесные колпаки и т.д.

— Детали электроники и бытовой техники: корпуса телевизоров и прочих домашних приборов, телефонов, компьютеров и оргтехники, мониторов, металлизированные компоненты разнообразных устройств.

— Электротехнические изделия: корпуса электроинструмента, розетки и выключатели, конструкционные детали.

— Товары для детей.

— Канцтовары.

— Тара и упаковка: чемоданы, контейнеры, посуда, сосуды для жидкостей.

— Товары санитарно-технические: вентили, лейки, мойки, фитинги.

— Медицинские изделия.

— Спортивный и прочий инвентарь.

С точки зрения экструзии пластмасс АБС главным образом перерабатывается в листы для их последующего применения в различных областях. Экструдированный листовой пластик применяют в дизайне, строительных материалах, рекламных конструкциях и т.п. Чаще всего полученные листы либо обрабатываются затем механически вручную или на различных станках (в том числе с последующей сваркой или склейкой), либо идут на серийную переработку методом пневмо- или вакуумформования (термоформования).

Рис.2. Нить для последующей 3D печати

В последние годы широкое распространение получила новая область применения АБС – 3D печать. Суть технологии заключается в том, что изначально из гранулированного пластика и мастербатча (концентрата красителя) получают калиброванную окрашенную нить в катушках. Затем нить используется для аддитивной трехмерной печати на специальных 3D-принтерах. Наряду с полилактидом (PLA) АБС, благодаря своим удачным свойствам, является одним из двух самых популярных пластиков для 3D печати.

Затем нить используется для аддитивной трехмерной печати на специальных 3D-принтерах. Наряду с полилактидом (PLA) АБС, благодаря своим удачным свойствам, является одним из двух самых популярных пластиков для 3D печати.

Пластик АБС является хорошим материалом для получения модифицированных полимеров и композитов на его основе. Таким образом можно получить пластмассы с требуемыми свойствами. Например, для улучшения атмосферостойкости в состав АБС вводят насыщенные эластомеры. Прозрачности пластика добиваются при помощи добавления метилметакрилата. Альфаметилстирол в качестве аддитива расширяет рабочий диапазон вплоть до 130 градусов С. Известны композиции ABS с поливинилхлоридом (ПВХ), полибутилентерефталатом (ПБТ), полиамидами (ПА) и другими полимерными материалами. Однако чаще всего в технике и особенно в автопроме используют сплав АБС и поликарбоната (ПК-АБС), который имеет повышенную ударную прочность и стойкость к высокой температуре и химическим воздействиям.

АБС-пластик (ABS, Акрилонитрилбутадиенстирол) — ПластДекор, производственная компания

АБС-пластик — легко обрабатываемый, жесткий, термопластичный пластик с высокой ударной прочностью, идеально подходит для токарной обработки, сверления, фрезерования и распиловки.

ABS является аморфным термопластом и поэтому не имеет истинной температуры плавления. Его температура стеклования (температура, при которой полимер при охлаждении переходит из высокоэластичного или вязкотекучего в стеклообразное состояние) составляет примерно 105 ° C (221 ° F).

Плотность различных модификаций АБС составляет от 0,25 до 0,68 г/см2.

АБС-пластик — это тройной сополимер, его получают полимеризацией стирола и акрилонитрила в присутствии полибутадиена . Пропорции могут варьироваться от 15 до 35% акрилонитрила, от 5 до 30% бутадиена и от 40 до 60% стирола. Результатом является длинная цепь полибутадиена крест-накрест с более короткими цепями поли (стирол-со-акрилонитрила). Полярные нитриловые группы из соседних цепей притягиваются друг к другу и связывают цепи вместе, делая ABS сильнее чистого полистирола . Стирол придает пластику блестящую, непроницаемую поверхность. Бутадиен, эластичное вещество, обеспечивает устойчивость даже при низких температурах. Для большинства применений ABS можно использовать между -20 и 80 ° C (от -4 до 176 ° F), а его механические свойства зависит от температуры.

АБС-пластики доступны в качестве соединений для экструзии, литья под давлением, выдувного формования, в листах для термоформования или холодной штамповки, и даже для вспенивания под давлением.

Механические свойства ABS

АБС-пластик сочетает в себе прочность и жесткость полимеров акрилонитрила и стирола с ударной вязкостью полибутадиенового каучука. Производство ABS примерно в два раза дороже производства полистирола, однако это оправдывается его превосходящими свойствами (твердость, блеск, жесткость и электрические свойства изоляции).

Наиболее важные механические свойства ABS — это ударопрочность и прочность. Различные модификации могут быть созданы, чтобы улучшить ударопрочность, прочность и теплостойкость. Ударопрочность на низких температурах падает без ускорения. Стабильность полимера под нагрузкой с ограниченными нагрузками превосходная. Ударопрочность может быть усилена за счет увеличения пропорции полибутадиена по отношению к стиролу и акрилонитрилу, хотя это приводит к изменениям в других свойств.

Таким образом, изменение пропорций компонентов ABS позволяет получить различные марки для разных применений. Две основные категории: ABS для экструзии и ABS для литья под давлением с высокой и средней температурой. Как правило ABS будет иметь полезные свойства в диапазоне температур от -20 до 80 ° C (от -4 до 176 ° F).

Конечные свойства будет зависеть в некоторой степени от условий, при которых материал подвергается обработке с целью получения конечного продукта. Например, литье при высокой температуре улучшает блеск и теплостойкость продукта, в то время как высокая ударная вязкость и прочность могут быть получены формованием при низкой температуре. Волокна (обычно стекловолокно) и специальные добавки могут быть смешаны в полимерных гранулах, чтобы сделать конечный продукт прочнее и повысить рабочий диапазон до выше, чем 80 ° C (176 ° F). Пигменты также могут быть добавлены, поскольку сырье первоначально имеет цвет от слоновой кости до белого (также есть прозрачные марки).

Ухудшение характеристик и старение ABS пластмасс в значительной степени зависит от содержания полибутадиена, поэтому считается нормальным включать в состав антиоксиданты. Другие факторы включают воздействие ультрафиолетового излучения, для защиты от которого также доступны добавки. ABS также повреждется под воздействием солнечного света. Это вызвало один из самых крупных и дорогостоящих отзывов автомобилей в истории США.

Химические и электрические свойтва ABS

Полимеры ABS устойчивы к водным растворам кислот, щелочей, концентрированных соляной и фосфорной кислот, спиртов, а также животных, растительных и минеральных масел, но они набухают от уксусной кислоты , четыреххлористого углерода и ароматических углеводородов и подвержены воздействию концентрированной серной и азотной кислот. Они растворимы в сложных эфирах ,кетонах, дихлорэтане и ацетоне.

Несмотря на то, что ABS пластмассы используются в основном для механических целей, они также имеют электрические свойства, которые практически неизменны в широком диапазоне частот. Эти свойства мало зависит от температуры и влажности воздуха в приемлемом рабочем диапазоне температур.

Эти свойства мало зависит от температуры и влажности воздуха в приемлемом рабочем диапазоне температур.

ABS является горючим, когда подвергается воздействию высоких температур, таких как огонь костра. Сначала пластмасса плавится, затем кипит, после чего пары вырываются в интенсивное, жаркое пламя.

Чистый ABS не содержит галогены , его сжигание, как правило, не производит никаких стойких органических загрязнителей , и наиболее токсичные продукты его сгорания или пиролиза — это окись углерода и цианистого водорода.

Поскольку чистый ABS несколько дорог, его переработка экономически довольно привлекательна. Восстановленный ABS может быть смешан с исходным материалом для получения продуктов с более низкой стоимостью при сохранении высокого качества. Однако перерабатывать АБС-пластмассы не принято по нормам очистных установок.

Применение

Легкий вес ABS и возможность его использования для экструдирования и литья под давлением и делает его полезным в производстве различных продуктов народного потребления, таких как светильники, различные виды пластиковых труб для сточных и вентиляционных систем, музыкальные инструменты, шлемы для гольфа (из-за его хорошего шокопоглощения), автомобильные компоненты отделки, автомобильные бамперы, медицинские приборы, корпуса для электрических и электронных узлов, защитных головных уборов, каноэ, буферной окантовки для мебели, багажа и защитных чехлов, малой бытовой техники, и игрушек, в том числе Lego-кирпичиков.

Некоторые товары из ABS официально разрешены Минздравом для применения в пищевой отрасли.

Из экструдируемого АБС-пластика производятся различные профили для строительства, трубки, направляющие профили, кабель-каналы, а также многое другое.

Виды и типы пластика, классификация пластика. Что за материал используется при производстве пластиковых тар. Пластмасса

Что за материал используется при производстве пластиковых тар. Чем пластики отличаются друг от друга? Пластмасса

Сдача пластика на переработку – это единственный правильный способ его утилизации без причинения вреда здоровью человека, животным и окружающей среде в целом. Из 1 кг переработанного пластика получается 0,8 кг готового к дальнейшей эксплуатации вторсырья.

Что за цифры внутри треугольника обозначающего пластик. Что за материал внутри треугольника.

Описание пластиков, идущих в переработку.

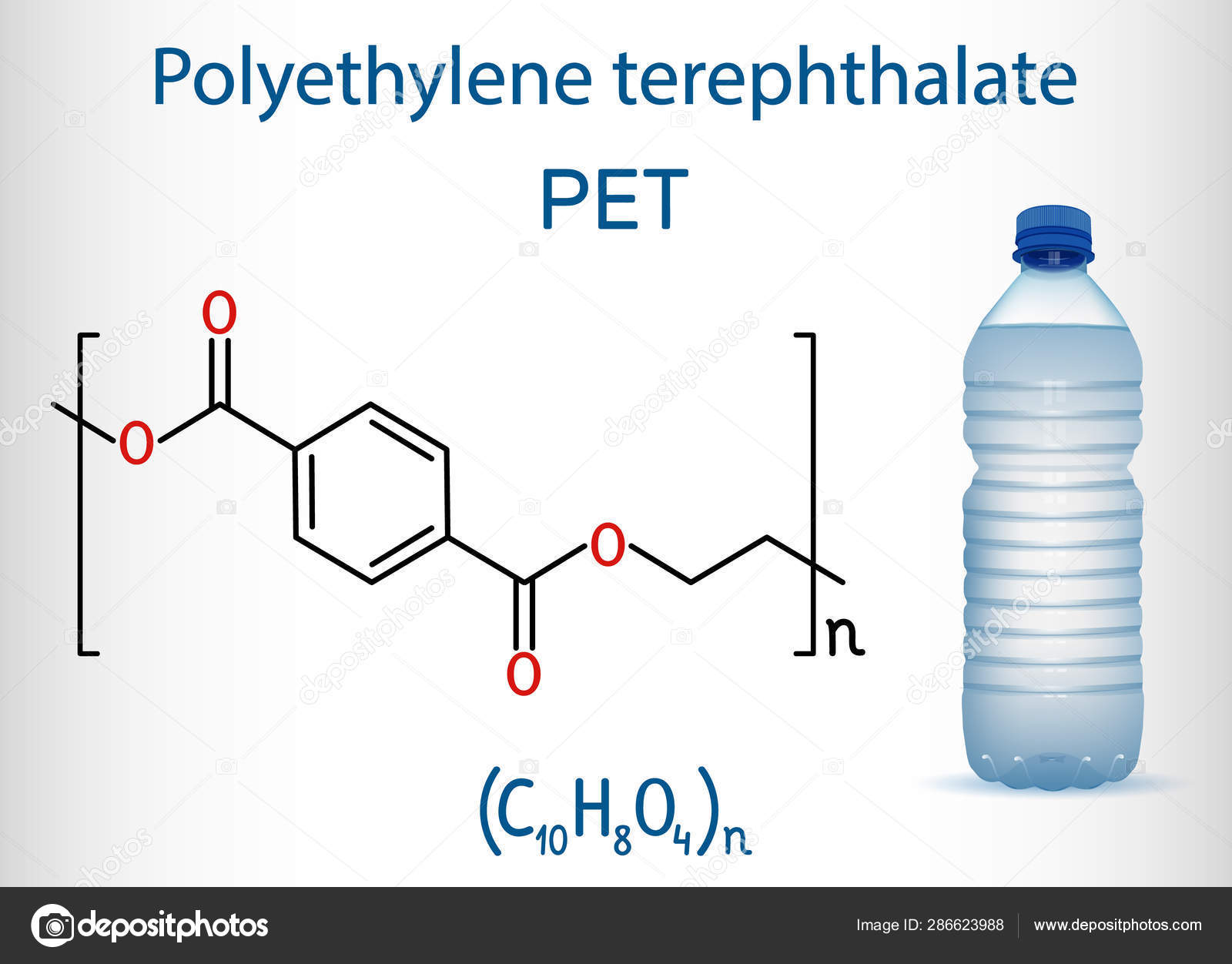

1. PET или PETE (код PETE, иногда PET и цифра 1.) — полиэтилентерефталат (пластмасса ПЭТ или ПЭТФ). Что за материал, из которого делают пластиковые бутылки. Они могут выделять в жидкость тяжелые металлы и вещества, влияющие на гормональный баланс человека. ПЭТ — самый часто используемый в мире тип пластмассы. Важно помнить, что он предназначен для ОДНОРАЗОВОГО использования. Если вы в такую бутылку наливаете свою воду, то готовьтесь к тому, что в ваш организм могут попасть некоторые щелочные элементы и слишком большое количество бактерий, который буквально обожают ПЭТы.

PET или PETE (код PETE, иногда PET и цифра 1.) — полиэтилентерефталат (пластмасса ПЭТ или ПЭТФ). Что за материал, из которого делают пластиковые бутылки. Они могут выделять в жидкость тяжелые металлы и вещества, влияющие на гормональный баланс человека. ПЭТ — самый часто используемый в мире тип пластмассы. Важно помнить, что он предназначен для ОДНОРАЗОВОГО использования. Если вы в такую бутылку наливаете свою воду, то готовьтесь к тому, что в ваш организм могут попасть некоторые щелочные элементы и слишком большое количество бактерий, который буквально обожают ПЭТы.

2. HDPE— полиэтилен высокой плотности низкого давления (пластмасса ПНД) . Это очень хороший пластик, который не выделяет практически никаких вредных веществ. Специалисты рекомендуют, если это возможно, покупать воду именно в таких бутылках.

Это жесткий тип пластика, который чаще всего используется для хранения молока, игрушек, моющих средств и при производстве некоторого количества пластиковых пакетов. Что за материал, из которого делают большинство спортивных и туристических многоразовых бутылок изготавливаются именно из этого типа пластика.

Что за материал, из которого делают большинство спортивных и туристических многоразовых бутылок изготавливаются именно из этого типа пластика.

3. PVC— поливинилхлорид (пластмасса ПВХ). Вещи из этого материала выделяют по меньшей мере два опасных химиката. Оба оказывают негативное влияние на ваш гормональный баланс. Это мягкий, гибкий пластик, который обычно используется для хранения растительного масла и детских игрушек. Из него же делают блистерные упаковки для бесчисленного множества потребительских товаров. Что за материал используется для обшивки компьютерных кабелей. Из него делают пластиковые трубы и детали для сантехники. PVC относительно невосприимчив к прямым солнечным лучам и погоде, поэтому из него часто еще делают оконные рамы и садовые шланги. Тем не менее эксперты рекомендуют воздержаться от его покупки, если вы можете найти альтернативу. Этот пластик повторно НЕ ПЕРЕРАБАТЫВАЕТСЯ в нашей стране, его использование по меньше мере не экологично.

4. LDPE — полиэтилен низкой плотности высокого давления (пластмасса ПВД). Что за материал используется и при производстве бутылок, и при производстве пластиковых пакетов. Он не выделяет химические вещества в воду, которую хранит. Но безопасен он в случае только с тарой для воды. Пакеты в продуктовом магазине из него лучше не покупать: можете съесть не только то, что купили, но и некоторые весьма и весьма опасные для вашего сердца химикаты.

LDPE — полиэтилен низкой плотности высокого давления (пластмасса ПВД). Что за материал используется и при производстве бутылок, и при производстве пластиковых пакетов. Он не выделяет химические вещества в воду, которую хранит. Но безопасен он в случае только с тарой для воды. Пакеты в продуктовом магазине из него лучше не покупать: можете съесть не только то, что купили, но и некоторые весьма и весьма опасные для вашего сердца химикаты.

5. PP — полипропилен (пластмасса ПП). Этот пластик имеет белый цвет или полупрозрачные тона. Что за материал используется в качестве упаковки для сиропов и йогурта. Полипропилен ценится за его термоустойчивость. Когда он нагревается, то не плавится. Относительно безопасен.

6. PS — полистирол (пластмасса ПС). Что за материал часто используется при производстве кофейных стаканчиков и контейнеров для быстрого питания. При нагревании, однако, выделяет опасные химические соединения. Полистирол — это недорогой, легкий и достаточно прочный вид пластика, который СОВСЕМ НЕ ГОДИТСЯ для хранения ГОРЯЧЕЙ ЕДЫ и напитков. Помните об этом используя одноразовую посуду, практически вся она изготавливается из полистирола. Если нет возможности отказаться от одноразовой посуды, лучше отдать приоритет посуде изготовленной из бумаги.

Помните об этом используя одноразовую посуду, практически вся она изготавливается из полистирола. Если нет возможности отказаться от одноразовой посуды, лучше отдать приоритет посуде изготовленной из бумаги.

7. OTHER или О — прочие. К этой группе относится любой другой пластик, который не может быть включен в предыдущие группы.

ПВХ можно отличить по признакам:

— при сгибании на линии сгиба появляется белая полоса;

— бутылки из ПВХ бывают синего или голубого цвета;

— шов на дне бутылки имеет два симметричных наплыва.

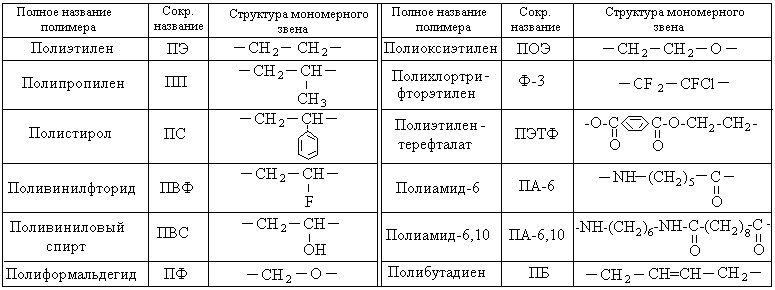

Определение вида пластика ( полимера, пластмасса ) по горению с помощью зажигалки

| Вид полимера

| Характеристики горения

| Химическая стойкость | |||

| Горючесть

| Окраска пламени

| Запах продуктов горения

| К кислотам

| К щелочам

| |

| ПВД

| Горит в пламени и при удалении | Внутри синеватая, без копоти | Горящего парафина | Отличная | Хорошая |

| ПНД

| Горит в пламени и при удалении | Внутри синеватая, без копоти | Горящего парафина | Отличная | Хорошая |

| ПП

| Горит в пламени и при удалении | Внутри синеватая, без копоти | Горящего парафина | Отличная | Хорошая |

| ПВХ

| Трудно воспламеняется и гаснет | Зеленоватая с копотью | Хлористого водорода | Хорошая | Хорошая |

| ПС

| Загорается и горит вне пламени | Желтоватая с сильной копотью | Сладковатый, неприятный | Отличная | Хорошая |

| ПА

| Горит и самозатухает | Голубая, желтоватая по краям | Жженого рога или пера | Плохая | Хорошая |

| ПК

| Трудно воспламеняется и гаснет | Желтоватая с копотью | Жженой бумаги | Хорошая | Плохая |

Внешний вид полимера пластика пластмасса

| Вид полимера

| Механические признаки

| Состояние поверхности на ощупь

| Цвет

| Прозрачность

| Блеск

| |||

| ПВД

| Мягкая, эластичная, стойкая к раздиру | Маслянистая, гладкая | Бесцветная | Прозрачная | Матовая | |||

| ПНД

| Жестковатая, стойкая к раздиру | Слегка маслянистая, гладкая, слабо шуршащая | Бесцветная | Полупрозрачная | Матовая | |||

| ПП

| Жестковатая, слегка эластичная, стойкая к раздиру | Сухая, гладкая | Бесцветная | Прозрачная или полупрозрачная | Средний | |||

| ПВХ

| Жестковатая, стойкая к раздиру | Сухая, гладкая | Бесцветная | Прозрачная | Средний | |||

| ПС

| Жесткая, стойкая к раздиру | Сухая, гладкая, сильно шуршащая | Бесцветная | Прозрачная | Высокий | |||

| ПА

| Жесткая, слабо стойкая к раздиру | Сухая, гладкая | Бесцветная или светло-желтая | Полупрозрачная | Слабый | |||

| ПК

| Жесткая, слабо стойкая к раздиру | Сухая, гладкая, сильно шуршащая | Бесцветная, с желтоватым или голубоватым оттенком | Высоко-прозрачная | Высокий | |||

Физико-механические характеристики полимера (источник http://techno-r. com) пластмасса

com) пластмасса

| Вид полимера

| Физико-механические характеристики при 20°C

| ||||||

| Плотность, кг/м3 | Прочность при разрыве, МПа | Относит-ое удлинение при разрыве,% | Прониц-мость по водяным парам, г/м2 за 24 часа | Прониц-мость по кислороду, см3/(м2хатм) за 24 часа | Прониц-мость по CO2, см3/(м2хатм) за 24 часа | Температура плавления, °C | |

| ПВД

| 910-930 | 10-16 | 150-600 | 15-20 | 6500-8500 | 30000-40000 | 102-105 |

| ПНД

| 940-960 | 20-32 | 400-800 | 4-6 | 1600-2000 | 8000-10000 | 125-138 |

| ПП

| 900-920 | 30-35 | 200-800 | 10-20 | 300-400 | 9000-11000 | 165-170 |

| ПВХ

| 1370-1420 | 47-53 | 30-100 | 30-40 | 150-350 | 450-1000 | 150-200 |

| ПС

| 1050-1100 | 60-70 | 18-22 | 50-150 | 4500-6000 | 12000-14000 | 170-180 |

| ПА

| 1100-1150 | 50-70 | 200-300 | 40-80 | 400-600 | 1600-2000 | 220-230 |

| ПК

| 1200 | 62-74 | 20-80 | 70-100 | 4000-5000 | 25000-30000 | 225-245 |

Что означает цифра в треугольничке как штамп на пластиковой бутылке.

По материалам сайта http://nazarovsystems.com

Определить вид пластмассы, если имеется маркировка, достаточно легко – а как быть, если никакой маркировки нет, а узнать, из чего сделана вещь — необходимо?! Для быстрого и качественного распознавания различных видов пластмасс достаточно немного желания и практического опыта. Методика достаточно проста: анализируются физико-механические особенности пластмасс (твердость, гладкость, эластичность и т. д.) и их поведение в пламени спички (зажигалки).Может показаться странным, но различные виды пластмасс и горят по-разному! Например, одни ярко вспыхивают и интенсивно сгорают (почти без копоти), другие, наоборот, сильно коптят. Пластмасса даже издаёт разные звуки при своем горении! Поэтому так важно по набору косвенных признаков точно идентифицировать вид пластмассы, ее марку.

Как определить ПЭВД (полиэтилен высокого давления, низкой плотности). Горит синеватым, светящимся пламенем с оплавлением и горящими потеками полимера. При горении становится прозрачным, это свойство сохраняется длительное время после гашения пламени. Горит без копоти. Горящие капли, при падении с достаточной высоты (около полутора метров), издают характерный звук. При остывании, капли полимера похожи на застывший парафин, очень мягкие, при растирании между пальцами- жирны на ощупь. Дым потухшего полиэтилена имеет запах парафина. Плотность ПЭВД: 0,91-0,92 г/см. куб.

При горении становится прозрачным, это свойство сохраняется длительное время после гашения пламени. Горит без копоти. Горящие капли, при падении с достаточной высоты (около полутора метров), издают характерный звук. При остывании, капли полимера похожи на застывший парафин, очень мягкие, при растирании между пальцами- жирны на ощупь. Дым потухшего полиэтилена имеет запах парафина. Плотность ПЭВД: 0,91-0,92 г/см. куб.

Как определить ПЭНД (полиэтилен низкого давления, высокой плотности). Более жесткий и плотный чем ПЭВД, хрупок. Проба на горение – аналогична ПЭВД. Плотность: 0,94-0,95 г/см. куб.

Как определить Полипропилен. При внесении в пламя, полипропилен горит ярко светящимся пламенем. Горение аналогично горению ПЭВД, но запах более острый и сладковатый. При горении образуются потеки полимера. В расплавленном виде — прозрачен, при остывании — мутнеет. Если коснуться расплава спичкой, то можно вытянуть длинную, достаточно прочную нить. Капли остывшего расплава жестче, чем у ПЭВД, твердым предметом давятся с хрустом. Дым с острым запахом жженой резины, сургуча.

Дым с острым запахом жженой резины, сургуча.

Как определить Полиэтилентерафталат (ПЭТ). Прочный, жёсткий и лёгкий материал. Плотность ПЭТФ составляет 1, 36 г/см.куб. Обладает хорошей термостойкостью (сопротивление термодеструкции) в диапазоне температур от — 40° до + 200°. ПЭТФ устойчив к действию разбавленных кислот, масел, спиртов, минеральных солей и большинству органических соединений, за исключением сильных щелочей и некоторых растворителей. При горении сильно коптящее пламя. При удалении из пламени самозатухает.

Полистирол. При сгибании полоски полистирола, легко гнется, потом резко ломается с характерным треском. На изломе наблюдается мелкозернистая структура.Горит ярким, сильно коптящим пламенем (хлопья копоти тонкими паутинками взмывают вверх!). Запах сладковатый, цветочный.Полистирол хорошо растворяется в органических растворителях (стирол, ацетон, бензол).

Как определить Поливинилхлорид (ПВХ). Эластичен. Трудногорюч (при удалении из пламени самозатухает). При горении сильно коптит, в основании пламени можно наблюдать яркое голубовато-зеленое свечение. Очень резкий, острый запах дыма. При сгорании образуется черное, углеподобное вещество (легко растирается между пальцами в сажу).Растворим в четыреххлористом углероде, дихлорэтане. Плотность: 1,38-1,45 г/см. куб.

При горении сильно коптит, в основании пламени можно наблюдать яркое голубовато-зеленое свечение. Очень резкий, острый запах дыма. При сгорании образуется черное, углеподобное вещество (легко растирается между пальцами в сажу).Растворим в четыреххлористом углероде, дихлорэтане. Плотность: 1,38-1,45 г/см. куб.

Как определить Полиакрилат (органическое стекло). Прозрачный, хрупкий материал. Горит синевато-светящимся пламенем с легким потрескиванием. У дыма острый фруктовый запах (эфира). Легко растворяется в дихлорэтане.

Как определить Полиамид (ПА). Материал имеет отличную масло-бензостойкость и стойкость к углеводородным продуктам, которые обеспечивают широкое применение ПА в автомобильной и нефтедобывающей промышленности (изготовление шестерен, искуственных волокон…). Полиамид отличается сравнительно высоким влагопоглощением, которое ограничивает его применение во влажных средах для изготовления ответственных изделий. Горит голубоватым пламенем. При горении разбухает, “пшикает”, образует горящие потеки. Дым с запахом паленого волоса. Застывшие капли очень твердые и хрупкие. Полиамиды растворимы в растворе фенола, концентрированной серной кислоте. Плотность: 1,1-1,13 г/см. куб. Тонет в воде.

При горении разбухает, “пшикает”, образует горящие потеки. Дым с запахом паленого волоса. Застывшие капли очень твердые и хрупкие. Полиамиды растворимы в растворе фенола, концентрированной серной кислоте. Плотность: 1,1-1,13 г/см. куб. Тонет в воде.

Как определить Полиуретан.Основная область применения – подошвы для обуви. Очень гибкий и эластичный материал (при комнатной температуре). На морозе — хрупок. Горит коптящим, светящимся пламенем. У основания пламя голубое. При горении образуются горящие капли-потеки. После остывания, эти капли – липкое, жирное на ощупь вещество. Полиуретан растворим в ледяной уксусной кислоте.

Как определить Пластик АВС. Все свойства по горению аналогичны полистиролу. От полистирола достаточно сложно отличить. Пластик АВС более прочный, жесткий и вязкий. В отличие от полистирола более устойчив к бензину.

Как определить Фторопласт-3. Применяется в виде суспензий для нанесения антикоррозийных покрытий. Не горюч, при сильном нагревании обугливается. При удалении из пламени сразу затухает. Плотность: 2,09-2,16 г/см.куб.

Не горюч, при сильном нагревании обугливается. При удалении из пламени сразу затухает. Плотность: 2,09-2,16 г/см.куб.

Как определить Фторопласт-4.Безпористый материал белого цвета, слегка просвечивающийся, с гладкой, скользкой поверхностью. Один из лучших диэлектриков! Не горюч, при сильном нагревании плавится. Не растворяется практически ни в одном растворителе. Самый стойкий из всех известных материалов. Плотность: 2,12-2,28 г/см.куб. (зависит от степени кристалличности – 40-89%).

Физико-химические свойства отходов пластмасс по отношению к кислотам

| Наименование отхода | Воздействующие факторы | |||||

| H2SO4(к) Хол. | H2SO4(к) Кипяч. | HNO3 (к) Хол. | HNO3 (к) Кипяч.  | HCl (к) Хол. | HCl (к) Кипяч. | |

| Бутылки из-под кока-колы | Без изменений | Приобрели окраску Сворачива-ются | Без изменений | Без изменений | Без изменений | Образцы свернулись |

| Пластико-вые пакеты | Без изменений | Практически растворились | Без изме-нений | Без изменений | Без изменений | Образцы раствори-лись |

Физико — химический свойств отходов пластмасс отходов пластмасс по отношению к щелочам

| Наименование отхода | Воздействующие факторы | ||||||

| Н2О Кипяч.  | NаOН 6 н Хол. | NаOН 6 н Горяч. | КОН 0,1 н Хол | КОН 6 н Хол. | КОН 6 н Горяч. | Са(ОН)2 Горяч. | |

| Бутылки из-под кока-колы | Без изменений | Сверну- лись | — | ||||

| Пластико-вые пакеты | Без изменений | Сверну- лись | Сверну-лись | ||||

ЛЮБОЙ пластик выделяет в содержимое бутылки химикаты разной степени опасности.

ОБС-пластик | Russian to English

ABS-plastic

Explanation:

Опечатка: ОБС-пластик = АБС-пластик (???)

—————————————————

Note added at 27 мин (2019-06-06 08:01:13 GMT)

—————————————————

Наконец, боковые стенки сноубордов обычно изготавливаются из АБС-пластика — что не очень хорошо для планеты — поэтому Jones использует только переработанный пластик, что делает доску отличным выбором, в пользу экологии.

https://www.ski.ru/az/blogs/post/luchshii-snoubord-2018-goda…

Сэндвич (буквально: бутерброд) представляет собой сердечник, к которому снизу и сверху приклеивается оплетка из стеклоткани. Она защищает сердечник и усиливает жесткость и упругость сноуборда. Сверху оплетки приклеивается крышка, а боковые стенки этого «бутерброда» закрывают отдельной полоской пластика ABS. Считается, что конструкция сэндвич лучше гнется и более устойчива к нагрузкам.

https://www.sportmaster.ru/knowledgebase/sport/8/article/56/

ABS Sidewall / Sandwich Construction — Where each layer of the snowboard is laid flat and an ABS sidewall is put in at the sides to protect the core. This design is good for freeriding as it transmits pressure to the edges well.

http://www.mechanicsofsport.com/snowboarding/equipment/snowb…

ABS=acrylonitrile-butadiene-styrene <—> АБC=акрилонитрил-бутадиен-стирол

—————————————————

Note added at 32 мин (2019-06-06 08:06:43 GMT)

—————————————————

Сэндвич (англ. sidewalls — боковые стенки) — представляет собой оклейку сердечника сверху и снизу двумя плоскими слоями стекловолокна, края сердечника закрываются узкой полоской АБС-пластика. Такая конструкция тяжелее, гибче, проще ремонтируется и существенно лучше работает на предельных нагрузках[2][3]. Из-за того, что такая конструкция дороже в изготовлении, изначально она применялась только в топовых горнолыжных снарядах[4].

sidewalls — боковые стенки) — представляет собой оклейку сердечника сверху и снизу двумя плоскими слоями стекловолокна, края сердечника закрываются узкой полоской АБС-пластика. Такая конструкция тяжелее, гибче, проще ремонтируется и существенно лучше работает на предельных нагрузках[2][3]. Из-за того, что такая конструкция дороже в изготовлении, изначально она применялась только в топовых горнолыжных снарядах[4].

https://ru.wikipedia.org/wiki/Сноуборд_(спортивный_инвентарь…

АБС-пластик (акрилонитрил бутадиен стирол, химическая формула (C8H8)x·(C4H6)y·(C3h4N)z) — ударопрочная техническая термопластическая смола на основе сополимера акрилонитрила с бутадиеном и стиролом (название пластика образовано из начальных букв наименований мономеров). Пропорции могут варьироваться в пределах: 15—35 % акрилонитрила, 5—30 % бутадиена и 40—60 % стирола.

Производство одного килограмма АБС требует эквивалента примерно 8 кг[источник не указан 271 день] нефти в виде материалов и энергии. Также он может быть повторно переработан.[1]

Также он может быть повторно переработан.[1]

https://ru.wikipedia.org/wiki/АБС-пластик

ABS пластик для 3D принтера

ABS (акрилонитрил-бутадиен-стирол) был получен в сороковых годах прошлого века, но всемирную известность получил в пятидесятых. Основой для производства этого пластика является нефть. Химическая формула (C8H8) x · (C4H6) y · (C3h4N) z).

Полимеризуя стирол и акрилонитрил в присутствии полибутадиена, химические «цепи» притягивают друг друга и связываются друг с другом, что обеспечивает превосходные характеристики твердости, блеска, ударной вязкости и стойкости по сравнению с чистым полистиролом. Сегодня это один из самых популярных конструкционных полимеров.

ABS представляет собой термопласт. Это означает, что его можно многократно нагревать до температуры плавления (230°С), превратив в жидкость, и снова охлаждать до возвращения в твердое состояние без разрушения и изменения свойств.

Напротив, термореактивный пластик (такой, как эпоксидная смола или меламин) может быть нагрет и отлит только один раз, но полученный продукт больше не может быть повторно нагрет, поскольку он просто сгорит.

Пластик широко применяется во многих отраслях промышленности, так как имеет низкую себестоимость и легко поддается механическим способам обработки (пилению, сверлению, фрезерованию, высечке и резке).

Пластик довольно прочный и долговечный, обладает высокой устойчивостью к жаре и химическим веществам.

Неокрашенный, он имеет желтоватый оттенок, и обычно поставляется в небольших гранулах для промышленного использования.

Пластик легко окрашивается акриловыми красителями.

Нити из ABS пластика для 3d принтеров имеют богатую палитру цветов, включая люминесцентные. Цвета насыщенные и яркие.

Палитра имеет все основные цвета и оттенки, начиная с белого и заканчивая черным.

Характеристики ABS пластика:

- температура плавления — 230 ° C;

- температура размягчения — 105 ° С;

- плотность 1,06–1,08 г/см — 3;

- предел прочности 42.5 — 44.8 MПа;

- удлинение при разрыве 23 — 25%;

- максимальная температура воздуха 88 — 89°С;

- усадка до 0,8%.

ABS является одним из наиболее широко используемых пластиков, и его можно встретить в предметах повседневного обихода, таких как компьютерные клавиатуры, кухонные приборы, игрушки LEGO, пластиковые защитные кожухи на настенных розетках и в защитных футлярах электроинструментов.

Небольшой вес и способность ABS к литью под давлением сделали его полезным для создания изделий, требующих сложных и точных форм, таких как музыкальные инструменты, автомобильные компоненты, медицинские приборы, защитные головные уборы, головки клюшек для гольфа и каноэ.

Изделия из ABS пластика могут использоваться в температурном диапазоне от -20 до +80°С.

ABS пластик достаточно капризен и деталь при печати может оторваться. Есть различные методы для увеличения адгезии детали к поверхности стола. Это и различные скотчи, и клеи.

Хороший результат дает нанесение на поверхность стола клея, состоящего из раствора кусочков ABS пластика в ацетоне. Хорошо, если принтер имеет закрытый корпус.

Печатать лучше в проветриваемом помещении, так как пластик при нагреве выделяет пары неприятного запаха.

Перед печатью необходимо проверить расстояние от сопла до поверхности стола в четырех крайних точках. Между столом и соплом должен проходить стандартный лист бумаги. Для закрепления первого слоя, можно использовать малярный скотч, синий скотч, различные клеи.

Далее, в слайсере необходимо выставить настройки, соответствующие применяемому принтеру и пластику, такие как скорость печати, коэффициент подачи пластика, температуру экструдера, толщину слоя, диаметр сопла и прочие.

Рекомендуемая температура экструдера составляет от 230 до 260 ° C, в зависимости от марки нити и 3D-принтера. Температура стола колеблется от 80 до 110°С.

Основные материалы, применяемые при 3D печати, это ABS (акрилонитрил-бутадиен-стирол) и PLA (полимолочная кислота). Рассмотрим основные отличия этих пластиков.

- Визуальные отличия: ABS матовый, а PLA намного более гладкий и блестящий.

Это видно невооруженным глазом. Кроме того, ABS имеет менее интенсивные цвета, цвета в PLA более насыщенные.

Это видно невооруженным глазом. Кроме того, ABS имеет менее интенсивные цвета, цвета в PLA более насыщенные. - Температура при печати: температура экструдера для ABS составляет 210°С — 240°С и стола 80°С или выше.

Температура экструдера для PLA составляет 180°С — 200°С. Стол можно использовать без подогрева. - Контакт со столом: поверхность АБС, которая непосредственно соприкасается со столом принтера, имеет тенденцию изгибаться вверх. Для устранения этого эффекта, поверхность стола нагревают, а также используют различные клеи. PLA по сравнению с ABS менее подвержен деформации, поэтому можно печатать без подогрева стола.

- Прочность: оба пластика имеют хорошее сцепление со слоями, но PLA более хрупкий чем ABS и скорее сломается при изгибе, в отличие от ABS. ABS идеально подходит для полировки, и в нем можно сверлить отверстия, нарезать резьбу. В случае с PLA это значительно сложнее.

- Состав: ABS (акрилонитрил-бутадиен-стирол) изготавливают из нефти, в отличии PLA (полимолочная кислота), который получают из натуральных продуктов, таких как кукурузный крахмал, сахарный тростник.

- Экология: в связи с тем, что PLA довольно быстро разлагается под действием солнечных лучей и влаги (от нескольких месяцев до года), он идеально подходит для изготовления различных упаковочных материалов, коробок, бутылок для хранения воды, которые можно выбрасывать в контейнеры с мусором. ABS более устойчив к неблагоприятным условиям и разлагается довольно долго.

- Запах: при печати оба пластика выделяют летучие вещества не очень опасные, но и не добавляющие здоровья, поэтому располагать принтер необходимо в хорошо проветриваемом помещении. Запах у ABS сильный и неприятный, в отличие от PLA, который имеет приятный еле уловимый запах теплого масла.

- Применение: PLA используют для печати сувениров, игрушек и прочих изделий, которые не подвергаются ударам и изгибам. Этот пластик нельзя использовать при высоких температурах, так как при 60° С он теряет форму. ABS можно использовать в изделиях, которые подвергаются ударам, изгибам, а также используются при высоких температурах.

- Влияние влаги: Оба материала впитывают влагу, поэтому хранить их надо в сухом помещении. Если пластик долго хранился открытым, то возможны проблемы при печати — появление пузырьков воздуха, что приводит к засорению сопла. ABS можно просушить сухим воздухом. После сушки его свойства не изменяются. Сушка PLA может привести к обесцвечиванию и изменению его механических свойств.

Готово изделие, напечатанное на FDM 3D принтере, имеет слоистую структуру. Это издержки метода, при котором расплавленный пластик наносится слой за слоем, создавая необходимую форму. Убрать эту слоистость, а также мелкие дефекты можно как химическими, так и механическими методами.

При помощи наждачки, надфиля, бормашинки убирают небольшие сколы, выступы. Химическими методами добиваются ровной, полированной поверхности.

Для этого чаще всего используют ацетон. Наносят его на поверхность изделия или кисточкой из натурального волокна или используют так называемую ацетоновую баню. Это обработка изделия парами ацетона в герметично закрытой емкости. Конструкции такой бани можно найти в интернете.

Это обработка изделия парами ацетона в герметично закрытой емкости. Конструкции такой бани можно найти в интернете.

Изделия из ABS пластика можно окрашивать разнообразными акриловыми красками. Для того, чтобы краска прочно держалась, необходимо загрунтовать окрашиваемую поверхность любой акриловой грунтовкой. Для придания блеска, окрашенное изделие можно покрыть лаком.

Склеить различные части изделия из ABS пластика можно при помощи дихлорэтана и любых цианакрилатных клеев мгновенного действия. В дихлорэтане лучше растворить немного пластика в соотношении 10 к 1 и этим раствором смазать одну из поверхностей детали, и затем плотно прижать склеиваемые части.

Дихлорэтан ядовит, поэтому работать с ним необходимо в хорошо проветриваемом помещении.

Растворителем для ABS являются эфиры, кетоны и ацетон. Хорошо работают этилацетат и хлористый метилен (дихлорметан).

ПЭТ (полиэтилентерефталат) :: ЯрПЭТ

Полиэтилентерефталат (ПЭТФ, ПЭТ) — это термопластик, который также именуется как полиэфир, лавсан и т. д. В СССР полиэтилентерфталат и получаемое из него волокно называли лавсаном, в честь места разработки — Лаборатории Высокомолекулярных Соединений Академии Наук. Аналогичные волоконные материалы, изготавливаемые в других странах, получили другие названия: терилен, дакрон, тергал, тревира, теторон, полиэстер, мелинекс, милар (майлар) и т. д.

д. В СССР полиэтилентерфталат и получаемое из него волокно называли лавсаном, в честь места разработки — Лаборатории Высокомолекулярных Соединений Академии Наук. Аналогичные волоконные материалы, изготавливаемые в других странах, получили другие названия: терилен, дакрон, тергал, тревира, теторон, полиэстер, мелинекс, милар (майлар) и т. д.

В настоящее время употребляются оба сокращения, однако когда речь идет о полимере, чаще используется название ПЭТФ, а когда об изделиях из него — ПЭТ. Продукт поликонденсации этиленгликоля с терефталевой кислотой (или ее диметиловым эфиром) — это твердое, бесцветное, прозрачное вещество в аморфном состоянии и белое, непрозрачное в кристаллическом состоянии. При нагреве до температуры стеклования переходит в прозрачное состояние и остается в нем при резком охлаждении и быстром проходе через так называемую «зону кристаллизации».

Важным параметром ПЭТ (ПЭТФ — полиэтилентерефталат) является вязкость, которая определяется длиной молекулы полимера. С увеличением параметра присущей вязкости скорость кристаллизации снижается. ПЭТ, ПЭТФ (полиэтилентерефталат) обладает такими качествами как: прочность, износостойкость. ПЭТ, ПЭТФ является хорошим диэлектриком.

С увеличением параметра присущей вязкости скорость кристаллизации снижается. ПЭТ, ПЭТФ (полиэтилентерефталат) обладает такими качествами как: прочность, износостойкость. ПЭТ, ПЭТФ является хорошим диэлектриком.

Полиэтилентерефталат обладает высокой механической прочностью и ударостойкостью, устойчивостью к истиранию и многократным деформациям при растяжении и изгибе и сохраняет свои высокие ударостойкие и прочностные характеристики в рабочем диапазоне температур от -40 °С до +60 °С.

ПЭТ отличается низким коэффициентом трения и низкой гигроскопичностью. Общий диапазон рабочих температур изделий из полиэтилентерефталата от -60 до 170 °C.

По внешнему виду и по светопропусканию (90%) листы из ПЭТ аналогичны прозрачному оргстеклу (акрилу) и поликарбонату. Однако по сравнению с оргстеклом у полиэтилентерефталата ударная прочность в 10 раз больше.

Огромное значение по использованию ПЭТ (ПЭТФ — полиэтилентерефталат) приобрело и в промышленном производстве: пленки, канаты, упаковочные ленты, шпагаты, производство различных преформ для изготовления бутылки.

Основные характеристики полиэтилентерефталата

- Теплопроводность: 0,14 Вт/(м·К).

- Сжимаемость (расплав): 99·106 Мпа.

- Относительное удлинение при разрыве:12-55%.

- Температура стеклования аморфного полиэтилентерефталата: 67 °С.

- Температура стеклования кристаллического полиэтилентерефталата: 81 °С.

- Температура плавления: 250-265 °С.

- Температура разложения: 350 °С.

- Показатель преломления (линия Na) аморфного полиэтилентерефталата: 1,576.

- Показатель преломления (линия Na) кристаллического полиэтилентерефталата: 1,640.

- Предел прочности при растяжении: 172 МПа.

- Модуль упругости при растяжении: 1,41·104 МПа.

- Влагопоглощение: 0,3%.

- Допустимая остаточная влага: 0,02%.

- Морозостойкость: до -60 °С.

PrintProduct ABS GEO пластик для 3D печати Ø 1.75 мм — 1кг

Описание

Как выглядит пластик PrintProduct в чёрном цвете.» src=»https://www.youtube.com/embed/jyPUSroi5As?feature=oembed&enablejsapi=1&origin=https://rock3d.ru» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

ABS GEO пластик PrintProductПромежуточная марка с усреднёнными физико-механическими свойствами, специально разработана для начинающих пользователей 3D-принтера. Не требует высоких температур как экструдера, так и стола. Напечатанная модель легко поддаётся дальнейшей обработке. Идеально подойдёт для печати 3D-ручкой.АБС-пластик (акрилонитрилбутадиенстирол, химическая формула (C8H8)x·(C4H6)y·(C3h4N)z) — ударопрочная техническая термопластическая смола на основе сополимера акрилонитрила с бутадиеном и стиролом(название пластика образовано из начальных букв наименований мономеров). Пропорции могут варьироваться в пределах: 15—35 % акрилонитрила, 5—30 % бутадиена и 40—60 % стирола.

Свойства:Непрозрачный. Окрашивается в различные цвета.

Свойства:Непрозрачный. Окрашивается в различные цвета.- Нетоксичность в нормальных условиях.

- Долговечность в отсутствии прямых солнечных лучей и ультрафиолета[3]

- Стойкость к щелочам и моющим средствам

- Влагостойкость

- Маслостойкость

- Кислотостойкость

- Теплостойкий 103 °C (до 113 °C у модифицированных марок)

- Широкий диапазон эксплуатационных температур (от −40 °C до +90 °C)

- Растворяется в сложных эфирах, кетонах, 1,2-дихлорэтане, ацетоне, этилацетате.

- Плотность 1.02-1.06 г/см³

Применение:

— Прототипирование;

— Используется в слабонагруженных моделях;

Параметры печати и примеры

Захваты для робота манипулятора :https://vk.com/printproduct3d?w=wall-55744228_1931…

Корпус для встраиваемого электрощита с прокладкой из полиуретана

https://vk.com/printproduct3d?w=wall-55744228_1928…

Форма для литья :https://vk.com/printproduct3d?w=wall-55744228_1928…

Жумары (электролебедка) :https://vk. com/printproduct3d?w=wall-55744228_1927…

com/printproduct3d?w=wall-55744228_1927…

Форма для отливки 2:https://vk.com/printproduct3d?w=wall-55744228_1925…

Формы для отливки в силикон:https://vk.com/printproduct3d?w=wall-55744228_1919…

Преимущества:

— Легко поддаётся обработки химическим и физическим путём;

— Цвета все яркие и насыщенные;

— Нетоксичен;

— Отличное скольжение деталей;

— Гладкость поверхности напечатанного изделия;

Пластмассы — Химия — Кислород, углерод, водород и атомы

Существует более 100 различных химических атомов, известных как элементы. Они представлены химиком с помощью простых символов, таких как «H» для водорода , «O» для кислорода, «C» для углерода, «N» для азота , «Cl» для хлора , и так далее; эти атомы имеют атомный вес 1, 16, 12, 14 и 17 атомных единиц соответственно.

Химическая реакция между двумя или более атомами образует молекулу.Каждая молекула характеризуется своим химическим составом и молекулярной массой.![]() Например, когда углерод сгорает в кислороде, один атом углерода (C) реагирует с двумя атомами кислорода (O 2 ; эквивалентно одной молекуле молекулярного кислорода) с образованием диоксида углерода (CO 2 ). Химик представляет эту реакцию химическим уравнением, т. е.

Например, когда углерод сгорает в кислороде, один атом углерода (C) реагирует с двумя атомами кислорода (O 2 ; эквивалентно одной молекуле молекулярного кислорода) с образованием диоксида углерода (CO 2 ). Химик представляет эту реакцию химическим уравнением, т. е.

Аналогичным образом, когда четыре атома водорода (2H 2 ; эквивалентно двум молекулам молекулярного водорода) и два атома кислорода (O 2 ; эквивалентно одной молекуле кислорода) реагируют с образованием двух молекул вода (2H 2 O), химик пишет

Обратите внимание, что одна молекула кислорода соединяется с двумя молекулами водорода, а один атом углерода соединяется с одной молекулой водорода.Это связано с тем, что разные элементы имеют разную комбинирующую способность. Таким образом, водород образует одну связь, кислород — две связи, а углерод — четыре связи. Эти связывающие способности или валентности считаются само собой разумеющимися при написании химической формулы, такой как H 2 O.

Эти связывающие способности или валентности считаются само собой разумеющимися при написании химической формулы, такой как H 2 O.

В случае метана, или CH 4 , углерод связан с четырьмя атомами водорода. Но углерод также может образовывать двойные связи, как в этилене (C 2 H 4 ), где две молекулы CH 2 имеют двойную связь.Химик мог бы также описать молекулу этилена формулой CH 2 = CH 2 , где двойная связь представлена знаком равенства.

Пластмассы состоят из множества повторяющихся групп атомов или молекул (называемых мономерами) в длинных цепочках, поэтому их также называют полимерами или макромолекулами. Элементы, присутствующие в полимерной цепи, обычно включают кислород, водород, азот, углерод, кремний, фтор,

Количество CH 2 шт. в цепи в цепи | Внешний вид при комнатной температуре | Использование |

| от 1 до 4 | простой газ | газ для приготовления пищи |

| от 5 до 11 | простая жидкость | бензин|

| от 9 до 16 | жидкость средней вязкости | керосин |

| от 16 до 25 | жидкость высокой вязкости | масло и смазка |

| от 25 до 50 | простое твердое тело | парафиновые свечи |

| от 1000 до 3000 | твердый прочный пластик | полиэтиленовые бутылки и контейнеры |

хлор или сера .Способ соединения полимерных цепей и их длина определяют механические и физические свойства пластика.

Полиэтилен | Химический состав и свойства

Безусловно, самый популярный термопластический товар, используемый в потребительских товарах (особенно в продуктах, созданных методом ротационного формования), полиэтилен создается путем полимеризации этилена (т. е. этилена).

е. этилена).

Химический состав

Молекула этилена C 2 H 4 (CH 2 =CH 2 )

этилен

Полиэтиленовый полимер

А.К.А.

Полиэтилен, Полиэтилен, ПЭ, ПЭНП, ПЭВП, СДПЭ, ЛПЭНП

- LDPE (полиэтилен низкой плотности) имеет диапазон плотности 0,910–0,940 г/см 3 . Он имеет высокую степень разветвления коротких и длинных цепей, что означает, что цепи также не упаковываются в кристаллическую структуру. Следовательно, он имеет менее сильные межмолекулярные силы, поскольку меньше мгновенное дипольное индуцированное дипольное притяжение. Это приводит к снижению прочности на растяжение и повышению пластичности.LDPE создается путем свободнорадикальной полимеризации. Большое количество разветвлений с длинными цепями придает расплавленному ПЭНП уникальные и желаемые свойства текучести.

- HDPE (полиэтилен высокой плотности) определяется плотностью не ниже 0,941 г/см 3 .

HDPE имеет низкую степень разветвления и, следовательно, более высокие межмолекулярные силы и прочность на растяжение. ПЭВП можно производить с использованием хромовых/кремнеземных катализаторов, катализаторов Циглера-Натта или металлоценовых катализаторов. Отсутствие разветвления обеспечивается соответствующим выбором катализатора.

HDPE имеет низкую степень разветвления и, следовательно, более высокие межмолекулярные силы и прочность на растяжение. ПЭВП можно производить с использованием хромовых/кремнеземных катализаторов, катализаторов Циглера-Натта или металлоценовых катализаторов. Отсутствие разветвления обеспечивается соответствующим выбором катализатора. - MDPE (полиэтилен средней плотности) имеет диапазон плотности от 0,926 до 0,940 г/см 3 . MDPE может быть получен с использованием хромовых/кремнеземных катализаторов, катализаторов Циглера-Натта или металлоценовых катализаторов.

- LLDPE (линейный полиэтилен низкой плотности) имеет диапазон плотности 0,915–0,925 г/см 3 . представляет собой по существу линейный полимер со значительным количеством коротких разветвлений, обычно получаемый путем сополимеризации этилена с короткоцепочечными альфа-олефинами (например,г. 1-бутен, 1-гексен и 1-октен).

Источник: Wikipedia.org

Свойства

LDPE Свойства:

Полужесткий, полупрозрачный, очень прочный, атмосферостойкий, хорошая химическая стойкость, низкое водопоглощение, легко обрабатывается большинством методов, низкая стоимость.

| Физические свойства полиэтилена низкой плотности: | Значение: |

| Прочность на растяжение: | 0,20–0,40 Н/мм 2 |

| Прочность на удар с надрезом: | без перерыва |

| Коэффициент теплового расширения: | 100 — 220 х 10 -6 |

| Макс.Температура постоянного использования: | 65 или С (149 или F) |

| Температура плавления: | 110 или С (230 или F) |

| Температура стеклования: | -125 или C (-193 или F) |

| Плотность: | 0,910 — 0,940 г/см 3 |

HDPE Свойства:

Гибкий, полупрозрачный/воскообразный, атмосферостойкий, хорошая низкотемпературная вязкость (до -60°C), легко обрабатывается большинством методов, низкая стоимость, хорошая химическая стойкость.

| ПЭВП Физические свойства: | Значение: |

| Прочность на растяжение: | 0,20–0,40 Н/мм 2 |

| Прочность на удар с надрезом: | без перерыва |

| Коэффициент теплового расширения: | 100 — 220 х 10 -6 |

| Макс. Температура постоянного использования: | 65 или С (149 или F) |

| Температура плавления: | 126 или C (259 или F) |

| Плотность: | 0.941 — 0,965 г/см 3 |

Разное

В статье, написанной Дж. Д. Ратцлаффом из Chevron Phillips Chemical Company LP в 2004 г., озаглавленной «Полиэтилен: чувствительность процесса при ротационном формовании», представлены результаты исследования чувствительности полиэтилена к ударным воздействиям в зависимости от условий обработки и обсуждаются методы поддержания высоких стандартов ударопрочности.

Нужна дополнительная информация?

Химия пластмасс: наука о пластмассах

Вы когда-нибудь задумывались, как химические вещества превращаются в пластмассы?

Это волшебство.

Шучу… На самом деле это наука в действии. Точнее, химия. Пластмассы являются результатом очень реального сочетания сырья, техники и энергии, объединенных посредством химии.

Вот краткое введение в то, как химики делают современные пластмассы возможными. Не беспокойтесь, если вы не сдали экзамен по химии. Хотя пластмассы могут быть высокотехнологичными, передовыми материалами, понять их базовую конструкцию несложно. Ну по крайней мере для меня…

Химия пластмасс: как делают пластик

Чтобы сделать современный пластик, химики начинают с различных элементов (атомов, таких как углерод, водород, кислород и т. д.), полученных из природных ресурсов.Помните ту великолепную, элегантную периодическую таблицу химических элементов, в которой перечислены строительные блоки всего на земле? Это список ингредиентов.

Химики объединяют различные атомы в молекулы, которые представляют собой просто два или более атома, удерживаемых вместе химическими связями. При изготовлении пластмасс эти молекулы обычно называют мономерами. Затем эти мономеры объединяются химическими связями в цепь или сеть — это называется полимеризацией. А полученные материалы называются полимерами.Или пластмассы.

(Как видите, химические связи очень важны — и не только для создания современных пластиков. Они также организуют все те элементы, из которых состоит все во Вселенной — включая нас, людей. Без химических связей жизнь была бы просто хаотичным водоворот стихий… Жизнь не очень…)

Подробнее: Когда был изобретен пластик?

Наука о пластмассах: термопласты и реактопласты

Если мономеры соединяются вместе, образуя цепочку (представьте себе нитку жемчуга), полимер называется термопластом.Этот пластик ведет себя как кубик льда: он тает при нагревании и затвердевает при охлаждении… как вода, снова и снова. Полипропилен (из которого часто делают ванночки для масла) является примером термопластика.

Полипропилен (из которого часто делают ванночки для масла) является примером термопластика.

Если мономеры соединяются в трехмерную сеть, полимер называется термореактивным. Этот пластик ведет себя как яйцо: после того, как он схватится и «затвердеет» (или, в случае с яйцом, после того, как оно будет приготовлено), он не может вернуться в свое липкое жидкое состояние. Эпоксидная смола из хозяйственного магазина, которая затвердевает и отверждается при нанесении, является примером термореактивного материала.

Поскольку термореактивные материалы представляют собой трехмерную сеть мономеров, они могут быть очень прочными. Например, ваши автомобильные шины изготовлены из термореактивного пластика (часто называемого синтетическим каучуком).

Термопласты также прочны, но они часто используются в менее интенсивных условиях, например, в легких бутылках для безалкогольных напитков, которые не подвергаются сильному нагреву и трению, как шины.

Подробнее: Полиэтилен плотностью

Химия пластмасс: постоянное развитие

Химики (вместе с другими умными людьми) со временем придумали множество способов комбинирования ингредиентов для получения новых полимеров… и даже комбинирования полимеров. Молекулам можно придать различные свойства в зависимости от того, что нам нужно: липкие, или скользкие, или легкие, или мягкие, или твердые, или пенистые, или эластичные, или… ну, вы поняли. Вот почему пластмассы используются во многих полезных повседневных товарах, от шпателей до автомобильных бамперов и от медицинских имплантатов до тканей для одежды.

Молекулам можно придать различные свойства в зависимости от того, что нам нужно: липкие, или скользкие, или легкие, или мягкие, или твердые, или пенистые, или эластичные, или… ну, вы поняли. Вот почему пластмассы используются во многих полезных повседневных товарах, от шпателей до автомобильных бамперов и от медицинских имплантатов до тканей для одежды.

И это только начало, так как химики постоянно разрабатывают инновационные новые пластмассы, чтобы помочь сделать самолеты легче, сердца работают дольше, продукты остаются свежими, дома более энергоэффективными и так далее.

Так закончился урок химии. Видите, это было легко.

Дополнительная литература: Биоразлагаемые пластмассы

Пластиковые бутылки, пластиковые банки и стеклянная тара

Ранее мы узнали, чем полезен пластик и как он производится. Теперь пришло время узнать о химическом составе пластика. Почему один пластик жесткий, а другой гибкий? Это связано с химическим составом каждого вида пластика. Мы собираемся исследовать пластики 1-6. Мы пропустим тип 7 (Другое), потому что он охватывает все оставшиеся пластмассы.

Мы собираемся исследовать пластики 1-6. Мы пропустим тип 7 (Другое), потому что он охватывает все оставшиеся пластмассы.

Углеводороды: строительные блоки пластика

Помните, что у пластиков есть одна общая черта: углеводороды. Углеводороды извлекаются из сырой нефти перегонкой. Они получаются из природного газа путем конденсации. После того, как они растрескались, их можно комбинировать с другими элементами для создания полимеров. Полимеры представляют собой звенья мономеров, которые представляют собой молекулы, которые связываются друг с другом. Полимер похож на цепь, а звенья состоят из мономеров. Давайте рассмотрим шесть основных типов пластика:

Код смолы № 1: полиэтилентерефталат (ПЭТ/ПЭТ)

ПЭТ представляет собой полимерную цепь из молекул углерода, водорода и кислорода.Он состоит из повторяющихся (C 10 H 8 O 4 ) единиц (десять углеродных, восемь водородных и четыре кислородных). ПЭТ обычно используется для упаковки пищевых продуктов и напитков.

Коды смол № 2 и № 4: полиэтилен высокой плотности (ПЭВП) и полиэтилен низкой плотности (ПЭНП)

Эти два пластика состоят из молекул этилена (C 2 H 4 ) (два атома углерода и четыре атома водорода). ). Полимеры HDPE прочно соединяются друг с другом. Полимеры LDPE имеют ответвления и не так плотно укладываются друг на друга.HDPE используется для молочных контейнеров, бутылок для лосьона и контейнеров для отбеливателя. LDPE находится в пластиковых пакетах и сжимаемых контейнерах.

Код смолы №3: поливинилхлорид (ПВХ)

ПВХ состоит из этилена (содержащего водород и углерод) и хлора. Мономеры ПВХ состоят из (C 2 H 3 Cl) цепей (двух углеродных, трех водородных и одной хлорной). ПВХ можно комбинировать со многими различными добавками, придающими ему различные свойства. Он может быть пластифицированным, чтобы сделать его гибким, или непластифицированным, чтобы сделать его жестким.Он используется для труб, изоляции проводов, полов и окон.

Код смолы № 5: Полипропилен (ПП)

Полипропилен создается путем соединения цепей пропена или пропилена вместе. Его химический состав представляет собой (C 3 H 6 ) мономеры (три атома углерода и шесть атомов водорода), связанные вместе. Полипропилен обычно встречается в автомобильных деталях, крышках от бутылок и соломинках для питья.

Код смолы № 6: Полистирол (PS)

Полистирол состоит из мономеров стирола (C 8 H 8 ) (восемь атомов углерода и восемь атомов водорода), связанных вместе.Он широко встречается в пищевых контейнерах, изоляции, пенопласте и одноразовой посуде.

В Container & Packaging Supply мы предлагаем пластик самых разных форм и размеров, изготовленный из всех видов пластика. Теперь, когда вы знаете, откуда берется пластик, вы, возможно, никогда больше не будете смотреть на пластик по-прежнему.

Что такое химическая формула пластика? — Ответы на все

Что такое химическая формула пластика?

Это пластик со следующей химической формулой: Ch3=CHCl (см. рисунок справа).

рисунок справа).

Какие основные группы добавок используются при составлении рецептур пластмасс?

Наиболее распространенными полимерными добавками являются стабилизаторы, пластификаторы, смазочные материалы и антипирены. Стабилизаторы добавляются для продления срока службы полимерной композиции, защищая ее от термического и светового окисления.

Как формируются пластмассы?

Пластмассы изготавливаются из сырья, такого как природный газ, нефть или растения, которые перерабатываются в этан и пропан. Затем этан и пропан обрабатывают нагреванием в процессе, называемом «крекинг», который превращает их в этилен и пропилен.Эти материалы объединяются вместе для создания различных полимеров.

Какие добавки есть в пластике?

Наиболее часто используемые добавки в различных типах полимерных упаковочных материалов: пластификаторы, антипирены, антиоксиданты, поглотители кислот, свето- и термостабилизаторы, смазочные материалы, пигменты, антистатики, скользящие составы и термостабилизаторы.

Как работают добавки для пластмасс?

Эти добавки предназначены для естественного разложения пластмасс, независимо от того, находятся ли они на свалке или посажены на обочине дороги жуком-мусорщиком.По мере разложения такой пластик распадается на углекислый газ, гумус или биомассу (основное органическое вещество, похожее на почву) и газообразный метан.

Может ли пластик встречаться в природе?

Пластмассы представляют собой группу материалов, синтетических или встречающихся в природе, которым можно придать форму в мягком состоянии, а затем затвердеть для сохранения заданной формы. Пластмассы — это полимеры. Полимер – это вещество, состоящее из множества повторяющихся звеньев.

Для чего используются пластические добавки?

Зачем в пластик добавляют добавки?

Чтобы пластмассы не становились твердыми и ломкими при низких температурах или мягкими и липкими при высоких температурах, для «разработки» пластмасс для их конкретного конечного использования используются добавки.

Есть ли на Титане пластик?

Открытие, сделанное космическим кораблем НАСА «Кассини», в настоящее время вращающимся вокруг Сатурна, показало, что атмосфера Титана содержит пропилен, ключевой компонент пластиковых контейнеров, автомобильных бамперов и других предметов повседневного обихода на Земле. …

Химия пластиковых бутылок (ПЭТ, ПЭВП, ПЭНП)

Основные химические вещества, соединения, компоненты

Основной компонент полиэтилентерефталата, который считается частью семейства полиэфиров.Полиэтилентерефталат содержит много звеньев моноэтилентерефталата (C10 H8 O4), которые соединяются вместе, образуя ПЭТ-пластик, который мы видим каждый день.

Основными компонентами HDPE и LDPE являются полиэтилен, который содержит много звеньев этилена (C2h5). Атом углерода имеет связь с двумя атомами водорода и двойную связь с другим атомом углерода. Это основное химическое соединение полиэтилена, при различном давлении, температуре они могут быть созданы как в HDPE, так и в LDPE.

Роль химии

Пластик используется в нашей повседневной жизни и является продуктом химической реакции.Их обнаруживают химики, когда они смешивают различные химические вещества вместе, что создает липкую текстуру и в конечном итоге превращается в то, что мы сегодня называем пластиком. Свойства этих пластмасс могут быть изменены при использовании другого метода или материалов.

ПЭТ-бутылки — одни из самых распространенных бутылок, которые мы используем каждый день, и их основным компонентом является полиэтилентерефталат. Когда вы объединяете терефталевую кислоту и этиленгликоль вместе для создания полиэтилентерефталата, вы получаете воду в качестве побочного продукта, это называется реакцией этерификации.Вы также можете объединить этиленгликоль и диметилтерефталат, чтобы получить полиэтилентерефталат, но в этом случае вы получите метанол в качестве побочного продукта. После реакции он пройдет поликонденсацию с мономерами, что даст вам воду в качестве побочного продукта. После полимеризации пластик подвергается линьке и превращается в ПЭТ-бутылку.

После полимеризации пластик подвергается линьке и превращается в ПЭТ-бутылку.

Этилен является основным компонентом как LDPE, так и HDPE. LDPE был получен путем подачи кислорода и этилена <10 частей на миллион при чрезвычайно высоком давлении, примерно 1000-3000 бар, и от 80 до 300 градусов Цельсия.Полиэтилен сильно разветвлен, что затрудняет его упаковку. HDPE создается с использованием гораздо более низкого давления, около 10-80 бар, катализатора на основе алюминия и от 70 до 300 градусов Цельсия. Созданный полиэтилен имеет полную противоположность LDPE, низкий уровень разветвления (намного более линейный), что помогает ему легче упаковываться, что делает его более жестким и более прочным на разрыв. После того, как пластик был создан, он также должен пройти линьку, чтобы превратиться в контейнер для бутылки.

Ресурсы

Об авторе

Лин учится в старшей школе Биллингса.Ему нравятся проблемы из повседневной жизни. Он любит проводить время с друзьями и семьей. Хотя Лин планирует поступить в колледж, он не знает, какой карьерой он хотел бы заниматься.

Хотя Лин планирует поступить в колледж, он не знает, какой карьерой он хотел бы заниматься.

ВИДОВ ПЛАСТИКА — Swiflearn

Нажмите, чтобы оценить этот пост!

[Всего: 1 Среднее: 5]Обычные пластмассы, товарные пластмассы, инженерные пластмассы и пластмассы с высокими эксплуатационными характеристиками — это четыре типа пластмасс. Под каждым из этих заголовков есть важные классы пластмасс.Товарные пластмассы включают, например, полиэтилен, полистирол, полипропилен и поливинилхлорид. В этой статье обсуждаются некоторые из наиболее распространенных форм пластика, а также их свойства и области применения.

ВИДЫ ТОВАРНЫХ ПЛАСТИКОВ

Пластмассы, классифицируемые как товарные пластмассы, недороги и не обладают выдающимися механическими свойствами.

Эти пластмассы производятся серийно в больших количествах для различных целей, включая упаковку и хранение пищевых продуктов, товары для дома и сумки для переноски.Этот раздел содержит список различных видов товарных пластиков.

Полиэтилен

Полиэтилен, также известный как полиэтилен или просто полиэтилен, представляет собой широко используемый материал, мономером которого является этилен (химическое соединение с формулой C2h5). Химическая формула этого пластика (C2h5)n в самом общем виде. Полиэтилен имеет плотность от 0,88 грамма на кубический сантиметр до 0,96 грамма на кубический сантиметр.

Этот пластик имеет низкую температуру плавления, от 115 до 135 градусов Цельсия.В результате справедливо сказать, что полиэтилен не очень термостойкий. Упаковочные материалы, такие как пластиковые пленки, полиэтиленовые пакеты, пластиковые бутылки и геомембраны, являются наиболее популярными вариантами использования полиэтилена. Также стоит отметить, что полиэтилен выпускается в различных формах, включая полиэтилен низкой плотности, полиэтилен высокой плотности и полиэтилентерефталат.

Полипропилен

Полипропилен (также известный как полипропилен или сокращенно PP) представляет собой неполярный, частично кристаллический полимер, мономером которого является пропилен (химическое соединение с формулой C3H6).

(C3H6)n в наиболее общем виде. Важно помнить, что полипропилен — это термопластичный полимер, который можно формовать при определенных температурах. Температура плавления этого пластика обычно составляет от 130 до 171 градуса по Цельсию. Аморфный полипропилен имеет плотность 0,855 грамма на кубический сантиметр, а кристаллический полипропилен имеет плотность 0,95 грамма на кубический сантиметр.

Поливинилхлорид

Винилхлорид (химическое соединение с формулой Ch3=CHCl или C2h4Cl) является мономером в поливинилхлориде (часто сокращенно ПВХ).Ежегодно в мире производится более 40 миллионов тонн этого пластика. Жесткий ПВХ (или РПВХ) и гибкий ПВХ являются двумя наиболее распространенными типами ПВХ. Жесткий ПВХ в основном используется для сантехники, окон и дверей в строительной отрасли. Банковские карты, упаковка, бутылки и пищевые покрытия сделаны из этого вида ПВХ. Изоляция электрических кабелей, напольные покрытия, сантехника и искусственная кожа также являются известными вариантами использования гибкого ПВХ.

Типы инженерных пластмасс

Инженерные пластмассы описываются как пластмассы с механическими и/или термическими свойствами, которые превосходят свойства обычных пластмасс.Поскольку эти пластмассы более дороги, чем обычные пластмассы, они в основном используются в небольших объемах. Большинство инженерных пластиков являются термопластами, а не реактопластами. В этой части мы рассмотрим некоторые из самых популярных инженерных пластиков.

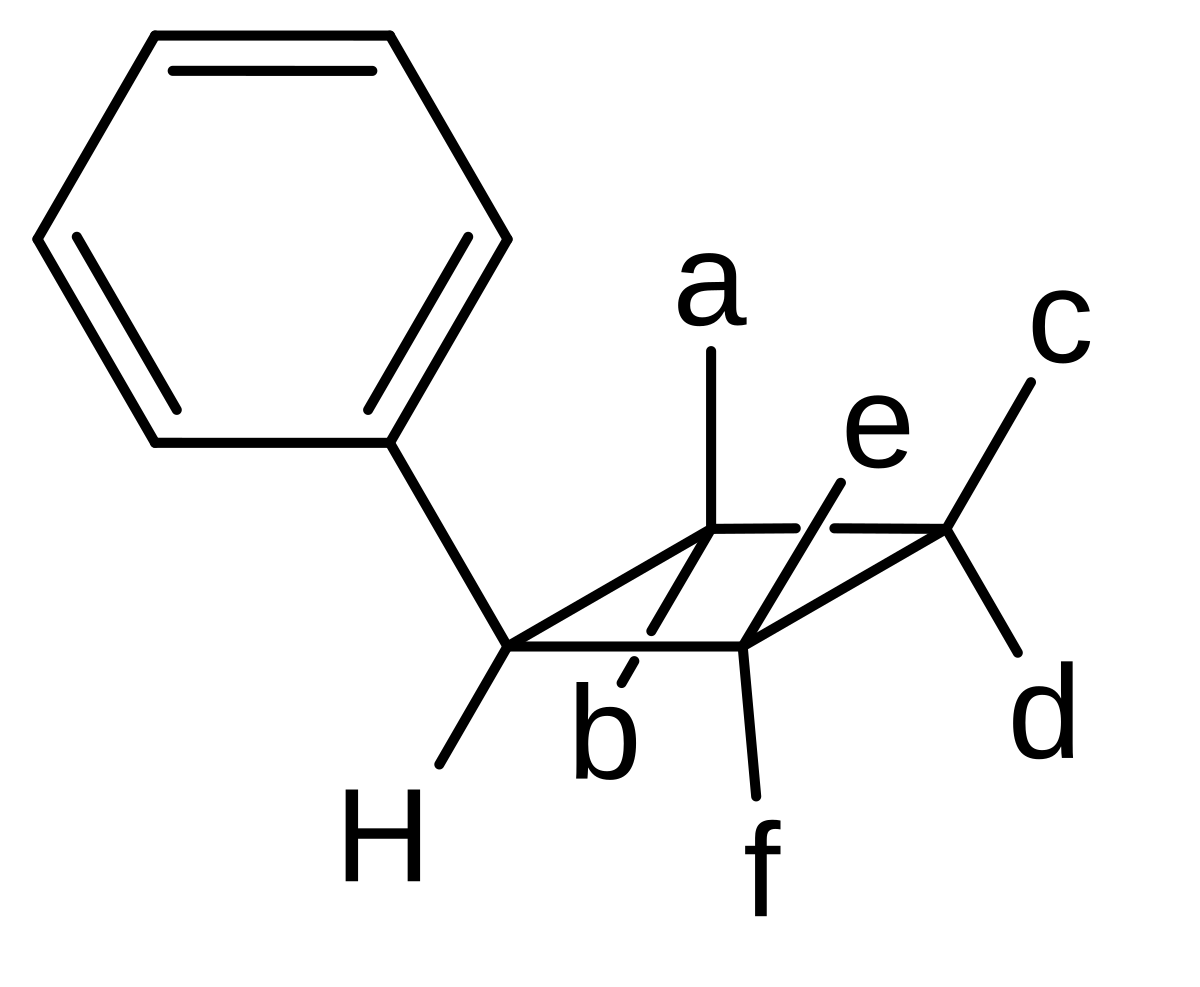

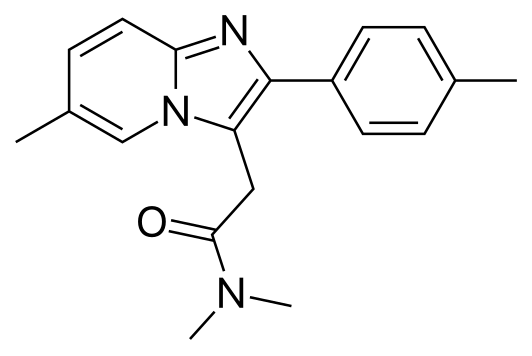

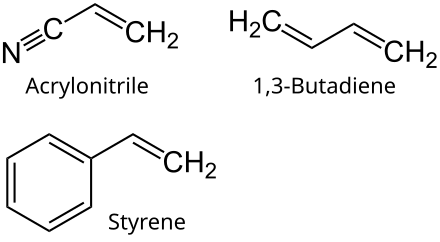

Акрилонитрил-бутадиен-стирол

ABS означает акрилонитрилбутадиенстирол, который представляет собой термопластичный синтетический полимер, состоящий из трех различных мономеров. Они следующие:

Акрилонитрил, также известный как Ch3CHCN или C3h4N, представляет собой органическое соединение с формулой Ch3CHCN или C3h4N.

1,3-Бутадиен представляет собой органическое соединение с химической формулой (Ch3=CH)2 или C4H6. Стирол представляет собой органическое производное бензола с химической формулой C8H8.

(C8H8.C4H6.C3h4N)n — это химическая формула акрилонитрилбутадиенстирола. Этот инженерный пластик обычно имеет плотность от 1,06 до 1,08 грамма на кубический сантиметр. Системы дренажно-вентиляционных труб, также известные как системы труб DWV, являются одним из наиболее важных применений ABS. Некоторые музыкальные инструменты, ингаляторы, автомобильные бамперы и головки клюшек для гольфа сделаны из этого пластика.

Нейлон 6

Нейлон 6 (C6h21NO)n — синтетический пластик с формулой (C6h21NO)n. Этот нейлон производится реакцией полимеризации с раскрытием кольца, а не реакцией конденсационной полимеризации, в отличие от других нейлонов. Волокна нейлона 6 считаются исключительно прочными. Они обладают высокой прочностью на растяжение, блестят и в определенной степени эластичны. Волокна Nylon 6 известны своей химической стойкостью (например, к щелочам и кислотам). Они также устойчивы к истиранию и складкам.На самом деле говорят, что нейлон 6 не мнется.

Пластик нейлон-6 обычно используется в различных отраслях промышленности, включая авиастроение, автомобилестроение, электронику и швейную промышленность.

6,6 Нейлон

Нейлон 6,6 (C12h32N2O2)n — это полиамид с химической формулой (C12h32N2O2)n. Реакция полимеризации между адипиновой кислотой и гексаметилендиамином используется для изготовления этого пластика. Этот инженерный пластик имеет плотность около 1.314 грамм на миллилитр. Температура плавления нейлона 6,6 оценивается в 264 градуса по Цельсию. Основные характеристики этого полимера описаны ниже.

Прочность нейлона 6,6 на растяжение хорошо известна.

Нейлон 6,6 также является очень жестким материалом.

При воздействии огня этот пластик сохраняет свою целостность.

Он также устойчив к различным химическим веществам.

Высококачественные пластмассы Типы

Высококачественные пластмассы — это те, которые соответствуют гораздо более строгим требованиям, чем инженерные и, по определению, товарные пластмассы.

Это видно невооруженным глазом. Кроме того, ABS имеет менее интенсивные цвета, цвета в PLA более насыщенные.

Это видно невооруженным глазом. Кроме того, ABS имеет менее интенсивные цвета, цвета в PLA более насыщенные.

HDPE имеет низкую степень разветвления и, следовательно, более высокие межмолекулярные силы и прочность на растяжение. ПЭВП можно производить с использованием хромовых/кремнеземных катализаторов, катализаторов Циглера-Натта или металлоценовых катализаторов. Отсутствие разветвления обеспечивается соответствующим выбором катализатора.

HDPE имеет низкую степень разветвления и, следовательно, более высокие межмолекулярные силы и прочность на растяжение. ПЭВП можно производить с использованием хромовых/кремнеземных катализаторов, катализаторов Циглера-Натта или металлоценовых катализаторов. Отсутствие разветвления обеспечивается соответствующим выбором катализатора.