Производство профнастила — изготовление профлиста на заводе, размеры листа

Профнастил – современный строительный материал. Высокие эксплуатационные свойства и низкая цена делают его очень востребованным на строительном рынке. По этой причине изготовление профнастила сегодня один из самых выгодных бизнес проектов. Реализацией данного производства занимаются как крупные заводы, так и мелкие фабрики.

В данной статье мы подробно разберемся, из каких этапов состоит производство профлиста, какое оборудование для этого необходимо и какие размеры листов бывают.

Содержание.

Что представляет собой профнастил?

Марки профнастила – размеры стандартных листов.

Заводы по производству профлиста.

Технология производства.

Что представляет собой профнастил?

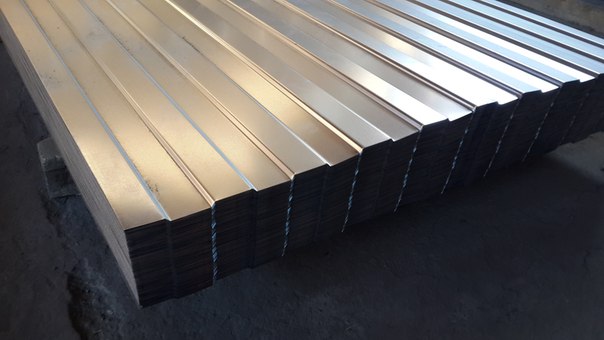

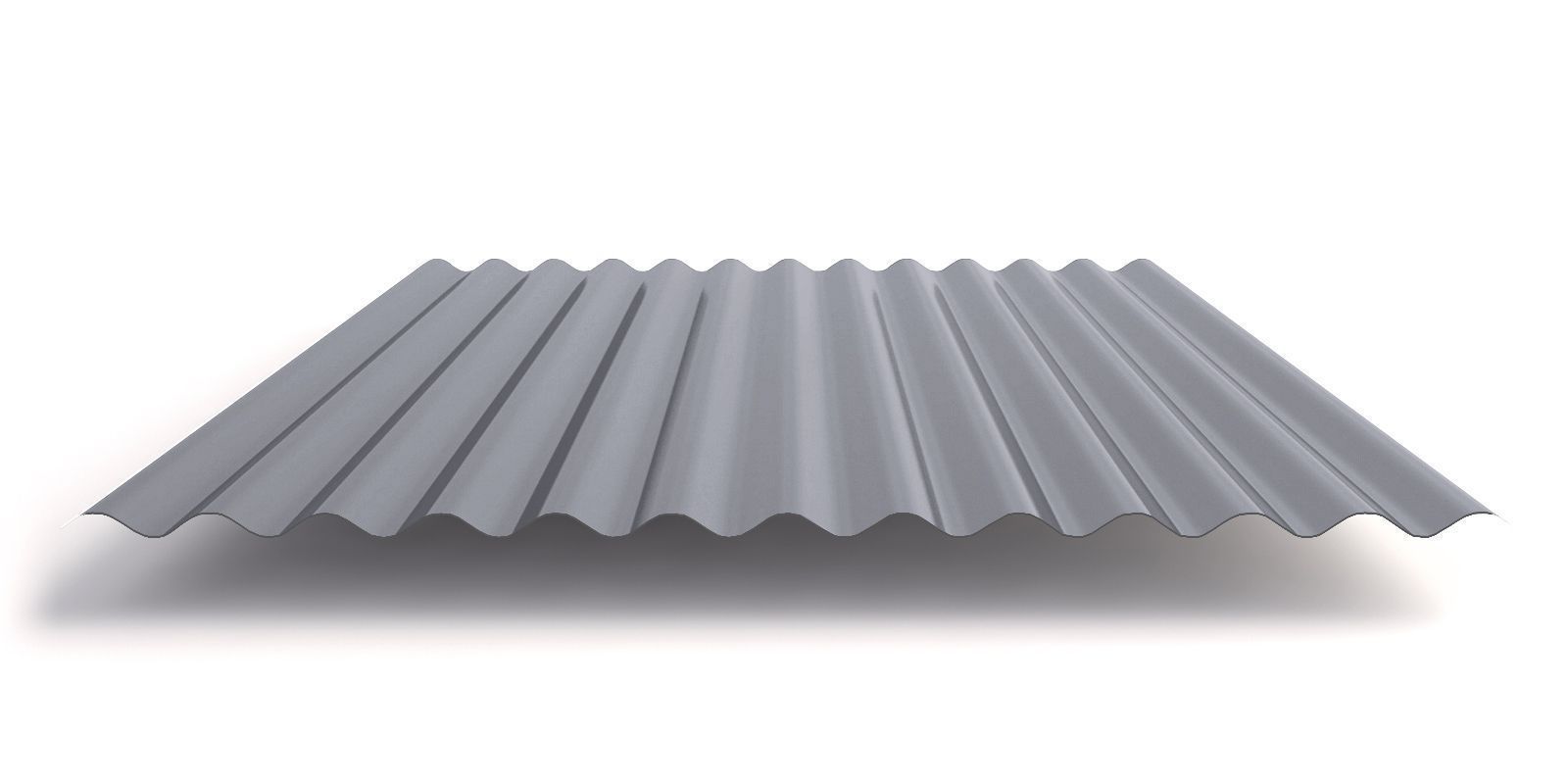

Профнастил – металлический профилированный лист, который используется в качестве ограждений, заборов, для покрытия кровель, облицовки зданий, устройства перекрытий. Стальная «начинка» делает покрытие прочным и долговечным, профилирование — придает жесткости, а внешнее покрытие – эстетическую красоту. Изготовление профнастила осуществляется из стали толщиной от 0,45 до 1,2 мм, путем металлопроката.

Стальная «начинка» делает покрытие прочным и долговечным, профилирование — придает жесткости, а внешнее покрытие – эстетическую красоту. Изготовление профнастила осуществляется из стали толщиной от 0,45 до 1,2 мм, путем металлопроката.

Металлочерепица является разновидностью профнастила. Существенное отличие производства двух материалов – расположение валов на производственном станке. Именно благодаря таким различиям стали придается форма натуральной черепицы.

Важно: монтаж профнастила и металлочерепицы несмотря на практически идентичное производство осуществляется по различным технологиям!

Марки профнастила – размеры стандартных листов

Сегодня заводы по производству профнастила отвечающие за качество продукции своей репутацией выпускают сырье, опираясь на нормы ГОСТа 24045-2010. Профлист разных марок стандартного типа отличается высотой гофры, формой и размерами. Рассмотрим самые популярные виды материала:

С8 – декоративный стеновой лист.

Толщина материала от 0,4 до 0,7 мм, полезная ширина – 1150 мм, фактическая ширина – 1250 мм. Длина заказная, максимальная величина 12 м.

Толщина материала от 0,4 до 0,7 мм, полезная ширина – 1150 мм, фактическая ширина – 1250 мм. Длина заказная, максимальная величина 12 м.

С21 – стеновой, используемый для облицовки стен и сооружения заборов. Специальная структура трапеции листов обеспечивает более высокую жесткость проката и высокую универсальность. Полезная ширина 1000 мм, толщина от 0,4 до 0,9 мм, длина – до 12 м.

НС-35 – одна из разновидностей кровельного покрытия. Особенность изготовления профнастила данного класса – это формирование большого количества ребер жесткости, ширина каждого 7 мм. Производство осуществляется из оцинкованной стали высокого качества, плотность оцинковки — 250 гр/м.кв. Полезная ширина листов 1000 мм, длина до 14 м, высота профиля – 35 мм.

Н-100. Несущий тип профнастила с высотой гофры в 100 мм. Используется для сооружения перекрытий. За счет значительной высоты волны данный вид проката является самым жестким, но имеет меньшую полезную площадь – 845 мм.

Расстояние между ребрами – 60 мм.

Расстояние между ребрами – 60 мм.

Заводы по производству профлиста

Производителями с мировым именем являются финский бренд Ruukki, завод по производству профнастила в Польше Pruszynski. Производство под польским брендом организовано по всему миру дочерними предприятиями – качество продукции самое высокое.

В России работает несколько предприятий, хорошо зарекомендовавших себя в данной области:

ООО «ПрофСтальПрокат» и ООО «Сталькомпрофиль» — промышленное производство в Московском регионе;

«КСП» — Самарский регион.

ООО «Уральский завод кровельных материалов» — производство профнастила в Екатеренбурге.

Технология производства

Сама технология изготовления профнастила – несложная. Процесс осуществляется по методу холодной прокатки металла. Рулоны тонколистовой оцинкованной или полимерной стали с помощью специального оборудования формируются в металлические листы с нужным профилем и формой.

Заводы по производству профнастила работают по следующей схеме:

Рулон стали устанавливаются на специальный разматыватель – оборудование правильно и ровно раскроет и подаст сырье для дальнейшей обработки.

Далее конец листа устанавливается в формовочный станок, который является частью прокатного станка.

Автоматическая система задает нужные параметры для листа: скорость производства, длину листа и количество листов.

Запуск производственной линии.

Для изготовления профнастила необходимо следующее оборудование:

Гидравлический разматыватель. Управляется автоматизированной системой. Кроме этого оборудование имеет собственный блок автоматики, благодаря которому можно настроить скорость подачи стальной ленты в зависимости от скорости обработки листов в прокатном станке.

Режущее устройство. Устанавливается сразу после разматывателя, необходимо для обрезки рулона при необходимости его замены.

Для примера, при производстве профнастила потребовалось заменить оцинкованный рулон на сталь с полимерным покрытием.

Для примера, при производстве профнастила потребовалось заменить оцинкованный рулон на сталь с полимерным покрытием.

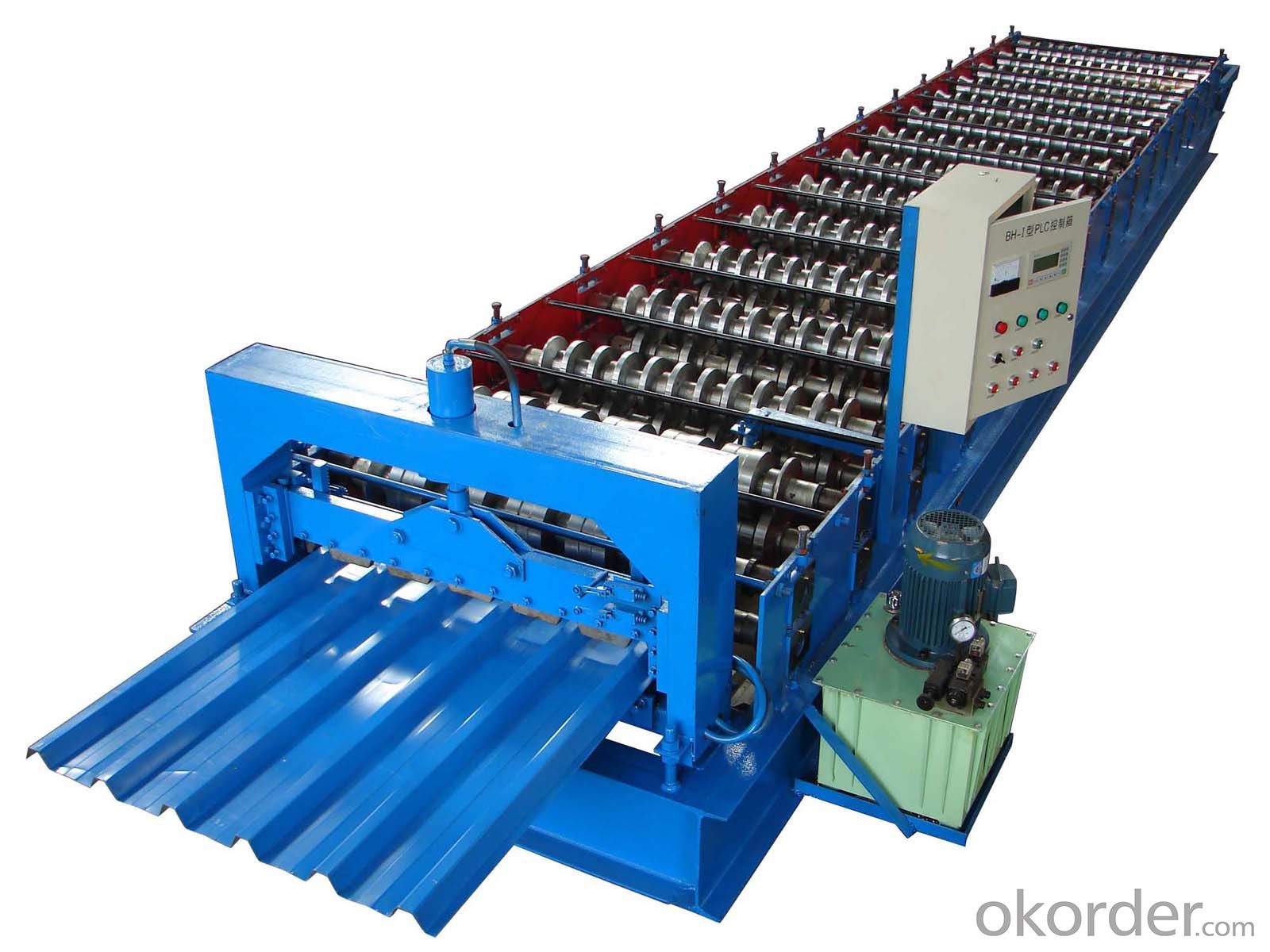

- Прокатный или формовочный станок. Является главным элементом линии производства. Оборудование превращает обычный лист стали в профилированное полотно. Формирует профиль путем прокатки металла через вальцы определенной формы (форма может отличаться в зависимости от типа профлиста).

Прокатные станки могут быть пневматическими или гидравлическими. Первый тип оборудования может производить профлист длиной до 2,5 м и толщиной не более 1,5 мм. Гидравлические станки более мощные, поэтому именно такие установлены на крупных заводах по производству профнастила. Оборудование позволяет выпускать материал любой длины.

Важно: обрезка плоскими ножницами строго запрещена -это серьезная нарушения норм ГОСТа по изготовлению профнастила.

Добавить комментарий

Изготовление профнастила: заводское производство против кустарного

Производство профнастила представляет собой перспективный и высокорентабельный бизнес, поэтому неудивительно, что профлисты изготавливаются как в промышленных масштабах на заводах металлопроката, так и более мелкими партиями в небольших помещениях индивидуальных предпринимателей.

В зависимости от производителя профнастила, будет различаться не только цена готовой продукции, но и широта её ассортимента, качество покрытия, сроки изготовления и другие, немаловажные для конечного потребителя особенности.

В этой статье мы приведём основные различия между заводским и так называемым «кустарным» производством профнастила, особо отметив те из них, которые могут повлиять на качество и долговечность конструкций, изготовленных из такого материала.

Что даёт изготовление профнастила на заводе?

Как известно, сырьё, которое используется для производства профнастила, имеет большое значение для качества готовой продукции. Логично предположить, что завод по производству профнастила, который уже не первый год прочно занимает место в отрасли, имеет налаженные связи с ведущими поставщиками стали, которые, в свою очередь, в большей степени заинтересованы в сотрудничестве с крупными производителями, а не с мелкими разовыми закупщиками.

Примечательно, что большинство уже зарекомендовавших себя крупных изготовителей профлиста использует только российский металл, традиционно отличающийся поистине эксклюзивным качеством, что гарантирует длительный срок эксплуатации конструкции из профнастила без потери её прочности и надлежащего внешнего вида.

Второй важный фактор, во многом обуславливающий качество готового профлиста, — это линия для профнастила. Высокая степень автоматизации на заводе по изготовлению профнастила позволяет снизить до минимума влияние человеческого фактора и неуклонно придерживаться тех стандартов качества, которые приняты для той или иной марки профнастила.

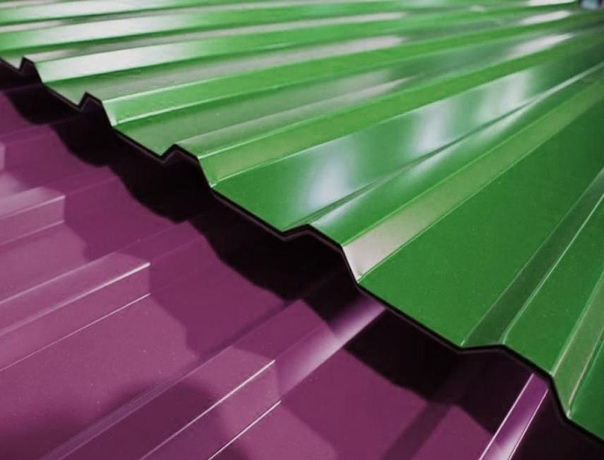

Третья особенность заводского профнастила, которая тесно связана с оборудованием для его производства, — это широкий ассортимент готовой продукции. Крупное предприятие в состоянии изготовить абсолютно любую из известных марок профнастила – от С8 до Н114, причём современные линии изготовления профлиста позволяют делать это на одном и том же станке, просто перенастроив его под ту или иную марку.

Каждую марку профнастила можно заказать практически любой длины листа в широкой гамме расцветок и с различными финишными покрытиями. Более того, в линейке профнастила завода-изготовителя найдутся и эксклюзивные предложения: например, производство несъёмной опалубки или продольно-гнутого профиля для обустройства арочных конструкций.

Предлагаем посмотреть, как происходит производство профнастила на профессиональном оборудовании от крупного завода профилегибочного оборудования Липецка:

Как изготавливают профнастил «частники»?

Исследователи рынка металлоконструкций справедливо полагают, что рынок профнастила имеет чёткое разделение на два больших сегмента. Если один из них формируется корпоративными клиентами – компаниями, использующими весь диапазон металлопрофиля (от 8 до 114 мм), то другой сегмент представлен частными лицами, эксплуатирующими в основном «низкие» профили (8-21 мм).

Кроме того, на рынке фигурируют и небольшие компании, специализирующиеся на какой-то определённой марке профлиста или, в ещё более редких случаях, на узком диапазоне таких марок (скажем, могут изготавливать только профлист для заборов).

Первое, чем привлекают конечного потребителя «частники» — это экономичность, ведь при профилировании невысокой гофры происходит меньшее сжатие листа, и ширина конечного продукта (при условии идентичной ширины заготовки) остаётся больше, отсюда и более низкая цена за квадратный метр.

В производстве профнастила индивидуальные предприниматели чаще всего используют простые ручные листогибы, обслуживаемые двумя-тремя работниками, что не даёт возможности полностью свести влияние человеческого фактора к минимуму. В качестве исходного сырья зачастую выступает некачественная и дешёвая китайская сталь, что может негативно сказаться на сроке службы конструкций из профлиста.

Кстати, изготовить кустарный ручной листогиб можно и самому. Один из таких листогибов hand made представлен в следующем видеоролике:

И всё же, нельзя сказать, что у «частников» профнастил покупать категорически невыгодно. Если вы хорошо разбираетесь в профлисте и умеете отличать качественную продукцию от некачественной, то, выбирая профлист от индивидуального предпринимателя, можете существенно сэкономить, ведь «частник», в попытке удержаться на плаву, заинтересован в каждом клиенте, в то время как на заводе цена стройматериала фиксирована.

Кроме того, многие заводы, изготавливающие профнастил, ставят ограничение по размеру партии, поэтому если у вас есть необходимость покупки небольшой партии листов, вам всё равно придётся обращаться к «частникам». Что касается срока изготовления заказа, то в ряде случаев индивидуальный предприниматель, несмотря на не самое совершенное оборудование, может справиться быстрей завода, если последний, скажем, перегружен заказами.

Завод и «частник»: плюсы и минусы

Основные преимущества и недостатки покупки профнастила на крупном заводе и у индивидуального предпринимателя сведены в следующую таблицу:

| Плюсы | Минусы |

Завод по изготовлению профнастила |

|

|

Индивидуальный предприниматель |

|

|

Производство профнастила компанией «МеталлГарант» в Санкт-Петербурге

Производство профнастила и его использование в строительстве

Одним из направлений деятельности нашей компании является производство профнастила и его поставка на отечественный рынок. Мы используем высококачественную оцинкованную сталь, самые современные полимерные материалы для защитных покрытий, гарантируем соблюдение всех требований и стандартов. У нас вы можете приобрести любой профлист, необходимый для ваших целей, по весьма доступной стоимости.

Мы используем высококачественную оцинкованную сталь, самые современные полимерные материалы для защитных покрытий, гарантируем соблюдение всех требований и стандартов. У нас вы можете приобрести любой профлист, необходимый для ваших целей, по весьма доступной стоимости.

Этапы изготовления

Изготовление профнастила осуществляется из стали различной толщины. Стальной лист покрывается слоем цинка с использованием гальванического или термодиффузного метода, после чего на специальных станках изделию придается необходимая форма, формируются ребра жесткости, обеспечивающие его высокую прочность и отличные эксплуатационные характеристики. Готовое изделие покрывается фосфатным слоем, обеспечивающим защиту от коррозии и грунтовкой, облегчающих сцепление металла с полимерными составами.

Завершающим этапом производства профнастила является нанесение полимерного покрытия, такого, как пластизол, обычный и матовый полиэстер, aluzinc и прочего. Это позволяет не только повысить защитные свойства материала, но и улучшить его эстетические свойства, придать любой необходимый цвет. На тыльную сторону листа может наносится как точно такое же полимерное покрытие, что существенно повышает его стоимость, так и защитный лак.

На тыльную сторону листа может наносится как точно такое же полимерное покрытие, что существенно повышает его стоимость, так и защитный лак.

Наш завод профнастила выпускает высококачественные изделия нескольких видов:

- кровельный профлист, используемый на крупных строительных и промышленных объектах для укладки новой крыши, восстановления или реконструкции старого покрытия, производства подвесных потолков, навесов и козырьков;

- стеновой профнастил. Он применяется в качестве элемента многослойных панелей с утеплителем, а также служит для строительства заборов, оград, изготовления эстетичных и надежных ворот, временных заграждений;

- материал с полимерным покрытием, который, помимо вышеперечисленных областей применения, используется для строительства заправок и спортивных сооружений, дачных домов и коттеджей, небольших магазинов и киосков.

Преимущества профнастила

Повышенный спрос на профнастил сегодня объясняется теми преимуществами, которые обеспечивает использование этого материала в строительстве:

- высокая надежность в использовании;

- устойчивость ко всем коррозийным процессам, а также к ударным нагрузкам и механическим воздействиям;

- возможность мгновенно монтировать профнастил на деревянный, металлический, любой другой каркас с использованием саморезов;

- соответствие дизайнерских качеств изделия современным тенденциям;

- возможность выбора из большого количества цветов;

- удобная перевозка материала, отсутствие необходимости привлекать технику большой грузоподъемности;

- высокая прочность;

- долговечность в эксплуатации, сохранение всех эксплуатационных и эстетических характеристик на протяжении всего срока использования;

- низкая стоимость одного листа в сравнении с другими материалами.

Наш консультант обязательно поможет вам подобрать подходящий профнастил для кровли или стен, изготовления оград или заборов. Просто свяжитесь с нами, и вы сможете купить качественный профлист по выгодной для вас цене в любых количествах!

Технология изготовления профнастила

Цель этой операции состоит в том, чтобы увеличить продольную жесткость и несущую способность исходного материала. Это позволяет использовать холоднокатаную сталь сравнительно небольшой толщины для изготовления различных строительных конструкций, в том числе и тех, на которые воздействуют значительные статические и динамические нагрузки.

Современный профнастил выпускают из стали толщиной от 0,45 до 1,2 мм. В зависимости от назначения, металлический профилированный лист подразделяется на две основные группы – несущий и стеновой. Отличаются они формой профиля и толщиной металла. Профнастил имеет высокие эксплуатационные характеристики при сравнительно низкой себестоимости, что делает его производство достаточно привлекательным и выгодным вложением средств.

В зависимости от назначения, металлический профилированный лист подразделяется на две основные группы – несущий и стеновой. Отличаются они формой профиля и толщиной металла. Профнастил имеет высокие эксплуатационные характеристики при сравнительно низкой себестоимости, что делает его производство достаточно привлекательным и выгодным вложением средств.

Оглавление статьи (нажмите, чтобы открыть)

- Краткое описание основных этапов изготовления профилированного листа

- Основное оборудование линии по производству профнастила, его назначение и устройство

Технология производства профнастила достаточна проста.

Существуют два метода профилирования металла: одновременный и последовательный (или комбинированный).

В первом случае технология изготовления профнастила предусматривает прокатку всех гофр профнастила одновременно, начиная с первой клети прокатного стана. При этом существенно экономятся производственные площади, поскольку станок для одновременной прокатки примерно в 1,5 раза меньше оборудования для последовательного или комбинированного способа получения профилированного листа. Кроме того, первый способ обработки металла более равномерно профилирует лист, исключая возможность брака на краях исходной заготовки.

В состав линии по производству профлиста входят:

- разматыватель;

- стан холодной прокатки;

- гидравлические гильотинные ножницы;

- приемное устройство.

Слаженность и непрерывность работы оборудования обеспечивается автоматизированной системой управления, которая и следит, чтобы технология производства профлиста не была нарушена. Такие линии предназначены для изготовления профнастила из оцинкованной стали по ГОСТ 14918 и из тонколистовой стали с полимерным покрытием по ГОСТ 30246-94, ГОСТ 9045, ГОСТ 1050.

С установленного на разматывателе рулона, тонколистовая сталь подается в формовочную машину, где и происходит профилирование поверхности металла. Затем готовый лист профнастила попадает на гидравлические ножницы, обрезающие изделие в соответствии с заданными размерами. Профиль профлиста завит от формы вальцев, установленных на прокатном стане.

Все этапы производственного процесса контролируются системой управления, что позволяет задавать скорость прокатки, а также длину и количество листов профнастила. После обрезки, готовые листы профнастила попадают в приемное устройство.

После обрезки, готовые листы профнастила попадают в приемное устройство.

Таким образом, изготовление профнастила из листовой стали состоит из следующих этапов:

- Рулон оцинкованной стали или стали с полимерным защитным покрытием устанавливается на разматыватель, обеспечивающий правильную и равномерную подачу листа.

- Конец листа вставляется в формовочную машину прокатного стана.

- Системе автоматического управления задаются основные параметры, такие как скорость прокатки, длина и количество листов профнастила.

- Производится запуск оборудования и непосредственно процесс изготовления профнастила.

Готовую продукцию достают из приемного устройства маркируют и упаковывают для отправки потребителю.

Основное оборудование линии по производству профнастила, его назначение и устройствоНиже я подробно остановлюсь на функциях каждого отдельного узла станка по производству профнастила.

Это устройство предназначено для подачи рулонной тонколистовой стали в формовочную машину. Как и всеми механизмами линии по производству профнастила, разматывателем управляет автоматизированная система управления. Кроме того, разматыватель имеет собственную систему автоматики, которая с помощью тормозного устройства синхронизирует скорость подачи металлической ленты со скоростью прокатки металла.

Устройство для резки металлаОно устанавливается после разматывателя и служит для обрезки металла при необходимости заменить, например, рулон оцинкованной стали на сталь с полимерным покрытием для выполнения другого заказа.

Это — главный элемент любой производственной линии для изготовления пофилированного листа. Именно он является ключевым звеном в технологии изготовления профнастила и превращает гладкий металлический лист в гофрированный профиль. Профилирование поверхности осуществляется прокатыванием металла через вальцы специальной формы, выбор которых зависит от требуемой формы гофры профилируемого листа. Формирование гофр профнастила начинается с первой клети, а количество клетей зависит от сложности формы гофры профилированного листа.

По конструкции формовочные машины могут быть пневматическими или гидравлическими. В пневматическом прокатном стане металлический лист с помощью пуансона вдавливается в матрицу под действием сжатого воздуха. Пневматическая формовочная машина может изготавливать профилированный лист длиной до 2,5 м, с углом гиба гофры профиля до 90° из металла, толщиной до 1,5 мм.

Принцип действия гидравлической формовочной машины прокатного стана такой же, как и у пневматической. Но прокатные станы с гидравлическим приводом более мощные и могут изготавливать профилированные листы любой длины, которая ограничена только удобством транспортировки готовой продукции потребителю.

Программа, заданная системе управления как пневматических, так и гидравлических прокатных станов, позволяет автоматически менять пуансоны и матрицы, выбирая их конфигурации при просмотре графической модели профилированного листа, а также устанавливать любую рабочую скорость прокатки.

Гидравлические электромеханические гильотинные ножницыОни служат для обрезки готового профилированного листа согласно размерам, заданным автоматической системе управления. Резка осуществляется ножом, форма лезвия которого точно повторяет форму гофры профилированного листа.

Если обрезать готовый профлист плоскими ножницами, то это будет являться грубым нарушением технологии производства профнастила, поскольку приведет к образованию на краю среза заусенцев и деформаций.

В приемное устройство попадает готовый лист профнастила после гидравлических ножниц. Это устройство выполняет роль накопителя продукции для ее последующей упаковки и отправки на склад. Обычно приемное устройство дополнительно оборудуется автоматическим штабелером для выемки профилированного листа и укладки его транспортную тележку или упаковочный стол. Длина приемного устройства может достигать 14м.

Автоматизированная система управленияКак уже говорилась выше, автоматизированная система управляет всеми механизмами, входящими в состав линии по производству профнастила. Это позволяет полностью исключить применение ручного труда. Встроенное программное обеспечение позволяет свести участие человека исключительно к наблюдению за процессом производства.

Оператор управляет прокатным станом только при работе линии в ручном режиме, который используется обычно при наладке оборудования, а также заправке стали в формовочную машину при замене рулона в разматывателе.

Полезная статья? Сохраните ее в соцсетях, чтобы не потерять ссылку!

Коллектив oprofnastile.ru

Читайте по теме:

Производство профлиста – процесс изготовления, описание оборудования + Видео

Изготовление надежного, небольшого по массе и недорогого профлиста, используемого в строительной сфере наших дней, осуществляется на специальном ручном и автоматическом оборудовании.

1 Что нужно знать о производстве профилированных листов?

Профнастил – универсальный современный материал для постройки малоэтажных зданий, облицовки стен, покрытия кровли и выполнения других строительных задач, производится из стального оцинкованного холоднокатаного листа. Чтобы придать такому прокату требуемую форму используется всего два способа – горяче- и холоднокатаный. Обе эти операции предполагают прохождение плоских листов из стали через специальные валы.

Горячекатаная технология из-за своих особенностей доступна исключительно на крупных металлургических комбинатах.

А вот холодная прокатка стальных заготовок с целью получения из них профилированных листов может выполняться в полупрофессиональных и даже любительских условиях. Здесь главное правильно выбрать требуемое оборудование и научиться грамотно пользоваться им.

Технология производства стенового и кровельного профлиста методом холодного проката состоит из двух процедур, следующих друг за другом. Сначала заготовку пропускают через вальцы, а затем выполняют раскрой полученного профнастила по заданным геометрическим разделам. Форма вальцов определяет, как вы сами понимаете, форму готового изделия.

Сначала заготовку пропускают через вальцы, а затем выполняют раскрой полученного профнастила по заданным геометрическим разделам. Форма вальцов определяет, как вы сами понимаете, форму готового изделия.

Простейший ручной станок для изготовления профилированного листа способен «выдать» нам изделия только одной формы. В тех же случаях, когда применяется автоматизированная линия по производству профлиста, она, как правило, позволяет получать продукцию разного сортамента и форм. Достигается подобное разнообразие за счет того, что автоматизированное оборудование дает возможность изменять настройки вальцов.

2 Какие агрегаты используются для производства профилированных листов?

Изготовление возможно на установках трех основных типов:

Элементарный станок для производства профлистов может использовать любой человек, но при условии, что он готов прилагать достаточно-таки серьезные физические усилия для обработки стальных листов. На ручных установках обычно прокатываются заготовки малой толщины. Качество получаемых изделий при этом находится на низком уровне. В большинстве случаев такой станок применяется для выпуска профлистов для ограждений и заборов.

На ручных установках обычно прокатываются заготовки малой толщины. Качество получаемых изделий при этом находится на низком уровне. В большинстве случаев такой станок применяется для выпуска профлистов для ограждений и заборов.

Ручное оборудование не обязательно приобретать в готовом виде. В интернете есть огромное количество подробных чертежей и схем, руководствуясь которыми можно самостоятельно изготовить простейший гибочный станок. Отметим еще раз – использовать его для выпуска действительно качественных профлистов нет смысла. У вас просто-напросто ничего не получится.

Частично автоматизированное оборудование для производства профнастила позволяет выпускать в разы более профессиональную продукцию. Подобные агрегаты оснащаются электроприводом, они имеют сравнительно небольшой вес, что позволяет переносить их и использовать непосредственно на тех объектах, где осуществляется малоэтажное строительство, возведение хранилищ для сельскохозяйственной продукции и складов, ангаров, ограждений и так далее.

Полуавтоматическое оборудование по эффективности своей работы и качеству производимой профилированной продукции ничем не уступает полностью автоматизированным линиям. При этом оно является мобильным, что в ряде случаев имеет огромное значение.

Стационарная автоматическая линия представляет собой целый комплекс агрегатов. В зависимости от конкретной комплектации она может включать в себя следующие установки:

- непосредственно прокатный стан с вальцами нескольких размеров;

- приспособление для резки профлистов;

- оборудование для нанесения на готовую продукцию полимерного покрытия.

Также в составе автоматизированных линий иногда имеется агрегат для выполнения погрузочных работ. Понятно, что такие комплексы имеют высокую стоимость. Но и производительность их в разы превосходит возможности ручных и полуавтоматических станков. Вкладывать финансовые средства в автоматическое оборудование имеет смысл тогда, когда вы планируете долго и плодотворно работать на поприще изготовления и продажи профилированных листов со всевозможными геометрическими параметрами.

3 Стандартная линия для производства профнастила – что в нее входит?

Специалисты говорят, что в минимальной комплектации автоматизированного оборудования для выпуска качественного профилированного листа должны присутствовать следующие механизмы и приспособления:

- Механизм для фиксации рулонов с исходным сырьем (оцинкованные листы стали) и их разматывания. При промышленном производстве профнастила требуется закупать на металлургических заводах стальные листы, которые, как правило, поставляются в достаточно массивных (до десяти тонн) рулонах. Без специального устройства раскрутить их и начать работу нереально.

- Автоматическое приспособление, позволяющее без участия оператора линии корректировать уровень провисания заготовки между прокатным станом и механизмом разматывания. Автоматизированные агрегаты функционируют на больших скоростях, а значит, человек не в состоянии выполнить без помощи указанного приспособления требуемую корректировку.

- Стан для прокатки листов из рулона.

Желательно, чтобы он имел не одну, а две-три пары вальцов, а также был максимально современным и хорошо укомплектованным. Хорошая автоматическая линия обычно оснащается тремя отдельными рабочими клетями – загрузочной, рабочей и отсеком для выгрузки произведенного профлиста. Большое значение имеет и мощность электрического привода, который монтируется на прокатный стан. Чем она выше, тем быстрее будет функционировать оборудование, тем больше продукции за единицу времени оно будет выдавать.

Желательно, чтобы он имел не одну, а две-три пары вальцов, а также был максимально современным и хорошо укомплектованным. Хорошая автоматическая линия обычно оснащается тремя отдельными рабочими клетями – загрузочной, рабочей и отсеком для выгрузки произведенного профлиста. Большое значение имеет и мощность электрического привода, который монтируется на прокатный стан. Чем она выше, тем быстрее будет функционировать оборудование, тем больше продукции за единицу времени оно будет выдавать. - Гильотинные ножницы либо другой агрегат для резки профилированных изделий. Данное оборудование также обязано быть максимально качественным, так как профлист необходимо обрезать без нарушения его формы, без образования заусенцев и иных дефектов, которые снижают стоимость продукции.

- Отсек для складирования изготовленных профилированных листов.

Линия по производству профнастила управляется специальной системой. Она может быть и относительно простой, и по-настоящему сложной. Простая управляющая система не обеспечивает высокого уровня автоматизации производственного процесса, но зато работать с ней могут люди с низкой квалификацией. А вот сложный комплекс управления оборудованием увеличивает эффективность применения линии. Правда, разобраться с такой системой сможет не каждый, для ее использования необходимо привлекать специалистов с большим багажом технических знаний.

Простая управляющая система не обеспечивает высокого уровня автоматизации производственного процесса, но зато работать с ней могут люди с низкой квалификацией. А вот сложный комплекс управления оборудованием увеличивает эффективность применения линии. Правда, разобраться с такой системой сможет не каждый, для ее использования необходимо привлекать специалистов с большим багажом технических знаний.

4 Какие факторы оказывают влияние на качество профлиста?

Заготовка при производстве профилированных листовых изделий на автоматических линиях напрямую зависит от числа вальцов для прокатки. Они располагаются парами друг над другом. Между отдельными парами вальцов имеется небольшой зазор. Стальной лист, из которого делают профнастил, по своей толщине чуть меньше величины указанного зазора (а иногда эти показатели одинаковы).

Исходная заготовка пропускается через прокатные валы, причем подобная процедура осуществляется несколько раз подряд, так как за один проход добиться требуемой формы листа обычно не получается. За один заход заготовка сгибается между валками на определенную величину. При этом на нее оказывается минимальное давление, что обеспечивает идеальный результат конечной деформации.

За один заход заготовка сгибается между валками на определенную величину. При этом на нее оказывается минимальное давление, что обеспечивает идеальный результат конечной деформации.

Важно «не переусердствовать» с количеством пар прокатных валов. Если пропускать заготовку через слишком большое их число, есть вероятность того, что цинковое покрытие стального листа разрушится. Кроме того, на качество профлистов оказывает влияние качество стальных сплавов, из которых производятся прокатные валы и уровень чистоты их обработки.

Специалисты советуют приобретать оборудование зарубежных производителей (например, финских) либо линии отечественного изготовления, и никогда не обращать внимания на агрегаты для производства профилированных листов китайских компаний. И последнее. Если есть возможность, лучше покупать новые, а не бывшие в употреблении линии по выпуску профлиста, так как техические возможности последних обычно находятся на очень низком уровне ввиду их износа.

Производство профнастила — технология, этапы, оборудование

Содержание:

Профнастил относится к самым современным универсальным покрытиям. Он успешно может использоваться в частном строительстве, на всевозможных индустриальных объектах, для создания быстровозводимых зданий. Благодаря новому оборудованию и производству профнастила, предоставляется возможность получения фасадного, а также кровельного материала. Давайте рассмотрим не условия монтажа профнастила, а некоторые моменты, которые касаются основной технологии его производства.

Он успешно может использоваться в частном строительстве, на всевозможных индустриальных объектах, для создания быстровозводимых зданий. Благодаря новому оборудованию и производству профнастила, предоставляется возможность получения фасадного, а также кровельного материала. Давайте рассмотрим не условия монтажа профнастила, а некоторые моменты, которые касаются основной технологии его производства.

Основные этапы производства профнастила

Производственные этапы основаны на профилированных методах производства стальных листов пока не получатся гофрированные профилированные листы.

Профильные листы могут свободно применяться в качестве:

- стенового материала во время строительства промышленных и быстровозводимых сооружений;

- материала, который используется для различных вариантов обшивок здания;

- листов, которые служат для изготовления опалубки;

- современного материала для возведения кровли в жилых и в индустриальных зданиях;

- профильных листов для создания перегородок, всевозможных ограждений;

Станок для производства профнастила

Профнастил может изготавливаться и реализовываться вместе с защитным покрытием из полимеров и разнообразной высоты волны.

Этапы производства профнастила:

- разработка производственно проекта с обязательным учетом типа, цветовой гаммы, длины, а также количества профлистов;

- производство профнастила с помощью прокатного оборудования;

- транспортировка и доставка готового продукта к потребителю.

С целью качественного производства профилированных необходимо использование специализированного оборудования для производственного процесса.

Но только благодаря высококачественному оборудованию в техническом плане существует возможность получения строительного материала, который соответствует стандартным требованиям. Если продукция выпускается на оборудовании с некачественным производством, то продукции может быть с определенными отклонениями по геометрическим размерам и даже формам. А потому качество материала может не соответствовать его цене.

Производственные требования и изготовление

Оборудование для производства профнастила традиционно может применяться для создания профильных листов трапециевидного типа. А потому получается, что профнастил представляет собой гнутый профиль листового типа с волной трапециевидной формы.

А потому получается, что профнастил представляет собой гнутый профиль листового типа с волной трапециевидной формы.

Кровельный металлический профиль производится из прочной стали посредство холодного профилирования. Исходя из областей применения и покупательских потребностей, профнастил бывает с полимерным или эмалевым покрытием и без него.

Прокат профнастила через ролики

Производство профнастила с покрытием оказывается необходимым, когда он применяется для наружных работ. Профильный лист без покрытия может использоваться при работе над опалубкой под бетонную заливку.

У каждого вида профнастила существует своя особенная толщина. Когда применяется качественное исходное сырье (первосортная сталь), то выпускается профнастил с цинковым покрытием в 26 мкм.

Из-за снижения толщины покрытия до 13 мкм увеличивается износ. А потому самостоятельное изготовление профнастила может осуществляться только с сырьем первосортного покрытия, а также с помощью оборудования, которое выпущено какой-нибудь известной машиностроительной компанией.

Уже процесс проектирования производства профнастила требует соблюдения следующих требований:

- в помещении, в котором будет стоять оборудование, должен быть бетонный пол и у этого пола должна быть ровная поверхность;

- необходимо наличие специальной техники с уровнем грузоподъемности больше пяти тонн;

- необходимо следить за тем, чтобы температура в помещении не снижалась меньше четырех градусов, а когда осуществляется работа с различными пневматическими механизмами – не снижалась ниже десяти градусов.

- следует оборудовать помещение специальными воротами для того, чтобы была удобной разгрузка сырья и процесс погрузки приготовленного профнастила.

- необходимо приготовить места, в которых будет храниться рулона сталь.

При самостоятельном создании оборудования для производства профнастила существуют определенные требования для его размещения:

- станки необходимо разместить так, чтобы всегда наличествовал доступ к их основным узлам при обслуживании или техническом осмотре;

- необходима установка разматывальных устройств недалеко от мест хранения самого сырья;

- если в помещении существует определенная нехватка места, то склад можно организовать в каком-нибудь соседнем отдельном здании.

При выполнении всех вышеуказанных требований и при наличии высококачественного оборудования существует возможность изготовления хороших профлитов от одного до двенадцати метров длиной. Кроме того, есть специальное оборудование, с помощью которого можно изготовить профнастил с двадцати пяти метровой длиной.

Технология и процесс изготовления профнастила

Производство профнастила обычно начинается с основного эскиза конструкции и обязательных математических расчетов, потом выбирается толщина будущего настила и цветовое решение покрытия.

Затем начинается непосредственный процесс изготовления с помощью профилегибочных станков – таким образом, получаются настенные, кровельные, напольные профлисты.

Этапы производства профнастила:

- Сначала рулонная сталь устанавливается в специальное разматывающее устройство на прокатном станке.

- Ленточный металл постепенно доходит до ножниц по прокатному стану и там отрезается.

- Происходит задание общих параметров длины профилированных листов, а также их количества на пульте управления.

- Станок автоматически совершает прокатку листов стали.

- Автоматически режутся листы в соответствии с заданными параметрами.

- Готовые листы маркируются и упаковываются в полиэтиленовую пленку.

Оборудование для производства профнастила (прокатные станки)

Производственное оборудование может разделяться на холодный метод проката и горячий метод обработки металла листового типа. Холодная обработка распространена намного больше и не требует осуществления нагрева начального сырья.

Линия профнастила

На этих линиях металл катается и режется. Изготовление происходит в виде профилирования, поскольку металл начинает приобретать форму профиля.

Разное оборудование ответственно за выпуск различных профилированных листов всевозможных модификаций. Собственно, тип и вид профиля влияют на дальнейшую область его использования.

Исходя из высоты волны, оборудование использует различное давление для каждого листа.

Производственно оборудование может различаться в зависимости от ступеней механизации:

- автоматизированное оборудование;

- ручной станок;

- передвижное оборудование.

Резка профнастила станком

Например, то же передвижное оборудование может использоваться с целью производства арочного профнастила, когда изготовление таких листов необходимо прямо на строительной площадке. Затем такие элементы успешно используются при строительстве ангаров, зернохранилищ и даже аэродромов.

Ручное оборудование может применяться с целью производства волнистых листов профиля небольших размеров и в небольшом количестве. Вручную выполняются практически все основные технологические операции. Как правило, такое оборудование может применяться строительными организациями, которые занимаются обработкой металла в специальных мастерских. Иногда доборные элементы производятся именно на таком оборудовании.

На автоматических и полуавтоматических производственных линиях как раз представлены автоматизированные станки. Такое оборудование может включать в себя целый комплект механизмов, смонтированных в очередном порядке. Как правило, изготовление профнастила на таком оборудовании происходит достаточно быстрыми темпами. Но ручные станки не рекомендуются для проката сырья, которое имеет полимерное либо лакокрасочное покрытие.

Но ручные станки не рекомендуются для проката сырья, которое имеет полимерное либо лакокрасочное покрытие.

Состав линии производства профиля

Стандартная линия производства обладает следующим составом:

- консольный разматыватель рулонов;

- специальный прокатный стан, на котором формируются профиля;

- ножницы-гильотина;

- приемное устройство;

- автоматика.

Основные этапы рабочего процесса оборудования:

- Оцинкованный лист помещается на специальный консольный разматыватель;

- Ленточное исходное сырье поступает в специальный прокатный стан, содержащий определенное число пар клетей. Как раз число клетей влияет на качество готовой продукции. Каждая пара продукции обладает роликами заданной геометрии, крепящимися на различных валах.

- После прохождения через клети стальным листом приобретается намеченная геометрия.

Готовый профнастил

Возможно комплектация производственного оборудования специальным сенсорным пультом, а также электромеханическими ножницами, специальными зажимными устройствами, сборником отходов и другими необходимыми устройствами.

Прокатный стан является основным элементов оборудования и с помощью этого оборудования изготовляется профнастил любого заданного профиля, изготовленного из гладкой стали.

Надо сказать, что буквально каждый день возрастает спрос на профнастил. И эксперту уже считают, что вложение средств в область, связанную с производством прокатной стали – достаточно оправдано в финансовом плане и выгодно.

С целью производства качественного профнастила существует необходимость использования самого высококлассного оборудования и технической линии.

Профнастил и профлист — нарезка под размер, изготовление и доставка

Профнастил – это один из самых популярных сейчас строительных материалов. Используется он в самых разных областях строительства, начиная от строительства заборов и заканчивая возведением несущих конструкций и перегородок.

Компания АдвизорСТРОЙ занимает одно из лидирующих мест по поставкам профнастила по территории России и стран ближнего зарубежья. Так же мы можем предложить другие важные услуги:

Так же мы можем предложить другие важные услуги:

- Изготовление профнастила под заказ — лист профлиста нарезается под Ваш размер

- Покраска профнастила в любой цвет

- Расчет нужного объема материала — рассчитаем Ваш забор или кровлю. От Вас нужны только размеры!

- Точно выдерживаем параметры материала (и, в первую очередь, толщину профнастила)

- Доставим точно в срок

Поизводители профнастила

Мы поставляем только качественный профнастил от лучших производителей:

Профнастил Grand Line

Профнастил Grand Line отличается большими сроками гарантии и точным соответствием размеров при адекватной цене.Рекомендуем выбирать профнастил Grand Line в первую очередь частным лицам, т.к. производство и сервис ориентированны, в первую очередь, для розничных клиентов.

Профнастил МеталлПрофиль

Один из самых крупных производителей профнастила с проверенным качеством материала.Профнастил Металл Профиль является лучшим выбором для корпоративных клиентов за счет широкого ассортимента профилей и возможности производства профилей в большом количестве.

Виды профнастила

- Профнастил С8

Самый легкий и обладающий наименьшей несущей способностью вид профнастила. - Профнастил С10

Идеальный вариант профнастила для возведения заборов, кровель или стеновых конструкций. - Профнастил С20

Универсальный профнастил. Удобен для возведения заборов и обустройства кровли. - Профнастил С21

Используется для возведения стен, перегородок, скатных кровель, заборов. - Профнастил HC35

Применяется для облицовки стен, возведения перегородок,перекрытий, устройства кровли крупных объектов. - Профнастил HC44

Самый прочный из видов стенового профнастила. Отличается высокой несущей способностью, идеален для возведения перегородок и перекрытий. - Профнастил H60

Прочный и надежный вид профнастила. Идеален для возведения кровельных перекрытий и несущих конструкций. - Профнастил H75

Универсальный и прочный вид профнастила. Используется для возведения кровли, межэтажных перекрытий, несущих конструкций, опалубок, ограждений.

- Профнастил h214

Устойчивый к нагрузкам и обладающий максимальной несущей способностью вид профнастила.

Производство современной гофроупаковки

Гофроагрегат

Гофроагрегат — это набор машин, предназначенных для объединения трех, пяти или семи листов бумаги для формирования одинарных, двустенных или тройных стенок в непрерывном процессе.

3 основных этапа:

- Гофрирование канавок и приклеивание к единому вкладышу

- Приклеивание внешней облицовки для изготовления жесткой доски

- Раскрой доски нужного размера

Три листа бумаги (тарного картона) одновременно разворачиваются на гофроагрегате: внутренний вкладыш , внешний вкладыш и средний средний (также называемый гофрированный ).

Среднему листу дается «волна». Эта гофра получается путем прессования листа под действием тепла через рифленые металлические валки. Эта операция придает бумаге рифленую форму в односторонней машине .

Эта операция придает бумаге рифленую форму в односторонней машине .

Крахмал наносится на кончики канавок с одной стороны, внешний и внутренний вкладыш приклеиваются к концам гофрированного среднего листа бумаги с внешней и внутренней стороны соответственно.

Гофрированный картон выходит из гофроагрегата в виде плоского листа.

Более подробная информация о производственном процессе

Ссылки по теме

Переработка профнастила

Преобразование гофрированного картона включает в себя все процессы преобразования плоского картона в готовый продукт (в основном, упаковку). Эти процессы состоят из печати, высечки, фальцовки и склеивания (тесьмы или сшивания).

Выполняются различные операции в зависимости от спецификации заказчика и типа упаковки.

Процесс конвертации зависит от типа упаковки.

Дополнительная информация о процессе конвертации

Печать

Независимо от типа упаковки, печать на гофрированных листах возможна всегда.

Процесс флексографической печати обычно используется для печати на гофрированном картоне. В последние годы цифровая прямая печать выходит на рынок, предлагая новые возможности.

Печать может быть «поточной» или «офлайн».

Ссылки по теме

Высечка, фальцовка, склейка

Большая часть гофротары производится на машинах Flexo-Folder-Gluer (FFG), сочетающих печать, резку, фальцовку и склейку. Эти процессы также могут выполняться на отдельных машинах.

Затем упаковка укладывается на поддоны и готова к отправке покупателю в плоском виде.

Ссылки по теме

Высечка — это процесс, при котором картон разрезается и складывается с использованием специальной формы для создания уникальной упаковки, необходимой заказчику.

Ссылки по теме

Как делают картонную коробку

Технологи упаковки любят рассказывать о своих продуктах, но они еще более счастливы обсуждать основы, из которых делают коробки, ленты, полиэтилен и стрейч-пленку.

Картонные коробки, безусловно, являются одним из основных продуктов упаковочной промышленности.Но легко забыть, что картонные коробки, которые вы используете регулярно, когда-то были не таким уж скромным деревом.

Итак, каков процесс превращения деревьев в гофрированный картон? Что ж, ожидание окончено! Kite Packaging попросила своих технологов рассказать нам, как именно происходит очистка сырья и его переработка для изготовления картонных коробок, которые вы покупаете каждый день для своего бизнеса.

Почему бы и нет? Вы можете добавить эти факты к общей части вашего мозга, зарезервированной для викторин в пабах и хвастовства.

Во-первых, основы Картонная коробка в основном состоит из канавки (сделанной из переработанной бумаги), зажатой между двумя вкладышами. В настоящее время очень распространено, что эти лайнеры также состоят из значительной части переработанного содержимого, полученного из старого картона или других источников подержанной бумаги.

Однако для изготовления коробок высшего качества по-прежнему используется крафт-бумага. На самом деле, на самом деле не имеет значения, переработана бумага или нет, в конечном итоге всегда начиналась как чистая бумага, которую изготавливали из измельченных деревьев.

ДеревьяПри производстве ящиков мы говорим о двух разных типах лайнеров: это материал, который лежит сверху и снизу канавки и образует гофрированный картон. Обычно картонные коробки имеют внутренний вкладыш из тестовой бумаги и внешний слой из крафт-бумаги. Это связано с тем, что крафт-бумага лучше по качеству, чем тестовая, и имеет более гладкую поверхность, поэтому на ней легко печатать. Крафт также имеет то преимущество, что он более устойчив к проникновению воды, что является дополнительным преимуществом его использования для внешней поверхности.

Предстоящие мероприятия в Великобритании от The Manufacturer :- Саммит по промышленным данным: понимание масштаба — 18 апреля, Лондон

- Саммит по производственному финансированию: еще раз о риске / вознаграждении — 16 мая, Оксфорд

- Саммит производственных инноваций: сорвать или сорвать — 20 июня, Ливерпуль

- Саммит «Женщины и разнообразие в производстве»: устранение нехватки квалифицированных кадров в отрасли — 21 июня, Ливерпуль.

- Саммит по производственной робототехнике: производительность, эффективность, рост — 11 июля, Бирмингем

- Саммит лидеров производства: ваш инструментарий цифрового производства — 14-15 ноября, Ливерпуль

- Smart Factory Expo: крупнейшая в Великобритании выставка цифрового производства — 14-15 ноября, Ливерпуль

- The Manufacturer Top 100 2018: презентация отчета — 14 ноября, Ливерпуль

- The Manufacturer MX Awards 2018: гала-ужин и церемония награждения — 15 ноября, Ливерпуль

Для получения такой гладкой поверхности крафт-бумагу необходимо изготавливать из хвойных пород дерева, которые обычно имеют длинные волокна, таких как сосна, ель и ель.Большая часть европейской бумаги производится с использованием деревьев из устойчивых лесов, принадлежащих SCA (Svenska Cellulosa Aktiebolaget — англ .: Swedish Cellulose Company), которая сажает два дерева на каждое вырубленное. Длинные волокна также лучше растягиваются, поэтому крафт-бумага часто описывается как обладающая высокой устойчивостью к разрыву и разрыву.

Внешний вид крафт-бумаги может отличаться в зависимости от типа дерева, из которого она была получена, например, крафт-бумага из скандинавской ели, сосны и серебряной березы имеет темно-коричневый цвет, однако русские варианты того же типа дерева выглядят более разнообразными коричневыми с темными. патчи.В Бразилии используются эвкалипт и ель, а производимая ими крафт-бумага светло-коричневая, тогда как китайские деревья имеют желтоватый оттенок из-за высокого содержания соломы в крафт-бумаге.

Бумажные лайнеры для испытаний обычно изготавливаются из твердых пород дерева с короткими волокнами или переработанной бумаги, поэтому она дешевле и имеет более абразивные свойства. К лиственным породам относятся дуб, платан, береза и каштан, и опять же, они преимущественно поступают из экологически чистых лесов SCA.

Крафт-бумагаи тестовая бумага также используются для создания рифленой бумаги между вкладышами, которая в итоге создает прочный картон.

Краткое руководство по картонным коробкам от Kite Packaging. Варка целлюлозы

Варка целлюлозы Для создания бумаги требуется длительный процесс, чтобы измельченная древесная щепа была чистой и пригодной для использования. Для начала деревья рубятся и валятся, чтобы получить тонны бревен, которые проходят через машину для окорки и измельчения.

Эти стружки затем подвергаются одному из двух процессов — механической варке целлюлозы или химической варке.Механическое измельчение включает измельчение для измельчения древесины до отдельных волокон целлюлозы путем прижатия окоренных бревен к вращающемуся камню для образования целлюлозы.

Камень опрыскивается водой для удаления волокон из целлюлозного камня, однако приводит к небольшому удалению лигнина (неволокнистого компонента древесины), который связывает волокна вместе и снижает качество бумаги, однако механическое изготовление целлюлозы требует низких затрат и обеспечивает более высокую производительность .

Химическая варка целлюлозы включает «варку» древесной щепы для превращения сырья в отдельные волокна целлюлозы. Существует два типа химической варки, сульфитная и сульфатная, и оба приводят к лучшему разделению и уменьшению лигнина для производства бумаги более высокого качества.

Существует два типа химической варки, сульфитная и сульфатная, и оба приводят к лучшему разделению и уменьшению лигнина для производства бумаги более высокого качества.

Наиболее популярным из двух процессов является сульфатный, который включает использование щелочных растворов для разложения древесины и добавление сульфата натрия для увеличения прочности целлюлозы — это процесс, откуда происходит Kraft, поскольку это шведское слово означает «прочность».

В обоих этих процессах крафт-бумага либо используется тут же и, как упоминалось ранее, имеет темно-коричневый цвет, либо отбеливается во время процесса варки для получения белой крафт-бумаги.

Однако в настоящее время большая часть бумажной продукции, производимой, в частности, для коробок, производится из переработанных отходов. Они бывают разных форм, в том числе:

Chip — Вкладыши для стружки производятся из переработанного волокна и обычно не имеют размеров и более низкого качества, они ограничиваются центральными вкладышами в двустенной плите и внутренними вкладышами.

Полухимическая канавка — изготовлена из твердой древесины с включением до 35% отходов и другого бумажного волокна

Среда для канавок на основе отходов — 100% материалов на основе отходов, химически усиленных крахмалом

Рифленый картон — это волнистый кусок картона, зажатый между вкладышами и придающий коробке прочность и защиту от ударов и повреждений.Чтобы создать рифленый эффект, рулоны бумаги загружают в машину для гофрированных валков. Этот процесс применяется с 18 века и первоначально использовался для добавления оборок на рубашки и шляпы!

Совсем недавно была представлена флейта R; это альтернатива доске с канавками B, с такими же характеристиками, но уменьшенной толщиной для снижения затрат на цепочку поставок и экономии места для пользователей. R-канавка также называется M или S-канавкой и обеспечивает такие преимущества, как улучшение качества печати на 30%, на 30% больше ящиков на поддоне и примерно на 30% меньше выбросов CO2 за счет экономии места на грузовике.

Конечно, эти канавки описывают только одностенные коробки — когда вы видите коробку с надписью «BC Flute» или «AB Flute», это когда указана картонная коробка с двойными стенками, первая буква — это канавка верхнего слоя картона. а вторая буква — нижний слой.

ПроизводствоТеперь, когда мы определили ключевые элементы, необходимые для создания гофрокартона, все, что нужно сделать, — это склеить их все вместе! После того, как бумага прошла через устройство для гофрирования, в котором горячий пар распыляется на бумагу, чтобы позволить ей прижаться, другой валик приклеивает одну сторону канавки.

Затем машина приклеивает две подкладки к доске; затем картон разрезают с каждой стороны дисковой пилой, чтобы у доски были прямые стороны. Затем машина для гофрирования разрезает картон до девяти раз, в зависимости от размера коробки; это определяется руководством FEFCO.

Руководство FEFCO (Европейская федерация производителей гофрированного картона) — это библия гофрокартона, в котором описываются все стили, которые вы можете себе представить — с несколькими категориями, включая 01 категорию для коммерческих рулонов и листов, 02 для коробок с прорезями, в которых используется один кусок склеенного материала. доска, 03 для коробок типа телескопа, состоящих из более чем одной части (обычно это конструкция дна и крышки), 04 для коробок типа папок, подобных книжным почтовым ящикам и 05, 06, 07, 08 и 09, которые состоят из более сложных стилей.

доска, 03 для коробок типа телескопа, состоящих из более чем одной части (обычно это конструкция дна и крышки), 04 для коробок типа папок, подобных книжным почтовым ящикам и 05, 06, 07, 08 и 09, которые состоят из более сложных стилей.

Руководство FEFCO — это практически любой стиль коробки, который вы только можете пожелать; все, что нужно сделать для вас, — это размеры и, если необходимо добавить дополнительные клапаны — конечно, в Kite наши технологи по упаковке полностью знакомы с руководством и могут выбрать несколько стилей, которые, по их мнению, будут эффективно работать для вас.

После того, как доски были разрезаны, гофроагрегат разделяет доски на слои и укладывает их в стопку, готовую к подаче в триммер.Работа триммера состоит в том, чтобы точно вырезать наиболее «неудобные» аспекты дизайна доски, такие как ручки и откидные створки; у него есть острые и резиновые лезвия, чтобы не разрезать линии, которые нужно надрезать. Более старый процесс, который до сих пор используется для небольших тиражей, заключается в использовании высекального пресса, когда рисунок наносится на большой «штамп» и вырезается из доски.

Затем гибочная машина сгибает коробки по нанесенным линиям, и на места, которые будут соединяться, чтобы сформировать коробку, наносится клей или стежки.Клей является наиболее распространенным клеем, используемым для ящиков, и он гораздо более гигиеничен, что важно для таких отраслей, как пищевая, также можно использовать сшивание, как и скобки, но это более дорогие варианты и в основном используются только для тяжелых ящиков, которым требуется более жесткий клей. После того, как склеивание было нанесено, другая машина складывает секции, чтобы скрепить их вместе, и плоские коробки складываются в стопки для отправки клиентам и дистрибьюторам, таким как мы!

Наконец, обрезки бумаги перерабатываются и используются для производства большего количества коробок и другой бумажной продукции. Многие гофроагрегаты теперь производят коробки самым экологически чистым способом, чтобы гарантировать, что их процессы являются углеродно-нейтральными.

Простой продукт, сложный процесс. Ознакомьтесь с инфографикой ниже, в которой подробно описан жизненный цикл производства коробки.

Жизнь картонной коробки от Kite Packaging.Как производится картон: производство гофрированного картона

Скорее всего, вы сегодня работали с картоном, даже не задумываясь об этом. И даже если вы этого не сделали, вы наверняка использовали продукт, который на каком-то этапе транспортировался с использованием этого материала.

А вы когда-нибудь задумывались, что такое картон? Или как это сделано?

Это руководство призвано дать вам краткий обзор этого универсального материала, а также производственных процессов и преимуществ.

Несмотря на путаницу по поводу его национальности (швед или немец), химик Карл. Ф. Даль разработал процесс варки древесины, который позже стал использоваться в процессе изготовления бумаги. Он назвал разработку «Крафт-процесс», термин, который используется до сих пор.

По совпадению, немецкое слово для обозначения силы — «крафт». Усовершенствованный метод, получивший свое название за прочный и надежный характер готового продукта, превращает древесную щепу в бумагу, достаточно прочную, чтобы не трескаться и не рваться.

Также было сказано, что эта практика представляет собой расширение и модификацию содового процесса, но при этом сульфат натрия является основным химическим веществом, используемым для приготовления щелока вместо гидроксида натрия.

Процесс, который сейчас используется на национальном уровне, создается на заводах по производству крафт-бумаги или целлюлозы.Даль произвел первую крафт-фабрику в 1885 году в Швеции.

Прежде чем углубляться в эти детали, если вы хотите лучше понять целлюлозу, первое требование — также признать, где изначально начинается производство.

Целлюлозный завод — это промышленное предприятие, обычно большого размера, которое перерабатывает древесину, щепу и другие древесные продукты в целлюлозу с использованием крафт-бумаги или других процессов.

Не следует путать с бумажной фабрикой.Не интегрированный бумажный комбинат будет закупать у целлюлозного завода целлюлозу, которая была высушена и транспортирована в виде тюков (так называемая товарная целлюлоза). Тюки будут повторно гидратированы раствором на бумажной фабрике, прежде чем из них будут изготовлены картоны.

Волокна любого растения или дерева могут быть использованы для создания бумаги, однако прочность и качество этих волокон варьируются в зависимости от породы дерева.

Деревья лиственных пород обычно имеют более короткие волокна, из-за которых получается более слабая бумага, но это также дает более гладкую и непрозрачную поверхность, обычно более подходящую для печати.

С другой стороны, деревья хвойных пород, такие как сосна и ель, имеют более длинные и прочные волокна, которые обеспечивают прочность гофрированной упаковки.

Целлюлоза не только производится из древесины, но также может быть получена экологически безопасным способом путем переработки древесной щепы и стружки, оставшейся от отходов лесопиления.

Перед переработкой эти отходы вывозили на свалки или сжигали.

Целью процесса варки является разрушение структуры источника волокна на волокна, готовые к превращению в товарную целлюлозу.

Для этого волокна проходят через любой из двух процессов, используемых для выработки целлюлозы. Эти два процесса — это механическая варка целлюлозы или химическая варка целлюлозы (также известная как крафт-бумага).

Химический процесс, как вы, возможно, уже читали, включает приготовление древесных стружек в растворе сульфата для разложения древесины. Как сульфат, так и сульфит можно использовать для отделения волокон от лигнина, который представляет собой природное клейкое вещество, связывающее волокна.

Химическая варка целлюлозы расщепляет лигнин на мелкие водорастворимые молекулы, которые можно смыть, не ослабляя волокна.Результат химического процесса имеет либо темно-коричневый цвет, либо он может быть обесцвечен во время процедуры, в результате чего получается белая крафт-бумага.

Однако механическая варка целлюлозы включает шлифование окоренных бревен на вращающемся камне или дисковых шлифовальных машинах с целью разрушения волокон и образования пульпы.

Камень опрыскивают водой для удаления волокон, однако это приводит к очень небольшому удалению лигнина, что означает снижение качества бумаги, что, следовательно, также указывает на то, что прочность волокон могла быть снижена в результате процесса.

Однако механическая варка целлюлозы является недорогим решением, обеспечивающим более высокую производительность.

Учитывая воздействие на окружающую среду, большая часть продукции теперь производится из переработанной бумаги. Бумага измельчается, а затем обрабатывается тот же химический процесс, чтобы снова разбить бумагу на целлюлозу, причем ее прочность снижается каждый раз, когда она перерабатывается.

Эти типы переработанных отходов представлены в таблице ниже.

Материал также может быть произведен из экологически чистых источников, в том числе сертифицированных FSC.

Итак, теперь мы знаем, как работает процесс производства целлюлозы. Следующим этапом является то, как из целлюлозы затем превращаются в бумагу / картон. Как упоминалось ранее, бумажная фабрика передаст целлюлозу на аутсорсинг для следующей части процесса изготовления бумаги (если фабрика не интегрирована).

Бумажные фабрики могут иметь одну бумагоделательную машину или несколько машин, которые производят бумагу одного или нескольких сортов. Процесс изготовления бумаги остается неизменным независимо от типа производимой бумаги или размера машины.

Однако, прежде чем целлюлоза может быть превращена в готовый бумажный продукт, она должна пройти процесс, называемый «взбиванием». Фактически, мякоть сжимается и растирается машинными венчиками в большой ванне.

Могут быть добавлены наполнители, такие как мел и глина, которые влияют на непрозрачность конечного продукта. На этом этапе также могут быть добавлены проклеивающие вещества, такие как крахмал, канифоль и камеди, проклейка будет влиять на то, как чернила реагируют с бумагой, выбор проклейки зависит от предполагаемого использования бумаги.

Для того, чтобы затем превратить целлюлозу в бумагу, целлюлозу подают в большую автоматическую машину, часто в Fourdrinier. Машина имеет движущуюся мелкоячеистую ленту, на которой пульпа сжимается через ролики для слива воды, а находящееся под ней всасывающее устройство сливает лишнюю воду.

На следующем этапе почти готовую бумагу вдавливают между валками из шерстяного войлока, а затем пропускают через ряд цилиндров, нагреваемых паром, для удаления остатков воды.

Бумага с предполагаемым использованием гофрированного картона теперь наматывается на колесо, и процесс завершается.

Бумага, предназначенная для других целей, может проходить другие стадии до завершения, некоторые из этих стадий включают покрытие, намотку и каландрирование (выравнивание поверхности). Обычно они создаются офлайн для Fourdrinier.

Готовая бумага для использования гофрированного картона теперь обычно может использоваться в качестве вкладыша для внутреннего и внешнего вкладыша картона, который поддерживается канавками.

Обычно крафт-бумага (химически обработанная) используется для внешнего покрытия картона.Благодаря тому, что бумага изготовлена из мягкой древесины, бумага становится гладкой для печати и обеспечивает некоторую устойчивость к проникновению воды по сравнению с тестовой бумагой.

Тестовая бумага, обычно изготавливаемая из древесины твердых пород или переработанной бумаги, имеет короткие волокна, придающие бумаге более абразивный вид. Шероховатая отделка — вот почему она обычно используется для внутренней подложки, печать на этой поверхности может оказаться затруднительной.

Итак, теперь у нас есть как внутренняя, так и внешняя облицовка, следующим дополнением к гофрированному картону является канавка.Используемая канавка зависит от типа опоры, которая требуется от гофрированного картона.

Ниже приведена таблица типов флейт, которые можно найти в картоне.

Очень тонкая канавка для гофрокартона.

Тонкая канавка, также используемая для гофрокартона (менее жесткая, чем канавка F).

Чаще всего используется, его надежность, прочность на сжатие и компактность делают его хорошим выбором.

Больше, чем B, и имеет большую прочность на сжатие, но его легче раздавить.

Комбинация двух размеров канавок. Часто B & C. Идеально для прочности на сжатие.

Опять же, для создания этих трех гофрированных коробок с тремя стенками обычно используется комбинация различных канавок. Они больше используются для перевозки тяжелых грузов.

Мы подробно описали шаги, предпринятые для создания бумаги, готовой для производства картона, и если вы читали с самого начала, то заметили, что стандартный гофрированный картон состоит из трех частей; внешний вкладыш, внутренний вкладыш и канавка.Но прежде чем мы сможем обсудить доработку платы, производитель должен сделать еще один шаг.

Создание флейт.

Оборудование, называемое гофроагрегатом, будет выполнять и то, и другое: A. создавать канавки и B. склеивать компоненты для создания готового продукта.

Проще говоря, набор машин в ряд, который предназначен для склеивания трех (стандартный картон), пяти или семи листов бумаги, которые формируют гофрированный картон с одинарными, двойными или тройными стенками. Гофроагрегат — это система непрерывного действия, производящая оптом.

Система работает следующим образом. Во-первых, рулоны бумаги будут загружены в устройство для гофрирования, где на этом этапе бумага кондиционируется с помощью тепла и пара перед подачей в устройство для обработки единой облицовки.

Одинарная облицовочная машина — это секция гофроагрегата, которая превращает бумагу в канавку, создавая серию арок. Эти арки образованы большими вращающимися цилиндрами с гофрированным профилем, образующим канавки в гофрированной бумаге. Существуют разные профили для каждого из перечисленных ранее типов флейты.

Далее, как часть предыдущего этапа, крахмал наносится на кончики канавок с одной стороны, где затем к канавке прикрепляется внутренняя прокладка — это называется единым полотном.

Вторая часть производства — это часть машины, называемая двойной опорой. По сути, двойная подложка приклеивает одинарное полотно к внешней подкладке, следуя процессу, аналогичному описанному выше. В процессе работы изделие нагревается, чтобы обеспечить прочность склейки, гелеобразование клея и удаление влаги.

Для получения дополнительной информации о гофрокартоне и продукции, которую можно из него производить, посетите разделы справочников или продуктов на этом веб-сайте.

В качестве альтернативы, если у вас остались какие-либо вопросы, не стесняйтесь обращаться к нам, используя контактную информацию, указанную ниже.

20 Статистика, тенденции и анализ отрасли гофрокороба

Первый гофроящик был произведен в США в 1895 году. Всего за 10 лет почти все деревянные ящики или ящики, которые использовались для различных целей, были заменены гофрокартонами.К 1908 году гофрокартон и картон стали взаимозаменяемыми в промышленности.

Гофроящики обладают рядом преимуществ. Возможна печать на внешнем материале. Они достаточно прочные, чтобы выдерживать стандартные процессы доставки. Современный гофрированный картон может быть представлен в нескольких цветовых вариантах, графических вариантах и дизайне коробок.

Важная статистика отрасли по производству гофроящиков

№1. Производство контейнеров и картонных коробок в Соединенных Штатах в настоящее время оценивается в 66 миллиардов долларов.(IBIS World)

№2. С 2013 по 2018 год производство гофроящиков росло в среднем на 1% в год. (IBIS World)

№3. В настоящее время в Соединенных Штатах Америки в сфере производства гофроящиков действуют около 2000 предприятий. Эти фирмы несут ответственность за непосредственную занятость более 141 000 человек. (IBIS World)

№4. Доля четырех крупнейших производителей гофроящиков, картона и транспортной тары в отрасли составляет 33,1%. West-Rock занимает самую большую долю рынка — 12.3%. (IBIS World)

№ 5. В 2016 году отгрузки гофрированного картона выросли на 2,1% и составили более 376 миллиардов квадратных футов. (Advance Packaging Corporation)

№6. 80% поставок, производимых отраслью, поступает с заводов по производству гофроагрегатов. Остальные поставки для гофрированной промышленности поступают с листовых заводов. (Advance Packaging Corporation)

№ 7. Общая стоимость отраслевых поставок в 2016 году составила 30,8 миллиарда долларов. (Advance Packaging Corporation)

№8.Пищевая промышленность потребляет 31% продукции производства гофроящиков. На втором месте — оптовая торговля — 16%. За этими отраслями следуют производство бумаги (9%), сельское, лесное и рыбное хозяйство (8%) и производство напитков (6%). (Numera / FBA)

№ 9. IP владеет 32% текущих американских мощностей по производству гофрированного картона, производя более 12,6 млн тонн в год. West-Rock, занимающая лидирующую позицию на рынке, владеет 18% всех производственных мощностей отрасли.(Альтернативные решения для бумаги)

№ 10. Производство гофроящиков быстро консолидируется с 2007 года, когда в эксплуатации находилось 806 заводов по производству листов и 554 завода по производству гофроагрегатов. В 2016 году насчитывалось 690 заводов по производству листового металла и 465 заводов по производству гофроагрегатов. (Ассоциация волоконно-оптических коробок)

№11. Внутреннее потребление лайнеров из крафт-бумаги оставалось относительно стабильным с 200 года: ежегодно в США потребляется около 15,5 миллионов тонн. То же касается и переработанных лайнеров с 5.Ежегодно потребляется 5 миллионов тонн. (Ассоциация волоконно-оптических коробок)

№ 12. Хотя с 1992 года количество заводов по производству гофроагрегатов сократилось почти на 200, общий объем производства в то же время вырос более чем на 500 миллионов квадратных футов от общего годового производства. (Ассоциация волоконно-оптических коробок)

№ 13. В 2016 году бумажные фабрики в США в среднем работали выше 95% благодаря высокому уровню спроса и более высокой структуре цен. (Advance Packaging Corporation)

№14.В июле 2017 года средние заводы по производству гофроящиков достигли производительности 99,4%. Ожидается, что на 2018 год прогнозируемая операционная ставка будет выше 97%. (Информация RISI)

№ 15. Стоимость завода за тонну для среднего производства составляет 325 долларов для первичных материалов и 351 доллар для вторичных материалов. При производстве футеровки стоимость тонны составляет 328 долларов для крафт-бумаги и 362 доллара для вторичной переработки. (Advance Packaging Corporation)

№16. Уровень запасов в 4 квартале 2016 года (2,3 млн тонн) достиг самого низкого уровня с 3 квартала 2012 года, когда их было 2.Имеется 1 миллион тонн запасов. (Ассоциация волоконно-оптических коробок)

№ 17. Азия лидирует в мире по общему объему производства и отгрузки гофрированного картона: в 2017 году было произведено более 120 миллиардов квадратных метров, или 52,8% рынка. Европа занимает второе место по производству и отгружает почти 6 миллиардов квадратных метров (22,2% рынка). (Международная ассоциация гофрированного картона)

№ 18. 40% гофроящиков, производимых в Японии, используются для пищевых продуктов. Далее следуют фрукты и овощи (10.8%), электроприборы (7,6%), фармацевтика (6,1%) и керамика (5,5%). (Statista)

№ 19. Только 1,1% гофроящиков, которые производятся каждый год, используются не для упаковки. (Statista)

№20. 34% мировой упаковочной индустрии приходится на бумагу и картон. (Эрнст энд Янг)

Тенденции и анализ отрасли производства гофроящиков

В связи с ростом онлайн-продаж, ростом производства и запуском нескольких новых заводов в период с 2018 по 2024 год отрасль гофрокороба, похоже, готова к быстрому росту.Хотя только 3 проекта считаются «несомненным» дополнением к отрасли в Соединенных Штатах, улучшенные мощности и инновационные методы производства позволят в обозримом будущем сохранить уровень производства на уровне более 1 миллиарда квадратных футов.

Улучшение структуры ценообразования в отрасли также будет способствовать росту доходов. Используя 1987 год в качестве базового года для индекса цен 100, в 2016 году отрасль достигла индекса цен 168,2. С 2008 года индекс цен был выше 140, согласно данным, представленным в годовом отчете отрасли Fiber Box Association.

Ничто на экономическом горизонте не указывает на снижение потребности в гофроящиках. Даже во время рецессии этот продукт используется отечественными и международными организациями по-разному. Домохозяйствам по-прежнему будет нужен доступ к продуктам питания и напиткам, которые составляют почти 40% общих доходов отрасли.

Сильная экономика означает сильный толчок к получению новых доходов в отрасли производства гофроящиков. Более слабая экономика означает стабильные доходы. Это беспроигрышная ситуация для всех, кто связан с отраслью.

Источник: www.brandongaille.com

Что такое гофрированный? — Подробная информация о распространенных стилях досок и канавках

Гофрированный картон или «комбинированный картон» состоит из двух основных компонентов: лайнера и носителя. Оба изготовлены из особой плотной бумаги, называемой тарным картоном. Подкладка — это плоский материал, обычно на внешней поверхности плиты, но также и внутри для некоторых структур, который прилипает к среде. Среда — это бумага, которая сформирована в виде арок или канавок на одинарной облицовке и приклеена между облицовками лайнеров.

Флейты

Архитекторы на протяжении тысячелетий знали, что арка с правильной кривой — самый надежный способ охватить данное пространство. Изобретатели гофрированного картона применили тот же принцип к бумаге, когда они поместили арки в гофрированный материал. Эти арки известны как канавки, и, будучи прикрепленными к облицовке клеем, они сопротивляются изгибу и давлению со всех сторон.

Когда кусок комбинированной доски кладется на его конец, арки образуют жесткие колонны, способные выдержать большой вес.Канавки служат для разделения листов облицовочного картона, максимизируя жесткость картона на изгиб. Когда давление прикладывается к стороне доски, пространство между канавками действует как подушка для защиты содержимого контейнера. Канавки также служат изолятором, обеспечивая некоторую защиту продукта от резких перепадов температуры. В то же время вертикальная облицовка обеспечивает дополнительную прочность и защищает канавки от повреждений.

Флейты бывают нескольких основных обозначений.Канавки с одинаковым обозначением имеют одинаковый размер, но могут иметь различные профили канавок и количество канавок на фут в пределах данного обозначения:

- Канавка была исходным профилем канавок для гофрированного картона. У него около 33 флейт на фут.

- B Флейта была разработана для самонесущих консервов, поэтому для них не требовались ящики, выдерживающие большую нагрузку. У него около 47 флейт на фут.

- C-образная флейта была разработана как универсальная флейта и имеет около 38 канавок на фут.