Оборудование + Технология изготовления 2021

Аммиак (нитрид водорода, формула NH3) при нормальных условиях — это бесцветный газ с резким характерным запахом. Он относится к числу важнейших продуктов химической промышленности. Его ежегодное мировое производство достигает 150 млн. тонн. В основном он используется для изготовлении азотных удобрений (нитрат и сульфат аммония, мочевина), взрывчатых веществ и полимеров, азотной кислоты, соды (по аммиачному методу) и других продуктов химической промышленности. Жидкий аммиак используют в качестве растворителя.

В холодильной технике используется в качестве холодильного агента (R717).

В медицине 10% раствор аммиака, чаще называемый нашатырным спиртом, используется при обморочных состояниях (для возбуждения дыхания), для стимуляции рвоты, а также наружно — при невралгии, миозитах, укусах насекомых, для обработки рук хирурга. При неправильном использовании может вызвать ожоги пищевода и желудка (в случае приёма неразведённого раствора), рефлекторную остановку дыхания (при вдыхании в высокой концентрации).

Технология производства аммиака + видео как получают

В рамках этого направления сегодня многие компании стали заниматься разработкой и проектированием следующих технологий:

- Перевод избыточного количества аммиака на изготовление метанола.

- Разработка производства на основе современных технологий для подмены активных агрегатов.

- Создание интегрированного производства и модернизация.

На производство одной тонны аммиака в России расходуется в среднем 1200 нм³ природного газа, в Европе — 900 нм³. Белорусский «Гродно Азот» расходует 1200 нм³, после модернизации ожидается снижение расхода до 876 нм³. Украинские производители потребляют от 750 нм³ до 1170 нм³. По технологии UHDE заявляется потребление 6,7 — 7,4 Гкал энергоресурсов на тонну.

Промышленный способ получения аммиака основан на прямом взаимодействии водорода и азота:

N2 + 3H2 ⇄ 2NH3+ + 91,84 кДж

Это так называемый процесс Габера (немецкий физик, разработал физико-химические основы метода). Реакция происходит с выделением тепла и понижением объёма. Следовательно, исходя из принципа Ле-Шателье, реакцию следует проводить при возможно низких температурах и при высоких давлениях — тогда равновесие будет смещено вправо. Однако скорость реакции при низких температурах ничтожно мала, а при высоких увеличивается скорость обратной реакции. Проведение реакции при очень высоких давлениях требует создания специального, выдерживающего высокое давление оборудования, а значит, и больших капиталовложений. Кроме того, равновесие реакции даже при 700°C устанавливается слишком медленно для практического её использования. Выход аммиака (в объёмных процентах) в процессе Габера при различных температурах и давлении имеет следующие значения:

Реакция происходит с выделением тепла и понижением объёма. Следовательно, исходя из принципа Ле-Шателье, реакцию следует проводить при возможно низких температурах и при высоких давлениях — тогда равновесие будет смещено вправо. Однако скорость реакции при низких температурах ничтожно мала, а при высоких увеличивается скорость обратной реакции. Проведение реакции при очень высоких давлениях требует создания специального, выдерживающего высокое давление оборудования, а значит, и больших капиталовложений. Кроме того, равновесие реакции даже при 700°C устанавливается слишком медленно для практического её использования. Выход аммиака (в объёмных процентах) в процессе Габера при различных температурах и давлении имеет следующие значения:

| 100 ат | 300 ат | 1000 ат | 1500 ат | 2000 ат | 3500 ат | |

|---|---|---|---|---|---|---|

| 400 °C | 25,12 | 47,00 | 79,82 | 88,54 | 93,07 | 97,73 |

| 450 °C | 16,43 | 35,82 | 69,69 | 84,07 | 89,83 | 97,18 |

| 500 °C | 10,61 | 26,44 | 57,47 | Нет данных | ||

| 550 °C | 6,82 | 19,13 | 41,16 | |||

Применение катализатора (пористое железо с примесями Al2O3 и K2O) позволило ускорить достижение равновесного состояния. Интересно, что при поиске катализатора на эту роль пробовали более 20 тысяч различных веществ.

Интересно, что при поиске катализатора на эту роль пробовали более 20 тысяч различных веществ.

Учитывая все вышеприведённые факторы, процесс получения проводят при следующих условиях:

- температура 500 °C;

- давление 350 атмосфер;

- катализатор.

Выход аммиака при таких условиях составляет около 30%. В промышленных условиях использован принцип циркуляции — аммиак удаляют охлаждением, а непрореагировавшие азот и водород возвращают в колонну синтеза. Это оказывается более экономичным, чем достижение более высокого выхода реакции за счёт повышения давления. Для его получения в лаборатории используют действие сильных щелочей на соли аммония:

NH4Cl + NaOH → NH3↑ + NaCl + H2O

Обычно лабораторным способом аммиак получают слабым нагреванием смеси хлорида аммония с гашеной известью.

2NH4Cl + Ca(OH)2 → CaCl2 + 2NH3↑ + 2H2O

Для осушения аммиака его пропускают через смесь извести с едким натром. Очень сухой можно получить, растворяя в нём металлический натрий и впоследствии перегоняя. Это лучше делать в системе, изготовленной из металла под вакуумом. Система должна выдерживать высокое давление (при комнатной температуре давление насыщенных паров около 10 атмосфер). На промышленном производстве обычно для сушки используют абсорбционные колонны.

Очень сухой можно получить, растворяя в нём металлический натрий и впоследствии перегоняя. Это лучше делать в системе, изготовленной из металла под вакуумом. Система должна выдерживать высокое давление (при комнатной температуре давление насыщенных паров около 10 атмосфер). На промышленном производстве обычно для сушки используют абсорбционные колонны.

Видео как делают:

Производство аммиака не должно обходить стороной технический прогресс. В основном это касается энергосбережения. В ходе разработки современных технологий большое значение отводится программному обеспечению, необходимому для моделирования химических и технологических процессов.

Синтез аммиака станет гораздо менее энергоемким

В мире производят почти 200 млн тонн аммиака в год, из него получают азотные удобрения, различные пластики, взрывчатые вещества и многое другое. Но синтез аммиака остается почти неизменным с начала XX века: на него расходуется колоссально много электричества. Один из самых энергозатратных этапов синтеза — выделение аммиака из реакционной смеси. Российские ученые из РХТУ, НГТУ и ННГУ предложили проводить ее с помощью гибридной технологии, сочетающей возможности мембранной очистки и современных абсорбентов, и показали, что так можно получать аммиак чистотой до 99%, затрачивая гораздо меньше энергии. Исследование поддержано Российским научным фондом.

Но синтез аммиака остается почти неизменным с начала XX века: на него расходуется колоссально много электричества. Один из самых энергозатратных этапов синтеза — выделение аммиака из реакционной смеси. Российские ученые из РХТУ, НГТУ и ННГУ предложили проводить ее с помощью гибридной технологии, сочетающей возможности мембранной очистки и современных абсорбентов, и показали, что так можно получать аммиак чистотой до 99%, затрачивая гораздо меньше энергии. Исследование поддержано Российским научным фондом.

Азот необходим всем живым организмам, поскольку входит в состав белков и аминокислот. И хотя атмосфера Земли почти на 80% состоит из молекулярного азота, в такой форме он практически не усваивается организмами. Поэтому человечество производит так много удобрений, которые содержат азот уже в связанной форме, то есть в виде разных химических соединений азота с другими атомами, из которых организмам уже гораздо проще вытащить азот под свои нужды.А большинство азотных удобрений, в свою очередь, получают из аммиака, который к тому же используют для синтеза различных охлаждающих агентов (рефрижерантов), пластиков, полимеров, взрывчатых веществ и даже в микроэлектронике.

Почти весь аммиак получают в процессе Габера—Боша, предложенном еще в начале XX века и уже через несколько лет принесшем одному из своих разработчиков, Фрицу Габеру, Нобелевскую премию по химии. В нем водород и азот пропускают при высоком давлении через катализатор, и на выходе получается газообразная смесь исходных реагентов и аммиака, из которой потом нужно выделить чистый аммиак. Сейчас для этого смесь охлаждают с применением большого количества хладагентов, и процесс очистки потребляет очень много энергии — более 3 МВт•ч на каждую тонну аммиака, это средний расход электричества в квартире примерно за два года. Поэтому, хотя синтез аммиака и отработан вековым опытом и гигантским производством, ученые постоянно ищут новые более экономичные способы разделения продуктов процесса Габера—Боша.

Исследователи из РХТУ им. Д. И. Менделеева, а также нижегородских вузов НГТУ им. Р. Е. Алексееваи ННГУ им. Н. И. Лобачевского уже предлагали использовать для этого гибридный способ очистки газов, в котором сочетаются технические возможности мембран и абсорбентов. Теперь у них опубликована новая работа, в которой с применением новых абсорбентов исследователи получили аммиак с чистотой, сопоставимой с промышленной.

Д. И. Менделеева, а также нижегородских вузов НГТУ им. Р. Е. Алексееваи ННГУ им. Н. И. Лобачевского уже предлагали использовать для этого гибридный способ очистки газов, в котором сочетаются технические возможности мембран и абсорбентов. Теперь у них опубликована новая работа, в которой с применением новых абсорбентов исследователи получили аммиак с чистотой, сопоставимой с промышленной.

Схематическое изображение установки для очистки газообразной смеси продуктов синтеза аммиака

«Однажды я выступал с пленарным докладом на научной конференции в Португалии, а после ко мне подошел очень известный ученый в области мембран, профессор Эдвард Касслер: он взял меня за руки и показал, сложив ладоши, принцип действия мембраны, а потом рассказал, что заниматься в науке о мембранах нужно только тремя направлениями. Одним из них был аммиак,— рассказывает один из авторов работы, заведующий лабораторией SMARTполимерных материалов и технологий РХТУ им. Д.И. Менделеева профессор Илья Воротынцев.— Мы уже применяли наш гибридный процесс для синтеза хлористого водорода, организовывали по заданию нобелевского лауреата Жореса Алферова производство высокочистого аммиака для микроэлектроники (для производства светодиодов), а теперь наши интересы сместились в область более массового производства, в том числе получения аммиака».

Д.И. Менделеева профессор Илья Воротынцев.— Мы уже применяли наш гибридный процесс для синтеза хлористого водорода, организовывали по заданию нобелевского лауреата Жореса Алферова производство высокочистого аммиака для микроэлектроники (для производства светодиодов), а теперь наши интересы сместились в область более массового производства, в том числе получения аммиака».

Гибридная технология очистки газов разработана российскими учеными и протекает в аппарате их собственной конструкции. Он разделен мембраной на две части: в верхнюю поступает смесь газов— в данном случае это аммиак, азот и водород,— которая пропускается через абсорбент, нанесенный на мембрану.Он накапливает большие количества аммиака и, наоборот, почти не абсорбирует азот и водород, которые выходят обратно из абсорбента в ту же самую полость над мембраной. Молекулы же аммиака выводятся из абсорбента через мембрану в другую часть аппарата: между полостями над и под мембраной создают большой перепад давления, под действием которого аммиак диффундирует через мембрану в нижнюю часть аппарата, из которой уже отводят поток очищенного газа.

В качестве абсорбента ученые использовали четыре разных вещества, которые, по предварительным данным, выглядели перспективными для очистки аммиака. Все они были глубокими эвтектическими растворителями (ГЭР) — так называют смесь двух веществ, температура плавления которой ниже температуры плавления отдельных компонентов. ГЭР получают из доступных реагентов с помощью простого синтеза, а поскольку они остаются жидкими в широком диапазоне температур, сейчас их считают перспективными классом зеленых растворителей. Исследователи работали с тремя уже испытанными ГЭР на основе тиоцианата аммония, которые, по данным литературы, могут абсорбировать большие количества аммиака, и одним уникальным составом на основе метансульфоната 1-бутил-3-метилимидазолия, который был перспективен уже по данным предварительных экспериментов самих российских ученых.

Исходная газообразная трехкомпонентная смесь состояла из аммиака, азота и водорода в объемных отношениях 15,5/62,8/21,7.Лучший результат показал абсорбент на основе ГЭР из тиоцианата аммония, смешанного с глицеролом: с ним чистота аммиака на выходе составляла почти 99%.

Не только российские ученые пытаются применить мембранный подход к очистке аммиака. Однако большинство других исследований в этой области, по словам авторов работы, носят материаловедческий характер и пока далеки от практической реализации. В новом же исследовании российских химиков не только подобран наиболее перспективный состав абсорбента, но и проведены проточные эксперименты в реальном аппарате со смесью газов, предельно приближенной к составу продуктов процесса Габера—Боша. Степень очистки аммиака достигала 99%, что близко к современному промышленному способу, дающему чистоту аммиака до 99,8%, но сопряженному с огромными энергопотерями из-за использования криогенных технологий.

«В этой работе мы определили наиболее перспективные абсорбирующие материалы, а теперь продолжаем изучать процесс и разрабатываем новую конструкцию мембранного модуля, которую будет возможно масштабировать для задач промышленности,— рассказывает Илья Воротынцев.— Конечно, процесс синтеза аммиака остается практически неизменным на протяжении 100 лет, но он сопряжен с такими большими затратами энергии и проводится в таких колоссальных объемах, что снижение энергопотребления не то что на порядок, а даже на проценты может принести колоссальную прибыль, а в нашем методе как раз не требуется никаких хладагентов, и поэтому он гораздо доступнее. Да, смена производственной парадигмы — это процесс не мгновенный, но бизнес быстро считает прибыль и убытки, и если будет пример экономически удачной реализации нашего процесса, то это станет мощным толчком к изменениям у всех производителей аммиака».

РХТУ им. Д.И. Менделеева — опорный университет химической отрасли России, работа которого направлена не только на получение новых знаний, но и на внедрение их в промышленность. Исследование проведено сотрудниками лаборатории SMARTполимерных материалов и технологий РХТУ им. Д.И. Менделеева, а также НГТУ им. Р.Е. Алексеева и ННГУ им. Н.И. Лобачевского при финансовой поддержке грантов РНФ (№17-79-20286), а также Министерства науки и высшего образования.

Исследование проведено сотрудниками лаборатории SMARTполимерных материалов и технологий РХТУ им. Д.И. Менделеева, а также НГТУ им. Р.Е. Алексеева и ННГУ им. Н.И. Лобачевского при финансовой поддержке грантов РНФ (№17-79-20286), а также Министерства науки и высшего образования.

Использованы материалы статьи: Anton. N. Petukhov, «A Highly-efficient Hybrid Technique — Membrane-assisted Gas Absorption for Ammonia Recovery after the Haber-Bosch Process», Chemical Engineering Journal (Q1), 2020. DOI: 10.1016/j.seppur.2020.117835. DOI: 10.1016/j.cej.2020.127726

Допустима ли для словаря свободная маркировка. (0 = недопустима, 1 = допустима)

Заводы по производству аммиака и удобрений сталкиваются со многими трудностями, от обеспечения сырьем по приемлемым ценам до снижения себестоимости продукции. KBR предоставляет технологии, которые необходимы им для сохранения конкурентоспособности.

Мы являемся основным партнером предприятий по производству аммиака и удобрений уже более 50 лет, обеспечивая превосходные технологии и решения для оптимизации производства, снижения капитальных затрат и обеспечения надежной, эффективной и гибкой эксплуатации. От стандартных аммиака и азотной кислоты до карбамидо-аммиачной селитры — мы совместно с вами выработаем решение, которое будет соответствовать вашим потребностям и потребностям рынка.

От стандартных аммиака и азотной кислоты до карбамидо-аммиачной селитры — мы совместно с вами выработаем решение, которое будет соответствовать вашим потребностям и потребностям рынка.

«От аммиака и азотной кислоты до карбамидо-аммиачных смесей — мы совместно с вами выработаем решение, которое будет соответствовать вашим нуждам и потребностям рынка.»

Благодаря нашему значительному опыту проектирования, строительства и обслуживания предприятий по производству аммиака и удобрений всех типов мы как отраслевые эксперты используем компетентный подход для решения любой задачи. Мы помогаем производителям максимально увеличить выработку с помощью наших патентованных и лицензированных решений, в том числе следующие.

PURIFIER™ & PURIFIERplus™

Наши оптимизированные криогенные технологии производства синтетического газа, которые одновременно удаляют загрязняющие примеси, такие как метан и аргон, с получением синтетического газа без инертного компонента, обеспечивают улучшенную энергоэффективность и рассчитаны для использования воздуха вместо чистого кислорода в секции реформинга установки, избавляя от необходимости дополнительного дорогостоящего оборудования.

AMMONIA 6000™

Завершенное решение однопоточной установки для производства аммиака, основанное на нашей патентованной технологии PURIFIER™, которая расширяет производственную мощность до 6000 тонн в год с использованием проверенных и надежных конструкций, а также снижает капитальные и эксплуатационные затраты и выбросы CO2 и оксидов азота.

Традиционный процесс синтеза аммиака с магнетитовым катализатором

Проверенная технология производства аммиака, сочетающая технологию первичного риформинга с верхним пламенем с синтезом аммиака и обеспечивающая оптимизированное энергопотребление, основанное на нашем уникальном и значительном опыте работы с данными решениями.

Азотная кислота

Наше проверенное решение для производства аммиачной селитры с прекрасной статистикой безопасности, которое обеспечивает низкую общую стоимость с учетом затрат на монтаж и точный контроль pH в нейтрализаторе, секция упаковки аммиачной селитры и вентиляционный скруббер, работающий в режиме конденсации и фильтры для улавливания сверхтонкого тумана аммиачной селитры для обеспечения высокой степени очистки выбросов.

Аммиачная селитра

Технология с единым высоким давлением и патентованная технология с двойным давлением, разработанные для обеспечения энергетической и экономической эффективности с одновременным обеспечением высокой конверсии аммиака для предприятий с широким диапазоном плановых производственных показателей.

Карбамидо-аммиачная селитра

Полностью интегрированная конструкция установки, в которой комбинируются мочевина, аммиачная селитра, азотная кислота и карбамидо-аммиачная селитра и обеспечивается эффективное и малозатратное производство раствора карбамидо-аммиачной селитры. Запатентованный процесс частичной вторичной переработки мочевины, который приводит к более высокому общему выходу сырьевого материала по сравнению с неинтегрированными процессами.

Водород

Портфолио фирменных технологий и оборудования для гидропроцессов, которые используются для производства водорода из природного газа, тяжелого лигроина и другого исходного сырья. Технология включает наши установки парового риформинга метана с верхним пламенем, систему обменника риформинга KRES™ и автотермический риформер.

Производство аммиака водного | Аммиак водный (Аммиачная вода)

АММИАК ВОДНЫЙ ТЕХНИЧЕСКИЙ NH

3H2OГОСТ 9-92

Аммиак водный технический является раствором технического аммиака.

Аммиак водный выпускается двух марок: марка А, марка Б.

Применение

Марка А — для промышленности. Применяется в производстве красителей, кальцинированной соды, в электрическом производстве марганца, ферросплавов, пищевой и медицинской промышленности.

Марка Б — для сельского хозяйства (растениеводство, животноводство). В качестве жидкого удобрения с содержанием аммонийного азота 20,5%. Наивысший эффект от применения аммиачной воды достигается при осеннем внесении в почву, т.к. не вымывается атмосферными осадками, или в предпосевный период весной. Водный аммиак при внесении в почву можно использовать под все хозяйственные культуры. Азот аммиака лучше удерживается почвой, чем аммонийный азот твердых удобрений. Аммиачная вода — хорошее удобрение для картофеля, свеклы, зерновых и овощных культур, многолетних трав.

Технические характеристики

| Наименование показателя | Марки | |

|---|---|---|

| А | Б | |

| Внешний вид | прозрачная бесцветная жидкость | прозрачная бесцветная или желтоватая жидкость |

|

Массовая доля аммиака, % не менее в пересчете на азот, % не менее |

25 не нормируется |

25 20,5 |

| Массовая концентрация нелетучего остатка, г/дм3, не более | 0,07 | не нормируется |

| Массовая концентрация диоксида углерода, г/дм3, не более | не нормируется | 8 |

Безопасность

Негорюч, невзрывоопасен.

Хранение

В герметической таре в крытых вентилируемых помещениях или в специально предназначенных для хранения емкостях. Держать вдали от прямых солнечных лучей и источников тепла.

Транспортировка

Доставка осуществляется наливом железнодорожным, автомобильным и водным транспортом в герметичных транспортных средствах в соответствии с правилами перевозки опасных грузов, действующими на данном виде транспорта.

Срок хранения

3 месяца с даты изготовления.

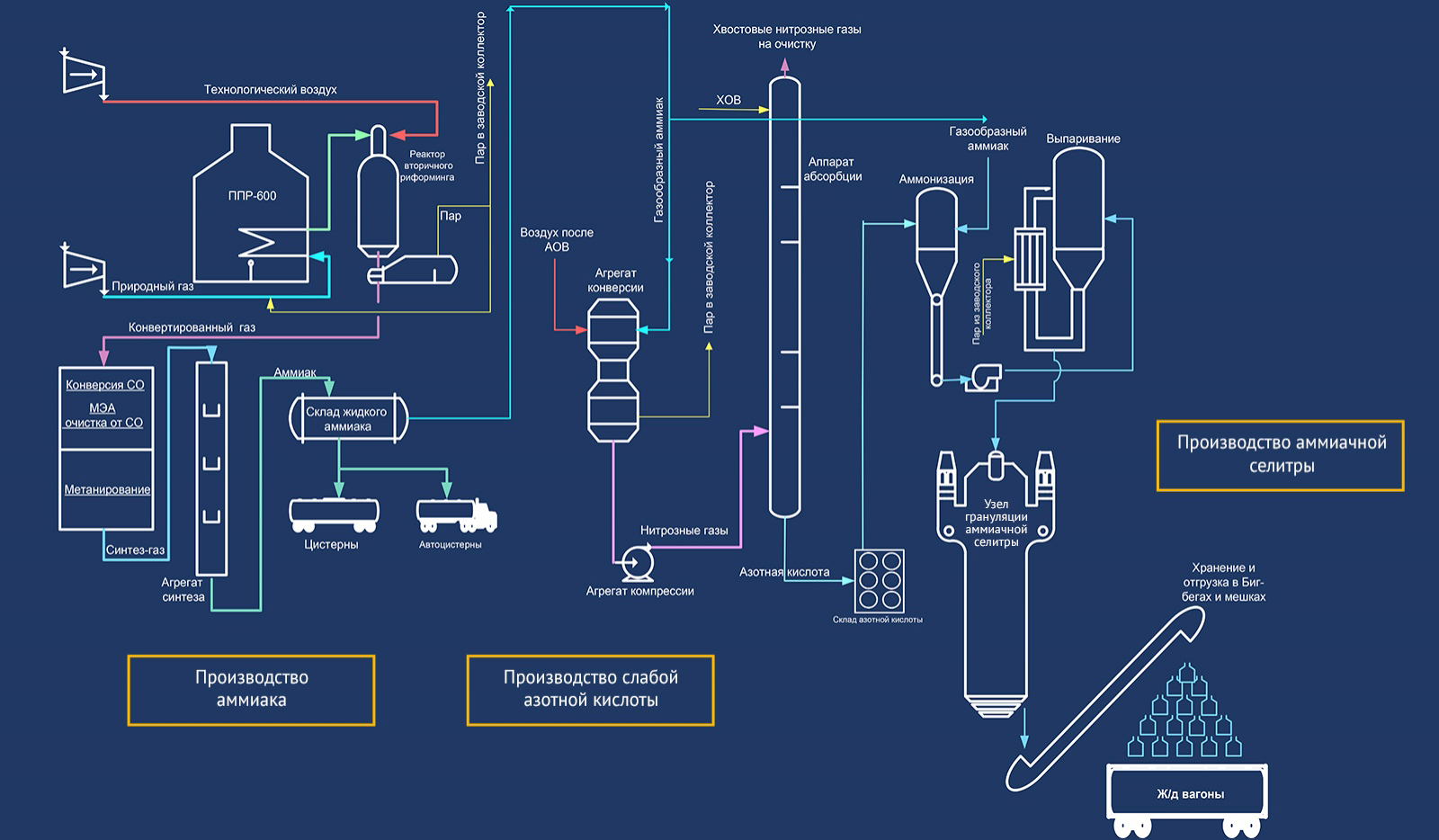

Современный процесс производства аммиака.

Современный процесс получения аммиака основан на его синтезе из азота и водорода при температурах 380 — 450 0C и давлении 250 атм с использованием железного катализатора:

N2 (г.) + 3h3 (г.) = 2Nh4 (г.)

Азот получают из воздуха. Водород получают восстановлением воды (пара) с помощью метана из природного газа либо из лигроина. Лигроин (нафта) представляет собой жидкую смесь алифатических углеводородов, которая получается при переработке сырой нефти (см. гл. 18).

Лигроин (нафта) представляет собой жидкую смесь алифатических углеводородов, которая получается при переработке сырой нефти (см. гл. 18).

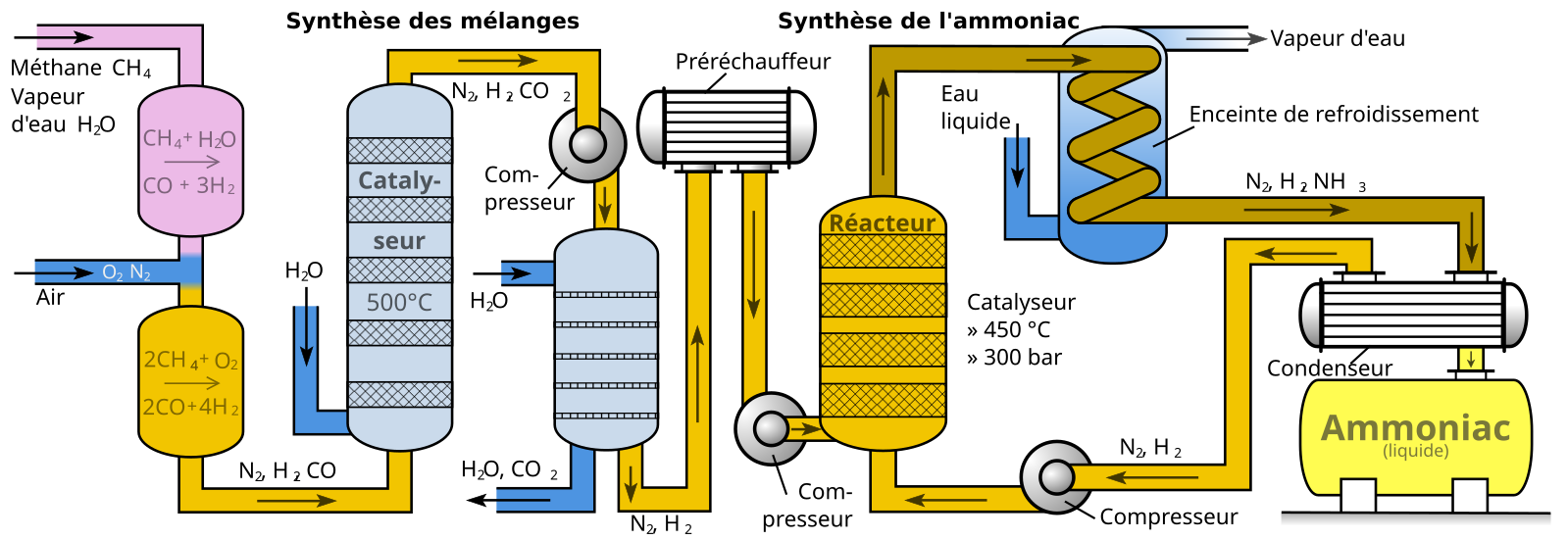

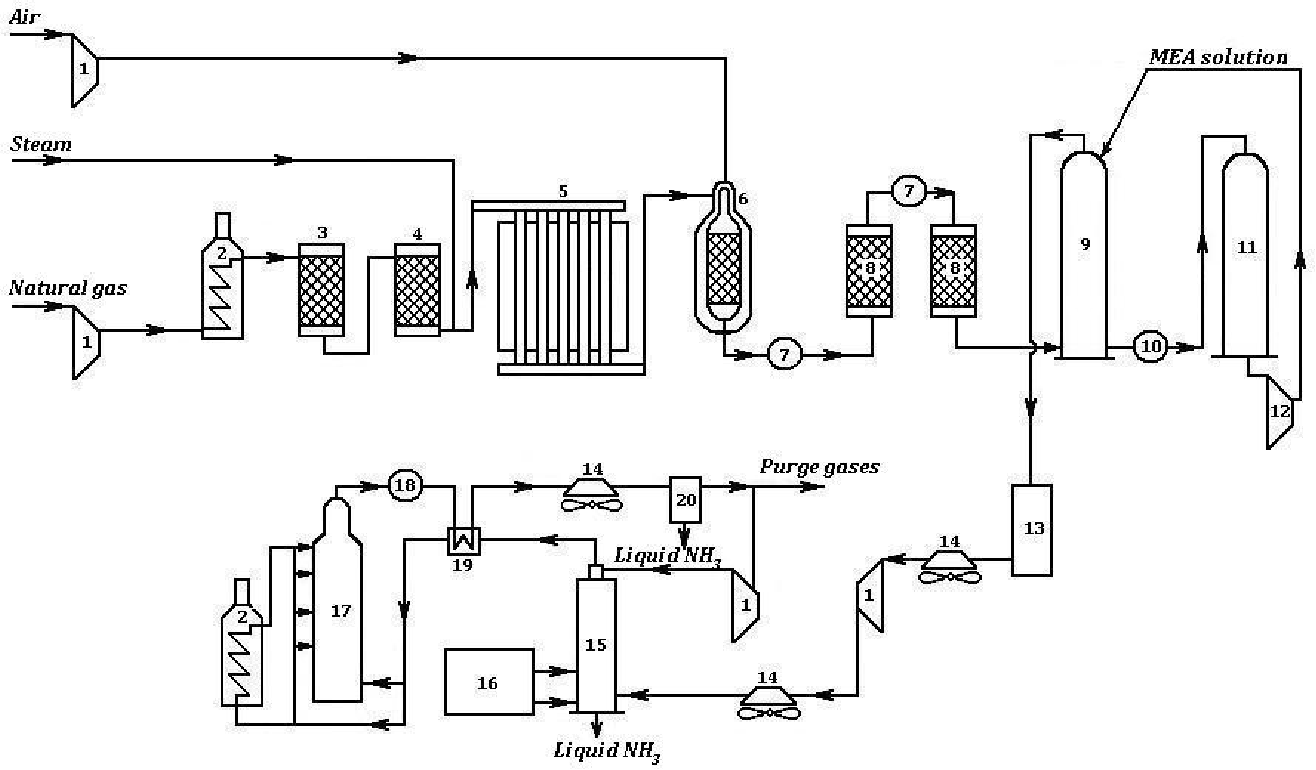

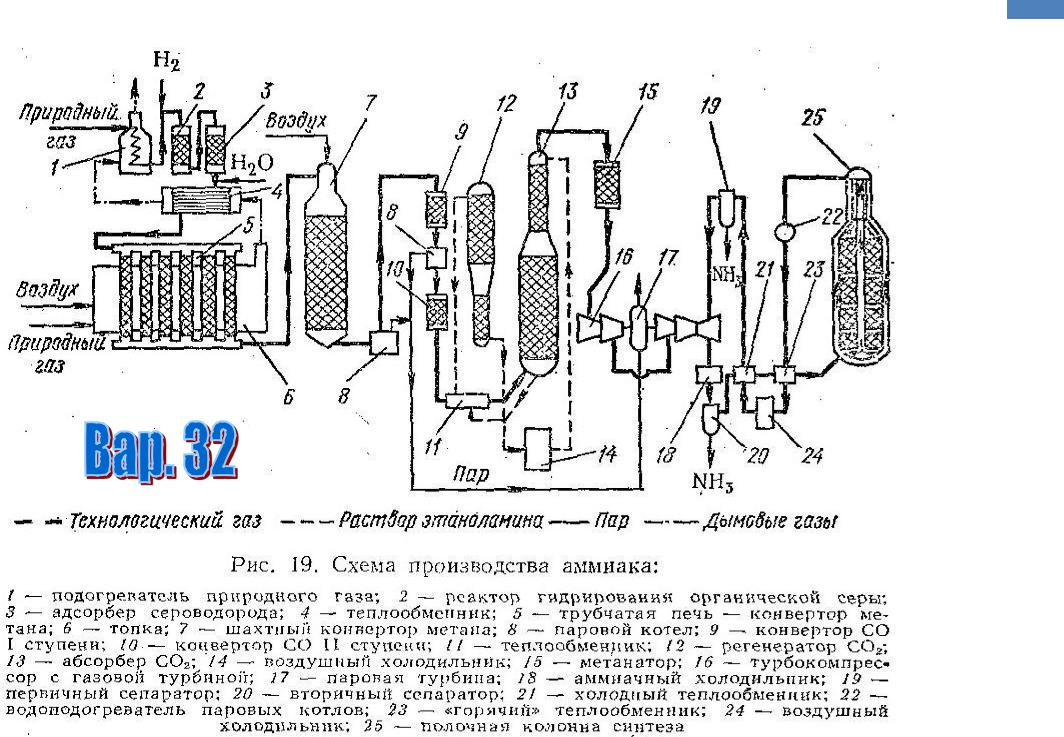

Работа современного аммиачного завода очень сложна. На рис. 7.2 показана упрощенная схема действия аммиачного завода, работающего на природном газе. Эта схема действия включает восемь стадий.

1-я стадия. Удаление серы из природного газа. Это необходимо, поскольку сера представляет собой каталитический яд (см. разд. 9.2).

2-я стадия. Получение водорода восстановлением пара при 750 0C и давлении 30 атм с помощью никелевого катализатора:

Ch5 (г.) + h3O (г.) = СО (г.) + ЗН 2 (г.)

3-я стадия. Впуск воздуха и сгорание части водорода в кислороде вводимого воздуха:

2h3 (г.) + O2 (г.) = 2h3O (г.) В результате получается смесь водяного пара, моноксида углерода и азота. Водяной пар восстанавливается с образованием водорода, как на 2-й стадии.

4-я стадия. Окисление моноксида углерода, образующегося на стадиях 2 и 3, до диоксида углерода по следующей реакции «сдвига»: СО (г. ) + h3O (г.) = CO2 (г.) + h3 (г.)

) + h3O (г.) = CO2 (г.) + h3 (г.)

Этот процесс проводится в двух «реакторах сдвига». В первом из них используется катализатор из оксида железа и процесс проводится при температуре порядка 400 0C Во втором используется медный катализатор и процесс проводится при температуре 220°С.

5-я стадия. Вымывание диоксида углерода из газовой смеси при помощи буферного щелочного раствора карбоната калия или раствора какого-либо амина, например этаноламина Nh3Ch3Ch3OH. Диоксид углерода в конце концов сжижают и используют для производства мочевины, либо выпускают в атмосферу.

6-я стадия. После 4-й стадии в газовой смеси остается еще около 0,3% моноксида углерода. Поскольку он может отравлять железный катализатор во время синтеза аммиака (на 8-й стадии), моноксид углерода удаляют путем конверсии водородом в метан на никелевом катализаторе при температуре 325°С.

7-я стадия. Газовую смесь, которая теперь содержит приблизительно 74% водорода и 25% азота, подвергают сжатию; при этом ее давление возрастает от 25-30 атм до 200 атм. Поскольку это приводит к повышению температуры смеси, ее сразу же после сжатия охлаждают.

Поскольку это приводит к повышению температуры смеси, ее сразу же после сжатия охлаждают.

8-я стадия. Газ из компрессора поступает теперь в «цикл синтеза аммиака». Схема, приведенная на рис. 7.2, дает упрощенное представление об этой стадии. Сначала газовая смесь попадает в каталитический конвертер, в котором используется железный катализатор и поддерживается температура 380-450°С. Газовая смесь, выходящая из этого конвертера, содержит не более 15% аммиака. Затем аммиак сжижают и направляют в приемный бункер, а непрореагировавшие газы возвращают в конвертер.

Оглавление:

Производство аммиака в ЕГЭ по химии

Тема кодификатора ЕГЭ по химии: Общие научные принципы химического производства на примере промышленного получения аммиака, серной кислоты, метанола.

В этой статье мы рассмотрим принципы химического производства на примере получения аммиака в объеме, достаточном для решения заданий по этой теме в ЕГЭ по химии.

В промышленности аммиак получают по методу Габера – прямым взаимодействием азота и водорода в реакционной колонне:

N2 + 3Н2 ⇄ 2NH3

Реакция азота с водородом обратимая, экзотермическая, гомогенная (газофазная). Для увеличения выхода аммиака необходимо смещать равновесие в сторону продукта. Согласно принципу Ле-Шателье, для смещения равновесия вправо в данной реакции необходимо повышать давление и понижать температуру. Однако низкая температура уменьшит скорость реакции.

Поэтому для повышения скорости реакции температура в процессе поддерживается все-таки высокой, 500-550оС и в присутствии катализатора.

А для смещения равновесия применяют очень высокие давления 15-30 МПа.

В качестве катализатора используют губчатое железо с добавками оксидов алюминия, калия, кальция, кремния. Для полного использования исходных веществ применяют метод циркуляции непровзаимодействовавших реагентов: не вступившие в реакцию азот и водород вновь возвращают в реактор.

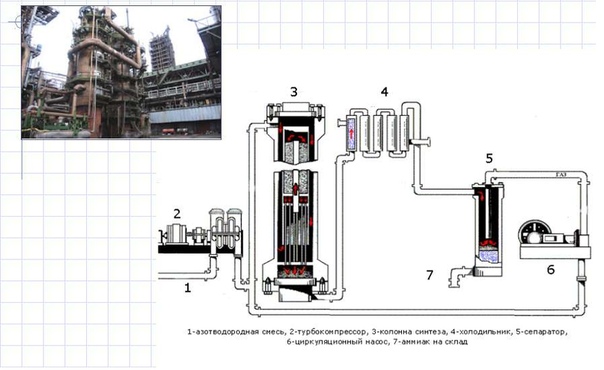

Рассмотрим процессы, протекающие на разных участках производства аммиака:

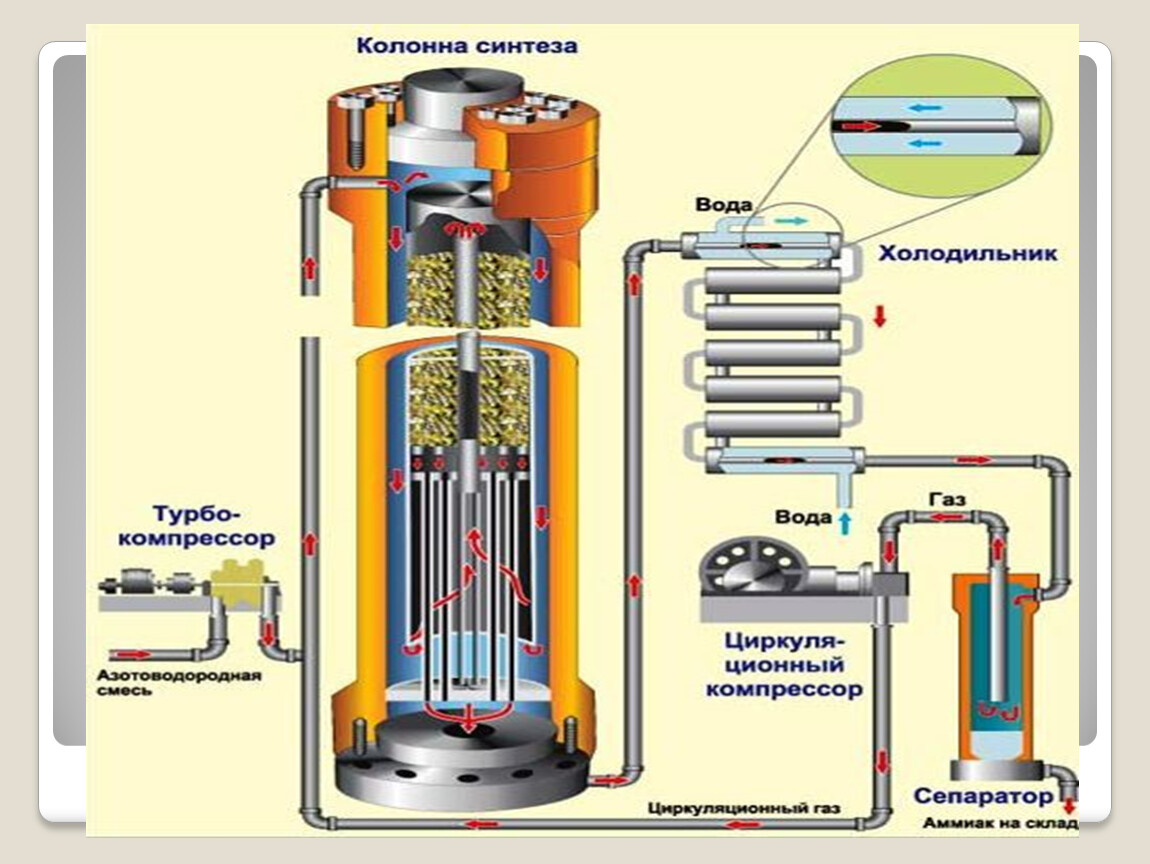

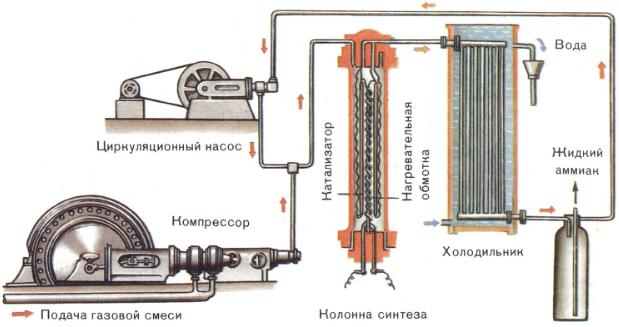

1 этап. Трубопровод. В трубопровод подается предварительно подготовленная азотно-водородная смесь (N2:Н2=1:3) в соотношении 1 к 3.

2 этап. Турбокомпрессор. Турбокомпрессор используется для сжатия исходной смеси газов с целью повышения давления. Синтез аммиака проводится при очень высоком давлении (15-30 МПа, или 150-300 атм).

3 этап. Колонна синтеза. В колонне синтеза (контактном аппарате) производится синтез аммиака. Азотно-водородная смесь продавливается через полки с катализатором. Процесс синтеза протекает обратимо (т.е. частично) и является сильно экзотермическим, протекает с большим выделением тепла. Часть выделяющегося тепла расходуется на нагревание поступающей азотоводородной смеси с помощью теплообменников. Смесь, выходящая из колонны синтеза в холодильник, состоит из аммиака (20-30%) и не прорегировавших азота и водорода.

4 этап. Холодильник. В холодильнике реакционная смесь, которая выходит из колонны синтеза, охлаждается и направляется на дальнейшее разделение в сепаратор.

5 этап. Сепаратор. После прохождения холодильника температура реакционной смеси значительно снижается, и аммиак переходит в жидкую фазу. В сепараторе происходит разделение реакционной смеси, жидкий аммиак отделяют от азота и водорода и отправляют на склад.

6 этап. Циркуляционный насос. Циркуляционный насос возвращает не прореагировавшую смесь азота и водорода в контактный аппарат. Благодаря циркуляции удаѐтся довести использование азотводородной смеси (конверсию) до 95%.

Крупнейший в мире проект «зеленого» водорода будет использовать технологию аммиака компании Хальдор Топсе

- Завод по производству «зеленого» водорода стоимостью 5 миллиардов долларов США планируется построить в городе Неом, Саудовская Аравия. На этом заводе также будет использоваться хорошо зарекомендовавшая себя технология производства аммиака, разработанная компанией Топсе.

- Планируемый цикл синтеза «зеленого» аммиака станет крупнейшим в мире наряду с заводом по производству аммиака на побережье Мексиканского залива, который будет построен в Техасе, США, где также будет использоваться технология производства аммиака компании Топсе.

- Проект NEOM нацелен на производство 650 тонн в сутки водорода с нулевым выбросом углерода для использования в качестве топлива для автобусов и грузовых автомобилей по всему миру. Проект в равных долях принадлежит партнерам Air Products, ACWA Power и NEOM. Весь производимый «зеленый» аммиак будет покупать компания Air Products для последующей транспортировки по всему миру и дальнейшей диссоциации в водород без углеродного следа для местных рынков транспортных услуг.

В рамках проекта NEOM около 4 ГВт энергии от возобновляемых источников (солнца и ветра и накопленной энергии) будут направлены на производство 650 тонн в сутки водорода. С помощью хорошо зарекомендовавшей себя технологии Топсе водород будет конвертироваться в 3500 тонн в сутки — или 1,2 миллиона тонн в год — «зеленого» аммиака.

Конверсия водорода в аммиак является инновационным подходом для безопасной и надежной транспортировки и хранения «зеленого» топлива с использованием существующей проверенной инфраструктуры.

Компания Air Products будет эксклюзивным покупателем «зеленого» аммиака. Она намеревается транспортировать его в различные страны и затем проводить его обратную конверсию в водород для заправочных станций как топливо для автотранспорта с нулевым выбросом углерода. Основная задача Air Products — обеспечить к 2025 году снабжение водородом автобусов и грузовиков, работающих на водородных топливных элементах. Air Products дополнительно инвестирует два миллиарда долларов в инфраструктуру для конечных пользователей.

Реализация данного проекта обеспечит сокращение выбросов эквивалентное выбросам от 700 000 автомобилей, в том числе выбросы сократятся на более чем три миллиона тонн CO2 в год.

«Для нас большая честь участвовать в этом инновационном проекте мирового масштаба, нацеленном на сокращение выбросов углекислого газа. Топсе активно занимается повышением энергоэффективности современных технологий и в то же время разработкой решений будущего. Это большой шаг вперед», — заявила Эми Хеберт, заместитель генерального директора и вице-президент департамента газохимии и нефтехимии компании Хальдор Топсе.

15 мая 2020 года компании Хальдор Топсе и Air Products объявили, что подписалисоглашение о глобальном партнерстве для совместной реализации крупных проектов по производству аммиака, метанола и (или) диметилового эфира в разных странах мира.

Компания Хальдор Топсе обладает 80-летним опытом работы в сфере производства аммиака и предлагает отрасли ведущие решения, которые обеспечивают надежную и безопасную работу с минимально возможным энергопотреблением и минимально возможными выбросами вредных веществ. Как в случае строительства новых установок, так и при реконструкции старых агрегатов, решения Топсе обеспечивают оптимальную работу за счет увеличения производительности, эффективности и гибкости по сырью. Дополнительная информация о решениях Топсе в сфере производства аммиака приведена на сайте.

Дополнительная информация

Свенд Равн, менеджер по связям со СМИ, Haldor Topsoe A/S

Телефон: +45 22 75 43 58

О компании Air Products

Air Products (NYSE:APD) — ведущая мировая компания по производству промышленных газов с 80-летним опытом работы. Уделяя основное внимание рынку энергоносителей, рынку товаров и услуг, связанных с охраной окружающей среды, и развивающимся рынкам, компания занимается поставкой основных промышленных газов, сопутствующего оборудования и консультационных услуг заказчикам в десятках отраслей промышленности, включая перерабатывающую, химическую, металлургическую, электронную, обрабатывающую и пищевую. Помимо этого, Air Products является мировым лидером по обеспечению технологий и оборудования для производства сжиженного природного газа. Компания разрабатывает, строит, владеет и эксплуатирует ряд крупнейших в мире объектов по производству промышленных газов, включая объекты газификации, которые обеспечивают рациональное преобразование природных богатств в синтетический газ для производства высокоценной энергии, топлива и химикатов.

В 2019 финансовом году продажи компании составили 8,9 млрд. долларов США от деятельности в 50 странах, а текущая рыночная капитализация – 50 млрд. долларов США. Более 17 000 увлечённых, талантливых и преданных сотрудников с разнообразным опытом воодушевлены благородной целью Air Products по созданию инновационных решений, которые приносят пользу окружающей среде, способствуют устойчивому развитию и устраняют проблемы, стоящие перед клиентами, сообществами и миром. Дополнительную информацию можно узнать на сайте airproducts.com и в LinkedIn, Twitter, Facebook или Instagram.

границ | Процессы устойчивого производства аммиака

Введение

По данным Организации Объединенных Наций (ООН), население мира увеличится до более чем 9 миллиардов человек в следующие 35 лет (FAO, 2009). Такой рост населения ложится бременем на природные ресурсы Земли, например, истощение запасов воды. Этот рост в то же время приведет к увеличению количества отходов. По данным Агентства по охране окружающей среды США (EPA), в Соединенных Штатах 30% производимого метана (CH 4 ) поступает из навоза домашнего скота, который вносит такой же вклад в выбросы метана, как и нефтегазовая промышленность.Неконтролируемое разложение отходов на свалках, если его не обрабатывать, приводит к выбросу метана, который является выбросом парниковых газов (ПГ) и примерно в 30 раз сильнее углекислого газа (CO 2 ) для удержания тепла в течение первых 10 лет. с момента разряда. На метан приходится 20% глобального потепления, которое наблюдается в настоящее время (IPCC, 2013; MIT News, 2017). Продовольственная и сельскохозяйственная организация (ФАО) ООН также заявляет, что мировое производство продуктов питания должно будет увеличиться на 70%, чтобы соответствовать растущему спросу из-за роста населения (ООН, 2015).Около 40–60% мирового производства продуктов питания связано с использованием коммерческих удобрений (Roberts, 2009). Ископаемое топливо является основным сырьем для процессов производства удобрений.

Согласно статистическим данным, мировое производство аммиака (NH 3 ) в 2019 году составило 235 миллионов тонн, что делает его вторым по величине производимым химическим товаром после серной кислоты (H 2 SO 4 ) (Soloveichik, 2017a ). Аммиак играет важную роль в сельском хозяйстве при производстве удобрений.Другие промышленные применения аммиака включают его использование в качестве энергоносителя для хранения и транспортировки энергии, его также можно использовать в производстве полиимидов, азотной кислоты, нейлона, фармацевтических препаратов, взрывчатых материалов, хладагентов, красителей, чистящих растворов и других промышленных химикатов. . (CICE, 2016).

Аммиак состоит из 17,6 мас.% Водорода, что свидетельствует о том, что аммиак является косвенным накопителем водорода (Michael et al., 2015). Плотность энергии аммиака составляет 4,32 кВтч / литр, что аналогично метанолу (CH 3 OH) и примерно вдвое больше, чем у жидкого водорода (Соловейчик, 2017b).Филибер (2018) указывает, что сжижение водорода сложнее по сравнению с аммиаком, поскольку аммиак сжижается при -33,4 ° C и при атмосферном давлении: водород необходимо сжижать путем охлаждения до температур ниже -253 ° C. Одной из основных проблем использования водорода в качестве энергоносителя является сложность его транспортировки и хранения без рассеивания и, следовательно, невозможности его использования по назначению. Другой проблемой, связанной с этим рассеиванием, является его безопасность при транспортировке и хранении.Еще одна проблема, связанная с водородом, используемым в качестве энергоносителя, — это низкая плотность энергии и сложность обращения (Nordvang, 2017). Это связано с объемной плотностью энергии водорода в жидком безводном аммиаке (10,1 МДж / л), которая примерно в 1,5 раза выше, чем в жидком водороде, как показано в таблице 1. С точки зрения безопасности газообразный аммиак почти не отличается от воздуха. , поэтому в случае утечки аммиак быстро улетучивается в атмосферу. Однако, в отличие от водорода, аммиак обычно не взрывоопасен.Это опасное химическое вещество, и с ним следует обращаться осторожно из-за его едкости и токсичности (Brown, 2016). Из-за вышеупомянутых факторов аммиак рассматривается как практический вектор энергии для водорода. В мире, где все больше и больше внедряется возобновляемая генерация с низким содержанием углерода, способная обеспечивать первичную электроэнергию для электролиза водорода, этот аммиак можно назвать зеленым аммиаком.

Согласно Соловейчику (2017a), аммиак считается не только удобрением, но и энергоносителем.Кроме того, с глобальным переходом от ископаемого топлива к переменным возобновляемым источникам энергии, таким как солнце и ветер, возрастает потребность в решениях по хранению энергии, которые могут охватывать различные временные рамки для хранения энергии. Особый интерес представляет возможность экономно хранить энергию в течение длительных периодов времени без значительного снижения энергии, транспортировать накопленную энергию на большие расстояния (также без значительного снижения энергии) и иметь возможность хранить энергию в тераваттном режиме. часов (ТВт-ч) экономично масштабируется, возможно, потребуется только заряжать и разряжать небольшое количество раз в течение года (Wilson and Styring, 2017).Это общие характеристики ископаемого топлива, которые помогают объяснить, почему оно так широко распространено. Кажется очевидным, что топливо (газообразное, жидкое или твердое) особенно полезно для удовлетворения этих характеристик и, следовательно, по-прежнему будет необходимо в будущих энергетических системах из-за постоянной необходимости обеспечивать межсезонное хранение (Wilson and Styring, 2017) и продавать энергию по всему миру. каналы поставок. Поэтому в будущих низкоуглеродных энергетических системах их следует рассматривать как низкоуглеродные виды топлива, а аммиак — как синтетическое топливо, способное удовлетворить эти требования.

Широко применяемые технологии производства аммиака

Технологии производства аммиака, которые используются в настоящее время, требуют либо стабильной подачи дистиллированной воды в больших объемах, либо приводят к высокому производству диоксида углерода. Наиболее часто используемым методом производства аммиака является процесс Хабера-Боша, который имеет недостатки, заключающиеся в высоких выбросах парниковых газов и большом потреблении энергии, в основном из-за высокого рабочего давления и температуры. Для устойчивого производства аммиака наиболее широко применяемой технологией является электролиз воды в сочетании с такими возобновляемыми технологиями, как энергия ветра и солнца для производства водорода.Как правило, для работы водного электролизера требуется непрерывный поток предварительно обработанной воды высокой степени чистоты. Причем для производства 1 тонны водорода требуется 9 тонн воды. В 2016 году объем произведенного аммиака во всем мире составил 146 миллионов тонн (Cong et al., 2019). Исходя из этих данных, для производства того же количества аммиака путем электролиза воды требуется 233,6 миллиона тонн (233,6 миллиарда литров) воды.

Аммиак производится на крупных заводах (от 1000 до 1500 т / сутки) по технологии Габера-Боша (Соловейчик, 2017a).Во всем мире более 90% аммиака производится из ископаемого топлива с помощью этого метода (Hughes et al., 2015; Guerra et al., 2020). Процесс Хабера-Боша обычно основан на ископаемом топливе, которое функционирует при температурах в диапазоне 400–500 ° C и давлении в диапазоне 150–300 бар, обычно в присутствии катализатора на основе железа (Fe) (Garagounis et al. др., 2014; Wang et al., 2018). Около 96% водорода (H 2 ), необходимого для производства аммиака с помощью процесса Габера-Боша, получают из ископаемого топлива (Parkinson et al., 2018). Остальные 4% вырабатываются за счет электроэнергии, которая будет включать косвенное использование ископаемого топлива из угля или природного газа для выработки электроэнергии (Michael et al., 2015). Типичный процесс парового риформинга метана (SMR) дает примерно 9–10 тонн эквивалента диоксида углерода (CO 2 экв. ) на каждую тонну произведенного водорода (Parkinson et al., 2018). Во всем мире 72% водорода, производимого для производства аммиака, получают в процессе SMR, а 26% — из угля (IEA, 2012; Kevin Breen, 2012).В 2016 году аммиак из угля составлял более 82% производства аммиака в Китае (Heffer and Prud’homme, 2016).

Недостатком процесса Haber-Bosch являются высокие выбросы парниковых газов, превышающие 2,16 тонны CO 2 на тонну NH 3 , и высокое потребление энергии, превышающее 30 ГДж / тонну NH 3 , в основном из-за высокого давления. и температура (Yoo, et al., 2013). Примерно 3–5% добываемого в мире природного газа используется для производства аммиака с помощью процесса Габера-Боша (Wang et al., 2018). Этот показатель составляет около 1-2% мирового энергоснабжения (Hughes et al., 2015; Wang et al., 2018). Как правило, при производстве удобрений требуется много энергии. Примерно 1,2% мировой энергии используется для производства удобрений, 93% из которых основаны на азоте (IFA, 2009).

Это исследование направлено на ответ на вопрос, какие технологии могут решить основные проблемы, связанные с производством водорода, необходимого для синтеза аммиака, который используется в настоящее время, например, необходимость постоянной подачи деионизированной воды в больших объемах и / или или высокое производство двуокиси углерода.Чтобы ответить на вопрос исследования, был проведен систематический обзор литературы. Результаты, полученные в соответствующей литературе, были затем классифицированы и систематизированы с помощью контент-анализа. Таким образом, в данной статье представлен всесторонний обзор литературы по технологиям производства аммиака и различным процессам производства водорода, необходимым для синтеза аммиака.

В доступной литературе имеется пробел в исследованиях, посвященных устойчивым процессам производства водорода, таким как твердооксидный топливный электролизер с использованием CH 4 (SOFEC), паровой электролиз с использованием природного газа (NGASE) и темная ферментация в сочетании с другими биологическими технологиями, объединенными в исследование синтеза аммиака.Увеличение доступности отходов заставляет нас сосредоточиться на использовании темной ферментации, интегрированной с другими биологическими технологиями, которые могут использовать отходы в качестве сырья, или на процессе, который может использовать биогаз в качестве входного потока, например, CH 4 Assisted-SOFEC / NGASE. Биоконверсия отходов с помощью вышеупомянутых биологических технологий в важные химические соединения, такие как аммиак, может быть новым альтернативным путем восстановления ресурсов для химических веществ на основе ископаемых. Эти технологии будут описаны и рассмотрены в документе CH 4 Электролизная ячейка с твердым оксидным топливом и вспомогательным топливом и Процессы биологического производства водорода с точки зрения эффективности, экономики и по сравнению с другими процессами.В статье «Производство водорода с использованием солнечной энергии и фотоэлектрохимии» рассматривается устойчивое производство водорода с использованием солнечной энергии в и обсуждаются проблемы, связанные с его расширением. В A Review of Sustainable Technologies for Ammonia Production Критический обзор новых технологий для производства аммиака, состоящих из электрохимической, нетепловой плазмы, Университета Западной Вирджинии (WVU) и катализатора с пептидными функциональными группами, основанного на нитрогеназе, для электрохимического синтеза аммиака.Эти технологии, которые находятся на стадии исследований и разработок, не были расширены в коммерческом масштабе, чтобы конкурировать или заменять процесс Haber-Bosch.

Взаимосвязь между ценами на аммиак и природный газ

Доступ к доступным и богатым источникам производства аммиака критически важен для стабильных, экономически жизнеспособных поставок в мировой сельскохозяйственный сектор. Влияние волатильности цен на природный газ существенно влияет на конечную цену производства аммиака.При производстве аммиака 70–90% затрат связаны с ценами на природный газ (Dincer and Bicer, 2018). Следовательно, рыночная цена аммиака колеблется вместе с ценами на природный газ. Цена как на природный газ, так и на аммиак увеличивалась в большинстве лет, первая с примерно 0,141 доллара за м 3 в 1975 году до 0,53 доллара за м 3 в 2015 году, а вторая — с 290 долларов за тонну NH 3. в 1975 году до примерно 850 долларов за тонну NH 3 в 2015 году и достигла максимума в 2015 году.В период с 2012 по 2016 год цена на природный газ снизилась во всем мире из-за увеличения добычи природного газа, главным образом в США (Schnitkey, 2016).

Производство аммиака с использованием морского ветра

Morgan et al. (2017) также определили, что производство аммиака с использованием водорода с помощью морского ветра технически осуществимо при существующих технологиях, а его экономическая целесообразность основана на цене природного газа при использовании традиционных методов. Этот процесс включает: опреснение морской воды, производство газообразного водорода, отделение азота, синтез аммиака и хранение аммиака.Это исследование показывает, что предприятиям по производству аммиака, использующим современные технологии, работающие исключительно на электроэнергии, требуется значительная помощь со стороны сети в качестве резервной для работы. Результат анализа чувствительности, проведенного Морганом (2013), показал, что окончательная стоимость аммиака в значительной степени зависит от стоимости производства ветровой электроэнергии на море.

Методы

Целью данного исследования является обзор литературы по традиционным и новым методам устойчивого производства аммиака.Основываясь на тщательном обзоре литературы, ряд основных очевидных недостатков в устойчивых технологиях производства аммиака описан в Introduction и подробно описан в Решение проблем, связанных с текущими возобновляемыми технологиями производства аммиака . Более устойчивые и низкоуглеродные способы производства аммиака, описанные в этом исследовании, имеют решающее значение для обеспечения продовольственной безопасности и хранения энергии таким образом, чтобы это было совместимо с усилиями по глубокой декарбонизации.В этой работе был проведен систематический обзор на основе сформулированного исследовательского вопроса: «Как устойчиво производить аммиак?» Темы исследований были разделены на три основные категории: 1) Поиск наиболее устойчивых путей производства водорода, необходимого для синтеза аммиака 2) Поиск устойчивых новых появляющихся технологий производства аммиака 3) Проблемы, связанные с устойчивым производством водорода / аммиака. Производство зеленого аммиака, рассматриваемое в этой работе, ориентировано на использование водорода, полученного из возобновляемых источников.Различные технологии производства водорода, необходимые для синтеза аммиака, оцениваются в A Review of Hydrogen Production Technologies for Ammonia Synthesis . Поскольку водород является ключевым компонентом синтеза аммиака, мы должны сосредоточиться на экологически безопасных способах производства водорода. Мы оценили две наиболее часто используемые технологии для производства аммиака, а именно SMR и электролиз воды в сочетании с Haber-Bosch, с точки зрения выбросов парниковых газов, электроэнергии и потребления воды.Другие технологии устойчивого производства водорода, рассмотренные в этом исследовании, производятся электрохимическим способом (CH 4 assisted-SOFEC / NGASE) и биологическим (темная ферментация в сочетании с другими технологиями, такими как фотоферментация и анаэробное разложение). Обоснование выбора этих конкретных процессов состоит в том, что в доступной литературе имеется пробел в исследованиях, позволяющих консолидировать оценку этих технологий для устойчивого производства водорода, необходимого для синтеза аммиака.Стоимость производства водорода с использованием CH 4 Assisted-SOFEC сопоставима с SMR в дополнение к тому, что производство производится экологически рациональным способом. Сырьем для этой технологии может служить биогаз, полученный в результате биоконверсии отходов. Согласно статистическим данным, приведенным во введении и сообщенным EPA, переизбыток потоков отходов представляет большую угрозу для контроля выбросов парниковых газов. Следовательно, биоконверсия отходов посредством темной ферментации, фотоферментации и т. Д. В важные химические соединения, такие как аммиак, может быть новой альтернативой восстановления ресурсов для химических веществ на основе ископаемых.Различные новые устойчивые технологии производства аммиака представлены в A Review of Sustainable Technologies for Ammonia Production и, наконец, критический обзор различных технологий производства аммиака с использованием метода оценки жизненного цикла (LCA) описан в Влияние различных процессов производства аммиака на окружающую среду . Исходя из цели данной работы, были определены ключевые слова и количество найденных связанных статей: «зеленый» И «производство водорода» (23 825 статей), «производство зеленого аммиака» (83 059 статей), «энергоноситель» (15 887 статей). ), «Устойчивое производство аммиака» (37 539 статей) и «производство аммиака» И «Оценка жизненного цикла» (241 статья).Анализ статей проводился исходя из качества исследования и релевантности теме обзора. При выборе документов для оценки для этого обзора мы решили сосредоточиться исключительно на экологически чистых и / или устойчивых технологиях производства водорода, необходимого для синтеза аммиака и технологий производства аммиака. Особое внимание уделяется технической и экологической оценке и исключению экономических аспектов этих технологий, чтобы избежать тенденции ценить экономические факторы выше технических и экологических.Более того, оценка местоположения для определения пригодности площадки для производства аммиака не была включена в этот обзор. Хотя это исследование направлено на критический обзор устойчивых процессов производства водорода и аммиака, ископаемые технологии (например, традиционные производственные маршруты с использованием ископаемого топлива) также включены в документ для сравнения данных / результатов. Однако стратегия исследования заключалась в поиске соответствующих научных статей, опубликованных в научных журналах, с использованием одной из самых известных академических баз данных.Для целей обзора были выбраны базы данных Science Direct, Web of Science, Springer, Wiley и т. Д. Исследование проводилось с учетом периода публикации с 1992 г. по май 2020 г. После поиска в различных базах данных результаты были затем отфильтрованы. и рассматривается в три этапа: на основе заголовка, ключевых слов, аннотации и после прочтения всей статьи. Мы исключили статьи, которые не были связаны с вопросами нашего исследования или были дубликатами. Кроме того, метод снежного кома использовался для поиска дополнительных подходящих документов путем проверки ссылок на собранные документы и их оценки, как указано выше.В результате было выявлено 118 соответствующих публикаций, из которых 116 статей на английском языке и две на итальянском языке. Что касается типа публикации, то 43 исследования были опубликованы в виде журнальных статей, а остальные были опубликованы в виде диссертаций, материалов конференций, правительственных документов, отчетов и справочников. Данные были собраны из всех соответствующих статей, цитируемых в ссылках.

Обзор технологий производства водорода для синтеза аммиака

Аммиак является результатом экзотермической реакции между водородом и азотом, показанной равновесием в уравнении.1.

12N2 (г) + 32h3↔Nh4 (г) △ H = -93 (кДж / моль) (1)Основная задача производства аммиака — найти экономически жизнеспособный, энергоэффективный и более устойчивый путь производства. водорода. Более того, весьма желателен процесс, в котором равновесие сдвигается вправо. Обзор различных способов получения водорода, необходимого для синтеза аммиака, представлен на рисунке 1.

Рисунок 1 . Различные маршруты производства водорода.

Сравнение различных процессов производства водорода (термохимических, биохимических и электрохимических) вместе с кратким описанием их сырья и источника энергии показано в таблице 2.

Различные технологии производства водорода с их энергозатратами и состоянием коммерциализация описана в таблице 2. Эти технологии производят водород напрямую, без необходимости превращения его в чистый водород.

CH

4 Ячейка для электролиза твердого оксидного топлива с добавкой твердого оксидаТехнология SOFEC — это тип электролиза, целью которого является производство водорода с меньшими затратами по сравнению с другими доступными технологиями электролиза.В SOFEC метан добавляется к анодной стороне электролизера, потенциал разложения (напряжение) воды снижается, что приводит к более низкому потреблению энергии и более высокому коэффициенту преобразования электроэнергии для производства водорода. КПД системы до 70% по первичной энергии. Wijers (2011) также упоминает лабораторный тест на основе SOFEC, который показал снижение потребности в электроэнергии на 85% по сравнению с лучшими доступными альтернативными методами электролиза. Pham et al., (2000) было первым исследованием, предлагавшим добавлять топливо (метан) к аноду, тем самым снижая напряжение, необходимое для процесса электролиза. Конечная стоимость водорода через CH 4 Assisted-SOFEC является конкурентоспособной по сравнению с ценами на водород через метод SMR (Luo et al., 2014). Однако его высокие рабочие температуры и длительная нестабильность ограничивают его практическое применение. На рис. 2 показана схема CH 4 -SOFEC с участвующими химическими реакциями (рис. 2).

РИСУНОК 2 .Схема CH 4 Assisted-SOFEC.

Паровой электролизер с добавлением природного газа

Martinez-Frias et al. (2003) создали лабораторную модель, известную как NGASE, в которой рабочее напряжение этого электролизера может быть уменьшено на целых 1 В (примерно с 1,2 В – 0,2 В). Это снижение напряжения является результатом подачи природного газа на анодную сторону электролизера. В этой технологии природный газ заменяет воздух на анодной стороне, в то время как катодная сторона заполнена водой.Таким образом, этот подход работает аналогично топливному элементу, вырабатывая электричество с помощью электрохимической реакции (Gross, 2008). NGASE — это особый тип SOFEC CH 4 , в котором метан добавлен на анодную сторону электролизера для производства водорода. Первоначально NGASE был основан на теории, согласно которой добавление метана к аноду снижает напряжение электролиза.

Фотоэлектрохимическое производство водорода

Оба исследования, проведенные Wang et al.(2018) и Bicer (2017) сосредоточены на производственном процессе H 2 / NH 3 с использованием систем на основе солнечной энергии. Wang et al. (2018) утверждают, что если бы аммиак мог производиться непосредственно из азота и воды, питаясь солнечным светом, эффективным и рентабельным способом и с помощью технологически продвинутого процесса, этот так называемый процесс зеленого аммиака мог бы изменить мир. Байсер (2017) приходит к выводу, что использование фотоэлектрохимических и каталитических процессов производства водорода развивается, но необходимо провести технико-экономическое обоснование этих методов, чтобы изучить их жизнеспособность.В фотоэлектрохимических подходах требуется светочувствительный материал, такой как полупроводник, в котором в основном используется система электроосаждения. Существуют различные типы маршрутов осаждения, которые работают при разных температурах (некоторые превышают 100 ° C). Wang et al. (2018) представили различные процессы производства аммиака, такие как исследование, проведенное Али и др. (2016) с использованием солнечной энергии. Полученные результаты показывают, что выходы солнечного аммиака вместе с процессами восстановления азота под действием света в настоящее время находятся в нмоль г cat -1 h -1 до мкмоль g cat -1 h -1 и недостаточно для реализации в промышленных масштабах.

Биологические процессы производства водорода

Одна из основных проблем производства аммиака из биомассы с использованием процесса биологического производства водорода согласно Arora et al. (2016) заключается в том, что производство аммиака из биомассы возможно только в больших объемах (производство аммиака на мировом уровне). Из-за экономии на масштабе более мелкие предприятия находятся в невыгодном положении по сравнению с крупномасштабными предприятиями. Arora et al. (2016) также упомянули, что транспортировка биомассы на большие расстояния (> 100 км) экономически нецелесообразна, поскольку стоимость транспортировки будет превышать стоимость энергии биомассы.Это связано с тем, что биомасса имеет более низкую плотность энергии по сравнению с ископаемым топливом. При оценке процессов производства водорода для производства аммиака этот вопрос необходимо учитывать.

Темная ферментация

Темная ферментация — это ферментативное преобразование и универсальный биопроцесс для производства молекулярного биогидрогена из различного биоразлагаемого возобновляемого сырья с помощью широкого спектра различных типов бактерий (Kothari et al., 2017; Yaswanth, 2018).Этот процесс происходит в бескислородных и анаэробных условиях (в отсутствие кислорода), в которых во время этого процесса образуется широкий спектр анаэробных ферментативных бактерий, таких как Clostridium , факультативных анаэробов, таких как enterobacter , и аэробов, таких как палочка . участвуют в процессе ферментации (Ghimire et al., 2015). Основным механизмом этого процесса является разложение богатых углеводами субстратов с помощью таких микроорганизмов, как Clostridia Sp., Enterobacter Sp . к газам водорода и углекислого газа и другим промежуточным продуктам, таким как летучие жирные кислоты (ЛЖК) и спирты. Основными побочными продуктами процесса темного брожения являются летучие жирные кислоты, молочные кислоты, спирты и гидролизованные остатки. Эти побочные продукты могут использоваться в других биологических процессах для повышения ценности за счет рекуперации энергии или могут использоваться в качестве сырья для химического производства. Редди (2016) утверждает, что температура является одним из факторов, влияющих на процесс ферментации, который сдвигает метаболический путь к производству водорода.Эти температурные диапазоны следующие: мезофильный (работают при температурах в диапазоне 25–40 ° C), термофильный (работают при температурах в диапазоне 40–70 ° C), экстремально термофильные (работают при температурах в диапазоне 65–80 ° C). ° C), так и гипертермофильный (работают при температуре выше 80 ° C). Анаэробные бактерии, которые более активны при мезофильных и термофильных температурах, используются для преобразования широкого спектра отходов, таких как сахароза, целлюлоза, глюкоза и крахмалы, с чистыми штаммами и генетически улучшенными культурами, как показано в реакции в уравнении.2 (Арслан и др., 2015). Увеличение выхода водорода с 4 моль H 2 / моль глюкозы до 12 моль H 2 / моль глюкозы может дать выходы производства водорода, как показано в уравнении. 4 (Сен и др., 2008). Повышение выхода водорода связано с процессом ферментации и конечными продуктами (Ghimire et al., 2015). Если уксусная кислота (CH 3 COOH) является побочным продуктом реакции в уравнении 2, теоретический максимум 4 моль H 2 / моль глюкозы будет достигнут, как (Ghimire et al., 2015; Sen et al., 2008):

C6h22O6 + 2h3O → 4h3 + 2Ch4COOH + 2CO2 + .. △ G = -206 (кДж / моль) (2)Кроме того, когда бутират является единственным продуктом в процессе, согласно реакции в Уравнение 3 теоретический максимум 2 моль H 2 / моль глюкозы получается как:

C6h22O6 + 2h3O → 2h3 + 2Ch4Ch3Ch3COOH + 2CO2 (3)Для полного окисления глюкозы до водорода и диоксида углерода, как показано в реакции (4 ) теоретический максимум 12 моль H 2 / моль глюкозы получается как (Sen et al., 2008):

C6h22O6 + 6h3O → 12h3 + 6CO2 △ G = -3.2 (кДж / моль) (4)Реакция в уравнении. 4 предназначен для полного окисления и основан на теории и еще не применен экспериментально. Фактический выход водорода всегда будет ниже теоретического выхода. Основная проблема темного брожения, по мнению Sen et al. (2008) — низкая концентрация водорода, которая находится в диапазоне 40–60%. Увеличение выхода водорода до более чем 4 моль H 2 / моль глюкозы делает водород экономически выгодным. Еще один способ увеличения выхода водорода при темной ферментации — объединить его с другими процессами, такими как фото-ферментация, метаногенез, микробная электролизная ячейка (MEC) и микробная топливная ячейка (MFC) (Reddy, 2016; De Gioannis et al., 2013). Схема биохимических стадий разложения органических отходов для производства биогаза показана на рисунке 3. Эти стадии состоят из гидролиза, ацидогенеза и ацетогенеза.

РИСУНОК 3 . Биохимический процесс разложения отходов для производства биогаза (Apadted и модифицированный, Ghimire et al., 2015).

Темное брожение в сочетании с анаэробным сбраживанием

Согласно Liu et al. (2008) двухстадийный процесс, который сочетает в себе производство биоводорода и биометана, является одним из возможных решений для повышения эффективности процесса темной ферментации.Производство водорода исключительно из темной ферментации экономически нецелесообразно из-за низкого выхода водорода и сложных рабочих условий со многими переменными, такими как поддержание pH, температуры, скорости органической загрузки (OLR) и удельной скорости загрузки органических веществ на заданном уровне. Например, были проведены эксперименты с пищевыми отходами для двухэтапного анаэробного процесса разложения при различных рабочих условиях (pH, температура, скорость органической нагрузки и время гидравлического удерживания (HRT)), как показано в таблице 3 (Cavinato and Pavan, 2011). ; Bolzonellaa et al., 2018). Это показывает, что наивысшая скорость удельной добычи водорода (SHP) и удельной добычи газа (SGP) была достигнута при pH 5,5 и HRT 1,3, что является самым низким значением по сравнению с двумя другими упомянутыми исследованиями. Однако скорость рециркуляции самая высокая по сравнению с другими исследованиями. Ингибирование метаногенной активности может быть достигнуто путем мониторинга рабочих параметров, таких как pH, температура (тепловая обработка посевного материала может инактивировать гидрогентрофные метаногены, усилить водород-продуцирующие бактерии и выбрать анаэробы, которые образуют споры.), OLR или с использованием добавок (De Gioannis et al., 2013).

ТАБЛИЦА 3 . Влияние изменения скорости рециркуляции на двухступенчатую темную ферментацию в сочетании с анаэробным сбраживанием.

Анаэробное сбраживание — это непрерывный биохимический процесс, в котором сложные субстраты разлагаются и перевариваются под действием микробов и превращаются в биогаз (Pengyu et al., 2017). Процесс анаэробного пищеварения происходит в отсутствие кислорода и проходит через четыре основных этапа: гидролиз, ацидогенез, ацетогенез и метаногенез.Производство биогаза в результате процессов анаэробного сбраживания представляет собой сложный механизм, в котором происходят несколько химических и биохимических явлений. На этих этапах крупные органические материалы, из которых состоит биомасса, расщепляются на более мелкие молекулы с помощью микроорганизмов в отсутствие кислорода. Продукты реакции одной группы микроорганизмов являются субстратами для следующего набора реакций. В результате процесса анаэробного сбраживания биомасса превращается в биогаз, состоящий из: метана, диоксида углерода, а также соединений серы, таких как сероводород (H 2 S), и некоторых незначительных следов других газов, таких как аммиак, азот, метан. , пар и т. д.

В двухстадийном процессе получения водорода и биометана с твердыми бытовыми отходами в качестве субстрата, работающего при температуре 37 o C, выход водорода составил 43 мл / г VS (Liu et al., 2008). Кроме того, производство метана в двухстадийном процессе было на 21% выше, чем в обычном одностадийном процессе метаногенеза, поскольку он усиливал гидролиз бытовых отходов, что оказалось основным препятствием для анаэробного сбраживания твердых бытовых отходов. Micolucci et al.(2018) провели эксперимент по одностадийному анаэробному процессу разложения пищевых отходов в лабораторных масштабах и сообщили о выходе метана 0,45 м 3 CH 4 / кг VS, с достигнутой степенью удаления летучих твердых веществ 83%. Анаэробное сбраживание также проводилось в двухфазном процессе и показало существенное снижение выхода летучих твердых веществ с 1751 кг / день до 1233 кг / день по сравнению с одностадийным процессом. Полученный баланс энергии и массы демонстрирует, что однофазные процессы были на 33% лучше с точки зрения производства биогаза и выхода энергии (Micolucci et al.2018). Однако, сравнивая баланс энергии и массы с двухступенчатым реактором, окончательные результаты показывают, что средняя концентрация метана для двухфазного процесса составляла 68% с растворимыми микробными продуктами (SMP) 351 LCH 4 / кг VS . Для одноступенчатой стадии концентрация метана составила 55% с 404 LCH 4 / кг VS. В конце концов, автор отмечает, что двухэтапный процесс анаэробного сбраживания может увеличить восстановление энергии из биомассы по сравнению с одноступенчатым процессом. Micolucci et al.(2018) также провели эксперимент, чтобы определить, как анаэробное сбраживание органического сырья с химической потребностью в кислороде (ХПК) составляет почти 1 г / л пищевых отходов или органической фракции твердых бытовых отходов (OFMSW). расходуется как в одностадийных, так и в двухстадийных процессах. Путем сравнения обоих процессов анаэробного сбраживания было обнаружено, что двухэтапный процесс имеет эффективность удаления, которая на 17% выше, чем у одностадийного процесса. Кроме того, благодаря применению обезвоживания дигестатом после процесса двухступенчатая система показала на 33% меньше удаляемого ила.SGP на второй стадии был выше и составлял около 0,88 м 3 биогаза / кг VS по сравнению с однофазным реактором, который составлял 0,75 м 3 биогаза / кг VS. Общая эффективность двухступенчатой системы удаления была на 16% выше по сравнению с однофазным анаэробным процессом разложения. Это указывает на устойчивость и высокий выход биогаза при использовании двухэтапного, а не однофазного процесса конфигурации, который существенно повлияет на процесс метаногенеза. Ферментация играет роль предварительной обработки пищевых отходов, поскольку она увеличивает эффективность преобразования летучей фракции в производство биогаза (Micolucci et al.2018).

Сравнение различных процессов биологического производства водорода

Основными препятствиями для реализации крупномасштабной темной ферментации для производства водорода являются: 1) низкий выход водорода и 2) высокие производственные затраты из-за высокой стоимости исходного сырья. Эту проблему можно решить, выбрав дешевое сырье, такое как биомасса, включая сельскохозяйственные остатки и органические отходы, образующиеся в результате промышленных и муниципальных работ (Tapia-Venegas et al., 2015). Согласно Kapdan and Kargi (2006), Chong et al.(2009), а также Zilouie и Taherdanak (2015), это даст темной ферментации конкурентное экономическое преимущество по сравнению с другими методами, которые в настоящее время используются для производства водорода, такими как электролиз воды и газификация биомассы. Сравнение различных типов методов производства биоводорода показано в таблице 4.

ТАБЛИЦА 4 . Сравнение различных типов биологических методов получения водорода.

Темная ферментация превосходит другие процессы биологического производства водорода, упомянутые в этом исследовании, поскольку для ее работы не требуется свет.В результате его можно применять даже в местах, где отсутствует доступ к интенсивному источнику света и отсутствуют высокие затраты, связанные с галогенными лампами. Скорость производства водорода увеличивается, когда интенсивность света увеличивается и достигает точки насыщения, в зависимости от сырья и микроорганизмов. Недостаток инфракрасного света с длинами волн 750–950 нм снизит производство водорода на 39%. Согласно Argun и Kargi (2010), как источник, так и интенсивность света влияют на выход и скорость образования газообразного водорода при фотоферментации.Лю и др. (2009) провели исследование для оценки влияния интенсивности света и цикла свет / темнота на производство биогидрогена с помощью комбинации clostridium butyricum и R. faecalis RLD-53. В процессе комбинирования самый высокий выход составил 5,374 моль-H 2 / моль-глюкоза.

Аргун и Карги (2010) также провели исследование того же цикла (темная ферментация / фотоферментация) для производства биогидрогена R. sphaeroides -RV. Галогенные лампы оказались наиболее подходящими источниками света с интенсивностью света 5 клюкс.Производство водорода было минимальным, когда доступность света была ниже 5 клюкс, в то время как при интенсивности света выше 5 клюкс производство не происходило. Таким образом, оптимальное производство водорода достигается при уровне 5 клк. Было установлено, что общий выход водорода для цикла темнота / свет составляет 4,55 моль H 2 / моль глюкозы. И темновая ферментация, и фотоферментация могут использовать широкий спектр органических субстратов в качестве исходного сырья для работы. Другие методы био-водорода, такие как прямой и непрямой био-фотолиз, требуют воды для производства водорода и кислорода.Скорость производства водорода для темной ферментации выше по сравнению с технологиями, указанными в таблице 4. Продукты, полученные в результате темной ферментации в соответствии с химическими реакциями в уравнениях. 2, 3 — водород, диоксид углерода и летучие жирные кислоты, которые можно использовать в качестве субстрата для анаэробного сбраживания с целью получения биометана. Смесь водорода, полученного в результате темного брожения, вместе с метаном, образующимся в процессе анаэробного сбраживания, может производить биогитан, смесь водорода и метана (Bolzonella et al., 2018). Согласно таблице 4, цитируемой Tenca (2011), Valdez-Vazquez и Poggi-Varaldo (2009), Hawkes et al. (2007) и Akroum-Amrouche et al. (2013), можно сделать вывод, что среди методов производства биогидрогена темная ферментация является наиболее эффективной биологической технологией в сочетании с упомянутыми методами производства водорода, необходимого для синтеза аммиака.

Обзор устойчивых технологий производства аммиака

В связи с важной ролью аммиака в качестве удобрения в сельскохозяйственной отрасли и его многообещающими перспективами в качестве энергоносителя, в последнее время во многих исследованиях была предпринята попытка найти наиболее экологически безвредный, энергоэффективный, и экономически выгодный производственный процесс для синтеза аммиака.Существует ряд устойчивых технологий для производства аммиака, таких как электрохимическое производство аммиака, нетепловой плазменный (NTP) синтез для производства аммиака и катализатор с пептидами, функционализированный нитрогеназой, для электрохимического производства аммиака. Эти технологии будут оцениваться в «Электрохимическое производство аммиака», «Нетепловой плазменный синтез (NTP) для производства аммиака» и «Катализатор, функционализированный нитрогеназой и пептидами» для электрохимического производства аммиака соответственно.

Электрохимическое производство аммиака

Электрохимические технологии производства аммиака делятся на три категории в зависимости от диапазона рабочих температур электрохимической ячейки: низкие температуры, ниже 100 ° C, промежуточные температуры в диапазоне 100–400 ° C и высокие температуры в диапазоне 400–750 ° C (Amar et al., 2011). Согласно Soloveichk (2017), преимущества электрохимической технологии по сравнению с термохимической (Haber-Bosch) заключаются в четырех основных областях:

(1) Более высокий КПД, что позволяет экономить энергию.

(2) Более высокая селективность, означающая, что требуется меньшая очистка.

(3) Более низкие температуры и давления, что приводит к уменьшению капитальных затрат (CAPEX) за счет более низкой балансировки оборудования.

(4) Модульность, которая делает эти установки пригодными для использования в малых и средних масштабах.

Электрохимический синтез аммиака при низких температурах (

<100 ° C)Для температур ниже 100 ° C, ячейка с раствором гидроксида калия (КОН) в качестве электролита и нафион в качестве разделительной мембраны, платина (Pt) анод и катод из рутения (Ru) / C используются для синтеза аммиака (Kordali et al., 2000). Максимальная производительность для этого заявлена как ок. 2 × 10 -11 моль с −1 см −2 , работа при температуре 90 ° C, в результате пара и азота с фарадеевской эффективностью (FE) 0,2–1%, которая составляет определяется как доля протонов, которые превращаются в аммиак при миграции в электролите. Электролиты, которые используются для низкотемпературного электрохимического синтеза аммиака вместо полимерной электролитической мембраны, представляют собой мембраны из сульфированного полисульфона (SPSF), мембраны Nafion или NH 4 + вместо мембран Nafion (Lan et al., 2013). Xu et al. (2009) исследовали максимальную скорость производства аммиака 1,13 × 10 -8 моль с -1 см -2 , работая при низкой температуре 80 ° C с приложенным напряжением 2 В с помощью мембраны Nafion. (в качестве электролита), SDC, легированный никелем (Ni-SDC), NiO — Ce 0 . 8 Sm 0 . 2 O 2− δ анод и SmFe 0 . 7 Cu 0 . 3-x Ni x O 3 (x = 0–0.3) (SFCN) катод. В качестве реагентов в процессе, работающем при атмосферном давлении, использовали водород и азот. Достигнут высокий фарадеевский КПД, превышающий 90% (90,4%). Этот показатель выше, чем сообщалось в других исследованиях при тестировании низкотемпературных процессов синтеза аммиака. Как утверждают Lan et al. (2013), аммиак является слабым основанием, которое может реагировать с кислыми мембранами, такими как нафион, что приводит к снижению протонной проводимости. В результате было заявлено, что использование мембраны Nafion преобразуется из формы H + в форму NH 4 + в результате воздействия на ячейку потока, состоящего из раствора аммиака, с фарадеевской эффективностью ниже 1%.Lan et al. (2013) провели эксперимент по производству аммиака из воздуха и воды при температуре окружающей среды. Низкая фарадеевская эффективность этого эксперимента обусловлена типом используемого катализатора (Pt), который не является наиболее подходящим выбором для восстановления азота. Лапина и др. (2013) заявляет, что воздух можно использовать вместо чистого азота, хотя некоторые авторы утверждают, что кислород отравляет катализатор, используемый в процессе синтеза аммиака (Marrony, 2015). Лапина и др. (2013) указывает, что влияние использования чистого азота или воздуха (в качестве источника азота) на фарадеевскую эффективность не сообщалось ни в одном исследовании.Лапина и др. (2013) также утверждают, что при низких температурах производство аммиака из азота и водорода происходит самопроизвольно, и, как следствие, минимальное необходимое напряжение является отрицательным, что означает, что нет необходимости подавать напряжение. Хотя на самом деле требуется приложение напряжения для преодоления перенапряжения электрода и омических потерь в электролите, в то время как через элемент проходит ограниченный ток. Если вместо водорода используется вода, для запуска реакции необходимо приложенное напряжение (Лапина и др., 2013).

Электрохимический синтез аммиака при высоких температурах (> 400 ° C)

Для высоких температур в диапазоне 400–750 ° C твердотельный протонный проводник или оксидный ионный проводник используется в качестве электролита для электрохимического синтеза аммиака. . Было проведено несколько исследований по использованию как протонных ионных проводников, так и оксидных ионных проводников, таких как Marnellos et al. (2000) и Skodra и Stoukides (2009). Skodra и Stoukides производили аммиак с помощью пара и азота при температурах в диапазоне 450–700 ° C, используя рутений в качестве катализатора, нанесенного на серебро (Ag) или палладий (Pd) в качестве катода.В их исследовании SrCe 0 . 95 Юб 0 . 05 O 3 − δ в качестве протонного проводника или ZrY 0 . 92 Да 0 . В качестве электролитов использовались 08 O 2 − δ в качестве оксидно-ионного проводника. Для обоих коэффициентов производства соответственно: 10 –12 и 10 –11 моль с –1 см –2 с фарадеевской эффективностью 0,01%. Фарадеевская эффективность, заявленная Marnellos и Stoukides (1998) и Marnellos et al.(2000) составила 90%, что было достигнуто за счет использования водорода и азота в ячейке с SrCe 0 . 95 Юб 0 . 05 O 3-δ электролит и электроды из палладия (Лапина и др., 2013). Во всех упомянутых исследованиях ионные токи, то есть скорости миграции ионов в электролите, были в одном масштабе. Скорость производства аммиака была примерно на три порядка ниже в эксперименте, проведенном Skodra и Stoukides (2009).Одним из основных недостатков высокотемпературного синтеза аммиака является то, что он может термически разлагаться после производства. Лю и др. (2006) сообщили о скоростях производства аммиака в диапазоне 7,2–8,2 × 10 –9 моль с –1 см –2 при работе в диапазоне температур 400–800 ° C с помощью Ce 0 . 8 М 0 . 2 O 2 − δ (M = La, Y, Gd, Sm) в качестве электролита и Ag-Pd в качестве электродов. Эти авторы утверждали, что был достигнут 100% фарадеевский КПД.Есть и другие исследования, такие как Wang et al. (2011) с использованием того же типа электрода (Ag-Pd), легированного барием, работающего в диапазоне температур 400–600 ° C со скоростью производства аммиака, как сообщается, в диапазоне 1–5 × 10 –9 моль с. −1 см −2 и с фарадеевской эффективностью 40–50%. Amar et al. (2011) также использовали карбонатно-оксидные композитные электролиты, работающие в диапазоне температур 400–450 ° C, при этом наивысший уровень производства аммиака, как сообщается, составляет 5.39 × 10 −9 моль с −1 см −2 , работа при температуре 450 o C с La 0 . 6 Sr 0 . 4 Fe 0 . 8 Cu 0 . 2 O 3 − δ — Ce 0 . 8 Sm 0 . 2 O 2 − δ композитный катод, NiO-Ce 0 . 8 Sm 0,2 O 2 − δ анод и композит Ce 0,8 Sm 0.2 O 2 − δ Li 2 CO 3 — Na 2 CO 3 -K 2 CO 3 в качестве электролита.

Различные типы полиэлектролитов, используемых для электрохимического синтеза аммиака

Существует четыре основных классификации электролитов, используемых для электрохимического синтеза аммиака, а именно: 1) жидкий электролит, работающий при температуре, близкой к комнатной; 2) расплавы солей, работающие при промежуточных температурах 180–500–– ° С; 3) композитные мембраны, состоящие из обычного твердого электролита, смешанного с легкоплавкой солью, работающие в диапазоне температур 300–700–– ° С; 4) твердотельные электролиты с широким диапазоном рабочих температур от приблизительно температуры окружающей среды до 700-800-— ° C, что зависит от типа используемой электролитной мембраны (Hughes et al., 2015; Байсер и Дайсер, 2018). Эти маршруты производства электролитического аммиака представлены на Рисунке 4 с кратким описанием.

РИСУНОК 4 . Различные способы электролиза для производства аммиака.