Технология производства картона Статьи

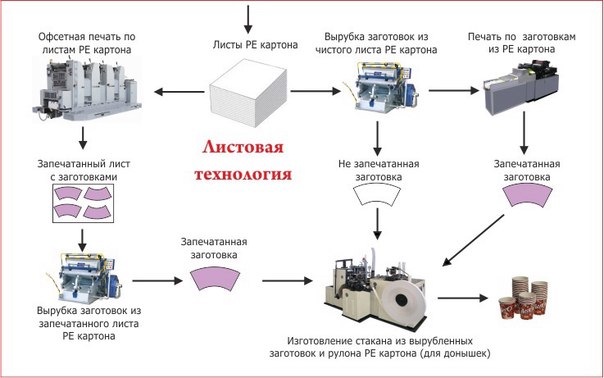

« НазадТехнология производства картона 12.09.2015 01:22Производство гофрокартона выполняется по определенной технологии. Рассмотрим поэтапно процесс изготовления этого популярного упаковочного материала, основным сырьем для которого является гофрированная бумага и плотный картон.

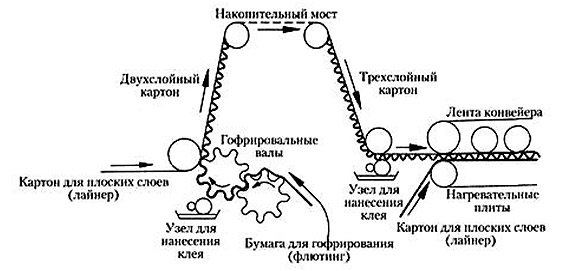

Процесс гофрирования и склеивания

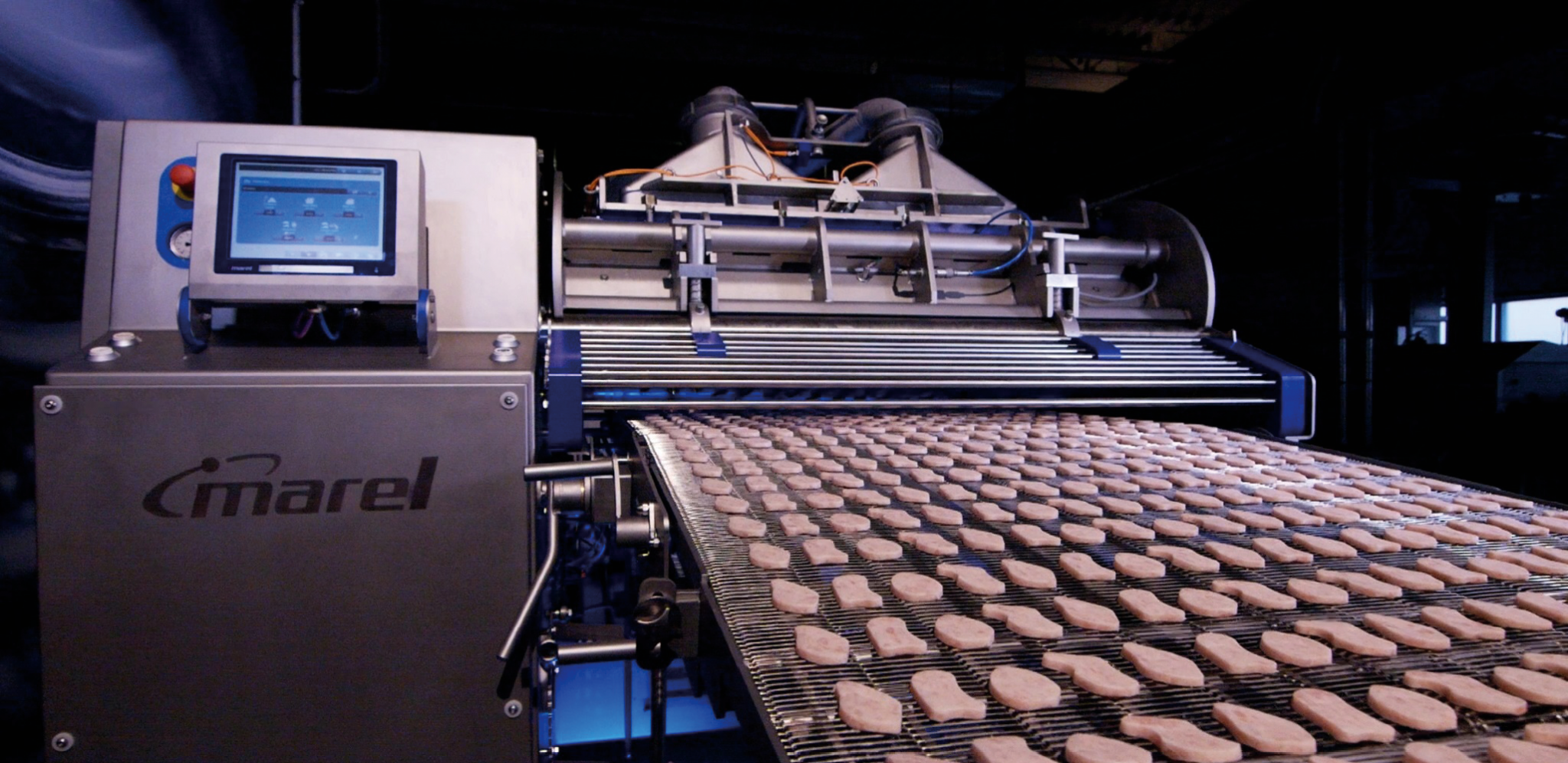

Все этапы производства материала осуществляется в автоматическом режиме на специальном оборудовании – производственных линиях. Современные перерабатывающие линии выполняют все основные функции: подают заготовки на линию, осуществляют высечку разных элементов, фальцуют и склеивают заготовки, наносят на гофрированные ящики печати и текст и пр. Технология включает в себя несколько основных этапов:

- подготовка бумаги;

- нанесение клеевой основы для скрепления гофры и картона;

- обработка бумаги гофрирующим прессом;

- склеивание и сушка;

- раскрой и рилевание (с помощью рилевочных муфт).

Первый этап – это подготовка бумаги и картона, которые в течение определенного времени выдерживаются в специальном помещении, в котором поддерживается необходимый уровень температуры (в пределах 14-15 градусов.). Здесь происходит кондиционирование сырья.

Рулоны закрепляют на размоточных установках. Далее по технологии сырье нагревается, что позволяет в дальнейшем обеспечить идеальные условия для впитывания в бумажную основу клея для наиболее прочного склеивания с картоном. После размоточного станка сырье поступает в гофрирующую установку и проходит между нагретыми валами. Здесь выполняется гофрирование и нанесение на гофры клеящего состава. Валы имеют зубчатую основу, от их конструкции зависит размер гофр.

Сушка, раскройка и рилевание гофрокартона

В процессе гофрирования нагретые валы не только позволяют получить нужные размеры гофров, но и обеспечивают оптимальный уровень влажности сырья. После процесса просушки выполняется склеивание двухслойного материала.

На станке картон склеивается с гофрами. Сырье помещается в сушильный агрегат, где происходит заключительная сушка клеящего состава и испарение остатков влаги. Следующий этап – отправка материала на линию для раскроя и рилевания.

Раскройка и нарезка выполняются в автоматическом режиме специальными устройствами. На стадии раскройки дополнительно выполняются отверстия для кондиционирования и клапаны.

Готовые полотна упаковочного материала перемещаются на линию, где происходит нарезка гофрокартона на листы определенного размера (в зависимости от проекта). В процессе резки автомат обрезает кромку полотна и наносит линии для сгиба полотна при формировании ящика. Так получают листы для дальнейшей обработки при изготовлении готового продукта.

Для каждого типа гофрокартона предусмотрена своя технология. Например, для склейки гофрированных ящиков используется поклеечная установка, работающая с тарой разных габаритов. Завершающий этап – упаковка гофрокартона в ящики, либо их перевязка в пачки и, при необходимости, паллетирование. Продукт готов к отгрузке.

Продукт готов к отгрузке.

|

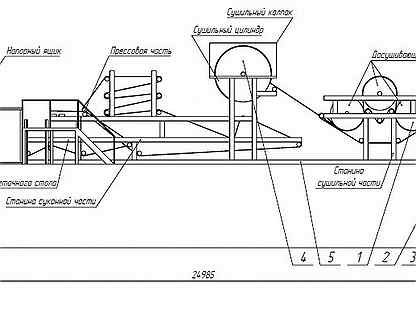

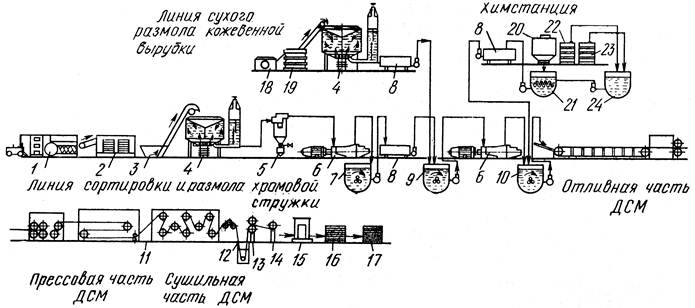

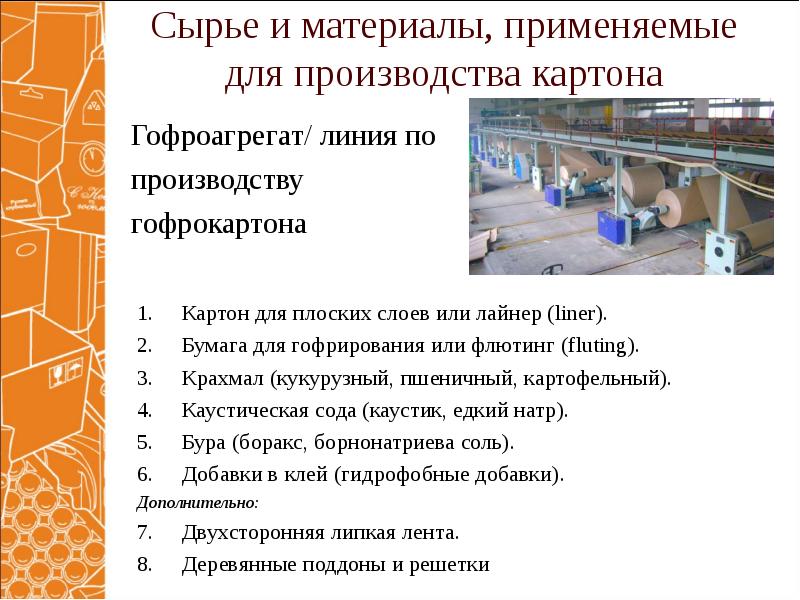

Для изготовления картона для плоских слоев гофрокартона и бумаги для гофрирования используют макулатуру марок МС-6 (старый гофрокартон или обрезки) и МС-7 (смешанный картон) или целлюлозу. В композиции допускается и остальная макулатура, но желательно не более 10-15%. Все зависит от требуемых качественных характеристик получаемого картона. В лучшем случае, с потоком подготовки макулатуры можно установить поток подготовки небеленой или беленой хвойной целлюлозы, в количестве до 30%. Подавая 30% целлюлозы на покровный слой, мы добиваемся улучшения качества картона по цвету и по прочности. В массу может дополнительно вводиться клей и сернокислый алюминий (глинозем). Роспуск макулатуры производится в гидроразбивателе при концентрации массы 10-14%. Из гидроразбивателя масса насосом перекачивается через смесительный ящик в бассейн. Концентрация массы в бассейне 3,0-3,5%.

После гидроразбивателя сортирующего, масса поступает во второй массный бассейн, из которого насосом подается на пульсационную мельницу на дороспуск. Далее масса подается на дополнительное сортирование. Из композиционного бассейна масса подается для окончательного размола на две последовательно установленные дисковые мельницы. После мельниц масса поступает в машинный бассейн. В напорный ящик картоноделательной машины масса, с дополнительно введенным глиноземом, поступает через узлоловитель, на котором производится очистка от мелких волокнистых включений. Сортирование производится на узлоуловителе, имеющем сито с отверстиями диаметром 2,2 мм. На картоноделательной машине происходит формование картонного полотна, его обезвоживание и сушка. С характеристиками картоноделательных машин вы можетете ознакомиться в разделе картоноделательные машины, а с массоподготовительным оборудованием в разделе массоподготовительное оборудование. Технологическая схема производства картона из макулатурыCкачать технологическую схему в формате WMF. Открыть и распечатать этот файл можно программой просмотра изображений ACDsee или подобной Данная технологическая схема является базовой, конкретная схема определяется в ходе технических переговоров. Возможно улучшение подготовки бумажной массы с помощью дополнительных агрегатов. Состав оборудования для подготовки бумажной массы

Технико-экономические данныеДля производства 1 тонны картона необходимо:

Необходимая площадь помещения от 1000 м2. |

Технология производства упаковки из гофрокартона

Картон занимает лидирующее место в производстве тарной упаковки в России. Говоря более точно: около 74% производственной тары изготавливается из картона и бумаги. На долю остальных процентов приходится пластик, дерево, металл и прочий материал. Особую популярность ввиду своих высоких эксплуатационных качеств снискал гофрированный картон. Производство упаковочных коробок из этого материала началось в 1894 году, которое продолжается и растет до сих пор.

Гофрированный картон состоит их двух и более слоев: плоских и ребристых (ГОСТ 7376-89). Этот упаковочный материал идеально подходит для изготовления упаковочных коробок для транспортировки в контейнерах и на поддонах. Ударостойкий, гибкий, хорошо изолирующий и, что немаловажно, экологически безопасный гофрокартон также весьма пригоден и в рекламных целях. На поверхность такой упаковки можно нанести любую печатную информацию.

На поверхность такой упаковки можно нанести любую печатную информацию.

В производстве коробочных упаковок из гофрокартона используется два вида заготовок: это картон для плоских слоев (лайнеры) и бумага для гофрирования (флютинг). Разнообразные комбинации плоских и гофрированных слоев и создают множество марок гофрокартона. Картон для плоских слоев выпускается в России по ГОСТ 7420-89Е. Это пять известных марок: К-0, К-1, К-2, К-3, К-4.

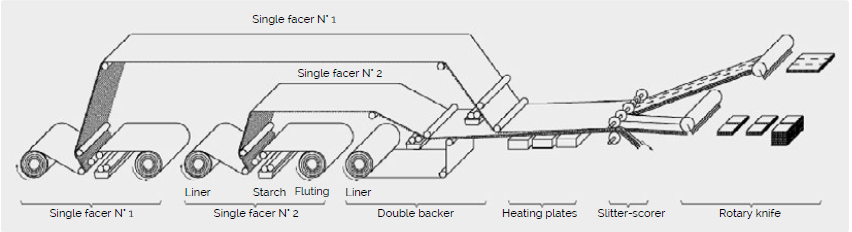

Технология производства упаковочных коробок из гофрокартона весьма проста. В помещении гофроцеха, куда завозятся рулоны картона для плоских слоев, температура воздуха должна быть не ниже 15°С. Это необходимо для качественного процесса кондиционирования, который длится в течение суток. После этого рулоны картона устанавливают на специальном размоточном станке, который называется «раскат». С раската картон поступает на предварительно нагретые гофрирующие валы, проходя через которые картон приобретает гофрированную форму. Нагрев необходим для стабильного и качественного формирования гофров.

На вершины гофров наносят нужное количество клея с помощью клеевого вала. Затем картон плоского слоя подается через подогреватель между гофровалом и гладким прессовым валом, где и происходит соединение и склеивание гофрированного и гладкого полотна картона. Нагрев отлично способствует улучшению склейки слоев и выравниванию влажности. Двухслойный гофрокартон готов. После этого по наклонному транспортеру он передается на накопительный мост, а затем – в клеильную машину. Здесь на свободную сторону гофров происходит нанесение клея. С этой стороны картон совмещается с еще одним плоским слоем. После – гофрированный картон подается в сушильные плиты, где происходит качественное склеивание и сушка изделия.

Завершающим этапом производства служит охлаждение гофрокартона с его последующей подачей в секцию продольно-поперечной резки. Там в соответствии с картой раскроя формируются линии сгиба и картон режется на листы нужной площади. Из этих листов и происходит дальнейшее изготовление упаковочной тары.

Сотрудничество с компанией «УПАК ПРО» имеет неоспоримые преимущества, так как мы используем только современное оборудование в производстве гофрокоробов, что говорит о высочайшем качестве производимой продукции. Соблюдение международных норм и мировых стандартов является залогом высокого спроса на упаковочные коробки из гофрированного картона «УПАК ПРО». Обратившись к нам, вы сделаете правильный выбор – будут учтены любые пожелания по качеству, цене и размерам. Мы гарантируем высокое качество продукции по разумным ценам!

Гофрокартон | Новосибирская область | Болотнинская гофротара

Производство гофрокартона

Наиболее распространенным ящиком из гофрокартона является четырехклапанный ящик для упаковки широкого спектра продукции и различные изделия лоткового типа (для упаковки пищевых продуктов, медицинских препаратов, строительных материалов и различных напитков).

Гофрокартон — упаковочный материал, представляющий собой слой рифленой бумаги («гофра»), на который сверху и снизу наклеиваются листы картона с ровной поверхностью. Упаковка из гофрокартона отличается не только малым весом, но и высокими физическими параметрами.

Упаковка из гофрокартона отличается не только малым весом, но и высокими физическими параметрами.

Предприятие производит трехслойный картон, состоящий из двух плоских слоев и одного гофрированного слоя.

Технологический процесс гофропроизводства

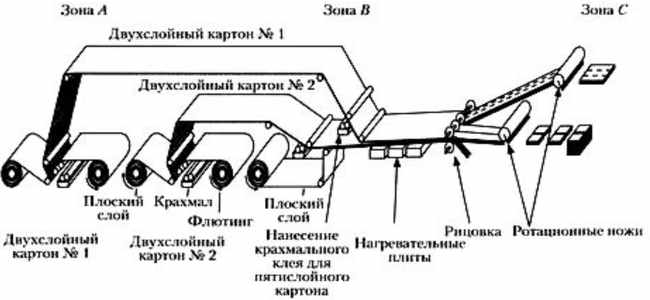

Для производства 3-х слойного гофокартона производят следующие операции:

установка рулонов картона на раскатные устройства;

предварительный подогрев картона;

нанесение клея на клеильном станке;

склеивание двухслойного гофрокартона с предварительно нагретым лайнером с образованием трехслойного гофрокартона;

сушка гофрокартона.

После размотки полотно бумаги подается к гофропрессу, где бумага гофрируется при помощи двух валов, нагревающихся паром, и на вершины гофр с одной стороны наносится крахмальный клей. Полотно картона после подогревателя поступает к гофропрессу, где гофрированная бумага и картон соединяются, в результате чего получается двухслойный гофрокартон.

Затем полотно двухслойного гофрокартона укладывается в виде петель для создания некоторого запаса и бесперебойной работы гофроагрегата. После накопителя полотно двухслойного гофрокартона проходит подогреватель и подается на клеильный станок, где наносится крахмальный клей и двухслойный гофрокартон соединяется с другим полотном картона, образуя трехслойный гофрокартон.

Склеенный гофрокартон поступает в сушильную часть гофроагрегата, где он отдает лишнюю влагу и прочно склеивается между слоями. На выходе установлены ротационные ножницы, которые необходимы для удаления некондиционной заготовки и обеспечения перехода на следующий заказ (изменения размера заготовки). Готовое полотно гофрокартона поступает в специальный рилевочно-резательный автомат, где разрезается на полосы заданной ширины с одновременным обрезом кромки и нанесением линий последующего сгиба листа для формирования ящика. Далее полотно разрезается на листы заданной длины, образуя полностью готовую к дальнейшей обработке заготовку трехслойного гофрокартона. Дальнейшая обработка листов происходит на перерабатывающих линиях.

Дальнейшая обработка листов происходит на перерабатывающих линиях.

Технологический процесс производства ящиков из гофрокартона

В процессе изготовления ящиков выполняются следующие операции:

подача заготовок на линию;

нанесение печати текста или рисунка на наружную поверхность ящика;

высечка различных элементов;

фальцевание заготовок, их последующее склеивание;

отсчет и увязка сформированных пачек ящиков;

производство на отдельной линии вспомогательных комплектующих средств.

Заготовки листов гофрокартона подаются на приемный стол подачи заготовок.

Отсюда заготовки подаются в печатные секции линии, где наносится печать.

Заготовка ящиков с нанесенной печатью передается в высекально-рилевочную секцию, где осуществляется просечка пазов, высечка клапанов, нанесение рилевочных линий.

Далее заготовки поступают в узел нанесения клея и фальцевания ящиков.

После фальцевания и склейки ящики подаются в автоматическую секцию отсчета ящиков в пачки. Сформированные пачки подаются на транспортер и далее на упаковочный стол для обвязки полипропиленовой лентой. Обвязанные пачки укладываются на поддоны для формирования транспортного пакета. Затем транспортный пакет по системе рольгангов подается к агрегату упаковки транспортного пакета в пленку типа «стрейч».

Готовый транспортный пакет забирается погрузчиком для транспортировки на склад готовой продукции.

На всех этапах от производства гофрокартона до пакетирования продукции службой контроля качества осуществляется как визуальный так приборный контроль качества.

Log In

Гофро.Эксперт представляет книгу «ГОФРОКАРТОН: технология производства и переработки»

Представляем вашему вниманию книгу Владимира Башмакова «ГОФРОКАРТОН: технология производства и переработки».

Изложенный материал охватывает всю технологическую цепочку производства и переработки гофрокартона, основан на многолетнем опыте работы автора в различных подразделениях крупной международной компании, практическом опыте подготовки и обучения персонала, участия в ряде проектов европейского дивизиона упаковки.

Объем издания – 328 страниц, книга содержит многочисленные иллюстрации, поясняющие схемы, таблицы и состоит из десяти глав: гофрокартон, основные понятия; классификация видов продукции; сырье для изготовления гофрокартона; клеи для производства гофрокартона; производство гофрокартона; технология печати на гофрокартоне; высечка; конвертирование, производство конечной продукции; основные виды и причины дефектов; тенденции развития упаковочной отрасли.

Оглавление книги:

1. Гофрокартон, основные понятия

1.1 История развития

1.2 Классификация типов гофрокартона

1.3 Основные характеристики гофрокартона и сырья для его производства, виды лабораторных испытаний

1.4 Маркировка типов гофрокартона, связь с потребительскими свойствами.

2.Классификация видов продукции

2.1 Кодировка видов продукции.

2.2 Специфика упаковывания готовой продукции у клиентов.

3. Сырье для изготовления гофрокартона

3. 1 Свойства картона и бумаги, маркировка

1 Свойства картона и бумаги, маркировка

3.2 Технология производства картона и бумаги

4. Клеи для производства гофрокартона

4.1 История развития и основные свойства

4.2 Способы приготовления

4.3 Современные клеевые кухни

4.4 Процесс склейки

5. Производство гофрокартона

5.1 Принципиальная схема гофроагрегата.

5.2 Конструктивные особенности отдельных узлов

5.3 Современные тенденции развития

6. Технология печати на гофрокартоне

6.1 Цвет и его восприятие

6.2 Способ печати

6.3 Флексографическая печать

6.4 Офсетная печать

6.5 Цифровая печать

6.6 Краски и лаки для печати на гофрокартоне

7. Высечка

7.1 Терминология и основные понятия

7.2 Плоская высечка

7.3 Ротационная высечка

7.4 Штампы и материалы для их изготовления

8. Конвертирование, производство конечной продукции

8. 1 Классификация конвертерных линий

1 Классификация конвертерных линий

8.2 Конструктивные особенности узлов конвертерных линий

8.3 Современные тенденции развитие

9. Основные виды и причины дефектов

9.1 Дефекты при производстве листов на гофроагрегате

9.2 Дефекты при конвертировании

9.3 Дефекты печати

10. Тенденции развития упаковочной отрасли

10.1 Развитие упаковки и дизайна

10.2 Развитие производственной базы

10.3 Информационные системы

| По вопросам покупки книги обращайтесь: Константин Шабуневич Тел. моб: +38 093 246 21 21 (Viber, WhatsApp, Telegram) [email protected] |

Как производится гофрокартон: технология производства

Оптимальным по цене и потребительским качествам материалом для упаковочной тары сегодня считается гофрированный картон. Современный гофрокартон — это многослойный материал, который производится из качественной древесной массы (целлюлозы с добавлением минеральных наполнителей) или вторсырья (макулатуры). Состоит из плоских полотен картона (лайнеры) и слоя волнистой бумаги (флютинг), приклеенной между ними. Общая толщина – 3-10 мм. Наибольшее распространение получили двух-, трех- и пятислойный гофрокартон, используемые для производства коробок различного назначения.

Состоит из плоских полотен картона (лайнеры) и слоя волнистой бумаги (флютинг), приклеенной между ними. Общая толщина – 3-10 мм. Наибольшее распространение получили двух-, трех- и пятислойный гофрокартон, используемые для производства коробок различного назначения.

Практичные гофроящики отличаются относительной жесткостью, высокой прочностью на прокол и разрыв, воздухопроницаемостью, повышенной амортизационной способностью. Коробки удобны и компактны в хранении (плюс-минус, в зависимости от типа тары), не требуют специальной утилизации и могут быть переработаны как вторсырье. В общем, сплошные плюсы.

В этой статье мы раскроем технологию изготовления гофрокартона и узнаем больше о характеристиках материала.

Из истории

Массовое производство гофрокартона началось еще в 19 веке, в 1874 году. Инновационный материал на основе из небеленых древесных волокон с рифленым листом был запатентован за три года до этого американцем Альбертом Джонсом.

Первые образцы были двухслойными: содержали один лайнер и флюгер. Они были разработаны как новый способ упаковки, обеспечивающий безопасную перевозку бутылок, флаконов, а также других товаров и предметов.

Они были разработаны как новый способ упаковки, обеспечивающий безопасную перевозку бутылок, флаконов, а также других товаров и предметов.

Согласно патенту, в качестве сырья можно использовать не только картонно-бумажную продукцию, но и любую другую с гофрой.

Однако прошло уже 150 лет, а более практичного материала, чем гофрированный картон, все еще не придумали.

В 1874 был построен первый гофроагрегат, и тогда же придумана трехслойная гофра. Первые коробки из гофрокартона начал производить некий Роберт Гаир в 1890 году как новинку, обеспечивающую большую защиту груза при сниженных затратах на доставку.

Развитие линий по изготовлению гофрированного картона

Первое поколение агрегатов для изготовления гофрокартона было оборудовано на основе валов с рифленой поверхностью из пушечных стволов. Для нагревания валов применялись горелки с газом, а оборудование приводилось в движение усилиями рабочих.

Дальнейшее развитие производства гофрированного картона привело к разработке более сложных агрегатов. Они позволяли проводить множество манипуляций с исходным сырьем. Было разработано оборудование с рядом блоков, в каждом из которых поэтапно осуществлялись:

Они позволяли проводить множество манипуляций с исходным сырьем. Было разработано оборудование с рядом блоков, в каждом из которых поэтапно осуществлялись:

нагрев полотна бумаги;

формирование гофрированного слоя;

нанесение клеящего состава;

скрепление бумажно-картонных слоев между собой в нужном порядке.

В ходе развития гофротехнологий удалось значительно поднять скорость изготовления. В 90-х годах 19 века максимальная производительность составляла 3 м/мин. В 30-х годах она достигла 100 м/мин. Современное оборудование способно производить гофрокартон со скоростью в 300 м/мин.

Все когда-либо разработанные технологии производства гофроматериала актуальны и сегодня. Некоторые небольшие предприятия до сих пор используют рифленые валы. Их нагревают до нужного температурного уровня (150-180 градусов) и прогоняют через них бумажные или картонные листы. Формируют волнистые слои и склеивают с плоскими.

Но сам процесс производства почти полностью перешел на автоматику. От операторов требуется только своевременная подача бумажных листов на валы, а также размещение готовых изделий на поддонах.

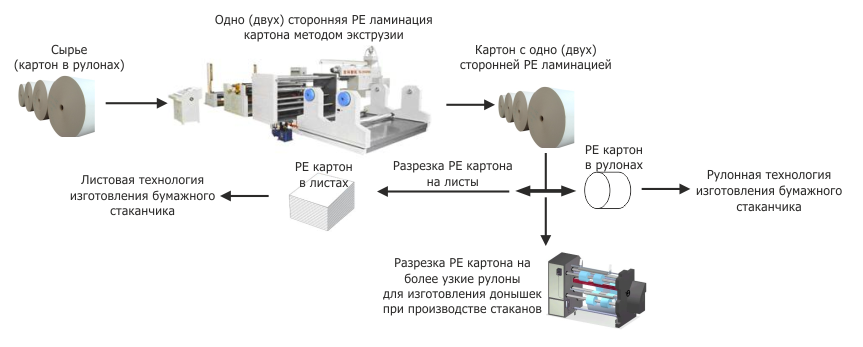

Современное производство

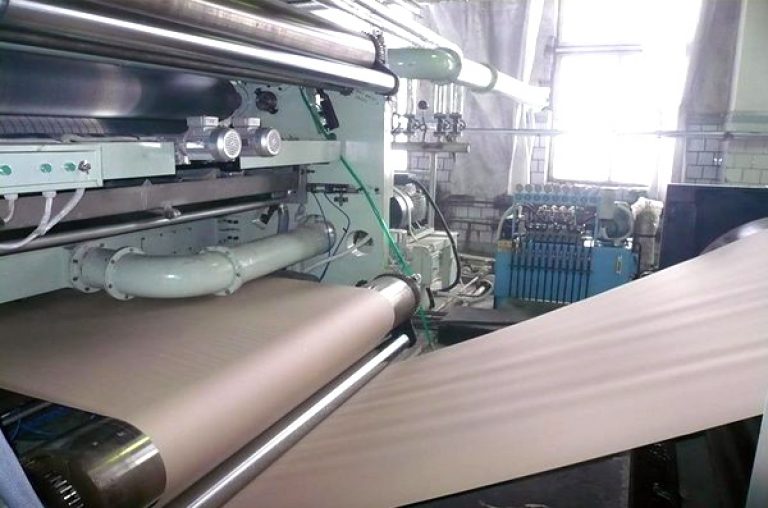

Современное производство гофрокартона – сложный многоступенчатый процесс. Ключевое сырье — бумага из древесной массы или вторсырья, изготовленная в круглосеточных бумагоделательных машинах.

Дальше осуществляется многоэтапный процесс производства гофрированного картона. Бумажные рулоны отправляются на раскат (размоточный станок), а оттуда поступают на гофроагрегат – машину, которая отвечает за производство двух-, трех-, пятислойной гофры.

Обработка происходит в несколько этапов:

Подготовка

Бумага пропускается через нагревающие барабаны, а после подается на промежуточные валы для прогревания и увлажнения. Сегодня материал может прогреваться уже тремя способами: электрическим, паровым, газовым.

Для внутренних слоев используется бумага плотностью 100-140 г/м2, для внешних – 150-235 г/м2.

Гофрирование

Для гофрирования плоские бумажные полотна пропускают через рифленые валы, предварительно прогретые до 150-180 градусов.

Каширование

Это склеивание гофрослоя и лайнера. Нанесение клея производится автоматически при помощи дозирующего вала. Его наносят только на верхушки гофр. Далее прижимной вал склеивает лайнер и флюгер между собой. В результате получается гофрокартон с двумя слоями.

По аналогичной методике производятся и более плотные марки картона. По наклонному транспортеру изделие из двух слоев поступает на дозирующий станок, где на свободную сторону гофрослоя снова наносится клей и операции проводятся повторно.

Сушка и охлаждение

После этого готовый гофрированный картон отправляется сушильно-охлаждающий станок для склеивания и просушки слоев.

Резка

Далее полотно подается в блок поперечной резки, где оно разрезается на полотна заданной длины, которые, при помощи выводящего транспортера, поступают в рилевочно-резательный блок. После этого гофрокартон отправляют на склад. При необходимости на этом этапе наносят печать.

После этого гофрокартон отправляют на склад. При необходимости на этом этапе наносят печать.

Производство готовых изделий из гофрокартона

Мы рассмотрели, как производят гофрокартон, теперь можно также упомянуть и о технологии производства коробок.

Полотно гофрированного картона, разрезанное на листы необходимого размера, поступает в работу по изготовлению гофрокороба, гофроящиков и других изделий. Их производство также подразумевает несколько этапов.

С помощью флексографической печати на поверхность картонных листов наносится техническая маркировка в соответствии с международными стандартами. Это, к примеру, знак «низ-верх», знак “избегать намокания”, “хрупкий товар” в виде рюмки и другое. Также может указываться информация о производителе, его логотип, количество единиц товара в упаковке, ГОСТ продукции и т.д. Кроме этого, на поверхность листов может наноситься слой ламинации, лака или тиснение фольгой.

Далее гофроматериал обрабатывается на автоматизированном слоттере. Там производятся развертки для будущих коробок и проходит их рилевка и просечка. Автомат выдает готовые заготовки с необходимыми углублениями и отверстиями для сборки.

Там производятся развертки для будущих коробок и проходит их рилевка и просечка. Автомат выдает готовые заготовки с необходимыми углублениями и отверстиями для сборки.

Далее, на фальцефо-склеивающем станке, также автоматизированном, развертки склеиваются.

Производство гофрированного картона и изделий из него экологически безопасно, автоматизировано и отличается высокой производительностью. Сырье стоит недорого. Потому производители могут выпускать тару с высокими потребительскими качествами при низкой себестоимости и, соответственно, цене на рынке. Выбирайте бюджетную, качественную и практичную упаковку из гофрокартона!. Это выгодно!

Технология производства картонной упаковки — Новости

Упаковка, изготовленная из картона и гофрокартона – самый распространенный вариант оформления готовой продукции бытового, пищевого и технического назначения. Причина популярности материала – в его небольшом весе и отличных эксплуатационных характеристиках, подходящих для хранения и защиты от внешних воздействий огромного ассортимента товаров. Производство упаковки из картона включает несколько последовательных этапов.

Производство упаковки из картона включает несколько последовательных этапов.

Изготовление картона

Сырьем для материала служит макулатура, целлюлоза или их смесь. Данному этапу предшествуют подготовительные манипуляции: обработка и расщепление макулатуры, удаление крупных частиц и конечная тонкая очистка полученной массы. Затем состав выкладывают в композиционный бассейн, добавляя крахмал, канифольный клей и глинозем, после чего всё тщательно перемешивается. Далее из сырья выводят влагу, затем прессуют и сушат на специальном оборудовании.

Создание гофрокартона

Эта разновидность материала прочнее и тяжелее обычного, поскольку состоит из двух слоев: плоского картона и сложенной «гармошкой» бумаги. Оба компонента предварительно кондиционируют в закрытом помещении с температурой до 15°C в течение суток.

Бумажные рулоны фиксируют на размоточном станке, который подает материал на подогрев и влажную обработку с целью повышения впитываемости клея бумагой. Далее в процесс вступает гофрировальный пресс, придающий сырью соответствующую волнистую форму при температуре 180°C.

Далее в процесс вступает гофрировальный пресс, придающий сырью соответствующую волнистую форму при температуре 180°C.

Затем плоский картон склеивают с гофрированной бумагой, получая двухслойный гофрокартон. Наряду с этой разновидностью также производят трехслойный материал, добавляя дополнительный слой картона.

Заключительный этап – просушка при помощи пара или сушильных плит, за которой следует охлаждение.

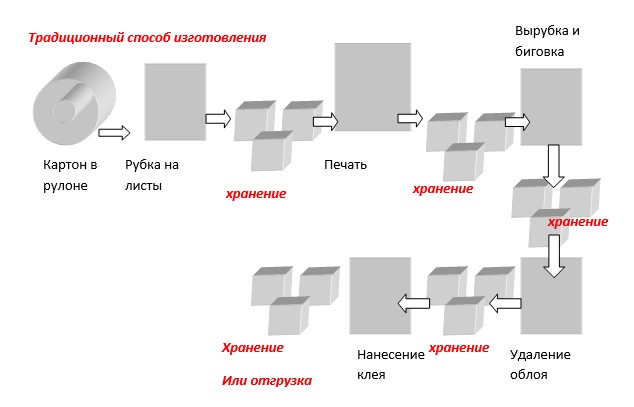

Производство картонной упаковки

Описываемая промышленная процедура включает 4 этапа:

- Нанесение картинок и текста на картон с применением различных технологий (цифровая или офсетная печать, трафареты, флексография).

- Специальная отделка материала позволяет повысить его прочность и придать презентабельный внешний вид. С этой целью применяют технологии ламинирования, лакирования, прессовки, тиснения.

- На стадии шпанцевания происходит высечение контура, биговка линий для снижения жесткости картона на сгибах, перфорация и последующая рицовка.

- В конце производится сборка вырезанных форм, в ходе которой плоский картон превращается в объемную упаковку. На этом этапе происходит склеивание и закрытие «замковых» картонных конструкций.

Как видно, технология производства картонной упаковки достаточно проста, при этом она полностью безопасна для экологии.

Другие новости

Как делают картон: производство гофрированного картона

Скорее всего, вы сегодня потрогали картон, даже не подумав об этом. А даже если и нет, то вы точно пользовались продуктом, который на каком-то этапе транспортировался с использованием этого материала.

Но задумывались ли вы когда-нибудь о том, что такое картон? Или как это сделано?

Это руководство призвано дать вам краткий обзор этого универсального материала, а также производственных процессов и преимуществ.

Несмотря на путаницу по поводу национальности (то ли швед, то ли немец), химик Карл. Ф. Даль разработал процесс варки древесины, который впоследствии был использован в производстве бумаги. Он назвал эту разработку «процессом Крафта», и этот термин сохранился и по сей день.

Ф. Даль разработал процесс варки древесины, который впоследствии был использован в производстве бумаги. Он назвал эту разработку «процессом Крафта», и этот термин сохранился и по сей день.

Так совпало, что немецкое слово «крепость» — «крафт». Усовершенствованный метод, получивший свое название за прочный и надежный характер готового продукта, превращает древесную стружку в бумагу, достаточно прочную, чтобы не расщепляться и не рваться.

Также было сказано, что эта практика является расширением и модификацией процесса соды, но с сульфатом натрия, который является основным химическим веществом, используемым для приготовления щелока вместо гидроксида натрия.

Процесс, используемый в настоящее время на национальном уровне, создан на крафтовых или целлюлозных заводах. Даль произвел первую крафт-фабрику в 1885 году, расположенную в Швеции.

Прежде чем слишком углубляться в эти детали, если вы хотите лучше понять целлюлозу, первое требование заключается в том, чтобы узнать, где изначально начинается производство.

Целлюлозный завод — это промышленное предприятие, обычно большого размера, которое перерабатывает древесину, щепу и другие изделия из дерева в целлюлозу с использованием крафт-бумаги или других процессов.

Их не следует путать с бумажной фабрикой. Неинтегрированная бумажная фабрика будет закупать целлюлозу у целлюлозного завода, которая была высушена и транспортирована в виде тюков (товарная целлюлоза). Кипы будут повторно гидратироваться раствором на бумажной фабрике перед тем, как превратиться в картон.

Волокна любого растения или дерева можно использовать для изготовления бумаги, однако прочность и качество этих волокон различаются в зависимости от породы дерева.

Деревья лиственных пород, как правило, имеют более короткие волокна, которые производят более слабую бумагу, но это также дает более гладкую и непрозрачную поверхность, обычно более подходящую для печати.

С другой стороны, хвойные породы деревьев, такие как сосна и ель, имеют более длинные и прочные волокна, которые обеспечивают прочность гофрированной упаковки.

Целлюлоза не только производится из древесины, но также может быть получена экологически чистым способом путем переработки древесной щепы и стружек, оставшихся от отходов лесопильного производства.

До переработки эти отходы вывозились на свалки или сжигались.

Целью процесса варки целлюлозы является расщепление структуры источника волокна на волокна, готовые для производства товарной целлюлозы.

Для этого волокна подвергаются одному из двух процессов, которые используются для получения целлюлозы. Эти два процесса представляют собой механическую варку целлюлозы или химическую варку целлюлозы (также известную как крафт).

Химический процесс, как вы, возможно, читали ранее, включает варку древесной стружки в растворе сульфата для переваривания древесины.И сульфат, и сульфит можно использовать для отделения волокон от лигнина, который представляет собой природное клеящее вещество, связывающее волокна.

Химическая варка целлюлозы разлагает лигнин на небольшие водорастворимые молекулы, которые можно вымыть, не ослабляя волокна. Результатом химического процесса является либо темно-коричневый цвет, либо его можно отбелить во время процедуры, в результате чего получится белая крафт-бумага.

Результатом химического процесса является либо темно-коричневый цвет, либо его можно отбелить во время процедуры, в результате чего получится белая крафт-бумага.

Механическая варка целлюлозы, однако, включает измельчение окоренных бревен о вращающийся камень или дисковые шлифовальные машины для разрушения волокон с образованием целлюлозы.

Камень опрыскивают водой для удаления волокон, однако это приводит к очень незначительному удалению лигнина, что означает снижение качества бумаги, что, следовательно, также указывает на то, что прочность волокон могла быть снижена в результате этого процесса.

Однако механическое производство целлюлозы является недорогим решением, обеспечивающим более высокую производительность.

Учитывая воздействие на окружающую среду, большая часть продукции теперь производится из переработанной бумаги. Бумага измельчается, а затем тот же химический процесс обрабатывается, чтобы снова расщепить бумагу на целлюлозу, ее прочность уменьшается с каждой переработкой.

Эти типы переработанных отходов можно найти в таблице ниже.

Материалтакже может быть изготовлен из устойчивых источников, в том числе сертифицированных FSC.

Итак, теперь мы знаем, как работает процесс производства целлюлозы. Следующим этапом является то, как целлюлоза затем превращается в бумагу/картон. Как упоминалось ранее, бумажная фабрика будет передавать целлюлозу для следующей части процесса производства бумаги (если только фабрика не интегрирована).

Бумажные фабрики могут иметь одну бумагоделательную машину или несколько машин, производящих один или несколько сортов бумаги.Процесс изготовления бумаги остается неизменным независимо от типа производимой бумаги или размера машины.

Прежде чем целлюлоза может быть превращена в готовую бумажную продукцию, она должна пройти процесс, называемый «взбиванием». По сути, мякоть отжимается и растирается машинными венчиками в большой ванне.

Могут быть добавлены наполнители, такие как мел и глина, которые влияют на непрозрачность конечного продукта. На этом этапе также могут быть добавлены проклеивающие вещества, такие как крахмал, канифоль и камедь, проклейка повлияет на то, как чернила реагируют с бумагой, выбор проклейки зависит от предполагаемого использования бумаги.

На этом этапе также могут быть добавлены проклеивающие вещества, такие как крахмал, канифоль и камедь, проклейка повлияет на то, как чернила реагируют с бумагой, выбор проклейки зависит от предполагаемого использования бумаги.

Для того, чтобы затем превратить целлюлозу в бумагу, целлюлоза подается в большую автоматическую машину, часто в Фурдринье. Машина имеет движущуюся ленту с мелкими ячейками, на которой целлюлоза выдавливается через ролики для слива воды, а расположенное под ним всасывающее устройство сливает лишнюю воду.

На следующем этапе почти готовая бумага должна быть сжата между валиками из шерстяного войлока, а затем пропущена через ряд цилиндров с паровым нагревом для удаления оставшейся воды.

Бумага с предполагаемым использованием гофрированного картона теперь наматывается на колесо, и процесс завершен.

Бумага, предназначенная для других целей, может пройти другие стадии до завершения, некоторые из этих стадий включают покрытие, намотку и каландрирование (сглаживание поверхности). Обычно они создаются в автономном режиме для Fourdrinier.

Обычно они создаются в автономном режиме для Fourdrinier.

Готовая бумага для использования в гофрированном картоне теперь обычно может использоваться в качестве вкладыша для внутреннего и внешнего вкладыша из картона, который поддерживается канавками.

Обычно для внешней подкладки картона используется крафт-бумага (химически обработанная).Благодаря тому, что она изготовлена из древесины хвойных пород, бумага более гладкая для печати и обеспечивает некоторую устойчивость к проникновению воды по сравнению с тестовой бумагой.

Тестовая бумага, обычно изготовленная из твердой древесины или переработанной бумаги, имеет короткие волокна, придающие бумаге более абразивный вид. Шероховатая поверхность — вот почему она обычно используется для внутреннего вкладыша, печать на этой поверхности может оказаться сложной.

Итак, теперь у нас есть и внутренний, и внешний вкладыш, следующим дополнением к гофрированному картону является гофрокартон.Используемая канавка зависит от типа поддержки, которая требуется от гофрированного картона.

Ниже приведена таблица типов флейт, которые можно найти в картоне.

Очень тонкая канавка для гофрированного картона.

Тонкая канавка, также используемая для гофрированного картона (менее жесткая, чем канавка F).

Чаще всего используется, его надежность, прочность на сжатие и компактность делают его хорошим выбором.

Больше, чем B, и имеет большую прочность на сжатие, но его легче раздавить.

Комбинация двух размеров канавок. Часто B & C. Идеально подходит для прочности на сжатие.

Опять же, для создания этих коробок из гофрированного картона с тремя стенками обычно используется комбинация различных каннелюр. Они в большей степени используются для перевозки тяжелых грузов.

Мы подробно описали шаги, предпринятые для создания бумаги, готовой для производства картона, и если вы читали с самого начала, вы поняли, что стандартный гофрокартон состоит из трех частей; внешний вкладыш, внутренний вкладыш и флейта. Но прежде чем мы сможем обсудить завершение платы, производитель должен сделать еще один шаг.

Но прежде чем мы сможем обсудить завершение платы, производитель должен сделать еще один шаг.

Создание флейт.

Машины, называемые гофроагрегатом, будут выполнять следующие функции: А. создавать каннелюры и Б. склеивать компоненты для создания готового продукта.

Проще говоря, набор машин в ряд, который предназначен для склеивания трех (стандартный картон), пяти или семи листов бумаги, формирующих одно-, двух- или трехслойные гофрокартоны. Гофроагрегат представляет собой непрерывную систему, которая производит оптом.

Система работает следующим образом. Во-первых, рулоны бумаги будут подаваться в гофроагрегат, где в этот момент бумага обрабатывается теплом и паром перед подачей в машину для одинарной облицовки.

Односторонняя машина представляет собой часть гофроагрегата, которая превращает бумагу в гофру, создавая ряд арок. Эти арки создаются большими вращающимися цилиндрами с гофрированным профилем, которые создают канавки в гофрированной бумаге. Существуют различные профили для каждого из ранее перечисленных типов флейт.

Существуют различные профили для каждого из ранее перечисленных типов флейт.

Далее, как часть предыдущего этапа, крахмал наносится на кончики каннелюр с одной стороны, после чего к гофре прикрепляется внутренний вкладыш – это называется одинарным полотном.

Вторая часть производства — это часть машины, называемая двойной подложкой. По сути, двойная подложка приклеивает одно полотно к внешней подкладке, следуя процессу, аналогичному шагу выше. Во время курса продукт нагревается, чтобы обеспечить прочность соединений, гелеобразование клея и удаление влаги.

Для получения дополнительной информации о гофрированном картоне и продуктах, которые могут быть изготовлены из него, посетите разделы руководств или продуктов на этом веб-сайте.

В качестве альтернативы, если у вас остались какие-либо вопросы, свяжитесь с нами по указанным ниже контактам.

Процесс производства пятислойного гофрированного картона

Процесс производства пятислойного гофрированного картона

Гофрокартон изготавливается из ряда специально подготовленных слоев переработанной и/или первичной бумаги, называемых гофрокартоном и гофрокартоном. Рулоны Fluting Medium и Linerboard подаются в машину, которая называется Corrugator.

Рулоны Fluting Medium и Linerboard подаются в машину, которая называется Corrugator.

Бумага Fluting Medium кондиционируется с помощью тепла и пара и подается между большими валками для гофрирования, которые придают бумаге рифленую форму в одностороннем устройстве. Крахмал наносится на кончики канавок с одной стороны, а внутренний вкладыш приклеивается к каннелюрам. Гофрированный гофрированный материал с прикрепленным к нему одним вкладышем называется односторонним полотном и движется вдоль машины к двустороннему станку, где одностороннее полотно встречается с внешним вкладышем и образует гофрокартон.

Для производства гофрированного картона с двойными и тройными стенками может быть создано несколько слоев одностороннего полотна. Гофрированный картон разрезается на требуемую ширину и разрезается на листы, которые затем укладываются в штабели или укладываются на поддоны. Заключительный этап процесса состоит из печати, а затем прорези, складывания и склеивания гофрокартона для изготовления гофрокоробки.

Большинство коробок также напечатаны одним или несколькими цветами, чтобы идентифицировать продукт, который они будут содержать, производителя продукта, производителя коробки, а также штриховые коды, предоставляющие другую информацию о распространяемых товарах.Различные операции выполняются в соответствии со спецификацией заказчика и в соответствии с типом упаковки.

Двумя основными категориями являются обычная коробка с прорезями и высечка. Последнее касается упаковки, требующей очень точной резки и имеющей сложный дизайн. Большинство обычных коробок с прорезями изготавливаются с помощью встроенного в линию флексографического принтера/прокладочного/фальцовального/склеивающего станка, который за одну операцию печатает, вырезает, складывает и склеивает заготовку, придавая ей окончательную форму. Коробки для высечки изготавливаются на ротационной или плоской высекальной машине, которая вырезает и сгибает картон.

После конвертации гофроупаковка укладывается на поддон и доставляется заказчику. Гофроящик состоит из слоев бумаги: вкладыша (лайнера) и гофрокартона (гофроматериала). Для производства коробок из гофрокартона используются четыре основных сорта бумаги: Kraftliner, Testliner, Semichemical Fluting и Wellenstoff (флютинг на основе вторичного волокна), данные по которым можно найти в базе данных. Состав гофрокороба зависит от функции, которую он должен выполнять.

Гофроящик состоит из слоев бумаги: вкладыша (лайнера) и гофрокартона (гофроматериала). Для производства коробок из гофрокартона используются четыре основных сорта бумаги: Kraftliner, Testliner, Semichemical Fluting и Wellenstoff (флютинг на основе вторичного волокна), данные по которым можно найти в базе данных. Состав гофрокороба зависит от функции, которую он должен выполнять.

Все, что вас интересует, пожалуйста, свяжитесь со мной:

гофрированная коробкамашина@hotmail.com

Все, что вас интересует, пожалуйста, свяжитесь со мной:

гофрированная коробкамашина@hotmail.com Пять тенденций, меняющих рынок гофроупаковки

Рынок гофроупаковки быстро растет, чему способствует бурный рост электронной коммерции и развитие технологий цифровой печати.

Мировой рынок гофроупаковки растет быстрее, чем ожидалось, что опровергает некоторые прогнозы, прогнозирующие замедление потребления гофрокартона.Падение спроса в Китае и запрет на запасы загрязненной переработанной бумаги не полностью материализовались.

В новом отчете Smithers «Будущее гофроупаковки до 2023 года» предлагается эксклюзивный анализ того, как растет этот рынок, ежегодно увеличиваясь примерно на 3,7% и достигнув 300 миллиардов долларов в 2023 году. самые высокие уровни роста.

Электронная коммерция

Розничные продажи в сфере электронной коммерции продолжают стремительно расти, при этом, по оценкам, ежегодный рост электронной коммерции в Европе составляет около 20%.

Ожидается, что в 2023 году глобальные онлайн-продажи составят более 5,5 триллионов долларов США. Это окажет сильное влияние на спрос на упаковку, особенно в гофрированной промышленности, поскольку на нее приходится 80% спроса в электронной коммерции.

Усложняющаяся логистическая цепочка для прямой доставки потребителю (ожидается, что пакеты электронной коммерции будут обрабатываться до 20 или более раз во время стандартной доставки) означает, что существует новый спрос на экономичную вторичную упаковку из гофрокартона.

Требования владельцев торговых марок в настоящее время ощущаются в перерабатывающей промышленности, поскольку многие бренды теперь требуют, чтобы вторичная упаковка доносила их имидж до дома, а не только до розничной точки.Это увеличивает потребность в конвертерах для создания высококачественного графического дизайна для самих грузоотправителей.

Подходит для продукта Электронная коммерция родилась из-за появления систем «подгонка к продукту» (FtP) или «коробка по требованию», которые были вызваны, в частности, потребностями специализированных продавцов электронной коммерции, таких как Amazon и Staples. Эта технология позволяет производить индивидуальную вторичную упаковку в зависимости от точного размера упаковываемого продукта, в том числе нестандартной формы.Для конечного пользователя это устраняет необходимость в больших запасах коробок стандартного размера, которые часто требуют большого количества наполнителя.

Эта технология позволяет производить индивидуальную вторичную упаковку в зависимости от точного размера упаковываемого продукта, в том числе нестандартной формы.Для конечного пользователя это устраняет необходимость в больших запасах коробок стандартного размера, которые часто требуют большого количества наполнителя.

По мере того, как платформы FtP становятся все более популярными, будет расти спрос на платы, продаваемые в виде фальцованных листов, а также на оборудование для финишной обработки, такое как принтеры, которые могут с ними работать.

Предпринимаются серьезные шаги, чтобы извлечь выгоду из этого растущего рынка. WestRock, например, приобрела Plymouth Packaging. Базирующаяся в Мичигане компания получает 70% своих продаж от своих систем BoD и гофрированного фальца вместе с долей участия в Panotec и эксклюзивным правом на распространение оборудования Panotec в США и Канаде.

Устойчивое развитие Гофрокартон становится популярным в производстве упаковки, поскольку экологичность становится все более важным вопросом по всей цепочке создания стоимости — его легко перерабатывать, а целлюлозно-бумажная промышленность уже умеет превращать его в тарный картон нового поколения. Эти качества означают рост популярности гофрированных защитных форматов по сравнению с альтернативами на основе полимеров, такими как вспененный полистирол (EPS).

Эти качества означают рост популярности гофрированных защитных форматов по сравнению с альтернативами на основе полимеров, такими как вспененный полистирол (EPS).

Хотя облегчение картона уже давно влияет на производство гофрокартона, правильное взвешивание и правильный размер играют все более важную роль на этом рынке не только в ответ на потребительский спрос на эффективную упаковку, но и в ответ на принятие объемного веса в логистической цепочке. (DIM) ценообразование.В некоторых случаях замена плиты на более тяжелую марку может оказать общее положительное влияние, поскольку позволяет отказаться от дополнительных защитных элементов,

.Стремление свести к минимуму объем воздуха, отправляемого по всем каналам доставки, означает, что в некоторых случаях произошло значительное увеличение затрат. Например, упаковка из 32 рулонов туалетной бумаги стоит примерно на 37% больше при доставке с использованием сборов, основанных на размерах, а не на простом весе.

Облегчение было особенно успешным в Западной Европе, где вес коробок обычно составляет около 80% от веса США. Важность облегчения веса будет ощущаться в ближайшие годы, поскольку розничные продавцы стремятся сократить расходы, а также привлечь внимание конечных пользователей.

Важность облегчения веса будет ощущаться в ближайшие годы, поскольку розничные продавцы стремятся сократить расходы, а также привлечь внимание конечных пользователей.

Готовая к розничной торговле упаковка зарекомендовала себя как средство экономии средств для розничных продавцов, особенно в Западной Европе. Это постоянное давление на прибыль побуждает к использованию большего количества форматов, готовых к розничной торговле, в качестве решения для экономии труда, поскольку, по оценкам, эти вторичные форматы упаковки могут снизить затраты на пополнение запасов на полках и обработку до 50%.Он также особенно популярен при продажах в магазинах шаговой доступности или дисконтных магазинах, таких как Aldi и Walmart. Для брендов это дает дополнительный бонус, предоставляя им больший контроль над презентацией своих товаров в розничном пространстве.

Расширение электронной коммерции в продуктовый сектор, вероятно, окажет небольшое влияние на использование готовой к розничной торговле упаковки, поскольку онлайн-продажи не требуют этих типов упаковки.

по-прежнему будут использоваться для доставки товаров на склад интернет-магазина или в «центр выполнения заказов», но они не обязательно должны быть форматами, готовыми к розничной торговле.Появление коробок по подписке и услуг по набору еды, которые предлагают прямую доставку специализированных продуктов питания потребителю с использованием еженедельной или ежемесячной подписки, предоставляет некоторые новые возможности для поставщиков гофрокартона с удобными для доставки форматами, содержащими товары внутри штампованной внутренней части. .

Достижения цифровой печатиПо мере взросления рынка цифровой печати сектор гофрокартона, который все еще находится в зачаточном состоянии, проявляет растущий интерес к внедрению этого процесса, и в настоящее время разрабатываются системы для удовлетворения потребностей рынков лайнера и постпечатной обработки больших объемов. .

Гибкость длин тиражей, экономия затрат на настройку, возможность персонализации в отношении брендов, регионов, магазинов или отдельных лиц, а также уровень качества, который теперь доступен благодаря новейшим технологиям, — все это вместе создает «идеальный шторм». возможностей роста для конвертеров и принтеров.

возможностей роста для конвертеров и принтеров.

Владельцы брендов осознают возможности повышения лояльности к бренду за счет более активного взаимодействия со своей клиентской базой, обеспечиваемой этими технологическими разработками, а лидеры отрасли рассматривают упаковку как важный компонент в создании запоминающегося опыта покупок, которым пользователи захотят поделиться в социальных сетях. средства массовой информации, которые могут стимулировать маркетинг, поощрять повторные сделки и привлекать новых клиентов.

Будущее гофроупаковки до 2023 года предлагает исчерпывающие рыночные данные о текущем и будущем спросе на гофроупаковку, дополненные более чем 350 таблицами и рисунками, обеспечивающими непревзойденный уровень детализации по всем ключевым сегментам. Загрузите брошюру с рыночным отчетом.

Технология для гофрокартона и картона

Гофроупаковка, созданная в Esko’s Suite 12

Во время юбилея королевы и Олимпийских игр тематическая упаковка, пропагандирующая британский дух, продемонстрировала, насколько гибкой и инновационной может быть отрасль. Складные картонные коробки и гофрированная упаковка с флексографской печатью переживают бурный рост, и производители постоянно внедряют технологии, чтобы продолжить эту тенденцию. Автор Нил Мэдсен .

Складные картонные коробки и гофрированная упаковка с флексографской печатью переживают бурный рост, и производители постоянно внедряют технологии, чтобы продолжить эту тенденцию. Автор Нил Мэдсен .

Этим летом огромное количество брендов запустило новые версии своих уже зарекомендовавших себя продуктов, оформленных в стиле Юнион Джек или в стиле ретро. Эти относительно короткие тиражи являются хорошим примером того, почему современная флексопечатная машина должна иметь оборудование, обеспечивающее быструю переналадку при сохранении высокого качества.Это касается не только этикеток и гибкой упаковки, но и складных картонных коробок и гофроупаковки.

Не только коричневые коробки

В последние годы роль гофроупаковки изменилась в связи с рядом новых тенденций, таких как увеличение времени работы супермаркетов, улучшение технологий и возможностей печати, а также повышение спроса на владельцев торговых марок. узнаваемость продукта.

В результате возникла потребность в надежной упаковке, готовой к использованию на полке, которая четко идентифицируется, а также легко и быстро доставляется на полки.Шаг в гофре. Когда-то зарезервированная для внешней упаковки возможность производить полноцветную печать на гофрокартоне теперь позволяет вторичной и даже третичной упаковке играть более важную роль в упаковочной цепочке.

«Поскольку супермаркеты открыты дольше, складирование на полках теперь должно происходить, пока покупатели делают покупки», — сказал Пол Бейтс, региональный бизнес-менеджер Esko в Великобритании и Ирландии. «Упаковка из гофрированного картона — это эффективный субстрат для вторичной упаковки, который помогает быстрее доставлять товары на полки с минимальными перерывами в работе магазина.Он также представляет продукт единообразно, чтобы поддерживать сильное сообщение бренда. Супермаркеты также все чаще используют передние магазины для высококлассных предложений, и именно здесь на первый план выходит полноцветная печать на вторичной упаковке. Покупатели могут легко идентифицировать бренд и продукт, помогая им принять важное решение о покупке». упаковка.Помимо наблюдения за тем, как первичные, вторичные и третичные элементы работают вместе и как сообщения бренда передаются со всех сторон, программа также может размещать упаковку на полке виртуального магазина вместе с продуктами конкурентов.

Покупатели могут легко идентифицировать бренд и продукт, помогая им принять важное решение о покупке». упаковка.Помимо наблюдения за тем, как первичные, вторичные и третичные элементы работают вместе и как сообщения бренда передаются со всех сторон, программа также может размещать упаковку на полке виртуального магазина вместе с продуктами конкурентов.

Г-н Бейтс продолжил: «С самого начала компании могут видеть, как будет представлена их продукция, и это дает им возможность рассмотреть варианты версий на всех начальных этапах, прежде чем начнется дорогостоящее производство. Они также могут увидеть, как их дизайн будет сочетаться с другими продуктами по всему миру.

Он добавил, что Store Visualizer не только обеспечивает большую степень творчества на этапе проектирования, но и помогает снизить производственные затраты, поскольку изменения можно вносить проще, быстрее и с меньшими затратами на раннем этапе.

Он также отметил, что программное обеспечение может помочь тем, кто хочет уменьшить количество цветов, необходимых в процессе печати, и оценить влияние этого изменения. И есть возможность обнаружить любую оплошность в дизайне до того, как она попадет в магазин. «Один клиент представил свои продукты на подносах, но когда они были размещены на полке, предложение было замаскировано.Именно таких ошибок может помочь избежать Store Visualizer».

И есть возможность обнаружить любую оплошность в дизайне до того, как она попадет в магазин. «Один клиент представил свои продукты на подносах, но когда они были размещены на полке, предложение было замаскировано.Именно таких ошибок может помочь избежать Store Visualizer».

Г-н Бейтс заключил: «Раньше гофрированный картон возвращали на склад, но теперь он переживает вторую жизнь. Десять лет назад победила самая низкая цена, но теперь более качественная печать и регистрация помогают стимулировать использование гофрированного картона в качестве эффективного упаковочного материала, ориентированного на покупателя, и Store Visualizer был усовершенствован, чтобы помочь этому продолжаться».

Впервые представленная на мероприятии Bobst Competence ’10 open house в сентябре 2010 г., Masterflex-HD представляет собой флексопечатную машину, которая позволяет владельцам торговых марок извлечь выгоду из стоимостных преимуществ упаковки, изготовленной с использованием флексопечати на гофрированном картоне, микрогофрокартоне или толстом картоне. твердая доска.

твердая доска.

Masterflex-HD оснащен новой системой Start & Go, которая обеспечивает точную настройку приводки, приладку с меньшим количеством отходов и превосходный контроль во время работы, что в совокупности обеспечивает точность приводки ± 0,075 мм по всей длине станка. Встроенная система качества iQ300 проверяет качество печати и в сочетании с системой Registron S5500 регулирует печатную машину по мере необходимости для достижения идеальных результатов каждый раз. iQ300 проверяет каждый лист, напечатанный на печатной машине, и отбраковывает все листы, которые не соответствуют установленным пользователем критериям, в том числе дефектам печати, дефектам поверхности картона и вариациям «стиральной доски», среди прочего, на полной скорости печатной машины.

Чтобы продемонстрировать качество печати, производимой печатной машиной, компания Bobst организовала для компаний-пользователей предоставление независимому консультанту Уилберту Стрифланду из компании Technology Coaching доступа к своим машинам, что позволило ему провести сравнительные тесты. Г-н Стрифланд пользуется огромным уважением в отрасли благодаря своему многолетнему опыту в области флексографской постпечати.

Г-н Стрифланд пользуется огромным уважением в отрасли благодаря своему многолетнему опыту в области флексографской постпечати.

Два теста были проведены ранее в этом году с использованием флексографских постпечатных машин основных игроков рынка.Первое испытание показало, что Masterflex-HD на 52% точнее своего основного конкурента, а второе показало, что это самая экологичная машина в своем сегменте.

Тест 1: Цвет к цвету Регистрация Вариация (7 цветов)

стандартное отклонение

1 Sigma

66%

66%

3 Sigma

99%

Masterflex-HD

0,075

0,225

Основной конкурент

0.114

0.342

0.342

0.342

0.039

0.039

0.1039

Masterflex-HD Преимущества

52% более точные

52% более точные

Тест 2: Потеря чернил и водой Добавление во время Color Chang E

Машина

Потеря чернил *

Дополнение воды * 4

Masterflex-HD

0,6

0,1

Машина 1

2,3

1,3

Машина 2

1. 0

0

0,6

0.6

Machine 3, Старая система чернил

5.6

6.6

Машина 3, Новая чернила

1.5

0.5

* Измеряется в DM³

Переход к Post Print

После инвестирования в семицветную Masterflex-HD профессор, доктор Франк Оле, главный исполнительный директор STI Group в Германии, прокомментировал: «Система отличается высочайшим качеством печати и производства, а также использует ресурсосберегающие технологии.Для нас это был важный фактор при его выборе, поскольку он укрепляет нашу стратегию устойчивого развития.»

Группа компаний управляет 14 производственными площадками в Германии, Австралии, Чехии, Венгрии, Польше, Румынии и Великобритании, достигая оборота в 320 миллионов евро в 2011 году. Высококачественная упаковка и дисплеи с флексографской печатью являются важной частью портфолио группы. Чтобы еще больше укрепить свои позиции на рынке в этой категории продуктов, компания решила инвестировать в флексографские послепечатные машины Bobst последнего поколения на своем заводе в Альсфельде.

При почти восьмизначных инвестициях в технологии и инфраструктуру установка Masterflex-HD с форматом печати 2100 x 1300 мм, состоящая из семи или шести красочных секций и одной лакировочной секции, должна состояться в октябре. . Разработчики из Bobst и STI Group тесно сотрудничали последние несколько месяцев, чтобы оптимизировать важные параметры производительности.

Эти инвестиции означают, что продукты, которые сегодня частично изготавливаются с помощью предварительной печати, могут быть в будущем подвергнуты флексографской постпечати, что сократит время выполнения заказа, а также затраты, связанные с процессом допечатной подготовки для клиентов — два важных фактора для получения конкурентного преимущества. на рынке, чувствительном ко времени и цене, по мнению проф.Доктор Оле.

Для конфигурации машины компания выбрала компоненты, которые обеспечивают качество печати, ранее невиданное для флексографской постпечати, с шириной экрана 65 л/см на мелованных носителях. Это также открывает новые возможности для печати на коричневом гофрированном картоне. Процессы отделки, такие как точечное покрытие и, следовательно, привлекательные матово-глянцевые эффекты, также возможны за один проход.

Это также открывает новые возможности для печати на коричневом гофрированном картоне. Процессы отделки, такие как точечное покрытие и, следовательно, привлекательные матово-глянцевые эффекты, также возможны за один проход.

«Мы можем предложить продукцию высочайшего качества по привлекательным ценам для растущего рынка крупногабаритных упаковок, многоярусных лотков и логистических дисплеев», — сказал проф.Доктор Оле. Поскольку STI Group уже имеет Bobst Mastercut и восьмисекционный Masterflex на заводе в Альсфельде, теперь доступна полная производственная линия для таких продуктов, которая также позволяет печатать на внутренней стороне за один технологический этап.

Поскольку компания устанавливает собственную инфраструктуру для нового оборудования, рынок может рассчитывать на дальнейшее развитие. Первая упаковка и дисплеи, которые будут напечатаны на этой новой машине, поступят в розничную продажу не позднее января 2013 года.

Гибкий поточный процесс

«Производство складных картонных коробок и жидких упаковок сталкивается с огромным рыночным импульсом, когда речь идет о тенденциях дизайна, процессах печати, методах отделки и функциональных аспектах», — сказал Gallus Stanz- und Druckmaschinen GmbH. Его портфолио включает в себя ряд решений для производителей складных картонных коробок, каждое из которых адаптировано к конкретным требованиям картонной промышленности.

Его портфолио включает в себя ряд решений для производителей складных картонных коробок, каждое из которых адаптировано к конкретным требованиям картонной промышленности.

При максимальной ширине печати 670 мм (макс. ширина полотна 690 мм) и возможности моно- или непрерывного разматывания машинная система Gallus ICS 670 является модульной и может быть сконфигурирована в соответствии с требованиями заказчика.В зависимости от используемого метода производства и длины формата, машина работает с максимальной скоростью 220 м/мин (плоская высечка) или 350 м/мин (рулон к рулону). Благодаря концепции платформы EVA (Easy Value Add) при необходимости также можно комбинировать различные процессы печати и методы отделки. Процесс можно изменить за несколько минут без каких-либо инструментов, заменив модули.

Gallus позиционирует флексопечать как основной процесс печати на ICS 670 для большинства приложений.Модуль для печати HiDefflexo оснащен анилоксовыми валиками с регулируемой температурой, точно определенным объемом захвата и автоматической регулировкой давления печати, что гарантирует постоянство от пробной печати до полной скорости производства независимо от хода выполнения задания. Автоматическая система контроля приводки предотвращает ошибки приводки и используются цифровые фотополимерные пластины с плоской вершиной и точками с минимальным линейным экраном 175 lpi, установленные на гильзах и объединенные с гильзами-перемычками.

Автоматическая система контроля приводки предотвращает ошибки приводки и используются цифровые фотополимерные пластины с плоской вершиной и точками с минимальным линейным экраном 175 lpi, установленные на гильзах и объединенные с гильзами-перемычками.

Базовая платформа может быть оснащена УФ-лампами и/или сушилками горячего воздуха в зависимости от типа флексографской краски.Существует также возможность печати на обратной стороне картонного полотна без переворачивания полотна. На платформе установлены обводная рама и дополнительный направляющий ролик с обратным направлением вращения.

Финишная обработка

Gallus ICS 670 также поддерживает ротационную трафаретную печать, и этот модуль интегрируется в любую платформу EVA, предоставляя возможность использовать специальные цветовые эффекты, сплошные области с максимальным покрытием чернилами, защитные чернила и выпуклые, тактильные значки или линии, для которых часто требуется очень толстая красочная пленка.

Модуль холодного тиснения фольгой расширяет систему машин за счет технологии отделки, которая стала чрезвычайно важной в последние годы, поскольку она экономична, предлагая множество творческих возможностей и вариантов надпечатки. Производство с использованием фольги или пленки холодного отверждения включает в себя секцию флексопечати, наносящую УФ-отверждаемый клей на машине Gallus ICS 670 на картонное полотно. На следующей станции – в модуле холодного фольгирования – цветной слой фольги переносится контактным давлением, а затем сразу после этого отверждается под УФ-лампами.Модуль также можно перенастроить для ламинирования прозрачных или металлизированных пленок.

На упаковку можно нанести высокоглянцевый золотой или серебряный слой с помощью ротационного модуля горячего тиснения фольгой, который также совместим с платформой EVA. В этом модуле можно зажать до шести пленок по всей ширине печати. Внешний вид металлического блеска можно дополнительно подчеркнуть с помощью эффекта тиснения. Различные опции, такие как вставка голограммы и защитная фольга, могут быть предоставлены Gallus как для горячего тиснения фольгой, так и для горячего тиснения фольгой.

Различные опции, такие как вставка голограммы и защитная фольга, могут быть предоставлены Gallus как для горячего тиснения фольгой, так и для горячего тиснения фольгой.

Новая установка

Emirates Printing Press LLC (EPP), типография со штаб-квартирой в Дубае, Объединенные Арабские Эмираты, недавно решила приобрести Gallus ICS 670. В компании работает 600 сотрудников, и эта инвестиция является следующей. шаг в следовании своей стратегии по расширению своей деятельности в упаковочном секторе.

Пресс, предназначенный для EPP, включает в себя четыре блока глубокой печати, девять платформ EVA, блок ротационного тиснения и плоский высекальный пресс FCL 670.Компания будет использовать модули HiDefflexo для печати и трафаретной печати на платформах, а также может добавить другие методы отделки, такие как холодное тиснение фольгой, ламинирование, горячее тиснение фольгой или ротационное горячее тиснение фольгой.

«Единственная в своем роде гибкость производства и процессов, предлагаемая Gallus ICS 670, стала основной причиной нашего инвестиционного решения», — объяснили исполнительные директора Мохамад Аль Ширави и Самуэль Натараджан. «Мы выбрали эту конфигурацию, потому что она позволяет нам покрыть большую часть нашего текущего портфеля.Благодаря своей модульной архитектуре машину можно расширить в любое время в будущем, чтобы мы могли без проблем реагировать на изменяющиеся потребности рынка». Углубленное обучение флексографской и трафаретной печати, а также необходимым процессам допечатной подготовки было проведено для операторов и менеджеров EPP в Центре конвертирования Gallus в Вайдене, Германия, и Gallus Screeny, в Швейцарии. Специализированные теоретические знания были подкреплены практическим обучением на идентичной системе машин.

«Мы выбрали эту конфигурацию, потому что она позволяет нам покрыть большую часть нашего текущего портфеля.Благодаря своей модульной архитектуре машину можно расширить в любое время в будущем, чтобы мы могли без проблем реагировать на изменяющиеся потребности рынка». Углубленное обучение флексографской и трафаретной печати, а также необходимым процессам допечатной подготовки было проведено для операторов и менеджеров EPP в Центре конвертирования Gallus в Вайдене, Германия, и Gallus Screeny, в Швейцарии. Специализированные теоретические знания были подкреплены практическим обучением на идентичной системе машин.

Обзор новейших передовых технологий и ведущих производителей в индустрии производства гофрированного картона , 2011. Выставка продемонстрирует всю мощь мировой упаковочной и полиграфической промышленности. Он объединит передовые технологии и новые концепции развития, а также будет эффективно способствовать обмену, общению и устойчивому развитию в отрасли производства гофрированного картона.

На выставке sinocorrugated 2011 площадью 50 000 кв. м примут участие 550 экспонентов. В дополнение к ведущим международным поставщикам также будет множество отечественных поставщиков картонного оборудования и расходных материалов, демонстрирующих высокотехнологичные и экономичные производственные технологии. Экспонаты на выставке будут включать картон и оборудование для обработки картона, запасные части, все сорта промышленной бумаги для обработки картона, сопутствующие расходные материалы, программное обеспечение, услуги и вспомогательное оборудование, охватывающее всю цепочку производства картона.Кроме того, будет представлен широкий ассортимент оборудования и расходных материалов для производства картона.

Посетителей ждет познавательный опыт с помощью этой эффективной платформы для глобальной торговли. В последние годы линии по производству гофрированного картона стали популярными, и развитие производства гофрированных коробок в Китае было замечательным. Мало того, что производство гофрокартона достигло рекордного уровня, технологические стандарты в отрасли также постоянно улучшаются, и все больше китайских картонных фабрик обращаются к передовым технологиям. Ключевыми факторами, на которые китайские картонные фабрики обращают внимание при покупке линий по производству гофроупаковки, являются высокая скорость, широкая ширина и высокая производительность, а также включение последних технологических достижений в ключевые компоненты линий по производству гофроупаковки и их основное вспомогательное оборудование. Несколько известных местных и зарубежных производителей линий по производству гофрированного картона, в том числе bhs, marquipwardunited, fosber, bp agnati, taiwan hsieh hsu, taiwan ming wei, taiwan k&h, taoyuan hsieh hsu, taiwan yueli, taiwan shang lung, taiwan Champion, Hong Kong Tak Sang , Long River, hubei jingshan и guangdong wanlian будут представлены на выставке sinocorrugated 2011.

Ключевыми факторами, на которые китайские картонные фабрики обращают внимание при покупке линий по производству гофроупаковки, являются высокая скорость, широкая ширина и высокая производительность, а также включение последних технологических достижений в ключевые компоненты линий по производству гофроупаковки и их основное вспомогательное оборудование. Несколько известных местных и зарубежных производителей линий по производству гофрированного картона, в том числе bhs, marquipwardunited, fosber, bp agnati, taiwan hsieh hsu, taiwan ming wei, taiwan k&h, taoyuan hsieh hsu, taiwan yueli, taiwan shang lung, taiwan Champion, Hong Kong Tak Sang , Long River, hubei jingshan и guangdong wanlian будут представлены на выставке sinocorrugated 2011.

Они продемонстрируют новое и модернизированное оборудование и новейшие технологии для линии по производству гофрированного картона. Производители автоматических высекальных машин примут участие в выставке sinocorrugated 2011 в связи с растущим спросом на большую точность при формировании картонных коробок и на картонные коробки специальной формы на рынке картонной упаковки. Оборудование для высечки приобрело большую популярность. На выставке будут представлены ведущие мировые производители автоматических высекальных машин. Bobst, lisheng machine, shanghai eterna, qingdao meiguang и foshan nantai продемонстрируют новое оборудование и производственные технологии, которые помогут компаниям повысить точность формовки картона и удовлетворить растущий спрос на картон специальной формы.Печатно-долбежные машины становятся ключевым направлением деятельности. Печатно-долбежные машины выполняют функции печати, прорезки, обрезки углов, биговки и обрезки.

Оборудование для высечки приобрело большую популярность. На выставке будут представлены ведущие мировые производители автоматических высекальных машин. Bobst, lisheng machine, shanghai eterna, qingdao meiguang и foshan nantai продемонстрируют новое оборудование и производственные технологии, которые помогут компаниям повысить точность формовки картона и удовлетворить растущий спрос на картон специальной формы.Печатно-долбежные машины становятся ключевым направлением деятельности. Печатно-долбежные машины выполняют функции печати, прорезки, обрезки углов, биговки и обрезки.

Это необходимое оборудование для производителей картонной упаковки. При покупке оборудования производители обычно делают выбор в зависимости от размера, финансовых возможностей и типа продукта. Большинство заказчиков крупных производителей картона — это известные отечественные производители, которым требуется высококачественный картон в больших количествах и который имеет множество спецификаций.Поэтому им требуются высокоскоростные и высокоточные автоматические флексографские долбежные машины для достижения точной хроматографии, яркого цвета и красивой биговки. Относительно небольшие производители картонных коробок, у которых есть только один продукт, небольшой объем и более низкие требования к качеству печати для одного или двух цветов, обычно используют печатные машины со средним и низким содержанием воды. В последние годы отечественные производители упаковочного оборудования стремятся улучшить техническое наполнение своих машин и внедрить передовые зарубежные технологии.

Относительно небольшие производители картонных коробок, у которых есть только один продукт, небольшой объем и более низкие требования к качеству печати для одного или двух цветов, обычно используют печатные машины со средним и низким содержанием воды. В последние годы отечественные производители упаковочного оборудования стремятся улучшить техническое наполнение своих машин и внедрить передовые зарубежные технологии.

Результатом этих усилий стала высококачественная, высокоскоростная и высокоточная автоматическая флексопечатная просечно-вырезная машина. На выставке sinocorrugated 2011 компании bobst, emba, taiwan latitude, nanhai dongfang, shanghai dinglong, keshenglong, foshan nantai и panyu caiyi зарезервировали большую выставочную площадь, чтобы продемонстрировать свои различные варианты для производителей картонных коробок и удовлетворить посетителей всех требований и бюджетов. Автоматические брошюровщики и склеиватели на местеПосле быстрого развития упаковочной и полиграфической промышленности в Китае автоматические брошюровщики и склеиватели играют все более важную роль в условиях постепенного роста затрат на оплату труда. Эти машины сейчас занимают лидирующие позиции на рынке.

Эти машины сейчас занимают лидирующие позиции на рынке.

На выставке sinocorrugated 2011 компании boix, serra, insun, tangcheng Machinery, Godswill Paper Machinery, shanghai Eterna, Shenyang Jinchuan, shanghai jiayi и shanghai hongjing продемонстрируют свои новые энергосберегающие продукты для продвижения эффективных и экологически безопасных вариантов производства для производителей картона. Небольшие расходные материалы для чернильной бумаги имеют большое значениеPacific ink, Sky Dragon Printing Ink, Yingke Printing Ink, Mingfeng Printing Ink, Wuhan Weishi Printing Material, Jiangsu Chamfor, Shandong renfeng и Changle Century продемонстрируют почти тысячу видов высококачественной продукции и экономически эффективных услуг поддержки.sinocorrugated 2011, динамичное сочетание новых продуктов, передовых технологий и свежих сервисных решений, прольет свет на стремительные изменения в современной индустрии упаковки из гофрокартона.

Ведущий поставщик гофроупаковки выбирает технологию контроля печати ISRA — Непрерывный контроль качества снижает производственные затраты на печатный гофрокартон ISRA VISION, один из ведущих мировых поставщиков систем контроля поверхности.

Система надежно различает дефекты печати, влияющие на качество печати, и неоднородные текстуры на поверхности гофрокартона. Непрерывный контроль качества и процесса печати изображения также постоянно снижает себестоимость продукции и обеспечивает устойчивое использование ресурсов.

Система надежно различает дефекты печати, влияющие на качество печати, и неоднородные текстуры на поверхности гофрокартона. Непрерывный контроль качества и процесса печати изображения также постоянно снижает себестоимость продукции и обеспечивает устойчивое использование ресурсов.

Гофрокартон с печатью приобретает все большее значение в качестве упаковочного материала – не в последнюю очередь благодаря развитию онлайн-торговли, для которой альтернативы гофроупаковке практически нет.Быстрый рост отрасли тесно связан с этим надежным упаковочным материалом.

DS Smith — один из ведущих мировых поставщиков упаковки из гофрокартона. Компания со штаб-квартирой в Лондоне занимается разработкой и производством устойчивых упаковочных решений в 37 странах. В нем работает более 2900 человек на 21 предприятии в Германии и Швейцарии. На производственной линии Mitsubishi EVOL100, недавно установленной на заводе в Мангейме, Германия, компания DS Smith производит различные типы коробок и лотков для продуктов питания, технических изделий и предметов гигиены. Затем они печатаются с помощью флексографской печати.

Затем они печатаются с помощью флексографской печати.

Чтобы оставаться в соответствии с собственными стандартами компании, требовался мониторинг печатных изображений. Установка системы контроля является практически стандартной в отрасли, что делает ее абсолютной необходимостью. Положительный опыт коллег на родственном заводе в Арнштадте привлек внимание подразделения упаковки DS Smith к ISRA.

Инспекционная система CartonSTAR пользуется очень высоким уровнем признания среди операторов машин в Мангейме, которые ценят двухкамерное решение с высокопроизводительной задней светодиодной подсветкой.Система особенно полезна пользователям непосредственно на машине, так как полная проверка отпечатанных изображений значительно снижает риск неправильной печати.

100-процентный контроль напечатанного изображения значительно снижает количество рекламаций, несмотря на постоянно растущие требования клиентов. Даже отдельные бракованные листы с ошибками в отпечатанном изображении надежно обнаруживаются и удаляются перед дальнейшей обработкой. Система способна «игнорировать» неоднородную структуру поверхности гофрокартона, при этом надежно определяя все дефекты, связанные с качеством, даже при максимальной скорости 18 000 листов в час.Все дефекты точно классифицированы. Руководитель производства Даниэль Малолепши: «Эта функция позволяет обнаруживать существенные и несущественные дефекты, тем самым внося решающий вклад в коммерческий успех системы CartonSTAR. Тот факт, что классификация может быть проведена быстро и легко в соответствии с потребностями клиента, значительно увеличивает производительность процесса печати. Таким образом, преимущества использования системы контроля могут быть четко измерены в повышении производительности и снижении стоимости жалоб.

Система способна «игнорировать» неоднородную структуру поверхности гофрокартона, при этом надежно определяя все дефекты, связанные с качеством, даже при максимальной скорости 18 000 листов в час.Все дефекты точно классифицированы. Руководитель производства Даниэль Малолепши: «Эта функция позволяет обнаруживать существенные и несущественные дефекты, тем самым внося решающий вклад в коммерческий успех системы CartonSTAR. Тот факт, что классификация может быть проведена быстро и легко в соответствии с потребностями клиента, значительно увеличивает производительность процесса печати. Таким образом, преимущества использования системы контроля могут быть четко измерены в повышении производительности и снижении стоимости жалоб.