Производство отливов из оцинкованной стали в Москве из высококачественных материалов, любые гибочные работы, профессионально и в короткие сроки

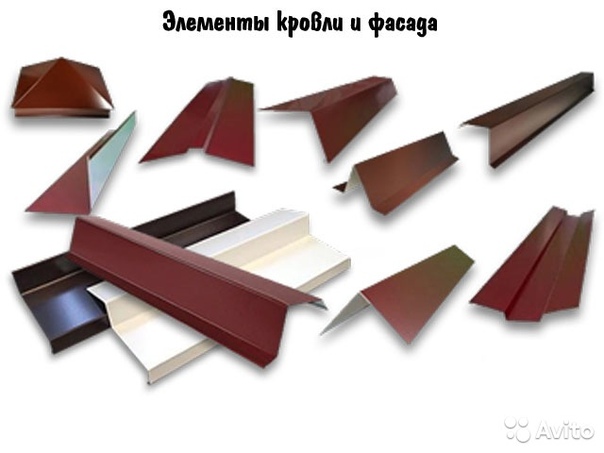

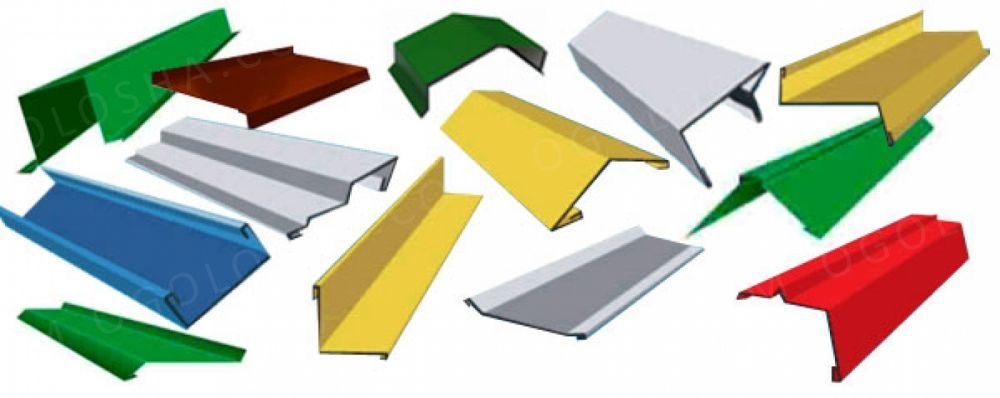

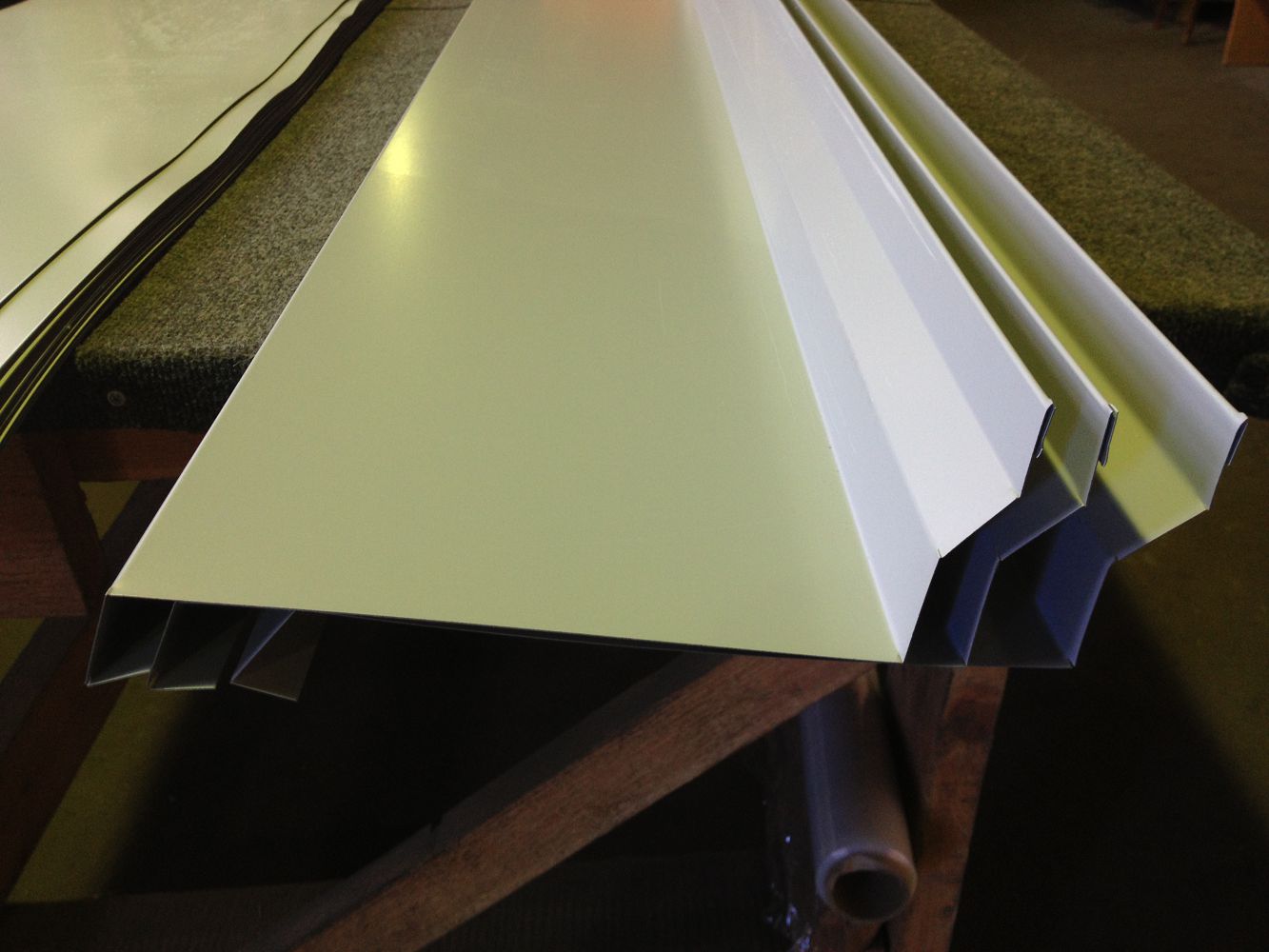

Производство. Доборные элементы кровли и фасада, крыши, парапеты кровли из оцинкованной стали.

Примечание; всегда в наличии более 20-ти стандартных, наиболее популярных цветов RAL.

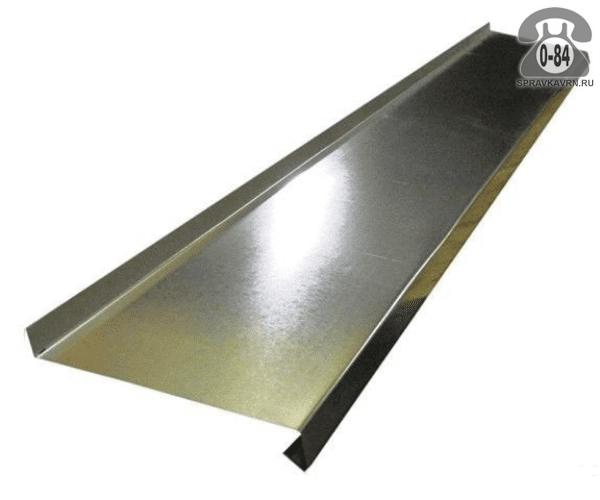

отливы оконные парапетные крышки доборные элементы

Такой немаловажный элемент кровли как отлив является обязательной частью системы отвода влаги от фасада здания. Поскольку крыша больше всего подвержена воздействию осадков, пренебрежение к элементам отлива может в будущем неблагоприятно отразиться на конструкции всего дома. Влага, попадающая в несущие конструкции, оказывает разрушительное воздействие: особенно с учетом наших климатических условий с резкими и существенными перепадами температур.

ООО «СМ Стандарт» занимается производством всего спектра деталей для монтажа отливов из оцинкованного металла. Конструкции отливов любой сложности доступны для заказа в нашей компании: мы создаем их на современном оборудовании, которое позволяет производить кровельные элементы как с защитным покрытием (полиестером), так и без него. Полиэстер обеспечивает дополнительную защиту металла от воздействия вредных факторов и может быть покрашен в любой цвет по шкале RAL.

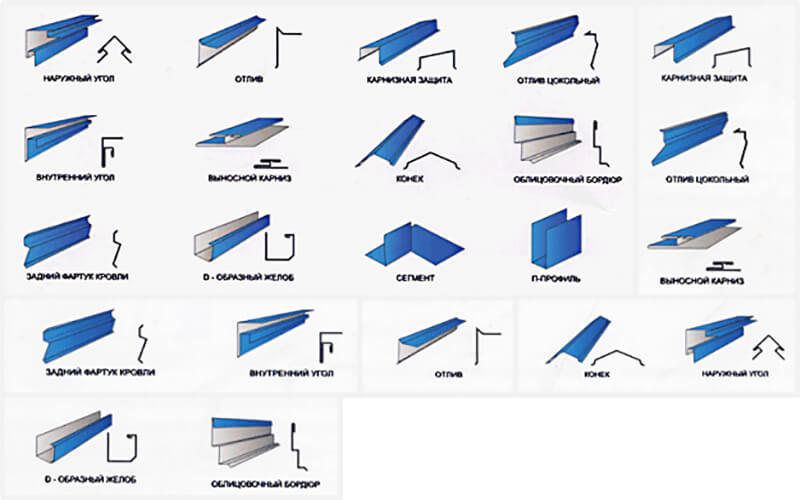

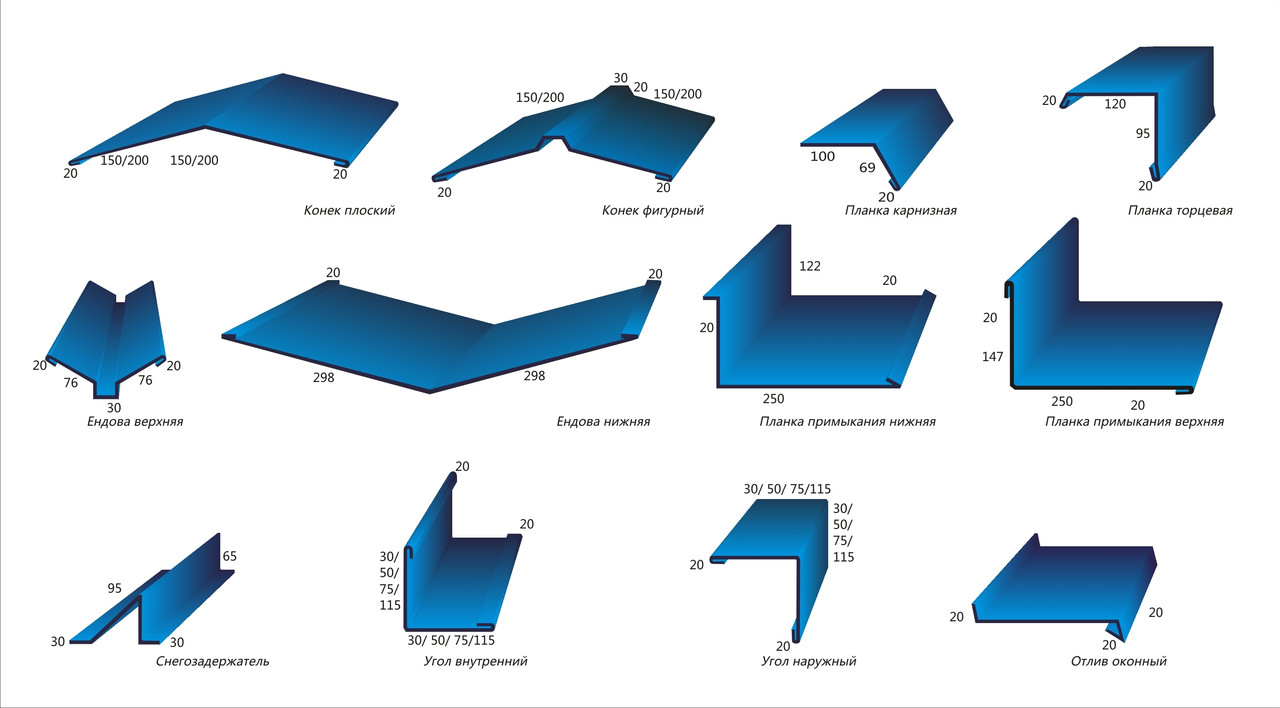

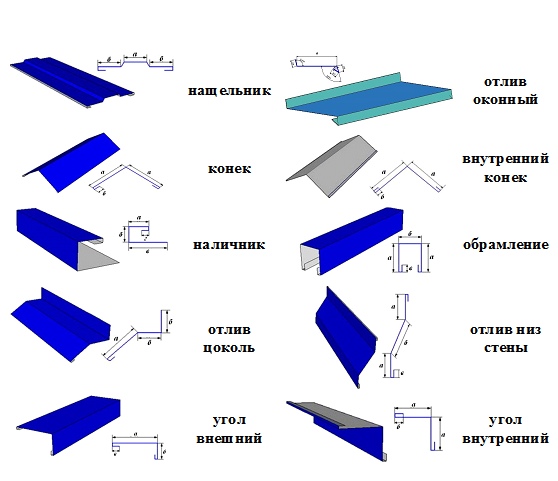

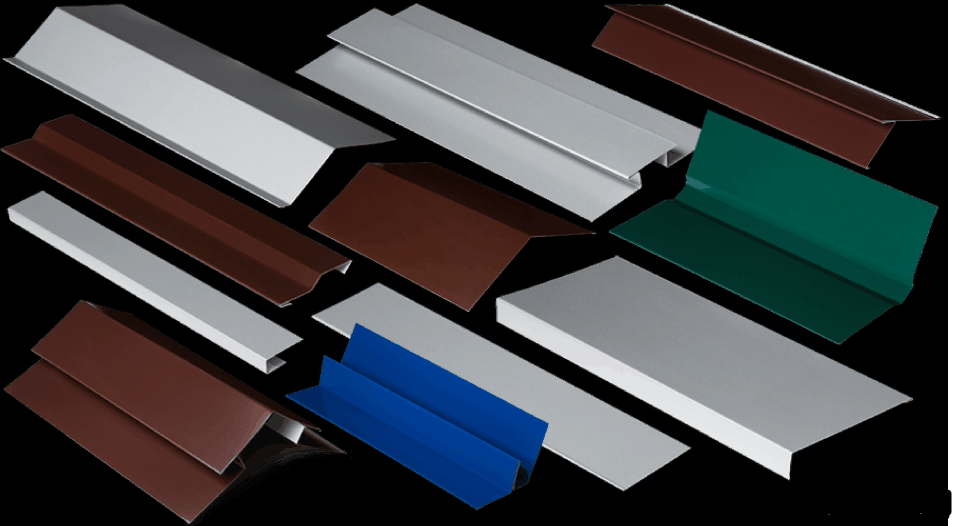

ООО «СМ Стандарт» производит следующие виды доборных элементов для монтажа отливов для крыши:

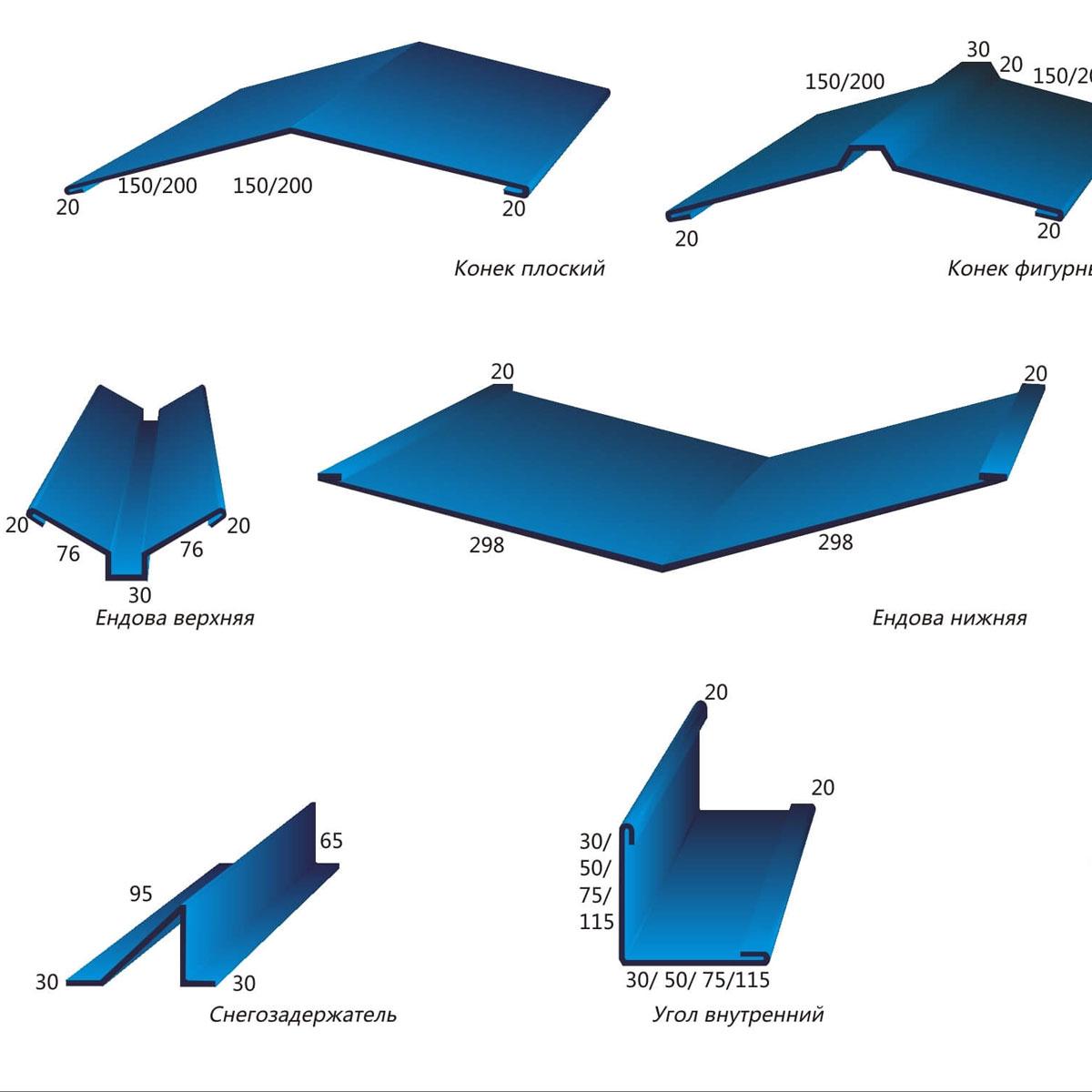

— конек (узкий, фигурный плоский, полукруглый и прямоугольный), — элемент, который служит для перекрытия на стыке скатов крыши. Поскольку конфигурация крыши, как правило, индивидуальна, стоимость изготовления конька варьируется в зависимости от особенностей заказа;

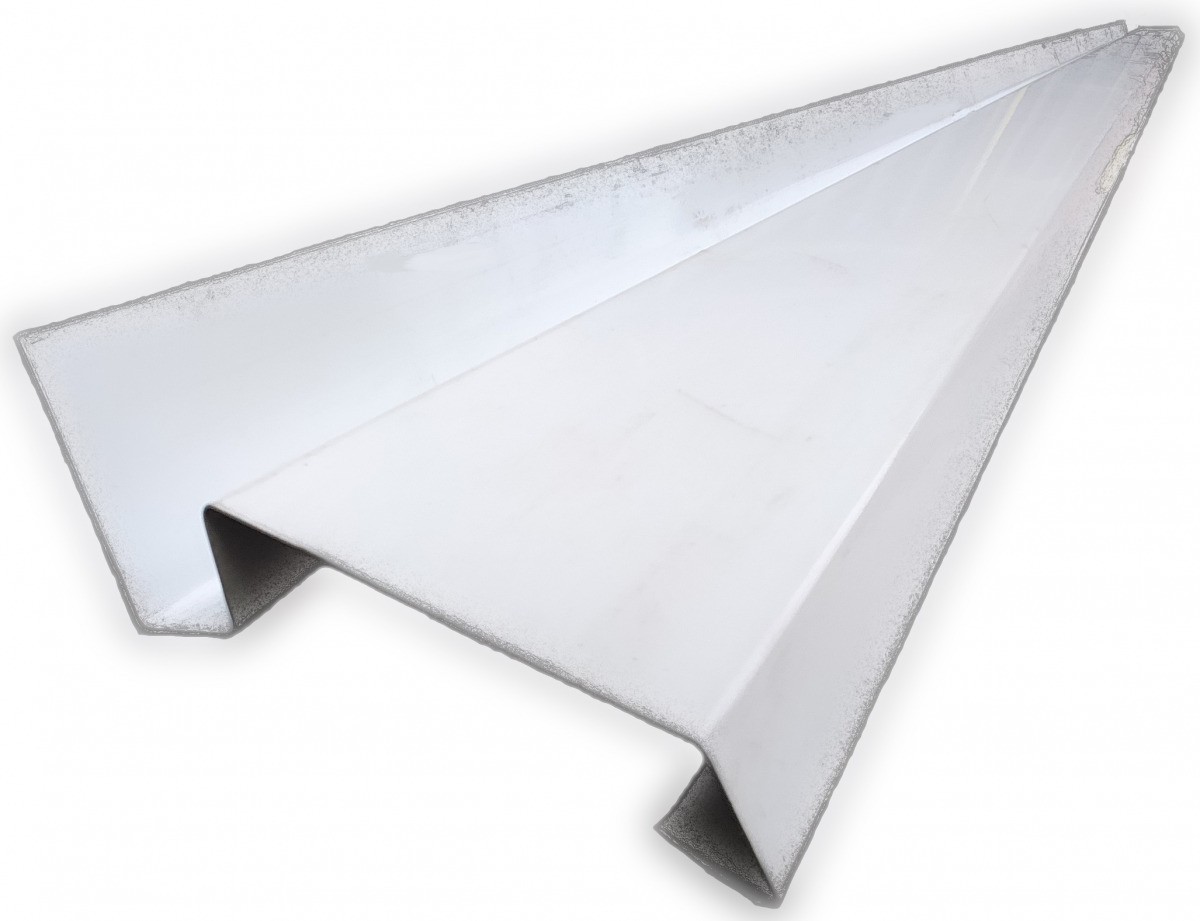

— ендова бывает нижней и верхней и является заполнителем пространства между двумя скатами.

— карнизная планка выполняет двойную функцию. Она направляет воду в сточный желоб и закрывает кровельный порог. Кроме эстетической функции, карнизная планка предохраняет поверхность от наиболее сильных порывов ветра.

— фронтовая планка защищает от проникновения влаги с фронтовой части кровли и также выполняет декоративную функцию.

Все эти элементы кровельных отливов призваны долгое время защищать крышу от воздействия внешней среды, и поэтому дополнительная обработка оцинкованного листа полиэстером будет наиболее выгодной с точки зрения надежности конструкции.

Специалисты ООО «СМ Стандарт» проконсультируют вас по любым вопросам, связанным с разработкой и производством отливов для крыши. Мы подберем для вас оптимальную конфигурацию, предложим различные варианты ценовых решений и качественно, в срок произведем необходимые элементы кровли в любых количествах.

Обращаясь в нашу компанию, вы можете заказать любые варианты производства отливов для цоколя: простой оцинкованный, с защитным полимерным покрытием или крашеным покрытием. Наши специалисты помогут вам рассчитать необходимое количество элементов для отлива и озвучат конечную цену. Склады нашей компании, расположенные в непосредственной близости от третьего транспортного кольца Москвы, работают без выходных, а в складской программе всегда имеется большой выбор отливов для цоколя разнообразных расцветок и комплектаций.

Современное оборудование, высококвалифицированные специалисты и богатый опыт работы на рынке отливов позволяют нам проводить гибкую ценовую политику, которая делает сотрудничество с ООО «СМ Стандарт» взаимовыгодным для всех участников.

И в качестве финального аккорда готовая деталь по желанию клиента может комплектоваться торцевыми универсальными заглушками с водоотводным каналом, которые устанавливаются на боковые обрезанные незащищенные края изделия, тем самым защищая антикоррозийное покрытие металла от повреждений. Торцевые заглушки изготавливаются из пластика АВС, который отличается стойкостью к воздействию атмосферных осадков, ультрафиолетовому излучению, перепаду температур и придают конструкции красивый законченный внешний вид, и что довольноважно, заглушки закрывают острые края листового металла, предохраняя от порезов и царапин людей и домашних животных.

Так же, благодаря им, уменьшается требования к точности длины отлива при его монтаже. Как уже было написано ранее, все готовые изделия могут быть окрашены во всевозможные цвета по каталогу, для того чтобы в итоге внешний вид фасада включая окна и все сопутствующие аксессуары были выполнены в одной цветовой гамме и выглядели гармонично и эстетично. И сделаем вывод, при своей незначительной стоимости данные элементы играют очень важную роль, и поэтому пренебрегатьихустановкой крайне нежелательно.

И сделаем вывод, при своей незначительной стоимости данные элементы играют очень важную роль, и поэтому пренебрегатьихустановкой крайне нежелательно.

Многие из нас не понимают, как установить отлив правильно, и считают, что самостоятельно справиться с этой задачей маловероятно. В таком случае желательно обратиться к специалистам, данная услуга стоит очень недорого и достаточно целесообразно ею воспользоваться во избежание многих ненужных проблем. Важно при монтаже окна не пренебрегать установкой отлива и сделать это одновременно, так как если разделить по времени эти два процесса, то впоследствии не получится завести металлическую полку водоотвода под нижний край оконного проема и закрепить на специальный профиль, добиться герметичности в данном случае не удастся.

Когда соблюдены все технологии, выдержан необходимый угол наклона, все швы обработаны гидроизоляцией , конструкция в итоге будет отвечать всем требованиям и защищать стену от проникания капель воды, снега, остаточного конденсата, не будет шуметь при ветреной погоде, глушит звук падающих капель дождя. Когда все сделано правильно, в итоге потребителю остается только радоваться отличным

Когда все сделано правильно, в итоге потребителю остается только радоваться отличным

Современное оборудование, которое используется компанией ООО «СМ Стандарт», позволяет производить отливы для окон из оцинкованного металла толщиной 0,55 мм. Поверхность отлива покрывается полимерным защитным покрытием. Таким образом, готовая продукция приобретает ряд практичных свойств, таких как: долговечность, легкость, прочность, устойчивость к воздействию вредных факторов (включая жару, морозы, перепады температур, ультрафиолетовое воздействие и проч.).

Поскольку окна и оконные отливы являются элементом дизайна, мы предлагаем окраску при производстве оконных отливов в любой цвет по шкале RAL. Это означает, что вы сможете выбрать и оформить заказ на любой цвет, для наиболее удачного сочетания с цветом окна и фасада здания.

Производственные мощности нашего предприятия рассчитаны на выпуск оконных отливов любой сложности и объемов. Высокая квалификация наших сотрудников, новейшее оборудование, исключающее вмешательство человеческого фактора на важных этапах производства оконных отливов, позволяют нам выпускать стабильно качественный продукт и минимизировать издержки. Это, в свою очередь, существенно влияет на ценовую политику: мы имеем прекрасную возможность наиболее полно удовлетворять потребности наших клиентов по минимальным расценкам.

Высокая квалификация наших сотрудников, новейшее оборудование, исключающее вмешательство человеческого фактора на важных этапах производства оконных отливов, позволяют нам выпускать стабильно качественный продукт и минимизировать издержки. Это, в свою очередь, существенно влияет на ценовую политику: мы имеем прекрасную возможность наиболее полно удовлетворять потребности наших клиентов по минимальным расценкам.

Вы можете обратиться к нашим специалистам в любое время и получить консультацию по любым вопросам, включая расчет цены по заданным параметрам и оформление заказа. Мы можем произвести для вас отливы оконные с любыми заданными параметрами. Это может быть, например, просто оцинкованный металл, металл с покрытием из полиэстера или окрашенного полиэстера.

Наши склады работают без выходных, а сама складская программа включает богатый выбор готовых оконных отливов

Изготовление отливов из оцинкованной стали для цоколя, крыши, фундамента, окон на заказ

Изготовление отливов и металлоизделий на заказ в Витебске из оцинкованной полимерной стали всегда пользуется большим спросом среди заказчиков, поскольку металлоизделия окружают нас почти повсюду. В современном мире можно встретить разнообразные металлоизделия и металлоконструкции как в предметах домашнего интерьера, жилых зданиях, малых архитектурных формах, так и в крупных сооружениях, объектах строительства, промышленности.

В современном мире можно встретить разнообразные металлоизделия и металлоконструкции как в предметах домашнего интерьера, жилых зданиях, малых архитектурных формах, так и в крупных сооружениях, объектах строительства, промышленности.

Возможность выполнить ту или иную деталь из оцинкованной стали под заказ в разы упрощает процесс реализации каких-то задумок и нестандартных решений.

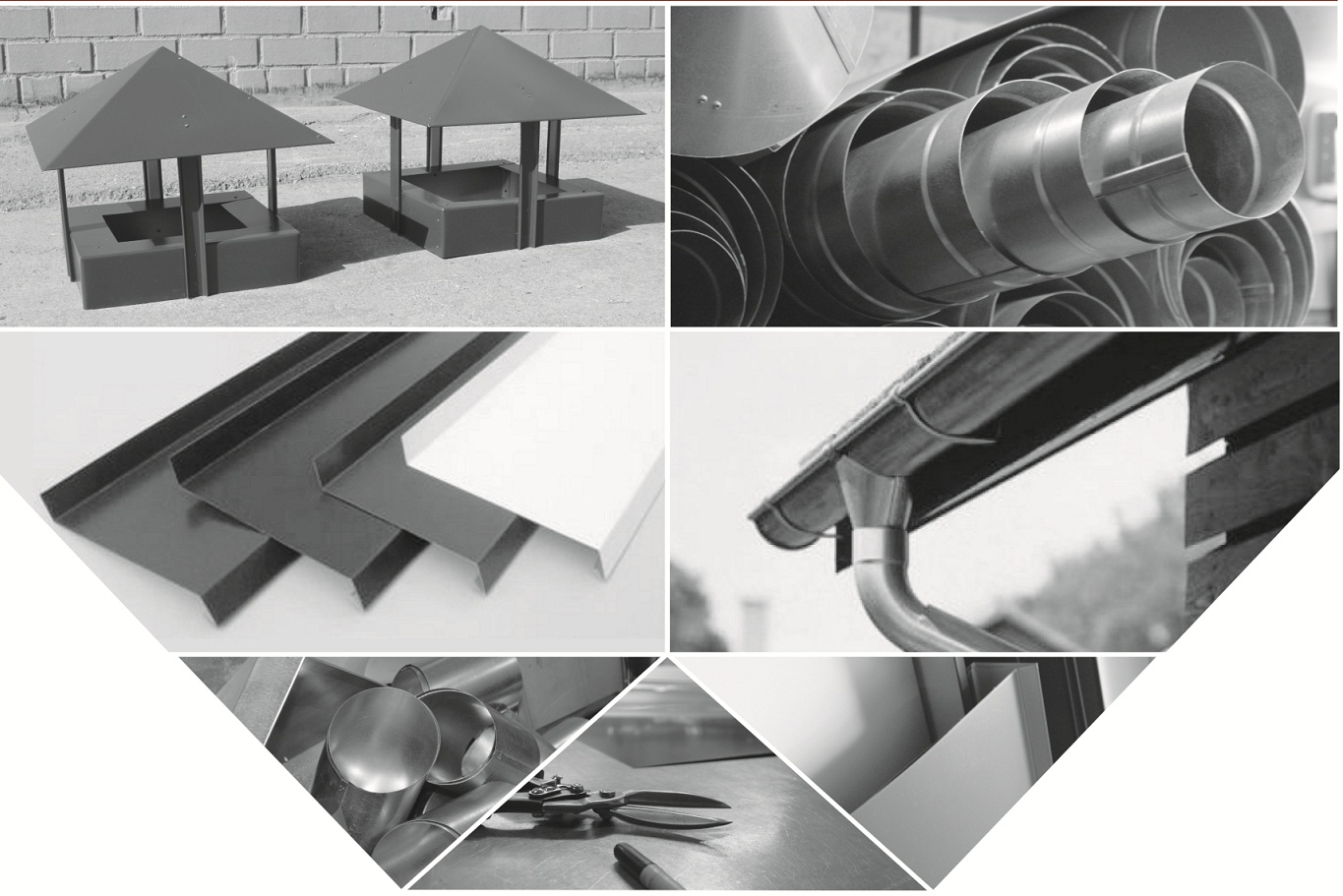

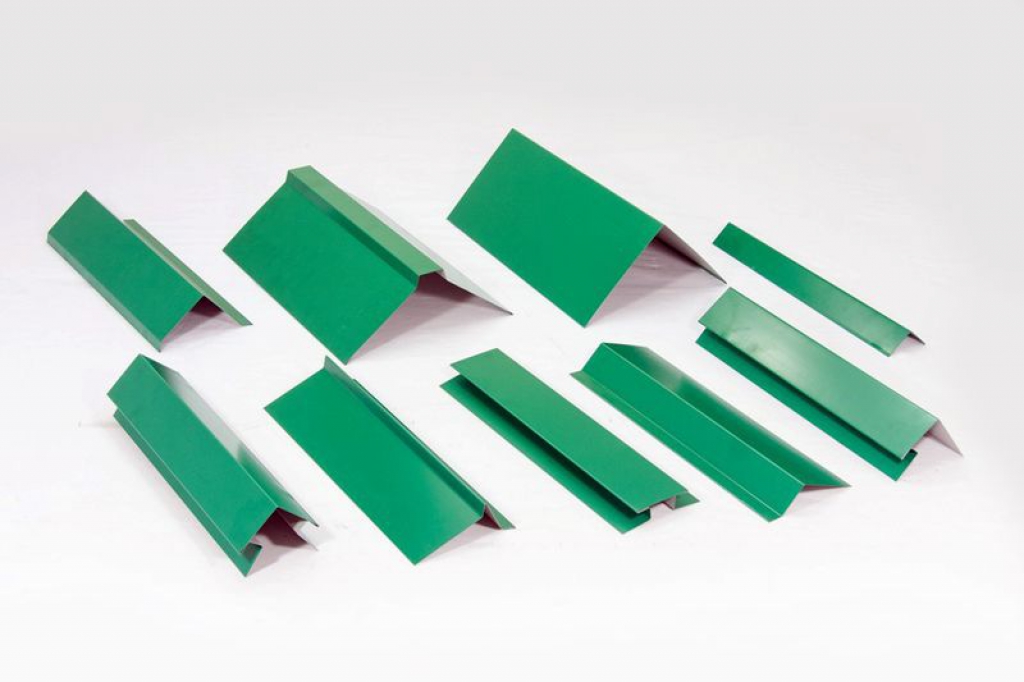

У нас имеется собственное производство металлоизделий, поэтому мы с лёгкостью можем качественно изготовить на заказ металлические изделия любых размеров. Производим водосточные системы(так называемые оцинкованные водостоки), те её элементы, которые можно изготовить из полимерной стали. Изготавливаем на заказ любые отливы, колпаки, коньковые элементы, кровельные планки, дымоходы и зонты на них, торцевые планки, карнизные планки, конек, профиля и иные доборные элементы для кровли, фасада, нащельники, снегобарьеры, металлический штакетник и другие металлоизделия нужных размеров, в том числе и по эскизам заказчика.

Изготовим металлоизделия из оцинкованной стали на заказ в Витебске нужного размера. Цена указана за кв.м готового изделия. Нам интересны как единичные, так и оптовые заказы. Возможна доставка по Витебску. При заказе от 5 млн бесплатная. За пределами города оговаривается в индивидуальном порядке.

Имеем значительный опыт работы по данному направлению. Не останавливаемся на достигнутом, постоянно совершенствуем свои умения и мастерство.

Производство и реализация металлоизделий, имеющих полимерное покрытие, обеспечивает на выходе качественную продукцию и материалы, широко используемые в промышленности, строительстве, быту. Это гарантия качества, надёжности и долгих лет службы.

ОТЛИВЫ оцинкованные металлические всех видов

Оконные отливы — это традиционно отливы металлические, и хотя в продаже имеются отливы из пластика, но конкурировать с металлическими отливами по долговечности они пока не могут. Среди металлических отливов наиболее широкое распространение получили отливы оцинкованные, цена которых наиболее демократична, а показатели прочности и долговечности достаточно высоки.

Отливы из оцинкованной стали без полимерного покрытия сейчас используются редко, в основном применяются отливы оцинкованные с полиэстеровым или с покрытием из пластизола. Эти виды полимерного покрытия повышают устойчивость отливов к коррозии, продлевая тем самым срок их службы. Кроме того, отливы полиэстер и отливы из пластизола могут иметь различные цвета, что позволяет подобрать их в тон остальным элементам строений. Еще одно достоинство таких отливов в том, что они приглушают стук дождевых капель и издают гораздо меньше шума во время дождя, чем отливы из оцинкованной стали без полимерного покрытия.

Отливы полиэстер имеют в несколько раз меньшую толщину покрытия, чем отливы из пластизола, к тому же полиэстеровое покрытие не очень стойко к механическим повреждениям, поэтому отливы оцинкованные с покрытием полиэстер требуют аккуратного обращения при монтаже. Соответственно и стоят отливы полиэстер дешевле, чем отливы с покрытием из пластизола, которое отличается максимальной толщиной и высокой механической прочностью.

Если при выборе отливов руководствоваться соотношением цены и качества, то самым рациональным выбором будут покрытые полиэстером или пластизолом отливы оцинкованные, цена их сравнительно невысока, а срок службы измеряется несколькими десятилетиями. Дополнительную выгоду можно получить, если не покупать готовые отливы металлические, а заказать их изготовление и монтаж в хорошей фирме. В этом случае вам не придется платить торговые наценки, а также оплачивать материал, который при раскрое уйдет в отходы. Обратившись в нашу фирму, вы за существенно меньшую сумму получите высококачественные отливы оцинкованные с выбранным полимерным покрытием нужного цвета, изготовленные точно по размерам, тщательно и надежно смонтированные.

Высокое качество используемых материалов, импортное оборудование и большой опыт наших мастеров являются залогом безупречного качества нашей работы; изготовленные нами отливы обеспечат надежную и долговременную защиту вашего дома от всех видов осадков. На все отливы металлические, в том числе, отливы оцинкованные мы предоставляем гарантию.

На все отливы металлические, в том числе, отливы оцинкованные мы предоставляем гарантию.

Отливы.рф 2010

Изготовление отливов в Санкт-Петербурге и Лен. области

Компания «Стелла» уже более двадцати лет подряд удерживает передовые позиции на рынке изготовления погонажных металлических изделий для фасада и кровли.

Одним из видов выпускаемой нами продукции являются водоотливы:

- Отливы для окон

- Отливы для крыши

- Отливы для цоколя фундамента

- Отливы для забора

- И для любых других конструкций по вашим эскизам или чертежам

Здесь вы можете купить отливы по лучшим ценам в СПб. При этом у вас будет возможность выбрать размер отлива по рекомендациям менеджера, либо предоставить нам свои собственные чертежи, по которым мы и изготовим изделие. В последнем варианте несомненным плюсом для вас окажется тот факт, что мы не увеличиваем цену отливов даже в случае изготовления по индивидуальным размерам заказчика.

Цена на отливы

Технические характеристики

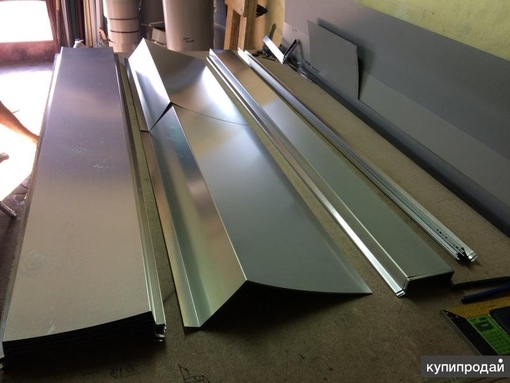

Мы предлагаем изготовление простых и сложных отливов под любые конструкции. Для изготовления отливов мы используем следующие материалы:

- Оцинкованная сталь

- Оцинкованная сталь с полимерным покрытием (полиэстер)

- Алюминий

Толщина оцинкованной стали для отливов доступна от 0,5 до 2 мм.

Алюминиевые отливы могут иметь толщину от 1 до 2 мм.

Максимальная длина одного сплошного отлива может достигать трех метров.

По вашему желанию готовое изделие мы можем окрасить порошковой краской. Цвет вы выбираете самостоятельно из широкой цветовой палитры — предлагаются более 250 расцветок, которые вы можете посмотреть при заказе в офисе или при заказе онлайн на нашем сайте в каталоге RAL.

Если подбор цвета должен быть точным, тогда мы советуем сделать окончательный выбор только после посещения нашего офиса.

Сделав выбор в пользу порошкового окрашивания, вам не придется о нем жалеть. Для этих работ мы используем самое лучшее на сегодняшний день швейцарское оборудование «Gema» и краски ведущих европейских производителей. Водоотливы, окрашенные таким образом, проходят пять ступеней контроля качества, что гарантирует их длительную эксплуатацию без выгорания цвета и сколов.

Для этих работ мы используем самое лучшее на сегодняшний день швейцарское оборудование «Gema» и краски ведущих европейских производителей. Водоотливы, окрашенные таким образом, проходят пять ступеней контроля качества, что гарантирует их длительную эксплуатацию без выгорания цвета и сколов.

Изготовление водоотливов

Производство металлоизделий, в том числе водосточных отливов, осуществляется нами с использованием передовых технологий и оборудования.

Если вам необходима услуга изготовления отливов по вашим индивидуальным размерам, вы можете самостоятельно произвести онлайн-расчет при помощи удобного калькулятора на нашем сайте, либо оставить заявку, и все расчеты за вас произведут наши менеджеры.

При любом из выбранных способов стоимость водоотливов будет одинаковой — мы не делаем никаких наценок, заботясь о вашем бюджете.

Онлайн-расчет

по вашим размерам без наценки

Заявка на расчет менеджером

Производство оконных отливов

11.

03.2016 09:29

03.2016 09:29

Устанавливая окно в доме, следует помнить, что нижняя часть оконного проема нуждается в защите от атмосферных осадков. Влага может проступить под профиль и стать причиной разрушения стен. Для того чтобы этого не допустить, необходимо устанавливать оконные отливы. Они устанавливаются под окном с небольшим уклоном для стекания воды. Чаще всего такое приспособление производится на заказ, по причине наличия нестандартных окон в частных домах.

Низ проема под окно должен быть защищен от влаги, поэтому производство оконных отливов должно отвечать определенным требованиям. Материалы, из которых делаются отливы, должны быть стойкими к любым климатическим перепадам, антикоррозийными и прочными. Также они должны являться отличной гидроизоляцией для пространства между окном и фасадом. Все эти возможности должны относиться к изделиям из любого сырья, но некоторые из них могут отличаться еще некоторыми преимуществами, такими как поглощение шума и жаростойкость.

В большинстве случаев основным материалом для отливов является пластик и оцинковка. Эти два вида способны выполнять одинаковые функции. Только пластик, в отличие от металла, практически не создает шума при ветре, дожде или граде. Изготовление оконных отливов происходит с одной целью: обеспечить защиту от сырости. Немаловажную роль в этом процессе играет и дизайн самой продукции, которая должна соответствовать цвету оконной рамы. На металлические отливы наносится порошковая краска, которая сверху закрепляется полимерным покрытием. Оно помогает сохранять стойкий цвет, предотвращая выгорание от солнечных лучей.

В основном, при изготовлении отливов из стали используется такое покрытие, которое защищает поверхность от коррозии и механических повреждений. Помимо оцинковки при производстве оконных отливов используется медь и алюминий. Эти металлы имеют особенную характеристику, которая отлично сказывается на свойствах предлагаемой продукции. Алюминиевые отливы покрываются специальным лаком матового цвета. Они способны противостоять даже кислотным дождям. А вот медные отливы считаются изделием из благородного металла и могут стать отличным решением в декорации фасада.

Они способны противостоять даже кислотным дождям. А вот медные отливы считаются изделием из благородного металла и могут стать отличным решением в декорации фасада.

Цены на изготовление отливов

Размеры готовых конструкций зависят из расчета ширины оконного проема и толщины стены. Материал в этом случае не играет большой роли, так как изготовление отливов, цена которых немного ниже, ни чем не уступает по качеству. Стоимость продукции из стали зависит от ценности самого металла. Монтаж также производится по одной технологии, единственное различие при этом может быть форма и размер изделия.

Изготовление отливов на заказ

При нестандартных оконных проемах предусмотрено изготовление отливов на заказ, причем клиент сам может выбрать материал и цвет будущего изделия. Более востребованным цветом считается белый, так как на рынке фигурируют в основном пластиковые окна аналогичного оттенка. Но необязательно под такие окна устанавливать пластиковые отливы, также отлично подойдут и оцинкованные, покрытые белой краской. Дополнительное защитное покрытие на них прекрасно поглощает ударные звуки, не хуже чем устройства из пластика.

Дополнительное защитное покрытие на них прекрасно поглощает ударные звуки, не хуже чем устройства из пластика.

Многие считают, что изготовление отливов из оцинкованной стали, является более надежным и приемлемым по стоимости. Для оконных конструкций это является оптимальным вариантом в экономичном плане. Они долговечны в эксплуатации, устойчивы к перепадам температуры, не поддаются коррозии и другим разрушениям.

Стальные отливы неприхотливы в уходе, легко отмываются от пыли и различных загрязнений. Поэтому их замена не предусмотрена на ближайшее будущее. Если только не придется менять окна.

В заключение стоит отметить, что оконные отливы просто необходимы в любом случае. Неважно, из какого материала они сделаны, их главная задача уберечь жилище от нежелательной влаги, которая может стать причиной разрушения стен и появления плесени на подоконниках или на откосах. Такое применение является отличной гидроизоляцией и придает строительной конструкции совершенный вид. Также при помощи них можно подчеркнуть цветовую гамму не только окна, но и крыши или наружных дверей, создавая при этом идеальный контраст.

Также при помощи них можно подчеркнуть цветовую гамму не только окна, но и крыши или наружных дверей, создавая при этом идеальный контраст.

ИЗГОТОВЛЕНИЕ И ПРОИЗВОДСТВО ОТЛИВОВ | по Вашим размерам

Производство отливов, доборных элементов, парапетов и планок — для защиты окон, цоколей, парапетов, заборов в настоящее время является весьма востребованным, поскольку изготовление отливов на заказ имеет массу преимуществ по сравнению с покупкой готовых отливов.

Изготовление отливов на заказ сэкономит ваше время, деньги и позволит не только наилучшим образом защитить окна и другие элементы строения от атмосферной влаги, но и воплотить любые дизайнерские фантазии, подчеркнув индивидуальность и стиль вашего дома.

Преимущества изготовления отливов на заказ:

— значительно более низкая цена по сравнению с импортными отливами при том же уровне качества;

— возможность получения готовых изделий необходимых размеров и конфигураций без подгонки и перекройки;

— выбор материалов, вида и цветовой гаммы защитных покрытий отливов на любой вкус.

Нашей фирмой налажено высокотехнологичное производство отливов, позволяющее выполнять заказы любой степени сложности в кратчайшие сроки и по демократичным ценам. Мы принимаем заказы на изготовление отливов

— отливы из оцинкованной стали с покрытием полиэстер или пластизол,

— отливы из меди,

— из алюминия с последующим покрытием порошковой краской любого цвета.

Мы используем материалы только самого высокого качества. Отливы изготавливаются по размерам или по чертежам заказчика, любых нестандартных форм и сложных конфигураций. Также нашей фирмой предоставляются услуги по монтажу отливов. Все работы производятся в минимальные сроки и в удобное для вас время. На все виды нашей продукции, а также на установочные работы дается гарантия.

Вернуться >> Отливы

Аквилон, откос, отлив, парапет из оцинкованной стали

Компания «Центр Фасадных решений» выполняет профессиональное изготовление изделий из металла в городе Новосибирске. На текущий момент мы оказываем множество услуг, одна из них производство металлоизделий – обработка листового металла на профессиональном оборудования. Возможно изготовление деталей по вашим чертежам. Наши специалисты создают полноценный проект по вашим наброскам и расчитывают стоимость изделия.

На текущий момент мы оказываем множество услуг, одна из них производство металлоизделий – обработка листового металла на профессиональном оборудования. Возможно изготовление деталей по вашим чертежам. Наши специалисты создают полноценный проект по вашим наброскам и расчитывают стоимость изделия.

У нас также есть и готовая продукция, ознакомиться с ней и ценами можно в соответствующих разделах сайта.

Возникли вопросы или нет времени? Закажите звонок.

Мы свяжемся с вами и бесплатно проконсультируем.

Наш телефон: +7(383) 381-63-16

Узнать стоимость

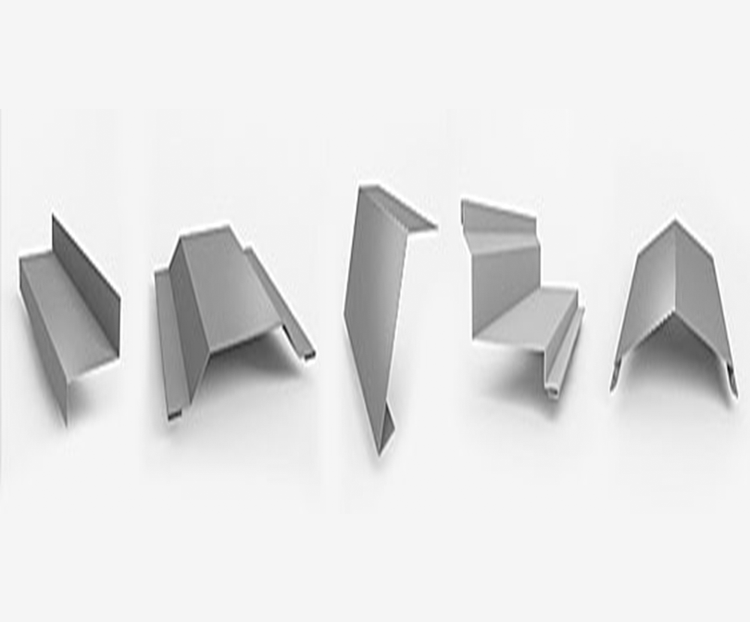

Металлоизделия(аквилоны, откосы, отливы, парапеты и т.д.) из оцинкованной стали с полимерным покрытием

- Откосы из оцинкованной стали

- Отливы из оцинкованной стали

- Сливы

- Парапеты из оцинкованной стали

- Аквилоны из оцинкованной стали

- Уголки

- Элементы кровли

- Доборные элементы

Работаем по индивидуальным заявкам(чертежам, эскизам, проектам).

Любые цвета по Ral.

Стеклопакеты

- Изготовление и монтаж стеклопакетов

- Прозрачные

- Тонированные

- Бронированные

- Закалённые

- Алюминиевые двери входные

- Форточки

- Раздвижные конструкции

- Входные группы (с монтажом)

- Пластиковые окна (стеклопакеты)

- Москитные сетки

Фрезеровочные работы

- Кассеты из композитных панелей (видимое крепление, крепления на иклях)

Сварочные работы, нарезка металла в размер

- Лестницы

- Козырьки

- Заборы

- Металлоконструкции по индивидуальным заказам

- Кронштейн для лотка

- Лоток

- Воронка

- Уголок лотка

- Лоток с патрубком

- Хомут

- Труба водосточная

- Колено

- Отмет

- Заглушка

Отдельно хотим обратить внимание на изделия из оцинкованной стали — аквилоны, парапеты, откосы и отливы. Производство водосточных систем также часть нашей специализации.

Производство водосточных систем также часть нашей специализации.

Вся наша продукция высокого качества и имеет гарантию.

При «серийном» заказе мы изготавливаем пробное изделие, которое можно протестировать. Чтобы оформить заказ достаточно нам позвонить или написать на электронную почту. В зависимости от объема партии предусмотрены скидки.

Имеется возможность изготовления изделий из вашего материала.

Цинкование

Защита стали от коррозии с помощью горячего цинкования погружением применяется уже около 200 лет, и этот метод по-прежнему предпочтителен для долгосрочной защиты конструкционных элементов, которые могут подвергаться физическому воздействию во время транспортировки и установки. Обычно это происходит из-за характера покрытия из сплава, образующегося при погружении химически чистой стали в расплавленный цинк.

В настоящее время цинкование обычно называют горячим цинкованием погружением, которое представляет собой металлургический процесс, используемый для покрытия стали или железа цинком. В основном это делается для предотвращения коррозии изделия из черных металлов. Хотя цинкование осуществляется с использованием неэлектрохимических средств, оно служит электрохимической цели.

В основном это делается для предотвращения коррозии изделия из черных металлов. Хотя цинкование осуществляется с использованием неэлектрохимических средств, оно служит электрохимической цели.

эффективно используется более 150 лет. Важность горячего цинкования связана с относительной коррозионной стойкостью цинка, которая в большинстве условий эксплуатации значительно лучше, чем у стали и железа. В дополнение к созданию физического барьера против коррозии цинк (наносимый в виде покрытия методом горячего цинкования) катодно защищает открытую сталь.Кроме того, гальваническое покрытие для защиты стали и железа предпочтительнее из-за простоты применения, низкой стоимости и продолжительного обслуживания без обслуживания, которое оно обеспечивает.

При горячем цинковании наносится толстый прочный слой, который может быть более чем необходим для защиты основного металла в некоторых случаях. Это оказалось верным в случае автомобильных кузовов, где будет использоваться дополнительная краска для защиты от ржавчины. В таких случаях применяется более тонкая форма гальванического покрытия путем гальванического покрытия, известного как «электроцинкование».Однако защита, которую обеспечивает этот процесс, недостаточна для продуктов, которые постоянно подвергаются воздействию агрессивных материалов, таких как соленая вода. Тем не менее, большинство гвоздей, производимых сегодня, гальванизированы.

В таких случаях применяется более тонкая форма гальванического покрытия путем гальванического покрытия, известного как «электроцинкование».Однако защита, которую обеспечивает этот процесс, недостаточна для продуктов, которые постоянно подвергаются воздействию агрессивных материалов, таких как соленая вода. Тем не менее, большинство гвоздей, производимых сегодня, гальванизированы.

Гальваническая защита может быть достигнута за счет соединения цинка как электронным, так и ионным способом. В такой конфигурации цинк поглощается электролитом, а не металлом, который он защищает, и поддерживает структуру металла, индуцируя электрический ток.

ПроцессПроцесс горячего цинкования состоит из следующих основных этапов —

Удаление масла и жира Это первый этап, на котором для удаления грязи, жира, масла и растворимой маркировки используется горячий щелочной очиститель. Этот процесс, также известный как щелочная очистка, не удаляет краску, эпоксидные смолы и сварочный шлак. Эти загрязнения можно удалить с помощью пескоструйной обработки.

Эти загрязнения можно удалить с помощью пескоструйной обработки.

На этом этапе разбавленный раствор горячей серной кислоты используется для избавления от поверхностной ржавчины и прокатной окалины, чтобы получить химически чистую металлическую поверхность, подготавливая металл к процессу горячего погружения.Этот этап процесса цинкования может занять от 30 минут до 1-1/2 часов, в зависимости от толщины или сложности детали.

ФлюсВ процессе цинкования стальные детали проходят через этот флюс (раствор хлорида цинка и аммония), который плавает в верхней части цинковой ванны. Флюс помогает удалить оксиды и предназначен для предотвращения окисления стали до того, как она будет покрыта цинком. Затем этот флюс отодвигают в сторону, чтобы обеспечить чистое удаление стальных деталей из пути цинкования.

Цинкование Цинкование является основным этапом, на котором сталь фактически получает цинковое покрытие. Сталь погружают в ванну с расплавленным цинком, нагретую до 820–850 F. В процессе гальванизации сталь достигает температуры ванны, и цинк металлургически связывается со сталью, тем самым образуя ряд высокоабразивных слоев. стойкие слои цинково-железного сплава, покрытые ударопрочным слоем чистого цинка.

В процессе гальванизации сталь достигает температуры ванны, и цинк металлургически связывается со сталью, тем самым образуя ряд высокоабразивных слоев. стойкие слои цинково-железного сплава, покрытые ударопрочным слоем чистого цинка.

На этом этапе оцинкованную сталь погружают в разбавленный раствор хромата, чтобы придать длительный блеск и снизить температуру для быстрой обработки и осмотра.

ОсмотрПроверка — это последний этап процесса цинкования, который проводится для обеспечения соответствия спецификациям. Это делается для оценки толщины покрытия, однородности, адгезии и внешнего вида. Электронные тестовые сетки используются для обеспечения быстрых, удобных и точных измерений покрытия. В дополнение к этому, некоторые компании также выдают сертификаты соответствия, подтверждающие проверенные стандарты качества.

Важные конструктивные факторы Понимание основ важных факторов проектирования для оцинковки стальных изделий помогает получить наилучшую защиту стальных изделий. Горячее цинкование погружением — это процесс самоконтроля, который в значительной степени зависит от подходящей конструкции для достижения качественного результата. Основное различие между горячим цинкованием и лакокрасочными покрытиями заключается в том, что горячее цинкование можно использовать только на идеально подготовленных поверхностях. Некоторые из важных конструктивных факторов, которые следует учитывать: —

Горячее цинкование погружением — это процесс самоконтроля, который в значительной степени зависит от подходящей конструкции для достижения качественного результата. Основное различие между горячим цинкованием и лакокрасочными покрытиями заключается в том, что горячее цинкование можно использовать только на идеально подготовленных поверхностях. Некоторые из важных конструктивных факторов, которые следует учитывать: —

- Цинк не будет вступать в реакцию со сталью с образованием гальванического покрытия, если стальная поверхность не будет полностью чистой.

- Покрытие методом горячего цинкования не даст результатов, если цинк не будет тесно контактировать со стальной поверхностью.

- Горячее покрытие не образуется, если сталь не нагрета до 4450–4600°С.

- Изделия нельзя оцинковывать, если они не помещаются в подготовительные емкости и ванну для цинкования.

Конструкция для эффективного цинкования делится на 4 основные категории — преимущества

|

Преимущества

Горячее цинкование погружением предлагает заказчику ряд преимуществ и преимуществ. Некоторые из важных преимуществ включают в себя —

Коррозионная стойкость

Гальванические покрытия защищают сталь тремя способами —

- Цинк выветривается очень медленно и, следовательно, обеспечивает долгий и предсказуемый срок службы.

- Покрытие преимущественно подвергается коррозии, чтобы обеспечить жертвенную защиту небольших участков стали, открытых в результате сверления, резки или случайного повреждения.

- В случае, когда площадь поражения больше, жертвенная защита предотвращает боковое скольжение, которое может подорвать покрытие.

Прочность покрытия

Процесс цинкования уникален и позволяет получить покрытие, металлургически связанное со сталью.

Полное покрытие

Все части поверхности металла — наружные, внутренние, неудобные углы и участки с узкими зазорами могут быть покрыты.

Скорость нанесения

Наносится за считанные минуты.

Самая низкая стоимость жизни

Более низкие первоначальные затраты и долгий срок службы делают цинкование наиболее универсальным и экономичным методом защиты металлоконструкций.

Долгая жизнь

Цинкование обеспечивает долгий срок службы металла, который часто превышает 50 лет.

Быстрое строительство

Подготовка поверхности площадки не требуется.

Отливки | Объяснение производства металлических отливок

Вам интересно, как работает процесс производства металлических отливок? Возможно, вы уже знаете, что литье — это метод растворения твердого металла под действием тепла.После сжижения его затем выливают в форму или формованную полость, где он охлаждается во время затвердевания. Его конечный продукт может иметь практически любые дизайнерские потребности и настройки.

Самый ранний промышленный процесс

Самая старая известная форма — медная лягушка. Исторические данные подтверждают, что оно было произведено в 3200 г. до н.э. в Месопотамии, прежде чем железо было обнаружено около 2000 г. до н.э. Спустя годы, в 700 г. до н.э., Китай разработал первое производство чугуна и изобрел процесс литья металлов в песчаные формы в 645 г. до н.э.С начала 1-го -го тысячелетия нашей эры тигельный процесс, который был методом производства инструментальной стали, появлялся и исчезал в разных местах по всему миру. Он не появлялся до 1750 года, когда его заново изобрел в Англии Бенджамин Хантсман.

Он не появлялся до 1750 года, когда его заново изобрел в Англии Бенджамин Хантсман.

Процесс производства металлических отливок

Хотя процесс производства металлических отливок в предметы, пригодные для использования, стал более точным и автоматизированным, в основе этого метода лежит то же самое.Его два основных подразделения классифицируются в зависимости от характера используемой формы. Во-первых, это одноразовая форма, в которой можно сделать только одну отливку. Он сделан из песка или других материалов, похожих на него, и использует связующие для поддержки материала, поскольку он держит свою форму.

Ищете дополнительную информацию о литье?

Для затирания отливок необходимо повредить формы. Во-вторых, это долговечная форма, которая способна создавать несколько металлических отливок. Он сделан из металлов или огнеупорной керамики и имеет части, которые можно закрывать или открывать, что позволяет удалять отливки.Если вам интересно узнать больше о металлических отливках, свяжитесь с Ferralloy, Inc. сегодня. Мы являемся ведущим поставщиком качественных отливок во всем мире.

сегодня. Мы являемся ведущим поставщиком качественных отливок во всем мире.

Производство литой стали | Блог о литье металла

Испытания и проверки на литейном производстве

Литая стальпредставляет собой сплав железа с максимальным содержанием углерода примерно 0,75%. Стальные отливки представляют собой твердые металлические изделия, получаемые путем заполнения пустот в литейной форме жидкой сталью. Они доступны во многих из тех же углеродистых и легированных сталей, которые могут быть произведены как кованые металлы.Механические свойства литой стали обычно ниже, чем у кованых сталей, но с таким же химическим составом. Литая сталь компенсирует этот недостаток своей способностью формировать сложные формы за меньшее количество шагов.

Стальные отливки представляют собой твердые металлические изделия, получаемые путем заполнения пустот в литейной форме жидкой сталью.Свойства литой стали

Литые стали могут быть изготовлены с широким диапазоном свойств. Физические свойства литой стали существенно изменяются в зависимости от химического состава и термической обработки.Они выбираются в соответствии с требованиями к производительности предполагаемого приложения.

Физические свойства литой стали существенно изменяются в зависимости от химического состава и термической обработки.Они выбираются в соответствии с требованиями к производительности предполагаемого приложения.

- Твердость

Способность материала противостоять истиранию. Содержание углерода определяет максимальную твердость стали или прокаливаемость.

- Прочность

Количество силы, необходимой для деформации материала. Более высокое содержание углерода и твердость делают сталь более прочной.

- Пластичность

Способность металла деформироваться при растяжении.Более низкое содержание углерода и меньшая твердость делают сталь более пластичной.

- Прочность

Способность выдерживать нагрузки. Повышенная пластичность обычно связана с лучшей ударной вязкостью. Прочность можно регулировать добавлением легирующих металлов и термической обработкой.

- Износостойкость

Сопротивление материала трению и эксплуатации. Литая сталь обладает такой же износостойкостью, как и кованые стали аналогичного состава.Добавление легирующих элементов, таких как молибден и хром, может повысить износостойкость.

- Стойкость к коррозии

Стойкость материала к окислению и ржавчине. Литая сталь обладает такой же коррозионной стойкостью, что и кованая сталь. Высоколегированные стали с повышенным содержанием хрома и никеля обладают высокой стойкостью к окислению.

- Обрабатываемость

Легкость, с которой стальная отливка может изменить форму путем удаления материала посредством механической обработки (резки, шлифовки или сверления).На обрабатываемость влияют твердость, прочность, теплопроводность и тепловое расширение.

- Свариваемость

Способность стальной отливки свариваться без дефектов. Свариваемость в первую очередь зависит от химического состава стальной отливки и термической обработки.

Свариваемость в первую очередь зависит от химического состава стальной отливки и термической обработки.

- Высокотемпературные свойства

Стали, работающие при температурах выше температуры окружающей среды, подвержены ухудшению механических свойств и преждевременному выходу из строя из-за окисления, повреждения водородом, сульфитного окалины и нестабильности карбида.

- Низкотемпературные свойства

Прочность литой стали сильно снижается при низких температурах. Легирование и специальная термическая обработка могут улучшить способность отливки выдерживать нагрузки и напряжения.

Химический состав литой стали

Химический состав литой стали оказывает существенное влияние на эксплуатационные свойства и часто используется для классификации стали или присвоения стандартных обозначений. Литые стали можно разделить на две большие категории: углеродистые и легированные.

Литая углеродистая сталь

Как и кованые стали, углеродистые литые стали можно классифицировать в зависимости от содержания в них углерода. Низкоуглеродистая литая сталь (0,2% углерода) относительно мягкая и плохо поддается термической обработке. Среднеуглеродистая литая сталь (0,2–0,5 % углерода) несколько тверже и поддается упрочнению термической обработкой. Высокоуглеродистая литая сталь (0,5% углерода) используется, когда желательны максимальная твердость и износостойкость.

Низкоуглеродистая литая сталь (0,2% углерода) относительно мягкая и плохо поддается термической обработке. Среднеуглеродистая литая сталь (0,2–0,5 % углерода) несколько тверже и поддается упрочнению термической обработкой. Высокоуглеродистая литая сталь (0,5% углерода) используется, когда желательны максимальная твердость и износостойкость.

Легированная сталь

Легированная литая сталь подразделяется на низколегированную или высоколегированную.Низколегированная литая сталь (содержание легирующих элементов ≤ 8%) ведет себя аналогично обычной углеродистой стали, но обладает более высокой прокаливаемостью. Высоколегированная литая сталь (с содержанием легирующих элементов > 8 %) предназначена для получения определенного свойства, такого как коррозионная стойкость, жаростойкость или износостойкость.

Обычные высоколегированные стали включают нержавеющую сталь (> 10,5 % хрома) и марганцевую сталь Гадфилда (11–15 % марганца). Добавление хрома, который образует пассивирующий слой оксида хрома при воздействии кислорода, придает нержавеющей стали превосходную коррозионную стойкость. Содержание марганца в стали Гадфильда обеспечивает высокую прочность и стойкость к истиранию при тяжелых работах.

Содержание марганца в стали Гадфильда обеспечивает высокую прочность и стойкость к истиранию при тяжелых работах.

| АСТМ | Химические требования | Требования к растяжению | |||||||

|---|---|---|---|---|---|---|---|---|---|

| МАРКА СТАЛИ | Углерод | Марганец | Кремний | Сера | Фосфор | Прочность на растяжение | Предел текучести | Удлинение в 2 дюйма | Уменьшение площади |

| Макс. %/диапазон | Мин.тыс.фунтов/кв.дюйм [МПа] / диапазон | Мин. % | |||||||

| АСТМ А27/А27М | |||||||||

| ASTM A27, класс N-1 | 0,25 | 0,75 | 0,80 | 0,06 | 0,05 | Н/Д | Н/Д | Н/Д | Н/Д |

| ASTM A27, класс N-2 | 0,35 | 0,60 | 0,80 | 0,06 | 0,05 | Н/Д | Н/Д | Н/Д | Н/Д |

| ASTM A27, класс U60-30 | 0. 25 25 | 0,75 | 0,80 | 0,06 | 0,05 | 60 [415] | 30 [205] | 22 | 30 |

| ASTM A27, класс 60-30 | 0,30 | 0,60 | 0,80 | 0,06 | 0,05 | 60 [415] | 30 [205] | 24 | 35 |

| ASTM A27, класс 65-35 | 0,30 | 0,70 | 0,80 | 0.06 | 0,05 | 65 [450] | 35 [240] | 24 | 35 |

| ASTM A27, класс 70-36 | 0,35 | 0,70 | 0,80 | 0,06 | 0,05 | 70 [485] | 36 [250] | 22 | 30 |

| ASTM A27, класс 70-40 | 0,25 | 1,20 | 0,80 | 0,06 | 0,05 | 70 [485] | 40 [275] | 22 | 30 |

| АСТМ А148/А148М | |||||||||

| ASTM A148, класс 80-40 | Н/Д | Н/Д | Н/Д | 0. 06 06 | 0,05 | 80 [550] | 40 [275] | 18 | 30 |

| ASTM A148, класс 80-50 | Н/Д | Н/Д | Н/Д | 0,06 | 0,05 | 80 [550] | 50 [345] | 22 | 35 |

| ASTM A148, класс 90-60 | Н/Д | Н/Д | Н/Д | 0,06 | 0,05 | 90 [620] | 60 [415] | 20 | 40 |

| АСТМ А216/А216М | |||||||||

| ASTM A216, класс WCA | 0.25 | 0,70 | 0,60 | 0,045 | 0,04 | 60-85 [415-585] | 30 [205] | 24 | 35 |

| ASTM A216, класс WCB | 0,30 | 1,00 | 0,60 | 0,045 | 0,04 | 70-95 [485-655] | 36 [250] | 22 | 35 |

| ASTM A216, класс WCC | 0,25 | 1,20 | 0. 60 60 | 0,045 | 0,04 | 70-95 [485-655] | 40 [275] | 22 | 35 |

Литейные марки стали

Марки сталибыли созданы организациями по стандартизации, такими как ASTM International, Американский институт чугуна и стали и Общество автомобильных инженеров, для классификации сталей с определенным химическим составом и физическими свойствами. Литейные заводы могут разрабатывать свои собственные внутренние марки стали, чтобы удовлетворить потребности пользователей в определенных свойствах или стандартизировать определенные производственные марки.

Спецификации для кованых сталей часто используются для классификации различных литейных сплавов по их основным легирующим элементам. Однако литые стали не обязательно соответствуют составу кованой стали. Содержание кремния и марганца в литых сталях часто выше, чем в их кованых аналогах. В дополнение к их преимущественно более высоким уровням кремния и марганца, легированные литые стали используют алюминий, титан и цирконий для раскисления в процессе литья. Алюминий в основном используется в качестве раскислителя из-за его эффективности и относительно низкой стоимости.

Алюминий в основном используется в качестве раскислителя из-за его эффективности и относительно низкой стоимости.

Производство стального литья

Практика литья стали восходит к концу 1750-х годов, намного позже, чем литье других металлов. Высокая температура плавления стали и отсутствие технологий для плавки и обработки металлов задержали развитие сталелитейной промышленности. Эти проблемы были преодолены благодаря достижениям в технологии печей.

Печи представляют собой сосуды с огнеупорной футеровкой, которые содержат «загрузку», то есть материал для плавки, и обеспечивают энергию для плавки.В современном сталелитейном производстве используются печи двух типов: электродуговые и индукционные.

Электродуговая печь

В электродуговой печи плавятся партии металла, называемые «плавками», с помощью электрической дуги между графитовыми электродами. Заряд проходит непосредственно между электродами, подвергая его тепловой энергии от продолжающегося электрического разряда.

Электродуговые печи следуют рабочему циклу от плавки до плавки:

- Загрузка печи

Загрузка стального лома и сплавов добавляется в печь.

- Плавка

Сталь плавится путем подачи энергии внутрь печи. Электроэнергия подается через графитовые электроды и обычно вносит наибольший вклад в операции плавки стали. Химическая энергия подается через кислородно-топливные горелки и кислородные фурмы.

- Рафинирование

Кислород впрыскивается для удаления примесей и других растворенных газов в процессе плавки.

- Удаление шлака

Избыточный шлак, который часто содержит нежелательные примеси, удаляется из ванны перед выпуском. Удаление шлака также может происходить в ковше перед разливкой.

- Выпуск (или выпуск)

Металл удаляют из печи, наклоняя печь и выливая металл в передаточный сосуд, например, ковш.

- Переборка печи

Выпуск и подготовка к следующему циклу загрузки печи завершены.

На различных стадиях этого процесса часто предпринимаются непрерывные дополнительные операции для дальнейшего раскисления стали и удаления шлака из металла перед заливкой. Химический состав стали может потребоваться скорректировать, чтобы учесть истощение сплава во время продолжительной отпуска.

Индукционная печь

Индукционная печь представляет собой электрическую печь, в которой тепловая энергия передается посредством индукции. Медная катушка окружает контейнер с непроводящим зарядом, и через катушку проходит переменный ток для создания электромагнитной индукции внутри заряда.

Индукционные печи способны плавить большинство металлов, и их можно эксплуатировать с минимальными потерями расплава. Недостатком является то, что возможна небольшая очистка металла. В отличие от электродуговой печи, сталь не может быть преобразована.

Недостатком является то, что возможна небольшая очистка металла. В отличие от электродуговой печи, сталь не может быть преобразована.

Современные сталелитейные заводы часто используют переработанный стальной лом, чтобы снизить стоимость и воздействие на окружающую среду при производстве отливок.Устаревшие автомобили, механические компоненты и подобные предметы разделяются, калибруются и отправляются на литейные заводы в виде металлолома. Он сочетается с внутренним ломом, образующимся в процессе литья, и с различными легирующими элементами для загрузки плавильной печи.

Термическая обработка

После того, как отливка затвердевает, вынимается из формы и очищается, физические свойства стальной отливки развиваются путем надлежащей термической обработки.

- Отжиг

Нагрев стальных отливок до определенной температуры, выдержка в течение определенного периода времени, а затем медленное охлаждение.

- Нормализация

Аналогично отжигу, но стальные отливки охлаждают на открытом воздухе, иногда с помощью вентиляторов. Это помогает отливкам достичь более высокой прочности.

- Закалка

Аналогичен нормализации, но охлаждение происходит гораздо более быстрыми темпами при использовании принудительного воздуха. В качестве охлаждающей среды используются вода или масла.

- Закалка (или снятие напряжений)

Метод, используемый для снятия внутренних напряжений внутри отливок.Эти напряжения могут возникать в процессе литья или во время упрочняющей или упрочняющей термической обработки, такой как нормализация или закалка. Снятие напряжения включает нагрев отливок до температуры значительно ниже температуры отжига, выдержку при этой температуре и затем медленное охлаждение.

Проверка литой стали

Стальные отливки часто подвергаются проверкам для проверки определенных физических свойств, таких как точность размеров, состояние поверхности отливки и внутренняя прочность. Кроме того, необходимо проверить химический состав. Химический состав сильно зависит от добавления в материал второстепенных легирующих элементов. Литейные стальные сплавы чувствительны к изменениям их химического состава, поэтому перед литьем требуется химический анализ для проверки точного химического состава. Небольшой образец расплавленного металла заливают в форму и анализируют.

Кроме того, необходимо проверить химический состав. Химический состав сильно зависит от добавления в материал второстепенных легирующих элементов. Литейные стальные сплавы чувствительны к изменениям их химического состава, поэтому перед литьем требуется химический анализ для проверки точного химического состава. Небольшой образец расплавленного металла заливают в форму и анализируют.

Точность размеров

Проводятся проверки размеров, чтобы убедиться, что произведенные отливки соответствуют требованиям заказчика к размерам и допускам, включая допуски на механическую обработку.Иногда может быть необходимо разрушить образцы отливок, чтобы измерить внутренние размеры.

Состояние поверхности

Контроль отделки поверхности отливок используется для изучения эстетического вида отливок. Они ищут дефекты на поверхности и под поверхностью отливок, которые могут быть неочевидны визуально. На чистоту поверхности стальной отливки могут влиять тип рисунка, формовочная смесь и используемое покрытие формы, а также вес отливки и методы очистки.

Внутренняя надежность

Все отливки имеют определенный уровень дефектов, и допустимый порог дефектов определяется спецификацией прочности. Завышение максимально допустимого уровня брака приведет к увеличению доли брака и повышению стоимости литья. Занижение максимально допустимого уровня дефекта может привести к отказу.

В стальных отливках встречаются три типичных внутренних дефекта:

- Пористость

Пустоты в стальной отливке с гладкими блестящими внутренними стенками.Пористость обычно является результатом газовыделения или захвата газа в процессе литья.

- Включения

Частицы постороннего материала в отливке. Включение может быть металлическим, интерметаллическим или неметаллическим. Включения могут поступать из формы (мусор, песок или материалы сердечника) или могут попадать в форму во время заливки отливки.

- Усадка

Вакансия или область с низкой плотностью, как правило, внутри отливки.Это вызвано островком расплавленного материала, который не имеет достаточного количества исходного металла, чтобы поставлять его во время процесса затвердевания. Усадочные полости характеризуются шероховатой кристаллической внутренней поверхностью.

Химический анализ

Химический анализ литых сталей обычно проводят методами мокрого химического анализа или спектрохимическими методами. Влажный химический анализ чаще всего используется для определения состава небольших образцов или для проверки результатов анализа продукта после производства.Напротив, анализ с помощью спектрометра хорошо подходит для рутинного и быстрого определения химического состава больших образцов в литейном производстве с высокой нагрузкой. Литейные заводы могут проводить химический анализ как на уровне плавки, так и на уровне продукта.

Тепловой анализ

Во время термического анализа небольшой образец жидкой стальной отливки выливается из печи, ему дают затвердеть, а затем анализируют химический состав с помощью спектрохимического анализа. Если состав легирующих элементов неверен, перед разливкой в печи или ковше можно произвести быструю корректировку.После того, как правильно, тепловой анализ, как правило, считается точным представлением состава всей плавки металла. Однако ожидаются изменения в химическом составе из-за сегрегации легирующих элементов и времени, необходимого для отвода тепла от стали. В процессе заливки может произойти окисление некоторых элементов.

Если состав легирующих элементов неверен, перед разливкой в печи или ковше можно произвести быструю корректировку.После того, как правильно, тепловой анализ, как правило, считается точным представлением состава всей плавки металла. Однако ожидаются изменения в химическом составе из-за сегрегации легирующих элементов и времени, необходимого для отвода тепла от стали. В процессе заливки может произойти окисление некоторых элементов.

Анализ продукта

Анализ продукта проводится для проверки конкретного химического анализа, так как состав отдельных отливок может не полностью соответствовать применимой спецификации. Это может произойти даже в том случае, если изделие было отлито из плавки стали, где анализ плавки был правильным. Отраслевые практики и стандарты допускают некоторые различия между анализом тепла и анализом продукта.

Испытание литой стали

Различные механические свойства могут быть достигнуты для отливок из углеродистой и легированной стали путем изменения состава и термической обработки отливок из стали.Литейные заводы используют специальные методы испытаний для проверки механических свойств перед изготовлением изделия.

Что касается испытаний литой стали, в промышленности используются два типа испытаний: разрушающие и неразрушающие испытания. Разрушающие испытания требуют разрушения пробной отливки для визуального определения внутренней прочности детали. Этот метод предоставляет информацию только о состоянии тестируемой детали и не гарантирует, что другие детали будут в порядке. Неразрушающий контроль используется для проверки внутренней и внешней прочности отливки без повреждения самой отливки. После того, как отливка пройдет испытания, ее можно будет использовать по прямому назначению.

Свойства при растяжении

Свойства стальных отливок при растяжении являются показателем способности отливки выдерживать нагрузки в условиях медленного нагружения. Свойства при растяжении измеряются с использованием репрезентативного литого образца, который подвергается контролируемой растягивающей нагрузке — силам растяжения, приложенным к любому концу растягивающего стержня — до разрушения.При разрушении исследуются свойства растяжения.

Свойства при растяжении измеряются с использованием репрезентативного литого образца, который подвергается контролируемой растягивающей нагрузке — силам растяжения, приложенным к любому концу растягивающего стержня — до разрушения.При разрушении исследуются свойства растяжения.

СВОЙСТВА НА РАСТЯЖЕНИЕ

Напряжение, необходимое для разрушения отливки при растяжении или растягивающей нагрузке.

Точка, в которой отливка начинает поддаваться или растягиваться и демонстрировать пластическую деформацию при растяжении.

Мера пластичности или способности отливки пластически деформироваться.

Вторичная мера пластичности отливки.

Демонстрирует разницу между первоначальной площадью поперечного сечения растянутого стержня и площадью наименьшего поперечного сечения после разрушения при растяжении.

Свойства изгиба

Свойства изгиба определяют пластичность отливки с помощью прямоугольного репрезентативного образца, изогнутого вокруг штифта под определенным углом. Полученный изогнутый стержень наблюдают на наличие нежелательных трещин.

Полученный изогнутый стержень наблюдают на наличие нежелательных трещин.

Ударные свойства

Ударные свойства — это мера ударной вязкости, полученная в результате испытания энергии, необходимой для разрушения стандартного образца с надрезом. Чем больше энергии требуется для разрушения образца, тем прочнее литой материал.

Твердость

Твердость — это мера сопротивления отливки проникновению с помощью испытаний на вдавливание.Это свойство указывает на износостойкость и стойкость к истиранию литых сталей. Испытание на твердость также может быть простым рутинным методом проверки показателей прочности на растяжение в производственных условиях. Результат испытания по шкале твердости обычно тесно коррелирует со свойствами прочности на растяжение.

Услуги литья под заказ

Reliance Foundry работает совместно с клиентами, чтобы определить наилучшие физические и химические свойства, термообработку и методы испытаний для каждой индивидуальной отливки. Запросите расценки, чтобы получить дополнительную информацию о том, как наша служба литья может соответствовать требованиям вашего проекта.

Запросите расценки, чтобы получить дополнительную информацию о том, как наша служба литья может соответствовать требованиям вашего проекта.

Оцинкованная сталь: «Шокирующая» защита от окисления

Почему выбирают оцинкованную сталь, а не нержавеющую?

Горячее цинкование используется для покрытия стали сплавом цинка.Мы говорим, что «воодушевлены», когда что-то побуждает нас к действию. Так что же это означает, когда мы используем термин оцинкованная сталь или металл?

Оказывается, все дело в шоке.

Черные металлы содержат железо и составляют 90% мирового производства металлов. Железо плотное, прочное (при смешивании с углеродом превращается в сталь), в изобилии и легко очищается. Эти свойства делают его самым важным металлом для промышленности и строительства.

Однако железо и многие его сплавы также сильно подвержены ржавчине при контакте с воздухом и водой. Защита от коррозии является частью проектирования черных металлов. Иногда эта защита может исходить от типа сплава; нержавеющие стали, например, содержат хром и другие элементы для химической защиты от коррозии.Однако эти добавки могут изменить механические свойства. Они также могут быть дорогими. Иногда используется герметик, такой как порошковое покрытие, краска или обработка маслом.

Иногда эта защита может исходить от типа сплава; нержавеющие стали, например, содержат хром и другие элементы для химической защиты от коррозии.Однако эти добавки могут изменить механические свойства. Они также могут быть дорогими. Иногда используется герметик, такой как порошковое покрытие, краска или обработка маслом.

Оцинкованная сталь еще более распространена, но менее изучена. Как сделать оцинкованную сталь? Подстегивает ли это черных металлов к действию? Ржавеет ли оцинкованная сталь? Когда вы используете оцинкованную сталь, алюминий или нержавеющую сталь?

Что такое оцинкованная сталь?

Гальванизация — это процесс, при котором цинковое покрытие наносится на сталь или железо, создавая барьер, защищающий черный металл от коррозии.Слой цинка работает физически, блокируя попадание воды и воздуха на поверхность стали, и химически, обеспечивая катодную защиту. Эта защита электрохимическая… как метафорическая «гальванизация», побуждающая нас к действию. Слово происходит от имени ученого 18-го века Луиджи Гальвани, который был пионером в области биоэлектромагнетизма.

Гальваника – относящаяся к электрическому току, создаваемому химической реакцией

Гальванизация обычно выполняется при высокой температуре.Несмотря на то, что слой цинка можно добавить с помощью покраски или гальванического покрытия, любой из этих способов создает только тонкий слой — блестящую поверхность толщиной всего 3 микрона. Подобное местное применение уязвимо при наружном применении, где важна коррозионная стойкость.

Настоящая гальванизация происходит при высокой температуре и зависит от химического взаимодействия между цинком, кислородом и углекислым газом. Эти три вещества реагируют при температуре, образуя темно-серый слой карбоната цинка, который обычно имеет толщину 50 микрон и гораздо более долговечен на открытом воздухе.

Ржавеет ли оцинкованная сталь?

Вы можете спросить себя: «Ржавеет ли оцинкованная сталь?» Ответ — да… до некоторой степени и в зависимости от условий. Степень ржавения оцинкованной стали зависит от толщины защитного цинкового покрытия (о котором мы поговорим более подробно ниже) и типа агрессивной среды.

В каких условиях ржавеет оцинкованная сталь? Наиболее распространенные из них включают высокую влажность, влажную или пропитанную среду, соль в воздухе или воде, мох и кислоты.Но гальванизация также обеспечивает хорошую устойчивость к контакту с бетоном, раствором, свинцом, оловом, цинком и алюминием.

Гальванизация помогает продлить борьбу с образованием ржавчины. Он основан на окислении цинка для защиты от окисления стали или железа. При правильных условиях оцинкованная сталь устойчива к ржавчине до 50 лет. Ржавчина или окисление черных металлов останавливается. Тем не менее, в цинке все еще происходит окисление (просто это не называется ржавчиной).

Когда цинк, наконец, полностью преобразуется в результате окисления, он больше не будет защищать, и сталь будет разгрызена.

Оцинкованный металл устойчив к коррозии и долговечен во многих нормальных условиях.Горячее цинкование

Горячее цинкование погружением является наиболее распространенной формой цинкования. В этом методе стальные или железные детали очищают от мусора и прокатной окалины, а затем опускают в ванну с цинком или цинковым сплавом при температуре около 840°F. Сталь оставляют в ванне до тех пор, пока она не достигнет той же температуры, после чего ее поднимают и охлаждают. Это охлаждение может быть быстрым или медленным, в зависимости от предполагаемого вида конечного продукта.

В этом методе стальные или железные детали очищают от мусора и прокатной окалины, а затем опускают в ванну с цинком или цинковым сплавом при температуре около 840°F. Сталь оставляют в ванне до тех пор, пока она не достигнет той же температуры, после чего ее поднимают и охлаждают. Это охлаждение может быть быстрым или медленным, в зависимости от предполагаемого вида конечного продукта.

Гальванический отжиг — это процесс цинкования в ванне цинка с добавкой алюминия. Пока металл еще горячий, все изделие подвергается термообработке, в результате чего образуется несколько слоев сплавов цинка и железа. Добавление алюминия и последующая термообработка придают полученной стали лучшую свариваемость. Оцинкованная сталь, как правило, образует красноватую патину, похожую на ржавчину, но не подвергается коррозии, как незащищенные сплавы железа.

Сухое цинкование

Менее распространенным методом цинкования является сухое цинкование.Этот процесс также известен как Sherardizing, названный в честь металлурга Шерарда Каупера-Коулза, который разработал этот метод. В этом методе небольшие стальные детали нагреваются в закрытом вращающемся барабане вместе с цинковой пылью и песком до тех пор, пока температура и вращение не заставят цинк химически сплавиться с поверхностью стали. Затем деталь закаливают. Он часто используется для мелких деталей и деталей с внутренними поверхностями, недоступными для горячего погружения.

В этом методе небольшие стальные детали нагреваются в закрытом вращающемся барабане вместе с цинковой пылью и песком до тех пор, пока температура и вращение не заставят цинк химически сплавиться с поверхностью стали. Затем деталь закаливают. Он часто используется для мелких деталей и деталей с внутренними поверхностями, недоступными для горячего погружения.

Блестки

Одной из традиционно узнаваемых черт оцинкованной стали являются блестки на ее поверхности. Весь металл застывает в кристаллической форме, как ряд плотно сложенных снежинок. Для большинства металлов эти кристаллические зерна слишком малы, чтобы их можно было увидеть, или границы зерен не очевидны без травления. Гальванизация цинковым сплавом позволяет увидеть картину кристаллизации, которая образуется при замерзании металла.

Форма и размер блесток могут дать представление об условиях охлаждения после горячего цинкования. Чем медленнее замерзает поверхность, тем крупнее кристаллические зерна, часто имеющие форму перьев или листьев. Быстрая закалка до более низких температур может привести к получению более мелкого, более правильного или более квадратного зерна.

Чем медленнее замерзает поверхность, тем крупнее кристаллические зерна, часто имеющие форму перьев или листьев. Быстрая закалка до более низких температур может привести к получению более мелкого, более правильного или более квадратного зерна.

Большая часть самых привлекательных блесток часто создается с небольшим количеством свинца или олова в сплаве цинка. Эти добавки позволяют создавать дендритоподобные зерна — процесс замораживания, который способствует вытягиванию перьевых форм по поверхности. Развитие бессвинцовой гальванизации привело к созданию цинковых покрытий, которые замерзают от стали вверх.Эти бессвинцовые сплавы могут создавать более круглые блестки, которые могут быть меньше 0,5 мм в поперечнике. Взаимодействие между сплавом и условиями замораживания означает, что опытный гальваник может влиять на размер и форму блесток в конечном продукте.

Гальваническая коррозия означает, что цинк окисляется раньше стали: когда его нет, сталь ржавеет.Гальваническая коррозия и расходуемые аноды

Процесс гальванизации заключается не только в создании оболочки из цинка вокруг металла для создания физического барьера. Если бы это было так, можно было бы использовать другие металлы. Скорее, цинк защищает посредством химического процесса, называемого «катодной защитой».

Если бы это было так, можно было бы использовать другие металлы. Скорее, цинк защищает посредством химического процесса, называемого «катодной защитой».

Когда два металла с очень разными электрическими потенциалами помещают вместе в ванну с электролитом, они начинают действовать как анод и катод в электрохимической реакции, создавая ток. Самый «активный» из двух металлов, анод, будет подвергаться коррозии быстрее, чем если бы он был один, потому что он выделяет электроны. Молекулы, лишенные электронов, внутри этого анода химически нестабильны и стремятся образовать стабильные молекулы с химическими веществами в окружающей среде, образуя оксиды и другие продукты коррозии.Батареи используют эту форму гальванической коррозии для выработки тока.

Металлы классифицируются по их реакционной способности в анодном индексе. Золото, самый инертный или пассивный из металлов, используется в качестве эталонного материала. Всем другим металлам присваивается число, которое представляет их напряжение в электролитной ванне с золотом. Этот показатель является основой для гальванической шкалы, которая сортирует металлы от самых пассивных до самых активных:

Этот показатель является основой для гальванической шкалы, которая сортирует металлы от самых пассивных до самых активных:

При цинковании цинк, анодный металл, покрывает сталь или железо.Он работает как герметик, но если в покрытии есть небольшие отверстия, электрохимическая жертва цинка означает, что он будет подвергаться коррозии первым, как более активный из двух металлов. Это свойство более анодного металла, защищающего более катодный, целенаправленно используется на корпусах лодок, которые при погружении в морскую воду подвержены риску коррозии. Эти жертвенные аноды, также называемые просто цинками, обычно прикручиваются к корпусу. Часто цинковые детали входят в конструкцию гребного винта или другого устройства.

Цинк жертвует быстро, но не слишком быстро, в присутствии железа.Глядя на гальваническую шкалу, становится ясно, что алюминий, магний и бериллий также могут быть «более активными» и, следовательно, защитными. Однако алюминий сложнее соединить со сталью, он дороже и слишком близок по анодному показателю, чтобы функционировать как расходуемый анод. С другой стороны, магний будет растворяться намного быстрее и, кроме того, может быть более реактивным во многих средах. Цинк также обладает тем преимуществом, что защищает от органического или бактериального распада. Бериллий редок, дорог и очень нестабилен.

С другой стороны, магний будет растворяться намного быстрее и, кроме того, может быть более реактивным во многих средах. Цинк также обладает тем преимуществом, что защищает от органического или бактериального распада. Бериллий редок, дорог и очень нестабилен.

Отделка из оцинкованной стали

Белая ржавчина может образовываться на оцинкованной стали, поскольку цинк распадается на гидроксид цинка. Эта «ржавчина» действительно является продуктом коррозии цинка, но в нормальных условиях она происходит гораздо медленнее, чем окисляется незащищенная сталь. Чтобы еще больше замедлить этот процесс, иногда оцинкованный металл смазывают маслом или пассивируют хромом, чтобы создать окончательный герметизирующий слой.Этот промасленный или пассивированный металл нельзя красить или обрабатывать каким-либо другим способом, но во многих климатических условиях он будет хорошо выглядеть в течение десятилетий и оставаться прочным еще дольше. Оцинкованная сталь подходит для промасленных рабочих частей, на которых может быстро стираться краска.

Оцинкованная сталь подходит для промасленных рабочих частей, на которых может быстро стираться краска.

В тех случаях, когда предпочтение отдается краске или порошковому покрытию, оцинкованную сталь можно не покрывать. Тем не менее, чаще всего элемент либо оцинковывается, либо окрашивается, а не и то, и другое одновременно, чтобы сохранить экономию средств при каждом подходе.

Оцинкованная сталь, алюминий, нержавеющая сталь

Гальванизация — это экономичный способ защитить металл, который будет подвергаться воздействию потенциально агрессивных элементов.Алюминий и нержавеющая сталь также используются в тех случаях, когда требуется прочный, устойчивый к коррозии металл. Они являются лучшим выбором для кухонной посуды, посуды и медицинских услуг, так как слишком много цинка может быть токсичным, а кислоты и тепло могут мобилизовать цинк. В местах, где тускло-серые блестки оцинкованной стали не идеальны, они представляют собой более блестящую, более адаптируемую эстетику.

Алюминий и нержавеющая сталь стоят дороже, а их механические свойства не идентичны стали. Для приложений, где важны механические свойства, эстетика или вес металла, оптимальным выбором могут быть более дорогие материалы.В других местах, где желательна функциональность стандартной стали, процесс цинкования идеально подходит для защиты от атмосферных воздействий по низкой цене.

Оцинкованное железо и сталь: характеристики, использование и проблемы

- Процедура процедуры:

- 501009G

- Источник:

- Источник:

- Источник:

- Источник:

- Разработано для HSPG (NPS — SERO)

- Отдел:

- Металлы

- Раздел:

- Металлические материалы

- Последнее изменение:

- 07/13/2016

Этот стандарт включает общую информацию о характеристиках и обычном использовании оцинкованного железа и стали и определяет типичные проблемы, связанные с этими материалами, а также общие причины их износа.

Введение

Цинкование — это процесс покрытия железа или стали цинком для обеспечения большей защиты от коррозии железной или стальной основы. Процесс цинкования листового железа был разработан одновременно во Франции и Англии в 1837 году. Оба этих метода использовали процесс «горячего погружения» для покрытия листового железа цинком. Как и белая жесть, ранние оцинкованные металлы погружались вручную. Сегодня почти все оцинкованное железо и сталь имеют гальваническое покрытие.

Ниже приведены наиболее распространенные методы нанесения защитных покрытий из цинка на железо и сталь:

Горячее цинкование:

- Погружение железа или стали в расплавленный цинк после того, как поверхность основного металла была должным образом обработана. очищенный.

- Этот процесс дает относительно толстое цинковое покрытие, которое застывает в виде кристаллического узора на поверхности, известного как блестки.

- В ходе процесса между внутренней поверхностью цинкового покрытия и железом или сталью образуется многослойная структура из сплавов железа или стали с цинком.

Эти средние слои имеют тенденцию быть твердыми и ломкими и могут отслаиваться или отслаиваться, если элемент из железа или стали сгибается.

Эти средние слои имеют тенденцию быть твердыми и ломкими и могут отслаиваться или отслаиваться, если элемент из железа или стали сгибается.

Электроцинкование:

- Погружение железа или стали в электролит, раствор сульфата цинка или цианида.Электролитическое действие создает покрытие из чистого цинка на поверхности железа или стали.

Преимущества:

- С помощью этого процесса можно точно контролировать толщину покрытия.

Ограничения:

- Толстые покрытия, обеспечиваемые процессом горячего цинкования, обычно невозможны при использовании этого метода.

Шерардизация:

Помещение тщательно очищенного железного или стального элемента в безвоздушное пространство, окруженное пылью металлического цинка.Затем архитектурный элемент нагревается и наносится тонкое покрытие из цинкового сплава.

Преимущества:

- Покрытие будет соответствовать конфигурации элемента.

Ограничения:

- Этот процесс обычно ограничивается относительно небольшими объектами.

Металлическое напыление:

Нанесение тонкого распыления расплавленного цинка на чистый железный или стальной элемент. Затем покрытие можно нагреть и сплавить с поверхностью железа или стали для получения сплава.

Преимущества:

- Покрытие менее хрупкое, чем покрытие, полученное некоторыми другими способами.

- Покрытие не отслаивается и не отслаивается при изгибе.

Ограничения:

- Покрытие более пористое и со временем становится непроницаемым, поскольку продукты коррозии заполняют поры.

Краска:

Краска, содержащая пигменты цинковой пыли, может применяться в качестве защитного покрытия Преимущества

Преимущества

- Краска может наноситься на месте.

Ограничения:

- Это менее эффективный метод цинкования, чем другие, перечисленные выше.

Краска плохо прилипает к чистому цинку, а также к оцинкованному железу или стали.

Краска плохо прилипает к чистому цинку, а также к оцинкованному железу или стали. - Когда краска отслаивается от оцинкованного железа и стали, она обычно полностью отрывается вместе с грунтовкой, обнажая чистую металлическую поверхность.

- Если детали из листового металла хорошо окрашены, трудно определить, являются ли они цинком, оцинкованным железом или сталью.

- Если металл оцинкован, он будет иметь блестящий вид и может иметь некоторые пятна ржавчины или ржавчины от основного металла железа или стали. И оцинкованное железо, и сталь являются магнитными

- Если металл представляет собой литой или прессованный цинк, он будет иметь серовато-белый цвет. Чистый цинк не магнитится, поэтому магнит не прилипает.

- Магнитный тест также покажет, является ли элемент окрашенного листового металла цинком, оцинкованным железом или сталью. И оцинкованное железо, и сталь являются магнитными, чистый цинк — нет.

Типичное использование

Типичное историческое использование оцинкованного железа и стали включает:

- Карнизы и другие настенные украшения

- Дверные и оконные колпаки

- Декоративная формованная черепица и плитка, имитирующая

другие материалы - Крышные украшения, такие как гребни и навершие

- Типичное использование сегодня включает:

- Листовой металл для гидроизоляции, желобов и водосточных желобов.

- Стальные гвозди, оцинкованные горячим способом.

Проблемы и износ

Проблемы можно разделить на две широкие категории:

- Естественные или врожденные проблемы, основанные на характеристиках материала

и условия экспозиции - Вандализм и антропогенные проблемы.

Несмотря на то, что эти две категории в некоторой степени пересекаются, присущие материалам проблемы износа обычно возникают постепенно в течение длительных периодов времени с предсказуемой скоростью и требуют соответствующего планового или профилактического обслуживания для контроля.

- И наоборот, многие проблемы, вызванные деятельностью человека (особенно вандализм), возникают случайно; может привести к катастрофическим результатам; трудно предотвратить и требуют экстренных мер для смягчения последствий. Однако некоторые проблемы, вызванные деятельностью человека, предсказуемы и возникают внезапно.

Естественные или врожденные проблемы

Коррозия:

- Сопротивление коррозии оцинкованного железа и стали в значительной степени зависит от

от типа и толщины защитного цинкового покрытия и

вид агрессивной среды.

- Цинковое покрытие на оцинкованном железе и стали может подвергаться коррозии под действием:

Кислоты, сильные щелочи и особенно уязвимы к коррозии

сернистыми кислотами, полученными из сероводорода и двуокиси серы

загрязнение городской атмосферы.

Естественная коррозия:

- Цинковое покрытие на оцинкованном железе и стали образует естественный карбонат на своей поверхности под воздействием атмосферы и дождевой воды.Это покрытие, однако, обычно недостаточно толстое, чтобы защитить металл от дальнейшей коррозии.

- Карбонат может стать хрупким и покрыться коркой и в конечном итоге расколоться, подвергая свежий цинк коррозии. Поскольку цинковое покрытие на железе или стали очень тонкое, оно может подвергаться коррозии вплоть до основного металла, подвергая основание воздействию атмосферы.

- В промышленных условиях покрытие из карбоната цинка может быть разрушено теми же кислотами, которые разъедают цинк.

Эти кислоты превращают карбонат в сульфат цинка, который растворяется в воде и смывается дождевой водой, часто окрашивая соседние строительные элементы.

Эти кислоты превращают карбонат в сульфат цинка, который растворяется в воде и смывается дождевой водой, часто окрашивая соседние строительные элементы.

Химическая коррозия:

- Оцинкованное железо и сталь обладают хорошей коррозионной стойкостью к: Бетону, раствору, свинцу, олову, цинку и алюминию.

- Оцинкованное железо и сталь имеют плохую коррозионную стойкость к: Штукатуркам и цементам (особенно портландцементам), содержащим хлориды и сульфаты, кислым дождевым стокам с крыш с деревянной черепицей (красное дерево, кедр, дуб и душистый каштан), мху или лишайнику. , конденсат на нижней стороне цинковых пластин и скопившаяся вода на внешних поверхностях цинковых элементов

- Гальваническая (электрохимическая) коррозия: Этот тип коррозии представляет собой электролитическую реакцию между цинковым покрытием и разнородными металлами в присутствии электролита, такого как дождь, роса, туман или конденсат.

- Чтобы предотвратить коррозию цинкового покрытия из-за гальванического воздействия, следует избегать контакта между оцинкованными предметами и медью, чистым железом или сталью.

- Оцинкованное железо и сталь вызывают коррозию всех металлов, кроме свинца, олова, цинка и алюминия.