4 способа сделать пресс для изготовления топливных брикетов

Чтобы сэкономить немного на дровах, можно использовать топливные брикеты. Сделать их можно из опилок или картона. Для изготовления топливных брикетов нужен пресс. При наличии сварки, болгарки и дрели сделать его своими руками не составит никаких проблем.

Содержание

Самодельный пресс для изготовления топливных брикетов

Конструкция приспособления состоит из прямоугольного короба, в котором будет спрессовываться сырье для топливных брикетов, ручки с толкателем и основания.

Изготавливаем коробРекомендуем также прочитать статью: как сделать станок для изготовления металлических хомутов.

Для этого нам потребуется металлическая профильная труба размером — 140х100 мм. Отрезаем кусок длиной 20 см.

В коробе необходимо просверлить отверстия для слива воды. Или же можно просто сделать болгаркой вертикальные прорези.

Если нет профильной трубы такого размера, то можно сварить короб из листового металла. К коробу приваривается основание.

К коробу приваривается основание.

Для этого потребуется листовой металл толщиной 8 мм. Вырезаем из него пластину — она должна быть чуть меньше внутреннего размера профтрубы.

По центру пластины привариваем два «ушка» с отверстиями, между которыми будет крепиться шток (автор сделал его из металлической полосы).

Изготавливаем другие элементыК основанию приваривается стойка. К верхней части стойки крепится рычаг, который будет приводить в движение шток с толкателем. К рычагу привариваем ручку.

Между стойкой и коробом дополнительно нужно приварить перемычку — для жесткости конструкции.

К нижней части короба автор крепит крышку, чтобы можно было извлечь спрессованный брикет. Либо же можно сделать задвижку, но для нее необходимо приварить направляющие. В крышке также надо просверлить отверстия для слива воды.

Собранная конструкция крепится к металлической стойке с основанием, которая вбита в землю или забетонирована.

Сырье для изготовления топливных брикетов сделать очень просто — для этого измельчаем картон на кусочки, и заливаем водой. Полученную кашицу загружаем в короб, и прессуем. Вместо картона можно использовать опилки.

Вот так выглядит спрессованный брикет — ему нужно дать высохнуть, а потом можно смело отправлять в топку.

Видео

Подробно о том, как сделать ручной пресс для изготовления топливных брикетов, вы можете посмотреть на видео ниже. Идеей поделился автор YouTube канала Mr Novruz.

Unique tool for your Workshop !!!Пресс для изготовления дров из опилок (евродров, брикетов)

Самодельный пресс для изготовления брикетов и евродров пригодится тем, у кого всегда имеется большое количество древесных опилок, которые требуют полезного применения. Для изготовления этого пресса потребуется кусок стальной трубы (диаметр примерно 100 мм) и прочие металлические детали.

Первым делом отрезаем болгаркой кусок трубы (примерно 30 см), делаем в нем прорези для стока жидкости.

Далее из куска листового металла толщиной 3-4 мм вырезаем круглую «давилку» (чтобы она была по диаметру трубы) и квадратную заглушку. К диску привариваем стойку из профиля под прямым углом.

К нижней части трубы присоединяем отрезок профиля, на котором будет держаться дверная петля, соединяющая трубу с заглушкой. Петлю можно приварить или посадить на саморезы.

Процесс изготовления самодельного пресса

Из стального прута подходящего диаметра (в данном случае используется кусок старой скобы) делаем «закрывашку», изогнув ее соответствующим образом. Затем надеваем на скобу шайбу и гайку, чтобы она могла крутиться, но не болталась.

Прихватим сваркой гайку. Кладем на трубу другую гайку и привариваем к первой. Для красоты можно добавить на край закрывашки шарик от подшипника. Теперь нужно нарезать несколько кусков уголка и просверлить в них крепежные отверстия.

К трубе привариваем два уголка горизонтально, к ним один – вертикально. Вертикальный уголок соединяем с профилем болтом, небольшой пластиной и подставкой под нее. Потом этот отрезок профиля прикручиваем болтами к давящей детали, наварив на нее «ушки» с отверстиями.

Потом этот отрезок профиля прикручиваем болтами к давящей детали, наварив на нее «ушки» с отверстиями.

Самодельный пресс для изготовления дров и топливных брикетов готов, теперь его можно посадить на съемные крепления, например, к подходящему столбу или стене. Полезная самоделка изготавливается быстро и прослужит долго!

Видео

пресс для топливных брикетов Homemade briquette pressКак сделать топливные брикеты для дровяной печи

В этой статье рассказываем, как из ненужных отходов сделать своими руками топливные брикеты для печки, которая работает на дровах.

Самодельные топливные брикеты являются бюджетной альтернативой дорогим дровам и углю. Для их изготовления потребуются древесные опилки и картон с бумагой. Своим личным опытом поделился автор YouTube канала Balkan DIY.

Изготовление формовочной смеси

Первым делом надо приготовить формовочную смесь, из которой затем будут изготавливаться топливные брикеты.

Бумагу с картоном предварительно замачиваем в воде. Отжимаем воду, и перекладываем макулатуру в пластиковую бочку. Туда же добавляем влажные древесные опилки.

Отжимаем воду, и перекладываем макулатуру в пластиковую бочку. Туда же добавляем влажные древесные опилки.

С помощью строительного миксера перемешиваем смесь до однородного состояния.

Формование топливных брикетов

Далее нам потребуется ручной пресс для формовки брикетов. Его можно изготовить своими руками. Для этого автор использует:

- деревянные бруски;

- кусок пластиковой канализационной трубы;

- мебельные направляющие;

- автомобильный домкрат.

В пластиковой трубе необходимо просверлить отверстия для слива воды. С одной из сторон устанавливаем заглушку.

Пластиковая труба устанавливается на основание конструкции.

Внутрь нее будет входить толкатель, который упирается в торец подвижной площадки. Сама площадка приводится в движение с помощью домкрата.

Заполняем трубу подготовленной формовочной смесью, и на ручном прессе формируем цилиндрические топливные брикеты. Подробный процесс их изготовления можно посмотреть в авторском видеоролике.

Подробный процесс их изготовления можно посмотреть в авторском видеоролике.

Видео

Super Ideja / Kako napraviti presu za ručno pravljenje BriketaСамодельный станок для производства топливных брикетов

При помощи простого самодельного станка для производства топливных брикетов можно изготавливать «кирпичики» из бумаги и картона.

Таким образом, скопившуюся в углу макулатуру можно использовать для отопления частного дома, гаража или дачи.

Для изготовления матрицы, чтобы сделать пресс, потребуется профильная труба прямоугольного сечения 100х60 мм.

Толщина стенки желательно не менее 3 мм. Длина профиля должна быть 12 см. При необходимости можно сделать больше.

После того, как вырезали заготовку, выполняем разметку с помощью линейки или штангенциркуля, и сверлим сквозные отверстия сверлом диаметром 6–8 мм. Потом отрезаем небольшой кусок строительного уголка длиной порядка десяти сантиметров. Он будет использоваться для прессования.

Основные этапы работ

Матрицу из профиля, а также другие конструктивные элементы самодельного станка для изготовления бумажных брикетов нужно надежно закрепить. Для этого потребуется изготовить что-то наподобие рамы со станиной.

Для этого потребуется изготовить что-то наподобие рамы со станиной.

В качестве основных материалов подойдет квадратная профтруба 40х40 мм со стальной пластиной толщиной 5–6 мм и размерами 15х7 см.

На следующем этапе работ свариваем матрицу с соединительным элементом из профиля 40х25 мм.

После этого к получившейся детали привариваем саму стойку из профтрубы 40х40 мм. Затем из втулки от реактивной тяги нужно еще будет сделать шарнирную систему.

В результате получился простое приспособление для прессования картона и бумаги.

Видео

Пошаговый процесс изготовления самодельного станка для производства топливных брикетов смотрите в видеоролике на сайте.

Гениальная Самоделка для Отопления Дома!

Андрей Васильев

Задать вопрос

изготовление пресса для опилок своими руками, производство самодельного топлива

Для растопки твердотопливных котлов используют различные материалы, например, дерево, ветки, древесные и торфяные отходы. В последнее время стали популярными топливные брикеты из опилок. Своими руками сделать такой вид топлива несложно, достаточно правильно выбрать сырье, подготовить необходимые инструменты, запастись чертежом или схемой, и можно приступать к сборке прессовочного станка, а затем непосредственно к брикетированию.

Своими руками сделать такой вид топлива несложно, достаточно правильно выбрать сырье, подготовить необходимые инструменты, запастись чертежом или схемой, и можно приступать к сборке прессовочного станка, а затем непосредственно к брикетированию.

Содержание

- Общие сведения

- Фабричное производство

- Самодельное изготовление

- Монтаж устройства для пресса

- Подготовка сырья

- Процесс прессовки

- Просушка и применение

Общие сведения

Брикеты состоят из отходов горючего. Для его изготовления используют сушеную траву, торф, шелуху подсолнечника и другие отходы, которые остались после обработки дерева. И если в недавнем прошлом от этого мусора избавлялись, то теперь из него изготавливают евродрова своими руками.

И если в недавнем прошлом от этого мусора избавлялись, то теперь из него изготавливают евродрова своими руками.

Отапливать таким вторсырьем можно что угодно — частные дома, производственные и жилые помещения, котловые установки. При этом у такого вида сырья есть преимущества, которые заключаются в следующем:

- Гораздо больший показатель теплотворности, прессованные опилки отдают значительно больше тепловой энергии, чем обычная древесина. Это происходит вследствие того, что давление, которое оказывалось на материал при изготовлении, достигает наивысшего значения.

- Экологически чистый продукт — технология, которая применяется при производстве, не предусматривает использование каких-либо токсичных материалов.

- Удобное складирование. Для хранения традиционных дров требуется много места, так как они, как правило, различаются и по форме, и по размерам, а торфобрикеты можно легко сложить ровными штабелями.

- Универсальность. Самодельными брикетами можно отапливать любые печные устройства.

- Низкая цена. Материалы, используемые для изготовления топлива — это отходы, которые можно приобрести по низкой стоимости.

- Ровный и равномерный процесс горения. Топливо не трещит и не разбрасывает угли.

Помимо явных преимуществ, самодельные брикеты имеют и недостатки. Главными минусами прессованных опилок считаются следующие факторы:

- Материал, который применяется для производства, не переносит сырости, поэтому хранить его необходимо в сухом и хорошо проветриваемом помещении. Во влажном состоянии он непригоден для изготовления.

- Приобрести древесные отходы можно только в специальных местах, например, на деревоперерабатывающих комбинатах, что не всегда удобно.

- Сложный розжиг, так как прессовка материала довольно плотная, то брикет крайне сложно разжечь.

Несмотря на эти минусы, многие владельцы пытаются сделать брикеты в домашних условиях, а некоторые особо предприимчивые мастера сделали из этого производства собственный бизнес, товар которого пользуется большим спросом.

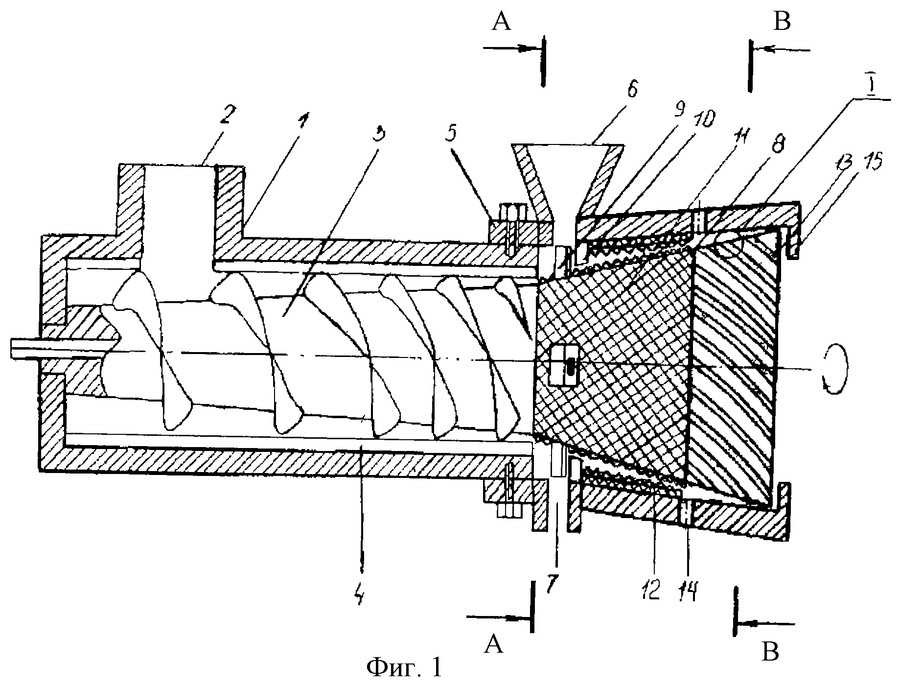

Фабричное производство

Перед тем как изготавливать прессовочное устройство, необходимо разобраться в принципе его работы. Лучше всего рассмотреть фабричный технологический процесс. Плотная структура брикетов получается за счет большого давления, которое обеспечивают экструдеры и мощные прессы. Заводская конструкция имеет более сложный механизм, соответственно, и характеристики у такого топлива лучше.

Основное используемое на фабриках сырьё —это опилки. Обычно их приобретают огромными партиями по низкой стоимости. Далее их проверяют на влажность и при необходимости отправляют на просушку, чтобы удалить все излишки влаги. Если материал слишком крупный, то он проходит процедуру измельчения, этот процесс выполняется с помощью специального оборудования.

При изготовлении к основному компоненту добавляется шелуха от семечек, сухая трава, листва и мелкий уголь. После того как весь состав тщательно переработается, его брикетируют.

Готовый материал поступает в специальные экструдеры или под прессы, где он спрессовывается. По окончании процедуры из лопасти оборудования выходят уже брикеты, евродрова или пеллеты. В отличие от домашнего процесса изготовления, в заводском производстве клеевые составы не используются, вполне хватает веществ, которые имеются в исходном сырье.

Самодельное изготовление

Простую конструкцию можно собрать за полчаса из любых имеющихся под рукой материалов, но пользы от такого устройства будет немного. Для хорошего производства понадобится:

- Пресс для опилок, своими руками можно сделать неплохое оборудование, но если есть возможность приобрести профессиональную установку, то производительность повысится в несколько раз.

- Сырье. Для самодельных брикетов отлично подойдет шелуха, опилки, разная бумага и даже угольная пыль. При этом можно использовать как один вид материала, так и совмещать компоненты.

- Связующие смеси. Это может быть обойный клей или простая глина.

В домашних условиях получить прессованные брикеты без клеящего состава просто невозможно. Дело в том, что в заводских условиях имеются установки, которые оказывают на сырье высокое давление, составляющее сотни атмосфер, поэтому на выходе можно получить плотный и прочный горючий материал. Он отлично режется, пилится и при этом не разрушается. При самодельном изготовлении получить аналогичный результат не получится, поэтому применяют связующую основу.

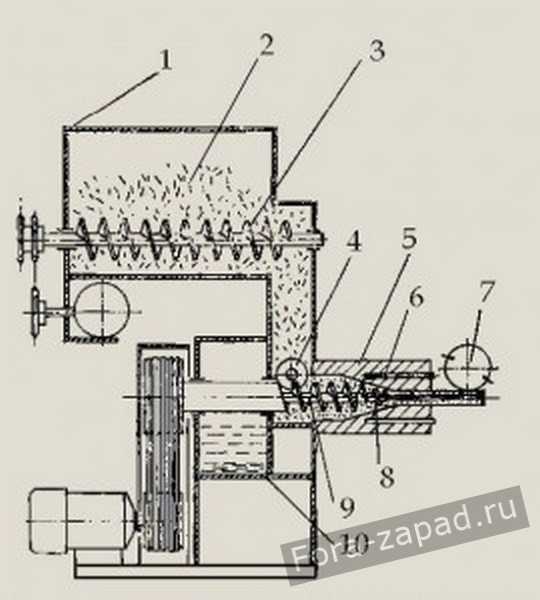

Монтаж устройства для пресса

Чтобы смонтировать простую конструкцию в виде поршневого пресса, понадобится цилиндрическая основа из металла, при этом обязательно съемная. Затем к ней подбирается поршень-пресс с необходимым диаметром. Также нужно изготовить специальный рычаг, с помощью которого будет приводиться в движение поршень.

Затем к ней подбирается поршень-пресс с необходимым диаметром. Также нужно изготовить специальный рычаг, с помощью которого будет приводиться в движение поршень.

Затем требуется соединить все подготовленные детали на металлическом каркасе, и устройство для прессования опилок считается готовым. Но сразу стоит отметить, что установка будет производить брикеты небольшой плотности.

Более хороший результат можно получить от винтового пресса, изготовление такого прибора также не будет трудным. Для начала необходимо подготовить металлическую станину, а уже через нее будет происходить прокрутка винта с поршнем. На верхней части нужно закрепить широкую ручку, с ее помощью и будет создаваться необходимое для прессовки давление. Этот способ дает более качественные брикеты.

Кроме этих вариантов, существует и масса других способов изготовить самодельный пресс. Какую именно модель выбрать, каждый мастер решает сам в зависимости от имеющего материала и мастерства.

Главное, чтобы прибор оказывал на опилки максимальное давление.

Подготовка сырья

На следующем этапе занимаются подготовкой сырья, но вначале нужно правильно его выбрать. Чтобы спрессовать качественные брикеты из бумаги и картона, нужно предварительно размочить их в воде, затем хорошо отжать для удаления всех остатков влаги, а уже после можно укладывать в прессовочный механизм.

Если в качестве сырья используются растительные отходы в виде торфа и древесных опилок, то их требуется изначально тщательно перемешать в отдельной емкости. Затем к общему составу добавить небольшой объем воды, клея и глины. Чтобы повысить горючие характеристики, можно положить немного бумаги. Она также будет выполнять связующие свойства. Объем глины всегда берется в расчете 1: 10 от общего объема горючих компонентов. В таком случае можно получить отличный материал для отопительных установок.

Процесс прессовки

Переработка подготовленного материала — самый важный этап в производстве. Начинается работа со сборки и проверки сырья. После этого необходимо расчистить место, где будут складироваться готовые прессованные блоки. Сразу нужно отметить, что после прессовки брикеты будут влажными и липкими. Чтобы они не слиплись и не потеряли правильную форму, их нужно складывать не слишком близко друг к другу. Лучше всего между прессованным материалом уложить фанерные листы или плоский шифер.

Начинается работа со сборки и проверки сырья. После этого необходимо расчистить место, где будут складироваться готовые прессованные блоки. Сразу нужно отметить, что после прессовки брикеты будут влажными и липкими. Чтобы они не слиплись и не потеряли правильную форму, их нужно складывать не слишком близко друг к другу. Лучше всего между прессованным материалом уложить фанерные листы или плоский шифер.

В пресс устанавливается съемная емкость, а уже в нее вводят поршень. В устройство закладывают небольшой объем предварительно подготовленного сырья и нажимают на самодельную ручку пресса. При этом за процессом необходимо следить, чтобы вся имеющаяся жидкость вытекла. Обычно такой процесс занимает около минуты. После того как жидкость полностью устранится, можно вынуть поршень, достать готовый брикет и отправить его на просушку.

Используя аналогичный метод, перерабатывают и прессуют и другие материалы. Главное — не забывать их аккуратно складывать в подготовленном месте на абсолютно ровной поверхности. За час такой работы можно произвести порядка 60 самодельных брикетов.

За час такой работы можно произвести порядка 60 самодельных брикетов.

Просушка и применение

После того как завершится прессовочный процесс, готовые изделия отправляются на просушку. В домашних условиях можно просто разложить материал на солнечной лужайке, но следить, чтобы он случайно не попал под дождь, иначе процесс сушки затянется. Когда брикеты потеряют максимальный объем влаги, их можно перемещать в постоянное хранилище, притом складывать их уже можно как угодно и не бояться, что они слипнутся.

Сразу стоит добавить, что такие самодельные блоки весят немного, это связано с недостатком давления при производстве. Собственно, после этого можно протестировать брикеты и затопить ими баню или разжечь камин. Лучше производить эти мероприятия с использованием специального розжига или подложить в топку немного бумаги, так как обычным путем сделать это будет довольно сложно.

Кстати, такой прессовочный аппарат при желании можно модернизировать, например, приобрести заводской пресс, тогда получаемые брикеты будут более качественными и плотными, да и их выпускаемое количество значительно увеличится.

Как сделать брикеты из опилок своими руками

Возник вопрос: реально ли создать брикеты из опилок, которые можно использовать в качестве топлива, например, для теплицы?

Ненужные материалы можно найти на любой даче. Это могут быть:

- опилки;

- доски;

- древесные отходы;

- солома;

- филиалы;

- угольные отходы;

- сухие листья;

- картон;

- бумага.

Все эти материалы хорошо горят, но чтобы их использовать, нужно сначала измельчить. Для этого вам понадобятся машины, предназначенные для этого. Их не нужно изготавливать самостоятельно, готовые устройства предлагаются в продаже специализированными магазинами.

Для такой работы подойдет роторная машина, которая с помощью ножей способна измельчать растительное сырье. Его стоимость доступна любому дачнику. Это приспособление незаменимо, когда нужно достать удобрения.

Его стоимость доступна любому дачнику. Это приспособление незаменимо, когда нужно достать удобрения.

Такую машину можно использовать и для покупки топливных брикетов. Однако в одиночку им не справиться, нужно иметь дополнительное оборудование.

Технологический процесс

Для изготовления брикетов вам понадобится глина и, конечно же, опилки. Их смешивают в пропорции 10:1, добавляют воду до тех пор, пока консистенция раствора не станет формообразующей. Очень важно, чтобы глина, являющаяся основным связующим элементом, равномерно занимала весь объем опилок.

Смесь можно перемешать вручную, но лучше использовать строительный миксер. Он сделает эту работу быстро и качественно.

Для формования брикетов подходят различные материалы:

- коробки;

- выброшенные горшки;

- любой мощности.

Формование будущего топлива следует проводить прессованием готового раствора.

Последним этапом производства является сушка. Хорошо, когда на улице яркая солнечная погода, ведь в таких условиях брикеты очень быстро сохнут.

Хорошо, когда на улице яркая солнечная погода, ведь в таких условиях брикеты очень быстро сохнут.

Свойства топливных брикетов

Евродрова — топливные брикеты

Топливные брикеты представляют собой 4-х или 6-гранный брус со сквозным отверстием для дымоудаления в центре. Диаметр от 50 до 75 мм, диаметр отверстия около 20 мм. Длина от 10 до 30 см. Их плотность может достигать 1200 кг на кубический метр при зольности менее 1%.

Топливные брикеты горят в 3,5-4 раза дольше, чем дрова. А по калорийности продукты из лузги равны углю (до 5200 килокалорий на килограмм), опилки чуть ниже — 4200 ккал/кг. При этом зольность в угле достигает 20%, в брикетах не более 3%. Поэтому они очень удобны для розжига каминов, европейских печей.

На каком станке можно делать брикеты

Домашние умельцы делают такие станки своими руками. Брикеты изготавливают в виде кирпичей или круглых.

В таких машинах основным элементом является деталь, формирующая брикет под высоким давлением.

Такой самодельный пресс может иметь несколько видов, в которых используются различные механизмы:

- ручной привод; домкрат

- ;

- гидравлический привод.

Самый простой – ручной механизм. Сварная рама изготовлена из стальной профильной трубы. Такую рамку удобно закрепить на стене. Внизу рамы прочно крепится фиксированная форма, которая может иметь самый разный вид, но чаще используется прямоугольная конфигурация. Длинный рычаг крепится к верхней части с помощью шарнирного соединения. К нему подсоединяется пресс-штуцер, который входит в пресс-форму. Для ее свободного перемещения предусмотрен небольшой зазор.

В других вариантах используются механизированные домкраты, гидроприводы, заменяющие рычажные. На дне просверливаются небольшие отверстия, чтобы вода могла свободно выходить из формы во время работы. Ознакомиться с конструкцией можно в видео:

Сырье для евродревесины

Для создания таких изделий в домашних условиях используются всевозможные органические отходы (растительные, сельскохозяйственные). Обычно используют опавшие листья, ветки деревьев, шелуху злаков, сухие стебли растений, солома, опилки, бумага, картон и др.

Обычно используют опавшие листья, ветки деревьев, шелуху злаков, сухие стебли растений, солома, опилки, бумага, картон и др.

Теперь перейдем непосредственно к изготовлению евродрова своими руками. Этот процесс состоит из нескольких последовательных этапов:

- Этап 1. Сначала нужно очистить сырье от лишних примесей и грязи, затем смешать его с сухим глиняным порошком в соотношении 10:1, где последний компонент будет 100 г, а сырья — около 1 кг. В готовую смесь добавить немного воды и все перемешать до однородности. Количество жидкости определяется способностью смеси формироваться, принимая разные формы, поэтому состав не должен быть слишком густым или разреженным. Кроме того, конечная плотность продукта зависит от количества воды. Если вы добавили много жидкости, будьте готовы к тому, что для высыхания потребуется больше времени. Для улучшения свойств материала при горении в сырье можно добавлять измельченный картон.

- Этап 2. Полученную смесь нужно поместить в специальные формы и прессовать. В процессе прессования сырья требуется выжать из него как можно больше жидкости. Смесь необходимо оставить в формах на некоторое время, чтобы отстояться.

- Этап 3. Следующим этапом изготовления топливных брикетов является их сушка. Возможен вариант с использованием специальной сушильной камеры или обычных природных условий. Необходимо тщательно просушить изделия, иначе готовое изделие получится некачественным. Если брикеты недостаточно сухие, они не будут гореть и рассыпаться. Для повышения прочности изделия в момент сушки их прокладывают сухими листьями, бумагой, щепой.

- Этап 4. После полного высыхания евродеревьев можно приступать к их транспортировке на склады или поленницы. Теперь они пригодны для использования.

Пресс шнековый

Его можно назвать самым простым, сделанным домашними мастерами. Смесь заливается в перфорированную формовочную емкость, после чего ставится под станину. Медленно затяните винт, чтобы создать желаемое давление. Принцип работы и устройство такого пресса хорошо видны на представленном рисунке.

Смесь заливается в перфорированную формовочную емкость, после чего ставится под станину. Медленно затяните винт, чтобы создать желаемое давление. Принцип работы и устройство такого пресса хорошо видны на представленном рисунке.

Гораздо проще и быстрее делать «кирпичные» брикеты на самодельном прессе, в котором используется длинный рычаг и система «выталкивания» их из формы. Чтобы ускорить процесс, некоторые дачники приваривают к каркасу сразу две формы.

Не все мастера довольны ручной работой. Также имеется улучшенная механизированная техника. Например, для повышения производительности пресса для брикетирования опилок ручной привод можно заменить гидравлическим домкратом. Конечно, сборка такого агрегата потребует определенных усилий, но результат повысит КПД.

Даже сложности в изготовлении деталей не останавливают домашних мастеров. Они смогли самостоятельно сделать шнековый пресс, на котором получаются брикеты очень хорошего качества. Однако изготовление винта и корпуса из высоколегированных сталей было дорогостоящим.

Для такой машины необходим электропривод, мощность которого должна превышать 7 кВт, а это дополнительные финансовые вложения.

Опилки как твердое топливо

Этот экологически чистый и наиболее экономичный вид топлива бывает нескольких видов. Один из них — щепа и опилки навалом

… Их легко получить на деревообрабатывающих предприятиях, где они являются отходами или если поблизости есть столярная мастерская. Брикеты и пеллеты изготавливаются с помощью специального пресса. Этот процесс с помощью нехитрых приспособлений можно наладить в домашних условиях.

Следующий вид топлива — пеллеты

… Они гораздо выгоднее обычных дров (горят дольше, а стоимость в разы ниже). Их очень удобно транспортировать и хранить. Пеллеты представляют собой небольшие капсулы (около восьми миллиметров в диаметре), изготовленные из спрессованных опилок.

Помимо пеллет и рассыпных опилок, используются для печей длительного горения Топливные брикеты

. .. Бывают цилиндрическими, прямоугольными, шести- и восьмигранными (Пини-Кей).

.. Бывают цилиндрическими, прямоугольными, шести- и восьмигранными (Пини-Кей).

Преимущества использования опилок в качестве топлива

- — Низкая стоимость топлива;

- — удобство хранения;

- — Теплоотдача и продолжительность горения выше, чем у обычных дровяных или торфяных брикетов;

- — Пеллеты при горении не выделяют копоти и ядовитых веществ;

- — Продукты горения, остающиеся от сжигания опилок — хорошее удобрение для сада;

- — Мусора из опилок и пеллет гораздо меньше, чем из дров и угля;

- — Благодаря тому, что опилки всегда сухие, вы можете использовать их для розжига печи в любое удобное время, а дрова иногда требуют дополнительной сушки;

- — При сжигании топливных брикетов или опилок образуется гораздо меньше золы и золы, чем при сжигании дров.

Недостатки использования опилок

К недостаткам можно отнести пыль от опилок, которая в редких случаях может вызвать аллергическую реакцию, а также то, что при неправильном хранении опилки могут самовозгораться. Однако оба эти фактора встречаются крайне редко.

Однако оба эти фактора встречаются крайне редко.

Как сделать топливные брикеты для использования в печи длительного горения

Для изготовления брикетов из опилок вам потребуется:

- — деревянные брусья, гвозди и молоток для сборки пресса;

- — два металлических цилиндра — формы для будущих брикетов;

- — опилки;

- — вода.

1. Опилки насыпать в глубокую емкость и смешать с водой до консистенции густой сметаны.

2. Из деревянных брусьев собираем пресс по схеме. Принцип заключается в кредитном плече.

3. Влажные опилки помещают в металлическую форму и прессуют, нажимая на ручку деревянного «станка».

4. Готовые брикеты вынуть из формы и разложить сушиться.

Еще один аналогичный способ изготовления печных брикетов – собрать несколько деревянных ящиков с множеством ячеек, смешать опилки с водой и небольшим количеством глины и плотно забить этой смесью ячейки ящиков, чтобы выпустить воду. Через сутки вынимаем топливные брикеты и используем их по назначению.

Печь Бубафоня на опилках своими руками

Поскольку температура горения опилок выше температуры горения древесины, стенки топливного бака необходимо делать толще — не менее 10 мм. А для обеспечения пожарной безопасности печь устанавливают на фундамент и оснащают светоотражающим экраном, водяным контуром или обкладывают печь огнеупорным кирпичом.

Монтажный материал для печи

- — толстостенная бочка с герметичным дном (или отработанный газовый баллон) для печи, объем желательно выбирать около двухсот литров;

- — два отрезка металлических труб;

- — швеллер;

- — металл листовой;

- — шлифовальная машина, к ней зачистные и отрезные круги;

- — молоток;

- — сварочный аппарат и электроды;

- — ножовка по металлу;

- — кирпичи и цемент для фундамента.

Работы должны выполняться в соответствии с правилами техники безопасности. Кроме того, работы необходимо выполнять вблизи источника электричества.

1. Топливный бак

Если используется бочка или банка, необходимо обрезать верхнюю часть. Для этого используйте болгарку или ножовку по металлу. По разметке отрезают верхнюю часть, внимательно следя за тем, чтобы инструмент не перегревался, а линия реза была ровной. Остальное в дальнейшем можно использовать как крышку печи.

В случае если топливный бак изготовлен сваркой из листового металла, его предварительно сгибают по радиусу на гибочном станке, затем соединяют сварочным аппаратом в виде цилиндра. К этому баллону вырезают дно соответствующего размера из куска листового металла и приваривают, соблюдая качество сварного шва.

Диаметр прижимной окружности должен быть немного меньше диаметра топливного бака. Это обеспечит его свободное перемещение в топке по мере сгорания топлива. В центре напорного круга необходимо вырезать отверстие, равное диаметру подающей трубы. После этого швеллер распиливают на 4 равные части и приваривают к кругу. Это необходимо для увеличения веса прижимного колеса и обеспечения дополнительной прочности конструкции.

Длина подающей трубы рассчитывается следующим образом: измерьте длину топливного бака и прибавьте к этому значению от 20 до 50 см.

Подающая труба и прижимной круг соединены сваркой.

На трубе необходимо сделать заслонку, с помощью которой будет регулироваться количество поступающего в топку воздуха. Самый простой затвор представляет собой небольшой металлический кружок с ручкой из стального прутка для удобства использования.

3. Напорный трубопровод

Для крепления к топке на верхней части бака делается разметка и вырезается отверстие, равное диаметру напорного патрубка. После этого труба крепится сваркой. Труба подключается к магистральной системе отопления с помощью хомута и теплоизоляционного материала (стеклохолста).

4. Крышка

Крышка вырезается из листового металла или для этого используется отрезанная часть бочки. По центру вырезается отверстие для подводящей трубы и из гнутых металлических прутьев привариваются ручки.

Для защиты печки от перегрева и улучшения теплораспределения к наружной части топливного бака приварен лист металла — отражатель (с маленькими металлическими уголками).

Фундамент выложен из двух рядов огнеупорного кирпича.

Как топить «Бубафоню» опилками

Перед закладкой опилок в «Бубафоню» внутрь камеры сгорания помещается труба небольшого диаметра. Вокруг этой трубы укладывают опилки, плотно их уплотняя.

Когда опилки уложены до самого верха, труба вытягивается. Таким образом, опилки укладываются в топку таким образом, чтобы образовавшиеся продукты сгорания потоком воздуха (тягой) сдувались вниз в шахту, образованную трубой.

Опилки поджигают горелкой или спичками, накрывают нажимным диском, крышкой и в течение нескольких минут наблюдают за топкой, регулируя зазор задвижки и соответственно тягу и интенсивность горения.

Таким образом, из самых дешевых материалов получается печь длительного горения на биологически чистом топливе с КПД почти 100%. Печь Бубафоня на опилках – лучший вариант для экономных хозяев.

Печь Бубафоня на опилках – лучший вариант для экономных хозяев.

Здравствуйте, уважаемые читатели и подписчики Блога Андрея Ноака! Сегодня я расскажу вам об экологически чистом топливе — брикетах. На даче всегда есть отходы собственного производства различных вещей или просто мусор (листья, стружка, солома, шелуха и т. д.), и их, конечно, можно использовать. Я расскажу вам, как можно сделать топливные брикеты своими руками.

Этот материал используется для каминов, печей или. Для его производства можно брать все отходы горения, которые можно измельчить и спрессовать. Могут подойти отходы деревообработки (стружка, опилки, щепа, мелкие доски), а также отходы сельского хозяйства (кукуруза, солома, лузга, подсолнечник). Иногда материалом служат древесный уголь и торф.

Следует отметить, что этот тип нагревательного материала является экологически чистым, и по сравнению с традиционными видами имеет высокие показатели теплопередачи и КПД. Так как влаги в них очень мало, то при горении они выделяют небольшое количество дыма и быстро прогорают. Их отличает способность гореть без искрообразования и поддерживать постоянную температуру. Благодаря эргономичной форме и небольшому размеру их удобно складывать и хранить.

Их отличает способность гореть без искрообразования и поддерживать постоянную температуру. Благодаря эргономичной форме и небольшому размеру их удобно складывать и хранить.

Важно хранить в условиях низкой влажности, так как материал имеет плохую влагостойкость. Его также следует транспортировать с осторожностью из-за чувствительности к механическим повреждениям.

Брикетировочный пресс RUF 600

Промышленностью выпускается специальный пресс RUF 600, который производит брикеты размерами 150х60 мм.

Применение имеет несколько преимуществ :

- Низкий износ.

- Повышенная надежность.

- Низкое потребление электроэнергии.

- Высококачественные и плотные брикеты.

- Высокая производительность.

- Непрерывный режим работы.

Модель RUF 600 использует двукратный гидравлический пресс. Используется материал, влажность которого от 6 до 14% без добавления связующих.

Сначала создается небольшое давление, благодаря которому материал начинает сдавливаться за счет имеющихся пустот, образовавшихся между частицами. После этого происходит уплотнение и последующая деформация самих частиц, получается мощное сцепление на молекулярном уровне.

Благодаря высокому давлению, которое создается в конце операции, упругая деформация переходит в пластическую. В результате структура брикета становится намного прочнее, заданная форма полностью сохраняется.

Машина для производства брикетов из опилок — YUXI

Станки и оборудование

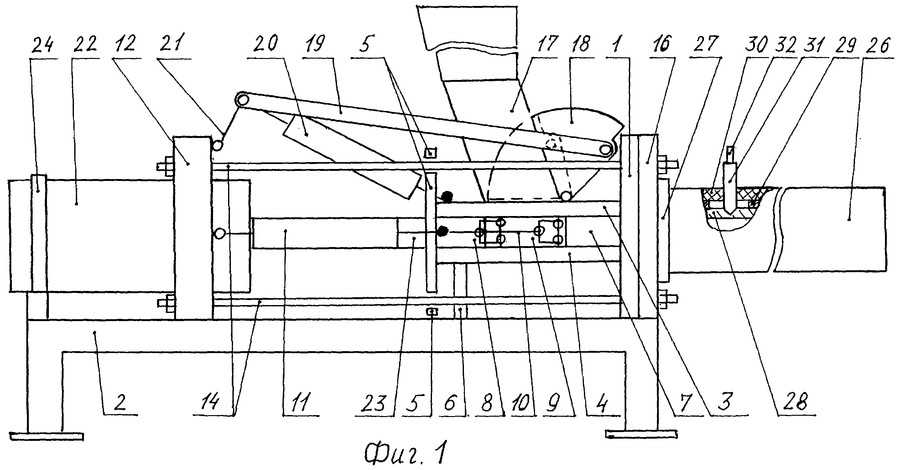

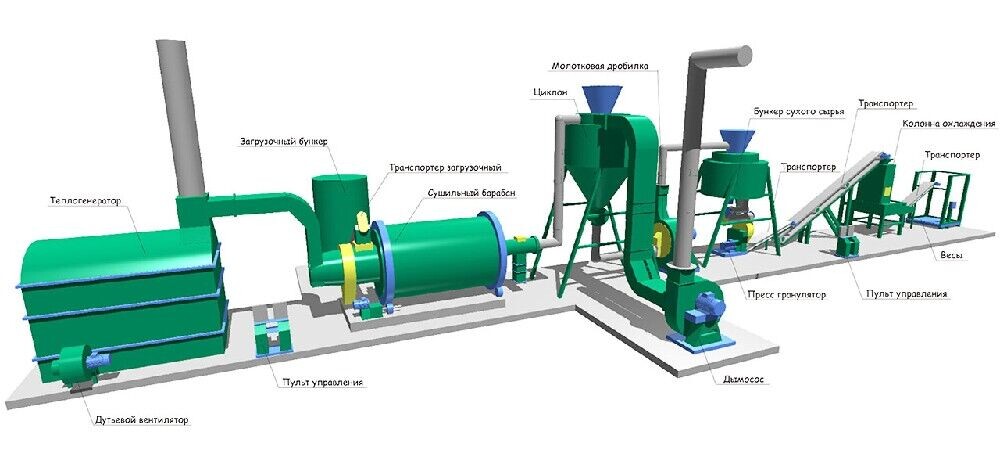

Для обеспечения максимально эффективной переработки биологических отходов создано специальное оборудование. В производстве в качестве сырья используют опилки, солому, лузгу подсолнечника, сухую траву бобовых, масличных культур. Конечным продуктом переработки является непрерывный брикет, называемый евродревесиной.

Как правило, оборудование для производства брикетов достаточно компактно, созданы даже контейнерные фабрики: все необходимое сосредоточено в одном контейнере на колесах.

Топливные брикеты производятся на следующих видах оборудования:

- сушилки. Для обезвоживания разных видов сырья требуются разные типы сушилок;

- дробилки. Чаще применяются дробилки молоткового типа;

- грануляторы; 9Брикетировочные машины 0007: это может быть производственная линия или отдельные машины для переработки опилок или соломы.

Выбор оборудования для брикетирования очень большой. Наиболее производительными и функциональными являются линии, осуществляющие все операции по переработке сырья и изготовлению конечного продукта.

В зависимости от объема производства и состава сырья можно выбрать нужный тип машины.

- Сырье: небольшое количество сухой стружки и опилок. Брикеты RUF изготавливаются с помощью пресса. Это топливные блоки хорошего качества, которые можно продавать как внутри страны, так и за рубежом. Машины этого типа производятся в Дании, они достаточно дорогие, очень производительные и имеют высокий ресурс.

Аналоги RUF-прессов производятся в Прибалтике, они несколько дешевле.

Аналоги RUF-прессов производятся в Прибалтике, они несколько дешевле. - Сырье: небольшое количество необработанной древесной щепы, опилок и стружки. Для того чтобы сделать из такого сырья топливные брикеты, его необходимо подготовить: высушить и измельчить, а затем спрессовать. Вам понадобятся: сушилка, измельчитель, пресс.

- Сырье: много влажных отходов деревообработки. Выгоднее всего приобрести полную линию по производству топливных брикетов. Нужен высокопроизводительный пресс. Эффективность производства значительно повышается, если на один пресс взять пару сушилок.

Калибратор сырья

Необходимо отсеивать слишком крупные частицы (более 5 мм) на дробилке. Сырье подходящего размера подается на конвейер, а оттуда в сушилку. Наиболее удобны винтовые конвейеры, их производительность может составлять от 1,5 до 10 кубометров сырья в час.

Сушилки

Влажность сырья – один из важнейших параметров для получения качественных брикетов. Для ее измерения применяют электронные влагомеры. Для обезвоживания торфа и отходов деревообработки в производстве широко применяют аэродинамические сушилки — диспергаторы. Диспергаторы удобны тем, что сушка происходит за счет горячего дыма, который подается в камеру. Сушилка состоит из воздуховодов, вентилятора, циклонов, ресивера, теплогенератора.

Для обезвоживания торфа и отходов деревообработки в производстве широко применяют аэродинамические сушилки — диспергаторы. Диспергаторы удобны тем, что сушка происходит за счет горячего дыма, который подается в камеру. Сушилка состоит из воздуховодов, вентилятора, циклонов, ресивера, теплогенератора.

Топочная камера обычно строится из кирпича. Для поддержания температуры установлен термодатчик. Производительность сушилок может быть от 100 до 300 кг сырья в час.

Прессы

В производстве применяются универсальные брикетировочные прессы для различных видов деревообрабатывающей и пищевой промышленности (лузга и шелуха семян и зерна, опилки). Сырье перерабатывается влажностью от 8 до 12%, с размером частиц не более 5 мм. Для разделения древесины в прессе предусмотрен нож. Скорость шнека регулируется. Кроме того, имеется система термодатчиков. Прессы-экструдеры работают при температуре воздуха выше 5 градусов Цельсия.

Под высоким давлением и температурой +200-350 градусов Цельсия сырье прессуется шнеком. Связующим веществом является природное вещество – лигнин, присутствующее в сырье. При высоких температурах поверхность готовых блоков плавится и становится твердой. Поэтому они выдерживают транспортировку, хранение.

Связующим веществом является природное вещество – лигнин, присутствующее в сырье. При высоких температурах поверхность готовых блоков плавится и становится твердой. Поэтому они выдерживают транспортировку, хранение.

При работе пресса выделяются вредные газы, которые удаляются с помощью вытяжки. В его конструкции присутствуют: воздуховоды, зонт, вентилятор, металлический короб. Диаметр воздуховодов подбирается в зависимости от местных условий.

Технология производства брикетов

Процесс производства тепломатериалов трудоемок и требует последовательных операций.

При необходимости необходимо подготовить сырье перед использованием:

- Дробление;

- Сушка измельченного сырья;

- Измельчение (чем лучше измельчены компоненты брикетов, тем выше показатели теплоотдачи).

Для производства своими руками сырье необходимо смешать со связующим. Для этого вполне подойдет глина в соответствии с 1 к 10, где берется 1 кг глины и 10 кг измельченного материала. Полученную смесь необходимо смешать с водой до образования однородной массы, важно, чтобы она не была ни жидкой, ни твердой.

Полученную смесь необходимо смешать с водой до образования однородной массы, важно, чтобы она не была ни жидкой, ни твердой.

Полученную массу необходимо загрузить в специальное оборудование. При надавливании выходит лишняя жидкость и изделие приобретает окончательную форму. Если использовать самодельный пресс, то есть вероятность, что внутри изделия все же останется небольшое количество влаги.

Обязательным моментом при изготовлении нагревательного материала является сушка после прессования. Можно сушить на открытом воздухе, под солнцем и ветром. Время этого этапа зависит от объема брикетов, а также от используемых технологий прессования.

После сушки продукт должен быть перемещен в специальное место хранения или упакован.

Экономическая сторона медали

Для производства 1 тонны топливных брикетов необходимо взять около 2 тонн древесных отходов или 1,5 тонны соломы. При этом потребляемая мощность составляет примерно 100 кВт*ч/т.

Теплотворная способность этого продукта отопления составляет 19 МДж/кг, что намного выше, чем у обычных дров (всего 10 МДж/кг).

При правильном выборе оборудования, изготовлении и хранении продукции технология окупается примерно за 2 года.

Прочитав мою статью, вы сможете решить для себя, что лучше: сделать отопительный материал из ненужного сырья, сэкономить время и деньги или продолжать топиться дровами. Ведь при использовании брикетов можно как утилизировать ненужные в быту отходы, так и отапливать дачу или баню экологически чистыми топливными брикетами. Если вы хотите организовать собственное производство пеллет, то вам просто необходима информация об организации технологической цепочки и моя новая книга «Типичные ошибки производителей оборудования при планировании производства пеллет» поможет вам в этом.

Открытый доступ SCIRP

Издательство научных исследований

Журналы от A до Z

Журналы по темам

- Биомедицинские и биологические науки.

- Бизнес и экономика

- Химия и материаловедение.

- Информатика. и общ.

- Науки о Земле и окружающей среде.

- Машиностроение

- Медицина и здравоохранение

- Физика и математика

- Социальные науки. и гуманитарные науки

Журналы по тематике

- Биомедицина и науки о жизни

- Бизнес и экономика

- Химия и материаловедение

- Информатика и связь

- Науки о Земле и окружающей среде

- Машиностроение

- Медицина и здравоохранение

- Физика и математика

- Социальные и гуманитарные науки

Публикация у нас

- Подача статьи

- Информация для авторов

- Ресурсы для экспертной оценки

- Открытые специальные выпуски

- Заявление об открытом доступе

- Часто задаваемые вопросы

Публикуйте у нас

- Представление статьи

- Информация для авторов

- Ресурсы для экспертной оценки

- Открытые специальные выпуски

- Заявление об открытом доступе

- Часто задаваемые вопросы

Подпишитесь на SCIRP

Свяжитесь с нами

клиент@scirp. org org | |

| +86 18163351462 (WhatsApp) | |

| 1655362766 | |

| Публикация бумаги WeChat |

| Недавно опубликованные статьи |

| Недавно опубликованные статьи |

Эмоциональные реакции и эмоциональное выгорание инструкторов, преподающих в подопечных с особыми потребностями в инклюзивных школах муниципалитета Офинсо: сдерживающая роль механизмов преодоления ()

Рут Аннан-Брю, Джонатан Кваме Менса, Эдвард Кофи Нтим, Джастис Дадзи, Айви Ама Кподоэ, Вида Аджелей Акаи-Теттех, Даниэль Квеку Анхвере, Кей Анане Ампофо

Творческое образование Том 14 №3, 21 марта 2023 г.

DOI: 10.4236/ce.2023.143034 5 загрузок 31 просмотр

Саркомы мягких тканей: описательное исследование 232 случаев, собранных за 10 лет в онкологической больнице отделения СЭЗ больницы им. Хасана II ()

Умаима Сиюри, Хаджар Медьюни, Джихан Чоуеф, Ламиэ Амаадур, Карима Уалла, Зинеб Бенбрахим, Самия Арифи, Науфел Меллас

Журнал терапии рака Том 14 №3, 21 марта 2023 г.

DOI: 10.4236/jct.2023.143010 6 загрузок 31 просмотр

Целенаправленная сбалансированная система показателей()

Кадзунори Ито

Журнал исследований человеческих ресурсов и устойчивого развития Том 11 №1, 21 марта 2023 г.

DOI: 10.4236/jhrss.2023.111012 10 загрузок 42 просмотров

Связь между плацентарными малярийными паразитами и преэклампсией/эклампсией среди рожениц в клинической больнице Федерального университета им. Алекса Эквуэме в Абакалики()

Айоделе А. Олалей, Леонард О. Аджа, Бонифаций Н. Эджикеме, Юстус Н. Эзе, Виртус О. Оби, Аденийи Дж. Адебайо, Икенна С. Эбере, Альфред Н. Адиеле, Фестус Ияре

Открытый журнал акушерства и гинекологии Том 13 № 3, 21 марта 2023 г.

DOI: 10.4236/ojog.2023.133042 6 загрузок 29 просмотров

Эмпирическое исследование взаимосвязи и координации инвестиций в здравоохранение, здоровья жителей и экономического роста в провинции Сычуань — на основе модифицированной модели сопряжения()

Лонг Цянь, Фей Чен

Открытый журнал прикладных наук Том 13 № 3, 21 марта 2023 г.

DOI: 10.4236/ojapps.2023.1330296 загрузок 31 просмотр

Сейсмический фациальный анализ для определения относительного возраста и истории грязевого вулкана Аль-Идрисси из прибрежной зоны Лараш, расположенной на северо-западной марокканской атлантической окраине()

Ашер Хатегекамунгу, Надя Мхаммди, Мохамед Амин Манар, Асмае Бернахид

Открытый геологический журнал Том 13 № 3, 21 марта 2023 г.

DOI: 10.4236/ojg.2023.133010 7 загрузок 31 просмотр

Подпишитесь на SCIRP

Свяжитесь с нами

клиент@scirp. 2019 © Все права защищены. |

Главное, чтобы прибор оказывал на опилки максимальное давление.

Главное, чтобы прибор оказывал на опилки максимальное давление.

Аналоги RUF-прессов производятся в Прибалтике, они несколько дешевле.

Аналоги RUF-прессов производятся в Прибалтике, они несколько дешевле.