Производство вагонки (апрель 2021) — vipidei.com

Актуальность производства вагонки

Не стоит повторять, что строительство – это не только главная статья расходов, но и может быть лучшим источником постоянного высокого дохода. Вопрос лишь в том, как правильно выбрать направление в данной области, чтобы получать прибыль. Сегодня как всегда актуальным остается отделка загородных домов вагонкой. Она поддерживает интерьер из натурального дерева, эстетично выглядит и не требует какого-либо особенного ухода. О долговечности древесины можно не говорить. Сколько простоит дом, столько и прослужит евровагонка. Поэтому есть вариант задуматься о том, чтобы купить или сделать самому станок для изготовления вагонки.

Станок для выпуска вагонки своими руками

Множество фирм предлагают станки разных видов и мощностей. Покупая станок, надо отталкиваться от планируемого объема работ. При небольшом объеме лучше выбрать станок четырехсторонний. Промышленные станки имеют большую мощность, но и стоят дорого. При их выборе надо ориентироваться на:

- Параметры рабочей площади стола.

- Показатели мощности мотора.

- Диаметр шпинделя.

- Количество оборотов, которые делает шпиндель.

- Возможность подсоединения к станку каких-либо еще приспособлений.

Самый популярный вариант таких станков — фрезер, используемый и в быту, и в промышленности. При соблюдении всех норм и правил безопасности, и наличии необходимого опыта, можно сделать такой станок для производства вагонки самостоятельно, из подручных материалов.

Что вам понадобится для изготовления станка?

Непосредственно для самого станка:

- Стол и рама, которую можно сварить из уголка трубы с квадратным сечением. Стол делают нешироким и длинным, с прочной железной столешницей. Посередине она должна быть условно разделена 2-мя рабочими валиками. Чтобы зафиксировать столешницу, используют болты. Чтобы снизить вибрацию от работающего станка, его стол делают достаточно массивным.

- Ножевой вал. Своими руками ножевой вал очень сложно сделать сбалансированным, поэтому лучше взять промышленный образец. Шкивы должны быть ступенчатыми для того, чтобы можно было выбирать разные обороты.

- Прижимные ролики. Их можно сделать из деталей от выжимного устройства любой старой стиральной машины, или выточить самостоятельно.

- Двигатель асинхронный. Для его изготовления подойдут моторы от бытовых приборов, мощностью 2-5 кВт.

Также вам понадобятся некоторые инструменты для строительных работ, например: болгарка, дрель, сварочный аппарат.

Технология производства вагонки

Рассмотрим процесс изготовления вагонки на примере самого популярного вида станка ручного фрезера.

До начала работы необходимо:

- Обеспечить легкий подход к инструменту.

- Убедиться в исправности ограждений острой рабочей части.

- Проследить, чтобы ножи были устойчиво закреплены.

- До полной остановки фрезера рабочий должен стоять около него.

Обычно вагонку изготавливают из досок шириной 7-10 см, так как с более длинными изделиями работать неудобно. Также доска должна быть предварительно высушена и обстругана. Работают на станке вдвоем.

- При помощи шайб задайте ширину гребня 8-мм фрезой, выставленной так, чтобы снятая грань была не меньше 4 мм.

- Следя за гранью ребра, снимите верхний остаток филенчатой фрезой. Прямой остаток гребня должен быть не менее 5 мм. Размер снятой фаски на второй стороне должен быть меньше.

- Сделайте фаз необходимого вам размера. Вагонка готова.

Сегодня практически ни одна стройка не обходится без использования вагонки. Этот материал получил популярность благодаря своей натуральности, практичности и устойчивости к любым температурам, и широко используется для отделки помещений. При потребности в большом количестве вагонки разумно строгать ее самому, особенно, если станок для изготовления вагонки можно сделать самостоятельно.

При потребности в большом количестве вагонки разумно строгать ее самому, особенно, если станок для изготовления вагонки можно сделать самостоятельно.

Станок для производства вагонки: оборудование и изготовление

Вагонка – хоть и популярный, но достаточно дорогой материал для обшивки внутренних и внешних поверхностей. Существует ли возможность приобрести или изготовить станок для производства вагонки в условиях домашней мастерской? Это не только позволило бы сэкономить затраты, но и послужило бы толчком для развития собственного бизнеса.

Станок для изготовления деревянной вагонки

Особенности изготовления

При наличии площадей и некотором опыте в деревообработке наладить выпуск вагонки собственного производства не очень сложно. Первоначальные, довольно большие затраты на станок для изготовления вагонки и инструментальную оснастку могут окупиться в течение 1,5-2 лет.

Исходным сырьем для производства послужит необрезная доска нормальной влажности. Кстати, перепады влажности отрицательно скажутся не только на качестве конечного продукта, но и на надежности работы оборудования. Поэтому, подготавливая помещение, первоочередной задачей предусматривают возможность обеспечения нормального температурно-влажностного режима.

Простой станок для изготовления деревянной вагонки

Наиболее реальная технология производства вагонки из дерева в домашних условиях состоит из следующих операций:

- Строгание наружной поверхности доски на строгальном станке.

- Получение соединяющих поверхностей. Оно может быть выполнено по двум вариантам: созданием шпунта (выступа на одной из торцевых поверхностей) и паза (на противоположном торце) либо фальцовочной поверхности, которая позволяет соединять между собой смежные панели встык.

- Технический контроль качества поверхности полуфабриката – доска проверяется на наличие сучков, трещин, поверхностных царапин.

- Снятие фасок на лицевой стороне доски (можно с одновременной окончательной шлифовкой наружной поверхности).

- Разрезка досок на готовые к продаже (либо к собственному употреблению) панели.

- Противогнилостная пропитка.

Очевидно, что для качественного изготовления продукции с однородностью получаемых изделий необходимо приобретение нескольких станков для производства вагонки.

Впрочем, станок для изготовления вагонки для фальцовочного ее варианта может быть приобретен и один. Однако придется каждую доску пропускать несколько раз, меняя профиль рабочей фрезы.

Изготовление пластиковых панелей

Оборудование для производства вагонки из пластика включает в себя переходы для приготовления полимерных компонентов. Поэтому к помещению предъявляются требования, касающиеся не только нормального микроклимата, но и соответствующего уровня пожарной безопасности.

Современные станки позволяют создавать разнообразный дизайн вагонки ПВХ

Операции технологического процесса изготовления вагонки из ПВХ:

- Засыпка в приемный бункер станка гранулированного порошка ПВХ.

- Передача шнековым питателем сырья в специальный дозатор, откуда оно, тщательно перемешиваясь, поступает в рабочий цилиндр. ТЭНы подогревают цилиндр до температуры устойчивого начала процесса полимеризации ПВХ.

- Полимеризованный полуфабрикат пластифицируется – к нему добавляются углеводороды, которые (в зависимости от их состава) размягчают полуфабрикат, придают ему необходимые твердость и/или морозостойкость, а также способствуют окрашиванию изделия.

- Пластифицированная масса ПВХ методом горячей экструзии выдавливается через специальную форму, конфигурация которой соответствует желаемому профилю вагонки.

- Поступающий далее продукт охлаждается в калибраторе, где одновременно очищается от шлаков, а также получает необходимую размерную точность и шероховатость.

- На последнем этапе непрерывная лента профиля разрезается на панели требуемого размера.

Простое сопоставление технологий приводит к однозначному заключению – вагонку ПВХ в домашних условиях получать значительно сложнее, поскольку для этого потребуются знания и опыт не только механического, но и химического производства.

Станок для изготовления вагонки своими руками: виды и технология изготовления

Обшивка пользуется большой популярностью во внутренних отделочных работах. Она экологична, проста в обработке и имеет высокие эстетические свойства.

Вагонка широко распространена на рынке отделочных материалов: её разновидности в любой момент можно приобрести в готовом виде, правда, некоторые её разновидности имеют довольно высокий ценовой диапазон. Поэтому существует и ещё один вариант получения обшивочный доски – производство вагонки своими силами.

Для изготовления обшивочной доски могут быть применены различные инструменты и деревообрабатывающие станки. Какой станок для производства вагонки выбрать и при этом не ошибиться будет рассказано в статье.

Как правильно выбрать древесину для обработки

Правильный выбор древесины в изготовлении вагонки – половина успеха. В первую очередь нужно отметить, что обшивочная доска со стороны себестоимости сырья очень выгодна, ведь цена основы – обрезной доски – существенно ниже стоимости готового материала. К тому же, правильно подобранный станок для изготовления вагонки может приносить неплохую прибыль в случае изготовления деревянной обшивки на продажу. Затраты на покупку оборудования в данном случае очень быстро окупятся.

Ещё один немаловажный момент – во время изготовления элемента своими руками можно полностью контролировать весь процесс, а значит, и получать ожидаемое высокое качество на выходе, что немаловажно при строительстве собственного жилища.

Наиболее распространена для изготовления деревянной обшивки древесина хвойных пород, особенно ели и сосны. Вообще, древесина хвойных пород имеет большие преимущества:

- Простота обработки – такой материал хорошо пилится, режется и шлифуется;

- Высокий уровень смол – этот фактор не позволяет древесине быстро приходить в негодность вследствие грибка или плесени;

- Хорошая ценовая доступность – данный фактор немаловажен, ведь для внутренней или внешней отделки, как правило, требуется большой объем сырья.

Сырьё закупается под имеющееся оборудование. В зависимости от вида станка покупается либо необрезная, либо обрезная доска. Первый вариант не подойдёт для быстрой обработки: как правило, такая древесина вначале подвергается просушке – складывается в штабеля на местности, которая хорошо проветривается. Для хороших результатов просушки потребуется не менее полугода. Такой вариант не годится для тех, кто хочет приступить к изготовлению деревянной обшивки сразу – несмотря на низкую стоимость, изготовить быстро её не получится.

Если ждать не хочется, но средств для приобретения сырья мало, стоит обратить внимание на нестандартную обрезную доску. Несортовые виды гораздо удобнее для того, чтобы начать производство евровагонки, к тому же имеют низкую стоимость, что позволит существенно сэкономить на закупке материала. При этом очень важно искать доски необходимого для производства обшивки качества.

Помимо параметров влажности древесины нужно внимательно рассмотреть сучки – их не должно быть очень много, они не должны выпадать и трескаться. Важно обратить внимание на цвет – чёрные сучки для производства не годятся. Если же древесное сырьё требуется бессучковое, стоит выбирать материал, произведённый из нижних частей деревьев.

При выборе материала также необходимо внимательно осмотреть сырьё на наличие синевы – если в качестве финишной отделки планируется лакирование, синева станет существенным эстетическим дефектом. В случае если такие доски впоследствии будут тонироваться или окрашиваться, этот дефект не принесёт вреда.

Разновидности станков для получения обшивочной доски

Как правило, стандартный станок для вагонки является разновидностью, обрабатывающей древесное сырьё сразу с четырёх сторон. Наружная и внутренняя сторона подлежат шлифовке, а на боках изготавливается специальный паз и шип.

Чаще всего станки для изготовления деревянной обшивки закрепляются на станинах, хотя разновидности с меньшими объёмами можно делать мобильными: после работы их можно компактно сложить для хранения.

Существует несколько главных узлов конструкции:

- Узел для подачи сырья – этот узел важен для точной работы, поскольку именно от него зависит, параллельны ли плоскости готового материала;

- Узел для фрезы и строгальный узел – от правильной функциональности этих двух важных конструктивных особенностей зависит качество обработки древесины.

Перед тем, как начать изготовление вагонки своими руками, нужно определить, какой тип станка нужен для работы. Для того чтобы обработать тонкие заготовки достаточно будет оборудования с малой производительностью и средней скоростью подачи сырья. Это является оптимальным вариантом производства обшивки «для себя». К тому же, такая разновидность гораздо дешевле своих стационарных аналогов.

Для обработки больших объёмов заготовок необходимо приобрести агрегат с большой мощностью и высокой скоростью. Такие разновидности часто используются для производства вагонки в промышленных масштабах, поэтому для личного производства их использовать не стоит.

Для производства требуются следующие инструменты:

- Диск для распиливания, который способствует формированию ровного края;

- Калибровочный рейсмус;

- Фрезер, который нужен для изготовления пазов и шипов.

Оптимально подобранный станок состоит из всех этих частей. Стоит рассмотреть каждый вид отдельно:

Четырёхстороннее оборудование.

Такой агрегат имеет четыре и более шпинделя. Именно поэтому он позволяет обработать доску со всех сторон сразу. Такое оборудование помогает создавать не только вагонную доску, но и паркет, а также различные бруски.Хорошая качественная установка обеспечивает высокое качество продукции на выходе при правильной подаче сырья и корректных настройках фрез. Однако у такого варианта есть и недостаток – он имеет довольно высокую цену, поэтому покупать его для строительства собственного жилья невыгодно. Зато такая разновидность отлично подойдёт для производства вагонной доски в промышленных масштабах;

Универсальный станок для деревообработки. Он является комбинированным, что позволяет настраивать его под различные нужды: обрезку, формование шипа и паза, снятие фаски и т.д. Плюс данного вида оборудования – меньшая, чем у четырёхстороннего станка, цена. Однако есть и минусы – для каждого вида работ требуется переналадка оборудования, что может занимать дополнительное время;

Он является комбинированным, что позволяет настраивать его под различные нужды: обрезку, формование шипа и паза, снятие фаски и т.д. Плюс данного вида оборудования – меньшая, чем у четырёхстороннего станка, цена. Однако есть и минусы – для каждого вида работ требуется переналадка оборудования, что может занимать дополнительное время;

Фрезер. Как ни странно, при помощи одного лишь фрезера сделать вагонную доску также не составит проблемы. Однако для такого производства требуются уже откалиброванные доски.

Процесс производства вагонки

Произвести вагонку своими руками довольно просто. Производство из обрезного древесного сырья состоит из следующих этапов:

- В первую очередь следует обрезать доску для следующей её обработки;

- Следующий этап – вытачка паза, которая должна быть двусторонней;

- Обработка поверхности и шлифовка.

Для такого материала как вагонка станок является оптимальным средством производства. Во время производства не стоит забывать о правилах безопасности, содержать ножи в порядке и вовремя устранять неполадки оборудования.

Подведение итогов

Для изготовления вагонки в домашних условиях требуется специальное оборудование, поэтому для его подбора необходимо учесть финансовые возможности, а также назначение станка. Для устройства бизнеса подойдёт профессиональное четырёхстороннее оборудование, а для домашнего пользования хватит и компактного мобильного станка.

Видео: вагонка в домашних условиях

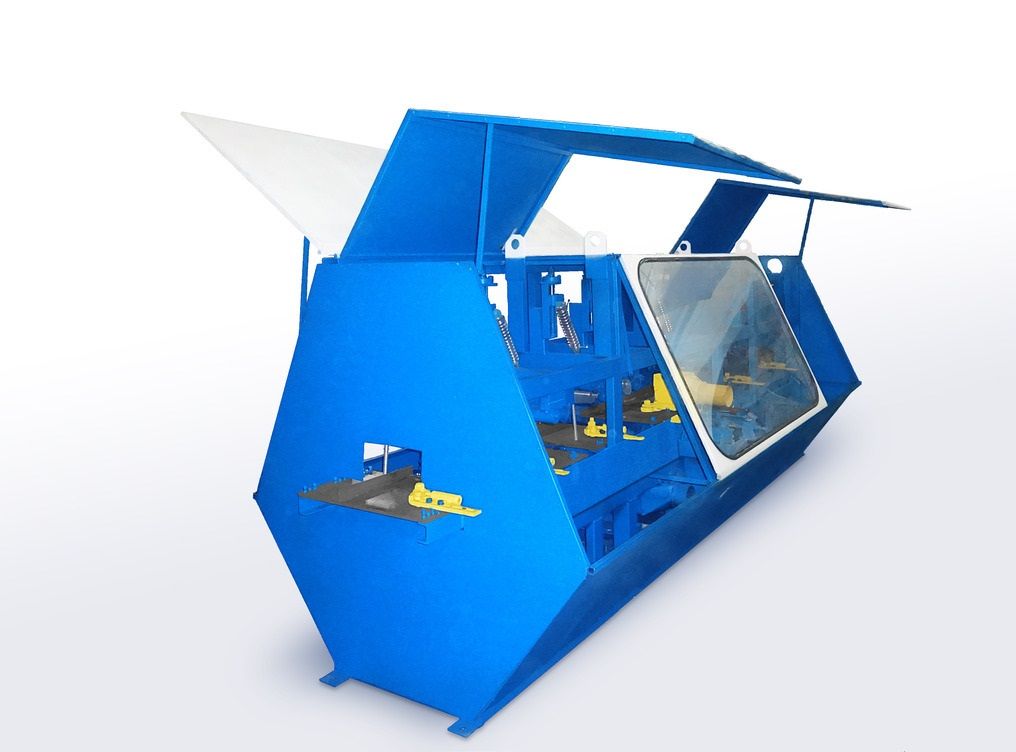

Четырехсторонний станок для производства вагонки, блок-хауса, половой доски, Старт 4х160

Описание

Четырехсторонний станок «СТАРТ 4х160» предназначен для изготовления погонажных изделий шириной до 160 мм. С помощью «СТАРТ 4х160» производится высококачественная плоскостная и фасонная обработка изделия с четырех сторон за один проход.

С помощью «СТАРТ 4х160» производится высококачественная плоскостная и фасонная обработка изделия с четырех сторон за один проход.

В результате обработки вы можете получить такие изделия как: доска пола, плинтуса, наличники, вагонка, брусок, блок-хаус и другие.

«СТАРТ 4х160» удовлетворяет всем требованиям малого и среднего древообрабатывающего бизнеса.

Связаться с продавцом

Минимальная длина обрабатываемой заготовки, мм — 500;

Ширина обрабатываемой заготовки, мм — 30-160;

Толщина обрабатываемой заготовки, мм — 10-60;

Наибольшая толщина снимаемого слоя, мм — 5;

Количество шпинделей, шт — 4;

Общая мощность электродвигателей, кВт — 16,7;

Напряжение питания, В — 380;

Длина горизонтальных валов, мм — 160;

Длина вертикальных валов, мм — 60;

Габариты, (ДхШхВ), мм — 3000х950х1850;

Масса, кг — 1200.

Лицензии и сертификаты

Доставка и оплата

Не указана

Связаться с продавцомСтанок для изготовления вагонки — фото, видео, инструкция по производству своими руками

Home » Станок для изготовления вагонки — фото, видео, инструкция по производству своими руками

Станок для изготовления вагонки — фото, видео, инструкция по производству своими руками

Станок для изготовления евровагонки представляет собой высокотехнологичное устройство, которое обрабатывает деревянные элементы одновременно с четырех сторон. За один проход заготовка превращается в готовую к использованию вагонку. Происходит это благодаря специальным ножевым головкам.

За один проход заготовка превращается в готовую к использованию вагонку. Происходит это благодаря специальным ножевым головкам.

Содержание:

Вот такие замысловатые устройства позволяют в кратчайшие сроки получать качественную вагонку

Технологии

Говоря о том или ином устройстве, необходимо раскрыть его основные особенности, которые включают общий принцип работы и разновидности.

Технические особенности станков для вагонки

- Станки для обработки древесины выполняют огромное количество операций, благодаря чему они имеют очень сложную конструкцию. Станина станков обычно имеет несколько (до 8) шпинделей для фрезы для вагонки. Это позволяет получать не только стандартные размеры вагонки, но и под заказ – по индивидуальному проекту.

- Каждое устройство оборудовано мощнейшими механизмами для подачи и захвата деревянных заготовок. Такие технологии позволяют добиваться удивительно высокой скорости изготовления вагонки. При этом очень важно, чтобы механизм работал на максимально прочном столе подходящей длины, ведь он имеет внушительный вес.

- Как гласит инструкция, каждый станок должен быть оборудован специальные кожухами, предотвращающими попадание мусора и пыли внутрь устройства. За счет точной подачи заготовок, обеспечивается минимальная погрешность изготовления, в том числе и для мелких брусков.

Не допускайте провиса станка как на фото, ибо это очень опасно

Несколько слов о выборе станка

Стоит сказать, что современные рынки даруют своим клиентам немыслимое многообразие станков для изготовления вагонки. Некоторые умельцы решают изготовить станок своими руками из подручных средств. Такое устройство несет в себе целую плеяду опасности, поэтому лучше всего приобрести сертифицированный станок.

Совет: перед покупкой в том или ином магазине потребуется у продавцов-консультантов сертификаты безопасности на заинтересовавшее вас устройство.

Перед покупкой станка следует оценить фронт работ, которым он будет подвергаться. Если речь идет о простой обработке в небольших масштабах, то идеальным вариантом будет четырехсторонний станок со средней скоростью подачи. Такое устройство позволяет выполнять небольшие объемы без потери качества.

Такой самодельный станок наверняка знаком многим владельцам загородных домов, однако его использование представляет огромный риск

Если же требуется выполнить большой объем тяжелой работы, то следует приобрести более мощный аналог. К примеру, отлично подойдет восьмисторонний станок с повышенной скоростью подачи. Такой агрегат позволяет выполнять гигантский объем работы с удивительной скоростью.

Напоследок нужно заметить, что российские производители вышли на довольно высокий уровень и их продукция практически ничем не уступает зарубежным аналогам. При этом цена на отечественные образцы значительно ниже. Впрочем, кому отдавать предпочтение, решать вам.

Наиболее популярные образцы

Из всего многообразия технологий, именно четырехсторонние станки для изготовления вагонки являются самыми признанными в своем сегменте. Во многом это связано с тем, что они представляют собой идеальное сочетание цены и качества.

Особенности четырехсторонних станков

Четырехсторонний станок для евровагонки предназначен для обработки материала с четырех сторон. При этом обработка осуществляется за один «заход». Он представляет собой продольно фрезерный станок, с помощью которого можно получать не только вагонку, но и другие пиломатериалы (плинтус, вагонку Блок-хаус, брус, наличники и т.д.).

Для того чтобы выбрать конкретную модель, нужно учитывать целый ряд параметров:

- Количество шпинделей.

- Скорость подачи заготовок.

- Масса устройства.

- Максимально возможное сечение получаемой детали.

- Общая мощность станка.

BEAVER

Станок BEAVER

Четырехсторонние станки от компании BEAVER продаются на отечественном рынке уже на протяжении десятка лет. Эти устройства создают в Китае, но не стоит поддаваться всеобщему стереотипу, что все товары из Поднебесной плохого качества.

В частности, производство деревообрабатывающих станков контролируется со стороны европейских учредителей, благодаря чему качество готовой продукции получается довольно высокое.

Интересно: максимальная скорость подачи станков BEAVER60 м/мин.

За десять лет было продано порядка трех тысяч четырехсторонних станков данного производителя. При этом модельный ряд удивительно многообразен: от легких станков с четырьмя шпинделями, то массивных агрегатов с восьмью. Все устройства этого китайского производителя прекрасно подходят для любых задач, от калибровки мелких изделий до профилирования бруса для строительства домов.

HASKOVO

Станок HASKOVO

Производятся эти станки в Австрии и Болгарии. Они являются своего рода облегченным вариантом, так как их модельный ряд включает станки с четырьмя или пятью шпинделями. Этот производитель успел зарекомендовать себя по всей Европе, что говорит о безупречном качестве его продукции.

К тому же, по заверению специалистов, с такими станками управляться проще всего. Это связано с максимально простым интерфейсом, освоить который под силу любому человеку. Впрочем, если возникают какие-либо вопросы по эксплуатации станка, можно посмотреть обучающие видео.

QUADRO

Станок QUADRO

Данный производитель поставляет на рынок станки для производства вагонки всех разновидностей. Главное его достоинство – это высочайшая скорость подачи материала до 200 м/мин (что более чем в 3 раза выше предыдущих моделей). К тому же, QUADRO предлагает своим покупателям огромное количество дополнительных опций, которые позволяет повысить эффективность производства.

Старт 160

Станок Старт 160

Отдельного внимания заслуживает отечественный станок для вагонки Старт 160.

Несмотря на то, что этот производитель пока не является конкурентно способным борцом на европейском рынке, его продукция отличается множеством достоинств:

- Возможность быстрого регулирования размера изделия во время работы станка. Это стало возможным благодаря бесступенчатой регулировке.

- Благодаря тому, что подача заготовок осуществляется через мощный редуктор, обеспечивается максимальная точность и надежность изготовления вагонки.

- Высочайшая скорость вращения главных шпинделей (порядка 5800 об/мин) позволяет добиться потрясающего качества готовой продукции.

- За счет точной шлифовки отсутствует радиально и торцевое биение инструмента.

- Наличие системы защиты от возможного обратного выброса материала.

Впрочем, мы ни в коем случае не навязываем тот или иной агрегат. Сегодня на рынке существует порядка трех десятков достойных производителей станков для вагонки, поэтому вопрос выбора не может стоять остро. Главное сопоставить устройство с предполагаемыми нагрузками.

Похожие статьи

| Фрезы для изготовления ВАГОНКИ и ЕВРОВАГОНКИ |

| Фрезы для изготовления евровагонки Blacksmith |

| KW42-68 Комплект фрез с тв. спл. напайками для изгот. евровагонки (тайга) 160×40 B=28 z=4 Bs |

| WB40038,39,61,62,63 Комплект фрез ТСТ для изгот. евровагонки (тайга) 160×40 |

| KW60074-78 Комплект фрез с ТСТ напайками для изгот. евровагонки (тайга) 160×40 B=12-22 z=4 Aquila |

| Фрезы для изготовления вагонки и евровагонки МОТОР |

| 3244-8710/8711/8712 Комплект цельных фрез (3 шт.) для Блок-хауса на Beaver-415 Dпос=40мм, H=120мм |

3244-8152/8153 Комп-т фрез с затылов. зуб. для вагонки (фигурн.скос) на фрезер ф125/32 , В=20 мм зуб. для вагонки (фигурн.скос) на фрезер ф125/32 , В=20 мм |

| 3244-8579(8580) Комп-т фрез с затылов. зубьями под евровагонку (шип трапец.) ф128/40 мм, В=28 мм |

| 3244-8583(8585) Комп-т фрез (5 шт.) с затылов. зубьями под евровагонку ф125/40 мм |

| 3244-8584(8586) Комп-т фрез (5 шт.) с затылов. зубьями под евровагонку радиусную ф125/40 мм |

| 3246-4642(4643) Комп-т фрез с затылов. зубьями под вагонку ф160/40 мм, В=30 мм |

| 3246-4640(4641) Комп-т фрез с затылов. зубьями под вагонку радиусную ф160/40 мм, В=30 мм |

| 3232(3236)-0133 Комп-т фрез с затылов. зубьями под вагонку Dнар/Dпос.=160/60 мм, B=32:мм |

| 3246-4627/4628 Комп-т фрез с затылов. зубьями под евровагонку Dнар/Dпос.=160/40 мм, B=30 мм |

| 3246-4612/4626 (8417/8418) Комп-т фрез с затылов. зубьями под евровагонку (тайга) Dнар/Dпос. =160/40 мм, В=30 мм |

| 3246-4646(4647) Комп-т фрез с затылов. зубьями под вагонку ф180/60 мм, В=30 мм |

| 3244-8551(8552) Комп-т фрез с затылов. зубьями под вагонку двухсторон. ф180/60 мм, В=36 мм |

| 3246-4644(4645) Комп-т фрез с затылов. зубьями под вагонку радиусную ф180/60 мм, В=30 мм |

| 3246-4613/4614 Комп-т фрез с затылов. зубьями под евровагонку Dнар/Dпос. =180/60 мм, В=32 мм |

| 3246-4609/4610 Комп-т фрез с затылов. зубьями под евровагонку (тайга) Dнар/Dпос. =180/60 мм, В=30 мм |

| Фрезы для изготовления вагонки и евровагонки ИБЕРУС-К |

| 11.25.00.50 Комплект фрез для профилирования фасочной евровагонки на 4-х сторон. станке d50 |

| 11.646.00.32 Комплект фрез для профилирования радиусн вагонки на 4-х сторон. станке d32 |

| 11.256.00.40 Комплект фрез для профилирования 2-х сторонней радиусн вагонки на 4-х сторон. станке d40 |

11.646.00.40 Комплект фрез для профилирования радиусн вагонки на 4-х сторон. станке d40 станке d40 |

| 11.25.00.35 Комплект фрез для профилирования фасочной евровагонки на 4-х сторон. станке d35 |

| 11.25.00 Комплект фрез для профилирования фасочной евровагонки на 4-х сторон. станке |

| 11.34.00 Комплект фрез для профилирования радиусной евровагонки на 4-х сторон. станке |

| 11.2224.10/20 Комплект фрез для профилирования радиусной евровагонки на 4-х сторон. станке |

| 11.33.00 Комплект фрез для профилирования радиусной евровагонки на 4-х сторон. станке |

| 32.64.00.30 Комплект фрез для профилирования фасочной евровагонки S=4 мм d30 на фрезере |

| 31.64.40/50.40 Комплект фрез для профилирования фасочной евровагонки S=4 мм на 4-х сторон. станке |

| 31.64.00.50 Комплект фрез для профилирования фасочной евровагонки S=4 мм на 4-х сторон. станке |

| 31.64.00 Комплект фрез для профилирования фасочной евровагонки S=4 мм на 4-х сторон. станке |

| 31.65.00 Комплект фрез для профилирования фасочной евровагонки S=5 мм на 4-х сторон. станке |

| 31.66.00 Комплект фрез для профилирования фасочной евровагонки на 4-х сторон. станке |

| 31.67.00 Комплект фрез для профилирования фасочной евровагонки S=5 мм на 4-х сторон. станке |

| 31.74.21 Фреза для профилирования радиуса евровагонки |

| 31.74.11 Фреза для профилирования радиуса евровагонки |

| 31.5083.01(31.64.111) Фреза для профилирования фаски евровагонки d50 |

| 31.64.11 Фреза для профилирования фаски евровагонки |

| 31.74.30/40.40 Комплект фрез для профилирования радиусной вагонки S=4 мм на 4-х сторон. станке d40 |

| 31.64.51 Фреза для профилирования фаски евровагонки d50 |

| 31.64.41 Фреза для профилирования фаски евровагонки d50 |

31.74.00.50 Комплект фрез для профилирования радиусной евровагонки S=4 мм на 4-х сторон. станке d50 станке d50 |

| 31.5707.21 Фреза для профилирования радиуса евровагонки |

| 31.5707.11 Фреза для профилирования фаски евровагонки d50 |

| 31.74.00 Комплект фрез для профилирования радиусной евровагонки S=4 мм на 4-х сторон. станке d40 |

| 31.74.60 Группа фрез к 31.74.00 d40 |

| 31.64.21 Фреза для профилирования фаски евровагонки |

| 31.76.00.50 Комплект фрез для профилирования радиусной евровагонки на 4-х сторон. станке d50 |

| 32.76.00.32 Комплект фрез для профилирования радиусной евровагонки d32 |

| 31.75.00 Комплект фрез для профилирования радиусной евровагонки на 4-х сторон. станке |

| 31.76.00 Комплект фрез для профилирования радиусной евровагонки на 4-х сторон. станке |

| 31.77.00 Комплект фрез для профилирования радиусной евровагонки S=5 мм на 4-х сторон. станке |

| Фрезы для изготовления вагонки и евровагонки МЕХАНИК |

| 060.11 Ком-т фрез с быстросм. нож. из Р6М5 под евровагонку (тайга) Dнар/Dпос=160/40, В=28мм |

| 060.30 Ком-т фрез с быстросмен. ножами из Р6М5 под евровагонку Dнар/Dпос. =160/40, В=28 мм |

| 061.27 Ком-т фрез с тв. спл. нап под евровагонку (тайга) Dнар/Dпос=137/40 мм, B=11-22 мм (на G 18) |

| 061.33 Комп-т фрез с напайками из Р6М5 под евровагонку (тайга) ф160/40 мм, B=11-22мм |

| 061.02 Комп-т фрез с тв. спл. напайками под евровагонку Dнар/Dпос.=180/60 мм, B=11-22мм |

| 061.01 Комп-т фрез с тв. спл. напайками под евровагонку Dнар/Dпос.=180/40 мм, B=11-22мм |

| 061.14 Ком-т фрез с тв. спл. нап. под евровагонку (тайга) Dнар/Dпос.=180/60 мм, B=11-22мм |

| 061.04 Комп-т фрез с тв. спл. напайками под евровагонку Dнар/Dпос=160/40 мм, B=11-22 мм |

| 061.05 Комп-т фрез с тв. спл. напайками под евровагонку Dнар/Dпос=150/32мм, B=11-22 мм |

061. 13 Ком-т фрез с тв. спл. нап под евровагонку Dнар/Dпос=137/40 мм, B=11-22 мм (на G 18) 13 Ком-т фрез с тв. спл. нап под евровагонку Dнар/Dпос=137/40 мм, B=11-22 мм (на G 18) |

| 061.06 Комп-т фрез с тв. спл. напайками под евровагонку Dнар/Dпос=130/32 мм, B=11-22 мм |

| 061.03 Комп-т фрез с напайками из Р6М5 под евровагонку Dнар/Dпос.=160/40 мм, B=11-22мм |

| Фрезы для изготовления вагонки и евровагонки SAMSON |

| ПФ-02-1Т Ком-т фрез с тв. спл. нап. под евровагонку (тайга) Dнар/Dпос.=180/60 мм, B=15-28мм |

| ПФ-02-1 Ком-т фрез с тв. спл. нап. под евровагонку Dнар/Dпос.=180/60 мм, B=15-28мм |

| ПФ-02-2Т Ком-т фрез с тв. спл. нап. под евровагонку (тайга) Dнар/Dпос.=160/40 мм, B=15-28мм |

| ПФ-02-2 Ком-т фрез с тв. спл. нап. под евровагонку Dнар/Dпос.=160/40 мм, B=15-28мм |

| ПФ-03-1Т Ком-т фрез с быстросмен. ножами из Р6М5 под евровагонку (тайга) Dнар/Dпос. =180/60 мм, В=28 мм |

| ПФ-03-1 Ком-т фрез с быстросменными ножами из Р6М5 под евровагонку Dнар/Dпос. =180/60 мм, В=28 мм |

| ПФ-03-2Н Ком-т фрез с быстросмен. ножами из Р6М5 под вагонку Dнар/Dпос. =160/40, В=28 мм |

| ПФ-03-2Т Ком-т фрез с быстросм. нож. из Р6М5 под евровагонку (тайга) Dнар/Dпос=160/40, В=28мм |

| ПФ-03-2(ф40) Ком-т фрез с быстросмен. ножами из Р6М5 под евровагонку Dнар/Dпос. =160/40, В=28 мм |

| ПФ-13-1 Ком-т фрез с тв. спл. нап. под евровагонку и «тайгу»Dнар/Dпос=180/60 мм, B=15-28мм |

| ПФ-13-2 Ком-т фрез с тв. спл. нап. под евровагонку и «тайгу» Dнар/Dпос=160/40 мм, B=15-28мм |

| ПФ-13-3 Ком-т фрез с тв. спл. нап. под евровагонку и «тайгу»Dнар/Dпос=140/40(32)мм, B=15-28мм |

| Фрезы для изготовления вагонки и евровагонки МИКРОН |

| 1ПГ-02/2-01 Комп-т фрез с напайками Р6М5 для изгот вагонки на фрез станок 125/32 z=4 |

| 1ПГ-02/2-03 Комп-т фрез с напайками Р6М5 для изгот вагонки на фрез станок 125/32 z=4 |

| 2ПГ-02/2-01 Комп-т фрез с напайками Р6М5 для изгот вагонки на 4-х стор станок 125/32 z=4 |

| 2ПГ-02/2-02 Комп-т фрез с напайками Р6М5 для изгот вагонки на 4-х стор станок 125/32 z=4 |

| 2ПГ-02/2-02 Комп-т фрез с напайками Р6М5 для изгот вагонки на 4-х стор станок 135/40 z=4 |

| 1ПГ-02/2-05 Комп-т фрез с напайками Р6М5 для изгот евровагонки на фрез станок 125/32 z=4 |

| 1ПГ-02/2-06 Комп-т фрез с напайками Р6М5 для евровагонки(тайга) на фрез станок 125/32 z=4 |

| 2ПГ-02/2-05 Комп-т фрез с напайками Р6М5 для евровагонки на 4-х стор станок 125/32 z=4 |

| 2ПГ-02/2-06 Комп-т фрез с напайками Р6М5 для евроваг(тайга) на 4-х стор станок 125/32 z=4 |

| 2ПГ-02/2-01 Комп-т фрез с напайками Р6М5 для изгот вагонки 160/40 z=6 |

| 2ПГ-02/2-02 Комп-т фрез с напайками Р6М5 для изгот вагонки 160/40 z=6 |

| 2ПГ-02/2-04 Комп-т фрез с напайками Р6М5 для изгот вагонки(двухсторонняя) 160/40 z=6 |

| 2ПГ-02/2-06 Комп-т фрез с напайками Р6М5 для изгот евровагонки(тайга) 160/40 z=6 |

| 2ПГ-02/2-08 Комп-т фрез с напайками Р6М5 для изгот вагонки(четверть) 160/40 z=6 |

| 2ПГ-02/2-11 Комп-т фрез с напайками Р6М5 для изгот евровагонки(четверть) 160/40 мм |

| 2ПГ-02/2-02 Комп-т фрез с напайками Р6М5 для изгот вагонки 180/60 z=6 |

| 2ПГ-02/2-01 Комп-т фрез с напайками Р6М5 для изгот вагонки 180/60 z=6 |

| 2ПГ-02/2-03 Комп-т фрез с напайками Р6М5 для изгот вагонки(двухсторонняя) 180/60 z=6 |

| 2ПГ-02/2-04 Комп-т фрез с напайками Р6М5 для изгот вагонки(двухсторонняя) 180/60 z=6 |

| 2ПГ-02/2-05 Комп-т фрез с напайками Р6М5 для изгот евровагонки 180/60 z=6 |

Производство вагонки в домашних условиях на ручном фрезерном станке

Деревянная вагонка (декоративная обшивочная доска) по популярности обогнала практически всех своих собратьев. Это обусловлено ее «плюсами», которых немало:

Это обусловлено ее «плюсами», которых немало:

- отличная звуко- и теплоизоляция;

- эстетичность;

- легкость в эксплуатации.

Помимо дизайнерской и защитной функций, вагонка выполняет еще и инженерную. За обшивкой из вагонки можно с легкостью скрыть механические повреждения поверхности потолков, пола, стен, а также технические погрешности (к примеру, некрасиво проложенную проводку). В предварительном выравнивании облицовываемые стены не нуждаются, что упрощает процесс ремонта. Зазоры между материалом и стеной позволяют утеплить помещение. Их заполняют специальными теплоизолирующими материалами (к примеру, минеральная вата).

Производство вагонки из липы и осины

Основой для производства вагонки служит натуральное дерево (нижние его части). Лиственные породы (ясень, ольха, липа, осина) с богатой цветовой гаммой идеальны для внутренней отделки. Хвойные породы деревьев больше подходят для внешней отделки домов, саун, бань.

Липа и ольха в качестве материала для вагонки особенно интересны. Их преимущества:

- Обладают малой плотностью.

- Более огнеупорные.

- Не синеют со временем.

- Не выделяют смолы.

- Практически не нагреваются.

Однако требуют обработки лаком. Фрезы для изготовления выгонки из лиственной древесины в связи с прочностью сырья должны быть остро заточены.

Ручной фрезерной станок для производства вагонки своими руками

Своими руками сделать вагонку вполне доступно. Понадобится качественная доска и обычный ручной фрезер с различными насадками. С помощью последних в планках вагонки делаются соответствующие пазы.

Фрезы для производства вагонки можно приобретать поштучно или наборами. Представлены они в разнообразных вариациях:

- профильные;

- концевые;

- конусные;

- дисковые;

- шиповые;

- пазовые;

- монолитные;

- галтельные;

- угловые.

На фрезерном станке можно: обрабатывать края доски, сверлить отверстия, придавать форму пазам. Отходы древесины можно перерабатывать параллельно организовав производство топливных брикетов из опилок.

Отходы древесины можно перерабатывать параллельно организовав производство топливных брикетов из опилок.

Ручной фрезер бывает двух видов:

- Ламельный. Дает возможность формировать различные виды пазов.

- Кромочный. Его «конек» — обработка периметра деревянных планок.

Второй станок более универсален ввиду возможности выполнения большего количества работ.

Станок для блок-хауса

Одной из разновидностей вагонки (к слову, пользующейся колоссальным спросом) является блок-хаус. Материал имитирует оцилиндрованные бревна и широко применяется для внешней и внутренней отделки помещений. Обшивать блок-хаусом дома разумно, ведь такая вагонка имеет солидный вид, прочна и экологична, так как изготавливается из натурального дерева. Панелям характерна сложная форма, поэтому соединение элементов осуществляется по принципу «паз-шип». Изготовить их вручную сложно и чревато «несостыковкой» отдельных «бревен» в дальнейшем, поэтому целесообразно использовать специализированное оборудование:

- ленточная пилорама;

- сушильная камера;

- станок по изготовлению вагонки.

При обработке заготовок на станках можно выполнять целый ряд операций:

- обрезка до требуемых размеров подготовленного сырья;

- фрезеровка поверхности;

- формирование выемок (пазов и шипов).

Линии, имеющие в основе фрезерные станки, дают возможность производить материал из обрезных досок. При этом себестоимость блок-хауса выше, нежели при производстве посредством автоматизированных линий с круглопильными станками. При этом стоят последние на порядок дороже. В комплексе имеет смысл применять дополнительное оборудование, предназначенное для пропитки блок-хауса с целью увеличения срока службы антипиренами / антисептиками.

Для домашнего производства достаточно изготавливать 350-450 м3 готовой продукции (70%-50% уровень от нормальной производительности). Годовая выручка домашнего производства превышает 10 000$ (в зависимости от издержек и объемов реализации). Приведенные рекомендации помогут начинающим предпринимателям осуществить интересный и эффективный проект.

Приведенные рекомендации помогут начинающим предпринимателям осуществить интересный и эффективный проект.

Машины для облицовки крышек — Captech Automation, LLC

Отрасли промышленности от продуктов питания и напитков до косметики и фармацевтики полагаются на машины для футеровки укупорочных средств, чтобы гарантировать безопасные, свободные от загрязнений продукты. Эти машины помещают вкладыши или уплотнения в укупорочные средства и крышки перед их распространением и использованием для упаковки. При правильном размещении подкладочный материал создает герметичный слой защиты внутри укупорочного средства или колпачка для предотвращения утечки и загрязнения.

Машины для укупорки футеровки используют различные механические операции, чтобы обеспечить правильную укладку футеровки с быстрой и рентабельной скоростью.Узнайте больше о различных типах машин для футеровки укупорочных средств, преимуществах использования этих инструментов и отраслях, которые мы обслуживаем.

Выбор подходящей системы укупорочной машины для футеровки очень важен, чтобы убедиться, что вы используете правильную технологию для вашего типа и материалов крышки. Каждую систему можно настроить в соответствии с потребностями компании в области сборки, проверки, тестирования и ориентации. В CapTech мы проектируем и поставляем все следующие системы укупорочных машин для футеровки:

Машины для футеровки колпачков с индексирующим колесом

Индексирующие машины для футеровки крышек со звездообразным колесом могут выполнять точные операции подсчета и индексации.Эта относительно медленная машина размещает крышки в карусели для выполнения операций футеровки. С каждым указателем колесо поворачивается на одну позицию, и детали переносятся через станции в приспособлениях. Готовые детали выбрасываются в бункер или на конвейер. . Это оборудование отлично подходит для организации операций по футеровке крышек небольшими партиями или группами.

Машины для футеровки крышек роторного типа

Ротационная высечка — это быстрый непрерывный процесс резки. Машины для футеровки крышки, оснащенные вращающимися головками, могут быстро вырезать индивидуальные перфорации для любой заданной конструкции крышки, а остальное оборудование может ориентировать, размещать и надежно герметизировать крышку с вкладышем.Из-за относительно высокой стоимости инструментов этот тип станка отлично подходит для быстрой крупносерийной обработки одной конструкции за раз.

Машины для футеровки крышки, оснащенные вращающимися головками, могут быстро вырезать индивидуальные перфорации для любой заданной конструкции крышки, а остальное оборудование может ориентировать, размещать и надежно герметизировать крышку с вкладышем.Из-за относительно высокой стоимости инструментов этот тип станка отлично подходит для быстрой крупносерийной обработки одной конструкции за раз.

Машины для футеровки крышек челночного типа

Машины для подкладки крышек челночного типа могут работать с подкладками практически любого размера, стиля и формы. Они также могут использовать различные методы, такие как посадка с натягом и термоклей, чтобы закрепить подкладку в крышке и обеспечить оптимальную производительность. Эти машины могут работать с круглыми накладками и накладками с отрывными язычками.

Наше флагманское семейство заводных машин CAP5 для футеровки крышек

В CapTech мы также специализируемся на создании высокопроизводительных футеровочных машин CAP5 Clockwork. Эта технология помещает вкладыши одновременно в несколько рядов укупорки. Перенося облицовочный материал под углом, мы можем максимально увеличить ширину рулона, позволяя использовать больше рулона мастер-пленки, что напрямую приводит к экономии. Материал футеровки также разрезается и вставляется за один прием, что сокращает количество необходимого инструмента.Эти устройства мягкие, простые и могут выполнять несколько функций.

Плунжер пуансона сбалансирован с газовой пружиной для плавной работы и управления, а внутрицикловые системы управления технологическим процессом встроены в оборудование для раннего обнаружения и предотвращения дефектов. Мы производим и поставляем наши системы станков CAP5 Clockwork четырех различных размеров в зависимости от потребностей в производительности.

Машины CAP5 Clockwork также предназначены для укупорочных средств разных размеров на одну машину с простой и быстрой заменой.

Машины для футеровки крышек обладают различными основными функциями и преимуществами, в том числе:

- Подтверждение целостности продукта. Наличие хорошо закрытого вкладыша крышки служит гарантией того, что контейнер не был открыт или загрязнен после завершения процессов наполнения и закрытия. На вкладышах также может отображаться дата запечатывания или срок годности.

- Повышение доверия потребителей. Когда потребители видят полностью запечатанную тару, они уверены в свежести продукта и отсутствии загрязнения.Для жидких и полужидких продуктов уплотнение также предотвращает загрязнение внутренней части крышки продукта, что еще больше улучшает впечатление потребителя.

- Графическая коммуникация и продвижение. Вкладыши для крышек могут быть красочными, привлекательными и рекламными. Производители могут печатать логотипы, забавные факты, купоны и другие тексты или изображения поверх вкладышей, чтобы привлечь внимание аудитории после покупки.

- Сохранение свежести. Физический барьер подкладки крышки, особенно такой, который полностью прилегает к краю контейнера, останавливает или замедляет процесс окисления, позволяя продукту оставаться свежим в течение более длительного периода времени.

- Предотвращение утечки. Вкладыши крышки предотвращают утечку и разливы во время транспортировки и коммерческого хранения, чтобы гарантировать полную сохранность продуктов при распределении среди потребителей.

- Предотвращение загрязнения продукта. Вкладыши крышки предотвращают разложение или смешивание таких загрязняющих веществ, как влага, пыль, газообразные химические вещества и другие нежелательные вещества с продуктом.

Любая отрасль, производящая расходные материалы, выигрывает от надежных укупорочных машин для футеровки, которые запечатывают их продукты в контейнеры для свежести и чистоты.Это оборудование используется в трех ключевых отраслях промышленности:

Еда и напитки

Машины для футеровки крышек могут использовать одобренные FDA и пищевые полимеры для герметизации пищевых продуктов в их бутылках, банках или других контейнерах. Использование горячего клея или технологии запечатывания прессованием обеспечивает стойкость к химическим веществам и загрязнениям, защиту от окисления и соответствие нормативным стандартам. Такие материалы, как пенополиэтилен, создают стабильное сжимаемое уплотнение.

Использование горячего клея или технологии запечатывания прессованием обеспечивает стойкость к химическим веществам и загрязнениям, защиту от окисления и соответствие нормативным стандартам. Такие материалы, как пенополиэтилен, создают стабильное сжимаемое уплотнение.

Фармацевтическая

Фармацевтическая продукция должна соответствовать строгим требованиям к розливу и упаковке.Вкладыши крышки обеспечивают полную герметичность, предотвращая утечку и устраняя риск загрязнения капсулы, жидкости и других лекарств. Индукционные пломбы — популярный выбор, поскольку они обеспечивают явное свидетельство любого вмешательства.

Косметика

Как и в случае с фармацевтическими препаратами, в процессах упаковки косметики используются индукционные уплотнения, а не герметичные уплотнения, чтобы создать герметичное уплотнение от разрушения и показать доказательства любого потенциального вмешательства. Масла, порошки, бальзамы и многое другое получают выгоду от улучшенной герметизации, которая сохраняет свежесть и обеспечивает постоянное ощущение, когда потребитель открывает каждую емкость.

Машины для укупорки футеровки необходимы для обеспечения свежести, предлагая индивидуальную графику футеровки и контроль над всем процессом запечатывания. В CapTech мы специализируемся на предоставлении самой передовой и наиболее полной линейки укупорочных систем под ключ в Северной Америке.

Наш обширный опыт в проектировании и разработке машин по индивидуальному заказу для футеровки укупорочных средств в сочетании с нашим обширным отраслевым опытом делает наших идеальных партнеров для ваших решений для футеровки укупорочных средств.Чтобы узнать больше о наших возможностях или начать работу с вашей индивидуальной системой, свяжитесь с нами или запросите ценовое предложение сегодня.

| CAP5 Модель машины | Максимальная ширина полосы материала футеровки | Максимальная кавитация штампа (38 мм) | Максимальная кавитация штампа (110 мм) |

|---|---|---|---|

| CAP5-7 | 7 « | 4-up | 1-up |

| CAP5-11 | 11 « | 7-up | 2-up |

| CAP5-15 | 15 « | 10-up | 3-up |

Чтобы загрузить техническое описание, включая размеры и спецификации, заполните форму ниже.

Машины для раскроя и укладки футеровки

Описание

LC-65 и LHS — это высокоскоростные машины для обрезки и укладки крышек, каждая из которых состоит из двух станций. Первый — вырубной пресс с недостаточным приводом; второй — установочный узел с кулачковым приводом. В машинах используется шкала с 8 или 12 ступенями с индексированием роликовой шестерни. Материал футеровки продвигается через станцию пресса под углом 30 ° с помощью регулируемой роликовой подачи. Это максимально увеличивает расход материала.Колпачки подаются в машину конвейером.

Сварная основа — маслобак. Масло фильтруется и перекачивается к основным подшипникам, опорам стойки и другим ключевым точкам для обеспечения эффективной смазки. Остальные места износа смазываются масленками или пресс-масленками. Машины поставляются с регулятором частоты переменного тока. LC-65 оснащен тормозным двигателем переменного тока мощностью 3,0 л.с., LHS — двигателем переменного тока мощностью 5,0 л.с. Доступны пакеты управления на основе ПЛК.

Опции

Машины могут быть оснащены термосварочными узлами для двойной футеровки, клеевыми станциями, подающими и разгрузочными конвейерами, а также различными стойками подачи футеровки.

Операция

На первой станции пуансоны заглушают вкладыши, и вкладыши вставляются в крышки с помощью плунжеров. На второй станции плунжеры устанавливают вкладыши на дно крышек. Предусмотрены заглушки для обеспечения полного выброса крышек. Предохранительные выключатели используются для обнаружения застреваний на входе или перегрузки предохранительной муфты для остановки машины.

Технические характеристики

Краткое описание технологии:

Высокоскоростные машины для футеровки крышек

Скорость работы:

LC-65 макс.175 SPM

LHS макс. 175 SPM

Размер крышки *:

LC-65 28 мм (8 разрезов) — 132 мм (1 разрез)

LHS 28 мм (11 разрезов) — 132 мм (2 разреза)

* На основе металлических крышек CT. Пластиковые крышки могут отличаться.

Пластиковые крышки могут отличаться.

Материал футеровки Ширина:

LC-65 9 дюймов

LHS 13,5 дюймов

Размеры:

LC-65 36 ″ L x 48 ″ W x 60 ″ H; 2500 фунтов.

ДВС 48 ″ Д x 60 ″ Ш x 60 ″ В; 2500 фунтов.

Коммунальные предприятия:

LC-65 Электрообслуживание в соответствии с требованиями заказчика

Электрообслуживание LHS в соответствии с требованиями клиента

Машины для футеровки крышек и машины для сборки крышек Мировые инновации — Multipack

Машины для футеровки крышек

Особенностью номер один машин для футеровки колпачков является автоматическая вставка индукционного вкладыша / уплотнения из алюминиевой фольги или уплотнения из вспененного полиэтилена в крышку, что обеспечивает компьютеризированное введение вкладыша и предотвращает заражение вкладыша с помощью размещения направляющего вкладыша.Автоматизированная работа не является экологически чистой и гигиеничной, но, кроме того, значительно улучшает эксплуатационные характеристики производителей. Устройство машин для футеровки колпачков включает в себя одноступенчатую систему футеровки колпачков, двойную машину для футеровки колпачков и устройство для уменьшения футеровки колпачков и т. д.… Мы также можем настроить особую моду в соответствии с желаниями клиентов.

Ткань подкладки колпачков вставляется в колпачки или укупорочные средства, предшествующие колпачкам, поставляемым или используемым для процедуры упаковки.Оборудование для подкладки крышек становится обязательным требованием для производителей крышек и в некоторых необычных случаях останавливает пользователей, когда их потребность достигает более 10 000 покрытых крышек в соответствии с днем. Машина для футеровки крышек широко используется в фармацевтической компании. Машины для футеровки крышек можно проверить с помощью систем технического зрения, изготовленных на заказ, обратившись к нам. Покрытые образными и дальновидными структурами с их отказом от производства некоторых безупречно ватных крышек. Мы сохраняем ноу-хау, предлагая нашим клиентам огромные машины для футеровки крышек.

Покрытые образными и дальновидными структурами с их отказом от производства некоторых безупречно ватных крышек. Мы сохраняем ноу-хау, предлагая нашим клиентам огромные машины для футеровки крышек.

Здесь вы можете визуализировать машинный процесс

Компоненты, используемые в производстве этих машин, закупаются у настоящих поставщиков и с гарантией их наилучшего качества. Кроме того, мы поставляем все разнообразие после того, как бросили курить после хороших тестов на положительные параметры отлично. Клиенты могут воспользоваться нашим полным ассортиментом с многочисленными техническими характеристиками в соответствии с их разнообразными потребностями.Машины для футеровки — это первоклассные решения для укупорки футеровок самых разных моделей и размеров. Эти машины помещают вкладыши с круглыми или вытягивающимися язычками в укупорочные средства, используя как интерференционную форму, так и термоклей для удержания их в укупорочных средствах. Эти машины могут быть оснащены либо штампом и штампом, либо ротационным резаком. Устройство прокладки крышки используется для обеспечения герметизации крышек бутылок, чтобы уплотнения соответствовали разумным потребностям.

Эти машины могут быть оснащены либо штампом и штампом, либо ротационным резаком. Устройство прокладки крышки используется для обеспечения герметизации крышек бутылок, чтобы уплотнения соответствовали разумным потребностям.

подходит для крышек бутылок газированных напитков, чайных жидкостей, напитков из фруктовых соков и сбора таких продуктов, чтобы выдерживать нагрузку, предохранять жидкость от утечки и сохранять аромат чистым.Устройство шагнуло вперед на основе оригинальных моделей и является продуктом обобщения 0,33 с помощью наших исследований и усовершенствований. Он обеспечивает полностью автоматизированное производство с такими характеристиками, как контроль крышки, доставка крышки, литье пластика, контроль температуры и регулировка скорости преобразователя частоты. Это может сэкономить массу труда и времени, повысить производительность труда, сократить дистанционную карьеру. И сэкономить на мощной мощности. Это жизненно важное оборудование для бизнесмена, занимающегося изготовлением пластиковых крышек, для массового производства.

Машина для ватывания крышек

Система набивки колпачка прецизионно сконструирована на прочной сварной металлической раме, полностью заключенной в лист из нержавеющей стали, а двери поставляются для облегчения обслуживания устройства. Кроме того, мы предоставляем не состоящую в браке систему набивки, систему двойной набивки, четырехголовочную ватную машину, гаджет для укладки пыжов, индукционный гаджет для укладки пыжов, машину для сборки пыж и приспособление для фиксации пыжов, устройство для ватывания. Подающие колпачки при перемещении по желобу вибропитки подаются на звездочку, работающую по механизму Женевы.Пропустить на 0,33 часть индукции, в которой один пневмопривод помещает один пыж в колпачок, а оставшийся элемент на индукционном пыже будет продавливать один шток с механическим приводом. Машины для ватывания крышек имеют эксклюзивный диапазон станций, рассчитанных на необходимую скорость производства.

Машины для ватывания крышек имеют эксклюзивный диапазон станций, рассчитанных на необходимую скорость производства.

Устройство для ватывания колпачка для замены колпачка имеет легкую замену с одного типа колпачка на другой. Машина для сборки колпачков может изменять компоненты, конструкции могут быть установлены для выполнения операций по сборке начального колеса, лотка для транспортировки колпачков и агрегата для консервации пыжа в случае необходимости. Наша машина для набивки вкладыша в колпачок может быть подключена к устройству для ватывания колпачка, работающему с предварительно нарезанными вкладышами. Мы предлагаем датчик крышки для каждого продукта, который проверяется, чтобы убедиться в наличии и абсолютно вставленном вкладыше.

Система Wadding используется для процедуры помещения пыжов внутрь крышек в качестве конечной степени внутри производства крышек.После того, как метод накатки завершен, колпачки автоматически перетекают от устройства накатки к устройству для набивки, поскольку две машины хорошо синхронизированы. Автоматическая ватная машина изготовлена с использованием лучших добавок и веществ в соответствии с установленными промышленными нормами. Это устройство имеет прочную конструкцию, обеспечивающую отличную производительность в течение длительного периода времени. Ватные машины производятся для размеров крышек / вкладышей и для единственной в своем роде производственной мощности в соответствии с требованиями заказчика.

Здесь вы можете визуализировать машинный процесс

youtube.com/embed/qyE_ebWMI5s?start=18&feature=oembed» src=»data:image/gif;base64,R0lGODlhAQABAAAAACH5BAEKAAEALAAAAAABAAEAAAICTAEAOw==»/>

Мы производим и экспортируем ватные машины по сравнительно низкой цене с превосходным поставщиком послепродажного обслуживания по всему миру.Наш отдел обслуживания клиентов, состоящий из специалистов в различных областях техники, постоянно готов позаботиться о любых насущных потребностях в ремонте или после получения дохода от наших уважаемых клиентов. Наши местные рабочие места также оснащены квалифицированными специалистами по обслуживанию, чтобы напрямую позаботиться о телефонных звонках ближайших клиентов. Отдельная бригада персонала провайдера для наших клиентов по всему миру, как правило, готова к работе в любой точке мира. У нас есть образованные инженеры, работающие в непосредственной близости от наших глобальных агентов, после того, как мы работаем по найму.

Машина для установки вкладыша крышки

Устройство для установки вкладыша крышки заменило ручную роспись, что существенно повысило производительность росписи. Машина для укладки лайнеров обладает такими характеристиками, как отличная точность, высокая скорость и высокая эффективность, продукты безопасны и полезны для здоровья. Устройство оснащено вращающимся диском для переноски крышек; положения крышек будут постоянными, когда крышки достигнут положений размещения подкладки. Вакуумное устройство для извлечения вкладышей вынимает вкладыши для укладки.Хотя крышки бывают разных размеров, замена вращающегося диска, гильзы цилиндра и присасывающего диска проста и удобна. блок установки крышки является подъемным устройством, он имеет дополнительную характеристику просеивания крышки, которая заставляет крышки с горлышками вниз возвращаться в блок установки крышки; следовательно, можно быть уверенным, что все снятые крышки передаются на конвейерную ленту с их отверстиями вверх.

блок установки крышки является подъемным устройством, он имеет дополнительную характеристику просеивания крышки, которая заставляет крышки с горлышками вниз возвращаться в блок установки крышки; следовательно, можно быть уверенным, что все снятые крышки передаются на конвейерную ленту с их отверстиями вверх.

Машина имеет функцию автоматического определения готовой продукции.Если подкладка не всегда вставляется в колпачок или обратная грань подкладки вставляется в колпачок, инструмент обнаружения будет регулярно отсеивать эти несоответствующие колпачки и передавать их в место расположения дефектного продукта, что обеспечивает соответствие цене колпачков. Машины для закрывания крышек используются для закрытия откидных крышек или створок выдвижных крышек, обычно без задержки после выхода из формовочных машин. Эта система оснащена устройствами безопасности для остановки системы, в то время как у нее нет крышки или вкладыша, что позволяет полностью контролировать работу человека.

Здесь вы можете визуализировать машинный процесс

youtube.com/embed/IRyI2NT_X1A?start=117&feature=oembed» src=»data:image/gif;base64,R0lGODlhAQABAAAAACH5BAEKAAEALAAAAAABAAEAAAICTAEAOw==»/>

Система представляет собой автоматическое устройство для вставки вкладыша крышки, разработанное и синтетическое на нашем производственном предприятии в строгом соответствии с национальными стандартами GMP и технологическими потребностями. Он может защитить от вторичного загрязнения веществами и исключить способ стерилизации, в частности, подходит для деятельности со строгими санитарными требованиями.

новейших машин для футеровки крышек | Машины для ватывания крышек | Сигма CapSeal

Машина подходит для вырезания лайнеров из рулонов, а также для вставки и фиксации отрезанных пыжей в колпачки за одно действие. Крышки будут физически сложены в вибрационный контейнер или элеваторный бункер. Устройство подачи обеспечивает достаточное количество крышек для машины в установленной конструкции. Конвейер перемещает колпачок к циферблату, где колпачки опиливаются в заранее определенных областях.

Вкладыши в рулонах устанавливаются на подающие ролики и разрезаются в самый последний момент перед станцией штамповки пыж. Лайнер опускается в колпачок, и когда колпачок и пыж перемещаются на следующую станцию, толкатель вдавливает пыж в колпачок и неподвижно фиксируется. Собранный колпачок будет проверен и сойдет с конвейера. Машина будет оборудована для ухода за колпачками и пыжами разного типа и размера с помощью прогрессивных деталей.

Колпачки заполняются в контейнере в огромных количествах и будут доставлены лифтом, а после этого лифт позаботится о колпачках до снятия колпачков. Эта система разборки поворачивается в быстром темпе и подает крышку на подающий конвейер. Перед тем, как попасть на подающий конвейер, обратные колпачки снимаются, и колпачки с полостью, обращенной вверх, проходят через подающий конвейер к механизму заказа колпачков. Во время заточки колпачков прокладки (вкладыши) протыкаются, а затем вставляются в колпачки через систему пуансона и плунжера.

Во время заточки колпачков прокладки (вкладыши) протыкаются, а затем вставляются в колпачки через систему пуансона и плунжера.

Пыжи подаются рулонами, и для каждой записи пыжы пробиваются и вставляются в колпачки в зависимости от производительности, которую вы можете выбрать для настройки перфорации 1, 2 и 3. Поскольку скорость создания высока, колпачки перед поступлением на конвейер собираются в сборнике поворотной платформы, поэтому колпачки поступают на конвейер с постоянной скоростью. Когда колпачки заделываются пыжами, они выходят через концевой конвейер и собираются в сборный контейнер.Производительность машин составляет 150-500 крышек в минуту.

Станки

HardLine — это покрытие, используемое для применения в условиях высоких ударных нагрузок, включая защиту футеровки кузова грузовиков, вторичную изоляцию и общую облицовку.

TuffGrip — это атмосферостойкое покрытие, устойчивое к скольжению, используемое в качестве защитного напольного покрытия, используемое для литья и обладающее отличной ударопрочностью.

SolarMax — это алифатическое напыляемое полиуретановое покрытие, обеспечивающее максимальную стабильность цвета, защиту от ультрафиолета и долговечность.

HiChem — это наше наиболее химически стойкое покрытие, которое часто используется для первичной локализации и очистки воды или сточных вод.

PipeLiner — это самонесущий вкладыш, предназначенный для ремонта стареющих или сильно поврежденных трубопроводов нефти, газа, сточных вод и питьевой воды.

Rhino Eco-Coat — огнезащитное покрытие из полимочевины, наносимое распылением, может использоваться в качестве коммерческого или промышленного покрытия для крыш.

Rhino Extreme — это атмосферостойкое покрытие, обеспечивающее химическую стойкость, экстремальные внешние условия и более холодные подложки.

Rhino Linings Промышленное гибридное покрытие Rhino — это экономичное решение для покрытия труб и хранения химикатов.

Системы качественной футеровки труб | Primeline Products, Inc.

Системы футеровки труб от PrimeLine Products Процесс бестраншейной санации труб может освоить только квалифицированный сантехник. Однако даже лучшие техники не смогут справиться с работой без правильного оборудования. Если ваша компания специализируется на ремонте труб и системах футеровки труб, убедитесь, что вы предлагаете своим клиентам услуги высочайшего качества. Для этого вам нужны первоклассные продукты.

Для этого вам нужны первоклассные продукты.

Эксперты PrimeLine Products готовы предоставить вашему бизнесу самое современное оборудование на каждом этапе процесса замены футеровки труб. Мы работаем каждый день, чтобы предоставить подрядчикам лучшее в отрасли бестраншейное и трубопроводное оборудование, необходимое для каждого аспекта работы.

Процесс бестраншейной замены футеровки и реабилитацииPrimeLine Products предоставляет полную линейку бестраншейного оборудования CIPP для обработки, секционной облицовки, удаления обрушенной облицовки и ремонта боковых соединений.Мы также предлагаем серию боковых резаков и продвинутых роботизированных резаков для восстановления соединений и труднодоступных участков вертикальных и горизонтальных линий.

Для бестраншейной реставрации трубопроводов используются системы футеровки труб и бестраншейное оборудование для внутренней облицовки прочным композитным материалом на основе смолы. Процесс начинается с создания точки входа, проведения осмотра с помощью камеры и удаления блокирующих обломков существующих труб.

Очистка и резкаПеред проведением любых работ необходимо очистить старые трубы от любых засоров и мусора.Мы предлагаем инструменты, которые помогут вам в этом важном первом шаге. Затем, чтобы получить доступ к внутренней части трубы, необходимо сделать разрез в качестве точки входа.

PrimeLine Products предлагает оборудование для резки и очистки труб от ведущих производителей, которое подойдет каждому профессионалу. Вы можете выбрать из нашего обширного ассортимента бестраншейного оборудования для продажи, чтобы найти машину, которая соответствует вашим индивидуальным потребностям.

Замена футеровки труб Далее необходимо установить лайнер.Знаете ли вы, что для некоторых проектов могут потребоваться разные трубы футеровки? В нашей производственной линии есть футеровочные трубы, изготовленные из материалов высочайшего качества, которые отличаются прочностью и гибкостью. После замены футеровки на трубу композит должен затвердеть на месте.

После замены футеровки на трубу композит должен затвердеть на месте.

В основе всех бестраншейных ремонтов канализационных сетей лежит новая облицовка. Продукты PrimeLine содержат эпоксидную смолу, необходимую для вашей реабилитации CIPP, независимо от области применения.Эпоксидная смола, известная своей прочностью и непроницаемостью, является отраслевым стандартом для систем облицовки труб как в жилых, так и в коммерческих проектах.

КомпанияPrimeLine Products с гордостью предлагает широкий выбор оборудования для перебазировки труб, эпоксидных материалов для футеровки труб и труб на силикатной основе для создания прочной и гибкой поверхности, которая адаптируется к изгибам и характеристикам труб даже в коммерческих и жилых линиях малого диаметра.

Свяжитесь с нами сегодняPrimeLine Products, ведущий поставщик оборудования для бестраншейной реабилитации, более двух десятилетий работает как семейный бизнес.Мы следим за тем, чтобы каждая единица оборудования соответствовала самым высоким стандартам качества. Помимо нашего качественного бестраншейного оборудования для профессионалов отрасли, мы гордимся своей способностью понимать потребности и ожидания всех наших клиентов, благодаря нашему обширному опыту в области бестраншейных технологий.

Наши обширные бизнес-знания позволяют нашей команде предоставить точные оценки оборудования для бестраншейной прокладки труб, которое необходимо подрядчикам для использования на полную мощность. Свяжитесь с PrimeLine Products, чтобы назначить консультацию с нашей командой.Вы также можете заполнить форму на этом веб-сайте, чтобы купить онлайн сейчас.

Настройка машины — основы татуажа

Настройка машины — это, безусловно, самое важное, что вам нужно знать о самих машинах. Я не могу сказать вам, сколько раз я слышал, как кто-то говорил: «Мне не нужно знать, как настраивать машину. Я просто использую ее прямо из коробки, и все в порядке». Это меня убивает. Если вы собираетесь использовать какой-либо инструмент, вам нужно знать, как это делать правильно. Теория, лежащая в основе настройки вашей машины, заключается в том, чтобы заставить машину работать как можно более плавно.Чем меньше вибрации, тем проще будет работать. Если вам нужна ровная прямая линия, машина должна быть настроена. При настройке машины в игру вступает множество факторов. Втулка на ниппеле якоря должна быть в хорошем состоянии, а уплотнительное кольцо на передней пружине также должно быть в хорошем состоянии. Еще не все смотрят на качество контактного винта. Если он грязный или имеет нагар, соединение не будет гладким. Контактные винты могут быть изготовлены из латуни, стали, меди и серебра.Медь справедлива, нержавеющая сталь и латунь подойдут, но, по моему личному мнению, серебро — лучший выбор. Латунь и сталь — очень твердые металлы, и они также имеют небольшое искрение. Со временем они прожигают отверстие на кончике передней пружины. Если машина расстроена, она прожигает дыру намного быстрее. Серебро — более мягкий металл, поэтому передние пружины прослужат очень долго. Серебро также менее склонно к искрообразованию, поэтому у вас будет меньше проблем с пластиковыми крышками машин. Единственное, что мне не нравится в серебре и латуни, так это то, что они тускнеют.Поскольку серебро — очень мягкий металл, вы должны быть осторожны, чтобы не затянуть установочный винт слишком сильно, он может съесть резьбу прямо с контактного винта.

Это меня убивает. Если вы собираетесь использовать какой-либо инструмент, вам нужно знать, как это делать правильно. Теория, лежащая в основе настройки вашей машины, заключается в том, чтобы заставить машину работать как можно более плавно.Чем меньше вибрации, тем проще будет работать. Если вам нужна ровная прямая линия, машина должна быть настроена. При настройке машины в игру вступает множество факторов. Втулка на ниппеле якоря должна быть в хорошем состоянии, а уплотнительное кольцо на передней пружине также должно быть в хорошем состоянии. Еще не все смотрят на качество контактного винта. Если он грязный или имеет нагар, соединение не будет гладким. Контактные винты могут быть изготовлены из латуни, стали, меди и серебра.Медь справедлива, нержавеющая сталь и латунь подойдут, но, по моему личному мнению, серебро — лучший выбор. Латунь и сталь — очень твердые металлы, и они также имеют небольшое искрение. Со временем они прожигают отверстие на кончике передней пружины. Если машина расстроена, она прожигает дыру намного быстрее. Серебро — более мягкий металл, поэтому передние пружины прослужат очень долго. Серебро также менее склонно к искрообразованию, поэтому у вас будет меньше проблем с пластиковыми крышками машин. Единственное, что мне не нравится в серебре и латуни, так это то, что они тускнеют.Поскольку серебро — очень мягкий металл, вы должны быть осторожны, чтобы не затянуть установочный винт слишком сильно, он может съесть резьбу прямо с контактного винта.

Также обратите внимание на отверстие в раме, в которое ввинчивается передняя опорная стойка. Почти все машины имеют отверстие большей длины, чем необходимо. Причина в большей настройке. Когда машина сидит на своей вилке, если вы едва ослабите винт, вы можете переместить весь узел передней переплетной стойки вверх или вниз, чтобы отрегулировать подкладку или затенение.Перемещение передней переплетной стойки вверх лучше для цвета и затенения, вниз — для подкладки, а центр универсален. Я просто провожу переплет по центру. В любом случае, если вы установите этот параметр, кончик контактного винта должен находиться в мертвой точке на уровне отверстия для тисков. Лучший способ проверить центровку — держать автомат как пистолет, из которого вы собираетесь выстрелить. Держите машину так, чтобы вы могли видеть ближе к себе наконечник контактного винта. Удерживая машину под этим углом, немного наклоните голову в сторону, чтобы увидеть, выровнена ли машина.Если нет, поверните «контактный винт» вверх или вниз, пока он не выровняется. Вы можете проверить, находится ли стержень якоря также в центральном положении, проделав то же самое, только глядя в отверстие в трубе, когда стержень якоря находится от вас. Чем больше стержень якоря и кончик контактного винта находятся на одной линии с центром машины, тем меньшее сопротивление будет у вас во время движения игловодителя. Это сделает ход более ровным.

В любом случае, если вы установите этот параметр, кончик контактного винта должен находиться в мертвой точке на уровне отверстия для тисков. Лучший способ проверить центровку — держать автомат как пистолет, из которого вы собираетесь выстрелить. Держите машину так, чтобы вы могли видеть ближе к себе наконечник контактного винта. Удерживая машину под этим углом, немного наклоните голову в сторону, чтобы увидеть, выровнена ли машина.Если нет, поверните «контактный винт» вверх или вниз, пока он не выровняется. Вы можете проверить, находится ли стержень якоря также в центральном положении, проделав то же самое, только глядя в отверстие в трубе, когда стержень якоря находится от вас. Чем больше стержень якоря и кончик контактного винта находятся на одной линии с центром машины, тем меньшее сопротивление будет у вас во время движения игловодителя. Это сделает ход более ровным.

Я уже немного говорил об инсульте, но что это такое? Ход вашей машины — это расстояние, которое проходит стержень якоря во время движения.Рабочий цикл машины — это время, в течение которого передняя пружина остается в контакте с контактным винтом. Рабочий цикл измеряется в процентах. Если ваш рабочий цикл составляет 50%, то время, когда передняя пружина касается контактного винта, и время, когда она не касается контактного винта в открытом состоянии, одинаковы. Если рабочий цикл машины составляет 40%, то передняя пружина контактирует с контактным винтом 40% времени, а от контактного винта — 60%. Исследования показали, что оптимальный рабочий цикл составляет около 55%.Это можно измерить с помощью электронного мультиметра, на котором установлен рабочий цикл. Вы прикрепляете один провод к штырю зажимного шнура в седле пружины, а другой — к контактному винту. Некоторые новые блоки питания оснащены считывателем рабочего цикла. Сила удара измеряется вручную, когда вы берете большой палец, когда машина выключена, и нажимаете на ниппель стержня якоря. Вы хотите протолкнуть стержень якоря до катушек. Если вы приложите давление к передней пружине, она изогнется, и вы не получите точного измерения.Старый способ настройки машины немного менее технический. Если вы занимались татуировкой, возможно, вы слышали о старинном трюке с никелем и десятицентовиком. Никель имеет толщину около двух миллиметров, а десять центов — около полутора миллиметров. Уловка с никелем и десятицентовиком означает, что если вы можете просто поместить никель в это пространство, то вы хороши для облицовки, а десять центов — для затенения. Это не всегда так.

Если вы приложите давление к передней пружине, она изогнется, и вы не получите точного измерения.Старый способ настройки машины немного менее технический. Если вы занимались татуировкой, возможно, вы слышали о старинном трюке с никелем и десятицентовиком. Никель имеет толщину около двух миллиметров, а десять центов — около полутора миллиметров. Уловка с никелем и десятицентовиком означает, что если вы можете просто поместить никель в это пространство, то вы хороши для облицовки, а десять центов — для затенения. Это не всегда так.

Я считаю, что это изображение из путеводителя от А до Я по татуировке из Сполдинга. Я нашел его в Интернете по адресу HTTP: // www.Forum.Ink-Trails.com (Вы, ребята, крутые)

Толщина должна проверяться при нажатии пружины

КОНТАКТНАЯ ИНФОРМАЦИЯ

Я считаю, что это изображение из руководства по татуажу от Сполдинга от А до Я. Я нашел его в Интернете по адресу HTTP: // www.Forum.Ink-Trails.com (You Guys are Awesome)

Идея заключается в том, что если у вас подкладка, то вам нужно быть немного глубже, чтобы ваш черный цвет был темнее, при этом слегка растушевывая вашу рабочую кожу, чтобы вы не хотели такой глубины, чтобы избежать рубцов.Определенно звучит как хорошая идея, но все это немного меняет ход и не сглаживает действие машины. Как и несколько закрытых идей о татуировке, это было круто для шестидесятых, но не по сегодняшним меркам. Большинство татуировщиков используют две машины для нанесения одной татуировки. Вы настраиваете одну машину для затенения, а другую — для подкладки. Это означает, что вам не нужно менять иглы и трубки. Просто используйте по одному для каждого. Поскольку это руководство для новичков, большинство учеников могут сначала позволить себе только одну машину (говоря как опытный художник, я считаю, что это проще сделать в любом случае), вы также можете настроить одну машину универсально, чтобы делать и то, и другое.Я установил несколько машин, чтобы делать разные вещи и разные стили, но любой художник может сказать вам, что у него есть одна машина, которая ему нравится больше, чем какая-либо другая.