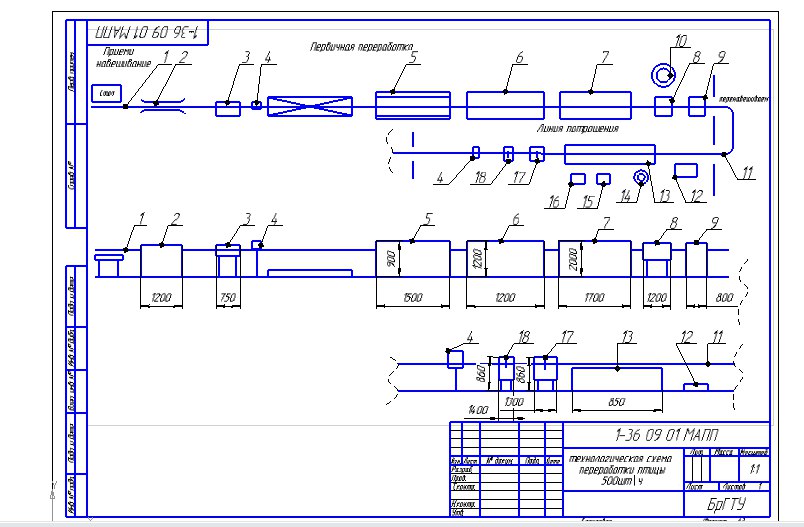

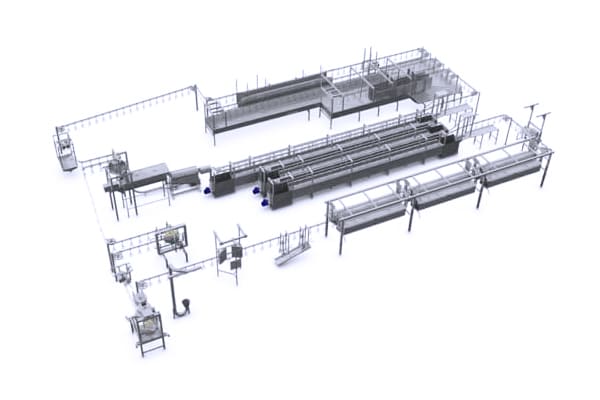

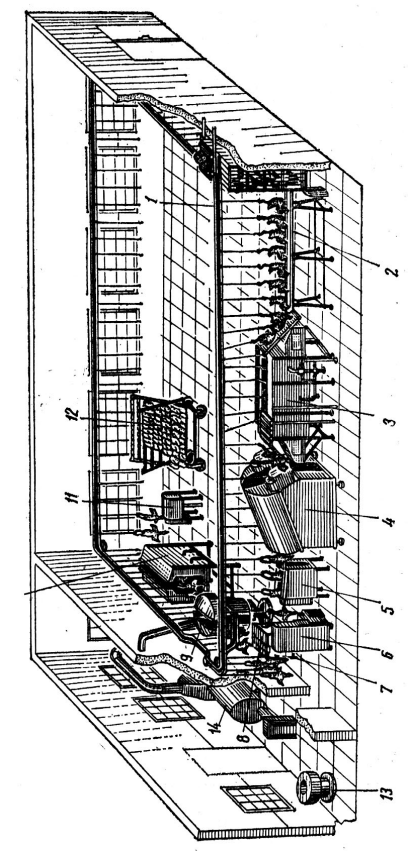

ЛИНИИ УБОЯ И ПЕРЕРАБОТКИ ПТИЦЫ производительностью

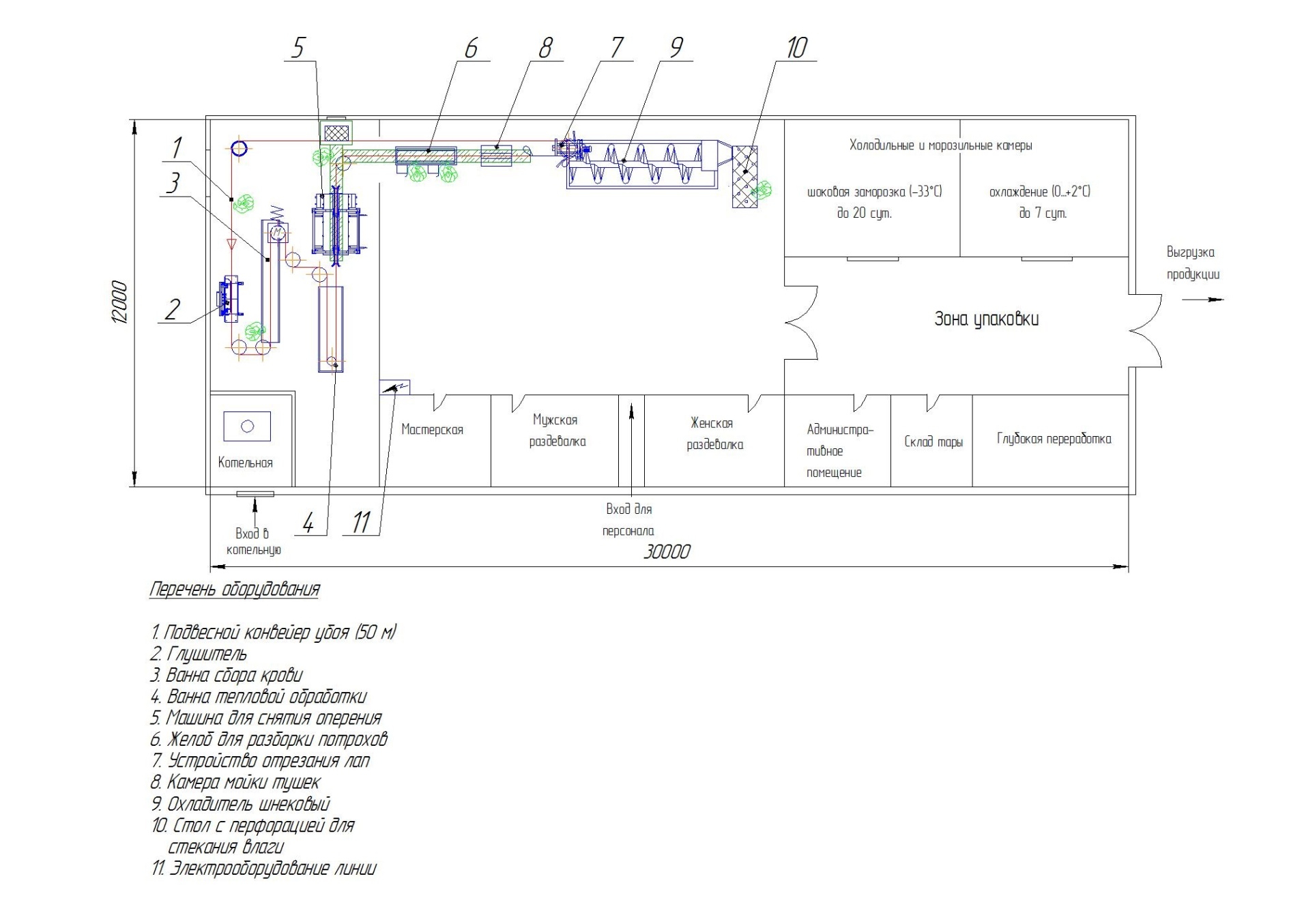

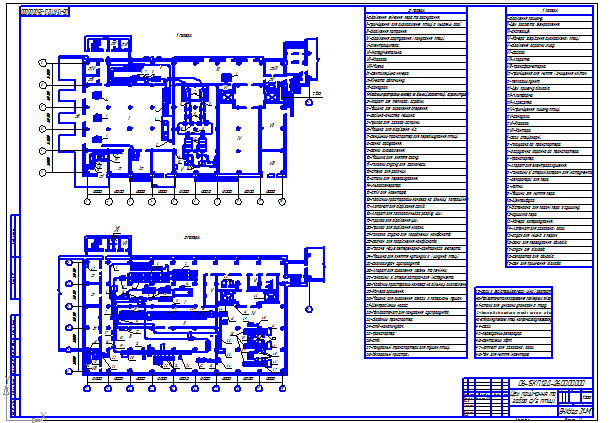

Перечень тех. оборудования линий переработки птицы:

куры, цыплята, бройлеры 500г/ч марки К7-ФЦЛ-0,5

№ п/п Наименование Модель К-во

Первичная переработка

1Конвейер V=1,34 м/мин t=160мм К7-ФЦЛ-6/41-19 1

2Аппарат электрооглушения Р3-ФЭО 1

3Машина наружного убоя В2-ФЦ-2Л-6/4-01 1

4Счетчик птицы электронный К7-ФЦЛ-6/66 1

5Ванна тепловой обработки К7-ФЦ-2Л-6/5-0 1

6Машина для удаления оперения К7-ФЦЛ-7 1

7Машино бильно-очистная К7-ФЦЛ-6 1

8Машина отделения ног В2-ФЦ-2Л-6/9 1

9Устройство санобработки К7-ФО2-Л/6 1

10Шкаф управления К7-ФЦ2Л/45 1

11Измельчитель ног (голов) К7-ФЦЛ-6/39 1

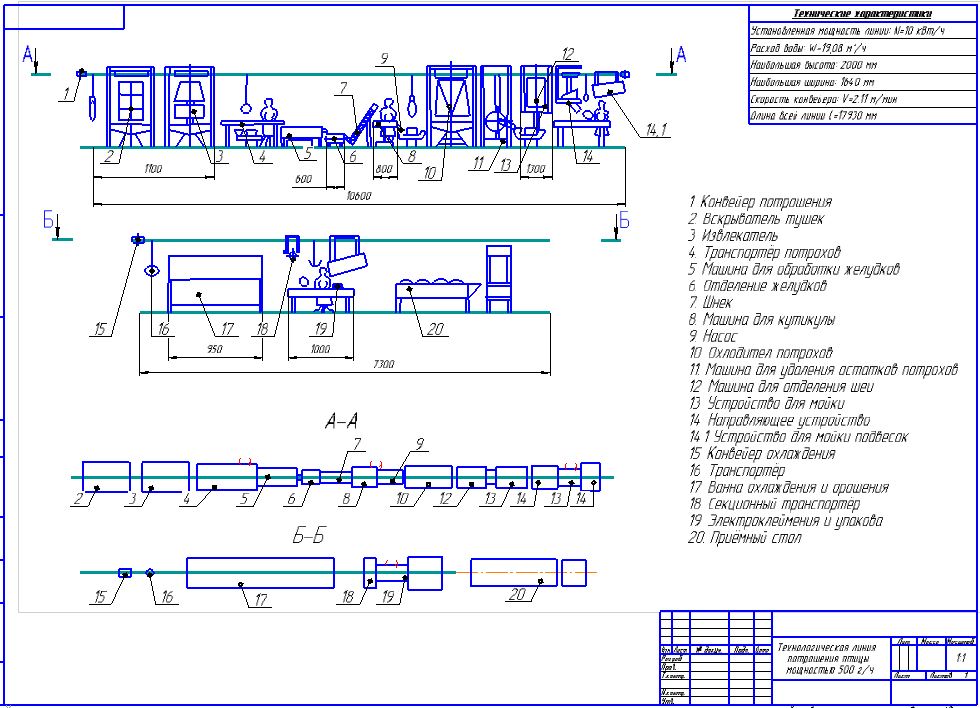

Линия потрошения

12Транспортер L=4685 мм В2-ФЦЛ-6/26-01 1

13Конвейер V=1,33 м/мин t=160 ммК7-ФЦЛ-6/41-10 1

14Рабочее место ветсанэкперта К7-ФО-2О 1/2 1

15Желоб гидротрансп. тех/отх. L=5140 мм В2-ФЦ2-Л/13-03 1

16Машина для разрезания желудков К7-ФОО-1/3 1

17Машина для снятия кутикулы К7-ФЦЛ-15 1

18Насос для перекачки потрохов В2-ФЦЛ-6/67 3

19Машина для разрезания шеи (с доработкой)Я6-ФРШ-0 1

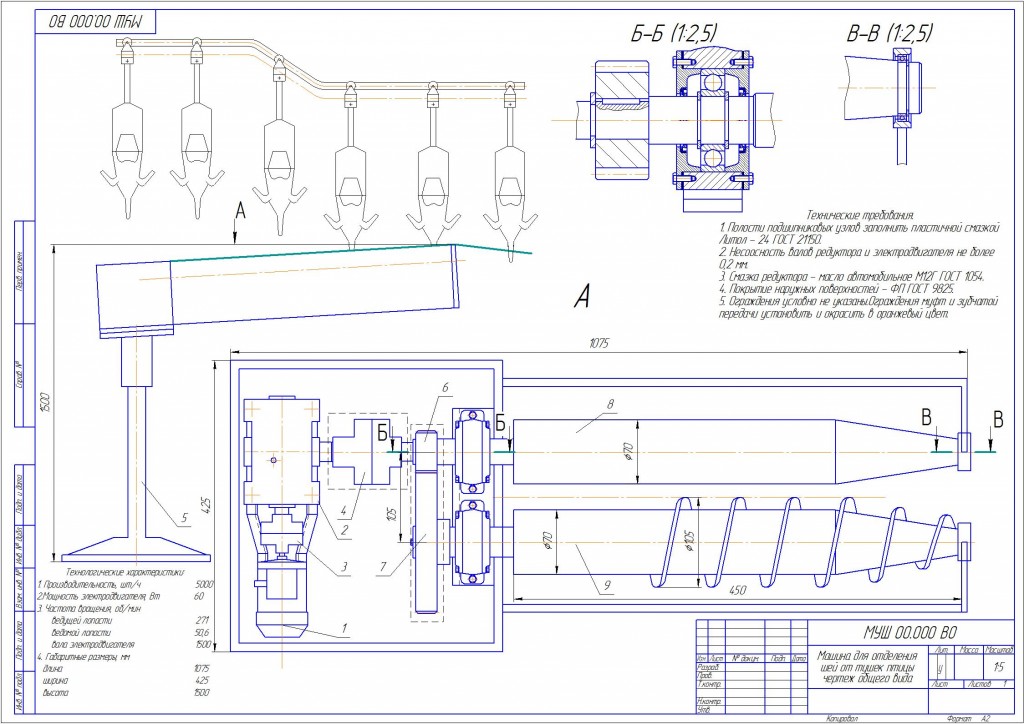

20 Машина для отделения шеи (с доработкой)Я6-ФП 1

21Счетчик птицы электронный К7-ФЦЛ-6/66 1

22Шкаф управления К7-ФЦ2Л/46 1

23Машина бильно-очистная К7-ФЦЛ-6 1

Линия охлаждения

24Камера орошения Р3-ФО2-Ц-1/1 1

25Ванна охлаждения Р3-ФО2-Ц-1/2 1

26Конвейер V=0,45 м/мин t=320 ммК7-ФЦЛ-6/41-14 1

27Машина бильно-очистная К7-ФЦЛ-6 1

28Охладитель потрохов В2-ФЦЛ-6/11 3

29Транспортер L=5450 мм В2-ФЦЛ-6/26 1

30Пульт управления Р3-ФОЦ-1/5 1

Линия сортировки, фасовки

31Пила дисковая К7-ФО 1

32Транспортер секционный В2-ФЦЛ/26 1

Комплект оборудов. транс. тех/отходов

транс. тех/отходов

33Бак передувочный Р3-ФПД-0,63 2

34Бак передувочный К7-ФП2-Е 1

35Агрегат насосный В2-ФЦ2-Л/38 1

36Сепаратор для отходов и пера В2-ФЦ2-Л/37 1

Комплект оборудования

37Сушилка для пера Р3-ФАР 1

38Тележка В2-ФЦ2-Л/29 2

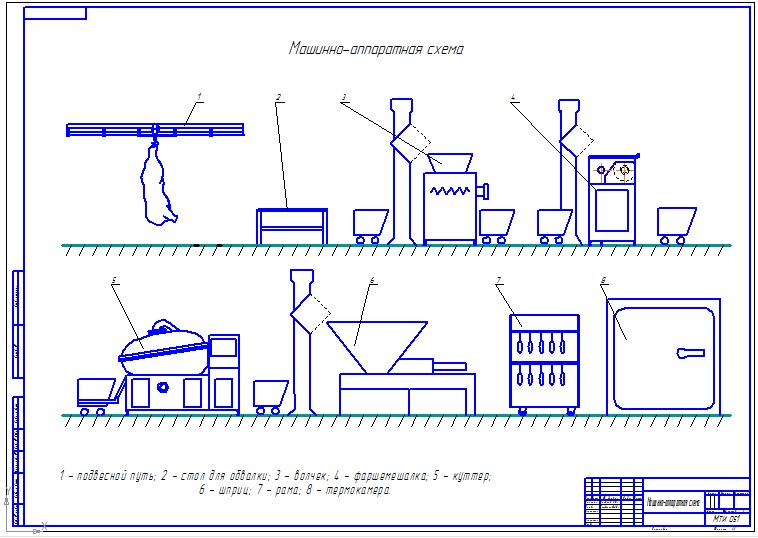

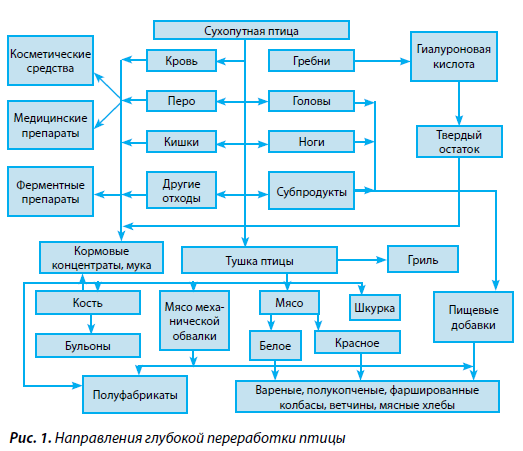

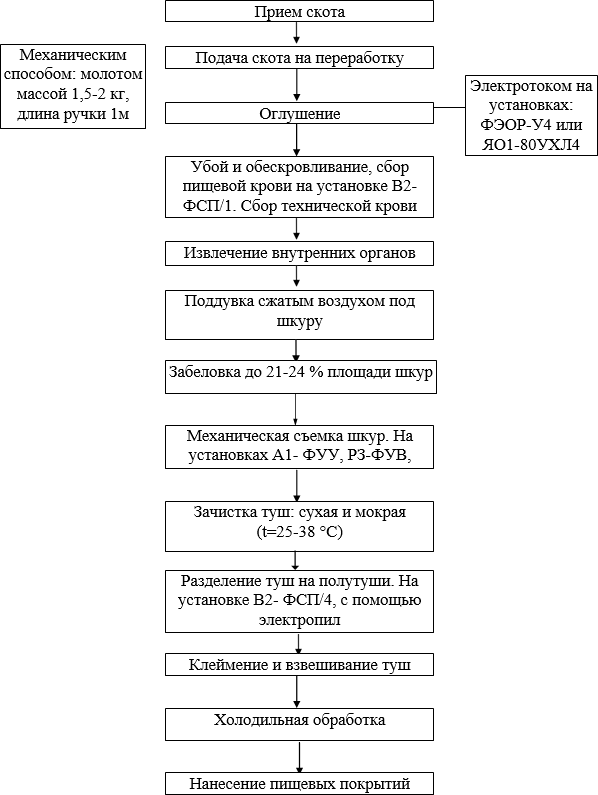

Технология убоя и переработки мяса птицы | Спрут технолоджи

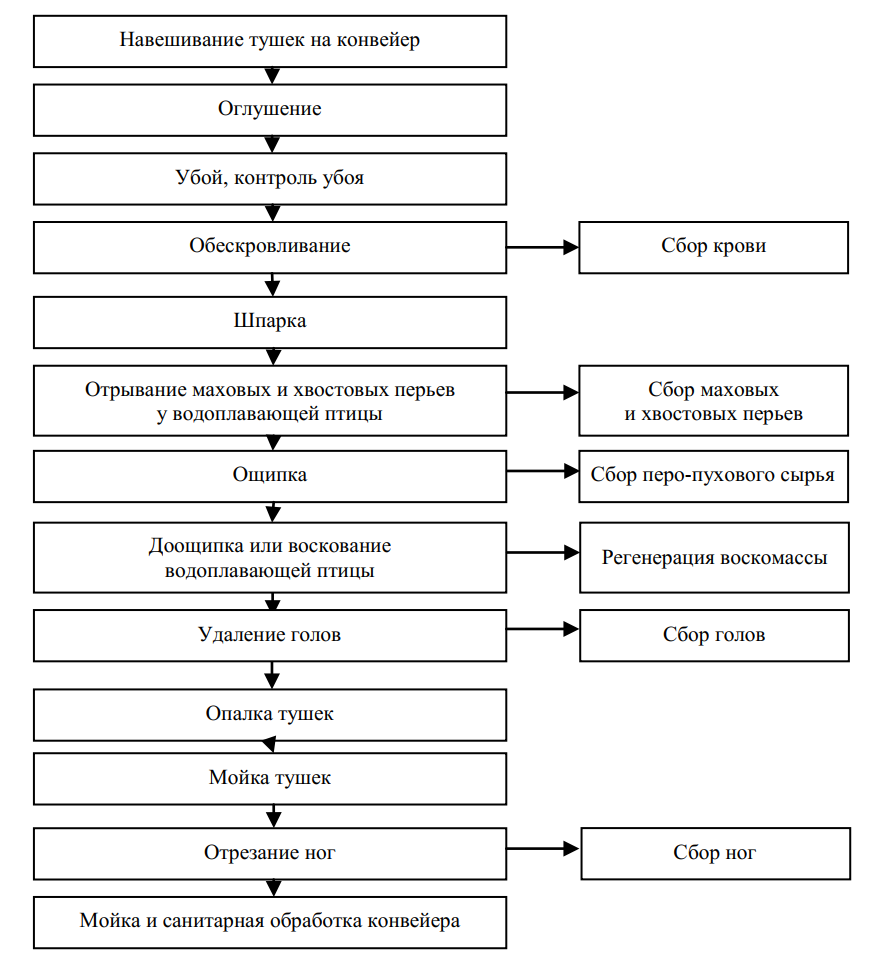

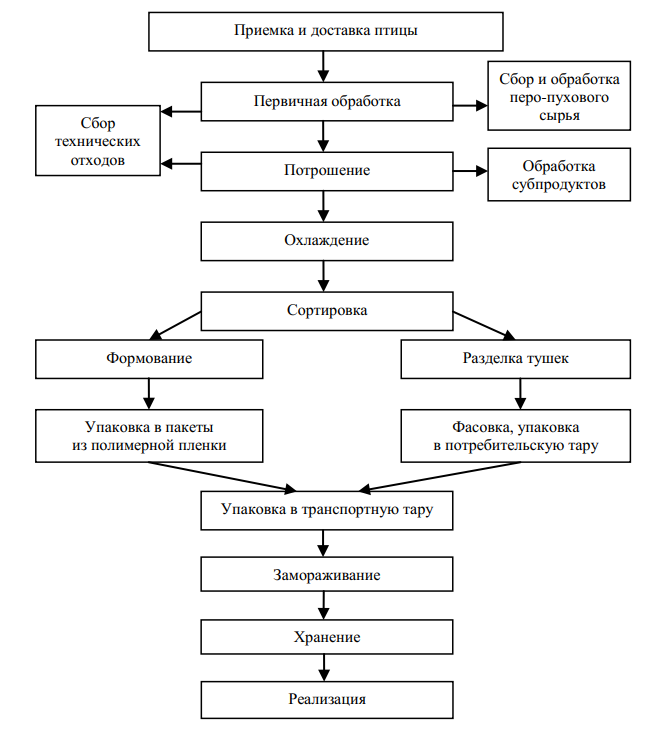

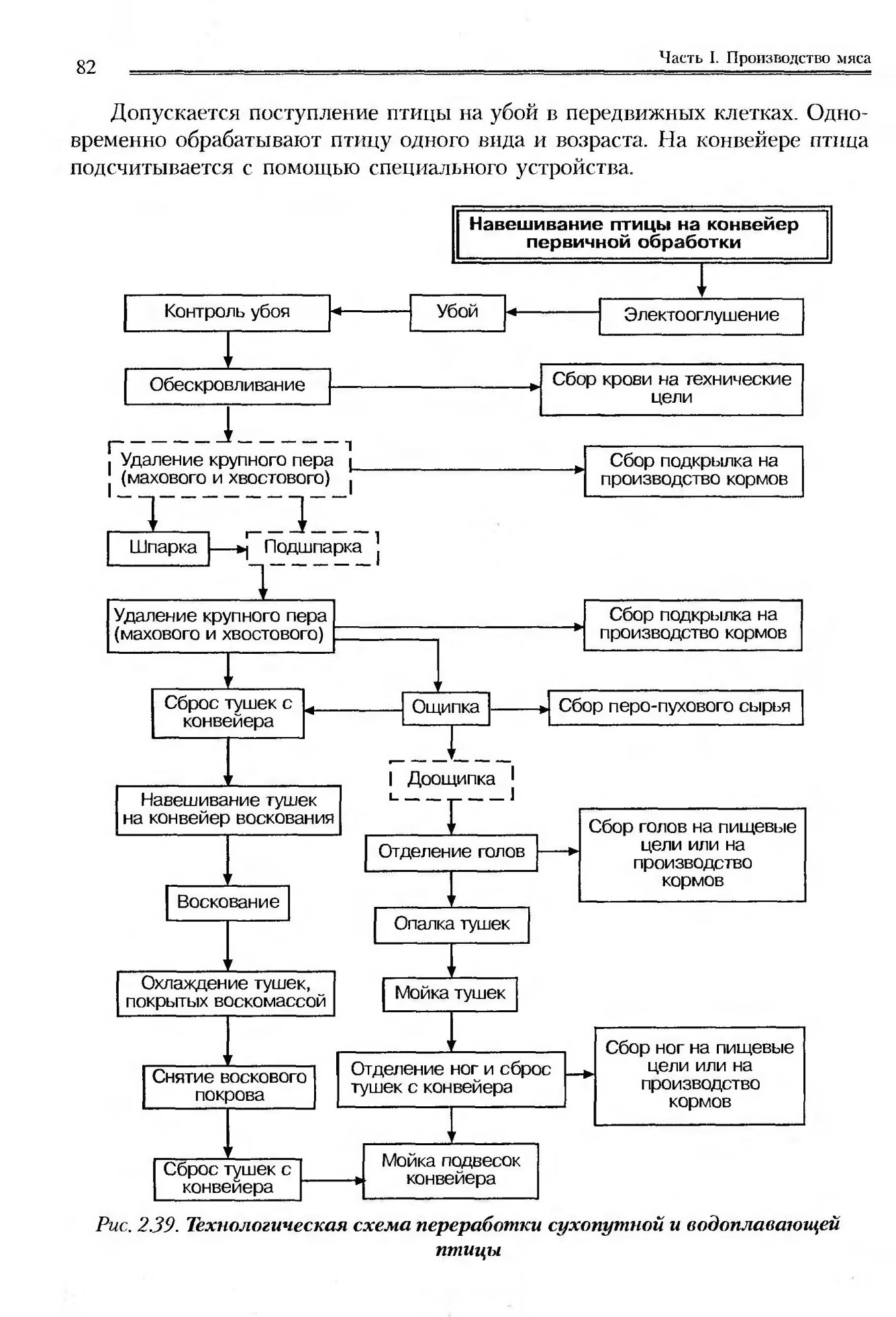

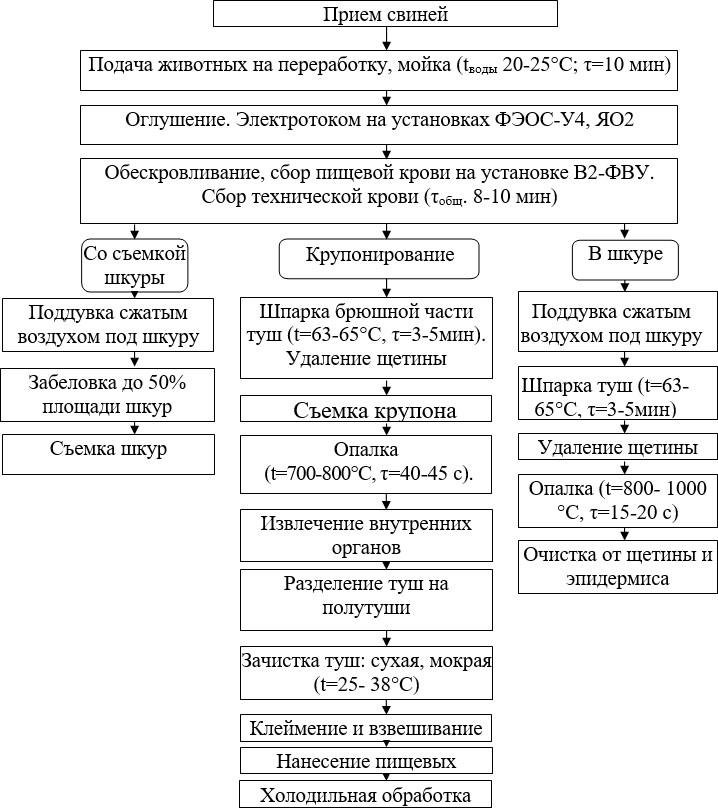

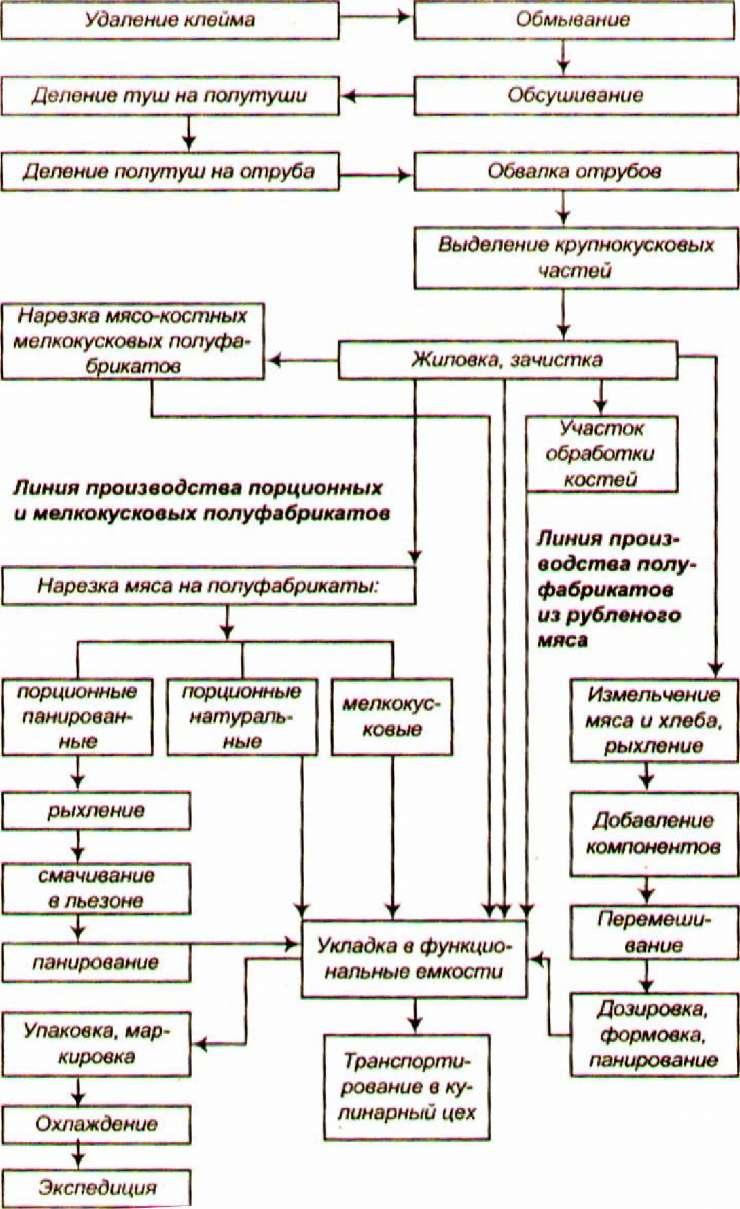

Технологические процессы производства мяса птицы осуществляются в следующей последовательности:

· отлов, доставка птицы и приемка ее на убой и обработку; первичная обработка птицы, включающая убой и снятие оперения;

· потрошение или полупотрошение тушек;

· формовка тушек, остывание;

· сортировка, маркировка, взвешивание, упаковка тушек; охлаждение и замораживание мяса птицы;

· хранение и реализация мяса птицы.

Отлов и посадку птицы в транспортную тару выполняют непосредственно перед доставкой ее в цех переработки.

Транспортировка птицы в цех убоя (в себестоимости производства мяса бройлеров она составляет значительную долю) — одна из самых трудоемких и маломеханизированных операций в птицеводстве. На ряде птицеводческих предприятий птицу транспортируют в деревянных ящиках, которые ставят на тележку и вручную перевозят внутри помещения к тракторной тележке для погрузки и доставки ее в цех переработки, где все операции, связанные со взвешиванием тары с птицей и без птицы, ее разгрузкой, выполняют также вручную. На изготовление тары, ее ремонт, ветеринарную обработку затрачивается много труда и средств.

В последние годы в отечественном птицеводстве на предприятиях по переработке птицы широко внедрен контейнерный способ перевозки птицы. Контейнеры конструктивно отличаются друг от друга, но принцип работы одинаков; птицу доставляют из птичников в убойный цех с последующей подачей ее ленточным транспортером к месту навешивания на подвесной конвейер линии убоя и переработки. С применением контейнеров повысилась эффективность использования транспорта из-за сокращения простоев во время погрузочно-разгрузочных работ и более полному использованию машин. Снизились потери вследствие травматизма, увеличился срок эксплуатации тары, упростилась и качественно улучшилась ее дезинфекция. При внедрении контейнерного способа перевозки птицы производительность труда повысилась более чем в два раза, значительно сократился тяжелый физический труд (подъем ящиков, затаренных птицей, их разгрузка).

С применением контейнеров повысилась эффективность использования транспорта из-за сокращения простоев во время погрузочно-разгрузочных работ и более полному использованию машин. Снизились потери вследствие травматизма, увеличился срок эксплуатации тары, упростилась и качественно улучшилась ее дезинфекция. При внедрении контейнерного способа перевозки птицы производительность труда повысилась более чем в два раза, значительно сократился тяжелый физический труд (подъем ящиков, затаренных птицей, их разгрузка).

Птицу из цехов выращивания принимают по количеству голов, живой массе, виду, возрасту и упитанности в соответствии с действующим стандартом в присутствии представителя убойного цеха и сдатчика. В каждую клетку, тележку или ящик помещают птицу только одного возраста и вида. Живую массу птицы определяют путем взвешивания на весах. Сдачу-приемку птицы оформляют накладной (актом), который подписывают сдатчик и приемщик. Особо важным критерием производительности убойного цеха является процент потерь при убое. Для его определения необходимо знать приемочную массу птицы перед навеской на конвейер.

Для его определения необходимо знать приемочную массу птицы перед навеской на конвейер.

Птицу подают к месту навешивания на конвейер переработки и закрепляют за ноги в подвесках конвейера (спиной к рабочему). Конвейером птицу подают к аппарату электрооглушения. Оглушение птицы проводят электрическим током различного напряжения, силы и частоты во время движения ее на конвейере. Назначение электрооглушения (анестезирование) — привести птицу в неподвижное состояние и этим обеспечить правильное выполнение операции убоя. Электрооглушение осуществляется автоматически при помощи аппаратов с отдельными секциями контактов (напряжением 550 — 950В). Особенность конструкции аппарата заключается в оглушении птицы через воду, продолжительность оглушения 3 — 5 секунд. Повышение напряжения вызывает в организме птицы сильные нарушения сердечной деятельности, нередко заканчивающиеся параличом сердечной мышцы и летальным исходом, что оказывает отрицательное влияние на процесс обескровливания тушки.

Перед началом работы аппарат регулируют по высоте (в зависимости от вида птицы) с помощью подъемных винтов так, чтобы голова птицы проходила по дну контактных кожухов или погружалась в контактную среду (воду).

Оглушенную птицу конвейером подают на обескровливание. Обескровливание птицы относится к одной из основных производственных операций. Ее производят не позднее чем через 30 с после электрооглушения, допускается обескровливание без электрооглушения. Убой птицы производят внутренним или наружным способом вручную ножом или ножницами с остро отточенными концами с целью максимального обескровливания за 90-120 секунд. Необескровленная птица позже выбраковывается.

Обескровливание цыплят — бройлеров производится автоматически через 15 секунд после оглушения путем сквозного разреза кожи шеи, яремной вены и сонной артерии без повреждения трахеи и пищевода.

Обескровливание птицы производится в облицованном кафелем туннеле. После накопления крови ее направляют (2-3 раза в день путем передувки из емкости накопителя) на переработку. Кровь является ценным белковым обогатителем при приготовлении мясокостной муки. Однако из-за быстрой коагуляции крови невозможен ее непрерывный отвод из емкости накопителя.

После накопления крови ее направляют (2-3 раза в день путем передувки из емкости накопителя) на переработку. Кровь является ценным белковым обогатителем при приготовлении мясокостной муки. Однако из-за быстрой коагуляции крови невозможен ее непрерывный отвод из емкости накопителя.

Основная цель начальной стадии переработки птицы — максимально уменьшить количество крови в тушке. Перерезание вены и артерии (яремной вены, сонной артерии) после электрооглушения используется на многих птицеперерабатывающих предприятиях для достижения требуемого обескровливания птицы.

Для того чтобы удалить кровь из тушки при обработке, важно, чтобы сердце продолжало работать в течение определенного времени, необходимого для вытекания крови после перерезания вен и артерий. При правильном проведении этой операции из птицы вытекает 2/3 общего количества крови и более.

Степень обескровливания определяет товарный вид тушек и длительность их храпения. Плохо обескровленные тушки имеют полное или частичное покраснение тканей, особенно в области шеи и крыльев. Кровь, оставшаяся в кровеносных сосудах, при хранении служит благоприятной средой для развития микроорганизмов. Кроме того, при накоплении продуктов распада гемоглобин превращается в метгемоглобин. В присутствии кислорода и сероводорода гемоглобин и оксигемоглобин превращаются в зеленые пигменты (сульфо — гемоглобин, холеглобин и др.). Указанные образующиеся пигменты придают тушке темный, местами зеленый оттенок.

Плохо обескровленные тушки имеют полное или частичное покраснение тканей, особенно в области шеи и крыльев. Кровь, оставшаяся в кровеносных сосудах, при хранении служит благоприятной средой для развития микроорганизмов. Кроме того, при накоплении продуктов распада гемоглобин превращается в метгемоглобин. В присутствии кислорода и сероводорода гемоглобин и оксигемоглобин превращаются в зеленые пигменты (сульфо — гемоглобин, холеглобин и др.). Указанные образующиеся пигменты придают тушке темный, местами зеленый оттенок.

Полное качественное обескровливание птицы обеспечивает хороший товарный вид тушек, увеличивает срок их хранения.

Снятие оперения — одна из важнейших операций первичной обработки птицы, выполнение которой влияет на качество тушек. Наличие пеньков, разрывов, царапин снижает сортность тушки независимо от ее упитанности. Перед снятием оперения птицу следует подвергать тепловой обработке (ошпариванию).

Ошпаривание — погружение птицы в ванну тепловой обработки с активно циркулирующей водой с целью ослабления связи между пером и кожей, после чего перья без особого труда удаляют с помощью автоматов. Ошпаривание надо проводить при температуре воды в ванне для цыплят -бройлеров 53 — 54°С, продолжительность тепловой обработки — 120 секунд. Температуру воды в ванне поддерживают с помощью системы автоматического регулирования. Воду в аппаратах тепловой обработки следует менять не менее одного раза в течение рабочей смены. В зависимости от способов охлаждения тушек режимы тепловой обработки подразделяются на мягкие и жесткие.

Ошпаривание надо проводить при температуре воды в ванне для цыплят -бройлеров 53 — 54°С, продолжительность тепловой обработки — 120 секунд. Температуру воды в ванне поддерживают с помощью системы автоматического регулирования. Воду в аппаратах тепловой обработки следует менять не менее одного раза в течение рабочей смены. В зависимости от способов охлаждения тушек режимы тепловой обработки подразделяются на мягкие и жесткие.

Мягкие режимы тепловой обработки применяются при последующем воздушном охлаждении неупакованных тушек цыплят — бройлеров.

Жесткие режимы тепловой обработки применяются при дальнейшем охлаждении потрошеных тушек бройлеров в ледяной воде, температура воды при жестком режиме 58 — 60°С, продолжительность обработки -120 секунд.

Качество ошпаривания зависит от соблюдения режимов тепловой обработки и правильной эксплуатации аппарата в процессе работы. Аппарат тепловой обработки заполняют водой так, чтобы нижняя часть подвески была выше уровня воды (при включенных насосах) на 50 мм и обрабатываемая птица втягивалась потоком воды до полного погружения.

Тепловая обработка при пониженной температуре ухудшает снятие оперения, вследствие чего могут возникать разрывы кожи, а при температуре выше рекомендуемой — улучшает снятие оперения, но нарушает эпидермис кожи, вызывает ухудшение товарного вида тушек, их потемнение при последующем хранении.

Для удаления оперения с птицы применяют автоматы и машины различных типов. Снятие оперения производят на дисковых автоматах и циклоавтоматах. Принцип работы их основан на использовании силы трения резиновых рабочих органов по оперению, которая превышает силу удерживаемости пера в коже тушки. Силу трения вызывает сила нормального давления рабочих органов, действующая на оперение. В дисковых автоматах сила нормального давления возникает в результате удара резиновых пальцев о тушку, а в циклоавтоматах — за счет центробежной силы. Около 90 — 95% перьевого покрова удаляется машинами.

Во время работы в автоматы и машины всех типов непрерывно подается вода с температурой 45 — 50°С. При обработке тушек снятое перо с птицы смывается водой в гидрожелоб, расположенный в полу цеха, транспортируется в отделение его первичной обработки и обрабатывается по технологической инструкции «Первичная обработка перо — пухового сырья». На бильно — очистной машине при помощи резиновых пальцев с птицы удаляются последние приклеившиеся к ней остатки перьевого покрова. Чтобы предотвратить повреждения и разрывы кожи, эта машина имеет относительно низкое число оборотов.

При обработке тушек снятое перо с птицы смывается водой в гидрожелоб, расположенный в полу цеха, транспортируется в отделение его первичной обработки и обрабатывается по технологической инструкции «Первичная обработка перо — пухового сырья». На бильно — очистной машине при помощи резиновых пальцев с птицы удаляются последние приклеившиеся к ней остатки перьевого покрова. Чтобы предотвратить повреждения и разрывы кожи, эта машина имеет относительно низкое число оборотов.

После снятия оперения тушки по конвейеру подаются к участку доощипки, которую проводят вручную. Осторожно, чтобы не повредить кожный покров, специальным ножом вначале удаляют оставшееся перо с крыльев, шеи и спины, а затем с остальных участков тушки. Для удаления волосовидного пера с тушек птицы используют камеру газового опаливания. Пламя газовых горелок должно полностью охватывать тушку, проходящую по конвейеру, и сжигать перо, не повреждая кожи.

Качество мяса птицы в значительной степени зависит от качества потрошения тушек.

Ветеринарно-санитарную экспертизу тушек и внутренних органов проводят в соответствии с действующими правилами.

Рабочее место ветеринарного эксперта должно быть оснащено необходимым оборудованием (кран с горячей и холодной водой, емкость с дезраствором, стол для инструментов и стерилизатор, вешала для тушек, сомнительных в ветеринарно-санитарном отношении и требующих дополнительного осмотра, емкость для тушек и внутренних органов, направляемых на техническую утилизацию) и хорошо освещено. При определении качества потрошения устраняют дефекты технологической обработки.

Потрошение тушек начинается с операции отделения головы. Ее отделяют автоматически между вторым и третьим шейными позвонками при движении тушки на конвейере первичной обработки или вручную ножом. Допускается отделение головы между первым и вторым шейными позвонками. У тушек бройлеров при автоматическом отделении головы вынимаются трахея и пищевод. Отделение ног производится автоматически или вручную ножом по заплюсневый сустав или ниже его, но не более чем на 20 мм. При этом тушки автоматически сбрасываются с конвейера первичной обработки на транспортер, а затем их навешивают вручную на конвейер потрошения. Отделенные ноги удаляются из подвесок автоматически с помощью устройства или вручную и сбрасываются в накопительную емкость для дальнейшей их переработки (или обработки). Головы и ноги используются на пищевые цели, в качестве корма для зверей или на производство кормов животного происхождения.

При этом тушки автоматически сбрасываются с конвейера первичной обработки на транспортер, а затем их навешивают вручную на конвейер потрошения. Отделенные ноги удаляются из подвесок автоматически с помощью устройства или вручную и сбрасываются в накопительную емкость для дальнейшей их переработки (или обработки). Головы и ноги используются на пищевые цели, в качестве корма для зверей или на производство кормов животного происхождения.

Вырезание клоаки и продольный разрез брюшной полости у тушек выполняются автоматически или вручную ножом. Для качественного выполнения вырезания клоаки к рабочим органам автомата подается водопроводная вода под давлением не менее 10 атм.

Внутренние органы (сердце, печень, легкие, мышечный желудок, кишечник, зоб из полости тушек извлекают автоматически или с применением специальной вилки. Качественное выполнение операций вырезания клоаки и продольного разреза брюшной полости, извлечения внутренних органов соответствующим оборудованием обеспечивается при минимальной живой массе цыплят-бройлеров 900 г и максимальной 1900 г. Извлеченные внутренние органы оставляют висящими со стороны спины тушек для проведения ветеринарно-санитарной экспертизы.

Извлеченные внутренние органы оставляют висящими со стороны спины тушек для проведения ветеринарно-санитарной экспертизы.

Ветеринарно-санитарную экспертизу тушек и органов проводит на рабочем месте ветеринарный эксперт согласно «Правилам ветеринарного осмотра убойных животных и ветеринарно-санитарной экспертизы мяса и мясных продуктов».

Отделение внутренних органов производят над транспортером. В первую очередь отделяют сердце, затем печень, предварительно удалив из нее желчный пузырь с протоками, не допуская его повреждения. Печень и сердце сбрасывают в гидрожелоб для перекачивания насосом в охладитель. Мышечный желудок отделяют от тушки вместе с кишечником вручную ножом. При потрошении вручную вместе с кишечником отделяют клоаку. До подачи мышечного желудка в машину от него отрезают ножницами железистый желудок и с поверхности собирают жир вручную (или механически), после чего желудок с кишечником (или без него) подается в машину для обработки. Разрезание желудка, очистка его от содержимого и мойка выполняются автоматически, снятие кутикулы — механизированным способом.

Разрезание желудка, очистка его от содержимого и мойка выполняются автоматически, снятие кутикулы — механизированным способом.

Разрезание кожи шеи и отделение шеи на уровне плечевых суставов у тушек производится автоматически или вручную ножом. Отделенные шеи направляются в охладитель.

Все технологические операции при потрошении следует выполнять правильно, не допуская повреждения кишечника, желчного пузыря, так как это может привести к загрязнению мяса содержимым кишечника, к увеличению микробного обсеменения, ухудшению вкусовых свойств, сокращению сроков хранения мяса.

Мойка потрошеных тушек снаружи и внутри производится водопроводной водой. Для мойки тушек снаружи используют бильно-душевые машины и душевые камеры, для мойки внутренней поверхности — шланг с насадкой.

Технологические отходы, получаемые при потрошении тушек, направляются на приготовление кормовой муки, которая может служить белковым компонентом в комбикорме для скармливания взрослой птице.

Перед упаковкой для предотвращения развития ферментативных и микробиальных процессов и улучшения качества мяса при хранении тушки птицы необходимо подвергать охлаждению. Охлаждают их в воде или на воздухе, чтобы снизить температуру в толще мышцы до 4°С. Такое охлаждение не убивает бактерии, а лишь препятствует их размножению.

В воде потрошеные тушки охлаждают комбинированным методом (орошение — погружение). Для улучшения санитарно — гигиенического состояния тушки охлажденную воду хлорируют (концентрация остаточного хлора в воде 10-20 мг/л). При комбинированном охлаждении потрошеные тушки сначала поступают в ванну орошения на 10 минут для предварительного охлаждения проточной водопроводной водой, затем в ванну окончательного охлаждения водой при температуре 0 — 2°С в течение 25 мин. После охлаждения в воде с тушек в течение 15 минут на конвейере стекает излишняя влага. Субпродукты (сердце, печень, мышечный желудок и шея) охлаждают в охладителях ледяной водой (температура 0 — 2°С) в течение 10 минут до температуры в толще тканей не выше 4°С, затем 15 минут выдерживают на конвейере для стенания воды и направляют на упаковку или формирование комплектов потрохов. После охлаждения и отекания воды тушки снимают с конвейера и направляют на сортировку, маркировку, взвешивание и упаковку.

После охлаждения и отекания воды тушки снимают с конвейера и направляют на сортировку, маркировку, взвешивание и упаковку.

Сортируют тушки на две категории — первую и вторую. Клеймение тушек производят электроклеймом на конвейере потрошения или после охлаждения.

После сортировки и маркировки тушки по транспортеру направляют на участок упаковки. Применяют два вида упаковки в термоусадочную пленку: в пакет и в рукав. Перед укладкой в пакет тушки формуют. Затем транспортером их последовательно подают в упаковочную машину, где производится упаковка тушек в пленку, их вакуумирование с последующей перфорацией упаковок с помощью нагретого перфоратора. Упакованные в пленку тушки поступают в термоусадочную камеру. Тушки, упакованные в пакеты без вакуумирования, направляют на взвешивание, минуя термоусадочную камеру. Горловина пакета в этом случае может быть скреплена липкой лентой вместо металлической скрепки.

Температура воздуха в термоусадочной камере зависит от вида пленки и составляет 150 — 180°С. После термоусадочной камеры каждая упаковка взвешивается на автоматических электронных весах и по транспортеру подается на вращающийся стол для укладки в транспортную тару.

После термоусадочной камеры каждая упаковка взвешивается на автоматических электронных весах и по транспортеру подается на вращающийся стол для укладки в транспортную тару.

Масса тушек проставляется на этикетке с учетом норм усушки при дальнейшей холодильной обработке и хранении мяса птицы. После взвешивания тушки укладывают в дощатые, полимерные, картонные, металлические ящики и другую тару.

При длительном хранении или транспортировании на большие расстояния мясо птицы замораживают. На замораживание направляют остывшие и охлажденные тушки птицы. Замораживание необходимо проводить быстро, так как длительность процесса замораживания оказывает влияние на равномерность распределения образующихся ледяных кристаллов в мышечной ткани, сочность, нежность и санитарное состояние продукта. При медленном замораживании образуется относительно небольшое количество крупных кристаллов льда, которые повреждают ткань, нарушают ее структуру, вызывают необратимые изменения в мясе после размораживания. На предприятиях замораживание проводят в камерах и аппаратах различных конструкций, где теплоносителем служит воздух, а также в аппаратах для контактного замораживания в охлаждающих жидкостях и сжиженных газах.

На предприятиях замораживание проводят в камерах и аппаратах различных конструкций, где теплоносителем служит воздух, а также в аппаратах для контактного замораживания в охлаждающих жидкостях и сжиженных газах.

Продолжительность замораживания тушек птицы в зависимости от упитанности составляет: при естественной циркуляции воздуха и температуре минус 18°С — 48 — 72 часа; при принудительной циркуляции воздуха и температуре минус 23°С — 24 — 36 часов; при температуре минус 30°С — 12 -14 часов. Замораживание считается законченным, когда температура в толще грудной мышцы тушки достигает минус 8°С.

Мясо сельскохозяйственной птицы — скоропортящийся продукт. В процессе хранения в нем происходит ряд изменений снижающих вкусовые и питательные свойства. Хранят мясо в холодильных камерах, а перевозят в специально оборудованных автомашинах — рефрижераторах, железнодорожных вагонах-ледниках и вагонах с машинным охлаждением. Транспортные средства должны содержаться в чистоте и регулярно подвергаться специальной санитарной обработке.

К потребителю мясо птицы поступает в охлажденном или замороженном виде. Сохранность вкусовых качеств мяса птицы во многом зависит от соблюдения правил хранения, транспортировки и реализации. Охлажденное мясо птицы хранят при температуре от 0 до 2°С и относительной влажности воздуха 80 — 85% не более 5 суток со дня выработки, мороженое мясо — в камерах при температуре минус 12°С и относительной влажности воздуха 85 — 95% не более 15 суток.

При длительном хранении мяса птицы в замороженном виде без упаковки ухудшается сочность, нежность, перекисное и кислотное число жира. Упаковка тушек в полимерные материалы способствует увеличению сроков хранения замороженной продукции в 1,5 — 2,0 раза за счет замедления окислительных процессов. При перевозке охлажденного мяса в транспортных средствах температура не должна превышать 4°С. При перевозке мороженого мяса нельзя допускать его оттаивания, температура воздуха в транспортных средствах не должна превышать минус 6°С.

Полупотрошение тушек проводят на конвейере первичной обработки или конвейере потрошения вручную при помощи ножа, ножниц. Разрезают стенку брюшной полости в направлении от клоаки к килю грудной кости. После ветеринарного осмотра кишечник и яйцевод сбрасывают в желоб и направляют на производство вареных или сухих кормов. Если попадают отдельные тушки с полным зобом, то внутренности удаляются полностью. Затем полупотрошеные тушки, висящие на конвейере, подаются в бильно-очистные машины для обмыва поверхности. У полупотрошеных тушек полость рта и клюва должна быть очищена от корма и крови, ноги — от загрязнений, наростов и наминов. Затем полупотрошеные тушки направляют на формовку, охлаждение, упаковку и кулинарную переработку.

При формовке полупотрошеных тушек крылья складывают и прижимают к бокам, голову с шеей подвертывают набок к крылу. Ноги сгибают в заплюсневых суставах и прижимают к груди.

Полупотрошеные тушки охлаждают в камерах холодильника при температуре 0 — 1°С и относительной влажности 95% или же в камерах тоннельного типа при температуре от -0,5 до +4°С и скорости движения воздуха 3-4 м/с. Сформованные полупотрошеные тушки охлаждают на тележках или упакованными в транспортную тару (деревянные, металлические или полимерные ящики). В камерах холодильника ящики устанавливают на деревянные рейки штабелями в шахматном порядке. Продолжительность охлаждения тушек, упакованных в ящики — 12-24 часа, в камерах туннельного типа — 6 — 8 часов в зависимости от упитанности птицы. Процесс охлаждения можно считать законченным, когда температура в толще грудной мышцы достигает 0 — 4°С. При температуре в толще грудной мышцы не выше 25°С тушки считаются остывшими. Охлаждение упакованных тушек проводят в камерах хранения.

Сформованные полупотрошеные тушки охлаждают на тележках или упакованными в транспортную тару (деревянные, металлические или полимерные ящики). В камерах холодильника ящики устанавливают на деревянные рейки штабелями в шахматном порядке. Продолжительность охлаждения тушек, упакованных в ящики — 12-24 часа, в камерах туннельного типа — 6 — 8 часов в зависимости от упитанности птицы. Процесс охлаждения можно считать законченным, когда температура в толще грудной мышцы достигает 0 — 4°С. При температуре в толще грудной мышцы не выше 25°С тушки считаются остывшими. Охлаждение упакованных тушек проводят в камерах хранения.

Охлажденные или остывшие тушки сортируют по упитанности и качеству обработки на две категории. Маркировку тушек птицы производят электроклеймом или наклеиванием этикетки. Клеймо (цифра 1-I категория, цифра 2 — II категория) наносят на наружную поверхность голени одной ноги тушек бройлеров. Клеймо должно быть четким. Бумажную этикетку розового (тушки I категории) или зеленого (тушки II категории) цвета наклеивают на ногу полупотрошеной тушки ниже заплюсневого сустава. Тушки не клеймят, если их упаковывают в пакеты из полимерной пленки, на которых указаны: предприятие — изготовитель, его подчиненность и товарный знак; вид птицы, категория, способ обработки, слово «Ветосмотр»; цена за 1 кг; действующий стандарт.

Тушки не клеймят, если их упаковывают в пакеты из полимерной пленки, на которых указаны: предприятие — изготовитель, его подчиненность и товарный знак; вид птицы, категория, способ обработки, слово «Ветосмотр»; цена за 1 кг; действующий стандарт.

Охлажденное мясо птицы, предназначенное для местной реализации, необходимо транспортировать в металлической или полимерной оборотной таре, а для длительного транспортирования — в дощатых ящиках, отдельно по видам птицы, категориям упитанности и способу обработки. Хранение мяса птицы на розничных торговых предприятиях должно производиться в отдельных холодильниках или совместно с другими пищевыми продуктами, требующими одинакового температурного и влажностного режимов и не издающими посторонних запахов. Для текущей продажи птицы используют в торговой сети холодильное оборудование (охлаждаемые прилавки, витрины и др.). Сроки хранения охлажденной птицы при температуре не выше 6°С и относительной влажности 80 — 85 % не должны превышать двух суток, при более длительном хранении (до четырех суток в условиях магазина) температура в камерах должна быть понижена до минус 3°С. При хранении мороженого мяса птицы температура не должна быть выше минус 6°С. Хранят такое мясо в магазинах не более 6 суток. Таким образом, с целью сохранения качества мяса птицы, при убое и переработке и снабжения потребителей высококачественными продуктами необходимо обеспечить непрерывную технологическую цепь на всех этапах переработки птицы пи условии соблюдения санитарно — гигиенических требований при обработке, транспортировке, хранении и реализации этого продукта.

При хранении мороженого мяса птицы температура не должна быть выше минус 6°С. Хранят такое мясо в магазинах не более 6 суток. Таким образом, с целью сохранения качества мяса птицы, при убое и переработке и снабжения потребителей высококачественными продуктами необходимо обеспечить непрерывную технологическую цепь на всех этапах переработки птицы пи условии соблюдения санитарно — гигиенических требований при обработке, транспортировке, хранении и реализации этого продукта.

Рекомендуемые товары:

Отправка оборудования по России транспортной компанией. Подробнее о доставке оборудования>>>

Отправьте заявку на e-mail: [email protected] — остально сделаем мы!

Линия убоя птицы. Линия разделки птицы. MEYN

Линия убоя птицы. Линия разделки птицы. Компания MEYN начала свою проявление инициативы в области птицепереработки больше 45 годов назад и продолжает заниматься этим и по сей дневной день, но сегодня в интернациональном масштабе. Компания MEYN, по факту , единый в мире поставщик конструктивных порядков , оснащения и сбережений и средств технического услужливого обхаживания, целиком предназначенных для птицеперерабатывающей индустрии . В концептуально теоретических решениях организации MEYN принимаются во интерес все высоте уровня периода технологического хода формирования процесса дела переработки домашней по домашнему птицы. Подача, убой и удаление перьев: Компания MEYN рекомендует целый ряд самых современных конструктивных порядков , в возникновению и подготовке которых применены неординарные решения, обеспечивающие высочайшее качество продукции и комфорт управления. Системы потрошения: Позволяют нашим клиентам получать дополнительны выход продукции при переработке птицы всевозможных весовых категорий. Системы потрошения сочетают снутри себя надежность, великолепная результативность и универсальность. Переработка потрохов: В взаимосвязи от особенных индивидуальностей переработки можно применить полуавтоматическое либо автоматическое оснащение .

Компания MEYN, по факту , единый в мире поставщик конструктивных порядков , оснащения и сбережений и средств технического услужливого обхаживания, целиком предназначенных для птицеперерабатывающей индустрии . В концептуально теоретических решениях организации MEYN принимаются во интерес все высоте уровня периода технологического хода формирования процесса дела переработки домашней по домашнему птицы. Подача, убой и удаление перьев: Компания MEYN рекомендует целый ряд самых современных конструктивных порядков , в возникновению и подготовке которых применены неординарные решения, обеспечивающие высочайшее качество продукции и комфорт управления. Системы потрошения: Позволяют нашим клиентам получать дополнительны выход продукции при переработке птицы всевозможных весовых категорий. Системы потрошения сочетают снутри себя надежность, великолепная результативность и универсальность. Переработка потрохов: В взаимосвязи от особенных индивидуальностей переработки можно применить полуавтоматическое либо автоматическое оснащение . Охлаждение: Применяются последующие способы остывания : водяное, воздушно- капельное либо комбинированное. Линии сортировки: Применяются самые актуальные на сегодня и гибкие скоростные полосы , в ассортимент состава которых входят фотографическое приспособление сортирования по качеству, устройства слежения за продуктовыми запасами и модули выдачи инфы. Обвалка и разделка мяса: Операции от наполовину автоматической обвалки бедер и голеней до высокоскоростной филетировки грудок\ фронтальной части. После разделки\обвалки продуктовые запасы с подвесного конвеерной ленты направляются на участок подготовительной тренировки заказов и позже складируются. На той самой стадии огромное значение приобретают процедуре вмешательства транспортирования. Компания MEYN рекомендует свои решения, обеспечивающие руководимый управлением технологический процесс. Этот процесс объединяет все производственные отделения. В результате гарантируется контроль лишь технологического хода формирования процесса дела и улучшается управление необычностью качества свойства .

Охлаждение: Применяются последующие способы остывания : водяное, воздушно- капельное либо комбинированное. Линии сортировки: Применяются самые актуальные на сегодня и гибкие скоростные полосы , в ассортимент состава которых входят фотографическое приспособление сортирования по качеству, устройства слежения за продуктовыми запасами и модули выдачи инфы. Обвалка и разделка мяса: Операции от наполовину автоматической обвалки бедер и голеней до высокоскоростной филетировки грудок\ фронтальной части. После разделки\обвалки продуктовые запасы с подвесного конвеерной ленты направляются на участок подготовительной тренировки заказов и позже складируются. На той самой стадии огромное значение приобретают процедуре вмешательства транспортирования. Компания MEYN рекомендует свои решения, обеспечивающие руководимый управлением технологический процесс. Этот процесс объединяет все производственные отделения. В результате гарантируется контроль лишь технологического хода формирования процесса дела и улучшается управление необычностью качества свойства . Кроме такого , увеличивается уровень оптимальной реорганизации процесса. На предоставленном этапе организация MEYN предлагает применить метод ILS (объединенные логистические решения). Сюда входят все значительно нужные системы, устройства, необходимого средства программного снабжения , оборудование и обретение квалификации . Мы разработку сделали специальные объективные оценки для всевозможных уровней управления ходом формирования процесса дел и системы управления данными, с подключением охватывая объединение со активами программного обеспечения третьих сторон. Системы управления и информации: Модели сбора уведомительно справочных сведений , устройства слежения, логико-информационные возможной вероятности установки. Системы сортирования по качеству: Фотографическое сортирование и логистическое управление сем процессом. Системы передвижной перевозки и перемещения: Подвески, автоматы и сборочные потоки . Системы взвешивания: От автономных индустриальных весов до современных соединенных систем.

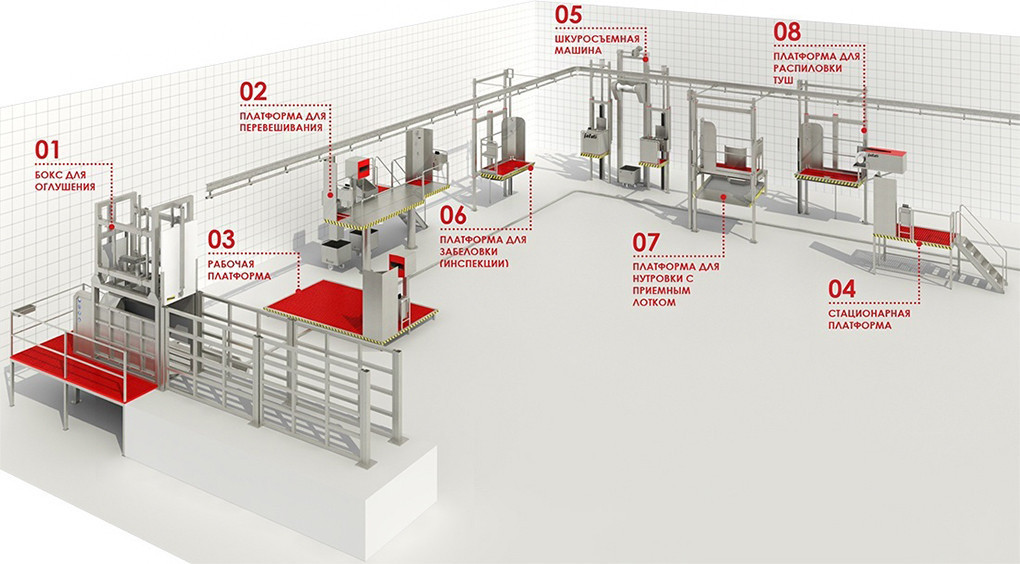

Кроме такого , увеличивается уровень оптимальной реорганизации процесса. На предоставленном этапе организация MEYN предлагает применить метод ILS (объединенные логистические решения). Сюда входят все значительно нужные системы, устройства, необходимого средства программного снабжения , оборудование и обретение квалификации . Мы разработку сделали специальные объективные оценки для всевозможных уровней управления ходом формирования процесса дел и системы управления данными, с подключением охватывая объединение со активами программного обеспечения третьих сторон. Системы управления и информации: Модели сбора уведомительно справочных сведений , устройства слежения, логико-информационные возможной вероятности установки. Системы сортирования по качеству: Фотографическое сортирование и логистическое управление сем процессом. Системы передвижной перевозки и перемещения: Подвески, автоматы и сборочные потоки . Системы взвешивания: От автономных индустриальных весов до современных соединенных систем. Оборудование для сортирования по качеству и габариту и оборудование для дозирования: Оборудование, важное для подготовительной тренировки заказов. Совместное внедрение средств аппаратного и программного обеспечения позволяет улучшить прибыль и свести до минимума излишние расходы на работающий штат работников . Упаковка и этикетирование: Оригинальные решения при разработке ходов формирования процесса дел упаковки. Вспомогательное оборудование: Принтеры, устройства считывания штрихового кода и т.д. Линия убоя птицы (бройлеров) Каждая высота уровня фазы технологической линии переработки птицы оказывает большое влиятельное воздействие на качество, наружный облик и конкурентоспособность конечного продукта, и все это наступает с линии по убою птицы. Функция линии убоя давать в пользование чистый продукт, готовый к потрошению и надлежащей затем переработке. Линии оснащения Meyn по убою птицы поставляет не столько чистый, высококачественный продукт, но и готовит это с минимальными энергозатратами и рабочей силы, при наибольшей производительности.

Оборудование для сортирования по качеству и габариту и оборудование для дозирования: Оборудование, важное для подготовительной тренировки заказов. Совместное внедрение средств аппаратного и программного обеспечения позволяет улучшить прибыль и свести до минимума излишние расходы на работающий штат работников . Упаковка и этикетирование: Оригинальные решения при разработке ходов формирования процесса дел упаковки. Вспомогательное оборудование: Принтеры, устройства считывания штрихового кода и т.д. Линия убоя птицы (бройлеров) Каждая высота уровня фазы технологической линии переработки птицы оказывает большое влиятельное воздействие на качество, наружный облик и конкурентоспособность конечного продукта, и все это наступает с линии по убою птицы. Функция линии убоя давать в пользование чистый продукт, готовый к потрошению и надлежащей затем переработке. Линии оснащения Meyn по убою птицы поставляет не столько чистый, высококачественный продукт, но и готовит это с минимальными энергозатратами и рабочей силы, при наибольшей производительности. Потрошение Растущий спрос на чистую и обработанную птицу (бройлеров) привело к введению больше сложной, автоматической системы потрошения. Но интенсивность скорости и величины размера производства — только часть трудности. Новое оборудование обязано должно быть также соответствовать операционным целям и приносить прибыль организации , т.е. быть гигиеничным, обычным в управлении и временем испытанным и способным гарантировать максимальные доходные активы . Эти обыкновенные условия были стали задающим ритм фактором развития завершающего поколения систем потрошения. Системы потрошения птицы организации Meyn состоят из нескольких различных элементарных наборов оборудования. Каждый элемент оснащения является своего рода новаторством который обеспечивает максимизацию прибыли и великолепная результативность производства. Охлаждение Существует две высоте уровня периода в охлаждения выпотрошенной птицы: предварительное остывание до разделки, взвешивания либо упаковки и завершающее в завершении охлаждение либо замораживание.

Потрошение Растущий спрос на чистую и обработанную птицу (бройлеров) привело к введению больше сложной, автоматической системы потрошения. Но интенсивность скорости и величины размера производства — только часть трудности. Новое оборудование обязано должно быть также соответствовать операционным целям и приносить прибыль организации , т.е. быть гигиеничным, обычным в управлении и временем испытанным и способным гарантировать максимальные доходные активы . Эти обыкновенные условия были стали задающим ритм фактором развития завершающего поколения систем потрошения. Системы потрошения птицы организации Meyn состоят из нескольких различных элементарных наборов оборудования. Каждый элемент оснащения является своего рода новаторством который обеспечивает максимизацию прибыли и великолепная результативность производства. Охлаждение Существует две высоте уровня периода в охлаждения выпотрошенной птицы: предварительное остывание до разделки, взвешивания либо упаковки и завершающее в завершении охлаждение либо замораживание. Предварительное охлаждение не столько стабилизирует продукт на микробиологическом уровне, а еще помогает при обработке, сохраняя при этом оптимальную температуру окончательно готового для разделки продукта. Существуют различные способы предварительного охлаждения птицы и Meyn рекомендует широкий выбор и разнообразие эффективных и надежных методов. Чтобы предоставить гарантии и обеспечить высшую эффективность и производительность производственного объединения, Meyn сочетает профессиональное проектирование и производство систем предварительного охлаждения с применением первоклассных индустриальных элементарных наборов охлаждения. Meyn рекомендует широкий выбор воздушных холодильников, поршневой или винтообразной компрессоры и воздушные и паровые конденсаторы. Транспортировка Для логистики организация Meyn рекомендует свои интегрированные решения, которые могут подключать все значительно нужные системы, инструменты, программное обеспечение, оборудование и обретение квалификации .

Предварительное охлаждение не столько стабилизирует продукт на микробиологическом уровне, а еще помогает при обработке, сохраняя при этом оптимальную температуру окончательно готового для разделки продукта. Существуют различные способы предварительного охлаждения птицы и Meyn рекомендует широкий выбор и разнообразие эффективных и надежных методов. Чтобы предоставить гарантии и обеспечить высшую эффективность и производительность производственного объединения, Meyn сочетает профессиональное проектирование и производство систем предварительного охлаждения с применением первоклассных индустриальных элементарных наборов охлаждения. Meyn рекомендует широкий выбор воздушных холодильников, поршневой или винтообразной компрессоры и воздушные и паровые конденсаторы. Транспортировка Для логистики организация Meyn рекомендует свои интегрированные решения, которые могут подключать все значительно нужные системы, инструменты, программное обеспечение, оборудование и обретение квалификации .

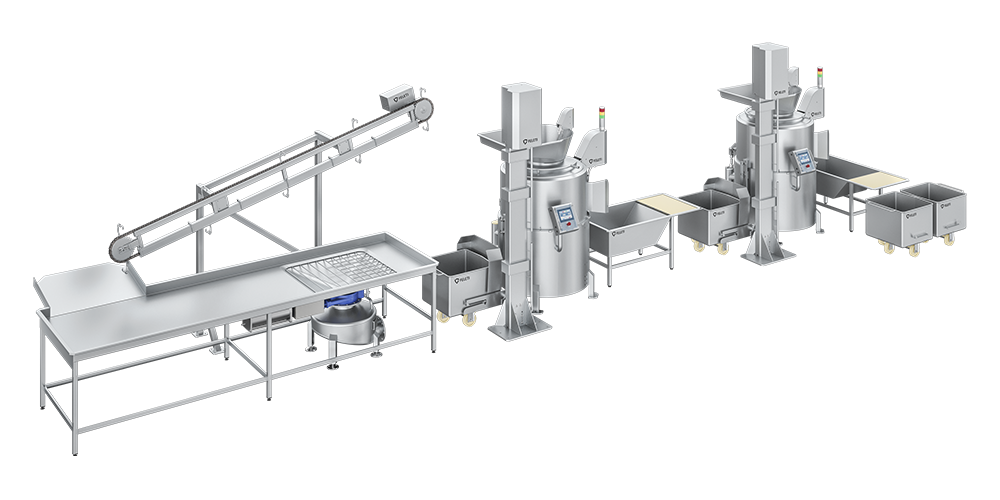

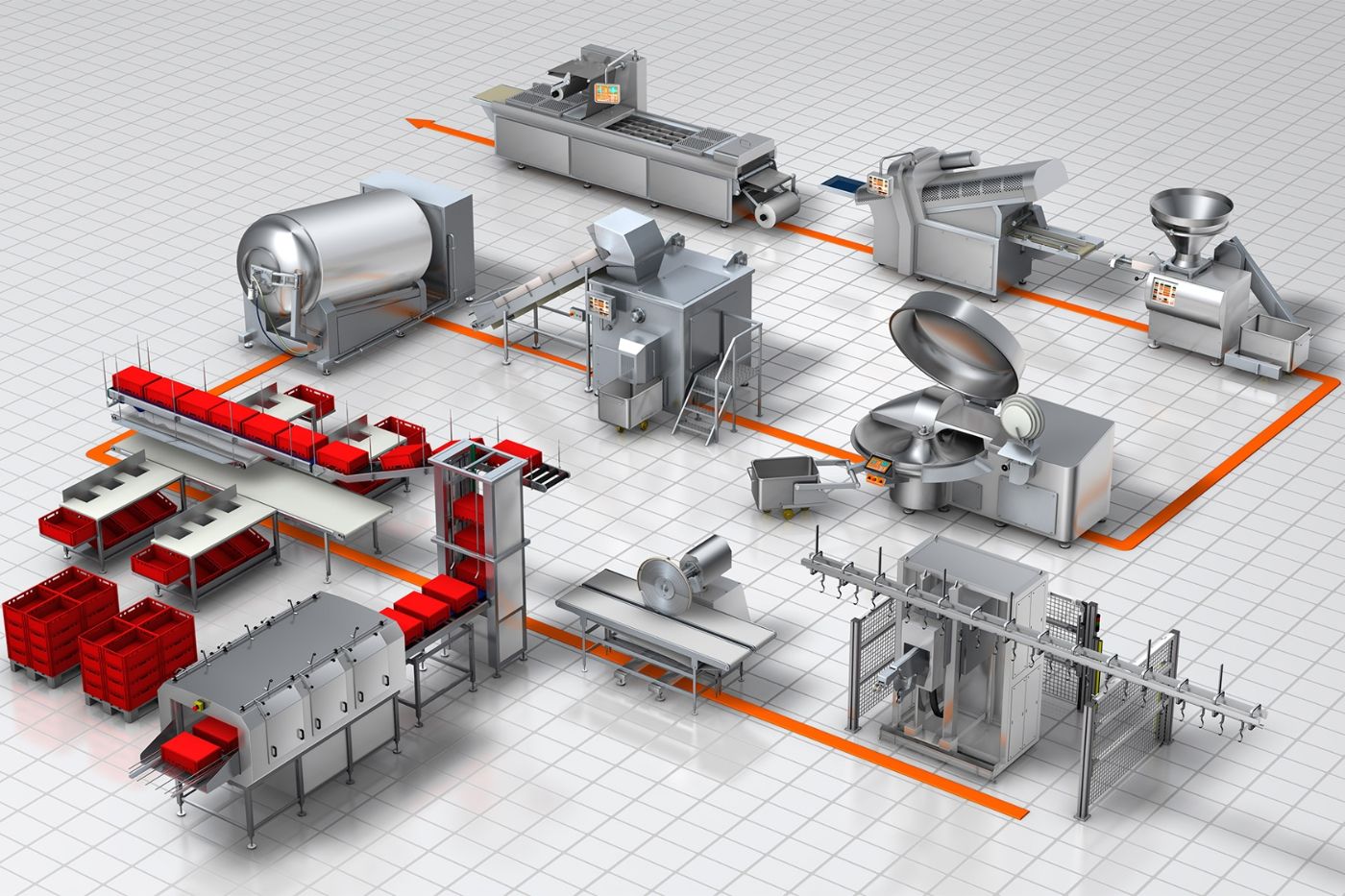

Линия убоя кроликов и птицы КМЦ 100УК (развёрнутая)

Линия предназначена для выполнения технологической операции по первичной переработке тушек кролика и птицы на предприятиях и в хозяйствах, занимающихся выращиванием и переработкой мяса кролика и птицы- малой, средней и большой мощности. Идеально подходит для размещения в убойных цехах крестьянско-фермерских хозяйств. Так же данная конфигурация предполагает размещение в помещениях сквозных цехов и модульное исполнение. Конструктивные решения позволяют разместить и скомпоновать оборудование в любой конфигурации с учётом планировки помещения и разработанной технологической схемы.

Идеально подходит для размещения в убойных цехах крестьянско-фермерских хозяйств. Так же данная конфигурация предполагает размещение в помещениях сквозных цехов и модульное исполнение. Конструктивные решения позволяют разместить и скомпоновать оборудование в любой конфигурации с учётом планировки помещения и разработанной технологической схемы.

Технологическая линия состоит из следующих сборочных единиц:

— Стол донутровочный(грязный)и инвентарь для анестезии и убоя с пристенным экраном

— Экран разделительный

— Стол нутровочно-упаковочный(чистый)с пристенным экраном

— Транспортёр с подвесами для тушек

— Нейтральный инвентарь (Транспортировочные тележки, ящики для сбора, тележки-чан-100литров)

Донутровочный стол изготовлен из профильной трубы 60Х60 AISI304 и имеет cтолешницу так-же из нержавеющей стали, в которую вмонтированы воронка для обескровливания с патрубком для слива крови, раковина для мойки после обескровливания с патрубком для слива и гидропистолетом для мойки, Воронка для снятия шкур и доощипования. В пространстве под столом размещаются емкости для сбора крови, сбора воды после обмывки(при необходимости может подключаться к системе канализации)сбора шкур и пера.

В пространстве под столом размещаются емкости для сбора крови, сбора воды после обмывки(при необходимости может подключаться к системе канализации)сбора шкур и пера.

Экран представляет собой жесткую каркасную конструкцию выполненную из профильной трубы 60Х30 AISI304 с вмонтированными панелями из нержавеющей стали. В Верхней части расположены узлы для крепления кронштейна транспортёра.

Стол нутровочно-упаковочный (чистый) по конструкции аналогичен донутровочному но имеет столешницу с вмонтированной воронкой для сбора красных органов, воронку для сбора желудочно-кишечного пакета, раковину для туалета туши с гидропистолетом и упаковочный отдел с доской из полипропилена. Под каждой воронкой расположена ёмкость на специальной тележке- для удобства обслуживания. Раковина для туалета туш может быть подключена к системе канализации. Для складирования и хранения готовой продукции имеются специальные ящики. Между столами расположен разделительный экран, выполненный из профильной трубы 60Х30 AISI-304 и панелей из нержавеющей стали.

Транспортёр состоит из следующих узлов:

— Кронштейн транспортёра изготовлен из профильной трубы 60Х30 AISI304 и рассчитан на несущую нагрузку 600 кг.

— С торцов крепится тавровая балка изготовленная из листовой нержавеющей стали AISI-201 S-5mm высокими прочностными характеристиками.

— На тавровой балке располагаются двухроликовые подвесы грузоподъёмностью не менее 30 кг.

— Транспортёрная система круговая.

— Освобождаемые подвесы при помощи цепи, вручную, без демонтажа перемещаются в донутровочную зону.

Технологический процесс:

Животные после взвешивания поступают в накопительную часть убойного цеха. Оператор –боец при помощи электрического разрядного пистолета для анестезии(входит в комплектацию линии) обездвиживает и оглушает животное в зоне воронки обескровливания, после чего тушка подвешивается на подвес, перерезается горло и кровь стекает через патрубок в ёмкость.

После схода крови тушка перемещается на подвесе по транспортёру к раковине,где производится при необходимости мойка и подрезка лап перед снятием шкуры. После этого тушка перемещается по транспортёру внад воронкой для снятия шкуры. Рабочий снимает шкуру и опускает в воронку, вмонтированную в столешницу, откуда она попадает в ёмкость для сбора шкур.

После этого тушка перемещается по транспортёру внад воронкой для снятия шкуры. Рабочий снимает шкуру и опускает в воронку, вмонтированную в столешницу, откуда она попадает в ёмкость для сбора шкур.

На следующем этапе тушка по транспортёру перемещается в нутровочную зону над воронкой для сбора красных органов, где производится вскрытие брюшной полости и выемка красных органов, которые после попадания в воронку для сбора перемещаются в ёмкость для сбора, расположенной под воронкой.

Следующим циклом является извлечение желудочно- кишечного пакета, для чего тушка по транспортёру перемещается к воронке для сбора. Пакет извлекается и помещается в воронку, а оттуда в емкость, расположенную под воронкой.

Следующая операция-туалет тушки, для чего она по транспортёру перемещается над раковиной для обмывки и с помощью гидропистолета производится обмывка. Все стоки попадают в специальную ёмкость. При необходимости раковина может быть подключена к системе канализации.

После стекания остатков влаги скалываются задние конечности тушки и тушка помещается на доску из полипропилена для упаковки. Освободившийся подвес перемещается по транспортёру в донутровочную зону или накопитель перед ней.

Освободившийся подвес перемещается по транспортёру в донутровочную зону или накопитель перед ней.

Технические характеристики:

Габаритные размерыДхШхВмм(в смонтированном виде) | 5970х1530х2070(размеры даны в базовом варианте. доступна регулировка по высоте+50мм) |

Масса кг. | 410 |

Подключение к водопроводу: | Ду1/2”Р-2Barmin. Канализация(при необходимости)Ф60 |

Анестезирующие устройство | 220V5А |

Обслуживающий персонал | От 2х до 6 человек |

Расчетное время одиночного цикла | От 12 до 6 минут(зависит от укомплектования персоналом) |

Гарантия | 12 месяцев |

Комплектация:

Стол донутровочный шт. | 1 |

Стол нутровочный шт. | 1 |

Экран защитный шт. | 2 |

Экран разделительный шт. | 1 |

Кронштейн транспортера шт. | 1 |

Транспортер шт. | 1 |

Подвес гп шт. | 20-30 |

Анестезирующие устройство(электрооглушитель)шт. | 1 |

Ящик пластиковый для сбора и транспортировки 400х600х600 шт. | 10 |

Тележка (AISI430)для транспортировки ящиков шт. | 4 |

Тележка-чан 100 литров(AISI304)шт. | 2 |

Дополнительная информация: Конфигурация оборудования и материал изготовления, а также комплектация могут меняться в зависимости от потребностей и бюджета заказчика.

Разновидности исполнения линии:

Наименование | Пояснение |

Линия убоя кроликов и птицы развернутая «ЛЗК-100.1» (комбинированная) | Развернутая в линию, исполнение комбинированное (ст.3/нерж.сталь) |

Линия убоя кроликов и птицы развернутая «ЛЗК-100.1» (нерж.сталь) | Развернутая в линию, исполнение полностью из нерж. стали |

Линия убоя кроликов и птицы развернутая «ЛЗК-100.1» с электроприводом | Развернутая в линию, исполнение полностью из нерж. стали, с Электроприводом |

Внимание: Информация о товаре носит справочно-информационный характер и не является публичной офертой, определяемой положениями Статьи 437 Гражданского Кодекса Российской Федерации.

Стоимость оборудования, напрямую зависит от комплектации и исполнения!!!

Для получения полной информации обращайтесь в отдел продаж Компании «ХолодПрофи» и в кратчайшие сроки будете владеть всей необходимой технической и финансовой информацией, по интересующему Вас комплекту!!!

Оборудование переработка мяса птицы рыбы

Консультации по подбору пищевого технологического оборудования для переработки рыбы, птицы, мяса, для производства готовых блюд.

Рекомендуемые нами ведущие современные производители, лидеры в своих отраслях:

PISCES INC.

Один из самых технологичных производителей оборудования для переработки рыбы из США.

Головорубы, филетировочные машины и линии, установки для потрошения, машины для снятия чешуи, порционеры, слайсеры.

Оборудование для удаления шкуры с мяса и рыбы, а также чешуи. Порционеры для нарезки отбивных из мяса и стейков из рыбы.

FOMACO A/S

Пионеры технологий инъектирования и массирования красного мяса, птицы, рыбы.

CASTELLVALL

Испанский производитель оборудования для переработки мяса.

Куттеры, блокорезки, волчки, шприцы, вакуумные мешалки.

STALAM

Производитель радиочастотных дефростеров из Италии.

РУССКАЯ БРОНЯ (АМОТЕК)

Российский производитель оборудования из нержавеющей стали для пищевых производств.

HOMARIUM

Производитель аквариумов для кафе и ресторанов.

BADA

Производитель гидравлических тележек для пищевой промышленности из Италии.

FOODCO

Производитель дефростеров, термических камер, оборудования для изготовления полуфабрикатов.

SEAPEELER

Датский производитель оборудования для чистки креветок.

UNI-FOOD TECHNIC

Датский производитель оборудования для переработки красной рыбы, лосося, семги, форели. Слайсеры, порционеры, филетировочные машины, машины для удаления слизи и много другое.

Слайсеры, порционеры, филетировочные машины, машины для удаления слизи и много другое.

TAEGWANG LASER

Корейский производитель оборудования для переработки рыбы. Компания была основана в 2011 году и начала свою деятельность с производства лазерного оборудования для резки металла, сварочного оборудования, промышленного оборудования для различных отраслей. В настоящее время компания вышла на рынок производства оборудования для переработки рыбы и предлагает к поставке несколько машин, которые могут быть интресны рыбоперерабатывающим предприятиям.

Технология птицеводства: опережая темп | 2021-05-17

Интегрированное анатомическое разделение крыла и резка целого крыла являются важными этапами для автоматической линии обвалки.

В связи с повышенным спросом на экономию рабочей силы автоматическая разделка крыльев, обвалка темного мяса и грудки стали неотъемлемой частью высокоскоростных систем разделки.

Текущая пандемия показала, насколько уязвимыми могут быть рабочие на перерабатывающих предприятиях. Автоматические линии разделки сокращают ручной труд.

Автоматические линии разделки сокращают ручной труд.

Во всем мире скорость линий по переработке птицы постепенно увеличивается до 15 000 голов в час (тушек в час).Однако это намного быстрее, чем разрешенная законом скорость в Соединенных Штатах.

Эрик Нолтен, вице-президент по коммерческим операциям Meyn America, Ball Ground, Ga., Отметил, что линии разделки работают со скоростью 7500 бутылок в час, поэтому идеальной настройкой является двойная линия разделки и обвалки на каждый единая линия убоя и потрошения.

«Я думаю, что наиболее заметными тенденциями являются более широкое использование интеллектуальных данных (сопоставление характеристик стада с желаемой производительностью на основе таких параметров, как вес или качество) для направления каждого бройлера на наиболее идеальный раздел», — сказал он.«Основываясь на этих параметрах данных, бройлеры, ноги и крылья могут проходить через разделительную машину или обходить ее».

Другой тенденцией является увеличение диапазона веса, который может обрабатывать разделочно-разделочная машина за одну настройку, поэтому во время обработки требуется меньше корректировок настроек.

«Взаимодействие с людьми остается важной частью автоматизации», — сказал Нолтен. «Безопасность персонала, работающего с этим оборудованием, всегда находится в центре внимания, и мы постоянно обновляем наше оборудование, чтобы оно считалось самым безопасным оборудованием на рынке.”

Marel Poultry предлагает переработчикам автоматическую модульную поточную систему разделки, способную обрабатывать до 6 500 бройлеров в час. Дриссен отметил, что система ACM-NT будет работать с продуктами как с воздушным, так и с водяным охлаждением.

«Гибкий, модульный и точный, ACM-NT использует уникальный подвесной конвейер Sigma; его компоновка бесконечно гибкая, — сказал Рой Дриссен, менеджер по маркетингу птицеводства в Marel, американское предприятие находится в Ленексе, штат Канзас.Сочетание уникальных скоб ACM-NT и поворотных механизмов в системе позволяет идеально удерживать и размещать продукты для каждой операции резки, что приводит к оптимальному выходу продукции, а также наивысшему товарному виду и качеству ».

Оливер Хан, главный исполнительный директор Baader Poultry USA, штат Канзас, сказал, что интегрированное сегментирование анатомических крыльев и разрезание целого крыла являются важными этапами автоматического обвалки грудки. Однако большинство переработчиков не желают жертвовать качеством конечного продукта и производительностью в обмен на автоматизацию.

«Baader предлагает интегрированные анатомические сегменты крыла и разрезание всего крыла, что является важным этапом при автоматической обвалке грудки», — сказал он. «Наши запатентованные модули сегментирования на концах крыла и среднего крыла обрабатывают левое и правое крыло независимо, без вращающихся ножей, что дает самый высокий процент резов класса A в отрасли».

Кроме того, модули сегментирования крыла Baader интегрируют высококачественные разрезы крыла в любую линию разделки, чтобы сократить трудозатраты, связанные с вторичной обработкой. В сочетании с линией резки ProFlex компании, переработчики могут автоматически обходить блоки сегментирования крыльев для создания различных продуктов крыльев, не останавливая линии.

«Мясо бедра без костей и кожи становится одним из самых универсальных и востребованных продуктов из курицы», — сказал Хан. «Система Baader Thigh Filleting System с самой большой установочной базой в США является надежным в отрасли решением, которое обеспечивает наших клиентов качественной продукцией. Система обрабатывает левую и правую ноги одновременно, при этом мясо бедра может быть без кожи или без кожи. Система Baader удерживает коленный хрящ на кости, сокращая тем самым трудозатраты на обрезку и повышая урожайность ».

Адам Маккой, национальный менеджер по работе с клиентами Foodmate US, Ball Ground, Ga., отметил, что он видит больший интерес со стороны растущего числа клиентов, которые хотят, чтобы интеллект улучшался.

«В рамках нашего постоянного стремления предоставлять то, что нужно нашим клиентам, мы можем добавить еще один уровень точности и эффективности для наших клиентов, используя наши интеллектуальные решения по сортировке и сортировке для систем разделки», — сказал он, цитируя программное обеспечение компании ChickSort 3. 0. , что обеспечивает учет каждой части каждой птицы. «Используя расширенную панель управления для отображения статуса процесса в реальном времени, руководство может сразу увидеть, что и где производится.Мы планируем и дальше инвестировать в умные технологии; это не тенденция, которая исчезнет ».

0. , что обеспечивает учет каждой части каждой птицы. «Используя расширенную панель управления для отображения статуса процесса в реальном времени, руководство может сразу увидеть, что и где производится.Мы планируем и дальше инвестировать в умные технологии; это не тенденция, которая исчезнет ».

Трэвис Мартин, технический менеджер Foodmate, отметил еще одну тенденцию — это необходимость нарезания большего количества крыльев в линию (интегрированная) для автоматизированного обвалки грудки.

«Автоматизация сама по себе пользуется большим спросом и является сильной тенденцией, поскольку она постоянно сокращает трудозатраты», — сказал он.

Программное обеспечение ChickSort 2.0 используется с системой разделки OPTI Flow от Foodmate, чтобы в режиме реального времени отображать статус птицы, проходящей через технологическую линию.Источник: Foodmate US Процесс исследований и разработок Более быстрые вычислительные процессы позволили переработчикам сосредоточиться на максимальной точности взвешивания и визуальной оценки птицы, что, в свою очередь, позволяет переработчикам соответствовать постоянно ужесточающимся требованиям своих клиентов. Вот почему процесс исследований и разработок так важен для постоянного улучшения.

Вот почему процесс исследований и разработок так важен для постоянного улучшения.

По словам Хана, инновации были и всегда будут драйвером его успеха, и он продолжает инвестировать значительные ресурсы для интеграции новых технологий и достижения большего прогресса в общей производительности.

«Инновации в цепочке создания стоимости продуктов питания открывают новые возможности для нас и наших клиентов», — сказал он. «Тесные отношения с клиентами, научным сообществом, группами защиты животных, экологическими группами, регулирующими органами и т. Д. Обеспечивают необходимый вклад для будущих разработок. Все можно улучшить, и Баадер никогда не останавливается на достигнутом ».

Нолтен сказал, что, поскольку линия разделки может включать до 15 различных отдельных машин, всегда есть что улучшить.

«Из-за большого объема каждый грамм повышения урожайности окупается немедленно», — сказал он.

По словам Маккоя, отдел исследований и разработок Foodmate постоянно совершенствует оборудование.

«Либо заказчик, либо наша команда замечают, что нужно улучшить, затем мы внедряем изменения и проверяем теорию», — сказал он. «Не тратьте время на длительный процесс утверждения. Мы видим необходимость; мы работаем над этим как можно быстрее ».

Взгляд в будущееБолее высокая скорость линии и эффективная автоматизация по сравнению с ручной обработкой всегда будут в центре внимания переработчиков, и именно в этом направлении отрасль будет двигаться в ближайшие годы.

Хан отметил, что возможность взвешивать и распределять птиц по разным линиям с автоматическим или полуавтоматическим вывешиванием из водоохладителя по-прежнему является проблемой в отрасли, и Baader пытается ее решить.

«Промышленность будет продолжать искать способы подвешивания, взвешивания и сортировки этих птиц с максимальной скоростью и минимальными трудозатратами», — сказал он. «Это будет означать поиск способа разделения, точного взвешивания и визуальной оценки каждой птицы, выходящей из чиллера, без помощи человеческих рук. После того, как птица попадает в кандалы, переработчикам по-прежнему требуется автоматизированная форма интеллекта или программное обеспечение, которое может найти наиболее подходящее для каждой птицы на основе заказов, которые каждое растение должно выполнять в любой конкретный день ».

После того, как птица попадает в кандалы, переработчикам по-прежнему требуется автоматизированная форма интеллекта или программное обеспечение, которое может найти наиболее подходящее для каждой птицы на основе заказов, которые каждое растение должно выполнять в любой конкретный день ».

Вот почему важно не только сосредоточиться на потребностях обработки, но и решить, какие птицы должны переходить к каким секциям и как распределить их с наименьшими трудозатратами.

«Наконец, интеллектуальная связь между машинами, а также между машинами и процессорами позволит оптимизировать производственные результаты за счет интеллектуальной связи данных в реальном времени», — сказал Хан.

Нолтен отметил, что скорость линии увеличится.

«Некоторые переработчики уже заявили о своем желании увеличить скорость до 18 000 бутылок в час, а в конечном итоге даже до 20 000 бутылок в час, поэтому скорость линии разделки также должна быть увеличена», — сказал он. «Еще одним достижением является увеличение объема данных за счет получения изображений с помощью камеры или рентгеновских снимков. Используя данные, относящиеся к птице, можно дополнительно оптимизировать каждый срез для каждой отдельной птицы для максимального увеличения урожайности на птицу ».

Используя данные, относящиеся к птице, можно дополнительно оптимизировать каждый срез для каждой отдельной птицы для максимального увеличения урожайности на птицу ».

Дриссен отметил производительность, урожайность и качество.ACM-NT — чрезвычайно ценный и универсальный инструмент для птицеводческих предприятий во всем мире, и именно в этом направлении отрасль движется вперед.

«Это может сэкономить рабочую силу, что становится все более важной проблемой, поскольку почасовые мощности растут, а рабочая сила недоступна», — сказал он. «Однако он делает это без какого-либо ущерба для выхода или товарного вида конечного продукта. Короче говоря, эта система действительно может изменить общую эффективность операции разделки ».

Мартин считает, что больший спрос на автоматическую обвалку приведет к появлению линий разделки, чтобы обеспечить более высокий выход продукции и стимулировать сегментирование крыла в линию, поскольку конические линии будут менее распространены.

«Я предвижу, что отрасль перейдет от линий с цепным приводом к линиям с магнитным приводом, чтобы мы могли управлять производством со скоростью более 175, но с буферными зонами в системе, чтобы птицу можно было размещать. прежде чем двигаться дальше, — сказал он. «Робототехника также будет играть все более важную роль; они находятся здесь сейчас, но в ближайшем будущем станут основными «рабочими» на заводе ».

прежде чем двигаться дальше, — сказал он. «Робототехника также будет играть все более важную роль; они находятся здесь сейчас, но в ближайшем будущем станут основными «рабочими» на заводе ».

Гиперспектральная визуализация может помочь обнаружить дефекты мяса птицы

Переработчики птицы вынуждены быстро производить высококачественный продукт при сохранении его целостности.В настоящее время переработчики используют металлодетекторы, рентгеновские системы или рабочих на линии для выявления проблем безопасности или качества пищевых продуктов на перерабатывающих предприятиях. Однако все еще остается вопрос, что упускается из виду при нынешних методологиях.

Во время серии веб-семинаров 2021 Poultry Tech Summit 11 ноября Ольга Павлучик, президент, генеральный директор и соучредитель P&P Optica, показала, как использование гиперспектральных изображений в птицеводстве может помочь более точно выявлять проблемы с качеством пищевых продуктов и обнаруживать посторонние предметы.

«Единственное, в чем мы уверены в проблемах обнаружения, — это то, что мы никогда не сможем сказать, что мы не нашли или какие неправильные предположения мы сделали. Как нам понять, что не так с методологией проверки технологической линии? » — спросил Павлучик.

«Ничто не является достоверным на 100%, включая обнаружение», — заявил Павлучик. «Рентгеновские аппараты могут видеть только то, что зависит от плотности. Металлоискатели могут видеть только черные металлы. Системы обзора могут видеть только на поверхности или очень близко к ней.Однако компания P&P Optica создала систему гиперспектральной визуализации, которая использует световые волны для анализа химического состава мяса и отбраковки продукта, не отвечающего требованиям, согласно большим объемам собранных данных.

Как работает гиперспектральная визуализация

«Мы предоставляем сотни точек информации о длинах волн на пиксельное изображение и можем начать предсказывать химические связи между молекулами на основе того, как свет взаимодействует с ними. Это означает, что когда что-то обнаруживается необычно (например, проблема безопасности или качества пищевых продуктов), это может быть идентифицировано и отклонено », — пояснил Павлучик.«Все, что не имеет такого же химического состава, как сырое мясо, будет идентифицировано. Система также может определить, что было идентифицировано (металл, резина, пластик, кость, хрящ и т. Д.), Чтобы можно было найти источник ».

Это означает, что когда что-то обнаруживается необычно (например, проблема безопасности или качества пищевых продуктов), это может быть идентифицировано и отклонено », — пояснил Павлучик.«Все, что не имеет такого же химического состава, как сырое мясо, будет идентифицировано. Система также может определить, что было идентифицировано (металл, резина, пластик, кость, хрящ и т. Д.), Чтобы можно было найти источник ».

Павлучик объяснил, что, поскольку химический состав мяса становится очевидным, производители могут начать предоставлять клиентам информацию, например, о качестве мяса и эффективности обвалки / обрезки. Кроме того, компания работала с переработчиками, чтобы выявить и отбраковать древесную грудку на линии.

«В будущем команда больше всего рада возможности отслеживать информацию до фермы. Поскольку мы можем видеть химический состав каждого куска мяса, теперь мы можем начать отслеживать качество продукта, начиная с того, что ели птицы, как они были выращены и т. Д. ».

Д. ».

Что дальше?

Чтобы узнать больше о технологиях, направленных на развитие птицеводства, присоединяйтесь к меняющим отрасль новаторам, исследователям, предпринимателям, экспертам в области технологий, инвесторам и ведущим производителям мяса в серии веб-семинаров Poultry Tech, запланированных на 30 ноября и 2 декабря. .

Во время серии веб-семинаров отраслевые эксперты расскажут о том, что будет дальше — от перспективных решений до развивающихся технологий — для птицеводческой отрасли.

Спонсорами этой серии веб-семинаров являются: Arm & Hammer, Aviagen, Baader, Boehringer Ingelheim, Cargill, Ceva, Chore-Time, Cobb, Evonik, Marel, Phibro Animal Health, Staubli и Zoetis.

Посетите наш веб-сайт, чтобы получить более подробную информацию о серии вебинаров, темах и докладчиках.

Зарегистрируйтесь бесплатно сегодня и присоединяйтесь к нам, чтобы увидеть будущее птицеводства.

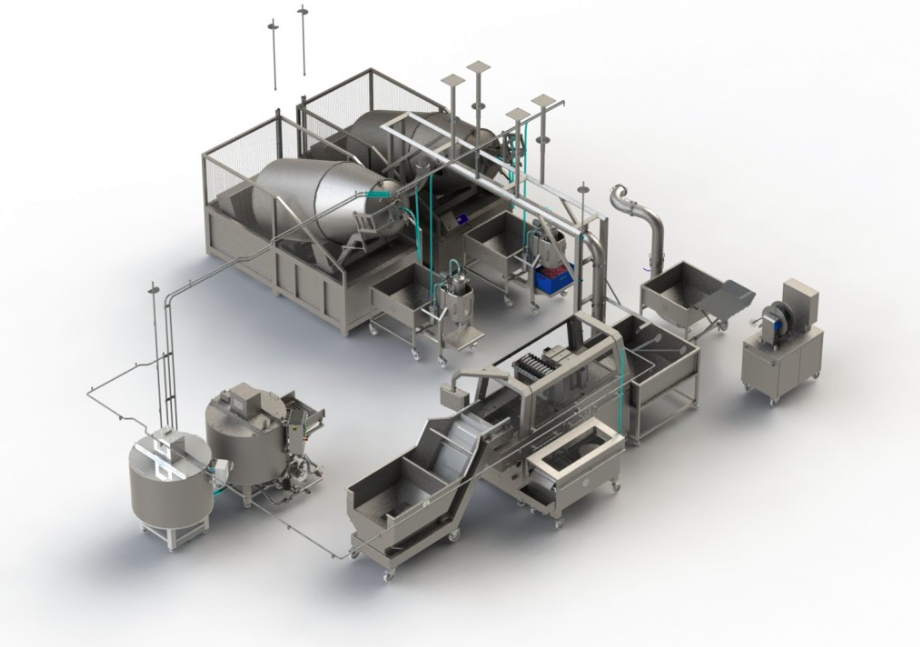

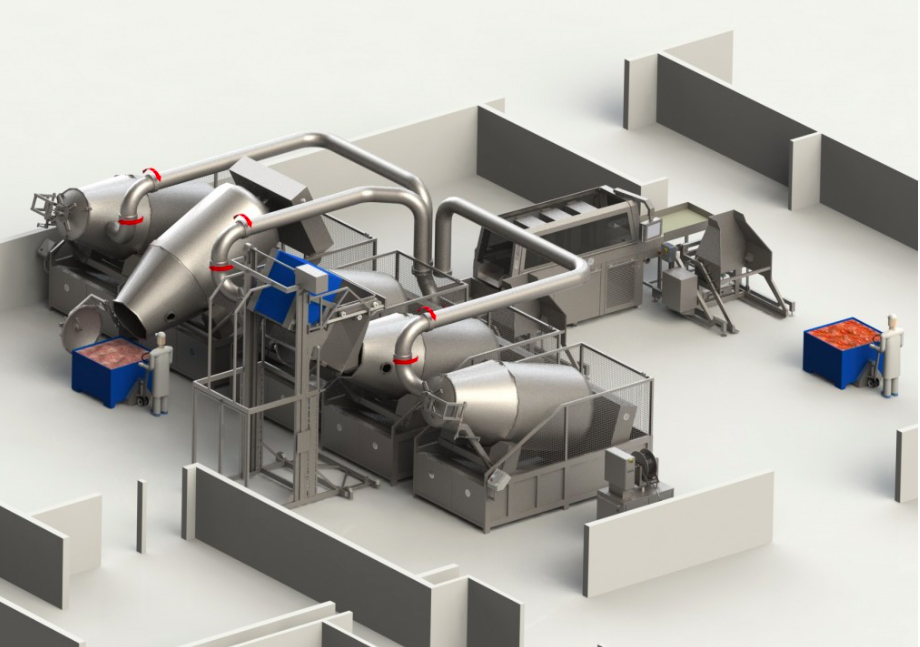

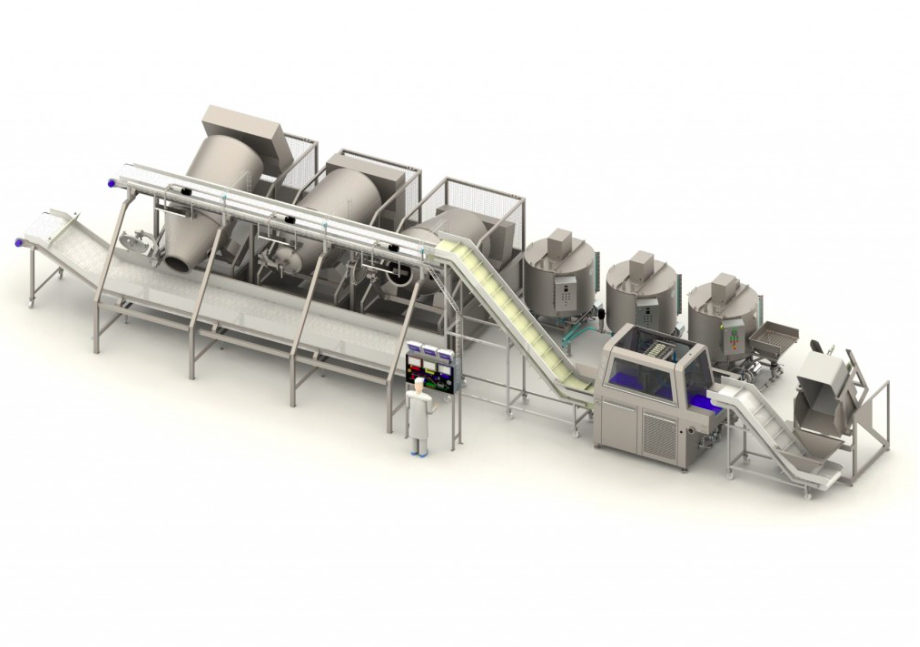

Система обработки контейнеров 500 голов в час

Эта линия по переработке птицы, полностью готовая к работе и работающая по принципу «включай и работай», рассчитана на переработку до 500 цыплят в час. Технологическое оборудование подвешивается к стальной раме (оцинкованной или нержавеющей, в зависимости от вашего выбора) и помещается в стандартный 40-футовый транспортный контейнер. Линия поставляется в комплекте с местом для подвешивания живых птиц, оглушающим устройством для водяной бани с высокочастотным блоком управления, сливным желобом, электрическим подогревом резервуара для ожогов и перемешиванием воды в джакузи, четырехрядный, 40-дисковый или шестиступенчатый, 60-дисковый де- оперение (в зависимости от размера птицы), включая лоток для улавливания перьев, съемник головы, желоб для потрошения с водопроводными кранами, пневматический нож для шеи и ножек и, наконец, электрическую распределительную коробку.

Технологическое оборудование подвешивается к стальной раме (оцинкованной или нержавеющей, в зависимости от вашего выбора) и помещается в стандартный 40-футовый транспортный контейнер. Линия поставляется в комплекте с местом для подвешивания живых птиц, оглушающим устройством для водяной бани с высокочастотным блоком управления, сливным желобом, электрическим подогревом резервуара для ожогов и перемешиванием воды в джакузи, четырехрядный, 40-дисковый или шестиступенчатый, 60-дисковый де- оперение (в зависимости от размера птицы), включая лоток для улавливания перьев, съемник головы, желоб для потрошения с водопроводными кранами, пневматический нож для шеи и ножек и, наконец, электрическую распределительную коробку.

Ваш браузер не поддерживает теги видео.

Система поставляется полностью собранной, подключенной и почти готовой к работе. Наша команда инженеров не требует дорогостоящих визитов для установки. К шкафу управления нужно подключить трехфазное питание, а на несколько машин — воду. Вам также понадобится небольшой компрессор для подачи воздуха к ножу для шеи и стопы. Собранная линия помещается в стандартный 40-футовый транспортный контейнер, и перед использованием ее необходимо снять.

К шкафу управления нужно подключить трехфазное питание, а на несколько машин — воду. Вам также понадобится небольшой компрессор для подачи воздуха к ножу для шеи и стопы. Собранная линия помещается в стандартный 40-футовый транспортный контейнер, и перед использованием ее необходимо снять.

Наша базовая линия стоит 89 000 евро, без учета доставки до ближайшего морского порта, и включает в себя каркас из оцинкованной стали и четырехспальную 40-дисковую машину для удаления флюсов. У нас есть несколько дополнительных опций. Стальной каркас (как показано на видео) может быть поставлен из нержавеющей стали за дополнительную плату в размере 8 500 евро. Машина для удаления оперения с шестью банками и 60 дисками для более крупных цыплят (как показано на видео) может быть поставлена за дополнительную плату в размере 8 500 евро.

Вам необходимо подумать о том, как охладить потрошенные тушки после их удаления из системы.В зависимости от объема в день вы можете использовать квадратные пластиковые баки размером 1 метр, заполненные ледяной водой, или вы можете приобрести центробежный чиллер размером 1,6 x 3 метра (см. Наше оборудование для предварительного охлаждения)

Наше оборудование для предварительного охлаждения)

Другие версии доступны до 1000 в час, а также линии для индюков!

ПРИМЕЧАНИЕ: Стоимость транспортной тары и доставки из ближайшего морского порта до вашего адреса в цену не входит.

Фотография всей структуры технологической линии.

Высота и план строения основной технологической линии.

Производство птицы, мяса и морепродуктов | FoodTech

Высококачественное технологическое оборудование, предназначенное для снижения затрат на единицу продукции при одновременном удовлетворении меняющихся потребностей потребителей в продуктах.

JBT, Источник оборудования для обработки белка

Современное общество сделало потребление белка очень популярным. Он также уделяет большее внимание безопасности птицы, морепродуктов и мяса.В связи с повышенным спросом и прозрачностью качества продукции вам необходимы гибкие решения, которые позволят вашему бизнесу:

- Идти в ногу с массовыми и быстро меняющимися предпочтениями потребителей

- Постоянно обеспечивать безопасность продуктов

- Быстро реагировать на технологические, нормативные или другие изменения

Компания JBT долгое время воплощала это в жизнь. Более 50 лет мы сотрудничаем с производителями протеина по всему миру, чтобы создавать высококачественные решения, которые позволят вам добиться успеха.

Более 50 лет мы сотрудничаем с производителями протеина по всему миру, чтобы создавать высококачественные решения, которые позволят вам добиться успеха.

Результат? Наша семья брендов помогает вам соответствовать рыночным тенденциям, сокращать расходы и разрабатывать новые предложения продуктов. Кроме того, мы используем все извлеченные нами уроки для дальнейшей поддержки ваших операций с помощью звездного программного обеспечения, услуг и обслуживания. JBT — это полный пакет.

Poultry Processing

Цыпленок, индейка, утка и другая домашняя птица летят на наши тарелки и в наши миски в постоянно растущих количествах. Возможно, это вызвано новообретенным сознанием в отношении здоровья или диетическими режимами, ориентированными на белок.

Чтобы удовлетворить потребности ваших клиентов, JBT предлагает такие решения, как погружные охладители, упаковщики для птицы и системы порционирования. Мы предлагаем системы и оборудование для каждого этапа птицепереработки.

Производство морепродуктов

Если глобальные тенденции сохранятся в том же направлении, люди будут есть еще больше морепродуктов в ближайшие годы. Этому могут способствовать внимание к личному благополучию, интерес к изучению различных кулинарных традиций, повышение экономической покупательной способности и т. Д.

Как производитель продуктов питания, ваша задача — создавать вкусные, полезные и безопасные продукты. JBT готов предоставить вам оборудование — и многое другое, — необходимое для выполнения вашей миссии. Мы предлагаем все, от гидроэлектростанций до запайщиков лотков для эффективной, универсальной и гигиеничной обработки морепродуктов.

Мясопереработка

С ростом благосостояния и пристрастия к говядине, баранине и другой дичи потребление мяса стало как никогда ненасытным. Покупатели и едоки охотятся за разными товарами — от ребер и филе до вяленых закусок.

Для мясопереработки JBT может предоставить вам все необходимое оборудование, например прессы для мяса и технологию впрыска. Вы не ошибетесь с JBT.

Вы не ошибетесь с JBT.

Особенности и преимущества

Оборудование для обработки протеина JBT обладает всеми функциями — и даже больше! — то, что вы ожидаете от высококлассных машин. Эти возможности — больше, чем просто навороты, они позволяют производить продукты быстро, точно и безопасно.

- Санитарный — Гигиенический дизайн и конструкция для с улучшенной очищающей способностью

- Адаптивность — Возможность обрабатывать различные продукты

- Расширяемый — Может добавить оборудование для дополнительной обработки

- Innovation — Обширные возможности тестирования, чтобы помочь облегчить разработку продукта

- Поддержка — Персонал глобальной службы поддержки готов помочь

Сообщите нам, если у вас есть вопросы об этих функциях или о том, как они помогают вашей деятельности.

Оснащение всей вашей производственной линии по производству протеина

Если вы ищете одну машину или несколько, у JBT есть то, что вам нужно. В нашей полной линейке продуктов — а она обширна — вероятно, есть несколько вариантов оборудования для каждого этапа вашего процесса. У нас всегда есть необходимое оборудование для качественного выполнения работы.

Благодаря качеству и разнообразию пищевого оборудования, которое предлагает JBT, вы можете:

- Удобно приобретать все свое оборудование у одного поставщика

- Настроить производственную линию в соответствии с вашими потребностями

- Сочетать и комбинировать бренды, чтобы получить именно то, что вы хотите

- Легко заменяйте отдельные элементы вашей текущей производственной линии

- Более оперативно реагируйте на изменения

- Более плавно масштабируйте свою работу

Независимо от того, какое или сколько машин вы используете, вы обнаружите, что JBT упрощает сборку вашей производственной линии.

Все необходимые решения для пищевой промышленности

JBT может поддерживать широкий спектр пищевых производств и приложений. Благодаря нашему обширному ассортименту высококачественного оборудования вы сможете выполнять множество разнообразных процессов, связанных с производством пищевых продуктов. Кроме того, у нас есть комплекты и детали для модернизации, моющие и смазочные материалы, а также услуги и техническое обслуживание, которые действительно сделают вашу установку незабываемой.

Лучшее оборудование для лучшей обработки пищевых продуктов

Все, что помогает вашему бизнесу процветать, — это хорошо.Это понятие лежит в основе всех продуктов JBT с целью создания решений, которые:

- Обеспечивают прочное, надежное оборудование, которое выдержит испытания временем и будет использоваться

- Оптимизируйте свои операции и повысьте производительность

- Сделайте обработку пищевых продуктов и в целом операции проще

- Требуется меньше времени на обучение операторов, а также на подготовку к работе

- Удовлетворение ваших конкретных потребностей и задач

- Содействие достижению операционных целей, таких как цели в области качества и эффективности

Благодаря такому вниманию к деталям и качеству вы испытаете:

- Более простое и минимальное обслуживание

- Меньше и менее серьезных эксплуатационных проблем

- Меньше простоев из-за операционных проблем

JBT, ваш союзник в FoodTech

JBT позаботится о вас, поэтому нет необходимости продолжать поиск для решения ваших задач по непрерывной переработке белка.

Лучший подход

В JBT недостаточно просто продать вам некоторое оборудование и услуги и двигаться дальше. Это не означает, что вы заслуживаете внимания и уважения. И это действительно не то, как мы хотим вести бизнес.

Вместо этого JBT стремится построить с вами плодотворные и конструктивные долгосрочные отношения. Таким образом, мы сможем обслуживать вас более вдумчиво и комплексно сейчас — и в ближайшие годы.

Центры инноваций и тестирования

Исследовательские и технологические центры JBT — это не просто испытательные кухни или лаборатории, они позволяют опробовать машины, исследовать конфигурации производственных линий и совершенствовать рецепты и методы.Кроме того, вы получите доступ к техническим знаниям и данным. Это действительно замечательный и уникальный перк JBT!

JBT Experts в пределах досягаемости

JBT работает в индустрии пищевых технологий с конца 1800-х годов, накопив впечатляющую базу знаний. Мы рекомендуем вам воспользоваться всем этим опытом и знаниями! Позвольте нашей преданной и талантливой команде стать вашим помощником.