Технология производства ДСП (древесностружечных плит)

Древесностружечные плиты за последние 10—15 лет стали, очевидно, одним из самых известных и распространенных древесных материалов. Они являются основным конструкционным материалом в производстве мебели, а в последнее время получают все большее признание и в строительстве, в частности в производстве малоэтажных домов.

Сырье для древесностружечных плит — различного вида отходы лесопиления, лесозаготовок, деревообработки (горбыли, рейки, откомлевки, сучья, срезки, стружка, опилки), а также низкокачественные круглые лесоматериалы. Становится понятным значимость этого производства: из отходов и низкокачественной древесины получается материал, из которого изготовляют высококачественные, долговечные изделия.

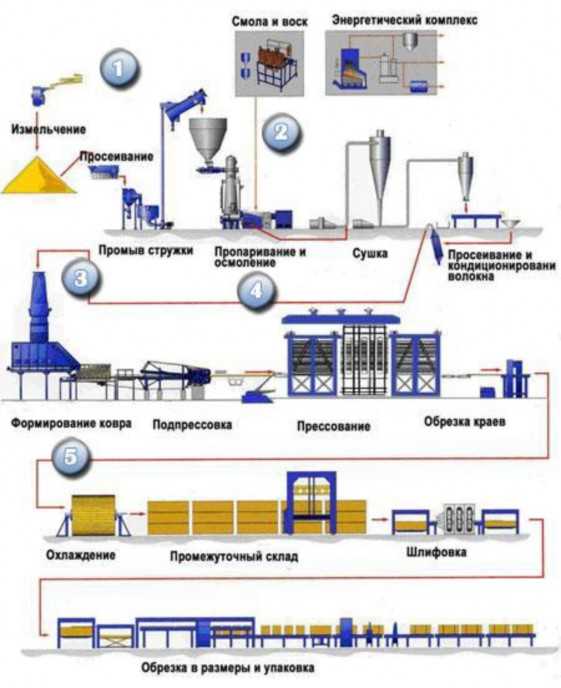

Все кусковые отходы измельчаются в щепу на рубительных машинах. Из щепы, а также из стружки, отходов и опилок на специальных роторных станках приготовляется стружка. Из круглых лесоматериалов стружка изготовляется или непосредственно из бревна на станках с ножевым валом, или по схеме щепа — стружка, когда сначала изготовляется щепа, а затем из щепы стружка.

Стружка должна иметь определенные, наперед заданные размеры (толщина 0,2—0,5 мм, ширина 1 — 10 мм, длина 5—40 мм). В наружные слои плиты направляется стружка наименьших размеров. Кроме соблюдения размеров необходимо также следить, чтобы стружка была плоской, равномерной толщины, с ровной поверхностью. Стружка для наружных слоев после стружечных станков проходит дополнительное измельчение на дробилках (здесь уменьшается ширина) или в мельницах, где изменяется толщина. Последняя операция имеет особое значение для плит, которые отделываются методом ламинирования, так как в этом случае предъявляются высокие требования к качеству их поверхности.

Изготовленная сырая стружка хранится в бункерах, куда подается системой пневмотранспорта или механическими транспортерами. Из бункеров сырая стружка подается в сушилки. Сушить стружку необходимо до влажности 4—6%, а для внутреннего слоя — до 2—4%.

После сушки стружка сортируется или на механических (ситовых) агрегатах, или пневматически. На этих машинах происходит разделение стружки на фракции для наружных и внутренних слоев. На этом заканчивается изготовление стружки. Автор должен заметить, что эта часть технологического процесса во многом предопределяет успешное выполнение последующих операций, производительность процесса и особенно качество плит. Поэтому приготовлению стружки (работе оборудования на этом участке, квалификации операторов) уделяется большое внимание.

Стружка смешивается со связующим в специальных агрегатах, Называемых смесителями. Операция эта сложная, поскольку технология производства требует покрытия связующим каждой стружки. Неосмоленные стружки не склеиваются, а излишняя смола на стружке приводит к перерасходу связующего и плохому качеству плит. Связующее в смеситель подается в виде растворов. Их концентрация в потоке наружного слоя 53— 55%, внутреннего слоя несколько больше (60—61%). В настоящее время наиболее распространены смесители, в которых распыленное связующее (размеры частиц 30—100 мкм) факелом направляется на поток взвешенных в воздухе стружек. Эти два потока перемешиваются, связующее осаждается на поверхности стружек. Смесители, как правило, нуждаются в тонком регулировании, при котором соблюдаются строгие количественные соотношения между стружкой, смолой и отвердителем. После осмоления стружка ленточными или скребковыми транспортерами направляется в формирующие машины.

Формирующие машины принимают осмоленную стружку и высыпают ее ровным слоем (ковром) на проходящие под ними поддоны или ленточные транспортеры. Стружечный ковер — это непрерывная лента определенной ширины и толщины. Он разделяется на пакеты, из которых и образуются в последующем при горячем прессовании плиты. Естественно, что равномерность насыпки ковра прямым образом влияет на качество плит (равноплотность, равнотолщинность). Кроме того, формирующие машины должны насыпать во внешние слои мелкие стружки.

Стружечный ковер — это непрерывная лента определенной ширины и толщины. Он разделяется на пакеты, из которых и образуются в последующем при горячем прессовании плиты. Естественно, что равномерность насыпки ковра прямым образом влияет на качество плит (равноплотность, равнотолщинность). Кроме того, формирующие машины должны насыпать во внешние слои мелкие стружки.

Конвейер перемещает пакеты, которые после прохождения пресса для подпрессовки становятся плотными, обладающими транспортной прочностью брикетами. В настоящее время в промышленности древесностружечных плит известно два принципиально различных типа главных конвейеров. Они различаются тем, что в одном случае пакеты (а затем брикеты) перемещаются на металлических поддонах, в другом типе главного конвейера — на ленточных транспортерах, когда прессование бесподдонное. Каждая схема главного конвейера имеет преимущества и недостатки. Поддонный способ более простой и надежный, но плиты получаются с большей разнотолщинностью, расход тепловой энергии больше. Бесподдонный способ обеспечивает некоторую экономию энергии, повышенное качество плит. Конструкции главных конвейеров достаточно подробно описаны в специальной литературе, и при необходимости читатель может с -ее помощью более детально изучить эту основную технологическую линию заводов древесностружечных плит.

Бесподдонный способ обеспечивает некоторую экономию энергии, повышенное качество плит. Конструкции главных конвейеров достаточно подробно описаны в специальной литературе, и при необходимости читатель может с -ее помощью более детально изучить эту основную технологическую линию заводов древесностружечных плит.

Автор уже упоминал, что в состав главного конвейера входит пресс для подпрессовки. Подпрессовка необходима для уменьшения толщины пакета и повышения его транспортабельности. Толщина пакета уменьшается в 2,5—4 раза (больше при бесподдонном прессовании). Давление при этом составляет 1—1,5 МПа при прессовании на поддонах и 3—4 МПа при бесподдонном прессовании. Подпрессовка производится обычно в одноэтажных прессах, иногда это бывает подвижный пресс, чаще — стационарный.

После подпрессовки брикеты на поддонах поступают в многоэтажный гидравлический пресс для горячего прессования. При бесподдонном прессовании брикеты выкладываются лентой непосредственно на горячие плиты пресса; При прессовании на брикет воздействуют тепло и давление.

Прессование производится при 180°С и удельном давлении 2,5—3,5 МПа. Продолжительность прессования 0,3—0,35 мин на 1 мм толщины плиты. Современные прессы имеют размеры горячих плит, достигающие 6×3 м, до 22 рабочих промежутков (одновременно прессуются 22 древесностружечные плиты). Высота пресса достигает 8 м.

Сокращение цикла прессования (увеличение производительности пресса) достигается за счет повышения температуры прессования, применения смол с меньшей продолжительностью отверждения, увеличения количества рабочих промежутков.

Автор считает необходимым информировать читателя о том, что имеются и одноэтажные прессы. У них длина горячих плит достигает 20 м, а общая длина главного конвейера —60—70 м. При его обслуживании оператор для перемещения вынужден использовать велосипед.

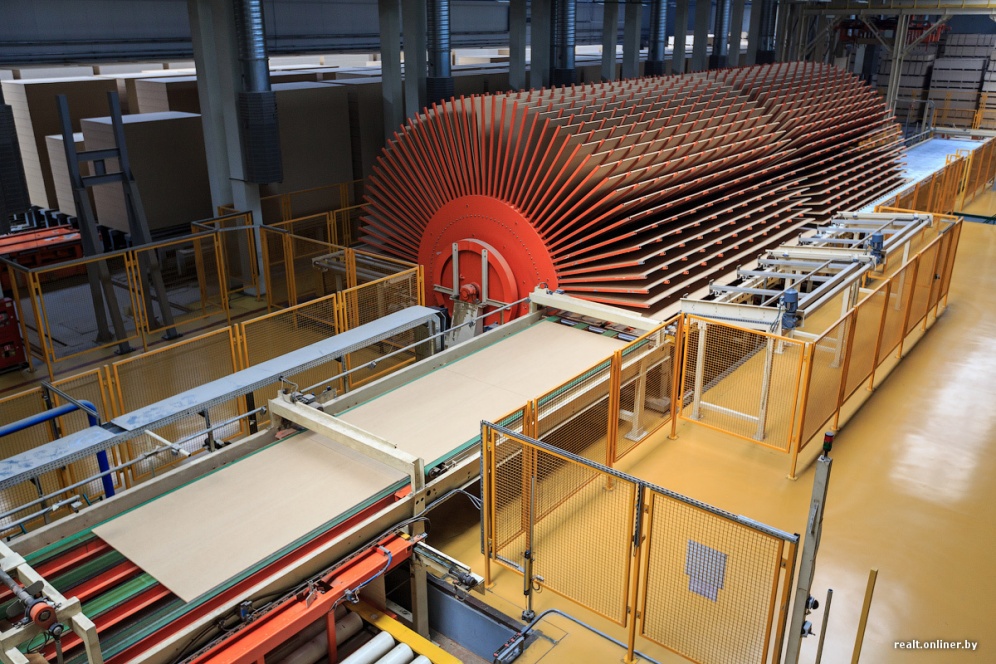

Готовые плиты пресса выгружаются на приемную (разгрузочную) этажерку, а с нее на линию, где они обрезаются с четырех сторон (линию форматной обрезки). В состав этой линии часто входит агрегат для охлаждения плит. Затем они укладываются в стопы, где выдерживаются не менее 5 суток. Далее плиты шлифуются на оборудований и инструментом, которые были описаны выше. В соответствии с требованиями стандарта плиты сортируются, а затем или раскраиваются на заготовки для мебельных щитов, или отправляются потребителям полноформатными.

В заключение укажем, что на 1 м3 древесностружечных плит расходуется 1,75—1,85 м3 древесины, 70— 80 кг смолы (в пересчете на сухое вещество), 1,4— 1,5 т пара, 160—170 кВт-ч электроэнергии. Затраты труда составляют 2,5—4 чел.-ч на 1 м3.

Затраты труда составляют 2,5—4 чел.-ч на 1 м3.

Необходимо отметить, что производство древесностружечных плит непрерывно совершенствуется: появляются новые виды плит, принципиально новые машины, более эффективные связующие. Представляют, в частности, интерес плиты из стружки, размеры которых по длине и ширине составляют десятки миллиметров; стружка располагается в плоскости плиты. Это обеспечивает высокую прочность плит на статический изгиб,

что важно при их применении в строительстве. Такие плиты (из ориентированной крупноформатной стружки) с успехом заменяют фанеру, которая становится все более дефицитной.

В последние годы стали использовать нетоксичные быстроотверждающиеся смолы, что увеличивает производительность прессов, а значит, и заводов, ликвидирует загазованность в цехах, позволяет использовать плиты внутри жилых помещений. Объем производства древесностружечных плит непрерывно растет, эта тенденция сохранится и в будущем. Для отрасли, оснащенной современным оборудованием, нужны высококвалифицированные рабочие, инженеры и техники, хорошо знающие технологию и механической и химической переработки древесины, электронику, гидравлику, теплотехнику.

Технология изготовления ДСП

Технология изготовления ДСПГлавная

/ Статьи

/ Технология изготовления ДСП

Изготовление ДСП

Всю технологию, можно разделить на несколько этапов, которые идут следующим образом:

- Измельчение чистой древесины либо отходов, в процессе этого процесса появляется продукт-щепа.

- В процессе переработки, всю щепу перемалывают до однородного состояния и перерабатывают роторные станки в результате чего появляется следующий продукт-стружка

Данный процесс еще называется сырье-щепа-стружка. Также есть другой вариант переработки древесины, при помощи которого бревно сразу нарезают в стружку на специальных станках.

Также есть другой вариант переработки древесины, при помощи которого бревно сразу нарезают в стружку на специальных станках.

Согласно технологическим регламентам по производству ДСП обязательным является соблюдение толщины стружки которая составляет 0,5 мм, ширина 8 мм, длина от 5 до 40 мм. Регламент является обязательным и имеет некие погрешности в несколько миллиметров, что позволяет незначительные колебания и отклонения от нормы.

Также есть требования, которые есть к форме и структуре стружки. Форма должна быть плоской и ровной по толщине с гладкой поверхностью. Для измерения толщины стружки используются специальные устройства. Ее отвозят в специализированные бункеры, где хранится все время предшествующие сушке.

В в такой бункер, ее завозят при помощи специализированного пневматического транспорта, далее ее передают на сушку. Высушивание стружки происходит только до 5% влажности, а вот внутренние слои не более 25%. Из-за этого стружку сушат в разных сушильных установках, чтобы добиться именно стандартного готового продукта.

Из-за этого стружку сушат в разных сушильных установках, чтобы добиться именно стандартного готового продукта.

Если смотреть на отличия внутренней сушки от внешней, то оно очень простое. Внешний слой нагревают и остужают быстро, а вот внутренний слой медленнее и дольше держат сушилке, что все процессы шли постепенно. Говоря про пневматические агрегаты сортирующие стружку для разных слоев, то пневматика из различает их по влажности.

Следующий процесс это смешивание готовой стружки со связующими веществами, а именно со смолами, как натурального происхождения, так и синтетического, которые находятся в жидком состоянии. Этот процесс преобразует стружки в однородную массу.

После получения единой массы, стружку отправляют в формовочные, где она подвергается горячей прессовке. После этого паллеты из стружки становятся твердыми и готовыми к шлифовке и покрытию закрепителями и смолами.

Купить ДСП для изготовления мебели

Последний этап этого длительного процесса, заключается в продаже готового ДСП для потребителя. Купить панели ДСП, любых видов можно напрямую с нашего склада.

Купить панели ДСП, любых видов можно напрямую с нашего склада.

Мы рекомендуем ознакомиться:

1. С полным

каталогом товаров

2. С другим разделом

Оформить заказ вы можете:

1. Позвоните по телефону: +7 (495) 145-90-90

2. С помощью

онлайн заявки

Назад к списку

Наши партнеры

Продукция

Что такое ДСП? Как делают ДСП?

Перейти к содержимомуПредыдущий Следующий

Древесно-стружечная плита, также известная как древесно-стружечная плита, древесностружечная плита низкой плотности (LDF) и древесно-стружечная плита, представляет собой конструкционный древесный продукт, изготовленный из древесной щепы, стружки лесопильного производства или даже опилок и синтетической смолы или другого подходящего связующего вещества, которое прессуется и экструдированный. Ориентированно-стружечная плита, также известная как ДСП, вафельная плита или ДСП, аналогична, но использует обработанные древесные стружки, обеспечивающие большую прочность. Все это композиционные материалы, которые относятся к спектру изделий из древесноволокнистых плит.

Все это композиционные материалы, которые относятся к спектру изделий из древесноволокнистых плит.

Сегодня давайте посмотрим, как делали ДСП.

1. Подготовка сырья

Сортировка, классификация древесных отходов и удаление металлических и других примесей

2. Преобразование в частицы

Материал был отправлен на установку для производства щепы подходящего размера и формы

3. Высушенные частицы

Материал был отправлен на станок для производства стружки подходящего размера и формы

4.Классификация и просеивание частиц

Необходимо контролировать размер частиц, чтобы убедиться, что размер и положение частиц в правильном месте, мелкие частицы на поверхности или мелкая стружка на поверхности, более крупные частицы и более крупная стружка в сердцевине

5. Смешанные со смолой и добавками

An клей или клей наносится на поверхность частиц, чтобы связать все вместе

6. Смесь частиц, смолы и добавок превращается в матрац

7.

Горячее прессование для уплотнения частиц вместе и отверждения смолы, обрезки и резки

Горячее прессование для уплотнения частиц вместе и отверждения смолы, обрезки и резкиПредварительное прессование отделки для уменьшения объема и придания механической прочности матрацу

Горячее прессование для окончательного закрепления плиты и отверждения клея

8. Охлаждение и отделка

Панели необходимо охладить перед отделкой

После охлаждения плиты шлифуются до окончательной толщины и для получения хорошей поверхности

Посмотрите на видео, как производилась ДСППоиск:

Последние сообщения

- 26 настенных крючков, чтобы сделать ваш дом свободным от беспорядка 7 апреля 2021 г.

- 58 идей домашнего декора 2020 года, которые сделают ваш дом особенным 14 декабря 2020 г.

- 18 Вдохновение для настенной поддержки, о котором вы могли не знать

18 ноября 2020 г.

- 42 умных и уникальных идеи металлического садового декора для создания вечнозеленого сада 28 октября 2020 г.

- 30 потрясающих идей подставок для комнатных растений для ленивых домохозяек 30 сентября 2020 г.

- 21 самая популярная подставка для садовых растений, о которой вам нужно знать 23 сентября 2020 г.

Бизнес-идеи для начинающих производителей изделий из древесины

ДСП, также обычно называемая древесностружечной плитой, представляет собой экструдированный инженерный продукт из древесины, изготовленный из древесной стружки или синтетической смолы. По сравнению с традиционно используемой древесиной ДСП дешевле и плотнее. ДСП можно сделать более привлекательными с помощью покраски и использования шпона. Ориентированно-стружечная плита (также известная как ДСП) — это другой тип древесноволокнистой плиты, в котором используются обработанные древесные стружки, и он обеспечивает большую прочность, чем ДСП. ДСП – самый легкий вид ДВП. Разные сорта ДСП имеют разную плотность.

ДСП – самый легкий вид ДВП. Разные сорта ДСП имеют разную плотность.

Начать бизнес в промышленности по переработке древесины, Нажмите здесь

Возможности для производства частиц. процентов в ближайшие пять-шесть лет. Одним из важных факторов, которые, по прогнозам, будут стимулировать рост целевого рынка, является увеличение строительной активности по всему миру. Быстрая урбанизация наряду с растущим желанием людей придать внутренней части здания более красивый внешний вид являются одними из основных причин, которые, как ожидается, оживят мировой рынок ДСП. ДСП представляют собой экономически эффективную альтернативу фанере, которая является еще одним элементом, который, как ожидается, будет стимулировать развитие мирового рынка древесностружечных плит. Из-за его исключительных звукопоглощающих свойств он часто используется в таких местах, как мюзик-холлы и студии звукозаписи.

ДСП также можно покрыть, покрасить или оклеить обоями для повышения их общей эстетической ценности. Это, вместе с растущим численностью работающего населения и растущей популярностью современных офисов, увеличивает спрос на древесностружечные плиты и отныне расширяет возможности в этом секторе.

Это, вместе с растущим численностью работающего населения и растущей популярностью современных офисов, увеличивает спрос на древесностружечные плиты и отныне расширяет возможности в этом секторе.

Кроме того, растущая популярность активного отдыха способствует расширению отрасли и открывает все больше и больше возможностей. Кроме того, известные производители концентрируются на повышении внутренних качеств древесно-стружечных плит за счет использования сырья, полученного из сельскохозяйственных культур. Натуральные волокна, такие как пшеница, хлопковолокно, рис, банан и т. д., также используются для запуска различных продуктов, что обеспечивает позитивные перспективы рынка. Ожидается, что мировой рынок ДСП выиграет от развития инновационных процессов производства ДСП в будущем.

Связанный бизнес-план: ДСП (деревянная основа) – производственное предприятие, подробный отчет о проекте, профиль, бизнес-план, отраслевые тенденции, исследование рынка, обзор, производственный процесс, оборудование, сырье, технико-экономическое обоснование, инвестиции Возможности, затраты и доходы

Отчет о материалах проекта:

Цель отчета о материалах состоит в том, чтобы помочь и дать совет предпринимателю в сборе точной информации о материальных потребностях проекта. Он включает важные детали, включая потребности в сырье, описание оборудования и производственных процессов завода. Мощность завода, затраты на установку проекта, требования к операционному капиталу, ожидаемые продажи и прибыль включены в отчет.

Он включает важные детали, включая потребности в сырье, описание оборудования и производственных процессов завода. Мощность завода, затраты на установку проекта, требования к операционному капиталу, ожидаемые продажи и прибыль включены в отчет.

Проект иллюстрирует полное (как количественное, так и качественное) исследование старинных данных, прибылей, важнейших достижений, а также критической политики, проводимой жизненно важными учреждениями, обслуживающими проект. Это предлагает динамическое и всестороннее видение в директиве, чтобы проиллюстрировать ситуацию на мировом рынке.

Материалы предлагают описательную разбивку исследования пяти сил носильщика в сочетании с исследованием SWOT, чтобы предоставить коммерческие взаимосвязанные статистические данные и информацию. Модель пяти сил Портера понимает инклюзивный недорогой сценарий, который преобладает в игровых автоматах. Кроме того, SWOT-анализ взаимно признает конструктивные и деструктивные черты расширения проекта, которые влияют на эволюцию и развитие компании, направленные на то, чтобы выжить и выжить в удлиненном маршруте.

Прочтите Аналогичные статьи: Продукты на основе древесины

Наше предварительное исследование. , риск, ограничения и опасности были изучены Entrepreneur India. Исследование стоимости производства, которое включает в себя анализ сырья, динамику цен на продукцию, слияния и поглощения, рост, ключевых поставщиков продукции, плату за осведомленность о рынке древесностружечных плит и анализ производственного процесса, также включено в предварительное технико-экономическое обоснование. Исследование также включает в себя анализ характеристик рыночных результатов, который фокусируется на техническом прогрессе, моделях потребительского спроса и внешнем обмене окружающей средой, чтобы помочь стартапам и предпринимателям.

В отчете представлен всесторонний анализ рынка по каждому из сегментов продукции. Анализ цепочки затрат дает обширную информацию о том, как создается ценность на каждом уровне. В предварительном ТЭО рассматриваются движущие силы и ограничения рынка стружечных плит, а также их влияние на спрос в течение прогнозируемого периода.

В предварительном ТЭО рассматриваются движущие силы и ограничения рынка стружечных плит, а также их влияние на спрос в течение прогнозируемого периода.

В исследовании также рассматриваются все критические факторы, которые фирма должна учитывать, прежде чем присоединиться к отрасли производства древесно-стружечных плит. Он полностью основан на текущих финансовых данных и содержит подробную информацию о потоке основного метода, потребностях в сырье, реакциях, затратах на применение, рабочих сборах, капитальных вложениях, прогнозах и марже, среди прочего. Этот текст должен быть прочитан предпринимателями, исследователями, экспертами, коммерческими бизнес-стратегами и всеми, кто интересуется индустрией древесно-стружечных плит. В отчете также рассматриваются продажи, стоимость, доля рынка и планы на будущее развития основных производителей стружечных плит. Упоминаются продажи на рынке, продолжительность, качество и оценки.

СМОТРЕТЬ ВИДЕО: Плата частиц (дровяная база) — Производственное растение

Последние рыночные тренды. Предпочтения в стиле мебели резко изменились за последние годы. Использование древесно-стружечных плит в мебельном секторе значительно возросло из-за их высокой термостойкости и огнестойкости. Спрос на мебель, такую как стулья, столы, диваны, кровати и шкафы, значительно увеличился из-за роста жилищного строительства, населения и уровня доходов во всем мире.

Предпочтения в стиле мебели резко изменились за последние годы. Использование древесно-стружечных плит в мебельном секторе значительно возросло из-за их высокой термостойкости и огнестойкости. Спрос на мебель, такую как стулья, столы, диваны, кровати и шкафы, значительно увеличился из-за роста жилищного строительства, населения и уровня доходов во всем мире.

Концепции дизайна интерьера домов, квартир и рабочих мест постоянно развиваются в мебельном секторе. Это подталкивает к исследованиям и инновациям, особенно в отношении формы, размера и цвета. Прогнозируется, что это приведет к увеличению объемов производства мебели во всем мире.

Основными рынками мебельной промышленности являются Германия, Китай, США. Китай является крупнейшим в мире экспортером деревянной мебели в Европейский Союз.

Благодаря развитию строительной и мебельной промышленности в таких странах, как Китай, ожидается быстрый рост рынка стружечных плит в Азиатско-Тихоокеанском регионе.

Из-за постоянно растущего населения, растущего благосостояния и быстрой урбанизации Китай имеет самую большую рыночную базу в Азиатско-Тихоокеанском регионе. Он также является ключевым производственным центром практически для всех отраслей промышленности. В связи с последними рыночными тенденциями прогнозируется, что в ближайшем будущем глобальное производство древесно-стружечных плит будет расти.

Он также является ключевым производственным центром практически для всех отраслей промышленности. В связи с последними рыночными тенденциями прогнозируется, что в ближайшем будущем глобальное производство древесно-стружечных плит будет расти.

Связанные технико-экономические обоснования: Древесина и изделия из дерева, Фанера, Доска, ДСП, Деревянная мебель, Бамбук, Инженерная древесина, Продукция леса, Пиломатериалы, Дерево, Сушка древесины, Древесно-пластиковый композит, Двери, Окна, Модульная мебель, древесина, деревообработка, декоративные ламинированные листы

Причины для покупки отчета:

- Этот отчет поможет вам определить прибыльный проект для инвестирования или диверсификации, проливая свет на такие важные области, как размер отрасли, спрос на продукт и причины для инвестирования в продукт.

- В этом отчете содержится важная информация о продукте, например, его определение, характеристики и сегментация.

- Этот отчет помогает правильно продавать и размещать продукт, определяя целевую группу клиентов продукта.

- Этот отчет помогает вам понять жизнеспособность проекта, раскрывая такие детали, как требуемое сырье, производственный процесс, стоимость проекта и моментальные данные о других финансовых показателях проекта.

- В отчете представлены прогнозы ключевых параметров, которые помогают прогнозировать отраслевые показатели и принимать обоснованные деловые решения.

Каков процесс производства ДСП?

ДСП изготавливается путем соединения частиц древесины или джута со смолой и формования комбинации в виде листа.

Этапы производственного процесса ДСП: –

- Сырье подается в дисковый измельчитель. Затем частицы сушат, и любые слишком большие или слишком маленькие частицы отсеиваются.

- Затем на частицы распыляют смолу в виде тонкого тумана.

- В производстве панелей используются и другие химические вещества, такие как воск, красители, смачивающие агенты и разделительные агенты, которые облегчают обработку. Частицы укладываются в непрерывный ковер после прохождения через туман смолы, достаточный для покрытия всех поверхностей.

- После этого «ковер» разделяется на отдельные прямоугольные «одеяла», которые затем прессуются в холодном прессе.

- Затем хлопья взвешиваются и распределяются воздушной струей по ДСП различной плотности, которая отбрасывает более мелкие частицы дальше, чем крупные.

- Частицы могут накапливаться от мелких до крупных и снова до мелких с помощью двух таких форсунок, которые перевернуты.

- Для уменьшения толщины производимые листы подвергаются холодному прессованию. После этого доски охлаждают и шлифуют. Затем они могут предлагаться в виде необработанной плиты или с добавлением деревянного шпона или ламината для улучшения внешнего вида.

Прочтите наши книги здесь: Wood, Bamboo, Coal, Lignin и его производные

.

Ожидается, что мировой рынок стружечных плит вырастет в среднем на 6,1%

(2019–2025 гг.).

- Каковы движущие факторы рынка ДСП?

В обрабатывающей промышленности растет спрос на недорогие древесноволокнистые плиты. Увеличение инвестиций в исследования и разработки в области инноваций и разработки продукции из древесноволокнистых плит

- Кто является ведущим игроком на рынке древесностружечных плит?

Крупнейшие игроки на мировом рынке ДСП:

- Roseburg

- Компания по производству лесоматериалов

- D&R Henderson Pty Ltd

- Юниборд

- Дакота Премиум Твердая древесина

- ДСП Green Land

- Компания Century Plyboards India Ltd

- Ассошиэйтед Декор Лимитед

- Каскад Бойсе

- Крифор Индастриз

- Shell Laminates Pvt. ООО

- Каковы основные тенденции мирового рынка ДСП?

Растущее число строительных и строительных проектов, а также повышение осведомленности конечных потребителей об экологичности древесно-стружечных плит — две важные рыночные тенденции.

Смотрите другие познавательные видео: Дерево и изделия из дерева, Фанера, ДСП, Деревянная мебель, Бамбук, Лесоматериалы, Древесно-пластиковый композит, Лесоматериалы и деревообработка NPCS хочет помочь вам расти, предоставляя решения, которые масштабируются в соответствии с вашими новыми операциями, снижая риски и максимизируя отдачу от ваших инвестиций в приложения. Наш опыт в области совершенства был оценен огромным количеством наших клиентов из Индии и NRI, что говорит о нашей преданности и приверженности успеху каждого клиента. NPCS — это известный технический консалтинг, который фокусируется на конкретных услугах, и мы следуем жесткой системе и методу, чтобы гарантировать только самое высокое качество в соответствии с потребностями наших клиентов на этом быстро растущем и меняющемся рынке. У нас есть полный штат высококвалифицированных технических консультантов, инженеров, экономистов и технологов, обладающих знаниями в различных областях, и мы получаем большое удовольствие от совместной работы в команде для достижения нашей общей цели — достижения совершенства.