Приготовление теста для различных видов печенья

Приготовление теста для различных видов печенья.

На качество готовых изделий в производстве различных видов печенья, пряников и других мучных кондитерских изделий большое влияние оказывает технология замеса теста. Тесто для разных видов печенья имеет различные свойства. Так, тесто для сахарного печенья и многих видов сдобного печенья должно быть пластичным, т. е. легко воспринимать и сохранять придаваемую ему форму.

Тесто для кондитерских изделий представляет собой сложную по составу систему, в которую обычно наряду с мукой и водой входят различные ингредиенты сахар, яйцепродукты, маргарин, молоко и т. п. В отличие от хлебопекарного теста, в кондитерском тесте применяют чаще всего химические разрыхлители такие как гидрокарбонат натрия или карбонат аммония, которые способны выделять газообразные продукты, разрыхляющие тесто. При образовании теста различные составные части муки реагируют с водой по-разному. Белковые вещества, содержание которых в муке 11-13%, быстро набухают и образуют нити или волокна клейковины,соединяются между собой в форме жгутов, чему способствует энергичное перемешивание. В результате клейковина образует связанный эластичный каркас теста. Таким образом, белковые вещества муки образуют клейковину — основу теста. Количество воды, впитанной белками муки, при образовании теста в 2-2,5 раза превышает массу самих белковых веществ. Другой основной частью муки является крахмал, который составляет в ней около 70%. Крахмал так же способен поглощать воду, но при смешивании с водой он не образует теста. Количество поглощаемой крахмалом воды при комнатной температуре составляет всего 35-40% его массы. Способность крахмала поглощать воду значительно увеличивается с повышением температуры, при температуре клейстеризации (свыше 60 С) разрушается крахмальное зерно, и образуется коллоидный раствор. При замешивании теста с определенным количеством воды, которое могут связать белки и крахмал, белки муки образуют клейкие нити (клейковину), между которыми распределяются зерна набухшего крахмала. Этот процесс приводит к образованию теста, имеющего упругие свойства. Такое тесто прочно связывает воду и не выделяет ее даже при значительных механических воздействиях. Однако при недостатке воды, когда процесс набухания белков протекает не полностью, получаемое тесто не будет в полной мере обладать упругими свойствами. Большой избыток воды также не дает упругого теста. В этом случае получается вязкая жидкость, которая, растекаясь, может заполнять любые формы. Это свойство используется при приготовлении теста для вафельных листов. Кондитерское тесто с физико-химической точки зрения представляет собой сложную систему, состоящую из белков, углеводов, жиров, кислот, солей и т. п., в которой эти вещества находятся в самом различном состоянии: в виде ограниченно набухающих коллоидов, суспензий и растворов.

Влияние отдельных видов сырья на тестообразование

Тесто для всех видов кондитерских изделий содержит также сахар и жир. Эти вещества, каждое по-своему, в какой-то степени препятствуют набуханию белков муки, т. е. образованию теста.

Сахар, образуя с водой, вводимой при замесе, раствор, сокращает возможность набухания белков муки. При его введении тесто становится мягким и вязким, а избыток сахара ведет к прилипанию теста к ячейкам формующего ротора и к лентам печи. Величина частиц сахара, вводимого в рецептуру теста, влияет на процесс тестообразования. Для получения пластичного теста, при замесе которого вводят уменьшенное количество воды, применяют не сахар-песок, а сахарную пудру. Это связано с тем, что в сравнительно небольшом количестве воды не может раствориться все предусмотренное рецептурой количество сахара, и оставшиеся нерастворенными крупные кристаллы сахара отрицательно влияют на качество готового печенья. Оставшаяся нерастворенной сахарная пудра не оказывает такого влияния на качество.

При введении в тесто инвертного сиропа или меда повышается намокаемость готовых изделий, которые в результате становятся более рассыпчатыми и мягкими

Жир образует тонкие пленки, покрывая частицы муки, также как и сахар препятствует процессу набухания. Регулируя процесс замеса теста путем введения в рецептуру различных количеств сахара, жира и других компонентов, можно получить тесто с различными физическими свойствами (более упругое или пластичное). Имеет значение не только химический состав жира, но и его физическое состояние при введении в месильный агрегат. Жиры должны образовывать тонкие пленки, обволакивающие частицы муки. Этот процесс идет более интенсивно, если жир пластифицирован, т. е. он находится частично в твердом и частично в жидком состоянии, с определенным соотношением этих двух фаз. При введении жира в тесто оно становится более пластичным Жир придает изделиям рассыпчатость и способствует образованию слоистой структуры. Увеличение доли жира в тесте делает тесто более крошащимся и рыхлым. Чем выше дисперсность жира, тем активнее влияние жира на качество теста. Поэтому лучше вводить жиры в тесто в виде тонкодисперсной эмульсии. Это делает их более устойчивыми к окислительным процессам, что благоприятно влияет на сохранность изделий при хранении.

На стойкость эмульсии, содержащей жир, положительно влияют поверхностно-активные вещества (ПАВ). Поверхностно-активными свойствами обладает лецитин, содержащийся в яйцепродуктах, поэтому введение их, помимо улучшения вкуса изделия, положительно влияет на качество теста.

Подобное влияние на качество теста оказывают фосфатидные концентраты. Пластичность тесту придает и крахмал. При его введении обычно снижают расход муки. Это уменьшает долю клейковины в тесте, и, как следствие, снижает его упругие свойства. Крахмал, кроме того, способствует намокаемости изделий и их хрупкости. При введение крахмала в рецептуру теста, изделия также становятся более рассыпчатыми и мягкими.

На физико-химические свойства теста влияют не только количество того или другого компонента в рецептуре, но и его качественные показатели. Качество муки в значительной степени обусловливает свойство получаемого из нее теста. Особенно большое значение имеет количество и качество клейковины в муке. Поэтому для различных видов мучных кондитерских изделий рекомендуется использовать муку с клейковиной различного качества.

Величина помола муки. Мука с крупными частицами имеет меньшую удельную поверхность, поэтому клейковина такой муки набухает значит

www.borodinsky.ru

Организация работы кондитерского цеха

Мучные кондитерские изделия – это традиционно популярные и многими любимые лакомства, которые выпекаются из теста и имеют привлекательный вид и изысканно сладкий вкус. Ассортимент мучных кондитерских изделий необычайно велик, классифицируется по многим признакам, основным из которых является вид теста, используемый для приготовления той или иной кондитерской продукции.

Производство мучных кондитерских изделий во все времена было востребованным, рентабельным, а повышенный спрос в предпраздничные дни всегда приносил ощутимую прибыль. В производственной деятельности кондитерские цеха предприятий питания ориентируются не только на продажу своей продукции через обеденный зал, но и выпускают широкий ассортимент изделий для множества потребителей:

- розничные торговые сети;

- приём индивидуальных заказов от населения;

- выносная торговля;

- организация собственных филиалов: буфеты, киоски, кондитерские отделы.

Чтобы кондитерский цех работал стабильно, выпускал значительные объёмы разнообразных высококачественных изделий, необходимо разработать ассортимент, подобрать оборудование для кондитерского цеха, грамотно организовать все технологические процессы и обеспечить своевременную доставку продукции потребителям.

Особенности работы кондитерского цеха

Кондитерские цеха, входящие в состав ресторанов, кафе, столовых, как правило, работают автономно, независимо от других подразделений, и располагаются самостоятельным блоком. В производственном цехе выполняются основные технологические операции, а во вспомогательных помещениях размещается кладовая суточного запаса сырья, моечная тары и инвентаря, отделение обработки яиц, экспедиция с охлаждаемой камерой для кратковременного хранения готовой продукции.

Планировка цеха должна обеспечивать организацию производства по ходу технологического процесса, исключать перекрещивание потоков движения сырья и готовой продукции, позволять располагать всё необходимое оборудование для кондитерского цеха и организовывать удобные рабочие места для пекарей и кондитеров.

Подготовка ингредиентов теста согласно рецептуре и просеивание муки

Производственная программа кондитерского цеха составляется исходя из заявок потребителей. Согласно ей рассчитывают необходимое количество сырья, которое получают на складе и хранят в кладовой суточного запаса. Она должна быть оборудована холодильным шкафом, в который помещают скоропортящиеся продукты: масло, маргарин, дрожжи, яйца, сметану, сливки.

Начальный этап производства кондитерских изделий – подготовка продуктов, обработка яиц и просеивание муки. На этом участке устанавливают три моечные ванны и производственный стол. Предусматривают товарные весы и весь необходимый инвентарь. Здесь производят обработку яиц, растворяют дрожжи, подготавливают растворы соли и сахара, процеживают их, перебирают изюм и т.д. Рядом устанавливают просеиватель для муки, который удаляет механические примеси, способствует разрыхлению и насыщению муки воздухом, что является необходимым условием качественных кондитерских изделий. Для подбора мукопросеивателя по производительности подсчитывают общее количество муки, используемое цехом за смену.

Замешивание теста, разделка и формовка кондитерских изделий

На производственном участке по замешиванию теста устанавливают тестомесильную машину. Именно это оборудование для кондитерского цеха осуществляет быстрый и качественный замес дрожжевого, пресного и песочного теста. Тестомесильные машины выполняют перемешивающие функции, отличаются формой месильного органа и движениями, которые он совершает. Их можно условно разделить на спиральные, планетарные, тестомесы, в которых рабочим органом является месильный рычаг, а также тестомесы интенсивного замеса с двумя вращающимися валами. Тестомесильные машины комплектуются несколькими дежами, которые после замешивания теста откатывают, накрывают и оставляются для брожения или направляют для дальнейшей разделки.

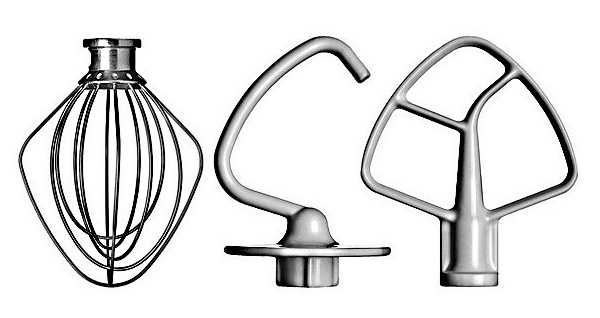

Для замешивания бисквитного и заварного теста необходимо установить планетарный миксер. Он, кроме этого, используется для приготовления белково-воздушного, жидкого дрожжевого и мягкого песочного теста, взбивания суфле, кремов, желированных смесей. Планетарный миксер комплектуется несколькими взбивальными ёмкостями и набором рабочих инструментов (венчик, крюк, лопатка), каждый из которых предназначен для выполнения соответствующей операции.

Производительность тестомесильной машины и миксера рассчитывается, исходя из общего объёма теста, выпускаемого кондитерским цехом за смену и должна полностью соответствовать производственным потребностям

Для изготовления слоёного теста в кондитерском цеху устанавливают тестораскаточную машину. Ручное раскатывание неэффективно, трудоёмко, не позволяет выпускать тестовые заготовки строго заданного размера и значительно уступает по качеству машинному раскатыванию. Тестораскаточная машина может применяться для разделки других видов теста, если это предусмотрено технологией.

После замешивания ( дрожжевое после брожения) тесто поступает на участок разделки и формовки кондитерских изделий. Его оснащают производственными столами, где норма на одно рабочее место составляет 1,25 м. Рабочие места комплектуют порционными весами и всем необходимым инвентарём: ножи, скалки, фигурные выемки. Дежи или ёмкости с тестом размещают слева о рабочего места, а стеллажи с кондитерскими листами — справа. В крупных кондитерских цехах выделяют отдельные участки по разделке:

- дрожжевого теста;

- слоёного и песочного теста;

- заварного и бисквитного теста.

Для разделки и формовки слоёного и песочного теста устанавливают холодильный стол, так как эти виды теста требуют охлаждения в процессе изготовления. Сформованные кондитерские изделия из песочного, слоёного, бисквитного и заварного теста укладывают на кондитерские листы и сразу выпекают. Изделиям из дрожжевого теста необходима расстойка. Для этих целей устанавливают стеллаж, шпильку или специальный расстоечный шкаф, в котором создаются идеальные для дрожжевого теста температура и влажность. В качестве расстоечной камеры может использоваться нижняя камера пекарского шкафа.

Производственный участок по выпечке кондитерских изделий

Здесь подготовленные полуфабрикаты кондитерских изделий для доведения их полной готовности подвергаются термической обработке, которая является наиболее ответственным этапом производства. Для каждого вида кондитерской продукции технологией предусмотрены температура и продолжительность тепловой обработки, которые должны строго соблюдаться. Для выпечки кондитерских изделий в цеху устанавливают пекарские шкафы, в которых может присутствовать от двух до чётырёх пекарских камер. Количество пекарских шкафов с учётом времени тепловой обработки кондитерских изделий рассчитывают исходя из объёма продукции, выпускаемой цехом за смену.

В настоящее время зарубежные производители предлагают широкий ассортимент современных кондитерских печей с режимом конвекции и пароувлажнения, которые обеспечивают высокое качество готовых кондитерских изделий. В отличие от пекарских шкафов в них с максимальной пользой используется объём рабочих камер, что способствует значительной экономии электроэнергии. Для отвода избыточного тепла над каждой единицей пекарского оборудования устанавливают вытяжной зонт, который подключают к системе вентиляции.

После окончания выпечки листы с готовыми кондитерскими изделиями, устанавливают на передвижную шпильку и направляют в остывочное отделение для охлаждения. Далее, в зависимости от назначения, они поступают в экспедицию или на заключительную отделку.

Производственный участок по оформлению тортов и пирожных

Для организации оформления кондитерских изделий создают отдельный производственный участок, где торты и пирожные нарезают, пропитывают, смазывают и украшают разнообразными отделочными полуфабрикатами. В соответствии с технологическими процессами этот участок оборудуют электроплитой, которая необходима для варки сиропов, помадок, заварного крема, производственными и холодильными столами, настольным миксером для приготовления крема, а также стеллажами для хранения необходимого инвентаря. Готовые торты и пирожные направляют в экспедицию. Кондитерские изделия с кремовой и фруктовой отделкой хранят в холодильных шкафах или камерах при температуре 6-8°С, остальные при температуре не выше 10°С. Влажность не должна превышать 75%.

Сроки реализации кондитерских изделий:

- с фруктовой начинкой – 72 часа;

- с масляным кремом – 36 часов;

- с заварным кремом, взбитыми сливками – 6 часов.

Компания Петрохладотехника предлагает всё необходимое оборудование для кондитерского цеха. У нас представлены различные модели тестомесильных и тестораскаточных машин, планетарных миксеров, пекарских шкафов, кондитерских печей. Установив современное оборудование для кондитерского цеха можно смело ставить перед ним любые производственные задачи и ожидать быстрой окупаемости и ощутимой прибыли.

ooopht.ru

Замес теста — Информационный портал о пищевом и кондитерском производстве

class=»eliadunit»>Замес теста

Существует четыре основных требования к замесу этих видов теста:

♦ ингредиенты должны быть смешаны;

♦ белковые вещества муки должны быть гидратированы;

♦ сахар должен раствориться;

♦ гидратированный белок должен образовывать трехмерную клейковинную структуру.

Гидратация муки и растворение сахара зависят от длительности замеса, а остальное — от конструкции и скорости тестомесильной машины. Обычно все ингредиенты помещают в тестомесильную машину одновременно перед началом замеса. В некоторых случаях воду, жир и сахар смешивают раньше, чтобы дать сахару раствориться, а жиру пластифицироваться.

Оптимизация процесса замеса полусладкого теста много исследовалась, поскольку для получения печенья хорошего качества принципиальны модификация клейковины и консистенция теста. Исследования относительно необходимого объема теста при замесе не дали окончательных результатов (в отличие от положения с тестом для хлебобулочных изделий). В результате исследований теста для хлеба появилась «чорливудская» технология хлеба (Chorleywood Bread Process). Причина, по-видимому, кроется в конструкции тестомесильной машины. К сожалению, переход от лабораторных к производственным испытаниям и от маленькой месильной машины к большой (даже того же типа) не дает одинаковых результатов относительно критериев длительности, температуры или удельной работы.

Мощность, поглощенная тестом при замесе, проявляется в виде тепла, но это тепло может быть результатом поверхностного трения между тестом и корпусом месильной машины или ее рабочих органов, то есть это работа, которая идет не на вымешивание теста и модификацию клейковины. Ее очень трудно отделить от той, которая тратится на сжатие или расширение теста и тем самым — на модификацию клейковины. В целом при равном количестве затраченной энергии развитие теста лучше происходит в тестомесильной машине с рабочим органом в виде пластин (ротационный принцип), чем в машине, где происходит значительное разрезание и толкание. Проблема, по всей видимости, возникает из-за необходимости использовать тестомесильную машину с формой лопастей, пригодной для перемешивания как песочного теста (где важно быстрое смешивание ингредиентов), так и тех видов теста, где основным требованием является тщательное вымешивание. При использовании небольших тестомесильных машин по сравнению с большими машинами эти два требования легче выполнимы. Большинство исследований по замесу, естественно, выполнялись на небольших или очень маленьких месильных машинах. Тестомесильные машины непрерывного действия относятся к категории небольших машин (этот вопрос обсуждается ниже в статьях «Замес и премиксы»)на этом сайте. Наш опыт свидетельствует о том, что для обеспечения достаточной для развития клейковины степени вымешивания необходимо проводить замесы до высокой температуры в больших универсальных тестомесильных машинах, а не в маленьких.

Для применяемого в Великобритании полусладкого теста, в котором содержание сахара составляет около 30, а жира — около 22 частей на 100 частей муки, показано, что для получения растягиваемой и эластичной клейковинной структуры его состав близок к критическим пределам. Более высокие содержания вносимых ингредиентов дают песочное тесто, которое должно обрабатываться иначе. К тому же в соответствии с законами физики, чем выше температура, тем слабее консистенция теста, то есть тесто мягче. Снижение содержания воды в тесте для компенсации слишком слабой его консистенции при более высоких температурах (выше, чем примерно 44°С) зачастую ведет к увеличению времени на формирование теста и к образованию липкой массы на начальных стадиях замеса. При этом увеличивается нагрев теста от поверхностного трения.

class=»eliadunit»>В работе [21] было показано, что при замесе теста для хлебобулочных изделий при температуре выше 45°С зерна крахмала начинают набухать и разрываться, что ведет не только к увеличению консистенции теста (а не к обычному уменьшению, ожидаемому при высоких температурах), но и к возможному изменению структуры теста. При высокой температуре свойства теста становятся нестабильными. Повреждение крахмала происходит также в том случае, если для теста используется слишком горячая вода. При высоких температурах теста жир полностью плавится и отделяется от теста, которое становится при этом маслянистым.

В работах Уэйда ( Wade) было показано, что конечную точку замеса лучше всего определять по температуре. Исследуя соотношение между толщиной печенья (высотой стопыы) и его массой после выпечки, он обнаружил, что печенье приемлемого качества как из теста с добавлением восстановителя, так и из теста без добавок получалось только при соблюдении определенных температурных режимов технологического процесса. Рекомендуется ориентироваться на конечную температуру теста около 40-42 °С при использовании тиосульфита натрия (восстановителя) и 44-46 °С — для теста без добавок. Если в результате замеса теста на тестомесильной машине к моменту достижения этой температуры (не меньше, чем через 4 мин энергичного перемешивания) получается растяжимое тесто, для увеличения длительности замеса до достижения конечной температуры начальная температура смешанных ингредиентов должна быть уменьшена (обычно за счет использования холодной воды).

Положения о смешивании до фиксированной конечной температуры как основном параметре управления, выдвинутые Уэйдом и обобщенные в работе [22], важны с точки зрения консистенции и некоторых других показателей теста, но исходная температура должна рассматриваться в связи с эффективностью замеса, достигаемой конкретной тестомесильной машиной. Проблема дополнительно усложняется из-за сложности определения приемлемой растяжимости теста. С указанной проблемой также связано качество работы тестопрокатных машин, к тому же эти машины зачастую работают не так эффективно, как ожидается (этот вопрос будет рассмотрен ниже).

На свойства теста существенное влияние оказывает применение SMS (восстановителя). Введение около 0,03 частей этой соли на 100 частей муки позволяет по меньше мере на 10% снизить количество воды в тесте (для получения аналогичной консистенции) и значительно уменьшить длительность замеса по сравнению с тестом без добавки. Анализ применяемых в промышленности рецептур показывает, что количество используемого SMS довольно широко варьирует, в некоторых случаях достигая 0,1 на 100 частей муки. Дозировки более 0,021 частей могут снижать свойства теста при отлежке после замеса, но ДЛЯ достижения желаемых результатов в случае муки с меньшим содержанием белков или со слабой по силе клейковиной могут оказаться достаточными и меньшие количества. Количество применяемого SMS — это полезный контрольный фактор для оценки различия в содержании и качестве белков в муке, причем эти характеристики можно определить достаточно быстро.

Таким образом, длительность замеса меняется в зависимости от типа и размера тестомесильной машины и количества используемого восстановителя. В тестомесильных машинах медленного принципа действия с вертикальным месильным органом длительность замеса составляет до 50 мин, в больших высокоскоростных машинах горизонтального типа со скоростью вращения лопастей около 60 об/мин — около 20-25 мин, а в некоторых небольших месильных агрегатах (примерно на 160 кг теста и со скоростью вращения лопастей около 90 об/мин) длительность замеса может составлять 4,5 мин. В специальных условиях, как указано в работе [ 16], тесто может быть получено за 2-3 мин.

Таким образом, длительность замеса меняется в зависимости от типа и размера тестомесильной машины и количества используемого восстановителя. В тестомесильных машинах медленного принципа действия с вертикальным месильным органом длительность замеса составляет до 50 мин, в больших высокоскоростных машинах горизонтального типа со скоростью вращения лопастей около 60 об/мин — около 20-25 мин, а в некоторых небольших месильных агрегатах (примерно на 160 кг теста и со скоростью вращения лопастей около 90 об/мин) длительность замеса может составлять 4,5 мин. В специальных условиях, как указано в работе [ 16], тесто может быть получено за 2-3 мин.

До сих пор продолжаются споры вокруг использования в тесте для печенья метабисульфита (тиосульфита, SMS) натрия, Na2S203. Озабоченность связана главным образом с воздействием на здоровье продуктов его разложения, но содержание его в вине и консервированных фруктах зачастую бывает гораздо выше, чем в тесте для печенья. В работах [ 18] и [23] исследовалось количество в составе печенья остаточного сульфита при добавлении в тесто SMS. Было обнаружено, что лишь 0,2% осталось в виде сульфита, 30% окислилось до сульфата, 60% соединилось с органическими компонентами муки и 10% улетучилось. Количество SMS, внесенного в тесто, очень трудно обнаружить, как трудно и определить, использовался ли он вообще, поскольку атом серы — это неотъемлемый компонент белка.

SMS действует как восстановитель, разрывая некоторые S=S-связи, которые в клейковинной структуре сильно связывают белки в матрице друг с другом, превращая их в SH-группы.

Известны исследования по использованию вместо SMS L-цистеина. Допускается его использование на уровне 75 ррт по массе, а для достижения эффекта, аналогичного создаваемому SMS, его требуется по массе в 3 раза больше, чем SMS, что соответствует дозе около или выше допустимого предела. Если SMS— это дешевая соль, то L-цистеин является довольно дорогой добавкой.

Любой запрет на применение SMS представляется необоснованным; при этом для технолога, занятого производством печенья, найти технологическую добавку, которая является приемлемой заменой, технически довольно трудно. Преимуществом SMS является его мгновенное действие — фактически его можно добавлять по окончании замеса теста и получать при этом приемлемые результаты, так как реакция быстро завершается.

Из-за того, что мука для печенья в настоящее время зачастую характеризуется высоким содержанием белков, все чаще для изменения свойств клейковины в тесте используется ферментный препарат протеиназы. Содержание жира и сахара в обычном полусладком тесте довольно высоко для эффективного действия этого фермента, причем ограничивающим фактором зачастую является длительность отлежки, требуемая, чтобы реакция завершилась так, как нужно. Чтобы свойства теста между началом и окончанием использования замеса было сходным, можно рекомендовать отлежку по крайней мере м течение I ч, Для предотвращения высыхания поверхности теста и образования корочки его необходимо тщательно укрыть и поддерживать температуру теста около 40°С. Фермент — это белок, денатурирующийся при выпечке, и поэтому не должно быть опасений по поводу возможного риска для здоровья, как это иногда происходит при использовании SMS.

class=»eliadunit»>baker-group.net

Замес жидкого бисквитного теста и отсадка — Информационный портал о пищевом и кондитерском производстве

class=»eliadunit»>Замес жидкого бисквитного теста и отсадка

Обычно тесто формируется в две стадии. Во-первых, образуют предварительную смесь (премикс) всех ингредиентов (в основном яйца, мука, сахар и вода), которые смешиваются и дают более или менее однородную массу.

Затем ее закачивают в резервуар, где она аэрируется и с помощью насоса-дозатора подается в коллектор отсадочных машин. Воздух дозируется в резервуар, и жидкое тесто превращается в пену. При аэрировании необходимо обеспечить охлаждение для предотвращения перегрева теста. Плотность теста должна быть около 0,88 г/см3, а температура — (19±1) °С. Отсадка производится шаговой отсадочной машиной, то есть с помощью разбрызгивателя, который движется вслед за лентой пода на стадии отсадки, а затем возвращается при закрытых отверстиях в трубе. Регулируя скорость движения, можно получить круглые или продолговатые изделия.

Выпечка мелкого бисквитного печеньяВыпечка производится обычно в умеренно горячей печи со стальной лентой пода в течение около 8 мин. При выпечке жидкое тесто без жира может сильно прилипать к ленте пода, поэтому всегда требуется как-то «смазывать» ленту. При поиске оптимальных средств подготовки ленты пода возможны существенные проблемы, и существуют разные способы их решения, но все они включают применение муки наряду с маслянистым смазочным материалом. Равномерное распределение масла и муки (и в требуемом малом количестве) вместе в виде суспензии или отдельно — это серьезная инженерная проблема. Без муки заготовка из жидкого теста может растечься еще до того, как произойдет «закрепление» ее формы в печи, а если недостаточно масла, то испеченные изделия так прочно пристают к ленте, что отделить их практически невозможно. Для достижения непрерывного выпуска качественного мелкого бисквитного печенья необходимо заботиться о поверхности ленты пода, и поэтому необходимо эффективно очищать ее, не царапая. Покрытие ленты подразумевает необходимость уделять внимание после выпечки снятию с нее печенья для уменьшения вероятности прилипания покрытия к изделиям, и поэтому зачастую для отделения изделий используют пальцы (штифты), а не съемную лопатку.

Вторичная обработка

Мелкое бисквитное печенье после выпечки мягкое и нежное. Если на него предполагается нанести джем или шоколадную глазурь, то практически невозможно сделать это иначе, кроме как в непрерывном процессе в потоке. Печенье Jaffa Cake формуют и три стадии. Выпекается мелкое бисквитное печенье, охлаждается, переворачивается, выравнивается и подается в отсадочную машину для нанесения джема. Нанесенному джему дают затвердеть и остыть. Затем изделие поступает в устройство подачи машины для глазирования одной стороны печенья поверх джема шоколадом. Затем изделие снова переворачивают с конвейера глазировочной машины на конвейер охладителя, где шоколад застывает и охлаждается перед упаковкой.

Технология Jaffa Cake хорошо продумана, так как бисквитное печенье и джем обладают одинаковой активностью воды, а шоколадное покрытие не только добавляет важный третий элемент в изделие, но и препятствует прилипанию джема к другим изделиям и упаковке.

В случае печенья Sponge Boats джем наносится на бисквитное тесто до выпечки, а после нее остается в углублении, так как тесто вокруг джема при выпечке поднимается. Это надежно препятствует прилипанию джема к другому печенью в упаковке и при транспортировке. class=»eliadunit»>

baker-group.net

НПО «Альтернатива» — Организация работы кондитерского цеха

В ассортименте продукции, выпускаемой предприятиями общественного питания, наряду с блюдами из мяса, рыбы, овощей, молочных и других продуктов большое место занимают мучные кулинарные и кондитерские изделия: блины, блинчики, пироги, пирожки, торты, пирожные и т. д. Для производства этих изделий в крупных предприятиях общественного питания организуются кондитерские цехи. При выпуске кондитерских изделий только из дрожжевого теста и мучных кулинарных изделий в небольшом ассортименте, предназначенных для потребления в торговых залах, кондитерские цехи не организуют, а выпекают эти изделия в горячих цехах предприятий. Для приготовления изделий с кремом независимо от объема производства выделяются отдельные охлаждаемые помещения.

Технологический процесс приготовления мучных кондитерских изделий обычно состоит из следующих стадий: хранение и подготовка сырья; приготовление и замес теста; формовка изделий; приготовление начинок; выпечка изделий; приготовление отделочных полуфабрикатов; отделка изделий.

В соответствии с последовательностью технологического процесса организуются рабочие места в кондитерских цехах. Кроме того, выделяются рабочие места для подсобных операций (мойка яиц, мытье посуды, стерилизация кондитерских мешков и т. д.).

Кондитерский цех, выпускающий большое количество продукции различных видов, должен иметь следующие отделения: кладовую суточного хранения продуктов, тестомесильное, тесторазделочное, выпечное отделение, помещения для отделки, кондитерских изделий, моечные инвентаря, посуды и тары, экспедицию.

Требования к помещениям. Организация рабочих мест. Кладовая суточного хранения продуктов – это отдельное помещение, оборудованное ларями, подтоварниками, стеллажами и т. д. В этом помещении должна быть также холодильная камера. Для развеса продуктов используют весы различной грузоподъемности (от 2 до 150 кг). Тестомесильное отделение оборудуют специальными просеивателями для муки, тестомесильными машинами емкостью от 140 до 330 л. Здесь же организуют рабочее место для подсобных операций (растворение и дозирование сахара и соли, переборка изюма и т. д.). В этом отделении необходима подводка холодной и горячей воды.

Подготовленные продукты, входящие в состав теста, закладывают в дежу, подкатывают ее к тестомесильной машине и замешивают тесто. Для замеса небольшого количества теста используют взбивальную машину или деревянную дежу-ларь, в котором тесто замешивают вручную. Такая дежа высотой 0,9 мзакрывается деревянной крышкой, используемой как поверхность стола при разделке теста. Все виды теста замешивают при пониженной температуре (15-17°). Дрожжевое тесто требует для брожения повышенной температуры – 37°, поэтому после замеса дежу с этим тестом подкатывают ближе к печам. В крупных предприятиях брожение дрожжевого теста производят в термостатах, где можно поддерживать заданную температуру.

Тесторазделочное отделение оборудуют столами с деревянными столешницами и шкафами для хранения инвентаря и инструмента, тестоделителями, закрытыми весами грузоподъемностью 2 и 5 кг. Предусматривается место для дежи и передвижных стеллажей. Машина для раскатки теста раскатывает тесто до требующейся толщины при помощи вальцов и транспортной ленты.

Каждое рабочее место в цехе должно быть оборудовано стеллажами «шпильками», а также передвижными стеллажами, открытыми и с дверцами, для удобной доставки изделий к печам.

Для охлаждения слоеного теста используют холодильник. Для взбивания бисквита, воздушного и заварного теста устанавливают взбивальную машину или универсальный привод.

Заварное тесто, а также фарши и начинки готовят на плите, здесь же варят и помаду.

Выпечное отделение оборудуют кондитерскими печами и жарочными шкафами с электрическим, газовым или огневым обогревом.

Печи и шкафы устанавливают в ряд (секцию) и снабжают местной вентиляцией. В таком же секционном порядке размещают оборудование и столы для жаренья изделий во фритюре. Это экономит площадь цеха и создает благоприятные условия для работы. Пирожки жарят во фритюрницах (с газовым или электрическим обогревом), установленных на полу или на плите. Возле фритюрницы ставят стол с сетчатым противнем (для стекания излишка жира). В этом отделении особенно необходима хорошая вентиляция, так как при разложении жиров выделяются некоторые вредные вещества.

Кремы изготавливают в отдельном помещении, оборудованном взбивальными машинами. Для хранения сырья и готовой продукции используется холодильный шкаф; для просеивания сахарной пудры и взвешивания сырья – производственный стол и весы.

Помещение для отделки кондитерских изделий оборудуется производственными столами с выдвижными ящиками для инструментов. Столы снабжаются штативом для укрепления кондитерских мешков, бачком для сиропа (для пропитки бисквита). На столах рекомендуется устанавливать вращающиеся на оси подставки, на которые ставят торты во время отделки. У столов должны быть стеллажи для готовых изделий и картонных коробок. Для мытья инструмента и инвентаря, применяемого для отделки кондитерских изделий, используют ванны с двумя отделениями и стерилизатором. Стерилизатор представляет собой нагревательный бачок с электрическим, газовым или паровым обогревом. В бачок вкладывается сетчатая корзина с трубочками, мешочками и другим мелким инвентарем. Рядом с моечными ваннами устанавливают стеллажи

В моечной инвентаря, посуды и тары устанавливают машину для мытья лотков. Машина смывает твердые, остатки, промывает лотки содой и стерилизует их паром. Ее производительность 300 лотков в час.

Экспедиция служит для хранения готовых кондитерских изделий. Она оборудуется холодильными камерами, стеллажами, весами и производственными столами. Температура хранения изделий не должна превышать 8°.

Наиболее рациональная организация труда кондитеров возможна при наличии крупных кондитерских цехов. В таких предприятиях имеются широкие возможности для механизации трудоемких работ, а следовательно, и для резкого повышения производительности труда; машины и механизмы используются на полную мощность, упрощается контроль за качеством выпускаемой продукции, повышается культура труда.

В крупных цехах организуют специализированные линии по изготовлению полуфабрикатов, а также используют средства малой механизации и различные приспособления на отдельных участках производства. Например, для изготовления помады организуют поточную линию, в которую входят установленные последовательно электроплита, котел, стол для охлаждения и подогрева помады и взбивальная машина. Для приготовления вафель создают поточную линию, оборудованную вафельницами, автоматическими прессами для вафель, котлами и дежами для приготовления теста, столами для обработки и упаковки вафель, передвижными ларями для обрезков вафель. «Отсадку» заварного теста на кондитерские листы производят специальным приспособлением, которое состоит из движущихся при помощи цепной передачи кондитерских листов и шести трубок с отсадочными отверстиями. Тесто «отсаживается» на листы дозатором. Производительность приспособления 100 заготовок в минуту.

В крупных предприятиях можно предусмотреть санацию (оздоровление) воздуха ультрафиолетовым облучением, для чего в цехах используют лампы бактерицидного света. Благодаря этим лампам на производстве обеспечивается высокая санитарная культура, сокращается расход электроэнергии в холодильниках, так как скоропортящиеся изделия можно хранить при обычной температуре, и они остаются свежими.

Инвентарь и инструменты, используемые в кондитерском цехе. Для бесперебойной работы кондитерский цех должен иметь разнообразный инвентарь и инструменты в достаточном количестве: сита, кастрюли различной емкости из нержавеющей стали, наплитные котлы, кондитерские котлы, противни, различные скалки, весы, формочки, кондитерские листы, выемки, ступки, кондитерские мешки с набором наконечников, ножи и др.

Скалка с ограничителями, или контрольная скалка, состоит из полого металлического или деревянного валика, вращающегося на оси. На края валика с двух сторон надеваются контрольные кольца, диаметр которых больше диаметра валика, поэтому при прокатывании скалки между столом и валиком остается зазор; скалка имеет несколько пар колец с разным диаметром, от которых зависит толщина теста.

Разрезают тесто различными приспособлениями: фигурными резцами, скалками-делителями, разрезающими тесто на полосы различной ширины; выемками и специальными ножами с несколькими лезвиями и т. п.

Для взбивания небольшого количества продуктов вручную применяют кондитерские котелки с полусферическим дном и проволочные венички.

Для процеживания различных продуктов и растворов служат конические металлические сита с очень мелкими отверстиями, сита разных диаметров с капроновой, шелковой или волосяной сеткой, небольшие цедилки с шелковой или капроновой сеткой.

Консервные банки открывают специальными ножами. Растворы сахара и соли отмеряют в дежу месильных машин при помощи мерных металлических цилиндров, в дне которых имеется кран с фильтром.

При украшении изделий кремом пользуются кондитерскими гребешками, корнетиками или кондитерскими мешками с трубочками. При украшении изделий кондитерским гребешком на торты и пирожные наносят прямые волнистые линии.

Корнетики свертывают из пергаментной или другой бумаги, не впитывающей жиров, склеивая их края яичным белком. Несколько корнетиков складывают один в другой, после чего их концы срезают поперек, вкось, придают им клинообразную форму, вырезают зубчики разной величины или вставляют в них трубочки разных фасонов. Приспособления наполняют до половины кремом и плотно закрывают, так чтобы при надавливании крем просачивался только в месте среза.

Кондитерские мешки изготавливают из плотной ткани. В узкий конец мешка вставляют металлическую или пластмассовую трубочку. Для того чтобы крем как можно меньше просачивался, кондитерский мешок перед использованием замачивают 5-10 мин в теплой кипяченой воде, а затем охлаждают. В этом случае ткань становится плотнее. После работы мешки промывают в теплой воде, смешанной с питьевой содой, а затем кипятят 3-5 мин и просушивают.

Трубочки для кондитерских мешков используют различной формы. Если нет готовых трубочек, то их можно сделать. Для этого на куске луженой жести вычерчивают циркулем круг диаметром 12-15 сми делят его на восемь равных частей (рис. 2). На каждой части циркулем намечают линию отреза узкого конца трубочки и профиль зубчиков, которые должны иметь насадку. Круг разрезают ножницами на восемь пластинок и по намеченным местам вырезают зубчики, после чего пластинку загибают в конусную трубку, шов запаивают оловом и мелким напильником выравнивают края зубчиков. Наиболее удобны винтовые трубочки (рис. 3). В кондитерский мешок вставляют основание винтовой трубочки и на нее навинчивают фигурные трубочки-наконечники.

Все котлы и кастрюли должны иметь маркировку с указанием емкости или веса. Для установки обычных котлов используют низкие табуреты с крышкой, обитой металлом, а для установки котлов с полусферическим дном – табуретки с круглым вырезом в крышке.

Для протирания небольших количеств продуктов применяются грохоты и дуршлаги.

Волосяные щетки разных размеров и форм используются для смачивания изделий сиропом, смазывания их поверхности яйцом. Для пропитывания бисквита сиропом применяют специальные бачки с краном и: распылителем, а для нарезки бисквитного теста — особые ножи или специальные станки с пилой.

Выпекают изделия на кондитерских листах, которые имеют бортики только с двух сторон, что облегчает выемку из печей и снятие сних изделий, а также на обычных противнях с бортиками со всех четырех сторон. Некоторые изделия выпекают в формах.

Для хранения небольших количеств сыпучих продуктов (сахара, муки, соли) применяют передвижные лари на колесах, которые закатывают под стол, чтобы они не занимали лишнего места.

Техника безопасности и охрана труда. При работе в кондитерском цехе и расстановке оборудования предусматриваются меры по охране труда и технике безопасности. С этой целью необходимо соблюдать следующие требования.

В цехе не должно быть сквозняков.

Пол в цехе должен быть ровным, нескользким, суклоном к трапам для стекания воды.

Углы у производственных столов и ванн должны быть закругленными.

Переносить тяжести женщинам разрешается не более 20 кг, вдвоем — 50 кг. Более тяжелые грузы следует перевозить на тележках.

Работники цеха должны получать санодежду по установленной норме.

Каждое рабочее место должно иметь достаточную освещенность.

Нельзя загромождать проходы у рабочих мест посудой и тарой.

К работе на оборудовании допускаются только работники, прошедшие инструктаж и ознакомленные с устройством машин.

Машины должны иметь заземление и зануление.

Кнопки «Пуск» и «Стоп» должны быть закрытого типа и находиться на корпусе машины; около оборудования необходимо вывесить правила их эксплуатации и плакаты по технике безопасности.

При прекращении подачи электрического тока следует немедленно выключить все машины.

Нельзя работать на тестомесильной машине, не опустив ограждающего щитка. Не разрешается загружать продукты в дежу во время работы машины; перед включением машины необходимо проверить правильность крепления дежи. Для взбивальных машин правила работы те же, что и при работе на тестомесильной машине.

При работе на мясорубке или размолочной машине необходимо пользоваться пестиком.

Работники, обслуживающие газовое оборудование, должны пройти специальный техминимум.

Над каждым тепловым прибором должна быть приточно-вытяжная вентиляция.

Закладывать изделия во фритюр нужно по направлению от себя.

Вынимать листы и противни из печей следует в специальных рукавицах.

Кастрюли и вся посуда должны иметь плотно прикрепленные ручки.

В цехе необходимо иметь аптечку с набором медикаментов. При несчастных случаях на производстве составляется акт.

alternativa-sar.ru

Оборудование для приготовления теста и кондитерских компонентов

Оборудование по выполнению технологических операций при подготовке сырья к производству мучных кондитерских изделий отличается большим многообразием конструктивного исполнения и принципом действия.

Оборудование для просеивания применяют с целью отделения примесей от сырья. Рабочими органами этих машин являются системы подвижных или неподвижных сит.

Подвижные сита могут совершать возвратно-поступательное, вращательное и вибрационное движение. Возвратно-поступательное движение сит в горизонтальной или наклонной плоскости осуществляется кривошипно-шатунными эксцентриковыми или самобалансовыми механизмами.

Для просеивания муки и сахара применяют машины с плоскими и барабанными ситами.

Все механизмы просеивателя смонтированы на станине. Корпус установлен на упругих опорах. В него вставлена плоская горизонтальная рамка с ситом. Корпус получает возвратно-поступательное движение в горизонтальной плоскости от двух кривошипов через два шатуна.

Сырье (муку или сахар) загружают через приемные отверстия, просеянный продукт удаляется через отводной канал. Просеивание происходит при относительном движении частиц по поверхности сита.

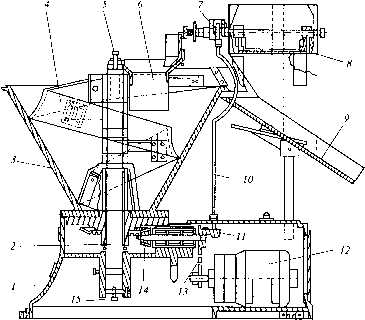

На рис. показана конструктивная схема просеивателя с барабанными ситами. Этот тип просеивателя выполнен в виде ситового пятигранного пирамидального барабана, укрепленного спицами на горизонтальном валу, расположенном в подшипниках качения.

Рис. Принципиальная схема просеивателя с барабанными ситами: 1,2- звездочки; 3 — подшипник качения; 4 — входное отверстие; 5 — короткий шнек; б — вал; 7 — канал для схода; 8 — барабан; 9 — корпус; 10 — спица; 11 — щиток; 12 — магнит; 13 — отводящий шнек; 14 — выпускное отверстие

Грани барабана представляют собой съемные рамки, на которые натянуты сита. Рамки установлены и укреплены на каркасе барабана с помощью болтов с барашками. Вал и отводящий шнек приводятся во вращение от электродвигателя через червячный редуктор и цепные передачи.

Продукт поступает через приемное отверстие и коротким шнеком перемещается внутрь медленно вращающегося барабана. Просеянный продукт рассекается на два потока щитками. Для отделения ферропримесей он проходит через магниты, подъемная сила которых не должна быть менее 12 кг, далее поступает в отводящий шнек и через выпускное отверстие направляется в производство.

К типу просеивателя, основанного на вибрационном движении сита, относится малогабаритная машина МПМВ-300. Конструкция ее включает в себя корпус, сито, загрузочный бункер и электродвигатель с дебалансами. Корпус выполнен в виде цилиндра, разделенного горизонтальной перегородкой на две части. Сито имеет кольцеобразную форму. Загрузочный бункер устанавливают непосредственно под ситом.

Корпус, сито и электродвигатель смонтированы на пружинной подвеске.

Во время включения электродвигателя дебалансы, установленные на нем, создают колебания сита в горизонтальной и вертикальной плоскости. В результате такого действия сито совершает сложные пространственные колебания, обеспечивающие прохождение через него муки и дальнейшее продвижение ее к разгрузочному устройству.

Наряду с просеивателями отечественного производства широкое применение нашли малогабаритные машины зарубежных фирм (Германии, Италии, Швеции и др.).

Тестомесильные машины по принципу действия подразделяют на машины периодического и непрерывного действия, по конструктивным признакам — на лопастные, пропеллерные, турбинные и роторные.

Рабочий орган тестомесильных машин периодического действия имеет горизонтальное, вертикальное или сложное движение.

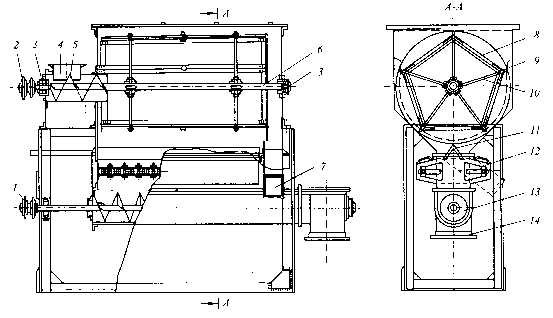

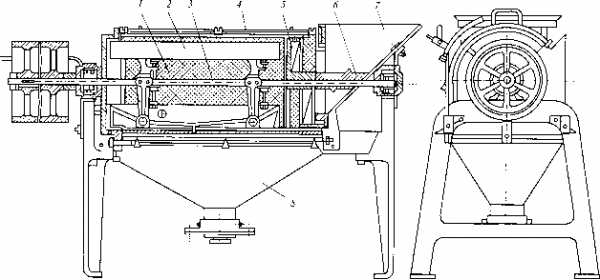

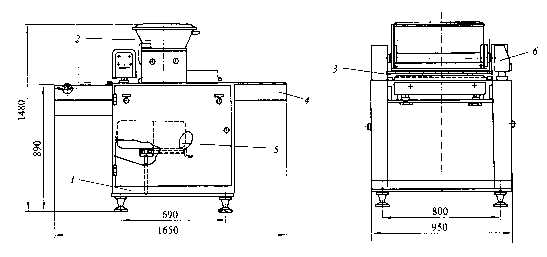

На рис. приведена принципиальная схема конструкции тестомесильной машины с горизонтальным месильным валом.

Рис. Конструктивная схема тестомесильной машины с горизонтальным месильным валом: 1 — рубашка; 2 — изоляция; 3 — емкость; 4 — откидной люк; 5 — патрубок для фильтра; 6,7 — загрузочные патрубки; 8 — неподвижная крышка; 9 — шарнир; 10 — шток; 11, 25 — редукторы; 12, 14 — электродвигатели; 13 — клиноременная передача; 15 — месильная лопасть; 16 — месильный вал; 17, 21 — корпуса подшипников; 18 — стойка; 19 — цепная передача; 20 — станина; 22 — промежуточный вал; 23 — муфта; 24 — двухсторонний выходной вал редуктора

Машина состоит из следующих основных узлов: станины, емкости с месильным валом; крышки, сблокированной с пусковым устройством; механизма поворота емкости; привода.

В емкости расположен горизонтальный вал с месильными лопастями. Емкость снабжена водяной рубашкой, позволяющей нагревать или охлаждать внутренние стенки емкости в зависимости от вида теста и частоты вращения вала месильных лопастей. Снаружи рубашка снабжена теплоизоляцией. Месильные лопасти крепят на валу, который вращается в подшипниках качения. Вал с месильными лопастями приводится во вращение от четырехскоростного электродвигателя. От этого электродвигателя через четырех ручьевую клиноременную передачу движение передается цилиндрическому редуктору с двухсторонним выходным валом. Каждый выход вала муфтой связан с промежуточным валом, вращающимся в подшипниках качения. От четырехрядной цепной передачи получает вращение месильный вал. Мука, сахар и жидкие компоненты для замеса теста подаются через горловину и патрубок в определенной последовательности.

Для выхода воздуха, вытесняемого из емкости загружаемым продуктом, крышка снабжена патрубком, на который надевается рукавный фильтр.

Для наблюдения за процессом замеса на крышке имеется откидной люк, который может быть использован для дозирования в незначительных количествах компонентов, входящих в рецептуру.

Для контроля температуры воды в рубашке на стенке емкости устанавливают манометрический термометр. Температура воды не должна превышать 60 °С.

Число оборотов вращения вала при замесе меняется автоматически, продолжительность работы его в каждом режиме устанавливают заранее на пульте управления.

При окончании замеса теста включается электродвигатель механизма поворота емкости. Через червячный редуктор выдвигается шток, связанный с торцовой стенкой емкости шарниром, и емкость поворачивается против часовой стрелки вокруг оси месильного вала на 90°.

По окончании поворота электродвигатель выключают с помощью концевых выключателей, установленных на станине. Тесто выгружают в подкатную дежу при вращении вала месильных лопастей с малым числом оборотов в направлении, противоположном вращению вала при замесе.

Примером тестомесильной машины с вертикальным движением рабочего органа является МТИ-100. Эта машина предназначена для интенсивного замеса дрожжевого и пресного теста. Она состоит из основания, станины, трех сменных баков, тележки, двух приводных устройств (для перемешивания продуктов и подъема бака) и пульта управления. Рабочим органом в машине служит месильный ротор. Рабочая камера устанавливается на кронштейн, который передвигается по вертикальным направляющим.

Принцип работы машины заключается в том, что кронштейн, двигаясь вверх, подхватывает емкость за цапфы, снимая ее с тележки. Одновременно приводная головка с месительным рычагом опускается вниз и осуществляет тестомесильную операцию.

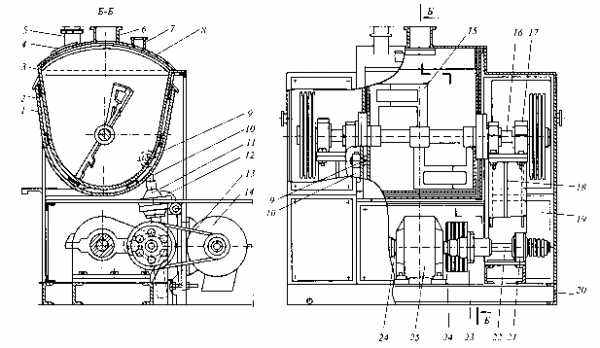

На рис. приведен образец тестомесильной машины, в которой рабочий орган осуществляет сложное движение.

Рис. Тестомесильная машина со сложным движением месильного вала: 1 — каретка; 2 — чан; 3 — щит дежи; 4 — месильный орган; 5 — рукоятка месильного устройства; 6 — рукоятка механизма платформы; 7 — корпус; 8 — фундаментная плита; 9 — платформа

Рабочий орган машины снабжен фигурной лопастью, которая описывает сложную пространственную фигуру. Дежа при замесе вращается на специальной платформе.

Тестомесильная машина состоит из фундаментной плиты, станины, месильного органа, щитка дежи, платформы и электродвигателя.

На фундаментной плите укреплены корпус машины и платформа вращения дежи. Одновременно плита служит для установки и закрепления на ней дежи при замесе. В корпусе размещены электродвигатель и червячный редуктор месильного устройства, который конструктивно связан с диском червячного колеса. Редуктор месильного устройства включается в работу с помощью рукоятки.

Платформа для вращения дежи приводится в действие от электродвигателя и второго червячного редуктора. Механизм вращения платформы включается муфтой также с помощью рукоятки.

Дежа состоит из чана и каретки с двумя ходовыми колесами и одним рулевым колесом. Чан дежи вращается вокруг своей оси с помощью вала. В нижней части вала укреплен фигурный выступ, благодаря чему во время работы машины деже передается вращательное движение.

Отечественная промышленность выпускает большое многообразие моделей тестомесильных машин: МТ-20М; МТ-40М; МТВК-130; ТМ-63; ОН-199А; МТ-70; Л4-ХТВ; А2-Т2-64 и др.

Для всех видов общественного питания (пекарен и кондитерских цехов при супермаркетах, ресторанов, кафе, точек быстрого питания «фаст фуд» и т. п.) выпускают малогабаритные, надежные в работе и современного дизайна тестомесильные машины «Восход МТУ-50»; «Прима-40»; «Прима-160», многофункциональный автомат кухонный МАК и др.

Машина тестомесильная вакуумная ТД-1 (рис.) предназначена для деления теста на равные порции по объемному принципу.

Рис. Тестоделительная вакуумная машина ТД-1

Главным отличием данного тестоделителя от других типов машин является принцип вакуумного всасывания тестовой массы в цилиндр тестоделительного барабана. Это практически исключает перетирание, уплотнение теста, сохраняет его структуру, что позволяет получать изделия высокого качества, не отличающиеся от изделий с ручной разделкой теста.

Тестоделитель состоит из станины, привода с электродвигателем, транспортера, тестоделительного барабана с плитой, механизма регулирования массы тестовых заготовок (0,15 … 0,80 кг), механизма регулирования производительности, системы принудительной смазки с маслонасосом, загрузочного бункера, мукопосыпателя. Машина установлена на катки.

Загружаемое в бункер машины тесто (при помощи дежеподъемоопрокидывателя или вручную) под собственной тяжестью и с помощью разрежения, создаваемого в цилиндре тестоделительного барабана ходом поршня, затягивается в образовавшуюся полость. При повороте барабана тесто срезается о поверхность плиты. При дальнейшем повороте барабана срезанная порция теста выталкивается поршнем на транспортер.

Для предотвращения налипания теста на ленту транспортера заготовка теста, вытолкнутая поршнем, посыпается мукой из мукопосыпателя, проходит предварительную закатку сеткой, установленной над лентой транспортера. Далее транспортер подает тестовую заготовку на тестоокруглитель или на разделочный стол.

Машина имеет принудительную систему смазки режущих и трущихся поверхностей плиты, поршня и тестоделительного барабана.

Для придания кускам теста формы шара их обкатывают между вращающейся поверхностью и поверхностью неподвижного желоба тестоокруглительной машины. Несущим рабочим органом тесто-округлительной машины является вращающаяся коническая чаша, а формирующим органом — неподвижный спиральный желоб, расположенный над внутренней поверхностью конической чаши. На рис. представлена принципиальная схема конструкции тестоокруглительной машины.

Рис. Конструктивная схема тестоокруглительной машины: 1 — станина; 2- стойка; 3 — чаша; 4- спиральный желоб; 5, 15 — винты; 6- приемная воронка; 7 — кривошип; 8 — мукопосыпатель; 9 — наклонный спуск; 10 — тяга; 11 — палец звездочки; 12 — электродвигатель; 13 — цепная передача; 14 — зубчатая передача

Основными частями тестоокруглительной машины являются станина, стойка, коническая чаша, спиральный желоб и приводной механизм. Чаша имеет рифленую внутреннюю поверхность и насажена на неподвижно закрепленную стойку. Вращение чаши осуществляется от электродвигателя через цепную передачу и коническую зубчатую передачу. Куски теста с транспортера тестоделительной машины падают в приемную воронку, округленные куски передаются на дальнейшую обработку по наклонному спуску. Для предотвращения прилипания кусков теста над наклонным спуском установлен мукопосыпатель, который приводится в движение от пальца звездочки через тягу и кривошип.

Спиральный желоб укреплен на неподвижной стойке. Взаимное расположение желоба и внутренней поверхности конической чаши регулируют винтами.

На рис. приведена коническая тестоокруглительная машина.

Рис. Машина тестоокруглительная ТО-1

Конус и желоба машины, а также сами тестовые заготовки в процессе округления обдуваются теплым воздухом. На выходе из машины округленная заготовка посыпается мукой и далее направляется на последующие технологические операции.

Машина тестозакаточная предназначена для формирования из шарообразных тестовых заготовок полуфабрикатов цилиндрической формы.

Поступающие в воронку тестовые заготовки раскатываются предварительно верхней, а затем нижней парой роликов в блин толщиной 6 … 20 мм (в зависимости от массы), который ложится на ленту конвейера. Блин при помощи гибкой металлической ленты сворачивается в рулон и поступает в щель между закаточной плитой и лентой конвейера, где окончательно формируется заготовка необходимого диаметра.

Для формования мучных кондитерских изделий из всех видов теста — текучего, жидкого, бисквитного, взбитого типа эклерного, а также твердого плотного песочного и миндального — применяют тестоотсадочные машины.

На предприятиях используют различные типы отсадочных машин отечественного и импортного производства, но их работа основана на одном и том же принципе.

Отсадка изделий заключается в том, что в рабочей камере создают давление, в результате которого определенная по массе и форме порция теста выдавливается через насадки на приемную поверхность. Давление в рабочей камере создается вращающимися валками, шнеками или поршнями, движущимися возвратно-поступательно в горизонтальной или вертикальной плоскостях.

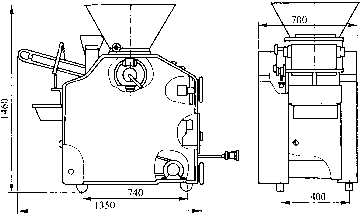

На рис. показан общий вид тестоотсадочных машин МТК-50М и МТК-300 для выработки овсяного печенья, курабье, пряников, различных видов песочного печенья.

Рис. Тестоотсадочные машины

Технические характеристики МТК-50М и МТК-300 приведены в табл.

Таблица

| Параметры | Модель | |

| МТК-50М | МТК-300 | |

| Общая высота модели Н, мм | 1150 | 1800 |

| Общая длина модели D, мм | 700 | 600 |

| Высота рабочей поверхности Л, мм | 950 | 1050 |

| Диаметр рабочего органа машины d, мм | 335 | 335 |

| Ширина рабочего стола L, мм | 800 | 970 |

| Дозировка | Ручная | Автомат |

| Объем, л | 16 | 50 |

| Производительность, кг/ч | 100 | 300 |

| Число форм | 8 | 32 |

| Давление, атм | 4 … 8 | 6 … 8 |

Для получения мучных заготовок определенной конфигурации прежде всего кусок теста надо превратить в ленту необходимой толщины. Эту операцию осуществляют на тестораскаточных машинах -ламинаторах.

Рабочими органами машины являются два горизонтальных валка, расположенных один над другим. Валки вращаются, захватывают куски теста, обжимают их и выдают в виде тестовой ленты, толщина которой соответствует зазору между валками. Нижний валок вращается в подшипниках, неподвижно закрепленных на станине, верхний валок — в подшипниках, которые могут двигаться в вертикальных направляющих станины при помощи штурвала и механизма перемешивания. При изменении высоты верхнего валка соответственно изменяется зазор между валками и, следовательно, толщина тестовой ленты. По обе стороны раскатывающих валков расположены столы с ленточными транспортерами, один из которых подает тесто в валки, а другой принимает его.

Машину снабжают реверсивным приводом для изменения направления движения всех рабочих органов машины.

Кусок теста (15 … 20 кг) укладывают вначале на один транспортер, например на левый, подающий тесто в валки, а правый соответственно будет принимать тесто из валков. Полученную толстую ленту складывают в несколько слоев и многослойный кусок теста поворачивают на транспортере под углом 90 После этого опускают верхний валок, уменьшая зазор между валками. Дают машине обратный реверсивный ход. Правый транспортер подает тесто к валкам, а левый — принимает прокатную тестовую ленту. Эта операция повторяется несколько раз с последовательным уменьшением толщины тестовой ленты. В конце процесса получается тонкая лента слоистой структуры.

Для предупреждения травматизма машина снабжена ограждением валков, которое сблокировано с электродвигателем. При открытом ограждении машина не включается.

На рис. приведена машина для раскатки теста МРТ-60М производительностью 60 кг/ч с номинальной мощностью 0,55 кВт.

Рис. Тестораскаточная машина МРТ-60М: 1 — электродвигатель; 2 — тяги; 3 — винт; 4 — маховик; 5 — кнопочное управление; 6 — валок левой транспортерной ленты; 7- лоток левой ленты; 8 — шарикоподшипник на правой стойке для нижнего раскатывающего валика; 9 — стол; 10 — ограждение; 11 — указатель зазора между валками; 12 — валки; 13 — качающиеся кронштейны; 14 — мукосей; 15 — шарикоподшипник нижнего раскатывающего валика на левой стойке; 16 — лоток правой ленты; 17- валок правой транспортерной ленты; 18- противень; 19- каркас; 20- левая транспортерная лента; 21 — червячный редуктор; 22 — правая транспортерная лента; 23 — шарикоподшипники валков транспортерных лент; 24 — муфты, соединяющие валы электродвигателя и редуктора; 25 — рама каркаса

Для раскатки круглого теста, используемого для приготовления чебуреков, пельменей, вареников, используют тестораскаточную машину МТР-32.

Диапазон регулирования толщины теста составляет 0,8 … 6,0 мм. Потребляемая мощность 0,55 кВт.

Технология производства отдельных видов пищевой продукции требует включения операции по измельчению и протирки сырья.

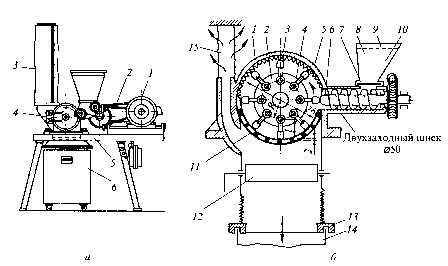

Для получения из сахара-песка сахарной пудры применяют молотковую или штифтовую дробилки. На рис. показана молотковая дробилка.

Рис. Молотковая дробилка: а — общий вид; 1 — электродвигатель; 2 — клиноременная передача; 3 — фильтр; 4 — дробилка; 5 — стол; 6 — передвижная емкость; б — схема дробилки; 1 — корпус; 2 — ротор; 3 — молоток; 4 — ось; 5 — отбойная плита; 6 — питающий механизм; 7 — шибер загрузочной воронки; 8 — сетка загрузочной воронки; 9 — предохранительная решетка; 10 — загрузочная воронка; 11 — сетка мельницы; 12 — шибер на выходном патрубке мельницы; 13 — уплотняющее кольцо; 14 — передвижная емкость; 15 — рукавный фильтр

В молотковых дробилках продукт разрушается в результате ударов по нему стальных молотков, ударов частиц о кожух дробилки и вследствие истирания их о штампованное сито, которое является частью кожуха дробилки.

Дробилку устанавливают на стол. Электродвигатель через клиноременную пёредачу приводит в движение ротор и питающее устройство. Для .удаления воздуха из дробилки предусмотрен матерчатый фильтр. Для сахарной пудры под столом помещают передвижную емкость. Молотки на осях радиально закреплены на роторе. Ротор помещен внутри корпуса, верхняя часть которого имеет рельефную полукруглую поверхность, которую называют отбойной плитой. В нижней части, заканчивающейся разгрузочным патрубком, закреплена легко снимаемая металлическая сетка с отверстиями 0,5 мм. Сахарный песок подается через боковой патрубок питающим двухзаходным шнеком, приводимым в движение от электродвигателя через червячную передачу. В загрузочной воронке помещены шибер, регулирующий подачу сахарного песка в рабочую зону, предохранительная решетка, сетка с отверстиями 3 мм, которая препятствует попаданию крупных кусков сахара и посторонних предметов в молотковую зону машины.

Шнек равномерно подает сахарный песок под быстро вращающиеся молотки, которые разбивают кристаллы сахара и с большой силой отбрасывают частицы на поверхность отбойной плиты. Отброшенные ею частицы опять попадают под воздействие молотков. Процесс измельчения повторяется. Сахарная пудра вместе с воздушным потоком, образующимся при быстром вращении ротора, проходит через отверстия сита и накапливается в передвижной емкости. После ее заполнения перекрывают шибер и емкость заменяют новой. Перед поступлением сахарного песка в дробилку он проходит через магнитный сепаратор для отделения возможной ферропримеси. Машину снабжают взрыворазрядителями.

Для дробления орехов, очищенных от скорлупы, используют валковую дробилку.

Дробилка состоит из рамы, привода, вентилятора, камеры дробления, воздуховода.

Привод включает в себя двигатель мощностью 2,2 кВт, червячный редуктор. Зубчатая передача, установленная на валах валков, обеспечивает встречное вращение. Валки имеют насечку глубиной 2 мм. В верхней части камеры дробления находится загрузочный бункер, в нижней — камера для отделения легкой кожуры ядер. Выпускное отверстие закрывается шиберной заслонкой. Вентилятор через воздухопровод направляет воздух в камеру отделения семенной оболочки. Для уменьшения напора на воздуховоде выполнена перфорация. Раздробленные ядра самотеком поступают в камеру, где потоком воздуха легкая оболочка удаляется по воздуховоду, а орех падает в специальную емкость.

Для измельчения сыпучего пищевого сырья (зерна, крупы, сухих овощей, фруктов, пряностей, сахара и др.) отечественная промышленность выпускает малогабаритные универсальные машины типа Велес — ММС1, МИШО-40, УМ24А, а также съемные механизмы, входящие в комплект универсальных приводов.

Для контрольной протирки фруктово-ягодного и другого жидкого сырья и полуфабрикатов применяют оборудование для протирки. Для производства мучных кондитерских изделий используют универсальную протирочную машину (рис.).

Рис. Универсальная протирочная машина: 1-сетчатый барабан; 2- било; 3- приводной вал; 4- корпус; 5- лопасть; б — шнек; 7- воронка; 8- сборный бункер

В корпусе машины размещен неподвижный сетчатый барабан, внутри которого проходит приводной вал. На приводном валу расположены шнек для подачи продукта внутрь барабана, лопатки для его дробления и два била для протирки продукта сквозь сетчатый барабан.

Перерабатываемый продукт загружается в воронку и шнеком перемещается к лопаткам. Вращающимися лопатками продукт измельчается в тестообразную массу, которая под воздействием центробежной силы и бил протирается сквозь ячейки сита и поступает в сборный бункер.

Для интенсификации технологического процесса получения полуфабриката для различного вида мучных кондитерских изделий применяют взбивальные машины. На пищевых предприятиях используют машины различных марок как отечественного, так и зарубежного производства.

Для приготовления бисквитного теста применяют машину РЗ-ХВА, в которой замес осуществляют под давлением, что значительно снижает продолжительность сбивания.

Сжатый воздух подается в рабочую емкость от компрессорного агрегата типа ХКС-2М со встроенным ресивером через трубопровод, на котором смонтирован манометр, контролирующий давление.

Мука из расположенного над машиной автомукомера и темперированная смесь из сахара и меланжа поступают в емкость через загрузочный люк. После загрузки люк герметично закрывается крышкой. Для равномерного смешивания загруженного сырья включается привод вала и в емкость впускается воздух. Внутри емкости на горизонтальном валу смонтирована крестообразная мешалка, приводимая в движение от электродвигателя через ременную передачу. Продолжительность замеса порции бисквитного те

Крышка люка сблокирована с электродвигателем через конечный выключатель.

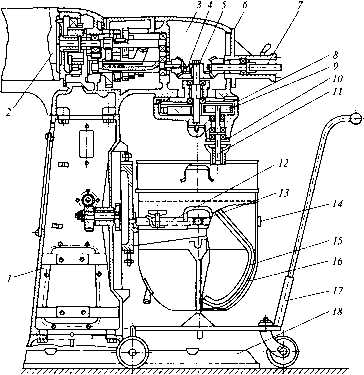

Взбивальная машина МВ-60 (рис.) предназначена для приготовления кремов, майонезов, муссов, замесов жидких видов теста и других смесей в кондитерских цехах предприятий общественного питания.

Рис. Взбивальная машина МВ-60: 1 — станина; 2 — электродвигатель; 3 — коробка скоростей; 4 — коническое колесо; 5 — вертикальный вал; б — корпус вала отбора мощности; 7- вал отбора мощности; 8- нижняя крышка; 9- сателлит; 10- рабочий валик; 11 — штифт; 12- подставка; 13- фиксатор; 14- кольцо бачка; 15- сбиватель; 16- бачок; 17-тележка; 18- плита

Машина состоит из следующих узлов: плиты, станины, коробки скоростей, тележки, бачка с тремя сбивателями. В станине размещены механизм подъема бачка и электрооборудование. Вместе со станиной отлиты направляющие, по которым перемещается кронштейн, несущий на себе бачок. Бачок крепится на кронштейне с помощью штырей и упора.

Для регулирования зазора между бачком и взбивателем на кронштейне вверху имеется винтовой упор. Подъем и опускание кронштейна с бачком осуществляются при вращении рукоятки. Закрепляют бачок в рабочем положении фиксирующим устройством.

Коробка скоростей служит для передачи вращения от электродвигателя к взбивателю и для изменения частоты его вращения. Она состоит из чугунного корпуса, верхнего вала, шестерни и нижнего шлицевого вала с насаженным на него блоком шестерен. К фланцу чугунного корпуса крепится электродвигатель. На его вал насажена шестерня, передающая вращение через коническое колесо на вертикальный вал, от которого через планетарную передачу получает сложное планетарное движение взбиватель. Взбиватель крепят в приливе нижней крышки бачка. Последняя, получая вращение от конического колеса, вращает рабочий валик и шестерню, которая обкатывается вокруг солнечного колеса. Таким образом взбиватель получает сложное вращение вокруг собственной оси и оси бачка.

Тележка служит для транспортирования бачка с готовым полуфабрикатом к месту его дальнейшей обработки.

Машины МФИТ-1 и МФИТ-2 предназначены для производства фигурных изделий из теста соответственно без начинки и с начинкой.

Машина МФИТ-1 состоит из следующих основных узлов: станины; приводов смесительного бункера и экструдера; смесительного бункера с мешалкой; бункера экструдера с мешалкой; экструдера; отрезных ножей.

Экструдер представляет собой цилиндрическую камеру с вращающимся шнеком, закрытую с торцовой части сменными матрицами с фильерами. Матрицы позволяют получать изделия любой конфигурации, в том числе две тестовые ленты при работе машины МФИТ-1 совместно с машиной МФИТ-2.

Начинку (фарш, творог, повидло) загружают в бункер машины МФИТ-2, в нижней части которого находится устройство в виде рожка с двумя окнами.. Через них начинка закладывается между тестовыми лентами. Начинка подается определенной дозой поршнем, который перемещается по рейкам бункера.

После закладки начинки тестовые ленты склеиваются при прохождении между формирующими валками.

Машины МФИТ-5 и МФИТ-15 совмещают функции производства фигурных изделий из теста без начинки и с начинкой.

На рис. показана машина формующая А2-ШФЗ.

Рис. Машина формующая А2-ШФЗ: 1 — станина; 2 — головка; 3 — механизм струнной резки; 4 — цепной транспортер; 5 — электрошкаф; б — пульт управления

Она состоит из станины, головки, механизма струнной резки, цепного транспортера, электрошкафа и пульта управления.

В станине расположены два независимых регулируемых привода, которые приводят в движение рифленые вальцы, механизм струнной резки и цепной конвейер.

Внутри головки размещены два вальца, к нижней ее части крепятся сменные матрицы с накладками, которые имеют отверстия различной конфигурации в зависимости от формы тестовых заготовок.

Загружаемое в бункер головки тесто подается рифлеными вальцами к матрицам и продавливается через отверстия насадок в виде жгута. Закрепленная в струнодержателях струна периодически проходит у торцов насадок и разрезает жгуты теста на отдельные заготовки, которые укладываются на подаваемые конвейером противни или непосредственно на ленточный под печи (А2-ШФЗ-01).

Производительность машины и развес заготовок можно регулировать регулирующим устройством соответствующего привода.

На пульте управления расположен пакетный выключатель для подачи напряжения на силовые цепи, цепи управления, а также на кнопки «Пуск» и «Стоп» приводов.

Похожие статьи

znaytovar.ru

Кондитерские инструменты и приспособления для декорирования. Обзор.

Если вы начинающий кондитер, то вы должны иметь представление о том, какие инструменты и оборудование могут вам понадобиться. Предлагаем вам ознакомиться с обзором инструментов кондитера и приспособлений для декорирования. Конечно не все существующее кондитерское оборудование было представлено в этом обзоре, но с набором основных вы в нем познакомитесь.

1. Основные инструменты и приспособления для выпечки.

Есть предметы, которые обязательно должны присутствовать на кухне, если хозяйка увлекается выпечкой.

1.1 Мерные чашки и ложки. Например такие:

1.1.1 Или такой набор мерной посуды:

1.2 Весы.

1.3 Сито. Обычное, или удобный вариант в виде кружки.

1.4 Венчик для взбивания вручную. Даже если у вас имеется миксер или кухонный комбайн, неплохо иметь еще и такой венчик, для случаев, когда необходимо особо нежное взбивание или смешивание ингредиентов.

1.5 Емкости для смешивания ингредиентов. Например такие:

1.6 Блендер для рубленного теста

1.7 Кисти. С обычной щетиной или силиконовые.

1.8 Терка для снятия цедры с цитрусовых.

1.9 Лопатка.

1.10 Формы (выборки) для формирования печенья или вырезания из теста различных фигур.

1.11 Нож для работы с тестом. Они также используются для работы с марципаном и сахарной помадкой.

1.12 Формы для выпечки:

1.12.1 Формы для тартов и тарталеток.

1.12.2 Противни.

1.12.3 Наборы форм для выпечки многоярусных тортов.

1.12.4 Разъемные формы.

1.12.5 Формы для кексов и маффинов

1.13 Решетка. На ней остывает готовая выпечка.

1.14 Большая лопатка для торта или коржей.

2. Основные инструменты для работы с кремами и приспособления для декорирования с помощью кондитерского мешка

Перед тем как приступать к декорированию, нужно приобрести специальные инструменты. Не все, перечисленные ниже приспособления, обязательно иметь. Вы можете обзавестись самыми необходимыми, и потом постепенно увеличивать коллекцию своих кондитерских инструментов.

2.1 Правило простое и с рельефными краями.

2.2 Скребки простые и с рельефным краем.

2.2.1 Скребок наборной. Вы сами создаете рельеф подбирая элементы в том или ином порядке.

2.3 Вращающиеся подставки круглой и квадратной формы.

2.4 Лопатка кондитерская.

2.5 Кондитерские мешки и насадки.

2.6 Кондитерский гвоздь, бумага, и инструмент для переноски украшений с гвоздя на торт. Применяется при создании цветов с помощью кондитерского мешка.

2.7 Контейнеры для удерживания кондитерских мешков.

2.8 Мат с разметкой для создания симметричных, точных и одинаковых украшений.

2.9 Кисточки, для работы с красителями. Подойдут и обычные акварельные.

3. Приспособления для работы с мастикой, марципаном и сахарной помадкой

3.1 Скалка для мастики. Есть также фактурные скалки, для нанесения различных орнаментов и текстур.

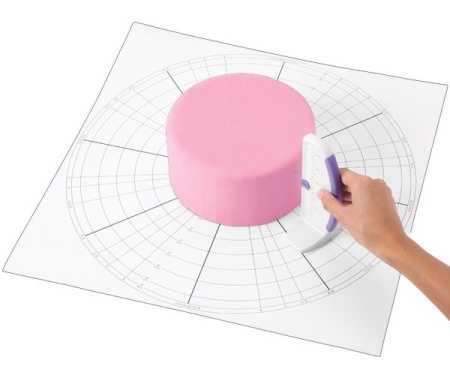

3.2 Приспособление для разглаживания мастики, марципана или сахарной помадки на торте.

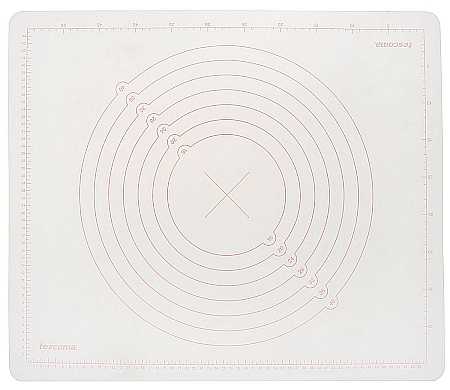

3.3 Силиконовый коврик с разметкой для раскатывания мастики и марципана

3.4 Скалка с кольцами для раскатывания марципана или мастики до определенной толщины.

3.5 Резаки (выборки) для вырезания деталей из мастики. Например цветочных элементов.

3.6 Стеки (специальные инструменты) для моделирования из мастики, сахарной помадки и марципана.

3.7 Плунжеры для создания декоративных элементов из мастики или марципана. Например такой, в виде листика:

3.8 Приспособления для моделирования и придания цветам естественной формы.

4. Вспомогательные материалы и оборудование.

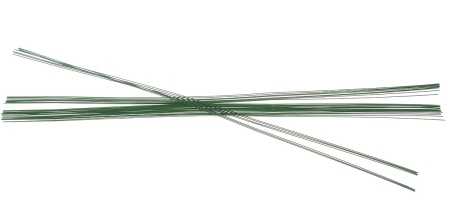

4.1 Пестики и тычинки, а также декоративная проволока.

4.2 Подставки под готовые торты.

4.3 Органайзеры для хранения кондитерских принадлежностей и инструментов.

4.4 Трафареты для украшения выпечки.

sweetmenu.ru