3D печать металлом. Подробное описание технологии.

В настоящее время 3d печать металлом рассматривается, как одна из наиболее перспективных технологий, которая в недалеком будущем может вытеснить современные методы прототипирования.

Исследователи усердно работают над тем, чтобы в ближайшее время принтеры, печатающие металлом, появились на строительных площадках, в металлургической промышленности и на пищевом производстве.

Вам не кажется, что создатели «Терминатора» смогли предугадать будущее?

Только представьте, как изменится наш мир в лучшую сторону, если каждый из нас сможет наладить производство металлических сооружений и конструкций у себя дома.

Говорить о перспективах металлопечати можно бесконечно, но для начала лучше подробнее разобраться с тем, что представляют собой современные 3D принтеры для печати металлом.

Еще недавно литье, рассматривалось как единственный недорогой и выгодный с экономической точки зрения метод изготовления трехмерных металлоконструкций.

С появлением FDM принтеров его гегемония несколько пошатнулась, однако в начале двухтысячных годов мало кто верил в то, что технология трехмерной печати эволюционирует до такой степени, что на повестке дня встанет вопрос о комплексном реформатировании металлургийной промышленности.

Принцип послойного выращивания объемного объекта изначально использовался только при создании аппаратов, работающих с пластиком и глиной.

Прошло немало времени, прежде чем появился 3d принтер по металлу, способный оказать достойную конкуренцию традиционным методам металлопроизводства.

Технологии 3д печать металлом:

На данный момент существует всего несколько технологий, которые используются для печати металлом: лазерные 3d принтеры и струйные. Обе они подразумевают аккуратное и постепенное наслаивание «чернил» слой за слоем для построения заданной фигуры. Тем не менее, инженеры нашли сразу несколько способов, позволяющих вырастить твердый объект на платформе построения.

Селективное лазерное спекание

Технология SLS, также известная под названием Direct metal laser sintering, позволяет создавать металлические объекты из плавкого порошка – металлической глины. Впервые данный материал был показан в 1990 году в Японии. Тогда его использовали для лепки примитивных форм. В промышленности применять его стали лишь спустя десять лет после открытия.

Металлоглина изготавливается из смеси металлической стружки, органического связующего вещества и воды. При обжигании связующее вещество и вода выгорают, что превращает металлический порошок в монолитный объект.

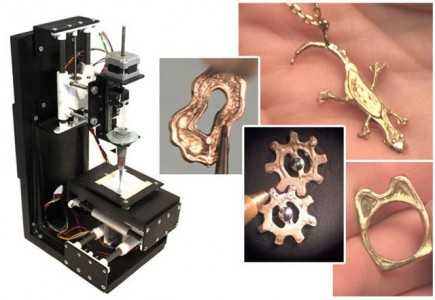

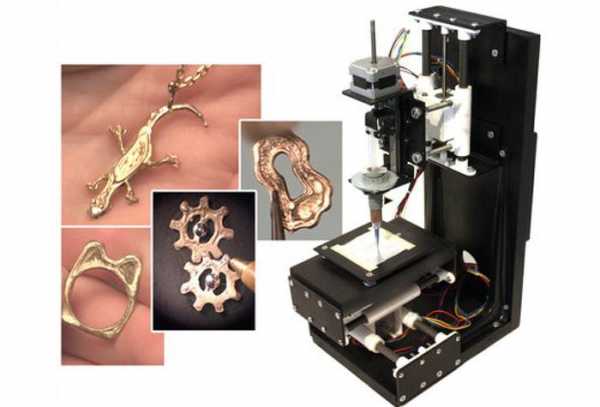

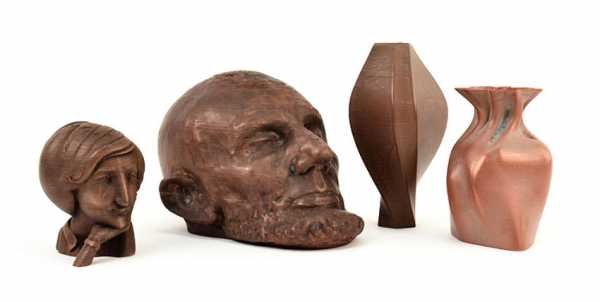

Свеженапечатанные детали методом Direct metal laser sintering:

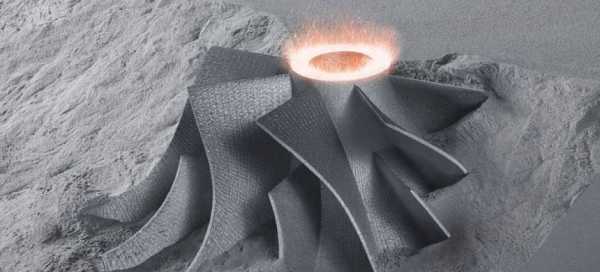

Для обработки металлоглины SLS-принтеры используют лазер. Порошок наносится на поверхность платформы ровным слоем, после чего разглаживается специальным валиком.Затем лазерное излучение корректирует слой металлоглины так, как это запрограмированно в шаблоне.

Процесс повторяется раз за разом, пока фигура не приобретет нужные размеры. Печать проходит в специальной камере с бескислородной средой, в которой постоянно поддерживается высокая температура. Технология SLS-печати наглядно продемонстрирована на видеоролике, представленном ниже:

Инженеры утверждают, что изделия, изготовленные с помощью селективного лазерного спекания, превосходят металлические заготовки, созданные традиционным методом, по таким параметрам, как пористость и прочность.

Что интересно, промышленный лазерный 3D принтер уже используются такими гигантами, как General Electric Aviation.

Электронно-лучевая плавка

Технология EBM по сути, практически не отличается от SLS/DMLS печати металлом. Единственное отличие электро-лучевой плавки заключается в том, что вместо лазерного луча, металлоглина плавится при помощи направленных электроимпульсов.

Использование электронных пучков высокой мощности, действующих в вакууме, обеспечивает более высокую детализацию печатных объектов. Это объясняется тем, что корректировка электронного луча осуществляется не за счет движения печатной головки, а с помощью манипуляции магнитными полями, то есть на гораздо более точном уровне.

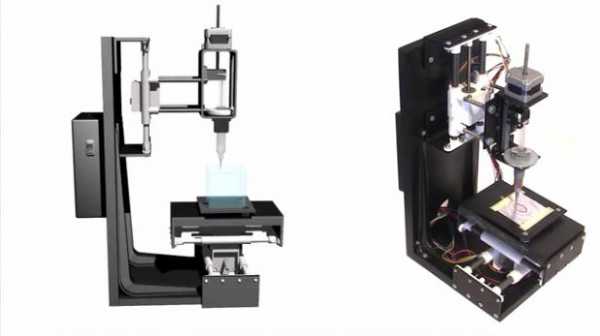

Промышленный 3D принтер Arcam Q10:

Использование электромагнитных компонентов вместо лазерных линз делает EBM принтеры более рентабельными в сравнении с лазерным оборудованием. Кроме того, они обеспечивают более высокую производительность. Посмотреть, как работает аппарат данного типа можно на видео:

Стоит сразу сказать, что вышеназванные технологии далеки от своего предела и могут стать еще лучше. Несмотря на то, что конструкторы используют высокоточное оборудование, которое превосходит традиционные методы обработки металла, при проектировании макетов печатных изделий приходится учитывать усадку от 8% до 30%. Это объясняется физическими свойствами «чернил».

Помимо этого, не стоит забывать, что EBM и SLS/DMLS машины комплектуются германиевыми и алмазными линзами, сложными электромагнитными приспособлениями и посеребренными или позолоченными зеркалами, из-за чего стоимость оборудования делает его покупку рентабельной только для крупных промышленных центров.

Струйное моделирование методом наплавления

Технология FDM или fused deposition modeling используется преимущественно в принтерах, работающих с пластиком, воском и смолами.

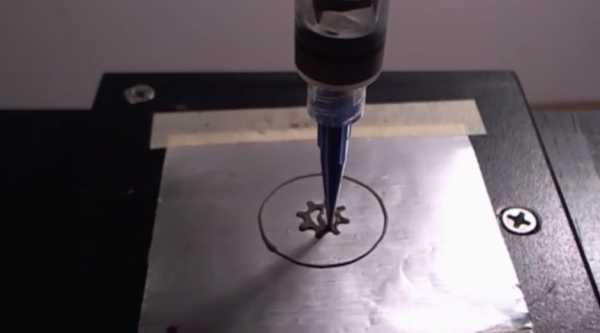

Принцип работ устройств, использующих данную технологию достаточно прост: расплавленный материал выдавливается через экструдер на охлажденную платформу построения, где он застывает, слой за слоем формируя нужный объект. 3d печать из металла способом наплавления рассматривается как самый простой из доступных ныне методов печати металлом. Конечно, она не лишена недостатков.

Несмотря на обилие «чернил», доступных в виде металлоглины (медь, сталь, железо, бронза, серебро и золото), существующие FDM оборудование не способно печатать металлические объекты с высокой четкостью и детализацией.

Среди устройств, работающих по схожему принципу, можно выделить The Mini Metal Maker.

Ниже прилагается видео, на котором детально продемонстрирован процесс печати металлом с помощью данного аппарата:

Вполне возможно, что 3d принтер металл в обозримом будущем появится в доме каждого желающего. Об этом говорит стремительное развитие отрасли: уже сегодня такие промышленные киты, как General Electric, Mitsubishi, Boeing, General Motors и Lockheed Martin используют на производстве EBM и SLS/DMLS принтеры.

Вряд ли компании 3D Systems и Arcam, которым принадлежит первенство в данной сфере, смогут оставаться монополистами на рынке долгое время и диктовать потребителям свои цены.

В 2015 году истекает большинство патентов, что согласно базовым законам рыночной конкуренции сделает «домашние фабрики» по производству металлоконструкций доступными для бытового использования.

make-3d.ru

3D печать металлом в промышленности и дома

3D принтеры совершили прорыв в прототипировании. Оборудование для трехмерной печати упростило процесс создания прототипов, лекал, литейных форм. Но вскоре выяснилось, что десктопные аппараты не могут в полной мере работать с металлическими составами. Промышленная техника оказалась слишком дорогой для малых и средних предприятий. Работы над совершенствованием машин продолжаются. Что сегодня может предложить рынок оборудования для 3D печати металлом, рассказали в статье.

Почему технология 3D печать металлом востребована

Традиционные методы работы с металлами не позволяют использовать материал с максимальной выгодной. В процессе литья, фрезерования, ковки, прессования и штамповки 50-90% от первоначального количества сырья становится непригодным для дальнейшего применения, и отправляется в утиль. Напечатанные детали легче и дешевле, для их производства требуется меньше энергоресурсов, почти не образуют отходов.

Методы объемной печати металлом

Послойное спекание порошка – простой и действенный метод. Для изготовления моделей используется металлический порошок, который помещают в тугоплавкую емкость. В роли печатной головки – высокоэнергетический лазерный излучатель. Под его воздействием частицы металла плавятся и спекаются в единый слой. Порошок подается до тех пор, пока не будет воссоздано изделие, повторяющее параметры компьютерной модели. Различают два типа принтеров: выборочного воздействия и прямого спекания.

Склеивание металлических частиц – метод создания трехмерных моделей, для которого нужен экструдер, печатающий клейким веществом и металлическая подложка. Материалы наносятся послойно: вначале связующий филамент, затем порошок. После того, как заготовка приобрела необходимую форму, её отправляют в печать для обжига.

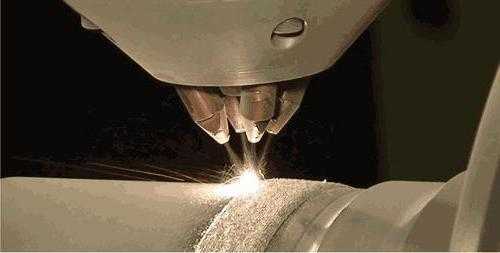

Наплавление – комбинированный метод печати, в котором используется и экструзия, и селективное воздействие лазерного луча. Аппарат высвобождает небольшое количество металлического порошка, после чего почти мгновенно облучает его лазером. Моментальное спекание дает возможность печатать «в воздухе». Наплавление бывает лазерным и электрическим. Последний активно используется предприятиями ВПК США.

Плавление проволоки под действием электронного излучения – экспериментальный метод, который используют отдельные производители принтеров. Подразумевает плавление металлической проволоки с помощью электросварочной печатной головки.

Запекание металлической пасты – метод, в котором используется металлический порошок, замешанный с клейкой основой в пасту. Смесь ритмично выдавливается пневматическим экструдером. Процесс нанесения филамента напоминает работу FDM-принтера. Технология может применяться в десктопных «любительских» аппаратах, но для того чтобы получить готовое изделие, заготовку необходимо отправить в печь.

Материалы для 3D печати металлом

В чистом виде металлы непригодны для объемной печати. Принтеры работают с порошками, сплавами и пастами, в состав которых входят вяжущие вещества и специальные присадки, увеличивающие прочность, износостойкость, твердость.

Алюминий – один из наиболее распространенных материалов, применяемых в процессе печати. С металлом работают в герметичной среде, наполненной аргоном. Подходят сплавы 7075 и 6061. Чтобы готовое изделие не уступало фрезерованным и литым деталям, порошок обрабатывают гидридом циркония.

Кобальт-хром – высокопрочный состав, которой широко используется в промышленной объемной печати. Основная сфера применения: прототипирование, протезирование.

Золото, платина, серебро – драгоценные металлы, которые нашли своё применение в производстве электротехники. Существуют машины, предназначенные для изготовления ювелирной продукции – они создают потрясающей красоты изделия.

Титан – прочный и легкий металл, из которого можно напечатать почти любую деталь. Будучи взрывоопасным в форме порошка, сырье помещается в герметичную камеру, наполненную аргоном. Наплавляется с помощью электронно-лучевой пушки.

Железо и сплавы меди (бронза, латунь) почти не используются для печати металлом, однако их добавляют в филаменты на основе пластика. Именно они могут использоваться в домашних условиях, в обычном оборудовании для аддитивной печати. На выходе получатся детали, совмещающие характеристики металла и полимеров.

Оборудование для работы с металлом

Технология послойное спекание порошка используется в большинстве промышленных 3D принтеров для печати металлом. Shining 3D, Realizer, EOS – вот лишь краткий перечень производителей, которые предлагают технику для создания трехмерных объектов из алюминия, никеля, титана, золота и серебра. Например, XLine 2000 оборудована двумя лазерными «головками» и камерой с полезным объемом 80 на 40 на 50 сантиметров.

Вес установки 9 тонн. Материал наносится со скоростью 120 см3 в час. Толщина каждого слоя составляет от 30 до 200 мкм. Вот как это выглядит:

3D printer Sciaky EBAM 300 использует титановый пруток для создания объемных конструкций. Устройство используется на предприятиях аэрокосмической отрасли. Печать осуществляется в аргоновой среде. Объем рабочей камеры: 5791 на 1219 на 1219 миллиметров. Принтер может создать с нуля новую деталь за 48 часов, в то время как традиционные технологии прототипирования могли затянуть процесс на 6 месяцев. Материал наносится со скоростью 3-9 килограмм в час, толщина слоя – 3 миллиметра.

make-3d.ru

3D-принтер по металлу. Изготовление изделий из металла

3D-печать считается самым сложным технологическим достижением и важным направлением аддитивного производства. Благодаря трехмерным принтерам открываются новые возможности во всех отраслях экономики. Существует мнение, что в будущем они могут даже вытеснить традиционные способы производства (ковка, литье и т.д.). В этой статье мы рассмотрим, что такое 3D-печать металлами и основные ее технологии.

Что являет собой 3D-принтер по металлу

Это специальные машины, которые позволяют производить металлические предметы или наносить покрытие на готовые изделия. Такой принтер «выращивает» физический объект послойно. То есть сначала на компьютере в системе проектирования создается виртуальная модель в трех измерениях, поделенная на цифровые слои. После пуска объекта в печать головка 3D-принтера начинает выдавливать жидкий металл или высыпать порошок на печатающую платформу, образовывая первый слой. Затем машина наносит вторую порцию металла и так далее.

3D-принтер по металлу позволяет создавать большой ассортимент изделий и, благодаря современным технологиям, может оказать конкуренцию классическим методам металлопроизводства.

Что можно напечатать 3D-принтером?

Этот принтер является универсальным изобретением, которым могут пользоваться как профессионалы, так и простые энтузиасты. Металлопринтеры можно применять для изготовления нестандартных объектов, механических деталей, ювелирных изделий. Они также позволяют создавать изделия из металла, имитирующие ручную ковку. И для этого не нужны дополнительные устройства и механизмы.

Промышленный 3D-принтер по металлу может напечатать даже ракетный двигатель. При этом он практически не будет отличаться от изделия, изготовленного традиционным методом. Таким образом, металлопринтер дает возможность современному человеку создавать любые предметы.

На сегодняшний день изготовление изделий из металла осуществляется двумя технологиями: лазерной и струйной печатью. Они подразумевают постепенное и аккуратное наслаивание металла, в результате чего должна получиться задуманная фигура. В то же время инженеры разработали несколько способов выращивания.

Струйная трехмерная печать

Изготовление изделий из металла струйной печатью является одним из старейших способов аддитивного производства. Он позволяет наилучшим способом использовать металлы в качестве расходных материалов. Но эта технология применима только лишь в случае создания композитной модели. Дело в том, что струйный 3D-принтер позволяет печатать объекты из любого материала, который может быть переработан в порошок. Во время печати измельченное сырье связывается полимерами. Из-за этой технологической особенности готовые изделия нельзя считать полностью металлическими.

Кроме того, существует возможность преобразовать полученные композитные модели в цельнометаллические. Для этого применяют термическую выплавку или выжигание полимеров и спекание порошкообразного металла. Такие изделия из металла не являются прочными, поскольку имеют пористую структуру. Добавить прочности можно за счет пропитки другим металлом. Например, стальной предмет станет более прочным, если его пропитать бронзой.

Этот метод создания изделий в основном применяется в сувенирной и ювелирной промышленности.

Метод ламинирования

3D-печать способом ламинирования подразумевает нанесение на платформу тонких листов металла, сформированных лазерной или механической резкой, и их склеивание для получения объемной модели. Этот метод позволяет использовать в качестве расходного материала даже металлическую фольгу. Ламинированные объекты не обладают металлической прочностью, поскольку их целостность основана на склеивании связуемых листов.

Преимуществом этой технологии считается относительная дешевизна и возможность создавать разнообразные предметы, идентичные с цельнометаллическими изделиями. Наиболее часто печать ламинированием используется для создания макетов.

Послойное наплавление

Этот метод 3D-печати основан на использовании легкосплавных материалов. Имеющиеся в принтере экструдеры не способны выдерживать высокие температуры. Поэтому создавать объекты из чистого металла и сплавов практически невозможно. Таким образом, разработчики расходных материалов начали выпускать специальное композитное сырье. Примером такого решения служит материал, состоящий из термопластика и бронзового порошка.

Принтер по металлу такого типа печатает предметы, которые по внешнему виду невозможно отличить от цельнометаллического изделия. Но физические свойства таких объектов существенно хуже. Поэтому послойное наплавление применяется исключительно для создания макетов, сувениров, предметов интерьера. Сейчас инженеры ищут сферы промышленности, где допустимо применять эту технологию производства. Так, термопластик с металлическим наполнителем можно использовать для печати электронных плат.

Выборочное лазерное и прямое спекание

Выборочное лазерное спекание металлов позволяет работать не только с прочным материалом, но и с термопластиком. Здесь создание трехмерных объектов происходит с помощью лазерных установок путем спекания металлического порошка. Довольно часто для снижения мощности лазерных излучателей на металлический материал наносят более легкоплавкое покрытие. В таких случаях для повышения прочности готовых изделий требуется дополнительное их спекание и пропитка металлами.

Разновидностью описанного метода является прямое лазерное спекание металлов. Эта технология ориентирована на работу с чистым металлом порошкообразного вида. Для реализации этой цели в 3D-принтере имеются специальные герметичные камеры, наполненные инертным газом. Также печатная машина применяет подогрев расходного материала до температуры, при которой он плавится, но еще не кипит. Это позволяет сократить время печати и экономить на мощности лазерных установок.

Печать методом лазерного спекания происходит слоями. На рабочую платформу машина наносит тонкий слой подогретого порошка, частицы которого спекаются между собой и с предыдущим слоем. Лазерный луч постоянно меняет свое направление с помощью системы зеркал.

Лазерное спекание дает возможность создавать сложные конструкции без дополнительных опор. Таким образом, эта технология используется для создания высокоточных деталей, не требующих последующей механической обработки, а также для производства цельных моделей такого уровня сложности, который невозможно осуществить обычным литьем.

Лазерное спекание позволяет работать со сталью, никелевыми сплавами, титаном, драгоценными металлами и т. д.

Выборочная лазерная и электронно-лучевая плавка металлов

Хотя модели, полученные лазерным спеканием металла, обладают высоким качеством, они имеют ограниченное применение. Пористая структура готовых объектов снижает их прочность. Такие изделия малопригодны для промышленного применения, а больше используются для создания макетов и прототипов. Для производства прочных и устойчивых к нагрузкам моделей инженеры преобразовали технологию прямого лазерного спекания в метод лазерной плавки. В его основе лежит сильная термическая обработка металлического порошка для получения гомогенного предмета. Объекты, напечатанные этим способом, фактически не отличаются по механическим и физическим свойствам от аналогов, изготовленных традиционными методами.

Параллельно с этой применяется технология электронно-лучевой плавки. Она дает возможность создавать объекты с той же точностью и разрешением, но имеет определенные преимущества. Так, 3D-принтер по металлу такого типа вместо электромеханических зеркальных систем оснащен электронными пушками. Это позволяет машине работать на сравнительно больших скоростях, что повышает производительность без существенных осложнений процесса. Такая технология является отличной альтернативой традиционному промышленному производству, где используется дополнительное оборудование (печи и литые формы).

Принтеры для лазерной и электронно-лучевой плавки в основном применяются для производства деталей реактивных двигателей и газовых турбин, ортопедических протезов.

Прямое лазерное аддитивное построение

3D-принтер по металлу прямого лазерного построения используется для ремонта готовых изделий. В основе технологии такой машины лежит принцип напыления частиц металлического порошка на поврежденные части объекта и их плавку лазером. Этот метод характеризуется узкой специализацией и применяется исключительно в промышленных целях.

Печатная головка принтера такого типа перемещается в трех плоскостях и вращается вокруг вертикальной оси. Таким образом, она работает под любым углом.

Подобные машины используются для ремонта сложных механизмов и крупногабаритных изделий. Например, для починки авиационных двигателей.

Стоимость 3D-принтера по металлу

Сегодня на рынке представлен большой ассортимент машин, позволяющих создавать трехмерные металлические объекты. Их стоимость зависит от бренда и технологии печати. Так, промышленный 3D-принтер по работе с металлом, на котором можно распечатать двигатель, стоит десятки тысяч долларов США. Более доступные машины можно купить значительно дешевле, но качество изделий будет хуже. Чтобы решить эту проблему, инженеры разрабатывают 3D-принтер по металлу, цена на который будет намного ниже при полной готовности к эксплуатации.

fb.ru

3D–печать металлом — основополагающее руководство

Сегодня в 3D–печати нет более актуального тренда, чем металл. Мы расскажем про металлическую печать в домашних условиях, как это делается в промышленным масштабах, о технологиях, приложениях, принтерах, процессах, ценах и материалах.

Последние несколько лет 3D–печать металлом активно набирала популярность. И это вполне естественно: каждый материал предлагает уникальное сочетание практических и эстетических качеств, может подходить для широкого круга изделий, прототипов, миниатюр, украшений, функциональных деталей и даже кухонной утвари.

Причина, по которой 3D–печать металлом стала столь популярной, заключается в том, что напечатанные объекты можно выпускать серийно. На самом деле, некоторые из напечатанных деталей так же хороши (если не лучше), как и те, которые изготавливаются традиционными способами.

При традиционном производстве работа с пластиком и металлом может оказаться довольно расточительной — появляется масса отходов, используется немало лишнего материала. Когда авиапроизводитель делает детали из металла, до 90% материала просто обрезается. 3D–напечатанные металлические детали требуют меньше энергии, а количество отходов сокращается до минимума. Немаловажно и то, что конечный напечатанный 3D–продукт оказывается до 60% легче традиционной детали. На одной только авиационной промышленности — главным образом за счет снижения веса и экономии топлива — можно сэкономить миллиарды долларов.

Итак, что же нам надо знать про 3D–печать металлами?

3D–печать металлом в домашних условиях

Если вы хотите изготавливать дома объекты, которые будут выглядеть, как металлические, лучше всего обратить внимание на металлизированные PLA–филаменты (Фото: colorFabb)

С чего начать, если хочется печатать металлические объекты в домашних условиях? Учитывая экстремально высокую температуру, которая требуется для настоящей 3D–печати металлом, обычным FDM 3D–принтером сделать это не получится.

Едва ли в это десятилетие появится возможность печатать жидким металлом в домашних условиях. До 2020 года у вас, вероятно, не появится дома специализированного для этих целей принтера. Но через несколько лет, по мере развития нанотехнологий, мы можем стать свидетелями существенного развития новых приложений. Это может быть 3D–печать проводящим серебром, которое будет испускаться примерно так же, как это происходит в двумерных домашних принтерах. Станет возможным даже смешивать в одном объекте различные материалы вроде пластика и металла.

Материалы для металлической 3D–печати в домашних условиях

Даже несмотря на то, что вы не можете печатать в домашних условиях собственно металлические объекты, можно обратиться к пластиковому филаменту, в который добавлены металлические порошки. Bestfilament, ColorFabb, ProtoPasta и TreeD Filaments предлагают интересные композитные металло-PLA филаменты. Эти филаменты, содержащие значительный процент металлических порошков, остаются достаточно пластичными для того, чтобы ими можно было печатать при низкой температуре (от 200 до 300 по Цельсию) на практически любом 3D–принтере. В то же самое время они содержат достаточно металла, чтобы конечный объект выглядел, создавал тактильное ощущение и даже весил, как металлический. Филаменты на основе железа в определенных условиях даже ржавеют.

Но можно пойти и дальше. Обычно в филамент для 3D–печати добавляется до 50 процентов металлического порошка. В голландской компании Formfutura заявляют, что им удалось добиться 85-процентного содержания металлического порошка при 15 процентах PLA. Эти филаменты называются MetalFil Ancient Bronze и Metalfil Classic Copper. Ими можно печатать даже при «умеренных» температурах от 190 до 200 градусов Цельсия.

Катушки филамента для металлической 3D–печати, в данном случае от SteelFill и CopperFill colorFabb (Сталь и бронза), Ancient Bronze (Старинная бронза) от Formfutura

Вот ключевые моменты о металлической печати в домашних условиях

- Получается уникальная металлическая поверхность и вид

- Идеальный вариант для украшений, статуэток, бытовой утвари, реплик

- Долговечность

- Объекты не гибкие (зависит от структуры)

- Объекты не растворяются

- Не считаются безопасными для продуктов питания

- Обычная температура печати: 195 — 220 °C

- Крайне малая усадка при охлаждении

- Подогрева стола не требуется

- Сложность печати высокая, требуется тонкая настройка температуры сопла, скорости подачи, постобработки

Подготовка домашнего принтера к металлической 3D–печати

Поскольку получение металлических 3D–распечаток — дело более сложное, чем обычно, вам может понадобиться сделать апгрейд сопла 3D–принтера, особенно, если речь идет о принтере начального уровня. Металлический филамент быстро его изнашивает. Существуют износостойкие хот-энды (например, E3D V6), которые сами сделаны из металла. Они могут противостоять высоким температурам и подходят к большинству принтеров. Будьте готовы к тому, что сопла придется заменять часто, потому что металлический филамент очень абразивен.

Также вам нужно будет позаботиться о конечной доводке поверхности (чистке, зачистке, смазке, покрытии воском или грунтом), чтобы напечатанный металлический объект блестел как положено.

Почём металлический филамент для 3D–печати?

И почем же металлический филамент для 3D–печати? — спросите вы. Вот несколько примеров:

- 500-граммовая катушка BFSteel и BFBronse от Bestfilament стоит 1600–1800 ₽

- 750-граммовая катушка Bronzefill от ColorFabb стоит $56,36

- 750-граммовая катушка Copperfill от ColorFabb стоит $56,36

- PLA-композит Polishable Stainless Steel от Protopasta стоит $56 за 56 граммов

- PLA-композит Rustable Magnetic Iron от Protopasta стоит $34.99 за 500 граммов

Металлическая 3D–печать в промышленности

Но что если вам требуется более качественный результат или даже полностью металлическая 3D–печать? Следует ли для бизнес-нужд приобретать реально «металлический» 3D–принтер? Мы бы не советовали — если только вы не собираетесь заниматься этим каждый день. Стоит профессиональный 3D–принтер металлом дорого: аппараты фирм EOS или Stratasys обойдутся вам в 100–500 тысяч долларов. Кроме того, расходы окажутся еще больше, поскольку вам придется нанять оператора, работника для обслуживания аппарата, а также для конечной доводки распечаток (полировки, например). Просто отметьте для себя: в 2016 году приемлемого по цене металлического 3D–принтера не существовало.

Снижаем затраты на металлическую 3D–печать

В случае если вы не собираетесь открывать дело по 3D–печати металлом, но вам всё же требуется профессионально выполненная на 3D–принтере металлическая деталь, лучше обратиться в соответствующую фирму, которая оказывает такие услуги. Сервисы 3D–печати, подобные Shapeways, Sculpteo и iMaterialise, предлагают прямую печать металлом.

В настоящее время при 3D–печати они работают со следующими металлическими материалами:

- алюминий

- сталь

- латунь

- медь

- бронза

- стерлинговое серебро

- золото

- платина

- титан

Если вы ювелир, вы можете также заказать восковые модели для отливки из благородных металлов.

Если говорить о восковых моделях, то в большинстве случаев именно они (с последующим расплавлением) используются при печати металлами (включая золото и серебро). Не все заказы выполняются непосредственно этими фирмами. Обычно, чтобы выполнить заказ, они обращаются к другим компаниям, специализирующимся на металлической 3D–печати. Впрочем, число подобно рода сервисов во всем мире быстро растет. Кроме того, техника для 3D–печати металлом получает все большее распространение в фирмах, которые предлагают такие услуги.

Причина, по которой крупные компании так полюбили 3D–печать, заключается в том, что на ее основе можно построить полностью автоматизированные линии, выпускающие «топологически оптимизированные» детали. Это означает, что появляется возможность точно выделять исходные материалы и делать компоненты толще лишь в том случае, если они должны выдерживать большие нагрузки. В целом масса деталей существенным образом уменьшается, а их структурная целостность при этом сохраняется. И это не единственное преимущество данной технологии. В некоторых случаях продукт получается существенно дешевле и доступным по цене практически всем.

Имейте, пожалуйста, в виду, что 3D–печать металлом требует для моделирования специальных CAD-программ. Стоит обратить внимание на рекомендации Shapeways — 3D printing metal guidelines. Чтобы еще больше углубиться в тему, посмотрите Statasys’ information по соответствующим 3D–принтерам и нюансам металлической 3D–печати.

Вот несколько примеров цены тестовой модели Benchy при металлической 3D–печати:

- Металлический пластик: $22,44 (бывший алюмид, PLA с алюминием)

- Нержавеющая сталь: $83,75 (плакированная, полированная)

- Бронза: $299,91 (сплошная, полированная)

- Серебро: $713,47 (сплошная, зеркальной полировки)

- Золото: $87,75 (плакированная золотом, полированная)

- Золото: $12 540 (сплошная, золото 18 карат)

- Платина: $27 314 (сплошная, полированная)

Как и следовало ожидать, что цены на сплошную металлическую 3D–печать довольно высоки.

Металлическая 3D–печать. Применения

Детали авиадвигателя GE LEAP, напечатанные на 3D–принтере на фабрике Avio Aero (Фото: GE)

Детали авиадвигателя GE LEAP, напечатанные на 3D–принтере на фабрике Avio Aero (Фото: GE)

Есть несколько отраслей, в которых уже применяются 3D–принтеры для изготовления объектов повседневного пользования — вы можете даже не знать, что эти объекты напечатаны.

- Наиболее распространенный случай — хирургические и зубные импланты, которые в таком исполнении сегодня считаются лучшим вариантом для пациентов. Причина: они могут быть приспособлены под индивидуальные особенности.

- Другая отрасль — ювелирное дело. Тут большинство производителей отказались от 3D–печати смолой и восковой отливки, переключившись непосредственно на металлическую 3D–печать.

- Кроме того, аэрокосмическая отрасль становится все более и более зависимой от напечатанных металлических 3D–объектов. Итальянская компания Ge-AvioAero была первой, которая занялась цельнометаллической 3D–печатью. Она производит компоненты для авиадвигателей LEAP.

- Еще одна отрасль, нацеливающаяся на металлическую 3D–печать — это автомобилестроение. BMW, Audi, FCA серьезно рассматривают эту технологию, причем не только для прототипирования (для этого 3D–печать применяется уже довольно давно), но и для изготовления реальных деталей.

Однако прежде, чем металлическая 3D–печать по-настоящему пойдет на взлет, придется преодолеть некоторые препятствия. И в первую очередь это — высокая цена, которую не получается сделать ниже, чем при формовке. Также проблемой является низкая скорость изготовления.

3D–печать металлом. Технологии

Большинство процессов 3D–печати металлом начинается с «атомизированного» порошка

Можно много говорить про «металлические» 3D–принтеры, но главными их проблемами остаются те же, что и у любых других 3D–принтеров: программные и аппаратные ограничения, оптимизация материалов и мультиматериальность. Мы не будет особо говорить о программном обеспечении, скажем только, что большинство крупных профильных софтверных компаний, таких как Autodesk, SolidWorks и solidThinking, стараются максимально упирать на то обстоятельство, что в результате процесса 3D–печати металлом можно получить какую угодно форму.

В целом, металлические напечатанные детали могут быть такими же прочными, как и детали, изготовленные по традиционным процессам. Детали, выполненные по технологии DMLS, имеют механические свойства, эквивалентные литью. Помимо этого, пористость объектов, выполненных на хорошем «металлическом» 3D–принтере, может достигать 99,5%. Вообще-то, производитель Stratasys утверждает, что 3D–напечатанные металлические детали при проверке на плотность показывают результаты выше промышленных стандартов.

3D–напечатанный металл может иметь разное разрешение. При самом высоком разрешении толщина слоя составляет 0,0008 — 0,0012″, а разрешение по X/Y — 0,012 – 0,016″. Минимальный диаметр отверстия — 0,035 — 0,045″.

Давайте, впрочем, рассмотрим, какие бывают технологии металлической 3D–печати.

Процесс металлической 3D–печати №1:

Powder Bed Fusion (расплавление в заранее сформированном слое)

Процесс металлической 3D–печати, который сегодня применяется большинством соответствующих крупных компаний, называется Powder Bed Fusion. Это название указывает на то, что некий источник энергии (лазер или другой энергетический пучок) расплавляет «атомизированный» порошок (т.е. такой металлический порошок, который тщательно измельчен на сферические частицы), в результате чего получаются слои печатаемого объекта.

В мире существует восемь крупных производителей металлических 3D–принтеров, в которых уже применяется данная технология; пока мы тут рассуждаем, таких компаний становится больше и больше. Большинство из них находится в Германии. Их технологии называются SLM (Selective Laser Melting — селективное лазерное сплавление) или DMLS (Direct Metal Laser Sintering — прямое лазерное спекание металлов).

Процесс металлической 3D–печати №2:

Binder Jetting (разбрызгивание связующего вещества)

При 3DP-технологии ExOne металлические объекты печатаются за счет связывания порошка перед его обжигом в горне (фото: ExOne)

При 3DP-технологии ExOne металлические объекты печатаются за счет связывания порошка перед его обжигом в горне (фото: ExOne)

Другой профессиональный подход, при котором также применяется порошковая основа, называется Binder Jetting. В этом случае слои формируются за счет склеивания металлических частиц и дальнейшего их спекания (или сплавления) в высокотемпературном горне — точно так же, как это делается с керамикой.

Еще один вариант, который тоже похож на работу с керамикой, это замешивание металлического порошка в металлическую пасту. 3D–принтер с пневматическим экструдированием (похожий на шприцевый биопринтер или недорогой пищевой принтер) формирует 3D–объекты. Когда требуемая форма достигнута, объект отправляется в печь, т.е. в горн.

Этот подход применяется в Mini Metal Maker, видимо, единственном недорогом «металлическом» 3D–принтере.

Процесс металлической 3D–печати №3:

Metal Deposition (нанесение слоя металла)

Может показаться, что единственный процесс 3D–печати, который остается в стороне от работы с металлами, это послойное наплавление. Это не совсем так. Разумеется, на каком-то настольном устройстве просто наплавлять металлические нити на основу не получится. Однако очень крупные металлургические компании это могут. И делают. Есть два варианта работы при «наплавлении металла».

Один называется DED (Directed Energy Deposition — осаждение материала при помощи направленного энергетического воздействия) или Laser Cladding (лазерное плакирование, наплавка). Здесь для расплавления металлического порошка, который медленно выпускается и застывает в виде слоя, применяется лазерный луч, а порошок подается при помощи роботизированной руки.

Обычно весь процесс идет в закрытой камере, но в проекте MX3D при строительстве полноразмерного моста использованы приемы привычной 3D–печати. Другой вариант наплавления металла называется EBAM (Electron Beam Additive Manufacturing — аддитивная технология электронного пучка), который по сути является пайкой, при которой для расплавления 3-миллиметровой титановой проволоки применяется очень мощный электронный пучок, а расплавленный металл образует очень крупные готовые структуры. Что касается этой технологии, то ее подробности известны пока только военным.

Металл для 3D–печати №1: Титан

Чистый титан (Ti64 или TiAl4V) — один из наиболее часто применяемых для 3D–печати металлов, он определенно один из самых универсальных, он прочен и легок. Титан задействуется как при процессе расплавления в заранее сформированном слое, так и при процессе разбрызгивания связующего вещества и применяется главным образом в медицинской промышленности (для изготовления персональных протезов), а также в аэрокосмической отрасли, автомобилестроении и в станкостроении (для изготовления деталей и прототипов). Но есть одна проблема. Титан очень химически активен и в порошкообразном виде легко взрывается. Поэтому необходимо, чтобы титановая 3D–печать проходила в вакууме или в аргоновой среде.

Металл для 3D–печати №2: Нержавеющая сталь

Нержавеющая сталь — один из наиболее дешевых металлов для 3D–печати. В то же время она очень прочна и может применяться в широком спектре производственных и даже художественно-дизайнерских приложений. Используемый тип стального сплава содержит также кобальт и никель, его очень трудно сломать, при этом он обладает очень высокой эластичностью. Нержавеющая сталь используется почти исключительно в промышленности.

Металл для 3D–печати №3: Инконель

Инконель — это суперсплав, выпускаемый компанией Special Metals Corporation, ее зарегистрированная торговая марка. Сплав состоит в основном из никеля и хрома и очень термостоек. Поэтому его применяют в нефтяной, химической и аэрокосмической (для черных ящиков) отраслях.

Металл для 3D–печати №4: Алюминий

Из-за легкости и многофункциональности алюминий очень популярен в 3D–печати. Обычно используются сплавы на основе алюминия.

Металл для 3D–печати №5: Кобальт-хром

Этот сплав обладает очень высокой удельной прочностью (т.е. прочностью, деленной на плотность, что в целом показывает силу, которую требуется приложить на единицу площади для разрыва). Он чаще всего используется в производстве турбин, зубных и ортопедических имплантов, везде, где 3D–печать стала доминирующей технологией.

Металл для 3D–печати №5. Медь и бронза

За некоторыми исключениями медь и бронза применяются в процессах воскового выплавления, в процессе расплавления в слое — редко. Дело заключается в том, что эти металлы не очень подходят для промышленности, они чаще применяются при изготовлении произведений искусства и поделок. На colorFabb предлагаются оба металла — в качестве основы специального металлического филамента.

Металл для 3D–печати №6. Железо

Железо, в т.ч. магнитное, тоже в основном используется как добавка к филаментам на базе PLA, которые производятся, например, ProtoPasta и TreeD.

Металл для 3D–печати №7. Золото, серебро и другие благородные металлы

Большинство компаний, занимающихся процессом расплавления в заранее сформированном слое, могут задействовать при 3D–печати такие благородные металлы, как золото, серебро и платину. Здесь наряду с сохранением эстетических свойств материалов важно добиться оптимизации работы с дорогим исходным порошком. 3D–печать благородными металлами требуется для ювелирного дела, медицинских приложений и электроники.

Металлическая 3D–печать. Принтеры

Даже не сомневайтесь — приобретение металлического 3D–принтера не пройдет бесследно для вашего бюджета. Обойдется он как минимум в 100–250 тысяч долларов. Приводим список разнообразных «металлических» принтеров, некоторые из которых можно встретить в фирмах, предоставляющих услуги 3D–печати.

Металлический 3D–принтер №1:

Sciaky EBAM 300 — печать металлическим филаментом

Если вам требуется печатать по-настоящему крупные металлические конструкции, лучше всего остановить свой выбор на Sciaky’s EBAM technology. По заказу может быть выстроен аппарат практически любых размеров. Такая техника используется главным образом в аэрокосмической отрасли и военными.

Самый крупный из серийных принтеров Sciaky — это EBAM 300. Он печатает объекты в объеме 5791 × 1219 × 1219 мм.

В компании утверждают, что EBAM 300 является также одним из самых быстрых имеющихся в продаже промышленных 3D–принтеров. Трехметрового размера титановая деталь для самолета печатается на нем за 48 часов, при этом расход материала составляет около 7 кг в час. Вообще, кованные детали, на которые обычно уходит 6-12 месяцев, на этом 3D–принтере могут быть сделаны за 2 дня.

Применяемая в Sciaky уникальная технология использует высокоэнергетический электронный пучок, который плавит 3-миллиметровый титановый прут, стандартная скорость наплавления составляет от 3 до 9 кг в час.

Металлический 3D–принтер №2:

Fabrisonic UAM — ультразвуковая 3D–печать

Другой способ печати крупных металлических деталей — UAM (Ultrasound Additive Manufacturing Technology — ультразвуковая аддитивная технология) от Fabrisonic. Аппараты этой фирмы представляют собой трехосные фрезы с ЧПУ, к которым добавлены сварочные головки для аддитивности процесса.

Металлические слои сначала разрезаются, а потом свариваются ультразвуком. Самый большой принтер Fabrisonic 7200 работает в объеме 2 × 2 × 1,5 м.

Металлический 3D–принтер №3:

Concept Laser XLine 1000 — 3D–печать металлическим порошком

Самый крупный на рынке 3D–принтер, работающий с металлическим порошком, — это Concept Laser XLine 1000. Он имеет объем моделирования — 630 × 400 × 500 мм, а сам размером с дом.

Выпускающая его немецкая компания, один из главных поставщиков 3D–принтеров для аэрокосмических гигантов вроде Airbus, недавно представила новый аппарат — Xline 2000.

В этом оборудовании задействовано два лазера, а рабочий объем составляет 800 × 400 × 500 мм. Используется лазерная технология LaserCUSING (вариант селективного лазерного сплавления) от Concept Laser, которая позволяет печатать сплавами стали, алюминия, никеля, титана, благородных металлов и даже некоторыми чистыми веществами (титан и высокосортная сталь).

Металлическая 3D–печать. Сервисы

В мире существует более 100 компаний, предлагающих услуги металлической 3D–печати. Перечислим наиболее популярные сервисы для потребительских нужд.

Сервис металлической 3D–печати №1: Shapeways

Самый популярный в мире сервис 3D–печати Shapeways предлагает два вида услуг. Как потребитель вы можете сделать свой выбор среди большого ассортимента профессионально спроектированных объектов, кастомизировать их, после чего заказывать их печать по вашим спецификациям. Как и другие сервисы 3D–печати, Shapeways предлагает площадку для дизайнеров, чтобы они могли продавать и печатать свои работы. Shapeways также хорошее место для быстрого прототипирования: клиенты выигрывают за счет принтеров промышленного уровня (EOS, 3D Systems) и персональной технической поддержки.

Металлы для 3D–печати: алюминий, латунь, бронза, золото, платина, плакировка благородными металлами, серебро, сталь. Предлагаются также восковые формы для ювелирных целей.

Сервис металлической 3D–печати №2: Sculpteo

Подобно Shapeways и i.materialise, Sculpteo — онлайн-сервис 3D–печати, который позволяет каждому желающему закачивать 3D–модели и направлять их на изготовление из широкого спектра материалов. Как и конкуренты, Sculpteo предоставляет свою площадку для любителей и профессионалов, которые могут демонстрировать и продавать свои дизайнерские решения. В конюшне принтеров Sculpteo — высокопрофессиональные машины от 3D Systems, EOS, Stratasys и ZCorp. Обширная техническая документация поможет выявить недочеты в дизайне и подобрать для проекта правильный материал.

Металлы для 3D–печати: алюмид (пластик с частицами алюминия), латунь, серебро.

Сервис металлической 3D–печати №3: iMaterialise

Materialise — это компания, которая работает с промышленными клиентами, занимаясь прототипированием 3D–печатной продукции. Для простых пользователей и дизайнеров Materialise предлагает онлайн-сервис 3D–печати под названием i.materialise. Как и в случае Shapeways, этот сервис позволяет всем закачивать свои 3D–проекты и распечатывать их. Как только объект загружен и успешно напечатан, дизайнер может выставить его на продажу либо в галерее онлайн-магазина i.materalise, либо встроив определенный код в свой сайт.

Металлы для 3D–печати: алюмид (пластик с алюминиевым порошком), латунь, бронза, медь, золото, серебро, сталь, титан.

Сервис металлической 3D–печати №4: 3D Hubs

Через 3D Hubs вы можете искать частных лиц и фирмы, которые в вашем регионе предлагают услуги 3D–печати, закачивать STL-файлы (которые немедленно оцениваются на предмет недочетов) и непосредственно связываться с поставщиками услуг для выполнения работы. Онлайн-услуга 3D–печати позволяет также сортировать предложения по материалам, клиентскому рейтингу, удаленности и множеству других параметров. Какой бы объект вы ни пожелали напечатать, скорее всего, найдется кто-то неподалеку, кто сможет это сделать. Значительное количество материалов может быть напечатано в промышленном качестве, у таких материалов в поле поиска имеется пометка HD.

Металлы для 3D–печати: алюминий, бронза, кобальт-хром, нержавеющая сталь, титан.

3dpt.ru

3D-печать металлами. 3D-принтер по металлу

3D-печать металлами можно считать одним из наиболее заманчивых и технологически сложных направлений аддитивного производства. Попытки печати металлами предпринимались с ранних дней развития технологий 3D-печати, но в большинстве случаев упирались в технологическую несовместимость. В этом разделе мы рассмотрим технологии, опробованные для печати как композитными материалами, содержащими металлы, так и чистыми металлами и сплавами.Струйная трехмерная печать (3DP)

Схема работы трехмерных струйных принтеров (3DP)Струйная 3D-печать является не только одним из старейших методов аддитивного производства, но и одним из наиболее успешных в плане использования металлов в качестве расходных материалом. Однако необходимо сразу же пояснить, что это технология позволяет создавать лишь композитные модели ввиду технологических особенностей процесса. Фактически, этот метод позволяет создавать трехмерные модели из любых материалов, которые могут быть переработаны в порошок. Связывание же порошка осуществляется с помощью полимеров. Таким образом, готовые модели нельзя назвать полноценно «металлическими».

В то же время, существует возможность преобразования композитных моделей в цельнометаллические за счет термической обработки с целью выплавки или выжигания связующего материала и спекания металлических частиц. Получаемые таким образом модели не обладают высокой прочностью ввиду пористости. Увеличение прочности возможно за счет пропитки полученной цельнометаллической модели. Например, возможна пропитка стальной модели бронзой с получением более прочной конструкции.

Получаемые подобным образом модели, даже с металлической пропиткой, не используются в качестве механических компонентов ввиду относительно низкой прочности, но активно используются в ювелирной и сувенирной промышленности.

Печать методом ламинирования (LOM)

Схема работы 3D-принтеров, использующих технологию ламинирования (LOM)3D-печать методом ламинирования подразумевает последовательное нанесение тонких листов материала с формированием за счет механической или лазерной резки и склеиванием для получения трехмерной модели.

В качестве расходного материала может использоваться и металлическая фольга.

Получаемые модели не являются полностью металлическими, так как их целостность основана на применении клея, связующего листы расходного материала.

Плюсом же данной технологии является относительная дешевизна производства и высокое визуальное сходство получаемых моделей с цельнометаллическими изделиями. Как правило, этот метод используется для макетирования.

Послойное наплавление (FDM/FFF)

Модель, изготовленная из BronzeFill до и после полировкиНаиболее популярный метод 3D-печати также не обошел стороной попытки использования металлов в качестве расходных материалов. К сожалению, попытки печати чистыми металлами и сплавами на данный момент не привели к значительным успехам. Использование тугоплавких металлов натыкается на вполне предсказуемые проблемы с выбором материалов для конструкции экструдеров, которые, по определению, должны выдерживать еще более высокие температуры.

Печать же легкоплавкими сплавами (например, оловом), возможна, но не дает достаточно качественной отдачи для практического применения.

Таким образом, в последнее время внимание разработчиков расходных материалов переключилось на композитные материалы по аналогии со струйной печатью. Типичным примером служит BronzeFill – композитный материал, состоящий из термопластика (детали не разглашаются, но, по всей видимости, используется PLA-пластик) и бронзового порошка. Получаемые модели имеют высокую визуальную схожесть с натуральной бронзой и даже поддаются шлифовке до глянца. К сожалению, физические и химические свойства готовых изделий ограничены параметрами связующего термопластика, что не позволяет классифицировать такие модели, как цельнометаллические.

Тем не менее, подобные материалы могут получить практическое применение не только в создании макетов, сувениров и предметов искусства, но и в промышленности. Так, эксперименты энтузиастов показали возможность создания проводников и экранирующих материалов с использованием термопластиков с металлическим наполнителем. Развитие этого направления может сделать возможной печать электронных плат.

Выборочное лазерное спекание (SLS) и прямое спекание металлов (DMLS)

Наиболее распространенный метод создания цельнометаллических трехмерных моделей подразумевает использование лазерных установок для спекания частиц металлического порошка. Данная технология именуется «выборочным лазерным спеканием» или SLS. Стоит отметить, что SLS используется не только для работы с металлами, но и с термопластиками в порошковом виде. Кроме того, металлические материалы зачастую покрываются более легкоплавкими материалами для снижения необходимой мощности лазерных излучателей. В таких случаях готовые металлические модели требуют дополнительного спекания в печах и пропитки для повышения прочности.Разновидностью технологии SLS является метод прямого лазерного спекания металлов (DMLS), ориентированный, как понятно из названия, на работу с чистыми металлическими порошками. Данные установки зачастую оснащаются герметичными рабочими камерами, наполняемыми инертным газом для работы с металлами, подверженными оксидации – например, с титаном. Кроме того, DMLS-принтеры в обязательном порядке применяют подогрев расходного материала до точки чуть ниже температуры плавления, что позволяет экономить на мощности лазерных установок и ускорять процесс печати.

Схема работы SLS, DLMS и SLM установок

Процесс лазерного спекания начинается с нанесения тонкого слоя подогретого порошка на рабочую платформу. Толщина наносимых слоев соответствует толщине одного слоя цифровой модели. Затем производится спекание частиц между собой и с предыдущим слоем. Изменение траектории движения лазерного луча производится с помощью электромеханической системы зеркал.

По завершении вычерчивания слоя лишний материал не удаляется, а служит опорой для последующих слоев, что позволяет создавать модели сложной формы, включая навесные элементы, без необходимости построения дополнительных опорных структур. Такой подход вкупе с высокой точностью и разрешением позволяет получать детали, практически не требующие механической обработки, а также цельные детали уровня геометрической сложности, недосягаемого традиционными производственными методами, включая литье.

Лазерное спекание позволяет работать с широким ассортиментом металлов, включая сталь, титан, никелевые сплавы, драгоценные материалы и др. Единственным недостатком технологии можно считать пористость получаемых моделей, что ограничивает механические свойства и не позволяет добиться прочности на уровне литых аналогов.

Выборочная лазерная (SLM) и электронно-лучевая плавка (EBM)

Несмотря на высокое качество моделей, получаемых лазерным спеканием, их практическое применение ограничивается сравнительно низкой прочностью ввиду пористости. Подобные изделия могут быть использованы для быстрого прототипирования, макетирования, производства ювелирных изделий и многих других задач, но малопригодны для производства деталей, способных выдерживать высокие нагрузки. Одним решением это проблемы стало преобразование технологии прямого лазерного спекания металлов (DMLS) в технологию аддитивного производства методом лазерной плавки (SLM). Фактически, единственным принципиальным различием этих методов является степень термической обработки металлического порошка: технология SLM основана на полной плавке для получения гомогенных моделей, практически неотличимых по физическим и механическим свойствам от литых аналогов. Пример титанового имплантата, полученного с помощью технологии электронно-лучевой плавки (EBM)

Параллельным методом, достигшим прекрасных результатов, стала электронно-лучевая плавка (EBM). На данный момент существует лишь один производитель, создающий EBM-принтеры – шведская компания Arcam.

EBM позволяет достигать точности и разрешения, сравнимых с лазерной плавкой, но обладает определенными преимуществами. Так, использование электронных пушек позволяет избавиться от деликатных электромеханических зеркальных систем, используемых в лазерных установках. Кроме того, манипулирование электронными пучками с помощью электромагнитных полей возможно на скоростях, несравнимых более высоких по сравнению с электромеханическими системами, что вкупе с увеличением мощности позволяет добиться повышенной производительности без существенного усложнения конструкции. В остальном же, конструкция SLM и EBM-принтеров схожа с установками для лазерного спекания металлов.

Возможность работы с широким диапазонам металлов и сплавов позволяет создавать мелкие партии специализированных металлических деталей, практически не уступающих образцам, получаемым с помощью традиционных методов производства. При этом отсутствует необходимость создания дополнительных инструментов и инфраструктуры – таких как, литейные формы и печи. Соответственно, возможна значительная экономия при прототипировании или мелкосерийном производстве.

Установки для лазерной и электронно-лучевой плавки успешно используются для производства таких предметов, как ортопедические титановые протезы, лопатки газовых турбин и форсунки реактивных двигателей среди прочих.

Прямое лазерное аддитивное построение (CLAD)

Схема работы установок, использующих технологию CLADНе столько технология 3D-печати, сколько технология «3D-ремонта». Технология применяется исключительно на промышленном уровне ввиду сложности и относительно узкой специализации.

В основе CLAD лежит напыление металлического порошка на поврежденные детали с немедленной наплавкой с помощью лазера. Позиционирование «печатной головки» осуществляется по пяти осям: вдобавок к перемещению в трех плоскостях, головка обладает способностью изменять угол наклона и поворачиваться вокруг вертикальной оси, что позволяет работать под любым углом.

Подобные устройства зачастую используются для ремонта крупногабаритных изделий, включая производственный брак. Например, установки французской компании BeAM используются для ремонта авиационных двигателей и других сложных механизмов.

Полноценные установки CLAD предусматривают использование герметичной рабочей камеры с инертной атмосферой для работы с титаном и другими металлами и сплавами, поддающимися оксидации.

Произвольная электронно-лучевая плавка (EBFȝ)

Схема работы EBFȝ принтеровТехнология, разрабатываемая специалистами НАСА для применения в условиях невесомости. Так как отсутствие гравитации делает работу с металлическими порошками практически невозможной, технология EBFȝ подразумевает использование металлических нитей.

Процесс построения схож с 3D-печатью методом послойного наплавления (FDM), но с использованием электронно-лучевой пушки для плавки расходного материала.

Данная технология позволит создание металлических запасных частей на орбите, что позволит существенно сократить затраты на доставку частей и обеспечит возможность быстрого реагирования на внештатные ситуации.

Перейти на главную страницу Энциклопедии 3D-печати

3dtoday.ru

3D-печать металлами, 3д принтер печатающий металлами – 3dprofy

Современные 3D-принтеры могут работать с различными материалами. Многие технологии предполагают использование в качестве расходного материала металл в виде порошка.

Виды 3D-принтеров печатающие металлом

Условно все существующие устройства можно разбить на три группы:

- Струйные принтеры, которые работают с пластиком и легкоплавкими металлами, например, свинцом или оловом.

- 3D-принтеры, работающие на основе металлического порошка со склеивающим веществом. На основе таких устройств печатаются прототипы, которые в дальнейшем подвергаются дополнительному обжигу. Правда, по качеству такие модели не очень прочные.

- 3D-принтеры, которые работают на основе технологий плавки лазером. Такие детали широко применяются в промышленности. Но стоимость таких устройств высокая.

Типы технологии для 3D-печати

Металлический порошок применяется в нескольких технологиях:

- SLS. При селективном лазерном спекании производится небольшое число продукции, создаются модели-прототипы.

- SLM. При селективном лазерном наплавлении частицы металла подвергаются плавке и сварке, после чего образуется жесткий каркас. Производственный процесс ведется в вакуумной камере, которая заполняется инертными газами.

- EBM. В процессе электронно-лучевой плавки металлический порошок плавится посредством воздействия электронных лучей. На основе данной технологии создаются детали и прототипы для медицинской сферы, аэрокосмической промышленности, автомобилестроения.

Рассмотрим особенности каждой технологии по отдельности.

SLS

Выборочное лазерное спекание выполняется на основе лазерных излучателей высокой мощности. В ходе производства частицы металла спекаются и образуют трехмерную модель. При этом спекание может вестись и без применения связующих компонентов. Создание модели ведется послойно: сначала она погружается в фотополимерную смолу, глубина погружения напрямую зависит от глубины слоя. На модель сначала наносится металлический порошок определенной толщины, при этом на компьютерной разработке указывается, какие части модели будут обработаны лазером.

При порошковой печати остается неизрасходованный материал, который можно использовать как поддерживающую поверхность для следующих слоев трехмерной модели. Такой подход позволяет сэкономить на процессе печати. Существенный недостаток деталей, созданных на основе SLS, — это пористая структура моделей, которые нуждаются в повышении плотности и прочности.

Принтеры SLS

При выборочном лазерном спекании используются принтеры модели sPro. Благодаря модульной архитектуре в устройство можно добавлять специальные пакеты, системы, позволяющие расширить функциональные особенности каждого печатного процесса. Самую лучшую скорость печати, точность и высокое качество изделий показывают 3D-принтеры sPro 140 / sPro 230. Они работают на технологии SLS, поэтому могут создавать детали даже самых маленьких размеров, при этом они будут тщательно детализированы.

На основе 3D-принтера sPro 140 можно создавать прототипы серийного производства и быстро. При этом в процессе печати будет рационально расходоваться материал, а излишки металлического порошка будут своевременно удаляться. В базовой версии принтер оснащается системой сканирования.

Технологические особенности устройства следующие:

- рабочая камера высокого качества и детализации,

- автоматическая система подачи металлического порошка,

- гладкая поверхность и высокое разрешение продукта,

- прочность изделий и способность выдерживать большие нагрузки.

На основе такого метода 3D-печати разрабатываются модели будущих кабин летательных аппаратов, оборудования для бизнеса, электрических приборов и так далее.

SLM

Технология селективного лазерного плавления предполагает плавку металлических порошков под лазерным лучом. Платформа, на которую наносится материал, постепенно опускается, формируя слои будущей трехмерной детали. В данной технологии применяются принтеры серии Pro. X100 – это самая компактная модель, на основе которой можно быстро создать химически чистые металлические или керамические изделия. Создание детали ведется на основе плавления порошков мелкой дисперсии слой за слоем. Управлять прибором можно как с ПК, так и с рабочей станции.

Для создания изделия для стоматологии используется принтер ProX 100 (Phenix PXS) DENTAL. На его основе можно создавать несъемные протезы или иные аксессуары, необходимые для медицины. В средней ценовой категории находится принтер ProX 200, который по своим функциям ни в чем не уступает остальным моделям. На его основе можно создавать мелкие изделия из металлического порошка. Самый большой принтер серии — ProX 300 (Phenix PXL).

EBM

Данная технология предполагает создание трехмерных моделей посредством электронно-лучевой плавки. К ее отличительным особенностям относится:

- высокое разрешение и детализация каждого изделия,

- в процессе печати используются недорогие материалы.

И несмотря на сложность процесса, он более эффективен и удобен. Первые принтеры для данной технологии были созданы компанией Arcam. Они позволяют вести производство ортопедических имплантатов, которые отличаются прочностью, износостойкостью, легкостью. Для их создания применяются титановые сплавы. В серии принтеров Arcam можно выделить несколько устройств.

С помощью принтера Arcam A2 можно создавать металлические детали для промышленного производства на основе сплавов титана. Размеры будущего изделия, его диаметр и высота зависят от размерных особенностей рабочей камеры. Arcam Q10 используется для печати ортопедических изделий, при этом весь неиспользованный материал собирается и подвергается вторичной обработке. Если работа ведется на высоком температурном уровне, можно использовать принтер Arcam A2X.

Перспективы применения металла для 3D-печати

Производство на основе применения металла при 3D-печати развивается быстрыми темпами. Так, многие крупные компании и концерны используются в своей деятельности разработки на основе подобных технологий. Благодаря экономичности, практичности и продуманности применения расходных материалов на основе методов плавки и спекания ведется серийное производство различных деталей.

С другой стороны, промышленные 3D-принтеры, которые работают с применением металла, стоят очень дорого. Поэтому себестоимость подобных процессов будет немаленькой. Чтобы удешевить процесс печати, компании идут на хитрости и создают инновационные материалы. Например, в Японии придумали принтер Mini Metal Maker, который работает на металлоглине. В этом материале гармонично сочетаются мельчайшие частички металла, вода и органическое связующее. Изделие формуется, после чего обжигается. Применяется данный материал, например, при создании скульптур или ювелирных изделий.

Среди современных моделей принтера по металлу можно отметить EOSINT. На его основе можно получить металлические изделия высокого качества буквально за несколько часов, при этом не потребуется дополнительная обработка. Модели этого устройства широко применяются на литейных производствах, где создаются песчаные формы для получения металлических отливок.

3dprofy.ru

3D принтер по металлу: описание технологии, возможности применения

3D печать — это одно из самых сложных направлений в сфере современных технологий и является важным элементом в области современного производства. С помощью принтеров, осуществляющих трехмерную печать, открываются широкие возможности, в том числе для предпринимательской деятельности. Имеются все предпосылки для того, что такая технология в недалеком будущем заменит стандартные методы производства: литье, ковка и т. п. Данная статья ответит на вопросы: что такое 3D печать по металлу и каковы главные направления развития этой технологии.

Что такое 3D-принтер для металла

Это специальное устройство, которое дает возможность создавать металлические изделия и наносить специальные слои на формирующиеся детали. То есть формирование объекта принтером происходит послойно.

Первым делом при помощи компьютера и специальной программы создается виртуальная модель в трех плоскостях, разделенная на цифровые слои. В процессе печати объекта, из головки принтера на печатающую платформу выделяется жидкий металл или порошок, тем самым создавая начальный слой. Далее автоматически формируется следующий слой металла. Итак, слой за слоем, создается готовое изделие.

Данное устройство дает возможность для изготовления самых разнообразных изделий. Используемые современные разработки очень конкурентоспособны на фоне стандартных методик производства металлических объектов.

Данное устройство дает возможность для изготовления самых разнообразных изделий. Используемые современные разработки очень конкурентоспособны на фоне стандартных методик производства металлических объектов.

Какие работы могут выполняться

Технология 3D печати является многофункциональной. Ее применяют в своей деятельности как профессионалы, так и обычные любители. Спектр применения довольно обширен: изготовление сложных по форме металлических изделий, имитирование обычной ковки. Для этих целей не нужно привлекать дополнительное оборудование и устройства.

промышленный 3Д принтер

Промышленный 3D принтер способен напечатать даже двигатель для ракеты, который будет трудно отличить от оригинала, изготовленного стандартным способом. Отсюда следует вывод – эта технология может изготавливать почти любые металлические предметы.

Технологии печати

На данный момент используется всего 2 основных способа печати изделий из металла: струйная и лазерная технология. В обоих случаях происходит последовательное нанесение слоев металла (аддитивная технология), пока на выходе не получится требуемый объект. Но технологии не стоят на месте, разработчики развивают новые методы печати.

1. Струйная печать

Эта разновидность печати одновременно является и самой ранней и успешной в аддитивной технологии. Но здесь нужно четкое понимание того, что данный подход может применяться лишь для создания композитных (смесь металла с полимерами) деталей из-за специфики производства. Такой способ формирует любой трехмерный объект из порошковых материалов. Порошок смешивается с полимерами, которые помогают сырью связываться во время печати. Поэтому изготавливаемые по данной технологии изделия нельзя считать полностью металлическими.

Существует вариант, при котором композитный предмет переплавляется в цельнометаллический. Из-за пористости, данные изделия не обладают хорошей прочностью. Для ее повышения можно прибегнуть к пропитке модели бронзой или другим металлом.

Существует вариант, при котором композитный предмет переплавляется в цельнометаллический. Из-за пористости, данные изделия не обладают хорошей прочностью. Для ее повышения можно прибегнуть к пропитке модели бронзой или другим металлом.

Из-за невысокой прочности изделий данную технологию используют, прежде всего, при изготовлении сувениров.

2. Печать методом ламинирования

В данной технологии тонкие листы металла постепенно наносятся на платформу. Формирование происходит при помощи резки листов (металлической или лазерной) и их склеивания, в результате чего получается 3Д модель. В качестве расходного материала использоваться фольга.

Полученное изделие не является на 100 процентов металлическими. Это объясняется тем, что для придания целостности предмету применяется клей.

Полученное изделие не является на 100 процентов металлическими. Это объясняется тем, что для придания целостности предмету применяется клей.

Главным достоинством является экономичность и близкое сходство получаемых деталей с макетом. Часто данный подход применяют для создания макетов.

3. Наплавка слоями

В данном случае в качестве сырья используются легкоплавкие металлы. Но чистые металлы или сплавы не используются, поскольку применение такого сырья влечет понятные проблемы из-за необходимости работы принтера при высоких температурах.

Изделие из BronzeFill до и после полировки

Учитывая это, разработчики остановились на композитных материалах, подобных тем, что используются в струйной печати. Например, BronzeFill – материал из термической пластмассы и бронзового порошка. Выполненные на его основе предметы, имеют высокую схожесть с оригиналом и податливы к шлифовке. Данные изделия нельзя считать цельнометаллическими, и их характеристики ограничены используемые в сырье композитами.

Этот метод активно применяется в промышленности. С его помощью можно создавать проводники и экранирующие материалы, что может сделать значительный прорыв в печати электронных плат.

4. Выборочная лазерная и электронно-лучевая плавка

Несмотря на хорошее качество элементов, изготавливаемых при помощи лазерного плавления, их использование не столь обширно из-за значительной пористости получаемых изделий, и следовательно, их малой прочности. Данная продукция может применяться в некоторых отраслях, но совершенно не может использоваться там, где требуется противостоять большим нагрузкам.

Титановый имплант, изготовленный с помощью электронно-лучевой плавки

Проблему решает замена лазерного спекания на лазерную плавку, которая отличается лишь температурной обработкой. Последняя технология активно используется в области получения однородных деталей, которые почти не отличаются от литых аналогов.

Схожий метод имеет электронно-лучевое плавление. Такие принтеры поставляет шведская компания Arcam. Данная технология почти как и предыдущая, но имеет ряд преимуществ: отсутствие электромеханических зеркальных комплексов и высокоскоростная манипуляция с электронными пучками. По остальным критериям она мало превосходит предшественника.

На видео представлена презентация печати методом селективного лазерного спекания.

Использование различных металлов и сплавов дает возможность для создания мелких партий изделий из металла, аналогичных оригиналу. Здесь не нужна развитая инфраструктура, за счет чего достигается существенная финансовая и ресурсная экономия. Технология активно применяется при изготовлении ортопедических протезов, газовых турбин и даже форсунок для реактивных двигателей.

5. Прямое лазерное аддитивное построение (CLAD)

Это не совсем технология для трехмерной печати, а скорее для 3D ремонта. Она применяется только в промышленности из-за узкого спектра применения.

Принцип работы заключается в нанесении порошка на дефектные участки детали с дальнейшим лазерным наплавлением.

Принцип работы заключается в нанесении порошка на дефектные участки детали с дальнейшим лазерным наплавлением.

Головка может перемещаться по пяти осям, меняя угол наклона и вращаясь относительно вертикальной плоскости. Это позволяет работать под любыми углами.

Данную технологию можно задействовать для ремонта крупных изделий, в том числе при обнаружении в них брака. К примеру, во Франции компания Beam использует данный подход для ремонта авиадвигателей и других крупных изделий.

Технология CLAD может использовать в работе герметичную камеру с инертной атмосферой, что необходимо для работы с металлами, которые поддаются оксидации (титан и т.п.).

6. Произвольная электронно-лучевая плавка (EBF3)

Данная технология нашла применение у специалистов НАСА. Так как в невесомости не представляется возможным работа с порошками, вместо них используются металлические нити. Работа аналогична послойной 3Д печати, но происходит с применением электронно-лучевой пушки для плавки.

Специалисты НАСА проводят испытания прототипа EBFȝ в условиях искусственной невесомости

Данная технология поможет создавать запасные детали на орбите, что избавит от необходимости их доставки с Земли.

Стоимость 3D принтера

Сейчас на рынке представлено большое количество 3D принтеров, позволяющих печатать трехмерные объекты из металла. Наиболее качественные промышленные принтеры могут стоить несколько десятков тысяч долларов США. Конечно, есть и более дешевые образцы, но их качество печати соответственно хуже. При этом разработчики постоянно совершенствуют свою продукцию, и следует ожидать, что в ближайшем будущем будут появляться все более дешевые принтеры, позволяющие печатать все более качественные изделия.

На видео представлена струйная технология 3D печати по металлу.

www.orgtech.info